ドライプロセス装置

【課題】高い結晶性をもった物を製造することが可能なドライプロセス装置を提供する。

【解決手段】基板保持部10aに保持された基板14の温度を所望の温度に保つ温度調整器と、前記基板保持部10aとターゲット保持部10bとにそれぞれ配置された高周波電極11a、11bと、両電極の陰陽を切り替える陰陽切替器と、前記チャンバー内の気体を外部の排出するあたりその排気速度を調整する排気調整器と、前記チャンバー内へ供給する気体の供給速度を調整する給気調整器と、この給気調整器を介して前記チャンバーに供給する気体の種類を変更する気体切替器とからなり、前記基板保持部10aに保持された基板14に対しスパッタリング法、イオン注入法、CVD法等の異なった複数のドライプロセスを選択して連続実行する。

【解決手段】基板保持部10aに保持された基板14の温度を所望の温度に保つ温度調整器と、前記基板保持部10aとターゲット保持部10bとにそれぞれ配置された高周波電極11a、11bと、両電極の陰陽を切り替える陰陽切替器と、前記チャンバー内の気体を外部の排出するあたりその排気速度を調整する排気調整器と、前記チャンバー内へ供給する気体の供給速度を調整する給気調整器と、この給気調整器を介して前記チャンバーに供給する気体の種類を変更する気体切替器とからなり、前記基板保持部10aに保持された基板14に対しスパッタリング法、イオン注入法、CVD法等の異なった複数のドライプロセスを選択して連続実行する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外界と遮断されるチャンバー内に基板保持部とターゲット保持部とを有するドライプロセス装置に関する。

【背景技術】

【0002】

ナノ粒子やナノファイバーなどを製造したり加工するに当たり、従来、スパッタリング法、イオン注入法、CVD法などのドライプロセスを複数施すことで、製造していた。

例えば、特許文献1(特開2005−263522号公報)では、原料としてモノシランガスを用い、これを特定の条件で酸化性ガスと反応させて一旦シリコン粒子を内包するシリコン酸化物を合成し、さらにこれを特定の条件で加熱処理し、その後フッ化水素酸で余分のシリコン酸化物を除去して、純度の高いシリコンナノ粒子を得る方法が開示されている。

【0003】

また、特許文献2(特開2007−012702号公報)では、不活性有機溶媒中、半導体元素を含む分子(A)と、還元剤(B)とを、B/Aの当量比が3以上4以下となるようにして、0℃以下の反応温度で反応させて、半導体元素を含む半導体ナノ粒子を成長させ、製造する方法が開示されている。

【0004】

このような製造方法において、得られた物の結晶性を高めることが困難であり、複数のドライプロセスを実行することは、結晶性を低下することであるとされていた。

【0005】

【特許文献1】特開2005−263522号公報

【特許文献2】特開2007−012702号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような実情に鑑み、従来では不可能とされていた高い結晶性をもった物を製造することが可能なドライプロセス装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

発明1のドライプロセス装置は、基板保持部に保持された基板の温度を所望の温度に保つ温度調整器と、前記基板保持部とターゲット保持部とにそれぞれ配置された高周波電極と、両電極の陰陽を切り替える陰陽切替器と、前記チャンバー内の気体を外部の排出するあたりその排気速度を調整する排気調整器と、前記チャンバー内へ供給する気体の供給速度を調整する給気調整器と、この給気調整器を介して前記チャンバーに供給する気体の種類を変更する気体切替器とからなり、前記基板保持部に保持された基板に対しスパッタリング法、イオン注入法、CVD法等の異なった複数のドライプロセスを選択して連続実行可能にしてあることを特徴とする。

発明2は、発明1のドライプロセス装置において、前記基板保持部と前記ターゲット保持部との間に、ターゲットからの蒸気を遮断するシャッターが設けてあることを特徴とする。

【発明の効果】

【0008】

本発明の装置を用いることにより、複数の異なるドライプロセスを連続して実行できると共に、その間は、基板を一切移動させることがないままである。

その結果であろうと思われるが、実施例に示すように極めて高い結晶性を有してナノ生成物を得ることができた。

【図面の簡単な説明】

【0009】

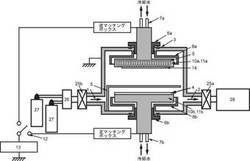

【図1】本発明のドライプロセス装置の一例を示す断面概略図。

【図2】本発明のドライプロセス装置を用いた保護膜被覆シリコンナノ粒子の製造プロセス(工程図)の一例。

【図3】本発明のドライプロセス装置で使用されるターゲット材料の一例を示す平面図。

【図4】本発明のドライプロセス装置を用い、熱処理後に基板上に形成されたシリコンナノ粒子の透過型電子顕微鏡像の一例。

【図5】本発明のドライプロセス装置を用い、高周波プラズマCVD処理でシリコンナノ粒子表面に形成させた保護膜(ダイヤモンド状炭素膜)のラマンスペクトルの一例。

【図6】本発明のドライプロセス装置を用いたシリコンナノワイヤーの製造プロセス(工程図)の一例。

【図7】本発明のドライプロセス装置を用いたシリコンナノワイヤーの透過型電子顕微鏡像の一例。

【図8】本発明のドライプロセス装置を用いたパターニング後の触媒金属ナノ粒子の走査型電子顕微鏡像の一例。

【図9】本発明のドライプロセス装置を用いたパターニングされた触媒金属ナノ粒子を介して成長させたシリコンナノワイヤーの走査型電子顕微鏡像の一例

【発明を実施するための形態】

【0010】

本発明のドライプロセス装置を更に詳しく説明する。

以下の使用例では、本発明のドライプロセス装置で半導体材料を製造したものを例示する。

シリコン、ゲルマニウム、炭素等のいわゆるIV族に属する半導体材料を意味し、その形態は粒子状であっても、薄膜状であってもよい。中でも、好ましい半導体材料として、シリコンナノ粒子やシリコンナノワイヤー等が挙げられる。

【実施例】

【0011】

図1を参考にして、本装置の一例を以下に説明する。

本発明のドライプロセス装置の一例を図1(断面概略図)に示す。このドライプロセス装置は、側面下部にガス導入口(1)及び排気口(2)を備えるチャンバー(3)内に以下のような構造を有している。

前記チャンバー(3)内の上部に絶縁材料(6a)を介して取り付けられた高周波電極(11a)に配される基板保持部(10a)と、前記チャンバー(3)内の下部に絶縁材料(6b)を介して取り付けられた高周波電極(11b)に配置されたターゲット保持部(10b)と、このターゲット保持部(10b)の上方に配されるシャッター(5)が設けてある。

当該シャッター(5)は、ターゲット保持部(10b)に保持したターゲット材料(4)を覆うことで、これに対するイオン等の接触を防止する保護機能を有していて、保護機能が不要な場合は、ターゲット材料(4)を解放する位置に外部から操作するようにしてある。

また、前記両電極(11a)(11b)には、当該電極の温度を安定して保つための冷却管(7a)(7b)を外部に出した水冷構造が設けられている。

さらに、それぞれシールド(8a)(8b)により、チャンバー(3)の隔壁からの反射イオン等の影響を受けることがないように保護されている。

前記基板保持部(10a)を設けた前記高周波電極(11a)内には、前記基板保持部(10a)を加熱する赤外線ヒーター(9)と、このヒーター(9)と水冷構造により、この両構造により、前記前記基板保持部(10a)に保持された基板(14)の温度を任意の温度に加熱して安定に保つ温度調整器を構成している。

なお、加熱手段としては赤外線ヒーター(9)に代わり、ホットプレート、誘導加熱ヒーター、抵抗加熱ヒーター(管状ヒーター)等を用いることも可能である。

また、冷却手段としては、水冷構造のみならず空冷等の冷却手段の用いることができるが、装置のコンパクト化からすれば水冷が適切である。

前記高周波電極(11a)(11b)は、マッチングボックス(13)(14)を介して、切替スイッチ(12)により、陰陽を切り替え可能にして高周波電源(13)に接続してある。

この高周波電源(13)は周波数13.56MHz〜60MHz、出力10W〜5kWで、周波数と出力が調整可能である。

【0012】

実施例で示す(正又は逆)マッチングボックスとは、高周波電源(13)と電極間にインピーダンス接合回路(直列接続されたコンデンサ間にコイルを並列に接続した回路)を有するものである。

前記基板保持部(10a)は、各種(サイズ、形)加工されたマスク材や、金属、半導体などの基板(14)を装着することができる部材であり、通常は、ステンレス製のものが好ましく用いられる。また、基板(14)としては、アルミニウムや鉄等の軽重金属材料、シリコンやゲルマニウム等のIV族半導体材料、コーニングや石英等のガラス材料等が用いられる。

前記排気口(2)には、流量調整器(25a)を介して排気ポンプ(28)が接続されており、チャンバー(3)内の気体を輩出して、その真空度を調整することができるようにしてある。

また、ガス導入口(1)からの導入ガスを外部へ排気するのにもしようすることができる。

前記ガス導入口(1)は、流量調整器(25b)を介して、ガス混合器(26)を介して複数の相互に異なるガスが貯留されたボンベ(27)に接続されている。

前記ガス混合器(26)は、各ボンベ(27)とそれぞれ第二流量調整器(25b)を介して接続され、当該第二流量調整器(25b)により設定した流量に基づく比率により複数のガスを混合し、前記流量調整器(25b)による流量によりチャンバー(3)内に混合ガスを供給するものである。

なお、単独のボンベ(27)のみを解放した場合は、単独ガスの供給源として使用できる。

このような、ガス混合器(26)を用いずに、ガス導入口(1)、流量調整器(25b)と一つのボンベ(27)を一組として、複数組を一つのチャンバー(3)に設置することのよっても同様な目的を達成することが可能である。

このようにして、前記チャンバー(3)に、前記ガス混合器(26)により選択したボンベ(27)から、設定した流量により、所望の単独ガスまたは混合ガスを供給するようにしてある。

【使用例1】

【0013】

前記実施例に示したドライプロセス装置を用いて、ナノ半導体材料の一つであるシリコンナノ粒子を製造する例を示す。(図2参照)。

(a)石英ガラス上にシリコンチップを所定の配列に配したターゲット材料を、スパッタリングして、シリコン原子を含有するアモルファスSiOx膜を基板上に形成させる(スパッタリング処理工程);

(b)得られたアモルファスSiOx膜を、不活性ガス雰囲気中で熱処理して、これを酸化ケイ素膜に変質せしめるとともに、前記シリコン原子を凝集させて粒子サイズ50nm以下のナノ半導体材料を形成させる(熱処理工程);

(c)次に、これを反応性イオンエッチング処理して、酸化ケイ素膜(不純物)を除去する(反応性イオンエッチング処理工程);

(d)シリコンナノ粒子はそのままでは不安定であるので、酸化ケイ素膜(不純物)が除去された前記ナノ半導体材料表面に保護膜を形成する(高周波プラズマCVD処理工程)。なお、得られるナノ半導体材料が安定なものである場合は、この工程を省くことができる。

【0014】

保護膜被覆シリコンナノ粒子の製造過程の概要を図2に示す。図2中、(A)は、製造過程の初期段階の状態を示し、(B)は、熱処理工程を示し、(C)は、反応性イオンエッチング処理工程を示し、(D)は、製造過程の終期段階の状態を示す。

【0015】

本使用例で使用するターゲット材料(4)は、石英ガラス(21)上にシリコンチップ(20)が所定間隔に配列されたものを用いた。(図3参照)

当該ターゲット材料(4)は、前記シリコンチップ(20)の設置数に対応して、放出される原子、分子の濃度が調整可能であるから、必要とする濃度に対応するように、シリコンチップ(20)の設置数を調整して用いる。

まず、上記ドライプロセス装置に備わる高周波スパッタリング機能を以下のようにして用いる。前記排気ポンプ(28)を作動してチャンバー(3)内の真空度を3×10−7torrとし、ガス導入口(1)から前記ガス混合器(26)によりアルゴンガスボンベからアルゴンガスを、前記流量調整器(25b)により、4×10−2ml/minの流量で前記チャンバー(3)内に導入する。一方、前記排気ポンプ(28)を作動させ、その流量調整器(25a)により、8×10−1ml/mmにして、前記チャンバー(3)内を一定の真空度に保つ。

前記切替スイッチ(12)により前記下部電極(11b)を陽極とするように高周波電源(13)とを接続することによりアルゴンガスをイオン化する。

このとき下部電極(11b)の出力は200Wで、その周波数は13.56MHzであった。

そして、前記シャッター(5)を解放し、前記ターゲット保持部(10b)に配置した前記ターゲット材料(4)に、前記イオン化されたアルゴンイオンを衝突させ、前記ターゲット材料(4)から放出される原子や分子を基板保持部(10a)に保持した基板(14)上に堆積させ、シリコン原子(15)を混入させたアモルファスSiOx膜(16)を形成させる(図2(A))。

【0016】

チャンバー(3)への吸排気はそのままにして、基板保持部(10a)内に装備された赤外線ヒーター(9)により1100℃に加熱して熱処理を施す。

アモルファスSiOx膜(16)を酸化ケイ素膜(17)に変質させ、粒子サイズが3.5nm以下のナノシリコン粒子(20)を形成させる(図2(B))。

このときの粒子サイズは、スパッタリングする際に、堆積条件である高周波電力、ガス圧(作製中の圧力であり、このプロセスではアルゴンガスの圧力)、堆積時間、或いはターゲット材料(4)を構成するシリコンチップ(20)及び石英ガラス(21)(図3)の面積比を変動させることにより、様々なサイズのシリコンナノ粒子(18)を容易に調製することが可能である。

上記熱処理の際、熱処理温度は通常、900〜1200℃であり、好ましくは、1000〜1100℃である。また、熱処理時間は通常、15〜100分であり、好ましくは、30〜80分、さらに好ましくは、50〜60分である。

【0017】

上記熱処理で形成されたシリコンナノ粒子(18)の透過型電子顕微鏡像の一例を図4に示した。像の○印の部分がサイズ3.5nm以下のシリコンナノ粒子(18)であり、酸化ケイ素膜(17)のいたるところにシリコンナノ粒子(18)が点在しているのが観察される。

図4の写真より明らかなとおり、形成されたシリコンナノ粒子(18)の格子縞の間隔が0.314nmに対応していることから、ダイヤモンド構造をした単結晶状態で構成されている。

【0018】

次に、上記ドライプロセス装置に備わる機能により、以下のようにして、反応性イオンエッチング処理を施す。

シリコンナノ粒子(18)を包囲している酸化ケイ素膜(17)を完全に除去することができる。

前記シャッター(5)を閉じて、前記ターゲット材料(4)へのガスの接触を阻止する。

反応ガスを下表1に示すようにしてガス導入口(1)から真空チャンバー(3)内へ導入する。

切替スイッチ(12)により上部電極(11a)と高周波電源(13)とを接続することにより、上部電極(11a)を陽極として、反応ガスをイオン化する。

そのイオンを、基板保持部(10a)上の基板(14)へ衝突させ、イオンと酸化ケイ素膜(17)の化学反応により酸化ケイ素膜(17)を選択的にエッチングする(図2(C))。このときに使用する反応ガスとしては、CF4等の単独ガス、C4F8/O2/Ar、C5F8/O2/Ar、C3F6/O2/Ar、C4F8/CO、CHF3/O2、CF4/H2等の混合ガスがある。エッチング条件である高周波電力やガス圧(除去中の圧力であり、このプロセスでは反応ガスの圧力)を変化させることで、エッチングレートを制御することが可能である。このとき、高周波電力は50〜250Wの範囲内で変化させ、ガス圧は、1×10−2〜1torrの範囲内で変化させる。

【0019】

【表1】

【0020】

得られたシリコンナノ粒子は安定なものではない。そこで、これを安定化させるために、シリコンナノ粒子をダイヤモンド状炭素膜等の安定な膜で被覆することができる。

実施例に示す装置に備わる高周波プラズマCVD機能を以下のようにして用いる。シャッター(5)を閉じ、メタンガスを1×102ml/minの流量でガス導入口(1)からチャンバー(3)内へ導入し、切替スイッチ(12)により上部電極(11a)と高周波電源(13)とを接続する。

この場合の上部電極(11a)の高周波出力は50Wであった。

また、チャンバー(3)内の真空度を1×10−3torrに維持するように排気する。

このようにしてメタンガスをイオン化し、イオン化されたメタンイオンを、基板保持部(10a)上に保持された基板(14)上のシリコンナノ粒子(18)表面で化学反応させ、その表面にダイヤモンド状炭素膜(19)を堆積させる(図2(D))。

【0021】

このようにして形成されたダイヤモンド状炭素膜(19)のラマンスペクトルの一例を図5に示した。形成されたダイヤモンド状炭素膜(19)は、sp2混成軌道結合炭素不規則構造に起因するD(Disorder)バンドによる1250cm−1にピークをもつラマン信号と、グラファイトの面内振動E2gモードに起因するG(Graphitic)バンドによる1480cm−1にピークをもつラマン信号とが得られていることから、一般的に成膜されている膜と同様な構造をもつダイヤモンド状炭素膜(19)が形成されたことを示唆している。以上の製造プロセス工程を経て、保護膜で被覆されたシリコンナノ粒子(18)を製造することができる。

【使用例2】

【0022】

以下に、実施例に示した装置を用いて、上記シリコンナノ粒子以外にも、シリコンナノワイヤーの製造も可能であることを示す。

図6に実施例に示した装置を用いたシリコンナノワイヤー(24)の製造プロセス(工程図)の一例を示した。シリコンナノワイヤー(24)の製造においては、シリコンナノワイヤー(24)の生成に必要な触媒金属粒子状膜(22)を、前記装置の備える高周波スパッタリング機能と基板保持部(10a)内に備える赤外線ヒーター(9)を以下のようにして用いる。

本使用例で使用するターゲット材料(4)は、金、白金、ニッケル、チタン、鉄、アルミニウムなどの金属を用いた。

まず、上記ドライプロセス装置に備わる高周波スパッタリング機能を以下のようにして用いる。前記排気ポンプ(28)を作動してチャンバー(3)内の真空度を3×10−7torrとし、ガス導入口(1)から前記ガス混合器(26)によりアルゴンガスボンベからアルゴンガスを、前記流量調整器(25b)により、4×10−2ml/minの流量で前記チャンバー(3)内に導入する。一方、前記排気ポンプ(28)を作動させ、その流量調整器(25a)により、4×102ml/minにして、前記チャンバー(3)内を一定の真空度に保つ。

前記切替スイッチ(12)により前記下部電極(11b)を陽極とするように高周波電源(13)とを接続することによりアルゴンガスをイオン化する。

このとき下部電極(11b)の出力は50Wで、その周波数は13.56MHzであった。

そして、前記シャッター(5)を解放し、前記ターゲット保持部(10b)に配置した前記ターゲット材料(4)に、前記イオン化されたアルゴンイオンを衝突させ、前記ターゲット材料(4)から放出される原子を基板保持部(10a)に保持した基板(14)上に堆積させ、ターゲット材料(4)に依存した触媒金属膜(22)を形成させる(図6(A))。

チャンバー(3)への吸排気はそのままにして、基板保持部(10a)内に装備された赤外線ヒーター(9)により600℃に加熱して熱処理を施す。

触媒金属膜(22)を変質させ、粒子サイズが10nm以下の触媒金属ナノ粒子(23)を形成させる(図6(B))。

その後、実施例に示した装置に備える高周波プラズマCVD機能を用いて、上記触媒金属ナノ粒子(23)を介してシリコンナノワイヤー(24)を成長させる。

シャッター(5)を閉じ、モノシランガス、ジシランガス、テトラクロロシランガスのいずれかのガスを用いて、1×102ml/minの流量でガス導入口(1)からチャンバー(3)内へ導入し、切替スイッチ(12)により上部電極(11a)と高周波電源(13)とを接続する。

この場合の上部電極(11a)の高周波出力は100Wであった。また、チャンバー(3)内の真空度を1×10−2torrに維持するように排気する。

このようにしてモノシランガス、ジシランガス、テトラクロロシランガスのいずれかのガスをイオン化し、イオン化されたイオンを、基板保持部(10a)上に保持された基板(14)上の触媒金属ナノ粒子(23)表面で化学反応させ、その触媒金属ナノ粒子(23)を介してシリコンナノワイヤー(24)を堆積させる(図6(C))。

上記シリコンナノワイヤー(24)の透過型電子顕微鏡像の一例を図7に示した。図7の写真より明らかなとおり、形成されたシリコンナノワイヤー(24)の直径は10nm以下になっており、シリコンナノワイヤー(24)の格子縞の間隔が0.314nmに対応していることから、ダイヤモンド構造をした単結晶状態で構成されている。

【使用例3】

【0023】

さらには、本発明の製造装置は、反応性イオンエッチング処理の際に、パターニングすることができるため、基板(14)上にナノ半導体材料を選択成長させることも可能である。

図8に実施例に示した装置を用い、前記基板保持部(10a)にサイズ10nm以下のドット形状に加工されたマスク材を接着し、反応性イオンエッチング処理によりパターニングされた後の触媒金属ナノ粒子(23)の走査型電子顕微鏡像の一例を示した。図8の写真より明らかなとおり、10nm以下の触媒金属ナノ粒子(23)がドット形状で規則的にパターニングされている。また、このパターニングされた触媒金属ナノ粒子(23)を介して成長させたシリコンナノワイヤー(24)の走査型電子顕微鏡像の一例を図9に示した。シリコンナノワイヤー(24)は、触媒金属ナノ粒子(23)のパターニングとおりに成長していることが確認される。

【符号の説明】

【0024】

1 ガス導入口

2 排気口

3 チャンバー

4 ターゲット材料

5 シャッター

6a,6b 絶縁材料

7a,7b 冷却管

8a,8b シールド

9 赤外線ヒーター

10a 基板保持部

10b ターゲット保持部

11a,11b 高周波電極

12 切替スイッチ

13 高周波電源

14 基板

15 シリコン原子

16 アモルファスSiOx膜

17 酸化ケイ素膜

18 シリコンナノ粒子

19 ダイヤモンド状炭素膜

20 シリコンチップ

21 石英ガラス

22 触媒金属膜

23 触媒金属ナノ粒子

24 シリコンナノワイヤー

25a、25b 流量調整器

26 ガス混合器

27 ボンベ

28 排気ポンプ

【技術分野】

【0001】

本発明は、外界と遮断されるチャンバー内に基板保持部とターゲット保持部とを有するドライプロセス装置に関する。

【背景技術】

【0002】

ナノ粒子やナノファイバーなどを製造したり加工するに当たり、従来、スパッタリング法、イオン注入法、CVD法などのドライプロセスを複数施すことで、製造していた。

例えば、特許文献1(特開2005−263522号公報)では、原料としてモノシランガスを用い、これを特定の条件で酸化性ガスと反応させて一旦シリコン粒子を内包するシリコン酸化物を合成し、さらにこれを特定の条件で加熱処理し、その後フッ化水素酸で余分のシリコン酸化物を除去して、純度の高いシリコンナノ粒子を得る方法が開示されている。

【0003】

また、特許文献2(特開2007−012702号公報)では、不活性有機溶媒中、半導体元素を含む分子(A)と、還元剤(B)とを、B/Aの当量比が3以上4以下となるようにして、0℃以下の反応温度で反応させて、半導体元素を含む半導体ナノ粒子を成長させ、製造する方法が開示されている。

【0004】

このような製造方法において、得られた物の結晶性を高めることが困難であり、複数のドライプロセスを実行することは、結晶性を低下することであるとされていた。

【0005】

【特許文献1】特開2005−263522号公報

【特許文献2】特開2007−012702号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような実情に鑑み、従来では不可能とされていた高い結晶性をもった物を製造することが可能なドライプロセス装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

発明1のドライプロセス装置は、基板保持部に保持された基板の温度を所望の温度に保つ温度調整器と、前記基板保持部とターゲット保持部とにそれぞれ配置された高周波電極と、両電極の陰陽を切り替える陰陽切替器と、前記チャンバー内の気体を外部の排出するあたりその排気速度を調整する排気調整器と、前記チャンバー内へ供給する気体の供給速度を調整する給気調整器と、この給気調整器を介して前記チャンバーに供給する気体の種類を変更する気体切替器とからなり、前記基板保持部に保持された基板に対しスパッタリング法、イオン注入法、CVD法等の異なった複数のドライプロセスを選択して連続実行可能にしてあることを特徴とする。

発明2は、発明1のドライプロセス装置において、前記基板保持部と前記ターゲット保持部との間に、ターゲットからの蒸気を遮断するシャッターが設けてあることを特徴とする。

【発明の効果】

【0008】

本発明の装置を用いることにより、複数の異なるドライプロセスを連続して実行できると共に、その間は、基板を一切移動させることがないままである。

その結果であろうと思われるが、実施例に示すように極めて高い結晶性を有してナノ生成物を得ることができた。

【図面の簡単な説明】

【0009】

【図1】本発明のドライプロセス装置の一例を示す断面概略図。

【図2】本発明のドライプロセス装置を用いた保護膜被覆シリコンナノ粒子の製造プロセス(工程図)の一例。

【図3】本発明のドライプロセス装置で使用されるターゲット材料の一例を示す平面図。

【図4】本発明のドライプロセス装置を用い、熱処理後に基板上に形成されたシリコンナノ粒子の透過型電子顕微鏡像の一例。

【図5】本発明のドライプロセス装置を用い、高周波プラズマCVD処理でシリコンナノ粒子表面に形成させた保護膜(ダイヤモンド状炭素膜)のラマンスペクトルの一例。

【図6】本発明のドライプロセス装置を用いたシリコンナノワイヤーの製造プロセス(工程図)の一例。

【図7】本発明のドライプロセス装置を用いたシリコンナノワイヤーの透過型電子顕微鏡像の一例。

【図8】本発明のドライプロセス装置を用いたパターニング後の触媒金属ナノ粒子の走査型電子顕微鏡像の一例。

【図9】本発明のドライプロセス装置を用いたパターニングされた触媒金属ナノ粒子を介して成長させたシリコンナノワイヤーの走査型電子顕微鏡像の一例

【発明を実施するための形態】

【0010】

本発明のドライプロセス装置を更に詳しく説明する。

以下の使用例では、本発明のドライプロセス装置で半導体材料を製造したものを例示する。

シリコン、ゲルマニウム、炭素等のいわゆるIV族に属する半導体材料を意味し、その形態は粒子状であっても、薄膜状であってもよい。中でも、好ましい半導体材料として、シリコンナノ粒子やシリコンナノワイヤー等が挙げられる。

【実施例】

【0011】

図1を参考にして、本装置の一例を以下に説明する。

本発明のドライプロセス装置の一例を図1(断面概略図)に示す。このドライプロセス装置は、側面下部にガス導入口(1)及び排気口(2)を備えるチャンバー(3)内に以下のような構造を有している。

前記チャンバー(3)内の上部に絶縁材料(6a)を介して取り付けられた高周波電極(11a)に配される基板保持部(10a)と、前記チャンバー(3)内の下部に絶縁材料(6b)を介して取り付けられた高周波電極(11b)に配置されたターゲット保持部(10b)と、このターゲット保持部(10b)の上方に配されるシャッター(5)が設けてある。

当該シャッター(5)は、ターゲット保持部(10b)に保持したターゲット材料(4)を覆うことで、これに対するイオン等の接触を防止する保護機能を有していて、保護機能が不要な場合は、ターゲット材料(4)を解放する位置に外部から操作するようにしてある。

また、前記両電極(11a)(11b)には、当該電極の温度を安定して保つための冷却管(7a)(7b)を外部に出した水冷構造が設けられている。

さらに、それぞれシールド(8a)(8b)により、チャンバー(3)の隔壁からの反射イオン等の影響を受けることがないように保護されている。

前記基板保持部(10a)を設けた前記高周波電極(11a)内には、前記基板保持部(10a)を加熱する赤外線ヒーター(9)と、このヒーター(9)と水冷構造により、この両構造により、前記前記基板保持部(10a)に保持された基板(14)の温度を任意の温度に加熱して安定に保つ温度調整器を構成している。

なお、加熱手段としては赤外線ヒーター(9)に代わり、ホットプレート、誘導加熱ヒーター、抵抗加熱ヒーター(管状ヒーター)等を用いることも可能である。

また、冷却手段としては、水冷構造のみならず空冷等の冷却手段の用いることができるが、装置のコンパクト化からすれば水冷が適切である。

前記高周波電極(11a)(11b)は、マッチングボックス(13)(14)を介して、切替スイッチ(12)により、陰陽を切り替え可能にして高周波電源(13)に接続してある。

この高周波電源(13)は周波数13.56MHz〜60MHz、出力10W〜5kWで、周波数と出力が調整可能である。

【0012】

実施例で示す(正又は逆)マッチングボックスとは、高周波電源(13)と電極間にインピーダンス接合回路(直列接続されたコンデンサ間にコイルを並列に接続した回路)を有するものである。

前記基板保持部(10a)は、各種(サイズ、形)加工されたマスク材や、金属、半導体などの基板(14)を装着することができる部材であり、通常は、ステンレス製のものが好ましく用いられる。また、基板(14)としては、アルミニウムや鉄等の軽重金属材料、シリコンやゲルマニウム等のIV族半導体材料、コーニングや石英等のガラス材料等が用いられる。

前記排気口(2)には、流量調整器(25a)を介して排気ポンプ(28)が接続されており、チャンバー(3)内の気体を輩出して、その真空度を調整することができるようにしてある。

また、ガス導入口(1)からの導入ガスを外部へ排気するのにもしようすることができる。

前記ガス導入口(1)は、流量調整器(25b)を介して、ガス混合器(26)を介して複数の相互に異なるガスが貯留されたボンベ(27)に接続されている。

前記ガス混合器(26)は、各ボンベ(27)とそれぞれ第二流量調整器(25b)を介して接続され、当該第二流量調整器(25b)により設定した流量に基づく比率により複数のガスを混合し、前記流量調整器(25b)による流量によりチャンバー(3)内に混合ガスを供給するものである。

なお、単独のボンベ(27)のみを解放した場合は、単独ガスの供給源として使用できる。

このような、ガス混合器(26)を用いずに、ガス導入口(1)、流量調整器(25b)と一つのボンベ(27)を一組として、複数組を一つのチャンバー(3)に設置することのよっても同様な目的を達成することが可能である。

このようにして、前記チャンバー(3)に、前記ガス混合器(26)により選択したボンベ(27)から、設定した流量により、所望の単独ガスまたは混合ガスを供給するようにしてある。

【使用例1】

【0013】

前記実施例に示したドライプロセス装置を用いて、ナノ半導体材料の一つであるシリコンナノ粒子を製造する例を示す。(図2参照)。

(a)石英ガラス上にシリコンチップを所定の配列に配したターゲット材料を、スパッタリングして、シリコン原子を含有するアモルファスSiOx膜を基板上に形成させる(スパッタリング処理工程);

(b)得られたアモルファスSiOx膜を、不活性ガス雰囲気中で熱処理して、これを酸化ケイ素膜に変質せしめるとともに、前記シリコン原子を凝集させて粒子サイズ50nm以下のナノ半導体材料を形成させる(熱処理工程);

(c)次に、これを反応性イオンエッチング処理して、酸化ケイ素膜(不純物)を除去する(反応性イオンエッチング処理工程);

(d)シリコンナノ粒子はそのままでは不安定であるので、酸化ケイ素膜(不純物)が除去された前記ナノ半導体材料表面に保護膜を形成する(高周波プラズマCVD処理工程)。なお、得られるナノ半導体材料が安定なものである場合は、この工程を省くことができる。

【0014】

保護膜被覆シリコンナノ粒子の製造過程の概要を図2に示す。図2中、(A)は、製造過程の初期段階の状態を示し、(B)は、熱処理工程を示し、(C)は、反応性イオンエッチング処理工程を示し、(D)は、製造過程の終期段階の状態を示す。

【0015】

本使用例で使用するターゲット材料(4)は、石英ガラス(21)上にシリコンチップ(20)が所定間隔に配列されたものを用いた。(図3参照)

当該ターゲット材料(4)は、前記シリコンチップ(20)の設置数に対応して、放出される原子、分子の濃度が調整可能であるから、必要とする濃度に対応するように、シリコンチップ(20)の設置数を調整して用いる。

まず、上記ドライプロセス装置に備わる高周波スパッタリング機能を以下のようにして用いる。前記排気ポンプ(28)を作動してチャンバー(3)内の真空度を3×10−7torrとし、ガス導入口(1)から前記ガス混合器(26)によりアルゴンガスボンベからアルゴンガスを、前記流量調整器(25b)により、4×10−2ml/minの流量で前記チャンバー(3)内に導入する。一方、前記排気ポンプ(28)を作動させ、その流量調整器(25a)により、8×10−1ml/mmにして、前記チャンバー(3)内を一定の真空度に保つ。

前記切替スイッチ(12)により前記下部電極(11b)を陽極とするように高周波電源(13)とを接続することによりアルゴンガスをイオン化する。

このとき下部電極(11b)の出力は200Wで、その周波数は13.56MHzであった。

そして、前記シャッター(5)を解放し、前記ターゲット保持部(10b)に配置した前記ターゲット材料(4)に、前記イオン化されたアルゴンイオンを衝突させ、前記ターゲット材料(4)から放出される原子や分子を基板保持部(10a)に保持した基板(14)上に堆積させ、シリコン原子(15)を混入させたアモルファスSiOx膜(16)を形成させる(図2(A))。

【0016】

チャンバー(3)への吸排気はそのままにして、基板保持部(10a)内に装備された赤外線ヒーター(9)により1100℃に加熱して熱処理を施す。

アモルファスSiOx膜(16)を酸化ケイ素膜(17)に変質させ、粒子サイズが3.5nm以下のナノシリコン粒子(20)を形成させる(図2(B))。

このときの粒子サイズは、スパッタリングする際に、堆積条件である高周波電力、ガス圧(作製中の圧力であり、このプロセスではアルゴンガスの圧力)、堆積時間、或いはターゲット材料(4)を構成するシリコンチップ(20)及び石英ガラス(21)(図3)の面積比を変動させることにより、様々なサイズのシリコンナノ粒子(18)を容易に調製することが可能である。

上記熱処理の際、熱処理温度は通常、900〜1200℃であり、好ましくは、1000〜1100℃である。また、熱処理時間は通常、15〜100分であり、好ましくは、30〜80分、さらに好ましくは、50〜60分である。

【0017】

上記熱処理で形成されたシリコンナノ粒子(18)の透過型電子顕微鏡像の一例を図4に示した。像の○印の部分がサイズ3.5nm以下のシリコンナノ粒子(18)であり、酸化ケイ素膜(17)のいたるところにシリコンナノ粒子(18)が点在しているのが観察される。

図4の写真より明らかなとおり、形成されたシリコンナノ粒子(18)の格子縞の間隔が0.314nmに対応していることから、ダイヤモンド構造をした単結晶状態で構成されている。

【0018】

次に、上記ドライプロセス装置に備わる機能により、以下のようにして、反応性イオンエッチング処理を施す。

シリコンナノ粒子(18)を包囲している酸化ケイ素膜(17)を完全に除去することができる。

前記シャッター(5)を閉じて、前記ターゲット材料(4)へのガスの接触を阻止する。

反応ガスを下表1に示すようにしてガス導入口(1)から真空チャンバー(3)内へ導入する。

切替スイッチ(12)により上部電極(11a)と高周波電源(13)とを接続することにより、上部電極(11a)を陽極として、反応ガスをイオン化する。

そのイオンを、基板保持部(10a)上の基板(14)へ衝突させ、イオンと酸化ケイ素膜(17)の化学反応により酸化ケイ素膜(17)を選択的にエッチングする(図2(C))。このときに使用する反応ガスとしては、CF4等の単独ガス、C4F8/O2/Ar、C5F8/O2/Ar、C3F6/O2/Ar、C4F8/CO、CHF3/O2、CF4/H2等の混合ガスがある。エッチング条件である高周波電力やガス圧(除去中の圧力であり、このプロセスでは反応ガスの圧力)を変化させることで、エッチングレートを制御することが可能である。このとき、高周波電力は50〜250Wの範囲内で変化させ、ガス圧は、1×10−2〜1torrの範囲内で変化させる。

【0019】

【表1】

【0020】

得られたシリコンナノ粒子は安定なものではない。そこで、これを安定化させるために、シリコンナノ粒子をダイヤモンド状炭素膜等の安定な膜で被覆することができる。

実施例に示す装置に備わる高周波プラズマCVD機能を以下のようにして用いる。シャッター(5)を閉じ、メタンガスを1×102ml/minの流量でガス導入口(1)からチャンバー(3)内へ導入し、切替スイッチ(12)により上部電極(11a)と高周波電源(13)とを接続する。

この場合の上部電極(11a)の高周波出力は50Wであった。

また、チャンバー(3)内の真空度を1×10−3torrに維持するように排気する。

このようにしてメタンガスをイオン化し、イオン化されたメタンイオンを、基板保持部(10a)上に保持された基板(14)上のシリコンナノ粒子(18)表面で化学反応させ、その表面にダイヤモンド状炭素膜(19)を堆積させる(図2(D))。

【0021】

このようにして形成されたダイヤモンド状炭素膜(19)のラマンスペクトルの一例を図5に示した。形成されたダイヤモンド状炭素膜(19)は、sp2混成軌道結合炭素不規則構造に起因するD(Disorder)バンドによる1250cm−1にピークをもつラマン信号と、グラファイトの面内振動E2gモードに起因するG(Graphitic)バンドによる1480cm−1にピークをもつラマン信号とが得られていることから、一般的に成膜されている膜と同様な構造をもつダイヤモンド状炭素膜(19)が形成されたことを示唆している。以上の製造プロセス工程を経て、保護膜で被覆されたシリコンナノ粒子(18)を製造することができる。

【使用例2】

【0022】

以下に、実施例に示した装置を用いて、上記シリコンナノ粒子以外にも、シリコンナノワイヤーの製造も可能であることを示す。

図6に実施例に示した装置を用いたシリコンナノワイヤー(24)の製造プロセス(工程図)の一例を示した。シリコンナノワイヤー(24)の製造においては、シリコンナノワイヤー(24)の生成に必要な触媒金属粒子状膜(22)を、前記装置の備える高周波スパッタリング機能と基板保持部(10a)内に備える赤外線ヒーター(9)を以下のようにして用いる。

本使用例で使用するターゲット材料(4)は、金、白金、ニッケル、チタン、鉄、アルミニウムなどの金属を用いた。

まず、上記ドライプロセス装置に備わる高周波スパッタリング機能を以下のようにして用いる。前記排気ポンプ(28)を作動してチャンバー(3)内の真空度を3×10−7torrとし、ガス導入口(1)から前記ガス混合器(26)によりアルゴンガスボンベからアルゴンガスを、前記流量調整器(25b)により、4×10−2ml/minの流量で前記チャンバー(3)内に導入する。一方、前記排気ポンプ(28)を作動させ、その流量調整器(25a)により、4×102ml/minにして、前記チャンバー(3)内を一定の真空度に保つ。

前記切替スイッチ(12)により前記下部電極(11b)を陽極とするように高周波電源(13)とを接続することによりアルゴンガスをイオン化する。

このとき下部電極(11b)の出力は50Wで、その周波数は13.56MHzであった。

そして、前記シャッター(5)を解放し、前記ターゲット保持部(10b)に配置した前記ターゲット材料(4)に、前記イオン化されたアルゴンイオンを衝突させ、前記ターゲット材料(4)から放出される原子を基板保持部(10a)に保持した基板(14)上に堆積させ、ターゲット材料(4)に依存した触媒金属膜(22)を形成させる(図6(A))。

チャンバー(3)への吸排気はそのままにして、基板保持部(10a)内に装備された赤外線ヒーター(9)により600℃に加熱して熱処理を施す。

触媒金属膜(22)を変質させ、粒子サイズが10nm以下の触媒金属ナノ粒子(23)を形成させる(図6(B))。

その後、実施例に示した装置に備える高周波プラズマCVD機能を用いて、上記触媒金属ナノ粒子(23)を介してシリコンナノワイヤー(24)を成長させる。

シャッター(5)を閉じ、モノシランガス、ジシランガス、テトラクロロシランガスのいずれかのガスを用いて、1×102ml/minの流量でガス導入口(1)からチャンバー(3)内へ導入し、切替スイッチ(12)により上部電極(11a)と高周波電源(13)とを接続する。

この場合の上部電極(11a)の高周波出力は100Wであった。また、チャンバー(3)内の真空度を1×10−2torrに維持するように排気する。

このようにしてモノシランガス、ジシランガス、テトラクロロシランガスのいずれかのガスをイオン化し、イオン化されたイオンを、基板保持部(10a)上に保持された基板(14)上の触媒金属ナノ粒子(23)表面で化学反応させ、その触媒金属ナノ粒子(23)を介してシリコンナノワイヤー(24)を堆積させる(図6(C))。

上記シリコンナノワイヤー(24)の透過型電子顕微鏡像の一例を図7に示した。図7の写真より明らかなとおり、形成されたシリコンナノワイヤー(24)の直径は10nm以下になっており、シリコンナノワイヤー(24)の格子縞の間隔が0.314nmに対応していることから、ダイヤモンド構造をした単結晶状態で構成されている。

【使用例3】

【0023】

さらには、本発明の製造装置は、反応性イオンエッチング処理の際に、パターニングすることができるため、基板(14)上にナノ半導体材料を選択成長させることも可能である。

図8に実施例に示した装置を用い、前記基板保持部(10a)にサイズ10nm以下のドット形状に加工されたマスク材を接着し、反応性イオンエッチング処理によりパターニングされた後の触媒金属ナノ粒子(23)の走査型電子顕微鏡像の一例を示した。図8の写真より明らかなとおり、10nm以下の触媒金属ナノ粒子(23)がドット形状で規則的にパターニングされている。また、このパターニングされた触媒金属ナノ粒子(23)を介して成長させたシリコンナノワイヤー(24)の走査型電子顕微鏡像の一例を図9に示した。シリコンナノワイヤー(24)は、触媒金属ナノ粒子(23)のパターニングとおりに成長していることが確認される。

【符号の説明】

【0024】

1 ガス導入口

2 排気口

3 チャンバー

4 ターゲット材料

5 シャッター

6a,6b 絶縁材料

7a,7b 冷却管

8a,8b シールド

9 赤外線ヒーター

10a 基板保持部

10b ターゲット保持部

11a,11b 高周波電極

12 切替スイッチ

13 高周波電源

14 基板

15 シリコン原子

16 アモルファスSiOx膜

17 酸化ケイ素膜

18 シリコンナノ粒子

19 ダイヤモンド状炭素膜

20 シリコンチップ

21 石英ガラス

22 触媒金属膜

23 触媒金属ナノ粒子

24 シリコンナノワイヤー

25a、25b 流量調整器

26 ガス混合器

27 ボンベ

28 排気ポンプ

【特許請求の範囲】

【請求項1】

外界と遮断されるチャンバー内に基板保持部とターゲット保持部とを有するドライプロセス装置であって、前記基板保持部に保持された基板を所望の温度にする温度調整器と、前記基板保持部と前記ターゲット保持部とにそれぞれ配置された高周波電極と、両電極の陰陽を切り替える陰陽切替器と、前記チャンバー内の気体を外部の排出するにあたりその排気速度を調整する排気調整器と、前記チャンバー内へ供給する気体の供給速度を調整する給気調整器と、この給気調整器を介して前記チャンバーに供給する気体の種類を変更する気体切替器とからなり、前記基板保持部に保持された基板に対しスパッタリング法、イオン注入法、CVD法等の異なった複数のドライプロセスを選択して実行可能にしてあることを特徴とするドライプロセス装置。

【請求項2】

請求項1に記載のドライプロセス装置において、前記基板保持部と前記ターゲット保持部との間に、ターゲットからの蒸気を遮断するシャッターが設けてあることを特徴とするドライプロセス装置。

【請求項1】

外界と遮断されるチャンバー内に基板保持部とターゲット保持部とを有するドライプロセス装置であって、前記基板保持部に保持された基板を所望の温度にする温度調整器と、前記基板保持部と前記ターゲット保持部とにそれぞれ配置された高周波電極と、両電極の陰陽を切り替える陰陽切替器と、前記チャンバー内の気体を外部の排出するにあたりその排気速度を調整する排気調整器と、前記チャンバー内へ供給する気体の供給速度を調整する給気調整器と、この給気調整器を介して前記チャンバーに供給する気体の種類を変更する気体切替器とからなり、前記基板保持部に保持された基板に対しスパッタリング法、イオン注入法、CVD法等の異なった複数のドライプロセスを選択して実行可能にしてあることを特徴とするドライプロセス装置。

【請求項2】

請求項1に記載のドライプロセス装置において、前記基板保持部と前記ターゲット保持部との間に、ターゲットからの蒸気を遮断するシャッターが設けてあることを特徴とするドライプロセス装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−163662(P2010−163662A)

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願番号】特願2009−7329(P2009−7329)

【出願日】平成21年1月16日(2009.1.16)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願日】平成21年1月16日(2009.1.16)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

[ Back to top ]