ドライヤーカンバスの継手

【課題】シングルラン方式で、高速で走行させるのに適したドライヤーカンバスを形成しうる、ドライヤーカンバスの継手を提供する。

【解決手段】二重織以上の織組織を有するドライヤーカンバス本体の両端部において緯糸を除去して繰り出された経糸を、非接紙面側から接紙面側に向かって折り返し、かつ繰り出された隣り合う経糸A12およびB14からなる組において、経糸A12を、非接紙面側表面から、ドライヤーカンバス本体の厚さの例えば1/8〜3/8の深さの位置にて、180°捻転させ、経糸B14を、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの例えば3/8〜5/8の深さの位置にて、180°捻転させて、経糸A12およびB14の捻転位置がカンバス本体の厚さ方向において異なる位置となるようにする。

【解決手段】二重織以上の織組織を有するドライヤーカンバス本体の両端部において緯糸を除去して繰り出された経糸を、非接紙面側から接紙面側に向かって折り返し、かつ繰り出された隣り合う経糸A12およびB14からなる組において、経糸A12を、非接紙面側表面から、ドライヤーカンバス本体の厚さの例えば1/8〜3/8の深さの位置にて、180°捻転させ、経糸B14を、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの例えば3/8〜5/8の深さの位置にて、180°捻転させて、経糸A12およびB14の捻転位置がカンバス本体の厚さ方向において異なる位置となるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は抄紙用ドライヤーカンバスの継手に関する。

【背景技術】

【0002】

製紙業界においては、高品質の紙を、高い生産速度で製造することが要求されている。この要求を満たすために、抄紙機の乾燥パートにおいて、全走行経路に亘って、抄紙されたシートとドライヤーカンバスとを1対1で併走させる方式(シングルラン方式)の抄紙機または抄紙設備を採用する例が増加している。シングルラン方式によれば、ドライヤー群内でのシートラン・トラブルを減少させることができ、また、ドライヤー群内でのシートドローを軽減することができるなどの利点があり、よって、高品質の紙を高速で製造できる。

【0003】

シングルラン方式の採用に伴い、抄紙機の高速化が進むにつれて、シングルラン方式に適したドライヤーカンバス(以下、単に「カンバス」と呼ぶこともある)が求められている。特に、高速で走行するシングルラン方式のカンバスは、シートとの接触により磨耗が生じやすい。磨耗の進行が速いほど、カンバスの寿命が短くなり、カンバスを取り替える頻度が高くなる。

【0004】

また、一般的に、ドライヤーカンバスはその走行方式にかかわらず、長尺シートとして使用される。長尺シートを得るために、継手を有する複数のセクションを、機械方向に繋ぐ手法が採用されている。この継手の構成が、カンバスの強度および乾燥される抄紙シートの品質に影響を及ぼすことは予て知られており、種々の構成の継手が提案されている(特許文献1〜5)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭48−11792号公報

【特許文献2】実公平1−29275号公報

【特許文献3】実開昭53−162802号公報

【特許文献4】実用新案登録第2598339号公報

【特許文献5】特許第4385073号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

シングルラン方式の抄紙機で使用されるカンバスの寿命を長くするために、本発明者らがカンバスの構成を種々検討したところ、継手において磨耗が著しく、その結果、継手の強度が弱くなってカンバスの寿命に影響を及ぼしていることが分かった。したがって、本発明は、磨耗が生じにくく、かつ得られる紙の品質に影響を及ぼさない構成を有する、ドライヤーカンバスの継手であって、継手接合の作業効率を損なわないドライヤーカンバスの継手を提供することを目的としてなされたものである。継手接合の作業効率は、継手接合作業は実際に紙の製造に用いられる抄紙機上で行われることから(即ち、紙の製造を止めて短時間で行う必要があることから)、継手を構成するうえで考慮される。

【課題を解決するための手段】

【0007】

本発明は、二重織以上の織組織を有するドライヤーカンバス本体の両端部において緯糸を除去して繰り出された経糸が折り返されていてドライヤーカンバス本体内に織り込まれており、折り返された経糸の一部または全部により形成されたループおよび当該ループに絡ませて取り付けたスパイラル線条を有するものであって、

スパイラル固定用芯線が、スパイラル線条と絡み合うループを形成する経糸の折り返し位置に配置されており、

繰り出された経糸が非接紙面側から接紙面側に向かって折り返されて、ドライヤーカンバス本体内に織り込まれており、

隣り合う繰り出された2本の経糸からなる組において、2本の経糸が、ドライヤーカンバス本体の厚さ方向において、互いに異なる位置で180°捻転されて、ドライヤーカンバス本体内に織り込まれている、

ドライヤーカンバスの継手を提供する。

【0008】

本発明のカンバスの継手は、緯糸を除去して繰り出された経糸が非接紙面側から接紙面側に折り返されて織り込まれていること、および繰り出された隣り合う2本の経糸からなる組において、2本の経糸が、ドライヤーカンバスの本体の厚さ方向において、互いに異なる位置で180°捻転されて折り返されていることを特徴とする。この特徴を有する本発明のカンバス継手により接合してなるカンバスにおいては、接紙面側の継手付近においてループを形成する経糸の突出が実質的に無いか、あるいは接紙面側の継手付近においてループを形成する経糸が凹部を形成している。そのようなドライヤーカンバスは、抄紙されたシートとの接触に起因する継手付近の磨耗量が少ないものであり、より長い寿命を有する。また、本発明のカンバスの継手により接合してなるカンバスを用いて紙を乾燥したときに、経糸の突出に起因するマークが紙に形成されにくく、したがって、本発明のカンバスの継手は高効率で且つ低コストで紙を製造することを可能にする。

【0009】

本発明のカンバスの継手においては、前記経糸の組において、一方の経糸が、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの1/8〜3/8の深さの位置にて、180°捻転されており、他方の経糸が、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの3/8〜5/8の深さの位置にて、180°捻転されていることが好ましい。それにより、カンバスの継手付近の表面平滑性がより向上する。

【0010】

本発明のドライヤーカンバスの継手においては、繰り出された隣り合う2本の経糸からなる組において、一方の経糸がドライヤーカンバス本体に織り込まれる前に、ドライヤーカンバス本体内に織り込まれる前の他方の経糸と交差して、ドライヤーカンバス本体に織り込まれていることが好ましい。一方の経糸を折り返してから、折り返されてカンバス本体内に織り込まれる前の他方の経糸に当該一方の経糸を交差させることにより、経糸を折返して形成したループの接紙面側への隆起及び突出をより抑制し、カンバスの継手付近の表面平滑性がより向上する。

【0011】

本発明のドライヤーカンバスの継手においては、隣り合う繰り出された経糸の組が、経糸AおよびBからなるものであるとしたときに、経糸Aが、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの1/8〜3/8の深さの位置にて、180°捻転されており、経糸Bが、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの3/8〜5/8の深さの位置にて、180°捻転されており、

経糸Aが、ドライヤーカンバス本体に織り込まれる前に、ドライヤーカンバス本体内に織り込まれる前の経糸Bと交差して、ドライヤーカンバス本体に織り込まれているものであることが好ましい。経糸AおよびBを前記所定の位置で捻転させ、かつ経糸Aを織り込む前に経糸Bと交差させてから経糸Aを織り込まれる構成とすることにより、特にループの接紙面側への隆起および突出が抑制される。

【0012】

本発明のドライヤーカンバスの継手は、ドライヤーカンバス本体が2/1綾二重織組織を有するように織成されたものであることが好ましい。シングルラン方式の構造上、シリンダーに接するシートとカンバスの厚みによって、走行上の周速差が発生し、そのため、走行箇所の違いによる速度差がシートの引き伸ばし等のトラブルを発生させることが考えられるが、前記の組織を有するカンバスは、厚さが小さいことにより、走行上の周速差が小さくシングルラン方式により適している。

【発明の効果】

【0013】

本発明のカンバスの継手により接合されてなるカンバスは、その接紙面側の継手付近において経糸の突出量が実質的に無く、磨耗に起因する継手の強度減少が抑制されたものとなる。したがって、本発明のカンバスの継手は、高速で走行させるシングルラン方式の乾燥パートで使用しても、従来のカンバスと比較して、より長い寿命を有するカンバスを与える。また、本発明のカンバスの継手は、カンバスの接紙面側の継手付近の表面を、本体部分の表面と同じ又はそれよりも窪んだ位置となるようにするので、最終的に得られる紙の品質に悪影響を及ぼすことがない。よって、本発明のカンバスの継手により接合されてなるカンバスは、例えば、上質の紙の製造に適している。

【図面の簡単な説明】

【0014】

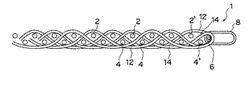

【図1】本発明のカンバスの継手の一例を模式的に示す拡大側面図である。

【図2】(A)〜(D)は本発明のカンバスの継手の製作工程の一例を模式的に示す拡大側面図であり、(E)は経糸が180°捻転している状態を模式的に示す斜視図である。

【図3】本発明のカンバスの継手の一例を模式的に示す拡大平面図である。

【図4】実施例において磨耗試験を実施するために用いた装置を模式的に示す側面図である。

【図5】実施例1および比較例1で得た試料の磨耗試験の結果を示すグラフである。

【図6】本発明のカンバスを構成するのに適した経糸の一例を示す斜視図である。

【発明を実施するための形態】

【0015】

本発明のカンバスの継手は、本発明は、二重織以上の織組織を有するドライヤーカンバス本体の両端部において緯糸を除去して繰り出された経糸が折り返されていてドライヤーカンバス本体内に織り込まれており、折り返された経糸の一部または全部により形成されたループおよび当該ループに絡ませて取り付けたスパイラル線条を有するものであって、

スパイラル固定用芯線が、スパイラル線条と絡み合うループを形成する経糸の折り返し位置に配置されており、

繰り出された経糸が非接紙面側から接紙面側に向かって折り返されて、ドライヤーカンバス本体内に織り込まれており、

隣り合う繰り出された2本の経糸からなる組において、2本の経糸が、ドライヤーカンバス本体の厚さ方向において、互いに異なる位置で180°捻転されて、ドライヤーカンバス本体内に織り込まれている、

継手である。

【0016】

本発明のカンバスの継手は、ドライヤーカンバスの本体のそれぞれの端部において、経糸が非接紙面側から接紙面側に折り返されることにより形成され、経糸の少なくとも一部がスパイラル固定用芯線にて折り返されて、スパイラル線条と絡み合うループを形成し、当該ループがスパイラル線条と絡み合っている。スパイラル線条と絡み合うループを形成しない経糸は、スパイラル線条と絡み合うことなく、折り返されてカンバス本体内に織り込まれる。あるいは、本発明のカンバスの継手は、折り返される経糸の全部がスパイラル線条と絡み合うループを形成してよい。経糸の全部がスパイラル線条と絡み合うループを形成する場合には、継手の強度を高くすることができ、また、隣り合う経糸の捻転位置を異ならせることによる効果がより発揮されやすい。

【0017】

本発明のカンバスの継手においては、隣り合う繰り出された2本の経糸の組において、2本の経糸が180°捻転する位置を、カンバス本体の厚さ方向において互いに異ならせる。それにより、経糸が非接紙面側から接紙面側に折り返されることと相俟って、カンバスの継手表面において、経糸の突出を実質的に無くすことができる。

【0018】

前記経糸の組における2本の経糸の捻転位置は、スパイラル線条と絡み合うループ形成の規則性(経糸全部がループを形成するか、あるいは一本おき又は数本おきにループを形成するか等)、カンバス本体の織組織および織密度、ならびにカンバス本体を構成する経糸および緯糸の種類等に応じて、適宜決定される。本発明のカンバスにおいて、一方の経糸は、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの1/8〜3/8の深さの位置にて、180°捻転されており、他方の経糸は、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの3/8〜5/8の深さの位置にて、180°捻転されていることが好ましい。

【0019】

さらに、本発明のカンバスの継手においては、繰り出された隣り合う2本の経糸からなる組において、一方の経糸がドライヤーカンバス本体に織り込まれる前に、ドライヤーカンバス本体内に織り込まれる前の他方の経糸と交差して、ドライヤーカンバス本体に織り込まれていることが好ましい。

【0020】

次に、隣り合う繰り出された2本の経糸を便宜的に経糸AおよびBと称して、本発明のカンバスの継手の実施形態を、図面を参照して説明する。図1は、本発明のカンバスの継手の一形態を示す拡大側面図である。図示するカンバスの継手1は、その本体が2/1綾二重織組織を有する織物であり、非接紙面側緯糸2、接紙面側緯糸4、経糸A12および経糸B14が織られてなる。図1において、上側が非接紙面側(機械面側と呼ばれることもある)、下側が接紙面側に相当する。したがって、図示したカンバスの継手で接合されてなるカンバスは、下側表面に抄紙されたシートが接した状態にて、乾燥パートにおいて使用される。

【0021】

経糸A12および経糸B14は、それぞれスパイラル固定用芯線6の位置にて折り返されて、ループを形成し、スパイラル線条8と絡み合わせられている。スパイラル固定用芯線6は、カンバス本体の厚さTの略1/2の位置にある。図示するように、この形態において、経糸A12は、最端(図において右端)に位置するおよび非接紙面側緯糸2’(即ち、非接紙面側最端緯糸)と最端(図において右端)に位置する接紙面側緯糸4’(即ち、接紙面側最端緯糸)との間を通過せずに、非接紙面側最端緯糸2’の外側を通過して、非接紙面側表面に露出して、スパイラル固定用芯線6の位置にて折り返されて、ループを形成している。経糸B14は、非接紙面側最端緯糸2’と接紙面側最端緯糸4’との間を通過して、スパイラル固定用芯線6の位置にて折り返されて、ループを形成している。

【0022】

以下に、図2を参照して、本発明のカンバスの継手を、その製作手順を説明しながら説明する。経糸A12および経糸B14はともに、非接紙面側から接紙面側に折り返されてループを形成し、カンバス本体に織り込まれている。具体的には、まず、図2(A)に示すように、経糸A12を矢印で示す方向に折り返し、次いで、図2(B)に示すように、経糸B14を矢印で示す方向に折り返す。折り返す方向を非接紙面側→接紙面側とすることによって、継手付近において、接紙面側での経糸の突出が実質的に無いか、あるいは経糸が凹部を形成している構成を得ることができる。これは、折り返す方向を非接紙面側→接紙面側とすることにより、ループ形状が非接紙面側へ起きるよう、経糸のクリンプ形状が保持されるためであると考えられる。

【0023】

経糸A12は、スパイラル固定用芯線6の手前にて180°捻転されている、即ち、ひねられている。図2においては、捻転位置を「×」で示している。ループは、一旦織成された織物の緯糸を除去して、経糸をすだれ状(または房状)に経糸を延出させ、延出させた経糸を折り返して経糸列間に織り込むことにより形成される。延出させた経糸は、一旦、緯糸と織成されたものであるから、クリンプを有している。そのため、経糸を単に折り返して、再度カンバス本体内に織り込むと、クリンプの形状が本体の組織と合致しないため、紙接触面において凹凸が形成される。そのため、延出させた経糸を本体に織り込む前に、180°捻転させることが特許文献2において提案されている。かかる捻転は、経糸の断面が扁平形状である場合に、特に必要とされる。「180°捻転させる」とは、図6に示すような断面を有する扁平形状の糸20を使用して、経糸を折返してループを形成する際、表面22と裏面24との位置関係を逆転させるように捻ることを指す。図6に示す糸が捻転されている状態を図2(E)に拡大して示す。

【0024】

特許文献2は、ワープルームシーム構造の継手を開示し、断面扁平な合成樹脂モノフィラメントを経糸とするドライヤーカンバスにおいて、経糸を本体端部の上下の緯糸間において180°捩転させてカンバス本体内に綴り込ませ、経糸により接合用ループが形成された継手を開示していることに留意されたい。特許文献2に記載の構成においては、経糸のクリンプと本体組織を一致させる必要があることから、ワープループシーム構造の接合用ループとして使用できるクリンプ長さが制限される。そのため、隣り合う経糸の捻転位置をカンバス本体の厚さ方向において異なる位置で180°捩転させると、適正な大きさの接合用ループを得るのが困難となる。ちなみに、接合用ループが大きすぎると、接紙面側にループが突出し、表面の平滑性が損なわれ、接合用ループが小さすぎると、芯線挿通時の接合作業が困難となる。

【0025】

本発明のカンバスの継手においては、経糸A12を、カンバスの非接紙面側表面からカンバス本体の厚さTの1/8〜3/8の深さの位置にて捻転させることが好ましく、1/8〜2/8の深さの位置にて捻転させることがより好ましい。即ち、経糸A12は、カンバス本体の厚さTを八等分して目盛りを付したときに、カンバスの非接紙面側表面から見て一つ目の目盛りと三つ目の目盛りとの間で、捻転させることが好ましい。また、経糸B14は、カンバスの機械側表面からカンバス本体の厚さTの3/8〜5/8の深さの位置にて捻転させることが好ましく、4/8〜5/8の深さの位置にて捻転させることがより好ましい。即ち、経糸B14は、カンバス本体の厚さTを略等分する位置にて捻転させることが好ましい。所定の位置で、経糸A12および経糸B14を捻転させることにより、接紙面側表面にて捻転部の突出が無い又は突出高さが低い構成の継手を得ることができる。

【0026】

上記において示す捻転の位置の好ましい範囲は、図2(E)において、糸の捻転の開始点と終了点との間の中央部の位置の好ましい範囲である。捻転の中央部の位置が上記範囲内にあれば、開始点および/または終了点が、経糸ごとに多少異なっていてもよい。そのような場合でも、本発明の効果を得ることができる。

【0027】

経糸A12は、好ましくは、カンバスの非接紙面側表面からカンバス本体の厚さTの2/8、即ち1/4の深さの位置にて捻転させる。経糸B14は、好ましくは、カンバスの非接紙面側表面からカンバス本体の厚さTの4/8、即ち1/2の深さの位置にて捻転させる。経糸A12の捻転位置は、すべての経糸A12について同じであることが好ましいが、上記範囲内にある限りにおいて、継手を製作するカンバス毎に捻転位置にばらつきが生じても、当該カンバス継手の捻転位置がほぼ揃っていれば差し支えない。同様のことは、経糸B14の捻転位置についてもあてはまる。

【0028】

本発明のカンバス継手において、経糸A12は、ループを形成してカンバス本体に織り込まれる前に、ループを形成して織り込まれる前の経糸B14と交差して、又、経糸A12と経糸B14は交互にカンバス本体に織り込まれていることが好ましい。カンバス本体に織り込まれていることが好ましい。そのような交差により、図3に示すような構成のループ列を得ることができる。経糸A12を、経糸B14と交差させることなく折り返してループを形成すると、接紙面側にループが凸状の隆起となって表出することがある。高速でカンバスをシートに拘束しながら走行させると隆起部分が先行して磨耗する。経糸A12と経糸B14との交差により、継手先端部において凸部を実質的に無くし、カンバス本体部と同様な平滑性を維持することができるので、カンバスの寿命がより延びる。

【0029】

さらに、経糸A12と経糸B14との交差は、前記所定の位置にて経糸AおよびBを捻転させることと相俟って、継手の接紙面側表面を平滑にする。具体的には、捻転部により生じる厚さの増加分が、経糸A12と経糸B14との交差によって生じる、経糸と緯糸との間の空隙により吸収されて、継手の接紙面側表面の平滑性を向上させる。

【0030】

経糸A12を経糸B14と交差させる場合には、図2(A)及び(B)に示すように、経糸A12を捻転させた後、そのまま折返してカンバス本体内に織り込まず、経糸B14を捻転させ、それから、図2(C)に示すように、経糸A12を経糸B14と交差させて(即ち、折り返される経糸A12は、折り返そうとする経糸B14よりも図において手前にくるように)、カンバス本体内に織り込む。次いで、図2(D)に示すように、経糸B14をカンバス本体内に織り込む。織り込まれた経糸B14は、図2(C)で織り込まれた経糸A12よりも図において手前にくる。

【0031】

前記のように、捻転および好ましくは交差されて、ループを形成している経糸A12および経糸B14は、所定の長さにわたってカンバス本体内に織り込まれている。カンバス本体内への織り込みおよび織り込み後の処理は、非接紙面側表面で余った経糸をカットした後、熱処理を施して、その末端を処理して行う。

【0032】

図示した形態において、経糸AおよびBは、それぞれ経糸BおよびAであってよい。即ち、図1および2に示す経糸14を経糸Aとし、これをカンバスの機械側表面からカンバス本体の厚さTの1/8〜3/8の深さの位置にて180°捻転させ、経糸12を経糸Bとし、これをカンバスの機械側表面からカンバス本体の厚さTの3/8〜5/8にて180°捻転させてよい。加えて/または、経糸14を折り返す前に、経糸14を経糸12に交差させて、経糸14を折り返してループを形成し、それから経糸12を折り返してループを形成してよい。

【0033】

本発明のカンバスの継手は、図1および図2に示した2/1綾二重織組織にのみ適用されるものではなく、他の組織にも適用され、例えば、1/3破れ斜紋二重織、3/5綾織、2/2二重綾織等にも適用できる。

【0034】

本発明のカンバスの継手は、カンバスを構成するために通常用いられている経糸および緯糸を用いて構成される。具体的には、経糸断面形状が、円形、長円形、長方形、四角形または楕円形である合成樹脂から成るモノフィラメントを、又緯糸には断面形状が、円形、長円形、長方形、四角形、楕円形、または五角形もしくは八角形などの多角形、または星型などの異形断面である合成樹脂から成るモノフィラメントを、使用してよい。厚さの小さいカンバスを得るという点からは、経糸を、扁平断面(長円形、長方形または楕円形)を有するものとすることが好ましい。その場合、厚さ方向に比して大きな寸法を有するフィラメントの面(図6において、符号22または24で示される面)がカンバスの表面を構成するように、カンバスを織成することが好ましい。合成樹脂は、例えば、ポリエステル、ナイロン、ポリフェニレンサルファイド、またはそれらの混合物である。あるいは、経糸および/または緯糸は、金属線、紡績糸またはマルチフィラメント糸であってもよい。さらに、経糸および緯糸の太さ(繊維断面の寸法)も特に限定されず、得ようとするカンバスの厚さ等に応じて適宜選択される。

【0035】

本発明のドライヤーカンバスの継手は、織製されたカンバス基布の片面又は両面に短繊維の合成繊維ウェブを積層し、ニードルパンチングを施すことにより一体化させて製造するニードルカンバスにも適用できる。

【実施例】

【0036】

(実施例1)

経糸として、図6に示すような扁平断面を有し、厚さtが0.38mm、幅wが0.57mmであるポリエチレンテレフタレートから成るモノフィラメントを用意した。緯糸として、円形の断面を有し、繊維径が0.8mmであるポリエチレンテレフタレートから成るモノフィラメントを用意した。この経糸および緯糸を使用して、経糸密度47.9本/インチ、緯糸密度34.4本/インチの2/1綾二重織組織を有するドライヤーカンバス本体を織成した。次に、このカンバス本体から、約23cmにわたり、緯糸を除去して、経糸をすだれ状に延出させた。

【0037】

経糸をすだれ状に延出させたカンバスから、図1に示す継手を、図2(A)〜(D)に示す手順に従って製作した。カンバスの継手の製作に際しては、乾燥パートで使用するときに、抄紙されたシートと接する側、即ち、接紙面側表面が下向きとなり、非接紙面側表面が上向きとなるように、カンバスを配置した。さらに、カンバス本体の厚さの略二分の1の位置にスパイラル固定用芯線6を配置した。カンバス本体においては、2本の経糸A12および経糸B14が、図面において、上下に配置された緯糸(非接紙面側緯糸2および接紙面側緯糸4)を通過している。

【0038】

経糸A12は、非接紙面側最端緯糸2’と接紙面側最端緯糸4’との間を通過させず、図示するように非接紙面側に露出するように、非接紙面側最端緯糸2’の外側を通過させて、スパイラル固定用芯線6にて折り返した。それにより、ループを形成するとともに、経糸A12をスパイラル線条8と絡ませた。経糸B14は、非接紙面側最端緯糸2’と接紙面側最端緯糸4’との間を通過させて、スパイラル固定用芯線6にて折り返した。それにより、ループを形成するとともに、経糸B14をスパイラル線条8と絡み合わせた。いずれの経糸も、非接紙面側から接紙面側に折り返した。折り返した後の経糸は、約2.5〜6cmの長さにわたってカンバス本体内に分散させて織り込んだ。経糸は、非接紙面側表面でカットした後、熱処理を施して、その末端を処理した。

【0039】

経糸A12を折り返してループを形成する前に、非接紙面側表面から見てカンバス本体の厚さTの1/8に相当する深さにて、180°捻転させた。経糸B14は、折り返しと同時に180°捻転させ、捻転位置が非接紙面側表面から見てカンバス本体の厚さTの1/2の深さの位置となるようにした。

【0040】

次いで、折り返そうとする経糸A12を、経糸B14と交差させる。このとき縦糸B14はまだ本体へ織り込まず、経糸A12をカンバス本体内に織り込み、次いで折り返した経糸B14をカンバス本体内に織り込んだ。このようにして、カンバスの継手を製作した。同じ要領で、もう一つカンバスの継手を作製し、2つのスパイラル線条8を噛み合わせてできる共通孔に芯線を挿通して、2つのカンバスの継手を繋ぎ合わせた。

【0041】

(比較例1)

比較例1として、シングルラン方式で走行させるドライヤーカンバスにおいて、本出願人が現在採用している継手を用意した。具体的には、経糸として、厚さt0.44mm×幅w0.57mmのポリエチレンテレフタレートからなる扁平形状のモノフィラメントを用意し、緯糸として、線径0.65mmのポリエチレンテレフタレートからなるモノフィラメントを用意した。この経糸および緯糸を使用して、経糸密度36.5本/インチ、緯糸密度49本/インチの2/1綾二重織組織のカンバス本体を製作した。次に、このカンバス本体から、約23cmにわたり、緯糸を除去して、経糸を房状に延出させた。比較例1では、実施例1において経糸A、及びBに相当する経糸を接紙面側から非接紙面側に折り返してループを形成し、実施例1において経糸Aに相当する経糸を、非接紙面側表面から見てカンバス本体の厚さTの1/2の位置にて180°捻転させるとともに、スパイラル固定用芯線6にて折り返し、ループを形成し、当該ループをスパイラル線条と絡み合わせた。この経糸はさらにカンバス本体内に織り込んだ。

【0042】

比較例1においては、実施例1において経糸Bに相当する経糸を、非接紙面側表面から見てカンバス本体の厚さTの1/2の位置にて180°捻転させるとともに、接紙面側最端緯糸にて折り返し、ループを形成させずに、カンバス本体内に織り込んだ。比較例1において、折り返した後の経糸は、約2.5〜6cmの長さにわたってカンバス本体内に分散させて織り込んだ。経糸は、非接紙面側表面でカットした後、熱処理を施して、その末端を処理した。このようにしてカンバスの継手を2つ作製し、当該継手を噛み合わせ、接合用芯線を挿入して繋ぎ合わせた。

【0043】

実施例1および比較例1で得たカンバスの接紙面側表面において、継手付近における経糸の突出量の違いを確認するために、圧力測定フィルム(商品名:プレスケール 富士フィルムビジネスサプライ(株)販売)を用いて、以下の試験を実施した。具体的には、カンバスの接紙面側表面の継手付近に圧力測定フィルムを試験サンプルとともに重ねて、マークテスト試験機の上下ローラーの間に通した。その際、上下シリンダー間の線圧は3.06kg/cmに保持した。それから、フィルムを取り出し、フィルムの発色状態を観察した。その結果、実施例1で得たカンバスにおいては、発色したマークの濃さに顕著な差が認められなかったのに対し、比較例1で得たカンバスにおいては、経糸のループ形成部分に相当する箇所の発色マークが他のものよりも明らかに濃い色を有していた。また実施例1においては、比較例1で得たマークと比較して濃い色を有するマークは無かった。このことは、実施例1と比較して、比較例1においては、経糸により形成されるループが、接紙面側表面にてより突出していることを示している。

【0044】

実施例1および比較例1で得たカンバスを、継手接合位置を中心として、経糸と平行な方向の長さが継手の両側において約15cmとなり、緯糸と平行な方向の長さが5cmとなるように裁断して、タテ×ヨコが31cm×5cmの試料を作製した。作製した試料を、図4に示す装置を用いて、磨耗試験に付した。図4に示す装置は、支持台45に置いた試料40の両端を把持する挟み治具42を2つ有し、一方の治具は固定され、他方の治具には、3kgの重り43が取り付けられている。摩擦子44は、サンドペーパー46(#240)を貼り付けた面を有し、当該面が水平方向に移動するようにアーム48により回転ロール49に取り付けられている。摩擦子44は、経糸と平行な方向において、継手部分を中心に約20cmの長さにわたって水平方向に移動する。即ち、摩擦子44は、継手および継手の両側の10cmの領域を擦るように水平方向に移動させる。

【0045】

本実施例においては、回転ロール49の回転速度を35.4rpm、摩擦子と試料との間の圧力(接圧)を114.3gf/cm2とし、試料の接紙面側表面をサンドペーパーで繰り返し擦り、試料を磨耗させた。磨耗回数は、摩擦子が1往復したときに1回としてカウントした。磨耗回数1000回毎にサンドペーパーを交換しながら、表1に示す磨耗回数に達したときの試料を引張試験に付し、継手の強度を測定した。引張試験は、試料サイズが、巾40mm×長さ200mm(継手を中央に100mm+100mm)となるように試料をカットし、オリエンテックコーポレーション社製テンシロンUCT-1Tを用い、試料つかみ間隔100mm、試料巾/チャック巾を40mm/60mmとして試料をつかみ、引張スピード100mm/min、継手部の突合せ巾30mmとして実施し、幅(緯糸と平行な方向)3cmあたりの強度として求めた。一度破断試験に付した試料は、磨耗試験に用いることはできない。したがって、実施例1については6つ、比較例1については3つの試料を用いて、磨耗試験を実施した。磨耗試験の結果を表1に示す。

【0046】

【表1】

【0047】

表1に示すように、実施例1の試料は、磨耗回数が4000回を超えても継手の強度が60kg/3cm(本出願人が設定した、実用的な継手強度最低値)よりも大きかった。これに対し、比較例1の試料は、磨耗回数が3000回に達すると、継手の強度が50kg/3cmを下回り、図5に示すグラフからみて、2500回程度で60kg/3cmを下回ると考えられた。一方、実施例1および比較例1の試料ともに、磨耗試験に付す前の継手の強度はほぼ同じであった。さらに、磨耗前後のカンバスの経糸方向の断面を観察したところ、実施例1の試料においては、継手接合位置の前後約10cm付近の経糸の磨耗度合いが少ないのに対し、磨耗前の比較例1の試料においては、継手接合位置の前後約10cm付近、特にはスパイラル線条を固定している経糸及びカンバス先端部で折り返されている経糸の突出が顕著であり、この突出部が磨耗している状態が観察された。これらの結果より、本発明の継手は、抄紙されたシートと繰り返し接して擦られても、磨耗による強度低下が生じにくく、カンバスを長期間にわたって使用することを可能にすることが分かる。

【0048】

実施例1で作製したカンバスの継手を接合させる際に要した時間と、比較例1で作製したカンバスの継手を接合させる際に要した時間は変わらなかった。これにより、本発明のカンバスの継手は、従来のものと比較して作業効率を損なうものでないことを確認した。

【産業上の利用可能性】

【0049】

本発明のカンバスの継手は、経糸が接紙面側表面で突出せず、また、2/1綾二重織組織に代表される薄手のカンバスに適用可能であるから、高速で走行させることが必要なシングルラン方式のカンバスとして使用するのに適している。

【符号の説明】

【0050】

1 カンバスの継手

2 非接紙面側緯糸

2’ 非接紙面側最端緯糸

4 接紙面側緯糸

4’ 接紙面側最端緯糸

6 スパイラル固定用芯線

8 スパイラル線条

12 経糸A

14 経糸B

20 扁平糸

22 表面

24 裏面

40 試料

42 挟み治具

44 摩擦子

45 支持台

46 サンドペーパー

48 アーム

49 回転ロール

【技術分野】

【0001】

本発明は抄紙用ドライヤーカンバスの継手に関する。

【背景技術】

【0002】

製紙業界においては、高品質の紙を、高い生産速度で製造することが要求されている。この要求を満たすために、抄紙機の乾燥パートにおいて、全走行経路に亘って、抄紙されたシートとドライヤーカンバスとを1対1で併走させる方式(シングルラン方式)の抄紙機または抄紙設備を採用する例が増加している。シングルラン方式によれば、ドライヤー群内でのシートラン・トラブルを減少させることができ、また、ドライヤー群内でのシートドローを軽減することができるなどの利点があり、よって、高品質の紙を高速で製造できる。

【0003】

シングルラン方式の採用に伴い、抄紙機の高速化が進むにつれて、シングルラン方式に適したドライヤーカンバス(以下、単に「カンバス」と呼ぶこともある)が求められている。特に、高速で走行するシングルラン方式のカンバスは、シートとの接触により磨耗が生じやすい。磨耗の進行が速いほど、カンバスの寿命が短くなり、カンバスを取り替える頻度が高くなる。

【0004】

また、一般的に、ドライヤーカンバスはその走行方式にかかわらず、長尺シートとして使用される。長尺シートを得るために、継手を有する複数のセクションを、機械方向に繋ぐ手法が採用されている。この継手の構成が、カンバスの強度および乾燥される抄紙シートの品質に影響を及ぼすことは予て知られており、種々の構成の継手が提案されている(特許文献1〜5)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭48−11792号公報

【特許文献2】実公平1−29275号公報

【特許文献3】実開昭53−162802号公報

【特許文献4】実用新案登録第2598339号公報

【特許文献5】特許第4385073号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

シングルラン方式の抄紙機で使用されるカンバスの寿命を長くするために、本発明者らがカンバスの構成を種々検討したところ、継手において磨耗が著しく、その結果、継手の強度が弱くなってカンバスの寿命に影響を及ぼしていることが分かった。したがって、本発明は、磨耗が生じにくく、かつ得られる紙の品質に影響を及ぼさない構成を有する、ドライヤーカンバスの継手であって、継手接合の作業効率を損なわないドライヤーカンバスの継手を提供することを目的としてなされたものである。継手接合の作業効率は、継手接合作業は実際に紙の製造に用いられる抄紙機上で行われることから(即ち、紙の製造を止めて短時間で行う必要があることから)、継手を構成するうえで考慮される。

【課題を解決するための手段】

【0007】

本発明は、二重織以上の織組織を有するドライヤーカンバス本体の両端部において緯糸を除去して繰り出された経糸が折り返されていてドライヤーカンバス本体内に織り込まれており、折り返された経糸の一部または全部により形成されたループおよび当該ループに絡ませて取り付けたスパイラル線条を有するものであって、

スパイラル固定用芯線が、スパイラル線条と絡み合うループを形成する経糸の折り返し位置に配置されており、

繰り出された経糸が非接紙面側から接紙面側に向かって折り返されて、ドライヤーカンバス本体内に織り込まれており、

隣り合う繰り出された2本の経糸からなる組において、2本の経糸が、ドライヤーカンバス本体の厚さ方向において、互いに異なる位置で180°捻転されて、ドライヤーカンバス本体内に織り込まれている、

ドライヤーカンバスの継手を提供する。

【0008】

本発明のカンバスの継手は、緯糸を除去して繰り出された経糸が非接紙面側から接紙面側に折り返されて織り込まれていること、および繰り出された隣り合う2本の経糸からなる組において、2本の経糸が、ドライヤーカンバスの本体の厚さ方向において、互いに異なる位置で180°捻転されて折り返されていることを特徴とする。この特徴を有する本発明のカンバス継手により接合してなるカンバスにおいては、接紙面側の継手付近においてループを形成する経糸の突出が実質的に無いか、あるいは接紙面側の継手付近においてループを形成する経糸が凹部を形成している。そのようなドライヤーカンバスは、抄紙されたシートとの接触に起因する継手付近の磨耗量が少ないものであり、より長い寿命を有する。また、本発明のカンバスの継手により接合してなるカンバスを用いて紙を乾燥したときに、経糸の突出に起因するマークが紙に形成されにくく、したがって、本発明のカンバスの継手は高効率で且つ低コストで紙を製造することを可能にする。

【0009】

本発明のカンバスの継手においては、前記経糸の組において、一方の経糸が、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの1/8〜3/8の深さの位置にて、180°捻転されており、他方の経糸が、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの3/8〜5/8の深さの位置にて、180°捻転されていることが好ましい。それにより、カンバスの継手付近の表面平滑性がより向上する。

【0010】

本発明のドライヤーカンバスの継手においては、繰り出された隣り合う2本の経糸からなる組において、一方の経糸がドライヤーカンバス本体に織り込まれる前に、ドライヤーカンバス本体内に織り込まれる前の他方の経糸と交差して、ドライヤーカンバス本体に織り込まれていることが好ましい。一方の経糸を折り返してから、折り返されてカンバス本体内に織り込まれる前の他方の経糸に当該一方の経糸を交差させることにより、経糸を折返して形成したループの接紙面側への隆起及び突出をより抑制し、カンバスの継手付近の表面平滑性がより向上する。

【0011】

本発明のドライヤーカンバスの継手においては、隣り合う繰り出された経糸の組が、経糸AおよびBからなるものであるとしたときに、経糸Aが、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの1/8〜3/8の深さの位置にて、180°捻転されており、経糸Bが、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの3/8〜5/8の深さの位置にて、180°捻転されており、

経糸Aが、ドライヤーカンバス本体に織り込まれる前に、ドライヤーカンバス本体内に織り込まれる前の経糸Bと交差して、ドライヤーカンバス本体に織り込まれているものであることが好ましい。経糸AおよびBを前記所定の位置で捻転させ、かつ経糸Aを織り込む前に経糸Bと交差させてから経糸Aを織り込まれる構成とすることにより、特にループの接紙面側への隆起および突出が抑制される。

【0012】

本発明のドライヤーカンバスの継手は、ドライヤーカンバス本体が2/1綾二重織組織を有するように織成されたものであることが好ましい。シングルラン方式の構造上、シリンダーに接するシートとカンバスの厚みによって、走行上の周速差が発生し、そのため、走行箇所の違いによる速度差がシートの引き伸ばし等のトラブルを発生させることが考えられるが、前記の組織を有するカンバスは、厚さが小さいことにより、走行上の周速差が小さくシングルラン方式により適している。

【発明の効果】

【0013】

本発明のカンバスの継手により接合されてなるカンバスは、その接紙面側の継手付近において経糸の突出量が実質的に無く、磨耗に起因する継手の強度減少が抑制されたものとなる。したがって、本発明のカンバスの継手は、高速で走行させるシングルラン方式の乾燥パートで使用しても、従来のカンバスと比較して、より長い寿命を有するカンバスを与える。また、本発明のカンバスの継手は、カンバスの接紙面側の継手付近の表面を、本体部分の表面と同じ又はそれよりも窪んだ位置となるようにするので、最終的に得られる紙の品質に悪影響を及ぼすことがない。よって、本発明のカンバスの継手により接合されてなるカンバスは、例えば、上質の紙の製造に適している。

【図面の簡単な説明】

【0014】

【図1】本発明のカンバスの継手の一例を模式的に示す拡大側面図である。

【図2】(A)〜(D)は本発明のカンバスの継手の製作工程の一例を模式的に示す拡大側面図であり、(E)は経糸が180°捻転している状態を模式的に示す斜視図である。

【図3】本発明のカンバスの継手の一例を模式的に示す拡大平面図である。

【図4】実施例において磨耗試験を実施するために用いた装置を模式的に示す側面図である。

【図5】実施例1および比較例1で得た試料の磨耗試験の結果を示すグラフである。

【図6】本発明のカンバスを構成するのに適した経糸の一例を示す斜視図である。

【発明を実施するための形態】

【0015】

本発明のカンバスの継手は、本発明は、二重織以上の織組織を有するドライヤーカンバス本体の両端部において緯糸を除去して繰り出された経糸が折り返されていてドライヤーカンバス本体内に織り込まれており、折り返された経糸の一部または全部により形成されたループおよび当該ループに絡ませて取り付けたスパイラル線条を有するものであって、

スパイラル固定用芯線が、スパイラル線条と絡み合うループを形成する経糸の折り返し位置に配置されており、

繰り出された経糸が非接紙面側から接紙面側に向かって折り返されて、ドライヤーカンバス本体内に織り込まれており、

隣り合う繰り出された2本の経糸からなる組において、2本の経糸が、ドライヤーカンバス本体の厚さ方向において、互いに異なる位置で180°捻転されて、ドライヤーカンバス本体内に織り込まれている、

継手である。

【0016】

本発明のカンバスの継手は、ドライヤーカンバスの本体のそれぞれの端部において、経糸が非接紙面側から接紙面側に折り返されることにより形成され、経糸の少なくとも一部がスパイラル固定用芯線にて折り返されて、スパイラル線条と絡み合うループを形成し、当該ループがスパイラル線条と絡み合っている。スパイラル線条と絡み合うループを形成しない経糸は、スパイラル線条と絡み合うことなく、折り返されてカンバス本体内に織り込まれる。あるいは、本発明のカンバスの継手は、折り返される経糸の全部がスパイラル線条と絡み合うループを形成してよい。経糸の全部がスパイラル線条と絡み合うループを形成する場合には、継手の強度を高くすることができ、また、隣り合う経糸の捻転位置を異ならせることによる効果がより発揮されやすい。

【0017】

本発明のカンバスの継手においては、隣り合う繰り出された2本の経糸の組において、2本の経糸が180°捻転する位置を、カンバス本体の厚さ方向において互いに異ならせる。それにより、経糸が非接紙面側から接紙面側に折り返されることと相俟って、カンバスの継手表面において、経糸の突出を実質的に無くすことができる。

【0018】

前記経糸の組における2本の経糸の捻転位置は、スパイラル線条と絡み合うループ形成の規則性(経糸全部がループを形成するか、あるいは一本おき又は数本おきにループを形成するか等)、カンバス本体の織組織および織密度、ならびにカンバス本体を構成する経糸および緯糸の種類等に応じて、適宜決定される。本発明のカンバスにおいて、一方の経糸は、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの1/8〜3/8の深さの位置にて、180°捻転されており、他方の経糸は、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの3/8〜5/8の深さの位置にて、180°捻転されていることが好ましい。

【0019】

さらに、本発明のカンバスの継手においては、繰り出された隣り合う2本の経糸からなる組において、一方の経糸がドライヤーカンバス本体に織り込まれる前に、ドライヤーカンバス本体内に織り込まれる前の他方の経糸と交差して、ドライヤーカンバス本体に織り込まれていることが好ましい。

【0020】

次に、隣り合う繰り出された2本の経糸を便宜的に経糸AおよびBと称して、本発明のカンバスの継手の実施形態を、図面を参照して説明する。図1は、本発明のカンバスの継手の一形態を示す拡大側面図である。図示するカンバスの継手1は、その本体が2/1綾二重織組織を有する織物であり、非接紙面側緯糸2、接紙面側緯糸4、経糸A12および経糸B14が織られてなる。図1において、上側が非接紙面側(機械面側と呼ばれることもある)、下側が接紙面側に相当する。したがって、図示したカンバスの継手で接合されてなるカンバスは、下側表面に抄紙されたシートが接した状態にて、乾燥パートにおいて使用される。

【0021】

経糸A12および経糸B14は、それぞれスパイラル固定用芯線6の位置にて折り返されて、ループを形成し、スパイラル線条8と絡み合わせられている。スパイラル固定用芯線6は、カンバス本体の厚さTの略1/2の位置にある。図示するように、この形態において、経糸A12は、最端(図において右端)に位置するおよび非接紙面側緯糸2’(即ち、非接紙面側最端緯糸)と最端(図において右端)に位置する接紙面側緯糸4’(即ち、接紙面側最端緯糸)との間を通過せずに、非接紙面側最端緯糸2’の外側を通過して、非接紙面側表面に露出して、スパイラル固定用芯線6の位置にて折り返されて、ループを形成している。経糸B14は、非接紙面側最端緯糸2’と接紙面側最端緯糸4’との間を通過して、スパイラル固定用芯線6の位置にて折り返されて、ループを形成している。

【0022】

以下に、図2を参照して、本発明のカンバスの継手を、その製作手順を説明しながら説明する。経糸A12および経糸B14はともに、非接紙面側から接紙面側に折り返されてループを形成し、カンバス本体に織り込まれている。具体的には、まず、図2(A)に示すように、経糸A12を矢印で示す方向に折り返し、次いで、図2(B)に示すように、経糸B14を矢印で示す方向に折り返す。折り返す方向を非接紙面側→接紙面側とすることによって、継手付近において、接紙面側での経糸の突出が実質的に無いか、あるいは経糸が凹部を形成している構成を得ることができる。これは、折り返す方向を非接紙面側→接紙面側とすることにより、ループ形状が非接紙面側へ起きるよう、経糸のクリンプ形状が保持されるためであると考えられる。

【0023】

経糸A12は、スパイラル固定用芯線6の手前にて180°捻転されている、即ち、ひねられている。図2においては、捻転位置を「×」で示している。ループは、一旦織成された織物の緯糸を除去して、経糸をすだれ状(または房状)に経糸を延出させ、延出させた経糸を折り返して経糸列間に織り込むことにより形成される。延出させた経糸は、一旦、緯糸と織成されたものであるから、クリンプを有している。そのため、経糸を単に折り返して、再度カンバス本体内に織り込むと、クリンプの形状が本体の組織と合致しないため、紙接触面において凹凸が形成される。そのため、延出させた経糸を本体に織り込む前に、180°捻転させることが特許文献2において提案されている。かかる捻転は、経糸の断面が扁平形状である場合に、特に必要とされる。「180°捻転させる」とは、図6に示すような断面を有する扁平形状の糸20を使用して、経糸を折返してループを形成する際、表面22と裏面24との位置関係を逆転させるように捻ることを指す。図6に示す糸が捻転されている状態を図2(E)に拡大して示す。

【0024】

特許文献2は、ワープルームシーム構造の継手を開示し、断面扁平な合成樹脂モノフィラメントを経糸とするドライヤーカンバスにおいて、経糸を本体端部の上下の緯糸間において180°捩転させてカンバス本体内に綴り込ませ、経糸により接合用ループが形成された継手を開示していることに留意されたい。特許文献2に記載の構成においては、経糸のクリンプと本体組織を一致させる必要があることから、ワープループシーム構造の接合用ループとして使用できるクリンプ長さが制限される。そのため、隣り合う経糸の捻転位置をカンバス本体の厚さ方向において異なる位置で180°捩転させると、適正な大きさの接合用ループを得るのが困難となる。ちなみに、接合用ループが大きすぎると、接紙面側にループが突出し、表面の平滑性が損なわれ、接合用ループが小さすぎると、芯線挿通時の接合作業が困難となる。

【0025】

本発明のカンバスの継手においては、経糸A12を、カンバスの非接紙面側表面からカンバス本体の厚さTの1/8〜3/8の深さの位置にて捻転させることが好ましく、1/8〜2/8の深さの位置にて捻転させることがより好ましい。即ち、経糸A12は、カンバス本体の厚さTを八等分して目盛りを付したときに、カンバスの非接紙面側表面から見て一つ目の目盛りと三つ目の目盛りとの間で、捻転させることが好ましい。また、経糸B14は、カンバスの機械側表面からカンバス本体の厚さTの3/8〜5/8の深さの位置にて捻転させることが好ましく、4/8〜5/8の深さの位置にて捻転させることがより好ましい。即ち、経糸B14は、カンバス本体の厚さTを略等分する位置にて捻転させることが好ましい。所定の位置で、経糸A12および経糸B14を捻転させることにより、接紙面側表面にて捻転部の突出が無い又は突出高さが低い構成の継手を得ることができる。

【0026】

上記において示す捻転の位置の好ましい範囲は、図2(E)において、糸の捻転の開始点と終了点との間の中央部の位置の好ましい範囲である。捻転の中央部の位置が上記範囲内にあれば、開始点および/または終了点が、経糸ごとに多少異なっていてもよい。そのような場合でも、本発明の効果を得ることができる。

【0027】

経糸A12は、好ましくは、カンバスの非接紙面側表面からカンバス本体の厚さTの2/8、即ち1/4の深さの位置にて捻転させる。経糸B14は、好ましくは、カンバスの非接紙面側表面からカンバス本体の厚さTの4/8、即ち1/2の深さの位置にて捻転させる。経糸A12の捻転位置は、すべての経糸A12について同じであることが好ましいが、上記範囲内にある限りにおいて、継手を製作するカンバス毎に捻転位置にばらつきが生じても、当該カンバス継手の捻転位置がほぼ揃っていれば差し支えない。同様のことは、経糸B14の捻転位置についてもあてはまる。

【0028】

本発明のカンバス継手において、経糸A12は、ループを形成してカンバス本体に織り込まれる前に、ループを形成して織り込まれる前の経糸B14と交差して、又、経糸A12と経糸B14は交互にカンバス本体に織り込まれていることが好ましい。カンバス本体に織り込まれていることが好ましい。そのような交差により、図3に示すような構成のループ列を得ることができる。経糸A12を、経糸B14と交差させることなく折り返してループを形成すると、接紙面側にループが凸状の隆起となって表出することがある。高速でカンバスをシートに拘束しながら走行させると隆起部分が先行して磨耗する。経糸A12と経糸B14との交差により、継手先端部において凸部を実質的に無くし、カンバス本体部と同様な平滑性を維持することができるので、カンバスの寿命がより延びる。

【0029】

さらに、経糸A12と経糸B14との交差は、前記所定の位置にて経糸AおよびBを捻転させることと相俟って、継手の接紙面側表面を平滑にする。具体的には、捻転部により生じる厚さの増加分が、経糸A12と経糸B14との交差によって生じる、経糸と緯糸との間の空隙により吸収されて、継手の接紙面側表面の平滑性を向上させる。

【0030】

経糸A12を経糸B14と交差させる場合には、図2(A)及び(B)に示すように、経糸A12を捻転させた後、そのまま折返してカンバス本体内に織り込まず、経糸B14を捻転させ、それから、図2(C)に示すように、経糸A12を経糸B14と交差させて(即ち、折り返される経糸A12は、折り返そうとする経糸B14よりも図において手前にくるように)、カンバス本体内に織り込む。次いで、図2(D)に示すように、経糸B14をカンバス本体内に織り込む。織り込まれた経糸B14は、図2(C)で織り込まれた経糸A12よりも図において手前にくる。

【0031】

前記のように、捻転および好ましくは交差されて、ループを形成している経糸A12および経糸B14は、所定の長さにわたってカンバス本体内に織り込まれている。カンバス本体内への織り込みおよび織り込み後の処理は、非接紙面側表面で余った経糸をカットした後、熱処理を施して、その末端を処理して行う。

【0032】

図示した形態において、経糸AおよびBは、それぞれ経糸BおよびAであってよい。即ち、図1および2に示す経糸14を経糸Aとし、これをカンバスの機械側表面からカンバス本体の厚さTの1/8〜3/8の深さの位置にて180°捻転させ、経糸12を経糸Bとし、これをカンバスの機械側表面からカンバス本体の厚さTの3/8〜5/8にて180°捻転させてよい。加えて/または、経糸14を折り返す前に、経糸14を経糸12に交差させて、経糸14を折り返してループを形成し、それから経糸12を折り返してループを形成してよい。

【0033】

本発明のカンバスの継手は、図1および図2に示した2/1綾二重織組織にのみ適用されるものではなく、他の組織にも適用され、例えば、1/3破れ斜紋二重織、3/5綾織、2/2二重綾織等にも適用できる。

【0034】

本発明のカンバスの継手は、カンバスを構成するために通常用いられている経糸および緯糸を用いて構成される。具体的には、経糸断面形状が、円形、長円形、長方形、四角形または楕円形である合成樹脂から成るモノフィラメントを、又緯糸には断面形状が、円形、長円形、長方形、四角形、楕円形、または五角形もしくは八角形などの多角形、または星型などの異形断面である合成樹脂から成るモノフィラメントを、使用してよい。厚さの小さいカンバスを得るという点からは、経糸を、扁平断面(長円形、長方形または楕円形)を有するものとすることが好ましい。その場合、厚さ方向に比して大きな寸法を有するフィラメントの面(図6において、符号22または24で示される面)がカンバスの表面を構成するように、カンバスを織成することが好ましい。合成樹脂は、例えば、ポリエステル、ナイロン、ポリフェニレンサルファイド、またはそれらの混合物である。あるいは、経糸および/または緯糸は、金属線、紡績糸またはマルチフィラメント糸であってもよい。さらに、経糸および緯糸の太さ(繊維断面の寸法)も特に限定されず、得ようとするカンバスの厚さ等に応じて適宜選択される。

【0035】

本発明のドライヤーカンバスの継手は、織製されたカンバス基布の片面又は両面に短繊維の合成繊維ウェブを積層し、ニードルパンチングを施すことにより一体化させて製造するニードルカンバスにも適用できる。

【実施例】

【0036】

(実施例1)

経糸として、図6に示すような扁平断面を有し、厚さtが0.38mm、幅wが0.57mmであるポリエチレンテレフタレートから成るモノフィラメントを用意した。緯糸として、円形の断面を有し、繊維径が0.8mmであるポリエチレンテレフタレートから成るモノフィラメントを用意した。この経糸および緯糸を使用して、経糸密度47.9本/インチ、緯糸密度34.4本/インチの2/1綾二重織組織を有するドライヤーカンバス本体を織成した。次に、このカンバス本体から、約23cmにわたり、緯糸を除去して、経糸をすだれ状に延出させた。

【0037】

経糸をすだれ状に延出させたカンバスから、図1に示す継手を、図2(A)〜(D)に示す手順に従って製作した。カンバスの継手の製作に際しては、乾燥パートで使用するときに、抄紙されたシートと接する側、即ち、接紙面側表面が下向きとなり、非接紙面側表面が上向きとなるように、カンバスを配置した。さらに、カンバス本体の厚さの略二分の1の位置にスパイラル固定用芯線6を配置した。カンバス本体においては、2本の経糸A12および経糸B14が、図面において、上下に配置された緯糸(非接紙面側緯糸2および接紙面側緯糸4)を通過している。

【0038】

経糸A12は、非接紙面側最端緯糸2’と接紙面側最端緯糸4’との間を通過させず、図示するように非接紙面側に露出するように、非接紙面側最端緯糸2’の外側を通過させて、スパイラル固定用芯線6にて折り返した。それにより、ループを形成するとともに、経糸A12をスパイラル線条8と絡ませた。経糸B14は、非接紙面側最端緯糸2’と接紙面側最端緯糸4’との間を通過させて、スパイラル固定用芯線6にて折り返した。それにより、ループを形成するとともに、経糸B14をスパイラル線条8と絡み合わせた。いずれの経糸も、非接紙面側から接紙面側に折り返した。折り返した後の経糸は、約2.5〜6cmの長さにわたってカンバス本体内に分散させて織り込んだ。経糸は、非接紙面側表面でカットした後、熱処理を施して、その末端を処理した。

【0039】

経糸A12を折り返してループを形成する前に、非接紙面側表面から見てカンバス本体の厚さTの1/8に相当する深さにて、180°捻転させた。経糸B14は、折り返しと同時に180°捻転させ、捻転位置が非接紙面側表面から見てカンバス本体の厚さTの1/2の深さの位置となるようにした。

【0040】

次いで、折り返そうとする経糸A12を、経糸B14と交差させる。このとき縦糸B14はまだ本体へ織り込まず、経糸A12をカンバス本体内に織り込み、次いで折り返した経糸B14をカンバス本体内に織り込んだ。このようにして、カンバスの継手を製作した。同じ要領で、もう一つカンバスの継手を作製し、2つのスパイラル線条8を噛み合わせてできる共通孔に芯線を挿通して、2つのカンバスの継手を繋ぎ合わせた。

【0041】

(比較例1)

比較例1として、シングルラン方式で走行させるドライヤーカンバスにおいて、本出願人が現在採用している継手を用意した。具体的には、経糸として、厚さt0.44mm×幅w0.57mmのポリエチレンテレフタレートからなる扁平形状のモノフィラメントを用意し、緯糸として、線径0.65mmのポリエチレンテレフタレートからなるモノフィラメントを用意した。この経糸および緯糸を使用して、経糸密度36.5本/インチ、緯糸密度49本/インチの2/1綾二重織組織のカンバス本体を製作した。次に、このカンバス本体から、約23cmにわたり、緯糸を除去して、経糸を房状に延出させた。比較例1では、実施例1において経糸A、及びBに相当する経糸を接紙面側から非接紙面側に折り返してループを形成し、実施例1において経糸Aに相当する経糸を、非接紙面側表面から見てカンバス本体の厚さTの1/2の位置にて180°捻転させるとともに、スパイラル固定用芯線6にて折り返し、ループを形成し、当該ループをスパイラル線条と絡み合わせた。この経糸はさらにカンバス本体内に織り込んだ。

【0042】

比較例1においては、実施例1において経糸Bに相当する経糸を、非接紙面側表面から見てカンバス本体の厚さTの1/2の位置にて180°捻転させるとともに、接紙面側最端緯糸にて折り返し、ループを形成させずに、カンバス本体内に織り込んだ。比較例1において、折り返した後の経糸は、約2.5〜6cmの長さにわたってカンバス本体内に分散させて織り込んだ。経糸は、非接紙面側表面でカットした後、熱処理を施して、その末端を処理した。このようにしてカンバスの継手を2つ作製し、当該継手を噛み合わせ、接合用芯線を挿入して繋ぎ合わせた。

【0043】

実施例1および比較例1で得たカンバスの接紙面側表面において、継手付近における経糸の突出量の違いを確認するために、圧力測定フィルム(商品名:プレスケール 富士フィルムビジネスサプライ(株)販売)を用いて、以下の試験を実施した。具体的には、カンバスの接紙面側表面の継手付近に圧力測定フィルムを試験サンプルとともに重ねて、マークテスト試験機の上下ローラーの間に通した。その際、上下シリンダー間の線圧は3.06kg/cmに保持した。それから、フィルムを取り出し、フィルムの発色状態を観察した。その結果、実施例1で得たカンバスにおいては、発色したマークの濃さに顕著な差が認められなかったのに対し、比較例1で得たカンバスにおいては、経糸のループ形成部分に相当する箇所の発色マークが他のものよりも明らかに濃い色を有していた。また実施例1においては、比較例1で得たマークと比較して濃い色を有するマークは無かった。このことは、実施例1と比較して、比較例1においては、経糸により形成されるループが、接紙面側表面にてより突出していることを示している。

【0044】

実施例1および比較例1で得たカンバスを、継手接合位置を中心として、経糸と平行な方向の長さが継手の両側において約15cmとなり、緯糸と平行な方向の長さが5cmとなるように裁断して、タテ×ヨコが31cm×5cmの試料を作製した。作製した試料を、図4に示す装置を用いて、磨耗試験に付した。図4に示す装置は、支持台45に置いた試料40の両端を把持する挟み治具42を2つ有し、一方の治具は固定され、他方の治具には、3kgの重り43が取り付けられている。摩擦子44は、サンドペーパー46(#240)を貼り付けた面を有し、当該面が水平方向に移動するようにアーム48により回転ロール49に取り付けられている。摩擦子44は、経糸と平行な方向において、継手部分を中心に約20cmの長さにわたって水平方向に移動する。即ち、摩擦子44は、継手および継手の両側の10cmの領域を擦るように水平方向に移動させる。

【0045】

本実施例においては、回転ロール49の回転速度を35.4rpm、摩擦子と試料との間の圧力(接圧)を114.3gf/cm2とし、試料の接紙面側表面をサンドペーパーで繰り返し擦り、試料を磨耗させた。磨耗回数は、摩擦子が1往復したときに1回としてカウントした。磨耗回数1000回毎にサンドペーパーを交換しながら、表1に示す磨耗回数に達したときの試料を引張試験に付し、継手の強度を測定した。引張試験は、試料サイズが、巾40mm×長さ200mm(継手を中央に100mm+100mm)となるように試料をカットし、オリエンテックコーポレーション社製テンシロンUCT-1Tを用い、試料つかみ間隔100mm、試料巾/チャック巾を40mm/60mmとして試料をつかみ、引張スピード100mm/min、継手部の突合せ巾30mmとして実施し、幅(緯糸と平行な方向)3cmあたりの強度として求めた。一度破断試験に付した試料は、磨耗試験に用いることはできない。したがって、実施例1については6つ、比較例1については3つの試料を用いて、磨耗試験を実施した。磨耗試験の結果を表1に示す。

【0046】

【表1】

【0047】

表1に示すように、実施例1の試料は、磨耗回数が4000回を超えても継手の強度が60kg/3cm(本出願人が設定した、実用的な継手強度最低値)よりも大きかった。これに対し、比較例1の試料は、磨耗回数が3000回に達すると、継手の強度が50kg/3cmを下回り、図5に示すグラフからみて、2500回程度で60kg/3cmを下回ると考えられた。一方、実施例1および比較例1の試料ともに、磨耗試験に付す前の継手の強度はほぼ同じであった。さらに、磨耗前後のカンバスの経糸方向の断面を観察したところ、実施例1の試料においては、継手接合位置の前後約10cm付近の経糸の磨耗度合いが少ないのに対し、磨耗前の比較例1の試料においては、継手接合位置の前後約10cm付近、特にはスパイラル線条を固定している経糸及びカンバス先端部で折り返されている経糸の突出が顕著であり、この突出部が磨耗している状態が観察された。これらの結果より、本発明の継手は、抄紙されたシートと繰り返し接して擦られても、磨耗による強度低下が生じにくく、カンバスを長期間にわたって使用することを可能にすることが分かる。

【0048】

実施例1で作製したカンバスの継手を接合させる際に要した時間と、比較例1で作製したカンバスの継手を接合させる際に要した時間は変わらなかった。これにより、本発明のカンバスの継手は、従来のものと比較して作業効率を損なうものでないことを確認した。

【産業上の利用可能性】

【0049】

本発明のカンバスの継手は、経糸が接紙面側表面で突出せず、また、2/1綾二重織組織に代表される薄手のカンバスに適用可能であるから、高速で走行させることが必要なシングルラン方式のカンバスとして使用するのに適している。

【符号の説明】

【0050】

1 カンバスの継手

2 非接紙面側緯糸

2’ 非接紙面側最端緯糸

4 接紙面側緯糸

4’ 接紙面側最端緯糸

6 スパイラル固定用芯線

8 スパイラル線条

12 経糸A

14 経糸B

20 扁平糸

22 表面

24 裏面

40 試料

42 挟み治具

44 摩擦子

45 支持台

46 サンドペーパー

48 アーム

49 回転ロール

【特許請求の範囲】

【請求項1】

二重織以上の織組織を有するドライヤーカンバス本体の両端部において緯糸を除去して繰り出された経糸が折り返されていてドライヤーカンバス本体内に織り込まれており、折り返された経糸の一部または全部により形成されたループおよび当該ループに絡ませて取り付けたスパイラル線条を有するものであって、

スパイラル固定用芯線が、スパイラル線条と絡み合うループを形成する経糸の折り返し位置に配置されており、

繰り出された経糸が非接紙面側から接紙面側に向かって折り返されて、ドライヤーカンバス本体内に織り込まれており、

隣り合う繰り出された2本の経糸からなる組において、2本の経糸が、ドライヤーカンバス本体の厚さ方向において、互いに異なる位置で180°捻転されて、ドライヤーカンバス本体内に織り込まれている、

ドライヤーカンバスの継手。

【請求項2】

隣り合う繰り出された経糸の組において、一方の経糸が、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの1/8〜3/8の深さの位置にて、180°捻転されており、他方の経糸が、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの3/8〜5/8の深さの位置にて、180°捻転されている、請求項1に記載のドライヤーカンバスの継手。

【請求項3】

繰り出された隣り合う2本の経糸からなる組において、一方の経糸がドライヤーカンバス本体に織り込まれる前に、ドライヤーカンバス本体内に織り込まれる前の他方の経糸と交差して、ドライヤーカンバス本体内に織り込まれている、請求項1または請求項2に記載のドライヤーカンバスの継手。

【請求項4】

隣り合う繰り出された経糸の組が、経糸AおよびBからなるものであるとしたときに、経糸Aが、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの1/8〜3/8の深さの位置にて、180°捻転されており、経糸Bが、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの3/8〜5/8の深さの位置にて、180°捻転されており、

経糸Aが、ドライヤーカンバス本体内に織り込まれる前に、ドライヤーカンバス本体内に織り込まれる前の経糸Bと交差して、ドライヤーカンバス本体内に織り込まれている、請求項1に記載のドライヤーカンバスの継手。

【請求項5】

繰り出された経糸がすべて、スパイラル線条と絡み合うループを形成している、請求項1〜4のいずれか1項に記載のドライヤーカンバスの継手。

【請求項6】

2/1二重綾織組織を有するように織成されている、請求項1〜5のいずれか1項に記載のドライヤーカンバスの継手。

【請求項1】

二重織以上の織組織を有するドライヤーカンバス本体の両端部において緯糸を除去して繰り出された経糸が折り返されていてドライヤーカンバス本体内に織り込まれており、折り返された経糸の一部または全部により形成されたループおよび当該ループに絡ませて取り付けたスパイラル線条を有するものであって、

スパイラル固定用芯線が、スパイラル線条と絡み合うループを形成する経糸の折り返し位置に配置されており、

繰り出された経糸が非接紙面側から接紙面側に向かって折り返されて、ドライヤーカンバス本体内に織り込まれており、

隣り合う繰り出された2本の経糸からなる組において、2本の経糸が、ドライヤーカンバス本体の厚さ方向において、互いに異なる位置で180°捻転されて、ドライヤーカンバス本体内に織り込まれている、

ドライヤーカンバスの継手。

【請求項2】

隣り合う繰り出された経糸の組において、一方の経糸が、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの1/8〜3/8の深さの位置にて、180°捻転されており、他方の経糸が、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの3/8〜5/8の深さの位置にて、180°捻転されている、請求項1に記載のドライヤーカンバスの継手。

【請求項3】

繰り出された隣り合う2本の経糸からなる組において、一方の経糸がドライヤーカンバス本体に織り込まれる前に、ドライヤーカンバス本体内に織り込まれる前の他方の経糸と交差して、ドライヤーカンバス本体内に織り込まれている、請求項1または請求項2に記載のドライヤーカンバスの継手。

【請求項4】

隣り合う繰り出された経糸の組が、経糸AおよびBからなるものであるとしたときに、経糸Aが、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの1/8〜3/8の深さの位置にて、180°捻転されており、経糸Bが、ドライヤーカンバスの非接紙面側表面から、ドライヤーカンバス本体の厚さの3/8〜5/8の深さの位置にて、180°捻転されており、

経糸Aが、ドライヤーカンバス本体内に織り込まれる前に、ドライヤーカンバス本体内に織り込まれる前の経糸Bと交差して、ドライヤーカンバス本体内に織り込まれている、請求項1に記載のドライヤーカンバスの継手。

【請求項5】

繰り出された経糸がすべて、スパイラル線条と絡み合うループを形成している、請求項1〜4のいずれか1項に記載のドライヤーカンバスの継手。

【請求項6】

2/1二重綾織組織を有するように織成されている、請求項1〜5のいずれか1項に記載のドライヤーカンバスの継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−246834(P2011−246834A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−119299(P2010−119299)

【出願日】平成22年5月25日(2010.5.25)

【出願人】(000002923)ダイワボウホールディングス株式会社 (173)

【出願人】(306024090)ダイワボウプログレス株式会社 (14)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月25日(2010.5.25)

【出願人】(000002923)ダイワボウホールディングス株式会社 (173)

【出願人】(306024090)ダイワボウプログレス株式会社 (14)

【Fターム(参考)】

[ Back to top ]