ドライ繊維プリフォームの自動生産のための方法及び装置

本発明は、樹脂浸透法による負荷担持複合部材製造用として意図される長尺織布プリフォームを製造するための装置及び方法に関する。

より具体的には、本発明の主題である装置及び方法は、例えば、航空機機体フレーム又はフレームセグメントの実現のために意図される事実上円形のプリフォーム製造用として設計される。

本発明は、同一平面には無い少なくとも二つのウィングを含む形状を有するプリフォームを製造するために、長尺形状の長さ全体に亘って、少量の結合剤を含む繊維性バンドをゆっくりと連続的に積層するための方法を提供する。

より具体的には、本発明の主題である装置及び方法は、例えば、航空機機体フレーム又はフレームセグメントの実現のために意図される事実上円形のプリフォーム製造用として設計される。

本発明は、同一平面には無い少なくとも二つのウィングを含む形状を有するプリフォームを製造するために、長尺形状の長さ全体に亘って、少量の結合剤を含む繊維性バンドをゆっくりと連続的に積層するための方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂浸透法による負荷担持複合部材の製造用として意図される長尺織布プリフォームを製造するための装置及び方法に関する。

【背景技術】

【0002】

このプリフォームはいわゆる「ドライ性」であり、通常、5%未満のごく少量の結合剤しか含まない。この量は、前記プリフォームの合着の維持には必要であるが、他方では、十分な多孔性、すなわち、浸透操作の間、プリフォームに樹脂を完全に含浸させるのに十分な多孔性を維持するものである。

【0003】

より具体的には、本発明の主題である装置及び方法は、例えば、航空機機体フレーム又はフレームセグメントの実現のために意図される事実上円形のプリフォーム製造用として設計される。

【0004】

この負荷担持部材は断面形状として得られるが、その事実上定常な断面は、全体として、L型、U型、Z型をしていてもよく、若しくは、より複雑な形状を取ってもよく、前記断面は、任意の平面曲線を描く長軸に沿って、該断面の幅の10倍を超える長さに亘って延びる。

【0005】

このセクションの断面は、少なくとも二つの、同一平面上には無い(非共面)ウィングを含む。航空機機体フレームなどの事実上円形な部材の場合、二つのウィングの少なくとも一つは、その幅に沿って曲率半径変動を有する。典型的には、平均曲率半径は幅よりも20倍大きい。本部材の断面は、スプライス(重ね継ぎ部分)を実現するために、局所的により広く、より具体的には放射方向により広くなっていてもよい。

【0006】

この負荷担持部材は、特定の方向及び特定の重層順序に従って重層される繊維から得られる。このようなセクションの例が、本出願者の名前で出願された、フランス特許出願である特許文献1に記載される。

【0007】

実行例によれば、このセクションは、特定の方向性を持つ、複数のドライ繊維層から成るプリフォームか、又は、事実上最終部材形状を再現する合板を、密閉金型の印象として成形することによって得られる。次に、これらの繊維は、プリフォームの中に樹脂を移行又は浸透させることによって樹脂に浸され、最後に、プリフォームは硬化されて、前記樹脂を重合する。

【0008】

従来技術によれば、プリフォームの取得は、手動操作、すなわち、成形部の形状を事実上再現する鋳型上に様々な合板を積層するか、パンチするか、又は、マトリックスツール加工することから成る操作を必要とする。繊維は、不織テープ、織布、又は多軸性重層体の形状を取る帯状バンドとして積層される。オペレータは、前記帯状バンドに対し、断面及び長軸プロフィールの両方について工具の形状をなぞるように強制するが、それを繊維の皺又は波の発生を誘発することなく行う。なぜならば、そうしないと、最終部分の機械的特性が低下するからである。しかしながら、カーボン又はグラスファイバーなどの繊維は、可塑的変形能力を示さない。積層中、オペレータは、積層される様々な層において事実上定常で均一な張力を維持するように注意しなければならない。これは、それによって、それら繊維間の距離及び滑脱性の変動を調節することによって、該繊維らが、皺を形成することなく工具の形状をなぞることを可能とするためである。

【0009】

連続繊維から成る繊維プリフォームを工具上で調節的に圧迫、緊張させることから成るこの操作は、従来から、「フレアリング」と呼ばれる。

【0010】

プリフォーム合着の維持は、積層された帯状バンドの中に含まれる少量の結合剤を、局所的に加熱して熱的に活性化することによって実現される。この加熱は、接触する繊維の中に浸透された、前記少量の結合剤を液化する作用を有する。この液化は、一般に、該結合剤の膨張を伴い、該結合剤の体積は増す;この膨張は圧によって維持される。結合剤の、この少なくとも部分的重合化によって、層同士は互いに、且つ工具に対して固定される。一般に、手動的積層操作では、オペレータは、単純に、合板同士を局所的に点で又は線にそって溶接する。次に、X枚(一般に4又は5枚)の合板全てが積層されると、プリフォームは、まだ熱い内に、真空バッグ型装置によって圧縮される。

【0011】

この手動操作は、オペレータの側に器用さを要求し、相当の操作時間、及び圧縮装置の装備のために特定手段を要し、従って、高い生産コストをもたらす。従って、この生産法は、小体積部分の製造に限定されたままである。

【0012】

長尺プリフォームを実現するための自動化又は部分的自動化積層法は従来技術において公知である。これらは、主に、熱硬化性樹脂を非硬化状態においてあらかじめ含浸させた帯状バンドから構成されるプリフォームを実現するのに好適である。このような帯状バンドは粘っこく、特定サイクルの圧縮圧−温度サイクルを要することなく、簡単に工具上で自らコンパクトな積層体の形状を維持する。

【0013】

特許文献2は、主にあらかじめ含浸させた帯状バンドから成る長尺円形プリフォームであって、膨張袋のゆっくりした作用によって工具上で扇形に広がるプリフォームを形成する装置を記載する。この特許に記載される装置は、広い胴体を持つ航空機の機体フレームなどの大型部分に適応させるのは難しい。

【0014】

さらに、この装置では、膨張袋の作用が解除された後では、非粘着性バンドから構成されるドライプリフォームを成形することはできない。

【0015】

特許文献3は、長尺プリフォームを積層するための方法及び装置を記載する。この装置は、工具の上に積層される帯状バンドを引っ張り、プレスし、且つ圧縮するためにローラーを使用する。この装置は、少量の結合剤を含むドライバンドを積層するには適切では無い。これは、溶接手段、及び、圧縮・加熱サイクルを適用する手段を持たない。圧縮圧は、冷却バンドに対しそれが積層されている状態でローラーによって印加される。

【0016】

ドライ繊維バンドの場合、このローラーの母量に沿う加圧では、工具において、フレア形成作用の際、皺の発生がまったく起こらないほど十分な長さの帯状バンドを維持することができない。この欠点を除去するために連動体の形でローラーの数を増すと、これらの最終ローラーは、そのローリング作用によって、特に、乾燥していて、さらに多孔性でもあるプリフォームの厚みが大きくなる場合には、繊維の皺形成を生じる。しかしながら、このような皺は、最終的に得られる成形部分の機械特性に対し非常な悪影響を及ぼす。

【0017】

最後に、ローリング作用では、積層時に、適切な局所的加圧-温度サイクルの印加を実現することができない。実際、結合剤の液化及び膨張がローラー作用と組み合わされると、その上をローラーが回転する合板上に結合剤の局所的集結を生じ、プリフォームの中に結合材の塊を産み出すが、この塊も、この最終的な成形部分の品質にとって有害である。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】仏国特許出願第2920743号

【特許文献2】欧州特許出願第0436415号

【特許文献3】国際公開第2005/011961号

【発明の概要】

【発明が解決しようとする課題】

【0019】

従って、少量の結合剤を含む連続繊維から長尺繊維プリフォームを実現することを可能とする方法及び装置であって、大量生産に好適であり、その製造品質が、オペレータの技量に依存しない方法及び装置が求められている。

【課題を解決するための手段】

【0020】

従来技術の欠点を解決するために、本発明は、長尺形状の長さ全体に亘って繊維性バンドをゆっくりと連続的に積層させるための方法であって、該繊維性バンドは、同一平面には無い少なくとも二つのウィングを含む断面を有する、いわゆるドライプリフォームを構成するために少量の結合剤を含み、前記方法は、下記を連続的に下記の順序で実行することから成る工程:

−該少量の結合剤を活性化するために前記バンドの一部分を加熱すること;

−プリフォームの表面の内の一つに前記一部分をプレスすること;

−まだ熱い中に該一部分をあらかじめプリフォームの断面に合わせて成形すること;

−まだ熱いうちに該一部分をプリフォームの表面にローラープレスすること;

−プリフォームの対応表面全てに対して圧を印加することによって、積層させた該一部分を含む積層体を、それが冷却中に、較正すること、を含み、

これらの工程は、任意のある特定部分には順次適用されるが、その後続部分にはバンドレベルにおいて同時に実行され、連続的積層が実現されるようにする。この積層実行の連続性は、プリフォームの曲率に従って、又は、プリフォーム幅の変動に沿ってバンドをフレアさせるために必須である。

【0021】

このようにして積層される繊維のバンドは、不織布、又はテープ、若しくは、場合によっては繊維を含む多軸性バンドであってもよく、その際、繊維は、プリフォームの長軸に対し角度θの方向性を持つか、及び/又は、その軸に対し90度の方向性を持つ。典型的には、θは30度と60度の間にある。これらの連続層は、プリフォーム断面の少なくとも二つの、非共面ウィングの上に延びる。

【0022】

従って、本発明による方法は、プリフォーム長軸に対し事実上平行な方向に沿う緩徐な積層、及び、プリフォームに対する繊維性バンドの、緩徐で連続的な圧縮/較正を使用する。この連続的積層及び局所的圧縮は、従来技術における真空バッグ型圧縮手段による処理時間の排除を可能とする。

【0023】

この方法は、手動積層によって実行することはできない:つまりこれが、本発明による方法を実行するための装置にも本発明が関連する理由であり、この装置は:

−プリフォームの形状を再現するパンチ;

−少量の結合剤を含む繊維性材料バンドをプリフォームの上に積層し、ローラープレスし、較正することが可能な積層手段であって、プリフォームの断面に合わせて該バンドを準備成形するためのチャンネルを含む積層手段;

−パンチに沿って積層手段を相対的に移動させる手段;を含み、

ここに、パンチに沿う積層手段の相対的動きは、該バンドが、ゆっくりとプリフォーム上に積層され、圧縮され、較正されることを可能とする。パンチが移動可能であって、固定された積層手段に対して動いてもよいし、又は、その逆であってもよい。

【0024】

プリフォーム表面に対しバンドをゆっくりと近づけることによってバンドを準備成形することは、ローラープレスの際、特に、再侵入角度におけるバンドの皺形成を回避させる。このため、前記ローラープレスは、表面が弾性で、接触圧の下で事実上変形可能なパッドによる実現を可能とする。すなわち、パッドは、プリフォームの側面に対して事実上平行な面に対してローラープレス圧を印加するので、皺及び集結現象が回避される。

【0025】

プリフォーム形成チャンネルは、互いに対し移動することが可能な、別々の二つの部分、及び、準備成形される断面が、パンチ及び/又はプリフォーム断面の変動に適応するよう、前記二つの部分を移動させるように設計される手段を含むと有利である。このレイアウトは、同じプリフォーム形成チャンネルが、事実上等価であるが異なる大きさを持つ断面を有する、一連の相似形プリフォームの実現のために、すなわちその長さに沿う断面変動、特に、放射方向の拡大率変動を持つプリフォームの実現のために、また、積層層の厚みの調節のために、特に、積層形成が、積層手段を通じていくつかのパンチ加工によって実行される場合、積層厚の調節のために使用することを可能とする。

【0026】

パンチは、多孔性又は孔形成材料から製造されると有利である。この特徴は、パンチの熱慣性を下げ、従って、方法の生産性に対し直接影響を及ぼす、プリフォームの加熱/冷却時間を短縮する。非限定的例において、パンチは孔形成プレート又はグリルから構成されていてもよい。この構成は、好都合にも、それ自体多孔性であるプリフォームが、パンチの壁を通じて熱移行ガスを吹き付けることによって冷却されることを可能とする。好ましい実施態様によれば、ローラープレス手段は、プリフォームに対するその接触面が弾性で、接触圧の作用下で変形可能なパッドを含む。パッドは、準備成形チャンネルと協働してバンドをプリフォーム断面に結合させる。パッド同士の摩擦はバンドを締めつけ、そのフレアリングを実現する。

【0027】

さらに好ましい実施態様によれば、プリフォームに対するその接触面が剛性で、互いに有機的に連結される複数プレートから構成されるパッドによって較正が実行される。これらの較正パッドは、プリフォームの冷却中に作動する。これらの較正プレートは、積層部に対し圧縮及び較正作用を及ぼし、プリフォームの厚みが指定値となるように較正する。これらのプレートの連結アッセンブリは、この較正圧が、パンチの表面に対して事実上平行な表面に印加され、これらのプレート組がその表面形状に適応することを可能とする。

【0028】

これらのプレートは厚く硬くてもよく、より具体的に言うと、プリフォームが直であるか又は比較的小さい曲率を有する場合、厚く硬くてもよい。それとは別に、プリフォームが比較的小さい曲率半径を有する場合、前記プレートは、その曲率を帯びるよう若干の屈曲性を有してもよいが、プリフォームとの接触面は硬く、剛性なままである。

【0029】

本積層装置は、パンチ断面を積層手段に対し相対的に移動させる際、その配置のためのデバイスを含むと有利である。このようなデバイスは、模倣することによって作動し、且つ、前記パンチの実際の断面をなぞることによって、積層バンドの方向性だけでなく、ローラープレス及び較正手段の調整をも可能とする。

【0030】

局所的補強材を導入するために、積層手段は、バンドをその幅にそって切断するデバイスを含むと有利である。パンチ断面の配置によって配送される情報は、これら補強材の位置が正確に置かれることを可能とする。

【0031】

好ましくは、パンチは可動テーブル上に配置され、積層手段は固定テーブルに置かれる。同期化自動前進手段を用いてパンチを積層手段の下に移動させる。

【0032】

このような装置はさらに、プリフォームの長軸に平行に延びる繊維の帯状バンドを、その幅に沿う曲率半径の変動を持たない断面の表面上に積層する手段を含むと有利である。このようなバンドは、積層の前に、結合剤を活性化するために加熱され、好ましくは、較正パッドによってプリフォームに圧しつけられる。

【0033】

このような装置は、航空機機体フレームなどの複合部分の実現のために意図される繊維プリフォームを経済的に、再現可能なやり方で製造することを可能とする。

【0034】

次に、本発明は、図1から11に示される、好ましい非限定的実施態様に基づいてより厳密に説明される。

【図面の簡単な説明】

【0035】

【図1】本積層装置実施態様の模式的側面図である。

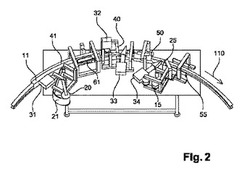

【図2】該積層装置の俯瞰斜視図を示す。

【図3】U字型断面形のために設計されるプリフォーム形成チャンネル実施態様の斜視図を示す。

【図4】プリフォームの断面に沿ってプリフォーム形成チャンネルを調整するのに使用されるデバイスの斜視図である。

【図5】帯状バンドがプリフォームの上に積層される際のプリフォーム形成チャンネルの活動(図5Aから5C)の進行を示す平面図である。

【図6】U字型断面に一致する実施態様による、プリフォームに対する繊維バンドの連続的印加(図6Aから6B)の断面図である。

【図7】U字型プリフォーム断面の実現に好適な実施態様に従ってプリフォームにローラープレス・パッドを適用した場合の断面図である。

【図8】図7のZ部分の詳細を示し、U字型プリフォーム断面に一致する実施態様に従って較正パッドを適用した場合の断面図である。

【図9A】プリフォーム側面の内の一つに較正プレートを適用した例を俯瞰斜視図で示す。

【図9B】プリフォームにプリフォーム形成プレートを適用するためのデバイスの実際の働きを示す別の例である。

【図10】帯状バンドのセクションを、Z字型プロフィールのセクションに沿って積層するための工程(図10Aから10F)を断面図として示す。

【図11】本発明の実施態様によるセクションの積層構造を断面で表した例である。

【発明を実施するための形態】

【0036】

図1において、本積層装置は、少量の結合剤を含む材料の帯状バンドの保存手段(20)、ロールプレス手段(41、42)、プリフォーム形成チャンネル(60)、較正手段(51、52)、好ましくは熱風吹き付けによる加熱手段(31、32)、及び、好ましくは冷風吹き付けによる冷却手段(33)から成る。

【0037】

繊維材料バンド(21)は、好ましくはリール(20)上に保存される。前記リールは事実上一定速度で巻き解かれるが、その回転速度は、長軸張力の調節を可能とするよう、パンチ(10)に対する本積層装置の相対的移動速度(100、110)と同期させることができると有利である。

【0038】

熱風吹き付けによる加熱手段(31)は、バンド(21)の中に含まれる少量の結合剤を活性化することが可能な温度に加熱され、このようにして、プリフォームに対する前記バンドの接着を促進する。活性温度は、一般に、熱硬化性樹脂に対しては100℃〜180℃の間であるが、ある種の熱可塑性樹脂に対しては300℃に達することがあり得る。

【0039】

結合剤は、積層操作の前に、積層される材料の中に取り込まれる。この取り込みは、繊維性バンドと共に重層される熱可塑性フィルムを通じて熱可塑性又は熱硬化性樹脂を撒布することによって実現され、補強的繊維バンドに取り込まれる熱可塑性繊維、又は、熱可塑性シースに嵌合される補強繊維の形状を取る。

【0040】

バンドは、パンチ(10)の側面の一つに対し、第1ローラープレス・パッド(41)によって圧しつけられる。次に、チャンネル(60)が、前記バンド(21)の辺縁をパンチの側壁の上に重ねる。

【0041】

パンチ側壁に向けられた第2加熱デバイス(22)は、適切なパッド(42)による側壁のローラープレスの直前に、材料バンドを加熱する。

【0042】

ローラープレス・パッドの機能は、第1に、ローラープレスされたバンドをプリフォームに接着することであり、第2に、採用される断面が、該断面のウィングの少なくとも一つにおいて前記ウィングの幅に沿って曲率半径の変動を有する場合、このバンドを広げる(フレアリング)ことである。このために、ローラープレス・パッドは、接着作用のために、バンドに対し、プリフォーム表面に対して事実上直角に圧を印加し、その際、この圧は、プリフォーム長軸に対し事実上平行な方向におけるパッドの摩擦と組み合わされると、フレア形成作用を生じる。

【0043】

パッドの幅は小さいことが好ましく、パッドとプリフォームの間の接触は、変形可能材料によって実現されることが好ましい。

【0044】

バンドをローラープレスした後、プリフォームは、冷風(33)を吹き付けることによって冷却され、この冷却時、その側面全てに直角圧を印加することによって較正される。この較正要素(51、52)は、プリフォームの側面に対して押し当てられる硬いプレート形状を取る。

【0045】

図2において、一実施態様によれば、積層装置は固定され、パンチ(11)は可動であり、その長軸に対して事実上平行な軌跡(110)を辿る。それとは別に、パンチと積層装置の相対的移動は、嵌合パンチと、このパンチに対して可動な担体の上に搭載される積層装置によって、さらに場合によってはこの二つの運動を組み合わせることによって実現することも可能である。

【0046】

ある特定実施態様によれば、積層装置は、その繊維が、プリフォームの長軸に対して事実上平行な方向性を有する、一方向性補強テープ(25)の積層手段(25、15)を含む。これらの繊維は、その幅に沿って曲率半径変動を持たない、プリフォームのウィングに積層される。

【0047】

この実施態様によれば、本積層装置は、この一方向性補強バンド(25)に含まれる少量の結合剤を活性化することが可能な、さらに別の加熱デバイス(34)を含み、次に、これらのバンドは圧しつけられ、プレート較正要素(55)によって較正される。

【0048】

いわゆる「ドライ性」の、繊維バンドの低粘性は、これらのバンドが、二つの非同一平面を同時に取ることはできないこと、仮に取ったとしてもその場合必ず滑脱、したがって、前記バンドの不正な配置のリスクを伴うことを意味する。図3において、プリフォーム形成チャンネル(60)は、バンドの辺縁が、前記バンドがローラープレスされ、従ってプリフォーム側面の一つの上に固定された後、プリフォーム側壁に次第に近づくことを可能とする。前記チャンネルは、プリフォームの長軸に対して垂直な直角対称面に関して取り外しされる、二つの部分(610、620)から成ると有利である。図4では、チャンネルのこれら二つの部分(610、620)は、活性器(630)又はバネを用いて、互いに近づけたり、又は遠ざけたりすることが可能である。

【0049】

図5において、この配置は、プリフォームが断面変動を有する場合、前記チャンネルの作用をそれに合わせて調整することを可能とする。

【0050】

図6のU字型断面実現例では、図6A及び6Bにおいて、繊維材料バンド(21)は、熱風を吹き付けることによって界面を活性化した後、プリフォーム(12)の上面に対して圧しつけられ、ローラープレスされ、次に、図6Cにおいて、バンド(21)の辺縁は、プリフォーム(12)の側壁上に折り重ねられる。次に、図7において、この未成品は、ローラープレス・パッド(410、420)によって同時にローラープレスされる。これらのローラープレス・パッドは、好ましくはローラープレス温度に耐えることが可能なエラストマー材料から製造される界面パッド(440)、及び、典型的にはガス活性器から成る、力に関して調節される圧力印加要素(430)を含む。これらのローラープレス・パッドは、比較的狭く、界面パッドの変形性は、その形状を、プリフォームの局所的曲率に合わせて調整するのに十分なものである。特別の応用(角度、肩)のために、パッドの断面は、その形に合わせて調整することが可能である。

【0051】

ローラープレス・パッドの技術作用は、バンドをプリフォームに結合させ、そのフレアリングを実現するよう、垂直圧及び接線圧(後者は摩擦による)を印加することであり、これが、圧力印加要素(430)がその力に関して調節される理由である。パッドによってプリフォームに印加される力は、圧印加手段の閉鎖ループ調節によって、一般的には、ガス活性器の供給圧を調節することによって調節される。摩擦の相対的強度は、界面パッドの硬度及び種類によって調節される。さらに、界面パッドには、その摩擦特性を修飾し、耐摩耗性を向上させるように、コーティング、例えば、フッ化エチレンを原材料とするコーティングを施してもよい。典型的には、同じ型の界面については、パッドの印加力が大きければ大きいほど、界面パッドはより変形度が高くなり、バンド及びプリフォームに対する接線圧が高くなる。適切な組み合わせは試験によって決定される。

【0052】

図8において、較正は、プリフォームの冷却時、位置調節される活性器又はボールネジなどの手段(530)によって移動される剛性プレート(501、502、503)を用いて実現される。位置調節は、パンチ(10)を機器スペースに位置づけるコピーセンサー(560)によって収集される情報を用いて実現される。冷却時の較正操作によって、積層される合板の性質及び結合剤の量は考慮するが、結合剤の膨張作用は考慮せずにプリフォームの理論的厚みを決定することが可能となる。パンチの位置は、コピーセンサー(560)によって供給される情報から知られるので、較正プレートの位置は、この位置からプリフォーム(12)の理論的厚みを差し引くことによって決定される。

【0053】

コピーセンサーによって配送される情報はさらに、プリフォームに対してバンドを積層する手段(20)の中心合わせ、プリフォーム形成チャンネルの二つの部分(610、620)の相対的動きの調節のためにも使用される。

【0054】

図8Bにおいて、角度は、上部較正プレート(503)に連結されるストリップ(510)であって、事実上最終合板の積層時に感度を持つストリップによってその理論的半径に較正される。上部較正プレートはプリフォームよりも幅広い。半径に関して相補的なストリップ(510)は、前記プリフォームの曲率を再現する連続ストリップの形状を取ってもよい。さらに、前記ストリップは、複数の短いセグメントであって、その際、直線的で、曲面に対して接線的に配置される複数セグメントの形状を取ることも可能である。次に、前記セグメントは、上部較正プレートの辺縁に設けられる溝に固定され、その放射位置は、パンチ(10)を鋳型として用いることによって調整される。

【0055】

側方較正プレートの形状はプリフォームの曲率に合致する。

【0056】

図9では、好ましい実施態様によれば、前記部分の曲率半径が十分に大きい場合、側方較正プレートは、スチールなどの硬い材料から製造される平面プレート(511−517)であって、その軸がプリフォームの長軸曲線軸に対して平行な、蝶番ジョイントによって接続される平面プレートを用いて実現される。これらのプレートは、有機連結される拡張器(540)によって前記プレートに接続される一つ以上の活性器(530)によってプリフォームに圧しつけられる。このようにして、これらのプレートは、プリフォームの実効曲率に適応される。曲率半径が非常に小さい場合は、厚みがより小さく、屈曲性がより低いスチールプレート、すなわち、接触圧の作用下において部分の曲率に合わせることが可能なプレートが使用される。

【0057】

必要ならば、較正プレートは、その耐摩耗性を上げるか、又は、その、プリフォームとの摩擦特性を変えるためにコートされてもよい。

【0058】

図10では、その断面が事実上Z型である曲線的プリフォームを実現する例に従って、原料バンド(21)は、先ず、パンチ(11)又はプリフォームのいずれの側でも、最少の曲率半径を提示する側(111)に適用される。次に、図10Bにおいて、原料バンドは、プリフォーム形成チャンネル(61)を用いて、他の側の方に折り曲げられる。図10Cでは、その幅に沿って曲率半径の変動を伴う側面(112)に適用されるバンド部分は、ローラープレス・パッド(412)によってローラープレスされる。このローラープレス・パッドは、前記バンド(21)をプリフォームに対して圧しつけるだけでなく、プリフォームのフレアリングを実現する。図10Dに見られるように、特異的ローラープレス・パッド(413)は、バンド(21)のフレアリングが、セクションの再進入角において完成されることを可能とする。このローラープレス加工は、最大曲率半径(R2)を有する側面(113)に対してパッド(414)を通過させることによって完成される。図10Fにおいて、プリフォームの冷却時、全ての側面について較正が実行される。

【0059】

これらの操作は全て、パンチと積層装置の間の相対的動きの際、プリフォームの異なる部分において同時に実現される。

【0060】

冷却は、周囲温度の空気、又は冷気を、直接プリフォームに、又は、パンチを介して、または、その両方を通じて、吹き付けることによって実行される。加熱/冷却サイクルは、相対的移動速度を決定し、それによって装置の生産性を決定する。このために、加熱と冷却両方の速度を上げるようパンチ(10、11)の熱的慣性を最小化することが有効である。従って、パンチは、折り重ね多孔性シート、又は、パンチ形状に折り重ねられたグリルであって、積層前、金型分離をやり易くする剥離性織布、例えば、ガラス布に包まれるグリルなどの多孔性材料から製造されると有利である。このガラス布は、プリフォームが工具にくっつくことを防ぎ、且つ、樹脂注入/浸透プロセスの前に、前記プリフォームから簡単に剥離することが可能である。

【0061】

パンチには穴が開けられ、プリフォームは多孔性であるから、このパンチ及びプリフォームを通じて冷気を吹き付けることによって冷却は加速される。さらに、この配置は、冷却が、較正プレートがプリフォームに当接されるのと同時に実現可能とされるので、前記プリフォームの較正が改善される。

【0062】

図11において、本装置は、例えば:

−3軸層−30°、90°、+30°、又は+30°、90°、−30°(121、123、125)であって、

−その間に1軸補強が0°で挿入される (122、124、126、127)3軸層を含む複合積層体の積層を可能とする。

【0063】

プリフォームの上面(この面は、その幅に沿う曲率半径の変動を有する)に配置される1軸補強物(127、126)は、例えばドライ繊維配置法によって、4から6mm幅の狭いバンドとして積層される。

【0064】

積層操作の終了時又はそれと同時に、較正操作の直後に、裁断手段(600)が、ウィングが、セクションの二つの端において終了可能となるようにすると有利である。これらの裁断手段は、プリフォームの前記ウィングに向き合うマンドレルの側面(111、113)に設けられる溝(601)の中を動き回るサムウィール(600)から構成される。

【0065】

上記説明は、本発明が、その様々な特色及び利点によって、本発明が自ら設定した目的を実現することを明らかに示す。特に、本発明は、円形のドライプリフォームの自動的反復製造を可能とする。本法の反復性及びドライ繊維の使用は、質量で60%を超える繊維割合を含む部分の取得を可能とする。このような繊維割合(これは、従来技術では実現が不可能である)は、質量が等しいならば、これらの部分の機械的特性の向上を、若しくは、機械的特性が等しいならば、その質量の低下(これは特に航空技術分野では有利である)を可能とする。

【符号の説明】

【0066】

10、11 パンチ

12 プリフォーム

15 積層手段

20 (保存)手段

21 繊維材料バンド

22 第2加熱デバイス

25 一方向性補強テープ(バンド)/積層手段

31、32 加熱手段

33 冷風

34 加熱デバイス

41 ロールプレス手段(第1ローラープレス・パッド)

42 ロールプレス手段(パッド)

51、52 較正手段

55 プレート較正要素

60、61 プリフォーム形成チャンネル

100 相対的移動速度

110 相対的移動速度(軌跡)

111、112、113 側面

126、127 1軸補強物

410、412、420 ローラープレス・パッド

413 特異的ローラープレス・パッド

414 パッド

430 圧力印加要素

440 界面パッド

501、502 剛性プレート

503 (上部)剛性プレート

510 ストリップ

511、512、513、514、515、516、517 平面プレート

530 手段(活性器)

540 拡張器

560 コピーセンサー

600 裁断手段(サムウィール)

601 溝

610、620 プリフォーム形成チャンネルの一部分

630 活性器

【技術分野】

【0001】

本発明は、樹脂浸透法による負荷担持複合部材の製造用として意図される長尺織布プリフォームを製造するための装置及び方法に関する。

【背景技術】

【0002】

このプリフォームはいわゆる「ドライ性」であり、通常、5%未満のごく少量の結合剤しか含まない。この量は、前記プリフォームの合着の維持には必要であるが、他方では、十分な多孔性、すなわち、浸透操作の間、プリフォームに樹脂を完全に含浸させるのに十分な多孔性を維持するものである。

【0003】

より具体的には、本発明の主題である装置及び方法は、例えば、航空機機体フレーム又はフレームセグメントの実現のために意図される事実上円形のプリフォーム製造用として設計される。

【0004】

この負荷担持部材は断面形状として得られるが、その事実上定常な断面は、全体として、L型、U型、Z型をしていてもよく、若しくは、より複雑な形状を取ってもよく、前記断面は、任意の平面曲線を描く長軸に沿って、該断面の幅の10倍を超える長さに亘って延びる。

【0005】

このセクションの断面は、少なくとも二つの、同一平面上には無い(非共面)ウィングを含む。航空機機体フレームなどの事実上円形な部材の場合、二つのウィングの少なくとも一つは、その幅に沿って曲率半径変動を有する。典型的には、平均曲率半径は幅よりも20倍大きい。本部材の断面は、スプライス(重ね継ぎ部分)を実現するために、局所的により広く、より具体的には放射方向により広くなっていてもよい。

【0006】

この負荷担持部材は、特定の方向及び特定の重層順序に従って重層される繊維から得られる。このようなセクションの例が、本出願者の名前で出願された、フランス特許出願である特許文献1に記載される。

【0007】

実行例によれば、このセクションは、特定の方向性を持つ、複数のドライ繊維層から成るプリフォームか、又は、事実上最終部材形状を再現する合板を、密閉金型の印象として成形することによって得られる。次に、これらの繊維は、プリフォームの中に樹脂を移行又は浸透させることによって樹脂に浸され、最後に、プリフォームは硬化されて、前記樹脂を重合する。

【0008】

従来技術によれば、プリフォームの取得は、手動操作、すなわち、成形部の形状を事実上再現する鋳型上に様々な合板を積層するか、パンチするか、又は、マトリックスツール加工することから成る操作を必要とする。繊維は、不織テープ、織布、又は多軸性重層体の形状を取る帯状バンドとして積層される。オペレータは、前記帯状バンドに対し、断面及び長軸プロフィールの両方について工具の形状をなぞるように強制するが、それを繊維の皺又は波の発生を誘発することなく行う。なぜならば、そうしないと、最終部分の機械的特性が低下するからである。しかしながら、カーボン又はグラスファイバーなどの繊維は、可塑的変形能力を示さない。積層中、オペレータは、積層される様々な層において事実上定常で均一な張力を維持するように注意しなければならない。これは、それによって、それら繊維間の距離及び滑脱性の変動を調節することによって、該繊維らが、皺を形成することなく工具の形状をなぞることを可能とするためである。

【0009】

連続繊維から成る繊維プリフォームを工具上で調節的に圧迫、緊張させることから成るこの操作は、従来から、「フレアリング」と呼ばれる。

【0010】

プリフォーム合着の維持は、積層された帯状バンドの中に含まれる少量の結合剤を、局所的に加熱して熱的に活性化することによって実現される。この加熱は、接触する繊維の中に浸透された、前記少量の結合剤を液化する作用を有する。この液化は、一般に、該結合剤の膨張を伴い、該結合剤の体積は増す;この膨張は圧によって維持される。結合剤の、この少なくとも部分的重合化によって、層同士は互いに、且つ工具に対して固定される。一般に、手動的積層操作では、オペレータは、単純に、合板同士を局所的に点で又は線にそって溶接する。次に、X枚(一般に4又は5枚)の合板全てが積層されると、プリフォームは、まだ熱い内に、真空バッグ型装置によって圧縮される。

【0011】

この手動操作は、オペレータの側に器用さを要求し、相当の操作時間、及び圧縮装置の装備のために特定手段を要し、従って、高い生産コストをもたらす。従って、この生産法は、小体積部分の製造に限定されたままである。

【0012】

長尺プリフォームを実現するための自動化又は部分的自動化積層法は従来技術において公知である。これらは、主に、熱硬化性樹脂を非硬化状態においてあらかじめ含浸させた帯状バンドから構成されるプリフォームを実現するのに好適である。このような帯状バンドは粘っこく、特定サイクルの圧縮圧−温度サイクルを要することなく、簡単に工具上で自らコンパクトな積層体の形状を維持する。

【0013】

特許文献2は、主にあらかじめ含浸させた帯状バンドから成る長尺円形プリフォームであって、膨張袋のゆっくりした作用によって工具上で扇形に広がるプリフォームを形成する装置を記載する。この特許に記載される装置は、広い胴体を持つ航空機の機体フレームなどの大型部分に適応させるのは難しい。

【0014】

さらに、この装置では、膨張袋の作用が解除された後では、非粘着性バンドから構成されるドライプリフォームを成形することはできない。

【0015】

特許文献3は、長尺プリフォームを積層するための方法及び装置を記載する。この装置は、工具の上に積層される帯状バンドを引っ張り、プレスし、且つ圧縮するためにローラーを使用する。この装置は、少量の結合剤を含むドライバンドを積層するには適切では無い。これは、溶接手段、及び、圧縮・加熱サイクルを適用する手段を持たない。圧縮圧は、冷却バンドに対しそれが積層されている状態でローラーによって印加される。

【0016】

ドライ繊維バンドの場合、このローラーの母量に沿う加圧では、工具において、フレア形成作用の際、皺の発生がまったく起こらないほど十分な長さの帯状バンドを維持することができない。この欠点を除去するために連動体の形でローラーの数を増すと、これらの最終ローラーは、そのローリング作用によって、特に、乾燥していて、さらに多孔性でもあるプリフォームの厚みが大きくなる場合には、繊維の皺形成を生じる。しかしながら、このような皺は、最終的に得られる成形部分の機械特性に対し非常な悪影響を及ぼす。

【0017】

最後に、ローリング作用では、積層時に、適切な局所的加圧-温度サイクルの印加を実現することができない。実際、結合剤の液化及び膨張がローラー作用と組み合わされると、その上をローラーが回転する合板上に結合剤の局所的集結を生じ、プリフォームの中に結合材の塊を産み出すが、この塊も、この最終的な成形部分の品質にとって有害である。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】仏国特許出願第2920743号

【特許文献2】欧州特許出願第0436415号

【特許文献3】国際公開第2005/011961号

【発明の概要】

【発明が解決しようとする課題】

【0019】

従って、少量の結合剤を含む連続繊維から長尺繊維プリフォームを実現することを可能とする方法及び装置であって、大量生産に好適であり、その製造品質が、オペレータの技量に依存しない方法及び装置が求められている。

【課題を解決するための手段】

【0020】

従来技術の欠点を解決するために、本発明は、長尺形状の長さ全体に亘って繊維性バンドをゆっくりと連続的に積層させるための方法であって、該繊維性バンドは、同一平面には無い少なくとも二つのウィングを含む断面を有する、いわゆるドライプリフォームを構成するために少量の結合剤を含み、前記方法は、下記を連続的に下記の順序で実行することから成る工程:

−該少量の結合剤を活性化するために前記バンドの一部分を加熱すること;

−プリフォームの表面の内の一つに前記一部分をプレスすること;

−まだ熱い中に該一部分をあらかじめプリフォームの断面に合わせて成形すること;

−まだ熱いうちに該一部分をプリフォームの表面にローラープレスすること;

−プリフォームの対応表面全てに対して圧を印加することによって、積層させた該一部分を含む積層体を、それが冷却中に、較正すること、を含み、

これらの工程は、任意のある特定部分には順次適用されるが、その後続部分にはバンドレベルにおいて同時に実行され、連続的積層が実現されるようにする。この積層実行の連続性は、プリフォームの曲率に従って、又は、プリフォーム幅の変動に沿ってバンドをフレアさせるために必須である。

【0021】

このようにして積層される繊維のバンドは、不織布、又はテープ、若しくは、場合によっては繊維を含む多軸性バンドであってもよく、その際、繊維は、プリフォームの長軸に対し角度θの方向性を持つか、及び/又は、その軸に対し90度の方向性を持つ。典型的には、θは30度と60度の間にある。これらの連続層は、プリフォーム断面の少なくとも二つの、非共面ウィングの上に延びる。

【0022】

従って、本発明による方法は、プリフォーム長軸に対し事実上平行な方向に沿う緩徐な積層、及び、プリフォームに対する繊維性バンドの、緩徐で連続的な圧縮/較正を使用する。この連続的積層及び局所的圧縮は、従来技術における真空バッグ型圧縮手段による処理時間の排除を可能とする。

【0023】

この方法は、手動積層によって実行することはできない:つまりこれが、本発明による方法を実行するための装置にも本発明が関連する理由であり、この装置は:

−プリフォームの形状を再現するパンチ;

−少量の結合剤を含む繊維性材料バンドをプリフォームの上に積層し、ローラープレスし、較正することが可能な積層手段であって、プリフォームの断面に合わせて該バンドを準備成形するためのチャンネルを含む積層手段;

−パンチに沿って積層手段を相対的に移動させる手段;を含み、

ここに、パンチに沿う積層手段の相対的動きは、該バンドが、ゆっくりとプリフォーム上に積層され、圧縮され、較正されることを可能とする。パンチが移動可能であって、固定された積層手段に対して動いてもよいし、又は、その逆であってもよい。

【0024】

プリフォーム表面に対しバンドをゆっくりと近づけることによってバンドを準備成形することは、ローラープレスの際、特に、再侵入角度におけるバンドの皺形成を回避させる。このため、前記ローラープレスは、表面が弾性で、接触圧の下で事実上変形可能なパッドによる実現を可能とする。すなわち、パッドは、プリフォームの側面に対して事実上平行な面に対してローラープレス圧を印加するので、皺及び集結現象が回避される。

【0025】

プリフォーム形成チャンネルは、互いに対し移動することが可能な、別々の二つの部分、及び、準備成形される断面が、パンチ及び/又はプリフォーム断面の変動に適応するよう、前記二つの部分を移動させるように設計される手段を含むと有利である。このレイアウトは、同じプリフォーム形成チャンネルが、事実上等価であるが異なる大きさを持つ断面を有する、一連の相似形プリフォームの実現のために、すなわちその長さに沿う断面変動、特に、放射方向の拡大率変動を持つプリフォームの実現のために、また、積層層の厚みの調節のために、特に、積層形成が、積層手段を通じていくつかのパンチ加工によって実行される場合、積層厚の調節のために使用することを可能とする。

【0026】

パンチは、多孔性又は孔形成材料から製造されると有利である。この特徴は、パンチの熱慣性を下げ、従って、方法の生産性に対し直接影響を及ぼす、プリフォームの加熱/冷却時間を短縮する。非限定的例において、パンチは孔形成プレート又はグリルから構成されていてもよい。この構成は、好都合にも、それ自体多孔性であるプリフォームが、パンチの壁を通じて熱移行ガスを吹き付けることによって冷却されることを可能とする。好ましい実施態様によれば、ローラープレス手段は、プリフォームに対するその接触面が弾性で、接触圧の作用下で変形可能なパッドを含む。パッドは、準備成形チャンネルと協働してバンドをプリフォーム断面に結合させる。パッド同士の摩擦はバンドを締めつけ、そのフレアリングを実現する。

【0027】

さらに好ましい実施態様によれば、プリフォームに対するその接触面が剛性で、互いに有機的に連結される複数プレートから構成されるパッドによって較正が実行される。これらの較正パッドは、プリフォームの冷却中に作動する。これらの較正プレートは、積層部に対し圧縮及び較正作用を及ぼし、プリフォームの厚みが指定値となるように較正する。これらのプレートの連結アッセンブリは、この較正圧が、パンチの表面に対して事実上平行な表面に印加され、これらのプレート組がその表面形状に適応することを可能とする。

【0028】

これらのプレートは厚く硬くてもよく、より具体的に言うと、プリフォームが直であるか又は比較的小さい曲率を有する場合、厚く硬くてもよい。それとは別に、プリフォームが比較的小さい曲率半径を有する場合、前記プレートは、その曲率を帯びるよう若干の屈曲性を有してもよいが、プリフォームとの接触面は硬く、剛性なままである。

【0029】

本積層装置は、パンチ断面を積層手段に対し相対的に移動させる際、その配置のためのデバイスを含むと有利である。このようなデバイスは、模倣することによって作動し、且つ、前記パンチの実際の断面をなぞることによって、積層バンドの方向性だけでなく、ローラープレス及び較正手段の調整をも可能とする。

【0030】

局所的補強材を導入するために、積層手段は、バンドをその幅にそって切断するデバイスを含むと有利である。パンチ断面の配置によって配送される情報は、これら補強材の位置が正確に置かれることを可能とする。

【0031】

好ましくは、パンチは可動テーブル上に配置され、積層手段は固定テーブルに置かれる。同期化自動前進手段を用いてパンチを積層手段の下に移動させる。

【0032】

このような装置はさらに、プリフォームの長軸に平行に延びる繊維の帯状バンドを、その幅に沿う曲率半径の変動を持たない断面の表面上に積層する手段を含むと有利である。このようなバンドは、積層の前に、結合剤を活性化するために加熱され、好ましくは、較正パッドによってプリフォームに圧しつけられる。

【0033】

このような装置は、航空機機体フレームなどの複合部分の実現のために意図される繊維プリフォームを経済的に、再現可能なやり方で製造することを可能とする。

【0034】

次に、本発明は、図1から11に示される、好ましい非限定的実施態様に基づいてより厳密に説明される。

【図面の簡単な説明】

【0035】

【図1】本積層装置実施態様の模式的側面図である。

【図2】該積層装置の俯瞰斜視図を示す。

【図3】U字型断面形のために設計されるプリフォーム形成チャンネル実施態様の斜視図を示す。

【図4】プリフォームの断面に沿ってプリフォーム形成チャンネルを調整するのに使用されるデバイスの斜視図である。

【図5】帯状バンドがプリフォームの上に積層される際のプリフォーム形成チャンネルの活動(図5Aから5C)の進行を示す平面図である。

【図6】U字型断面に一致する実施態様による、プリフォームに対する繊維バンドの連続的印加(図6Aから6B)の断面図である。

【図7】U字型プリフォーム断面の実現に好適な実施態様に従ってプリフォームにローラープレス・パッドを適用した場合の断面図である。

【図8】図7のZ部分の詳細を示し、U字型プリフォーム断面に一致する実施態様に従って較正パッドを適用した場合の断面図である。

【図9A】プリフォーム側面の内の一つに較正プレートを適用した例を俯瞰斜視図で示す。

【図9B】プリフォームにプリフォーム形成プレートを適用するためのデバイスの実際の働きを示す別の例である。

【図10】帯状バンドのセクションを、Z字型プロフィールのセクションに沿って積層するための工程(図10Aから10F)を断面図として示す。

【図11】本発明の実施態様によるセクションの積層構造を断面で表した例である。

【発明を実施するための形態】

【0036】

図1において、本積層装置は、少量の結合剤を含む材料の帯状バンドの保存手段(20)、ロールプレス手段(41、42)、プリフォーム形成チャンネル(60)、較正手段(51、52)、好ましくは熱風吹き付けによる加熱手段(31、32)、及び、好ましくは冷風吹き付けによる冷却手段(33)から成る。

【0037】

繊維材料バンド(21)は、好ましくはリール(20)上に保存される。前記リールは事実上一定速度で巻き解かれるが、その回転速度は、長軸張力の調節を可能とするよう、パンチ(10)に対する本積層装置の相対的移動速度(100、110)と同期させることができると有利である。

【0038】

熱風吹き付けによる加熱手段(31)は、バンド(21)の中に含まれる少量の結合剤を活性化することが可能な温度に加熱され、このようにして、プリフォームに対する前記バンドの接着を促進する。活性温度は、一般に、熱硬化性樹脂に対しては100℃〜180℃の間であるが、ある種の熱可塑性樹脂に対しては300℃に達することがあり得る。

【0039】

結合剤は、積層操作の前に、積層される材料の中に取り込まれる。この取り込みは、繊維性バンドと共に重層される熱可塑性フィルムを通じて熱可塑性又は熱硬化性樹脂を撒布することによって実現され、補強的繊維バンドに取り込まれる熱可塑性繊維、又は、熱可塑性シースに嵌合される補強繊維の形状を取る。

【0040】

バンドは、パンチ(10)の側面の一つに対し、第1ローラープレス・パッド(41)によって圧しつけられる。次に、チャンネル(60)が、前記バンド(21)の辺縁をパンチの側壁の上に重ねる。

【0041】

パンチ側壁に向けられた第2加熱デバイス(22)は、適切なパッド(42)による側壁のローラープレスの直前に、材料バンドを加熱する。

【0042】

ローラープレス・パッドの機能は、第1に、ローラープレスされたバンドをプリフォームに接着することであり、第2に、採用される断面が、該断面のウィングの少なくとも一つにおいて前記ウィングの幅に沿って曲率半径の変動を有する場合、このバンドを広げる(フレアリング)ことである。このために、ローラープレス・パッドは、接着作用のために、バンドに対し、プリフォーム表面に対して事実上直角に圧を印加し、その際、この圧は、プリフォーム長軸に対し事実上平行な方向におけるパッドの摩擦と組み合わされると、フレア形成作用を生じる。

【0043】

パッドの幅は小さいことが好ましく、パッドとプリフォームの間の接触は、変形可能材料によって実現されることが好ましい。

【0044】

バンドをローラープレスした後、プリフォームは、冷風(33)を吹き付けることによって冷却され、この冷却時、その側面全てに直角圧を印加することによって較正される。この較正要素(51、52)は、プリフォームの側面に対して押し当てられる硬いプレート形状を取る。

【0045】

図2において、一実施態様によれば、積層装置は固定され、パンチ(11)は可動であり、その長軸に対して事実上平行な軌跡(110)を辿る。それとは別に、パンチと積層装置の相対的移動は、嵌合パンチと、このパンチに対して可動な担体の上に搭載される積層装置によって、さらに場合によってはこの二つの運動を組み合わせることによって実現することも可能である。

【0046】

ある特定実施態様によれば、積層装置は、その繊維が、プリフォームの長軸に対して事実上平行な方向性を有する、一方向性補強テープ(25)の積層手段(25、15)を含む。これらの繊維は、その幅に沿って曲率半径変動を持たない、プリフォームのウィングに積層される。

【0047】

この実施態様によれば、本積層装置は、この一方向性補強バンド(25)に含まれる少量の結合剤を活性化することが可能な、さらに別の加熱デバイス(34)を含み、次に、これらのバンドは圧しつけられ、プレート較正要素(55)によって較正される。

【0048】

いわゆる「ドライ性」の、繊維バンドの低粘性は、これらのバンドが、二つの非同一平面を同時に取ることはできないこと、仮に取ったとしてもその場合必ず滑脱、したがって、前記バンドの不正な配置のリスクを伴うことを意味する。図3において、プリフォーム形成チャンネル(60)は、バンドの辺縁が、前記バンドがローラープレスされ、従ってプリフォーム側面の一つの上に固定された後、プリフォーム側壁に次第に近づくことを可能とする。前記チャンネルは、プリフォームの長軸に対して垂直な直角対称面に関して取り外しされる、二つの部分(610、620)から成ると有利である。図4では、チャンネルのこれら二つの部分(610、620)は、活性器(630)又はバネを用いて、互いに近づけたり、又は遠ざけたりすることが可能である。

【0049】

図5において、この配置は、プリフォームが断面変動を有する場合、前記チャンネルの作用をそれに合わせて調整することを可能とする。

【0050】

図6のU字型断面実現例では、図6A及び6Bにおいて、繊維材料バンド(21)は、熱風を吹き付けることによって界面を活性化した後、プリフォーム(12)の上面に対して圧しつけられ、ローラープレスされ、次に、図6Cにおいて、バンド(21)の辺縁は、プリフォーム(12)の側壁上に折り重ねられる。次に、図7において、この未成品は、ローラープレス・パッド(410、420)によって同時にローラープレスされる。これらのローラープレス・パッドは、好ましくはローラープレス温度に耐えることが可能なエラストマー材料から製造される界面パッド(440)、及び、典型的にはガス活性器から成る、力に関して調節される圧力印加要素(430)を含む。これらのローラープレス・パッドは、比較的狭く、界面パッドの変形性は、その形状を、プリフォームの局所的曲率に合わせて調整するのに十分なものである。特別の応用(角度、肩)のために、パッドの断面は、その形に合わせて調整することが可能である。

【0051】

ローラープレス・パッドの技術作用は、バンドをプリフォームに結合させ、そのフレアリングを実現するよう、垂直圧及び接線圧(後者は摩擦による)を印加することであり、これが、圧力印加要素(430)がその力に関して調節される理由である。パッドによってプリフォームに印加される力は、圧印加手段の閉鎖ループ調節によって、一般的には、ガス活性器の供給圧を調節することによって調節される。摩擦の相対的強度は、界面パッドの硬度及び種類によって調節される。さらに、界面パッドには、その摩擦特性を修飾し、耐摩耗性を向上させるように、コーティング、例えば、フッ化エチレンを原材料とするコーティングを施してもよい。典型的には、同じ型の界面については、パッドの印加力が大きければ大きいほど、界面パッドはより変形度が高くなり、バンド及びプリフォームに対する接線圧が高くなる。適切な組み合わせは試験によって決定される。

【0052】

図8において、較正は、プリフォームの冷却時、位置調節される活性器又はボールネジなどの手段(530)によって移動される剛性プレート(501、502、503)を用いて実現される。位置調節は、パンチ(10)を機器スペースに位置づけるコピーセンサー(560)によって収集される情報を用いて実現される。冷却時の較正操作によって、積層される合板の性質及び結合剤の量は考慮するが、結合剤の膨張作用は考慮せずにプリフォームの理論的厚みを決定することが可能となる。パンチの位置は、コピーセンサー(560)によって供給される情報から知られるので、較正プレートの位置は、この位置からプリフォーム(12)の理論的厚みを差し引くことによって決定される。

【0053】

コピーセンサーによって配送される情報はさらに、プリフォームに対してバンドを積層する手段(20)の中心合わせ、プリフォーム形成チャンネルの二つの部分(610、620)の相対的動きの調節のためにも使用される。

【0054】

図8Bにおいて、角度は、上部較正プレート(503)に連結されるストリップ(510)であって、事実上最終合板の積層時に感度を持つストリップによってその理論的半径に較正される。上部較正プレートはプリフォームよりも幅広い。半径に関して相補的なストリップ(510)は、前記プリフォームの曲率を再現する連続ストリップの形状を取ってもよい。さらに、前記ストリップは、複数の短いセグメントであって、その際、直線的で、曲面に対して接線的に配置される複数セグメントの形状を取ることも可能である。次に、前記セグメントは、上部較正プレートの辺縁に設けられる溝に固定され、その放射位置は、パンチ(10)を鋳型として用いることによって調整される。

【0055】

側方較正プレートの形状はプリフォームの曲率に合致する。

【0056】

図9では、好ましい実施態様によれば、前記部分の曲率半径が十分に大きい場合、側方較正プレートは、スチールなどの硬い材料から製造される平面プレート(511−517)であって、その軸がプリフォームの長軸曲線軸に対して平行な、蝶番ジョイントによって接続される平面プレートを用いて実現される。これらのプレートは、有機連結される拡張器(540)によって前記プレートに接続される一つ以上の活性器(530)によってプリフォームに圧しつけられる。このようにして、これらのプレートは、プリフォームの実効曲率に適応される。曲率半径が非常に小さい場合は、厚みがより小さく、屈曲性がより低いスチールプレート、すなわち、接触圧の作用下において部分の曲率に合わせることが可能なプレートが使用される。

【0057】

必要ならば、較正プレートは、その耐摩耗性を上げるか、又は、その、プリフォームとの摩擦特性を変えるためにコートされてもよい。

【0058】

図10では、その断面が事実上Z型である曲線的プリフォームを実現する例に従って、原料バンド(21)は、先ず、パンチ(11)又はプリフォームのいずれの側でも、最少の曲率半径を提示する側(111)に適用される。次に、図10Bにおいて、原料バンドは、プリフォーム形成チャンネル(61)を用いて、他の側の方に折り曲げられる。図10Cでは、その幅に沿って曲率半径の変動を伴う側面(112)に適用されるバンド部分は、ローラープレス・パッド(412)によってローラープレスされる。このローラープレス・パッドは、前記バンド(21)をプリフォームに対して圧しつけるだけでなく、プリフォームのフレアリングを実現する。図10Dに見られるように、特異的ローラープレス・パッド(413)は、バンド(21)のフレアリングが、セクションの再進入角において完成されることを可能とする。このローラープレス加工は、最大曲率半径(R2)を有する側面(113)に対してパッド(414)を通過させることによって完成される。図10Fにおいて、プリフォームの冷却時、全ての側面について較正が実行される。

【0059】

これらの操作は全て、パンチと積層装置の間の相対的動きの際、プリフォームの異なる部分において同時に実現される。

【0060】

冷却は、周囲温度の空気、又は冷気を、直接プリフォームに、又は、パンチを介して、または、その両方を通じて、吹き付けることによって実行される。加熱/冷却サイクルは、相対的移動速度を決定し、それによって装置の生産性を決定する。このために、加熱と冷却両方の速度を上げるようパンチ(10、11)の熱的慣性を最小化することが有効である。従って、パンチは、折り重ね多孔性シート、又は、パンチ形状に折り重ねられたグリルであって、積層前、金型分離をやり易くする剥離性織布、例えば、ガラス布に包まれるグリルなどの多孔性材料から製造されると有利である。このガラス布は、プリフォームが工具にくっつくことを防ぎ、且つ、樹脂注入/浸透プロセスの前に、前記プリフォームから簡単に剥離することが可能である。

【0061】

パンチには穴が開けられ、プリフォームは多孔性であるから、このパンチ及びプリフォームを通じて冷気を吹き付けることによって冷却は加速される。さらに、この配置は、冷却が、較正プレートがプリフォームに当接されるのと同時に実現可能とされるので、前記プリフォームの較正が改善される。

【0062】

図11において、本装置は、例えば:

−3軸層−30°、90°、+30°、又は+30°、90°、−30°(121、123、125)であって、

−その間に1軸補強が0°で挿入される (122、124、126、127)3軸層を含む複合積層体の積層を可能とする。

【0063】

プリフォームの上面(この面は、その幅に沿う曲率半径の変動を有する)に配置される1軸補強物(127、126)は、例えばドライ繊維配置法によって、4から6mm幅の狭いバンドとして積層される。

【0064】

積層操作の終了時又はそれと同時に、較正操作の直後に、裁断手段(600)が、ウィングが、セクションの二つの端において終了可能となるようにすると有利である。これらの裁断手段は、プリフォームの前記ウィングに向き合うマンドレルの側面(111、113)に設けられる溝(601)の中を動き回るサムウィール(600)から構成される。

【0065】

上記説明は、本発明が、その様々な特色及び利点によって、本発明が自ら設定した目的を実現することを明らかに示す。特に、本発明は、円形のドライプリフォームの自動的反復製造を可能とする。本法の反復性及びドライ繊維の使用は、質量で60%を超える繊維割合を含む部分の取得を可能とする。このような繊維割合(これは、従来技術では実現が不可能である)は、質量が等しいならば、これらの部分の機械的特性の向上を、若しくは、機械的特性が等しいならば、その質量の低下(これは特に航空技術分野では有利である)を可能とする。

【符号の説明】

【0066】

10、11 パンチ

12 プリフォーム

15 積層手段

20 (保存)手段

21 繊維材料バンド

22 第2加熱デバイス

25 一方向性補強テープ(バンド)/積層手段

31、32 加熱手段

33 冷風

34 加熱デバイス

41 ロールプレス手段(第1ローラープレス・パッド)

42 ロールプレス手段(パッド)

51、52 較正手段

55 プレート較正要素

60、61 プリフォーム形成チャンネル

100 相対的移動速度

110 相対的移動速度(軌跡)

111、112、113 側面

126、127 1軸補強物

410、412、420 ローラープレス・パッド

413 特異的ローラープレス・パッド

414 パッド

430 圧力印加要素

440 界面パッド

501、502 剛性プレート

503 (上部)剛性プレート

510 ストリップ

511、512、513、514、515、516、517 平面プレート

530 手段(活性器)

540 拡張器

560 コピーセンサー

600 裁断手段(サムウィール)

601 溝

610、620 プリフォーム形成チャンネルの一部分

630 活性器

【特許請求の範囲】

【請求項1】

長尺形状の長さ全体に亘って繊維性バンド(21)を連続的に積層するための方法であって、前記繊維性バンドは、同一平面には無い少なくとも二つのウィングを含む断面を有する、いわゆるドライプリフォーム(12)を構成するために少量の結合剤を含み、前記方法は、下記を連続的に下記の順序で実行することから成る工程:つまり、

a)該少量の結合剤を活性化するよう該バンドの一部分を加熱すること;

b)該プリフォームの表面の内の一つに前記一部分をプレスすること;

c)まだ熱いうちに該一部分をあらかじめ該プリフォームの断面に合わせて成形すること;

d)まだ熱いうちに該一部分を該プリフォームの表面上にローラープレスすること;

e)該プリフォームの対応表面全てに対して圧を印加することによって、積層させた該一部分を含む積層体を、それが冷却中に、較正すること、を含み、

ここにおいて、工程aからeが、該バンドの緩徐な連続的積層を実現するように、該繊維性バンドの異なる、連続部分に対し同時に適用されることを特徴とする方法。

【請求項2】

請求項1の方法に従って長尺プリフォームを積層するための装置であって:

−該プリフォームの形状を再現するパンチ(10)と;

−少量の結合剤を含む繊維性材料バンドを該プリフォームの上に積層し、ローラープレスし、較正することが可能な積層手段(41、42、51、552)であって、プリフォーム(12)の断面に合わせて前記バンド(21)を準備成形するためのチャンネル(60)を含む積層手段と;

−該パンチに沿って積層手段を相対的に移動させる手段と、を含む、

ことを特徴とする装置。

【請求項3】

前記プリフォーム形成チャンネル(60、61)が、互いに対し移動することが可能な、別々の二つの部分(610、620)、及び、準備成形される断面を、パンチ(10)又はプリフォーム(12)断面の変動に適応させるよう、前記部分を移動させることが可能な手段(630)を含む、

ことを特徴とする、請求項2に記載の装置。

【請求項4】

前記パンチ(10)が、多孔性又は孔形成材料から製造されることを特徴とする、請求項2に記載の装置。

【請求項5】

前記パンチを通じて熱移送流体を吹き付けることによって前記プリフォームを冷却することが可能な手段(33、34)を含むことを特徴とする請求項4に記載の装置。

【請求項6】

前記積層手段が、ローラープレス手段(41、42、411、412、413、414)を含み、該ローラープレス手段が、パッドであって、前記プリフォームとのその接触面が弾性を帯び、前記接触圧の作用下に変形可能であるパッドを含むことを特徴とする請求項2に記載の装置。

【請求項7】

前記積層手段が、互いに有機的に連結される複数プレート(511、512、513、514、515、516、517)から構成されるパッドを含む較正手段(501、502、503、51、52)を含むことを特徴とする、請求項2に記載の装置。

【請求項8】

前記パンチ(10)の断面を前記積層手段に対し相対的に移動させる際、該断面を位置づけることが可能な手段(560)を含むことを特徴とする、請求項2に記載の装置。

【請求項9】

前記パンチ(10)が事実上円形であり;該パンチが可動テーブルに嵌めこまれ;前記積層手段が固定され;且つ、該積層手段が、パンチ(10)を該積層手段の下に移動させるように設計される手段を含むことを特徴とする、請求項2から8のいずれか1項に記載の装置。

【請求項10】

複合部分、特に航空機機体フレームであって、請求項1の方法に従って実現され、質量にして少なくとも60%の繊維を含むことを特徴とする複合部分。

【請求項11】

請求項10による機体フレームを含む航空機。

【請求項1】

長尺形状の長さ全体に亘って繊維性バンド(21)を連続的に積層するための方法であって、前記繊維性バンドは、同一平面には無い少なくとも二つのウィングを含む断面を有する、いわゆるドライプリフォーム(12)を構成するために少量の結合剤を含み、前記方法は、下記を連続的に下記の順序で実行することから成る工程:つまり、

a)該少量の結合剤を活性化するよう該バンドの一部分を加熱すること;

b)該プリフォームの表面の内の一つに前記一部分をプレスすること;

c)まだ熱いうちに該一部分をあらかじめ該プリフォームの断面に合わせて成形すること;

d)まだ熱いうちに該一部分を該プリフォームの表面上にローラープレスすること;

e)該プリフォームの対応表面全てに対して圧を印加することによって、積層させた該一部分を含む積層体を、それが冷却中に、較正すること、を含み、

ここにおいて、工程aからeが、該バンドの緩徐な連続的積層を実現するように、該繊維性バンドの異なる、連続部分に対し同時に適用されることを特徴とする方法。

【請求項2】

請求項1の方法に従って長尺プリフォームを積層するための装置であって:

−該プリフォームの形状を再現するパンチ(10)と;

−少量の結合剤を含む繊維性材料バンドを該プリフォームの上に積層し、ローラープレスし、較正することが可能な積層手段(41、42、51、552)であって、プリフォーム(12)の断面に合わせて前記バンド(21)を準備成形するためのチャンネル(60)を含む積層手段と;

−該パンチに沿って積層手段を相対的に移動させる手段と、を含む、

ことを特徴とする装置。

【請求項3】

前記プリフォーム形成チャンネル(60、61)が、互いに対し移動することが可能な、別々の二つの部分(610、620)、及び、準備成形される断面を、パンチ(10)又はプリフォーム(12)断面の変動に適応させるよう、前記部分を移動させることが可能な手段(630)を含む、

ことを特徴とする、請求項2に記載の装置。

【請求項4】

前記パンチ(10)が、多孔性又は孔形成材料から製造されることを特徴とする、請求項2に記載の装置。

【請求項5】

前記パンチを通じて熱移送流体を吹き付けることによって前記プリフォームを冷却することが可能な手段(33、34)を含むことを特徴とする請求項4に記載の装置。

【請求項6】

前記積層手段が、ローラープレス手段(41、42、411、412、413、414)を含み、該ローラープレス手段が、パッドであって、前記プリフォームとのその接触面が弾性を帯び、前記接触圧の作用下に変形可能であるパッドを含むことを特徴とする請求項2に記載の装置。

【請求項7】

前記積層手段が、互いに有機的に連結される複数プレート(511、512、513、514、515、516、517)から構成されるパッドを含む較正手段(501、502、503、51、52)を含むことを特徴とする、請求項2に記載の装置。

【請求項8】

前記パンチ(10)の断面を前記積層手段に対し相対的に移動させる際、該断面を位置づけることが可能な手段(560)を含むことを特徴とする、請求項2に記載の装置。

【請求項9】

前記パンチ(10)が事実上円形であり;該パンチが可動テーブルに嵌めこまれ;前記積層手段が固定され;且つ、該積層手段が、パンチ(10)を該積層手段の下に移動させるように設計される手段を含むことを特徴とする、請求項2から8のいずれか1項に記載の装置。

【請求項10】

複合部分、特に航空機機体フレームであって、請求項1の方法に従って実現され、質量にして少なくとも60%の繊維を含むことを特徴とする複合部分。

【請求項11】

請求項10による機体フレームを含む航空機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図10】

【図11】

【公表番号】特表2013−506577(P2013−506577A)

【公表日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2012−531483(P2012−531483)

【出願日】平成22年9月30日(2010.9.30)

【国際出願番号】PCT/FR2010/052067

【国際公開番号】WO2011/039484

【国際公開日】平成23年4月7日(2011.4.7)

【出願人】(509265313)エアバス オペラシオン(エス.ア.エス) (20)

【Fターム(参考)】

【公表日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【国際出願番号】PCT/FR2010/052067

【国際公開番号】WO2011/039484

【国際公開日】平成23年4月7日(2011.4.7)

【出願人】(509265313)エアバス オペラシオン(エス.ア.エス) (20)

【Fターム(参考)】

[ Back to top ]