ドリリングバケット及びドリリングバケットを用いた掘削方法

【課題】過大な駆動装置や複雑な動力変換機構などを必要とすることなく、1回の最大掘削量を増やすことが可能なドリリングバケットを提供する。

【解決手段】ドリリングバケット100は、本体バケット10と、本体バケット10に内蔵され、本体バケット10内で昇降可能に構成された内部コンテナ20とからなる。本体バケット10は、円筒形の胴体部11と、胴体部11の底部に開閉自在に設けられた底蓋12と、底蓋12に形成された開口部13とを備える。内部コンテナ20は、胴体部11よりも小径の円筒形の胴体部21と、胴体部21の底部に開閉自在に設けられた底蓋22と、底蓋22に形成された開口部23とを備える。内部コンテナ20が最下降位置に位置する状態において、開口部13から取り込んだ土砂を開口部23まで誘導する誘導板50が設けられている。

【解決手段】ドリリングバケット100は、本体バケット10と、本体バケット10に内蔵され、本体バケット10内で昇降可能に構成された内部コンテナ20とからなる。本体バケット10は、円筒形の胴体部11と、胴体部11の底部に開閉自在に設けられた底蓋12と、底蓋12に形成された開口部13とを備える。内部コンテナ20は、胴体部11よりも小径の円筒形の胴体部21と、胴体部21の底部に開閉自在に設けられた底蓋22と、底蓋22に形成された開口部23とを備える。内部コンテナ20が最下降位置に位置する状態において、開口部13から取り込んだ土砂を開口部23まで誘導する誘導板50が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アースドリル工法に使用されるドリリングバケット、及びドリリングバケットを用いた掘削方法に関する。

【背景技術】

【0002】

現場打ちコンクリート杭などを施工する場合、アースドリル工法により地盤を掘削することがある。アースドリル工法では、ドリリングバケットを掘削孔の底壁に押し付けた状態で回転させて、地盤を切削しながら掘削土砂をバケット内に取り込み、取り込んだ土砂を排出する作業を繰り返し行うことで、掘削孔を所望の深度まで掘削する。

【0003】

ドリリングバケットは、その底部から内部に土砂を取り込む構造であるので、新たな土砂を取り込むためには、既にドリリングバケット内に取り込まれている土砂を押し上げる必要がある。しかし、ドリリングバケット内に取り込まれた土砂が所定の高さになると、土砂を押し上げる力と内部土砂の重量による押し下げ力が釣り合った状態になり、これ以上は土砂を取り込むことができなくなる。このときの土砂の量がドリリングバケットの1回の最大掘削量であり、掘削対象となる土砂の性質、ドリリングバケットを掘削孔の底壁に押し付ける力(押込力)、ドリリングバケットの回転力などによって定まる。

【0004】

ドリリングバケット内の土砂が最大掘削量に達したら、ドリリングバケットを地上まで引き上げて内部の土砂を掘削孔の外部へ排出した後、ドリリングバケットを掘削孔に再び挿入する。ドリリングバケットを昇降させるとき、掘削孔内の安定液が攪拌される。これによって、孔壁の肌落ちが生じ、肌落ちした孔壁が孔底に沈積してスライムが生じるという問題が生じる。従って、ドリリングバケットの昇降回数は少ないことが望ましい。

【0005】

さらに、ドリリングバケットの昇降回数が少なければ、ドリリングバケットの昇降に要する時間が短くなり、掘削作業全体の作業時間を短縮することができるという効果もある。

【0006】

ドリリングバケットの昇降回数を少なくするためには、ドリリングバケットの1回の最大掘削量を増やす必要がある。そのためには、ドリリングバケットの押込力、回転力を増加させればよいが、ドリリングバケットを駆動させる駆動装置が過大な設備になるという問題がある。

【0007】

特許文献1には、押込力、回転力を増加させずに、ドリリングバケットの1回の最大掘削量を増やす技術が記載されている。この技術は、ドリリングバケット内にオーガースクリューを設置し、ドリリングバケット内に取り込んだ土砂をオーガースクリューで上方へ運搬することによって、長尺としたバケット内の上方まで土砂を取り入れることができるようにしたものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平02−128091号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の技術では、連結されるケリーバーの回転に伴い正方向に回転するドリリングバケットの回転力を動力変換機構によって反転させることにより、オーガースクリューを逆方向に回転させている。そのため、複雑な動力変換機構を必要とするという課題がある。

【0010】

本発明は、以上の点に鑑み、過大な駆動装置や複雑な動力変換機構などを必要とすることなく、1回の最大掘削量を増やすことが可能なドリリングバケット、及びドリリングバケットを用いた掘削方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明のドリリングバケットは、掘削した土砂をバケット内に取り込むドリリングバケットであって、本体バケットと、前記本体バケットに内蔵され、前記本体バケット内で昇降可能に構成された内部コンテナとからなり、前記本体バケットは、円筒形のバケット胴体部と、前記バケット胴体部の底部に開閉自在に設けられたバケット底蓋と、前記バケット底蓋に形成されたバケット開口部とを備え、前記内部コンテナは、前記バケット胴体部よりも小径の円筒形のコンテナ胴体部と、前記コンテナ胴体部の底部に開閉自在に設けられたコンテナ底蓋と、前記コンテナ底蓋に形成されたコンテナ開口部とを備え、前記内部コンテナが最下降位置に位置する状態において、前記バケット開口部から取り込んだ土砂を前記コンテナ開口部まで誘導する誘導板が設けられていることを特徴とする。

【0012】

内部コンテナが最下降位置に位置するとは、本体バケット内の昇降可能な範囲内で内部コンテナが最も下降した位置に位置することを意味する。内部コンテナがこの位置にある状態で掘削を行うことにより、バケット開口部から取り込んだ土砂を誘導板を介してコンテナ開口部から内部コンテナ内に取り込むことができる。

【0013】

本発明のドリリングバケットによれば、内部コンテナが最下降位置に位置する状態において、バケット開口部、誘導板、及びコンテナ開口部を介して内部コンテナ内に土砂を取り入れることができるとともに、内部コンテナを上昇させた状態において、バケット開口部を介して本体バケット内に土砂を取り入れることができる。よって、従来のドリリングバケットを駆動させる駆動装置と同じ駆動装置を用いた場合には、内部コンテナ及び本体ブラケット内にともに従来と同じ高さまで土砂を取り込むことができ、従来と比較して1回の最大掘削量を多くすることが可能となる。

【0014】

これによって、ドリリングバケットの昇降回数を少なくすることができ、孔壁の肌落ちやスライムの発生を減少させることが可能となる。

【0015】

さらに、従来のドリリングバケットに対して、本体バケット内で昇降可能に構成された内部コンテナと誘導板とを追加しただけの構成である。よって、上記特許文献1に記載された技術のように複雑な動力伝達機構を必要としない。

【0016】

そして、内部コンテナ及び本体ブラケットには駆動装置の駆動力などによって定まる所定の同じ高さまで土砂を取り込むことが可能である。よって、内部コンテナの胴体部の長さ及び本体バケットの内部コンテナを上昇させた状態でのバケット底蓋と内部コンテナ底部との間の胴体部の長さを、この所定の取り込み高さ以上とすれば、1回の最大掘削量を最大値にすることができる。

【0017】

そこで、本発明のドリリングバケットにおいて、前記バケット胴体部の長さは、前記コンテナ胴体部の長さの少なくとも2倍以上であることが好ましい。

【0018】

なお、内部コンテナを本体バケット内で昇降可能とする機構は限定されないが、例えば、油圧シリンダを用いればよい。

【0019】

この場合、本発明のドリリングバケットにおいて、前記バケット胴体部と前記コンテナ胴体部とが油圧シリンダを介して接続され、前記油圧シリンダの伸縮によって前記内部コンテナが前記本体バケット内を昇降するように構成することが好ましい。これにより、簡易に前記機構を構成することが可能となる。なお、油圧シリンダは、地上に設置された油圧機構等によって動作させればよい。

【0020】

また、ドリリングバケットに回転力及び昇降力を伝達するケリーバーを介して伝達される力によって、前記機構を実現してもよい。

【0021】

この場合、本発明のドリリングバケットにおいて、前記内部コンテナの上部にケリーバーが接続され、前記ケリーバーを介した動力によって前記内部コンテナが前記本体バケット内を昇降し、且つ、前記ケリーバーを介して前記内部コンテナに伝達された動力を前記本体バケットに伝達して、前記本体バケットを昇降させ、回転させる伝達機構を備えることも好ましい。これにより、他の動力源を必要としない。

【0022】

本発明の掘削方法は、本体バケットと、前記本体バケットに内蔵され、前記本体バケット内を昇降可能に構成された内部コンテナとからなるドリリングバケットを用いた掘削孔の掘削方法であって、前記内部コンテナが最下降位置に位置する状態で、前記ドリリングバケットを掘削孔内へ挿入する工程と、前記ドリリングバケットを前記掘削孔の底壁に押し付けた状態で回転させて、前記本体バケットの底部に形成されたバケット開口部から取り込んだ土砂を、誘導板を経由して、前記内部コンテナの底部に形成されたコンテナ開口部から前記内部コンテナ内に取り込む工程と、前記ドリリングバケットの回転を停止し、内部に土砂を取り込んだ前記内部コンテナを上方に移動させる工程と、前記ドリリングバケットを前記掘削孔の底壁に押し付けた状態で回転させて、前記内部コンテナが上方に移動したことにより前記本体バケットの内部下方に形成された空間内に、前記バケット開口部から土砂を取り込む工程と、前記ドリリングバケットの回転を停止し、前記本体バケット及び前記内部コンテナの内部に取り込んだ土砂を前記掘削孔の外部へ排出する工程とを含むことを特徴とする。

【0023】

本発明の掘削方法によれば、本発明のドリリングバケットの作用効果と同様に、従来と同じ駆動装置を用いた場合であっても、従来と比較して1回の最大掘削量を多くすることが可能となる。よって、ドリリングバケットの昇降回数を少なくすることができ、孔壁の肌落ちやスライムの発生を減少させることが可能となる。

【図面の簡単な説明】

【0024】

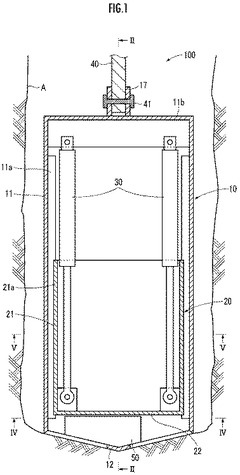

【図1】本発明の第1の実施形態に係るドリリングバケットを掘削孔の底壁まで下ろした状態を示す断面図。

【図2】図1のII−II線に沿った断面図。

【図3】ドリリングバケットの下面図。

【図4】図1のIV−IV線に沿った断面矢視図。

【図5】図1のV−V線に沿った断面図。

【図6】ドリリングバケットの内部コンテナを最上昇位置に位置させた状態を示す断面図。

【図7】本発明の第2の実施形態に係るドリリングバケットを掘削孔の底壁まで下ろした状態を示す断面図。

【発明を実施するための形態】

【0025】

本発明のドリリングバケットは、一般的なドリリングバケットより長尺の本体バケット(長尺バケット)と、これに内蔵される内部コンテナ(内部バケット)とを備え、内部コンテナが本体バケット内を昇降可能なように構成されている。

【0026】

〔第1の実施形態〕

以下、本発明の第1の実施形態に係るドリリングバケット100について図1から図6を参照して説明する。このドリリングバケット100は、本体バケット10内で内部コンテナ20を昇降可能とする機構として、油圧シリンダ30を用いている。

【0027】

本体バケット10は、円筒形の胴体部(バケット胴体部)11と、胴体部11の底部に開閉自在に配置され、下側が突出する略円錐形の底蓋(バケット底蓋)12とを備えている。底蓋12には本体バケット10内に土砂を取り込むための開口部(バケット開口部)13が2つ形成されている(図3参照)。そして、底蓋12の掘削孔Aの底壁に接する部分に刃口(切削刃)14(図3参照)が設けられている。

【0028】

掘削孔Aの底壁に底蓋12を押し付けながら回転させることで、刃口14が切削した土砂が開口部13を介して本体バケット10の内部に取り込まれる。ドリリングバケット100の押込力及び回転力は、ケリーバー40から伝達される。

【0029】

内部コンテナ20は、円筒形の胴体部(コンテナ胴体部)21と、胴体部21の底部に開閉自在に配置され、平板状の底蓋(コンテナ底蓋)22とを備えている、内部コンテナ20の胴体部21の外径は、本体バケット10の胴体部11の内径より小径になっている。内部コンテナ20の底蓋22には、土砂を取り入れるための開口部(コンテナ開口部)23が2つ形成されている(図4参照)。

【0030】

さらに、ドリリングバケット100には、本体バケット10の開口部13から取り込んだ土砂を内部コンテナ20の開口部23へ誘導するために、スロープ状の誘導板50が設けられている。なお、誘導板50は、ここでは、本体バケット10の底蓋12に設けられているが、内部コンテナ20の底蓋22に設けてもよい。

【0031】

本体バケット10と内部コンテナ20の底蓋12,22は、それぞれ蝶番15,25によって胴体部11,21に開閉可能に支持されている。そして、底蓋12,22がそれぞれ胴体部11,21の下方を閉じた状態を維持するための機構として係止機構(フック機構)16,26が設けられている。

【0032】

係止機構16,26による底蓋12,22の係止を解除することによって、底蓋12,22は蝶番15,25を支点として下方に回動し、胴体部11,21の下方が外部に開放される。本体バケット10と内部コンテナ20の底蓋12,22を開放する際に、互いの底蓋12,22が干渉しないように、これらの蝶番15,25をずらして配置することが好ましい。なお、係止機構16,26は、図示しないフック動作杆等を作業者が操作することにより、係止が解除される。

【0033】

内部コンテナ20の各開口部23には逆止板(シャッタ板)27が設けられている。逆止板27は、それぞれ蝶番28に揺動可能に設けられている。逆止板27で開口部23が閉鎖されて土砂の落下が阻止されるため、内部コンテナ20内に一旦取り込まれた土砂が本体バケット10内に逆流することはない。なお、図示しないが本体バケット10の各開口部13にも逆止板が設けられている。

【0034】

内部コンテナ20は、本体バケット10内に設置した2本の油圧シリンダ30によって昇降可能に構成されている。各油圧シリンダ30は、本体バケット10の胴体部11の上面に固定された上面板11bにシリンダ基部が接続され、内部コンテナ20の胴体部21の下部にロッド先端が接続されている。油圧シリンダ30は、図示しないが、地上に設置された油圧装置から供給される油圧によって伸縮動作する。

【0035】

ケリーバー40は本体バケット10の上端中央部に連結ピン41を用いて連結されている。具体的には、本体バケット10の胴体部11の上面に固定された上面板11bの中央部に設けられた連結部17と、ケリーバー40の下端部とが、連結ピン41を用いて連結されている。これにより、ケリーバー40と本体バケット10とは一体化されており、ドリリングバケット100の掘削時の押込力及び回転力は、ケリーバー40から本体バケット10に直接伝達される。

【0036】

図示しないが、ケリーバー40は、その上端がワイヤを介してクレーン等の楊重機に吊り下げられ、且つその中間部が楊重機に設置された油圧モータ等の駆動装置に接続されている。ケリーバー40は、駆動装置からの駆動力によって、回転可能に構成されている。

【0037】

なお、本体バケット10と内部コンテナ20とが独立して回転すると、油圧シリンダ30にねじれ応力が作用し、好ましくない。そこで、本体バケット10から内部コンテナ20へ回転力を伝達するための機構を設けている。

【0038】

ここでは、このような機構として、本体バケット10の胴体部11の内側に縦方向に延びる溝部11aを設け、内部コンテナ20の胴体部21の外側にこの溝部11aと嵌合する突出部21aを設けている。これにより、内部コンテナ20の昇降を制約することなく、本体バケット10の回転力を内部コンテナ20に伝達することができ、本体バケット10の回転に伴い内部コンテナ20も同様に回転する。

【0039】

さらに、図示しないが、油圧シリンダ30に土砂がかかって内部コンテナ20の昇降が阻害されることを防止するために、油圧シリンダ30全体又はその一部を保護部材で囲むことが好ましい。保護部材は、例えば、伸縮自在な軟質管や、蛇腹状のシートなどであればよい。また、保護部材に、本体バケット10から内部コンテナ20へ回転力を伝達するための上述した機構を設けてもよい。

【0040】

次に、ドリリングバケット100を用いた掘削方法について説明する。

【0041】

[1]まず、内部コンテナ20が最下降位置に位置する状態で、前記楊重機を操作して、ドリリングバケット100を掘削孔A内へ挿入し、掘削孔Aの底壁にドリリングバケット100を着底させる。

【0042】

なお、内部コンテナ20が最下降位置に位置する状態とは、本体バケット10内の昇降可能な範囲内で内部コンテナ20が最も下降した位置に位置する状態を意味する。この状態で掘削を行うことにより、開口部13から取り込んだ土砂を誘導板50を介して開口部23から内部コンテナ20の内部に取り込むことができる。

【0043】

[2]前記駆動装置を作動してケリーバー40を回転させながらドリリングバケット100を下降させる。そして、ドリリングバケット100を掘削孔Aの底壁に押し付けた状態で回転させる。これにより、刃口14で切削された土砂が本体バケット10の開口部13から取り込まれる。この段階では、本体バケット10の開口部13から取り込んだ土砂は、続いて取り込まれる土砂によって押し上げられ、誘導板50を経由して、開口部23を介して内部コンテナ20の内部に取り込まれる。

【0044】

[3]内部コンテナ20内の土砂が1回の内部コンテナ20の最大取り込み量に達したら、前記駆動装置の作動を停止させて、ドリリングバケット100の回転を停止する。そして、前記油圧機構を作動させて、図6に示すように、油圧シリンダ30を退縮させ、内部コンテナ20を最上昇位置まで上昇させる。この内部コンテナ20の上昇によって、本体バケット10の下部に空間が形成される。

【0045】

なお、内部コンテナ20が最上昇位置に位置する状態とは、本体バケット10内の昇降可能な範囲内で内部コンテナ20が最も上昇した位置に位置する状態を意味する。この状態で掘削を行うことにより、開口部13から最大限、本体バケット10の内部に土砂を取り込むことができる。

【0046】

[4]その後、再び、前記駆動装置を作動して、ドリリングバケット100を掘削孔Aの底壁に押し付けた状態で回転させる。これにより、内部コンテナ20の上昇によって本体バケット10の下部に形成された空間内に土砂が取り込まれる。

【0047】

[5]本体バケット10内の土砂が1回の本体バケット10の最大取り込み量に達したら、前記駆動装置の作動を停止させて、ドリリングバケット100の回転を停止する。

【0048】

[6]前記楊重機を操作して、ドリリングバケット100を地上に引き上げる。そして、内部コンテナ20と本体バケット10との内部に取り込まれた土砂を掘削孔Aの外部に排出する。

【0049】

土砂の排出は、まず、本体バケット10の底蓋12を開放して土砂を落下させる。次に、前記油圧機構を作動させて、油圧シリンダ30を伸長させ、内部コンテナ20を最下降位置に移動させてから底蓋22を開放して土砂を落下させる。なお、本体バケット10の内側に土砂が張り付いている場合には、このような土砂を削ぎ落としてから、内部コンテナ20を下降させる。

【0050】

土砂の排出が全て終了した後、内部コンテナ20の底蓋22を閉じた後、本体バケット10の底蓋12を閉じる。本体バケット10と内部コンテナ20の回転方向の位置関係は一定であるので、それぞれの底蓋12,22を閉じることによって、各開口部13,23と誘導板50とは土砂の取り込みに適した位置関係になる。

【0051】

上述した[1]から[6]の作業を掘削孔Aが所望の深度に達するまで繰り返し行う。

【0052】

このように、ドリリングバケット100の1回の最大掘削量は、本体バケット10の1回の最大取り込み量と内部コンテナ20の1回の最大取り込み量との和となる。

【0053】

本体バケット10、内部コンテナ20ともに、土砂を取り込んで押し上げることができる高さは、通常のドリリングバケットと同程度である。そこで、通常のドリリングバケットと同じ駆動装置を用いた場合、本体バケット10の胴体部11を通常のドリリングバケットの胴体部の2倍程度の長さとし、内部コンテナ20の胴体部21を通常のドリリングバケットと同程度の長さとして、内部コンテナ20を本体バケット10の中央部以上まで上昇可能な構成とすれば、ドリリングバケット100の1回の掘削量は最大となり、最も作業効率が優れたものとなる。

【0054】

以上、説明したように、内部コンテナ20が最下降位置に位置する状態において、開口部13、誘導板50、開口部23を介して内部コンテナ20内に土砂を取り入れることができるとともに、内部コンテナを最上昇位置に位置させた状態において、開口部13を介して本体バケット10内に土砂を取り入れることができる。

【0055】

よって、従来のドリリングバケットを駆動させる駆動装置と同じ駆動装置を用いた場合には、内部コンテナ20及び本体バケット10内にともに従来と同じ高さまで土砂を取り込むことが可能となる。従って、従来と同じ駆動装置を用いた場合であっても、1回の最大掘削量を従来より多くすることが可能となる。

【0056】

これによって、ドリリングバケット100の昇降回数を少なくすることができ、孔壁の肌落ちやスライムの発生を減少させることができる。

【0057】

さらに、従来のドリリングバケットに対して、本体バケット10内で昇降可能に構成された内部コンテナ20と誘導板50とを追加しただけの構成である。よって、上記特許文献1に記載された技術のように複雑な動力伝達機構を必要としない。

【0058】

そして、本体バケット10及び内部コンテナ20には駆動装置の駆動力などによって定まる所定の同じ高さまで土砂を取り込むことが可能である。よって、内部コンテナ20が最上昇位置に位置するときの本体バケット10の土砂を取り込み可能な内部空間の高さ、及び内部コンテナ20の胴体部21の長さを、ともにこの所定の取り込み高さ以上とすれば、1回の最大掘削量を最大値にすることができる。そこで、本体バケット10の胴体部11の長さは、内部コンテナ20の胴体部21の長さの少なくとも2倍以上であることが好ましい。

【0059】

〔第2の実施形態〕

以下、本発明の第2の実施形態に係るドリリングバケット200について図7を参照して説明する。このドリリングバケット200は、本体バケット10内で内部コンテナ20を昇降可能とする機構がケリーバー40に伝達される力を用いている。なお、ドリリングバケット100と同様の構成については、同じ符号を用い、その説明を省略する。

【0060】

ケリーバー40は内部コンテナ20の上端中央部に連結ピン41を用いて連結されている。具体的には、内部コンテナ20の胴体部21の上面に固定された上面板61の中央部に設けられた連結部62と、ケリーバー40の下端部とが、連結ピン41を用いて連結されている。これにより、ケリーバー40と内部コンテナ20とは一体化されている。

【0061】

そして、掘削時のケリーバー40からの押込力及び回転力が、内部コンテナ20を介して本体バケット10に伝達されるように構成されている。具体的には、本体バケット10の胴体部11の内側に溝部63を形成し、内部コンテナ20の胴体部21の外側に形成した突出部64を溝部63内に嵌め込むことにより、内部コンテナ20は本体バケット10に対して溝部63に沿った移動のみが可能となるように構成している。

【0062】

溝部63は、内部コンテナ20を昇降させるために垂直方向に形成された垂直溝部63aと、この垂直溝部63aの上下両端をそれぞれ始点として同方向に水平方向に伸長する2本の水平溝部63b,63cとからなり、全体としてコの字形状になっている。

【0063】

内部コンテナ20の突出部64が水平溝部63b,63cの先端に当接することにより、内部コンテナ20が本体バケット10に対して水平溝部63b,63cの始端から先端に向う回転力及び押込力を内部コンテナ20から本体バケット10に伝達することが可能になっている。

【0064】

下側の水平溝部63bは、内部コンテナ20の下端が本体バケット10の下端付近となる高さである最下降位置になるように設定されている。下側の水平溝部63bの先端に本体バケット10の突出部64が位置しているとき、本体バケット10の開口部13から取り込まれた土砂は誘導板50を経由して開口部23から内部コンテナ20内に取り込むことができる。

【0065】

上側の水平溝部63cは、内部コンテナ20の上端が本体バケット10の上端付近となる高さである最上昇位置になるように設定されている。内部コンテナ20がこの最上昇位置に位置するとき、本体バケット10は1回の最大取り込み量まで土砂を取り込むことができる。

【0066】

次に、ドリリングバケット200を用いた掘削方法について説明する。

【0067】

[1]まず、内部コンテナ20が最下降位置に位置する状態で、前記楊重機を操作して、ドリリングバケット200を掘削孔A内へ挿入し、掘削孔Aの底壁にドリリングバケット200を着底させる。

【0068】

[2]前記駆動装置を作動してケリーバー40を回転させながらドリリングバケット200を下降させる。そして、ドリリングバケット200を掘削孔Aの底壁に押し付けた状態で回転させる。これにより、切削された土砂が本体バケット10の開口部13から取り込まれる。この段階では、本体バケット10の開口部13から取り込んだ土砂は、続いて取り込まれる土砂によって押し上げられ、誘導板50を経由して、開口部23を介して内部コンテナ20の内部に取り込まれる。

【0069】

[3]内部コンテナ20内の土砂が1回の内部コンテナ20の最大取り込み量に達したら、前記駆動装置の作動を停止させて、ドリリングバケット200の回転を停止する。そして、前記駆動装置を作動して、ケリーバー40を逆回転させ、本体バケット10の突出部64が下側の水平溝部63bの始端(すなわち、垂直溝部63aの下端)に位置させた後、前記駆動装置の作動を停止させる。

【0070】

そして、前記揚重機を操作して、ケリーバー40を上昇させて、本体バケット10の突出部64を垂直溝部63aの上端(すなわち、上側の水平溝部63cの始端)に位置させる。その後、前記駆動装置を作動して、ケリーバー40を回転させ、本体バケット10の突出部64を上側の水平溝部63cの先端に位置させた後、前記駆動装置の作動を停止させる。これにより、内部コンテナ20は最上昇位置に位置する。この内部コンテナ20の上昇によって、本体バケット10の下部に空間が形成される。

【0071】

[4]その後、再び、前記駆動装置を作動して、ドリリングバケット200を掘削孔Aの底壁に押し付けた状態で回転させる。これにより、内部コンテナ20の上昇によって本体バケット10の下部に形成された空間内に土砂が取り込まれる。

【0072】

[5]本体バケット10内の土砂が1回の本体バケット10の最大取り込み量に達したら、前記駆動装置の作動を停止させて、ドリリングバケット200の回転を停止する。

【0073】

[6]前記楊重機を操作して、ドリリングバケット200を地上に引き上げる。そして、内部コンテナ20と本体バケット10との内部に取り込まれた土砂を掘削孔Aの外部に排出する。

【0074】

土砂の排出は、まず、本体バケット10の底蓋12を開放して土砂を落下させる。次に、前記駆動装置を作動して、ケリーバー40を逆回転させ、本体バケット10の突出部64を上側の水平溝部63cの始端(すなわち、垂直溝部63aの上端)に位置させた後、前記駆動装置の作動を停止させる。

【0075】

そして、前記揚重機を操作して、ケリーバー40を下降させて、本体バケット10の突出部64を水平溝部63aの下端(すなわち、下側の水平溝部63bの始端)に位置させる。その後、前記駆動装置を作動して、ケリーバー40を回転させ、本体バケット10の突出部64を下側の水平溝部63cの先端に位置させた後、前記駆動装置の作動を停止させる。これにより、内部コンテナ20は最下降位置に位置する。その後、底蓋22を開放して内部コンテナ20から土砂を落下させる。

【0076】

なお、内部コンテナ20内の土砂を排出する際には、地上に設置した架台で本体バケット10を支持してから内部コンテナ20を下降させることが好ましい。

【0077】

土砂の排出が全て終了した後、内部コンテナ20の底蓋22を閉じた後、本体バケット10の底蓋12を閉じる。本体バケット10と内部コンテナ20の回転方向の位置関係は一定であるので、それぞれの底蓋12,22を閉じることによって、各開口部13,23と誘導板50とは土砂の取り込みに適した位置関係になる。

【0078】

上述した[1]から[6]の作業を掘削孔Aが所望の深度に達するまで繰り返し行う。

【0079】

このように、ドリリングバケット200の1回の最大掘削量は、本体バケット10の1回の最大取り込み量と内部コンテナ20の1回の最大取り込み量との和となる。

【0080】

本体バケット10、内部コンテナ20ともに、土砂を取り込んで押し上げることができる高さは、通常のドリリングバケットと同程度である。そこで、通常のドリリングバケットと同じ駆動装置を用いた場合、本体バケット10の胴体部11を通常のドリリングバケットの胴体部の2倍程度の長さとし、内部コンテナ20の胴体部21を通常のドリリングバケットと同程度の長さとして、内部コンテナ20を本体バケット10の中央部以上まで上昇可能な構成とすれば、ドリリングバケット200の1回の掘削量は最大となり、最も作業効率が優れたものとなる。

【0081】

以上、説明したように、内部コンテナ20が最下降位置に位置する状態において、開口部13、誘導板50、開口部23を介して内部コンテナ20内に土砂を取り入れることができるとともに、内部コンテナを最上昇位置に位置させた状態において、開口部13を介して本体バケット10内に土砂を取り入れることができる。

【0082】

よって、従来のドリリングバケットを駆動させる駆動装置と同じ駆動装置を用いた場合には、内部コンテナ20及び本体バケット10内にともに従来と同じ高さまで土砂を取り込むことが可能となる。従って、従来と同じ駆動装置を用いた場合であっても、1回の最大掘削量を従来より多くすることが可能となる。

【0083】

これによって、ドリリングバケット200の昇降回数を少なくすることができ、孔壁の肌落ちやスライムの発生を減少させることができる。

【0084】

さらに、従来のドリリングバケットに対して、本体バケット10内で昇降可能に構成された内部コンテナ20と誘導板50とを追加しただけの構成である。よって、上記特許文献1に記載された技術のように複雑な動力伝達機構を必要としない。

【0085】

そして、内部コンテナ20及び本体バケット10には駆動装置の駆動力などによって定まる所定の同じ高さまで土砂を取り込むことが可能である。よって、本体バケット10の胴体部11の長さは、内部コンテナ20の胴体部21の長さの少なくとも2倍以上であることが好ましい。

【0086】

なお、溝部を内部コンテナ20の外側に、突出部を本体バケット10の内側にそれぞれ設けてもよい。また、溝部内に土砂が入らないように保護部材を設けてもよい。

【符号の説明】

【0087】

10…本体バケット、 11…胴体部(バケット胴体部)、 11a…溝部、 12…底蓋(バケット底蓋)、 13…開口部(バケット開口部)、 14…刃口(切削刃)、 20…内部コンテナ、 21…胴体部(コンテナ胴体部)、 21a…突出部、 22…底蓋(コンテナ底蓋)、 23…開口部(コンテナ開口部)、 30…油圧シリンダ、 40…ケリーバー、 41…連結ピン、 50…誘導板、 63…溝部、 63a…垂直溝部、 63b…下側の水平溝部、 63c…上側の水平溝部、 64…突出部、 100,200…ドリリングバケット、 A…掘削孔。

【技術分野】

【0001】

本発明は、アースドリル工法に使用されるドリリングバケット、及びドリリングバケットを用いた掘削方法に関する。

【背景技術】

【0002】

現場打ちコンクリート杭などを施工する場合、アースドリル工法により地盤を掘削することがある。アースドリル工法では、ドリリングバケットを掘削孔の底壁に押し付けた状態で回転させて、地盤を切削しながら掘削土砂をバケット内に取り込み、取り込んだ土砂を排出する作業を繰り返し行うことで、掘削孔を所望の深度まで掘削する。

【0003】

ドリリングバケットは、その底部から内部に土砂を取り込む構造であるので、新たな土砂を取り込むためには、既にドリリングバケット内に取り込まれている土砂を押し上げる必要がある。しかし、ドリリングバケット内に取り込まれた土砂が所定の高さになると、土砂を押し上げる力と内部土砂の重量による押し下げ力が釣り合った状態になり、これ以上は土砂を取り込むことができなくなる。このときの土砂の量がドリリングバケットの1回の最大掘削量であり、掘削対象となる土砂の性質、ドリリングバケットを掘削孔の底壁に押し付ける力(押込力)、ドリリングバケットの回転力などによって定まる。

【0004】

ドリリングバケット内の土砂が最大掘削量に達したら、ドリリングバケットを地上まで引き上げて内部の土砂を掘削孔の外部へ排出した後、ドリリングバケットを掘削孔に再び挿入する。ドリリングバケットを昇降させるとき、掘削孔内の安定液が攪拌される。これによって、孔壁の肌落ちが生じ、肌落ちした孔壁が孔底に沈積してスライムが生じるという問題が生じる。従って、ドリリングバケットの昇降回数は少ないことが望ましい。

【0005】

さらに、ドリリングバケットの昇降回数が少なければ、ドリリングバケットの昇降に要する時間が短くなり、掘削作業全体の作業時間を短縮することができるという効果もある。

【0006】

ドリリングバケットの昇降回数を少なくするためには、ドリリングバケットの1回の最大掘削量を増やす必要がある。そのためには、ドリリングバケットの押込力、回転力を増加させればよいが、ドリリングバケットを駆動させる駆動装置が過大な設備になるという問題がある。

【0007】

特許文献1には、押込力、回転力を増加させずに、ドリリングバケットの1回の最大掘削量を増やす技術が記載されている。この技術は、ドリリングバケット内にオーガースクリューを設置し、ドリリングバケット内に取り込んだ土砂をオーガースクリューで上方へ運搬することによって、長尺としたバケット内の上方まで土砂を取り入れることができるようにしたものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平02−128091号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の技術では、連結されるケリーバーの回転に伴い正方向に回転するドリリングバケットの回転力を動力変換機構によって反転させることにより、オーガースクリューを逆方向に回転させている。そのため、複雑な動力変換機構を必要とするという課題がある。

【0010】

本発明は、以上の点に鑑み、過大な駆動装置や複雑な動力変換機構などを必要とすることなく、1回の最大掘削量を増やすことが可能なドリリングバケット、及びドリリングバケットを用いた掘削方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明のドリリングバケットは、掘削した土砂をバケット内に取り込むドリリングバケットであって、本体バケットと、前記本体バケットに内蔵され、前記本体バケット内で昇降可能に構成された内部コンテナとからなり、前記本体バケットは、円筒形のバケット胴体部と、前記バケット胴体部の底部に開閉自在に設けられたバケット底蓋と、前記バケット底蓋に形成されたバケット開口部とを備え、前記内部コンテナは、前記バケット胴体部よりも小径の円筒形のコンテナ胴体部と、前記コンテナ胴体部の底部に開閉自在に設けられたコンテナ底蓋と、前記コンテナ底蓋に形成されたコンテナ開口部とを備え、前記内部コンテナが最下降位置に位置する状態において、前記バケット開口部から取り込んだ土砂を前記コンテナ開口部まで誘導する誘導板が設けられていることを特徴とする。

【0012】

内部コンテナが最下降位置に位置するとは、本体バケット内の昇降可能な範囲内で内部コンテナが最も下降した位置に位置することを意味する。内部コンテナがこの位置にある状態で掘削を行うことにより、バケット開口部から取り込んだ土砂を誘導板を介してコンテナ開口部から内部コンテナ内に取り込むことができる。

【0013】

本発明のドリリングバケットによれば、内部コンテナが最下降位置に位置する状態において、バケット開口部、誘導板、及びコンテナ開口部を介して内部コンテナ内に土砂を取り入れることができるとともに、内部コンテナを上昇させた状態において、バケット開口部を介して本体バケット内に土砂を取り入れることができる。よって、従来のドリリングバケットを駆動させる駆動装置と同じ駆動装置を用いた場合には、内部コンテナ及び本体ブラケット内にともに従来と同じ高さまで土砂を取り込むことができ、従来と比較して1回の最大掘削量を多くすることが可能となる。

【0014】

これによって、ドリリングバケットの昇降回数を少なくすることができ、孔壁の肌落ちやスライムの発生を減少させることが可能となる。

【0015】

さらに、従来のドリリングバケットに対して、本体バケット内で昇降可能に構成された内部コンテナと誘導板とを追加しただけの構成である。よって、上記特許文献1に記載された技術のように複雑な動力伝達機構を必要としない。

【0016】

そして、内部コンテナ及び本体ブラケットには駆動装置の駆動力などによって定まる所定の同じ高さまで土砂を取り込むことが可能である。よって、内部コンテナの胴体部の長さ及び本体バケットの内部コンテナを上昇させた状態でのバケット底蓋と内部コンテナ底部との間の胴体部の長さを、この所定の取り込み高さ以上とすれば、1回の最大掘削量を最大値にすることができる。

【0017】

そこで、本発明のドリリングバケットにおいて、前記バケット胴体部の長さは、前記コンテナ胴体部の長さの少なくとも2倍以上であることが好ましい。

【0018】

なお、内部コンテナを本体バケット内で昇降可能とする機構は限定されないが、例えば、油圧シリンダを用いればよい。

【0019】

この場合、本発明のドリリングバケットにおいて、前記バケット胴体部と前記コンテナ胴体部とが油圧シリンダを介して接続され、前記油圧シリンダの伸縮によって前記内部コンテナが前記本体バケット内を昇降するように構成することが好ましい。これにより、簡易に前記機構を構成することが可能となる。なお、油圧シリンダは、地上に設置された油圧機構等によって動作させればよい。

【0020】

また、ドリリングバケットに回転力及び昇降力を伝達するケリーバーを介して伝達される力によって、前記機構を実現してもよい。

【0021】

この場合、本発明のドリリングバケットにおいて、前記内部コンテナの上部にケリーバーが接続され、前記ケリーバーを介した動力によって前記内部コンテナが前記本体バケット内を昇降し、且つ、前記ケリーバーを介して前記内部コンテナに伝達された動力を前記本体バケットに伝達して、前記本体バケットを昇降させ、回転させる伝達機構を備えることも好ましい。これにより、他の動力源を必要としない。

【0022】

本発明の掘削方法は、本体バケットと、前記本体バケットに内蔵され、前記本体バケット内を昇降可能に構成された内部コンテナとからなるドリリングバケットを用いた掘削孔の掘削方法であって、前記内部コンテナが最下降位置に位置する状態で、前記ドリリングバケットを掘削孔内へ挿入する工程と、前記ドリリングバケットを前記掘削孔の底壁に押し付けた状態で回転させて、前記本体バケットの底部に形成されたバケット開口部から取り込んだ土砂を、誘導板を経由して、前記内部コンテナの底部に形成されたコンテナ開口部から前記内部コンテナ内に取り込む工程と、前記ドリリングバケットの回転を停止し、内部に土砂を取り込んだ前記内部コンテナを上方に移動させる工程と、前記ドリリングバケットを前記掘削孔の底壁に押し付けた状態で回転させて、前記内部コンテナが上方に移動したことにより前記本体バケットの内部下方に形成された空間内に、前記バケット開口部から土砂を取り込む工程と、前記ドリリングバケットの回転を停止し、前記本体バケット及び前記内部コンテナの内部に取り込んだ土砂を前記掘削孔の外部へ排出する工程とを含むことを特徴とする。

【0023】

本発明の掘削方法によれば、本発明のドリリングバケットの作用効果と同様に、従来と同じ駆動装置を用いた場合であっても、従来と比較して1回の最大掘削量を多くすることが可能となる。よって、ドリリングバケットの昇降回数を少なくすることができ、孔壁の肌落ちやスライムの発生を減少させることが可能となる。

【図面の簡単な説明】

【0024】

【図1】本発明の第1の実施形態に係るドリリングバケットを掘削孔の底壁まで下ろした状態を示す断面図。

【図2】図1のII−II線に沿った断面図。

【図3】ドリリングバケットの下面図。

【図4】図1のIV−IV線に沿った断面矢視図。

【図5】図1のV−V線に沿った断面図。

【図6】ドリリングバケットの内部コンテナを最上昇位置に位置させた状態を示す断面図。

【図7】本発明の第2の実施形態に係るドリリングバケットを掘削孔の底壁まで下ろした状態を示す断面図。

【発明を実施するための形態】

【0025】

本発明のドリリングバケットは、一般的なドリリングバケットより長尺の本体バケット(長尺バケット)と、これに内蔵される内部コンテナ(内部バケット)とを備え、内部コンテナが本体バケット内を昇降可能なように構成されている。

【0026】

〔第1の実施形態〕

以下、本発明の第1の実施形態に係るドリリングバケット100について図1から図6を参照して説明する。このドリリングバケット100は、本体バケット10内で内部コンテナ20を昇降可能とする機構として、油圧シリンダ30を用いている。

【0027】

本体バケット10は、円筒形の胴体部(バケット胴体部)11と、胴体部11の底部に開閉自在に配置され、下側が突出する略円錐形の底蓋(バケット底蓋)12とを備えている。底蓋12には本体バケット10内に土砂を取り込むための開口部(バケット開口部)13が2つ形成されている(図3参照)。そして、底蓋12の掘削孔Aの底壁に接する部分に刃口(切削刃)14(図3参照)が設けられている。

【0028】

掘削孔Aの底壁に底蓋12を押し付けながら回転させることで、刃口14が切削した土砂が開口部13を介して本体バケット10の内部に取り込まれる。ドリリングバケット100の押込力及び回転力は、ケリーバー40から伝達される。

【0029】

内部コンテナ20は、円筒形の胴体部(コンテナ胴体部)21と、胴体部21の底部に開閉自在に配置され、平板状の底蓋(コンテナ底蓋)22とを備えている、内部コンテナ20の胴体部21の外径は、本体バケット10の胴体部11の内径より小径になっている。内部コンテナ20の底蓋22には、土砂を取り入れるための開口部(コンテナ開口部)23が2つ形成されている(図4参照)。

【0030】

さらに、ドリリングバケット100には、本体バケット10の開口部13から取り込んだ土砂を内部コンテナ20の開口部23へ誘導するために、スロープ状の誘導板50が設けられている。なお、誘導板50は、ここでは、本体バケット10の底蓋12に設けられているが、内部コンテナ20の底蓋22に設けてもよい。

【0031】

本体バケット10と内部コンテナ20の底蓋12,22は、それぞれ蝶番15,25によって胴体部11,21に開閉可能に支持されている。そして、底蓋12,22がそれぞれ胴体部11,21の下方を閉じた状態を維持するための機構として係止機構(フック機構)16,26が設けられている。

【0032】

係止機構16,26による底蓋12,22の係止を解除することによって、底蓋12,22は蝶番15,25を支点として下方に回動し、胴体部11,21の下方が外部に開放される。本体バケット10と内部コンテナ20の底蓋12,22を開放する際に、互いの底蓋12,22が干渉しないように、これらの蝶番15,25をずらして配置することが好ましい。なお、係止機構16,26は、図示しないフック動作杆等を作業者が操作することにより、係止が解除される。

【0033】

内部コンテナ20の各開口部23には逆止板(シャッタ板)27が設けられている。逆止板27は、それぞれ蝶番28に揺動可能に設けられている。逆止板27で開口部23が閉鎖されて土砂の落下が阻止されるため、内部コンテナ20内に一旦取り込まれた土砂が本体バケット10内に逆流することはない。なお、図示しないが本体バケット10の各開口部13にも逆止板が設けられている。

【0034】

内部コンテナ20は、本体バケット10内に設置した2本の油圧シリンダ30によって昇降可能に構成されている。各油圧シリンダ30は、本体バケット10の胴体部11の上面に固定された上面板11bにシリンダ基部が接続され、内部コンテナ20の胴体部21の下部にロッド先端が接続されている。油圧シリンダ30は、図示しないが、地上に設置された油圧装置から供給される油圧によって伸縮動作する。

【0035】

ケリーバー40は本体バケット10の上端中央部に連結ピン41を用いて連結されている。具体的には、本体バケット10の胴体部11の上面に固定された上面板11bの中央部に設けられた連結部17と、ケリーバー40の下端部とが、連結ピン41を用いて連結されている。これにより、ケリーバー40と本体バケット10とは一体化されており、ドリリングバケット100の掘削時の押込力及び回転力は、ケリーバー40から本体バケット10に直接伝達される。

【0036】

図示しないが、ケリーバー40は、その上端がワイヤを介してクレーン等の楊重機に吊り下げられ、且つその中間部が楊重機に設置された油圧モータ等の駆動装置に接続されている。ケリーバー40は、駆動装置からの駆動力によって、回転可能に構成されている。

【0037】

なお、本体バケット10と内部コンテナ20とが独立して回転すると、油圧シリンダ30にねじれ応力が作用し、好ましくない。そこで、本体バケット10から内部コンテナ20へ回転力を伝達するための機構を設けている。

【0038】

ここでは、このような機構として、本体バケット10の胴体部11の内側に縦方向に延びる溝部11aを設け、内部コンテナ20の胴体部21の外側にこの溝部11aと嵌合する突出部21aを設けている。これにより、内部コンテナ20の昇降を制約することなく、本体バケット10の回転力を内部コンテナ20に伝達することができ、本体バケット10の回転に伴い内部コンテナ20も同様に回転する。

【0039】

さらに、図示しないが、油圧シリンダ30に土砂がかかって内部コンテナ20の昇降が阻害されることを防止するために、油圧シリンダ30全体又はその一部を保護部材で囲むことが好ましい。保護部材は、例えば、伸縮自在な軟質管や、蛇腹状のシートなどであればよい。また、保護部材に、本体バケット10から内部コンテナ20へ回転力を伝達するための上述した機構を設けてもよい。

【0040】

次に、ドリリングバケット100を用いた掘削方法について説明する。

【0041】

[1]まず、内部コンテナ20が最下降位置に位置する状態で、前記楊重機を操作して、ドリリングバケット100を掘削孔A内へ挿入し、掘削孔Aの底壁にドリリングバケット100を着底させる。

【0042】

なお、内部コンテナ20が最下降位置に位置する状態とは、本体バケット10内の昇降可能な範囲内で内部コンテナ20が最も下降した位置に位置する状態を意味する。この状態で掘削を行うことにより、開口部13から取り込んだ土砂を誘導板50を介して開口部23から内部コンテナ20の内部に取り込むことができる。

【0043】

[2]前記駆動装置を作動してケリーバー40を回転させながらドリリングバケット100を下降させる。そして、ドリリングバケット100を掘削孔Aの底壁に押し付けた状態で回転させる。これにより、刃口14で切削された土砂が本体バケット10の開口部13から取り込まれる。この段階では、本体バケット10の開口部13から取り込んだ土砂は、続いて取り込まれる土砂によって押し上げられ、誘導板50を経由して、開口部23を介して内部コンテナ20の内部に取り込まれる。

【0044】

[3]内部コンテナ20内の土砂が1回の内部コンテナ20の最大取り込み量に達したら、前記駆動装置の作動を停止させて、ドリリングバケット100の回転を停止する。そして、前記油圧機構を作動させて、図6に示すように、油圧シリンダ30を退縮させ、内部コンテナ20を最上昇位置まで上昇させる。この内部コンテナ20の上昇によって、本体バケット10の下部に空間が形成される。

【0045】

なお、内部コンテナ20が最上昇位置に位置する状態とは、本体バケット10内の昇降可能な範囲内で内部コンテナ20が最も上昇した位置に位置する状態を意味する。この状態で掘削を行うことにより、開口部13から最大限、本体バケット10の内部に土砂を取り込むことができる。

【0046】

[4]その後、再び、前記駆動装置を作動して、ドリリングバケット100を掘削孔Aの底壁に押し付けた状態で回転させる。これにより、内部コンテナ20の上昇によって本体バケット10の下部に形成された空間内に土砂が取り込まれる。

【0047】

[5]本体バケット10内の土砂が1回の本体バケット10の最大取り込み量に達したら、前記駆動装置の作動を停止させて、ドリリングバケット100の回転を停止する。

【0048】

[6]前記楊重機を操作して、ドリリングバケット100を地上に引き上げる。そして、内部コンテナ20と本体バケット10との内部に取り込まれた土砂を掘削孔Aの外部に排出する。

【0049】

土砂の排出は、まず、本体バケット10の底蓋12を開放して土砂を落下させる。次に、前記油圧機構を作動させて、油圧シリンダ30を伸長させ、内部コンテナ20を最下降位置に移動させてから底蓋22を開放して土砂を落下させる。なお、本体バケット10の内側に土砂が張り付いている場合には、このような土砂を削ぎ落としてから、内部コンテナ20を下降させる。

【0050】

土砂の排出が全て終了した後、内部コンテナ20の底蓋22を閉じた後、本体バケット10の底蓋12を閉じる。本体バケット10と内部コンテナ20の回転方向の位置関係は一定であるので、それぞれの底蓋12,22を閉じることによって、各開口部13,23と誘導板50とは土砂の取り込みに適した位置関係になる。

【0051】

上述した[1]から[6]の作業を掘削孔Aが所望の深度に達するまで繰り返し行う。

【0052】

このように、ドリリングバケット100の1回の最大掘削量は、本体バケット10の1回の最大取り込み量と内部コンテナ20の1回の最大取り込み量との和となる。

【0053】

本体バケット10、内部コンテナ20ともに、土砂を取り込んで押し上げることができる高さは、通常のドリリングバケットと同程度である。そこで、通常のドリリングバケットと同じ駆動装置を用いた場合、本体バケット10の胴体部11を通常のドリリングバケットの胴体部の2倍程度の長さとし、内部コンテナ20の胴体部21を通常のドリリングバケットと同程度の長さとして、内部コンテナ20を本体バケット10の中央部以上まで上昇可能な構成とすれば、ドリリングバケット100の1回の掘削量は最大となり、最も作業効率が優れたものとなる。

【0054】

以上、説明したように、内部コンテナ20が最下降位置に位置する状態において、開口部13、誘導板50、開口部23を介して内部コンテナ20内に土砂を取り入れることができるとともに、内部コンテナを最上昇位置に位置させた状態において、開口部13を介して本体バケット10内に土砂を取り入れることができる。

【0055】

よって、従来のドリリングバケットを駆動させる駆動装置と同じ駆動装置を用いた場合には、内部コンテナ20及び本体バケット10内にともに従来と同じ高さまで土砂を取り込むことが可能となる。従って、従来と同じ駆動装置を用いた場合であっても、1回の最大掘削量を従来より多くすることが可能となる。

【0056】

これによって、ドリリングバケット100の昇降回数を少なくすることができ、孔壁の肌落ちやスライムの発生を減少させることができる。

【0057】

さらに、従来のドリリングバケットに対して、本体バケット10内で昇降可能に構成された内部コンテナ20と誘導板50とを追加しただけの構成である。よって、上記特許文献1に記載された技術のように複雑な動力伝達機構を必要としない。

【0058】

そして、本体バケット10及び内部コンテナ20には駆動装置の駆動力などによって定まる所定の同じ高さまで土砂を取り込むことが可能である。よって、内部コンテナ20が最上昇位置に位置するときの本体バケット10の土砂を取り込み可能な内部空間の高さ、及び内部コンテナ20の胴体部21の長さを、ともにこの所定の取り込み高さ以上とすれば、1回の最大掘削量を最大値にすることができる。そこで、本体バケット10の胴体部11の長さは、内部コンテナ20の胴体部21の長さの少なくとも2倍以上であることが好ましい。

【0059】

〔第2の実施形態〕

以下、本発明の第2の実施形態に係るドリリングバケット200について図7を参照して説明する。このドリリングバケット200は、本体バケット10内で内部コンテナ20を昇降可能とする機構がケリーバー40に伝達される力を用いている。なお、ドリリングバケット100と同様の構成については、同じ符号を用い、その説明を省略する。

【0060】

ケリーバー40は内部コンテナ20の上端中央部に連結ピン41を用いて連結されている。具体的には、内部コンテナ20の胴体部21の上面に固定された上面板61の中央部に設けられた連結部62と、ケリーバー40の下端部とが、連結ピン41を用いて連結されている。これにより、ケリーバー40と内部コンテナ20とは一体化されている。

【0061】

そして、掘削時のケリーバー40からの押込力及び回転力が、内部コンテナ20を介して本体バケット10に伝達されるように構成されている。具体的には、本体バケット10の胴体部11の内側に溝部63を形成し、内部コンテナ20の胴体部21の外側に形成した突出部64を溝部63内に嵌め込むことにより、内部コンテナ20は本体バケット10に対して溝部63に沿った移動のみが可能となるように構成している。

【0062】

溝部63は、内部コンテナ20を昇降させるために垂直方向に形成された垂直溝部63aと、この垂直溝部63aの上下両端をそれぞれ始点として同方向に水平方向に伸長する2本の水平溝部63b,63cとからなり、全体としてコの字形状になっている。

【0063】

内部コンテナ20の突出部64が水平溝部63b,63cの先端に当接することにより、内部コンテナ20が本体バケット10に対して水平溝部63b,63cの始端から先端に向う回転力及び押込力を内部コンテナ20から本体バケット10に伝達することが可能になっている。

【0064】

下側の水平溝部63bは、内部コンテナ20の下端が本体バケット10の下端付近となる高さである最下降位置になるように設定されている。下側の水平溝部63bの先端に本体バケット10の突出部64が位置しているとき、本体バケット10の開口部13から取り込まれた土砂は誘導板50を経由して開口部23から内部コンテナ20内に取り込むことができる。

【0065】

上側の水平溝部63cは、内部コンテナ20の上端が本体バケット10の上端付近となる高さである最上昇位置になるように設定されている。内部コンテナ20がこの最上昇位置に位置するとき、本体バケット10は1回の最大取り込み量まで土砂を取り込むことができる。

【0066】

次に、ドリリングバケット200を用いた掘削方法について説明する。

【0067】

[1]まず、内部コンテナ20が最下降位置に位置する状態で、前記楊重機を操作して、ドリリングバケット200を掘削孔A内へ挿入し、掘削孔Aの底壁にドリリングバケット200を着底させる。

【0068】

[2]前記駆動装置を作動してケリーバー40を回転させながらドリリングバケット200を下降させる。そして、ドリリングバケット200を掘削孔Aの底壁に押し付けた状態で回転させる。これにより、切削された土砂が本体バケット10の開口部13から取り込まれる。この段階では、本体バケット10の開口部13から取り込んだ土砂は、続いて取り込まれる土砂によって押し上げられ、誘導板50を経由して、開口部23を介して内部コンテナ20の内部に取り込まれる。

【0069】

[3]内部コンテナ20内の土砂が1回の内部コンテナ20の最大取り込み量に達したら、前記駆動装置の作動を停止させて、ドリリングバケット200の回転を停止する。そして、前記駆動装置を作動して、ケリーバー40を逆回転させ、本体バケット10の突出部64が下側の水平溝部63bの始端(すなわち、垂直溝部63aの下端)に位置させた後、前記駆動装置の作動を停止させる。

【0070】

そして、前記揚重機を操作して、ケリーバー40を上昇させて、本体バケット10の突出部64を垂直溝部63aの上端(すなわち、上側の水平溝部63cの始端)に位置させる。その後、前記駆動装置を作動して、ケリーバー40を回転させ、本体バケット10の突出部64を上側の水平溝部63cの先端に位置させた後、前記駆動装置の作動を停止させる。これにより、内部コンテナ20は最上昇位置に位置する。この内部コンテナ20の上昇によって、本体バケット10の下部に空間が形成される。

【0071】

[4]その後、再び、前記駆動装置を作動して、ドリリングバケット200を掘削孔Aの底壁に押し付けた状態で回転させる。これにより、内部コンテナ20の上昇によって本体バケット10の下部に形成された空間内に土砂が取り込まれる。

【0072】

[5]本体バケット10内の土砂が1回の本体バケット10の最大取り込み量に達したら、前記駆動装置の作動を停止させて、ドリリングバケット200の回転を停止する。

【0073】

[6]前記楊重機を操作して、ドリリングバケット200を地上に引き上げる。そして、内部コンテナ20と本体バケット10との内部に取り込まれた土砂を掘削孔Aの外部に排出する。

【0074】

土砂の排出は、まず、本体バケット10の底蓋12を開放して土砂を落下させる。次に、前記駆動装置を作動して、ケリーバー40を逆回転させ、本体バケット10の突出部64を上側の水平溝部63cの始端(すなわち、垂直溝部63aの上端)に位置させた後、前記駆動装置の作動を停止させる。

【0075】

そして、前記揚重機を操作して、ケリーバー40を下降させて、本体バケット10の突出部64を水平溝部63aの下端(すなわち、下側の水平溝部63bの始端)に位置させる。その後、前記駆動装置を作動して、ケリーバー40を回転させ、本体バケット10の突出部64を下側の水平溝部63cの先端に位置させた後、前記駆動装置の作動を停止させる。これにより、内部コンテナ20は最下降位置に位置する。その後、底蓋22を開放して内部コンテナ20から土砂を落下させる。

【0076】

なお、内部コンテナ20内の土砂を排出する際には、地上に設置した架台で本体バケット10を支持してから内部コンテナ20を下降させることが好ましい。

【0077】

土砂の排出が全て終了した後、内部コンテナ20の底蓋22を閉じた後、本体バケット10の底蓋12を閉じる。本体バケット10と内部コンテナ20の回転方向の位置関係は一定であるので、それぞれの底蓋12,22を閉じることによって、各開口部13,23と誘導板50とは土砂の取り込みに適した位置関係になる。

【0078】

上述した[1]から[6]の作業を掘削孔Aが所望の深度に達するまで繰り返し行う。

【0079】

このように、ドリリングバケット200の1回の最大掘削量は、本体バケット10の1回の最大取り込み量と内部コンテナ20の1回の最大取り込み量との和となる。

【0080】

本体バケット10、内部コンテナ20ともに、土砂を取り込んで押し上げることができる高さは、通常のドリリングバケットと同程度である。そこで、通常のドリリングバケットと同じ駆動装置を用いた場合、本体バケット10の胴体部11を通常のドリリングバケットの胴体部の2倍程度の長さとし、内部コンテナ20の胴体部21を通常のドリリングバケットと同程度の長さとして、内部コンテナ20を本体バケット10の中央部以上まで上昇可能な構成とすれば、ドリリングバケット200の1回の掘削量は最大となり、最も作業効率が優れたものとなる。

【0081】

以上、説明したように、内部コンテナ20が最下降位置に位置する状態において、開口部13、誘導板50、開口部23を介して内部コンテナ20内に土砂を取り入れることができるとともに、内部コンテナを最上昇位置に位置させた状態において、開口部13を介して本体バケット10内に土砂を取り入れることができる。

【0082】

よって、従来のドリリングバケットを駆動させる駆動装置と同じ駆動装置を用いた場合には、内部コンテナ20及び本体バケット10内にともに従来と同じ高さまで土砂を取り込むことが可能となる。従って、従来と同じ駆動装置を用いた場合であっても、1回の最大掘削量を従来より多くすることが可能となる。

【0083】

これによって、ドリリングバケット200の昇降回数を少なくすることができ、孔壁の肌落ちやスライムの発生を減少させることができる。

【0084】

さらに、従来のドリリングバケットに対して、本体バケット10内で昇降可能に構成された内部コンテナ20と誘導板50とを追加しただけの構成である。よって、上記特許文献1に記載された技術のように複雑な動力伝達機構を必要としない。

【0085】

そして、内部コンテナ20及び本体バケット10には駆動装置の駆動力などによって定まる所定の同じ高さまで土砂を取り込むことが可能である。よって、本体バケット10の胴体部11の長さは、内部コンテナ20の胴体部21の長さの少なくとも2倍以上であることが好ましい。

【0086】

なお、溝部を内部コンテナ20の外側に、突出部を本体バケット10の内側にそれぞれ設けてもよい。また、溝部内に土砂が入らないように保護部材を設けてもよい。

【符号の説明】

【0087】

10…本体バケット、 11…胴体部(バケット胴体部)、 11a…溝部、 12…底蓋(バケット底蓋)、 13…開口部(バケット開口部)、 14…刃口(切削刃)、 20…内部コンテナ、 21…胴体部(コンテナ胴体部)、 21a…突出部、 22…底蓋(コンテナ底蓋)、 23…開口部(コンテナ開口部)、 30…油圧シリンダ、 40…ケリーバー、 41…連結ピン、 50…誘導板、 63…溝部、 63a…垂直溝部、 63b…下側の水平溝部、 63c…上側の水平溝部、 64…突出部、 100,200…ドリリングバケット、 A…掘削孔。

【特許請求の範囲】

【請求項1】

掘削した土砂をバケット内に取り込むドリリングバケットであって、

本体バケットと、前記本体バケットに内蔵され、前記本体バケット内で昇降可能に構成された内部コンテナとからなり、

前記本体バケットは、円筒形のバケット胴体部と、前記バケット胴体部の底部に開閉自在に設けられたバケット底蓋と、前記バケット底蓋に形成されたバケット開口部とを備え、

前記内部コンテナは、前記バケット胴体部よりも小径の円筒形のコンテナ胴体部と、前記コンテナ胴体部の底部に開閉自在に設けられたコンテナ底蓋と、前記コンテナ底蓋に形成されたコンテナ開口部とを備え、

前記内部コンテナが最下降位置に位置する状態において、前記バケット開口部から取り込んだ土砂を前記コンテナ開口部まで誘導する誘導板が設けられていることを特徴とするドリリングバケット。

【請求項2】

前記バケット胴体部の長さは、前記コンテナ胴体部の長さの少なくとも2倍以上であることを特徴とする請求項1に記載のドリリングバケット。

【請求項3】

前記バケット胴体部と前記コンテナ胴体部とが油圧シリンダを介して接続され、前記油圧シリンダの伸縮によって前記内部コンテナが前記本体バケット内を昇降することを特徴とする請求項1又は2に記載のドリリングバケット。

【請求項4】

前記内部コンテナの上部にケリーバーが接続され、前記ケリーバーを介した動力によって前記内部コンテナが前記本体バケット内を昇降し、且つ、前記ケリーバーを介して前記内部コンテナに伝達された動力を前記本体バケットに伝達して、前記本体バケットを昇降させ、回転させる伝達機構を備えることを特徴とする請求項1又は2に記載のドリリングバケット。

【請求項5】

本体バケットと、前記本体バケットに内蔵され、前記本体バケット内を昇降可能に構成された内部コンテナとからなるドリリングバケットを用いた掘削孔の掘削方法であって、

前記内部コンテナが最下降位置に位置する状態で、前記ドリリングバケットを掘削孔内へ挿入する工程と、

前記ドリリングバケットを前記掘削孔の底壁に押し付けた状態で回転させて、前記本体バケットの底部に形成されたバケット開口部から取り込んだ土砂を、誘導板を経由して、前記内部コンテナの底部に形成されたコンテナ開口部から前記内部コンテナ内に取り込む工程と、

前記ドリリングバケットの回転を停止し、内部に土砂を取り込んだ前記内部コンテナを上方に移動させる工程と、

前記ドリリングバケットを前記掘削孔の底壁に押し付けた状態で回転させて、前記内部コンテナが上方に移動したことにより前記本体バケットの内部下方に形成された空間内に、前記バケット開口部から土砂を取り込む工程と、

前記ドリリングバケットの回転を停止し、前記本体バケット及び前記内部コンテナの内部に取り込んだ土砂を前記掘削孔の外部へ排出する工程とを含むことを特徴とする掘削方法。

【請求項1】

掘削した土砂をバケット内に取り込むドリリングバケットであって、

本体バケットと、前記本体バケットに内蔵され、前記本体バケット内で昇降可能に構成された内部コンテナとからなり、

前記本体バケットは、円筒形のバケット胴体部と、前記バケット胴体部の底部に開閉自在に設けられたバケット底蓋と、前記バケット底蓋に形成されたバケット開口部とを備え、

前記内部コンテナは、前記バケット胴体部よりも小径の円筒形のコンテナ胴体部と、前記コンテナ胴体部の底部に開閉自在に設けられたコンテナ底蓋と、前記コンテナ底蓋に形成されたコンテナ開口部とを備え、

前記内部コンテナが最下降位置に位置する状態において、前記バケット開口部から取り込んだ土砂を前記コンテナ開口部まで誘導する誘導板が設けられていることを特徴とするドリリングバケット。

【請求項2】

前記バケット胴体部の長さは、前記コンテナ胴体部の長さの少なくとも2倍以上であることを特徴とする請求項1に記載のドリリングバケット。

【請求項3】

前記バケット胴体部と前記コンテナ胴体部とが油圧シリンダを介して接続され、前記油圧シリンダの伸縮によって前記内部コンテナが前記本体バケット内を昇降することを特徴とする請求項1又は2に記載のドリリングバケット。

【請求項4】

前記内部コンテナの上部にケリーバーが接続され、前記ケリーバーを介した動力によって前記内部コンテナが前記本体バケット内を昇降し、且つ、前記ケリーバーを介して前記内部コンテナに伝達された動力を前記本体バケットに伝達して、前記本体バケットを昇降させ、回転させる伝達機構を備えることを特徴とする請求項1又は2に記載のドリリングバケット。

【請求項5】

本体バケットと、前記本体バケットに内蔵され、前記本体バケット内を昇降可能に構成された内部コンテナとからなるドリリングバケットを用いた掘削孔の掘削方法であって、

前記内部コンテナが最下降位置に位置する状態で、前記ドリリングバケットを掘削孔内へ挿入する工程と、

前記ドリリングバケットを前記掘削孔の底壁に押し付けた状態で回転させて、前記本体バケットの底部に形成されたバケット開口部から取り込んだ土砂を、誘導板を経由して、前記内部コンテナの底部に形成されたコンテナ開口部から前記内部コンテナ内に取り込む工程と、

前記ドリリングバケットの回転を停止し、内部に土砂を取り込んだ前記内部コンテナを上方に移動させる工程と、

前記ドリリングバケットを前記掘削孔の底壁に押し付けた状態で回転させて、前記内部コンテナが上方に移動したことにより前記本体バケットの内部下方に形成された空間内に、前記バケット開口部から土砂を取り込む工程と、

前記ドリリングバケットの回転を停止し、前記本体バケット及び前記内部コンテナの内部に取り込んだ土砂を前記掘削孔の外部へ排出する工程とを含むことを特徴とする掘削方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−87415(P2013−87415A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−225467(P2011−225467)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000140292)株式会社奥村組 (469)

【出願人】(000157289)丸五基礎工業株式会社 (11)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000140292)株式会社奥村組 (469)

【出願人】(000157289)丸五基礎工業株式会社 (11)

【Fターム(参考)】

[ Back to top ]