ドリル

【課題】ドリルによる加工でバリが発生し易いCFRPなどの被削材にバリの無い高品位の貫通穴をあけることができるようにし、なおかつ、ドリルの寿命を飛躍的に向上させることを課題としている。

【解決手段】ドリル本体3を、被削材に下穴をあける先行加工部4と先端に仕上げ刃7を有する仕上げ部5とを備える構造にし、仕上げ部5の外径φD2と先行加工部4の外径φD1の径差を0.1mm以上、2.0mm以下にし、切屑排出溝8を40°以上のねじれ角βをもつ強ねじれの溝として形成し、さらに、ドリル本体3の表面をダイヤモンド被膜で覆った。

【解決手段】ドリル本体3を、被削材に下穴をあける先行加工部4と先端に仕上げ刃7を有する仕上げ部5とを備える構造にし、仕上げ部5の外径φD2と先行加工部4の外径φD1の径差を0.1mm以上、2.0mm以下にし、切屑排出溝8を40°以上のねじれ角βをもつ強ねじれの溝として形成し、さらに、ドリル本体3の表面をダイヤモンド被膜で覆った。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、CFRP(炭素繊維強化プラスチック)に代表される繊維強化複合材などの穴あけ用として特に好適なドリル、より詳しくは、1回の穿孔作業で穴出口に所謂バリのない高品位の貫通穴を繊維強化複合材などにより多くあけることができるドリルに関する。

【背景技術】

【0002】

ドリルによって加工される貫通穴は、出口の縁にバリが発生し易い。そのバリの発生を抑えるために、下記特許文献1は、FPC(フレキシブル基板)加工用のドリルを以下のように構成している。即ち、少なくとも刃部を超硬合金、サーメット、セラミックス、超高圧焼結体のいずれか又はこれらに硬質被膜を被覆したもので形成している。また、逃げ面を二番逃げ面と三番逃げ面とで形成し、三番逃げ面の逃げ角を33〜50°に設定することでチゼル刃よりも外周側の切れ刃の長さを短縮してその切れ刃によって生成される切屑の幅を小さくし、これにより、切屑の排出性を向上させて排出性の悪いことが原因となって発生するバリを抑制するようにしている。

【0003】

また、下記特許文献2、3は、先端側に小径部を設けて貫通穴出口のバリを抑制するドリルを開示している。

【0004】

下記特許文献4は、CFRPとアルミ合金板の同時穿孔に適したドリルとして、先端角118°の一次切刃と先端角約30°の二次切刃を連ならせたダブルアングルドリルを開示している。

【特許文献1】特開2005−88088号公報

【特許文献2】特開2001−54810号公報

【特許文献3】実開平1−99517号公報

【特許文献4】実用新案登録第2602032号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

繊維強化複合材、中でもCFRPは、軽量でありながら高い強度と剛性を備えており、航空機用の構造材などとして多用されている。航空機用のCFRP材は、品質に関する要求が厳しく、他部材との合わせ面などに飛び出すバリが無いことが求められる。

【0006】

ところが、そのCFRPは、切れ難い炭素繊維を含んでおり、そのために、貫通穴の加工では樹脂や金属の単材によって形成された被削材よりも穴出口にバリが発生し易く、前掲の特許文献1、2が開示している対策では実用面で十分とされる効果が得られない。

【0007】

特許文献3は、被削材の材質については特に言及していない。しかし、特許文献2と同様に、ドリルの先端側に小径部を形成するだけの対応であるので、被削材がCFRPの場合、この特許文献3の技術でもバリの抑制に関して満足な効果が得られない。

【0008】

このため、CFRPの穴あけで高品位が望まれるときには、特許文献4が開示しているような専用のドリルが採用されているが、特許文献4のダブルアングルドリルは耐久性に問題があり、30〜40穴の加工で穴の出口部にバリが発生して工具交換を余儀なくされているのが実情である。

【0009】

この発明は、上記に鑑みてなされたものであって、ドリルによる加工で被削材にバリの無い高品位の貫通穴をあけることができるようにし、なおかつ、ドリルの寿命を飛躍的に向上させることを課題としている。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、この発明においては、直径がφD2の貫通穴をあけるドリルを以下のように構成する。即ち、ドリル本体が、被削材に下穴をあける先行加工部と、その先行加工部の後方に連設する先行加工部よりも大径で先行加工部とのつなぎ部に仕上げ刃を有する仕上げ部とを備え、

(1)前記仕上げ部の外径φD2と先行加工部の外径φD1の径差が0.1mm以上、2.0mm以下である。

(2)ドリル本体の外周に設けられる切屑排出溝が、40°以上のねじれ角βをもつ強ねじれの溝として形成されている。

(3)ドリル本体の表面がダイヤモンド被膜に覆われている。

の各要件を併せて満たすものにする。

なお、ここで言う貫通穴の直径φD2は、加工誤差を無視した径である。

【0011】

このドリルは、前記先行加工部のφD1の外径を有する部分の長さLを0.2mm以上に設定したものが好ましい。また、被削材の材質によっては、仕上げ部の外周切れ刃を10〜30°の正のすくい角を有する切れ刃として構成することが好ましくなることもある

。

【0012】

このドリルの先行加工部は、φD1の外径を有する部分の前方に外径がφD1よりも小さい小径部を設けて下穴の加工が段階的になされるようにしてもよく、この場合は、仕上げ部に対して先行加工部のφD1の外径を有する部分が0.1〜2.0mmの径差をもつようにする。

【発明の効果】

【0013】

この発明のドリルは、先行加工部と仕上げ部に径差を生じさせたこと、切屑排出溝を強ねじれの溝にしたこと、及びドリル本体の表面をダイヤモンド被膜で覆ったことの相乗効果によってバリのない高品位の穴を加工することができ、寿命も飛躍的に向上させることができる。

【0014】

先行加工部を備えていない一般的なドリルで貫通穴をあけると、ドリル最先部の外周部が被削材を切り抜けるときの切削抵抗が大きく、そのために、被削材が穴から押し出されるような状況が起こってバリが発生するが、先行加工部を設けて先に下穴をあけると仕上げ部による取り代が減少し、そのために、仕上げ部が被削材を切り抜けるときの抵抗が小さくなる。また、仕上げ刃の切削負荷が軽減されてその仕上げ刃の良好な切れ味が長時間維持され、下穴に生じたバリの仕上げ刃による除去性も良くなり、この2つの作用によってバリの発生が抑制される。

【0015】

ドリルに径差を生じさせることは前掲の特許文献2、3が開示しているが、被削材が、CFRPなどの繊維強化複合材である場合には特に、単に径差を生じさせるだけでは満足な効果を期待できない。

【0016】

そこで、この発明では、切屑排出溝を強ねじれの溝にし、これに加えてさらにドリル本体の表面をダイヤモンド被膜で覆った。切屑排出溝を強ねじれの溝にすると仕上げ刃が鋭くなって切れ味が向上し、バリがさらに発生し難くなる。また、ドリル本体の表面をダイヤモンド被膜で覆ったことにより、寿命が飛躍的に向上して刃先の良好な切れ味が長時間にわたって維持される。ダイヤモンド被膜は摩擦係数が小さく、それによる切削抵抗低減もバリの抑制に効果を奏する。CFRPに代表される繊維強化樹脂などの加工に特化した場合は、仕上げ刃を例えば10〜30°の正のすくい角をもつ切れ刃となすことができ、このような切れ味のよいポジティブ刃形の切れ刃を設けることで、バリの抑制効果をより長時間維持することができる。

【0017】

切屑排出溝のねじれ角を一般的なドリルよりも大きくすることは前掲の特許文献1が、また、ドリル本体の表面をダイヤモンド被膜で覆うことは特許文献4がそれぞれ開示しているが、それらの対策のみで繊維強化複合材などに高品位の貫通穴をあけることはできない。上記の各構成を全て組み合わせることで発明の目的が達成される。

【0018】

なお、上記の効果は、先行加工部と仕上げ部の径差を0.1〜2.0mmに設定したときに得られる。この径差は、0.1mm以下では小さすぎて先行加工部による加工で発生したバリを仕上げ刃で確実に除去することができない。また、その径差が2.0mm以上では仕上げ刃の負荷が大きくなりすぎて仕上げ部によって加工される穴に新たなバリが発生する。

【発明を実施するための最良の形態】

【0019】

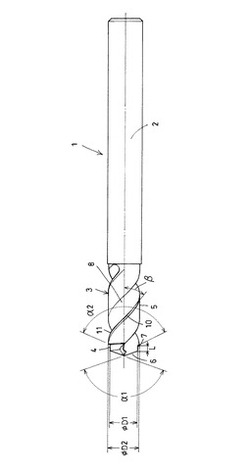

以下、この発明の実施の形態を添付図面の図1〜図6に基づいて説明する。図1のドリル1は、所謂2枚刃ドリルであって、シャンク2の先端にドリル本体3を一体に連設してなる。

【0020】

ドリル本体3は超硬合金などで形成されており、先行加工部4と、その先行加工部後方に一体に連ならせた先行加工部4よりも大径の仕上げ部5を有している。先行加工部4は

、図2に示すように、回転中心から先行加工部4の外周まで延びる2枚の切れ刃(先行刃)6、6を先端に有し、仕上げ部5は、先行加工部4によって切り残された部分を加工する仕上げ刃7(図1参照)を先端に有している。また、先行加工部4と仕上げ部5の外周には、各切れ刃に対応させて2条のねじれた切屑排出溝8が設けられている。

【0021】

図1のα1は先端角であり、これは118〜160°程度の角度に設定される。α2は、仕上げ刃7の先端角(段付きドリルで言うステップ角)であり、これは90〜160°の範囲で設定される。

【0022】

図1のφD1は先行加工部4の外径、φD2は仕上げ部5の外径であり、その両者の径差(φD2−φD1)は、0.1〜2.0mmの範囲にあるように設定されている。その理由は既に述べた。

【0023】

ドリル本体3の外周に設けられる切屑排出溝8は、ねじれ角βを40°以上にした強ねじれの溝として形成されている。その切屑排出溝8を強ねじれとする理由も既に述べた。切屑排出溝8のねじれ角βは、先端角の大きさや被削材の材質にもよるが、切れ刃が鋭くなりすぎて欠け易くなることを防止するために、上限を60°程度に止めるのがよい。

【0024】

ドリル本体3の表面は、図3に示すように、ダイヤモンド被膜9に覆われている。この被膜9は、例えば、特許文献4が開示しているような周知のCVD法で形成されたものである。

【0025】

なお、図1のLは、先行加工部4のφD1の外径を有する部分の長さであり、これは0.2mm以上の長さを確保している。この部分の長さLは、ドリル本体の強度維持に支障のない範囲で自由に長くすることができる。ただし、Lを無駄に長くするのは穴加工時のドリルストロークの増加を招くので好ましくない。この発明のドリルの効果は、先行加工部4のφD1の外径を有する部分の長さLをドリルの送り量(1回転当たりの送り量)よりも大きくしたときに発揮され、実際の加工では送り量0.1mm以下の条件が採用されるので、上記の長さLを0.2mm以上に設定しておけば発明の効果が確実に発揮されることになる。

【0026】

図1の10はマージンである。例示のドリルは、仕上げ部5の外周にそのマージン10を設けている。前述の長さLが短いと先行加工部4の外周にマージン10を付与することが難しくなるので、実施例のドリルは先行加工部4はマージンの無い構造にしている。

【0027】

図示のドリルは、切屑排出溝8をねじれ角βが40°以上の強ねじれの溝にしているので、図4に示すように、仕上げ刃7の刃先の角度が鋭くなって切れ味が良くなる。CFRPに代表される繊維強化樹脂などの加工に特化したドリルは、図5に示すように、仕上げ部5の外周切れ刃11(マージン10切屑排出溝8の交差稜で形成される刃)のすくい角γを例えば10〜30°の正のすくい角にして切れ味を著しく向上させることができる。刃先の角度が鋭くなりすぎるときには、刃先を鈍らせるランドを刃先に形成して刃先を強化することが行われるが、繊維強化樹脂などの加工に特化したドリルは、刃先が鋭くても長寿命を保つことができるので外周切れ刃の良好な切れ味を長時間維持することができ、これにより、先行加工部4による加工で発生したバリが仕上げ刃7によって効果的に切除され、加工された穴の品位が良くなる。

【0028】

なお、先行加工部4は、図6に示すように、2段或いはそれ以上の多段に形成されていてもよい。図5のドリルは、φD1の外径を有する部分の前方に外径φDがφD1より小さい小径部4aを設けて先行加工部4による下穴の加工が段階的になされるようにしており、このような構造でも発明の効果を得ることができる。なお、このような構造を採用するときには、下穴を最終的に加工する部分の外径φD1と仕上げ部5の外径φD2の径差を0.1〜2.0mmに設定する。

【0029】

この発明のドリルの性能評価のために行った試験の結果を以下に示す。

−評価試験1−

試験は、まず、特許文献2、3が示しているような段付きドリルを使用することによるバリ抑制の効果について調べた。

下記仕様のドリルを使用して下記の切削条件で被削材に貫通穴を加工した。使用ドリルの図7に示す先行加工部4の外径φD1と仕上げ部5の外径φD2の径差を0を最小として0.5mm間隔で変化させた6種類のドリルを試作し、各ドリルのバリが発生し出すまでの耐久性を調べた。

使用ドリル:仕上げ部外径φ6mm、2枚刃、ねじれ角30°、超硬合金製、図7の寸

法L=1.5mm

切削条件:切削速度V=100m/min、送りf=0.06mm/rev

被削材:CFRP(厚み8mm)

試験結果を表1に示す。

【0030】

【表1】

【0031】

この試験結果から、段付きドリルを使用すると、仕上げ部と先行加工部の径差が適切に設定されている場合には段差のないドリルを使用したときに比べてCFRPの加工で若干のバリ抑制効果が得られることがわかるが、得られる効果は実用上満足できるものになっていない。

【0032】

−評価試験2−

次に、ねじれ角とダイヤモンド被膜によるバリ抑制の効果を以下の試験によって評価した。

試験は、下記仕様のドリルを使用して下記の切削条件で被削材に貫通穴を加工した。ねじれ角とダイヤモンド被膜の有無が異なる7種類のドリルを試作し、各ドリルの耐久性を調べた。

使用ドリル:外径φ6mm、2枚刃、超硬合金製

切削条件:切削速度V=100m/min、送りf=0.06mm/rev

被削材:CFRP(厚み8mm)

試験結果を表2に示す。

【0033】

【表2】

【0034】

この試験結果から、切屑排出溝を40〜60°の強ねじれとすること及びドリル本体の表面にダイヤモンド被膜を設けることがバリの抑制に有効なことがわかるが、強ねじれとダイヤモンド被膜を併用しても加工穴数は100個程度が限界となっており、効果の持続性を飛躍的に高めることはできないこともわかる。

【0035】

−評価試験3−

強ねじれとダイヤモンド被膜を採用し、これに加えてさらに、ドリル本体を段付き構造にしたドリルのバリ抑制の効果を以下の試験によって評価した。

使用ドリル:仕上げ部外径φ6mm、2枚刃、超硬合金製、図7の寸法L=1.5mm

切削条件:切削速度V=100m/min、送りf=0.06mm/rev

被削材:CFRP(厚み8mm)

試験結果を表3に示す。

【0036】

【表3】

【0037】

この試験結果からわかるように、ダイヤモンド被膜を設けた強ねじれドリルに、径差のある先行加工部と仕上げ部を設けることで仕上げ部先端の仕上げ刃の負荷が軽減され、そのために仕上げ刃の寿命が著しく向上し、その刃の良好な切れ味が長時間持続されてドリルの寿命(バリが発生し出すまでの寿命)が飛躍的に延びる。評価試験2で用いたドリルは加工穴数100で寿命になっているのに対して、発明品のドリル(表3の試料No.2〜4、及び7〜9)は加工穴数が500個でも良好な結果が得られており、その寿命が評価試験2で用いたドリルに比べて5倍以上に高まっている。

【0038】

なお、評価試験3では、仕上げ部と先行加工部の径差を2.5mmにした試料No.5、及び10も径差の無い試料No.1に比べると寿命がほぼ2倍まで伸びているが、試料No.2〜4、及び7〜9の発明品のドリルの寿命の延び率は極端に大きい。この効果の差から、仕上げ部と先行加工部の径差を0.1〜2.0mmとすることの有効性も読み取れる。

【図面の簡単な説明】

【0039】

【図1】この発明のドリルの一例を示す側面図

【図2】図1のドリルの拡大正面図

【図3】図1のドリルの先端の拡大断面図

【図4】仕上げ刃の拡大断面図

【図5】外周切れ刃の拡大断面図

【図6】この発明のドリルの他の例の概要を示す図

【図7】評価試験に用いたドリルの寸法諸元を表す図

【符号の説明】

【0040】

1 ドリル

2 シャンク

3 ドリル本体

4 先行加工部

4a 小径部

5 仕上げ部

6 切れ刃(先行刃)

7 仕上げ刃

8 切屑排出溝

9 ダイヤモンド被膜

10 マージン

11 外周切れ刃

【技術分野】

【0001】

この発明は、CFRP(炭素繊維強化プラスチック)に代表される繊維強化複合材などの穴あけ用として特に好適なドリル、より詳しくは、1回の穿孔作業で穴出口に所謂バリのない高品位の貫通穴を繊維強化複合材などにより多くあけることができるドリルに関する。

【背景技術】

【0002】

ドリルによって加工される貫通穴は、出口の縁にバリが発生し易い。そのバリの発生を抑えるために、下記特許文献1は、FPC(フレキシブル基板)加工用のドリルを以下のように構成している。即ち、少なくとも刃部を超硬合金、サーメット、セラミックス、超高圧焼結体のいずれか又はこれらに硬質被膜を被覆したもので形成している。また、逃げ面を二番逃げ面と三番逃げ面とで形成し、三番逃げ面の逃げ角を33〜50°に設定することでチゼル刃よりも外周側の切れ刃の長さを短縮してその切れ刃によって生成される切屑の幅を小さくし、これにより、切屑の排出性を向上させて排出性の悪いことが原因となって発生するバリを抑制するようにしている。

【0003】

また、下記特許文献2、3は、先端側に小径部を設けて貫通穴出口のバリを抑制するドリルを開示している。

【0004】

下記特許文献4は、CFRPとアルミ合金板の同時穿孔に適したドリルとして、先端角118°の一次切刃と先端角約30°の二次切刃を連ならせたダブルアングルドリルを開示している。

【特許文献1】特開2005−88088号公報

【特許文献2】特開2001−54810号公報

【特許文献3】実開平1−99517号公報

【特許文献4】実用新案登録第2602032号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

繊維強化複合材、中でもCFRPは、軽量でありながら高い強度と剛性を備えており、航空機用の構造材などとして多用されている。航空機用のCFRP材は、品質に関する要求が厳しく、他部材との合わせ面などに飛び出すバリが無いことが求められる。

【0006】

ところが、そのCFRPは、切れ難い炭素繊維を含んでおり、そのために、貫通穴の加工では樹脂や金属の単材によって形成された被削材よりも穴出口にバリが発生し易く、前掲の特許文献1、2が開示している対策では実用面で十分とされる効果が得られない。

【0007】

特許文献3は、被削材の材質については特に言及していない。しかし、特許文献2と同様に、ドリルの先端側に小径部を形成するだけの対応であるので、被削材がCFRPの場合、この特許文献3の技術でもバリの抑制に関して満足な効果が得られない。

【0008】

このため、CFRPの穴あけで高品位が望まれるときには、特許文献4が開示しているような専用のドリルが採用されているが、特許文献4のダブルアングルドリルは耐久性に問題があり、30〜40穴の加工で穴の出口部にバリが発生して工具交換を余儀なくされているのが実情である。

【0009】

この発明は、上記に鑑みてなされたものであって、ドリルによる加工で被削材にバリの無い高品位の貫通穴をあけることができるようにし、なおかつ、ドリルの寿命を飛躍的に向上させることを課題としている。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、この発明においては、直径がφD2の貫通穴をあけるドリルを以下のように構成する。即ち、ドリル本体が、被削材に下穴をあける先行加工部と、その先行加工部の後方に連設する先行加工部よりも大径で先行加工部とのつなぎ部に仕上げ刃を有する仕上げ部とを備え、

(1)前記仕上げ部の外径φD2と先行加工部の外径φD1の径差が0.1mm以上、2.0mm以下である。

(2)ドリル本体の外周に設けられる切屑排出溝が、40°以上のねじれ角βをもつ強ねじれの溝として形成されている。

(3)ドリル本体の表面がダイヤモンド被膜に覆われている。

の各要件を併せて満たすものにする。

なお、ここで言う貫通穴の直径φD2は、加工誤差を無視した径である。

【0011】

このドリルは、前記先行加工部のφD1の外径を有する部分の長さLを0.2mm以上に設定したものが好ましい。また、被削材の材質によっては、仕上げ部の外周切れ刃を10〜30°の正のすくい角を有する切れ刃として構成することが好ましくなることもある

。

【0012】

このドリルの先行加工部は、φD1の外径を有する部分の前方に外径がφD1よりも小さい小径部を設けて下穴の加工が段階的になされるようにしてもよく、この場合は、仕上げ部に対して先行加工部のφD1の外径を有する部分が0.1〜2.0mmの径差をもつようにする。

【発明の効果】

【0013】

この発明のドリルは、先行加工部と仕上げ部に径差を生じさせたこと、切屑排出溝を強ねじれの溝にしたこと、及びドリル本体の表面をダイヤモンド被膜で覆ったことの相乗効果によってバリのない高品位の穴を加工することができ、寿命も飛躍的に向上させることができる。

【0014】

先行加工部を備えていない一般的なドリルで貫通穴をあけると、ドリル最先部の外周部が被削材を切り抜けるときの切削抵抗が大きく、そのために、被削材が穴から押し出されるような状況が起こってバリが発生するが、先行加工部を設けて先に下穴をあけると仕上げ部による取り代が減少し、そのために、仕上げ部が被削材を切り抜けるときの抵抗が小さくなる。また、仕上げ刃の切削負荷が軽減されてその仕上げ刃の良好な切れ味が長時間維持され、下穴に生じたバリの仕上げ刃による除去性も良くなり、この2つの作用によってバリの発生が抑制される。

【0015】

ドリルに径差を生じさせることは前掲の特許文献2、3が開示しているが、被削材が、CFRPなどの繊維強化複合材である場合には特に、単に径差を生じさせるだけでは満足な効果を期待できない。

【0016】

そこで、この発明では、切屑排出溝を強ねじれの溝にし、これに加えてさらにドリル本体の表面をダイヤモンド被膜で覆った。切屑排出溝を強ねじれの溝にすると仕上げ刃が鋭くなって切れ味が向上し、バリがさらに発生し難くなる。また、ドリル本体の表面をダイヤモンド被膜で覆ったことにより、寿命が飛躍的に向上して刃先の良好な切れ味が長時間にわたって維持される。ダイヤモンド被膜は摩擦係数が小さく、それによる切削抵抗低減もバリの抑制に効果を奏する。CFRPに代表される繊維強化樹脂などの加工に特化した場合は、仕上げ刃を例えば10〜30°の正のすくい角をもつ切れ刃となすことができ、このような切れ味のよいポジティブ刃形の切れ刃を設けることで、バリの抑制効果をより長時間維持することができる。

【0017】

切屑排出溝のねじれ角を一般的なドリルよりも大きくすることは前掲の特許文献1が、また、ドリル本体の表面をダイヤモンド被膜で覆うことは特許文献4がそれぞれ開示しているが、それらの対策のみで繊維強化複合材などに高品位の貫通穴をあけることはできない。上記の各構成を全て組み合わせることで発明の目的が達成される。

【0018】

なお、上記の効果は、先行加工部と仕上げ部の径差を0.1〜2.0mmに設定したときに得られる。この径差は、0.1mm以下では小さすぎて先行加工部による加工で発生したバリを仕上げ刃で確実に除去することができない。また、その径差が2.0mm以上では仕上げ刃の負荷が大きくなりすぎて仕上げ部によって加工される穴に新たなバリが発生する。

【発明を実施するための最良の形態】

【0019】

以下、この発明の実施の形態を添付図面の図1〜図6に基づいて説明する。図1のドリル1は、所謂2枚刃ドリルであって、シャンク2の先端にドリル本体3を一体に連設してなる。

【0020】

ドリル本体3は超硬合金などで形成されており、先行加工部4と、その先行加工部後方に一体に連ならせた先行加工部4よりも大径の仕上げ部5を有している。先行加工部4は

、図2に示すように、回転中心から先行加工部4の外周まで延びる2枚の切れ刃(先行刃)6、6を先端に有し、仕上げ部5は、先行加工部4によって切り残された部分を加工する仕上げ刃7(図1参照)を先端に有している。また、先行加工部4と仕上げ部5の外周には、各切れ刃に対応させて2条のねじれた切屑排出溝8が設けられている。

【0021】

図1のα1は先端角であり、これは118〜160°程度の角度に設定される。α2は、仕上げ刃7の先端角(段付きドリルで言うステップ角)であり、これは90〜160°の範囲で設定される。

【0022】

図1のφD1は先行加工部4の外径、φD2は仕上げ部5の外径であり、その両者の径差(φD2−φD1)は、0.1〜2.0mmの範囲にあるように設定されている。その理由は既に述べた。

【0023】

ドリル本体3の外周に設けられる切屑排出溝8は、ねじれ角βを40°以上にした強ねじれの溝として形成されている。その切屑排出溝8を強ねじれとする理由も既に述べた。切屑排出溝8のねじれ角βは、先端角の大きさや被削材の材質にもよるが、切れ刃が鋭くなりすぎて欠け易くなることを防止するために、上限を60°程度に止めるのがよい。

【0024】

ドリル本体3の表面は、図3に示すように、ダイヤモンド被膜9に覆われている。この被膜9は、例えば、特許文献4が開示しているような周知のCVD法で形成されたものである。

【0025】

なお、図1のLは、先行加工部4のφD1の外径を有する部分の長さであり、これは0.2mm以上の長さを確保している。この部分の長さLは、ドリル本体の強度維持に支障のない範囲で自由に長くすることができる。ただし、Lを無駄に長くするのは穴加工時のドリルストロークの増加を招くので好ましくない。この発明のドリルの効果は、先行加工部4のφD1の外径を有する部分の長さLをドリルの送り量(1回転当たりの送り量)よりも大きくしたときに発揮され、実際の加工では送り量0.1mm以下の条件が採用されるので、上記の長さLを0.2mm以上に設定しておけば発明の効果が確実に発揮されることになる。

【0026】

図1の10はマージンである。例示のドリルは、仕上げ部5の外周にそのマージン10を設けている。前述の長さLが短いと先行加工部4の外周にマージン10を付与することが難しくなるので、実施例のドリルは先行加工部4はマージンの無い構造にしている。

【0027】

図示のドリルは、切屑排出溝8をねじれ角βが40°以上の強ねじれの溝にしているので、図4に示すように、仕上げ刃7の刃先の角度が鋭くなって切れ味が良くなる。CFRPに代表される繊維強化樹脂などの加工に特化したドリルは、図5に示すように、仕上げ部5の外周切れ刃11(マージン10切屑排出溝8の交差稜で形成される刃)のすくい角γを例えば10〜30°の正のすくい角にして切れ味を著しく向上させることができる。刃先の角度が鋭くなりすぎるときには、刃先を鈍らせるランドを刃先に形成して刃先を強化することが行われるが、繊維強化樹脂などの加工に特化したドリルは、刃先が鋭くても長寿命を保つことができるので外周切れ刃の良好な切れ味を長時間維持することができ、これにより、先行加工部4による加工で発生したバリが仕上げ刃7によって効果的に切除され、加工された穴の品位が良くなる。

【0028】

なお、先行加工部4は、図6に示すように、2段或いはそれ以上の多段に形成されていてもよい。図5のドリルは、φD1の外径を有する部分の前方に外径φDがφD1より小さい小径部4aを設けて先行加工部4による下穴の加工が段階的になされるようにしており、このような構造でも発明の効果を得ることができる。なお、このような構造を採用するときには、下穴を最終的に加工する部分の外径φD1と仕上げ部5の外径φD2の径差を0.1〜2.0mmに設定する。

【0029】

この発明のドリルの性能評価のために行った試験の結果を以下に示す。

−評価試験1−

試験は、まず、特許文献2、3が示しているような段付きドリルを使用することによるバリ抑制の効果について調べた。

下記仕様のドリルを使用して下記の切削条件で被削材に貫通穴を加工した。使用ドリルの図7に示す先行加工部4の外径φD1と仕上げ部5の外径φD2の径差を0を最小として0.5mm間隔で変化させた6種類のドリルを試作し、各ドリルのバリが発生し出すまでの耐久性を調べた。

使用ドリル:仕上げ部外径φ6mm、2枚刃、ねじれ角30°、超硬合金製、図7の寸

法L=1.5mm

切削条件:切削速度V=100m/min、送りf=0.06mm/rev

被削材:CFRP(厚み8mm)

試験結果を表1に示す。

【0030】

【表1】

【0031】

この試験結果から、段付きドリルを使用すると、仕上げ部と先行加工部の径差が適切に設定されている場合には段差のないドリルを使用したときに比べてCFRPの加工で若干のバリ抑制効果が得られることがわかるが、得られる効果は実用上満足できるものになっていない。

【0032】

−評価試験2−

次に、ねじれ角とダイヤモンド被膜によるバリ抑制の効果を以下の試験によって評価した。

試験は、下記仕様のドリルを使用して下記の切削条件で被削材に貫通穴を加工した。ねじれ角とダイヤモンド被膜の有無が異なる7種類のドリルを試作し、各ドリルの耐久性を調べた。

使用ドリル:外径φ6mm、2枚刃、超硬合金製

切削条件:切削速度V=100m/min、送りf=0.06mm/rev

被削材:CFRP(厚み8mm)

試験結果を表2に示す。

【0033】

【表2】

【0034】

この試験結果から、切屑排出溝を40〜60°の強ねじれとすること及びドリル本体の表面にダイヤモンド被膜を設けることがバリの抑制に有効なことがわかるが、強ねじれとダイヤモンド被膜を併用しても加工穴数は100個程度が限界となっており、効果の持続性を飛躍的に高めることはできないこともわかる。

【0035】

−評価試験3−

強ねじれとダイヤモンド被膜を採用し、これに加えてさらに、ドリル本体を段付き構造にしたドリルのバリ抑制の効果を以下の試験によって評価した。

使用ドリル:仕上げ部外径φ6mm、2枚刃、超硬合金製、図7の寸法L=1.5mm

切削条件:切削速度V=100m/min、送りf=0.06mm/rev

被削材:CFRP(厚み8mm)

試験結果を表3に示す。

【0036】

【表3】

【0037】

この試験結果からわかるように、ダイヤモンド被膜を設けた強ねじれドリルに、径差のある先行加工部と仕上げ部を設けることで仕上げ部先端の仕上げ刃の負荷が軽減され、そのために仕上げ刃の寿命が著しく向上し、その刃の良好な切れ味が長時間持続されてドリルの寿命(バリが発生し出すまでの寿命)が飛躍的に延びる。評価試験2で用いたドリルは加工穴数100で寿命になっているのに対して、発明品のドリル(表3の試料No.2〜4、及び7〜9)は加工穴数が500個でも良好な結果が得られており、その寿命が評価試験2で用いたドリルに比べて5倍以上に高まっている。

【0038】

なお、評価試験3では、仕上げ部と先行加工部の径差を2.5mmにした試料No.5、及び10も径差の無い試料No.1に比べると寿命がほぼ2倍まで伸びているが、試料No.2〜4、及び7〜9の発明品のドリルの寿命の延び率は極端に大きい。この効果の差から、仕上げ部と先行加工部の径差を0.1〜2.0mmとすることの有効性も読み取れる。

【図面の簡単な説明】

【0039】

【図1】この発明のドリルの一例を示す側面図

【図2】図1のドリルの拡大正面図

【図3】図1のドリルの先端の拡大断面図

【図4】仕上げ刃の拡大断面図

【図5】外周切れ刃の拡大断面図

【図6】この発明のドリルの他の例の概要を示す図

【図7】評価試験に用いたドリルの寸法諸元を表す図

【符号の説明】

【0040】

1 ドリル

2 シャンク

3 ドリル本体

4 先行加工部

4a 小径部

5 仕上げ部

6 切れ刃(先行刃)

7 仕上げ刃

8 切屑排出溝

9 ダイヤモンド被膜

10 マージン

11 外周切れ刃

【特許請求の範囲】

【請求項1】

直径がφD2の貫通穴をあけるドリルであって、ドリル本体(3)が、被削材に下穴をあける先行加工部(4)と、その先行加工部(4)の後方に連設する先行加工部よりも大径で先端に仕上げ刃(7)を有する仕上げ部(5)とを備え、

1)前記仕上げ部(5)の外径φD2と先行加工部(4)の外径φD1の径差が0.1mm以上、2.0mm以下である。

2)ドリル本体(3)の外周に設けられる切屑排出溝(8)が、40°以上のねじれ角βをもつ強ねじれの溝として形成されている。

3)ドリル本体(3)の表面がダイヤモンド被膜(9)に覆われている。

の各要件を併せて満たすことを特徴とするドリル。

【請求項2】

前記先行加工部(4)のφD1の外径を有する部分の長さLを0.2mm以上に設定した請求項1に記載のドリル。

【請求項3】

前記先行加工部(4)が、φD1の外径を有する部分の前方に小径部(4a)を有し、その小径部(4a)の外径がφD1よりも小さく、先行加工部(4)による下穴の加工が段階的になされるようにした請求項1又は2に記載のドリル。

【請求項4】

前記仕上げ部(5)の外周切れ刃(11)が10〜30°の正のすくい角を有する切れ刃として構成されている請求項1〜3のいずれかに記載のドリル。

【請求項1】

直径がφD2の貫通穴をあけるドリルであって、ドリル本体(3)が、被削材に下穴をあける先行加工部(4)と、その先行加工部(4)の後方に連設する先行加工部よりも大径で先端に仕上げ刃(7)を有する仕上げ部(5)とを備え、

1)前記仕上げ部(5)の外径φD2と先行加工部(4)の外径φD1の径差が0.1mm以上、2.0mm以下である。

2)ドリル本体(3)の外周に設けられる切屑排出溝(8)が、40°以上のねじれ角βをもつ強ねじれの溝として形成されている。

3)ドリル本体(3)の表面がダイヤモンド被膜(9)に覆われている。

の各要件を併せて満たすことを特徴とするドリル。

【請求項2】

前記先行加工部(4)のφD1の外径を有する部分の長さLを0.2mm以上に設定した請求項1に記載のドリル。

【請求項3】

前記先行加工部(4)が、φD1の外径を有する部分の前方に小径部(4a)を有し、その小径部(4a)の外径がφD1よりも小さく、先行加工部(4)による下穴の加工が段階的になされるようにした請求項1又は2に記載のドリル。

【請求項4】

前記仕上げ部(5)の外周切れ刃(11)が10〜30°の正のすくい角を有する切れ刃として構成されている請求項1〜3のいずれかに記載のドリル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−836(P2008−836A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2006−171085(P2006−171085)

【出願日】平成18年6月21日(2006.6.21)

【出願人】(503212652)住友電工ハードメタル株式会社 (390)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成18年6月21日(2006.6.21)

【出願人】(503212652)住友電工ハードメタル株式会社 (390)

【Fターム(参考)】

[ Back to top ]