ドリル

【解決手段】各切削端部3で切刃7側から主切屑排出溝4側へ段階的に逃げ角が大きくなる複数の逃げ面15,16を並設したツイストドリルにおいて、各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXFに対する反対向きXR側の端縁5bからすべての逃げ面16,15にわたり各逃げ面16,15よりも凹む窪み面17を切り欠いて形成している。

【効果】この窪み面17により、各逃げ面15,16の面積、特に切刃7(シンニング切刃9及び主切刃10)の強度を維持するように逃げ角を小さくしたために切削面を擦り易い切刃7側の逃げ面15の面積を減少させて、ドリルの押込力を高めることができる。

【効果】この窪み面17により、各逃げ面15,16の面積、特に切刃7(シンニング切刃9及び主切刃10)の強度を維持するように逃げ角を小さくしたために切削面を擦り易い切刃7側の逃げ面15の面積を減少させて、ドリルの押込力を高めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種ドリル例えばツイストドリルにおいて、切刃から延びる逃げ面の改良に関するものである。

【背景技術】

【0002】

従来のツイストドリルにおいては、図2に示すように、ドリル本体1に形成された螺旋状主切屑排出溝4が開放された両切削端部3で、チゼル部2の心厚を削り落としたXシンニング部8により形成されてチゼルエッジ2aから延びるシンニング切刃9と、そのシンニング切刃9から延びる主切刃10とが設けられている。この各切削端部3にはシンニング切刃9及び主切刃10側から螺旋状主切屑排出溝4側へ一対の逃げ面15,16が並設されている。これらの逃げ面15,16は切削面を擦らないようにするために設けられている。

【発明の開示】

【発明が解決しようとする課題】

【0003】

シンニング切刃9及び主切刃10側の逃げ面15の逃げ角を大きくすると、切れ味は良くなるが、シンニング切刃9及び主切刃10の強度が弱くなる。そのため、シンニング切刃9及び主切刃10側の逃げ面15の逃げ角は切れ味及び強度を維持することができる程度に設定され、螺旋状主切屑排出溝4側の逃げ面16の逃げ角をこの逃げ面15の逃げ角よりも大きく設定することにより、これらの逃げ面15,16ができるだけ切削面を擦らないようにしてドリルの押込力を高めている。

【0004】

この発明は、切刃側から主切屑排出溝側へ段階的に逃げ角が大きくなる複数の逃げ面を並設した各種ドリルにおいて、それらの逃げ面の形態を改良してドリルの押込力をより一層高めることを目的としている。

【課題を解決するための手段】

【0005】

後記実施形態の図面(図1)の符号を援用して本発明を説明する。

請求項1の発明にかかるドリルは、下記のように構成されている。

ドリル本体1の先端部でドリル本体1の回転中心線1aの外周に、切刃7を有する複数の切削端部3と、この切削端部3に隣接して開放した複数の主切屑排出溝4とをドリル本体1の回転方向Xへ交互に並べている。この各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXF側の端縁5aにドリル本体1の回転中心線1a側から切削端部3の外周部6側へ延びる前記切刃7を所定の先端切刃角θを有するように形成している。この各切削端部3には所定の逃げ角を有する逃げ面15,16をこの切刃7からこの回転向きXFに対する反対向きXR側へ形成するとともに所定のすくい角を有するすくい面11,12をこの切刃7から主切屑排出溝4側へ形成している。前記各切削端部3の逃げ面には、各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXF側の切刃7を有する端縁5aから回転向きXFに対する反対向きXR側の端縁5bにわたり段階的に逃げ角が大きくなる複数の逃げ面15,16を並設している。各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXFに対する反対向きXR側の端縁5bからすべての逃げ面16,15にわたり各逃げ面16,15よりも凹む窪み面17を切り欠いて形成している。

【0006】

請求項1の発明を前提とする請求項2の発明において、前記各切刃7は、ドリル本体1の回転中心線1a上に形成したチゼル部2から切削端部3の外周部6側へ延び、チゼル部2の心厚Tを削り落としたシンニング部8により形成されてチゼルエッジ2aから延びるシンニング切刃9と、そのシンニング切刃9から前記切削端部3の外周部6まで延びる主切刃10とを有している。例えば、前記窪み面17はこのシンニング部8と連続している。

【0007】

請求項1または請求項2の発明を前提とする請求項3の発明において、前記各切削端部3の窪み面17は、切刃7との間で逃げ面15を残して形成されているとともに、切削端部3の外周部6との間で逃げ面16を残して形成されている。

【0008】

請求項1または請求項2または請求項3の発明を前提とする請求項4の発明において、前記各切削端部3の逃げ面は、各切削端部3における回転方向Xの両側の端縁5a,5bのうち、回転向きXF側の切刃7を有する端縁5a側の逃げ面15と、回転向きXFに対する反対向きXR側の端縁5b側の逃げ面16とからなる。

【0009】

請求項1から請求項4のうちいずれか一つの請求項の発明を前提とする請求項5の発明においては、前記切削端部3と主切屑排出溝4とをそれぞれ一対設けている。

【発明の効果】

【0010】

本発明は、各切削端部3で切刃7側から主切屑排出溝4側へ段階的に逃げ角が大きくなる複数の逃げ面15,16を並設したツイストドリル等の各種ドリルにおいて、各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXFに対する反対向きXR側の端縁5bからすべての逃げ面16,15にわたり各逃げ面16,15よりも凹む窪み面17を切り欠いて形成したので、この窪み面17により、各逃げ面15,16の面積、特に切刃7(シンニング切刃9及び主切刃10)の強度を維持するように逃げ角を小さくしたために切削面を擦り易い切刃7側の逃げ面15の面積を減少させて、ドリルの押込力を高めることができる。その場合、シンニング部8を形成すると、ドリルの押込力をより一層高めることができる。また、各切削端部3において、窪み面17と切刃7との間で逃げ面15を残しているとともに、窪み面17と外周部6との間で逃げ面16を残しているので、切刃7の強度や切削端部3の外周部6の強度を維持することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の一実施形態にかかるツイストドリルについて図1を参照して説明する。

ドリル本体1の先端部でドリル本体1の回転中心線1a上に形成されたチゼル部2の外周に、一対の切削端部3と、この切削端部3に隣接して開放された一対の螺旋状主切屑排出溝4とがドリル本体1の回転方向Xへ交互に並べられている。この各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXF側の端縁5aには前記チゼル部2から切削端部3の外周部6側へ延びる切刃7が先端切刃角θを有するように形成されている。この各切刃7は、チゼル部2の心厚Tを削り落としたXシンニング部8により形成されてチゼルエッジ2aから直線状に延びるシンニング切刃9と、そのシンニング切刃9から切削端部3の外周部6まで直線状に延びる主切刃10とを有している。この直線状シンニング切刃9から螺旋状主切屑排出溝4側へこの直線状シンニング切刃9の延設方向全範囲にわたり形成されたすくい面11と、この直線状主切刃10から螺旋状主切屑排出溝4側へこの直線状主切刃10の延設方向全範囲にわたり形成されたすくい面12とは、この直線状シンニング切刃9と直線状主切刃10との間の境界角部13から直線状に延びる境界縁14で互いに交差している。これらのすくい面11,12のすくい角β11,β12(図示せず)はいずれも0度に設定されている。

【0012】

前記各切削端部3には、各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXF側の切刃7を有する端縁5aから回転向きXFに対する反対向きXR側の端縁5bにわたり、一対の逃げ面15,16が並設されている。この端縁5b側の逃げ面16の逃げ角α16(図示しないが、例えば30度)は、この端縁5a側の逃げ面15の逃げ角α15(図示しないが、例えば9度)よりも大きく設定されている。この端縁5bから各逃げ面16,15にわたり切り欠き形成された窪み面17は、この端縁5b上で前記Xシンニング部8に連続する端部18aと前記切削端部3の外周部6の付近にある端部18bとを結ぶ周縁18と、この端縁5b側の逃げ面16でこの周縁18の両端部18a,18bから前記両逃げ面15,16間の境界縁19との端部22a,22bまで延びる周縁20,21と、この端縁5a側の逃げ面15でこの境界縁19上の両端部22a,22b間を結ぶ周縁22とにより囲まれ、これらの周縁18,20,21,22を互いに結ぶ面よりも凹んでいる。切刃7(シンニング切刃9及び主切刃10)側の逃げ面15は、切刃7の強度を維持するように逃げ角α15(図示しないが、例えば9度)を小さくしたために切削面を擦り易いが、この窪み面17により、各逃げ面15,16の面積、特に切刃7側の逃げ面15の面積を減少させることができるので、シンニング部8の形成と相俟って、ドリルの押込力を高めることができる。また、この窪み面17の周縁22と切刃7(シンニング切刃9及び主切刃10)との間で逃げ面15を残しているとともに、この窪み面17の周縁21と切削端部3の外周部6との間で逃げ面16を残しているので、切刃7の強度や切削端部3の外周部6の強度を維持することができる。

【0013】

なお、前記切削端部3において回転向きXF側の切刃7を有する端縁5aから回転向きXFに対する反対向きXR側の端縁5bにわたり段階的に逃げ角が大きくなる三以上の逃げ面を並設してそれらすべての逃げ面にわたり窪み面を形成したり、前記切削端部3と主切屑排出溝4とをそれぞれ三以上交互に設けたりしてもよい。

【図面の簡単な説明】

【0014】

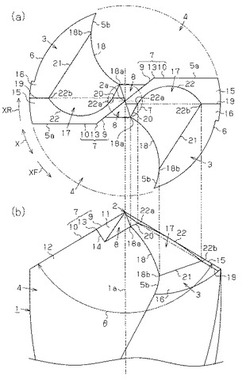

【図1】(a)は本実施形態にかかるツイストドリルにおいてドリル本体の先端部を示す平面図であり、(b)は同じく部分正面図である。

【図2】(a)は従来のツイストドリルにおいてドリル本体の先端部を示す平面図であり、(b)は同じく部分正面図である。

【符号の説明】

【0015】

1…ドリル本体、1a…ドリル本体の回転中心線、2…チゼル部、2a…チゼルエッジ、3…切削端部、4…螺旋状主切屑排出溝、5a…回転向き側の端縁、5b…回転向きに対する反対向き側の端縁、6…切削端部の外周部、7…切刃、8…Xシンニング部、9…シンニング切刃、10…主切刃、11…シンニング切刃のすくい面、12…主切刃のすくい面、15…逃げ面、16…逃げ面、17…窪み面、X…ドリル本体の回転方向、XF…回転向き、XR…回転向きに対する反対向き、θ…先端切刃角、T…チゼル部の心厚。

【技術分野】

【0001】

本発明は、各種ドリル例えばツイストドリルにおいて、切刃から延びる逃げ面の改良に関するものである。

【背景技術】

【0002】

従来のツイストドリルにおいては、図2に示すように、ドリル本体1に形成された螺旋状主切屑排出溝4が開放された両切削端部3で、チゼル部2の心厚を削り落としたXシンニング部8により形成されてチゼルエッジ2aから延びるシンニング切刃9と、そのシンニング切刃9から延びる主切刃10とが設けられている。この各切削端部3にはシンニング切刃9及び主切刃10側から螺旋状主切屑排出溝4側へ一対の逃げ面15,16が並設されている。これらの逃げ面15,16は切削面を擦らないようにするために設けられている。

【発明の開示】

【発明が解決しようとする課題】

【0003】

シンニング切刃9及び主切刃10側の逃げ面15の逃げ角を大きくすると、切れ味は良くなるが、シンニング切刃9及び主切刃10の強度が弱くなる。そのため、シンニング切刃9及び主切刃10側の逃げ面15の逃げ角は切れ味及び強度を維持することができる程度に設定され、螺旋状主切屑排出溝4側の逃げ面16の逃げ角をこの逃げ面15の逃げ角よりも大きく設定することにより、これらの逃げ面15,16ができるだけ切削面を擦らないようにしてドリルの押込力を高めている。

【0004】

この発明は、切刃側から主切屑排出溝側へ段階的に逃げ角が大きくなる複数の逃げ面を並設した各種ドリルにおいて、それらの逃げ面の形態を改良してドリルの押込力をより一層高めることを目的としている。

【課題を解決するための手段】

【0005】

後記実施形態の図面(図1)の符号を援用して本発明を説明する。

請求項1の発明にかかるドリルは、下記のように構成されている。

ドリル本体1の先端部でドリル本体1の回転中心線1aの外周に、切刃7を有する複数の切削端部3と、この切削端部3に隣接して開放した複数の主切屑排出溝4とをドリル本体1の回転方向Xへ交互に並べている。この各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXF側の端縁5aにドリル本体1の回転中心線1a側から切削端部3の外周部6側へ延びる前記切刃7を所定の先端切刃角θを有するように形成している。この各切削端部3には所定の逃げ角を有する逃げ面15,16をこの切刃7からこの回転向きXFに対する反対向きXR側へ形成するとともに所定のすくい角を有するすくい面11,12をこの切刃7から主切屑排出溝4側へ形成している。前記各切削端部3の逃げ面には、各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXF側の切刃7を有する端縁5aから回転向きXFに対する反対向きXR側の端縁5bにわたり段階的に逃げ角が大きくなる複数の逃げ面15,16を並設している。各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXFに対する反対向きXR側の端縁5bからすべての逃げ面16,15にわたり各逃げ面16,15よりも凹む窪み面17を切り欠いて形成している。

【0006】

請求項1の発明を前提とする請求項2の発明において、前記各切刃7は、ドリル本体1の回転中心線1a上に形成したチゼル部2から切削端部3の外周部6側へ延び、チゼル部2の心厚Tを削り落としたシンニング部8により形成されてチゼルエッジ2aから延びるシンニング切刃9と、そのシンニング切刃9から前記切削端部3の外周部6まで延びる主切刃10とを有している。例えば、前記窪み面17はこのシンニング部8と連続している。

【0007】

請求項1または請求項2の発明を前提とする請求項3の発明において、前記各切削端部3の窪み面17は、切刃7との間で逃げ面15を残して形成されているとともに、切削端部3の外周部6との間で逃げ面16を残して形成されている。

【0008】

請求項1または請求項2または請求項3の発明を前提とする請求項4の発明において、前記各切削端部3の逃げ面は、各切削端部3における回転方向Xの両側の端縁5a,5bのうち、回転向きXF側の切刃7を有する端縁5a側の逃げ面15と、回転向きXFに対する反対向きXR側の端縁5b側の逃げ面16とからなる。

【0009】

請求項1から請求項4のうちいずれか一つの請求項の発明を前提とする請求項5の発明においては、前記切削端部3と主切屑排出溝4とをそれぞれ一対設けている。

【発明の効果】

【0010】

本発明は、各切削端部3で切刃7側から主切屑排出溝4側へ段階的に逃げ角が大きくなる複数の逃げ面15,16を並設したツイストドリル等の各種ドリルにおいて、各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXFに対する反対向きXR側の端縁5bからすべての逃げ面16,15にわたり各逃げ面16,15よりも凹む窪み面17を切り欠いて形成したので、この窪み面17により、各逃げ面15,16の面積、特に切刃7(シンニング切刃9及び主切刃10)の強度を維持するように逃げ角を小さくしたために切削面を擦り易い切刃7側の逃げ面15の面積を減少させて、ドリルの押込力を高めることができる。その場合、シンニング部8を形成すると、ドリルの押込力をより一層高めることができる。また、各切削端部3において、窪み面17と切刃7との間で逃げ面15を残しているとともに、窪み面17と外周部6との間で逃げ面16を残しているので、切刃7の強度や切削端部3の外周部6の強度を維持することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の一実施形態にかかるツイストドリルについて図1を参照して説明する。

ドリル本体1の先端部でドリル本体1の回転中心線1a上に形成されたチゼル部2の外周に、一対の切削端部3と、この切削端部3に隣接して開放された一対の螺旋状主切屑排出溝4とがドリル本体1の回転方向Xへ交互に並べられている。この各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXF側の端縁5aには前記チゼル部2から切削端部3の外周部6側へ延びる切刃7が先端切刃角θを有するように形成されている。この各切刃7は、チゼル部2の心厚Tを削り落としたXシンニング部8により形成されてチゼルエッジ2aから直線状に延びるシンニング切刃9と、そのシンニング切刃9から切削端部3の外周部6まで直線状に延びる主切刃10とを有している。この直線状シンニング切刃9から螺旋状主切屑排出溝4側へこの直線状シンニング切刃9の延設方向全範囲にわたり形成されたすくい面11と、この直線状主切刃10から螺旋状主切屑排出溝4側へこの直線状主切刃10の延設方向全範囲にわたり形成されたすくい面12とは、この直線状シンニング切刃9と直線状主切刃10との間の境界角部13から直線状に延びる境界縁14で互いに交差している。これらのすくい面11,12のすくい角β11,β12(図示せず)はいずれも0度に設定されている。

【0012】

前記各切削端部3には、各切削端部3における回転方向Xの両側の端縁5a,5bのうち回転向きXF側の切刃7を有する端縁5aから回転向きXFに対する反対向きXR側の端縁5bにわたり、一対の逃げ面15,16が並設されている。この端縁5b側の逃げ面16の逃げ角α16(図示しないが、例えば30度)は、この端縁5a側の逃げ面15の逃げ角α15(図示しないが、例えば9度)よりも大きく設定されている。この端縁5bから各逃げ面16,15にわたり切り欠き形成された窪み面17は、この端縁5b上で前記Xシンニング部8に連続する端部18aと前記切削端部3の外周部6の付近にある端部18bとを結ぶ周縁18と、この端縁5b側の逃げ面16でこの周縁18の両端部18a,18bから前記両逃げ面15,16間の境界縁19との端部22a,22bまで延びる周縁20,21と、この端縁5a側の逃げ面15でこの境界縁19上の両端部22a,22b間を結ぶ周縁22とにより囲まれ、これらの周縁18,20,21,22を互いに結ぶ面よりも凹んでいる。切刃7(シンニング切刃9及び主切刃10)側の逃げ面15は、切刃7の強度を維持するように逃げ角α15(図示しないが、例えば9度)を小さくしたために切削面を擦り易いが、この窪み面17により、各逃げ面15,16の面積、特に切刃7側の逃げ面15の面積を減少させることができるので、シンニング部8の形成と相俟って、ドリルの押込力を高めることができる。また、この窪み面17の周縁22と切刃7(シンニング切刃9及び主切刃10)との間で逃げ面15を残しているとともに、この窪み面17の周縁21と切削端部3の外周部6との間で逃げ面16を残しているので、切刃7の強度や切削端部3の外周部6の強度を維持することができる。

【0013】

なお、前記切削端部3において回転向きXF側の切刃7を有する端縁5aから回転向きXFに対する反対向きXR側の端縁5bにわたり段階的に逃げ角が大きくなる三以上の逃げ面を並設してそれらすべての逃げ面にわたり窪み面を形成したり、前記切削端部3と主切屑排出溝4とをそれぞれ三以上交互に設けたりしてもよい。

【図面の簡単な説明】

【0014】

【図1】(a)は本実施形態にかかるツイストドリルにおいてドリル本体の先端部を示す平面図であり、(b)は同じく部分正面図である。

【図2】(a)は従来のツイストドリルにおいてドリル本体の先端部を示す平面図であり、(b)は同じく部分正面図である。

【符号の説明】

【0015】

1…ドリル本体、1a…ドリル本体の回転中心線、2…チゼル部、2a…チゼルエッジ、3…切削端部、4…螺旋状主切屑排出溝、5a…回転向き側の端縁、5b…回転向きに対する反対向き側の端縁、6…切削端部の外周部、7…切刃、8…Xシンニング部、9…シンニング切刃、10…主切刃、11…シンニング切刃のすくい面、12…主切刃のすくい面、15…逃げ面、16…逃げ面、17…窪み面、X…ドリル本体の回転方向、XF…回転向き、XR…回転向きに対する反対向き、θ…先端切刃角、T…チゼル部の心厚。

【特許請求の範囲】

【請求項1】

ドリル本体の先端部でドリル本体の回転中心線の外周に、切刃を有する複数の切削端部と、この切削端部に隣接して開放した複数の主切屑排出溝とをドリル本体の回転方向へ交互に並べ、この各切削端部における回転方向両側の端縁のうち回転向き側の端縁にドリル本体の回転中心線側から切削端部の外周部側へ延びる前記切刃を所定の先端切刃角を有するように形成し、この各切削端部には所定の逃げ角を有する逃げ面をこの切刃からこの回転向きに対する反対向き側へ形成するとともに所定のすくい角を有するすくい面をこの切刃から主切屑排出溝側へ形成したドリルにおいて、前記各切削端部の逃げ面には、各切削端部における回転方向両側の端縁のうち回転向き側の切刃を有する端縁から回転向きに対する反対向き側の端縁にわたり段階的に逃げ角が大きくなる複数の逃げ面を並設し、各切削端部における回転方向両側の端縁のうち回転向きに対する反対向き側の端縁からすべての逃げ面にわたり各逃げ面よりも凹む窪み面を切り欠いて形成したことを特徴とするドリル。

【請求項2】

前記各切刃は、ドリル本体の回転中心線上に形成したチゼル部から切削端部の外周部側へ延び、チゼル部の心厚を削り落としたシンニング部により形成されてチゼルエッジから延びるシンニング切刃と、そのシンニング切刃から前記切削端部の外周部まで延びる主切刃とを有していることを特徴とする請求項1に記載のドリル。

【請求項3】

前記各切削端部の窪み面は、切刃との間で逃げ面を残して形成されているとともに、切削端部の外周部との間で逃げ面を残して形成されていることを特徴とする請求項1または請求項2記載のドリル。

【請求項4】

前記各切削端部の逃げ面は、各切削端部における回転方向両側の端縁のうち、回転向き側の切刃を有する端縁側の逃げ面と、回転向きに対する反対向き側の端縁側の逃げ面とからなることを特徴とする請求項1または請求項2または請求項3に記載のドリル。

【請求項5】

前記切削端部と主切屑排出溝とをそれぞれ一対設けたことを特徴とする請求項1から請求項4のうちいずれか一つの請求項に記載のドリル。

【請求項1】

ドリル本体の先端部でドリル本体の回転中心線の外周に、切刃を有する複数の切削端部と、この切削端部に隣接して開放した複数の主切屑排出溝とをドリル本体の回転方向へ交互に並べ、この各切削端部における回転方向両側の端縁のうち回転向き側の端縁にドリル本体の回転中心線側から切削端部の外周部側へ延びる前記切刃を所定の先端切刃角を有するように形成し、この各切削端部には所定の逃げ角を有する逃げ面をこの切刃からこの回転向きに対する反対向き側へ形成するとともに所定のすくい角を有するすくい面をこの切刃から主切屑排出溝側へ形成したドリルにおいて、前記各切削端部の逃げ面には、各切削端部における回転方向両側の端縁のうち回転向き側の切刃を有する端縁から回転向きに対する反対向き側の端縁にわたり段階的に逃げ角が大きくなる複数の逃げ面を並設し、各切削端部における回転方向両側の端縁のうち回転向きに対する反対向き側の端縁からすべての逃げ面にわたり各逃げ面よりも凹む窪み面を切り欠いて形成したことを特徴とするドリル。

【請求項2】

前記各切刃は、ドリル本体の回転中心線上に形成したチゼル部から切削端部の外周部側へ延び、チゼル部の心厚を削り落としたシンニング部により形成されてチゼルエッジから延びるシンニング切刃と、そのシンニング切刃から前記切削端部の外周部まで延びる主切刃とを有していることを特徴とする請求項1に記載のドリル。

【請求項3】

前記各切削端部の窪み面は、切刃との間で逃げ面を残して形成されているとともに、切削端部の外周部との間で逃げ面を残して形成されていることを特徴とする請求項1または請求項2記載のドリル。

【請求項4】

前記各切削端部の逃げ面は、各切削端部における回転方向両側の端縁のうち、回転向き側の切刃を有する端縁側の逃げ面と、回転向きに対する反対向き側の端縁側の逃げ面とからなることを特徴とする請求項1または請求項2または請求項3に記載のドリル。

【請求項5】

前記切削端部と主切屑排出溝とをそれぞれ一対設けたことを特徴とする請求項1から請求項4のうちいずれか一つの請求項に記載のドリル。

【図1】

【図2】

【図2】

【公開番号】特開2009−148865(P2009−148865A)

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願番号】特願2007−330571(P2007−330571)

【出願日】平成19年12月21日(2007.12.21)

【出願人】(000205052)大見工業株式会社 (27)

【Fターム(参考)】

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願日】平成19年12月21日(2007.12.21)

【出願人】(000205052)大見工業株式会社 (27)

【Fターム(参考)】

[ Back to top ]