ドレーン材の埋設装置及び埋設方法

【課題】ドレーン材の埋設装置の大型化を防止することができ、高さ方向に制約がある埋設現場であってもドレーン材を埋設することができると共に、ドレーン材を埋設作業中に損傷させることを防止でき、かつ埋設作業の効率が著しく低下することをも防止することができるドレーン材の埋設装置及び方法を提供する。

【解決手段】全長を延長可能であって、下端部に開閉可能な蓋部46が設けられた管状部材44等と、アンカー41と、ドレーン材42と、係止部52を有する棒状部材50と、打設機構部14を備え、蓋部46を閉じた状態で地中に埋め込み管状部材44等内部に形成される空間78に、棒状部材50が係止した状態でアンカー41とドレーン材42が挿入され、蓋部46を開いた状態で管状部材44等と棒状部材50を地中から引き抜きアンカー41とドレーン材42の下端側の長さ部分を地中に埋めたままにした。

【解決手段】全長を延長可能であって、下端部に開閉可能な蓋部46が設けられた管状部材44等と、アンカー41と、ドレーン材42と、係止部52を有する棒状部材50と、打設機構部14を備え、蓋部46を閉じた状態で地中に埋め込み管状部材44等内部に形成される空間78に、棒状部材50が係止した状態でアンカー41とドレーン材42が挿入され、蓋部46を開いた状態で管状部材44等と棒状部材50を地中から引き抜きアンカー41とドレーン材42の下端側の長さ部分を地中に埋めたままにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水分を多く含む軟弱地盤から水分を抜き出して強固な地盤に改良するために、軟弱地盤の地中に水分吸上げ用のドレーン材を埋設するために用いられるドレーン材の埋設装置及び埋設方法に関するものである。

【背景技術】

【0002】

図15から図17は、従来のドレーン材の埋設装置2及びそれを用いた埋設方法について説明するために参照する図である。

【0003】

図15に示す従来のドレーン材の埋設装置2は、十分な通水性を有する、帯板状に形成されたドレーン材4(排水材)が、ドレーン材供給リール10にその半径方向に多重に巻き付けられていた。ドレーン材4はこのドレーン材供給リール10から図中左上方に向かって巻戻されて、その長さ方向に連続して引出されるようになっていた。

【0004】

そして、ドレーン材供給リール10から引出されたドレーン材4は、その移動する長さ方向の途中の位置で搬送用ローラ12に巻き掛けられており、それ以降のドレーン材4の長さ方向は、埋設地面7に対して略垂直方向(鉛直方向)に吊り下げられるようになっていた。

【0005】

そのドレーン材4の搬送用ローラ12より下流側の長さ部分は、図15中の櫓構造体3に支持され、図中上下方向に長さを有する1本の円管状の管状部材8の、その軸線に沿って形成された軸孔8aに挿通するようになっていた。

【0006】

ドレーン材4の、管状部材8の軸孔8aに挿通した長さ部分の先端部(図中下端部)には、その下端部の外径が管状部材8より大きい円盤状に形成されたアンカー6が連結されていた。このアンカー6の上面には、管状部材8の下端面(先端面)が当接して配置されていた。

【0007】

そして、管状部材8の外周部を挟み込むように配置されると共に、その挟み込んだ管状部材8を図中上下方向に駆動することができる打設機構部14を装備した車両15が、ドレーン材の埋設装置2の一部に用いられていた。

【0008】

この打設機構部14により、従来のドレーン材の埋設装置2は、埋設地面7より下方の地中に管状部材8を打ち込んだり、地中に打ち込まれていた管状部材8を埋設地面7より上方に抜き出したりすることができるようになっていた。

【0009】

次に、図15から図17に基づいて、従来のドレーン材の埋設装置2を用いた埋設方法について説明する。

【0010】

図15に示すように、その図中下端部寄りの外周部を打設機構部14により挟み込まれて配置された管状部材8は、その下端部が埋設地面7より上方に配置されていた。

【0011】

図16に示すように、管状部材8は、その下端部が埋設地面7より下方の所定の深さ位置に到達するまで、打設機構部14が回転すること等により図中下方に駆動されて、地中に埋め込まれるようになっていた。

【0012】

このとき、管状部材8と共にアンカー6も埋設地面7より下方の地中に埋め込まれるようになっている。また、アンカー6に連結されたドレーン材4の下端部は、アンカー6と共に地中下方に向かって埋め込まれて、アンカー6が埋め込まれる前の位置から、埋め込まれた後の深さ位置までの距離の長さ分だけ、ドレーン材供給リール10から引出されて延長するようになっていた。

【0013】

アンカー6が埋設地面7より下方の所定の深さ位置に到達したことを、不図示のアンカー深さ検出センサにより確認したときは、図17に示すように、アンカー6及びドレーン材4の下端側の長さ部分を地中に残したまま、管状部材8のみを打設機構部14により埋設地面7より上方に引き抜くようになっていた。

【0014】

管状部材8がある程度上昇すると、アンカー6の上面にその周囲の土砂が覆いかぶさるため、このアンカー6が抜けることができなくなって、アンカー6に連結されたドレーン材4の下端部と、それに連続したドレーン材4の長さ部分が、埋設地面7より下方の所定の深さ位置に埋められたままとなるようになっていた。

【0015】

そして、ドレーン材4の、埋設地面7から上方に突出した高さ部分で切断することにより、ドレーン材4は、その下端部が埋設地面7より下方の所定の深さ位置に埋設され、その上端部が埋設地面7より上方に突出した状態で、その上・下端部以外の長さ部分は地中の上下方向に埋設されるようになっていた。

【0016】

このような従来のドレーン材の埋設装置2及び埋設方法によって、軟弱地盤の改良が必要な領域一面の多数箇所にドレーン材4が埋設された後、その埋設地面7上に荷重が加えられた状態で長期間経過することにより、水分を多く含む軟弱地盤中から絞り出された水分がドレーン材4の表皮を貫通して内部に浸透し、その内部の通路を通ってドレーン材4の長さ方向に流れて、埋設地面7上に流出することにより排水され、軟弱地盤を強固な地盤に改良することができるようにはなっていた(特許文献1参照)。

【0017】

しかしながら、この従来のドレーン材の埋設装置2及び埋設方法は、一定の長さを有する1本の円管状の管状部材8が、埋設地面7より下方の地中に埋め込まれる構成になっていたので、ドレーン材4の先端部(下端部)が埋め込まれる、埋設地面7からその下方の所定の深さ位置までの長さが大きくなると、以下のような問題があった。

【0018】

すなわち、ドレーン材4を埋め込む、埋設地面7からその下方の所定の深さ位置までの長さが大きくなると、それに伴い管状部材8の長さ寸法を大きくする必要があるので、ドレーン材の埋設装置2の櫓構造体3の高さ寸法もそれに応じて大きくする必要がある。このため、ドレーン材の埋設装置2の大型化を招くという問題があった。

【0019】

また、ドレーン材4を埋設する必要がある地盤はそもそも軟弱な地盤であるので、ドレーン材の埋設装置2の櫓構造体3の高さ寸法が大きいものであると、ドレーン材の埋設装置2を設置した際に不安定になって転倒するおそれがあった。このため、ドレーン材の埋設装置2の転倒を防止するために、予めドレーン材の埋設装置2を設置する地盤上に金属板を敷き詰める等の補強を行なうことが必要になるという問題もあった。

【0020】

また、このようなドレーン材の埋設装置2の櫓構造体3の高さ寸法が大きいものであると、ドレーン材4を埋設する地盤の上方に送電線が掛け渡されている等の制約がある場所においては、ドレーン材の埋設装置2を用いてドレーン材4の埋設作業を行なうこと自体ができなくなるという問題があった。

【0021】

このような従来のドレーン材の埋設装置2及び埋設方法を用いたときの問題を解決するために、図18,19に示すような、他の従来のドレーン材の埋設装置20が案出されていた。

【0022】

図18及び図19は、他の従来のドレーン材の埋設装置20及びそれを用いた埋設方法について説明するために参照する図である。

【0023】

他の従来のドレーン材の埋設装置20は、図18に示すように、ドレーン材供給リール10から引出されたドレーン材22が、地中下方にある程度埋め込まれた管状部材24Aと、その管状部材24Aの上方に直列に連結され、打設機構部14に挟み込まれた管状部材24Bと、ケーシング26内に並列に並べられている複数の管状部材24Cの、それぞれの軸孔24aに予め挿通されていた。

【0024】

そして、ドレーン材供給リール10から引出されたドレーン材22は、その移動する長さ方向の途中の位置において、ケーシング26内上下に複数設置された搬送用ローラ28に巻き掛けられていた。

【0025】

ドレーン材22の、複数の管状部材24A,24B,24Cのうち、最も下側に設けられた管状部材24Aの軸孔24aを挿通した下端部には、アンカー6が連結されていた。アンカー6の上面には、上記最も下側に設けられた管状部材24Aの下端面が当接して配置されていた。

【0026】

そして、この従来のドレーン材の埋設装置20は、互いに直列に連結された管状部材24A,24Bが地中下方にある程度埋め込まれた後に、図18に示すように、ケーシング26内に並べられた別の管状部材24Cを、打設機構部14に挟み込まれた管状部材24Bの上方に配置されるように、図中左方に移動させるようになっていた。

【0027】

上記別の管状部材24Cの下端部を打設機構部14に挟み込まれた管状部材24Bの上端部に直列に連結させることにより、アンカー6が埋設地面7より下方の所定の深さ位置に到達するまでの間に、複数の管状部材24A,24B,24Cを連結して、それらの全長を延長することができるようになっていた。

【0028】

アンカー6が埋設地面7より下方の所定の深さ位置に到達したことを、不図示のアンカー深さ検出センサにより確認したときは、図19に示すように、アンカー6及びドレーン材22の下端側の長さ部分を地中に残したまま、複数の管状部材24A,24B,24Cを打設機構部14により、埋設地面7より上方に引き抜くようになっていた。

【0029】

このとき、打設機構部14に挟み込まれて支持された複数の管状部材24A,24B,24Cのうち、最も上側に設けられた管状部材24Cを、その下側の管状部材24Bとの連結を解除してケーシング26内を図中右方に移動させることを、複数の管状部材24A,24B,24Cを打設機構部14により上方に引き抜きながら、1本ずつ順番に行なうようになっていた。

【0030】

ドレーン材22は、複数の管状部材24A,24B,24Cが互いに直列に連結されて、埋設地面7より下方に埋め込まれる工程においても、又は、複数の管状部材24A,24B,24Cが埋設地面7より上方に引き抜かれて、ケーシング26内を移動する工程においても、常に複数の管状部材24A,24B,24Cそれぞれの軸孔24a内に挿通されたままであり、全ての管状部材24A,24B,24Cが埋設地面7より上方に引抜かれた後に、埋設地面7から上方に突出した所定の高さ部分で切断されるようになっていた。

【0031】

このような従来のドレーン材の埋設装置20及び埋設方法によっては、複数の管状部材24A,24B,24C同士を直列に連結してその全長を延長することができるため、ドレーン材の埋設装置20の高さ寸法が大きくなるのを防止することができ、ドレーン材の埋設装置20の大型化も防止することができるようにはなっていた(特許文献2参照)。

【先行技術文献】

【特許文献】

【0032】

【特許文献1】特開2000−160544号公報

【特許文献2】特開2010−53659号公報

【発明の概要】

【発明が解決しようとする課題】

【0033】

しかしながら、上記他の従来のドレーン材の埋設装置20及び埋設方法においては、ドレーン材22が挿通された状態で、複数の管状部材24A,24B,24C同士を直列に連結したり、その連結を解除したりするので、ドレーン材22と管状部材24A,24B,24Cが接触して、管状部材24A,24B,24Cに比べて著しく強度が小さいドレーン材22が損傷して、その機能が著しく損なわれるおそれがあるという問題があった。

【0034】

また、複数の管状部材24A,24B,24C同士を直列に連結したり、その連結を解除したりする際には、ドレーン材22をドレーン材用ローラ28に巻き掛けたり取り外したりを繰り返すので、これによってもドレーン材22が損傷するおそれがあるという問題があった。

【0035】

また、複数の管状部材24A,24B,24C同士を直列に連結したり、その連結を解除する作業や、ドレーン材22をドレーン材用ローラ28に巻き掛けたり取り外す作業をドレーン材22が損傷しないように慎重に行なうと、その作業効率が著しく低下するという問題もあった。

【0036】

そこで、上記問題点に鑑みて、ドレーン材の埋設装置の大型化を防止することができ、高さ方向に制約がある埋設現場であってもドレーン材を埋設することができると共に、ドレーン材を埋設作業中に損傷させることを防止でき、かつ埋設作業の効率が著しく低下することをも防止することができるドレーン材の埋設装置及び方法を提供することを課題とするものである。

【課題を解決するための手段】

【0037】

上記課題を解決するために、本発明によるドレーン材の埋設装置は、

ドレーン材を挿通できる軸孔を有し、互いの軸線方向の端部同士を連結することによりその全長を延長可能であって、その下端部に開閉可能な蓋部が設けられた管状部材と、

前記管状部材の軸孔内に挿入可能な外形に形成されドレーン材の下端側の長さ部分が連結されたアンカーと、

その下端部に前記アンカーを係止する係止部を有する棒状部材と、

前記管状部材を地中に埋め込んだり、地中に埋め込んだ管状部材を地中から引き抜いたりすることができる打設機構部とを備え、

前記管状部材の蓋部を閉じた状態で地中に埋め込むことによりその内部に形成される空間内に、前記アンカーに前記棒状部材の係止部が係止された状態で前記アンカーと前記ドレーン材の下端側の長さ部分が挿入されると共に、

前記管状部材の蓋部を開いた状態で前記管状部材と前記棒状部材が地中から引き抜かれることにより、前記アンカーと前記ドレーン材の下端側の長さ部分を地中に埋めたままにすることができるようにしたことを特徴とするものである。

【0038】

また、本発明によるドレーン材の埋設装置は、

前記ドレーン材の上端部に交互に係止してこの上端部から下側のドレーン材を交互に吊り下げる複数の吊下部材を有することを特徴とするものである。

【0039】

また、本発明によるドレーン材の埋設方法は、

ドレーン材を挿通できる軸孔を有し、互いの軸線方向の端部同士を連結することによりその全長を延長可能であって、その下端部に開閉可能な蓋部が設けられた管状部材と、

前記管状部材の軸孔内に挿入可能な外形に形成されドレーン材の下端側の長さ部分が連結されたアンカーと、

その下端部に前記アンカーを係止する係止部を有する棒状部材と、

前記管状部材を地中に埋め込んだり、地中に埋め込んだ管状部材を地中から引き抜いたりすることができる打設機構部とを備えたドレーン材の埋設装置を用いて、

前記管状部材の蓋部を閉じた状態で地中に埋め込むことによりその内部に形成される空間内に、前記アンカーに前記棒状部材の係止部が係止された状態で前記アンカーと前記ドレーン材の下端側の長さ部分が挿入されると共に、

前記管状部材の蓋部を開いた状態で前記管状部材と前記棒状部材が地中から引き抜かれることにより、前記アンカーと前記ドレーン材の下端側の長さ部分を地中に埋めたままにすることができることを特徴とするものである。

【発明の効果】

【0040】

このような本発明のドレーン材の埋設装置によれば、

ドレーン材を挿通できる軸孔を有し、互いの軸線方向の端部同士を連結することによりその全長を延長可能であって、その下端部に開閉可能な蓋部が設けられた管状部材と、

前記管状部材の軸孔内に挿入可能な外形に形成されドレーン材の下端側の長さ部分が連結されたアンカーと、

その下端部に前記アンカーを係止する係止部を有する棒状部材と、

前記管状部材を地中に埋め込んだり、地中に埋め込んだ管状部材を地中から引き抜いたりすることができる打設機構部とを備え、

前記管状部材の蓋部を閉じた状態で地中に埋め込むことによりその内部に形成される空間内に、前記アンカーに前記棒状部材の係止部が係止された状態で前記アンカーと前記ドレーン材の下端側の長さ部分が挿入されると共に、

前記管状部材の蓋部を開いた状態で前記管状部材と前記棒状部材が地中から引き抜かれることにより、前記アンカーと前記ドレーン材の下端側の長さ部分を地中に埋めたままにすることができるようにしたことにより、

ドレーン材の埋設装置の大型化を防止することができ、高さ方向に制約がある埋設現場であってもドレーン材を埋設することができると共に、ドレーン材を埋設作業中に損傷させることを防止でき、かつ埋設作業の効率が著しく低下することをも防止することができる。

【0041】

また、このような本発明のドレーン材の埋設方法によれば、

ドレーン材を挿通できる軸孔を有し、互いの軸線方向の端部同士を連結することによりその全長を延長可能であって、その下端部に開閉可能な蓋部が設けられた管状部材と、

前記管状部材の軸孔内に挿入可能な外形に形成されドレーン材の下端側の長さ部分が連結されたアンカーと、

その下端部に前記アンカーを係止する係止部を有する棒状部材と、

前記管状部材を地中に埋め込んだり、地中に埋め込んだ管状部材を地中から引き抜いたりすることができる打設機構部とを備えたドレーン材の埋設装置を用いて、

前記管状部材の蓋部を閉じた状態で地中に埋め込むことによりその内部に形成される空間内に、前記アンカーに前記棒状部材の係止部が係止された状態で前記アンカーと前記ドレーン材の下端側の長さ部分が挿入されると共に、

前記管状部材の蓋部を開いた状態で前記管状部材と前記棒状部材が地中から引き抜かれることにより、前記アンカーと前記ドレーン材の下端側の長さ部分を地中に埋めたままにすることができることにより、

ドレーン材の埋設装置の大型化を防止することができ、高さ方向に制約がある埋設現場であってもドレーン材を埋設することができると共に、ドレーン材を埋設作業中に損傷させることを防止でき、かつ埋設作業の効率が著しく低下することをも防止することができる。

【図面の簡単な説明】

【0042】

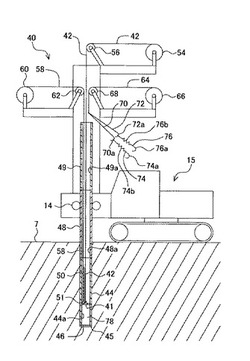

【図1】本発明の一実施の形態に係るドレーン材の埋設装置40を示す概略図である。

【図2】図1に示す管状部材44を示す図であって、図2(a)はその下端部が閉状態における側面断面図であり、図2(b)はその下端部が開状態における側面断面図であり、図2(c)は図2(a)の管状部材44の下面図である。

【図3】図1に示すアンカー41を示す図であって、図3(a)はその上面図であり、図3(b)は図3(a)におけるA−A線矢視の断面図である。

【図4】図1に示す棒状部材50を示す図であって、図4(a)はその側面断面図であり、図4(b)はその正面図であり、図4(c)は半円板部51をアンカー41の上面41cの上に載せた状態を上から見た上面図である。

【図5】ドレーン材42の埋設方法の手順を説明するためのフローチャートを示す図である。

【図6】図5に示す管状部材埋め込み工程(S1)を説明するための図であって、図1に示すドレーン材の埋設装置40の、埋設地面7より下方の所定の深さ位置に埋め込まれた際の管状部材44,48,49及びその近傍を拡大して示す部分拡大図である。

【図7】図5に示すドレーン材挿入工程(S2)を説明するための図であって、図1に示すドレーン材の埋設装置40の管状部材44近傍を拡大して示す部分拡大図である。

【図8】図5に示すドレーン材挿入工程(S2)を説明するための図であって、図7におけるB−B線矢視の断面図である。

【図9】図5に示すドレーン材挿入工程(S2)を説明するための図であって、図1に示すドレーン材の埋設装置40の打設機構部14近傍を拡大して示す部分拡大図である。

【図10】図5に示すドレーン材定着工程(S3)を説明するための図であって、図1に示すドレーン材の埋設装置40の管状部材44近傍を拡大して示す部分拡大図である。

【図11】図5に示すドレーン材定着工程(S3)を説明するための図であって、図1に示すドレーン材の埋設装置40の管状部材44近傍を拡大して示す部分拡大図である。

【図12】図5に示す管状部材引き抜き工程(S4)を説明するための図であって、図1に示すドレーン材の埋設装置40の管状部材44及びその近傍を拡大して示す部分拡大図である。

【図13】図5に示す管状部材引き抜き工程(S4)を説明するための図であって、図1に示すドレーン材の埋設装置40の打設機構部14近傍を拡大して示す部分拡大図である。

【図14】図5に示す管状部材引き抜き工程(S4)を説明するための図であって、図1に示すドレーン材の埋設装置40のドレーン材42近傍を拡大して示す部分拡大図である。

【図15】従来のドレーン材の埋設装置2を示す概略図である。

【図16】図15に示す従来のドレーン材の埋設装置2を用いた埋設方法を説明するための概略図である。

【図17】図15に示す従来のドレーン材の埋設装置2を用いた埋設方法を説明するための概略図である。

【図18】他の従来のドレーン材の埋設装置20を示す概略図である。

【図19】図18に示す従来のドレーン材の埋設装置20を用いた埋設方法を説明するための概略図である。

【発明を実施するための形態】

【0043】

以下、本発明に係るドレーン材の埋設装置及び埋設方法を実施するための形態について、図面に基づいて具体的に説明する。

【0044】

図1から図14は、本発明の一実施の形態に係るドレーン材の埋設装置40及びそれを用いた埋設方法について説明するために参照する図である。

【0045】

本発明の一実施の形態に係るドレーン材の埋設装置40は、図1に示すように、それぞれ高張力鋼をその材料とすると共に、互いの軸線方向の端部同士を連結することにより互いの全長を延長可能な3本の管状部材44,48,49と、それらの軸孔44a,48a,49a内に緩く嵌合可能な外形に形成されると共に、長さを有するドレーン材42の先端部が連結されたアンカー41と、その下端部にアンカー41を係止する半円板部51(係止部)を有する棒状部材50と、車両15に装備された打設機構部14とを備えるようになっている。

【0046】

図2に示すように、管状部材44の下端部には、開閉可能な2つの蓋部46が設けられている。

【0047】

図1に示すドレーン材の埋設装置40は、長さ方向に十分な通水性を有する帯板状に形成されたドレーン材42(排水材)が、ドレーン材供給リール54の半径方向に多重に(連続巻取状に)巻き付けられている。ドレーン材42はこのドレーン材供給リール54から図中左方に向かって巻戻されて、その長さ方向に連続して引き出されるようになっている。

【0048】

そして、ドレーン材供給リール54から引き出されたドレーン材42は、その移動する長さ方向の途中の位置で搬送用ローラ56に略90°の角度に巻き掛けられており、それ以降のドレーン材42の長さ方向は、埋設地面7に対して略垂直方向(鉛直方向)に吊り下げられるようになっている。

【0049】

ドレーン材42の下端部(先端部)にはアンカー41が連結されている。このアンカー41を図中上方から押す棒状部材50は重量を有しており、この棒状部材50の重力によりドレーン材42は図中下方に引っ張られるようになっているので、ドレーン材42はその下端部と搬送用ローラ56との間でその長さ方向に張力が加えられている。

【0050】

このアンカー41は、図3(a)及び(b)に示すように、下部の円板部41aと、この円板部41の直径と略同一の長さを有する断面がコの字状の連結部41bが、それらの間に略矩形状の開口部41dが形成されるように互いに一体的に固定されている。

【0051】

そして、図7に示すように、アンカー41の連結部41bに沿った断面は逆さT字状に形成されている。ドレーン材42の下端部は、アンカー41の開口部41dを挿通して自身の長さ方向の途中に重ね合わされた状態で固定されることにより、アンカー41に連結されるようになっている。

【0052】

アンカー41の下部の円板部41aの外径寸法は、管状部材44,48,49の軸孔44a,48a,49aの内径寸法よりは小さく形成されている。

【0053】

このため、アンカー41は、ドレーン材42の下端部と共に、3本の管状部材44,48,49の軸孔44a,48a,49a内に緩く嵌合して、それらの長さ方向に容易に移動できるようになっている。

【0054】

図1に示す互いの軸線方向の端部同士を直列に連結された3本の管状部材44,48,49のうち、最も下側に配置された管状部材44は、図2(a)に示すように、その軸線方向(図中上下方向)に沿って軸孔44aが形成された、円管状の本体部44bを有している。

【0055】

そして、管状部材44の本体部44bの下端部には、図2(a)中左右両端部それぞれにヒンジ部45が設けられており、これらのヒンジ部45それぞれを介して2つの蓋部46が設けられている。

【0056】

管状部材44の2つの蓋部46はそれぞれ、図2(c)に示すように、管状部材44の本体部44bの軸線方向に垂直な断面における外形輪郭により構成される円形を2分割したような半円板状に形成されており、ヒンジ部45により本体部44bに対して回動可能に設けられている。

【0057】

そして、図2(a)に示すように、2つの蓋部46は、互いの内側面46aが同一平面上に連続するような、蓋部46それぞれが本体部44bの軸線に対して垂直方向に配置された状態(以下、閉状態とする)にすることができるようになっている。この閉状態のときは、管状部材44の本体部44b下端部は、2つの蓋部46により閉塞されるようになっている。

【0058】

また、図2(b)に示すように、上記閉状態における2つの蓋部46それぞれを図中矢印方向に開いて、2つの蓋部46の内側面46aが互いに対向するような、2つの蓋部46それぞれが本体部44bの軸線に対して平行方向に配置された状態(以下、開状態とする)にもすることができるようになっている。

【0059】

図1に示すように、管状部材44は、その上端部に管状部材48の下端部を軸線方向に直列に連結して、その軸線方向の長さを延長することができるようになっている。この管状部材48は、軸孔48aを有する円管状に形成されており、管状部材48の上端部には、軸孔49aを有する円管状に形成された管状部材49の下端部を、軸線方向に直列に連結することができるようになっている。

【0060】

そして、互いに直列に連結された3本の管状部材44,48,49のいずれか一つの外周部を挟み込んでそれを支持すると共に、その支持した管状部材を図中上下方向に駆動することができる打設機構部14が、車両15に設けられている。

【0061】

この打設機構部14によりドレーン材の埋設装置40は、埋設地面7より下方の地中に管状部材44,48,49を埋め込んだり、地中に埋め込まれた管状部材44,48,49を埋設地面7より上方に引き抜いたりすることができるようになっている。

【0062】

図1に示すように、ドレーン材の埋設装置40は、鉄等の金属を捻り合わせた縄状のワイヤ58が、ワイヤ供給リール60の半径方向に多重に巻き付けられており、このワイヤ供給リール60から図中右方に向かって、その長さ方向の先端側を引出すことができるようになっている。

【0063】

そして、ワイヤ供給リール60から引出されたワイヤ58は、その長さ方向の途中の位置でワイヤ用ローラ62に略90°の角度に巻き掛けられており、それ以降のワイヤ58の長さ部分は埋設地面7に対して略垂直方向(鉛直方向)に吊り下げられるようになっている。

【0064】

ワイヤ58の下端部(先端部)には、図7に示すように、棒状部材50の本体部50aの上端部が連結されており、棒状部材50はその重力によりワイヤ58を長さ方向に引っ張った状態で、ワイヤ58の下端部に吊り下げられるようになっており、ワイヤ58と共に図中上下方向に移動させることが可能となっている。

【0065】

図4(a)に示すように、棒状部材50は、図中上下方向に長さを有する中実丸棒状に形成された本体部50aを有している。そして、棒状部材50は、図4(c)に示すように、その本体部50aの下端部に、半円状の半円板部51が一体的に設けられている。

【0066】

図4(a),(b)に示すように、棒状部材50は、その本体部50aの下端側に、その外周部より外側に図中右下方にその断面が鋭角になるよう突出する突起52が設けられている。この突起52は、図4(c)に示すように、棒状部材50の半円板部51の矩形面に対して略垂直方向に伸びている。

【0067】

図4(c)は、棒状部材50の半円板部51を、アンカー41の円板部41aの上面41c上に載せた状態を上から見た図である。同図に示すように、棒状部材50の半円板部51の円弧部は、アンカー41の円板部41aの図中左端部の形状と略同一の形状に形成されている。

【0068】

また、棒状部材50の半円板部51の円弧部は、アンカー41の円板部41aの左半円部よりも短く形成されている。このため、棒状部材50の半円板部51の下面が、アンカー41の上面41cの図中左側の部分に接触することができるようになっている。

【0069】

また、図1に示すように、繊維等を捻り合わせて適度の太さにした綱状のロープ64(吊下部材)は、ロープ供給リール66の半径方向に多重に巻き付けられており、このロープ供給リール66から図中左方に向かって、その先端側の長さ部分を引出すことが可能となっている。

【0070】

そして、ロープ供給リール66から引出されたロープ64は、その長さ方向の途中の位置でロープ用ローラ68に略90°の角度に巻き掛けられており、それ以降のロープ64の長さ部分は、埋設地面7に対して略垂直方向(鉛直方向)に吊り下げられている。

【0071】

ロープ64のロープ用ローラ68から吊り下げられた長さ部分の下端部には、一端側が棒状であって、他端側が円弧状に折り曲げられたフック部70a,72aをそれぞれ有する、2つのフック部材70,72それぞれの、棒状側の端部が連結されている。

【0072】

そして、上記2つのフック部材70,72のフック部70a,72aのそれぞれには、一端側が棒状部であって、他端側が円弧状に折り曲げられたフック部74a,76aをそれぞれ有し、棒状部とフック部との間に棒状部の長さ方向に伸縮するようなバネ74b,76bを有する、2つのバネ付フック部材74,76(吊下部)の棒状部が、その先端部に形成された例えばリング状部が係止されて連結されている。

【0073】

バネ付フック部材74,76のフック部74a,76aは、ドレーン材42をその長さ方向途中で切断した際の、下方に長く残ったドレーン材42の上端部に交互に引掛けられることにより、ドレーン材42の上端部より下側の長さ部分を交互に吊り下げることができるようになっている。

【0074】

また、本発明の一実施の形態に係るドレーン材の埋設装置40は、不図示の検出センサを備えており、アンカー41の深さ検出センサと、管状部材44の深さ検出センサと、棒状部材50の深さ検出センサにより、アンカー41、管状部材44、及び棒状部材50の深さ位置を検出することができるようになっている。

【0075】

また、本発明の一実施の形態に係るドレーン材の埋設装置40は、不図示の記憶手段を備えており、アンカー41、管状部材44、及び棒状部材50の深さ位置の変化やその軌跡を記憶することができるようになっている。

【0076】

次に、図5から図14に基づいて、本実施の形態に係るドレーン材の埋設装置40を用いたドレーン材の埋設方法について説明する。

【0077】

図5に示すように、ドレーン材の埋設装置40を用いたドレーン材の埋設方法は、大別して管状部材埋め込み工程(S1)と、ドレーン材挿入工程(S2)と、ドレーン材定着工程(S3)と、管状部材引き抜き工程(S4)の、4つの工程からなるものである。

【0078】

まず、管状部材埋め込み工程(S1)においては、図6に示すように、管状部材44の下端部の2つの蓋部46を閉状態にする。そして、打設機構部14を動作させて管状部材44の下端部が所定の深さ位置に到達するまで、管状部材44,48,49を続けて埋め込むようになっている。このとき、管状部材44は、複数の管状部材48,49を軸線方向に直列に順次継ぎ足して管状部材の埋め込む長さを延長することができるようになっている。

【0079】

このように管状部材44に続けて管状部材48,49を打設機構部14により地中に埋め込む作業を始める前は、管状部材48,49は打設機構部14近傍の埋設地面7上に縦置きの状態で載置されている。

【0080】

管状部材埋め込み工程(S1)を実施するにはまず、打設機構部14を動作させて管状部材44の下端部を埋設地面7より下方に駆動して埋め込む。この管状部材44をある程度埋設地面7より下方に埋め込んだ後に、クレーン等により埋設地面7上に載置された管状部材48を拾い上げて、それを水平移動してから管状部材44の上方に下降させて、管状部材44の上端部と管状部材48の下端部とを互いの軸線方向に直列に、不図示の連結構造と連結手段により連結する。

【0081】

そして、打設機構部14を動作させて互いに連結された管状部材44と48を又ある程度下方に埋め込んだ後に、クレーン等により埋設地面7上に載置された管状部材49を拾い上げて、それをまた水平移動してから今度は管状部材48の上方に下降させて、管状部材48の上端部と管状部材49の下端部とを互いの軸線方向に直列に、不図示の連結構造と連結手段により連結する。

【0082】

このようにして、管状部材44の上方に複数の管状部材48,49を軸線方向に直列に順次継ぎ足してその長さを延長しながら、打設機構部14によりそれらの管状部材を地中に埋め込んでいく。

【0083】

そして、前記管状部材44の深さ検出センサが、管状部材44の下端部が埋設地面7より下方の所定の深さ位置に到達したことを検出したら、打設機構部14により管状部材44,48,49を埋め込むことを終了する。

【0084】

このとき、管状部材44,48,49の内部には、図6に示すように、管状部材44,48,49の軸孔44a,48a,49aと、2つの蓋部46の内側面46aにより構成された、内部空間78が形成されるようになっている。

【0085】

次に、ドレーン材挿入工程(S2)に進んで、図7に示すように、棒状部材50の突起52の先端部をドレーン材42の下端部に突き刺した状態にして、図8に示すように、棒状部材50の半円板部51を、その円弧部の外周面がアンカー41の円板部41aの外周面に連続するように配置して、その半円板部51の下面をアンカー41の円板部41aの上面41c上に接触させる。

【0086】

この状態を維持したまま、棒状部材50、アンカー41及びドレーン材42の下端部に連続する長さ部分を上記内部空間78内に、管状部材49の軸孔49aの上端側から挿入する。

【0087】

そして、ワイヤ供給リール60とワイヤ用ローラ62を回転させながら、ワイヤ58と共に棒状部材50をその重力によって上記内部空間78内を下降させることにより、アンカー41とドレーン材42の下端部に連続する長さ部分は、棒状部材50と共に上記内部空間78内を下降するようになっている。

【0088】

アンカー41の前記深さ検出センサが、埋設地面7より下方の所定の深さ位置よりも上方の所定の深さ位置までアンカー41が下降したことを検出したら、棒状部材50によりアンカー41を下降させることを一旦終了する。

【0089】

そして、図9に示すように、アンカー41と共に内部空間78内に下端部が挿入されたドレーン材42の、その長さ方向の途中を切断する。このとき切断された下方のドレーン材42の上端部に、バネ付フック部材74のフック部74aを引掛け(係止し)て、ドレーン材42をフック部74aから吊り下げた状態を維持する。

【0090】

このバネ付フック部材74を管状部材49の軸孔49aに挿入できるようにした後、再度ワイヤ供給リール60とワイヤ用ローラ62を回転させて棒状部材50を下降させる。そして、図7に示すように、棒状部材50と、アンカー41と、ドレーン材42の下端部に連続する長さ部分とを、アンカー41が上記内部空間78の下端面を構成する2つの蓋部46の内側面46a上に接触するまで下降させる。

【0091】

このとき、ワイヤ用ローラ62の回転に併せて、ロープ供給リール66とロープ用ローラ68を回転させてバネ付フック部材74のフック部74aをも下降させて、そのフック部74aによりドレーン材42の長さ方向に加えられる張力の大きさが大きく変化しないようにしている。

【0092】

次に、ドレーン材定着工程(S3)に進んで、打設機構部14を動作させて3本の互いに連結された管状部材44,48,49を引上げることにより、図10に示すように、管状部材44の本体部44bの下端部は、棒状部材50の本体部50a上端部よりも上方に行き過ぎないようにして、今までより図中上方の高さ位置まで引上げられる。

【0093】

管状部材44はこのときに、2つの蓋部46それぞれが、それらの自重等により回動して開状態になる。また、2つの蓋部46の内側面46a上に載せられていたアンカー41は、その自重、及び棒状部材50の重さにより上側から抑えられているために、埋設地面7より下方の所定の深さ位置を維持するようになっている。

【0094】

また、管状部材44の本体部44b下端部が上昇した後は、アンカー41とドレーン材42の下端部、及び棒状部材50の下端部の周囲を被覆する部材が無くなるので、崩れたそれらの周囲の土砂が覆いかぶさるようになっている。

【0095】

それから、図11に示すように、ワイヤ58を図中上方に引き上げることにより、棒状部材50を図中上方に向かって引き上げる。このとき、棒状部材50の突起52の先端部はドレーン材42の下端部により引き抜かれて、棒状部材50の半円板部51は、その下面がアンカー41の円板部41aの上面41cより離隔するようになっている。

【0096】

そして、アンカー41が棒状部材50と共に上昇せずに所定の深さ位置に定着したことをアンカー41の深さ検出センサにより確認したら、棒状部材50を埋設地面7より上方に引上げて、図12に示すように、棒状部材50を管状部材44,48,49内の内部空間78から取り出す。

【0097】

次に、管状部材引き抜き工程(S4)に進んで、図12に示すように、管状部材44,48,49、アンカー41、及びドレーン材42の下端部に連続する長さ部分が埋設地面7より下方に埋設された状態から、互いに連結された管状部材44,48,49をある程度上昇させて、そのうちの最上段に配置された管状部材49とその下の管状部材48の連結を解除して管状部材49を取り外す。

【0098】

そして管状部材44,48をある程度上昇させて、そのうちの上方の管状部材48とその下の管状部材44の連結を解除して管状部材48を取り外す。そして、最後に管状部材44だけを上昇させて埋設地面7より上方に引き抜いて取り出す。

【0099】

詳しくは、管状部材引き抜き工程(S4)の初めは、打設機構部14を動作させて管状部材44,48,49をある程度上昇させた後に、互いに連結された管状部材44,48,49のうち、最上段の管状部材49の下端部と、その下側に配置された管状部材48の上端部との連結を解除する。

【0100】

このとき、図13に示すように、最上段の管状部材49の軸孔49aを通るバネ付フック部材74の、フック部74aに引掛けられて吊り下げられていたドレーン材42の、その上端部からそのフック部74aを取り外し、代わりに最上段の管状部材49の外周面の外側を通るバネ付フック部材76のフック部76aに、ドレーン材42の上端部が引掛けられて吊り下げられる。

【0101】

このバネ付フック部材74のフック部74aと、バネ付フック部材76のフック部76aとを、ドレーン材42の上端部に付け替えることにより、ドレーン材42の上端部をバネ付フック部材76により吊り下げた状態を維持したまま、最上段の管状部材49の軸孔49aを通っていたバネ付フック部材74をその管状部材49の軸孔49aから抜き出すことができる。このため、最上段の管状部材49を、ドレーン材42に全く接触することなく取り外すことができる。そして取り外された管状部材49は、埋設地面7上に縦置きの状態で載置される。

【0102】

そして、打設機構部14を動作させて互いに連結された管状部材44と48を、さらにある程度上昇させた後に、管状部材48の下端部と、その下側の管状部材44の上端部との連結を解除する。

【0103】

このときも、管状部材48の軸孔48aを通るバネ付フック部材76に引掛けられて吊り下げられていたドレーン材42の、その上端部からその係合を取り外し、代わりに管状部材48の外周面の外側を通るバネ付フック部材74にドレーン材42の上端部が引掛けられて吊り下げたら、管状部材48を取り外して埋設地面7上に縦置きの状態で載置する。

【0104】

このようにしてバネ付フック部材74と76をドレーン材42の上端部に交互に付け替え、互いに連結された管状部材44,48,49のうち、当時の最上段の管状部材を取り外す作業を順次行なって、ついには最下段の管状部材44を埋設地面7よりも上方に上昇させる。

【0105】

この最下段の管状部材44を埋設地面7よりも上方に上昇させると、図14に示すように、管状部材44の周りにあった土が崩れて、アンカー41とドレーン材42の下端部に連続するその長さ部分の周りを埋めるので、アンカー41とドレーン材42の下端部に連続するその長さ部分のみが埋設地面7より下方の地中に埋め込まれた状態になる。

【0106】

そして最後に、ドレーン材42の埋設地面7から上方に突出した上端部に引掛けられたバネ付フック部材74又は76を取り外すことにより、ドレーン材42は、その下端部が埋設地面7より下方の所定の深さ位置に来るように、その上方に連続する長さ部分と共に埋設され、かつその上端部が埋設地面7より上方に突出して残った状態になる。

【0107】

このように管状部材引き抜き工程(S4)においては、従来のドレーン材の埋設装置20のようにドレーン材42を挿通させた状態で複数の管状部材44,48,49の連結解除を行わないので、ドレーン材42が管状部材44,48,49に接触して損傷することを確実に防止することができる。

【0108】

また、前記ドレーン材挿入工程(S2)においても、従来のドレーン材の埋設装置20のようにドレーン材42を挿通させた状態で複数の管状部材44,48,49の連結を行わないので、ドレーン材42が管状部材44,48,49に接触して損傷することを確実に防止することができる。

【0109】

また、管状部材埋め込み工程(S1)から管状部材引き抜き工程(S4)までの全工程においては、従来のドレーン材の埋設装置20のようにドレーン材42をケーシング26のドレーン材用ローラ28に巻き掛けたり取り外したりを繰り返す必要はないので、この点においてもドレーン材42が損傷することを確実に防止することができる。

【0110】

また、本発明のドレーン材の埋設装置40においては、複数の管状部材44,48,49を連結してその全長を延長することができるため、前記従来のドレーン材の埋設装置2のような櫓構造体3が不要であり、その高さ寸法が大きくなるのを防止することができるので、ドレーン材の埋設装置40の大型化をも防止することができる。

【0111】

このように本発明のドレーン材の埋設装置40は、その高さ寸法が大きくなるのを防止することができるので、高さ方向に干渉するものがある等の制約がある埋設現場であっても、ドレーン材42を埋設することが可能となる。

【0112】

また、本発明のドレーン材の埋設装置40においては、複数の管状部材44,48,49の連結作業及び連結解除作業と、ドレーン材42の挿入作業を別個に行なうことができるため、ドレーン材42が損傷しないように慎重に作業を行なう必要がないので、その作業効率が著しく低下することを防止することができる。

【0113】

したがって、このような本発明の一実施の形態に係るドレーン材の埋設装置40及びこれを用いた埋設方法によれば、ドレーン材の埋設装置40の大型化を防止することができ、高さ方向に制約がある埋設現場であってもドレーン材42を埋設することができると共に、ドレーン材42を埋設作業中に損傷させることを防止でき、かつ埋設作業の効率が著しく低下することをも防止することができる。

【0114】

なお、本発明の前記一実施の形態に係るドレーン材の埋設装置40においては、複数の管状部材44,48,49は円管状に形成されていたが、これらの管状部材44,48,49は円管状に限定されるわけではなく、例えば、角筒状に形成されるようになっていてもよい。また、管状部材44の2つの蓋部46は、管状部材44,48,49の形状の変更に対応して、その形状を変更してもよい。

【0115】

また、本発明のドレーン材の埋設装置40においては、管状部材44,48,49の3つの管状部材を有するものについて説明したが、2つ又は4つ以上の管状部材を有するようにしてもよい。

【0116】

また、本発明のドレーン材の埋設装置40においては、管状部材44の下端部に開閉可能な2つの蓋部を有するものについて説明したが、1つ又は3つ以上の蓋部を有するようにしてもよい。

【0117】

また、本発明のドレーン材の埋設装置40においては、ロープ64の下端部に連結された2つのフック部材70,72のフック部70a,72aそれぞれに、バネ付フック部材74,76が連結されており、それらのバネ付フック部材74,76のフック部74a,76aに、ドレーン材42をその長さ方向途中で切断した際の、下方に長く残ったドレーン材42の上端部を交互に引掛けられるようになっていたが、この構成にのみ限定されるわけではない。

【0118】

例えば、フック部材70とバネ付フック部材74,フック部材72とバネ付フック部材76それぞれが一体的に設けられた構成になっていてもよい。すなわち、ドレーン材42の上端部より下側の長さ部分を交互に吊り下げることができるようになっていれば他のどのような構成になっていてもよい。

【0119】

また、本発明のドレーン材の埋設装置40及びこれを用いた埋設方法においては、複数の管状部材44,48,49は打設機構部14の斜め上方の不図示のケーシング内から出し入れされるようになっていたが、この構成に限定されるわけではなく、複数の管状部材44,48,49を連結したり、その連結を解除したりすることができるようになっていれば他のどのような構成になっていてもよい。

【符号の説明】

【0120】

2 ドレーン材の埋設装置

3 櫓構造体

4 ドレーン材

6 アンカー

7 埋設地面

8 管状部材

8a 軸孔

10 ドレーン材供給リール

12 搬送用ローラ

14 打設機構部

15 車両

20 ドレーン材の埋設装置

22 ドレーン材

24A,24B,24C 管状部材

24a 軸孔

26 ケーシング

28 ドレーン材用ローラ

40 ドレーン材の埋設装置

41 アンカー

41a 円板部

41b 連結部

41c 上面

41d 開口部

42 ドレーン材

44 管状部材

44a 軸孔

44b 本体部

45 ヒンジ部

46 蓋部

46a 内側面

48,49 管状部材

48a,49a 軸孔

50 棒状部材

50a 本体部

51 半円板部

52 突起

54 ドレーン材供給リール

56 搬送用ローラ

58 ワイヤ

60 ワイヤ供給リール

62 ワイヤ用ローラ

64 ロープ

66 ロープ供給リール

68 ロープ用ローラ

70,72 フック部材

70a,72a フック部

74,76 バネ付フック部材

74a,76a フック部

74b,76b バネ

78 内部空間

【技術分野】

【0001】

本発明は、水分を多く含む軟弱地盤から水分を抜き出して強固な地盤に改良するために、軟弱地盤の地中に水分吸上げ用のドレーン材を埋設するために用いられるドレーン材の埋設装置及び埋設方法に関するものである。

【背景技術】

【0002】

図15から図17は、従来のドレーン材の埋設装置2及びそれを用いた埋設方法について説明するために参照する図である。

【0003】

図15に示す従来のドレーン材の埋設装置2は、十分な通水性を有する、帯板状に形成されたドレーン材4(排水材)が、ドレーン材供給リール10にその半径方向に多重に巻き付けられていた。ドレーン材4はこのドレーン材供給リール10から図中左上方に向かって巻戻されて、その長さ方向に連続して引出されるようになっていた。

【0004】

そして、ドレーン材供給リール10から引出されたドレーン材4は、その移動する長さ方向の途中の位置で搬送用ローラ12に巻き掛けられており、それ以降のドレーン材4の長さ方向は、埋設地面7に対して略垂直方向(鉛直方向)に吊り下げられるようになっていた。

【0005】

そのドレーン材4の搬送用ローラ12より下流側の長さ部分は、図15中の櫓構造体3に支持され、図中上下方向に長さを有する1本の円管状の管状部材8の、その軸線に沿って形成された軸孔8aに挿通するようになっていた。

【0006】

ドレーン材4の、管状部材8の軸孔8aに挿通した長さ部分の先端部(図中下端部)には、その下端部の外径が管状部材8より大きい円盤状に形成されたアンカー6が連結されていた。このアンカー6の上面には、管状部材8の下端面(先端面)が当接して配置されていた。

【0007】

そして、管状部材8の外周部を挟み込むように配置されると共に、その挟み込んだ管状部材8を図中上下方向に駆動することができる打設機構部14を装備した車両15が、ドレーン材の埋設装置2の一部に用いられていた。

【0008】

この打設機構部14により、従来のドレーン材の埋設装置2は、埋設地面7より下方の地中に管状部材8を打ち込んだり、地中に打ち込まれていた管状部材8を埋設地面7より上方に抜き出したりすることができるようになっていた。

【0009】

次に、図15から図17に基づいて、従来のドレーン材の埋設装置2を用いた埋設方法について説明する。

【0010】

図15に示すように、その図中下端部寄りの外周部を打設機構部14により挟み込まれて配置された管状部材8は、その下端部が埋設地面7より上方に配置されていた。

【0011】

図16に示すように、管状部材8は、その下端部が埋設地面7より下方の所定の深さ位置に到達するまで、打設機構部14が回転すること等により図中下方に駆動されて、地中に埋め込まれるようになっていた。

【0012】

このとき、管状部材8と共にアンカー6も埋設地面7より下方の地中に埋め込まれるようになっている。また、アンカー6に連結されたドレーン材4の下端部は、アンカー6と共に地中下方に向かって埋め込まれて、アンカー6が埋め込まれる前の位置から、埋め込まれた後の深さ位置までの距離の長さ分だけ、ドレーン材供給リール10から引出されて延長するようになっていた。

【0013】

アンカー6が埋設地面7より下方の所定の深さ位置に到達したことを、不図示のアンカー深さ検出センサにより確認したときは、図17に示すように、アンカー6及びドレーン材4の下端側の長さ部分を地中に残したまま、管状部材8のみを打設機構部14により埋設地面7より上方に引き抜くようになっていた。

【0014】

管状部材8がある程度上昇すると、アンカー6の上面にその周囲の土砂が覆いかぶさるため、このアンカー6が抜けることができなくなって、アンカー6に連結されたドレーン材4の下端部と、それに連続したドレーン材4の長さ部分が、埋設地面7より下方の所定の深さ位置に埋められたままとなるようになっていた。

【0015】

そして、ドレーン材4の、埋設地面7から上方に突出した高さ部分で切断することにより、ドレーン材4は、その下端部が埋設地面7より下方の所定の深さ位置に埋設され、その上端部が埋設地面7より上方に突出した状態で、その上・下端部以外の長さ部分は地中の上下方向に埋設されるようになっていた。

【0016】

このような従来のドレーン材の埋設装置2及び埋設方法によって、軟弱地盤の改良が必要な領域一面の多数箇所にドレーン材4が埋設された後、その埋設地面7上に荷重が加えられた状態で長期間経過することにより、水分を多く含む軟弱地盤中から絞り出された水分がドレーン材4の表皮を貫通して内部に浸透し、その内部の通路を通ってドレーン材4の長さ方向に流れて、埋設地面7上に流出することにより排水され、軟弱地盤を強固な地盤に改良することができるようにはなっていた(特許文献1参照)。

【0017】

しかしながら、この従来のドレーン材の埋設装置2及び埋設方法は、一定の長さを有する1本の円管状の管状部材8が、埋設地面7より下方の地中に埋め込まれる構成になっていたので、ドレーン材4の先端部(下端部)が埋め込まれる、埋設地面7からその下方の所定の深さ位置までの長さが大きくなると、以下のような問題があった。

【0018】

すなわち、ドレーン材4を埋め込む、埋設地面7からその下方の所定の深さ位置までの長さが大きくなると、それに伴い管状部材8の長さ寸法を大きくする必要があるので、ドレーン材の埋設装置2の櫓構造体3の高さ寸法もそれに応じて大きくする必要がある。このため、ドレーン材の埋設装置2の大型化を招くという問題があった。

【0019】

また、ドレーン材4を埋設する必要がある地盤はそもそも軟弱な地盤であるので、ドレーン材の埋設装置2の櫓構造体3の高さ寸法が大きいものであると、ドレーン材の埋設装置2を設置した際に不安定になって転倒するおそれがあった。このため、ドレーン材の埋設装置2の転倒を防止するために、予めドレーン材の埋設装置2を設置する地盤上に金属板を敷き詰める等の補強を行なうことが必要になるという問題もあった。

【0020】

また、このようなドレーン材の埋設装置2の櫓構造体3の高さ寸法が大きいものであると、ドレーン材4を埋設する地盤の上方に送電線が掛け渡されている等の制約がある場所においては、ドレーン材の埋設装置2を用いてドレーン材4の埋設作業を行なうこと自体ができなくなるという問題があった。

【0021】

このような従来のドレーン材の埋設装置2及び埋設方法を用いたときの問題を解決するために、図18,19に示すような、他の従来のドレーン材の埋設装置20が案出されていた。

【0022】

図18及び図19は、他の従来のドレーン材の埋設装置20及びそれを用いた埋設方法について説明するために参照する図である。

【0023】

他の従来のドレーン材の埋設装置20は、図18に示すように、ドレーン材供給リール10から引出されたドレーン材22が、地中下方にある程度埋め込まれた管状部材24Aと、その管状部材24Aの上方に直列に連結され、打設機構部14に挟み込まれた管状部材24Bと、ケーシング26内に並列に並べられている複数の管状部材24Cの、それぞれの軸孔24aに予め挿通されていた。

【0024】

そして、ドレーン材供給リール10から引出されたドレーン材22は、その移動する長さ方向の途中の位置において、ケーシング26内上下に複数設置された搬送用ローラ28に巻き掛けられていた。

【0025】

ドレーン材22の、複数の管状部材24A,24B,24Cのうち、最も下側に設けられた管状部材24Aの軸孔24aを挿通した下端部には、アンカー6が連結されていた。アンカー6の上面には、上記最も下側に設けられた管状部材24Aの下端面が当接して配置されていた。

【0026】

そして、この従来のドレーン材の埋設装置20は、互いに直列に連結された管状部材24A,24Bが地中下方にある程度埋め込まれた後に、図18に示すように、ケーシング26内に並べられた別の管状部材24Cを、打設機構部14に挟み込まれた管状部材24Bの上方に配置されるように、図中左方に移動させるようになっていた。

【0027】

上記別の管状部材24Cの下端部を打設機構部14に挟み込まれた管状部材24Bの上端部に直列に連結させることにより、アンカー6が埋設地面7より下方の所定の深さ位置に到達するまでの間に、複数の管状部材24A,24B,24Cを連結して、それらの全長を延長することができるようになっていた。

【0028】

アンカー6が埋設地面7より下方の所定の深さ位置に到達したことを、不図示のアンカー深さ検出センサにより確認したときは、図19に示すように、アンカー6及びドレーン材22の下端側の長さ部分を地中に残したまま、複数の管状部材24A,24B,24Cを打設機構部14により、埋設地面7より上方に引き抜くようになっていた。

【0029】

このとき、打設機構部14に挟み込まれて支持された複数の管状部材24A,24B,24Cのうち、最も上側に設けられた管状部材24Cを、その下側の管状部材24Bとの連結を解除してケーシング26内を図中右方に移動させることを、複数の管状部材24A,24B,24Cを打設機構部14により上方に引き抜きながら、1本ずつ順番に行なうようになっていた。

【0030】

ドレーン材22は、複数の管状部材24A,24B,24Cが互いに直列に連結されて、埋設地面7より下方に埋め込まれる工程においても、又は、複数の管状部材24A,24B,24Cが埋設地面7より上方に引き抜かれて、ケーシング26内を移動する工程においても、常に複数の管状部材24A,24B,24Cそれぞれの軸孔24a内に挿通されたままであり、全ての管状部材24A,24B,24Cが埋設地面7より上方に引抜かれた後に、埋設地面7から上方に突出した所定の高さ部分で切断されるようになっていた。

【0031】

このような従来のドレーン材の埋設装置20及び埋設方法によっては、複数の管状部材24A,24B,24C同士を直列に連結してその全長を延長することができるため、ドレーン材の埋設装置20の高さ寸法が大きくなるのを防止することができ、ドレーン材の埋設装置20の大型化も防止することができるようにはなっていた(特許文献2参照)。

【先行技術文献】

【特許文献】

【0032】

【特許文献1】特開2000−160544号公報

【特許文献2】特開2010−53659号公報

【発明の概要】

【発明が解決しようとする課題】

【0033】

しかしながら、上記他の従来のドレーン材の埋設装置20及び埋設方法においては、ドレーン材22が挿通された状態で、複数の管状部材24A,24B,24C同士を直列に連結したり、その連結を解除したりするので、ドレーン材22と管状部材24A,24B,24Cが接触して、管状部材24A,24B,24Cに比べて著しく強度が小さいドレーン材22が損傷して、その機能が著しく損なわれるおそれがあるという問題があった。

【0034】

また、複数の管状部材24A,24B,24C同士を直列に連結したり、その連結を解除したりする際には、ドレーン材22をドレーン材用ローラ28に巻き掛けたり取り外したりを繰り返すので、これによってもドレーン材22が損傷するおそれがあるという問題があった。

【0035】

また、複数の管状部材24A,24B,24C同士を直列に連結したり、その連結を解除する作業や、ドレーン材22をドレーン材用ローラ28に巻き掛けたり取り外す作業をドレーン材22が損傷しないように慎重に行なうと、その作業効率が著しく低下するという問題もあった。

【0036】

そこで、上記問題点に鑑みて、ドレーン材の埋設装置の大型化を防止することができ、高さ方向に制約がある埋設現場であってもドレーン材を埋設することができると共に、ドレーン材を埋設作業中に損傷させることを防止でき、かつ埋設作業の効率が著しく低下することをも防止することができるドレーン材の埋設装置及び方法を提供することを課題とするものである。

【課題を解決するための手段】

【0037】

上記課題を解決するために、本発明によるドレーン材の埋設装置は、

ドレーン材を挿通できる軸孔を有し、互いの軸線方向の端部同士を連結することによりその全長を延長可能であって、その下端部に開閉可能な蓋部が設けられた管状部材と、

前記管状部材の軸孔内に挿入可能な外形に形成されドレーン材の下端側の長さ部分が連結されたアンカーと、

その下端部に前記アンカーを係止する係止部を有する棒状部材と、

前記管状部材を地中に埋め込んだり、地中に埋め込んだ管状部材を地中から引き抜いたりすることができる打設機構部とを備え、

前記管状部材の蓋部を閉じた状態で地中に埋め込むことによりその内部に形成される空間内に、前記アンカーに前記棒状部材の係止部が係止された状態で前記アンカーと前記ドレーン材の下端側の長さ部分が挿入されると共に、

前記管状部材の蓋部を開いた状態で前記管状部材と前記棒状部材が地中から引き抜かれることにより、前記アンカーと前記ドレーン材の下端側の長さ部分を地中に埋めたままにすることができるようにしたことを特徴とするものである。

【0038】

また、本発明によるドレーン材の埋設装置は、

前記ドレーン材の上端部に交互に係止してこの上端部から下側のドレーン材を交互に吊り下げる複数の吊下部材を有することを特徴とするものである。

【0039】

また、本発明によるドレーン材の埋設方法は、

ドレーン材を挿通できる軸孔を有し、互いの軸線方向の端部同士を連結することによりその全長を延長可能であって、その下端部に開閉可能な蓋部が設けられた管状部材と、

前記管状部材の軸孔内に挿入可能な外形に形成されドレーン材の下端側の長さ部分が連結されたアンカーと、

その下端部に前記アンカーを係止する係止部を有する棒状部材と、

前記管状部材を地中に埋め込んだり、地中に埋め込んだ管状部材を地中から引き抜いたりすることができる打設機構部とを備えたドレーン材の埋設装置を用いて、

前記管状部材の蓋部を閉じた状態で地中に埋め込むことによりその内部に形成される空間内に、前記アンカーに前記棒状部材の係止部が係止された状態で前記アンカーと前記ドレーン材の下端側の長さ部分が挿入されると共に、

前記管状部材の蓋部を開いた状態で前記管状部材と前記棒状部材が地中から引き抜かれることにより、前記アンカーと前記ドレーン材の下端側の長さ部分を地中に埋めたままにすることができることを特徴とするものである。

【発明の効果】

【0040】

このような本発明のドレーン材の埋設装置によれば、

ドレーン材を挿通できる軸孔を有し、互いの軸線方向の端部同士を連結することによりその全長を延長可能であって、その下端部に開閉可能な蓋部が設けられた管状部材と、

前記管状部材の軸孔内に挿入可能な外形に形成されドレーン材の下端側の長さ部分が連結されたアンカーと、

その下端部に前記アンカーを係止する係止部を有する棒状部材と、

前記管状部材を地中に埋め込んだり、地中に埋め込んだ管状部材を地中から引き抜いたりすることができる打設機構部とを備え、

前記管状部材の蓋部を閉じた状態で地中に埋め込むことによりその内部に形成される空間内に、前記アンカーに前記棒状部材の係止部が係止された状態で前記アンカーと前記ドレーン材の下端側の長さ部分が挿入されると共に、

前記管状部材の蓋部を開いた状態で前記管状部材と前記棒状部材が地中から引き抜かれることにより、前記アンカーと前記ドレーン材の下端側の長さ部分を地中に埋めたままにすることができるようにしたことにより、

ドレーン材の埋設装置の大型化を防止することができ、高さ方向に制約がある埋設現場であってもドレーン材を埋設することができると共に、ドレーン材を埋設作業中に損傷させることを防止でき、かつ埋設作業の効率が著しく低下することをも防止することができる。

【0041】

また、このような本発明のドレーン材の埋設方法によれば、

ドレーン材を挿通できる軸孔を有し、互いの軸線方向の端部同士を連結することによりその全長を延長可能であって、その下端部に開閉可能な蓋部が設けられた管状部材と、

前記管状部材の軸孔内に挿入可能な外形に形成されドレーン材の下端側の長さ部分が連結されたアンカーと、

その下端部に前記アンカーを係止する係止部を有する棒状部材と、

前記管状部材を地中に埋め込んだり、地中に埋め込んだ管状部材を地中から引き抜いたりすることができる打設機構部とを備えたドレーン材の埋設装置を用いて、

前記管状部材の蓋部を閉じた状態で地中に埋め込むことによりその内部に形成される空間内に、前記アンカーに前記棒状部材の係止部が係止された状態で前記アンカーと前記ドレーン材の下端側の長さ部分が挿入されると共に、

前記管状部材の蓋部を開いた状態で前記管状部材と前記棒状部材が地中から引き抜かれることにより、前記アンカーと前記ドレーン材の下端側の長さ部分を地中に埋めたままにすることができることにより、

ドレーン材の埋設装置の大型化を防止することができ、高さ方向に制約がある埋設現場であってもドレーン材を埋設することができると共に、ドレーン材を埋設作業中に損傷させることを防止でき、かつ埋設作業の効率が著しく低下することをも防止することができる。

【図面の簡単な説明】

【0042】

【図1】本発明の一実施の形態に係るドレーン材の埋設装置40を示す概略図である。

【図2】図1に示す管状部材44を示す図であって、図2(a)はその下端部が閉状態における側面断面図であり、図2(b)はその下端部が開状態における側面断面図であり、図2(c)は図2(a)の管状部材44の下面図である。

【図3】図1に示すアンカー41を示す図であって、図3(a)はその上面図であり、図3(b)は図3(a)におけるA−A線矢視の断面図である。

【図4】図1に示す棒状部材50を示す図であって、図4(a)はその側面断面図であり、図4(b)はその正面図であり、図4(c)は半円板部51をアンカー41の上面41cの上に載せた状態を上から見た上面図である。

【図5】ドレーン材42の埋設方法の手順を説明するためのフローチャートを示す図である。

【図6】図5に示す管状部材埋め込み工程(S1)を説明するための図であって、図1に示すドレーン材の埋設装置40の、埋設地面7より下方の所定の深さ位置に埋め込まれた際の管状部材44,48,49及びその近傍を拡大して示す部分拡大図である。

【図7】図5に示すドレーン材挿入工程(S2)を説明するための図であって、図1に示すドレーン材の埋設装置40の管状部材44近傍を拡大して示す部分拡大図である。

【図8】図5に示すドレーン材挿入工程(S2)を説明するための図であって、図7におけるB−B線矢視の断面図である。

【図9】図5に示すドレーン材挿入工程(S2)を説明するための図であって、図1に示すドレーン材の埋設装置40の打設機構部14近傍を拡大して示す部分拡大図である。

【図10】図5に示すドレーン材定着工程(S3)を説明するための図であって、図1に示すドレーン材の埋設装置40の管状部材44近傍を拡大して示す部分拡大図である。

【図11】図5に示すドレーン材定着工程(S3)を説明するための図であって、図1に示すドレーン材の埋設装置40の管状部材44近傍を拡大して示す部分拡大図である。

【図12】図5に示す管状部材引き抜き工程(S4)を説明するための図であって、図1に示すドレーン材の埋設装置40の管状部材44及びその近傍を拡大して示す部分拡大図である。

【図13】図5に示す管状部材引き抜き工程(S4)を説明するための図であって、図1に示すドレーン材の埋設装置40の打設機構部14近傍を拡大して示す部分拡大図である。

【図14】図5に示す管状部材引き抜き工程(S4)を説明するための図であって、図1に示すドレーン材の埋設装置40のドレーン材42近傍を拡大して示す部分拡大図である。

【図15】従来のドレーン材の埋設装置2を示す概略図である。

【図16】図15に示す従来のドレーン材の埋設装置2を用いた埋設方法を説明するための概略図である。

【図17】図15に示す従来のドレーン材の埋設装置2を用いた埋設方法を説明するための概略図である。

【図18】他の従来のドレーン材の埋設装置20を示す概略図である。

【図19】図18に示す従来のドレーン材の埋設装置20を用いた埋設方法を説明するための概略図である。

【発明を実施するための形態】

【0043】

以下、本発明に係るドレーン材の埋設装置及び埋設方法を実施するための形態について、図面に基づいて具体的に説明する。

【0044】

図1から図14は、本発明の一実施の形態に係るドレーン材の埋設装置40及びそれを用いた埋設方法について説明するために参照する図である。

【0045】

本発明の一実施の形態に係るドレーン材の埋設装置40は、図1に示すように、それぞれ高張力鋼をその材料とすると共に、互いの軸線方向の端部同士を連結することにより互いの全長を延長可能な3本の管状部材44,48,49と、それらの軸孔44a,48a,49a内に緩く嵌合可能な外形に形成されると共に、長さを有するドレーン材42の先端部が連結されたアンカー41と、その下端部にアンカー41を係止する半円板部51(係止部)を有する棒状部材50と、車両15に装備された打設機構部14とを備えるようになっている。

【0046】

図2に示すように、管状部材44の下端部には、開閉可能な2つの蓋部46が設けられている。

【0047】

図1に示すドレーン材の埋設装置40は、長さ方向に十分な通水性を有する帯板状に形成されたドレーン材42(排水材)が、ドレーン材供給リール54の半径方向に多重に(連続巻取状に)巻き付けられている。ドレーン材42はこのドレーン材供給リール54から図中左方に向かって巻戻されて、その長さ方向に連続して引き出されるようになっている。

【0048】

そして、ドレーン材供給リール54から引き出されたドレーン材42は、その移動する長さ方向の途中の位置で搬送用ローラ56に略90°の角度に巻き掛けられており、それ以降のドレーン材42の長さ方向は、埋設地面7に対して略垂直方向(鉛直方向)に吊り下げられるようになっている。

【0049】

ドレーン材42の下端部(先端部)にはアンカー41が連結されている。このアンカー41を図中上方から押す棒状部材50は重量を有しており、この棒状部材50の重力によりドレーン材42は図中下方に引っ張られるようになっているので、ドレーン材42はその下端部と搬送用ローラ56との間でその長さ方向に張力が加えられている。

【0050】

このアンカー41は、図3(a)及び(b)に示すように、下部の円板部41aと、この円板部41の直径と略同一の長さを有する断面がコの字状の連結部41bが、それらの間に略矩形状の開口部41dが形成されるように互いに一体的に固定されている。

【0051】

そして、図7に示すように、アンカー41の連結部41bに沿った断面は逆さT字状に形成されている。ドレーン材42の下端部は、アンカー41の開口部41dを挿通して自身の長さ方向の途中に重ね合わされた状態で固定されることにより、アンカー41に連結されるようになっている。

【0052】

アンカー41の下部の円板部41aの外径寸法は、管状部材44,48,49の軸孔44a,48a,49aの内径寸法よりは小さく形成されている。

【0053】

このため、アンカー41は、ドレーン材42の下端部と共に、3本の管状部材44,48,49の軸孔44a,48a,49a内に緩く嵌合して、それらの長さ方向に容易に移動できるようになっている。

【0054】

図1に示す互いの軸線方向の端部同士を直列に連結された3本の管状部材44,48,49のうち、最も下側に配置された管状部材44は、図2(a)に示すように、その軸線方向(図中上下方向)に沿って軸孔44aが形成された、円管状の本体部44bを有している。

【0055】

そして、管状部材44の本体部44bの下端部には、図2(a)中左右両端部それぞれにヒンジ部45が設けられており、これらのヒンジ部45それぞれを介して2つの蓋部46が設けられている。

【0056】

管状部材44の2つの蓋部46はそれぞれ、図2(c)に示すように、管状部材44の本体部44bの軸線方向に垂直な断面における外形輪郭により構成される円形を2分割したような半円板状に形成されており、ヒンジ部45により本体部44bに対して回動可能に設けられている。

【0057】

そして、図2(a)に示すように、2つの蓋部46は、互いの内側面46aが同一平面上に連続するような、蓋部46それぞれが本体部44bの軸線に対して垂直方向に配置された状態(以下、閉状態とする)にすることができるようになっている。この閉状態のときは、管状部材44の本体部44b下端部は、2つの蓋部46により閉塞されるようになっている。

【0058】

また、図2(b)に示すように、上記閉状態における2つの蓋部46それぞれを図中矢印方向に開いて、2つの蓋部46の内側面46aが互いに対向するような、2つの蓋部46それぞれが本体部44bの軸線に対して平行方向に配置された状態(以下、開状態とする)にもすることができるようになっている。

【0059】

図1に示すように、管状部材44は、その上端部に管状部材48の下端部を軸線方向に直列に連結して、その軸線方向の長さを延長することができるようになっている。この管状部材48は、軸孔48aを有する円管状に形成されており、管状部材48の上端部には、軸孔49aを有する円管状に形成された管状部材49の下端部を、軸線方向に直列に連結することができるようになっている。

【0060】

そして、互いに直列に連結された3本の管状部材44,48,49のいずれか一つの外周部を挟み込んでそれを支持すると共に、その支持した管状部材を図中上下方向に駆動することができる打設機構部14が、車両15に設けられている。

【0061】

この打設機構部14によりドレーン材の埋設装置40は、埋設地面7より下方の地中に管状部材44,48,49を埋め込んだり、地中に埋め込まれた管状部材44,48,49を埋設地面7より上方に引き抜いたりすることができるようになっている。

【0062】

図1に示すように、ドレーン材の埋設装置40は、鉄等の金属を捻り合わせた縄状のワイヤ58が、ワイヤ供給リール60の半径方向に多重に巻き付けられており、このワイヤ供給リール60から図中右方に向かって、その長さ方向の先端側を引出すことができるようになっている。

【0063】

そして、ワイヤ供給リール60から引出されたワイヤ58は、その長さ方向の途中の位置でワイヤ用ローラ62に略90°の角度に巻き掛けられており、それ以降のワイヤ58の長さ部分は埋設地面7に対して略垂直方向(鉛直方向)に吊り下げられるようになっている。

【0064】

ワイヤ58の下端部(先端部)には、図7に示すように、棒状部材50の本体部50aの上端部が連結されており、棒状部材50はその重力によりワイヤ58を長さ方向に引っ張った状態で、ワイヤ58の下端部に吊り下げられるようになっており、ワイヤ58と共に図中上下方向に移動させることが可能となっている。

【0065】

図4(a)に示すように、棒状部材50は、図中上下方向に長さを有する中実丸棒状に形成された本体部50aを有している。そして、棒状部材50は、図4(c)に示すように、その本体部50aの下端部に、半円状の半円板部51が一体的に設けられている。

【0066】

図4(a),(b)に示すように、棒状部材50は、その本体部50aの下端側に、その外周部より外側に図中右下方にその断面が鋭角になるよう突出する突起52が設けられている。この突起52は、図4(c)に示すように、棒状部材50の半円板部51の矩形面に対して略垂直方向に伸びている。

【0067】

図4(c)は、棒状部材50の半円板部51を、アンカー41の円板部41aの上面41c上に載せた状態を上から見た図である。同図に示すように、棒状部材50の半円板部51の円弧部は、アンカー41の円板部41aの図中左端部の形状と略同一の形状に形成されている。

【0068】

また、棒状部材50の半円板部51の円弧部は、アンカー41の円板部41aの左半円部よりも短く形成されている。このため、棒状部材50の半円板部51の下面が、アンカー41の上面41cの図中左側の部分に接触することができるようになっている。

【0069】

また、図1に示すように、繊維等を捻り合わせて適度の太さにした綱状のロープ64(吊下部材)は、ロープ供給リール66の半径方向に多重に巻き付けられており、このロープ供給リール66から図中左方に向かって、その先端側の長さ部分を引出すことが可能となっている。

【0070】

そして、ロープ供給リール66から引出されたロープ64は、その長さ方向の途中の位置でロープ用ローラ68に略90°の角度に巻き掛けられており、それ以降のロープ64の長さ部分は、埋設地面7に対して略垂直方向(鉛直方向)に吊り下げられている。

【0071】

ロープ64のロープ用ローラ68から吊り下げられた長さ部分の下端部には、一端側が棒状であって、他端側が円弧状に折り曲げられたフック部70a,72aをそれぞれ有する、2つのフック部材70,72それぞれの、棒状側の端部が連結されている。

【0072】

そして、上記2つのフック部材70,72のフック部70a,72aのそれぞれには、一端側が棒状部であって、他端側が円弧状に折り曲げられたフック部74a,76aをそれぞれ有し、棒状部とフック部との間に棒状部の長さ方向に伸縮するようなバネ74b,76bを有する、2つのバネ付フック部材74,76(吊下部)の棒状部が、その先端部に形成された例えばリング状部が係止されて連結されている。

【0073】

バネ付フック部材74,76のフック部74a,76aは、ドレーン材42をその長さ方向途中で切断した際の、下方に長く残ったドレーン材42の上端部に交互に引掛けられることにより、ドレーン材42の上端部より下側の長さ部分を交互に吊り下げることができるようになっている。

【0074】

また、本発明の一実施の形態に係るドレーン材の埋設装置40は、不図示の検出センサを備えており、アンカー41の深さ検出センサと、管状部材44の深さ検出センサと、棒状部材50の深さ検出センサにより、アンカー41、管状部材44、及び棒状部材50の深さ位置を検出することができるようになっている。

【0075】

また、本発明の一実施の形態に係るドレーン材の埋設装置40は、不図示の記憶手段を備えており、アンカー41、管状部材44、及び棒状部材50の深さ位置の変化やその軌跡を記憶することができるようになっている。

【0076】

次に、図5から図14に基づいて、本実施の形態に係るドレーン材の埋設装置40を用いたドレーン材の埋設方法について説明する。

【0077】

図5に示すように、ドレーン材の埋設装置40を用いたドレーン材の埋設方法は、大別して管状部材埋め込み工程(S1)と、ドレーン材挿入工程(S2)と、ドレーン材定着工程(S3)と、管状部材引き抜き工程(S4)の、4つの工程からなるものである。

【0078】

まず、管状部材埋め込み工程(S1)においては、図6に示すように、管状部材44の下端部の2つの蓋部46を閉状態にする。そして、打設機構部14を動作させて管状部材44の下端部が所定の深さ位置に到達するまで、管状部材44,48,49を続けて埋め込むようになっている。このとき、管状部材44は、複数の管状部材48,49を軸線方向に直列に順次継ぎ足して管状部材の埋め込む長さを延長することができるようになっている。

【0079】

このように管状部材44に続けて管状部材48,49を打設機構部14により地中に埋め込む作業を始める前は、管状部材48,49は打設機構部14近傍の埋設地面7上に縦置きの状態で載置されている。

【0080】

管状部材埋め込み工程(S1)を実施するにはまず、打設機構部14を動作させて管状部材44の下端部を埋設地面7より下方に駆動して埋め込む。この管状部材44をある程度埋設地面7より下方に埋め込んだ後に、クレーン等により埋設地面7上に載置された管状部材48を拾い上げて、それを水平移動してから管状部材44の上方に下降させて、管状部材44の上端部と管状部材48の下端部とを互いの軸線方向に直列に、不図示の連結構造と連結手段により連結する。

【0081】

そして、打設機構部14を動作させて互いに連結された管状部材44と48を又ある程度下方に埋め込んだ後に、クレーン等により埋設地面7上に載置された管状部材49を拾い上げて、それをまた水平移動してから今度は管状部材48の上方に下降させて、管状部材48の上端部と管状部材49の下端部とを互いの軸線方向に直列に、不図示の連結構造と連結手段により連結する。

【0082】

このようにして、管状部材44の上方に複数の管状部材48,49を軸線方向に直列に順次継ぎ足してその長さを延長しながら、打設機構部14によりそれらの管状部材を地中に埋め込んでいく。

【0083】

そして、前記管状部材44の深さ検出センサが、管状部材44の下端部が埋設地面7より下方の所定の深さ位置に到達したことを検出したら、打設機構部14により管状部材44,48,49を埋め込むことを終了する。

【0084】

このとき、管状部材44,48,49の内部には、図6に示すように、管状部材44,48,49の軸孔44a,48a,49aと、2つの蓋部46の内側面46aにより構成された、内部空間78が形成されるようになっている。

【0085】

次に、ドレーン材挿入工程(S2)に進んで、図7に示すように、棒状部材50の突起52の先端部をドレーン材42の下端部に突き刺した状態にして、図8に示すように、棒状部材50の半円板部51を、その円弧部の外周面がアンカー41の円板部41aの外周面に連続するように配置して、その半円板部51の下面をアンカー41の円板部41aの上面41c上に接触させる。

【0086】

この状態を維持したまま、棒状部材50、アンカー41及びドレーン材42の下端部に連続する長さ部分を上記内部空間78内に、管状部材49の軸孔49aの上端側から挿入する。

【0087】

そして、ワイヤ供給リール60とワイヤ用ローラ62を回転させながら、ワイヤ58と共に棒状部材50をその重力によって上記内部空間78内を下降させることにより、アンカー41とドレーン材42の下端部に連続する長さ部分は、棒状部材50と共に上記内部空間78内を下降するようになっている。

【0088】

アンカー41の前記深さ検出センサが、埋設地面7より下方の所定の深さ位置よりも上方の所定の深さ位置までアンカー41が下降したことを検出したら、棒状部材50によりアンカー41を下降させることを一旦終了する。

【0089】

そして、図9に示すように、アンカー41と共に内部空間78内に下端部が挿入されたドレーン材42の、その長さ方向の途中を切断する。このとき切断された下方のドレーン材42の上端部に、バネ付フック部材74のフック部74aを引掛け(係止し)て、ドレーン材42をフック部74aから吊り下げた状態を維持する。

【0090】

このバネ付フック部材74を管状部材49の軸孔49aに挿入できるようにした後、再度ワイヤ供給リール60とワイヤ用ローラ62を回転させて棒状部材50を下降させる。そして、図7に示すように、棒状部材50と、アンカー41と、ドレーン材42の下端部に連続する長さ部分とを、アンカー41が上記内部空間78の下端面を構成する2つの蓋部46の内側面46a上に接触するまで下降させる。

【0091】

このとき、ワイヤ用ローラ62の回転に併せて、ロープ供給リール66とロープ用ローラ68を回転させてバネ付フック部材74のフック部74aをも下降させて、そのフック部74aによりドレーン材42の長さ方向に加えられる張力の大きさが大きく変化しないようにしている。

【0092】

次に、ドレーン材定着工程(S3)に進んで、打設機構部14を動作させて3本の互いに連結された管状部材44,48,49を引上げることにより、図10に示すように、管状部材44の本体部44bの下端部は、棒状部材50の本体部50a上端部よりも上方に行き過ぎないようにして、今までより図中上方の高さ位置まで引上げられる。

【0093】

管状部材44はこのときに、2つの蓋部46それぞれが、それらの自重等により回動して開状態になる。また、2つの蓋部46の内側面46a上に載せられていたアンカー41は、その自重、及び棒状部材50の重さにより上側から抑えられているために、埋設地面7より下方の所定の深さ位置を維持するようになっている。

【0094】

また、管状部材44の本体部44b下端部が上昇した後は、アンカー41とドレーン材42の下端部、及び棒状部材50の下端部の周囲を被覆する部材が無くなるので、崩れたそれらの周囲の土砂が覆いかぶさるようになっている。

【0095】

それから、図11に示すように、ワイヤ58を図中上方に引き上げることにより、棒状部材50を図中上方に向かって引き上げる。このとき、棒状部材50の突起52の先端部はドレーン材42の下端部により引き抜かれて、棒状部材50の半円板部51は、その下面がアンカー41の円板部41aの上面41cより離隔するようになっている。

【0096】

そして、アンカー41が棒状部材50と共に上昇せずに所定の深さ位置に定着したことをアンカー41の深さ検出センサにより確認したら、棒状部材50を埋設地面7より上方に引上げて、図12に示すように、棒状部材50を管状部材44,48,49内の内部空間78から取り出す。

【0097】

次に、管状部材引き抜き工程(S4)に進んで、図12に示すように、管状部材44,48,49、アンカー41、及びドレーン材42の下端部に連続する長さ部分が埋設地面7より下方に埋設された状態から、互いに連結された管状部材44,48,49をある程度上昇させて、そのうちの最上段に配置された管状部材49とその下の管状部材48の連結を解除して管状部材49を取り外す。

【0098】

そして管状部材44,48をある程度上昇させて、そのうちの上方の管状部材48とその下の管状部材44の連結を解除して管状部材48を取り外す。そして、最後に管状部材44だけを上昇させて埋設地面7より上方に引き抜いて取り出す。

【0099】

詳しくは、管状部材引き抜き工程(S4)の初めは、打設機構部14を動作させて管状部材44,48,49をある程度上昇させた後に、互いに連結された管状部材44,48,49のうち、最上段の管状部材49の下端部と、その下側に配置された管状部材48の上端部との連結を解除する。

【0100】

このとき、図13に示すように、最上段の管状部材49の軸孔49aを通るバネ付フック部材74の、フック部74aに引掛けられて吊り下げられていたドレーン材42の、その上端部からそのフック部74aを取り外し、代わりに最上段の管状部材49の外周面の外側を通るバネ付フック部材76のフック部76aに、ドレーン材42の上端部が引掛けられて吊り下げられる。

【0101】

このバネ付フック部材74のフック部74aと、バネ付フック部材76のフック部76aとを、ドレーン材42の上端部に付け替えることにより、ドレーン材42の上端部をバネ付フック部材76により吊り下げた状態を維持したまま、最上段の管状部材49の軸孔49aを通っていたバネ付フック部材74をその管状部材49の軸孔49aから抜き出すことができる。このため、最上段の管状部材49を、ドレーン材42に全く接触することなく取り外すことができる。そして取り外された管状部材49は、埋設地面7上に縦置きの状態で載置される。

【0102】

そして、打設機構部14を動作させて互いに連結された管状部材44と48を、さらにある程度上昇させた後に、管状部材48の下端部と、その下側の管状部材44の上端部との連結を解除する。

【0103】

このときも、管状部材48の軸孔48aを通るバネ付フック部材76に引掛けられて吊り下げられていたドレーン材42の、その上端部からその係合を取り外し、代わりに管状部材48の外周面の外側を通るバネ付フック部材74にドレーン材42の上端部が引掛けられて吊り下げたら、管状部材48を取り外して埋設地面7上に縦置きの状態で載置する。

【0104】

このようにしてバネ付フック部材74と76をドレーン材42の上端部に交互に付け替え、互いに連結された管状部材44,48,49のうち、当時の最上段の管状部材を取り外す作業を順次行なって、ついには最下段の管状部材44を埋設地面7よりも上方に上昇させる。

【0105】

この最下段の管状部材44を埋設地面7よりも上方に上昇させると、図14に示すように、管状部材44の周りにあった土が崩れて、アンカー41とドレーン材42の下端部に連続するその長さ部分の周りを埋めるので、アンカー41とドレーン材42の下端部に連続するその長さ部分のみが埋設地面7より下方の地中に埋め込まれた状態になる。

【0106】

そして最後に、ドレーン材42の埋設地面7から上方に突出した上端部に引掛けられたバネ付フック部材74又は76を取り外すことにより、ドレーン材42は、その下端部が埋設地面7より下方の所定の深さ位置に来るように、その上方に連続する長さ部分と共に埋設され、かつその上端部が埋設地面7より上方に突出して残った状態になる。

【0107】

このように管状部材引き抜き工程(S4)においては、従来のドレーン材の埋設装置20のようにドレーン材42を挿通させた状態で複数の管状部材44,48,49の連結解除を行わないので、ドレーン材42が管状部材44,48,49に接触して損傷することを確実に防止することができる。

【0108】

また、前記ドレーン材挿入工程(S2)においても、従来のドレーン材の埋設装置20のようにドレーン材42を挿通させた状態で複数の管状部材44,48,49の連結を行わないので、ドレーン材42が管状部材44,48,49に接触して損傷することを確実に防止することができる。

【0109】

また、管状部材埋め込み工程(S1)から管状部材引き抜き工程(S4)までの全工程においては、従来のドレーン材の埋設装置20のようにドレーン材42をケーシング26のドレーン材用ローラ28に巻き掛けたり取り外したりを繰り返す必要はないので、この点においてもドレーン材42が損傷することを確実に防止することができる。

【0110】

また、本発明のドレーン材の埋設装置40においては、複数の管状部材44,48,49を連結してその全長を延長することができるため、前記従来のドレーン材の埋設装置2のような櫓構造体3が不要であり、その高さ寸法が大きくなるのを防止することができるので、ドレーン材の埋設装置40の大型化をも防止することができる。

【0111】

このように本発明のドレーン材の埋設装置40は、その高さ寸法が大きくなるのを防止することができるので、高さ方向に干渉するものがある等の制約がある埋設現場であっても、ドレーン材42を埋設することが可能となる。

【0112】

また、本発明のドレーン材の埋設装置40においては、複数の管状部材44,48,49の連結作業及び連結解除作業と、ドレーン材42の挿入作業を別個に行なうことができるため、ドレーン材42が損傷しないように慎重に作業を行なう必要がないので、その作業効率が著しく低下することを防止することができる。

【0113】

したがって、このような本発明の一実施の形態に係るドレーン材の埋設装置40及びこれを用いた埋設方法によれば、ドレーン材の埋設装置40の大型化を防止することができ、高さ方向に制約がある埋設現場であってもドレーン材42を埋設することができると共に、ドレーン材42を埋設作業中に損傷させることを防止でき、かつ埋設作業の効率が著しく低下することをも防止することができる。

【0114】

なお、本発明の前記一実施の形態に係るドレーン材の埋設装置40においては、複数の管状部材44,48,49は円管状に形成されていたが、これらの管状部材44,48,49は円管状に限定されるわけではなく、例えば、角筒状に形成されるようになっていてもよい。また、管状部材44の2つの蓋部46は、管状部材44,48,49の形状の変更に対応して、その形状を変更してもよい。

【0115】

また、本発明のドレーン材の埋設装置40においては、管状部材44,48,49の3つの管状部材を有するものについて説明したが、2つ又は4つ以上の管状部材を有するようにしてもよい。

【0116】

また、本発明のドレーン材の埋設装置40においては、管状部材44の下端部に開閉可能な2つの蓋部を有するものについて説明したが、1つ又は3つ以上の蓋部を有するようにしてもよい。

【0117】

また、本発明のドレーン材の埋設装置40においては、ロープ64の下端部に連結された2つのフック部材70,72のフック部70a,72aそれぞれに、バネ付フック部材74,76が連結されており、それらのバネ付フック部材74,76のフック部74a,76aに、ドレーン材42をその長さ方向途中で切断した際の、下方に長く残ったドレーン材42の上端部を交互に引掛けられるようになっていたが、この構成にのみ限定されるわけではない。

【0118】

例えば、フック部材70とバネ付フック部材74,フック部材72とバネ付フック部材76それぞれが一体的に設けられた構成になっていてもよい。すなわち、ドレーン材42の上端部より下側の長さ部分を交互に吊り下げることができるようになっていれば他のどのような構成になっていてもよい。

【0119】

また、本発明のドレーン材の埋設装置40及びこれを用いた埋設方法においては、複数の管状部材44,48,49は打設機構部14の斜め上方の不図示のケーシング内から出し入れされるようになっていたが、この構成に限定されるわけではなく、複数の管状部材44,48,49を連結したり、その連結を解除したりすることができるようになっていれば他のどのような構成になっていてもよい。

【符号の説明】

【0120】

2 ドレーン材の埋設装置

3 櫓構造体

4 ドレーン材

6 アンカー

7 埋設地面

8 管状部材

8a 軸孔

10 ドレーン材供給リール

12 搬送用ローラ

14 打設機構部

15 車両

20 ドレーン材の埋設装置

22 ドレーン材

24A,24B,24C 管状部材

24a 軸孔

26 ケーシング

28 ドレーン材用ローラ

40 ドレーン材の埋設装置

41 アンカー

41a 円板部

41b 連結部

41c 上面

41d 開口部

42 ドレーン材

44 管状部材

44a 軸孔

44b 本体部

45 ヒンジ部

46 蓋部

46a 内側面

48,49 管状部材

48a,49a 軸孔

50 棒状部材

50a 本体部

51 半円板部

52 突起

54 ドレーン材供給リール

56 搬送用ローラ

58 ワイヤ

60 ワイヤ供給リール

62 ワイヤ用ローラ

64 ロープ

66 ロープ供給リール

68 ロープ用ローラ

70,72 フック部材

70a,72a フック部

74,76 バネ付フック部材

74a,76a フック部

74b,76b バネ

78 内部空間

【特許請求の範囲】

【請求項1】

ドレーン材を挿通できる軸孔を有し、互いの軸線方向の端部同士を連結することによりその全長を延長可能であって、その下端部に開閉可能な蓋部が設けられた管状部材と、

前記管状部材の軸孔内に挿入可能な外形に形成されドレーン材の下端側の長さ部分が連結されたアンカーと、

その下端部に前記アンカーを係止する係止部を有する棒状部材と、

前記管状部材を地中に埋め込んだり、地中に埋め込んだ管状部材を地中から引き抜いたりすることができる打設機構部とを備え、

前記管状部材の蓋部を閉じた状態で地中に埋め込むことによりその内部に形成される空間内に、前記アンカーに前記棒状部材の係止部が係止された状態で前記アンカーと前記ドレーン材の下端側の長さ部分が挿入されると共に、

前記管状部材の蓋部を開いた状態で前記管状部材と前記棒状部材が地中から引き抜かれることにより、前記アンカーと前記ドレーン材の下端側の長さ部分を地中に埋めたままにすることができるようにした

ことを特徴とするドレーン材の埋設装置。

【請求項2】

前記ドレーン材の上端部に交互に係止してこの上端部から下側のドレーン材を交互に吊り下げる複数の吊下部材を有することを特徴とする請求項1に記載のドレーン材の埋設装置。

【請求項3】

ドレーン材を挿通できる軸孔を有し、互いの軸線方向の端部同士を連結することによりその全長を延長可能であって、その下端部に開閉可能な蓋部が設けられた管状部材と、

前記管状部材の軸孔内に挿入可能な外形に形成されドレーン材の下端側の長さ部分が連結されたアンカーと、

その下端部に前記アンカーを係止する係止部を有する棒状部材と、

前記管状部材を地中に埋め込んだり、地中に埋め込んだ管状部材を地中から引き抜いたりすることができる打設機構部とを備えたドレーン材の埋設装置を用いて、

前記管状部材の蓋部を閉じた状態で地中に埋め込むことによりその内部に形成される空間内に、前記アンカーに前記棒状部材の係止部が係止された状態で前記アンカーと前記ドレーン材の下端側の長さ部分が挿入されると共に、

前記管状部材の蓋部を開いた状態で前記管状部材と前記棒状部材が地中から引き抜かれることにより、前記アンカーと前記ドレーン材の下端側の長さ部分を地中に埋めたままにすることができる

ことを特徴とするドレーン材の埋設方法。

【請求項1】

ドレーン材を挿通できる軸孔を有し、互いの軸線方向の端部同士を連結することによりその全長を延長可能であって、その下端部に開閉可能な蓋部が設けられた管状部材と、

前記管状部材の軸孔内に挿入可能な外形に形成されドレーン材の下端側の長さ部分が連結されたアンカーと、

その下端部に前記アンカーを係止する係止部を有する棒状部材と、

前記管状部材を地中に埋め込んだり、地中に埋め込んだ管状部材を地中から引き抜いたりすることができる打設機構部とを備え、

前記管状部材の蓋部を閉じた状態で地中に埋め込むことによりその内部に形成される空間内に、前記アンカーに前記棒状部材の係止部が係止された状態で前記アンカーと前記ドレーン材の下端側の長さ部分が挿入されると共に、

前記管状部材の蓋部を開いた状態で前記管状部材と前記棒状部材が地中から引き抜かれることにより、前記アンカーと前記ドレーン材の下端側の長さ部分を地中に埋めたままにすることができるようにした

ことを特徴とするドレーン材の埋設装置。

【請求項2】

前記ドレーン材の上端部に交互に係止してこの上端部から下側のドレーン材を交互に吊り下げる複数の吊下部材を有することを特徴とする請求項1に記載のドレーン材の埋設装置。

【請求項3】

ドレーン材を挿通できる軸孔を有し、互いの軸線方向の端部同士を連結することによりその全長を延長可能であって、その下端部に開閉可能な蓋部が設けられた管状部材と、

前記管状部材の軸孔内に挿入可能な外形に形成されドレーン材の下端側の長さ部分が連結されたアンカーと、

その下端部に前記アンカーを係止する係止部を有する棒状部材と、

前記管状部材を地中に埋め込んだり、地中に埋め込んだ管状部材を地中から引き抜いたりすることができる打設機構部とを備えたドレーン材の埋設装置を用いて、

前記管状部材の蓋部を閉じた状態で地中に埋め込むことによりその内部に形成される空間内に、前記アンカーに前記棒状部材の係止部が係止された状態で前記アンカーと前記ドレーン材の下端側の長さ部分が挿入されると共に、

前記管状部材の蓋部を開いた状態で前記管状部材と前記棒状部材が地中から引き抜かれることにより、前記アンカーと前記ドレーン材の下端側の長さ部分を地中に埋めたままにすることができる

ことを特徴とするドレーン材の埋設方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−87445(P2013−87445A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226718(P2011−226718)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(502080047)キャドテック株式会社 (10)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(502080047)キャドテック株式会社 (10)

【Fターム(参考)】

[ Back to top ]