ドレーン材用積層不織布及び不織布製ドレーン材

【課題】型崩れし難く、必要に応じて作業現場で所望の口径及び長さのパイプに加工できるドレーン材用積層不織布を提供する。

【解決手段】本発明に係るドレーン材用積層不織布は、第1及び第2の繊維層の積層体を一体化したものである。前記第1の繊維層は、温度150℃における熱収縮率SHD1が5%以下であり、目付が350〜2000g/m2である。前記第2の繊維層は、温度150℃における熱収縮率SHD2が15%以上であると共に、目付が200〜600g/m2である。前記第1及び第2の繊維層の温度150℃における熱収縮率の差(SHD2−SHD1)が10〜50%である。

【解決手段】本発明に係るドレーン材用積層不織布は、第1及び第2の繊維層の積層体を一体化したものである。前記第1の繊維層は、温度150℃における熱収縮率SHD1が5%以下であり、目付が350〜2000g/m2である。前記第2の繊維層は、温度150℃における熱収縮率SHD2が15%以上であると共に、目付が200〜600g/m2である。前記第1及び第2の繊維層の温度150℃における熱収縮率の差(SHD2−SHD1)が10〜50%である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、土中用集水管又は排水管等として使用される不織布製パイプ状ドレーン材に関するものである。

【背景技術】

【0002】

集水管又は排水管としては、従来、塩化ビニル製管等のプラスチック製管又は土管と呼ばれるコンクリート製管が使用されており、これら管の中間には適宜いくつかの集水用の穴が開けられることが多い。これらの管は重く、工事の現場までに運ぶのに積載効率が悪い等の課題を抱えている。本発明者が知る限り、現場でパイプ化してドレーン材にすることができるような繊維製のドレーン材用積層不織布は知られていない。

【0003】

なお不織布製のパイプ状物として、例えば、特許文献1〜3等が知られている。特許文献1では、不織布の構造体を円筒形状にニードリングすることで、パイプ状物を作成している。特許文献2では、シート状の不織布の両側縁を縫合して筒状不織布を作成している。これら特許文献1又は2の技術では、特殊な機械が必要でありかつ大口径なパイプ状物を作り辛い、又は縫製の手間がかかる等の問題がある。特許文献3には、熱収縮繊維の熱収縮によって積層シートを立体的に湾曲させ、これを微生物付着の為の担体として使用することが記載されているが、この技術は、パイプ状物の大きさ、用途、課題(要求特性)等の点で本発明と全く異なるものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−279921号公報

【特許文献2】特開平7−304099号公報

【特許文献3】特開平8−243579号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本願発明は、上記の様な事情に着目してなされたものであって、その目的は、軽量でかつ透水性に優れ、必要に応じて作業現場で所望の口径及び長さのパイプに加工することのできるドレーン材用積層不織布及びそれから得られる不織布製ドレーン材等を提供することにある。

【課題を解決するための手段】

【0006】

積層体の上下層の重量比、厚さ比、及び熱収縮率の差が大きくなればなるほど、カールが発生するバイメタル現象が大きくなることはよく知られた物理現象であって、本発明者は、前記課題を解決するために鋭意研究を重ねた結果、熱収縮率が異なる複数の繊維層(ウェブ)を積層して一体化した後、この積層体を加熱すると、各繊維層の熱収縮率の差異によりカール現象が発生して自動的にパイプ状物が形成されること、従って積層体をシート状にカットしたり、芯材(紙管等)に巻いた状態で運搬すれば積載効率を高めることができ、かつ現場で適宜カットしてプラスチック製パイプ等に覆い被せた後、熱風発生機等を用いて加熱すれば所望の口径及び長さのパイプ状物を容易に製造可能であることを見出し、本発明を完成するに至った。

【0007】

すなわち、本発明に係るドレーン材用積層不織布は、第1及び第2の繊維層の積層体を一体化したものである。前記第1の繊維層は、融点150℃以上の熱可塑性繊維、天然繊維及びガラス繊維から選択される少なくとも1種である高融点繊維と、融点150℃未満の低融点繊維Aが機械的に絡合された繊維層であり、温度150℃における熱収縮率SHD1が5%以下であり、前記高融点繊維と前記低融点繊維Aの重量比(前者/後者)が、60/40〜90/10であり、温度150℃における熱収縮率SHD1が5%以下であると共に、目付が350〜2000g/m2である。前記第2の繊維層は、温度130℃で30%以上収縮し得る高熱収縮性繊維と、融点150℃未満の低融点繊維Bが機械的に絡合された繊維層であり、温度150℃における熱収縮率SHD2が15%以上であり、前記高熱収縮性繊維と前記低融点繊維Bとの重量比(前者/後者)が、30/70〜95/5であり、温度150℃における熱収縮率SHD2が15%以上であると共に、目付が200〜600g/m2である。前記第1の繊維層と第2の繊維層の重量比(前者/後者)は、80/20〜40/60であり、前記第1及び第2の繊維層の温度150℃における熱収縮率の差(SHD2−SHD1)が10〜50%である。また、前記高熱収縮性繊維は、面方向内でほぼ一定方向に配向することが好ましい。

【0008】

本発明の不織布製ドレーン材は、前記ドレーン材用積層不織布が、加熱によりパイプ状にカールさせることによって得られる。

【0009】

本発明のドレーン材の施工方法とは、前記ドレーン材用積層不織布を施工現場で裁断し、熱をかけて第1の繊維層を外側にしつつパイプ状にカールさせ、得られた不織布製ドレーン材を土中に埋設する方法をいう。

【発明の効果】

【0010】

本発明のドレーン材用積層不織布は、第1の繊維層と第2の繊維層から構成されているため、軽量でかつ透水性にも優れている。そして、この積層不織布は第1及び第2の繊維層間で熱収縮率が大きく異なっているため、加熱すると、容易にパイプ状物を形成することが可能である。そのため、パイプ状物にする前の形状で運搬時することで積載効率を高めることが可能であり、また現場では加熱によって所望の口径及び長さのパイプ状物を容易に得ることが可能である。

本発明のドレーン材は、不織布層から構成されているため、ドレーン材を設置した場所にある不要な水を繊維の間から集水し、ドレーン材を伝わせて排水可能である。

【図面の簡単な説明】

【0011】

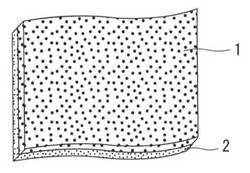

【図1】図1は本発明のドレーン材用積層不織布の一例を示す概略斜視図である。

【図2】図2は本発明の不織布製ドレーン材の一例を示す概略斜視図である。

【発明を実施するための形態】

【0012】

1)ドレーン材用積層不織布

図1は、本発明のドレーン材用積層不織布(以下、単に「積層不織布」という場合がある)の一例を示す概略斜視図である。この図1に示されるように、積層不織布は、熱収縮率の異なる第1の繊維層(不織布、ウェブ)及び第2の繊維層(不織布、ウェブ)を積層し一体化した積層体である。そして本発明では、第1の繊維層の熱収縮率は小さく、第2の繊維層の熱収縮率は大きく設定されている。この第1の繊維層を積層すると、透水性かつクッション性に優れた低収縮性の層が形成される。加熱によって第2の繊維層が収縮する時に、第2の繊維層が収縮する方向を決定することができ、積層不織布が均一にカールを発生する。カール物は、ドレーン材として有用である。

【0013】

より具体的に説明すれば、第1の繊維層の温度150℃における熱収縮率SHD1は、5%以下、好ましくは4%以下、より好ましくは3%以下である。また、熱収縮率SHD1の下限は0%以上が好ましい。熱収縮率SHD1が5%より大きいと、加熱により第1の繊維層も収縮し、積層不織布全体が均一にカールし難くなる。

【0014】

第2の繊維層の温度150℃における熱収縮率SHD2は、15%以上、好ましくは16%以上、より好ましくは17%以上である。また、熱収縮率SHD2の上限は特に制限されないが、例えば、60%以下、この好ましくは50%以下、より好ましくは45%以下である。熱収縮率SHD2が15%より小さいと、積層不織布を加熱しても、シートが十分にカールしないため好ましくない。また、熱収縮率SHD2が60%より大きいと、第2の繊維層が過度に収縮するため、不織布製ドレーン材の断面形状が、円型状又はC型パイプ状等になり難く、パイプが形成されにくい。

【0015】

第1及び第2の繊維層の温度150℃における熱収縮率の差(SHD2−SHD1)は、10%以上、好ましくは15%以上、より好ましくは20%以上である。熱収縮率の差が10%以上であれば、積層不織布を熱収縮によってパイプにすることが可能である。また前記差(SHD2−SHD1)は、50%以下、好ましくは45%以下、より好ましくは40%以下である。熱収縮率の差が50%以下であれば、熱収縮後のパイプの断面形状が凹凸になることを防止でき、積層不織布を円型又はC型パイプ状にすることが可能である。

【0016】

第1の繊維層は、主に高融点繊維から構成される。高融点繊維を用いることにより、第1の繊維層の形態安定性が増し、積層不織布を加熱しても、断面が凸凹になるのを防ぎ、均一にカールさせることが可能である。

【0017】

高融点繊維には、融点が150℃以上の繊維を用いる。ここで融点が150℃以上とは、150℃未満に融点が存在しないという意味であり、本願発明には融点が存在しない繊維、即ち、綿や羊毛等の天然繊維を用いることも可能である。

【0018】

該高融点繊維としては、具体的には、融点が150℃以上の熱可塑性繊維、融点を有さない綿や羊毛等の天然繊維やガラス繊維が使用される。融点が150℃以上の熱可塑性繊維としては、ポリエステル繊維、ナイロン繊維、アクリル繊維、ポリプロピレン繊維等の汎用の合成繊維をはじめ、アラミド繊維、ポリイミド繊維、ポリフェニレンサルファイド繊維等の高機能繊維も使用可能である。親水性が要求される用途においては、レーヨン繊維等の化学繊維や天然繊維の綿等が好適である。

【0019】

また、使用できる高融点繊維の繊維径に、特に制限はない。しかし可能であれば、繊維は1〜30デシテックスのものが好ましく、より好ましくは2〜20デシテックスであり、さらに好ましくは3〜10デシテックスである。

【0020】

同様に、使用できる高融点繊維の繊維長にも制限はない。しかし可能であれば、繊維長は20〜100mmが好ましく、より好ましくは30〜70mmであり、さらに好ましくは40〜60mmである。

高融点繊維の断面形状に制限はなく、断面は丸型中実であってもよく、異形断面や中空であってもよい。

【0021】

前記第1の繊維層は、さらに、融点150℃未満の低融点繊維(低融点繊維A)を含み、この低融点繊維Aと前記高融点繊維とは機械的に絡合されている。低融点繊維とは、融点が150℃未満、好ましくは140℃未満、より好ましくは130℃未満の繊維である。低融点繊維の融点以上に加熱されると、低融点繊維は融解し、冷却されることで第1の繊維層を構成する他の繊維と接着する。さらに、低融点繊維Aは、第1の繊維層内の繊維とだけでなく、第2の繊維層と熱融着してもよい。

【0022】

具体的には、融点が150℃未満の繊維であれば、いずれの繊維も使用可能である。特に本願発明では、変性ポリエステル繊維が好適に用いられ、その他各種変性ナイロン繊維、ポリプロピレン−ポリエチレン繊維等の単体繊維も使用可能であり、さらには、芯鞘型あるいはサイドバイサイド型等の繊維も使用可能である。

【0023】

また低融点繊維Aの繊維径に、特に制限はない。しかし可能であれば、繊維は1〜30デシテックスのものが好ましく、より好ましくは2〜20デシテックスであり、さらに好ましくは3〜10デシテックスである。

【0024】

同様に、低融点繊維Aの繊維長にも制限はない。しかし可能であれば、繊維長は20〜100mmのものが好ましく、より好ましくは30〜80mmであり、さらに好ましくは40〜70mmである。なお、高融点繊維と低融点繊維Aとの繊維長の差は、例えば、30mm以下であってもよく、好ましくは20mm以下、より好ましくは10mm以下であることが多い。低融点繊維の断面形状にも制限はなく、断面が丸の中実であってもよく、異形断面や中空等の繊維が使用可能である。

【0025】

高融点繊維と低融点繊維Aの重量比(前者/後者)は、60/40〜90/10、好ましくは65/35〜85/15、より好ましくは70/30〜80/20である。高融点繊維と低融点繊維Aの合計100重量%に占める高融点繊維の割合が60重量%より少ないと、各種の機械的強さが不足するため好ましくない。低融点繊維Aの配合比率が10重量%より少ないと、第1の繊維層が充分に接着、固化できず、積層不織布やパイプの形態安定性を損なうこととなり好ましくない。また、低融点繊維Aの配合比率が40重量%より多くなると、第1の繊維層全体が硬くなるため、加熱硬化後の取り扱いが困難となり好ましくない。

【0026】

第1の繊維層の目付は、350g/m2〜2000g/m2であり、好ましくは450〜1800g/m2、より好ましくは550〜1600g/m2である。目付が350g/m2未満であると、ドレーン材としての強度を保持できない。また目付が2000g/m2より多くなると、加熱してもカールが弱くなり、パイプ状に形成し難くなる。

【0027】

なお、第1の繊維層には、この第1の繊維層が上記特定の熱収縮率を満足し得る範囲で、他の繊維や樹脂を配合してもよい。

【0028】

第2の繊維層は、主に高熱収縮性繊維から構成される。第2の繊維層を有することで、積層不織布(シート)が加熱された時に、円型パイプ状物又はC型パイプ状物を形成させることが可能である。

【0029】

前記高熱収縮性繊維としては、温度130℃における熱収縮率が30%以上であれば、好適に使用される。より好ましくは、40%以上収縮し得る繊維が適している。収縮率の上限は技術的に可能な限り特に制限されないが、温度130℃において、通常、80%以下である。

【0030】

第2の繊維層の製造において、高熱収縮性繊維は面方向内でほぼ一定方向に配向することが好ましい。配向した繊維が増えると、加熱した際に配向方向への収縮が強くなり、より均一に収縮した円型パイプ状物の製造が可能となる。

【0031】

高熱収縮性繊維としては、例えば、オレフィン系樹脂繊維(エチレン−プロピレンランダムコポリマー繊維等)、ポリエステル系樹脂繊維(変性ポリエステル繊維等)、ポリスチレン系樹脂繊維等の公知の高熱収縮性繊維が使用可能である。

【0032】

前記高熱収縮性繊維の繊維径に、特に制限はない。しかし可能であれば、繊維は0.2デシテックス〜20デシテックスのものが好ましく、より好ましくは0.5〜15デシテックスであり、さらに好ましくは1〜10デシテックスがより好ましい。

【0033】

高熱収縮性繊維の繊維長にも制限はない。しかし可能であれば、繊維は20mm〜100mmのものが好ましく、より好ましくは30〜70mmであり、さらに好ましくは40〜60mmである。繊維の断面形状にも制限はなく、断面が丸型中実であってもよく、異形断面や中空であってもよい。

【0034】

第2の繊維層は、融点150℃未満の低融点繊維(低融点繊維B)を含み、この低融点繊維Bと前記高熱収縮性繊維とは機械的に絡合されている。第1の繊維層及び第2の繊維層に、低融点繊維を含有させると、加熱(カールのための加熱、カール後の加熱等)により、低融点繊維が融解・凝固し、繊維間が固定されるため、不織布製ドレーン材が型崩れしにくくなる。低融点繊維Bの詳細は、前記低融点繊維Aと同様である。ただし、低融点繊維Aと低融点繊維Bは、同一であってもよく、異なっていてもよい。なお低融点繊維Aと低融点繊維Bの融点差は小さいほど望ましく、この差は、例えば、30℃以下、好ましくは10℃以下、さらに好ましくは5℃以下である。

【0035】

高熱収縮性繊維と低融点繊維Bの重量比(前者/後者)は、30/70〜95/5であり、好ましくは40/60〜90/10であり、より好ましくは50/50〜80/20である。高熱収縮性繊維と低融点繊維Bの合計100重量%に占める高熱収縮性繊維の割合が30重量%未満になると、熱収縮力の発現が乏しくなる場合があり好ましくない。また、低融点繊維の比率が5重量%未満になると第2の繊維層の接着及び固化が不充分になる場合があり好ましくない。

【0036】

第2の繊維層の目付は、200〜600g/m2であり、好ましくは250〜550g/m2であり、より好ましくは300〜500g/m2である。目付が200g/m2より少ないと、カール後のシート断面が円型又はC型パイプ状、更には円弧状にすらならないため好ましくない。また、目付が500g/m2より多くなると、第2の繊維層の影響が強く発現し、積層不織布のカール及び硬化が激しくなるため、実用には適さない。

【0037】

第1の繊維層と第2の繊維層の合計の目付は、例えば、550g/m2以上、2600g/m2以下であるのが好ましく、より好ましくは700〜2000g/m2であり、さらに好ましくは900〜1500g/m2である。合計の目付は、積層不織布の強度と透水性のバランスを考慮して決定される。

【0038】

第2の繊維層には、この第2の繊維層が上記特定の熱収縮率を満足し得る範囲で、他の繊維や樹脂を配合してもよい。特に、第2の繊維層の形態安定性及び耐熱性を向上させるために、第1の繊維層に配合した高融点繊維を第2の繊維層でも配合してもよい。高融点繊維の配合比率は第2の繊維層全体の、例えば、40重量%以下程度、好ましくは5〜35重量%程度、さらに好ましくは10〜30重量%程度である。

【0039】

第1の繊維層と第2の繊維層の重量比(前者/後者)は、80/20〜40/60であり、好ましくは75/25〜45/55、より好ましくは70/30〜50/50である。第1の繊維層の比率が80重量%より多くなるほど、カールが難しくなり、40重量%より少ないと第2の繊維層の影響がより強く発現し、好ましくない。

【0040】

ドレーン材用積層不織布は、ドレーン材(ドレーンパイプ)を形成可能な大きさが必要であり、例えば、長軸の長さが2m以上、好ましくは5m以上、さらに好ましくは10m以上である。

【0041】

前記積層不織布の各層は、必要に応じて、難燃化、抗菌化、親水化等をしてもよい。これらの機能を付与するには、これらの機能を有する繊維状物(難燃繊維、抗菌繊維等)を各層で用いてもよく、また各機能を有する薬液で各層をスプレー処理又はコーティング処理してもよく、或いは各機能を有する薬剤を上記高融点繊維、低融点繊維A、B若しくは高熱収縮性繊維に練り込んでもよい。

【0042】

また、本願発明のドレーン材用積層不織布は、上述した第1の繊維層及び第2の繊維層以外に、第3の層が積層されてもよい。第3の層には、例えば、接着層、静電防止層、保護層等が挙げられる。第3の層は、第1の繊維層の表面、第1の繊維層と第2の繊維層との間、又は第2の繊維層の表面等、ドレーン材用積層不織布のいずれの位置にも積層可能である。第3の層は1層のみに限定されるものではなく、何層でも積層してよい。

【0043】

2)不織布製ドレーン材

図2は、本発明の不織布製ドレーン材の一例を示す概略斜視図である。この不織布製ドレーン材は、図1のドレーン材用積層不織布を加熱して、第2の繊維層2を内側、第1の繊維層1を外側にしてカール(インカール)させることで形成される。不織布製ドレーン材の断面形状は、円型又はC型であるのが好ましく、不織布製ドレーン材の軸方向にはスリットが入る。このスリットは、必要に応じて封止してもよく、例えば端面同士を重ねて熱融着してもよい。所望の口径を有する円柱材又は円筒材(金属パイプ等)を前記積層不織布で包んだ後に加熱すれば、その口径を有する不織布製ドレーン材が得られるので好ましい。

【0044】

3)製造方法及び施工方法

ドレーン材用積層不織布は、上記所定の関係を有する第1の繊維層と第2の繊維層とを積層した後、機械的に繊維を絡合させて製造される。さらに、製造されたドレーン材用積層不織布を加熱し、第2の繊維層を内側にしてカールさせると不織布製ドレーン材が形成される。

【0045】

ドレーン材用積層不織布は、公知の方法を採用することで適宜製造可能である。例えば、不織布で繊維層が製造される場合は、公知の積層不織布の製造方法を適宜採用可能であり、好ましくはカード機で第1の繊維層(ウェブA)及び第2の繊維層(ウェブB)を別々に形成、ついでクロスラッパーにて積層後、該ウェブ繊維を機械的に絡合(特にニードルパンチ法で結合)し、一体化する。

【0046】

なおクロスラッパーなどにて、可能な限り、高熱収縮性繊維が面方向内で一定方向に配向するように重ね合わせるのが重要かつ好ましい態様である。特に製造過程では、第2の繊維層は長尺シートになっており、高熱収縮性繊維は、この長尺シートの幅方向に配向させることが好ましい。配向した繊維が増えると、加熱した際に配向方向への収縮が強くなり、均一に収縮した円型又はC型の不織布製ドレーン材の製造が容易になるので好ましい。

【0047】

上記の様にして形成された積層不織布は、さらに加熱されカールし、積層不織布製ドレーン材としてもよいが、カールの前に又はカールと共に低融点繊維A及びBで他の繊維を溶融接合させて積層不織布又はこの積層不織布から得られるパイプからの繊維抜けを防止してもよい。

【0048】

製品の荷姿は、積層不織布及びパイプ状物(ドレーン材)のいずれでもよいが、積層不織布であるのが好ましい。ドレーン材がシート状の場合、多数のシートを積層することで、又は芯材(紙管等)に巻回することで単位体積当たりの積載量を増やすことが可能であり、パイプ状のドレーン材を運搬するよりも、積載効率を高めることが可能である。

【0049】

該積層不織布を運搬する場合、ドレーン材への成形が、或いは積層不織布を裁断した後でのドレーン材への成形が、施工現場で行われる。ドレーン材への成形には、加熱が必要であり、加熱方法は、熱風加熱(例えば、熱風発生機やドライヤー等による加熱)が好ましい。

【0050】

なお該積層不織布を加熱する際、所望の口径を有する円柱材又は円筒材(金属パイプ等)に積層不織布を被せながら加熱してもよい。こうすれば、パイプ状物(ドレーン材)の口径を簡単に揃えることが可能である。

【実施例】

【0051】

以下、実施例を挙げて本発明をより具体的に説明する。本発明は以下の実施例によって制限を受けるものではなく、前記、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含されるものである。

【0052】

実施例及び比較例で得られるドレーン材用積層不織布の評価は、以下の様にして行った。

【0053】

(1)目付

JIS L1913 6.2に準じた。

【0054】

(2)熱収縮率

25cm×25cmに裁断した不織布(積層不織布)に縦横2本ずつ20cmの線を引き、温度150℃に保った熱風循環式乾燥機に10分間放置後取り出した。室温(約21℃)にて、先に引いた線の長さL(cm)をJIS鋼尺1級にて測定し、縦横2つの熱収縮率を下記式に従って求め、その平均値をサンプルの収縮率とした。

熱収縮率(%)=(20−L)/20×100

【0055】

(3)加熱後の断面形状

熱収縮率の測定に使用した試料の断面を目視観察して決定した。

【0056】

(4)繊維の熱収縮率

JIS L1015 8.15b(乾熱収縮率)に準じて、温度130℃における熱収縮率を求めた。

【0057】

実施例1

融点264℃、繊度6.6デシテックス、長さ51mmのレギュラーポリエステル繊維(高融点繊維)80重量%と、融点110℃、繊度4.4デシテックス、長さ51mmの変性ポリエステル繊維(低融点繊維A)20重量%を計量、混綿し、カード機で繊維を一定方向に送り出して中間ウェブを形成した。この中間ウェブをクロスラッパーにてラッピングした後、針番手40番のニードルにて打込み本数180n/cm2、針深さ14mmの条件でニードルパンチ加工を行い、ウェブAを形成した。ウェブAの目付は750g/m2であり、温度150℃における熱収縮率は0%であった。

【0058】

融点140℃、繊度2.2デシテックス、長さ51mmのポリエチレン−ポリプロピレン繊維(高熱収縮性繊維;温度130℃における熱収縮率45%)80重量%と、融点110℃、繊度4.4デシテックス、長さ51mmの変性ポリエステル繊維(低融点繊維B)20重量%とを計量、混綿し、カード機で繊維を一定方向に送り出して中間ウェブを形成し、この中間ウェブをクロスラッパーにてラッピングした。このラッピングでは、高熱収縮性繊維が中間ウェブの幅方向に並ぶようにした。ついで、針番手40番のニードルにて打込み本数160n/cm2、針深さ13mmの条件でニードルパンチ加工を行い、ウェブBを形成した。ウェブBの目付は450g/m2であり、温度150℃における熱収縮率は35%であった。すなわち、温度150℃における熱収縮率の差(SHDB−SHDA)は35%であった。

【0059】

ウェブA及びウェブBを積層し、針番手40番のニードルにて打込み本数160n/cm2、針深さ14mmの条件でニードルパンチ加工を2回行い、目付1200g/m2の積層不織布を得た。ウェブAとウェブBの重量比(前者/後者)は、62.5/37.5であった。該積層不織布の温度150℃における熱収縮率は16%であった。熱収縮率測定後の形状は完全なパイプ状(円型パイプ状)となっていた。

【符号の説明】

【0060】

1 第1の繊維層

2 第2の繊維層

【技術分野】

【0001】

本発明は、土中用集水管又は排水管等として使用される不織布製パイプ状ドレーン材に関するものである。

【背景技術】

【0002】

集水管又は排水管としては、従来、塩化ビニル製管等のプラスチック製管又は土管と呼ばれるコンクリート製管が使用されており、これら管の中間には適宜いくつかの集水用の穴が開けられることが多い。これらの管は重く、工事の現場までに運ぶのに積載効率が悪い等の課題を抱えている。本発明者が知る限り、現場でパイプ化してドレーン材にすることができるような繊維製のドレーン材用積層不織布は知られていない。

【0003】

なお不織布製のパイプ状物として、例えば、特許文献1〜3等が知られている。特許文献1では、不織布の構造体を円筒形状にニードリングすることで、パイプ状物を作成している。特許文献2では、シート状の不織布の両側縁を縫合して筒状不織布を作成している。これら特許文献1又は2の技術では、特殊な機械が必要でありかつ大口径なパイプ状物を作り辛い、又は縫製の手間がかかる等の問題がある。特許文献3には、熱収縮繊維の熱収縮によって積層シートを立体的に湾曲させ、これを微生物付着の為の担体として使用することが記載されているが、この技術は、パイプ状物の大きさ、用途、課題(要求特性)等の点で本発明と全く異なるものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−279921号公報

【特許文献2】特開平7−304099号公報

【特許文献3】特開平8−243579号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本願発明は、上記の様な事情に着目してなされたものであって、その目的は、軽量でかつ透水性に優れ、必要に応じて作業現場で所望の口径及び長さのパイプに加工することのできるドレーン材用積層不織布及びそれから得られる不織布製ドレーン材等を提供することにある。

【課題を解決するための手段】

【0006】

積層体の上下層の重量比、厚さ比、及び熱収縮率の差が大きくなればなるほど、カールが発生するバイメタル現象が大きくなることはよく知られた物理現象であって、本発明者は、前記課題を解決するために鋭意研究を重ねた結果、熱収縮率が異なる複数の繊維層(ウェブ)を積層して一体化した後、この積層体を加熱すると、各繊維層の熱収縮率の差異によりカール現象が発生して自動的にパイプ状物が形成されること、従って積層体をシート状にカットしたり、芯材(紙管等)に巻いた状態で運搬すれば積載効率を高めることができ、かつ現場で適宜カットしてプラスチック製パイプ等に覆い被せた後、熱風発生機等を用いて加熱すれば所望の口径及び長さのパイプ状物を容易に製造可能であることを見出し、本発明を完成するに至った。

【0007】

すなわち、本発明に係るドレーン材用積層不織布は、第1及び第2の繊維層の積層体を一体化したものである。前記第1の繊維層は、融点150℃以上の熱可塑性繊維、天然繊維及びガラス繊維から選択される少なくとも1種である高融点繊維と、融点150℃未満の低融点繊維Aが機械的に絡合された繊維層であり、温度150℃における熱収縮率SHD1が5%以下であり、前記高融点繊維と前記低融点繊維Aの重量比(前者/後者)が、60/40〜90/10であり、温度150℃における熱収縮率SHD1が5%以下であると共に、目付が350〜2000g/m2である。前記第2の繊維層は、温度130℃で30%以上収縮し得る高熱収縮性繊維と、融点150℃未満の低融点繊維Bが機械的に絡合された繊維層であり、温度150℃における熱収縮率SHD2が15%以上であり、前記高熱収縮性繊維と前記低融点繊維Bとの重量比(前者/後者)が、30/70〜95/5であり、温度150℃における熱収縮率SHD2が15%以上であると共に、目付が200〜600g/m2である。前記第1の繊維層と第2の繊維層の重量比(前者/後者)は、80/20〜40/60であり、前記第1及び第2の繊維層の温度150℃における熱収縮率の差(SHD2−SHD1)が10〜50%である。また、前記高熱収縮性繊維は、面方向内でほぼ一定方向に配向することが好ましい。

【0008】

本発明の不織布製ドレーン材は、前記ドレーン材用積層不織布が、加熱によりパイプ状にカールさせることによって得られる。

【0009】

本発明のドレーン材の施工方法とは、前記ドレーン材用積層不織布を施工現場で裁断し、熱をかけて第1の繊維層を外側にしつつパイプ状にカールさせ、得られた不織布製ドレーン材を土中に埋設する方法をいう。

【発明の効果】

【0010】

本発明のドレーン材用積層不織布は、第1の繊維層と第2の繊維層から構成されているため、軽量でかつ透水性にも優れている。そして、この積層不織布は第1及び第2の繊維層間で熱収縮率が大きく異なっているため、加熱すると、容易にパイプ状物を形成することが可能である。そのため、パイプ状物にする前の形状で運搬時することで積載効率を高めることが可能であり、また現場では加熱によって所望の口径及び長さのパイプ状物を容易に得ることが可能である。

本発明のドレーン材は、不織布層から構成されているため、ドレーン材を設置した場所にある不要な水を繊維の間から集水し、ドレーン材を伝わせて排水可能である。

【図面の簡単な説明】

【0011】

【図1】図1は本発明のドレーン材用積層不織布の一例を示す概略斜視図である。

【図2】図2は本発明の不織布製ドレーン材の一例を示す概略斜視図である。

【発明を実施するための形態】

【0012】

1)ドレーン材用積層不織布

図1は、本発明のドレーン材用積層不織布(以下、単に「積層不織布」という場合がある)の一例を示す概略斜視図である。この図1に示されるように、積層不織布は、熱収縮率の異なる第1の繊維層(不織布、ウェブ)及び第2の繊維層(不織布、ウェブ)を積層し一体化した積層体である。そして本発明では、第1の繊維層の熱収縮率は小さく、第2の繊維層の熱収縮率は大きく設定されている。この第1の繊維層を積層すると、透水性かつクッション性に優れた低収縮性の層が形成される。加熱によって第2の繊維層が収縮する時に、第2の繊維層が収縮する方向を決定することができ、積層不織布が均一にカールを発生する。カール物は、ドレーン材として有用である。

【0013】

より具体的に説明すれば、第1の繊維層の温度150℃における熱収縮率SHD1は、5%以下、好ましくは4%以下、より好ましくは3%以下である。また、熱収縮率SHD1の下限は0%以上が好ましい。熱収縮率SHD1が5%より大きいと、加熱により第1の繊維層も収縮し、積層不織布全体が均一にカールし難くなる。

【0014】

第2の繊維層の温度150℃における熱収縮率SHD2は、15%以上、好ましくは16%以上、より好ましくは17%以上である。また、熱収縮率SHD2の上限は特に制限されないが、例えば、60%以下、この好ましくは50%以下、より好ましくは45%以下である。熱収縮率SHD2が15%より小さいと、積層不織布を加熱しても、シートが十分にカールしないため好ましくない。また、熱収縮率SHD2が60%より大きいと、第2の繊維層が過度に収縮するため、不織布製ドレーン材の断面形状が、円型状又はC型パイプ状等になり難く、パイプが形成されにくい。

【0015】

第1及び第2の繊維層の温度150℃における熱収縮率の差(SHD2−SHD1)は、10%以上、好ましくは15%以上、より好ましくは20%以上である。熱収縮率の差が10%以上であれば、積層不織布を熱収縮によってパイプにすることが可能である。また前記差(SHD2−SHD1)は、50%以下、好ましくは45%以下、より好ましくは40%以下である。熱収縮率の差が50%以下であれば、熱収縮後のパイプの断面形状が凹凸になることを防止でき、積層不織布を円型又はC型パイプ状にすることが可能である。

【0016】

第1の繊維層は、主に高融点繊維から構成される。高融点繊維を用いることにより、第1の繊維層の形態安定性が増し、積層不織布を加熱しても、断面が凸凹になるのを防ぎ、均一にカールさせることが可能である。

【0017】

高融点繊維には、融点が150℃以上の繊維を用いる。ここで融点が150℃以上とは、150℃未満に融点が存在しないという意味であり、本願発明には融点が存在しない繊維、即ち、綿や羊毛等の天然繊維を用いることも可能である。

【0018】

該高融点繊維としては、具体的には、融点が150℃以上の熱可塑性繊維、融点を有さない綿や羊毛等の天然繊維やガラス繊維が使用される。融点が150℃以上の熱可塑性繊維としては、ポリエステル繊維、ナイロン繊維、アクリル繊維、ポリプロピレン繊維等の汎用の合成繊維をはじめ、アラミド繊維、ポリイミド繊維、ポリフェニレンサルファイド繊維等の高機能繊維も使用可能である。親水性が要求される用途においては、レーヨン繊維等の化学繊維や天然繊維の綿等が好適である。

【0019】

また、使用できる高融点繊維の繊維径に、特に制限はない。しかし可能であれば、繊維は1〜30デシテックスのものが好ましく、より好ましくは2〜20デシテックスであり、さらに好ましくは3〜10デシテックスである。

【0020】

同様に、使用できる高融点繊維の繊維長にも制限はない。しかし可能であれば、繊維長は20〜100mmが好ましく、より好ましくは30〜70mmであり、さらに好ましくは40〜60mmである。

高融点繊維の断面形状に制限はなく、断面は丸型中実であってもよく、異形断面や中空であってもよい。

【0021】

前記第1の繊維層は、さらに、融点150℃未満の低融点繊維(低融点繊維A)を含み、この低融点繊維Aと前記高融点繊維とは機械的に絡合されている。低融点繊維とは、融点が150℃未満、好ましくは140℃未満、より好ましくは130℃未満の繊維である。低融点繊維の融点以上に加熱されると、低融点繊維は融解し、冷却されることで第1の繊維層を構成する他の繊維と接着する。さらに、低融点繊維Aは、第1の繊維層内の繊維とだけでなく、第2の繊維層と熱融着してもよい。

【0022】

具体的には、融点が150℃未満の繊維であれば、いずれの繊維も使用可能である。特に本願発明では、変性ポリエステル繊維が好適に用いられ、その他各種変性ナイロン繊維、ポリプロピレン−ポリエチレン繊維等の単体繊維も使用可能であり、さらには、芯鞘型あるいはサイドバイサイド型等の繊維も使用可能である。

【0023】

また低融点繊維Aの繊維径に、特に制限はない。しかし可能であれば、繊維は1〜30デシテックスのものが好ましく、より好ましくは2〜20デシテックスであり、さらに好ましくは3〜10デシテックスである。

【0024】

同様に、低融点繊維Aの繊維長にも制限はない。しかし可能であれば、繊維長は20〜100mmのものが好ましく、より好ましくは30〜80mmであり、さらに好ましくは40〜70mmである。なお、高融点繊維と低融点繊維Aとの繊維長の差は、例えば、30mm以下であってもよく、好ましくは20mm以下、より好ましくは10mm以下であることが多い。低融点繊維の断面形状にも制限はなく、断面が丸の中実であってもよく、異形断面や中空等の繊維が使用可能である。

【0025】

高融点繊維と低融点繊維Aの重量比(前者/後者)は、60/40〜90/10、好ましくは65/35〜85/15、より好ましくは70/30〜80/20である。高融点繊維と低融点繊維Aの合計100重量%に占める高融点繊維の割合が60重量%より少ないと、各種の機械的強さが不足するため好ましくない。低融点繊維Aの配合比率が10重量%より少ないと、第1の繊維層が充分に接着、固化できず、積層不織布やパイプの形態安定性を損なうこととなり好ましくない。また、低融点繊維Aの配合比率が40重量%より多くなると、第1の繊維層全体が硬くなるため、加熱硬化後の取り扱いが困難となり好ましくない。

【0026】

第1の繊維層の目付は、350g/m2〜2000g/m2であり、好ましくは450〜1800g/m2、より好ましくは550〜1600g/m2である。目付が350g/m2未満であると、ドレーン材としての強度を保持できない。また目付が2000g/m2より多くなると、加熱してもカールが弱くなり、パイプ状に形成し難くなる。

【0027】

なお、第1の繊維層には、この第1の繊維層が上記特定の熱収縮率を満足し得る範囲で、他の繊維や樹脂を配合してもよい。

【0028】

第2の繊維層は、主に高熱収縮性繊維から構成される。第2の繊維層を有することで、積層不織布(シート)が加熱された時に、円型パイプ状物又はC型パイプ状物を形成させることが可能である。

【0029】

前記高熱収縮性繊維としては、温度130℃における熱収縮率が30%以上であれば、好適に使用される。より好ましくは、40%以上収縮し得る繊維が適している。収縮率の上限は技術的に可能な限り特に制限されないが、温度130℃において、通常、80%以下である。

【0030】

第2の繊維層の製造において、高熱収縮性繊維は面方向内でほぼ一定方向に配向することが好ましい。配向した繊維が増えると、加熱した際に配向方向への収縮が強くなり、より均一に収縮した円型パイプ状物の製造が可能となる。

【0031】

高熱収縮性繊維としては、例えば、オレフィン系樹脂繊維(エチレン−プロピレンランダムコポリマー繊維等)、ポリエステル系樹脂繊維(変性ポリエステル繊維等)、ポリスチレン系樹脂繊維等の公知の高熱収縮性繊維が使用可能である。

【0032】

前記高熱収縮性繊維の繊維径に、特に制限はない。しかし可能であれば、繊維は0.2デシテックス〜20デシテックスのものが好ましく、より好ましくは0.5〜15デシテックスであり、さらに好ましくは1〜10デシテックスがより好ましい。

【0033】

高熱収縮性繊維の繊維長にも制限はない。しかし可能であれば、繊維は20mm〜100mmのものが好ましく、より好ましくは30〜70mmであり、さらに好ましくは40〜60mmである。繊維の断面形状にも制限はなく、断面が丸型中実であってもよく、異形断面や中空であってもよい。

【0034】

第2の繊維層は、融点150℃未満の低融点繊維(低融点繊維B)を含み、この低融点繊維Bと前記高熱収縮性繊維とは機械的に絡合されている。第1の繊維層及び第2の繊維層に、低融点繊維を含有させると、加熱(カールのための加熱、カール後の加熱等)により、低融点繊維が融解・凝固し、繊維間が固定されるため、不織布製ドレーン材が型崩れしにくくなる。低融点繊維Bの詳細は、前記低融点繊維Aと同様である。ただし、低融点繊維Aと低融点繊維Bは、同一であってもよく、異なっていてもよい。なお低融点繊維Aと低融点繊維Bの融点差は小さいほど望ましく、この差は、例えば、30℃以下、好ましくは10℃以下、さらに好ましくは5℃以下である。

【0035】

高熱収縮性繊維と低融点繊維Bの重量比(前者/後者)は、30/70〜95/5であり、好ましくは40/60〜90/10であり、より好ましくは50/50〜80/20である。高熱収縮性繊維と低融点繊維Bの合計100重量%に占める高熱収縮性繊維の割合が30重量%未満になると、熱収縮力の発現が乏しくなる場合があり好ましくない。また、低融点繊維の比率が5重量%未満になると第2の繊維層の接着及び固化が不充分になる場合があり好ましくない。

【0036】

第2の繊維層の目付は、200〜600g/m2であり、好ましくは250〜550g/m2であり、より好ましくは300〜500g/m2である。目付が200g/m2より少ないと、カール後のシート断面が円型又はC型パイプ状、更には円弧状にすらならないため好ましくない。また、目付が500g/m2より多くなると、第2の繊維層の影響が強く発現し、積層不織布のカール及び硬化が激しくなるため、実用には適さない。

【0037】

第1の繊維層と第2の繊維層の合計の目付は、例えば、550g/m2以上、2600g/m2以下であるのが好ましく、より好ましくは700〜2000g/m2であり、さらに好ましくは900〜1500g/m2である。合計の目付は、積層不織布の強度と透水性のバランスを考慮して決定される。

【0038】

第2の繊維層には、この第2の繊維層が上記特定の熱収縮率を満足し得る範囲で、他の繊維や樹脂を配合してもよい。特に、第2の繊維層の形態安定性及び耐熱性を向上させるために、第1の繊維層に配合した高融点繊維を第2の繊維層でも配合してもよい。高融点繊維の配合比率は第2の繊維層全体の、例えば、40重量%以下程度、好ましくは5〜35重量%程度、さらに好ましくは10〜30重量%程度である。

【0039】

第1の繊維層と第2の繊維層の重量比(前者/後者)は、80/20〜40/60であり、好ましくは75/25〜45/55、より好ましくは70/30〜50/50である。第1の繊維層の比率が80重量%より多くなるほど、カールが難しくなり、40重量%より少ないと第2の繊維層の影響がより強く発現し、好ましくない。

【0040】

ドレーン材用積層不織布は、ドレーン材(ドレーンパイプ)を形成可能な大きさが必要であり、例えば、長軸の長さが2m以上、好ましくは5m以上、さらに好ましくは10m以上である。

【0041】

前記積層不織布の各層は、必要に応じて、難燃化、抗菌化、親水化等をしてもよい。これらの機能を付与するには、これらの機能を有する繊維状物(難燃繊維、抗菌繊維等)を各層で用いてもよく、また各機能を有する薬液で各層をスプレー処理又はコーティング処理してもよく、或いは各機能を有する薬剤を上記高融点繊維、低融点繊維A、B若しくは高熱収縮性繊維に練り込んでもよい。

【0042】

また、本願発明のドレーン材用積層不織布は、上述した第1の繊維層及び第2の繊維層以外に、第3の層が積層されてもよい。第3の層には、例えば、接着層、静電防止層、保護層等が挙げられる。第3の層は、第1の繊維層の表面、第1の繊維層と第2の繊維層との間、又は第2の繊維層の表面等、ドレーン材用積層不織布のいずれの位置にも積層可能である。第3の層は1層のみに限定されるものではなく、何層でも積層してよい。

【0043】

2)不織布製ドレーン材

図2は、本発明の不織布製ドレーン材の一例を示す概略斜視図である。この不織布製ドレーン材は、図1のドレーン材用積層不織布を加熱して、第2の繊維層2を内側、第1の繊維層1を外側にしてカール(インカール)させることで形成される。不織布製ドレーン材の断面形状は、円型又はC型であるのが好ましく、不織布製ドレーン材の軸方向にはスリットが入る。このスリットは、必要に応じて封止してもよく、例えば端面同士を重ねて熱融着してもよい。所望の口径を有する円柱材又は円筒材(金属パイプ等)を前記積層不織布で包んだ後に加熱すれば、その口径を有する不織布製ドレーン材が得られるので好ましい。

【0044】

3)製造方法及び施工方法

ドレーン材用積層不織布は、上記所定の関係を有する第1の繊維層と第2の繊維層とを積層した後、機械的に繊維を絡合させて製造される。さらに、製造されたドレーン材用積層不織布を加熱し、第2の繊維層を内側にしてカールさせると不織布製ドレーン材が形成される。

【0045】

ドレーン材用積層不織布は、公知の方法を採用することで適宜製造可能である。例えば、不織布で繊維層が製造される場合は、公知の積層不織布の製造方法を適宜採用可能であり、好ましくはカード機で第1の繊維層(ウェブA)及び第2の繊維層(ウェブB)を別々に形成、ついでクロスラッパーにて積層後、該ウェブ繊維を機械的に絡合(特にニードルパンチ法で結合)し、一体化する。

【0046】

なおクロスラッパーなどにて、可能な限り、高熱収縮性繊維が面方向内で一定方向に配向するように重ね合わせるのが重要かつ好ましい態様である。特に製造過程では、第2の繊維層は長尺シートになっており、高熱収縮性繊維は、この長尺シートの幅方向に配向させることが好ましい。配向した繊維が増えると、加熱した際に配向方向への収縮が強くなり、均一に収縮した円型又はC型の不織布製ドレーン材の製造が容易になるので好ましい。

【0047】

上記の様にして形成された積層不織布は、さらに加熱されカールし、積層不織布製ドレーン材としてもよいが、カールの前に又はカールと共に低融点繊維A及びBで他の繊維を溶融接合させて積層不織布又はこの積層不織布から得られるパイプからの繊維抜けを防止してもよい。

【0048】

製品の荷姿は、積層不織布及びパイプ状物(ドレーン材)のいずれでもよいが、積層不織布であるのが好ましい。ドレーン材がシート状の場合、多数のシートを積層することで、又は芯材(紙管等)に巻回することで単位体積当たりの積載量を増やすことが可能であり、パイプ状のドレーン材を運搬するよりも、積載効率を高めることが可能である。

【0049】

該積層不織布を運搬する場合、ドレーン材への成形が、或いは積層不織布を裁断した後でのドレーン材への成形が、施工現場で行われる。ドレーン材への成形には、加熱が必要であり、加熱方法は、熱風加熱(例えば、熱風発生機やドライヤー等による加熱)が好ましい。

【0050】

なお該積層不織布を加熱する際、所望の口径を有する円柱材又は円筒材(金属パイプ等)に積層不織布を被せながら加熱してもよい。こうすれば、パイプ状物(ドレーン材)の口径を簡単に揃えることが可能である。

【実施例】

【0051】

以下、実施例を挙げて本発明をより具体的に説明する。本発明は以下の実施例によって制限を受けるものではなく、前記、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含されるものである。

【0052】

実施例及び比較例で得られるドレーン材用積層不織布の評価は、以下の様にして行った。

【0053】

(1)目付

JIS L1913 6.2に準じた。

【0054】

(2)熱収縮率

25cm×25cmに裁断した不織布(積層不織布)に縦横2本ずつ20cmの線を引き、温度150℃に保った熱風循環式乾燥機に10分間放置後取り出した。室温(約21℃)にて、先に引いた線の長さL(cm)をJIS鋼尺1級にて測定し、縦横2つの熱収縮率を下記式に従って求め、その平均値をサンプルの収縮率とした。

熱収縮率(%)=(20−L)/20×100

【0055】

(3)加熱後の断面形状

熱収縮率の測定に使用した試料の断面を目視観察して決定した。

【0056】

(4)繊維の熱収縮率

JIS L1015 8.15b(乾熱収縮率)に準じて、温度130℃における熱収縮率を求めた。

【0057】

実施例1

融点264℃、繊度6.6デシテックス、長さ51mmのレギュラーポリエステル繊維(高融点繊維)80重量%と、融点110℃、繊度4.4デシテックス、長さ51mmの変性ポリエステル繊維(低融点繊維A)20重量%を計量、混綿し、カード機で繊維を一定方向に送り出して中間ウェブを形成した。この中間ウェブをクロスラッパーにてラッピングした後、針番手40番のニードルにて打込み本数180n/cm2、針深さ14mmの条件でニードルパンチ加工を行い、ウェブAを形成した。ウェブAの目付は750g/m2であり、温度150℃における熱収縮率は0%であった。

【0058】

融点140℃、繊度2.2デシテックス、長さ51mmのポリエチレン−ポリプロピレン繊維(高熱収縮性繊維;温度130℃における熱収縮率45%)80重量%と、融点110℃、繊度4.4デシテックス、長さ51mmの変性ポリエステル繊維(低融点繊維B)20重量%とを計量、混綿し、カード機で繊維を一定方向に送り出して中間ウェブを形成し、この中間ウェブをクロスラッパーにてラッピングした。このラッピングでは、高熱収縮性繊維が中間ウェブの幅方向に並ぶようにした。ついで、針番手40番のニードルにて打込み本数160n/cm2、針深さ13mmの条件でニードルパンチ加工を行い、ウェブBを形成した。ウェブBの目付は450g/m2であり、温度150℃における熱収縮率は35%であった。すなわち、温度150℃における熱収縮率の差(SHDB−SHDA)は35%であった。

【0059】

ウェブA及びウェブBを積層し、針番手40番のニードルにて打込み本数160n/cm2、針深さ14mmの条件でニードルパンチ加工を2回行い、目付1200g/m2の積層不織布を得た。ウェブAとウェブBの重量比(前者/後者)は、62.5/37.5であった。該積層不織布の温度150℃における熱収縮率は16%であった。熱収縮率測定後の形状は完全なパイプ状(円型パイプ状)となっていた。

【符号の説明】

【0060】

1 第1の繊維層

2 第2の繊維層

【特許請求の範囲】

【請求項1】

第1及び第2の繊維層の積層体であって、

前記第1の繊維層は、融点150℃以上の熱可塑性繊維、天然繊維及びガラス繊維から選択される少なくとも1種である高融点繊維と、融点150℃未満の低融点繊維Aが機械的に絡合された繊維層であり、前記高融点繊維と前記低融点繊維Aの重量比(前者/後者)が、60/40〜90/10であり、温度150℃における熱収縮率SHD1が5%以下であると共に、目付が350〜2000g/m2であり、

前記第2の繊維層は、温度130℃で30%以上収縮し得る高熱収縮性繊維と、融点150℃未満の低融点繊維Bが機械的に絡合された繊維層であり、前記高熱収縮性繊維と前記低融点繊維Bとの重量比(前者/後者)が、30/70〜95/5であり、温度150℃における熱収縮率SHD2が15%以上であると共に、目付が200〜600g/m2であり、

前記第1の繊維層と第2の繊維層の重量比(前者/後者)は、80/20〜40/60であり、

第1及び第2の繊維層の温度150℃における熱収縮率の差(SHD2−SHD1)が10〜50%であるドレーン材用積層不織布。

【請求項2】

前記高熱収縮性繊維は、面方向内でほぼ一定方向に配向させた請求項1に記載のドレーン材用積層不織布。

【請求項3】

請求項1又は2に記載のドレーン材用積層不織布を、パイプ状にカールさせることによって得られる不織布製ドレーン材。

【請求項4】

請求項1又は2に記載のドレーン材用積層不織布を施工現場で裁断し、熱をかけてパイプ状にカールさせ、得られた不織布製ドレーン材を土中に埋設することを特徴とするドレーン材の施工方法。

【請求項1】

第1及び第2の繊維層の積層体であって、

前記第1の繊維層は、融点150℃以上の熱可塑性繊維、天然繊維及びガラス繊維から選択される少なくとも1種である高融点繊維と、融点150℃未満の低融点繊維Aが機械的に絡合された繊維層であり、前記高融点繊維と前記低融点繊維Aの重量比(前者/後者)が、60/40〜90/10であり、温度150℃における熱収縮率SHD1が5%以下であると共に、目付が350〜2000g/m2であり、

前記第2の繊維層は、温度130℃で30%以上収縮し得る高熱収縮性繊維と、融点150℃未満の低融点繊維Bが機械的に絡合された繊維層であり、前記高熱収縮性繊維と前記低融点繊維Bとの重量比(前者/後者)が、30/70〜95/5であり、温度150℃における熱収縮率SHD2が15%以上であると共に、目付が200〜600g/m2であり、

前記第1の繊維層と第2の繊維層の重量比(前者/後者)は、80/20〜40/60であり、

第1及び第2の繊維層の温度150℃における熱収縮率の差(SHD2−SHD1)が10〜50%であるドレーン材用積層不織布。

【請求項2】

前記高熱収縮性繊維は、面方向内でほぼ一定方向に配向させた請求項1に記載のドレーン材用積層不織布。

【請求項3】

請求項1又は2に記載のドレーン材用積層不織布を、パイプ状にカールさせることによって得られる不織布製ドレーン材。

【請求項4】

請求項1又は2に記載のドレーン材用積層不織布を施工現場で裁断し、熱をかけてパイプ状にカールさせ、得られた不織布製ドレーン材を土中に埋設することを特徴とするドレーン材の施工方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−188811(P2012−188811A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−50793(P2011−50793)

【出願日】平成23年3月8日(2011.3.8)

【出願人】(391021570)呉羽テック株式会社 (57)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月8日(2011.3.8)

【出願人】(391021570)呉羽テック株式会社 (57)

【Fターム(参考)】

[ Back to top ]