ドロスの処理設備および処理方法

【課題】高いエネルギー消費を伴い、発塵および騒音などの原因となるインペラブレーカを用いずに、かつ、ドロスの表面に付着している未凝固の鉛による操業トラブルを一切発生させずに、粉状のドロスを得る。

【解決手段】溶融鉛の付着したドロスが装入されるドラムを有するドラム式冷却装置と、下部にドラム式冷却装置へドロスを供給するための振動フィーダを有するドロス中継ホッパと、ドロス中継ホッパにコンテナを搬送し、コンテナを傾転させてホッパへドロスを装入させるコンテナ傾転装置と、ドラム式冷却装置から排出された細粒状の鉛および粉状のドロスを、貯蔵用のドロスストックビンまで搬送する搬送コンベアとを備えるドロス処理設備により、溶融鉛の付着したドロスを、回転するドラムと接触させ、溶融鉛が未凝固の状態で、攪拌冷却により凝固させ、細粒状の鉛および粉状のドロスを得る。

【解決手段】溶融鉛の付着したドロスが装入されるドラムを有するドラム式冷却装置と、下部にドラム式冷却装置へドロスを供給するための振動フィーダを有するドロス中継ホッパと、ドロス中継ホッパにコンテナを搬送し、コンテナを傾転させてホッパへドロスを装入させるコンテナ傾転装置と、ドラム式冷却装置から排出された細粒状の鉛および粉状のドロスを、貯蔵用のドロスストックビンまで搬送する搬送コンベアとを備えるドロス処理設備により、溶融鉛の付着したドロスを、回転するドラムと接触させ、溶融鉛が未凝固の状態で、攪拌冷却により凝固させ、細粒状の鉛および粉状のドロスを得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉛・亜鉛同時製錬法(ISP法)において発生する、溶融状態の鉛が付着したドロスの処理設備および方法に関する。

【背景技術】

【0002】

鉛を含む亜鉛精鉱より鉛と亜鉛とを同時に回収する代表的な乾式亜鉛製錬法としてISP法がある。このISP法においては、原料となる硫化精鉱を焼結し、酸化亜鉛を得て、この酸化亜鉛を還元溶解により亜鉛蒸気とした後、この亜鉛蒸気を鉛スプラッシュコンデンサに導入する。鉛スプラッシュコンデンサでは、溶融鉛を亜鉛蒸気に噴射させ、これらを接触させることにより、亜鉛が溶融鉛に吸収される。この亜鉛を吸収した溶融鉛の温度を調節して、鉛と亜鉛とに分離することにより粗亜鉛が得られる(特許文献1および2参照)。

【0003】

しかし、一部の亜鉛蒸気は、吸収される前に酸化されて、粉状亜鉛酸化物となり、スプラッシュコンデンサの溶融鉛の表面にドロスとして浮遊することになる。また、熔鉱炉に原料として焼結塊と団鉱とコークスとが装入されたときに、これらの原料間の衝突や落下衝撃などにより発生するダストも、スプラッシュコンデンサに持ち込まれ、前述の粉状亜鉛酸化物と同様に、溶融鉛の表面にドロスとして浮遊する。

【0004】

スプラッシュコンデンサ内にある亜鉛を吸収した溶融鉛は、鉛ポンプにより冷却樋に汲み出され、冷却樋を通して冷却され、溶融鉛の温度が低下することで亜鉛と鉛とに比重分離されて、溶融亜鉛が回収される。鉛ポンプを設置する場所は、特許文献2に記載されているように、「ポンプサンプ」と称される。このポンプサンプでは、溶融鉛に随伴して、スプラッシュコンデンサより流入したドロスが浮遊し、これがポンプサンプの表面を埋め尽くす。

【0005】

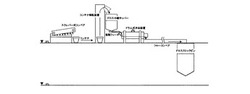

このドロスは、ポンプサンプの上面に設置されたスクレパ式のコンベアにより掻き出され、ドロス処理工程に投入される。従来のドロス処理工程の概略を図3に示す。ドロス処理工程に掻き出された時点でのドロスの温度は500℃程度であり、その表面には溶融鉛が付着している。

【0006】

まず、掻き出されたドロスは、コンテナに収容される。かかるコンテナを仮置きすることにより、ドロスは冷却され、板状または塊状に凝固ないしは凝結する。一方、ドロスの表面に付着していた溶融鉛は凝集し、自重によりコンテナの下部に溜り、コンテナの底板および側板からの放熱により凝固する。その後、ドロスは、ドロス中継ホッパまで搬送され、コンテナ内のドロスのみがこのホッパに装入される。

【0007】

その後、ドロスは、ドロス中継ホッパの下部に配設された振動フィーダにより破砕機(インペラブレーカ)に供給され、インペラブレーカなどの破砕機により粉状に破砕される。次いで、破砕されたドロスは、バケットエレベータおよびフローコンベアを介して貯蔵槽(ドロスストックビン)に装入され、次工程である焼結工程に供される。

【0008】

上記のドロスの処理方法では、コンテナの仮置きによる冷却工程で、ドロスと溶融鉛は分離されるが、一部の鉛は未凝固の状態で凝固あるいは凝結した塊状のドロスに残存する。冷却工程の次に、塊状のドロスを焼結工程で処理するために破砕工程が設けられているが、ドロスの発生量が多いと、未凝固の鉛が、インペラブレーカのインペラやケーシングに付着し、シュート詰まりや振動トラブルなどのトラブルをしばしば発生させている。また、インペラブレーカからの発塵および騒音は、ドロスの処理設備における労働環境の悪化を招いている。

【特許文献1】特開平7−70660号公報

【特許文献2】特開平7−34148号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、高いエネルギー消費を伴い、発塵および騒音などの原因となるインペラブレーカを用いずに、かつ、ドロスの表面に付着している未凝固の鉛による操業トラブルを一切発生させずに、粉状のドロスを得ることができる、ドロスの処理設備および処理方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、ISP法において発生する溶融鉛の付着したドロスの処理設備に係る。

【0011】

特に、本発明では、前記溶融鉛の付着したドロスが装入されるドラムを有し、該溶融鉛の付着したドロスを攪拌冷却して凝固させ、細粒状の鉛および粉状のドロスを排出するドラム式冷却装置を備えることを特徴とする。

【0012】

かかるドラム式冷却装置への前記溶融鉛の付着したドロスの供給する手段として、下部に振動フィーダを有するドロス中継ホッパを備えて、該ドロス中継ホッパに前記溶融鉛の付着したドロスを滞留させて、その供給量を調整できるようにすることが好ましい。

【0013】

前記溶融鉛の付着したドロスは、ISP法で用いられる鉛スプラッシュコンデンサ設備のポンプサンプから掻き出され、コンテナに収容されて該ドロス処理設備まで搬送される。該コンテナから前記溶融鉛の付着したドロスを前記ドロス中継ホッパに供給するために、該コンテナを傾転させる手段を有する、コンテナ傾転装置を備えることが好ましい。

【0014】

前記コンテナが搬送される水準と、前記ドロス中継ホッパの装入口のある水準とが異なる場合には、前記コンテナ傾点装置が、前記コンテナを前記ドロス中継ホッパの装入口の位置まで搬送する装置を備えることが好ましい。

【0015】

処理後の細粒状の鉛および粉状のドロスは、ドロスストックビンに貯蔵され、次工程である焼結工程でさらに処理される。したがって、前記ドラム式冷却装置から排出された細粒状の鉛および粉状のドロスを、貯蔵用のドロスストックビンまで搬送する搬送コンベアを備えることが好ましい。

【0016】

前記ドラム式冷却装置の総括伝熱係数が、500〜600kJ/(m2・hr・K)であることが好ましい。

【0017】

前記ドラム式冷却装置が、前記ドラムの外面に冷媒を供給する手段を有する水冷式の装置であることが好ましい。

【0018】

前記ドラムの内面に少なくとも一つのダムを備えることが好ましい。

【0019】

前記細粒状の鉛および粉状のドロスが排出される、前記ドラム式冷却装置の排出口に、目開き5〜10mmの篩が備えられることが好ましい。

【0020】

また、本発明は、ISP法において発生する溶融鉛の付着したドロスの処理方法に係る。

【0021】

特に、本発明では、前記溶融鉛の付着したドロスを、前記溶融鉛が未凝固の状態で、攪拌冷却して凝固させ、細粒状の鉛および粉状のドロスとする冷却工程を有することに特徴がある。

【0022】

該方法は、本発明に係る、前記溶融鉛の付着したドロスが装入されるドラムを有し、該溶融鉛の付着したドロスを攪拌冷却して凝固させ、細粒状の鉛および粉状のドロスを排出するドラム式冷却装置と、下部に前記ドラム式冷却装置へ前記溶融鉛の付着したドロスを供給するための振動フィーダを有し、該溶融鉛の付着したドロスの供給量を調整するドロス中継ホッパと、前記溶融鉛の付着したドロスを前記ドロス中継ホッパに供給するコンテナ傾転装置と、前記ドラム式冷却装置から排出された細粒状の鉛および粉状のドロスを、これらを貯蔵するためのドロスストックビンまで搬送する搬送コンベアとを備えるドロス処理設備を用いることが好ましい。

【0023】

本発明の方法の実施にあたっては、前記ドラム式冷却装置の総括伝熱係数を500〜600kJ/(m2・hr・K)とすることが好ましい。

【0024】

前記ドロス中継ホッパにおける、前記溶融鉛の付着したドロスの滞留時間を20〜40分とすることが好ましい。

【0025】

前記ドラム式冷却装置から排出される前記細粒状の鉛および粉状のドロスの温度が300℃以下となるように、該ドラム式冷却装置の運転条件を調節することが好ましい。

【0026】

前記ドラム式冷却装置における前記冷却工程の時間と、ISP法に用いられる鉛スプラッシュコンデンサのポンプサンプから前記コンテナへ前記溶融鉛の付着したドロスを収容する時間とを一致させることが好ましい。

【発明の効果】

【0027】

本発明では、ISP法で発生する溶融鉛の付着したドロスを、ドラム式冷却装置で速やかに冷却することにより、細粒状の鉛と粉状のドロスに分離した状態で回収することが可能となる。よって、塊状のドロスをインペラブレーカにより破砕する装置および工程が不要となる。また、これにより、未凝固の鉛によるインペラブレーカの操業におけるトラブルの発生も防止できる。

【0028】

よって、従来より効率的な工程によりドロスが処理されるため、省エネルギー化およびコストダウンを図ることができる。同時に、処理設備からのインペラブレーカの除去により、作業環境の大幅な改善も図られる。

【発明を実施するための最良の形態】

【0029】

1.ドロスの処理設備

図1に、本発明に係るドロスの処理設備の一実施態様を概略的に示す。

【0030】

本発明の特徴は、冷却工程に、従来のコンテナの仮置きに代わって、ドラム式冷却装置を採用し、溶融鉛の付着したドロスを攪拌冷却により凝固させることで、ドロスと鉛の両方を塊状ではなく、直接的に細粒状ないしは粉状の形態とする点にある。

【0031】

図2に、本発明に係るドロス処理設備に採用されるドラム式冷却装置の一態様の断面を概略的に示す。

【0032】

ドラム式冷却装置は、円筒状のドラムと、ドラムの上流側に設けられたドロス装入口と、ドラムの下流側に設けられたドロス排出口とを備え、前記ドラムは周方向に回動可能に支持手段に設置される。

【0033】

ドラムは、図示しない駆動装置により回転速度が制御可能に回転させられる。また、図示しないリフト装置により、ドラムの上流側はドラムの下流側を支点として上下方向に移動可能であり、ドラムは軸方向に任意の角度に傾斜することが可能となっている。

【0034】

本発明では、ドラム内に、ドロスがその表面に溶融鉛が付着した状態で装入される。なお、ドラムへの装入時におけるドロスの温度は、鉛の融点である327℃を超える温度、すなわち350℃以上、好ましくは、400℃以上の温度とする。すなわち、ドロスは、ポンプサンプより収容された後、速やかにドラム式冷却装置に装入される。

【0035】

ドラムの回転により、装入された溶融塩が付着したドロスは、攪拌され、かつ、ドラムの内面との接触により冷却される。ドラムの傾斜に従い、下流側に移動しながら、溶融鉛は、攪拌冷却によりドロスから分離し細粒状に凝固する。一方、溶融鉛が分離したドロスも、攪拌冷却により粉状に凝固する。そして、これらの細粒状の鉛と粉状のドロスは、ドラムの下流側に設けられた排出口から排出される。

【0036】

未凝固の鉛がドロスの表面に再付着することを防止するためには、排出時における排出物の温度を、鉛の融点が327℃であることを考慮すれば、300℃以下とする必要がある。より好ましくは250℃以下とする。鉛の付着を防止する観点からは、この温度はより低温であることが好ましいが、そのための処理設備の大型化を伴い、経済性を損なうため、100℃以上とすることが望ましい。

【0037】

なお、かかる排出時の鉛とドロスの温度は、後述するドラムの構成、運転条件などを適切に制御することにより、調整することができる。

【0038】

また、ドラム式冷却装置における冷却工程は、ドラム内にドロスを順次供給する連続処理が採用できるが、その他、バッチ式、間歇式の処理とすることもできる。

【0039】

本発明で用いられるドラム式の冷却装置の総括伝熱係数は、500〜600kJ/(m2・hr・K)であることが好ましい。これは、総括伝熱係数が500kJ/(m2・hr・K)より少ないと、冷却装置の全長を大きくしなければならなくなるため、特殊な仕様とせざるを得なく、コストが嵩むためである。一方、600kJ/(m2・hr・K)を超えると、ドラム内部の冷却する速度が速くなり、適正な粉状ドロスを得ることが困難となる。

【0040】

ここで、ドラム式の冷却装置の総括伝熱係数は、

「総括伝熱係数(U)=徐熱量/(伝熱面積×時間×温度差)」

という式により求められる。なお、除熱量は、ドロス比熱を0.445KJ/hr・Kとして、「除熱量=物量×ドロス比熱×温度差」という式により算出される。

【0041】

基本的には、総括伝熱係数は、ドラムの材質などにより決定される。除熱量は、ドラム勾配、ドラムの回転数、冷却水の量により変動する。よって、適切な材質のドラムを有するドラム式の冷却装置を選択すると共に、運転条件を適切に制御することになる。

【0042】

本発明に係るドラム式冷却装置では、外部から冷却水を冷媒として導入してドラムの外側を冷却する手段を設ける水冷式とすることが好ましい。冷媒によるドラムの冷却により、処理対象の冷却効率が向上する。また、冷媒の流量を調整することで、該冷却装置における冷却速度の調整が容易に行えるようになる。なお、かかる冷却手段については、ドラムの全体ないしは一部に冷媒を供給できる構造であれば、公知の構成を採用することができるため、詳細の説明は省略する。

【0043】

また、本発明に係るドラム式冷却装置では、ドラムの内面に、ダムを少なくとも一つ備えることが好ましい。ダムを備えることにより、ドラムの内部で、ドロスの流れが変化して、ドロスとドラムの全体的に十分な接触が達成されると共に、ドロスが十分に攪拌されるようになり、表面から鉛が分離すると共に、鉛を細粒状にし、ドロスを粉譲渡する効果が十分に得られるようになる。

【0044】

ダムとしては、鉄製の角材を用いることができる。たとえば、この角材をダムの軸方向に伸長させるのがこのましい。また、攪拌力をより強力に行うには、ドラム円周に対して対角に4〜8本導入するのが好ましい。

【0045】

本発明に係るドラム式冷却装置では、冷却の不均一や撹拌の不均一などにより、一部に塊状ドロスが生成する可能性がある。塊状のドロスの生成を最小限とするために、上述したようなダムの設置のほかに、ドラムの回転数および傾斜(勾配)、および冷却装置の冷却速度などを適宜選定することで対処することが可能である。

【0046】

また、ドラムの大きさ、構成を考慮して、これらの運転条件を適宜規制することで、かかる冷却工程にかかる時間(ドラム式冷却装置にドロスが滞留する時間)を調整することもできる。

【0047】

これらのドラムの回転数、傾斜角度、冷却速度は、ドロスの処理工程に導入される溶融鉛の付着したドロスの温度、量などに応じて、ドラム式冷却装置の構成に応じて、適宜調整される。

【0048】

なお、かかる運転条件の規制によっても、ドロスが部分的に塊状になることを防止できない可能性はある。こうした塊状のドロスをドロスストックビン(貯蔵槽)に装入しないように、ドラム式の冷却装置の排出口には、目開きが5〜10mmの篩を設けることが好ましい。なお、この篩には公知のものを採用できる。

【0049】

図1に示したドロスの処理設備では、さらに、ISP法の鉛スプラッシュコンデンサのポンプサンプから、生成された溶融鉛の付着したドロスを掻き上げて回収してから、ドラム式冷却設備に装入するまでの工程に用いられる装置として、コンテナ傾転装置と、振動フィーダ付きのドロス中継ホッパを備えている。また、排出された細粒状の鉛と粉状のドロスを、これらを貯蔵するドロスストックビンへ搬送する搬送コンベアを備えている。

【0050】

ISP法における鉛スプラッシュコンデンサのポンプサイトにおいて、溶融鉛(鉛浴)の表面に浮遊するドロスが、ポンプサンプの上面に配設されたスクレパ式のコンベアにより掻き出され、コンテナに収容される。このドロスの表面には、溶融鉛が付着している。なお、ポンプサンプからの排出時におけるドロスの温度は、500℃程度である。

【0051】

スクレパ式のコンベアの回転数を調節することで、該コンベアからコンテナに溶融鉛を収容する時間を調整することができる。このコンテナ1杯分の収容時間と、上述の冷却工程の時間(ドラム式冷却装置にドロスが滞留する時間)とを近似させると、冷却工程における作業が単純化するため、好ましい。

【0052】

次に、コンテナをリーチフォークリフトなどにより、コンテナ傾転装置内の所定の受入場所に運び、所定の位置に載置する。そして、ドロスを、ドラム式の冷却装置に投入するのに先駆け、ドロス中継ホッパに装入するため、ドロスが収容されたコンテナは、前記コンテナ傾転装置の搬送手段(リフトなど)により、コンテナ設置フロアより高い位置にある、ドロス中継ホッパの受入口のあるフロアまで上昇させ、当該装入口にて傾転される。なお、本発明では、コンテナの仮置きはなされず、コンテナへの収容時の高温の状態で、ドロス中継ホッパに供給される。

【0053】

なお、前記コンテナが搬送される水準と、前記ドロス中継ホッパの装入口のある水準とが同一である場合には、従来と同様に、コンテナから直接ドロスをドロス中継ホッパに装入してもよい。

【0054】

ドロス中継ホッパは、ドラム式冷却装置へのドロスの供給する手段であり、かつ、その供給量を調整する手段である。ドロス中継ホッパとしては、既存のホッパを採用でき、同様に、下部に振動フィーダが備えられる。

【0055】

ドロス中継ホッパに装入されたドロスは、ホッパ下部に取り付けられた抜き出し用の振動フィーダにより、溶融鉛が付着したままの状態で、ドラム式の冷却装置に投入される。ドロスの供給量は、振動フィーダの振動数、傾き、およびドロス中継ホッパの下部の抜き口と振動フィーダとの間隔などを規制することにより、調整される。

【0056】

なお、本発明の趣旨より、ドロス中継ホッパの中で溶融鉛とドロスが分離し、溶融鉛がドロス中継ホッパの内面に付着し、凝固することは望ましくないため、ドロス中継ホッパでは、ドロスの滞留時間を20〜40分とすることが望ましい。前述のように、ドロス中継ホッパから冷却装置へ供給されるドロスの温度は400〜500℃程度であり、鉛は溶融状態に維持されている。

【0057】

冷却装置で得られた細粒状の鉛および粉状のドロスは、フローコンベアなどにより貯蔵槽であるドロスストックビンに搬送され、貯蔵される。

【0058】

ドロスストックビンに貯蔵されたドロスは、一般的な搬送装置であるベルトコンベアなどにより、次工程である焼結工程に搬送される。

【0059】

このように、本発明のドロスの処理設備においては、前記ドラム式の冷却装置により十分かつ効率的に粉状のドロスが得られるため、従来から使用されているインペラブレーカなどの破砕機を設置する必要はない。したがって、本発明の処理設備においては、発塵および騒音などの要因が設備内から除去される。よって、ドロスの処理設備における作業環境の大幅な改善につながる。また、破砕機の除去により、電力面での省エネルギー化およびコストダウンも達成することができる。

【実施例】

【0060】

(実施例1)

本実施例では、本発明に係るドロスの処理設備を実際に運転し、所望の粉状のドロスが回収することができるか否かについて調べた。

【0061】

本実施例で用いた処理設備に設置されたドラム式の冷却装置は、ドロスの処理量を30t/24hrを可能とするドラムを採用し、ドラムの傾斜角度が水平面に対して1/100〜1/5となるように、ライナーおよびジャッキによる調整を可能とした。また、ドラムの回転数についても2.5〜15rpmとなるように、駆動装置による制御を可能とした。これらの制御により、ドロスの滞留時間は1〜30分の間で調節可能となった。

【0062】

ドラム式の冷却装置の鉄製のドラムの内径は489mmであり、ドラムの全長は3200mmであり、冷却部の長さは2000mmである。また、ドラムの厚さは9.5mmである。ドラムの内部には、20×20×1400mmの鉄製の角材をドロスの流れを変化させるダムとして周方向に均等な6個所に、角材がドラムの軸方向に伸長するように取り付けた。冷却水については、ドラム上部に配置した冷却水用樋の下部に、直径4.5mmのノズル孔を70mm間隔で穿孔し、冷却部の全長に対して均一に水膜が張れるようにした。また、冷却装置の出口下部に目の大きさが5mm角の篩を設けた。

【0063】

次に、ドロスの処理設備の運転について説明する。まず、ポンプサンプのスクレパ式のコンベアを用いて、20分かけて、1.5tのドロスをコンテナに収容した。

【0064】

コンテナにドロスが溜まった後、コンテナをリーチフォークリフトでコンテナ傾転装置の下部の受入場所に運び、所定の位置にコンテナを載置し、コンテナ傾転装置によりコンテナを上昇させ、ドロス中継ホッパの上部で傾転させて、コンテナに収容されたドロスをドロス中継ホッパの中に全量装入した。

【0065】

ドロスの処理量が24t/24hの割合となるように、振動フィーダを調節し、さらに、ドラム式の冷却装置の回転数を11rpmに、傾斜角度を1/100°にそれぞれ調節して、振動フィーダを介して、銅ドロスを装置に連続的に装入した。ドラム式の冷却装置に供給する冷却水は、温度を24℃とし、2.4t/hの割合でドラム外部に供給した。

【0066】

なお、ドラム式冷却装置に供給されたドロスの温度は550℃であり、排出された粉状ドロスの温度は174℃であった。また、ドラム式冷却装置内へのドロスの滞留時間は、4分であった。

【0067】

以上の結果より、ドラム式の冷却装置の総括伝熱係数を算出した結果、総括伝熱係数は、約530kJ/(m2・hr・K)であった。

【0068】

以上のドロスの処理設備の運転工程を経ることにより、適正な粉状のドロスを得ることができた。また、鉛は細粒状に回収され、ドロスの表面への付着は見られなかった。

【0069】

(実施例2)

ドロスの処理量を20t/24hrの割合となるように振動フィーダを調節し、当該冷却装置に供給する冷却水の温度を36℃とし、4.0t/hrの割合でドラム外部に供給したこと以外は、実施例1と同様にして、適正な粉状のドロスを得ることができた。

【0070】

なお、ドラム式冷却装置に供給されたドロスの温度は550℃であり、排出された粉状ドロスの温度は108℃であった。また、ドラム式冷却装置内へのドロスの滞留時間は、4分であった。

【0071】

また、実施例1および2のいずれにおいても、冷却装置の出口下部に取り付けられた篩上にみられた塊状のドロスの量は、粉状のドロスの回収率から鑑みて無視することができる程度であった。

【図面の簡単な説明】

【0072】

【図1】図1は、本発明のドロスの処理設備の一実施例を示す概要図である。

【図2】図2は、ドラム式の冷却装置を断面図で示す。

【図3】図3は、従来のドロスの処理設備を示す概要図である。

【技術分野】

【0001】

本発明は、鉛・亜鉛同時製錬法(ISP法)において発生する、溶融状態の鉛が付着したドロスの処理設備および方法に関する。

【背景技術】

【0002】

鉛を含む亜鉛精鉱より鉛と亜鉛とを同時に回収する代表的な乾式亜鉛製錬法としてISP法がある。このISP法においては、原料となる硫化精鉱を焼結し、酸化亜鉛を得て、この酸化亜鉛を還元溶解により亜鉛蒸気とした後、この亜鉛蒸気を鉛スプラッシュコンデンサに導入する。鉛スプラッシュコンデンサでは、溶融鉛を亜鉛蒸気に噴射させ、これらを接触させることにより、亜鉛が溶融鉛に吸収される。この亜鉛を吸収した溶融鉛の温度を調節して、鉛と亜鉛とに分離することにより粗亜鉛が得られる(特許文献1および2参照)。

【0003】

しかし、一部の亜鉛蒸気は、吸収される前に酸化されて、粉状亜鉛酸化物となり、スプラッシュコンデンサの溶融鉛の表面にドロスとして浮遊することになる。また、熔鉱炉に原料として焼結塊と団鉱とコークスとが装入されたときに、これらの原料間の衝突や落下衝撃などにより発生するダストも、スプラッシュコンデンサに持ち込まれ、前述の粉状亜鉛酸化物と同様に、溶融鉛の表面にドロスとして浮遊する。

【0004】

スプラッシュコンデンサ内にある亜鉛を吸収した溶融鉛は、鉛ポンプにより冷却樋に汲み出され、冷却樋を通して冷却され、溶融鉛の温度が低下することで亜鉛と鉛とに比重分離されて、溶融亜鉛が回収される。鉛ポンプを設置する場所は、特許文献2に記載されているように、「ポンプサンプ」と称される。このポンプサンプでは、溶融鉛に随伴して、スプラッシュコンデンサより流入したドロスが浮遊し、これがポンプサンプの表面を埋め尽くす。

【0005】

このドロスは、ポンプサンプの上面に設置されたスクレパ式のコンベアにより掻き出され、ドロス処理工程に投入される。従来のドロス処理工程の概略を図3に示す。ドロス処理工程に掻き出された時点でのドロスの温度は500℃程度であり、その表面には溶融鉛が付着している。

【0006】

まず、掻き出されたドロスは、コンテナに収容される。かかるコンテナを仮置きすることにより、ドロスは冷却され、板状または塊状に凝固ないしは凝結する。一方、ドロスの表面に付着していた溶融鉛は凝集し、自重によりコンテナの下部に溜り、コンテナの底板および側板からの放熱により凝固する。その後、ドロスは、ドロス中継ホッパまで搬送され、コンテナ内のドロスのみがこのホッパに装入される。

【0007】

その後、ドロスは、ドロス中継ホッパの下部に配設された振動フィーダにより破砕機(インペラブレーカ)に供給され、インペラブレーカなどの破砕機により粉状に破砕される。次いで、破砕されたドロスは、バケットエレベータおよびフローコンベアを介して貯蔵槽(ドロスストックビン)に装入され、次工程である焼結工程に供される。

【0008】

上記のドロスの処理方法では、コンテナの仮置きによる冷却工程で、ドロスと溶融鉛は分離されるが、一部の鉛は未凝固の状態で凝固あるいは凝結した塊状のドロスに残存する。冷却工程の次に、塊状のドロスを焼結工程で処理するために破砕工程が設けられているが、ドロスの発生量が多いと、未凝固の鉛が、インペラブレーカのインペラやケーシングに付着し、シュート詰まりや振動トラブルなどのトラブルをしばしば発生させている。また、インペラブレーカからの発塵および騒音は、ドロスの処理設備における労働環境の悪化を招いている。

【特許文献1】特開平7−70660号公報

【特許文献2】特開平7−34148号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、高いエネルギー消費を伴い、発塵および騒音などの原因となるインペラブレーカを用いずに、かつ、ドロスの表面に付着している未凝固の鉛による操業トラブルを一切発生させずに、粉状のドロスを得ることができる、ドロスの処理設備および処理方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、ISP法において発生する溶融鉛の付着したドロスの処理設備に係る。

【0011】

特に、本発明では、前記溶融鉛の付着したドロスが装入されるドラムを有し、該溶融鉛の付着したドロスを攪拌冷却して凝固させ、細粒状の鉛および粉状のドロスを排出するドラム式冷却装置を備えることを特徴とする。

【0012】

かかるドラム式冷却装置への前記溶融鉛の付着したドロスの供給する手段として、下部に振動フィーダを有するドロス中継ホッパを備えて、該ドロス中継ホッパに前記溶融鉛の付着したドロスを滞留させて、その供給量を調整できるようにすることが好ましい。

【0013】

前記溶融鉛の付着したドロスは、ISP法で用いられる鉛スプラッシュコンデンサ設備のポンプサンプから掻き出され、コンテナに収容されて該ドロス処理設備まで搬送される。該コンテナから前記溶融鉛の付着したドロスを前記ドロス中継ホッパに供給するために、該コンテナを傾転させる手段を有する、コンテナ傾転装置を備えることが好ましい。

【0014】

前記コンテナが搬送される水準と、前記ドロス中継ホッパの装入口のある水準とが異なる場合には、前記コンテナ傾点装置が、前記コンテナを前記ドロス中継ホッパの装入口の位置まで搬送する装置を備えることが好ましい。

【0015】

処理後の細粒状の鉛および粉状のドロスは、ドロスストックビンに貯蔵され、次工程である焼結工程でさらに処理される。したがって、前記ドラム式冷却装置から排出された細粒状の鉛および粉状のドロスを、貯蔵用のドロスストックビンまで搬送する搬送コンベアを備えることが好ましい。

【0016】

前記ドラム式冷却装置の総括伝熱係数が、500〜600kJ/(m2・hr・K)であることが好ましい。

【0017】

前記ドラム式冷却装置が、前記ドラムの外面に冷媒を供給する手段を有する水冷式の装置であることが好ましい。

【0018】

前記ドラムの内面に少なくとも一つのダムを備えることが好ましい。

【0019】

前記細粒状の鉛および粉状のドロスが排出される、前記ドラム式冷却装置の排出口に、目開き5〜10mmの篩が備えられることが好ましい。

【0020】

また、本発明は、ISP法において発生する溶融鉛の付着したドロスの処理方法に係る。

【0021】

特に、本発明では、前記溶融鉛の付着したドロスを、前記溶融鉛が未凝固の状態で、攪拌冷却して凝固させ、細粒状の鉛および粉状のドロスとする冷却工程を有することに特徴がある。

【0022】

該方法は、本発明に係る、前記溶融鉛の付着したドロスが装入されるドラムを有し、該溶融鉛の付着したドロスを攪拌冷却して凝固させ、細粒状の鉛および粉状のドロスを排出するドラム式冷却装置と、下部に前記ドラム式冷却装置へ前記溶融鉛の付着したドロスを供給するための振動フィーダを有し、該溶融鉛の付着したドロスの供給量を調整するドロス中継ホッパと、前記溶融鉛の付着したドロスを前記ドロス中継ホッパに供給するコンテナ傾転装置と、前記ドラム式冷却装置から排出された細粒状の鉛および粉状のドロスを、これらを貯蔵するためのドロスストックビンまで搬送する搬送コンベアとを備えるドロス処理設備を用いることが好ましい。

【0023】

本発明の方法の実施にあたっては、前記ドラム式冷却装置の総括伝熱係数を500〜600kJ/(m2・hr・K)とすることが好ましい。

【0024】

前記ドロス中継ホッパにおける、前記溶融鉛の付着したドロスの滞留時間を20〜40分とすることが好ましい。

【0025】

前記ドラム式冷却装置から排出される前記細粒状の鉛および粉状のドロスの温度が300℃以下となるように、該ドラム式冷却装置の運転条件を調節することが好ましい。

【0026】

前記ドラム式冷却装置における前記冷却工程の時間と、ISP法に用いられる鉛スプラッシュコンデンサのポンプサンプから前記コンテナへ前記溶融鉛の付着したドロスを収容する時間とを一致させることが好ましい。

【発明の効果】

【0027】

本発明では、ISP法で発生する溶融鉛の付着したドロスを、ドラム式冷却装置で速やかに冷却することにより、細粒状の鉛と粉状のドロスに分離した状態で回収することが可能となる。よって、塊状のドロスをインペラブレーカにより破砕する装置および工程が不要となる。また、これにより、未凝固の鉛によるインペラブレーカの操業におけるトラブルの発生も防止できる。

【0028】

よって、従来より効率的な工程によりドロスが処理されるため、省エネルギー化およびコストダウンを図ることができる。同時に、処理設備からのインペラブレーカの除去により、作業環境の大幅な改善も図られる。

【発明を実施するための最良の形態】

【0029】

1.ドロスの処理設備

図1に、本発明に係るドロスの処理設備の一実施態様を概略的に示す。

【0030】

本発明の特徴は、冷却工程に、従来のコンテナの仮置きに代わって、ドラム式冷却装置を採用し、溶融鉛の付着したドロスを攪拌冷却により凝固させることで、ドロスと鉛の両方を塊状ではなく、直接的に細粒状ないしは粉状の形態とする点にある。

【0031】

図2に、本発明に係るドロス処理設備に採用されるドラム式冷却装置の一態様の断面を概略的に示す。

【0032】

ドラム式冷却装置は、円筒状のドラムと、ドラムの上流側に設けられたドロス装入口と、ドラムの下流側に設けられたドロス排出口とを備え、前記ドラムは周方向に回動可能に支持手段に設置される。

【0033】

ドラムは、図示しない駆動装置により回転速度が制御可能に回転させられる。また、図示しないリフト装置により、ドラムの上流側はドラムの下流側を支点として上下方向に移動可能であり、ドラムは軸方向に任意の角度に傾斜することが可能となっている。

【0034】

本発明では、ドラム内に、ドロスがその表面に溶融鉛が付着した状態で装入される。なお、ドラムへの装入時におけるドロスの温度は、鉛の融点である327℃を超える温度、すなわち350℃以上、好ましくは、400℃以上の温度とする。すなわち、ドロスは、ポンプサンプより収容された後、速やかにドラム式冷却装置に装入される。

【0035】

ドラムの回転により、装入された溶融塩が付着したドロスは、攪拌され、かつ、ドラムの内面との接触により冷却される。ドラムの傾斜に従い、下流側に移動しながら、溶融鉛は、攪拌冷却によりドロスから分離し細粒状に凝固する。一方、溶融鉛が分離したドロスも、攪拌冷却により粉状に凝固する。そして、これらの細粒状の鉛と粉状のドロスは、ドラムの下流側に設けられた排出口から排出される。

【0036】

未凝固の鉛がドロスの表面に再付着することを防止するためには、排出時における排出物の温度を、鉛の融点が327℃であることを考慮すれば、300℃以下とする必要がある。より好ましくは250℃以下とする。鉛の付着を防止する観点からは、この温度はより低温であることが好ましいが、そのための処理設備の大型化を伴い、経済性を損なうため、100℃以上とすることが望ましい。

【0037】

なお、かかる排出時の鉛とドロスの温度は、後述するドラムの構成、運転条件などを適切に制御することにより、調整することができる。

【0038】

また、ドラム式冷却装置における冷却工程は、ドラム内にドロスを順次供給する連続処理が採用できるが、その他、バッチ式、間歇式の処理とすることもできる。

【0039】

本発明で用いられるドラム式の冷却装置の総括伝熱係数は、500〜600kJ/(m2・hr・K)であることが好ましい。これは、総括伝熱係数が500kJ/(m2・hr・K)より少ないと、冷却装置の全長を大きくしなければならなくなるため、特殊な仕様とせざるを得なく、コストが嵩むためである。一方、600kJ/(m2・hr・K)を超えると、ドラム内部の冷却する速度が速くなり、適正な粉状ドロスを得ることが困難となる。

【0040】

ここで、ドラム式の冷却装置の総括伝熱係数は、

「総括伝熱係数(U)=徐熱量/(伝熱面積×時間×温度差)」

という式により求められる。なお、除熱量は、ドロス比熱を0.445KJ/hr・Kとして、「除熱量=物量×ドロス比熱×温度差」という式により算出される。

【0041】

基本的には、総括伝熱係数は、ドラムの材質などにより決定される。除熱量は、ドラム勾配、ドラムの回転数、冷却水の量により変動する。よって、適切な材質のドラムを有するドラム式の冷却装置を選択すると共に、運転条件を適切に制御することになる。

【0042】

本発明に係るドラム式冷却装置では、外部から冷却水を冷媒として導入してドラムの外側を冷却する手段を設ける水冷式とすることが好ましい。冷媒によるドラムの冷却により、処理対象の冷却効率が向上する。また、冷媒の流量を調整することで、該冷却装置における冷却速度の調整が容易に行えるようになる。なお、かかる冷却手段については、ドラムの全体ないしは一部に冷媒を供給できる構造であれば、公知の構成を採用することができるため、詳細の説明は省略する。

【0043】

また、本発明に係るドラム式冷却装置では、ドラムの内面に、ダムを少なくとも一つ備えることが好ましい。ダムを備えることにより、ドラムの内部で、ドロスの流れが変化して、ドロスとドラムの全体的に十分な接触が達成されると共に、ドロスが十分に攪拌されるようになり、表面から鉛が分離すると共に、鉛を細粒状にし、ドロスを粉譲渡する効果が十分に得られるようになる。

【0044】

ダムとしては、鉄製の角材を用いることができる。たとえば、この角材をダムの軸方向に伸長させるのがこのましい。また、攪拌力をより強力に行うには、ドラム円周に対して対角に4〜8本導入するのが好ましい。

【0045】

本発明に係るドラム式冷却装置では、冷却の不均一や撹拌の不均一などにより、一部に塊状ドロスが生成する可能性がある。塊状のドロスの生成を最小限とするために、上述したようなダムの設置のほかに、ドラムの回転数および傾斜(勾配)、および冷却装置の冷却速度などを適宜選定することで対処することが可能である。

【0046】

また、ドラムの大きさ、構成を考慮して、これらの運転条件を適宜規制することで、かかる冷却工程にかかる時間(ドラム式冷却装置にドロスが滞留する時間)を調整することもできる。

【0047】

これらのドラムの回転数、傾斜角度、冷却速度は、ドロスの処理工程に導入される溶融鉛の付着したドロスの温度、量などに応じて、ドラム式冷却装置の構成に応じて、適宜調整される。

【0048】

なお、かかる運転条件の規制によっても、ドロスが部分的に塊状になることを防止できない可能性はある。こうした塊状のドロスをドロスストックビン(貯蔵槽)に装入しないように、ドラム式の冷却装置の排出口には、目開きが5〜10mmの篩を設けることが好ましい。なお、この篩には公知のものを採用できる。

【0049】

図1に示したドロスの処理設備では、さらに、ISP法の鉛スプラッシュコンデンサのポンプサンプから、生成された溶融鉛の付着したドロスを掻き上げて回収してから、ドラム式冷却設備に装入するまでの工程に用いられる装置として、コンテナ傾転装置と、振動フィーダ付きのドロス中継ホッパを備えている。また、排出された細粒状の鉛と粉状のドロスを、これらを貯蔵するドロスストックビンへ搬送する搬送コンベアを備えている。

【0050】

ISP法における鉛スプラッシュコンデンサのポンプサイトにおいて、溶融鉛(鉛浴)の表面に浮遊するドロスが、ポンプサンプの上面に配設されたスクレパ式のコンベアにより掻き出され、コンテナに収容される。このドロスの表面には、溶融鉛が付着している。なお、ポンプサンプからの排出時におけるドロスの温度は、500℃程度である。

【0051】

スクレパ式のコンベアの回転数を調節することで、該コンベアからコンテナに溶融鉛を収容する時間を調整することができる。このコンテナ1杯分の収容時間と、上述の冷却工程の時間(ドラム式冷却装置にドロスが滞留する時間)とを近似させると、冷却工程における作業が単純化するため、好ましい。

【0052】

次に、コンテナをリーチフォークリフトなどにより、コンテナ傾転装置内の所定の受入場所に運び、所定の位置に載置する。そして、ドロスを、ドラム式の冷却装置に投入するのに先駆け、ドロス中継ホッパに装入するため、ドロスが収容されたコンテナは、前記コンテナ傾転装置の搬送手段(リフトなど)により、コンテナ設置フロアより高い位置にある、ドロス中継ホッパの受入口のあるフロアまで上昇させ、当該装入口にて傾転される。なお、本発明では、コンテナの仮置きはなされず、コンテナへの収容時の高温の状態で、ドロス中継ホッパに供給される。

【0053】

なお、前記コンテナが搬送される水準と、前記ドロス中継ホッパの装入口のある水準とが同一である場合には、従来と同様に、コンテナから直接ドロスをドロス中継ホッパに装入してもよい。

【0054】

ドロス中継ホッパは、ドラム式冷却装置へのドロスの供給する手段であり、かつ、その供給量を調整する手段である。ドロス中継ホッパとしては、既存のホッパを採用でき、同様に、下部に振動フィーダが備えられる。

【0055】

ドロス中継ホッパに装入されたドロスは、ホッパ下部に取り付けられた抜き出し用の振動フィーダにより、溶融鉛が付着したままの状態で、ドラム式の冷却装置に投入される。ドロスの供給量は、振動フィーダの振動数、傾き、およびドロス中継ホッパの下部の抜き口と振動フィーダとの間隔などを規制することにより、調整される。

【0056】

なお、本発明の趣旨より、ドロス中継ホッパの中で溶融鉛とドロスが分離し、溶融鉛がドロス中継ホッパの内面に付着し、凝固することは望ましくないため、ドロス中継ホッパでは、ドロスの滞留時間を20〜40分とすることが望ましい。前述のように、ドロス中継ホッパから冷却装置へ供給されるドロスの温度は400〜500℃程度であり、鉛は溶融状態に維持されている。

【0057】

冷却装置で得られた細粒状の鉛および粉状のドロスは、フローコンベアなどにより貯蔵槽であるドロスストックビンに搬送され、貯蔵される。

【0058】

ドロスストックビンに貯蔵されたドロスは、一般的な搬送装置であるベルトコンベアなどにより、次工程である焼結工程に搬送される。

【0059】

このように、本発明のドロスの処理設備においては、前記ドラム式の冷却装置により十分かつ効率的に粉状のドロスが得られるため、従来から使用されているインペラブレーカなどの破砕機を設置する必要はない。したがって、本発明の処理設備においては、発塵および騒音などの要因が設備内から除去される。よって、ドロスの処理設備における作業環境の大幅な改善につながる。また、破砕機の除去により、電力面での省エネルギー化およびコストダウンも達成することができる。

【実施例】

【0060】

(実施例1)

本実施例では、本発明に係るドロスの処理設備を実際に運転し、所望の粉状のドロスが回収することができるか否かについて調べた。

【0061】

本実施例で用いた処理設備に設置されたドラム式の冷却装置は、ドロスの処理量を30t/24hrを可能とするドラムを採用し、ドラムの傾斜角度が水平面に対して1/100〜1/5となるように、ライナーおよびジャッキによる調整を可能とした。また、ドラムの回転数についても2.5〜15rpmとなるように、駆動装置による制御を可能とした。これらの制御により、ドロスの滞留時間は1〜30分の間で調節可能となった。

【0062】

ドラム式の冷却装置の鉄製のドラムの内径は489mmであり、ドラムの全長は3200mmであり、冷却部の長さは2000mmである。また、ドラムの厚さは9.5mmである。ドラムの内部には、20×20×1400mmの鉄製の角材をドロスの流れを変化させるダムとして周方向に均等な6個所に、角材がドラムの軸方向に伸長するように取り付けた。冷却水については、ドラム上部に配置した冷却水用樋の下部に、直径4.5mmのノズル孔を70mm間隔で穿孔し、冷却部の全長に対して均一に水膜が張れるようにした。また、冷却装置の出口下部に目の大きさが5mm角の篩を設けた。

【0063】

次に、ドロスの処理設備の運転について説明する。まず、ポンプサンプのスクレパ式のコンベアを用いて、20分かけて、1.5tのドロスをコンテナに収容した。

【0064】

コンテナにドロスが溜まった後、コンテナをリーチフォークリフトでコンテナ傾転装置の下部の受入場所に運び、所定の位置にコンテナを載置し、コンテナ傾転装置によりコンテナを上昇させ、ドロス中継ホッパの上部で傾転させて、コンテナに収容されたドロスをドロス中継ホッパの中に全量装入した。

【0065】

ドロスの処理量が24t/24hの割合となるように、振動フィーダを調節し、さらに、ドラム式の冷却装置の回転数を11rpmに、傾斜角度を1/100°にそれぞれ調節して、振動フィーダを介して、銅ドロスを装置に連続的に装入した。ドラム式の冷却装置に供給する冷却水は、温度を24℃とし、2.4t/hの割合でドラム外部に供給した。

【0066】

なお、ドラム式冷却装置に供給されたドロスの温度は550℃であり、排出された粉状ドロスの温度は174℃であった。また、ドラム式冷却装置内へのドロスの滞留時間は、4分であった。

【0067】

以上の結果より、ドラム式の冷却装置の総括伝熱係数を算出した結果、総括伝熱係数は、約530kJ/(m2・hr・K)であった。

【0068】

以上のドロスの処理設備の運転工程を経ることにより、適正な粉状のドロスを得ることができた。また、鉛は細粒状に回収され、ドロスの表面への付着は見られなかった。

【0069】

(実施例2)

ドロスの処理量を20t/24hrの割合となるように振動フィーダを調節し、当該冷却装置に供給する冷却水の温度を36℃とし、4.0t/hrの割合でドラム外部に供給したこと以外は、実施例1と同様にして、適正な粉状のドロスを得ることができた。

【0070】

なお、ドラム式冷却装置に供給されたドロスの温度は550℃であり、排出された粉状ドロスの温度は108℃であった。また、ドラム式冷却装置内へのドロスの滞留時間は、4分であった。

【0071】

また、実施例1および2のいずれにおいても、冷却装置の出口下部に取り付けられた篩上にみられた塊状のドロスの量は、粉状のドロスの回収率から鑑みて無視することができる程度であった。

【図面の簡単な説明】

【0072】

【図1】図1は、本発明のドロスの処理設備の一実施例を示す概要図である。

【図2】図2は、ドラム式の冷却装置を断面図で示す。

【図3】図3は、従来のドロスの処理設備を示す概要図である。

【特許請求の範囲】

【請求項1】

鉛・亜鉛同時製錬法において発生する溶融鉛の付着したドロスの処理設備であって、該溶融鉛の付着したドロスが装入されるドラムを有し、該溶融鉛の付着したドロスを攪拌冷却して凝固させ、細粒状の鉛および粉状のドロスを排出するドラム式冷却装置を備える、ドロス処理設備。

【請求項2】

下部に前記ドラム式冷却装置へ前記溶融鉛の付着したドロスを供給するための振動フィーダを有し、該溶融鉛の付着したドロスの供給量を調整するドロス中継ホッパをさらに備える、請求項1に記載のドロス処理設備。

【請求項3】

前記溶融鉛の付着したドロスを前記ドロス中継ホッパに供給するために、前記溶融鉛の付着したドロスを収容するコンテナを傾転させる手段を有する、コンテナ傾転装置をさらに備える、請求項2に記載のドロス処理設備。

【請求項4】

前記コンテナ傾点装置が、前記コンテナを前記ドロス中継ホッパの装入口の位置まで搬送する装置を備える、請求項3に記載のドロス処理設備。

【請求項5】

前記ドラム式冷却装置から排出された細粒状の鉛および粉状のドロスを、これらを貯蔵するためのドロスストックビンまで搬送する搬送コンベアをさらに備える、請求項1〜4のいずれか一項に記載のドロス処理設備。

【請求項6】

前記ドラム式冷却装置の総括伝熱係数が、500〜600kJ/(m2・hr・K)である、請求項1〜5のいずれか一項に記載のドロス処理設備。

【請求項7】

前記ドラム式冷却装置が、前記ドラムの外面に冷媒を供給する手段を有する水冷式の装置である、請求項1〜6のいずれか一項に記載のドロス処理整備。

【請求項8】

前記ドラムの内面に少なくとも一つのダムを備える、請求項1〜7のいずれか一項に記載のドロス処理設備。

【請求項9】

前記細粒状の鉛および粉状のドロスが排出される、前記ドラム式冷却装置の排出口に、目開き5〜10mmの篩が備えられる、請求項1〜8のいずれか一項に記載のドロス処理設備。

【請求項10】

鉛・亜鉛同時製錬法において発生する溶融鉛の付着したドロスの処理方法であって、前記溶融鉛の付着したドロスを、前記溶融鉛が未凝固の状態で、攪拌冷却して凝固させ、細粒状の鉛および粉状のドロスとする冷却工程を有する、ドロス処理方法。

【請求項11】

前記溶融鉛の付着したドロスが装入されるドラムを有し、該溶融鉛の付着したドロスを攪拌冷却して凝固させ、細粒状の鉛および粉状のドロスを排出するドラム式冷却装置と、下部に前記ドラム式冷却装置へ前記溶融鉛の付着したドロスを供給するための振動フィーダを有し、該溶融鉛の付着したドロスの供給量を調整するドロス中継ホッパと、前記溶融鉛の付着したドロスを前記ドロス中継ホッパに供給するコンテナ傾転装置と、前記ドラム式冷却装置から排出された細粒状の鉛および粉状のドロスを、これらを貯蔵するためのドロスストックビンまで搬送する搬送コンベアとを備えるドロス処理設備を用いる、請求項10に記載のドロス処理方法。

【請求項12】

前記ドラム式冷却装置の総括伝熱係数を500〜600kJ/(m2・hr・K)とする、請求項11に記載のドロス処理方法。

【請求項13】

前記ドロス中継ホッパにおける、前記溶融鉛の付着したドロスの滞留時間を20〜40分とする、請求項11または12に記載のドロス処理方法。

【請求項14】

前記ドラム式冷却装置から排出される前記細粒状の鉛および粉状のドロスの温度が300℃以下となるように、該ドラム式冷却装置の運転条件を調節する、請求項11〜13のいずれか一項に記載のドロス処理方法。

【請求項15】

前記ドラム式冷却装置における前記冷却工程の時間と、鉛・亜鉛同時製錬工程から前記コンテナへの前記溶融鉛の付着したドロスの収容時間とを一致させる、請求項11〜14のいずれか一項に記載のドロス処理方法。

【請求項1】

鉛・亜鉛同時製錬法において発生する溶融鉛の付着したドロスの処理設備であって、該溶融鉛の付着したドロスが装入されるドラムを有し、該溶融鉛の付着したドロスを攪拌冷却して凝固させ、細粒状の鉛および粉状のドロスを排出するドラム式冷却装置を備える、ドロス処理設備。

【請求項2】

下部に前記ドラム式冷却装置へ前記溶融鉛の付着したドロスを供給するための振動フィーダを有し、該溶融鉛の付着したドロスの供給量を調整するドロス中継ホッパをさらに備える、請求項1に記載のドロス処理設備。

【請求項3】

前記溶融鉛の付着したドロスを前記ドロス中継ホッパに供給するために、前記溶融鉛の付着したドロスを収容するコンテナを傾転させる手段を有する、コンテナ傾転装置をさらに備える、請求項2に記載のドロス処理設備。

【請求項4】

前記コンテナ傾点装置が、前記コンテナを前記ドロス中継ホッパの装入口の位置まで搬送する装置を備える、請求項3に記載のドロス処理設備。

【請求項5】

前記ドラム式冷却装置から排出された細粒状の鉛および粉状のドロスを、これらを貯蔵するためのドロスストックビンまで搬送する搬送コンベアをさらに備える、請求項1〜4のいずれか一項に記載のドロス処理設備。

【請求項6】

前記ドラム式冷却装置の総括伝熱係数が、500〜600kJ/(m2・hr・K)である、請求項1〜5のいずれか一項に記載のドロス処理設備。

【請求項7】

前記ドラム式冷却装置が、前記ドラムの外面に冷媒を供給する手段を有する水冷式の装置である、請求項1〜6のいずれか一項に記載のドロス処理整備。

【請求項8】

前記ドラムの内面に少なくとも一つのダムを備える、請求項1〜7のいずれか一項に記載のドロス処理設備。

【請求項9】

前記細粒状の鉛および粉状のドロスが排出される、前記ドラム式冷却装置の排出口に、目開き5〜10mmの篩が備えられる、請求項1〜8のいずれか一項に記載のドロス処理設備。

【請求項10】

鉛・亜鉛同時製錬法において発生する溶融鉛の付着したドロスの処理方法であって、前記溶融鉛の付着したドロスを、前記溶融鉛が未凝固の状態で、攪拌冷却して凝固させ、細粒状の鉛および粉状のドロスとする冷却工程を有する、ドロス処理方法。

【請求項11】

前記溶融鉛の付着したドロスが装入されるドラムを有し、該溶融鉛の付着したドロスを攪拌冷却して凝固させ、細粒状の鉛および粉状のドロスを排出するドラム式冷却装置と、下部に前記ドラム式冷却装置へ前記溶融鉛の付着したドロスを供給するための振動フィーダを有し、該溶融鉛の付着したドロスの供給量を調整するドロス中継ホッパと、前記溶融鉛の付着したドロスを前記ドロス中継ホッパに供給するコンテナ傾転装置と、前記ドラム式冷却装置から排出された細粒状の鉛および粉状のドロスを、これらを貯蔵するためのドロスストックビンまで搬送する搬送コンベアとを備えるドロス処理設備を用いる、請求項10に記載のドロス処理方法。

【請求項12】

前記ドラム式冷却装置の総括伝熱係数を500〜600kJ/(m2・hr・K)とする、請求項11に記載のドロス処理方法。

【請求項13】

前記ドロス中継ホッパにおける、前記溶融鉛の付着したドロスの滞留時間を20〜40分とする、請求項11または12に記載のドロス処理方法。

【請求項14】

前記ドラム式冷却装置から排出される前記細粒状の鉛および粉状のドロスの温度が300℃以下となるように、該ドラム式冷却装置の運転条件を調節する、請求項11〜13のいずれか一項に記載のドロス処理方法。

【請求項15】

前記ドラム式冷却装置における前記冷却工程の時間と、鉛・亜鉛同時製錬工程から前記コンテナへの前記溶融鉛の付着したドロスの収容時間とを一致させる、請求項11〜14のいずれか一項に記載のドロス処理方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−7104(P2010−7104A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−165295(P2008−165295)

【出願日】平成20年6月25日(2008.6.25)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月25日(2008.6.25)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]