ドーパントを添加した結晶性の高い導電性α型酸化ガリウム薄膜およびその生成方法

【課題】ドーパントを添加した結晶性の高い導電性α‐Ga2O3薄膜およびその生成方法を提供する。

【解決手段】(a)水、塩酸及び過酸化水素を含む溶液と、ガリウム化合物と、錫(II)化合物とを混合して原料溶液を調製する工程と、(b)前記原料溶液をミスト化し、ミスト状原料を調製する工程と、(c)前記ミスト状原料を、キャリアガスによって基板の成膜面に供給する工程と、(d)前記基板を加熱することにより、前記ミスト状原料を熱分解させ、前記基板上に、4価の錫が添加された導電性α‐Ga2O3薄膜を形成する工程と、を備える結晶性の高い導電性α‐Ga2O3薄膜の生成方法とする。

【解決手段】(a)水、塩酸及び過酸化水素を含む溶液と、ガリウム化合物と、錫(II)化合物とを混合して原料溶液を調製する工程と、(b)前記原料溶液をミスト化し、ミスト状原料を調製する工程と、(c)前記ミスト状原料を、キャリアガスによって基板の成膜面に供給する工程と、(d)前記基板を加熱することにより、前記ミスト状原料を熱分解させ、前記基板上に、4価の錫が添加された導電性α‐Ga2O3薄膜を形成する工程と、を備える結晶性の高い導電性α‐Ga2O3薄膜の生成方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ドーパントを添加した結晶性の高い導電性α型酸化ガリウム薄膜およびその生成方法に関するものである。

【背景技術】

【0002】

酸化ガリウム(Ga2O3)は、室温において4.8−5.3eVという広いバンドギャップを持ち、可視光及び紫外光をほとんど吸収しない透明半導体である。そのため、特に、深紫外線領域で動作する光・電子デバイスや透明エレクトロニクスにおいて使用するための有望な材料である。

最近では、酸化ガリウム(Ga2O3)を基にした、光検知器、発光ダイオード(LED)及びトランジスタの開発が行われている(非特許文献1参照)。

特許文献1には、酸化ガリウム単結晶基板を備える紫外線用フォトディテクタが開示されている。

【0003】

酸化ガリウム(Ga2O3)には、α、β、γ、σ、εの5つの結晶構造が存在し、一般的に安定な構造は、β‐Ga2O3である。

純粋な酸化ガリウム(Ga2O3)は通常の状態ではほぼ非導電性であるので、酸化ガリウム(Ga2O3)を用いた光・電子デバイスの実現には、酸化ガリウム(Ga2O3)にドーパントを添加して導電性を付加することが必要である。

【0004】

ドーパントを添加した導電性のβ‐Ga2O3薄膜はすでに開発されている。

β‐Ga2O3薄膜は、ゾル‐ゲル法、スプレー法、パルスレーザー堆積(PLD)法等の方法により生成することができる。

特許文献2には、β‐Ga2O3単結晶ウエハ上に積層して形成されていることを特徴とする高機能性Ga2O3単結晶膜が開示されている。

しかしながら、薄膜は、結晶質であるが、単斜晶という結晶系を取り、上下軸と前後軸が斜交し,左右軸がこの両者に直交する座標系(結晶軸)で記載される一群の結晶であり、物理的に異方であるため、我々が一般に電子材料等で利用する結晶系とは異なるため、他材料をβ‐Ga2O3上に成長させようとした場合、その整合性が上手くとれず、歪みなどが生じやすくなり、結晶性の高い薄膜を成長させることが困難となる。従って、高品質なデバイスの作製が難しくなり、好ましくない。また、β‐Ga2O3薄膜の成長は高い基板温度や高い真空度を必要とするので、製造コストも増大する。

【0005】

一方、α‐Ga2O3は、既に汎用に販売されているサファイア基板と同じ結晶構造を有するため、光・電子デバイスへの利用には好適である。

非特許文献2には、超音波噴霧ミストCVD法によって、α‐Al2O3基板にα‐Ga2O3薄膜を形成したことが開示されている。

しかしながら、非特許文献2のα‐Ga2O3薄膜は、導電性が付加されておらず、この技術だけでは、光・電子デバイスへの利用に好適でない。

【0006】

最近では、500℃と適度に低い温度のc面サファイア基板上に、ミストCVD法により常圧で、α‐Ga2O3を含有する結晶性の高いα‐(Ga1−XMX)2O3合金(Mは金属材料)を成長させることに成功している。

非特許文献3には、サファイア基板上に、結晶性の高いα‐(Ga1−XMX)2O3合金を製作したことが開示されている。

α‐(Ga1−XMX)2O3合金を光・電子デバイスへ利用するには、導電性α‐Ga2O3の成長が必須の条件である。しかしながら、非特許文献3のα‐(Ga1−XMX)2O3合金に含有されるα‐Ga2O3は導電性が付加されていない。

【0007】

α‐Ga2O3はその高い結晶性が故に、錫等のドーパントが入り込みにくいため、導電性を付加することができず、光・電子デバイスへの適用にまで至っていないのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−303119号公報

【特許文献2】特開2009−130012号公報

【非特許文献】

【0009】

【非特許文献1】IEEE TRANSACTIONS ON ELECTRON DEVICES, VOL. 58, NO.5 MAY 2011

【非特許文献2】Japanese Journal of Applied Physics Vol.47 No.9, 2008, pp.7311-7313 「Heteroepitaxy of Corundum-Structured α- Ga2O3 Thin Films on α-Al2O3 Substrates by Ultrasonic Mist Chemical Vapor Deposition」

【非特許文献3】Applied Physics Express 2 (2009) 075501 「Fabrication of Highly Crystalline Corundum-Structured α-(Ga1-XFex)2O3 Alloy Thin Films on Sapphire Substrates」

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上述したような問題点を解決すべくなされたものであって、ドーパントを添加した結晶性の高い導電性α‐Ga2O3薄膜およびその生成方法を提供するものである。

【課題を解決するための手段】

【0011】

請求項1に係る発明は、ドーパントを添加したことを特徴とする結晶性の高い導電性α‐Ga2O3薄膜に関する。

【0012】

請求項2に係る発明は、前記ドーパントが4価の錫であることを特徴とする請求項1の結晶性の高い導電性α‐Ga2O3薄膜に関する。

【0013】

請求項3に係る発明は、ドーパントを添加した結晶性の高い導電性α‐Ga2O3薄膜が表面に成長してなることを特徴とする基板に関する。

【0014】

請求項4に係る発明は、前記ドーパントが4価の錫であることを特徴とする請求項3記載の基板に関する。

【0015】

請求項5に係る発明は、下記工程(a)〜(d)を備えることを特徴とする結晶性の高い導電性α‐Ga2O3薄膜の生成方法に関する。

(a)水、塩酸及び過酸化水素を含む溶液と、ガリウム化合物と、錫(II)化合物とを混合して原料溶液を調製する工程

(b)前記原料溶液をミスト化し、ミスト状原料を調製する工程

(c)前記ミスト状原料を、キャリアガスによって基板の成膜面に供給する工程

(d)前記基板を加熱することにより、前記ミスト状原料を熱分解させ、前記基板上に、4価の錫が添加された導電性α‐Ga2O3薄膜を形成する工程

【発明の効果】

【0016】

請求項1に係る発明によれば、α‐Ga2O3薄膜にドーパントが添加されていることにより、薄膜に導電性を付加することができる。また、α型のGa2O3薄膜とすることで結晶性の高い薄膜とすることができる。これにより光・電子デバイスへの利用可能性を高めることができる。

【0017】

請求項2に係る発明によれば、前記ドーパントが4価の錫であることを特徴とする請求項1の結晶性の高い導電性α‐Ga2O3薄膜であることにより、高い導電性を有するα‐Ga2O3薄膜とすることができる。これにより光・電子デバイスへの利用可能性を高めることができる。

【0018】

請求項3に係る発明によれば、ドーパントを添加した結晶性の高い導電性α‐Ga2O3薄膜が表面に成長してなることを特徴とする基板であることにより、結晶性の高い導電性α‐Ga2O3薄膜を備える基板を提供することができる。

【0019】

請求項4に係る発明によれば、前記ドーパントが4価の錫であることを特徴とする請求項3記載の基板であることにより、高い導電性を有するα‐Ga2O3薄膜を備える基板とすることができる。これにより光・電子デバイスへの利用可能性を高めることができる。

【0020】

請求項5に係る発明によれば、α‐Ga2O3薄膜の生成方法が、(a)水、塩酸及び過酸化水素を含む溶液と、ガリウム化合物と、錫(II)化合物とを混合して原料溶液を調製する工程と、(b)前記原料溶液をミスト化し、ミスト状原料を調製する工程と、(c)前記ミスト状原料を、キャリアガスによって基板の成膜面に供給させる工程と、(d)前記基板を加熱することにより、前記ミスト状原料を熱分解させ、前記基板上に、4価の錫が添加された導電性α‐Ga2O3薄膜を形成する工程と、を備えることにより、結晶性が高く、確実に導電性が付加された、高い導電性を有するα‐Ga2O3薄膜を、安全に、環境への負荷が少なく、簡単な構成の設備で製造することができる。

【図面の簡単な説明】

【0021】

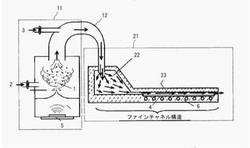

【図1】本発明の結晶性の高い導電性α‐Ga2O3薄膜の生成方法を説明するための概略図である。

【図2】比較例2〜5のα‐Ga2O3薄膜のX線回折図である。

【図3】実施例2,5及び比較例1のα‐Ga2O3薄膜のX線回折図及びX線ロッキングカーブである。

【図4】実施例1〜5及び比較例1の特性を示すグラフである。

【発明を実施するための形態】

【0022】

以下、本発明に係る結晶性の高い導電性α‐Ga2O3薄膜およびその生成方法について図を参照しながら説明する。

【0023】

本発明の薄膜は、ドーパントを添加した結晶性の高い導電性α‐Ga2O3薄膜である。

ドーパントは、α‐Ga2O3薄膜に導電性を付加することができるものであれば特に限定されないが、I族、II族、IV族、V族、VII族などの元素を用いることができる。I族の元素としてはLi,Na,K、II族の元素としてはZn,Mg,Ti,Fe,Ca、IV族の元素としてはSi,Ge,Ti,Zr,Sn、V族の元素としてはN,P,As,Sb、VII族の元素としてはCl,F,Br,I等を用いることができ、その中でもSn(錫)やZn(亜鉛)であるのが好ましく、4価の錫であるのが特に好ましい。4価の錫がα‐Ga2O3薄膜に添加されることにより、高い導電性を備えるα‐Ga2O3薄膜とすることができる。

【0024】

本発明の結晶性の高い導電性α‐Ga2O3薄膜は、基板表面上に成長して形成され得る。

基板の材料としては、α‐Ga2O3が成長するものであれば特に限定されないが、例えば、結晶基板、特にサファイア(Al2O3)基板が好適に用いられる。

α‐Ga2O3薄膜は三方晶系のコランダム構造を有し、これはサファイアと同じ結晶構造であるので、サファイア基板上にα‐Ga2O3薄膜が成長しやすいため、サファイア基板が好適に用いられる。

【0025】

本発明の結晶性の高い導電性α‐Ga2O3薄膜は、ミストCVD法によって製造され、(a)水、塩酸及び過酸化水素を含む溶液と、ガリウム化合物と、錫(II)化合物とを混合して原料溶液を調製する工程と、

(b)前記原料溶液をミスト化し、ミスト状原料を調製する工程と、

(c)前記ミスト状原料を、キャリアガスによって基板の成膜面に供給する工程と、

(d)前記基板を加熱することにより、前記ミスト状原料を熱分解させ、前記基板上に、4価の錫が添加された導電性α‐Ga2O3薄膜を形成する工程と、を備えている。

【0026】

図1は、本発明の結晶性の高い導電性α‐Ga2O3薄膜の生成方法を説明するための概略図である。

原料供給ユニット(11)において原料溶液を調製する。

まず、水、塩酸及び過酸化水素を含む溶液を調製する。この溶液の混合比は特に限定されるものではないが、例えば、水:塩酸:過酸化水素=100:1:0.5で調製される。

塩酸及び過酸化水素は、後に混合される錫(II)化合物と反応して、錫(II)化合物を錫(IV)化合物に変換する役割をする。過酸化水素はまた、生成されるα‐Ga2O3薄膜の結晶を伸縮させ、ドーパントを入り込みやすくする役割をする。

【0027】

次いで、この溶液と、ガリウム化合物と、錫(II)化合物とを混合して原料溶液を調製する。

ガリウム化合物としては、特に限定されるものではないが、ガリウムアセチルアセトナート(GaAcac3)及びガリウムクロライドが好適に用いられる。

錫(II)化合物としては、塩化錫(II)が好適に用いられる。

【0028】

次いで、得られた原料溶液をミスト化し、ミスト状原料(1)を調製する。

ミスト化の手段は、特に限定されるものではないが例えば、加圧式、回転ディスク式、超音波式、オリフィス振動式、静電式等のスプレー式全般を用いることができ、特に超音波式が好適に用いられる。超音波によるミスト化には、超音波振動子(5)が好適に用いられる。原料溶液をいれた容器を超音波振動子(5)にかけることにより原料溶液がミスト化し、ミスト状原料(1)が調製される。

【0029】

このミスト状原料(1)を、キャリアガス(2)によって、成膜室(21)内に設置された基板(4)の成膜面に供給する。

キャリアガス(2)の供給手段が原料溶液の上流側に備えられ、キャリアガス(2)を下流側(成膜室(21)側)へ送り出すことにより、ミスト状原料(1)も下流側へ送り出される。

キャリアガス(2)としては、特に限定されるものではないが、空気や、アルゴン等の希ガスが好適に用いられる。

【0030】

キャリアガス(2)によって下流側へ送り出されたミスト状原料(1)は、原料供給管(12)を介して成膜室(21)に導入される。

以下、成膜室(21)の構造について詳述するが、本発明の成膜室(21)の構造は以下のものに限定されるものではない。

成膜室(21)は、原料供給管(12)から搬送されたミスト状原料(1)が導入及び整流される整流空間(22)と、整流空間(22)で整流されたミスト状原料(1)が搬送され基板(4)上に成膜するための熱分解反応が行われる反応空間(23)と、反応空間(23)及び反応空間(23)に設置される基板(4)を加熱するためのヒータ(6)と、を備えている。

原料供給管(12)から搬送されたミスト状原料(1)は、広い空間を有する整流空間(22)に導入される。導入されたミスト状原料(1)はここで整流され、反応空間(23)に搬送される。

【0031】

反応空間(23)は、整流空間(22)から流路が狭まるように扁平形状を有する(ファインチャネル構造)。その高さは0.5〜3.0mmが好ましい。反応空間(23)の下面には基板(4)が設置される。反応空間(23)の下方には基板(4)及び反応空間(23)を加熱するためのヒータ(6)が備えられる。反応空間(23)に導入されたミスト状原料(1)は、ヒータ(6)によって加熱され、熱分解を起こし、基板(4)上にα‐Ga2O3薄膜を生成する。

【0032】

反応空間(23)に導入されたミスト状原料(1)は、急激に狭まった流路を通ることで、流体の圧力降下によってその運動エネルギーが減少し、速度を失ったミスト状原料(1)は重力方向へ沈降する。このため、原料の基板(4)への押し付け効果により、確実に基板(4)上に成膜することができる。

また、反応空間(23)は非常に狭いため、導入されたミスト状原料(1)はヒータ(6)によって効率よく加熱され反応温度に達する。よって高い反応効率を達成できる。

さらに、表面粗度が中心から端部に至るまで低く均一な薄膜を基板表面に生成することができる。また、大型基板の成膜にも適用することができる。

【0033】

錫(II)化合物は、溶液中で過酸化水素及び塩酸と反応し、塩化錫(IV)に変換されている。変換された錫(IV)化合物の4価の錫(Sn(IV))がドーパントとして、α‐Ga2O3薄膜に添加される。

【0034】

2価の錫(II)化合物をドーパントの出発原料とし、4価の錫(IV)を添加するのが本発明のα‐Ga2O3薄膜の生成方法の特徴である。

これは以下の反応式(1)に基づいている(錫(II)化合物が塩化錫(II)の場合)。

(式1)SnCl2+H2O2+2HCl→SnCl4+2H2O

【0035】

本出願の発明者は、これまで幾度も錫添加を試みた結果、SnCl2を用いてα‐Ga2O3薄膜中に錫の添加を行っても薄膜に高い導電性を付加することができないが、SnCl4を用いてα‐Ga2O3薄膜中に錫の添加を行うと薄膜に導電性を付加することができることがわかった。

しかしながら、SnCl4は常温で液体であり、空気中の水分と反応して塩化水素の白煙を生じる。また、多量の水を加えると激しく加水分解して発熱し煙霧を生じるため、本発明の薄膜生成方法においては非常に危険である。

一方、SnCl2は常温では固体であり、安定である。

そこで、上記(式1)の安全な反応を利用し、SnCl2等の錫(II)化合物からSnCl4等の錫(IV)化合物に変換し、Sn(IV)をα‐Ga2O3薄膜に添加することにより、安全且つ確実にα‐Ga2O3薄膜に導電性を付加することができる。

【0036】

以下の実施例においては、成膜室(21)内及び基板(4)の温度は350〜500℃が好ましい。350℃未満であると反応に必要なエネルギーが不足し導電性α‐Ga2O3薄膜を生成することができないので好ましくない。500℃を超えると、基板への負荷が増大するため好ましくない。しかしながら、成膜装置、先駆材料(溶質)及び溶媒等の条件や、電界やプラズマ等の外部エネルギーを加える手法等の工夫によっても、温度条件も変わるので、成膜室(21)内及び基板(4)の温度は上記温度に限定されるものではない。

【実施例】

【0037】

以下の実施例に基づいてさらに詳細に説明するが、本発明に係る結晶性の高い導電性α‐Ga2O3薄膜およびその生成方法は、これらに限定されるものではない。

【0038】

実施例1

<原料溶液の調製>

水、塩酸及び過酸化水素を100:1:0.5の重量比で混合し、溶液を得た。この溶液に、ガリウムアセチルアセトナート(GaAcac3)(シグマアルドリッチ社製)を0.020mol/Lになるように添加し、ドーパントとして塩化錫(II)を0、2、4、6、8、10%の割合で添加し、原料溶液を容器中に調製した。夫々、比較例1、実施例1、2、3、4、5とする。塩酸、過酸化水素及び塩化錫(II)を加えないものを比較例2〜5とした。

【0039】

<ミスト状原料の調製>

上記工程で得た原料溶液を、超音波振動子HM−2412(本多電子株式会社製)に、2.4MHz,24V・0.625A,3(周波数、電力、個数)の条件で供し、原料溶液をミスト化し、容器内の空間中にミスト状原料を調製した。

【0040】

<基板の成膜面への供給>

次いで、容器内にキャリアガスとして圧縮空気を流速2.0L/minで供給し、空間中のミスト状原料を原料供給管へ搬送した。さらに、原料供給管へ希釈ガスとして圧縮空気を流速4.5L/minで供給し、ミスト状原料を希釈しながら高さ1mmの反応空間のファインチャネル構造を有する成膜室へ搬送した。

【0041】

<成膜>

成膜室にc面サファイア(c−Al2O3)基板を反応空間に設置した。基板温度は、原料に塩酸、過酸化水素及び塩化錫(II)を夫々0、2、4、6、8、10%含む実施例1〜5及び比較例1を400℃になるようにヒータで加熱し、塩酸、過酸化水素及び塩化錫(II)を含まない原料の基板温度は、350、400、450、500℃にヒータで加熱し、夫々比較例2〜5とした。成長時間10分で基板上に薄膜を生成させた。

【0042】

上記した方法により、α‐Ga2O3薄膜を得た。実施例1〜5、比較例1〜5の原料、基板温度、錫のドーピング濃度を表1に示す。得られたα‐Ga2O3薄膜に対して、以下の評価を行った。

【0043】

【表1】

【0044】

<X線回折測定>

α‐Ga2O3薄膜に対してX線回折測定器(リガク社製、ATX−G、CuKα1線1.540561Å)を用いてX線回折測定を行い、結晶性を評価した。比較例2〜5のα‐Ga2O3薄膜のX線回折測定結果を図2、実施例2、5及び比較例1のα‐Ga2O3薄膜のX線回折測定結果を図3(a)、そのX線ロッキングカーブを図3(b)に示す。

【0045】

図2より、α‐Ga2O3結晶の(0006)面の回折線であるピークA、及び基板のα‐Al2O3の(0006)面の回折線であるピークBが観測された。350〜450℃という温度領域においてα‐Al2O3薄膜が形成されていることがわかる。

【0046】

図3より、α‐Ga2O3結晶の(0006)面の回折線であるピークC、及び基板のα‐Al2O3の(0006)面の回折線であるピークDが観測された。錫のドーピング濃度0%、4%、10%すべてにおいて、α‐Al2O3薄膜が形成されていることがわかる。

10%という高い錫のドーピング濃度においても、ピークがはっきりしており、高い結晶性を達成できていることがわかる。

尚、α‐Ga2O3結晶の(0006)面の回折線を示すピークが、実施例1〜5及び比較例1と、比較例2〜5とを比較するとずれているが、これは過酸化水素によって結晶が伸縮して、ドーパント(錫)が入り込みやすくなっていると推測される。

【0047】

<α‐Ga2O3薄膜の特性>

実施例1〜5及び比較例1のα‐Ga2O3薄膜の夫々の厚み(nm)、半値全幅(ωFWHM)(s−1)、抵抗率(Ωcm)、キャリア濃度(cm−3)、移動度(cm2/Vs)を測定した。測定には、ホール測定装置HL5500PC(アクセント社製)を用いた。結果を図4に示す。

抵抗率は、薄膜の抵抗値を膜厚で除した単位厚み当たりの抵抗値である。錫のドーピング濃度0%のα‐Ga2O3薄膜の抵抗は大きすぎて測定限度を超えたため測定することができなかった。錫のドーピング濃度0%のα‐Ga2O3薄膜のキャリア濃度と移動度も同様に測定限度を超え、測定できなかった。錫のドーピング濃度2〜10%においては、抵抗は102Ωcm以下であり、錫のドーピング濃度4%において、最も小さい抵抗率2Ωcmであった。

本発明の薄膜生成方法により、α‐Ga2O3薄膜に導電性が付加されていることが証明された。

【0048】

厚みは、X線回折の2θ/ωプロットに現れるラウエ干渉縞から計算されたものである。錫が添加されたα‐Ga2O3薄膜の厚みは220〜240nmである。

錫が添加されたα‐Ga2O3薄膜の半値全幅(ωFWHM)は、60〜70s−1であった。β‐Ga2O3薄膜は約200s−1であるので、非常に結晶性が高いことがわかる。

錫が添加されたα‐Ga2O3薄膜のキャリア濃度は、8×1017〜1×1019cm−3であり、最も高かったのは錫のドーピング濃度4%のα‐Ga2O3薄膜であった。錫のドーピング濃度2,4%のα‐Ga2O3薄膜は、n型の導電性を示している。一方、錫のドーピング濃度6,8,10%のα‐Ga2O3薄膜は、n型かp型かを決定する特徴を示さなかった。

【0049】

以上の結果から、本発明の薄膜生成方法により、ドーパントをα‐Ga2O3薄膜に添加することができ、これにより導電性のα‐Ga2O3薄膜を生成することができたことがわかる。また、ドーパントを添加しても、高い結晶性を維持できることがわかる。

【産業上の利用可能性】

【0050】

本発明は、光検知器、発光ダイオード(LED)及びトランジスタ等の光・電子デバイスに好適に利用されるものである。

【符号の説明】

【0051】

1 ミスト状原料

2 キャリアガス

3 希釈ガス

4 基板

5 超音波振動子

6 ヒータ

11 原料供給ユニット

12 原料供給管

21 成膜室

22 整流空間

23 反応空間

【技術分野】

【0001】

本発明は、ドーパントを添加した結晶性の高い導電性α型酸化ガリウム薄膜およびその生成方法に関するものである。

【背景技術】

【0002】

酸化ガリウム(Ga2O3)は、室温において4.8−5.3eVという広いバンドギャップを持ち、可視光及び紫外光をほとんど吸収しない透明半導体である。そのため、特に、深紫外線領域で動作する光・電子デバイスや透明エレクトロニクスにおいて使用するための有望な材料である。

最近では、酸化ガリウム(Ga2O3)を基にした、光検知器、発光ダイオード(LED)及びトランジスタの開発が行われている(非特許文献1参照)。

特許文献1には、酸化ガリウム単結晶基板を備える紫外線用フォトディテクタが開示されている。

【0003】

酸化ガリウム(Ga2O3)には、α、β、γ、σ、εの5つの結晶構造が存在し、一般的に安定な構造は、β‐Ga2O3である。

純粋な酸化ガリウム(Ga2O3)は通常の状態ではほぼ非導電性であるので、酸化ガリウム(Ga2O3)を用いた光・電子デバイスの実現には、酸化ガリウム(Ga2O3)にドーパントを添加して導電性を付加することが必要である。

【0004】

ドーパントを添加した導電性のβ‐Ga2O3薄膜はすでに開発されている。

β‐Ga2O3薄膜は、ゾル‐ゲル法、スプレー法、パルスレーザー堆積(PLD)法等の方法により生成することができる。

特許文献2には、β‐Ga2O3単結晶ウエハ上に積層して形成されていることを特徴とする高機能性Ga2O3単結晶膜が開示されている。

しかしながら、薄膜は、結晶質であるが、単斜晶という結晶系を取り、上下軸と前後軸が斜交し,左右軸がこの両者に直交する座標系(結晶軸)で記載される一群の結晶であり、物理的に異方であるため、我々が一般に電子材料等で利用する結晶系とは異なるため、他材料をβ‐Ga2O3上に成長させようとした場合、その整合性が上手くとれず、歪みなどが生じやすくなり、結晶性の高い薄膜を成長させることが困難となる。従って、高品質なデバイスの作製が難しくなり、好ましくない。また、β‐Ga2O3薄膜の成長は高い基板温度や高い真空度を必要とするので、製造コストも増大する。

【0005】

一方、α‐Ga2O3は、既に汎用に販売されているサファイア基板と同じ結晶構造を有するため、光・電子デバイスへの利用には好適である。

非特許文献2には、超音波噴霧ミストCVD法によって、α‐Al2O3基板にα‐Ga2O3薄膜を形成したことが開示されている。

しかしながら、非特許文献2のα‐Ga2O3薄膜は、導電性が付加されておらず、この技術だけでは、光・電子デバイスへの利用に好適でない。

【0006】

最近では、500℃と適度に低い温度のc面サファイア基板上に、ミストCVD法により常圧で、α‐Ga2O3を含有する結晶性の高いα‐(Ga1−XMX)2O3合金(Mは金属材料)を成長させることに成功している。

非特許文献3には、サファイア基板上に、結晶性の高いα‐(Ga1−XMX)2O3合金を製作したことが開示されている。

α‐(Ga1−XMX)2O3合金を光・電子デバイスへ利用するには、導電性α‐Ga2O3の成長が必須の条件である。しかしながら、非特許文献3のα‐(Ga1−XMX)2O3合金に含有されるα‐Ga2O3は導電性が付加されていない。

【0007】

α‐Ga2O3はその高い結晶性が故に、錫等のドーパントが入り込みにくいため、導電性を付加することができず、光・電子デバイスへの適用にまで至っていないのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−303119号公報

【特許文献2】特開2009−130012号公報

【非特許文献】

【0009】

【非特許文献1】IEEE TRANSACTIONS ON ELECTRON DEVICES, VOL. 58, NO.5 MAY 2011

【非特許文献2】Japanese Journal of Applied Physics Vol.47 No.9, 2008, pp.7311-7313 「Heteroepitaxy of Corundum-Structured α- Ga2O3 Thin Films on α-Al2O3 Substrates by Ultrasonic Mist Chemical Vapor Deposition」

【非特許文献3】Applied Physics Express 2 (2009) 075501 「Fabrication of Highly Crystalline Corundum-Structured α-(Ga1-XFex)2O3 Alloy Thin Films on Sapphire Substrates」

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、上述したような問題点を解決すべくなされたものであって、ドーパントを添加した結晶性の高い導電性α‐Ga2O3薄膜およびその生成方法を提供するものである。

【課題を解決するための手段】

【0011】

請求項1に係る発明は、ドーパントを添加したことを特徴とする結晶性の高い導電性α‐Ga2O3薄膜に関する。

【0012】

請求項2に係る発明は、前記ドーパントが4価の錫であることを特徴とする請求項1の結晶性の高い導電性α‐Ga2O3薄膜に関する。

【0013】

請求項3に係る発明は、ドーパントを添加した結晶性の高い導電性α‐Ga2O3薄膜が表面に成長してなることを特徴とする基板に関する。

【0014】

請求項4に係る発明は、前記ドーパントが4価の錫であることを特徴とする請求項3記載の基板に関する。

【0015】

請求項5に係る発明は、下記工程(a)〜(d)を備えることを特徴とする結晶性の高い導電性α‐Ga2O3薄膜の生成方法に関する。

(a)水、塩酸及び過酸化水素を含む溶液と、ガリウム化合物と、錫(II)化合物とを混合して原料溶液を調製する工程

(b)前記原料溶液をミスト化し、ミスト状原料を調製する工程

(c)前記ミスト状原料を、キャリアガスによって基板の成膜面に供給する工程

(d)前記基板を加熱することにより、前記ミスト状原料を熱分解させ、前記基板上に、4価の錫が添加された導電性α‐Ga2O3薄膜を形成する工程

【発明の効果】

【0016】

請求項1に係る発明によれば、α‐Ga2O3薄膜にドーパントが添加されていることにより、薄膜に導電性を付加することができる。また、α型のGa2O3薄膜とすることで結晶性の高い薄膜とすることができる。これにより光・電子デバイスへの利用可能性を高めることができる。

【0017】

請求項2に係る発明によれば、前記ドーパントが4価の錫であることを特徴とする請求項1の結晶性の高い導電性α‐Ga2O3薄膜であることにより、高い導電性を有するα‐Ga2O3薄膜とすることができる。これにより光・電子デバイスへの利用可能性を高めることができる。

【0018】

請求項3に係る発明によれば、ドーパントを添加した結晶性の高い導電性α‐Ga2O3薄膜が表面に成長してなることを特徴とする基板であることにより、結晶性の高い導電性α‐Ga2O3薄膜を備える基板を提供することができる。

【0019】

請求項4に係る発明によれば、前記ドーパントが4価の錫であることを特徴とする請求項3記載の基板であることにより、高い導電性を有するα‐Ga2O3薄膜を備える基板とすることができる。これにより光・電子デバイスへの利用可能性を高めることができる。

【0020】

請求項5に係る発明によれば、α‐Ga2O3薄膜の生成方法が、(a)水、塩酸及び過酸化水素を含む溶液と、ガリウム化合物と、錫(II)化合物とを混合して原料溶液を調製する工程と、(b)前記原料溶液をミスト化し、ミスト状原料を調製する工程と、(c)前記ミスト状原料を、キャリアガスによって基板の成膜面に供給させる工程と、(d)前記基板を加熱することにより、前記ミスト状原料を熱分解させ、前記基板上に、4価の錫が添加された導電性α‐Ga2O3薄膜を形成する工程と、を備えることにより、結晶性が高く、確実に導電性が付加された、高い導電性を有するα‐Ga2O3薄膜を、安全に、環境への負荷が少なく、簡単な構成の設備で製造することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の結晶性の高い導電性α‐Ga2O3薄膜の生成方法を説明するための概略図である。

【図2】比較例2〜5のα‐Ga2O3薄膜のX線回折図である。

【図3】実施例2,5及び比較例1のα‐Ga2O3薄膜のX線回折図及びX線ロッキングカーブである。

【図4】実施例1〜5及び比較例1の特性を示すグラフである。

【発明を実施するための形態】

【0022】

以下、本発明に係る結晶性の高い導電性α‐Ga2O3薄膜およびその生成方法について図を参照しながら説明する。

【0023】

本発明の薄膜は、ドーパントを添加した結晶性の高い導電性α‐Ga2O3薄膜である。

ドーパントは、α‐Ga2O3薄膜に導電性を付加することができるものであれば特に限定されないが、I族、II族、IV族、V族、VII族などの元素を用いることができる。I族の元素としてはLi,Na,K、II族の元素としてはZn,Mg,Ti,Fe,Ca、IV族の元素としてはSi,Ge,Ti,Zr,Sn、V族の元素としてはN,P,As,Sb、VII族の元素としてはCl,F,Br,I等を用いることができ、その中でもSn(錫)やZn(亜鉛)であるのが好ましく、4価の錫であるのが特に好ましい。4価の錫がα‐Ga2O3薄膜に添加されることにより、高い導電性を備えるα‐Ga2O3薄膜とすることができる。

【0024】

本発明の結晶性の高い導電性α‐Ga2O3薄膜は、基板表面上に成長して形成され得る。

基板の材料としては、α‐Ga2O3が成長するものであれば特に限定されないが、例えば、結晶基板、特にサファイア(Al2O3)基板が好適に用いられる。

α‐Ga2O3薄膜は三方晶系のコランダム構造を有し、これはサファイアと同じ結晶構造であるので、サファイア基板上にα‐Ga2O3薄膜が成長しやすいため、サファイア基板が好適に用いられる。

【0025】

本発明の結晶性の高い導電性α‐Ga2O3薄膜は、ミストCVD法によって製造され、(a)水、塩酸及び過酸化水素を含む溶液と、ガリウム化合物と、錫(II)化合物とを混合して原料溶液を調製する工程と、

(b)前記原料溶液をミスト化し、ミスト状原料を調製する工程と、

(c)前記ミスト状原料を、キャリアガスによって基板の成膜面に供給する工程と、

(d)前記基板を加熱することにより、前記ミスト状原料を熱分解させ、前記基板上に、4価の錫が添加された導電性α‐Ga2O3薄膜を形成する工程と、を備えている。

【0026】

図1は、本発明の結晶性の高い導電性α‐Ga2O3薄膜の生成方法を説明するための概略図である。

原料供給ユニット(11)において原料溶液を調製する。

まず、水、塩酸及び過酸化水素を含む溶液を調製する。この溶液の混合比は特に限定されるものではないが、例えば、水:塩酸:過酸化水素=100:1:0.5で調製される。

塩酸及び過酸化水素は、後に混合される錫(II)化合物と反応して、錫(II)化合物を錫(IV)化合物に変換する役割をする。過酸化水素はまた、生成されるα‐Ga2O3薄膜の結晶を伸縮させ、ドーパントを入り込みやすくする役割をする。

【0027】

次いで、この溶液と、ガリウム化合物と、錫(II)化合物とを混合して原料溶液を調製する。

ガリウム化合物としては、特に限定されるものではないが、ガリウムアセチルアセトナート(GaAcac3)及びガリウムクロライドが好適に用いられる。

錫(II)化合物としては、塩化錫(II)が好適に用いられる。

【0028】

次いで、得られた原料溶液をミスト化し、ミスト状原料(1)を調製する。

ミスト化の手段は、特に限定されるものではないが例えば、加圧式、回転ディスク式、超音波式、オリフィス振動式、静電式等のスプレー式全般を用いることができ、特に超音波式が好適に用いられる。超音波によるミスト化には、超音波振動子(5)が好適に用いられる。原料溶液をいれた容器を超音波振動子(5)にかけることにより原料溶液がミスト化し、ミスト状原料(1)が調製される。

【0029】

このミスト状原料(1)を、キャリアガス(2)によって、成膜室(21)内に設置された基板(4)の成膜面に供給する。

キャリアガス(2)の供給手段が原料溶液の上流側に備えられ、キャリアガス(2)を下流側(成膜室(21)側)へ送り出すことにより、ミスト状原料(1)も下流側へ送り出される。

キャリアガス(2)としては、特に限定されるものではないが、空気や、アルゴン等の希ガスが好適に用いられる。

【0030】

キャリアガス(2)によって下流側へ送り出されたミスト状原料(1)は、原料供給管(12)を介して成膜室(21)に導入される。

以下、成膜室(21)の構造について詳述するが、本発明の成膜室(21)の構造は以下のものに限定されるものではない。

成膜室(21)は、原料供給管(12)から搬送されたミスト状原料(1)が導入及び整流される整流空間(22)と、整流空間(22)で整流されたミスト状原料(1)が搬送され基板(4)上に成膜するための熱分解反応が行われる反応空間(23)と、反応空間(23)及び反応空間(23)に設置される基板(4)を加熱するためのヒータ(6)と、を備えている。

原料供給管(12)から搬送されたミスト状原料(1)は、広い空間を有する整流空間(22)に導入される。導入されたミスト状原料(1)はここで整流され、反応空間(23)に搬送される。

【0031】

反応空間(23)は、整流空間(22)から流路が狭まるように扁平形状を有する(ファインチャネル構造)。その高さは0.5〜3.0mmが好ましい。反応空間(23)の下面には基板(4)が設置される。反応空間(23)の下方には基板(4)及び反応空間(23)を加熱するためのヒータ(6)が備えられる。反応空間(23)に導入されたミスト状原料(1)は、ヒータ(6)によって加熱され、熱分解を起こし、基板(4)上にα‐Ga2O3薄膜を生成する。

【0032】

反応空間(23)に導入されたミスト状原料(1)は、急激に狭まった流路を通ることで、流体の圧力降下によってその運動エネルギーが減少し、速度を失ったミスト状原料(1)は重力方向へ沈降する。このため、原料の基板(4)への押し付け効果により、確実に基板(4)上に成膜することができる。

また、反応空間(23)は非常に狭いため、導入されたミスト状原料(1)はヒータ(6)によって効率よく加熱され反応温度に達する。よって高い反応効率を達成できる。

さらに、表面粗度が中心から端部に至るまで低く均一な薄膜を基板表面に生成することができる。また、大型基板の成膜にも適用することができる。

【0033】

錫(II)化合物は、溶液中で過酸化水素及び塩酸と反応し、塩化錫(IV)に変換されている。変換された錫(IV)化合物の4価の錫(Sn(IV))がドーパントとして、α‐Ga2O3薄膜に添加される。

【0034】

2価の錫(II)化合物をドーパントの出発原料とし、4価の錫(IV)を添加するのが本発明のα‐Ga2O3薄膜の生成方法の特徴である。

これは以下の反応式(1)に基づいている(錫(II)化合物が塩化錫(II)の場合)。

(式1)SnCl2+H2O2+2HCl→SnCl4+2H2O

【0035】

本出願の発明者は、これまで幾度も錫添加を試みた結果、SnCl2を用いてα‐Ga2O3薄膜中に錫の添加を行っても薄膜に高い導電性を付加することができないが、SnCl4を用いてα‐Ga2O3薄膜中に錫の添加を行うと薄膜に導電性を付加することができることがわかった。

しかしながら、SnCl4は常温で液体であり、空気中の水分と反応して塩化水素の白煙を生じる。また、多量の水を加えると激しく加水分解して発熱し煙霧を生じるため、本発明の薄膜生成方法においては非常に危険である。

一方、SnCl2は常温では固体であり、安定である。

そこで、上記(式1)の安全な反応を利用し、SnCl2等の錫(II)化合物からSnCl4等の錫(IV)化合物に変換し、Sn(IV)をα‐Ga2O3薄膜に添加することにより、安全且つ確実にα‐Ga2O3薄膜に導電性を付加することができる。

【0036】

以下の実施例においては、成膜室(21)内及び基板(4)の温度は350〜500℃が好ましい。350℃未満であると反応に必要なエネルギーが不足し導電性α‐Ga2O3薄膜を生成することができないので好ましくない。500℃を超えると、基板への負荷が増大するため好ましくない。しかしながら、成膜装置、先駆材料(溶質)及び溶媒等の条件や、電界やプラズマ等の外部エネルギーを加える手法等の工夫によっても、温度条件も変わるので、成膜室(21)内及び基板(4)の温度は上記温度に限定されるものではない。

【実施例】

【0037】

以下の実施例に基づいてさらに詳細に説明するが、本発明に係る結晶性の高い導電性α‐Ga2O3薄膜およびその生成方法は、これらに限定されるものではない。

【0038】

実施例1

<原料溶液の調製>

水、塩酸及び過酸化水素を100:1:0.5の重量比で混合し、溶液を得た。この溶液に、ガリウムアセチルアセトナート(GaAcac3)(シグマアルドリッチ社製)を0.020mol/Lになるように添加し、ドーパントとして塩化錫(II)を0、2、4、6、8、10%の割合で添加し、原料溶液を容器中に調製した。夫々、比較例1、実施例1、2、3、4、5とする。塩酸、過酸化水素及び塩化錫(II)を加えないものを比較例2〜5とした。

【0039】

<ミスト状原料の調製>

上記工程で得た原料溶液を、超音波振動子HM−2412(本多電子株式会社製)に、2.4MHz,24V・0.625A,3(周波数、電力、個数)の条件で供し、原料溶液をミスト化し、容器内の空間中にミスト状原料を調製した。

【0040】

<基板の成膜面への供給>

次いで、容器内にキャリアガスとして圧縮空気を流速2.0L/minで供給し、空間中のミスト状原料を原料供給管へ搬送した。さらに、原料供給管へ希釈ガスとして圧縮空気を流速4.5L/minで供給し、ミスト状原料を希釈しながら高さ1mmの反応空間のファインチャネル構造を有する成膜室へ搬送した。

【0041】

<成膜>

成膜室にc面サファイア(c−Al2O3)基板を反応空間に設置した。基板温度は、原料に塩酸、過酸化水素及び塩化錫(II)を夫々0、2、4、6、8、10%含む実施例1〜5及び比較例1を400℃になるようにヒータで加熱し、塩酸、過酸化水素及び塩化錫(II)を含まない原料の基板温度は、350、400、450、500℃にヒータで加熱し、夫々比較例2〜5とした。成長時間10分で基板上に薄膜を生成させた。

【0042】

上記した方法により、α‐Ga2O3薄膜を得た。実施例1〜5、比較例1〜5の原料、基板温度、錫のドーピング濃度を表1に示す。得られたα‐Ga2O3薄膜に対して、以下の評価を行った。

【0043】

【表1】

【0044】

<X線回折測定>

α‐Ga2O3薄膜に対してX線回折測定器(リガク社製、ATX−G、CuKα1線1.540561Å)を用いてX線回折測定を行い、結晶性を評価した。比較例2〜5のα‐Ga2O3薄膜のX線回折測定結果を図2、実施例2、5及び比較例1のα‐Ga2O3薄膜のX線回折測定結果を図3(a)、そのX線ロッキングカーブを図3(b)に示す。

【0045】

図2より、α‐Ga2O3結晶の(0006)面の回折線であるピークA、及び基板のα‐Al2O3の(0006)面の回折線であるピークBが観測された。350〜450℃という温度領域においてα‐Al2O3薄膜が形成されていることがわかる。

【0046】

図3より、α‐Ga2O3結晶の(0006)面の回折線であるピークC、及び基板のα‐Al2O3の(0006)面の回折線であるピークDが観測された。錫のドーピング濃度0%、4%、10%すべてにおいて、α‐Al2O3薄膜が形成されていることがわかる。

10%という高い錫のドーピング濃度においても、ピークがはっきりしており、高い結晶性を達成できていることがわかる。

尚、α‐Ga2O3結晶の(0006)面の回折線を示すピークが、実施例1〜5及び比較例1と、比較例2〜5とを比較するとずれているが、これは過酸化水素によって結晶が伸縮して、ドーパント(錫)が入り込みやすくなっていると推測される。

【0047】

<α‐Ga2O3薄膜の特性>

実施例1〜5及び比較例1のα‐Ga2O3薄膜の夫々の厚み(nm)、半値全幅(ωFWHM)(s−1)、抵抗率(Ωcm)、キャリア濃度(cm−3)、移動度(cm2/Vs)を測定した。測定には、ホール測定装置HL5500PC(アクセント社製)を用いた。結果を図4に示す。

抵抗率は、薄膜の抵抗値を膜厚で除した単位厚み当たりの抵抗値である。錫のドーピング濃度0%のα‐Ga2O3薄膜の抵抗は大きすぎて測定限度を超えたため測定することができなかった。錫のドーピング濃度0%のα‐Ga2O3薄膜のキャリア濃度と移動度も同様に測定限度を超え、測定できなかった。錫のドーピング濃度2〜10%においては、抵抗は102Ωcm以下であり、錫のドーピング濃度4%において、最も小さい抵抗率2Ωcmであった。

本発明の薄膜生成方法により、α‐Ga2O3薄膜に導電性が付加されていることが証明された。

【0048】

厚みは、X線回折の2θ/ωプロットに現れるラウエ干渉縞から計算されたものである。錫が添加されたα‐Ga2O3薄膜の厚みは220〜240nmである。

錫が添加されたα‐Ga2O3薄膜の半値全幅(ωFWHM)は、60〜70s−1であった。β‐Ga2O3薄膜は約200s−1であるので、非常に結晶性が高いことがわかる。

錫が添加されたα‐Ga2O3薄膜のキャリア濃度は、8×1017〜1×1019cm−3であり、最も高かったのは錫のドーピング濃度4%のα‐Ga2O3薄膜であった。錫のドーピング濃度2,4%のα‐Ga2O3薄膜は、n型の導電性を示している。一方、錫のドーピング濃度6,8,10%のα‐Ga2O3薄膜は、n型かp型かを決定する特徴を示さなかった。

【0049】

以上の結果から、本発明の薄膜生成方法により、ドーパントをα‐Ga2O3薄膜に添加することができ、これにより導電性のα‐Ga2O3薄膜を生成することができたことがわかる。また、ドーパントを添加しても、高い結晶性を維持できることがわかる。

【産業上の利用可能性】

【0050】

本発明は、光検知器、発光ダイオード(LED)及びトランジスタ等の光・電子デバイスに好適に利用されるものである。

【符号の説明】

【0051】

1 ミスト状原料

2 キャリアガス

3 希釈ガス

4 基板

5 超音波振動子

6 ヒータ

11 原料供給ユニット

12 原料供給管

21 成膜室

22 整流空間

23 反応空間

【特許請求の範囲】

【請求項1】

ドーパントを添加したことを特徴とする結晶性の高い導電性α‐Ga2O3薄膜。

【請求項2】

前記ドーパントが4価の錫であることを特徴とする請求項1の結晶性の高い導電性α‐Ga2O3薄膜。

【請求項3】

ドーパントを添加した結晶性の高い導電性α‐Ga2O3薄膜が表面に成長してなることを特徴とする基板。

【請求項4】

前記ドーパントが4価の錫であることを特徴とする請求項3記載の基板。

【請求項5】

下記工程(a)〜(d)を備えることを特徴とする結晶性の高い導電性α‐Ga2O3薄膜の生成方法。

(a)水、塩酸及び過酸化水素を含む溶液と、ガリウム化合物と、錫(II)化合物とを混合して原料溶液を調製する工程

(b)前記原料溶液をミスト化し、ミスト状原料を調製する工程

(c)前記ミスト状原料を、キャリアガスによって基板の成膜面に供給する工程

(d)前記基板を加熱することにより、前記ミスト状原料を熱分解させ、前記基板上に、4価の錫が添加された導電性α‐Ga2O3薄膜を形成する工程。

【請求項1】

ドーパントを添加したことを特徴とする結晶性の高い導電性α‐Ga2O3薄膜。

【請求項2】

前記ドーパントが4価の錫であることを特徴とする請求項1の結晶性の高い導電性α‐Ga2O3薄膜。

【請求項3】

ドーパントを添加した結晶性の高い導電性α‐Ga2O3薄膜が表面に成長してなることを特徴とする基板。

【請求項4】

前記ドーパントが4価の錫であることを特徴とする請求項3記載の基板。

【請求項5】

下記工程(a)〜(d)を備えることを特徴とする結晶性の高い導電性α‐Ga2O3薄膜の生成方法。

(a)水、塩酸及び過酸化水素を含む溶液と、ガリウム化合物と、錫(II)化合物とを混合して原料溶液を調製する工程

(b)前記原料溶液をミスト化し、ミスト状原料を調製する工程

(c)前記ミスト状原料を、キャリアガスによって基板の成膜面に供給する工程

(d)前記基板を加熱することにより、前記ミスト状原料を熱分解させ、前記基板上に、4価の錫が添加された導電性α‐Ga2O3薄膜を形成する工程。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−28480(P2013−28480A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164748(P2011−164748)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(509093026)公立大学法人高知工科大学 (95)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(509093026)公立大学法人高知工科大学 (95)

【Fターム(参考)】

[ Back to top ]