ドープ有機層を含む微小空洞を伴う有機発光ダイオードおよびその製造プロセス

透明基板を通して下向きに光を放射する有機発光ダイオード(OLED)を説明する。OLEDは、陰極と陽極との間に形成される微小空洞を埋め込み、かつ発光層を備える複数の有機層を含む。複数の有機層は、電子の輸送を高めることを目的とする有機ドープ材料でできている、少なくとも第1の層を含み、複数の有機層はまた、正孔の輸送を高めることを目的とする有機ドープ材料でできている、少なくとも第2の層も含むことを特徴とする。該OLEDは、さらに、陽極が、第1のドープ有機層と直接的に接触するように、透明基板の上の、銀(Ag)の半透明層の蒸着によって得られることを特徴とする。次いで、第1および第2のドープ有機層の厚さは、OLEDによって生成される単色光の波長に対する微小空洞の光学特性を最良に調整するように、自由に適合させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、概して、有機発光ダイオード(OLED)に関し、より具体的には、高効率のOLED、特に、赤色OLED等の単色OLEDを生成するために、有機および金属層の真空蒸着だけしか必要としない微小空洞を含む、OLED構造に関する。

【背景技術】

【0002】

OLEDは、電圧を印加した時に光を放射する電子デバイスである。Kodak CompanyのTang他は、1987年に「Applied Physics Letters」において、また、1989年に「Journal of Applied Physics」において、初めて、高い輝度効率を有するOLEDを開示した。それ以後、ポリマーを使用したものを含む、改善された特性を伴う数多くのOLED構造が説明されてきた。

【0003】

透明基板(140)を通して下向きに光を放射する(100)、このような電子デバイスを図1に記載する。デバイスは、下部透明電極(130)と、電子正孔型の伝導を起こすことができる有機エレクトロルミネセント構造(120)と、反射金属最上電極(110)とを含む。多くの場合、有機エレクトロルミネセント構造自体は、層状にされ、かつ正孔注入層(129)と、正孔輸送層(127)と、正孔および電子の再結合によって生成される発光層(125)と、電子輸送層(123)と、電子注入層(121)とを含み得る。下部透明電極(130)は、デバイスの陽極であり、一方で、上部反射金属電極(110)は、陰極である。

【0004】

輝度出力効率は、OLEDを特徴付けるために用いられる重要な基準の1つである。それは、出力時に所与のレベルの光を送達するOLEDを有するために、どのくらいの電流または電力を供給しなければならないのかを決定する。OLEDの寿命は、その動作電流に反比例するので、これは、より良好な効率を有するデバイスが、より長い期間にわたって、同じレベルの光を送達できることを意味する。

【0005】

OLEDの輝度出力効率を制限する主要なパラメータのうちの1つは、電子および正孔の再結合によって発生する光子の出力結合、すなわち、実際にデバイスから漏出する可能性のある光子の割合である。有機層および透明電極を形成するために用いられる材料のかなり高い光学率のため、再結合プロセスによって発生する光子の大部分は、内部反射によって閉じ込められる。それらは、デバイスを出ることができず、出力光に対していかなる有効な寄与も提供しない。現在では、生成される光の最高で80%が、このように失われる可能性がある。

【0006】

輝度出力効率を改善する周知の方法は、図1b(150)に示されるように、積層構造内に微小空洞(MC)を形成することから成る。しばしばMC−OLEDと呼ばれるこのような構成は、例えば、米国特許第6,406,801号で説明されている。有機エレクトロルミネセント層(170)は、2つの高反射鏡の間に設置される。上部鏡は、金属陰極(160)であり、一方で、下部鏡(190)は、(シリコンおよびチタニウムの酸化物等の)異なる屈折率を有する複数の材料の交互層でできている。しかしながら、ブラッグ反射体とも呼ばれるこのタイプの多層鏡は、光を伝達するようにも設計されている。それは、生成された光をデバイスから出させるように、半透明である。この構造では、陽極(180)は、インジウムおよびスズの酸化物(ITO)でできているが、これは、しばしばOLEDの陽極に使用される透明伝導体材料である。反射鏡は、ファブリペロー共振器を形成するが、これは、微小空洞に挿入される有機エレクトロルミネセント構造の放射特性を大きく改良する。空洞の共振波長に近い光の放射は増強されるが、他の波長は、排除されるか、または大幅に低減される。放射光の帯域幅を低減し、したがってその色純度を改善するための、OLEDにおける微小空洞の使用は、例えば、米国特許第6,326,224号に説明されている。

【0007】

図1bに記載されているような構造では、最適な性能を有するOLEDの獲得に対する主要な障害は、ITOでできている陽極が、例えば金属陰極と比較した時に、非常に劣った電気の導体であることである。それは、不可能ではあるが、上部金属層と、陰極と、陽極の下に位置する下部反射鏡との間に形成される微小空洞の光学的性質に直接影響を及ぼさない、非常に薄い陽極を有さなければ、非常に低いシート抵抗(Ω/cm2)(181)を得ることができないようにしている。この構造では、微小空洞の光学パラメータ(光学的長さ)の最適化は、電気的パラメータと無関係ではない。したがって、規定の明るさレベルを得るための、陽極への電流の注入は、概して、その真上に位置する有機層の寿命に対して非常に不利益である熱加熱を生じる。加えて、表面全体にわたって同一の動作特性を得ることが不可能であるデバイスの部分に沿って、著しい電圧降下が見られる。最後に、ITOは、高価な材料であることに留意されたい。

【0008】

図1bに示される構造の別の欠点は、多層下部鏡の複雑さである。それを製造するには、スパッタリングとして周知である手法によって、異なる屈折率を交互にした複数の材料層の蒸着を必要とする。

【0009】

上述の問題を克服するために、近年、Peng他によって、「Applied Physics Letters 87」、173505、2005で、「Efficient organic light−emitting diode using semitransparent silver as anode」という名称の論文で、ITOでできている陽極を、単純な半透明金属層に置き換える実験が行われ、結果が公表されている。この刊行物に開示されている構造は、半透明金属陽極が、上部金属電極を伴う微小空洞を形成する鏡としても機能するので、実際に、複雑な下部多層鏡を排除している。

【0010】

銀(Ag)は、超小形電子工学産業で共通に使用される全ての材料の中で最も高い電気伝導度を有し、ITOよりも安価であり、優れた光学的性質(可視光の範囲にわたる低吸収性)を有し、かつ熱真空蒸発法によって簡単に蒸着することができるが、残念なことに、有機エレクトロルミネセント層への正孔の注入に対する障壁になっている、比較的に低い仕事関数も有する。該障壁は、デバイスの適切な機能条件を得るために必要な電圧の増加を引き起こした。

【0011】

実際に、Agの垂直蒸着を用いて陽極を形成するOLEDに関する上述の刊行物で報告されている性能は、ITOを用いたものよりも低い。最良の結果について、該刊行物は、そうしなければ有機層への正孔の有効な注入を妨げる、上述の障壁を大幅に低減するために、蒸着したAgをCF4プラズマ中で処理して、薄い最上層(CFx)を形成しなければならないことを示している。しかしながら、これらの改善された結果は、新しい処理ステップ(CF4プラズマ中でのAgの処理)の導入という代価を払って得られ、製造プロセスをさらに複雑にし、したがって、この解決策からの逸脱を引き起こす。

【0012】

単色OLEDの分野では、2007年1月4日付けのUSPTO(米国特許商標局)によって発行された特許出願第US2007/0001570号にあるように、他の改善も報告されている。該出願は、輝度効率を損なわずに、MC−OLEDにおける色純度を改善できることを示している。特に、該出願は、底部発光OLED構造を開示しているが、それでも、上部金属電極に使用されるITO化合物(ITSO)およびアルミニウム(Al)の蒸着に対して、ITSOおよびスパッタリング手法の両方の使用を必要とする。しかしながら、スパッタリングは、既に蒸着したOLEDの有機層上に行うには、非常に妨害的であり、かつエネルギを浪費し過ぎる処理ステップである。

【0013】

したがって、以上のことを考慮すると、有機発光ダイオードのダイオード構造および簡単な製造プロセスであるが、非常に高い輝度出力効率を有するデバイスの生成を可能にするものに対する必要性が存在する。特に、該プロセスは、これまでに輝度効率に関して最良の実験結果が既に報告されている、緑色以外の色も改善するものでなければならない。

【0014】

したがって、本質的に、熱蒸発法による有機層および金属材料層の簡単な真空蒸着を必要とする、底部放射OLEDを得るための方法を説明することが本発明の主な目的である。

【0015】

最良の輝度効率を得るために、光学および電気的パラメータを独立して調整できるようにすることも本発明の目的である。

【0016】

デバイスを、必要とされる倍率で生成することができるように、輝度効率を、デバイスの物理的な寸法とは無関係にできるようにすることが、本発明のさらに別の目的である。

【0017】

より具体的には、これまでに報告された実験結果よりも大きい輝度効率を伴う、赤色で放射する半反射金属陽極を使用した、OLEDおよびOLEDデバイスの製造プロセスを説明することが本発明の目的である。

【0018】

本発明のさらなる目的、特徴、および利点は、添付図面を参照して以下の説明を考察すれば、当業者に明らかになるであろう。あらゆる付加的な利点が本明細書に組み込まれることが意図されている。

【発明の概要】

【0019】

上述の目的は、透明基板を通して下向きに光を放射する有機発光ダイオード(OLED)を説明する、本発明によって達成される。OLEDは、陰極と陽極との間に形成される微小空洞を埋め込み、かつ発光層を備える複数の有機層を含む。複数の有機層は、電子の輸送を高めることを目的とする有機ドープ材料でできている、少なくとも第1の層を含み、複数の有機層はまた、正孔の輸送を高めることを目的とする有機ドープ材料でできている、少なくとも第2の層も含むことを特徴とする。該OLEDは、さらに、陽極が、第1のドープ有機層と直接的に接触するように、透明基板の上の、銀(Ag)の半透明層の蒸着によって得られることを特徴とする。次いで、第1および第2のドープ有機層の厚さは、OLEDによって生成される単色光の波長に対する微小空洞の光学特性を最良に調整するように、自由に適合させることができる。

【0020】

本発明は、以下の特徴も含む。

−陰極は、Agの全反射層の蒸着によって得られる。

−複数の有機層は、第1のドープ有機層に対する電子阻止層を含む。

−複数の有機層は、第2のドープ有機層に対する正孔阻止層を含む。

−OLEDは、以下の層を連続的に備える層状スタックを形成している。透明ガラス基板と、該基板の上の、金属層でできている半透明陽極。次いで、複数の有機層は、少なくとも、正孔の輸送を目的とするドープ材料の第1の層と、第1の層に対する電子阻止層と、発光層と、第2の層に対する正孔阻止層と、電子の輸送を目的とするドープ材料の第2層とを含む。最後に、第2の層の上の、金属層でできている全反射陰極。

【0021】

本発明は、さらに、透明基板を通して下向きに光を放射するOLEDの製造プロセスを説明する。OLEDは、陰極と陽極との間に形成される微小空洞を埋め込み、かつ発光層を備える複数の有機層を含み、該製造プロセスは、以下を特徴とする。

−複数の有機層は、少なくとも、電子の輸送を高めることを目的とする有機ドープ材料の熱真空蒸着によって得られる、第1の層を含む。

−複数の有機層は、少なくとも、正孔の輸送を高めることを目的とする有機ドープ材料の熱真空蒸着によって得られる、第2の層を含む。

−さらに、陽極は、第1のドープ有機層と直接的に接触するように、透明基板の上の、銀(Ag)の半透明層の熱真空蒸着によって得られることを特徴とする。

【0022】

製造プロセスは、以下の特徴も含む。

−第1および第2のドープ有機層の厚さは、OLEDによって生成される単色光の波長に対する微小空洞の光学特性を最良に調整するように、自由に適合させることができる。

−陰極は、Agの全反射層の熱真空蒸着によって得られる。

−複数の有機層は、熱真空蒸着によって得られる第1のドープ有機層に対する電子阻止層を含む。

−複数の有機層は、熱真空蒸着によって得られる第2のドープ有機層に対する正孔阻止層を含む。

−発光層は、最良の輝度出力効率を得るために、微小空洞内に垂直に位置付けられる。垂直位置付けは、第1および第2の有機ドープ層の厚さを独立して調整することによって得られる。

【図面の簡単な説明】

【0023】

【図1a】従来の技術において周知のOLED構造を示す図である。

【図1b】従来の技術において周知のOLED構造を示す図である。

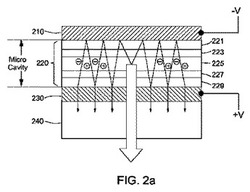

【図2a】図2aおよび2bは、2つの反射電極の間に微小空洞を含む、本発明によるOLED構造の2つの改良型を示す図である。

【図2b】図2aおよび2bは、2つの反射電極の間に微小空洞を含む、本発明によるOLED構造の2つの改良型を示す図である。

【図3】微小空洞の共振に対応する、本発明によるデバイスによって放射される波長範囲の低減を示す図である。

【図4】本発明の製造プロセスによって得られるOLEDの輝度効率を比較した図である。

【発明を実施するための形態】

【0024】

以下の本発明の詳細な説明は、添付図面を参照する。説明は、例示的実施形態を含むが、他の実施形態が可能であり、本発明の精神と範囲から逸脱することなく、説明される実施形態に対して変更が行われ得る。

【0025】

図2aは、本発明による有機発光ダイオードの構造を説明する。このようなOLEDでは、光は、下向きに、すなわち、例えば機械的支持もデバイスに提供するガラスでできている、透明基板(240)を通して放射される。金属陽極(230)は、基板に直接的に蒸着される。陽極は、例えば、400〜700ナノメートル(nm)の可視光の波長範囲で、半透明とするのに十分薄い(数十ナノメートル)、銀(Ag)の層でできている。陽極(230)は、上部電極(210)の蒸着後に形成される微小空洞(220)の下部鏡である。

【0026】

随意に、図2bに示されるように、陽極はまた、スパッタリングによって基板(240)上に予め蒸着される、透明ITO層(232)を含んでもよい。必須ではないが、これは、例えば、超大型デバイスの製造の場合、または電気特性に不利益な形状因子を有するデバイスの場合に、必要に応じて、陽極のシート抵抗をさらに低減するのを援助する。次いで、銀の層(231)およびその下にある透明ITO層(232)が、相互に陽極(230)を構成する。ITOは、最初にガラス基板上に蒸着されるので、有機層の熱真空蒸着の前に、それらがスパッタリング処理ステップによって阻害されることが無い。したがって、この底部放射OLEDの交互製造プロセスは、本発明の目的との適合性を保持する。

【0027】

上部電極(210)、すなわち、デバイスの陰極は、例えば、全反射するのに十分な厚さ(数百ナノメートル)のアルミニウムまたは銀の熱真空蒸着によって作製される。

【0028】

陽極(230)と陰極(210)との間には、連続する以下の有機材料の層が、熱蒸着によって真空チャンバ内で蒸着される。

−第1の有機層(229)は、厚さが数十ナノメートルであり、この後方が正電圧に接続される時に、陽極(230)によって注入される正孔の輸送を促進するために使用される。陽極の真上に設置される。材料は、正孔(すなわち、電子の不足)による伝導を高めるようにドープされる(P型ドーピング)。その下の銀の層、および随意にITO(232)の層と連動して、陽極層(230)の電気抵抗は、非常に低くなり得る。

−約10ナノメールの厚さを伴う、次の有機層(227)は、上位層に由来し得、かつそうしなければ、(通常、エレクトロルミネセント層で再結合する代わりに)正孔の輸送を促進するために使用されるその下の有機層で再結合する、電子を阻止するために使用される。

−中間層(225)は、電子および正孔が再結合し、かつそこから光から放射される、有機層である。厚さは、放射する光の色に従って用いられる材料に依存する。

−発光層の真上に位置する層(223)は、下位層に由来する正孔を阻止するために使用される。この層は、電子を阻止する働きをする層(227)と同等の役割を果たす。ほぼ同じ厚さのものである。阻止層は、相互に、中間発光層(225)の電子−正孔対の再結合を制限することを援助する。

−上部有機層(221)は、負電圧に接続される時に、陰極によって注入される電子の輸送を促進するために使用される。材料は、過剰の電子による伝導を高めるようにドープされる(N型ドーピング)。反射陰極(210)を形成する金属層と連動して、電気シート抵抗は、非常に低く、かつその厚さに依存しない。下部ドープ層と同様に、その厚さは、数十ナノメートルを下回る。

【0029】

上述の有機層の構造(電子および正孔の阻止層を除く)は、P型ドープ層と、発光物質でできている非ドープ(真性)層と、N型ドープ層とを組み合わせたものであり、PIN構造を形成すると言われている。ドープされた、またはされていない、この有機構造に用いられる材料は、好ましくは、中間発光層(225)から放射される光の伝達に影響を及ぼす内部反射を生じさせないために、同じ屈折率(約1.7)を有しなければならない。これらの全ての材料は、市販されているものである。それらは、真空熱蒸発法によって容易に蒸着することができる。

【0030】

本発明によるOLEDを実現するために用いることができる市販の材料の一覧を以下に示す。

【0031】

上述の材料は、以下の例示的なOLED構造に示されるように用いられる。

【0032】

有機層のドーピングは、輝度効率の観察された改善だけで説明することはできないが、ドープ輸送層の使用は、実際に、これらの層のシート抵抗を、それらを薄くする必要があるとしても、低いままにすることができるようにする。したがって、層の厚さは、発生させる光の色に最良に適合される微小空洞(220)を得るために、OLEDの光学的性質を高めるように自由に調整することができる。よって、微小空洞(220)の高さは、放射する光の波長の共振が生じるように調整することができる。加えて、発光層(225)は、微小空洞(220)内で最大の光を生成する所に、正確に垂直に配置することができる(すなわち、微小空洞の高さに従った配向を伴う)。これは、主にPおよびNドープ層(221、229)である有機構造を形成する、異なる層のそれぞれの厚さを独立して制御することによって達成される。これは、電圧降下および放熱が無視できる状態を保つように、ドープ有機材料の使用により低く保つことができる、電気的パラメータ、すなわち、陰極(210)および陽極(230)のシート抵抗に関わらず、行うことができる。さらに、陽極金属上へのドープ有機層の直接的な蒸着は、発明の背景の項に報告されている固有の有機材料の蒸着の場合とは異なり、正孔の注入に対する障壁を生じさせない。同じことを、陰極からドープ領域への電子の注入に適用する。これは、高い輝度効率を得るための主要因である。

【0033】

有機および金属の全ての層は、対応する材料の真空熱蒸発法によって有利に蒸着される。

【0034】

図3は、前の図(2aおよび2b)で説明したデバイスによって放射される波長範囲の低減に対する微小空洞の作用を示す。このような層状系の反射率は、有機および金属層の最適な光学設定を得るために分析することができる。図3は、アルミニウム陰極(320)および銀陰極(330)によって得られる結果を示す。いずれの場合も、半透明陽極は、銀でできている。銀陰極は、約610nmの層状構造の最小反射率(および、したがって、その色の最大伝送)で、ここでは赤色である純原色の生成に対して、より近い色のより狭いスペクトルを提供する。図3は、微小空洞の作用の利益は得られないが、同等の構造(310)の反射率も示す。これは、図2に記載されるデバイスだが半反射陽極を伴わない事例である。これは、例えば、ITOを銀または銀−ITOに置き換えることによって得られる。よって、いかなる放射波長の範囲の低減も観察されない。

【0035】

図4は、図2に記載される本発明のOLED構造によって得られる結果を示す。これは、達成された技術的進歩の重大さを示すのに役立つ。曲線は、到達した輝度レベルの関数としてカンデラ毎平方メートル(Cd/m2)で得られる、輝度出力効率をカンデラ毎アンペア(Cd/A)でプロットしたものである。最良の輝度効率形状は、銀陰極(410)を有するデバイスによって得られる。アルミニウム陰極(420)を伴うものは、半分の値の輝度効率形状を有する。微小空洞を伴わない比較デバイス(430)に関する限り、著しく悪い。

【0036】

以下の表は、輝度レベルの2つの標準値について報告された輝度出力効率を得るために、陽極と陰極との間に印加しなければならない電圧も示す。

【0037】

図2のタイプのOLEDを動作させるために必要な電圧は、超小形電子工学産業によって用いられる電源の標準値(3〜5ボルト)に完全に適合している。銀電極を使用したOLED構造によって、赤色で得られる最大輝度効率(42cd/A)は、緑色で放射するデバイスについて報告された最良の結果に近く、かつ、赤色で放射するOLEDについて報告されたあらゆる以前の結果よりもはるかに良好である。

【技術分野】

【0001】

本発明は、概して、有機発光ダイオード(OLED)に関し、より具体的には、高効率のOLED、特に、赤色OLED等の単色OLEDを生成するために、有機および金属層の真空蒸着だけしか必要としない微小空洞を含む、OLED構造に関する。

【背景技術】

【0002】

OLEDは、電圧を印加した時に光を放射する電子デバイスである。Kodak CompanyのTang他は、1987年に「Applied Physics Letters」において、また、1989年に「Journal of Applied Physics」において、初めて、高い輝度効率を有するOLEDを開示した。それ以後、ポリマーを使用したものを含む、改善された特性を伴う数多くのOLED構造が説明されてきた。

【0003】

透明基板(140)を通して下向きに光を放射する(100)、このような電子デバイスを図1に記載する。デバイスは、下部透明電極(130)と、電子正孔型の伝導を起こすことができる有機エレクトロルミネセント構造(120)と、反射金属最上電極(110)とを含む。多くの場合、有機エレクトロルミネセント構造自体は、層状にされ、かつ正孔注入層(129)と、正孔輸送層(127)と、正孔および電子の再結合によって生成される発光層(125)と、電子輸送層(123)と、電子注入層(121)とを含み得る。下部透明電極(130)は、デバイスの陽極であり、一方で、上部反射金属電極(110)は、陰極である。

【0004】

輝度出力効率は、OLEDを特徴付けるために用いられる重要な基準の1つである。それは、出力時に所与のレベルの光を送達するOLEDを有するために、どのくらいの電流または電力を供給しなければならないのかを決定する。OLEDの寿命は、その動作電流に反比例するので、これは、より良好な効率を有するデバイスが、より長い期間にわたって、同じレベルの光を送達できることを意味する。

【0005】

OLEDの輝度出力効率を制限する主要なパラメータのうちの1つは、電子および正孔の再結合によって発生する光子の出力結合、すなわち、実際にデバイスから漏出する可能性のある光子の割合である。有機層および透明電極を形成するために用いられる材料のかなり高い光学率のため、再結合プロセスによって発生する光子の大部分は、内部反射によって閉じ込められる。それらは、デバイスを出ることができず、出力光に対していかなる有効な寄与も提供しない。現在では、生成される光の最高で80%が、このように失われる可能性がある。

【0006】

輝度出力効率を改善する周知の方法は、図1b(150)に示されるように、積層構造内に微小空洞(MC)を形成することから成る。しばしばMC−OLEDと呼ばれるこのような構成は、例えば、米国特許第6,406,801号で説明されている。有機エレクトロルミネセント層(170)は、2つの高反射鏡の間に設置される。上部鏡は、金属陰極(160)であり、一方で、下部鏡(190)は、(シリコンおよびチタニウムの酸化物等の)異なる屈折率を有する複数の材料の交互層でできている。しかしながら、ブラッグ反射体とも呼ばれるこのタイプの多層鏡は、光を伝達するようにも設計されている。それは、生成された光をデバイスから出させるように、半透明である。この構造では、陽極(180)は、インジウムおよびスズの酸化物(ITO)でできているが、これは、しばしばOLEDの陽極に使用される透明伝導体材料である。反射鏡は、ファブリペロー共振器を形成するが、これは、微小空洞に挿入される有機エレクトロルミネセント構造の放射特性を大きく改良する。空洞の共振波長に近い光の放射は増強されるが、他の波長は、排除されるか、または大幅に低減される。放射光の帯域幅を低減し、したがってその色純度を改善するための、OLEDにおける微小空洞の使用は、例えば、米国特許第6,326,224号に説明されている。

【0007】

図1bに記載されているような構造では、最適な性能を有するOLEDの獲得に対する主要な障害は、ITOでできている陽極が、例えば金属陰極と比較した時に、非常に劣った電気の導体であることである。それは、不可能ではあるが、上部金属層と、陰極と、陽極の下に位置する下部反射鏡との間に形成される微小空洞の光学的性質に直接影響を及ぼさない、非常に薄い陽極を有さなければ、非常に低いシート抵抗(Ω/cm2)(181)を得ることができないようにしている。この構造では、微小空洞の光学パラメータ(光学的長さ)の最適化は、電気的パラメータと無関係ではない。したがって、規定の明るさレベルを得るための、陽極への電流の注入は、概して、その真上に位置する有機層の寿命に対して非常に不利益である熱加熱を生じる。加えて、表面全体にわたって同一の動作特性を得ることが不可能であるデバイスの部分に沿って、著しい電圧降下が見られる。最後に、ITOは、高価な材料であることに留意されたい。

【0008】

図1bに示される構造の別の欠点は、多層下部鏡の複雑さである。それを製造するには、スパッタリングとして周知である手法によって、異なる屈折率を交互にした複数の材料層の蒸着を必要とする。

【0009】

上述の問題を克服するために、近年、Peng他によって、「Applied Physics Letters 87」、173505、2005で、「Efficient organic light−emitting diode using semitransparent silver as anode」という名称の論文で、ITOでできている陽極を、単純な半透明金属層に置き換える実験が行われ、結果が公表されている。この刊行物に開示されている構造は、半透明金属陽極が、上部金属電極を伴う微小空洞を形成する鏡としても機能するので、実際に、複雑な下部多層鏡を排除している。

【0010】

銀(Ag)は、超小形電子工学産業で共通に使用される全ての材料の中で最も高い電気伝導度を有し、ITOよりも安価であり、優れた光学的性質(可視光の範囲にわたる低吸収性)を有し、かつ熱真空蒸発法によって簡単に蒸着することができるが、残念なことに、有機エレクトロルミネセント層への正孔の注入に対する障壁になっている、比較的に低い仕事関数も有する。該障壁は、デバイスの適切な機能条件を得るために必要な電圧の増加を引き起こした。

【0011】

実際に、Agの垂直蒸着を用いて陽極を形成するOLEDに関する上述の刊行物で報告されている性能は、ITOを用いたものよりも低い。最良の結果について、該刊行物は、そうしなければ有機層への正孔の有効な注入を妨げる、上述の障壁を大幅に低減するために、蒸着したAgをCF4プラズマ中で処理して、薄い最上層(CFx)を形成しなければならないことを示している。しかしながら、これらの改善された結果は、新しい処理ステップ(CF4プラズマ中でのAgの処理)の導入という代価を払って得られ、製造プロセスをさらに複雑にし、したがって、この解決策からの逸脱を引き起こす。

【0012】

単色OLEDの分野では、2007年1月4日付けのUSPTO(米国特許商標局)によって発行された特許出願第US2007/0001570号にあるように、他の改善も報告されている。該出願は、輝度効率を損なわずに、MC−OLEDにおける色純度を改善できることを示している。特に、該出願は、底部発光OLED構造を開示しているが、それでも、上部金属電極に使用されるITO化合物(ITSO)およびアルミニウム(Al)の蒸着に対して、ITSOおよびスパッタリング手法の両方の使用を必要とする。しかしながら、スパッタリングは、既に蒸着したOLEDの有機層上に行うには、非常に妨害的であり、かつエネルギを浪費し過ぎる処理ステップである。

【0013】

したがって、以上のことを考慮すると、有機発光ダイオードのダイオード構造および簡単な製造プロセスであるが、非常に高い輝度出力効率を有するデバイスの生成を可能にするものに対する必要性が存在する。特に、該プロセスは、これまでに輝度効率に関して最良の実験結果が既に報告されている、緑色以外の色も改善するものでなければならない。

【0014】

したがって、本質的に、熱蒸発法による有機層および金属材料層の簡単な真空蒸着を必要とする、底部放射OLEDを得るための方法を説明することが本発明の主な目的である。

【0015】

最良の輝度効率を得るために、光学および電気的パラメータを独立して調整できるようにすることも本発明の目的である。

【0016】

デバイスを、必要とされる倍率で生成することができるように、輝度効率を、デバイスの物理的な寸法とは無関係にできるようにすることが、本発明のさらに別の目的である。

【0017】

より具体的には、これまでに報告された実験結果よりも大きい輝度効率を伴う、赤色で放射する半反射金属陽極を使用した、OLEDおよびOLEDデバイスの製造プロセスを説明することが本発明の目的である。

【0018】

本発明のさらなる目的、特徴、および利点は、添付図面を参照して以下の説明を考察すれば、当業者に明らかになるであろう。あらゆる付加的な利点が本明細書に組み込まれることが意図されている。

【発明の概要】

【0019】

上述の目的は、透明基板を通して下向きに光を放射する有機発光ダイオード(OLED)を説明する、本発明によって達成される。OLEDは、陰極と陽極との間に形成される微小空洞を埋め込み、かつ発光層を備える複数の有機層を含む。複数の有機層は、電子の輸送を高めることを目的とする有機ドープ材料でできている、少なくとも第1の層を含み、複数の有機層はまた、正孔の輸送を高めることを目的とする有機ドープ材料でできている、少なくとも第2の層も含むことを特徴とする。該OLEDは、さらに、陽極が、第1のドープ有機層と直接的に接触するように、透明基板の上の、銀(Ag)の半透明層の蒸着によって得られることを特徴とする。次いで、第1および第2のドープ有機層の厚さは、OLEDによって生成される単色光の波長に対する微小空洞の光学特性を最良に調整するように、自由に適合させることができる。

【0020】

本発明は、以下の特徴も含む。

−陰極は、Agの全反射層の蒸着によって得られる。

−複数の有機層は、第1のドープ有機層に対する電子阻止層を含む。

−複数の有機層は、第2のドープ有機層に対する正孔阻止層を含む。

−OLEDは、以下の層を連続的に備える層状スタックを形成している。透明ガラス基板と、該基板の上の、金属層でできている半透明陽極。次いで、複数の有機層は、少なくとも、正孔の輸送を目的とするドープ材料の第1の層と、第1の層に対する電子阻止層と、発光層と、第2の層に対する正孔阻止層と、電子の輸送を目的とするドープ材料の第2層とを含む。最後に、第2の層の上の、金属層でできている全反射陰極。

【0021】

本発明は、さらに、透明基板を通して下向きに光を放射するOLEDの製造プロセスを説明する。OLEDは、陰極と陽極との間に形成される微小空洞を埋め込み、かつ発光層を備える複数の有機層を含み、該製造プロセスは、以下を特徴とする。

−複数の有機層は、少なくとも、電子の輸送を高めることを目的とする有機ドープ材料の熱真空蒸着によって得られる、第1の層を含む。

−複数の有機層は、少なくとも、正孔の輸送を高めることを目的とする有機ドープ材料の熱真空蒸着によって得られる、第2の層を含む。

−さらに、陽極は、第1のドープ有機層と直接的に接触するように、透明基板の上の、銀(Ag)の半透明層の熱真空蒸着によって得られることを特徴とする。

【0022】

製造プロセスは、以下の特徴も含む。

−第1および第2のドープ有機層の厚さは、OLEDによって生成される単色光の波長に対する微小空洞の光学特性を最良に調整するように、自由に適合させることができる。

−陰極は、Agの全反射層の熱真空蒸着によって得られる。

−複数の有機層は、熱真空蒸着によって得られる第1のドープ有機層に対する電子阻止層を含む。

−複数の有機層は、熱真空蒸着によって得られる第2のドープ有機層に対する正孔阻止層を含む。

−発光層は、最良の輝度出力効率を得るために、微小空洞内に垂直に位置付けられる。垂直位置付けは、第1および第2の有機ドープ層の厚さを独立して調整することによって得られる。

【図面の簡単な説明】

【0023】

【図1a】従来の技術において周知のOLED構造を示す図である。

【図1b】従来の技術において周知のOLED構造を示す図である。

【図2a】図2aおよび2bは、2つの反射電極の間に微小空洞を含む、本発明によるOLED構造の2つの改良型を示す図である。

【図2b】図2aおよび2bは、2つの反射電極の間に微小空洞を含む、本発明によるOLED構造の2つの改良型を示す図である。

【図3】微小空洞の共振に対応する、本発明によるデバイスによって放射される波長範囲の低減を示す図である。

【図4】本発明の製造プロセスによって得られるOLEDの輝度効率を比較した図である。

【発明を実施するための形態】

【0024】

以下の本発明の詳細な説明は、添付図面を参照する。説明は、例示的実施形態を含むが、他の実施形態が可能であり、本発明の精神と範囲から逸脱することなく、説明される実施形態に対して変更が行われ得る。

【0025】

図2aは、本発明による有機発光ダイオードの構造を説明する。このようなOLEDでは、光は、下向きに、すなわち、例えば機械的支持もデバイスに提供するガラスでできている、透明基板(240)を通して放射される。金属陽極(230)は、基板に直接的に蒸着される。陽極は、例えば、400〜700ナノメートル(nm)の可視光の波長範囲で、半透明とするのに十分薄い(数十ナノメートル)、銀(Ag)の層でできている。陽極(230)は、上部電極(210)の蒸着後に形成される微小空洞(220)の下部鏡である。

【0026】

随意に、図2bに示されるように、陽極はまた、スパッタリングによって基板(240)上に予め蒸着される、透明ITO層(232)を含んでもよい。必須ではないが、これは、例えば、超大型デバイスの製造の場合、または電気特性に不利益な形状因子を有するデバイスの場合に、必要に応じて、陽極のシート抵抗をさらに低減するのを援助する。次いで、銀の層(231)およびその下にある透明ITO層(232)が、相互に陽極(230)を構成する。ITOは、最初にガラス基板上に蒸着されるので、有機層の熱真空蒸着の前に、それらがスパッタリング処理ステップによって阻害されることが無い。したがって、この底部放射OLEDの交互製造プロセスは、本発明の目的との適合性を保持する。

【0027】

上部電極(210)、すなわち、デバイスの陰極は、例えば、全反射するのに十分な厚さ(数百ナノメートル)のアルミニウムまたは銀の熱真空蒸着によって作製される。

【0028】

陽極(230)と陰極(210)との間には、連続する以下の有機材料の層が、熱蒸着によって真空チャンバ内で蒸着される。

−第1の有機層(229)は、厚さが数十ナノメートルであり、この後方が正電圧に接続される時に、陽極(230)によって注入される正孔の輸送を促進するために使用される。陽極の真上に設置される。材料は、正孔(すなわち、電子の不足)による伝導を高めるようにドープされる(P型ドーピング)。その下の銀の層、および随意にITO(232)の層と連動して、陽極層(230)の電気抵抗は、非常に低くなり得る。

−約10ナノメールの厚さを伴う、次の有機層(227)は、上位層に由来し得、かつそうしなければ、(通常、エレクトロルミネセント層で再結合する代わりに)正孔の輸送を促進するために使用されるその下の有機層で再結合する、電子を阻止するために使用される。

−中間層(225)は、電子および正孔が再結合し、かつそこから光から放射される、有機層である。厚さは、放射する光の色に従って用いられる材料に依存する。

−発光層の真上に位置する層(223)は、下位層に由来する正孔を阻止するために使用される。この層は、電子を阻止する働きをする層(227)と同等の役割を果たす。ほぼ同じ厚さのものである。阻止層は、相互に、中間発光層(225)の電子−正孔対の再結合を制限することを援助する。

−上部有機層(221)は、負電圧に接続される時に、陰極によって注入される電子の輸送を促進するために使用される。材料は、過剰の電子による伝導を高めるようにドープされる(N型ドーピング)。反射陰極(210)を形成する金属層と連動して、電気シート抵抗は、非常に低く、かつその厚さに依存しない。下部ドープ層と同様に、その厚さは、数十ナノメートルを下回る。

【0029】

上述の有機層の構造(電子および正孔の阻止層を除く)は、P型ドープ層と、発光物質でできている非ドープ(真性)層と、N型ドープ層とを組み合わせたものであり、PIN構造を形成すると言われている。ドープされた、またはされていない、この有機構造に用いられる材料は、好ましくは、中間発光層(225)から放射される光の伝達に影響を及ぼす内部反射を生じさせないために、同じ屈折率(約1.7)を有しなければならない。これらの全ての材料は、市販されているものである。それらは、真空熱蒸発法によって容易に蒸着することができる。

【0030】

本発明によるOLEDを実現するために用いることができる市販の材料の一覧を以下に示す。

【0031】

上述の材料は、以下の例示的なOLED構造に示されるように用いられる。

【0032】

有機層のドーピングは、輝度効率の観察された改善だけで説明することはできないが、ドープ輸送層の使用は、実際に、これらの層のシート抵抗を、それらを薄くする必要があるとしても、低いままにすることができるようにする。したがって、層の厚さは、発生させる光の色に最良に適合される微小空洞(220)を得るために、OLEDの光学的性質を高めるように自由に調整することができる。よって、微小空洞(220)の高さは、放射する光の波長の共振が生じるように調整することができる。加えて、発光層(225)は、微小空洞(220)内で最大の光を生成する所に、正確に垂直に配置することができる(すなわち、微小空洞の高さに従った配向を伴う)。これは、主にPおよびNドープ層(221、229)である有機構造を形成する、異なる層のそれぞれの厚さを独立して制御することによって達成される。これは、電圧降下および放熱が無視できる状態を保つように、ドープ有機材料の使用により低く保つことができる、電気的パラメータ、すなわち、陰極(210)および陽極(230)のシート抵抗に関わらず、行うことができる。さらに、陽極金属上へのドープ有機層の直接的な蒸着は、発明の背景の項に報告されている固有の有機材料の蒸着の場合とは異なり、正孔の注入に対する障壁を生じさせない。同じことを、陰極からドープ領域への電子の注入に適用する。これは、高い輝度効率を得るための主要因である。

【0033】

有機および金属の全ての層は、対応する材料の真空熱蒸発法によって有利に蒸着される。

【0034】

図3は、前の図(2aおよび2b)で説明したデバイスによって放射される波長範囲の低減に対する微小空洞の作用を示す。このような層状系の反射率は、有機および金属層の最適な光学設定を得るために分析することができる。図3は、アルミニウム陰極(320)および銀陰極(330)によって得られる結果を示す。いずれの場合も、半透明陽極は、銀でできている。銀陰極は、約610nmの層状構造の最小反射率(および、したがって、その色の最大伝送)で、ここでは赤色である純原色の生成に対して、より近い色のより狭いスペクトルを提供する。図3は、微小空洞の作用の利益は得られないが、同等の構造(310)の反射率も示す。これは、図2に記載されるデバイスだが半反射陽極を伴わない事例である。これは、例えば、ITOを銀または銀−ITOに置き換えることによって得られる。よって、いかなる放射波長の範囲の低減も観察されない。

【0035】

図4は、図2に記載される本発明のOLED構造によって得られる結果を示す。これは、達成された技術的進歩の重大さを示すのに役立つ。曲線は、到達した輝度レベルの関数としてカンデラ毎平方メートル(Cd/m2)で得られる、輝度出力効率をカンデラ毎アンペア(Cd/A)でプロットしたものである。最良の輝度効率形状は、銀陰極(410)を有するデバイスによって得られる。アルミニウム陰極(420)を伴うものは、半分の値の輝度効率形状を有する。微小空洞を伴わない比較デバイス(430)に関する限り、著しく悪い。

【0036】

以下の表は、輝度レベルの2つの標準値について報告された輝度出力効率を得るために、陽極と陰極との間に印加しなければならない電圧も示す。

【0037】

図2のタイプのOLEDを動作させるために必要な電圧は、超小形電子工学産業によって用いられる電源の標準値(3〜5ボルト)に完全に適合している。銀電極を使用したOLED構造によって、赤色で得られる最大輝度効率(42cd/A)は、緑色で放射するデバイスについて報告された最良の結果に近く、かつ、赤色で放射するOLEDについて報告されたあらゆる以前の結果よりもはるかに良好である。

【特許請求の範囲】

【請求項1】

陰極(210)と陽極(230)との間に形成される微小空洞(220)を埋め込み、かつ発光層(225)を備える複数の有機層を含む、透明基板(240)を通して下向きに光を放射する有機発光ダイオード(OLED)であって、

前記複数の有機層は、少なくとも、正孔の輸送を高めることを目的とする有機ドープ材料でできている第1の層(229)を含み、

前記複数の有機層は、少なくとも、電子の輸送を高めることを目的とする有機ドープ材料でできている第2の層(221)を含むことを特徴とし、さらに、

前記陽極(230)は、前記第1のドープ有機層(229)と直接的に接触するように、前記透明基板(240)の上の、銀(Ag)の半透明層の蒸着によって得られることを特徴とする、

有機発光ダイオード(OLED)。

【請求項2】

前記第1および第2のドープ有機層(229、221)の厚さは、前記OLEDによって生成される単色光の波長に対する前記微小空洞(220)の光学特性を調整するように適合される、請求項1に記載のOLED。

【請求項3】

前記陰極(210)は、Agの全反射層の蒸着によって得られる、請求項1または2に記載のOLED。

【請求項4】

前記複数の有機層は、前記第1のドープ有機層(229)に対する電子阻止層(227)を含む、上述の請求項のうちのいずれか1項に記載のOLED。

【請求項5】

前記複数の有機層は、前記第2のドープ有機層(221)に対する正孔阻止層(223)を含む、上述の請求項のうちのいずれか1項に記載のOLED。

【請求項6】

前記透明ガラス基板(240)と、

前記基板の上の、金属層でできている前記半透明陽極(230)と、

次いで、前記複数の有機層であって、少なくとも、

正孔の輸送を目的とするドープ材料の前記第1の層(229)と、

前記第1の層に対する前記電子阻止層(227)と、

前記発光層(225)と、

前記第2の層に対する前記正孔阻止層(223)と、

電子の輸送を目的とするドープ材料の前記第2の層(221)と、

前記第2の層の上の、金属層でできている前記全反射陰極(210)と、を含む、前記複数の有機層と、

を連続的に備える、層状スタックを形成する、上述の請求項のうちのいずれか1項に記載のOLED。

【請求項7】

陰極(210)と陽極(230)との間に形成される微小空洞(220)を埋め込み、かつ発光層(225)を備える複数の有機層を含む、透明基板(240)を通して下向きに光を放射する有機発光ダイオード(OLED)を製造するためのプロセスであって、前記製造プロセスは、

前記複数の有機層が、少なくとも、正孔の輸送を高めることを目的とする有機ドープ材料の熱真空蒸着によって得られる、第1の層(229)を含み、

前記複数の有機層が、少なくとも、電子の輸送を高めることを目的とする有機ドープ材料の熱真空蒸着によって得られる、第2の層(221)を含むことを特徴とし、さらに、

前記陽極(230)が、前記第1のドープ有機層(229)と直接的に接触するように、前記透明基板(240)の上の、銀(Ag)の半透明層の事前の熱真空蒸着によって得られることを特徴とする、

OLEDの製造プロセス。

【請求項8】

前記第1および第2のドープ有機層(229、221)の厚さは、前記OLEDによって生成される単色光の波長に対する前記微小空洞(220)の光学特性を調整するように適合される、請求項7に記載のOLEDの製造プロセス。

【請求項9】

前記陰極(210)は、Agの全反射層の熱真空蒸着によって得られる、請求項7または8に記載のOLEDの製造プロセス。

【請求項10】

前記複数の有機層は、熱真空蒸着によって得られる前記第1のドープ有機層(229)に対する電子阻止層(227)を含む、請求項7〜9のうちのいずれか1項に記載のOLEDの製造プロセス。

【請求項11】

前記複数の有機層は、熱真空蒸着によって得られる前記第2のドープ有機層(221)に対する正孔阻止層(223)を含む、請求項7〜10のうちのいずれか1項に記載のOLEDの製造プロセス。

【請求項12】

前記発光層(225)は、最良の輝度出力効率を得るために、前記微小空洞(220)内に位置付けられ、垂直位置付けは、前記第1および第2のドープ有機層(221、229)の厚さを独立して調整することによって得られる、請求項7〜11のうちのいずれか1項に記載のOLEDの製造プロセス。

【請求項1】

陰極(210)と陽極(230)との間に形成される微小空洞(220)を埋め込み、かつ発光層(225)を備える複数の有機層を含む、透明基板(240)を通して下向きに光を放射する有機発光ダイオード(OLED)であって、

前記複数の有機層は、少なくとも、正孔の輸送を高めることを目的とする有機ドープ材料でできている第1の層(229)を含み、

前記複数の有機層は、少なくとも、電子の輸送を高めることを目的とする有機ドープ材料でできている第2の層(221)を含むことを特徴とし、さらに、

前記陽極(230)は、前記第1のドープ有機層(229)と直接的に接触するように、前記透明基板(240)の上の、銀(Ag)の半透明層の蒸着によって得られることを特徴とする、

有機発光ダイオード(OLED)。

【請求項2】

前記第1および第2のドープ有機層(229、221)の厚さは、前記OLEDによって生成される単色光の波長に対する前記微小空洞(220)の光学特性を調整するように適合される、請求項1に記載のOLED。

【請求項3】

前記陰極(210)は、Agの全反射層の蒸着によって得られる、請求項1または2に記載のOLED。

【請求項4】

前記複数の有機層は、前記第1のドープ有機層(229)に対する電子阻止層(227)を含む、上述の請求項のうちのいずれか1項に記載のOLED。

【請求項5】

前記複数の有機層は、前記第2のドープ有機層(221)に対する正孔阻止層(223)を含む、上述の請求項のうちのいずれか1項に記載のOLED。

【請求項6】

前記透明ガラス基板(240)と、

前記基板の上の、金属層でできている前記半透明陽極(230)と、

次いで、前記複数の有機層であって、少なくとも、

正孔の輸送を目的とするドープ材料の前記第1の層(229)と、

前記第1の層に対する前記電子阻止層(227)と、

前記発光層(225)と、

前記第2の層に対する前記正孔阻止層(223)と、

電子の輸送を目的とするドープ材料の前記第2の層(221)と、

前記第2の層の上の、金属層でできている前記全反射陰極(210)と、を含む、前記複数の有機層と、

を連続的に備える、層状スタックを形成する、上述の請求項のうちのいずれか1項に記載のOLED。

【請求項7】

陰極(210)と陽極(230)との間に形成される微小空洞(220)を埋め込み、かつ発光層(225)を備える複数の有機層を含む、透明基板(240)を通して下向きに光を放射する有機発光ダイオード(OLED)を製造するためのプロセスであって、前記製造プロセスは、

前記複数の有機層が、少なくとも、正孔の輸送を高めることを目的とする有機ドープ材料の熱真空蒸着によって得られる、第1の層(229)を含み、

前記複数の有機層が、少なくとも、電子の輸送を高めることを目的とする有機ドープ材料の熱真空蒸着によって得られる、第2の層(221)を含むことを特徴とし、さらに、

前記陽極(230)が、前記第1のドープ有機層(229)と直接的に接触するように、前記透明基板(240)の上の、銀(Ag)の半透明層の事前の熱真空蒸着によって得られることを特徴とする、

OLEDの製造プロセス。

【請求項8】

前記第1および第2のドープ有機層(229、221)の厚さは、前記OLEDによって生成される単色光の波長に対する前記微小空洞(220)の光学特性を調整するように適合される、請求項7に記載のOLEDの製造プロセス。

【請求項9】

前記陰極(210)は、Agの全反射層の熱真空蒸着によって得られる、請求項7または8に記載のOLEDの製造プロセス。

【請求項10】

前記複数の有機層は、熱真空蒸着によって得られる前記第1のドープ有機層(229)に対する電子阻止層(227)を含む、請求項7〜9のうちのいずれか1項に記載のOLEDの製造プロセス。

【請求項11】

前記複数の有機層は、熱真空蒸着によって得られる前記第2のドープ有機層(221)に対する正孔阻止層(223)を含む、請求項7〜10のうちのいずれか1項に記載のOLEDの製造プロセス。

【請求項12】

前記発光層(225)は、最良の輝度出力効率を得るために、前記微小空洞(220)内に位置付けられ、垂直位置付けは、前記第1および第2のドープ有機層(221、229)の厚さを独立して調整することによって得られる、請求項7〜11のうちのいずれか1項に記載のOLEDの製造プロセス。

【図1a】

【図1b】

【図2a】

【図2b】

【図3】

【図4】

【図1b】

【図2a】

【図2b】

【図3】

【図4】

【公表番号】特表2011−510441(P2011−510441A)

【公表日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2010−542642(P2010−542642)

【出願日】平成21年1月16日(2009.1.16)

【国際出願番号】PCT/EP2009/050504

【国際公開番号】WO2009/090248

【国際公開日】平成21年7月23日(2009.7.23)

【出願人】(510192868)

【Fターム(参考)】

【公表日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年1月16日(2009.1.16)

【国際出願番号】PCT/EP2009/050504

【国際公開番号】WO2009/090248

【国際公開日】平成21年7月23日(2009.7.23)

【出願人】(510192868)

【Fターム(参考)】

[ Back to top ]