ナイロン繊維の靱性を増加する方法及び原料ナイロンの分子量を増加する方法

【課題】ナイロン繊維の靱性を増加する方法の提供。

【解決手段】原料ナイロン繊維を、アルカノールを含む溶媒中で、上昇された溶解温度で且つ該溶解温度における溶媒の平衡蒸気圧よりも高い溶解圧力で溶解すること、溶液から溶解しなかった固形物をろ過することと、溶液の圧力及び温度の少なくとも一つを低下することにより、該溶液からナイロンを沈殿させて沈殿混合物を形成することと、沈殿混合物から溶媒を取り出すことにより、該沈殿ナイロンを濃縮して濃縮混合物を形成することと、濃縮混合物を乾燥して固形ナイロンを形成することと、固形ナイロンを、原料ナイロン繊維よりも高い靱性を有するナイロン繊維に押出成形する。

【解決手段】原料ナイロン繊維を、アルカノールを含む溶媒中で、上昇された溶解温度で且つ該溶解温度における溶媒の平衡蒸気圧よりも高い溶解圧力で溶解すること、溶液から溶解しなかった固形物をろ過することと、溶液の圧力及び温度の少なくとも一つを低下することにより、該溶液からナイロンを沈殿させて沈殿混合物を形成することと、沈殿混合物から溶媒を取り出すことにより、該沈殿ナイロンを濃縮して濃縮混合物を形成することと、濃縮混合物を乾燥して固形ナイロンを形成することと、固形ナイロンを、原料ナイロン繊維よりも高い靱性を有するナイロン繊維に押出成形する。

【発明の詳細な説明】

【技術分野】

【0001】

この出願は、2004年8月5日に提出された米国仮出願第60/599,624号の出願日の利益を主張する。

【0002】

本発明はナイロン繊維の靱性(テナシティー)を増加する方法、及び原料ナイロンの分子量を増加する方法に関するものである。

【背景技術】

【0003】

ナイロンは、織物の布及び広幅織りのカーペット及びカーペットタイルのような床カバー材の生産において、繊維として広く使用されている。床カバー材で使用される場合、ナイロンは通常、主に多層製品の1以上の層の一部として存在する。大量の床カバー材が毎年交換される結果、使用済みの材料はしばしば、埋め立て地に廃棄される。この廃材は環境及び経済的な問題を呈するために、使用済みの又は廃棄された床カバー材を回収し、再使用する経済的なプロセスが必要とされている。しかしながら、これらの材料には、しばしば複雑な混合物(合成物)もしくは積層物が含まれており、これらの混合物又はその積層物をその構成物質に分離することは困難である。それゆえに、これらの材料の再生(リサイクル)プロセスは、あまりにも多くの場合に、複合物をもたらす結果となり、この複合物の価値は複合物の個々の要素の価値よりもかなり低いものとなる。いくつかの場合において、再生品の価値は、元の出発原料の価値と等しいか、又は低いことがある。この種の、元の物質より質を下げた再生利用(ダウンサイクリング)は、環境的にも経済的にも非常に無駄が多い。ダウンサイクル製品は元の出発原料ほど価値が無いか、又は最初に廃材が製造される時の材料投入量と同じ価値であるので、経済価値が失われる。ダウンサイクル製品には、これらの構成物質が最善に利用されていないので、追加の構成材料を製造し使用しなければならず、それによってさらなる環境への負担が生じてしまう。なぜならば、これらの構成材料はしばしば石油化学製品に基づくものだからである。

【0004】

これらの点を考慮して、当技術分野において、床カバー材の一つ以上の構成材料を経済的に分離し再生することが可能なプロセスが必要とされている。特に、ナイロンの価値及び有用性が低下しないような方法で、床カバー材に使用されるナイロンを分離して再生することを可能にするプロセスが当技術分野において必要とされており、また、特にこれらの床カバー材のトップクロス又はフェイスクロス層に使用されるナイロンを分離して再生することを可能にするプロセスが必要とされている。

【0005】

ナイロンを再生するプロセスは二つの別々のカテゴリーに分類される傾向にある。一つのカテゴリーは、ナイロンを、モノマー又はそのオリゴマーに意図的に重合するプロセスであり、このモノマー又はそのオリゴマーは後に再重合により再使用可能である。一般に、この目的は再利用をより予想可能にするべく、できるだけ多くのポリマーをモノマーへと低下させることである。しかしながら、このカテゴリーのプロセスでは、解重合は高価であるため不利であり、また、利用可能なモノマーの量を減少させる副反応をもたらすので、効率を低下させ、そして損失を補うためのさらなる解重合とエネルギー消費を要することになる。さらに、ナイロン6,6のアミノ分解を介した解重合は、ヘキサメチレンジアミン(HDMA)の生成という結果をもたらすが、ナイロン6,6を得るためにはアビシン酸の追加原料が必要である。なぜならば、アビシン酸は解重合プロセスからは経済的に回収(再生)されないからである。

【0006】

もう一つのカテゴリーにおいては、ナイロンを再重合することなく再使用できるようにするために、ナイロンを解重合せずに回収するプロセスがある。一般的に、このようなプロセスの目的は、ナイロンを抽出又は溶解することであり、これにより最少のポリマー損壊で床カバー材の他の構成材(構成物)からナイロンを分離できる。その後、ナイロンは、一般的に固体で得られるため再使用することができる。従来の溶解及び抽出型のプロセスを、ナイロンの価値をダウンサイクリングすることなく使用することは不可能ではないとしても困難である。この理由の少なくとも一部は、経済的に適切な時間スケールで溶解又は抽出を促進するのに必要な温度に温度が上昇されるために、若干のポリマー損壊が殆どの場合に起こることによる。

【0007】

例えば、溶解型又は抽出型の再生プロセスの対象となるナイロン繊維は、高温を伴う繊維を生産する際の押し出し過程により、その分子量が低減されるであろう。従来の抽出又は溶解プロセスにおいて分子量はさらに低減し、そして、上述したように、もしナイロンが繊維に再度押し出しされる場合には、さらに分子量は低減する。この度重なる損壊は、ナイロンを床材に用いる繊維として再使用されるには不適切なものにしてしまうであろう。

【0008】

両ナイロン再生プロセスの別の不利益な点は、いずれもがプロセスのために望ましいよりも多くの非ナイロン屑材を含む原材料を使用すること、あるいは比較的純粋であるか又は無色のナイロン原料を得るためには多大な手間をかけなければならないことにある。カーペットやカーペットタイル等の床カバー材のような複合材料製品の場合、充填物、基材(裏当て材)、顔料、接着剤、その他が存在するために、ナイロンの再生利用活動が複雑になり、いかなるナイロン繊維に特有の処理に先だって、これらの材料が物理的及び/又は化学的にナイロンから分離されていることが必要となる。

【0009】

したがって、ナイロン再使用のためのプロセスであって、解重合を要することなく、回収されるナイロンポリマーの顕著な分子量の低減もなく、既に以前に繊維に押し出されたナイロンを、特に床カバー材から得られるナイロンを原料ナイロンとして用いて繊維に押し出すのに適したナイロンを用意するのに好適であり、例えば空気洗浄に勝る工程を用いることにより、原料から物理的に過度に他の構成物(成分)を分離する必要がない、ナイロン再使用のためのプロセスが当技術分野において必要とされている。

【発明の開示】

【0010】

一実施形態では、本発明はこの要求を満たすプロセスに関する。床カバー材の屑材又は廃材(例えば、使用済みのカーペット、カーペットタイル、又は他の床カバー材、あるいはカーペット又はカーペットタイルの製造において生成される端(耳))のような廃材の形で得られるナイロンは、溶媒又はアルコールを含有する混合溶液に、上昇された温度且つ上昇された圧力で接触する。圧力を上昇させることによって、廃材中のナイロンが、混合溶媒に効果的に溶ける温度と溶解時間を予想外に減少させることがわかった。溶解温度が減少することに少なくとも部分的に起因して、ナイロンはその分子量の低下が実質的に抑制された状態で溶解できる。分子量が保存されることによって、床カバー材において存在するような既に繊維に押し出されたナイロンと共に効果的に用いること、及び床カバー材に用いるために再度繊維に押し出すことができるナイロンを製造するプロセスが可能となる。実際には、本発明のプロセスによって、床カバー材に存在するナイロンをダウンサイクルすることなく再生することが可能となる。本発明のプロセスは、他の複合材料の成分から分離されたナイロンについて使用可能であるが、これは一般的に使用されている床カバー材では必要性が生じない。

【0011】

本発明は、ナイロン回収方法であって、

ナイロンをアルカノール含有溶媒に、上昇された温度で且つ上昇された温度におけるアルカノール含有溶媒の平衡圧よりも高い圧力で接触させることと、

溶解しなかった固形物から、溶解ナイロンを含有するアルカノール含有溶媒を取り出すことと、

溶解ナイロンを含有するアルカノール含有溶媒の温度と圧力とを低下させて、溶解ナイロンを沈殿させることとを含む、ナイロン回収方法とみることができる。回収されたナイロンは、更にろ過、洗浄等によって処理することができ、そして再利用される。

【0012】

ナイロンとアルカノールを含有する溶媒の混合物の圧力を増加することは、不活性ガスを溶解容器又は導管に導入することにより達成できる。この溶解容器又は導管は圧力定格容器又はプラグフロー(栓流)熱交換器であることが望ましい。あるいは、溶媒混合物の圧力増加は、反応器にポンプ送出される溶媒混合物の圧力水頭を増加することで達成できる。例えば、反応器に導入される溶媒が通る容器の断面積を、溶媒が反応器から引き出される時に通る容器の断面積よりも大きくすることにより、反応器における圧力水頭がナイロン溶解温度を低下させるのに十分なものにすることができ、そしてこれにより上述のように反応器温度を低下させるのに十分なものとすることができる。

【0013】

本発明の方法は、廃材からナイロンを回収するのに好適であり、特に、使用済みの又はくずカーペット又はカーペットタイル等の、ナイロンを含有する床カバー廃材に使用すること、またはこれらの製造工程から得られる端材に使用することに好適である。特にこの方法をカーペットタイルに使用することは、これらの材料がいくつもの積層レイヤーを有している典型的な複合構造であるため、非常に有益であることが見出されている。本発明の方法は、これらの積層レイヤーの分離をより容易にし、そして多くの場合において、ナイロンが取り出された溶解工程から廃材が出現し、材料の残りの層はすでに分離されているという更なる利点を提供する。これは、これら付加的な構成要素の再生を、さらに効率的にする上で明らかな利点を供与する。

【0014】

加えて、ナイロンの溶媒接触処理は、再生プロセスを経済的に実行可能とするために慎重な取扱いを必要とすることが分かっている。その理由は、特に、このプロセスの大半が比較的高温及び高圧で行われるからである。この認識は従来技術には開示されていない。例えば、ナイロン繊維と溶媒の混合物の溶解温度へのいかなる加熱も、繊維粒子又は分子が集合して沈下し、プロセス設備又は配管を目詰まりさせる傾向を回避するか又は低減させるプロセス設備及び条件下で実行されなければならない。本発明は、この目詰まりを最小限にするか又は回避する具体例を含み、それにおいてはより効率的な方法によって処理が達成できる。

【0015】

目詰まりを低減するのに役立つプロセスの特徴の一つは、溶解温度まで混合物を加熱する前に、ミキサーを出て行くナイロン粒子又は繊維と溶媒の部分再循環を高速、高再循環率で行うことにある。この高速度は、例えばインテーク(注入口)がポンプスロートに存在するように改良されたオーガーポンプ(土練ポンプ)によって維持できる。この再循環流(リサイクルストリーム)は、高速流がミキサーの出口と、ポンプへのラインとポンプ自体を通って動く高速な循環流を保つ。この流れ(フロー)は攪拌栓流であることが望ましく、そして、この種の流れを維持することによってプロセス設備の凝集及び目詰まりを防止するか又は最小限にする。

【0016】

プロセスの別の特徴であって、目詰まりの低減に役立つ特徴は、プラグフロー熱交換器を使用して、溶媒/ナイロン混合物を溶解温度にまで加熱することである。これによって、曲がり部分、ヘッド又はマニホールド、狭窄及び他の要素がナイロン粒子を定着させ設備の目詰まりを起こしてしまう、シェルアンドチューブ式熱交換器又は他の熱交換器構造の使用を回避することができる。プラグフロー熱交換器の例としては、コイルチューブ交換器、スタックチューブ交換器、ジャケットプラグフロー反応器、プレートアンドフレーム交換器、及び他の構造であってプロセス混合工物の乱流を許容するものが含まれる。

【0017】

プロセスの別の特徴であって、ナイロン回収プロセスの効率を増大する特徴は、高効率ろ過システムを使用して、溶媒から沈殿したナイロンを凝縮(濃縮)することである。このようなプロセスの例は、膜ろ過法、限外ろ過法、逆浸透法、および同様の高効率分離技術を含む。そしてこのようなプロセスの一例は、振動型剪断増大膜分離装置(VSEP)である。別の例は、加圧脱水機(フィルタープレス)である。両技術ともプロセス流(プロセスストリーム)の固形分含有量を実質的に増やすことができ、それに続く乾燥作業を製品の犠牲を伴うことなく(すなわち、重大な製品の損失なしに)、より効率的なものにできる。

【0018】

一実施例では、本発明はナイロン含有材料からナイロンを回収する方法に関するものであり、該方法は、

ナイロン含有材料を、アルカノール含有溶媒に混合容器中で接触させ、それにおいてナイロン含有材料とアルカノール含有溶媒との混合物の少なくとも一部分を混合容器から引き出して、高流速で混合容器に戻すことと、

混合物の温度と圧力を増大して、混合物の圧力をアルカノール含有溶媒の上昇した温度における平衡圧よりも高くして、これによりアルカノール含有溶媒におけるナイロンを溶解させることと、

溶解ナイロンを含有するアルカノール含有溶媒を、いかなる溶解しなかった固形物から取り出すことと、

溶解ナイロンを含有するアルカノール含有溶媒の温度及び圧力の少なくとも一つを低下して溶解ナイロンを沈殿させることとによってナイロンをナイロン含有材料から回収する。

【0019】

別の実施例では、本発明はナイロン繊維の靱性(テナシティー)を増加する方法に関するものであり、該方法は、

アルカノールを含有する溶媒中で、原料ナイロン繊維を上昇された溶解温度で且つ該溶解温度における溶媒の平衡蒸気圧よりも高い溶解圧力で溶解させることと、

溶液から溶解しなかった固形物をろ過することと、

溶液の圧力及び温度の少なくとも一つを低下することによりナイロンを沈殿させて沈殿混合物を形成することと、

沈殿混合物から溶媒を取り出すことにより、沈殿ナイロンを濃縮して濃縮混合物を形成することと、

濃縮混合物を乾燥して固形ナイロンを形成することと、

固形ナイロンを靱性が原料ナイロン繊維よりも強い繊維に押し出すこととによって、ナイロン繊維の靱性を増大させる。

【0020】

別の実施例では、本発明は原料ナイロンの分子量を増加する方法に関するものであり、該方法は、

アルカノールを含む溶媒中で、原料ナイロンを上昇された溶解温度で且つ該溶解温度における溶媒の平衡蒸気圧よりも高い溶解圧力で溶解することと、

溶液から溶解しなかった固形物をろ過することと、

溶液の圧力及び温度の少なくとも一つを低下することにより、ナイロンを沈殿させて沈殿混合物を形成することと、

沈殿混合物から溶媒を取り出すことによって、沈殿ナイロンを濃縮して濃縮混合物を形成することと、

濃縮混合物を乾燥して、分子量が原料ナイロンの分子量よりも実質的に増加した固体ナイロンを形成することとによって、ナイロンの分子量を増加する。

【0021】

別の実施例では、本発明はナイロン含有材料からナイロンを回収するための装置に関するものあり、該装置は、

ナイロン含有材料を液体溶剤に混合するように適合された混合容器と、

混合容器と流体連通し、且つ混合容器の内容物の一部分を引き出し且つ高流速で混合容器に戻すように適合された高流速スプリットポンプシステム(分割ポンプシステム)と、

混合容器及びスプリットポンプの少なくとも一つと流体連通し、混合容器からのナイロンと溶媒との混合物を、該溶媒の平衡圧よりも高い圧力で上昇された温度に加熱するように適合された加圧型熱交換器と、

加圧型熱交換器と流体連通し、流体ストリームから溶解しなかった固形物を取り出すように適合されたろ過システムと、

ろ過システム及び加圧型熱交換器の少なくとも一つと流体連通し、流体ストリームの圧力を低下すること及び流体ストリームの温度を低下させることの少なくとも一つを行うように適合された沈降分離装置と、

沈降分離装置と流体連通し、沈殿ナイロンと溶媒との混合物から溶媒を取り出し且つ沈殿ナイロンと溶媒との混合物の固形分含有量を増加するように適合された濃縮器と、

濃縮器と流体連通し、ナイロンと溶媒との濃縮された混合物を乾燥するように適合された乾燥機とを含む。このポンプシステムは典型的には二つのポンプを含み、該二つのポンプは高流速循環ポンプと;圧力を増加しながら流れ(フロー)の一部分を回収し、該流れの一部分を、圧力を増加しながら熱交換器に送る第2のポンプである。高流速循環ポンプは、典型的には、混合容器の出口(循環ポンプの吸入口側にある)及び第2のポンプ(循環ポンプの排出口側にある)と流体連通している。該第2ポンプは典型的には、高流速循環ポンプ(第2ポンプの吸入口側)及び熱交換器及び混合容器の循環吸入口(第2ポンプの排出側)と流体連通している。

【0022】

別の実施例では、本発明はスプリットポンプシステムにおける前記第2ポンプに好適な型のポンプに関するものであり、該ポンプは、

前進空洞であって、遠心端と、近接端と、前進空洞の少なくとも一部分を通って延伸する前進空洞ロータと、前進空洞ロータを取り囲み且つ前進空洞の遠心端と近接端との間に配置された前進空洞ステータとを有する前進空洞と、

前進空洞の近接端と流体連通する吸入チャンバと、

吸入チャンバと流体連通する側面吸入口と、

吸入チャンバと流体連通する側面循環排出口と、

前進空洞の遠心端と流体連通するプロセスストリーム排出口と、

前進空洞ロータと連結した駆動軸と、を有する。

【0023】

本発明のプロセスは、得られるナイロンが原料ナイロンよりもより高い分子量を有するため、飛躍的に有利な結果をもたらす。これが、溶液において低分子量ナイロン断片を保持した結果によるものか、又はナイロン鎖を長尺化した結果によるものか、又は工程中の架橋の結果によるものかは明らかではない。明らかであることは、高分子量ナイロンが繊維に押し出される際に高い靱性を有しており、この方法で製造された材料を繊維として再利用されるのに好適なものにしているということである。結果として、本発明のプロセスはダウンサイクリングすることなしにナイロンを再利用(リサイクル)し、そしてカーペット繊維に使用されたナイロンを再利用するための環境に優しい方法を提供する。

【発明を実施するための最良の形態】

【0024】

概して、本発明のプロセスは溶媒または低級アルカノールを含有する溶媒の混合物を使用して、溶媒の溶解温度における平衡圧よりも高い圧力でナイロンを溶解させることを含む。ナイロンは、ナイロン6,6の形であることが望ましいが、他のナイロン又はその組み合わせを含んでもよい。ナイロンは、粉砕されたり、細かく砕かれたり、切り刻まれたり、又はそうでなければ大きさを修正されてもよく、カーペット又はカーペットタイル等の床カバー材の廃材や屑材として、あるいは他の複合材料として、あるいは原則的に純粋なナイロンとして加えてもよい。ナイロンは溶解容器又は導管において溶媒又は溶媒混合物と接触させられる。プロセスラインが目詰まりすることなく溶解を達成し維持するためには、混合工程(ステップ)における、繊維/溶媒スラリーを高流速でリサイクルすることが用いられる。高圧力ポンプを使用して、プロセス流(プロセスストリーム)の圧力を溶媒の平衡蒸気圧よりも高くすることが出来る。プラグフロー熱交換器などの溶解容器又は導管において加熱/溶解を行った後、ナイロン/溶媒溶液は再結晶又は沈殿され、高効率乾燥工程で乾燥される。高効率乾燥工程は、VSEP、加圧脱水機又はこれらを組み合わせのような、プロセス流の固形分含有量を増加するプロセスに先行されてもよい。乾燥工程はスピンフラッシュドライヤー、トレイドライヤー(箱形乾燥機)、水平プラウドライヤー、ブライ−エアドライヤー、及び/又は他の乾燥装置を含んでもよく、これらは全て不活性ガス環境又は比較的無酸素な環境を維持するのに十分な減圧状態において作動できる。結果として生じる再結晶ナイロンは、非常に高い分子量を有し、極めて良い靱性を有し、そして繊維として紡績するのに概して非常に好適である。従ってこのプロセスは、繊維をダウンサイクリングすることなくカーペット廃材からナイロン繊維を再生するための、環境に優しい手段を提供するものである。

【0025】

具体的な実施例においては、主にナイロン6,6繊維を用いてタフトされるカーペット裏地(裏打ち)から構成されるカーペット製品原料は、筒状回転剪断刃を使用して剪断され、この筒状回転剪断刃は繊維の長さを揃えて切断する。剪断刃の上部に配置された真空システムは、せん断されたナイロン繊維を裏地から引き離して引き上げ、繊維は真空システムにより捕捉され、袋詰めされ圧縮されて、俵状に梱包される。

【0026】

溶解容器は選択された温度における溶解システムの平衡圧よりも高い圧力で維持される。例えば、約150℃では、エタノール/水溶解システムの平衡圧は約69x104Pa(約100psig)となる。この容器の圧力は、約207.104Paから約414x104Pa(約300psigから約600psig)まで、特に約207.104Paから約345x104Pa(約300psigから約500psig)まで、さらに特には約276.104Paから約345x104Pa(約400psigから約500psig)までにわたる量により増加させることができる。圧力を増加するための一つの技術は、容器に入る溶解システムの水頭圧を増加させることである。水頭圧を増加させることは、例えば、溶媒を反応器に送る導管よりも小さい断面を有する導管を通じて、容器から液体を取り出すことにより、あるいは高圧力ポンプを使用して圧力制御バルブ又はオリフィスプレートを通じてプロセス流を駆動することにより、あるいはN2のような不活性ガスを溶解に先立ち又は溶解中に溶解容器又は導管に加えることによってできる。代替的には、十分な量の、窒素、アルゴン等の不活性ガスを溶解容器に導入することによって、容器の圧力を増加することができる。

【0027】

溶解容器は約130℃から約155℃の溶解温度まで加熱され、特には約135℃から約145℃、さらに特には約140℃から約145℃に加熱され、ナイロンを所望量溶解するのに十分な一定の期間はこの温度に保たれる。驚くべきことに、圧力を増加することにより、160℃より低い温度での作動を可能にする。

【0028】

増加された圧力によって、重要なことに、その温度における平衡圧での溶解レベル及び溶解率よりも、溶解システムにおけるナイロンの増加された溶解及びより速い溶解を可能にする。換言すれば、同じ溶解レベルのためには、本発明は、平衡圧でのプロセス操作よりも低い温度で、または、わずかに高い圧力プロセス(例えば約34x104Pa(約50psig))でも操作を可能にする。したがってナイロンの劣化は少なくなり、その結果、繊維として成形するのに好適なより高品質の製品が得られる。特に、本発明のプロセスは結果として、増加した圧力で実行されない従来のプロセスと比較したよりも、高分子量ナイロンが豊かなナイロン製品をもたらす。

【0029】

好適な溶媒及び溶媒混合物は低級アルカノール、低級アルカノールの混合物、及び低級アルカノールと水の混合物を含む。特に好適な低級アルカノールは、メタノール、エタノール、プロパノール、ブタノール及びこれらの混合物を含む。メタノールと水、又はエタノールと水との混合物は、特に好適であることが見出されている。特に、エタノールと水の混合物が望ましい。なぜならば、他のアルカノールを使うことよりも、エタノールの使用に関わる環境上及び規制上の懸念が少ないからである。水と混合される場合、アルカノールは一般的に約40%から約90%のアルカノール:水の比率範囲で使用される。特に、エタノールと水の80%混合物が、大部分の用途に好適であることが見出されている。溶媒又は溶媒混合物は、実質的にグリコール又は他のポリオ-ルを含まない(すなわち、約1%より多く含有しない)ことが望ましい。水はこのプロセスを行うのにより経済的であることが見出されており、そしていくつかのアルカノール溶媒の溶解時間を減少させると考えられている。

【0030】

カーペット廃材等を、プラグフロー熱交換器等の溶解容器又は溶解導管において溶解した後、混合物は溶解容器から取り出される。熱い溶液は溶解しなかった組成物を取り出すためにろ過され、そして溶液は溶解ナイロンを再結晶又は沈殿させるために大気圧で約120℃から約130℃に冷却される。ナイロンは残りの溶液からろ過され、いかなる油、潤滑油、コーティング材、可塑剤、及びその他の不純物が溶液中に残される。ナイロン/溶媒溶液が冷却されるにつれ、高分子量ナイロンが最初に沈殿し、そしてそれゆえに、溶液の温度を約120℃から約130℃の間に維持しつつ溶液からろ過できる。これにより、先の押し出し成形の結果生じた又は分子量の若干の低下が起こった結果生じた低分子量材料を溶液中で維持し、ナイロン製品に含まれないようにすることが可能になる。溶液は、可塑剤、潤滑油、コーティング材料等の、床カバー材に存在するであろういくつかの溶解性の成分をも保持する一方で、溶媒混合物は蒸発及び/又は蒸留によって回収することができる。その後、沈殿したナイロンは、清潔で加熱されたアルカノール/水混合物により洗浄され、例えば真空オーブンにおいて乾燥される。

【0031】

増加した圧力を使用することにより、繊維押し出しへの使用を可能とするレベルのナイロンの相対粘度(分子量の指標)を維持しつつ、160℃より低い溶解又は抽出温度の使用が可能となることが見出されている。いなかるセオリーにも束縛されることは望むものではないが、この効果は、少なくとも部分的には、低分子量ナイロン留分がより良く又はより完全に近く溶解し、その後、低分子量ナイロン留分が高分子量ナイロン留分が沈殿して出て行った後に溶液中に残ることにより生ずると考えられている。

【0032】

さらに、混合工程及び加熱処理工程とを分けて、これらの機能を別々のプロセス装置で実行することと、共にナイロンと他の材料である溶媒と溶解しなかった固形物とを主に含む溶媒/ナイロン混合物のストリーム(流)を再循環することにより、溶解を改良(強化)できることが見出されている。この再循環流は、混合容器からポンプを通じて比較的高速でポンプで送り出され、そして混合容器へ戻される。この混合物の速度は、再循環ループを通じて栓流を、望ましくは乱栓流をもたらすために十分なものである。プロセス流は、更なる処理のために再循環された材料から分離される。そしてこのように、混合タンクにおいて材料を再循環することによって、ナイロン粒子及び繊維がポンプシステム、タンク出口及びパイプに定着して目詰まりさせることが防止される。再循環率(総量に対する再循環された量の比率)は特に重要ではないが、典型的には約0.971から0.981の間の範囲である。

【0033】

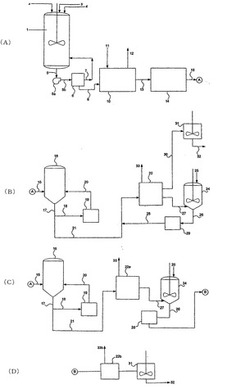

図1(A)、1(B)及び1(C)を参照することにより、このプロセスの実施例をさらに明確に理解することができる。これらの図は本発明のプロセスの二つの実施例の概略図を示す。両実施例で、ミキサー1においてナイロン含有原料2、溶媒3及び不活性ガス4が混合される。溶媒3及びナイロン含有原料2は加圧下で混合され、そしてこの混合物の一部分が混合排出流5としてポンプ5aによって取り出される。ポンプ5aからの排出流5bはスプリットポンプ6に導入され、スプリットポンプ6は排出流をミキサー1に戻る高流速循環流7と、低流速プロセス流9とに分離し、低流速プロセス流9はスプリットポンプ6により熱交換器10に送り出される。循環流7は比較的高い線速度で処理され、低流速プロセス流9は典型的には非常に低い流速で低流速プロセス流7から分離される。高流速プロセス流7と低流速プロセス流9の両者はスエージ(金載)加工されたパイプのような比較的滑らかな内部表面を有するパイプ又は管を通じて、攪拌された栓流を達成すること及び流れ中のナイロン繊維または粒子がプロセス装置に定着及び目詰まりする機会を低減させることを目的として、送り出される。

【0034】

プロセス流9は熱交換器システム10を通過する。プロセス流9は熱交換システム10において、注入流11(蒸気であることが望ましい)から導入され且つ排出流12(凝縮物であることが望ましい)を通じて排出される作動液体より加熱される。加熱された混合物13が熱交換システム10から出て行く際には、プロセス流9の溶媒3中で溶解されたナイロンの少なくとも一部(大部分であることが望ましい)を含んでいる。加熱された混合物13はまた、カーペット裏地、可塑剤、強化繊維、充填材等の溶解しなかった物質をも含有することがある。これらの粒子材料はストレイナー/ろ過システム14によりろ過されるので、ろ過流15は主として溶解ナイロン及び溶媒である。加えて、ストレイナー/ろ過システム14を通過して流れる溶解しなかった物質の量を減らすため、粉砕された及び/又は洗い分けられたカーペット廃材は、混合器に導入されるのに先立って、水または他のすすぎ液においてできるだけ多くの粒子材料を取り出すために徹底的にすすぐことが出来る。

【0035】

ろ過流15は、その後、沈降分離装置に送られる。沈降分離装置では、溶液から溶解ナイロンが沈殿される。溶液が比較的高い圧力にあるので、溶液の圧力を低減することにより溶液からナイロンを取り出すフラッシュ沈殿器が、沈殿のために冷却運転が望まれない場合に有効に使用できる。その結果得られる沈殿ナイロンと溶媒の懸濁液は、排出流17として沈降分離装置から取り出され、そして随意的に流れの一部分18、20をポンプ19により沈降分離装置に再循環してスラリーを撹拌すること及びナイロン製品が定着するのを防止することができる。

【0036】

再循環されない沈殿排出懸濁液部分21は、ろ過システム22に渡され、ここで濃縮され、溶媒浸透流33が取り出される。洗浄されていない濃縮流27は洗浄タンク24に送られ、そこで典型的にはミキサーで使用される水と溶液と同様の水と溶液の混合液である洗浄液25で洗浄される。図1(B)で概略的に示される本発明の実施例では、洗浄排水流26、28は、洗浄タンク再循環ポンプ29によってろ過システム22に再循環される。ろ過システム22はこの洗浄流を再濃縮し、次いで、再濃縮された洗浄流は乾燥機31に送られ、そこで残余の溶液と水とが取り出される。図1(C)で概略的に示される本発明の実施例では、洗浄されていない濃縮流27は、別の形式のろ過システム22aに送られる。ろ過システム22aは、ろ過システム22と同じであってもよいし、又は異なっていてもよく、ここで濃縮流27は再濃縮され且つ溶媒浸透流れ33aが取り出される。洗浄され、濃縮され、そして乾燥された製品32は乾燥機31から取り出される。これは本発明の実施例として図1(D)に示されている。当技術分野の当業者は、好ましくない汚染物質、溶媒、水等をできるだけ多く取り出すために、乾燥の前に更なる洗浄及び/又は再濃縮の工程を含ませることが必要となるであろうこと、又は望ましいであろうと認識するだろう。

【0037】

このプロセスで得られた固形ナイロンは、例えば紡績などの高価値な使用に好適であり、そして、例えば射出成形などの低価値な使用にも好適な、十分な高分子量を有している。加えて、驚くべきことに、このプロセスにより製造されたナイロンは、未使用のナイロンを用いて得られるナイロン繊維の靱性よりも大幅に高い靱性を有するナイロン繊維に加工できることが見出されており、そして未使用の材料との混合物が使用される場合に、繊維における再生ナイロンの割合が増加するにつれ、靱性が増加することも見出されている。

【0038】

ミキサー1は、ナイロン含有屑材2、溶液3、窒素等の不活性ガス4のための吸入口を備える攪拌式タンクとして機能する圧力定格容器として、タンクを覆うことができる。タンクはまた、モータ付攪拌器への通路もしくは他のアクセス通路を備え、そして再生混合物の取り出し及び導入のための出口と入り口を備える。溶媒3は典型的には、アルカノールと水の混合物、例えば、エタノールと水の混合物であり、例えば80:20v/vの割合のエタノールと水の混合物である。屑材2はカーペット又はカーペットタイルからの廃材であってもよく、そして布地の耳として切断され又は挽き砕かれた小片か断片の形態又は大きな片であってもよい。挽き砕かれた小片を使用することは、本発明に特に好適である。さらに、厳密には必要ではないものの、小片の前処理を行うことが有効である。前処理は、小片を洗浄して他の廃材からナイロンを少なくとも部分的に分離するか、又は小片をすすいで非ナイロン微粒子を取り出すか、又はこれらのいくつかの組み合わせを行うかによってなされる。一例として、最初に小片を例えば空気洗浄により洗い清めてナイロンの大部分をPVC及び他の材料から分離させて、そしてナイロンをすすいで、PVC又は炭酸カルシウム充填剤の粒子等のより小さな粒子を取り出すことが出来る。

【0039】

溶媒とナイロン含有材料5の混合物(大部分がナイロンであるか、又はカーペット裏地、可塑性物等のナイロンと不溶性物質の混合物を含み得る)は、出口バルブを通じてミキサーから取り出され、再生及び処理のためにポンプ5aに渡される。このポンプは高流速を創出するのに好適な遠心分離又は他の形式のポンプであることが望ましく、粉砕能力を有していてもよい(例えば、いわゆる「チョッパー」又は、せん断遠心ポンプ)。高流速ポンプ5aの排出流は、第2段階ポンプ6を通じて渡される。第2段階ポンプ6は、ポンプ5aと同様の流速及び/又は線速度でその流入流の一部分を再循環させて、混合(ミキシング)装置に戻す。流入流の別の一部分は、低流速及び線速度で排出流としてポンプ6によって送りだされ、このプロセスの次の工程へ送られる。

【0040】

スプリットポンプ6は、特にMOYNO前進空洞ポンプのような、シングル又はデュアルロータオーガ又はスクリューポンプであって、特にMOYNO Lシリーズポンプであることが望ましい。MOYNO Lシリーズポンプは、ポンプの吸入スロートに入口及び出口を備えるように改良されたものである。ポンプ5aからの高流速排出流はこの入り口を通る。流入流の一部分はポンプ6の前進空洞部を通過して、ステータを通ってポンプから出ていく。そしてそこから残りのプロセス工程へとパイプによって運ばれる。この一部分は、流入流の流速及び線速度よりも大幅に流速及び線速度を低減させて供給される。流入流の残余の部分は、ポンプ6の前進空洞部分を通らずにポンプ6のスロートを通過し、ポンプのスロート部の入り口の反対側にある排出口を通じてポンプから出ていく。この流れ(ストリーム)は再循環流として混合容器に高流速で戻される。

【0041】

本発明のプロセスに用いるのに好適なスプリットポンプ6の一実施例を図2に示す。ポンプのスロート部205の入り口における開口部201と、同様にポンプのスロートエリアにおける開口部201に対応する出口開口部と、及びプロセス流出口の開口部203を使用することは、ナイロン繊維又は微粒子の凝集に起因するポンプの目詰まりを最小限にするのに役立つ。加えて、ポンプは出口203を通じて、ステータ209から出て行くプロセス流において懸濁又は混合物の攪拌栓流を送出するのに十分に高い、比較的高い圧力で作動でき且つ十分に高い線速度を生じさせることができる。上記で示したように、ポンプ排出流の大部分は混合容器に再循環されて戻る。混合物の広範囲な再循環は、懸濁液中にナイロン繊維又は微粒子を懸濁させ且つ凝集を制限するのに役立つ。ポンプ排出流の一部分はステータ209を通って出口203から出る流路によって再循環流から分離され、そしてその後、プロセス熱交換システム10に渡される。開口部207はポンプを清潔にするために用いられ、ポンプ作動中は通常閉じたままである。

【0042】

図2Aは上述のスプリットポンプ6の実施例の左側面図である。右側面図はこの左側面図の鏡像であることが理解できるだろう。ポンプはドライブシャフト211に連結された(図示しない)モータによって駆動され、ドライブシャフト211は、ポンプのスロート部205を通って延伸するリンク213(図2Bにおける)に連結されている。このリンクはロータ215(図2B)と連結されて、ロータ215はステータ209と協働して前進空洞217(図2B)を創出する。入り口201の反対側の同様の出口の開口は、流入してくる材料の一部分がポンプから出て再循環されることを可能にする。この時に、流入してくる材料の別の一部分がロータ/ステータの組み合わせにより方向を変えられて、出口203によりポンプから出て行く。本発明のこの実施例に従うスプリットポンプは、シリーズLのMoyno前進空洞ポンプのスロートの両側に図2Aに示すように開口部を穿つことと、該開口部の周りに適切なフランジを溶接すること、及びポンプ上部のストック開口部を閉じることとによって作ることができる。

【0043】

熱交換システム10は、溶媒の平衡蒸気圧よりも高い圧力において、且つ混合物の温度を典型的には約130℃から約155℃、特には約135℃から約145℃、さらに特には約140℃から145℃に加熱して、混合物の温度を溶解温度に上げつつ、混合物の持続的な栓流を可能にする一つ以上の熱交換器を含むことができる。典型的な圧力の範囲は、約207.104Paから約414x104Pa(約300psigから約600psig)であり、特には約207.104Paから約276x104Pa(約300psigから約400psig)であり、さらに特には約276.104Paから約345x104Pa(約400psigから約500psig)である。好適な熱交換器としては、スタック熱交換器又はジャケットプラグフロー反応器、コイルチューブ熱交換器、及び他の交換設計であって高圧力において栓流を可能にするものが含まれる。例えば、一つ以上の熱交換器で、それにおいてプロセス流がスムーズな管側を通り蒸気がシェル側を通るものが、プロセス流を溶解温度に過熱するのに使用でき、特に小さな規模のプロセスにおいて使用できる。スタック熱交換器又はジャケットプラグフロー反応器であって、蒸気又は他の伝熱流体がジャケットを通って流れるものが使用でき、特に、大規模なプロセスにおいて使用できる。熱交換器の重要な特徴は、スラリー状の物質がナイロンの溶解に先立って蓄積するのを許容する可能性のある、マニホールド、頭部(ヘッド部)、狭窄部、膨張部、又は他の流れの障害物を、プロセス流が通ることを必要としないということにある。この点に関しては、例えばフルフロージャケットを備えたシームレスコアパイプのようなスタック熱交換器が特に好適であることが見出されている。なぜならば、スタック熱交換器は、溶解したスラリーのいかなる有意義な凝集を引き起こさないからである。

【0044】

熱交換器における滞留時間は、殆ど又は全ての懸濁ナイロンが溶解するのに十分に長いのが望ましい。滞留時間は、混合物における固形物の量、流速、溶解温度、圧力等により変動してもよいが、2%のナイロン固形物のためには、典型的には少なくとも約60s(秒)であり、特に少なくとも180秒である。最小滞在時間は固形物の荷重が増加するにつれてにより長くなるであろう。

【0045】

溶解後に残留するあらゆる微粒子物質は、ろ過システム14によりプロセス流から取り出すことができ、このろ過システム14は、一つ以上のフィルター及びストレイナーを含むことが望ましい。例えば、予備フィルターを用いて、例えば、100μmより大きい大型微粒子を取り出すことができ、それに続いて、さらに微小なフィルターを用いて例えば約1μm前後のより小さな微粒子を取り出すことができる。必要に応じて、効率的なろ過を行うために、プロセス流を分けて二以上の列のフィルターを通過させることができる。

【0046】

熱く、加圧され、ろ過されたプロセス流15は次に、溶液からナイロンを沈殿させるために沈殿器16に運ばれる。沈殿器はシンプルなフラッシュタンクであってよく、ここでフラッシュタンクにおける低圧力が溶解ナイロンを沈殿させる。代替的には、強制循環蒸留結晶器、マグマ結晶器、ドラフトチューブ(吐出管)調節板結晶器、表面冷却結晶器等のより複雑な沈殿器が、沈殿ナイロンを得るために使用できる。沈殿器16は、随意の再循環流18及び20、及びリサイクルポンプ19と流体連通することができる。沈殿物及び母溶液の再循環流が、固体の溶解混合物中に懸濁された実質的な部分を維持し且つ定着を防ぐのに十分な量で、沈殿器に再循環して戻すことができる。沈殿器から出て行くプロセス流17は、概して溶液中の沈殿ナイロンの懸濁を含有し、そしてナイロンと母溶液はろ過システム22により分離される。ろ過システム22は、任意の好適なろ過システムであってよいが、逆浸透又は膜ろ過システムがよい結果をもたらすことが見出されている。特に、ニューロジックリサーチ社(New Logic Research,Inc.)製等の振動型剪断増大膜分離システム(VSEP)が、沈殿した粒子ナイロンを沈殿母溶液から効率的に分離するのに好適である。しかしながら、加圧脱水機を、VSEPシステムに代えて又は付加的に用いて、従来のナイロンのろ過及び/又は乾燥のためにより好適な固形分の含有量が高いナイロンスラリーを供給してもよい。

【0047】

本発明の一実施例において、沈殿ナイロン微粒子は、水又はその他の水相洗浄液で洗浄され、乾燥される。図示された実施例では、微粒子27の一部分は洗浄器24において水25で洗浄され、そして、結果として得られる懸濁液26はポンプ29によって再濃縮のためにろ過システム22に再循環され、その後に再濃縮微粒子30は乾燥機31で乾燥され、乾燥ナイロン製品32を製造する。

【0048】

乾燥機31は、ろ過プロセスから得られる沈殿ナイロンスラリーの固形分含有量のレベルに応じて、一つ以上の多様な型の乾燥機にし得る。乾燥機は、上述したように、真空又は不活性ガス環境下で作動することが望ましい。VSEPシステムは、製品ストリームを典型的には約5〜6%の固形分含有量に濃縮できるが、これは多くの市販されている乾燥機を効果的に作動させるためには低すぎる。加圧脱水機をVSEPシステムに追加(又はVSEPシステムと置き換え)することにより、固形分含有量を25%以上に増加できる。約10%より多い固形分含有量で、スピンフラッシュ乾燥機又はパドル型乾燥機が効果的に使用できる。10%の固形分を含有する材料を用いて、スピンフラッシュ乾燥機(APV)は、1.5%以下にまで揮発性含有量が下げられた乾燥製品を提供できる。撹拌プラウとチョッパーを含む(リトルフォードデイ(Littleford Day)社の)パドル乾燥機を使用することにより、0.07%まで下げられた揮発物濃度を得ることができている。

【0049】

上記で説明したように、本発明のプロセスは溶媒の混合及び結晶において再循環ストリームを使用し、特別なポンプ装置を使用し、そしてプロセス装置及び配管において鋭い内部エッジ及び曲がり部を避けて、プロセス装置の付着物を低下させる。加えて、予想せぬことには、アルカノール溶媒等のいくつかの溶媒は、混合プロセスの間またはその後に、原料におけるナイロン繊維又は微粒子によってかなりな量を占められることが見出されている。その結果、一般的に、原料溶液/懸濁液の総重量に基づく約90重量%から約99重量%の範囲において、比較的高い重量比の溶媒を廃物原料に使用することが望ましい。比較的希釈された(低濃度の)ナイロンスラリーを使用すると、このプロセス全般を通じて、より簡易にスラリーをポンプで送り出すことが可能となる。

【0050】

本発明は、以下の実施例を参照することでより明確に理解できる。なお下記の例は本発明の範囲を限定することを意図するものではない。

【0051】

実施例1

一連の試験が行われ、ナイロン糸又はナイロン小片(ナイロンチップ)が試験され、相対的粘度の基準が決定された。ナイロン小片はまた、メタノール/水混合物中で溶解し、ナイロンを回収し、そしてその相対的粘度が計測された。ナイロンを含有する、多くのカーペットタイル(サンプルNo1〜6と表示)が細切れにされ、圧力容器に入れ、容器にアルカノール溶媒400mlと100mlの水を下記に示すように加えた。下記に示すようにこの混合物を加熱及び加圧した。溶液は該圧力容器から別の容器に移され、この別の容器で溶液はナイロンが沈殿するまで冷却された。そして、ナイロン糸又は小片に用いられた方法と同じ方法を用いて、このナイロンの相対的粘度の試験がなされた。結果を下記の表1に示す。

【0052】

【表1】

【0053】

実施例2

同じカーペットタイル又は広幅織カーペットから二つのサンプルを用いて、圧力を変えながら、実施例1で用いられた手順と同様の手順が続けて行われた。結果を下記の表2に報告する。「メタノール」及び「純エタノール」が示されているものは、400mlのこれらの溶媒が100mlの水と混ぜられているものである(「純エタノール」は、単にエタノールが変性されていないことを示すものである)。「100%メタノール」が示されたものは、混合物には水が含まれていない。サンプル1及び3はカーペットタイルから得たものであり、サンプル2は広幅織カーペットから得たものであり、そしてサンプル4は熱溶解プレコートカーペットから得たものである。

【0054】

【表2】

【0055】

実施例3

エタノールと水の80%混合物が下記に示す温度まで加熱され、3.5重量%の溶媒とナイロンの混合物を提供するために、十分な量のナイロン繊維を含む容器に一度に加えられた。混合物は下記表3に示す圧力に加圧され、下記に示す時間の間圧力が保たれた。液体は容器から取り出され、ジャケット容器内で120℃まで冷却された。結果として生じた冷却液は沈殿ナイロンを分離するためにろ過された。最初の容器内に残留する非溶解ナイロンが計測され、そして、混合物に加えられた全ナイロンに対する溶解ナイロンの収率が計算された。

【0056】

【表3】

【0057】

実施例4

ナイロン6,6の広幅カーペット廃材をせん断し、真空回収し、袋詰し、俵状に梱包することにより得られる原料を、図1に示す装置を通して処理した。10個のナイロン材料繊維の束がサンプルされ、ナイロン6,6となるかについて分析された。原料ナイロン繊維は原料液の総重量に基づき2.75重量%の濃度にエタノールと混合され、ミキサー1内で425〜460psiの間の範囲で加圧された。熱交換器10(コイルチューブ熱交換器)内で加熱することにより、スラリーの温度が138℃〜143℃の範囲まで昇温された。熱交換器を通る流速は1.32〜1.5gpmの間の流速が使用された。溶液は、結晶タンクで約115℃〜125℃の範囲の温度で、ろ過され、沈殿された。溶液中の懸濁ナイロンは、その後、第1のろ過/濃縮システム(すなわち、VSEP)に供給されて、固体含有分が5重量%から6重量%になるまで濃縮した。前の操作から得られた乾燥された固体は10〜15%の固体含有量になるよう再混合されて、乾燥機がより効率的に作動出来るようにした(このプロセスは後に改良されて、VSEP操作に続く加圧脱水機が加えられ、それにより再混合が不要となった)。このことは、固形物のいくつかは乾燥機を複数回通ることを意味するが、結果は非常によいものであった。この材料は再度100マイクロフィルターでろ過された。

【0058】

このプロセスから得られた100lbs(約45.359キログラム)のナイロンパウダーは、さらに乾燥されペレット状にされて、含水量が500ppmであり且つ比較的均一な粒径を有する材料が得られた。このペレット状材料の約70lbs(約31.751キログラム)が、2〜3時間の期間でフィルターパック(約500psiの背圧で)及び紡績口金を介して押し出され、ナイロン繊維を得た。このプロセスから得られる糸のデニール(織物の9km長さ当たりのグラム重量単位)と靱性が試験された。その結果を下記の表4に報告する。

【0059】

【表4】

【0060】

繊維は紡がれて糸にされ、表面重量が17オンス/平方ヤード(約576.387g/m2)のカーペットに組み込まれた。カーペット表面布を作るために、糸には他の如何なる繊維も使われなかった。糸はルトラドゥ(Lutradur)基礎裏地とグラスバック(Glasbac)裏地を用いてタフトされた(房状にされた)。

【0061】

このプロセスで得られたカーペットについてさまざまな試験が行われた。その結果を下記の表5に概略的に示す。

【0062】

【表5】

【0063】

加えて、このプロセスから得られた、せん断された廃物原料及び乾燥ナイロンの分子量、及び繊維押し出しに先立つペレット状のナイロンの分子量は、粘度平均分子量として測定された。原料の分子量は約30キロダルトンと決められた。上述したプロセスから得られ、さらにAPVスピンフラッシュ乾燥機又はリトルフォードデイ真空乾燥機で乾燥されたナイロンの6つのサンプルは、平均で約38キロダルトンの分子量を有していた。ペレット状ナイロンの分子量は約40キロダルトンと決められた。

【0064】

実施例5

上記のカーペットせん断廃材の加圧溶解物から得られたナイロン6,6は未使用ナイロンと重量比が異ならせて組み合わされ、非延伸繊維及び延伸繊維に押し出され、そして、靱性及び伸び率が評価された。同じ評価が完全な未使用ナイロン繊維でなされた。平均靱性及び伸び率の結果を下記の表6に示す。

【0065】

【表6】

【0066】

このデータは、驚くべきことに、本発明のプロセスから得られた再生ナイロンを含有する繊維の靱性が、未使用の非延伸ナイロン繊維よりも優れていることを示しており、且つ延伸ナイロン繊維の産業規格を優に上回っていることを示している。さらに、繊維中の再生物の含有量が増加するほど、靱性も驚くべきことにさらに向上する。

【0067】

本発明の具体的な実施例の記載は、当業者がより容易に理解できるように意図されているが、添付されたクレーム又はその均等の範囲を限定するように意図されたものではない。

【図面の簡単な説明】

【0068】

【図1】図1(A)は、本発明のプロセスの一実施形態を示す概略図である。図1(B)は、本発明の一実施形態に従う図1(A)のプロセス概略図の続きを示す図である。図1(C)は、本発明の別の実施形態に従う、図1(A)のプロセス概略図の続きを示す図である。図1(D)は、図1(C)のプロセス概略図の続きを示す図である。

【図2】図2は、本発明に従うスプリットポンプの一実施形態を示す図であり、図2(A)は、本発明に従うポンプの左側面図であり、図2(B)は、図2(A)に示すポンプの左側断面図である。

【技術分野】

【0001】

この出願は、2004年8月5日に提出された米国仮出願第60/599,624号の出願日の利益を主張する。

【0002】

本発明はナイロン繊維の靱性(テナシティー)を増加する方法、及び原料ナイロンの分子量を増加する方法に関するものである。

【背景技術】

【0003】

ナイロンは、織物の布及び広幅織りのカーペット及びカーペットタイルのような床カバー材の生産において、繊維として広く使用されている。床カバー材で使用される場合、ナイロンは通常、主に多層製品の1以上の層の一部として存在する。大量の床カバー材が毎年交換される結果、使用済みの材料はしばしば、埋め立て地に廃棄される。この廃材は環境及び経済的な問題を呈するために、使用済みの又は廃棄された床カバー材を回収し、再使用する経済的なプロセスが必要とされている。しかしながら、これらの材料には、しばしば複雑な混合物(合成物)もしくは積層物が含まれており、これらの混合物又はその積層物をその構成物質に分離することは困難である。それゆえに、これらの材料の再生(リサイクル)プロセスは、あまりにも多くの場合に、複合物をもたらす結果となり、この複合物の価値は複合物の個々の要素の価値よりもかなり低いものとなる。いくつかの場合において、再生品の価値は、元の出発原料の価値と等しいか、又は低いことがある。この種の、元の物質より質を下げた再生利用(ダウンサイクリング)は、環境的にも経済的にも非常に無駄が多い。ダウンサイクル製品は元の出発原料ほど価値が無いか、又は最初に廃材が製造される時の材料投入量と同じ価値であるので、経済価値が失われる。ダウンサイクル製品には、これらの構成物質が最善に利用されていないので、追加の構成材料を製造し使用しなければならず、それによってさらなる環境への負担が生じてしまう。なぜならば、これらの構成材料はしばしば石油化学製品に基づくものだからである。

【0004】

これらの点を考慮して、当技術分野において、床カバー材の一つ以上の構成材料を経済的に分離し再生することが可能なプロセスが必要とされている。特に、ナイロンの価値及び有用性が低下しないような方法で、床カバー材に使用されるナイロンを分離して再生することを可能にするプロセスが当技術分野において必要とされており、また、特にこれらの床カバー材のトップクロス又はフェイスクロス層に使用されるナイロンを分離して再生することを可能にするプロセスが必要とされている。

【0005】

ナイロンを再生するプロセスは二つの別々のカテゴリーに分類される傾向にある。一つのカテゴリーは、ナイロンを、モノマー又はそのオリゴマーに意図的に重合するプロセスであり、このモノマー又はそのオリゴマーは後に再重合により再使用可能である。一般に、この目的は再利用をより予想可能にするべく、できるだけ多くのポリマーをモノマーへと低下させることである。しかしながら、このカテゴリーのプロセスでは、解重合は高価であるため不利であり、また、利用可能なモノマーの量を減少させる副反応をもたらすので、効率を低下させ、そして損失を補うためのさらなる解重合とエネルギー消費を要することになる。さらに、ナイロン6,6のアミノ分解を介した解重合は、ヘキサメチレンジアミン(HDMA)の生成という結果をもたらすが、ナイロン6,6を得るためにはアビシン酸の追加原料が必要である。なぜならば、アビシン酸は解重合プロセスからは経済的に回収(再生)されないからである。

【0006】

もう一つのカテゴリーにおいては、ナイロンを再重合することなく再使用できるようにするために、ナイロンを解重合せずに回収するプロセスがある。一般的に、このようなプロセスの目的は、ナイロンを抽出又は溶解することであり、これにより最少のポリマー損壊で床カバー材の他の構成材(構成物)からナイロンを分離できる。その後、ナイロンは、一般的に固体で得られるため再使用することができる。従来の溶解及び抽出型のプロセスを、ナイロンの価値をダウンサイクリングすることなく使用することは不可能ではないとしても困難である。この理由の少なくとも一部は、経済的に適切な時間スケールで溶解又は抽出を促進するのに必要な温度に温度が上昇されるために、若干のポリマー損壊が殆どの場合に起こることによる。

【0007】

例えば、溶解型又は抽出型の再生プロセスの対象となるナイロン繊維は、高温を伴う繊維を生産する際の押し出し過程により、その分子量が低減されるであろう。従来の抽出又は溶解プロセスにおいて分子量はさらに低減し、そして、上述したように、もしナイロンが繊維に再度押し出しされる場合には、さらに分子量は低減する。この度重なる損壊は、ナイロンを床材に用いる繊維として再使用されるには不適切なものにしてしまうであろう。

【0008】

両ナイロン再生プロセスの別の不利益な点は、いずれもがプロセスのために望ましいよりも多くの非ナイロン屑材を含む原材料を使用すること、あるいは比較的純粋であるか又は無色のナイロン原料を得るためには多大な手間をかけなければならないことにある。カーペットやカーペットタイル等の床カバー材のような複合材料製品の場合、充填物、基材(裏当て材)、顔料、接着剤、その他が存在するために、ナイロンの再生利用活動が複雑になり、いかなるナイロン繊維に特有の処理に先だって、これらの材料が物理的及び/又は化学的にナイロンから分離されていることが必要となる。

【0009】

したがって、ナイロン再使用のためのプロセスであって、解重合を要することなく、回収されるナイロンポリマーの顕著な分子量の低減もなく、既に以前に繊維に押し出されたナイロンを、特に床カバー材から得られるナイロンを原料ナイロンとして用いて繊維に押し出すのに適したナイロンを用意するのに好適であり、例えば空気洗浄に勝る工程を用いることにより、原料から物理的に過度に他の構成物(成分)を分離する必要がない、ナイロン再使用のためのプロセスが当技術分野において必要とされている。

【発明の開示】

【0010】

一実施形態では、本発明はこの要求を満たすプロセスに関する。床カバー材の屑材又は廃材(例えば、使用済みのカーペット、カーペットタイル、又は他の床カバー材、あるいはカーペット又はカーペットタイルの製造において生成される端(耳))のような廃材の形で得られるナイロンは、溶媒又はアルコールを含有する混合溶液に、上昇された温度且つ上昇された圧力で接触する。圧力を上昇させることによって、廃材中のナイロンが、混合溶媒に効果的に溶ける温度と溶解時間を予想外に減少させることがわかった。溶解温度が減少することに少なくとも部分的に起因して、ナイロンはその分子量の低下が実質的に抑制された状態で溶解できる。分子量が保存されることによって、床カバー材において存在するような既に繊維に押し出されたナイロンと共に効果的に用いること、及び床カバー材に用いるために再度繊維に押し出すことができるナイロンを製造するプロセスが可能となる。実際には、本発明のプロセスによって、床カバー材に存在するナイロンをダウンサイクルすることなく再生することが可能となる。本発明のプロセスは、他の複合材料の成分から分離されたナイロンについて使用可能であるが、これは一般的に使用されている床カバー材では必要性が生じない。

【0011】

本発明は、ナイロン回収方法であって、

ナイロンをアルカノール含有溶媒に、上昇された温度で且つ上昇された温度におけるアルカノール含有溶媒の平衡圧よりも高い圧力で接触させることと、

溶解しなかった固形物から、溶解ナイロンを含有するアルカノール含有溶媒を取り出すことと、

溶解ナイロンを含有するアルカノール含有溶媒の温度と圧力とを低下させて、溶解ナイロンを沈殿させることとを含む、ナイロン回収方法とみることができる。回収されたナイロンは、更にろ過、洗浄等によって処理することができ、そして再利用される。

【0012】

ナイロンとアルカノールを含有する溶媒の混合物の圧力を増加することは、不活性ガスを溶解容器又は導管に導入することにより達成できる。この溶解容器又は導管は圧力定格容器又はプラグフロー(栓流)熱交換器であることが望ましい。あるいは、溶媒混合物の圧力増加は、反応器にポンプ送出される溶媒混合物の圧力水頭を増加することで達成できる。例えば、反応器に導入される溶媒が通る容器の断面積を、溶媒が反応器から引き出される時に通る容器の断面積よりも大きくすることにより、反応器における圧力水頭がナイロン溶解温度を低下させるのに十分なものにすることができ、そしてこれにより上述のように反応器温度を低下させるのに十分なものとすることができる。

【0013】

本発明の方法は、廃材からナイロンを回収するのに好適であり、特に、使用済みの又はくずカーペット又はカーペットタイル等の、ナイロンを含有する床カバー廃材に使用すること、またはこれらの製造工程から得られる端材に使用することに好適である。特にこの方法をカーペットタイルに使用することは、これらの材料がいくつもの積層レイヤーを有している典型的な複合構造であるため、非常に有益であることが見出されている。本発明の方法は、これらの積層レイヤーの分離をより容易にし、そして多くの場合において、ナイロンが取り出された溶解工程から廃材が出現し、材料の残りの層はすでに分離されているという更なる利点を提供する。これは、これら付加的な構成要素の再生を、さらに効率的にする上で明らかな利点を供与する。

【0014】

加えて、ナイロンの溶媒接触処理は、再生プロセスを経済的に実行可能とするために慎重な取扱いを必要とすることが分かっている。その理由は、特に、このプロセスの大半が比較的高温及び高圧で行われるからである。この認識は従来技術には開示されていない。例えば、ナイロン繊維と溶媒の混合物の溶解温度へのいかなる加熱も、繊維粒子又は分子が集合して沈下し、プロセス設備又は配管を目詰まりさせる傾向を回避するか又は低減させるプロセス設備及び条件下で実行されなければならない。本発明は、この目詰まりを最小限にするか又は回避する具体例を含み、それにおいてはより効率的な方法によって処理が達成できる。

【0015】

目詰まりを低減するのに役立つプロセスの特徴の一つは、溶解温度まで混合物を加熱する前に、ミキサーを出て行くナイロン粒子又は繊維と溶媒の部分再循環を高速、高再循環率で行うことにある。この高速度は、例えばインテーク(注入口)がポンプスロートに存在するように改良されたオーガーポンプ(土練ポンプ)によって維持できる。この再循環流(リサイクルストリーム)は、高速流がミキサーの出口と、ポンプへのラインとポンプ自体を通って動く高速な循環流を保つ。この流れ(フロー)は攪拌栓流であることが望ましく、そして、この種の流れを維持することによってプロセス設備の凝集及び目詰まりを防止するか又は最小限にする。

【0016】

プロセスの別の特徴であって、目詰まりの低減に役立つ特徴は、プラグフロー熱交換器を使用して、溶媒/ナイロン混合物を溶解温度にまで加熱することである。これによって、曲がり部分、ヘッド又はマニホールド、狭窄及び他の要素がナイロン粒子を定着させ設備の目詰まりを起こしてしまう、シェルアンドチューブ式熱交換器又は他の熱交換器構造の使用を回避することができる。プラグフロー熱交換器の例としては、コイルチューブ交換器、スタックチューブ交換器、ジャケットプラグフロー反応器、プレートアンドフレーム交換器、及び他の構造であってプロセス混合工物の乱流を許容するものが含まれる。

【0017】

プロセスの別の特徴であって、ナイロン回収プロセスの効率を増大する特徴は、高効率ろ過システムを使用して、溶媒から沈殿したナイロンを凝縮(濃縮)することである。このようなプロセスの例は、膜ろ過法、限外ろ過法、逆浸透法、および同様の高効率分離技術を含む。そしてこのようなプロセスの一例は、振動型剪断増大膜分離装置(VSEP)である。別の例は、加圧脱水機(フィルタープレス)である。両技術ともプロセス流(プロセスストリーム)の固形分含有量を実質的に増やすことができ、それに続く乾燥作業を製品の犠牲を伴うことなく(すなわち、重大な製品の損失なしに)、より効率的なものにできる。

【0018】

一実施例では、本発明はナイロン含有材料からナイロンを回収する方法に関するものであり、該方法は、

ナイロン含有材料を、アルカノール含有溶媒に混合容器中で接触させ、それにおいてナイロン含有材料とアルカノール含有溶媒との混合物の少なくとも一部分を混合容器から引き出して、高流速で混合容器に戻すことと、

混合物の温度と圧力を増大して、混合物の圧力をアルカノール含有溶媒の上昇した温度における平衡圧よりも高くして、これによりアルカノール含有溶媒におけるナイロンを溶解させることと、

溶解ナイロンを含有するアルカノール含有溶媒を、いかなる溶解しなかった固形物から取り出すことと、

溶解ナイロンを含有するアルカノール含有溶媒の温度及び圧力の少なくとも一つを低下して溶解ナイロンを沈殿させることとによってナイロンをナイロン含有材料から回収する。

【0019】

別の実施例では、本発明はナイロン繊維の靱性(テナシティー)を増加する方法に関するものであり、該方法は、

アルカノールを含有する溶媒中で、原料ナイロン繊維を上昇された溶解温度で且つ該溶解温度における溶媒の平衡蒸気圧よりも高い溶解圧力で溶解させることと、

溶液から溶解しなかった固形物をろ過することと、

溶液の圧力及び温度の少なくとも一つを低下することによりナイロンを沈殿させて沈殿混合物を形成することと、

沈殿混合物から溶媒を取り出すことにより、沈殿ナイロンを濃縮して濃縮混合物を形成することと、

濃縮混合物を乾燥して固形ナイロンを形成することと、

固形ナイロンを靱性が原料ナイロン繊維よりも強い繊維に押し出すこととによって、ナイロン繊維の靱性を増大させる。

【0020】

別の実施例では、本発明は原料ナイロンの分子量を増加する方法に関するものであり、該方法は、

アルカノールを含む溶媒中で、原料ナイロンを上昇された溶解温度で且つ該溶解温度における溶媒の平衡蒸気圧よりも高い溶解圧力で溶解することと、

溶液から溶解しなかった固形物をろ過することと、

溶液の圧力及び温度の少なくとも一つを低下することにより、ナイロンを沈殿させて沈殿混合物を形成することと、

沈殿混合物から溶媒を取り出すことによって、沈殿ナイロンを濃縮して濃縮混合物を形成することと、

濃縮混合物を乾燥して、分子量が原料ナイロンの分子量よりも実質的に増加した固体ナイロンを形成することとによって、ナイロンの分子量を増加する。

【0021】

別の実施例では、本発明はナイロン含有材料からナイロンを回収するための装置に関するものあり、該装置は、

ナイロン含有材料を液体溶剤に混合するように適合された混合容器と、

混合容器と流体連通し、且つ混合容器の内容物の一部分を引き出し且つ高流速で混合容器に戻すように適合された高流速スプリットポンプシステム(分割ポンプシステム)と、

混合容器及びスプリットポンプの少なくとも一つと流体連通し、混合容器からのナイロンと溶媒との混合物を、該溶媒の平衡圧よりも高い圧力で上昇された温度に加熱するように適合された加圧型熱交換器と、

加圧型熱交換器と流体連通し、流体ストリームから溶解しなかった固形物を取り出すように適合されたろ過システムと、

ろ過システム及び加圧型熱交換器の少なくとも一つと流体連通し、流体ストリームの圧力を低下すること及び流体ストリームの温度を低下させることの少なくとも一つを行うように適合された沈降分離装置と、

沈降分離装置と流体連通し、沈殿ナイロンと溶媒との混合物から溶媒を取り出し且つ沈殿ナイロンと溶媒との混合物の固形分含有量を増加するように適合された濃縮器と、

濃縮器と流体連通し、ナイロンと溶媒との濃縮された混合物を乾燥するように適合された乾燥機とを含む。このポンプシステムは典型的には二つのポンプを含み、該二つのポンプは高流速循環ポンプと;圧力を増加しながら流れ(フロー)の一部分を回収し、該流れの一部分を、圧力を増加しながら熱交換器に送る第2のポンプである。高流速循環ポンプは、典型的には、混合容器の出口(循環ポンプの吸入口側にある)及び第2のポンプ(循環ポンプの排出口側にある)と流体連通している。該第2ポンプは典型的には、高流速循環ポンプ(第2ポンプの吸入口側)及び熱交換器及び混合容器の循環吸入口(第2ポンプの排出側)と流体連通している。

【0022】

別の実施例では、本発明はスプリットポンプシステムにおける前記第2ポンプに好適な型のポンプに関するものであり、該ポンプは、

前進空洞であって、遠心端と、近接端と、前進空洞の少なくとも一部分を通って延伸する前進空洞ロータと、前進空洞ロータを取り囲み且つ前進空洞の遠心端と近接端との間に配置された前進空洞ステータとを有する前進空洞と、

前進空洞の近接端と流体連通する吸入チャンバと、

吸入チャンバと流体連通する側面吸入口と、

吸入チャンバと流体連通する側面循環排出口と、

前進空洞の遠心端と流体連通するプロセスストリーム排出口と、

前進空洞ロータと連結した駆動軸と、を有する。

【0023】

本発明のプロセスは、得られるナイロンが原料ナイロンよりもより高い分子量を有するため、飛躍的に有利な結果をもたらす。これが、溶液において低分子量ナイロン断片を保持した結果によるものか、又はナイロン鎖を長尺化した結果によるものか、又は工程中の架橋の結果によるものかは明らかではない。明らかであることは、高分子量ナイロンが繊維に押し出される際に高い靱性を有しており、この方法で製造された材料を繊維として再利用されるのに好適なものにしているということである。結果として、本発明のプロセスはダウンサイクリングすることなしにナイロンを再利用(リサイクル)し、そしてカーペット繊維に使用されたナイロンを再利用するための環境に優しい方法を提供する。

【発明を実施するための最良の形態】

【0024】

概して、本発明のプロセスは溶媒または低級アルカノールを含有する溶媒の混合物を使用して、溶媒の溶解温度における平衡圧よりも高い圧力でナイロンを溶解させることを含む。ナイロンは、ナイロン6,6の形であることが望ましいが、他のナイロン又はその組み合わせを含んでもよい。ナイロンは、粉砕されたり、細かく砕かれたり、切り刻まれたり、又はそうでなければ大きさを修正されてもよく、カーペット又はカーペットタイル等の床カバー材の廃材や屑材として、あるいは他の複合材料として、あるいは原則的に純粋なナイロンとして加えてもよい。ナイロンは溶解容器又は導管において溶媒又は溶媒混合物と接触させられる。プロセスラインが目詰まりすることなく溶解を達成し維持するためには、混合工程(ステップ)における、繊維/溶媒スラリーを高流速でリサイクルすることが用いられる。高圧力ポンプを使用して、プロセス流(プロセスストリーム)の圧力を溶媒の平衡蒸気圧よりも高くすることが出来る。プラグフロー熱交換器などの溶解容器又は導管において加熱/溶解を行った後、ナイロン/溶媒溶液は再結晶又は沈殿され、高効率乾燥工程で乾燥される。高効率乾燥工程は、VSEP、加圧脱水機又はこれらを組み合わせのような、プロセス流の固形分含有量を増加するプロセスに先行されてもよい。乾燥工程はスピンフラッシュドライヤー、トレイドライヤー(箱形乾燥機)、水平プラウドライヤー、ブライ−エアドライヤー、及び/又は他の乾燥装置を含んでもよく、これらは全て不活性ガス環境又は比較的無酸素な環境を維持するのに十分な減圧状態において作動できる。結果として生じる再結晶ナイロンは、非常に高い分子量を有し、極めて良い靱性を有し、そして繊維として紡績するのに概して非常に好適である。従ってこのプロセスは、繊維をダウンサイクリングすることなくカーペット廃材からナイロン繊維を再生するための、環境に優しい手段を提供するものである。

【0025】

具体的な実施例においては、主にナイロン6,6繊維を用いてタフトされるカーペット裏地(裏打ち)から構成されるカーペット製品原料は、筒状回転剪断刃を使用して剪断され、この筒状回転剪断刃は繊維の長さを揃えて切断する。剪断刃の上部に配置された真空システムは、せん断されたナイロン繊維を裏地から引き離して引き上げ、繊維は真空システムにより捕捉され、袋詰めされ圧縮されて、俵状に梱包される。

【0026】

溶解容器は選択された温度における溶解システムの平衡圧よりも高い圧力で維持される。例えば、約150℃では、エタノール/水溶解システムの平衡圧は約69x104Pa(約100psig)となる。この容器の圧力は、約207.104Paから約414x104Pa(約300psigから約600psig)まで、特に約207.104Paから約345x104Pa(約300psigから約500psig)まで、さらに特には約276.104Paから約345x104Pa(約400psigから約500psig)までにわたる量により増加させることができる。圧力を増加するための一つの技術は、容器に入る溶解システムの水頭圧を増加させることである。水頭圧を増加させることは、例えば、溶媒を反応器に送る導管よりも小さい断面を有する導管を通じて、容器から液体を取り出すことにより、あるいは高圧力ポンプを使用して圧力制御バルブ又はオリフィスプレートを通じてプロセス流を駆動することにより、あるいはN2のような不活性ガスを溶解に先立ち又は溶解中に溶解容器又は導管に加えることによってできる。代替的には、十分な量の、窒素、アルゴン等の不活性ガスを溶解容器に導入することによって、容器の圧力を増加することができる。

【0027】

溶解容器は約130℃から約155℃の溶解温度まで加熱され、特には約135℃から約145℃、さらに特には約140℃から約145℃に加熱され、ナイロンを所望量溶解するのに十分な一定の期間はこの温度に保たれる。驚くべきことに、圧力を増加することにより、160℃より低い温度での作動を可能にする。

【0028】

増加された圧力によって、重要なことに、その温度における平衡圧での溶解レベル及び溶解率よりも、溶解システムにおけるナイロンの増加された溶解及びより速い溶解を可能にする。換言すれば、同じ溶解レベルのためには、本発明は、平衡圧でのプロセス操作よりも低い温度で、または、わずかに高い圧力プロセス(例えば約34x104Pa(約50psig))でも操作を可能にする。したがってナイロンの劣化は少なくなり、その結果、繊維として成形するのに好適なより高品質の製品が得られる。特に、本発明のプロセスは結果として、増加した圧力で実行されない従来のプロセスと比較したよりも、高分子量ナイロンが豊かなナイロン製品をもたらす。

【0029】

好適な溶媒及び溶媒混合物は低級アルカノール、低級アルカノールの混合物、及び低級アルカノールと水の混合物を含む。特に好適な低級アルカノールは、メタノール、エタノール、プロパノール、ブタノール及びこれらの混合物を含む。メタノールと水、又はエタノールと水との混合物は、特に好適であることが見出されている。特に、エタノールと水の混合物が望ましい。なぜならば、他のアルカノールを使うことよりも、エタノールの使用に関わる環境上及び規制上の懸念が少ないからである。水と混合される場合、アルカノールは一般的に約40%から約90%のアルカノール:水の比率範囲で使用される。特に、エタノールと水の80%混合物が、大部分の用途に好適であることが見出されている。溶媒又は溶媒混合物は、実質的にグリコール又は他のポリオ-ルを含まない(すなわち、約1%より多く含有しない)ことが望ましい。水はこのプロセスを行うのにより経済的であることが見出されており、そしていくつかのアルカノール溶媒の溶解時間を減少させると考えられている。

【0030】

カーペット廃材等を、プラグフロー熱交換器等の溶解容器又は溶解導管において溶解した後、混合物は溶解容器から取り出される。熱い溶液は溶解しなかった組成物を取り出すためにろ過され、そして溶液は溶解ナイロンを再結晶又は沈殿させるために大気圧で約120℃から約130℃に冷却される。ナイロンは残りの溶液からろ過され、いかなる油、潤滑油、コーティング材、可塑剤、及びその他の不純物が溶液中に残される。ナイロン/溶媒溶液が冷却されるにつれ、高分子量ナイロンが最初に沈殿し、そしてそれゆえに、溶液の温度を約120℃から約130℃の間に維持しつつ溶液からろ過できる。これにより、先の押し出し成形の結果生じた又は分子量の若干の低下が起こった結果生じた低分子量材料を溶液中で維持し、ナイロン製品に含まれないようにすることが可能になる。溶液は、可塑剤、潤滑油、コーティング材料等の、床カバー材に存在するであろういくつかの溶解性の成分をも保持する一方で、溶媒混合物は蒸発及び/又は蒸留によって回収することができる。その後、沈殿したナイロンは、清潔で加熱されたアルカノール/水混合物により洗浄され、例えば真空オーブンにおいて乾燥される。

【0031】

増加した圧力を使用することにより、繊維押し出しへの使用を可能とするレベルのナイロンの相対粘度(分子量の指標)を維持しつつ、160℃より低い溶解又は抽出温度の使用が可能となることが見出されている。いなかるセオリーにも束縛されることは望むものではないが、この効果は、少なくとも部分的には、低分子量ナイロン留分がより良く又はより完全に近く溶解し、その後、低分子量ナイロン留分が高分子量ナイロン留分が沈殿して出て行った後に溶液中に残ることにより生ずると考えられている。

【0032】

さらに、混合工程及び加熱処理工程とを分けて、これらの機能を別々のプロセス装置で実行することと、共にナイロンと他の材料である溶媒と溶解しなかった固形物とを主に含む溶媒/ナイロン混合物のストリーム(流)を再循環することにより、溶解を改良(強化)できることが見出されている。この再循環流は、混合容器からポンプを通じて比較的高速でポンプで送り出され、そして混合容器へ戻される。この混合物の速度は、再循環ループを通じて栓流を、望ましくは乱栓流をもたらすために十分なものである。プロセス流は、更なる処理のために再循環された材料から分離される。そしてこのように、混合タンクにおいて材料を再循環することによって、ナイロン粒子及び繊維がポンプシステム、タンク出口及びパイプに定着して目詰まりさせることが防止される。再循環率(総量に対する再循環された量の比率)は特に重要ではないが、典型的には約0.971から0.981の間の範囲である。

【0033】

図1(A)、1(B)及び1(C)を参照することにより、このプロセスの実施例をさらに明確に理解することができる。これらの図は本発明のプロセスの二つの実施例の概略図を示す。両実施例で、ミキサー1においてナイロン含有原料2、溶媒3及び不活性ガス4が混合される。溶媒3及びナイロン含有原料2は加圧下で混合され、そしてこの混合物の一部分が混合排出流5としてポンプ5aによって取り出される。ポンプ5aからの排出流5bはスプリットポンプ6に導入され、スプリットポンプ6は排出流をミキサー1に戻る高流速循環流7と、低流速プロセス流9とに分離し、低流速プロセス流9はスプリットポンプ6により熱交換器10に送り出される。循環流7は比較的高い線速度で処理され、低流速プロセス流9は典型的には非常に低い流速で低流速プロセス流7から分離される。高流速プロセス流7と低流速プロセス流9の両者はスエージ(金載)加工されたパイプのような比較的滑らかな内部表面を有するパイプ又は管を通じて、攪拌された栓流を達成すること及び流れ中のナイロン繊維または粒子がプロセス装置に定着及び目詰まりする機会を低減させることを目的として、送り出される。

【0034】

プロセス流9は熱交換器システム10を通過する。プロセス流9は熱交換システム10において、注入流11(蒸気であることが望ましい)から導入され且つ排出流12(凝縮物であることが望ましい)を通じて排出される作動液体より加熱される。加熱された混合物13が熱交換システム10から出て行く際には、プロセス流9の溶媒3中で溶解されたナイロンの少なくとも一部(大部分であることが望ましい)を含んでいる。加熱された混合物13はまた、カーペット裏地、可塑剤、強化繊維、充填材等の溶解しなかった物質をも含有することがある。これらの粒子材料はストレイナー/ろ過システム14によりろ過されるので、ろ過流15は主として溶解ナイロン及び溶媒である。加えて、ストレイナー/ろ過システム14を通過して流れる溶解しなかった物質の量を減らすため、粉砕された及び/又は洗い分けられたカーペット廃材は、混合器に導入されるのに先立って、水または他のすすぎ液においてできるだけ多くの粒子材料を取り出すために徹底的にすすぐことが出来る。

【0035】

ろ過流15は、その後、沈降分離装置に送られる。沈降分離装置では、溶液から溶解ナイロンが沈殿される。溶液が比較的高い圧力にあるので、溶液の圧力を低減することにより溶液からナイロンを取り出すフラッシュ沈殿器が、沈殿のために冷却運転が望まれない場合に有効に使用できる。その結果得られる沈殿ナイロンと溶媒の懸濁液は、排出流17として沈降分離装置から取り出され、そして随意的に流れの一部分18、20をポンプ19により沈降分離装置に再循環してスラリーを撹拌すること及びナイロン製品が定着するのを防止することができる。

【0036】

再循環されない沈殿排出懸濁液部分21は、ろ過システム22に渡され、ここで濃縮され、溶媒浸透流33が取り出される。洗浄されていない濃縮流27は洗浄タンク24に送られ、そこで典型的にはミキサーで使用される水と溶液と同様の水と溶液の混合液である洗浄液25で洗浄される。図1(B)で概略的に示される本発明の実施例では、洗浄排水流26、28は、洗浄タンク再循環ポンプ29によってろ過システム22に再循環される。ろ過システム22はこの洗浄流を再濃縮し、次いで、再濃縮された洗浄流は乾燥機31に送られ、そこで残余の溶液と水とが取り出される。図1(C)で概略的に示される本発明の実施例では、洗浄されていない濃縮流27は、別の形式のろ過システム22aに送られる。ろ過システム22aは、ろ過システム22と同じであってもよいし、又は異なっていてもよく、ここで濃縮流27は再濃縮され且つ溶媒浸透流れ33aが取り出される。洗浄され、濃縮され、そして乾燥された製品32は乾燥機31から取り出される。これは本発明の実施例として図1(D)に示されている。当技術分野の当業者は、好ましくない汚染物質、溶媒、水等をできるだけ多く取り出すために、乾燥の前に更なる洗浄及び/又は再濃縮の工程を含ませることが必要となるであろうこと、又は望ましいであろうと認識するだろう。

【0037】

このプロセスで得られた固形ナイロンは、例えば紡績などの高価値な使用に好適であり、そして、例えば射出成形などの低価値な使用にも好適な、十分な高分子量を有している。加えて、驚くべきことに、このプロセスにより製造されたナイロンは、未使用のナイロンを用いて得られるナイロン繊維の靱性よりも大幅に高い靱性を有するナイロン繊維に加工できることが見出されており、そして未使用の材料との混合物が使用される場合に、繊維における再生ナイロンの割合が増加するにつれ、靱性が増加することも見出されている。

【0038】

ミキサー1は、ナイロン含有屑材2、溶液3、窒素等の不活性ガス4のための吸入口を備える攪拌式タンクとして機能する圧力定格容器として、タンクを覆うことができる。タンクはまた、モータ付攪拌器への通路もしくは他のアクセス通路を備え、そして再生混合物の取り出し及び導入のための出口と入り口を備える。溶媒3は典型的には、アルカノールと水の混合物、例えば、エタノールと水の混合物であり、例えば80:20v/vの割合のエタノールと水の混合物である。屑材2はカーペット又はカーペットタイルからの廃材であってもよく、そして布地の耳として切断され又は挽き砕かれた小片か断片の形態又は大きな片であってもよい。挽き砕かれた小片を使用することは、本発明に特に好適である。さらに、厳密には必要ではないものの、小片の前処理を行うことが有効である。前処理は、小片を洗浄して他の廃材からナイロンを少なくとも部分的に分離するか、又は小片をすすいで非ナイロン微粒子を取り出すか、又はこれらのいくつかの組み合わせを行うかによってなされる。一例として、最初に小片を例えば空気洗浄により洗い清めてナイロンの大部分をPVC及び他の材料から分離させて、そしてナイロンをすすいで、PVC又は炭酸カルシウム充填剤の粒子等のより小さな粒子を取り出すことが出来る。

【0039】

溶媒とナイロン含有材料5の混合物(大部分がナイロンであるか、又はカーペット裏地、可塑性物等のナイロンと不溶性物質の混合物を含み得る)は、出口バルブを通じてミキサーから取り出され、再生及び処理のためにポンプ5aに渡される。このポンプは高流速を創出するのに好適な遠心分離又は他の形式のポンプであることが望ましく、粉砕能力を有していてもよい(例えば、いわゆる「チョッパー」又は、せん断遠心ポンプ)。高流速ポンプ5aの排出流は、第2段階ポンプ6を通じて渡される。第2段階ポンプ6は、ポンプ5aと同様の流速及び/又は線速度でその流入流の一部分を再循環させて、混合(ミキシング)装置に戻す。流入流の別の一部分は、低流速及び線速度で排出流としてポンプ6によって送りだされ、このプロセスの次の工程へ送られる。

【0040】

スプリットポンプ6は、特にMOYNO前進空洞ポンプのような、シングル又はデュアルロータオーガ又はスクリューポンプであって、特にMOYNO Lシリーズポンプであることが望ましい。MOYNO Lシリーズポンプは、ポンプの吸入スロートに入口及び出口を備えるように改良されたものである。ポンプ5aからの高流速排出流はこの入り口を通る。流入流の一部分はポンプ6の前進空洞部を通過して、ステータを通ってポンプから出ていく。そしてそこから残りのプロセス工程へとパイプによって運ばれる。この一部分は、流入流の流速及び線速度よりも大幅に流速及び線速度を低減させて供給される。流入流の残余の部分は、ポンプ6の前進空洞部分を通らずにポンプ6のスロートを通過し、ポンプのスロート部の入り口の反対側にある排出口を通じてポンプから出ていく。この流れ(ストリーム)は再循環流として混合容器に高流速で戻される。

【0041】

本発明のプロセスに用いるのに好適なスプリットポンプ6の一実施例を図2に示す。ポンプのスロート部205の入り口における開口部201と、同様にポンプのスロートエリアにおける開口部201に対応する出口開口部と、及びプロセス流出口の開口部203を使用することは、ナイロン繊維又は微粒子の凝集に起因するポンプの目詰まりを最小限にするのに役立つ。加えて、ポンプは出口203を通じて、ステータ209から出て行くプロセス流において懸濁又は混合物の攪拌栓流を送出するのに十分に高い、比較的高い圧力で作動でき且つ十分に高い線速度を生じさせることができる。上記で示したように、ポンプ排出流の大部分は混合容器に再循環されて戻る。混合物の広範囲な再循環は、懸濁液中にナイロン繊維又は微粒子を懸濁させ且つ凝集を制限するのに役立つ。ポンプ排出流の一部分はステータ209を通って出口203から出る流路によって再循環流から分離され、そしてその後、プロセス熱交換システム10に渡される。開口部207はポンプを清潔にするために用いられ、ポンプ作動中は通常閉じたままである。

【0042】

図2Aは上述のスプリットポンプ6の実施例の左側面図である。右側面図はこの左側面図の鏡像であることが理解できるだろう。ポンプはドライブシャフト211に連結された(図示しない)モータによって駆動され、ドライブシャフト211は、ポンプのスロート部205を通って延伸するリンク213(図2Bにおける)に連結されている。このリンクはロータ215(図2B)と連結されて、ロータ215はステータ209と協働して前進空洞217(図2B)を創出する。入り口201の反対側の同様の出口の開口は、流入してくる材料の一部分がポンプから出て再循環されることを可能にする。この時に、流入してくる材料の別の一部分がロータ/ステータの組み合わせにより方向を変えられて、出口203によりポンプから出て行く。本発明のこの実施例に従うスプリットポンプは、シリーズLのMoyno前進空洞ポンプのスロートの両側に図2Aに示すように開口部を穿つことと、該開口部の周りに適切なフランジを溶接すること、及びポンプ上部のストック開口部を閉じることとによって作ることができる。

【0043】

熱交換システム10は、溶媒の平衡蒸気圧よりも高い圧力において、且つ混合物の温度を典型的には約130℃から約155℃、特には約135℃から約145℃、さらに特には約140℃から145℃に加熱して、混合物の温度を溶解温度に上げつつ、混合物の持続的な栓流を可能にする一つ以上の熱交換器を含むことができる。典型的な圧力の範囲は、約207.104Paから約414x104Pa(約300psigから約600psig)であり、特には約207.104Paから約276x104Pa(約300psigから約400psig)であり、さらに特には約276.104Paから約345x104Pa(約400psigから約500psig)である。好適な熱交換器としては、スタック熱交換器又はジャケットプラグフロー反応器、コイルチューブ熱交換器、及び他の交換設計であって高圧力において栓流を可能にするものが含まれる。例えば、一つ以上の熱交換器で、それにおいてプロセス流がスムーズな管側を通り蒸気がシェル側を通るものが、プロセス流を溶解温度に過熱するのに使用でき、特に小さな規模のプロセスにおいて使用できる。スタック熱交換器又はジャケットプラグフロー反応器であって、蒸気又は他の伝熱流体がジャケットを通って流れるものが使用でき、特に、大規模なプロセスにおいて使用できる。熱交換器の重要な特徴は、スラリー状の物質がナイロンの溶解に先立って蓄積するのを許容する可能性のある、マニホールド、頭部(ヘッド部)、狭窄部、膨張部、又は他の流れの障害物を、プロセス流が通ることを必要としないということにある。この点に関しては、例えばフルフロージャケットを備えたシームレスコアパイプのようなスタック熱交換器が特に好適であることが見出されている。なぜならば、スタック熱交換器は、溶解したスラリーのいかなる有意義な凝集を引き起こさないからである。

【0044】

熱交換器における滞留時間は、殆ど又は全ての懸濁ナイロンが溶解するのに十分に長いのが望ましい。滞留時間は、混合物における固形物の量、流速、溶解温度、圧力等により変動してもよいが、2%のナイロン固形物のためには、典型的には少なくとも約60s(秒)であり、特に少なくとも180秒である。最小滞在時間は固形物の荷重が増加するにつれてにより長くなるであろう。

【0045】

溶解後に残留するあらゆる微粒子物質は、ろ過システム14によりプロセス流から取り出すことができ、このろ過システム14は、一つ以上のフィルター及びストレイナーを含むことが望ましい。例えば、予備フィルターを用いて、例えば、100μmより大きい大型微粒子を取り出すことができ、それに続いて、さらに微小なフィルターを用いて例えば約1μm前後のより小さな微粒子を取り出すことができる。必要に応じて、効率的なろ過を行うために、プロセス流を分けて二以上の列のフィルターを通過させることができる。

【0046】

熱く、加圧され、ろ過されたプロセス流15は次に、溶液からナイロンを沈殿させるために沈殿器16に運ばれる。沈殿器はシンプルなフラッシュタンクであってよく、ここでフラッシュタンクにおける低圧力が溶解ナイロンを沈殿させる。代替的には、強制循環蒸留結晶器、マグマ結晶器、ドラフトチューブ(吐出管)調節板結晶器、表面冷却結晶器等のより複雑な沈殿器が、沈殿ナイロンを得るために使用できる。沈殿器16は、随意の再循環流18及び20、及びリサイクルポンプ19と流体連通することができる。沈殿物及び母溶液の再循環流が、固体の溶解混合物中に懸濁された実質的な部分を維持し且つ定着を防ぐのに十分な量で、沈殿器に再循環して戻すことができる。沈殿器から出て行くプロセス流17は、概して溶液中の沈殿ナイロンの懸濁を含有し、そしてナイロンと母溶液はろ過システム22により分離される。ろ過システム22は、任意の好適なろ過システムであってよいが、逆浸透又は膜ろ過システムがよい結果をもたらすことが見出されている。特に、ニューロジックリサーチ社(New Logic Research,Inc.)製等の振動型剪断増大膜分離システム(VSEP)が、沈殿した粒子ナイロンを沈殿母溶液から効率的に分離するのに好適である。しかしながら、加圧脱水機を、VSEPシステムに代えて又は付加的に用いて、従来のナイロンのろ過及び/又は乾燥のためにより好適な固形分の含有量が高いナイロンスラリーを供給してもよい。

【0047】

本発明の一実施例において、沈殿ナイロン微粒子は、水又はその他の水相洗浄液で洗浄され、乾燥される。図示された実施例では、微粒子27の一部分は洗浄器24において水25で洗浄され、そして、結果として得られる懸濁液26はポンプ29によって再濃縮のためにろ過システム22に再循環され、その後に再濃縮微粒子30は乾燥機31で乾燥され、乾燥ナイロン製品32を製造する。

【0048】

乾燥機31は、ろ過プロセスから得られる沈殿ナイロンスラリーの固形分含有量のレベルに応じて、一つ以上の多様な型の乾燥機にし得る。乾燥機は、上述したように、真空又は不活性ガス環境下で作動することが望ましい。VSEPシステムは、製品ストリームを典型的には約5〜6%の固形分含有量に濃縮できるが、これは多くの市販されている乾燥機を効果的に作動させるためには低すぎる。加圧脱水機をVSEPシステムに追加(又はVSEPシステムと置き換え)することにより、固形分含有量を25%以上に増加できる。約10%より多い固形分含有量で、スピンフラッシュ乾燥機又はパドル型乾燥機が効果的に使用できる。10%の固形分を含有する材料を用いて、スピンフラッシュ乾燥機(APV)は、1.5%以下にまで揮発性含有量が下げられた乾燥製品を提供できる。撹拌プラウとチョッパーを含む(リトルフォードデイ(Littleford Day)社の)パドル乾燥機を使用することにより、0.07%まで下げられた揮発物濃度を得ることができている。

【0049】

上記で説明したように、本発明のプロセスは溶媒の混合及び結晶において再循環ストリームを使用し、特別なポンプ装置を使用し、そしてプロセス装置及び配管において鋭い内部エッジ及び曲がり部を避けて、プロセス装置の付着物を低下させる。加えて、予想せぬことには、アルカノール溶媒等のいくつかの溶媒は、混合プロセスの間またはその後に、原料におけるナイロン繊維又は微粒子によってかなりな量を占められることが見出されている。その結果、一般的に、原料溶液/懸濁液の総重量に基づく約90重量%から約99重量%の範囲において、比較的高い重量比の溶媒を廃物原料に使用することが望ましい。比較的希釈された(低濃度の)ナイロンスラリーを使用すると、このプロセス全般を通じて、より簡易にスラリーをポンプで送り出すことが可能となる。

【0050】

本発明は、以下の実施例を参照することでより明確に理解できる。なお下記の例は本発明の範囲を限定することを意図するものではない。

【0051】

実施例1

一連の試験が行われ、ナイロン糸又はナイロン小片(ナイロンチップ)が試験され、相対的粘度の基準が決定された。ナイロン小片はまた、メタノール/水混合物中で溶解し、ナイロンを回収し、そしてその相対的粘度が計測された。ナイロンを含有する、多くのカーペットタイル(サンプルNo1〜6と表示)が細切れにされ、圧力容器に入れ、容器にアルカノール溶媒400mlと100mlの水を下記に示すように加えた。下記に示すようにこの混合物を加熱及び加圧した。溶液は該圧力容器から別の容器に移され、この別の容器で溶液はナイロンが沈殿するまで冷却された。そして、ナイロン糸又は小片に用いられた方法と同じ方法を用いて、このナイロンの相対的粘度の試験がなされた。結果を下記の表1に示す。

【0052】

【表1】

【0053】

実施例2

同じカーペットタイル又は広幅織カーペットから二つのサンプルを用いて、圧力を変えながら、実施例1で用いられた手順と同様の手順が続けて行われた。結果を下記の表2に報告する。「メタノール」及び「純エタノール」が示されているものは、400mlのこれらの溶媒が100mlの水と混ぜられているものである(「純エタノール」は、単にエタノールが変性されていないことを示すものである)。「100%メタノール」が示されたものは、混合物には水が含まれていない。サンプル1及び3はカーペットタイルから得たものであり、サンプル2は広幅織カーペットから得たものであり、そしてサンプル4は熱溶解プレコートカーペットから得たものである。

【0054】

【表2】

【0055】

実施例3

エタノールと水の80%混合物が下記に示す温度まで加熱され、3.5重量%の溶媒とナイロンの混合物を提供するために、十分な量のナイロン繊維を含む容器に一度に加えられた。混合物は下記表3に示す圧力に加圧され、下記に示す時間の間圧力が保たれた。液体は容器から取り出され、ジャケット容器内で120℃まで冷却された。結果として生じた冷却液は沈殿ナイロンを分離するためにろ過された。最初の容器内に残留する非溶解ナイロンが計測され、そして、混合物に加えられた全ナイロンに対する溶解ナイロンの収率が計算された。

【0056】

【表3】

【0057】

実施例4

ナイロン6,6の広幅カーペット廃材をせん断し、真空回収し、袋詰し、俵状に梱包することにより得られる原料を、図1に示す装置を通して処理した。10個のナイロン材料繊維の束がサンプルされ、ナイロン6,6となるかについて分析された。原料ナイロン繊維は原料液の総重量に基づき2.75重量%の濃度にエタノールと混合され、ミキサー1内で425〜460psiの間の範囲で加圧された。熱交換器10(コイルチューブ熱交換器)内で加熱することにより、スラリーの温度が138℃〜143℃の範囲まで昇温された。熱交換器を通る流速は1.32〜1.5gpmの間の流速が使用された。溶液は、結晶タンクで約115℃〜125℃の範囲の温度で、ろ過され、沈殿された。溶液中の懸濁ナイロンは、その後、第1のろ過/濃縮システム(すなわち、VSEP)に供給されて、固体含有分が5重量%から6重量%になるまで濃縮した。前の操作から得られた乾燥された固体は10〜15%の固体含有量になるよう再混合されて、乾燥機がより効率的に作動出来るようにした(このプロセスは後に改良されて、VSEP操作に続く加圧脱水機が加えられ、それにより再混合が不要となった)。このことは、固形物のいくつかは乾燥機を複数回通ることを意味するが、結果は非常によいものであった。この材料は再度100マイクロフィルターでろ過された。

【0058】

このプロセスから得られた100lbs(約45.359キログラム)のナイロンパウダーは、さらに乾燥されペレット状にされて、含水量が500ppmであり且つ比較的均一な粒径を有する材料が得られた。このペレット状材料の約70lbs(約31.751キログラム)が、2〜3時間の期間でフィルターパック(約500psiの背圧で)及び紡績口金を介して押し出され、ナイロン繊維を得た。このプロセスから得られる糸のデニール(織物の9km長さ当たりのグラム重量単位)と靱性が試験された。その結果を下記の表4に報告する。

【0059】

【表4】

【0060】

繊維は紡がれて糸にされ、表面重量が17オンス/平方ヤード(約576.387g/m2)のカーペットに組み込まれた。カーペット表面布を作るために、糸には他の如何なる繊維も使われなかった。糸はルトラドゥ(Lutradur)基礎裏地とグラスバック(Glasbac)裏地を用いてタフトされた(房状にされた)。

【0061】

このプロセスで得られたカーペットについてさまざまな試験が行われた。その結果を下記の表5に概略的に示す。

【0062】

【表5】

【0063】

加えて、このプロセスから得られた、せん断された廃物原料及び乾燥ナイロンの分子量、及び繊維押し出しに先立つペレット状のナイロンの分子量は、粘度平均分子量として測定された。原料の分子量は約30キロダルトンと決められた。上述したプロセスから得られ、さらにAPVスピンフラッシュ乾燥機又はリトルフォードデイ真空乾燥機で乾燥されたナイロンの6つのサンプルは、平均で約38キロダルトンの分子量を有していた。ペレット状ナイロンの分子量は約40キロダルトンと決められた。

【0064】

実施例5

上記のカーペットせん断廃材の加圧溶解物から得られたナイロン6,6は未使用ナイロンと重量比が異ならせて組み合わされ、非延伸繊維及び延伸繊維に押し出され、そして、靱性及び伸び率が評価された。同じ評価が完全な未使用ナイロン繊維でなされた。平均靱性及び伸び率の結果を下記の表6に示す。

【0065】

【表6】

【0066】

このデータは、驚くべきことに、本発明のプロセスから得られた再生ナイロンを含有する繊維の靱性が、未使用の非延伸ナイロン繊維よりも優れていることを示しており、且つ延伸ナイロン繊維の産業規格を優に上回っていることを示している。さらに、繊維中の再生物の含有量が増加するほど、靱性も驚くべきことにさらに向上する。

【0067】

本発明の具体的な実施例の記載は、当業者がより容易に理解できるように意図されているが、添付されたクレーム又はその均等の範囲を限定するように意図されたものではない。

【図面の簡単な説明】

【0068】

【図1】図1(A)は、本発明のプロセスの一実施形態を示す概略図である。図1(B)は、本発明の一実施形態に従う図1(A)のプロセス概略図の続きを示す図である。図1(C)は、本発明の別の実施形態に従う、図1(A)のプロセス概略図の続きを示す図である。図1(D)は、図1(C)のプロセス概略図の続きを示す図である。

【図2】図2は、本発明に従うスプリットポンプの一実施形態を示す図であり、図2(A)は、本発明に従うポンプの左側面図であり、図2(B)は、図2(A)に示すポンプの左側断面図である。

【特許請求の範囲】

【請求項1】

ナイロン繊維の靱性を増加する方法であって、

原料ナイロン繊維を、アルカノールを含む溶媒中で、上昇された溶解温度で且つ該溶解温度における溶媒の平衡蒸気圧よりも高い溶解圧力で溶解することと、

溶液から溶解しなかった固形物をろ過することと、

溶液の圧力及び温度の少なくとも一つを低下することにより、該溶液からナイロンを沈殿させて沈殿混合物を形成することと、

沈殿混合物から溶媒を取り出すことにより、該沈殿ナイロンを濃縮して濃縮混合物を形成することと、

濃縮混合物を乾燥して固形ナイロンを形成することと、

固形ナイロンを、原料ナイロン繊維よりも高い靱性を有するナイロン繊維に押出成形することとを含む、ナイロン繊維の靱性を増加する方法。

【請求項2】

原料ナイロンの分子量を増加する方法であって、

原料ナイロンを、アルカノールを含む溶媒において、上昇された溶解温度でかつ該溶解温度における溶媒の平衡蒸気圧よりも高い溶解圧力で溶解することと、

溶液から溶解しなかった固形物をろ過することと、

溶液の圧力及び温度の少なくとも一つを低下することにより、溶液からナイロンを沈殿させて沈殿混合物を形成することと、

沈殿混合物から溶媒を取り出すことにより、沈殿ナイロンを濃縮して濃縮混合物を形成することと、

濃縮混合物を乾燥して、原料ナイロンよりも実質的に高い分子量を有する固形ナイロンを形成することとを含む、原料ナイロンの分子量を増加する方法。

【請求項3】

固形ナイロンの分子量は、原料ナイロンの分子量よりも少なくとも8キロダルトン高い請求項2に記載の方法。

【請求項4】

固形ナイロンの分子量は、前記原料ナイロンの分子量よりも少なくとも10キロダルトン高い請求項3に記載の方法。

【請求項1】

ナイロン繊維の靱性を増加する方法であって、

原料ナイロン繊維を、アルカノールを含む溶媒中で、上昇された溶解温度で且つ該溶解温度における溶媒の平衡蒸気圧よりも高い溶解圧力で溶解することと、

溶液から溶解しなかった固形物をろ過することと、

溶液の圧力及び温度の少なくとも一つを低下することにより、該溶液からナイロンを沈殿させて沈殿混合物を形成することと、

沈殿混合物から溶媒を取り出すことにより、該沈殿ナイロンを濃縮して濃縮混合物を形成することと、

濃縮混合物を乾燥して固形ナイロンを形成することと、

固形ナイロンを、原料ナイロン繊維よりも高い靱性を有するナイロン繊維に押出成形することとを含む、ナイロン繊維の靱性を増加する方法。

【請求項2】

原料ナイロンの分子量を増加する方法であって、

原料ナイロンを、アルカノールを含む溶媒において、上昇された溶解温度でかつ該溶解温度における溶媒の平衡蒸気圧よりも高い溶解圧力で溶解することと、

溶液から溶解しなかった固形物をろ過することと、

溶液の圧力及び温度の少なくとも一つを低下することにより、溶液からナイロンを沈殿させて沈殿混合物を形成することと、

沈殿混合物から溶媒を取り出すことにより、沈殿ナイロンを濃縮して濃縮混合物を形成することと、

濃縮混合物を乾燥して、原料ナイロンよりも実質的に高い分子量を有する固形ナイロンを形成することとを含む、原料ナイロンの分子量を増加する方法。

【請求項3】

固形ナイロンの分子量は、原料ナイロンの分子量よりも少なくとも8キロダルトン高い請求項2に記載の方法。

【請求項4】

固形ナイロンの分子量は、前記原料ナイロンの分子量よりも少なくとも10キロダルトン高い請求項3に記載の方法。

【図1】

【図2A】

【図2B】

【図2A】

【図2B】

【公開番号】特開2012−140746(P2012−140746A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2012−44755(P2012−44755)

【出願日】平成24年2月29日(2012.2.29)

【分割の表示】特願2007−525054(P2007−525054)の分割

【原出願日】平成17年8月5日(2005.8.5)

【出願人】(500174395)インターフェイス,インコーポレイテッド (9)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成24年2月29日(2012.2.29)

【分割の表示】特願2007−525054(P2007−525054)の分割

【原出願日】平成17年8月5日(2005.8.5)

【出願人】(500174395)インターフェイス,インコーポレイテッド (9)

【Fターム(参考)】

[ Back to top ]