ナノインプリント方法

【課題】モールド作製時の負担を軽減して、ナノインプリント技術の高スループット化および低コスト化を可能にする。

【解決手段】モールドを押し付けてパターニングした未効果のレジスト上に、再度(1回または複数回にわたり)モールドを押し付けることによってパターニングを行う。つまり、同一レジスト上でダブルパターニングを行う。レジストとしては、硬化前に2度以上のパターニングが可能なものを使用する。再度のパターニングは、最初のパターニングに使用したモールドを、位置を変えて(それまでにパターニングを施した範囲から完全には逸脱しない範囲で位置を変えて)使用するのがよい。

【解決手段】モールドを押し付けてパターニングした未効果のレジスト上に、再度(1回または複数回にわたり)モールドを押し付けることによってパターニングを行う。つまり、同一レジスト上でダブルパターニングを行う。レジストとしては、硬化前に2度以上のパターニングが可能なものを使用する。再度のパターニングは、最初のパターニングに使用したモールドを、位置を変えて(それまでにパターニングを施した範囲から完全には逸脱しない範囲で位置を変えて)使用するのがよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、モールド(金型)を押し付けることでレジスト上にナノパターンを転写するナノインプリント方法に関するものである。

【背景技術】

【0002】

ナノインプリントリソグラフィーは、半導体素子や光素子などに必要な極微細構造を低コスト、高精度、高スループットで作製可能な技術である。

ナノインプリントリソグラフィーでは、微細なパターンを有しているモールドをレジストに直接押し付け、パターンを転写する。そのナノインプリント技術の方式としては熱ナノインプリント、光ナノインプリント、室温ナノインプリントが主に挙げられる。インプリント方式によって熱可塑性樹脂や光硬化性樹脂、ゾルゲル系材料を用いるなどレジストの違いはあれど、いずれの場合も基本的に1度の転写でパターニングを行う。

下に示す文献1〜3のそれぞれには、熱ナノインプリント、光ナノインプリント、室温ナノインプリントの各技術が記載されている。

【0003】

近年、半導体素子の集積度の向上等にともない、線幅等が20 nm以下のパターン転写が必要になってきている。1対1転写であるナノインプリントリソグラフィーでは20nm以下のパターンを有する金型(モールド)が必要となる。しかし、このようなモールドを作製する場合、より高度な電子ビーム(EB)描画法が必要になるうえ、描画時間が長くなり、スループットにも影響を与える。モールド作製の観点からすると、なるべく簡単なパターンを作製した方が描画も行い易く、描画時間も短縮できる。

【0004】

一方、フォトリソグラフィー技術の分野ではダブルパターニング法を用いて、フォトリソグラフィーでは不可能と言われていたパターンサイズまで作製可能になっている。図4に簡単にこの方法を説明する(「図解入門よくわかる最新半導体プロセスの基本としくみ」−佐藤淳一著、2010年02月・秀和システム発行−から抜粋)。

フォトリソグラフィーでは縮小投影露光法で露光するため、マスク上に描かれるパターンは実際にレジスト上に露光したいパターンより一般的に4倍大きく描かれている。ダブルパターニングではマスクを2枚用意し、各マスクにレジスト上に露光したいパターンの半分ずつのパターンを描く。マスク上に必要なパターンを減らすことで、より微細なパターンを描くことが可能となる。そして、まず1枚目のマスクで露光、現像し(図4(a)・(b))、高精度の位置合わせを行った後、2枚目のマスクで露光、現像を行う(図4(c)〜(e))。このようにして、従来に比べて微細なパターンを露光することが可能となった。

しかしながら、フォトリソグラフィー技術におけるダブルパターニング法では、露光工程が2倍に増え、さらに必要なマスクも増える事から、スループットが悪くなりコストが増大する、という課題がある。

フォトリソグラフィーにおけるダブルパターニング法については、下記の文献4・5に記載されている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】S.Y. Chou, P.R. Krauss, P.J.Renstrom, Phys. Lett. 67 (1995) 3114.

【非特許文献2】4J. Haisma, M. Verheijen, and K. vanden Heuvel, J. Vac. Sci. Technol. B14, (1996) 4124.

【非特許文献3】S. Matsui, Y. Igaku, H. Ishigaki, J.Fujita, N. Ishida, Y. Ochiai, M. Komuro, H. Hiroshima, J. Vac. Sci. Technol. B19 (2001) 2801.

【非特許文献4】M. Dusa, et al. : Proc. SPIE, 6520(2007) 65200G.

【非特許文献5】G. Capetti, et al. : Proc. SPIE, 6520(2007) 65202K.

【発明の概要】

【発明が解決しようとする課題】

【0006】

1対1パターンが必要なナノインプリントリソグラフィーの場合、転写パターンの微細化に伴い、モールド作製時における作製時間やコストが増大する。モールド作製は主にEBリソグラフィー(電子ビーム描画法)によって行われているが、このような問題をEBリソグラフィー技術の発展のみで解決することは難しく、ナノインプリント技術による新たなアプローチで解決を試みなければならない。

【0007】

本発明は、EBリソグラフィー技術のみによることなくモールド作製に関する負担を軽減して、ナノインプリント技術の高スループット化および低コスト化を可能にしようとするものである。

【課題を解決するための手段】

【0008】

本発明では、転写したいパターンに対して等倍のパターンを有するモールドではなく、概念的には2倍以上の大きさのパターンを有するモールドを用い、同一レジスト上に2度(またはそれ以上の)インプリントを行うダブルパターニング法により、モールド作製時の負担軽減および高スループット化・低コスト化をはかる。

【0009】

本発明のナノインプリント方法は、モールドを押し付けてパターニングした未硬化のレジスト上に、再度(1回または複数回)モールド(最初のモールドと同一のモールド、または他のモールド)を押し付けることによってパターニングを行うことを特徴とする。つまり、同一レジスト上でいわばダブルパターニングを行うのである。

そしてレジストの硬化は、最後のパターニングのためにレジストにモールドを押し付けた際にのみ行う。たとえば光ナノインプリントのためにレジストとしてUV硬化レジストを使用する場合、レジストへのUV照射は、最後にモールドを押し付けた際にのみ行う。

【0010】

上記のようにレジスト上にダブルパターニングを行うことし、再度のパターニングはそれまでにパターニングを施した範囲と少なくとも一部が重複するように行うなら、モールドに求められる微細パターンの密度は、レジスト上に形成されるべき微細パターンの密度に比べて概ね半分(またはそれ以下)で足りる。そのため、電子ビーム描画法等の精密度を格別に向上させなくとも、従来と同様の精密度で作製したモールドを使用して、従来の2倍程度(またはそれ以上)に微細・高密度のパターンを有するレジストを形成することができる。そして同時に、モールドの作製時間が短縮され、その作製に要するコストも低下するため、ナノインプリントによるパターニングを効率的に実施することが可能になる。

【0011】

上記発明において、モールドは電子ビーム描画法によって作製し、最初のパターニングに使用したモールドを、位置を変えて(それまでにパターニングを施した範囲から完全には逸脱しない範囲で位置を変えて)再度のパターニングに使用するのがよい。

そうすると、電子ビーム描画法を採用することからモールド(のインプリント面)に微細なパターンを形成しやすいうえ、複数回のパターニングに同一のモールドを使用することからモールドの所要作製数を最小限にすることができるため、精度とコストの両面において有利な効果がもたらされる。

【0012】

上記のモールドについては、インプリント面における凸部(レジスト表面に凹部を形成するための部分)の寸法(線幅等)が、同面における凹部(レジスト表面に凸部を形成するスペース部分)の寸法(溝幅等)の2分の1以下であるのが好ましい。

各部がそのような寸法関係にあれば、最初のパターニングの後、レジストとモールドとの相対位置を適切にずらして再度のパターニングを行うことにより、最初のパターニングで形成されたレジスト表面の凸部に、再度のパターニングによって新たな凹部を形成することができる。モールドのインプリント面における凸部の寸法(線幅等)が凹部の寸法(溝幅等)の2分の1以下であるため、再度のパターニングによって、レジスト上に独立した新たな凹部を形成できるのである。

【0013】

上記のレジストとしては、硬化前に2度以上のパターニングが可能なもの、つまり複数回のパターニングを行っても最初のパターニングで形成されたパターンが保たれ、その後にすべてのパターンを硬化させ得るレジスト、を選択して使用するとよい。

そのようなレジストを使用すれば、上記したダブルパターニングを円滑に実施することができる。たとえば、光ナノインプリントに用いるUV硬化レジストとして、ダイセル化学工業(株)のNICT110等が適切であり、室温ナノインプリントレジストとしては、東京応化工業(株)の有機spin-on-glass(O-SOG)であるOCNL540等が好ましい。

【発明の効果】

【0014】

ダブルパターニングを行う本発明のナノインプリント方法によれば、モールド作製の困難さを緩和でき、なおかつ、プロセス全体の高スループット化、低コスト化が可能である。

【図面の簡単な説明】

【0015】

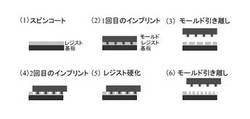

【図1】図1(1)〜(6)は、ダブルパターニング法を採用したナノインプリント方法の手順を示すコンセプト図である。

【図2】UVナノインプリントによるダブルパターニングを行ったレジスト(NICT110)上のパターンを示す走査型電子顕微鏡写真である。図2(a)は1回目のインプリントを行った時点でのパターンを示し、図2(b)は、2回目のインプリントを行った後のパターンを示している(各回のインプリントパターンを矢印で示している)。

【図3】室温ナノインプリントによるダブルパターニングを行ったレジスト(OCNL540)上のパターンを示す走査型電子顕微鏡写真である(1回目および2回目のインプリントパターンを矢印で示している)。

【図4】フォトリソグラフィー技術におけるダブルパターニング法の手順を示す概念図である(「図解入門よくわかる最新半導体プロセスの基本としくみ」より)。

【図5】室温ナノインプリントによって他のダブルパターニングを行ったレジストについてのSEM写真である。

【発明を実施するための形態】

【0016】

UV(光)ナノインプリントと室温ナノインプリントとの各方法におけるダブルパターニングの実験について以下に示す。

【0017】

図1にナノインプリントにおけるダブルパターニングのコンセプト図を示す。まず、基板上にレジストをスピンコートし(図1(1))、1回目のナノインプリントを行う(同(2))。そして、モールドをレジストから引き離し(同(3))、レジストを置いているステージ、もしくはモールドを移動させる。その移動の後、2回目のナノインプリントを行う(同(4))。UVナノインプリントの場合は2回目のインプリントの際にUV照射を行うこととして、レジストを硬化させる(同(5))。そしてモールドを引き離し、ダブルパターニングは完了する(同(6))。

【0018】

このコンセプトに示すように、レジストは硬化する前に2回以上インプリントでき、かつ1回目にインプリントされた形状を保つようなレジストでなければならない。そこで本実験ではUV硬化レジストとしてダイセル化学工業(株)のNICT110を、室温ナノインプリントレジストとして東京応化工業(株)の有機spin-on-glass(O-SOG)であるOCNL540を用いた。NICT110は、モールドを押し付けたうえ引き離してもパターン形状が維持されるという特徴を有しており、今回のUVナノインプリントによるダブルパターニング法を実施するために最適なレジストである。ただし、UV照射を行わなければレジストは硬化しないため、最後にモールドを引き離した後のUV照射は必須である。また、OCNL540は溶媒が蒸発するまでに繰り返しインプリントが可能である事を見出した。そのため、OCNL540は、今回の室温ナノインプリントによるダブルパターニング法に適用可能である。

【0019】

まず、NICT110を用いたUVナノインプリントによるダブルパターニングについて述べる。モールドはライン幅(凸部の線幅)が1μm、スペース幅(凹部の溝幅)が2μm、ライン高さが300nmの石英モールドを用いた。また、OPTOOL

HD-1100TH(ダイキン工業(株))を用いてモールド表面に離型膜を成膜した。NICT110は1-methoxypropylacetate

(MMPGAC)を用いて約13wt%に希釈し、スピンコート時の膜厚が約250nmになるよう調整した。ナノインプリント圧力は1回目が3MPa、2回目が5MPaで行った。UV波長は365nm、照度50mW/cm2、照射時間は120秒である。

【0020】

図2(a)に、一回目のインプリントを行ったNICT110の走査型電子顕微鏡(SEM)写真を示す。そして、図2(b)に、1回目のインプリントパターン後、同一パターン上に2回目のインプリントを行った際のNICT110のSEM写真を示す。図2(b)に示すように1回目に形成されたインプリントパターン(図中、右向き矢印が指す部分)上に2回目のインプリントパターン(図中、左向き矢印が指す部分)が形成されていることが確認できる。この結果、UVナノインプリントを用いたダブルパターニングが実施可能である事が証明された。

【0021】

次にOCNL540を用いた室温ナノインプリントによるダブルパターニングについて述べる。モールドはUVナノインプリント時と同じモールドを使用した。OCNL540のスピンコート膜厚は170nmであった。OCNL540は低圧用室温ナノインプリントとして開発された物であるため、1回目、2回目ともに室温ナノインプリントとしては低圧の5MPaでインプリントを行った。図3は、室温ナノインプリントによるダブルパターニングを行ったOCNL540のである。UVナノインプリントによるダブルパターニングの時と同様に、この場合も1回目の転写パターン上に2回目のパターンが形成された(各回のインプリントパターンを矢印で指し示している)。ただ、2回目にインプリントを行った後ではラインが少しずれている。しかしながら、これはOCNL540の粘性が問題と考えられ、レジスト(の粘性)を改善することでラインがずれることなく、ダブルパターニング可能だと考えられる。

【0022】

図5には、室温ナノインプリントによって他のダブルパターニングを行った例につきSEM写真を示している。この例では、レジストとしてOCNL540を用い、2回目には1回目と異なるモールドを使用した。1回目・2回目ともライン状のモールドを用いたが、双方のラインの方向を90度異ならせて、ライン同士がクロスするように使用した。1回目のパターニングのライン幅は400nmで、2回目はそのライン上に幅200nmの溝を形成した。なおこの例において、OCNL540のスピンコート膜厚およびインプリント圧力は、図3の例と同じである。

【0023】

以上の結果から、UVナノインプリント及び室温ナノインプリントによりダブルパターニング法が可能である事が分かった。

【産業上の利用可能性】

【0024】

本発明は、必要とされるパターンの微細化への対応を可能にするとともに、デバイスプロセス全体の高スループット化、低コスト化を実現することができ、半導体素子等の製造において利用可能性が高い。

【技術分野】

【0001】

本発明は、モールド(金型)を押し付けることでレジスト上にナノパターンを転写するナノインプリント方法に関するものである。

【背景技術】

【0002】

ナノインプリントリソグラフィーは、半導体素子や光素子などに必要な極微細構造を低コスト、高精度、高スループットで作製可能な技術である。

ナノインプリントリソグラフィーでは、微細なパターンを有しているモールドをレジストに直接押し付け、パターンを転写する。そのナノインプリント技術の方式としては熱ナノインプリント、光ナノインプリント、室温ナノインプリントが主に挙げられる。インプリント方式によって熱可塑性樹脂や光硬化性樹脂、ゾルゲル系材料を用いるなどレジストの違いはあれど、いずれの場合も基本的に1度の転写でパターニングを行う。

下に示す文献1〜3のそれぞれには、熱ナノインプリント、光ナノインプリント、室温ナノインプリントの各技術が記載されている。

【0003】

近年、半導体素子の集積度の向上等にともない、線幅等が20 nm以下のパターン転写が必要になってきている。1対1転写であるナノインプリントリソグラフィーでは20nm以下のパターンを有する金型(モールド)が必要となる。しかし、このようなモールドを作製する場合、より高度な電子ビーム(EB)描画法が必要になるうえ、描画時間が長くなり、スループットにも影響を与える。モールド作製の観点からすると、なるべく簡単なパターンを作製した方が描画も行い易く、描画時間も短縮できる。

【0004】

一方、フォトリソグラフィー技術の分野ではダブルパターニング法を用いて、フォトリソグラフィーでは不可能と言われていたパターンサイズまで作製可能になっている。図4に簡単にこの方法を説明する(「図解入門よくわかる最新半導体プロセスの基本としくみ」−佐藤淳一著、2010年02月・秀和システム発行−から抜粋)。

フォトリソグラフィーでは縮小投影露光法で露光するため、マスク上に描かれるパターンは実際にレジスト上に露光したいパターンより一般的に4倍大きく描かれている。ダブルパターニングではマスクを2枚用意し、各マスクにレジスト上に露光したいパターンの半分ずつのパターンを描く。マスク上に必要なパターンを減らすことで、より微細なパターンを描くことが可能となる。そして、まず1枚目のマスクで露光、現像し(図4(a)・(b))、高精度の位置合わせを行った後、2枚目のマスクで露光、現像を行う(図4(c)〜(e))。このようにして、従来に比べて微細なパターンを露光することが可能となった。

しかしながら、フォトリソグラフィー技術におけるダブルパターニング法では、露光工程が2倍に増え、さらに必要なマスクも増える事から、スループットが悪くなりコストが増大する、という課題がある。

フォトリソグラフィーにおけるダブルパターニング法については、下記の文献4・5に記載されている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】S.Y. Chou, P.R. Krauss, P.J.Renstrom, Phys. Lett. 67 (1995) 3114.

【非特許文献2】4J. Haisma, M. Verheijen, and K. vanden Heuvel, J. Vac. Sci. Technol. B14, (1996) 4124.

【非特許文献3】S. Matsui, Y. Igaku, H. Ishigaki, J.Fujita, N. Ishida, Y. Ochiai, M. Komuro, H. Hiroshima, J. Vac. Sci. Technol. B19 (2001) 2801.

【非特許文献4】M. Dusa, et al. : Proc. SPIE, 6520(2007) 65200G.

【非特許文献5】G. Capetti, et al. : Proc. SPIE, 6520(2007) 65202K.

【発明の概要】

【発明が解決しようとする課題】

【0006】

1対1パターンが必要なナノインプリントリソグラフィーの場合、転写パターンの微細化に伴い、モールド作製時における作製時間やコストが増大する。モールド作製は主にEBリソグラフィー(電子ビーム描画法)によって行われているが、このような問題をEBリソグラフィー技術の発展のみで解決することは難しく、ナノインプリント技術による新たなアプローチで解決を試みなければならない。

【0007】

本発明は、EBリソグラフィー技術のみによることなくモールド作製に関する負担を軽減して、ナノインプリント技術の高スループット化および低コスト化を可能にしようとするものである。

【課題を解決するための手段】

【0008】

本発明では、転写したいパターンに対して等倍のパターンを有するモールドではなく、概念的には2倍以上の大きさのパターンを有するモールドを用い、同一レジスト上に2度(またはそれ以上の)インプリントを行うダブルパターニング法により、モールド作製時の負担軽減および高スループット化・低コスト化をはかる。

【0009】

本発明のナノインプリント方法は、モールドを押し付けてパターニングした未硬化のレジスト上に、再度(1回または複数回)モールド(最初のモールドと同一のモールド、または他のモールド)を押し付けることによってパターニングを行うことを特徴とする。つまり、同一レジスト上でいわばダブルパターニングを行うのである。

そしてレジストの硬化は、最後のパターニングのためにレジストにモールドを押し付けた際にのみ行う。たとえば光ナノインプリントのためにレジストとしてUV硬化レジストを使用する場合、レジストへのUV照射は、最後にモールドを押し付けた際にのみ行う。

【0010】

上記のようにレジスト上にダブルパターニングを行うことし、再度のパターニングはそれまでにパターニングを施した範囲と少なくとも一部が重複するように行うなら、モールドに求められる微細パターンの密度は、レジスト上に形成されるべき微細パターンの密度に比べて概ね半分(またはそれ以下)で足りる。そのため、電子ビーム描画法等の精密度を格別に向上させなくとも、従来と同様の精密度で作製したモールドを使用して、従来の2倍程度(またはそれ以上)に微細・高密度のパターンを有するレジストを形成することができる。そして同時に、モールドの作製時間が短縮され、その作製に要するコストも低下するため、ナノインプリントによるパターニングを効率的に実施することが可能になる。

【0011】

上記発明において、モールドは電子ビーム描画法によって作製し、最初のパターニングに使用したモールドを、位置を変えて(それまでにパターニングを施した範囲から完全には逸脱しない範囲で位置を変えて)再度のパターニングに使用するのがよい。

そうすると、電子ビーム描画法を採用することからモールド(のインプリント面)に微細なパターンを形成しやすいうえ、複数回のパターニングに同一のモールドを使用することからモールドの所要作製数を最小限にすることができるため、精度とコストの両面において有利な効果がもたらされる。

【0012】

上記のモールドについては、インプリント面における凸部(レジスト表面に凹部を形成するための部分)の寸法(線幅等)が、同面における凹部(レジスト表面に凸部を形成するスペース部分)の寸法(溝幅等)の2分の1以下であるのが好ましい。

各部がそのような寸法関係にあれば、最初のパターニングの後、レジストとモールドとの相対位置を適切にずらして再度のパターニングを行うことにより、最初のパターニングで形成されたレジスト表面の凸部に、再度のパターニングによって新たな凹部を形成することができる。モールドのインプリント面における凸部の寸法(線幅等)が凹部の寸法(溝幅等)の2分の1以下であるため、再度のパターニングによって、レジスト上に独立した新たな凹部を形成できるのである。

【0013】

上記のレジストとしては、硬化前に2度以上のパターニングが可能なもの、つまり複数回のパターニングを行っても最初のパターニングで形成されたパターンが保たれ、その後にすべてのパターンを硬化させ得るレジスト、を選択して使用するとよい。

そのようなレジストを使用すれば、上記したダブルパターニングを円滑に実施することができる。たとえば、光ナノインプリントに用いるUV硬化レジストとして、ダイセル化学工業(株)のNICT110等が適切であり、室温ナノインプリントレジストとしては、東京応化工業(株)の有機spin-on-glass(O-SOG)であるOCNL540等が好ましい。

【発明の効果】

【0014】

ダブルパターニングを行う本発明のナノインプリント方法によれば、モールド作製の困難さを緩和でき、なおかつ、プロセス全体の高スループット化、低コスト化が可能である。

【図面の簡単な説明】

【0015】

【図1】図1(1)〜(6)は、ダブルパターニング法を採用したナノインプリント方法の手順を示すコンセプト図である。

【図2】UVナノインプリントによるダブルパターニングを行ったレジスト(NICT110)上のパターンを示す走査型電子顕微鏡写真である。図2(a)は1回目のインプリントを行った時点でのパターンを示し、図2(b)は、2回目のインプリントを行った後のパターンを示している(各回のインプリントパターンを矢印で示している)。

【図3】室温ナノインプリントによるダブルパターニングを行ったレジスト(OCNL540)上のパターンを示す走査型電子顕微鏡写真である(1回目および2回目のインプリントパターンを矢印で示している)。

【図4】フォトリソグラフィー技術におけるダブルパターニング法の手順を示す概念図である(「図解入門よくわかる最新半導体プロセスの基本としくみ」より)。

【図5】室温ナノインプリントによって他のダブルパターニングを行ったレジストについてのSEM写真である。

【発明を実施するための形態】

【0016】

UV(光)ナノインプリントと室温ナノインプリントとの各方法におけるダブルパターニングの実験について以下に示す。

【0017】

図1にナノインプリントにおけるダブルパターニングのコンセプト図を示す。まず、基板上にレジストをスピンコートし(図1(1))、1回目のナノインプリントを行う(同(2))。そして、モールドをレジストから引き離し(同(3))、レジストを置いているステージ、もしくはモールドを移動させる。その移動の後、2回目のナノインプリントを行う(同(4))。UVナノインプリントの場合は2回目のインプリントの際にUV照射を行うこととして、レジストを硬化させる(同(5))。そしてモールドを引き離し、ダブルパターニングは完了する(同(6))。

【0018】

このコンセプトに示すように、レジストは硬化する前に2回以上インプリントでき、かつ1回目にインプリントされた形状を保つようなレジストでなければならない。そこで本実験ではUV硬化レジストとしてダイセル化学工業(株)のNICT110を、室温ナノインプリントレジストとして東京応化工業(株)の有機spin-on-glass(O-SOG)であるOCNL540を用いた。NICT110は、モールドを押し付けたうえ引き離してもパターン形状が維持されるという特徴を有しており、今回のUVナノインプリントによるダブルパターニング法を実施するために最適なレジストである。ただし、UV照射を行わなければレジストは硬化しないため、最後にモールドを引き離した後のUV照射は必須である。また、OCNL540は溶媒が蒸発するまでに繰り返しインプリントが可能である事を見出した。そのため、OCNL540は、今回の室温ナノインプリントによるダブルパターニング法に適用可能である。

【0019】

まず、NICT110を用いたUVナノインプリントによるダブルパターニングについて述べる。モールドはライン幅(凸部の線幅)が1μm、スペース幅(凹部の溝幅)が2μm、ライン高さが300nmの石英モールドを用いた。また、OPTOOL

HD-1100TH(ダイキン工業(株))を用いてモールド表面に離型膜を成膜した。NICT110は1-methoxypropylacetate

(MMPGAC)を用いて約13wt%に希釈し、スピンコート時の膜厚が約250nmになるよう調整した。ナノインプリント圧力は1回目が3MPa、2回目が5MPaで行った。UV波長は365nm、照度50mW/cm2、照射時間は120秒である。

【0020】

図2(a)に、一回目のインプリントを行ったNICT110の走査型電子顕微鏡(SEM)写真を示す。そして、図2(b)に、1回目のインプリントパターン後、同一パターン上に2回目のインプリントを行った際のNICT110のSEM写真を示す。図2(b)に示すように1回目に形成されたインプリントパターン(図中、右向き矢印が指す部分)上に2回目のインプリントパターン(図中、左向き矢印が指す部分)が形成されていることが確認できる。この結果、UVナノインプリントを用いたダブルパターニングが実施可能である事が証明された。

【0021】

次にOCNL540を用いた室温ナノインプリントによるダブルパターニングについて述べる。モールドはUVナノインプリント時と同じモールドを使用した。OCNL540のスピンコート膜厚は170nmであった。OCNL540は低圧用室温ナノインプリントとして開発された物であるため、1回目、2回目ともに室温ナノインプリントとしては低圧の5MPaでインプリントを行った。図3は、室温ナノインプリントによるダブルパターニングを行ったOCNL540のである。UVナノインプリントによるダブルパターニングの時と同様に、この場合も1回目の転写パターン上に2回目のパターンが形成された(各回のインプリントパターンを矢印で指し示している)。ただ、2回目にインプリントを行った後ではラインが少しずれている。しかしながら、これはOCNL540の粘性が問題と考えられ、レジスト(の粘性)を改善することでラインがずれることなく、ダブルパターニング可能だと考えられる。

【0022】

図5には、室温ナノインプリントによって他のダブルパターニングを行った例につきSEM写真を示している。この例では、レジストとしてOCNL540を用い、2回目には1回目と異なるモールドを使用した。1回目・2回目ともライン状のモールドを用いたが、双方のラインの方向を90度異ならせて、ライン同士がクロスするように使用した。1回目のパターニングのライン幅は400nmで、2回目はそのライン上に幅200nmの溝を形成した。なおこの例において、OCNL540のスピンコート膜厚およびインプリント圧力は、図3の例と同じである。

【0023】

以上の結果から、UVナノインプリント及び室温ナノインプリントによりダブルパターニング法が可能である事が分かった。

【産業上の利用可能性】

【0024】

本発明は、必要とされるパターンの微細化への対応を可能にするとともに、デバイスプロセス全体の高スループット化、低コスト化を実現することができ、半導体素子等の製造において利用可能性が高い。

【特許請求の範囲】

【請求項1】

モールドを押し付けてパターニングした未硬化のレジスト上に、再度モールドを押し付けることによってパターニングを行うことを特徴とするナノインプリント方法。

【請求項2】

上記のモールドは電子ビーム描画法によって作製し、最初のパターニングに使用したモールドを、位置を変えて再度のパターニングに使用することを特徴とする請求項1に記載のナノインプリント方法。

【請求項3】

上記のモールドは、インプリント面における凸部の寸法が同面における凹部の寸法の2分の1以下であることを特徴とする請求項2に記載のナノインプリント方法。

【請求項4】

上記のレジストとして、硬化前に2度以上のパターニングが可能なものを使用することを特徴とする請求項1〜3のいずれかに記載のナノインプリント方法。

【請求項1】

モールドを押し付けてパターニングした未硬化のレジスト上に、再度モールドを押し付けることによってパターニングを行うことを特徴とするナノインプリント方法。

【請求項2】

上記のモールドは電子ビーム描画法によって作製し、最初のパターニングに使用したモールドを、位置を変えて再度のパターニングに使用することを特徴とする請求項1に記載のナノインプリント方法。

【請求項3】

上記のモールドは、インプリント面における凸部の寸法が同面における凹部の寸法の2分の1以下であることを特徴とする請求項2に記載のナノインプリント方法。

【請求項4】

上記のレジストとして、硬化前に2度以上のパターニングが可能なものを使用することを特徴とする請求項1〜3のいずれかに記載のナノインプリント方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−65723(P2013−65723A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203825(P2011−203825)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(592216384)兵庫県 (258)

【出願人】(597138508)明昌機工株式会社 (11)

【出願人】(000002901)株式会社ダイセル (1,236)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(592216384)兵庫県 (258)

【出願人】(597138508)明昌機工株式会社 (11)

【出願人】(000002901)株式会社ダイセル (1,236)

【Fターム(参考)】

[ Back to top ]