ナノインプリント用のモールド

【課題】所定の微細な凹凸パターンを表面に有するモールドを用いたナノインプリントにおいて、基板上の硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンのそれぞれの凸部の端部が倒れることを抑制する。

【解決手段】ライン状の複数の凸部14および複数の凹部15から構成される微細な凹凸パターン13を表面に有するナノインプリント用のモールド1において、凹凸パターン13が、所定形状の端部15aを有する凹部15を少なくとも1つ含むものであり、所定形状が、上記端部15aを有する凹部15における当該端部15以外の部分であって当該端部15aに接続している接続部分15bの断面のアスペクト比よりも小さいアスペクト比の断面を当該端部15aが有するような形状であるものとする。

【解決手段】ライン状の複数の凸部14および複数の凹部15から構成される微細な凹凸パターン13を表面に有するナノインプリント用のモールド1において、凹凸パターン13が、所定形状の端部15aを有する凹部15を少なくとも1つ含むものであり、所定形状が、上記端部15aを有する凹部15における当該端部15以外の部分であって当該端部15aに接続している接続部分15bの断面のアスペクト比よりも小さいアスペクト比の断面を当該端部15aが有するような形状であるものとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、所定の微細な凹凸パターンを表面に有するモールドに関するものである。

【背景技術】

【0002】

ディスクリートトラックメディア(DTM)やビットパターンドメディア(BPM)等の磁気記録媒体、及び半導体デバイスの製造等において、被加工基板上に塗布された硬化性樹脂にナノインプリントを行うパターン転写技術の利用が期待されている。

【0003】

ナノインプリントは、光ディスク製作では良く知られているエンボス技術を発展させたパターン形成技術である。具体的には、ナノインプリントは、凹凸パターンを形成した型(一般的にモールド、スタンパ、テンプレートとも呼ばれる)を被加工基板上に塗布された硬化性樹脂に押し付け、硬化性樹脂を力学的に変形または流動させて微細なパターンを精密に転写する技術である。モールドを一度作製すれば、ナノレベルの微細構造を簡単に繰り返して成型できるため経済的であるとともに、有害な廃棄物および排出物が少ない転写技術であるため、近年、さまざまな分野へも応用が期待されている。

【0004】

従来、凹凸パターンの微細化に伴って、上記のような硬化性樹脂パターン(硬化性樹脂からなる凹凸パターン)のパターン形成性(設計通りの硬化性樹脂パターンの形成のしやすさ)を向上させることが重要な課題となっている。

【0005】

例えば、基板上の硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンの凸部が倒れやすいという問題がある。そこで、例えば特許文献1には、硬化性樹脂パターンの凸部の根元部分の硬化性樹脂量を増やすように、モールドの凹凸パターンの凸部の頂上部分を丸くすることを開示している。これにより、硬化性樹脂が光硬化した後、硬化性樹脂パターンの凸部の根元部分が収縮することによりくびれて倒れやすくなることを抑制している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−165400号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1の方法を実施したとしても、基板上の硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンのそれぞれの凸部の端部が倒れやすいという問題がある。特許文献1の方法は、硬化性樹脂パターンのそれぞれの凸部の端部に対して特別な対策を施すものではないため、当該問題を解決するには至らない。また、特許文献1の方法は、光硬化性樹脂を用いた場合のナノインプリントを対象としており、熱硬化性樹脂を用いた場合のナノインプリントには適用できない。

【0008】

本発明は上記問題に鑑みてなされたものであり、所定の微細な凹凸パターンを表面に有するモールドを用いたナノインプリントにおいて、基板上の硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンのそれぞれの凸部の端部が倒れることを抑制することを可能とするモールドを提供することを目的とするものである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明に係るモールドは、

ライン状の複数の凸部および複数の凹部から構成される微細な凹凸パターンを表面に有するナノインプリント用のモールドにおいて、

凹凸パターンが、所定形状の端部を有する凹部を少なくとも1つ含むものであり、

上記端部が、当該端部を有する凹部の末端から当該凹部の長さ方向に沿って10〜50nmまでの所定部分であり、

所定形状が、上記端部を有する凹部における当該端部以外の部分であって当該端部に接続している接続部分の断面のアスペクト比よりも小さいアスペクト比の断面を当該端部が有するような形状であることを特徴とするものである。

【0010】

本明細書において、凹部についてのアスペクト比を規定する際の「断面」とは、当該凹部の長さ方向に垂直な面と当該凹部とが共有する2次元領域を意味する。

【0011】

「アスペクト比」とは、上記断面における凹部の幅に対する凹部の深さの割合を意味する。

【0012】

そして、本発明に係るモールドにおいて、所定形状は、上記端部の少なくとも70%の部分について、接続部分の断面のアスペクト比よりも小さいアスペクト比の断面を当該端部が有するような形状であることが好ましい。

【0013】

そして、本発明に係るモールドにおいて、所定形状は、上記端部の断面のアスペクト比が接続部分から上記末端へ向かうにつれて連続的に小さくなるような形状であることが好ましい。

【0014】

そして、本発明に係るモールドにおいて、所定形状は、上記端部のすべての部分について当該端部の断面のアスペクト比が一定となるような形状であることが好ましい。

【0015】

そして、本発明に係るモールドにおいて、所定形状は、上記端部における凹部の幅が接続部分における凹部の幅よりも広い部分を上記端部が有するような形状であることが好ましい。

【0016】

そして、本発明に係るモールドにおいて、所定形状は、上記端部における凹部の深さが接続部分における凹部の深さよりも浅い部分を上記端部が有するような形状であることが好ましい。

【0017】

そして、本発明に係るモールドにおいて、接続部分の断面のアスペクト比が3より大きいことが好ましい。

【0018】

そして、本発明に係るモールドにおいて、凹凸パターンは、幅が30nm以下の凹部を少なくとも1つ含むものであることが好ましい。

【発明の効果】

【0019】

本発明に係るモールドは、ライン状の複数の凸部および複数の凹部から構成される微細な凹凸パターンを表面に有するナノインプリント用のモールドにおいて、凹凸パターンが、所定形状の端部を有する凹部を少なくとも1つ含むものであり、上記端部が、当該端部を有する凹部の末端から当該凹部の長さ方向に沿って10〜50nmまでの所定部分であり、所定形状が、上記端部を有する凹部における当該端部以外の部分であって当該端部に接続している接続部分の断面のアスペクト比よりも小さいアスペクト比の断面を当該端部が有するような形状であることを特徴とするものである。これにより、モールドの凹凸パターンに対応した形状の硬化性樹脂パターンにおいて、当該硬化性樹脂パターンのそれぞれの凸部の端部であってモールドの凹部の上記所定形状の端部に対応した上記凸部の端部の剛性が向上する。この結果、所定の微細な凹凸パターンを表面に有するモールドを用いたナノインプリントにおいて、基板上の硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンのそれぞれの凸部の端部が倒れることを抑制することが可能となる。

【図面の簡単な説明】

【0020】

【図1A】本発明のモールドを示す概略断面図である。

【図1B】図1Aにおけるモールドの凹凸パターンの一部の断面を示す概略拡大図である。

【図2A】実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図2B】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図2C】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図2D】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図2E】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図2F】従来のモールドの凹凸パターンにおける凹部の端部を示す概略断面図である。

【図3】図2Cおよび図2Dに示される端部を複数組み合わせたパターンの凹凸パターンを示す概略断面図である。

【図4A】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図4B】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図4C】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図5】端部における凹部の深さが変化するモールドの製造工程を示す概略断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図面を用いて説明するが、本発明はこれに限られるものではない。なお、視認しやすくするため、図面中の各構成要素の縮尺等は実際のものとは適宜異ならせてある。

【0022】

図1Aは本発明のモールドを示す概略断面図である。また、図1Bは図1Aにおけるモールドの凹凸パターンの一部の断面を示す概略拡大図である。そして、図2A〜2Eは、モールドの凹凸パターンにおける凹部の所定形状を有する端部の例を示す概略断面図である。

【0023】

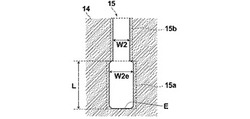

本発明のモールド1は、例えば図1Aおよび図1Bに示すように、支持部12と、支持部12の表面上に形成された微細な凹凸パターン13であって所定形状の端部15aを有する凹部15を少なくとも1つ含む凹凸パターン13とから構成される。ここで、上記端部15aは、当該端部15aを有する凹部15の末端Eから当該凹部15の長さ方向に沿って10〜50nmまで(図2A等に示される符号Lの範囲)の所定部分である。また、上記所定形状は、上記端部15aを有する凹部15における当該端部15a以外の部分であって当該端部15aに接続している接続部分15bの断面のアスペクト比よりも小さいアスペクト比の断面を当該端部15aが有するような形状である。

【0024】

モールド1の材料は、例えばシリコン、ニッケル、銅、アルミニウム、モリブデン、コバルト、クロム、鉄、タンタル、パラジウム、タングステン、白金および金等の金属材料、並びにそれらの酸化物、窒化物および炭化物、さらには樹脂とすることができる。具体的には、モールド1の材料としては、酸化シリコン、酸化アルミニウム、石英ガラス、パイレックス(登録商標)ガラスおよびソーダガラス等を挙げることができる。したがって、本発明のモールドは、特定のナノインプリントに限定されず、熱硬化性樹脂にパターン転写する熱インプリント、光硬化性樹脂にパターン転写する光インプリント、熱や光を必要としないHSQ(Hydrogen Silses Quioxane)にパターン転写する室温インプリント、ゲル状のガラス材料にパターン転写するゾルゲルインプリント、金属やガラスへ直接パターン転写する直接インプリント等に適用することが可能である。つまり、上記に示したナノインプリントそれぞれに適したモールドの材料が適宜選択される。

【0025】

凹凸パターン13の形状は、特に限定されず、ナノインプリントの用途に応じて適宜選択される。凹凸パターン13は、支持部12の表面の一部がライン状の複数の凹部15として除去されたような形状を有する。つまり、凹凸パターンの凹部15は、隣接する2つの凸部14によって挟まれた空間を意味する。なお、この場合、ある凸部14は端部側で他の凸部14と繋がる場合もありうるが、このような場合は凸形状の突起部1つ1つを繋がっている部分から分離してそれぞれを1つの凸部14とする。

【0026】

例えば典型的なパターンとして図1Aおよび図1Bに示すようなライン&スペースパターンである。そして、ライン&スペースパターンの凹部15の長さ(図1Bの紙面垂直方向の長さ)、端部以外の部分における凹部15同士の間隔(凸部14の幅)W1、端部以外の部分における凹部15の幅(凸部14同士の間隔)W2および端部以外の部分における凸部14上面からの凹部15の深さ(凹部15底面からの凸部14の高さ)Dは適宜設定される。本明細書において幅とは半値幅を意味する。例えば、上記の凹部15同士の間隔W1は10〜100nm、より好ましくは20〜70nmであり、上記の凹部15の幅W2は10〜500nm、より好ましくは20〜100nmであり、上記の凹部15の深さDは10〜500nm、より好ましくは30〜100nmである。特に、端部以外の部分における凹部15の断面のアスペクト比が3より大きい場合、および端部以外の部分における凹部15の幅が30nm以下である場合には、本発明の効果は顕著に表れる。

【0027】

凹凸パターン13は、所定形状の端部15aを有する凹部15を少なくとも1つ含む。そして、凹部15は、所定形状の端部15aを片端にのみ有してもよいし、両端に有していてもよい。このような端部15aは、硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンのそれぞれの凸部の端部が倒れることを抑制するための対策として設けられる。当該端部の倒れを抑制するためには、当該端部に剛性を持たせるために当該端部のアスペクト比を小さくすればよい。そこで、本発明では、硬化性樹脂パターンの凸部に対応するモールドの凹凸パターンの凹部の端部におけるアスペクト比を接続部分におけるアスペクト比に比べて小さくしている。接続部分15bとは、例えば図2A等に示されるように端部15aに接続するその近傍部分である。

【0028】

端部15aを有する凹部15の末端Eから当該凹部15の長さ方向に沿って10〜50nmまでの所定部分を端部15aとして設定したのは、10nmより短いと上記の倒れの抑制効果が充分に得られないためであり、50nmを超えると所望のパターンからのずれとしての影響が大きくなるためである。凹部の15の末端Eとは、モールド1により規定される凹部15の中で当該凹部の長さ方向に沿って最も端となる位置を意味する。一方、端部15aは、上記のように設定された範囲内で少なくとも70%の部分について、であることが好ましい。さらに、当該割合は、80%以上であることが好ましく、特に90%以上であることが好ましい。

【0029】

例えばこのような所定形状としては図2Aから2Eに示されるような形状が挙げられる。具体的には、図2Aは、角がRを有する部分以外の端部15aが接続部分15bの幅W2よりも広い一定の幅W2eを有するような端部15aを示す概略図である。図2Bは、端部15aのうち70%の部分が接続部分15bの幅W2よりも広い一定の幅W2eを有するような端部15aを示す概略図である。図2Cは、接続部分15bとの接続点における幅W2eが接続部分15bの幅W2に一致し、かつ当該接続点から末端に近づくにつれて幅W2eがテーパ状に広がるような端部15aを示す概略図である。図2Dは、接続部分15bとの接続点における幅W2eが接続部分15bの幅W2よりも広く、かつ当該接続点から末端に近づくにつれて幅W2eがテーパ状に狭まるような端部15aを示す概略図である。この場合、末端における幅W2eは、接続部分15bの幅W2よりも広いか、またはそれに一致することが好ましい。図2Eは、接続部分15bとの接続点における幅W2eが接続部分15bの幅W2に一致し、かつ当該接続点から末端に近づくにつれて幅W2eが連続的に増減するような端部15aを示す概略図である。以上の例では、端部15aにおける凹部15の深さを変えずに幅W2eのみを変えて、接続部分15bの断面のアスペクト比よりも小さいアスペクト比の断面を有するように当該端部15aが構成されている。なお、図2Fは、所定形状の端部を有しない従来の凹部15を示す概略図である。

【0030】

凹凸パターン13は、図3に示されるように、端部15aの所定形状が凹部同士で互いに異なる複数の凹部15を含むこともできる。この場合、隣接する2つの凹部15の端部15a同士が相補的に配置されるように設計することが可能となり、凹凸パターン13が微細化しても効率よく空間を利用することができる。

【0031】

また、端部15aにおける凹部15の幅W2eを変えずに深さDのみを変えて、接続部分15bの断面のアスペクト比よりも小さいアスペクト比の断面を有するように当該端部15aが構成されてもよい。例えばこのような所定形状としては図4Aから4Bに示されるような形状が挙げられる。具体的には、図4Aは、角がRを有する部分以外の端部15aが接続部分15bの深さよりも浅い一定の深さDeを有するような端部15aを示す概略図である。図4Bは、接続部分15bとの接続点における深さDeが接続部分15bの深さDに一致し、かつ当該接続点から末端に近づくにつれて深さDeがテーパ状に浅くなるような端部15aを示す概略図である。なお、図4Cは、所定形状の端部を有しない従来の凹部15を示す概略図である。

【0032】

また、端部15aにおける凹部15の幅W2eおよび深さDを共に変えてもよい。

【0033】

以下、モールド1の製造方法の実施形態について説明を行う。本実施形態のモールドの製造方法は、基板上に硬化性樹脂からなるレジスト膜を形成し、凹凸パターンの凹部に対応する部分のレジスト膜を電子線により描画し、描画した部分のレジスト膜を現像処理により除去し、残ったレジスト膜をマスクとして当該基板をエッチングするものである。

【0034】

また、図4Aおよび4Bに示されるように、端部15aの深さDeが変化するような凹部15は、例えば以下に示すような方法により形成することができる。まず、モールド1の基となる基板2上にレジストを塗布して第1のレジスト膜3aを形成する(図5a)。そして、凹凸パターンの凹部15に対応する部分の第1のレジスト膜3aに対して電子線で1回目の描画を実施した後、第1のレジスト膜3aの現像処理を行う(図5b)。次に、当該第1のレジスト膜3a上にレジスト膜を塗布して第2のレジスト膜3bを形成する(図5c)。そして、凹凸パターンの凹部15に対応する部分の第2のレジスト膜3bに対して電子線で2回目の描画を実施した後、第2のレジスト膜3bの現像処理を行う。この際、端部15aの深さDeが最も浅くなる部分に対応する部分の第2のレジスト膜3bが残るように第2の描画を実施する(図5d)。次に、当該第2のレジスト膜3b上にレジストを塗布して第3のレジスト膜3cを形成する(図5e)。そして、凹凸パターンの凹部15に対応する部分の第3のレジスト膜3cに対して電子線で3回目の描画を実施した後、第3のレジスト膜3cの現像処理を行う。この際、端部15aの深さDeが次に浅くなる部分に対応する部分の第3のレジスト膜3cが残るように第3の描画を実施する(図5f)。最後に、エッチングガスGを用いて所定時間当該基板2をエッチングすることにより(図5g)、所定形状の端部15aを有する凹部15を形成することができる(図5h)。

【0035】

レジスト膜のパターニング描画において、電子線描画機を用いる場合は電子線レジスト、イオンビーム描画機を用いる場合はイオンビーム用レジスト、レーザ描画機を用いる場合はフォトレジストを選択する。例えば電子線レジストであれば、凹凸パターンに対応する部分のレジスト膜を電子線により露光描画し、露光したレジスト膜を現像により除去することにより、レジスト膜のパターニング描画が行われる。

【0036】

基板のエッチングはドライエッチングにより行う。これにより、レジストパターンに対応した凹凸パターンが当該基板の表面に形成される。ドライエッチングは、アンダーカット(サイドエッチ)を抑制するため、垂直異方性(イオンの運動が凹部の深さ方向に偏っていること)の高いものが好ましい。ドライエッチングは反応性イオンエッチング(RIE)であることが好ましい。そしてRIEは特に、マイクロ波型−RIE、並行平板型−RIE、ヘリコン派型−RIE、誘導結合型プラズマ(ICP)−RIE、容量結合型プラズマ(CCP)−RIEまたは電子サイクロトロン共鳴型(ECR)−RIEであることが好ましい。

【0037】

ドライエッチングに用いるガスは基板材料に応じて適宜選択される。例えば、フッ素、塩素、臭素等のハロゲン族の原子を含むガスの単体もしくは混合ガス(CF4、CHF3、C2F6、C3F8、C4F8、SF6、Cl2、BCl3、HCl、HBr、I2等)を、基板材料に応じて用いる。また、エッチング形状およびレジストに対する選択比の調整のために、O2、N2、H2、Ar、He等のガスを添加しても良い。例えば、シリコン基板に対しドライエッチングを行う場合、フッ素、塩素、臭素などを含むガスを用いることが好ましい。また、アルミ若しくはクロム又はその酸化物若しくは窒化物からなる基板に対しドライエッチングを行う場合、塩素を含むガスを用いることが好ましい。また、SiO2からなる基板に対しドライエッチングを行う場合、フッ素、塩素などを含むガスを用いることが好ましい。

【実施例】

【0038】

本発明に係るモールドの実施例を以下に示す。

【0039】

<実施例1>

まず、インプリント用のモールドの基板として、8インチシリコンウェハを用意した。次に、このシリコンウェハにポジ型電子線レジスト(ZEP520/日本ゼオン株式会社製)をコートし、シリコンウェハ上に厚さが50nmのレジスト膜を形成した。そして、電子線描画装置(日本電子株式会社製)を用いて、形成すべきモールドのライン状の凹部(100本)に対応する部分の上記レジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。ここで、レジスト膜の描画工程においてモールドの凹部の端部を描画する際、当該端部の幅をその他の部分の幅に対して約10%広くするため、当該端部での電子線の照射時間をその他の部分での照射時間に対して10%長くした。

【0040】

次に、ICP−RIE装置を用いた垂直異方性ドライエッチングによって、上記レジスト膜をマスクとしてシリコンウェハをエッチングして、シリコンウェハの表面に凹凸パターンを形成した。エッチング条件は、Cl2の流量が30sccm、O2の流量が5sccm、Arの流量が80sccm、装置内圧力が2Pa、ICPパワーが400W、RIEパワーが130Wである。次に、O2プラズマアッシングによってレジスト膜を除去し、シリコンモールドを得た。アッシング条件は、O2の流量が500sccm、圧力が30Pa、RFパワーが1000Wである。本実施例で得られたシリコンモールドには、図2Aに示されるような所定形状の端部が形成された。

【0041】

そして、上記で得たシリコンモールドを用いて、石英基板上に塗布された光硬化性樹脂を押し付け、紫外光を石英基板の裏面から照射して光硬化性樹脂を硬化し、その後光硬化性樹脂からシリコンモールドを剥離してナノインプリントを実施した。

【0042】

<実施例2>

レジスト膜の描画工程においてモールドの凹部の端部を描画する際、当該端部の幅を末端に近づくにつれて徐々に広くするため、当該端部での電子線の照射時間を末端に近づくにつれて1%/nmの割合で最大10%増になるまで連続して増やした点以外は、実施例1と同様の工程によりシリコンモールドを得た。本実施例で得られたシリコンモールドには、図2Cに示されるような所定形状の端部が形成された。

【0043】

そして、上記で得たシリコンモールドを用いて、実施例1と同様にナノインプリントを実施した。

【0044】

<実施例3>

インプリント用のモールドの基板として、8インチシリコンウェハを用意した。次に、このシリコンウェハにポジ型電子線レジストをコートして、シリコンウェハ上に厚さが50nmの第1のレジスト膜を形成した。そして、電子線描画装置を用いて、形成すべきモールドのライン状の凹部(100本)に対応する部分の第1のレジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。さらに、このレジストパターン上に再度上記レジストをコートして、厚さが5nmの第2のレジスト膜を形成した。そして、電子線描画装置を用いて、形成すべきモールドの凹部に対応する部分の第2のレジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。この際、当該凹部の端部の深さが浅くなる部分に対応する部分の第2のレジスト膜が残るように描画を実施した。当該レジストパターンは、モールドの凹部の端部に対応する部分のみレジストの厚さが異なるものである。

【0045】

次に、実施例1と同様に、シリコンウェハのエッチングを行ってシリコンモールドを得た。本実施例で得られたシリコンモールドには、図4Aに示されるような所定形状の端部が形成された。

【0046】

そして、上記で得たシリコンモールドを用いて、実施例1と同様にナノインプリントを実施した。

【0047】

<実施例4>

インプリント用のモールドの基板として、8インチシリコンウェハを用意した。次に、このシリコンウェハにポジ型電子線レジストをコートして、シリコンウェハ上に厚さが50nmの第1のレジスト膜を形成した。そして、電子線描画装置を用いて、形成すべきモールドのライン状の凹部(100本)に対応する部分の第1のレジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。さらに、このレジストパターン上に再度上記レジストをコートして、厚さが1nmの第2のレジスト膜を形成した。そして、電子線描画装置を用いて、形成すべきモールドの凹部に対応する部分の第2のレジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。この際、当該凹部の端部の深さが最も浅くなる部分に対応する部分の第2のレジスト膜が残るように描画を実施した。さらに、このレジストパターン上に再度上記レジストをコートして、厚さが1nmの第3のレジスト膜を形成した。そして、電子線描画装置を用いて、形成すべきモールドの凹部に対応する部分の第3のレジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。この際、当該凹部の端部の深さが次に浅くなる部分に対応する部分の第3のレジスト膜が残るように描画を実施した。第3のレジスト膜の形成、描画および現像の各工程と同様の工程を複数回繰り返した。当該レジストパターンは、モールドの凹部の端部に対応する部分のレジストの厚さが概ね連続的に異なるものである。

【0048】

次に、実施例1と同様に、シリコンウェハのエッチングを行ってシリコンモールドを得た。本実施例で得られたシリコンモールドには、図4Bに示されるような所定形状の端部が形成された。

【0049】

そして、上記で得たシリコンモールドを用いて、実施例1と同様にナノインプリントを実施した。

【0050】

<比較例>

まず、インプリント用のモールドの基板として、8インチシリコンウェハを用意した。次に、このシリコンウェハにポジ型電子線レジストをコートし、シリコンウェハ上に厚さが50nmのレジスト膜を形成した。そして、電子線描画装置を用いて、形成すべきモールドのライン状の凹部(100本)に対応する部分の上記レジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。ここで、レジスト膜の描画工程においてモールドの凹部を描画する際、電子線の照射時間を常に一定にした。

【0051】

<結果>

表1は、実施例1から4および比較例のナノインプリントの結果、レジストパターンの100本の凸部のうちモールドの剥離の際に倒れた本数を示すものである。比較例に係るモールドを用いた場合には100本中70本が倒れたのに対し、実施例1から4に係るモールドを用いた場合には全く倒れなかった。この結果、本発明のモールドによれば、基板上の硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンのそれぞれの凸部の端部が倒れることを抑制することが可能であることが確認された。

【符号の説明】

【0052】

1 モールド

2 モールドの基となる基板

3a、3b、3c レジスト膜

12 支持部

13 凹凸パターン

14 凸部

15 凹部

15a 凹部の端部

15b 凹部の接続部分

D 凹部の端部以外の深さ

De 凹部の端部の深さ

W1 凹部同士の間隔

W2 凹部の端部以外の幅

W2e 凹部の端部の幅

【技術分野】

【0001】

本発明は、所定の微細な凹凸パターンを表面に有するモールドに関するものである。

【背景技術】

【0002】

ディスクリートトラックメディア(DTM)やビットパターンドメディア(BPM)等の磁気記録媒体、及び半導体デバイスの製造等において、被加工基板上に塗布された硬化性樹脂にナノインプリントを行うパターン転写技術の利用が期待されている。

【0003】

ナノインプリントは、光ディスク製作では良く知られているエンボス技術を発展させたパターン形成技術である。具体的には、ナノインプリントは、凹凸パターンを形成した型(一般的にモールド、スタンパ、テンプレートとも呼ばれる)を被加工基板上に塗布された硬化性樹脂に押し付け、硬化性樹脂を力学的に変形または流動させて微細なパターンを精密に転写する技術である。モールドを一度作製すれば、ナノレベルの微細構造を簡単に繰り返して成型できるため経済的であるとともに、有害な廃棄物および排出物が少ない転写技術であるため、近年、さまざまな分野へも応用が期待されている。

【0004】

従来、凹凸パターンの微細化に伴って、上記のような硬化性樹脂パターン(硬化性樹脂からなる凹凸パターン)のパターン形成性(設計通りの硬化性樹脂パターンの形成のしやすさ)を向上させることが重要な課題となっている。

【0005】

例えば、基板上の硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンの凸部が倒れやすいという問題がある。そこで、例えば特許文献1には、硬化性樹脂パターンの凸部の根元部分の硬化性樹脂量を増やすように、モールドの凹凸パターンの凸部の頂上部分を丸くすることを開示している。これにより、硬化性樹脂が光硬化した後、硬化性樹脂パターンの凸部の根元部分が収縮することによりくびれて倒れやすくなることを抑制している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−165400号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1の方法を実施したとしても、基板上の硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンのそれぞれの凸部の端部が倒れやすいという問題がある。特許文献1の方法は、硬化性樹脂パターンのそれぞれの凸部の端部に対して特別な対策を施すものではないため、当該問題を解決するには至らない。また、特許文献1の方法は、光硬化性樹脂を用いた場合のナノインプリントを対象としており、熱硬化性樹脂を用いた場合のナノインプリントには適用できない。

【0008】

本発明は上記問題に鑑みてなされたものであり、所定の微細な凹凸パターンを表面に有するモールドを用いたナノインプリントにおいて、基板上の硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンのそれぞれの凸部の端部が倒れることを抑制することを可能とするモールドを提供することを目的とするものである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明に係るモールドは、

ライン状の複数の凸部および複数の凹部から構成される微細な凹凸パターンを表面に有するナノインプリント用のモールドにおいて、

凹凸パターンが、所定形状の端部を有する凹部を少なくとも1つ含むものであり、

上記端部が、当該端部を有する凹部の末端から当該凹部の長さ方向に沿って10〜50nmまでの所定部分であり、

所定形状が、上記端部を有する凹部における当該端部以外の部分であって当該端部に接続している接続部分の断面のアスペクト比よりも小さいアスペクト比の断面を当該端部が有するような形状であることを特徴とするものである。

【0010】

本明細書において、凹部についてのアスペクト比を規定する際の「断面」とは、当該凹部の長さ方向に垂直な面と当該凹部とが共有する2次元領域を意味する。

【0011】

「アスペクト比」とは、上記断面における凹部の幅に対する凹部の深さの割合を意味する。

【0012】

そして、本発明に係るモールドにおいて、所定形状は、上記端部の少なくとも70%の部分について、接続部分の断面のアスペクト比よりも小さいアスペクト比の断面を当該端部が有するような形状であることが好ましい。

【0013】

そして、本発明に係るモールドにおいて、所定形状は、上記端部の断面のアスペクト比が接続部分から上記末端へ向かうにつれて連続的に小さくなるような形状であることが好ましい。

【0014】

そして、本発明に係るモールドにおいて、所定形状は、上記端部のすべての部分について当該端部の断面のアスペクト比が一定となるような形状であることが好ましい。

【0015】

そして、本発明に係るモールドにおいて、所定形状は、上記端部における凹部の幅が接続部分における凹部の幅よりも広い部分を上記端部が有するような形状であることが好ましい。

【0016】

そして、本発明に係るモールドにおいて、所定形状は、上記端部における凹部の深さが接続部分における凹部の深さよりも浅い部分を上記端部が有するような形状であることが好ましい。

【0017】

そして、本発明に係るモールドにおいて、接続部分の断面のアスペクト比が3より大きいことが好ましい。

【0018】

そして、本発明に係るモールドにおいて、凹凸パターンは、幅が30nm以下の凹部を少なくとも1つ含むものであることが好ましい。

【発明の効果】

【0019】

本発明に係るモールドは、ライン状の複数の凸部および複数の凹部から構成される微細な凹凸パターンを表面に有するナノインプリント用のモールドにおいて、凹凸パターンが、所定形状の端部を有する凹部を少なくとも1つ含むものであり、上記端部が、当該端部を有する凹部の末端から当該凹部の長さ方向に沿って10〜50nmまでの所定部分であり、所定形状が、上記端部を有する凹部における当該端部以外の部分であって当該端部に接続している接続部分の断面のアスペクト比よりも小さいアスペクト比の断面を当該端部が有するような形状であることを特徴とするものである。これにより、モールドの凹凸パターンに対応した形状の硬化性樹脂パターンにおいて、当該硬化性樹脂パターンのそれぞれの凸部の端部であってモールドの凹部の上記所定形状の端部に対応した上記凸部の端部の剛性が向上する。この結果、所定の微細な凹凸パターンを表面に有するモールドを用いたナノインプリントにおいて、基板上の硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンのそれぞれの凸部の端部が倒れることを抑制することが可能となる。

【図面の簡単な説明】

【0020】

【図1A】本発明のモールドを示す概略断面図である。

【図1B】図1Aにおけるモールドの凹凸パターンの一部の断面を示す概略拡大図である。

【図2A】実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図2B】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図2C】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図2D】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図2E】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図2F】従来のモールドの凹凸パターンにおける凹部の端部を示す概略断面図である。

【図3】図2Cおよび図2Dに示される端部を複数組み合わせたパターンの凹凸パターンを示す概略断面図である。

【図4A】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図4B】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図4C】他の実施形態のモールドの凹凸パターンにおける凹部の所定形状の端部を示す概略断面図である。

【図5】端部における凹部の深さが変化するモールドの製造工程を示す概略断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図面を用いて説明するが、本発明はこれに限られるものではない。なお、視認しやすくするため、図面中の各構成要素の縮尺等は実際のものとは適宜異ならせてある。

【0022】

図1Aは本発明のモールドを示す概略断面図である。また、図1Bは図1Aにおけるモールドの凹凸パターンの一部の断面を示す概略拡大図である。そして、図2A〜2Eは、モールドの凹凸パターンにおける凹部の所定形状を有する端部の例を示す概略断面図である。

【0023】

本発明のモールド1は、例えば図1Aおよび図1Bに示すように、支持部12と、支持部12の表面上に形成された微細な凹凸パターン13であって所定形状の端部15aを有する凹部15を少なくとも1つ含む凹凸パターン13とから構成される。ここで、上記端部15aは、当該端部15aを有する凹部15の末端Eから当該凹部15の長さ方向に沿って10〜50nmまで(図2A等に示される符号Lの範囲)の所定部分である。また、上記所定形状は、上記端部15aを有する凹部15における当該端部15a以外の部分であって当該端部15aに接続している接続部分15bの断面のアスペクト比よりも小さいアスペクト比の断面を当該端部15aが有するような形状である。

【0024】

モールド1の材料は、例えばシリコン、ニッケル、銅、アルミニウム、モリブデン、コバルト、クロム、鉄、タンタル、パラジウム、タングステン、白金および金等の金属材料、並びにそれらの酸化物、窒化物および炭化物、さらには樹脂とすることができる。具体的には、モールド1の材料としては、酸化シリコン、酸化アルミニウム、石英ガラス、パイレックス(登録商標)ガラスおよびソーダガラス等を挙げることができる。したがって、本発明のモールドは、特定のナノインプリントに限定されず、熱硬化性樹脂にパターン転写する熱インプリント、光硬化性樹脂にパターン転写する光インプリント、熱や光を必要としないHSQ(Hydrogen Silses Quioxane)にパターン転写する室温インプリント、ゲル状のガラス材料にパターン転写するゾルゲルインプリント、金属やガラスへ直接パターン転写する直接インプリント等に適用することが可能である。つまり、上記に示したナノインプリントそれぞれに適したモールドの材料が適宜選択される。

【0025】

凹凸パターン13の形状は、特に限定されず、ナノインプリントの用途に応じて適宜選択される。凹凸パターン13は、支持部12の表面の一部がライン状の複数の凹部15として除去されたような形状を有する。つまり、凹凸パターンの凹部15は、隣接する2つの凸部14によって挟まれた空間を意味する。なお、この場合、ある凸部14は端部側で他の凸部14と繋がる場合もありうるが、このような場合は凸形状の突起部1つ1つを繋がっている部分から分離してそれぞれを1つの凸部14とする。

【0026】

例えば典型的なパターンとして図1Aおよび図1Bに示すようなライン&スペースパターンである。そして、ライン&スペースパターンの凹部15の長さ(図1Bの紙面垂直方向の長さ)、端部以外の部分における凹部15同士の間隔(凸部14の幅)W1、端部以外の部分における凹部15の幅(凸部14同士の間隔)W2および端部以外の部分における凸部14上面からの凹部15の深さ(凹部15底面からの凸部14の高さ)Dは適宜設定される。本明細書において幅とは半値幅を意味する。例えば、上記の凹部15同士の間隔W1は10〜100nm、より好ましくは20〜70nmであり、上記の凹部15の幅W2は10〜500nm、より好ましくは20〜100nmであり、上記の凹部15の深さDは10〜500nm、より好ましくは30〜100nmである。特に、端部以外の部分における凹部15の断面のアスペクト比が3より大きい場合、および端部以外の部分における凹部15の幅が30nm以下である場合には、本発明の効果は顕著に表れる。

【0027】

凹凸パターン13は、所定形状の端部15aを有する凹部15を少なくとも1つ含む。そして、凹部15は、所定形状の端部15aを片端にのみ有してもよいし、両端に有していてもよい。このような端部15aは、硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンのそれぞれの凸部の端部が倒れることを抑制するための対策として設けられる。当該端部の倒れを抑制するためには、当該端部に剛性を持たせるために当該端部のアスペクト比を小さくすればよい。そこで、本発明では、硬化性樹脂パターンの凸部に対応するモールドの凹凸パターンの凹部の端部におけるアスペクト比を接続部分におけるアスペクト比に比べて小さくしている。接続部分15bとは、例えば図2A等に示されるように端部15aに接続するその近傍部分である。

【0028】

端部15aを有する凹部15の末端Eから当該凹部15の長さ方向に沿って10〜50nmまでの所定部分を端部15aとして設定したのは、10nmより短いと上記の倒れの抑制効果が充分に得られないためであり、50nmを超えると所望のパターンからのずれとしての影響が大きくなるためである。凹部の15の末端Eとは、モールド1により規定される凹部15の中で当該凹部の長さ方向に沿って最も端となる位置を意味する。一方、端部15aは、上記のように設定された範囲内で少なくとも70%の部分について、であることが好ましい。さらに、当該割合は、80%以上であることが好ましく、特に90%以上であることが好ましい。

【0029】

例えばこのような所定形状としては図2Aから2Eに示されるような形状が挙げられる。具体的には、図2Aは、角がRを有する部分以外の端部15aが接続部分15bの幅W2よりも広い一定の幅W2eを有するような端部15aを示す概略図である。図2Bは、端部15aのうち70%の部分が接続部分15bの幅W2よりも広い一定の幅W2eを有するような端部15aを示す概略図である。図2Cは、接続部分15bとの接続点における幅W2eが接続部分15bの幅W2に一致し、かつ当該接続点から末端に近づくにつれて幅W2eがテーパ状に広がるような端部15aを示す概略図である。図2Dは、接続部分15bとの接続点における幅W2eが接続部分15bの幅W2よりも広く、かつ当該接続点から末端に近づくにつれて幅W2eがテーパ状に狭まるような端部15aを示す概略図である。この場合、末端における幅W2eは、接続部分15bの幅W2よりも広いか、またはそれに一致することが好ましい。図2Eは、接続部分15bとの接続点における幅W2eが接続部分15bの幅W2に一致し、かつ当該接続点から末端に近づくにつれて幅W2eが連続的に増減するような端部15aを示す概略図である。以上の例では、端部15aにおける凹部15の深さを変えずに幅W2eのみを変えて、接続部分15bの断面のアスペクト比よりも小さいアスペクト比の断面を有するように当該端部15aが構成されている。なお、図2Fは、所定形状の端部を有しない従来の凹部15を示す概略図である。

【0030】

凹凸パターン13は、図3に示されるように、端部15aの所定形状が凹部同士で互いに異なる複数の凹部15を含むこともできる。この場合、隣接する2つの凹部15の端部15a同士が相補的に配置されるように設計することが可能となり、凹凸パターン13が微細化しても効率よく空間を利用することができる。

【0031】

また、端部15aにおける凹部15の幅W2eを変えずに深さDのみを変えて、接続部分15bの断面のアスペクト比よりも小さいアスペクト比の断面を有するように当該端部15aが構成されてもよい。例えばこのような所定形状としては図4Aから4Bに示されるような形状が挙げられる。具体的には、図4Aは、角がRを有する部分以外の端部15aが接続部分15bの深さよりも浅い一定の深さDeを有するような端部15aを示す概略図である。図4Bは、接続部分15bとの接続点における深さDeが接続部分15bの深さDに一致し、かつ当該接続点から末端に近づくにつれて深さDeがテーパ状に浅くなるような端部15aを示す概略図である。なお、図4Cは、所定形状の端部を有しない従来の凹部15を示す概略図である。

【0032】

また、端部15aにおける凹部15の幅W2eおよび深さDを共に変えてもよい。

【0033】

以下、モールド1の製造方法の実施形態について説明を行う。本実施形態のモールドの製造方法は、基板上に硬化性樹脂からなるレジスト膜を形成し、凹凸パターンの凹部に対応する部分のレジスト膜を電子線により描画し、描画した部分のレジスト膜を現像処理により除去し、残ったレジスト膜をマスクとして当該基板をエッチングするものである。

【0034】

また、図4Aおよび4Bに示されるように、端部15aの深さDeが変化するような凹部15は、例えば以下に示すような方法により形成することができる。まず、モールド1の基となる基板2上にレジストを塗布して第1のレジスト膜3aを形成する(図5a)。そして、凹凸パターンの凹部15に対応する部分の第1のレジスト膜3aに対して電子線で1回目の描画を実施した後、第1のレジスト膜3aの現像処理を行う(図5b)。次に、当該第1のレジスト膜3a上にレジスト膜を塗布して第2のレジスト膜3bを形成する(図5c)。そして、凹凸パターンの凹部15に対応する部分の第2のレジスト膜3bに対して電子線で2回目の描画を実施した後、第2のレジスト膜3bの現像処理を行う。この際、端部15aの深さDeが最も浅くなる部分に対応する部分の第2のレジスト膜3bが残るように第2の描画を実施する(図5d)。次に、当該第2のレジスト膜3b上にレジストを塗布して第3のレジスト膜3cを形成する(図5e)。そして、凹凸パターンの凹部15に対応する部分の第3のレジスト膜3cに対して電子線で3回目の描画を実施した後、第3のレジスト膜3cの現像処理を行う。この際、端部15aの深さDeが次に浅くなる部分に対応する部分の第3のレジスト膜3cが残るように第3の描画を実施する(図5f)。最後に、エッチングガスGを用いて所定時間当該基板2をエッチングすることにより(図5g)、所定形状の端部15aを有する凹部15を形成することができる(図5h)。

【0035】

レジスト膜のパターニング描画において、電子線描画機を用いる場合は電子線レジスト、イオンビーム描画機を用いる場合はイオンビーム用レジスト、レーザ描画機を用いる場合はフォトレジストを選択する。例えば電子線レジストであれば、凹凸パターンに対応する部分のレジスト膜を電子線により露光描画し、露光したレジスト膜を現像により除去することにより、レジスト膜のパターニング描画が行われる。

【0036】

基板のエッチングはドライエッチングにより行う。これにより、レジストパターンに対応した凹凸パターンが当該基板の表面に形成される。ドライエッチングは、アンダーカット(サイドエッチ)を抑制するため、垂直異方性(イオンの運動が凹部の深さ方向に偏っていること)の高いものが好ましい。ドライエッチングは反応性イオンエッチング(RIE)であることが好ましい。そしてRIEは特に、マイクロ波型−RIE、並行平板型−RIE、ヘリコン派型−RIE、誘導結合型プラズマ(ICP)−RIE、容量結合型プラズマ(CCP)−RIEまたは電子サイクロトロン共鳴型(ECR)−RIEであることが好ましい。

【0037】

ドライエッチングに用いるガスは基板材料に応じて適宜選択される。例えば、フッ素、塩素、臭素等のハロゲン族の原子を含むガスの単体もしくは混合ガス(CF4、CHF3、C2F6、C3F8、C4F8、SF6、Cl2、BCl3、HCl、HBr、I2等)を、基板材料に応じて用いる。また、エッチング形状およびレジストに対する選択比の調整のために、O2、N2、H2、Ar、He等のガスを添加しても良い。例えば、シリコン基板に対しドライエッチングを行う場合、フッ素、塩素、臭素などを含むガスを用いることが好ましい。また、アルミ若しくはクロム又はその酸化物若しくは窒化物からなる基板に対しドライエッチングを行う場合、塩素を含むガスを用いることが好ましい。また、SiO2からなる基板に対しドライエッチングを行う場合、フッ素、塩素などを含むガスを用いることが好ましい。

【実施例】

【0038】

本発明に係るモールドの実施例を以下に示す。

【0039】

<実施例1>

まず、インプリント用のモールドの基板として、8インチシリコンウェハを用意した。次に、このシリコンウェハにポジ型電子線レジスト(ZEP520/日本ゼオン株式会社製)をコートし、シリコンウェハ上に厚さが50nmのレジスト膜を形成した。そして、電子線描画装置(日本電子株式会社製)を用いて、形成すべきモールドのライン状の凹部(100本)に対応する部分の上記レジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。ここで、レジスト膜の描画工程においてモールドの凹部の端部を描画する際、当該端部の幅をその他の部分の幅に対して約10%広くするため、当該端部での電子線の照射時間をその他の部分での照射時間に対して10%長くした。

【0040】

次に、ICP−RIE装置を用いた垂直異方性ドライエッチングによって、上記レジスト膜をマスクとしてシリコンウェハをエッチングして、シリコンウェハの表面に凹凸パターンを形成した。エッチング条件は、Cl2の流量が30sccm、O2の流量が5sccm、Arの流量が80sccm、装置内圧力が2Pa、ICPパワーが400W、RIEパワーが130Wである。次に、O2プラズマアッシングによってレジスト膜を除去し、シリコンモールドを得た。アッシング条件は、O2の流量が500sccm、圧力が30Pa、RFパワーが1000Wである。本実施例で得られたシリコンモールドには、図2Aに示されるような所定形状の端部が形成された。

【0041】

そして、上記で得たシリコンモールドを用いて、石英基板上に塗布された光硬化性樹脂を押し付け、紫外光を石英基板の裏面から照射して光硬化性樹脂を硬化し、その後光硬化性樹脂からシリコンモールドを剥離してナノインプリントを実施した。

【0042】

<実施例2>

レジスト膜の描画工程においてモールドの凹部の端部を描画する際、当該端部の幅を末端に近づくにつれて徐々に広くするため、当該端部での電子線の照射時間を末端に近づくにつれて1%/nmの割合で最大10%増になるまで連続して増やした点以外は、実施例1と同様の工程によりシリコンモールドを得た。本実施例で得られたシリコンモールドには、図2Cに示されるような所定形状の端部が形成された。

【0043】

そして、上記で得たシリコンモールドを用いて、実施例1と同様にナノインプリントを実施した。

【0044】

<実施例3>

インプリント用のモールドの基板として、8インチシリコンウェハを用意した。次に、このシリコンウェハにポジ型電子線レジストをコートして、シリコンウェハ上に厚さが50nmの第1のレジスト膜を形成した。そして、電子線描画装置を用いて、形成すべきモールドのライン状の凹部(100本)に対応する部分の第1のレジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。さらに、このレジストパターン上に再度上記レジストをコートして、厚さが5nmの第2のレジスト膜を形成した。そして、電子線描画装置を用いて、形成すべきモールドの凹部に対応する部分の第2のレジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。この際、当該凹部の端部の深さが浅くなる部分に対応する部分の第2のレジスト膜が残るように描画を実施した。当該レジストパターンは、モールドの凹部の端部に対応する部分のみレジストの厚さが異なるものである。

【0045】

次に、実施例1と同様に、シリコンウェハのエッチングを行ってシリコンモールドを得た。本実施例で得られたシリコンモールドには、図4Aに示されるような所定形状の端部が形成された。

【0046】

そして、上記で得たシリコンモールドを用いて、実施例1と同様にナノインプリントを実施した。

【0047】

<実施例4>

インプリント用のモールドの基板として、8インチシリコンウェハを用意した。次に、このシリコンウェハにポジ型電子線レジストをコートして、シリコンウェハ上に厚さが50nmの第1のレジスト膜を形成した。そして、電子線描画装置を用いて、形成すべきモールドのライン状の凹部(100本)に対応する部分の第1のレジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。さらに、このレジストパターン上に再度上記レジストをコートして、厚さが1nmの第2のレジスト膜を形成した。そして、電子線描画装置を用いて、形成すべきモールドの凹部に対応する部分の第2のレジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。この際、当該凹部の端部の深さが最も浅くなる部分に対応する部分の第2のレジスト膜が残るように描画を実施した。さらに、このレジストパターン上に再度上記レジストをコートして、厚さが1nmの第3のレジスト膜を形成した。そして、電子線描画装置を用いて、形成すべきモールドの凹部に対応する部分の第3のレジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。この際、当該凹部の端部の深さが次に浅くなる部分に対応する部分の第3のレジスト膜が残るように描画を実施した。第3のレジスト膜の形成、描画および現像の各工程と同様の工程を複数回繰り返した。当該レジストパターンは、モールドの凹部の端部に対応する部分のレジストの厚さが概ね連続的に異なるものである。

【0048】

次に、実施例1と同様に、シリコンウェハのエッチングを行ってシリコンモールドを得た。本実施例で得られたシリコンモールドには、図4Bに示されるような所定形状の端部が形成された。

【0049】

そして、上記で得たシリコンモールドを用いて、実施例1と同様にナノインプリントを実施した。

【0050】

<比較例>

まず、インプリント用のモールドの基板として、8インチシリコンウェハを用意した。次に、このシリコンウェハにポジ型電子線レジストをコートし、シリコンウェハ上に厚さが50nmのレジスト膜を形成した。そして、電子線描画装置を用いて、形成すべきモールドのライン状の凹部(100本)に対応する部分の上記レジスト膜を20μC/cm2のドーズ量で描画し、現像によりレジストパターンを形成した。ここで、レジスト膜の描画工程においてモールドの凹部を描画する際、電子線の照射時間を常に一定にした。

【0051】

<結果>

表1は、実施例1から4および比較例のナノインプリントの結果、レジストパターンの100本の凸部のうちモールドの剥離の際に倒れた本数を示すものである。比較例に係るモールドを用いた場合には100本中70本が倒れたのに対し、実施例1から4に係るモールドを用いた場合には全く倒れなかった。この結果、本発明のモールドによれば、基板上の硬化性樹脂にモールドを押し付け、その後これらを剥離する際に、硬化性樹脂パターンのそれぞれの凸部の端部が倒れることを抑制することが可能であることが確認された。

【符号の説明】

【0052】

1 モールド

2 モールドの基となる基板

3a、3b、3c レジスト膜

12 支持部

13 凹凸パターン

14 凸部

15 凹部

15a 凹部の端部

15b 凹部の接続部分

D 凹部の端部以外の深さ

De 凹部の端部の深さ

W1 凹部同士の間隔

W2 凹部の端部以外の幅

W2e 凹部の端部の幅

【特許請求の範囲】

【請求項1】

ライン状の複数の凸部および複数の凹部から構成される微細な凹凸パターンを表面に有するナノインプリント用のモールドにおいて、

前記凹凸パターンが、所定形状の端部を有する前記凹部を少なくとも1つ含むものであり、

前記端部が、該端部を有する前記凹部の末端から該凹部の長さ方向に沿って10〜50nmまでの所定部分であり、

前記所定形状が、前記端部を有する前記凹部における該端部以外の部分であって該端部に接続している接続部分の断面のアスペクト比よりも小さいアスペクト比の断面を該端部が有するような形状であることを特徴とするモールド。

【請求項2】

前記所定形状が、前記端部の少なくとも70%の部分について、前記接続部分の断面のアスペクト比よりも小さいアスペクト比の断面を該端部が有するような形状であることを特徴とする請求項1に記載のモールド。

【請求項3】

前記所定形状が、前記端部の断面のアスペクト比が前記接続部分から前記末端へ向かうにつれて連続的に小さくなるような形状であることを特徴とする請求項2に記載のモールド。

【請求項4】

前記所定形状が、前記端部のすべての部分について該端部の断面のアスペクト比が一定となるような形状であることを特徴とする請求項2に記載のモールド。

【請求項5】

前記所定形状が、前記端部における前記凹部の幅が前記接続部分における該凹部の幅よりも広い部分を前記端部が有するような形状であることを特徴とする請求項1から4いずれかに記載のモールド。

【請求項6】

前記所定形状が、前記端部における前記凹部の深さが前記接続部分における該凹部の深さよりも浅い部分を前記端部が有するような形状であることを特徴とする請求項1から5いずれかに記載のモールド。

【請求項7】

前記接続部分の断面のアスペクト比が3より大きいことを特徴とする請求項1から6いずれかに記載のモールド。

【請求項8】

前記凹凸パターンが、幅が30nm以下の前記凹部を少なくとも1つ含むものであることを特徴とする請求項1から7いずれかに記載のモールド。

【請求項1】

ライン状の複数の凸部および複数の凹部から構成される微細な凹凸パターンを表面に有するナノインプリント用のモールドにおいて、

前記凹凸パターンが、所定形状の端部を有する前記凹部を少なくとも1つ含むものであり、

前記端部が、該端部を有する前記凹部の末端から該凹部の長さ方向に沿って10〜50nmまでの所定部分であり、

前記所定形状が、前記端部を有する前記凹部における該端部以外の部分であって該端部に接続している接続部分の断面のアスペクト比よりも小さいアスペクト比の断面を該端部が有するような形状であることを特徴とするモールド。

【請求項2】

前記所定形状が、前記端部の少なくとも70%の部分について、前記接続部分の断面のアスペクト比よりも小さいアスペクト比の断面を該端部が有するような形状であることを特徴とする請求項1に記載のモールド。

【請求項3】

前記所定形状が、前記端部の断面のアスペクト比が前記接続部分から前記末端へ向かうにつれて連続的に小さくなるような形状であることを特徴とする請求項2に記載のモールド。

【請求項4】

前記所定形状が、前記端部のすべての部分について該端部の断面のアスペクト比が一定となるような形状であることを特徴とする請求項2に記載のモールド。

【請求項5】

前記所定形状が、前記端部における前記凹部の幅が前記接続部分における該凹部の幅よりも広い部分を前記端部が有するような形状であることを特徴とする請求項1から4いずれかに記載のモールド。

【請求項6】

前記所定形状が、前記端部における前記凹部の深さが前記接続部分における該凹部の深さよりも浅い部分を前記端部が有するような形状であることを特徴とする請求項1から5いずれかに記載のモールド。

【請求項7】

前記接続部分の断面のアスペクト比が3より大きいことを特徴とする請求項1から6いずれかに記載のモールド。

【請求項8】

前記凹凸パターンが、幅が30nm以下の前記凹部を少なくとも1つ含むものであることを特徴とする請求項1から7いずれかに記載のモールド。

【図1A】

【図1B】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図2F】

【図3】

【図4A】

【図4B】

【図4C】

【図5】

【図1B】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図2F】

【図3】

【図4A】

【図4B】

【図4C】

【図5】

【公開番号】特開2012−190986(P2012−190986A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−52859(P2011−52859)

【出願日】平成23年3月10日(2011.3.10)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月10日(2011.3.10)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]