ナノインプリント用金型の製造方法

【課題】安価にナノインプリント用金型を製造することが可能なナノインプリント用金型の製造方法を提供する。

【解決手段】表面に微細な凹凸が形成されたマスタ基板に対して、添加剤が添加された第一樹脂材料を接合させて押圧し、熱転写法により第一樹脂材料を固化させることにより凹凸を転写させる(第一接合工程、第一熱転写工程)。マスタ基板を剥離した後(第一除去工程)、凹凸が形成された第一樹脂材料に対して、添加剤が添加された第二樹脂材料を接合させて押圧し、熱転写法により第二樹脂材料を固化させることにより凹凸を転写させる(第二接合工程、第二熱転写工程)。第一樹脂材料を剥離させた後の第二樹脂材料を電気鋳造の母型とし、電気鋳造法により第二樹脂材料表面に金属を電着させる。そして第二樹脂材料を溶解させることにより、ナノインプリント用金型を製造する。

【解決手段】表面に微細な凹凸が形成されたマスタ基板に対して、添加剤が添加された第一樹脂材料を接合させて押圧し、熱転写法により第一樹脂材料を固化させることにより凹凸を転写させる(第一接合工程、第一熱転写工程)。マスタ基板を剥離した後(第一除去工程)、凹凸が形成された第一樹脂材料に対して、添加剤が添加された第二樹脂材料を接合させて押圧し、熱転写法により第二樹脂材料を固化させることにより凹凸を転写させる(第二接合工程、第二熱転写工程)。第一樹脂材料を剥離させた後の第二樹脂材料を電気鋳造の母型とし、電気鋳造法により第二樹脂材料表面に金属を電着させる。そして第二樹脂材料を溶解させることにより、ナノインプリント用金型を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノインプリント用金型の製造方法に関する。そしてより詳細には、マスタ基板と同様の凹凸パターンを有するマスタ樹脂を作成し、このマスタ樹脂を使用してナノインプリント用金型を製造するナノインプリント用金型の製造方法に関する。

【背景技術】

【0002】

寸法がナノオーダーの凹凸を樹脂材料に形成させる方法として、ナノインプリント技術が開発されている。ナノインプリント技術では、超微細な凹凸を持つ金型を樹脂材料に押圧させることによって、樹脂材料の表面に凹凸を形成させる。従って、フォトリソグラフィ法とエッチング法とを使う従来のパターン形成技術に比べて、低コストでパターン形成が可能である上、製造時間も圧倒的に短くなるという特徴を有している。

【0003】

ナノインプリントに使用される金型(ナノインプリント用金型)の表面に形成される凹凸はナノオーダーの大きさであり、しかも一般的に高アスペクト比構造である。そのため、ナノインプリント用金型、及び、ナノインプリント用金型の作製に必要となる母型には、高硬度であり且つ高微細化が可能であることが要求される。このような要求を満たすナノインプリント用金型の製造方法として、母型として表面に微細構造を形成可能なシリコン基板を使用し、その表面にNi電解メッキを施すことによってNi皮膜を得、その後シリコン基板を溶解することによってナノインプリント用金型を製造する方法が従前より知られている。さらに、Ni電解メッキの前工程として実施される無電解メッキ工程の代わりに、シリコン基板の表面に導電性ナノ粒子分散液を塗布する工程を実施することにより、煩わしいメッキ工程を省略することが可能なナノインプリント用金型の製造方法が提案されている(特許文献1参照)。

【特許文献1】特開2007−044831号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら上述のナノインプリント用金型の製造方法では、高価なシリコン基板を金型製造用の母型として使用しなければならない。さらに、ナノインプリント用金型の成型後、母型であるシリコンウェハを溶解して除去する必要があり、共通のシリコンウェハから複数の金型を製造することが困難である。これらのことから、金型製造に要するコストが高くなってしまうという問題点があった。

【0005】

本発明は上記課題を解決するためになされたものであり、安価にナノインプリント用金型を製造することが可能なナノインプリント用金型の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、請求項1に係る発明のナノインプリント用金型の製造方法は、マスタ基板の表面に形成されている微細な凹凸パターンと同形状の凹凸パターンを被転写基板の表面に転写するために使用されるナノインプリント用金型の製造方法であって、前記マスタ基板における前記凹凸パターンが形成されている面に、第一樹脂を接合させる第一接合工程と、前記第一接合工程にて接合させた前記第一樹脂における前記マスタ基板と接する面に、熱転写法により、前記マスタ基板に形成されている凹凸パターンを反転させた形状の凹凸パターンを形成させる第一転写工程と、前記第一転写工程により前記第一樹脂に凹凸パターンを形成させた後、当該第一樹脂から前記マスタ基板を除去する第一除去工程と、前記第一除去工程により前記マスタ基板が除去された前記第一樹脂における凹凸パターンが形成されている面に、第二樹脂を接合させる第二接合工程と、前記第二接合工程にて接合させた前記第二樹脂における前記第一樹脂と接する面に、熱転写法により、前記第一樹脂に形成されている凹凸パターンを反転させた形状であって前記マスタ基板に形成されている凹凸パターンと同じ形状の凹凸パターンを形成させる第二転写工程と、前記第二転写工程により前記第二樹脂に凹凸パターンを形成させた後、当該第二樹脂から前記第一樹脂を除去する第二除去工程と、前記第二除去工程により前記第一樹脂が除去された前記第二樹脂を母型としてナノインプリント用金型を製造する金型製造工程とを備えている。

【0007】

また、請求項2に係る発明のナノインプリント用金型の製造方法は、請求項1に記載の発明の構成に加え、前記金型製造工程では、電気鋳造法により、前記第二樹脂を電気鋳造の母型としてナノインプリント用金型を製造することを特徴とする。

【0008】

また、請求項3に係る発明のナノインプリント用金型の製造方法は、請求項1又は2に記載の発明の構成に加え、前記第一樹脂は、第一樹脂材料に添加剤を添加することにより得られ、前記第一樹脂材料は、架橋PMMA、ポリフェニレンメタクリレート、ポリベンジルメタクリレート、ポリシクロヘキシルメタクリレート、アミノ樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアミン樹脂、ビスマレイミド樹脂、ポリカーボネート、ポリスチレン、スチレン・アクリル共重合体、ポリアミド、フェノール樹脂、シリコン樹脂、ポリウレタン、ポリイミド、ポリアミドイミド、及びポリエーテルイミドのうち少なくとも1つからなることを特徴とする。

【0009】

また、請求項4に係る発明のナノインプリント用金型の製造方法は、請求項1乃至3のいずれかに記載の発明の構成に加え、前記第二樹脂は、第二樹脂材料に添加剤を添加することにより得られ、前記第二樹脂材料は、低架橋PMMA、未架橋PMMA、ポリフェニレンメタクリレート、ポリベンジルメタクリレート、ポリシクロヘキシルメタクリレート、メラミン樹脂、ポリカーボネート、ポリスチレン、ポリアミド、ポリウレタン、熱可塑性ポリイミド、及びポリアミドイミドのうち少なくとも1つからなることを特徴とする。

【0010】

また、請求項5に係る発明のナノインプリント用金型の製造方法は、請求項3又は4に記載の発明の構成に加え、前記添加剤は、レベリング剤、紫外線吸収剤、光安定剤、及び架橋剤のうち少なくとも1つからなることを特徴とする。

【0011】

また、請求項6に係る発明のナノインプリント用金型の製造方法は、請求項5に記載の発明の構成に加え、前記レベリング剤は、フッ素系レベリング剤、シリコン系レベリング剤、及び、アクリル系レベリング剤のうちいずれかであることを特徴とする。

【発明の効果】

【0012】

請求項1に係る発明のナノインプリント用金型の製造方法では、マスタ基板の表面に形成されている凹凸パターンと同じ形状の凹凸を有する樹脂製の母型(マスタ樹脂)を作成することができ、この母型を使用してナノインプリント用金型を製造することが可能となる。従って、共通のマスタ基板から複数の母型を複製することができるため、複数のナノインプリント用金型を製造する場合における製造コストを抑えることが可能となる。

【0013】

また、請求項2に係る発明のナノインプリント用金型の製造方法では、樹脂製母型を使用し、電気鋳造法によりナノインプリント用金型を作成する。従って、請求項1に記載の発明の効果に加えて、電気鋳造後、前記第二樹脂は溶剤等で容易に溶解、除去できるため、前記第二樹脂がナノインプリント用金型の表面に残ることはない。このことによって、表面精度の高い金型を作成することが可能となる。

【0014】

また、請求項3に係る発明のナノインプリント用金型の製造方法は、請求項1又は2に記載の発明の効果に加えて、マスタ基板上に形成されたナノオーダーレベルの凹凸パターンを第一樹脂の表面に転写することが可能となる。また、転写後、第一樹脂からマスタ基板を良好に剥離させることが可能となる。さらに、良好な硬度を得ることが可能となるため、第二樹脂への転写の際に型変形しない。

【0015】

また、請求項4に係る発明のナノインプリント用金型の製造方法は、請求項1乃至3のいずれかに記載の発明の効果に加えて、第一樹脂上に形成されたナノオーダーレベルの凹凸パターンを第二樹脂の表面に転写することが可能となる。また、転写後、第二樹脂から第一樹脂を良好に剥離させることが可能となる。さらに、ナノインプリント用金型形成後、溶剤等で容易に溶解、除去させることが可能となる。

【0016】

また、請求項5に係る発明のナノインプリント用金型の製造方法は、請求項3又は4に記載の発明の構成に加えて、良好な硬度を有する樹脂を作成することが可能となるとともに、良好な転写精度を得ることが可能となる。また、耐候性、耐紫外線性も付与される。

【0017】

また、請求項6に係る発明のナノインプリント用金型の製造方法は、請求項5に記載の発明の効果に加えて、塗布時に膜均一性が得られ、結果として、良好な硬度を有する樹脂を作成することが可能となるとともに、良好な転写精度を得ることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の一実施形態としてのナノインプリント用金型の製造方法について、図面を参照しながら説明する。本実施の形態のナノインプリント用金型の製造方法は、シリコン基板等からなるマスタ基板の表面に形成された凹凸形状と同一の形状を有する樹脂(「マスタ樹脂」という。)を作成する工程を含み、マスタ基板の代用マスタとしてこのマスタ樹脂を使用してナノインプリント用金型を作成する、ナノインプリント用金型の製造方法である。

【0019】

図1乃至8を参照して、ナノプリント用金型の製造方法の概要について説明する。図1は、マスタ基板3と第一樹脂2とを接合させる第一接合工程を示しており、図2は、第一樹脂2にマスタ基板3表面の凹凸を転写する第一熱転写工程を示しており、図3は、接合させたマスタ基板3を第一樹脂2から除去する第一除去工程を示しており、図4は、第一樹脂2と第二樹脂4とを接合させる第二接合工程を示しており、図5は、第二樹脂4に第一樹脂2表面の凹凸を転写する第二熱転写工程を示しており、図6は、接合させた第一樹脂2を第二樹脂4から除去する第二除去工程を示しており、図7は、ナノインプリント用金型6を作成する電気鋳造工程を示しており、図8は、電気鋳造工程にて作成されたナノインプリント用金型6から第二樹脂4を除去する第三除去工程を示している。これらの工程のうち、第一接合工程〜第一除去工程は、マスタ基板3表面に形成された凹凸を反転させた形状の凹凸を第一樹脂2表面に形成させるための工程に相当する。また、第二接合工程〜第二除去工程は、第一樹脂2表面に形成された凹凸を反転させた形状であり、マスタ基板3表面に形成された凹凸形状と同形状の凹凸を第二樹脂4表面に形成させるための工程に相当する。また、電気鋳造工程〜第三除去工程は、第二樹脂4を電気鋳造の母型として使用し、電気鋳造法によりナノインプリント用金型6を作成するための工程に相当する。

【0020】

図1を参照して、第一接合工程について説明する。図1に示すように、まず、表面にナノオーダーの微細な凹凸が形成されたマスタ基板3が準備される。マスタ基板3上の凹凸は、ナノインプリントにより被転写体の表面に転写させる凹凸と同形状となるように形成されている。マスタ基板3としては、表面に微細な凹凸を形成可能な従来公知のものを用いる。例えば、従来のフォトリソグラフィ法により微細な凹凸を形成させることが可能なシリコン基板などが挙げられる。また、マスタ基板3としてのシリコン基板の表面に凹凸形状を形成させる方法としては、例えば、シリコン基板表面に酸化シリコン膜(SiO2膜)を深さ方向に形成させ、そのSiO2膜を加工して凹凸形状を形成させる方法が挙げられる。SiO2膜の成膜方法としては、例えば、スパッタリング法、プラズマCVD法が挙げられる。また、SiO2膜へ凹凸形状を形成させる方法としては、例えば、電子ビーム描画装置、縮小投影型露光装置などによるフォトリソグラフィ加工の後、ドライエッチング装置などによりSiO2膜をエッチング加工する方法が挙げられる。

【0021】

マスタ基板3表面の凹凸には、前処理として離型処理が施される。この処理は、第一熱転写工程(図2参照)において第一樹脂2に凹凸を転写させた後、第一除去工程(図3参照)において、第一樹脂2からマスタ基板3を剥離し易くするために実施される。シリコン基板をマスタ基板3として用いた場合における離型処理としては、例えば、フッ素系、シリコン系離型材料でシリコン基板表面をコーティングする処理が挙げられる。離型材料をコーティングする方法としては、例えば、シリコン基板を離型処理剤中にディッピングする方法、離型処理剤をシリコン基板にスプレーコートする方法、シリコン基板を離型処理剤中にディッピングした後、加湿することにより、表面に離型処理剤の被膜を形成させる方法、スパッタリングによりシリコン基板表面に離型処理剤の被膜を形成させる方法が挙げられる。

【0022】

次いで、支持体1及び支持体1上に形成させる第一樹脂2について説明する。支持体1としては、特に限定されず、従来公知のものを用いることが可能である。例えば、ガラス(ソーダガラス、無アルカリガラス、石英ガラス)基板や銅、クロム、鉄、アルミニウムなどの金属製の基板が挙げられる。

【0023】

第一樹脂2には、マスタ基板3表面の凹凸を反転させた形状の凹凸をその表面に転写させて形成させることが可能なように、高転写精度性が要求される。また、凹凸が転写された後の第一樹脂2は、第二樹脂4(図4参照、後述)に対して凹凸を転写させる工程(第二熱転写工程、図5参照、後述)におけるマスタとして用いられる。そのため、高硬度であるとともに、第二除去工程(図6参照、後述)において支持体1から第一樹脂2が剥離することがないよう支持体1と強度に密着可能であることが要求される。

【0024】

上述の要求を満たす第一樹脂2は、特定の樹脂材料(以下、「第一樹脂材料」という。)に添加剤を添加することにより精製される。第一樹脂材料としては、架橋PMMA、ポリフェニレンメタクリレート、ポリベンジルメタクリレート、ポリシクロヘキシルメタクリレート、アミノ樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアミン樹脂、ビスマレイミド樹脂、ポリカーボネート、ポリスチレン、スチレン・アクリル共重合体、ポリアミド、フェノール樹脂、シリコン樹脂、ポリウレタン、ポリイミド、ポリアミドイミド、及びポリエーテルイミドが挙げられる。また、添加剤としては、レベリング剤、紫外線吸収剤、光安定剤、及び架橋剤が挙げられる。また、添加剤のうちレベリング剤は、フッ素系レベリング剤、シリコン系レベリング剤、及び、アクリル系レベリング剤のうちいずれかが用いられる。そして、これらの第一樹脂材料のうち少なくとも1種類と、添加剤のうち少なくとも1種類とを混合することにより、第一樹脂2が得られる。

【0025】

柔軟に変形可能な樹脂材料と、後述する第一熱転写工程(図2参照)において十分な硬度に固化可能な樹脂材料とを上述の第一樹脂材料から選択してブレンドすることにより、第一接合工程〜第一除去工程(図1〜図3参照)において優れた特性(高転写精度、高硬度、支持体1と強度に密着可能であること)を有する第一樹脂2を得ることが可能となる。また、後述する第一除去工程(図3参照)における剥離工程を容易化するために、レベリング剤としてフッ素系、シリコン系、ビニル系、アクリル系のレベリング剤をブレンドする。このことによって、第一樹脂2の成膜時において膜を均一に作成することが可能となる。さらに、紫外線吸収剤、及び光安定剤をブレンドする。このことによって、耐候性や耐紫外線性といった特性を第一樹脂材料に付与することが可能となる。

【0026】

第一樹脂2の支持体1への形成方法としては、従来公知の成膜法が用いられる。例えば、スピンコート法やバーコート法が挙げられる。

【0027】

次いで、マスタ基板3と第一樹脂2とを接合させる手順について説明する。マスタ基板3と第一樹脂2を表面に形成させた支持体1とは、マスタ基板3の凹凸が形成されている面と、支持体1の第一樹脂2が形成されている面とが向き合う状態で対向して配置される。その後、第一樹脂2にマスタ基板3を押圧させる。このことによって、第一樹脂2の表面が、マスタ基板3表面の凹凸形状を反転させた凹凸形状に変形する。押圧方法としては、例えば、人手にてマスタ基板3と第一樹脂2が形成された支持体1を重ね合わせ、ナノインプリント装置の下プレートに配置し、装置操作にて下プレートを上プレートに押し当てることにより、第一樹脂2に対してマスタ基板3を押圧させる方法が挙げられる。

【0028】

次に、図2を参照して、第一熱転写工程について説明する。第一熱転写工程では、図2に示すように、第一接合工程(図1参照)にてマスタ基板3が第一樹脂2に押圧され、第一樹脂2表面にマスタ基板3表面の凹凸を反転させた形状の凹凸が形成された状態で、熱転写により、第一樹脂2の表面に形成された凹凸状態を固化させる。熱転写方法としては、例えば、マスタ基板3と第一樹脂2とを接合させた状態で周囲を真空状態にし、ヒータによりマスタ基板3と第一樹脂2とを昇温した状態で加圧圧着する。そしてその後冷却する方法が挙げられる。

【0029】

次に、図3を参照して、第一除去工程について説明する。第一除去工程では、図3に示すように、第一樹脂2からマスタ基板3を剥離させる。マスタ基板3を剥離させた状態の第一樹脂2表面には、マスタ基板3より転写された凹凸が形成された状態となる。マスタ基板3の剥離方法としては、例えば、マスタ基板3と第一樹脂2を保持する支持体1が重なり合った状態で、人手にて支持体1の対角2点を、その面の法線方向に歪ませる。このことにより、マスタ基板3と第一樹脂2との間に隙間を形成させる。そして、対角2点の位置を変えて同様の処理を繰り返すことにより、第一樹脂2からマスタ基板3を剥離させる方法が挙げられる。

【0030】

以上の第一接合工程〜第一除去工程(図1〜図3参照)により、マスタ基板3表面の凹凸を反転させた形状の凹凸を第一樹脂2の表面に形成させることが可能となる。従来の形成方法では、電気鋳造法にて、マスタ基板3表面の凹凸形状を直接被転写体に転写させるために双方が接合状態となった後、マスタ基板3を溶解することにより、被転写体表面に凹凸形状を形成させていた。そのため、共通のマスタ基板3から複数の被転写体を製造することが困難であった。しかしながら本発明では、第一樹脂2を用いることにより、マスタ基板3の剥離によっても良好な凹凸の形成が可能となった。このため、共通のマスタ基板3から複数の被転写体を製造することが可能となった。このことによって、後述の第二接合工程〜第三除去工程(図4〜図8参照)を経ることにより、共通のマスタ基板3から複数のナノインプリント用金型を製造することが可能となった。

【0031】

次に、図4を参照して、第二接合工程について説明する。第二接合工程では、図4に示すように、第一接合工程〜第一除去工程(図1〜図3参照)において第一樹脂2表面に形成させた凹凸を反転させた形状の凹凸を、第二樹脂4表面に転写させる。まず、支持体5上に形成された第二樹脂4が準備される。支持体5としては、支持体1と同様特に限定されず、従来公知のものを用いることが可能である。例えば、ガラス(ソーダガラス、無アルカリガラス、石英ガラス)基板や銅、クロム、鉄、アルミニウムなどの金属製の基板が挙げられる。

【0032】

また、第二樹脂4には、第一樹脂2表面の凹凸を反転させた形状の凹凸をその表面に転写させて形成させることが可能なように、高転写精度性が要求される。また、凹凸を転写させた後の第二樹脂4は、電気鋳造工程(図7参照)及び第三除去工程(図8参照)においてマスタ樹脂として使用可能なように、高硬度であり且つ溶剤に対する可溶性が要求される。

【0033】

上述の要求を満たす第二樹脂4は、特定の樹脂材料(以下、「第二樹脂材料」という。)に添加剤を添加することにより精製される。第二樹脂材料としては、低架橋PMMA、未架橋PMMA、ポリフェニレンメタクリレート、ポリベンジルメタクリレート、ポリシクロヘキシルメタクリレート、メラミン樹脂、ポリカーボネート、ポリスチレン、ポリアミド、ポリウレタン、熱可塑性ポリイミド、及びポリアミドイミドが挙げられる。また、添加剤としては、レベリング剤、紫外線吸収剤、光安定剤、及び架橋剤が挙げられる。また、添加剤のうちレベリング剤は、フッ素系レベリング剤、シリコン系レベリング剤、及び、アクリル系レベリング剤のうちいずれかが用いられる。そして、これらの第二樹脂材料のうち少なくとも1種類と、添加剤のうち少なくとも1種類とを混合することにより、第二樹脂4が得られる。

【0034】

後述する電気鋳造工程(図7参照)において電気鋳造に耐えうる樹脂材料と、後述する第三除去工程(図8参照)において有機溶媒等に対して可溶性である樹脂材料とを上述の第二樹脂材料から選択してブレンドすることにより、第二接合工程〜第三除去工程(図4〜図8参照)において優れた特性(高転写精度、高硬度、溶媒に対する可溶性)を有する第二樹脂4を得ることが可能となる。また、後述する第二除去工程(図6参照)における剥離工程を容易化するために、レベリング剤としてフッ素系、シリコン系、ビニル系、アクリル系のレベリング剤をブレンドする。このことによって、第二樹脂4の成膜時において膜を均一に作成することが可能となり、第二除去工程(図6参照)において第二樹脂4から第一樹脂2を容易に剥離することが可能となる。さらに、紫外線吸収剤、及び光安定剤をブレンドする。このことによって、耐候性や耐紫外線性といった特性を第一樹脂材料に付与することが可能となる。

【0035】

第二樹脂4の支持体5への形成方法としては、従来公知の成膜法が用いられ、例えば、スピンコート法やバーコート法が挙げられる。

【0036】

次いで、第一樹脂2と第二樹脂4とを接合させる手順について説明する。はじめに、第一接合工程〜第一除去工程(図1〜図3参照)により形成された第一樹脂2表面の凹凸に、前処理として離型処理が施される。この処理は、第二熱転写工程(図5参照)において第二樹脂4に凹凸を転写させた後、第二除去工程(図6参照)において、第二樹脂4から第一樹脂2を剥離し易くするために実施される。離型処理としては、例えば、フッ素系、シリコン系離型材料で第一樹脂2の凹凸表面をコーティングする処理が挙げられる。離型材料をコーティングする方法としては、例えば、凹凸が表面に形成された第一樹脂2を離型処理剤にディッピングする方法、離型処理剤を第一樹脂2の凹凸表面にスプレーコートする方法、第一樹脂2を離型処理剤にディッピングした後、加湿することにより、凹凸表面に離型材料の被膜を形成させる方法、スパッタリングにより第一樹脂2表面に離型処理剤の被膜を形成させる方法が挙げられる。

【0037】

次いで、第一樹脂2と第二樹脂4とを接合させる手順について説明する。第一樹脂2を表面に形成させた支持体1と、第二樹脂4を表面に形成させた支持体5とは、第一樹脂2と第二樹脂4とが向き合う状態で対向して配置される。その後、第二樹脂4に第一樹脂2を押圧させる。このことによって、第二樹脂4の表面が、第一樹脂2表面の凹凸形状を反転させた凹凸形状に変形する。押圧方法としては、例えば、人手にて第一樹脂2を表面に形成させた支持体1と、第二樹脂4を表面に形成させた支持体5とを重ね合わせ、ナノインプリント装置の下プレートに配置し、装置操作にて下プレートを上プレートに押し当てることにより、第二樹脂4に対して第一樹脂2を押圧させる方法が挙げられる。

【0038】

次に、図5を参照して、第二熱転写工程について説明する。第二熱転写工程では、図5に示すように、第二接合工程(図4参照)にて第一樹脂2が第二樹脂4に押圧され、第二樹脂4表面に第一樹脂2表面の凹凸形状を反転させた形状の凹凸が形成された状態で、熱転写により、第二樹脂4の表面に形成された凹凸状態を固化させる。熱転写方法としては、例えば、第一樹脂2と第二樹脂4とを接合させた状態で周囲を真空状態にし、ヒータにより第一樹脂2と第二樹脂4とを昇温した状態で加圧圧着する。そしてその後冷却する方法が挙げられる。

【0039】

次に、図6を参照して、第二除去工程について説明する。第二除去工程では、図6に示すように、第二樹脂4から第一樹脂2を剥離させる。第一樹脂2を剥離させた状態での第二樹脂4表面には、第一樹脂2より転写された凹凸が形成された状態となる。なお第二樹脂4表面の凹凸形状は、マスタ基板3表面の凹凸形状と同形状となるため、マスタ基板3の代用マスタ(マスタ樹脂)としての使用が可能となる。第一樹脂2の除去方法としては、例えば、支持体1と支持体5が重なり合った状態で、人手にて支持体5の対角2点を、その面の法線方向に歪ませる。このことにより第一樹脂2と第二樹脂4との間に隙間を形成させる。そして、対角2点の位置を変えて同様の処理を繰り返すことにより、第二樹脂4から第一樹脂2を剥離させる方法が挙げられる。

【0040】

以上の第二接合工程〜第二除去工程(図4〜図6参照)により、第一樹脂2表面の凹凸を反転させた形状の凹凸を第二樹脂4の表面に形成させることが可能となる。ここで、第二樹脂4表面に形成された凹凸は、マスタ基板3表面に形成されている凹凸と同形状となることから、第一接合工程〜第二除去工程(図1〜図6参照)を経ることにより、マスタ基板3と同形状を有する第二樹脂(マスタ樹脂)を作成することが可能となる。既述のように、共通のマスタ基板3から複数の第一樹脂2を作成でき、上述のように、共通の第一樹脂2から複数の第二樹脂4を作成することができるため、共通のマスタ基板3から複数のマスタ樹脂である第二樹脂4を作成可能ということになる。後述の電気鋳造工程(図7参照)、及び第三除去工程(図8参照)において、マスタ樹脂を用いてナノインプリント用金型が製造されることになることから、ナノインプリント用金型を複数製造する場合であっても、高価なマスタ基板3(シリコン基板等)を流用することが可能となるため、ナノインプリント用金型の製造コストを抑制することが可能となる。

【0041】

次いで、図7を参照して、電気鋳造工程について説明する。電気鋳造工程と後述の第三除去工程(図8参照)では、第一接合工程〜第二除去工程(図1〜図6参照)を経て作成された第二樹脂4(マスタ樹脂)を母型として、電気鋳造法によりナノインプリント用金型が作成される。

【0042】

図7に示すように、電気鋳造工程では、第二樹脂4の表面に金属を電着させる。電着された金属から第二樹脂4を除去した結果得られる金属がナノインプリント用金型6に相当する。第二樹脂4には、前処理として表面に導電化処理が施される。導電化処理方法としては、例えば、無電解メッキ法、蒸着法、及びスパッタリング法が挙げられる。そして導電化処理の後、電気鋳造がおこなわれる。電気鋳造は、金属イオンを含んだ電解質溶液7に第二樹脂4を浸した状態で電流を流し、電気化学反応により、第二樹脂4の表面に金属を電着させる。電着させる金属としては、例えば、ニッケル、銅、鉄、金、銀、ニッケルコバルトが挙げられる。

【0043】

次いで、図8を参照し、第三除去工程について説明する。第三除去工程では、電気鋳造工程(図7参照)において第二樹脂4の表面に電着させた金属から第二樹脂4を除去する。図8に示すように、除去方法としては、例えば、第二樹脂4を有機溶剤、酸・アルカリ溶液などの溶液8により溶解させる方法が挙げられる。そして第三除去工程の結果得られる金属は、マスタ基板、及びマスタ樹脂(第二樹脂4)の表面に形成された凹凸を反転させた形状の凹凸を有し、本実施の形態における最終生成物であるナノインプリント用金型6に相当する。

【0044】

以上説明したように、マスタ基板3から直接ナノインプリント用金型6を製造せず、第一樹脂2及び第二樹脂4の作成工程を経てナノインプリント用金型6を製造することによって、共通のマスタ基板3から複数のナノインプリント用金型6を製造することが可能となる。従来は、マスタ基板3に直接電気鋳造法により金属を電着させた後、マスタ基板3を溶解させることによってナノインプリント用金型6を製造していたため、マスタ基板3の再利用が不可能となっていた。マスタ基板3の材料としては、微細な凹凸を表面に形成可能な高価なシリコン基板が使用されることが多いため、結果として、ナノインプリント用金型の製造コストが高くなってしまっていた。ところが本発明たるナノインプリント用金型の製造方法では、第一樹脂2及び第二樹脂4の製造工程を経ることにより、マスタ基板3から複数のナノインプリント用金型を製造することが可能となるため、ナノインプリント用金型の製造コストを抑制することが可能となっている。

<実施例>

【0045】

上記にて説明したナノインプリント用金型の製造方法の実施例の一例について説明する。以下、1)第一接合工程〜第二除去工程(図1〜図6参照)の実施例、2)第一接合工程〜第二除去工程を経て得られた第二樹脂の表面形状の評価、3)電気鋳造工程〜第三除去工程(図7、図8参照)の実施例、4)作成したナノインプリント用金型の評価、5)ナノインプリント結果の評価、の順に説明する。

<第一接合工程〜第二除去工程の実施例>

【0046】

第一接合工程〜第二除去工程(図1〜図6参照)の実施例について、工程毎に説明する。第一接合工程〜第二除去工程では、マスタ基板3(図1参照)表面の凹凸と同形状の凹凸を有するマスタ樹脂(第二樹脂4、図6参照)を作成する。はじめに、第一接合工程(図1参照)について説明する。マスタ基板3(図1参照)としては、シリコン基板(大きさ:10〜200mm角又は直径10〜200mm)を用いた。そして、このシリコン基板表面に、櫛状の微細な凹凸(ライン幅:0.1〜100μm、ライン長:10〜20mm、ライン間隔:0.1〜100μm、ライン間凹部深さ:0.1〜1μm、アスペクト比:0.1〜5.0)を形成させた。凹凸形成は、まず、スパッタリング法、プラズマCVD法によりシリコン基板表面に酸化シリコン膜(SiO2膜)を深さ方向に形成させ、次いで、電子ビーム描画装置、縮小投影型露光装置などによるフォトリソグラフィ加工を施し、ドライエッチング装置などによるエッチング加工によりSiO2膜に凹凸部を形成させることにより実施した。なお、後述する走査顕微鏡(以下、「SEM」と略す。)を使用した撮影による作成試料の評価の際には、作成したシリコン基板のうち、ライン幅:150nm及び250nm、ライン間隔:150nm及び250nm、ライン間凹部深さ:500nm、アスペクト比:3.3及び2の条件にて凹凸を形成させたシリコン基板をマスタ基板3として使用した。

【0047】

次いで、第一樹脂2(図1参照)の生成方法について説明する。第一樹脂2を構成する第一樹脂材料と添加剤との組み合わせ及びその割合について、表1に示す。

【表1】

【0048】

表1に示す第一樹脂材料と添加剤とを容器に投入し、第一樹脂材料に対して良溶媒となる有機溶媒(トルエン、キシレン、NMP(N−メチル−2−ピロリドン)、DMAc(ジメチルアセトアミド)、DMF(ジメチルホルムアミド)、イソホロン、EEP(エチルエトキシプロピオネート)、PMA(プロピレングリコールモノメチルエーテルアセテート))を加え、ミックスロータ、プロペラ攪拌機、及びスターラーなどの攪拌装置により、15〜90分間攪拌した。加えた有機溶媒の量は、全体としての固形分が10〜40%となるように調整した。以上により第一樹脂2を生成した。なお、後述するSEMを用いた撮影による作成試料の評価には、表1のうち、項目番号7〜14の組み合わせに基づいて第一樹脂2を生成した試料を使用した。

【0049】

次いで、第一樹脂2(図1参照)の支持体1(図1参照)上への成膜方法について説明する。支持体1としてはガラス基板を使用し、上述により生成した第一樹脂2の膜をガラス基板上に成膜した。成膜はスピンコート法により行った。10〜200mm角のガラス基板をスピンコータにセットし、ガラス基板上にマイクロピペットにより生成した第一樹脂2を0.1〜10ml滴下した。そして、回転数300〜5000rpm、回転時間5〜60秒間の条件にてガラス基板を回転させ、第一樹脂2を成膜した。次いで、膜化した第一樹脂2を、温度40〜160℃の温度下で1〜15分間プリベーク処理し、次いで、温度150〜250℃の温度下で15〜60分間ポストベーク処理した。以上により、ガラス基板上に膜厚0.2〜2.0μmの第一樹脂2を形成させた。

【0050】

次いで、上述により作成したシリコン基板(マスタ基板3に相当、図1参照)と第一樹脂2(図1参照)との接合方法について説明する。前処理として、シリコン基板の凹凸が形成された面には、第一除去工程(図3参照)においてシリコン基板と第一樹脂2とが容易に剥離可能なように離型処理を行った。離型処理は、シリコン基板を離型剤「オプツール(登録商標)DSX」(ダイキン工業(株)製)に浸漬した後取り出し、加湿処理を2時間行い、「デムナム(登録商標)ソルベントSOL−1」(ダイキン工業(株)製)にて洗浄することにより実施した。

【0051】

次いで、シリコン基板(マスタ基板3に相当、図1参照)における凹凸が形成されている面と、第一樹脂2(図1参照)とが対向する向きとなるような状態で、シリコン基板とガラス基板(支持体1に相当、図1参照)とを重ね合わせた。そして、加圧機により、加圧力:1.0k〜10kN、押し当て速度:50〜200mm/min(加圧前のクリアランス:100mm)、接合温度:30〜80℃、接合時間:30秒以上、加圧部の環境:大気下又は真空下(真空度:133Pa以下)の条件にて加圧し、シリコン基板と第一樹脂2とを接合させた。

【0052】

次いで、第一熱転写工程(図2参照)について説明する。第一熱転写工程では、第一接合工程(図1参照)において加圧接合した状態のシリコン基板(マスタ基板3に相当、図2参照)と第一樹脂2(図2参照)とを昇温後、加圧し、その後冷却することにより、第一樹脂2を固化させた。加圧接合した状態のシリコン基板及び第一樹脂2を、真空度:133Pa以下の状態に配置させ、面圧:0.1M〜5.0MPa、押し当て速度:1.0〜3.0mm/min、転写温度:100〜200℃、転写時間:0.5〜60分間の条件で加圧圧着した。そしてその後、冷却温度:30〜80℃の条件で冷却した。

【0053】

次いで、第一除去工程(図3参照)について説明する。第一除去工程では、第一樹脂2(図3参照)からシリコン基板(マスタ基板3に相当、図3参照)を剥離して除去した。シリコン基板と、第一樹脂2が形成されているガラス基板(支持体1に相当、図3参照)が重なり合った状態で、人手にてガラス基板の対角2点を、その面の法線方向に歪ませる。これにより、シリコン基板と第一樹脂2との間に隙間を形成させる。そして、対角2点の位置を変えて同様の処理を繰り返すことにより、第一樹脂2からマスタ基板3を剥離した。

【0054】

次いで、第二接合工程(図4参照)について説明する。はじめに、第二樹脂4(図4参照)の生成方法について説明する。第二樹脂4を構成する第二樹脂材料と添加剤との組み合わせとその割合を表2に示す。

【表2】

【0055】

なお、表2に示す第二樹脂材料のうち「低架橋PMMA」は、架橋前の架橋点二重結合当量が400g/mol以上である架橋PMMAを意味している。

【0056】

表2に示す第二樹脂材料と添加剤とを容器に投入し、第二樹脂材料に対して良溶媒となる有機溶媒(トルエン、キシレン、NMP(N−メチル−2−ピロリドン)、DMAc(ジメチルアセトアミド)、DMF(ジメチルホルムアミド)、イソホロン、EEP(エチルエトキシプロピオネート)、PMA(プロピレングリコールモノメチルエーテルアセテート))を加え、ミックスロータ、プロペラ攪拌機、及びスターラーなどの攪拌装置により、15〜90分間攪拌した。加えた有機溶媒の量は、全体としての固形分が10〜40%となるように調整した。以上により第2樹脂を生成した。なお、後述するSEMを用いた撮影による作成試料の評価には、表2のうち、項目番号30〜32の組み合わせに基づいて第二樹脂4を生成した試料を使用した。

【0057】

次いで、第二樹脂4(図4参照)の支持体5(図4参照)への成膜方法について説明する。支持体5としては、ガラス基板を使用し、上述により生成した第二樹脂4の膜をガラス基板上に成膜した。成膜はスピンコート法により行った。10〜200mm角のガラス基板をスピンコータにセットし、ガラス基板上にマイクロピペットにより生成した第二樹脂4を0.1〜10ml滴下した。そして、回転数300〜5000rpm、回転時間5〜60秒間の条件にてガラス基板を回転させ、第二樹脂4を成膜した。次いで、膜化した第二樹脂4を、温度40〜160℃の温度下で1〜15分間プリベーク処理し、次いで、温度150〜250℃の温度下で15〜60分間ポストベーク処理した。以上により、ガラス基板上に膜厚0.2〜2.0μmの第二樹脂4を形成させた。

【0058】

次いで、上述により作成した第二樹脂4(図4参照)と、第一接合工程〜第一除去工程を経て作成した第一樹脂2(図4参照)との接合方法について説明する。第一樹脂2への前処理として、第一樹脂2の凹凸が形成された面には、第二除去工程(図6参照)において第一樹脂2と第二樹脂4とが容易に剥離可能なように離型処理を行った。離型処理は、第一樹脂2を離型剤「オプツール(登録商標)DSX」(ダイキン工業(株)製)に浸漬した後取り出し、加湿処理を2時間行い、「デムナム(登録商標)ソルベントSOL−1」(ダイキン工業(株)製)にて洗浄することにより実施した。

【0059】

次いで、第一樹脂2(図4参照)における凹凸が形成されている面と、第二樹脂4(図4参照)とが対向する向きとなるような状態で、ガラス基板(支持体1に相当、図4参照)とガラス基板(支持体5に相当、図4参照)とを重ね合わせた。そして、加圧機により、加圧力:1.0k〜10kN、押し当て速度:50〜200mm/min(加圧前のクリアランス:100mm)、接合温度:30〜80℃、接合時間:30秒以上、加圧部の環境:大気下又は真空下(真空度:133Pa以下)、の条件にて加圧し、第一樹脂2と第二樹脂4とを接合させた。

【0060】

なお、後述するSEMを用いた撮影による作成試料の評価には、表1に示す第一樹脂2と表2に示す第二樹脂4との組み合わせのうち、第一樹脂2:項目番号7(表1参照)と第二樹脂4:項目番号30(表2参照)(以下「第一試料」という。)、第一樹脂2:項目番号7(表1参照)と第二樹脂4:項目番号31(表2参照)(以下「第二試料」という。)、第一樹脂2:項目番号8(表1参照)と第二樹脂4:項目番号30(表2参照)(以下「第三試料」という。)、第一樹脂2:項目番号8(表1参照)と第二樹脂4:項目番号31(表2参照)(以下「第四試料」という。)の合計4種類について試料を作成し、これらについて評価を行った。

【0061】

次いで、第二熱転写工程(図5参照)について説明する。第二熱転写工程では、第二接合工程(図4参照)において加圧接合した状態の第一樹脂2(図5参照)と第二樹脂4(図5参照)を昇温後、加圧し、その後冷却することにより、第二樹脂4を固化させた。加圧接合した状態の第一樹脂2及び第二樹脂4を、真空度:133Pa以下の状態に配置させ、面圧:0.1M〜5.0MPa、押し当て速度:1.0〜3.0mm/min、転写温度:100〜200℃、転写時間:0.5〜60分間の条件で加圧圧着した。そしてその後、冷却温度:30〜80℃の条件で冷却することにより実施した。

【0062】

次いで、第二除去工程(図6参照)について説明する。第二除去工程では、第二樹脂4(図6参照)から第一樹脂2(図6参照)を剥離して除去した。第一樹脂2が形成されているガラス基板(支持体1に相当、図6参照)と、第二樹脂4が形成されているガラス基板(支持体5に相当、図6参照)が重なり合った状態で、人手にて支持体5に相当するガラス基板の対角2点を、その面の法線方向に歪ませる。これにより、第一樹脂2と第二樹脂4との間に隙間を形成させる。そして、対角2点の位置を変えて同様の処理を繰り返すことにより、第二樹脂4から第一樹脂2を剥離した。以上の工程を経て、表面にシリコン基板(マスタ基板3に相当、図1参照)表面上の凹凸形状と同形状の凹凸を有する第二樹脂4を得ることができた。

<第一接合工程〜第二除去工程を経て得られた第一樹脂、第二樹脂の表面構造の評価>

【0063】

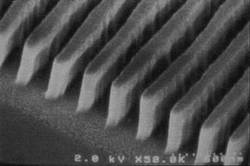

はじめに、第一接合工程〜第一除去工程(図1〜図3参照)を経て得られた第一樹脂2(図3参照)の表面構造の評価を行った。評価は、第一接合工程〜第一除去項工程を経てて得られ、シリコン基板(マスタ基板3に相当)の凹凸が転写された第一樹脂2の表面構造をSEMにより撮影し、シリコン基板に形成されている凹凸の反転形状を確認することにより実施した。撮影に使用したSEMとして、(株)日立製作所製FE−SEM「S−4500」を使用した(以下、特に言及がない限り、同様の機器を使用したものとする。)。なお、撮影に使用した第一樹脂2を作成するために使用したシリコン基板上の凹凸の条件は、ライン幅:150nm、ライン間隔:150nm、ライン間凹部深さ:500nm、アスペクト比:3.3とした。撮影された画像を図9に示す。図9は、加速電圧:2.0kV、倍率:50Kの条件で第一樹脂2表面を撮影した場合の撮影結果を示している。なお、作成した第一試料〜第四試料のすべてについて、図9に示す結果とほぼ同様の結果が得られた。

【0064】

撮影の結果、図9に示すように、第一樹脂2の表面には、ライン高さ:495nmの凹凸が形成されていることがわかった。この第一樹脂2を作成するために用いたシリコン基板(マスタ基板3に相当)のライン間凹部深さは500nmであり、変形率は1%と算出される。この結果から、第一接合工程〜第一除去工程(図1〜図3参照)を経て得られる第一樹脂2には、マスタ基板3の凹凸に対して変形率1%の良好な凹凸を形成させることが可能であることがわかった。

【0065】

次に、第一接合工程〜第二除去工程(図1〜図6参照)を経て得られた第二樹脂4(図6参照)の表面構造の評価を行った。評価は、第一接合工程〜第二除去工程を経て得られ、第一樹脂2の凹凸が転写された第二樹脂4の表面構造をSEMにより撮影し、シリコン基板(マスタ基板3に相当)に形成されている凹凸の再現性を確認することに実施した。なお、撮影に使用した第二樹脂4を作成するために使用したシリコン基板上の凹凸の条件は、ライン幅:150nm、ライン間隔:150nm、ライン間凹部深さ:500nm、アスペクト比:3.3とした。撮影された画像を図10に示す。図10は、加速電圧:2.0kV、倍率:50Kの条件で第二樹脂4表面を撮影した場合の撮影結果を示している。図11は、加速電圧:3.0kV、倍率:30Kの条件で第二樹脂4表面を撮影した場合の撮影結果を示している。なお、作成した第一試料〜第四試料のすべてについて、図10及び図11に示す結果とほぼ同様の結果が得られた。

【0066】

撮影の結果、図10に示すように、第二樹脂4の表面には、線幅:150nmの良好な凹凸が形成されていることがわかった。また、図11に示すように、第二樹脂の表面には、ライン間凹部深さ:475nmの凹凸が形成されていることがわかった。この第二樹脂4を作成するために用いたシリコン基板(マスタ基板3に相当)のライン間凹部深さは500nmであり、変形率は5%と算出される。この結果から、第一接合工程〜第二除去工程(図1〜図6参照)を経て得られる第二樹脂4には、マスタ基板3の凹凸に対して変形率5%の良好な凹凸を形成させることが可能であることがわかった。

【0067】

以上の結果から、第一接合工程〜第二除去工程(図1〜図6参照)を経ることによって、マスタ基板3上に形成させた凹凸に対して変形率が1%の良好な第一樹脂2を作成することが可能であることがわかった。また、この第一樹脂を用いることによって、変形率が5%の良好なマスタ樹脂(第二樹脂4)を作成することが可能であることがわかった。

<電気鋳造工程〜第三除去工程における実施例>

【0068】

次に、電気鋳造工程(図7参照)について説明する。電気鋳造工程では、第一接合工程〜第二除去工程(図1〜図6参照)を経て得られた第二樹脂4(マスタ樹脂)を電気鋳造用の母型として使用し、電気鋳造法により、第二樹脂4表面の凹凸上に金属を電着させ、ナノインプリント用金型を形成させた。前処理として、第二樹脂4の表面に導電化処理を施すために、鉛による無電解メッキ、又はニッケルによるスパッタリングを実施した。次いで、ニッケルイオンを含んだ電解質溶液に第二樹脂4を浸した状態で電流を流し、第二樹脂4上にニッケルを電着させる電気鋳造処理を実施した。結果、第二樹脂4の凹凸表面上に、厚み:1mmのニッケルを電着させた。

【0069】

次に、第三除去工程(図8参照)について説明する。第三除去工程では、電気鋳造工程(図7参照)にて第二樹脂4上に電着させたニッケルから第二樹脂4を除去し、ニッケル部分のみを取り出された。ニッケル部分は、さらに有機溶剤、又は酸・アルカリ溶液に浸漬し、第二樹脂4を完全に溶解させ、ニッケル部分のみを取り出した。ここで取り出されたニッケル部分が、シリコン基板(マスタ基板3に相当)の凹凸が反転した凹凸形状を有するナノインプリント用金型6に相当する。以上の工程を経ることによって、ナノインプリント用金型6を得ることができた。

<ナノインプリント用金型の評価>

【0070】

第一接合工程〜第三除去工程(図1〜図8参照)を経て得られたナノインプリント用金型6の表面構造の評価を行った。評価は、第一接合工程〜第三除去工程を経て得られたナノインプリント用金型6の表面構造をSEMにより撮影し、シリコン基板(マスタ基板3に相当)に形成されている凹凸の反転形状を確認することにより実施した。なお、撮影に使用したナノインプリント用金型を作成するために使用したシリコン基板上の凹凸の条件は、ライン幅:250nm、ライン間隔:250nmとした。撮影された画像を図12に示す。図12は、加速電圧:1.5kV、倍率:10Kの条件でナノインプリント用金型6表面の撮影した場合の撮影結果を示している。なお、作成した第一試料〜第四試料のすべてについて、図12に示す結果とほぼ同様の結果が得られた。

【0071】

撮影の結果、図12に示すように、ナノインプリント用金型6の表面には、ライン幅:250nm、ライン間隔:250nmの凹凸が形成されていることがわかった。この結果から、第一接合工程〜第三除去工程(図1〜図8参照)を経て得られるナノインプリント用金型には、マスタ基板3の凹凸に対して良好に再現可能な凹凸を形成させることが可能であることがわかった。

<ナノインプリント結果の評価>

【0072】

第一接合工程〜第一除去工程(図1〜図3参照)を経て得られた第一樹脂2を樹脂製のナノインプリント用金型とみなしてこれを使用し、ナノインプリントを実行した場合のプリント結果の評価を行った(以下得られた第一樹脂2を「ナノインプリント用樹脂金型」という。)。具体的には、ナノプリント用樹脂金型を被転写体に押圧転写して得られる被転写体上の凹凸をSEMにより撮影し、ナノインプリント用金型作成時に用いたシリコン基板(マスタ基板3に相当)に形成されていた凹凸の再現性を確認することにより実施した。被転写体として、第一樹脂2を使用した。また、ナノインプリント用樹脂金型による第一樹脂2への押圧転写後、第一樹脂2からナノインプリント用樹脂金型を剥離し易くするために、フッ素系材料でナノインプリント用樹脂金型の表面をコーティングする前処理を実施した。詳細には、ナノインプリント用樹脂金型をフッ素系離型剤に浸漬し、その後、加熱することで表面に被膜を形成する方法、又はフッ素系材料をスパッタリング装置などで飛ばして、ナノインプリント用樹脂金型表面に被膜を形成させる方法により前処理を実施した。

【0073】

次いで、ナノインプリント用樹脂金型を第一樹脂2に押圧転写させ、ナノインプリントを実施した。押圧転写は、以下の手順で実施した。はじめに、面圧:0.1M〜5.0MPa、真空度:133Pa以下、接合温度:30〜80℃、押し当て速度:50〜200mm/minの条件にてナノインプリント用樹脂金型と第一樹脂2とを接合した。次いで、転写温度:100〜200℃、転写時間:0.5〜60分、押し当て速度:1.0〜3.0mm/minの条件で押圧転写した。次いで、冷却温度:30〜80℃、除去時速度:1.0〜3.0mm/minの条件でナノインプリント用樹脂金型と第一樹脂2とを剥離した。

【0074】

次に、上述のナノインプリントにより得られた第一樹脂2の評価方法について説明する。評価は、ナノインプリントにより得られた第一樹脂2の表面構造をSEMにより撮影し、ナノインプリント用樹脂金型の作成時において使用したシリコン基板(マスタ基板3に相当)に形成されている凹凸の再現性を確認することにより実施した。使用したシリコン基板上の凹凸の条件は、ライン幅:150nm、ライン間隔:150nm、ライン間凹部深さ:500nm、アスペクト比:3.3とした。

【0075】

評価結果について説明する。撮影の結果、第一樹脂2の表面には、ライン幅:150nm、ライン間隔:150nm、ライン間凹部深さ:475nmの凹凸が形成されていることがわかった。この第一樹脂2に凹凸を形成させたナノインプリント用樹脂金型を作成するために使用したシリコン基板(マスタ基板3に相当)のライン幅は150nmであり、ライン間隔は150nmであり、ライン間凹部深さは500nmであるため、ライン幅方向の変形率は0%と算出され、ライン間凹部深さ方向の変形率は5%と算出された。なお、作成した第一試料〜第四試料について、本結果とほぼ同様の結果を得ることができた。この結果から、第一接合工程〜第三除去工程(図1〜図8参照)を経て得られる第一樹脂2を使用したナノインプリントにより、マスタ基板の凹凸を良好に再現した凹凸を被転写体に形成させることが可能であることがわかった。このことにより、製造されるナノインプリント用金型6だけではなく、ナノインプリント用金型6の製造工程で形成される第一樹脂2もナノインプリント用樹脂性金型として使用することが可能であることが明らかとなった。

【0076】

以上説明したように、既述した構成で生成した第一樹脂2及び第二樹脂4を使用し、第一接合工程〜第三削除工程を経て作成したナノインプリント用金型6は、マスタ基板3の表面に形成させた凹凸(ライン幅:150nm、ライン間隔:150nm、ライン間凹部深さ:500nm、アスペクト比:3.3)を変形率5%という低い変形率で良好に再現することが可能であることがわかった。従って、共通のマスタ基板3から複数のナノインプリント用金型6を製造することが可能であることが明らかとなった。

【0077】

尚、本実施の形態における電気鋳造工程が、本発明の「金型製造工程」に相当する。

【図面の簡単な説明】

【0078】

【図1】第一接合工程の説明図である。

【図2】第一熱転写工程の説明図である。

【図3】第一除去工程の説明図である。

【図4】第二接合工程の説明図である。

【図5】第二熱転写工程の説明図である。

【図6】第二除去工程の説明図である。

【図7】電気鋳造工程の説明図である。

【図8】第三除去工程の説明図である。

【図9】作成した第一樹脂2の表面を撮影した写真である。

【図10】作成した第二樹脂4の表面を撮影した写真である。

【図11】作成した第二樹脂4の表面を撮影した写真である。

【図12】ナノインプリント用金型6の表面を撮影した写真である。

【符号の説明】

【0079】

1 支持体

2 第一樹脂

3 マスタ基板

4 第二樹脂

5 支持体

6 ナノインプリント用金型

【技術分野】

【0001】

本発明は、ナノインプリント用金型の製造方法に関する。そしてより詳細には、マスタ基板と同様の凹凸パターンを有するマスタ樹脂を作成し、このマスタ樹脂を使用してナノインプリント用金型を製造するナノインプリント用金型の製造方法に関する。

【背景技術】

【0002】

寸法がナノオーダーの凹凸を樹脂材料に形成させる方法として、ナノインプリント技術が開発されている。ナノインプリント技術では、超微細な凹凸を持つ金型を樹脂材料に押圧させることによって、樹脂材料の表面に凹凸を形成させる。従って、フォトリソグラフィ法とエッチング法とを使う従来のパターン形成技術に比べて、低コストでパターン形成が可能である上、製造時間も圧倒的に短くなるという特徴を有している。

【0003】

ナノインプリントに使用される金型(ナノインプリント用金型)の表面に形成される凹凸はナノオーダーの大きさであり、しかも一般的に高アスペクト比構造である。そのため、ナノインプリント用金型、及び、ナノインプリント用金型の作製に必要となる母型には、高硬度であり且つ高微細化が可能であることが要求される。このような要求を満たすナノインプリント用金型の製造方法として、母型として表面に微細構造を形成可能なシリコン基板を使用し、その表面にNi電解メッキを施すことによってNi皮膜を得、その後シリコン基板を溶解することによってナノインプリント用金型を製造する方法が従前より知られている。さらに、Ni電解メッキの前工程として実施される無電解メッキ工程の代わりに、シリコン基板の表面に導電性ナノ粒子分散液を塗布する工程を実施することにより、煩わしいメッキ工程を省略することが可能なナノインプリント用金型の製造方法が提案されている(特許文献1参照)。

【特許文献1】特開2007−044831号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら上述のナノインプリント用金型の製造方法では、高価なシリコン基板を金型製造用の母型として使用しなければならない。さらに、ナノインプリント用金型の成型後、母型であるシリコンウェハを溶解して除去する必要があり、共通のシリコンウェハから複数の金型を製造することが困難である。これらのことから、金型製造に要するコストが高くなってしまうという問題点があった。

【0005】

本発明は上記課題を解決するためになされたものであり、安価にナノインプリント用金型を製造することが可能なナノインプリント用金型の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、請求項1に係る発明のナノインプリント用金型の製造方法は、マスタ基板の表面に形成されている微細な凹凸パターンと同形状の凹凸パターンを被転写基板の表面に転写するために使用されるナノインプリント用金型の製造方法であって、前記マスタ基板における前記凹凸パターンが形成されている面に、第一樹脂を接合させる第一接合工程と、前記第一接合工程にて接合させた前記第一樹脂における前記マスタ基板と接する面に、熱転写法により、前記マスタ基板に形成されている凹凸パターンを反転させた形状の凹凸パターンを形成させる第一転写工程と、前記第一転写工程により前記第一樹脂に凹凸パターンを形成させた後、当該第一樹脂から前記マスタ基板を除去する第一除去工程と、前記第一除去工程により前記マスタ基板が除去された前記第一樹脂における凹凸パターンが形成されている面に、第二樹脂を接合させる第二接合工程と、前記第二接合工程にて接合させた前記第二樹脂における前記第一樹脂と接する面に、熱転写法により、前記第一樹脂に形成されている凹凸パターンを反転させた形状であって前記マスタ基板に形成されている凹凸パターンと同じ形状の凹凸パターンを形成させる第二転写工程と、前記第二転写工程により前記第二樹脂に凹凸パターンを形成させた後、当該第二樹脂から前記第一樹脂を除去する第二除去工程と、前記第二除去工程により前記第一樹脂が除去された前記第二樹脂を母型としてナノインプリント用金型を製造する金型製造工程とを備えている。

【0007】

また、請求項2に係る発明のナノインプリント用金型の製造方法は、請求項1に記載の発明の構成に加え、前記金型製造工程では、電気鋳造法により、前記第二樹脂を電気鋳造の母型としてナノインプリント用金型を製造することを特徴とする。

【0008】

また、請求項3に係る発明のナノインプリント用金型の製造方法は、請求項1又は2に記載の発明の構成に加え、前記第一樹脂は、第一樹脂材料に添加剤を添加することにより得られ、前記第一樹脂材料は、架橋PMMA、ポリフェニレンメタクリレート、ポリベンジルメタクリレート、ポリシクロヘキシルメタクリレート、アミノ樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアミン樹脂、ビスマレイミド樹脂、ポリカーボネート、ポリスチレン、スチレン・アクリル共重合体、ポリアミド、フェノール樹脂、シリコン樹脂、ポリウレタン、ポリイミド、ポリアミドイミド、及びポリエーテルイミドのうち少なくとも1つからなることを特徴とする。

【0009】

また、請求項4に係る発明のナノインプリント用金型の製造方法は、請求項1乃至3のいずれかに記載の発明の構成に加え、前記第二樹脂は、第二樹脂材料に添加剤を添加することにより得られ、前記第二樹脂材料は、低架橋PMMA、未架橋PMMA、ポリフェニレンメタクリレート、ポリベンジルメタクリレート、ポリシクロヘキシルメタクリレート、メラミン樹脂、ポリカーボネート、ポリスチレン、ポリアミド、ポリウレタン、熱可塑性ポリイミド、及びポリアミドイミドのうち少なくとも1つからなることを特徴とする。

【0010】

また、請求項5に係る発明のナノインプリント用金型の製造方法は、請求項3又は4に記載の発明の構成に加え、前記添加剤は、レベリング剤、紫外線吸収剤、光安定剤、及び架橋剤のうち少なくとも1つからなることを特徴とする。

【0011】

また、請求項6に係る発明のナノインプリント用金型の製造方法は、請求項5に記載の発明の構成に加え、前記レベリング剤は、フッ素系レベリング剤、シリコン系レベリング剤、及び、アクリル系レベリング剤のうちいずれかであることを特徴とする。

【発明の効果】

【0012】

請求項1に係る発明のナノインプリント用金型の製造方法では、マスタ基板の表面に形成されている凹凸パターンと同じ形状の凹凸を有する樹脂製の母型(マスタ樹脂)を作成することができ、この母型を使用してナノインプリント用金型を製造することが可能となる。従って、共通のマスタ基板から複数の母型を複製することができるため、複数のナノインプリント用金型を製造する場合における製造コストを抑えることが可能となる。

【0013】

また、請求項2に係る発明のナノインプリント用金型の製造方法では、樹脂製母型を使用し、電気鋳造法によりナノインプリント用金型を作成する。従って、請求項1に記載の発明の効果に加えて、電気鋳造後、前記第二樹脂は溶剤等で容易に溶解、除去できるため、前記第二樹脂がナノインプリント用金型の表面に残ることはない。このことによって、表面精度の高い金型を作成することが可能となる。

【0014】

また、請求項3に係る発明のナノインプリント用金型の製造方法は、請求項1又は2に記載の発明の効果に加えて、マスタ基板上に形成されたナノオーダーレベルの凹凸パターンを第一樹脂の表面に転写することが可能となる。また、転写後、第一樹脂からマスタ基板を良好に剥離させることが可能となる。さらに、良好な硬度を得ることが可能となるため、第二樹脂への転写の際に型変形しない。

【0015】

また、請求項4に係る発明のナノインプリント用金型の製造方法は、請求項1乃至3のいずれかに記載の発明の効果に加えて、第一樹脂上に形成されたナノオーダーレベルの凹凸パターンを第二樹脂の表面に転写することが可能となる。また、転写後、第二樹脂から第一樹脂を良好に剥離させることが可能となる。さらに、ナノインプリント用金型形成後、溶剤等で容易に溶解、除去させることが可能となる。

【0016】

また、請求項5に係る発明のナノインプリント用金型の製造方法は、請求項3又は4に記載の発明の構成に加えて、良好な硬度を有する樹脂を作成することが可能となるとともに、良好な転写精度を得ることが可能となる。また、耐候性、耐紫外線性も付与される。

【0017】

また、請求項6に係る発明のナノインプリント用金型の製造方法は、請求項5に記載の発明の効果に加えて、塗布時に膜均一性が得られ、結果として、良好な硬度を有する樹脂を作成することが可能となるとともに、良好な転写精度を得ることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の一実施形態としてのナノインプリント用金型の製造方法について、図面を参照しながら説明する。本実施の形態のナノインプリント用金型の製造方法は、シリコン基板等からなるマスタ基板の表面に形成された凹凸形状と同一の形状を有する樹脂(「マスタ樹脂」という。)を作成する工程を含み、マスタ基板の代用マスタとしてこのマスタ樹脂を使用してナノインプリント用金型を作成する、ナノインプリント用金型の製造方法である。

【0019】

図1乃至8を参照して、ナノプリント用金型の製造方法の概要について説明する。図1は、マスタ基板3と第一樹脂2とを接合させる第一接合工程を示しており、図2は、第一樹脂2にマスタ基板3表面の凹凸を転写する第一熱転写工程を示しており、図3は、接合させたマスタ基板3を第一樹脂2から除去する第一除去工程を示しており、図4は、第一樹脂2と第二樹脂4とを接合させる第二接合工程を示しており、図5は、第二樹脂4に第一樹脂2表面の凹凸を転写する第二熱転写工程を示しており、図6は、接合させた第一樹脂2を第二樹脂4から除去する第二除去工程を示しており、図7は、ナノインプリント用金型6を作成する電気鋳造工程を示しており、図8は、電気鋳造工程にて作成されたナノインプリント用金型6から第二樹脂4を除去する第三除去工程を示している。これらの工程のうち、第一接合工程〜第一除去工程は、マスタ基板3表面に形成された凹凸を反転させた形状の凹凸を第一樹脂2表面に形成させるための工程に相当する。また、第二接合工程〜第二除去工程は、第一樹脂2表面に形成された凹凸を反転させた形状であり、マスタ基板3表面に形成された凹凸形状と同形状の凹凸を第二樹脂4表面に形成させるための工程に相当する。また、電気鋳造工程〜第三除去工程は、第二樹脂4を電気鋳造の母型として使用し、電気鋳造法によりナノインプリント用金型6を作成するための工程に相当する。

【0020】

図1を参照して、第一接合工程について説明する。図1に示すように、まず、表面にナノオーダーの微細な凹凸が形成されたマスタ基板3が準備される。マスタ基板3上の凹凸は、ナノインプリントにより被転写体の表面に転写させる凹凸と同形状となるように形成されている。マスタ基板3としては、表面に微細な凹凸を形成可能な従来公知のものを用いる。例えば、従来のフォトリソグラフィ法により微細な凹凸を形成させることが可能なシリコン基板などが挙げられる。また、マスタ基板3としてのシリコン基板の表面に凹凸形状を形成させる方法としては、例えば、シリコン基板表面に酸化シリコン膜(SiO2膜)を深さ方向に形成させ、そのSiO2膜を加工して凹凸形状を形成させる方法が挙げられる。SiO2膜の成膜方法としては、例えば、スパッタリング法、プラズマCVD法が挙げられる。また、SiO2膜へ凹凸形状を形成させる方法としては、例えば、電子ビーム描画装置、縮小投影型露光装置などによるフォトリソグラフィ加工の後、ドライエッチング装置などによりSiO2膜をエッチング加工する方法が挙げられる。

【0021】

マスタ基板3表面の凹凸には、前処理として離型処理が施される。この処理は、第一熱転写工程(図2参照)において第一樹脂2に凹凸を転写させた後、第一除去工程(図3参照)において、第一樹脂2からマスタ基板3を剥離し易くするために実施される。シリコン基板をマスタ基板3として用いた場合における離型処理としては、例えば、フッ素系、シリコン系離型材料でシリコン基板表面をコーティングする処理が挙げられる。離型材料をコーティングする方法としては、例えば、シリコン基板を離型処理剤中にディッピングする方法、離型処理剤をシリコン基板にスプレーコートする方法、シリコン基板を離型処理剤中にディッピングした後、加湿することにより、表面に離型処理剤の被膜を形成させる方法、スパッタリングによりシリコン基板表面に離型処理剤の被膜を形成させる方法が挙げられる。

【0022】

次いで、支持体1及び支持体1上に形成させる第一樹脂2について説明する。支持体1としては、特に限定されず、従来公知のものを用いることが可能である。例えば、ガラス(ソーダガラス、無アルカリガラス、石英ガラス)基板や銅、クロム、鉄、アルミニウムなどの金属製の基板が挙げられる。

【0023】

第一樹脂2には、マスタ基板3表面の凹凸を反転させた形状の凹凸をその表面に転写させて形成させることが可能なように、高転写精度性が要求される。また、凹凸が転写された後の第一樹脂2は、第二樹脂4(図4参照、後述)に対して凹凸を転写させる工程(第二熱転写工程、図5参照、後述)におけるマスタとして用いられる。そのため、高硬度であるとともに、第二除去工程(図6参照、後述)において支持体1から第一樹脂2が剥離することがないよう支持体1と強度に密着可能であることが要求される。

【0024】

上述の要求を満たす第一樹脂2は、特定の樹脂材料(以下、「第一樹脂材料」という。)に添加剤を添加することにより精製される。第一樹脂材料としては、架橋PMMA、ポリフェニレンメタクリレート、ポリベンジルメタクリレート、ポリシクロヘキシルメタクリレート、アミノ樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアミン樹脂、ビスマレイミド樹脂、ポリカーボネート、ポリスチレン、スチレン・アクリル共重合体、ポリアミド、フェノール樹脂、シリコン樹脂、ポリウレタン、ポリイミド、ポリアミドイミド、及びポリエーテルイミドが挙げられる。また、添加剤としては、レベリング剤、紫外線吸収剤、光安定剤、及び架橋剤が挙げられる。また、添加剤のうちレベリング剤は、フッ素系レベリング剤、シリコン系レベリング剤、及び、アクリル系レベリング剤のうちいずれかが用いられる。そして、これらの第一樹脂材料のうち少なくとも1種類と、添加剤のうち少なくとも1種類とを混合することにより、第一樹脂2が得られる。

【0025】

柔軟に変形可能な樹脂材料と、後述する第一熱転写工程(図2参照)において十分な硬度に固化可能な樹脂材料とを上述の第一樹脂材料から選択してブレンドすることにより、第一接合工程〜第一除去工程(図1〜図3参照)において優れた特性(高転写精度、高硬度、支持体1と強度に密着可能であること)を有する第一樹脂2を得ることが可能となる。また、後述する第一除去工程(図3参照)における剥離工程を容易化するために、レベリング剤としてフッ素系、シリコン系、ビニル系、アクリル系のレベリング剤をブレンドする。このことによって、第一樹脂2の成膜時において膜を均一に作成することが可能となる。さらに、紫外線吸収剤、及び光安定剤をブレンドする。このことによって、耐候性や耐紫外線性といった特性を第一樹脂材料に付与することが可能となる。

【0026】

第一樹脂2の支持体1への形成方法としては、従来公知の成膜法が用いられる。例えば、スピンコート法やバーコート法が挙げられる。

【0027】

次いで、マスタ基板3と第一樹脂2とを接合させる手順について説明する。マスタ基板3と第一樹脂2を表面に形成させた支持体1とは、マスタ基板3の凹凸が形成されている面と、支持体1の第一樹脂2が形成されている面とが向き合う状態で対向して配置される。その後、第一樹脂2にマスタ基板3を押圧させる。このことによって、第一樹脂2の表面が、マスタ基板3表面の凹凸形状を反転させた凹凸形状に変形する。押圧方法としては、例えば、人手にてマスタ基板3と第一樹脂2が形成された支持体1を重ね合わせ、ナノインプリント装置の下プレートに配置し、装置操作にて下プレートを上プレートに押し当てることにより、第一樹脂2に対してマスタ基板3を押圧させる方法が挙げられる。

【0028】

次に、図2を参照して、第一熱転写工程について説明する。第一熱転写工程では、図2に示すように、第一接合工程(図1参照)にてマスタ基板3が第一樹脂2に押圧され、第一樹脂2表面にマスタ基板3表面の凹凸を反転させた形状の凹凸が形成された状態で、熱転写により、第一樹脂2の表面に形成された凹凸状態を固化させる。熱転写方法としては、例えば、マスタ基板3と第一樹脂2とを接合させた状態で周囲を真空状態にし、ヒータによりマスタ基板3と第一樹脂2とを昇温した状態で加圧圧着する。そしてその後冷却する方法が挙げられる。

【0029】

次に、図3を参照して、第一除去工程について説明する。第一除去工程では、図3に示すように、第一樹脂2からマスタ基板3を剥離させる。マスタ基板3を剥離させた状態の第一樹脂2表面には、マスタ基板3より転写された凹凸が形成された状態となる。マスタ基板3の剥離方法としては、例えば、マスタ基板3と第一樹脂2を保持する支持体1が重なり合った状態で、人手にて支持体1の対角2点を、その面の法線方向に歪ませる。このことにより、マスタ基板3と第一樹脂2との間に隙間を形成させる。そして、対角2点の位置を変えて同様の処理を繰り返すことにより、第一樹脂2からマスタ基板3を剥離させる方法が挙げられる。

【0030】

以上の第一接合工程〜第一除去工程(図1〜図3参照)により、マスタ基板3表面の凹凸を反転させた形状の凹凸を第一樹脂2の表面に形成させることが可能となる。従来の形成方法では、電気鋳造法にて、マスタ基板3表面の凹凸形状を直接被転写体に転写させるために双方が接合状態となった後、マスタ基板3を溶解することにより、被転写体表面に凹凸形状を形成させていた。そのため、共通のマスタ基板3から複数の被転写体を製造することが困難であった。しかしながら本発明では、第一樹脂2を用いることにより、マスタ基板3の剥離によっても良好な凹凸の形成が可能となった。このため、共通のマスタ基板3から複数の被転写体を製造することが可能となった。このことによって、後述の第二接合工程〜第三除去工程(図4〜図8参照)を経ることにより、共通のマスタ基板3から複数のナノインプリント用金型を製造することが可能となった。

【0031】

次に、図4を参照して、第二接合工程について説明する。第二接合工程では、図4に示すように、第一接合工程〜第一除去工程(図1〜図3参照)において第一樹脂2表面に形成させた凹凸を反転させた形状の凹凸を、第二樹脂4表面に転写させる。まず、支持体5上に形成された第二樹脂4が準備される。支持体5としては、支持体1と同様特に限定されず、従来公知のものを用いることが可能である。例えば、ガラス(ソーダガラス、無アルカリガラス、石英ガラス)基板や銅、クロム、鉄、アルミニウムなどの金属製の基板が挙げられる。

【0032】

また、第二樹脂4には、第一樹脂2表面の凹凸を反転させた形状の凹凸をその表面に転写させて形成させることが可能なように、高転写精度性が要求される。また、凹凸を転写させた後の第二樹脂4は、電気鋳造工程(図7参照)及び第三除去工程(図8参照)においてマスタ樹脂として使用可能なように、高硬度であり且つ溶剤に対する可溶性が要求される。

【0033】

上述の要求を満たす第二樹脂4は、特定の樹脂材料(以下、「第二樹脂材料」という。)に添加剤を添加することにより精製される。第二樹脂材料としては、低架橋PMMA、未架橋PMMA、ポリフェニレンメタクリレート、ポリベンジルメタクリレート、ポリシクロヘキシルメタクリレート、メラミン樹脂、ポリカーボネート、ポリスチレン、ポリアミド、ポリウレタン、熱可塑性ポリイミド、及びポリアミドイミドが挙げられる。また、添加剤としては、レベリング剤、紫外線吸収剤、光安定剤、及び架橋剤が挙げられる。また、添加剤のうちレベリング剤は、フッ素系レベリング剤、シリコン系レベリング剤、及び、アクリル系レベリング剤のうちいずれかが用いられる。そして、これらの第二樹脂材料のうち少なくとも1種類と、添加剤のうち少なくとも1種類とを混合することにより、第二樹脂4が得られる。

【0034】

後述する電気鋳造工程(図7参照)において電気鋳造に耐えうる樹脂材料と、後述する第三除去工程(図8参照)において有機溶媒等に対して可溶性である樹脂材料とを上述の第二樹脂材料から選択してブレンドすることにより、第二接合工程〜第三除去工程(図4〜図8参照)において優れた特性(高転写精度、高硬度、溶媒に対する可溶性)を有する第二樹脂4を得ることが可能となる。また、後述する第二除去工程(図6参照)における剥離工程を容易化するために、レベリング剤としてフッ素系、シリコン系、ビニル系、アクリル系のレベリング剤をブレンドする。このことによって、第二樹脂4の成膜時において膜を均一に作成することが可能となり、第二除去工程(図6参照)において第二樹脂4から第一樹脂2を容易に剥離することが可能となる。さらに、紫外線吸収剤、及び光安定剤をブレンドする。このことによって、耐候性や耐紫外線性といった特性を第一樹脂材料に付与することが可能となる。

【0035】

第二樹脂4の支持体5への形成方法としては、従来公知の成膜法が用いられ、例えば、スピンコート法やバーコート法が挙げられる。

【0036】

次いで、第一樹脂2と第二樹脂4とを接合させる手順について説明する。はじめに、第一接合工程〜第一除去工程(図1〜図3参照)により形成された第一樹脂2表面の凹凸に、前処理として離型処理が施される。この処理は、第二熱転写工程(図5参照)において第二樹脂4に凹凸を転写させた後、第二除去工程(図6参照)において、第二樹脂4から第一樹脂2を剥離し易くするために実施される。離型処理としては、例えば、フッ素系、シリコン系離型材料で第一樹脂2の凹凸表面をコーティングする処理が挙げられる。離型材料をコーティングする方法としては、例えば、凹凸が表面に形成された第一樹脂2を離型処理剤にディッピングする方法、離型処理剤を第一樹脂2の凹凸表面にスプレーコートする方法、第一樹脂2を離型処理剤にディッピングした後、加湿することにより、凹凸表面に離型材料の被膜を形成させる方法、スパッタリングにより第一樹脂2表面に離型処理剤の被膜を形成させる方法が挙げられる。

【0037】

次いで、第一樹脂2と第二樹脂4とを接合させる手順について説明する。第一樹脂2を表面に形成させた支持体1と、第二樹脂4を表面に形成させた支持体5とは、第一樹脂2と第二樹脂4とが向き合う状態で対向して配置される。その後、第二樹脂4に第一樹脂2を押圧させる。このことによって、第二樹脂4の表面が、第一樹脂2表面の凹凸形状を反転させた凹凸形状に変形する。押圧方法としては、例えば、人手にて第一樹脂2を表面に形成させた支持体1と、第二樹脂4を表面に形成させた支持体5とを重ね合わせ、ナノインプリント装置の下プレートに配置し、装置操作にて下プレートを上プレートに押し当てることにより、第二樹脂4に対して第一樹脂2を押圧させる方法が挙げられる。

【0038】

次に、図5を参照して、第二熱転写工程について説明する。第二熱転写工程では、図5に示すように、第二接合工程(図4参照)にて第一樹脂2が第二樹脂4に押圧され、第二樹脂4表面に第一樹脂2表面の凹凸形状を反転させた形状の凹凸が形成された状態で、熱転写により、第二樹脂4の表面に形成された凹凸状態を固化させる。熱転写方法としては、例えば、第一樹脂2と第二樹脂4とを接合させた状態で周囲を真空状態にし、ヒータにより第一樹脂2と第二樹脂4とを昇温した状態で加圧圧着する。そしてその後冷却する方法が挙げられる。

【0039】

次に、図6を参照して、第二除去工程について説明する。第二除去工程では、図6に示すように、第二樹脂4から第一樹脂2を剥離させる。第一樹脂2を剥離させた状態での第二樹脂4表面には、第一樹脂2より転写された凹凸が形成された状態となる。なお第二樹脂4表面の凹凸形状は、マスタ基板3表面の凹凸形状と同形状となるため、マスタ基板3の代用マスタ(マスタ樹脂)としての使用が可能となる。第一樹脂2の除去方法としては、例えば、支持体1と支持体5が重なり合った状態で、人手にて支持体5の対角2点を、その面の法線方向に歪ませる。このことにより第一樹脂2と第二樹脂4との間に隙間を形成させる。そして、対角2点の位置を変えて同様の処理を繰り返すことにより、第二樹脂4から第一樹脂2を剥離させる方法が挙げられる。

【0040】

以上の第二接合工程〜第二除去工程(図4〜図6参照)により、第一樹脂2表面の凹凸を反転させた形状の凹凸を第二樹脂4の表面に形成させることが可能となる。ここで、第二樹脂4表面に形成された凹凸は、マスタ基板3表面に形成されている凹凸と同形状となることから、第一接合工程〜第二除去工程(図1〜図6参照)を経ることにより、マスタ基板3と同形状を有する第二樹脂(マスタ樹脂)を作成することが可能となる。既述のように、共通のマスタ基板3から複数の第一樹脂2を作成でき、上述のように、共通の第一樹脂2から複数の第二樹脂4を作成することができるため、共通のマスタ基板3から複数のマスタ樹脂である第二樹脂4を作成可能ということになる。後述の電気鋳造工程(図7参照)、及び第三除去工程(図8参照)において、マスタ樹脂を用いてナノインプリント用金型が製造されることになることから、ナノインプリント用金型を複数製造する場合であっても、高価なマスタ基板3(シリコン基板等)を流用することが可能となるため、ナノインプリント用金型の製造コストを抑制することが可能となる。

【0041】

次いで、図7を参照して、電気鋳造工程について説明する。電気鋳造工程と後述の第三除去工程(図8参照)では、第一接合工程〜第二除去工程(図1〜図6参照)を経て作成された第二樹脂4(マスタ樹脂)を母型として、電気鋳造法によりナノインプリント用金型が作成される。

【0042】

図7に示すように、電気鋳造工程では、第二樹脂4の表面に金属を電着させる。電着された金属から第二樹脂4を除去した結果得られる金属がナノインプリント用金型6に相当する。第二樹脂4には、前処理として表面に導電化処理が施される。導電化処理方法としては、例えば、無電解メッキ法、蒸着法、及びスパッタリング法が挙げられる。そして導電化処理の後、電気鋳造がおこなわれる。電気鋳造は、金属イオンを含んだ電解質溶液7に第二樹脂4を浸した状態で電流を流し、電気化学反応により、第二樹脂4の表面に金属を電着させる。電着させる金属としては、例えば、ニッケル、銅、鉄、金、銀、ニッケルコバルトが挙げられる。

【0043】

次いで、図8を参照し、第三除去工程について説明する。第三除去工程では、電気鋳造工程(図7参照)において第二樹脂4の表面に電着させた金属から第二樹脂4を除去する。図8に示すように、除去方法としては、例えば、第二樹脂4を有機溶剤、酸・アルカリ溶液などの溶液8により溶解させる方法が挙げられる。そして第三除去工程の結果得られる金属は、マスタ基板、及びマスタ樹脂(第二樹脂4)の表面に形成された凹凸を反転させた形状の凹凸を有し、本実施の形態における最終生成物であるナノインプリント用金型6に相当する。

【0044】

以上説明したように、マスタ基板3から直接ナノインプリント用金型6を製造せず、第一樹脂2及び第二樹脂4の作成工程を経てナノインプリント用金型6を製造することによって、共通のマスタ基板3から複数のナノインプリント用金型6を製造することが可能となる。従来は、マスタ基板3に直接電気鋳造法により金属を電着させた後、マスタ基板3を溶解させることによってナノインプリント用金型6を製造していたため、マスタ基板3の再利用が不可能となっていた。マスタ基板3の材料としては、微細な凹凸を表面に形成可能な高価なシリコン基板が使用されることが多いため、結果として、ナノインプリント用金型の製造コストが高くなってしまっていた。ところが本発明たるナノインプリント用金型の製造方法では、第一樹脂2及び第二樹脂4の製造工程を経ることにより、マスタ基板3から複数のナノインプリント用金型を製造することが可能となるため、ナノインプリント用金型の製造コストを抑制することが可能となっている。

<実施例>

【0045】

上記にて説明したナノインプリント用金型の製造方法の実施例の一例について説明する。以下、1)第一接合工程〜第二除去工程(図1〜図6参照)の実施例、2)第一接合工程〜第二除去工程を経て得られた第二樹脂の表面形状の評価、3)電気鋳造工程〜第三除去工程(図7、図8参照)の実施例、4)作成したナノインプリント用金型の評価、5)ナノインプリント結果の評価、の順に説明する。

<第一接合工程〜第二除去工程の実施例>

【0046】

第一接合工程〜第二除去工程(図1〜図6参照)の実施例について、工程毎に説明する。第一接合工程〜第二除去工程では、マスタ基板3(図1参照)表面の凹凸と同形状の凹凸を有するマスタ樹脂(第二樹脂4、図6参照)を作成する。はじめに、第一接合工程(図1参照)について説明する。マスタ基板3(図1参照)としては、シリコン基板(大きさ:10〜200mm角又は直径10〜200mm)を用いた。そして、このシリコン基板表面に、櫛状の微細な凹凸(ライン幅:0.1〜100μm、ライン長:10〜20mm、ライン間隔:0.1〜100μm、ライン間凹部深さ:0.1〜1μm、アスペクト比:0.1〜5.0)を形成させた。凹凸形成は、まず、スパッタリング法、プラズマCVD法によりシリコン基板表面に酸化シリコン膜(SiO2膜)を深さ方向に形成させ、次いで、電子ビーム描画装置、縮小投影型露光装置などによるフォトリソグラフィ加工を施し、ドライエッチング装置などによるエッチング加工によりSiO2膜に凹凸部を形成させることにより実施した。なお、後述する走査顕微鏡(以下、「SEM」と略す。)を使用した撮影による作成試料の評価の際には、作成したシリコン基板のうち、ライン幅:150nm及び250nm、ライン間隔:150nm及び250nm、ライン間凹部深さ:500nm、アスペクト比:3.3及び2の条件にて凹凸を形成させたシリコン基板をマスタ基板3として使用した。

【0047】

次いで、第一樹脂2(図1参照)の生成方法について説明する。第一樹脂2を構成する第一樹脂材料と添加剤との組み合わせ及びその割合について、表1に示す。

【表1】

【0048】

表1に示す第一樹脂材料と添加剤とを容器に投入し、第一樹脂材料に対して良溶媒となる有機溶媒(トルエン、キシレン、NMP(N−メチル−2−ピロリドン)、DMAc(ジメチルアセトアミド)、DMF(ジメチルホルムアミド)、イソホロン、EEP(エチルエトキシプロピオネート)、PMA(プロピレングリコールモノメチルエーテルアセテート))を加え、ミックスロータ、プロペラ攪拌機、及びスターラーなどの攪拌装置により、15〜90分間攪拌した。加えた有機溶媒の量は、全体としての固形分が10〜40%となるように調整した。以上により第一樹脂2を生成した。なお、後述するSEMを用いた撮影による作成試料の評価には、表1のうち、項目番号7〜14の組み合わせに基づいて第一樹脂2を生成した試料を使用した。

【0049】

次いで、第一樹脂2(図1参照)の支持体1(図1参照)上への成膜方法について説明する。支持体1としてはガラス基板を使用し、上述により生成した第一樹脂2の膜をガラス基板上に成膜した。成膜はスピンコート法により行った。10〜200mm角のガラス基板をスピンコータにセットし、ガラス基板上にマイクロピペットにより生成した第一樹脂2を0.1〜10ml滴下した。そして、回転数300〜5000rpm、回転時間5〜60秒間の条件にてガラス基板を回転させ、第一樹脂2を成膜した。次いで、膜化した第一樹脂2を、温度40〜160℃の温度下で1〜15分間プリベーク処理し、次いで、温度150〜250℃の温度下で15〜60分間ポストベーク処理した。以上により、ガラス基板上に膜厚0.2〜2.0μmの第一樹脂2を形成させた。

【0050】

次いで、上述により作成したシリコン基板(マスタ基板3に相当、図1参照)と第一樹脂2(図1参照)との接合方法について説明する。前処理として、シリコン基板の凹凸が形成された面には、第一除去工程(図3参照)においてシリコン基板と第一樹脂2とが容易に剥離可能なように離型処理を行った。離型処理は、シリコン基板を離型剤「オプツール(登録商標)DSX」(ダイキン工業(株)製)に浸漬した後取り出し、加湿処理を2時間行い、「デムナム(登録商標)ソルベントSOL−1」(ダイキン工業(株)製)にて洗浄することにより実施した。

【0051】

次いで、シリコン基板(マスタ基板3に相当、図1参照)における凹凸が形成されている面と、第一樹脂2(図1参照)とが対向する向きとなるような状態で、シリコン基板とガラス基板(支持体1に相当、図1参照)とを重ね合わせた。そして、加圧機により、加圧力:1.0k〜10kN、押し当て速度:50〜200mm/min(加圧前のクリアランス:100mm)、接合温度:30〜80℃、接合時間:30秒以上、加圧部の環境:大気下又は真空下(真空度:133Pa以下)の条件にて加圧し、シリコン基板と第一樹脂2とを接合させた。

【0052】

次いで、第一熱転写工程(図2参照)について説明する。第一熱転写工程では、第一接合工程(図1参照)において加圧接合した状態のシリコン基板(マスタ基板3に相当、図2参照)と第一樹脂2(図2参照)とを昇温後、加圧し、その後冷却することにより、第一樹脂2を固化させた。加圧接合した状態のシリコン基板及び第一樹脂2を、真空度:133Pa以下の状態に配置させ、面圧:0.1M〜5.0MPa、押し当て速度:1.0〜3.0mm/min、転写温度:100〜200℃、転写時間:0.5〜60分間の条件で加圧圧着した。そしてその後、冷却温度:30〜80℃の条件で冷却した。

【0053】

次いで、第一除去工程(図3参照)について説明する。第一除去工程では、第一樹脂2(図3参照)からシリコン基板(マスタ基板3に相当、図3参照)を剥離して除去した。シリコン基板と、第一樹脂2が形成されているガラス基板(支持体1に相当、図3参照)が重なり合った状態で、人手にてガラス基板の対角2点を、その面の法線方向に歪ませる。これにより、シリコン基板と第一樹脂2との間に隙間を形成させる。そして、対角2点の位置を変えて同様の処理を繰り返すことにより、第一樹脂2からマスタ基板3を剥離した。

【0054】

次いで、第二接合工程(図4参照)について説明する。はじめに、第二樹脂4(図4参照)の生成方法について説明する。第二樹脂4を構成する第二樹脂材料と添加剤との組み合わせとその割合を表2に示す。

【表2】

【0055】

なお、表2に示す第二樹脂材料のうち「低架橋PMMA」は、架橋前の架橋点二重結合当量が400g/mol以上である架橋PMMAを意味している。

【0056】

表2に示す第二樹脂材料と添加剤とを容器に投入し、第二樹脂材料に対して良溶媒となる有機溶媒(トルエン、キシレン、NMP(N−メチル−2−ピロリドン)、DMAc(ジメチルアセトアミド)、DMF(ジメチルホルムアミド)、イソホロン、EEP(エチルエトキシプロピオネート)、PMA(プロピレングリコールモノメチルエーテルアセテート))を加え、ミックスロータ、プロペラ攪拌機、及びスターラーなどの攪拌装置により、15〜90分間攪拌した。加えた有機溶媒の量は、全体としての固形分が10〜40%となるように調整した。以上により第2樹脂を生成した。なお、後述するSEMを用いた撮影による作成試料の評価には、表2のうち、項目番号30〜32の組み合わせに基づいて第二樹脂4を生成した試料を使用した。

【0057】

次いで、第二樹脂4(図4参照)の支持体5(図4参照)への成膜方法について説明する。支持体5としては、ガラス基板を使用し、上述により生成した第二樹脂4の膜をガラス基板上に成膜した。成膜はスピンコート法により行った。10〜200mm角のガラス基板をスピンコータにセットし、ガラス基板上にマイクロピペットにより生成した第二樹脂4を0.1〜10ml滴下した。そして、回転数300〜5000rpm、回転時間5〜60秒間の条件にてガラス基板を回転させ、第二樹脂4を成膜した。次いで、膜化した第二樹脂4を、温度40〜160℃の温度下で1〜15分間プリベーク処理し、次いで、温度150〜250℃の温度下で15〜60分間ポストベーク処理した。以上により、ガラス基板上に膜厚0.2〜2.0μmの第二樹脂4を形成させた。

【0058】

次いで、上述により作成した第二樹脂4(図4参照)と、第一接合工程〜第一除去工程を経て作成した第一樹脂2(図4参照)との接合方法について説明する。第一樹脂2への前処理として、第一樹脂2の凹凸が形成された面には、第二除去工程(図6参照)において第一樹脂2と第二樹脂4とが容易に剥離可能なように離型処理を行った。離型処理は、第一樹脂2を離型剤「オプツール(登録商標)DSX」(ダイキン工業(株)製)に浸漬した後取り出し、加湿処理を2時間行い、「デムナム(登録商標)ソルベントSOL−1」(ダイキン工業(株)製)にて洗浄することにより実施した。

【0059】

次いで、第一樹脂2(図4参照)における凹凸が形成されている面と、第二樹脂4(図4参照)とが対向する向きとなるような状態で、ガラス基板(支持体1に相当、図4参照)とガラス基板(支持体5に相当、図4参照)とを重ね合わせた。そして、加圧機により、加圧力:1.0k〜10kN、押し当て速度:50〜200mm/min(加圧前のクリアランス:100mm)、接合温度:30〜80℃、接合時間:30秒以上、加圧部の環境:大気下又は真空下(真空度:133Pa以下)、の条件にて加圧し、第一樹脂2と第二樹脂4とを接合させた。

【0060】

なお、後述するSEMを用いた撮影による作成試料の評価には、表1に示す第一樹脂2と表2に示す第二樹脂4との組み合わせのうち、第一樹脂2:項目番号7(表1参照)と第二樹脂4:項目番号30(表2参照)(以下「第一試料」という。)、第一樹脂2:項目番号7(表1参照)と第二樹脂4:項目番号31(表2参照)(以下「第二試料」という。)、第一樹脂2:項目番号8(表1参照)と第二樹脂4:項目番号30(表2参照)(以下「第三試料」という。)、第一樹脂2:項目番号8(表1参照)と第二樹脂4:項目番号31(表2参照)(以下「第四試料」という。)の合計4種類について試料を作成し、これらについて評価を行った。

【0061】

次いで、第二熱転写工程(図5参照)について説明する。第二熱転写工程では、第二接合工程(図4参照)において加圧接合した状態の第一樹脂2(図5参照)と第二樹脂4(図5参照)を昇温後、加圧し、その後冷却することにより、第二樹脂4を固化させた。加圧接合した状態の第一樹脂2及び第二樹脂4を、真空度:133Pa以下の状態に配置させ、面圧:0.1M〜5.0MPa、押し当て速度:1.0〜3.0mm/min、転写温度:100〜200℃、転写時間:0.5〜60分間の条件で加圧圧着した。そしてその後、冷却温度:30〜80℃の条件で冷却することにより実施した。

【0062】

次いで、第二除去工程(図6参照)について説明する。第二除去工程では、第二樹脂4(図6参照)から第一樹脂2(図6参照)を剥離して除去した。第一樹脂2が形成されているガラス基板(支持体1に相当、図6参照)と、第二樹脂4が形成されているガラス基板(支持体5に相当、図6参照)が重なり合った状態で、人手にて支持体5に相当するガラス基板の対角2点を、その面の法線方向に歪ませる。これにより、第一樹脂2と第二樹脂4との間に隙間を形成させる。そして、対角2点の位置を変えて同様の処理を繰り返すことにより、第二樹脂4から第一樹脂2を剥離した。以上の工程を経て、表面にシリコン基板(マスタ基板3に相当、図1参照)表面上の凹凸形状と同形状の凹凸を有する第二樹脂4を得ることができた。

<第一接合工程〜第二除去工程を経て得られた第一樹脂、第二樹脂の表面構造の評価>

【0063】

はじめに、第一接合工程〜第一除去工程(図1〜図3参照)を経て得られた第一樹脂2(図3参照)の表面構造の評価を行った。評価は、第一接合工程〜第一除去項工程を経てて得られ、シリコン基板(マスタ基板3に相当)の凹凸が転写された第一樹脂2の表面構造をSEMにより撮影し、シリコン基板に形成されている凹凸の反転形状を確認することにより実施した。撮影に使用したSEMとして、(株)日立製作所製FE−SEM「S−4500」を使用した(以下、特に言及がない限り、同様の機器を使用したものとする。)。なお、撮影に使用した第一樹脂2を作成するために使用したシリコン基板上の凹凸の条件は、ライン幅:150nm、ライン間隔:150nm、ライン間凹部深さ:500nm、アスペクト比:3.3とした。撮影された画像を図9に示す。図9は、加速電圧:2.0kV、倍率:50Kの条件で第一樹脂2表面を撮影した場合の撮影結果を示している。なお、作成した第一試料〜第四試料のすべてについて、図9に示す結果とほぼ同様の結果が得られた。

【0064】

撮影の結果、図9に示すように、第一樹脂2の表面には、ライン高さ:495nmの凹凸が形成されていることがわかった。この第一樹脂2を作成するために用いたシリコン基板(マスタ基板3に相当)のライン間凹部深さは500nmであり、変形率は1%と算出される。この結果から、第一接合工程〜第一除去工程(図1〜図3参照)を経て得られる第一樹脂2には、マスタ基板3の凹凸に対して変形率1%の良好な凹凸を形成させることが可能であることがわかった。

【0065】

次に、第一接合工程〜第二除去工程(図1〜図6参照)を経て得られた第二樹脂4(図6参照)の表面構造の評価を行った。評価は、第一接合工程〜第二除去工程を経て得られ、第一樹脂2の凹凸が転写された第二樹脂4の表面構造をSEMにより撮影し、シリコン基板(マスタ基板3に相当)に形成されている凹凸の再現性を確認することに実施した。なお、撮影に使用した第二樹脂4を作成するために使用したシリコン基板上の凹凸の条件は、ライン幅:150nm、ライン間隔:150nm、ライン間凹部深さ:500nm、アスペクト比:3.3とした。撮影された画像を図10に示す。図10は、加速電圧:2.0kV、倍率:50Kの条件で第二樹脂4表面を撮影した場合の撮影結果を示している。図11は、加速電圧:3.0kV、倍率:30Kの条件で第二樹脂4表面を撮影した場合の撮影結果を示している。なお、作成した第一試料〜第四試料のすべてについて、図10及び図11に示す結果とほぼ同様の結果が得られた。

【0066】

撮影の結果、図10に示すように、第二樹脂4の表面には、線幅:150nmの良好な凹凸が形成されていることがわかった。また、図11に示すように、第二樹脂の表面には、ライン間凹部深さ:475nmの凹凸が形成されていることがわかった。この第二樹脂4を作成するために用いたシリコン基板(マスタ基板3に相当)のライン間凹部深さは500nmであり、変形率は5%と算出される。この結果から、第一接合工程〜第二除去工程(図1〜図6参照)を経て得られる第二樹脂4には、マスタ基板3の凹凸に対して変形率5%の良好な凹凸を形成させることが可能であることがわかった。

【0067】

以上の結果から、第一接合工程〜第二除去工程(図1〜図6参照)を経ることによって、マスタ基板3上に形成させた凹凸に対して変形率が1%の良好な第一樹脂2を作成することが可能であることがわかった。また、この第一樹脂を用いることによって、変形率が5%の良好なマスタ樹脂(第二樹脂4)を作成することが可能であることがわかった。

<電気鋳造工程〜第三除去工程における実施例>

【0068】

次に、電気鋳造工程(図7参照)について説明する。電気鋳造工程では、第一接合工程〜第二除去工程(図1〜図6参照)を経て得られた第二樹脂4(マスタ樹脂)を電気鋳造用の母型として使用し、電気鋳造法により、第二樹脂4表面の凹凸上に金属を電着させ、ナノインプリント用金型を形成させた。前処理として、第二樹脂4の表面に導電化処理を施すために、鉛による無電解メッキ、又はニッケルによるスパッタリングを実施した。次いで、ニッケルイオンを含んだ電解質溶液に第二樹脂4を浸した状態で電流を流し、第二樹脂4上にニッケルを電着させる電気鋳造処理を実施した。結果、第二樹脂4の凹凸表面上に、厚み:1mmのニッケルを電着させた。

【0069】

次に、第三除去工程(図8参照)について説明する。第三除去工程では、電気鋳造工程(図7参照)にて第二樹脂4上に電着させたニッケルから第二樹脂4を除去し、ニッケル部分のみを取り出された。ニッケル部分は、さらに有機溶剤、又は酸・アルカリ溶液に浸漬し、第二樹脂4を完全に溶解させ、ニッケル部分のみを取り出した。ここで取り出されたニッケル部分が、シリコン基板(マスタ基板3に相当)の凹凸が反転した凹凸形状を有するナノインプリント用金型6に相当する。以上の工程を経ることによって、ナノインプリント用金型6を得ることができた。

<ナノインプリント用金型の評価>

【0070】

第一接合工程〜第三除去工程(図1〜図8参照)を経て得られたナノインプリント用金型6の表面構造の評価を行った。評価は、第一接合工程〜第三除去工程を経て得られたナノインプリント用金型6の表面構造をSEMにより撮影し、シリコン基板(マスタ基板3に相当)に形成されている凹凸の反転形状を確認することにより実施した。なお、撮影に使用したナノインプリント用金型を作成するために使用したシリコン基板上の凹凸の条件は、ライン幅:250nm、ライン間隔:250nmとした。撮影された画像を図12に示す。図12は、加速電圧:1.5kV、倍率:10Kの条件でナノインプリント用金型6表面の撮影した場合の撮影結果を示している。なお、作成した第一試料〜第四試料のすべてについて、図12に示す結果とほぼ同様の結果が得られた。

【0071】

撮影の結果、図12に示すように、ナノインプリント用金型6の表面には、ライン幅:250nm、ライン間隔:250nmの凹凸が形成されていることがわかった。この結果から、第一接合工程〜第三除去工程(図1〜図8参照)を経て得られるナノインプリント用金型には、マスタ基板3の凹凸に対して良好に再現可能な凹凸を形成させることが可能であることがわかった。

<ナノインプリント結果の評価>

【0072】

第一接合工程〜第一除去工程(図1〜図3参照)を経て得られた第一樹脂2を樹脂製のナノインプリント用金型とみなしてこれを使用し、ナノインプリントを実行した場合のプリント結果の評価を行った(以下得られた第一樹脂2を「ナノインプリント用樹脂金型」という。)。具体的には、ナノプリント用樹脂金型を被転写体に押圧転写して得られる被転写体上の凹凸をSEMにより撮影し、ナノインプリント用金型作成時に用いたシリコン基板(マスタ基板3に相当)に形成されていた凹凸の再現性を確認することにより実施した。被転写体として、第一樹脂2を使用した。また、ナノインプリント用樹脂金型による第一樹脂2への押圧転写後、第一樹脂2からナノインプリント用樹脂金型を剥離し易くするために、フッ素系材料でナノインプリント用樹脂金型の表面をコーティングする前処理を実施した。詳細には、ナノインプリント用樹脂金型をフッ素系離型剤に浸漬し、その後、加熱することで表面に被膜を形成する方法、又はフッ素系材料をスパッタリング装置などで飛ばして、ナノインプリント用樹脂金型表面に被膜を形成させる方法により前処理を実施した。

【0073】

次いで、ナノインプリント用樹脂金型を第一樹脂2に押圧転写させ、ナノインプリントを実施した。押圧転写は、以下の手順で実施した。はじめに、面圧:0.1M〜5.0MPa、真空度:133Pa以下、接合温度:30〜80℃、押し当て速度:50〜200mm/minの条件にてナノインプリント用樹脂金型と第一樹脂2とを接合した。次いで、転写温度:100〜200℃、転写時間:0.5〜60分、押し当て速度:1.0〜3.0mm/minの条件で押圧転写した。次いで、冷却温度:30〜80℃、除去時速度:1.0〜3.0mm/minの条件でナノインプリント用樹脂金型と第一樹脂2とを剥離した。

【0074】

次に、上述のナノインプリントにより得られた第一樹脂2の評価方法について説明する。評価は、ナノインプリントにより得られた第一樹脂2の表面構造をSEMにより撮影し、ナノインプリント用樹脂金型の作成時において使用したシリコン基板(マスタ基板3に相当)に形成されている凹凸の再現性を確認することにより実施した。使用したシリコン基板上の凹凸の条件は、ライン幅:150nm、ライン間隔:150nm、ライン間凹部深さ:500nm、アスペクト比:3.3とした。

【0075】

評価結果について説明する。撮影の結果、第一樹脂2の表面には、ライン幅:150nm、ライン間隔:150nm、ライン間凹部深さ:475nmの凹凸が形成されていることがわかった。この第一樹脂2に凹凸を形成させたナノインプリント用樹脂金型を作成するために使用したシリコン基板(マスタ基板3に相当)のライン幅は150nmであり、ライン間隔は150nmであり、ライン間凹部深さは500nmであるため、ライン幅方向の変形率は0%と算出され、ライン間凹部深さ方向の変形率は5%と算出された。なお、作成した第一試料〜第四試料について、本結果とほぼ同様の結果を得ることができた。この結果から、第一接合工程〜第三除去工程(図1〜図8参照)を経て得られる第一樹脂2を使用したナノインプリントにより、マスタ基板の凹凸を良好に再現した凹凸を被転写体に形成させることが可能であることがわかった。このことにより、製造されるナノインプリント用金型6だけではなく、ナノインプリント用金型6の製造工程で形成される第一樹脂2もナノインプリント用樹脂性金型として使用することが可能であることが明らかとなった。

【0076】

以上説明したように、既述した構成で生成した第一樹脂2及び第二樹脂4を使用し、第一接合工程〜第三削除工程を経て作成したナノインプリント用金型6は、マスタ基板3の表面に形成させた凹凸(ライン幅:150nm、ライン間隔:150nm、ライン間凹部深さ:500nm、アスペクト比:3.3)を変形率5%という低い変形率で良好に再現することが可能であることがわかった。従って、共通のマスタ基板3から複数のナノインプリント用金型6を製造することが可能であることが明らかとなった。

【0077】

尚、本実施の形態における電気鋳造工程が、本発明の「金型製造工程」に相当する。

【図面の簡単な説明】

【0078】

【図1】第一接合工程の説明図である。

【図2】第一熱転写工程の説明図である。

【図3】第一除去工程の説明図である。

【図4】第二接合工程の説明図である。

【図5】第二熱転写工程の説明図である。

【図6】第二除去工程の説明図である。

【図7】電気鋳造工程の説明図である。

【図8】第三除去工程の説明図である。

【図9】作成した第一樹脂2の表面を撮影した写真である。

【図10】作成した第二樹脂4の表面を撮影した写真である。

【図11】作成した第二樹脂4の表面を撮影した写真である。

【図12】ナノインプリント用金型6の表面を撮影した写真である。

【符号の説明】

【0079】

1 支持体

2 第一樹脂

3 マスタ基板

4 第二樹脂

5 支持体

6 ナノインプリント用金型

【特許請求の範囲】

【請求項1】

マスタ基板の表面に形成されている微細な凹凸パターンと同形状の凹凸パターンを被転写基板の表面に転写するために使用されるナノインプリント用金型の製造方法であって、

前記マスタ基板における前記凹凸パターンが形成されている面に、第一樹脂を接合させる第一接合工程と、

前記第一接合工程にて接合させた前記第一樹脂における前記マスタ基板と接する面に、熱転写法により、前記マスタ基板に形成されている凹凸パターンを反転させた形状の凹凸パターンを形成させる第一転写工程と、

前記第一転写工程により前記第一樹脂に凹凸パターンを形成させた後、当該第一樹脂から前記マスタ基板を除去する第一除去工程と、

前記第一除去工程により前記マスタ基板が除去された前記第一樹脂における凹凸パターンが形成されている面に、第二樹脂を接合させる第二接合工程と、

前記第二接合工程にて接合させた前記第二樹脂における前記第一樹脂と接する面に、熱転写法により、前記第一樹脂に形成されている凹凸パターンを反転させた形状であって前記マスタ基板に形成されている凹凸パターンと同じ形状の凹凸パターンを形成させる第二転写工程と、

前記第二転写工程により前記第二樹脂に凹凸パターンを形成させた後、当該第二樹脂から前記第一樹脂を除去する第二除去工程と、

前記第二除去工程により前記第一樹脂が除去された前記第二樹脂を母型としてナノインプリント用金型を製造する金型製造工程とを備えたことを特徴とするナノインプリント用金型の製造方法。

【請求項2】

前記金型製造工程では、電気鋳造法により、前記第二樹脂を電気鋳造の母型としてナノインプリント用金型を製造することを特徴とする請求項1に記載のナノインプリント用金型の製造方法。

【請求項3】

前記第一樹脂は、第一樹脂材料に添加剤を添加することにより得られ、

前記第一樹脂材料は、

架橋PMMA、ポリフェニレンメタクリレート、ポリベンジルメタクリレート、ポリシクロヘキシルメタクリレート、アミノ樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアミン樹脂、ビスマレイミド樹脂、ポリカーボネート、ポリスチレン、スチレン・アクリル共重合体、ポリアミド、フェノール樹脂、シリコン樹脂、ポリウレタン、ポリイミド、ポリアミドイミド、及びポリエーテルイミドのうち少なくとも1つからなることを特徴とする請求項1又は2に記載のナノインプリント用金型の製造方法。

【請求項4】

前記第二樹脂は、第二樹脂材料に添加剤を添加することにより得られ、

前記第二樹脂材料は、

低架橋PMMA、未架橋PMMA、ポリフェニレンメタクリレート、ポリベンジルメタクリレート、ポリシクロヘキシルメタクリレート、メラミン樹脂、ポリカーボネート、ポリスチレン、ポリアミド、ポリウレタン、熱可塑性ポリイミド、及びポリアミドイミドのうち少なくとも1つからなることを特徴とする請求項1乃至3のいずれかに記載のナノインプリント用金型の製造方法。

【請求項5】

前記添加剤は、

レベリング剤、紫外線吸収剤、光安定剤、及び架橋剤のうち少なくとも1つからなることを特徴とする請求項3又は4に記載のナノインプリント用金型の製造方法。

【請求項6】

前記レベリング剤は、

フッ素系レベリング剤、シリコン系レベリング剤、及び、アクリル系レベリング剤のうちいずれかであることを特徴とする請求項5に記載のナノインプリント用金型の製造方法。

【請求項1】

マスタ基板の表面に形成されている微細な凹凸パターンと同形状の凹凸パターンを被転写基板の表面に転写するために使用されるナノインプリント用金型の製造方法であって、

前記マスタ基板における前記凹凸パターンが形成されている面に、第一樹脂を接合させる第一接合工程と、

前記第一接合工程にて接合させた前記第一樹脂における前記マスタ基板と接する面に、熱転写法により、前記マスタ基板に形成されている凹凸パターンを反転させた形状の凹凸パターンを形成させる第一転写工程と、

前記第一転写工程により前記第一樹脂に凹凸パターンを形成させた後、当該第一樹脂から前記マスタ基板を除去する第一除去工程と、

前記第一除去工程により前記マスタ基板が除去された前記第一樹脂における凹凸パターンが形成されている面に、第二樹脂を接合させる第二接合工程と、

前記第二接合工程にて接合させた前記第二樹脂における前記第一樹脂と接する面に、熱転写法により、前記第一樹脂に形成されている凹凸パターンを反転させた形状であって前記マスタ基板に形成されている凹凸パターンと同じ形状の凹凸パターンを形成させる第二転写工程と、

前記第二転写工程により前記第二樹脂に凹凸パターンを形成させた後、当該第二樹脂から前記第一樹脂を除去する第二除去工程と、

前記第二除去工程により前記第一樹脂が除去された前記第二樹脂を母型としてナノインプリント用金型を製造する金型製造工程とを備えたことを特徴とするナノインプリント用金型の製造方法。

【請求項2】

前記金型製造工程では、電気鋳造法により、前記第二樹脂を電気鋳造の母型としてナノインプリント用金型を製造することを特徴とする請求項1に記載のナノインプリント用金型の製造方法。

【請求項3】

前記第一樹脂は、第一樹脂材料に添加剤を添加することにより得られ、

前記第一樹脂材料は、

架橋PMMA、ポリフェニレンメタクリレート、ポリベンジルメタクリレート、ポリシクロヘキシルメタクリレート、アミノ樹脂、ユリア樹脂、メラミン樹脂、ベンゾグアミン樹脂、ビスマレイミド樹脂、ポリカーボネート、ポリスチレン、スチレン・アクリル共重合体、ポリアミド、フェノール樹脂、シリコン樹脂、ポリウレタン、ポリイミド、ポリアミドイミド、及びポリエーテルイミドのうち少なくとも1つからなることを特徴とする請求項1又は2に記載のナノインプリント用金型の製造方法。

【請求項4】

前記第二樹脂は、第二樹脂材料に添加剤を添加することにより得られ、

前記第二樹脂材料は、

低架橋PMMA、未架橋PMMA、ポリフェニレンメタクリレート、ポリベンジルメタクリレート、ポリシクロヘキシルメタクリレート、メラミン樹脂、ポリカーボネート、ポリスチレン、ポリアミド、ポリウレタン、熱可塑性ポリイミド、及びポリアミドイミドのうち少なくとも1つからなることを特徴とする請求項1乃至3のいずれかに記載のナノインプリント用金型の製造方法。

【請求項5】

前記添加剤は、

レベリング剤、紫外線吸収剤、光安定剤、及び架橋剤のうち少なくとも1つからなることを特徴とする請求項3又は4に記載のナノインプリント用金型の製造方法。

【請求項6】

前記レベリング剤は、

フッ素系レベリング剤、シリコン系レベリング剤、及び、アクリル系レベリング剤のうちいずれかであることを特徴とする請求項5に記載のナノインプリント用金型の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−220329(P2009−220329A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−65564(P2008−65564)

【出願日】平成20年3月14日(2008.3.14)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【出願人】(305060567)国立大学法人富山大学 (194)

【出願人】(593207765)株式会社アイテス (30)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年3月14日(2008.3.14)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【出願人】(305060567)国立大学法人富山大学 (194)

【出願人】(593207765)株式会社アイテス (30)

【Fターム(参考)】

[ Back to top ]