ナノカーボン・ナノコンポジット及びその製造方法

【課題】ナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子等のナノカーボン粒子を分散媒体中に均質にかつ多量に分散させたナノカーボン・ナノコンポジット及びその製造方法を提供する。

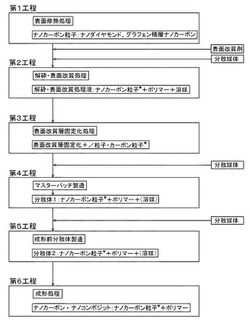

【解決手段】ナノカーボン粒子はその表面に厚み0.001〜1nm表面改質層を有し、表面改質層の量はナノカーボン粒子に対して0.01〜5体積%であり、ナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子を、第1の工程で表面を修飾処理し、第2の工程で表面に表面改質層を形成し、第3の工程で表面改質層を固定化処理し、第4の工程で表面改質層固定化ナノカーボン粒子の分散体1を製造し、第5の工程で、分散体1中に、さらに表面改質層固定化ナノカーボン粒子と、分散媒体と、分散溶剤とを添加して分散体2を製造し、第6の工程で分散体2を成形して所定形状のナノコンポジットを製造する。

【解決手段】ナノカーボン粒子はその表面に厚み0.001〜1nm表面改質層を有し、表面改質層の量はナノカーボン粒子に対して0.01〜5体積%であり、ナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子を、第1の工程で表面を修飾処理し、第2の工程で表面に表面改質層を形成し、第3の工程で表面改質層を固定化処理し、第4の工程で表面改質層固定化ナノカーボン粒子の分散体1を製造し、第5の工程で、分散体1中に、さらに表面改質層固定化ナノカーボン粒子と、分散媒体と、分散溶剤とを添加して分散体2を製造し、第6の工程で分散体2を成形して所定形状のナノコンポジットを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子等のナノカーボン粒子を分散媒体中に均質にかつ多量に分散させたナノカーボン・ナノコンポジット及びその製造方法に関する。

【背景技術】

【0002】

粒子が分散媒体中に分散した組成物の中で、粒子径がナノメーターオーダー(数nm〜数百nm)であるようなナノ粒子が分散媒体中に分散した組成物はナノコンポジットと呼ばれている。ナノコンポジットは、光学材料、遮光材料、高強度材料、高耐熱性材料、難燃性材料、カラーフィルターなどに使用されている。ナノ粒子は、粒子サイズが非常に小さく、比表面積が大きい。このため、ナノ粒子の表面状態、例えば、凝集状態、表面の官能基や表面の吸着水などの存在が、ナノコンポジット化の際、ナノ粒子の分散媒体中への分散状態に大きな影響を与える。そこで、ナノ粒子を分散媒体中に均一に分散させるためには、ナノ粒子の表面状態を適切に制御する必要がある。

【0003】

このようなナノ粒子の表面を改質する方法がいくつか提案されている。例えば、下記特許文献1には、

(a)溶媒、

(b)この溶液中に実質上均一に分散させた、1nm〜100nmサイズのシリカ、アルミナ、水酸化アルミニウム、セリア、チタニア、及びジルコニアよりなる群から選択される無機ナノ粒子、

(c)この溶液中に実質上均一に分散させた無機表面改質剤、

(d)溶液中に実質上均一に分散させた有機架橋剤、

を含むコーティング組成物及びこの組成物より作成された硬質皮膜の発明が開示されている。

【0004】

そして、この発明では、無機表面改質剤(c)としては、塩化アルミニウム、オキシ塩化アルミニウム、塩化錫、ヒドロキシ含有モノマー、ヒドロキシ含有オリゴマーよりなる群から選択されるものが用いられ、有機架橋剤(d)としては、ヒドロキシ官能化シラノール、酸加水分解されたエポキシ、及びエトキシド含有アクリレート、ウレタン、及びエポキシよりなる群から選択されるものが用いられている。

【0005】

また、下記特許文献2には、

(A)粒径1nm〜1μmサイズの金属、金属酸化物、金属窒化物、金属窒素酸化物、金属硼化物、金属珪化物、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂から選ばれる少なくとも1種であるナノ粒子、

(B)このナノ粒子の表面に形成された厚み0.1〜10nmの表面改質層、

を含むナノコンポジット及びその製造方法の発明が開示されている。そして、この発明では、表面改質剤層(B)は、ナノ粒子に対して60重量%以下の量であり、形成材料として、シランカップリング剤、チタネートカップリング剤、アルミネートカップリング剤、メトキシ基を有する金属有機化合物、エトキシ基を有する金属有機化合物、有機樹脂層から選ばれる少なくとも1種が用いられている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2003−512498号公報

【特許文献2】特開2008−056873号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献1で用いられている無機ナノ粒子は1nm〜100nmサイズのシリカ、アルミナ、水酸化アルミニウム、セリア、チタニア、及びジルコニアよりなる群から選択されるものであり、上記特許文献2で用いられているナノ粒子も粒径1nm〜1μmサイズの金属、金属酸化物、金属窒化物、金属窒素酸化物、金属硼化物、金属珪化物、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂から選ばれる少なくとも1種である。これらのナノ粒子の凝集性はそれほど高くはないので、溶媒中に良好に分散させることができる。そのため、上記特許文献1及び2に開示されている発明によれば、一応個々のナノ粒子の表面に良好に表面改質層を形成させることができるので、これらのナノ粒子が分散媒中に高濃度で均質に分散されたナノコンポジットを容易に得ることができる。

【0008】

しかしながら、上記特許文献1及び2には、ナノ粒子としてナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子等のナノカーボン粒子を用いることについては何も示されていない。ナノカーボン粒子は、上述のナノ粒子よりもサイズが小さい。例えばナノダイヤモンド粒子の直径は4nm〜100nm好ましくは5nm〜60nmで、グラフェン積層ナノカーボン粒子の外径は10nm〜100nm好ましくは20nm〜80nmである。従って、これらナノカーボン粒子は凝集性が高く、溶媒中に均一にかつ高濃度に分散させることが困難である。

【0009】

そのため、ナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子等のナノカーボン粒子に対して上記特許文献1ないし2に記載の発明を適用しても、表面改質層が粒子に対して60重量%以下の量では、ナノカーボン粒子にとって過剰な量の表面改質層を形成してしまい、また、個々のナノカーボン粒子の表面に表面改質層を均質に形成させることが困難であり、分散媒中にナノカーボン粒子が均質にかつ高濃度に分散したナノカーボン・ナノコンポジットを作製し難く、しかも、ナノカーボン粒子の表面と表面改質層との間の結合が弱くて分散処理中に分散状態が不安定になるという課題が存在する。

【0010】

加えて、上記特許文献1ないし2に開示されている発明では、ナノ粒子に比してナノ粒子の表面に形成される表面改質層の占める割合が大きくなるので、作成されたナノコンポジット全体に占める表面改質層の量が多すぎて、作成されたナノコンポジットの物性に対する表面改質層の影響が大きくなる。

【0011】

なお、上記特許文献1に開示されている発明においては、表面改質剤としてシランカップリング剤が用いられているがこのシランカップリング剤の添加量は、次の式で計算される。

添加量(g)

=(無機充てん材の質量(g)×比表面積(m2/g))/(シランカップリング剤の最小被覆面積(m2/g))

また、シランカップリング剤の最小被覆面積は次式により計算される。

最小被覆面積(m2/g)

=(6.02×1023×13×10−20)/(シランカップリング剤の分子量)

【0012】

これによると、ナノ粒子がナノダイヤモンド粒子であるとすると、粒径20nmのナノダイヤモンド粒子100gに必要なシランカップリング剤の量はn−オクチルトリエトキシシランCH3(CH2)7Si(OCH2CH3)3(分子量276.6)では30gとなる。そのため、得られたナノカーボン・ナノコンポジット中のナノダイヤモンド粒子の質量にに対するシランカップリング剤の質量は無視できない量になってしまう。

【0013】

同じく上記特許文献2に開示されている発明では、粒径1nm〜1μmのナノ粒子の表面に形成された表面改質層は、厚み0.1〜10nmであり、ナノ粒子に対して60質量%以下の量とされており、この場合も作成されたナノコンポジット全体に占める表面改質層の量が多くなる。また、質量%(ないし重量%)ではナノ粒子と表面改質層の密度により最適な組成を表現できない。

【0014】

このため、ナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子等のナノカーボン粒子に対して上記特許文献1ないし2に記載の発明を適用することによって作成されたナノカーボン・ナノコンポジットをフィルム化した場合、透明性に劣るという問題が生じるようになる。

【0015】

発明者等は、分散媒中にナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子等のナノカーボン粒子が均質にかつ多量に分散したナノコンポジットを得るべく種々検討を重ねてきた。その結果、ナノカーボン粒子の粒径と、これらのナノカーボン粒子の表面にあるイオン交換量に相当する官能基の量とを所定の最適値となるように選択すると共に、表面改質剤として分散媒体と同種類のものを用いることにより、分散媒体中にナノカーボン粒子が均質にかつ多量に分散したナノカーボン・ナノコンポジットを得ることができることを見いだし、本発明を完成するに至ったのである。

【0016】

すなわち、本発明は、分散媒中にナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子等のナノカーボン粒子が均質にかつ多量に分散したナノカーボン・ナノコンポジット及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本発明のナノカーボン・ナノコンポジットは、ナノカーボン粒子(A)を分散媒体(B)中に分散させたナノカーボン・ナノコンポジットであって、前記ナノカーボン粒子はナノカーボン粒子(A)の表面に厚み0.001〜1nm表面改質層(C)を有し、前記表面改質層(C)の量は前記ナノカーボン粒子(A)に対して0.01〜5体積%であることを特徴とする。

【0018】

本発明のナノカーボン・ナノコンポジットによれば、ナノカーボン粒子(A)の表面は表面改質層(C)が形成されており、しかも、この表面改質層(C)の厚さが薄いので、ナノカーボン粒子(A)を分散媒体(B)中に均質にかつ多量に均一分散したナノカーボン・ナノコンポジットを得ることができる。本発明のナノカーボン・ナノコンポジットは、分散媒体の材質を適宜選択することにより、光学材料(高屈折率、透明性)、遮光材料(特定波長カット、高透明性)、高強度材料、高耐熱性材料、難燃性材料、カラーフィルター等に利用することができるようになる。より好ましい表面改質層(C)の厚みは0.05〜0.8nmであり、表面改質層の占める割合は0.2〜4.0体積%である。

【0019】

なお、表面改質層(C)の厚みt(nm)は下記の計算式により求めることができる。

t=(1000*P/D)/(C*BET)

ただし、

BET=ナノカーボン粒子の比表面積(m2/g)

C=ナノカーボン粒子の質量(g)

P=表面改質層の質量(g)

D=表面改質層の密度(g/cm3)

である。

【0020】

また、本発明のナノカーボン・ナノコンポジットにおいては、前記ナノカーボン粒子(A)は、外径10nm〜100nmで長さが50nm〜1μmのグラフェン積層ナノカーボン及び粒径4nm〜100nmのナノダイヤモンドから選ばれる少なくとも1種とすることができる。

【0021】

グラフェン積層ナノカーボン及びナノダイヤモンドは、凝集性が非常に高く分散媒体中に均質に分散させ難いナノ粒子である。本発明によれば、このようなグラフェン積層ナノカーボン及びナノダイヤモンドにおいても、上記のような物性を備えていれば、分散媒体中に均質にかつ多量に分散したナノカーボン・ナノコンポジットを得ることができるようになる。

【0022】

また、本発明のナノカーボン・ナノコンポジットにおいては、前記ナノカーボン粒子(A)は、イオン交換容量が0.1meq/g〜20.0meq/gであることが好ましい。

【0023】

ナノカーボン粒子のイオン交換容量は、ナノカーボン粒子の表面と表面改質層との間の結合箇所(反応活性点)の数に比例する。このイオン交換容量の最大はナノカーボン粒子の表面にある結晶構造的な限界である。このイオン交換容量が少なすぎるとナノカーボン・ナノコンポジット中に表面改質層の占める表面改質量が過少となり、ナノカーボン粒子の表面に表面改質層を形成することの効果が奏され難くなる。

【0024】

また、本発明のナノカーボン・ナノコンポジットにおいては、前記表面改質層(C)は、メトキシ基またはエトキシ基を有する金属有機化合物、ポリマー、モノマーから選ばれる少なくとも1種の表面改質剤(D)から形成されたものであることが好ましい。

【0025】

メトキシ基またはエトキシ基を有する金属有機化合物、ポリマー、モノマーから選ばれる少なくとも1種の表面改質剤は、ナノカーボン粒子の表面に形成されている反応活性点との反応性が良好であるので、ナノカーボン粒子の表面に強固に固定される。そのため、本発明の本発明のナノカーボン・ナノコンポジットによれば、ナノカーボン粒子を分散媒体中に分散させる分散工程において分散状態が安定化するため、ナノカーボン粒子を分散媒体中に均一に分散したナノカーボン・ナノコンポジットが得られる。

【0026】

また、本発明のナノカーボン・ナノコンポジットにおいては、前記分散媒体(B)は、熱可塑性ポリマー、熱硬化性ポリマー、光硬化性ポリマーから選ばれる少なくとも1種とすることができる。

【0027】

この分散媒体(B)としては、目的とするナノカーボン・ナノコンポジットの用途に応じて、周知の熱可塑性ポリマー、熱硬化性ポリマー、光硬化性ポリマーのうちから適宜選択して採用することができ、分散媒体との組合せの選択肢が拡がり、例えば、親水性のナノカーボン粒子を非極性媒体中にも高濃度で分散したナノコンポジットも提供可能となる。

【0028】

また、本発明のナノカーボン・ナノコンポジットにおいては、前記分散媒体(B)及び前記表面改質剤(D)は同種の材料であることが好ましい。

【0029】

ナノカーボン・ナノコンポジットを構成する分散媒体(B)及び表面改質剤(D)が同種の材料であると、表面改質層固定化処理により表面改質剤(D)は表面改質層(C)に変性し、分散媒体(B)と表面改質層(C)との間の相溶性ないし結合性が良好となるので、ナノカーボン粒子が均質にかつ強固に表面改質層が固定され、表面改質層と分散媒体が強固に結合したナノカーボン・ナノコンポジットが得られる。

【0030】

また、上記目的を達成するため、本発明のナノカーボン・ナノコンポジットの製造方法は、ナノカーボン粒子(A)を分散媒体(B)中に分散させたナノカーボン・ナノコンポジットの製造方法であって、

(1)ナノカーボン粒子(A)の表面に修飾処理する第1の工程と、

(2)前記第1の工程で得られたナノカーボン粒子(A)を表面改質剤(D)が添加された沸点30℃以上250℃未満の分散溶剤(E)溶液中に投入し、解砕及び分散させながら前記ナノカーボン粒子(A)の表面に厚み0.001〜1nmの表面改質層(C)を、前記ナノカーボン粒子(A)に対して0.01〜5体積%の量となるように形成する第2の工程と、

(3)250℃以下で前記分散溶剤(E)溶液を撹拌真空脱溶剤処理し、前記ナノカーボン粒子(A)の表面に前記表面改質層(C)が固定化処理された表面改質層固定化ナノカーボン粒子(F)を得る第3の工程と、

(4)前記表面改質層固定化ナノカーボン粒子(F)を前記分散媒体(B)及び分散補助剤としての前記分散溶剤(E)の混合溶剤中に分散させてマスターバッチ(G)を製造する第4の工程と、

(5)前記マスターバッチ(G)中に、さらに前記分散媒体(B)を添加して成形前分散体(H)を製造する第5の工程と、

(6)前記成形前分散体(H)を成形して所定形状のナノカーボン・ナノコンポジットを製造する第6の工程と、

を備えることを特徴とする。

【0031】

この場合、前記ナノカーボン粒子(A)として、外径10nm〜100nmで長さが50nm〜1μmのグラフェン積層ナノカーボン及び粒径4nm〜100nmのナノダイヤモンドから選ばれる少なくとも1種を用いることが好ましく、また、前記ナノカーボン粒子(A)として、イオン交換容量が0.1meq/g〜20.0meq/gのものを用いることが好ましい。

【0032】

分散媒体(B)との整合性を考慮して、分散溶剤(E)をn−ヘキサン、シクロヘキサン、酢酸ブチル、PGMEA、キシレン、トルエン、酢酸エチル、DOP、メチルエチルケトン、ベンゼン、テトラハイドラフラン、トリクロロエチレン、ジブチルフタレート、酢酸メチル、塩化メチレン、アセトン、N−メチル−2−ピロリドン、PGME、n−ブタノール、イソプロピルアルコール、アセトニトリル、n−プロパノール、ジメチルアセトアミド、ジメチルホルムアミド、エタノール、エチレングリコール、メタノール、水より選択する。分散溶剤は前記の候補に限らない。なお、第5の工程においては、前記分散溶剤(E)をさらに添加しても良い。

【0033】

本発明のナノカーボン・ナノコンポジットの製造方法によれば、上記の特性を備えるナノカーボン・ナノコンポジットを容易に製造することができる。

【0034】

また、本発明のナノカーボン・ナノコンポジットの製造方法においては、前記ナノカーボン粒子(A)として、400℃から900℃に加熱したゾーンに前記ナノダイヤモンドもしくは前記グラフェン積層ナノカーボンを供給すると同時に、活性ガスとして窒素またはアルゴンガスをキャリアガスにより水、硝酸、硫酸から1種を選択した液体の蒸気を供給し、10分から20時間保持することによりドライエッチングすることにより製造されたものを用いることができる。場合によってはエッチング処理に引き続き、400℃から900℃でアルゴン−水素混合ガスを供給して還元処理してもよい。

【0035】

ナノカーボン粒子を上述の条件で処理すると、ナノカーボン粒子の表面にC−H、C−O−H、C=O、COOH、C−SO3H、C−CH=CH2、C−NO2、C−NH、C−F及びそれらの誘導体より成る群から選ばれる残基部分を形成することができ、ナノカーボン粒子(A)と表面改質層(C)との間の結合強度が向上する。

【0036】

また、本発明のナノカーボン・ナノコンポジットの製造方法においては、前記表面改質剤(D)として、メトキシ基またはエトキシ基を有する金属有機化合物、ポリマー、モノマーから選ばれる少なくとも1種を用いることができ、また、前記分散媒体(B)として、熱可塑性ポリマー、熱硬化性ポリマー、光硬化性ポリマーから選ばれる少なくとも1種を用いることができる。この場合においては、前記分散媒体(B)及び前記表面改質剤(D)として同種の材料を用いることが好ましい。

【0037】

本発明の本発明のナノカーボン・ナノコンポジットの製造方法においては、ナノカーボン・ナノコンポジットの用途に応じて適宜の材料を選択して用いることができ、さらに、分散媒体(B)及び表面改質剤(D)として同種の材料を用いると、表面改質層固定化処理により表面改質剤(D)は表面改質層(C)に変性し、分散媒体(B)と表面改質層(C)との間の相溶性ないし結合性が良好となるので、ナノカーボン粒子が均質にかつ強固に表面改質層が固定され、表面改質層と分散媒体が強固に結合したナノカーボン・ナノコンポジットを製造することができる。

【0038】

なお、本発明のナノカーボン・ナノコンポジットの製造方法においては、前記第2の工程について周知の分散手段を用いれば良い。例えば、遊星式ミル、ビーズミル、湿式ジェットミル、3本ロール、2軸溶融混練機から選ばれる少なくとも1種により行うことができる。

【図面の簡単な説明】

【0039】

【図1】各実施例及び比較例で用いたナノダイヤモンド粒子のFE−SEM顕微鏡写真である。

【図2】各実施例及び比較例で用いたグラフェン積層ナノカーボン粒子のFE−SEM顕微鏡写真である。

【図3】各実施例及び比較例で使用したドライ表面修飾処理装置の概略図である。

【図4】ドライ表面酸化処理に引き続いて還元処理したナノダイヤモンド粒子のFTIRスペクトルを示す図である。

【図5】図3(a)は比較例9、図3(b)は実施例26、図3(c)は実施例28のそれぞれ後方散乱状態を示す写真である。

【図6】実施例27のナノカーボン・ナノコンポジット膜のAFM画像である。

【図7】PVA中のナノダイヤモンド粒子の含有量と屈折率との関係を示す図である。

【図8】本発明のナノカーボン/ナノコンポジットの製造工程を示すフロー図である。

【発明を実施するための形態】

【0040】

以下、実施例を用いて本発明を実施するための形態を説明する。ただし、以下に示す各実施例は、本発明の技術思想を具体化するためのナノカーボン粒子を含むナノコンポジット及びその製造方法を例示するものであって、本発明をこの実施例に特定することを意図するものではなく、本発明は特許請求の範囲に示した技術思想を逸脱することなく種々の変更を行ったものにも均しく適用し得るものである。

【0041】

[ナノカーボン粒子]

ナノカーボン粒子(A)としては、粒子径が5nm(実施例6〜7)、20nm(実施例1〜5、17、18、21、24、及び比較例1)または50nm(実施例9〜12及び比較例2)であるナノダイヤモンド、もしくは、外径が20nm、かつ、長さが500nm(実施例13〜16、19、20、22、23、比較例3〜6及び8)ないし1500nm(比較例7)であるグラフェン積層ナノカーボンを用いた。なお、各実施例及び比較例で用いたナノダイヤモンド粒子のFE−SEM顕微鏡写真を図1に、同じくグラフェン積層ナノカーボン粒子のFE−SEM顕微鏡写真を図2に示した。

【0042】

[ナノカーボン粒子の表面修飾処理]

各実施例及び比較例で用いるナノカーボン粒子に対しては、図3に示したドライ表面修飾処理装置10を用いて表面修飾処理を施した。ドライ表面修飾処理装置10は電気炉11内に反応管12としてのφ40mmの石英ガラスチューブが配置されており、この反応管12内にφ35mmのステンレス製の回転ドラム容器13が配置されている。電気炉11はプログラム温度制御装置14によって所定の温度に制御され、また、回転ドラム容器13はモーター15によって所定の回転速度で回転させられるようになっている。

【0043】

ナノカーボン粒子の表面修飾処理を行う際には、上記回転ドラム容器13内にナノカーボン粒子16を8.0g挿入し、モーター15により回転ドラム容器13を2rpmの回転速度で回転させ、ナノカーボン粒子16を撹拌し、所定の条件で表面修飾処理を行った。

【0044】

ナノカーボン粒子としてナノダイヤモンドを用いる場合は、ナノカーボン粒子16とともに、バブラー19から水も同時に供給し、200℃〜450℃まで30分かけて昇温した後、実施例1〜12、21、24、及び、比較例1、2においては、キャリアガスとしてエア17を供給しながら450℃±10℃の温度範囲で20時間維持し、これを冷却することで表面修飾処理を行った。また、実施例17及び18においては、450℃±10℃の温度範囲で20時間維持した後、更に、キャリアガスとしてアルゴン−水素混合ガス18を供給しながら6時間維持することで還元処理してから冷却し、表面修飾処理とした。

【0045】

また、ナノカーボン粒子としてグラフェン積層ナノカーボン粒子を用いる場合、実施例14、25及び比較例3、5では、ナノカーボン粒子16とともに、アルゴン−水素混合ガスをキャリアガスにしてバブラー19から水の蒸気を同時に供給し、200℃〜850℃まで30分かけて昇温した後、850℃±10℃の温度範囲で120分間維持し、これを冷却することで表面修飾処理を行った。

【0046】

また、実施例13、15、16、19、20、22及び比較例4、6〜8においては、ナノカーボン粒子16とともに、アルゴンー水素の混合ガスをキャリアガスにしてバブラー19から水−10%HNO3の蒸気を同時に供給して表面処理を行った。実施例13、19、20、22及び比較例4、6〜8においては、200℃〜850℃まで30分かけて昇温した後、850℃±10℃の温度範囲で120分間維持し、これを冷却することで表面修飾処理を行い、実施例15、16においては、850℃±10℃の温度範囲で120分間維持した後、更に、キャリアガスとしてアルゴンガス−水素混合ガス18を供給しながら120分間維持することで還元処理してから冷却し、表面修飾処理とした。

表1に、各実施例及び比較例で用いたナノカーボン粒子の種類と表面修飾処理条件をまとめて示す。

【0047】

【表1】

【0048】

なお、上記のようにして得られた表面修飾されたナノダイヤモンド、グラフェン積層ナノカーボン粒子は、滴定するとそれぞれ0.7〜20.0meq/g、0.7〜8.0meq/gの酸滴定量を示した。例えば、カルボン酸の含有量は、予想滴定量を超えるある量の0.1N NaOHを試料と反応させ、次いで、得られたスラリーを、pH7において電位差滴定法で決定した終点まで0.1N HClで逆滴定することによって求めた。

【0049】

なお、イオン交換容量とはイオン交換体の単位重量あたりのイオン交換量を表し、通常イオン交換体1g当たりのミリ当量(meq/g)で表す。一般的な陰イオン交換樹脂のイオン交換容量は1meq/gであり、無機陰イオン交換体においても、1meq/gがイオン交換体としての実用的なイオン交換性能の目安となる。

【0050】

また、ナノカーボン粒子表面に生成したカルボン酸を還元する場合は、アルゴン−水素混合ガス18を供給し、450℃±10℃の温度範囲で20時間保持することにより還元処理を行えばよい。図4はドライ表面酸化処理に引き続いて還元処理したナノダイヤモンド粒子のFTIRスペクトルであり、−CH、−OH、−COOH、−NO2などの官能基が観察される。

【0051】

[ナノカーボン粒子への表面改質層の形成]

[実施例1]

粒子径20nm、BET86m2/gであるナノダイヤモンドを、上記のようにして表面修飾した後、ポリビニルアルコール(クラレ製PVA117;以下「PVA」という)とイオン交換水から水−8質量%PVAの溶液を作製し、表面修飾されたナノダイヤモンドに対しPVAが3.93体積%となるように、表面修飾されたナノダイヤモンドを5.92質量%、PVAを0.23質量%、イオン交換水を85.51質量%、メタノールを8.34質量%の割合で混合し、超音波ホモジナイザーで分散処理することで、ナノカーボン粒子の解砕・表面改質処理を行った。なお、表面改質層固定化処理を効率良くするためにメタノールを添加した。

【0052】

次いで、表面改質層固定化処理として、得られた表面改質処理の施されたナノカーボン粒子を含む分散液を、真空脱気加熱装置を用いて150℃、30分間処理することで、実施例1にかかる表面改質層固定化ナノカーボン粒子の粉末を得た。得られたナノカーボン粒子の表面に形成されている表面改質層の計算厚みは、0.365nmである。

【0053】

なお、表面改質層(C)の厚みt(nm)は下記の計算式により求めた(以下、同様)。

t=(1000*P/D)/(C*BET)

ただし、

BET=ナノカーボン粒子の比表面積(m2/g)

C=ナノカーボン粒子の質量(g)

P=表面改質層の質量(g)

D=表面改質層の密度(g/cm3)

【0054】

[実施例2〜5、比較例1]

ナノカーボン粒子を解砕・表面改質処理する際のナノカーボン、PVA、イオン交換水、メタノールの混合割合を変更した以外は実施例1と同様にしてナノカーボン粒子への表面改質層の形成を行った。

【0055】

PVA表面修飾されたナノダイヤモンドに対するPVAの割合が、2.33体積%である実施例2、同じく2.31体積%である実施例3、同じく1.05体積%である実施例4、同じく0.40体積%である実施例5では、実施例1と同様に表面改質層固定化ナノカーボン粒子の粉末が得られた。一方、PVA表面修飾されたナノダイヤモンドに対するPVAの割合が、57.40体積%である比較例1では粉末状とならなかった。

【0056】

[実施例6〜8]

ナノカーボン粒子として、粒子径5nm、BET343m2/gであるナノダイヤモンドを用いた以外は、実施例2と同様にして実施例6にかかる表面改質層固定化ナノカーボン粒子の粉末を得た。また、実施例7及び8にかかる表面改質層固定化ナノカーボン粒子の粉末は、実施例6において2.33体積%である表面修飾されたナノダイヤモンドに対するPVAの割合を、0.81体積%(実施例7)、0.04体積%(実施例8)に変更した以外は実施例6と同様にして作製した。

【0057】

[実施例9〜12、比較例2]

実施例9〜12及び比較例2にかかる表面改質処理層の形成されたナノカーボン粒子は、ナノカーボン粒子として、粒子径50nm、BET34m2/gであるナノダイヤモンドを用いた以外は、それぞれ実施例1、2、4、5及び比較例1と同様にして作製した。すなわち、表面修飾されたナノダイヤモンドに対するPVAの割合を、3.93体積%(実施例9)、2.33体積%(実施例10)、1.05体積%(実施例11)、0.40体積%(実施例12)、57.40体積%(比較例2)として作製した。なお、比較例2では比較例1と同様、粉末状とはならなかった。これは、比較例1及び2はともにPVAの添加量が過剰であったためであると考えられる。

【0058】

実施例1〜12及び比較例1、2にかかる表面改質層固定化ナノカーボン粒子の表面改質層の計算厚みと、処理条件(表面修飾されたナノカーボン粒子の種類、ナノカーボン粒子・PVA・イオン交換水・メタノールの混合割合)、及び、ナノカーボン粒子に対するPVAの割合(体積%換算)について、表2に纏めて示した。

【0059】

【表2】

【0060】

[実施例13、14及び比較例3〜8]

実施例13、14及び比較例3〜8においては、ナノカーボン粒子として、グラフェン積層ナノカーボン粒子を用いた以外は、実施例1〜12及び比較例1、2とほぼ同様にして、表面改質層固定化ナノカーボン粒子を得た。すなわち、ナノカーボン粒子として外径が20nm、かつ、長さが500nm(実施例13、14及び比較例3〜6、8)ないし1500nm(比較例7)のグラフェン積層ナノカーボンに対して表面修飾処理と表面改質層の形成を行った。

【0061】

表面修飾処理の条件は、実施例1では、バブラー19から水を供給した上で450℃を20時間維持したのに対し、実施例13、比較例4及び7ではバブラー19からHNO3を供給した上で850℃の2時間維持、実施例14及び比較例3、5ではバブラー19から水を供給した上で850℃の2時間維持、比較例6及び8ではバブラー19からHNO3を供給した上で50℃の2時間維持とした。なお、得られた表面修飾されたグラフェン積層ナノカーボンは、滴定すると0.7〜8.0meq/gの酸滴定量を示した。

【0062】

実施例13、14及び比較例3〜8においても、ナノカーボン粒子に対するPVAの割合(体積%換算)を異ならせて表面改質層を形成しており、ナノカーボン粒子の表面改質層の計算厚みと、処理条件(表面修飾されたナノカーボン粒子の種類、ナノカーボン粒子・PVA・イオン交換水・メタノールの混合割合)とともに表3に纏めて示した。

【0063】

なお、実施例13、14及び比較例3、4は、実施例1と同様、表面改質層固定化ナノカーボン粒子として粉末が得られたが、表面改質層の計算厚みが1nmを超える比較例5〜6では粉末状にならなかった。これは、比較例1、2と同様、PVA量が過剰であったためと考えられる。

【0064】

【表3】

【0065】

実施例15〜18としては、表面改質処理を行う分散剤としてシクロオレフィンポリマー(日本ゼオン製 XEONEX480R;以下「COP」という)を用いた。

[実施例15及び16]

ナノカーボン粒子としては、外径が20nmかつ長さが500nmであるグラフェン積層ナノカーボンを用い、前述したようにグラフェン積層ナノカーボンに対して表面修飾処理を施した。

【0066】

表面修飾されたナノカーボン粒子に表面改質層を形成する際には、まず、COPとシクロヘキサンからシクロヘキサン−10wt%COPの溶液を作製した。次に、上記のようにして得られた表面修飾されたグラフェン積層ナノカーボンに対しCOPが3.55体積%となるように、表面修飾されたグラフェン積層ナノカーボン、COP、及び、シクロヘキサンを混合し、超音波ホモジナイザーで分散処理することで、ナノカーボン粒子の解砕・表面改質処理を行った。

【0067】

次いで、表面改質層固定化処理として、得られた表面改質処理の施されたナノカーボン粒子を含む分散液を、真空脱気加熱装置を用いて150℃、30分間処理することで、実施例15及び16にかかる表面改質層固定化ナノカーボン粒子の粉末を得た。得られたナノカーボン粒子の表面に形成されている表面改質層の計算厚みは、0.241nmである。

【0068】

[実施例17及び18]

ナノカーボン粒子としては、粒子径20nm、BET86m2/gであるナノダイヤモンドを用い、前述したようにナノダイヤモンドに対して表面修飾処理を施した。

【0069】

表面修飾されたナノカーボン粒子に表面改質層を形成する際には、実施例15と同様まず、COPとシクロヘキサンからシクロヘキサン−10wt%COPの溶液を作製し、次いで、上記のようにして得られた表面修飾されたナノダイヤモンドに対しCOPが2.62体積%となるように、表面修飾されたナノダイヤモンド、COP、及び、シクロヘキサンを混合し、超音波ホモジナイザーで分散処理することで、ナノカーボン粒子の解砕・表面改質処理を行った。

【0070】

次いで、表面改質層固定化処理として、得られた表面改質処理の施されたナノカーボン粒子を含む分散液を、真空脱気加熱装置を用いて150℃、30分間処理することで、実施例17及び18にかかる表面改質層固定化ナノカーボン粒子の粉末を得た。得られたナノカーボン粒子の表面に形成されている表面改質層の計算厚みは、0.277nmである。

【0071】

実施例15〜18にかかる表面改質層固定化ナノカーボン粒子の表面改質層の計算厚みについて、処理条件(表面修飾されたナノカーボン粒子の種類、ナノカーボン粒子・COP・シクロヘキサンの混合割合)、及び、ナノカーボン粒子に対するCOPの割合(体積%換算)について、表4に纏めて示す。

【0072】

【表4】

【0073】

[ナノコンポジットシートの作製]

次いで、上記のようにして得られた実施例15〜18にかかる表面改質層固定化ナノカーボン粒子粉末をCOP及びシクロヘキサンの混合溶液に所定量分散させて分散液を作製した後、微少サンプル用小型混練機(Xplore社製 DSM)で溶融混練してシートを成型することでナノコンポジットシートを作製した。分散液及びナノコンポジットシートそれぞれにおける、ナノカーボン粒子、COP及びシクロヘキサンの混合割合について、表5に纏めて示す。

【0074】

【表5】

【0075】

上記のようにして得られたナノコンポジットシートは、いずれもナノカーボン粒子が均一に分散されたシートであり、特に実施例17及び18では光学的に透明なシートであった。シクロオレフィンポリマーは吸湿性がほぼゼロに近い非極性のポリマーであり、従来、シリカやジルコニアなどのナノサイズの無機粒子を均一分散させることは出来なかった。本発明により、初めて透明ナノカーボンCOPナノコンポジットを作製することが出来た。

【0076】

[実施例19〜21]

実施例19〜21は、表面改質処理を行う際に超音波ホモジナイザーで分散処理する代わりに、湿式ジェットミルを用いて分散処理する以外は、実施例13、14及び2とそれぞれ同様にしてナノカーボン粒子に表面改質層の形成を行ったが、表面改質層固定化ナノカーボン粒子が各実施例と同様粉末状で得られた。

【0077】

[実施例22〜24]

実施例22〜24は、表面改質処理を行う分散剤としてポリビニルブチラール(積水化学製 PVB−BM2;以下「PVB」という)を用いた。

表面修飾されたナノカーボン粒子に表面改質層を形成する際には、まず、PVBとエチルアルコールからエチルアルコール−5wt%PVBの溶液を作製した。次に、表面修飾されたナノカーボンに対しPVBが2.54体積%(実施例22)、0.99体積%(実施例23)、1.40体積%(実施例24)となるように、表面修飾されたナノカーボン粒子、PVB、及び、エチルアルコールを混合し、湿式ジェットミルを用いて分散処理することで、ナノカーボン粒子の解砕・表面改質処理を行った。

【0078】

次いで、表面改質層固定化処理として、得られた表面改質処理の施されたナノカーボン粒子を含む分散液を、真空脱気加熱装置を用いて100℃、10分間処理することで、実施例22〜24にかかる表面改質層固定化ナノカーボン粒子の粉末を得た。得られたナノカーボン粒子の表面に形成されている表面改質層の計算厚みは、それぞれ0.176nm、0.069nm、0.151nmである。

【0079】

実施例22〜24にかかる表面改質層固定化ナノカーボン粒子の表面改質層の計算厚みについて、処理条件(表面修飾されたナノカーボン粒子の種類、ナノカーボン粒子・PVB・エタノールの混合割合)、及び、ナノカーボン粒子に対するPVBの割合(体積%換算)について、表6に纏めて示す。

【0080】

【表6】

【0081】

[ナノカーボン・ナノコンポジット膜の作製]

実施例25〜28及び比較例10〜12においては、実施例1、3、19及び比較例1、4、7によって得られた表面改質層固定化ナノカーボン粒子を用いて、ナノカーボン・ナノコンポジットの成型体の組成がほぼ5%、15%もしくは25%になるように調製し、比較例13及び14においては表面改質層固定化処理を行っていないナノカーボン粒子を用いて、ナノカーボン・ナノコンポジットの成型体の組成がほぼ15%になるように調製し、比較例9においては、ナノカーボン粒子を含まないPVA及びイオン交換水のみの溶液を調製し、これらを超音波ホモジナイザーで分散処理した。分散液の組成を表7に纏めて示す。

【0082】

【表7】

【0083】

実施例25〜28においてはいずれも良好に分散したのに対し、比較例10〜12では表面改質層固定化ナノカーボン粒子が再溶解するのに時間を要し、分散状態が不均一となった。また、固定化処理を行っていないナノカーボン粒子を用いた比較例13及び14では、分散状態が不均一なだけでなく、時間経過により分離してしまった。

【0084】

実施例25〜28及び比較例9については、上記のようにして得られた分散液をそれぞれ20mmx20mmのガラス基板とシリコン基板にスピンコートした後、直ちに80℃に加熱したホットプレート上で乾燥することで、PVA中に表面改質層固定化ナノカーボン粒子を0%(比較例9)、5%(実施例25)、15%(実施例26及び28)、25%(実施例27)含有したナノカーボン・ナノコンポジット膜を作製した。

【0085】

[後方光散乱の評価]

実施例26、28及び比較例9については、分散液をガラス基板上にスピンコートした塗膜にレーザー光線を垂直に入射させ、後方光散乱を45°から観察することで、後方光散乱の状態を評価した。図5(a)〜(c)に示されるように、PVA-15%ナノダイヤモンド/ガラス(実施例26、図3(b))、PVA-15%グラフェン積層ナノカーボン/ガラス(実施例28、図3(c))では後方光散乱が観察されたのに対して、PVA100%(比較例9、図3(a))では後方光散乱は観察されなかった。

【0086】

なお、PVA-15%ナノダイヤモンド/ガラス(実施例27)の表面構造をAFMにより観察しナノ構造のサイズを計測したところ、図6に示されるように、20〜45nmの大きさの均一な凝集体となっていた。

【0087】

[ナノダイヤモンド添加による屈折率の変化]

また、シリコン基板に成膜したサンプルは干渉色を示し、光学的に透明状態であった。超薄膜対応膜厚測定装置(UTFTA−200 リソテックジャパン製)を用いて膜の屈折率を測定したところ、図7に示されるようにPVAに5%、15%、25%とナノダイヤモンドを添加することにより、屈折率が無添加状態の1.55から1.65まで増大することがわかる。25%では15%添加のものと比べて低下しているが、これは空気が混入したためと考えられる。

【0088】

ここで、本発明のナノカーボン・ナノコンポジット膜の製造工程を纏めて図8を用いて説明する。

[第1の工程]

第1の工程は、表面修飾処理工程であり、最初に、粒径4nm〜100nmのナノダイヤモンド、外径10nm〜100nmで長さが50nm〜1μmのグラフェン積層ナノカーボンから選ばれる少なくとも1種のナノカーボン粒子に対して表面修飾処理を行う。この表面処理工程では、得られたナノカーボン粒子のイオン交換容量が0.1meq/g〜20.0meq/gとなるようにするとよい。

【0089】

[第2の工程]

第2の工程は、解砕・表面改質処理工程であり、第1の工程で得られたナノカーボン粒子を表面改質剤が添加された沸点30℃以上250℃未満の分散溶剤溶液中に投入し、解砕及び分散させながら前記ナノカーボン粒子の表面に厚み0.001〜1nmの表面改質層を、ナノカーボン粒子に対して0.01〜5体積%の量となるように形成する。

【0090】

なお、表面改質層の厚みt(nm)は下記の計算式により求める。

t=(1000*P/D)/(C*BET)

ただし、

BET=ナノカーボン粒子の比表面積(m2/g)

C=ナノカーボン粒子の質量(g)

P=表面改質層の質量(g)

D=表面改質層の密度(g/cm3)

【0091】

この第2の工程で用いる表面改質剤としては、任意の適切な表面改質剤を採用し得る。好ましくは、シランカップリング剤、チタネートカップリング剤、アルミネートカップリング剤、メトキシ基を有する金属有機化合物、エトキシ基を有する金属有機化合物、有機樹脂から選ばれる少なくとも1種が挙げられる。表面改質剤は、1種のみを用いてもよいし、2種以上を用いてもよい。また、第2の工程において用いる分散溶剤としては、沸点30℃以上100℃の分散溶剤であれば、任意の適切な有機溶剤を採用し得る。具体的には、例えば、水、アセトン、シクロヘキサン、酢酸エチル、メチルエチルケトンなどが挙げられる。さらに、第2の工程において用いる分散溶剤としては、沸点100℃以上250℃未満の有機溶剤であれば、任意の適切な分散溶剤を採用し得る。具体的には、例えば、テルピネオール、トルエン、キシレン、酢酸ブチル、メチルイソブチルケトン、プロピレングリコールメチルエーテルなどが挙げられる。

【0092】

また、第2の工程においては、上記のナノカーボン粒子、表面改質剤、分散溶剤、及び分散溶剤を含む混合物の解砕混合処理を行う。この混合物には、本発明の効果を損なわない範囲で、任意の適切な添加剤が含まれていてもよい。第2の工程における解砕混合処理は、任意の適切な方法を採用し得る。好ましくは、遊星式ミル、ビーズミル、湿式ジェットミルから選ばれる少なくとも1種により行われる。

【0093】

[第3の工程]

第3の工程は、表面改質層固定化処理工程であり、250℃以下で分散溶剤を撹拌真空脱溶剤処理により表面改質層固定化処理したナノカーボン粒子を形成する。この第3の工程により、ナノカーボン粒子の表面に表面改質層が形成されると共に、使用された有機溶剤が残存し得る。表面改質処理工程が行われたことは、任意の適切な測定方法によって確認し得る。例えば、FT−IRスペクトルに有意差が生じることによって確認できる。

【0094】

本発明のナノコンポジットの製造方法では、220℃以下で分散溶剤の脱溶剤処理を行う工程(「非水化処理工程」と称する場合がある)を含んでいてもよい。非水化処理工程における脱溶剤処理の方法としては、任意の適切な方法が採用され得る。例えば、真空脱気が挙げられる。脱溶剤処理の温度は、好ましくは30〜180℃、より好ましくは50〜150℃、さらに好ましくは80〜150℃、特に好ましくは100〜150℃である。

【0095】

非水化処理工程によって分散溶剤の脱溶剤処理を行うことで、分散溶剤とともに、ナノカーボン粒子の表面に存在する吸着水や生成水(例えば、表面処理剤とナノカーボン粒子表面の水酸基との脱水縮合によって生成した水)が除去され、ナノカーボン粒子の表面に官能基(例えば、水酸基)がある場合には該官能基も除去され得る。このような作用によって、表面改質層とナノカーボン粒子との結合が極めて強固なものとなる。さらに、非水化処理工程は180℃以下という比較的低温で行うので、表面改質されたナノカーボン粒子どうしの凝集を抑制できる。

【0096】

非水化処理工程によって得られるナノカーボン粒子中には、分散溶剤が、好ましくは0.1〜50重量%、より好ましくは0.1〜30重量%、さらに好ましくは0.1〜20重量%、特に好ましくは0.1〜10重量%含まれる。非水化処理工程によって得られるナノカーボン粒子中に有分散溶剤が上記の範囲の量で含まれることにより、ナノカーボン粒子中の分散媒体中へ分散性が一層極めて優れたものとなり、ナノコンポジットとしたときに、ナノコンポジット中におけるナノカーボン粒子中の高濃度化が一層可能となる。

【0097】

非水化処理工程が行われたことは、任意の適切な測定方法によって確認し得る。例えば、FT−IRによりスペクトルに有意差が生じることによって確認できる。具体的には、例えば、非水化処理工程によって得られる粒子のFT−IRスペクトルが、該工程を行う前の粒子のFT−IRスペクトルと比べて、OH伸縮振動を示す3300cm−1の吸収ピーク強度が20%以上小さく、または、C−O−C伸縮振動を示す吸収ピーク波数が5〜20cm−1小さいことが観察され得る。

【0098】

[第4の工程]

第4の工程は、マスターバッチ製造工程であり、第3の工程で得られた表面改質層固定化処理したナノカーボン粒子と分散媒体と分散補助剤であると分散溶剤により分散した分散体1のマスターバッチを製造する。本発明のナノコンポジットの製造方法においては、好ましくは、第3の工程で得られたナノカーボン粒子を分散媒体に分散させる工程(「ナノ分散処理工程」と称する場合がある)を含む。

【0099】

ナノ分散処理工程においては、第3の工程で得られたナノカーボン粒子、分散媒体を含む混合物を分散処理する。この混合物には、任意の適切な添加剤が含まれていてもよい。効率的な分散処理を行う等のために、この混合物に分散剤や分散溶媒が含まれていることが好ましい。ナノ分散処理工程における分散処理の方法としては、例えば、ホモジナイザー、湿式ジェットミルなど、任意の適切な分散方法が採用し得る。ナノ分散処理工程によって、好ましくは透明な、ナノカーボン粒子の分散液が得られる。なお、ナノ分散処理工程において用いる分散媒体と表面改質処理工程において用いる分散媒体とを同種類のものとすることが好ましい。

【0100】

[第5の工程]

第5の工程は、成型前分散体製造工程であり、第4の工程で得られた表面固定化処理したナノカーボン粒子と分散体1と分散媒体と分散補助剤であると分散溶剤により分散した分散体2の成型前分散体を製造する。第5の工程によって得られる分散液2を、そのまま本発明にいうナノカーボン・ナノコンポジットとしてもよいが、さらに脱溶剤処理を行う工程(「脱溶剤処理工程」と称する場合がある)を行ってから、本発明にいうナノカーボン・ナノコンポジットとしてもよい。

【0101】

この、脱溶剤処理工程においては、好ましくは、ナノ分散処理工程において用いる分散溶媒や、ナノ分散処理工程によって得られる分散液(ナノコンポジット)中に残存し得る有機溶剤を除去する。脱溶剤処理工程における脱溶剤処理の方法としては、任意の適切な方法が採用され得る。例えば、ナノ分散処理工程によって得られる分散液(ナノコンポジット)を基板(例えば、ガラス基板)上にキャストし、キャスト膜から分散溶媒を除去する方法などが挙げられる。

【0102】

[第6の工程]

第6の工程は、成膜処理工程であり、第5の工程によって得られた分散体2よりナノカーボン・ナノコンポジットを成型する。この第6の工程では、周知の成膜処理方法から任意の方法を適宜に選択して採用し得る。以上工程を経ることにより、本発明のナノカーボン・ナノコンポジットを作製することができる。

【0103】

なお、本発明によって得られるナノコンポジットは、任意の適切な用途に用いられ得る。例えば、光学的用途、電気的用途、化学的用途、機械的用途、熱的用途などが挙げられる。

【0104】

光学的用途としては、例えば、屈折率調整材料、低反射材料、UV吸収材料、IR反射材料、光散乱材料、FPD用材料、有機光感光体、高機能顔料などが挙げられる。

電気的用途としては、導電性材料、絶縁性材料(High−k、Low−k、High−Q)、イオン導電性材料、センサー・アクチュエータ、電池材料、電気的・磁気的機能材料などが挙げられる。

【0105】

化学的用途としては、印刷用材料、インク、触媒、医薬品、食品、生体活性材料、ナノカプセル化材料、バリア性材料などが挙げられる。

機械的用途としては、高硬度化材料、高ヤング率化材料、高密着性材料、成膜性材料、耐摩擦摩耗性材料などが挙げられる。

熱的用途としては、耐熱性材料、低熱膨張性材料、難燃性材料、熱伝導性材料などが挙げられる。

【0106】

また、上記実施例においては分散媒体として、PVA、COP及びPVBを用いたが、本発明においては、それ以外にも熱可塑性ポリマー、熱硬化性ポリマー、光硬化性ポリマーとして知られる各分散媒体を使用することができる。

【0107】

すなわち、熱可塑性ポリマーとしては、ポリエチレン、ポリプロピレン、ポリブテン、エチレン・プロピレン共重合体、ポリ(4−メチル−ペンテン)等のポリオレフィン類及びその誘導体、ナイロン4、ナイロン6、ナイロン6・6、ナイロン6・10、ナイロン12などのポリアミド類及びその誘導体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリエチレンテレフタレート・ポリエチレングリコールブロック共重合体などのポリエステル類及びその誘導体、各種変性ポリフェニレンエーテル、ポリカーボネート、ポリアセタール、ポリスルフォン、ポリ塩化ビニル及びその共重合体、ポリ塩化ビニリデン及びその共重合体、ポリメチルメタクリレート類、アクリル酸(またはメタクリル酸)エステル共重合体類、ポリスチレン類、アクリロニトリルスチレン共重合体類、アクリロニトリルスチレンブタジエン系共重合体等のポリスチレン類及びその共重合体類、ポリ酢酸ビニル類、ポリビニルホルマール、ポリビニルアセタール、ポリビニルブチラール類、エチレン酢酸ビニル共重合体及びその加水分解物類、ポリビニルアルコール類、スチレンブタジエンブロック共重合体類、ポリブタジエン、ポリイソプレン等のゴム類、ポリメトキシエチレン、ポリエトキシエチレン等のポリビニルエーテル類、ポリアクリルアマイド、ポリホスファーゼン類、ポリエーテルスルホン、ポリエーテルケトン、ポリエーテルイミド、ポリフェニレンサルファイド、ポリアミドイミド、熱可塑性ポリイミド、芳香族ポリエステル等の液晶ポリマー、側鎖に液晶成分を含有する側鎖型液晶ポリマー等が挙げられる。

【0108】

また、熱硬化性ポリマーとしては、ポリイミド樹脂、ビスマレイミドトリアジン樹脂(BTレジン)、架橋性ポリフェニレンオキサイド、硬化性ポリフェニレンエーテル、フェノール樹脂、メラミン樹脂、尿素樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、アルキッド樹脂、ジアリルフタレート樹脂、キシレン樹脂、(メタ)アクリル樹脂、クレゾールノボラック型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビスフェノールA、レゾルシン等から合成される各種ノボラック型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、臭素化ビスフェノールA型エポキシ樹脂、線状脂肪族エポキシ樹脂、脂環式エポキシ樹脂、複素環式エポキシ樹脂、ハロゲン化エポキシ樹脂、スピロ環式エポキシ樹脂等が使用できる。

【0109】

また、光硬化性ポリマーとしては、例えば、紫外線硬化性樹脂及び電子線硬化性樹脂のいずれであってもよい。紫外線硬化型樹脂又は電子線硬化型樹脂としては、公知の様々なものが使用でき、アクリル樹脂、シリコーン樹脂、エステル樹脂等があげられる。代表的なものとしては、分子中にアクリロイル基を有する紫外線硬化型樹脂であり、エポキシアクリレート系,ウレタンアクリレート系,ポリエステルアクリレート系,ポリオールアクリレート系のオリゴマー、ポリマーと単官能・2官能・あるいは多官能重合性(メタ)アクリル系モノマー、例えばテトラヒドロフルフリルアクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、ポリエチレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリトリトールトリアクリレート、ペンタエリトリトールテトラアクリレートなどのモノマー、オリゴマー、ポリマーなどの混合物が使用される。なお、光硬化性樹脂には、通常配合される光重合開始剤等を配合してもよい。

【符号の説明】

【0110】

10…ドライ表面修飾処理装置

11…電気炉

12…反応管

13…回転ドラム容器

14…プログラム温度制御装置

15…モーター

16…粉体

19…バブラー

【技術分野】

【0001】

本発明は、ナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子等のナノカーボン粒子を分散媒体中に均質にかつ多量に分散させたナノカーボン・ナノコンポジット及びその製造方法に関する。

【背景技術】

【0002】

粒子が分散媒体中に分散した組成物の中で、粒子径がナノメーターオーダー(数nm〜数百nm)であるようなナノ粒子が分散媒体中に分散した組成物はナノコンポジットと呼ばれている。ナノコンポジットは、光学材料、遮光材料、高強度材料、高耐熱性材料、難燃性材料、カラーフィルターなどに使用されている。ナノ粒子は、粒子サイズが非常に小さく、比表面積が大きい。このため、ナノ粒子の表面状態、例えば、凝集状態、表面の官能基や表面の吸着水などの存在が、ナノコンポジット化の際、ナノ粒子の分散媒体中への分散状態に大きな影響を与える。そこで、ナノ粒子を分散媒体中に均一に分散させるためには、ナノ粒子の表面状態を適切に制御する必要がある。

【0003】

このようなナノ粒子の表面を改質する方法がいくつか提案されている。例えば、下記特許文献1には、

(a)溶媒、

(b)この溶液中に実質上均一に分散させた、1nm〜100nmサイズのシリカ、アルミナ、水酸化アルミニウム、セリア、チタニア、及びジルコニアよりなる群から選択される無機ナノ粒子、

(c)この溶液中に実質上均一に分散させた無機表面改質剤、

(d)溶液中に実質上均一に分散させた有機架橋剤、

を含むコーティング組成物及びこの組成物より作成された硬質皮膜の発明が開示されている。

【0004】

そして、この発明では、無機表面改質剤(c)としては、塩化アルミニウム、オキシ塩化アルミニウム、塩化錫、ヒドロキシ含有モノマー、ヒドロキシ含有オリゴマーよりなる群から選択されるものが用いられ、有機架橋剤(d)としては、ヒドロキシ官能化シラノール、酸加水分解されたエポキシ、及びエトキシド含有アクリレート、ウレタン、及びエポキシよりなる群から選択されるものが用いられている。

【0005】

また、下記特許文献2には、

(A)粒径1nm〜1μmサイズの金属、金属酸化物、金属窒化物、金属窒素酸化物、金属硼化物、金属珪化物、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂から選ばれる少なくとも1種であるナノ粒子、

(B)このナノ粒子の表面に形成された厚み0.1〜10nmの表面改質層、

を含むナノコンポジット及びその製造方法の発明が開示されている。そして、この発明では、表面改質剤層(B)は、ナノ粒子に対して60重量%以下の量であり、形成材料として、シランカップリング剤、チタネートカップリング剤、アルミネートカップリング剤、メトキシ基を有する金属有機化合物、エトキシ基を有する金属有機化合物、有機樹脂層から選ばれる少なくとも1種が用いられている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2003−512498号公報

【特許文献2】特開2008−056873号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献1で用いられている無機ナノ粒子は1nm〜100nmサイズのシリカ、アルミナ、水酸化アルミニウム、セリア、チタニア、及びジルコニアよりなる群から選択されるものであり、上記特許文献2で用いられているナノ粒子も粒径1nm〜1μmサイズの金属、金属酸化物、金属窒化物、金属窒素酸化物、金属硼化物、金属珪化物、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂から選ばれる少なくとも1種である。これらのナノ粒子の凝集性はそれほど高くはないので、溶媒中に良好に分散させることができる。そのため、上記特許文献1及び2に開示されている発明によれば、一応個々のナノ粒子の表面に良好に表面改質層を形成させることができるので、これらのナノ粒子が分散媒中に高濃度で均質に分散されたナノコンポジットを容易に得ることができる。

【0008】

しかしながら、上記特許文献1及び2には、ナノ粒子としてナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子等のナノカーボン粒子を用いることについては何も示されていない。ナノカーボン粒子は、上述のナノ粒子よりもサイズが小さい。例えばナノダイヤモンド粒子の直径は4nm〜100nm好ましくは5nm〜60nmで、グラフェン積層ナノカーボン粒子の外径は10nm〜100nm好ましくは20nm〜80nmである。従って、これらナノカーボン粒子は凝集性が高く、溶媒中に均一にかつ高濃度に分散させることが困難である。

【0009】

そのため、ナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子等のナノカーボン粒子に対して上記特許文献1ないし2に記載の発明を適用しても、表面改質層が粒子に対して60重量%以下の量では、ナノカーボン粒子にとって過剰な量の表面改質層を形成してしまい、また、個々のナノカーボン粒子の表面に表面改質層を均質に形成させることが困難であり、分散媒中にナノカーボン粒子が均質にかつ高濃度に分散したナノカーボン・ナノコンポジットを作製し難く、しかも、ナノカーボン粒子の表面と表面改質層との間の結合が弱くて分散処理中に分散状態が不安定になるという課題が存在する。

【0010】

加えて、上記特許文献1ないし2に開示されている発明では、ナノ粒子に比してナノ粒子の表面に形成される表面改質層の占める割合が大きくなるので、作成されたナノコンポジット全体に占める表面改質層の量が多すぎて、作成されたナノコンポジットの物性に対する表面改質層の影響が大きくなる。

【0011】

なお、上記特許文献1に開示されている発明においては、表面改質剤としてシランカップリング剤が用いられているがこのシランカップリング剤の添加量は、次の式で計算される。

添加量(g)

=(無機充てん材の質量(g)×比表面積(m2/g))/(シランカップリング剤の最小被覆面積(m2/g))

また、シランカップリング剤の最小被覆面積は次式により計算される。

最小被覆面積(m2/g)

=(6.02×1023×13×10−20)/(シランカップリング剤の分子量)

【0012】

これによると、ナノ粒子がナノダイヤモンド粒子であるとすると、粒径20nmのナノダイヤモンド粒子100gに必要なシランカップリング剤の量はn−オクチルトリエトキシシランCH3(CH2)7Si(OCH2CH3)3(分子量276.6)では30gとなる。そのため、得られたナノカーボン・ナノコンポジット中のナノダイヤモンド粒子の質量にに対するシランカップリング剤の質量は無視できない量になってしまう。

【0013】

同じく上記特許文献2に開示されている発明では、粒径1nm〜1μmのナノ粒子の表面に形成された表面改質層は、厚み0.1〜10nmであり、ナノ粒子に対して60質量%以下の量とされており、この場合も作成されたナノコンポジット全体に占める表面改質層の量が多くなる。また、質量%(ないし重量%)ではナノ粒子と表面改質層の密度により最適な組成を表現できない。

【0014】

このため、ナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子等のナノカーボン粒子に対して上記特許文献1ないし2に記載の発明を適用することによって作成されたナノカーボン・ナノコンポジットをフィルム化した場合、透明性に劣るという問題が生じるようになる。

【0015】

発明者等は、分散媒中にナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子等のナノカーボン粒子が均質にかつ多量に分散したナノコンポジットを得るべく種々検討を重ねてきた。その結果、ナノカーボン粒子の粒径と、これらのナノカーボン粒子の表面にあるイオン交換量に相当する官能基の量とを所定の最適値となるように選択すると共に、表面改質剤として分散媒体と同種類のものを用いることにより、分散媒体中にナノカーボン粒子が均質にかつ多量に分散したナノカーボン・ナノコンポジットを得ることができることを見いだし、本発明を完成するに至ったのである。

【0016】

すなわち、本発明は、分散媒中にナノダイヤモンド粒子ないしグラフェン積層ナノカーボン粒子等のナノカーボン粒子が均質にかつ多量に分散したナノカーボン・ナノコンポジット及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本発明のナノカーボン・ナノコンポジットは、ナノカーボン粒子(A)を分散媒体(B)中に分散させたナノカーボン・ナノコンポジットであって、前記ナノカーボン粒子はナノカーボン粒子(A)の表面に厚み0.001〜1nm表面改質層(C)を有し、前記表面改質層(C)の量は前記ナノカーボン粒子(A)に対して0.01〜5体積%であることを特徴とする。

【0018】

本発明のナノカーボン・ナノコンポジットによれば、ナノカーボン粒子(A)の表面は表面改質層(C)が形成されており、しかも、この表面改質層(C)の厚さが薄いので、ナノカーボン粒子(A)を分散媒体(B)中に均質にかつ多量に均一分散したナノカーボン・ナノコンポジットを得ることができる。本発明のナノカーボン・ナノコンポジットは、分散媒体の材質を適宜選択することにより、光学材料(高屈折率、透明性)、遮光材料(特定波長カット、高透明性)、高強度材料、高耐熱性材料、難燃性材料、カラーフィルター等に利用することができるようになる。より好ましい表面改質層(C)の厚みは0.05〜0.8nmであり、表面改質層の占める割合は0.2〜4.0体積%である。

【0019】

なお、表面改質層(C)の厚みt(nm)は下記の計算式により求めることができる。

t=(1000*P/D)/(C*BET)

ただし、

BET=ナノカーボン粒子の比表面積(m2/g)

C=ナノカーボン粒子の質量(g)

P=表面改質層の質量(g)

D=表面改質層の密度(g/cm3)

である。

【0020】

また、本発明のナノカーボン・ナノコンポジットにおいては、前記ナノカーボン粒子(A)は、外径10nm〜100nmで長さが50nm〜1μmのグラフェン積層ナノカーボン及び粒径4nm〜100nmのナノダイヤモンドから選ばれる少なくとも1種とすることができる。

【0021】

グラフェン積層ナノカーボン及びナノダイヤモンドは、凝集性が非常に高く分散媒体中に均質に分散させ難いナノ粒子である。本発明によれば、このようなグラフェン積層ナノカーボン及びナノダイヤモンドにおいても、上記のような物性を備えていれば、分散媒体中に均質にかつ多量に分散したナノカーボン・ナノコンポジットを得ることができるようになる。

【0022】

また、本発明のナノカーボン・ナノコンポジットにおいては、前記ナノカーボン粒子(A)は、イオン交換容量が0.1meq/g〜20.0meq/gであることが好ましい。

【0023】

ナノカーボン粒子のイオン交換容量は、ナノカーボン粒子の表面と表面改質層との間の結合箇所(反応活性点)の数に比例する。このイオン交換容量の最大はナノカーボン粒子の表面にある結晶構造的な限界である。このイオン交換容量が少なすぎるとナノカーボン・ナノコンポジット中に表面改質層の占める表面改質量が過少となり、ナノカーボン粒子の表面に表面改質層を形成することの効果が奏され難くなる。

【0024】

また、本発明のナノカーボン・ナノコンポジットにおいては、前記表面改質層(C)は、メトキシ基またはエトキシ基を有する金属有機化合物、ポリマー、モノマーから選ばれる少なくとも1種の表面改質剤(D)から形成されたものであることが好ましい。

【0025】

メトキシ基またはエトキシ基を有する金属有機化合物、ポリマー、モノマーから選ばれる少なくとも1種の表面改質剤は、ナノカーボン粒子の表面に形成されている反応活性点との反応性が良好であるので、ナノカーボン粒子の表面に強固に固定される。そのため、本発明の本発明のナノカーボン・ナノコンポジットによれば、ナノカーボン粒子を分散媒体中に分散させる分散工程において分散状態が安定化するため、ナノカーボン粒子を分散媒体中に均一に分散したナノカーボン・ナノコンポジットが得られる。

【0026】

また、本発明のナノカーボン・ナノコンポジットにおいては、前記分散媒体(B)は、熱可塑性ポリマー、熱硬化性ポリマー、光硬化性ポリマーから選ばれる少なくとも1種とすることができる。

【0027】

この分散媒体(B)としては、目的とするナノカーボン・ナノコンポジットの用途に応じて、周知の熱可塑性ポリマー、熱硬化性ポリマー、光硬化性ポリマーのうちから適宜選択して採用することができ、分散媒体との組合せの選択肢が拡がり、例えば、親水性のナノカーボン粒子を非極性媒体中にも高濃度で分散したナノコンポジットも提供可能となる。

【0028】

また、本発明のナノカーボン・ナノコンポジットにおいては、前記分散媒体(B)及び前記表面改質剤(D)は同種の材料であることが好ましい。

【0029】

ナノカーボン・ナノコンポジットを構成する分散媒体(B)及び表面改質剤(D)が同種の材料であると、表面改質層固定化処理により表面改質剤(D)は表面改質層(C)に変性し、分散媒体(B)と表面改質層(C)との間の相溶性ないし結合性が良好となるので、ナノカーボン粒子が均質にかつ強固に表面改質層が固定され、表面改質層と分散媒体が強固に結合したナノカーボン・ナノコンポジットが得られる。

【0030】

また、上記目的を達成するため、本発明のナノカーボン・ナノコンポジットの製造方法は、ナノカーボン粒子(A)を分散媒体(B)中に分散させたナノカーボン・ナノコンポジットの製造方法であって、

(1)ナノカーボン粒子(A)の表面に修飾処理する第1の工程と、

(2)前記第1の工程で得られたナノカーボン粒子(A)を表面改質剤(D)が添加された沸点30℃以上250℃未満の分散溶剤(E)溶液中に投入し、解砕及び分散させながら前記ナノカーボン粒子(A)の表面に厚み0.001〜1nmの表面改質層(C)を、前記ナノカーボン粒子(A)に対して0.01〜5体積%の量となるように形成する第2の工程と、

(3)250℃以下で前記分散溶剤(E)溶液を撹拌真空脱溶剤処理し、前記ナノカーボン粒子(A)の表面に前記表面改質層(C)が固定化処理された表面改質層固定化ナノカーボン粒子(F)を得る第3の工程と、

(4)前記表面改質層固定化ナノカーボン粒子(F)を前記分散媒体(B)及び分散補助剤としての前記分散溶剤(E)の混合溶剤中に分散させてマスターバッチ(G)を製造する第4の工程と、

(5)前記マスターバッチ(G)中に、さらに前記分散媒体(B)を添加して成形前分散体(H)を製造する第5の工程と、

(6)前記成形前分散体(H)を成形して所定形状のナノカーボン・ナノコンポジットを製造する第6の工程と、

を備えることを特徴とする。

【0031】

この場合、前記ナノカーボン粒子(A)として、外径10nm〜100nmで長さが50nm〜1μmのグラフェン積層ナノカーボン及び粒径4nm〜100nmのナノダイヤモンドから選ばれる少なくとも1種を用いることが好ましく、また、前記ナノカーボン粒子(A)として、イオン交換容量が0.1meq/g〜20.0meq/gのものを用いることが好ましい。

【0032】

分散媒体(B)との整合性を考慮して、分散溶剤(E)をn−ヘキサン、シクロヘキサン、酢酸ブチル、PGMEA、キシレン、トルエン、酢酸エチル、DOP、メチルエチルケトン、ベンゼン、テトラハイドラフラン、トリクロロエチレン、ジブチルフタレート、酢酸メチル、塩化メチレン、アセトン、N−メチル−2−ピロリドン、PGME、n−ブタノール、イソプロピルアルコール、アセトニトリル、n−プロパノール、ジメチルアセトアミド、ジメチルホルムアミド、エタノール、エチレングリコール、メタノール、水より選択する。分散溶剤は前記の候補に限らない。なお、第5の工程においては、前記分散溶剤(E)をさらに添加しても良い。

【0033】

本発明のナノカーボン・ナノコンポジットの製造方法によれば、上記の特性を備えるナノカーボン・ナノコンポジットを容易に製造することができる。

【0034】

また、本発明のナノカーボン・ナノコンポジットの製造方法においては、前記ナノカーボン粒子(A)として、400℃から900℃に加熱したゾーンに前記ナノダイヤモンドもしくは前記グラフェン積層ナノカーボンを供給すると同時に、活性ガスとして窒素またはアルゴンガスをキャリアガスにより水、硝酸、硫酸から1種を選択した液体の蒸気を供給し、10分から20時間保持することによりドライエッチングすることにより製造されたものを用いることができる。場合によってはエッチング処理に引き続き、400℃から900℃でアルゴン−水素混合ガスを供給して還元処理してもよい。

【0035】

ナノカーボン粒子を上述の条件で処理すると、ナノカーボン粒子の表面にC−H、C−O−H、C=O、COOH、C−SO3H、C−CH=CH2、C−NO2、C−NH、C−F及びそれらの誘導体より成る群から選ばれる残基部分を形成することができ、ナノカーボン粒子(A)と表面改質層(C)との間の結合強度が向上する。

【0036】

また、本発明のナノカーボン・ナノコンポジットの製造方法においては、前記表面改質剤(D)として、メトキシ基またはエトキシ基を有する金属有機化合物、ポリマー、モノマーから選ばれる少なくとも1種を用いることができ、また、前記分散媒体(B)として、熱可塑性ポリマー、熱硬化性ポリマー、光硬化性ポリマーから選ばれる少なくとも1種を用いることができる。この場合においては、前記分散媒体(B)及び前記表面改質剤(D)として同種の材料を用いることが好ましい。

【0037】

本発明の本発明のナノカーボン・ナノコンポジットの製造方法においては、ナノカーボン・ナノコンポジットの用途に応じて適宜の材料を選択して用いることができ、さらに、分散媒体(B)及び表面改質剤(D)として同種の材料を用いると、表面改質層固定化処理により表面改質剤(D)は表面改質層(C)に変性し、分散媒体(B)と表面改質層(C)との間の相溶性ないし結合性が良好となるので、ナノカーボン粒子が均質にかつ強固に表面改質層が固定され、表面改質層と分散媒体が強固に結合したナノカーボン・ナノコンポジットを製造することができる。

【0038】

なお、本発明のナノカーボン・ナノコンポジットの製造方法においては、前記第2の工程について周知の分散手段を用いれば良い。例えば、遊星式ミル、ビーズミル、湿式ジェットミル、3本ロール、2軸溶融混練機から選ばれる少なくとも1種により行うことができる。

【図面の簡単な説明】

【0039】

【図1】各実施例及び比較例で用いたナノダイヤモンド粒子のFE−SEM顕微鏡写真である。

【図2】各実施例及び比較例で用いたグラフェン積層ナノカーボン粒子のFE−SEM顕微鏡写真である。

【図3】各実施例及び比較例で使用したドライ表面修飾処理装置の概略図である。

【図4】ドライ表面酸化処理に引き続いて還元処理したナノダイヤモンド粒子のFTIRスペクトルを示す図である。

【図5】図3(a)は比較例9、図3(b)は実施例26、図3(c)は実施例28のそれぞれ後方散乱状態を示す写真である。

【図6】実施例27のナノカーボン・ナノコンポジット膜のAFM画像である。

【図7】PVA中のナノダイヤモンド粒子の含有量と屈折率との関係を示す図である。

【図8】本発明のナノカーボン/ナノコンポジットの製造工程を示すフロー図である。

【発明を実施するための形態】

【0040】

以下、実施例を用いて本発明を実施するための形態を説明する。ただし、以下に示す各実施例は、本発明の技術思想を具体化するためのナノカーボン粒子を含むナノコンポジット及びその製造方法を例示するものであって、本発明をこの実施例に特定することを意図するものではなく、本発明は特許請求の範囲に示した技術思想を逸脱することなく種々の変更を行ったものにも均しく適用し得るものである。

【0041】

[ナノカーボン粒子]

ナノカーボン粒子(A)としては、粒子径が5nm(実施例6〜7)、20nm(実施例1〜5、17、18、21、24、及び比較例1)または50nm(実施例9〜12及び比較例2)であるナノダイヤモンド、もしくは、外径が20nm、かつ、長さが500nm(実施例13〜16、19、20、22、23、比較例3〜6及び8)ないし1500nm(比較例7)であるグラフェン積層ナノカーボンを用いた。なお、各実施例及び比較例で用いたナノダイヤモンド粒子のFE−SEM顕微鏡写真を図1に、同じくグラフェン積層ナノカーボン粒子のFE−SEM顕微鏡写真を図2に示した。

【0042】

[ナノカーボン粒子の表面修飾処理]

各実施例及び比較例で用いるナノカーボン粒子に対しては、図3に示したドライ表面修飾処理装置10を用いて表面修飾処理を施した。ドライ表面修飾処理装置10は電気炉11内に反応管12としてのφ40mmの石英ガラスチューブが配置されており、この反応管12内にφ35mmのステンレス製の回転ドラム容器13が配置されている。電気炉11はプログラム温度制御装置14によって所定の温度に制御され、また、回転ドラム容器13はモーター15によって所定の回転速度で回転させられるようになっている。

【0043】

ナノカーボン粒子の表面修飾処理を行う際には、上記回転ドラム容器13内にナノカーボン粒子16を8.0g挿入し、モーター15により回転ドラム容器13を2rpmの回転速度で回転させ、ナノカーボン粒子16を撹拌し、所定の条件で表面修飾処理を行った。

【0044】

ナノカーボン粒子としてナノダイヤモンドを用いる場合は、ナノカーボン粒子16とともに、バブラー19から水も同時に供給し、200℃〜450℃まで30分かけて昇温した後、実施例1〜12、21、24、及び、比較例1、2においては、キャリアガスとしてエア17を供給しながら450℃±10℃の温度範囲で20時間維持し、これを冷却することで表面修飾処理を行った。また、実施例17及び18においては、450℃±10℃の温度範囲で20時間維持した後、更に、キャリアガスとしてアルゴン−水素混合ガス18を供給しながら6時間維持することで還元処理してから冷却し、表面修飾処理とした。

【0045】

また、ナノカーボン粒子としてグラフェン積層ナノカーボン粒子を用いる場合、実施例14、25及び比較例3、5では、ナノカーボン粒子16とともに、アルゴン−水素混合ガスをキャリアガスにしてバブラー19から水の蒸気を同時に供給し、200℃〜850℃まで30分かけて昇温した後、850℃±10℃の温度範囲で120分間維持し、これを冷却することで表面修飾処理を行った。

【0046】

また、実施例13、15、16、19、20、22及び比較例4、6〜8においては、ナノカーボン粒子16とともに、アルゴンー水素の混合ガスをキャリアガスにしてバブラー19から水−10%HNO3の蒸気を同時に供給して表面処理を行った。実施例13、19、20、22及び比較例4、6〜8においては、200℃〜850℃まで30分かけて昇温した後、850℃±10℃の温度範囲で120分間維持し、これを冷却することで表面修飾処理を行い、実施例15、16においては、850℃±10℃の温度範囲で120分間維持した後、更に、キャリアガスとしてアルゴンガス−水素混合ガス18を供給しながら120分間維持することで還元処理してから冷却し、表面修飾処理とした。

表1に、各実施例及び比較例で用いたナノカーボン粒子の種類と表面修飾処理条件をまとめて示す。

【0047】

【表1】

【0048】

なお、上記のようにして得られた表面修飾されたナノダイヤモンド、グラフェン積層ナノカーボン粒子は、滴定するとそれぞれ0.7〜20.0meq/g、0.7〜8.0meq/gの酸滴定量を示した。例えば、カルボン酸の含有量は、予想滴定量を超えるある量の0.1N NaOHを試料と反応させ、次いで、得られたスラリーを、pH7において電位差滴定法で決定した終点まで0.1N HClで逆滴定することによって求めた。

【0049】

なお、イオン交換容量とはイオン交換体の単位重量あたりのイオン交換量を表し、通常イオン交換体1g当たりのミリ当量(meq/g)で表す。一般的な陰イオン交換樹脂のイオン交換容量は1meq/gであり、無機陰イオン交換体においても、1meq/gがイオン交換体としての実用的なイオン交換性能の目安となる。

【0050】

また、ナノカーボン粒子表面に生成したカルボン酸を還元する場合は、アルゴン−水素混合ガス18を供給し、450℃±10℃の温度範囲で20時間保持することにより還元処理を行えばよい。図4はドライ表面酸化処理に引き続いて還元処理したナノダイヤモンド粒子のFTIRスペクトルであり、−CH、−OH、−COOH、−NO2などの官能基が観察される。

【0051】

[ナノカーボン粒子への表面改質層の形成]

[実施例1]

粒子径20nm、BET86m2/gであるナノダイヤモンドを、上記のようにして表面修飾した後、ポリビニルアルコール(クラレ製PVA117;以下「PVA」という)とイオン交換水から水−8質量%PVAの溶液を作製し、表面修飾されたナノダイヤモンドに対しPVAが3.93体積%となるように、表面修飾されたナノダイヤモンドを5.92質量%、PVAを0.23質量%、イオン交換水を85.51質量%、メタノールを8.34質量%の割合で混合し、超音波ホモジナイザーで分散処理することで、ナノカーボン粒子の解砕・表面改質処理を行った。なお、表面改質層固定化処理を効率良くするためにメタノールを添加した。

【0052】

次いで、表面改質層固定化処理として、得られた表面改質処理の施されたナノカーボン粒子を含む分散液を、真空脱気加熱装置を用いて150℃、30分間処理することで、実施例1にかかる表面改質層固定化ナノカーボン粒子の粉末を得た。得られたナノカーボン粒子の表面に形成されている表面改質層の計算厚みは、0.365nmである。

【0053】

なお、表面改質層(C)の厚みt(nm)は下記の計算式により求めた(以下、同様)。

t=(1000*P/D)/(C*BET)

ただし、

BET=ナノカーボン粒子の比表面積(m2/g)

C=ナノカーボン粒子の質量(g)

P=表面改質層の質量(g)

D=表面改質層の密度(g/cm3)

【0054】

[実施例2〜5、比較例1]

ナノカーボン粒子を解砕・表面改質処理する際のナノカーボン、PVA、イオン交換水、メタノールの混合割合を変更した以外は実施例1と同様にしてナノカーボン粒子への表面改質層の形成を行った。

【0055】

PVA表面修飾されたナノダイヤモンドに対するPVAの割合が、2.33体積%である実施例2、同じく2.31体積%である実施例3、同じく1.05体積%である実施例4、同じく0.40体積%である実施例5では、実施例1と同様に表面改質層固定化ナノカーボン粒子の粉末が得られた。一方、PVA表面修飾されたナノダイヤモンドに対するPVAの割合が、57.40体積%である比較例1では粉末状とならなかった。

【0056】

[実施例6〜8]

ナノカーボン粒子として、粒子径5nm、BET343m2/gであるナノダイヤモンドを用いた以外は、実施例2と同様にして実施例6にかかる表面改質層固定化ナノカーボン粒子の粉末を得た。また、実施例7及び8にかかる表面改質層固定化ナノカーボン粒子の粉末は、実施例6において2.33体積%である表面修飾されたナノダイヤモンドに対するPVAの割合を、0.81体積%(実施例7)、0.04体積%(実施例8)に変更した以外は実施例6と同様にして作製した。

【0057】

[実施例9〜12、比較例2]

実施例9〜12及び比較例2にかかる表面改質処理層の形成されたナノカーボン粒子は、ナノカーボン粒子として、粒子径50nm、BET34m2/gであるナノダイヤモンドを用いた以外は、それぞれ実施例1、2、4、5及び比較例1と同様にして作製した。すなわち、表面修飾されたナノダイヤモンドに対するPVAの割合を、3.93体積%(実施例9)、2.33体積%(実施例10)、1.05体積%(実施例11)、0.40体積%(実施例12)、57.40体積%(比較例2)として作製した。なお、比較例2では比較例1と同様、粉末状とはならなかった。これは、比較例1及び2はともにPVAの添加量が過剰であったためであると考えられる。

【0058】

実施例1〜12及び比較例1、2にかかる表面改質層固定化ナノカーボン粒子の表面改質層の計算厚みと、処理条件(表面修飾されたナノカーボン粒子の種類、ナノカーボン粒子・PVA・イオン交換水・メタノールの混合割合)、及び、ナノカーボン粒子に対するPVAの割合(体積%換算)について、表2に纏めて示した。

【0059】

【表2】

【0060】

[実施例13、14及び比較例3〜8]

実施例13、14及び比較例3〜8においては、ナノカーボン粒子として、グラフェン積層ナノカーボン粒子を用いた以外は、実施例1〜12及び比較例1、2とほぼ同様にして、表面改質層固定化ナノカーボン粒子を得た。すなわち、ナノカーボン粒子として外径が20nm、かつ、長さが500nm(実施例13、14及び比較例3〜6、8)ないし1500nm(比較例7)のグラフェン積層ナノカーボンに対して表面修飾処理と表面改質層の形成を行った。

【0061】

表面修飾処理の条件は、実施例1では、バブラー19から水を供給した上で450℃を20時間維持したのに対し、実施例13、比較例4及び7ではバブラー19からHNO3を供給した上で850℃の2時間維持、実施例14及び比較例3、5ではバブラー19から水を供給した上で850℃の2時間維持、比較例6及び8ではバブラー19からHNO3を供給した上で50℃の2時間維持とした。なお、得られた表面修飾されたグラフェン積層ナノカーボンは、滴定すると0.7〜8.0meq/gの酸滴定量を示した。

【0062】

実施例13、14及び比較例3〜8においても、ナノカーボン粒子に対するPVAの割合(体積%換算)を異ならせて表面改質層を形成しており、ナノカーボン粒子の表面改質層の計算厚みと、処理条件(表面修飾されたナノカーボン粒子の種類、ナノカーボン粒子・PVA・イオン交換水・メタノールの混合割合)とともに表3に纏めて示した。

【0063】

なお、実施例13、14及び比較例3、4は、実施例1と同様、表面改質層固定化ナノカーボン粒子として粉末が得られたが、表面改質層の計算厚みが1nmを超える比較例5〜6では粉末状にならなかった。これは、比較例1、2と同様、PVA量が過剰であったためと考えられる。

【0064】

【表3】

【0065】

実施例15〜18としては、表面改質処理を行う分散剤としてシクロオレフィンポリマー(日本ゼオン製 XEONEX480R;以下「COP」という)を用いた。

[実施例15及び16]

ナノカーボン粒子としては、外径が20nmかつ長さが500nmであるグラフェン積層ナノカーボンを用い、前述したようにグラフェン積層ナノカーボンに対して表面修飾処理を施した。

【0066】

表面修飾されたナノカーボン粒子に表面改質層を形成する際には、まず、COPとシクロヘキサンからシクロヘキサン−10wt%COPの溶液を作製した。次に、上記のようにして得られた表面修飾されたグラフェン積層ナノカーボンに対しCOPが3.55体積%となるように、表面修飾されたグラフェン積層ナノカーボン、COP、及び、シクロヘキサンを混合し、超音波ホモジナイザーで分散処理することで、ナノカーボン粒子の解砕・表面改質処理を行った。

【0067】

次いで、表面改質層固定化処理として、得られた表面改質処理の施されたナノカーボン粒子を含む分散液を、真空脱気加熱装置を用いて150℃、30分間処理することで、実施例15及び16にかかる表面改質層固定化ナノカーボン粒子の粉末を得た。得られたナノカーボン粒子の表面に形成されている表面改質層の計算厚みは、0.241nmである。

【0068】

[実施例17及び18]

ナノカーボン粒子としては、粒子径20nm、BET86m2/gであるナノダイヤモンドを用い、前述したようにナノダイヤモンドに対して表面修飾処理を施した。

【0069】

表面修飾されたナノカーボン粒子に表面改質層を形成する際には、実施例15と同様まず、COPとシクロヘキサンからシクロヘキサン−10wt%COPの溶液を作製し、次いで、上記のようにして得られた表面修飾されたナノダイヤモンドに対しCOPが2.62体積%となるように、表面修飾されたナノダイヤモンド、COP、及び、シクロヘキサンを混合し、超音波ホモジナイザーで分散処理することで、ナノカーボン粒子の解砕・表面改質処理を行った。

【0070】

次いで、表面改質層固定化処理として、得られた表面改質処理の施されたナノカーボン粒子を含む分散液を、真空脱気加熱装置を用いて150℃、30分間処理することで、実施例17及び18にかかる表面改質層固定化ナノカーボン粒子の粉末を得た。得られたナノカーボン粒子の表面に形成されている表面改質層の計算厚みは、0.277nmである。

【0071】

実施例15〜18にかかる表面改質層固定化ナノカーボン粒子の表面改質層の計算厚みについて、処理条件(表面修飾されたナノカーボン粒子の種類、ナノカーボン粒子・COP・シクロヘキサンの混合割合)、及び、ナノカーボン粒子に対するCOPの割合(体積%換算)について、表4に纏めて示す。

【0072】

【表4】

【0073】

[ナノコンポジットシートの作製]

次いで、上記のようにして得られた実施例15〜18にかかる表面改質層固定化ナノカーボン粒子粉末をCOP及びシクロヘキサンの混合溶液に所定量分散させて分散液を作製した後、微少サンプル用小型混練機(Xplore社製 DSM)で溶融混練してシートを成型することでナノコンポジットシートを作製した。分散液及びナノコンポジットシートそれぞれにおける、ナノカーボン粒子、COP及びシクロヘキサンの混合割合について、表5に纏めて示す。

【0074】

【表5】

【0075】

上記のようにして得られたナノコンポジットシートは、いずれもナノカーボン粒子が均一に分散されたシートであり、特に実施例17及び18では光学的に透明なシートであった。シクロオレフィンポリマーは吸湿性がほぼゼロに近い非極性のポリマーであり、従来、シリカやジルコニアなどのナノサイズの無機粒子を均一分散させることは出来なかった。本発明により、初めて透明ナノカーボンCOPナノコンポジットを作製することが出来た。

【0076】

[実施例19〜21]

実施例19〜21は、表面改質処理を行う際に超音波ホモジナイザーで分散処理する代わりに、湿式ジェットミルを用いて分散処理する以外は、実施例13、14及び2とそれぞれ同様にしてナノカーボン粒子に表面改質層の形成を行ったが、表面改質層固定化ナノカーボン粒子が各実施例と同様粉末状で得られた。

【0077】

[実施例22〜24]

実施例22〜24は、表面改質処理を行う分散剤としてポリビニルブチラール(積水化学製 PVB−BM2;以下「PVB」という)を用いた。

表面修飾されたナノカーボン粒子に表面改質層を形成する際には、まず、PVBとエチルアルコールからエチルアルコール−5wt%PVBの溶液を作製した。次に、表面修飾されたナノカーボンに対しPVBが2.54体積%(実施例22)、0.99体積%(実施例23)、1.40体積%(実施例24)となるように、表面修飾されたナノカーボン粒子、PVB、及び、エチルアルコールを混合し、湿式ジェットミルを用いて分散処理することで、ナノカーボン粒子の解砕・表面改質処理を行った。

【0078】

次いで、表面改質層固定化処理として、得られた表面改質処理の施されたナノカーボン粒子を含む分散液を、真空脱気加熱装置を用いて100℃、10分間処理することで、実施例22〜24にかかる表面改質層固定化ナノカーボン粒子の粉末を得た。得られたナノカーボン粒子の表面に形成されている表面改質層の計算厚みは、それぞれ0.176nm、0.069nm、0.151nmである。

【0079】

実施例22〜24にかかる表面改質層固定化ナノカーボン粒子の表面改質層の計算厚みについて、処理条件(表面修飾されたナノカーボン粒子の種類、ナノカーボン粒子・PVB・エタノールの混合割合)、及び、ナノカーボン粒子に対するPVBの割合(体積%換算)について、表6に纏めて示す。

【0080】

【表6】

【0081】

[ナノカーボン・ナノコンポジット膜の作製]

実施例25〜28及び比較例10〜12においては、実施例1、3、19及び比較例1、4、7によって得られた表面改質層固定化ナノカーボン粒子を用いて、ナノカーボン・ナノコンポジットの成型体の組成がほぼ5%、15%もしくは25%になるように調製し、比較例13及び14においては表面改質層固定化処理を行っていないナノカーボン粒子を用いて、ナノカーボン・ナノコンポジットの成型体の組成がほぼ15%になるように調製し、比較例9においては、ナノカーボン粒子を含まないPVA及びイオン交換水のみの溶液を調製し、これらを超音波ホモジナイザーで分散処理した。分散液の組成を表7に纏めて示す。

【0082】

【表7】

【0083】

実施例25〜28においてはいずれも良好に分散したのに対し、比較例10〜12では表面改質層固定化ナノカーボン粒子が再溶解するのに時間を要し、分散状態が不均一となった。また、固定化処理を行っていないナノカーボン粒子を用いた比較例13及び14では、分散状態が不均一なだけでなく、時間経過により分離してしまった。

【0084】

実施例25〜28及び比較例9については、上記のようにして得られた分散液をそれぞれ20mmx20mmのガラス基板とシリコン基板にスピンコートした後、直ちに80℃に加熱したホットプレート上で乾燥することで、PVA中に表面改質層固定化ナノカーボン粒子を0%(比較例9)、5%(実施例25)、15%(実施例26及び28)、25%(実施例27)含有したナノカーボン・ナノコンポジット膜を作製した。

【0085】

[後方光散乱の評価]

実施例26、28及び比較例9については、分散液をガラス基板上にスピンコートした塗膜にレーザー光線を垂直に入射させ、後方光散乱を45°から観察することで、後方光散乱の状態を評価した。図5(a)〜(c)に示されるように、PVA-15%ナノダイヤモンド/ガラス(実施例26、図3(b))、PVA-15%グラフェン積層ナノカーボン/ガラス(実施例28、図3(c))では後方光散乱が観察されたのに対して、PVA100%(比較例9、図3(a))では後方光散乱は観察されなかった。

【0086】

なお、PVA-15%ナノダイヤモンド/ガラス(実施例27)の表面構造をAFMにより観察しナノ構造のサイズを計測したところ、図6に示されるように、20〜45nmの大きさの均一な凝集体となっていた。

【0087】

[ナノダイヤモンド添加による屈折率の変化]

また、シリコン基板に成膜したサンプルは干渉色を示し、光学的に透明状態であった。超薄膜対応膜厚測定装置(UTFTA−200 リソテックジャパン製)を用いて膜の屈折率を測定したところ、図7に示されるようにPVAに5%、15%、25%とナノダイヤモンドを添加することにより、屈折率が無添加状態の1.55から1.65まで増大することがわかる。25%では15%添加のものと比べて低下しているが、これは空気が混入したためと考えられる。

【0088】

ここで、本発明のナノカーボン・ナノコンポジット膜の製造工程を纏めて図8を用いて説明する。

[第1の工程]

第1の工程は、表面修飾処理工程であり、最初に、粒径4nm〜100nmのナノダイヤモンド、外径10nm〜100nmで長さが50nm〜1μmのグラフェン積層ナノカーボンから選ばれる少なくとも1種のナノカーボン粒子に対して表面修飾処理を行う。この表面処理工程では、得られたナノカーボン粒子のイオン交換容量が0.1meq/g〜20.0meq/gとなるようにするとよい。

【0089】

[第2の工程]

第2の工程は、解砕・表面改質処理工程であり、第1の工程で得られたナノカーボン粒子を表面改質剤が添加された沸点30℃以上250℃未満の分散溶剤溶液中に投入し、解砕及び分散させながら前記ナノカーボン粒子の表面に厚み0.001〜1nmの表面改質層を、ナノカーボン粒子に対して0.01〜5体積%の量となるように形成する。

【0090】

なお、表面改質層の厚みt(nm)は下記の計算式により求める。

t=(1000*P/D)/(C*BET)

ただし、

BET=ナノカーボン粒子の比表面積(m2/g)

C=ナノカーボン粒子の質量(g)

P=表面改質層の質量(g)

D=表面改質層の密度(g/cm3)

【0091】

この第2の工程で用いる表面改質剤としては、任意の適切な表面改質剤を採用し得る。好ましくは、シランカップリング剤、チタネートカップリング剤、アルミネートカップリング剤、メトキシ基を有する金属有機化合物、エトキシ基を有する金属有機化合物、有機樹脂から選ばれる少なくとも1種が挙げられる。表面改質剤は、1種のみを用いてもよいし、2種以上を用いてもよい。また、第2の工程において用いる分散溶剤としては、沸点30℃以上100℃の分散溶剤であれば、任意の適切な有機溶剤を採用し得る。具体的には、例えば、水、アセトン、シクロヘキサン、酢酸エチル、メチルエチルケトンなどが挙げられる。さらに、第2の工程において用いる分散溶剤としては、沸点100℃以上250℃未満の有機溶剤であれば、任意の適切な分散溶剤を採用し得る。具体的には、例えば、テルピネオール、トルエン、キシレン、酢酸ブチル、メチルイソブチルケトン、プロピレングリコールメチルエーテルなどが挙げられる。

【0092】

また、第2の工程においては、上記のナノカーボン粒子、表面改質剤、分散溶剤、及び分散溶剤を含む混合物の解砕混合処理を行う。この混合物には、本発明の効果を損なわない範囲で、任意の適切な添加剤が含まれていてもよい。第2の工程における解砕混合処理は、任意の適切な方法を採用し得る。好ましくは、遊星式ミル、ビーズミル、湿式ジェットミルから選ばれる少なくとも1種により行われる。

【0093】

[第3の工程]

第3の工程は、表面改質層固定化処理工程であり、250℃以下で分散溶剤を撹拌真空脱溶剤処理により表面改質層固定化処理したナノカーボン粒子を形成する。この第3の工程により、ナノカーボン粒子の表面に表面改質層が形成されると共に、使用された有機溶剤が残存し得る。表面改質処理工程が行われたことは、任意の適切な測定方法によって確認し得る。例えば、FT−IRスペクトルに有意差が生じることによって確認できる。

【0094】

本発明のナノコンポジットの製造方法では、220℃以下で分散溶剤の脱溶剤処理を行う工程(「非水化処理工程」と称する場合がある)を含んでいてもよい。非水化処理工程における脱溶剤処理の方法としては、任意の適切な方法が採用され得る。例えば、真空脱気が挙げられる。脱溶剤処理の温度は、好ましくは30〜180℃、より好ましくは50〜150℃、さらに好ましくは80〜150℃、特に好ましくは100〜150℃である。

【0095】

非水化処理工程によって分散溶剤の脱溶剤処理を行うことで、分散溶剤とともに、ナノカーボン粒子の表面に存在する吸着水や生成水(例えば、表面処理剤とナノカーボン粒子表面の水酸基との脱水縮合によって生成した水)が除去され、ナノカーボン粒子の表面に官能基(例えば、水酸基)がある場合には該官能基も除去され得る。このような作用によって、表面改質層とナノカーボン粒子との結合が極めて強固なものとなる。さらに、非水化処理工程は180℃以下という比較的低温で行うので、表面改質されたナノカーボン粒子どうしの凝集を抑制できる。

【0096】

非水化処理工程によって得られるナノカーボン粒子中には、分散溶剤が、好ましくは0.1〜50重量%、より好ましくは0.1〜30重量%、さらに好ましくは0.1〜20重量%、特に好ましくは0.1〜10重量%含まれる。非水化処理工程によって得られるナノカーボン粒子中に有分散溶剤が上記の範囲の量で含まれることにより、ナノカーボン粒子中の分散媒体中へ分散性が一層極めて優れたものとなり、ナノコンポジットとしたときに、ナノコンポジット中におけるナノカーボン粒子中の高濃度化が一層可能となる。

【0097】

非水化処理工程が行われたことは、任意の適切な測定方法によって確認し得る。例えば、FT−IRによりスペクトルに有意差が生じることによって確認できる。具体的には、例えば、非水化処理工程によって得られる粒子のFT−IRスペクトルが、該工程を行う前の粒子のFT−IRスペクトルと比べて、OH伸縮振動を示す3300cm−1の吸収ピーク強度が20%以上小さく、または、C−O−C伸縮振動を示す吸収ピーク波数が5〜20cm−1小さいことが観察され得る。

【0098】

[第4の工程]

第4の工程は、マスターバッチ製造工程であり、第3の工程で得られた表面改質層固定化処理したナノカーボン粒子と分散媒体と分散補助剤であると分散溶剤により分散した分散体1のマスターバッチを製造する。本発明のナノコンポジットの製造方法においては、好ましくは、第3の工程で得られたナノカーボン粒子を分散媒体に分散させる工程(「ナノ分散処理工程」と称する場合がある)を含む。

【0099】

ナノ分散処理工程においては、第3の工程で得られたナノカーボン粒子、分散媒体を含む混合物を分散処理する。この混合物には、任意の適切な添加剤が含まれていてもよい。効率的な分散処理を行う等のために、この混合物に分散剤や分散溶媒が含まれていることが好ましい。ナノ分散処理工程における分散処理の方法としては、例えば、ホモジナイザー、湿式ジェットミルなど、任意の適切な分散方法が採用し得る。ナノ分散処理工程によって、好ましくは透明な、ナノカーボン粒子の分散液が得られる。なお、ナノ分散処理工程において用いる分散媒体と表面改質処理工程において用いる分散媒体とを同種類のものとすることが好ましい。

【0100】

[第5の工程]

第5の工程は、成型前分散体製造工程であり、第4の工程で得られた表面固定化処理したナノカーボン粒子と分散体1と分散媒体と分散補助剤であると分散溶剤により分散した分散体2の成型前分散体を製造する。第5の工程によって得られる分散液2を、そのまま本発明にいうナノカーボン・ナノコンポジットとしてもよいが、さらに脱溶剤処理を行う工程(「脱溶剤処理工程」と称する場合がある)を行ってから、本発明にいうナノカーボン・ナノコンポジットとしてもよい。

【0101】

この、脱溶剤処理工程においては、好ましくは、ナノ分散処理工程において用いる分散溶媒や、ナノ分散処理工程によって得られる分散液(ナノコンポジット)中に残存し得る有機溶剤を除去する。脱溶剤処理工程における脱溶剤処理の方法としては、任意の適切な方法が採用され得る。例えば、ナノ分散処理工程によって得られる分散液(ナノコンポジット)を基板(例えば、ガラス基板)上にキャストし、キャスト膜から分散溶媒を除去する方法などが挙げられる。

【0102】

[第6の工程]

第6の工程は、成膜処理工程であり、第5の工程によって得られた分散体2よりナノカーボン・ナノコンポジットを成型する。この第6の工程では、周知の成膜処理方法から任意の方法を適宜に選択して採用し得る。以上工程を経ることにより、本発明のナノカーボン・ナノコンポジットを作製することができる。

【0103】

なお、本発明によって得られるナノコンポジットは、任意の適切な用途に用いられ得る。例えば、光学的用途、電気的用途、化学的用途、機械的用途、熱的用途などが挙げられる。

【0104】

光学的用途としては、例えば、屈折率調整材料、低反射材料、UV吸収材料、IR反射材料、光散乱材料、FPD用材料、有機光感光体、高機能顔料などが挙げられる。

電気的用途としては、導電性材料、絶縁性材料(High−k、Low−k、High−Q)、イオン導電性材料、センサー・アクチュエータ、電池材料、電気的・磁気的機能材料などが挙げられる。

【0105】

化学的用途としては、印刷用材料、インク、触媒、医薬品、食品、生体活性材料、ナノカプセル化材料、バリア性材料などが挙げられる。

機械的用途としては、高硬度化材料、高ヤング率化材料、高密着性材料、成膜性材料、耐摩擦摩耗性材料などが挙げられる。

熱的用途としては、耐熱性材料、低熱膨張性材料、難燃性材料、熱伝導性材料などが挙げられる。

【0106】

また、上記実施例においては分散媒体として、PVA、COP及びPVBを用いたが、本発明においては、それ以外にも熱可塑性ポリマー、熱硬化性ポリマー、光硬化性ポリマーとして知られる各分散媒体を使用することができる。

【0107】

すなわち、熱可塑性ポリマーとしては、ポリエチレン、ポリプロピレン、ポリブテン、エチレン・プロピレン共重合体、ポリ(4−メチル−ペンテン)等のポリオレフィン類及びその誘導体、ナイロン4、ナイロン6、ナイロン6・6、ナイロン6・10、ナイロン12などのポリアミド類及びその誘導体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリエチレンテレフタレート・ポリエチレングリコールブロック共重合体などのポリエステル類及びその誘導体、各種変性ポリフェニレンエーテル、ポリカーボネート、ポリアセタール、ポリスルフォン、ポリ塩化ビニル及びその共重合体、ポリ塩化ビニリデン及びその共重合体、ポリメチルメタクリレート類、アクリル酸(またはメタクリル酸)エステル共重合体類、ポリスチレン類、アクリロニトリルスチレン共重合体類、アクリロニトリルスチレンブタジエン系共重合体等のポリスチレン類及びその共重合体類、ポリ酢酸ビニル類、ポリビニルホルマール、ポリビニルアセタール、ポリビニルブチラール類、エチレン酢酸ビニル共重合体及びその加水分解物類、ポリビニルアルコール類、スチレンブタジエンブロック共重合体類、ポリブタジエン、ポリイソプレン等のゴム類、ポリメトキシエチレン、ポリエトキシエチレン等のポリビニルエーテル類、ポリアクリルアマイド、ポリホスファーゼン類、ポリエーテルスルホン、ポリエーテルケトン、ポリエーテルイミド、ポリフェニレンサルファイド、ポリアミドイミド、熱可塑性ポリイミド、芳香族ポリエステル等の液晶ポリマー、側鎖に液晶成分を含有する側鎖型液晶ポリマー等が挙げられる。

【0108】

また、熱硬化性ポリマーとしては、ポリイミド樹脂、ビスマレイミドトリアジン樹脂(BTレジン)、架橋性ポリフェニレンオキサイド、硬化性ポリフェニレンエーテル、フェノール樹脂、メラミン樹脂、尿素樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、アルキッド樹脂、ジアリルフタレート樹脂、キシレン樹脂、(メタ)アクリル樹脂、クレゾールノボラック型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビスフェノールA、レゾルシン等から合成される各種ノボラック型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、臭素化ビスフェノールA型エポキシ樹脂、線状脂肪族エポキシ樹脂、脂環式エポキシ樹脂、複素環式エポキシ樹脂、ハロゲン化エポキシ樹脂、スピロ環式エポキシ樹脂等が使用できる。

【0109】

また、光硬化性ポリマーとしては、例えば、紫外線硬化性樹脂及び電子線硬化性樹脂のいずれであってもよい。紫外線硬化型樹脂又は電子線硬化型樹脂としては、公知の様々なものが使用でき、アクリル樹脂、シリコーン樹脂、エステル樹脂等があげられる。代表的なものとしては、分子中にアクリロイル基を有する紫外線硬化型樹脂であり、エポキシアクリレート系,ウレタンアクリレート系,ポリエステルアクリレート系,ポリオールアクリレート系のオリゴマー、ポリマーと単官能・2官能・あるいは多官能重合性(メタ)アクリル系モノマー、例えばテトラヒドロフルフリルアクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、ポリエチレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリトリトールトリアクリレート、ペンタエリトリトールテトラアクリレートなどのモノマー、オリゴマー、ポリマーなどの混合物が使用される。なお、光硬化性樹脂には、通常配合される光重合開始剤等を配合してもよい。

【符号の説明】

【0110】

10…ドライ表面修飾処理装置

11…電気炉

12…反応管

13…回転ドラム容器

14…プログラム温度制御装置

15…モーター

16…粉体

19…バブラー

【特許請求の範囲】

【請求項1】

ナノカーボン粒子(A)を分散媒体(B)中に分散させたナノカーボン・ナノコンポジットであって、前記ナノカーボン粒子はナノカーボン粒子(A)の表面に厚み0.001〜1nm表面改質層(C)を有し、前記表面改質層(C)の量は前記ナノカーボン粒子(A)に対して0.01〜5体積%であることを特徴とするナノカーボン・ナノコンポジット。

表面改質層の厚みは下記の計算式により求める。

t=表面改質層の厚み nm

BET=ナノカーボン粒子の比表面積 m2/g

C=ナノカーボン粒子の重量 g

P=表面改質層の重量 g

D=表面改質層の密度 g/cm3

t=(1000 * P /D)/(C * BET)

【請求項2】

前記ナノカーボン粒子(A)は、外径10nm〜100nmで長さが50nm〜1μmのグラフェン積層ナノカーボン及び粒径4nm〜100nmのナノダイヤモンドから選ばれる少なくとも1種であることを特徴とする、請求項1に記載のナノカーボン・ナノコンポジット。

【請求項3】

前記ナノカーボン粒子(A)は、イオン交換容量が0.1meq/g〜20.0meq/gであることを特徴とする請求項1又は2に記載のナノカーボン・ナノコンポジット。

【請求項4】

前記表面改質層(C)は、メトキシ基またはエトキシ基を有する金属有機化合物、ポリマー、モノマーから選ばれる少なくとも1種の表面改質剤(D)から形成されたものであることを特徴とする請求項1〜3のいずれかに記載のナノカーボン・ナノコンポジット。

【請求項5】

前記分散媒体(B)は、熱可塑性ポリマー、熱硬化性ポリマー、光硬化性ポリマーから選ばれる少なくとも1種であることを特徴とする請求項1〜4のいずれかに記載のナノカーボン・ナノコンポジット。

【請求項6】

前記分散媒体(B)及び前記表面改質剤(D)は同種の材料であることを特徴とする請求項4又は5に記載のナノカーボン・ナノコンポジット。

【請求項7】

ナノカーボン粒子(A)を分散媒体(B)中に分散させたナノカーボン・ナノコンポジットの製造方法であって、

(1)ナノカーボン粒子(A)の表面に修飾処理する第1の工程と、

(2)前記第1の工程で得られたナノカーボン粒子(A)を表面改質剤(D)が添加された沸点30℃以上250℃未満の分散溶剤(E)溶液中に投入し、解砕及び分散させながら前記ナノカーボン粒子(A)の表面に厚み0.001〜1nmの表面改質層(C)を、前記ナノカーボン粒子(A)に対して0.01〜5体積%の量となるように形成する第2の工程と、

(3)250℃以下で前記分散溶剤(E)溶液を撹拌真空脱溶剤処理し、前記ナノカーボン粒子(A)の表面に前記表面改質層(C)が固定化処理された表面改質層固定化ナノカーボン粒子(F)を得る第3の工程と、

(4)前記表面改質層固定化ナノカーボン粒子(F)を前記分散媒体(B)及び分散補助剤としての前記分散溶剤(E)の混合溶剤中に分散させて分散体1(G)のマスターバッチを製造する第4の工程と、

(5)前記分散体1(G)中に、さらに前記分散媒体(B)を添加して分散体2(H)の成形前分散体を製造する第5の工程と、

(6)前記分散体2(H)を成形して所定形状のナノカーボン・ナノコンポジットを製造する第6の工程と、

を備えることを特徴とするナノカーボン・ナノコンポジットの製造方法。

【請求項8】

前記ナノカーボン粒子(A)として、外径10nm〜100nmで長さが50nm〜1μmのグラフェン積層ナノカーボン及び粒径4nm〜100nmのナノダイヤモンドから選ばれる少なくとも1種を用いることを特徴とする請求項7に記載のナノカーボン・ナノコンポジットの製造方法。

【請求項9】

前記ナノカーボン粒子(A)として、イオン交換容量が0.1meq/g〜20.0meq/gのものを用いることを特徴とする請求項7又は8に記載のナノカーボン・ナノコンポジットの製造方法。

【請求項10】

前記ナノカーボン粒子(A)として、400℃から900℃に加熱したゾーンに前記ナノダイヤモンドもしくは前記グラフェン積層ナノカーボンを供給すると同時に、活性ガスとして窒素またはアルゴンガスをキャリアガスにより水、硝酸、硫酸から1種を選択した液体の蒸気を供給し、10分から20時間保持することによりドライエッチングすることにより製造されたものを用いることを特徴とする請求項7〜9のいずれかに記載のナノカーボン・ナノコンポジットの製造方法。

【請求項11】

前記表面改質剤(D)として、メトキシ基またはエトキシ基を有する金属有機化合物、ポリマー、モノマーから選ばれる少なくとも1種を用いることを特徴とする請求項7〜10の何れかに記載のナノカーボン・ナノコンポジットの製造方法。

【請求項12】

前記分散媒体(B)として、熱可塑性ポリマー、熱硬化性ポリマー、光硬化性ポリマーから選ばれる少なくとも1種を用いることを特徴とする請求項7〜11の孰れかに記載のナノカーボン・ナノコンポジットの製造方法。

【請求項13】

前記分散媒体(B)及び前記表面改質剤(D)として同種の材料を用いることを特徴とする請求項11又は12に記載のナノカーボン・ナノコンポジットの製造方法。

【請求項14】

前記第2の工程を、遊星式ミル、ビーズミル、湿式ジェットミル、3本ロール、2軸溶融混練機から選ばれる少なくとも1種により行うことを特徴とする請求項7〜13のいずれかに記載のナノカーボン・ナノコンポジットの製造方法。

【請求項15】

前記第5の工程において、前記分散媒体(B)とともに前記分散溶剤(E)を添加することを特徴とする、請求項7〜14のいずれかに記載のナノカーボン・ナノコンポジットの製造方法。

【請求項1】

ナノカーボン粒子(A)を分散媒体(B)中に分散させたナノカーボン・ナノコンポジットであって、前記ナノカーボン粒子はナノカーボン粒子(A)の表面に厚み0.001〜1nm表面改質層(C)を有し、前記表面改質層(C)の量は前記ナノカーボン粒子(A)に対して0.01〜5体積%であることを特徴とするナノカーボン・ナノコンポジット。

表面改質層の厚みは下記の計算式により求める。

t=表面改質層の厚み nm

BET=ナノカーボン粒子の比表面積 m2/g

C=ナノカーボン粒子の重量 g

P=表面改質層の重量 g

D=表面改質層の密度 g/cm3

t=(1000 * P /D)/(C * BET)

【請求項2】

前記ナノカーボン粒子(A)は、外径10nm〜100nmで長さが50nm〜1μmのグラフェン積層ナノカーボン及び粒径4nm〜100nmのナノダイヤモンドから選ばれる少なくとも1種であることを特徴とする、請求項1に記載のナノカーボン・ナノコンポジット。

【請求項3】

前記ナノカーボン粒子(A)は、イオン交換容量が0.1meq/g〜20.0meq/gであることを特徴とする請求項1又は2に記載のナノカーボン・ナノコンポジット。

【請求項4】

前記表面改質層(C)は、メトキシ基またはエトキシ基を有する金属有機化合物、ポリマー、モノマーから選ばれる少なくとも1種の表面改質剤(D)から形成されたものであることを特徴とする請求項1〜3のいずれかに記載のナノカーボン・ナノコンポジット。

【請求項5】

前記分散媒体(B)は、熱可塑性ポリマー、熱硬化性ポリマー、光硬化性ポリマーから選ばれる少なくとも1種であることを特徴とする請求項1〜4のいずれかに記載のナノカーボン・ナノコンポジット。

【請求項6】

前記分散媒体(B)及び前記表面改質剤(D)は同種の材料であることを特徴とする請求項4又は5に記載のナノカーボン・ナノコンポジット。

【請求項7】

ナノカーボン粒子(A)を分散媒体(B)中に分散させたナノカーボン・ナノコンポジットの製造方法であって、

(1)ナノカーボン粒子(A)の表面に修飾処理する第1の工程と、

(2)前記第1の工程で得られたナノカーボン粒子(A)を表面改質剤(D)が添加された沸点30℃以上250℃未満の分散溶剤(E)溶液中に投入し、解砕及び分散させながら前記ナノカーボン粒子(A)の表面に厚み0.001〜1nmの表面改質層(C)を、前記ナノカーボン粒子(A)に対して0.01〜5体積%の量となるように形成する第2の工程と、

(3)250℃以下で前記分散溶剤(E)溶液を撹拌真空脱溶剤処理し、前記ナノカーボン粒子(A)の表面に前記表面改質層(C)が固定化処理された表面改質層固定化ナノカーボン粒子(F)を得る第3の工程と、

(4)前記表面改質層固定化ナノカーボン粒子(F)を前記分散媒体(B)及び分散補助剤としての前記分散溶剤(E)の混合溶剤中に分散させて分散体1(G)のマスターバッチを製造する第4の工程と、

(5)前記分散体1(G)中に、さらに前記分散媒体(B)を添加して分散体2(H)の成形前分散体を製造する第5の工程と、

(6)前記分散体2(H)を成形して所定形状のナノカーボン・ナノコンポジットを製造する第6の工程と、

を備えることを特徴とするナノカーボン・ナノコンポジットの製造方法。

【請求項8】

前記ナノカーボン粒子(A)として、外径10nm〜100nmで長さが50nm〜1μmのグラフェン積層ナノカーボン及び粒径4nm〜100nmのナノダイヤモンドから選ばれる少なくとも1種を用いることを特徴とする請求項7に記載のナノカーボン・ナノコンポジットの製造方法。

【請求項9】

前記ナノカーボン粒子(A)として、イオン交換容量が0.1meq/g〜20.0meq/gのものを用いることを特徴とする請求項7又は8に記載のナノカーボン・ナノコンポジットの製造方法。

【請求項10】

前記ナノカーボン粒子(A)として、400℃から900℃に加熱したゾーンに前記ナノダイヤモンドもしくは前記グラフェン積層ナノカーボンを供給すると同時に、活性ガスとして窒素またはアルゴンガスをキャリアガスにより水、硝酸、硫酸から1種を選択した液体の蒸気を供給し、10分から20時間保持することによりドライエッチングすることにより製造されたものを用いることを特徴とする請求項7〜9のいずれかに記載のナノカーボン・ナノコンポジットの製造方法。

【請求項11】

前記表面改質剤(D)として、メトキシ基またはエトキシ基を有する金属有機化合物、ポリマー、モノマーから選ばれる少なくとも1種を用いることを特徴とする請求項7〜10の何れかに記載のナノカーボン・ナノコンポジットの製造方法。

【請求項12】

前記分散媒体(B)として、熱可塑性ポリマー、熱硬化性ポリマー、光硬化性ポリマーから選ばれる少なくとも1種を用いることを特徴とする請求項7〜11の孰れかに記載のナノカーボン・ナノコンポジットの製造方法。

【請求項13】

前記分散媒体(B)及び前記表面改質剤(D)として同種の材料を用いることを特徴とする請求項11又は12に記載のナノカーボン・ナノコンポジットの製造方法。

【請求項14】

前記第2の工程を、遊星式ミル、ビーズミル、湿式ジェットミル、3本ロール、2軸溶融混練機から選ばれる少なくとも1種により行うことを特徴とする請求項7〜13のいずれかに記載のナノカーボン・ナノコンポジットの製造方法。

【請求項15】

前記第5の工程において、前記分散媒体(B)とともに前記分散溶剤(E)を添加することを特徴とする、請求項7〜14のいずれかに記載のナノカーボン・ナノコンポジットの製造方法。

【図3】

【図8】

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−240891(P2012−240891A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−113279(P2011−113279)

【出願日】平成23年5月20日(2011.5.20)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、独立行政法人科学技術振興機構、産学イノベーション加速事業[戦略的イノベーション創出推進]、「高分子ナノ配向制御による新規デバイス技術の開発」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(500462834)ビジョン開発株式会社 (51)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月20日(2011.5.20)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、独立行政法人科学技術振興機構、産学イノベーション加速事業[戦略的イノベーション創出推進]、「高分子ナノ配向制御による新規デバイス技術の開発」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(500462834)ビジョン開発株式会社 (51)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]