ナノカーボン材料製造用触媒、触媒微粒子、ナノカーボン材料製造用触媒の製造方法

【課題】連続的に大量生産することができ且つ純度の高い単層のナノカーボン材料を製造することができるナノカーボン材料製造用触媒、触媒微粒子、ナノカーボン材料製造用触媒の製造方法及びナノカーボン材料の製造システムを提供する。

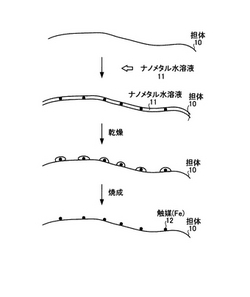

【解決手段】ナノカーボン材料製造用触媒の製造方法は、担体10表面に、例えばナノメタル水溶液11を被覆した後乾燥し、その後焼成して担体10表面に触媒(Fe)12であるナノメタルを担持してなり、これを用いて炭素原料と反応させることで、純度が高い単層のナノカーボン材料を量産することができる。

【解決手段】ナノカーボン材料製造用触媒の製造方法は、担体10表面に、例えばナノメタル水溶液11を被覆した後乾燥し、その後焼成して担体10表面に触媒(Fe)12であるナノメタルを担持してなり、これを用いて炭素原料と反応させることで、純度が高い単層のナノカーボン材料を量産することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボン材料を効率的にしかも純度良く製造することができるナノカーボン材料製造用触媒、触媒微粒子、ナノカーボン材料製造用触媒の製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブは、黒鉛(グラファイト)シートが円筒状に閉じた構造を有するチューブ状の炭素多面体である。このカーボンナノチューブには、黒鉛シートが円筒状に閉じた多層構造を有する多層ナノチューブと、黒鉛シートが円筒状に閉じた単層構造を有する単層ナノチューブとがある。

【0003】

一方の多層ナノチューブは、1991年に飯島により発見された。すなわち、アーク放電法の陰極に堆積した炭素の塊の中に、多層ナノチューブが存在することが発見された(非特許文献1)。その後、多層ナノチューブの研究が積極的になされ、近年は多層ナノチューブを多量に合成できるまでにもなった。

【0004】

これに対して、単層ナノチューブは概ね0.4〜10ナノメータ(nm)程度の内径を有しており、その合成は、1993年に飯島とIBMのグループにより同時に報告された。単層ナノチューブの電子状態は理論的に予測されており、ラセンの巻き方により電子物性が金属的性質から半導体的性質まで変化すると考えられている。従って、このような単層ナノチューブは、未来の電子材料として有望視されている。

【0005】

単層ナノチューブのその他の用途としては、ナノエレクトロニクス材料、電界電子放出エミッタ、高指向性放射源、軟X線源、一次元伝導材、高熱伝導材、水素貯蔵材等が考えられている。また、表面の官能基化、金属被覆、異物質内包により、単層ナノチューブの用途はさらに広がると考えられている。

【0006】

従来、上述した単層ナノチューブは、鉄、コバルト、ニッケル、ランタン等の金属を陽極の炭素棒に混入し、アーク放電を行うことにより製造されている(特許文献1)。

しかし、この製造方法では、生成物中に、単層ナノチューブの他、多層ナノチューブ、黒鉛、アモルファスカーボンが混在し、収率が低いだけでなく、単層ナノチューブの糸径・糸長にもばらつきがあり、糸径・糸長の比較的揃った単層ナノチューブを高収率で製造することは困難であった。

【0007】

なお、カーボンナノチューブの製造方法としては、上述したアーク法の他、気相熱分解法、レーザー昇華法、凝縮相の電解法などが提案されている(特許文献2乃至4)。

【0008】

しかしながら、これらの文献等に開示する製造方法はいずれも実験室又は小規模レベルの製造方法であり、特に炭素材料の収率が低く、しかも純度が低い、という問題がある。

近年炭素材料の用途が拡大しており、このため、大量に効率良く製造することができると共に、純度が良好なカーボン材料を製造する装置の出現が望まれている。

【0009】

そこで、本発明者等は、カーボンナノファイバの製造を流動層で行うことを先に提案した(特許文献5)。

【0010】

【非特許文献1】S,Iijima,Nature,354,56(1991)

【特許文献1】特開平06−280116号公報

【特許文献2】特許第3100962号公報

【特許文献3】特表2001−520615号公報

【特許文献4】特開2001−139317号公報

【特許文献5】特開2004−76197号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献5の流動層方式で流動材に活性金属を担持した担体を用いて単層のカーボン材料を製造するに際し、担体に担持される活性金属である触媒のサイズを制御せずに、活性金属が大きい場合には、図8に示すように、担体1に担持される触媒2が小さい径の場合には、単層カーボン材料3が生長するが、図9に示すように、大きい径の触媒4からは多層のカーボン材料5が生成する。また、図10に示すように触媒4の周囲にアモルファスや結晶性グラファイト等の不純物6が存在した多層のカーボン材料5が生成したりする場合があり、これらにより、純度が低減するという問題がある。

よって、高純度の単層のカーボン材料を例えば流動層方式等により工業的に製造することが望まれている。

【0012】

本発明は、上記の事情に鑑み、連続的に大量生産することができ且つ純度の高い単層のカーボン材料を製造することができるナノカーボン材料製造用触媒、触媒微粒子、ナノカーボン材料製造用触媒の製造方法及びカーボン材料の製造システムを提供することを課題とする。

【課題を解決するための手段】

【0013】

上述した課題を解決するための本発明の第1の発明は、担体表面に粒径を制御した金属を被覆してなることを特徴とするナノカーボン材料製造用触媒にある。

【0014】

第2の発明は、前記粒径を制御した金属がV、Cr、Mn、Fe、Co、Ni、Cu、Znのいずれか一種又はこれらの組合せであり、前記担体がアルミナ、シリカ、アルミン酸ナトリウム、ミョウバン、リン酸アルミニウム、酸化カルシウム、炭酸カルシウム、硫酸カルシウム、酸化マグネシウム、水酸化マグネシウム、硫酸マグネシウム、リン酸カルシウム、又はリン酸マグネシウムのいずれか一種であることを特徴とするナノカーボン材料製造用触媒にある。

【0015】

第3の発明は、第1又は2の発明において、前記粒径を制御した金属にMo又はWのいずれか一種又は両方の助触媒を含むことを特徴とするナノカーボン材料製造用触媒にある。

【0016】

第4の発明は、第1の発明において、溶媒中に分散した粒径を制御した金属を担体に含浸担持し、担体表面に粒径を制御した金属を被覆してなることを特徴とするナノカーボン材料製造用触媒にある。

【0017】

第5の発明は、第1又は4の発明において、担体表面に粒径を制御した金属を被覆し、その後焼成してなることを特徴とするナノカーボン材料製造用触媒にある。

【0018】

第6の発明は、第1乃至5のいずれか一つのナノカーボン材料製造用触媒を造粒し、0.2〜10mmの微粒子としてなることを特徴とする触媒微粒子にある。

【0019】

第7の発明は、担体表面に粒径を制御した金属を被覆し、その後焼成して担体表面に粒径を制御した金属を担持することを特徴とするナノカーボン材料製造用触媒の製造方法にある。

【0020】

第8の発明は、担体の表面に担持されている活性成分と、前記担体との相互分解作用により生成した拡散層により活性金属の露出部分を微細化してなることを特徴とするナノカーボン材料製造用触媒にある。

【0021】

第9の発明は、担体に活性金属を担持し、その後焼成して担体と活性金属との拡散層を形成し、該拡散層によって前記活性金属の一部を覆い、前記活性金属の露出部分を微細化することを特徴とするナノカーボン材料製造用触媒の製造方法にある。

【0022】

第10の発明は、第9の発明において、前記活性金属が、V、Cr、Mn、Fe、Co、Ni、Cu、Znのいずれか一種又はこれらの組合せであり、前記担体がアルミナ、シリカ、アルミン酸ナトリウム、ミョウバン、リン酸アルミニウム、酸化カルシウム、炭酸カルシウム、硫酸カルシウム、酸化マグネシウム、水酸化マグネシウム、硫酸マグネシウム、リン酸カルシウム、又はリン酸マグネシウムのいずれか一種であることを特徴とするナノカーボン材料製造用触媒の製造方法にある。

【0023】

第11の発明は、第9又は10のナノカーボン材料製造用触媒の製造方法により得られたナノカーボンザ製造用触媒を造粒し、0.2〜10mmの微粒子としてなることを特徴とする触媒微粒子にある。

【0024】

第12の発明は、第6又は11の触媒微粒子を用い、カーボン原料からナノカーボン材料を製造する製造装置と、前記ナノカーボン材料を製造装置から回収する回収装置と、該回収されたナノカーボン材料から担体を分離するカーボン材料精製装置と、を具備することを特徴とするナノカーボン材料の製造システムにある。

【0025】

第13の発明は、第12の発明において、前記ナノカーボン材料を製造する製造装置が流動層反応装置であることを特徴とするナノカーボン材料の製造システムにある。

【0026】

第14の発明は、第12又は13の発明において、前記ナノカーボン材料が単層ナノカーボンチューブであることを特徴とするナノカーボン材料の製造システムにある。

【発明の効果】

【0027】

本発明によれば、純度が高い単層のカーボン材料を量産することができる。

【発明を実施するための最良の形態】

【0028】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施形態及び実施例によりこの発明が限定されるものではない。また、下記実施形態及び実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【0029】

[第1実施形態]

本発明の実施形態の第1のナノカーボン材料製造用触媒は、担体表面に粒径を制御した金属を被覆し、その後焼成してなるものである。

【0030】

ここで、前記粒径を制御した金属としては、粒子径がナノオーダの活性金属であり、例えばV、Cr、Mn、Fe、Co、Ni、Cu、Zn等が挙げられる。これら金属物質を粒径1000ナノメータ以下、好ましくは0.1〜10ナノメータ、より好ましくは0.5〜5ナノメータに粉砕することでナノ粒子を得ることができる(以下、「ナノメタル」ともいう。)。また、いわゆるナノメタルとして現在市販されているものがあり、例えば、住友電気工業株式会社製の中心粒径30nmのものなどが入手可能である。

【0031】

また、前記担体としては、例えばアルミナ、シリカ、アルミン酸ナトリウム、ミョウバン、リン酸アルミニウム等のアルミニウム化合物、酸化カルシウム、炭酸カルシウム、硫酸カルシウム等のカルシウム化合物、酸化マグネシウム、水酸化マグネシウム、硫酸マグネシウム等のマグネシウム化合物、リン酸カルシウム、リン酸マグネシウム等のアパタイト系とするのが好ましい。

ここで、アパタイトとは、M102+(Z5-O4)6X2-の組成をもつ鉱物でM、ZO4、Xに対して次のような各元素が単独あるいは2種類以上の固溶状態で入るものをいう。

M:Ca、Pb、Ba、Sr、Cd、Zn、Ni、Mg、Na、K、Fe、Alその他、

ZO4:PO4、AsO4、VO4、SO4、SiO4、CO3

X:F、OH、Cl、Br、O、I

また、前記粒径の制御した金属にMo又はWのいずれか一種又は両方の助触媒を含むようにしてもよい。これは、前記Mo等の助触媒を少量添加することにより、炭素原料の分解を促進させると共に、炭素の鉄等の活性金属への取込みを促進し、カーボン材料の生成を促進させるからである。

【0032】

本発明の第1のナノカーボン材料製造用触媒の製造方法は、図1に示すように、担体10表面に、例えば粒径を制御した金属であるナノメタルからなるナノメタル水溶液11を被覆した後乾燥し、その後焼成して担体10表面に触媒(Fe)12であるナノメタルを担持するようにしている。

【0033】

前記ナノメタルを用いることで、微粒の触媒を担持することができる。

【0034】

本発明にかかる第2のナノカーボン材料製造用触媒は、担体の表面に担持されている活性成分と、前記担体との相互分解作用により生成した拡散層により活性成分の露出部分を微細化してなるものである。

【0035】

前記活性金属としては、V、Cr、Mn、Fe、Co、Ni、Cu、Znのいずれか一種又はこれらの組合せである。

前記担体としては、第1のナノカーボン材料製造用触媒と同様である。

【0036】

本発明の第2のナノカーボン材料製造用触媒の製造方法は、図2に示すように、担体10に活性金属13を担持し、その後焼成して担体10と活性金属13との拡散層14を形成し、該拡散層14によって前記活性金属13の一部を覆い、前記活性金属13の露出部分を微細化15する。

このナノカーボン材料製造用触媒を用いてナノカーボン材料を製造すると、微細化された活性金属部分からのみナノカーボン材料16が生長することになる。この結果、ナノカーボン材料16は単層のナノカーボン材料のみを製造することができる。

【0037】

本発明にかかるナノカーボン材料製造用触媒を用いて、ナノカーボン材料を製造する方法としては、特に限定されるものではないが、例えば図3に示すような、流動層炉101の内部に流動材であるナノカーボン材料製造用の触媒102を入れて流動させ、原料ガス103を下部から入れて上方から抜き出し反応を行う流動層方式を挙げることができる。

【0038】

その他の製造方法としては、図4に示すように、移動層炉104内に触媒102を充填し、ナノカーボン材料製造用の触媒102を徐々に投入すると共にその一部を抜き出すと共に、原料ガス103を下部から入れて上方から抜き出し反応を行う移動層方式を挙げることができる。

【0039】

その他の製造方法としては、図5に示すように、固定層炉105内に原料ガス103を下部から入れて上方から抜き出し反応を行う固定層方式、又は図6に示すように、気相反応炉106の一端から原料ガス103と共に、ナノカーボン材料製造用の触媒102を投入し、反応を行い、他端で反応物を回収する気流層方式等を挙げることができる。

【0040】

ここで、前記流動層方式に用いる場合のナノカーボン材料製造用の触媒の粒径が0.1〜10mmの範囲、好適には、0.5〜2mmであることが好ましい。よって、触媒が極微粒の場合には、造粒により所定径となるように調整している。

また、移動層方式、固定層方式及び気流層方式の場合には、各々適宜好適な粒径とするのが好ましい。

【0041】

[第2実施形態]

次に、反応器として流動層反応器を用いた場合の一例について図7を参照しつつ説明する。

本実施形態では、前述したナノメタルを担持したナノカーボン材料製造用触媒や、活性化部分の一部を微細化したナノカーボン材料製造用触媒を流動材と兼用するものであり、流動触媒としている。図7に示すように、本実施形態にかかるナノカーボン材料の製造システムは、ナノカーボン材料の製造装置50と、前記ナノカーボン材料を製造装置から回収する分離・回収装置52と、該回収されたナノカーボン材料から触媒を分離する精製装置55とを具備するものである。

【0042】

具体的には、ナノカーボン材料の製造システムは、内部に流動材である流動触媒21を充填した流動層反応部23−1と、炭素源14を前記流動層反応部23−1内に供給する原料供給装置41と、流動触媒21を前記流動層反応部23−1内に供給する流動触媒供給装置42と、前記流動層反応部23−1内の流動材である流動触媒21が飛散及び流下する空間を有するフリーボード部23−2と、前記流動層反応部23−1に導入し、内部の流動触媒21を流動させる流動ガス22を供給する流動ガス供給装置43と、流動層反応部23−1を加熱する加熱部23−3と、該フリーボード部23−2から飛散されたナノカーボン材料生成物(微粒)24−1を回収する第1回収ライン51−1と、第1回収ライン51−1で回収された流動触媒21及びナノカーボン材料生成物24から排ガス微粒24−1を分離・回収する分離・回収装置52と、流動層反応部23−1から流動触媒21及びナノカーボン材料生成物(粗粒)24−2を抜き出す第2回収ライン51−2と、抜き出された流動触媒21及びナノカーボン材料生成物(粗粒)24−2と、分離・回収装置52からのナノカーボン材料生成物(微粒)24−1とを回収する回収装置53と、回収装置53で回収されたナノカーボン材料生成物(微粒)24−1及びナノカーボン材料生成物(粗粒)24−2に付着している触媒を除去し、ナノカーボン材料純品56とする精製装置55と、前記分離・回収装置52で分離された排ガス57を処理する排ガス処理装置58とを具備するものである。

【0043】

前記流動層反応部23−1の流動層反応形式には気泡型流動層型と噴流型流動層型とがあるが、本発明ではいずれのものを用いてもよい。

本実施形態では、流動層反応部23−1とフリーボード部23−2と加熱部23−3とから流動層反応器23を構成している。また、フリーボード部23−2は、流動層反応部23−1よりもその流路断面積の大きいものが好ましい。

【0044】

前記原料供給装置41より供給される原料ガスである炭素源14は、炭素を含有する化合物であれば、いずれのものでもよく、例えばCO、CO2の他、メタン、エタン、プロパン及びヘキサン等のアルカン類、エチレン、プロピレン及びアセチレン等の不飽和有機化合物、ベンゼン、トルエン等の芳香族化合物、アルコール類、エーテル類、カルボン酸類等の含酸素官能基を有する有機化合物、ポリエチレン、ポリプロピレン等の高分子材料、又は石油や石炭(石炭転換ガスを含む)等を挙げることができるが、本発明はこれらに限定されるものではない。また、酸素濃度制御のため、含酸素炭素源CO、CO2、アルコール類、エーテル類、カルボン酸類等と、酸素を含まない炭素源とを2つ以上組合わせて供給することもできる。

【0045】

この炭素源14は、流動層反応部23−1内にガス状態で供給し、流動材である流動触媒21による攪拌により均一な反応が行われ、ナノカーボン材料を成長させている。この際、所定の流動条件となるように、別途流動ガス22として流動ガス供給装置43により不活性ガスを流動層反応部23−1内に導入している。

【0046】

そして、300℃〜1300℃の温度範囲、より好ましくは400℃〜1200℃の温度範囲とし、メタン等の炭素原料を不純物炭素分解物の共存環境下で一定時間触媒に接触することによってナノカーボン材料を合成している。

【0047】

前記分離・回収装置52としてサイクロン以外には、例えばバグフィルタ、セラミックフィルタ、篩等の公知の分離手段を用いることができる。

【0048】

また、分離・回収装置52で分離されたナノカーボン材料生成物(微粒)24−1は、付着した触媒を分離する精製装置55により、ナノ単位のナノカーボン材料(例えばカーボンナノチューブ、カーボンナノファイバ等)純品56として回収するようにしている。

【0049】

本実施形態においては、流動触媒21の活性金属が微小なものや、活性部分を微細化したものを用いてナノカーボン材料を製造するようにしているので、単層のナノカーボン材料のみを製造することができ、この結果製品として、純度が極めて高いナノカーボン材料の大量生産化を実現することができる。

【産業上の利用可能性】

【0050】

以上のように、本発明にかかるカーボン材料製造用触媒は、担体に小さい活性成分を担持させたり、活性部分を微小化させたりしたので、不純物である多層のナノカーボン材料を製造せず、単層のナノカーボン材料のみを製造することができ、大規模なカーボン材料の大量生産化を実現することができる。

【図面の簡単な説明】

【0051】

【図1】第1実施形態にかかるナノメタルを用いたナノカーボン材料製造用触媒の製造工程の概略図である。

【図2】第1実施形態にかかる活性金属部分を微細化したナノカーボン材料製造用触媒の製造工程の概略図である。

【図3】本実施の形態にかかる流動層反応方式の概略図である。

【図4】本実施の形態にかかる移動層反応方式の概略図である。

【図5】本実施の形態にかかる固定層反応方式の概略図である。

【図6】本実施の形態にかかる気流層反応方式の概略図である。

【図7】第2実施形態にかかるナノカーボン材料の製造装置の概略図である。

【図8】単層ナノカーボン材料の生成模式図である。

【図9】多層ナノカーボン材料の生成模式図である。

【図10】多層ナノカーボン材料の生成模式図である。

【符号の説明】

【0052】

10 担体

11 ナノメタル水溶液

12 触媒

13 活性金属

14 拡散層

15 微細化

16 ナノカーボン材料

【技術分野】

【0001】

本発明は、カーボン材料を効率的にしかも純度良く製造することができるナノカーボン材料製造用触媒、触媒微粒子、ナノカーボン材料製造用触媒の製造方法に関する。

【背景技術】

【0002】

カーボンナノチューブは、黒鉛(グラファイト)シートが円筒状に閉じた構造を有するチューブ状の炭素多面体である。このカーボンナノチューブには、黒鉛シートが円筒状に閉じた多層構造を有する多層ナノチューブと、黒鉛シートが円筒状に閉じた単層構造を有する単層ナノチューブとがある。

【0003】

一方の多層ナノチューブは、1991年に飯島により発見された。すなわち、アーク放電法の陰極に堆積した炭素の塊の中に、多層ナノチューブが存在することが発見された(非特許文献1)。その後、多層ナノチューブの研究が積極的になされ、近年は多層ナノチューブを多量に合成できるまでにもなった。

【0004】

これに対して、単層ナノチューブは概ね0.4〜10ナノメータ(nm)程度の内径を有しており、その合成は、1993年に飯島とIBMのグループにより同時に報告された。単層ナノチューブの電子状態は理論的に予測されており、ラセンの巻き方により電子物性が金属的性質から半導体的性質まで変化すると考えられている。従って、このような単層ナノチューブは、未来の電子材料として有望視されている。

【0005】

単層ナノチューブのその他の用途としては、ナノエレクトロニクス材料、電界電子放出エミッタ、高指向性放射源、軟X線源、一次元伝導材、高熱伝導材、水素貯蔵材等が考えられている。また、表面の官能基化、金属被覆、異物質内包により、単層ナノチューブの用途はさらに広がると考えられている。

【0006】

従来、上述した単層ナノチューブは、鉄、コバルト、ニッケル、ランタン等の金属を陽極の炭素棒に混入し、アーク放電を行うことにより製造されている(特許文献1)。

しかし、この製造方法では、生成物中に、単層ナノチューブの他、多層ナノチューブ、黒鉛、アモルファスカーボンが混在し、収率が低いだけでなく、単層ナノチューブの糸径・糸長にもばらつきがあり、糸径・糸長の比較的揃った単層ナノチューブを高収率で製造することは困難であった。

【0007】

なお、カーボンナノチューブの製造方法としては、上述したアーク法の他、気相熱分解法、レーザー昇華法、凝縮相の電解法などが提案されている(特許文献2乃至4)。

【0008】

しかしながら、これらの文献等に開示する製造方法はいずれも実験室又は小規模レベルの製造方法であり、特に炭素材料の収率が低く、しかも純度が低い、という問題がある。

近年炭素材料の用途が拡大しており、このため、大量に効率良く製造することができると共に、純度が良好なカーボン材料を製造する装置の出現が望まれている。

【0009】

そこで、本発明者等は、カーボンナノファイバの製造を流動層で行うことを先に提案した(特許文献5)。

【0010】

【非特許文献1】S,Iijima,Nature,354,56(1991)

【特許文献1】特開平06−280116号公報

【特許文献2】特許第3100962号公報

【特許文献3】特表2001−520615号公報

【特許文献4】特開2001−139317号公報

【特許文献5】特開2004−76197号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献5の流動層方式で流動材に活性金属を担持した担体を用いて単層のカーボン材料を製造するに際し、担体に担持される活性金属である触媒のサイズを制御せずに、活性金属が大きい場合には、図8に示すように、担体1に担持される触媒2が小さい径の場合には、単層カーボン材料3が生長するが、図9に示すように、大きい径の触媒4からは多層のカーボン材料5が生成する。また、図10に示すように触媒4の周囲にアモルファスや結晶性グラファイト等の不純物6が存在した多層のカーボン材料5が生成したりする場合があり、これらにより、純度が低減するという問題がある。

よって、高純度の単層のカーボン材料を例えば流動層方式等により工業的に製造することが望まれている。

【0012】

本発明は、上記の事情に鑑み、連続的に大量生産することができ且つ純度の高い単層のカーボン材料を製造することができるナノカーボン材料製造用触媒、触媒微粒子、ナノカーボン材料製造用触媒の製造方法及びカーボン材料の製造システムを提供することを課題とする。

【課題を解決するための手段】

【0013】

上述した課題を解決するための本発明の第1の発明は、担体表面に粒径を制御した金属を被覆してなることを特徴とするナノカーボン材料製造用触媒にある。

【0014】

第2の発明は、前記粒径を制御した金属がV、Cr、Mn、Fe、Co、Ni、Cu、Znのいずれか一種又はこれらの組合せであり、前記担体がアルミナ、シリカ、アルミン酸ナトリウム、ミョウバン、リン酸アルミニウム、酸化カルシウム、炭酸カルシウム、硫酸カルシウム、酸化マグネシウム、水酸化マグネシウム、硫酸マグネシウム、リン酸カルシウム、又はリン酸マグネシウムのいずれか一種であることを特徴とするナノカーボン材料製造用触媒にある。

【0015】

第3の発明は、第1又は2の発明において、前記粒径を制御した金属にMo又はWのいずれか一種又は両方の助触媒を含むことを特徴とするナノカーボン材料製造用触媒にある。

【0016】

第4の発明は、第1の発明において、溶媒中に分散した粒径を制御した金属を担体に含浸担持し、担体表面に粒径を制御した金属を被覆してなることを特徴とするナノカーボン材料製造用触媒にある。

【0017】

第5の発明は、第1又は4の発明において、担体表面に粒径を制御した金属を被覆し、その後焼成してなることを特徴とするナノカーボン材料製造用触媒にある。

【0018】

第6の発明は、第1乃至5のいずれか一つのナノカーボン材料製造用触媒を造粒し、0.2〜10mmの微粒子としてなることを特徴とする触媒微粒子にある。

【0019】

第7の発明は、担体表面に粒径を制御した金属を被覆し、その後焼成して担体表面に粒径を制御した金属を担持することを特徴とするナノカーボン材料製造用触媒の製造方法にある。

【0020】

第8の発明は、担体の表面に担持されている活性成分と、前記担体との相互分解作用により生成した拡散層により活性金属の露出部分を微細化してなることを特徴とするナノカーボン材料製造用触媒にある。

【0021】

第9の発明は、担体に活性金属を担持し、その後焼成して担体と活性金属との拡散層を形成し、該拡散層によって前記活性金属の一部を覆い、前記活性金属の露出部分を微細化することを特徴とするナノカーボン材料製造用触媒の製造方法にある。

【0022】

第10の発明は、第9の発明において、前記活性金属が、V、Cr、Mn、Fe、Co、Ni、Cu、Znのいずれか一種又はこれらの組合せであり、前記担体がアルミナ、シリカ、アルミン酸ナトリウム、ミョウバン、リン酸アルミニウム、酸化カルシウム、炭酸カルシウム、硫酸カルシウム、酸化マグネシウム、水酸化マグネシウム、硫酸マグネシウム、リン酸カルシウム、又はリン酸マグネシウムのいずれか一種であることを特徴とするナノカーボン材料製造用触媒の製造方法にある。

【0023】

第11の発明は、第9又は10のナノカーボン材料製造用触媒の製造方法により得られたナノカーボンザ製造用触媒を造粒し、0.2〜10mmの微粒子としてなることを特徴とする触媒微粒子にある。

【0024】

第12の発明は、第6又は11の触媒微粒子を用い、カーボン原料からナノカーボン材料を製造する製造装置と、前記ナノカーボン材料を製造装置から回収する回収装置と、該回収されたナノカーボン材料から担体を分離するカーボン材料精製装置と、を具備することを特徴とするナノカーボン材料の製造システムにある。

【0025】

第13の発明は、第12の発明において、前記ナノカーボン材料を製造する製造装置が流動層反応装置であることを特徴とするナノカーボン材料の製造システムにある。

【0026】

第14の発明は、第12又は13の発明において、前記ナノカーボン材料が単層ナノカーボンチューブであることを特徴とするナノカーボン材料の製造システムにある。

【発明の効果】

【0027】

本発明によれば、純度が高い単層のカーボン材料を量産することができる。

【発明を実施するための最良の形態】

【0028】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施形態及び実施例によりこの発明が限定されるものではない。また、下記実施形態及び実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【0029】

[第1実施形態]

本発明の実施形態の第1のナノカーボン材料製造用触媒は、担体表面に粒径を制御した金属を被覆し、その後焼成してなるものである。

【0030】

ここで、前記粒径を制御した金属としては、粒子径がナノオーダの活性金属であり、例えばV、Cr、Mn、Fe、Co、Ni、Cu、Zn等が挙げられる。これら金属物質を粒径1000ナノメータ以下、好ましくは0.1〜10ナノメータ、より好ましくは0.5〜5ナノメータに粉砕することでナノ粒子を得ることができる(以下、「ナノメタル」ともいう。)。また、いわゆるナノメタルとして現在市販されているものがあり、例えば、住友電気工業株式会社製の中心粒径30nmのものなどが入手可能である。

【0031】

また、前記担体としては、例えばアルミナ、シリカ、アルミン酸ナトリウム、ミョウバン、リン酸アルミニウム等のアルミニウム化合物、酸化カルシウム、炭酸カルシウム、硫酸カルシウム等のカルシウム化合物、酸化マグネシウム、水酸化マグネシウム、硫酸マグネシウム等のマグネシウム化合物、リン酸カルシウム、リン酸マグネシウム等のアパタイト系とするのが好ましい。

ここで、アパタイトとは、M102+(Z5-O4)6X2-の組成をもつ鉱物でM、ZO4、Xに対して次のような各元素が単独あるいは2種類以上の固溶状態で入るものをいう。

M:Ca、Pb、Ba、Sr、Cd、Zn、Ni、Mg、Na、K、Fe、Alその他、

ZO4:PO4、AsO4、VO4、SO4、SiO4、CO3

X:F、OH、Cl、Br、O、I

また、前記粒径の制御した金属にMo又はWのいずれか一種又は両方の助触媒を含むようにしてもよい。これは、前記Mo等の助触媒を少量添加することにより、炭素原料の分解を促進させると共に、炭素の鉄等の活性金属への取込みを促進し、カーボン材料の生成を促進させるからである。

【0032】

本発明の第1のナノカーボン材料製造用触媒の製造方法は、図1に示すように、担体10表面に、例えば粒径を制御した金属であるナノメタルからなるナノメタル水溶液11を被覆した後乾燥し、その後焼成して担体10表面に触媒(Fe)12であるナノメタルを担持するようにしている。

【0033】

前記ナノメタルを用いることで、微粒の触媒を担持することができる。

【0034】

本発明にかかる第2のナノカーボン材料製造用触媒は、担体の表面に担持されている活性成分と、前記担体との相互分解作用により生成した拡散層により活性成分の露出部分を微細化してなるものである。

【0035】

前記活性金属としては、V、Cr、Mn、Fe、Co、Ni、Cu、Znのいずれか一種又はこれらの組合せである。

前記担体としては、第1のナノカーボン材料製造用触媒と同様である。

【0036】

本発明の第2のナノカーボン材料製造用触媒の製造方法は、図2に示すように、担体10に活性金属13を担持し、その後焼成して担体10と活性金属13との拡散層14を形成し、該拡散層14によって前記活性金属13の一部を覆い、前記活性金属13の露出部分を微細化15する。

このナノカーボン材料製造用触媒を用いてナノカーボン材料を製造すると、微細化された活性金属部分からのみナノカーボン材料16が生長することになる。この結果、ナノカーボン材料16は単層のナノカーボン材料のみを製造することができる。

【0037】

本発明にかかるナノカーボン材料製造用触媒を用いて、ナノカーボン材料を製造する方法としては、特に限定されるものではないが、例えば図3に示すような、流動層炉101の内部に流動材であるナノカーボン材料製造用の触媒102を入れて流動させ、原料ガス103を下部から入れて上方から抜き出し反応を行う流動層方式を挙げることができる。

【0038】

その他の製造方法としては、図4に示すように、移動層炉104内に触媒102を充填し、ナノカーボン材料製造用の触媒102を徐々に投入すると共にその一部を抜き出すと共に、原料ガス103を下部から入れて上方から抜き出し反応を行う移動層方式を挙げることができる。

【0039】

その他の製造方法としては、図5に示すように、固定層炉105内に原料ガス103を下部から入れて上方から抜き出し反応を行う固定層方式、又は図6に示すように、気相反応炉106の一端から原料ガス103と共に、ナノカーボン材料製造用の触媒102を投入し、反応を行い、他端で反応物を回収する気流層方式等を挙げることができる。

【0040】

ここで、前記流動層方式に用いる場合のナノカーボン材料製造用の触媒の粒径が0.1〜10mmの範囲、好適には、0.5〜2mmであることが好ましい。よって、触媒が極微粒の場合には、造粒により所定径となるように調整している。

また、移動層方式、固定層方式及び気流層方式の場合には、各々適宜好適な粒径とするのが好ましい。

【0041】

[第2実施形態]

次に、反応器として流動層反応器を用いた場合の一例について図7を参照しつつ説明する。

本実施形態では、前述したナノメタルを担持したナノカーボン材料製造用触媒や、活性化部分の一部を微細化したナノカーボン材料製造用触媒を流動材と兼用するものであり、流動触媒としている。図7に示すように、本実施形態にかかるナノカーボン材料の製造システムは、ナノカーボン材料の製造装置50と、前記ナノカーボン材料を製造装置から回収する分離・回収装置52と、該回収されたナノカーボン材料から触媒を分離する精製装置55とを具備するものである。

【0042】

具体的には、ナノカーボン材料の製造システムは、内部に流動材である流動触媒21を充填した流動層反応部23−1と、炭素源14を前記流動層反応部23−1内に供給する原料供給装置41と、流動触媒21を前記流動層反応部23−1内に供給する流動触媒供給装置42と、前記流動層反応部23−1内の流動材である流動触媒21が飛散及び流下する空間を有するフリーボード部23−2と、前記流動層反応部23−1に導入し、内部の流動触媒21を流動させる流動ガス22を供給する流動ガス供給装置43と、流動層反応部23−1を加熱する加熱部23−3と、該フリーボード部23−2から飛散されたナノカーボン材料生成物(微粒)24−1を回収する第1回収ライン51−1と、第1回収ライン51−1で回収された流動触媒21及びナノカーボン材料生成物24から排ガス微粒24−1を分離・回収する分離・回収装置52と、流動層反応部23−1から流動触媒21及びナノカーボン材料生成物(粗粒)24−2を抜き出す第2回収ライン51−2と、抜き出された流動触媒21及びナノカーボン材料生成物(粗粒)24−2と、分離・回収装置52からのナノカーボン材料生成物(微粒)24−1とを回収する回収装置53と、回収装置53で回収されたナノカーボン材料生成物(微粒)24−1及びナノカーボン材料生成物(粗粒)24−2に付着している触媒を除去し、ナノカーボン材料純品56とする精製装置55と、前記分離・回収装置52で分離された排ガス57を処理する排ガス処理装置58とを具備するものである。

【0043】

前記流動層反応部23−1の流動層反応形式には気泡型流動層型と噴流型流動層型とがあるが、本発明ではいずれのものを用いてもよい。

本実施形態では、流動層反応部23−1とフリーボード部23−2と加熱部23−3とから流動層反応器23を構成している。また、フリーボード部23−2は、流動層反応部23−1よりもその流路断面積の大きいものが好ましい。

【0044】

前記原料供給装置41より供給される原料ガスである炭素源14は、炭素を含有する化合物であれば、いずれのものでもよく、例えばCO、CO2の他、メタン、エタン、プロパン及びヘキサン等のアルカン類、エチレン、プロピレン及びアセチレン等の不飽和有機化合物、ベンゼン、トルエン等の芳香族化合物、アルコール類、エーテル類、カルボン酸類等の含酸素官能基を有する有機化合物、ポリエチレン、ポリプロピレン等の高分子材料、又は石油や石炭(石炭転換ガスを含む)等を挙げることができるが、本発明はこれらに限定されるものではない。また、酸素濃度制御のため、含酸素炭素源CO、CO2、アルコール類、エーテル類、カルボン酸類等と、酸素を含まない炭素源とを2つ以上組合わせて供給することもできる。

【0045】

この炭素源14は、流動層反応部23−1内にガス状態で供給し、流動材である流動触媒21による攪拌により均一な反応が行われ、ナノカーボン材料を成長させている。この際、所定の流動条件となるように、別途流動ガス22として流動ガス供給装置43により不活性ガスを流動層反応部23−1内に導入している。

【0046】

そして、300℃〜1300℃の温度範囲、より好ましくは400℃〜1200℃の温度範囲とし、メタン等の炭素原料を不純物炭素分解物の共存環境下で一定時間触媒に接触することによってナノカーボン材料を合成している。

【0047】

前記分離・回収装置52としてサイクロン以外には、例えばバグフィルタ、セラミックフィルタ、篩等の公知の分離手段を用いることができる。

【0048】

また、分離・回収装置52で分離されたナノカーボン材料生成物(微粒)24−1は、付着した触媒を分離する精製装置55により、ナノ単位のナノカーボン材料(例えばカーボンナノチューブ、カーボンナノファイバ等)純品56として回収するようにしている。

【0049】

本実施形態においては、流動触媒21の活性金属が微小なものや、活性部分を微細化したものを用いてナノカーボン材料を製造するようにしているので、単層のナノカーボン材料のみを製造することができ、この結果製品として、純度が極めて高いナノカーボン材料の大量生産化を実現することができる。

【産業上の利用可能性】

【0050】

以上のように、本発明にかかるカーボン材料製造用触媒は、担体に小さい活性成分を担持させたり、活性部分を微小化させたりしたので、不純物である多層のナノカーボン材料を製造せず、単層のナノカーボン材料のみを製造することができ、大規模なカーボン材料の大量生産化を実現することができる。

【図面の簡単な説明】

【0051】

【図1】第1実施形態にかかるナノメタルを用いたナノカーボン材料製造用触媒の製造工程の概略図である。

【図2】第1実施形態にかかる活性金属部分を微細化したナノカーボン材料製造用触媒の製造工程の概略図である。

【図3】本実施の形態にかかる流動層反応方式の概略図である。

【図4】本実施の形態にかかる移動層反応方式の概略図である。

【図5】本実施の形態にかかる固定層反応方式の概略図である。

【図6】本実施の形態にかかる気流層反応方式の概略図である。

【図7】第2実施形態にかかるナノカーボン材料の製造装置の概略図である。

【図8】単層ナノカーボン材料の生成模式図である。

【図9】多層ナノカーボン材料の生成模式図である。

【図10】多層ナノカーボン材料の生成模式図である。

【符号の説明】

【0052】

10 担体

11 ナノメタル水溶液

12 触媒

13 活性金属

14 拡散層

15 微細化

16 ナノカーボン材料

【特許請求の範囲】

【請求項1】

担体表面に粒径を制御した金属を被覆してなることを特徴とするナノカーボン材料製造用触媒。

【請求項2】

前記粒径を制御した金属がV、Cr、Mn、Fe、Co、Ni、Cu、Znのいずれか一種又はこれらの組合せであり、

前記担体がアルミナ、シリカ、アルミン酸ナトリウム、ミョウバン、リン酸アルミニウム、酸化カルシウム、炭酸カルシウム、硫酸カルシウム、酸化マグネシウム、水酸化マグネシウム、硫酸マグネシウム、リン酸カルシウム、又はリン酸マグネシウムのいずれか一種であることを特徴とするナノカーボン材料製造用触媒。

【請求項3】

請求項1又は2において、

前記粒径を制御した金属にMo又はWのいずれか一種又は両方の助触媒を含むことを特徴とするナノカーボン材料製造用触媒。

【請求項4】

請求項1において、

溶媒中に分散した粒径を制御した金属を担体に含浸担持し、担体表面に粒径を制御した金属を被覆してなることを特徴とするナノカーボン材料製造用触媒。

【請求項5】

請求項1又は4において、

担体表面に粒径を制御した金属を被覆し、その後焼成してなることを特徴とするナノカーボン材料製造用触媒。

【請求項6】

請求項1乃至5のいずれか一つのナノカーボン材料製造用触媒を造粒し、0.2〜10mmの微粒子としてなることを特徴とする触媒微粒子。

【請求項7】

担体表面に粒径を制御した金属を被覆し、その後焼成して担体表面に粒径を制御した金属を担持することを特徴とするナノカーボン材料製造用触媒の製造方法。

【請求項8】

担体の表面に担持されている活性成分と、前記担体との相互分解作用により生成した拡散層により活性金属の露出部分を微細化してなることを特徴とするナノカーボン材料製造用触媒。

【請求項9】

担体に活性金属を担持し、その後焼成して担体と活性金属との拡散層を形成し、該拡散層によって前記活性金属の一部を覆い、前記活性金属の露出部分を微細化することを特徴とするナノカーボン材料製造用触媒の製造方法。

【請求項10】

請求項9において、

前記活性金属が、V、Cr、Mn、Fe、Co、Ni、Cu、Znのいずれか一種又はこれらの組合せであり、

前記担体がアルミナ、シリカ、アルミン酸ナトリウム、ミョウバン、リン酸アルミニウム、酸化カルシウム、炭酸カルシウム、硫酸カルシウム、酸化マグネシウム、水酸化マグネシウム、硫酸マグネシウム、リン酸カルシウム、又はリン酸マグネシウムのいずれか一種であることを特徴とするナノカーボン材料製造用触媒の製造方法。

【請求項11】

請求項9又は10のナノカーボン材料製造用触媒の製造方法により得られたナノカーボンザ製造用触媒を造粒し、0.2〜10mmの微粒子としてなることを特徴とする触媒微粒子。

【請求項12】

請求項6又は11の触媒微粒子を用い、カーボン原料からナノカーボン材料を製造する製造装置と、

前記ナノカーボン材料を製造装置から回収する回収装置と、

該回収されたナノカーボン材料から担体を分離するカーボン材料精製装置と、を具備することを特徴とするナノカーボン材料の製造システム。

【請求項13】

請求項12において、

前記ナノカーボン材料を製造する製造装置が流動層反応装置であることを特徴とするナノカーボン材料の製造システム。

【請求項14】

請求項12又は13において、

前記ナノカーボン材料が単層ナノカーボンチューブであることを特徴とするナノカーボン材料の製造システム。

【請求項1】

担体表面に粒径を制御した金属を被覆してなることを特徴とするナノカーボン材料製造用触媒。

【請求項2】

前記粒径を制御した金属がV、Cr、Mn、Fe、Co、Ni、Cu、Znのいずれか一種又はこれらの組合せであり、

前記担体がアルミナ、シリカ、アルミン酸ナトリウム、ミョウバン、リン酸アルミニウム、酸化カルシウム、炭酸カルシウム、硫酸カルシウム、酸化マグネシウム、水酸化マグネシウム、硫酸マグネシウム、リン酸カルシウム、又はリン酸マグネシウムのいずれか一種であることを特徴とするナノカーボン材料製造用触媒。

【請求項3】

請求項1又は2において、

前記粒径を制御した金属にMo又はWのいずれか一種又は両方の助触媒を含むことを特徴とするナノカーボン材料製造用触媒。

【請求項4】

請求項1において、

溶媒中に分散した粒径を制御した金属を担体に含浸担持し、担体表面に粒径を制御した金属を被覆してなることを特徴とするナノカーボン材料製造用触媒。

【請求項5】

請求項1又は4において、

担体表面に粒径を制御した金属を被覆し、その後焼成してなることを特徴とするナノカーボン材料製造用触媒。

【請求項6】

請求項1乃至5のいずれか一つのナノカーボン材料製造用触媒を造粒し、0.2〜10mmの微粒子としてなることを特徴とする触媒微粒子。

【請求項7】

担体表面に粒径を制御した金属を被覆し、その後焼成して担体表面に粒径を制御した金属を担持することを特徴とするナノカーボン材料製造用触媒の製造方法。

【請求項8】

担体の表面に担持されている活性成分と、前記担体との相互分解作用により生成した拡散層により活性金属の露出部分を微細化してなることを特徴とするナノカーボン材料製造用触媒。

【請求項9】

担体に活性金属を担持し、その後焼成して担体と活性金属との拡散層を形成し、該拡散層によって前記活性金属の一部を覆い、前記活性金属の露出部分を微細化することを特徴とするナノカーボン材料製造用触媒の製造方法。

【請求項10】

請求項9において、

前記活性金属が、V、Cr、Mn、Fe、Co、Ni、Cu、Znのいずれか一種又はこれらの組合せであり、

前記担体がアルミナ、シリカ、アルミン酸ナトリウム、ミョウバン、リン酸アルミニウム、酸化カルシウム、炭酸カルシウム、硫酸カルシウム、酸化マグネシウム、水酸化マグネシウム、硫酸マグネシウム、リン酸カルシウム、又はリン酸マグネシウムのいずれか一種であることを特徴とするナノカーボン材料製造用触媒の製造方法。

【請求項11】

請求項9又は10のナノカーボン材料製造用触媒の製造方法により得られたナノカーボンザ製造用触媒を造粒し、0.2〜10mmの微粒子としてなることを特徴とする触媒微粒子。

【請求項12】

請求項6又は11の触媒微粒子を用い、カーボン原料からナノカーボン材料を製造する製造装置と、

前記ナノカーボン材料を製造装置から回収する回収装置と、

該回収されたナノカーボン材料から担体を分離するカーボン材料精製装置と、を具備することを特徴とするナノカーボン材料の製造システム。

【請求項13】

請求項12において、

前記ナノカーボン材料を製造する製造装置が流動層反応装置であることを特徴とするナノカーボン材料の製造システム。

【請求項14】

請求項12又は13において、

前記ナノカーボン材料が単層ナノカーボンチューブであることを特徴とするナノカーボン材料の製造システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−231107(P2006−231107A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−45486(P2005−45486)

【出願日】平成17年2月22日(2005.2.22)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成16年度新エネルギー・産業技術総合開発機構「ナノカーボン応用製品創製プロジェクト事業」委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月22日(2005.2.22)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成16年度新エネルギー・産業技術総合開発機構「ナノカーボン応用製品創製プロジェクト事業」委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]