ナノコンポジット樹脂硬化物の製造方法

【課題】 耐熱性及びガラス転移温度が向上し、かつ絶縁特性に優れたナノコンポジット樹脂硬化物の製造方法を提供する。

【解決手段】 熱硬化性樹脂主剤3と、表面にアミノ基を有する無機ナノフィラー5とを含んでなる混合物を調製する工程と、前記混合物を、前記熱硬化性樹脂の硬化温度より低い温度で熱処理する工程と、前記熱処理した混合物に、硬化剤4を含んでなる硬化成分を添加する工程と、前記硬化成分を添加した混合物を加熱硬化させる工程とを含む、ナノコンポジット樹脂硬化物の製造方法。

【解決手段】 熱硬化性樹脂主剤3と、表面にアミノ基を有する無機ナノフィラー5とを含んでなる混合物を調製する工程と、前記混合物を、前記熱硬化性樹脂の硬化温度より低い温度で熱処理する工程と、前記熱処理した混合物に、硬化剤4を含んでなる硬化成分を添加する工程と、前記硬化成分を添加した混合物を加熱硬化させる工程とを含む、ナノコンポジット樹脂硬化物の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノコンポジット樹脂硬化物の製造方法に関する。本発明は、特には、半導体モジュール素子に使用される絶縁封止樹脂硬化物を得るためのナノコンポジット樹脂硬化物の製造方法に関する。

【背景技術】

【0002】

近年、大容量、高電圧環境下でも動作可能なIGBT(絶縁ゲートバイポーラトランジスタ)やMOSFET(金属酸化膜半導体電界効果トランジスタ)などのパワーモジュールが、民生用機器や産業用機器に広範に使用されている。これらの半導体素子を用いる各種のモジュール(以下、「半導体モジュール」という)の中には、搭載している半導体素子によって生成される熱が高温に達するものがある。その理由としては、半導体素子が扱う電力が大きい場合、半導体素子における回路の集積度が高い場合、または回路の動作周波数が高い場合などが挙げられる。この場合、半導体モジュールを構成している絶縁封止樹脂には、発熱温度以上のガラス転移温度(Tg)が必要となる。

【0003】

Tgを向上させるための技術として、樹脂の分子運動を抑制することが挙げられる。その一例として、無機ナノフィラーをナノメートルサイズにしたナノフィラーを樹脂に混合させる方法が用いられている(例えば特許文献1)。また、無機フィラーと樹脂との結合を強くするために、シランカップリング剤を用いることが知られている(例えば、非特許文献1)。

【0004】

シランカップリング剤を無機フィラー表面に導入する際、無機フィラー表面のOH基とシランカップリング剤のOH基とが水素結合する。その後、脱水を経てシランカップリング剤と無機フィラーとが、酸素を介して共有結合すると考えられている(非特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−292866号公報

【非特許文献】

【0006】

【非特許文献1】シランカップリング剤(東レ・ダウコーニング株式会社カタログ、2008年10月発行)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明者らは、シランカップリング剤を用いて、無機ナノフィラーと樹脂との結合を強め、Tgを向上させる技術においては、シランカップリング剤それ自体が、ナノコンポジット樹脂における不純物となり、ナノコンポジット樹脂の絶縁特性を低下させるという問題が生じることを発見した。そのため、無機ナノフィラー表面に、アミノ基を導入し、シランカップリング剤を使用することなく、無機ナノフィラー表面のアミノ基に、樹脂を直接、共有結合させることに想到した。そして、このような、表面にアミノ基を有する無機ナノフィラーを用いて、通常の硬化条件、すなわち、無機ナノフィラー、樹脂主剤、硬化剤、硬化促進剤を混合した樹脂組成物を、通常の硬化温度まで上昇させて硬化した。そのような、通常の硬化条件では、樹脂主剤と硬化剤との間で架橋反応が進み、ネットワークが形成される。そのため、樹脂主剤の流動性が低下し、樹脂主剤の末端にある官能基が、無機ナノフィラー表面に到達しにくくなることがあった。そのため、無機ナノフィラー表面と樹脂主剤との結合箇所が減少し、フィラーと樹脂主剤との密着性、さらには絶縁性をより向上させるのには問題があった。

【0008】

上記課題に鑑みて、本発明は、耐熱性及びガラス転移温度が向上し、かつ絶縁特性に優れたナノコンポジット樹脂硬化物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、一実施形態によれば、ナノコンポジット樹脂硬化物の製造方法であって、熱硬化性樹脂主剤と、表面にアミノ基を有する無機ナノフィラーとを含んでなる混合物を調製する工程と、前記混合物を、前記熱硬化性樹脂の硬化温度より低い温度で熱処理する工程と、前記熱処理した混合物に、硬化剤を含んでなる硬化成分を添加する工程と、前記硬化成分を添加した混合物を加熱硬化させる工程とを含む。

【0010】

前記熱硬化性樹脂が、エポキシ樹脂を含むことが好ましい。前記無機ナノフィラーが、SiO2またはAl2O3であることが好ましい。

【0011】

本発明に係るナノコンポジット樹脂硬化物の製造方法は、半導体モジュール素子の製造方法において用いることが好ましい。

【発明の効果】

【0012】

本発明によれば、硬化処理前に、熱硬化性樹脂主剤と無機ナノフィラーとを含み、硬化剤を含まない混合物の状態で、熱硬化性樹脂主剤の硬化温度より低い温度で熱処理することによって、フィラー表面と樹脂主剤を選択的に結合させることで、フィラー表面と樹脂主剤の密着性を向上させることが可能となり、絶縁破壊特性を向上させることが可能となる。

【図面の簡単な説明】

【0013】

【図1】図1は、アミノ基導入後のSiO2ナノフィラーの表面の分子構造を模式的に示す模式図である。

【図2】図2は、熱硬化性樹脂主剤とSiO2ナノフィラーとを混合し、低温加熱処理をした後の様子を示す模式図である。

【図3】図3は、図2の混合物に、硬化成分をさらに混合し、加熱硬化処理をした後の様子を示す模式図である。

【図4】図4は、比較例において、熱硬化性樹脂主剤、SiO2ナノフィラー、及び硬化成分をすべて混合し、低温加熱処理をすることなく、加熱硬化処理をした後の様子を示す模式図である。

【発明を実施するための形態】

【0014】

以下に、本発明の実施の形態を説明する。もっとも、本発明は、以下に説明する実施の形態によって、限定されるものではない。

【0015】

本発明は、一実施形態によれば、ナノコンポジット樹脂硬化物の製造方法であって、熱硬化性樹脂主剤と、表面にアミノ基を有する無機ナノフィラーとを含んでなる混合物を調製する工程と、前記混合物を、前記熱硬化性樹脂の硬化温度より低い温度で熱処理する工程と、前記熱処理した混合物に、硬化剤を含んでなる硬化成分を添加する工程と、前記硬化成分を添加した混合物を加熱硬化させる工程とを含む。

【0016】

第一の工程として、熱硬化性樹脂主剤と、表面にアミノ基を有する無機ナノフィラーとを含んでなる混合物を調製する工程では、熱硬化性樹脂と、無機ナノフィラーとを所定の割合で混合、分散する。

【0017】

熱硬化性樹脂主剤としては、ガラス転移温度[Tg]が比較的高く、誘電率が、約4〜7といった低誘電率であって、無機ナノフィラー上のアミノ基と反応性を有するものを用いることができる。好ましい熱硬化性樹脂の例としては、エポキシ樹脂を挙げることができるが、これには限定されない。

【0018】

エポキシ樹脂の主剤としては、特に限定されないが、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂等の2官能エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、ビスフェノールFノボラック型エポキシ樹脂、ナフタレン型エポキシ樹脂、ビフェニル型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂等の多官能型エポキシ樹脂を単独で又は複数組み合わせて使用することができる。

【0019】

無機ナノフィラーとしては、樹脂のガラス転移温度[Tg]を高め、室温で高い電気絶縁性(1011Ω・m以上)を有する金属酸化物を用いることができる。このような特性を有するものであれば特に限定されないが、例えば、SiO2、Al2O3、TiO2等を挙げることができる。

【0020】

無機ナノフィラーは、ナノメートルサイズ、例えば、5〜100nm、好ましくは、5〜20nmの平均粒径を有するナノフィラーを使用することができる。本明細書においては、無機ナノフィラーの平均粒径とは、BET法により測定した値をいう。無機ナノフィラーの粉体は、多孔性(気孔率が70%以上、80%以上、85%以上、90%以上、または、95%以上)であってもよく、非多孔性(気孔率が70%未満、60%以下、50%以下、40%以下、30%以下、または、20%以下)であってもよい。

【0021】

本実施形態において、無機ナノフィラーは、表面に共有結合的に導入されたアミノ基を有する。無機ナノフィラーには、シランカップリング剤で処理したものは含まない。シランカップリング剤が絶縁破壊特性を低下させることがあるためである。

【0022】

無機ナノフィラーへのアミノ基の導入は、無機ナノフィラーとアミノ化試薬とを接触させることにより実施することができる。無機ナノフィラーとして、SiO2ナノフィラーを用いる場合、まず、表面処理をしていないSiO2ナノフィラーを準備する。このナノフィラー表面には通常OH基が形成されている。このSiO2ナノフィラーに、250℃〜300℃で予備加熱を行う。これによりSiO2ナノフィラー表面のヒドロキシ基(OH基)を除去し、アミノ基による置換を容易にするためである。予備加熱は、SiO2ナノフィラー粉末を攪拌しながら行ってもよいし、薄く敷き詰めることが可能であれば必ずしも攪拌しなくてもよい。予備加熱時間は、SiO2ナノフィラーの量にもよるが、通常、10〜120分程度である。

【0023】

アミノ化試薬とSiO2ナノフィラーとの接触タイミングは、SiO2ナノフィラーの熱処理後が良い。熱処理温度は、アミノ化試薬またはアンモニア発生剤によって適宜決めることができる。また、SiO2ナノフィラーとアミノ化試薬との接触は、SiO2ナノフィラーの表面のシラノール基が極力低減される条件下で連続的または断続的に攪拌しながら行うことが好ましい。

【0024】

アミノ化試薬は、アンモニアそのもの、もしくはアンモニア発生剤を使用することができる。アンモニアそのものを用いる場合は、20〜50%のアンモニア水を用いてアンモニア雰囲気とすることが好ましい。アンモニア発生剤は、必要に応じて加熱し、また必要に応じて適切な触媒に接触させて分解することでアンモニアを生じるものであり、例えば、ジメチルアミン、尿素、塩化アンモニウム等が挙げられる。本発明においては、アミノ化試薬にはアミン系シランカップリング剤は含まれない。アンモニア発生剤の加熱温度は上述したSiO2ナノフィラーの予備加熱温度より高くてもよいし、低くてもよい。

【0025】

本願でアミノ化試薬として最終生成するアンモニアは、水蒸気が含まれている場合、乾燥して用いることが好ましい。SiO2ナノフィラーの表面へのシラノール基の生成を助長しないようにするためである。乾燥剤としては、塩基性乾燥剤を用いることができる。例えば、酸化アルミニウム、ゼオライト、モレキュラーシーブ等の物理的乾燥剤、水酸化ナトリウム、水酸化カリウム、酸化カルシウム等の化学的乾燥剤を単独使用または2種以上を適宜組み合わせて使用することができる。

【0026】

上記のようにして、SiO2ナノフィラーの表面に、共有結合的にアミノ基を導入することができる。図1は、アミノ基導入後のSiO2ナノフィラーの表面の分子構造を模式的に示す図である。SiO2ナノフィラー5を構成するSi原子7に、アミノ基8、9が、直接、共有結合しており、通常、間に介する分子は存在しない。また、未処理のSiO2ナノフィラーは、通常、OH基で終端されているが、アミノ基導入後のSiO2ナノフィラーは、NH基8、もしくはNH2基9で終端されている。処理条件によっては、すべての終端OH基がアミノ基に置換されるわけではなく、OH基が残存している場合もあるが、なるべく多くの終端OH基をアミノ基に置換することが好ましい。

【0027】

SiO2ナノフィラー等の無機ナノフィラー表面にアミノ基を形成する方法はこれに限定するものではない。あるいは、アミノ基が表面に導入された市販の無機ナノフィラーも用いることができる。また、本実施形態では、ナノフィラーの一例として、SiO2ナノフィラーを用いる場合のアミノ基導入について説明したが、Al2O3やTiO2等のほかのフィラーについても、同様の方法でアミノ基を導入することができる。

【0028】

混合物における無機ナノフィラーの配合割合は、熱硬化性樹脂主剤と無機ナノフィラーとの合計重量を100%として、0.1〜10重量%の割合で添加することが好ましい。

【0029】

上記工程における混合物には、さらに従来公知のガラス繊維等の強化繊維を含んでいてもよい。

【0030】

混合物の調製は、これらの成分を混合し、分散させることにより行うことができる。分散には、市販の微粒化装置、粉体混合装置、もしくは超微粒子複合化装置を用いることができ、例えば、ナノマイザー株式会社製のナノマイザー(高圧湿式メディアレス微粒化装置)、ホソカワミクロン株式会社製のノビルタやナノキュラ等を用いることができるが、これらには限定されない。ナノマイザーを用いる場合の処理条件としては、処理圧力を100〜150MPaとし、5〜10分の処理を2〜5回繰り返すことで行うことができる。なお、処理圧力や処理時間は適宜変更することは可能である。

【0031】

次に、第二の工程として、前記混合物を、前記熱硬化性樹脂の硬化温度より低い温度で熱処理する工程を行う。かかる低温加熱処理工程では、第一の工程で調製した混合物を、熱硬化性樹脂の硬化温度より低い温度に加熱する。ここで、低温加熱処理工程における加熱温度は、熱硬化性樹脂の種類にもよるが、後続の工程で硬化剤等と混合して撹拌するのに十分な粘度を保持する温度とすることが好ましい。一般的には、熱硬化性樹脂の硬化温度より、50〜150℃程度低い温度とすることができる。例えば、熱硬化性樹脂が、エポキシ樹脂の場合には、50〜100℃とすることができるが、かかる温度範囲には限定されない。また、低温加熱処理は通常の空気雰囲気で、約1〜10時間にわたって行うことが好ましい。樹脂主剤と、無機ナノフィラー表面のアミノ基との結合反応を十分に促進するためである。

【0032】

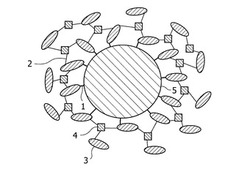

図2は、第二の工程である低温加熱処理工程後のSiO2ナノフィラーの周囲の様子を模式的に示す図である。図2において、SiO2ナノフィラー5の周囲の樹脂主剤3は、その末端の官能基が、SiO2ナノフィラー5の表面のアミノ基と化学結合1を形成している。しかし、SiO2ナノフィラー5の表面以外のところでは、樹脂主剤3は、他の物質と結合することなく、未反応の樹脂主剤3の状態のままで存在する。そのため、樹脂主剤3の流動性は低下せず、樹脂主剤3は、SiO2ナノフィラー5表面付近に移動しやすくなる。よって、樹脂主剤とフィラー表面での化学反応が効果的に起こることが可能となる。

【0033】

続く第三の工程は、低温加熱処理した混合物に、硬化剤を含んでなる硬化成分を添加する工程である。

【0034】

硬化成分は、硬化剤のみから構成されるものであってもよく、硬化剤と硬化促進剤とを含んでなるものであってもよい。硬化促進剤は、硬化反応を制御するために有効に用いることができる。

【0035】

硬化剤は、熱硬化性樹脂主剤との関係で選択することができる。例えば、熱硬化性樹脂主剤として、エポキシ樹脂主剤を用いる場合には、エポキシ樹脂の硬化剤として一般に使用されているものを用いることができる。特には、硬化剤としては、アミン硬化剤、脂肪族ポリアミン、芳香族アミン、酸無水物系、フェノールノボラック型、フェノールアラルキル、トリフェノールメタン型フェノール樹脂を用いることができるが、これらには限定されない。

【0036】

硬化促進剤として、2−エチル−4−メチルイミダゾール等のイミダゾール類、ベンジルジメチルアミン等の3級アミン類、トリフェニルフォスフィン等の芳香族フォスフィン類、三フッ化ホウ素モノエチルアミン等のルイス酸、ホウ酸エステル等を用いることができるが、これらには限定されない。

【0037】

硬化剤の配合割合は、エポキシ樹脂主剤のエポキシ当量及び硬化剤のアミン当量もしくは酸無水物当量から決定することができる。エポキシ樹脂以外の熱硬化性樹脂主剤を用いる場合にも、同様に、各樹脂主剤の反応当量、硬化剤の反応当量に基づき、配合割合を決定することができる。また、硬化促進剤を用いる場合には、硬化促進剤の配合割合は、エポキシ樹脂主剤の重量を100%として、0.1〜30重量%とすることが好ましい。

【0038】

第四の工程は、前記硬化成分を添加した混合物を加熱し、硬化させる加熱硬化工程である。ここでは、通常の方法にしたがって、混合物を、熱硬化性樹脂の硬化温度以上の温度で加熱し、硬化させる。加熱は、例えばエポキシ樹脂の場合には、100〜250℃において、1〜20時間程度行うことが好ましい。

【0039】

図3は、第四の工程である加熱硬化工程後のSiO2ナノフィラー周囲の様子を模式的に示す図である。図3において、樹脂主剤3と硬化剤4とが架橋反応し、ネットワークを形成している。第二の工程で形成されたSiO2ナノフィラー5と樹脂主剤3との結合は、そのまま維持されている。第四の工程においては、樹脂主剤3と硬化剤4との架橋反応により樹脂主剤3の流動性は低下しているが、SiO2ナノフィラー5表面と樹脂主剤3との反応は第二の工程で完了しているため、架橋反応によるネットワークが、SiO2ナノフィラー5表面と樹脂主剤3との反応に影響を与えることはない。

【0040】

なお、半導体モジュールの絶縁封止に用いる場合には、通常、ナノコンポジット樹脂硬化物は、半導体モジュールと一体になって製造される。よって、本発明は、別の局面によれば、半導体モジュールの製造方法をも提供する。半導体モジュールの製造方法は、具体的には、主として、金属ブロックと、絶縁層と、回路素子とを含んでなる半導体素子組立体を、金型内もしくはケース内に設置するステップと、前記第一、第二、第三の工程を経て得られた混合物を、金型内もしくはケース内で加熱硬化するステップとにより得ることができる。本発明のナノコンポジット樹脂硬化物の製造方法を用いて、半導体素子を封止することにより、生成される熱が高温に達する半導体素子であっても有効に封止することができ、好ましい絶縁破壊特性をも得ることができる。

【実施例】

【0041】

以下、本発明を実施例を用いてさらに詳細に説明する。以下の実施例は本発明を限定するものではない。

【0042】

表面にアミノ基を有する無機ナノフィラーを調製するために、無機ナノフィラーの表面をアミノ基で置換した。無機ナノフィラーとして、表面がOH基で終端されている通常のSiO2ナノフィラー(平均粒径:12nm、日本アエロジル(株)製)を使用した。このSiO2ナノフィラーを、底の浅いトレー上に薄く敷き詰め、トレーを約250℃に保持したベーク炉に投入した。投入後30分でトレーを取り出した。直後に、容量が100Lのアンモニア雰囲気の処理容器内にトレーごと投入した。アンモニア雰囲気は、25%アンモニア水を100ml、ガラス容器に入れたものを、処理容器内に入れることにより調製した。このときの処理容器内温度は室温とした。30分経過後、一度、トレーを処理容器から取り出し、ステンレス棒でSiO2ナノフィラーをかき混ぜた。トレーにSiO2ナノフィラーを、再度薄く敷き詰めた後、トレーをアンモニア雰囲気の処理容器に再度投入した。これを、5回ほど繰り返すことで、SiO2表面にアミノ基を形成した。この工程の繰り返し回数は、必要に応じて変更しても良い。図1に、このときのSiO2ナノフィラーの表面の状態を模式的に示す。

【0043】

このように、表面をアミノ基で置換したSiO2ナノフィラーを、その含有量が、エポキシ樹脂主剤とSiO2ナノフィラーとの合計重量を100%としたときに、3重量%になるようにエポキシ樹脂主剤に混合した。エポキシ樹脂主剤には、ビスフェノールA型エポキシ樹脂(品番:828、三菱化学社製)を用いた。

【0044】

次にこの混合物を攪拌することによって、SiO2ナノフィラーをエポキシ樹脂主剤内で分散させた。ここでは、ナノマイザー(ナノマイザー株式会社製、型式NMS−100L)を用いて分散させた。その際、処理圧力を130MPaとし、1回6分の処理を3回繰り返した。

【0045】

分散処理後の混合物を80℃に保った恒温槽に入れ、3時間保持して、低温加熱処理を行った。なお、この実施例で用いたエポキシ樹脂の硬化温度は、約150℃である。本実施例において、80℃で3時間にわたって熱処理した混合物は、後続の工程で硬化剤等と混合して撹拌するのに十分な粘度を保持していた。この工程後のSiO2ナノフィラーの周囲の様子は、図2で示される。

【0046】

次に、上記の加熱工程が終了した混合物に、硬化剤と硬化促進剤をさらに混合し、手動で攪拌した。硬化剤としては、変性脂環族アミン(品番:113、三菱化学社製)を用い、エポキシ樹脂主剤の重量を100%としたときに、32重量%になるように添加した。いっぽう、硬化促進剤としてはイミダゾール(品番:EMI24、三菱化学社製)を用い、エポキシ樹脂主剤の重量を100%としたときに、1重量%になるように添加した。

【0047】

攪拌後、加熱硬化処理を実施した。硬化処理条件は150℃、3時間とした。この工程後のSiO2ナノフィラーの周囲の様子を図3に示す。

【0048】

[比較例]

比較例では、上記実施例において、エポキシ樹脂主剤とSiO2ナノフィラーとをナノマイザーで混合した後の混合物に、低温加熱処理を実施せずに硬化剤と硬化促進剤を混合して攪拌し、150℃の硬化処理を実施した。ナノマイザーによる処理条件、硬化時間及び硬化温度条件は実施例と同じとした。

【0049】

図4は、この工程後のSiO2ナノフィラーの周囲の様子を模式的に示した図である。SiO2ナノフィラーの表面とエポキシ樹脂主剤との化学結合がない状態で硬化処理すると、SiO2ナノフィラー表面のアミノ基とエポキシ樹脂主剤との化学結合が、エポキシ樹脂主剤と硬化剤との架橋反応と同時に進行する。その結果、エポキシ樹脂主剤が、SiO2ナノフィラー表面に移動することが抑制される。そのため、熱硬化処理前からSiO2表面近傍にあったエポキシ樹脂主剤の官能基はSiO2ナノフィラー表面のアミノ基と反応し結合するが、それ以外の樹脂主剤はSiO2ナノフィラーの近傍に集まりにくくなる。結果として、SiO2ナノフィラー表面には、エポキシ樹脂主剤と結合できない、未反応のアミノ基が存在していると考えられる。

【0050】

[参考例]

実施例および比較例で得られたナノコンポジット硬化物について、絶縁破壊試験を行い、その絶縁特性を調べた。

【0051】

上記実施例及び比較例の製造方法により、金型に入れて加熱硬化した、6mm×15mm程度の試験片を調製した。この試験片に、針電極(長さ60mm、直径1mm、針先端曲率半径5μm)を埋め込み、底部には導電性銀ペーストを塗布して、接地平板電極に固定した。針電極と平板電極間の距離は3.5mmとした。この針電極を埋め込んだ試料片をシリコーン油中に浸した。針電極と平板電極間に20kV、50Hzの電圧を印加し、絶縁破壊までの時間を測定した。その際、試験片数は、実施例、比較例の各樹脂硬化物につき、5個ずつとした。

【0052】

その結果、実施例では1400分、比較例では1200分で絶縁破壊に至った。本発明の製造方法により、フィラー表面と樹脂主剤の密着性を向上させることが可能となり、絶縁破壊特性を向上させることが可能となる。

【産業上の利用可能性】

【0053】

本発明に係る半導体モジュール用絶縁封止樹脂組成物によれば、生成される熱が高温に達する半導体素子であっても有効に封止することができ、かつ、十分な絶縁破壊特性を備え、半導体モジュールの製造に極めて有用である。

【符号の説明】

【0054】

1 フィラー表面と樹脂主剤との化学結合

2 架橋反応による化学結合

3 熱硬化性樹脂主剤

4 硬化剤

5 SiO2ナノフィラー

6 樹脂と化学結合できなかったSiO2ナノフィラー表面のアミノ基

7 SiO2ナノフィラーを構成するSi原子

8、9 SiO2ナノフィラー表面に形成したアミノ基

【技術分野】

【0001】

本発明は、ナノコンポジット樹脂硬化物の製造方法に関する。本発明は、特には、半導体モジュール素子に使用される絶縁封止樹脂硬化物を得るためのナノコンポジット樹脂硬化物の製造方法に関する。

【背景技術】

【0002】

近年、大容量、高電圧環境下でも動作可能なIGBT(絶縁ゲートバイポーラトランジスタ)やMOSFET(金属酸化膜半導体電界効果トランジスタ)などのパワーモジュールが、民生用機器や産業用機器に広範に使用されている。これらの半導体素子を用いる各種のモジュール(以下、「半導体モジュール」という)の中には、搭載している半導体素子によって生成される熱が高温に達するものがある。その理由としては、半導体素子が扱う電力が大きい場合、半導体素子における回路の集積度が高い場合、または回路の動作周波数が高い場合などが挙げられる。この場合、半導体モジュールを構成している絶縁封止樹脂には、発熱温度以上のガラス転移温度(Tg)が必要となる。

【0003】

Tgを向上させるための技術として、樹脂の分子運動を抑制することが挙げられる。その一例として、無機ナノフィラーをナノメートルサイズにしたナノフィラーを樹脂に混合させる方法が用いられている(例えば特許文献1)。また、無機フィラーと樹脂との結合を強くするために、シランカップリング剤を用いることが知られている(例えば、非特許文献1)。

【0004】

シランカップリング剤を無機フィラー表面に導入する際、無機フィラー表面のOH基とシランカップリング剤のOH基とが水素結合する。その後、脱水を経てシランカップリング剤と無機フィラーとが、酸素を介して共有結合すると考えられている(非特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−292866号公報

【非特許文献】

【0006】

【非特許文献1】シランカップリング剤(東レ・ダウコーニング株式会社カタログ、2008年10月発行)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明者らは、シランカップリング剤を用いて、無機ナノフィラーと樹脂との結合を強め、Tgを向上させる技術においては、シランカップリング剤それ自体が、ナノコンポジット樹脂における不純物となり、ナノコンポジット樹脂の絶縁特性を低下させるという問題が生じることを発見した。そのため、無機ナノフィラー表面に、アミノ基を導入し、シランカップリング剤を使用することなく、無機ナノフィラー表面のアミノ基に、樹脂を直接、共有結合させることに想到した。そして、このような、表面にアミノ基を有する無機ナノフィラーを用いて、通常の硬化条件、すなわち、無機ナノフィラー、樹脂主剤、硬化剤、硬化促進剤を混合した樹脂組成物を、通常の硬化温度まで上昇させて硬化した。そのような、通常の硬化条件では、樹脂主剤と硬化剤との間で架橋反応が進み、ネットワークが形成される。そのため、樹脂主剤の流動性が低下し、樹脂主剤の末端にある官能基が、無機ナノフィラー表面に到達しにくくなることがあった。そのため、無機ナノフィラー表面と樹脂主剤との結合箇所が減少し、フィラーと樹脂主剤との密着性、さらには絶縁性をより向上させるのには問題があった。

【0008】

上記課題に鑑みて、本発明は、耐熱性及びガラス転移温度が向上し、かつ絶縁特性に優れたナノコンポジット樹脂硬化物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、一実施形態によれば、ナノコンポジット樹脂硬化物の製造方法であって、熱硬化性樹脂主剤と、表面にアミノ基を有する無機ナノフィラーとを含んでなる混合物を調製する工程と、前記混合物を、前記熱硬化性樹脂の硬化温度より低い温度で熱処理する工程と、前記熱処理した混合物に、硬化剤を含んでなる硬化成分を添加する工程と、前記硬化成分を添加した混合物を加熱硬化させる工程とを含む。

【0010】

前記熱硬化性樹脂が、エポキシ樹脂を含むことが好ましい。前記無機ナノフィラーが、SiO2またはAl2O3であることが好ましい。

【0011】

本発明に係るナノコンポジット樹脂硬化物の製造方法は、半導体モジュール素子の製造方法において用いることが好ましい。

【発明の効果】

【0012】

本発明によれば、硬化処理前に、熱硬化性樹脂主剤と無機ナノフィラーとを含み、硬化剤を含まない混合物の状態で、熱硬化性樹脂主剤の硬化温度より低い温度で熱処理することによって、フィラー表面と樹脂主剤を選択的に結合させることで、フィラー表面と樹脂主剤の密着性を向上させることが可能となり、絶縁破壊特性を向上させることが可能となる。

【図面の簡単な説明】

【0013】

【図1】図1は、アミノ基導入後のSiO2ナノフィラーの表面の分子構造を模式的に示す模式図である。

【図2】図2は、熱硬化性樹脂主剤とSiO2ナノフィラーとを混合し、低温加熱処理をした後の様子を示す模式図である。

【図3】図3は、図2の混合物に、硬化成分をさらに混合し、加熱硬化処理をした後の様子を示す模式図である。

【図4】図4は、比較例において、熱硬化性樹脂主剤、SiO2ナノフィラー、及び硬化成分をすべて混合し、低温加熱処理をすることなく、加熱硬化処理をした後の様子を示す模式図である。

【発明を実施するための形態】

【0014】

以下に、本発明の実施の形態を説明する。もっとも、本発明は、以下に説明する実施の形態によって、限定されるものではない。

【0015】

本発明は、一実施形態によれば、ナノコンポジット樹脂硬化物の製造方法であって、熱硬化性樹脂主剤と、表面にアミノ基を有する無機ナノフィラーとを含んでなる混合物を調製する工程と、前記混合物を、前記熱硬化性樹脂の硬化温度より低い温度で熱処理する工程と、前記熱処理した混合物に、硬化剤を含んでなる硬化成分を添加する工程と、前記硬化成分を添加した混合物を加熱硬化させる工程とを含む。

【0016】

第一の工程として、熱硬化性樹脂主剤と、表面にアミノ基を有する無機ナノフィラーとを含んでなる混合物を調製する工程では、熱硬化性樹脂と、無機ナノフィラーとを所定の割合で混合、分散する。

【0017】

熱硬化性樹脂主剤としては、ガラス転移温度[Tg]が比較的高く、誘電率が、約4〜7といった低誘電率であって、無機ナノフィラー上のアミノ基と反応性を有するものを用いることができる。好ましい熱硬化性樹脂の例としては、エポキシ樹脂を挙げることができるが、これには限定されない。

【0018】

エポキシ樹脂の主剤としては、特に限定されないが、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂等の2官能エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、ビスフェノールFノボラック型エポキシ樹脂、ナフタレン型エポキシ樹脂、ビフェニル型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂等の多官能型エポキシ樹脂を単独で又は複数組み合わせて使用することができる。

【0019】

無機ナノフィラーとしては、樹脂のガラス転移温度[Tg]を高め、室温で高い電気絶縁性(1011Ω・m以上)を有する金属酸化物を用いることができる。このような特性を有するものであれば特に限定されないが、例えば、SiO2、Al2O3、TiO2等を挙げることができる。

【0020】

無機ナノフィラーは、ナノメートルサイズ、例えば、5〜100nm、好ましくは、5〜20nmの平均粒径を有するナノフィラーを使用することができる。本明細書においては、無機ナノフィラーの平均粒径とは、BET法により測定した値をいう。無機ナノフィラーの粉体は、多孔性(気孔率が70%以上、80%以上、85%以上、90%以上、または、95%以上)であってもよく、非多孔性(気孔率が70%未満、60%以下、50%以下、40%以下、30%以下、または、20%以下)であってもよい。

【0021】

本実施形態において、無機ナノフィラーは、表面に共有結合的に導入されたアミノ基を有する。無機ナノフィラーには、シランカップリング剤で処理したものは含まない。シランカップリング剤が絶縁破壊特性を低下させることがあるためである。

【0022】

無機ナノフィラーへのアミノ基の導入は、無機ナノフィラーとアミノ化試薬とを接触させることにより実施することができる。無機ナノフィラーとして、SiO2ナノフィラーを用いる場合、まず、表面処理をしていないSiO2ナノフィラーを準備する。このナノフィラー表面には通常OH基が形成されている。このSiO2ナノフィラーに、250℃〜300℃で予備加熱を行う。これによりSiO2ナノフィラー表面のヒドロキシ基(OH基)を除去し、アミノ基による置換を容易にするためである。予備加熱は、SiO2ナノフィラー粉末を攪拌しながら行ってもよいし、薄く敷き詰めることが可能であれば必ずしも攪拌しなくてもよい。予備加熱時間は、SiO2ナノフィラーの量にもよるが、通常、10〜120分程度である。

【0023】

アミノ化試薬とSiO2ナノフィラーとの接触タイミングは、SiO2ナノフィラーの熱処理後が良い。熱処理温度は、アミノ化試薬またはアンモニア発生剤によって適宜決めることができる。また、SiO2ナノフィラーとアミノ化試薬との接触は、SiO2ナノフィラーの表面のシラノール基が極力低減される条件下で連続的または断続的に攪拌しながら行うことが好ましい。

【0024】

アミノ化試薬は、アンモニアそのもの、もしくはアンモニア発生剤を使用することができる。アンモニアそのものを用いる場合は、20〜50%のアンモニア水を用いてアンモニア雰囲気とすることが好ましい。アンモニア発生剤は、必要に応じて加熱し、また必要に応じて適切な触媒に接触させて分解することでアンモニアを生じるものであり、例えば、ジメチルアミン、尿素、塩化アンモニウム等が挙げられる。本発明においては、アミノ化試薬にはアミン系シランカップリング剤は含まれない。アンモニア発生剤の加熱温度は上述したSiO2ナノフィラーの予備加熱温度より高くてもよいし、低くてもよい。

【0025】

本願でアミノ化試薬として最終生成するアンモニアは、水蒸気が含まれている場合、乾燥して用いることが好ましい。SiO2ナノフィラーの表面へのシラノール基の生成を助長しないようにするためである。乾燥剤としては、塩基性乾燥剤を用いることができる。例えば、酸化アルミニウム、ゼオライト、モレキュラーシーブ等の物理的乾燥剤、水酸化ナトリウム、水酸化カリウム、酸化カルシウム等の化学的乾燥剤を単独使用または2種以上を適宜組み合わせて使用することができる。

【0026】

上記のようにして、SiO2ナノフィラーの表面に、共有結合的にアミノ基を導入することができる。図1は、アミノ基導入後のSiO2ナノフィラーの表面の分子構造を模式的に示す図である。SiO2ナノフィラー5を構成するSi原子7に、アミノ基8、9が、直接、共有結合しており、通常、間に介する分子は存在しない。また、未処理のSiO2ナノフィラーは、通常、OH基で終端されているが、アミノ基導入後のSiO2ナノフィラーは、NH基8、もしくはNH2基9で終端されている。処理条件によっては、すべての終端OH基がアミノ基に置換されるわけではなく、OH基が残存している場合もあるが、なるべく多くの終端OH基をアミノ基に置換することが好ましい。

【0027】

SiO2ナノフィラー等の無機ナノフィラー表面にアミノ基を形成する方法はこれに限定するものではない。あるいは、アミノ基が表面に導入された市販の無機ナノフィラーも用いることができる。また、本実施形態では、ナノフィラーの一例として、SiO2ナノフィラーを用いる場合のアミノ基導入について説明したが、Al2O3やTiO2等のほかのフィラーについても、同様の方法でアミノ基を導入することができる。

【0028】

混合物における無機ナノフィラーの配合割合は、熱硬化性樹脂主剤と無機ナノフィラーとの合計重量を100%として、0.1〜10重量%の割合で添加することが好ましい。

【0029】

上記工程における混合物には、さらに従来公知のガラス繊維等の強化繊維を含んでいてもよい。

【0030】

混合物の調製は、これらの成分を混合し、分散させることにより行うことができる。分散には、市販の微粒化装置、粉体混合装置、もしくは超微粒子複合化装置を用いることができ、例えば、ナノマイザー株式会社製のナノマイザー(高圧湿式メディアレス微粒化装置)、ホソカワミクロン株式会社製のノビルタやナノキュラ等を用いることができるが、これらには限定されない。ナノマイザーを用いる場合の処理条件としては、処理圧力を100〜150MPaとし、5〜10分の処理を2〜5回繰り返すことで行うことができる。なお、処理圧力や処理時間は適宜変更することは可能である。

【0031】

次に、第二の工程として、前記混合物を、前記熱硬化性樹脂の硬化温度より低い温度で熱処理する工程を行う。かかる低温加熱処理工程では、第一の工程で調製した混合物を、熱硬化性樹脂の硬化温度より低い温度に加熱する。ここで、低温加熱処理工程における加熱温度は、熱硬化性樹脂の種類にもよるが、後続の工程で硬化剤等と混合して撹拌するのに十分な粘度を保持する温度とすることが好ましい。一般的には、熱硬化性樹脂の硬化温度より、50〜150℃程度低い温度とすることができる。例えば、熱硬化性樹脂が、エポキシ樹脂の場合には、50〜100℃とすることができるが、かかる温度範囲には限定されない。また、低温加熱処理は通常の空気雰囲気で、約1〜10時間にわたって行うことが好ましい。樹脂主剤と、無機ナノフィラー表面のアミノ基との結合反応を十分に促進するためである。

【0032】

図2は、第二の工程である低温加熱処理工程後のSiO2ナノフィラーの周囲の様子を模式的に示す図である。図2において、SiO2ナノフィラー5の周囲の樹脂主剤3は、その末端の官能基が、SiO2ナノフィラー5の表面のアミノ基と化学結合1を形成している。しかし、SiO2ナノフィラー5の表面以外のところでは、樹脂主剤3は、他の物質と結合することなく、未反応の樹脂主剤3の状態のままで存在する。そのため、樹脂主剤3の流動性は低下せず、樹脂主剤3は、SiO2ナノフィラー5表面付近に移動しやすくなる。よって、樹脂主剤とフィラー表面での化学反応が効果的に起こることが可能となる。

【0033】

続く第三の工程は、低温加熱処理した混合物に、硬化剤を含んでなる硬化成分を添加する工程である。

【0034】

硬化成分は、硬化剤のみから構成されるものであってもよく、硬化剤と硬化促進剤とを含んでなるものであってもよい。硬化促進剤は、硬化反応を制御するために有効に用いることができる。

【0035】

硬化剤は、熱硬化性樹脂主剤との関係で選択することができる。例えば、熱硬化性樹脂主剤として、エポキシ樹脂主剤を用いる場合には、エポキシ樹脂の硬化剤として一般に使用されているものを用いることができる。特には、硬化剤としては、アミン硬化剤、脂肪族ポリアミン、芳香族アミン、酸無水物系、フェノールノボラック型、フェノールアラルキル、トリフェノールメタン型フェノール樹脂を用いることができるが、これらには限定されない。

【0036】

硬化促進剤として、2−エチル−4−メチルイミダゾール等のイミダゾール類、ベンジルジメチルアミン等の3級アミン類、トリフェニルフォスフィン等の芳香族フォスフィン類、三フッ化ホウ素モノエチルアミン等のルイス酸、ホウ酸エステル等を用いることができるが、これらには限定されない。

【0037】

硬化剤の配合割合は、エポキシ樹脂主剤のエポキシ当量及び硬化剤のアミン当量もしくは酸無水物当量から決定することができる。エポキシ樹脂以外の熱硬化性樹脂主剤を用いる場合にも、同様に、各樹脂主剤の反応当量、硬化剤の反応当量に基づき、配合割合を決定することができる。また、硬化促進剤を用いる場合には、硬化促進剤の配合割合は、エポキシ樹脂主剤の重量を100%として、0.1〜30重量%とすることが好ましい。

【0038】

第四の工程は、前記硬化成分を添加した混合物を加熱し、硬化させる加熱硬化工程である。ここでは、通常の方法にしたがって、混合物を、熱硬化性樹脂の硬化温度以上の温度で加熱し、硬化させる。加熱は、例えばエポキシ樹脂の場合には、100〜250℃において、1〜20時間程度行うことが好ましい。

【0039】

図3は、第四の工程である加熱硬化工程後のSiO2ナノフィラー周囲の様子を模式的に示す図である。図3において、樹脂主剤3と硬化剤4とが架橋反応し、ネットワークを形成している。第二の工程で形成されたSiO2ナノフィラー5と樹脂主剤3との結合は、そのまま維持されている。第四の工程においては、樹脂主剤3と硬化剤4との架橋反応により樹脂主剤3の流動性は低下しているが、SiO2ナノフィラー5表面と樹脂主剤3との反応は第二の工程で完了しているため、架橋反応によるネットワークが、SiO2ナノフィラー5表面と樹脂主剤3との反応に影響を与えることはない。

【0040】

なお、半導体モジュールの絶縁封止に用いる場合には、通常、ナノコンポジット樹脂硬化物は、半導体モジュールと一体になって製造される。よって、本発明は、別の局面によれば、半導体モジュールの製造方法をも提供する。半導体モジュールの製造方法は、具体的には、主として、金属ブロックと、絶縁層と、回路素子とを含んでなる半導体素子組立体を、金型内もしくはケース内に設置するステップと、前記第一、第二、第三の工程を経て得られた混合物を、金型内もしくはケース内で加熱硬化するステップとにより得ることができる。本発明のナノコンポジット樹脂硬化物の製造方法を用いて、半導体素子を封止することにより、生成される熱が高温に達する半導体素子であっても有効に封止することができ、好ましい絶縁破壊特性をも得ることができる。

【実施例】

【0041】

以下、本発明を実施例を用いてさらに詳細に説明する。以下の実施例は本発明を限定するものではない。

【0042】

表面にアミノ基を有する無機ナノフィラーを調製するために、無機ナノフィラーの表面をアミノ基で置換した。無機ナノフィラーとして、表面がOH基で終端されている通常のSiO2ナノフィラー(平均粒径:12nm、日本アエロジル(株)製)を使用した。このSiO2ナノフィラーを、底の浅いトレー上に薄く敷き詰め、トレーを約250℃に保持したベーク炉に投入した。投入後30分でトレーを取り出した。直後に、容量が100Lのアンモニア雰囲気の処理容器内にトレーごと投入した。アンモニア雰囲気は、25%アンモニア水を100ml、ガラス容器に入れたものを、処理容器内に入れることにより調製した。このときの処理容器内温度は室温とした。30分経過後、一度、トレーを処理容器から取り出し、ステンレス棒でSiO2ナノフィラーをかき混ぜた。トレーにSiO2ナノフィラーを、再度薄く敷き詰めた後、トレーをアンモニア雰囲気の処理容器に再度投入した。これを、5回ほど繰り返すことで、SiO2表面にアミノ基を形成した。この工程の繰り返し回数は、必要に応じて変更しても良い。図1に、このときのSiO2ナノフィラーの表面の状態を模式的に示す。

【0043】

このように、表面をアミノ基で置換したSiO2ナノフィラーを、その含有量が、エポキシ樹脂主剤とSiO2ナノフィラーとの合計重量を100%としたときに、3重量%になるようにエポキシ樹脂主剤に混合した。エポキシ樹脂主剤には、ビスフェノールA型エポキシ樹脂(品番:828、三菱化学社製)を用いた。

【0044】

次にこの混合物を攪拌することによって、SiO2ナノフィラーをエポキシ樹脂主剤内で分散させた。ここでは、ナノマイザー(ナノマイザー株式会社製、型式NMS−100L)を用いて分散させた。その際、処理圧力を130MPaとし、1回6分の処理を3回繰り返した。

【0045】

分散処理後の混合物を80℃に保った恒温槽に入れ、3時間保持して、低温加熱処理を行った。なお、この実施例で用いたエポキシ樹脂の硬化温度は、約150℃である。本実施例において、80℃で3時間にわたって熱処理した混合物は、後続の工程で硬化剤等と混合して撹拌するのに十分な粘度を保持していた。この工程後のSiO2ナノフィラーの周囲の様子は、図2で示される。

【0046】

次に、上記の加熱工程が終了した混合物に、硬化剤と硬化促進剤をさらに混合し、手動で攪拌した。硬化剤としては、変性脂環族アミン(品番:113、三菱化学社製)を用い、エポキシ樹脂主剤の重量を100%としたときに、32重量%になるように添加した。いっぽう、硬化促進剤としてはイミダゾール(品番:EMI24、三菱化学社製)を用い、エポキシ樹脂主剤の重量を100%としたときに、1重量%になるように添加した。

【0047】

攪拌後、加熱硬化処理を実施した。硬化処理条件は150℃、3時間とした。この工程後のSiO2ナノフィラーの周囲の様子を図3に示す。

【0048】

[比較例]

比較例では、上記実施例において、エポキシ樹脂主剤とSiO2ナノフィラーとをナノマイザーで混合した後の混合物に、低温加熱処理を実施せずに硬化剤と硬化促進剤を混合して攪拌し、150℃の硬化処理を実施した。ナノマイザーによる処理条件、硬化時間及び硬化温度条件は実施例と同じとした。

【0049】

図4は、この工程後のSiO2ナノフィラーの周囲の様子を模式的に示した図である。SiO2ナノフィラーの表面とエポキシ樹脂主剤との化学結合がない状態で硬化処理すると、SiO2ナノフィラー表面のアミノ基とエポキシ樹脂主剤との化学結合が、エポキシ樹脂主剤と硬化剤との架橋反応と同時に進行する。その結果、エポキシ樹脂主剤が、SiO2ナノフィラー表面に移動することが抑制される。そのため、熱硬化処理前からSiO2表面近傍にあったエポキシ樹脂主剤の官能基はSiO2ナノフィラー表面のアミノ基と反応し結合するが、それ以外の樹脂主剤はSiO2ナノフィラーの近傍に集まりにくくなる。結果として、SiO2ナノフィラー表面には、エポキシ樹脂主剤と結合できない、未反応のアミノ基が存在していると考えられる。

【0050】

[参考例]

実施例および比較例で得られたナノコンポジット硬化物について、絶縁破壊試験を行い、その絶縁特性を調べた。

【0051】

上記実施例及び比較例の製造方法により、金型に入れて加熱硬化した、6mm×15mm程度の試験片を調製した。この試験片に、針電極(長さ60mm、直径1mm、針先端曲率半径5μm)を埋め込み、底部には導電性銀ペーストを塗布して、接地平板電極に固定した。針電極と平板電極間の距離は3.5mmとした。この針電極を埋め込んだ試料片をシリコーン油中に浸した。針電極と平板電極間に20kV、50Hzの電圧を印加し、絶縁破壊までの時間を測定した。その際、試験片数は、実施例、比較例の各樹脂硬化物につき、5個ずつとした。

【0052】

その結果、実施例では1400分、比較例では1200分で絶縁破壊に至った。本発明の製造方法により、フィラー表面と樹脂主剤の密着性を向上させることが可能となり、絶縁破壊特性を向上させることが可能となる。

【産業上の利用可能性】

【0053】

本発明に係る半導体モジュール用絶縁封止樹脂組成物によれば、生成される熱が高温に達する半導体素子であっても有効に封止することができ、かつ、十分な絶縁破壊特性を備え、半導体モジュールの製造に極めて有用である。

【符号の説明】

【0054】

1 フィラー表面と樹脂主剤との化学結合

2 架橋反応による化学結合

3 熱硬化性樹脂主剤

4 硬化剤

5 SiO2ナノフィラー

6 樹脂と化学結合できなかったSiO2ナノフィラー表面のアミノ基

7 SiO2ナノフィラーを構成するSi原子

8、9 SiO2ナノフィラー表面に形成したアミノ基

【特許請求の範囲】

【請求項1】

熱硬化性樹脂主剤と、表面にアミノ基を有する無機ナノフィラーとを含んでなる混合物を調製する工程と、

前記混合物を、前記熱硬化性樹脂の硬化温度より低い温度で熱処理する工程と、

前記熱処理した混合物に、硬化剤を含んでなる硬化成分を添加する工程と、

前記硬化成分を添加した混合物を加熱硬化させる工程と

を含む、ナノコンポジット樹脂硬化物の製造方法。

【請求項2】

前記熱硬化性樹脂が、エポキシ樹脂を含む、請求項1に記載のナノコンポジット樹脂硬化物の製造方法。

【請求項3】

前記無機ナノフィラーが、SiO2またはAl2O3である、請求項1または2に記載のナノコンポジット樹脂硬化物の製造方法。

【請求項4】

前記ナノコンポジット樹脂硬化物が、半導体モジュール素子の封止樹脂であって、

前記加熱硬化させる工程が、金属ブロックと、絶縁層と、回路素子とを含んでなる半導体素子組立体を、金型内もしくはケース内に設置して、該金型内もしくはケース内に、前記硬化成分を添加した混合物を流し込んで、加熱硬化させる、請求項1〜3のいずれかに記載のナノコンポジット樹脂硬化物の製造方法。

【請求項1】

熱硬化性樹脂主剤と、表面にアミノ基を有する無機ナノフィラーとを含んでなる混合物を調製する工程と、

前記混合物を、前記熱硬化性樹脂の硬化温度より低い温度で熱処理する工程と、

前記熱処理した混合物に、硬化剤を含んでなる硬化成分を添加する工程と、

前記硬化成分を添加した混合物を加熱硬化させる工程と

を含む、ナノコンポジット樹脂硬化物の製造方法。

【請求項2】

前記熱硬化性樹脂が、エポキシ樹脂を含む、請求項1に記載のナノコンポジット樹脂硬化物の製造方法。

【請求項3】

前記無機ナノフィラーが、SiO2またはAl2O3である、請求項1または2に記載のナノコンポジット樹脂硬化物の製造方法。

【請求項4】

前記ナノコンポジット樹脂硬化物が、半導体モジュール素子の封止樹脂であって、

前記加熱硬化させる工程が、金属ブロックと、絶縁層と、回路素子とを含んでなる半導体素子組立体を、金型内もしくはケース内に設置して、該金型内もしくはケース内に、前記硬化成分を添加した混合物を流し込んで、加熱硬化させる、請求項1〜3のいずれかに記載のナノコンポジット樹脂硬化物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−18886(P2013−18886A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−153810(P2011−153810)

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]