ナノコンポジット熱電変換材料、それを用いた熱電変換素子およびナノコンポジット熱電変換材料の製造方法

【課題】低い熱伝導率κを可能とする熱電変換材料、そのような熱電変換材料を用いた熱電変換素子およびそのような熱電変換材料製造方法を提供する。

【解決手段】熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散された熱電変換材料であって、前記熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上の界面粗さを有するナノコンポジット熱電変換材料、それを用いた熱電変換素子およびナノコンポジット熱電変換材料の液相合成による製造方法。

【解決手段】熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散された熱電変換材料であって、前記熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上の界面粗さを有するナノコンポジット熱電変換材料、それを用いた熱電変換素子およびナノコンポジット熱電変換材料の液相合成による製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、新規なナノコンポジット熱電変換材料、それを用いた熱電変換素子およびナノコンポジット熱電変換材料の製造方法に関し、さらに詳しくは熱電変換材料の母相と分散材のナノ粒子との界面の特定の構成によって低い熱伝導率を与え得るナノコンポジット熱電変換材料、それを用いた熱電変換素子および前記ナノコンポジット熱電変換材料の液相合成による製造方法に関する。

【背景技術】

【0002】

近年、地球温暖化問題から二酸化炭素排出量を削減するために、化石燃料から得られるエネルギーの割合を低減する技術への関心が益々増大しており、その1つとして未利用廃熱エネルギーを電気エネルギーに直接変換し得る熱電変換材料およびそれを用いた熱電変換素子が挙げられる。

熱電変換材料とは、火力発電のように熱を一旦運動エネルギーに変換しそれから電気エネルギーに変換する2段階の工程を必要とせず、熱から直接に電気エネルギーに変換することを可能とする材料である。また、熱電変換素子の基本的な構造は例えば特許文献1(特開平11−298052号公報)に記載されている。

【0003】

そして、熱から電気エネルギーへの変換は熱電変換材料から成形したバルク体の両端の温度差を利用して行われる。この温度差によって電圧が生じる現象はゼーペックにより発見されたのでゼーペック効果と呼ばれている。

この熱電変換材料の性能は、次式で求められる性能指数Zで表される。

Z=α2σ/κ(=Pf/κ)

【0004】

ここで、αは熱電変換材料のゼーベック係数、σは熱電変換材料の導電率、κは熱電変換材料の熱伝導率である。α2σの項をまとめて出力因子Pfという。そして、Zは温度の逆数の次元を有し、この性能指数Zに絶対温度Tを乗じて得られるZTは無次元の値となる。そしてこのZTを無次元性能指数と呼び、熱電変換材料の性能を表す指標として用いられている。

熱電変換材料が幅広く使用されるためにはその性能をさらに向上させることが求められている。そして、熱電変換材料の性能向上には前記の式から明らかなように、より高いゼーベック係数α、より高い導電率σ、より低い熱伝導率κが求められる。

【0005】

しかし、これらすべての項目を同時に改良することは困難であり、熱電変換材料の前記項目のいずれかを改良する目的で多くの試みがなされている。

例えば、特許文献2(特開2000−261047号公報)には、CoSbX(2.7<X<3.4)で示される熱電変換材料、具体例としてはCoSb3の熱電変換材料の母材中に分散材としてのセラミックス粉末を分散させた熱電変換用半導体材料および前記CoSbXで表される原料粉末と分散材としてのセラミックス粉末とを混合、成形後、焼成する熱電変換用半導体材料の製造方法が記載されている。しかし、前記公報には熱電変換材料の母相と分散材粒子との界面について言及されておらず、具体的に記載されている前記の熱電変換用半導体材料の熱伝導率はセラミックス粉末を混合しない熱電変換材料の約5W/Kmに比べると低いが、1.8〜3W/Kmである。

【0006】

特許文献3(特開2000−252526号公報)には、Sb含有スカッテルダイト化合物結晶粒と該結晶の粒界に分散した金属酸化物とから成る焼結体である熱電材料およびその製造方法が記載されている。そして、前記公報には結晶粒の微細化によって熱電材料の熱伝導率が低下し、性能指数を向上させることができることが記載されている。そして、前記公報に具体的に記載されている熱電材料の熱伝導率はSb含有スカッテルダイト化合物結晶粒の種類によって異なるがいずれも1.6W/Km以上である。

【0007】

特許文献4(特開2002−26404号公報)には、フォノンを散乱する散乱中心物と母材との融液を容器に封入して揺動、混合物を冷却する工程を含む熱電材料の製造方法、およびBi、Sb、Co等から選択される2種以上の元素を含む母材、フォノンを散乱する散乱中心物を含む混合物から製造され、平均結晶粒径が2μm〜20μmで、充填率が95〜100%であり散乱中心物が母材中に均一に分散している熱電材料が記載されている。しかし、前記公報には熱電変換材料の母相と分散材粒子との界面について言及されていない。

【0008】

特許文献5(特表2008−523579号公報)には、半導体ホスト材料と、前記材料内に分散した複数のナノサイズの含有物とを具備し、両材料間、両材料の境界での伝導帯又は価電子帯のエッジオフセットがほぼ5kBT(kB:ボルツマン定数、T:組成物の平均温度)より小さい熱電ナノ複合材料半導体組成物が記載されている。そして、前記公報には、前記半導体ホスト材料内にナノ粒子又はナノワイヤを混合し、熱伝導率を下げることで性能指数を向上させること、ナノ粒子の形状は球形に限定されないこと、そしてナノワイヤは不規則に配置されることが記載されている。

【0009】

特許文献6(特許第3559962号公報)には、固体マトリックス中に熱電材料ナノ微粒子を分散した熱電変換材料およびターゲット材料にレーザー光を照射する工程を含む熱電変換材料の製造方法が記載されている。そして、前記公報には、熱電材料ナノ微粒子の表面を異種物質に置き換える(表面修飾)ことで熱伝導率が低減することが記載されている。

また、特許文献7(特許第3925932号公報)には、金属酸化物ナノ粒子表面に有機修飾を行う有機修飾金属酸化物ナノ粒子の製造法が記載されており、また、ナノ粒子としてSiO2が記載されている。しかし、前記公報には熱電変換材料について記載されていない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平11−298052号公報

【特許文献2】特開2000−261047号公報

【特許文献3】特開2000−252526号公報

【特許文献4】特開2002−26404号公報

【特許文献5】特表2008−523579号公報

【特許文献6】特許第3559962号公報

【特許文献7】特許第3925932号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、これらの従来技術によっても、熱伝導率κの低減は不十分であり、得られる熱電変換材料の性能は低い。

従って、本発明の目的は、熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散された熱電変換材料であって、低い熱伝導率κを可能とする熱電変換材料、そのような熱電変換材料を用いた熱電変換素子およびそのような熱電変換材料製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明は、熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散されたナノコンポジット熱電変換材料であって、前記熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上の界面粗さを有するナノコンポジット熱電変換材料に関する。

また、本発明は、前記のナノコンポジット熱電変換材料を用いた熱電変換素子に関する。

【0013】

さらに、本発明は、上記本発明のナノコンポジット熱電変換材料を製造するための第1の方法として、

熱電変換材料の第1原料物質の塩、および分散材を含む水スラリーが投入された溶媒に、還元剤を滴下することにより、水分が表面に存在する前記分散材が前記第1原料物質に分散された第1複合粒子を生成する第1工程、

前記第1複合粒子および熱電変換材料の第2原料物質の塩が投入された溶媒に、還元剤を滴下することにより、前記第1原料物質および第2原料物質との化合物に前記分散材が分散された熱電変換材料を生成する第2工程、

を含む、ナノコンポジット熱電変換材料の液相合性による製造方法に関する。

【0014】

さらに、本発明は、上記本発明のナノコンポジット熱電変換材料を製造するための第2の方法として、

分散材の表面に有機分子修飾を施す第1工程、

熱電変換材料の第1原料物質の塩と第2原料物質の塩、および前記分散材が投入された溶媒に、還元剤を滴下することにより、前記各原料物質の化合物に前記分散材が分散された熱電変換材料を生成する第2工程、

を含む、ナノコンポジット熱電変換材料の液相合成による製造方法に関する。

【0015】

さらに、本発明は、上記本発明のナノコンポジット熱電変換材料を製造するための第3の方法として、

熱電変換材料の母相となる第1原料物質の塩、および、前記母相の第1原料物質よりも酸化還元電位が高い分散材となる第2原料物質の塩を溶媒に溶解させた原料溶液を調製する第1工程、

前記原料溶液に還元剤を滴下し、前記分散材となる第2原料物質の水酸化物を析出させる第2工程、

前記水酸化物が析出している前記原料溶液に、更に前記還元剤を滴下し、前記水酸化物の周囲に熱電変換材料の母相の前記第1原料物質を析出させスラリーを生成させる第3工程、

前記スラリーを熱処理することにより、前記第1原料物質を合金化して前記母相を形成すると共に前記水酸化物を酸化して酸化物の前記分散材とする第4工程

を含む、ナノコンポジット熱電変換材料の液相合成による製造方法に関する。

【0016】

さらに、本発明は、上記本発明のナノコンポジット熱電変換材料を製造するための第4の方法として、

熱電変換材料を構成する複数の元素それぞれの塩を溶媒に溶解させる際に、前記複数の元素のうち酸化還元電位が最大の元素の塩のみを熱電変換材料の所定組成に対して過剰に溶解させて原料溶液を調製する第1工程、

前記原料溶液に還元剤を滴下し、前記酸化還元電位が最大の元素を析出させる第2工程、

前記酸化還元電位が最大の元素が析出している前記原料溶液に、更に前記還元剤を滴下し、前記析出している前記酸化還元電位が最大の元素の周囲に、前記複数の元素のうち前記第2工程で析出しなかった元素を析出させスラリーを生成させる第3工程、

前記スラリーを熱処理することにより、前記第2、第3工程で析出した元素を合金化して前記所定組成の母相を形成すると共に上記酸化還元電位が最大の元素の前記過剰な部分を前記分散材として残す第4工程、

を含む、ナノコンポジット熱電変換材料の液相合成による製造方法に関する。

【0017】

本発明における界面粗さおよび界面密度(単位体積当たりにおける母相とナノ粒子との接触面積比)は、後述の実施例の欄に詳細に説明される方法によって求められる。

【発明の効果】

【0018】

本発明によれば、幅広い範囲の温度で熱伝導率κが低く、性能指数が向上したナノコンポジット熱電変換材料を提供することができる。

また、本発明によれば、ナノコンポジット熱電変換材料が幅広い範囲の温度で熱伝導率κが低く、性能指数が向上した熱電変換素子を得ることができる。

また、本発明によれば、簡単な操作で分散材のナノ粒子と熱電変換材料の母相との界面に界面粗さを形成することが可能となり、幅広い範囲の温度で熱伝導率κが低く、性能指数が向上したいナノコンポジット熱電変換材料を得ることができる。

【図面の簡単な説明】

【0019】

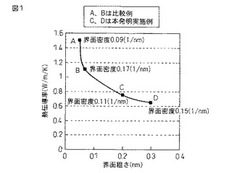

【図1】図1は、本発明の実施態様および比較例のナノコンポジット熱電変換材料の界面粗さと熱伝導率(κ)との関係を示すグラフである。

【図2】図2は、本発明の実施態様および比較例のナノコンポジット熱電変換材料の界面粗さと出力因子(Pf)との関係を示すグラフである。

【図3】図3は、本発明の実施態様および比較例のナノコンポジット熱電変換材料の界面粗さとZT(無次元性能指数)との関係を示すグラフである。

【図4】図4は、本発明の実施態様および比較例のナノコンポジット熱電変換材料の熱伝導率(κ)の温度による変化を示すグラフである。

【図5】図5は、本発明の実施態様および比較例のナノコンポジット熱電変換材料の出力因子(Pf)の温度による変化を示すグラフである。

【図6】図6は、本発明の実施態様および比較例のナノコンポジット熱電変換材料のZT(無次元性能指数)の温度による変化を示すグラフである。

【図7】図7は、本発明のナノコンポジット熱電変換材料の1つの実施態様を示す概念模式図である。

【図8】図8は、比較例のナノコンポジット熱電変換材料の概念模式図である。

【図9】図9は、本発明の第1の製造方法の実施態様のフローチャートを示す。

【図10】図10は、本発明の第1の製造方法の比較例のフローチャートを示す。

【図11】図11は、本発明の第2の製造方法の実施態様のフローチャートを示す。

【図12】図12は、本発明の第2の製造方法の主要部分の概念模式図である。

【図13】図13は、実施例3および比較例3〜5で得られたナノコンポジット熱電変換材料の熱伝導率の評価結果を示すグラフである。

【図14】図14は、実施例3で得られたナノコンポジット熱電変換材料HのTEM像である。

【図15】図15は、本発明の第3の製造方法による液相合成のメカニズムを示す模式図である。

【図16】図16は、本発明の第4の製造方法による液相合成のメカニズムを示す模式図である。

【図17】図17は、母相(結晶質)/分散材(結晶質)の構造における両者の界面における界面粗さの形成を示す模式図である。

【図18】図18は、本発明の第3の製造方法の実施例のフローチャートを示す。

【図19】図19は、本発明の第3の製造方法の実施例で製造したナノコンポジット熱電変換材料の(1)XRDチャートおよび(2)TEM像である。

【図20】図20は、本発明の第4の製造方法の実施例のフローチャートを示す。

【図21】図21は、本発明の第4の製造方法の実施例で製造したナノコンポジット熱電変換材料の(1)XRDチャートおよび(2)TEM像である。

【図22】図22は、本発明の第3、第4の製造方法の実施例および従来例のナノコンポジット熱電変換材料の熱伝導率を界面密度に対してプロットしたグラフである。

【図23】図23は、本発明の第3、第4の製造方法の実施例および比較例のナノコンポジット熱電変換材料について、従来例に対する熱伝導率低下率を界面密度に対してプロットしたグラフである。

【発明を実施するための形態】

【0020】

図1から、本発明の実施態様の熱電変換材料の母相と分散材のナノ粒子との界面に0.1nm以上の界面粗さを有するナノコンポジット熱電変換材料は、0.1nmより小さい界面粗さを有する比較例のナノコンポジット熱電変換材料に比べて熱伝導率が低く、例えば熱伝導率が1W/m/K未満である。

図2から、熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散された熱電変換材料は、出力因子Pfが界面粗さに影響を受けず、例えば1.3〜1.4mW/m/K2の範囲内でほぼ一定である。

図3から、本発明の実施態様の前記のナノコンポジット熱電変換材料は、小さい界面粗さを有する比較例のナノコンポジット熱電変換材料に比べてZTが明らかに大きく、例えばZTが1.3以上である。

【0021】

図4から、本発明の実施態様の前記のナノコンポジット熱電変換材料は、小さい界面粗さを有する比較例のナノコンポジット熱電変換材料に比べて熱伝導率の温度依存性が低く、例えば室温〜400℃の範囲でほぼ一定である。

図5から、本発明の実施態様の前記のナノコンポジット熱電変換材料は、小さい界面粗さを有する比較例のナノコンポジット熱電変換材料と同様に、出力因子は温度が高くなると漸増する。

図6から、本発明の実施態様の前記のナノコンポジット熱電変換材料は、小さい界面粗さを有する比較例のナノコンポジット熱電変換材料と同様に、ZTは温度が高くなると増大し、その値は比較例のナノコンポジット熱電変換材料に比べて明らかに大きい。

【0022】

これらの図1〜図6に示される実施態様と比較例との界面粗さの大小による効果の違いを考察したものが図7および図8の概念模式図である。理論的に解明されている訳ではないが、図7に示すように本発明の実施態様のナノコンポジット熱電変換材料では大きな界面粗さを持つナノ粒子表面の凸部で熱が散乱されて熱の伝導が妨害されるのに対して、図8に示すように比較例のナノコンポジット熱電変換材料では小さな界面粗さのナノ粒子表面で熱が散乱されずに通過して熱の伝導が良好となると考えられる。つまり、ナノ粒子表面での熱散乱が、熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上の界面粗さを有するナノコンポジット熱電変換材料に低い熱伝導率を与えると考えられる。

【0023】

図9に示すように、本発明の第1の製造方法の実施態様においては、先ず、熱電変換材料の第1原料物質の塩である塩化コバルト六水和物(CoCl2・6H2O)と熱電変換材料をN型にするための塩化ニッケル六水和物(NiCl2・6H2O)、および分散材(SiO2)を含む水スラリーが投入されたエタノールに、還元剤(NaBH4)(エタノールに混合)を滴下することにより、水分が表面に存在する前記分散材(SiO2)が前記第1原料物質(還元されてCoとNiからなる)に分散された第1複合粒子を生成させる(第1工程)。

【0024】

次いで、前記第1複合粒子および熱電変換材料の第2原料物質の塩(SbCl3)が投入されたエタノールに、還元剤(NaBH4)(エタノールに混合)を滴下することにより、前記第1原料物質および第2原料物質の化合物に前記分散材が分散された熱電変換材料を生成する(第2工程)。

前記第1工程および前記第2工程を経ることによって、熱電変換材料の母相に分散材が分散され、前記熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上の界面粗さを有するナノコンポジット熱電変換材料を液相合成により得ることができる。

前記の第2工程において、生成された第1複合粒子および熱電変換材料の第2原料物質の塩(SbCl3)をエタノールに投入すると、強酸であるSbCl3によって第1原料物質の粒子が溶解され、還元剤によって第1原料物質および第2原料物質との還元化合物が生成すると考えられる。

【0025】

前記の実施態様において、分散材として分散材を含む水スラリーを使用することと、還元剤を滴下して水分が表面に存在する前記分散材(SiO2)が前記第1原料物質に分散された第1複合粒子を生成させることとを組み合わせることが必要であり、還元剤を滴下せず、従って前記分散材(SiO2)が前記第1原料物質に分散された第1複合粒子を生成させないと、第2工程において水の存在する溶媒中で第1原料物質の塩と第2原料物質の塩の共存下に還元剤を滴下するとSbCl3からオキシ塩化アンチモンが生成し目的とする熱電変換材料を得ることができない。

また、前記の実施態様において、分散材として分散材を含む水スラリーを使用しないで、図10に示すように1工程のみで溶媒中で第1原料物質の塩と第2原料物質の塩との共存下に還元剤を滴下すると、表面粗さのほとんどないナノコンポジット熱電変換材料が得られる。

【0026】

図11に示す本発明の第2の製造方法の実施態様においては、図12に示すように、分散材の1例であるSiO2粒子の表面の官能基、例えばOH基と有機分子修飾剤の1例であるシランカップリング剤(例えば、γ−アミノプロピルトリメトキシシラン)の末端基とが結合して、SiO2粒子の表面と前記シランカップリング剤のSi元素との間に3つの−O−結合が形成され、この有機分子表面修飾部が結合した分散材を用いてナノコンポジットを作製すると、有機分子表面修飾部が界面粗さとして残留すると考えられる。この第2の製造方法において、分散材(SiO2)の表面修飾に用いた有機分子修飾剤(シランカップリング剤)の過剰量はろ過などによって分離することなくそのまま用いることが表面修飾の効果を高めるために好ましい。

【0027】

本発明のナノコンポジット熱電変換材料は、前記のように熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散された熱電変換材料であって、前記熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上、好適には0.1〜0.6nmの界面粗さを有し、好適には前記熱電変換材料の母相と前記分散材のナノ粒子との界面密度(単位体積当たりにおける母相とナノ粒子との接触面積比)が0.02〜3(1/nm)、特に0.06〜1.8(1/nm)、その中でも0.1〜1.8(1/nm)であるナノコンポジット熱電変換材料である。

【0028】

前記のナノコンポジット熱電変換材料における熱電変換材料としては、特に制限はなく、例えばBi、Sb、Ag、Pb、Ge、Cu、Sn、As、Se、Te、Fe、Mn、Co、Siから選択される少なくとも2種以上の元素を含む材料、例えばBiTe系あるいはCoおよびSbを主成分とするCoSb3化合物の結晶がCo、Sb以外の元素、例えば遷移金属を含むものが挙げられる。前記の遷移金属としては、Cr、Mn、Fe、Ru、Ni、Pt、Cuなどが挙げられる。これらの遷移金属のうちNiを含む熱電変換材料、特に化学組成がCo1−xNixSbY(式中、0.03<X<0.09、2.7<X<3.4)であるものはN型熱電変換材料を与え、組成中にFe、Sn、Geを含む熱電変換材料、例えば化学組成がCoSbpSnq又はCoSbpGeq(式中、2.7<p<3.4、0<q<0.4、p+q>3)であるものはP型熱電変換材料を与え得る。

【0029】

本発明における前記の分散材としては、特に制限はなく、例えば、絶縁性の分散材としては、B4C、Si3N4、SiC、Al2O3、ZrO2、SiO2などのナノ粒子、特にAl2O3、ZrO2、SiO2などのナノ粒子が挙げられる。前記の分散材としては、平均粒径が1〜100nm、特に5〜50nm、その中でも5〜25nm程度のナノ粒子が好適である。

【0030】

本発明の前記ナノコンポジット熱電変換材料は、4つの製造方法のいずれかによって得ることができる。

第1の製造方法は、本発明のナノコンポジット熱電変換材料を製造するために、

熱電変換材料の第1原料物質の塩、および分散材を含む水スラリーが投入された溶媒に、還元剤を滴下することにより、水分が表面に存在する前記分散材が前記第1原料物質に分散された第1複合粒子を生成する第1工程、

前記第1複合粒子および熱電変換材料の第2原料物質の塩が投入された溶媒に、還元剤を滴下することにより、前記第1原料物質および第2原料物質との化合物に前記分散材が分散された熱電変換材料を生成する第2工程、

を含む液相合成による製造方法である。

【0031】

前記第1の製造方法によれば、分散材の表面に吸着した水分子と熱電変換材料の塩とが微細領域で反応することが可能となり、実験的に解明されていないが、分散材と熱電変換材料の母相との界面に極微小な反応生成物(熱電変換物質の酸化物と推定される。)が不規則に形成されることにより、前記界面に0.1nm以上の表面粗さを形成することが可能になると考えられる。

【0032】

前記熱電変換材料の第1原料物質の塩としては、例えば、Bi、Sb、Ag、Pb、Ge、Cu、Sn、As、Se、Te、Fe、Mn、Co、Siから選択される少なくとも1種以上の元素の塩、例えばCoおよびNi、Sn又はGeの塩、例えば前記元素のハロゲン化物、例えば塩化物、フッ化物、臭素化物、好適には塩化物や、硫酸塩、硝酸塩などが挙げられ、前記熱電変換材料の第2原料物質の塩としては、前記元素のうち第1原料物質以外の元素、例えばSbの塩、例えば前記元素のハロゲン化物、例えば塩化物、フッ化物、臭素化物、好適には塩化物や、硫酸塩、硝酸塩などが挙げられる。

【0033】

また、前記の溶媒としては、前記の第1原料物質の塩および第2原料物質の塩を均一に分散し得るもの、特に溶解し得るものであれば特に制限はなく、例えばメタノール、エタノール、イソプロパノール、ジメチルアセトアミド、N−メチルピロリドン、好適にはメタノール、エタノールなどのアルコールが挙げられる。

【0034】

前記の還元剤としては、第1原料物質の塩および第2原料物質の塩を還元し得るものであれば特に制限はなく、例えば第三級ホスフィン、第二級ホスフィンおよび第一級ホスフィン、ヒドラジン、ヒドロキシフェニル化合物、水素、水素化物、ボラン、アルデヒド、還元性ハロゲン化物、多官能性還元体などが挙げられ、その中でも水素化ホウ素アルカリ、例えば水素化ホウ素ナトリウム、水素化ホウ素カリウム、水素化ホウ素リチウム等の物質の1種類以上が挙げられる。

【0035】

前記の第1の製造方法において、各成分の割合は、熱電変換材料については前記の2種以上の金属組成に等しい金属塩のモル比であり、前記の第1工程において、溶媒は、第1原料物質の塩の1質量部に対して5〜500容量部、特に10〜250容量部であり、還元剤の1質量部に対して10〜1000容量部、特に20〜500容量部であり、還元剤は、第1原料物質の塩の1質量部に対して0.1〜1質量部、特に0.2〜1質量部であることが好ましい。また、前記の第1工程において、溶媒は、第2原料物質の塩の1質量部に対して5〜500容量部、特に10〜250容量部であり、還元剤の1質量部に対して10〜1000容量部、特に20〜500容量部であり、還元剤は、第2原料物質の塩の1質量部に対して0.1〜1質量部、特に0.2〜1質量部であることが好ましい。

【0036】

第2の製造方法は、本発明のナノコンポジット熱電変換材料を製造するために、

分散材の表面に有機分子修飾を施す第1工程、

熱電変換材料の第1原料物質の塩と第2原料物質の塩、および前記分散材が投入された溶媒に、還元剤を滴下することにより、前記各原料物質の化合物に前記分散材が分散された熱電変換材料を生成する第2工程、

を含む液相合成による製造方法である。

【0037】

前記第2の製造方法によれば、前記分散材表面の官能基の分布によって、分散材の表面に選択的に修飾剤の有機分子が修飾されるため、有機分子修飾が施された領域と有機分子修飾が施されていない領域とで表面に凹凸が形成され、この表面修飾された分散材が熱電材料の母相中に分散されるため、前記界面に0.1nm以上の界面粗さを形成することが可能になると考えられる。

【0038】

前記の有機分子修飾を施す第1工程は、前記の分散材を有機表面修飾剤、例えば1分子中に分散材の表面に化学結合する官能基を併せ持つ有機ケイ素化合物、例えばシランカップリング剤、好適には、アミノ系、エポキシ系、イソシアネート系、ビニル系、メタクリル系、メルカプト系、ウレイド系等のシランカップリング剤の少量、例えば分散材に対して0.1質量%以上20質量%未満、特に0.2〜10質量%、その中でも0.2〜5質量%の割合のシランカップリング剤で表面処理することによって好適に実施することができる。

【0039】

前記の原料物質の塩としては、Bi、Sb、Ag、Pb、Ge、Cu、Sn、As、Se、Te、Fe、Mn、Co、Siから選択される少なくとも2種以上の元素の塩、例えばCoおよびNi、Sn又はGeの塩と、Sbの塩、例えば前記元素のハロゲン化物、例えば塩化物、フッ化物、臭素化物、好適には塩化物や、硫酸塩、硝酸塩等が挙げられる。

また、前記の溶媒としては、前記第1の製造方法における溶媒と同様の溶媒が使用し得る。

また、前記の還元剤としては前記第1の製造方法における還元剤と同様の還元剤が挙げられる。

【0040】

前記の第2の製造方法において、各成分の割合は、熱電変換材料については前記の2種以上の金属組成に等しい金属塩のモル比であり、溶媒は、第1原料物質の塩および第2の原料物質の合計1質量部に対して5〜500容量部、特に10〜250容量部であり、還元剤の1質量部に対して10〜500容量部、特に20〜500容量部であり、還元剤は、第1原料物質の塩および第2の原料物質の合計1質量部に対して0.1〜1質量部、特に0.2〜1質量部であることが好ましい。

【0041】

第3の製造方法は、本発明のナノコンポジット熱電変換材料を製造するために、

熱電変換材料の母相となる第1原料物質の塩、および、前記母相の第1原料物質よりも酸化還元電位が高い分散材となる第2原料物質の塩を溶媒に溶解させた原料溶液を調製する第1工程、

前記原料溶液に還元剤を滴下し、前記分散材となる第2原料物質の水酸化物を析出させる第2工程、

前記水酸化物が析出している前記原料溶液に、更に前記還元剤を滴下し、前記水酸化物の周囲に熱電変換材料の母相の前記第1原料物質を析出させスラリーを生成させる第3工程、

前記スラリーを熱処理することにより、前記第1原料物質を合金化して前記母相を形成すると共に前記水酸化物を酸化して酸化物の前記分散材とする第4工程

を含む液相合成による製造方法である。

【0042】

図15に、本発明の第3の製造方法による液相合成のメカニズムを模式的に示す。理解を容易にするために、熱電変換材料の母相(Co,Ni)Sb3中に、分散材としてCeO2ナノ粒子を分散させたナノコンポジット熱電変換材料の製造を例に説明する。

第3の製造方法によれば、熱電変換材料の母相となる第1原料物質(Co,Ni,Sb)の塩、および、第1の原料物質(Co,Ni,Sb)よりも酸化還元電位が高く分散材となる第2の原料物質(Ce)の塩を溶媒に溶解させた原料溶液を調製する(第1工程)。

【0043】

次いで、原料溶液に還元剤を滴下し、前記分散材となる第2原料物質(Ce)の水酸化物(Ce(OH)3)を析出させる(第2工程)。図15(1)に「還元初期」として、この状態を示す。すなわち、CeはCo,Ni,Sbよりも酸化還元電位が高いので原料溶液中にCeの水酸化物10’が先に析出する。

【0044】

この酸化還元電位の前提となる反応は、次のとおりである。すなわち、分散材構成元素であるCeは、第2原料物質の塩として例えば塩化物CeCl3から水酸化物Ce(OH)3まで還元され、金属Ceの状態までは還元されない。このCeCl3→Ce(OH)3の還元反応におけるCeの酸化還元電位は、母材の構成元素であるCo,Ni,Sbの塩として例えば塩化物が金属まで還元される反応における母材構成元素Co,Ni,Sbの酸化還元電位よりも高い。

【0045】

次いで、水酸化物10’が析出している原料溶液に、更に前記の還元剤を滴下して水酸化物10’の周囲に熱電変換材料の母相の第1原料物質(Co,Ni,Sb)20’を析出させスラリーを生成させる(第3工程)。図15(2)に「還元反応途中」として、この状態を示す。水酸化物(Ce(OH)3)のナノ粒子10’をコア(析出サイト)として第1原料物質(Co,Ni,Sb)のナノ粒子20’が析出する。図15(3)に「還元完了」として示した段階では、第1原料物質20’がそれぞれ粒子状に析出した集合体の中に第2原料物質の水酸化物(Ce(OH)3)10’のナノ粒子が分散したスラリーが得られる。

【0046】

次いで、このスラリーを熱処理することにより、図15(4)に示したように、第1原料物質(Co,Ni,Sb)20’を合金化して所定組成(Co,Ni)Sb3の母相20を形成すると共に、水酸化物(Ce(OH)3)10’を酸化して酸化物(CeO2)の分散材10とする(第4工程)。

【0047】

以上の工程を経ることにより、熱電変換材料の母相(Co,Ni)Sb3中に、分散材としてCeO2(セリア)ナノ粒子を分散させたナノコンポジット熱電変換材料が得られる。

【0048】

第3の製造方法に用いる溶媒、還元剤は、第1、第2の製造方法に用いる溶媒、還元剤に準じる。

【0049】

第3の製造方法によって得られるナノコンポジット熱電変換材料の特徴として、母相(例:(Co,Ni)Sb3<立方晶>)および分散材(例:CeO2<立方晶>)が共に結晶質である。そのため母相と分散材との界面には、両者の結晶方位の差による格子歪が生ずる。図17に示すように、この格子歪を緩和するために両者の界面には界面粗さRが発生する。この界面粗さは1.2nm程度にも達する。これは、第1、第2の製造方法による界面粗さが最大で0.6nm程度であったのに対して、更に大きな界面粗さが得られる。第1、第2の製造方法により得られるナノコンポジット熱電変換材料は、母相の熱電変換材料は合金であり結晶質であるが、分散材は非晶質であった。第3の製造方法により得られる母相(結晶質)/分散材(結晶質)の構造は、界面における格子歪に基づく大きな界面粗さが得られる点で、第1、第2の製造方法により得られる母相(結晶質)/分散材(非晶質)の構造に比べてより有利であることが分かる。

【0050】

第3の製造方法における母相の組成と分散材の組成との組み合わせは上記の例に限定する必要はなく、第3の製造方法が適用可能な組成であればよい。下記の組み合わせが非限定的に列挙できる。

【0051】

<第3の製造方法における母相組成/分散材組成の組み合わせの例>

母相組成M:(Co,Ni)Sb3系、Bi2Te3系(含BiSbTeSe系)、CoSb3系、SiGe系、PbTe系、Zn4Sb3系

分散材組成P:CeO2、ZrO2、TiO2、Fe2O3、V2O3、MnO2、CaO

すなわち、上記母相組成のいずれか1種と、上記分散材組成のいずれか1種との組み合わせM/Pの全てが可能である。

【0052】

第4の製造方法は、本発明のナノコンポジット熱電変換材料を製造するために、

熱電変換材料を構成する複数の元素それぞれの塩を溶媒に溶解させる際に、前記複数の元素のうち酸化還元電位が最大の元素の塩のみを熱電変換材料の所定組成に対して過剰に溶解させて原料溶液を調製する第1工程、

前記原料溶液に還元剤を滴下し、前記酸化還元電位が最大の元素を析出させる第2工程、

前記酸化還元電位が最大の元素が析出している前記原料溶液に、更に前記還元剤を滴下し、前記析出している前記酸化還元電位が最大の元素の周囲に、前記複数の元素のうち前記第2工程で析出しなかった元素を析出させスラリーを生成させる第3工程、

前記スラリーを熱処理することにより、前記第2、第3工程で析出した元素を合金化して前記所定組成の母相を形成すると共に上記酸化還元電位が最大の元素の前記過剰な部分を前記分散材として残す第4工程、

を含む液相合成による製造方法である。

【0053】

図16に、本発明の第4の製造方法による液相合成のメカニズムを模式的に示す。理解を容易にするために、熱電変換材料の母相(Bi,Sb)2Te3中に、分散材として母相構成元素のうちTeを金属ナノ粒子として分散させたナノコンポジット熱電変換材料の製造を例に説明する。

【0054】

第4の製造方法によれば、熱電変換材料を構成する複数の元素(Bi,Sb,Te)それぞれの塩を溶媒に溶解させる際に、前記複数の元素のうち酸化還元電位が最大の元素(Te)の塩のみを熱電変換材料の所定組成(Bi,Sb)2Te3に対して過剰に溶解させて原料溶液を調製する(第1工程)。

【0055】

次いで、原料溶液に還元剤を滴下し、前記酸化還元電位が最大の元素(Te)を析出させる(第2工程)。図16(1)に「還元初期」として、この状態を示す。すなわち、Teは3種の母材構成元素Bi,Sb,Teのうちで酸化還元電位が最大なので、原料溶液中にTeが先にナノ粒子15’として析出する。

この酸化還元電位の前提となる反応は、熱電変換材料の構成元素Bi,Sb,Teの塩例えば塩化物が各々金属にまで還元される反応であり、この反応についての酸化還元電位はTeが最大である。

【0056】

次いで、酸化還元電位が最大の元素(Te)15’が析出している原料溶液に、更に前記還元剤を滴下し、析出している酸化還元電位が最大の元素(Te)15’の周囲に、複数の元素(Bi,Sb,Te)のうち第2工程で析出しなかった元素(Bi,Sb)20’を析出させスラリーを生成させる(第3工程)。図16(2)に「還元反応途中」として、この状態を示す。金属Teのナノ粒子15’をコア(析出サイト)として金属Bi,Sbのナノ粒子20’が析出する。図16(3)に「還元完了」として示した段階では、Bi,Sb20’がそれぞれ粒子状に析出した集合体の中に酸化還元電位が最大の元素Teのナノ粒子15’が分散したスラリーが得られる。

【0057】

次いで、このスラリーを熱処理することによって、図16(4)に示したように、前記第2、第3工程で析出した元素(Bi,Sb,Te)20’を合金化して所定組成(Bi,Sb)2Te3の母相20を形成すると共に酸化還元電位が最大の元素Teの過剰な部分を分散材15として残す(第4工程)。すなわち、熱処理前の分散材15’は、所定組成(Bi,Sb)2Te3の母相を形成する合金化にその一部が用いられ、所定組成(Bi,Sb)2Te3に対して過剰な部分のみが最終的な分散材15として残る。すなわち合金化の過程で分散材15は合金化前よりもサイズが更に小さくなっている。これにより分散材15のフォノン散乱能が更に高まる。

【0058】

以上の工程を経ることにより、熱電変換材料の母相(Bi,Sb)2Te3中に、分散材としてTeナノ粒子を分散させたナノコンポジット熱電変換材料が得られる。

【0059】

第4の製造方法に用いる溶媒、還元剤は、第1、第2の製造方法に用いる溶媒、還元剤に準じる。

【0060】

第4の製造方法によって得られるナノコンポジット熱電変換材料の特徴として、第3の製造方法と同じく、母相(例:(Bi,Sb)2Te3<菱面体晶>)および分散材(例:Te<六方晶>)が共に結晶質である。そのため母相と分散材との界面には、両者の結晶方位の差による格子歪が生ずる。図17に示すように、この格子歪を緩和するために両者の界面には界面粗さRが発生する。この界面粗さは1.7nm程度にも達する。これは、第1、第2の製造方法による界面粗さが最大で0.6nm程度であったのに対して、更に大きな界面粗さが得られる。第1、第2発明の製造方法により得られるナノコンポジット熱電変換材料は、母相の熱電変換材料は合金であり結晶質であるが、分散材は非晶質であった。第4の製造方法により得られる母相(結晶質)/分散材(結晶質)の構造は、界面における格子歪に基づく大きな界面粗さが得られる点で、第1、第2の方法により得られる母相(結晶質)/分散材(非晶質)の構造に比べてより有利であることが分かる。

【0061】

第4の製造方法における母相の組成と分散材の組成との組み合わせは上記の例に限定する必要はなく、第4の製造方法が適用可能な組成であればよい。下記の組み合わせが非限定的に列挙できる。

【0062】

<第4の製造方法における母相組成/分散材組成の組み合わせの例>

(Bi,Sb)2Te3系/Te

Bi2Te3系(含BiSbTeSe系)/TeまたはSe

CoSb3系/SbまたはSb2O3

CoSb3系(Te含有)/Te

SiGe系/GeまたはGe酸化物

PbTe系/Te

BiSnTe系/SnまたはSn酸化物

Zn4Sb3系/SbまたはSb酸化物

【0063】

前記第1〜第4の製造方法のいずれかの方法によって、熱電変換材料/分散材の複合ナノ粒子が溶媒、例えばエタノールのスラリーとして得られるので、通常は複合ナノ粒子を溶媒、例えばエタノール又は多量の水と少量の溶媒との混合溶媒(例えば、容積比で水:溶媒=100:25〜75の割合)でろ過、洗浄し、密閉の加圧容器中、例えば密閉のオートクレーブ中で200〜400℃の温度、24〜100時間、水熱処理を行って、合金化させる。次いで、通常は非酸化雰囲気下、例えば不活性雰囲気下に、乾燥させて粉末状のナノコンポジット熱電変換材料を得ることができる。

【0064】

また、バルク体を得る必要がある場合は、前記の粉末状のナノコンポジット熱電変換材料を400〜600℃の温度でSPS焼結(放電プラズマ焼結:Spark Plasma Sintering)することによって、ナノコンポジット熱電変換材料バルク体を得ることができる。

前記のSPS焼結は、パンチ(上部、下部)、電極(上部、下部)、ダイおよび加圧装置を備えたSPS焼結機を用いて行うことができる。

また、焼結の際に、焼結機の焼結チャンバのみを外気から隔離して不活性の焼結雰囲気にしてもよくあるいはシステム全体をハウジングで囲んで不活性雰囲気にしてもよい。

【0065】

前記の方法によって、本発明の前記のように熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散されたナノコンポジット熱電変換材料であって、前記熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上の、好適には0.1〜0.6nmの界面粗さを有し、特に前記熱電変換材料の母相と前記分散材のナノ粒子との界面密度(単位体積当たりにおける母相とナノ粒子との接触面積比)が0.02〜3(1/nm)、さらに0.06〜1.8(1/nm)、その中でも0.1〜1.8(1/nm)である粉末状又はバルク状のナノコンポジット熱電変換材料を得ることができる。

【0066】

本発明のナノコンポジット熱電変換材料は、熱電変換材料の母相(マトリックス)と分散材のナノ粒子の組合せによって異なるが、化学組成がCo1−xNixSbY(式中、0.03<X<0.09、2.7<X<3.4)であるN型熱電変換材料の場合には、熱伝導率が少なくとも50〜400℃の範囲の温度で1W/m/K未満、特に0.8W/m/K以下であり、ZTが少なくとも50〜400℃の範囲の温度で0.4以上(50℃)〜1.2以上(400℃)であり高い性能を有している。

【0067】

本発明の熱電変換素子は、本発明のナノコンポジット熱電変換材料を用いて、それ自体公知の方法によって、N型ナノコンポジット熱電変換材料、P型ナノコンポジット熱電変換材料、電極および絶縁性基板を組み立てることによって得ることができる。

【0068】

本明細書では、実施態様として特定の熱電変換材料と分散材との組合せに基いて具体的に説明したが、本発明は前記特定の化学組成の熱電変換材料と分散材との組合せに限定されず、本発明における特徴を満足するものであれば任意の熱電変換材料の母相(マトリックス)と分散材のナノ粒子との組合せに対して適用することが可能である。

【実施例】

【0069】

以下、この発明の実施例を示す。

以下の実施例において、得られたナノコンポジット熱電変換材料の評価法は以下に示す方法によって行った。

1.TEM試料作製

直径10mmx1〜2mmの焼結体をアイソメリットによる1〜2mmx1〜2mmに切り出した。その後、厚さが100μm以下になるまで機械研磨を行って試料を作製した。その後、TEM用Cuメッシュに接着剤(商品名:アラルダイト)で上記試料を接着させ、乾燥した。次に、それをディンプルグラインダー(GATAN製)により一部分を20μm以下の厚さになるまで機械研削した。その後、Arイオンミリング(GATAN製)を用いて、薄くなった一部分の厚さが10〜100nmになるまで薄片化した。

【0070】

2.TEM観察

上記の試料作製工程にて厚さが100nm以下になった部分についてTEM観察を行った。TEM観察の条件は以下の通りである。

装置の機種:Tecnai G2 S−Twin TEM(FEI社)

加速電圧:300kV

3.界面粗さの解析

各試料について高分解能TEM像を撮影し、直接観察を行った。撮影した高分解能像をFFT変換し、IFFT(逆フーリエ)変換することで、格子情報のみを取り出した画像解析を行って、平均値である界面粗さを求めた。

【0071】

4.熱伝導率の測定

定常法熱伝導率評価法及びフラッシュ法(非定常法)(ネッチ社製フラッシュ法熱伝導率測定装置)による。

5.出力因子

アルバック理工製ZEMを用いて、ゼーベック係数及び比抵抗を測定。

ゼーベック係数は△V/△Tを3点フィッティングした。

比抵抗は4端子法にて測定を行った。

6.界面密度の測定

TEMにより約500〜700個の粒子の粒径を測定し、平均化したものから界面密度を算出した。

【0072】

〔比較例1〜2〕

図10に示すフローチャートの作製プロセスによって、SiO2(平均粒径:5nm)のPGM(プロピレングルコールモノメチルエーテル)スラリーを用い、還元剤の滴下速度を10ml/分(比較例1、ナノコンポジット熱電変換材料:A)で、又は600ml/分は(比較例2、ナノコンポジット熱電変換材料:B)として、ナノコンポジット熱電変換材料を得た。

得られたナノコンポジット熱電変換材料A及びBのSiO2の界面密度は0.09〜0.17(1/nm)であった。また、得られたナノコンポジット熱電変換材料A及びBの熱電変換特性について評価した結果を図1〜図6にまとめて示す。

【0073】

〔実施例1〜2〕

図9に示すフローチャートの作製プロセスによって、各成分の量として、フローチャートの上の成分から順に、第1工程では、還元剤(NaBH4):0.4g、エタノール:50ml、エタノール:50ml、塩化コバルト六水和物(CoCl2・6H2O):0.895g、塩化ニッケルト六水和物(NiCl2・6H2O):0.057g、水スラリーSiO2(平均粒径:5nm、SiO2:10質量%):2.4g、第2工程では、還元剤(NaBH4):1.8g、エタノール:100ml、エタノール:100ml、塩化アンチモン(SbCl3):2.738g、第1工程で作製した複合粒子の全量を用いて、2段階の工程でナノ粒子を合成した。還元剤の滴下速度を10ml/分(実施例1、ナノコンポジット熱電変換材料:C)で、又は600ml/分(実施例2、ナノコンポジット熱電変換材料:D)として、ナノコンポジット熱電変換材料を得た。

その際に、第1の工程で作製したナノ粒子を含むエタノールスラリーを水500mlとエタノール300mlの混合溶液でろ過洗浄し、その後さらにエタノール300mlでろ過洗浄した。また、第2工程後は一度も洗浄は行わず連続して行った。

【0074】

前記の第1工程および第2工程の後、密閉のオートクレーブに入れ、240℃、48時間の水熱処理を行い、合金化させた。その後、窒素ガスフロー雰囲気で、乾燥させ、粉末を回収した。その結果、約2.0gの粉末が回収された。

得られた粉末を400〜500℃でPSP焼結し、ナノコンポジット熱電変換材料のバルク体を作製した。

得られたバルク体は、内部のSiO2が平均粒径10〜20nm、界面密度0.11〜0.15(1/nm)であった。

得られたナノコンポジット熱電変換材料(C及びD)の熱電変換特性について評価した結果を比較例の結果とまとめて図1〜図6に示す。

【0075】

〔比較例3〕

第1工程において還元剤(NaBH4)を滴下しなかった他は実施例1と同様に実施したところ、前記の第2工程において水の存在する溶媒中にNaBH4を滴下すると溶媒が白濁し、オキシ塩化アンチモンが生成し、目的とする熱電変換材料を得ることができなかった。

【0076】

〔比較例4〜6〕

図11に示すフローチャートの作製プロセスにおいて表面修飾SiO2に代えて、表面修飾していないでSiO2(平均粒径:5nm)のPGM(プロピレングルコールモノメチルエーテル)スラリーを用い、還元剤の滴下速度を10ml/分(比較例4および比較例5、ナノコンポジット熱電変換材料:E、F)で、又は100ml/分(比較例6、ナノコンポジット熱電変換材料:G)として、ナノコンポジット熱電変換材料を得た。

得られたナノコンポジット熱電変換材料E及びFのSiO2の界面密度は0.06(1/nm)であり、GのSiO2の界面密度は0.11(1/nm)であった。また、得られたナノコンポジット熱電変換材料E〜Gの熱電変換特性について評価した結果を図13にまとめて示す。

【0077】

〔実施例3〕

図11に示すフローチャートの作製プロセスによって、シランカップリング剤としてγ−アミノプロプルトリメトキシシランをSiO2に対して1質量%の割合で表面修飾したSiO2(平均粒径:5nm)のPGM(プロピレングルコールモノメチルエーテル)スラリーを用い、還元剤の滴下速度を600ml/分として、ナノコンポジット熱電変換材料Hを得た。

得られたナノコンポジット熱電変換材料Hは、界面密度が0.06(1/nm)であった。

また、実施例3で得られたナノコンポジット熱電変換材料Hの熱伝導率を比較例3〜5の結果とまとめて図13に示す。

また、実施例3で得られたナノコンポジット熱電変換材料HのTEM像を図14に示す。

【0078】

図13の結果は、第2の製造方法により有機分子修飾を施した分散材を用いて得られたナノコンポジット熱電変換材料は、界面粗さが特に大きく、熱伝導率が小さいことを示している。

【0079】

〔実施例4〕

本発明の第3の製造方法により、熱電変換材料の母相(Co,Ni)Sb3中に、分散材としてCeO2ナノ粒子を分散させたナノコンポジット熱電変換材料を製造した。

図18にフローチャートを示す。

【0080】

≪原料溶液の調製≫

エタノール100mlに、下記原料を溶解して原料溶液を調製した。

母相原料 塩化アンチモン(SbCl3) 2.75g

塩化コバルト六水和物(CoCl2・6H2O) 0.9g

塩化ニッケル六水和物(NiCl2・5H2O) 0.057g

分散材原料 塩化セリウム(CeCl3) 1.54g

【0081】

≪還元≫

エタノール100mlに還元剤としてNaBH42.4gを溶解した溶液を上記原料溶液に滴下した。

【0082】

≪ろ過・洗浄≫

還元により析出したナノ粒子を含んだエタノールスラリーを、水500ml+エタノール300mlの溶液でろ過・洗浄し、更にエタノール300mlでろ過・洗浄した。

【0083】

≪熱処理≫

その後、密閉式のオートクレーブに装入し、240℃×48hrの水熱処理を行なってマトリクスを合金化させた。

【0084】

≪乾燥≫

次いで、N2ガスフロー雰囲気で乾燥させ、粉末を回収した。このとき、約2.0gの粉末が回収された。

【0085】

≪焼結≫

回収した粉末を500℃で放電プラズマ焼結(SPS)し、熱電変換材料(Co,Ni)Sb3から成る母相(マトリクス)中に、分散材として30vol%のCeO2粒子が分散したナノコンポジット熱電変換材料を得た。

【0086】

≪構成相の観察≫

得られた粉末をXRD解析およびTEM観察により確認した。

図19に、(1)XRDチャートおよび(2)TEM像を示す。XRDチャートに示されるように(Co,Ni)Sb3の回折ピーク(記入なしの全ピーク)とCeO2の回折ピークが明瞭に観察され、これら両相から成ることが確認された。またTEM像で界面粗さ1.0±0.21nmが確認された。

【0087】

≪性能≫

表1に、構造的な特徴である平均粒径、界面密度、界面粗さと、性能値として400℃におけるゼーベック係数、比抵抗、熱伝導率、無次元性能指数ZTの実測値とを示す。表1には比較のため従来例として、分散材の無い単相の熱電変換材料(Co,Ni)Sb3で得られた最良と思われる文献値(*1)を示す。本発明のナノコンポジット熱電変換材料は従来値に対して熱伝導率が1/5の0.7(W/m/K)、無次元性能指数ZTが約2.5倍の1.24と顕著に向上していることが分かる。

【0088】

【表1】

【0089】

+++++++++++(*1) 引用した従来技術 +++++++++++++++

文献名:”Effect of NiSb on the thermoelectric properties of sktterudite CoSb3”, Journal of Applied Physics, volume 93, Issue 5, pp.2758-2764 (2003)

製法:原料(Co,Ni,Sb)を石英封入して熱処理し、インゴットを作製。その後、粉砕して粉末を得る。この粉末をホットプレスにより500〜600℃にて焼結してバルク体を得た。

++++++++++++++++++++++++++++++++++++++++

【0090】

〔実施例5〕

本発明の第4の製造方法により、熱電変換材料の母相(Bi,Sb)2Te3中に、分散材としてTeナノ粒子を分散させたナノコンポジット熱電変換材料を製造した。

図20にフローチャートを示す。

【0091】

≪原料溶液の調製≫

エタノール100mlに、下記原料を溶解して原料溶液を調製した。

母相原料 塩化ビスマス(BiCl3) 0.5g

塩化アンチモン(SbCl3) 1.1g

マトリクス原料兼分散粒子原料

塩化テルル(TeCl4) 2.99g

【0092】

≪還元≫

エタノール100mlに還元剤としてNaBH42.7gを溶解した溶液を上記原料溶液に滴下した。

還元により析出したナノ粒子を含んだエタノールスラリーを、水500ml+エタノール300mlの溶液でろ過・洗浄し、更にエタノール300mlでろ過・洗浄した。

【0093】

≪熱処理≫

その後、密閉式のオートクレーブに装入し、240℃×48hrの水熱処理を行なってマトリクスを合金化させた。

次いで、N2ガスフロー雰囲気で乾燥させ、粉末を回収した。このとき、約2.0gの粉末が回収された。

【0094】

≪焼結≫

回収した粉末を360℃で放電プラズマ焼結(SPS)し、熱電変換材料(Bi,Sb)2Te3から成る母材(マトリクス)中に、分散材として30vol%のTe粒子が分散したナノコンポジット熱電変換材料を得た。

【0095】

原料溶液作成時にTeの配合量を少なくして最終的な分散材の体積分率が10vol%のナノコンポジット熱電変換材料も得た。

【0096】

≪構成相の観察≫

得られた粉末をXRD解析、TEM観察により確認した。

図21に、(1)XRDチャートおよび(2)TEM像を示す。XRDチャートに示されるように(Bi,Sb)2Te3の回折ピーク(記入なしの全ピーク)とTeの回折ピークが明瞭に観察され、これら両相から成ることが確認された。またTEM像で界面粗さ1.5±0.22nmが確認された。

【0097】

《性能》

表2に、構造的な特徴である平均粒径、界面密度、界面粗さと、性能値として室温におけるゼーベック係数、比抵抗、熱伝導率、無次元性能指数ZTの実測値とを示す。表1には比較のために従来例として、分散材の無い単相の熱電変換材料(Bi,Sb)2Te3で得られた最良と思われる文献値(*2)を示す。本発明のナノコンポジット熱電変換材料は従来値に対して熱伝導率が約1/2(10vol%Te)〜約1/3(30vol%Te)、無次元性能指数ZTが約60%増し(10vol%Te)〜約2倍(30vol%Te)と顕著に向上していることが分かる。

【0098】

【表2】

【0099】

+++++++++++(*2) 引用した従来技術 +++++++++++++++

文献名:CRC Handbook of Thermoelectrics, p227

製法:「Traveling Heater Method」と呼ばれる方法を採用。すなわち、アンプル(石英)中に原料インゴットを入れ、ヒーター(580℃)中を通り抜ける間に材料が一度溶解し、ヒーターから出た後に冷却され凝固する。その際に単結晶となる。

++++++++++++++++++++++++++++++++++++++++

【0100】

図22に、実施例3、4および従来の熱電変換材料の熱伝導率を、界面密度に対してプロットした。同じ界面密度で比較すると、実施例3、4のナノコンポジット熱電変換材料の熱伝導率は、従来例に対して大幅に低下していることが分かる。

【0101】

なお、図22に示した従来材の詳細は下記のとおりである。

◇スラリーSiO2(平均粒径5nm)3.35gを配合。

製法:実施例4と同様にCo,Ni,Sbの塩の溶解しているエタノールスラリー中に、分散材としてSiO2のPGMスラリー(*)を分散させ、実施例4と同様の還元剤にて塩を還元し、CoNiSbSiO2の複合粒子を作製。その後、水熱処理、焼結を行なってバルク体を得た。(*:PGM(プロピレングリコールモノメチルエーテル)溶媒中に、SiO2(粒径5nm)を3.35g(10wt%)分散させたスラリー)

下記の粉末SiO2、粉末Al2O3、比較材についても、これら分散材を下記のとおりとした他は、上記と同様の製法である。

【0102】

□粉末SiO2(平均粒径20nm)0.335gを配合。

【0103】

△粉末Al2O3(平均粒径30nm)0.384gを配合。

【0104】

○比較材(平均粒径1〜4μm):1μmSiO2を0.335g配合。

【0105】

図23に、下記の従来例(*3)を基準とした熱伝導率の低下率を、比較例(◇)(*4)と実施例3、4(△、□)について示す。本発明による界面粗さの付与によって熱伝導率が大幅に低下することが分かる。

【0106】

(*3)従来例:表1の従来例と同じ。

【0107】

(*4)比較例:図22の比較材と同じ。

【産業上の利用可能性】

【0108】

以上説明したように、本発明によれば、熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散された熱電変換材料であって、低い熱伝導率κを可能とする熱電変換材料、そのような熱電変換材料を用いた熱電変換素子およびそのような熱電変換材料製造方法が提供される。

【技術分野】

【0001】

本発明は、新規なナノコンポジット熱電変換材料、それを用いた熱電変換素子およびナノコンポジット熱電変換材料の製造方法に関し、さらに詳しくは熱電変換材料の母相と分散材のナノ粒子との界面の特定の構成によって低い熱伝導率を与え得るナノコンポジット熱電変換材料、それを用いた熱電変換素子および前記ナノコンポジット熱電変換材料の液相合成による製造方法に関する。

【背景技術】

【0002】

近年、地球温暖化問題から二酸化炭素排出量を削減するために、化石燃料から得られるエネルギーの割合を低減する技術への関心が益々増大しており、その1つとして未利用廃熱エネルギーを電気エネルギーに直接変換し得る熱電変換材料およびそれを用いた熱電変換素子が挙げられる。

熱電変換材料とは、火力発電のように熱を一旦運動エネルギーに変換しそれから電気エネルギーに変換する2段階の工程を必要とせず、熱から直接に電気エネルギーに変換することを可能とする材料である。また、熱電変換素子の基本的な構造は例えば特許文献1(特開平11−298052号公報)に記載されている。

【0003】

そして、熱から電気エネルギーへの変換は熱電変換材料から成形したバルク体の両端の温度差を利用して行われる。この温度差によって電圧が生じる現象はゼーペックにより発見されたのでゼーペック効果と呼ばれている。

この熱電変換材料の性能は、次式で求められる性能指数Zで表される。

Z=α2σ/κ(=Pf/κ)

【0004】

ここで、αは熱電変換材料のゼーベック係数、σは熱電変換材料の導電率、κは熱電変換材料の熱伝導率である。α2σの項をまとめて出力因子Pfという。そして、Zは温度の逆数の次元を有し、この性能指数Zに絶対温度Tを乗じて得られるZTは無次元の値となる。そしてこのZTを無次元性能指数と呼び、熱電変換材料の性能を表す指標として用いられている。

熱電変換材料が幅広く使用されるためにはその性能をさらに向上させることが求められている。そして、熱電変換材料の性能向上には前記の式から明らかなように、より高いゼーベック係数α、より高い導電率σ、より低い熱伝導率κが求められる。

【0005】

しかし、これらすべての項目を同時に改良することは困難であり、熱電変換材料の前記項目のいずれかを改良する目的で多くの試みがなされている。

例えば、特許文献2(特開2000−261047号公報)には、CoSbX(2.7<X<3.4)で示される熱電変換材料、具体例としてはCoSb3の熱電変換材料の母材中に分散材としてのセラミックス粉末を分散させた熱電変換用半導体材料および前記CoSbXで表される原料粉末と分散材としてのセラミックス粉末とを混合、成形後、焼成する熱電変換用半導体材料の製造方法が記載されている。しかし、前記公報には熱電変換材料の母相と分散材粒子との界面について言及されておらず、具体的に記載されている前記の熱電変換用半導体材料の熱伝導率はセラミックス粉末を混合しない熱電変換材料の約5W/Kmに比べると低いが、1.8〜3W/Kmである。

【0006】

特許文献3(特開2000−252526号公報)には、Sb含有スカッテルダイト化合物結晶粒と該結晶の粒界に分散した金属酸化物とから成る焼結体である熱電材料およびその製造方法が記載されている。そして、前記公報には結晶粒の微細化によって熱電材料の熱伝導率が低下し、性能指数を向上させることができることが記載されている。そして、前記公報に具体的に記載されている熱電材料の熱伝導率はSb含有スカッテルダイト化合物結晶粒の種類によって異なるがいずれも1.6W/Km以上である。

【0007】

特許文献4(特開2002−26404号公報)には、フォノンを散乱する散乱中心物と母材との融液を容器に封入して揺動、混合物を冷却する工程を含む熱電材料の製造方法、およびBi、Sb、Co等から選択される2種以上の元素を含む母材、フォノンを散乱する散乱中心物を含む混合物から製造され、平均結晶粒径が2μm〜20μmで、充填率が95〜100%であり散乱中心物が母材中に均一に分散している熱電材料が記載されている。しかし、前記公報には熱電変換材料の母相と分散材粒子との界面について言及されていない。

【0008】

特許文献5(特表2008−523579号公報)には、半導体ホスト材料と、前記材料内に分散した複数のナノサイズの含有物とを具備し、両材料間、両材料の境界での伝導帯又は価電子帯のエッジオフセットがほぼ5kBT(kB:ボルツマン定数、T:組成物の平均温度)より小さい熱電ナノ複合材料半導体組成物が記載されている。そして、前記公報には、前記半導体ホスト材料内にナノ粒子又はナノワイヤを混合し、熱伝導率を下げることで性能指数を向上させること、ナノ粒子の形状は球形に限定されないこと、そしてナノワイヤは不規則に配置されることが記載されている。

【0009】

特許文献6(特許第3559962号公報)には、固体マトリックス中に熱電材料ナノ微粒子を分散した熱電変換材料およびターゲット材料にレーザー光を照射する工程を含む熱電変換材料の製造方法が記載されている。そして、前記公報には、熱電材料ナノ微粒子の表面を異種物質に置き換える(表面修飾)ことで熱伝導率が低減することが記載されている。

また、特許文献7(特許第3925932号公報)には、金属酸化物ナノ粒子表面に有機修飾を行う有機修飾金属酸化物ナノ粒子の製造法が記載されており、また、ナノ粒子としてSiO2が記載されている。しかし、前記公報には熱電変換材料について記載されていない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平11−298052号公報

【特許文献2】特開2000−261047号公報

【特許文献3】特開2000−252526号公報

【特許文献4】特開2002−26404号公報

【特許文献5】特表2008−523579号公報

【特許文献6】特許第3559962号公報

【特許文献7】特許第3925932号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、これらの従来技術によっても、熱伝導率κの低減は不十分であり、得られる熱電変換材料の性能は低い。

従って、本発明の目的は、熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散された熱電変換材料であって、低い熱伝導率κを可能とする熱電変換材料、そのような熱電変換材料を用いた熱電変換素子およびそのような熱電変換材料製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明は、熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散されたナノコンポジット熱電変換材料であって、前記熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上の界面粗さを有するナノコンポジット熱電変換材料に関する。

また、本発明は、前記のナノコンポジット熱電変換材料を用いた熱電変換素子に関する。

【0013】

さらに、本発明は、上記本発明のナノコンポジット熱電変換材料を製造するための第1の方法として、

熱電変換材料の第1原料物質の塩、および分散材を含む水スラリーが投入された溶媒に、還元剤を滴下することにより、水分が表面に存在する前記分散材が前記第1原料物質に分散された第1複合粒子を生成する第1工程、

前記第1複合粒子および熱電変換材料の第2原料物質の塩が投入された溶媒に、還元剤を滴下することにより、前記第1原料物質および第2原料物質との化合物に前記分散材が分散された熱電変換材料を生成する第2工程、

を含む、ナノコンポジット熱電変換材料の液相合性による製造方法に関する。

【0014】

さらに、本発明は、上記本発明のナノコンポジット熱電変換材料を製造するための第2の方法として、

分散材の表面に有機分子修飾を施す第1工程、

熱電変換材料の第1原料物質の塩と第2原料物質の塩、および前記分散材が投入された溶媒に、還元剤を滴下することにより、前記各原料物質の化合物に前記分散材が分散された熱電変換材料を生成する第2工程、

を含む、ナノコンポジット熱電変換材料の液相合成による製造方法に関する。

【0015】

さらに、本発明は、上記本発明のナノコンポジット熱電変換材料を製造するための第3の方法として、

熱電変換材料の母相となる第1原料物質の塩、および、前記母相の第1原料物質よりも酸化還元電位が高い分散材となる第2原料物質の塩を溶媒に溶解させた原料溶液を調製する第1工程、

前記原料溶液に還元剤を滴下し、前記分散材となる第2原料物質の水酸化物を析出させる第2工程、

前記水酸化物が析出している前記原料溶液に、更に前記還元剤を滴下し、前記水酸化物の周囲に熱電変換材料の母相の前記第1原料物質を析出させスラリーを生成させる第3工程、

前記スラリーを熱処理することにより、前記第1原料物質を合金化して前記母相を形成すると共に前記水酸化物を酸化して酸化物の前記分散材とする第4工程

を含む、ナノコンポジット熱電変換材料の液相合成による製造方法に関する。

【0016】

さらに、本発明は、上記本発明のナノコンポジット熱電変換材料を製造するための第4の方法として、

熱電変換材料を構成する複数の元素それぞれの塩を溶媒に溶解させる際に、前記複数の元素のうち酸化還元電位が最大の元素の塩のみを熱電変換材料の所定組成に対して過剰に溶解させて原料溶液を調製する第1工程、

前記原料溶液に還元剤を滴下し、前記酸化還元電位が最大の元素を析出させる第2工程、

前記酸化還元電位が最大の元素が析出している前記原料溶液に、更に前記還元剤を滴下し、前記析出している前記酸化還元電位が最大の元素の周囲に、前記複数の元素のうち前記第2工程で析出しなかった元素を析出させスラリーを生成させる第3工程、

前記スラリーを熱処理することにより、前記第2、第3工程で析出した元素を合金化して前記所定組成の母相を形成すると共に上記酸化還元電位が最大の元素の前記過剰な部分を前記分散材として残す第4工程、

を含む、ナノコンポジット熱電変換材料の液相合成による製造方法に関する。

【0017】

本発明における界面粗さおよび界面密度(単位体積当たりにおける母相とナノ粒子との接触面積比)は、後述の実施例の欄に詳細に説明される方法によって求められる。

【発明の効果】

【0018】

本発明によれば、幅広い範囲の温度で熱伝導率κが低く、性能指数が向上したナノコンポジット熱電変換材料を提供することができる。

また、本発明によれば、ナノコンポジット熱電変換材料が幅広い範囲の温度で熱伝導率κが低く、性能指数が向上した熱電変換素子を得ることができる。

また、本発明によれば、簡単な操作で分散材のナノ粒子と熱電変換材料の母相との界面に界面粗さを形成することが可能となり、幅広い範囲の温度で熱伝導率κが低く、性能指数が向上したいナノコンポジット熱電変換材料を得ることができる。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の実施態様および比較例のナノコンポジット熱電変換材料の界面粗さと熱伝導率(κ)との関係を示すグラフである。

【図2】図2は、本発明の実施態様および比較例のナノコンポジット熱電変換材料の界面粗さと出力因子(Pf)との関係を示すグラフである。

【図3】図3は、本発明の実施態様および比較例のナノコンポジット熱電変換材料の界面粗さとZT(無次元性能指数)との関係を示すグラフである。

【図4】図4は、本発明の実施態様および比較例のナノコンポジット熱電変換材料の熱伝導率(κ)の温度による変化を示すグラフである。

【図5】図5は、本発明の実施態様および比較例のナノコンポジット熱電変換材料の出力因子(Pf)の温度による変化を示すグラフである。

【図6】図6は、本発明の実施態様および比較例のナノコンポジット熱電変換材料のZT(無次元性能指数)の温度による変化を示すグラフである。

【図7】図7は、本発明のナノコンポジット熱電変換材料の1つの実施態様を示す概念模式図である。

【図8】図8は、比較例のナノコンポジット熱電変換材料の概念模式図である。

【図9】図9は、本発明の第1の製造方法の実施態様のフローチャートを示す。

【図10】図10は、本発明の第1の製造方法の比較例のフローチャートを示す。

【図11】図11は、本発明の第2の製造方法の実施態様のフローチャートを示す。

【図12】図12は、本発明の第2の製造方法の主要部分の概念模式図である。

【図13】図13は、実施例3および比較例3〜5で得られたナノコンポジット熱電変換材料の熱伝導率の評価結果を示すグラフである。

【図14】図14は、実施例3で得られたナノコンポジット熱電変換材料HのTEM像である。

【図15】図15は、本発明の第3の製造方法による液相合成のメカニズムを示す模式図である。

【図16】図16は、本発明の第4の製造方法による液相合成のメカニズムを示す模式図である。

【図17】図17は、母相(結晶質)/分散材(結晶質)の構造における両者の界面における界面粗さの形成を示す模式図である。

【図18】図18は、本発明の第3の製造方法の実施例のフローチャートを示す。

【図19】図19は、本発明の第3の製造方法の実施例で製造したナノコンポジット熱電変換材料の(1)XRDチャートおよび(2)TEM像である。

【図20】図20は、本発明の第4の製造方法の実施例のフローチャートを示す。

【図21】図21は、本発明の第4の製造方法の実施例で製造したナノコンポジット熱電変換材料の(1)XRDチャートおよび(2)TEM像である。

【図22】図22は、本発明の第3、第4の製造方法の実施例および従来例のナノコンポジット熱電変換材料の熱伝導率を界面密度に対してプロットしたグラフである。

【図23】図23は、本発明の第3、第4の製造方法の実施例および比較例のナノコンポジット熱電変換材料について、従来例に対する熱伝導率低下率を界面密度に対してプロットしたグラフである。

【発明を実施するための形態】

【0020】

図1から、本発明の実施態様の熱電変換材料の母相と分散材のナノ粒子との界面に0.1nm以上の界面粗さを有するナノコンポジット熱電変換材料は、0.1nmより小さい界面粗さを有する比較例のナノコンポジット熱電変換材料に比べて熱伝導率が低く、例えば熱伝導率が1W/m/K未満である。

図2から、熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散された熱電変換材料は、出力因子Pfが界面粗さに影響を受けず、例えば1.3〜1.4mW/m/K2の範囲内でほぼ一定である。

図3から、本発明の実施態様の前記のナノコンポジット熱電変換材料は、小さい界面粗さを有する比較例のナノコンポジット熱電変換材料に比べてZTが明らかに大きく、例えばZTが1.3以上である。

【0021】

図4から、本発明の実施態様の前記のナノコンポジット熱電変換材料は、小さい界面粗さを有する比較例のナノコンポジット熱電変換材料に比べて熱伝導率の温度依存性が低く、例えば室温〜400℃の範囲でほぼ一定である。

図5から、本発明の実施態様の前記のナノコンポジット熱電変換材料は、小さい界面粗さを有する比較例のナノコンポジット熱電変換材料と同様に、出力因子は温度が高くなると漸増する。

図6から、本発明の実施態様の前記のナノコンポジット熱電変換材料は、小さい界面粗さを有する比較例のナノコンポジット熱電変換材料と同様に、ZTは温度が高くなると増大し、その値は比較例のナノコンポジット熱電変換材料に比べて明らかに大きい。

【0022】

これらの図1〜図6に示される実施態様と比較例との界面粗さの大小による効果の違いを考察したものが図7および図8の概念模式図である。理論的に解明されている訳ではないが、図7に示すように本発明の実施態様のナノコンポジット熱電変換材料では大きな界面粗さを持つナノ粒子表面の凸部で熱が散乱されて熱の伝導が妨害されるのに対して、図8に示すように比較例のナノコンポジット熱電変換材料では小さな界面粗さのナノ粒子表面で熱が散乱されずに通過して熱の伝導が良好となると考えられる。つまり、ナノ粒子表面での熱散乱が、熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上の界面粗さを有するナノコンポジット熱電変換材料に低い熱伝導率を与えると考えられる。

【0023】

図9に示すように、本発明の第1の製造方法の実施態様においては、先ず、熱電変換材料の第1原料物質の塩である塩化コバルト六水和物(CoCl2・6H2O)と熱電変換材料をN型にするための塩化ニッケル六水和物(NiCl2・6H2O)、および分散材(SiO2)を含む水スラリーが投入されたエタノールに、還元剤(NaBH4)(エタノールに混合)を滴下することにより、水分が表面に存在する前記分散材(SiO2)が前記第1原料物質(還元されてCoとNiからなる)に分散された第1複合粒子を生成させる(第1工程)。

【0024】

次いで、前記第1複合粒子および熱電変換材料の第2原料物質の塩(SbCl3)が投入されたエタノールに、還元剤(NaBH4)(エタノールに混合)を滴下することにより、前記第1原料物質および第2原料物質の化合物に前記分散材が分散された熱電変換材料を生成する(第2工程)。

前記第1工程および前記第2工程を経ることによって、熱電変換材料の母相に分散材が分散され、前記熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上の界面粗さを有するナノコンポジット熱電変換材料を液相合成により得ることができる。

前記の第2工程において、生成された第1複合粒子および熱電変換材料の第2原料物質の塩(SbCl3)をエタノールに投入すると、強酸であるSbCl3によって第1原料物質の粒子が溶解され、還元剤によって第1原料物質および第2原料物質との還元化合物が生成すると考えられる。

【0025】

前記の実施態様において、分散材として分散材を含む水スラリーを使用することと、還元剤を滴下して水分が表面に存在する前記分散材(SiO2)が前記第1原料物質に分散された第1複合粒子を生成させることとを組み合わせることが必要であり、還元剤を滴下せず、従って前記分散材(SiO2)が前記第1原料物質に分散された第1複合粒子を生成させないと、第2工程において水の存在する溶媒中で第1原料物質の塩と第2原料物質の塩の共存下に還元剤を滴下するとSbCl3からオキシ塩化アンチモンが生成し目的とする熱電変換材料を得ることができない。

また、前記の実施態様において、分散材として分散材を含む水スラリーを使用しないで、図10に示すように1工程のみで溶媒中で第1原料物質の塩と第2原料物質の塩との共存下に還元剤を滴下すると、表面粗さのほとんどないナノコンポジット熱電変換材料が得られる。

【0026】

図11に示す本発明の第2の製造方法の実施態様においては、図12に示すように、分散材の1例であるSiO2粒子の表面の官能基、例えばOH基と有機分子修飾剤の1例であるシランカップリング剤(例えば、γ−アミノプロピルトリメトキシシラン)の末端基とが結合して、SiO2粒子の表面と前記シランカップリング剤のSi元素との間に3つの−O−結合が形成され、この有機分子表面修飾部が結合した分散材を用いてナノコンポジットを作製すると、有機分子表面修飾部が界面粗さとして残留すると考えられる。この第2の製造方法において、分散材(SiO2)の表面修飾に用いた有機分子修飾剤(シランカップリング剤)の過剰量はろ過などによって分離することなくそのまま用いることが表面修飾の効果を高めるために好ましい。

【0027】

本発明のナノコンポジット熱電変換材料は、前記のように熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散された熱電変換材料であって、前記熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上、好適には0.1〜0.6nmの界面粗さを有し、好適には前記熱電変換材料の母相と前記分散材のナノ粒子との界面密度(単位体積当たりにおける母相とナノ粒子との接触面積比)が0.02〜3(1/nm)、特に0.06〜1.8(1/nm)、その中でも0.1〜1.8(1/nm)であるナノコンポジット熱電変換材料である。

【0028】

前記のナノコンポジット熱電変換材料における熱電変換材料としては、特に制限はなく、例えばBi、Sb、Ag、Pb、Ge、Cu、Sn、As、Se、Te、Fe、Mn、Co、Siから選択される少なくとも2種以上の元素を含む材料、例えばBiTe系あるいはCoおよびSbを主成分とするCoSb3化合物の結晶がCo、Sb以外の元素、例えば遷移金属を含むものが挙げられる。前記の遷移金属としては、Cr、Mn、Fe、Ru、Ni、Pt、Cuなどが挙げられる。これらの遷移金属のうちNiを含む熱電変換材料、特に化学組成がCo1−xNixSbY(式中、0.03<X<0.09、2.7<X<3.4)であるものはN型熱電変換材料を与え、組成中にFe、Sn、Geを含む熱電変換材料、例えば化学組成がCoSbpSnq又はCoSbpGeq(式中、2.7<p<3.4、0<q<0.4、p+q>3)であるものはP型熱電変換材料を与え得る。

【0029】

本発明における前記の分散材としては、特に制限はなく、例えば、絶縁性の分散材としては、B4C、Si3N4、SiC、Al2O3、ZrO2、SiO2などのナノ粒子、特にAl2O3、ZrO2、SiO2などのナノ粒子が挙げられる。前記の分散材としては、平均粒径が1〜100nm、特に5〜50nm、その中でも5〜25nm程度のナノ粒子が好適である。

【0030】

本発明の前記ナノコンポジット熱電変換材料は、4つの製造方法のいずれかによって得ることができる。

第1の製造方法は、本発明のナノコンポジット熱電変換材料を製造するために、

熱電変換材料の第1原料物質の塩、および分散材を含む水スラリーが投入された溶媒に、還元剤を滴下することにより、水分が表面に存在する前記分散材が前記第1原料物質に分散された第1複合粒子を生成する第1工程、

前記第1複合粒子および熱電変換材料の第2原料物質の塩が投入された溶媒に、還元剤を滴下することにより、前記第1原料物質および第2原料物質との化合物に前記分散材が分散された熱電変換材料を生成する第2工程、

を含む液相合成による製造方法である。

【0031】

前記第1の製造方法によれば、分散材の表面に吸着した水分子と熱電変換材料の塩とが微細領域で反応することが可能となり、実験的に解明されていないが、分散材と熱電変換材料の母相との界面に極微小な反応生成物(熱電変換物質の酸化物と推定される。)が不規則に形成されることにより、前記界面に0.1nm以上の表面粗さを形成することが可能になると考えられる。

【0032】

前記熱電変換材料の第1原料物質の塩としては、例えば、Bi、Sb、Ag、Pb、Ge、Cu、Sn、As、Se、Te、Fe、Mn、Co、Siから選択される少なくとも1種以上の元素の塩、例えばCoおよびNi、Sn又はGeの塩、例えば前記元素のハロゲン化物、例えば塩化物、フッ化物、臭素化物、好適には塩化物や、硫酸塩、硝酸塩などが挙げられ、前記熱電変換材料の第2原料物質の塩としては、前記元素のうち第1原料物質以外の元素、例えばSbの塩、例えば前記元素のハロゲン化物、例えば塩化物、フッ化物、臭素化物、好適には塩化物や、硫酸塩、硝酸塩などが挙げられる。

【0033】

また、前記の溶媒としては、前記の第1原料物質の塩および第2原料物質の塩を均一に分散し得るもの、特に溶解し得るものであれば特に制限はなく、例えばメタノール、エタノール、イソプロパノール、ジメチルアセトアミド、N−メチルピロリドン、好適にはメタノール、エタノールなどのアルコールが挙げられる。

【0034】

前記の還元剤としては、第1原料物質の塩および第2原料物質の塩を還元し得るものであれば特に制限はなく、例えば第三級ホスフィン、第二級ホスフィンおよび第一級ホスフィン、ヒドラジン、ヒドロキシフェニル化合物、水素、水素化物、ボラン、アルデヒド、還元性ハロゲン化物、多官能性還元体などが挙げられ、その中でも水素化ホウ素アルカリ、例えば水素化ホウ素ナトリウム、水素化ホウ素カリウム、水素化ホウ素リチウム等の物質の1種類以上が挙げられる。

【0035】

前記の第1の製造方法において、各成分の割合は、熱電変換材料については前記の2種以上の金属組成に等しい金属塩のモル比であり、前記の第1工程において、溶媒は、第1原料物質の塩の1質量部に対して5〜500容量部、特に10〜250容量部であり、還元剤の1質量部に対して10〜1000容量部、特に20〜500容量部であり、還元剤は、第1原料物質の塩の1質量部に対して0.1〜1質量部、特に0.2〜1質量部であることが好ましい。また、前記の第1工程において、溶媒は、第2原料物質の塩の1質量部に対して5〜500容量部、特に10〜250容量部であり、還元剤の1質量部に対して10〜1000容量部、特に20〜500容量部であり、還元剤は、第2原料物質の塩の1質量部に対して0.1〜1質量部、特に0.2〜1質量部であることが好ましい。

【0036】

第2の製造方法は、本発明のナノコンポジット熱電変換材料を製造するために、

分散材の表面に有機分子修飾を施す第1工程、

熱電変換材料の第1原料物質の塩と第2原料物質の塩、および前記分散材が投入された溶媒に、還元剤を滴下することにより、前記各原料物質の化合物に前記分散材が分散された熱電変換材料を生成する第2工程、

を含む液相合成による製造方法である。

【0037】

前記第2の製造方法によれば、前記分散材表面の官能基の分布によって、分散材の表面に選択的に修飾剤の有機分子が修飾されるため、有機分子修飾が施された領域と有機分子修飾が施されていない領域とで表面に凹凸が形成され、この表面修飾された分散材が熱電材料の母相中に分散されるため、前記界面に0.1nm以上の界面粗さを形成することが可能になると考えられる。

【0038】

前記の有機分子修飾を施す第1工程は、前記の分散材を有機表面修飾剤、例えば1分子中に分散材の表面に化学結合する官能基を併せ持つ有機ケイ素化合物、例えばシランカップリング剤、好適には、アミノ系、エポキシ系、イソシアネート系、ビニル系、メタクリル系、メルカプト系、ウレイド系等のシランカップリング剤の少量、例えば分散材に対して0.1質量%以上20質量%未満、特に0.2〜10質量%、その中でも0.2〜5質量%の割合のシランカップリング剤で表面処理することによって好適に実施することができる。

【0039】

前記の原料物質の塩としては、Bi、Sb、Ag、Pb、Ge、Cu、Sn、As、Se、Te、Fe、Mn、Co、Siから選択される少なくとも2種以上の元素の塩、例えばCoおよびNi、Sn又はGeの塩と、Sbの塩、例えば前記元素のハロゲン化物、例えば塩化物、フッ化物、臭素化物、好適には塩化物や、硫酸塩、硝酸塩等が挙げられる。

また、前記の溶媒としては、前記第1の製造方法における溶媒と同様の溶媒が使用し得る。

また、前記の還元剤としては前記第1の製造方法における還元剤と同様の還元剤が挙げられる。

【0040】

前記の第2の製造方法において、各成分の割合は、熱電変換材料については前記の2種以上の金属組成に等しい金属塩のモル比であり、溶媒は、第1原料物質の塩および第2の原料物質の合計1質量部に対して5〜500容量部、特に10〜250容量部であり、還元剤の1質量部に対して10〜500容量部、特に20〜500容量部であり、還元剤は、第1原料物質の塩および第2の原料物質の合計1質量部に対して0.1〜1質量部、特に0.2〜1質量部であることが好ましい。

【0041】

第3の製造方法は、本発明のナノコンポジット熱電変換材料を製造するために、

熱電変換材料の母相となる第1原料物質の塩、および、前記母相の第1原料物質よりも酸化還元電位が高い分散材となる第2原料物質の塩を溶媒に溶解させた原料溶液を調製する第1工程、

前記原料溶液に還元剤を滴下し、前記分散材となる第2原料物質の水酸化物を析出させる第2工程、

前記水酸化物が析出している前記原料溶液に、更に前記還元剤を滴下し、前記水酸化物の周囲に熱電変換材料の母相の前記第1原料物質を析出させスラリーを生成させる第3工程、

前記スラリーを熱処理することにより、前記第1原料物質を合金化して前記母相を形成すると共に前記水酸化物を酸化して酸化物の前記分散材とする第4工程

を含む液相合成による製造方法である。

【0042】

図15に、本発明の第3の製造方法による液相合成のメカニズムを模式的に示す。理解を容易にするために、熱電変換材料の母相(Co,Ni)Sb3中に、分散材としてCeO2ナノ粒子を分散させたナノコンポジット熱電変換材料の製造を例に説明する。

第3の製造方法によれば、熱電変換材料の母相となる第1原料物質(Co,Ni,Sb)の塩、および、第1の原料物質(Co,Ni,Sb)よりも酸化還元電位が高く分散材となる第2の原料物質(Ce)の塩を溶媒に溶解させた原料溶液を調製する(第1工程)。

【0043】

次いで、原料溶液に還元剤を滴下し、前記分散材となる第2原料物質(Ce)の水酸化物(Ce(OH)3)を析出させる(第2工程)。図15(1)に「還元初期」として、この状態を示す。すなわち、CeはCo,Ni,Sbよりも酸化還元電位が高いので原料溶液中にCeの水酸化物10’が先に析出する。

【0044】

この酸化還元電位の前提となる反応は、次のとおりである。すなわち、分散材構成元素であるCeは、第2原料物質の塩として例えば塩化物CeCl3から水酸化物Ce(OH)3まで還元され、金属Ceの状態までは還元されない。このCeCl3→Ce(OH)3の還元反応におけるCeの酸化還元電位は、母材の構成元素であるCo,Ni,Sbの塩として例えば塩化物が金属まで還元される反応における母材構成元素Co,Ni,Sbの酸化還元電位よりも高い。

【0045】

次いで、水酸化物10’が析出している原料溶液に、更に前記の還元剤を滴下して水酸化物10’の周囲に熱電変換材料の母相の第1原料物質(Co,Ni,Sb)20’を析出させスラリーを生成させる(第3工程)。図15(2)に「還元反応途中」として、この状態を示す。水酸化物(Ce(OH)3)のナノ粒子10’をコア(析出サイト)として第1原料物質(Co,Ni,Sb)のナノ粒子20’が析出する。図15(3)に「還元完了」として示した段階では、第1原料物質20’がそれぞれ粒子状に析出した集合体の中に第2原料物質の水酸化物(Ce(OH)3)10’のナノ粒子が分散したスラリーが得られる。

【0046】

次いで、このスラリーを熱処理することにより、図15(4)に示したように、第1原料物質(Co,Ni,Sb)20’を合金化して所定組成(Co,Ni)Sb3の母相20を形成すると共に、水酸化物(Ce(OH)3)10’を酸化して酸化物(CeO2)の分散材10とする(第4工程)。

【0047】

以上の工程を経ることにより、熱電変換材料の母相(Co,Ni)Sb3中に、分散材としてCeO2(セリア)ナノ粒子を分散させたナノコンポジット熱電変換材料が得られる。

【0048】

第3の製造方法に用いる溶媒、還元剤は、第1、第2の製造方法に用いる溶媒、還元剤に準じる。

【0049】

第3の製造方法によって得られるナノコンポジット熱電変換材料の特徴として、母相(例:(Co,Ni)Sb3<立方晶>)および分散材(例:CeO2<立方晶>)が共に結晶質である。そのため母相と分散材との界面には、両者の結晶方位の差による格子歪が生ずる。図17に示すように、この格子歪を緩和するために両者の界面には界面粗さRが発生する。この界面粗さは1.2nm程度にも達する。これは、第1、第2の製造方法による界面粗さが最大で0.6nm程度であったのに対して、更に大きな界面粗さが得られる。第1、第2の製造方法により得られるナノコンポジット熱電変換材料は、母相の熱電変換材料は合金であり結晶質であるが、分散材は非晶質であった。第3の製造方法により得られる母相(結晶質)/分散材(結晶質)の構造は、界面における格子歪に基づく大きな界面粗さが得られる点で、第1、第2の製造方法により得られる母相(結晶質)/分散材(非晶質)の構造に比べてより有利であることが分かる。

【0050】

第3の製造方法における母相の組成と分散材の組成との組み合わせは上記の例に限定する必要はなく、第3の製造方法が適用可能な組成であればよい。下記の組み合わせが非限定的に列挙できる。

【0051】

<第3の製造方法における母相組成/分散材組成の組み合わせの例>

母相組成M:(Co,Ni)Sb3系、Bi2Te3系(含BiSbTeSe系)、CoSb3系、SiGe系、PbTe系、Zn4Sb3系

分散材組成P:CeO2、ZrO2、TiO2、Fe2O3、V2O3、MnO2、CaO

すなわち、上記母相組成のいずれか1種と、上記分散材組成のいずれか1種との組み合わせM/Pの全てが可能である。

【0052】

第4の製造方法は、本発明のナノコンポジット熱電変換材料を製造するために、

熱電変換材料を構成する複数の元素それぞれの塩を溶媒に溶解させる際に、前記複数の元素のうち酸化還元電位が最大の元素の塩のみを熱電変換材料の所定組成に対して過剰に溶解させて原料溶液を調製する第1工程、

前記原料溶液に還元剤を滴下し、前記酸化還元電位が最大の元素を析出させる第2工程、

前記酸化還元電位が最大の元素が析出している前記原料溶液に、更に前記還元剤を滴下し、前記析出している前記酸化還元電位が最大の元素の周囲に、前記複数の元素のうち前記第2工程で析出しなかった元素を析出させスラリーを生成させる第3工程、

前記スラリーを熱処理することにより、前記第2、第3工程で析出した元素を合金化して前記所定組成の母相を形成すると共に上記酸化還元電位が最大の元素の前記過剰な部分を前記分散材として残す第4工程、

を含む液相合成による製造方法である。

【0053】

図16に、本発明の第4の製造方法による液相合成のメカニズムを模式的に示す。理解を容易にするために、熱電変換材料の母相(Bi,Sb)2Te3中に、分散材として母相構成元素のうちTeを金属ナノ粒子として分散させたナノコンポジット熱電変換材料の製造を例に説明する。

【0054】

第4の製造方法によれば、熱電変換材料を構成する複数の元素(Bi,Sb,Te)それぞれの塩を溶媒に溶解させる際に、前記複数の元素のうち酸化還元電位が最大の元素(Te)の塩のみを熱電変換材料の所定組成(Bi,Sb)2Te3に対して過剰に溶解させて原料溶液を調製する(第1工程)。

【0055】

次いで、原料溶液に還元剤を滴下し、前記酸化還元電位が最大の元素(Te)を析出させる(第2工程)。図16(1)に「還元初期」として、この状態を示す。すなわち、Teは3種の母材構成元素Bi,Sb,Teのうちで酸化還元電位が最大なので、原料溶液中にTeが先にナノ粒子15’として析出する。

この酸化還元電位の前提となる反応は、熱電変換材料の構成元素Bi,Sb,Teの塩例えば塩化物が各々金属にまで還元される反応であり、この反応についての酸化還元電位はTeが最大である。

【0056】

次いで、酸化還元電位が最大の元素(Te)15’が析出している原料溶液に、更に前記還元剤を滴下し、析出している酸化還元電位が最大の元素(Te)15’の周囲に、複数の元素(Bi,Sb,Te)のうち第2工程で析出しなかった元素(Bi,Sb)20’を析出させスラリーを生成させる(第3工程)。図16(2)に「還元反応途中」として、この状態を示す。金属Teのナノ粒子15’をコア(析出サイト)として金属Bi,Sbのナノ粒子20’が析出する。図16(3)に「還元完了」として示した段階では、Bi,Sb20’がそれぞれ粒子状に析出した集合体の中に酸化還元電位が最大の元素Teのナノ粒子15’が分散したスラリーが得られる。

【0057】

次いで、このスラリーを熱処理することによって、図16(4)に示したように、前記第2、第3工程で析出した元素(Bi,Sb,Te)20’を合金化して所定組成(Bi,Sb)2Te3の母相20を形成すると共に酸化還元電位が最大の元素Teの過剰な部分を分散材15として残す(第4工程)。すなわち、熱処理前の分散材15’は、所定組成(Bi,Sb)2Te3の母相を形成する合金化にその一部が用いられ、所定組成(Bi,Sb)2Te3に対して過剰な部分のみが最終的な分散材15として残る。すなわち合金化の過程で分散材15は合金化前よりもサイズが更に小さくなっている。これにより分散材15のフォノン散乱能が更に高まる。

【0058】

以上の工程を経ることにより、熱電変換材料の母相(Bi,Sb)2Te3中に、分散材としてTeナノ粒子を分散させたナノコンポジット熱電変換材料が得られる。

【0059】

第4の製造方法に用いる溶媒、還元剤は、第1、第2の製造方法に用いる溶媒、還元剤に準じる。

【0060】

第4の製造方法によって得られるナノコンポジット熱電変換材料の特徴として、第3の製造方法と同じく、母相(例:(Bi,Sb)2Te3<菱面体晶>)および分散材(例:Te<六方晶>)が共に結晶質である。そのため母相と分散材との界面には、両者の結晶方位の差による格子歪が生ずる。図17に示すように、この格子歪を緩和するために両者の界面には界面粗さRが発生する。この界面粗さは1.7nm程度にも達する。これは、第1、第2の製造方法による界面粗さが最大で0.6nm程度であったのに対して、更に大きな界面粗さが得られる。第1、第2発明の製造方法により得られるナノコンポジット熱電変換材料は、母相の熱電変換材料は合金であり結晶質であるが、分散材は非晶質であった。第4の製造方法により得られる母相(結晶質)/分散材(結晶質)の構造は、界面における格子歪に基づく大きな界面粗さが得られる点で、第1、第2の方法により得られる母相(結晶質)/分散材(非晶質)の構造に比べてより有利であることが分かる。

【0061】

第4の製造方法における母相の組成と分散材の組成との組み合わせは上記の例に限定する必要はなく、第4の製造方法が適用可能な組成であればよい。下記の組み合わせが非限定的に列挙できる。

【0062】

<第4の製造方法における母相組成/分散材組成の組み合わせの例>

(Bi,Sb)2Te3系/Te

Bi2Te3系(含BiSbTeSe系)/TeまたはSe

CoSb3系/SbまたはSb2O3

CoSb3系(Te含有)/Te

SiGe系/GeまたはGe酸化物

PbTe系/Te

BiSnTe系/SnまたはSn酸化物

Zn4Sb3系/SbまたはSb酸化物

【0063】

前記第1〜第4の製造方法のいずれかの方法によって、熱電変換材料/分散材の複合ナノ粒子が溶媒、例えばエタノールのスラリーとして得られるので、通常は複合ナノ粒子を溶媒、例えばエタノール又は多量の水と少量の溶媒との混合溶媒(例えば、容積比で水:溶媒=100:25〜75の割合)でろ過、洗浄し、密閉の加圧容器中、例えば密閉のオートクレーブ中で200〜400℃の温度、24〜100時間、水熱処理を行って、合金化させる。次いで、通常は非酸化雰囲気下、例えば不活性雰囲気下に、乾燥させて粉末状のナノコンポジット熱電変換材料を得ることができる。

【0064】

また、バルク体を得る必要がある場合は、前記の粉末状のナノコンポジット熱電変換材料を400〜600℃の温度でSPS焼結(放電プラズマ焼結:Spark Plasma Sintering)することによって、ナノコンポジット熱電変換材料バルク体を得ることができる。

前記のSPS焼結は、パンチ(上部、下部)、電極(上部、下部)、ダイおよび加圧装置を備えたSPS焼結機を用いて行うことができる。

また、焼結の際に、焼結機の焼結チャンバのみを外気から隔離して不活性の焼結雰囲気にしてもよくあるいはシステム全体をハウジングで囲んで不活性雰囲気にしてもよい。

【0065】

前記の方法によって、本発明の前記のように熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散されたナノコンポジット熱電変換材料であって、前記熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上の、好適には0.1〜0.6nmの界面粗さを有し、特に前記熱電変換材料の母相と前記分散材のナノ粒子との界面密度(単位体積当たりにおける母相とナノ粒子との接触面積比)が0.02〜3(1/nm)、さらに0.06〜1.8(1/nm)、その中でも0.1〜1.8(1/nm)である粉末状又はバルク状のナノコンポジット熱電変換材料を得ることができる。

【0066】

本発明のナノコンポジット熱電変換材料は、熱電変換材料の母相(マトリックス)と分散材のナノ粒子の組合せによって異なるが、化学組成がCo1−xNixSbY(式中、0.03<X<0.09、2.7<X<3.4)であるN型熱電変換材料の場合には、熱伝導率が少なくとも50〜400℃の範囲の温度で1W/m/K未満、特に0.8W/m/K以下であり、ZTが少なくとも50〜400℃の範囲の温度で0.4以上(50℃)〜1.2以上(400℃)であり高い性能を有している。

【0067】

本発明の熱電変換素子は、本発明のナノコンポジット熱電変換材料を用いて、それ自体公知の方法によって、N型ナノコンポジット熱電変換材料、P型ナノコンポジット熱電変換材料、電極および絶縁性基板を組み立てることによって得ることができる。

【0068】

本明細書では、実施態様として特定の熱電変換材料と分散材との組合せに基いて具体的に説明したが、本発明は前記特定の化学組成の熱電変換材料と分散材との組合せに限定されず、本発明における特徴を満足するものであれば任意の熱電変換材料の母相(マトリックス)と分散材のナノ粒子との組合せに対して適用することが可能である。

【実施例】

【0069】

以下、この発明の実施例を示す。

以下の実施例において、得られたナノコンポジット熱電変換材料の評価法は以下に示す方法によって行った。

1.TEM試料作製

直径10mmx1〜2mmの焼結体をアイソメリットによる1〜2mmx1〜2mmに切り出した。その後、厚さが100μm以下になるまで機械研磨を行って試料を作製した。その後、TEM用Cuメッシュに接着剤(商品名:アラルダイト)で上記試料を接着させ、乾燥した。次に、それをディンプルグラインダー(GATAN製)により一部分を20μm以下の厚さになるまで機械研削した。その後、Arイオンミリング(GATAN製)を用いて、薄くなった一部分の厚さが10〜100nmになるまで薄片化した。

【0070】

2.TEM観察

上記の試料作製工程にて厚さが100nm以下になった部分についてTEM観察を行った。TEM観察の条件は以下の通りである。

装置の機種:Tecnai G2 S−Twin TEM(FEI社)

加速電圧:300kV

3.界面粗さの解析

各試料について高分解能TEM像を撮影し、直接観察を行った。撮影した高分解能像をFFT変換し、IFFT(逆フーリエ)変換することで、格子情報のみを取り出した画像解析を行って、平均値である界面粗さを求めた。

【0071】

4.熱伝導率の測定

定常法熱伝導率評価法及びフラッシュ法(非定常法)(ネッチ社製フラッシュ法熱伝導率測定装置)による。

5.出力因子

アルバック理工製ZEMを用いて、ゼーベック係数及び比抵抗を測定。

ゼーベック係数は△V/△Tを3点フィッティングした。

比抵抗は4端子法にて測定を行った。

6.界面密度の測定

TEMにより約500〜700個の粒子の粒径を測定し、平均化したものから界面密度を算出した。

【0072】

〔比較例1〜2〕

図10に示すフローチャートの作製プロセスによって、SiO2(平均粒径:5nm)のPGM(プロピレングルコールモノメチルエーテル)スラリーを用い、還元剤の滴下速度を10ml/分(比較例1、ナノコンポジット熱電変換材料:A)で、又は600ml/分は(比較例2、ナノコンポジット熱電変換材料:B)として、ナノコンポジット熱電変換材料を得た。

得られたナノコンポジット熱電変換材料A及びBのSiO2の界面密度は0.09〜0.17(1/nm)であった。また、得られたナノコンポジット熱電変換材料A及びBの熱電変換特性について評価した結果を図1〜図6にまとめて示す。

【0073】

〔実施例1〜2〕

図9に示すフローチャートの作製プロセスによって、各成分の量として、フローチャートの上の成分から順に、第1工程では、還元剤(NaBH4):0.4g、エタノール:50ml、エタノール:50ml、塩化コバルト六水和物(CoCl2・6H2O):0.895g、塩化ニッケルト六水和物(NiCl2・6H2O):0.057g、水スラリーSiO2(平均粒径:5nm、SiO2:10質量%):2.4g、第2工程では、還元剤(NaBH4):1.8g、エタノール:100ml、エタノール:100ml、塩化アンチモン(SbCl3):2.738g、第1工程で作製した複合粒子の全量を用いて、2段階の工程でナノ粒子を合成した。還元剤の滴下速度を10ml/分(実施例1、ナノコンポジット熱電変換材料:C)で、又は600ml/分(実施例2、ナノコンポジット熱電変換材料:D)として、ナノコンポジット熱電変換材料を得た。

その際に、第1の工程で作製したナノ粒子を含むエタノールスラリーを水500mlとエタノール300mlの混合溶液でろ過洗浄し、その後さらにエタノール300mlでろ過洗浄した。また、第2工程後は一度も洗浄は行わず連続して行った。

【0074】

前記の第1工程および第2工程の後、密閉のオートクレーブに入れ、240℃、48時間の水熱処理を行い、合金化させた。その後、窒素ガスフロー雰囲気で、乾燥させ、粉末を回収した。その結果、約2.0gの粉末が回収された。

得られた粉末を400〜500℃でPSP焼結し、ナノコンポジット熱電変換材料のバルク体を作製した。

得られたバルク体は、内部のSiO2が平均粒径10〜20nm、界面密度0.11〜0.15(1/nm)であった。

得られたナノコンポジット熱電変換材料(C及びD)の熱電変換特性について評価した結果を比較例の結果とまとめて図1〜図6に示す。

【0075】

〔比較例3〕

第1工程において還元剤(NaBH4)を滴下しなかった他は実施例1と同様に実施したところ、前記の第2工程において水の存在する溶媒中にNaBH4を滴下すると溶媒が白濁し、オキシ塩化アンチモンが生成し、目的とする熱電変換材料を得ることができなかった。

【0076】

〔比較例4〜6〕

図11に示すフローチャートの作製プロセスにおいて表面修飾SiO2に代えて、表面修飾していないでSiO2(平均粒径:5nm)のPGM(プロピレングルコールモノメチルエーテル)スラリーを用い、還元剤の滴下速度を10ml/分(比較例4および比較例5、ナノコンポジット熱電変換材料:E、F)で、又は100ml/分(比較例6、ナノコンポジット熱電変換材料:G)として、ナノコンポジット熱電変換材料を得た。

得られたナノコンポジット熱電変換材料E及びFのSiO2の界面密度は0.06(1/nm)であり、GのSiO2の界面密度は0.11(1/nm)であった。また、得られたナノコンポジット熱電変換材料E〜Gの熱電変換特性について評価した結果を図13にまとめて示す。

【0077】

〔実施例3〕

図11に示すフローチャートの作製プロセスによって、シランカップリング剤としてγ−アミノプロプルトリメトキシシランをSiO2に対して1質量%の割合で表面修飾したSiO2(平均粒径:5nm)のPGM(プロピレングルコールモノメチルエーテル)スラリーを用い、還元剤の滴下速度を600ml/分として、ナノコンポジット熱電変換材料Hを得た。

得られたナノコンポジット熱電変換材料Hは、界面密度が0.06(1/nm)であった。

また、実施例3で得られたナノコンポジット熱電変換材料Hの熱伝導率を比較例3〜5の結果とまとめて図13に示す。

また、実施例3で得られたナノコンポジット熱電変換材料HのTEM像を図14に示す。

【0078】

図13の結果は、第2の製造方法により有機分子修飾を施した分散材を用いて得られたナノコンポジット熱電変換材料は、界面粗さが特に大きく、熱伝導率が小さいことを示している。

【0079】

〔実施例4〕

本発明の第3の製造方法により、熱電変換材料の母相(Co,Ni)Sb3中に、分散材としてCeO2ナノ粒子を分散させたナノコンポジット熱電変換材料を製造した。

図18にフローチャートを示す。

【0080】

≪原料溶液の調製≫

エタノール100mlに、下記原料を溶解して原料溶液を調製した。

母相原料 塩化アンチモン(SbCl3) 2.75g

塩化コバルト六水和物(CoCl2・6H2O) 0.9g

塩化ニッケル六水和物(NiCl2・5H2O) 0.057g

分散材原料 塩化セリウム(CeCl3) 1.54g

【0081】

≪還元≫

エタノール100mlに還元剤としてNaBH42.4gを溶解した溶液を上記原料溶液に滴下した。

【0082】

≪ろ過・洗浄≫

還元により析出したナノ粒子を含んだエタノールスラリーを、水500ml+エタノール300mlの溶液でろ過・洗浄し、更にエタノール300mlでろ過・洗浄した。

【0083】

≪熱処理≫

その後、密閉式のオートクレーブに装入し、240℃×48hrの水熱処理を行なってマトリクスを合金化させた。

【0084】

≪乾燥≫

次いで、N2ガスフロー雰囲気で乾燥させ、粉末を回収した。このとき、約2.0gの粉末が回収された。

【0085】

≪焼結≫

回収した粉末を500℃で放電プラズマ焼結(SPS)し、熱電変換材料(Co,Ni)Sb3から成る母相(マトリクス)中に、分散材として30vol%のCeO2粒子が分散したナノコンポジット熱電変換材料を得た。

【0086】

≪構成相の観察≫

得られた粉末をXRD解析およびTEM観察により確認した。

図19に、(1)XRDチャートおよび(2)TEM像を示す。XRDチャートに示されるように(Co,Ni)Sb3の回折ピーク(記入なしの全ピーク)とCeO2の回折ピークが明瞭に観察され、これら両相から成ることが確認された。またTEM像で界面粗さ1.0±0.21nmが確認された。

【0087】

≪性能≫

表1に、構造的な特徴である平均粒径、界面密度、界面粗さと、性能値として400℃におけるゼーベック係数、比抵抗、熱伝導率、無次元性能指数ZTの実測値とを示す。表1には比較のため従来例として、分散材の無い単相の熱電変換材料(Co,Ni)Sb3で得られた最良と思われる文献値(*1)を示す。本発明のナノコンポジット熱電変換材料は従来値に対して熱伝導率が1/5の0.7(W/m/K)、無次元性能指数ZTが約2.5倍の1.24と顕著に向上していることが分かる。

【0088】

【表1】

【0089】

+++++++++++(*1) 引用した従来技術 +++++++++++++++

文献名:”Effect of NiSb on the thermoelectric properties of sktterudite CoSb3”, Journal of Applied Physics, volume 93, Issue 5, pp.2758-2764 (2003)

製法:原料(Co,Ni,Sb)を石英封入して熱処理し、インゴットを作製。その後、粉砕して粉末を得る。この粉末をホットプレスにより500〜600℃にて焼結してバルク体を得た。

++++++++++++++++++++++++++++++++++++++++

【0090】

〔実施例5〕

本発明の第4の製造方法により、熱電変換材料の母相(Bi,Sb)2Te3中に、分散材としてTeナノ粒子を分散させたナノコンポジット熱電変換材料を製造した。

図20にフローチャートを示す。

【0091】

≪原料溶液の調製≫

エタノール100mlに、下記原料を溶解して原料溶液を調製した。

母相原料 塩化ビスマス(BiCl3) 0.5g

塩化アンチモン(SbCl3) 1.1g

マトリクス原料兼分散粒子原料

塩化テルル(TeCl4) 2.99g

【0092】

≪還元≫

エタノール100mlに還元剤としてNaBH42.7gを溶解した溶液を上記原料溶液に滴下した。

還元により析出したナノ粒子を含んだエタノールスラリーを、水500ml+エタノール300mlの溶液でろ過・洗浄し、更にエタノール300mlでろ過・洗浄した。

【0093】

≪熱処理≫

その後、密閉式のオートクレーブに装入し、240℃×48hrの水熱処理を行なってマトリクスを合金化させた。

次いで、N2ガスフロー雰囲気で乾燥させ、粉末を回収した。このとき、約2.0gの粉末が回収された。

【0094】

≪焼結≫

回収した粉末を360℃で放電プラズマ焼結(SPS)し、熱電変換材料(Bi,Sb)2Te3から成る母材(マトリクス)中に、分散材として30vol%のTe粒子が分散したナノコンポジット熱電変換材料を得た。

【0095】

原料溶液作成時にTeの配合量を少なくして最終的な分散材の体積分率が10vol%のナノコンポジット熱電変換材料も得た。

【0096】

≪構成相の観察≫

得られた粉末をXRD解析、TEM観察により確認した。

図21に、(1)XRDチャートおよび(2)TEM像を示す。XRDチャートに示されるように(Bi,Sb)2Te3の回折ピーク(記入なしの全ピーク)とTeの回折ピークが明瞭に観察され、これら両相から成ることが確認された。またTEM像で界面粗さ1.5±0.22nmが確認された。

【0097】

《性能》

表2に、構造的な特徴である平均粒径、界面密度、界面粗さと、性能値として室温におけるゼーベック係数、比抵抗、熱伝導率、無次元性能指数ZTの実測値とを示す。表1には比較のために従来例として、分散材の無い単相の熱電変換材料(Bi,Sb)2Te3で得られた最良と思われる文献値(*2)を示す。本発明のナノコンポジット熱電変換材料は従来値に対して熱伝導率が約1/2(10vol%Te)〜約1/3(30vol%Te)、無次元性能指数ZTが約60%増し(10vol%Te)〜約2倍(30vol%Te)と顕著に向上していることが分かる。

【0098】

【表2】

【0099】

+++++++++++(*2) 引用した従来技術 +++++++++++++++

文献名:CRC Handbook of Thermoelectrics, p227

製法:「Traveling Heater Method」と呼ばれる方法を採用。すなわち、アンプル(石英)中に原料インゴットを入れ、ヒーター(580℃)中を通り抜ける間に材料が一度溶解し、ヒーターから出た後に冷却され凝固する。その際に単結晶となる。

++++++++++++++++++++++++++++++++++++++++

【0100】

図22に、実施例3、4および従来の熱電変換材料の熱伝導率を、界面密度に対してプロットした。同じ界面密度で比較すると、実施例3、4のナノコンポジット熱電変換材料の熱伝導率は、従来例に対して大幅に低下していることが分かる。

【0101】

なお、図22に示した従来材の詳細は下記のとおりである。

◇スラリーSiO2(平均粒径5nm)3.35gを配合。

製法:実施例4と同様にCo,Ni,Sbの塩の溶解しているエタノールスラリー中に、分散材としてSiO2のPGMスラリー(*)を分散させ、実施例4と同様の還元剤にて塩を還元し、CoNiSbSiO2の複合粒子を作製。その後、水熱処理、焼結を行なってバルク体を得た。(*:PGM(プロピレングリコールモノメチルエーテル)溶媒中に、SiO2(粒径5nm)を3.35g(10wt%)分散させたスラリー)

下記の粉末SiO2、粉末Al2O3、比較材についても、これら分散材を下記のとおりとした他は、上記と同様の製法である。

【0102】

□粉末SiO2(平均粒径20nm)0.335gを配合。

【0103】

△粉末Al2O3(平均粒径30nm)0.384gを配合。

【0104】

○比較材(平均粒径1〜4μm):1μmSiO2を0.335g配合。

【0105】

図23に、下記の従来例(*3)を基準とした熱伝導率の低下率を、比較例(◇)(*4)と実施例3、4(△、□)について示す。本発明による界面粗さの付与によって熱伝導率が大幅に低下することが分かる。

【0106】

(*3)従来例:表1の従来例と同じ。

【0107】

(*4)比較例:図22の比較材と同じ。

【産業上の利用可能性】

【0108】

以上説明したように、本発明によれば、熱電変換材料の母相(マトリックス)に分散材のナノ粒子が分散された熱電変換材料であって、低い熱伝導率κを可能とする熱電変換材料、そのような熱電変換材料を用いた熱電変換素子およびそのような熱電変換材料製造方法が提供される。

【特許請求の範囲】

【請求項1】

熱電変換材料の母相に分散材のナノ粒子が分散されたナノコンポジット熱電変換材料であって、前記熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上の界面粗さを有するナノコンポジット熱電変換材料。

【請求項2】

前記分散材が絶縁性であることを特徴とする請求項1に記載のナノコンポジット熱電変換材料。

【請求項3】

前記分散材が導電性であることを特徴とする請求項1に記載のナノコンポジット熱電変換材料。

【請求項4】

前記分散材が結晶質であることを特徴とする請求項1から3までのいずれか1項記載のナノコンポジット熱電変換材料。

【請求項5】

前記分散材が前記母相の結晶粒内に分散していることを特徴とする請求項1から4までのいずれか1項記載のナノコンポジット熱電変換材料。

【請求項6】

前記熱電変換材料の母相と前記分散材のナノ粒子との界面密度が0.02〜3(1/nm)である請求項1から5までのいずれか1項記載のナノコンポジット熱電変換材料。

【請求項7】

前記界面密度が0.06〜1.8(1/nm)である請求項6に記載のナノコンポジット熱電変換材料。

【請求項8】

前記界面密度が0.1〜1.8(1/nm)である請求項7に記載のナノコンポジット熱電変換材料。

【請求項9】

請求項1から8までのいずれか1項記載のナノコンポジット熱電変換材料を製造する方法であって、

熱電変換材料の第1原料物質の塩と分散材とを含む水スラリーが投入された溶媒に、還元剤を滴下することにより、水分が表面に存在する前記分散材が前記第1原料物質に分散された第1複合粒子を生成する第1工程、

前記第1複合粒子および熱電変換材料の第2原料物質の塩が投入された溶媒に、還元剤を滴下することにより、前記第1原料物質および第2原料物質との化合物に前記分散材が分散された熱電変換材料を生成する第2工程、

を含み、ナノコンポジット熱電変換材料の液相合成による製造方法。

【請求項10】

請求項1から8までのいずれか1項記載のナノコンポジット熱電変換材料を製造する方法であって、

分散材の表面に有機分子修飾を施す第1工程、

熱電変換材料の第1原料物質の塩と第2原料物質の塩、および前記分散材が投入された溶媒に、還元剤を滴下することにより、前記各原料物質の化合物に前記分散材が分散された熱電変換材料を生成する第2工程、

を含む、ナノコンポジット熱電変換材料の液相合成による製造方法。

【請求項11】

請求項1から8までのいずれか1項記載のナノコンポジット熱電変換材料を製造する方法であって、

熱電変換材料の母相となる第1原料物質の塩、および、前記母相の第1原料物質よりも酸化還元電位が高い分散材となる第2原料物質の塩を溶媒に溶解させた原料溶液を調製する第1工程、

前記原料溶液に還元剤を滴下し、前記分散材となる第2原料物質の水酸化物を析出させる第2工程、

前記水酸化物が析出している前記原料溶液に、更に前記還元剤を滴下し、前記水酸化物の周囲に熱電変換材料の母相の前記第1原料物質を析出させスラリーを生成させる第3工程、

前記スラリーを熱処理することにより、前記第1原料物質を合金化して前記母相を形成すると共に前記水酸化物を酸化して酸化物の前記分散材とする第4工程

を含む、ナノコンポジット熱電変換材料の液相合成による製造方法。

【請求項12】

請求項1から8までのいずれか1項記載のナノコンポジット熱電変換材料を製造する方法であって、

熱電変換材料を構成する複数の元素それぞれの塩を溶媒に溶解させる際に、前記複数の元素のうち酸化還元電位が最大の元素の塩のみを熱電変換材料の所定組成に対して過剰に溶解させて原料溶液を調製する第1工程、

前記原料溶液に還元剤を滴下し、前記酸化還元電位が最大の元素を析出させる第2工程、

前記酸化還元電位が最大の元素が析出している前記原料溶液に、更に前記還元剤を滴下し、前記析出している前記酸化還元電位が最大の元素の周囲に、前記複数の元素のうち前記第2工程で析出しなかった元素を析出させスラリーを生成させる第3工程、

前記スラリーを熱処理することにより、前記第2、第3工程で析出した元素を合金化して前記所定組成の母相を形成すると共に上記酸化還元電位が最大の元素の前記過剰な部分を前記分散材として残す第4工程、

を含む、ナノコンポジット熱電変換材料の液相合成による製造方法。

【請求項13】

請求項1〜8のいずれか1項に記載のナノコンポジット熱電変換材料を用いた熱電変換素子。

【請求項1】

熱電変換材料の母相に分散材のナノ粒子が分散されたナノコンポジット熱電変換材料であって、前記熱電変換材料の母相と前記分散材のナノ粒子との界面に0.1nm以上の界面粗さを有するナノコンポジット熱電変換材料。

【請求項2】

前記分散材が絶縁性であることを特徴とする請求項1に記載のナノコンポジット熱電変換材料。

【請求項3】

前記分散材が導電性であることを特徴とする請求項1に記載のナノコンポジット熱電変換材料。

【請求項4】

前記分散材が結晶質であることを特徴とする請求項1から3までのいずれか1項記載のナノコンポジット熱電変換材料。

【請求項5】

前記分散材が前記母相の結晶粒内に分散していることを特徴とする請求項1から4までのいずれか1項記載のナノコンポジット熱電変換材料。

【請求項6】

前記熱電変換材料の母相と前記分散材のナノ粒子との界面密度が0.02〜3(1/nm)である請求項1から5までのいずれか1項記載のナノコンポジット熱電変換材料。

【請求項7】

前記界面密度が0.06〜1.8(1/nm)である請求項6に記載のナノコンポジット熱電変換材料。

【請求項8】

前記界面密度が0.1〜1.8(1/nm)である請求項7に記載のナノコンポジット熱電変換材料。

【請求項9】

請求項1から8までのいずれか1項記載のナノコンポジット熱電変換材料を製造する方法であって、

熱電変換材料の第1原料物質の塩と分散材とを含む水スラリーが投入された溶媒に、還元剤を滴下することにより、水分が表面に存在する前記分散材が前記第1原料物質に分散された第1複合粒子を生成する第1工程、

前記第1複合粒子および熱電変換材料の第2原料物質の塩が投入された溶媒に、還元剤を滴下することにより、前記第1原料物質および第2原料物質との化合物に前記分散材が分散された熱電変換材料を生成する第2工程、

を含み、ナノコンポジット熱電変換材料の液相合成による製造方法。

【請求項10】

請求項1から8までのいずれか1項記載のナノコンポジット熱電変換材料を製造する方法であって、

分散材の表面に有機分子修飾を施す第1工程、

熱電変換材料の第1原料物質の塩と第2原料物質の塩、および前記分散材が投入された溶媒に、還元剤を滴下することにより、前記各原料物質の化合物に前記分散材が分散された熱電変換材料を生成する第2工程、

を含む、ナノコンポジット熱電変換材料の液相合成による製造方法。

【請求項11】

請求項1から8までのいずれか1項記載のナノコンポジット熱電変換材料を製造する方法であって、

熱電変換材料の母相となる第1原料物質の塩、および、前記母相の第1原料物質よりも酸化還元電位が高い分散材となる第2原料物質の塩を溶媒に溶解させた原料溶液を調製する第1工程、

前記原料溶液に還元剤を滴下し、前記分散材となる第2原料物質の水酸化物を析出させる第2工程、

前記水酸化物が析出している前記原料溶液に、更に前記還元剤を滴下し、前記水酸化物の周囲に熱電変換材料の母相の前記第1原料物質を析出させスラリーを生成させる第3工程、

前記スラリーを熱処理することにより、前記第1原料物質を合金化して前記母相を形成すると共に前記水酸化物を酸化して酸化物の前記分散材とする第4工程

を含む、ナノコンポジット熱電変換材料の液相合成による製造方法。

【請求項12】

請求項1から8までのいずれか1項記載のナノコンポジット熱電変換材料を製造する方法であって、

熱電変換材料を構成する複数の元素それぞれの塩を溶媒に溶解させる際に、前記複数の元素のうち酸化還元電位が最大の元素の塩のみを熱電変換材料の所定組成に対して過剰に溶解させて原料溶液を調製する第1工程、

前記原料溶液に還元剤を滴下し、前記酸化還元電位が最大の元素を析出させる第2工程、

前記酸化還元電位が最大の元素が析出している前記原料溶液に、更に前記還元剤を滴下し、前記析出している前記酸化還元電位が最大の元素の周囲に、前記複数の元素のうち前記第2工程で析出しなかった元素を析出させスラリーを生成させる第3工程、

前記スラリーを熱処理することにより、前記第2、第3工程で析出した元素を合金化して前記所定組成の母相を形成すると共に上記酸化還元電位が最大の元素の前記過剰な部分を前記分散材として残す第4工程、

を含む、ナノコンポジット熱電変換材料の液相合成による製造方法。

【請求項13】

請求項1〜8のいずれか1項に記載のナノコンポジット熱電変換材料を用いた熱電変換素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図15】

【図16】

【図17】

【図18】

【図20】

【図22】

【図23】

【図14】

【図19】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図15】

【図16】

【図17】

【図18】

【図20】

【図22】

【図23】

【図14】

【図19】

【図21】

【公開番号】特開2010−114419(P2010−114419A)

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願番号】特願2009−179393(P2009−179393)

【出願日】平成21年7月31日(2009.7.31)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願日】平成21年7月31日(2009.7.31)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]