ナノコンポジット熱電変換材料およびその製造方法

【課題】ナノサイズのフォノン散乱粒子による熱伝導率の低減効果を更に高めて大幅に熱電変換性能を高めたナノコンポジット熱電変換材料およびその製造方法を提供する。

【解決手段】マトリクスが多結晶組織からなり、結晶粒とは異なる組成の結晶粒界相が存在し、結晶粒内および結晶粒界相内に同一種類のフォノン散乱粒子が分散している。その製造方法は、熱電変換材料の各構成元素の塩を溶解させ、かつ、フォノン散乱粒子を分散させた原料溶液を還元剤して、フォノン散乱粒子の表面に熱電変換材料の各構成元素を析出させ、水熱処理して、高融点相と低融点相とから成るマトリクス前躯体中にフォノン散乱粒子が分散した複合体を形成し、焼結して、多結晶マトリクス中にフォノン散乱粒子が分散した焼結体を形成し、熱処理することにより、結晶粒界の低融点相のみを溶融させ、溶融相中に近傍のフォノン散乱粒子を取り込ませて粒界相とする。

【解決手段】マトリクスが多結晶組織からなり、結晶粒とは異なる組成の結晶粒界相が存在し、結晶粒内および結晶粒界相内に同一種類のフォノン散乱粒子が分散している。その製造方法は、熱電変換材料の各構成元素の塩を溶解させ、かつ、フォノン散乱粒子を分散させた原料溶液を還元剤して、フォノン散乱粒子の表面に熱電変換材料の各構成元素を析出させ、水熱処理して、高融点相と低融点相とから成るマトリクス前躯体中にフォノン散乱粒子が分散した複合体を形成し、焼結して、多結晶マトリクス中にフォノン散乱粒子が分散した焼結体を形成し、熱処理することにより、結晶粒界の低融点相のみを溶融させ、溶融相中に近傍のフォノン散乱粒子を取り込ませて粒界相とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱電変換材料マトリクス中にナノサイズのフォノン散乱粒子が分散したナノコンポジット熱電変換材料およびその製造方法に関する。

【背景技術】

【0002】

熱電変換材料は、2つの基本的な熱電効果であるゼーベック(Seebeck)効果及びペルチェ(Peltier)効果に基づき、熱エネルギと電気エネルギとの直接変換を行なうエネルギ材料である。

【0003】

熱電変換材料を用いた熱電発電デバイスは、従来の発電技術に比べて、構造は簡単で、堅牢かつ耐久性が高く、可動部材は存在せず、マイクロ化が容易であり、メンテナンス不要で信頼性が高く、寿命が長く、騒音は発生せず、汚染も発生せず、低温の廃熱を利用可能であるといった多くの利点がある。

【0004】

熱電変換材料を用いた熱電冷却デバイスも、従来の圧縮冷却技術に比べて、フロン不要で汚染は発生せず、小型化は容易で、可動部材は存在せず、騒音も発生しないなどの利点がある。

【0005】

そのため、特に近年のエネルギ問題や環境問題の重大化に伴い、航空・宇宙、国防建設、地質及び気象観測、医療衛生、マイクロ電子などの領域や石油化工、冶金、電力工業における廃熱利用方面などの広範な用途への実用化が期待されている。

【0006】

熱電変換材料の性能を評価する指数として、パワーファクターP=S2σおよび無次元性能指数ZT=(S2σ/κ)Tが用いられている。ここで、S:ゼーベック係数、σ:導電率、κ:熱伝導率、T:絶対温度である。すなわち、良好な熱電特性を得るには、ゼーベック係数Sおよび導電率σが高く、熱伝導率κが低いことが必要である。

【0007】

熱伝導率κを低減するためには、熱伝導の担い手の一つであるフォノンを散乱させることが有効であり、熱電変換材料マトリクス中にフォノン散乱用の粒子が分散したコンポジット熱電変換材料が提唱されている。

【0008】

特許文献1には、BiTe系熱電半導体の粒界または粒内に、化学量論組成に対して過剰濃度のTeを含むTeリッチ相を偏析させ、それに起因する結晶格子の歪により熱伝導率を低下させることが開示されている。

【0009】

しかし、偏析Teリッチ相がミクロンオーダーのサイズであるため、熱伝導率の低下が僅かしかなく、熱電変換性能を大きく向上させることはできなかった。この技術では、合成を溶融金属から行なっており、粒子サイズを更に小さくすることはできない。

【0010】

特許文献2には、熱電変換材料のマトリクス中に、フォノンの平均自由行程以下かつキャリアの平均自由行程以上でナノサイズのフォノン散乱粒子を分散させることが開示されている。pH調整セラミック粉末分散液に熱電材料前駆体溶液を混合して還元することも開示されている。

【0011】

特許文献3には、熱電変換材料のマトリクス中にナノサイズのフォノン散乱粒子としてセラミック粒子を分散させることが開示されている。

【0012】

特許文献4には、熱電変換材料のマトリクス中にナノサイズのフォノン散乱粒子として金属粒子を分散させることが開示されている。

【0013】

特許文献2、3、4の技術は、フォノン散乱粒子をナノサイズとすることにより、ミクロンサイズの粒子に対して顕著に熱伝導率を低下させ、熱電変換性能を大きく向上させることができたが、更に熱伝導率を低下させる余地が残されていた。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許4286053号

【特許文献2】WO2007/066820

【特許文献3】特開2008−305907号公報

【特許文献4】特開2008−305919号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、ナノサイズのフォノン散乱粒子による熱伝導率の低減効果を更に高めて大幅に熱電変換性能を高めたナノコンポジット熱電変換材料およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記の目的を達成するために、本発明のナノコンポジット熱電変換材料は、

熱電変換材料のマトリクス中にナノサイズのフォノン散乱粒子を分散させたナノコンポジット熱電変換材料において、

マトリクスが多結晶組織からなり、結晶粒とは異なる組成の結晶粒界相が存在し、結晶粒内および結晶粒界相内に同一種類のフォノン散乱粒子が分散していることを特徴とする。

【0017】

上記の目的を達成するために、本発明のナノコンポジット熱電変換材料の製造方法は、

熱電変換材料のマトリクス中にナノサイズのフォノン散乱粒子を分散させたナノコンポジット熱電変換材料の製造方法において、

熱電変換材料の各構成元素の塩を溶解させ、かつ、フォノン散乱粒子を分散させた原料溶液を調製する第1工程、

上記原料溶液に還元剤を滴下して、上記フォノン散乱粒子の表面に上記熱電変換材料の各構成元素を析出させてスラリーを形成する第2工程、

上記スラリーを水熱処理して、相対的に高融点の高融点合金相と低融点の低融点合金相とから成るマトリクス前躯体中に上記フォノン散乱粒子が分散した複合体を形成する第3工程、

上記複合体を焼結して、多結晶マトリクス中に上記フォノン散乱粒子が分散した焼結体を形成する第4工程、および

上記焼結体を熱処理することにより、該焼結体の結晶粒界において上記低融点合金相のみを選択的に溶融させ、生成した低融点溶融相中に近傍の上記フォノン散乱粒子を取り込ませ、上記低融点合金相中に該フォノン散乱粒子が分散した複合体としての粒界相を形成する第5工程、

を含むことを特徴とする。

【発明の効果】

【0018】

本発明のナノコンポジット熱電変換材料は、多結晶体である熱電変換材料マトリックスの結晶粒内だけでなく結晶粒界相にもフォノン散乱粒子を分散させたことにより、フォノン散乱効果が大幅に高まるので、熱伝導率が大きく低下し、それによって極めて高い熱電変換性能が得られる。

【0019】

本発明のナノコンポジット熱電変換材料の製造方法は、相対的な高融点相と低融点相とが混在した多結晶マトリックスを持つ焼結体の結晶粒界において低融点相のみを選択的に溶融させると、結晶粒界に形成された融解相中に周囲に存在するフォノン散乱粒子が取り込まれるので、熱電変換材料の結晶粒内のみでなく結晶粒界相にもフォノン散乱粒子を分散させることができ、高い熱電変換性能を実現できる。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明のナノコンポジット熱電変換材料の微細組織を示す模式図である。

【図2】図2は、本発明のナノコンポジット熱電変換材料の化学合成過程の各段階における組織の構成を示す模式図である。

【図3】図3は、本発明の望ましい実施形態によりナノコンポジット熱電変換材料を作製するための原料溶液の配合および還元処理を示すフローチャートである。

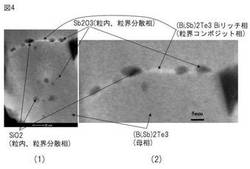

【図4】図4は、本発明の望ましい実施形態によるナノコンポジット熱電変換材料のTEM像である。

【図5】図5は、粒界相が存在しない比較例2を作製するための原料溶液の配合および還元処理を示すフローチャートである。

【図6】図6は、本発明の望ましい実施形態によるナノコンポジット熱電変換材料のゼーベック係数を比較例1、2および従来例と比較して示すグラフである。

【図7】図7は、本発明の望ましい実施形態によるナノコンポジット熱電変換材料の熱伝導率を比較例1、2および従来例と比較して示すグラフである。

【図8】図8は、本発明の望ましい実施形態によるナノコンポジット熱電変換材料の無次元性能指数ZTを比較例1、2および従来例と比較して示すグラフである。

【発明を実施するための形態】

【0021】

図1を参照して、本発明のナノコンポジット熱電変換材料の組織を説明する。

【0022】

図1(1)の模式的に示すように、本発明のナノコンポジット熱電変換材料1は多結晶体であり、結晶粒10と結晶粒界相12とから成るマトリックス中にフォノン散乱粒子14が分散している。フォノン散乱粒子14は、結晶粒10内および結晶粒界相12内でフォノンを散乱する。更に、図1(2)に粒界付近を拡大して模式的に示すように、フォノンPは、粒界相12内のフォノン散乱粒子14で散乱されるのに加えて、結晶粒10と粒界相12との界面でも散乱される。すなわち、粒界相の存在しない従来のナノコンポジット熱電変換材料では、フォノンは粒内のフォノン散乱粒子により散乱されるだけであったが、本発明のナノコンポジット熱電変換材料では、これに加えて粒界相内のフォノン散乱粒子と結晶粒/粒界相界面によっても散乱される、三重の散乱作用を受ける。

【0023】

本発明のナノコンポジット熱電変換材料は、多結晶体である熱電変換材料マトリクスの結晶粒内と結晶粒界相内に同一種類のフォノン散乱粒子が分散している。

【0024】

本発明の第1の実施形態においては、フォノン散乱粒子は原料溶液中に分散していたものが結晶粒内と結晶境界相内とに分散する。

【0025】

本発明の第2の実施形態においては、マトリクスを構成する熱電変換材料の構成元素のうち少なくとも1種を過飽和に原料溶液中に溶解させ、水熱処理中に析出させて、付加的な第2のフォノン散乱粒子とし、これも同様に結晶粒内と結晶粒界相内とに分散する。これによりフォノン散乱作用が更に高まる。この実施形態においては、フォノン散乱粒子と第2のフォノン散乱粒子が粒界相内で数nmの間隔になり、大きな界面粗さとして作用し、更にフォノン散乱作用を高める。

【0026】

本発明のナノコンポジット熱電変換材料において、マトリクスの結晶粒径は100nm以下のナノサイズであることが望ましい。

【0027】

結晶粒界相は、ナノコンポジット熱電変換材料の導電性を良好に確保するために、導電相でなくてはならない。

【0028】

また、結晶粒界相は、結晶粒径に対して十分に薄くなくてはならない。典型的には、100nm以下の結晶粒径に対して、結晶粒界相の厚さは1〜10nm程度であることが望ましい。

【0029】

結晶粒内に分散するフォノン散乱粒子は1〜100nm程度、結晶粒界相内に分散するフォノン散乱粒子は1〜10nm程度であることが望ましい。

【0030】

本発明のナノコンポジット熱電変換材料に用いる組成系は特に限定する必要はないが、望ましい組成系としては、(Bi,Sb)2(Te,Se)3系、CoSb3系、PbTe系、SiGe系、MgSi系などが挙げられる。これら以外にも下記の組成系が考えられる。

【0031】

TiNiSn系、ZrNiSn系等のハーフホイスラー合金。

【実施例】

【0032】

本発明の望ましい実施形態により、(Bi,Sb)2Te3熱電変換材料のマトリクス中に、フォノン散乱粒子としてSiO2と、第2のフォノン散乱粒子としてSb2O3が分散しているナノコンポジット熱電変換材料を作製した。条件および手順は以下のとおりであった。

【0033】

図2に、製造工程に伴う内部構造の変遷を順次模式的に示す。

【0034】

また図3に、原料溶液の調製工程(第1工程)と還元処理工程(第2工程)を示す。

【0035】

まず第1工程として、100mlのエタノールに、熱電変換材料の構成元素Bi,Te,Sbの塩として塩化ビスマス(BiCl3)0.4g、塩化テルル(TeCl4)2.56g、塩化アンチモン(SbCl3)1.47gを溶解してエタノール溶液を作成し、この溶液中にフォノン散乱粒子としてSiO2粉末14(平均粒径:5nm)を分散させ、原料溶液とした(図2(A))。ここで、塩化アンチモンは、熱電変換材料(Bi,Sb)2Te3マトリクスに対して室温で過飽和なSbとなる過剰量とした。

【0036】

次に第2工程として、NaBH42.5gを100mlのエタノールに溶解した還元剤を、上記の原料溶液に滴下した。これにより、SiO2粒子14の表面に熱電変換材料の各構成元素Bi,Te、Sb(10+12)’が析出したエタノールスラリーが形成された(図2(B))。これを水500ml+エタノール300mlでろ過し、その後更にエタノール300mlでろ過洗浄した。

【0037】

次に第3工程として(図2(C))、密閉したオートクレーブ中で、240℃×24hの水熱処理を行なう。これにより、熱電変換材料の構成元素(10+12)’が相互に拡散し合金化する。ただし、完全に合金化する条件よりは短時間であるため、相対的な高融点合金相と低融点合金相とが混在したマトリクス前躯体(10+12)が生成する。本実施例においては、高融点合金相はSb2Te3または(Bi、Sb)2Te3のSbリッチ相であり、低融点合金相はBi2Te3または(Bi、Sb)2Te3のBiリッチ相である。マトリクス前躯体(10+12)中には、原料溶液中に分散していたフォノン散乱粒子SiO214が分散しており、更に、原料溶液中に過剰量溶解させたSbが析出し、水熱処理中に酸化してSb2O3となり第2のフォノン散乱粒子として分散している。生成物はN2ガスフロー雰囲気で乾燥させ、粉末として回収した。このとき、約2.1gの粉末が回収された。

【0038】

更に第4工程として、上記粉末に350℃×5秒でSPS焼結を行い、焼結体を得た(図2(C))。

【0039】

最後に第5工程として、焼結体にN2雰囲気中で400℃×24hのアニールを施した。これにより、まず図2(D)に示すように、結晶粒界で低融点合金相(Bi2Te3または(Bi、Sb)2Te3のBiリッチ相)のみが選択的に溶融する。アニールの条件は、低融点合金相のみが融解するように選択する。

【0040】

その際、低融点溶融層12’中には、結晶粒内に分散していたフォノン散乱粒子SiO214および第2のフォノン散乱粒子Sb2O3が取り込まれ、低融点合金相から成る粒界相12中に分散する(図2(E))。

【0041】

以上により、図4(1)、(2)にTEM像を示すように、本発明の望ましい実施形態により、 (Bi,Sb)2Te3熱電変換材料のマトリクス中に、フォノン散乱粒子としてSiO2と、第2のフォノン散乱粒子としてSb2O3が分散しているナノコンポジット熱電変換材料が得られた。

【0042】

結晶粒界に厚さ1〜10nmの粒界相として(Bi、Sb)2Te3のBiリッチ相が観察される。(Bi、Sb)2Te3のBiリッチ相は導電性である。この粒界相中には粒径1〜10nmのSiO2粒子、Sb2O3粒子が存在する。結晶粒内にも、粒径1〜100nmのSiO2粒子、Sb2O3粒子が存在する。XRDのシェラー法により測定した平均結晶粒径は41nmであった。

【0043】

〔比較例1〕

工程3の水熱処理の条件を240℃×48hとして均一に合金化した以外は実施例1と同様の条件および手順により、実施例1の工程4までを行なって、粒界相は生成させずにナノコンポジット熱電変換材料を作製した。また、第1工程において塩化アンチモン(SbCl3)の配合量はSb量が化学量論値となるように1.24gとし、第3工程において第2のフォノン散乱粒子Sb2O3は生成させなかった。すなわち、比較例1は、フォノン散乱粒子としてはSiO2粒子のみが存在し、かつ粒界相12は生成しておらず、その他の点では実施例1と同様のナノコンポジット熱電変換材料である。

【0044】

〔比較例2〕

フォノン散乱粒子としてSiO2およびSb2O3を分散させたが、粒界相は生成させないナノコンポジット熱電変換材料を、下記の条件および手順で作製した。すなわち、比較例2は、粒界相が生成していない以外は実施例1と同様のナノコンポジット熱電変換材料である。

【0045】

図5<1>に示すように、原料溶液の配合および還元処理を行なって、SiO2粒子の表面にSbを析出させてSiO2/Sb粒子を作製した。このとき、Sb層の厚さが数nmになるように析出量を調整した。

【0046】

次に、図5<2>に示すように、図5<1>で作製したSiO2/Sb粒子を加えた配合の原料溶液を作製し、これに還元処理を行なって、SiO2/Sb粒子の表面にBi、Te、Sbを析出させ、スラリーとした。得られたスラリーを実施例1と同様に2回洗浄を行った。

【0047】

次に、実施例1の第3工程と同様に水熱処理を行なった。ただし、処理時間は48hとして、全体に均一に合金化させ単相の(Bi、Sb)2Te3マトリクス前躯体を生成させた。生成物はN2ガスフロー雰囲気で乾燥させ、粉末として回収した。このとき、約2.1gの粉末が回収された。

【0048】

次いで、実施例1の第4工程と同様にSPS焼結を行なって、比較例2のナノコンポジット熱電変換材料とした。

【0049】

〔従来例〕

下記文献(*)に開示されている熱電変換材料の特性を従来例として比較に用いた。従来例は、実施例とほぼ等しい組成の熱電変換材料であり、フォノン散乱粒子を用いていない。

(*:Journd of Crystal Growth 277(2003)258−263.)

【0050】

表1に、実施例、比較例1、2、従来例の構成をまとめて示す。

【0051】

【表1】

【0052】

<特性の評価>

実施例で作製した本発明のナノコンポジット熱電変換材料の特性を評価した結果を図6、図7、図8に示す。図には、比較例1,2および従来例の特性も併せて示す。

【0053】

図6に示すように、これら4者はゼーベック係数がほぼ同じであり、組成、キャリア濃度等がほぼ同じであることが分かる。

【0054】

図7に示すように、熱伝導率は、フォノン散乱粒子の存在により、実施例および比較例1、2は従来例に比べて劇的に低下しており、特に実施例は、比較例1、2に比べても更に低下している。これは、粒界相自体と粒界相中の2種のフォノン散乱粒子の存在により、熱の散乱界面が大幅に増加したことによると考えられる。

【0055】

図8に示すように、無次元性能指数ZTは、熱伝導率が大幅に低下したことにより、顕著に向上している。すなわち、ZT値は、フォノン散乱粒子なしの従来例が0.9〜1.0、フォノン散乱粒子がSiO2のみで粒界相がない比較例1が1.4〜1.5、フォノン散乱粒子がSiO2とSb2O3で粒界相がない比較例2が1.5〜1.6であるのに対して、粒界相が存在し、かつ、フォノン散乱粒子がSiO2とSb2O3である実施例は2.2〜2.3と顕著に向上している。比較例1と比較例2を比べると、比較例2の方が第2のフォノン散乱粒子であるSb2O3の存在により特性が向上する。しかし、実施例と比較例2を比較すると、粒界相の存在により特性が大きく向上しており、粒界相の効果の方が大きいことが分かる。従って、データは記載されていないが、第1のフォノン散乱粒子と粒界相のみでも効果があり、それに加えて第2の分散粒子と分散させれば、さらに効果があることが分かる。

【産業上の利用可能性】

【0056】

本発明によれば、フォノン散乱粒子を分散させた結晶粒界相を具備したことにより、ナノサイズのフォノン散乱粒子による熱伝導率の低減効果を更に高めて大幅に熱電変換性能を高めたナノコンポジット熱電変換材料およびその製造方法が提供される。

【技術分野】

【0001】

本発明は、熱電変換材料マトリクス中にナノサイズのフォノン散乱粒子が分散したナノコンポジット熱電変換材料およびその製造方法に関する。

【背景技術】

【0002】

熱電変換材料は、2つの基本的な熱電効果であるゼーベック(Seebeck)効果及びペルチェ(Peltier)効果に基づき、熱エネルギと電気エネルギとの直接変換を行なうエネルギ材料である。

【0003】

熱電変換材料を用いた熱電発電デバイスは、従来の発電技術に比べて、構造は簡単で、堅牢かつ耐久性が高く、可動部材は存在せず、マイクロ化が容易であり、メンテナンス不要で信頼性が高く、寿命が長く、騒音は発生せず、汚染も発生せず、低温の廃熱を利用可能であるといった多くの利点がある。

【0004】

熱電変換材料を用いた熱電冷却デバイスも、従来の圧縮冷却技術に比べて、フロン不要で汚染は発生せず、小型化は容易で、可動部材は存在せず、騒音も発生しないなどの利点がある。

【0005】

そのため、特に近年のエネルギ問題や環境問題の重大化に伴い、航空・宇宙、国防建設、地質及び気象観測、医療衛生、マイクロ電子などの領域や石油化工、冶金、電力工業における廃熱利用方面などの広範な用途への実用化が期待されている。

【0006】

熱電変換材料の性能を評価する指数として、パワーファクターP=S2σおよび無次元性能指数ZT=(S2σ/κ)Tが用いられている。ここで、S:ゼーベック係数、σ:導電率、κ:熱伝導率、T:絶対温度である。すなわち、良好な熱電特性を得るには、ゼーベック係数Sおよび導電率σが高く、熱伝導率κが低いことが必要である。

【0007】

熱伝導率κを低減するためには、熱伝導の担い手の一つであるフォノンを散乱させることが有効であり、熱電変換材料マトリクス中にフォノン散乱用の粒子が分散したコンポジット熱電変換材料が提唱されている。

【0008】

特許文献1には、BiTe系熱電半導体の粒界または粒内に、化学量論組成に対して過剰濃度のTeを含むTeリッチ相を偏析させ、それに起因する結晶格子の歪により熱伝導率を低下させることが開示されている。

【0009】

しかし、偏析Teリッチ相がミクロンオーダーのサイズであるため、熱伝導率の低下が僅かしかなく、熱電変換性能を大きく向上させることはできなかった。この技術では、合成を溶融金属から行なっており、粒子サイズを更に小さくすることはできない。

【0010】

特許文献2には、熱電変換材料のマトリクス中に、フォノンの平均自由行程以下かつキャリアの平均自由行程以上でナノサイズのフォノン散乱粒子を分散させることが開示されている。pH調整セラミック粉末分散液に熱電材料前駆体溶液を混合して還元することも開示されている。

【0011】

特許文献3には、熱電変換材料のマトリクス中にナノサイズのフォノン散乱粒子としてセラミック粒子を分散させることが開示されている。

【0012】

特許文献4には、熱電変換材料のマトリクス中にナノサイズのフォノン散乱粒子として金属粒子を分散させることが開示されている。

【0013】

特許文献2、3、4の技術は、フォノン散乱粒子をナノサイズとすることにより、ミクロンサイズの粒子に対して顕著に熱伝導率を低下させ、熱電変換性能を大きく向上させることができたが、更に熱伝導率を低下させる余地が残されていた。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許4286053号

【特許文献2】WO2007/066820

【特許文献3】特開2008−305907号公報

【特許文献4】特開2008−305919号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、ナノサイズのフォノン散乱粒子による熱伝導率の低減効果を更に高めて大幅に熱電変換性能を高めたナノコンポジット熱電変換材料およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記の目的を達成するために、本発明のナノコンポジット熱電変換材料は、

熱電変換材料のマトリクス中にナノサイズのフォノン散乱粒子を分散させたナノコンポジット熱電変換材料において、

マトリクスが多結晶組織からなり、結晶粒とは異なる組成の結晶粒界相が存在し、結晶粒内および結晶粒界相内に同一種類のフォノン散乱粒子が分散していることを特徴とする。

【0017】

上記の目的を達成するために、本発明のナノコンポジット熱電変換材料の製造方法は、

熱電変換材料のマトリクス中にナノサイズのフォノン散乱粒子を分散させたナノコンポジット熱電変換材料の製造方法において、

熱電変換材料の各構成元素の塩を溶解させ、かつ、フォノン散乱粒子を分散させた原料溶液を調製する第1工程、

上記原料溶液に還元剤を滴下して、上記フォノン散乱粒子の表面に上記熱電変換材料の各構成元素を析出させてスラリーを形成する第2工程、

上記スラリーを水熱処理して、相対的に高融点の高融点合金相と低融点の低融点合金相とから成るマトリクス前躯体中に上記フォノン散乱粒子が分散した複合体を形成する第3工程、

上記複合体を焼結して、多結晶マトリクス中に上記フォノン散乱粒子が分散した焼結体を形成する第4工程、および

上記焼結体を熱処理することにより、該焼結体の結晶粒界において上記低融点合金相のみを選択的に溶融させ、生成した低融点溶融相中に近傍の上記フォノン散乱粒子を取り込ませ、上記低融点合金相中に該フォノン散乱粒子が分散した複合体としての粒界相を形成する第5工程、

を含むことを特徴とする。

【発明の効果】

【0018】

本発明のナノコンポジット熱電変換材料は、多結晶体である熱電変換材料マトリックスの結晶粒内だけでなく結晶粒界相にもフォノン散乱粒子を分散させたことにより、フォノン散乱効果が大幅に高まるので、熱伝導率が大きく低下し、それによって極めて高い熱電変換性能が得られる。

【0019】

本発明のナノコンポジット熱電変換材料の製造方法は、相対的な高融点相と低融点相とが混在した多結晶マトリックスを持つ焼結体の結晶粒界において低融点相のみを選択的に溶融させると、結晶粒界に形成された融解相中に周囲に存在するフォノン散乱粒子が取り込まれるので、熱電変換材料の結晶粒内のみでなく結晶粒界相にもフォノン散乱粒子を分散させることができ、高い熱電変換性能を実現できる。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明のナノコンポジット熱電変換材料の微細組織を示す模式図である。

【図2】図2は、本発明のナノコンポジット熱電変換材料の化学合成過程の各段階における組織の構成を示す模式図である。

【図3】図3は、本発明の望ましい実施形態によりナノコンポジット熱電変換材料を作製するための原料溶液の配合および還元処理を示すフローチャートである。

【図4】図4は、本発明の望ましい実施形態によるナノコンポジット熱電変換材料のTEM像である。

【図5】図5は、粒界相が存在しない比較例2を作製するための原料溶液の配合および還元処理を示すフローチャートである。

【図6】図6は、本発明の望ましい実施形態によるナノコンポジット熱電変換材料のゼーベック係数を比較例1、2および従来例と比較して示すグラフである。

【図7】図7は、本発明の望ましい実施形態によるナノコンポジット熱電変換材料の熱伝導率を比較例1、2および従来例と比較して示すグラフである。

【図8】図8は、本発明の望ましい実施形態によるナノコンポジット熱電変換材料の無次元性能指数ZTを比較例1、2および従来例と比較して示すグラフである。

【発明を実施するための形態】

【0021】

図1を参照して、本発明のナノコンポジット熱電変換材料の組織を説明する。

【0022】

図1(1)の模式的に示すように、本発明のナノコンポジット熱電変換材料1は多結晶体であり、結晶粒10と結晶粒界相12とから成るマトリックス中にフォノン散乱粒子14が分散している。フォノン散乱粒子14は、結晶粒10内および結晶粒界相12内でフォノンを散乱する。更に、図1(2)に粒界付近を拡大して模式的に示すように、フォノンPは、粒界相12内のフォノン散乱粒子14で散乱されるのに加えて、結晶粒10と粒界相12との界面でも散乱される。すなわち、粒界相の存在しない従来のナノコンポジット熱電変換材料では、フォノンは粒内のフォノン散乱粒子により散乱されるだけであったが、本発明のナノコンポジット熱電変換材料では、これに加えて粒界相内のフォノン散乱粒子と結晶粒/粒界相界面によっても散乱される、三重の散乱作用を受ける。

【0023】

本発明のナノコンポジット熱電変換材料は、多結晶体である熱電変換材料マトリクスの結晶粒内と結晶粒界相内に同一種類のフォノン散乱粒子が分散している。

【0024】

本発明の第1の実施形態においては、フォノン散乱粒子は原料溶液中に分散していたものが結晶粒内と結晶境界相内とに分散する。

【0025】

本発明の第2の実施形態においては、マトリクスを構成する熱電変換材料の構成元素のうち少なくとも1種を過飽和に原料溶液中に溶解させ、水熱処理中に析出させて、付加的な第2のフォノン散乱粒子とし、これも同様に結晶粒内と結晶粒界相内とに分散する。これによりフォノン散乱作用が更に高まる。この実施形態においては、フォノン散乱粒子と第2のフォノン散乱粒子が粒界相内で数nmの間隔になり、大きな界面粗さとして作用し、更にフォノン散乱作用を高める。

【0026】

本発明のナノコンポジット熱電変換材料において、マトリクスの結晶粒径は100nm以下のナノサイズであることが望ましい。

【0027】

結晶粒界相は、ナノコンポジット熱電変換材料の導電性を良好に確保するために、導電相でなくてはならない。

【0028】

また、結晶粒界相は、結晶粒径に対して十分に薄くなくてはならない。典型的には、100nm以下の結晶粒径に対して、結晶粒界相の厚さは1〜10nm程度であることが望ましい。

【0029】

結晶粒内に分散するフォノン散乱粒子は1〜100nm程度、結晶粒界相内に分散するフォノン散乱粒子は1〜10nm程度であることが望ましい。

【0030】

本発明のナノコンポジット熱電変換材料に用いる組成系は特に限定する必要はないが、望ましい組成系としては、(Bi,Sb)2(Te,Se)3系、CoSb3系、PbTe系、SiGe系、MgSi系などが挙げられる。これら以外にも下記の組成系が考えられる。

【0031】

TiNiSn系、ZrNiSn系等のハーフホイスラー合金。

【実施例】

【0032】

本発明の望ましい実施形態により、(Bi,Sb)2Te3熱電変換材料のマトリクス中に、フォノン散乱粒子としてSiO2と、第2のフォノン散乱粒子としてSb2O3が分散しているナノコンポジット熱電変換材料を作製した。条件および手順は以下のとおりであった。

【0033】

図2に、製造工程に伴う内部構造の変遷を順次模式的に示す。

【0034】

また図3に、原料溶液の調製工程(第1工程)と還元処理工程(第2工程)を示す。

【0035】

まず第1工程として、100mlのエタノールに、熱電変換材料の構成元素Bi,Te,Sbの塩として塩化ビスマス(BiCl3)0.4g、塩化テルル(TeCl4)2.56g、塩化アンチモン(SbCl3)1.47gを溶解してエタノール溶液を作成し、この溶液中にフォノン散乱粒子としてSiO2粉末14(平均粒径:5nm)を分散させ、原料溶液とした(図2(A))。ここで、塩化アンチモンは、熱電変換材料(Bi,Sb)2Te3マトリクスに対して室温で過飽和なSbとなる過剰量とした。

【0036】

次に第2工程として、NaBH42.5gを100mlのエタノールに溶解した還元剤を、上記の原料溶液に滴下した。これにより、SiO2粒子14の表面に熱電変換材料の各構成元素Bi,Te、Sb(10+12)’が析出したエタノールスラリーが形成された(図2(B))。これを水500ml+エタノール300mlでろ過し、その後更にエタノール300mlでろ過洗浄した。

【0037】

次に第3工程として(図2(C))、密閉したオートクレーブ中で、240℃×24hの水熱処理を行なう。これにより、熱電変換材料の構成元素(10+12)’が相互に拡散し合金化する。ただし、完全に合金化する条件よりは短時間であるため、相対的な高融点合金相と低融点合金相とが混在したマトリクス前躯体(10+12)が生成する。本実施例においては、高融点合金相はSb2Te3または(Bi、Sb)2Te3のSbリッチ相であり、低融点合金相はBi2Te3または(Bi、Sb)2Te3のBiリッチ相である。マトリクス前躯体(10+12)中には、原料溶液中に分散していたフォノン散乱粒子SiO214が分散しており、更に、原料溶液中に過剰量溶解させたSbが析出し、水熱処理中に酸化してSb2O3となり第2のフォノン散乱粒子として分散している。生成物はN2ガスフロー雰囲気で乾燥させ、粉末として回収した。このとき、約2.1gの粉末が回収された。

【0038】

更に第4工程として、上記粉末に350℃×5秒でSPS焼結を行い、焼結体を得た(図2(C))。

【0039】

最後に第5工程として、焼結体にN2雰囲気中で400℃×24hのアニールを施した。これにより、まず図2(D)に示すように、結晶粒界で低融点合金相(Bi2Te3または(Bi、Sb)2Te3のBiリッチ相)のみが選択的に溶融する。アニールの条件は、低融点合金相のみが融解するように選択する。

【0040】

その際、低融点溶融層12’中には、結晶粒内に分散していたフォノン散乱粒子SiO214および第2のフォノン散乱粒子Sb2O3が取り込まれ、低融点合金相から成る粒界相12中に分散する(図2(E))。

【0041】

以上により、図4(1)、(2)にTEM像を示すように、本発明の望ましい実施形態により、 (Bi,Sb)2Te3熱電変換材料のマトリクス中に、フォノン散乱粒子としてSiO2と、第2のフォノン散乱粒子としてSb2O3が分散しているナノコンポジット熱電変換材料が得られた。

【0042】

結晶粒界に厚さ1〜10nmの粒界相として(Bi、Sb)2Te3のBiリッチ相が観察される。(Bi、Sb)2Te3のBiリッチ相は導電性である。この粒界相中には粒径1〜10nmのSiO2粒子、Sb2O3粒子が存在する。結晶粒内にも、粒径1〜100nmのSiO2粒子、Sb2O3粒子が存在する。XRDのシェラー法により測定した平均結晶粒径は41nmであった。

【0043】

〔比較例1〕

工程3の水熱処理の条件を240℃×48hとして均一に合金化した以外は実施例1と同様の条件および手順により、実施例1の工程4までを行なって、粒界相は生成させずにナノコンポジット熱電変換材料を作製した。また、第1工程において塩化アンチモン(SbCl3)の配合量はSb量が化学量論値となるように1.24gとし、第3工程において第2のフォノン散乱粒子Sb2O3は生成させなかった。すなわち、比較例1は、フォノン散乱粒子としてはSiO2粒子のみが存在し、かつ粒界相12は生成しておらず、その他の点では実施例1と同様のナノコンポジット熱電変換材料である。

【0044】

〔比較例2〕

フォノン散乱粒子としてSiO2およびSb2O3を分散させたが、粒界相は生成させないナノコンポジット熱電変換材料を、下記の条件および手順で作製した。すなわち、比較例2は、粒界相が生成していない以外は実施例1と同様のナノコンポジット熱電変換材料である。

【0045】

図5<1>に示すように、原料溶液の配合および還元処理を行なって、SiO2粒子の表面にSbを析出させてSiO2/Sb粒子を作製した。このとき、Sb層の厚さが数nmになるように析出量を調整した。

【0046】

次に、図5<2>に示すように、図5<1>で作製したSiO2/Sb粒子を加えた配合の原料溶液を作製し、これに還元処理を行なって、SiO2/Sb粒子の表面にBi、Te、Sbを析出させ、スラリーとした。得られたスラリーを実施例1と同様に2回洗浄を行った。

【0047】

次に、実施例1の第3工程と同様に水熱処理を行なった。ただし、処理時間は48hとして、全体に均一に合金化させ単相の(Bi、Sb)2Te3マトリクス前躯体を生成させた。生成物はN2ガスフロー雰囲気で乾燥させ、粉末として回収した。このとき、約2.1gの粉末が回収された。

【0048】

次いで、実施例1の第4工程と同様にSPS焼結を行なって、比較例2のナノコンポジット熱電変換材料とした。

【0049】

〔従来例〕

下記文献(*)に開示されている熱電変換材料の特性を従来例として比較に用いた。従来例は、実施例とほぼ等しい組成の熱電変換材料であり、フォノン散乱粒子を用いていない。

(*:Journd of Crystal Growth 277(2003)258−263.)

【0050】

表1に、実施例、比較例1、2、従来例の構成をまとめて示す。

【0051】

【表1】

【0052】

<特性の評価>

実施例で作製した本発明のナノコンポジット熱電変換材料の特性を評価した結果を図6、図7、図8に示す。図には、比較例1,2および従来例の特性も併せて示す。

【0053】

図6に示すように、これら4者はゼーベック係数がほぼ同じであり、組成、キャリア濃度等がほぼ同じであることが分かる。

【0054】

図7に示すように、熱伝導率は、フォノン散乱粒子の存在により、実施例および比較例1、2は従来例に比べて劇的に低下しており、特に実施例は、比較例1、2に比べても更に低下している。これは、粒界相自体と粒界相中の2種のフォノン散乱粒子の存在により、熱の散乱界面が大幅に増加したことによると考えられる。

【0055】

図8に示すように、無次元性能指数ZTは、熱伝導率が大幅に低下したことにより、顕著に向上している。すなわち、ZT値は、フォノン散乱粒子なしの従来例が0.9〜1.0、フォノン散乱粒子がSiO2のみで粒界相がない比較例1が1.4〜1.5、フォノン散乱粒子がSiO2とSb2O3で粒界相がない比較例2が1.5〜1.6であるのに対して、粒界相が存在し、かつ、フォノン散乱粒子がSiO2とSb2O3である実施例は2.2〜2.3と顕著に向上している。比較例1と比較例2を比べると、比較例2の方が第2のフォノン散乱粒子であるSb2O3の存在により特性が向上する。しかし、実施例と比較例2を比較すると、粒界相の存在により特性が大きく向上しており、粒界相の効果の方が大きいことが分かる。従って、データは記載されていないが、第1のフォノン散乱粒子と粒界相のみでも効果があり、それに加えて第2の分散粒子と分散させれば、さらに効果があることが分かる。

【産業上の利用可能性】

【0056】

本発明によれば、フォノン散乱粒子を分散させた結晶粒界相を具備したことにより、ナノサイズのフォノン散乱粒子による熱伝導率の低減効果を更に高めて大幅に熱電変換性能を高めたナノコンポジット熱電変換材料およびその製造方法が提供される。

【特許請求の範囲】

【請求項1】

熱電変換材料のマトリクス中にナノサイズのフォノン散乱粒子を分散させたナノコンポジット熱電変換材料において、

マトリクスが多結晶組織からなり、結晶粒とは異なる組成の結晶粒界相が存在し、結晶粒内および結晶粒界相内に同一種類のフォノン散乱粒子が分散していることを特徴とするナノコンポジット熱電変換材料。

【請求項2】

熱電変換材料のマトリクス中にナノサイズのフォノン散乱粒子を分散させたナノコンポジット熱電変換材料の製造方法において、

熱電変換材料の各構成元素の塩を溶解させ、かつ、フォノン散乱粒子を分散させた原料溶液を調製する第1工程、

上記原料溶液に還元剤を滴下して、上記フォノン散乱粒子の表面に上記熱電変換材料の各構成元素を析出させてスラリーを形成する第2工程、

上記スラリーを水熱処理して、相対的に高融点の高融点合金相と低融点の低融点合金相とから成るマトリクス前躯体中に上記フォノン散乱粒子が分散した複合体を形成する第3工程、

上記複合体を焼結して、多結晶マトリクス中に上記フォノン散乱粒子が分散した焼結体を形成する第4工程、および

上記焼結体を熱処理することにより、該焼結体の結晶粒界において上記低融点合金相のみを選択的に溶融させ、生成した低融点溶融相中に近傍の上記フォノン散乱粒子を取り込ませ、上記低融点合金相中に該フォノン散乱粒子が分散した複合体としての粒界相を形成する第5工程、

を含むことを特徴とするナノコンポジット熱電変換材料の製造方法。

【請求項3】

上記第1工程において、上記原料溶液に、上記熱電変換材料の各構成元素のうち、少なくとも1種を室温における固溶限に対して過剰量を溶解させ、

上記第3工程において、上記マトリクス前躯体中に上記過剰量の構成元素を析出させて第2のフォノン散乱粒子として分散させ、

上記第5工程において、上記フォノン散乱粒子と共に上記第2のフォノン散乱粒子も分散した上記粒界相を形成する

ことを特徴とするナノコンポジット熱電変換材料の製造方法。

【請求項1】

熱電変換材料のマトリクス中にナノサイズのフォノン散乱粒子を分散させたナノコンポジット熱電変換材料において、

マトリクスが多結晶組織からなり、結晶粒とは異なる組成の結晶粒界相が存在し、結晶粒内および結晶粒界相内に同一種類のフォノン散乱粒子が分散していることを特徴とするナノコンポジット熱電変換材料。

【請求項2】

熱電変換材料のマトリクス中にナノサイズのフォノン散乱粒子を分散させたナノコンポジット熱電変換材料の製造方法において、

熱電変換材料の各構成元素の塩を溶解させ、かつ、フォノン散乱粒子を分散させた原料溶液を調製する第1工程、

上記原料溶液に還元剤を滴下して、上記フォノン散乱粒子の表面に上記熱電変換材料の各構成元素を析出させてスラリーを形成する第2工程、

上記スラリーを水熱処理して、相対的に高融点の高融点合金相と低融点の低融点合金相とから成るマトリクス前躯体中に上記フォノン散乱粒子が分散した複合体を形成する第3工程、

上記複合体を焼結して、多結晶マトリクス中に上記フォノン散乱粒子が分散した焼結体を形成する第4工程、および

上記焼結体を熱処理することにより、該焼結体の結晶粒界において上記低融点合金相のみを選択的に溶融させ、生成した低融点溶融相中に近傍の上記フォノン散乱粒子を取り込ませ、上記低融点合金相中に該フォノン散乱粒子が分散した複合体としての粒界相を形成する第5工程、

を含むことを特徴とするナノコンポジット熱電変換材料の製造方法。

【請求項3】

上記第1工程において、上記原料溶液に、上記熱電変換材料の各構成元素のうち、少なくとも1種を室温における固溶限に対して過剰量を溶解させ、

上記第3工程において、上記マトリクス前躯体中に上記過剰量の構成元素を析出させて第2のフォノン散乱粒子として分散させ、

上記第5工程において、上記フォノン散乱粒子と共に上記第2のフォノン散乱粒子も分散した上記粒界相を形成する

ことを特徴とするナノコンポジット熱電変換材料の製造方法。

【図1】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図4】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図4】

【公開番号】特開2011−146644(P2011−146644A)

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2010−8299(P2010−8299)

【出願日】平成22年1月18日(2010.1.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成22年1月18日(2010.1.18)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]