ナノシリコン含有白色発光酸化ケイ素膜とその製造方法

【課題】 赤色、緑色、青色に発光するナノシリコンを、ケイ素膜内に含有した状態で白色発光させ、かつ、白色発光を鮮明かつ安定に得、さらに、白色発光するナノシリコン含有酸化ケイ素膜を製造する方法を確立する。

【解決手段】 酸化ケイ素膜内に、高周波スパッタリング法と熱処理で形成された粒子サイズ1.5〜3.5nmの発光ナノシリコンを含有し、紫外光線照射により、青色、緑色、及び、赤色(光の三原色)を合わせた白色を、鮮明かつ安定して発光することを特徴とするナノシリコン含有白色発光酸化ケイ素膜であって、高周波スパッタリング法と熱処理法により製造する。

【解決手段】 酸化ケイ素膜内に、高周波スパッタリング法と熱処理で形成された粒子サイズ1.5〜3.5nmの発光ナノシリコンを含有し、紫外光線照射により、青色、緑色、及び、赤色(光の三原色)を合わせた白色を、鮮明かつ安定して発光することを特徴とするナノシリコン含有白色発光酸化ケイ素膜であって、高周波スパッタリング法と熱処理法により製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紫外光線照射により、光の三原色(赤色、緑色、青色)を合わせてなる白色を発光するナノシリコン含有酸化ケイ素膜とその製造方法に関する。

【背景技術】

【0002】

現代の情報化社会において、パーソナルコンピュータ、テレビ、カーナビゲーション、携帯電話などに使われている薄くて軽い液晶ディスプレイや、懐中電灯、室内照明、イルミネーションなどに使われている発光ダイオードの需要は日々増している。そして、今後、さらに、液晶ディスプレイや発光ダイオードの付加価値を高めるためには、いくつかの問題点を解決しなければならない。

【0003】

液晶ディスプレイにおいては、バックライト光源の改良が急務とされている。バックライト光源は、ガラス基板に挟まれた液晶層に光を照射させ、その液晶層で、光をオン・オフすることにより画像を表示させているため、液晶ディスプレイには、バックライト光源が必要不可欠なものである。

【0004】

しかし、そのバックライト光源は、省エネルギー製品の需要が高まっている昨今の中でも、高い消費電力を必要としており、液晶ディスプレイの消費電力の半分以上をバックライト光源が占めていることが問題視されている。また、他の問題は、バックライト光源の材料として、環境汚染物質である水銀を封入した蛍光管が用いられていることである。

【0005】

一方、発光ダイオードにおいては、バックライト光源の場合と同様に、原材料に、地球環境負荷の大きい材料が使用されていることが問題とされている。この他、白色発光ダイオードから得られる白色の鮮明さが問題になっている。特に、懐中電灯などに使用されている白色発光ダイオードは、青色発光ダイオードに黄色のフィルターを被せて白色を得ているため、色の鮮明さに欠けている。

【0006】

このように、これまでの液晶ディスプレイや発光ダイオードの開発は、大画面化、高輝度化などに重点において進められてきたが、今後は、これらの点以外に、地球環境面、省エネルギー化、色の鮮明さなどの点を一層重視し開発を進めていく必要がある。

【0007】

これらの要求に対し最も適した材料として、ナノシリコンを挙げることができる。ナノシリコンは、今日の半導体産業を支えてきたシリコンで構成されていて、資源が豊富で、安価で、特に地球環境に対して優しい物質である。また、ナノシリコンを発光層に使用した発光素子の性能面では、低駆動電圧で高輝度かつ長寿命の赤色、緑色、青色の発光を得ることができる(非特許文献1〜4、参照)。

【0008】

また、赤色、緑色、青色の発光色を混合することで、白色発光を実現することも可能であり(非特許文献5、参照)、ナノシリコンは、地球環境面、省エネルギー面を配慮した液晶ディスプレイ用バックライト光源材料や、白色発光ダイオードに変わる新規の光源材料として十文に活用し得る有用な素材として有望なものである。

【0009】

また、ナノシリコンを液晶ディスプレイ用バックライト光源に利用する場合、ナノシリコンを数十nmの酸化ケイ素膜内に含有せしめた構造を形成し得るので、より薄くて軽い液晶ディスプレイが誕生する可能性も大きい。

【0010】

ナノシリコンから発せられる色は、その粒子サイズによって決定される。つまり、粒子サイズの大きいナノシリコンからは赤色発光が得られ、粒子サイズが小さくなるにつれて発光色は青色に変化する。

【0011】

よって、白色発光をより鮮明に得るには、混合させる赤色、緑色、及び、青色(光の三原色)に発光するナノシリコンの粒子サイズを均一にしなければならい。また、赤色、緑色、及び、青色の発光を混合させ、安定した白色発光を得るには、各色で発光するナノシリコンを、酸化ケイ素膜内に均一に分散させる必要がある。

【0012】

従来の技術では、ナノシリコンを酸化ケイ素膜内に形成するために、ドライプロセス法が用いられてきた(特許文献1、参照)。しかし、この方法では、粒子サイズを変化させる製造パラメータが複雑であり、酸化ケイ素膜内において、より均一な粒子サイズをもつナノシリコンを製造することが困難である。

【0013】

【特許文献1】特開平7−237995号公報

【非特許文献1】21世紀連合シンポジウム論文集(2002年、東京)、p.477〜478

【非特許文献2】平成16年度照明学会第37回全国大会講演論文集(2004年8月4日)、p.233、p.234

【非特許文献3】第51回応用物理学関係連合講演会講演予稿集No.3(2004)、28p−P6−4

【非特許文献4】東海大学総合科学技術研究所研究会資料集24(2005年3月31日)、p.40〜46

【非特許文献5】第52回応用物理学関係連合講演会講演予稿集No.3(2005年3月29日)、p.1641(31p−YH−7)

【発明の開示】

【発明が解決しようとする課題】

【0014】

赤色、緑色、青色の発光を混合することで白色を発光するナノシリコン含有の酸化ケイ素膜を製造することは、地球環境面、省エネルギー面、高鮮明度を配慮した液晶ディスプレイ用バックライト光源の開発や、白色発光ダイオードに替わる新規な白色光源の開発を促進する。

【0015】

そこで、本発明は、(i)赤色、緑色、青色に発光するナノシリコンを、ケイ素膜内に含有した状態で白色発光させること、及び、(ii)白色発光を鮮明かつ安定に得ること、を課題(又は目的)とする。また、本発明は、(iii)白色発光するナノシリコン含有酸化ケイ素膜を製造する方法を確立することを課題(又は目的)とする。

【課題を解決するための手段】

【0016】

本発明者は、上記課題を解決すべく鋭意研究を重ねた結果、

(x)高周波スパッタリング法のターゲット材料を構成するシリコンチップと石英ガラスの面積比、堆積条件と熱処理条件を調整することにより、形成するナノシリコンの粒子サイズを1.5〜3.5nmの間で制御できること、及び、

(y)粒子サイズ1.5〜3.5nmのナノシリコンを含有する酸化ケイ素膜から、鮮明かつ安定な白色発光を得ることができること、

を見いだした。

【0017】

本発明は、上記知見に基づいてなされたもので、その要旨は以下のとおりである。

【0018】

(1) 酸化ケイ素膜内に、高周波スパッタリングと熱処理で形成された粒子サイズ1.5〜3.5nmの発光ナノシリコンを含有し、紫外光線照射により、青色、緑色、及び、赤色(光の三原色)を合わせた白色を、鮮明かつ安定して発光することを特徴とするナノシリコン含有白色発光酸化ケイ素膜。

【0019】

(2) 前記発光ナノシリコンが、粒子サイズ1.5〜2.0nmの青色発光ナノシリコン、粒子サイズ2.0〜2.5nmの緑色発光ナノシリコン、及び、2.5〜3.5nmの赤色発光ナノシリコンからなることを特徴とする前記(1)に記載のナノシリコン含有白色発光酸化ケイ素膜。

【0020】

(3) 前記酸化ケイ素膜内に、前記青色発光ナノシリコン、緑色発光ナノシリコン、及び、赤色発光ナノシリコンが層状に形成されていることを特徴とする前記(2)に記載のナノシリコン含有白色発光酸化ケイ素膜。

【0021】

(4) 前記酸化ケイ素膜内に、前記青色発光ナノシリコン、緑色発光ナノシリコン、及び、赤色発光ナノシリコンが混在状態で形成されていることを特徴とする前記(2)に記載のナノシリコン含有白色発光酸化ケイ素膜。

【0022】

(5) 高周波スパッタリングと熱処理を用いてナノシリコン含有白色発光酸化ケイ素膜を製造する方法において、

(i)石英ガラス上にシリコンチップを配列したターゲット材を所要のスパッタリング条件でスパッタし、基板上に、所定量のシリコン原子を含有するアモルファス酸化ケイ素膜を形成し、次いで、

(ii)上記アモルファス酸化ケイ素膜を不活性ガス雰囲気中で熱処理し、該膜を酸化ケイ素膜に変質せしめるとともに、シリコン原子を凝集して粒子サイズ1.5〜3.5nmの発光ナノシリコンを形成する、

ことを特徴とするナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0023】

(6) 前記ターゲット材料上におけるシリコンチップと石英ガラスの面積比を調整し、発光ナノシリコンの粒子サイズを制御することを特徴とする前記(5)に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0024】

(7) 前記シリコンチップと石英ガラスの面積比を1〜50%とすることを特徴とする前記(6)に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0025】

(8) 前記スパッタリングの条件であるガス圧及び/又は高周波電力を調整し、赤色発光ナノシリコン、緑色発光ナノシリコン、及び、青色発光ナノシリコンを層状に形成することを特徴とする前記(5)〜(7)のいずれかに記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0026】

(9) 前記ガス圧が1×10-4〜1×10-1torrであり、かつ、高周波電力が10〜500Wであることを特徴とする前記(8)に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0027】

(10) 前記熱処理に係る温度及び/又は時間を調整し、発光ナノシリコンの粒子サイズを制御することを特徴とする前記(5)〜(9)のいずれかに記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0028】

(11) 前記熱処理に係る温度が1000〜1200℃であり、かつ、同時間が15〜100分であることを特徴とする前記(10)に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0029】

(12) 前記熱処理に係る温度が900〜1000℃であり、かつ、同時間が10〜60分であることを特徴とする前記(10)に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0030】

(13) 前記発光ナノシリコンが、粒子サイズ1.5〜2.0nmの青色発光ナノシリコン、粒子サイズ2.0〜2.5nmの緑色発光ナノシリコン、及び、2.5〜3.5nmの赤色発光ナノシリコンからなることを特徴とする前記(5)〜(12)のいずれかに記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【発明の効果】

【0031】

本発明によれば、ナノシリコンの粒子サイズを制御しながら、従来の手法では得ることが困難な粒子サイズのナノシリコンを含有する白色発光酸化ケイ素膜を製造することができる。

【0032】

そして、ナノシリコンは、地球環境に対し優しい物質であり、本発明の白色発光酸化ケイ素膜からは、鮮明かつ安定した白色発光が得られるので、本発明は、ナノシリコンを含有する酸化ケイ素膜の利用を、ディスプレイ分野、照明分野、その他の分野にまで広げるものである。

【発明を実施するための最良の形態】

【0033】

まず、本発明における重要な点を簡単に説明する。それは、赤色、緑色、青色に発光するナノシリコンを含有する酸化ケイ素膜を作製し、該酸化ケイ素膜から、光の三原色が混合されてなる鮮明かつ安定な白色発光を得ることである。

【0034】

このことを達成するために、本発明のナノシリコン含有白色発光酸化ケイ素膜(本発明酸化ケイ素膜)の製造方法(本発明製造方法)においては、形成するナノシリコンの粒子サイズ(粒子サイズで発光色が異なる)を制御することができる高周波スパッタリング法と熱処理プロセスを採用する。

【0035】

高周波スパッタリング法により、まず、半導体基板上にアモルファス酸化ケイ素(SiOx)膜を作製し、該アモルファス酸化ケイ素膜に熱処理を施し、酸化ケイ素膜内にナノシリコンを形成する。

【0036】

このとき、ナノシリコンの粒子サイズは、高周波スパッタリング法でのターゲット材料を構成するシリコンチップと石英ガラスの面積比、堆積条件であるガス圧(作製中のガス圧であり、本製造プロセスではアルゴンガスの圧力)、高周波電力、又は、熱処理プロセスでの熱処理温度、処理時間を変化させることで制御することができる。

【0037】

この方法により製造した本発明酸化ケイ素膜は、赤色、緑色、青色の発光が混合することで白色発光するので、液晶ディスプレイ用バックライト光源や、新規の白色光源材料の開発基盤を築くものである。

【0038】

以下に、本発明酸化ケイ素膜の製造過程について詳述する。

【0039】

本発明製造方法には、高周波スパッタリング法のターゲット材料を構成するシリコンチップと石英ガラスの面積比又は堆積条件を変えて、赤色、緑色、青色に発光する各ナノシリコンを層状に形成する製造方法と、熱処理プロセスの条件を変えて、赤色、緑色、青色に発光する各ナノシリコンを混在状態で形成する製造方法の2種類がある。

【0040】

まず、図1に、赤色、緑色、青色に発光する各ナノシリコンを層状に形成した本発明酸化ケイ素膜の製造過程の概要を示す。まず、高周波スパッタリング法(図5、参照)を用いて、半導体基板1(シリコン基板等)上にシリコン原子2を混入したアモルファス酸化ケイ素(SiOx)膜3を形成する(図1(A)、参照)。

【0041】

ここで、高周波スパッタリング装置の一態様を図5に示す。この装置は、概略、側面下部にアルゴンガス導入口14と排気口15を備える真空チャンバー16、真空チャンバー16の上面に絶縁材料17を介して取り付けられ、冷却管18から導入、排出される冷却水19で冷却される基板ホルダー20、及び、真空チャンバー16の下面に絶縁材料17を介して取り付けられ、冷却管18から導入、排出される冷却水19で冷却される陰極シールド21を備える高周波電極22から構成されている。

【0042】

そして、上記装置において、アルゴンガスを真空チャンバー16内にアルゴンガス導入口14から導入し、高周波コントローラ23によりアルゴンガスをイオン化し、イオン化されたアルゴンイオンを、高周波電極22上のターゲット材料24であるシリコンチップ24aと石英ガラス24b(図6、参照。石英ガラス24b上にシリコンチップ24aが所定の間隔で、縦横に配列されている。)へ衝突させる。

【0043】

この衝突によりターゲット材料24から放出されたシリコン原子や酸化ケイ素分子を、基板ホルダー20に保持した半導体基板1上に堆積させ、シリコン原子2が混入したアモルファス酸化ケイ素(SiOx)膜3を形成する(図1(A)、参照)。

【0044】

この高周波スパッタリング法によれは、発光色に直接寄与するナノシリコンの粒子サイズを、アモルファス酸化ケイ素(SiOx)膜3内に混入させるシリコン原子2の量を調整することにより制御することができる。

【0045】

図1(A)に示すアモルファス酸化ケイ素(SiOx)膜3内に混入せしめるシリコン原子2の量は5〜10%とするが、好ましくは6〜8%である。この程度の量のシリコン原子2を含有するアモルファス酸化ケイ素(SiOx)膜3からは赤色発光が得られるので、この膜層を赤色発光層4と表記する。

【0046】

このシリコン原子2の量は、ターゲット材料24を構成するシリコンチップ24aと石英ガラス24b(図6、参照)の面積比を変化させることで調整することができる。

【0047】

即ち、シリコンチップ24aと石英ガラス24bの面積の違いにより、ターゲット材料24から放出されるシリコン原子の量を変化させることにより、半導体基板1上に堆積されるアモルファス酸化ケイ素(SiOx)膜3内に混入するシリコン原子2の量を自在に調整できる。この面積比は、通常、25〜50%とするが、好ましくは30%である。

【0048】

また、堆積条件であるガス圧や高周波電力を変化させても、シリコン原子2の量を調整することが可能である。

【0049】

これは、ガス圧や高周波電力を変化させることにより、ターゲット材料24からのシリコン原子や酸化ケイ素分子の放出に重要な役割を果たしているプラズマ(真空チャンバー16内に導入したアルゴンガスを高周波コントローラ23によりアルゴンイオンと電子に電離させた状態(図5、参照))の密度を自在に変化させることができることによる。

【0050】

本発明の製造プロセスでは、このプラズマ現象を用い、電子により負に帯電(アルゴンイオンよりも電子の方が、移動度が速いためである)したターゲット材料24に、正の電荷を持つアルゴンイオンを衝突させ、ターゲット材料24からシリコン原子や酸化ケイ素分子を放出させる。

【0051】

つまり、ターゲット材料24から放出されるシリコン原子と酸化ケイ素分子のレート比が、ガス圧や高周波電力により異なるので、ガス圧や高周波電力を変えることにより、ターゲット材料24から放出されるシリコン原子の量を制御することができ、その結果、半導体基板1上に堆積されるアモルファス酸化ケイ素(SiOx)膜3の内に混入するシリコン原子2の量を制御することができる。

【0052】

このとき、ガス圧は1×10-4〜5×10-3torrとするが、好ましくは1×10-3torrである。また、高周波電力値は150〜500Wとするが、好ましくは200Wである。そして、赤色発光層4を形成する際の堆積時間は10〜60分であるが、好ましくは15〜50分、さらに好ましくは30〜40分である。

【0053】

次に、図1(A)に示す赤色発光層4上に、シリコン原子2の混入量を少なくしたアモルファス酸化ケイ素(SiOx)膜3を形成する(図1(B)、参照)。このとき、シリコン原子2の混入量は2〜5%とするが、好ましくは3%である。

【0054】

この程度の量のシリコン原子2を含有するアモルファス酸化ケイ素(SiOx)膜3からは緑色発光が得られるので、この膜層を緑色発光層5と表記する。

【0055】

この緑色発光層5を形成する際のシリコンチップ24aと石英ガラス24bの面積比は、通常、10〜25%とするが、好ましくは20%である。また、ガス圧は1×10-3〜1×10-2torrとするが、好ましくは5×10-3torrである。

【0056】

さらに、高周波電力値は75〜150Wとするが、好ましくは100Wである。そして、緑色発光層5を形成する際の堆積時間は10〜60分であるが、好ましくは15〜50分、さらに好ましくは、30〜40分である。

【0057】

次に、図1(B)に示した赤色発光層4/緑色発光層5上にシリコン原子2の混入量をさらに少なくしたアモルファス酸化ケイ素(SiOx)膜3を形成する(図1(C)、参照)。このときのシリコン原子2の混入量は0.5〜2%とするが、好ましくは、1%である。この程度の量のシリコン原子2を含有するアモルファス酸化ケイ素(SiOx)膜3からは青色発光が得られるので、この膜層を青色発光層6と表記する。

【0058】

この青色発光層6を形成する際のシリコンチップ24aと石英ガラス24bの面積比は、通常、1〜10%とするが、好ましくは5%である。また、ガス圧は5×10-3〜1×10-1torrとするが、好ましくは1×10-2torrである。さらに、高周波電力値は10〜75Wとするが、好ましくは50Wである。

【0059】

そして、青色発光層6を形成する際の堆積時間は10〜60分であるが、好ましくは15〜50分、さらに好ましくは30〜40分である。

【0060】

次に、上記アモルファス酸化ケイ素(SiOx)膜3を不活性ガス(アルゴン、ヘリウム等)の雰囲気中で熱処理7して、アモルファス酸化ケイ素(SiOx)膜3を酸化ケイ素膜9に変質させる。

【0061】

そして、前記熱処理7の途中段階においては、アモルファス酸化ケイ素(SiOx)膜3内に混入しているシリコン原子2が、酸化ケイ素膜9内で激しく動き始め、徐々に、シリコン原子2が凝集して、各発光層内において所定粒子サイズの安定したナノシリコン8が多数形成される(図1(D)、参照)。

【0062】

このような製造過程を経て、所定粒子サイズのナノリシコンを層状に分布させ、赤色発光層4、緑色発光層5、及び、青色発光層6を有するナノシリコン含有酸化ケイ素膜10を製造することができる。

【0063】

そして、各発光層におけるナノシリコン8の粒子サイズについては、赤色発光層4内のナノシリコンの粒子サイズは2.5〜3.5nmであり、緑色発光層5内のナノシリコンの粒子サイズは2.0〜2.5nmであり、青色発光層6内のナノシリコンの粒子サイズは1.5〜2.0nmである。

【0064】

また、上記熱処理7の際、熱処理温度は1000〜1200℃とするが、好ましくは1050〜1100℃である。さらに、熱処理時間は15〜100分であるが、好ましくは30〜80分、さらに好ましくは50〜60分である。

【0065】

次に、本発明酸化ケイ素膜を、熱処理プロセスの条件を変えることで製造する製造方法の概要について説明する。

【0066】

図2に、熱処理プロセスにより、所定の粒子サイズの発行ナノシリコンが混在する本発明酸化ケイ素膜を製造する製造過程を示す。熱処理プロセスによる本発明酸化ケイ素膜の製造においても、ナノシリコンの粒子サイズを自在に制御できる高周波スパッタリング法を採用する。

【0067】

図2(A)に、上記製造過程に従って、半導体基板1上に多量のシリコン原子2を混入せしめたアモルファス酸化ケイ素(SiOx)膜3を示す。このとき、シリコン原子2の混入量は5〜10%とするが、好ましくは6〜8%である。

【0068】

このアモルファス酸化ケイ素(SiOx)膜3を形成する際、シリコンチップ24aと石英ガラス24bの面積比は、通常、25〜50%とするが、好ましくは30%である。

【0069】

また、ガス圧は1×10-4〜5×10-3torrとするが、好ましくは1×10-3torrである。さらに、高周波電力値は150〜500Wとするが、好ましくは200Wである。

【0070】

そして、アモルファス酸化ケイ素(SiOx)膜3の形成の際の堆積時間は10〜120分であるが、好ましくは30〜100分、さらに好ましくは50〜60分である。

【0071】

次に、上記アモルファス酸化ケイ素(SiOx)膜3を不活性ガス(アルゴン、ヘリウム等)の雰囲気中で熱処理7することにより、酸化ケイ素膜9内に、青色、緑色、及び、赤色にそれぞれ発光する粒子サイズを有するナノシリコンが多数形成される(図2(B)、参照)。

【0072】

この時に形成されるナノシリコンの粒子サイズについては、青色発光ナノシリコン11の粒子サイズは1.5〜2.0nmであり、緑色発光ナノシリコン12の粒子サイズは2.0〜2.5nmであり、赤色発光ナノシリコン13の粒子サイズは2.5〜3.5nmである。

【0073】

このナノシリコンの粒子サイズは、製造過程において熱処理温度を変化させることにより、自在に調整することができる。つまり、1000℃以上の熱処理温度では、比較的粒子サイズの安定したナノシリコンが形成される。しかし、熱処理温度を1000℃以下にすると、ナノシリコンの形成が不安定になり、結局、粒子サイズも不均一になる。

【0074】

したがって、1000℃以下で熱処理することにより、粒子サイズの大きいものから小さいものまで、様々な大きさの発光ナノシリコンを形成し、酸化ケイ素膜内に混在せしめることができる。このことから、上記熱処理7の際、熱処理温度は900〜1000℃とするが、好ましくは920〜980℃である。

【0075】

また、熱処理時間を変化させても、ナノシリコンの粒子サイズを制御することが可能である。ナノシリコンの粒子サイズは、熱処理過程において生じるアモルファス酸化ケイ素(SiOx)膜3内のシリコン原子2の凝集量によって決定される。これは、シリコン原子2の凝集量がナノシリコンを構成しているシリコン原子の量と直接対応しているからである。

【0076】

このことから、熱処理時間を変化させて、シリコン原子2の凝集量を調整することが可能となり、ナノシリコンの粒子サイズを制御することができる。熱処理時間は、通常、10〜60分であるが、好ましくは20〜40分、さらに好ましくは30分である。

【0077】

このような製造過程を経ることにより、青色発光ナノシリコン11、緑色発光ナノシリコン12、赤色発光ナノシリコン13を混在状態で含有するナノシリコン含有酸化ケイ素膜10を製造することができる。

【0078】

ここで、上記製造方法で製造したナノシリコンの透過型電子顕微鏡写真を図3に示す。図中の○印の部分がナノシリコンである。図3から、ナノシリコンは、酸化ケイ素膜内に一様に分散し、しかも、球形状で存在していることが分かる。なお、ナノシリコンの粒子サイズは1.5〜3.5nmの範囲である。

【0079】

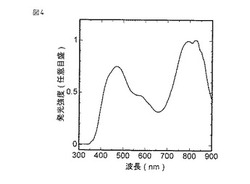

次に、図4に、本発明酸化ケイ素膜の発光スペクトルを示す。図4から、本発明酸化ケイ素膜から、波長400nmから800nm付近の範囲にわたり非常にブロードなピーク帯をもつ白色発光を得ることができる。

【0080】

この白色発光は、ナノシリコンを層状に分布せしめ発光層を形成した本発明酸化ケイ素膜の場合、各発光層内に存在するナノシリコンからの発光、即ち、赤色、緑色、青色の発光が混合されて得られたものである。

【0081】

また、上記白色発光は、各種粒子サイズのナノシリコンを混在状態で含有する本発明酸化ケイ素膜の場合、酸化ケイ素膜内に均一に分散して存在する赤色発光ナノシリコン、緑色発光ナノシリコン、及び、青色発光ナノシリコンからの各色の発光が混合されて得られたものである。

【0082】

本発明酸化ケイ素膜で得られる白色発光の輝度は、紫外光線照射により、非常に強く、しかも、室内照明下において、肉眼で鮮明に確認することができるものである。さらに、本発明酸化ケイ素膜で得られる白色発光は、発光寿命が、長期間でかつ安定しているものである。

【0083】

このように、本発明製造方法によれば、高周波スパッタリング法及び熱処理法を用い、鮮明かつ安定に白色発光し、地球環境に対し優しい(無毒、無害)ナノシリコン含有酸化ケイ素膜(本発明酸化ケイ素膜)を製造することができる。

【0084】

本発明酸化ケイ素膜は、発光特性を積極的に生かし、ディスプレイ分野、照明分野等において、液晶ディスプレイ用バックライト光源、及び、白色発光ダイオードに替わる新規の白色光源の有用材料として用い得るものである。

【産業上の利用可能性】

【0085】

前途したように、ナノシリコンは、地球環境に対して優しく(無毒、無害)、粒子サイズの揃ったナノシリコンを含有する本発明酸化ケイ素膜は、鮮明かつ安定した白色を発光するので、本発明は、ナノシリコン含有酸化ケイ素膜の利用を、ディスプレイ分野、照明分野、その他の分野にまで広げるものである。

【0086】

例えば、本発明は、液晶ディスプレイ用バックライト光源や、白色発光ダイオードに変わる新規の白色光源などの製品化を可能にするものである。このように、本発明は、ディスプレイ分野、照明分野、さらには、その他の分野において、21世紀の革新的な白色光源を製品化する技術の開発に利用される可能性が大きいものである。

【図面の簡単な説明】

【0087】

【図1】本発明のナノシリコン含有白色発光酸化ケイ素膜を製造する過程を示す図である。(A)は、赤色発光層を形成した態様を示す図であり、(B)は、赤色発光層上に緑色発光層を形成した態様を示す図であり、(C)は、緑色発光層上に青色発光層を形成した態様を示す図であり、(D)は、各発光層におけるナノシリコン含有酸化ケイ素膜の態様を示す図である。

【図2】本発明のナノシリコン含有白色発光酸化ケイ素膜を製造する別の過程を示す図である。(A)は、シリコン原子を含有するアモルファス酸化ケイ素(SiOx)膜の態様を示す図であり、(B)は、青色、緑色、赤色に発光するナノシリコン含有白色発光酸化ケイ素膜の態様を示す図である。

【図3】本発明のナノシリコン含有白色発光酸化ケイ素膜におけるナノシリコンの存在態様を示す図(透過型電子顕微鏡写真)である。

【図4】本発明のナノシリコン含有白色酸化ケイ素膜の発光スペクトルを示す図である。

【図5】本発明の製造方法で用いる高周波スパッタリング装置の一態様を示す図である。

【図6】高周波スパッタリング装置において使用するターゲット材料の態様を示す図である。

【符号の説明】

【0088】

1 半導体基板

2 シリコン原子

3 アモルファス酸化ケイ素(SiOx)膜

4 赤色発光層

5 緑色発光層

6 青色発光層

7 熱処理

8 ナノシリコン

9 酸化ケイ素膜

10 ナノシリコン含有酸化ケイ素膜

11 青色発光ナノシリコン

12 緑色発光ナノシリコン

13 赤色発光ナノシリコン

14 アルゴンガス導入口

15 排気口

16 真空チャンバー

17 絶縁材料

18 冷却管

19 冷却水

20 基板ホルダー

21 陰極シールド

22 高周波電極

23 高周波コントローラ

24 ターゲット材料

24a シリコンチップ

24b 石英ガラス

【技術分野】

【0001】

本発明は、紫外光線照射により、光の三原色(赤色、緑色、青色)を合わせてなる白色を発光するナノシリコン含有酸化ケイ素膜とその製造方法に関する。

【背景技術】

【0002】

現代の情報化社会において、パーソナルコンピュータ、テレビ、カーナビゲーション、携帯電話などに使われている薄くて軽い液晶ディスプレイや、懐中電灯、室内照明、イルミネーションなどに使われている発光ダイオードの需要は日々増している。そして、今後、さらに、液晶ディスプレイや発光ダイオードの付加価値を高めるためには、いくつかの問題点を解決しなければならない。

【0003】

液晶ディスプレイにおいては、バックライト光源の改良が急務とされている。バックライト光源は、ガラス基板に挟まれた液晶層に光を照射させ、その液晶層で、光をオン・オフすることにより画像を表示させているため、液晶ディスプレイには、バックライト光源が必要不可欠なものである。

【0004】

しかし、そのバックライト光源は、省エネルギー製品の需要が高まっている昨今の中でも、高い消費電力を必要としており、液晶ディスプレイの消費電力の半分以上をバックライト光源が占めていることが問題視されている。また、他の問題は、バックライト光源の材料として、環境汚染物質である水銀を封入した蛍光管が用いられていることである。

【0005】

一方、発光ダイオードにおいては、バックライト光源の場合と同様に、原材料に、地球環境負荷の大きい材料が使用されていることが問題とされている。この他、白色発光ダイオードから得られる白色の鮮明さが問題になっている。特に、懐中電灯などに使用されている白色発光ダイオードは、青色発光ダイオードに黄色のフィルターを被せて白色を得ているため、色の鮮明さに欠けている。

【0006】

このように、これまでの液晶ディスプレイや発光ダイオードの開発は、大画面化、高輝度化などに重点において進められてきたが、今後は、これらの点以外に、地球環境面、省エネルギー化、色の鮮明さなどの点を一層重視し開発を進めていく必要がある。

【0007】

これらの要求に対し最も適した材料として、ナノシリコンを挙げることができる。ナノシリコンは、今日の半導体産業を支えてきたシリコンで構成されていて、資源が豊富で、安価で、特に地球環境に対して優しい物質である。また、ナノシリコンを発光層に使用した発光素子の性能面では、低駆動電圧で高輝度かつ長寿命の赤色、緑色、青色の発光を得ることができる(非特許文献1〜4、参照)。

【0008】

また、赤色、緑色、青色の発光色を混合することで、白色発光を実現することも可能であり(非特許文献5、参照)、ナノシリコンは、地球環境面、省エネルギー面を配慮した液晶ディスプレイ用バックライト光源材料や、白色発光ダイオードに変わる新規の光源材料として十文に活用し得る有用な素材として有望なものである。

【0009】

また、ナノシリコンを液晶ディスプレイ用バックライト光源に利用する場合、ナノシリコンを数十nmの酸化ケイ素膜内に含有せしめた構造を形成し得るので、より薄くて軽い液晶ディスプレイが誕生する可能性も大きい。

【0010】

ナノシリコンから発せられる色は、その粒子サイズによって決定される。つまり、粒子サイズの大きいナノシリコンからは赤色発光が得られ、粒子サイズが小さくなるにつれて発光色は青色に変化する。

【0011】

よって、白色発光をより鮮明に得るには、混合させる赤色、緑色、及び、青色(光の三原色)に発光するナノシリコンの粒子サイズを均一にしなければならい。また、赤色、緑色、及び、青色の発光を混合させ、安定した白色発光を得るには、各色で発光するナノシリコンを、酸化ケイ素膜内に均一に分散させる必要がある。

【0012】

従来の技術では、ナノシリコンを酸化ケイ素膜内に形成するために、ドライプロセス法が用いられてきた(特許文献1、参照)。しかし、この方法では、粒子サイズを変化させる製造パラメータが複雑であり、酸化ケイ素膜内において、より均一な粒子サイズをもつナノシリコンを製造することが困難である。

【0013】

【特許文献1】特開平7−237995号公報

【非特許文献1】21世紀連合シンポジウム論文集(2002年、東京)、p.477〜478

【非特許文献2】平成16年度照明学会第37回全国大会講演論文集(2004年8月4日)、p.233、p.234

【非特許文献3】第51回応用物理学関係連合講演会講演予稿集No.3(2004)、28p−P6−4

【非特許文献4】東海大学総合科学技術研究所研究会資料集24(2005年3月31日)、p.40〜46

【非特許文献5】第52回応用物理学関係連合講演会講演予稿集No.3(2005年3月29日)、p.1641(31p−YH−7)

【発明の開示】

【発明が解決しようとする課題】

【0014】

赤色、緑色、青色の発光を混合することで白色を発光するナノシリコン含有の酸化ケイ素膜を製造することは、地球環境面、省エネルギー面、高鮮明度を配慮した液晶ディスプレイ用バックライト光源の開発や、白色発光ダイオードに替わる新規な白色光源の開発を促進する。

【0015】

そこで、本発明は、(i)赤色、緑色、青色に発光するナノシリコンを、ケイ素膜内に含有した状態で白色発光させること、及び、(ii)白色発光を鮮明かつ安定に得ること、を課題(又は目的)とする。また、本発明は、(iii)白色発光するナノシリコン含有酸化ケイ素膜を製造する方法を確立することを課題(又は目的)とする。

【課題を解決するための手段】

【0016】

本発明者は、上記課題を解決すべく鋭意研究を重ねた結果、

(x)高周波スパッタリング法のターゲット材料を構成するシリコンチップと石英ガラスの面積比、堆積条件と熱処理条件を調整することにより、形成するナノシリコンの粒子サイズを1.5〜3.5nmの間で制御できること、及び、

(y)粒子サイズ1.5〜3.5nmのナノシリコンを含有する酸化ケイ素膜から、鮮明かつ安定な白色発光を得ることができること、

を見いだした。

【0017】

本発明は、上記知見に基づいてなされたもので、その要旨は以下のとおりである。

【0018】

(1) 酸化ケイ素膜内に、高周波スパッタリングと熱処理で形成された粒子サイズ1.5〜3.5nmの発光ナノシリコンを含有し、紫外光線照射により、青色、緑色、及び、赤色(光の三原色)を合わせた白色を、鮮明かつ安定して発光することを特徴とするナノシリコン含有白色発光酸化ケイ素膜。

【0019】

(2) 前記発光ナノシリコンが、粒子サイズ1.5〜2.0nmの青色発光ナノシリコン、粒子サイズ2.0〜2.5nmの緑色発光ナノシリコン、及び、2.5〜3.5nmの赤色発光ナノシリコンからなることを特徴とする前記(1)に記載のナノシリコン含有白色発光酸化ケイ素膜。

【0020】

(3) 前記酸化ケイ素膜内に、前記青色発光ナノシリコン、緑色発光ナノシリコン、及び、赤色発光ナノシリコンが層状に形成されていることを特徴とする前記(2)に記載のナノシリコン含有白色発光酸化ケイ素膜。

【0021】

(4) 前記酸化ケイ素膜内に、前記青色発光ナノシリコン、緑色発光ナノシリコン、及び、赤色発光ナノシリコンが混在状態で形成されていることを特徴とする前記(2)に記載のナノシリコン含有白色発光酸化ケイ素膜。

【0022】

(5) 高周波スパッタリングと熱処理を用いてナノシリコン含有白色発光酸化ケイ素膜を製造する方法において、

(i)石英ガラス上にシリコンチップを配列したターゲット材を所要のスパッタリング条件でスパッタし、基板上に、所定量のシリコン原子を含有するアモルファス酸化ケイ素膜を形成し、次いで、

(ii)上記アモルファス酸化ケイ素膜を不活性ガス雰囲気中で熱処理し、該膜を酸化ケイ素膜に変質せしめるとともに、シリコン原子を凝集して粒子サイズ1.5〜3.5nmの発光ナノシリコンを形成する、

ことを特徴とするナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0023】

(6) 前記ターゲット材料上におけるシリコンチップと石英ガラスの面積比を調整し、発光ナノシリコンの粒子サイズを制御することを特徴とする前記(5)に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0024】

(7) 前記シリコンチップと石英ガラスの面積比を1〜50%とすることを特徴とする前記(6)に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0025】

(8) 前記スパッタリングの条件であるガス圧及び/又は高周波電力を調整し、赤色発光ナノシリコン、緑色発光ナノシリコン、及び、青色発光ナノシリコンを層状に形成することを特徴とする前記(5)〜(7)のいずれかに記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0026】

(9) 前記ガス圧が1×10-4〜1×10-1torrであり、かつ、高周波電力が10〜500Wであることを特徴とする前記(8)に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0027】

(10) 前記熱処理に係る温度及び/又は時間を調整し、発光ナノシリコンの粒子サイズを制御することを特徴とする前記(5)〜(9)のいずれかに記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0028】

(11) 前記熱処理に係る温度が1000〜1200℃であり、かつ、同時間が15〜100分であることを特徴とする前記(10)に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0029】

(12) 前記熱処理に係る温度が900〜1000℃であり、かつ、同時間が10〜60分であることを特徴とする前記(10)に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【0030】

(13) 前記発光ナノシリコンが、粒子サイズ1.5〜2.0nmの青色発光ナノシリコン、粒子サイズ2.0〜2.5nmの緑色発光ナノシリコン、及び、2.5〜3.5nmの赤色発光ナノシリコンからなることを特徴とする前記(5)〜(12)のいずれかに記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【発明の効果】

【0031】

本発明によれば、ナノシリコンの粒子サイズを制御しながら、従来の手法では得ることが困難な粒子サイズのナノシリコンを含有する白色発光酸化ケイ素膜を製造することができる。

【0032】

そして、ナノシリコンは、地球環境に対し優しい物質であり、本発明の白色発光酸化ケイ素膜からは、鮮明かつ安定した白色発光が得られるので、本発明は、ナノシリコンを含有する酸化ケイ素膜の利用を、ディスプレイ分野、照明分野、その他の分野にまで広げるものである。

【発明を実施するための最良の形態】

【0033】

まず、本発明における重要な点を簡単に説明する。それは、赤色、緑色、青色に発光するナノシリコンを含有する酸化ケイ素膜を作製し、該酸化ケイ素膜から、光の三原色が混合されてなる鮮明かつ安定な白色発光を得ることである。

【0034】

このことを達成するために、本発明のナノシリコン含有白色発光酸化ケイ素膜(本発明酸化ケイ素膜)の製造方法(本発明製造方法)においては、形成するナノシリコンの粒子サイズ(粒子サイズで発光色が異なる)を制御することができる高周波スパッタリング法と熱処理プロセスを採用する。

【0035】

高周波スパッタリング法により、まず、半導体基板上にアモルファス酸化ケイ素(SiOx)膜を作製し、該アモルファス酸化ケイ素膜に熱処理を施し、酸化ケイ素膜内にナノシリコンを形成する。

【0036】

このとき、ナノシリコンの粒子サイズは、高周波スパッタリング法でのターゲット材料を構成するシリコンチップと石英ガラスの面積比、堆積条件であるガス圧(作製中のガス圧であり、本製造プロセスではアルゴンガスの圧力)、高周波電力、又は、熱処理プロセスでの熱処理温度、処理時間を変化させることで制御することができる。

【0037】

この方法により製造した本発明酸化ケイ素膜は、赤色、緑色、青色の発光が混合することで白色発光するので、液晶ディスプレイ用バックライト光源や、新規の白色光源材料の開発基盤を築くものである。

【0038】

以下に、本発明酸化ケイ素膜の製造過程について詳述する。

【0039】

本発明製造方法には、高周波スパッタリング法のターゲット材料を構成するシリコンチップと石英ガラスの面積比又は堆積条件を変えて、赤色、緑色、青色に発光する各ナノシリコンを層状に形成する製造方法と、熱処理プロセスの条件を変えて、赤色、緑色、青色に発光する各ナノシリコンを混在状態で形成する製造方法の2種類がある。

【0040】

まず、図1に、赤色、緑色、青色に発光する各ナノシリコンを層状に形成した本発明酸化ケイ素膜の製造過程の概要を示す。まず、高周波スパッタリング法(図5、参照)を用いて、半導体基板1(シリコン基板等)上にシリコン原子2を混入したアモルファス酸化ケイ素(SiOx)膜3を形成する(図1(A)、参照)。

【0041】

ここで、高周波スパッタリング装置の一態様を図5に示す。この装置は、概略、側面下部にアルゴンガス導入口14と排気口15を備える真空チャンバー16、真空チャンバー16の上面に絶縁材料17を介して取り付けられ、冷却管18から導入、排出される冷却水19で冷却される基板ホルダー20、及び、真空チャンバー16の下面に絶縁材料17を介して取り付けられ、冷却管18から導入、排出される冷却水19で冷却される陰極シールド21を備える高周波電極22から構成されている。

【0042】

そして、上記装置において、アルゴンガスを真空チャンバー16内にアルゴンガス導入口14から導入し、高周波コントローラ23によりアルゴンガスをイオン化し、イオン化されたアルゴンイオンを、高周波電極22上のターゲット材料24であるシリコンチップ24aと石英ガラス24b(図6、参照。石英ガラス24b上にシリコンチップ24aが所定の間隔で、縦横に配列されている。)へ衝突させる。

【0043】

この衝突によりターゲット材料24から放出されたシリコン原子や酸化ケイ素分子を、基板ホルダー20に保持した半導体基板1上に堆積させ、シリコン原子2が混入したアモルファス酸化ケイ素(SiOx)膜3を形成する(図1(A)、参照)。

【0044】

この高周波スパッタリング法によれは、発光色に直接寄与するナノシリコンの粒子サイズを、アモルファス酸化ケイ素(SiOx)膜3内に混入させるシリコン原子2の量を調整することにより制御することができる。

【0045】

図1(A)に示すアモルファス酸化ケイ素(SiOx)膜3内に混入せしめるシリコン原子2の量は5〜10%とするが、好ましくは6〜8%である。この程度の量のシリコン原子2を含有するアモルファス酸化ケイ素(SiOx)膜3からは赤色発光が得られるので、この膜層を赤色発光層4と表記する。

【0046】

このシリコン原子2の量は、ターゲット材料24を構成するシリコンチップ24aと石英ガラス24b(図6、参照)の面積比を変化させることで調整することができる。

【0047】

即ち、シリコンチップ24aと石英ガラス24bの面積の違いにより、ターゲット材料24から放出されるシリコン原子の量を変化させることにより、半導体基板1上に堆積されるアモルファス酸化ケイ素(SiOx)膜3内に混入するシリコン原子2の量を自在に調整できる。この面積比は、通常、25〜50%とするが、好ましくは30%である。

【0048】

また、堆積条件であるガス圧や高周波電力を変化させても、シリコン原子2の量を調整することが可能である。

【0049】

これは、ガス圧や高周波電力を変化させることにより、ターゲット材料24からのシリコン原子や酸化ケイ素分子の放出に重要な役割を果たしているプラズマ(真空チャンバー16内に導入したアルゴンガスを高周波コントローラ23によりアルゴンイオンと電子に電離させた状態(図5、参照))の密度を自在に変化させることができることによる。

【0050】

本発明の製造プロセスでは、このプラズマ現象を用い、電子により負に帯電(アルゴンイオンよりも電子の方が、移動度が速いためである)したターゲット材料24に、正の電荷を持つアルゴンイオンを衝突させ、ターゲット材料24からシリコン原子や酸化ケイ素分子を放出させる。

【0051】

つまり、ターゲット材料24から放出されるシリコン原子と酸化ケイ素分子のレート比が、ガス圧や高周波電力により異なるので、ガス圧や高周波電力を変えることにより、ターゲット材料24から放出されるシリコン原子の量を制御することができ、その結果、半導体基板1上に堆積されるアモルファス酸化ケイ素(SiOx)膜3の内に混入するシリコン原子2の量を制御することができる。

【0052】

このとき、ガス圧は1×10-4〜5×10-3torrとするが、好ましくは1×10-3torrである。また、高周波電力値は150〜500Wとするが、好ましくは200Wである。そして、赤色発光層4を形成する際の堆積時間は10〜60分であるが、好ましくは15〜50分、さらに好ましくは30〜40分である。

【0053】

次に、図1(A)に示す赤色発光層4上に、シリコン原子2の混入量を少なくしたアモルファス酸化ケイ素(SiOx)膜3を形成する(図1(B)、参照)。このとき、シリコン原子2の混入量は2〜5%とするが、好ましくは3%である。

【0054】

この程度の量のシリコン原子2を含有するアモルファス酸化ケイ素(SiOx)膜3からは緑色発光が得られるので、この膜層を緑色発光層5と表記する。

【0055】

この緑色発光層5を形成する際のシリコンチップ24aと石英ガラス24bの面積比は、通常、10〜25%とするが、好ましくは20%である。また、ガス圧は1×10-3〜1×10-2torrとするが、好ましくは5×10-3torrである。

【0056】

さらに、高周波電力値は75〜150Wとするが、好ましくは100Wである。そして、緑色発光層5を形成する際の堆積時間は10〜60分であるが、好ましくは15〜50分、さらに好ましくは、30〜40分である。

【0057】

次に、図1(B)に示した赤色発光層4/緑色発光層5上にシリコン原子2の混入量をさらに少なくしたアモルファス酸化ケイ素(SiOx)膜3を形成する(図1(C)、参照)。このときのシリコン原子2の混入量は0.5〜2%とするが、好ましくは、1%である。この程度の量のシリコン原子2を含有するアモルファス酸化ケイ素(SiOx)膜3からは青色発光が得られるので、この膜層を青色発光層6と表記する。

【0058】

この青色発光層6を形成する際のシリコンチップ24aと石英ガラス24bの面積比は、通常、1〜10%とするが、好ましくは5%である。また、ガス圧は5×10-3〜1×10-1torrとするが、好ましくは1×10-2torrである。さらに、高周波電力値は10〜75Wとするが、好ましくは50Wである。

【0059】

そして、青色発光層6を形成する際の堆積時間は10〜60分であるが、好ましくは15〜50分、さらに好ましくは30〜40分である。

【0060】

次に、上記アモルファス酸化ケイ素(SiOx)膜3を不活性ガス(アルゴン、ヘリウム等)の雰囲気中で熱処理7して、アモルファス酸化ケイ素(SiOx)膜3を酸化ケイ素膜9に変質させる。

【0061】

そして、前記熱処理7の途中段階においては、アモルファス酸化ケイ素(SiOx)膜3内に混入しているシリコン原子2が、酸化ケイ素膜9内で激しく動き始め、徐々に、シリコン原子2が凝集して、各発光層内において所定粒子サイズの安定したナノシリコン8が多数形成される(図1(D)、参照)。

【0062】

このような製造過程を経て、所定粒子サイズのナノリシコンを層状に分布させ、赤色発光層4、緑色発光層5、及び、青色発光層6を有するナノシリコン含有酸化ケイ素膜10を製造することができる。

【0063】

そして、各発光層におけるナノシリコン8の粒子サイズについては、赤色発光層4内のナノシリコンの粒子サイズは2.5〜3.5nmであり、緑色発光層5内のナノシリコンの粒子サイズは2.0〜2.5nmであり、青色発光層6内のナノシリコンの粒子サイズは1.5〜2.0nmである。

【0064】

また、上記熱処理7の際、熱処理温度は1000〜1200℃とするが、好ましくは1050〜1100℃である。さらに、熱処理時間は15〜100分であるが、好ましくは30〜80分、さらに好ましくは50〜60分である。

【0065】

次に、本発明酸化ケイ素膜を、熱処理プロセスの条件を変えることで製造する製造方法の概要について説明する。

【0066】

図2に、熱処理プロセスにより、所定の粒子サイズの発行ナノシリコンが混在する本発明酸化ケイ素膜を製造する製造過程を示す。熱処理プロセスによる本発明酸化ケイ素膜の製造においても、ナノシリコンの粒子サイズを自在に制御できる高周波スパッタリング法を採用する。

【0067】

図2(A)に、上記製造過程に従って、半導体基板1上に多量のシリコン原子2を混入せしめたアモルファス酸化ケイ素(SiOx)膜3を示す。このとき、シリコン原子2の混入量は5〜10%とするが、好ましくは6〜8%である。

【0068】

このアモルファス酸化ケイ素(SiOx)膜3を形成する際、シリコンチップ24aと石英ガラス24bの面積比は、通常、25〜50%とするが、好ましくは30%である。

【0069】

また、ガス圧は1×10-4〜5×10-3torrとするが、好ましくは1×10-3torrである。さらに、高周波電力値は150〜500Wとするが、好ましくは200Wである。

【0070】

そして、アモルファス酸化ケイ素(SiOx)膜3の形成の際の堆積時間は10〜120分であるが、好ましくは30〜100分、さらに好ましくは50〜60分である。

【0071】

次に、上記アモルファス酸化ケイ素(SiOx)膜3を不活性ガス(アルゴン、ヘリウム等)の雰囲気中で熱処理7することにより、酸化ケイ素膜9内に、青色、緑色、及び、赤色にそれぞれ発光する粒子サイズを有するナノシリコンが多数形成される(図2(B)、参照)。

【0072】

この時に形成されるナノシリコンの粒子サイズについては、青色発光ナノシリコン11の粒子サイズは1.5〜2.0nmであり、緑色発光ナノシリコン12の粒子サイズは2.0〜2.5nmであり、赤色発光ナノシリコン13の粒子サイズは2.5〜3.5nmである。

【0073】

このナノシリコンの粒子サイズは、製造過程において熱処理温度を変化させることにより、自在に調整することができる。つまり、1000℃以上の熱処理温度では、比較的粒子サイズの安定したナノシリコンが形成される。しかし、熱処理温度を1000℃以下にすると、ナノシリコンの形成が不安定になり、結局、粒子サイズも不均一になる。

【0074】

したがって、1000℃以下で熱処理することにより、粒子サイズの大きいものから小さいものまで、様々な大きさの発光ナノシリコンを形成し、酸化ケイ素膜内に混在せしめることができる。このことから、上記熱処理7の際、熱処理温度は900〜1000℃とするが、好ましくは920〜980℃である。

【0075】

また、熱処理時間を変化させても、ナノシリコンの粒子サイズを制御することが可能である。ナノシリコンの粒子サイズは、熱処理過程において生じるアモルファス酸化ケイ素(SiOx)膜3内のシリコン原子2の凝集量によって決定される。これは、シリコン原子2の凝集量がナノシリコンを構成しているシリコン原子の量と直接対応しているからである。

【0076】

このことから、熱処理時間を変化させて、シリコン原子2の凝集量を調整することが可能となり、ナノシリコンの粒子サイズを制御することができる。熱処理時間は、通常、10〜60分であるが、好ましくは20〜40分、さらに好ましくは30分である。

【0077】

このような製造過程を経ることにより、青色発光ナノシリコン11、緑色発光ナノシリコン12、赤色発光ナノシリコン13を混在状態で含有するナノシリコン含有酸化ケイ素膜10を製造することができる。

【0078】

ここで、上記製造方法で製造したナノシリコンの透過型電子顕微鏡写真を図3に示す。図中の○印の部分がナノシリコンである。図3から、ナノシリコンは、酸化ケイ素膜内に一様に分散し、しかも、球形状で存在していることが分かる。なお、ナノシリコンの粒子サイズは1.5〜3.5nmの範囲である。

【0079】

次に、図4に、本発明酸化ケイ素膜の発光スペクトルを示す。図4から、本発明酸化ケイ素膜から、波長400nmから800nm付近の範囲にわたり非常にブロードなピーク帯をもつ白色発光を得ることができる。

【0080】

この白色発光は、ナノシリコンを層状に分布せしめ発光層を形成した本発明酸化ケイ素膜の場合、各発光層内に存在するナノシリコンからの発光、即ち、赤色、緑色、青色の発光が混合されて得られたものである。

【0081】

また、上記白色発光は、各種粒子サイズのナノシリコンを混在状態で含有する本発明酸化ケイ素膜の場合、酸化ケイ素膜内に均一に分散して存在する赤色発光ナノシリコン、緑色発光ナノシリコン、及び、青色発光ナノシリコンからの各色の発光が混合されて得られたものである。

【0082】

本発明酸化ケイ素膜で得られる白色発光の輝度は、紫外光線照射により、非常に強く、しかも、室内照明下において、肉眼で鮮明に確認することができるものである。さらに、本発明酸化ケイ素膜で得られる白色発光は、発光寿命が、長期間でかつ安定しているものである。

【0083】

このように、本発明製造方法によれば、高周波スパッタリング法及び熱処理法を用い、鮮明かつ安定に白色発光し、地球環境に対し優しい(無毒、無害)ナノシリコン含有酸化ケイ素膜(本発明酸化ケイ素膜)を製造することができる。

【0084】

本発明酸化ケイ素膜は、発光特性を積極的に生かし、ディスプレイ分野、照明分野等において、液晶ディスプレイ用バックライト光源、及び、白色発光ダイオードに替わる新規の白色光源の有用材料として用い得るものである。

【産業上の利用可能性】

【0085】

前途したように、ナノシリコンは、地球環境に対して優しく(無毒、無害)、粒子サイズの揃ったナノシリコンを含有する本発明酸化ケイ素膜は、鮮明かつ安定した白色を発光するので、本発明は、ナノシリコン含有酸化ケイ素膜の利用を、ディスプレイ分野、照明分野、その他の分野にまで広げるものである。

【0086】

例えば、本発明は、液晶ディスプレイ用バックライト光源や、白色発光ダイオードに変わる新規の白色光源などの製品化を可能にするものである。このように、本発明は、ディスプレイ分野、照明分野、さらには、その他の分野において、21世紀の革新的な白色光源を製品化する技術の開発に利用される可能性が大きいものである。

【図面の簡単な説明】

【0087】

【図1】本発明のナノシリコン含有白色発光酸化ケイ素膜を製造する過程を示す図である。(A)は、赤色発光層を形成した態様を示す図であり、(B)は、赤色発光層上に緑色発光層を形成した態様を示す図であり、(C)は、緑色発光層上に青色発光層を形成した態様を示す図であり、(D)は、各発光層におけるナノシリコン含有酸化ケイ素膜の態様を示す図である。

【図2】本発明のナノシリコン含有白色発光酸化ケイ素膜を製造する別の過程を示す図である。(A)は、シリコン原子を含有するアモルファス酸化ケイ素(SiOx)膜の態様を示す図であり、(B)は、青色、緑色、赤色に発光するナノシリコン含有白色発光酸化ケイ素膜の態様を示す図である。

【図3】本発明のナノシリコン含有白色発光酸化ケイ素膜におけるナノシリコンの存在態様を示す図(透過型電子顕微鏡写真)である。

【図4】本発明のナノシリコン含有白色酸化ケイ素膜の発光スペクトルを示す図である。

【図5】本発明の製造方法で用いる高周波スパッタリング装置の一態様を示す図である。

【図6】高周波スパッタリング装置において使用するターゲット材料の態様を示す図である。

【符号の説明】

【0088】

1 半導体基板

2 シリコン原子

3 アモルファス酸化ケイ素(SiOx)膜

4 赤色発光層

5 緑色発光層

6 青色発光層

7 熱処理

8 ナノシリコン

9 酸化ケイ素膜

10 ナノシリコン含有酸化ケイ素膜

11 青色発光ナノシリコン

12 緑色発光ナノシリコン

13 赤色発光ナノシリコン

14 アルゴンガス導入口

15 排気口

16 真空チャンバー

17 絶縁材料

18 冷却管

19 冷却水

20 基板ホルダー

21 陰極シールド

22 高周波電極

23 高周波コントローラ

24 ターゲット材料

24a シリコンチップ

24b 石英ガラス

【特許請求の範囲】

【請求項1】

酸化ケイ素膜内に、高周波スパッタリングと熱処理で形成された粒子サイズ1.5〜3.5nmの発光ナノシリコンを含有し、紫外光線照射により、青色、緑色、及び、赤色(光の三原色)を合わせた白色を、鮮明かつ安定して発光することを特徴とするナノシリコン含有白色発光酸化ケイ素膜。

【請求項2】

前記発光ナノシリコンが、粒子サイズ1.5〜2.0nmの青色発光ナノシリコン、粒子サイズ2.0〜2.5nmの緑色発光ナノシリコン、及び、2.5〜3.5nmの赤色発光ナノシリコンからなることを特徴とする請求項1に記載のナノシリコン含有白色発光酸化ケイ素膜。

【請求項3】

前記酸化ケイ素膜内に、前記青色発光ナノシリコン、緑色発光ナノシリコン、及び、赤色発光ナノシリコンが層状に形成されていることを特徴とする請求項2に記載のナノシリコン含有白色発光酸化ケイ素膜。

【請求項4】

前記酸化ケイ素膜内に、前記青色発光ナノシリコン、緑色発光ナノシリコン、及び、赤色発光ナノシリコンが混在状態で形成されていることを特徴とする請求項2に記載のナノシリコン含有白色発光酸化ケイ素膜。

【請求項5】

高周波スパッタリングと熱処理を用いてナノシリコン含有白色発光酸化ケイ素膜を製造する方法において、

(i)石英ガラス上にシリコンチップを配列したターゲット材を所要のスパッタリング条件でスパッタし、基板上に、所定量のシリコン原子を含有するアモルファス酸化ケイ素膜を形成し、次いで、

(ii)上記アモルファス酸化ケイ素膜を不活性ガス雰囲気中で熱処理し、該膜を酸化ケイ素膜に変質せしめるとともに、シリコン原子を凝集して粒子サイズ1.5〜3.5nmの発光ナノシリコンを形成する、

ことを特徴とするナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項6】

前記ターゲット材料上におけるシリコンチップと石英ガラスの面積比を調整し、発光ナノシリコンの粒子サイズを制御することを特徴とする請求項5に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項7】

前記シリコンチップと石英ガラスの面積比を1〜50%とすることを特徴とする請求項6に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項8】

前記スパッタリングの条件であるガス圧及び/又は高周波電力を調整し、赤色発光ナノシリコン、緑色発光ナノシリコン、及び、青色発光ナノシリコンを層状に形成することを特徴とする請求項5〜7のいずれか1項に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項9】

前記ガス圧が1×10-4〜1×10-1torrであり、かつ、高周波電力が10〜500Wであることを特徴とする請求項8に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項10】

前記熱処理に係る温度及び/又は時間を調整し、発光ナノシリコンの粒子サイズを制御することを特徴とする請求項5〜9のいずれか1項に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項11】

前記熱処理に係る温度が1000〜1200℃であり、かつ、同時間が15〜100分であることを特徴とする請求項10に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項12】

前記熱処理に係る温度が900〜1000℃であり、かつ、同時間が10〜60分であることを特徴とする請求項10に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項13】

前記発光ナノシリコンが、粒子サイズ1.5〜2.0nmの青色発光ナノシリコン、粒子サイズ2.0〜2.5nmの緑色発光ナノシリコン、及び、2.5〜3.5nmの赤色発光ナノシリコンからなることを特徴とする請求項5〜12のいずれか1項に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項1】

酸化ケイ素膜内に、高周波スパッタリングと熱処理で形成された粒子サイズ1.5〜3.5nmの発光ナノシリコンを含有し、紫外光線照射により、青色、緑色、及び、赤色(光の三原色)を合わせた白色を、鮮明かつ安定して発光することを特徴とするナノシリコン含有白色発光酸化ケイ素膜。

【請求項2】

前記発光ナノシリコンが、粒子サイズ1.5〜2.0nmの青色発光ナノシリコン、粒子サイズ2.0〜2.5nmの緑色発光ナノシリコン、及び、2.5〜3.5nmの赤色発光ナノシリコンからなることを特徴とする請求項1に記載のナノシリコン含有白色発光酸化ケイ素膜。

【請求項3】

前記酸化ケイ素膜内に、前記青色発光ナノシリコン、緑色発光ナノシリコン、及び、赤色発光ナノシリコンが層状に形成されていることを特徴とする請求項2に記載のナノシリコン含有白色発光酸化ケイ素膜。

【請求項4】

前記酸化ケイ素膜内に、前記青色発光ナノシリコン、緑色発光ナノシリコン、及び、赤色発光ナノシリコンが混在状態で形成されていることを特徴とする請求項2に記載のナノシリコン含有白色発光酸化ケイ素膜。

【請求項5】

高周波スパッタリングと熱処理を用いてナノシリコン含有白色発光酸化ケイ素膜を製造する方法において、

(i)石英ガラス上にシリコンチップを配列したターゲット材を所要のスパッタリング条件でスパッタし、基板上に、所定量のシリコン原子を含有するアモルファス酸化ケイ素膜を形成し、次いで、

(ii)上記アモルファス酸化ケイ素膜を不活性ガス雰囲気中で熱処理し、該膜を酸化ケイ素膜に変質せしめるとともに、シリコン原子を凝集して粒子サイズ1.5〜3.5nmの発光ナノシリコンを形成する、

ことを特徴とするナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項6】

前記ターゲット材料上におけるシリコンチップと石英ガラスの面積比を調整し、発光ナノシリコンの粒子サイズを制御することを特徴とする請求項5に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項7】

前記シリコンチップと石英ガラスの面積比を1〜50%とすることを特徴とする請求項6に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項8】

前記スパッタリングの条件であるガス圧及び/又は高周波電力を調整し、赤色発光ナノシリコン、緑色発光ナノシリコン、及び、青色発光ナノシリコンを層状に形成することを特徴とする請求項5〜7のいずれか1項に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項9】

前記ガス圧が1×10-4〜1×10-1torrであり、かつ、高周波電力が10〜500Wであることを特徴とする請求項8に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項10】

前記熱処理に係る温度及び/又は時間を調整し、発光ナノシリコンの粒子サイズを制御することを特徴とする請求項5〜9のいずれか1項に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項11】

前記熱処理に係る温度が1000〜1200℃であり、かつ、同時間が15〜100分であることを特徴とする請求項10に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項12】

前記熱処理に係る温度が900〜1000℃であり、かつ、同時間が10〜60分であることを特徴とする請求項10に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【請求項13】

前記発光ナノシリコンが、粒子サイズ1.5〜2.0nmの青色発光ナノシリコン、粒子サイズ2.0〜2.5nmの緑色発光ナノシリコン、及び、2.5〜3.5nmの赤色発光ナノシリコンからなることを特徴とする請求項5〜12のいずれか1項に記載のナノシリコン含有白色発光酸化ケイ素膜の製造方法。

【図1】

【図2】

【図4】

【図5】

【図6】

【図3】

【図2】

【図4】

【図5】

【図6】

【図3】

【公開番号】特開2007−63378(P2007−63378A)

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願番号】特願2005−250157(P2005−250157)

【出願日】平成17年8月30日(2005.8.30)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2005年3月29日 社団法人応用物理学会発行の「2005年(平成17年)春季 第52回 応用物理学関係連合講演会講演予稿集 第3分冊」に発表

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成17年7月14日 社団法人照明学会全国大会委員会・実行委員会発行の「平成17年度(第38回)照明学会全国大会 講演論文集」に発表

【出願人】(800000068)学校法人東京電機大学 (112)

【Fターム(参考)】

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願日】平成17年8月30日(2005.8.30)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2005年3月29日 社団法人応用物理学会発行の「2005年(平成17年)春季 第52回 応用物理学関係連合講演会講演予稿集 第3分冊」に発表

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成17年7月14日 社団法人照明学会全国大会委員会・実行委員会発行の「平成17年度(第38回)照明学会全国大会 講演論文集」に発表

【出願人】(800000068)学校法人東京電機大学 (112)

【Fターム(参考)】

[ Back to top ]