ナノダイヤモンド組成物とその製造方法

【課題】一桁ナノダイヤモンドの一次粒子を粒子以外の用途を拡大するために、ナノダイヤモンド組成物とその製造方法を開発する。

【解決手段】ナノダイヤモンドコロイド溶液と組成物のマトリックス成分を混合均一溶液として、濃縮して行く過程で、相分離が起きるまえに均一なゲルを起こさせて、超分散を保ちつつ媒体を除去してナノダイヤモンド組成物を作る。

【解決手段】ナノダイヤモンドコロイド溶液と組成物のマトリックス成分を混合均一溶液として、濃縮して行く過程で、相分離が起きるまえに均一なゲルを起こさせて、超分散を保ちつつ媒体を除去してナノダイヤモンド組成物を作る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、直径100nm(ナノメートル)以下、好ましくは10nm以下の大きさを持つナノダイヤモンド一次粒子またはその化学的誘導体を超分散状態で分散させたナノダイヤモンド組成物とその製造方法に関する。本ナノダイヤモンド組成物は、板、パイプ、棒、バルク固体、薄膜フィルム、コーティング、繊維など任意の形状に成型することができる。

【背景技術】

【0002】

ダイヤモンドは地球上の物質中で最も硬度と熱伝導性が高く、また紫外可視部を含む広い波長領域の光を良く透過し、屈折率、比重、デバイ温度が高く、化学的に安定で反応性が低く、溶融せず、電気絶縁体であるがドーピングによって半導体となるなど、多くの優れた物性を持ち、本来傑出した汎用工業材料の可能性を秘める。1955年に静的高温高圧(HTHP)法による人工ダイヤの合成が始めて行われて以来、ミクロンサイズの微小ダイヤモンド粒子が安価に供給されるようになり、最硬度研磨砥粒として精密機械の工作、カッター・ドリルに表面コーティングしたダイヤモンド工具などに使用され、高い評価を得ている。後に化学気相蒸着(CVD)法の発明によって、メタンと水素からダイヤモンド薄膜が製造されるようになり、用途がやや拡大した。

しかし、これら人工ダイヤモンドは良く知られている割に、驚くほど生産量が少ない。US Geological Survey Minerals Yearbook,2001によると、2001年には世界年産8億カラットを越したと推定される。この値は一見多いように見えるが、グラム重量単位に換算すると160トン、4トントラック40台分に過ぎない。

【0003】

人工ダイヤモンド生産量の大部分を占めるのは、HTHP法によって作られるミクロダイヤモンドであるが、問題はミクロ粒子以外の形を製造できないことである。粒子は平均50ミクロンと比較的大きいが、硬度があまりに高く、融解せず、また化学的にも安定であるために、粉砕/溶融などの手法によってサイズ変更や成型を行うことが出来ず、ミクロ粒子として利用するしか無い。従って、用途が研磨砥粒にほぼ限定され、ダイヤモンドの持つ多くの優れた性質のうちで硬度しか利用されていないことになる。これが、ミクロダイヤモンドの消費量が増えず、市場が広がらなかった唯一最大の原因である(非特許文献1)。

【0004】

市場が成長しないもう一つの原因として、生産コスト問題に言及しておく必要がある。あまりに高価であれば、消費量が上がらないのは当然である。しかし、状況は全く逆で、図1に示した統計の最後の年2001年には価格はほぼ1$/caratであったが、その後中国がHTHP法市場に参加して状況が一変し、2005年夏の時点で中国産爆発法ナノダイヤモンドの卸売り価格は7¢/caratまで低下した。これは約4万円/kgに相当し、例えばフラーレンC60/C70混合物の卸売り価格50万円/kgと比べて、かなりの低水準であり、他の工業用炭素と比べても、決して高過ぎることはない。低価格であるために推定世界売上げ総額は年間約64億円となり、極めて小規模の素材市場であると言わざるを得ない。発見後半世紀に亘る真摯な開発努力を続けたにも拘らず、ほぼ単一用途しか見出しえず、市場が展開しなかったという事実を重く受け止めると、人工ダイヤモンドが事業として失敗に近く、技術的にはアイデア不足であったと断定せざるを得ない(非特許文献2)。

【0005】

ところが、ここで思いもかけず救世主が現われた。ナノテクノロジー時代の幕開けと共に、1963年に発見されて以来、開発が事実上停滞していた爆発法ナノダイヤモンドが、その極端に小さな直径(粉末X線における[111]面の回折強度から求めた干渉性散乱領域の大きさ=4.3±0.3nm)と相俟って、理想的ナノ炭素素材として見直されつつある。(非特許文献3)。

【0006】

爆発法ナノダイヤモンドの開発が遅かった主な理由は、粒子同士が異常に強固な凝集を起こしていて、尋常一様な手段では一次ナノ粒子まで解砕されなかったためである。本発明者らは、動的光散乱法と走査型電子顕微鏡(SEM),透過型電子顕微鏡(TEM)および原子間力顕微鏡(AFM)の併用による正確な粒度分布分析に、展開しつつあったミクロビーズミリング改良技術などを組み合わせて、鋭意爆発法ナノダイヤモンドの精製研究を行った。その結果、上記異常凝集が、ナノテクノロジーで謂うところのボトムアップ法で作られたナノ炭素粒子に共通した現象であって、高温における粒子間反応を含む「化学凝集機構」に由来することを突き止め、この現象を凝膠と命名した。市販爆発法ナノダイヤモンドのコア凝集体の実体は、凝膠体であり、その大きさは100−200nmである(特許文献1)。

さらに発明者らは、わが国特産の真球形ジルコニアミクロビーズを用いる湿式ミリングによって、化学凝集が破壊されることを見出した(特許文献1)。これによって発見以来40年余りの間、誰も成し遂げることの出来なかった一桁ナノダイヤモンドの分散を始めて達成することができ、人工ダイヤモンド開発が大きな転換期を迎えた(非特許文献4)。

【0007】

ここで得られた一桁ナノダイヤモンド粒子を、人工ダイヤモンド開発における常道に従って、研磨目的に用いるのが得策と言えないことは、初めから明らかである。驚異的な低コストで生産されるミクロダイヤモンドと小さな市場を奪い合うという不利以外に、一桁ナノダイヤモンドは、粒子が小さすぎるために、埋込み砥粒として使う手段がないという事情もある。研磨利用を除外するとしても、ダイヤモンドの多様で類を見ない優れた性質を勘案すると、ナノダイヤモンド粒子に対して、有望な開発用途を数多く思いつくことができる。発明者らはここで、粒子としての応用にこだわらず、近い将来飛躍的に大きな市場に成長する利用法を開発することを目指した。

【0008】

【特許文献1】特開2005−01983

【非特許文献1】G. Harlow 編,The Nature of Diamonds, Cambridge University Press (1998).

【非特許文献2】大澤映二「炭素材料としてのカーボンブラック試論」「最新カーボンブラック技術大全集」、第一章、技術情報協会編集・発行、2005年、1−23頁。

【非特許文献3】大澤映二、「ナノカーボン材料−フラーレンとダイヤモンド(セラミックレビュー)」セラミックス、2004,39,892−909.

【非特許文献4】Osawa,E.et al.“Unusually tight aggregation in detonation nanodiamond:identification and disintegration, ”Carbon 2005,43[6],1722−1730.

【非特許文献5】大澤映二、「ナノテクノロジーに必要なサイエンスの視点」現代化学、2005,4月号、No.409,38−42頁

【発明の開示】

【発明が解決しようとする課題】

【0009】

一桁ナノダイヤモンド粒子の特徴を生かす用途を考えてみると、まず分散して集合していないナノ炭素粒子が、これまでC60を除いて未知であったことに気付く。C60は直径僅か1nmと、ナノ粒子の定義(1−100nm)範囲の下限に属するためにむしろ分子に近く、有機溶媒に僅かに溶解するので、希薄溶液を作れば容易に分子状分散を達成することができる。ところが、上に述べたように、他のボトムアップナノ炭素は悉く生成時に高温で化学凝集を起こして、強固な凝膠体を生成し、未だかって一次粒子が分散体として取得されたことがなかった。とくに炭素ナノホーン、カーボンブラックなどの凝膠構造が良く知られている。発明者らが爆発法ナノダイヤモンド凝膠体をミクロビーズミリングにかけて、一次粒子のコロイド溶液として取り出したときが、C60についで二番目の超分散ナノ炭素粒子の誕生であった。

【0010】

一般にナノ粒子は表面積が大きいために、種々の大きさの粒子の中で最も凝集しやすい。1nmよりも小さい粒子は分子であって、分子は原則的に溶媒に溶解すると単分子分散を実現することができるし、サブミクロン以上の粒子(直径>100nm)は比表面積が非常に小さくなり、凝集しないので、結局ナノ粒子だけが凝集する。したがって、ここで得られた一桁ナノダイヤモンド粒子のコロイドから溶媒(普通は水)を乾固して、固体残渣を取り出すと、すでに巨大な集合体に凝集していて(肉眼で粒が見える)、一次粒子は存在しない。

【0011】

ダイヤモンドの実用化を考える上で、粒子として使うことを考えるのは得策ではないと述べたが、一桁ナノダイヤモンド粒子の場合、粒子として取り出すことが不可能であるために、はじめから問題にならないことがわかる。結局、媒体存在下の応用を考えるしかない。とすると、まず思いつくのはナノダイヤモンドを一次分子に良く分散した状態で含有した組成物である。ナノダイヤモンドコロイドを分散させる媒体を、プラスティックス、樹脂、合成高分子、タンパク質、金属、合金などの固体マトリックスに置き換えたナノダイヤモンド組成物は、ダイヤモンド固有の数々の優れた性質を共有して有用な複合素材となるであろう。特に、ナノ粒子が媒体内で集合・凝集することなく分散状態を保つと、媒体との接触面積も大きいから、従来のミクロ粒子混合系と比べて混合効果が強く現れると期待される。これまで、ナノ炭素一次粒子が超分散状態で得られたことがなかったので、ナノ組成物は未知であり、ナノ混合効果も観測されたことがない。簡単な計算によると、直径1ミクロン粒子と同重量の1ナノ粒子は1000倍の表面積をもつから、混合効果が単純に表面積に比例するとしたら、1000倍の効果が現れると期待される(非特許文献5)。

【0012】

以上に述べたことから明らかなように、本発明において解決しようとする課題は、一桁ナノダイヤモンドを、プラスティックス、合成高分子、タンパク質、金属、合金、ガラス、セラミックスなどの固体マトリックスまたは樹脂、エラストマーなどの流動性マトリックス中に、凝集・集合することなく超分散させたナノダイヤモンド組成物とその製造方法を提供することである。

【課題を解決するための手段】

【0013】

しかし、このようなナノ分散組成物の製造は容易ではない。例えば、これまでフラーレンC60を油に分散させて、エンジンオイルに添加すると、球形のC60分子が理想的な潤滑剤として働くと言われ、製品も販売されているが、効果はない。これはC60分子の全炭素原子が表面原子であるために、強固な凝集体を作りエンジンオイル中でも巨大な凝集体として存在するからである。単に固体同士を混合するだけでは目的を達しない。それでは、ナノ粒子の超分散コロイドを固体マトリックス中に添加し、コロイド溶媒を除去してナノ粒子を固体マトリックス中に分散させれば良いのではないだろうか。

【0014】

少し考えると、この方法も単純ではないことがすぐに解る。固体マトリックスとコロイド溶液が均一に混合したとしても、溶媒を除去していって、コロイドが濃縮されてゆくとマトリックスと相分離を起こし、コロイドは溶媒層に蓄積されて析出、沈降、凝集を始めるであろう。相分離が起きる前にコロイド成分が、マトリックス成分と選択的に強く相互作用して、マトリックス中に均一に分散吸収されれば、溶媒を蒸発させたあとでも、望みどおりのナノ分散組成物が残るであろう。例えば、表面に多数の水酸基を持つナノ粒子のコロイドをポリビニルアルコール、糖類などの多価アルコールマトリックスと均一に混和し、水酸基間の水素結合相互作用によってナノ粒子がアルコール性マトリックス中に分散してから、溶媒を除くというプロセスを考えられる。ただしこれは特殊な組み合わせにのみ可能であって、汎用的とは言えない(マトリックス吸収法)。

【0015】

コロイド溶液中に固体マトリックスを混合・溶解した均一系を濃縮して行く場合に、相分離が起きるまえにゲル化が起こり、ゲルがマトリックスを巻き込んで均一系を作ると超分散が維持されるので甚だ都合が良い。ゲルから溶媒をゆっくりと均等に蒸発させて、ひび割れ、相分離などを起こさないように工夫を加えて乾燥すると、希望するナノ分散組成物を得ることができよう。発明者らはゾル‐ゲル反応によってこれを達成することを図った。

【0016】

発明者らは、ゾル‐ゲル法を用いて、出発系であるアルコキシシラン/水+アルコール溶液に、ナノダイヤモンドの水性コロイド溶液を混合し、触媒などを加えて低温長時間加熱を行って、加水分解/脱水重縮合を起こしてゲルを生成し、これを長時間高温加熱して、乾燥ゲルとなし、さらに高温で加熱して高密度化を行うと、ナノダイヤモンド粒子を一様に含んだ透明なシリカガラス片が得られることを見出だした。

本改良ゾル−ゲル法は、従来のゾル−ゲル反応出発系にナノダイヤモンドゾル(コロイド)を加えたときに沈降物を生ぜず、均一な溶液を与えるものである。これが最終的にナノ分散を達成するために重要である。以下に実施例1として説明する。

【0017】

希望する一桁ナノダイヤモンド粒子を成分とする組成物の製造方法として、ゾル‐ゲル法原理の適用が有利で、汎用性が高いと考えられる。そこで、爆発法ナノダイヤモンド凝膠体のミクロビーズミリングによって得られた一桁ナノダイヤモンド粒子の水性コロイドの性質について、ゾル−ゲル法の適用に向いているかどうかを検討した。

特許文献1に開示したように、発明者らは爆発法ナノダイヤモンド凝集体を、水中で直径30ミクロンのジルコニアビーズを用いて湿式ビーズミリングを行うことによって解膠することに成功したが、この際にまず得られたのは、直径約4nmのダイヤモンド単結晶粒子を約10重量%含むコロイド水溶液であった。課題解決の手がかりを与えたのは、このコロイド溶液が非常に高い安定性を持ち、長期間に亘って全く沈降物を生じないという事実であった。このコロイド溶液は、薄めてゆくと殆んど無色透明となり、レーザー光を当てると強いチンダル現象を示すが、やはり安定である。爆発法ナノダイヤモンド一次粒子は、炭素数約7,000、分子量約84,000という巨大分子であるが、最密充填立方晶単結晶であるためにサイズは約4nmと小さく、目に見えない。しかも小さいので重力の影響を殆ど受けず、水中で自然熱対流に乗って上下周遊しながらBrown運動を受けて揺動しているだけである。濃度が約10重量%以下であれば、自発的な粒子間凝集が起こらず、着色を除けば外見上水と変わらないナノコロイド溶液を作っていることを発明者らは見出だした。

【0018】

ここで得られたナノ分散(またはナノコロイド)は、溶解と等価である。コロイド粒子同士が水中で集合、凝集、沈降しないのは、粒子表面に相当大きな同種の静電的電荷が発生し、静電反発のために近づくことが出来ないためと考えられる。本来非極性の中性炭素原子のみで成り立っているダイヤモンド粒子の表面に、大きな静電電荷が発生するためには、極性官能基が存在しなければならない。どのような官能基だろうか?まず考えられるのは、製造工程で、過剰に生成した煤を除くために、熱濃硝酸酸化を行っているので、酸化反応が終了した時点で、粒子表面に大量のカルボキシル基が残存するはずである。しかし、市販の爆発法ナノダイヤモンド凝集体の粉末や、解砕後にコロイドを乾固して得た個体残渣のIRスペクトルにカルボキシル基特性吸収帯が認められず、また滴定によってもカルボキシル基を検出することはできなかった。従って、熱濃硝酸酸化条件下で、カルボキシル基は不安定であって、すぐに脱炭酸によって消滅するか、またはカルボキシル基が一部残存したとしても、ビーズミリング中にミクロビーズとの頻繁な衝突の衝撃によって、破壊消滅したと考えられる。

【0019】

図2は一桁ナノダイヤモンド一次粒子の構造を示す図である。一桁ナノダイヤモンド一次粒子の10%コロイド水溶液を放置すると、ダイヤモンド粒子間に3次元水素結合架橋が発達してゲル化することを示す。ビーズミリングによって得られたコロイド溶液に含まれる孤立分散ダイヤモンド粒子の表面に極性官能基があるとすれば、それは図2に示すようにビーズミリングによって粒子間共有結合が機械的に解裂・切断され、この際に生じた炭素ラジカルが湿式媒体である水から・OHを引き抜くことによって生成した水酸基(C−OH)であると思われる。

発明者らは、水酸基存在説は疑わしいと一時考えていた。というのは、図3にビーズミリング後のナノダイヤモンドのコロイド溶液を乾固して得た固体残渣のFT−IRスペクトル(KBrペレット)を示すが、ビーズミリング前のナノダイヤモンドの輸入粗製品粉末にもビーズミリング後の図3と同様に、IRスペクトルに水素結合性水酸基の伸縮振動(約3400cm-1)およびH−O−C変角振動(約1634cm-1)が、それぞれ第一および第二吸収体として認められたからである。つまり、C−OH基が初めから存在していたと解釈していた。しかし、最近に至ってナノ炭素粒子は一般に表面積が非常に大きく、おしなべて吸湿性が非常に高く、元素分析などに支障を生じることに気が付いた。赤外吸収スペクトルを撮るためにKBrペレットを作る作業の間に、大気中から大量の水分を吸着してしまう可能性が高い。ナノ粒子の赤外吸収スペクトルから、水および水酸基の存在に関する情報を引き出すには、吸湿に対する十分な配慮が必要である。

【0020】

かくして、爆発法ナノダイヤモンドを、湿式ミクロビーズミリングによって一次粒子までに解砕すると、粒子表面に複数の水酸基を生じ、水と強く溶媒和すると共に、負の表面電荷を発生し、従ってその外側に大きな正のゼータ電位をもつ粒子からなる安定コロイドが出来ると考えることができる。

興味深いことに、10%のナノダイヤモンドを含むコロイド(ゾル)を放置すると、数時間で粘度が上がり始め、室温で徐々にゲル化が進行して、数週間後に流動性を失ったゲル状固体となる。ゲルは湯浴で温めるか、水を加えて薄めると速やかにゾルに戻る。コロイド濃度を約5%まで薄めておくと、もはや室温ではゲル化しない。ゾルをビーカーに入れて放置してゆっくり水分を蒸発させると、約1ヶ月後に脆い硝子状固体となる。

【0021】

これらの観察によって、ナノダイヤモンドコロイド自身が、弱いゲル生成能を持ち、ゾル−ゲル法によるナノダイヤモンド組成物製造の成分として利用できる可能性が示された。図4にナノダイヤモンド希薄溶液における粘性係数と濃度の関係を示すが、ナノダイヤモンド一次粒子が表面に有する極性水酸基によって、媒体の水と強く溶媒和して安定ゾルを形成しているのであれば、濃度を上げてゆけば、粒子間に水素結合による相互作用を生じ、これによって粒子間凝集が始まり、水分蒸発などによって更に濃度が上がると、ネットワークが拡大して三次元凝集構造が発達し、粒子濃度10%以上では、水素結合ネットワークがコロイド溶液全体に及んで、ゲルを与えるのであろうことが分かった。

【0022】

図2に示すようなナノダイヤモンド多価アルコールの水酸基は、ゾル−ゲル反応に直接応用するには、脱水縮合反応性が低いと考えられる。これは、巨大な残基をもつ二級水酸基であるための電子的および立体的な理由による。むしろ、これらの水酸基は、マトリックス中へのナノダイヤモンド粒子の分散を助ける補助的極性官能基と考えるべきであろう。

【0023】

ガラスやセラミックスなどはゾル−ゲル反応が良く調べられている。これらをマトリックスとして、ナノダイヤモンドとの組成物を製造する場合に比べると、一般の樹脂やプラスティックをマトリックス材料とする場合はかなり様子が違うと予想される。一方、ダイヤモンドの高い熱伝導性を生かした製品に対する需要に対して、後者のマトリックス材料を用いる要求は高い。たとえば、絶縁性樹脂にナノダイヤモンド粒子を高濃度に分散させて熱伝導性の高い組成物は、電子機器放熱材として有望である。従来の商品が窒化ホウ素のような高熱伝導性粒子(バルク伝熱係数60W/mK)を放熱材として添加しているにも拘らず、樹脂の伝熱係数が3−8W/mKと低迷しているのは、熱伝導性粒子の粒度と分散方法に問題があると考えられる。一桁ナノダイヤモンド粒子(バルク伝熱係数900−2000W/mK)を、適当な絶縁性樹脂中に超分散することが出来れば、桁外れに高い伝熱係数を持つ放熱層が得られる。樹脂として、エポキシ樹脂を用いることが多いが、エポキシ末端をもつ官能基でナノダイヤモンド表面を修飾し、マトリックス吸収法を用いると良い。ゾル−ゲル法を適用するには、セラミックを基材とすると良い。

【0024】

以上の考察から、以下に述べる人工ダイヤモンドを成分とする新規組成物の製造方法を見出だした。

(1)従来用いられてきた人工ミクロダイヤモンドに代わり、爆発法ナノダイヤモンド凝膠体を出発原料として、ミクロセラミックビーズによる湿式ミリングによる解砕を施して、1万分の1の大きさをもつナノダイヤモンド一次粒子のコロイド溶液を得た。サスペンション媒体は水、エタノール、DMSOの何れかとするが、将来これらに匹敵あるいは凌駕する解砕・コロイド媒体が得られる可能性もある。

(2)得られたナノダイヤモンド単結晶粒子は、表面に複数の水酸基を持つと考えられ、極めて安定なコロイド溶液を与えるので、これをナノダイヤモンドを成分とする組成物製造の一原料とする。組成物のマトリックス材料は、ゾル−ゲル法を用いて製造するが、ゾル−ゲル合成過程中に上記ナノダイヤモンドゾルを、マトリックスゾルと均一に混合し、媒体除去中にも相分離を起こさずに、均一にゲル化するように条件を調節して、ナノダイヤモンドの分散を維持する。この方法はガラス、セラミックスなどをマトリクスとするナノダイヤモンド組成物の製造に適している。

(3)ゾル−ゲル法の適用に向かないマトリックスの場合、ナノダイヤモンド粒子表面を適当に化学修飾し、これにマトリックス吸収法を適用することによって、ナノダイヤモンド粒子が均一に超分散した組成物を得る。

【0025】

上記方針に基づき開発した本発明のナノダイヤモンド組成物は、ガラス、セラミックス、プラスティックス、合成樹脂、合成高分子、タンパク質、金属、合金などの固体マトリックス中に、ナノダイヤモンド一次粒子成分を超分散状態で含むことを特徴とするものである。

【0026】

また本発明のナノダイヤモンド組成物とその製造方法は、前記固体マトリックス成分中に、前記ナノダイヤモンド一次粒子成分を「マトリックス吸収法」を用いて分散させたことを特徴とするものである。

ここで「マトリックス吸収法」とは、下記のナノダイヤモンド均一分散方法である。まず、固体マトリックス成分に対してナノダイヤモンドが特別に強い親和性を持つようにナノダイヤモンド粒子表面を予め改質しておく。例えば、フェニレン基のような芳香族環を主鎖に含むことの多い耐熱性樹脂などの場合、ダイヤモンド粒子表面をフェニール基などで修飾しておく。次いで、該改質ナノダイヤモンドコロイド溶液に固体マトリックス成分を均一に溶解した系から溶媒を除去して行き、相分離が起きてナノダイヤモンド粒子が自己会合を起こす前に、ナノダイヤモンド粒子がマトリックス成分に均一に吸収されるように諸条件を調整した後、混合分散させる方法である。

【0027】

また本発明のナノダイヤモンド組成物とその製造方法は、前記固体マトリックス成分中に前記ナノダイヤモンド一次粒子成分を「改良ゾル−ゲル法」を用いて分散させて作成したことを特徴とするものである。ここで「改良ゾル−ゲル法」とは、公知のゾル−ゲル法を改良した下記のナノダイヤモンド均一分散方法である。まず、ナノダイヤモンドのゾル自体がゲル化を起こすように、ナノダイヤモンド粒子表面を予め改質しておき、混合分散させる方法である。例えば市販ナノダイヤモンド凝膠体を、水を媒体とするミクロビーズミリングによって解砕することによって得たナノダイヤモンド水性ゾルは、濃度10%以上であれば室温で放置するだけでゲル化する。このようなナノダイヤモンドゾルを、ゾル−ゲル反応を行うとナノダイヤモンド粒子が均一に分散したシリカガラスを得ることができる。

すなわち、ナノ粒子を組成物成分としてマトリックスと混合する場合に問題となるのは、ナノ粒子が凝集しやすいために塊を作って分散しないことである。これを避ける方法として、ゲルを作ってナノ粒子の自由な動きを妨げ、凝集を防止するように改良したのが本改良ゾル−ゲル法である。通常のゾル−ゲル法では、成分としてナノ粒子を含むことはない。

【0028】

また本発明のナノダイヤモンドガラスの製造方法は、ナノダイヤモンド一次粒子とシラン化合物及び媒体を混合し、ゾル−ゲル反応を起こさせてナノダイヤモンドコロイドを作成し、該コロイドを300℃以下の温度で加熱して乾燥ゲルを作成し、該ゲルを800℃以上の温度で真空中で加熱してガラス化熱処理を行って、製造することを特徴とするものである。

【発明の効果】

【0029】

ナノ粒子をマトリックス中に分散させると、同一重量のミクロ粒子分散に比べて最大1000倍の混合効果が現れると予想される。一桁ナノの大きさを持つダイヤモンド単結晶粒子が得られたが、これまで分子を超えた大きさを持つナノ炭素粒子が大量かつ超分散状態で得られたことがなかったので、ナノ組成物効果が観測されたことがなかった。しかし、ナノ効果を観測するためには、ナノ混合技術が必要である。本発明の、ナノ混合技術のマトリックス吸収法と改良ゾル−ゲル法によりナノダイヤモンド組成物の実用化が可能になった。また本発明のナノダイヤモンド組成物は、任意の形状にできる特徴がある。

【発明を実施するための最良の形態】

【0030】

以下、実施例に基づいて本発明のダイヤモンド組成物と製造方法について図を用いて具体的に説明する。

図1は本発明のナノダイヤモンド一次粒子を超分散状態で含むナノダイヤモンドガラス体(組成物)の製造工程のフローチャートである。図2は、一桁ナノダイヤモンド一次粒子の構造を示す図である。一桁ナノダイヤモンド一次粒子の10%コロイド水溶液を放置すると、ダイヤモンド粒子間に3次元水素結合架橋が発達してゲル化することを示す。図3は、実施例1に用いたナノダイヤモンドのミニKBrプレート法によるFT−IRスペクトル(赤外吸収スペクトル)図である。ビーズミリング後に得られたコロイド溶液から水を蒸発乾固させた疎凝集粉末のスペクトルを示す。図4は、ナノダイヤモンド希薄溶液における粘性係数の20.0℃における濃度依存性を示す図である。図5は、動的光散乱法により測定した実施例1の解砕処理後のナノダイヤモンドコロイド溶液の粒子径分布図である。図6は、実施例1において乾燥ゲルを作成した際の加熱温度曲線である。

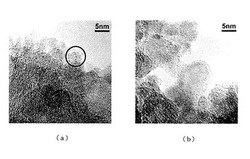

図7(a)、(b)は、それぞれ試料Aと試料Bの乾燥ゲル体とそれを800℃及び1050℃で真空中加熱処理をした試料の赤外吸収スペクトルである。図8(a)、(b)は、それぞれ資料Aと試料Bの1050℃で真空中加熱処理をした試料の平均的なHRTEM像である。図9は試料BのHRTEM像である。図9(a)は試料B中に見られるオニオンナノダイヤモンドのHRTEM像、図9(b)は同じく試料Bの図8(b)に示す位置に激しい電子線照射を行った場合のナノダイヤモンド粒子の変化のHRTEM像である。

【実施例1】

【0031】

実施例1では、ガラスなどの従来からある汎用材料に対し、ナノダイヤモンドを分散させた複合材料を作ることで、ダイヤモンドの特性を加味した新たな超硬質、良熱伝導、高屈折率材料を開発することを目的とし、まず水中分散ナノダイヤモンドコロイド溶液を用いてゾルーゲル法によるナノダイヤモンド分散ガラスの合成を試みた。

【0032】

まず、図1のフローチャートに基づいて、本発明のナノダイヤモンド分散ガラスの製造工程の概略を説明する。図において、まずガラス体に分散させるナノダイヤモンド一次粒子を調製する。一次粒子の調製は特許文献1の方法で行った。次にこのナノダイヤモンド一次粒子と媒体を配合し、ゾル−ゲル反応を起こさせる。そして、生成したゲルを乾燥して乾燥ゲルを作成する。この乾燥ゲルを800℃以上の高温で加熱処理してガラス化してナノダイヤガラスを得る。以下、製造工程の詳細について説明する。

【0033】

まず前記特許文献1の方法で、ナノダイヤモンド一次粒子を作成した。ホモジナイザーで10wt%の濃度に水中懸濁させた市販のクラスターダイヤモンド(Gansu Lingyun Nano−Material Co.,Ltd.、甘粛省、中国)1lを、平均直径30ミクロンのジルコニアビーズを用いて、ビーズミル(Ultra Apex Mill、容量750ml、寿工業株式会社)により解砕処理を行った。これを超音波洗浄器内で約3時間処理した後、さらに2wt%程度に薄め、孔径0.45ミクロンのナイロン製フィルター(POLYCAPTM 75AS、Whatman Inc.)を用いてろ過した。ロータリーエバポレーターで水を除き、残ったナノダイヤモンド固体試料を、ガラス組成物の添加物とした。ナノダイヤモンドガラス(組成物)の合成実験に際しては、上記のナノダイヤモンド固体試料の所要量を秤取し、純水中に懸濁させて、ホーン型強力超音波装置(UP400S:400watts,Dr.Hielscher GmbH)によって1時間処理することにより再分散させた。

【0034】

解砕処理を行ったナノダイヤモンドコロイド溶液の赤外吸収スペクトルを図3に、その粒子径分布を図5に示す。粒子径分布測定は、濃度を0.5−1.0wt%に調製した溶液を用いて、動的光散乱法(濃厚系粒径アナライザーFPAR−1000、大塚電子株式会社)によって行った。赤外分光測定は、ミニKBrプレート(ジャスコエンジニアリング株式会社)2枚の間に試料を適量挟んで圧縮調製した試料を、Herschel FT/IR−610フーリエ変換赤外分光光度計(日本分光株式会社)を用いてアルゴンガス流通下で行った。

【0035】

図5の粒子径分布では6nm付近にピークが見られる。ジルコニアの混入を防ぐために解砕条件を緩やかにしているにも関わらず、一次粒子の粒子径4.3nmにかなり近い粒子径であることが分かる。動的光散乱法は間接的な測定法だが、激しく解砕した場合に4.3nmにほぼ一致する値が得られるため、経験的には実寸と見なせる。したがって、完全な単分散は得られていないが、ほぼそれに準じた状態が得られている。

【0036】

図3の赤外吸収スペクトルには、3000−2830cm-1にC−H伸縮に対応する吸収と1718cm-1にC=O伸縮に対応すると思われる吸収が見られるほか、3400cm-1付近に幅の広い大きな吸収、1634cm-1にピークを持つ強い吸収、1520−990cm-1に1088cm-1と1048cm-1の2つの鋭いピークを持った幅の広い吸収、さらに880cm-1に鋭い吸収ピークが見られる。このうち、3400cm-1付近の幅の広い大きな吸収と1634cm-1にピークを持つ強い吸収の少なくとも一部は、ナノダイヤモンド粉末表面に吸着した水分子に由来しており、乾燥処理(真空中140℃で4時間)を施すと顕著に減少する。空気中に放置しておくと、速やかに乾燥前の状態に復元するため、水酸基の有無については完全密閉系での測定が必要である。

【0037】

次にナノダイヤモンド分散ガラスを合成するために、上記のナノダイヤモンドと媒体等を配合してゾルーゲル反応を行った。その薬品の配合を表1に示す。この際として、テトラメトキシシランは信越化学工業株式会社製を、特級メタノール、特級ジメチルホルムアミド、および特級25%アンモニア水は和光純薬工業株式会社購入品を、そのまま使用した。水は、水道水を活性炭フィルター(FD:繊維状活性炭、アズワン株式会社)、ポリプロピレンフィルター(CCP−FX−E1H:10−20.m、 ADVANTEC)、逆浸透膜フィルター(FILMTEC Membranes ROM75、The DOW Chemical Company)、イオン交換フィルター(ミックス、アズワン株式会社)を順に通して得た純水を用いた。

【0038】

【表1】

【0039】

合成に際しては、液体試料をマイクロピペット(NPX−1000:測定容量1000mlで精度±0.7ml、株式会社ニチリョー)を用いて所定分量を測り取った。

表1に示した分量のナノダイヤモンドと媒体をそれぞれバイアル瓶に計り取り、手で振って混ぜ合わせた上でゾルーゲル反応を行った。試料はナノダイヤモンドを薄く分散した試料A(SiO2 :ND=1:0.065相当)と、濃く分散した試料B(SiO2 :ND=1:1.14相当)の2種類を作成した。各試薬を混合すると、試料Bではナノダイヤモンドコロイドは分散を保ったまま混合するのに対し、試料Aでは一旦灰色になり、凝集粒子の見える分散の悪い状態になった。しかしながら、これをよく震盪させると再び黒色に近い濃褐色透明コロイド状態が得られた。ただし、試料Bと比較すると、僅かに灰色に呈色しているのが分かった。ナノダイヤモンドはテトラメトキシシランに分散しないため、混合溶液でも分散性が少し落ちているためと思われる。

【0040】

上記試料A,Bの混合溶液を、手動制御電気炉を使用して空気中で加熱熱処理して乾燥ゲルを合成した。加熱処理の温度曲線を図6に示す。図6の温度曲線において、上記の混合溶液を室温に放置しておくと28時間後にもゲル化が見られないが、50℃に昇温すると粘度が上がりゲル化した。これをさらに150℃まで徐々に加熱すると体積が減少し、乾燥ゲル体となった。試料Aは黒色に近い灰色のチョーク状塊片になり、試料Bは黒色のチョーク状塊片となった。

【0041】

次に上記工程で得られた試料A,Bの乾燥ゲル体をガラス化するために、プログラム制御電気炉を用いて1050℃で熱処理を行った。加熱温度は、室温から600℃まで2時間、900℃まで2時間、さらに1050℃まで2時間かけて昇温し、1050℃で1時間保持した。

ところで、ナノダイヤモンド単体は真空中において約900℃以上でオニオン化が始まることが知られている。そのため、本実験でもこれを確認するために乾燥ゲル体の一部を取り、800℃で熱処理を施した試料も用意した。この場合は室温から600℃まで2時間、さらに800℃まで2時間で昇温し、800℃で4時間熱処理を行った。

【0042】

なお、加熱予備実験において、試料Aの乾燥ゲル体を空気中でガラス化した場合、900℃では白濁した薄褐色半透明ガラス化、1050℃では極めて僅かに褐色を呈した透明ガラス化が見られた。このとき、乾燥ゲル体はHRTEMでダイヤモンド粒子が確認されたが、1050℃で処理したものについては、明確な粒子が見付からなかった。空気中の熱処理ではダイヤ粒子が燃焼したものと思われるので、ガラス化熱処理は真空中で行うことにした。

【0043】

800℃での真空中ガラス化熱処理により、試料Aは少し光沢を持った黒色に近い濃褐色の隗片となり、薄片部分では光を透過して見ると褐色透明なガラス状に見えた。試料Bはさらに黒色度を増した塊片へと変化し、薄片部分で透過光を見ると極めて濃い褐色透明なガラス状であることが分かった。1050℃では試料Aはさらに光沢を増すが、黒色の隗片となり、薄片部分でも透過光が確認できなかった。試料Bも少し光沢を持ち、漆黒の隗片となり、やはり透過光が確認できなくなった。

【0044】

上記のA,Bの試料を瑪瑙乳鉢ですり潰し、KBr法で赤外吸収スペクトルを測定した結果を図7(a)、(b)に示す。図7(a)は試料A、図7(b)は試料Bのスペクトルである。ここで測定は試料不定量で行ったため、各スペクトル間の絶対強度比較はできない。試料Aに関しては、乾燥ゲル体の状態で3400cm-1付近に幅の広い大きな吸収、1657cm-1にピークを持つ強い吸収、1380−870cm-1に1084cm-1と967cm-1にピークを持った複数の吸収が重なった吸収、800cm-1に鋭い吸収ピークを持つ。試料Bの乾燥ゲル体のスペクトルはこれとほぼ同じ構造を持っているが、3400cm-1付近の吸収が大きくなっている。また、1084cm-1のピークが1091cm-1、800cm-1のピークが804cm-1へ僅かに変化している。これらを熱処理すると、両試料で特に1657cm-1の強い吸収は顕著に小さくなり、それぞれ1644cm-1(試料A、800、1050℃)、1630cm-1(試料B、800℃)、1627cm-1(試料B、1050℃)にシフトした。また試料Bでは熱処理によって1091cm-1のピークに変化が見られない一方で、試料Bでは1050℃で1084cm-1から1091cm-1へシフトが見られた。967cm-1の吸収ピークは熱処理後、全て消失した。試料A乾燥ゲル体の800cm-1のピークが815cm-1(800、1050℃)へ、試料B乾燥ゲル体の804cm-1のピークが805cm-1(800、1050℃)へシフトした。試料AとBでの顕著な違いは3400cm-1付近の幅広で大きな吸収に見られる。どちらの場合でも、熱処理で吸収が著しく減少したが、試料Aではおよそ3640cm-1と3310cm-1に角を持つ台形状の吸収に変化したのに対し、試料Bでは吸収の形状変化は見られていない。

【0045】

次に、上記熱処理したガラス体を高分解能透過型電子顕微鏡(HRTEM)により観察した。HRTEMには、電界放射型電子顕微鏡(JEM2010F、日本電子株式会社)を使用し、試料作成はめのう乳鉢で粉砕した試料をエタノールに超音波洗浄器を用いて懸濁後、支持炭素膜付きマイクログリッドに滴下、乾燥させて行った。

【0046】

1050℃の熱処理によって試料A,B共に黒色度が増して光が透過しなくなったことから、前述したナノダイヤモンド単体の真空中での熱処理と同様に、オニオン化が起こっている可能性が示唆される。しかしながらHRTEMで観察したところ、図9(a),(b)のように、試料A,B共にほとんどの粒子がオニオン化されておらず、粒子中に見える格子間隔もダイヤモンドと一致する。したがって、マトリックス中でのナノダイヤモンド粒子の挙動が、ナノダイヤモンド単体の真空中熱処理とは異なり、高温でより安定化されていることが明らかになった。試料A,Bのどちらのナノダイヤモンド濃度でも同様な結果が得られており、これはダイヤモンド粒子がしっかりとシリカガラス中に取り込まれていることを示すと共に、ダイヤモンド濃度をさらに上げられる可能性を示している。一方、試料Aにおいて図8(a)の丸で囲んだ部分や、試料Bにおいて図9(a)のようにオニオン化している粒子も見られた。これは、一部シリカマトリックス中に十分に分散していなかった粒子があったためではないかと推察される。このようなオニオン化したダイヤモンド粒子が、生成物の不透明化の原因とも考えられる。

【0047】

オニオン化した粒子があるものの、かなり高密度にダイヤモンド粒子がそのまま残っていることから、基本的にはダイヤモンド表面とシリカの濡れは良好で、ほとんどの粒子がシリカマトリックスの中に埋め込まれていると思われる。実際に図8(b)の中央付近には、表面がシリカに覆われているように見えるナノダイヤモンド粒子もあった。ナノダイヤモンド粒子は、激しい電子線照射下でもオニオン化することが知られているため、図8(b)の位置に対して電子線を集光し、2分間照射実験を行った。その結果、図9(b)に示したように、完全にシリカに覆われたように見える中央の粒子が変化しない一方で、丸で囲んだ部分のように球形オニオンではないが、明らかにsp2 化している粒子も見られた。このように、表面を覆われることでオニオン化が著しく不活性化されることが分かった。多孔質乾燥ゲル体のガラス化は900℃以上で顕著になるため、ナノダイヤモンド分散ガラスの合成において、マトリックス中でのオニオン化の不活性化は、非常に好ましい効果だと言える。電子線照射によりsp2 化した粒子は、不完全にシリカに覆われていた、あるいは電子線のノックオン効果によってシリカが除去された、といった原因が考えられるが、いずれにせよナノダイヤモンドの分散の改善に伴って、オニオン化の問題も改善されると思われる。

【0048】

試料Bの図8(b)を試料Aの図8(a)と比較すると、試料Aの図8(a)がシリカと一体化して塊となっているのに対し、試料Bの図8(b)では粒子が房状に繋がり、粒子間に隙間が見られる。こうした構造の差異は、両試料中で平均的に見られた。1050℃で熱処理した試料AとBとを比べると、試料Aはガラスでよく見られるように破片化して砕けるのに対し、試料Bは比較的ぼろぼろと粉末状に崩れた。このような挙動は、HRTEM像で見られる構造の違いに対応しているように思われる。試料Bの疎な構造が、シリカ中へのダイヤモンド粒子の不完全な分散に起因するものか、あるいはナノダイヤモンド粒子が嵩高く剛直なために、効率よく多孔質体からのガラス化が起こらないことによるものかは、今のところ特定できない。しかしながら、図9(a)に見られるシリカを全く含まないナノダイヤモンド粒子凝集構造も、試料Bの脆弱さの原因であることは間違いない。

【0049】

上記の結果から、本発明の改良ゾル−ゲル法により、ほぼ満足されるナノダイヤモンド一次粒子成分を超分散状態で含むナノダイヤモンド組成物が得られることが分かった。

【実施例2】

【0050】

実施例2として、上記のゾルーゲル法によるシリカガラスの合成法に、水中分散ナノダイヤモンドコロイド溶液を加えることで、ナノダイヤモンド分散ガラスの合成を試みた。その結果、現時点で分散は不完全ではあるものの、ダイヤモンド表面とシリカの濡れが良好であり、かなり高濃度のナノダイヤモンド分散ガラスが合成可能であることが明らかになった。また、一旦粒子がシリカマトリックス中に取り込まれて表面が覆われると、通常900℃付近から見られるオニオン化(sp2 化)が1050℃の熱処理でも起こらず、ナノダイヤモンドが安定に存在できることが分かった。このようなダイヤモンド粒子は激しい電子線照射に対しても耐性を示すことも明らかになった。シリカガラス中へのナノダイヤモンド分散の向上や、さらに高温、長時間熱処理によるガラスの高密度化などが、ナノダイヤモンド分散ガラスの品質向上のための課題として挙げられる。

【産業上の利用可能性】

【0051】

本発明により実用的なナノ混合技術としてマトリックス吸収法と改良ゾル−ゲル法によりナノダイヤモンド一次粒子を超分散状態で含むナノダイヤモンドの製造が可能になったので、ナノダイヤモンドの産業上利用性が拡大した。

【図面の簡単な説明】

【0052】

【図1】本発明のナノダイヤモンド一次粒子を超分散状態で含むナノダイヤモンドガラス体(組成物)の製造工程のフローチャートである。

【図2】一桁ナノダイヤモンド一次粒子の構造を示す図である。

【図3】実施例1に用いたナノダイヤモンドのミニKBrプレート法によるFT−IRスペクトル(赤外吸収スペクトル)図である。

【図4】20.0℃のナノダイヤモンド希薄溶液における粘性係数の濃度依存性を示す図である。

【図5】動的光散乱法により測定した解砕処理後のナノダイヤモンドコロイド溶液の粒子径分布図である。

【図6】実施例1の乾燥ゲルを作成する加熱温度曲線である。

【図7】実施例1の乾燥ゲル体と800℃、1050℃で真空中加熱処理をした試料の赤外吸収スペクトルである。

【図8】実施例1の1050℃で真空中加熱処理をしたナノダイヤモンド組成物の平均的なHRTEM像である。

【図9】実施例1の試料BのHRTEM像である。

【技術分野】

【0001】

本発明は、直径100nm(ナノメートル)以下、好ましくは10nm以下の大きさを持つナノダイヤモンド一次粒子またはその化学的誘導体を超分散状態で分散させたナノダイヤモンド組成物とその製造方法に関する。本ナノダイヤモンド組成物は、板、パイプ、棒、バルク固体、薄膜フィルム、コーティング、繊維など任意の形状に成型することができる。

【背景技術】

【0002】

ダイヤモンドは地球上の物質中で最も硬度と熱伝導性が高く、また紫外可視部を含む広い波長領域の光を良く透過し、屈折率、比重、デバイ温度が高く、化学的に安定で反応性が低く、溶融せず、電気絶縁体であるがドーピングによって半導体となるなど、多くの優れた物性を持ち、本来傑出した汎用工業材料の可能性を秘める。1955年に静的高温高圧(HTHP)法による人工ダイヤの合成が始めて行われて以来、ミクロンサイズの微小ダイヤモンド粒子が安価に供給されるようになり、最硬度研磨砥粒として精密機械の工作、カッター・ドリルに表面コーティングしたダイヤモンド工具などに使用され、高い評価を得ている。後に化学気相蒸着(CVD)法の発明によって、メタンと水素からダイヤモンド薄膜が製造されるようになり、用途がやや拡大した。

しかし、これら人工ダイヤモンドは良く知られている割に、驚くほど生産量が少ない。US Geological Survey Minerals Yearbook,2001によると、2001年には世界年産8億カラットを越したと推定される。この値は一見多いように見えるが、グラム重量単位に換算すると160トン、4トントラック40台分に過ぎない。

【0003】

人工ダイヤモンド生産量の大部分を占めるのは、HTHP法によって作られるミクロダイヤモンドであるが、問題はミクロ粒子以外の形を製造できないことである。粒子は平均50ミクロンと比較的大きいが、硬度があまりに高く、融解せず、また化学的にも安定であるために、粉砕/溶融などの手法によってサイズ変更や成型を行うことが出来ず、ミクロ粒子として利用するしか無い。従って、用途が研磨砥粒にほぼ限定され、ダイヤモンドの持つ多くの優れた性質のうちで硬度しか利用されていないことになる。これが、ミクロダイヤモンドの消費量が増えず、市場が広がらなかった唯一最大の原因である(非特許文献1)。

【0004】

市場が成長しないもう一つの原因として、生産コスト問題に言及しておく必要がある。あまりに高価であれば、消費量が上がらないのは当然である。しかし、状況は全く逆で、図1に示した統計の最後の年2001年には価格はほぼ1$/caratであったが、その後中国がHTHP法市場に参加して状況が一変し、2005年夏の時点で中国産爆発法ナノダイヤモンドの卸売り価格は7¢/caratまで低下した。これは約4万円/kgに相当し、例えばフラーレンC60/C70混合物の卸売り価格50万円/kgと比べて、かなりの低水準であり、他の工業用炭素と比べても、決して高過ぎることはない。低価格であるために推定世界売上げ総額は年間約64億円となり、極めて小規模の素材市場であると言わざるを得ない。発見後半世紀に亘る真摯な開発努力を続けたにも拘らず、ほぼ単一用途しか見出しえず、市場が展開しなかったという事実を重く受け止めると、人工ダイヤモンドが事業として失敗に近く、技術的にはアイデア不足であったと断定せざるを得ない(非特許文献2)。

【0005】

ところが、ここで思いもかけず救世主が現われた。ナノテクノロジー時代の幕開けと共に、1963年に発見されて以来、開発が事実上停滞していた爆発法ナノダイヤモンドが、その極端に小さな直径(粉末X線における[111]面の回折強度から求めた干渉性散乱領域の大きさ=4.3±0.3nm)と相俟って、理想的ナノ炭素素材として見直されつつある。(非特許文献3)。

【0006】

爆発法ナノダイヤモンドの開発が遅かった主な理由は、粒子同士が異常に強固な凝集を起こしていて、尋常一様な手段では一次ナノ粒子まで解砕されなかったためである。本発明者らは、動的光散乱法と走査型電子顕微鏡(SEM),透過型電子顕微鏡(TEM)および原子間力顕微鏡(AFM)の併用による正確な粒度分布分析に、展開しつつあったミクロビーズミリング改良技術などを組み合わせて、鋭意爆発法ナノダイヤモンドの精製研究を行った。その結果、上記異常凝集が、ナノテクノロジーで謂うところのボトムアップ法で作られたナノ炭素粒子に共通した現象であって、高温における粒子間反応を含む「化学凝集機構」に由来することを突き止め、この現象を凝膠と命名した。市販爆発法ナノダイヤモンドのコア凝集体の実体は、凝膠体であり、その大きさは100−200nmである(特許文献1)。

さらに発明者らは、わが国特産の真球形ジルコニアミクロビーズを用いる湿式ミリングによって、化学凝集が破壊されることを見出した(特許文献1)。これによって発見以来40年余りの間、誰も成し遂げることの出来なかった一桁ナノダイヤモンドの分散を始めて達成することができ、人工ダイヤモンド開発が大きな転換期を迎えた(非特許文献4)。

【0007】

ここで得られた一桁ナノダイヤモンド粒子を、人工ダイヤモンド開発における常道に従って、研磨目的に用いるのが得策と言えないことは、初めから明らかである。驚異的な低コストで生産されるミクロダイヤモンドと小さな市場を奪い合うという不利以外に、一桁ナノダイヤモンドは、粒子が小さすぎるために、埋込み砥粒として使う手段がないという事情もある。研磨利用を除外するとしても、ダイヤモンドの多様で類を見ない優れた性質を勘案すると、ナノダイヤモンド粒子に対して、有望な開発用途を数多く思いつくことができる。発明者らはここで、粒子としての応用にこだわらず、近い将来飛躍的に大きな市場に成長する利用法を開発することを目指した。

【0008】

【特許文献1】特開2005−01983

【非特許文献1】G. Harlow 編,The Nature of Diamonds, Cambridge University Press (1998).

【非特許文献2】大澤映二「炭素材料としてのカーボンブラック試論」「最新カーボンブラック技術大全集」、第一章、技術情報協会編集・発行、2005年、1−23頁。

【非特許文献3】大澤映二、「ナノカーボン材料−フラーレンとダイヤモンド(セラミックレビュー)」セラミックス、2004,39,892−909.

【非特許文献4】Osawa,E.et al.“Unusually tight aggregation in detonation nanodiamond:identification and disintegration, ”Carbon 2005,43[6],1722−1730.

【非特許文献5】大澤映二、「ナノテクノロジーに必要なサイエンスの視点」現代化学、2005,4月号、No.409,38−42頁

【発明の開示】

【発明が解決しようとする課題】

【0009】

一桁ナノダイヤモンド粒子の特徴を生かす用途を考えてみると、まず分散して集合していないナノ炭素粒子が、これまでC60を除いて未知であったことに気付く。C60は直径僅か1nmと、ナノ粒子の定義(1−100nm)範囲の下限に属するためにむしろ分子に近く、有機溶媒に僅かに溶解するので、希薄溶液を作れば容易に分子状分散を達成することができる。ところが、上に述べたように、他のボトムアップナノ炭素は悉く生成時に高温で化学凝集を起こして、強固な凝膠体を生成し、未だかって一次粒子が分散体として取得されたことがなかった。とくに炭素ナノホーン、カーボンブラックなどの凝膠構造が良く知られている。発明者らが爆発法ナノダイヤモンド凝膠体をミクロビーズミリングにかけて、一次粒子のコロイド溶液として取り出したときが、C60についで二番目の超分散ナノ炭素粒子の誕生であった。

【0010】

一般にナノ粒子は表面積が大きいために、種々の大きさの粒子の中で最も凝集しやすい。1nmよりも小さい粒子は分子であって、分子は原則的に溶媒に溶解すると単分子分散を実現することができるし、サブミクロン以上の粒子(直径>100nm)は比表面積が非常に小さくなり、凝集しないので、結局ナノ粒子だけが凝集する。したがって、ここで得られた一桁ナノダイヤモンド粒子のコロイドから溶媒(普通は水)を乾固して、固体残渣を取り出すと、すでに巨大な集合体に凝集していて(肉眼で粒が見える)、一次粒子は存在しない。

【0011】

ダイヤモンドの実用化を考える上で、粒子として使うことを考えるのは得策ではないと述べたが、一桁ナノダイヤモンド粒子の場合、粒子として取り出すことが不可能であるために、はじめから問題にならないことがわかる。結局、媒体存在下の応用を考えるしかない。とすると、まず思いつくのはナノダイヤモンドを一次分子に良く分散した状態で含有した組成物である。ナノダイヤモンドコロイドを分散させる媒体を、プラスティックス、樹脂、合成高分子、タンパク質、金属、合金などの固体マトリックスに置き換えたナノダイヤモンド組成物は、ダイヤモンド固有の数々の優れた性質を共有して有用な複合素材となるであろう。特に、ナノ粒子が媒体内で集合・凝集することなく分散状態を保つと、媒体との接触面積も大きいから、従来のミクロ粒子混合系と比べて混合効果が強く現れると期待される。これまで、ナノ炭素一次粒子が超分散状態で得られたことがなかったので、ナノ組成物は未知であり、ナノ混合効果も観測されたことがない。簡単な計算によると、直径1ミクロン粒子と同重量の1ナノ粒子は1000倍の表面積をもつから、混合効果が単純に表面積に比例するとしたら、1000倍の効果が現れると期待される(非特許文献5)。

【0012】

以上に述べたことから明らかなように、本発明において解決しようとする課題は、一桁ナノダイヤモンドを、プラスティックス、合成高分子、タンパク質、金属、合金、ガラス、セラミックスなどの固体マトリックスまたは樹脂、エラストマーなどの流動性マトリックス中に、凝集・集合することなく超分散させたナノダイヤモンド組成物とその製造方法を提供することである。

【課題を解決するための手段】

【0013】

しかし、このようなナノ分散組成物の製造は容易ではない。例えば、これまでフラーレンC60を油に分散させて、エンジンオイルに添加すると、球形のC60分子が理想的な潤滑剤として働くと言われ、製品も販売されているが、効果はない。これはC60分子の全炭素原子が表面原子であるために、強固な凝集体を作りエンジンオイル中でも巨大な凝集体として存在するからである。単に固体同士を混合するだけでは目的を達しない。それでは、ナノ粒子の超分散コロイドを固体マトリックス中に添加し、コロイド溶媒を除去してナノ粒子を固体マトリックス中に分散させれば良いのではないだろうか。

【0014】

少し考えると、この方法も単純ではないことがすぐに解る。固体マトリックスとコロイド溶液が均一に混合したとしても、溶媒を除去していって、コロイドが濃縮されてゆくとマトリックスと相分離を起こし、コロイドは溶媒層に蓄積されて析出、沈降、凝集を始めるであろう。相分離が起きる前にコロイド成分が、マトリックス成分と選択的に強く相互作用して、マトリックス中に均一に分散吸収されれば、溶媒を蒸発させたあとでも、望みどおりのナノ分散組成物が残るであろう。例えば、表面に多数の水酸基を持つナノ粒子のコロイドをポリビニルアルコール、糖類などの多価アルコールマトリックスと均一に混和し、水酸基間の水素結合相互作用によってナノ粒子がアルコール性マトリックス中に分散してから、溶媒を除くというプロセスを考えられる。ただしこれは特殊な組み合わせにのみ可能であって、汎用的とは言えない(マトリックス吸収法)。

【0015】

コロイド溶液中に固体マトリックスを混合・溶解した均一系を濃縮して行く場合に、相分離が起きるまえにゲル化が起こり、ゲルがマトリックスを巻き込んで均一系を作ると超分散が維持されるので甚だ都合が良い。ゲルから溶媒をゆっくりと均等に蒸発させて、ひび割れ、相分離などを起こさないように工夫を加えて乾燥すると、希望するナノ分散組成物を得ることができよう。発明者らはゾル‐ゲル反応によってこれを達成することを図った。

【0016】

発明者らは、ゾル‐ゲル法を用いて、出発系であるアルコキシシラン/水+アルコール溶液に、ナノダイヤモンドの水性コロイド溶液を混合し、触媒などを加えて低温長時間加熱を行って、加水分解/脱水重縮合を起こしてゲルを生成し、これを長時間高温加熱して、乾燥ゲルとなし、さらに高温で加熱して高密度化を行うと、ナノダイヤモンド粒子を一様に含んだ透明なシリカガラス片が得られることを見出だした。

本改良ゾル−ゲル法は、従来のゾル−ゲル反応出発系にナノダイヤモンドゾル(コロイド)を加えたときに沈降物を生ぜず、均一な溶液を与えるものである。これが最終的にナノ分散を達成するために重要である。以下に実施例1として説明する。

【0017】

希望する一桁ナノダイヤモンド粒子を成分とする組成物の製造方法として、ゾル‐ゲル法原理の適用が有利で、汎用性が高いと考えられる。そこで、爆発法ナノダイヤモンド凝膠体のミクロビーズミリングによって得られた一桁ナノダイヤモンド粒子の水性コロイドの性質について、ゾル−ゲル法の適用に向いているかどうかを検討した。

特許文献1に開示したように、発明者らは爆発法ナノダイヤモンド凝集体を、水中で直径30ミクロンのジルコニアビーズを用いて湿式ビーズミリングを行うことによって解膠することに成功したが、この際にまず得られたのは、直径約4nmのダイヤモンド単結晶粒子を約10重量%含むコロイド水溶液であった。課題解決の手がかりを与えたのは、このコロイド溶液が非常に高い安定性を持ち、長期間に亘って全く沈降物を生じないという事実であった。このコロイド溶液は、薄めてゆくと殆んど無色透明となり、レーザー光を当てると強いチンダル現象を示すが、やはり安定である。爆発法ナノダイヤモンド一次粒子は、炭素数約7,000、分子量約84,000という巨大分子であるが、最密充填立方晶単結晶であるためにサイズは約4nmと小さく、目に見えない。しかも小さいので重力の影響を殆ど受けず、水中で自然熱対流に乗って上下周遊しながらBrown運動を受けて揺動しているだけである。濃度が約10重量%以下であれば、自発的な粒子間凝集が起こらず、着色を除けば外見上水と変わらないナノコロイド溶液を作っていることを発明者らは見出だした。

【0018】

ここで得られたナノ分散(またはナノコロイド)は、溶解と等価である。コロイド粒子同士が水中で集合、凝集、沈降しないのは、粒子表面に相当大きな同種の静電的電荷が発生し、静電反発のために近づくことが出来ないためと考えられる。本来非極性の中性炭素原子のみで成り立っているダイヤモンド粒子の表面に、大きな静電電荷が発生するためには、極性官能基が存在しなければならない。どのような官能基だろうか?まず考えられるのは、製造工程で、過剰に生成した煤を除くために、熱濃硝酸酸化を行っているので、酸化反応が終了した時点で、粒子表面に大量のカルボキシル基が残存するはずである。しかし、市販の爆発法ナノダイヤモンド凝集体の粉末や、解砕後にコロイドを乾固して得た個体残渣のIRスペクトルにカルボキシル基特性吸収帯が認められず、また滴定によってもカルボキシル基を検出することはできなかった。従って、熱濃硝酸酸化条件下で、カルボキシル基は不安定であって、すぐに脱炭酸によって消滅するか、またはカルボキシル基が一部残存したとしても、ビーズミリング中にミクロビーズとの頻繁な衝突の衝撃によって、破壊消滅したと考えられる。

【0019】

図2は一桁ナノダイヤモンド一次粒子の構造を示す図である。一桁ナノダイヤモンド一次粒子の10%コロイド水溶液を放置すると、ダイヤモンド粒子間に3次元水素結合架橋が発達してゲル化することを示す。ビーズミリングによって得られたコロイド溶液に含まれる孤立分散ダイヤモンド粒子の表面に極性官能基があるとすれば、それは図2に示すようにビーズミリングによって粒子間共有結合が機械的に解裂・切断され、この際に生じた炭素ラジカルが湿式媒体である水から・OHを引き抜くことによって生成した水酸基(C−OH)であると思われる。

発明者らは、水酸基存在説は疑わしいと一時考えていた。というのは、図3にビーズミリング後のナノダイヤモンドのコロイド溶液を乾固して得た固体残渣のFT−IRスペクトル(KBrペレット)を示すが、ビーズミリング前のナノダイヤモンドの輸入粗製品粉末にもビーズミリング後の図3と同様に、IRスペクトルに水素結合性水酸基の伸縮振動(約3400cm-1)およびH−O−C変角振動(約1634cm-1)が、それぞれ第一および第二吸収体として認められたからである。つまり、C−OH基が初めから存在していたと解釈していた。しかし、最近に至ってナノ炭素粒子は一般に表面積が非常に大きく、おしなべて吸湿性が非常に高く、元素分析などに支障を生じることに気が付いた。赤外吸収スペクトルを撮るためにKBrペレットを作る作業の間に、大気中から大量の水分を吸着してしまう可能性が高い。ナノ粒子の赤外吸収スペクトルから、水および水酸基の存在に関する情報を引き出すには、吸湿に対する十分な配慮が必要である。

【0020】

かくして、爆発法ナノダイヤモンドを、湿式ミクロビーズミリングによって一次粒子までに解砕すると、粒子表面に複数の水酸基を生じ、水と強く溶媒和すると共に、負の表面電荷を発生し、従ってその外側に大きな正のゼータ電位をもつ粒子からなる安定コロイドが出来ると考えることができる。

興味深いことに、10%のナノダイヤモンドを含むコロイド(ゾル)を放置すると、数時間で粘度が上がり始め、室温で徐々にゲル化が進行して、数週間後に流動性を失ったゲル状固体となる。ゲルは湯浴で温めるか、水を加えて薄めると速やかにゾルに戻る。コロイド濃度を約5%まで薄めておくと、もはや室温ではゲル化しない。ゾルをビーカーに入れて放置してゆっくり水分を蒸発させると、約1ヶ月後に脆い硝子状固体となる。

【0021】

これらの観察によって、ナノダイヤモンドコロイド自身が、弱いゲル生成能を持ち、ゾル−ゲル法によるナノダイヤモンド組成物製造の成分として利用できる可能性が示された。図4にナノダイヤモンド希薄溶液における粘性係数と濃度の関係を示すが、ナノダイヤモンド一次粒子が表面に有する極性水酸基によって、媒体の水と強く溶媒和して安定ゾルを形成しているのであれば、濃度を上げてゆけば、粒子間に水素結合による相互作用を生じ、これによって粒子間凝集が始まり、水分蒸発などによって更に濃度が上がると、ネットワークが拡大して三次元凝集構造が発達し、粒子濃度10%以上では、水素結合ネットワークがコロイド溶液全体に及んで、ゲルを与えるのであろうことが分かった。

【0022】

図2に示すようなナノダイヤモンド多価アルコールの水酸基は、ゾル−ゲル反応に直接応用するには、脱水縮合反応性が低いと考えられる。これは、巨大な残基をもつ二級水酸基であるための電子的および立体的な理由による。むしろ、これらの水酸基は、マトリックス中へのナノダイヤモンド粒子の分散を助ける補助的極性官能基と考えるべきであろう。

【0023】

ガラスやセラミックスなどはゾル−ゲル反応が良く調べられている。これらをマトリックスとして、ナノダイヤモンドとの組成物を製造する場合に比べると、一般の樹脂やプラスティックをマトリックス材料とする場合はかなり様子が違うと予想される。一方、ダイヤモンドの高い熱伝導性を生かした製品に対する需要に対して、後者のマトリックス材料を用いる要求は高い。たとえば、絶縁性樹脂にナノダイヤモンド粒子を高濃度に分散させて熱伝導性の高い組成物は、電子機器放熱材として有望である。従来の商品が窒化ホウ素のような高熱伝導性粒子(バルク伝熱係数60W/mK)を放熱材として添加しているにも拘らず、樹脂の伝熱係数が3−8W/mKと低迷しているのは、熱伝導性粒子の粒度と分散方法に問題があると考えられる。一桁ナノダイヤモンド粒子(バルク伝熱係数900−2000W/mK)を、適当な絶縁性樹脂中に超分散することが出来れば、桁外れに高い伝熱係数を持つ放熱層が得られる。樹脂として、エポキシ樹脂を用いることが多いが、エポキシ末端をもつ官能基でナノダイヤモンド表面を修飾し、マトリックス吸収法を用いると良い。ゾル−ゲル法を適用するには、セラミックを基材とすると良い。

【0024】

以上の考察から、以下に述べる人工ダイヤモンドを成分とする新規組成物の製造方法を見出だした。

(1)従来用いられてきた人工ミクロダイヤモンドに代わり、爆発法ナノダイヤモンド凝膠体を出発原料として、ミクロセラミックビーズによる湿式ミリングによる解砕を施して、1万分の1の大きさをもつナノダイヤモンド一次粒子のコロイド溶液を得た。サスペンション媒体は水、エタノール、DMSOの何れかとするが、将来これらに匹敵あるいは凌駕する解砕・コロイド媒体が得られる可能性もある。

(2)得られたナノダイヤモンド単結晶粒子は、表面に複数の水酸基を持つと考えられ、極めて安定なコロイド溶液を与えるので、これをナノダイヤモンドを成分とする組成物製造の一原料とする。組成物のマトリックス材料は、ゾル−ゲル法を用いて製造するが、ゾル−ゲル合成過程中に上記ナノダイヤモンドゾルを、マトリックスゾルと均一に混合し、媒体除去中にも相分離を起こさずに、均一にゲル化するように条件を調節して、ナノダイヤモンドの分散を維持する。この方法はガラス、セラミックスなどをマトリクスとするナノダイヤモンド組成物の製造に適している。

(3)ゾル−ゲル法の適用に向かないマトリックスの場合、ナノダイヤモンド粒子表面を適当に化学修飾し、これにマトリックス吸収法を適用することによって、ナノダイヤモンド粒子が均一に超分散した組成物を得る。

【0025】

上記方針に基づき開発した本発明のナノダイヤモンド組成物は、ガラス、セラミックス、プラスティックス、合成樹脂、合成高分子、タンパク質、金属、合金などの固体マトリックス中に、ナノダイヤモンド一次粒子成分を超分散状態で含むことを特徴とするものである。

【0026】

また本発明のナノダイヤモンド組成物とその製造方法は、前記固体マトリックス成分中に、前記ナノダイヤモンド一次粒子成分を「マトリックス吸収法」を用いて分散させたことを特徴とするものである。

ここで「マトリックス吸収法」とは、下記のナノダイヤモンド均一分散方法である。まず、固体マトリックス成分に対してナノダイヤモンドが特別に強い親和性を持つようにナノダイヤモンド粒子表面を予め改質しておく。例えば、フェニレン基のような芳香族環を主鎖に含むことの多い耐熱性樹脂などの場合、ダイヤモンド粒子表面をフェニール基などで修飾しておく。次いで、該改質ナノダイヤモンドコロイド溶液に固体マトリックス成分を均一に溶解した系から溶媒を除去して行き、相分離が起きてナノダイヤモンド粒子が自己会合を起こす前に、ナノダイヤモンド粒子がマトリックス成分に均一に吸収されるように諸条件を調整した後、混合分散させる方法である。

【0027】

また本発明のナノダイヤモンド組成物とその製造方法は、前記固体マトリックス成分中に前記ナノダイヤモンド一次粒子成分を「改良ゾル−ゲル法」を用いて分散させて作成したことを特徴とするものである。ここで「改良ゾル−ゲル法」とは、公知のゾル−ゲル法を改良した下記のナノダイヤモンド均一分散方法である。まず、ナノダイヤモンドのゾル自体がゲル化を起こすように、ナノダイヤモンド粒子表面を予め改質しておき、混合分散させる方法である。例えば市販ナノダイヤモンド凝膠体を、水を媒体とするミクロビーズミリングによって解砕することによって得たナノダイヤモンド水性ゾルは、濃度10%以上であれば室温で放置するだけでゲル化する。このようなナノダイヤモンドゾルを、ゾル−ゲル反応を行うとナノダイヤモンド粒子が均一に分散したシリカガラスを得ることができる。

すなわち、ナノ粒子を組成物成分としてマトリックスと混合する場合に問題となるのは、ナノ粒子が凝集しやすいために塊を作って分散しないことである。これを避ける方法として、ゲルを作ってナノ粒子の自由な動きを妨げ、凝集を防止するように改良したのが本改良ゾル−ゲル法である。通常のゾル−ゲル法では、成分としてナノ粒子を含むことはない。

【0028】

また本発明のナノダイヤモンドガラスの製造方法は、ナノダイヤモンド一次粒子とシラン化合物及び媒体を混合し、ゾル−ゲル反応を起こさせてナノダイヤモンドコロイドを作成し、該コロイドを300℃以下の温度で加熱して乾燥ゲルを作成し、該ゲルを800℃以上の温度で真空中で加熱してガラス化熱処理を行って、製造することを特徴とするものである。

【発明の効果】

【0029】

ナノ粒子をマトリックス中に分散させると、同一重量のミクロ粒子分散に比べて最大1000倍の混合効果が現れると予想される。一桁ナノの大きさを持つダイヤモンド単結晶粒子が得られたが、これまで分子を超えた大きさを持つナノ炭素粒子が大量かつ超分散状態で得られたことがなかったので、ナノ組成物効果が観測されたことがなかった。しかし、ナノ効果を観測するためには、ナノ混合技術が必要である。本発明の、ナノ混合技術のマトリックス吸収法と改良ゾル−ゲル法によりナノダイヤモンド組成物の実用化が可能になった。また本発明のナノダイヤモンド組成物は、任意の形状にできる特徴がある。

【発明を実施するための最良の形態】

【0030】

以下、実施例に基づいて本発明のダイヤモンド組成物と製造方法について図を用いて具体的に説明する。

図1は本発明のナノダイヤモンド一次粒子を超分散状態で含むナノダイヤモンドガラス体(組成物)の製造工程のフローチャートである。図2は、一桁ナノダイヤモンド一次粒子の構造を示す図である。一桁ナノダイヤモンド一次粒子の10%コロイド水溶液を放置すると、ダイヤモンド粒子間に3次元水素結合架橋が発達してゲル化することを示す。図3は、実施例1に用いたナノダイヤモンドのミニKBrプレート法によるFT−IRスペクトル(赤外吸収スペクトル)図である。ビーズミリング後に得られたコロイド溶液から水を蒸発乾固させた疎凝集粉末のスペクトルを示す。図4は、ナノダイヤモンド希薄溶液における粘性係数の20.0℃における濃度依存性を示す図である。図5は、動的光散乱法により測定した実施例1の解砕処理後のナノダイヤモンドコロイド溶液の粒子径分布図である。図6は、実施例1において乾燥ゲルを作成した際の加熱温度曲線である。

図7(a)、(b)は、それぞれ試料Aと試料Bの乾燥ゲル体とそれを800℃及び1050℃で真空中加熱処理をした試料の赤外吸収スペクトルである。図8(a)、(b)は、それぞれ資料Aと試料Bの1050℃で真空中加熱処理をした試料の平均的なHRTEM像である。図9は試料BのHRTEM像である。図9(a)は試料B中に見られるオニオンナノダイヤモンドのHRTEM像、図9(b)は同じく試料Bの図8(b)に示す位置に激しい電子線照射を行った場合のナノダイヤモンド粒子の変化のHRTEM像である。

【実施例1】

【0031】

実施例1では、ガラスなどの従来からある汎用材料に対し、ナノダイヤモンドを分散させた複合材料を作ることで、ダイヤモンドの特性を加味した新たな超硬質、良熱伝導、高屈折率材料を開発することを目的とし、まず水中分散ナノダイヤモンドコロイド溶液を用いてゾルーゲル法によるナノダイヤモンド分散ガラスの合成を試みた。

【0032】

まず、図1のフローチャートに基づいて、本発明のナノダイヤモンド分散ガラスの製造工程の概略を説明する。図において、まずガラス体に分散させるナノダイヤモンド一次粒子を調製する。一次粒子の調製は特許文献1の方法で行った。次にこのナノダイヤモンド一次粒子と媒体を配合し、ゾル−ゲル反応を起こさせる。そして、生成したゲルを乾燥して乾燥ゲルを作成する。この乾燥ゲルを800℃以上の高温で加熱処理してガラス化してナノダイヤガラスを得る。以下、製造工程の詳細について説明する。

【0033】

まず前記特許文献1の方法で、ナノダイヤモンド一次粒子を作成した。ホモジナイザーで10wt%の濃度に水中懸濁させた市販のクラスターダイヤモンド(Gansu Lingyun Nano−Material Co.,Ltd.、甘粛省、中国)1lを、平均直径30ミクロンのジルコニアビーズを用いて、ビーズミル(Ultra Apex Mill、容量750ml、寿工業株式会社)により解砕処理を行った。これを超音波洗浄器内で約3時間処理した後、さらに2wt%程度に薄め、孔径0.45ミクロンのナイロン製フィルター(POLYCAPTM 75AS、Whatman Inc.)を用いてろ過した。ロータリーエバポレーターで水を除き、残ったナノダイヤモンド固体試料を、ガラス組成物の添加物とした。ナノダイヤモンドガラス(組成物)の合成実験に際しては、上記のナノダイヤモンド固体試料の所要量を秤取し、純水中に懸濁させて、ホーン型強力超音波装置(UP400S:400watts,Dr.Hielscher GmbH)によって1時間処理することにより再分散させた。

【0034】

解砕処理を行ったナノダイヤモンドコロイド溶液の赤外吸収スペクトルを図3に、その粒子径分布を図5に示す。粒子径分布測定は、濃度を0.5−1.0wt%に調製した溶液を用いて、動的光散乱法(濃厚系粒径アナライザーFPAR−1000、大塚電子株式会社)によって行った。赤外分光測定は、ミニKBrプレート(ジャスコエンジニアリング株式会社)2枚の間に試料を適量挟んで圧縮調製した試料を、Herschel FT/IR−610フーリエ変換赤外分光光度計(日本分光株式会社)を用いてアルゴンガス流通下で行った。

【0035】

図5の粒子径分布では6nm付近にピークが見られる。ジルコニアの混入を防ぐために解砕条件を緩やかにしているにも関わらず、一次粒子の粒子径4.3nmにかなり近い粒子径であることが分かる。動的光散乱法は間接的な測定法だが、激しく解砕した場合に4.3nmにほぼ一致する値が得られるため、経験的には実寸と見なせる。したがって、完全な単分散は得られていないが、ほぼそれに準じた状態が得られている。

【0036】

図3の赤外吸収スペクトルには、3000−2830cm-1にC−H伸縮に対応する吸収と1718cm-1にC=O伸縮に対応すると思われる吸収が見られるほか、3400cm-1付近に幅の広い大きな吸収、1634cm-1にピークを持つ強い吸収、1520−990cm-1に1088cm-1と1048cm-1の2つの鋭いピークを持った幅の広い吸収、さらに880cm-1に鋭い吸収ピークが見られる。このうち、3400cm-1付近の幅の広い大きな吸収と1634cm-1にピークを持つ強い吸収の少なくとも一部は、ナノダイヤモンド粉末表面に吸着した水分子に由来しており、乾燥処理(真空中140℃で4時間)を施すと顕著に減少する。空気中に放置しておくと、速やかに乾燥前の状態に復元するため、水酸基の有無については完全密閉系での測定が必要である。

【0037】

次にナノダイヤモンド分散ガラスを合成するために、上記のナノダイヤモンドと媒体等を配合してゾルーゲル反応を行った。その薬品の配合を表1に示す。この際として、テトラメトキシシランは信越化学工業株式会社製を、特級メタノール、特級ジメチルホルムアミド、および特級25%アンモニア水は和光純薬工業株式会社購入品を、そのまま使用した。水は、水道水を活性炭フィルター(FD:繊維状活性炭、アズワン株式会社)、ポリプロピレンフィルター(CCP−FX−E1H:10−20.m、 ADVANTEC)、逆浸透膜フィルター(FILMTEC Membranes ROM75、The DOW Chemical Company)、イオン交換フィルター(ミックス、アズワン株式会社)を順に通して得た純水を用いた。

【0038】

【表1】

【0039】

合成に際しては、液体試料をマイクロピペット(NPX−1000:測定容量1000mlで精度±0.7ml、株式会社ニチリョー)を用いて所定分量を測り取った。

表1に示した分量のナノダイヤモンドと媒体をそれぞれバイアル瓶に計り取り、手で振って混ぜ合わせた上でゾルーゲル反応を行った。試料はナノダイヤモンドを薄く分散した試料A(SiO2 :ND=1:0.065相当)と、濃く分散した試料B(SiO2 :ND=1:1.14相当)の2種類を作成した。各試薬を混合すると、試料Bではナノダイヤモンドコロイドは分散を保ったまま混合するのに対し、試料Aでは一旦灰色になり、凝集粒子の見える分散の悪い状態になった。しかしながら、これをよく震盪させると再び黒色に近い濃褐色透明コロイド状態が得られた。ただし、試料Bと比較すると、僅かに灰色に呈色しているのが分かった。ナノダイヤモンドはテトラメトキシシランに分散しないため、混合溶液でも分散性が少し落ちているためと思われる。

【0040】

上記試料A,Bの混合溶液を、手動制御電気炉を使用して空気中で加熱熱処理して乾燥ゲルを合成した。加熱処理の温度曲線を図6に示す。図6の温度曲線において、上記の混合溶液を室温に放置しておくと28時間後にもゲル化が見られないが、50℃に昇温すると粘度が上がりゲル化した。これをさらに150℃まで徐々に加熱すると体積が減少し、乾燥ゲル体となった。試料Aは黒色に近い灰色のチョーク状塊片になり、試料Bは黒色のチョーク状塊片となった。

【0041】

次に上記工程で得られた試料A,Bの乾燥ゲル体をガラス化するために、プログラム制御電気炉を用いて1050℃で熱処理を行った。加熱温度は、室温から600℃まで2時間、900℃まで2時間、さらに1050℃まで2時間かけて昇温し、1050℃で1時間保持した。

ところで、ナノダイヤモンド単体は真空中において約900℃以上でオニオン化が始まることが知られている。そのため、本実験でもこれを確認するために乾燥ゲル体の一部を取り、800℃で熱処理を施した試料も用意した。この場合は室温から600℃まで2時間、さらに800℃まで2時間で昇温し、800℃で4時間熱処理を行った。

【0042】

なお、加熱予備実験において、試料Aの乾燥ゲル体を空気中でガラス化した場合、900℃では白濁した薄褐色半透明ガラス化、1050℃では極めて僅かに褐色を呈した透明ガラス化が見られた。このとき、乾燥ゲル体はHRTEMでダイヤモンド粒子が確認されたが、1050℃で処理したものについては、明確な粒子が見付からなかった。空気中の熱処理ではダイヤ粒子が燃焼したものと思われるので、ガラス化熱処理は真空中で行うことにした。

【0043】

800℃での真空中ガラス化熱処理により、試料Aは少し光沢を持った黒色に近い濃褐色の隗片となり、薄片部分では光を透過して見ると褐色透明なガラス状に見えた。試料Bはさらに黒色度を増した塊片へと変化し、薄片部分で透過光を見ると極めて濃い褐色透明なガラス状であることが分かった。1050℃では試料Aはさらに光沢を増すが、黒色の隗片となり、薄片部分でも透過光が確認できなかった。試料Bも少し光沢を持ち、漆黒の隗片となり、やはり透過光が確認できなくなった。

【0044】

上記のA,Bの試料を瑪瑙乳鉢ですり潰し、KBr法で赤外吸収スペクトルを測定した結果を図7(a)、(b)に示す。図7(a)は試料A、図7(b)は試料Bのスペクトルである。ここで測定は試料不定量で行ったため、各スペクトル間の絶対強度比較はできない。試料Aに関しては、乾燥ゲル体の状態で3400cm-1付近に幅の広い大きな吸収、1657cm-1にピークを持つ強い吸収、1380−870cm-1に1084cm-1と967cm-1にピークを持った複数の吸収が重なった吸収、800cm-1に鋭い吸収ピークを持つ。試料Bの乾燥ゲル体のスペクトルはこれとほぼ同じ構造を持っているが、3400cm-1付近の吸収が大きくなっている。また、1084cm-1のピークが1091cm-1、800cm-1のピークが804cm-1へ僅かに変化している。これらを熱処理すると、両試料で特に1657cm-1の強い吸収は顕著に小さくなり、それぞれ1644cm-1(試料A、800、1050℃)、1630cm-1(試料B、800℃)、1627cm-1(試料B、1050℃)にシフトした。また試料Bでは熱処理によって1091cm-1のピークに変化が見られない一方で、試料Bでは1050℃で1084cm-1から1091cm-1へシフトが見られた。967cm-1の吸収ピークは熱処理後、全て消失した。試料A乾燥ゲル体の800cm-1のピークが815cm-1(800、1050℃)へ、試料B乾燥ゲル体の804cm-1のピークが805cm-1(800、1050℃)へシフトした。試料AとBでの顕著な違いは3400cm-1付近の幅広で大きな吸収に見られる。どちらの場合でも、熱処理で吸収が著しく減少したが、試料Aではおよそ3640cm-1と3310cm-1に角を持つ台形状の吸収に変化したのに対し、試料Bでは吸収の形状変化は見られていない。

【0045】

次に、上記熱処理したガラス体を高分解能透過型電子顕微鏡(HRTEM)により観察した。HRTEMには、電界放射型電子顕微鏡(JEM2010F、日本電子株式会社)を使用し、試料作成はめのう乳鉢で粉砕した試料をエタノールに超音波洗浄器を用いて懸濁後、支持炭素膜付きマイクログリッドに滴下、乾燥させて行った。

【0046】

1050℃の熱処理によって試料A,B共に黒色度が増して光が透過しなくなったことから、前述したナノダイヤモンド単体の真空中での熱処理と同様に、オニオン化が起こっている可能性が示唆される。しかしながらHRTEMで観察したところ、図9(a),(b)のように、試料A,B共にほとんどの粒子がオニオン化されておらず、粒子中に見える格子間隔もダイヤモンドと一致する。したがって、マトリックス中でのナノダイヤモンド粒子の挙動が、ナノダイヤモンド単体の真空中熱処理とは異なり、高温でより安定化されていることが明らかになった。試料A,Bのどちらのナノダイヤモンド濃度でも同様な結果が得られており、これはダイヤモンド粒子がしっかりとシリカガラス中に取り込まれていることを示すと共に、ダイヤモンド濃度をさらに上げられる可能性を示している。一方、試料Aにおいて図8(a)の丸で囲んだ部分や、試料Bにおいて図9(a)のようにオニオン化している粒子も見られた。これは、一部シリカマトリックス中に十分に分散していなかった粒子があったためではないかと推察される。このようなオニオン化したダイヤモンド粒子が、生成物の不透明化の原因とも考えられる。

【0047】

オニオン化した粒子があるものの、かなり高密度にダイヤモンド粒子がそのまま残っていることから、基本的にはダイヤモンド表面とシリカの濡れは良好で、ほとんどの粒子がシリカマトリックスの中に埋め込まれていると思われる。実際に図8(b)の中央付近には、表面がシリカに覆われているように見えるナノダイヤモンド粒子もあった。ナノダイヤモンド粒子は、激しい電子線照射下でもオニオン化することが知られているため、図8(b)の位置に対して電子線を集光し、2分間照射実験を行った。その結果、図9(b)に示したように、完全にシリカに覆われたように見える中央の粒子が変化しない一方で、丸で囲んだ部分のように球形オニオンではないが、明らかにsp2 化している粒子も見られた。このように、表面を覆われることでオニオン化が著しく不活性化されることが分かった。多孔質乾燥ゲル体のガラス化は900℃以上で顕著になるため、ナノダイヤモンド分散ガラスの合成において、マトリックス中でのオニオン化の不活性化は、非常に好ましい効果だと言える。電子線照射によりsp2 化した粒子は、不完全にシリカに覆われていた、あるいは電子線のノックオン効果によってシリカが除去された、といった原因が考えられるが、いずれにせよナノダイヤモンドの分散の改善に伴って、オニオン化の問題も改善されると思われる。

【0048】

試料Bの図8(b)を試料Aの図8(a)と比較すると、試料Aの図8(a)がシリカと一体化して塊となっているのに対し、試料Bの図8(b)では粒子が房状に繋がり、粒子間に隙間が見られる。こうした構造の差異は、両試料中で平均的に見られた。1050℃で熱処理した試料AとBとを比べると、試料Aはガラスでよく見られるように破片化して砕けるのに対し、試料Bは比較的ぼろぼろと粉末状に崩れた。このような挙動は、HRTEM像で見られる構造の違いに対応しているように思われる。試料Bの疎な構造が、シリカ中へのダイヤモンド粒子の不完全な分散に起因するものか、あるいはナノダイヤモンド粒子が嵩高く剛直なために、効率よく多孔質体からのガラス化が起こらないことによるものかは、今のところ特定できない。しかしながら、図9(a)に見られるシリカを全く含まないナノダイヤモンド粒子凝集構造も、試料Bの脆弱さの原因であることは間違いない。

【0049】

上記の結果から、本発明の改良ゾル−ゲル法により、ほぼ満足されるナノダイヤモンド一次粒子成分を超分散状態で含むナノダイヤモンド組成物が得られることが分かった。

【実施例2】

【0050】

実施例2として、上記のゾルーゲル法によるシリカガラスの合成法に、水中分散ナノダイヤモンドコロイド溶液を加えることで、ナノダイヤモンド分散ガラスの合成を試みた。その結果、現時点で分散は不完全ではあるものの、ダイヤモンド表面とシリカの濡れが良好であり、かなり高濃度のナノダイヤモンド分散ガラスが合成可能であることが明らかになった。また、一旦粒子がシリカマトリックス中に取り込まれて表面が覆われると、通常900℃付近から見られるオニオン化(sp2 化)が1050℃の熱処理でも起こらず、ナノダイヤモンドが安定に存在できることが分かった。このようなダイヤモンド粒子は激しい電子線照射に対しても耐性を示すことも明らかになった。シリカガラス中へのナノダイヤモンド分散の向上や、さらに高温、長時間熱処理によるガラスの高密度化などが、ナノダイヤモンド分散ガラスの品質向上のための課題として挙げられる。

【産業上の利用可能性】

【0051】

本発明により実用的なナノ混合技術としてマトリックス吸収法と改良ゾル−ゲル法によりナノダイヤモンド一次粒子を超分散状態で含むナノダイヤモンドの製造が可能になったので、ナノダイヤモンドの産業上利用性が拡大した。

【図面の簡単な説明】

【0052】

【図1】本発明のナノダイヤモンド一次粒子を超分散状態で含むナノダイヤモンドガラス体(組成物)の製造工程のフローチャートである。

【図2】一桁ナノダイヤモンド一次粒子の構造を示す図である。

【図3】実施例1に用いたナノダイヤモンドのミニKBrプレート法によるFT−IRスペクトル(赤外吸収スペクトル)図である。

【図4】20.0℃のナノダイヤモンド希薄溶液における粘性係数の濃度依存性を示す図である。

【図5】動的光散乱法により測定した解砕処理後のナノダイヤモンドコロイド溶液の粒子径分布図である。

【図6】実施例1の乾燥ゲルを作成する加熱温度曲線である。

【図7】実施例1の乾燥ゲル体と800℃、1050℃で真空中加熱処理をした試料の赤外吸収スペクトルである。

【図8】実施例1の1050℃で真空中加熱処理をしたナノダイヤモンド組成物の平均的なHRTEM像である。

【図9】実施例1の試料BのHRTEM像である。

【特許請求の範囲】

【請求項1】

ガラス、セラミックス、プラスティックス、合成樹脂、合成高分子、タンパク質、金属、合金などの固体マトリックス中に、ナノダイヤモンド一次粒子成分を超分散状態で含むことを特徴とするナノダイヤモンド組成物

【請求項2】

前記固体マトリックス成分中に、前記ナノダイヤモンド一次粒子成分を「マトリックス吸収法」を用いて分散させたことを特徴とする請求項1に記載のナノダイヤモンド組成物。

【請求項3】

前記固体マトリックス成分中に前記ナノダイヤモンド一次粒子成分を「改良ゾル−ゲル法」を用いて分散させて作成したことを特徴とする請求項1に記載のナノダイヤモンド組成物。

【請求項4】

前記固体マトリックス成分中に前記ナノダイヤモンド一次粒子成分を分散させたナノダイヤモンドゾルの媒体が、水及び/又はエタノール及び/又はジメチルスルホキサイドであって、かつ前記固体マトリックスを良く溶解する場合に、マトリックス吸収法を適用して作成したことを特徴とする請求項2に記載のナノダイヤモンド組成物。

【請求項5】

前記固体マトリックス成分中に前記ナノダイヤモンド一次粒子成分を分散させたナノダイヤモンドゾルの媒体が、水及び/又はエタノール及び/又はジメチルスルホキサイドであって、かつ固体マトリックス成分を合成するゾル−ゲル反応系に均一に混合する場合に、改良ゾル−ゲル法を適用して作成したことを特徴とする請求項3に記載のナノダイヤモンド組成物。

【請求項6】

ガラス、セラミックス、プラスティックス、合成樹脂、合成高分子、タンパク質、金属、合金などの固体マトリックス中に、ナノダイヤモンド一次粒子成分を「マトリックス吸収法」を用いて超分散状態で分散させたことを特徴とするナノダイヤモンド組成物の製造方法。

【請求項7】

ガラス、セラミックス、プラスティックス、合成樹脂、合成高分子、タンパク質、金属、合金などの固体マトリックス中に、ナノダイヤモンド一次粒子成分を「改良ゾル−ゲル法」を用いて超分散状態で分散させたことを特徴とするナノダイヤモンド組成物の製造方法。

【請求項8】

前記固体マトリックス成分中に前記ナノダイヤモンド一次粒子成分を分散させたナノダイヤモンドゾルの媒体が、水及び/又はエタノール及び/又はジメチルスルホキサイドであって、かつ前記固体マトリックスを良く溶解する場合に、マトリックス吸収法を適用して作成することを特徴とする請求項6に記載のナノダイヤモンド組成物の製造方法。

【請求項9】

前記固体マトリックス成分中に前記ナノダイヤモンド一次粒子成分を分散させたナノダイヤモンドゾルの媒体が、水及び/又はエタノール及び/又はジメチルスルホキサイドであって、かつ固体マトリックス成分を合成するゾル−ゲル反応系に均一に混合する場合に、改良ゾル−ゲル法を適用して作成することを特徴とする請求項7に記載のナノダイヤモンド組成物の製造方法。

【請求項10】

ナノダイヤモンド一次粒子とシラン化合物及び媒体を混合し、ゾル−ゲル反応を起こさせてナノダイヤモンドコロイドを作成し、該コロイドを300℃以下の温度で加熱して乾燥ゲルを作成し、該ゲルを800℃以上の温度で真空中で加熱してガラス化熱処理を行って、製造することを特徴とするナノダイヤモンドガラスの製造方法。

【請求項1】

ガラス、セラミックス、プラスティックス、合成樹脂、合成高分子、タンパク質、金属、合金などの固体マトリックス中に、ナノダイヤモンド一次粒子成分を超分散状態で含むことを特徴とするナノダイヤモンド組成物

【請求項2】

前記固体マトリックス成分中に、前記ナノダイヤモンド一次粒子成分を「マトリックス吸収法」を用いて分散させたことを特徴とする請求項1に記載のナノダイヤモンド組成物。

【請求項3】

前記固体マトリックス成分中に前記ナノダイヤモンド一次粒子成分を「改良ゾル−ゲル法」を用いて分散させて作成したことを特徴とする請求項1に記載のナノダイヤモンド組成物。

【請求項4】

前記固体マトリックス成分中に前記ナノダイヤモンド一次粒子成分を分散させたナノダイヤモンドゾルの媒体が、水及び/又はエタノール及び/又はジメチルスルホキサイドであって、かつ前記固体マトリックスを良く溶解する場合に、マトリックス吸収法を適用して作成したことを特徴とする請求項2に記載のナノダイヤモンド組成物。

【請求項5】

前記固体マトリックス成分中に前記ナノダイヤモンド一次粒子成分を分散させたナノダイヤモンドゾルの媒体が、水及び/又はエタノール及び/又はジメチルスルホキサイドであって、かつ固体マトリックス成分を合成するゾル−ゲル反応系に均一に混合する場合に、改良ゾル−ゲル法を適用して作成したことを特徴とする請求項3に記載のナノダイヤモンド組成物。

【請求項6】

ガラス、セラミックス、プラスティックス、合成樹脂、合成高分子、タンパク質、金属、合金などの固体マトリックス中に、ナノダイヤモンド一次粒子成分を「マトリックス吸収法」を用いて超分散状態で分散させたことを特徴とするナノダイヤモンド組成物の製造方法。

【請求項7】

ガラス、セラミックス、プラスティックス、合成樹脂、合成高分子、タンパク質、金属、合金などの固体マトリックス中に、ナノダイヤモンド一次粒子成分を「改良ゾル−ゲル法」を用いて超分散状態で分散させたことを特徴とするナノダイヤモンド組成物の製造方法。

【請求項8】

前記固体マトリックス成分中に前記ナノダイヤモンド一次粒子成分を分散させたナノダイヤモンドゾルの媒体が、水及び/又はエタノール及び/又はジメチルスルホキサイドであって、かつ前記固体マトリックスを良く溶解する場合に、マトリックス吸収法を適用して作成することを特徴とする請求項6に記載のナノダイヤモンド組成物の製造方法。

【請求項9】

前記固体マトリックス成分中に前記ナノダイヤモンド一次粒子成分を分散させたナノダイヤモンドゾルの媒体が、水及び/又はエタノール及び/又はジメチルスルホキサイドであって、かつ固体マトリックス成分を合成するゾル−ゲル反応系に均一に混合する場合に、改良ゾル−ゲル法を適用して作成することを特徴とする請求項7に記載のナノダイヤモンド組成物の製造方法。

【請求項10】

ナノダイヤモンド一次粒子とシラン化合物及び媒体を混合し、ゾル−ゲル反応を起こさせてナノダイヤモンドコロイドを作成し、該コロイドを300℃以下の温度で加熱して乾燥ゲルを作成し、該ゲルを800℃以上の温度で真空中で加熱してガラス化熱処理を行って、製造することを特徴とするナノダイヤモンドガラスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−119265(P2007−119265A)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願番号】特願2005−309948(P2005−309948)

【出願日】平成17年10月25日(2005.10.25)

【出願人】(502255047)株式会社ナノ炭素研究所 (4)

【Fターム(参考)】

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願日】平成17年10月25日(2005.10.25)

【出願人】(502255047)株式会社ナノ炭素研究所 (4)

【Fターム(参考)】

[ Back to top ]