ナノバックリング形状を有する表面微細凹凸体の製造方法、表面微細凹凸体、工程シート原版、及び光学素子の製造方法。

【課題】微細な凹凸パターンを有し、凹凸パターンのピッチ及び深さの制御ができ、ピッチの均等性に優れたナノバックリング形状を有する表面微細凹凸体の製造方法を提供する。

【解決手段】ナノバックリング形状を有するシート10は、熱収縮フィルム基材11を加熱収縮して変形率1%以上となるようにする工程と、熱収縮性フィルムからなる樹脂製の基材の少なくとも片面に、平滑な硬質層12を少なくとも一層以上設けて積層シートを形成する工程と、該積層シートは、基材の樹脂Tg℃より低い温度から毎分0.1〜10℃の上昇割合で加熱収縮することにより硬質層を蛇行変形させる工程とを含むことを特徴とするナノバックリング形状を有する表面微細凹凸体の製造方法。

【解決手段】ナノバックリング形状を有するシート10は、熱収縮フィルム基材11を加熱収縮して変形率1%以上となるようにする工程と、熱収縮性フィルムからなる樹脂製の基材の少なくとも片面に、平滑な硬質層12を少なくとも一層以上設けて積層シートを形成する工程と、該積層シートは、基材の樹脂Tg℃より低い温度から毎分0.1〜10℃の上昇割合で加熱収縮することにより硬質層を蛇行変形させる工程とを含むことを特徴とするナノバックリング形状を有する表面微細凹凸体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノバックリング形状を有する表面微細凹凸体の製造方法に関する。

【背景技術】

【0002】

近年、光学効果を発現させる技術の例として、反射光同士の干渉やこの反射光の分散を用いて立体画像や特殊な装飾画像あるいは特殊な色の変化などを表現し得るホログラムや回折格子、また、光学特性の異なる薄膜を光学的に適当な多層に重ねることによって見る角度により色の変化(所謂、カラーシフト)を生じる多層薄膜、等の技術が利用されている。

【0003】

また、色の変化については、光の波長によって光自体の性質が異なることに由来しているが、材料自体による特定波長の色光の吸収に頼ることなく、材料や構造に起因して色を呈し、また色が変化する構造色の現象がある。

例えば、独特の艶やかなクジャクやモルフォチョウの羽や翅の構造色は、微細な構造が回折格子と同等の役割をすることによって生じている。このような光学現象としては、多層膜干渉、薄膜干渉、屈折、分散、光散乱、Mie散乱、回折、回折格子、等が挙げられる。これらには、真空蒸着やスパッタリング等の真空成膜技術で形成された膜厚1μm以下の光学薄膜が利用されることが多い。

【0004】

最近、回折格子に係る凹凸パターンとしては、セキュリティー用途等の製品の性能を向上させるべく、数十nm〜数百nm程度の微細な凹凸を有し、かつピッチが平行に形成されているものの要求が多くあり、このような要求に対応できる微細凹凸パターン製品の開発が強く望まれている。

【0005】

例えば、特許文献1には、第一樹脂層、第二樹脂層、微細な凹凸パターンを備えた金属の反射薄膜層からなる装飾フィルムが開示されているが、加熱して膨張し、加熱を止めて可逆的に収縮する際に、二層の樹脂層上に金属層を設けている構成のため、面内で均一な応力がかかりにくく、凹凸パターン構造の均一性が損なわれる。さらに、加熱膨張した後に引っ張り応力を利用して収縮させる方法で製造するので、ピッチ及びアスペクト比の制御が非常に困難である。

また、特許文献2には、凹凸パターンによって形成された格子が設けられた層を有するデバイスが開示されており、凹凸パターンの形成方法が二光束干渉法によって記録する方法や電子ビームにより描画する方法が挙げられているが、これらの方法ではピッチ及びアスペクト比の制御及び均等なピッチの構造の形成が可能ではあるものの、微細凹凸構造を作成するのに膨大な作業時間とコストがかかり好ましくない。

特許文献3、特許文献4及び特許文献5には、表面に微細凹凸パターンを有するフィルム及び製造方法が開示されているが、微細凹凸パターンの凸部は、面内にランダムに配向されているため凹凸パターン構造の均一性に劣る。

上記のことから、従来の技術では、凹凸パターンのピッチ及びアスペクト比の制御、ピッチを均等にすることを達成できるナノバックリング形状を有する表面微細凹凸体を得ることは困難であった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−117885号公報

【特許文献2】特開2009−78418号公報

【特許文献3】WO2007/097454号公報

【特許文献4】特開2008−201029号公報

【特許文献5】特開2008−279597号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、前記事情を鑑みてなされたものであり、ナノバックリング形状を有する表面微細凹凸体を簡便に、大面積でかつ大量に製造できる製造方法を提供することを目的とする。特に、微細な凹凸パターンを有し、凹凸パターンのピッチ及び深さの制御ができ、ピッチの均等性に優れたナノバックリング形状を有するナノバックリング形状を有する表面微細凹凸体の製造方法を提供する。

【課題を解決するための手段】

【0008】

本発明は、以下の態様を包含する。

[1] 熱収縮性フィルム基材を加熱収縮して変形率1%以上となるようにする工程と、熱収縮性フィルムからなる樹脂製の基材の少なくとも片面に、平滑な硬質層を少なくとも一層以上設けて積層シートを形成する工程と、該積層シートを、基材の樹脂Tg℃以上の温度で加熱収縮することにより少なくとも該硬質層を蛇行変形させる工程とを含むことを特徴とするナノバックリング形状を有する表面微細凹凸体の製造方法。

【0009】

[2] 熱収縮性フィルム基材を加熱収縮して変形率1%以上となるようにする工程と、熱収縮性フィルムからなる樹脂製の基材の少なくとも片面に、平滑な硬質層を少なくとも一層以上設けて積層シートを形成する工程と、該積層シートを、基材の樹脂Tg℃より低い温度から毎分0.1〜10℃の上昇割合で加熱収縮することにより少なくとも該硬質層を蛇行変形させる工程とを含むことを特徴とするナノバックリング形状を有する表面微細凹凸体の製造方法。

【0010】

[3] 硬質層が樹脂からなる[1]または[2]に記載のナノバックリング形状を有する表面微細凹凸体の製造方法。

【0011】

[4] 硬質層が金属又は金属化合物からなる[1]または[2]に記載のナノバックリング形状を有する表面微細凹凸体の製造方法。

【0012】

[5] 上記[1]〜[4]のいずれかに記載の製造方法で製造されたことを特徴とするナノバックリング形状を有する表面微細凹凸体。

【0013】

[6] 上記[5]記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の樹脂が、ポリビニルアルコール、ポリスチレン、アクリル樹脂、スチレン−アクリル共重合体、スチレン−アクリロニトリル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリエーテルスルホン、フッ素樹脂よりなる群から選ばれる少なくとも1種の樹脂であるナノバックリング形状を有する表面微細凹凸体。

【0014】

[7] 上記[5]記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の金属化合物が、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ガリウムヒ素、酸化ニオブよりなる群から選ばれる少なくとも1種の金属化合物であるナノバックリング形状を有する表面微細凹凸体。

【0015】

[8] 上記[5]記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の金属が、金、アルミニウム、銀、炭素、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマスよりなる群から選ばれる少なくとも1種の金属であるナノバックリング形状を有する表面微細凹凸体。

【0016】

[9] 上記[5]記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の表面に形成された凹凸パターンの最頻ピッチが、0.05μmを超え1μm以下で、凹凸パターンの深さが最頻ピッチを100%とした際の5%以上で、かつ配向度が0.25以下でピッチが略均等であるナノバックリング形状を有する表面微細凹凸体。

【0017】

[10] 上記[5]〜[9]のいずれかに記載のナノバックリング形状を有するシートを備え、該ナノバックリング形状を有するシートと同等の平均ピッチおよび平均深さのナノバックリング形状を有する表面微細凹凸体を製造するための型として用いられる工程シート原版。

【0018】

[11] 上記[10]に記載の工程シート原版の、ナノバックリング形状が形成された面に、未硬化の硬化性樹脂を塗工する工程と、該硬化性樹脂を硬化させた後、硬化した塗膜を工程シート原版から剥離する工程とを有する光学素子の製造方法。

【0019】

[12] 上記[10]に記載の工程シート原版の、ナノバックリング形状が形成された面に、シート状の熱可塑性樹脂を接触させる工程と、該熱可塑性樹脂を工程シート原版に押圧しながら加熱して軟化させた後、冷却する工程と、冷却したシート状の熱可塑性樹脂を工程シート原版から剥離する工程とを有する光学素子の製造方法。

【0020】

[13] 上記[10]に記載の工程シート原版の、ナノバックリング形状が形成された面に、ナノバックリング形状転写用材料を積層する工程と、ナノバックリング形状に積層したナノバックリング形状転写用材料を前記工程シート原版から剥離して2次工程シートを作製する工程と、該2次工程シートの、前記工程シート原版のナノバックリング形状と接していた側の面に、未硬化の硬化性樹脂を塗工する工程と、該硬化性樹脂を硬化させた後、硬化した塗膜を2次工程シートから剥離する工程とを有する光学素子の製造方法。

【0021】

[14] 上記[10]に記載の工程シート原版の、ナノバックリング形状が形成された面に、ナノバックリング形状転写用材料を積層する工程と、ナノバックリング形状に積層したナノバックリング形状転写用材料を前記工程シート原版から剥離して2次工程シートを作製する工程と、該2次工程シートの、前記工程シート原版のナノバックリング形状と接していた側の面に、シート状の熱可塑性樹脂を接触させる工程と、該熱可塑性樹脂を2次工程シートに押圧しながら加熱して軟化させた後、冷却する工程と、冷却したシート状の熱可塑性樹脂を2次工程シートから剥離する工程とを有する光学素子の製造方法。

【0022】

[15] 熱収縮フィルム基材上に少なくとも一層以上の硬質層を備え、該硬質層の表面に形成された凹凸パターンの最頻ピッチが0.05μmを超え1μm以下で、凹凸パターンの深さが最頻ピッチを100%とした際の5%以上で、かつ配向度が0.25以下でピッチが略均等である液晶配向用のナノバックリング形状を有する表面微細凹凸体。

【発明の効果】

【0023】

本発明のナノバックリング形状を有するシートは、回折格子や構造色体の光学素子あるいは液晶配向用の基板として好適に利用できる。また、本発明のナノバックリング形状を有するシートは、波状の凹凸パターンを有する光学素子を製造するための型として使用される光学素子製造シートとしても好適に利用できる。本発明の光学素子製造用工程シートを用いることにより、ナノバックリング形状を有するシートと同等の平均ピッチ及び平均深さのナノバックリング形状を有する光学素子を簡便にかつ大量に製造できるものである。また、凹凸パターンの配向度が低いナノバックリング形状を有するシートを簡便にかつ大量に製造できるものである。

【図面の簡単な説明】

【0024】

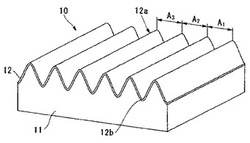

【図1】本発明のナノバックリング形状を有するシートの一実施形態の一部を拡大して示す拡大斜視図である。

【図2】図1のナノバックリング形状を有するシートを、凹凸パターンの形成方向と直交方向に切断した際の断面図である。

【図3】凹凸パターンの表面を走査プローブ顕微鏡(NanoScope III)により撮影して得た画像の、グレースケール変換画像である。

【図4】図3の画像をフーリエ変換した画像である。

【図5】図4の画像における円環の中心からの距離に対する輝度をプロットしたグラフである。

【図6】図4の画像における補助線L3上の輝度をプロットしたグラフである。

【図7】本発明のナノバックリング形状を有するシートの製造方法の一実施形態における積層シートを示す断面図である。

【図8】本発明のナノバックリング形状を有するシートを用いた光学素子の製造方法の一例を説明する図である。

【図9】比較例1における凹凸パターンの表面を原子間力顕微鏡(ナノスコープ III)により撮影して得た画像の、グレースケール変換画像である。

【図10】図9の画像をフーリエ変換した画像である。

【図11】図10の画像における円環の中心からの距離に対する輝度をプロットしたグラフである。

【図12】図10の画像における補助線L5上の輝度をプロットしたグラフである。

【発明を実施するための最良の形態】

【0025】

(ナノバックリング形状を有するシート)

本発明のナノバックリング形状を有するシートの一実施形態について説明する。

ここで、ナノバックリング形状を有するシートとは、フィルム基材の片面上に設けてある硬質層を略一方向に圧縮させることによって蛇行変形して得られるシートまたはその形状が転写されたシートである。

また、ナノバックリング形状を有するシートのナノバックリング形状とは、フィルム基材の片面上に設けてある硬質層を略一方向に圧縮させることによって硬質層を設けてある表面上に特徴的に得られる表面形状である。

図1及び図2に、本実施形態のナノバックリング形状を有するシートを示す。本実施形態のナノバックリング形状を有するシート10は、フィルム基材11と、フィルム基材11の片面に設けられた硬質層12とを備え、硬質層12が凹凸パターン12aを有するものである。

【0026】

ナノバックリング形状を有するシート10の凹凸パターン12a(ここでいう、ナノバックリング形状とは凹凸パターン12aのことである)は、略一方向に沿った波状の凹凸を有し、その波状の凹凸が蛇行しているものである。また、本実施形態の凹凸パターン12aの凸部の先端は丸みを帯びている。

【0027】

基材11を構成するフィルムの樹脂としては、例えば、ポリエチレンテレフタレート等のポリエステル、ポリエチレンやポリプロピレン等のポリオレフィン、スチレン−ブタジエンブロック共重合体等のポリスチレン系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリジメチルシロキサン等のシリコーン樹脂、フッ素樹脂、ABS樹脂、ポリアミド、アクリル樹脂、ポリカーボネート、ポリシクロオレフィンなどの樹脂が挙げられる。

【0028】

基材11の厚みは0.3〜500μmであることが好ましい。基材11の厚みが0.3μm以上であれば、ナノバックリング形状を有するシート10が破れにくくなり、500μm以下であれば、ナノバックリング形状を有するシート10を容易に薄型化できる。また、基材11を支持するために、厚さ5〜500μmの樹脂製の支持体を設けてもよい。

【0029】

硬質層12を構成する樹脂(以下、第2の樹脂という。)のガラス転移温度Tg2と、基材11を構成する樹脂(以下、第1の樹脂という。)のガラス転移温度Tg1との差(Tg2−Tg1)は10℃以上であり、20℃以上であることが好ましく、30℃以上であることがより好ましい。(Tg2−Tg1)の差が10℃以上であることにより、Tg2とTg1の間の温度で容易に加工できる。Tg2とTg1の間の温度を加工温度とすると、基材11のヤング率が硬質層12のヤング率より高くなる条件で加工でき、その結果、硬質層12に凹凸パターン12aを容易に形成できる。

また、Tg2が400℃を超えるような樹脂を使用することは経済性の面から必要に乏しく、Tg1が−150℃より低い樹脂は存在しないことから、(Tg2−Tg1)は550℃以下であることが好ましく、200℃以下であることがより好ましい。

ナノバックリング形状を有するシート10を製造する際の加工温度における基材11と硬質層12とのヤング率の差は、凹凸パターン12aを容易に形成できることから、0.01〜300GPaであることが好ましく、0.1〜10GPaであることがより好ましい。

ここでいう加工温度は、例えば、後述するナノバックリング形状を有するシートの製造方法における熱収縮時の加熱温度のことである。また、ヤング率は、JIS K 7113−1995に準拠して測定した値である。

【0030】

第1の樹脂のガラス転移温度Tg1は−150〜300℃であることが好ましく、−120〜200℃であることがより好ましい。ガラス転移温度Tg1が−150℃より低い樹脂は存在せず、第1の樹脂のガラス転移温度Tg1が300℃以下であれば、ナノバックリング形状を有するシート10を製造する際の加工温度(Tg2とTg1の間の温度)に容易に加熱することができるためである。

【0031】

ナノバックリング形状を有するシート10を製造する際の加工温度における第1の樹脂のヤング率は0.01〜100MPaであることが好ましく、0.1〜10MPaであることがより好ましい。第1の樹脂のヤング率が0.01MPa以上であれば、基材11として使用可能な硬さであり、100MPa以下であれば、硬質層12が変形する際に同時に追従して変形可能な軟らかさである。

【0032】

第2の樹脂のガラス転移温度Tg2は40〜400℃であることが好ましく、80〜250℃であることがより好ましい。第2の樹脂のガラス転移温度Tg2が40℃以上であれば、ナノバックリング形状を有するシート10を製造する際の加工温度を室温またはそれ以上にすることができて有用であり、ガラス転移温度Tg2が400℃を超えるような樹脂を第2の樹脂として使用することは経済性の面から必要性に乏しいためである。

【0033】

ナノバックリング形状を有するシート10を製造する際の加工温度における第2の樹脂のヤング率は0.01〜300GPaであることが好ましく、0.1〜10GPaであることがより好ましい。第2の樹脂のヤング率が0.01GPa以上であれば、第1の樹脂の加工温度におけるヤング率より充分な硬さが得られ、凹凸パターン12aが形成された後、凹凸パターンを維持するのに充分な硬さであり、ヤング率が300GPaを超えるような樹脂を第2の樹脂として使用することは経済性の面から必要性に乏しいためである。

【0034】

第1の樹脂の種類にもよるが、第2の樹脂としては、例えば、ポリビニルアルコール、ポリスチレン、アクリル樹脂、スチレン−アクリル共重合体、スチレン−アクリロニトリル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリエーテルスルホン、フッ素樹脂などを使用することができる。これらの中でも、防汚機能を兼ね備えた点で、フッ素樹脂が好ましい。

第2の樹脂は単独でも併用でもよく、配向度を低くするためには樹脂を単独にすることが好ましい。

【0035】

硬質層12が、金属または金属化合物からなる場合、金属としては、ヤング率が過剰に高くならず、より容易に凹凸パターン12aが形成することから、金、アルミニウム、銀、炭素、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマスよりなる群から選ばれる少なくとも1種の金属であることが好ましい。ここでいう金属は、半金属も含む。

金属化合物としては、同様の理由から、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ガリウムヒ素、酸化ニオブよりなる群から選ばれる少なくとも1種の金属化合物であることが好ましい。

【0036】

なお、硬質層12が金属からなる場合には、層表面が空気酸化されて空気酸化膜が形成されることがあるが、本発明では、そのような金属層の表面が空気酸化された層も、金属からなる層とみなす。

【0037】

硬質層12が、樹脂からなる場合、硬質層12の厚みは、0.001μmを超え0.5μm以下であることが好ましく、0.005〜0.2μmであることがより好ましい。硬質層の厚みが0.001μmを超え0.5μm以下であれば、後述のようにナノバックリング形状を有するシートを容易に製造できる。

【0038】

硬質層12が、金属または金属化合物からなる場合、硬質層12の厚みは、0.0001μmを超え0.1μm以下であることが好ましく、0.001μm〜0.07μmであることがより好ましい。硬質層の厚みが0.0001μmを超え0.1μm以下であれば、後述のようにナノバックリング形状を有するシートを容易に製造できる。

また、基材11と硬質層12との間には、密着性の向上より微細な構造を形成することを目的として、プライマー層を形成してもよい。

【0039】

ナノバックリング形状を有するシート10の凹凸パターン12aの最頻ピッチAは0.05μmを超え1μm以下、好ましくは0.1μmを超え0.9μm以下である。最頻ピッチAが0.05μm未満である場合及び1μmを超える場合には、回折格子や構造色体の光学素子あるいは液晶配向用の基板としての性能が得られにくくなる。

【0040】

凹凸パターン12aの底部12bの平均深さBは最頻ピッチAを100%とした際の5%以上(すなわち、アスペクト比0.05以上)であり、20%以上(すなわち、アスペクト比0.2以上)であることが好ましい。平均深さBが最頻ピッチAを100%とした際の5%未満であると、回折格子や構造色体の光学素子あるいは液晶配向用の基板としての性能が得られにくくなり、ナノバックリング形状を有するシート10を光学素子製造用工程シート原版として用いても、回折格子や構造色体の光学素子あるいは液晶配向用の基板としての性能を得ることが困難になる。

また、平均深さBは、凹凸パターン12aを容易に形成できる点から、好ましくは最頻ピッチAを100%とした際の90%以下(すなわち、アスペクト比0.9以下)であり、より好ましくは80%以下(すなわち、アスペクト比0.8以下)である。

ここで、底部12bとは、凹凸パターン12aの凹部の極小点であり、平均深さBは、凹凸パターン形成シート10を長さ方向に沿って切断した断面(図2参照)を見た際の、凹凸パターン形成シート10全体の面方向と平行な基準線L1から各凸部の頂部までの長さB1,B2,B3・・・の平均値(BAV)と、基準線L1から各凹部の底部までの長さb1,b2,b3・・・の平均値(bAV)との差(bAV−BAV)のことである。

前記凸部の頂部および前記凹部の底部は、硬質層12における基材11側と反対側の面に接するものである。

平均深さBを測定する方法としては、原子間力顕微鏡により撮影した凹凸パターンの断面の画像にて各底部の深さを測定し、それらの平均値を求める方法などが採られる。

【0041】

回折格子や構造色体等の光学素子体が得られるようになる点では、凹凸パターン12aが蛇行せず、隣り合った凸部同士のピッチが凹凸パターン12aの方向に沿って均等であることが好ましい。ここで、凹凸パターン12aの配向のばらつきのことを配向度という。配向度が大きいほど、配向がばらついている。この配向度は、以下の方法で求められる。

まず、表面光学顕微鏡により凹凸パターンの上面を撮影し、その画像をグレースケールのファイル(例えば、tiff形式等)に変換する。グレースケールのファイルの画像(図3参照)では、白度が低いところ程、凹部の底部が深い(白度が高いところ程、凸部の頂部が高い)ことを表している。次いで、グレースケールのファイルの画像をフーリエ変換する。図4にフーリエ変換後の画像を示す。図4の画像の中心から両側に広がる白色部分は凹凸パターン12aのピッチおよび向きの情報が含まれる。

次いで、図4の画像の中心から水平方向に補助線L2を引き、その補助線上の輝度をプロット(図5参照)する。図5のプロットの横軸はピッチの逆数を、縦軸は頻度を表し、頻度が最大となる値Xの逆数が凹凸パターン12aの最頻ピッチを表す。

次いで、図4において、補助線L2と値Xの部分にて直交する補助線L3を引き、その補助線L3上の輝度をプロット(図6参照)する。ただし、図6の横軸は、各種の凹凸構造との比較を可能にするため、Xの値で割った数値とする。図6の横軸は、凹凸の形成方向(図3における上下方向)に対する傾きの程度を示す指標(配向性)を、縦軸は頻度を表す。図6のプロットにおけるピークの半値幅W1(頻度が最大値の半分になる高さでのピークの幅)が凹凸パターンの配向度を表す。半値幅W1が大きい程、蛇行してピッチがばらついていることを表す。

【0042】

上記配向度は0.25以下であることが好ましい。配向度が0.25以下であれば、凹凸パターン12aのピッチのばらつきが小さいため、該ナノバックリング形状を有するシートおよび該ナノバックリング形状を有するシートを工程シート原版として用いて得た光学素子体の回折格子や構造色体としての性能がより高くなる。配向度を0.25以下にするためには、凹凸パターン形成シート製造の際に必要な圧縮応力の作用のさせ方を適宜選択すればよい。

【0043】

なお、上記のようにフーリエ変換を利用して求めた凹凸パターンの最頻ピッチは平均ピッチと同等となる。

【0044】

硬質層12を構成する第2の樹脂のガラス転移温度Tg2と、基材11を構成する第1の樹脂のガラス転移温度Tg1との差(Tg2−Tg1)が10℃以上である本発明のナノバックリング形状を有するシート10は、後述するナノバックリング形状を有するシートの製造方法により得られるため、簡便に製造できる。

また、本発明者が調べた結果、凹凸パターン12aの最頻ピッチAが0.05μmを超え1μm以下、凹凸パターン12aの底部12bの平均深さBが前記最頻ピッチAを100%とした際の5%以上である場合には、本発明のナノバックリング形状を有するシート10は、回折格子や構造色等の光学素子として利用できることが判明した。

【0045】

なお、本発明のナノバックリング形状を有するシートは、上述した実施形態に限定されない。例えば、本発明の凹凸パターン形成シートの凹凸パターンの凸部の先端が尖っていても構わない。さらには、硬質層は片方の面に設けても良いが、両面に設けてもよい。さらに、硬質層は、一層以上設けてよく、硬質層が樹脂のみ、金属または金属化合物のみ、金属層と樹脂層が混合して積層されていても構わない。

【0046】

(ナノバックリング形状を有するシートの製造方法)

本発明のナノバックリング形状を有するシートの製造方法の一実施形態について説明する。

本実施形態のナノバックリング形状を有するシートの製造方法は、樹脂製の基材である加熱収縮性フィルム11を加熱収縮させる工程(以下、第1の工程という。)と、樹脂製の基材である加熱収縮性フィルム11の片面に、表面が平滑な樹脂、金属または金属化合物からなる硬質層13(以下、表面平滑硬質層13という。)を設けて積層シート10aを形成する工程(以下、第2の工程という。)と、積層シート10aの少なくとも表面平滑硬質層13を蛇行変形させる工程(以下、第3の工程という。)とを有する方法である。

ここで、表面平滑硬質層13とは、JIS B0601に記載の中心線平均粗さ0.1μm以下の層である。

この方法では、表面平滑硬質層13を、第1の樹脂よりガラス転移温度が10℃以上高い第2の樹脂、金属または金属化合物で構成する。表面平滑硬質層13を、第1の樹脂よりガラス転移温度が10℃以上高い第2の樹脂、金属または金属化合物で構成することにより、圧縮した際に基材11を変形させながら表面平滑硬質層13が波状に折れ曲がり蛇行変形して、凹凸パターン12aを容易に形成できる。

【0047】

[第1の工程]

第1の工程にて、加熱収縮性フィルム11aを熱収縮させる。加熱収縮性フィルム11aを加熱収縮させる際の加熱方法としては、熱風、蒸気または熱水中に通す方法等が挙げられ、中でも、均一に収縮させることができることから、熱水に通す方法が好ましい。

加熱収縮性フィルム11aを熱収縮させる際の加熱温度は、使用する加熱収縮性フィルムの種類および第3の工程の目的とする凹凸パターン12aのピッチならびに底部12bの深さに応じて適宜選択することが好ましい。

【0048】

加熱収縮性フィルム11aとしては、例えば、ポリエチレンテレフタレート系シュリンクフィルム、ポリスチレン系シュリンクフィルム、ポリオレフィン系シュリンクフィルム、ポリ塩化ビニル系シュリンクフィルムなどを用いることができる。

シュリンクフィルムの中でも、50〜70%収縮するものが好ましい。50〜70%収縮するシュリンクフィルムを用いれば、変形率を50%以上にでき、凹凸パターン12aの最頻ピッチAが0.05μmを超え1μm以下、凹凸パターン12aの底部12bの平均深さBが最頻ピッチAを100%とした際の5%以上のナノバックリング形状を有するシート10を容易に製造できる。さらには、凹凸パターン12aの底部12bの平均深さBが最頻ピッチAを100%とした際の100%以上のナノバックリング形状を有するシート10も容易に製造できる。

ここで、変形率とは、(変形前の長さ−変形後の長さ)/(変形前の長さ)×100(%)のことである。あるいは、(変形した長さ)/(変形前の長さ)×100(%)のことである。

本発明の第1の工程では、加熱収縮性フィルム11aを変形率1%以上収縮することが好ましい。さらには、5%以上が好ましい。加熱収縮性フィルム11aを前記範囲で熱収縮することにより、凹凸パターン12aの配向度を0.25以下にできる。

しかし、加熱収縮性フィルム11aを変形率1%以下で収縮すると、配向度が0.25を超えることがある。

【0049】

[第2の工程]

第2の工程にて、加熱収縮性フィルム11aの片面に表面平滑硬質層13を設けて積層シート10aを形成する方法としては、例えば、加熱収縮性フィルム11aの片面に、第2の樹脂の溶液または分散液をスピンコーターやバーコーター等により塗工し、溶媒を乾燥させる方法、加熱収縮性フィルム11aの片面に、あらかじめ作製した表面平滑硬質層13を積層する方法、加熱収縮性フィルム11aの片面に、金属や金属化合物を蒸着させる方法などが挙げられる。

【0050】

[第3の工程]

第3の工程にて、加熱収縮性フィルム11aを熱収縮させることにより、表面平滑硬質層13に、収縮方向に対して垂直方向に波状の凹凸パターン12aを形成させて、硬質層12を得る。

加熱収縮性フィルム11aを加熱収縮させる際の加熱方法としては、熱風、蒸気または熱水中に通す方法等が挙げられ、中でも、均一に収縮させることができることから、熱水に通す方法が好ましい。

加熱収縮性フィルム11aを熱収縮させる際の加熱温度は、使用する加熱収縮性フィルムの種類および目的とする凹凸パターン12aのピッチならびに底部12bの深さに応じて適宜選択することが好ましい。

【0051】

本発明では、表面平滑硬質層13が樹脂からなる場合、厚さを、0.001μmを超え0.5μm以下、好ましくは0.005〜0.2μmとする。表面平滑硬質層13の厚さを前記範囲にすることにより、凹凸パターン12aの最頻ピッチAを、確実に0.05μmを超え1μm以下にできる。

しかし、表面平滑硬質層13の厚さが0.001μm以下であると最頻ピッチAが0.05μm以下になることがあり、0.5μmを超えると、最頻ピッチAが1μmを超えることがある。

また、本発明では、表面平滑硬質層13を、加熱収縮性フィルムを構成する樹脂(第1の樹脂)よりガラス転移温度が10℃以上高い樹脂(第2の樹脂)で構成する。第1の樹脂のガラス転移温度と第2の樹脂のガラス転移温度が前記関係にあることにより、凹凸パターン12aの最頻ピッチAを、確実に0.05μmを超え1μm以下にできる。

表面平滑硬質層13の厚さは連続的に変化していても構わない。表面平滑硬質層14の厚さが連続的に変化している場合には、圧縮後に形成される凹凸パターン12aのピッチおよび深さが連続的に変化するようになる。

【0052】

この製造方法では、より容易に凹凸パターン12aを形成できることから、硬質層が樹脂からなる場合、表面平滑硬質層13のヤング率を0.01〜300GPaにすることが好ましく、0.1〜10GPaにすることがより好ましい。

ここで、ヤング率は、JIS Z 2280−1993の「金属材料の高温ヤング率試験方法」にて温度を23℃に変更して測定した値である。硬質層が金属化合物からなる場合も同様である。

【0053】

表面平滑硬質層13が金属または金属化合物からなる場合、厚さは0.0001μmを超え0.1μm以下、好ましくは0.001〜0.07μmとする。表面平滑硬質層13の厚さを前記範囲とすることにより、凹凸パターン12aの最頻ピッチAを、確実に0.05μmを超え1μm以下にできる。しかし、表面平滑硬質層13の厚さが0.0001μm未満であると最頻ピッチAが0.05μm以下になることがあり、0.1μmを超えると、最頻ピッチAが1μmを超えることがある。

また、表面平滑硬質層13の厚さは連続的に変化していても構わない。表面平滑硬質層14の厚さが連続的に変化している場合には、圧縮後に形成される凹凸パターン12aのピッチおよび深さが連続的に変化するようになる。

【0054】

硬質層が、樹脂及び金属または金属化合物からなる場合、積層シート10aを変形させる際には、表面平滑硬質層13を5%以上の変形率で変形させることが好ましい。表面平滑硬質層13を5%以上の変形率で変形させれば、凹凸パターン12aの底部12bの平均深さBを、容易に最頻ピッチAを100%とした際の5%以上にできる。

さらには、表面平滑硬質層13を20%以上の変形率で変形させることがより好ましい。

【0055】

この製造方法において、より容易に凹凸パターン12aを形成できることから、硬質層が金属または金属化合物からなる場合、表面平滑硬質層14のヤング率を0.1〜500GPaにすることが好ましく、1〜150GPaにすることがより好ましい。

表面平滑硬質層13のヤング率を前記範囲にするためには、表面平滑硬質層14を、金、アルミニウム、銀、炭素、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマスよりなる群から選ばれる少なくとも1種の金属で構成することが好ましい。または、表面平滑硬質層14を、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ガリウムヒ素よりなる群から選ばれる少なくとも1種の金属化合物で構成することが好ましい。

【0056】

この製造方法では、表面平滑硬質層13の厚さが薄いほど、表面平滑硬質層13のヤング率が低いほど、凹凸パターン12aの最頻ピッチAが小さくなり、基材の変形率が高いほど、平均深さBが深くなる。したがって、凹凸パターン12aを所定の最頻ピッチA、平均深さBにするためには、前記条件を適宜選択する必要がある。

【0057】

以上説明したナノバックリング形状を有するシートの製造方法では、表面平滑硬質層13が樹脂からなる場合、表面硬質層13を構成する第2の樹脂が加熱収縮性フィルム11aを構成する第1の樹脂よりガラス転移温度が10℃以上高いため、第1の樹脂のガラス転移温度と第2の樹脂のガラス転移温度の間の温度では、表面平滑硬質層13のヤング率が加熱収縮性フィルム11aより高くなる。その上、表面平滑硬質層13の厚さを0.001μmを超え0.5μm以下としているため、第1の樹脂のガラス転移温度と第2の樹脂のガラス転移温度の間の温度で加工した際には、表面平滑硬質層13は厚みを増すよりも、折り畳まれるようになる。

また、表面平滑硬質層13が金属または金属化合物からなる場合、表面硬質層13が、加熱圧縮性フィルム11aより硬い表面平滑硬質層13を熱圧縮した際に、厚みを増すよりも、折り畳まれるようになる。

さらに、表面平滑硬質層13は加熱収縮性フィルム11aに樹脂、金属または金属化合物などで積層されているため、加熱収縮性フィルム11aの収縮による応力が全体に均一にかかる。したがって、本発明によれば、表面平滑硬質層13を折り畳むように変形させて、光拡散体として性能に優れた凹凸パターン形成シート10を簡便に、かつ、大面積で製造できる。

しかも、この製造方法によれば、容易に、凹凸パターン12aの最頻ピッチAを、0.05μmを超え1μm以下、凹凸パターン12aの底部12bの平均深さBを、最頻ピッチAを100%とした際の5%以上にできる。

【0058】

本発明では、加熱開始温度がTg℃よりも低い温度から上昇する。好ましくは(Tg−30)℃から0.1〜10℃/分上昇する割合で加熱収縮することにより、凹凸パターン12aの配向度が0.25以下となる。10℃/分より大きい割合で温度を上昇させると、配向度が0.25より大きくなる場合がある。また0.1℃/分より小さい割合で温度を上昇させることは、加熱に時間がかかりすぎるため効率が悪い。

【0059】

また、以下の工程により凹凸パターン12aの平均深さBを、最頻ピッチAを100%とした際の300%にすることができる。

加熱収縮性フィルム11aをあらかじめ収縮させた後、加熱収縮性フィルム11aに加熱収縮性フィルム11aよりガラス転移温度が低いプライマー樹脂層を塗工し、該プライマー樹脂層の上に表面硬質平滑層13を設けた積層シートを形成する。該積層シートを加熱収縮させることによりナノバックリング形状を有するシートを形成する。

加熱収縮後の加熱収縮性フィルム11aを積層シートから剥離し、別の加熱収縮性フィルムを貼り合せ、積層シートを形成する。この積層シートを加熱収縮させることにより、加熱収縮性フィルム1枚分を加熱収縮させた場合より、平均深さBを大きくすることが可能である。この工程を複数回繰り返すことで、凹凸パターン12aの平均深さBを、最頻ピッチAを100%とした際の300%にすることができる。

【0060】

また、ナノバックリング形状を有するシートの第一の工程及び第二の工程を含む製造方法としては、下記(1)および(2)の方法を適用することもできる。

(1)基材11の片面の全部に、表面平滑硬質層13を設けて積層シート10aを形成し、積層シート10a全体を表面に沿った一方向に圧縮する方法。

基材11のガラス転移温度が室温未満の場合、積層シート10aの圧縮は室温で行い、基材11のガラス転移温度が室温以上の場合、積層シート10aの圧縮は、基材11のガラス転移温度以上、平面平滑硬質層14のガラス転移温度未満で行う。

(2)基材11の片面の全部に、表面平滑硬質層14を設けて積層シート10aを形成し、積層シート10aを一方向に延伸し、延伸方向に対する直交方向を収縮させて、表面平滑硬質層13を表面に沿った一方向に圧縮する方法。

基材11のガラス転移温度が室温未満の場合、積層シート10aの延伸は室温で行い、基材11のガラス転移温度が室温以上の場合、積層シート10aの延伸は、基材11のガラス転移温度以上、平面平滑硬質層14のガラス転移温度未満で行う。

【0061】

(1)の方法において、積層シート10aを形成する方法としては、例えば、基材11の片面に、樹脂の溶液または分散液をスピンコーターやバーコーター等により塗工し、溶媒を乾燥させる方法などが挙げられる。

【0062】

積層シート10a全体を表面に沿った一方向に圧縮する方法としては、例えば、積層シート10aの一端部とその反対側の端部とを、万力等により挟んで圧縮する方法などが挙げられる。

【0063】

(2)の方法において、積層シート10aを一方向に延伸する方法としては、例えば、積層シート10aの一端部とその反対側の端部とを、引っ張って延伸する方法などが挙げられる。

(2)の方法における表面平滑硬質層13においても、(1)の方法で用いるものと同様の成分を用いることができ、同様の厚さとすることができる。また、積層シート10aの形成方法は、(1)の方法と同様に、基材11の片面に樹脂の溶液または分散液を塗工し、溶媒を乾燥させる方法を適用できる。

【0064】

本発明のナノバックリング形状を有するシートは、片面または両面に他の層を備えてもよい。例えば、ナノバックリング形状を有するシートの、凹凸パターン12aが形成されている側の面に、その面の汚れを防止するために、フッ素樹脂またはシリコーン樹脂を主成分として含有する厚さ1〜5nm程度の防汚層を備えてもよい。

また、基材11側の面には、透明樹脂製あるいはガラス製の支持体が備えられていてもよい。

さらに、基材11側の面に粘着剤層が形成されていてもよく、機能性を適宜持たせるために色素を含んでもよい。

【0065】

(ナノバックリング形状を有するシート製造用工程シート原版およびナノバックリング形状を有するシートの製造方法)

本発明のナノバックリング形状を有するシート製造用工程シート原版(以下、工程シート原版という。)は、上述した凹凸パターン12aを備えるものであり、凹凸パターン12aを、以下に示すような方法で他の素材に転写し、該工程シート原版と同等の最頻ピッチおよび平均深さの凹凸パターンが表面に形成されたナノバックリング形状を有するシートを大面積で大量に製造するための型として用いてもよい。

工程シート原版には、ナノバックリング形状を有するシート10を支持するための樹脂製または金属製の支持体をさらに備えてもよい。

【0066】

工程シート原版を用いてナノバックリング形状を有するシートを製造する具体的な方法としては、例えば、下記(a)〜(c)の方法が挙げられる。

(a)工程シート原版の凹凸パターンが形成された面に、未硬化の電離放射線硬化性樹脂を塗工する工程と、電離放射線を照射して前記硬化性樹脂を硬化させた後、硬化した塗膜を工程シート原版から剥離する工程とを有する方法。ここで、電離放射線とは、通常、紫外線または電子線のことであるが、本発明では、可視光線、X線、イオン線等も含む。

(b)工程シート原版の凹凸パターンが形成された面に、未硬化の液状熱硬化性樹脂を塗工する工程と、加熱して前記液状熱硬化性樹脂を硬化させた後、硬化した塗膜を工程シート原版から剥離する工程とを有する方法。

(c)工程シート原版の凹凸パターンが形成された面に、シート状の熱可塑性樹脂を接触させる工程と、該シート状の熱可塑性樹脂を工程シート原版に押圧しながら加熱して軟化させた後、冷却する工程と、その冷却したシート状の熱可塑性樹脂を工程シート原版から剥離する工程とを有する方法。

【0067】

また、工程シート原版を用いて2次工程用成形物を作製し、その2次工程用成形物を用いてナノバックリング形状を有するシートを製造することもできる。2次工程用成形物としては、例えば、2次工程シートが挙げられる。また、2次工程用成形物としては、工程シート原版を丸めて円筒の内側に貼り付け、その円筒の内側にロールを挿入した状態でめっきし、円筒からロールを取り出して得ためっきロールが挙げられる。

2次工程用成形物を用いる具体的な方法としては、下記(d)〜(f)の方法が挙げられる。

【0068】

(d)工程シート原版の凹凸パターンが形成された面に、ニッケル等の金属めっきを行って、めっき層(凹凸パターン転写用材料)を積層する工程と、そのめっき層を工程シート原版から剥離して、金属製の2次工程用成形物を作製する工程と、次いで、2次工程用成形物の凹凸パターンと接していた側の面に、未硬化の電離放射線硬化性樹脂を塗工する工程と、電離放射線を照射して前記硬化性樹脂を硬化させた後、硬化した塗膜を2次工程用成形物から剥離する工程とを有する方法。

(e)工程シート原版の凹凸パターンが形成された面に、めっき層(凹凸パターン転写用材料)を積層する工程と、そのめっき層を工程シート原版から剥離して、金属製の2次工程用成形物を作製する工程と、該2次工程用成形物の凹凸パターンと接していた側の面に、未硬化の液状熱硬化性樹脂を塗工する工程と、加熱により該樹脂を硬化させた後、硬化した塗膜を2次工程用成形物から剥離する工程とを有する方法。

(f)工程シート原版の凹凸パターンが形成された面に、めっき層(凹凸パターン転写用材料)を積層する工程と、そのめっき層を工程シート原版から剥離して、金属製の2次工程用成形物を作製する工程と、該2次工程用成形物の凹凸パターンと接していた側の面に、シート状の熱可塑性樹脂を接触させる工程と、該シート状の熱可塑性樹脂を2次工程用成形物に押圧しながら加熱して軟化させた後、冷却する工程と、その冷却したシート状の

熱可塑性樹脂を2次工程用成形物から剥離する工程とを有する方法。

【0069】

(a)の方法の具体例について説明する。図8に示すように、まず、ウェブ状の工程シート原版110の凹凸パターン112aが形成された面に、コーター120により未硬化の液状電離放射線硬化性樹脂112cを塗工する。次いで、該硬化性樹脂を塗工した工程シート原版110を、ロール130を通すことにより押圧して、前記硬化性樹脂を工程シート原版110の凹凸パターン112a内部に充填する。その後、電離放射線照射装置140により電離放射線を照射して、硬化性樹脂を架橋・硬化させる。そして、硬化後の電離放射線硬化性樹脂を工程シート原版110から剥離させることにより、ウェブ状のナノバックリング形状を有するシート150を製造することができる。

【0070】

(a)の方法において、工程シート原版の凹凸パターンが形成された面には、離型性を付与する目的で、未硬化の電離放射線硬化性樹脂塗工前に、シリコーン樹脂、フッ素樹脂等からなる層を1〜10nm程度の厚さで設けてもよい。

工程シート原版の凹凸パターンが形成された面に、未硬化の電離放射線硬化性樹脂を塗工するコーターとしては、Tダイコーター、ロールコーター、バーコーター等が挙げられる。

未硬化の電離放射線硬化性樹脂としては、エポキシアクリレート、エポキシ化油アクリレート、ウレタンアクリレート、不飽和ポリエステル、ポリエステルアクリレート、ポリエーテルアクリレート、ビニル/アクリレート、ポリエン/アクリレート、シリコンアクリレート、ポリブタジエン、ポリスチリルメチルメタクリレート等のプレポリマー、脂肪族アクリレート、脂環式アクリレート、芳香族アクリレート、水酸基含有アクリレート、アリル基含有アクリレート、グリシジル基含有アクリレート、カルボキシ基含有アクリレート、ハロゲン含有アクリレート等のモノマーの中から選ばれる1種類以上の成分を含有するものが挙げられる。未硬化の電離放射線硬化性樹脂は溶媒等で希釈することが好ましい。

また、未硬化の電離放射線硬化性樹脂には、フッ素樹脂、シリコーン樹脂等を添加してもよい。

未硬化の電離放射線硬化性樹脂を紫外線により硬化する場合には、未硬化の電離放射線硬化性樹脂にアセトフェノン類、ベンゾフェノン類等の光重合開始剤を添加することが好ましい。

【0071】

未硬化の液状電離放射線硬化性樹脂を塗工した後には、樹脂、ガラス等からなる基材を貼り合わせてから電離放射線を照射してもよい。電離放射線の照射は、基材、工程シート原版の電離放射線透過性を有するいずれか一方から行えばよい。

【0072】

硬化後の電離放射線硬化性樹脂のシートの厚みは0.1〜100μm程度とすることが好ましい。硬化後の電離放射線硬化性樹脂のシートの厚みが0.1μm以上であれば、充分な強度を確保でき、100μm以上であれば、充分な可撓性を確保できる。

【0073】

上記図8に示す方法では、工程シート原版がウェブ状であったが、枚葉のシートであってもよい。枚葉のシートを用いる場合、枚葉のシートを平板状の型として使用するスタンプ法、枚葉のシートをロールに巻きつけて円筒状の型として使用するロールインプリント法等を適用できる。また、射出成形機の型の内側に枚葉の工程シート原版を配置させてもよい。

【0074】

(b),(e)の方法において、液状熱硬化性樹脂としては、例えば、未硬化の、メラミン樹脂、ウレタン樹脂、エポキシ樹脂等が挙げられる。

また、(b)の方法における硬化温度は、工程シート原版のガラス転移温度より低いことが好ましい。硬化温度が工程シート原版のガラス転移温度以上であると、硬化時に工程シート原版の凹凸パターンが変形するおそれがあるからである。

【0075】

(c),(f)の方法において、熱可塑性樹脂としては、例えば、アクリル樹脂、ポリオレフィン、ポリエステル等が挙げられる。

シート状の熱可塑性樹脂を2次工程用成形物に押圧する際の圧力は1〜100MPaであることが好ましい。押圧時の圧力が1MPa以上であれば、凹凸パターンを高い精度で転写させることができ、100MPa以下であれば、過剰な加圧を防ぐことができる。

また、(c)の方法における熱可塑性樹脂の加熱温度は、工程シート原版のガラス転移温度より低いことが好ましい。加熱温度が工程シート原版のガラス転移温度以上であると、加熱時に工程シート原版の凹凸パターンが変形するおそれがあるからである。

加熱後の冷却温度としては、凹凸パターンを高い精度で転写させることができることから、熱可塑性樹脂のガラス転移温度未満であることが好ましい。

【0076】

(a)〜(c)の方法の中でも、加熱を省略でき、工程シート原版の凹凸パターンの変形を防止できる点で、電離放射線硬化性樹脂を使用する(a)の方法が好ましい。

【0077】

(d)〜(f)の方法においては、金属製の2次工程用成形物の厚さを50〜500μm程度とすることが好ましい。金属製の2次工程用成形物の厚さが50μm以上であれば、2次工程用成形物が充分な強度を有し、500μm以下であれば、充分な可撓性を確保できる。

(d)〜(f)の方法では、熱による変形が小さい金属製シートを工程シートとして用いるため、凹凸パターン形成シート用の材料として、電離放射線硬化性樹脂、熱硬化性樹脂、熱可塑性樹脂のいずれも使用できる。

【0078】

なお、(d)〜(f)では工程シート原版の凹凸パターンを金属に転写させて2次工程用成形物を得たが、樹脂に転写させて2次工程用成形物を得てもよい。その場合に使用できる樹脂としては、例えば、ポリカーボネート、ポリアセタール、ポリスルホン、(a)の方法で使用する電離放射線硬化性樹脂などが挙げられる。電離放射線硬化性樹脂を用いる場合には、(a)の方法と同様に、電離放射線硬化性樹脂の塗工、硬化、剥離を順次行って、2次工程用成形物を得る。

【0079】

上述のようにして得たナノバックリング形状を有するシートには、凹凸パターンの形成された面と反対の面に粘着剤層を設けても構わない。

また、工程シート原版として用いたナノバックリング形状を有するあるいは2次工程用成形物を剥離せずに保護層として用い、ナノバックリング形状を有するシートの使用直前に保護層を剥離してもよい。

【0080】

本発明のナノバックリング形状を有するシートは、上述の工程に沿って容易にかつ再現性よく製造できる。しかも、得られたフィルムの硬質層の表面には、回折格子として機能する微細な凹凸パターンのピッチが均一に形成されていて、ほぼ均一な虹彩模様を発現できるようになる。

【0081】

本発明のナノバックリング形状を有するシートは、外観特性を生かして糸、包装材料、壁紙、ポスター、ラベル、衣料やベルト及び釣竿、ボタン、イヤリング、ペンダント等に用いることができる。また、複雑な組み合わせパターンにより、意匠、偽造防止分野のマーク、ラベル、包装材料等に用いることができる。他にセキュリティデバイスに組みこんで、通常の印刷とは異なる目視効果を備え、かつコピーなどによる偽造を防止できる有価証券、銀行券、身分証明書、クレジットカード等のセキュリティ性の求められる印刷物に用いることができる。

【実施例】

【0082】

以下の例におけるヤング率は、引張り試験機(テスター産業社製TE−7001)を用い、JIS K 7113−1995に準拠して測定した値である。特に温度を記載していない場合には、23℃における値である。

【0083】

(実施例1)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)を、80℃で1分間加熱することにより、加熱前の長さの85%に熱収縮させ(すなわち、変形率15%で変形させ)、該基材の片面に、アルミニウムを厚さが8nmになるように真空蒸着し、硬質層を形成して積層シートを得た。

次いで、その積層シートを40℃から1分/℃上昇の割合で85℃まで加熱することにより、加熱前の長さの60%に熱収縮させ(すなわち、変形率25%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

【0084】

(実施例2)

硬質層のアルミニウムを12nmになるように真空蒸着した以外は実施例1と同様にしてナノバックリング形状を有するシートを得た。

【0085】

(実施例3)

硬質層のアルミニウムを20nmになるように真空蒸着した以外は実施例1と同様にしてナノバックリング形状を有するシートを得た。

【0086】

(実施例4)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)を、80℃で1分間加熱することにより、加熱前の長さの85%に熱収縮させ(すなわち、変形率15%で変形させ)、該基材の片面に、アルミニウムを厚さが12nmになるように真空蒸着し、硬質層を形成して積層シートを得た。

次いで、その積層シートを80℃で1分間加熱することにより、加熱前の長さの60%に熱収縮させ(すなわち、変形率25%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

【0087】

(実施例5)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)を、80℃で1分間加熱することにより、加熱前の長さの85%に熱収縮させ(すなわち、変形率15%で変形させ)、該基材の片面に、トルエンに希釈したポリメチルメタクリレート(ポリマーソース株式会社製P4831−MMA、ガラス転移温度100℃)を厚さが50nmになるようにバーコーターにより塗工し、硬質層を形成して積層シートを得た。

次いで、その積層シートを40℃から1分/℃上昇の割合で85℃まで加熱することにより、加熱前の長さの60%に熱収縮させ(すなわち、変形率25%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

なお、ポリエチレンテレフタレート製加熱収縮性フィルムおよび該ポリメチルメタクリレートの80℃におけるヤング率はそれぞれ50MPa、1GPaであった。

【0088】

(実施例6)

実施例1で得たナノバックリング形状を有するシートを工程シートの原版として用いて、以下のようにしてナノバックリング形状を有するシートを得た。

すなわち、工程シート原版の凹凸パターンが形成された面にエポキシアクリレート系プレポリマー、2−エチルヘキシルアクリレート及びベンゾフェノン系光重合開始剤を含む未硬化の紫外線硬化性樹脂組成物を塗工した。

次いで、未硬化の紫外線硬化性樹脂組成物の塗膜の工程シート原版と接していない面に、厚さ50μmのトリアセチルセルロースフィルムを重ね合わせ、押圧した。

次いで、トリアセチルセルロースフィルムの上から紫外線を照射し、未硬化の紫外線硬化樹脂を硬化させ、その硬化物を工程シート原版から剥離し、ナノバックリング形状を有するシートを得た。

【0089】

(実施例7)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)を、75℃で1分間加熱することにより、加熱前の長さの96%に熱収縮させ(すなわち、変形率4%で変形させ)、該基材の片面に、アルミニウムを厚さが20nmになるように真空蒸着し、硬質層を形成して積層シートを得た。

次いで、その積層シートを40℃から1分/℃上昇の割合で85℃まで加熱することにより、加熱前の長さの66%に熱収縮させ(すなわち、変形率30%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

【0090】

(比較例1)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)の片面に、アルミニウムを厚さが12nmになるように真空蒸着し、硬質層を形成して積層シートを得た。

次いで、その積層シートを40℃から1分/℃上昇の割合で85℃まで加熱することにより、加熱前の長さの60%に熱収縮させ(すなわち、変形率40%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

【0091】

(比較例2)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)の片面に、アルミニウムを厚さが20nmになるように真空蒸着し、硬質層を形成して積層シートを得た。

次いで、その積層シートを85℃で1分加熱することにより、加熱前の長さの60%に熱収縮させ(すなわち、変形率40%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

【0092】

(比較例3)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)の片面に、アルミニウムを厚さが12nmになるように真空蒸着し、硬質層を形成して積層シートを得た。

次いで、その積層シートを40℃から1分/℃上昇の割合で80℃まで加熱することにより、加熱前の長さの50%に熱収縮させ(すなわち、変形率50%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

【0093】

(評価方法)

実施例1〜7および比較例1〜3のナノバックリング形状を有するシートの上面を、原子間力顕微鏡(日本ビーコ社製ナノスコープIII)により撮影した。

実施例1〜7および比較例1〜3のナノバックリング形状を有するシートでは、原子間力顕微鏡の画像にて凹凸パターンの深さを10箇所で測定し、それらを平均して平均深さを求めた。

また、凹凸パターンの最頻ピッチおよび配向度を以下のようにして求めた。

まず、原子間力顕微鏡により凹凸パターンの上面を撮影し、撮影して得た画像をグレースケールのファイルに変換した(図3、図9参照)。次いでグレースケールのファイル画像をフーリエ変換する。図4、図10にフーリエ変換後の画像を示す。次いで、図4、図10の画像の中心から水平方向にそれぞれ補助線L2、L4を引き、その補助線上の輝度をプロット(図5、図11参照)し、縦軸の数値が最大となる横軸の値X、Yの逆数を最頻ピッチとした。次いで、図4、図10において、補助線L2、L4と値X、Yの部分にて直交する補助線L3、L6上の輝度をプロット(図6、図12参照)する。そして、図6及び図12のプロットにおけるピークの半値幅W1及、W2より凹凸パターンの配向度を求めた。最頻ピッチおよび配向度の値を表1に示す。

【0094】

【表1】

【0095】

積層シートの表面平滑硬質層を折り畳むように変形させ、金属または金属化合物及び樹脂からなる層を積層した実施例1〜5および7では、ナノバックリング形状を有するシートを容易に製造できた。

さらに、実施例1〜5および7のナノバックリング形状を有するシートは、凹凸パターンの最頻ピッチが0.05μmを超え1μm以下で、底部の平均深さが前記最頻ピッチを100%とした際の5%以上かつ、配向度が0.25以下となりナノバックリング形状を有するシートとして適したものであった。実施例1〜5および7にて、上記のような最頻ピッチ、平均深さおよび配向度が得られたのは、あらかじめ基材を1%以上収縮させ、表面平滑硬質層を、硬質層が樹脂の場合は0.001を超え0.5μm以下で、硬質層が金属または金属化合物の場合は0.0001μmを超え0.1μm以下でそれぞれ設け、(Tg−30)℃から0.1〜10℃/分上昇する割合で加熱収縮し、変形率を5%以上としたためである。

また、実施例1で得た凹凸パターンを有するシートを工程シートとして用いた実施例6の製造方法によれば、凹凸パターンを有するシートと同等の最頻ピッチ、平均深さおよび配向度の凹凸パターンを有するナノバックリング形状を有するシートを簡便に製造できた。

【0096】

これに対し、比較例1および3では、基材の収縮を行なかったため、得られたナノバックリング形状を有するシートの配向度は0.25を超えていた。

【符号の説明】

【0097】

10 ナノバックリング形状を有するシート

10a 積層シート

11 基材

11a 加熱収縮性フィルム

12 硬質層

12a 凹凸パターン

12b 底部

13 表面平滑硬質層

【技術分野】

【0001】

本発明は、ナノバックリング形状を有する表面微細凹凸体の製造方法に関する。

【背景技術】

【0002】

近年、光学効果を発現させる技術の例として、反射光同士の干渉やこの反射光の分散を用いて立体画像や特殊な装飾画像あるいは特殊な色の変化などを表現し得るホログラムや回折格子、また、光学特性の異なる薄膜を光学的に適当な多層に重ねることによって見る角度により色の変化(所謂、カラーシフト)を生じる多層薄膜、等の技術が利用されている。

【0003】

また、色の変化については、光の波長によって光自体の性質が異なることに由来しているが、材料自体による特定波長の色光の吸収に頼ることなく、材料や構造に起因して色を呈し、また色が変化する構造色の現象がある。

例えば、独特の艶やかなクジャクやモルフォチョウの羽や翅の構造色は、微細な構造が回折格子と同等の役割をすることによって生じている。このような光学現象としては、多層膜干渉、薄膜干渉、屈折、分散、光散乱、Mie散乱、回折、回折格子、等が挙げられる。これらには、真空蒸着やスパッタリング等の真空成膜技術で形成された膜厚1μm以下の光学薄膜が利用されることが多い。

【0004】

最近、回折格子に係る凹凸パターンとしては、セキュリティー用途等の製品の性能を向上させるべく、数十nm〜数百nm程度の微細な凹凸を有し、かつピッチが平行に形成されているものの要求が多くあり、このような要求に対応できる微細凹凸パターン製品の開発が強く望まれている。

【0005】

例えば、特許文献1には、第一樹脂層、第二樹脂層、微細な凹凸パターンを備えた金属の反射薄膜層からなる装飾フィルムが開示されているが、加熱して膨張し、加熱を止めて可逆的に収縮する際に、二層の樹脂層上に金属層を設けている構成のため、面内で均一な応力がかかりにくく、凹凸パターン構造の均一性が損なわれる。さらに、加熱膨張した後に引っ張り応力を利用して収縮させる方法で製造するので、ピッチ及びアスペクト比の制御が非常に困難である。

また、特許文献2には、凹凸パターンによって形成された格子が設けられた層を有するデバイスが開示されており、凹凸パターンの形成方法が二光束干渉法によって記録する方法や電子ビームにより描画する方法が挙げられているが、これらの方法ではピッチ及びアスペクト比の制御及び均等なピッチの構造の形成が可能ではあるものの、微細凹凸構造を作成するのに膨大な作業時間とコストがかかり好ましくない。

特許文献3、特許文献4及び特許文献5には、表面に微細凹凸パターンを有するフィルム及び製造方法が開示されているが、微細凹凸パターンの凸部は、面内にランダムに配向されているため凹凸パターン構造の均一性に劣る。

上記のことから、従来の技術では、凹凸パターンのピッチ及びアスペクト比の制御、ピッチを均等にすることを達成できるナノバックリング形状を有する表面微細凹凸体を得ることは困難であった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−117885号公報

【特許文献2】特開2009−78418号公報

【特許文献3】WO2007/097454号公報

【特許文献4】特開2008−201029号公報

【特許文献5】特開2008−279597号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、前記事情を鑑みてなされたものであり、ナノバックリング形状を有する表面微細凹凸体を簡便に、大面積でかつ大量に製造できる製造方法を提供することを目的とする。特に、微細な凹凸パターンを有し、凹凸パターンのピッチ及び深さの制御ができ、ピッチの均等性に優れたナノバックリング形状を有するナノバックリング形状を有する表面微細凹凸体の製造方法を提供する。

【課題を解決するための手段】

【0008】

本発明は、以下の態様を包含する。

[1] 熱収縮性フィルム基材を加熱収縮して変形率1%以上となるようにする工程と、熱収縮性フィルムからなる樹脂製の基材の少なくとも片面に、平滑な硬質層を少なくとも一層以上設けて積層シートを形成する工程と、該積層シートを、基材の樹脂Tg℃以上の温度で加熱収縮することにより少なくとも該硬質層を蛇行変形させる工程とを含むことを特徴とするナノバックリング形状を有する表面微細凹凸体の製造方法。

【0009】

[2] 熱収縮性フィルム基材を加熱収縮して変形率1%以上となるようにする工程と、熱収縮性フィルムからなる樹脂製の基材の少なくとも片面に、平滑な硬質層を少なくとも一層以上設けて積層シートを形成する工程と、該積層シートを、基材の樹脂Tg℃より低い温度から毎分0.1〜10℃の上昇割合で加熱収縮することにより少なくとも該硬質層を蛇行変形させる工程とを含むことを特徴とするナノバックリング形状を有する表面微細凹凸体の製造方法。

【0010】

[3] 硬質層が樹脂からなる[1]または[2]に記載のナノバックリング形状を有する表面微細凹凸体の製造方法。

【0011】

[4] 硬質層が金属又は金属化合物からなる[1]または[2]に記載のナノバックリング形状を有する表面微細凹凸体の製造方法。

【0012】

[5] 上記[1]〜[4]のいずれかに記載の製造方法で製造されたことを特徴とするナノバックリング形状を有する表面微細凹凸体。

【0013】

[6] 上記[5]記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の樹脂が、ポリビニルアルコール、ポリスチレン、アクリル樹脂、スチレン−アクリル共重合体、スチレン−アクリロニトリル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリエーテルスルホン、フッ素樹脂よりなる群から選ばれる少なくとも1種の樹脂であるナノバックリング形状を有する表面微細凹凸体。

【0014】

[7] 上記[5]記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の金属化合物が、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ガリウムヒ素、酸化ニオブよりなる群から選ばれる少なくとも1種の金属化合物であるナノバックリング形状を有する表面微細凹凸体。

【0015】

[8] 上記[5]記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の金属が、金、アルミニウム、銀、炭素、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマスよりなる群から選ばれる少なくとも1種の金属であるナノバックリング形状を有する表面微細凹凸体。

【0016】

[9] 上記[5]記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の表面に形成された凹凸パターンの最頻ピッチが、0.05μmを超え1μm以下で、凹凸パターンの深さが最頻ピッチを100%とした際の5%以上で、かつ配向度が0.25以下でピッチが略均等であるナノバックリング形状を有する表面微細凹凸体。

【0017】

[10] 上記[5]〜[9]のいずれかに記載のナノバックリング形状を有するシートを備え、該ナノバックリング形状を有するシートと同等の平均ピッチおよび平均深さのナノバックリング形状を有する表面微細凹凸体を製造するための型として用いられる工程シート原版。

【0018】

[11] 上記[10]に記載の工程シート原版の、ナノバックリング形状が形成された面に、未硬化の硬化性樹脂を塗工する工程と、該硬化性樹脂を硬化させた後、硬化した塗膜を工程シート原版から剥離する工程とを有する光学素子の製造方法。

【0019】

[12] 上記[10]に記載の工程シート原版の、ナノバックリング形状が形成された面に、シート状の熱可塑性樹脂を接触させる工程と、該熱可塑性樹脂を工程シート原版に押圧しながら加熱して軟化させた後、冷却する工程と、冷却したシート状の熱可塑性樹脂を工程シート原版から剥離する工程とを有する光学素子の製造方法。

【0020】

[13] 上記[10]に記載の工程シート原版の、ナノバックリング形状が形成された面に、ナノバックリング形状転写用材料を積層する工程と、ナノバックリング形状に積層したナノバックリング形状転写用材料を前記工程シート原版から剥離して2次工程シートを作製する工程と、該2次工程シートの、前記工程シート原版のナノバックリング形状と接していた側の面に、未硬化の硬化性樹脂を塗工する工程と、該硬化性樹脂を硬化させた後、硬化した塗膜を2次工程シートから剥離する工程とを有する光学素子の製造方法。

【0021】

[14] 上記[10]に記載の工程シート原版の、ナノバックリング形状が形成された面に、ナノバックリング形状転写用材料を積層する工程と、ナノバックリング形状に積層したナノバックリング形状転写用材料を前記工程シート原版から剥離して2次工程シートを作製する工程と、該2次工程シートの、前記工程シート原版のナノバックリング形状と接していた側の面に、シート状の熱可塑性樹脂を接触させる工程と、該熱可塑性樹脂を2次工程シートに押圧しながら加熱して軟化させた後、冷却する工程と、冷却したシート状の熱可塑性樹脂を2次工程シートから剥離する工程とを有する光学素子の製造方法。

【0022】

[15] 熱収縮フィルム基材上に少なくとも一層以上の硬質層を備え、該硬質層の表面に形成された凹凸パターンの最頻ピッチが0.05μmを超え1μm以下で、凹凸パターンの深さが最頻ピッチを100%とした際の5%以上で、かつ配向度が0.25以下でピッチが略均等である液晶配向用のナノバックリング形状を有する表面微細凹凸体。

【発明の効果】

【0023】

本発明のナノバックリング形状を有するシートは、回折格子や構造色体の光学素子あるいは液晶配向用の基板として好適に利用できる。また、本発明のナノバックリング形状を有するシートは、波状の凹凸パターンを有する光学素子を製造するための型として使用される光学素子製造シートとしても好適に利用できる。本発明の光学素子製造用工程シートを用いることにより、ナノバックリング形状を有するシートと同等の平均ピッチ及び平均深さのナノバックリング形状を有する光学素子を簡便にかつ大量に製造できるものである。また、凹凸パターンの配向度が低いナノバックリング形状を有するシートを簡便にかつ大量に製造できるものである。

【図面の簡単な説明】

【0024】

【図1】本発明のナノバックリング形状を有するシートの一実施形態の一部を拡大して示す拡大斜視図である。

【図2】図1のナノバックリング形状を有するシートを、凹凸パターンの形成方向と直交方向に切断した際の断面図である。

【図3】凹凸パターンの表面を走査プローブ顕微鏡(NanoScope III)により撮影して得た画像の、グレースケール変換画像である。

【図4】図3の画像をフーリエ変換した画像である。

【図5】図4の画像における円環の中心からの距離に対する輝度をプロットしたグラフである。

【図6】図4の画像における補助線L3上の輝度をプロットしたグラフである。

【図7】本発明のナノバックリング形状を有するシートの製造方法の一実施形態における積層シートを示す断面図である。

【図8】本発明のナノバックリング形状を有するシートを用いた光学素子の製造方法の一例を説明する図である。

【図9】比較例1における凹凸パターンの表面を原子間力顕微鏡(ナノスコープ III)により撮影して得た画像の、グレースケール変換画像である。

【図10】図9の画像をフーリエ変換した画像である。

【図11】図10の画像における円環の中心からの距離に対する輝度をプロットしたグラフである。

【図12】図10の画像における補助線L5上の輝度をプロットしたグラフである。

【発明を実施するための最良の形態】

【0025】

(ナノバックリング形状を有するシート)

本発明のナノバックリング形状を有するシートの一実施形態について説明する。

ここで、ナノバックリング形状を有するシートとは、フィルム基材の片面上に設けてある硬質層を略一方向に圧縮させることによって蛇行変形して得られるシートまたはその形状が転写されたシートである。

また、ナノバックリング形状を有するシートのナノバックリング形状とは、フィルム基材の片面上に設けてある硬質層を略一方向に圧縮させることによって硬質層を設けてある表面上に特徴的に得られる表面形状である。

図1及び図2に、本実施形態のナノバックリング形状を有するシートを示す。本実施形態のナノバックリング形状を有するシート10は、フィルム基材11と、フィルム基材11の片面に設けられた硬質層12とを備え、硬質層12が凹凸パターン12aを有するものである。

【0026】

ナノバックリング形状を有するシート10の凹凸パターン12a(ここでいう、ナノバックリング形状とは凹凸パターン12aのことである)は、略一方向に沿った波状の凹凸を有し、その波状の凹凸が蛇行しているものである。また、本実施形態の凹凸パターン12aの凸部の先端は丸みを帯びている。

【0027】

基材11を構成するフィルムの樹脂としては、例えば、ポリエチレンテレフタレート等のポリエステル、ポリエチレンやポリプロピレン等のポリオレフィン、スチレン−ブタジエンブロック共重合体等のポリスチレン系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリジメチルシロキサン等のシリコーン樹脂、フッ素樹脂、ABS樹脂、ポリアミド、アクリル樹脂、ポリカーボネート、ポリシクロオレフィンなどの樹脂が挙げられる。

【0028】

基材11の厚みは0.3〜500μmであることが好ましい。基材11の厚みが0.3μm以上であれば、ナノバックリング形状を有するシート10が破れにくくなり、500μm以下であれば、ナノバックリング形状を有するシート10を容易に薄型化できる。また、基材11を支持するために、厚さ5〜500μmの樹脂製の支持体を設けてもよい。

【0029】

硬質層12を構成する樹脂(以下、第2の樹脂という。)のガラス転移温度Tg2と、基材11を構成する樹脂(以下、第1の樹脂という。)のガラス転移温度Tg1との差(Tg2−Tg1)は10℃以上であり、20℃以上であることが好ましく、30℃以上であることがより好ましい。(Tg2−Tg1)の差が10℃以上であることにより、Tg2とTg1の間の温度で容易に加工できる。Tg2とTg1の間の温度を加工温度とすると、基材11のヤング率が硬質層12のヤング率より高くなる条件で加工でき、その結果、硬質層12に凹凸パターン12aを容易に形成できる。

また、Tg2が400℃を超えるような樹脂を使用することは経済性の面から必要に乏しく、Tg1が−150℃より低い樹脂は存在しないことから、(Tg2−Tg1)は550℃以下であることが好ましく、200℃以下であることがより好ましい。

ナノバックリング形状を有するシート10を製造する際の加工温度における基材11と硬質層12とのヤング率の差は、凹凸パターン12aを容易に形成できることから、0.01〜300GPaであることが好ましく、0.1〜10GPaであることがより好ましい。

ここでいう加工温度は、例えば、後述するナノバックリング形状を有するシートの製造方法における熱収縮時の加熱温度のことである。また、ヤング率は、JIS K 7113−1995に準拠して測定した値である。

【0030】

第1の樹脂のガラス転移温度Tg1は−150〜300℃であることが好ましく、−120〜200℃であることがより好ましい。ガラス転移温度Tg1が−150℃より低い樹脂は存在せず、第1の樹脂のガラス転移温度Tg1が300℃以下であれば、ナノバックリング形状を有するシート10を製造する際の加工温度(Tg2とTg1の間の温度)に容易に加熱することができるためである。

【0031】

ナノバックリング形状を有するシート10を製造する際の加工温度における第1の樹脂のヤング率は0.01〜100MPaであることが好ましく、0.1〜10MPaであることがより好ましい。第1の樹脂のヤング率が0.01MPa以上であれば、基材11として使用可能な硬さであり、100MPa以下であれば、硬質層12が変形する際に同時に追従して変形可能な軟らかさである。

【0032】

第2の樹脂のガラス転移温度Tg2は40〜400℃であることが好ましく、80〜250℃であることがより好ましい。第2の樹脂のガラス転移温度Tg2が40℃以上であれば、ナノバックリング形状を有するシート10を製造する際の加工温度を室温またはそれ以上にすることができて有用であり、ガラス転移温度Tg2が400℃を超えるような樹脂を第2の樹脂として使用することは経済性の面から必要性に乏しいためである。

【0033】

ナノバックリング形状を有するシート10を製造する際の加工温度における第2の樹脂のヤング率は0.01〜300GPaであることが好ましく、0.1〜10GPaであることがより好ましい。第2の樹脂のヤング率が0.01GPa以上であれば、第1の樹脂の加工温度におけるヤング率より充分な硬さが得られ、凹凸パターン12aが形成された後、凹凸パターンを維持するのに充分な硬さであり、ヤング率が300GPaを超えるような樹脂を第2の樹脂として使用することは経済性の面から必要性に乏しいためである。

【0034】

第1の樹脂の種類にもよるが、第2の樹脂としては、例えば、ポリビニルアルコール、ポリスチレン、アクリル樹脂、スチレン−アクリル共重合体、スチレン−アクリロニトリル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリエーテルスルホン、フッ素樹脂などを使用することができる。これらの中でも、防汚機能を兼ね備えた点で、フッ素樹脂が好ましい。

第2の樹脂は単独でも併用でもよく、配向度を低くするためには樹脂を単独にすることが好ましい。

【0035】

硬質層12が、金属または金属化合物からなる場合、金属としては、ヤング率が過剰に高くならず、より容易に凹凸パターン12aが形成することから、金、アルミニウム、銀、炭素、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマスよりなる群から選ばれる少なくとも1種の金属であることが好ましい。ここでいう金属は、半金属も含む。

金属化合物としては、同様の理由から、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ガリウムヒ素、酸化ニオブよりなる群から選ばれる少なくとも1種の金属化合物であることが好ましい。

【0036】

なお、硬質層12が金属からなる場合には、層表面が空気酸化されて空気酸化膜が形成されることがあるが、本発明では、そのような金属層の表面が空気酸化された層も、金属からなる層とみなす。

【0037】

硬質層12が、樹脂からなる場合、硬質層12の厚みは、0.001μmを超え0.5μm以下であることが好ましく、0.005〜0.2μmであることがより好ましい。硬質層の厚みが0.001μmを超え0.5μm以下であれば、後述のようにナノバックリング形状を有するシートを容易に製造できる。

【0038】

硬質層12が、金属または金属化合物からなる場合、硬質層12の厚みは、0.0001μmを超え0.1μm以下であることが好ましく、0.001μm〜0.07μmであることがより好ましい。硬質層の厚みが0.0001μmを超え0.1μm以下であれば、後述のようにナノバックリング形状を有するシートを容易に製造できる。

また、基材11と硬質層12との間には、密着性の向上より微細な構造を形成することを目的として、プライマー層を形成してもよい。

【0039】

ナノバックリング形状を有するシート10の凹凸パターン12aの最頻ピッチAは0.05μmを超え1μm以下、好ましくは0.1μmを超え0.9μm以下である。最頻ピッチAが0.05μm未満である場合及び1μmを超える場合には、回折格子や構造色体の光学素子あるいは液晶配向用の基板としての性能が得られにくくなる。

【0040】

凹凸パターン12aの底部12bの平均深さBは最頻ピッチAを100%とした際の5%以上(すなわち、アスペクト比0.05以上)であり、20%以上(すなわち、アスペクト比0.2以上)であることが好ましい。平均深さBが最頻ピッチAを100%とした際の5%未満であると、回折格子や構造色体の光学素子あるいは液晶配向用の基板としての性能が得られにくくなり、ナノバックリング形状を有するシート10を光学素子製造用工程シート原版として用いても、回折格子や構造色体の光学素子あるいは液晶配向用の基板としての性能を得ることが困難になる。

また、平均深さBは、凹凸パターン12aを容易に形成できる点から、好ましくは最頻ピッチAを100%とした際の90%以下(すなわち、アスペクト比0.9以下)であり、より好ましくは80%以下(すなわち、アスペクト比0.8以下)である。

ここで、底部12bとは、凹凸パターン12aの凹部の極小点であり、平均深さBは、凹凸パターン形成シート10を長さ方向に沿って切断した断面(図2参照)を見た際の、凹凸パターン形成シート10全体の面方向と平行な基準線L1から各凸部の頂部までの長さB1,B2,B3・・・の平均値(BAV)と、基準線L1から各凹部の底部までの長さb1,b2,b3・・・の平均値(bAV)との差(bAV−BAV)のことである。

前記凸部の頂部および前記凹部の底部は、硬質層12における基材11側と反対側の面に接するものである。

平均深さBを測定する方法としては、原子間力顕微鏡により撮影した凹凸パターンの断面の画像にて各底部の深さを測定し、それらの平均値を求める方法などが採られる。

【0041】

回折格子や構造色体等の光学素子体が得られるようになる点では、凹凸パターン12aが蛇行せず、隣り合った凸部同士のピッチが凹凸パターン12aの方向に沿って均等であることが好ましい。ここで、凹凸パターン12aの配向のばらつきのことを配向度という。配向度が大きいほど、配向がばらついている。この配向度は、以下の方法で求められる。

まず、表面光学顕微鏡により凹凸パターンの上面を撮影し、その画像をグレースケールのファイル(例えば、tiff形式等)に変換する。グレースケールのファイルの画像(図3参照)では、白度が低いところ程、凹部の底部が深い(白度が高いところ程、凸部の頂部が高い)ことを表している。次いで、グレースケールのファイルの画像をフーリエ変換する。図4にフーリエ変換後の画像を示す。図4の画像の中心から両側に広がる白色部分は凹凸パターン12aのピッチおよび向きの情報が含まれる。

次いで、図4の画像の中心から水平方向に補助線L2を引き、その補助線上の輝度をプロット(図5参照)する。図5のプロットの横軸はピッチの逆数を、縦軸は頻度を表し、頻度が最大となる値Xの逆数が凹凸パターン12aの最頻ピッチを表す。

次いで、図4において、補助線L2と値Xの部分にて直交する補助線L3を引き、その補助線L3上の輝度をプロット(図6参照)する。ただし、図6の横軸は、各種の凹凸構造との比較を可能にするため、Xの値で割った数値とする。図6の横軸は、凹凸の形成方向(図3における上下方向)に対する傾きの程度を示す指標(配向性)を、縦軸は頻度を表す。図6のプロットにおけるピークの半値幅W1(頻度が最大値の半分になる高さでのピークの幅)が凹凸パターンの配向度を表す。半値幅W1が大きい程、蛇行してピッチがばらついていることを表す。

【0042】

上記配向度は0.25以下であることが好ましい。配向度が0.25以下であれば、凹凸パターン12aのピッチのばらつきが小さいため、該ナノバックリング形状を有するシートおよび該ナノバックリング形状を有するシートを工程シート原版として用いて得た光学素子体の回折格子や構造色体としての性能がより高くなる。配向度を0.25以下にするためには、凹凸パターン形成シート製造の際に必要な圧縮応力の作用のさせ方を適宜選択すればよい。

【0043】

なお、上記のようにフーリエ変換を利用して求めた凹凸パターンの最頻ピッチは平均ピッチと同等となる。

【0044】

硬質層12を構成する第2の樹脂のガラス転移温度Tg2と、基材11を構成する第1の樹脂のガラス転移温度Tg1との差(Tg2−Tg1)が10℃以上である本発明のナノバックリング形状を有するシート10は、後述するナノバックリング形状を有するシートの製造方法により得られるため、簡便に製造できる。

また、本発明者が調べた結果、凹凸パターン12aの最頻ピッチAが0.05μmを超え1μm以下、凹凸パターン12aの底部12bの平均深さBが前記最頻ピッチAを100%とした際の5%以上である場合には、本発明のナノバックリング形状を有するシート10は、回折格子や構造色等の光学素子として利用できることが判明した。

【0045】

なお、本発明のナノバックリング形状を有するシートは、上述した実施形態に限定されない。例えば、本発明の凹凸パターン形成シートの凹凸パターンの凸部の先端が尖っていても構わない。さらには、硬質層は片方の面に設けても良いが、両面に設けてもよい。さらに、硬質層は、一層以上設けてよく、硬質層が樹脂のみ、金属または金属化合物のみ、金属層と樹脂層が混合して積層されていても構わない。

【0046】

(ナノバックリング形状を有するシートの製造方法)

本発明のナノバックリング形状を有するシートの製造方法の一実施形態について説明する。

本実施形態のナノバックリング形状を有するシートの製造方法は、樹脂製の基材である加熱収縮性フィルム11を加熱収縮させる工程(以下、第1の工程という。)と、樹脂製の基材である加熱収縮性フィルム11の片面に、表面が平滑な樹脂、金属または金属化合物からなる硬質層13(以下、表面平滑硬質層13という。)を設けて積層シート10aを形成する工程(以下、第2の工程という。)と、積層シート10aの少なくとも表面平滑硬質層13を蛇行変形させる工程(以下、第3の工程という。)とを有する方法である。

ここで、表面平滑硬質層13とは、JIS B0601に記載の中心線平均粗さ0.1μm以下の層である。

この方法では、表面平滑硬質層13を、第1の樹脂よりガラス転移温度が10℃以上高い第2の樹脂、金属または金属化合物で構成する。表面平滑硬質層13を、第1の樹脂よりガラス転移温度が10℃以上高い第2の樹脂、金属または金属化合物で構成することにより、圧縮した際に基材11を変形させながら表面平滑硬質層13が波状に折れ曲がり蛇行変形して、凹凸パターン12aを容易に形成できる。

【0047】

[第1の工程]

第1の工程にて、加熱収縮性フィルム11aを熱収縮させる。加熱収縮性フィルム11aを加熱収縮させる際の加熱方法としては、熱風、蒸気または熱水中に通す方法等が挙げられ、中でも、均一に収縮させることができることから、熱水に通す方法が好ましい。

加熱収縮性フィルム11aを熱収縮させる際の加熱温度は、使用する加熱収縮性フィルムの種類および第3の工程の目的とする凹凸パターン12aのピッチならびに底部12bの深さに応じて適宜選択することが好ましい。

【0048】

加熱収縮性フィルム11aとしては、例えば、ポリエチレンテレフタレート系シュリンクフィルム、ポリスチレン系シュリンクフィルム、ポリオレフィン系シュリンクフィルム、ポリ塩化ビニル系シュリンクフィルムなどを用いることができる。

シュリンクフィルムの中でも、50〜70%収縮するものが好ましい。50〜70%収縮するシュリンクフィルムを用いれば、変形率を50%以上にでき、凹凸パターン12aの最頻ピッチAが0.05μmを超え1μm以下、凹凸パターン12aの底部12bの平均深さBが最頻ピッチAを100%とした際の5%以上のナノバックリング形状を有するシート10を容易に製造できる。さらには、凹凸パターン12aの底部12bの平均深さBが最頻ピッチAを100%とした際の100%以上のナノバックリング形状を有するシート10も容易に製造できる。

ここで、変形率とは、(変形前の長さ−変形後の長さ)/(変形前の長さ)×100(%)のことである。あるいは、(変形した長さ)/(変形前の長さ)×100(%)のことである。

本発明の第1の工程では、加熱収縮性フィルム11aを変形率1%以上収縮することが好ましい。さらには、5%以上が好ましい。加熱収縮性フィルム11aを前記範囲で熱収縮することにより、凹凸パターン12aの配向度を0.25以下にできる。

しかし、加熱収縮性フィルム11aを変形率1%以下で収縮すると、配向度が0.25を超えることがある。

【0049】

[第2の工程]

第2の工程にて、加熱収縮性フィルム11aの片面に表面平滑硬質層13を設けて積層シート10aを形成する方法としては、例えば、加熱収縮性フィルム11aの片面に、第2の樹脂の溶液または分散液をスピンコーターやバーコーター等により塗工し、溶媒を乾燥させる方法、加熱収縮性フィルム11aの片面に、あらかじめ作製した表面平滑硬質層13を積層する方法、加熱収縮性フィルム11aの片面に、金属や金属化合物を蒸着させる方法などが挙げられる。

【0050】

[第3の工程]

第3の工程にて、加熱収縮性フィルム11aを熱収縮させることにより、表面平滑硬質層13に、収縮方向に対して垂直方向に波状の凹凸パターン12aを形成させて、硬質層12を得る。

加熱収縮性フィルム11aを加熱収縮させる際の加熱方法としては、熱風、蒸気または熱水中に通す方法等が挙げられ、中でも、均一に収縮させることができることから、熱水に通す方法が好ましい。

加熱収縮性フィルム11aを熱収縮させる際の加熱温度は、使用する加熱収縮性フィルムの種類および目的とする凹凸パターン12aのピッチならびに底部12bの深さに応じて適宜選択することが好ましい。

【0051】

本発明では、表面平滑硬質層13が樹脂からなる場合、厚さを、0.001μmを超え0.5μm以下、好ましくは0.005〜0.2μmとする。表面平滑硬質層13の厚さを前記範囲にすることにより、凹凸パターン12aの最頻ピッチAを、確実に0.05μmを超え1μm以下にできる。

しかし、表面平滑硬質層13の厚さが0.001μm以下であると最頻ピッチAが0.05μm以下になることがあり、0.5μmを超えると、最頻ピッチAが1μmを超えることがある。

また、本発明では、表面平滑硬質層13を、加熱収縮性フィルムを構成する樹脂(第1の樹脂)よりガラス転移温度が10℃以上高い樹脂(第2の樹脂)で構成する。第1の樹脂のガラス転移温度と第2の樹脂のガラス転移温度が前記関係にあることにより、凹凸パターン12aの最頻ピッチAを、確実に0.05μmを超え1μm以下にできる。

表面平滑硬質層13の厚さは連続的に変化していても構わない。表面平滑硬質層14の厚さが連続的に変化している場合には、圧縮後に形成される凹凸パターン12aのピッチおよび深さが連続的に変化するようになる。

【0052】

この製造方法では、より容易に凹凸パターン12aを形成できることから、硬質層が樹脂からなる場合、表面平滑硬質層13のヤング率を0.01〜300GPaにすることが好ましく、0.1〜10GPaにすることがより好ましい。

ここで、ヤング率は、JIS Z 2280−1993の「金属材料の高温ヤング率試験方法」にて温度を23℃に変更して測定した値である。硬質層が金属化合物からなる場合も同様である。

【0053】

表面平滑硬質層13が金属または金属化合物からなる場合、厚さは0.0001μmを超え0.1μm以下、好ましくは0.001〜0.07μmとする。表面平滑硬質層13の厚さを前記範囲とすることにより、凹凸パターン12aの最頻ピッチAを、確実に0.05μmを超え1μm以下にできる。しかし、表面平滑硬質層13の厚さが0.0001μm未満であると最頻ピッチAが0.05μm以下になることがあり、0.1μmを超えると、最頻ピッチAが1μmを超えることがある。

また、表面平滑硬質層13の厚さは連続的に変化していても構わない。表面平滑硬質層14の厚さが連続的に変化している場合には、圧縮後に形成される凹凸パターン12aのピッチおよび深さが連続的に変化するようになる。

【0054】

硬質層が、樹脂及び金属または金属化合物からなる場合、積層シート10aを変形させる際には、表面平滑硬質層13を5%以上の変形率で変形させることが好ましい。表面平滑硬質層13を5%以上の変形率で変形させれば、凹凸パターン12aの底部12bの平均深さBを、容易に最頻ピッチAを100%とした際の5%以上にできる。

さらには、表面平滑硬質層13を20%以上の変形率で変形させることがより好ましい。

【0055】

この製造方法において、より容易に凹凸パターン12aを形成できることから、硬質層が金属または金属化合物からなる場合、表面平滑硬質層14のヤング率を0.1〜500GPaにすることが好ましく、1〜150GPaにすることがより好ましい。

表面平滑硬質層13のヤング率を前記範囲にするためには、表面平滑硬質層14を、金、アルミニウム、銀、炭素、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマスよりなる群から選ばれる少なくとも1種の金属で構成することが好ましい。または、表面平滑硬質層14を、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ガリウムヒ素よりなる群から選ばれる少なくとも1種の金属化合物で構成することが好ましい。

【0056】

この製造方法では、表面平滑硬質層13の厚さが薄いほど、表面平滑硬質層13のヤング率が低いほど、凹凸パターン12aの最頻ピッチAが小さくなり、基材の変形率が高いほど、平均深さBが深くなる。したがって、凹凸パターン12aを所定の最頻ピッチA、平均深さBにするためには、前記条件を適宜選択する必要がある。

【0057】

以上説明したナノバックリング形状を有するシートの製造方法では、表面平滑硬質層13が樹脂からなる場合、表面硬質層13を構成する第2の樹脂が加熱収縮性フィルム11aを構成する第1の樹脂よりガラス転移温度が10℃以上高いため、第1の樹脂のガラス転移温度と第2の樹脂のガラス転移温度の間の温度では、表面平滑硬質層13のヤング率が加熱収縮性フィルム11aより高くなる。その上、表面平滑硬質層13の厚さを0.001μmを超え0.5μm以下としているため、第1の樹脂のガラス転移温度と第2の樹脂のガラス転移温度の間の温度で加工した際には、表面平滑硬質層13は厚みを増すよりも、折り畳まれるようになる。

また、表面平滑硬質層13が金属または金属化合物からなる場合、表面硬質層13が、加熱圧縮性フィルム11aより硬い表面平滑硬質層13を熱圧縮した際に、厚みを増すよりも、折り畳まれるようになる。

さらに、表面平滑硬質層13は加熱収縮性フィルム11aに樹脂、金属または金属化合物などで積層されているため、加熱収縮性フィルム11aの収縮による応力が全体に均一にかかる。したがって、本発明によれば、表面平滑硬質層13を折り畳むように変形させて、光拡散体として性能に優れた凹凸パターン形成シート10を簡便に、かつ、大面積で製造できる。

しかも、この製造方法によれば、容易に、凹凸パターン12aの最頻ピッチAを、0.05μmを超え1μm以下、凹凸パターン12aの底部12bの平均深さBを、最頻ピッチAを100%とした際の5%以上にできる。

【0058】

本発明では、加熱開始温度がTg℃よりも低い温度から上昇する。好ましくは(Tg−30)℃から0.1〜10℃/分上昇する割合で加熱収縮することにより、凹凸パターン12aの配向度が0.25以下となる。10℃/分より大きい割合で温度を上昇させると、配向度が0.25より大きくなる場合がある。また0.1℃/分より小さい割合で温度を上昇させることは、加熱に時間がかかりすぎるため効率が悪い。

【0059】

また、以下の工程により凹凸パターン12aの平均深さBを、最頻ピッチAを100%とした際の300%にすることができる。

加熱収縮性フィルム11aをあらかじめ収縮させた後、加熱収縮性フィルム11aに加熱収縮性フィルム11aよりガラス転移温度が低いプライマー樹脂層を塗工し、該プライマー樹脂層の上に表面硬質平滑層13を設けた積層シートを形成する。該積層シートを加熱収縮させることによりナノバックリング形状を有するシートを形成する。

加熱収縮後の加熱収縮性フィルム11aを積層シートから剥離し、別の加熱収縮性フィルムを貼り合せ、積層シートを形成する。この積層シートを加熱収縮させることにより、加熱収縮性フィルム1枚分を加熱収縮させた場合より、平均深さBを大きくすることが可能である。この工程を複数回繰り返すことで、凹凸パターン12aの平均深さBを、最頻ピッチAを100%とした際の300%にすることができる。

【0060】

また、ナノバックリング形状を有するシートの第一の工程及び第二の工程を含む製造方法としては、下記(1)および(2)の方法を適用することもできる。

(1)基材11の片面の全部に、表面平滑硬質層13を設けて積層シート10aを形成し、積層シート10a全体を表面に沿った一方向に圧縮する方法。

基材11のガラス転移温度が室温未満の場合、積層シート10aの圧縮は室温で行い、基材11のガラス転移温度が室温以上の場合、積層シート10aの圧縮は、基材11のガラス転移温度以上、平面平滑硬質層14のガラス転移温度未満で行う。

(2)基材11の片面の全部に、表面平滑硬質層14を設けて積層シート10aを形成し、積層シート10aを一方向に延伸し、延伸方向に対する直交方向を収縮させて、表面平滑硬質層13を表面に沿った一方向に圧縮する方法。

基材11のガラス転移温度が室温未満の場合、積層シート10aの延伸は室温で行い、基材11のガラス転移温度が室温以上の場合、積層シート10aの延伸は、基材11のガラス転移温度以上、平面平滑硬質層14のガラス転移温度未満で行う。

【0061】

(1)の方法において、積層シート10aを形成する方法としては、例えば、基材11の片面に、樹脂の溶液または分散液をスピンコーターやバーコーター等により塗工し、溶媒を乾燥させる方法などが挙げられる。

【0062】

積層シート10a全体を表面に沿った一方向に圧縮する方法としては、例えば、積層シート10aの一端部とその反対側の端部とを、万力等により挟んで圧縮する方法などが挙げられる。

【0063】

(2)の方法において、積層シート10aを一方向に延伸する方法としては、例えば、積層シート10aの一端部とその反対側の端部とを、引っ張って延伸する方法などが挙げられる。

(2)の方法における表面平滑硬質層13においても、(1)の方法で用いるものと同様の成分を用いることができ、同様の厚さとすることができる。また、積層シート10aの形成方法は、(1)の方法と同様に、基材11の片面に樹脂の溶液または分散液を塗工し、溶媒を乾燥させる方法を適用できる。

【0064】

本発明のナノバックリング形状を有するシートは、片面または両面に他の層を備えてもよい。例えば、ナノバックリング形状を有するシートの、凹凸パターン12aが形成されている側の面に、その面の汚れを防止するために、フッ素樹脂またはシリコーン樹脂を主成分として含有する厚さ1〜5nm程度の防汚層を備えてもよい。

また、基材11側の面には、透明樹脂製あるいはガラス製の支持体が備えられていてもよい。

さらに、基材11側の面に粘着剤層が形成されていてもよく、機能性を適宜持たせるために色素を含んでもよい。

【0065】

(ナノバックリング形状を有するシート製造用工程シート原版およびナノバックリング形状を有するシートの製造方法)

本発明のナノバックリング形状を有するシート製造用工程シート原版(以下、工程シート原版という。)は、上述した凹凸パターン12aを備えるものであり、凹凸パターン12aを、以下に示すような方法で他の素材に転写し、該工程シート原版と同等の最頻ピッチおよび平均深さの凹凸パターンが表面に形成されたナノバックリング形状を有するシートを大面積で大量に製造するための型として用いてもよい。

工程シート原版には、ナノバックリング形状を有するシート10を支持するための樹脂製または金属製の支持体をさらに備えてもよい。

【0066】

工程シート原版を用いてナノバックリング形状を有するシートを製造する具体的な方法としては、例えば、下記(a)〜(c)の方法が挙げられる。

(a)工程シート原版の凹凸パターンが形成された面に、未硬化の電離放射線硬化性樹脂を塗工する工程と、電離放射線を照射して前記硬化性樹脂を硬化させた後、硬化した塗膜を工程シート原版から剥離する工程とを有する方法。ここで、電離放射線とは、通常、紫外線または電子線のことであるが、本発明では、可視光線、X線、イオン線等も含む。

(b)工程シート原版の凹凸パターンが形成された面に、未硬化の液状熱硬化性樹脂を塗工する工程と、加熱して前記液状熱硬化性樹脂を硬化させた後、硬化した塗膜を工程シート原版から剥離する工程とを有する方法。

(c)工程シート原版の凹凸パターンが形成された面に、シート状の熱可塑性樹脂を接触させる工程と、該シート状の熱可塑性樹脂を工程シート原版に押圧しながら加熱して軟化させた後、冷却する工程と、その冷却したシート状の熱可塑性樹脂を工程シート原版から剥離する工程とを有する方法。

【0067】

また、工程シート原版を用いて2次工程用成形物を作製し、その2次工程用成形物を用いてナノバックリング形状を有するシートを製造することもできる。2次工程用成形物としては、例えば、2次工程シートが挙げられる。また、2次工程用成形物としては、工程シート原版を丸めて円筒の内側に貼り付け、その円筒の内側にロールを挿入した状態でめっきし、円筒からロールを取り出して得ためっきロールが挙げられる。

2次工程用成形物を用いる具体的な方法としては、下記(d)〜(f)の方法が挙げられる。

【0068】

(d)工程シート原版の凹凸パターンが形成された面に、ニッケル等の金属めっきを行って、めっき層(凹凸パターン転写用材料)を積層する工程と、そのめっき層を工程シート原版から剥離して、金属製の2次工程用成形物を作製する工程と、次いで、2次工程用成形物の凹凸パターンと接していた側の面に、未硬化の電離放射線硬化性樹脂を塗工する工程と、電離放射線を照射して前記硬化性樹脂を硬化させた後、硬化した塗膜を2次工程用成形物から剥離する工程とを有する方法。

(e)工程シート原版の凹凸パターンが形成された面に、めっき層(凹凸パターン転写用材料)を積層する工程と、そのめっき層を工程シート原版から剥離して、金属製の2次工程用成形物を作製する工程と、該2次工程用成形物の凹凸パターンと接していた側の面に、未硬化の液状熱硬化性樹脂を塗工する工程と、加熱により該樹脂を硬化させた後、硬化した塗膜を2次工程用成形物から剥離する工程とを有する方法。

(f)工程シート原版の凹凸パターンが形成された面に、めっき層(凹凸パターン転写用材料)を積層する工程と、そのめっき層を工程シート原版から剥離して、金属製の2次工程用成形物を作製する工程と、該2次工程用成形物の凹凸パターンと接していた側の面に、シート状の熱可塑性樹脂を接触させる工程と、該シート状の熱可塑性樹脂を2次工程用成形物に押圧しながら加熱して軟化させた後、冷却する工程と、その冷却したシート状の

熱可塑性樹脂を2次工程用成形物から剥離する工程とを有する方法。

【0069】

(a)の方法の具体例について説明する。図8に示すように、まず、ウェブ状の工程シート原版110の凹凸パターン112aが形成された面に、コーター120により未硬化の液状電離放射線硬化性樹脂112cを塗工する。次いで、該硬化性樹脂を塗工した工程シート原版110を、ロール130を通すことにより押圧して、前記硬化性樹脂を工程シート原版110の凹凸パターン112a内部に充填する。その後、電離放射線照射装置140により電離放射線を照射して、硬化性樹脂を架橋・硬化させる。そして、硬化後の電離放射線硬化性樹脂を工程シート原版110から剥離させることにより、ウェブ状のナノバックリング形状を有するシート150を製造することができる。

【0070】

(a)の方法において、工程シート原版の凹凸パターンが形成された面には、離型性を付与する目的で、未硬化の電離放射線硬化性樹脂塗工前に、シリコーン樹脂、フッ素樹脂等からなる層を1〜10nm程度の厚さで設けてもよい。

工程シート原版の凹凸パターンが形成された面に、未硬化の電離放射線硬化性樹脂を塗工するコーターとしては、Tダイコーター、ロールコーター、バーコーター等が挙げられる。

未硬化の電離放射線硬化性樹脂としては、エポキシアクリレート、エポキシ化油アクリレート、ウレタンアクリレート、不飽和ポリエステル、ポリエステルアクリレート、ポリエーテルアクリレート、ビニル/アクリレート、ポリエン/アクリレート、シリコンアクリレート、ポリブタジエン、ポリスチリルメチルメタクリレート等のプレポリマー、脂肪族アクリレート、脂環式アクリレート、芳香族アクリレート、水酸基含有アクリレート、アリル基含有アクリレート、グリシジル基含有アクリレート、カルボキシ基含有アクリレート、ハロゲン含有アクリレート等のモノマーの中から選ばれる1種類以上の成分を含有するものが挙げられる。未硬化の電離放射線硬化性樹脂は溶媒等で希釈することが好ましい。

また、未硬化の電離放射線硬化性樹脂には、フッ素樹脂、シリコーン樹脂等を添加してもよい。

未硬化の電離放射線硬化性樹脂を紫外線により硬化する場合には、未硬化の電離放射線硬化性樹脂にアセトフェノン類、ベンゾフェノン類等の光重合開始剤を添加することが好ましい。

【0071】

未硬化の液状電離放射線硬化性樹脂を塗工した後には、樹脂、ガラス等からなる基材を貼り合わせてから電離放射線を照射してもよい。電離放射線の照射は、基材、工程シート原版の電離放射線透過性を有するいずれか一方から行えばよい。

【0072】

硬化後の電離放射線硬化性樹脂のシートの厚みは0.1〜100μm程度とすることが好ましい。硬化後の電離放射線硬化性樹脂のシートの厚みが0.1μm以上であれば、充分な強度を確保でき、100μm以上であれば、充分な可撓性を確保できる。

【0073】

上記図8に示す方法では、工程シート原版がウェブ状であったが、枚葉のシートであってもよい。枚葉のシートを用いる場合、枚葉のシートを平板状の型として使用するスタンプ法、枚葉のシートをロールに巻きつけて円筒状の型として使用するロールインプリント法等を適用できる。また、射出成形機の型の内側に枚葉の工程シート原版を配置させてもよい。

【0074】

(b),(e)の方法において、液状熱硬化性樹脂としては、例えば、未硬化の、メラミン樹脂、ウレタン樹脂、エポキシ樹脂等が挙げられる。

また、(b)の方法における硬化温度は、工程シート原版のガラス転移温度より低いことが好ましい。硬化温度が工程シート原版のガラス転移温度以上であると、硬化時に工程シート原版の凹凸パターンが変形するおそれがあるからである。

【0075】

(c),(f)の方法において、熱可塑性樹脂としては、例えば、アクリル樹脂、ポリオレフィン、ポリエステル等が挙げられる。

シート状の熱可塑性樹脂を2次工程用成形物に押圧する際の圧力は1〜100MPaであることが好ましい。押圧時の圧力が1MPa以上であれば、凹凸パターンを高い精度で転写させることができ、100MPa以下であれば、過剰な加圧を防ぐことができる。

また、(c)の方法における熱可塑性樹脂の加熱温度は、工程シート原版のガラス転移温度より低いことが好ましい。加熱温度が工程シート原版のガラス転移温度以上であると、加熱時に工程シート原版の凹凸パターンが変形するおそれがあるからである。

加熱後の冷却温度としては、凹凸パターンを高い精度で転写させることができることから、熱可塑性樹脂のガラス転移温度未満であることが好ましい。

【0076】

(a)〜(c)の方法の中でも、加熱を省略でき、工程シート原版の凹凸パターンの変形を防止できる点で、電離放射線硬化性樹脂を使用する(a)の方法が好ましい。

【0077】

(d)〜(f)の方法においては、金属製の2次工程用成形物の厚さを50〜500μm程度とすることが好ましい。金属製の2次工程用成形物の厚さが50μm以上であれば、2次工程用成形物が充分な強度を有し、500μm以下であれば、充分な可撓性を確保できる。

(d)〜(f)の方法では、熱による変形が小さい金属製シートを工程シートとして用いるため、凹凸パターン形成シート用の材料として、電離放射線硬化性樹脂、熱硬化性樹脂、熱可塑性樹脂のいずれも使用できる。

【0078】

なお、(d)〜(f)では工程シート原版の凹凸パターンを金属に転写させて2次工程用成形物を得たが、樹脂に転写させて2次工程用成形物を得てもよい。その場合に使用できる樹脂としては、例えば、ポリカーボネート、ポリアセタール、ポリスルホン、(a)の方法で使用する電離放射線硬化性樹脂などが挙げられる。電離放射線硬化性樹脂を用いる場合には、(a)の方法と同様に、電離放射線硬化性樹脂の塗工、硬化、剥離を順次行って、2次工程用成形物を得る。

【0079】

上述のようにして得たナノバックリング形状を有するシートには、凹凸パターンの形成された面と反対の面に粘着剤層を設けても構わない。

また、工程シート原版として用いたナノバックリング形状を有するあるいは2次工程用成形物を剥離せずに保護層として用い、ナノバックリング形状を有するシートの使用直前に保護層を剥離してもよい。

【0080】

本発明のナノバックリング形状を有するシートは、上述の工程に沿って容易にかつ再現性よく製造できる。しかも、得られたフィルムの硬質層の表面には、回折格子として機能する微細な凹凸パターンのピッチが均一に形成されていて、ほぼ均一な虹彩模様を発現できるようになる。

【0081】

本発明のナノバックリング形状を有するシートは、外観特性を生かして糸、包装材料、壁紙、ポスター、ラベル、衣料やベルト及び釣竿、ボタン、イヤリング、ペンダント等に用いることができる。また、複雑な組み合わせパターンにより、意匠、偽造防止分野のマーク、ラベル、包装材料等に用いることができる。他にセキュリティデバイスに組みこんで、通常の印刷とは異なる目視効果を備え、かつコピーなどによる偽造を防止できる有価証券、銀行券、身分証明書、クレジットカード等のセキュリティ性の求められる印刷物に用いることができる。

【実施例】

【0082】

以下の例におけるヤング率は、引張り試験機(テスター産業社製TE−7001)を用い、JIS K 7113−1995に準拠して測定した値である。特に温度を記載していない場合には、23℃における値である。

【0083】

(実施例1)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)を、80℃で1分間加熱することにより、加熱前の長さの85%に熱収縮させ(すなわち、変形率15%で変形させ)、該基材の片面に、アルミニウムを厚さが8nmになるように真空蒸着し、硬質層を形成して積層シートを得た。

次いで、その積層シートを40℃から1分/℃上昇の割合で85℃まで加熱することにより、加熱前の長さの60%に熱収縮させ(すなわち、変形率25%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

【0084】

(実施例2)

硬質層のアルミニウムを12nmになるように真空蒸着した以外は実施例1と同様にしてナノバックリング形状を有するシートを得た。

【0085】

(実施例3)

硬質層のアルミニウムを20nmになるように真空蒸着した以外は実施例1と同様にしてナノバックリング形状を有するシートを得た。

【0086】

(実施例4)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)を、80℃で1分間加熱することにより、加熱前の長さの85%に熱収縮させ(すなわち、変形率15%で変形させ)、該基材の片面に、アルミニウムを厚さが12nmになるように真空蒸着し、硬質層を形成して積層シートを得た。

次いで、その積層シートを80℃で1分間加熱することにより、加熱前の長さの60%に熱収縮させ(すなわち、変形率25%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

【0087】

(実施例5)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)を、80℃で1分間加熱することにより、加熱前の長さの85%に熱収縮させ(すなわち、変形率15%で変形させ)、該基材の片面に、トルエンに希釈したポリメチルメタクリレート(ポリマーソース株式会社製P4831−MMA、ガラス転移温度100℃)を厚さが50nmになるようにバーコーターにより塗工し、硬質層を形成して積層シートを得た。

次いで、その積層シートを40℃から1分/℃上昇の割合で85℃まで加熱することにより、加熱前の長さの60%に熱収縮させ(すなわち、変形率25%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

なお、ポリエチレンテレフタレート製加熱収縮性フィルムおよび該ポリメチルメタクリレートの80℃におけるヤング率はそれぞれ50MPa、1GPaであった。

【0088】

(実施例6)

実施例1で得たナノバックリング形状を有するシートを工程シートの原版として用いて、以下のようにしてナノバックリング形状を有するシートを得た。

すなわち、工程シート原版の凹凸パターンが形成された面にエポキシアクリレート系プレポリマー、2−エチルヘキシルアクリレート及びベンゾフェノン系光重合開始剤を含む未硬化の紫外線硬化性樹脂組成物を塗工した。

次いで、未硬化の紫外線硬化性樹脂組成物の塗膜の工程シート原版と接していない面に、厚さ50μmのトリアセチルセルロースフィルムを重ね合わせ、押圧した。

次いで、トリアセチルセルロースフィルムの上から紫外線を照射し、未硬化の紫外線硬化樹脂を硬化させ、その硬化物を工程シート原版から剥離し、ナノバックリング形状を有するシートを得た。

【0089】

(実施例7)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)を、75℃で1分間加熱することにより、加熱前の長さの96%に熱収縮させ(すなわち、変形率4%で変形させ)、該基材の片面に、アルミニウムを厚さが20nmになるように真空蒸着し、硬質層を形成して積層シートを得た。

次いで、その積層シートを40℃から1分/℃上昇の割合で85℃まで加熱することにより、加熱前の長さの66%に熱収縮させ(すなわち、変形率30%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

【0090】

(比較例1)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)の片面に、アルミニウムを厚さが12nmになるように真空蒸着し、硬質層を形成して積層シートを得た。

次いで、その積層シートを40℃から1分/℃上昇の割合で85℃まで加熱することにより、加熱前の長さの60%に熱収縮させ(すなわち、変形率40%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

【0091】

(比較例2)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)の片面に、アルミニウムを厚さが20nmになるように真空蒸着し、硬質層を形成して積層シートを得た。

次いで、その積層シートを85℃で1分加熱することにより、加熱前の長さの60%に熱収縮させ(すなわち、変形率40%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

【0092】

(比較例3)

一軸方向に熱収縮する厚さ50μmでヤング率3GPaのポリエチレンテレフタレート製加熱収縮性フィルム(三菱樹脂株式会社製ヒシペットLX−60S、ガラス転移温度70℃)の片面に、アルミニウムを厚さが12nmになるように真空蒸着し、硬質層を形成して積層シートを得た。

次いで、その積層シートを40℃から1分/℃上昇の割合で80℃まで加熱することにより、加熱前の長さの50%に熱収縮させ(すなわち、変形率50%で変形させ)、硬質層が、収縮方向に対して直交方向に沿って周期的を有する波状のナノバックリング形状を有するシートを得た。

【0093】

(評価方法)

実施例1〜7および比較例1〜3のナノバックリング形状を有するシートの上面を、原子間力顕微鏡(日本ビーコ社製ナノスコープIII)により撮影した。

実施例1〜7および比較例1〜3のナノバックリング形状を有するシートでは、原子間力顕微鏡の画像にて凹凸パターンの深さを10箇所で測定し、それらを平均して平均深さを求めた。

また、凹凸パターンの最頻ピッチおよび配向度を以下のようにして求めた。

まず、原子間力顕微鏡により凹凸パターンの上面を撮影し、撮影して得た画像をグレースケールのファイルに変換した(図3、図9参照)。次いでグレースケールのファイル画像をフーリエ変換する。図4、図10にフーリエ変換後の画像を示す。次いで、図4、図10の画像の中心から水平方向にそれぞれ補助線L2、L4を引き、その補助線上の輝度をプロット(図5、図11参照)し、縦軸の数値が最大となる横軸の値X、Yの逆数を最頻ピッチとした。次いで、図4、図10において、補助線L2、L4と値X、Yの部分にて直交する補助線L3、L6上の輝度をプロット(図6、図12参照)する。そして、図6及び図12のプロットにおけるピークの半値幅W1及、W2より凹凸パターンの配向度を求めた。最頻ピッチおよび配向度の値を表1に示す。

【0094】

【表1】

【0095】

積層シートの表面平滑硬質層を折り畳むように変形させ、金属または金属化合物及び樹脂からなる層を積層した実施例1〜5および7では、ナノバックリング形状を有するシートを容易に製造できた。

さらに、実施例1〜5および7のナノバックリング形状を有するシートは、凹凸パターンの最頻ピッチが0.05μmを超え1μm以下で、底部の平均深さが前記最頻ピッチを100%とした際の5%以上かつ、配向度が0.25以下となりナノバックリング形状を有するシートとして適したものであった。実施例1〜5および7にて、上記のような最頻ピッチ、平均深さおよび配向度が得られたのは、あらかじめ基材を1%以上収縮させ、表面平滑硬質層を、硬質層が樹脂の場合は0.001を超え0.5μm以下で、硬質層が金属または金属化合物の場合は0.0001μmを超え0.1μm以下でそれぞれ設け、(Tg−30)℃から0.1〜10℃/分上昇する割合で加熱収縮し、変形率を5%以上としたためである。

また、実施例1で得た凹凸パターンを有するシートを工程シートとして用いた実施例6の製造方法によれば、凹凸パターンを有するシートと同等の最頻ピッチ、平均深さおよび配向度の凹凸パターンを有するナノバックリング形状を有するシートを簡便に製造できた。

【0096】

これに対し、比較例1および3では、基材の収縮を行なかったため、得られたナノバックリング形状を有するシートの配向度は0.25を超えていた。

【符号の説明】

【0097】

10 ナノバックリング形状を有するシート

10a 積層シート

11 基材

11a 加熱収縮性フィルム

12 硬質層

12a 凹凸パターン

12b 底部

13 表面平滑硬質層

【特許請求の範囲】

【請求項1】

熱収縮性フィルム基材を加熱収縮して変形率1%以上となるようにする工程と、熱収縮性フィルムからなる樹脂製の基材の少なくとも片面に、平滑な硬質層を少なくとも一層以上設けて積層シートを形成する工程と、該積層シートを、基材の樹脂Tg℃以上の温度で加熱収縮することにより少なくとも該硬質層を蛇行変形させる工程とを含むことを特徴とするナノバックリング形状を有する表面微細凹凸体の製造方法。

【請求項2】

熱収縮性フィルム基材を加熱収縮して変形率1%以上となるようにする工程と、熱収縮性フィルムからなる樹脂製の基材の少なくとも片面に、平滑な硬質層を少なくとも一層以上設けて積層シートを形成する工程と、該積層シートを、基材の樹脂Tg℃より低い温度から毎分0.1〜10℃の上昇割合で加熱収縮することにより少なくとも該硬質層を蛇行変形させる工程とを含むことを特徴とするナノバックリング形状を有する表面微細凹凸体の製造方法。

【請求項3】

硬質層が樹脂からなる請求項1または2に記載のナノバックリング形状を有する表面微細凹凸体の製造方法。

【請求項4】

硬質層が金属又は金属化合物からなる請求項1または2に記載のナノバックリング形状を有する表面微細凹凸体の製造方法。

【請求項5】

請求項1〜4のいずれかに記載の製造方法で製造されたことを特徴とするナノバックリング形状を有する表面微細凹凸体。

【請求項6】

請求項5記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の樹脂が、ポリビニルアルコール、ポリスチレン、アクリル樹脂、スチレン−アクリル共重合体、スチレン−アクリロニトリル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリエーテルスルホン、フッ素樹脂よりなる群から選ばれる少なくとも1種の樹脂であるナノバックリング形状を有する表面微細凹凸体。

【請求項7】

請求項5記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の金属化合物が、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ガリウムヒ素、酸化ニオブよりなる群から選ばれる少なくとも1種の金属化合物であるナノバックリング形状を有する表面微細凹凸体。

【請求項8】

請求項5記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の金属が、金、アルミニウム、銀、炭素、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマスよりなる群から選ばれる少なくとも1種の金属であるナノバックリング形状を有する表面微細凹凸体。

【請求項9】

請求項5記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の表面に形成された凹凸パターンの最頻ピッチが、0.05μmを超え1μm以下で、凹凸パターンの深さが最頻ピッチを100%とした際の5%以上で、かつ配向度が0.25以下でピッチが略均等であるナノバックリング形状を有する表面微細凹凸体。

【請求項10】

請求項5〜9いずれかに記載のナノバックリング形状を有するシートを備え、該ナノバックリング形状を有するシートと同等の平均ピッチおよび平均深さのナノバックリング形状を有する表面微細凹凸体を製造するための型として用いられる工程シート原版。

【請求項11】

請求項10に記載の工程シート原版の、ナノバックリング形状が形成された面に、未硬化の硬化性樹脂を塗工する工程と、該硬化性樹脂を硬化させた後、硬化した塗膜を工程シート原版から剥離する工程とを有する光学素子の製造方法。

【請求項12】

請求項10に記載の工程シート原版の、ナノバックリング形状が形成された面に、シート状の熱可塑性樹脂を接触させる工程と、該熱可塑性樹脂を工程シート原版に押圧しながら加熱して軟化させた後、冷却する工程と、冷却したシート状の熱可塑性樹脂を工程シート原版から剥離する工程とを有する光学素子の製造方法。

【請求項13】

請求項10に記載の工程シート原版の、ナノバックリング形状が形成された面に、ナノバックリング形状転写用材料を積層する工程と、ナノバックリング形状に積層したナノバックリング形状転写用材料を前記工程シート原版から剥離して2次工程シートを作製する工程と、該2次工程シートの、前記工程シート原版のナノバックリング形状と接していた側の面に、未硬化の硬化性樹脂を塗工する工程と、該硬化性樹脂を硬化させた後、硬化した塗膜を2次工程シートから剥離する工程とを有する光学素子の製造方法。

【請求項14】

請求項10に記載の工程シート原版の、ナノバックリング形状が形成された面に、ナノバックリング形状転写用材料を積層する工程と、ナノバックリング形状に積層したナノバックリング形状転写用材料を前記工程シート原版から剥離して2次工程シートを作製する工程と、該2次工程シートの、前記工程シート原版のナノバックリング形状と接していた側の面に、シート状の熱可塑性樹脂を接触させる工程と、該熱可塑性樹脂を2次工程シートに押圧しながら加熱して軟化させた後、冷却する工程と、冷却したシート状の熱可塑性樹脂を2次工程シートから剥離する工程とを有する光学素子の製造方法。

【請求項15】

熱収縮フィルム基材上に少なくとも一層以上の硬質層を備え、該硬質層の表面に形成された凹凸パターンの最頻ピッチが0.05μmを超え1μm以下で、凹凸パターンの深さが最頻ピッチを100%とした際の5%以上で、かつ配向度が0.25以下でピッチが略均等である液晶配向用のナノバックリング形状を有する表面微細凹凸体。

【請求項1】

熱収縮性フィルム基材を加熱収縮して変形率1%以上となるようにする工程と、熱収縮性フィルムからなる樹脂製の基材の少なくとも片面に、平滑な硬質層を少なくとも一層以上設けて積層シートを形成する工程と、該積層シートを、基材の樹脂Tg℃以上の温度で加熱収縮することにより少なくとも該硬質層を蛇行変形させる工程とを含むことを特徴とするナノバックリング形状を有する表面微細凹凸体の製造方法。

【請求項2】

熱収縮性フィルム基材を加熱収縮して変形率1%以上となるようにする工程と、熱収縮性フィルムからなる樹脂製の基材の少なくとも片面に、平滑な硬質層を少なくとも一層以上設けて積層シートを形成する工程と、該積層シートを、基材の樹脂Tg℃より低い温度から毎分0.1〜10℃の上昇割合で加熱収縮することにより少なくとも該硬質層を蛇行変形させる工程とを含むことを特徴とするナノバックリング形状を有する表面微細凹凸体の製造方法。

【請求項3】

硬質層が樹脂からなる請求項1または2に記載のナノバックリング形状を有する表面微細凹凸体の製造方法。

【請求項4】

硬質層が金属又は金属化合物からなる請求項1または2に記載のナノバックリング形状を有する表面微細凹凸体の製造方法。

【請求項5】

請求項1〜4のいずれかに記載の製造方法で製造されたことを特徴とするナノバックリング形状を有する表面微細凹凸体。

【請求項6】

請求項5記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の樹脂が、ポリビニルアルコール、ポリスチレン、アクリル樹脂、スチレン−アクリル共重合体、スチレン−アクリロニトリル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリエーテルスルホン、フッ素樹脂よりなる群から選ばれる少なくとも1種の樹脂であるナノバックリング形状を有する表面微細凹凸体。

【請求項7】

請求項5記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の金属化合物が、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ガリウムヒ素、酸化ニオブよりなる群から選ばれる少なくとも1種の金属化合物であるナノバックリング形状を有する表面微細凹凸体。

【請求項8】

請求項5記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の金属が、金、アルミニウム、銀、炭素、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマスよりなる群から選ばれる少なくとも1種の金属であるナノバックリング形状を有する表面微細凹凸体。

【請求項9】

請求項5記載の樹脂製の基材と、該基材の少なくとも片面に設けられた硬質層とを備え、該硬質層がナノバックリング形状を有する表面微細凹凸体であって、

前記硬質層の表面に形成された凹凸パターンの最頻ピッチが、0.05μmを超え1μm以下で、凹凸パターンの深さが最頻ピッチを100%とした際の5%以上で、かつ配向度が0.25以下でピッチが略均等であるナノバックリング形状を有する表面微細凹凸体。

【請求項10】

請求項5〜9いずれかに記載のナノバックリング形状を有するシートを備え、該ナノバックリング形状を有するシートと同等の平均ピッチおよび平均深さのナノバックリング形状を有する表面微細凹凸体を製造するための型として用いられる工程シート原版。

【請求項11】

請求項10に記載の工程シート原版の、ナノバックリング形状が形成された面に、未硬化の硬化性樹脂を塗工する工程と、該硬化性樹脂を硬化させた後、硬化した塗膜を工程シート原版から剥離する工程とを有する光学素子の製造方法。

【請求項12】

請求項10に記載の工程シート原版の、ナノバックリング形状が形成された面に、シート状の熱可塑性樹脂を接触させる工程と、該熱可塑性樹脂を工程シート原版に押圧しながら加熱して軟化させた後、冷却する工程と、冷却したシート状の熱可塑性樹脂を工程シート原版から剥離する工程とを有する光学素子の製造方法。

【請求項13】

請求項10に記載の工程シート原版の、ナノバックリング形状が形成された面に、ナノバックリング形状転写用材料を積層する工程と、ナノバックリング形状に積層したナノバックリング形状転写用材料を前記工程シート原版から剥離して2次工程シートを作製する工程と、該2次工程シートの、前記工程シート原版のナノバックリング形状と接していた側の面に、未硬化の硬化性樹脂を塗工する工程と、該硬化性樹脂を硬化させた後、硬化した塗膜を2次工程シートから剥離する工程とを有する光学素子の製造方法。

【請求項14】

請求項10に記載の工程シート原版の、ナノバックリング形状が形成された面に、ナノバックリング形状転写用材料を積層する工程と、ナノバックリング形状に積層したナノバックリング形状転写用材料を前記工程シート原版から剥離して2次工程シートを作製する工程と、該2次工程シートの、前記工程シート原版のナノバックリング形状と接していた側の面に、シート状の熱可塑性樹脂を接触させる工程と、該熱可塑性樹脂を2次工程シートに押圧しながら加熱して軟化させた後、冷却する工程と、冷却したシート状の熱可塑性樹脂を2次工程シートから剥離する工程とを有する光学素子の製造方法。

【請求項15】

熱収縮フィルム基材上に少なくとも一層以上の硬質層を備え、該硬質層の表面に形成された凹凸パターンの最頻ピッチが0.05μmを超え1μm以下で、凹凸パターンの深さが最頻ピッチを100%とした際の5%以上で、かつ配向度が0.25以下でピッチが略均等である液晶配向用のナノバックリング形状を有する表面微細凹凸体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−224916(P2011−224916A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−98385(P2010−98385)

【出願日】平成22年4月22日(2010.4.22)

【出願人】(000122298)王子製紙株式会社 (2,055)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月22日(2010.4.22)

【出願人】(000122298)王子製紙株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]