ナノファイバーの製造方法

【課題】高配向繊維、特に熱溶融せず、また有機溶媒にも溶解しないパラ系アラミドポリマーからなる繊維等に適用できるナノファイバーの製造方法を提供する

【解決手段】1m/分以上100m/分以下の速度で移動する高配向繊維の繊維糸条もしくは繊維集合体5にノズル4からドライアイス粒または液化炭酸を衝突させ、該繊維糸条もしくは該繊維集合体5の少なくとも一部の繊維をナノファイバー化させるナノファイバー製造方法。該繊維集合体5を固定したネット3上を移動させることが好ましい。

【解決手段】1m/分以上100m/分以下の速度で移動する高配向繊維の繊維糸条もしくは繊維集合体5にノズル4からドライアイス粒または液化炭酸を衝突させ、該繊維糸条もしくは該繊維集合体5の少なくとも一部の繊維をナノファイバー化させるナノファイバー製造方法。該繊維集合体5を固定したネット3上を移動させることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノファイバーの製造方法に関し、詳細には、高配向繊維からなる繊維糸条もしくは繊維集合体の少なくとも一部をナノファイバー化させる、ナノファイバーの製造方法に関する。

【背景技術】

【0002】

繊維直径がナノメートル(nm)オーダーである有機繊維よりなるナノファイバーは、ナノ構造による特異な機能発現が期待されていることから、近年注目されている。例えば、ナノファイバーは通常の繊維と比較して、比表面積が非常に大きいことから、従来の繊維が有するポリマー固有の性質のほかに、優れた吸着特性や接着特性、ナノメートルオーダーでの空孔制御や高度な分子組織化に由来する機能、あるいは優れた生体適合性といった新機能が発現する。そのため、これらの機能を活用することで、従来にない新素材の開発が期待できる。

【0003】

例えば、ナノファイバーは、再生医療用材料、ウエアラブルエレクトロニクスセンサー、バイオ・ケミカルハザード防御フィルター、複合材料、耐熱絶縁材料、軽量車両用高性能アクチェエーター、人工筋肉、安全防災用材料、対細菌・化学物質用衣料、内装材、電池セパレータ、スポーツ衣料、高性能フィルター、燃料電池用キャパシター、二次電池用電極材料、ハードディスク用研磨布、ワイピングクロス、防音材などへの応用が期待されている。

【0004】

ナノファイバーを製造する方法としては、(A)海島型複合繊維から海成分を除去し、島成分よりなるナノサイズのフィブリルを得る方法、(B)エレクトロスピニング法、または(C)エレクトロブロー法のように電界場中で紡糸することで発生するクーロン力によりナノサイズまで延伸する方法、が知られている。

【0005】

(A)海島型複合繊維からナノファイバーを得る方法として、例えば、海成分が5−ナトリウムスルホイソフタル酸を共重合した改質ポリエステル、島成分がポリエステルである海島型複合繊維を用いて編地を得た後、苛性ソーダ水溶液で海成分である改質ポリエステルを溶解除去することで、直径が10〜1000nmで繊維長が1mm程度のナノファイバーを得る方法(特許文献1)、あるいは、特許文献1で得られるナノファイバー化した編地を高圧水で噴射処理することにより、ナノファイバーがばらけた状態で存在するナノファイバーを含む編地を得る方法(特許文献2)が開示されている。

【0006】

(B)エレクトロスピニング法によるナノファイバーの製造方法は、電界場中での紡糸により生成したナノファイバーをコレクターと呼ばれる装置上に堆積させることで直接ウエブを形成できるという利点があるが、製造速度が遅いという問題点があり、工業的規模の紡糸方法としては採用されて来なかった。しかし、最近になって、エレクトロスピニング法は、種々の高分子の溶融物や溶液に適用ができ、径が数ナノメートルの繊維からなるウエブの製造も可能であることが報告されていることから、再び注目を浴び、1998年ごろから日本、米国およびドイツを中心にあらたな技術開発が始まった(例えば、「ナノファイバーテクノロジーを用いた高度産業発掘戦略」、宮本達也監修、(株)シーエムシー出版、発効日2004年2月)。

【0007】

エレクトロスピニング法によりナノファイバーからなるウエブを製造する方法として例えば、特許文献3には、揮発性の高い溶媒を用い高分子溶液を加温することで吐出量を増加させ、ポリアクリロニトリル、ポリフッ化ビニリデンあるいはポリイミドの微細繊維よりなる高分子ウエブを効率よく製造する方法が開示されている。また、特許文献4、特許文献5には、塩化リチウムを添加したN,N−ジメチルホルムアミドを溶媒とするポリメタフェニレンイソフタルアミドの溶媒を用いて、単繊維径が30〜500nmのナノファイバーからなる不織布を得る方法が開示されている。

【0008】

(C)エレクトロブローン法では、エレクトロスピニング法と同様、高分子溶液を極細ノズルから押し出す際に高電圧を印加するが、その際に、高分子溶液の押し出しノズルの周囲から圧縮ガスを同時に噴射することにより、ナノファイバーからなるウエブを得る方法が開示されている。特許文献6では、ポリエチレンオキシドの水溶液を用いて空気を噴射する方法により、繊維径が100〜700nmのナノファイバーからなるウエブを得ている。特許文献7では、ポリアクリロニトリルのN,N−ジメチルホルムアミド溶液またはポリフッ化ビニリデンのアセトン溶液を用いて、窒素またはアルゴンガスを噴射し、平均直径が1000nm未満のナノファイバーよりなるウエブを得ている。

【0009】

しかしながら、上記の方法はいずれもナノファイバー生産用の特殊装置を必要とし、また、対象繊維が熱溶融する繊維、あるいは有機溶媒に溶解する繊維に限られ、多種多様な繊維種のナノファイバーを得ることはできない。例えば、パラ系アラミド繊維のように熱溶融せず有機溶媒にも溶解しない繊維では、ナノオーダーの繊維径を有するナノファイバーを糸から製造する方法は、今のところ知られていない。特許文献8には、製織または製編したパラ系アラミド繊維布帛に、ノズル噴射圧5〜30MPa程度の高圧流体処理を施し、繊維をマイクロフィラメント化したものを、多層積層体に用いることにより、突き刺し抵抗性かつ耐切創性に優れ、ごわごわ感がなく作業性に優れた防護衣料を提供できることが開示されているが、ナノファイバーは得られていない。

【0010】

ところで、パラ系アラミドポリマーは熱溶解せず、また、実質的な溶媒は濃硫酸のみであるため、該ポリマーを濃硫酸に溶解した溶液を液晶紡糸することで繊維が製造される。しかしながら、パラ系アラミドポリマーからの微細直径のナノファイバーを製造する方法としては、前記の、海島型複合繊維からのナノファイバーの製造方法では、使用されるポリマーは熱溶融することが必要であるため、熱溶解しないパラ系アラミドポリマーには適用できない。また、エレクトロスピニングあるいはエレクトロブローンによるナノファイバーの製造では、適用されるポリマーは、揮発性溶液に溶解することが必要である。しかし、パラ系アラミドポリマーの実質的溶媒である濃硫酸極めて沸点が高く、しかも分解して亜硫酸ガスを発生する為、安全性や装置上の問題があり、好ましい方法ではない。

【0011】

また、特許文献9および特許文献10には、アラミドパルプを製造する技術が開示されている。しかし、重合時の剪断力によりゲル状の樹脂を微細化するこれらの方法では、かけられる剪断力に限界があり、ナノオーダーまで微細化することはできない。また、該方法は、重合工程または紡糸工程と連動して行われる必要があるため、アラミド糸屑などのリサイクル糸には不適であった。

【0012】

一方、ドライアイス粒等を吹き付けるという点では本発明に類似する繊維あるいは織物等の繊維集合体の表面加工方法が開示されている(特許文献11,12)。これらの文献には、微細な金属粉やセラミック粉、ドライアイス粒を含む圧送気体を、繊維や布の表面に吹き付ける加工法が開示されているが、この方法は、表面を荒らすことで布地を柔らかくするものである。すなわち、表面を毛羽立たせる、あるいは逆に表面の毛羽を取り除くといった表面加工が目的であり、繊維を分裂させて細くすることを狙ったものではない。さらに、これら文献の加工法はその目的からして、ナイロン、ポリエステル、天然繊維など一般衣料に用いられる繊維を前提としたものであって、高配向繊維については何ら記載も示唆もない。

【0013】

また、非特許文献1のフィブリル[fibril]の項には、以下の記載がある。“繊維(ガラス繊維や金属繊維などを除く)の直径方向に衝撃力を加えると、繊維の長さ方向に平行に亀裂が生じる。繊維に亀裂が発生して、より細かな繊維に分裂する現象をフィブリル化といい、分裂した繊維をフィブリル(小繊維)という。フィブリルは、各繊維材料に固有のもっとも細い繊維であるミクロフィブリルが集合して形成されると考えられている。液晶ポリマーからなる高強度繊維は、フィブリル化しやすい。”しかし、非特許文献1は、繊維がフィブリル化することを開示してはいるが、生成したフィブリルの繊維径などに関する記載はなく、ナノファイバーを製造する具体的な技術を開示するものではない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2007−107160号公報

【特許文献2】特開2007−291567号公報

【特許文献3】特開2002−249966号公報

【特許文献4】特開2008−013872号公報

【特許文献5】特開2008−013873号公報

【特許文献6】特開2008−525669号公報

【特許文献7】特開2008−519169号公報

【特許文献8】特開2007−321262号公報

【特許文献9】米国特許第4,511,623号明細書

【特許文献10】米国特許第4,876,040号明細書

【特許文献11】特開2000−054255号公報

【特許文献12】特開平10−219525号公報

【非特許文献】

【0015】

【非特許文献1】平成14(2002)年3月25日発行、「繊維の百科事典」(丸善発行、宮田清蔵編集委員長)、フィブリル[fibril]の項目

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明の目的は、高配向繊維、特に熱溶融せず、また有機溶媒にも溶解しないパラ系アラミドポリマーからなる繊維等に適用できるナノファイバーの製造方法を提供することである。

【課題を解決するための手段】

【0017】

本発明者は、かかる課題を解決するため鋭意検討した結果、特定の速度で走行する高配向した繊維集合体にドライアイス粒や液化炭酸を衝突させることにより、ポリマーを熱溶融することなく、また溶媒を用いることなく、繊維をフィブリル化し、ナノファイバーが得られることを見出し、本発明に到達した。さらに、ドライアイス粒や液化炭酸は特定構造のノズルから噴射することが好ましい。

【0018】

すなわち、本発明は、以下の通りである。

(1)0.1m/分以上、100m/分以下の速度で移動する高配向繊維の繊維糸条もしくは繊維集合体にノズルからドライアイス粒または液化炭酸を衝突させ、該繊維糸条もしくは該繊維集合体の少なくとも一部の繊維をナノファイバー化させるナノファイバー製造方法。

(2)前記ノズルの噴射口形状が横長であり、その横軸が前記繊維集合体の移動方向に対して垂直である請求項1に記載のナノファイバー製造方法。

(3)前記繊維集合体を固定したネット上を移動させる請求項1または2に記載のナノファイバー製造方法。

(4)前記ノズルが噴射筒本体と、該噴射筒本体に穿設された繊維糸条を通過させることのできる2つの貫通孔とからなるノズルであって、該貫通孔を通して繊維糸条を移動させつつドライアイス粒または液化炭酸を衝突させ、該繊維糸条にナノファイバーを形成させる請求項1に記載のナノファイバー製造方法。

(5)前記繊維糸条をドライアイス粒または液化炭酸の噴射方向に対して垂直に通過させる請求項4に記載のナノファイバー製造方法。

【発明の効果】

【0019】

本発明によれば、ポリマーを熱溶融することなく、また溶媒を用いることなく一定速度で移動しながら、ナノファイバー化していない繊維集合体からナノファイバーを、均一にかつ合理的に得ることができる。織布や不織布などから得られるナノファイバーは、繊維径が非常に細く、かつ、製造されるナノファイバー繊維集合体は加工性に優れている。そのため、本発明で得られるナノファイバー繊維集合体を用いることにより、ナノレベルで異物を濾過できる不織布や、ウイルスなど微細な異物を除去できる手術用手袋等の繊維製品を得ることができる。

【0020】

また、本発明の方法は、紡糸後の繊維を原料とする方法であり、アラミド糸屑などのリサイクル糸にも適用できるため、実用的価値が大きい。

【図面の簡単な説明】

【0021】

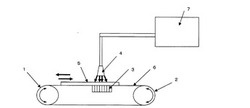

【図1】本発明のナノファイバー製造工程(布帛用)の一例

【図2】ノズルの噴射口形状の例

【図3】本発明のナノファイバー製造工程(糸条用)の一例

【図4】ノズル部分拡大図

【図5】糸条用ノズルの例の断面図

【図6】実施例1で得られたナノファイバー集合体の走査型電子顕微鏡(SEM)の写真

【図7】実施例2で得られたナノファイバー繊維糸条のSEM写真

【図8】実施例3で得られたナノファイバー繊維コードのSEM写真

【発明を実施するための形態】

【0022】

本発明のナノファイバーの製造方法において、「繊維糸条」とはコード、撚り糸、紐、フィラメント糸、紡績糸などフィラメント状のものが挙げられ、使用済みの製品からリサイクルしたものであってもよい。短繊維とは、フィラメント糸のカットファイバー、ステープル、パルプなどフィラメント状ではない繊維状物質を言う。使用する短繊維は、使用済みの製品からリサイクルしたものでも良い。「繊維集合体」とは、前記の繊維糸条および/または短繊維を用いて製造した織物、不織布、撚糸、撚紐、編物などが挙げられる。これらの繊維集合体のうち、フィブリル化が容易である点からは、短繊維の集合体、織物、不織布、コード,撚糸又は撚紐が好ましい。また、本発明で言う「ナノファイバー繊維集合体」とは、上記の繊維集合体を構成する繊維の少なくとも一部がフィブリル化し、フィブリルの直径が1000nm未満のファイバーとなっている繊維集合体を言う。

【0023】

特に好ましいナノファイバー繊維集合体はおもて面側および/または裏面側にフィブリル化した層(ナノファイバー層)を有する態様とすることである。厚み方向全てがナノファイバーであると、防護衣料等に使用した場合、十分な強度が発揮できない場合が生じるので、ナノファイバー層の厚みは使用目的により調整することが好ましい。本発明によればナノファイバー層の厚みは任意に調整が可能である。

【0024】

本発明のナノファイバーの製造方法では、繊維を用いて公知の方法により製造された織物、不織布、コード、撚糸、撚紐、編物、フィラメント糸、または、短繊維の集合体などを原料として用いる。織物の組織としては、例えば、平織、綾織、絡み織、朱子織,三軸織、横縞織,斜文織などが挙げられるが、特に限定されるものではない。不織布としては、例えば、ニードルパンチ不織布、ウオータージェットパンチ不織布、スパンレース不織布、スパンボンド不織布などが挙げられるが、特に限定されるものではない。編物の組織においても特に限定されるものでない。また、本発明のナノファイバーの製造方法の別の態様では、繊維糸条を原料として用いる。

【0025】

上記の繊維集合体もしくは繊維糸条(以下、これらをあわせて繊維集合体等とも記す)に対して、ドライアイス粒あるいは液化炭酸を衝突させて、繊維を長さ方向にフィブリル化させて、ナノファイバーを製造する。繊維集合体を用いた場合は少なくとも一部がナノファイバー化されたナノファイバー繊維集合体となる。また、繊維集合体として、短繊維の集合体を用いた場合は、フィラメント糸を用いた場合よりもナノファイバー繊維集合体に占めるナノファイバーの比率が増加する。

【0026】

ドライアイス粒を衝突させる方法としては、繊維集合体等に対してノズルから空気、窒素などの加圧された気体でドライアイス粒を噴射し、繊維をフィブリル化させる方法、または、タンブラー装置などを用いて、繊維集合体とドライアイス粒を衝突させて繊維をフィブリル化させる方法が挙げられる。また、より簡便な方法として、ドライアイス粒と短繊維あるいはその集合体とを攪拌機付きのタンク内で混合攪拌する方法や、密閉容器の中にドライイアス粒と短繊維あるいはその集合体とを入れ、振とう機で振とうさせる方法もある。液化炭酸を衝突させる方法としては、液化炭酸をスプレーにより霧状にし、空気中の水分を核にドライアイスを形成する直接ドライアイスを形成する直接ドライアイス製造スプレー法などがある。

【0027】

一方、本発明は、一定の速度で走行する繊維糸条もしくは繊維集合体に特殊ノズル孔型からドライアイス粒または液化炭酸を衝突させ、繊維糸条もしくは繊維集合体の少なくとも一部の繊維をナノファイバー化させるナノファイバー製造方法である。走行させる速度は0.1m/分以上100m/分以下の速度であって、他の条件が同じならば高速になるほど形成されるナノファイバー繊維本数が少なく、ナノファイバー繊度は太くなるので、用途によって適宜設定することができる。

【0028】

繊維集合体を走行させるには、搬送シートや搬送ベルト、搬送ネットなどを用い、噴射させる高圧空気が通気し易い構造物の上に載せるネットコンベアーが好ましい。なお、ナノファイバー繊維本数を多く、ナノファイバー繊度を細く製造するには、ドライアイス粒または液化炭酸の衝突量を増やしたり、衝突させる気体の加圧力を高く、走行速度を遅くすることによって調整することができる。また、繊維糸条を走行させるには公知のワインダーなどを用いることができる。

【0029】

例えば、繊維糸条を送り出すローラ、繊維糸条の側面に噴射処理させるノズル、処理後の引き取りローラ、チーズなどに巻き上げるワインダーなどの連続工程からなる。ナノファイバー繊維の本数や繊度は、繊維集合体の製造条件と同様に適宜調整することができる。

【0030】

加圧された気体でドライイアス粒を噴射して衝突させる際の、ノズル噴射孔と繊維集合体との間隔は、2mm〜20mmであることが好ましく、さらには5mmから10mmがさらに好ましい。噴射孔と繊維集合体との距離が近くなると、ドライアイスの衝突時の衝撃が大きくなり、ナノファイバーが形成され易くなる。しかし、5mm以下では、ドライアイスの再凍結が起こりノズルで詰まり易くなるので、長時間噴射する場合は5mm以上が好ましい。

【0031】

加圧気体の噴射は、公知の装置および方法に従えばよく、加圧気体は空気が一般的であり、この際の空気圧は、ゲージ圧で0.01〜1MPa程度が好ましい。また、ドライアイス粒の衝突操作は連続的に行う方法であり、布帛などに均一に合理的にナノフィブリル化することがきる好ましい方法である。

【0032】

本発明の特徴である特殊なノズルの噴射孔形状はナノフィブリル化の均一性や精度に大きく影響を与え、繊維集合体用ではノズルの噴射孔形状は丸型より楕円型が、さらには長方形や正方形の四角型が好ましく、また、ナノファイバー化効率を高めるにはスリット型が好ましい。ノズルの噴射孔形状が横長であり、かつその横軸が繊維集合体の走行方向に対して垂直に設置させて噴射させることにより、ナノファイバーを容易に製造できる。なお、ノズルの噴射孔形状は噴射方向と垂直な断面の形状をいう。また、長辺と短辺の比率(長辺/短辺)が3.0未満1.1以上は長方形、3.0以上20.0以下はスリット型として区別する。

【0033】

特殊なノズルの噴射孔形状としては、噴射孔付近の内側に格子状のスリットを挟み、ドライアイスを濾過しながら噴射させることができるノズルであってもよく、噴射粒子の均一化を強いては均一処理することができる。

【0034】

一方、繊維糸条用では図3のようなノズルが好ましい。繊維糸条をナノファイバーとするにあたっては糸条を走行させながら走行方向に対して直角に噴射するので、衝突前気体の導入、糸条への衝突、衝突後気体の排出経路がナノフィブリル化に大きく影響を与える。そこで、噴射筒本体と該噴射筒本体に穿設された繊維糸条を通過させることのできる2つの貫通孔とからなるノズルを用い、該貫通孔を通して繊維糸条を走行させつつドライアイス粒または液化炭酸を衝突させ、該繊維糸条にナノファイバーを形成させることが好ましいのである。繊維糸条用の場合、噴射孔形状は特に限定されないが、丸型が好ましい。

【0035】

ドライアイスや液化炭酸の粒径は高性能分解能ビデオカメラ撮影により、噴射直後のドライアイス粒の大きさを計測したものであって、0.01μm以上2.0μm以下が好ましく、0.05μm以上1.0μm以下がさらに好ましい。0.01μm以下ではフィブリル化の効果が弱く、2.0μm以上ではフィブリル化斑が生じ易くなる。

【0036】

ドライアイスの噴射量は供給中のドライアイスや液化炭酸の重量減により計測したものであって、1分間当たり0.01kg以上2.0kg以下が好ましく、0.05kg以上、0.3kg以下が更に好ましい。0.01kg以下ではフィブリル化の効果が弱く、2.0kg以上では、フィブリル化斑や空気中の水分を凍結させノズル付着するなどの問題が生じる。

【0037】

ドライアイス粒を発生させる装置は、炭酸ガスを冷却しキューブ状に固めたドライアイス塊を用いて、複数枚の回転刃により極薄に削りとる。削り取られたドライアイス粉体を高圧空気とともにノズルから噴射させる装置である。一方、液化炭酸の発生装置は、ボンベイから液化炭酸を大気中の筒内のじゃま板に一旦衝突させ、再反射させて得られた粉雪状のドライアイスを高圧空気とともにノズルから噴射させる装置である。

【0038】

本発明で用いる高配向繊維としては、パラ系アラミド繊維(ポリパラフェニレンテレフタルアミド繊維(東レ・デュポン株式会社製、「ケブラー(登録商標)」、テイジン・アラミド社製「トワロン」);コポリパラフェニレン−3,4−ジフェニールエーテルテレフタルアミド繊維(帝人テクノプロダクト社製、「テクノーラ(登録商標)」)など、ポリパラフェニレンベンゾビスオキザゾール繊維(例えば東洋紡株式会社製、「ザイロン(登録商標)」)、セルロース系繊維(レンチング社製「リヨセル」などの非熱可塑性繊維、全芳香族ポリエステル繊維(例えば株式会社クラレ製、「ベクトラン(登録商標)」)、ポリケトン繊維(旭化成社製「サイバロン」など。)、超高分子量ポリエチレン繊維(例えば東洋紡株式会社製、「ダイニーマ(登録商標)」)、ハネウエル社製「スペクトラ」など)、メタ系アラミド繊維、例えばポリメタフェニレンイソフタルアミド繊維(デュポン社製、「ノーメックス」、帝人テクノプロダクト社製「コーネックス」)、ポリビニールアルコール系繊維(クラレ社製「クラロン」)などが挙げられ、これらの繊維は高配向繊維であるため好ましい繊維である。前記のポリケトン繊維としては、繰り返し単位の95質量%以上が1−オキソトリメチレンにより構成されるポリケトン(PK)繊維、ポリエーテルケトン(PEK)繊維、ポリエーテルケトンケトン(PEKK)繊維、ポリエーテルエーテルケトン(PEEK)繊維等でもよい。このような高配向繊維を用いることによって本発明はその効果を発揮するものである。これらの繊維を用いて繊維集合体を製造する場合は、これらの繊維を2種以上併用することもできる。前記高配向繊維以外では、炭素繊維(東レ社製「トレカ(登録商標」)、フッ素繊維(東レ社製「トヨフロン(登録商標」)、ポリフェニレンサルファイド繊維(東レ社製「トルコン(登録商標」)などが挙げられる。

【0039】

なお、上記の高配向繊維の中でも、耐切創性及び耐アルカリ性に優れている点から、パラ系アラミド繊維がこのましく、パラ系アラミド繊維の中でもフィブリル化しやすいポリパラペニレンテレフタルアミド繊維が、特に好ましい。

【0040】

ナノファイバー化する前の繊維集合体を構成する繊維の単繊維繊度は、特に限定されたものではないが、0.1〜10dtexであることが好ましく、より好ましくは0.2〜5dtex、特に好ましくは0.4dtex〜3dtexである。0.1dtex未満もしくは10dtexを超える場合は、製糸効率が低いため経済性に劣る。

【0041】

高配向繊維は、JIS L1013(1999)に基づき測定される引張り強度が10cN/dtex以上の高強度繊維であることが好ましく、より好ましくは15cN/dtex以上である。なお、繊維が高強度であるほど配向度が高くなる傾向があるため、ナノファイバーを製造しやすくなる。また、上記の高配向繊維は、高強度かつ高弾性率の繊維であることがより好ましく、該弾性率は、JIS L1013(1999)に基づいて測定される引張り弾性率が400cN/dtex程度以上であることが望ましい。

【0042】

本発明で製造されるナノファイバーは、高配向繊維の繊維集合体等にドライアイスの昇華圧力(衝撃力)が加えられることで、高配向した繊維がその長さ方向にフィブリル化して形成されるので、エレクトロスピニング法では得られ難い、高配向のナノファイバーとなる。

【0043】

繊維集合体としてフィラメント糸を用いた場合は、短繊維の集合体を用いた場合に比べて、繊維長の長いナノファイバーが形成される傾向にあるが、衝撃力によって繊維が長さ方向にフィブリル化すると同時に切断され易くなるため、10cmを超える繊維長のナノファイバーを得ることは困難である。しかし、一般的に、不織布として利用できる繊維の繊維長が0.1mm以上であることを考慮すると、高配向繊維のカットファイバーや、短繊維の集合体を原料に用いても、不織布を形成するのに十分な長さのナノファイバーが得られる。

【0044】

また、ナノファイバー化する前の繊維集合体として織物や不織布を採用することは、ナノファイバー化により直接繊維造体が作成できるので好ましい形態である。防護衣料等の強度が必要な用途には織物が好ましく、フィルター等には不織布が好ましい。また、ナノファイバー化する前の繊維集合体としてコードを採用すると、ナノファイバーを表面層に有するコードまたはナノファイバーで起毛されたコードが製造できるので、タイヤまたはゴム補強用途に好ましい。さらに、ナノファイバー化する前の繊維集合体として撚糸はナノファイバーを連続不離一体構造を有する繊維集合体が作成でき、これを加工して編織物の形態に利用できるので、熱可塑性樹脂含浸透されたFRP用途に好ましい場合がある。

【0045】

本発明において、ドライアイス粒を繊維集合体に衝突させることで繊維集合体を構成する繊維がフィブリル化する作用は、ジルコニウムなどの無機粒子による衝撃力とは異なる作用によりもたらされる。本発明で用いるドライアイス粒の硬度は2.0mohs(モース硬度)程度であり、ジルコニウムなどの無機粒子に比べて硬度が低く、遥かに対象物を傷つけない粒子である。したがって、ドライアイスの働きは、繊維集合体と衝突する時の衝撃力によりもたらされるのではなく、むしろ、ドライアイスが繊維集合体と衝突して昇華することで、固体状態の880倍まで体積が膨張することにより、気化した二酸化炭素ガスが繊維間隙あるいはさらに分子間に入り込んでゆくことで、繊維軸に対して垂直方向の力が掛かり、その結果、繊維が長さ方向に分裂してフィブリル化するものと推定される。

【0046】

パラ系アラミド繊維などの高配向繊維から形成される繊維集合体においては、繊維軸方向にアラミド分子鎖が強く配向しており、繊維軸に垂直な方向は分子間力や水素結合等の弱い結合力で結合していると推定される。そのため、上記のドライアイスの作用により、繊維の長さ方向の分裂がより繊維の内部まで進行し、ナノメートルオーダーのレベルまでフィブリル化することができるものと考えられる。ナイロン、ポリテチレンテレフタレート等の汎用合成繊維や天然繊維ではこのような効果は得られない。

【0047】

本発明の製造方法によれば、フィブリルの直径(平均繊維径)が20nm以上、1000nm未満のナノファイバーが得られ、その平均繊維長は0.1mm以上、10cm以下である。

【0048】

ナノファイバーは、繊維集合体の少なくとも一部に形成されているので、本発明の製造方法によれば、得られるフィブリルの平均繊維径が20nm以上であるため、取り扱い操作性及び製造効率がよい。一般に、ウイルスの大きさは20〜970nm、細菌の大きさは1〜5μmであるので、20nm以上あれば通気性と衛生面を両立させることができる。一方、フィブリルの平均繊維径が1000nm以上になると、不織布にした場合、ナノレベルの濾過が難しくなりウイルスなど微細な異物を除去できなくなる恐れがある。なお、ここでいうナノファイバーの平均繊維径及び平均繊維長とは、走査型電子顕微鏡にて拡大撮影した写真を用いて、無作為に選出した10箇所のフィブリル化した繊維の径及び長さを実測し、算出した平均値をいう。

【0049】

このようにして得られたナノファイバー繊維集合体は、繊維径が非常に細かいナノファイバーを少なくとも一部含んでいるため、ナノレベルで微細な異物を除去でき、かつ通気性にも優れている。さらに、高強度高弾性繊維を用いたナノファイバー繊維集合体は高強度であり、特に、非熱可塑性の高強度高弾性繊維は強度、弾性率および耐熱性に優れているため、得られるナノファイバー繊維集合体は高強度、高弾性率、高耐熱性である。

【0050】

なお、上記の方法で製造されたナノファイバー繊維集合体には、さらに、定法の染色加工、撥水加工、浸水加工等の各種機能を付与する後加工を施してもよい。

【0051】

本発明の製造方法で得られるナノファイバー繊維集合体は、これらの機能を活用して、バイオ・ケミカルハザード防御フィルターや超高精密濾過材などの高性能フィルター、対細菌・化学物質用衣料や防風性・防水性に優れたスポーツ衣料などの衣料材料、ワイピングクロス、ハードディスク研磨布、医療用創傷包帯や組織培養支持体、人工筋肉などの再生医療用材料、燃料電池・二次電池のセパレータや電解質膜、センサーなどのウエアラブルエレクトロニクス材料、複合材料、耐熱絶縁材料、軽量車両用材料、高性能アクチュエーター、安全防災用材料、内装材、防音材などの繊維製品として好適に用いることができる。

【0052】

本発明の製造方法を具体的に図面を用いて説明する。図1は繊維集合体(布帛)用のナノファイバー製造工程図の一例である。送り出しローラ1から繊維集合体(布帛)5を矢印方向(右方向)に一定速度で走行させる。ドライアイス(もしくは液化炭酸)発生装置13からドライアイス粒(もしくは液化炭酸)を圧空によりノズル4から搬送シート6上の繊維集合体(布帛)5の表面にネット3を支えにして噴射させ、繊維をフィブリル化させる。フィブリル化した繊維集合体(布帛)5は引取りローラ2によって引き取られ、品質が均一で合理的に製造することができる。両面からドライアイス粒(もしくは液化炭酸)を噴射させることも可能であるし、裏返してから再びドライアイス粒(もしくは液化炭酸)を噴射させることも可能であり、そのようにすれば両面にナノファイバー層を有する布帛を得ることができる。

【0053】

また、ナノファイバー層の厚さは、ドライアイスの噴射量を多く、噴射圧力を高く、繊維集合体等の搬送速度を遅く、噴射ノズルと繊維集合体との間隔を狭くする製造条件により、該層の厚さを厚くすることができるので、製造条件を組み合わせることで、厚さを適宜設計することができる。

【0054】

図2は繊維集合体用のノズルの噴射孔形状の例である。

【0055】

図3は繊維糸条用のナノファイバー製造工程図の一例である。送り出しローラ9からコード8を一定速度で解じょさせる。ドライアイス(もしくは液化炭酸)発生装置13からドライアイス粒(もしくは液化炭酸)を圧空によりノズル10から噴射させる。ドライアイス粒(もしくは液化炭酸)は2つの貫通孔14を通過して走行するコード8に衝突し、フィブリル化させる。フィブリル化したコード8は引取りローラ11を介して巻き取りローラ12に巻き上げられ、品質が均一で合理的に製造することができる。

【0056】

図4はノズル部分の拡大斜視図である。図4(a)は糸条用ノズルである。また、図4(b)は繊維集合体用の横長のノズルであり、ノズルの横軸と繊維集合体の移動方向軸とが垂直となっている。

【0057】

図5に糸条用ノズルの例の断面を示す。2つの貫通孔は一直線上に並ぶように穿設されるが、噴射孔形状が丸型や正方形の場合は、該直線と噴射孔形状の中心とが交差することが好ましい(図5(1))。貫通孔は少なくとも2つあればよく、噴射孔形状を長方形とすれば貫通孔を4つ以上(すなわち2組以上)とすることもできる(図5(2)、(3))。貫通孔の形状は特に限定されず、丸型、四角形などが選択できる。

【実施例】

【0058】

以下に、好ましい実施例および比較例を挙げて本発明をさらに詳しく説明する。しかしながら、本発明はこれらの実施例に限定されるものではない。

[測定方法]

(1)ナノファイバー平均繊維径(nm)

走査型電子顕微鏡(通称SEM)にて30〜1000倍に拡大して撮影した写真を用いて、無作為に選出した10箇所のフィブリル化した繊維径を実測し、平均値(d)を算出した。

(2)ナノファイバー平均繊維長(μm)

走査型電子顕微鏡(通称SEM)にて30〜1000倍に拡大して撮影した写真を用いて、表層に位置するフィブリル化した繊維を作為に選出した10箇所選定してその長さを実測し、平均値(L)を算出した。

(3)繊度(dtex)

JIS L1013(1999)に基づき、試験長100cmで繊維を採取し、標準状態における質量(g)を量り、10000mの質量に換算し、N=3の平均値で表した。

(4)(繊維)引張り強度(N/dtex)

JIS L1013(1999)に基づき、試験長10cm、引張り速度10cm/分にて引張り試験を行い、最高強力を読み取りN数10本の平均値を算出し引張り強度とした。

(5)(繊維)引張り弾性率(N/dtex)

JIS L1013(1999)に基づき、試験長10cm、引張り速度10cm/分にて引張り試験を行い、初期引張り立ち上がり直線から100%伸び率における応力を読み取り、繊度で除し、N数10本の平均値を算出し引張り弾性率とした。

(6)(布帛)引張り強力(N)、伸度(%)

JIS K6550(1976)に基づき、オートグラフAGS−J 5KN(SHIMADZU製)を用いて、試験長100mm、幅20mmの試料片を5枚採取し、引張り速度100mm/分にて引張り、最大強力(N)および最大強力時の伸度(%)を測り、それぞれN=5の平均値で表した。

(7)目付(g/m2)

JIS L 1913(1998) 6.2(単位面積当たりの質量)に基づき、20cm×20cmの試験片を3枚採取し、標準状態(室温20℃、相対湿度65%)における質量(g)を量り、1m2当たりの質量(g/m2)に換算し、N=3の平均値で表した。

(8)摩擦係数

上用試験片としてタテ15cm、ヨコ5cmを、下用試験片としてタテ17cm、ヨコ6.8cmを採取した。フィブリル化した面どうしを擦るように上下の両面を合わせた。上用試験片に荷重を載せUゲージに繋げ、上用試験片の下に、下用布試験片を敷き紐で引張りながら、移動速度を4.8cm/分距離で動かした。荷重は300g、600gとし、動かし始めの最大抵抗値(D1)、移動中の平均抵抗値(D2)を読み取った。次式にてN数3の平均値から摩擦係数を算出した。

静摩擦係数(荷重300g)=D1/300(g)、静摩擦係数(荷重600g)=D1/600(g)

動摩擦係数(荷重300g)=D2/300(g)、動摩擦係数(荷重600g)=D2/600(g)

【0059】

(実施例1)

総繊度が1100dtex、単繊維繊度1.7dtex、フィラメント本数670本のポリパラフェニレンテレフタールアミド(東レ・デュポン(株)製「ケブラー」(登録商標))フィラメント糸を用い、平織物を製造した。「ケブラー」は、引張り強度20.3cN/dtex、引張り弾性率4900cN/dtexのものを用いた。図1に示したナノファイバー製造工程(布帛用)をもちいて、この平織物(目付278g/m2)をタテ糸方向に1分間0.4mの速度で搬送シート上に載せて走行させながら、ドライアイスブラスト機2A0107型(昭和炭酸(株)製COLD JET)を用いて、粒径1.0μmのドライアイス粒を、空気圧0.3MPaで、図2のドライアイス噴射ノズルの形状(D)のスリット型ノズル(噴射孔形状:幅2mm、長さ20mm)から該平織物の表面に対して直角に噴射させた。該平織物のヨコ方向に20mmの幅でタテ方向に長さ1m噴射し帯状(幅2cm×長さ1m)の処理部分を作成し、引き続いてヨコ方向に幅20mm移動させて今度は該織物を逆方向に走行させながらタテ方向に長さ1m噴射し帯状(幅4cm×長さ1m)の処理部分を作成した。これを繰り返し、タテ方向に1m、ヨコ方向に0.5mの、広さ(0.5m2)のナノファイバー織物を製造した。

【0060】

噴射前後の該平織物表面の走査型電子顕微鏡(SEM)写真を、図6の(1)に処理前を35倍で、処理後を(2)に35倍、(3)に800倍で示した。図6から分かるとおり、本発明の製造方法によれば、繊維が非常に細かくフィブリル化しており、ナノフィブリル化したナノファイバー集合体を得ることができた。

【0061】

得られたナノファイバー織物に精練(80℃×10分)、分散染料(Sumikalon Blue SE-RPD)による染色(150℃×30分)、還元洗浄(80℃×20分)の染色加工を施し、発色性および洗濯堅牢性、摩擦堅牢性に優れたナノファイバー染色加工織物を製造した。表1に評価結果を示した。

【0062】

(実施例2)

実施例1と同様の平織物を用い、この平織物をタテ糸方向に1分間0.4mの速度で搬送シート上に載せて走行させながら、液化炭酸ブラスト試験機(昭和炭酸(株)製)を用いて、ドライアイス(粒子)に代わり液化炭酸ガス入りのボンベから液化炭酸ガスを取り出して円筒内で空気中の水分を核にドライアイスをパウダー状に形成させ、高圧空気の作用で霧状にして噴射させた。噴射条件は高圧空気0.6MPa、凍結防止温度60℃にてスリット型ノズル(噴射孔形状:幅2mm、長さ20mm)から該平織物の表面に対して直角方向に実施し、タテ方向1m、ヨコ糸方向0.5mのナノファイバー織物を製造した。

【0063】

噴射後の該平織物表面の走査型電子顕微鏡(SEM)写真を、図7の(1)に50倍で、(2)に1000倍で示した。図7から分かるとおり、繊維が非常に細かくフィブリル化したナノファイバー織物であった。また、液晶紡糸のジェット噴射にみられる薄膜が一部形成されている。

【0064】

表1に評価結果を示した。

【0065】

(実施例3)

実施例1と同様に、図2のドライアイス噴射ノズルの形状(D)のスリット型ノズルに代わり、(C)の正方形型(噴射孔形状:幅7mm、長さ7mm)を用いた他は、全く同じ製造条件にてタテ方向に1m、ヨコ方向に0.5mの、広さ(0.5m2)のナノファイバー織物を製造した。

【0066】

表1に評価結果を示した。

【0067】

(実施例4)

実施例1と同様に、図2のドライアイス噴射ノズル形状(D)のスリット型ノズルを用いて、実施例1の噴射量を0.18kg/分から0.23kg/分に増加させ、その他の条件は同一としてタテ方向に1m、ヨコ方向に0.5mの、広さ(0.5m2)のナノファイバー織物を製造した。

【0068】

表1に評価結果を示した。

【0069】

(実施例5)

実施例1と同様に、図2のドライアイス噴射ノズル形状(D)のスリット型ノズルを用いて、実施例1の搬送速度を0.4m/分から0.8m/分に増加させ、その他の条件は同一としてタテ方向に1m、ヨコ方向に0.5mの、広さ(0.5m2)のナノファイバー織物を製造した。

【0070】

表1に評価結果を示した。

【0071】

(実施例6)

実施例1と同様に、図2のドライアイス噴射ノズル形状(D)のスリット型ノズルを用いて、実施例1の噴射間隔を5mmから20mmに広げ、その他の条件は同一としてタテ方向に1m、ヨコ方向に0.5mの、広さ(0.5m2)のナノファイバー織物を製造した。

【0072】

表1に評価結果を示した。

【0073】

(実施例7)

図3に示した製造工程により、総繊度1670dtexのポリパラフェニレンテレフタ−ルアミド繊維(東レ・デュポン(株)製「ケブラー」(登録商標))に10cmで35回転撚ったフィラメント2本組からなるコードをもちいて、1分間0.4mの速度で走行させながら、ドライアイスブラスト機2A0107型(昭和炭酸(株)製COLD JET)を用いて、粒径1.0μmのドライアイス粒を、空気圧0.3MPaで筒型ノズルの丸断面(筒径8mmφ)からコードの表面に対して直角に噴射させた。コードへの噴射は丸型断面ノズルの筒部の側面にコード走行用の貫通孔(丸型、径2mmφ)を二箇所(入り口、出口)を噴射口先端から5mmの所に設け、コードが該筒部の側面を突き抜け走行させ、連続的に糸長さとして1000m巻き取りローラに巻き取った。

【0074】

噴射前後の該コード表面の走査型電子顕微鏡(SEM)写真を、図8(1)に処理前を50倍で、(2)に処理後を50倍で示した。図8から分かるとおり、本発明の製造方法によれば、コード表面が非常に細かくフィブリル化しており、ナノフィブリル化したナノファイバーコードを得ることができた。表1に評価結果を示した。

【0075】

(比較例1)

実施例1と同様のポリパラフェニレンテレフタールアミド(東レ・デュポン(株)製「ケブラー」(登録商標))フィラメント糸からなる平織物を用い、この平織物をネット上のドラムに載せ、図2に示したAの丸型ノズル(従来品)の丸断面(φ5mm)を用いて実施例1と同様に該織物の表面に処理を施した。しかし、ノズルの中央部はフィブリル化されるが端部は弱く、均一にナノファイバー化することはできなかった。表1に評価結果を示した。

【0076】

(比較例2)

高配向繊維以外の繊維として、繊維総繊度が165dtex、単繊維繊度2.3dtex、フィラメント本数72本のポリエチレンテレフタレート(東レ(株)製「テトロン」(登録商標))フィラメント糸を用い、平織物を製造した。図1に示したナノファイバー製造工程(布帛用)をもちいて、この平織物(目付け247g/m2)を実施例1と同様にタテ糸方向に1分間0.1mの速度で搬送シート上に載せて走行させながら、ドライアイスブラスト機2A0107型(昭和炭酸(株)製COLD JET)を用いて、粒径1.0μmのドライアイス粒を、空気圧0.4MPaで、図2のドライアイス噴射ノズルの形状(D)を用いて、該平織物の表面に対して直角に噴射させた。しかし、フィブリル化現象は全く生じなかった。

【0077】

【表1】

【0078】

表1の評価結果によれば、実施例1、2では平均繊維径が200〜400nm、平均繊維長が100〜200μmのナノファイバー化されたナノファイバー平織物が得られ、表面がナノファイバー化されているので摩擦係数は高くなっている。また、スリットの幅方向(20mm間隔)に均一にフィブリル化されているので幅方向(50cm)に均一なナノファイバー織物を製造することができた。

【0079】

実施例3ではノズルの形状をスリット型から正方形に変更することにより、処理面積が拡大されるので、フィブリル化効果は若干弱くなるが、特に織物のタテ方向の強力低下は少ない。

実施例4ではドライアイスの噴射量が多くなるのでフィブリル化の効果は大きくなり、高い摩擦係数のナノファイバー織物を製造することができた。

【0080】

実施例5では、搬送速度が早くなると、フィブリリ化の効果は弱くなるので、織物の強伸度低下はすくなく、摩擦係数は小さくなる。

【0081】

実施例6では、噴射間隔(織物と噴射孔の間隔)が長くなると、フィブリリ化の効果は弱くなるので、織物の強伸度低下はすくなく、摩擦係数は小さくなる。

【0082】

実施例7では、ヨリ挿入糸を用いて、筒型ノズル内を通過させ、筒内で噴射処理することにより平均繊維径が223nm、平均繊維長が88μmのナノファイバー化されたナノファイバーコードが得られた。

【0083】

比較例1は実施例1とほぼ同じ製造条件にて噴射処理を施したが、丸型ノズル(断面径φ5mm)を用いて平織物を搬送させながらドライアイスを噴射させた。しかし、断面形状が丸型のため、どうしても中央部に相当する部分は噴射量が多く、ノズルの端部では少なくなるので、フィブリル化度合いに必ず差が生じ、表面は均一にフィブリル化されなかった。

【0084】

比較例2は高機能繊維以外の織物としてポリエチレンテレフタレート織物を用いて、実施例1と同様の噴射処理を施したが、フィブリル化は全く生じなく、ナノファイバー織物は得られなかった。

【符号の説明】

【0085】

1:送り出しローラ

2:引取りローラ

3:ネット

4:ドライアイス噴射ノズル

5:繊維集合体(布帛)

6:搬送シート

7:ドライアイス(液化炭酸)発生装置

8:コード

9:送り出しローラ

10:ノズル

11:引取りローラ

12:巻き取りローラ

13:ドライアイス(液化炭酸)発生装置

14:繊維集合体(布帛)移動方向軸

15:横長ノズル横軸

16:貫通孔

17:繊維糸条

A:丸型(従来品)

B:長方型

C:正方型

D:スリット型

E:スリットにさらにスリットが入った格子型

F:楕円型

【技術分野】

【0001】

本発明は、ナノファイバーの製造方法に関し、詳細には、高配向繊維からなる繊維糸条もしくは繊維集合体の少なくとも一部をナノファイバー化させる、ナノファイバーの製造方法に関する。

【背景技術】

【0002】

繊維直径がナノメートル(nm)オーダーである有機繊維よりなるナノファイバーは、ナノ構造による特異な機能発現が期待されていることから、近年注目されている。例えば、ナノファイバーは通常の繊維と比較して、比表面積が非常に大きいことから、従来の繊維が有するポリマー固有の性質のほかに、優れた吸着特性や接着特性、ナノメートルオーダーでの空孔制御や高度な分子組織化に由来する機能、あるいは優れた生体適合性といった新機能が発現する。そのため、これらの機能を活用することで、従来にない新素材の開発が期待できる。

【0003】

例えば、ナノファイバーは、再生医療用材料、ウエアラブルエレクトロニクスセンサー、バイオ・ケミカルハザード防御フィルター、複合材料、耐熱絶縁材料、軽量車両用高性能アクチェエーター、人工筋肉、安全防災用材料、対細菌・化学物質用衣料、内装材、電池セパレータ、スポーツ衣料、高性能フィルター、燃料電池用キャパシター、二次電池用電極材料、ハードディスク用研磨布、ワイピングクロス、防音材などへの応用が期待されている。

【0004】

ナノファイバーを製造する方法としては、(A)海島型複合繊維から海成分を除去し、島成分よりなるナノサイズのフィブリルを得る方法、(B)エレクトロスピニング法、または(C)エレクトロブロー法のように電界場中で紡糸することで発生するクーロン力によりナノサイズまで延伸する方法、が知られている。

【0005】

(A)海島型複合繊維からナノファイバーを得る方法として、例えば、海成分が5−ナトリウムスルホイソフタル酸を共重合した改質ポリエステル、島成分がポリエステルである海島型複合繊維を用いて編地を得た後、苛性ソーダ水溶液で海成分である改質ポリエステルを溶解除去することで、直径が10〜1000nmで繊維長が1mm程度のナノファイバーを得る方法(特許文献1)、あるいは、特許文献1で得られるナノファイバー化した編地を高圧水で噴射処理することにより、ナノファイバーがばらけた状態で存在するナノファイバーを含む編地を得る方法(特許文献2)が開示されている。

【0006】

(B)エレクトロスピニング法によるナノファイバーの製造方法は、電界場中での紡糸により生成したナノファイバーをコレクターと呼ばれる装置上に堆積させることで直接ウエブを形成できるという利点があるが、製造速度が遅いという問題点があり、工業的規模の紡糸方法としては採用されて来なかった。しかし、最近になって、エレクトロスピニング法は、種々の高分子の溶融物や溶液に適用ができ、径が数ナノメートルの繊維からなるウエブの製造も可能であることが報告されていることから、再び注目を浴び、1998年ごろから日本、米国およびドイツを中心にあらたな技術開発が始まった(例えば、「ナノファイバーテクノロジーを用いた高度産業発掘戦略」、宮本達也監修、(株)シーエムシー出版、発効日2004年2月)。

【0007】

エレクトロスピニング法によりナノファイバーからなるウエブを製造する方法として例えば、特許文献3には、揮発性の高い溶媒を用い高分子溶液を加温することで吐出量を増加させ、ポリアクリロニトリル、ポリフッ化ビニリデンあるいはポリイミドの微細繊維よりなる高分子ウエブを効率よく製造する方法が開示されている。また、特許文献4、特許文献5には、塩化リチウムを添加したN,N−ジメチルホルムアミドを溶媒とするポリメタフェニレンイソフタルアミドの溶媒を用いて、単繊維径が30〜500nmのナノファイバーからなる不織布を得る方法が開示されている。

【0008】

(C)エレクトロブローン法では、エレクトロスピニング法と同様、高分子溶液を極細ノズルから押し出す際に高電圧を印加するが、その際に、高分子溶液の押し出しノズルの周囲から圧縮ガスを同時に噴射することにより、ナノファイバーからなるウエブを得る方法が開示されている。特許文献6では、ポリエチレンオキシドの水溶液を用いて空気を噴射する方法により、繊維径が100〜700nmのナノファイバーからなるウエブを得ている。特許文献7では、ポリアクリロニトリルのN,N−ジメチルホルムアミド溶液またはポリフッ化ビニリデンのアセトン溶液を用いて、窒素またはアルゴンガスを噴射し、平均直径が1000nm未満のナノファイバーよりなるウエブを得ている。

【0009】

しかしながら、上記の方法はいずれもナノファイバー生産用の特殊装置を必要とし、また、対象繊維が熱溶融する繊維、あるいは有機溶媒に溶解する繊維に限られ、多種多様な繊維種のナノファイバーを得ることはできない。例えば、パラ系アラミド繊維のように熱溶融せず有機溶媒にも溶解しない繊維では、ナノオーダーの繊維径を有するナノファイバーを糸から製造する方法は、今のところ知られていない。特許文献8には、製織または製編したパラ系アラミド繊維布帛に、ノズル噴射圧5〜30MPa程度の高圧流体処理を施し、繊維をマイクロフィラメント化したものを、多層積層体に用いることにより、突き刺し抵抗性かつ耐切創性に優れ、ごわごわ感がなく作業性に優れた防護衣料を提供できることが開示されているが、ナノファイバーは得られていない。

【0010】

ところで、パラ系アラミドポリマーは熱溶解せず、また、実質的な溶媒は濃硫酸のみであるため、該ポリマーを濃硫酸に溶解した溶液を液晶紡糸することで繊維が製造される。しかしながら、パラ系アラミドポリマーからの微細直径のナノファイバーを製造する方法としては、前記の、海島型複合繊維からのナノファイバーの製造方法では、使用されるポリマーは熱溶融することが必要であるため、熱溶解しないパラ系アラミドポリマーには適用できない。また、エレクトロスピニングあるいはエレクトロブローンによるナノファイバーの製造では、適用されるポリマーは、揮発性溶液に溶解することが必要である。しかし、パラ系アラミドポリマーの実質的溶媒である濃硫酸極めて沸点が高く、しかも分解して亜硫酸ガスを発生する為、安全性や装置上の問題があり、好ましい方法ではない。

【0011】

また、特許文献9および特許文献10には、アラミドパルプを製造する技術が開示されている。しかし、重合時の剪断力によりゲル状の樹脂を微細化するこれらの方法では、かけられる剪断力に限界があり、ナノオーダーまで微細化することはできない。また、該方法は、重合工程または紡糸工程と連動して行われる必要があるため、アラミド糸屑などのリサイクル糸には不適であった。

【0012】

一方、ドライアイス粒等を吹き付けるという点では本発明に類似する繊維あるいは織物等の繊維集合体の表面加工方法が開示されている(特許文献11,12)。これらの文献には、微細な金属粉やセラミック粉、ドライアイス粒を含む圧送気体を、繊維や布の表面に吹き付ける加工法が開示されているが、この方法は、表面を荒らすことで布地を柔らかくするものである。すなわち、表面を毛羽立たせる、あるいは逆に表面の毛羽を取り除くといった表面加工が目的であり、繊維を分裂させて細くすることを狙ったものではない。さらに、これら文献の加工法はその目的からして、ナイロン、ポリエステル、天然繊維など一般衣料に用いられる繊維を前提としたものであって、高配向繊維については何ら記載も示唆もない。

【0013】

また、非特許文献1のフィブリル[fibril]の項には、以下の記載がある。“繊維(ガラス繊維や金属繊維などを除く)の直径方向に衝撃力を加えると、繊維の長さ方向に平行に亀裂が生じる。繊維に亀裂が発生して、より細かな繊維に分裂する現象をフィブリル化といい、分裂した繊維をフィブリル(小繊維)という。フィブリルは、各繊維材料に固有のもっとも細い繊維であるミクロフィブリルが集合して形成されると考えられている。液晶ポリマーからなる高強度繊維は、フィブリル化しやすい。”しかし、非特許文献1は、繊維がフィブリル化することを開示してはいるが、生成したフィブリルの繊維径などに関する記載はなく、ナノファイバーを製造する具体的な技術を開示するものではない。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2007−107160号公報

【特許文献2】特開2007−291567号公報

【特許文献3】特開2002−249966号公報

【特許文献4】特開2008−013872号公報

【特許文献5】特開2008−013873号公報

【特許文献6】特開2008−525669号公報

【特許文献7】特開2008−519169号公報

【特許文献8】特開2007−321262号公報

【特許文献9】米国特許第4,511,623号明細書

【特許文献10】米国特許第4,876,040号明細書

【特許文献11】特開2000−054255号公報

【特許文献12】特開平10−219525号公報

【非特許文献】

【0015】

【非特許文献1】平成14(2002)年3月25日発行、「繊維の百科事典」(丸善発行、宮田清蔵編集委員長)、フィブリル[fibril]の項目

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明の目的は、高配向繊維、特に熱溶融せず、また有機溶媒にも溶解しないパラ系アラミドポリマーからなる繊維等に適用できるナノファイバーの製造方法を提供することである。

【課題を解決するための手段】

【0017】

本発明者は、かかる課題を解決するため鋭意検討した結果、特定の速度で走行する高配向した繊維集合体にドライアイス粒や液化炭酸を衝突させることにより、ポリマーを熱溶融することなく、また溶媒を用いることなく、繊維をフィブリル化し、ナノファイバーが得られることを見出し、本発明に到達した。さらに、ドライアイス粒や液化炭酸は特定構造のノズルから噴射することが好ましい。

【0018】

すなわち、本発明は、以下の通りである。

(1)0.1m/分以上、100m/分以下の速度で移動する高配向繊維の繊維糸条もしくは繊維集合体にノズルからドライアイス粒または液化炭酸を衝突させ、該繊維糸条もしくは該繊維集合体の少なくとも一部の繊維をナノファイバー化させるナノファイバー製造方法。

(2)前記ノズルの噴射口形状が横長であり、その横軸が前記繊維集合体の移動方向に対して垂直である請求項1に記載のナノファイバー製造方法。

(3)前記繊維集合体を固定したネット上を移動させる請求項1または2に記載のナノファイバー製造方法。

(4)前記ノズルが噴射筒本体と、該噴射筒本体に穿設された繊維糸条を通過させることのできる2つの貫通孔とからなるノズルであって、該貫通孔を通して繊維糸条を移動させつつドライアイス粒または液化炭酸を衝突させ、該繊維糸条にナノファイバーを形成させる請求項1に記載のナノファイバー製造方法。

(5)前記繊維糸条をドライアイス粒または液化炭酸の噴射方向に対して垂直に通過させる請求項4に記載のナノファイバー製造方法。

【発明の効果】

【0019】

本発明によれば、ポリマーを熱溶融することなく、また溶媒を用いることなく一定速度で移動しながら、ナノファイバー化していない繊維集合体からナノファイバーを、均一にかつ合理的に得ることができる。織布や不織布などから得られるナノファイバーは、繊維径が非常に細く、かつ、製造されるナノファイバー繊維集合体は加工性に優れている。そのため、本発明で得られるナノファイバー繊維集合体を用いることにより、ナノレベルで異物を濾過できる不織布や、ウイルスなど微細な異物を除去できる手術用手袋等の繊維製品を得ることができる。

【0020】

また、本発明の方法は、紡糸後の繊維を原料とする方法であり、アラミド糸屑などのリサイクル糸にも適用できるため、実用的価値が大きい。

【図面の簡単な説明】

【0021】

【図1】本発明のナノファイバー製造工程(布帛用)の一例

【図2】ノズルの噴射口形状の例

【図3】本発明のナノファイバー製造工程(糸条用)の一例

【図4】ノズル部分拡大図

【図5】糸条用ノズルの例の断面図

【図6】実施例1で得られたナノファイバー集合体の走査型電子顕微鏡(SEM)の写真

【図7】実施例2で得られたナノファイバー繊維糸条のSEM写真

【図8】実施例3で得られたナノファイバー繊維コードのSEM写真

【発明を実施するための形態】

【0022】

本発明のナノファイバーの製造方法において、「繊維糸条」とはコード、撚り糸、紐、フィラメント糸、紡績糸などフィラメント状のものが挙げられ、使用済みの製品からリサイクルしたものであってもよい。短繊維とは、フィラメント糸のカットファイバー、ステープル、パルプなどフィラメント状ではない繊維状物質を言う。使用する短繊維は、使用済みの製品からリサイクルしたものでも良い。「繊維集合体」とは、前記の繊維糸条および/または短繊維を用いて製造した織物、不織布、撚糸、撚紐、編物などが挙げられる。これらの繊維集合体のうち、フィブリル化が容易である点からは、短繊維の集合体、織物、不織布、コード,撚糸又は撚紐が好ましい。また、本発明で言う「ナノファイバー繊維集合体」とは、上記の繊維集合体を構成する繊維の少なくとも一部がフィブリル化し、フィブリルの直径が1000nm未満のファイバーとなっている繊維集合体を言う。

【0023】

特に好ましいナノファイバー繊維集合体はおもて面側および/または裏面側にフィブリル化した層(ナノファイバー層)を有する態様とすることである。厚み方向全てがナノファイバーであると、防護衣料等に使用した場合、十分な強度が発揮できない場合が生じるので、ナノファイバー層の厚みは使用目的により調整することが好ましい。本発明によればナノファイバー層の厚みは任意に調整が可能である。

【0024】

本発明のナノファイバーの製造方法では、繊維を用いて公知の方法により製造された織物、不織布、コード、撚糸、撚紐、編物、フィラメント糸、または、短繊維の集合体などを原料として用いる。織物の組織としては、例えば、平織、綾織、絡み織、朱子織,三軸織、横縞織,斜文織などが挙げられるが、特に限定されるものではない。不織布としては、例えば、ニードルパンチ不織布、ウオータージェットパンチ不織布、スパンレース不織布、スパンボンド不織布などが挙げられるが、特に限定されるものではない。編物の組織においても特に限定されるものでない。また、本発明のナノファイバーの製造方法の別の態様では、繊維糸条を原料として用いる。

【0025】

上記の繊維集合体もしくは繊維糸条(以下、これらをあわせて繊維集合体等とも記す)に対して、ドライアイス粒あるいは液化炭酸を衝突させて、繊維を長さ方向にフィブリル化させて、ナノファイバーを製造する。繊維集合体を用いた場合は少なくとも一部がナノファイバー化されたナノファイバー繊維集合体となる。また、繊維集合体として、短繊維の集合体を用いた場合は、フィラメント糸を用いた場合よりもナノファイバー繊維集合体に占めるナノファイバーの比率が増加する。

【0026】

ドライアイス粒を衝突させる方法としては、繊維集合体等に対してノズルから空気、窒素などの加圧された気体でドライアイス粒を噴射し、繊維をフィブリル化させる方法、または、タンブラー装置などを用いて、繊維集合体とドライアイス粒を衝突させて繊維をフィブリル化させる方法が挙げられる。また、より簡便な方法として、ドライアイス粒と短繊維あるいはその集合体とを攪拌機付きのタンク内で混合攪拌する方法や、密閉容器の中にドライイアス粒と短繊維あるいはその集合体とを入れ、振とう機で振とうさせる方法もある。液化炭酸を衝突させる方法としては、液化炭酸をスプレーにより霧状にし、空気中の水分を核にドライアイスを形成する直接ドライアイスを形成する直接ドライアイス製造スプレー法などがある。

【0027】

一方、本発明は、一定の速度で走行する繊維糸条もしくは繊維集合体に特殊ノズル孔型からドライアイス粒または液化炭酸を衝突させ、繊維糸条もしくは繊維集合体の少なくとも一部の繊維をナノファイバー化させるナノファイバー製造方法である。走行させる速度は0.1m/分以上100m/分以下の速度であって、他の条件が同じならば高速になるほど形成されるナノファイバー繊維本数が少なく、ナノファイバー繊度は太くなるので、用途によって適宜設定することができる。

【0028】

繊維集合体を走行させるには、搬送シートや搬送ベルト、搬送ネットなどを用い、噴射させる高圧空気が通気し易い構造物の上に載せるネットコンベアーが好ましい。なお、ナノファイバー繊維本数を多く、ナノファイバー繊度を細く製造するには、ドライアイス粒または液化炭酸の衝突量を増やしたり、衝突させる気体の加圧力を高く、走行速度を遅くすることによって調整することができる。また、繊維糸条を走行させるには公知のワインダーなどを用いることができる。

【0029】

例えば、繊維糸条を送り出すローラ、繊維糸条の側面に噴射処理させるノズル、処理後の引き取りローラ、チーズなどに巻き上げるワインダーなどの連続工程からなる。ナノファイバー繊維の本数や繊度は、繊維集合体の製造条件と同様に適宜調整することができる。

【0030】

加圧された気体でドライイアス粒を噴射して衝突させる際の、ノズル噴射孔と繊維集合体との間隔は、2mm〜20mmであることが好ましく、さらには5mmから10mmがさらに好ましい。噴射孔と繊維集合体との距離が近くなると、ドライアイスの衝突時の衝撃が大きくなり、ナノファイバーが形成され易くなる。しかし、5mm以下では、ドライアイスの再凍結が起こりノズルで詰まり易くなるので、長時間噴射する場合は5mm以上が好ましい。

【0031】

加圧気体の噴射は、公知の装置および方法に従えばよく、加圧気体は空気が一般的であり、この際の空気圧は、ゲージ圧で0.01〜1MPa程度が好ましい。また、ドライアイス粒の衝突操作は連続的に行う方法であり、布帛などに均一に合理的にナノフィブリル化することがきる好ましい方法である。

【0032】

本発明の特徴である特殊なノズルの噴射孔形状はナノフィブリル化の均一性や精度に大きく影響を与え、繊維集合体用ではノズルの噴射孔形状は丸型より楕円型が、さらには長方形や正方形の四角型が好ましく、また、ナノファイバー化効率を高めるにはスリット型が好ましい。ノズルの噴射孔形状が横長であり、かつその横軸が繊維集合体の走行方向に対して垂直に設置させて噴射させることにより、ナノファイバーを容易に製造できる。なお、ノズルの噴射孔形状は噴射方向と垂直な断面の形状をいう。また、長辺と短辺の比率(長辺/短辺)が3.0未満1.1以上は長方形、3.0以上20.0以下はスリット型として区別する。

【0033】

特殊なノズルの噴射孔形状としては、噴射孔付近の内側に格子状のスリットを挟み、ドライアイスを濾過しながら噴射させることができるノズルであってもよく、噴射粒子の均一化を強いては均一処理することができる。

【0034】

一方、繊維糸条用では図3のようなノズルが好ましい。繊維糸条をナノファイバーとするにあたっては糸条を走行させながら走行方向に対して直角に噴射するので、衝突前気体の導入、糸条への衝突、衝突後気体の排出経路がナノフィブリル化に大きく影響を与える。そこで、噴射筒本体と該噴射筒本体に穿設された繊維糸条を通過させることのできる2つの貫通孔とからなるノズルを用い、該貫通孔を通して繊維糸条を走行させつつドライアイス粒または液化炭酸を衝突させ、該繊維糸条にナノファイバーを形成させることが好ましいのである。繊維糸条用の場合、噴射孔形状は特に限定されないが、丸型が好ましい。

【0035】

ドライアイスや液化炭酸の粒径は高性能分解能ビデオカメラ撮影により、噴射直後のドライアイス粒の大きさを計測したものであって、0.01μm以上2.0μm以下が好ましく、0.05μm以上1.0μm以下がさらに好ましい。0.01μm以下ではフィブリル化の効果が弱く、2.0μm以上ではフィブリル化斑が生じ易くなる。

【0036】

ドライアイスの噴射量は供給中のドライアイスや液化炭酸の重量減により計測したものであって、1分間当たり0.01kg以上2.0kg以下が好ましく、0.05kg以上、0.3kg以下が更に好ましい。0.01kg以下ではフィブリル化の効果が弱く、2.0kg以上では、フィブリル化斑や空気中の水分を凍結させノズル付着するなどの問題が生じる。

【0037】

ドライアイス粒を発生させる装置は、炭酸ガスを冷却しキューブ状に固めたドライアイス塊を用いて、複数枚の回転刃により極薄に削りとる。削り取られたドライアイス粉体を高圧空気とともにノズルから噴射させる装置である。一方、液化炭酸の発生装置は、ボンベイから液化炭酸を大気中の筒内のじゃま板に一旦衝突させ、再反射させて得られた粉雪状のドライアイスを高圧空気とともにノズルから噴射させる装置である。

【0038】

本発明で用いる高配向繊維としては、パラ系アラミド繊維(ポリパラフェニレンテレフタルアミド繊維(東レ・デュポン株式会社製、「ケブラー(登録商標)」、テイジン・アラミド社製「トワロン」);コポリパラフェニレン−3,4−ジフェニールエーテルテレフタルアミド繊維(帝人テクノプロダクト社製、「テクノーラ(登録商標)」)など、ポリパラフェニレンベンゾビスオキザゾール繊維(例えば東洋紡株式会社製、「ザイロン(登録商標)」)、セルロース系繊維(レンチング社製「リヨセル」などの非熱可塑性繊維、全芳香族ポリエステル繊維(例えば株式会社クラレ製、「ベクトラン(登録商標)」)、ポリケトン繊維(旭化成社製「サイバロン」など。)、超高分子量ポリエチレン繊維(例えば東洋紡株式会社製、「ダイニーマ(登録商標)」)、ハネウエル社製「スペクトラ」など)、メタ系アラミド繊維、例えばポリメタフェニレンイソフタルアミド繊維(デュポン社製、「ノーメックス」、帝人テクノプロダクト社製「コーネックス」)、ポリビニールアルコール系繊維(クラレ社製「クラロン」)などが挙げられ、これらの繊維は高配向繊維であるため好ましい繊維である。前記のポリケトン繊維としては、繰り返し単位の95質量%以上が1−オキソトリメチレンにより構成されるポリケトン(PK)繊維、ポリエーテルケトン(PEK)繊維、ポリエーテルケトンケトン(PEKK)繊維、ポリエーテルエーテルケトン(PEEK)繊維等でもよい。このような高配向繊維を用いることによって本発明はその効果を発揮するものである。これらの繊維を用いて繊維集合体を製造する場合は、これらの繊維を2種以上併用することもできる。前記高配向繊維以外では、炭素繊維(東レ社製「トレカ(登録商標」)、フッ素繊維(東レ社製「トヨフロン(登録商標」)、ポリフェニレンサルファイド繊維(東レ社製「トルコン(登録商標」)などが挙げられる。

【0039】

なお、上記の高配向繊維の中でも、耐切創性及び耐アルカリ性に優れている点から、パラ系アラミド繊維がこのましく、パラ系アラミド繊維の中でもフィブリル化しやすいポリパラペニレンテレフタルアミド繊維が、特に好ましい。

【0040】

ナノファイバー化する前の繊維集合体を構成する繊維の単繊維繊度は、特に限定されたものではないが、0.1〜10dtexであることが好ましく、より好ましくは0.2〜5dtex、特に好ましくは0.4dtex〜3dtexである。0.1dtex未満もしくは10dtexを超える場合は、製糸効率が低いため経済性に劣る。

【0041】

高配向繊維は、JIS L1013(1999)に基づき測定される引張り強度が10cN/dtex以上の高強度繊維であることが好ましく、より好ましくは15cN/dtex以上である。なお、繊維が高強度であるほど配向度が高くなる傾向があるため、ナノファイバーを製造しやすくなる。また、上記の高配向繊維は、高強度かつ高弾性率の繊維であることがより好ましく、該弾性率は、JIS L1013(1999)に基づいて測定される引張り弾性率が400cN/dtex程度以上であることが望ましい。

【0042】

本発明で製造されるナノファイバーは、高配向繊維の繊維集合体等にドライアイスの昇華圧力(衝撃力)が加えられることで、高配向した繊維がその長さ方向にフィブリル化して形成されるので、エレクトロスピニング法では得られ難い、高配向のナノファイバーとなる。

【0043】

繊維集合体としてフィラメント糸を用いた場合は、短繊維の集合体を用いた場合に比べて、繊維長の長いナノファイバーが形成される傾向にあるが、衝撃力によって繊維が長さ方向にフィブリル化すると同時に切断され易くなるため、10cmを超える繊維長のナノファイバーを得ることは困難である。しかし、一般的に、不織布として利用できる繊維の繊維長が0.1mm以上であることを考慮すると、高配向繊維のカットファイバーや、短繊維の集合体を原料に用いても、不織布を形成するのに十分な長さのナノファイバーが得られる。

【0044】

また、ナノファイバー化する前の繊維集合体として織物や不織布を採用することは、ナノファイバー化により直接繊維造体が作成できるので好ましい形態である。防護衣料等の強度が必要な用途には織物が好ましく、フィルター等には不織布が好ましい。また、ナノファイバー化する前の繊維集合体としてコードを採用すると、ナノファイバーを表面層に有するコードまたはナノファイバーで起毛されたコードが製造できるので、タイヤまたはゴム補強用途に好ましい。さらに、ナノファイバー化する前の繊維集合体として撚糸はナノファイバーを連続不離一体構造を有する繊維集合体が作成でき、これを加工して編織物の形態に利用できるので、熱可塑性樹脂含浸透されたFRP用途に好ましい場合がある。

【0045】

本発明において、ドライアイス粒を繊維集合体に衝突させることで繊維集合体を構成する繊維がフィブリル化する作用は、ジルコニウムなどの無機粒子による衝撃力とは異なる作用によりもたらされる。本発明で用いるドライアイス粒の硬度は2.0mohs(モース硬度)程度であり、ジルコニウムなどの無機粒子に比べて硬度が低く、遥かに対象物を傷つけない粒子である。したがって、ドライアイスの働きは、繊維集合体と衝突する時の衝撃力によりもたらされるのではなく、むしろ、ドライアイスが繊維集合体と衝突して昇華することで、固体状態の880倍まで体積が膨張することにより、気化した二酸化炭素ガスが繊維間隙あるいはさらに分子間に入り込んでゆくことで、繊維軸に対して垂直方向の力が掛かり、その結果、繊維が長さ方向に分裂してフィブリル化するものと推定される。

【0046】

パラ系アラミド繊維などの高配向繊維から形成される繊維集合体においては、繊維軸方向にアラミド分子鎖が強く配向しており、繊維軸に垂直な方向は分子間力や水素結合等の弱い結合力で結合していると推定される。そのため、上記のドライアイスの作用により、繊維の長さ方向の分裂がより繊維の内部まで進行し、ナノメートルオーダーのレベルまでフィブリル化することができるものと考えられる。ナイロン、ポリテチレンテレフタレート等の汎用合成繊維や天然繊維ではこのような効果は得られない。

【0047】

本発明の製造方法によれば、フィブリルの直径(平均繊維径)が20nm以上、1000nm未満のナノファイバーが得られ、その平均繊維長は0.1mm以上、10cm以下である。

【0048】

ナノファイバーは、繊維集合体の少なくとも一部に形成されているので、本発明の製造方法によれば、得られるフィブリルの平均繊維径が20nm以上であるため、取り扱い操作性及び製造効率がよい。一般に、ウイルスの大きさは20〜970nm、細菌の大きさは1〜5μmであるので、20nm以上あれば通気性と衛生面を両立させることができる。一方、フィブリルの平均繊維径が1000nm以上になると、不織布にした場合、ナノレベルの濾過が難しくなりウイルスなど微細な異物を除去できなくなる恐れがある。なお、ここでいうナノファイバーの平均繊維径及び平均繊維長とは、走査型電子顕微鏡にて拡大撮影した写真を用いて、無作為に選出した10箇所のフィブリル化した繊維の径及び長さを実測し、算出した平均値をいう。

【0049】

このようにして得られたナノファイバー繊維集合体は、繊維径が非常に細かいナノファイバーを少なくとも一部含んでいるため、ナノレベルで微細な異物を除去でき、かつ通気性にも優れている。さらに、高強度高弾性繊維を用いたナノファイバー繊維集合体は高強度であり、特に、非熱可塑性の高強度高弾性繊維は強度、弾性率および耐熱性に優れているため、得られるナノファイバー繊維集合体は高強度、高弾性率、高耐熱性である。

【0050】

なお、上記の方法で製造されたナノファイバー繊維集合体には、さらに、定法の染色加工、撥水加工、浸水加工等の各種機能を付与する後加工を施してもよい。

【0051】

本発明の製造方法で得られるナノファイバー繊維集合体は、これらの機能を活用して、バイオ・ケミカルハザード防御フィルターや超高精密濾過材などの高性能フィルター、対細菌・化学物質用衣料や防風性・防水性に優れたスポーツ衣料などの衣料材料、ワイピングクロス、ハードディスク研磨布、医療用創傷包帯や組織培養支持体、人工筋肉などの再生医療用材料、燃料電池・二次電池のセパレータや電解質膜、センサーなどのウエアラブルエレクトロニクス材料、複合材料、耐熱絶縁材料、軽量車両用材料、高性能アクチュエーター、安全防災用材料、内装材、防音材などの繊維製品として好適に用いることができる。

【0052】

本発明の製造方法を具体的に図面を用いて説明する。図1は繊維集合体(布帛)用のナノファイバー製造工程図の一例である。送り出しローラ1から繊維集合体(布帛)5を矢印方向(右方向)に一定速度で走行させる。ドライアイス(もしくは液化炭酸)発生装置13からドライアイス粒(もしくは液化炭酸)を圧空によりノズル4から搬送シート6上の繊維集合体(布帛)5の表面にネット3を支えにして噴射させ、繊維をフィブリル化させる。フィブリル化した繊維集合体(布帛)5は引取りローラ2によって引き取られ、品質が均一で合理的に製造することができる。両面からドライアイス粒(もしくは液化炭酸)を噴射させることも可能であるし、裏返してから再びドライアイス粒(もしくは液化炭酸)を噴射させることも可能であり、そのようにすれば両面にナノファイバー層を有する布帛を得ることができる。

【0053】

また、ナノファイバー層の厚さは、ドライアイスの噴射量を多く、噴射圧力を高く、繊維集合体等の搬送速度を遅く、噴射ノズルと繊維集合体との間隔を狭くする製造条件により、該層の厚さを厚くすることができるので、製造条件を組み合わせることで、厚さを適宜設計することができる。

【0054】

図2は繊維集合体用のノズルの噴射孔形状の例である。

【0055】

図3は繊維糸条用のナノファイバー製造工程図の一例である。送り出しローラ9からコード8を一定速度で解じょさせる。ドライアイス(もしくは液化炭酸)発生装置13からドライアイス粒(もしくは液化炭酸)を圧空によりノズル10から噴射させる。ドライアイス粒(もしくは液化炭酸)は2つの貫通孔14を通過して走行するコード8に衝突し、フィブリル化させる。フィブリル化したコード8は引取りローラ11を介して巻き取りローラ12に巻き上げられ、品質が均一で合理的に製造することができる。

【0056】

図4はノズル部分の拡大斜視図である。図4(a)は糸条用ノズルである。また、図4(b)は繊維集合体用の横長のノズルであり、ノズルの横軸と繊維集合体の移動方向軸とが垂直となっている。

【0057】

図5に糸条用ノズルの例の断面を示す。2つの貫通孔は一直線上に並ぶように穿設されるが、噴射孔形状が丸型や正方形の場合は、該直線と噴射孔形状の中心とが交差することが好ましい(図5(1))。貫通孔は少なくとも2つあればよく、噴射孔形状を長方形とすれば貫通孔を4つ以上(すなわち2組以上)とすることもできる(図5(2)、(3))。貫通孔の形状は特に限定されず、丸型、四角形などが選択できる。

【実施例】

【0058】

以下に、好ましい実施例および比較例を挙げて本発明をさらに詳しく説明する。しかしながら、本発明はこれらの実施例に限定されるものではない。

[測定方法]

(1)ナノファイバー平均繊維径(nm)

走査型電子顕微鏡(通称SEM)にて30〜1000倍に拡大して撮影した写真を用いて、無作為に選出した10箇所のフィブリル化した繊維径を実測し、平均値(d)を算出した。

(2)ナノファイバー平均繊維長(μm)

走査型電子顕微鏡(通称SEM)にて30〜1000倍に拡大して撮影した写真を用いて、表層に位置するフィブリル化した繊維を作為に選出した10箇所選定してその長さを実測し、平均値(L)を算出した。

(3)繊度(dtex)

JIS L1013(1999)に基づき、試験長100cmで繊維を採取し、標準状態における質量(g)を量り、10000mの質量に換算し、N=3の平均値で表した。

(4)(繊維)引張り強度(N/dtex)

JIS L1013(1999)に基づき、試験長10cm、引張り速度10cm/分にて引張り試験を行い、最高強力を読み取りN数10本の平均値を算出し引張り強度とした。

(5)(繊維)引張り弾性率(N/dtex)

JIS L1013(1999)に基づき、試験長10cm、引張り速度10cm/分にて引張り試験を行い、初期引張り立ち上がり直線から100%伸び率における応力を読み取り、繊度で除し、N数10本の平均値を算出し引張り弾性率とした。

(6)(布帛)引張り強力(N)、伸度(%)

JIS K6550(1976)に基づき、オートグラフAGS−J 5KN(SHIMADZU製)を用いて、試験長100mm、幅20mmの試料片を5枚採取し、引張り速度100mm/分にて引張り、最大強力(N)および最大強力時の伸度(%)を測り、それぞれN=5の平均値で表した。

(7)目付(g/m2)

JIS L 1913(1998) 6.2(単位面積当たりの質量)に基づき、20cm×20cmの試験片を3枚採取し、標準状態(室温20℃、相対湿度65%)における質量(g)を量り、1m2当たりの質量(g/m2)に換算し、N=3の平均値で表した。

(8)摩擦係数

上用試験片としてタテ15cm、ヨコ5cmを、下用試験片としてタテ17cm、ヨコ6.8cmを採取した。フィブリル化した面どうしを擦るように上下の両面を合わせた。上用試験片に荷重を載せUゲージに繋げ、上用試験片の下に、下用布試験片を敷き紐で引張りながら、移動速度を4.8cm/分距離で動かした。荷重は300g、600gとし、動かし始めの最大抵抗値(D1)、移動中の平均抵抗値(D2)を読み取った。次式にてN数3の平均値から摩擦係数を算出した。

静摩擦係数(荷重300g)=D1/300(g)、静摩擦係数(荷重600g)=D1/600(g)

動摩擦係数(荷重300g)=D2/300(g)、動摩擦係数(荷重600g)=D2/600(g)

【0059】

(実施例1)

総繊度が1100dtex、単繊維繊度1.7dtex、フィラメント本数670本のポリパラフェニレンテレフタールアミド(東レ・デュポン(株)製「ケブラー」(登録商標))フィラメント糸を用い、平織物を製造した。「ケブラー」は、引張り強度20.3cN/dtex、引張り弾性率4900cN/dtexのものを用いた。図1に示したナノファイバー製造工程(布帛用)をもちいて、この平織物(目付278g/m2)をタテ糸方向に1分間0.4mの速度で搬送シート上に載せて走行させながら、ドライアイスブラスト機2A0107型(昭和炭酸(株)製COLD JET)を用いて、粒径1.0μmのドライアイス粒を、空気圧0.3MPaで、図2のドライアイス噴射ノズルの形状(D)のスリット型ノズル(噴射孔形状:幅2mm、長さ20mm)から該平織物の表面に対して直角に噴射させた。該平織物のヨコ方向に20mmの幅でタテ方向に長さ1m噴射し帯状(幅2cm×長さ1m)の処理部分を作成し、引き続いてヨコ方向に幅20mm移動させて今度は該織物を逆方向に走行させながらタテ方向に長さ1m噴射し帯状(幅4cm×長さ1m)の処理部分を作成した。これを繰り返し、タテ方向に1m、ヨコ方向に0.5mの、広さ(0.5m2)のナノファイバー織物を製造した。

【0060】

噴射前後の該平織物表面の走査型電子顕微鏡(SEM)写真を、図6の(1)に処理前を35倍で、処理後を(2)に35倍、(3)に800倍で示した。図6から分かるとおり、本発明の製造方法によれば、繊維が非常に細かくフィブリル化しており、ナノフィブリル化したナノファイバー集合体を得ることができた。

【0061】

得られたナノファイバー織物に精練(80℃×10分)、分散染料(Sumikalon Blue SE-RPD)による染色(150℃×30分)、還元洗浄(80℃×20分)の染色加工を施し、発色性および洗濯堅牢性、摩擦堅牢性に優れたナノファイバー染色加工織物を製造した。表1に評価結果を示した。

【0062】

(実施例2)

実施例1と同様の平織物を用い、この平織物をタテ糸方向に1分間0.4mの速度で搬送シート上に載せて走行させながら、液化炭酸ブラスト試験機(昭和炭酸(株)製)を用いて、ドライアイス(粒子)に代わり液化炭酸ガス入りのボンベから液化炭酸ガスを取り出して円筒内で空気中の水分を核にドライアイスをパウダー状に形成させ、高圧空気の作用で霧状にして噴射させた。噴射条件は高圧空気0.6MPa、凍結防止温度60℃にてスリット型ノズル(噴射孔形状:幅2mm、長さ20mm)から該平織物の表面に対して直角方向に実施し、タテ方向1m、ヨコ糸方向0.5mのナノファイバー織物を製造した。

【0063】

噴射後の該平織物表面の走査型電子顕微鏡(SEM)写真を、図7の(1)に50倍で、(2)に1000倍で示した。図7から分かるとおり、繊維が非常に細かくフィブリル化したナノファイバー織物であった。また、液晶紡糸のジェット噴射にみられる薄膜が一部形成されている。

【0064】

表1に評価結果を示した。

【0065】

(実施例3)

実施例1と同様に、図2のドライアイス噴射ノズルの形状(D)のスリット型ノズルに代わり、(C)の正方形型(噴射孔形状:幅7mm、長さ7mm)を用いた他は、全く同じ製造条件にてタテ方向に1m、ヨコ方向に0.5mの、広さ(0.5m2)のナノファイバー織物を製造した。

【0066】

表1に評価結果を示した。

【0067】

(実施例4)

実施例1と同様に、図2のドライアイス噴射ノズル形状(D)のスリット型ノズルを用いて、実施例1の噴射量を0.18kg/分から0.23kg/分に増加させ、その他の条件は同一としてタテ方向に1m、ヨコ方向に0.5mの、広さ(0.5m2)のナノファイバー織物を製造した。

【0068】

表1に評価結果を示した。

【0069】

(実施例5)

実施例1と同様に、図2のドライアイス噴射ノズル形状(D)のスリット型ノズルを用いて、実施例1の搬送速度を0.4m/分から0.8m/分に増加させ、その他の条件は同一としてタテ方向に1m、ヨコ方向に0.5mの、広さ(0.5m2)のナノファイバー織物を製造した。

【0070】

表1に評価結果を示した。

【0071】

(実施例6)

実施例1と同様に、図2のドライアイス噴射ノズル形状(D)のスリット型ノズルを用いて、実施例1の噴射間隔を5mmから20mmに広げ、その他の条件は同一としてタテ方向に1m、ヨコ方向に0.5mの、広さ(0.5m2)のナノファイバー織物を製造した。

【0072】

表1に評価結果を示した。

【0073】

(実施例7)

図3に示した製造工程により、総繊度1670dtexのポリパラフェニレンテレフタ−ルアミド繊維(東レ・デュポン(株)製「ケブラー」(登録商標))に10cmで35回転撚ったフィラメント2本組からなるコードをもちいて、1分間0.4mの速度で走行させながら、ドライアイスブラスト機2A0107型(昭和炭酸(株)製COLD JET)を用いて、粒径1.0μmのドライアイス粒を、空気圧0.3MPaで筒型ノズルの丸断面(筒径8mmφ)からコードの表面に対して直角に噴射させた。コードへの噴射は丸型断面ノズルの筒部の側面にコード走行用の貫通孔(丸型、径2mmφ)を二箇所(入り口、出口)を噴射口先端から5mmの所に設け、コードが該筒部の側面を突き抜け走行させ、連続的に糸長さとして1000m巻き取りローラに巻き取った。

【0074】

噴射前後の該コード表面の走査型電子顕微鏡(SEM)写真を、図8(1)に処理前を50倍で、(2)に処理後を50倍で示した。図8から分かるとおり、本発明の製造方法によれば、コード表面が非常に細かくフィブリル化しており、ナノフィブリル化したナノファイバーコードを得ることができた。表1に評価結果を示した。

【0075】

(比較例1)

実施例1と同様のポリパラフェニレンテレフタールアミド(東レ・デュポン(株)製「ケブラー」(登録商標))フィラメント糸からなる平織物を用い、この平織物をネット上のドラムに載せ、図2に示したAの丸型ノズル(従来品)の丸断面(φ5mm)を用いて実施例1と同様に該織物の表面に処理を施した。しかし、ノズルの中央部はフィブリル化されるが端部は弱く、均一にナノファイバー化することはできなかった。表1に評価結果を示した。

【0076】

(比較例2)

高配向繊維以外の繊維として、繊維総繊度が165dtex、単繊維繊度2.3dtex、フィラメント本数72本のポリエチレンテレフタレート(東レ(株)製「テトロン」(登録商標))フィラメント糸を用い、平織物を製造した。図1に示したナノファイバー製造工程(布帛用)をもちいて、この平織物(目付け247g/m2)を実施例1と同様にタテ糸方向に1分間0.1mの速度で搬送シート上に載せて走行させながら、ドライアイスブラスト機2A0107型(昭和炭酸(株)製COLD JET)を用いて、粒径1.0μmのドライアイス粒を、空気圧0.4MPaで、図2のドライアイス噴射ノズルの形状(D)を用いて、該平織物の表面に対して直角に噴射させた。しかし、フィブリル化現象は全く生じなかった。

【0077】

【表1】

【0078】

表1の評価結果によれば、実施例1、2では平均繊維径が200〜400nm、平均繊維長が100〜200μmのナノファイバー化されたナノファイバー平織物が得られ、表面がナノファイバー化されているので摩擦係数は高くなっている。また、スリットの幅方向(20mm間隔)に均一にフィブリル化されているので幅方向(50cm)に均一なナノファイバー織物を製造することができた。

【0079】

実施例3ではノズルの形状をスリット型から正方形に変更することにより、処理面積が拡大されるので、フィブリル化効果は若干弱くなるが、特に織物のタテ方向の強力低下は少ない。

実施例4ではドライアイスの噴射量が多くなるのでフィブリル化の効果は大きくなり、高い摩擦係数のナノファイバー織物を製造することができた。

【0080】

実施例5では、搬送速度が早くなると、フィブリリ化の効果は弱くなるので、織物の強伸度低下はすくなく、摩擦係数は小さくなる。

【0081】

実施例6では、噴射間隔(織物と噴射孔の間隔)が長くなると、フィブリリ化の効果は弱くなるので、織物の強伸度低下はすくなく、摩擦係数は小さくなる。

【0082】

実施例7では、ヨリ挿入糸を用いて、筒型ノズル内を通過させ、筒内で噴射処理することにより平均繊維径が223nm、平均繊維長が88μmのナノファイバー化されたナノファイバーコードが得られた。

【0083】

比較例1は実施例1とほぼ同じ製造条件にて噴射処理を施したが、丸型ノズル(断面径φ5mm)を用いて平織物を搬送させながらドライアイスを噴射させた。しかし、断面形状が丸型のため、どうしても中央部に相当する部分は噴射量が多く、ノズルの端部では少なくなるので、フィブリル化度合いに必ず差が生じ、表面は均一にフィブリル化されなかった。

【0084】

比較例2は高機能繊維以外の織物としてポリエチレンテレフタレート織物を用いて、実施例1と同様の噴射処理を施したが、フィブリル化は全く生じなく、ナノファイバー織物は得られなかった。

【符号の説明】

【0085】

1:送り出しローラ

2:引取りローラ

3:ネット

4:ドライアイス噴射ノズル

5:繊維集合体(布帛)

6:搬送シート

7:ドライアイス(液化炭酸)発生装置

8:コード

9:送り出しローラ

10:ノズル

11:引取りローラ

12:巻き取りローラ

13:ドライアイス(液化炭酸)発生装置

14:繊維集合体(布帛)移動方向軸

15:横長ノズル横軸

16:貫通孔

17:繊維糸条

A:丸型(従来品)

B:長方型

C:正方型

D:スリット型

E:スリットにさらにスリットが入った格子型

F:楕円型

【特許請求の範囲】

【請求項1】

1m/分以上、100m/分以下の速度で移動する高配向繊維の繊維糸条もしくは繊維集合体にノズルからドライアイス粒または液化炭酸を衝突させ、該繊維糸条もしくは該繊維集合体の少なくとも一部の繊維をナノファイバー化させるナノファイバー製造方法。

【請求項2】

前記ノズルの噴射口形状が横長であり、その横軸が前記繊維集合体の移動方向に対して垂直である請求項1に記載のナノファイバー製造方法。

【請求項3】

前記繊維集合体を固定したネット上を移動させる請求項1または2に記載のナノファイバー製造方法。

【請求項4】

前記ノズルが噴射筒本体と、該噴射筒本体に穿設された繊維糸条を通過させることのできる2つの貫通孔とからなるノズルであって、該貫通孔を通して繊維糸条を移動させつつドライアイス粒または液化炭酸を衝突させ、該繊維糸条にナノファイバーを形成させる請求項1に記載のナノファイバー製造方法。

【請求項5】

前記繊維糸条をドライアイス粒または液化炭酸の噴射方向に対して垂直に通過させる請求項4に記載のナノファイバー製造方法。

【請求項1】

1m/分以上、100m/分以下の速度で移動する高配向繊維の繊維糸条もしくは繊維集合体にノズルからドライアイス粒または液化炭酸を衝突させ、該繊維糸条もしくは該繊維集合体の少なくとも一部の繊維をナノファイバー化させるナノファイバー製造方法。

【請求項2】

前記ノズルの噴射口形状が横長であり、その横軸が前記繊維集合体の移動方向に対して垂直である請求項1に記載のナノファイバー製造方法。

【請求項3】

前記繊維集合体を固定したネット上を移動させる請求項1または2に記載のナノファイバー製造方法。

【請求項4】

前記ノズルが噴射筒本体と、該噴射筒本体に穿設された繊維糸条を通過させることのできる2つの貫通孔とからなるノズルであって、該貫通孔を通して繊維糸条を移動させつつドライアイス粒または液化炭酸を衝突させ、該繊維糸条にナノファイバーを形成させる請求項1に記載のナノファイバー製造方法。

【請求項5】

前記繊維糸条をドライアイス粒または液化炭酸の噴射方向に対して垂直に通過させる請求項4に記載のナノファイバー製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−168931(P2011−168931A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−35610(P2010−35610)

【出願日】平成22年2月22日(2010.2.22)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月22日(2010.2.22)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【Fターム(参考)】

[ Back to top ]