ナノファイバー構造体およびその製造方法

【課題】機械的特性を向上させたナノファイバー構造体およびその製造方法を提供する。

【解決手段】ナノファイバー構造体の製造方法は、ジェットESD法を用いて試料溶液を静電噴霧し、ナノファイバーを作成して、基材上にナノファイバーを含むナノファイバー構造体を製造するステップと、前記試料溶液をジェットESD法で静電噴霧するときに、ナノファイバー構造体の物性を調整するために、静電噴霧の条件を調整することによって、ナノファイバーの少なくとも一部と、ナノファイバーの他の少なくとも一部と、或いは基体の少なくとも一部との間を連結する、ナノファイバーと同じ材料からなる連結部分の物理量を制御する、静電噴霧条件制御ステップと、を同時に実施する。

【解決手段】ナノファイバー構造体の製造方法は、ジェットESD法を用いて試料溶液を静電噴霧し、ナノファイバーを作成して、基材上にナノファイバーを含むナノファイバー構造体を製造するステップと、前記試料溶液をジェットESD法で静電噴霧するときに、ナノファイバー構造体の物性を調整するために、静電噴霧の条件を調整することによって、ナノファイバーの少なくとも一部と、ナノファイバーの他の少なくとも一部と、或いは基体の少なくとも一部との間を連結する、ナノファイバーと同じ材料からなる連結部分の物理量を制御する、静電噴霧条件制御ステップと、を同時に実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノファイバー構造体およびその製造方法に関し、特に、物性、即ち物理的強度を大きく向上させたナノファイバー構造体およびその製造方法に関する。

【背景技術】

【0002】

近年、様々な合成ポリマーや生体高分子などから作製されるナノファイバー構造体が種々の用途に使われ始めており、近い将来、大きな産業に成長していくものと期待されている。米国では、既に、警察官、消防士、医師、看護師が着用する多機能な特殊な防護服の研究が始められており、大きな市場が期待されている。軍需用途は、従来より軽量で従来にない機能を持つ軍服、ナノメートル単位の集まりで、異なる機能をもつ積層新素材の開発が進んでいる。さらに、ナノファイバーで作った高性能エアフィルターがエンジンフィルターに実用化され、また、ナノファイバーを応用したバイオケミカルハザード防御用超軽量高機能防御服やナノファイバーを培地にした再生医療の開発も活発に行なわれている。また、スウェーデンでは、ナノファイバー構造体は「環境に優しい梱包材」として実用化が進められている。

【0003】

ナノファイバーは、一般的には、直径が1ミクロン(=1,000nm)以下の太さの繊維であると定義されている。ナノファイバー製造法としては、ESD(Electro-Spray Deposition)法、或いは、エレクトロ・スピンニング法と呼ばれる技法が最も注目されている技術である。この二つの技法は技術的には全く同じものである。ESD法では、キャピラリーと基板の間に高電圧が印加され、キャピラリー先端のノズルから、試料溶液(ポリマー溶解液)は電荷を帯びたファイバー(繊維)としてスプレーされる。キャピラリーを出た電荷を帯びたファイバーは、電界中を基板(電極)に向かって引き寄せられ、基板上に堆積して薄い繊維の層(薄膜)を形成する。このように形成されたナノファイバーは、「不織布」状になるため、不織布としての活用が期待されている。

【0004】

一方、伝統的な紡糸法である溶融紡糸法をナノファイバー用に改良した技術が幾つか提案されている。例えば、メルトブロー法、フラッシュ紡糸法、これらの派生技法などである(本明細書では、ESD法以外のこのようなナノファイバー作製技術を「伝統的溶融紡糸法」と称するものとする。)。

【0005】

ESD法や伝統的溶融紡糸法で作製されたナノファイバー構造体は一般的に機械的強度が低く、引っ張り力や摩擦に弱いという機械的性質を持つ。例えば、ナノファイバー層のはがれなどの機械的強度の改善が求められている。

【0006】

そこで、ESD法で製作されたナノファイバーを熱処理して、機械的強度を向上させる技法が提案されている(特許文献1を参照されたい)。また、伝統的溶融紡糸法においても、繊維の機械的強度を向上させる技法が提案されている(特許文献2を参照されたい。)。

【特許文献1】特開2008−013864号広報

【特許文献2】特開2007−224460号広報

【発明の開示】

【発明が解決しようとする課題】

【0007】

伝統的溶融紡糸法は、ナノファイバーを製造できるものもあるが、多くは、1000nmをわずかに下回る程度のファイバーしか製造できないものであったり、数100nmのファイバーを製造できたとしても製造条件が過酷であったりなどの問題がある。他方、ESD法を使用する製造機器は数年前から広く一般に市販されており(フューエンス社)、ナノファイバーを製造するには最も現実的な選択肢の1つである。

【0008】

しかしながら、ESD法は、1本のキャピラリーからのスプレー量が非常に少ないため、大量生産に向かないという欠点がある。ESD法では、化合物やスプレー条件によって異なるが、通常1本のキャピラリーからのスプレー速度は、毎分数μlといわれている。従来は、キャピラリーを大量に装備して、多数のキャピラリーから静電噴霧するという単純な構成で、大量生産を目指すといった方法が採用され、このような多数のキャピラリーを持つESD法を用いた製造設備も使用されている。しかしながら、このような多数のキャピラリーを使用する方法は、大量生産技術としては、品質的に不十分であり製造コストが高いものであった。

【0009】

そこで、本出願人は、1つのスプレー孔からの吐出量を数千倍以上大きく増やして大量生産に対応できる技法(以下、ジェットESD法と呼ぶことがある。)を開発した(特願2007-289921号)。

【0010】

通常のESD法では、静電噴霧の条件(例えば設定電圧など)によっては、試料溶液が繊維化せずに、玉状の液滴になって基体(電極や基布)上に付着することがある。そして、玉状の液滴は、できあがったナノファイバーを包み込み、表面積を著しく小さくしてしまったり、目詰まりを起こす原因となったりすることがあり、ナノファイバー構造体の機能性を毀損する(例えば、フィルタ性能を低下させる)原因と成り得る。即ち、繊維として使用する場合には、繊維に混じって堆積した液滴(より正確には液滴が固化したボール状物質)は不純物のようなものであった。本発明者らは、ジェットESD法を使用したナノファイバー製造の最適条件を求め研究してきたが、その研究には、このような液滴が極力発生しない条件も含まれる。

【0011】

本発明者らは、このような研究活動の中で、繊維に混じって堆積した液滴や球状の物質(より正確には、液滴が固化した塊のようなもの)が、実は、繊維の機械的特性に大きく影響していることを見い出した。そして、ジェットESD法において、繊維に混じって堆積する液滴/乾燥した球状の物質の物理量を制御して、機械的特性を向上させたナノファイバーを作製する技法を見い出すに至った。

【0012】

従って、本発明の目的は、機械的特性を向上させたナノファイバー構造体およびその製造方法を提供することである。即ち、本発明の目的は、ナノファイバー構造体の引っ張り力や摩擦に弱いという機械的性質を解決した合成ポリマー、生体高分子、有機高分子、無機物質などから作製される、機械的に丈夫なナノファイバー構造体を提供することである。

【課題を解決するための手段】

【0013】

上述した諸課題を解決すべく、第1の発明によるナノファイバー構造体の製造方法は、

ジェットESD法を用いて試料溶液を静電噴霧し、ナノファイバーを形成して、基材上にナノファイバーを含むナノファイバー構造体を製造するステップと、

前記試料溶液をジェットESD法で静電噴霧するときに、前記ナノファイバー層の物性を調整するために、静電噴霧の条件を調整することによって、ナノファイバーの少なくとも一部と、ナノファイバーの他の少なくとも一部と、或いは前記基材の少なくとも一部との間を連結(固定或いは接着)する、ナノファイバーと同じ材料からなる連結部分の物理量を制御する、静電噴霧条件制御ステップと、

を同時に実施することを特徴とする。

【0014】

また、第2の発明によるナノファイバー構造体の製造方法は、

前記静電噴霧の条件が、

前記静電噴霧される試料溶液の時間あたりの吐出量(流量)を含む、

ことを特徴とする。

【0015】

また、第3の発明によるナノファイバー構造体の製造方法は、

前記静電噴霧の条件が、

前記静電噴霧される試料溶液に当てられる気流の圧力を含む、

ことを特徴とする。

【0016】

また、第4の発明によるナノファイバー構造体の製造方法は、

前記静電噴霧条件制御ステップが、

前記静電噴霧の条件を変化させながら、静電噴霧することによって、前記ナノファイバー層の厚さ方向で、前記連結部分の物理量を制御する層方向物性制御ステップを有する、

ことを特徴とする。

例えば、静電噴霧の初期段階では、連結部分の物理量が大きくなるように制御すると(流量や電圧を大きくする、或いは、ジェット圧を下げる)、ナノファイバー層と基体との間の密着性、剥離耐性を顕著に向上させることができる。即ち、物理量を大きくするのに応じて、前記基体と前記ナノファイバー層との間の密着性/剥離耐性が顕著に向上する。そして、静電噴霧の初期段階以外(即ち、中間段階以降)では、連結部分の物理量ができるだけ発生しないように制御すると、ナノファイバー層の特性(フィルタ機能、表面吸着機能など)を損なうことがない。或いは、連結部分の物理量を適度な量に設定すると、ある程度の機械的強度を持ち、ナノファイバー層の特性(フィルタ機能、表面吸着機能など)も保持できることになる。このように、静電噴霧の段階に応じて、噴霧条件を変化させれば、ナノファイバー層の厚さ方向で、物理量を制御することが可能となる。

【0017】

また、第5の発明によるナノファイバー構造体の製造方法は、

前記物理量が、

前記連結部分の大きさ、単位面積当たりの個数、単位体積当たりの質量、個数、および、占有体積のうちの少なくとも1つである、ことを特徴とする。

【0018】

また、第6の発明によるナノファイバー構造体は、

第1〜5のいずれかの発明によって製造されたナノファイバー構造体である。

【0019】

また、第7の発明によるナノファイバー構造体は、

第1〜5のいずれかの発明によって製造されたナノファイバー構造体であって、

ナノファイバーの少なくとも一部と、前記基体の少なくとも一部との間を、ナノファイバーと同じ材料からなる連結部分で連結(固定)することによって、前記ナノファイバー層と前記基体との間に密着性或いは剥離耐性が付与されている、

ことを特徴とする。

【0020】

また、第8の発明によるナノファイバー構造体は、

メンディングテープを使用して前記ナノファイバー層に対して2mmピッチのクロスカット試験を行った際のナノファイバー層の区画の平均残存個数が50%以上である、

ことを特徴とする。

【0021】

また、第9の発明によるナノファイバー構造体は、

前記基材はメッシュ状の基材である、

ことを特徴とする。

【0022】

また、第10の発明によるナノファイバー構造体は、

基材と、該基体上にナノファイバーを含むナノファイバー層を形成したナノファイバー構造体であって、

ナノファイバーの少なくとも一部と、前記基体の少なくとも一部との間を、ナノファイバーと同じ材料からなる連結部分で連結(固定)することによって、前記ナノファイバー層と前記基材との間に密着性或いは剥離耐性を付与した、

ことを特徴とする。

【0023】

また、第11の発明によるナノファイバー構造体は、

前記ナノファイバー構造体は、ジェットESD法を使用して作製された、

ことを特徴とする。

【0024】

また、第12の発明によるナノファイバー構造体は、

メンディングテープを使用して前記ナノファイバー層に対して2mmピッチのクロスカット試験を行った際のナノファイバー層の区画の平均残存個数が50%以上である、

ことを特徴とする。

【発明の効果】

【0025】

機械的強度を高めたナノファイバー構造体の製造が可能となり、種々の用途への適用が可能となる。さらに、本発明によれば、ナノファイバー構造体を熱処理するなどの後処理が不要であり、さらには、ナノファイバーと異なる素材を接着剤に使用することも不要であるため、機械的強度を高めつつも、ナノファイバー構造体の特性を損なうことがないという利点がある。

【発明を実施するための最良の形態】

【0026】

以降、諸図面を参照しながら、本発明の実施態様を詳細に説明する。

【0027】

ナノファイバー構造体の品質(ファイバー径や厚みの均一性、不定形液滴の混入)がよくなればなるほど、基材(不織布などの基体)への密着性が悪くなったり、ナノファイバー層が剥離したりする。これを解決するためには、ナノファイバー構造体を作成した後に、何らかの化学的方法で接着するか、物理的な手法で押さえこむ方法が考えられるが、これらの方法では、ナノファイバー構造体の特徴(例えば、フィルター機能など)が損なわれることになる。そこで、本発明では、ナノファイバー構造体が、微視的には、ナノファイバーと、ナノファイバーと同じ化合物の微小液滴(連結部分)とから構成されることに着目し、連結部分の形状・大きさ・ナノファイバーに対する割合、単位体積当たりの質量、個数、および、占有体積などを制御しながら静電噴霧する。即ち、本発明は、ナノファイバーと、ナノファイバーと同じ化合物の微小液滴(連結部分)と同時に静電噴霧しながら、微小液滴(連結部分)の物理量を制御して、機械的強度を向上させたナノファイバー構造体を得る技術である。これによって、ナノファイバーの機能性(典型的にはフィルタ性能)を損なわずに、機械的強度も高まったナノファイバー構造体を製造できる。

【0028】

<ジェットESD法>

本発明の説明に先立ち、本発明で使用するジェットESD法の原理およびジェットESD法を実施できるジェットESD静電噴霧装置(固定化装置、静電噴霧紡糸装置)を説明する。

【0029】

<ジェットESD静電噴霧装置の形態1>

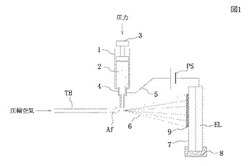

図1は、ジェットESD静電噴霧装置の基本的な構成を示す概念図である。図に示すように、シリンジ(容器)1は、試料溶液2を収容している。試料溶液2は、例えば、たんぱく質などの生体高分子溶液・有機高分子溶液あるいはポリマー溶液などである。

【0030】

また、シリンジ1内の試料溶液はプランジャー(吐出手段)3で押し出しの圧力を受けている。押し出しの圧力は、例えば、ステッピング・モータとネジ送り機構(図示せず)によって与えられる。押し出し圧力を受けた試料溶液2は、シリンジ1内で内圧が増加し、ノズル4の先端から排出される。上述したように、試料溶液を吐出する速度を調整する調整機構(ステッピング・モータとネジ送り機構)を設けることによって、適切な吐出速度に調整することが可能となる。このような調整によって、過剰な速度で形成されるウェットなデポジットではなく、乾燥したデポジットを得ることが可能となる。即ち、ウェットなデポジットが生じないような、限界の吐出速度に調整することが可能となる。また、量産性対応のために、別途、試料溶液用タンクを増設し、タンクから試料溶液を補充することで長時間運転を可能にすることができる。試料溶液は図1のようなシリンジ、図3のようなタンク、キャピラリー、箱形容器のいずれの入れものであっても、霧化は同様に実現できる。ノズル4は、金属製であり、高電圧電源PSからプラスの電圧がワイヤ5を介して供給されている。高電圧電源PSのマイナス側は、対向電極ELに繋がっている。高電圧電源から電圧を印加することで、ノズル4を経由して試料溶液2にはプラスの電圧が印加され溶液はプラスに帯電される。なお、試料溶液2に与える電圧の極性はマイナスであってもよい。

【0031】

ノズル4の先端から排出された試料溶液2は、チューブTBから噴射される圧縮空気(或いは圧縮窒素でもよい)の高速の気流Afと衝突し、試料溶液2は、その衝突エネルギーによって、霧化され、細かい粒子状物質となる。調整機構(図示しない)によって方向および速度を調整された圧縮空気は、一定の運動エネルギーを持つ気流(気体)として、試料溶液2と衝突する。試料溶液自体も、僅かであるが吐出速度およびその比重に応じた運動エネルギーを持つ。これら運動エネルギーを持つ気流と試料溶液との衝突によって生じる衝突エネルギーによって、試料溶液2の粒子が表面張力に打ち勝って、試料溶液の表面から粒子として飛び出てゆく(即ち、細かい粒子、およびファイバーとして霧化されていく)。圧縮空気の速度を高くするとこの衝突エネルギーが増えて、霧化される液滴の粒径が小さくなる。圧縮空気の速度を高くするのに応じて、溶液の吐出量を増加させることができる。これは、1つのデポジット(薄膜や、ナノファイバーやナノパーティクルからなる微小構造体など)を短時間で作製でき、製造コストも低減できることを意味する。

【0032】

このときチューブTBから出す気流Afは、通常、ポンプなどを使って気圧(ジェット気圧)をコントロールしたものを使う。気流の速度は、気流の圧力に相関するため、気流の圧力をバルブ(図示せず)開度などで調整することが好適である。即ち、気流の気圧をコントロールすることによって、継続的に安定した風速、風量の気流が得られ、よって、同じ性質(粒径など)のデポジットを得ることができる。しかも気流Afを、試料溶液2の直近で当てると、より効果的に粒子化できるのでチューブTBの先端をノズル4の直近まで距離的に近づけることが好適である。チューブTBの代わりに、管継手またはエアーノズルまたはエアーガンなどで圧縮空気を送ると気体の流れが集中できて、気流の方向性が安定した気流Afを噴射することができる。圧縮空気以外に用途に応じて、不活性ガス、熱水蒸気などを使用してもよい。シリンジ1の先端の金属のノズル4には、前述したようにワイヤ5が接続されており、外部の高電圧電源PSからワイヤ5を介してプラスの電圧が印加される。最終的にプラスの電荷は、ノズル4を通過する試料溶液2に伝達される。試料溶液2への電荷のかけ方には金属ノズル以外に導電性ワイヤー、導電性薄膜、導電性メッシュ、あるいは帯電したイオンを放射する装置などでも実現できる。高電圧電源PSのマイナス側の端子は、霧化したサンプルを捕集する対向電極ELに繋がっている。高電圧電源PSの極性は、図1では試料溶液2をプラス、対向電極ELをマイナスに設定してあるが、高電圧電源の極性を入れ替えても、同様にデポジットを形成することができる。

【0033】

或いは、対向電極にマイナスの極性の電圧を印加せず、単にアースしてもよい。対向電極をアースすると、さらにデポジットが持つ電位がアースされ、電気的中立状態になるメリットと、デポジットを取り出す際の人の感電の危険をなくすこともできる。対向電極は通常大きな平面を使うが、所望の形状に変えることで、デポジットをその形に形成させることもできる。通常、デポジットの形は後述するマスクを使って形成するが、対向電極そのものの形を変えれば、セッティングの取り扱いも簡単であり、容易に捕集効率を上げながら、所望の任意の形をしたデポジットを形成することができる。

【0034】

気流Afによって霧化された、粒子状物質6は、帯電された状態で飛行する。粒子状物質は、ミクロ的には同じプラスの電荷を持った粒子の集合体と見ることができる。即ち、同じプラスの電荷を持った粒子がくっつき合った状態で、対向電極ELに向かって飛行する。粒子同士は同じ電荷を持っているため、次第に相互に反発しながら分裂を繰り返し、かつ、乾燥しながら、次第に細かい微細な粒子状物質になって対向電極ELが持つマイナスの電位に引きつけられて、支持部8に支持された基板7に堆積し、デポジット9(或いは、スポット、フィルム、薄膜マスク等で決められた特定のマイクロパターン)となる。支持部8は、基板7と対向電極ELの2つの導電物を密着した状態で支持する役割を持つ。

【0035】

ジェットESD静電噴霧装置によれば、試料溶液を高速に霧化できるため、非常に高速に薄膜やナノファイバー構造体(即ち、デポジット/堆積物)を形成することができる。また、堆積/固定化したデポジット9も、均一な厚さに調整することが可能である。また、高速の気流Afによって、霧化された粒子状物質6の乾燥化はさらに助長される。また、常温で試料を捕集できることから、溶液の活性および/または機能性を損なわず、試料を固定化することが可能である。さらに、粘性の高い溶液であっても、プランジャー3の押し出し圧力と高速の気流Afによって、容易に霧化することができる。

【0036】

試料/粒子状物質が堆積する場所は、図1が示すように圧縮空気が流れる方向の先にあるが、別の大きな気流発生手段を増設することによって、飛行する粒子物質6の飛行方向を変え、試料/粒子状物質が堆積する場所を任意に設定してもよい。この場合、2つの気流発生手段の気流の的が異なり、気流をノズルの先端に集中させたものと、飛行中の粒子物質に的をしぼったものとなる。また、本構成では、温度を調節するために、シリンジなどの容器、気流、対向電極の温度を制御(特に温める)温度制御機構を設けることもできる。容器、気流を温めることで、低温では不安定で活性や機能性を失い易い試料溶液にも対応できる。

【0037】

<ジェットESD静電噴霧装置の形態2>

図2は、別のジェットESD静電噴霧装置の基本的な構成を示す概念図である。以降、各図において、同様の要素には、同様の参照符号を付してあり、それらの説明は省略する。図1では高速の気流Afの方向がノズルの真横から吹き出すのに対して、図2では斜め上から吹き出す構成としてある点で、図2の装置は図1のそれと異なる。気流Afの方向は、斜め上からでも真上からでも同様に霧化することができる。図2では、シリンジ1を避けて、斜め上から気流Afを、吐出口EXTに位置する試料溶液2に衝突させ、試料を水平な基板7に堆積させる。このように配置することによって、シリンジ1を避けて気流Afをノズル4の先端部に当てることができるため、気流Afの勢いをそぐことがなく、効率良く霧化することができる。また、シリンジ1の真横から気流Afを当てるほうほうが、装置のサイズが大きくなるが、本構成ではチューブTBを斜めに配置することで装置のサイズを小さくすることができる。また、本構成では、デポジットが水平な基板上に形成されるため、デポジットにたわみが生じにくい。

【0038】

<ジェットESD静電噴霧装置の形態3>

図3は、さらに別のジェットESD静電噴霧装置の基本的な構成を示す概念図である。図3の装置と図1のそれとの主な違いは、シリンジ1の代わりにタンクTaを使用し、タンクTaの底面にノズルの代わりに吐出口EXTを設けたことである。さらに、タンクTaの底面に設けた吐出口EXTに対向して静電誘導装置EIを設けてある。静電誘導装置EIにはプラスの電位が供給されている。静電誘導装置(電極など)EIは、タンクTaや試料溶液に接触せずに、試料溶液2に電荷を与えることが可能である。このように、静電誘導装置EIは、ノズル4近傍に高電圧のかかった電極などの部材を置くことで、試料溶液を静電誘導によって間接的に帯電させるものである。

【0039】

試料溶液は、吐出口EXTの場所で噴霧前に帯電される。高速の気流Afは横から当てているため、対向電極ELも気流Afの延長方向に配置してある。この構成では、シリンジの代わりに容器を使っているため、量産により適している。また、容器は平坦な部分が多いため、容易に複数の吐出口を設けることができる。従って、吐出口の数を増やせば増やすだけ、時間当たりのデポジット製造数や製造量を増加することが可能である。

【0040】

<ジェットESD静電噴霧装置の形態4>

図4は、さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。図4の装置と図3のそれとのとの主な違いは、図3では、ノズルの真横の方向から気流Afを吹き出すのに対して、図4では、斜め下から気流Afを吹き出す構成としたことである。さらに、タンクTaを導電性とし、タンクTaにワイヤ5を接続して、タンクTa経由で試料溶液2に電荷を与える。このように、気流Afを斜め下から吐出口EXTに当てているため、気流Afの運動エネルギーを、より効率的に試料溶液2に伝達できるため、より衝突エネルギーが高くなる。従って、霧化速度や霧化効率が向上し、液滴をより微細化することが可能となる。

【0041】

<ジェットESD静電噴霧装置の形態5>

図5は、さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。図5の装置と図3のそれとのとの違いは、タンクTaの吐出口EXTを上側に配置したことである。吐出口を上側に配置してあるため、液自体の重さによる液だれのない状態で吐出量の調整ができるメリットがある。さらに、本態様では、圧縮空気の代わりに熱水蒸気を用いて、高熱の気流Afを使用している。さらに、タンクTaにはヒータHTを設置し、試料溶液2を加熱して溶融状態にさせてある。本構成によれば、常温では固体やゲル状のものであっても、スプレーして固定化することが可能となる。従って、本構成によれば、従来は溶媒や試料として使用できなかったような物質や素材を用いてデポジットを作製することが可能となる。

【0042】

<ジェットESD静電噴霧装置の形態6>

図6は、さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。図6の装置と図5のそれとのとの主な違いは、図5では気流Afの方向がノズルの真横からの吹き出しに対して、図6では斜め上からの吹き出しとしたことである。また、図に示すように、装置全体をケースCSに収容し、霧化が発生する空間を真空ポンプVACで減圧にしてある。霧化が起こる空間を減圧にすることで、溶媒の蒸発をさらに速くしたり、霧化速度を速めたりすることが可能となり、活性や機能性がより高い状態で試料を固定化/堆積することができる。

【0043】

<ジェットESD静電噴霧装置の形態7>

図7は、さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。図に示すように、装置は3つの霧化ユニット10a,10b,10cを具える。このように、本構成では、霧化ユニットを多数設けることが可能であり、大量生産に適した構成である。さらに、実施の形態7では、ノズル4と基板7との間に、スプレーされた試料溶液/粒子状物質を含む気流Afを基板7に誘導するためのガイドGDを設けてある。ガイドGDによって、気流Af(即ち、スプレーされた試料溶液/粒子状物質)を目的の堆積エリアに効果的に誘導することが可能となる。

【0044】

<ジェットESD静電噴霧装置の形態8>

図8は、本発明のさらに別の実施態様によるESD静電噴霧装置の基本的な構成を示す概念図である。図8の装置と図7のそれとの主な違いは、タンクTaの底面にノズルの代わりに吐出口EXTを設け、さらにタンクTaを導電性としたことである。図に示すように、装置は3つの霧化ユニット11a,11b,11cを具える。このように、本構成も、霧化ユニットを多数設けることが可能であり、大量生産に適した構成である。

【0045】

<ジェットESD静電噴霧装置の形態9>

図9は、さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。図9に示すように、本構成では、タンクTaの側面に吐出口EXTを設けてある。また、試料溶液は、ポンプによって、所望の流量、所望の液圧に調整して供給される。本構成の気流Afは、溶液の種類と粘度に応じて流量や空気圧を調整することが可能である。これら2つの調整を組み合わせて霧化速度/固定化速度を容易に調整することが可能となる。図に示すように、装置は3つの霧化ユニット20a,20b,20cを具える。このように、本装置も、霧化ユニットを多数設けることが可能であり、大量生産に用いることが可能である。また、本構成では、液滴を収集或いはガイドするガイド機構/収集手段としてドーナツ型電極12a−cとマスク13a−cをさらに設けてある。タンクTa−cには、高電圧電源PS1、PS2の2つ分の電圧が印加される。ドーナツ型電極(コリメータリング)には、高電圧電源PS2から供給される電圧が印加される。静電噴霧された粒子は、高電圧で帯電しているため、粒子自体との電位差が大きい対向電極を目指して飛行していく。その途中にあるドーナツ型電極の輪を通過するときに、霧化された粒子はドーナツ型電極の高電圧の反発力によって、より輪の中心に絞り込まれ、霧化した液滴の捕集効率を上げることができる。また、基板7a−cの上に設けたマスク13a−cは、フッ素樹脂などの絶縁物で所望の堆積パターンの形にくりぬき、さらに捕集効率を上げつつ、所望のパターンで試料をデポジット9a−cとして堆積させることができる。マスクを絶縁物で作ることによって、マスクには飛行する粒子と同じ帯電が起き、飛行粒子はマスクからの反発を受け、堆積パターンの形に集中する。そして、そのパターンの形状でデポジットされる。よって、捕集効率を高めることができる。なお、いずれの実施の形態においても、実施の形態7のように、気流Afを基板7に誘導するための筒状、管上のガイドを設けてもよい。

【0046】

図12は、ジェットESD静電噴霧装置の原理を説明するための模式図である。図10は、ジェットESD静電噴霧装置において、気流のみを使って霧化を試行した場合の模式図である。図11は、ジェットESD静電噴霧装置において、電圧印加のみを使って霧化を試行した場合の模式図である。各図において、タンクTaに収容された試料溶液Snは、タンクTaの底面に設けた吐出口EXTから排出される。図12では、タンクTa内の試料溶液Snは、高電圧電源PSによりプラスの電荷を与えられている。そして、吐出口EXTから突出した試料溶液Snには水平方向から気流が衝突する。この気流の持つ運動エネルギー(これは衝突エネルギーと見なすことができる)と、試料溶液Snの持つ静電気力との相乗的な作用で、溶液の粒子が粒子状物質Pa1として霧化されていく。粒子状物質Pa1は、基板SB(対向電極EL)に向かって飛行しながら、乾燥していく。

【0047】

霧化された粒子状物質Pa1は、乾燥することによって粒径が減少していき、さらに電荷による静電反発が強くなり、分割を繰り返し、さらに微小化されていく。また、粒子状物質Pa1は基板SB(正確には基板の向こう側の電極EL)に向かって飛行しながら、気流により与えられた運動エネルギー(衝突エネルギー)によっても、分割を繰り返し、さらに微小化していく。即ち、図12に示すように、粒子状物質Pa1は、吐出口EXTと基板SBとの中間くらいの距離では、粒子状物質Pa2として示すように粒径が小さくなり、基板SBに堆積/吸着するときには、粒子状物質Pa3として示すように粒径はさらに小さくなる。堆積した粒子状物質Pa3(デポジット)は、乾燥した、或いは、ほぼ乾燥した状態であり、活性や機能性を失うことはない。図12では、ナノパーティクルからなる微小構造体のデポジットが得られているが、繊維化し易い物質を試料に使えば、ナノファイバーからなる微小構造体(不織布状シートなど)としてデポジットを形成することもできる。

【0048】

図10では気流のみによる霧化であるため、液滴は、粒子状物質Pa2として示す程度までしか粒径を小さくすることができない。即ち、気流の持つ運動エネルギーと、吐出口EXTから吐出された試料溶液Snの持つ運動エネルギーとによる衝撃エネルギーの分しか霧化に使われない。よって、霧化された粒子状物質の粒径を十分に微細化し、粒子状物質を十分に乾燥した状態にすることは困難である。従って、基板SBには、十分に乾燥したデポジットを形成することができず、図10のような溶液層L1が形成される。即ち、図10の場合には、ナノ構造体は形成されず、また乾燥した状態で試料を固定化することができない。また、この場合、粒子状物質は帯電していないため、対向電極ELによって引き付けられることもない。よって、基板SBに捕集されず試料が無駄になってしまう。

【0049】

図11では、電圧印加のみによる静電噴霧であるため、吐出口EXTの口径が大きすぎる場合、図のように液が落下するだけで霧化することが困難である。また、吐出口EXTの口径が十分に小さくても、液の吐出量を多くすると、図のように液が落下するだけで霧化することができない。従って、基板SBに十分な大きさ/厚さ/量のデポジットを短時間で形成することは困難である。

【0050】

他方、図12は、吐出口EXTの口径が大きく、かつ、吐出量が多くなっても、図のように液が落下することなく、溶液を霧化して、良好な状態の十分な大きさ/厚さ/量のデポジットを極めて短時間で作製することが可能である。

【0051】

図13は、本発明によるナノファイバー構造体の作製原理を説明するための模式図である。タンクTaに収容された試料溶液Snは、タンクTaの底面に設けた吐出口EXTから排出される。タンクTa内の試料溶液Snは、高電圧電源PSによりプラスの電荷を与えられている。そして、吐出口EXTから突出した試料溶液Snには水平方向から気流が衝突する。この気流の持つ運動エネルギー(これは衝突エネルギーと見なすことができる)と、試料溶液Snの持つ静電気力との相乗的な作用で、溶液の粒子が粒子状物質Pa4、および、ナノファイバーFi1として霧化されていく。粒子状物質Pa4やナノファイバーFi1は、基板SB(対向電極EL)に向かって飛行しながら、乾燥していく。

【0052】

霧化された粒子状物質は、乾燥することによって粒径が減少していき、さらに電荷による静電反発が強くなり、分割を繰り返し、さらに微小化されていく。また、粒子状物質は基板SB(正確には基板の向こう側の電極EL)に向かって飛行しながら、気流に与えられた運動エネルギー(衝突エネルギー)によっても、分割を繰り返し、さらに微小化していく。なお、ナノファイバーFi1の飛行中の挙動は現状では明確には解明されていないが、基板SBに堆積/固定化された後は、SEM写真などで観察することができる。図に示すように、粒子状物質Pa5、ナノファイバーFi2のうように基板上に堆積する。粒子状物質Pa4は、ナノファイバーFi2を基板SBに連結(固定)する連結部分として機能する。このように粒子状物質Pa5は、ナノファイバーFi2を基板SBに連結(固定)することによって、ナノファイバー構造体としての機械的強度、特に、基板への密着性、対剥離性を顕著に向上させる。或いは、粒子状物質Pa6のように、ナノファイバー同士を連結する連結部分として機能する。粒子状物質Pa6のように、基板SBに接触しない粒子状物質(連結部分)であっても、ナノファイバー構造体F1としての機械的強度を向上させる効果がある。例えば、ナノファイバーの毛羽立ちを防止、抑制する効果がある。

【0053】

<実施例1>

本発明の実施例1として、下記条件で、試料溶液をジェットESD法でアルミ箔上に静電噴霧して、ナノファイバー構造体(デポジット/堆積物)を形成した。デポジットをSEMにて観察し、連結部分と成り得る液滴の径の計測、液滴の個数をカウントし、1cm2辺りの個数を求めた。なお、密着性、剥離強度を調べるためには不織布などに基材として使用するが、不織布を使用すると、液滴個数のカウント、サイズ、粒径などを計測しにくいため、便宜上、基材としてアルミ箔を使用した。

【0054】

<ジェットESD法の条件>

基材:アルミ箔

材料:PVA粉末 (polyvinyl alcohol powder)

試料溶液:PVA 10mass%水溶液

電圧:25kV

流量(吐出量):800、1100μL/min

静電噴霧量:5mL

ジェット気流の圧力:0.1, 0.2, 0.3, 0.4, 0.5 MPa

吐出口:1箇所

【0055】

図14は、実施例1で作製したナノファイバー構造体の連結部分となり得る液滴の直径と、気流圧力との相関を示すグラフである。このグラフに示すように、気流圧力を高くするほど、連結部分と成り得る液滴の直径が小さくなることが観察できる。また、同じ気流圧力であれば、静電噴霧される試料溶液の流量(吐出量)が高くなるほど、液滴の直径が大きくなることが観察できる。また、本発明では、このように、気流圧力および吐出量の少なくとも一方、好適には、双方を調整して、連結部分と成り得る液滴の物性(液滴のサイズ、直径など)を調整することによって、最終的には、基材、基板、基体に対する剥離強度、剥離耐性、密着強度を調整することが可能である。

【0056】

図15は、実施例1で作製したナノファイバー構造体の連結部分となり得る液滴個数と、気流圧力との相関を示すグラフである。このグラフに示すように、気流圧力を高くするほど、連結部分と成り得る液滴個数が増加することが観察できる。また、同じ気流圧力であれば、静電噴霧される試料溶液の流量(吐出量)を高くするほど、液滴個数が減少することが観察できる。即ち、図14、15に示すように、液滴の個数、粒径、サイズなどの物性も気流圧力や吐出量で調整することが可能である。本発明では、このように、気流圧力および吐出量の少なくとも一方、好適には、双方を調整して、連結部分と成り得る液滴の物性(単位面積、単位体積あたりの個数、サイズなど)を調整することによって、最終的には、基材、基板、基体に対する剥離強度、剥離耐性、密着強度を調整することが可能である。

【0057】

実施例1で作製されたナノファイバー構体のSEM写真を観察し、液滴の平均径、液滴の個数(1cm2辺り)をカウントした。上述したように、図14に気流の圧力を変えた時の液滴サイズの変化、図15に気流の圧力を変えた時の液滴個数の変化を示してある。図14、15により、気流の圧力が高いときに液滴サイズが小さくなり液滴個数が増加することがわかる。よって、目的に応じて液滴サイズと個数を制御し、最終的には、基材、基板、基体に対する剥離強度、剥離耐性、密着強度を所望の数値、性質のものに調整することが可能である。

【0058】

実施例1にて、流量1100μL/minで作製されたナノファイバー構造体のSEM写真(倍率100倍)を図16,17,18に示す。図16は、気流圧力0.1MPaの条件で作製したナノファイバー構造体のSEM写真である。図17は、気流圧力0.3MPaの条件で作製したナノファイバー構造体のSEM写真である。図18は、気流圧力0.5MPaの条件で作製したナノファイバー構造体のSEM写真である。これらの図に示すように、気流圧力が高くなるほど、液滴サイズが小さくなり、その個数が増えることが観察できる。

【0059】

<実施例2、3>

本発明の実施例2、3として、下記条件で、試料溶液をジェットESD法で不織布基材上に静電噴霧して、ナノファイバー構造体(デポジット/堆積物)を形成した。実施例2は、剥離強度が向上する条件で作製したナノファイバー構造体であり、実施例3は、剥離強度が弱くなる条件で作製したナノファイバー構造体である。本発明によるナノファイバー層の基材に対する密着力、剥離強度、剥離耐性の効果と比較するために、従来のESD法によるナノファイバー構造体を比較例1として作製した。

【0060】

<実施例2:ジェットESD法の条件>

基材:不織布

材料:PVA粉末

試料溶液:PVA 10mass%水溶液

電圧:21kV

ジェット気流の圧力:0.5 MPa

流量(吐出量):590μL/min

静電噴霧量:20mL

基材サイズ:直径56cm

吐出口:1箇所

【0061】

<実施例3:ジェットESD法の条件>

基材:不織布

材料:PVA粉末

試料溶液:PVA 10mass%水溶液

電圧:21kV

ジェット気流の圧力:0.5 MPa

流量(吐出量):160μL/min

静電噴霧量:20mL

基材サイズ:直径56cm

吐出口:1箇所

【0062】

<比較例1:ESD法の条件>

基材:不織布

材料:PVA粉末

試料溶液:PVA 10mass%水溶液

電圧:15kV 流量(吐出量):5μL/min

静電噴霧量:0.5mL

ノズル:1本

【0063】

<クロスカット試験>

実施例2、3、比較例1のナノファイバー構造体の剥離試験(クロスカット試験)をJIS5600-5-6に準拠して行った。本実施態様と当該規格との相違点はJIS5600-5-6は幅25mmの粘着テープを使用するが、本実施態様では、幅18mmのメンディングテープ(Askul社、品番599-486)を使用して、ナノファイバーと基材の密着性を評価した点である。剥離試験は、膜表面にカッターを用いて、直行する縦横6本ずつの平行線を2mm間隔で引き、1cm2中に25個の正方形の区画ができるように基盤目状の切り傷を入れる。基盤目の部分にテープを密着させ、引き剥がし、基盤目に残った基盤目の数(残存個数)を数える。これを、それぞれのナノファイバー構造体の5箇所の領域で実施した。

【0064】

図19は、実施例2によるナノファイバー構造体の剥離試験後の図面代用写真である。図20は、実施例3によるナノファイバー構造体の剥離試験後の図面代用写真である。図19に示すように、実施例2のナノファイバー構造体は高い剥離強度があり、図20に示すように、実施例3のナノファイバー構造体は弱い剥離強度がある。これは、本発明により連結部分として機能する微小液滴の個数やサイズを調整して、ナノファイバー構造体の物性である機械的強度(剥離強度)を高くすることが可能であることを示すものである。図25に、実施例2、3、比較例1のナノファイバー構造体の剥離試験の結果を表すテーブルを示す。図25に示すように、実施例2のナノファイバー構造体は残存個数が平均で12.6個と約半分の区画が残った。実施例3の残存個数目は、平均0個であり、全ての区画が剥がれている。比較例1は、従来のESD法で作製したナノファイバー構造体は、残存個数が全てにおいて0個であり、極めて剥離強度が弱いことがわかった。このように、従来のESD法で作製したナノファイバー構造体は、十分な剥離強度は出ない。仮に流量を調整したとしても、ESD法はその原理上、最大流量が限定されているため、実用化に耐える十分な剥離強度は出ないものと推定される。

【0065】

図21は、実施例2で作製したナノファイバー構造体のSEM写真(倍率500倍)である。図22は、実施例2で作製したナノファイバー構造体のSEM写真(倍率5000倍)である。図21に示すように、多数の微小液滴が分布しており、不織布の20−30μmのファイバーと、ナノファイバーとの間を多数の微小液滴が連結(固定)している様子が観察できる。即ち、実施例2では、多数の微小液滴あり、これらが連結部分として機能して、十分な剥離強度を得られることが分かる。

【0066】

図23は、実施例3で作製したナノファイバー構造体のSEM写真(倍率500倍)である。図24は、実施例3で作製したナノファイバー構造体のSEM写真(倍率5000倍)である。図23に示すように、数個の微小液滴があるが、不織布のファイバーと、ナノファイバーとの間を連結する様子は観察できない。即ち、実施例3では、微小液滴の個数が少なすぎるため、連結部分として十分に機能せず、十分な剥離強度を得ることができないことが分かる。

【0067】

本発明を諸図面や実施例に基づき説明してきたが、当業者であれば本開示に基づき種々の変形や修正を行うことが容易であることに注意されたい。従って、これらの変形や修正は本発明の範囲に含まれることに留意されたい。例えば、各部、各手段、各ステップなどに含まれる機能などは論理的に矛盾しないように再配置可能であり、複数の手段やステップなどを1つに組み合わせたり、或いは分割したりすることが可能である。また、実施態様では、PVA粉末を使用したが、ジェットESD法により繊維化する材料であれば、いかなる材料であっても、本発明に適用し得ることに注意されたい。

【0068】

例えば、一般的な高分子材料、生体高分子材料、プラスチック、高機能高分子材料、エンジニアリングプラスチックなども本発明による技法でナノファイバイー構造体を製造することが可能である。以下に数例をSEM写真と共に挙げる。

【0069】

図26は、PANを用いたナノファイバー構造体のSEM写真(倍率500倍)である。PANの12mass% DMF(N,N-dimethylformamide)溶液を用いて作製したナノファイバー構造体である。この写真は断面写真であり、上部がキトサンのナノファイバー層であり、下部が基材であり、上部(ナノファイバー)と下部(基材)とが、ナノファイバーと同じ材料からなる連結部分によって結合されている様子が観察できる。

【0070】

図27は、キトサンを用いたナノファイバー構造体のSEM写真(倍率500倍)である。12mass%のキトサン水溶液(酢酸5mass%、PEG1mass%)を用いて作製したナノファイバー構造体である。この図では、ナノファイバーと同じ材料からなる連結部分によって、基材とナノファイバーとが結合されている様子が観察できる。

【0071】

図28は、ナイロンを用いたナノファイバー構造体のSEM写真(倍率1000倍)である。この図では、ナノファイバーと同じ材料からなる連結部分によって、基材とナノファイバーとが結合されている様子が観察できる。

【0072】

図29は、PAN(ポリアクリロニトリル)を用いたナノファイバー構造体のSEM写真(倍率100倍)である。この図では、ナノファイバーと同じ材料からなる連結部分によって、基材とナノファイバーとが結合されている様子が観察できる。

【0073】

図30は、PVA(ポリビニルアルコール)を用いたナノファイバー構造体のSEM写真(倍率100倍)である。この図では、ナノファイバーと同じ材料からなる連結部分によって、基材とナノファイバーとが結合されている様子が観察できる。

【0074】

図31は、PVDF(ポリフッ化ビニリデン)を用いたナノファイバー構造体のSEM写真(倍率100倍)である。この図では、ナノファイバーと同じ材料からなる連結部分によって、基材とナノファイバーとが結合されている様子が観察できる。

【0075】

図32は、PU(ポリウレタン)を用いたナノファイバー構造体のSEM写真(倍率100倍)である。この図では、ナノファイバーと同じ材料からなる連結部分によって、基材とナノファイバーとが結合されている様子が観察できる。

【0076】

このように、本発明によれば、PAN(ポリアクリロニトリル)、キトサン、ポリウレタン、PVA(ポリビニルアルコール)、PVDF(ポリフッ化ビニリデン)、PU(ポリウレタン)などの様々な材料に本発明を適用して、機械的強度を向上させたナノファイバー構造体を製造することが可能である。

【図面の簡単な説明】

【0077】

【図1】ジェットESD静電噴霧装置の基本的な構成を示す概念図である。

【図2】別のジェットESD静電噴霧装置の基本的な構成を示す概念図である。

【図3】さらに別のジェットESD静電噴霧装置の基本的な構成を示す概念図である。

【図4】さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。

【図5】さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。

【図6】さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。

【図7】さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。

【図8】さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。

【図9】さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。

【図10】ジェットESD静電噴霧装置において、気流のみを使って霧化を試行した場合の模式図である。

【図11】ジェットESD静電噴霧装置において、電圧印加のみを使って霧化を試行した場合の模式図である。

【図12】ジェットESD静電噴霧装置の原理を説明するための模式図である

【図13】本発明によるナノファイバー構造体の作製原理を説明するための模式図である。

【図14】実施例1で作製したナノファイバー構造体の連結部分となり得る液滴の直径と、気流圧力との相関を示すグラフである。

【図15】実施例1で作製したナノファイバー構造体の連結部分となり得る液滴個数と、気流圧力との相関を示すグラフである。

【図16】気流圧力0.1MPaの条件で作製したナノファイバー構造体のSEM写真である。

【図17】気流圧力0.3MPaの条件で作製したナノファイバー構造体のSEM写真である。

【図18】図18は、気流圧力0.5MPaの条件で作製したナノファイバー構造体のSEM写真である。

【図19】実施例2によるナノファイバー構造体の剥離試験後の図面代用写真である。

【図20】実施例3によるナノファイバー構造体の剥離試験後の図面代用写真である。

【図21】実施例2で作製したナノファイバー構造体のSEM写真(倍率500倍)である。

【図22】実施例2で作製したナノファイバー構造体のSEM写真(倍率5000倍)である。

【図23】実施例3で作製したナノファイバー構造体のSEM写真(倍率500倍)である。

【図24】実施例3で作製したナノファイバー構造体のSEM写真(倍率5000倍)である。

【図25】実施例2、3、比較例1のナノファイバー構造体の剥離試験の結果を表すテーブルを示す図である。

【図26】PANを用いたナノファイバー構造体のSEM写真(倍率500倍)である。

【図27】キトサンを用いたナノファイバー構造体のSEM写真(倍率500倍)である。

【図28】ナイロンを用いたナノファイバー構造体のSEM写真(倍率1000倍)である。

【図29】PANを用いたナノファイバー構造体のSEM写真(倍率100倍)である。

【図30】PVAを用いたナノファイバー構造体のSEM写真(倍率100倍)である。

【図31】PVDFを用いたナノファイバー構造体のSEM写真(倍率100倍)である。

【図32】PUFを用いたナノファイバー構造体のSEM写真(倍率30倍)である。

【符号の説明】

【0078】

1 シリンジ

2 試料溶液

3 プランジャー

4 ノズル

5 ワイヤ

6 粒子状物質

7 基板

7a,7b,7c 基板

8 支持部

9 デポジット

9a−c デポジット

10a,10b,10c 霧化ユニット

11a,11b,11c 霧化ユニット

20a,20b,20c 霧化ユニット

12a−c ドーナツ型電極

13a−c マスク

Af 気流

Ar1−3 スポットアレイ

CS ケース

EL 対向電極

EI 静電誘導装置

EXT 吐出口

F1−3 デポジット

GD ガイド

L1−L3 位置

Pa1−5 粒子状物質

PS,PS1,PS2 高電圧電源

SB 基板

SB1 基板

SB11−13 アルミ箔基板

Sn 試料溶液

SP スポット

SPT 支持部

Ta タンク

TB チューブ

VAC 真空ポンプ

Fi1、Fi2 ナノファイバー

F1 ナノファイバー構造体

【技術分野】

【0001】

本発明は、ナノファイバー構造体およびその製造方法に関し、特に、物性、即ち物理的強度を大きく向上させたナノファイバー構造体およびその製造方法に関する。

【背景技術】

【0002】

近年、様々な合成ポリマーや生体高分子などから作製されるナノファイバー構造体が種々の用途に使われ始めており、近い将来、大きな産業に成長していくものと期待されている。米国では、既に、警察官、消防士、医師、看護師が着用する多機能な特殊な防護服の研究が始められており、大きな市場が期待されている。軍需用途は、従来より軽量で従来にない機能を持つ軍服、ナノメートル単位の集まりで、異なる機能をもつ積層新素材の開発が進んでいる。さらに、ナノファイバーで作った高性能エアフィルターがエンジンフィルターに実用化され、また、ナノファイバーを応用したバイオケミカルハザード防御用超軽量高機能防御服やナノファイバーを培地にした再生医療の開発も活発に行なわれている。また、スウェーデンでは、ナノファイバー構造体は「環境に優しい梱包材」として実用化が進められている。

【0003】

ナノファイバーは、一般的には、直径が1ミクロン(=1,000nm)以下の太さの繊維であると定義されている。ナノファイバー製造法としては、ESD(Electro-Spray Deposition)法、或いは、エレクトロ・スピンニング法と呼ばれる技法が最も注目されている技術である。この二つの技法は技術的には全く同じものである。ESD法では、キャピラリーと基板の間に高電圧が印加され、キャピラリー先端のノズルから、試料溶液(ポリマー溶解液)は電荷を帯びたファイバー(繊維)としてスプレーされる。キャピラリーを出た電荷を帯びたファイバーは、電界中を基板(電極)に向かって引き寄せられ、基板上に堆積して薄い繊維の層(薄膜)を形成する。このように形成されたナノファイバーは、「不織布」状になるため、不織布としての活用が期待されている。

【0004】

一方、伝統的な紡糸法である溶融紡糸法をナノファイバー用に改良した技術が幾つか提案されている。例えば、メルトブロー法、フラッシュ紡糸法、これらの派生技法などである(本明細書では、ESD法以外のこのようなナノファイバー作製技術を「伝統的溶融紡糸法」と称するものとする。)。

【0005】

ESD法や伝統的溶融紡糸法で作製されたナノファイバー構造体は一般的に機械的強度が低く、引っ張り力や摩擦に弱いという機械的性質を持つ。例えば、ナノファイバー層のはがれなどの機械的強度の改善が求められている。

【0006】

そこで、ESD法で製作されたナノファイバーを熱処理して、機械的強度を向上させる技法が提案されている(特許文献1を参照されたい)。また、伝統的溶融紡糸法においても、繊維の機械的強度を向上させる技法が提案されている(特許文献2を参照されたい。)。

【特許文献1】特開2008−013864号広報

【特許文献2】特開2007−224460号広報

【発明の開示】

【発明が解決しようとする課題】

【0007】

伝統的溶融紡糸法は、ナノファイバーを製造できるものもあるが、多くは、1000nmをわずかに下回る程度のファイバーしか製造できないものであったり、数100nmのファイバーを製造できたとしても製造条件が過酷であったりなどの問題がある。他方、ESD法を使用する製造機器は数年前から広く一般に市販されており(フューエンス社)、ナノファイバーを製造するには最も現実的な選択肢の1つである。

【0008】

しかしながら、ESD法は、1本のキャピラリーからのスプレー量が非常に少ないため、大量生産に向かないという欠点がある。ESD法では、化合物やスプレー条件によって異なるが、通常1本のキャピラリーからのスプレー速度は、毎分数μlといわれている。従来は、キャピラリーを大量に装備して、多数のキャピラリーから静電噴霧するという単純な構成で、大量生産を目指すといった方法が採用され、このような多数のキャピラリーを持つESD法を用いた製造設備も使用されている。しかしながら、このような多数のキャピラリーを使用する方法は、大量生産技術としては、品質的に不十分であり製造コストが高いものであった。

【0009】

そこで、本出願人は、1つのスプレー孔からの吐出量を数千倍以上大きく増やして大量生産に対応できる技法(以下、ジェットESD法と呼ぶことがある。)を開発した(特願2007-289921号)。

【0010】

通常のESD法では、静電噴霧の条件(例えば設定電圧など)によっては、試料溶液が繊維化せずに、玉状の液滴になって基体(電極や基布)上に付着することがある。そして、玉状の液滴は、できあがったナノファイバーを包み込み、表面積を著しく小さくしてしまったり、目詰まりを起こす原因となったりすることがあり、ナノファイバー構造体の機能性を毀損する(例えば、フィルタ性能を低下させる)原因と成り得る。即ち、繊維として使用する場合には、繊維に混じって堆積した液滴(より正確には液滴が固化したボール状物質)は不純物のようなものであった。本発明者らは、ジェットESD法を使用したナノファイバー製造の最適条件を求め研究してきたが、その研究には、このような液滴が極力発生しない条件も含まれる。

【0011】

本発明者らは、このような研究活動の中で、繊維に混じって堆積した液滴や球状の物質(より正確には、液滴が固化した塊のようなもの)が、実は、繊維の機械的特性に大きく影響していることを見い出した。そして、ジェットESD法において、繊維に混じって堆積する液滴/乾燥した球状の物質の物理量を制御して、機械的特性を向上させたナノファイバーを作製する技法を見い出すに至った。

【0012】

従って、本発明の目的は、機械的特性を向上させたナノファイバー構造体およびその製造方法を提供することである。即ち、本発明の目的は、ナノファイバー構造体の引っ張り力や摩擦に弱いという機械的性質を解決した合成ポリマー、生体高分子、有機高分子、無機物質などから作製される、機械的に丈夫なナノファイバー構造体を提供することである。

【課題を解決するための手段】

【0013】

上述した諸課題を解決すべく、第1の発明によるナノファイバー構造体の製造方法は、

ジェットESD法を用いて試料溶液を静電噴霧し、ナノファイバーを形成して、基材上にナノファイバーを含むナノファイバー構造体を製造するステップと、

前記試料溶液をジェットESD法で静電噴霧するときに、前記ナノファイバー層の物性を調整するために、静電噴霧の条件を調整することによって、ナノファイバーの少なくとも一部と、ナノファイバーの他の少なくとも一部と、或いは前記基材の少なくとも一部との間を連結(固定或いは接着)する、ナノファイバーと同じ材料からなる連結部分の物理量を制御する、静電噴霧条件制御ステップと、

を同時に実施することを特徴とする。

【0014】

また、第2の発明によるナノファイバー構造体の製造方法は、

前記静電噴霧の条件が、

前記静電噴霧される試料溶液の時間あたりの吐出量(流量)を含む、

ことを特徴とする。

【0015】

また、第3の発明によるナノファイバー構造体の製造方法は、

前記静電噴霧の条件が、

前記静電噴霧される試料溶液に当てられる気流の圧力を含む、

ことを特徴とする。

【0016】

また、第4の発明によるナノファイバー構造体の製造方法は、

前記静電噴霧条件制御ステップが、

前記静電噴霧の条件を変化させながら、静電噴霧することによって、前記ナノファイバー層の厚さ方向で、前記連結部分の物理量を制御する層方向物性制御ステップを有する、

ことを特徴とする。

例えば、静電噴霧の初期段階では、連結部分の物理量が大きくなるように制御すると(流量や電圧を大きくする、或いは、ジェット圧を下げる)、ナノファイバー層と基体との間の密着性、剥離耐性を顕著に向上させることができる。即ち、物理量を大きくするのに応じて、前記基体と前記ナノファイバー層との間の密着性/剥離耐性が顕著に向上する。そして、静電噴霧の初期段階以外(即ち、中間段階以降)では、連結部分の物理量ができるだけ発生しないように制御すると、ナノファイバー層の特性(フィルタ機能、表面吸着機能など)を損なうことがない。或いは、連結部分の物理量を適度な量に設定すると、ある程度の機械的強度を持ち、ナノファイバー層の特性(フィルタ機能、表面吸着機能など)も保持できることになる。このように、静電噴霧の段階に応じて、噴霧条件を変化させれば、ナノファイバー層の厚さ方向で、物理量を制御することが可能となる。

【0017】

また、第5の発明によるナノファイバー構造体の製造方法は、

前記物理量が、

前記連結部分の大きさ、単位面積当たりの個数、単位体積当たりの質量、個数、および、占有体積のうちの少なくとも1つである、ことを特徴とする。

【0018】

また、第6の発明によるナノファイバー構造体は、

第1〜5のいずれかの発明によって製造されたナノファイバー構造体である。

【0019】

また、第7の発明によるナノファイバー構造体は、

第1〜5のいずれかの発明によって製造されたナノファイバー構造体であって、

ナノファイバーの少なくとも一部と、前記基体の少なくとも一部との間を、ナノファイバーと同じ材料からなる連結部分で連結(固定)することによって、前記ナノファイバー層と前記基体との間に密着性或いは剥離耐性が付与されている、

ことを特徴とする。

【0020】

また、第8の発明によるナノファイバー構造体は、

メンディングテープを使用して前記ナノファイバー層に対して2mmピッチのクロスカット試験を行った際のナノファイバー層の区画の平均残存個数が50%以上である、

ことを特徴とする。

【0021】

また、第9の発明によるナノファイバー構造体は、

前記基材はメッシュ状の基材である、

ことを特徴とする。

【0022】

また、第10の発明によるナノファイバー構造体は、

基材と、該基体上にナノファイバーを含むナノファイバー層を形成したナノファイバー構造体であって、

ナノファイバーの少なくとも一部と、前記基体の少なくとも一部との間を、ナノファイバーと同じ材料からなる連結部分で連結(固定)することによって、前記ナノファイバー層と前記基材との間に密着性或いは剥離耐性を付与した、

ことを特徴とする。

【0023】

また、第11の発明によるナノファイバー構造体は、

前記ナノファイバー構造体は、ジェットESD法を使用して作製された、

ことを特徴とする。

【0024】

また、第12の発明によるナノファイバー構造体は、

メンディングテープを使用して前記ナノファイバー層に対して2mmピッチのクロスカット試験を行った際のナノファイバー層の区画の平均残存個数が50%以上である、

ことを特徴とする。

【発明の効果】

【0025】

機械的強度を高めたナノファイバー構造体の製造が可能となり、種々の用途への適用が可能となる。さらに、本発明によれば、ナノファイバー構造体を熱処理するなどの後処理が不要であり、さらには、ナノファイバーと異なる素材を接着剤に使用することも不要であるため、機械的強度を高めつつも、ナノファイバー構造体の特性を損なうことがないという利点がある。

【発明を実施するための最良の形態】

【0026】

以降、諸図面を参照しながら、本発明の実施態様を詳細に説明する。

【0027】

ナノファイバー構造体の品質(ファイバー径や厚みの均一性、不定形液滴の混入)がよくなればなるほど、基材(不織布などの基体)への密着性が悪くなったり、ナノファイバー層が剥離したりする。これを解決するためには、ナノファイバー構造体を作成した後に、何らかの化学的方法で接着するか、物理的な手法で押さえこむ方法が考えられるが、これらの方法では、ナノファイバー構造体の特徴(例えば、フィルター機能など)が損なわれることになる。そこで、本発明では、ナノファイバー構造体が、微視的には、ナノファイバーと、ナノファイバーと同じ化合物の微小液滴(連結部分)とから構成されることに着目し、連結部分の形状・大きさ・ナノファイバーに対する割合、単位体積当たりの質量、個数、および、占有体積などを制御しながら静電噴霧する。即ち、本発明は、ナノファイバーと、ナノファイバーと同じ化合物の微小液滴(連結部分)と同時に静電噴霧しながら、微小液滴(連結部分)の物理量を制御して、機械的強度を向上させたナノファイバー構造体を得る技術である。これによって、ナノファイバーの機能性(典型的にはフィルタ性能)を損なわずに、機械的強度も高まったナノファイバー構造体を製造できる。

【0028】

<ジェットESD法>

本発明の説明に先立ち、本発明で使用するジェットESD法の原理およびジェットESD法を実施できるジェットESD静電噴霧装置(固定化装置、静電噴霧紡糸装置)を説明する。

【0029】

<ジェットESD静電噴霧装置の形態1>

図1は、ジェットESD静電噴霧装置の基本的な構成を示す概念図である。図に示すように、シリンジ(容器)1は、試料溶液2を収容している。試料溶液2は、例えば、たんぱく質などの生体高分子溶液・有機高分子溶液あるいはポリマー溶液などである。

【0030】

また、シリンジ1内の試料溶液はプランジャー(吐出手段)3で押し出しの圧力を受けている。押し出しの圧力は、例えば、ステッピング・モータとネジ送り機構(図示せず)によって与えられる。押し出し圧力を受けた試料溶液2は、シリンジ1内で内圧が増加し、ノズル4の先端から排出される。上述したように、試料溶液を吐出する速度を調整する調整機構(ステッピング・モータとネジ送り機構)を設けることによって、適切な吐出速度に調整することが可能となる。このような調整によって、過剰な速度で形成されるウェットなデポジットではなく、乾燥したデポジットを得ることが可能となる。即ち、ウェットなデポジットが生じないような、限界の吐出速度に調整することが可能となる。また、量産性対応のために、別途、試料溶液用タンクを増設し、タンクから試料溶液を補充することで長時間運転を可能にすることができる。試料溶液は図1のようなシリンジ、図3のようなタンク、キャピラリー、箱形容器のいずれの入れものであっても、霧化は同様に実現できる。ノズル4は、金属製であり、高電圧電源PSからプラスの電圧がワイヤ5を介して供給されている。高電圧電源PSのマイナス側は、対向電極ELに繋がっている。高電圧電源から電圧を印加することで、ノズル4を経由して試料溶液2にはプラスの電圧が印加され溶液はプラスに帯電される。なお、試料溶液2に与える電圧の極性はマイナスであってもよい。

【0031】

ノズル4の先端から排出された試料溶液2は、チューブTBから噴射される圧縮空気(或いは圧縮窒素でもよい)の高速の気流Afと衝突し、試料溶液2は、その衝突エネルギーによって、霧化され、細かい粒子状物質となる。調整機構(図示しない)によって方向および速度を調整された圧縮空気は、一定の運動エネルギーを持つ気流(気体)として、試料溶液2と衝突する。試料溶液自体も、僅かであるが吐出速度およびその比重に応じた運動エネルギーを持つ。これら運動エネルギーを持つ気流と試料溶液との衝突によって生じる衝突エネルギーによって、試料溶液2の粒子が表面張力に打ち勝って、試料溶液の表面から粒子として飛び出てゆく(即ち、細かい粒子、およびファイバーとして霧化されていく)。圧縮空気の速度を高くするとこの衝突エネルギーが増えて、霧化される液滴の粒径が小さくなる。圧縮空気の速度を高くするのに応じて、溶液の吐出量を増加させることができる。これは、1つのデポジット(薄膜や、ナノファイバーやナノパーティクルからなる微小構造体など)を短時間で作製でき、製造コストも低減できることを意味する。

【0032】

このときチューブTBから出す気流Afは、通常、ポンプなどを使って気圧(ジェット気圧)をコントロールしたものを使う。気流の速度は、気流の圧力に相関するため、気流の圧力をバルブ(図示せず)開度などで調整することが好適である。即ち、気流の気圧をコントロールすることによって、継続的に安定した風速、風量の気流が得られ、よって、同じ性質(粒径など)のデポジットを得ることができる。しかも気流Afを、試料溶液2の直近で当てると、より効果的に粒子化できるのでチューブTBの先端をノズル4の直近まで距離的に近づけることが好適である。チューブTBの代わりに、管継手またはエアーノズルまたはエアーガンなどで圧縮空気を送ると気体の流れが集中できて、気流の方向性が安定した気流Afを噴射することができる。圧縮空気以外に用途に応じて、不活性ガス、熱水蒸気などを使用してもよい。シリンジ1の先端の金属のノズル4には、前述したようにワイヤ5が接続されており、外部の高電圧電源PSからワイヤ5を介してプラスの電圧が印加される。最終的にプラスの電荷は、ノズル4を通過する試料溶液2に伝達される。試料溶液2への電荷のかけ方には金属ノズル以外に導電性ワイヤー、導電性薄膜、導電性メッシュ、あるいは帯電したイオンを放射する装置などでも実現できる。高電圧電源PSのマイナス側の端子は、霧化したサンプルを捕集する対向電極ELに繋がっている。高電圧電源PSの極性は、図1では試料溶液2をプラス、対向電極ELをマイナスに設定してあるが、高電圧電源の極性を入れ替えても、同様にデポジットを形成することができる。

【0033】

或いは、対向電極にマイナスの極性の電圧を印加せず、単にアースしてもよい。対向電極をアースすると、さらにデポジットが持つ電位がアースされ、電気的中立状態になるメリットと、デポジットを取り出す際の人の感電の危険をなくすこともできる。対向電極は通常大きな平面を使うが、所望の形状に変えることで、デポジットをその形に形成させることもできる。通常、デポジットの形は後述するマスクを使って形成するが、対向電極そのものの形を変えれば、セッティングの取り扱いも簡単であり、容易に捕集効率を上げながら、所望の任意の形をしたデポジットを形成することができる。

【0034】

気流Afによって霧化された、粒子状物質6は、帯電された状態で飛行する。粒子状物質は、ミクロ的には同じプラスの電荷を持った粒子の集合体と見ることができる。即ち、同じプラスの電荷を持った粒子がくっつき合った状態で、対向電極ELに向かって飛行する。粒子同士は同じ電荷を持っているため、次第に相互に反発しながら分裂を繰り返し、かつ、乾燥しながら、次第に細かい微細な粒子状物質になって対向電極ELが持つマイナスの電位に引きつけられて、支持部8に支持された基板7に堆積し、デポジット9(或いは、スポット、フィルム、薄膜マスク等で決められた特定のマイクロパターン)となる。支持部8は、基板7と対向電極ELの2つの導電物を密着した状態で支持する役割を持つ。

【0035】

ジェットESD静電噴霧装置によれば、試料溶液を高速に霧化できるため、非常に高速に薄膜やナノファイバー構造体(即ち、デポジット/堆積物)を形成することができる。また、堆積/固定化したデポジット9も、均一な厚さに調整することが可能である。また、高速の気流Afによって、霧化された粒子状物質6の乾燥化はさらに助長される。また、常温で試料を捕集できることから、溶液の活性および/または機能性を損なわず、試料を固定化することが可能である。さらに、粘性の高い溶液であっても、プランジャー3の押し出し圧力と高速の気流Afによって、容易に霧化することができる。

【0036】

試料/粒子状物質が堆積する場所は、図1が示すように圧縮空気が流れる方向の先にあるが、別の大きな気流発生手段を増設することによって、飛行する粒子物質6の飛行方向を変え、試料/粒子状物質が堆積する場所を任意に設定してもよい。この場合、2つの気流発生手段の気流の的が異なり、気流をノズルの先端に集中させたものと、飛行中の粒子物質に的をしぼったものとなる。また、本構成では、温度を調節するために、シリンジなどの容器、気流、対向電極の温度を制御(特に温める)温度制御機構を設けることもできる。容器、気流を温めることで、低温では不安定で活性や機能性を失い易い試料溶液にも対応できる。

【0037】

<ジェットESD静電噴霧装置の形態2>

図2は、別のジェットESD静電噴霧装置の基本的な構成を示す概念図である。以降、各図において、同様の要素には、同様の参照符号を付してあり、それらの説明は省略する。図1では高速の気流Afの方向がノズルの真横から吹き出すのに対して、図2では斜め上から吹き出す構成としてある点で、図2の装置は図1のそれと異なる。気流Afの方向は、斜め上からでも真上からでも同様に霧化することができる。図2では、シリンジ1を避けて、斜め上から気流Afを、吐出口EXTに位置する試料溶液2に衝突させ、試料を水平な基板7に堆積させる。このように配置することによって、シリンジ1を避けて気流Afをノズル4の先端部に当てることができるため、気流Afの勢いをそぐことがなく、効率良く霧化することができる。また、シリンジ1の真横から気流Afを当てるほうほうが、装置のサイズが大きくなるが、本構成ではチューブTBを斜めに配置することで装置のサイズを小さくすることができる。また、本構成では、デポジットが水平な基板上に形成されるため、デポジットにたわみが生じにくい。

【0038】

<ジェットESD静電噴霧装置の形態3>

図3は、さらに別のジェットESD静電噴霧装置の基本的な構成を示す概念図である。図3の装置と図1のそれとの主な違いは、シリンジ1の代わりにタンクTaを使用し、タンクTaの底面にノズルの代わりに吐出口EXTを設けたことである。さらに、タンクTaの底面に設けた吐出口EXTに対向して静電誘導装置EIを設けてある。静電誘導装置EIにはプラスの電位が供給されている。静電誘導装置(電極など)EIは、タンクTaや試料溶液に接触せずに、試料溶液2に電荷を与えることが可能である。このように、静電誘導装置EIは、ノズル4近傍に高電圧のかかった電極などの部材を置くことで、試料溶液を静電誘導によって間接的に帯電させるものである。

【0039】

試料溶液は、吐出口EXTの場所で噴霧前に帯電される。高速の気流Afは横から当てているため、対向電極ELも気流Afの延長方向に配置してある。この構成では、シリンジの代わりに容器を使っているため、量産により適している。また、容器は平坦な部分が多いため、容易に複数の吐出口を設けることができる。従って、吐出口の数を増やせば増やすだけ、時間当たりのデポジット製造数や製造量を増加することが可能である。

【0040】

<ジェットESD静電噴霧装置の形態4>

図4は、さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。図4の装置と図3のそれとのとの主な違いは、図3では、ノズルの真横の方向から気流Afを吹き出すのに対して、図4では、斜め下から気流Afを吹き出す構成としたことである。さらに、タンクTaを導電性とし、タンクTaにワイヤ5を接続して、タンクTa経由で試料溶液2に電荷を与える。このように、気流Afを斜め下から吐出口EXTに当てているため、気流Afの運動エネルギーを、より効率的に試料溶液2に伝達できるため、より衝突エネルギーが高くなる。従って、霧化速度や霧化効率が向上し、液滴をより微細化することが可能となる。

【0041】

<ジェットESD静電噴霧装置の形態5>

図5は、さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。図5の装置と図3のそれとのとの違いは、タンクTaの吐出口EXTを上側に配置したことである。吐出口を上側に配置してあるため、液自体の重さによる液だれのない状態で吐出量の調整ができるメリットがある。さらに、本態様では、圧縮空気の代わりに熱水蒸気を用いて、高熱の気流Afを使用している。さらに、タンクTaにはヒータHTを設置し、試料溶液2を加熱して溶融状態にさせてある。本構成によれば、常温では固体やゲル状のものであっても、スプレーして固定化することが可能となる。従って、本構成によれば、従来は溶媒や試料として使用できなかったような物質や素材を用いてデポジットを作製することが可能となる。

【0042】

<ジェットESD静電噴霧装置の形態6>

図6は、さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。図6の装置と図5のそれとのとの主な違いは、図5では気流Afの方向がノズルの真横からの吹き出しに対して、図6では斜め上からの吹き出しとしたことである。また、図に示すように、装置全体をケースCSに収容し、霧化が発生する空間を真空ポンプVACで減圧にしてある。霧化が起こる空間を減圧にすることで、溶媒の蒸発をさらに速くしたり、霧化速度を速めたりすることが可能となり、活性や機能性がより高い状態で試料を固定化/堆積することができる。

【0043】

<ジェットESD静電噴霧装置の形態7>

図7は、さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。図に示すように、装置は3つの霧化ユニット10a,10b,10cを具える。このように、本構成では、霧化ユニットを多数設けることが可能であり、大量生産に適した構成である。さらに、実施の形態7では、ノズル4と基板7との間に、スプレーされた試料溶液/粒子状物質を含む気流Afを基板7に誘導するためのガイドGDを設けてある。ガイドGDによって、気流Af(即ち、スプレーされた試料溶液/粒子状物質)を目的の堆積エリアに効果的に誘導することが可能となる。

【0044】

<ジェットESD静電噴霧装置の形態8>

図8は、本発明のさらに別の実施態様によるESD静電噴霧装置の基本的な構成を示す概念図である。図8の装置と図7のそれとの主な違いは、タンクTaの底面にノズルの代わりに吐出口EXTを設け、さらにタンクTaを導電性としたことである。図に示すように、装置は3つの霧化ユニット11a,11b,11cを具える。このように、本構成も、霧化ユニットを多数設けることが可能であり、大量生産に適した構成である。

【0045】

<ジェットESD静電噴霧装置の形態9>

図9は、さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。図9に示すように、本構成では、タンクTaの側面に吐出口EXTを設けてある。また、試料溶液は、ポンプによって、所望の流量、所望の液圧に調整して供給される。本構成の気流Afは、溶液の種類と粘度に応じて流量や空気圧を調整することが可能である。これら2つの調整を組み合わせて霧化速度/固定化速度を容易に調整することが可能となる。図に示すように、装置は3つの霧化ユニット20a,20b,20cを具える。このように、本装置も、霧化ユニットを多数設けることが可能であり、大量生産に用いることが可能である。また、本構成では、液滴を収集或いはガイドするガイド機構/収集手段としてドーナツ型電極12a−cとマスク13a−cをさらに設けてある。タンクTa−cには、高電圧電源PS1、PS2の2つ分の電圧が印加される。ドーナツ型電極(コリメータリング)には、高電圧電源PS2から供給される電圧が印加される。静電噴霧された粒子は、高電圧で帯電しているため、粒子自体との電位差が大きい対向電極を目指して飛行していく。その途中にあるドーナツ型電極の輪を通過するときに、霧化された粒子はドーナツ型電極の高電圧の反発力によって、より輪の中心に絞り込まれ、霧化した液滴の捕集効率を上げることができる。また、基板7a−cの上に設けたマスク13a−cは、フッ素樹脂などの絶縁物で所望の堆積パターンの形にくりぬき、さらに捕集効率を上げつつ、所望のパターンで試料をデポジット9a−cとして堆積させることができる。マスクを絶縁物で作ることによって、マスクには飛行する粒子と同じ帯電が起き、飛行粒子はマスクからの反発を受け、堆積パターンの形に集中する。そして、そのパターンの形状でデポジットされる。よって、捕集効率を高めることができる。なお、いずれの実施の形態においても、実施の形態7のように、気流Afを基板7に誘導するための筒状、管上のガイドを設けてもよい。

【0046】

図12は、ジェットESD静電噴霧装置の原理を説明するための模式図である。図10は、ジェットESD静電噴霧装置において、気流のみを使って霧化を試行した場合の模式図である。図11は、ジェットESD静電噴霧装置において、電圧印加のみを使って霧化を試行した場合の模式図である。各図において、タンクTaに収容された試料溶液Snは、タンクTaの底面に設けた吐出口EXTから排出される。図12では、タンクTa内の試料溶液Snは、高電圧電源PSによりプラスの電荷を与えられている。そして、吐出口EXTから突出した試料溶液Snには水平方向から気流が衝突する。この気流の持つ運動エネルギー(これは衝突エネルギーと見なすことができる)と、試料溶液Snの持つ静電気力との相乗的な作用で、溶液の粒子が粒子状物質Pa1として霧化されていく。粒子状物質Pa1は、基板SB(対向電極EL)に向かって飛行しながら、乾燥していく。

【0047】

霧化された粒子状物質Pa1は、乾燥することによって粒径が減少していき、さらに電荷による静電反発が強くなり、分割を繰り返し、さらに微小化されていく。また、粒子状物質Pa1は基板SB(正確には基板の向こう側の電極EL)に向かって飛行しながら、気流により与えられた運動エネルギー(衝突エネルギー)によっても、分割を繰り返し、さらに微小化していく。即ち、図12に示すように、粒子状物質Pa1は、吐出口EXTと基板SBとの中間くらいの距離では、粒子状物質Pa2として示すように粒径が小さくなり、基板SBに堆積/吸着するときには、粒子状物質Pa3として示すように粒径はさらに小さくなる。堆積した粒子状物質Pa3(デポジット)は、乾燥した、或いは、ほぼ乾燥した状態であり、活性や機能性を失うことはない。図12では、ナノパーティクルからなる微小構造体のデポジットが得られているが、繊維化し易い物質を試料に使えば、ナノファイバーからなる微小構造体(不織布状シートなど)としてデポジットを形成することもできる。

【0048】

図10では気流のみによる霧化であるため、液滴は、粒子状物質Pa2として示す程度までしか粒径を小さくすることができない。即ち、気流の持つ運動エネルギーと、吐出口EXTから吐出された試料溶液Snの持つ運動エネルギーとによる衝撃エネルギーの分しか霧化に使われない。よって、霧化された粒子状物質の粒径を十分に微細化し、粒子状物質を十分に乾燥した状態にすることは困難である。従って、基板SBには、十分に乾燥したデポジットを形成することができず、図10のような溶液層L1が形成される。即ち、図10の場合には、ナノ構造体は形成されず、また乾燥した状態で試料を固定化することができない。また、この場合、粒子状物質は帯電していないため、対向電極ELによって引き付けられることもない。よって、基板SBに捕集されず試料が無駄になってしまう。

【0049】

図11では、電圧印加のみによる静電噴霧であるため、吐出口EXTの口径が大きすぎる場合、図のように液が落下するだけで霧化することが困難である。また、吐出口EXTの口径が十分に小さくても、液の吐出量を多くすると、図のように液が落下するだけで霧化することができない。従って、基板SBに十分な大きさ/厚さ/量のデポジットを短時間で形成することは困難である。

【0050】

他方、図12は、吐出口EXTの口径が大きく、かつ、吐出量が多くなっても、図のように液が落下することなく、溶液を霧化して、良好な状態の十分な大きさ/厚さ/量のデポジットを極めて短時間で作製することが可能である。

【0051】

図13は、本発明によるナノファイバー構造体の作製原理を説明するための模式図である。タンクTaに収容された試料溶液Snは、タンクTaの底面に設けた吐出口EXTから排出される。タンクTa内の試料溶液Snは、高電圧電源PSによりプラスの電荷を与えられている。そして、吐出口EXTから突出した試料溶液Snには水平方向から気流が衝突する。この気流の持つ運動エネルギー(これは衝突エネルギーと見なすことができる)と、試料溶液Snの持つ静電気力との相乗的な作用で、溶液の粒子が粒子状物質Pa4、および、ナノファイバーFi1として霧化されていく。粒子状物質Pa4やナノファイバーFi1は、基板SB(対向電極EL)に向かって飛行しながら、乾燥していく。

【0052】

霧化された粒子状物質は、乾燥することによって粒径が減少していき、さらに電荷による静電反発が強くなり、分割を繰り返し、さらに微小化されていく。また、粒子状物質は基板SB(正確には基板の向こう側の電極EL)に向かって飛行しながら、気流に与えられた運動エネルギー(衝突エネルギー)によっても、分割を繰り返し、さらに微小化していく。なお、ナノファイバーFi1の飛行中の挙動は現状では明確には解明されていないが、基板SBに堆積/固定化された後は、SEM写真などで観察することができる。図に示すように、粒子状物質Pa5、ナノファイバーFi2のうように基板上に堆積する。粒子状物質Pa4は、ナノファイバーFi2を基板SBに連結(固定)する連結部分として機能する。このように粒子状物質Pa5は、ナノファイバーFi2を基板SBに連結(固定)することによって、ナノファイバー構造体としての機械的強度、特に、基板への密着性、対剥離性を顕著に向上させる。或いは、粒子状物質Pa6のように、ナノファイバー同士を連結する連結部分として機能する。粒子状物質Pa6のように、基板SBに接触しない粒子状物質(連結部分)であっても、ナノファイバー構造体F1としての機械的強度を向上させる効果がある。例えば、ナノファイバーの毛羽立ちを防止、抑制する効果がある。

【0053】

<実施例1>

本発明の実施例1として、下記条件で、試料溶液をジェットESD法でアルミ箔上に静電噴霧して、ナノファイバー構造体(デポジット/堆積物)を形成した。デポジットをSEMにて観察し、連結部分と成り得る液滴の径の計測、液滴の個数をカウントし、1cm2辺りの個数を求めた。なお、密着性、剥離強度を調べるためには不織布などに基材として使用するが、不織布を使用すると、液滴個数のカウント、サイズ、粒径などを計測しにくいため、便宜上、基材としてアルミ箔を使用した。

【0054】

<ジェットESD法の条件>

基材:アルミ箔

材料:PVA粉末 (polyvinyl alcohol powder)

試料溶液:PVA 10mass%水溶液

電圧:25kV

流量(吐出量):800、1100μL/min

静電噴霧量:5mL

ジェット気流の圧力:0.1, 0.2, 0.3, 0.4, 0.5 MPa

吐出口:1箇所

【0055】

図14は、実施例1で作製したナノファイバー構造体の連結部分となり得る液滴の直径と、気流圧力との相関を示すグラフである。このグラフに示すように、気流圧力を高くするほど、連結部分と成り得る液滴の直径が小さくなることが観察できる。また、同じ気流圧力であれば、静電噴霧される試料溶液の流量(吐出量)が高くなるほど、液滴の直径が大きくなることが観察できる。また、本発明では、このように、気流圧力および吐出量の少なくとも一方、好適には、双方を調整して、連結部分と成り得る液滴の物性(液滴のサイズ、直径など)を調整することによって、最終的には、基材、基板、基体に対する剥離強度、剥離耐性、密着強度を調整することが可能である。

【0056】

図15は、実施例1で作製したナノファイバー構造体の連結部分となり得る液滴個数と、気流圧力との相関を示すグラフである。このグラフに示すように、気流圧力を高くするほど、連結部分と成り得る液滴個数が増加することが観察できる。また、同じ気流圧力であれば、静電噴霧される試料溶液の流量(吐出量)を高くするほど、液滴個数が減少することが観察できる。即ち、図14、15に示すように、液滴の個数、粒径、サイズなどの物性も気流圧力や吐出量で調整することが可能である。本発明では、このように、気流圧力および吐出量の少なくとも一方、好適には、双方を調整して、連結部分と成り得る液滴の物性(単位面積、単位体積あたりの個数、サイズなど)を調整することによって、最終的には、基材、基板、基体に対する剥離強度、剥離耐性、密着強度を調整することが可能である。

【0057】

実施例1で作製されたナノファイバー構体のSEM写真を観察し、液滴の平均径、液滴の個数(1cm2辺り)をカウントした。上述したように、図14に気流の圧力を変えた時の液滴サイズの変化、図15に気流の圧力を変えた時の液滴個数の変化を示してある。図14、15により、気流の圧力が高いときに液滴サイズが小さくなり液滴個数が増加することがわかる。よって、目的に応じて液滴サイズと個数を制御し、最終的には、基材、基板、基体に対する剥離強度、剥離耐性、密着強度を所望の数値、性質のものに調整することが可能である。

【0058】

実施例1にて、流量1100μL/minで作製されたナノファイバー構造体のSEM写真(倍率100倍)を図16,17,18に示す。図16は、気流圧力0.1MPaの条件で作製したナノファイバー構造体のSEM写真である。図17は、気流圧力0.3MPaの条件で作製したナノファイバー構造体のSEM写真である。図18は、気流圧力0.5MPaの条件で作製したナノファイバー構造体のSEM写真である。これらの図に示すように、気流圧力が高くなるほど、液滴サイズが小さくなり、その個数が増えることが観察できる。

【0059】

<実施例2、3>

本発明の実施例2、3として、下記条件で、試料溶液をジェットESD法で不織布基材上に静電噴霧して、ナノファイバー構造体(デポジット/堆積物)を形成した。実施例2は、剥離強度が向上する条件で作製したナノファイバー構造体であり、実施例3は、剥離強度が弱くなる条件で作製したナノファイバー構造体である。本発明によるナノファイバー層の基材に対する密着力、剥離強度、剥離耐性の効果と比較するために、従来のESD法によるナノファイバー構造体を比較例1として作製した。

【0060】

<実施例2:ジェットESD法の条件>

基材:不織布

材料:PVA粉末

試料溶液:PVA 10mass%水溶液

電圧:21kV

ジェット気流の圧力:0.5 MPa

流量(吐出量):590μL/min

静電噴霧量:20mL

基材サイズ:直径56cm

吐出口:1箇所

【0061】

<実施例3:ジェットESD法の条件>

基材:不織布

材料:PVA粉末

試料溶液:PVA 10mass%水溶液

電圧:21kV

ジェット気流の圧力:0.5 MPa

流量(吐出量):160μL/min

静電噴霧量:20mL

基材サイズ:直径56cm

吐出口:1箇所

【0062】

<比較例1:ESD法の条件>

基材:不織布

材料:PVA粉末

試料溶液:PVA 10mass%水溶液

電圧:15kV 流量(吐出量):5μL/min

静電噴霧量:0.5mL

ノズル:1本

【0063】

<クロスカット試験>

実施例2、3、比較例1のナノファイバー構造体の剥離試験(クロスカット試験)をJIS5600-5-6に準拠して行った。本実施態様と当該規格との相違点はJIS5600-5-6は幅25mmの粘着テープを使用するが、本実施態様では、幅18mmのメンディングテープ(Askul社、品番599-486)を使用して、ナノファイバーと基材の密着性を評価した点である。剥離試験は、膜表面にカッターを用いて、直行する縦横6本ずつの平行線を2mm間隔で引き、1cm2中に25個の正方形の区画ができるように基盤目状の切り傷を入れる。基盤目の部分にテープを密着させ、引き剥がし、基盤目に残った基盤目の数(残存個数)を数える。これを、それぞれのナノファイバー構造体の5箇所の領域で実施した。

【0064】

図19は、実施例2によるナノファイバー構造体の剥離試験後の図面代用写真である。図20は、実施例3によるナノファイバー構造体の剥離試験後の図面代用写真である。図19に示すように、実施例2のナノファイバー構造体は高い剥離強度があり、図20に示すように、実施例3のナノファイバー構造体は弱い剥離強度がある。これは、本発明により連結部分として機能する微小液滴の個数やサイズを調整して、ナノファイバー構造体の物性である機械的強度(剥離強度)を高くすることが可能であることを示すものである。図25に、実施例2、3、比較例1のナノファイバー構造体の剥離試験の結果を表すテーブルを示す。図25に示すように、実施例2のナノファイバー構造体は残存個数が平均で12.6個と約半分の区画が残った。実施例3の残存個数目は、平均0個であり、全ての区画が剥がれている。比較例1は、従来のESD法で作製したナノファイバー構造体は、残存個数が全てにおいて0個であり、極めて剥離強度が弱いことがわかった。このように、従来のESD法で作製したナノファイバー構造体は、十分な剥離強度は出ない。仮に流量を調整したとしても、ESD法はその原理上、最大流量が限定されているため、実用化に耐える十分な剥離強度は出ないものと推定される。

【0065】

図21は、実施例2で作製したナノファイバー構造体のSEM写真(倍率500倍)である。図22は、実施例2で作製したナノファイバー構造体のSEM写真(倍率5000倍)である。図21に示すように、多数の微小液滴が分布しており、不織布の20−30μmのファイバーと、ナノファイバーとの間を多数の微小液滴が連結(固定)している様子が観察できる。即ち、実施例2では、多数の微小液滴あり、これらが連結部分として機能して、十分な剥離強度を得られることが分かる。

【0066】

図23は、実施例3で作製したナノファイバー構造体のSEM写真(倍率500倍)である。図24は、実施例3で作製したナノファイバー構造体のSEM写真(倍率5000倍)である。図23に示すように、数個の微小液滴があるが、不織布のファイバーと、ナノファイバーとの間を連結する様子は観察できない。即ち、実施例3では、微小液滴の個数が少なすぎるため、連結部分として十分に機能せず、十分な剥離強度を得ることができないことが分かる。

【0067】

本発明を諸図面や実施例に基づき説明してきたが、当業者であれば本開示に基づき種々の変形や修正を行うことが容易であることに注意されたい。従って、これらの変形や修正は本発明の範囲に含まれることに留意されたい。例えば、各部、各手段、各ステップなどに含まれる機能などは論理的に矛盾しないように再配置可能であり、複数の手段やステップなどを1つに組み合わせたり、或いは分割したりすることが可能である。また、実施態様では、PVA粉末を使用したが、ジェットESD法により繊維化する材料であれば、いかなる材料であっても、本発明に適用し得ることに注意されたい。

【0068】

例えば、一般的な高分子材料、生体高分子材料、プラスチック、高機能高分子材料、エンジニアリングプラスチックなども本発明による技法でナノファイバイー構造体を製造することが可能である。以下に数例をSEM写真と共に挙げる。

【0069】

図26は、PANを用いたナノファイバー構造体のSEM写真(倍率500倍)である。PANの12mass% DMF(N,N-dimethylformamide)溶液を用いて作製したナノファイバー構造体である。この写真は断面写真であり、上部がキトサンのナノファイバー層であり、下部が基材であり、上部(ナノファイバー)と下部(基材)とが、ナノファイバーと同じ材料からなる連結部分によって結合されている様子が観察できる。

【0070】

図27は、キトサンを用いたナノファイバー構造体のSEM写真(倍率500倍)である。12mass%のキトサン水溶液(酢酸5mass%、PEG1mass%)を用いて作製したナノファイバー構造体である。この図では、ナノファイバーと同じ材料からなる連結部分によって、基材とナノファイバーとが結合されている様子が観察できる。

【0071】

図28は、ナイロンを用いたナノファイバー構造体のSEM写真(倍率1000倍)である。この図では、ナノファイバーと同じ材料からなる連結部分によって、基材とナノファイバーとが結合されている様子が観察できる。

【0072】

図29は、PAN(ポリアクリロニトリル)を用いたナノファイバー構造体のSEM写真(倍率100倍)である。この図では、ナノファイバーと同じ材料からなる連結部分によって、基材とナノファイバーとが結合されている様子が観察できる。

【0073】

図30は、PVA(ポリビニルアルコール)を用いたナノファイバー構造体のSEM写真(倍率100倍)である。この図では、ナノファイバーと同じ材料からなる連結部分によって、基材とナノファイバーとが結合されている様子が観察できる。

【0074】

図31は、PVDF(ポリフッ化ビニリデン)を用いたナノファイバー構造体のSEM写真(倍率100倍)である。この図では、ナノファイバーと同じ材料からなる連結部分によって、基材とナノファイバーとが結合されている様子が観察できる。

【0075】

図32は、PU(ポリウレタン)を用いたナノファイバー構造体のSEM写真(倍率100倍)である。この図では、ナノファイバーと同じ材料からなる連結部分によって、基材とナノファイバーとが結合されている様子が観察できる。

【0076】

このように、本発明によれば、PAN(ポリアクリロニトリル)、キトサン、ポリウレタン、PVA(ポリビニルアルコール)、PVDF(ポリフッ化ビニリデン)、PU(ポリウレタン)などの様々な材料に本発明を適用して、機械的強度を向上させたナノファイバー構造体を製造することが可能である。

【図面の簡単な説明】

【0077】

【図1】ジェットESD静電噴霧装置の基本的な構成を示す概念図である。

【図2】別のジェットESD静電噴霧装置の基本的な構成を示す概念図である。

【図3】さらに別のジェットESD静電噴霧装置の基本的な構成を示す概念図である。

【図4】さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。

【図5】さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。

【図6】さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。

【図7】さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。

【図8】さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。

【図9】さらに別のESD静電噴霧装置の基本的な構成を示す概念図である。

【図10】ジェットESD静電噴霧装置において、気流のみを使って霧化を試行した場合の模式図である。

【図11】ジェットESD静電噴霧装置において、電圧印加のみを使って霧化を試行した場合の模式図である。

【図12】ジェットESD静電噴霧装置の原理を説明するための模式図である

【図13】本発明によるナノファイバー構造体の作製原理を説明するための模式図である。

【図14】実施例1で作製したナノファイバー構造体の連結部分となり得る液滴の直径と、気流圧力との相関を示すグラフである。

【図15】実施例1で作製したナノファイバー構造体の連結部分となり得る液滴個数と、気流圧力との相関を示すグラフである。

【図16】気流圧力0.1MPaの条件で作製したナノファイバー構造体のSEM写真である。

【図17】気流圧力0.3MPaの条件で作製したナノファイバー構造体のSEM写真である。

【図18】図18は、気流圧力0.5MPaの条件で作製したナノファイバー構造体のSEM写真である。

【図19】実施例2によるナノファイバー構造体の剥離試験後の図面代用写真である。

【図20】実施例3によるナノファイバー構造体の剥離試験後の図面代用写真である。

【図21】実施例2で作製したナノファイバー構造体のSEM写真(倍率500倍)である。

【図22】実施例2で作製したナノファイバー構造体のSEM写真(倍率5000倍)である。

【図23】実施例3で作製したナノファイバー構造体のSEM写真(倍率500倍)である。

【図24】実施例3で作製したナノファイバー構造体のSEM写真(倍率5000倍)である。

【図25】実施例2、3、比較例1のナノファイバー構造体の剥離試験の結果を表すテーブルを示す図である。

【図26】PANを用いたナノファイバー構造体のSEM写真(倍率500倍)である。

【図27】キトサンを用いたナノファイバー構造体のSEM写真(倍率500倍)である。

【図28】ナイロンを用いたナノファイバー構造体のSEM写真(倍率1000倍)である。

【図29】PANを用いたナノファイバー構造体のSEM写真(倍率100倍)である。

【図30】PVAを用いたナノファイバー構造体のSEM写真(倍率100倍)である。

【図31】PVDFを用いたナノファイバー構造体のSEM写真(倍率100倍)である。

【図32】PUFを用いたナノファイバー構造体のSEM写真(倍率30倍)である。

【符号の説明】

【0078】

1 シリンジ

2 試料溶液

3 プランジャー

4 ノズル

5 ワイヤ

6 粒子状物質

7 基板

7a,7b,7c 基板

8 支持部

9 デポジット

9a−c デポジット

10a,10b,10c 霧化ユニット

11a,11b,11c 霧化ユニット

20a,20b,20c 霧化ユニット

12a−c ドーナツ型電極

13a−c マスク

Af 気流

Ar1−3 スポットアレイ

CS ケース

EL 対向電極

EI 静電誘導装置

EXT 吐出口

F1−3 デポジット

GD ガイド

L1−L3 位置

Pa1−5 粒子状物質

PS,PS1,PS2 高電圧電源

SB 基板

SB1 基板

SB11−13 アルミ箔基板

Sn 試料溶液

SP スポット

SPT 支持部

Ta タンク

TB チューブ

VAC 真空ポンプ

Fi1、Fi2 ナノファイバー

F1 ナノファイバー構造体

【特許請求の範囲】

【請求項1】

ナノファイバー構造体の製造方法であって、

ジェットESD法を用いて試料溶液を静電噴霧し、ナノファイバーを形成して、基材上にナノファイバーを含むナノファイバー構造体を製造するステップと、

前記試料溶液をジェットESD法で静電噴霧するときに、前記ナノファイバー層の物性を調整するために、静電噴霧の条件を調整することによって、ナノファイバーの少なくとも一部と、ナノファイバーの他の少なくとも一部と、或いは前記基材の少なくとも一部との間を連結する、ナノファイバーと同じ材料からなる連結部分の物理量を制御する、静電噴霧条件制御ステップと、

を同時に実施することを特徴とするナノファイバー構造体の製造方法。

【請求項2】

請求項1に記載のナノファイバー構造体の製造方法において、

前記静電噴霧の条件は、

前記静電噴霧される試料溶液の時間あたりの吐出量を含む、

ことを特徴とするナノファイバー構造体の製造方法。

【請求項3】

請求項1または2に記載のナノファイバー構造体の製造方法において、

前記静電噴霧の条件は、

前記静電噴霧される試料溶液に当てられる気流の圧力を含む、

ことを特徴とするナノファイバー構造体の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載のナノファイバー構造体の製造方法において、

前記静電噴霧条件制御ステップが、

前記静電噴霧の条件を変化させながら、静電噴霧することによって、前記ナノファイバー層の厚さ方向で、前記連結部分の物理量を制御する層方向物性制御ステップを有する、

ことを特徴とするナノファイバー構造体の製造方法。

【請求項5】

請求項1〜4のいずれか1項に記載のナノファイバー構造体の製造方法において、

前記物理量が、

前記連結部分の大きさ、単位面積当たりの個数、個数単位体積当たりの質量、個数、および、占有体積のうちの少なくとも1つである、

ことを特徴とするナノファイバー構造体の製造方法。

【請求項6】

請求項1〜5のいずれか1項に記載のナノファイバー構造体の製造方法によって製造されたナノファイバー構造体。

【請求項7】

請求項1〜5のいずれか1項に記載のナノファイバー構造体の製造方法によって製造されたナノファイバー構造体であって、

ナノファイバーの少なくとも一部と、前記基材の少なくとも一部との間を、ナノファイバーと同じ材料からなる連結部分で連結することによって、前記ナノファイバー層と前記基材との間に密着性或いは剥離耐性が付与されている、

ことを特徴とするナノファイバー構造体。

【請求項8】

請求項7に記載されたナノファイバー構造体において、

メンディングテープを使用して前記ナノファイバー層に対して2mmピッチのクロスカット試験を行った際のナノファイバー層の区画の平均残存個数が50%以上である、

ことを特徴とするナノファイバー構造体。

【請求項9】

請求項6〜8のいずれか1項に記載されたナノファイバー構造体において、

前記基体はメッシュ状の基材である、

ことを特徴とするナノファイバー構造体。

【請求項10】

基体と、該基材上にナノファイバーを含むナノファイバー層を形成したナノファイバー構造体であって、

ナノファイバーの少なくとも一部と、前記基材の少なくとも一部との間を、ナノファイバーと同じ材料からなる連結部分で連結することによって、前記ナノファイバー層と前記基材との間に密着性或いは剥離耐性を付与した、

ことを特徴とするナノファイバー構造体。

【請求項11】

請求項10に記載されたナノファイバー構造体において、

前記ナノファイバー構造体は、ジェットESD法を使用して作製された、

ことを特徴とするナノファイバー構造体。

【請求項12】

請求項10または11に記載されたナノファイバー構造体において、

メンディングテープを使用して前記ナノファイバー層に対して2mmピッチのクロスカット試験を行った際のナノファイバー層の区画の平均残存個数が50%以上である、

ことを特徴とするナノファイバー構造体。

【請求項1】

ナノファイバー構造体の製造方法であって、

ジェットESD法を用いて試料溶液を静電噴霧し、ナノファイバーを形成して、基材上にナノファイバーを含むナノファイバー構造体を製造するステップと、

前記試料溶液をジェットESD法で静電噴霧するときに、前記ナノファイバー層の物性を調整するために、静電噴霧の条件を調整することによって、ナノファイバーの少なくとも一部と、ナノファイバーの他の少なくとも一部と、或いは前記基材の少なくとも一部との間を連結する、ナノファイバーと同じ材料からなる連結部分の物理量を制御する、静電噴霧条件制御ステップと、

を同時に実施することを特徴とするナノファイバー構造体の製造方法。

【請求項2】

請求項1に記載のナノファイバー構造体の製造方法において、

前記静電噴霧の条件は、

前記静電噴霧される試料溶液の時間あたりの吐出量を含む、

ことを特徴とするナノファイバー構造体の製造方法。

【請求項3】

請求項1または2に記載のナノファイバー構造体の製造方法において、

前記静電噴霧の条件は、

前記静電噴霧される試料溶液に当てられる気流の圧力を含む、

ことを特徴とするナノファイバー構造体の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載のナノファイバー構造体の製造方法において、

前記静電噴霧条件制御ステップが、

前記静電噴霧の条件を変化させながら、静電噴霧することによって、前記ナノファイバー層の厚さ方向で、前記連結部分の物理量を制御する層方向物性制御ステップを有する、

ことを特徴とするナノファイバー構造体の製造方法。

【請求項5】

請求項1〜4のいずれか1項に記載のナノファイバー構造体の製造方法において、

前記物理量が、

前記連結部分の大きさ、単位面積当たりの個数、個数単位体積当たりの質量、個数、および、占有体積のうちの少なくとも1つである、

ことを特徴とするナノファイバー構造体の製造方法。

【請求項6】

請求項1〜5のいずれか1項に記載のナノファイバー構造体の製造方法によって製造されたナノファイバー構造体。

【請求項7】

請求項1〜5のいずれか1項に記載のナノファイバー構造体の製造方法によって製造されたナノファイバー構造体であって、

ナノファイバーの少なくとも一部と、前記基材の少なくとも一部との間を、ナノファイバーと同じ材料からなる連結部分で連結することによって、前記ナノファイバー層と前記基材との間に密着性或いは剥離耐性が付与されている、

ことを特徴とするナノファイバー構造体。

【請求項8】

請求項7に記載されたナノファイバー構造体において、

メンディングテープを使用して前記ナノファイバー層に対して2mmピッチのクロスカット試験を行った際のナノファイバー層の区画の平均残存個数が50%以上である、

ことを特徴とするナノファイバー構造体。

【請求項9】

請求項6〜8のいずれか1項に記載されたナノファイバー構造体において、

前記基体はメッシュ状の基材である、

ことを特徴とするナノファイバー構造体。

【請求項10】

基体と、該基材上にナノファイバーを含むナノファイバー層を形成したナノファイバー構造体であって、

ナノファイバーの少なくとも一部と、前記基材の少なくとも一部との間を、ナノファイバーと同じ材料からなる連結部分で連結することによって、前記ナノファイバー層と前記基材との間に密着性或いは剥離耐性を付与した、

ことを特徴とするナノファイバー構造体。

【請求項11】

請求項10に記載されたナノファイバー構造体において、

前記ナノファイバー構造体は、ジェットESD法を使用して作製された、

ことを特徴とするナノファイバー構造体。

【請求項12】

請求項10または11に記載されたナノファイバー構造体において、

メンディングテープを使用して前記ナノファイバー層に対して2mmピッチのクロスカット試験を行った際のナノファイバー層の区画の平均残存個数が50%以上である、

ことを特徴とするナノファイバー構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図25】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図25】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【公開番号】特開2010−121221(P2010−121221A)

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願番号】特願2008−293193(P2008−293193)

【出願日】平成20年11月17日(2008.11.17)

【出願人】(302064588)株式会社 フューエンス (12)

【出願人】(508341599)ナノファクトリー株式会社 (1)

【Fターム(参考)】

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願日】平成20年11月17日(2008.11.17)

【出願人】(302064588)株式会社 フューエンス (12)

【出願人】(508341599)ナノファクトリー株式会社 (1)

【Fターム(参考)】

[ Back to top ]