ナノファイバー積層体の製造方法

【課題】

通気性な小さな或いは通気性のない不織布やフィルムを基材として使用できるナノファイバー積層体を大量に製造する製造方法を提供する。

【解決手段】

強い電界場を発生させてナノファイバーの生成し捕集部に吹き付けてナノファイバーを積層する製造方法において、捕集部はほぼ平面の平面部を形成して、該平面部上として合成樹脂からなるエンドレスで移動する空気が通過する網状で捕集帯を形成し、捕集帯の裏面側には空気を吸引する吸引機構を設けてナノファイバーを捕集帯上に吸い寄せてナノファイバー積層体を形成し、形成したナノファイバー積層体を平面部から離脱部に移送させ、離脱部は荷電したナノファイバー積層体を引きつけるような静電気を荷電する帯電器と離脱空気を送風する離脱部で構成され、ナノファイバー積層体を捕集帯から離脱させるとともに、離脱したナノファイバー積層体を所望の基材に移す。

通気性な小さな或いは通気性のない不織布やフィルムを基材として使用できるナノファイバー積層体を大量に製造する製造方法を提供する。

【解決手段】

強い電界場を発生させてナノファイバーの生成し捕集部に吹き付けてナノファイバーを積層する製造方法において、捕集部はほぼ平面の平面部を形成して、該平面部上として合成樹脂からなるエンドレスで移動する空気が通過する網状で捕集帯を形成し、捕集帯の裏面側には空気を吸引する吸引機構を設けてナノファイバーを捕集帯上に吸い寄せてナノファイバー積層体を形成し、形成したナノファイバー積層体を平面部から離脱部に移送させ、離脱部は荷電したナノファイバー積層体を引きつけるような静電気を荷電する帯電器と離脱空気を送風する離脱部で構成され、ナノファイバー積層体を捕集帯から離脱させるとともに、離脱したナノファイバー積層体を所望の基材に移す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノファイバーを用いた積層体の製造方法に関し、特に、ナノファイバーだけで自立して積層体を形成することができるナノファイバー積層体の製造方法に関する。

【背景技術】

【0002】

近時、一般的に直径が1ミクロン(=1,000nm)以下の太さの繊維であると定義されるナノファイバーが開発され、ナノファイバーの製造法としては、ESD(Electro−Spray Deposition)法、或いは、エレクトロ・スピンニング法と呼ばれる技法が最も注目され、その技術が開発されている(例えば、特許文献1、特許文献2、特許文献3参照)。

このESD法によるナノファイバーの製造は、先ず溶剤で溶解し、または溶融した各種生体高分子やポリマー(以下、単に「高分子」ということもある。)溶液をシリンジに充填し、シリンジに装着されているニードル型電極と、ナノ繊維を堆積させるコレクター電極との間に、高圧直流電源から数kV〜数十kVの直流高電圧を印加して、ニードル型電極とコレクター電極との間に強い電界場を発生させる。

この環境下で、ニードル型電極から紡糸溶液をコレクター電極に向けて放出すると、高分子を溶解していた溶剤等は電界場中で瞬間的に蒸発し、高分子は凝固しながらクーロン力で延伸され、ナノオーダーのファイバーが、室温、大気圧下というおだやかな条件で形成される。

【0003】

ナノファイバーにおいては、ナノ構造による特異な機能発現が期待でき、例えば、ナノファイバーは、同一体積での表面積が通常の繊維に比べ非常に大きいことから、従来の繊維が持つポリマー固有の性質の他に、吸着特性や接着特性などの新機能が発現し、従来にない新素材の開発が期待できる。警察官、消防士、医師、看護師が着用する多機能な特殊な防護服の研究が始められており、軍需用途は、従来より軽量で従来にない機能を持つ軍服、ナノメートル単位の集まりで、異なる機能をもつ積層新素材の開発が進んでいる。さらに、特許文献4に示すように、ナノファイバーで作ったフィルターは、繊維の占有面積が小さい割に空間を大きくすることができるので、低圧力損失で高捕集効率の良い特性が期待できることから、エアフィルターやマスク等が開発され、また、ナノファイバーを応用したバイオケミカルハザード防御用超軽量高機能防御服やナノファイバーを培地にした再生医療の開発も活発に行なわれている。

そのほか、可視光に対して透明であること、ナノオーダーで空孔サイズを制御できること、高度な分子組織化が可能なこと、生体がナノファイバーを異物として感じず生体適合性が良いこと等も挙げられる。

【0004】

ESD法でのナノファイバーの製造方法或いは装置は、1本のノズルからのスプレー量が非常に少ないため、大量生産に向かないという欠点がある。ESD法では、化合物やスプレー条件によって異なるが、通常1本のノズルからのスプレー速度は、約毎分数μρ程度であるので、大量生産をする場合には、ノズルを多数配置して、この多数のノズルから静電噴霧するという方法が採用されている。このような多数のノズルを使用するESDのナノファイバーの製造方法は、ノズルの数が多数必要とすることから、品質的に不十分であり、保守も困難であり、製造コストが高いものであった。そこで、前記特許文献5や特許文献6に開示するように、1つのノズルからの紡(吐)出量を大幅に増やし、ナノファイバーのフィルターを一度に簡単な製造方法で接着剤もナノファイバーの特性を生かすように散布して、十分な強度を有するナノファイバー積層体の製造方法を開発し提供している。

これらナノファイバー積層体の製造方法では、ナノファイバーの捕集が、吹きつけと静電気によって、板やドラムに吹き付けて捕集であるので、捕集力が弱く大量のナノファイバー積層体の製造には難点があった。

そこで、本出願人は、特許文献7に示すように、ナノファイバー積層体の捕集面を平面板にして、通気性の基材を移動ベルトにしてナノファイバー積層体の捕集側の裏側から吸引によって効率よく吸い寄せて、大量のナノファイバー積層体の製造方法を提供している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−249966

【特許文献2】特開2004−68161

【特許文献3】特開2008−274487

【特許文献4】特開2006−289209

【特許文献5】特開2010−121221

【特許文献6】特開2011−127234

【特許文献7】特願2011−90534

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したように、ナノファイバー積層体の製造において、捕集面の裏面から空気吸引する構成によって、飛躍的に効率良くナノファイバー積層体を捕集できるようなったが、ナノファイバーだけで自立しないので必ず強度のある基材が必要であり、

かつ、基材が大量の空気を通気する通気性がなければならず、通常の不織布やフィルム等の通気性な小さな素材は使用できないといった問題点があった。

本発明は、前述の問題点に鑑みてなされたもので、通気性な小さな或いは通気性のない不織布やフィルムを基材として使用できるナノファイバー積層体を大量に製造する製造方法を提供しようとするものであり、かつ、ナノファイバー積層体を効率的に製造方法を提供しようとするものである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、請求項1の発明は、強い電界場を発生させてナノファイバーを生成し捕集部に吹き付けてナノファイバーを積層する製造方法において、前記捕集部はほぼ平面の平面部を形成して、該平面部上として合成樹脂からなるエンドレスで移動する空気が通過する網状で捕集帯を形成し、該捕集帯の裏面側には空気を吸引する吸引機構を設けてナノファイバーを該捕集帯上に吸い寄せてナノファイバー積層体を形成し、形成した前記ナノファイバー積層体を前記平面部から離脱部に移送させ、該離脱部は荷電したナノファイバー積層体を引きつけるような静電気を荷電する帯電器と捕集帯から剥離するように空気を送風する送風機とから構成され、ナノファイバー積層体を前記捕集帯から離脱させるとともに、該離脱したナノファイバー積層体を所望の基材に移すことを特徴とするナノファイバー積層体の製造方法である。

請求項2の発明は、請求項1に記載のナノファイバー積層体の製造方法において、前記離脱部の下流の直後には、除電器を設けたことを特徴とする。

【発明の効果】

【0008】

本発明のナノファイバー積層体の製造方法によれば、ナノファイバー積層体はナノファイバー自体の占有率が低いことから、厚くなって空気の通過抵抗が少ないことから吸引力が低下することが少ないので、空気を吸引する吸引機構によって効率よくナノファイバー積層体を形成することができ、また、強い電界場を発生させて生成したナノファイバー積層体が帯電状態であることを利用して、 ナノファイバー積層体を引きつけるような静電気を荷電する帯電器と送風機を設けて、無理なく捕集帯から離脱して、所望の基材に移すことができ、所望の基材として通気性のある基材は勿論のこと、通気性な小さな不織布や、或いは、通気性のないフィルムを基材として用いることができる。このように、ナノファイバー積層帯を安価で大量生産が可能となる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施例のナノファイバー積層体の製造方法の上流側の主にナノファイバー生成部の概念概略図、

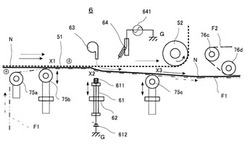

【図2】図1の下流側の主にナノファイバー積層体の捕集部、離脱部、基材添付部、仮止め部、製品巻き取り部の概念概略図、

【図3】本発明の金属球と紡出ノズルとの電気力線を示す説明図、

【図4】図4(a)は図1での金属球、高速気流噴射ノズル、紡出ノズルの関係を示す説明図、図4(b)は図4(a)の側面からの説明図、

【図5】ナノファイバーの生成部の金属球と前記紡出ノズルのユニットを複数並べて1つのナノファイバー製造装置とした説明図、

【図6】図2の8−8線からの側面図、

【図7】図2の離脱部の拡大図である。

【発明を実施するための形態】

【0010】

本発明の特徴は、強い電界場を発生してナノファイバーを製造するエレクトロ・スピンニング法において、ナノファイバー積層体の捕集方法として吸引を利用し、同時に、ナノファイバー積層体だけを捕集帯から離脱させて、所望の基材を移すようにしたことを特徴としたものであり、かつ、離脱として帯電状態あるナノファイバー積層体を利用して、反対電荷にさせた離脱板を設けてナノファイバー積層体を無理なく簡単に所望の基材に移すことができるようにしたものである。

以下に、本発明のナノファイバー積層体の製造方法の好適な実施例を図面を参照して説明する。

【実施例】

【0011】

本発明の実施例1のナノファイバー積層体Nの製造方法を説明するが、図1、及び図2の概略を示した概念説明図に示すように、図1と図2は連続した装置で、図1は上流の主にナノファイバーの生成部で、基本的にはESD(Electro−Spray Deposition)と高速噴出気流(ジェット)を組み合わせたジェットESD法を採用したものであり、ナノファイバー生成部Jとその下流のナノファイバー積層体Nの捕集部Kであり、図2は図1の下流のナノファイバー積層体Nの捕集部Kと捕集部Kからナノファイバー積層体Nを剥離する離脱部L、フィルム等の基材をナノファイバー積層体Nの表面に添付する基材添付部P、添付した基材を仮止めする仮止部(スポット溶接)Q、及び製品巻き取り部Rとから構成されている。

【0012】

[ナノファイバー生成部J]

先ず、上流側の図1のナノファイバー生成部Jから説明する。本発明の長分子配列を有する高分子材料としては、たんぱく質などの生体高分子溶液・有機高分子溶液、或いはポリマー溶液などであるが、本実施例1のナノファイバー製造装置(製造方法)では高分子材料としてポリエーテルサルホン(PES)を用いている。このポリエーテルサルホン(PES)を用いたのは、耐熱性が優れていることに加え、本発明で開示した製造装置でもより細い、100nm〜50nmのナノファイバーが製造できるからである。

図1の材料供給部1には、材料であるポリエーテルサルホン(PES)を有機溶媒であるDMF(ジメチルホルムアミド)で溶かして液状化した高分子溶液N1を収納している。

この材料供給部1内の高分子溶液N1はギヤポンプ11で押し出しの圧力を受けている。高分子溶液N1は所定量を正確に送り出すことが可能なギヤポンプ11により、所定量を供給配管12を介して、紡出ノズル21に押し出すように供給される。高分子溶液N1は供給配管12によって金属製の紡出ノズル部2に導入し、紡出ノズル部2には紡出ノズル21の先端の開口211から紡出される。ここで、高分子溶液N1を紡出する速度を調整する前述のギヤポンプ11を適宜調整することにより、後述するように複数紡出ノズル21から均等にナノファイバーが生成されるように、適切な吐出速度に調整する。

【0013】

ところで、ESD法の原理は、ポリエーテルサルホン(PES)等の長分子配列を有する高分子材料が引火性有機溶媒で膨潤状態になってバラバラ状態に存在し、この状態で紡出ノズルから紡出されると、表面積が大きいため溶媒が急速に蒸発して、横方向に縮み高分子の分子鎖の長手方向に整列していく。そして、溶媒の蒸発とそれに伴うクーロン力の増加により高分子が伸びることになる。これを繰り返すことにより徐々に伸長してナノファイバーに成長していくのである。高分子が伸長するにしたがってバラバラであった高分子は絡み合いながら整列していくものと考えられる。なお、材料が低分子の場合は、分子の長さ自体が短いため、絡み合うことがなく、ナノ粒子が生成される。

したがって、高分子溶液N1の吐出速度の調整によって、過剰な速度で形成されるウェットなデポジットではなく、乾燥したデポジットを得ることが可能となる。即ち、ウェットなデポジットが生じないような、限界の吐出速度に調整することが必要である。

【0014】

図1において、生成部装置枠体Mには、紡出ノズル21と紡出ノズルの開口211の開口方向に対向して球状の電極部3を形成する金属製の金属球31を配置し、開口211と金属球31の最短表面距離とは所定間隔を隔てて設置される。

そして、紡出ノズル21も導電性の金属製として、この紡出ノズル21と前記金属球31とには高電圧電源33が印加され、金属球31には高電圧電源33のマイナス側の電圧がリード線を介して供給され、プラス側はリード線を介して接地Gされている。

高電圧電源33により高電圧を印加することで、紡出ノズル21を経由して高分子溶液N1にはプラスの電圧が印加され、紡出される高分子溶液N1中の高分子はプラスに帯電される。なお、このプラス及びマイナスは上記の実施例1に限定されることはなく、高分子材料に電荷を付与すればよく、逆に、高分子溶液N1に与える電圧の極性はマイナスであってもよい。

また、紡出ノズル部2の紡出ノズル21までの金属の誘導筒22は、ポリエーテルサルホン(PES)の粘度をなるべく下げるためにヒーター等の加熱器23で誘導筒22及び紡出ノズル21を約80℃にまで加熱している。

【0015】

上記マイナス側の電極を金属球31としたのは、図3に示すように、電気力線Eが紡出ノズル21の先端部の開口211に最大に集中するからであり、帯電した高分子溶液中の高分子材料N1は金属球31に向かって直線的に飛び出すことになる。 したがって、金属球31の直径は、最も効率よく電気力線Eが紡出ノズル21に集中するようにすればよいが、先行技術では球の直径は帯電状態が生じることを想定して直径25mmとして、高電圧を30Kvとしたが、前記の紡出ノズル21と金属球31の間隔も、高圧電源の電圧等によっても最適値は異なるが、放電しない程度の55mm〜65mm とした。ところで、この金属球の直径が余り小さいく針のようにすると放電を起こしてショートしてしまい、紡出ノズル21と金属球31との間が帯電の状態とはならない。

また、紡出ノズル21と金属球31との中間に位置する高速気流噴射ノズル部4は、帯電しないように金属ではなく、絶縁物質の合成樹脂製等にしておく必要がある。

【0016】

ここで、電荷を有するナノファイバーが紡出ノズル21から浮遊する途中で静電誘導され、紡出ノズル21の開口211の電荷(+)の量が中和されていくので、付与する電荷が不十分な場合は液滴のまま浮遊することになるが、後述する高速気流の噴射ノズル41(図1参照)によって、紡出するナノファイバーの進路を変更して紡出ノズル21と金属球31の間から除去することで、両者が依然としてコンデンサー結合を保つことができ、かつ、生産量が増大することもでき、これも本発明の重要な特徴の1つでもある。

また、本実施例では、金属球31と紡出ノズル21の間を高電圧電源33で印加し、紡出ノズル21を接地Gとしているので、金属球31の印加によって紡出ノズル21(接地G)からの電荷が静電誘導され、ナノファイバーの高分子に電荷が供給されているが、基本的には金属球31は静電誘導しているだけで、電流は接地側から供給され消費電力は零である。このことも本発明の重要な特徴の1つで、紡出ノズル21の数を十分増やして並列にしても小型の高電圧電源だけで十分である。したがって、金属球31と高速気流の噴射ノズル41の生成ユニットYを小型にして単位面積あたりの生成ユニットYを密集させて生産量を大幅に向上させることができる。

【0017】

次に、前記金属球31と紡出ノズル開口211との経路に、直交するように高速気流を噴出する高速気流噴射ノズル部4が配置される。この高速気流噴射ノズル部4の噴射ノズル41からの高圧ポンプ42等により発生する高速気流Xは、紡出ノズル開口211において低気圧を発生させ、高分子溶液N1を開口211から吸い上げる力を発生させる。したがって、高速気流Xは金属球31と紡出ノズル開口211とを結ぶ線上(経路)である必要がある。

そこで、本実施例では図4(b)に示すように、高速気流の噴射ノズル41の開口411は水平に複数(図1では3個)設けて、空気流の層が水平方向に所定の幅を保つようにしたので、高速気流Xは金属球31と紡出ノズル開口211とを結ぶ線上(経路)に位置させることが容易である。

【0018】

また、この高速気流Xは、本実施例ではドライヤーによって湿度30%以下に乾燥させた空気で、かつ、ナノファイバーの状態が一定に維持されるように温度が一定に保たれ、風速が200m/sec以上として、ナノファイバーのアスペクト比が大きい状態にすることで溶媒の蒸発を促進させ、その結果、高分子材料が硬化するが、硬化するまでにクーロン力で引き伸ばすことができなくなるまで最大限伸びることになる。

したがって、ノズル開口211からナノファイバー捕集部L1の捕集面までの距離もナノファイバーが伸びきってナノ単位にするための距離が必要であり、実施例1では装置内の温度等にもよるが、その距離は1m程度以上である。実際にはこの距離を4m以上にして捕集面での積層状態を均一にしており、距離を長くすることで、基材の背面から空気を吸引させ、目の粗い箇所で吸引力が大きくなることを利用し、その箇所にナノファイバーが吸い寄せられることより均一に積層する。

また、本発明の重要な特徴の1つは、金属球31からのクーロン力と、前記高速気流噴射ノズル部4と噴射ノズル41の開口411によって、開口211の付近で発生する低気圧で電荷を有する高分子を直線的に飛び出させ、ナノファイバー生成に必要な一定温度で乾燥した200m/sec以上の高速気流を付与することである。

【0019】

ここで、高速気流の噴射ノズル41の開口411の配置について図4を参照して説明する。

紡出ノズル21と金属球31を結ぶ線B上から、噴射ノズル41の開口411までの距離C(図4でのC)は、金属球31の直径に拘わらず、前記線上から直角に3mm〜4mm程度離れた位置Cでナノファイバーの生成が好ましい。なお、噴射ノズル41の開口411から噴射する空気速度は3mm位置でも急速に減速するので200m/sec以上に大幅に速度を速めても効果が薄い。

次に、高速気流噴射ノズル部4の噴射ノズルの開口411から距離Dは、金属球31の直径に拘わらず、前記線上紡出ノズル開口211から水平距離(距離D)で8.5mmから10mmでナノファイバーの生成が好ましい。また、高速気流噴射ノズルの開口411は、紡出ノズル開口211から水平距離(距離D)が8.5mmから10mmであり、かつ、開口411は金属球31の底面311と紡出ノズル開口211を結ぶ線Bと平行で、紡出ノズル開口211から垂直距離(距離C)で3mm〜4mm離れた位置がよい。

【0020】

また、金属球31の直径を小さくすると、金属球31の底面311と紡出ノズル開口211との距離B(図3)が小さくできること、及び、高電圧の電圧も低くなるが、金属球31の直径をあまり小さくして針状に近づけると、(1)付近を帯電するのではなく、放電によるショートが起こってしまい、図3のような帯電した雰囲気にはならず、ナノファイバーは生成しない現象、及び、(2)液滴や液粒になってしまい、この場合もナノファイバーは生成しない。したがって、金属球31の直径は8mmから4mmにすることによって、金属球31と紡出ノズル開口211との距離を11.5mmから22mmにすることができ、高電圧は3kvから13kvにすることができる

なお、本ナノファイバーの製造方法は、1つの紡出ノズル21から生成されるナノファイバーは、生成される量に拘わらず、1本のナノファイバーであるが、高速空気で移送される際には、ランダムな綾振り作用により、捕集面には不織布状に集積される。

ここで、大量にナノファイバーを生産するには、図5に示すように、図4に示す多くの紡出ノズル21の複数を並列して配置し、これを捕集部Kで集約して一括で捕集すれば良い。

【0021】

[実施例1のジェットESD法の条件]

図1に示す実施例1では、安定してナノファイバーが良好に生成できる条件は、表3から金属球の直径が5mmであることも判ることから、直径Aを5mmとし、距離Bを16mmとし、電圧を−13kvに設定した。

設定条件

材料:ポリエーテルサルホン(PES)

溶媒:DMF(ジメチルホルムアミド)

ファイバー生成部電圧:−13kv

高速気流の圧力:0.4MPa

紡出量(吐出量):0.5mL/min

金属球の直径:5mm

紡出ノズルと金属球の距離:16mm

ノズル開口から捕集面までの距離:3m

捕集面での吸収負圧:200Pa

【0022】

上記実施例での設定条件での実験装置では、直径が50nm〜100nmのナノファイバーが製造できるが、これは、後述する図10〜12での電子顕微鏡写真での下側の細い繊維がポリエーテルサルホン(PES)のナノファイバーである。

図1の紡出ノズル21からは1本のナノファイバーだけしか紡出しない場合のものであるが、ランダムな綾振り作用等によって、ポリエーテルサルホン(PES)のナノファイバーが不織布(ウェブ)状に積層する状態が判る。

なお、実施例1での材料のポリエーテルサルホン(PES)に代えて、ポリエーテルイミド(PEI)、ポリウレタン(PU)、ポリフッ化ビニリデン(PVDF)でもほぼ同様の結果が得られた。

【0023】

ところで、本実施例では、ポリエーテルサルホン(PES)の溶剤としては、DMF(ジメチルホルムアミド)を使用したが、他のジメチルアセトアミド(DMAc)でも同様の結果が得られる。

また、他の高分子と溶媒との組み合わせとしては、ポリビニールアルコール(polyvinyl alcohol, PVA)と水、ポリフッ化ビニリデン(PolyVinylidene DiFluoride; PVDF)やポリアクリロニトリル(polyacrylonitrile,PAN) やポリエーテルサルホン(Poly Ether Sulphone,PES)とジメチルアセトアミド(DMAc)もしくはDMF(ジメチルホルムアミド)、ナイロン(Nylon)と蟻酸、キトサンと酢酸もしくはクエン酸等の弱酸、アクリル(polymethyl methacrylate, PMMA)とメタノール、ポリ乳酸とクロロホルムの組み合わせなどがナノファイバーの製造として可能である。

【0024】

[ナノファイバー積層体Nの捕集部K(5)]

次に、ナノファイバー生成部Jで生成されたナノファイバーを、その下流でナノファイバーを積層するナノファイバー積層体Nの捕集部K(5)を図2を参照して説明する。

ナノファイバー積層体Nの捕集部5は、主に図2に示すように、エンドレスで移動する網状で捕集帯51であり、材質は非電導体の合成樹脂で形状はネット或いは網であり、大量に空気が通過できることができるものであればよい。本実施例では合成樹脂として直径0.4〜0.6mmのポリプロピレン(PP)のモノフィラメントの網で、密度15〜20本/inchを使用したので、貫通する空気の空気抵抗は十分に少ない。

この捕集帯51は、駆動ローラ52によって反時計回りに移動し、従動支持ローラ53a〜fによって所定位置で支持され所定の箇所を通過する。図2においてナノファイバー生成部Jに対向した位置に従動支持ローラ53e,53fによってほぼ平面の捕集面54を形成しており、この捕集面54でナノファイバー積層体Nを連続的に捕集し、後述する離脱部Lに移動してナノファイバー積層体Nを剥離して駆動52かによって上方に方向転回し、更に従動支持ローラ53aによって、温水槽55に案内して温水槽55内の一対の従動支持ローラ53b,cに案内され、元の従動支持ローラ53eに案内され循環する。

【0025】

捕集面54の裏側には、吸引室561と上下方向に複数(本実施例では上段・中段・下段の3個)の吸引ダクト562a,b,cとこれらに連なる空気の吸引機構56が設けられ、該吸引ダクト562a,b,cにはそれぞれ風量を調整する風量調整シャッター563a,b,cが付随して設けられ、ナノファイバー生成部Jで生成されたナノファイバー及びナノファイバー積層体Nを捕集帯51に吸い寄せている。

捕集帯51を平面に保つためにその裏面に合成樹脂等の平面保持部材541が間隔を隔てて設けられている。なお、捕集面54の表側には、効率よくナノファイバーを捕集面54に誘導するために捕集面54に収束するようにラッパ状の案内部材542が設けられいる。

吸引ダクト562a,b,cにはそれぞれ風量を調整する風量調整シャッター563a,b,cが付随して設けられているが、捕集面54でのナノファイバー積層体Nの吸い付き量は、吸引ダクト562a,b,cの開口面積が同じであると、捕集帯51の移動の上流(上方側)ほどナノファイバーの積層量は少なくなり風速は速くなるので、捕集帯51の平面で全面で風速をほぼ均一にするために、開口面積を調整するためであり、開口面積は上段の吸引ダクト562aでは風量調整シャッター563aにより小さく、下段の吸引ダクト562cでは風量調整シャッター563cにより大きく、中段の吸引ダクト562bでは吸引ダクト562bによりその中間の開口面積になるように調整されている。

こうして、捕集帯51上に垂直で連続的に形成したナノファイバー積層体Nは、捕集帯51の下方への移動に伴って、移動し右方向に水平に移動し離脱部Lでナノファイバー積層体Nを離脱して、温水槽55に案内させる。

この温水槽55は、温水で満たされ、その温水中を捕集帯51が通過する間に、駆動モータ552によって回転する一対の回転ブラシ551によって、捕集帯51に残ったナノファイバーを剥離して除去し、綺麗な状態の捕集帯51を再び捕集面54に送り出す。

【0026】

[ナノファイバー積層体Nの離脱部L(6)]

前述した離脱部L(6)は、形成した前記ナノファイバー積層体Nを移送し、この移送されたナノファイバー積層体Nのを捕集帯51から剥離して所望の基材に移す作用を有するものである。

ナノファイバーの生成は、基本的にはESD(Electro−Spray Depos)方であるので、噴射されたナノファイバー自体は、通常、正(マイナス)電荷を有しており、従来の捕集方法では金属ドラムを接地してドラム自体を正(プラス)電荷にして、捕集していた。

これに対して、本発明の捕集は空気の吸引方法であるので、金属板ではなく金属の網を使用すればナノファイバーを捕集できるが、ナノファイバーが強固に金属網に絡まり、剥離が容易ではなくなる。これは、上述したように、ナノファイバーが負(マイナス)電荷を有しているので、金属の網を用いるとどうしても接地箇所を生じ、ナノファイバー自体の電荷も消失してしまい、かえって、ナノファイバーが強固に金属網に絡まり、剥離しがたくなると考えられる。

【0027】

そこで、図7は、図2での離脱部6の拡大図に示すような機構を設けたもので、本発明でのナノファイバー自体が、電荷を有していることに着目して、また、ナノファイバー積層体Nが帯電器の加荷によって引き寄せ、又は、離反することに着目して、捕集帯51からナノファイバー積層体Nを離すようにしている。

捕集帯51を上述したように絶縁体で合成樹脂のポリプロピレン(PP)のモノフィラメントの網して、捕集帯51ではナノファイバーが電荷を保持した状態で捕集して、そのまま次の離脱部L(6)移送し、ここで、ナノファイバー積層体Nを移送する捕集帯51の適所には帯電器61を設けており、この帯電器61の帯電エッジ611はナノファイバー積層体Nの幅方向の全幅に亘って延びており、ナノファイバー積層体Nを下方に引き寄せ、捕集帯51から離反させるようにしている。

この場合に、この帯電器61を電荷を付与すると、本実施例では帯電器61の帯電エッジ611を高電圧電源612により−18Kv(使用範囲は±15Kv〜±20Kvが好ましい。)すると、ナノファイバー積層体N及び下側フィルム添付F1が吸い寄せられ、簡単の捕集帯51からナノファイバー積層体Nが剥離できることが判った。

なお、帯電器61の加電は、上流のナノファイバー生成部での荷電の状態、極性、捕集帯51の材質等によって、極性や電圧値は変わる場合もあるので、実際に組上がった装置において、捕集帯51とナノファイバー積層体Nとが最も効率よく離反する極性や電圧値に設定すればよい。

離脱部の設定条件(本実施例)

捕集帯51の速度:0.5m/分

帯電器6:−15Kv〜−20Kv(最適値.−18Kv)

X1の間隔:5〜15mm(同10mm)

X2の間隔:15〜25mm(同20mm)

X3の間隔:30〜50mm(同40mm)

帯電器と下側フィルムF1下面との間隔:30〜75mm(同50mm)

送風機の送風圧力:0.1MPa

【0028】

本実施例においては、捕集帯51から帯電器61の荷電だけでもナノファイバー積層体Nの剥離可能であるが、これを支援するために捕集帯51とナノファイバー積層体Nの上方から送風装置63によって捕集帯51の網目を貫通する下方に剥離空気を吹き付けてもよい。本実施例での送風装置63の風圧は0.1MPaとした。

また、離反したナノファイバー積層体Nが、再び捕集帯51に付着しないうに、帯電器61の下流直後に除電気64を設けると、よりスムースに捕集帯51とナノファイバー積層体Nの離脱作業が行われるこことも実験に結果判った。この除電気64の構成は、AC5〜7Kvを交流電源641で印加して捕集帯51とナノファイバー積層体N上の荷電をゼロにするものである。

図7において、捕集帯51とナノファイバー積層体Nとの間隔は、上流の第1の絶縁案内ローラ75bのX1の位置において10mmとしたが、これは送風機63の剥離空気が逆流(図7で左方向)しなようするためで5〜15mmの範囲が好ましく、帯電器62の帯電エッジ621のX2の位置において20mmとし好ましくは15mm〜25mmの範囲であり、帯電エッジ621とナノファイバー積層体Nとの間隔は50mmとしたが、好ましくは、30〜75mmの範囲がよい。また、下流の第2の絶縁案内ローラ75cのX3の位置において剥離空気がスムーズに逃げられるように40mmと広く開口させたが、好ましくは30mm〜50mmが好ましい。

なお、上記の絶縁案内ローラ75b,75cの高さ調整は調整部によって、帯電エッジ621の高さは調整部62によって調整できるようになってなっている。

【0029】

[基材添付部P(7)]

(下側フィルム添付)

前記離脱部6は、基材添付部P(7)の一部も兼ねており、帯電器61の上方に下側の基材である下側フィルム(PPフィルム)F1を送り出してナノファイバー積層体Nに添付している。

図2において、下側の送り出しフィルムを巻き取った繰出しロール71aには駆動モータ72aで送り出すように間欠駆動されるが、駆動モータ72aの駆動間隔は、固定位置の案内ローラ74aと74bとのに間に駆動モータ72aと同軸のダンサアーム73a及びその先端揺動ローラ731aを設け、この揺動ローラ731aの位置によって貯留状態を感知している。そして、ダンサーアーム73aが反時計方向に移動して貯留量が少なくなると、繰出しロール71aをフィルムF1が送り出すように駆動し、ダンサーアーム73aが時計方向に移動して貯留量が十分になると繰出しロール71の駆動を止めている。

下側フィルム(PPフィルム)F1は、案内ローラ74bから案内ローラ74cに案内され、離脱部6の案内金属ローラ75a、絶縁案内ローラ75bによって、帯電器61の上側に案内され、帯電器61による加電によってナノファイバー積層体Nが捕集帯51から下側に剥離されると同時に、下側フィルム(PPフィルム)F1が添付され、ナノファイバー積層体Nの下側に下側フィルム(PPフィルム)F1が添付された状態で案内絶縁ローラ75cから次の工程に移送される。

案内ローラ74bの下流に下側フィルム(PPフィルム)F1の幅方向の両端位置を検知するエッジセンサー741が設けられ、このエッジセンサー741の出力により、繰出しロール71aや駆動モータ72aからなる繰出しユニット7aが繰出しロール71aの軸方向に移動して下側フィルム(PPフィルム)F1の蛇行を防止している。

【0030】

(上側フィルム添付)

次に、下側フィルムを添付したナノファイバー積層体Nに上側の基材である上側フィルム(PPフィルム)F2を送り出してナノファイバー積層体Nに添付する工程を説明するが、製品に下側フィルムだけででも十分に強度があり、巻き戻しの際に絡まないで分離スムースであれば、上側フィルムF2の添付は必ずしも必要ではない。

図2において、上側フィルムの送り出し機構とほぼ同じ構成であるが、上側の送り出しフィルムの繰出しロール71bには駆動モータ72bで送り出すように間欠駆動され、駆動モータ72bの駆動間隔は、固定位置の案内ローラ76aと76bとのに間に駆動モータ72bと同軸のダンサアーム73b及びその先端揺動ローラ731bを設け、この揺動ローラ731bの位置によって貯留状態を感知している。そして、ダンサーアーム73bが反時計方向に移動して貯留量が少なくなると、繰出しロール71bをフィルムF2が送り出すように駆動し、ダンサーアーム73bが時計方向に移動して貯留量が十分になるとロール71bの駆動を止めている。

上側フィルム(PPフィルム)F2は、案内ローラ76bから76cに案内され、案内ローラ76dによって、上側フィルム(PPフィルム)F2がナノファイバー積層体Nの上面に添付される。

案内ローラ76bの下流に上側フィルム(PPフィルム)F2の幅方向の両端位置を検知するエッジセンサー761が設けられ、このエッジセンサー761の出力により、繰出しロール71bや駆動モータ72bからなる繰出しユニット7bが繰出しロール71bの軸方向に移動して上側フィルム(PPフィルム)F2の蛇行を防止している。

【0031】

(駆動工程)

ナノファイバー積層体Nの下面に下側フィルムF1と、上面に上側フィルムF2とし添付したナノファイバー積層体Nは、案内ローラ77から駆動モータ781により駆動される主駆動ローラ78に引き寄せられ次工程に移送される。この主駆動ローラ78の表面速度は、前述の捕集部5の駆動ローラ52の表面速度と同期しており、一定速度でナノファイバー積層体Nを捕集帯51から主駆動ローラ78まで移動している。本実施例では互いに同期する駆動モータを用いている。

この主駆動ローラ78の上側に自由回転するプレスローラ782が設けられ、このプレスローラ782の左右両端の近傍にプレスローラ782の下方への圧力が調整可能の一対の加圧調整器783が設けられ、一方、主駆動ローラ78の上流にはエッジセンサー784が設けられ、このエッジセンサー784の出力を圧調整器783に入力し、加圧調整783により加圧されたプレスローラ782の側のナノファイバー積層体Nが抵抗力により若干遅くなることにより、ナノファイバー清掃帯積層体の全体の蛇行を修正するようにしている。

【0032】

[ナノファイバー積層体Nの仮止め部(スポット溶接)Q(8)]

上下の添付したフィルムF1,F2が添付されたナノファイバー積層体Nは、これだけでは添付したフィルムF1,F2が直ぐに剥がれたり、ずれたりするので、スポット溶接で仮止めしてナノファイバー積層体Nの製品とする。なお、この仮止めされたナノファイバー積層体Nは、そのご需要者の要望によって、更にプレス加工したり、添付する基材を追加するためである。

この仮止め部(スポット溶接)Q(8)の機構を図2、図6で説明する。

仮止め部8は、幅方向に間隔をおいて配置したヒーター23で高温した針部81と、これを大まかな上下位置を制御する大上下動シリンダー82と、微調整して正確に上下位置を制御する小上下動シリンダー83の2段の上下シリンダーと、針受け部84とからなり、仮止め部8のスポット溶接時には、針部81の下降位置でナノファイバー積層体Nの移動を一時停止する一時停止機構85とから構成される。

長さ方向の一定間隔で針部81が下降し、ナノファイバー積層体Nの内部に高熱の針部81が突き刺さり、この点部分で部分的フィルムF1,F2とナノファイバーが溶融して互いに接着して仮止めするが、このため、間欠駆動制御される間欠駆動ローラ851と間欠駆動モータ852が設けられ、間欠駆動ローラ851の回転が停止すると間欠駆動ローラ851と案内ローラ853の間のナノファイバー積層体Nの移動は停止し、この停止中に加熱した針部81が小上下動シリンダー83によって下降してスポット溶接して上昇する。

【0033】

この時、主駆動ローラ78からは常時一定量のナノファイバー積層体Nが供給されているので、これを吸収するために、主駆動ローラ78と案内ローラ853との間に蓄積装置を設け、この蓄積装置は上下に移動するダンサローラ854が上下動することによって、弛んだナノファイバー積層体Nを一時蓄積する。

このスポット溶接が終了すると、間欠駆動ローラ851と間欠駆動モータ852が再び駆動し、蓄積されたナノファイバー積層体Nを高速で引き取り図2の点線の状態に戻す。

なお、この間欠駆動ローラ851の上側に自由回転するプレスローラ856が設けられ、このプレスローラ856の左右両端の近傍にプレスローラ856の下方への圧力が調整可能の一対の加圧調整器857が設けられ、一方、間欠駆動ローラ851の上流にはエッジセンサー858が設けられ、このエッジセンサー858の出力を圧調整器857に入力し、加圧調整857により加圧されたプレスローラ856の側のナノファイバー積層体Nが抵抗力により若干遅くなることにより、ナノファイバー清掃帯積層体の全体の蛇行を修正するようにしている。

【0034】

[製品ナノファイバー積層体Nの製品巻き取り部R(9)]

図2、図6に示すように、仮止め部8の間欠駆動ローラ851から送り出された製品ナノファイバー積層体Nは、製品巻き取り部R(9)で巻き取られるが、製品巻き取りロール91の回転軸92は、パウダークラッチ93を介して、巻き取り駆動モータ94によって巻き取られる。この製品巻き取り部9は、巻取り径検出超音波センサー95を設け、巻取り径の変化により巻取張力が変化するので、この張力を一定にするようにモーターの回転速度を制御するとともに、駆動源の巻き取り駆動モータ94と回転軸92の間にパウダークラッチ93を設けたので、過剰な負荷がかかると滑りを生じて、製品ナノファイバー積層体Nを一定の張力で巻き取ることができる。

【0035】

以上説明したように、本発明の実施例のナノファイバー積層体Nの製造方法は、静電誘導のESD法と高速気流との組み合わせ、金属球を可能な限り小さくしたことにより、金属球31の底面311と紡出ノズル開口211との距離Bが短くできること、及び、高電圧の電圧13kvから3kvと低くすることができる。

また、本発明のナノファイバー積層体Nの製造方法によれば、ナノファイバー積層体Nはナノファイバー自体の占有率が低いことから、厚くなって空気の通過抵抗が少ないことから吸引力が低下することが少ないので、空気を吸引する吸引機構によって効率よくナノファイバー積層体Nを形成することができ、

更に、強い電界場を発生させて生成したナノファイバー積層体Nが帯電状態であることを利用して、 ナノファイバー積層体Nを引きつけるような静電気を荷電しした離脱板を設けて、無理なく捕集帯から離脱して、所望の基材に移すことができ、所望の基材として通気性のある基材は勿論のこと、通気性な小さな或いは通気性のない不織布やフィルムを基材として用いることができる。このように、ナノファイバー積層帯を安価で大量生産が可能となる。

なお、本発明の特徴を損うものでなければ、上記の実施例に限定されるものでないことは勿論である。例えば、本実施例ではナノファイバーの材料をポリエーテルサルホン(PES)としたが、ナノファイバーを製造することができれば、これに限定されるものではない。

【符号の説明】

【0036】

J・・ナノファイバー生成部、K・・ナノファイバー積層体Nの捕集部、

L・・離脱部、P・・基材添付部、Q・・仮止め部(スポット溶接)、

R・・製品巻き取り部、

E・・電気力線、G・・接地、F1・・下側フィルム、F2・・上側フィルム、

N・・ナノファイバー積層体

N1・・高分子溶液(PES)、N2・・接着剤(EVA)、

N3・・基材(PP不織布)、

X・・ 高速気流、Y・・生成ユニット、

1・・材料供給部(材料容器)、11・・ギヤポンプ(吐出手段)、

12・・供給配管、

2・・ 紡出ノズル部、21・・紡出ノズル 、211・・紡出ノズル開口、

22・・誘導筒、23・・ヒーター(加熱器)、

3・・電極部、31・・金属球、311・・底面、33・・高電圧電源、

4・・高速気流噴射ノズル部、41・・噴射ノズル、411・・開口、

42・・高圧ポンプ、

5・・捕集部、

51・・捕集帯、52・・駆動ローラ、53a〜f・・従動支持ローラ、

54・・捕集面、541・・平面保持部材、542・・案内部材、

55・・温水槽、551・・回転ブラシ、552・・駆動モータ、

56・・吸引機構、561・・吸引室、562a,b,c・・吸引ダクト、

563a,b,c・・風量調整シャッター563、

6・・離脱部、

61・・帯電器、611・・帯電エッジ、612・・高電圧電源、

62・・調整部、63・・送風装置、64・・除電器、65・・交流電源

7・・基材添付部、7a,7b・・繰出しユニット、

71a,b・・繰出しロール、72a,b・・駆動モータ、

73a,b・・ダンサーアーム、731a,b・・揺動ローラ、

74a,b,c・・下側フィルムの案内ローラ、741,761・・エッジセンサー、

75a,b,c・・離脱部の絶縁案内ローラ、

76a,b,c,d・・上側フィルムの絶縁案内ローラ、

77・・案内ローラ、

78・・主駆動ローラ、781・・駆動モータ、782・・プレスローラ、

783・・加圧調整器、784・・エッジセンサー、

8・・仮止め部(スポット溶接)、81・・針部、82・・大上下動シリンダー、

83・・小上下動シリンダー、84・・針受け部、

85・・一時停止機構、851・・間欠駆動ローラ、852・・間欠駆動モータ、

853・・案内ローラ、854・・ダンサローラ、856・・プレスローラ、

857・・加圧調整器、858・・エッジセンサー、

9・・製品巻き取り部、91・・製品巻き取りロール、92・・回転軸、

93・・パウダークラッチ、94・・巻き取り駆動モータ、

95・・巻取り径検出超音波センサー、

【技術分野】

【0001】

本発明は、ナノファイバーを用いた積層体の製造方法に関し、特に、ナノファイバーだけで自立して積層体を形成することができるナノファイバー積層体の製造方法に関する。

【背景技術】

【0002】

近時、一般的に直径が1ミクロン(=1,000nm)以下の太さの繊維であると定義されるナノファイバーが開発され、ナノファイバーの製造法としては、ESD(Electro−Spray Deposition)法、或いは、エレクトロ・スピンニング法と呼ばれる技法が最も注目され、その技術が開発されている(例えば、特許文献1、特許文献2、特許文献3参照)。

このESD法によるナノファイバーの製造は、先ず溶剤で溶解し、または溶融した各種生体高分子やポリマー(以下、単に「高分子」ということもある。)溶液をシリンジに充填し、シリンジに装着されているニードル型電極と、ナノ繊維を堆積させるコレクター電極との間に、高圧直流電源から数kV〜数十kVの直流高電圧を印加して、ニードル型電極とコレクター電極との間に強い電界場を発生させる。

この環境下で、ニードル型電極から紡糸溶液をコレクター電極に向けて放出すると、高分子を溶解していた溶剤等は電界場中で瞬間的に蒸発し、高分子は凝固しながらクーロン力で延伸され、ナノオーダーのファイバーが、室温、大気圧下というおだやかな条件で形成される。

【0003】

ナノファイバーにおいては、ナノ構造による特異な機能発現が期待でき、例えば、ナノファイバーは、同一体積での表面積が通常の繊維に比べ非常に大きいことから、従来の繊維が持つポリマー固有の性質の他に、吸着特性や接着特性などの新機能が発現し、従来にない新素材の開発が期待できる。警察官、消防士、医師、看護師が着用する多機能な特殊な防護服の研究が始められており、軍需用途は、従来より軽量で従来にない機能を持つ軍服、ナノメートル単位の集まりで、異なる機能をもつ積層新素材の開発が進んでいる。さらに、特許文献4に示すように、ナノファイバーで作ったフィルターは、繊維の占有面積が小さい割に空間を大きくすることができるので、低圧力損失で高捕集効率の良い特性が期待できることから、エアフィルターやマスク等が開発され、また、ナノファイバーを応用したバイオケミカルハザード防御用超軽量高機能防御服やナノファイバーを培地にした再生医療の開発も活発に行なわれている。

そのほか、可視光に対して透明であること、ナノオーダーで空孔サイズを制御できること、高度な分子組織化が可能なこと、生体がナノファイバーを異物として感じず生体適合性が良いこと等も挙げられる。

【0004】

ESD法でのナノファイバーの製造方法或いは装置は、1本のノズルからのスプレー量が非常に少ないため、大量生産に向かないという欠点がある。ESD法では、化合物やスプレー条件によって異なるが、通常1本のノズルからのスプレー速度は、約毎分数μρ程度であるので、大量生産をする場合には、ノズルを多数配置して、この多数のノズルから静電噴霧するという方法が採用されている。このような多数のノズルを使用するESDのナノファイバーの製造方法は、ノズルの数が多数必要とすることから、品質的に不十分であり、保守も困難であり、製造コストが高いものであった。そこで、前記特許文献5や特許文献6に開示するように、1つのノズルからの紡(吐)出量を大幅に増やし、ナノファイバーのフィルターを一度に簡単な製造方法で接着剤もナノファイバーの特性を生かすように散布して、十分な強度を有するナノファイバー積層体の製造方法を開発し提供している。

これらナノファイバー積層体の製造方法では、ナノファイバーの捕集が、吹きつけと静電気によって、板やドラムに吹き付けて捕集であるので、捕集力が弱く大量のナノファイバー積層体の製造には難点があった。

そこで、本出願人は、特許文献7に示すように、ナノファイバー積層体の捕集面を平面板にして、通気性の基材を移動ベルトにしてナノファイバー積層体の捕集側の裏側から吸引によって効率よく吸い寄せて、大量のナノファイバー積層体の製造方法を提供している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−249966

【特許文献2】特開2004−68161

【特許文献3】特開2008−274487

【特許文献4】特開2006−289209

【特許文献5】特開2010−121221

【特許文献6】特開2011−127234

【特許文献7】特願2011−90534

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述したように、ナノファイバー積層体の製造において、捕集面の裏面から空気吸引する構成によって、飛躍的に効率良くナノファイバー積層体を捕集できるようなったが、ナノファイバーだけで自立しないので必ず強度のある基材が必要であり、

かつ、基材が大量の空気を通気する通気性がなければならず、通常の不織布やフィルム等の通気性な小さな素材は使用できないといった問題点があった。

本発明は、前述の問題点に鑑みてなされたもので、通気性な小さな或いは通気性のない不織布やフィルムを基材として使用できるナノファイバー積層体を大量に製造する製造方法を提供しようとするものであり、かつ、ナノファイバー積層体を効率的に製造方法を提供しようとするものである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、請求項1の発明は、強い電界場を発生させてナノファイバーを生成し捕集部に吹き付けてナノファイバーを積層する製造方法において、前記捕集部はほぼ平面の平面部を形成して、該平面部上として合成樹脂からなるエンドレスで移動する空気が通過する網状で捕集帯を形成し、該捕集帯の裏面側には空気を吸引する吸引機構を設けてナノファイバーを該捕集帯上に吸い寄せてナノファイバー積層体を形成し、形成した前記ナノファイバー積層体を前記平面部から離脱部に移送させ、該離脱部は荷電したナノファイバー積層体を引きつけるような静電気を荷電する帯電器と捕集帯から剥離するように空気を送風する送風機とから構成され、ナノファイバー積層体を前記捕集帯から離脱させるとともに、該離脱したナノファイバー積層体を所望の基材に移すことを特徴とするナノファイバー積層体の製造方法である。

請求項2の発明は、請求項1に記載のナノファイバー積層体の製造方法において、前記離脱部の下流の直後には、除電器を設けたことを特徴とする。

【発明の効果】

【0008】

本発明のナノファイバー積層体の製造方法によれば、ナノファイバー積層体はナノファイバー自体の占有率が低いことから、厚くなって空気の通過抵抗が少ないことから吸引力が低下することが少ないので、空気を吸引する吸引機構によって効率よくナノファイバー積層体を形成することができ、また、強い電界場を発生させて生成したナノファイバー積層体が帯電状態であることを利用して、 ナノファイバー積層体を引きつけるような静電気を荷電する帯電器と送風機を設けて、無理なく捕集帯から離脱して、所望の基材に移すことができ、所望の基材として通気性のある基材は勿論のこと、通気性な小さな不織布や、或いは、通気性のないフィルムを基材として用いることができる。このように、ナノファイバー積層帯を安価で大量生産が可能となる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施例のナノファイバー積層体の製造方法の上流側の主にナノファイバー生成部の概念概略図、

【図2】図1の下流側の主にナノファイバー積層体の捕集部、離脱部、基材添付部、仮止め部、製品巻き取り部の概念概略図、

【図3】本発明の金属球と紡出ノズルとの電気力線を示す説明図、

【図4】図4(a)は図1での金属球、高速気流噴射ノズル、紡出ノズルの関係を示す説明図、図4(b)は図4(a)の側面からの説明図、

【図5】ナノファイバーの生成部の金属球と前記紡出ノズルのユニットを複数並べて1つのナノファイバー製造装置とした説明図、

【図6】図2の8−8線からの側面図、

【図7】図2の離脱部の拡大図である。

【発明を実施するための形態】

【0010】

本発明の特徴は、強い電界場を発生してナノファイバーを製造するエレクトロ・スピンニング法において、ナノファイバー積層体の捕集方法として吸引を利用し、同時に、ナノファイバー積層体だけを捕集帯から離脱させて、所望の基材を移すようにしたことを特徴としたものであり、かつ、離脱として帯電状態あるナノファイバー積層体を利用して、反対電荷にさせた離脱板を設けてナノファイバー積層体を無理なく簡単に所望の基材に移すことができるようにしたものである。

以下に、本発明のナノファイバー積層体の製造方法の好適な実施例を図面を参照して説明する。

【実施例】

【0011】

本発明の実施例1のナノファイバー積層体Nの製造方法を説明するが、図1、及び図2の概略を示した概念説明図に示すように、図1と図2は連続した装置で、図1は上流の主にナノファイバーの生成部で、基本的にはESD(Electro−Spray Deposition)と高速噴出気流(ジェット)を組み合わせたジェットESD法を採用したものであり、ナノファイバー生成部Jとその下流のナノファイバー積層体Nの捕集部Kであり、図2は図1の下流のナノファイバー積層体Nの捕集部Kと捕集部Kからナノファイバー積層体Nを剥離する離脱部L、フィルム等の基材をナノファイバー積層体Nの表面に添付する基材添付部P、添付した基材を仮止めする仮止部(スポット溶接)Q、及び製品巻き取り部Rとから構成されている。

【0012】

[ナノファイバー生成部J]

先ず、上流側の図1のナノファイバー生成部Jから説明する。本発明の長分子配列を有する高分子材料としては、たんぱく質などの生体高分子溶液・有機高分子溶液、或いはポリマー溶液などであるが、本実施例1のナノファイバー製造装置(製造方法)では高分子材料としてポリエーテルサルホン(PES)を用いている。このポリエーテルサルホン(PES)を用いたのは、耐熱性が優れていることに加え、本発明で開示した製造装置でもより細い、100nm〜50nmのナノファイバーが製造できるからである。

図1の材料供給部1には、材料であるポリエーテルサルホン(PES)を有機溶媒であるDMF(ジメチルホルムアミド)で溶かして液状化した高分子溶液N1を収納している。

この材料供給部1内の高分子溶液N1はギヤポンプ11で押し出しの圧力を受けている。高分子溶液N1は所定量を正確に送り出すことが可能なギヤポンプ11により、所定量を供給配管12を介して、紡出ノズル21に押し出すように供給される。高分子溶液N1は供給配管12によって金属製の紡出ノズル部2に導入し、紡出ノズル部2には紡出ノズル21の先端の開口211から紡出される。ここで、高分子溶液N1を紡出する速度を調整する前述のギヤポンプ11を適宜調整することにより、後述するように複数紡出ノズル21から均等にナノファイバーが生成されるように、適切な吐出速度に調整する。

【0013】

ところで、ESD法の原理は、ポリエーテルサルホン(PES)等の長分子配列を有する高分子材料が引火性有機溶媒で膨潤状態になってバラバラ状態に存在し、この状態で紡出ノズルから紡出されると、表面積が大きいため溶媒が急速に蒸発して、横方向に縮み高分子の分子鎖の長手方向に整列していく。そして、溶媒の蒸発とそれに伴うクーロン力の増加により高分子が伸びることになる。これを繰り返すことにより徐々に伸長してナノファイバーに成長していくのである。高分子が伸長するにしたがってバラバラであった高分子は絡み合いながら整列していくものと考えられる。なお、材料が低分子の場合は、分子の長さ自体が短いため、絡み合うことがなく、ナノ粒子が生成される。

したがって、高分子溶液N1の吐出速度の調整によって、過剰な速度で形成されるウェットなデポジットではなく、乾燥したデポジットを得ることが可能となる。即ち、ウェットなデポジットが生じないような、限界の吐出速度に調整することが必要である。

【0014】

図1において、生成部装置枠体Mには、紡出ノズル21と紡出ノズルの開口211の開口方向に対向して球状の電極部3を形成する金属製の金属球31を配置し、開口211と金属球31の最短表面距離とは所定間隔を隔てて設置される。

そして、紡出ノズル21も導電性の金属製として、この紡出ノズル21と前記金属球31とには高電圧電源33が印加され、金属球31には高電圧電源33のマイナス側の電圧がリード線を介して供給され、プラス側はリード線を介して接地Gされている。

高電圧電源33により高電圧を印加することで、紡出ノズル21を経由して高分子溶液N1にはプラスの電圧が印加され、紡出される高分子溶液N1中の高分子はプラスに帯電される。なお、このプラス及びマイナスは上記の実施例1に限定されることはなく、高分子材料に電荷を付与すればよく、逆に、高分子溶液N1に与える電圧の極性はマイナスであってもよい。

また、紡出ノズル部2の紡出ノズル21までの金属の誘導筒22は、ポリエーテルサルホン(PES)の粘度をなるべく下げるためにヒーター等の加熱器23で誘導筒22及び紡出ノズル21を約80℃にまで加熱している。

【0015】

上記マイナス側の電極を金属球31としたのは、図3に示すように、電気力線Eが紡出ノズル21の先端部の開口211に最大に集中するからであり、帯電した高分子溶液中の高分子材料N1は金属球31に向かって直線的に飛び出すことになる。 したがって、金属球31の直径は、最も効率よく電気力線Eが紡出ノズル21に集中するようにすればよいが、先行技術では球の直径は帯電状態が生じることを想定して直径25mmとして、高電圧を30Kvとしたが、前記の紡出ノズル21と金属球31の間隔も、高圧電源の電圧等によっても最適値は異なるが、放電しない程度の55mm〜65mm とした。ところで、この金属球の直径が余り小さいく針のようにすると放電を起こしてショートしてしまい、紡出ノズル21と金属球31との間が帯電の状態とはならない。

また、紡出ノズル21と金属球31との中間に位置する高速気流噴射ノズル部4は、帯電しないように金属ではなく、絶縁物質の合成樹脂製等にしておく必要がある。

【0016】

ここで、電荷を有するナノファイバーが紡出ノズル21から浮遊する途中で静電誘導され、紡出ノズル21の開口211の電荷(+)の量が中和されていくので、付与する電荷が不十分な場合は液滴のまま浮遊することになるが、後述する高速気流の噴射ノズル41(図1参照)によって、紡出するナノファイバーの進路を変更して紡出ノズル21と金属球31の間から除去することで、両者が依然としてコンデンサー結合を保つことができ、かつ、生産量が増大することもでき、これも本発明の重要な特徴の1つでもある。

また、本実施例では、金属球31と紡出ノズル21の間を高電圧電源33で印加し、紡出ノズル21を接地Gとしているので、金属球31の印加によって紡出ノズル21(接地G)からの電荷が静電誘導され、ナノファイバーの高分子に電荷が供給されているが、基本的には金属球31は静電誘導しているだけで、電流は接地側から供給され消費電力は零である。このことも本発明の重要な特徴の1つで、紡出ノズル21の数を十分増やして並列にしても小型の高電圧電源だけで十分である。したがって、金属球31と高速気流の噴射ノズル41の生成ユニットYを小型にして単位面積あたりの生成ユニットYを密集させて生産量を大幅に向上させることができる。

【0017】

次に、前記金属球31と紡出ノズル開口211との経路に、直交するように高速気流を噴出する高速気流噴射ノズル部4が配置される。この高速気流噴射ノズル部4の噴射ノズル41からの高圧ポンプ42等により発生する高速気流Xは、紡出ノズル開口211において低気圧を発生させ、高分子溶液N1を開口211から吸い上げる力を発生させる。したがって、高速気流Xは金属球31と紡出ノズル開口211とを結ぶ線上(経路)である必要がある。

そこで、本実施例では図4(b)に示すように、高速気流の噴射ノズル41の開口411は水平に複数(図1では3個)設けて、空気流の層が水平方向に所定の幅を保つようにしたので、高速気流Xは金属球31と紡出ノズル開口211とを結ぶ線上(経路)に位置させることが容易である。

【0018】

また、この高速気流Xは、本実施例ではドライヤーによって湿度30%以下に乾燥させた空気で、かつ、ナノファイバーの状態が一定に維持されるように温度が一定に保たれ、風速が200m/sec以上として、ナノファイバーのアスペクト比が大きい状態にすることで溶媒の蒸発を促進させ、その結果、高分子材料が硬化するが、硬化するまでにクーロン力で引き伸ばすことができなくなるまで最大限伸びることになる。

したがって、ノズル開口211からナノファイバー捕集部L1の捕集面までの距離もナノファイバーが伸びきってナノ単位にするための距離が必要であり、実施例1では装置内の温度等にもよるが、その距離は1m程度以上である。実際にはこの距離を4m以上にして捕集面での積層状態を均一にしており、距離を長くすることで、基材の背面から空気を吸引させ、目の粗い箇所で吸引力が大きくなることを利用し、その箇所にナノファイバーが吸い寄せられることより均一に積層する。

また、本発明の重要な特徴の1つは、金属球31からのクーロン力と、前記高速気流噴射ノズル部4と噴射ノズル41の開口411によって、開口211の付近で発生する低気圧で電荷を有する高分子を直線的に飛び出させ、ナノファイバー生成に必要な一定温度で乾燥した200m/sec以上の高速気流を付与することである。

【0019】

ここで、高速気流の噴射ノズル41の開口411の配置について図4を参照して説明する。

紡出ノズル21と金属球31を結ぶ線B上から、噴射ノズル41の開口411までの距離C(図4でのC)は、金属球31の直径に拘わらず、前記線上から直角に3mm〜4mm程度離れた位置Cでナノファイバーの生成が好ましい。なお、噴射ノズル41の開口411から噴射する空気速度は3mm位置でも急速に減速するので200m/sec以上に大幅に速度を速めても効果が薄い。

次に、高速気流噴射ノズル部4の噴射ノズルの開口411から距離Dは、金属球31の直径に拘わらず、前記線上紡出ノズル開口211から水平距離(距離D)で8.5mmから10mmでナノファイバーの生成が好ましい。また、高速気流噴射ノズルの開口411は、紡出ノズル開口211から水平距離(距離D)が8.5mmから10mmであり、かつ、開口411は金属球31の底面311と紡出ノズル開口211を結ぶ線Bと平行で、紡出ノズル開口211から垂直距離(距離C)で3mm〜4mm離れた位置がよい。

【0020】

また、金属球31の直径を小さくすると、金属球31の底面311と紡出ノズル開口211との距離B(図3)が小さくできること、及び、高電圧の電圧も低くなるが、金属球31の直径をあまり小さくして針状に近づけると、(1)付近を帯電するのではなく、放電によるショートが起こってしまい、図3のような帯電した雰囲気にはならず、ナノファイバーは生成しない現象、及び、(2)液滴や液粒になってしまい、この場合もナノファイバーは生成しない。したがって、金属球31の直径は8mmから4mmにすることによって、金属球31と紡出ノズル開口211との距離を11.5mmから22mmにすることができ、高電圧は3kvから13kvにすることができる

なお、本ナノファイバーの製造方法は、1つの紡出ノズル21から生成されるナノファイバーは、生成される量に拘わらず、1本のナノファイバーであるが、高速空気で移送される際には、ランダムな綾振り作用により、捕集面には不織布状に集積される。

ここで、大量にナノファイバーを生産するには、図5に示すように、図4に示す多くの紡出ノズル21の複数を並列して配置し、これを捕集部Kで集約して一括で捕集すれば良い。

【0021】

[実施例1のジェットESD法の条件]

図1に示す実施例1では、安定してナノファイバーが良好に生成できる条件は、表3から金属球の直径が5mmであることも判ることから、直径Aを5mmとし、距離Bを16mmとし、電圧を−13kvに設定した。

設定条件

材料:ポリエーテルサルホン(PES)

溶媒:DMF(ジメチルホルムアミド)

ファイバー生成部電圧:−13kv

高速気流の圧力:0.4MPa

紡出量(吐出量):0.5mL/min

金属球の直径:5mm

紡出ノズルと金属球の距離:16mm

ノズル開口から捕集面までの距離:3m

捕集面での吸収負圧:200Pa

【0022】

上記実施例での設定条件での実験装置では、直径が50nm〜100nmのナノファイバーが製造できるが、これは、後述する図10〜12での電子顕微鏡写真での下側の細い繊維がポリエーテルサルホン(PES)のナノファイバーである。

図1の紡出ノズル21からは1本のナノファイバーだけしか紡出しない場合のものであるが、ランダムな綾振り作用等によって、ポリエーテルサルホン(PES)のナノファイバーが不織布(ウェブ)状に積層する状態が判る。

なお、実施例1での材料のポリエーテルサルホン(PES)に代えて、ポリエーテルイミド(PEI)、ポリウレタン(PU)、ポリフッ化ビニリデン(PVDF)でもほぼ同様の結果が得られた。

【0023】

ところで、本実施例では、ポリエーテルサルホン(PES)の溶剤としては、DMF(ジメチルホルムアミド)を使用したが、他のジメチルアセトアミド(DMAc)でも同様の結果が得られる。

また、他の高分子と溶媒との組み合わせとしては、ポリビニールアルコール(polyvinyl alcohol, PVA)と水、ポリフッ化ビニリデン(PolyVinylidene DiFluoride; PVDF)やポリアクリロニトリル(polyacrylonitrile,PAN) やポリエーテルサルホン(Poly Ether Sulphone,PES)とジメチルアセトアミド(DMAc)もしくはDMF(ジメチルホルムアミド)、ナイロン(Nylon)と蟻酸、キトサンと酢酸もしくはクエン酸等の弱酸、アクリル(polymethyl methacrylate, PMMA)とメタノール、ポリ乳酸とクロロホルムの組み合わせなどがナノファイバーの製造として可能である。

【0024】

[ナノファイバー積層体Nの捕集部K(5)]

次に、ナノファイバー生成部Jで生成されたナノファイバーを、その下流でナノファイバーを積層するナノファイバー積層体Nの捕集部K(5)を図2を参照して説明する。

ナノファイバー積層体Nの捕集部5は、主に図2に示すように、エンドレスで移動する網状で捕集帯51であり、材質は非電導体の合成樹脂で形状はネット或いは網であり、大量に空気が通過できることができるものであればよい。本実施例では合成樹脂として直径0.4〜0.6mmのポリプロピレン(PP)のモノフィラメントの網で、密度15〜20本/inchを使用したので、貫通する空気の空気抵抗は十分に少ない。

この捕集帯51は、駆動ローラ52によって反時計回りに移動し、従動支持ローラ53a〜fによって所定位置で支持され所定の箇所を通過する。図2においてナノファイバー生成部Jに対向した位置に従動支持ローラ53e,53fによってほぼ平面の捕集面54を形成しており、この捕集面54でナノファイバー積層体Nを連続的に捕集し、後述する離脱部Lに移動してナノファイバー積層体Nを剥離して駆動52かによって上方に方向転回し、更に従動支持ローラ53aによって、温水槽55に案内して温水槽55内の一対の従動支持ローラ53b,cに案内され、元の従動支持ローラ53eに案内され循環する。

【0025】

捕集面54の裏側には、吸引室561と上下方向に複数(本実施例では上段・中段・下段の3個)の吸引ダクト562a,b,cとこれらに連なる空気の吸引機構56が設けられ、該吸引ダクト562a,b,cにはそれぞれ風量を調整する風量調整シャッター563a,b,cが付随して設けられ、ナノファイバー生成部Jで生成されたナノファイバー及びナノファイバー積層体Nを捕集帯51に吸い寄せている。

捕集帯51を平面に保つためにその裏面に合成樹脂等の平面保持部材541が間隔を隔てて設けられている。なお、捕集面54の表側には、効率よくナノファイバーを捕集面54に誘導するために捕集面54に収束するようにラッパ状の案内部材542が設けられいる。

吸引ダクト562a,b,cにはそれぞれ風量を調整する風量調整シャッター563a,b,cが付随して設けられているが、捕集面54でのナノファイバー積層体Nの吸い付き量は、吸引ダクト562a,b,cの開口面積が同じであると、捕集帯51の移動の上流(上方側)ほどナノファイバーの積層量は少なくなり風速は速くなるので、捕集帯51の平面で全面で風速をほぼ均一にするために、開口面積を調整するためであり、開口面積は上段の吸引ダクト562aでは風量調整シャッター563aにより小さく、下段の吸引ダクト562cでは風量調整シャッター563cにより大きく、中段の吸引ダクト562bでは吸引ダクト562bによりその中間の開口面積になるように調整されている。

こうして、捕集帯51上に垂直で連続的に形成したナノファイバー積層体Nは、捕集帯51の下方への移動に伴って、移動し右方向に水平に移動し離脱部Lでナノファイバー積層体Nを離脱して、温水槽55に案内させる。

この温水槽55は、温水で満たされ、その温水中を捕集帯51が通過する間に、駆動モータ552によって回転する一対の回転ブラシ551によって、捕集帯51に残ったナノファイバーを剥離して除去し、綺麗な状態の捕集帯51を再び捕集面54に送り出す。

【0026】

[ナノファイバー積層体Nの離脱部L(6)]

前述した離脱部L(6)は、形成した前記ナノファイバー積層体Nを移送し、この移送されたナノファイバー積層体Nのを捕集帯51から剥離して所望の基材に移す作用を有するものである。

ナノファイバーの生成は、基本的にはESD(Electro−Spray Depos)方であるので、噴射されたナノファイバー自体は、通常、正(マイナス)電荷を有しており、従来の捕集方法では金属ドラムを接地してドラム自体を正(プラス)電荷にして、捕集していた。

これに対して、本発明の捕集は空気の吸引方法であるので、金属板ではなく金属の網を使用すればナノファイバーを捕集できるが、ナノファイバーが強固に金属網に絡まり、剥離が容易ではなくなる。これは、上述したように、ナノファイバーが負(マイナス)電荷を有しているので、金属の網を用いるとどうしても接地箇所を生じ、ナノファイバー自体の電荷も消失してしまい、かえって、ナノファイバーが強固に金属網に絡まり、剥離しがたくなると考えられる。

【0027】

そこで、図7は、図2での離脱部6の拡大図に示すような機構を設けたもので、本発明でのナノファイバー自体が、電荷を有していることに着目して、また、ナノファイバー積層体Nが帯電器の加荷によって引き寄せ、又は、離反することに着目して、捕集帯51からナノファイバー積層体Nを離すようにしている。

捕集帯51を上述したように絶縁体で合成樹脂のポリプロピレン(PP)のモノフィラメントの網して、捕集帯51ではナノファイバーが電荷を保持した状態で捕集して、そのまま次の離脱部L(6)移送し、ここで、ナノファイバー積層体Nを移送する捕集帯51の適所には帯電器61を設けており、この帯電器61の帯電エッジ611はナノファイバー積層体Nの幅方向の全幅に亘って延びており、ナノファイバー積層体Nを下方に引き寄せ、捕集帯51から離反させるようにしている。

この場合に、この帯電器61を電荷を付与すると、本実施例では帯電器61の帯電エッジ611を高電圧電源612により−18Kv(使用範囲は±15Kv〜±20Kvが好ましい。)すると、ナノファイバー積層体N及び下側フィルム添付F1が吸い寄せられ、簡単の捕集帯51からナノファイバー積層体Nが剥離できることが判った。

なお、帯電器61の加電は、上流のナノファイバー生成部での荷電の状態、極性、捕集帯51の材質等によって、極性や電圧値は変わる場合もあるので、実際に組上がった装置において、捕集帯51とナノファイバー積層体Nとが最も効率よく離反する極性や電圧値に設定すればよい。

離脱部の設定条件(本実施例)

捕集帯51の速度:0.5m/分

帯電器6:−15Kv〜−20Kv(最適値.−18Kv)

X1の間隔:5〜15mm(同10mm)

X2の間隔:15〜25mm(同20mm)

X3の間隔:30〜50mm(同40mm)

帯電器と下側フィルムF1下面との間隔:30〜75mm(同50mm)

送風機の送風圧力:0.1MPa

【0028】

本実施例においては、捕集帯51から帯電器61の荷電だけでもナノファイバー積層体Nの剥離可能であるが、これを支援するために捕集帯51とナノファイバー積層体Nの上方から送風装置63によって捕集帯51の網目を貫通する下方に剥離空気を吹き付けてもよい。本実施例での送風装置63の風圧は0.1MPaとした。

また、離反したナノファイバー積層体Nが、再び捕集帯51に付着しないうに、帯電器61の下流直後に除電気64を設けると、よりスムースに捕集帯51とナノファイバー積層体Nの離脱作業が行われるこことも実験に結果判った。この除電気64の構成は、AC5〜7Kvを交流電源641で印加して捕集帯51とナノファイバー積層体N上の荷電をゼロにするものである。

図7において、捕集帯51とナノファイバー積層体Nとの間隔は、上流の第1の絶縁案内ローラ75bのX1の位置において10mmとしたが、これは送風機63の剥離空気が逆流(図7で左方向)しなようするためで5〜15mmの範囲が好ましく、帯電器62の帯電エッジ621のX2の位置において20mmとし好ましくは15mm〜25mmの範囲であり、帯電エッジ621とナノファイバー積層体Nとの間隔は50mmとしたが、好ましくは、30〜75mmの範囲がよい。また、下流の第2の絶縁案内ローラ75cのX3の位置において剥離空気がスムーズに逃げられるように40mmと広く開口させたが、好ましくは30mm〜50mmが好ましい。

なお、上記の絶縁案内ローラ75b,75cの高さ調整は調整部によって、帯電エッジ621の高さは調整部62によって調整できるようになってなっている。

【0029】

[基材添付部P(7)]

(下側フィルム添付)

前記離脱部6は、基材添付部P(7)の一部も兼ねており、帯電器61の上方に下側の基材である下側フィルム(PPフィルム)F1を送り出してナノファイバー積層体Nに添付している。

図2において、下側の送り出しフィルムを巻き取った繰出しロール71aには駆動モータ72aで送り出すように間欠駆動されるが、駆動モータ72aの駆動間隔は、固定位置の案内ローラ74aと74bとのに間に駆動モータ72aと同軸のダンサアーム73a及びその先端揺動ローラ731aを設け、この揺動ローラ731aの位置によって貯留状態を感知している。そして、ダンサーアーム73aが反時計方向に移動して貯留量が少なくなると、繰出しロール71aをフィルムF1が送り出すように駆動し、ダンサーアーム73aが時計方向に移動して貯留量が十分になると繰出しロール71の駆動を止めている。

下側フィルム(PPフィルム)F1は、案内ローラ74bから案内ローラ74cに案内され、離脱部6の案内金属ローラ75a、絶縁案内ローラ75bによって、帯電器61の上側に案内され、帯電器61による加電によってナノファイバー積層体Nが捕集帯51から下側に剥離されると同時に、下側フィルム(PPフィルム)F1が添付され、ナノファイバー積層体Nの下側に下側フィルム(PPフィルム)F1が添付された状態で案内絶縁ローラ75cから次の工程に移送される。

案内ローラ74bの下流に下側フィルム(PPフィルム)F1の幅方向の両端位置を検知するエッジセンサー741が設けられ、このエッジセンサー741の出力により、繰出しロール71aや駆動モータ72aからなる繰出しユニット7aが繰出しロール71aの軸方向に移動して下側フィルム(PPフィルム)F1の蛇行を防止している。

【0030】

(上側フィルム添付)

次に、下側フィルムを添付したナノファイバー積層体Nに上側の基材である上側フィルム(PPフィルム)F2を送り出してナノファイバー積層体Nに添付する工程を説明するが、製品に下側フィルムだけででも十分に強度があり、巻き戻しの際に絡まないで分離スムースであれば、上側フィルムF2の添付は必ずしも必要ではない。

図2において、上側フィルムの送り出し機構とほぼ同じ構成であるが、上側の送り出しフィルムの繰出しロール71bには駆動モータ72bで送り出すように間欠駆動され、駆動モータ72bの駆動間隔は、固定位置の案内ローラ76aと76bとのに間に駆動モータ72bと同軸のダンサアーム73b及びその先端揺動ローラ731bを設け、この揺動ローラ731bの位置によって貯留状態を感知している。そして、ダンサーアーム73bが反時計方向に移動して貯留量が少なくなると、繰出しロール71bをフィルムF2が送り出すように駆動し、ダンサーアーム73bが時計方向に移動して貯留量が十分になるとロール71bの駆動を止めている。

上側フィルム(PPフィルム)F2は、案内ローラ76bから76cに案内され、案内ローラ76dによって、上側フィルム(PPフィルム)F2がナノファイバー積層体Nの上面に添付される。

案内ローラ76bの下流に上側フィルム(PPフィルム)F2の幅方向の両端位置を検知するエッジセンサー761が設けられ、このエッジセンサー761の出力により、繰出しロール71bや駆動モータ72bからなる繰出しユニット7bが繰出しロール71bの軸方向に移動して上側フィルム(PPフィルム)F2の蛇行を防止している。

【0031】

(駆動工程)

ナノファイバー積層体Nの下面に下側フィルムF1と、上面に上側フィルムF2とし添付したナノファイバー積層体Nは、案内ローラ77から駆動モータ781により駆動される主駆動ローラ78に引き寄せられ次工程に移送される。この主駆動ローラ78の表面速度は、前述の捕集部5の駆動ローラ52の表面速度と同期しており、一定速度でナノファイバー積層体Nを捕集帯51から主駆動ローラ78まで移動している。本実施例では互いに同期する駆動モータを用いている。

この主駆動ローラ78の上側に自由回転するプレスローラ782が設けられ、このプレスローラ782の左右両端の近傍にプレスローラ782の下方への圧力が調整可能の一対の加圧調整器783が設けられ、一方、主駆動ローラ78の上流にはエッジセンサー784が設けられ、このエッジセンサー784の出力を圧調整器783に入力し、加圧調整783により加圧されたプレスローラ782の側のナノファイバー積層体Nが抵抗力により若干遅くなることにより、ナノファイバー清掃帯積層体の全体の蛇行を修正するようにしている。

【0032】

[ナノファイバー積層体Nの仮止め部(スポット溶接)Q(8)]

上下の添付したフィルムF1,F2が添付されたナノファイバー積層体Nは、これだけでは添付したフィルムF1,F2が直ぐに剥がれたり、ずれたりするので、スポット溶接で仮止めしてナノファイバー積層体Nの製品とする。なお、この仮止めされたナノファイバー積層体Nは、そのご需要者の要望によって、更にプレス加工したり、添付する基材を追加するためである。

この仮止め部(スポット溶接)Q(8)の機構を図2、図6で説明する。

仮止め部8は、幅方向に間隔をおいて配置したヒーター23で高温した針部81と、これを大まかな上下位置を制御する大上下動シリンダー82と、微調整して正確に上下位置を制御する小上下動シリンダー83の2段の上下シリンダーと、針受け部84とからなり、仮止め部8のスポット溶接時には、針部81の下降位置でナノファイバー積層体Nの移動を一時停止する一時停止機構85とから構成される。

長さ方向の一定間隔で針部81が下降し、ナノファイバー積層体Nの内部に高熱の針部81が突き刺さり、この点部分で部分的フィルムF1,F2とナノファイバーが溶融して互いに接着して仮止めするが、このため、間欠駆動制御される間欠駆動ローラ851と間欠駆動モータ852が設けられ、間欠駆動ローラ851の回転が停止すると間欠駆動ローラ851と案内ローラ853の間のナノファイバー積層体Nの移動は停止し、この停止中に加熱した針部81が小上下動シリンダー83によって下降してスポット溶接して上昇する。

【0033】

この時、主駆動ローラ78からは常時一定量のナノファイバー積層体Nが供給されているので、これを吸収するために、主駆動ローラ78と案内ローラ853との間に蓄積装置を設け、この蓄積装置は上下に移動するダンサローラ854が上下動することによって、弛んだナノファイバー積層体Nを一時蓄積する。

このスポット溶接が終了すると、間欠駆動ローラ851と間欠駆動モータ852が再び駆動し、蓄積されたナノファイバー積層体Nを高速で引き取り図2の点線の状態に戻す。

なお、この間欠駆動ローラ851の上側に自由回転するプレスローラ856が設けられ、このプレスローラ856の左右両端の近傍にプレスローラ856の下方への圧力が調整可能の一対の加圧調整器857が設けられ、一方、間欠駆動ローラ851の上流にはエッジセンサー858が設けられ、このエッジセンサー858の出力を圧調整器857に入力し、加圧調整857により加圧されたプレスローラ856の側のナノファイバー積層体Nが抵抗力により若干遅くなることにより、ナノファイバー清掃帯積層体の全体の蛇行を修正するようにしている。

【0034】

[製品ナノファイバー積層体Nの製品巻き取り部R(9)]

図2、図6に示すように、仮止め部8の間欠駆動ローラ851から送り出された製品ナノファイバー積層体Nは、製品巻き取り部R(9)で巻き取られるが、製品巻き取りロール91の回転軸92は、パウダークラッチ93を介して、巻き取り駆動モータ94によって巻き取られる。この製品巻き取り部9は、巻取り径検出超音波センサー95を設け、巻取り径の変化により巻取張力が変化するので、この張力を一定にするようにモーターの回転速度を制御するとともに、駆動源の巻き取り駆動モータ94と回転軸92の間にパウダークラッチ93を設けたので、過剰な負荷がかかると滑りを生じて、製品ナノファイバー積層体Nを一定の張力で巻き取ることができる。

【0035】

以上説明したように、本発明の実施例のナノファイバー積層体Nの製造方法は、静電誘導のESD法と高速気流との組み合わせ、金属球を可能な限り小さくしたことにより、金属球31の底面311と紡出ノズル開口211との距離Bが短くできること、及び、高電圧の電圧13kvから3kvと低くすることができる。

また、本発明のナノファイバー積層体Nの製造方法によれば、ナノファイバー積層体Nはナノファイバー自体の占有率が低いことから、厚くなって空気の通過抵抗が少ないことから吸引力が低下することが少ないので、空気を吸引する吸引機構によって効率よくナノファイバー積層体Nを形成することができ、

更に、強い電界場を発生させて生成したナノファイバー積層体Nが帯電状態であることを利用して、 ナノファイバー積層体Nを引きつけるような静電気を荷電しした離脱板を設けて、無理なく捕集帯から離脱して、所望の基材に移すことができ、所望の基材として通気性のある基材は勿論のこと、通気性な小さな或いは通気性のない不織布やフィルムを基材として用いることができる。このように、ナノファイバー積層帯を安価で大量生産が可能となる。

なお、本発明の特徴を損うものでなければ、上記の実施例に限定されるものでないことは勿論である。例えば、本実施例ではナノファイバーの材料をポリエーテルサルホン(PES)としたが、ナノファイバーを製造することができれば、これに限定されるものではない。

【符号の説明】

【0036】

J・・ナノファイバー生成部、K・・ナノファイバー積層体Nの捕集部、

L・・離脱部、P・・基材添付部、Q・・仮止め部(スポット溶接)、

R・・製品巻き取り部、

E・・電気力線、G・・接地、F1・・下側フィルム、F2・・上側フィルム、

N・・ナノファイバー積層体

N1・・高分子溶液(PES)、N2・・接着剤(EVA)、

N3・・基材(PP不織布)、

X・・ 高速気流、Y・・生成ユニット、

1・・材料供給部(材料容器)、11・・ギヤポンプ(吐出手段)、

12・・供給配管、

2・・ 紡出ノズル部、21・・紡出ノズル 、211・・紡出ノズル開口、

22・・誘導筒、23・・ヒーター(加熱器)、

3・・電極部、31・・金属球、311・・底面、33・・高電圧電源、

4・・高速気流噴射ノズル部、41・・噴射ノズル、411・・開口、

42・・高圧ポンプ、

5・・捕集部、

51・・捕集帯、52・・駆動ローラ、53a〜f・・従動支持ローラ、

54・・捕集面、541・・平面保持部材、542・・案内部材、

55・・温水槽、551・・回転ブラシ、552・・駆動モータ、

56・・吸引機構、561・・吸引室、562a,b,c・・吸引ダクト、

563a,b,c・・風量調整シャッター563、

6・・離脱部、

61・・帯電器、611・・帯電エッジ、612・・高電圧電源、

62・・調整部、63・・送風装置、64・・除電器、65・・交流電源

7・・基材添付部、7a,7b・・繰出しユニット、

71a,b・・繰出しロール、72a,b・・駆動モータ、

73a,b・・ダンサーアーム、731a,b・・揺動ローラ、

74a,b,c・・下側フィルムの案内ローラ、741,761・・エッジセンサー、

75a,b,c・・離脱部の絶縁案内ローラ、

76a,b,c,d・・上側フィルムの絶縁案内ローラ、

77・・案内ローラ、

78・・主駆動ローラ、781・・駆動モータ、782・・プレスローラ、

783・・加圧調整器、784・・エッジセンサー、

8・・仮止め部(スポット溶接)、81・・針部、82・・大上下動シリンダー、

83・・小上下動シリンダー、84・・針受け部、

85・・一時停止機構、851・・間欠駆動ローラ、852・・間欠駆動モータ、

853・・案内ローラ、854・・ダンサローラ、856・・プレスローラ、

857・・加圧調整器、858・・エッジセンサー、

9・・製品巻き取り部、91・・製品巻き取りロール、92・・回転軸、

93・・パウダークラッチ、94・・巻き取り駆動モータ、

95・・巻取り径検出超音波センサー、

【特許請求の範囲】

【請求項1】

強い電界場を発生させてナノファイバーを生成し捕集部に吹き付けてナノファイバーを積層する製造方法において、

前記捕集部はほぼ平面の平面部を形成して、該平面部上として合成樹脂からなるエンドレスで移動する空気が通過する網状で捕集帯を形成し、

該捕集帯の裏面側には空気を吸引する吸引機構を設けてナノファイバーを該捕集帯上に吸い寄せてナノファイバー積層体を形成し、

形成した前記ナノファイバー積層体を前記平面部から離脱部に移送させ、該離脱部は荷電したナノファイバー積層体を引きつけるような静電気を荷電する帯電器と捕集帯から剥離するように空気を送風する送風機とから構成され、ナノファイバー積層体を前記捕集帯から離脱させるとともに、該離脱したナノファイバー積層体を所望の基材に移すことを特徴とするナノファイバー積層体の製造方法。

【請求項2】

前記離脱部の下流の直後には、除電器を設けたことを特徴とする請求項1に記載のナノファイバー積層体の製造方法。

【請求項1】

強い電界場を発生させてナノファイバーを生成し捕集部に吹き付けてナノファイバーを積層する製造方法において、

前記捕集部はほぼ平面の平面部を形成して、該平面部上として合成樹脂からなるエンドレスで移動する空気が通過する網状で捕集帯を形成し、

該捕集帯の裏面側には空気を吸引する吸引機構を設けてナノファイバーを該捕集帯上に吸い寄せてナノファイバー積層体を形成し、

形成した前記ナノファイバー積層体を前記平面部から離脱部に移送させ、該離脱部は荷電したナノファイバー積層体を引きつけるような静電気を荷電する帯電器と捕集帯から剥離するように空気を送風する送風機とから構成され、ナノファイバー積層体を前記捕集帯から離脱させるとともに、該離脱したナノファイバー積層体を所望の基材に移すことを特徴とするナノファイバー積層体の製造方法。

【請求項2】

前記離脱部の下流の直後には、除電器を設けたことを特徴とする請求項1に記載のナノファイバー積層体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−91869(P2013−91869A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234404(P2011−234404)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(509345567)ナノファクトリージャパン株式会社 (5)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(509345567)ナノファクトリージャパン株式会社 (5)

【Fターム(参考)】

[ Back to top ]