ナノワイヤ引張試験デバイス及びそれを用いた試験方法

【課題】 ナノ寸法材料の引張試験に適したナノワイヤ引張試験デバイス及びそれを用いた試験方法を提供すること。

【解決手段】基部(5、6)と、試験片を固定する第1及び第2固定部(21、22)、第1支持部(23)、及び被牽引部(24)を有する試験片固定部(2)と、測定用カンチレバー(41)を有する変位増幅部(4)と、牽引部(36)、第1及び第2牽引力発生部(32、34)、第2支持部(31)、及び接触部(35)を有するアクチュエータ部(3)とを備え、第1固定部(21)、第2牽引力発生部(34)、第1及び第2支持部(32、34)が基部(5、6)に固定され、被牽引部(24)と牽引部(36)との間隔が接触部(35)と測定用カンチレバー(41)との間隔よりも大きく、第1及び第2電極(38、39)に印加される直流電圧によってアクチュエータ部(3)が測定用カンチレバー(41)を押し、被牽引部(24)を牽引する。

【解決手段】基部(5、6)と、試験片を固定する第1及び第2固定部(21、22)、第1支持部(23)、及び被牽引部(24)を有する試験片固定部(2)と、測定用カンチレバー(41)を有する変位増幅部(4)と、牽引部(36)、第1及び第2牽引力発生部(32、34)、第2支持部(31)、及び接触部(35)を有するアクチュエータ部(3)とを備え、第1固定部(21)、第2牽引力発生部(34)、第1及び第2支持部(32、34)が基部(5、6)に固定され、被牽引部(24)と牽引部(36)との間隔が接触部(35)と測定用カンチレバー(41)との間隔よりも大きく、第1及び第2電極(38、39)に印加される直流電圧によってアクチュエータ部(3)が測定用カンチレバー(41)を押し、被牽引部(24)を牽引する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノメートル(nm)オーダの寸法の材料の単軸引張試験を行うナノワイヤ引張試験デバイス及びそれを用いた試験方法に関する。

【背景技術】

【0002】

ナノテクノロジの発達により、カーボンナノチューブを始めとするナノメートルオーダーの寸法(以下、ナノ寸法と記す)の材料を利用した超小型センサやナノマシンの実現が期待されている。ナノ寸法の構造体の設計においては、ナノ寸法の材料の機械的・電気的特性を評価することが必要である。例えば、ナノ寸法の線状材料(以下、ナノワイヤと記す)の引張特性を試験によって測定、評価することが必要である。

【0003】

一般に、引張試験は、試験対象物(以下、試験片と記す)を2箇所で把持し、把持した部分の間隔を広げる方向に力を加えることによって行われる。例えば、微小な試験片に対する引張試験装置が下記特許文献1、2に開示されている。特許文献1には、試験片(ゴム、樹脂、繊維)に測定マークを付し、試験片に引張力を加えながら、測定マークの変位を2台のカメラで撮像する引張試験装置が開示されている。また、特許文献2には、半導体装置のボンディングワイヤ(例えば、半導体ペレットとリードとを接続するワイヤ)を対象とする引張試験装置が開示されている。

【0004】

また、試験片を引張る手段として、所定の間隔を空けて2つの櫛形のアクチュエータを配置し、これらに直流電圧を印加して発生する静電引力を使用する方法が知られている。この場合、印加した電圧を直接使用して試験片に加わった力を評価している。

【特許文献1】特開平6−138009号公報

【特許文献2】特開平5−72088号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、ナノ寸法の材料に対して引張試験を行うことは、非常に困難であった。上記特許文献1、2に開示されている試験装置は、何れもナノ寸法の材料を試験することはできない。特許文献2に開示されている装置は半導体のボンディングワイヤを試験対象とするが、その直径はμmのオーダー、例えば20μm〜50μmであり、それよりも1桁〜2桁以上も細いナノワイヤに適用することはできない。

【0006】

また、ナノワイヤの引張試験においては、材料の伸長量が非常に微小であり、上記特許文献1に開示されているような試験片の変位を直接測定する方法では、変位量の測定が非常に困難である。

【0007】

また、試験装置の寸法を小さくし、静電引力を用いてナノ寸法の材料に対して引張試験を行うことも可能ではあるが、単に寸法を小さくしただけでは、測定準備段階の僅かな振動や周囲の気流によって、ナノワイヤの端部を取り付けた部材が移動してしまい、このために試験片が損傷されてしまう問題がある。

【0008】

また、静電引力を用いた試験方法は環境、例えば、周囲の湿度などによって影響を受け易いので、同じ装置を用い、且つ同じ電圧を印加しても、生じる静電引力が異なる場合があり、印加する電圧を直接使用して試験結果を評価することが不適切となる場合がある。

【0009】

本発明の目的は、上記の課題を解決すべく、ナノ寸法の材料の引張試験に適したナノワイヤ引張試験デバイス及びそれを用いた試験方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の目的は、以下の手段によって達成される。

【0011】

即ち、本発明に係るナノワイヤ引張試験デバイス(1)は、基部と、試験片の一端を固定する第1固定部、該試験片の他端を固定する第2固定部、該第2固定部に固定された第1支持部、及び該第1支持部に固定された被牽引部を有する試験片固定部と、測定用カンチレバーを有する変位増幅部と、前記被牽引部と第1間隔を設けて配置された牽引部、第1牽引力発生部、該第1牽引力発生部と所定の間隔を設けて対向させて配置された第2牽引力発生部、第2支持部、及び前記変位増幅部と接し得る接触部を有するアクチュエータ部とを備え、前記第1固定部及び第2牽引力発生部が、前記基部に固定され、前記第1支持部及び第2支持部が、各々弾性変形可能に前記基部に固定され、前記第1間隔が、前記接触部及び前記変位増幅部の間の距離よりも大きく、前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記第1牽引力発生部及び第2牽引力発生部の間に発生する静電引力によって、前記接触部が前記変位増幅部に力を加え、前記接触部の変位量よりも大きく、前記測定用カンチレバーの自由端を変位させ、前記電圧が増大した場合、前記牽引部が前記被牽引部に接し、前記牽引部が前記被牽引部を牽引することを特徴としている。

【0012】

また、本発明に係るナノワイヤ引張試験デバイス(2)は、上記のナノワイヤ引張試験デバイス(1)において、前記測定用カンチレバーの一端が、弾性変形可能に前記基部に固定され、前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用カンチレバーに力を加え、前記測定用カンチレバーの前記自由端と前記接触部が前記測定用カンチレバーに接する第1位置との間の距離が、前記測定用カンチレバーの固定端と該第1位置との間の距離の約10倍以上、約200倍以下であることを特徴としている。

【0013】

また、本発明に係るナノワイヤ引張試験デバイス(3)は、上記のナノワイヤ引張試験デバイス(1)において、前記変位増幅部が、前記測定用カンチレバーが固定され、両端が弾性変形可能に前記基部に固定された測定用梁を備え、前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用梁のほぼ中央に力を加え、前記測定用カンチレバーが、前記測定用梁の中央から、前記測定用梁の長さの1/4の位置に固定されていることを特徴としている。

【0014】

また、本発明に係るナノワイヤ引張試験デバイス(4)は、上記のナノワイヤ引張試験デバイス(1)〜(3)の何れかにおいて、前記第1支持部のバネ定数が、前記第2支持部のバネ定数よりも大きいことを特徴としている。

【0015】

また、本発明に係るナノワイヤ引張試験デバイス(5)は、上記のナノワイヤ引張試験デバイス(1)〜(4)の何れかにおいて、前記第1支持部が梁であり、前記第2固定部及び前記被牽引部が、前記第1支持部の中央の位置に固定され、前記第2支持部が、一端が前記基部に固定された偶数本の梁であり、前記被牽引部及び前記アクチュエータ部が、前記被牽引部が牽引される方向に沿った対称軸を持つ線対称な形状であり、各々の前記対称軸が一致することを特徴としている。

【0016】

また、本発明に係るナノワイヤ引張試験方法(1)は、基部と、試験片の一端を固定する第1固定部、該試験片の他端を固定する第2固定部、該第2固定部に固定された第1支持部、及び該第1支持部に固定された被牽引部を有する試験片固定部と、測定用カンチレバーを有する変位増幅部と、前記被牽引部と第1間隔を設けて配置された牽引部、第1牽引力発生部、該第1牽引力発生部と所定の間隔を設けて対向させて配置された第2牽引力発生部、第2支持部、及び前記変位増幅部と接し得る接触部を有するアクチュエータ部とを備え、前記第1固定部及び第2牽引力発生部が、前記基部に固定され、前記第1支持部及び第2支持部が、各々弾性変形可能に前記基部に固定され、前記第1間隔が、前記接触部及び前記変位増幅部の間の距離よりも大きく、前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記第1牽引力発生部及び第2牽引力発生部の間に発生する静電引力によって、前記接触部が前記変位増幅部に力を加え、前記接触部の変位量よりも大きく、前記測定用カンチレバーの自由端を変位させ、前記電圧が増大した場合、前記牽引部が前記被牽引部に接し、前記牽引部が前記被牽引部を牽引するナノワイヤ引張試験デバイスを用いるナノワイヤ引張試験方法であって、前記第1牽引力発生部及び第2牽引力発生部の間に所定の直流電圧を印加する第1ステップと、前記測定用カンチレバーの自由端の変位量を測定する第2ステップとを含み、前記試験片が破断するまで、前記電圧を増大させて前記第1及び第2ステップを繰り返し、前記試験片が破断した後は、前記電圧を減少させて前記第1及び第2ステップを繰り返すことを特徴としている。

【0017】

また、本発明に係るナノワイヤ引張試験方法(2)は、上記のナノワイヤ引張試験方法(1)において、前記測定用カンチレバーの一端が、弾性変形可能に前記基部に固定され、前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用カンチレバーに力を加え、前記測定用カンチレバーの前記自由端と前記接触部が前記測定用カンチレバーに接する第1位置との間の距離が、前記測定用カンチレバーの固定端と該第1位置との間の距離の約10倍以上、約200倍以下であり、前記変位増幅部の変位増幅率αと、前記試験片が破断する前に電圧Vを印加して測定した前記自由端の変位量Δamp1と、前記試験片が破断した後に電圧Vを印加して測定した前記自由端の変位量Δamp2と、前記測定用カンチレバーのバネ定数γmと、前記第2支持部のバネ定数γ1とを用いて、電圧Vを印加したときに前記試験片に加わる荷重PSを PS=(γm+γ1)×(Δamp2−Δamp1)/α で求め、前記試験片の伸長量を、印加した前記電圧に対する前記自由端の変位量を示したグラフに現われる屈曲点における前記自由端の変位量を基準として求めることを特徴としている。

【0018】

また、本発明に係るナノワイヤ引張試験方法(3)は、上記のナノワイヤ引張試験方法(1)において、前記変位増幅部が、前記測定用カンチレバーが固定され、両端が弾性変形可能に前記基部に固定された測定用梁を備え、前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用梁のほぼ中央に力を加え、前記測定用カンチレバーが、前記測定用梁の中央から、前記測定用梁の長さの1/4の位置に固定されており、前記変位増幅部の変位増幅率αと、前記試験片が破断する前に電圧Vを印加して測定した前記自由端の変位量Δamp1と、前記試験片が破断した後に電圧Vを印加して測定した前記自由端の変位量Δamp2と、前記測定用梁のバネ定数γmと、前記第2支持部のバネ定数γ1とを用いて、前記電圧Vを印加したときに前記試験片に加わる荷重PSを PS=(γm+γ1)×(Δamp2−Δamp1)/α で求め、試験片の伸長量を、印加した前記電圧に対する前記自由端の変位量を示したグラフに現われる屈曲点における前記自由端の変位量を基準として求めることを特徴としている。

【発明の効果】

【0019】

本発明に係るナノワイヤ引張試験デバイスによれば、試験片の一端が、比較的質量の大きいアクチュエータ部と分離された、比較的質量の小さい被牽引部及び第1支持部に固定されているので、試験準備中の振動や周囲の気流の変化によって試験片が損傷を受ける可能性が軽減され、試験準備段階での取り使いが容易になる。

【0020】

また、測定用カンチレバーを使用することにより、変位量を増大することができ、試験片の伸長量を高精度に測定することが容易になる。

【0021】

また、測定用カンチレバーを備えた測定用梁の中央を、アクチュエータ部の接触部が力を加える構造にすることによって、アクチュエータ部に牽引方向と異なる方向の力が加わることが無く、高精度の測定が可能となる。

【0022】

また、ナノワイヤ引張試験デバイスを構成する各部を線対称な形状とすることによって、高精度の測定が可能となる。

【0023】

また、第1支持部のバネ定数を、第2支持部のバネ定数よりも大きくすることによって、測定結果のグラフ上の屈曲点の判別が容易となる。これによって、試験片の伸張量をより容易に求めることができる。

【0024】

また、本発明に係るナノワイヤ引張試験方法によれば、印加した電圧を使用せずに、試験片の破断前後の変位量から試験片に加わる張力を求めることができ、測定結果のグラフ上の屈曲点以降における試験片破断前後の変位量の差によって、試験片の伸長量を求めることができる。

【発明を実施するための最良の形態】

【0025】

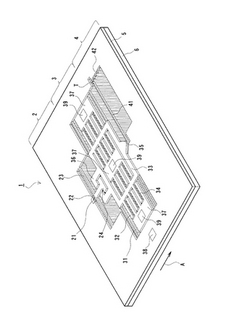

以下、本発明に係る実施の形態を、添付した図面に基づいて説明する。図1は、本発明の実施の形態に係るナノワイヤ引張試験デバイスの概略を示す斜視図である。図1に示したように、本ナノワイヤ引張試験デバイス1は、上側基部5及び下側基部6から構成されている基部と、試験片固定部2と、アクチュエータ部3と、変位増幅部4とから構成されている。

【0026】

試験片固定部2は、試験片Sの一端を固定する第1固定部21と、他端を固定する第2固定部22と、両端が上側基部5に固定されている第1支持部23(図1では、梁として形成されている)と、第1支持部23のほぼ中央に固定されている被牽引部24とを備えている。図2は、第1固定部21及び第2固定部22付近を示す拡大図である。上側基部5と下側基部6とは、第1支持部23及び被牽引部24と対向する下側基部6の領域を除いて、相互に面で固定されている。即ち、第1支持部23及び被牽引部24と下側基部6との間には、微小間隔(例えば、約1μm)が設けられている。

【0027】

アクチュエータ部3は、第2支持部(図1では、4本の支持用梁)31によって上側基部5に固定され、複数の櫛形の第1牽引力発生部32を備えたアクチュエータ本体33と、複数の櫛形の第2牽引力発生部34を備えた3つの電極部37とを備えている。ここで、3つの電極部37は下側基部6に固定されているが、4本のカンチレバー21及びアクチュエータ本体33と下側基部6との間には、微小間隔(例えば、約1μm)が設けられている。また、アクチュエータ本体33の変位増幅部4側は、突出した形状(以下、この部分を接触部35と記す)に形成されており、試験片固定部2側は、被牽引部24と微小な間隙(以下、オフセットギャップと記す)を有してほぼ嵌合する形状(以下、この部分を牽引部36と記す)に形成されている。図3は、牽引部36の付近を示す拡大平面図である。また、上側基部5及び3つの電極部37の表面には、それぞれ第1電極38及び第2電極39が形成されている。

【0028】

変位増幅部4は、上側基部5に一端が固定され、他端が自由端Tである測定用カンチレバー41と、測定用カンチレバー41の自由端Tの近傍に配置された目盛部42とを備えている。ここで、測定用カンチレバー41と下側基部6との間には、微小間隔(例えば、約1μm)が設けられている。また、アクチュエータ本体33と測定用カンチレバー41との間には、微小な間隙(以下、先端ギャップと記す)が設けられている。この先端ギャップの間隔g2は、オフセットギャップの間隔g1よりも小さい(g2<g1)。図4は、アクチュエータ本体33の接触部35付近を示す拡大平面図であり、図5は、測定用カンチレバー41の自由端T付近を示す拡大図である。

【0029】

図1では、省略されているが、図3、4から分かるように、アクチュエータ本体33及び被牽引部24には、複数の穴が形成されている。これは、後述する半導体プロセスを用いた製造法において、それぞれを下側基部6から効率的に分離するためのものであり、不可欠なものではない。

【0030】

本ナノワイヤ引張試験デバイスの動作の詳細は後述することとし、ここでは動作の概要を説明する。第1電極38及び第2電極39の間に所定の直流電圧を印加することによって、それぞれの対向している第1牽引力発生部32と第2牽引力発生部34との間に静電引力が生じる。これによって、アクチュエータ本体33が図1に示した矢印Aの方向に平行移動し、牽引部36が被牽引部24を矢印Aの方向に牽引し、よって試験片Sに張力を加えることができる。一方、接触部35は、測定用カンチレバー41に力を加える。その結果、測定用カンチレバー41の自由端Tが、接触部35の接する部分の変位よりも大きく変位するので、微小な変位を容易に検知することができる。従って、測定用カンチレバー41の自由端Tの変位量から、試験片Sに加わる張力及びその伸長量を求めることが可能となる。

【0031】

次に、製造方法の一例を簡単に説明する。本ナノワイヤ引張試験デバイスは、例えば、SOIウエハを用い、これに対して半導体プロセスを適用して製造することができる。即ち、SOIウエハ(例えば、活性層の厚さが約35μm)の上にCrを蒸着し、各部形成用マスクパターンを形成し、反応性イオンエッチング(Deep−RIE)によるドライエッチングを実施する。その後、HFによる犠牲層エッチングを行い、アクチュエータ本体33、4本の支持用梁31、被牽引部24、梁23及び測定用カンチレバー41をシリコン基盤(下側基部6)から分離する。最後に、選択的蒸着法を用いて、Au薄膜の電極(第1及び第2電極38、39)を上側基部5及び電極部37に形成する。これらの工程によって、アクチュエータ本体33、4本の支持用梁31、被牽引部24、梁23及び測定用カンチレバー41が、上側基部5と一体になったナノワイヤ引張試験デバイス1を形成することができる。また、試験片Sとして、例えばカーボンナノワイヤを対象とする場合、FIB−CVD法によって第1及び第2固定部21、22上に両端部が位置するように試験片Sを形成すればよい。これらの工程は半導体プロセスにおいて周知であるので、ここでは詳細説明を省略する。

【0032】

次に、本ナノワイヤ引張試験デバイス1を用いた引張試験方法を説明する。その中で、本ナノワイヤ引張試験デバイス1の動作に関しても詳細に説明する。

【0033】

図6は、本ナノワイヤ引張試験デバイス1を用いた引張試験方法を説明するための図である。本試験方法では、図6に示したように、本ナノワイヤ引張試験デバイス1と、本ナノワイヤ引張試験デバイス1の電極に直流電圧を印加する電源7と、測定用カンチレバー41の自由端Tを撮像するための実体又は光学顕微鏡8及びCCDカメラ9と、CCDカメラ9で撮像した画像のディジタルデータを記録するコンピュータ10とを使用する。図6では、実施には実体又は光学顕微鏡8の試料台に載置されている本ナノワイヤ引張試験デバイス1を拡大して示している。

(第1段階)

先ず、電源7からナノワイヤ引張試験デバイス1の第1電極38及び第2電極39(図1参照)の間に、電圧値を徐々に増大させながら、直流電圧を印加する。これによって、対向している櫛形の第1牽引力発生部32と第2牽引力発生部34との間に静電引力が生じ、アクチュエータ本体33が図1に示した矢印Aの方向に平行移動する。接触部35は、矢印Aの方向に移動するが、この段階では測定用カンチレバー41に接触していない。また、オフセットギャップの間隔g1が先端ギャップの間隔g2よりも大きいので、牽引部36も被牽引部24に接触していない。図7は、第1及び第2電極38、39の間に印加する電圧V(横軸)と、測定用カンチレバー41の自由端Tの変位量Δamp(縦軸)との関係を示すグラフである。この第1段階では、図7に示したように、電圧Vを増大させても変位量Δamp=0である。この第1段階では、電圧Vによって生じる静電引力が、4本の支持用梁31の変位による復元力と釣り合っている。

【0034】

尚、自由端Tの変位量Δampは、電圧Vを増大させる毎に、自由端T近傍をCCDカメラ9で撮像し、コンピュータ10に取り込まれた画像上で、自由端と目盛部42の位置関係から求める。

(第2段階)

第1段階の後、電圧Vを増大させて行くと、接触部35が測定用カンチレバー41に接触する。その後、さらに電圧Vを増大させると、接触部35が測定用カンチレバー41に力を加え、測定用カンチレバー41が変形する。尚、オフセットギャップの間隔g1が先端ギャップの間隔g2よりも大きいので、この第2段階でも、牽引部36は被牽引部24に接触していない。従って、この第2段階では、電圧Vによって生じる静電引力が、測定用カンチレバー41の変位による復元力及び4本の支持用梁31の変位による復元力の合力と釣り合っている。尚、静電引力が電圧Vの2乗に比例するので、第2段階のグラフは、図7に示したように2次曲線になる。

【0035】

図8は、測定用カンチレバー41の変形の様子を示す図である。図8に示したように、測定用カンチレバー41の固定端と接触部35が接する部分との間の距離Lm1に比べて、自由端と接触部35が接する部分との間の距離Lm2が大きくなるように設計されているので、自由端Tの変位量Δampは、接触部35が接触する部分の変位量Δmよりも大きくなる。自由端Tの変位量Δampは、接触部35が接触する部分の変位量Δmから式1で求められる。

Δamp≒Δm×{1+1.5×(Lm2/Lm1)} ・・・(式1)

例えば、Lm2とLm1との比Lm2/Lm1が約60であれば、ΔampはΔmの約91倍になる。Lm2/Lm1が大きくなるほど変位の増幅率も大きくなるが、Lm1が小さ過ぎるのは好ましくないことや、測定用カンチレバー41の材質を考慮して、Lm2、Lm1を適宜決定することができる。例えば、Lm2/Lm1は約10以上、約200以下であることが望ましい。

【0036】

例えば、試験片Sの長さが約5μmであり、張力によって10%伸長した場合、試験片Sの変位量は約0.5μmである。これは、測定用カンチレバー41において、接触部35が接する位置での変位量Δmとして表われる。これに対して、Lm2/Lm1=66に設計されていれば、測定用カンチレバー41の自由端Tの変位量Δampは、Δmの約100倍になるので、試験片Sの変位量である約0.5μmを、測定用カンチレバー41の自由端を観測することによって約50μmに増幅することができる。これは、実体又は光学顕微鏡8及びCCDカメラ9によって直接観測することができる変位量である。

(第3段階)

第2段階の後、さらに電圧Vを増大させて行くと、牽引部36が被牽引部24に接触する。その後は、電圧Vを増大させると、被牽引部24が牽引部36によって矢印Aの方向に引かれ、梁23及び試験片Sに張力が加わる。この第3段階では、電圧Vによって生じる静電引力が、測定用カンチレバー41の変位による復元力、4本の支持用梁31の変位による復元力、梁23の変位による復元力、及び試験片Sの引張応力の合力と釣り合っている。

【0037】

図7に示した第2段階後の2次曲線が、この第3段階に対応する。ここで、静電引力に対抗する力には、第2段階と比較して、梁23の変位による復元力及び試験片Sの引張り応力が加わっている。従って、第2段階から第3段階に移る点、即ち、オフセットギャップg1が0になり牽引部36と被牽引部24とが接した時点を、図7に示したように、グラフ上の屈曲点として判別することができる。従って、この屈曲点以降における試験片破断前後の変位量の差によって、試験片Sの伸長量を求めることができる。グラフ上でこの屈曲点の判別をより容易にするには、梁23のバネ定数が、4本の支持用梁31のバネ定数よりも大きくなるように、例えば、梁23及び支持用梁31に同じ材料を使用する場合、梁23が4本の支持用梁31よりも太くなるようにしておけばよい。

【0038】

さらに、電圧Vを増大させて行くと、やがて試験片Sが破断する。このとき、試験片Sによる引張応力が無くなるので、その時の静電引力に対して、変位量は増大する。その後、電圧Vを増大させ、又は減少させると、破線で示したように変化する。

【0039】

試験片の破断前(図7の点B〜Cの間)では、力の釣り合いから式2が成り立つ。

F(V)=PS+(γm+γ1)×Δamp1/α+γ2g1 ・・・(式2)

ここで、Fは静電引力、PSは試験片Sの引張応力、γ1は4本の支持用梁31のバネ定数、γ2は梁23のバネ定数、γmは測定用カンチレバー41のバネ定数、Δamp1は測定用カンチレバー41の自由端Tの変位量、g1はオフセットギャップの間隔である。また、αは測定用カンチレバー41による変位量の増幅率であり、例えば、Lm2/Lm1=60であれば、上記したようにαは約91である。

【0040】

同様に、試験片の破断後(図7の点B〜Dの間)では、力の釣り合いから式3が成立する。

F(V)=(γm+γ1)×Δamp2/α+γ2g1 ・・・(式3)

ここで、Δamp2が試験片Sが破断した後の測定用カンチレバー41の自由端Tの変位量であること以外、各係数は式2と同じである。

【0041】

式2及び式3から、式4が導出される。

PS=(γm+γ1)×(Δamp2−Δamp1)/α ・・(式4)

ここで、それぞれのバネ定数は、測定用カンチレバー41、梁23の材質、形状から求めることができる。即ち、Eをヤング率、Imを測定用カンチレバー41の断面2次モーメント、I1、N1及びL1をそれぞれ支持用梁31の断面2次モーメント、数及び長さとすれば、γm=3EIm/(Lm1)3 、γ1=12EI1N1/(L1)3 である。

【0042】

式3は静電引力Fを含んでおらず、バネ定数は計算で求めることができるので、変位量を測定すれば、試験片Sの引張応力PSを求めることができる。従って、測定に使用した電圧Vを使用することなく、試験片Sの引張応力PSを求めることができる。

【0043】

以上では、測定用カンチレバー41が接触部35によって直接に力を受け、自由端Tが変位する場合を説明したが、測定用カンチレバー41の自由端Tが接触部35によって間接的に変位するように構成してもよい。図8に示したように、測定用カンチレバー41は、接触部35によって力を受けて変形するが、このとき受ける力は変位が小さい間は測定用カンチレバー41の表面にほぼ垂直に加わる。しかし、接触部35の変位量が大きくなると、接触部35が加える力の方向が測定用カンチレバー41の表面に垂直ではなくなり、その結果、接触部35は僅かではあるが、接触部35が加える力に垂直な方向に変位する。これは、測定精度低下の原因になり得る。図1に示した構成に替えて、両端が上側基部5に固定された梁を備え、測定用カンチレバーの自由端が接触部35によって間接的に変位するような構成とすることで、この測定精度低下の原因をなくすことができる。図9にその一例を示す。

【0044】

図9に示した梁(以下、測定用梁43と記す)は、接触部35が測定用梁43の中央に接触し得るように配置されている。また、測定用梁43の全長をLとして、測定用カンチレバー41aが、それぞれ中心から1/4の位置に、測定用梁43にほぼ直角に、相互に平行になるように固定されている。測定用梁43は、中央部が接触部35によって押されると、破線で示したように変形する。その結果、測定用カンチレバー41aの自由端も図示したように変位する。従って、この自由端の変位量、例えば、両自由端の間隔を、上記の説明と同様に、CCDカメラ9を用いて測定すれば、接触部35の変位量を増幅して測定することができる。この場合、一端のみが固定された測定用カンチレバー41を使用した場合(図1参照)と異なり、接触部35は、接触部35が加える力に垂直な方向の力を受けることがない。また、測定用梁43の中心から1/4の位置に測定用カンチレバー41aが取り付けられている場合、測定用梁43が変形しても、測定用カンチレバー41aが取り付けられている表面位置での応力が0になるので、測定用カンチレバー41aは、その近傍の梁の表面に対して垂直な状態を維持する。従って、接触部35の変位量をリニアに増幅することができる。尚、測定用カンチレバー41aは、測定用梁43に直角に固定されていなくても、また相互に平行でなくてもよい。

【0045】

また、測定用カンチレバー41aが、測定用梁43の中心から1/4の位置に取り付けられていない場合でも、接触部35の変位量、取り付け位置に応じて測定用カンチレバー41aの自由端の位置が決まるので、接触部35の変位量と自由端の変位量との非線形性を考慮すれば、自由端の変位量から接触部35の変位量を求めることができる。また、図9では、測定用梁43が2本の測定用カンチレバー41aを備えた場合を示しているが、測定用カンチレバー41aが比較的軽量であって測定用梁43の変形が対象性を損なうことがなければ、何れか一方の測定用カンチレバー41aのみを備え、その自由端の変位量を測定してもよい。

【0046】

以上のナノワイヤ引張試験デバイスでは、図1に示したように、梁23、被牽引部24、支持用梁31、アクチュエータ本体33、牽引部36、測定用カンチレバー41が、上側基部5と一体に形成されている場合を説明したが、これに限定されない。本発明に係るナノワイヤ引張試験デバイスは、上記したように、基部、試験片固定部2、アクチュエータ部3、及び変位増幅部4を備えて構成され、試験片固定部2とアクチュエータ部3との間、及びアクチュエータ部3と変位増幅部4との間にそれぞれ微小な間隙が設けられ、試験片固定部2とアクチュエータ部3との間の間隙の距離g1が、アクチュエータ部3と変位増幅部4との間の間隙の距離g2よりも大きければよい(g1>g2)。例えば、試験片固定部2、アクチュエータ部3、及び変位増幅部4の3つに分割されて形成された後、図1に示した位置関係にそれらが結合されて形成されたナノワイヤ引張試験デバイスであってもよい。尚、ここでg2=0、即ち、少なくとも図9の場合において、第1及び第2電極39に直流電圧を印加していない状態で接触部35が測定用カンチレバー41に接触していてもよい。

【0047】

また、被牽引部24及び牽引部36の形状は、図1の形状に限定されず、牽引部36が静電引力によって変位した場合に、被牽引部24を所定の方向に牽引するように形成されていればよい。また、静電引力を生じる第1及び第2牽引力発生部32、34の数、その形状(櫛の数、櫛の寸法・形状など)、電極部37の数などは、静電引力によって所望の張力を試験片に加えることができればよく、上記で説明したものに限定されない。さらに、静電引力を生じる第1及び第2牽引力発生部32、34は櫛形でなくてもよく、2つの部材が対向して配置され、所望の静電引力を生じることができる形状であればよい。使用する材料、電極に印加する直流電圧の大きさ、アクチュエータ本体33の形状及び寸法などに応じて、静電引力を生じる部分の形状を適宜設計すればよい。また、支持用梁31の本数は4本に限定されず、アクチュエータ本体33を安定して支持できる本数であればよい。

【0048】

また、アクチュエータ部3の接触部35は、凸形状でなくてもよい。アクチュエータ部3は、測定用カンチレバー41又は測定用梁43と接触する部分が平坦であり、測定用カンチレバー41又は測定用梁43が、接触部35と接する部分に凸部を備えていてもよい。

【0049】

このように、本発明に係るナノワイヤ引張試験デバイスを構成する各部の形状、寸法は適宜変更することができるが、少なくとも、試験片固定部2及びアクチュエータ部3を構成する各部の平面形状がそれぞれ線対称な形状であり、それらが、各々の対象軸が同じになり、その対称軸が静電引力によってアクチュエータ部3が変位する方向に沿うように配置されていることが望ましい。

【0050】

また、本発明に係るナノワイヤ引張試験デバイスは、半導体プロセス以外の製造方法で製造されてもよく、各部の材質はシリコンでなくともよい。

【0051】

また、測定用カンチレバーの自由端の変位量の測定は、実体又は光学顕微鏡及びCCDカメラを使用する方法に限定されず、別の方法を用いてもよい。例えば、測定用カンチレバーの表面に一定の角度でレーザー光を照射し、その反射角度を測定する方法を用いることもできる。

【実施例】

【0052】

以下に実施例を示し、本発明の特徴とするところをより一層明確にする。

【0053】

実際にSOIウエハを使用して、上記した半導体プロセスでナノワイヤ引張試験デバイスを製造した。製造したナノワイヤ引張試験デバイスの形状は、大きさが縦約10mm×横約10mm、オフセットギャップの間隔g1が約4μm、先端ギャップの間隔g2が約3μm、目盛部42の長さが約50μm、測定用カンチレバー41の固定端から接触部35が接する位置までの距離が約50μm、測定用カンチレバー41の自由端から接触部35が接する位置までの距離が約3000μm、第1及び第2牽引力発生部34(櫛形部)の高さが約35μm、その幅が約4μm、櫛歯の間隔が約3μmである。また、第1支持部23(梁)、アクチュエータ本体33及び測定用カンチレバー41と下側基部6との間隔は約1μmである。このナノワイヤ引張試験デバイスに、長さ約5μm、直径約100nmのカーボンナノワイヤをFIB−CVD法で取り付け、引張試験を行った。図10は、その結果得られたグラフである。

【0054】

図10から分かるように、第2段階と第3段階との間に屈曲点が観測され、第3段階の途中でカーボンナノワイヤが破断し、その前後で変位量が階段状に変化している。試験片の破断後、各電圧値における変位量が破断前の変位量よりも大きくなっている。

【0055】

図11は、図10に示した引張試験データから求めた、試験片の荷重−変位曲線(縦軸が荷重、横軸が変位量)を示すグラフである。また、図12は、同じ引張試験データから求めた応力−ひずみ曲線を示すグラフである。図12から、長さ約5μm、直径約100nmのカーボンナノワイヤの破断応力が約6.5GPa、破断ひずみが約7.7%であることが分かる。このように、本発明に係るナノワイヤ引張試験デバイスは、ナノ寸法の材料に対する高精度の単軸引張試験を行うことができる。

【図面の簡単な説明】

【0056】

【図1】本発明の実施の形態に係るナノワイヤ引張試験デバイスの概略を示す斜視図である。

【図2】図1に示したナノワイヤ引張試験デバイスの試験片部付近の拡大図である。

【図3】図1に示したナノワイヤ引張試験デバイスの牽引部付近の拡大図である。

【図4】図1に示したナノワイヤ引張試験デバイスの接触部付近の拡大図である。

【図5】図1に示したナノワイヤ引張試験デバイスの測定用カンチレバーの自由端付近の拡大図である。

【図6】図1に示したナノワイヤ引張試験デバイスを用いた引張試験方法を説明する図である。

【図7】第1及び第2電極の間に印加する電圧V(横軸)と測定カンチレバーの自由端の変位量Δamp(縦軸)との関係を示すグラフである。

【図8】測定用カンチレバーの変形の様子を示す平面図である。

【図9】図1に示した測定用カンチレバーの代わりに使用する両端固定の梁を示す平面図である。

【図10】引張試験データの一例を示すグラフである。

【図11】図10に示した引張試験データから求めた、試験片の荷重−変位曲線を示すグラフである。

【図12】図10に示した引張試験データから求めた応力−ひずみ曲線を示すグラフである。

【符号の説明】

【0057】

1 ナノワイヤ引張試験デバイス

2 試験片固定部

3 アクチュエータ部

4 変位増幅部

5 上側基部

6 下側基部

7 電源

8 実体又は光学顕微鏡

9 CCDカメラ

10 コンピュータ

21 第1固定部

22 第2固定部

23 第1支持部(梁)

24 被牽引部

31 第2支持部(支持用梁)

32 第1牽引力発生部

33 アクチュエータ本体

34 第2牽引力発生部

35 接触部

36 牽引部

37 電極部

38 第1電極

39 第2電極

41、41a 測定用カンチレバー

42 目盛部

43 測定用梁

S 試験片

T 自由端

【技術分野】

【0001】

本発明は、ナノメートル(nm)オーダの寸法の材料の単軸引張試験を行うナノワイヤ引張試験デバイス及びそれを用いた試験方法に関する。

【背景技術】

【0002】

ナノテクノロジの発達により、カーボンナノチューブを始めとするナノメートルオーダーの寸法(以下、ナノ寸法と記す)の材料を利用した超小型センサやナノマシンの実現が期待されている。ナノ寸法の構造体の設計においては、ナノ寸法の材料の機械的・電気的特性を評価することが必要である。例えば、ナノ寸法の線状材料(以下、ナノワイヤと記す)の引張特性を試験によって測定、評価することが必要である。

【0003】

一般に、引張試験は、試験対象物(以下、試験片と記す)を2箇所で把持し、把持した部分の間隔を広げる方向に力を加えることによって行われる。例えば、微小な試験片に対する引張試験装置が下記特許文献1、2に開示されている。特許文献1には、試験片(ゴム、樹脂、繊維)に測定マークを付し、試験片に引張力を加えながら、測定マークの変位を2台のカメラで撮像する引張試験装置が開示されている。また、特許文献2には、半導体装置のボンディングワイヤ(例えば、半導体ペレットとリードとを接続するワイヤ)を対象とする引張試験装置が開示されている。

【0004】

また、試験片を引張る手段として、所定の間隔を空けて2つの櫛形のアクチュエータを配置し、これらに直流電圧を印加して発生する静電引力を使用する方法が知られている。この場合、印加した電圧を直接使用して試験片に加わった力を評価している。

【特許文献1】特開平6−138009号公報

【特許文献2】特開平5−72088号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、ナノ寸法の材料に対して引張試験を行うことは、非常に困難であった。上記特許文献1、2に開示されている試験装置は、何れもナノ寸法の材料を試験することはできない。特許文献2に開示されている装置は半導体のボンディングワイヤを試験対象とするが、その直径はμmのオーダー、例えば20μm〜50μmであり、それよりも1桁〜2桁以上も細いナノワイヤに適用することはできない。

【0006】

また、ナノワイヤの引張試験においては、材料の伸長量が非常に微小であり、上記特許文献1に開示されているような試験片の変位を直接測定する方法では、変位量の測定が非常に困難である。

【0007】

また、試験装置の寸法を小さくし、静電引力を用いてナノ寸法の材料に対して引張試験を行うことも可能ではあるが、単に寸法を小さくしただけでは、測定準備段階の僅かな振動や周囲の気流によって、ナノワイヤの端部を取り付けた部材が移動してしまい、このために試験片が損傷されてしまう問題がある。

【0008】

また、静電引力を用いた試験方法は環境、例えば、周囲の湿度などによって影響を受け易いので、同じ装置を用い、且つ同じ電圧を印加しても、生じる静電引力が異なる場合があり、印加する電圧を直接使用して試験結果を評価することが不適切となる場合がある。

【0009】

本発明の目的は、上記の課題を解決すべく、ナノ寸法の材料の引張試験に適したナノワイヤ引張試験デバイス及びそれを用いた試験方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の目的は、以下の手段によって達成される。

【0011】

即ち、本発明に係るナノワイヤ引張試験デバイス(1)は、基部と、試験片の一端を固定する第1固定部、該試験片の他端を固定する第2固定部、該第2固定部に固定された第1支持部、及び該第1支持部に固定された被牽引部を有する試験片固定部と、測定用カンチレバーを有する変位増幅部と、前記被牽引部と第1間隔を設けて配置された牽引部、第1牽引力発生部、該第1牽引力発生部と所定の間隔を設けて対向させて配置された第2牽引力発生部、第2支持部、及び前記変位増幅部と接し得る接触部を有するアクチュエータ部とを備え、前記第1固定部及び第2牽引力発生部が、前記基部に固定され、前記第1支持部及び第2支持部が、各々弾性変形可能に前記基部に固定され、前記第1間隔が、前記接触部及び前記変位増幅部の間の距離よりも大きく、前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記第1牽引力発生部及び第2牽引力発生部の間に発生する静電引力によって、前記接触部が前記変位増幅部に力を加え、前記接触部の変位量よりも大きく、前記測定用カンチレバーの自由端を変位させ、前記電圧が増大した場合、前記牽引部が前記被牽引部に接し、前記牽引部が前記被牽引部を牽引することを特徴としている。

【0012】

また、本発明に係るナノワイヤ引張試験デバイス(2)は、上記のナノワイヤ引張試験デバイス(1)において、前記測定用カンチレバーの一端が、弾性変形可能に前記基部に固定され、前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用カンチレバーに力を加え、前記測定用カンチレバーの前記自由端と前記接触部が前記測定用カンチレバーに接する第1位置との間の距離が、前記測定用カンチレバーの固定端と該第1位置との間の距離の約10倍以上、約200倍以下であることを特徴としている。

【0013】

また、本発明に係るナノワイヤ引張試験デバイス(3)は、上記のナノワイヤ引張試験デバイス(1)において、前記変位増幅部が、前記測定用カンチレバーが固定され、両端が弾性変形可能に前記基部に固定された測定用梁を備え、前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用梁のほぼ中央に力を加え、前記測定用カンチレバーが、前記測定用梁の中央から、前記測定用梁の長さの1/4の位置に固定されていることを特徴としている。

【0014】

また、本発明に係るナノワイヤ引張試験デバイス(4)は、上記のナノワイヤ引張試験デバイス(1)〜(3)の何れかにおいて、前記第1支持部のバネ定数が、前記第2支持部のバネ定数よりも大きいことを特徴としている。

【0015】

また、本発明に係るナノワイヤ引張試験デバイス(5)は、上記のナノワイヤ引張試験デバイス(1)〜(4)の何れかにおいて、前記第1支持部が梁であり、前記第2固定部及び前記被牽引部が、前記第1支持部の中央の位置に固定され、前記第2支持部が、一端が前記基部に固定された偶数本の梁であり、前記被牽引部及び前記アクチュエータ部が、前記被牽引部が牽引される方向に沿った対称軸を持つ線対称な形状であり、各々の前記対称軸が一致することを特徴としている。

【0016】

また、本発明に係るナノワイヤ引張試験方法(1)は、基部と、試験片の一端を固定する第1固定部、該試験片の他端を固定する第2固定部、該第2固定部に固定された第1支持部、及び該第1支持部に固定された被牽引部を有する試験片固定部と、測定用カンチレバーを有する変位増幅部と、前記被牽引部と第1間隔を設けて配置された牽引部、第1牽引力発生部、該第1牽引力発生部と所定の間隔を設けて対向させて配置された第2牽引力発生部、第2支持部、及び前記変位増幅部と接し得る接触部を有するアクチュエータ部とを備え、前記第1固定部及び第2牽引力発生部が、前記基部に固定され、前記第1支持部及び第2支持部が、各々弾性変形可能に前記基部に固定され、前記第1間隔が、前記接触部及び前記変位増幅部の間の距離よりも大きく、前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記第1牽引力発生部及び第2牽引力発生部の間に発生する静電引力によって、前記接触部が前記変位増幅部に力を加え、前記接触部の変位量よりも大きく、前記測定用カンチレバーの自由端を変位させ、前記電圧が増大した場合、前記牽引部が前記被牽引部に接し、前記牽引部が前記被牽引部を牽引するナノワイヤ引張試験デバイスを用いるナノワイヤ引張試験方法であって、前記第1牽引力発生部及び第2牽引力発生部の間に所定の直流電圧を印加する第1ステップと、前記測定用カンチレバーの自由端の変位量を測定する第2ステップとを含み、前記試験片が破断するまで、前記電圧を増大させて前記第1及び第2ステップを繰り返し、前記試験片が破断した後は、前記電圧を減少させて前記第1及び第2ステップを繰り返すことを特徴としている。

【0017】

また、本発明に係るナノワイヤ引張試験方法(2)は、上記のナノワイヤ引張試験方法(1)において、前記測定用カンチレバーの一端が、弾性変形可能に前記基部に固定され、前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用カンチレバーに力を加え、前記測定用カンチレバーの前記自由端と前記接触部が前記測定用カンチレバーに接する第1位置との間の距離が、前記測定用カンチレバーの固定端と該第1位置との間の距離の約10倍以上、約200倍以下であり、前記変位増幅部の変位増幅率αと、前記試験片が破断する前に電圧Vを印加して測定した前記自由端の変位量Δamp1と、前記試験片が破断した後に電圧Vを印加して測定した前記自由端の変位量Δamp2と、前記測定用カンチレバーのバネ定数γmと、前記第2支持部のバネ定数γ1とを用いて、電圧Vを印加したときに前記試験片に加わる荷重PSを PS=(γm+γ1)×(Δamp2−Δamp1)/α で求め、前記試験片の伸長量を、印加した前記電圧に対する前記自由端の変位量を示したグラフに現われる屈曲点における前記自由端の変位量を基準として求めることを特徴としている。

【0018】

また、本発明に係るナノワイヤ引張試験方法(3)は、上記のナノワイヤ引張試験方法(1)において、前記変位増幅部が、前記測定用カンチレバーが固定され、両端が弾性変形可能に前記基部に固定された測定用梁を備え、前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用梁のほぼ中央に力を加え、前記測定用カンチレバーが、前記測定用梁の中央から、前記測定用梁の長さの1/4の位置に固定されており、前記変位増幅部の変位増幅率αと、前記試験片が破断する前に電圧Vを印加して測定した前記自由端の変位量Δamp1と、前記試験片が破断した後に電圧Vを印加して測定した前記自由端の変位量Δamp2と、前記測定用梁のバネ定数γmと、前記第2支持部のバネ定数γ1とを用いて、前記電圧Vを印加したときに前記試験片に加わる荷重PSを PS=(γm+γ1)×(Δamp2−Δamp1)/α で求め、試験片の伸長量を、印加した前記電圧に対する前記自由端の変位量を示したグラフに現われる屈曲点における前記自由端の変位量を基準として求めることを特徴としている。

【発明の効果】

【0019】

本発明に係るナノワイヤ引張試験デバイスによれば、試験片の一端が、比較的質量の大きいアクチュエータ部と分離された、比較的質量の小さい被牽引部及び第1支持部に固定されているので、試験準備中の振動や周囲の気流の変化によって試験片が損傷を受ける可能性が軽減され、試験準備段階での取り使いが容易になる。

【0020】

また、測定用カンチレバーを使用することにより、変位量を増大することができ、試験片の伸長量を高精度に測定することが容易になる。

【0021】

また、測定用カンチレバーを備えた測定用梁の中央を、アクチュエータ部の接触部が力を加える構造にすることによって、アクチュエータ部に牽引方向と異なる方向の力が加わることが無く、高精度の測定が可能となる。

【0022】

また、ナノワイヤ引張試験デバイスを構成する各部を線対称な形状とすることによって、高精度の測定が可能となる。

【0023】

また、第1支持部のバネ定数を、第2支持部のバネ定数よりも大きくすることによって、測定結果のグラフ上の屈曲点の判別が容易となる。これによって、試験片の伸張量をより容易に求めることができる。

【0024】

また、本発明に係るナノワイヤ引張試験方法によれば、印加した電圧を使用せずに、試験片の破断前後の変位量から試験片に加わる張力を求めることができ、測定結果のグラフ上の屈曲点以降における試験片破断前後の変位量の差によって、試験片の伸長量を求めることができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明に係る実施の形態を、添付した図面に基づいて説明する。図1は、本発明の実施の形態に係るナノワイヤ引張試験デバイスの概略を示す斜視図である。図1に示したように、本ナノワイヤ引張試験デバイス1は、上側基部5及び下側基部6から構成されている基部と、試験片固定部2と、アクチュエータ部3と、変位増幅部4とから構成されている。

【0026】

試験片固定部2は、試験片Sの一端を固定する第1固定部21と、他端を固定する第2固定部22と、両端が上側基部5に固定されている第1支持部23(図1では、梁として形成されている)と、第1支持部23のほぼ中央に固定されている被牽引部24とを備えている。図2は、第1固定部21及び第2固定部22付近を示す拡大図である。上側基部5と下側基部6とは、第1支持部23及び被牽引部24と対向する下側基部6の領域を除いて、相互に面で固定されている。即ち、第1支持部23及び被牽引部24と下側基部6との間には、微小間隔(例えば、約1μm)が設けられている。

【0027】

アクチュエータ部3は、第2支持部(図1では、4本の支持用梁)31によって上側基部5に固定され、複数の櫛形の第1牽引力発生部32を備えたアクチュエータ本体33と、複数の櫛形の第2牽引力発生部34を備えた3つの電極部37とを備えている。ここで、3つの電極部37は下側基部6に固定されているが、4本のカンチレバー21及びアクチュエータ本体33と下側基部6との間には、微小間隔(例えば、約1μm)が設けられている。また、アクチュエータ本体33の変位増幅部4側は、突出した形状(以下、この部分を接触部35と記す)に形成されており、試験片固定部2側は、被牽引部24と微小な間隙(以下、オフセットギャップと記す)を有してほぼ嵌合する形状(以下、この部分を牽引部36と記す)に形成されている。図3は、牽引部36の付近を示す拡大平面図である。また、上側基部5及び3つの電極部37の表面には、それぞれ第1電極38及び第2電極39が形成されている。

【0028】

変位増幅部4は、上側基部5に一端が固定され、他端が自由端Tである測定用カンチレバー41と、測定用カンチレバー41の自由端Tの近傍に配置された目盛部42とを備えている。ここで、測定用カンチレバー41と下側基部6との間には、微小間隔(例えば、約1μm)が設けられている。また、アクチュエータ本体33と測定用カンチレバー41との間には、微小な間隙(以下、先端ギャップと記す)が設けられている。この先端ギャップの間隔g2は、オフセットギャップの間隔g1よりも小さい(g2<g1)。図4は、アクチュエータ本体33の接触部35付近を示す拡大平面図であり、図5は、測定用カンチレバー41の自由端T付近を示す拡大図である。

【0029】

図1では、省略されているが、図3、4から分かるように、アクチュエータ本体33及び被牽引部24には、複数の穴が形成されている。これは、後述する半導体プロセスを用いた製造法において、それぞれを下側基部6から効率的に分離するためのものであり、不可欠なものではない。

【0030】

本ナノワイヤ引張試験デバイスの動作の詳細は後述することとし、ここでは動作の概要を説明する。第1電極38及び第2電極39の間に所定の直流電圧を印加することによって、それぞれの対向している第1牽引力発生部32と第2牽引力発生部34との間に静電引力が生じる。これによって、アクチュエータ本体33が図1に示した矢印Aの方向に平行移動し、牽引部36が被牽引部24を矢印Aの方向に牽引し、よって試験片Sに張力を加えることができる。一方、接触部35は、測定用カンチレバー41に力を加える。その結果、測定用カンチレバー41の自由端Tが、接触部35の接する部分の変位よりも大きく変位するので、微小な変位を容易に検知することができる。従って、測定用カンチレバー41の自由端Tの変位量から、試験片Sに加わる張力及びその伸長量を求めることが可能となる。

【0031】

次に、製造方法の一例を簡単に説明する。本ナノワイヤ引張試験デバイスは、例えば、SOIウエハを用い、これに対して半導体プロセスを適用して製造することができる。即ち、SOIウエハ(例えば、活性層の厚さが約35μm)の上にCrを蒸着し、各部形成用マスクパターンを形成し、反応性イオンエッチング(Deep−RIE)によるドライエッチングを実施する。その後、HFによる犠牲層エッチングを行い、アクチュエータ本体33、4本の支持用梁31、被牽引部24、梁23及び測定用カンチレバー41をシリコン基盤(下側基部6)から分離する。最後に、選択的蒸着法を用いて、Au薄膜の電極(第1及び第2電極38、39)を上側基部5及び電極部37に形成する。これらの工程によって、アクチュエータ本体33、4本の支持用梁31、被牽引部24、梁23及び測定用カンチレバー41が、上側基部5と一体になったナノワイヤ引張試験デバイス1を形成することができる。また、試験片Sとして、例えばカーボンナノワイヤを対象とする場合、FIB−CVD法によって第1及び第2固定部21、22上に両端部が位置するように試験片Sを形成すればよい。これらの工程は半導体プロセスにおいて周知であるので、ここでは詳細説明を省略する。

【0032】

次に、本ナノワイヤ引張試験デバイス1を用いた引張試験方法を説明する。その中で、本ナノワイヤ引張試験デバイス1の動作に関しても詳細に説明する。

【0033】

図6は、本ナノワイヤ引張試験デバイス1を用いた引張試験方法を説明するための図である。本試験方法では、図6に示したように、本ナノワイヤ引張試験デバイス1と、本ナノワイヤ引張試験デバイス1の電極に直流電圧を印加する電源7と、測定用カンチレバー41の自由端Tを撮像するための実体又は光学顕微鏡8及びCCDカメラ9と、CCDカメラ9で撮像した画像のディジタルデータを記録するコンピュータ10とを使用する。図6では、実施には実体又は光学顕微鏡8の試料台に載置されている本ナノワイヤ引張試験デバイス1を拡大して示している。

(第1段階)

先ず、電源7からナノワイヤ引張試験デバイス1の第1電極38及び第2電極39(図1参照)の間に、電圧値を徐々に増大させながら、直流電圧を印加する。これによって、対向している櫛形の第1牽引力発生部32と第2牽引力発生部34との間に静電引力が生じ、アクチュエータ本体33が図1に示した矢印Aの方向に平行移動する。接触部35は、矢印Aの方向に移動するが、この段階では測定用カンチレバー41に接触していない。また、オフセットギャップの間隔g1が先端ギャップの間隔g2よりも大きいので、牽引部36も被牽引部24に接触していない。図7は、第1及び第2電極38、39の間に印加する電圧V(横軸)と、測定用カンチレバー41の自由端Tの変位量Δamp(縦軸)との関係を示すグラフである。この第1段階では、図7に示したように、電圧Vを増大させても変位量Δamp=0である。この第1段階では、電圧Vによって生じる静電引力が、4本の支持用梁31の変位による復元力と釣り合っている。

【0034】

尚、自由端Tの変位量Δampは、電圧Vを増大させる毎に、自由端T近傍をCCDカメラ9で撮像し、コンピュータ10に取り込まれた画像上で、自由端と目盛部42の位置関係から求める。

(第2段階)

第1段階の後、電圧Vを増大させて行くと、接触部35が測定用カンチレバー41に接触する。その後、さらに電圧Vを増大させると、接触部35が測定用カンチレバー41に力を加え、測定用カンチレバー41が変形する。尚、オフセットギャップの間隔g1が先端ギャップの間隔g2よりも大きいので、この第2段階でも、牽引部36は被牽引部24に接触していない。従って、この第2段階では、電圧Vによって生じる静電引力が、測定用カンチレバー41の変位による復元力及び4本の支持用梁31の変位による復元力の合力と釣り合っている。尚、静電引力が電圧Vの2乗に比例するので、第2段階のグラフは、図7に示したように2次曲線になる。

【0035】

図8は、測定用カンチレバー41の変形の様子を示す図である。図8に示したように、測定用カンチレバー41の固定端と接触部35が接する部分との間の距離Lm1に比べて、自由端と接触部35が接する部分との間の距離Lm2が大きくなるように設計されているので、自由端Tの変位量Δampは、接触部35が接触する部分の変位量Δmよりも大きくなる。自由端Tの変位量Δampは、接触部35が接触する部分の変位量Δmから式1で求められる。

Δamp≒Δm×{1+1.5×(Lm2/Lm1)} ・・・(式1)

例えば、Lm2とLm1との比Lm2/Lm1が約60であれば、ΔampはΔmの約91倍になる。Lm2/Lm1が大きくなるほど変位の増幅率も大きくなるが、Lm1が小さ過ぎるのは好ましくないことや、測定用カンチレバー41の材質を考慮して、Lm2、Lm1を適宜決定することができる。例えば、Lm2/Lm1は約10以上、約200以下であることが望ましい。

【0036】

例えば、試験片Sの長さが約5μmであり、張力によって10%伸長した場合、試験片Sの変位量は約0.5μmである。これは、測定用カンチレバー41において、接触部35が接する位置での変位量Δmとして表われる。これに対して、Lm2/Lm1=66に設計されていれば、測定用カンチレバー41の自由端Tの変位量Δampは、Δmの約100倍になるので、試験片Sの変位量である約0.5μmを、測定用カンチレバー41の自由端を観測することによって約50μmに増幅することができる。これは、実体又は光学顕微鏡8及びCCDカメラ9によって直接観測することができる変位量である。

(第3段階)

第2段階の後、さらに電圧Vを増大させて行くと、牽引部36が被牽引部24に接触する。その後は、電圧Vを増大させると、被牽引部24が牽引部36によって矢印Aの方向に引かれ、梁23及び試験片Sに張力が加わる。この第3段階では、電圧Vによって生じる静電引力が、測定用カンチレバー41の変位による復元力、4本の支持用梁31の変位による復元力、梁23の変位による復元力、及び試験片Sの引張応力の合力と釣り合っている。

【0037】

図7に示した第2段階後の2次曲線が、この第3段階に対応する。ここで、静電引力に対抗する力には、第2段階と比較して、梁23の変位による復元力及び試験片Sの引張り応力が加わっている。従って、第2段階から第3段階に移る点、即ち、オフセットギャップg1が0になり牽引部36と被牽引部24とが接した時点を、図7に示したように、グラフ上の屈曲点として判別することができる。従って、この屈曲点以降における試験片破断前後の変位量の差によって、試験片Sの伸長量を求めることができる。グラフ上でこの屈曲点の判別をより容易にするには、梁23のバネ定数が、4本の支持用梁31のバネ定数よりも大きくなるように、例えば、梁23及び支持用梁31に同じ材料を使用する場合、梁23が4本の支持用梁31よりも太くなるようにしておけばよい。

【0038】

さらに、電圧Vを増大させて行くと、やがて試験片Sが破断する。このとき、試験片Sによる引張応力が無くなるので、その時の静電引力に対して、変位量は増大する。その後、電圧Vを増大させ、又は減少させると、破線で示したように変化する。

【0039】

試験片の破断前(図7の点B〜Cの間)では、力の釣り合いから式2が成り立つ。

F(V)=PS+(γm+γ1)×Δamp1/α+γ2g1 ・・・(式2)

ここで、Fは静電引力、PSは試験片Sの引張応力、γ1は4本の支持用梁31のバネ定数、γ2は梁23のバネ定数、γmは測定用カンチレバー41のバネ定数、Δamp1は測定用カンチレバー41の自由端Tの変位量、g1はオフセットギャップの間隔である。また、αは測定用カンチレバー41による変位量の増幅率であり、例えば、Lm2/Lm1=60であれば、上記したようにαは約91である。

【0040】

同様に、試験片の破断後(図7の点B〜Dの間)では、力の釣り合いから式3が成立する。

F(V)=(γm+γ1)×Δamp2/α+γ2g1 ・・・(式3)

ここで、Δamp2が試験片Sが破断した後の測定用カンチレバー41の自由端Tの変位量であること以外、各係数は式2と同じである。

【0041】

式2及び式3から、式4が導出される。

PS=(γm+γ1)×(Δamp2−Δamp1)/α ・・(式4)

ここで、それぞれのバネ定数は、測定用カンチレバー41、梁23の材質、形状から求めることができる。即ち、Eをヤング率、Imを測定用カンチレバー41の断面2次モーメント、I1、N1及びL1をそれぞれ支持用梁31の断面2次モーメント、数及び長さとすれば、γm=3EIm/(Lm1)3 、γ1=12EI1N1/(L1)3 である。

【0042】

式3は静電引力Fを含んでおらず、バネ定数は計算で求めることができるので、変位量を測定すれば、試験片Sの引張応力PSを求めることができる。従って、測定に使用した電圧Vを使用することなく、試験片Sの引張応力PSを求めることができる。

【0043】

以上では、測定用カンチレバー41が接触部35によって直接に力を受け、自由端Tが変位する場合を説明したが、測定用カンチレバー41の自由端Tが接触部35によって間接的に変位するように構成してもよい。図8に示したように、測定用カンチレバー41は、接触部35によって力を受けて変形するが、このとき受ける力は変位が小さい間は測定用カンチレバー41の表面にほぼ垂直に加わる。しかし、接触部35の変位量が大きくなると、接触部35が加える力の方向が測定用カンチレバー41の表面に垂直ではなくなり、その結果、接触部35は僅かではあるが、接触部35が加える力に垂直な方向に変位する。これは、測定精度低下の原因になり得る。図1に示した構成に替えて、両端が上側基部5に固定された梁を備え、測定用カンチレバーの自由端が接触部35によって間接的に変位するような構成とすることで、この測定精度低下の原因をなくすことができる。図9にその一例を示す。

【0044】

図9に示した梁(以下、測定用梁43と記す)は、接触部35が測定用梁43の中央に接触し得るように配置されている。また、測定用梁43の全長をLとして、測定用カンチレバー41aが、それぞれ中心から1/4の位置に、測定用梁43にほぼ直角に、相互に平行になるように固定されている。測定用梁43は、中央部が接触部35によって押されると、破線で示したように変形する。その結果、測定用カンチレバー41aの自由端も図示したように変位する。従って、この自由端の変位量、例えば、両自由端の間隔を、上記の説明と同様に、CCDカメラ9を用いて測定すれば、接触部35の変位量を増幅して測定することができる。この場合、一端のみが固定された測定用カンチレバー41を使用した場合(図1参照)と異なり、接触部35は、接触部35が加える力に垂直な方向の力を受けることがない。また、測定用梁43の中心から1/4の位置に測定用カンチレバー41aが取り付けられている場合、測定用梁43が変形しても、測定用カンチレバー41aが取り付けられている表面位置での応力が0になるので、測定用カンチレバー41aは、その近傍の梁の表面に対して垂直な状態を維持する。従って、接触部35の変位量をリニアに増幅することができる。尚、測定用カンチレバー41aは、測定用梁43に直角に固定されていなくても、また相互に平行でなくてもよい。

【0045】

また、測定用カンチレバー41aが、測定用梁43の中心から1/4の位置に取り付けられていない場合でも、接触部35の変位量、取り付け位置に応じて測定用カンチレバー41aの自由端の位置が決まるので、接触部35の変位量と自由端の変位量との非線形性を考慮すれば、自由端の変位量から接触部35の変位量を求めることができる。また、図9では、測定用梁43が2本の測定用カンチレバー41aを備えた場合を示しているが、測定用カンチレバー41aが比較的軽量であって測定用梁43の変形が対象性を損なうことがなければ、何れか一方の測定用カンチレバー41aのみを備え、その自由端の変位量を測定してもよい。

【0046】

以上のナノワイヤ引張試験デバイスでは、図1に示したように、梁23、被牽引部24、支持用梁31、アクチュエータ本体33、牽引部36、測定用カンチレバー41が、上側基部5と一体に形成されている場合を説明したが、これに限定されない。本発明に係るナノワイヤ引張試験デバイスは、上記したように、基部、試験片固定部2、アクチュエータ部3、及び変位増幅部4を備えて構成され、試験片固定部2とアクチュエータ部3との間、及びアクチュエータ部3と変位増幅部4との間にそれぞれ微小な間隙が設けられ、試験片固定部2とアクチュエータ部3との間の間隙の距離g1が、アクチュエータ部3と変位増幅部4との間の間隙の距離g2よりも大きければよい(g1>g2)。例えば、試験片固定部2、アクチュエータ部3、及び変位増幅部4の3つに分割されて形成された後、図1に示した位置関係にそれらが結合されて形成されたナノワイヤ引張試験デバイスであってもよい。尚、ここでg2=0、即ち、少なくとも図9の場合において、第1及び第2電極39に直流電圧を印加していない状態で接触部35が測定用カンチレバー41に接触していてもよい。

【0047】

また、被牽引部24及び牽引部36の形状は、図1の形状に限定されず、牽引部36が静電引力によって変位した場合に、被牽引部24を所定の方向に牽引するように形成されていればよい。また、静電引力を生じる第1及び第2牽引力発生部32、34の数、その形状(櫛の数、櫛の寸法・形状など)、電極部37の数などは、静電引力によって所望の張力を試験片に加えることができればよく、上記で説明したものに限定されない。さらに、静電引力を生じる第1及び第2牽引力発生部32、34は櫛形でなくてもよく、2つの部材が対向して配置され、所望の静電引力を生じることができる形状であればよい。使用する材料、電極に印加する直流電圧の大きさ、アクチュエータ本体33の形状及び寸法などに応じて、静電引力を生じる部分の形状を適宜設計すればよい。また、支持用梁31の本数は4本に限定されず、アクチュエータ本体33を安定して支持できる本数であればよい。

【0048】

また、アクチュエータ部3の接触部35は、凸形状でなくてもよい。アクチュエータ部3は、測定用カンチレバー41又は測定用梁43と接触する部分が平坦であり、測定用カンチレバー41又は測定用梁43が、接触部35と接する部分に凸部を備えていてもよい。

【0049】

このように、本発明に係るナノワイヤ引張試験デバイスを構成する各部の形状、寸法は適宜変更することができるが、少なくとも、試験片固定部2及びアクチュエータ部3を構成する各部の平面形状がそれぞれ線対称な形状であり、それらが、各々の対象軸が同じになり、その対称軸が静電引力によってアクチュエータ部3が変位する方向に沿うように配置されていることが望ましい。

【0050】

また、本発明に係るナノワイヤ引張試験デバイスは、半導体プロセス以外の製造方法で製造されてもよく、各部の材質はシリコンでなくともよい。

【0051】

また、測定用カンチレバーの自由端の変位量の測定は、実体又は光学顕微鏡及びCCDカメラを使用する方法に限定されず、別の方法を用いてもよい。例えば、測定用カンチレバーの表面に一定の角度でレーザー光を照射し、その反射角度を測定する方法を用いることもできる。

【実施例】

【0052】

以下に実施例を示し、本発明の特徴とするところをより一層明確にする。

【0053】

実際にSOIウエハを使用して、上記した半導体プロセスでナノワイヤ引張試験デバイスを製造した。製造したナノワイヤ引張試験デバイスの形状は、大きさが縦約10mm×横約10mm、オフセットギャップの間隔g1が約4μm、先端ギャップの間隔g2が約3μm、目盛部42の長さが約50μm、測定用カンチレバー41の固定端から接触部35が接する位置までの距離が約50μm、測定用カンチレバー41の自由端から接触部35が接する位置までの距離が約3000μm、第1及び第2牽引力発生部34(櫛形部)の高さが約35μm、その幅が約4μm、櫛歯の間隔が約3μmである。また、第1支持部23(梁)、アクチュエータ本体33及び測定用カンチレバー41と下側基部6との間隔は約1μmである。このナノワイヤ引張試験デバイスに、長さ約5μm、直径約100nmのカーボンナノワイヤをFIB−CVD法で取り付け、引張試験を行った。図10は、その結果得られたグラフである。

【0054】

図10から分かるように、第2段階と第3段階との間に屈曲点が観測され、第3段階の途中でカーボンナノワイヤが破断し、その前後で変位量が階段状に変化している。試験片の破断後、各電圧値における変位量が破断前の変位量よりも大きくなっている。

【0055】

図11は、図10に示した引張試験データから求めた、試験片の荷重−変位曲線(縦軸が荷重、横軸が変位量)を示すグラフである。また、図12は、同じ引張試験データから求めた応力−ひずみ曲線を示すグラフである。図12から、長さ約5μm、直径約100nmのカーボンナノワイヤの破断応力が約6.5GPa、破断ひずみが約7.7%であることが分かる。このように、本発明に係るナノワイヤ引張試験デバイスは、ナノ寸法の材料に対する高精度の単軸引張試験を行うことができる。

【図面の簡単な説明】

【0056】

【図1】本発明の実施の形態に係るナノワイヤ引張試験デバイスの概略を示す斜視図である。

【図2】図1に示したナノワイヤ引張試験デバイスの試験片部付近の拡大図である。

【図3】図1に示したナノワイヤ引張試験デバイスの牽引部付近の拡大図である。

【図4】図1に示したナノワイヤ引張試験デバイスの接触部付近の拡大図である。

【図5】図1に示したナノワイヤ引張試験デバイスの測定用カンチレバーの自由端付近の拡大図である。

【図6】図1に示したナノワイヤ引張試験デバイスを用いた引張試験方法を説明する図である。

【図7】第1及び第2電極の間に印加する電圧V(横軸)と測定カンチレバーの自由端の変位量Δamp(縦軸)との関係を示すグラフである。

【図8】測定用カンチレバーの変形の様子を示す平面図である。

【図9】図1に示した測定用カンチレバーの代わりに使用する両端固定の梁を示す平面図である。

【図10】引張試験データの一例を示すグラフである。

【図11】図10に示した引張試験データから求めた、試験片の荷重−変位曲線を示すグラフである。

【図12】図10に示した引張試験データから求めた応力−ひずみ曲線を示すグラフである。

【符号の説明】

【0057】

1 ナノワイヤ引張試験デバイス

2 試験片固定部

3 アクチュエータ部

4 変位増幅部

5 上側基部

6 下側基部

7 電源

8 実体又は光学顕微鏡

9 CCDカメラ

10 コンピュータ

21 第1固定部

22 第2固定部

23 第1支持部(梁)

24 被牽引部

31 第2支持部(支持用梁)

32 第1牽引力発生部

33 アクチュエータ本体

34 第2牽引力発生部

35 接触部

36 牽引部

37 電極部

38 第1電極

39 第2電極

41、41a 測定用カンチレバー

42 目盛部

43 測定用梁

S 試験片

T 自由端

【特許請求の範囲】

【請求項1】

基部と、

試験片の一端を固定する第1固定部、該試験片の他端を固定する第2固定部、該第2固定部に固定された第1支持部、及び該第1支持部に固定された被牽引部を有する試験片固定部と、

測定用カンチレバーを有する変位増幅部と、

前記被牽引部と第1間隔を設けて配置された牽引部、第1牽引力発生部、該第1牽引力発生部と所定の間隔を設けて対向させて配置された第2牽引力発生部、第2支持部、及び前記変位増幅部と接し得る接触部を有するアクチュエータ部とを備え、

前記第1固定部及び第2牽引力発生部が、前記基部に固定され、

前記第1支持部及び第2支持部が、各々弾性変形可能に前記基部に固定され、

前記第1間隔が、前記接触部及び前記変位増幅部の間の距離よりも大きく、

前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記第1牽引力発生部及び第2牽引力発生部の間に発生する静電引力によって、前記接触部が前記変位増幅部に力を加え、前記接触部の変位量よりも大きく、前記測定用カンチレバーの自由端を変位させ、

前記電圧が増大した場合、前記牽引部が前記被牽引部に接し、前記牽引部が前記被牽引部を牽引することを特徴とするナノワイヤ引張試験デバイス。

【請求項2】

前記測定用カンチレバーの一端が、弾性変形可能に前記基部に固定され、

前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用カンチレバーに力を加え、

前記測定用カンチレバーの前記自由端と前記接触部が前記測定用カンチレバーに接する第1位置との間の距離が、前記測定用カンチレバーの固定端と該第1位置との間の距離の約10倍以上、約200倍以下であることを特徴とする請求項1に記載のナノワイヤ引張試験デバイス。

【請求項3】

前記変位増幅部が、前記測定用カンチレバーが固定され、両端が弾性変形可能に前記基部に固定された測定用梁を備え、

前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用梁のほぼ中央に力を加え、

前記測定用カンチレバーが、前記測定用梁の中央から、前記測定用梁の長さの1/4の位置に固定されていることを特徴とする請求項1に記載のナノワイヤ引張試験デバイス。

【請求項4】

前記第1支持部のバネ定数が、前記第2支持部のバネ定数よりも大きいことを特徴とする請求項1〜3の何れかの項に記載のナノワイヤ引張試験デバイス。

【請求項5】

前記第1支持部が梁であり、

前記第2固定部及び前記被牽引部が、前記第1支持部の中央の位置に固定され、

前記第2支持部が、一端が前記基部に固定された偶数本の梁であり、

前記被牽引部及び前記アクチュエータ部が、前記被牽引部が牽引される方向に沿った対称軸を持つ線対称な形状であり、

各々の前記対称軸が一致することを特徴とする請求項1〜4の何れかの項に記載のナノワイヤ引張試験デバイス。

【請求項6】

基部と、

試験片の一端を固定する第1固定部、該試験片の他端を固定する第2固定部、該第2固定部に固定された第1支持部、及び該第1支持部に固定された被牽引部を有する試験片固定部と、

測定用カンチレバーを有する変位増幅部と、

前記被牽引部と第1間隔を設けて配置された牽引部、第1牽引力発生部、該第1牽引力発生部と所定の間隔を設けて対向させて配置された第2牽引力発生部、第2支持部、及び前記変位増幅部と接し得る接触部を有するアクチュエータ部とを備え、

前記第1固定部及び第2牽引力発生部が、前記基部に固定され、

前記第1支持部及び第2支持部が、各々弾性変形可能に前記基部に固定され、

前記第1間隔が、前記接触部及び前記変位増幅部の間の距離よりも大きく、

前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記第1牽引力発生部及び第2牽引力発生部の間に発生する静電引力によって、前記接触部が前記変位増幅部に力を加え、前記接触部の変位量よりも大きく、前記測定用カンチレバーの自由端を変位させ、

前記電圧が増大した場合、前記牽引部が前記被牽引部に接し、前記牽引部が前記被牽引部を牽引するナノワイヤ引張試験デバイスを用いるナノワイヤ引張試験方法であって、

前記第1牽引力発生部及び第2牽引力発生部の間に所定の直流電圧を印加する第1ステップと、

前記測定用カンチレバーの自由端の変位量を測定する第2ステップとを含み、

前記試験片が破断するまで、前記電圧を増大させて前記第1及び第2ステップを繰り返し、

前記試験片が破断した後は、前記電圧を減少させて前記第1及び第2ステップを繰り返すことを特徴とするナノワイヤ引張試験方法。

【請求項7】

前記測定用カンチレバーの一端が、弾性変形可能に前記基部に固定され、

前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用カンチレバーに力を加え、

前記測定用カンチレバーの前記自由端と前記接触部が前記測定用カンチレバーに接する第1位置との間の距離が、前記測定用カンチレバーの固定端と該第1位置との間の距離の約10倍以上、約200倍以下であり、

前記変位増幅部の変位増幅率αと、前記試験片が破断する前に電圧Vを印加して測定した前記自由端の変位量Δamp1と、前記試験片が破断した後に電圧Vを印加して測定した前記自由端の変位量Δamp2と、前記測定用カンチレバーのバネ定数γmと、前記第2支持部のバネ定数γ1とを用いて、電圧Vを印加したときに前記試験片に加わる荷重PSを PS=(γm+γ1)×(Δamp2−Δamp1)/α で求め、

前記試験片の伸長量を、印加した前記電圧に対する前記自由端の変位量を示したグラフに現われる屈曲点における前記自由端の変位量を基準として求めることを特徴とする請求項6に記載のナノワイヤ引張試験方法。

【請求項8】

前記変位増幅部が、前記測定用カンチレバーが固定され、両端が弾性変形可能に前記基部に固定された測定用梁を備え、

前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用梁のほぼ中央に力を加え、

前記測定用カンチレバーが、前記測定用梁の中央から、前記測定用梁の長さの1/4の位置に固定されており、

前記変位増幅部の変位増幅率αと、前記試験片が破断する前に電圧Vを印加して測定した前記自由端の変位量Δamp1と、前記試験片が破断した後に電圧Vを印加して測定した前記自由端の変位量Δamp2と、前記測定用梁のバネ定数γmと、前記第2支持部のバネ定数γ1とを用いて、前記電圧Vを印加したときに前記試験片に加わる荷重PSを PS=(γm+γ1)×(Δamp2−Δamp1)/α で求め、

試験片の伸長量を、印加した前記電圧に対する前記自由端の変位量を示したグラフに現われる屈曲点における前記自由端の変位量を基準として求めることを特徴とする請求項6に記載のナノワイヤ引張試験方法。

【請求項1】

基部と、

試験片の一端を固定する第1固定部、該試験片の他端を固定する第2固定部、該第2固定部に固定された第1支持部、及び該第1支持部に固定された被牽引部を有する試験片固定部と、

測定用カンチレバーを有する変位増幅部と、

前記被牽引部と第1間隔を設けて配置された牽引部、第1牽引力発生部、該第1牽引力発生部と所定の間隔を設けて対向させて配置された第2牽引力発生部、第2支持部、及び前記変位増幅部と接し得る接触部を有するアクチュエータ部とを備え、

前記第1固定部及び第2牽引力発生部が、前記基部に固定され、

前記第1支持部及び第2支持部が、各々弾性変形可能に前記基部に固定され、

前記第1間隔が、前記接触部及び前記変位増幅部の間の距離よりも大きく、

前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記第1牽引力発生部及び第2牽引力発生部の間に発生する静電引力によって、前記接触部が前記変位増幅部に力を加え、前記接触部の変位量よりも大きく、前記測定用カンチレバーの自由端を変位させ、

前記電圧が増大した場合、前記牽引部が前記被牽引部に接し、前記牽引部が前記被牽引部を牽引することを特徴とするナノワイヤ引張試験デバイス。

【請求項2】

前記測定用カンチレバーの一端が、弾性変形可能に前記基部に固定され、

前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用カンチレバーに力を加え、

前記測定用カンチレバーの前記自由端と前記接触部が前記測定用カンチレバーに接する第1位置との間の距離が、前記測定用カンチレバーの固定端と該第1位置との間の距離の約10倍以上、約200倍以下であることを特徴とする請求項1に記載のナノワイヤ引張試験デバイス。

【請求項3】

前記変位増幅部が、前記測定用カンチレバーが固定され、両端が弾性変形可能に前記基部に固定された測定用梁を備え、

前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用梁のほぼ中央に力を加え、

前記測定用カンチレバーが、前記測定用梁の中央から、前記測定用梁の長さの1/4の位置に固定されていることを特徴とする請求項1に記載のナノワイヤ引張試験デバイス。

【請求項4】

前記第1支持部のバネ定数が、前記第2支持部のバネ定数よりも大きいことを特徴とする請求項1〜3の何れかの項に記載のナノワイヤ引張試験デバイス。

【請求項5】

前記第1支持部が梁であり、

前記第2固定部及び前記被牽引部が、前記第1支持部の中央の位置に固定され、

前記第2支持部が、一端が前記基部に固定された偶数本の梁であり、

前記被牽引部及び前記アクチュエータ部が、前記被牽引部が牽引される方向に沿った対称軸を持つ線対称な形状であり、

各々の前記対称軸が一致することを特徴とする請求項1〜4の何れかの項に記載のナノワイヤ引張試験デバイス。

【請求項6】

基部と、

試験片の一端を固定する第1固定部、該試験片の他端を固定する第2固定部、該第2固定部に固定された第1支持部、及び該第1支持部に固定された被牽引部を有する試験片固定部と、

測定用カンチレバーを有する変位増幅部と、

前記被牽引部と第1間隔を設けて配置された牽引部、第1牽引力発生部、該第1牽引力発生部と所定の間隔を設けて対向させて配置された第2牽引力発生部、第2支持部、及び前記変位増幅部と接し得る接触部を有するアクチュエータ部とを備え、

前記第1固定部及び第2牽引力発生部が、前記基部に固定され、

前記第1支持部及び第2支持部が、各々弾性変形可能に前記基部に固定され、

前記第1間隔が、前記接触部及び前記変位増幅部の間の距離よりも大きく、

前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記第1牽引力発生部及び第2牽引力発生部の間に発生する静電引力によって、前記接触部が前記変位増幅部に力を加え、前記接触部の変位量よりも大きく、前記測定用カンチレバーの自由端を変位させ、

前記電圧が増大した場合、前記牽引部が前記被牽引部に接し、前記牽引部が前記被牽引部を牽引するナノワイヤ引張試験デバイスを用いるナノワイヤ引張試験方法であって、

前記第1牽引力発生部及び第2牽引力発生部の間に所定の直流電圧を印加する第1ステップと、

前記測定用カンチレバーの自由端の変位量を測定する第2ステップとを含み、

前記試験片が破断するまで、前記電圧を増大させて前記第1及び第2ステップを繰り返し、

前記試験片が破断した後は、前記電圧を減少させて前記第1及び第2ステップを繰り返すことを特徴とするナノワイヤ引張試験方法。

【請求項7】

前記測定用カンチレバーの一端が、弾性変形可能に前記基部に固定され、

前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用カンチレバーに力を加え、

前記測定用カンチレバーの前記自由端と前記接触部が前記測定用カンチレバーに接する第1位置との間の距離が、前記測定用カンチレバーの固定端と該第1位置との間の距離の約10倍以上、約200倍以下であり、

前記変位増幅部の変位増幅率αと、前記試験片が破断する前に電圧Vを印加して測定した前記自由端の変位量Δamp1と、前記試験片が破断した後に電圧Vを印加して測定した前記自由端の変位量Δamp2と、前記測定用カンチレバーのバネ定数γmと、前記第2支持部のバネ定数γ1とを用いて、電圧Vを印加したときに前記試験片に加わる荷重PSを PS=(γm+γ1)×(Δamp2−Δamp1)/α で求め、

前記試験片の伸長量を、印加した前記電圧に対する前記自由端の変位量を示したグラフに現われる屈曲点における前記自由端の変位量を基準として求めることを特徴とする請求項6に記載のナノワイヤ引張試験方法。

【請求項8】

前記変位増幅部が、前記測定用カンチレバーが固定され、両端が弾性変形可能に前記基部に固定された測定用梁を備え、

前記第1牽引力発生部及び第2牽引力発生部の間に直流電圧が印加された場合、前記接触部が前記測定用梁のほぼ中央に力を加え、

前記測定用カンチレバーが、前記測定用梁の中央から、前記測定用梁の長さの1/4の位置に固定されており、

前記変位増幅部の変位増幅率αと、前記試験片が破断する前に電圧Vを印加して測定した前記自由端の変位量Δamp1と、前記試験片が破断した後に電圧Vを印加して測定した前記自由端の変位量Δamp2と、前記測定用梁のバネ定数γmと、前記第2支持部のバネ定数γ1とを用いて、前記電圧Vを印加したときに前記試験片に加わる荷重PSを PS=(γm+γ1)×(Δamp2−Δamp1)/α で求め、

試験片の伸長量を、印加した前記電圧に対する前記自由端の変位量を示したグラフに現われる屈曲点における前記自由端の変位量を基準として求めることを特徴とする請求項6に記載のナノワイヤ引張試験方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−105744(P2006−105744A)

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願番号】特願2004−291975(P2004−291975)

【出願日】平成16年10月4日(2004.10.4)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年(平成16年)9月4日 社団法人日本機械学会発行の「2004年度年次大会講演論文集(1)」に発表

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

【公開日】平成18年4月20日(2006.4.20)

【国際特許分類】

【出願日】平成16年10月4日(2004.10.4)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年(平成16年)9月4日 社団法人日本機械学会発行の「2004年度年次大会講演論文集(1)」に発表

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

[ Back to top ]