ナノ材料の製造方法およびナノ材料

【課題】本発明は、物理的な衝突を利用したナノ材料の製造方法およびナノ材料に関し、特に、カーボンナノ材料とその有利な製造方法を提供するものである。

【解決手段】本発明のナノ材料の製造方法は、鉄系材料を含む複数個の物質同士の物理的な衝突によってナノ材料を製造するものである。衝突する物質内の鉄系材料をナノ材料の原料として用い、該鉄系材料を構成する元素の少なくとも1種類がナノ材料の構成元素として用いられる。

【解決手段】本発明のナノ材料の製造方法は、鉄系材料を含む複数個の物質同士の物理的な衝突によってナノ材料を製造するものである。衝突する物質内の鉄系材料をナノ材料の原料として用い、該鉄系材料を構成する元素の少なくとも1種類がナノ材料の構成元素として用いられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノ材料の製造方法およびナノ材料に関し、特に、カーボンナノ材料とその有利な製造方法に関する。

【背景技術】

【0002】

ナノ材料はバルク材料とは異なる物理的・化学的性質を有することが知られており、種々の産業分野で大きな注目を集めている。例えば、代表的なナノ材料であるカーボンナノチューブやフラーレンやオニオン等のカーボンナノ材料は、ナノメートルサイズの機能性材料および各種マトリックスに対する強化材としての利用が嘱望され、盛んに研究開発が進められている。

【0003】

カーボンナノ材料は主としてレーザーアブレーション法やCVD法等によって製造されているが、該方法で製造できるカーボンナノ材料の形状は限定される。特に、従来の製造方法では、環状のカーボンナノチューブ連続体(シームレスカーボンナノリング)は製造されていない。反応性官能基を用いた複雑なプロセスによって、カーボンナノチューブからカーボンナノリングを製造する方法が開示されているが(特許文献1)、カーボンナノリングを効率的に製造する方法は存在しない。加えて、特許文献1で開示されている方法では、継目のない環状のカーボンナノチューブ連続体であるシームレスカーボンナノリングを製造することはできない。ここで、Allende隕石と呼ばれる隕石にカーボンナノ材料が存在し、該カーボンナノ材料にはカーボンナノチューブやオニオンが含まれていることが報告されている(非特許文献1)。

【0004】

隕石には、激しい物理的衝撃が印加されていることが想定される。ここで、銅と炭化ケイ素との混合粉末に超高圧超高温の衝撃圧縮を加えることで、カーボンナノ材料の1種であるカーボンオニオンを製造する方法が開示されている(特許文献2)。しかしながら、該方法は衝撃圧縮に爆薬を用いるため汎用性に乏しく、製造できるナノ材料としてもカーボンオニオンが開示されているのみである。

【0005】

【特許文献1】特開2002−338219号公報

【特許文献2】特開2003−137518号公報

【非特許文献1】P.P.K. Smith and P.R. Buseck, Science, 217, 322, (1981).

【発明の開示】

【発明が解決しようとする課題】

【0006】

物理的な衝突をナノ材料の製造に利用すれば、種々のナノ材料を製造できる可能性がある。しかしながら、物理的な衝突を効果的に利用したナノ材料の製造方法は確立されておらず、該アプローチによるカーボンナノ材料の構造制御に関しては、これまでに検討されていない。

【0007】

本発明は上記課題に鑑みなされたものであり、物理的な衝突を利用したナノ材料の製造方法およびナノ材料に関し、特に、カーボンナノ材料とその有利な製造方法を提供するものである。

【課題を解決するための手段】

【0008】

本発明のナノ材料の製造方法は、鉄系材料を含む複数個の物質同士の物理的な衝突によってナノ材料を製造するものである。衝突する物質内の鉄系材料をナノ材料の原料として用い、該鉄系材料を構成する元素の少なくとも1種類がナノ材料の構成元素として用いられる。

【0009】

また、本発明のナノ材料の製造方法は、鉄系材料を含む複数個の物質同士の物理的な衝突によってナノ材料を製造するものであり、該鉄系材料を構成する元素のみがナノ材料の構成元素として用いられる。

【0010】

衝突する物質内の鉄系材料が炭素を含んでいる場合、ナノ材料の原料として該炭素を用いることができ、カーボンナノ材料を製造することができる。

【0011】

鉄系材料を含む複数個の物質同士を物理的に衝突させる方法については特に限定されないが、遊星ミルを用いることが好ましい。

【0012】

本発明のシームレスカーボンナノリングはリングの直径が100nm以下であり、継目のない環状のカーボンナノチューブ連続体である。

【0013】

本発明のシームレスカーボンナノリングは、鉄系材料を含む複数個の物質同士の物理的な衝突によって製造されるものである。衝突する物質内の鉄系材料をシームレスカーボンナノリングの原料として用い、該鉄系材料を構成する元素の少なくとも1種類がシームレスカーボンナノリングの構成元素として用いられる。鉄系材料は炭素を含んでいることが好ましく、鉄系材料を含む複数個の物質同士を物理的に衝突させる方法については遊星ミルを用いることが好ましい。

【発明の効果】

【0014】

本発明のナノ材料の製造方法によれば、種々のナノ材料を簡便に製造することができる。特に、従来の技術では製造ができなかったシームレスカーボンナノリングも容易に製造することができる。

【0015】

本発明のシームレスカーボンナノリングはナノメートルサイズの機能性材料として、電子材料、磁性材料、光学材料等へ幅広く利用することができる。

【発明を実施するための最良の形態】

【0016】

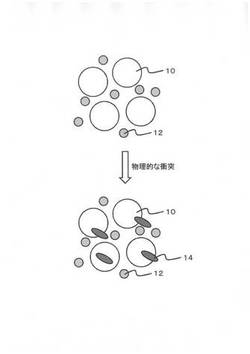

図1はナノ材料の製造方法の概念図を示したものである。鉄系材料を含む物質10を相対的に運動させ、鉄系材料を含む物質10同士を物理的に衝突させる。該衝突によって生じる局所的な発熱等の効果により、鉄系材料を原料としてナノ材料14が製造される。また、必要に応じて、ナノ材料14の原料となる添加物質12を供給してもよい。添加物質12を供給した場合、添加物質12は添加物質12同士または鉄系材料を含む物質10との衝突により粉砕され、ナノ材料14の原料として利用される。なお、添加物質12としては固体のみならず、液体および気体を用いることもできる。

【0017】

鉄系材料を含む物質10は、全て鉄系材料で構成されている物質および一部分が鉄系材料である物質(例えば、表面部分が鉄系材料である物質)のどちらでもよく、その形状は限定されない。鉄系材料とは、鉄を主成分とする材料を意味し、例えば、炭素鋼、ステンレス鋼、軸受鋼、工具鋼等を用いることができる。

【0018】

ナノ材料14は、鉄系材料を含む物質10の鉄系材料を構成する元素の少なくとも1種類を原料として用いて製造される。ここで、ナノ材料14としてカーボンナノ材料を製造する場合、鉄系材料を構成する炭素をナノ材料14の原料として用いることができる。また、添加物質12を供給した場合は、添加物質12を構成する元素もナノ材料14の原料として用いることができる。

【0019】

鉄系材料を含む物質10を相対的に運動させる方法は特に限定されないが、遊星ミルを用いるのが好ましい。図2に遊星ミルの基本的構成を示す。一般的に、遊星ミルは公転するミル本体20と、ミル本体20中においてミル本体20と同方向および逆方向に自転するミルポット22で構成されている。自転するミルポット22の中に、複数個の鉄系材料を含む物質10を入れ、公転・自転時に発生する遠心力で鉄系材料を含む物質10を運動させ、鉄系材料を含む物質10同士を物理的に衝突させる。必要に応じて、添加物質12をミルポット22中に入れることで、添加物質12を構成する元素もナノ材料14の原料として用いることができる。また、雰囲気中に存在する元素もナノ材料14の原料として用いることができる。

【0020】

遊星ミルを用いた材料調製法として、メカニカルミリング(MM)やメカニカルアロイング(MA)が広く用いられている。MMは材料を粉砕して微細化する手法、MAは複数の材料を合金化する手法である。該手法においても鉄球を高速運動させて材料調整を行う場合があるが、鉄球は粉砕媒体および材料に運動エネルギを供給する媒体としてのみ用いられている。本発明のナノ材料の製造方法においては、鉄系材料を含む物質10の鉄系材料を構成する元素がナノ材料14の原料として用いられており、本発明と遊星ミルを用いた従来技術とは、全く技術思想の異なるものである。

【0021】

本発明のシームレスカーボンナノリングは、リングの直径が100nm以下である。ここで、リングの直径とはシームレスカーボンナノリングの最外周の直径であり、シームレスカーボンナノリングが歪んでいる場合は最長の径(シームレスカーボンナノチューブの中心を通り、両端点が該シームレスカーボンナノチューブの最外周にある線分のうち、最も長い線分)を意味する。また、シームレスカーボンナノリングとは継目がないカーボンナノリングを意味し、カーボンナノチューブを化学的手法等でつなぎ合せた環状カーボンナノチューブとは明確に区別される。カーボンナノチューブから製造された環状ナノチューブの場合、該環状ナノチューブの直径を100nm以下とすることは困難である。

【0022】

本発明のシームレスカーボンナノリングは複数個の鉄系材料を含む物質10同士の物理的な衝突によって製造されるものである。衝突する鉄系材料を含む物質10の鉄系材料がシームレスカーボンナノリングの原料として用いられ、該鉄系材料を構成する元素の少なくとも1種類がシームレスカーボンナノリングの構成元素として用いられている。鉄系材料は炭素を含んでいることが好ましく、複数個の鉄系材料を含む物質10同士を物理的に衝突させる方法については、遊星ミルを用いることが好ましい。

【実施例】

【0023】

以下に本発明の実施例及び比較例を図面を参照して説明するが、本発明はこれらの実施例に限定されるものではない。

実施例1

バッチ式の高速遊星ミル(栗本鐵工所製、商品名「ハイジー」)を用いて、カーボンナノ材料を製造した。2.4Lのミルポットに直径4mmのステンレス(SUS440C)製ボールを720cm3挿入し、150Gの遠心力で3時間のプロセスを施した。

【0024】

プロセス後、ステンレス製ボールの表面に付着していた物質の透過電子顕微鏡写真を図3〜図6に示す。図3において、直径が約10nmのリング状のグラフェン層が明瞭に確認されており、得られた物質がシームレスカーボンナノリング若しくはカーボンナノカプセルであることを示唆している。また、図4では、鎖状に連なったリング状のグラフェン層が確認できる。また、図5および図6において、様々な形態の曲がったカーボンナノチューブやオニオンが確認できる。

【0025】

得られた物質の低倍率および高倍率のAFM写真を図7および図8にそれぞれ示す。物質は明らかにドーナツ形の形状を有している。透過電子顕微鏡による観察結果を勘案すると、得られた物質はシームレスカーボンナノリングであると判断できる。本実施例により、本発明の製造方法によってシームレスカーボンナノリングが製造できることが分かる。

【0026】

実施例2

バッチ式の高速遊星ミル(栗本鐵工所製、商品名「ハイジー」)を用いて、ナノ材料を製造した。2.4Lのミルポットに直径4mmの高炭素クロム軸受鋼(SUJ2)製ボールを720cm3およびTiO2ナノ粒子を80cm3挿入し、150Gの遠心力で3時間のプロセスを施した。

【0027】

プロセス後、高炭素クロム軸受鋼(SUJ2)製ボールの表面に付着していた物質のX線回折結果を図9に示す。X線回折結果から、得られた物質はFeおよびFeTiO3であることが確認できる。

【0028】

得られた物質の透過電子顕微鏡写真を図10および図11に示す。図10では、カーボンに被覆されたFeナノ粒子が確認できる。また、図11では、FeTiO3ナノ粒子が確認できる。加えて、実施例1で確認されたものと同様のカーボンナノ材料も確認された。本実施例により、本発明の製造方法によって種々のナノ材料が製造できることが分かる。

【0029】

実施例3

バッチ式の高速遊星ミル(栗本鐵工所製、商品名「ハイジー」)を用いて、ナノ材料を製造した。2.4Lのミルポットに直径4mmのステンレス(SUS304)製ボールを720cm3およびTiO2ナノ粒子を80cm3挿入し、150Gの遠心力で3時間のプロセスを施した。

【0030】

プロセス後、ステンレス製ボールの表面に付着していた物質のX線回折結果を図12に示す。X線回折結果から、得られた物質はFeおよびFeTiO3であることが確認できる。物理的に衝突させる物質が高炭素クロム軸受鋼(SUJ2)製ボールの場合と同様に、ステンレス性ボールを用いた場合もナノ材料が得られた。本実施例により、本発明の製造方法に用いる鉄系材料を含む物質として、種々の物質を利用し得ることが分かる。

【図面の簡単な説明】

【0031】

【図1】本発明のナノ材料の製造方法の概念図である。

【図2】遊星ミルの基本的構成である。

【図3】実施例1で得られた物質の透過電子顕微鏡写真である。

【図4】実施例1で得られた物質の透過電子顕微鏡写真である。

【図5】実施例1で得られた物質の透過電子顕微鏡写真である。

【図6】実施例1で得られた物質の透過電子顕微鏡写真である。

【図7】実施例1で得られた物質の低倍率のAFM写真である。

【図8】実施例1で得られた物質の高倍率のAFM写真である。

【図9】実施例2で得られた物質のX線回折結果である。

【図10】実施例2で得られた物質の透過電子顕微鏡写真である。

【図11】実施例2で得られた物質の透過電子顕微鏡写真である。

【図12】実施例3で得られた物質のX線回折結果である。

【符号の説明】

【0032】

10…鉄系材料を含む物質

12…添加物質

14…ナノ材料

20…ミル本体

22…ミルポット

【技術分野】

【0001】

本発明は、ナノ材料の製造方法およびナノ材料に関し、特に、カーボンナノ材料とその有利な製造方法に関する。

【背景技術】

【0002】

ナノ材料はバルク材料とは異なる物理的・化学的性質を有することが知られており、種々の産業分野で大きな注目を集めている。例えば、代表的なナノ材料であるカーボンナノチューブやフラーレンやオニオン等のカーボンナノ材料は、ナノメートルサイズの機能性材料および各種マトリックスに対する強化材としての利用が嘱望され、盛んに研究開発が進められている。

【0003】

カーボンナノ材料は主としてレーザーアブレーション法やCVD法等によって製造されているが、該方法で製造できるカーボンナノ材料の形状は限定される。特に、従来の製造方法では、環状のカーボンナノチューブ連続体(シームレスカーボンナノリング)は製造されていない。反応性官能基を用いた複雑なプロセスによって、カーボンナノチューブからカーボンナノリングを製造する方法が開示されているが(特許文献1)、カーボンナノリングを効率的に製造する方法は存在しない。加えて、特許文献1で開示されている方法では、継目のない環状のカーボンナノチューブ連続体であるシームレスカーボンナノリングを製造することはできない。ここで、Allende隕石と呼ばれる隕石にカーボンナノ材料が存在し、該カーボンナノ材料にはカーボンナノチューブやオニオンが含まれていることが報告されている(非特許文献1)。

【0004】

隕石には、激しい物理的衝撃が印加されていることが想定される。ここで、銅と炭化ケイ素との混合粉末に超高圧超高温の衝撃圧縮を加えることで、カーボンナノ材料の1種であるカーボンオニオンを製造する方法が開示されている(特許文献2)。しかしながら、該方法は衝撃圧縮に爆薬を用いるため汎用性に乏しく、製造できるナノ材料としてもカーボンオニオンが開示されているのみである。

【0005】

【特許文献1】特開2002−338219号公報

【特許文献2】特開2003−137518号公報

【非特許文献1】P.P.K. Smith and P.R. Buseck, Science, 217, 322, (1981).

【発明の開示】

【発明が解決しようとする課題】

【0006】

物理的な衝突をナノ材料の製造に利用すれば、種々のナノ材料を製造できる可能性がある。しかしながら、物理的な衝突を効果的に利用したナノ材料の製造方法は確立されておらず、該アプローチによるカーボンナノ材料の構造制御に関しては、これまでに検討されていない。

【0007】

本発明は上記課題に鑑みなされたものであり、物理的な衝突を利用したナノ材料の製造方法およびナノ材料に関し、特に、カーボンナノ材料とその有利な製造方法を提供するものである。

【課題を解決するための手段】

【0008】

本発明のナノ材料の製造方法は、鉄系材料を含む複数個の物質同士の物理的な衝突によってナノ材料を製造するものである。衝突する物質内の鉄系材料をナノ材料の原料として用い、該鉄系材料を構成する元素の少なくとも1種類がナノ材料の構成元素として用いられる。

【0009】

また、本発明のナノ材料の製造方法は、鉄系材料を含む複数個の物質同士の物理的な衝突によってナノ材料を製造するものであり、該鉄系材料を構成する元素のみがナノ材料の構成元素として用いられる。

【0010】

衝突する物質内の鉄系材料が炭素を含んでいる場合、ナノ材料の原料として該炭素を用いることができ、カーボンナノ材料を製造することができる。

【0011】

鉄系材料を含む複数個の物質同士を物理的に衝突させる方法については特に限定されないが、遊星ミルを用いることが好ましい。

【0012】

本発明のシームレスカーボンナノリングはリングの直径が100nm以下であり、継目のない環状のカーボンナノチューブ連続体である。

【0013】

本発明のシームレスカーボンナノリングは、鉄系材料を含む複数個の物質同士の物理的な衝突によって製造されるものである。衝突する物質内の鉄系材料をシームレスカーボンナノリングの原料として用い、該鉄系材料を構成する元素の少なくとも1種類がシームレスカーボンナノリングの構成元素として用いられる。鉄系材料は炭素を含んでいることが好ましく、鉄系材料を含む複数個の物質同士を物理的に衝突させる方法については遊星ミルを用いることが好ましい。

【発明の効果】

【0014】

本発明のナノ材料の製造方法によれば、種々のナノ材料を簡便に製造することができる。特に、従来の技術では製造ができなかったシームレスカーボンナノリングも容易に製造することができる。

【0015】

本発明のシームレスカーボンナノリングはナノメートルサイズの機能性材料として、電子材料、磁性材料、光学材料等へ幅広く利用することができる。

【発明を実施するための最良の形態】

【0016】

図1はナノ材料の製造方法の概念図を示したものである。鉄系材料を含む物質10を相対的に運動させ、鉄系材料を含む物質10同士を物理的に衝突させる。該衝突によって生じる局所的な発熱等の効果により、鉄系材料を原料としてナノ材料14が製造される。また、必要に応じて、ナノ材料14の原料となる添加物質12を供給してもよい。添加物質12を供給した場合、添加物質12は添加物質12同士または鉄系材料を含む物質10との衝突により粉砕され、ナノ材料14の原料として利用される。なお、添加物質12としては固体のみならず、液体および気体を用いることもできる。

【0017】

鉄系材料を含む物質10は、全て鉄系材料で構成されている物質および一部分が鉄系材料である物質(例えば、表面部分が鉄系材料である物質)のどちらでもよく、その形状は限定されない。鉄系材料とは、鉄を主成分とする材料を意味し、例えば、炭素鋼、ステンレス鋼、軸受鋼、工具鋼等を用いることができる。

【0018】

ナノ材料14は、鉄系材料を含む物質10の鉄系材料を構成する元素の少なくとも1種類を原料として用いて製造される。ここで、ナノ材料14としてカーボンナノ材料を製造する場合、鉄系材料を構成する炭素をナノ材料14の原料として用いることができる。また、添加物質12を供給した場合は、添加物質12を構成する元素もナノ材料14の原料として用いることができる。

【0019】

鉄系材料を含む物質10を相対的に運動させる方法は特に限定されないが、遊星ミルを用いるのが好ましい。図2に遊星ミルの基本的構成を示す。一般的に、遊星ミルは公転するミル本体20と、ミル本体20中においてミル本体20と同方向および逆方向に自転するミルポット22で構成されている。自転するミルポット22の中に、複数個の鉄系材料を含む物質10を入れ、公転・自転時に発生する遠心力で鉄系材料を含む物質10を運動させ、鉄系材料を含む物質10同士を物理的に衝突させる。必要に応じて、添加物質12をミルポット22中に入れることで、添加物質12を構成する元素もナノ材料14の原料として用いることができる。また、雰囲気中に存在する元素もナノ材料14の原料として用いることができる。

【0020】

遊星ミルを用いた材料調製法として、メカニカルミリング(MM)やメカニカルアロイング(MA)が広く用いられている。MMは材料を粉砕して微細化する手法、MAは複数の材料を合金化する手法である。該手法においても鉄球を高速運動させて材料調整を行う場合があるが、鉄球は粉砕媒体および材料に運動エネルギを供給する媒体としてのみ用いられている。本発明のナノ材料の製造方法においては、鉄系材料を含む物質10の鉄系材料を構成する元素がナノ材料14の原料として用いられており、本発明と遊星ミルを用いた従来技術とは、全く技術思想の異なるものである。

【0021】

本発明のシームレスカーボンナノリングは、リングの直径が100nm以下である。ここで、リングの直径とはシームレスカーボンナノリングの最外周の直径であり、シームレスカーボンナノリングが歪んでいる場合は最長の径(シームレスカーボンナノチューブの中心を通り、両端点が該シームレスカーボンナノチューブの最外周にある線分のうち、最も長い線分)を意味する。また、シームレスカーボンナノリングとは継目がないカーボンナノリングを意味し、カーボンナノチューブを化学的手法等でつなぎ合せた環状カーボンナノチューブとは明確に区別される。カーボンナノチューブから製造された環状ナノチューブの場合、該環状ナノチューブの直径を100nm以下とすることは困難である。

【0022】

本発明のシームレスカーボンナノリングは複数個の鉄系材料を含む物質10同士の物理的な衝突によって製造されるものである。衝突する鉄系材料を含む物質10の鉄系材料がシームレスカーボンナノリングの原料として用いられ、該鉄系材料を構成する元素の少なくとも1種類がシームレスカーボンナノリングの構成元素として用いられている。鉄系材料は炭素を含んでいることが好ましく、複数個の鉄系材料を含む物質10同士を物理的に衝突させる方法については、遊星ミルを用いることが好ましい。

【実施例】

【0023】

以下に本発明の実施例及び比較例を図面を参照して説明するが、本発明はこれらの実施例に限定されるものではない。

実施例1

バッチ式の高速遊星ミル(栗本鐵工所製、商品名「ハイジー」)を用いて、カーボンナノ材料を製造した。2.4Lのミルポットに直径4mmのステンレス(SUS440C)製ボールを720cm3挿入し、150Gの遠心力で3時間のプロセスを施した。

【0024】

プロセス後、ステンレス製ボールの表面に付着していた物質の透過電子顕微鏡写真を図3〜図6に示す。図3において、直径が約10nmのリング状のグラフェン層が明瞭に確認されており、得られた物質がシームレスカーボンナノリング若しくはカーボンナノカプセルであることを示唆している。また、図4では、鎖状に連なったリング状のグラフェン層が確認できる。また、図5および図6において、様々な形態の曲がったカーボンナノチューブやオニオンが確認できる。

【0025】

得られた物質の低倍率および高倍率のAFM写真を図7および図8にそれぞれ示す。物質は明らかにドーナツ形の形状を有している。透過電子顕微鏡による観察結果を勘案すると、得られた物質はシームレスカーボンナノリングであると判断できる。本実施例により、本発明の製造方法によってシームレスカーボンナノリングが製造できることが分かる。

【0026】

実施例2

バッチ式の高速遊星ミル(栗本鐵工所製、商品名「ハイジー」)を用いて、ナノ材料を製造した。2.4Lのミルポットに直径4mmの高炭素クロム軸受鋼(SUJ2)製ボールを720cm3およびTiO2ナノ粒子を80cm3挿入し、150Gの遠心力で3時間のプロセスを施した。

【0027】

プロセス後、高炭素クロム軸受鋼(SUJ2)製ボールの表面に付着していた物質のX線回折結果を図9に示す。X線回折結果から、得られた物質はFeおよびFeTiO3であることが確認できる。

【0028】

得られた物質の透過電子顕微鏡写真を図10および図11に示す。図10では、カーボンに被覆されたFeナノ粒子が確認できる。また、図11では、FeTiO3ナノ粒子が確認できる。加えて、実施例1で確認されたものと同様のカーボンナノ材料も確認された。本実施例により、本発明の製造方法によって種々のナノ材料が製造できることが分かる。

【0029】

実施例3

バッチ式の高速遊星ミル(栗本鐵工所製、商品名「ハイジー」)を用いて、ナノ材料を製造した。2.4Lのミルポットに直径4mmのステンレス(SUS304)製ボールを720cm3およびTiO2ナノ粒子を80cm3挿入し、150Gの遠心力で3時間のプロセスを施した。

【0030】

プロセス後、ステンレス製ボールの表面に付着していた物質のX線回折結果を図12に示す。X線回折結果から、得られた物質はFeおよびFeTiO3であることが確認できる。物理的に衝突させる物質が高炭素クロム軸受鋼(SUJ2)製ボールの場合と同様に、ステンレス性ボールを用いた場合もナノ材料が得られた。本実施例により、本発明の製造方法に用いる鉄系材料を含む物質として、種々の物質を利用し得ることが分かる。

【図面の簡単な説明】

【0031】

【図1】本発明のナノ材料の製造方法の概念図である。

【図2】遊星ミルの基本的構成である。

【図3】実施例1で得られた物質の透過電子顕微鏡写真である。

【図4】実施例1で得られた物質の透過電子顕微鏡写真である。

【図5】実施例1で得られた物質の透過電子顕微鏡写真である。

【図6】実施例1で得られた物質の透過電子顕微鏡写真である。

【図7】実施例1で得られた物質の低倍率のAFM写真である。

【図8】実施例1で得られた物質の高倍率のAFM写真である。

【図9】実施例2で得られた物質のX線回折結果である。

【図10】実施例2で得られた物質の透過電子顕微鏡写真である。

【図11】実施例2で得られた物質の透過電子顕微鏡写真である。

【図12】実施例3で得られた物質のX線回折結果である。

【符号の説明】

【0032】

10…鉄系材料を含む物質

12…添加物質

14…ナノ材料

20…ミル本体

22…ミルポット

【特許請求の範囲】

【請求項1】

鉄系材料を含む複数個の物質同士の物理的な衝突によってナノ材料を製造する方法において、

前記ナノ材料の原料として前記物質内の鉄系材料を用い、

前記鉄系材料を構成する元素の少なくとも1種類を前記ナノ材料の構成元素として用いることを特徴とするナノ材料の製造方法。

【請求項2】

鉄系材料を含む複数個の物質同士の物理的な衝突によってナノ材料を製造する方法において、

前記ナノ材料の原料として前記物質内の鉄系材料を用い、

前記鉄系材料を構成する元素のみを前記ナノ材料の構成元素として用いることを特徴とするナノ材料の製造方法。

【請求項3】

前記鉄系材料が炭素を含み、

前記ナノ材料の原料として前記炭素を用い、

前記ナノ材料がカーボンナノ材料であることを特徴とする請求項1〜2いずれか1項に記載のナノ材料の製造方法。

【請求項4】

遊星ミルを用いて前記複数個の鉄系材料を物理的に衝突させることを特徴とする請求項1〜3いずれか1項に記載のナノ材料の製造方法。

【請求項5】

リングの直径が100nm以下であることを特徴とするシームレスカーボンナノリング。

【請求項6】

請求項1〜4いずれか1項に記載のナノ材料の製造方法によって製造されることを特徴とするシームレスカーボンナノリング。

【請求項1】

鉄系材料を含む複数個の物質同士の物理的な衝突によってナノ材料を製造する方法において、

前記ナノ材料の原料として前記物質内の鉄系材料を用い、

前記鉄系材料を構成する元素の少なくとも1種類を前記ナノ材料の構成元素として用いることを特徴とするナノ材料の製造方法。

【請求項2】

鉄系材料を含む複数個の物質同士の物理的な衝突によってナノ材料を製造する方法において、

前記ナノ材料の原料として前記物質内の鉄系材料を用い、

前記鉄系材料を構成する元素のみを前記ナノ材料の構成元素として用いることを特徴とするナノ材料の製造方法。

【請求項3】

前記鉄系材料が炭素を含み、

前記ナノ材料の原料として前記炭素を用い、

前記ナノ材料がカーボンナノ材料であることを特徴とする請求項1〜2いずれか1項に記載のナノ材料の製造方法。

【請求項4】

遊星ミルを用いて前記複数個の鉄系材料を物理的に衝突させることを特徴とする請求項1〜3いずれか1項に記載のナノ材料の製造方法。

【請求項5】

リングの直径が100nm以下であることを特徴とするシームレスカーボンナノリング。

【請求項6】

請求項1〜4いずれか1項に記載のナノ材料の製造方法によって製造されることを特徴とするシームレスカーボンナノリング。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−99800(P2010−99800A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−274811(P2008−274811)

【出願日】平成20年10月24日(2008.10.24)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月24日(2008.10.24)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【Fターム(参考)】

[ Back to top ]