ナノ粒子の合成方法

【課題】低コストで簡便なナノ粒子の合成方法を提供する。

【解決手段】 本発明による水素化処理方法は、溶媒(Sv)に金属塩(MS)および還元剤(R)を混合した溶液(S)を用意する工程と、密閉容器(X)内で、溶液(S)を、溶媒(Sv)の大気圧下の沸点以上180℃以下の温度に加熱する工程とを包含する。例えば、溶媒(Sv)として水およびアルコールからなる群から選択された少なくとも1つが用いられる。金属塩(MS)として、金、銀、銅、白金、パラジウム、ルテニウム、コバルト、ニッケル、モリブデン、インジウム、イリジウムおよびチタンからなる群から選択された少なくとも1つの金属の塩が用いられる。還元剤(R)としてポリビニルピロリドンが用いられる。

【解決手段】 本発明による水素化処理方法は、溶媒(Sv)に金属塩(MS)および還元剤(R)を混合した溶液(S)を用意する工程と、密閉容器(X)内で、溶液(S)を、溶媒(Sv)の大気圧下の沸点以上180℃以下の温度に加熱する工程とを包含する。例えば、溶媒(Sv)として水およびアルコールからなる群から選択された少なくとも1つが用いられる。金属塩(MS)として、金、銀、銅、白金、パラジウム、ルテニウム、コバルト、ニッケル、モリブデン、インジウム、イリジウムおよびチタンからなる群から選択された少なくとも1つの金属の塩が用いられる。還元剤(R)としてポリビニルピロリドンが用いられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノ粒子の合成方法に関する。

【背景技術】

【0002】

ナノメートル(すなわち10−9m)レベルのナノ粒子は比較的少ない数の原子が集まって構成されているため、単位質量あたりの表面積が非常に大きくなり、その表面は非常に活性である。特に、金属原子が集まって構成された金属ナノ粒子は、金属の種類によっては触媒作用、導電性等の特性を有し、今後、多くの分野での応用が期待されている。例えば、電子用配線を形成するための主な材料として金属ナノ粒子を利用して、電子部品の高速応答および高密度化を実現することが検討されている。

【0003】

金属ナノ粒子を得るために、金属の塩を還元する方法が知られている(例えば、特許文献1参照)。特許文献1には、金属の塩と、ポリビニルピロリドンと、塩化物または硝酸塩と、エチレングリコールおよびプロピレングリコールからなる群から選択された少なくとも1つとを混合することにより、金属ナノ粒子を合成することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−155674号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載されたように、エチレングリコールやプロピレングリコールを溶媒として用いる場合、コストが比較的高くなり、また、環境への負荷が大きいことがある。また、特許文献1に記載された方法では、十分な収率で金属ナノ粒子を合成することができないことがある。

【0006】

本発明は上記課題を鑑みてなされたものであり、その目的は、低コストで簡便なナノ粒子の合成方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明によるナノ粒子の合成方法は、溶媒に金属塩および還元剤を混合した溶液を用意する工程と、密閉容器内で、前記溶液を前記溶媒の大気圧下の沸点以上180℃以下の温度に加熱する工程とを包含する。

【0008】

本発明によるナノ粒子の合成方法は、溶媒に金属塩、還元剤および添加物を混合した溶液を用意する工程と、密閉容器内で、前記溶液を加熱する工程とを包含する。

【0009】

ある実施形態では、前記用意する工程において、前記溶液に添加物が混合されている。

【0010】

ある実施形態において、前記添加物は、塩化物、硝酸塩、炭酸塩または水酸化物を含む。

【0011】

ある実施形態において、前記塩化物は、NaCl、FeCl3、CoCl2、SnCl4、CuCl2、NiCl2およびZnCl2からなる群から選択された少なくとも1つを含み、前記硝酸塩は、NaNO3、Co(NO3)2およびFe(NO3)3からなる群から選択された少なくとも1つを含み、前記炭酸塩はNa2CO3およびNiCO3からなる群から選択された少なくとも1つを含み。

【0012】

ある実施形態において、前記用意する工程は、前記還元剤および前記金属塩を含む第1溶液と、前記添加物を含む第2溶液とを混合する工程を含む。

【0013】

ある実施形態において、前記溶液における前記添加物のモル濃度は1×10−8M以上1×10−3M以下の範囲内である。

【0014】

ある実施形態において、前記用意する工程は、前記ナノ粒子の形状に応じて前記添加物を選択する工程を含む。

【0015】

ある実施形態では、前記加熱する工程において、前記溶液を前記溶媒の大気圧下の沸点以上180℃以下の温度に加熱する。

【0016】

ある実施形態では、前記用意する工程において、前記溶媒は、水およびアルコールからなる群から選択された少なくとも1つを含む。

【0017】

ある実施形態では、前記用意する工程において、前記金属塩は、金、銀、銅、白金、パラジウム、ルテニウム、コバルト、ニッケル、モリブデン、インジウム、イリジウムおよびチタンからなる群から選択された少なくとも1つの金属の塩である。

【0018】

ある実施形態では、前記用意する工程において、前記金属塩は硝酸銀、硝酸銅、炭酸銅、または、水酸化銅を含む。

【0019】

ある実施形態では、前記用意する工程において、前記還元剤はポリビニルピロリドンを含む。

【0020】

本発明によるナノ粒子は、上記のいずれかに記載の合成方法で合成される。

【0021】

ある実施形態において、前記ナノ粒子は、ロッド状、板状および粒状のいずれかである。

【発明の効果】

【0022】

本発明によれば、低コストで簡便にナノ粒子を合成することができる。

【図面の簡単な説明】

【0023】

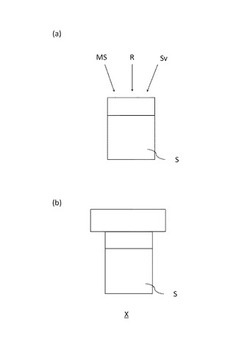

【図1】(a)および(b)は、本発明によるナノ粒子の合成方法の実施形態を説明するための模式図である。

【図2】(a)および(b)は、本実施形態のナノ粒子の合成方法を説明するための模式図である。

【図3】(a)および(b)は、本実施形態のナノ粒子の合成方法を説明するための模式図である。

【図4】実施例1Aで合成されたナノ粒子のSEM像を示す図である。

【図5】実施例1Bで合成されたナノ粒子のSEM像を示す図である。

【図6】実施例1Cで合成されたナノ粒子のSEM像を示す図である。

【図7】(a)は実施例1Dで合成されたナノ粒子のSEM像を示す図であり、(b)および(c)はその拡大図である。

【図8】実施例2Aで合成されたナノ粒子のSEM像を示す図である。

【図9】実施例2Bで合成されたナノ粒子のSEM像を示す図である。

【図10】実施例3Aで合成されたナノ粒子のSEM像を示す図である。

【図11】(a)は実施例3Bで合成されたナノ粒子のSEM像を示す図であり、(b)および(c)はその拡大図である。

【図12】実施例4で合成されたナノ粒子のSEM像を示す図である。

【図13】実施例5Aで合成されたナノ粒子のSEM像を示す図である。

【図14】実施例5Bで合成されたナノ粒子のSEM像を示す図である。

【図15】実施例6Aで合成されたナノ粒子のSEM像を示す図である。

【図16】実施例6Bで合成されたナノ粒子のSEM像を示す図である。

【図17】実施例7Aで合成されたナノ粒子のSEM像を示す図である。

【図18】実施例7Bで合成されたナノ粒子のSEM像を示す図である。

【図19】実施例8Aで合成されたナノ粒子のSEM像を示す図である。

【図20】実施例8Bで合成されたナノ粒子のSEM像を示す図である。

【図21】実施例9Aで合成されたナノ粒子のSEM像を示す図である。

【図22】実施例9Bで合成されたナノ粒子のSEM像を示す図である。

【図23】実施例10Aで合成されたナノ粒子のSEM像を示す図である。

【図24】実施例10Bで合成されたナノ粒子のSEM像を示す図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明によるナノ粒子の合成方法の実施形態を説明する。だだし、本発明は以下の実施形態に限定されない。

【0025】

図1を参照してナノ粒子の合成方法の実施形態を説明する。図1(a)に示すように、溶媒Svに金属塩MSおよび還元剤Rを混合した溶液Sを用意する。例えば、溶媒Svは水である。あるいは、溶媒Svは、アルコールであってもよく、または、アルコールおよび水の混合液であってもよい。アルコールは、例えば、エタノールである。例えば、溶液Sは、溶媒Sv(例えば、水)に、金属塩MSおよび還元剤Rを順次添加することによって調製されてもよい。

【0026】

例えば、金属塩MSは 金、銀、銅、白金、パラジウム、ルテニウム、コバルト、ニッケル、モリブデン、インジウム、イリジウムおよびチタンからなる群から選択される1以上の金属の塩であることが好ましく、金属塩MSの金属は、金、銀および銅であることがより好ましい。溶液Sにおける金属塩MSのモル濃度は0.001M以上0.5M以下であることが好ましく、0.0015M以上0.1M以下であることがより好ましく、0.002M以上0.05M以下であることがさらに好ましい。例えば、金属塩MSとして、硝酸銀(AgNO3)、硝酸銅(Cu(NO3)2)、炭酸銅(Cu(CO3))または水酸化銅(Cu(OH)2)が好適に用いられる。

【0027】

還元剤Rは、例えば、ポリビニルピロリドン(Polyvinylpyrrolidone:PPV)である。溶液Sにおけるポリビニルピロリドンのモル濃度は、0.001M以上0.5M以下であることが好ましく、0.005M以上0.3M以下であることがより好ましく、0.01M以上0.1M以下であることがさらに好ましい。例えば、ポリビニルピロリドンの重量平均分子量は、例えば1万以上36万以下であり、好ましくは5万以上36万以下であり、より好ましくは10万以上36万以下である。

【0028】

次に、図1(b)に示すように、密閉容器X内において、溶液Sを、溶媒Svの大気圧下の沸点(標準沸点)以上180℃以下に加熱する。密閉容器Xとしてオートクレーブが好適に用いられる。例えば、溶媒Svが水の場合、温度を100℃以上180℃以下に増加させる。これにより、密閉容器X内の気圧は、101KPa以上1000KPa以下、または、1atm以上10atm以下となる。溶媒Svがエタノールの場合、温度を78℃以上180℃以下に増加させる。例えば、エタノールを含む溶液Sを80℃以上にすることが好ましい。なお、溶媒Svがエタノールと水の混合物である場合、溶媒Svが大気圧下の沸点は78℃〜100℃の範囲となる。また、加熱は、0.5時間以上24時間以下で行うことが好ましく、10時間以上24時間以下で行うことがより好ましい。その後、沈殿物を洗浄することにより、合成されたナノ粒子を取得できる。このような合成方法は水熱法とも呼ばれる。なお、必要に応じて取得したナノ粒子を焼結してもよい。

【0029】

本実施形態では、加熱により、密閉容器X内は高温高圧の亜臨界状態となるため、金属塩MSの還元が促進され、金属塩MSの金属に由来するナノ粒子を合成することができる。また、加熱温度は溶媒Svの大気圧下の沸点以上180℃以下であり、溶液Sは超臨界状態まで到達せず、ナノ粒子を簡便に合成することができる。また、溶媒として比較的低コストの水やアルコールを用いることにより、ナノ粒子を低コストで合成することができる。

【0030】

例えば、加熱により、金属ナノ粒子が合成されてもよいし、金属酸化物ナノ粒子が合成されてもよい。また、金属酸化物ナノ粒子が合成された場合、さらに還元することによって金属ナノ粒子を合成してもよい。

【0031】

合成されたナノ粒子の形状は、例えば、走査型トンネル顕微鏡(Scanning Tunneling Microscope:SEM)を用いて観測される。合成されたナノ粒子は、ロッド状、板状(シート状)または粒状のいずれかの形状を有することが好ましい。ナノ粒子の形態は、例えば、金属塩の種類および/または加熱温度に応じて制御される。

【0032】

必要となる用途に応じてナノ粒子の形態を調整し、その形態に固有の特性(電気的、光学的、化学的および/または物理的特性)を利用できる。また、このようなナノ粒子は、焼結処理した後も形態が変化しないため、原料の形態に固有の性質を保持したままナノ構造体を製造することができ、広い分野に応用することができる。

【0033】

例えば、ロッド状の金属ナノ粒子は、優れた電気伝導特性を示し、また、ロッド状の調整によって任意の光学特性を実現することができる。このため、ロッド状の金属ナノ粒子は、電子デバイスにおける配線やセンシングマテリアルに用いられる。また、ロッド状の金属ナノ粒子は、タッチパネルの配線としても好適に用いられる。例えば、水だけでなくアルコールを添加した溶媒を用いることにより、ロッド状のナノ粒子の収率を向上させることができる。

【0034】

板状の金属ナノ粒子は優れた触媒活性を有しており、また、その形態の異方性を利用して特異な導電材料として用いることができる。粒状の金属ナノ粒子(例えば、銅ナノ粒子)は、電気特性および熱特性に優れた電子デバイス用配線材料として用いてもよい。

【0035】

なお、溶液Sには、金属塩MSおよび還元剤Rに加えて添加物を混合してもよい。以下、図2を参照して、溶液Sに添加物をさらに混合させた実施形態を説明する。

【0036】

まず、図2(a)に示すように、溶媒Svに金属塩MSおよび還元剤Rに加えて添加物ADを混合した溶液Sを用意する。なお、ここで、金属塩MS、還元剤Rおよび溶媒Svは、図1を参照して上述したのと同様であり、冗長を避ける目的で重複する説明を省略する。

【0037】

例えば、添加物ADとして塩化物、硝酸塩、炭酸塩および水酸化物のいずれかを用いてもよい。塩化物は、NaCl、FeCl3、CoCl2、SnCl4、CuCl2、NiCl2、およびZnCl2からなる群から選択された少なくとも1つを含むことが好ましい。硝酸塩は、NaNO3、Co(NO3)2およびFe(NO3)3からなる群から選択された少なくとも1つを含むことが好ましい。炭酸塩は、Na2CO3およびNiCO3からなる群から選択された少なくとも1つを含むことが好ましい。水酸化物としてNaOHを用いることが好ましい。溶液Sにおける添加物ADのモル濃度は1×10−8M以上1×10−3M以下であることが好ましく、1.5×10−8M以上1×10−4M以下であることがより好ましく、2×10−8M以上5×10−5M以下であることがさらに好ましい。例えば、添加物ADとして塩化ナトリウム、塩化鉄、炭酸ナトリウムまたは水酸化ナトリウムが好適に用いられる。

【0038】

なお、モル比について金属塩MSのモル比を1とした場合、還元剤Rのモル比は0.05以上15以下であり、添加物ADのモル比は2.5×10−8以上9.5×10−4以下であり、溶媒Svのモル比は200以上9000以下である。好ましくは、金属塩MSのモル比を1とした場合、還元剤Rのモル比は0.5以上10以下であり、添加物ADのモル比は2.5×10−7以上8×10−4以下であり、溶媒Svのモル比は300以上8000以下である。さらに好ましくは、モル比について金属塩MSのモル比を1とした場合、還元剤Rのモル比は1以上10以下であり、添加物ADのモル比は1×10−6以上5×10−4以下であり、溶媒Svのモル比は400以上7000以下である。

【0039】

次に、図2(b)に示すように、密閉容器X内において、溶液Sを溶媒Svの大気圧下の沸点以上180℃以下に加熱する。上述したように密閉容器Xとしてオートクレーブが好適に用いられる。本実施形態では、加熱により、密閉容器X内では高温高圧となり、金属塩MSの還元が促進され、金属塩MSの金属に由来するナノ粒子を合成することができる。例えば、密閉容器Xの加熱により、金属ナノ粒子が合成されてもよいし、金属酸化物ナノ粒子が合成されてもよい。

【0040】

上述したように、合成されたナノ粒子は、ロッド状、板状または粒状のいずれかの形状を有することが好ましい。ナノ粒子の形態は添加物ADに応じて異なるため、必要となる用途に応じてナノ粒子の形態を調整し、その形態に固有の特性(電気的、光学的、化学的および/または物理的特性)を利用することが可能となる。

【0041】

例えば、ナノ粒子の形態は添加物の種類に応じて制御することができる。また、例えば、ナノ粒子の形態は添加物の濃度に応じても制御することができる。例えば、金属塩MSとして硝酸銀を用いる場合、添加物ADの濃度を比較的高くする場合、粒状の銀ナノ粒子に加えてロッド状の銀ナノ粒子を合成することができ、添加物ADの濃度を増大させることにより、粒状の径を増大させるとともにロッド状の長さを増大させることができる。また、上述したように、ナノ粒子の形態は加熱温度に応じて制御することができる。例えば、金属塩MSとして硝酸銀を用いる場合、加熱温度を適切は範囲に設定することにより、粒状の銀ナノ粒子に加えてロッド状の銀ナノ粒子を合成することができる。

【0042】

なお、金属塩MSの金属として銅を用いる場合、溶媒として水を用いた場合、銅は比較的還元されにくいため、酸化銅から構成されたナノ粒子が合成されることがある。この場合、この粒子をさらに還元することにより、銅ナノ粒子を合成してもよい。また、金属塩MSの金属として銅を用いた場合でも、溶媒としてアルコール(例えば、エタノール)またはアルコールと水の混合物を用いることにより、銅ナノ粒子を合成することができる。

【0043】

なお、溶液Sは、2つの溶液を混合して調製されてもよい。以下、図3を参照して2つの溶液を混合して溶液Sを調製する形態を説明する。

【0044】

図3(a)に示すように、溶媒Svに還元剤Rおよび金属塩MSを混合した溶液S1を用意し、また、溶媒Svに添加物ADを混合した溶液S2を用意する。なお、溶液S1および溶液S2の溶媒Svは等しくてもよいし、異なってもよい。なお、ここで、金属塩MS、還元剤Rおよび溶媒Svは、図1を参照して上述したのと同様であり、冗長を避ける目的で重複する説明を省略する。

【0045】

例えば、溶液S1における金属塩MSのモル濃度は0.001M以上0.5M以下であることが好ましく、0.002M以上0.1M以以下であることがより好ましく、0.003M以上0.05M以下であることがさらに好ましい。還元剤Rとしてポリビニルピロリドンを用いる場合、ポリビニルピロリドンの重量平均分子量は、例えば1万以上36万以下であり、好ましくは5万以上36万以下であり、より好ましくは10万以上36万以下である。また、溶液S2において添加物ADのモル濃度は1×10−8M以上1×10−2M以下であることが好ましく、2×10−8M以上5×10−3M以下であることがより好ましく、3×10−8M以上3×10−3M以下であることがさらに好ましい。

【0046】

次に、図3(b)に示すように溶液S1および溶液S2を混合することによって溶液Sを調製する。その後、図1(b)または図2(b)を参照して上述したように、得られた溶液Sに対して、溶液Sを加熱することにより、ナノ粒子を合成することができる。

【0047】

なお、ここでは図示しないが、溶媒Svに還元剤Rを混合した溶液S1aを用意するとともに、溶媒Svに金属塩MSを混合した溶液S1bを用意し、溶液S1a、S1bを混合することによって溶液S1を調製してもよい。例えば、溶液S1、S2、S1aおよびS1bは、室温で、それぞれの溶質を溶媒(例えば、水)に添加すればよい。

【実施例】

【0048】

[実施例1A]

ポリビニルピロリドン(0.049g)およびAgNO3(0.052g)を、水(25mL)に溶解させて、室温で30分撹拌して混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0049】

図4に、得られた銀ナノ粒子のSEM像を示す。粒径80〜200nmの粒状の銀ナノ粒子を合成できることが確認できた。

【0050】

[実施例1B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.005mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0051】

図5、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであり、ロッド状の粒子の径は約70nm、長さは2〜5μmであり、ロッド状の粒子の割合は約10%であった。

【0052】

[実施例1C]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.01mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0053】

図6に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであり、ロッド状の粒子の径は約70nm、長さは2〜5μmであり、ロッド状の粒子の割合は約15%であった。

【0054】

[実施例1D]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.02mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0055】

図7(a)に、得られた銀ナノ粒子のSEM像を示し、図7(b)および図7(c)に図7(a)の拡大図を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は100〜300nmであり、ロッド状の粒子の径は約70nm、長さは2〜20μmであり、ロッド状の粒子の割合は約50%であった。

【0056】

[実施例2A]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.02mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、100℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0057】

図8に、得られたナノ粒子のSEM像を示す。粒状の銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は150〜500nmであった。

【0058】

[実施例2B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.02mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、180℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0059】

図9に、得られたナノ粒子のSEM像を示す。粒状の銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は150〜500nmであった。

【0060】

[実施例3A]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびFeCl3(0.002mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0061】

図10に、得られた銀ナノ粒子のSEM像を示す。粒状の銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであった。

【0062】

[実施例3B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびFeCl3(0.008mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0063】

図11(a)に、得られた銀ナノ粒子のSEM像を示し、図11(b)および図11(c)に図11(a)の拡大図を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであり、ロッド状の粒子の径は約70nm、長さは2〜20μmであり、ロッド状の粒子の割合は約70%であった。

【0064】

[実施例4A]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNa2CO3(0.002mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0065】

図12に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであり、ロッド状の粒子の径は約70nm、長さは0.5〜1μmであった。

【0066】

[実施例4B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNa2CO3(0.01mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0067】

図13に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであり、ロッド状の粒子の径は約70nm、長さは1〜10μmであり、ロッド状の粒子の割合は約50%であった。

【0068】

[実施例5]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaOH(0.02mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0069】

図14に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであり、ロッド状の粒子の径は約70nm、長さは2〜10μmであり、ロッド状の粒子の割合は約30〜40%であった。

【0070】

[実施例6A]

ポリビニルピロリドン(0.049g)、Cu(NO3)2(0.052g)およびNaOH(100mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、180℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して酸化銅ナノ粒子を得た。

【0071】

図15に、得られた酸化銅ナノ粒子のSEM像を示す。板状(シート状)の酸化銅ナノ粒子を合成できることが確認できた。板状の粒子の厚さは約20〜50nmであった。

【0072】

[実施例6B]

ポリビニルピロリドン(0.049g)、Cu(NO3)2(0.052g)およびNaOH(300mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、180℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して酸化銅ナノ粒子を得た。

【0073】

図16に、得られた酸化銅ナノ粒子のSEM像を示す。板状の酸化銅ナノ粒子を合成できることが確認できた。板状の粒子の厚さは約20〜50nmであり、粒子の大きさは約1〜3μmであった。

【0074】

[実施例7A]

ポリビニルピロリドン(0.049g)、Cu(NO3)2(0.052g)およびNaOH(100mg)を、エタノール(35mg)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銅ナノ粒子を得た。

【0075】

図17に、得られた銅ナノ粒子のSEM像を示す。粒状の銅ナノ粒子を合成できることが確認できた。粒子の径は約3〜5nmであった。

【0076】

[実施例7B]

ポリビニルピロリドン(0.049g)、Cu(NO3)2(0.052g)およびNaOH(300mg)を、エタノール(35mg)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銅ナノ粒子を得た。

【0077】

図18に、得られた銅ナノ粒子のSEM像を示す。粒状の銅ナノ粒子を合成できることが確認できた。粒子の径は約3〜5nmであった。

【0078】

[実施例8A]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.02mg)を、水(15mg)およびエタノール(15g)の混合液に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0079】

図19に、得られた銀ナノ粒子のSEM像を示す。粒状、ロッド状および板状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜300nmであり、ロッド状の粒子の径は70nm、長さは2〜10μmであった。ロッド状の粒子の割合は約30%であり、板状の粒子の割合は約20%であった。

【0080】

[実施例8B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.02mg)を、エタノール(35g)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0081】

図20に、得られた銀ナノ粒子のSEM像を示す。ロッド状の混合された銀ナノ粒子を合成できることが確認できた。ロッド状の粒子の径は約70nm、長さは5〜30μmであり、ロッド状の粒子の割合は約95%であった。

【0082】

[実施例9A]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびFeCl3(0.008mg)を、水(15mg)およびエタノール(15g)の混合液に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0083】

図21に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜300nmであり、ロッド状の粒子の径は70〜100nm、長さは2〜5μmであった。ロッド状の粒子の割合は約30%であった。

【0084】

[実施例9B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびFeCl3(0.008mg)を、エタノール(35g)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0085】

図22に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜150nmであり、ロッド状の粒子の径は70nm、長さは2〜20μmであった。ロッド状の粒子の割合は約70%であった。

【0086】

[実施例10A]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.02mg)を、エタノール(35g)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、80℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0087】

図23に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は50〜70nmであり、ロッド状の粒子の径は約70nm、長さは1〜5μmであった。ロッド状の粒子の割合は約80%であった。

【0088】

[実施例10B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびFeCl3(0.008mg)を、エタノール(35g)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、80℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0089】

図24に、得られた銀ナノ粒子のSEM像を示す。ロッド状の銀ナノ粒子を合成できることが確認できた。ロッド状の粒子の径は70〜100nm、長さは5〜30μmであった。ロッド状の粒子の割合は約90%であった。

【産業上の利用可能性】

【0090】

本発明によれば、ナノ粒子を低コストで簡便に合成することができる。例えば、ロッド状、板状および粒状のナノ粒子を好適に合成することができる。このようなナノ粒子は、その形態に固有の特性(電気的、光学的、化学的および/または物理的特性)が好適に利用される。ロッド状の金属ナノ粒子は、優れた電気伝導特性を示すだけでなく、ロッド状の調整によって任意の光学特性を実現し、電子デバイスにおける配線やセンシングマテリアルとして好適に用いられる。また、板状の金属ナノ粒子は優れた触媒活性を有しており、また、その形態の異方性を利用して特異な導電材料として用いられる。粒状の金属ナノ粒子(例えば、銅ナノ粒子)は、電気特性および熱特性に優れた電子デバイス用配線材料として用いられる。

【符号の説明】

【0091】

S 溶液

S1 第1溶液

S2 第2溶液

Sv 溶媒

MS 金属塩

R 還元剤

AD 添加物

【技術分野】

【0001】

本発明は、ナノ粒子の合成方法に関する。

【背景技術】

【0002】

ナノメートル(すなわち10−9m)レベルのナノ粒子は比較的少ない数の原子が集まって構成されているため、単位質量あたりの表面積が非常に大きくなり、その表面は非常に活性である。特に、金属原子が集まって構成された金属ナノ粒子は、金属の種類によっては触媒作用、導電性等の特性を有し、今後、多くの分野での応用が期待されている。例えば、電子用配線を形成するための主な材料として金属ナノ粒子を利用して、電子部品の高速応答および高密度化を実現することが検討されている。

【0003】

金属ナノ粒子を得るために、金属の塩を還元する方法が知られている(例えば、特許文献1参照)。特許文献1には、金属の塩と、ポリビニルピロリドンと、塩化物または硝酸塩と、エチレングリコールおよびプロピレングリコールからなる群から選択された少なくとも1つとを混合することにより、金属ナノ粒子を合成することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−155674号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載されたように、エチレングリコールやプロピレングリコールを溶媒として用いる場合、コストが比較的高くなり、また、環境への負荷が大きいことがある。また、特許文献1に記載された方法では、十分な収率で金属ナノ粒子を合成することができないことがある。

【0006】

本発明は上記課題を鑑みてなされたものであり、その目的は、低コストで簡便なナノ粒子の合成方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明によるナノ粒子の合成方法は、溶媒に金属塩および還元剤を混合した溶液を用意する工程と、密閉容器内で、前記溶液を前記溶媒の大気圧下の沸点以上180℃以下の温度に加熱する工程とを包含する。

【0008】

本発明によるナノ粒子の合成方法は、溶媒に金属塩、還元剤および添加物を混合した溶液を用意する工程と、密閉容器内で、前記溶液を加熱する工程とを包含する。

【0009】

ある実施形態では、前記用意する工程において、前記溶液に添加物が混合されている。

【0010】

ある実施形態において、前記添加物は、塩化物、硝酸塩、炭酸塩または水酸化物を含む。

【0011】

ある実施形態において、前記塩化物は、NaCl、FeCl3、CoCl2、SnCl4、CuCl2、NiCl2およびZnCl2からなる群から選択された少なくとも1つを含み、前記硝酸塩は、NaNO3、Co(NO3)2およびFe(NO3)3からなる群から選択された少なくとも1つを含み、前記炭酸塩はNa2CO3およびNiCO3からなる群から選択された少なくとも1つを含み。

【0012】

ある実施形態において、前記用意する工程は、前記還元剤および前記金属塩を含む第1溶液と、前記添加物を含む第2溶液とを混合する工程を含む。

【0013】

ある実施形態において、前記溶液における前記添加物のモル濃度は1×10−8M以上1×10−3M以下の範囲内である。

【0014】

ある実施形態において、前記用意する工程は、前記ナノ粒子の形状に応じて前記添加物を選択する工程を含む。

【0015】

ある実施形態では、前記加熱する工程において、前記溶液を前記溶媒の大気圧下の沸点以上180℃以下の温度に加熱する。

【0016】

ある実施形態では、前記用意する工程において、前記溶媒は、水およびアルコールからなる群から選択された少なくとも1つを含む。

【0017】

ある実施形態では、前記用意する工程において、前記金属塩は、金、銀、銅、白金、パラジウム、ルテニウム、コバルト、ニッケル、モリブデン、インジウム、イリジウムおよびチタンからなる群から選択された少なくとも1つの金属の塩である。

【0018】

ある実施形態では、前記用意する工程において、前記金属塩は硝酸銀、硝酸銅、炭酸銅、または、水酸化銅を含む。

【0019】

ある実施形態では、前記用意する工程において、前記還元剤はポリビニルピロリドンを含む。

【0020】

本発明によるナノ粒子は、上記のいずれかに記載の合成方法で合成される。

【0021】

ある実施形態において、前記ナノ粒子は、ロッド状、板状および粒状のいずれかである。

【発明の効果】

【0022】

本発明によれば、低コストで簡便にナノ粒子を合成することができる。

【図面の簡単な説明】

【0023】

【図1】(a)および(b)は、本発明によるナノ粒子の合成方法の実施形態を説明するための模式図である。

【図2】(a)および(b)は、本実施形態のナノ粒子の合成方法を説明するための模式図である。

【図3】(a)および(b)は、本実施形態のナノ粒子の合成方法を説明するための模式図である。

【図4】実施例1Aで合成されたナノ粒子のSEM像を示す図である。

【図5】実施例1Bで合成されたナノ粒子のSEM像を示す図である。

【図6】実施例1Cで合成されたナノ粒子のSEM像を示す図である。

【図7】(a)は実施例1Dで合成されたナノ粒子のSEM像を示す図であり、(b)および(c)はその拡大図である。

【図8】実施例2Aで合成されたナノ粒子のSEM像を示す図である。

【図9】実施例2Bで合成されたナノ粒子のSEM像を示す図である。

【図10】実施例3Aで合成されたナノ粒子のSEM像を示す図である。

【図11】(a)は実施例3Bで合成されたナノ粒子のSEM像を示す図であり、(b)および(c)はその拡大図である。

【図12】実施例4で合成されたナノ粒子のSEM像を示す図である。

【図13】実施例5Aで合成されたナノ粒子のSEM像を示す図である。

【図14】実施例5Bで合成されたナノ粒子のSEM像を示す図である。

【図15】実施例6Aで合成されたナノ粒子のSEM像を示す図である。

【図16】実施例6Bで合成されたナノ粒子のSEM像を示す図である。

【図17】実施例7Aで合成されたナノ粒子のSEM像を示す図である。

【図18】実施例7Bで合成されたナノ粒子のSEM像を示す図である。

【図19】実施例8Aで合成されたナノ粒子のSEM像を示す図である。

【図20】実施例8Bで合成されたナノ粒子のSEM像を示す図である。

【図21】実施例9Aで合成されたナノ粒子のSEM像を示す図である。

【図22】実施例9Bで合成されたナノ粒子のSEM像を示す図である。

【図23】実施例10Aで合成されたナノ粒子のSEM像を示す図である。

【図24】実施例10Bで合成されたナノ粒子のSEM像を示す図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明によるナノ粒子の合成方法の実施形態を説明する。だだし、本発明は以下の実施形態に限定されない。

【0025】

図1を参照してナノ粒子の合成方法の実施形態を説明する。図1(a)に示すように、溶媒Svに金属塩MSおよび還元剤Rを混合した溶液Sを用意する。例えば、溶媒Svは水である。あるいは、溶媒Svは、アルコールであってもよく、または、アルコールおよび水の混合液であってもよい。アルコールは、例えば、エタノールである。例えば、溶液Sは、溶媒Sv(例えば、水)に、金属塩MSおよび還元剤Rを順次添加することによって調製されてもよい。

【0026】

例えば、金属塩MSは 金、銀、銅、白金、パラジウム、ルテニウム、コバルト、ニッケル、モリブデン、インジウム、イリジウムおよびチタンからなる群から選択される1以上の金属の塩であることが好ましく、金属塩MSの金属は、金、銀および銅であることがより好ましい。溶液Sにおける金属塩MSのモル濃度は0.001M以上0.5M以下であることが好ましく、0.0015M以上0.1M以下であることがより好ましく、0.002M以上0.05M以下であることがさらに好ましい。例えば、金属塩MSとして、硝酸銀(AgNO3)、硝酸銅(Cu(NO3)2)、炭酸銅(Cu(CO3))または水酸化銅(Cu(OH)2)が好適に用いられる。

【0027】

還元剤Rは、例えば、ポリビニルピロリドン(Polyvinylpyrrolidone:PPV)である。溶液Sにおけるポリビニルピロリドンのモル濃度は、0.001M以上0.5M以下であることが好ましく、0.005M以上0.3M以下であることがより好ましく、0.01M以上0.1M以下であることがさらに好ましい。例えば、ポリビニルピロリドンの重量平均分子量は、例えば1万以上36万以下であり、好ましくは5万以上36万以下であり、より好ましくは10万以上36万以下である。

【0028】

次に、図1(b)に示すように、密閉容器X内において、溶液Sを、溶媒Svの大気圧下の沸点(標準沸点)以上180℃以下に加熱する。密閉容器Xとしてオートクレーブが好適に用いられる。例えば、溶媒Svが水の場合、温度を100℃以上180℃以下に増加させる。これにより、密閉容器X内の気圧は、101KPa以上1000KPa以下、または、1atm以上10atm以下となる。溶媒Svがエタノールの場合、温度を78℃以上180℃以下に増加させる。例えば、エタノールを含む溶液Sを80℃以上にすることが好ましい。なお、溶媒Svがエタノールと水の混合物である場合、溶媒Svが大気圧下の沸点は78℃〜100℃の範囲となる。また、加熱は、0.5時間以上24時間以下で行うことが好ましく、10時間以上24時間以下で行うことがより好ましい。その後、沈殿物を洗浄することにより、合成されたナノ粒子を取得できる。このような合成方法は水熱法とも呼ばれる。なお、必要に応じて取得したナノ粒子を焼結してもよい。

【0029】

本実施形態では、加熱により、密閉容器X内は高温高圧の亜臨界状態となるため、金属塩MSの還元が促進され、金属塩MSの金属に由来するナノ粒子を合成することができる。また、加熱温度は溶媒Svの大気圧下の沸点以上180℃以下であり、溶液Sは超臨界状態まで到達せず、ナノ粒子を簡便に合成することができる。また、溶媒として比較的低コストの水やアルコールを用いることにより、ナノ粒子を低コストで合成することができる。

【0030】

例えば、加熱により、金属ナノ粒子が合成されてもよいし、金属酸化物ナノ粒子が合成されてもよい。また、金属酸化物ナノ粒子が合成された場合、さらに還元することによって金属ナノ粒子を合成してもよい。

【0031】

合成されたナノ粒子の形状は、例えば、走査型トンネル顕微鏡(Scanning Tunneling Microscope:SEM)を用いて観測される。合成されたナノ粒子は、ロッド状、板状(シート状)または粒状のいずれかの形状を有することが好ましい。ナノ粒子の形態は、例えば、金属塩の種類および/または加熱温度に応じて制御される。

【0032】

必要となる用途に応じてナノ粒子の形態を調整し、その形態に固有の特性(電気的、光学的、化学的および/または物理的特性)を利用できる。また、このようなナノ粒子は、焼結処理した後も形態が変化しないため、原料の形態に固有の性質を保持したままナノ構造体を製造することができ、広い分野に応用することができる。

【0033】

例えば、ロッド状の金属ナノ粒子は、優れた電気伝導特性を示し、また、ロッド状の調整によって任意の光学特性を実現することができる。このため、ロッド状の金属ナノ粒子は、電子デバイスにおける配線やセンシングマテリアルに用いられる。また、ロッド状の金属ナノ粒子は、タッチパネルの配線としても好適に用いられる。例えば、水だけでなくアルコールを添加した溶媒を用いることにより、ロッド状のナノ粒子の収率を向上させることができる。

【0034】

板状の金属ナノ粒子は優れた触媒活性を有しており、また、その形態の異方性を利用して特異な導電材料として用いることができる。粒状の金属ナノ粒子(例えば、銅ナノ粒子)は、電気特性および熱特性に優れた電子デバイス用配線材料として用いてもよい。

【0035】

なお、溶液Sには、金属塩MSおよび還元剤Rに加えて添加物を混合してもよい。以下、図2を参照して、溶液Sに添加物をさらに混合させた実施形態を説明する。

【0036】

まず、図2(a)に示すように、溶媒Svに金属塩MSおよび還元剤Rに加えて添加物ADを混合した溶液Sを用意する。なお、ここで、金属塩MS、還元剤Rおよび溶媒Svは、図1を参照して上述したのと同様であり、冗長を避ける目的で重複する説明を省略する。

【0037】

例えば、添加物ADとして塩化物、硝酸塩、炭酸塩および水酸化物のいずれかを用いてもよい。塩化物は、NaCl、FeCl3、CoCl2、SnCl4、CuCl2、NiCl2、およびZnCl2からなる群から選択された少なくとも1つを含むことが好ましい。硝酸塩は、NaNO3、Co(NO3)2およびFe(NO3)3からなる群から選択された少なくとも1つを含むことが好ましい。炭酸塩は、Na2CO3およびNiCO3からなる群から選択された少なくとも1つを含むことが好ましい。水酸化物としてNaOHを用いることが好ましい。溶液Sにおける添加物ADのモル濃度は1×10−8M以上1×10−3M以下であることが好ましく、1.5×10−8M以上1×10−4M以下であることがより好ましく、2×10−8M以上5×10−5M以下であることがさらに好ましい。例えば、添加物ADとして塩化ナトリウム、塩化鉄、炭酸ナトリウムまたは水酸化ナトリウムが好適に用いられる。

【0038】

なお、モル比について金属塩MSのモル比を1とした場合、還元剤Rのモル比は0.05以上15以下であり、添加物ADのモル比は2.5×10−8以上9.5×10−4以下であり、溶媒Svのモル比は200以上9000以下である。好ましくは、金属塩MSのモル比を1とした場合、還元剤Rのモル比は0.5以上10以下であり、添加物ADのモル比は2.5×10−7以上8×10−4以下であり、溶媒Svのモル比は300以上8000以下である。さらに好ましくは、モル比について金属塩MSのモル比を1とした場合、還元剤Rのモル比は1以上10以下であり、添加物ADのモル比は1×10−6以上5×10−4以下であり、溶媒Svのモル比は400以上7000以下である。

【0039】

次に、図2(b)に示すように、密閉容器X内において、溶液Sを溶媒Svの大気圧下の沸点以上180℃以下に加熱する。上述したように密閉容器Xとしてオートクレーブが好適に用いられる。本実施形態では、加熱により、密閉容器X内では高温高圧となり、金属塩MSの還元が促進され、金属塩MSの金属に由来するナノ粒子を合成することができる。例えば、密閉容器Xの加熱により、金属ナノ粒子が合成されてもよいし、金属酸化物ナノ粒子が合成されてもよい。

【0040】

上述したように、合成されたナノ粒子は、ロッド状、板状または粒状のいずれかの形状を有することが好ましい。ナノ粒子の形態は添加物ADに応じて異なるため、必要となる用途に応じてナノ粒子の形態を調整し、その形態に固有の特性(電気的、光学的、化学的および/または物理的特性)を利用することが可能となる。

【0041】

例えば、ナノ粒子の形態は添加物の種類に応じて制御することができる。また、例えば、ナノ粒子の形態は添加物の濃度に応じても制御することができる。例えば、金属塩MSとして硝酸銀を用いる場合、添加物ADの濃度を比較的高くする場合、粒状の銀ナノ粒子に加えてロッド状の銀ナノ粒子を合成することができ、添加物ADの濃度を増大させることにより、粒状の径を増大させるとともにロッド状の長さを増大させることができる。また、上述したように、ナノ粒子の形態は加熱温度に応じて制御することができる。例えば、金属塩MSとして硝酸銀を用いる場合、加熱温度を適切は範囲に設定することにより、粒状の銀ナノ粒子に加えてロッド状の銀ナノ粒子を合成することができる。

【0042】

なお、金属塩MSの金属として銅を用いる場合、溶媒として水を用いた場合、銅は比較的還元されにくいため、酸化銅から構成されたナノ粒子が合成されることがある。この場合、この粒子をさらに還元することにより、銅ナノ粒子を合成してもよい。また、金属塩MSの金属として銅を用いた場合でも、溶媒としてアルコール(例えば、エタノール)またはアルコールと水の混合物を用いることにより、銅ナノ粒子を合成することができる。

【0043】

なお、溶液Sは、2つの溶液を混合して調製されてもよい。以下、図3を参照して2つの溶液を混合して溶液Sを調製する形態を説明する。

【0044】

図3(a)に示すように、溶媒Svに還元剤Rおよび金属塩MSを混合した溶液S1を用意し、また、溶媒Svに添加物ADを混合した溶液S2を用意する。なお、溶液S1および溶液S2の溶媒Svは等しくてもよいし、異なってもよい。なお、ここで、金属塩MS、還元剤Rおよび溶媒Svは、図1を参照して上述したのと同様であり、冗長を避ける目的で重複する説明を省略する。

【0045】

例えば、溶液S1における金属塩MSのモル濃度は0.001M以上0.5M以下であることが好ましく、0.002M以上0.1M以以下であることがより好ましく、0.003M以上0.05M以下であることがさらに好ましい。還元剤Rとしてポリビニルピロリドンを用いる場合、ポリビニルピロリドンの重量平均分子量は、例えば1万以上36万以下であり、好ましくは5万以上36万以下であり、より好ましくは10万以上36万以下である。また、溶液S2において添加物ADのモル濃度は1×10−8M以上1×10−2M以下であることが好ましく、2×10−8M以上5×10−3M以下であることがより好ましく、3×10−8M以上3×10−3M以下であることがさらに好ましい。

【0046】

次に、図3(b)に示すように溶液S1および溶液S2を混合することによって溶液Sを調製する。その後、図1(b)または図2(b)を参照して上述したように、得られた溶液Sに対して、溶液Sを加熱することにより、ナノ粒子を合成することができる。

【0047】

なお、ここでは図示しないが、溶媒Svに還元剤Rを混合した溶液S1aを用意するとともに、溶媒Svに金属塩MSを混合した溶液S1bを用意し、溶液S1a、S1bを混合することによって溶液S1を調製してもよい。例えば、溶液S1、S2、S1aおよびS1bは、室温で、それぞれの溶質を溶媒(例えば、水)に添加すればよい。

【実施例】

【0048】

[実施例1A]

ポリビニルピロリドン(0.049g)およびAgNO3(0.052g)を、水(25mL)に溶解させて、室温で30分撹拌して混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0049】

図4に、得られた銀ナノ粒子のSEM像を示す。粒径80〜200nmの粒状の銀ナノ粒子を合成できることが確認できた。

【0050】

[実施例1B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.005mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0051】

図5、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであり、ロッド状の粒子の径は約70nm、長さは2〜5μmであり、ロッド状の粒子の割合は約10%であった。

【0052】

[実施例1C]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.01mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0053】

図6に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであり、ロッド状の粒子の径は約70nm、長さは2〜5μmであり、ロッド状の粒子の割合は約15%であった。

【0054】

[実施例1D]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.02mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0055】

図7(a)に、得られた銀ナノ粒子のSEM像を示し、図7(b)および図7(c)に図7(a)の拡大図を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は100〜300nmであり、ロッド状の粒子の径は約70nm、長さは2〜20μmであり、ロッド状の粒子の割合は約50%であった。

【0056】

[実施例2A]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.02mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、100℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0057】

図8に、得られたナノ粒子のSEM像を示す。粒状の銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は150〜500nmであった。

【0058】

[実施例2B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.02mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、180℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0059】

図9に、得られたナノ粒子のSEM像を示す。粒状の銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は150〜500nmであった。

【0060】

[実施例3A]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびFeCl3(0.002mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0061】

図10に、得られた銀ナノ粒子のSEM像を示す。粒状の銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであった。

【0062】

[実施例3B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびFeCl3(0.008mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0063】

図11(a)に、得られた銀ナノ粒子のSEM像を示し、図11(b)および図11(c)に図11(a)の拡大図を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであり、ロッド状の粒子の径は約70nm、長さは2〜20μmであり、ロッド状の粒子の割合は約70%であった。

【0064】

[実施例4A]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNa2CO3(0.002mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0065】

図12に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであり、ロッド状の粒子の径は約70nm、長さは0.5〜1μmであった。

【0066】

[実施例4B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNa2CO3(0.01mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0067】

図13に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであり、ロッド状の粒子の径は約70nm、長さは1〜10μmであり、ロッド状の粒子の割合は約50%であった。

【0068】

[実施例5]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaOH(0.02mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0069】

図14に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜200nmであり、ロッド状の粒子の径は約70nm、長さは2〜10μmであり、ロッド状の粒子の割合は約30〜40%であった。

【0070】

[実施例6A]

ポリビニルピロリドン(0.049g)、Cu(NO3)2(0.052g)およびNaOH(100mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、180℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して酸化銅ナノ粒子を得た。

【0071】

図15に、得られた酸化銅ナノ粒子のSEM像を示す。板状(シート状)の酸化銅ナノ粒子を合成できることが確認できた。板状の粒子の厚さは約20〜50nmであった。

【0072】

[実施例6B]

ポリビニルピロリドン(0.049g)、Cu(NO3)2(0.052g)およびNaOH(300mg)を、水(25mL)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、180℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して酸化銅ナノ粒子を得た。

【0073】

図16に、得られた酸化銅ナノ粒子のSEM像を示す。板状の酸化銅ナノ粒子を合成できることが確認できた。板状の粒子の厚さは約20〜50nmであり、粒子の大きさは約1〜3μmであった。

【0074】

[実施例7A]

ポリビニルピロリドン(0.049g)、Cu(NO3)2(0.052g)およびNaOH(100mg)を、エタノール(35mg)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銅ナノ粒子を得た。

【0075】

図17に、得られた銅ナノ粒子のSEM像を示す。粒状の銅ナノ粒子を合成できることが確認できた。粒子の径は約3〜5nmであった。

【0076】

[実施例7B]

ポリビニルピロリドン(0.049g)、Cu(NO3)2(0.052g)およびNaOH(300mg)を、エタノール(35mg)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銅ナノ粒子を得た。

【0077】

図18に、得られた銅ナノ粒子のSEM像を示す。粒状の銅ナノ粒子を合成できることが確認できた。粒子の径は約3〜5nmであった。

【0078】

[実施例8A]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.02mg)を、水(15mg)およびエタノール(15g)の混合液に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0079】

図19に、得られた銀ナノ粒子のSEM像を示す。粒状、ロッド状および板状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜300nmであり、ロッド状の粒子の径は70nm、長さは2〜10μmであった。ロッド状の粒子の割合は約30%であり、板状の粒子の割合は約20%であった。

【0080】

[実施例8B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.02mg)を、エタノール(35g)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0081】

図20に、得られた銀ナノ粒子のSEM像を示す。ロッド状の混合された銀ナノ粒子を合成できることが確認できた。ロッド状の粒子の径は約70nm、長さは5〜30μmであり、ロッド状の粒子の割合は約95%であった。

【0082】

[実施例9A]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびFeCl3(0.008mg)を、水(15mg)およびエタノール(15g)の混合液に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0083】

図21に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜300nmであり、ロッド状の粒子の径は70〜100nm、長さは2〜5μmであった。ロッド状の粒子の割合は約30%であった。

【0084】

[実施例9B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびFeCl3(0.008mg)を、エタノール(35g)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、150℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0085】

図22に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は80〜150nmであり、ロッド状の粒子の径は70nm、長さは2〜20μmであった。ロッド状の粒子の割合は約70%であった。

【0086】

[実施例10A]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびNaCl(0.02mg)を、エタノール(35g)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、80℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0087】

図23に、得られた銀ナノ粒子のSEM像を示す。粒状およびロッド状の混合された銀ナノ粒子を合成できることが確認できた。粒状の粒子の径は50〜70nmであり、ロッド状の粒子の径は約70nm、長さは1〜5μmであった。ロッド状の粒子の割合は約80%であった。

【0088】

[実施例10B]

ポリビニルピロリドン(0.049g)、AgNO3(0.052g)およびFeCl3(0.008mg)を、エタノール(35g)に溶解させて、室温で30分混合した。この溶液をオートクレーブに移して、80℃で24時間加熱した。得られた析出物を遠心分離により単離し、この析出物を常圧下に乾燥して銀ナノ粒子を得た。

【0089】

図24に、得られた銀ナノ粒子のSEM像を示す。ロッド状の銀ナノ粒子を合成できることが確認できた。ロッド状の粒子の径は70〜100nm、長さは5〜30μmであった。ロッド状の粒子の割合は約90%であった。

【産業上の利用可能性】

【0090】

本発明によれば、ナノ粒子を低コストで簡便に合成することができる。例えば、ロッド状、板状および粒状のナノ粒子を好適に合成することができる。このようなナノ粒子は、その形態に固有の特性(電気的、光学的、化学的および/または物理的特性)が好適に利用される。ロッド状の金属ナノ粒子は、優れた電気伝導特性を示すだけでなく、ロッド状の調整によって任意の光学特性を実現し、電子デバイスにおける配線やセンシングマテリアルとして好適に用いられる。また、板状の金属ナノ粒子は優れた触媒活性を有しており、また、その形態の異方性を利用して特異な導電材料として用いられる。粒状の金属ナノ粒子(例えば、銅ナノ粒子)は、電気特性および熱特性に優れた電子デバイス用配線材料として用いられる。

【符号の説明】

【0091】

S 溶液

S1 第1溶液

S2 第2溶液

Sv 溶媒

MS 金属塩

R 還元剤

AD 添加物

【特許請求の範囲】

【請求項1】

溶媒に金属塩および還元剤を混合した溶液を用意する工程と、

密閉容器内で、前記溶液を前記溶媒の大気圧下の沸点以上180℃以下の温度に加熱する工程と

を包含する、ナノ粒子の合成方法。

【請求項2】

溶媒に金属塩、還元剤および添加物を混合した溶液を用意する工程と、

密閉容器内で、前記溶液を加熱する工程と

を包含する、ナノ粒子の合成方法。

【請求項3】

前記用意する工程において、前記溶液に添加物が混合されている、請求項1に記載のナノ粒子の合成方法。

【請求項4】

前記添加物は、塩化物、硝酸塩、炭酸塩または水酸化物を含む、請求項2または3に記載のナノ粒子の合成方法。

【請求項5】

前記塩化物は、NaCl、FeCl3、CoCl2、SnCl4、CuCl2、NiCl2およびZnCl2からなる群から選択された少なくとも1つを含み、前記硝酸塩は、NaNO3、Co(NO3)2およびFe(NO3)3からなる群から選択された少なくとも1つを含み、前記炭酸塩はNa2CO3およびNiCO3からなる群から選択された少なくとも1つを含み、前記水酸化物はNaOHを含む、請求項4に記載のナノ粒子の合成方法。

【請求項6】

前記用意する工程は、前記還元剤および前記金属塩を含む第1溶液と、前記添加物を含む第2溶液とを混合する工程を含む、請求項2から5のいずれかに記載のナノ粒子の合成方法。

【請求項7】

前記溶液における前記添加物のモル濃度は1×10−8M以上1×10−3M以下の範囲内である、請求項2から6のいずれかに記載のナノ粒子の合成方法。

【請求項8】

前記用意する工程は、前記ナノ粒子の形状に応じて前記添加物を選択する工程を含む、請求項2から7のいずれかに記載のナノ粒子の合成方法。

【請求項9】

前記加熱する工程において、前記溶液を前記溶媒の大気圧下の沸点以上180℃以下の温度に加熱する、請求項2に記載のナノ粒子の合成方法。

【請求項10】

前記用意する工程において、前記溶媒は、水およびアルコールからなる群から選択された少なくとも1つを含む、請求項1から9のいずれかに記載のナノ粒子の合成方法。

【請求項11】

前記用意する工程において、前記金属塩は、金、銀、銅、白金、パラジウム、ルテニウム、コバルト、ニッケル、モリブデン、インジウム、イリジウムおよびチタンからなる群から選択された少なくとも1つの金属の塩である、請求項1から10のいずれかに記載のナノ粒子の合成方法。

【請求項12】

前記用意する工程において、前記金属塩は硝酸銀、硝酸銅、炭酸銅、または、水酸化銅を含む、請求項1から11のいずれかに記載のナノ粒子の合成方法。

【請求項13】

前記用意する工程において、前記還元剤はポリビニルピロリドンを含む、請求項1から12のいずれかに記載のナノ粒子の合成方法。

【請求項14】

請求項1から13のいずれかに記載の合成方法で合成されたナノ粒子。

【請求項15】

前記ナノ粒子は、ロッド状、板状および粒状のいずれかである、請求項14に記載の金属のナノ粒子。

【請求項1】

溶媒に金属塩および還元剤を混合した溶液を用意する工程と、

密閉容器内で、前記溶液を前記溶媒の大気圧下の沸点以上180℃以下の温度に加熱する工程と

を包含する、ナノ粒子の合成方法。

【請求項2】

溶媒に金属塩、還元剤および添加物を混合した溶液を用意する工程と、

密閉容器内で、前記溶液を加熱する工程と

を包含する、ナノ粒子の合成方法。

【請求項3】

前記用意する工程において、前記溶液に添加物が混合されている、請求項1に記載のナノ粒子の合成方法。

【請求項4】

前記添加物は、塩化物、硝酸塩、炭酸塩または水酸化物を含む、請求項2または3に記載のナノ粒子の合成方法。

【請求項5】

前記塩化物は、NaCl、FeCl3、CoCl2、SnCl4、CuCl2、NiCl2およびZnCl2からなる群から選択された少なくとも1つを含み、前記硝酸塩は、NaNO3、Co(NO3)2およびFe(NO3)3からなる群から選択された少なくとも1つを含み、前記炭酸塩はNa2CO3およびNiCO3からなる群から選択された少なくとも1つを含み、前記水酸化物はNaOHを含む、請求項4に記載のナノ粒子の合成方法。

【請求項6】

前記用意する工程は、前記還元剤および前記金属塩を含む第1溶液と、前記添加物を含む第2溶液とを混合する工程を含む、請求項2から5のいずれかに記載のナノ粒子の合成方法。

【請求項7】

前記溶液における前記添加物のモル濃度は1×10−8M以上1×10−3M以下の範囲内である、請求項2から6のいずれかに記載のナノ粒子の合成方法。

【請求項8】

前記用意する工程は、前記ナノ粒子の形状に応じて前記添加物を選択する工程を含む、請求項2から7のいずれかに記載のナノ粒子の合成方法。

【請求項9】

前記加熱する工程において、前記溶液を前記溶媒の大気圧下の沸点以上180℃以下の温度に加熱する、請求項2に記載のナノ粒子の合成方法。

【請求項10】

前記用意する工程において、前記溶媒は、水およびアルコールからなる群から選択された少なくとも1つを含む、請求項1から9のいずれかに記載のナノ粒子の合成方法。

【請求項11】

前記用意する工程において、前記金属塩は、金、銀、銅、白金、パラジウム、ルテニウム、コバルト、ニッケル、モリブデン、インジウム、イリジウムおよびチタンからなる群から選択された少なくとも1つの金属の塩である、請求項1から10のいずれかに記載のナノ粒子の合成方法。

【請求項12】

前記用意する工程において、前記金属塩は硝酸銀、硝酸銅、炭酸銅、または、水酸化銅を含む、請求項1から11のいずれかに記載のナノ粒子の合成方法。

【請求項13】

前記用意する工程において、前記還元剤はポリビニルピロリドンを含む、請求項1から12のいずれかに記載のナノ粒子の合成方法。

【請求項14】

請求項1から13のいずれかに記載の合成方法で合成されたナノ粒子。

【請求項15】

前記ナノ粒子は、ロッド状、板状および粒状のいずれかである、請求項14に記載の金属のナノ粒子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2012−251190(P2012−251190A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−123694(P2011−123694)

【出願日】平成23年6月1日(2011.6.1)

【出願人】(504176911)国立大学法人大阪大学 (1,536)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月1日(2011.6.1)

【出願人】(504176911)国立大学法人大阪大学 (1,536)

【Fターム(参考)】

[ Back to top ]