ナノ粒子の生成及び移送及び反応システムのプロセス強化のための装置

【課題】供給ストリーム構成成分の間のマイクロ及び/又は分子レベルでの、所望の混合及び相互作用を達成するために、マイクロリアクタ技術を利用する装置、システム及び方法を提供する。

【解決手段】供給ストリームは、個別に制御された供給ポンプの操作に基づいて、個別に制御された速度で増圧ポンプへ供給される。マイクロリアクタへの導入前に、第1及び第2の供給ストリームが一体化/混合される際の時間は一般に最小化され、それにより、マイクロリアクタ内での、マイクロ及び/又はナノスケールでの相互作用前に、潜在的な反応及び他の構成成分の相互作用が避けられる。多種のマイクロリアクタ設計/形状が、採用され、例えば、”Z”型のシングル又はマルチスロット形状、及び、”Y”型のシングル又はマルチスロット形状である。

【解決手段】供給ストリームは、個別に制御された供給ポンプの操作に基づいて、個別に制御された速度で増圧ポンプへ供給される。マイクロリアクタへの導入前に、第1及び第2の供給ストリームが一体化/混合される際の時間は一般に最小化され、それにより、マイクロリアクタ内での、マイクロ及び/又はナノスケールでの相互作用前に、潜在的な反応及び他の構成成分の相互作用が避けられる。多種のマイクロリアクタ設計/形状が、採用され、例えば、”Z”型のシングル又はマルチスロット形状、及び、”Y”型のシングル又はマルチスロット形状である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特定の反応チャンバ内で、分子の接触/相互作用を非常に効率的に促進し、それによって、混合及び/又は反応現象のホストを向上及び/又は促進可能な、装置、システム及び方法を対象とする。より詳細には、開示された装置、システム及び方法は、特定の反応チャンバ内での相互作用のために、構成成分ストリームを一つに集めることにより、非常に望ましい結果を達成できるように設計されている。

【背景技術】

【0002】

流体力学の役割は、エンジニアリング科学のファセットにおいて、過小評価されるべきではない。プロセスユニット及びそれらに関連する移送ライン内のフローパターンは、質量、エネルギー、及び、運動量輸送率及び反応能において、重大な影響力を持つ。したがって、システム設計は、一般に、エネルギー散逸機構の同一性、それ故、混合及び接触効果の強度の定量性から恩恵を受ける。一般に、材料の取り扱い及び製造プロセスにおいて、重要なファクターがある。

【0003】

例えば、乱流の強度は、一般に、流体中に分散した粒子のサイズ、エマルジョンの質、化学反応の進捗及び選択性を決定する滞留時間分布プロファイル、に影響を及ぼす。これは、沈殿及び結晶化のプロセスが、製品の品質に重大な影響を持つ、新興のナノテクノロジー分野において、特に明白である。更に、混合特性は、研究及び製品規模で、反応槽の性能に影響を与え、及び/又は、決定し、そして適切に設計され/実現された混合システムは、生産性を向上するために、バッチシステムの代わりに、連続システムの使用を可能とし及び/又は促進する。

【0004】

混合技術に関しては、例えば、コロイド液体中の懸濁粒子を分散させるため、均一化作業を目的として、産業界においては、キャビテーションが用いられている。多数の工学原理が、キャビテーション挙動(例えば、非特許文献1参照)と関わりを持っている。キャビテーションに基づく混合は、しばしば固形物と共に行われるが、薬剤シャベロンにおけるのと同様に、ナノエマルジョン及びベシクルローディングの生成のための最良の選択ではない場合もある。キャビテーションは、混合装置の製造のため、創出及び/又はスケールアップの問題の材料に関連した結果となり得る。特に、ずっと広い出口オリフィスと供に、狭い入口オリフィスを有する環状開口から液体を強制的に送ることにより、圧力の劇的な減少が、流体加速を、キャビテーションバブルの容量及び生成をより大きくする結果とする。これらバブルの衝突(それらの内破を引き起こしている)は、驚異的な圧力にさらされている。従って、多結晶ダイヤモンド及びステンレススチール等のような材料が、一般的に要求される。

【0005】

混合関連の問題とは別に、潜在的に高い薬理学的値を有する化合物の多数は、疎水性が高すぎるために効率的に形成されず、初期のスクリーニング試験を通過することができない。大部分の形成戦略は、粒子サイズの減少によって、薬のバイオアベイラビリティの増加を狙うものである。かかる戦略は、剪断プロセスによる、エマルジョン、リポソーム及び官能性シャペロンの生成、製粉、微粉化又は高剪断プロセスによるナノ懸濁液の生成、及び、ナノポーラス材料の生成を含む。

【0006】

ナノエマルジョン、リポソーム、及び、他の汎用のカーゴ積載システムが、限られた量の薬剤のみをカプセル化することができる。よって、現在のアプローチは、高い投薬量が必要とされる場合には、薬剤として選択の戦略とはならないことがある。ナノ懸濁液は、溶媒希釈薬剤システムに比べると、より少ない体積でより多量の薬剤を運ぶことができ、よって、製剤の戦略としては、潜在的な利点を有する。

【0007】

ほとんどの場合、ナノ懸濁液は、製粉、微粉化又は高剪断プロセスによって製造される。よって、ナノ懸濁液の製造方法は、主として乾燥した又は湿性の製剤における薬剤パウダーの粒子サイズの減少に依拠する。かかる、"トップ-ダウン"のプロセスは、一般的に遅く、反復的な処理サイクルを必要とし、また実質的なエネルギーを必要とする。実際、目標とする粒子サイズ、通常0.5ミクロン未満は、しばしば、所望の粒子サイズ分布を達成するために、多大な時間を必要とし、製造コストがかかり、しばしば、製粉/高剪断装置による、繰り返しの処理循環/通過プロセスを必要とする。

【0008】

薬剤の制御された結晶化は、所望の粒子サイズ分布を生成するために、サイズを減少するための技術による薬剤ナノ懸濁液を生成するための一つの代替手段である。結晶化は、所望の純度の微粒化学物質及び薬剤の生成に用いられ、及び/又は、所望の結晶構造及び関連する性質を伴う特定の結晶多形体の製剤のために用いられる方法である。しかしながら、現在の結晶化技術は、一般的に、高疎水性薬剤を伝達するためには適しない数ミクロン幅で粒子を製造する。更に近年、結晶化によるナノ懸濁液の製造方法が提案されたが、しかしそれらは、必要なロバスト生産性を示していない。特に、最新の手順は、結晶化(結晶形態及び安定化の核生成率)、プロセススケーラビリティ、及び、一般的な適用性の、多様な機構的ステップの際に、必要とされる制御を欠いている。

【0009】

特許文献は、粒子サイズ制御及び操作に関する装置の処理を開示している。例えば、一般に、Cookらに特許付与された特許文献1や特許文献2は、エマルジョン及びマイクロエマルジョン処理における、特定の用途を持つ、処理システム及び装置を開示する。低圧の乱流域で作用させる圧力下では、フローストリームが強制される。開示されたシステム/装置は、共通する液体噴流相互作用フロントに沿ったフローシートの作用に影響を与える複数のノズルを含む。

【0010】

更に最近、一般に、Thummらに特許付与された、特許文献3や特許文献4は、下記の(1)から(5)に適用される、多数のストリーム、高圧連続化学ミキサー/リアクターを開示する。(1)異なる液体ストリームを個別に高圧まで圧力をかける(2)各液体ストリームのフローを個別に監視する(3)加圧された液体ストリームを高速で受けとるための反応チャンバを提供する(4)反応チャンバにおいて高圧、高速にて加圧された液体原材料ストリームの混合によって生じる製品ストリームを放出する(5)所定の連続的な化学両論比率にて、各反応剤を反応チャンバへ供給する速度を制御する。Thummらの特許は、更に、各ストリームフローの計算を可能とする、個別のストリームトランスデューサー、コンピューターハードウェアを、コントロールシステムアプリケーションソフトウェア、各ストリームの水圧/流計測弁、及び、該トランスデューサーデータ及び計測弁駆動のコンピューターハードウェアへのインプット/アウトプットコネクションと組み合わせる、閉じたループ制御システムを更に開示する。中でも注目すべきなのは、Thummらは、液圧駆動の増圧器による、各反応剤ストリームの加圧を試みており、そこでは、液圧による圧力フロー計測弁が、増強器の駆動を規制し、その結果、各反応剤ストリームの圧力及びフローが規制される。

【0011】

通常、上述の特許出願とは別に、下記の特許/特許公報が参照される。Greenwoodらは、殺菌可能な、粒子サイズを減少する装置を特許文献5に開示している。Kippらは、粒子のプレサスペンジョンを形成する第二の溶媒を伴う、水混和性の溶媒中で溶解する活性化合物を薬剤的に含む溶剤を混合し、更に、次に、100マイクロm未満の平均粒径を有する粒子サスペンジョンを形成するための混合物を活性化することを含む、サブミクロン粒子サスペンジョンを生成する方法/装置を開示する(特許文献6、特許文献7及び特許文献8参照)。

【0012】

結晶化の分野においては、特許文献は、薬剤産業からの多様な教示を含む。例えば、Midler, Jr.らに特許付与された特許文献9は、連続した結晶化プロセスにおける核生成の開始前に、均一な組成を形成すべく液体のマイクロ混合の高強度を達成するための衝撃噴流の使用を開示する。核生成及び沈降は、特定の溶剤において結晶化する化合物の溶媒における、温度減少の影響を活用することにより、又は、溶媒混合の化合物又はそれらの組み合わせの溶媒特性を利用することにより、開始される。Dauerらに特許付与された特許文献10は、結晶化、又は、向かい合った角度で配置された噴出ノズルを有する混合チャンバを含む二重の噴流結晶化装置を開示する。ノズルが、結晶化される化合物及び結晶化剤を供給する。Am Endeらに特許付与された特許文献11は、垂直の衝突フィルムを生成し、製品を生産するまでの中間反応的な反応を許容する温度及び圧力の条件のもとで、それらの衝撃点で乱流を生成するそれらの衝突ポイントで液体ストリームが合流するように、直径方向に、対抗する液体噴流ストリームの接触を含む薬剤の化合物の合成/結晶化のプロセスを開示する。該噴流ストリームは、該噴流ストリーム構成成分のマイクロ混合を達成するために充分な線形速度を有し、高表面領域結晶を形成するために、反応及び核生成が後に行われると開示されている。Katoらが有する特許文献12を参照。

【0013】

今日までの活動にもかかわらず、ナノ粒子の生成における効率的な、システム/装置及び方法の必要性は未だに残っている。効率的、連続的、かつ信頼できる方法による、ナノ粒子の生成のシステム/装置及び方法がまた必要とされている。ナノ粒子の処理とは別に、多様な処理作業、(例えば、とりわけ、反応剤及び/又は結晶化構成成分の間に必要な相互作用への分散限度を最小化することにより、反応剤、エマルジョン及び/又は結晶処理など)の促進に効果的な、システム/装置及び方法の必要性が未だに残っている。更にまた、効率的なプロセス設計及び/又は制御によって、所望の粒径分布、モルフォロジー及び/又は組成/層純度を産出するシステム及び方法の必要性が残されている。実際、例えば、望まない潜在的な副反応を低減するため、所望の処理結果を達成するために、構成成分の間での界面での反応/接触の制御を行うシステム及び装置の必要性が未だ残されている。これら及び他の必要性が開示されたシステム/装置及び方法によって充足される。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】米国特許第4533254号明細書

【特許文献2】米国特許第4908154号明細書

【特許文献3】米国特許第6159442号明細書

【特許文献4】米国特許第6221332号明細書

【特許文献5】国際公開第2005/018687号

【特許文献6】米国特許出願公開第2003/0206959号明細書

【特許文献7】米国特許出願公開第2004/0266890号明細書

【特許文献8】米国特許第6977085号明細書

【特許文献9】米国特許第5314506号明細書

【特許文献10】米国特許第5578279号明細書

【特許文献11】米国特許第6558435号明細書

【特許文献12】米国特許出願公開第2006/0151899号明細書

【非特許文献】

【0015】

【非特許文献1】”Cavitation and Bubble Dynamics”,Oxford University Press(1955)

【発明の概要】

【課題を解決するための手段】

【0016】

本願に開示の発明によれば、所望の混合及び相互作用を、供給ストリーム構成成分の間で、マイクロ及び/又は分子レベルにて達成する、マイクロリアクタ技術を促進し実用化するマイクロスケールの装置、システム及び装置が提供される。開示された装置、システム及び方法は、エネルギー散逸メカニズムの混合強度及び制御において、多様な度合いで適用可能であるため、分子/化合物の構成成分の間の表面及び接触面の間を形成する際に有用な労力を最大化することができる。本発明の開示によれば、プロセス非効率から生ずる問題となり得る、システムエントロピーを有利に低減させることが可能となる。かかるエントロピー低減は、それ自体非常に有益であるが、また、熱、音、光及びキャビテーションへのエネルギー損失の最小化につながる。実際、低減されたシステムエントロピーは、有利に、さらに成分のダメージを低減する傾向へと導く。

【0017】

また、開示された装置、システム及び方法は、処理の強化を促進し及び/又はサポートするため、操作ステップ、例えば、反応及び分離ユニット操作などのスケールの減少及び一体化の双方によって、ユニット操作及びプロセスを小型化するのに好都合である。更に、開示された装置を用いるプロセス、システム及び方法は、向上した効率及びコスト効果を提供する。加えて、開示された装置、システム及び方法の、好適な実施例/実施は、携帯性が要求される環境での機能に適用されるため、アプリケーション及び使用時間に関して、向上された柔軟性が提供される。

【0018】

本願の開示において特徴的に採用された、キーとなる設計は、システム内の特定の位置、特に、開示された装置/システムの相互作用チャンバにおいて生ずるエネルギー散逸の量及び形成の制御を可能とする。狭いフローチャネルは、増圧ポンプからのエネルギーインプットを、高流体速度(キネティックエネルギー)及び関連する剪断率に変換する。各噴流は、最小化、場合によっては予混合事象を除外する、有利な供給システム設計を使って、より多くの方法により生成される。本願の開示の好適な実施例によれば、多数の噴流ストリームが、制御可能な密接した接触が達成可能な相互作用チャンバ内で、互いに衝突する。他の好適な実施例においては、構成成分のストリーム/分子の間の密接な接触は、例えば、Zタイプフローチャネルなどの、剪断系のフロー設計によって達成される。エネルギー散逸率に依存して、多様な程度の混合強度(例えば、マイクロ、メソ、又はマイクロ混合)、及び、乱流強度(例えば、渦サイズ)の関連するレベルが得られる。本願の開示の好適な実施例においては、形成された最小の渦のサイズ、それによる、所望の拡散及び反応座標のコルモゴロフスケールは、50〜200ナノメーターの範囲にある。

【0019】

本願の開示における好適な装置/システムは、少なくとも、2つの供給ストリームを含む。該供給ストリームは、例えば、制御された供給ポンプの操作に基づく、個別の制御レートによって、増圧ポンプに有利に供給される。好適な実施例においては、供給ポンプは蠕動的なポンプであって、所望の相対的な速度で個別の供給ストリームのフローの計測に適用される。代替的な供給ポンプの設計としては、例えばギアポンプ、等に適用され、提供されるフロー制御でもよい。この方法により、多様な供給速度が達成される。実際、供給ポンプの調整を通して、開示された装置/システムが、広範囲に亘る供給比のバリエーションを促進することにより、多様な反応、結晶化及び他の処理スキームの促進及び/又はサポートが可能となる。特に、1つ以上の再利用されたストリームは、開示の増圧ポンプに供給又は増圧ポンプ内にあるため、かかる供給ストリームと一体化される。

【0020】

第1及び第2の供給ストリームが、第1/第2の供給ポンプから、増圧ポンプによる加圧前に一体化される独立の供給管にある増圧ポンプへ供給される。代替的に、供給ストリームは、増圧ポンプを軸方向に流れてもよい。したがって、第1の供給ストリームが、第2のパイプ/管内で同軸に配置された、第1のパイプ/管を通って流れる。第1及び第2の供給管の同軸の組み合わせは、当業者においては明白であるが、適切なパイプの調整によって達成される。いずれの場合においても、本願の開示におけるシステム及び方法は、一般に、第1及び第2の供給ストリームが、開示された相互作用チャンバへの導入前に、一本化/混合される間の時間を最小化することにより利益がある。実際、本願の開示は、供給ストリームの強化に極めて接近してマイクロリアクタを有利に配置する。この方法により、潜在的に望まない反応及び/又は他の構成成分の相互作用が、かかる相互作用がマイクロ及び/又はナノスケールで生ずるより前の時点で最小化され、これによりフェーズ純度及び/又は開示されたシステム及び方法の選択性が向上する。

【0021】

増圧ポンプは、一般的に、上昇した圧力、例えば、40000psi以下等の、第1及び第2の供給ストリームを加圧するのに効果的である。ここで、”増圧ポンプ”は、例えば、500から40000psi及びより高い、高圧の出力ストリームを送るために用いられる。

好適な増圧ポンプは、システム圧力を増加させる液圧ポンプ及びピストンを含む。

ここで、液圧ポンプは、約1500から3500psiの圧力を生成するのに効果的であり、ピストンメカニズムは、該圧力の10倍から30倍の圧力の場合に効果的である。特に、圧力アセンブリ内の各ピストンは、本願の開示の目的のために特有の増圧ポンプとして考えられる。本願の開示による好適な増圧ポンプは、キャビテーションを避け、したがって関連する潜在的なエネルギー散逸が最小化される。

【0022】

好適な実施例においては、個々の供給ストリームは、軸方向に配置されたポートから増圧ポンプに導入され、これによって、前記マイクロリアクタへの導入前に、構成成分が潜在的に前もって混合されることを制限している間、かかる供給ストリームの効果的な加圧が可能となる。したがって、好適な増圧ポンプは、増圧ポンプの軸方向の流路に沿った個々の供給ストリームの導入のためのパイプ/チューブに関連した複数のポートを含む。

【0023】

加圧されたストリームは、その後、相互作用的な接触のために、例えば、マイクロリアクタ等の相互作用/反応チャンバ等へ供給される。したがって、本願の開示における好適な実施例において、相互作用/反応チャンバは、(1)”Z”型のシングルスロット形状、(2)”Y”型のシングルスロット形状、(3)”Z”型のマルチスロット形状、又は、(4)”Y”型のマルチスロット形状の形態をとることができる。前記相互作用/反応チャンバは、一般に、マイクロリッターの規模で内部の体積が決められ、マイクロチャネルにおける平均速度は500m/sに達してもよい。開示された相互作用/反応チャンバに関連した速度及び方向の変化は、実質的に均一で高い剪断場を産出する。開示された相互作用/反応チャンバにおける高乱流によって、ナノメーターレベルでの混合/接触が有利に促進される。

【0024】

多様な下流ユニット及び/又は操作が、本願の開示によって提供される。例えば、冷却ジャケット又は他の熱交換ユニットが、相互作用/反応チャンバを出た後の流体ストリームを冷却するために提供されてもよい。かかる排出ストリームから増圧ポンプ入口の一部の再利用はまた、例えば、更なる構成成分の反応/結晶化を促進するために提供されてよい。

【0025】

上述のように、開示されたシステム/装置は、非ナノスケールレベルでの構成成分の相互作用の制御に有利に適用される。好適な実施例においては、かかる制御は、下記(1)を提供することにより達成される。(1)増圧ポンプへ第1の構成成分を導入するための第1の供給管、該増圧ポンプへ第2の構成成分を導入するための第2の供給管、及び、前記増圧ポンプの下流の相互作用チャンバ/マイクロリアクタ、前記第1の構成成分及び前記第2の構成成分のナノスケールでの相互作用を生じさせるために採用される相互作用チャンバ/マイクロリアクタ。第1の供給管は、第2の供給管内に同軸に配置され、これにより、増圧ポンプでの加圧前に、第1及び第2の構成成分の混合が制御される。代替的に、第1の供給管は、直接第1の増圧ポンプポートに流入し、一方第2の供給管は、第2の軸方向に配置された増圧ポンプポートに直接流れ込む。このようにして、相互作用/反応チャンバ内の処理/相互作用に先立って構成成分が相互作用する機会が効果的に禁止及び/又は実質的に妨げられる。

【0026】

前記開示された装置、システム及び方法は、プロセス経路及びレートを決定/制御する、エネルギーインプット及び消失メカニズムの精確な制御によって、先行技術による制限を乗り越えることを実現した。例えば、本願の開示における好適な実施においては、溶媒の構成組成は、混和性の貧溶媒を追加する、等の超飽和状態に作用するために用いられる。本願の開示における更なる好適な実施においては、プロセス/方法は、有利な薬剤ナノ懸濁液を生成するための開示された装置/システムに関係する、溶媒/貧溶媒の結晶化の技術を採用して用いられている。文献中に報告された、マイクロ混合モデルと比較すると、開示された相互作用チャンバ/マイクロリアクタにおける、乱流エネルギーの消失レートは、107W/kg及びそれより高いオーダーである。開示された装置/システムは、よって、1msのオーダーの相互作用チャンバにおいて、名目上の滞留時間で、急速なマイクロ混合(時間スケール4マイクロ秒)及びメソ混合(時間スケール20マイクロ秒)を達成する。加えて、ナノメータースケールにおける混合によって、結晶化及び成長の主要な制御ファクターである均一な超飽和比が達成される。溶媒及びアンチ溶媒の混合のタイミング及びロケーションを制御することにより、核生成プロセスの開始が制御される。この制御は、均質な超飽和比との組み合わせで、望ましく均一な結晶成長及び飽和レートとなる。

【0027】

開示された装置及びシステムの使用/実施から、多数のプロセスが恩恵を受けるであろう。特に、プロセスの実施は、少なくとも部分的には、相互作用の表面及びインターフェースを形成/確立のために望ましく向けられたインプットエネルギー程度を最大化する能力に基づいて、利点がある。本願の開示によって達成される乱流及び表面張力は、ナノスケール事象、例えば、結晶成長のための均質な核生成領域を生成/確立するため、安定的なナノエマルジョン及び充分な分子クラスタリングの形成、等を開始する際に、有利に効果的である。本願開示の好適な応用/実施はまた、競合反応のネットワーク、分散した固体(反応沈殿、結晶化及び/又はデクラスタリングからかいなか、にかかわらず)のサイズの制御、結晶性の薬多形体選択性の制御、及び活性材料のカプセル化によるシャペロンシステムの形成、等が挙げられるが、これらに限定されるものではない。

【0028】

従って、本願の開示によって、噴出ストリームを、連続的に、少なくとも、毎分50リットルで拡張可能な噴流マイクロリアクタを作用する直接的な衝突を促進する、好適な、装置/システム及び方法を提供することができ、これによって、ユニット量あたりの高レベルなエネルギー散逸が達成される。このエネルギー生成の結果によって、噴流ストリームにおける成分/構成成分の密接な接触が達成される。これらストリームの速度を制御することにより、本願の開示は、乱流渦の各種の長さスケールに変換及び/又は対応した、混合スケール(例えば、マクロ、メソ、及びマイクロ混合)の各種のレベルを確立することができる。最小の渦は、噴流ストリーム成分/構成成分間での、分子の拡散プロセスが生ずる最小長さのスケールを確立し、それは順に、生ずる現象学的事象のタイムスケールを確立する。このようにして、競合反応ネットワークにおける選択性は、所望の反応剤の高い局所的な濃度勾配を生ずることによって制御される。別の実施方法においては、直接的な噴流ストリーム衝突が、例えば、Z型のチャネルなどの、接触/混合に相応するレベルを達成する、高剪断マイクロリアクタ設計により置き換えられる。

【0029】

前述の現象は、物質移動レート/性能により制限及び/又は制御される反応/システム用の重要なパラメータである。したがって、本願の開示は、局所的な高い超飽和の程度による結晶の成長のための均質な核生成領域となる結晶サイズ化されたクラスターの形成を有利に促進する。かかる核生成領域は、分子拡散プロセス形成表面、それらの成長率、多様な分子種から表面への統一化、及び究極のサイズ及び形成された粒子の純度に影響を及ぼし、また、所望の形態が、例えば、マイクロリアクタ設計、マイクロリアクタジオメトリー、増圧ポンプによって生ずる圧力、超飽和比率、貧溶媒、温度及びそれらの組み合わせなどの操作パラメータの操作を通して得られる。多相反応系における物質移動限度は、本願の開示、例えば、バイオディーゼルの製造等によって克服される。その理由は、液体反応剤が、お互いに制限された溶解度を有し、このため、界面反応が初期の”誘導期”の間に起こるはずでからである。かかる界面反応速度は、一つの相から他の相への小さな液滴が分散することによって向上され、界面の表面領域を体積比において大いに改良する。

【0030】

固体粒子が含まれる異質な反応の際、同様の現象が指摘される。特に、表面積対体積の増大は、表面が触媒的か反応的であるかによって、表面領域の利用可能性に比例して入れ替わり率を加速させる。更に、境界相レジスタンスが粒子サイズの減少に伴って減少し、再度それらの基本的な/固有の速度まで、反応速度を促進させる。この現象はまた、界面の物質移動が、下流分離プロセス、例えば、下流抽出、吸収、及び、吸着プロセス、及び、ナノスケールサイズでの液滴であるため、熱力学的に不安定ではあるが極めてゆっくりした動力学反応による長期に亘るタイムスケールで存在する、表面活性剤を伴う又は伴わない、安定したエマルジョンの形成、等を制限する際に、適用される。

【0031】

シャペロンシステム、例えば、非混合性液体又は連続相からの分離の要件(例えば、イメージング、及び/又は、ドラッグデリバリを対象とする場合も同様)は、カプセル化された表面活性剤を用いる本願の開示によって容易に用意され、処理ベシクルの間の潜在的な熱効果を最小化することによって、プロテイン機能性のような、易熱性の表面活性剤を用いることができる。特に、開示された相互作用チャンバに関連する高剪断力は、処理時に剪断細線化又は増大化挙動が活用される際、有利である。

【0032】

加えて、本願の開示は、栄養補助剤、薬剤、及び化粧料において、親水性の環境(又は逆もまた同様)での拡散を目的とする、両方の形態を持つ界面活性剤内で、疎水性物質のナノスケールに至るまでのカプセル化を促進する。該カプセル化はまた、膜の機能化、”スマート”特性("smart" characteristics)の提供において、有用である。例えば、(a)ガードシステムにおける金属イオン封鎖剤、(b)再生医療アプリケーションにおける成長因子の放出の制御、(c)溶解性のガス移送強化、(d)一般的なセンサー/記録システムなどである。前記開示された装置/システム及び方法は、高速プロセス及び低速プロセスのいずれを促進させるのに用いられてもよく、また、例えば、結晶化のような化学反応の促進に用いられてもよい。

【0033】

更に、本願の開示は、エマルジョン及び沈殿法の双方を使って、50〜500nmの範囲で、ポリマーナノ懸濁液の製造を有利に促進する。処理パラメータを制御することにより、多種のポリマーサイズ及び密度を有するナノ懸濁液が生成される。開示されたシステム/方法は、ポリメリックマトリックス内にカプセル化された又は含まれた活性薬学的内容物(API’s)の製造に用いられてもよい。この意味で、ポリメリックマトリックスは、かかるAPI’sのための”シャペロン”として機能する。このポリメリックマトリックスは、一般に、アモルファスであって、生体適合性の及び/又は生体吸収性の製品として、有利に定義される。かかる処理技術の供給ストリームは、モノメリック成分、ポリメリック成分、又はそれらの組み合わせを含んでよい。

【0034】

更なる利点としては、開示された装置、システム及び方法の機能及び実施は、その後、特に、添付の図と関連させて読み取られる記載から、明白である。

【図面の簡単な説明】

【0035】

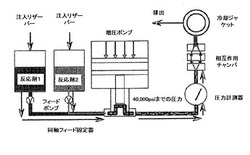

【図1】本願の開示による2つの液体/反応剤ストリームを処理するための好適なシステムを概略的に示している。

【図2A】図2A及び図2Bは、本願開示による液体反応剤ストリームの処理のための、更なる好適なシステムの概略描写であり、2つのストリームが増圧ポンプに導入される直前で混合されていることを示している。

【図2B】図2A及び図2Bは、本願開示による液体反応剤ストリームの処理のための、更なる好適なシステムの概略描写であり、2つのストリームが増圧ポンプに導入される直前で混合されていることを示している。図2C及び図2Dは、本願開示による液体反応剤ストリーム処理のための、更なる好適なシステムの概略描写であり、2つのストリームは、増圧ポンプにおいて分離されて形成された開口部に独立して導入されたところを示している。

【図3】好適な、対抗した噴流反応チャンバを概略的に示している。

【図4A】本願の開示における、液圧による制御を含む、好適な供給ストリームの実施を概略的に示している。

【図4B】本願の開示による再利用された反応剤/ストリームを含む、好適な供給ストリームの実施を概略的に示している。

【図5】水分含有量、及び、初期に飽和したノルフロキサシン(NFN)/ジメチルスルフォキシド(DMSO)溶液から沈殿するNFNの対応する割合の関数としての、DMSO及び水溶液中の、NFNの溶解性のグラフを示している。

【図6】本願の開示による実験的試験において生成されたNFNサスペンジョンの粒径分散を表すグラフを示している。

【図7】本願の開示による実験的試験において生成されたNFNサスペンジョンのSEM画像を示している。

【図8】本願の開示による実験的試験運転のための処理圧力の関数としてのNFNのメジアン粒径を表すグラフを示している。

【図9】本願の開示による実験的試験運転のためのDMSOにおけるNFN濃度の関数としてのNFN分散のメジアン粒径を表すグラフを示している。

【図10】本願の開示による実験的試験運転のための、138MPaプロセス圧力における超飽和の関数としての粒径を示すグラフを示している。

【図11】本願の開示による実験的試験運転のための、138MPaプロセス圧力における超飽和の関数としてのプロセス効率を表すグラフを示している。

【図12】本願の開示による、好適な再結晶の実験からの粒子の分散粒径の界面活性剤効果を表すグラフを示している。

【図13A】図13A及び図13Bは、実験的運転によって生成された比較結晶のSEM画像を示している。図13Aは、非剪断環境(100倍)で成長したNFN粒子を示している。

【図13B】図13A及び図13Bは、実験的運転によって生成された比較結晶のSEM画像を示している。図13Bは、Standard Microfluidizer(登録商標)技術(30000psiにおいて、30パス回数、1000倍)を用いて減少した後の、同様の結晶を示している。

【図14】実験的運転で、DMSO/水溶媒/貧溶媒系を用いて結晶化したサンプルの回折パターンを示している。

【図15】市販のNFNの回折パターンを示している。

【図16】開示された装置/システムで生成されたアジスロマイシン粒子のTEM画像を示している。

【図17】バイオディーゼル合成の反応スキームを概略的に示している。

【図18】2相が同時に混合されている系を概略的に示している。

【図19A】図19A及び図19Bは、相が独立して順に攪拌される系を概略的に示している。

【図19B】図19A及び図19Bは、相が独立して順に攪拌される系を概略的に示している。

【図20】双方の相が攪拌されていない系を概略的に示している。

【図21】本願の開示を典型的に実施することによって生成されたポリマーナノ粒子のTEM画像を示している。

【図22】本願の開示を典型的に実施することによって生成されたポリマーナノ粒子のSEM画像を示している。

【図23A】図23A及び図23Bは、ポリマー及びAPI(図23A)と、APIのみ(図23B)の光学顕微鏡画像を示す。

【図23B】図23A及び図23Bは、ポリマー及びAPI(図23A)と、APIのみ(図23B)の光学顕微鏡画像を示す。

【発明を実施するための形態】

【0036】

本願の開示は、混合、及び/又は、反応現象のホストを向上及び/又は促進すべく、例えば、相互作用チャンバ又はマイクロリアクタなどの特定のチャンバ内の構成成分の効果的な接触/相互反応を達成するための、有利な、装置、システム及び方法を提供する。下記の規定は、好適な装置/システム設計及び実施の詳述であって、それらによって達成される好適な実施及び利益的な結果も含んでいる。本願に開示された装置、システム及び方法は、好適な実施例及び実施を参照して詳述されており、本願の開示は、これら具体例に何ら限定されないことが理解される。むしろ、開示された装置、システム及び方法は、多様な物理的形態をとることができ、本願の開示の精神又は範囲から離れて、多数の処理スキームや環境にも適用可能である。

【0037】

A.装置/システム設計の好適例

本願の開示による好適な装置/システムは、一般的に、例えば、反応剤などの2以上の液体ストリームの相互作用を調整するために設計されている。2以上の液体ストリームは、一般に、個別の供給ポンプによって増圧ポンプへ送られる。開示された装置/システムは、液体ストリームが、制御された比率、制御された位置、及び制御されたエネルギーインプットで組み合わされ/混合されるように、設計される。

【0038】

初めに図1に関連して、2つの好適な液体ストリーム(”反応剤1”及び”反応剤2”)が、本願の開示による処理配置の一部として、概略的に示されている。液体物/反応剤は、本願の開示によって、多様な形態をとってもよく、多様な性質を表してよい。例えば、それらは、多相流体、混和性流体、及び/又は、非混和性流体であってよい。前記反応剤は、供給ベッセル/容器と関連して示されている。勿論、開示された処理装置/システムへの導入前に、液体ストリームが処理及び/又は保管される方法は、開示された反応剤の容器が、反応剤/液体ストリームの取り扱い/保管の前処理における単なる実例にすぎず、大幅に変更してもよい。前記反応剤は、一般に、増圧ポンプ又は他の高圧力ポンプと関連して組み合わされる。これにより、相互作用チャンバへ供給する目的で、このような一体化した反応剤ストリームを加圧(例えば、40,000psiまでの圧力)することができる。

【0039】

特に、図1に概略的に示された、好適な装置/システムは、反応剤を増圧ポンプへ供給するための同軸の供給機能/設計を含む。これに関して、第1の反応剤、例えば、反応剤1用のライン/パイプの供給は、第2の反応剤、例えば、反応剤2用の供給ライン/パイプ内に配置されるため、増圧ポンプ(又は他の高圧ポンプ)への反応剤ストリームの供給は、実質的に同軸である。よって、第2の反応剤用の供給ライン/パイプは、第1の反応剤用の供給ライン/パイプの外径と比較すると、より大きい内部の/直径を有し、これによって、第1の反応剤用の供給ライン/パイプの外周囲で示されるリングー形状のフローチャネルで、第2の反応剤が流れるのを可能とする。このようにして、圧力増加の直前まで、第1及び第2の反応剤の混合が避けられる(又は、実質的に最小化される)。したがって、第1及び第2の反応剤の時期尚早な相互作用が有利に避けられ、かかる反応剤間の相互作用は、例えば、ナノスケールレベルにおいて、相互作用チャンバ/マイクロリアクタ内で生ずる。本願の開示の精神又は範囲から逸脱することなく、時期尚早な相互作用、及び/又は、混合を最小化/防止するため、例えば、隣り合った供給ライン/パイプなどの、別のフローパターンも採用可能である。

【0040】

前記増強/高圧ポンプと組み合わせる供給ポンプは、2つのストリームの流量比を制御する。システムの異なる位置における液体へのエネルギーインプットは、流路の配置により制御される。従って、エネルギー散逸は、有利なパイピング設計/レイアウト、相互作用チャンバ/マイクロリアクタの設計/配置、及び、相互作用チャンバの下流に位置する熱交換器の設計/レイアウト、を通して、制御/最小化されることが可能である。一般に、エネルギー散逸は、乱流及び/又は関連する剪断等により、相互作用チャンバ/マイクロリアクタの設計/配置に、最も強く影響を受ける。

【0041】

前記液体/反応剤ストリームは、一定配置の相互作用チャンバ/マイクロリアクタ内で、ナノメータースケールで、有利に相互作用する。前記相互作用チャンバ/マイクロリアクタの下流で、一体化された液体ストリームが、一般に熱交換器へ供給され、そこで(所望により)冷却又は加熱される。特に液体は、全部又は一部が、この処理段階において集められる。一方、本願の開示の好適な実施例/実施において、液体ストリームは、例えば、増圧ポンプ/高圧ポンプの上流の再利用供給への導入により、全部又は一部が、装置/システムへ再利用される。

【0042】

図2Aから2Dを参照すると、本願の開示による好適なフローの実施が概略的に描写されている。したがって、先ず図2A及び図2Bを参照すると、液圧ポンプがモーターにより動き、これにより、油圧オイルが増圧ポンプへ供給される。第1及び第2の供給ストリームは、増圧ポンプ(図2B参照)への導入の直前で一体化され、一体化されたストリームは、反応チャンバへ供給するために加圧される。前記反応チャンバから出る際、一体化されたストリームは、温度制御(例えば、冷却又は加熱)のために、熱交換器に入る。特に、第1及び第2の供給ストリームは、ポートから前記増圧ポンプへ導入される前に、連結管、T字管、等の同種のものの中で一体化される。

【0043】

次に、図2C及び図2Dでは、別の好適な液体供給/増圧ポンプの設計が、概略的に示されている。該増圧ポンプは、個別に液体ストリームを導入するための複数のポートを有する。図2Dにおいて概略的に示されているように、ポートは、増圧ポンプによって特定されるチャンバの逆側に配向している。前記ポートはまた、増圧ポンプから液体流路に関して軸方向に配置されていてもよいため(同じ側又は逆側のいずれにかかわらず)、個別の供給ストリームは、増圧ポンプへ、特有の軸方向の位置に導入される。図2C及び図2Dの概略的に示された実施例では、2つの特有のポート(第1の反応剤ストリームの受け取り/供給のための1のポートと,第2の反応剤ストリームの受け取り/供給のための第2のポート)が、増圧ポンプに関し提供される。ただし、追加のポートが提供されてもよい(例えば、追加で軸方向に配置された及び/又は、末梢部に配置されたポート)。従って、例えば、更なるポートが、再利用ストリーム、更に、反応剤ストリーム及び/又は処理ストリーム(例えば、界面活性剤ストリーム)、及び/又は、第1及び/又は第2の示されたポートへ導入される反応剤ストリームの一部、の受け取り/供給のため、開示された増圧ポンプとの関係で提供されてもよい。開示された増圧ポンプと関連する、特有の供給ポート(例えば、軸方向に配置された、及び/又は、末梢部に配置されたポート)を提供することにより、本願に開示の装置/システムは、下流のマイクロリアクタへ導入される前に、個別の液体/反応剤ストリームの間の相互作用/接触を、更に最小化するために有利に採用される。

【0044】

図3は、典型的に対抗する噴流反応チャンバの概略描写である。前記相互作用チャンバ/マイクロリアクタの形状は、所望の剪断場及び/又は剪断力を生ずる多種の形状をとることができる。例えば、相互作用チャンバは、(1)”Z”型のシングルスロット形状、(2)”Y”型のシングルスロット形状、(3)”Z”型のマルチスロット形状、又は、(4)”Y”型のマルチスロット形状によって特徴づけられることができる。各々の前述の相互作用チャンバ/マイクロリアクタの形状は、当業界で既知であり、一般的に、そこへ導入された反応剤/構成成分間の相互作用の高剪断場を提供するために採用される。開示された相互作用チャンバ/マイクロリアクタは、一般に、ナノスケール混合、小粒径分布、及び高再現性/拡張性を生ずるために効果的である。

【0045】

図4A〜図4Bで概略的に示されたように、増圧ポンプは、一般に、開示された装置/システムに関連する高圧を生成するための液圧のシステムを有する。したがって、液圧システムは、典型的に、増圧ポンプへ供給するため、例えば、液圧オイルなどの液圧液体を加圧するための液圧ポンプを駆動するモーターを含む。液圧オイルは、増圧ポンプへ流れ込み、前記液体ストリームが通り抜けるための加圧に必要な駆動力を供給する。前記液圧オイルは、その後、戻って液圧ポンプへと循環する。このようにして、開示された増圧ポンプに関連して、閉じた液圧システムが提供される。

【0046】

特に図4Aを参照すると、本願の開示の好適な実施は、ポンプ液圧液体、例えば、液圧油や、液圧油制御装置に採用される、単一の主要な液圧ポンプを含む。前記制御装置は、手動により、及び/又は、自動制御システム(例えば、フィードバック制御ループ)により制御されてよく、それによって相対的な流出レベルが調整されて制御される。これにより、例えば、液圧ストリーム1の流出及び液圧ストリーム2の流出は異なってもよく、それにより増圧ポンプ1は、増圧ポンプ1と比較すると、油圧駆動での度合いがまちまちでもよい。このようにして、処理が行われたストリーム1及び2は、制御/測定され、これによって反応チャンバへ供給される流量は多様であってもよい。

図4Bを参照すると、別の液圧システムが示されており、そこで、主要な液圧ポンプは、液圧液体/オイルを、増圧ポンプ1及び2を順に駆動する、液圧ストリーム1及び液圧ストリーム2を生ずる、多岐管/T字管へと供給する。図4Bに示されたように、増圧ポンプ2から出るフローは、反応剤ストリームの一部を再利用するために採用されるフローを分離するモジュールに方向付けられている。このようにして、反応剤1及び反応剤2の反応チャンバへの全体のフローは、制御/測定される。特に、再利用された反応剤2は、高圧であり、適切な逆止め弁配置が、一般に、開示されたシステムを通して反応剤2の適切なフローを確保するために含まれる。従って、図4Bのフローの実施は、異なる速度にて、反応チャンバへ反応剤1及び2を供給するのに有効であり、またその制御は、フローを分離するモジュールにおける多様性によって達成される。

【0047】

特に、多種の別のシステム設計は、マイクロリアクタへ供給される供給ストリームの速度を制御するために、本願の開示によって、多種の別のシステム設計が適用される。したがって、第1の別のシステム設計において、プロセスストリームの上流での測定は、例えば、弁、多岐管、または同種のものによって適用される。各個別に測定された供給ストリームは、直接的に(及び個別に)あるいは、一体化されたストリームとして、増圧ポンプに供給される(例えば、多岐管での一体化の後)。

【0048】

第2の別のシステム設計において、供給ストリームは、平行に配置された増圧ポンプへ供給されてもよい。各増圧ポンプは、それ自体の下流負荷、例えば、増圧ポンプを出る高圧流の一部の再利用などを通して関連している。供給ストリームの測定は、各個別のストリームが、関連する増圧ポンプを出た後に回収される程度を制限/制御することにより、達成される。特定の増圧ポンプからのより大きな速度を再利用することにより、かかる供給ストリームの相対的な速度が、下流の点から減少している。

【0049】

更なる別の設計においては、各々の増圧ポンプを介する供給ストリームのフローは、液圧液体の流量を制御することにより制御/制限される。液圧液体フローの制御は、適切な弁によって達成される。第1の増圧ポンプが、第2の増圧ポンプと比較して、より高い液圧液体を受ける範囲において、第1の増圧ポンプに向けられた供給ストリームが、第2の増圧ポンプへ向けられた供給ストリームと比較するとより相対的に高いレベルで、下流に供給される。実際、増圧ポンプに対する液圧液体の流れを制御することにより、運行のピストンレートが制御され、それによって液体フローに衝撃を与える。

【0050】

下流のマイクロリアクタ内で、供給ストリームの間で、変化し得る/所望の相互作用比を達成するために、各々の開示されたシステム設計が、本願の開示によって有利に採用される。

B.好適なプロセス実施

【0051】

開示された装置/システムは、広い範囲の応用及び/又は実施、例えば、粒径低減への応用(例えば、エマルジョンおよびサスペンジョンへの応用)、細胞破壊への応用(例えば、大腸菌及び酵母への応用)、及び反応への応用(例えば、結晶化への応用)に使用されてもよい。様々な好適な応用/実施が、本明細書において以下に述べられる。しかしながら、そのような好適な応用/実施は、単に例示であって、本願の開示の範囲に関して限定するものではない。

【0052】

本明細書において以下に示す「実施例」によって本願の開示の特定の好適な実施を説明する前に、開示された装置/システムへの適用可能性を有する複数の広範な原則及びそれらの応用について説明される。これらの広範な原則は、本願の開示に係るオペレーションを特定し、評価し、実施し及び/又は向上させるために使用されてよい。

(a)物理的なプロセス

【0053】

本願の開示に係る、促進され及び/又は支持され得る物理的なプロセスの例は、結晶化プロセス、沈殿プロセス、エマルジョン形成プロセス、粒子コーティングプロセス及び粒子混合プロセスを含む。概して、前述のプロセスにとって、ナノメートルスケールでの分子相互作用が有効である。これらのプロセスのそれぞれは、すでに当業者にとって明らかであるように、異なる方法及び/又はロードマップ(即ち、特定の結果を達成するための特定のプロセスパラメータ下での特定の構成物質の処理)に応じて、開示された装置/システムを使用して行われ得る。例えば、開示された装置/システムを用いた溶媒又は貧溶媒ストリーム(及び任意に界面活性剤)の処理は、その溶媒ストリームに溶解された溶質の結晶化又は沈殿をもたらし得る。同様に、最終溶液のpHを変化させるストリームと最初の溶液を混合することによって溶液のpHを変化させることは、溶質の結晶化及び/又は沈殿という結果をもたらし得る。

【0054】

加えて、エマルジョンは、連続相及び分散相、例えばオイル流及び水性/水ストリーム、の直接的で連続的な相互作用によって形成され得る。典型的には、安定なエマルジョン及びナノエマルジョンは、2つの工程で形成される。まず、粗いプレエマルジョンが、プロペラ又はロータ/ステータミキサーといった従来の混合装置を用いて、不混合性液体を混合することによって作製される。続いて、粗いエマルジョンが、標準的なMICROFLUIDIZER(登録商標)プロセッサ(Microfluidics Corp.,Newton,MA)又は高剪断ホモジナイザを用いて処理され得る。しかしながら、開示された装置/システムを用いると、プレエマルジョンを製造する工程は、有利に回避され得る。

【0055】

さらに、固形粒子のコーティングは、本願の開示によると、固形粒子の液体サスペンジョンを所望のコーティング剤を含む溶液と相互作用させることによって達成され得る。従って、コーティングは、粒子表面へのコーティング剤の物理的又は化学的な吸着によって形成され得る。

(b)化学的プロセス(化学反応)

【0056】

本願の開示によれば、例えば、反応剤のストリームが、一定の少量の形状の相互作用チャンバ/マイクロリアクタの内部で相互作用させられる場合、単相又は多相液体の化学反応が可能となり及び/又は促進され得る。相互作用チャンバ/マイクロリアクタを通るフローは、有利には、反応剤のストリームの間の相互作用の表面領域を有意な程度にまで増加させ、それによって、ポテンシャル拡散限界を最小化し、反応速度を増大させる。望ましくない副反応及び/又はゆっくりとした反応は、開示された相互作用チャンバ/マイクロリアクタ内を「撹拌槽リアクター(well stirred reactor)」と類似した条件にすることによって最小化され得る。実際、開示された装置/システムは、濃度勾配の結果である反応を回避することにおいて有効であり得る。

【0057】

開示された装置/システムによって支持される好適な化学反応のカテゴリは、酸・塩基反応、イオン交換プロセス、還元/酸化反応、重合化反応、沈殿反応、架橋反応、反応性結晶化反応、バイオディーゼル反応、などを含む。さらに特異的には、以下の好適な装置/実施カテゴリとって、開示された装置/システムを用いて処理することが有効であり得る:(1)結晶化、沈殿又は化学反応を介したナノ粒子の製造;(2)粒子のコーティング;(3)ナノメートルスケールでの不均一材料の混合;(4)化学反応の促進、及び(5)プロセス強化。

【0058】

C.性能の向上

本願の開示に従って実施された試験によると、混合強度は、ナノメートルの範囲において乱流渦(及び、従ってKolmogorov拡散距離)に関連した長さスケールの評価から同定され得る。従って、マクロ、メソ、及びマイクロ混合プロセスに対する時間スケールが評価され得、その長さスケールに沿って、移動速度、粒子径の観察、及び良好に設定された理論的アプローチと良好に相関する操作上のロードマップの予測がなされ得る。そのような試験は、システム性能の向上を許容するので、開示された装置、システム及び方法は、特に、ミリ秒の反応速度を測定し、マクロスケールの反応を実施し、乱流混合を介したナノエマルジョン/サスペンジョンの形成を促進し、及び例えば、タンパク質及び無機物のための沈殿及び結晶化における制御された核生成及び成長に必要な物質移動作用の向上を達成するために、効果的及び有利に使用され得る。

【0059】

本願の開示の好適な実施及び/又は適用によると、システムパラメータのための代表的な値は、以下のとおりである:

1)0.5〜1msの反応チャンバ滞在時間;

2)1〜4マイクロ秒のマイクロ混合時間スケール;

3)107〜108W/kgオーダーでの乱流エネルギー散逸率;

4)25〜500nmにおけるナノエマルジョン小滴及び粒子直径;

5)1〜5×10−9m2/sからの拡散係数;及び

6)0.5m/sという高さの境界面移動係数。

【0060】

100%の化学変換及び経路選択性は、本願の開示の好適な実施に従って、有利に示され得る。

【0061】

一般的な原則として、プロセス強化(PI)は、より少数のスケール低減ベッセル内での操作工程の統合を促進し、それによって、ユニット操作及びプロセスの縮小化を支持する。連続フローのマイクロリアクタ内でのIn situの分離スキームは好適な例である。本願の開示に基づくPI戦略の適応は、多くの利益をもたらす。開示されたPI戦略の適応によって実現され得る典型的で有利な結果は、所望されるように、以下を含む:

1)より高い製品の純度及び単一性を有する高い生産性

2)効率的な開始及び終了手順、言い換えると、特に、インベントリー/サージ(inventory/surge)システムの低減及び「規格外(off specification)」材料の低減

3)支出の低減、言い換えると低く/低減された投資費用、より低いエネルギー利用及び他の運転費用の低減、及び低減された空間必要性/より小さい設備の設置場所

4)向上された操作性及び制御性

5)環境上の利点及び/又は汚染の防止

6)より低い設備の外形

7)安全性の利点、言い換えると特に、爆発性、危険性又は毒性化合物の量の低減、操作者の適合性の向上、及び第2の格納チャンバにおける電位絶縁。

【0062】

本願の開示のシステム及び方法は、リアクター性能の改善を促進する。特に開示されたリアクターは、例えば、滞在時間の削減、反応速度の加速、副反応の最小化及び/又は、精製及び抽出といったエネルギー集約型の下流の処理工程の減少によって、多くの重要な利点をもたらし得る。多くの反応では、混合強度(即ち、流体力学)を介して得られる接触パターンによって決定される、重大な熱及び物質移動限界がある。これらの熱/物質移動限界は、従って、反応系の基本的な反応速度というよりはむしろ観測されたシステムの動態を制御し得る。

【0063】

本願の開示によると、特定のシステムの反応動態に依存して、特定のシステムの見かけの反応速度が増加し得るいくつかの方法がある。例えば、不均一反応に共通する物質移動限界は、分散相の表面領域と量との比を増加させることによって除かれ得る。物質移動限界が一旦除かれると(又は実質的に低減されると)、反応は、固有の反応速度に従って有利に進行され得る。

【0064】

さらなる例として、概して反応速度の良好な制御をもたらす、リアクター全体にわたる温度プロファイルの同一性及び/又は制御性の向上が達成され得る。説明するように、大きなバッチベッセルにおいて実施される高発熱性の反応は、固有の反応速度の制限によるのではなく、従来型のコイル構成を用いた不十分な移動領域と量との比によって反応熱を安全に除去するのに必要な時間のために数時間を要し得る。本発明によると、リアクターにおける材料の低い停滞と関連した激しい混合及び改善された熱移動機構を用いて、より良好な生産性が可能となる。これらの向上された移動能力/特性の結果として、多数の反応スキームの選択性が増加し、結果として、分離の必要性が低減されるとともに、製造物の収率及び品質の改善をもたらす。

【0065】

特筆すべきは、プロセスデータは、コンピュータ流体力学(CFD)モデリングと併用されて、有利に、システムデザイン及び配置の設計、再設計及び/または再構成のための基礎を提供し得る。CFDはまた、(1)複雑なリアクター性能試験における速度及びストレス分布図、(2)非理想的な境界面に関する移動特性、及び(3)特に自己集合機構、表面張力及び界面張力、及びプロセスを駆動する乱流エネルギーが支配するカプセル化技術及び機能的な表面の設計に有用な材料処理能、を予測するのに使用され得る。

D.沈殿及び結晶化プロセス

【0066】

沈殿及び結晶化プロセスはともに、溶液から形成される固形材料によって特徴づけられる。そのような処理スキームは、製薬的に活性な材料、タンパク質及び他の化学物質の製造において広く使用される。これら2つのプロセスの主な違いは、沈殿は、ほとんど定義されない形態を有する固体物を製造するのに対し、結晶は、良好に定義された3次元の格子構造で成長する。典型的には、沈殿及び結晶化プロセス両方に関する主要な目的は、(1)例えば、希釈溶液から沈殿して、濃度を増加させ、及び/又は(2)例えば、多数の種類を包含する溶液から一つの種類を選択的に結晶化して材料を精製することである。

【0067】

それぞれのプロセスは、概して、溶液の熱力学状態における変化によって開始され、それによって、標的の種の溶解度が低下する。従って、温度の調節、例えば、貧溶媒の添加による濃度の調節、又は例えば、イオン性種の添加による溶液活性係数の調節を介して、開始され得る。例として、タンパク質の溶解度を取り扱う場合、処理アプローチは、(1)等電点へのpH調節、(2)有機溶媒の添加、(3)塩析を引き起こすイオン強度の増加、及び/又は(4)非イオン性ポリマーの添加を含み得る。

【0068】

結果として、自発成長をもたらす非常に高い過飽和を生じること(均一核化)又は成長のための表面を有する不活性種又は所望の標的種の何れかを溶液にシード(seed)すること(不均一核化)の何れかによって沈殿及び/又は結晶化プロセスを開始するために核化部位が作製されなければならない。全ての場合において、本質的に、標的種の溶解度は、溶液中の実際の濃度よりも低くされる。これは、効果的に、熱力学的な平衡飽和値を越える濃度を作製し、プロセス速度は、その後、システムの動きを支配する。平衡からの逸脱の大きさ、即ち飽和度は、系の応答の種類及び速度の両方に影響する。

【0069】

沈殿条件は、しばしば、反応混合物中における制限された溶解度を有する種を製造する化学反応によって得られる。これは、所望の早い反応速度に要求される、局地的に高い過飽和度を生じる一つの方法である。そのプロセスは、4つの連続的ではあるが、しばしば一部が被っている工程において行われる:

(1)フィード溶液及び試薬が混合される。均一性を達成するのに要する時間は、概して、標的種の拡散性と、標的種分子が、乱流理論を用いて設定され得る混合渦(即ち、Kolmogorov長)内で移動しなければならない距離に依存する。計算/分析は、密度及び粘度といった溶液特性と共に、混合電力インプット及びそれに続くユニット量あたりのエネルギー散逸率の知識を必要とする。

(2)所望の過飽和度を達成することを目的とされた混合工程に続いて、小さな固形粒子の核化が生じる。核化速度は、過飽和に関して指数的に特定の制限速度まで増加し、形成された製造物の特性は、この速度に著しく依存する。核化速度が高すぎると、結果としてコロイドとなり(即ち、高く溶解され)、従って、複雑な後続の処理工程が必要とされ得る。

(3)成長速度は、制限された粒子径に達するまでの、大量の溶液から固体表面への溶質分子の拡散及び/又は表面集積率によって決定される。制限された粒子径は、概して、混合溶液における剪断の大きさによって決定される。

(4)一旦、制限された粒子径に達すると、さらなる成長は、粒子のコロイド化及び互いの接着による凝集による。従って、粒子数は、粒子径が増加するに従い、時間とともに指数的に減少する。最終的に、粒子がある大きさに成長すると、混合溶液中の剪断力が断裂を引き起こし、結果として、長い混合時間では、サイズは頭打ちになる。

従って、沈殿プロセスにおいて重要なパラメータは、(a)初期混合において達成された、試薬量に依存する過飽和度、及び(b)溶液のユニット量あたりの電力インプットに比例する、混合溶液中の剪断ストレスである。

【0070】

沈殿と同様に、結晶化プロセスは、標的種の溶解度の低下によって開始される。しかしながら、高い濃度では、形成された固体が(結晶というよりむしろ)アモルファス沈殿になる傾向があるので、比較的低い過飽和度が利用される。上述したようにプロセス速度の制御は、経路を所望の最終的な熱力学的状態に向けて、所望の形態を得るためには必要不可欠である。固体の自発形成は、望ましくない種を格子構造物に誤って入れ得る。従って、過飽和レベルを低減する/低くすることによって成長速度を遅くすることは、表面集積機構において、より高い選択性を許容する。即ち、他の不純物種を除外することによって非常に純粋な結晶が形成される。局所的に高い剪断力はまた、適切な/所望の移動勾配を維持するのを助け得る。従って、本願の開示によれば、結晶化は、最初の分離方法として及び/又は最終工程として、所望の純度の製造物を得るために使用され得る。

E.ナノカプセル化

【0071】

活性材料をカプセル化するナノスケール粒子及び/又はエマルジョンを形成する能力は、生命科学工学の多くの面において応用可能性を有する。例えば、ナノ技術は、化粧及び個人な治療製品及び栄養補給食品と同様に、ドラッグデリバリ、分子の標的化、医療画像化及びバイオセンサの開発に大きな影響を有している。不幸にも、高剪断の、長く伸びたフロー領域が高速ブレードの先端近くに生じる従来の混合装置は、500nm以上の範囲の小滴サイズを有するエマルジョンしか生成しない。そのようなエマルジョンは、凝集及び再成長を制御するように十分な表面活性剤が存在する場合のみ安定である。エマルジョン安定化に対するこのアプローチは、小滴の適切な表面保護のための界面活性剤の適切な分散を必要とし、それによって、オスワルト熟成、及びそれに続く望ましくないサイズの分散変化が最小化される。本願の開示によって達成されるより高い剪断速度は、有利に、50〜100nmの範囲の安定な平均粒径の生成及び必要な/所望の狭い範囲の粒子径分布を促進する。開示されたシステム/技術はまた、有利には、エマルジョン構成物の表面特性及びそれらの意図される適用に依存する、安定性のための界面活性剤の必要性を省く。

F.ナノスケール粒子/構成要素(Entity)の作製

【0072】

高剪断領域は、50〜100nmの範囲の直径を有する粒子を製造するための本願の開示の相互作用チャンバ/マイクロリアクタにおいて発達している。そのような粒子は、ほぼ、そのような処理ユニットにおいて生じる最小の乱流渦のサイズである。例えば、固体表面の噴流衝突(Z型マイクロリアクタ)又は他の噴流(例えばY型マイクロリアクタ)を有する噴流衝突は、非常に効率的であることが示されている。衝突する高速リニア流体噴流を備えるシステムは、そのストリームの間の分離スケールを急激に低下させる。これらの噴流は、自由(free)、もぐり(submerged)、又は拘束(confined)として見なされ得る。自由噴流ストリームは、周りのチャンバ/ベッセルの壁、又は周りの液体のいずれによっても影響されず、一方、もぐり噴流は、粘性の引っ張り力が重要となり得る。拘束衝突噴流では、噴流直径に対するチャンバ/ベッセルの寸法がシステム性能において重要な役割を果たし得る。

【0073】

噴流直径に対するチャンバ/ベッセルの寸法の重要性は、マイクロ混合時間及びそのような噴流に基づくシステムにおけるプロセス特有の時間と比較したその相対的な大きさから明らかである。混合に対するプロセス感度を最小化するために、概して、(マクロ、メソ、及びマイクロ混合を含む)混合時間定数を、最も重要な/関連するプロセス時間定数のごく一部にまで減らすことが必要である。長さスケールは、典型的には、混合プロセスを分類するために使用され、即ち、マクロ混合は、ベッセル寸法のスケールで生じ、メソ混合は、乱流渦のスケールであり、及びマイクロ混合は、液体ラメラ晶を伸張する際の分子拡散のスケールである。

【0074】

本願の開示の装置/システムによると、例えば相互作用チャンバ/マイクロリアクタによって定義される非常に小さい容積内でのフローの衝突及び再方向付け、及びそれに関連する剪断力の結果として、各ストリームの動力学エネルギーが、乱流のような動きへと変換されるので、開示されたマイクロリアクタの設計において、高エネルギー散逸が観察される。本願の開示の好適なマイクロリアクタの垂直方向の円柱状の体積要素のサイズは、コンピュータ流体力学(CFD)技術を用いて定量化されてよく、衝突面の放射方向の寸法に対して7〜10のオーダーの噴流直径であると計算されている。他の円柱の寸法(高さ)は、噴流直径に非依存的であることが示され、その設計は、典型的には、2つの噴流の相互浸透長に相関する。本願の開示の好適な実施形態において、最も高い寸法は、相互の噴射口(噴流分離)の距離の約10パーセントであると計算される。

【0075】

界面物質移動領域は、混合の質を特定し及び関連する長さスケールを定量するために使用され得る。公知の移動領域と、拡散距離と、移動パラメータを決定するための適切な速度現象の測定を許容する液体の物理化学特性と、を用いれば、界面移動係数、物質拡散率、及びシステム特異的な時間定数を決定することが可能である。これらの基本的なパラメータをシステムの幾何学的な配置、操作変数及び測定された性能メトリクス(もし得られなければ、移動量及び平衡へのアプローチなど)と組み合わせれば、相互作用チャンバ/マイクロリアクタに必ず存在するはずの移動領域を決定することが可能である。加えて、この界面領域から、渦サイズスケール(即ち、Kolmogorov拡散距離)を特定することが可能である。結果として、ナノエマルジョン及び他の分散系を生成する際の所望の平均小滴サイズを予測し及び/又は達成するための基準を提供する混合強度の比較基準を得ることができる。

【0076】

G.フローパターン、混合及び移動現象

すでに明らかなように、移動現象及び動的な応答(化学反応の反応速度又は他のプロセス速度のいずれか)への影響に関して適切な流体力学特性を有するシステムを設計することが重要である。システム設計を越えて、(1)混合のためのフロー不安定性を利用し、(2)良好な反応速度性能及び移動速度を促進する相互作用を増強するための接触パターンを改善し、及び(3)機械的な乱流促進機を介して移動を改善する、プロセスイノベーションが本明細書において開示される。

【実施例】

【0077】

(実施例1) 高剪断速度条件における溶媒/貧溶媒添加晶析を用いたノルフロサキシンナノ縣濁液の製造

(概要)

疎水性の薬効成分(APIs)は、剤形に限りがあるので、しばしば有効に送達することが難しい場合がある。このような薬剤のナノ縣濁液を用いれば、バイオアベイラビリティを向上させ、吸入、経口、経皮および注射を含む種々の送達の選択肢を提供することができる。本願で開示された装置、システムおよび方法を使用すれば、溶媒/貧溶媒添加晶析を含む連続プロセスを介して、サブミクロンの薬効成分の縣濁液が再現性よく生成される。この技術、つまり、溶媒組成を変化するために混和溶液を用いて、過飽和状態を生成することは、既に商業的に実用化されている。この技術は、操作手順と必要なエネルギーを最小にするプロセスの長所があるので、経済的に最良の選択でもある。その結果、この技術は、種々の代替手段の中で最も環境に対する負荷が小さい可能性がある。実証実験は、170〜350nmの範囲のメジアン粒径を有し、粒径分布が狭く製造された抗菌薬、つまり、ノルフロオキサシン(NFN)のナノ縣濁液内で実施した。

【0078】

特に、本発明で開示された装置/システムは、マイクロリッターサイズの相互作用チャンバ/マイクロリアクタ内で、2種(あるいはそれ以上)の反応剤ストリームを正確に混合できるので、極めて高いレベルの剪断応力と乱流が誘発される。該システムの設計は、供給速度と輸送および反応工程が発生する時系列上の位置や強さの正確な制御をもたらす。これにより、晶析工程において、核生成および成長工程が確実に制御されるので、結晶成長は均一となり、成長速度は安定化される。このため、操作のロードマップを定める工程パラメータが、正確に操作されて、所望の粒径分布が得られる。エネルギーインプットは増圧ポンプの出口の流体圧として示され、続いて発生する散逸機構は、少なくとも部分的には、流体の組成、つまり、流体の物理化学的特性によって決定される。その結果、エネルギーインプットは、粘性発熱、周囲環境へのエネルギーの移動、核生成と成長に関係する形成エネルギーおよび表面エネルギーを経て、混合強度と系の温度を確定する。他の主な制御変数は、溶媒と貧溶媒のストリームの比率および系の温度により決定されるような過飽和の程度である。

【0079】

ノルフロオキサシン(NFN)は、強疎水性の医薬品であり、(a)水可溶性の限度、(b)有効性、および(c)価格に基づいて、本願で開示された装置、プロセスおよび方法の適否を示すモデル薬として選ばれた。このモデル薬用に選ばれた溶媒/貧溶媒プロセスは、ジメチルスルホキシド(DMSO)および水である。効能を評価するのに用いる測定基準は、結晶サイズ、分布、形態および回復率が関係する。光散乱、走査型電子顕微鏡およびX線回折技術が、極めて高い結晶化レベルを示す柱状結晶の定性および定量分析に使用される。重量分析は、溶解度および回収を測定するのに用いた。主な工程変数は、系の圧力(エネルギーインプット)、供給速度(溶液組成およびその結果としての過飽和比に対する)、およびマイクロリアクタの設計/形態(剪断速度とエネルギー散逸機構を決定する)である。

【0080】

(実験装置および手順)

図3は、本実施例に使用される系の概念図を示している。液圧ポンプは、オイルを増圧ポンプに輸送し、該増圧ポンプは、反応物のフローを207MPa(30,000psi)まで加圧するように設計されている。マイクロリアクタを通るフローは、形状が固定されたマイクロチャンネル内で高い流動速度を有することを特徴としている。その結果、高強度の剪断領域が生成され、乱流のような強烈なエネルギー散逸機構が活性化される。このような条件下では、反応物の混合は、チャンバ滞留時間よりも遥かに短い時間規模内で、ナノメーター規模で生じる。したがって、必要な場合には、平衡状態が適切に得られる。多相反応および単相反応の両方を実行できる。

【0081】

図3に示されるタイプの実験室規模の二重供給反応処理装置が、本実施例1で述べた実証実験用に用いられる。相互作用チャンバの上流に配置された2つのポートは、2種類の反応剤ストリームを加圧ポンプ内へ導入することを可能にする。反応剤はこの場所で粗混合されるが、マイクロリアクタ内のさらに下流では、激しく混合されると都合がよい。

【0082】

反応剤ストリームを初めにマイクロリアクタ内で混合することを可能にする本願の開示に従えば、粗い仮混合に問題があるシステム/装置に対して、代替の装置/システムの設計が提供されることに注目する必要がある。これらの代替の設計は、数倍の速度を有するので、超高速プロセスを含む選択可能な装置の中で最高である。好ましくない副生物を形成する低速プロセスを排除するために、反応剤は、最初に相互反応チャンバ内で反応物を混合する力を受ける。いずれの場合でも、所望のマイクロリアクタ性能を得るには、各フィードストリームの正確な制御が重要である。

【0083】

マイクロリアクタの設計は、マイクロリッター規模の寸法で体積/チャンバ内でミクロ混合環境を提供/確立するのに重要である。剪断と衝撃を結合すると、反応剤ストリームが、混ざり合って極めて高い界面/表面領域を有するサブミクロンの渦巻き内に分散される。これにより、マイクロリッターチャンバ内で迅速に均一状態が発生するようになり、その結果、ミクロ混合(4マイクロs)およびメソ混合(20マイクロs)に対する時間規模は、水力学的滞留時間(約1ms)と比べて遥かに小さくなる。

【0084】

ここで開示されるマイクロリアクタは、長さと幅が75〜150ミクロンの範囲にあるチャンバから成り、該チャンネルは、衝突噴流用に設計された他のチャンネルと比べて数倍小さい。実施例1の試験に用いられるマイクロリアクタのチャンバの設計は、最小寸法が75ミクロンのチャンネルを含む。チャンネルを通して流体を駆動するために、207MPa(30,000psi)までの圧力が必要となる。図3の概念図に示すように、結合された供給流れは、衝突ゾーンに供給する供給チャンネルに入る前に等分される。

【0085】

流れは、300m/sまで加速されて、互いに影響を与える2つの対向噴流を形成する。図2Aに示すように、噴流は、所望の散逸レベルを発達させるのに十分なエネルギーを有して、高エネルギーの衝突ゾーンで衝突する。チャンネル内で発生する公称剪断速度は、一次元流れ場で表示されると仮定して算出されてもよい。変形速度テンソルは、種々の速度成分の特殊微係数(special derivatives)からなるので、チャンネル内の平均速度uavgとチャンネルの最小寸法dminとの比として近似される。ニュートン流体に対しては、これは、以下に示すように、名目上の剪断応力と流体の動粘度に関連する。

【数1】

本実験条件における剪断速度は、5×106s−1から8×106s−1の範囲と推定される。

【0086】

本願で開示された装置/プロセスは、晶析プロセスの主な熱力学および輸送機構、例えば、目標種の溶解性、過飽和比およびエネルギー分配/散逸の制御を容易にするように設計されると都合がよい。この制御は、例えば、(a)溶媒/貧溶媒のストリームの比率、(b)反応物における剪断速度およびエネルギー散逸、および(c)プロセス中の温度履歴の操作によって達成される。

【0087】

したがって、ここで記述される実験的試験では、反応剤ストリームの比は、メータリングポンプシステムによって制御される。系の全流量は、マイクロリアクタの設計および処理圧力による。処理圧力は、剪断速度およびエネルギー散逸を決定する。流体の温度履歴は、装置/プロセス(例えば、パイピング)を所望の温度に維持することによって制御される。マイクロリアクタの下流では、粘性エネルギー散逸の結果、流体温度が処理中に上昇するので、流体温度を減ずるために熱交換器が使用される。

【0088】

溶媒/貧溶媒プロセスを処理する場合、強く混合することによって、均質な液体、例えば、コルモゴロフ規模までの均一な組成が得られるので、過飽和状態は領域全体で類似している。その結果、全ての結晶が類似条件で形成されるので、得られた結晶は、大きさ、結晶性の程度および純度に関して実質的に均一である。もっとも、本工程は、完全な均一性を得るためのコロモゴロフの渦内での拡散工程によるので、分子レベルでの多少の相違は核生成率の僅かな違いをもたらすであろう。したがって、例え狭くても、粒径分布が観察される。

【0089】

(溶解度測定)

水および水/DMSO(米国シグマアルドリッチ社製)溶液双方における20℃でのNFN(米国シグマアルドリッチ社製)の溶解度が、バッチ実験で測定された。水は、過飽和状態を得るために、混和状態を維持している間に、既知の濃度のDMSO/NFN溶液に混合された。その後のNFN結晶は、再度平衡状態に達するように、10時間の間、成長が許されて、溶解限界に達する。該結晶は、液体から濾過された後、真空オーブン内で90℃で約10時間乾燥され、秤量された。濾過された液相は蒸留して乾燥され、固形残留物の重量が重力測定法により測定された。また、NFNの物質収支(総回収量/溶解量)が、溶解限界の推定値の精度を確かめるために求められた。その結果は、常に90%以上であった。

【0090】

溶解度データは過飽和比と本工程の理論効率を推定するために使用され、溶媒中に存在し、溶媒および貧溶媒の流れが混合するにつれて析出する薬の百分率で定義される。

【0091】

(結晶化)

結晶化試験は、図3に示されるタイプの例示的な反応装置を用いて実施された。溶媒相は、ペリスタポンプを用いて増圧ポンプ内に供給された。水相は、入口容器に配置され、重力方式であった。2種類の流れは、増圧ポンプへの入口で混合されるので、低レベルのマクロ混合がこの工程段階で生じることに注意する。

【0092】

系を通る全流量は、マイクロリアクタの設計および工程圧力によって制御された。各工程圧力でペリスタポンプを通る流量を変更することによって、2種類のストリームの混合比を様々に変更することができる。以下の水に対する溶媒の体積比、つまり、1:3、1:4および1:10、が検討された。同様に、最終混合物における水濃度は重量換算で、それぞれ73、78および93%であった。各試験では、総量で250mlが処理された。

【0093】

過飽和に加えて、工程圧力、溶媒の流れ中でのNFN濃度および界面活性剤の効果が検討された。68.9から138Mpa(10,000から20,000psi)の範囲の5つの操作圧力が選ばれた。DMSO中のNFN濃度は、5〜20mgNFN/mlDMSOの範囲で変更した。表面活性剤が粒径の制御を促進するか否かを調査するために、ソルトール(Sulutol、BASF社製)の1%水溶液を、貧溶媒として水に置き換えるために使用したが、これは、この両性分子の疎水性基がある閾値の大きさで結晶表面と相互作用して、表面に対して、および/または表面に沿うような輸送を阻む障壁を形成するという概念に基づく。

【0094】

比較のために、ビーカー中で、極めて低い剪断条件で水とNFN/DMSO溶液を混合することによって、適切な制御を提供する追加の結晶生成実験を行った。均一性を得るために混合した後で、NFNは、静止条件下に置かれて結晶形成を許可される。大きさおよび形状特性に関する実験が実施された。そして、結晶は、高剪断速度下で粒径低減に関する実験を実施するために、標準的なマイクロフルイダイザー(登録商標)装置技術を用いて飽和溶液に縣濁された。本実験の目的は、この既に成長された結晶における大きさ低減処理(トップダウン処理)と本発明で開示の装置/システムを用いて所望の大きさまで結晶を成長させるその場(in situ)処理(ボトムアップ処理)を比較することである。

【0095】

(材料の分析と特性)

種々の技術を用いて、ここに記載される実験試験結果を分析し、および/または特徴を示した。

【0096】

(粒径分析)

ナノ縣濁液の粒径分布は、2つの異なる方法で測定された。

(a)株式会社堀場製作所のLA910粒径分析器を用いた光散乱

この機器は、20nm〜1000ミクロンの間の広範な動的範囲を有する。

(b)マルバーン(Malvern)社製のナノエス(NanoS)粒径分析機を用いた動的光散乱

この機器は、0.5nm〜6ミクロンの動的範囲を有する。

【0097】

(走査型電子顕微鏡(SEM))

日立社製のS4800(電解放射型走査SEM)が、薬粒子の表面構造および形状を調査し、さらに、粒径分析器から得られる粒径を定性的に確認するために使用された。

【0098】

(X線回折(XRD))

各試料は、株式会社リガクのウルティマスリー(Ultima III)回折計を用いて分析された。XRD分析は、結晶特性、例えば、構造、結晶化度およびNFNの結晶径に及ぼす処理条件の影響を調査するために用いられた。

【0099】

(結果)

ここでは、以下の結果が得られた。

【0100】

(溶解性試験)

表1および図5は、溶解性試験で得られた結果を要約している。この系に対する溶媒/貧溶媒での析出の結果として、薬の最大理論収率も含む。全ての実験でのNFNの物質収支(総回収量/溶解量)の結果は、90%以上であった。

【0101】

【表1】

【0102】

表1および図5に記載のデータから分かるように、DMSO溶液に水を加えるとNFNの溶解度は急速に減少する。水を28重量%含むまで希釈すると、NFNの溶解性は13倍以上減少する結果となり、同様に、初期の平衡状態から86%のNFNが析出する結果となる。水の量が増加されるにつれ、析出するNFNの量も増加する。水を50%含むと、約92%のNFNが析出し、本発明で開示された「ボトムアップ」処理が極めて有効であることを実証している。

【0103】

(結晶化実験)

図6は、株式会社堀場製作所の機器を用いて得られたNFN結晶の代表的な試料の粒径分布曲線である。この縣濁液は、138MPaの処理圧力で、水に対するDMSOの比率を1:4で混合して、5mgNFN/mlDMSOに作成され、本発明で開示される処理システムを2回通過する。該分布は、186nmのメジアン粒径を有する。殆どの材料は、サブミクロン範囲(ピークが166nm)にある。材料の1パーセントの画分が、1〜10ミクロンの凝集体を形成する。

【0104】

図7は、同じNFN結晶材料のSEM写真である。粒子は、幅が70〜100nm、長さが200〜300nmの針状を形成することが分かった。粒子は、乾燥中に長軸方向に沿って互いに結合することによって、凝集体を形成する傾向があることも分かった。

【0105】

図8は、工程圧力に応じて「測定された」メジアン粒径(機器のソフトウェアによって計算される)を示している。NFNの初期濃度は、DMSO単独で10mg/mlであり、最終溶液での水に対するDMSOの比率は、1:4(あるいは、水濃度が78重量%)であった。流体は、本発明で開示される処理システムを2回通過される。粒子径は圧力の増加に伴って減少する傾向、例えば、60Mpaで約320nmから140MPaで約200nmとなる傾向を示すことが分かった。

【0106】

理論によれば、システムが理想的に振る舞えば、この混和溶媒/貧溶媒システムの「溶質フリー」な組成は、過飽和に対する衝撃による以外は、物理現象に影響を及ぼさない。つまり、濃度は、自由エネルギーに関連する活性に対抗する推進力として用いられる。溶解活量係数が、溶質フリーな組成の範囲において一定である限り、同一の過飽和状態に至る経路の違いは意味がない。本発明に開示された「ボトムアップ」処理に対するこの挙動を裏付けるために、(1)DMSO単独でのNFNの初期濃度を変更し、DMSO/水の比率を1:4に固定し続けること、(2)必要に応じて、初期のNFN濃度に加えて、DMSO/水の比率(1:3、1:4、1:10)を変更することによって理想的な過飽和比が得られるような実験が実施された。図9および10に示される結果(それぞれ、(1)と(2)の場合)は、調査対象の溶質フリーな流体の組成の範囲においては過飽和比のみが考慮される必要があることを裏付けている。

【0107】

図9は、DMSO中のNFN濃度に応じて、メジアン粒径を示している。工程圧力は、138MPaであり、水に対するDMSOの体積比は1:4(あるいは、最終溶液中の水濃度が78重量%と同等)である。流体は、本発明に開示された系を2回通過される。粒径は、5mgNFN/gDMSOの濃度において約190nmの最小値から20mgNFN/gDMSOの濃度においてほぼ340nmまで増加することが分かった。DMSO中のNFNの溶解限度が、室温において約21mgNFN/gDMSOであることに注目すべきである。

【0108】

図10は、工程圧力が138MPa(両方法を用いて得られるような)に保持されたときの粒径に関する過飽和比の影響を示している。これらの実験で調査される工程パラメータの範囲において過飽和比が減少するにつれ、粒径は減少することが分かった。第1に、この結果は、これらの条件下で形成される核の数が原因となって、高過飽和により小さい結晶が得られるという概念と矛盾するように考えられる。しかしながら、高剪断速度とその結果として得られたミクロ混合条件は、成長に係る動力学機構を制御する物質移動を実質的に除去するので、制御機構として界面の結合動力学が確立される。このため、成長率は、より高い過飽和状態(一層のクラスタ結合)に対しては、より大きくなる。混合結果に関する規模は、図9および10に報告されるようなこれらの実験では理想的であるので、安定状態の粒径は、ナノスケールであるにもかかわらず、より大きくなる。

【0109】

138MPaでの処理の理論効率に及ぼす過飽和比の効果が図11に示されている。理論効率は、溶解度の変化の結果析出するNFNの百分率に相当する。本実施例においては、理論効率は、約1.5の過飽和比での32%から約7の過飽和比での85%まで増加する。

【0110】

界面活性剤に期待される役割は、図12に示すように、本発明に開示された系では実現されない。粒径分布は、ソルトール(Sulutol)界面活性剤を導入した場合と導入しない場合でほぼ同じである。特に、メジアン粒径は、204nmから209nmまでそれぞれ変化する。分布の主ピークは、いずれの場合でも同じ場所に位置する。しかしながら、界面活性剤を用いない試料では、1〜10ミクロンの大きさの場合に、凝集体の二次集合がある。粒子の集合は、界面活性剤を含む試料では顕著に少ない。

【0111】

(高剪断処理での粒径低減)

検証のための基準を提供するために、標準的な粒径低減実験(例えば、「トップダウン」処理)を実施した。低剪断環境では、NFNの結晶化によって、長くて幅が狭い粒子が生成した(図13A参照)。粒子の長さは1mmまでであり、幅は1から3ミクロンの間であった。粒子は、成長後、高剪断の相互作用チャンバに備えられた標準的なマイクロフルイダイザー(登録商標)ユニット中で分散処理された。207MPaでH30Z(200ミクロン)からG10Z(87ミクロン)までのチャンバ形状を用いて、システムを30回通過させるために、これらの高剪断条件を適用すると、結晶はメジアン粒子径で428nmまで低減された(図13B参照)。これは、実質的に本発明に開示された有効な装置、系および方法(ボトムアップ処理)を用いて生成された結晶のメジアン粒径の2倍の大きさであり、ボトムアップ処理では、システムを2回だけ通過することが要求されていた。

【0112】

(XRD分析)

全ての処理条件下でDMSO/水システムから生成されるNFN結晶試料のXRDスペクトルは、統計的に著しい違いを示さなかった。これらの試料は、低剪断および無剪断で準備されるNFNの針状と同様に、本願で開示される装置、系および方法を用いて生成されたNFNのナノ粒子を含んでいた。XRDスペクトルを図14に示した。購入品としてのNFNは、図15に示されたように、異なるXRDパターンを示している。

【0113】

結晶化度および平均結晶径は、表2に示される。本結果は、結晶化中に剪断速度が結晶化度と結晶径の双方に影響し、それぞれ無剪断時に最大になることを示している。結晶化度は、結晶化中に剪断が加えられると、85%から78%まで僅かに減少する。結晶径は、無剪断時の727Åから高剪断条件時の239Åまで大幅に変化する。

【0114】

【表2】

【0115】

(議論)

剪断混合領域直前まで溶媒と貧溶媒を分離することは、NFNナノ縣濁液を生成するときに重要である。強混合後の核形成の大部分が、本発明で開示される装置/システムのマイクロリアクタ内で起こると合理的である。核のいくつかは、マイクロリアクタチャンバ前の増圧ポンプの内部で形成するかもしれない。しかしながら、マイクロリアクタ内部の混合はナノメーター規模であるのに対し、増圧ポンプの内部で生じる制限された混合は、大きさの次数がより大きな規模である。したがって、核形成率は、混合がその規模にないシステム内の他の如何なる位置よりもマイクロリアクタ内部の方が遥かに高い。

【0116】

結晶成長は、核形成の後に起こる。上述したように、結晶化工程中において、高過飽和状態下で形成される核が大きく集合すると、通常小さな大きさの粒子となる。また、結晶化工程において、高剪断は、凝集力および界面張力を上回る「機械的な」力が原因となって、結晶成長を制限する。この場合、核の大きな集合と高剪断の組み合わせにより、NFNナノ粒子が生成する。

【0117】

本来、界面活性剤を用いる目的は、粒子を被覆することなので、結晶成長は減速された。しかしながら、本実験では、使用された界面活性剤は初期の粒子径に如何なる影響をも及ぼさなかった。DMSO/水混合物での界面活性剤の溶解性が十分大きくなったので、界面活性剤が粒子を被覆する代わりに溶液中に残存し、および/または、一旦溶解限度が形成された非常に安定なミセルを上回る(例えば、臨界ミセル濃度)ことが起こりうる。これらの自己集合工程に関係する界面張力および界面エネルギーは、重要な役割を果たす。結晶成長が被覆工程よりも速く、活性化エネルギーの相違/障壁も寄与しているという可能性もある。

【0118】

NFNの結晶構造は、流体に加えられる剪断速度あるいは過飽和比で変化しなかった。しかしながら、本願の開示に従って生成されるNFN結晶の結晶構造は、購入品としてのNFNの結晶構造と相違しなかった。本発明で開示される装置/システムおよび方法によって生成されるNFNの結晶構造は、結晶化に用いられる溶媒/貧溶媒の流体システムに関連するということが起こりうる。結晶化度は、剪断速度の強い関数となると思われなかった。対照的に、結晶径は、剪断速度の増加とともに顕著に低減される。

【0119】

(要約)

本願で開示される装置、システムおよび方法は、広範な薬効成分(APIs)からナノ縣濁液を有効に生成するために使用され得る。薬効成分の溶解性を制御し、それ故、結晶化の推進力となる過飽和を制御するので、溶媒と貧溶媒の選択が重要である。薬効成分がマイクロリアクタに入る前に結晶化する結晶化工程が迅速なシステムがあってもよい。もっとも、本発明に開示される装置/システムの代替の実施形態は、マイクロリッター容量のマイクロリアクタに入る前に2つの反応剤ストリームを分離させておくように設計されていて、このような環境において使用されると都合がよい。

【0120】

より詳細に、ここで報告される実験結果によって示されるように、本願で開示される装置、系および方法は、連続的な溶媒/貧溶媒結晶化工程を利用してNFNのナノ縣濁液を製造することに成果を挙げていた。本願で開示される技術は、マイクロリッターサイズの容量での流れを強く混合するので、ミクロ混合の規模を有利にすることを確実にする。加えて、2種類の反応剤のストリームが制限された混合はマイクロリッターのマイクロリアクタに入る前に起こる。その結果、コロモゴロフ長さ規模の拡散がシステムの性能を決め、ナノメーター粒子が形成される。

【0121】

溶媒/貧溶媒システムは、2種類の混和流体、溶媒としてのDMSOと貧溶媒としての水を含んでいた。形成された粒子は、幅が70〜100nm、長さが200から300nmの針状形状であった。レーザー散乱によって測定されるように、メジアン粒径は180〜400nmの範囲で変化した。

【0122】

工程圧力(エネルギーインプットで決定される)、NFN濃度、過飽和比および粒径および結晶材料に対する界面活性剤の存在の効果が調査された。NFN濃度と過飽和比を小さくしたときように、圧力を高くすると、粒径は小さくなった。使用される界面活性剤(ソルトール(Solutol))は、粒径に影響しなかった。DMSO/水システムで形成された材料の結晶構造は、工程の剪断速度によって影響されなかった。しかしながら、材料の結晶径は、高剪断での結晶化と無剪断での結晶化を比較すると3倍減少した。

【0123】

DMSO/水でのNFNの溶解度に基づいて算出されるように、結晶化の理論効率は、過飽和比の大きさの増加に応じて38から83%の範囲で変化した。この比が低い値であると粒子は小さくなったが、低速度と効率を犠牲にした。

【0124】

(実施例2) 本発明の開示に従った安定な薬のナノ縣濁液の製造(実施例1の拡張)

【0125】

数種の薬効成分(APIs)が、本願で開示される装置、システムおよび方法の効果を示すために試験された。本願で開示の装置/システムによって製造された縣濁液のメジアン粒径は、50〜767nmの範囲で変えた。縣濁液は、一例外を除いて安定であった。ある薬効成分に関しては、工程効率は80%を上回っていた。

【0126】

主に乾燥あるいは湿潤処方で薬粉末の粒子径を低減することによって、ナノ縣濁液を製造する従来の「トップダウン」方法に反するように、本願に開示の例示的な実施形態は、薬のナノ縣濁液を製造するために、溶媒と貧溶媒の結晶化を利用する「ボトムアップ」処理を使用する。本願で開示される「ボトムアップ」処理は、サイズを低減する必要なく、ナノ縣濁液の形状と安定性を許容する。さらに詳しくは、本発明の開示される装置/システムおよび関連する「ボトムアップ」処理は、供給速度の正確な制御と反応物の混合位置を提供するので、核生成と成長工程の制御を確実にし、その結果、結晶成長と安定化率は均一になる。

【0127】

(溶解度の測定)

溶媒と種々の溶媒/貧溶媒溶液中で薬効成分の近似的な溶解度が、可能な場合は常に測定された。主にそのような薬効成分の量が不十分なことが原因となって、全ての薬効成分に対して、および/または全ての興味のある条件で溶解データを取得することは不可能であった。このような場合、以下に示すように十分な析出を確保するために薬効成分の溶液を貧溶媒に混合することによって、単純な試験が実施された。

【0128】

(結晶化実験)

本願で開示される装置/システムを用いた結晶化実験が138および83MPa(20,000および12,000psi)の工程圧力で実施された。使用された反応チャンバは、75ミクロンの最小のチャンネル寸法を有していた。溶媒は、ジメチルスルホキシド(DMSO)あるいはNメチル2ピロリジン(NMP)のいずれかであり、貧溶媒は水(表3参照)であった。注目すべきは、代替の溶媒がメタノール、エタノール、アセトン、ジクロロメタン、オクタノールおよびイソプロピルアルコールを含んであり、代替の貧溶媒がヘキサンとヘプタンを含んでいることである。水の体積流量は典型的に、溶媒の体積流量の3〜10倍であり、その結果、過飽和は1.4と9の間になる。

【0129】

溶解度が既知の場合はいつでも、貧溶媒に対する溶媒の比率は過飽和によって決定された。溶解度が未知の場合、十分な量の薬効成分が結晶化および析出される条件を決定するために、薬効成分の溶液に水を加えることを含む試験が実施された。そして、この条件は、結晶化実験の結果に基づいて修正した(適合するように)。

【0130】

(a)ナノ粒子を安定化し、その成長を制限し、(b)粒子の凝集を最小にして、安定な縣濁液を生成するために、界面活性剤が貧溶媒(水)に加えられた。2種類の非イオン系界面活性剤、ソルトール(Solutol(登録商標))HS15(12ヒドロキシステアリン酸のポリオキシエチレンエステル、Bayer社製)と疎水化イヌリン高分子界面活性剤、イヌテック(INUTEK) SP1(ORAFTI社製)が用いられた。

【0131】

【表3】

【0132】

本願で開示されるナノ縣濁液を製造するための「ボトムアップ」処理が典型的な「トップダウン」処理と比べられた。典型的な「トップダウン」処理として、標準的なマイクロフルイダイザー(登録商標)技術が選択された。この技術は、製薬業界を含む種々の業界で、分散体とエマルジョンの粒径低減のために規定通りに使用される。

【0133】

「トップダウン」制御実験のために、ミクロンサイズの結晶の縣濁液が、従来のマイクロフルイダイザー(登録商標)高剪断処理装置を用いて加工された。これらの結晶は、溶媒流と貧溶媒ストリームをビーカーに注いだ後、流体を撹拌せずに結晶が成長することを許可することによって無剪断条件下で成長された。

【0134】

表3に表示された5種類の異なる型の薬効成分が試験のために使用された。薬効成分は、異なる化学族から選ばれ、異なる薬理活性を示した。特に、2種類の抗生物質(アジスロマイシンおよび薬効成分2)、抗ヒスタミン薬(ロラタジン)、抗痙攣薬(オキシカルバゼビン)、および非ステロイド系の抗炎症薬(NSAIS、薬効成分1)であった。薬効成分の分子量は、228〜749の範囲にあった。

【0135】

(材料の評価)

材料の評価は、実施例1を参照して上述された同じ方法で実施された。

【0136】

(結果)

表4は、示された薬効成分についての結晶化実験の結果を示している。粒径および形状、測定/視覚化方法および結晶化工程の詳細も表4に示されている。

【0137】

【表4】

【0138】

表4に示すように、本願で開示される装置/システムを使用したアジスロマイシンの結晶化は、50〜100nmのメジアン粒径を有するナノ縣濁液となった。粒径はDLSを用いて測定され、TEMによって裏付けられた(図16参照)。ナノ縣濁液は、溶媒および貧溶媒の混合物中および溶媒除去後の水中で安定であった。

【0139】

また、表4に示すように、本願で開示される装置/システムを使用したオキシカルバゼビンの結晶化は、SLSによって測定されるように767nmのメジアン粒径を有する安定なナノ縣濁液となった。粒径分布は二峰性であって、1ピークは約340nmにあり、別のピークは約1ミクロンにあった。より小さい粒子集合は、反応チャンバ内で生じる結晶化の結果かも知れない。また、より大きな粒子集合は、相互作用チャンバより前で開始する結晶化の結果かも知れない。最終的に、単位体積ことに粒子の約5%が2.5〜6ミクロンの範囲にあった。

【0140】

対照的に、制御条件下(ビーカー)でのオキシカルバゼビンの結晶化は、長さ約20ミクロン、幅約5ミクロンを有する針状になった。制御したオキシカルバゼビン試料の粒径は、標準的なマイクロフルイダイザー(登録商標)処理装置を用いて低減された(「トップダウン」処理)。試料のメジアン粒径は、処理装置を25回通過した後、1.2ミクロンまで低減された。処理された試料は、4〜6ミクロンの範囲の大きさを有する約5%の粒子の集合物を含んでいた。したがって、複数のステップ(25)で粒径を低減する工程を含んだ従来の「トップダウン」処理と比べると、より小さい粒子は、本発明に開示の装置/システムを用いて1ステップで有効に製造された。

【0141】

さらに表4を参照すると、本願に開示の装置/システムを用いた薬効成分1の結晶化は、SLSによって測定されるように、400nmのメジアン粒径を有する安定なナノ縣濁液となった。界面活性剤、ソルトール(Solutol)の存在は、縣濁液の主な粒径に影響を及ぼさなかったが、粒子の凝集を低減する傾向があった。

【0142】

本願に開示の装置/システムを用いた薬効成分2の結晶化は、SEMとSLSによって測定されたように、166〜312nmのメジアン粒径を有する安定なナノ縣濁液となった。薬効成分1と同様に、界面活性剤(ソルトール(Solutol))の存在は、薬効成分2の縣濁液の主な粒径に影響を及ぼさなかった。薬効成分2のメジアン粒径と処理効率は、過飽和が約8から1.4まで低減したのにつれて低減した。効率は、32%から83%の範囲で変わった。

【0143】

ロラタジンは、ここで試験された他の全ての薬効成分と比べて全く異なった挙動を示した。本発明に開示の装置/システムを使用した直後にビーカー中で溶媒流と貧溶媒流を混合すると、サブミクロンの粒子が形成された。しかしながら、粒子は粒径測定中に頻繁に成長したので、縣濁液は不安定であった。

【0144】

ロラタジン縣濁液の安定性を増すことを試みて、異なる界面活性剤および溶媒が調査された。ソルトール(Solutol)が界面活性剤として使用された場合、初期粒径は約90nmであったが、粒径測定を再現することは困難あるいは不可能であった。このことは、試験されたDMSOおよびNMPの両溶媒にも当て嵌まった。イヌテック(INUTEK)が界面活性剤として使用された場合、得られた粒径は大きく、332〜379nmの大きさであった。もっとも、粒子の安定性はより高かった。

【0145】

一晩すると、本願に開示の装置/システムを用いて製造されたロラタジン粒子は、長さ10〜20ミクロンで、幅0.5〜2ミクロンの同型の針状を形成した。制御方法を用いて製造された粒子は、長さ数百ミクロン、幅数十ミクロンの針状を形成した。

【0146】

(要約)

本願に開示の装置、システムおよび方法は、連続的かつ大規模に実現可能なマイクロリアクタ技術を提供する。高い圧力は、液体反応物に400m/sまでの速度を有する噴出を形成させる。該噴出は、マイクロリッター規模の体積で、高剪断場を経験/遭遇し、反応物をナノメーター規模で混合させて、拡散制限を最小にする。

【0147】

本願で開示される装置/システムは、溶媒/貧溶媒結晶化を用いてモデルとなる薬効成分のナノ縣濁液を製造するために使用されて成功した。メジアン粒径は、50〜767nmの範囲で変化した。縣濁液は、一例外を除いて製造後に安定であった。さほど安定でない縣濁液の安定性は、界面活性剤の選択によって影響を受ける場合があった。加えて、本発明で開示された「ボトムアップ」処理は、ナノ縣濁液を製造する際に、標準的な粒径低減方法(「トップダウン」)よりも有効であることが実証された。

【0148】

(実施例3) バイオディーゼル合成のためのシステムダイナミクスの提案

【0149】

バイオディーゼルは、植物油のエステル交換反応によって作ってもよい。最も共通して使用される植物油は、大豆油及びアブラナ油である。当該反応は、三段階の触媒作用による可逆反応である。それぞれのトリグリセリド(TG)反応物質(すなわち、三つの脂肪酸側鎖)の1モルにおいて、特定の脂肪酸メチルエステル(FAME、“バイオディーゼル”として認識される)を3モル、及びグリセロール(G、幅産物)を1モル製造する為には、3モルのメタノールが必要となる。しかし、正方向に反応を進めるために、反応はメタノールの超過量において実行される(植物油に対するメタノールが6:1のモル比率)。第一の反応機構を図17に示す。

【0150】

典型的に、触媒は水酸化ナトリウム又はナトリウムメトキシドである。どちらの場合でも、触媒反応の原因となるイオンはメトキシドイオンである。水酸化ナトリウムが使用される場合、メトキシドイオンはメタノールでの反応によってその場で発生する。アルカリ触媒でのエステル交換反応の反応機構は、三段階として公式化されている(Ma, F., Hanna, M.A., "Biodiesel production: a review", Bioresource Technology, 70, 1〜5,(1999))。要所となる段階は、TG分子とメトキシドイオン触媒との間の活性化複合体の形成であり、それによって、TGか遊離脂肪酸(FFA)かの、選択的交換を促進させる。それよりゆっくりと起こる触媒を用いないFFAに関する反応では、任意のエマルジョンを安定化させ、これにより下流の工程に問題を起こす表面の活性化因子として働く不必要な副産物(“石鹸”)を形成する。

【0151】

求める反応の促進における重要な要素は、非混和の相である、アルコール相とトリグリセリド相との間の混合の程度なので、大きい界面面積の形成が求められる。不運にも、もし、副反応が充分に抑制されていなかったら、このようなことも問題となりうる。輸送抵抗を除き、従ってその内在性の速度論における速度を進化させる処理を可能とする環境においては、この問題に打ち勝つことができる。希望する速度は希望しない速度よりもはるかに大きいため、反応物質がこの反応のネットワーク内における他の経路に引き継がれうる前に、反応物質は消費され、及び/又は、いったん要求される産物の充分な交換を得られると、なんらかの方法において当該システムが抑えられる。さらに、このような大きな移動領域は、最初の遅延時間のみの為に必要とされる。

【0152】

従って、重要な反応事象は、次のように進むべきである。第一に、触媒がメタノールの相の中に溶解し、この為反応はこの相の中における油の濃度によって制限される(Vicente G., Martines,M.,Aracil, J., Esteban, A., "Kinetics of sunflower oil methanolysis", Industrial and Engineering Chemistry Research, 44, 5447〜5454,(2005))。このように、初期の物質が移動する制限された領域が存在し、そこでは二つの相の効率的な接触が達成されなければならない。この段階においては、反応は境界面において起こる(Boocock, D.G.B., Konar, S.K., Mao, V., Sadi H., "Fast one phase oil rich processes for the preparation of vegetable oil methyl esters", Biomass and Bioenergy, 11, 43〜50,(1996))。形成されたグリセロールはメタノール相の中に拡散し、FAMEはオイル相の中に拡散する。FAMEの質量分率が増加すると、FAME+オイル相におけるメタノールの溶解度は増加する(Zhou H., Lu H., Liang B., "Solubility of multicomponen systems in the biodiesel production by transesterification of Jatropha cucras L. oil with methanol", Journal of Chemical Engineering Date, 51, 1130〜1135, (2006))。FAME+オイル+メタノールの三つから成る混合は、FAMEの質量分率が約60〜70%程度に増加した際に、均一な溶解となる。当該反応はこのような均一な相において起こる。

【0153】

しかしながら、当該反応混合は、依然不均一であることに注目すべきである。FAME及びメタノール内におけるグリセロールの溶解度は低いので(Zhou et al., 2006)、グリセロールは離れた相として残っており、メタノールはグリセロールとFAME相との間を区画している。均一相における反応速度論のモデルを作る為には、どのようにメタノールがFAMEとグリセロール相との間を区画するのかというデータを有する必要がある。もし重要な界面活性物質が生じているとなると、このような二つの混ざり合わない物質相の分離は難しく、エマルジョンを分離する技術とそれに付随する容器を必要とする。

【0154】

(バイオディーゼル反応の速度論)

0.2%の触媒(NaOH)濃度及び50℃における、ダイズ油のメタノールでのエステル交換反応の速度定数が報告されている(Noreddini, H., Zhou, D., "Kinetics of transesterification of soybean oil", Journal of the American Oil Chemists' Society, 74, 1457〜1463,(1997))。これらの速度定数は1500mlの機械式攪拌機を備えるガラスのシリンダー反応器において行われた実験によって計算された。測定が行われた回転速度は300RPMであり、著者はこの速度の場合、物質移動の制限は有意に減少し、速度論における速度定数は、混合が均一となった後において計測されており、そのため固有であると言及している。

【0155】

それぞれの反応の報告されている速度定数を下記の表6において表としている。ここで、反応ネットワークは連続的である、すなわち、トリグリセリド(TG)からジ(DG)へ、モノ(MG)へ、グリセロール(G)へ、と考えられている。界面速度定数は、Nouredinni及びZhouによって報告された均一速度定数(1997)から変換することにより得た。

【表6】

【0156】

その後、六つの反応がMATLABにおいて常微分方程式の集合としてシュミレーションされ、FAMEの重量分率が重量において60%増加する為に必要な時間が算出された。この手順は、液滴半径の機能としての均一反応への移行の為に必要とされる時間の分布図を得るために、どのような液滴半径の値であっても繰り返しうる。表7に、二つの極端な液滴半径の場合における、算出された必要とされる時間を開示する。

【表7】

【0157】

このモデルでも、50℃で、0.2%のNaOHの触媒濃度において計測された速度論における速度定数を使用した。もし、異なる温度又は触媒濃度において使用した場合には、速度定数はそれに伴って調整されるべきである。

【0158】

本明細書における装置/システム内での速度論モデル及び流体力学の結果から、次の結論にたどり着いた。

(1)相互作用の区画における激しい混合によって、メタノールの小さい液滴が形成され、ダイズ油相の中に拡散される。

(2)これらの小さい液滴によって提供される、とても大きな界面領域は、物質移動速度を大きく促進し、最初の遅延時間も有意に減少させる。均一反応への転移は、このように加速される。

(3)一度反応が均一になると、FAMEに富んだ植物油相へのメタノールの溶解度によって反応が制限される。グリセロールはオイル相への溶解度がとても低く、そのため分離した相として残ってしまう。メタノールはグリセロール相と、FAMEに富んだオイル相との間を仕切っている。

(4)マイクロリアクタから下流に広く認められる流動事象は、(連続フロー攪拌タンクリアクター(CFSTR)エミュレータ内のような)その場所における激しい逆混合とはかなり異なっており、(プラグフローリアクター(PFR)エミュレータ内のような)流れ方向において、さらなる混合がないシステムのものに近い。このような特性は、合体している液滴を最小限にするのに役立つはずであり、それによって、下流処理の需要として望まれるまで、液滴へのグリセロールの連続的な拡散、及び液滴からオイル相の中へのメタノールの連続的な拡散を可能にする。

【0159】

前述の内容に基づくと、二つの段階におけるバイオディーゼルの反応を行いうるであろうことが示唆される。

(1)最初に、高剪断装置を通って混合物を通過させる。これは、界面面積の促進の重要性及び最初の遅延を減らすためである。そのような装置における、均一反応への変化の時間を大きく短縮することに達成しうる。

(2)一度、均一反応相への変化が達成されると、その平衡転化を促進させる反応を可能とする為に、混合物はPFRを通過しうる。

【0160】

この仮説は、文献(例えば、Costello, "Summary Tube in Tube(STT)Reactor," Kreider Laboratories, Camarillo, CA(2006), Zhou and Liang (2006), Boocock, et. al.(2000), Ma and Hanna(1999), and Noreddini and Zhou(1997))において報告されたデータを参照すると、評価される。実際に、当該文献内におけるデータは、明らかに、質量作用の速度論は、操作において“長時間”であることを指し示している。すなわち、転換が増加すると、速度が落ちることが予想されうる。従って、連続システムでは、CFSTRエミュレータにおいて物質移動抵抗を除去/減少し、PFRエミュレータにおいて反応を完了させ、初期に最大限の混合でもって操作すべきである。これによって、反応の後の段階における(すなわち、高転化での)、逆混合の潜在的に有害な効果が除去される。不均一から均一な状況(60wt%FAME)への転移も、市販されている大きな容器において20〜30分の範囲である、文献に報告されている遅延の局面と比較すると、さらに容易に起こりうることが予測される。そのような商業上のシステムは、典型的にマイクロミキシングのみによって遂行しうる。

【0161】

プロセス強化システム:プロセス強化(Process Intensification、PI)反応装置によって製造されるマイクロミキシングは、劇的に物質移動の問題を克服し、これによってバイオディーゼル形成のための反応速度を増加させることが報告されている(Costello(2006))。

【0162】

スピニングチューブ・イン・チューブ(STT)反応装置を使用すると、大きい界面面積をつくりだす高剪断部分によって、0.5秒の滞留時間において生産工程がなされると考えられる。さらに、物質移動が有意に促進されているため、FAMEオイル相において形成されたグリセロールは、他の相に容易に移動することになり、その結果生産物の質が向上する。さらに、FAMEオイル相は0.05%以下を保ち、そのため必要とされる下流の工程が少なくなると考えられる。

【0163】

これらの報告された結果は、成功したスケールアップは剪断定数をもつことによってを成し遂げうる、というコンセプトを支持している。従って、高剪断を生ずる任意の装置であれば、好ましい結果の遂行において効果的だろう。代表的なシステムは、マイクロチャネルリアクターに加え、Shockwave Power Reactor(HydroDynamics, Inc., Rome, GA)を含み、一般的にはSpinning Disk Reactorのいずれかの型も含む(Velocys, Plain City, OH)。本明細書における装置/システムにおいても、1〜4マイクロ秒でのマイクロミキシング時間が得られるマイクロリアクタの設計/幾何学を利用することによって、求める高剪断を達成する。本明細書における装置/システムの、エネルギーの消費進度ですぐに25〜500nmの範囲の液滴が形成される反応チャンバにおいて、0.5〜1msの滞留時間が得られる。

【0164】

文献において開示された結論では、RPMが重要な変数であることを確証している。すなわち、不適当なデータによると、エネルギーモデリングは実際にメタノールの液滴の大きさを予測することはできない。予測された値は50nmのオーダーである。他の文献において報告された液滴の大きさとこの値とがどのくらい近いかを推定するために、FAMEにおけるグリセロール液滴の相分離時間を分析し、実験に基づく観察でのそのような相分離時間と比較することによって、定性的評価を行った。この計算を容易にする、いくつかの仮説が立てられた:

1.有機相の粘度は純粋なFAMEの粘度であった。実験においては、実際の相はメタノールおよびFAMEの組み合わせであった。

2.実験でのサンプルのジャー(jar)の中の液体の高さは、平均で15cmだった。

3.液滴は終末速度で動いており、合体することはなかった。この仮説は、ストークスの式の使用を可能とする。

【0165】

半径Rpの球体が終末速度において動いている場合に与えられるストークスの式:

【数2】

【0166】

Uの解法:

【数3】

【0167】

セトリング時間の解法:

【数4】

【0168】

この時間は、液滴が攪拌機の上から下まで移動する為に必要な時間を示しており、合体も無視しているが、大規模な見方の道理から有用なデータを提供するものであり、実際の観察と比較できるし、文献において報告された実際のデータをはるかに上回る。

【0169】

(実施例4) 物質移動特性およびパラメータを定める実験

【0170】

プロセス強化装置における界面面積は、物質移動学を用いることにより、定量化しうる。特に、溶質は対象となるシステムの中に取り入れられ(例えば、メタノールおよびダイズ油)、この溶質の、一方の相から他方の相への物質移動速度が測定される。その後に、界面面積が算出されうる。この定量を遂行する為には、個々の相における物質移動係数の概算する必要があり、これは卓上実験を通して決定し得る。

【0171】

(物質移動係数の算出)

a)両方の相の連続的な混合:図18に模式的に示すセットアップにおいて、両方の相の逆混合を確実におこなうように、有機相及び水相を攪拌する。この実験の技術から、対象とする相の全体の物質移動係数の値を得ることができる。

【0172】

b)一つの相の混合:図19A及び図19Bを参照すると、一つの相が攪拌される中で、二つの実験がセットとして処理されるかもしれない。すなわち、一つの相がよく混合され、他方の相は停滞した相として維持される。このため、この相はシートとして考慮することが可能であり、この相における拡散距離は、当該相の厚さとなる。

【0173】

停滞した相における傾斜における偏微分方程式を解くことによって、他方の相における拡散係数を算出することができる。拡散係数の知識があると、相における物質移動係数は得られる:

【数5】

【0174】

また、停滞/攪拌相が逆となっている場合に、同様の手順を繰り返してもよい(図19A)。この実験から、二番目の相の物質移動係数を得ることができる。

【0175】

c)物質移動係数の証明:得られた物質移動係数を証明するための実験を行ってもよい。図20の模式図を参照すると、両方の相が停滞しており、これによって両方の相における拡散距離がわかる。同時における濃度の偏微分方程式を解くことによって、それぞれの相における拡散係数を得ることができる。このようにして、物質移動係数を得ることができ、前述した実験において得た値と比較することができる。(一般的には、Crank, J., "The mathematics of diffusion", Oxford University Press, 1975、及びCarslaw, H.S., Jaeager, J.C., "Conduction of heat in solids", Oxford University Press, 1959を参照。)

【0176】

界面面積の計算方法:反応物質システムは本明細書における装置/システムにおいて処理してもよく、溶質の入口濃度の測定が行われる。当該システムは、出口における濃度が平衡濃度と均等になるまで異なる流動比率において流される。この流れにおける滞留時間が計測され、これによって物質移動速度を算出することができる。また、界面面積も得ることができる。

【0177】

二つのシステムからのデータは、このようなアプローチを使用することで得られた:(a)ダイズ油−MeOH系、及び(b)アスピリンのオクタノール相からの水相への移動。両方の場合においても、推定される拡散係数は1〜5×10−9m2/sの範囲であって、界面移動係数は高くとも0.5m/sであった。これらのパラメータを使用し、平衡に達するのは、本明細書における相互作用/反応チャンバにおける全体の滞留時間(0.5〜1.0ms)がかかると仮定すると、100〜200nmの範囲である液滴の大きさ(すなわち、半径)は、求める移動量を遂行するのに充分であろう。

【0178】

(実施例5) ポリマーのマトリックス/シャペロン系の製造

【0179】

好適なナノサイズ化されたポリマー粒子は、二つの方法を使用して生成されていた:(a)エマルジョン蒸発、及び(b)沈殿

【0180】

(エマルジョン法)

【0181】

エマルジョン法は、混合しない非(non)溶媒液体を用いるポリマー/溶媒溶液の安定したエマルジョンの生成、及び続く当該溶媒の除去による、“トップダウン”方法である。何回かのテストにおいて、ポリマー粒子の中に取り込ませるために、API(カルバマゼピン)を溶媒相へ添加した。まず、溶媒を有する粗エマルジョン及びIKAT25高剪断攪拌機を使用した水流を準備し、それからMicrofluidizer(登録商標)プロセッサーにおいて処理することにより、ナノエマルジョンを生成した。ナノエマルジョンの大きさは、処理圧力、経路数及びオイル相の濃度を変えることにより、調整した。その後、エマルジョンから溶媒は取り除かれ、水相に懸濁しているポリマー粒子のみが残された。

【0182】

好適な適用においては、乳酸グリコール酸共重合体(PLGA)粒子が形成された。ポリマーは、10〜80mg/mlの間の濃度のジクロロメタン(DCM)の中に溶解させた。その後、溶液は、粗エマルジョンを生成するために、1〜10%のジクロロメタンの濃度において、ポリ(ビニルアルコール)(PVA)を含有する水と混合した。処理圧力は70〜140Mpaの間において変化させ、いくつかの材料は多数の経路を受けさせた。全てのテストはF20Y(75マイクロm)H30Z(200マイクロm)のチャンバ構造を有するM110EH Microfluidizer(登録商標)プロセッサーにおいて行われた。

【0183】

その後、異なる大きさの粒子を得るために、異なる駆動力を有するいくつかの異なる方法を用いて、溶媒を取り除いた。蒸発法は、“rotovap”において、絶対的に25kPaであって、ジクロロメタンの濃度に依存し10〜20分間行った。サンプルの温度は、ウォーターバスを用いて室温で維持した。共溶媒の抽出法は、処理後すぐにエマルジョンを共溶媒と混合することによって行った。共溶媒はポリマーを溶解しないが、水相および有機相とは混和性である。

【0184】

(沈殿法)

【0185】

沈殿法は、ポリマー/溶媒/(API)溶液を混和性の貧溶媒に添加することによる、溶液からのポリマーの沈殿に関する、“ボトムアップ”工程である。反溶媒の添加はポリマーを過飽和にさせ、沈殿の析出を引き起こす。開口部の大きさ及び処理圧力を調整することによる、様々な剪断速度において、これらのストリームは相互作用チャンバの中で混合された。

【0186】

(a)ナノ粒子を安定化させ成長を制限する為、及び(b)粒子の凝集作用を最小限にし、それによって安定した懸濁液を作る為に、界面活性剤を反溶媒(水)に添加した。非イオン界面活性剤、Solutol(登録商標)HS15(12ーヒドロキシステオリン酸のポリエチレンエステル;Bayer)を使用した。

【0187】

二つの異なるポリマー、ポリ(イプシロンーカプロラクトン)(PCL)及びポリ(D,L−ラクチドー共ーグリコリド)(PLGA)のナノ粒子懸濁液は、沈殿法を使用して製造した。これらのポリマーは、10mg/ml〜40mg/mlの範囲の濃度のアセトンに溶解させた。これらの溶液は、1:2〜1:10の範囲の流動比率において、界面活性剤を包含する水と混合した。処理圧力は、35〜140mPaの間において変動させた。

【0188】

(薬物のカプセル化)

【0189】

今までにおけるテストの間に、ポリマーナノ粒子の内部にカプセル封入された薬物の量における定性的測定のみを行った。定性的テストは、両方のAPIの濃度を同じにし、一方はポリマーを有し、他方は有さない、二つの再現テストによって行った。これらのサンプルは、光学顕微鏡を使用し、任意の大きい薬物微粒子を認識することで分析を行った。

【0190】

(粒子サイズの分析)

【0191】

これらのサンプルの粒子の大きさの分布は、動的光散乱を使用するMalvern Zetasizer(登録商標)の器械を用いて測定した。サンプルは、25℃において、連続相としての水及び粒子相としてのPLGAを用いて測定した。報告された結果は、体積加重平均である、Z−Average値である。

【0192】

(電子顕微鏡検査)

【0193】

二つの異なる電子顕微鏡技術を用いた。エマルジョン蒸発サンプルは、60kVにおいて操作した透過型電子顕微鏡(TEM)(Model JOEL, JEM1010TEM)を用いて分析した。粒子のコントラストを高める為、染色剤を使用した。沈殿法の技術を使用して準備したサンプルは、走査型電子顕微鏡(SEM)(Hitachi S4800FESEM)を使用して分析した。

【0194】

(光学顕微鏡検査法)

【0195】

APIがポリマー粒子内にカプセル封入されていたかどうかを確認するために、サンプルを光学顕微鏡を使用して分析した。光学顕微鏡はナノ粒子のスケールの解像度まで達成することはできないが、APIがカプセル被覆されていたかどうかは余裕で見ることができるほど、充分に強力である。

【0196】

(結果)

エマルジョン法を使用したポリマーナノ粒子の処理の結果を、表8に開示する。

【表8】

【0197】

エマルジョンを安定させる為、全てのエマルジョンのテストは水相に溶解した1%のVAを用いて行った。DCM内におけるPLGAの濃度は“C PLGA”として記載されている。水相と混合したオイル相の量は、“%DCM”として示している。処理圧力は“圧力”として示している。二つの異なる溶媒除去技術でのZ−average(平均)粒子径は、溶媒蒸発技術は“蒸発”として示し、共溶媒抽出技術は“共溶媒”として示している。

【0198】

図21は、エマルジョン法を使用して形成された粒子(サンプル#9)のTEMの画像である。画像の中において示されている黒い小さい点は、造影剤であるリンタングステン酸として認識され、解像度を高める為に使用した。

【0199】

沈殿法を使用したポリマーナノ粒子の処理の結果を、表9に開示する。

【表9】

【0200】

分布を安定化する為に、全ての沈殿法のテストは水相に溶解した1%のSolutolを用いて行った。使用したポリマーの型は“ポリマー”として表示されている。アセトン中におけるポリマーの濃度は“C Poly.”として表示されている。水相と混合したアセトンの量は、“%アセトン”として表示されている。圧力及び開口部の大きさの関数である剪断速度は、“剪断”として表示されている。Z−average(平均)粒子径は、“Z−ave.”として表示されている。図22は、沈殿法によって形成された粒子(サンプル#3)のSEMの画像である。

【0201】

(薬物のカプセル化)

【0202】

この中で薬物カプセル封入テストが行われた光学顕微鏡の画像を、図23A及び図23Bにおいて開示する。これらの画像において使用されたサンプルは、沈殿法のテスト#10において開示した状況の下で準備された。図23Aは、ポリマー及びAPIの両方を用いて行った沈殿法のテストを映しており、一方、図23Bは、APIのみを用いて行ったテストを映している。図23Aの画像からAPI粒子(particle)が欠如していることは、図23Bにおいて示されるAPI粒子の自由なクリスタリンの構造とは逆に、薬物がポリマーの中にカプセル封入されるということを示している。

【0203】

(結論)

【0204】

二つの異なるポリマーを有する、50〜500nmの範囲におけるポリマーナノ懸濁液は、ここに記載したように、エマルジョン法及び沈殿法のどちらを用いても、うまく処理された。処理パラメータを調整することによって、様々なポリマーの大きさ及び密度を有するナノ懸濁液を作ることができた。

【0205】

エマルジョン法では、共溶媒抽出によって調整される分布は、一般的に、蒸発法によって調整される分布よりも小さくなった。これは、処理後におけるエマルジョンの安定性、及び/又は、乾燥工程の間若しくは乾燥後のいずれかにおける粒子の凝集によるものかもしれない。共溶媒の抽出工程は、処理後すぐに行われた。蒸発技術が行われる前にはいくらかの時間(5〜30分)が経過しており、これがエマルジョンを熟させるのを可能にしたのかもしれない。

【0206】

処理圧力(70〜140Mpa)及び経路の数(1〜3)を変えることによって、ポリマー粒子の大きさを75〜250nmの範囲において変化させることができた。希望する公式が与えられれば、分散している粒子の大きさは、適切な処理条件を選択することによって、調整できるかもしれない。ここで提供した画像に基づくと、ポリマーナノ粒子内へのAPIのカプセル封入は、本明細書における技術を通してうまく達成されたようである。

【0207】

本明細書は、典型的な実施形態及びその手段についての言及が記載されたものであるが、本明細書はそのような説明した実施形態/手段に限られるものではない。むしろ、本明細書は、これの意図又は範囲から逸れた、変化、変形、改良及び/又は変異も属する。実際に、本明細書は、全てのそのような変化、変形、改良及び変異を、明白にその範囲の中に包含している。

【技術分野】

【0001】

本発明は、特定の反応チャンバ内で、分子の接触/相互作用を非常に効率的に促進し、それによって、混合及び/又は反応現象のホストを向上及び/又は促進可能な、装置、システム及び方法を対象とする。より詳細には、開示された装置、システム及び方法は、特定の反応チャンバ内での相互作用のために、構成成分ストリームを一つに集めることにより、非常に望ましい結果を達成できるように設計されている。

【背景技術】

【0002】

流体力学の役割は、エンジニアリング科学のファセットにおいて、過小評価されるべきではない。プロセスユニット及びそれらに関連する移送ライン内のフローパターンは、質量、エネルギー、及び、運動量輸送率及び反応能において、重大な影響力を持つ。したがって、システム設計は、一般に、エネルギー散逸機構の同一性、それ故、混合及び接触効果の強度の定量性から恩恵を受ける。一般に、材料の取り扱い及び製造プロセスにおいて、重要なファクターがある。

【0003】

例えば、乱流の強度は、一般に、流体中に分散した粒子のサイズ、エマルジョンの質、化学反応の進捗及び選択性を決定する滞留時間分布プロファイル、に影響を及ぼす。これは、沈殿及び結晶化のプロセスが、製品の品質に重大な影響を持つ、新興のナノテクノロジー分野において、特に明白である。更に、混合特性は、研究及び製品規模で、反応槽の性能に影響を与え、及び/又は、決定し、そして適切に設計され/実現された混合システムは、生産性を向上するために、バッチシステムの代わりに、連続システムの使用を可能とし及び/又は促進する。

【0004】

混合技術に関しては、例えば、コロイド液体中の懸濁粒子を分散させるため、均一化作業を目的として、産業界においては、キャビテーションが用いられている。多数の工学原理が、キャビテーション挙動(例えば、非特許文献1参照)と関わりを持っている。キャビテーションに基づく混合は、しばしば固形物と共に行われるが、薬剤シャベロンにおけるのと同様に、ナノエマルジョン及びベシクルローディングの生成のための最良の選択ではない場合もある。キャビテーションは、混合装置の製造のため、創出及び/又はスケールアップの問題の材料に関連した結果となり得る。特に、ずっと広い出口オリフィスと供に、狭い入口オリフィスを有する環状開口から液体を強制的に送ることにより、圧力の劇的な減少が、流体加速を、キャビテーションバブルの容量及び生成をより大きくする結果とする。これらバブルの衝突(それらの内破を引き起こしている)は、驚異的な圧力にさらされている。従って、多結晶ダイヤモンド及びステンレススチール等のような材料が、一般的に要求される。

【0005】

混合関連の問題とは別に、潜在的に高い薬理学的値を有する化合物の多数は、疎水性が高すぎるために効率的に形成されず、初期のスクリーニング試験を通過することができない。大部分の形成戦略は、粒子サイズの減少によって、薬のバイオアベイラビリティの増加を狙うものである。かかる戦略は、剪断プロセスによる、エマルジョン、リポソーム及び官能性シャペロンの生成、製粉、微粉化又は高剪断プロセスによるナノ懸濁液の生成、及び、ナノポーラス材料の生成を含む。

【0006】

ナノエマルジョン、リポソーム、及び、他の汎用のカーゴ積載システムが、限られた量の薬剤のみをカプセル化することができる。よって、現在のアプローチは、高い投薬量が必要とされる場合には、薬剤として選択の戦略とはならないことがある。ナノ懸濁液は、溶媒希釈薬剤システムに比べると、より少ない体積でより多量の薬剤を運ぶことができ、よって、製剤の戦略としては、潜在的な利点を有する。

【0007】

ほとんどの場合、ナノ懸濁液は、製粉、微粉化又は高剪断プロセスによって製造される。よって、ナノ懸濁液の製造方法は、主として乾燥した又は湿性の製剤における薬剤パウダーの粒子サイズの減少に依拠する。かかる、"トップ-ダウン"のプロセスは、一般的に遅く、反復的な処理サイクルを必要とし、また実質的なエネルギーを必要とする。実際、目標とする粒子サイズ、通常0.5ミクロン未満は、しばしば、所望の粒子サイズ分布を達成するために、多大な時間を必要とし、製造コストがかかり、しばしば、製粉/高剪断装置による、繰り返しの処理循環/通過プロセスを必要とする。

【0008】

薬剤の制御された結晶化は、所望の粒子サイズ分布を生成するために、サイズを減少するための技術による薬剤ナノ懸濁液を生成するための一つの代替手段である。結晶化は、所望の純度の微粒化学物質及び薬剤の生成に用いられ、及び/又は、所望の結晶構造及び関連する性質を伴う特定の結晶多形体の製剤のために用いられる方法である。しかしながら、現在の結晶化技術は、一般的に、高疎水性薬剤を伝達するためには適しない数ミクロン幅で粒子を製造する。更に近年、結晶化によるナノ懸濁液の製造方法が提案されたが、しかしそれらは、必要なロバスト生産性を示していない。特に、最新の手順は、結晶化(結晶形態及び安定化の核生成率)、プロセススケーラビリティ、及び、一般的な適用性の、多様な機構的ステップの際に、必要とされる制御を欠いている。

【0009】

特許文献は、粒子サイズ制御及び操作に関する装置の処理を開示している。例えば、一般に、Cookらに特許付与された特許文献1や特許文献2は、エマルジョン及びマイクロエマルジョン処理における、特定の用途を持つ、処理システム及び装置を開示する。低圧の乱流域で作用させる圧力下では、フローストリームが強制される。開示されたシステム/装置は、共通する液体噴流相互作用フロントに沿ったフローシートの作用に影響を与える複数のノズルを含む。

【0010】

更に最近、一般に、Thummらに特許付与された、特許文献3や特許文献4は、下記の(1)から(5)に適用される、多数のストリーム、高圧連続化学ミキサー/リアクターを開示する。(1)異なる液体ストリームを個別に高圧まで圧力をかける(2)各液体ストリームのフローを個別に監視する(3)加圧された液体ストリームを高速で受けとるための反応チャンバを提供する(4)反応チャンバにおいて高圧、高速にて加圧された液体原材料ストリームの混合によって生じる製品ストリームを放出する(5)所定の連続的な化学両論比率にて、各反応剤を反応チャンバへ供給する速度を制御する。Thummらの特許は、更に、各ストリームフローの計算を可能とする、個別のストリームトランスデューサー、コンピューターハードウェアを、コントロールシステムアプリケーションソフトウェア、各ストリームの水圧/流計測弁、及び、該トランスデューサーデータ及び計測弁駆動のコンピューターハードウェアへのインプット/アウトプットコネクションと組み合わせる、閉じたループ制御システムを更に開示する。中でも注目すべきなのは、Thummらは、液圧駆動の増圧器による、各反応剤ストリームの加圧を試みており、そこでは、液圧による圧力フロー計測弁が、増強器の駆動を規制し、その結果、各反応剤ストリームの圧力及びフローが規制される。

【0011】

通常、上述の特許出願とは別に、下記の特許/特許公報が参照される。Greenwoodらは、殺菌可能な、粒子サイズを減少する装置を特許文献5に開示している。Kippらは、粒子のプレサスペンジョンを形成する第二の溶媒を伴う、水混和性の溶媒中で溶解する活性化合物を薬剤的に含む溶剤を混合し、更に、次に、100マイクロm未満の平均粒径を有する粒子サスペンジョンを形成するための混合物を活性化することを含む、サブミクロン粒子サスペンジョンを生成する方法/装置を開示する(特許文献6、特許文献7及び特許文献8参照)。

【0012】

結晶化の分野においては、特許文献は、薬剤産業からの多様な教示を含む。例えば、Midler, Jr.らに特許付与された特許文献9は、連続した結晶化プロセスにおける核生成の開始前に、均一な組成を形成すべく液体のマイクロ混合の高強度を達成するための衝撃噴流の使用を開示する。核生成及び沈降は、特定の溶剤において結晶化する化合物の溶媒における、温度減少の影響を活用することにより、又は、溶媒混合の化合物又はそれらの組み合わせの溶媒特性を利用することにより、開始される。Dauerらに特許付与された特許文献10は、結晶化、又は、向かい合った角度で配置された噴出ノズルを有する混合チャンバを含む二重の噴流結晶化装置を開示する。ノズルが、結晶化される化合物及び結晶化剤を供給する。Am Endeらに特許付与された特許文献11は、垂直の衝突フィルムを生成し、製品を生産するまでの中間反応的な反応を許容する温度及び圧力の条件のもとで、それらの衝撃点で乱流を生成するそれらの衝突ポイントで液体ストリームが合流するように、直径方向に、対抗する液体噴流ストリームの接触を含む薬剤の化合物の合成/結晶化のプロセスを開示する。該噴流ストリームは、該噴流ストリーム構成成分のマイクロ混合を達成するために充分な線形速度を有し、高表面領域結晶を形成するために、反応及び核生成が後に行われると開示されている。Katoらが有する特許文献12を参照。

【0013】

今日までの活動にもかかわらず、ナノ粒子の生成における効率的な、システム/装置及び方法の必要性は未だに残っている。効率的、連続的、かつ信頼できる方法による、ナノ粒子の生成のシステム/装置及び方法がまた必要とされている。ナノ粒子の処理とは別に、多様な処理作業、(例えば、とりわけ、反応剤及び/又は結晶化構成成分の間に必要な相互作用への分散限度を最小化することにより、反応剤、エマルジョン及び/又は結晶処理など)の促進に効果的な、システム/装置及び方法の必要性が未だに残っている。更にまた、効率的なプロセス設計及び/又は制御によって、所望の粒径分布、モルフォロジー及び/又は組成/層純度を産出するシステム及び方法の必要性が残されている。実際、例えば、望まない潜在的な副反応を低減するため、所望の処理結果を達成するために、構成成分の間での界面での反応/接触の制御を行うシステム及び装置の必要性が未だ残されている。これら及び他の必要性が開示されたシステム/装置及び方法によって充足される。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】米国特許第4533254号明細書

【特許文献2】米国特許第4908154号明細書

【特許文献3】米国特許第6159442号明細書

【特許文献4】米国特許第6221332号明細書

【特許文献5】国際公開第2005/018687号

【特許文献6】米国特許出願公開第2003/0206959号明細書

【特許文献7】米国特許出願公開第2004/0266890号明細書

【特許文献8】米国特許第6977085号明細書

【特許文献9】米国特許第5314506号明細書

【特許文献10】米国特許第5578279号明細書

【特許文献11】米国特許第6558435号明細書

【特許文献12】米国特許出願公開第2006/0151899号明細書

【非特許文献】

【0015】

【非特許文献1】”Cavitation and Bubble Dynamics”,Oxford University Press(1955)

【発明の概要】

【課題を解決するための手段】

【0016】

本願に開示の発明によれば、所望の混合及び相互作用を、供給ストリーム構成成分の間で、マイクロ及び/又は分子レベルにて達成する、マイクロリアクタ技術を促進し実用化するマイクロスケールの装置、システム及び装置が提供される。開示された装置、システム及び方法は、エネルギー散逸メカニズムの混合強度及び制御において、多様な度合いで適用可能であるため、分子/化合物の構成成分の間の表面及び接触面の間を形成する際に有用な労力を最大化することができる。本発明の開示によれば、プロセス非効率から生ずる問題となり得る、システムエントロピーを有利に低減させることが可能となる。かかるエントロピー低減は、それ自体非常に有益であるが、また、熱、音、光及びキャビテーションへのエネルギー損失の最小化につながる。実際、低減されたシステムエントロピーは、有利に、さらに成分のダメージを低減する傾向へと導く。

【0017】

また、開示された装置、システム及び方法は、処理の強化を促進し及び/又はサポートするため、操作ステップ、例えば、反応及び分離ユニット操作などのスケールの減少及び一体化の双方によって、ユニット操作及びプロセスを小型化するのに好都合である。更に、開示された装置を用いるプロセス、システム及び方法は、向上した効率及びコスト効果を提供する。加えて、開示された装置、システム及び方法の、好適な実施例/実施は、携帯性が要求される環境での機能に適用されるため、アプリケーション及び使用時間に関して、向上された柔軟性が提供される。

【0018】

本願の開示において特徴的に採用された、キーとなる設計は、システム内の特定の位置、特に、開示された装置/システムの相互作用チャンバにおいて生ずるエネルギー散逸の量及び形成の制御を可能とする。狭いフローチャネルは、増圧ポンプからのエネルギーインプットを、高流体速度(キネティックエネルギー)及び関連する剪断率に変換する。各噴流は、最小化、場合によっては予混合事象を除外する、有利な供給システム設計を使って、より多くの方法により生成される。本願の開示の好適な実施例によれば、多数の噴流ストリームが、制御可能な密接した接触が達成可能な相互作用チャンバ内で、互いに衝突する。他の好適な実施例においては、構成成分のストリーム/分子の間の密接な接触は、例えば、Zタイプフローチャネルなどの、剪断系のフロー設計によって達成される。エネルギー散逸率に依存して、多様な程度の混合強度(例えば、マイクロ、メソ、又はマイクロ混合)、及び、乱流強度(例えば、渦サイズ)の関連するレベルが得られる。本願の開示の好適な実施例においては、形成された最小の渦のサイズ、それによる、所望の拡散及び反応座標のコルモゴロフスケールは、50〜200ナノメーターの範囲にある。

【0019】

本願の開示における好適な装置/システムは、少なくとも、2つの供給ストリームを含む。該供給ストリームは、例えば、制御された供給ポンプの操作に基づく、個別の制御レートによって、増圧ポンプに有利に供給される。好適な実施例においては、供給ポンプは蠕動的なポンプであって、所望の相対的な速度で個別の供給ストリームのフローの計測に適用される。代替的な供給ポンプの設計としては、例えばギアポンプ、等に適用され、提供されるフロー制御でもよい。この方法により、多様な供給速度が達成される。実際、供給ポンプの調整を通して、開示された装置/システムが、広範囲に亘る供給比のバリエーションを促進することにより、多様な反応、結晶化及び他の処理スキームの促進及び/又はサポートが可能となる。特に、1つ以上の再利用されたストリームは、開示の増圧ポンプに供給又は増圧ポンプ内にあるため、かかる供給ストリームと一体化される。

【0020】

第1及び第2の供給ストリームが、第1/第2の供給ポンプから、増圧ポンプによる加圧前に一体化される独立の供給管にある増圧ポンプへ供給される。代替的に、供給ストリームは、増圧ポンプを軸方向に流れてもよい。したがって、第1の供給ストリームが、第2のパイプ/管内で同軸に配置された、第1のパイプ/管を通って流れる。第1及び第2の供給管の同軸の組み合わせは、当業者においては明白であるが、適切なパイプの調整によって達成される。いずれの場合においても、本願の開示におけるシステム及び方法は、一般に、第1及び第2の供給ストリームが、開示された相互作用チャンバへの導入前に、一本化/混合される間の時間を最小化することにより利益がある。実際、本願の開示は、供給ストリームの強化に極めて接近してマイクロリアクタを有利に配置する。この方法により、潜在的に望まない反応及び/又は他の構成成分の相互作用が、かかる相互作用がマイクロ及び/又はナノスケールで生ずるより前の時点で最小化され、これによりフェーズ純度及び/又は開示されたシステム及び方法の選択性が向上する。

【0021】

増圧ポンプは、一般的に、上昇した圧力、例えば、40000psi以下等の、第1及び第2の供給ストリームを加圧するのに効果的である。ここで、”増圧ポンプ”は、例えば、500から40000psi及びより高い、高圧の出力ストリームを送るために用いられる。

好適な増圧ポンプは、システム圧力を増加させる液圧ポンプ及びピストンを含む。

ここで、液圧ポンプは、約1500から3500psiの圧力を生成するのに効果的であり、ピストンメカニズムは、該圧力の10倍から30倍の圧力の場合に効果的である。特に、圧力アセンブリ内の各ピストンは、本願の開示の目的のために特有の増圧ポンプとして考えられる。本願の開示による好適な増圧ポンプは、キャビテーションを避け、したがって関連する潜在的なエネルギー散逸が最小化される。

【0022】

好適な実施例においては、個々の供給ストリームは、軸方向に配置されたポートから増圧ポンプに導入され、これによって、前記マイクロリアクタへの導入前に、構成成分が潜在的に前もって混合されることを制限している間、かかる供給ストリームの効果的な加圧が可能となる。したがって、好適な増圧ポンプは、増圧ポンプの軸方向の流路に沿った個々の供給ストリームの導入のためのパイプ/チューブに関連した複数のポートを含む。

【0023】

加圧されたストリームは、その後、相互作用的な接触のために、例えば、マイクロリアクタ等の相互作用/反応チャンバ等へ供給される。したがって、本願の開示における好適な実施例において、相互作用/反応チャンバは、(1)”Z”型のシングルスロット形状、(2)”Y”型のシングルスロット形状、(3)”Z”型のマルチスロット形状、又は、(4)”Y”型のマルチスロット形状の形態をとることができる。前記相互作用/反応チャンバは、一般に、マイクロリッターの規模で内部の体積が決められ、マイクロチャネルにおける平均速度は500m/sに達してもよい。開示された相互作用/反応チャンバに関連した速度及び方向の変化は、実質的に均一で高い剪断場を産出する。開示された相互作用/反応チャンバにおける高乱流によって、ナノメーターレベルでの混合/接触が有利に促進される。

【0024】

多様な下流ユニット及び/又は操作が、本願の開示によって提供される。例えば、冷却ジャケット又は他の熱交換ユニットが、相互作用/反応チャンバを出た後の流体ストリームを冷却するために提供されてもよい。かかる排出ストリームから増圧ポンプ入口の一部の再利用はまた、例えば、更なる構成成分の反応/結晶化を促進するために提供されてよい。

【0025】

上述のように、開示されたシステム/装置は、非ナノスケールレベルでの構成成分の相互作用の制御に有利に適用される。好適な実施例においては、かかる制御は、下記(1)を提供することにより達成される。(1)増圧ポンプへ第1の構成成分を導入するための第1の供給管、該増圧ポンプへ第2の構成成分を導入するための第2の供給管、及び、前記増圧ポンプの下流の相互作用チャンバ/マイクロリアクタ、前記第1の構成成分及び前記第2の構成成分のナノスケールでの相互作用を生じさせるために採用される相互作用チャンバ/マイクロリアクタ。第1の供給管は、第2の供給管内に同軸に配置され、これにより、増圧ポンプでの加圧前に、第1及び第2の構成成分の混合が制御される。代替的に、第1の供給管は、直接第1の増圧ポンプポートに流入し、一方第2の供給管は、第2の軸方向に配置された増圧ポンプポートに直接流れ込む。このようにして、相互作用/反応チャンバ内の処理/相互作用に先立って構成成分が相互作用する機会が効果的に禁止及び/又は実質的に妨げられる。

【0026】

前記開示された装置、システム及び方法は、プロセス経路及びレートを決定/制御する、エネルギーインプット及び消失メカニズムの精確な制御によって、先行技術による制限を乗り越えることを実現した。例えば、本願の開示における好適な実施においては、溶媒の構成組成は、混和性の貧溶媒を追加する、等の超飽和状態に作用するために用いられる。本願の開示における更なる好適な実施においては、プロセス/方法は、有利な薬剤ナノ懸濁液を生成するための開示された装置/システムに関係する、溶媒/貧溶媒の結晶化の技術を採用して用いられている。文献中に報告された、マイクロ混合モデルと比較すると、開示された相互作用チャンバ/マイクロリアクタにおける、乱流エネルギーの消失レートは、107W/kg及びそれより高いオーダーである。開示された装置/システムは、よって、1msのオーダーの相互作用チャンバにおいて、名目上の滞留時間で、急速なマイクロ混合(時間スケール4マイクロ秒)及びメソ混合(時間スケール20マイクロ秒)を達成する。加えて、ナノメータースケールにおける混合によって、結晶化及び成長の主要な制御ファクターである均一な超飽和比が達成される。溶媒及びアンチ溶媒の混合のタイミング及びロケーションを制御することにより、核生成プロセスの開始が制御される。この制御は、均質な超飽和比との組み合わせで、望ましく均一な結晶成長及び飽和レートとなる。

【0027】

開示された装置及びシステムの使用/実施から、多数のプロセスが恩恵を受けるであろう。特に、プロセスの実施は、少なくとも部分的には、相互作用の表面及びインターフェースを形成/確立のために望ましく向けられたインプットエネルギー程度を最大化する能力に基づいて、利点がある。本願の開示によって達成される乱流及び表面張力は、ナノスケール事象、例えば、結晶成長のための均質な核生成領域を生成/確立するため、安定的なナノエマルジョン及び充分な分子クラスタリングの形成、等を開始する際に、有利に効果的である。本願開示の好適な応用/実施はまた、競合反応のネットワーク、分散した固体(反応沈殿、結晶化及び/又はデクラスタリングからかいなか、にかかわらず)のサイズの制御、結晶性の薬多形体選択性の制御、及び活性材料のカプセル化によるシャペロンシステムの形成、等が挙げられるが、これらに限定されるものではない。

【0028】

従って、本願の開示によって、噴出ストリームを、連続的に、少なくとも、毎分50リットルで拡張可能な噴流マイクロリアクタを作用する直接的な衝突を促進する、好適な、装置/システム及び方法を提供することができ、これによって、ユニット量あたりの高レベルなエネルギー散逸が達成される。このエネルギー生成の結果によって、噴流ストリームにおける成分/構成成分の密接な接触が達成される。これらストリームの速度を制御することにより、本願の開示は、乱流渦の各種の長さスケールに変換及び/又は対応した、混合スケール(例えば、マクロ、メソ、及びマイクロ混合)の各種のレベルを確立することができる。最小の渦は、噴流ストリーム成分/構成成分間での、分子の拡散プロセスが生ずる最小長さのスケールを確立し、それは順に、生ずる現象学的事象のタイムスケールを確立する。このようにして、競合反応ネットワークにおける選択性は、所望の反応剤の高い局所的な濃度勾配を生ずることによって制御される。別の実施方法においては、直接的な噴流ストリーム衝突が、例えば、Z型のチャネルなどの、接触/混合に相応するレベルを達成する、高剪断マイクロリアクタ設計により置き換えられる。

【0029】

前述の現象は、物質移動レート/性能により制限及び/又は制御される反応/システム用の重要なパラメータである。したがって、本願の開示は、局所的な高い超飽和の程度による結晶の成長のための均質な核生成領域となる結晶サイズ化されたクラスターの形成を有利に促進する。かかる核生成領域は、分子拡散プロセス形成表面、それらの成長率、多様な分子種から表面への統一化、及び究極のサイズ及び形成された粒子の純度に影響を及ぼし、また、所望の形態が、例えば、マイクロリアクタ設計、マイクロリアクタジオメトリー、増圧ポンプによって生ずる圧力、超飽和比率、貧溶媒、温度及びそれらの組み合わせなどの操作パラメータの操作を通して得られる。多相反応系における物質移動限度は、本願の開示、例えば、バイオディーゼルの製造等によって克服される。その理由は、液体反応剤が、お互いに制限された溶解度を有し、このため、界面反応が初期の”誘導期”の間に起こるはずでからである。かかる界面反応速度は、一つの相から他の相への小さな液滴が分散することによって向上され、界面の表面領域を体積比において大いに改良する。

【0030】

固体粒子が含まれる異質な反応の際、同様の現象が指摘される。特に、表面積対体積の増大は、表面が触媒的か反応的であるかによって、表面領域の利用可能性に比例して入れ替わり率を加速させる。更に、境界相レジスタンスが粒子サイズの減少に伴って減少し、再度それらの基本的な/固有の速度まで、反応速度を促進させる。この現象はまた、界面の物質移動が、下流分離プロセス、例えば、下流抽出、吸収、及び、吸着プロセス、及び、ナノスケールサイズでの液滴であるため、熱力学的に不安定ではあるが極めてゆっくりした動力学反応による長期に亘るタイムスケールで存在する、表面活性剤を伴う又は伴わない、安定したエマルジョンの形成、等を制限する際に、適用される。

【0031】

シャペロンシステム、例えば、非混合性液体又は連続相からの分離の要件(例えば、イメージング、及び/又は、ドラッグデリバリを対象とする場合も同様)は、カプセル化された表面活性剤を用いる本願の開示によって容易に用意され、処理ベシクルの間の潜在的な熱効果を最小化することによって、プロテイン機能性のような、易熱性の表面活性剤を用いることができる。特に、開示された相互作用チャンバに関連する高剪断力は、処理時に剪断細線化又は増大化挙動が活用される際、有利である。

【0032】

加えて、本願の開示は、栄養補助剤、薬剤、及び化粧料において、親水性の環境(又は逆もまた同様)での拡散を目的とする、両方の形態を持つ界面活性剤内で、疎水性物質のナノスケールに至るまでのカプセル化を促進する。該カプセル化はまた、膜の機能化、”スマート”特性("smart" characteristics)の提供において、有用である。例えば、(a)ガードシステムにおける金属イオン封鎖剤、(b)再生医療アプリケーションにおける成長因子の放出の制御、(c)溶解性のガス移送強化、(d)一般的なセンサー/記録システムなどである。前記開示された装置/システム及び方法は、高速プロセス及び低速プロセスのいずれを促進させるのに用いられてもよく、また、例えば、結晶化のような化学反応の促進に用いられてもよい。

【0033】

更に、本願の開示は、エマルジョン及び沈殿法の双方を使って、50〜500nmの範囲で、ポリマーナノ懸濁液の製造を有利に促進する。処理パラメータを制御することにより、多種のポリマーサイズ及び密度を有するナノ懸濁液が生成される。開示されたシステム/方法は、ポリメリックマトリックス内にカプセル化された又は含まれた活性薬学的内容物(API’s)の製造に用いられてもよい。この意味で、ポリメリックマトリックスは、かかるAPI’sのための”シャペロン”として機能する。このポリメリックマトリックスは、一般に、アモルファスであって、生体適合性の及び/又は生体吸収性の製品として、有利に定義される。かかる処理技術の供給ストリームは、モノメリック成分、ポリメリック成分、又はそれらの組み合わせを含んでよい。

【0034】

更なる利点としては、開示された装置、システム及び方法の機能及び実施は、その後、特に、添付の図と関連させて読み取られる記載から、明白である。

【図面の簡単な説明】

【0035】

【図1】本願の開示による2つの液体/反応剤ストリームを処理するための好適なシステムを概略的に示している。

【図2A】図2A及び図2Bは、本願開示による液体反応剤ストリームの処理のための、更なる好適なシステムの概略描写であり、2つのストリームが増圧ポンプに導入される直前で混合されていることを示している。

【図2B】図2A及び図2Bは、本願開示による液体反応剤ストリームの処理のための、更なる好適なシステムの概略描写であり、2つのストリームが増圧ポンプに導入される直前で混合されていることを示している。図2C及び図2Dは、本願開示による液体反応剤ストリーム処理のための、更なる好適なシステムの概略描写であり、2つのストリームは、増圧ポンプにおいて分離されて形成された開口部に独立して導入されたところを示している。

【図3】好適な、対抗した噴流反応チャンバを概略的に示している。

【図4A】本願の開示における、液圧による制御を含む、好適な供給ストリームの実施を概略的に示している。

【図4B】本願の開示による再利用された反応剤/ストリームを含む、好適な供給ストリームの実施を概略的に示している。

【図5】水分含有量、及び、初期に飽和したノルフロキサシン(NFN)/ジメチルスルフォキシド(DMSO)溶液から沈殿するNFNの対応する割合の関数としての、DMSO及び水溶液中の、NFNの溶解性のグラフを示している。

【図6】本願の開示による実験的試験において生成されたNFNサスペンジョンの粒径分散を表すグラフを示している。

【図7】本願の開示による実験的試験において生成されたNFNサスペンジョンのSEM画像を示している。

【図8】本願の開示による実験的試験運転のための処理圧力の関数としてのNFNのメジアン粒径を表すグラフを示している。

【図9】本願の開示による実験的試験運転のためのDMSOにおけるNFN濃度の関数としてのNFN分散のメジアン粒径を表すグラフを示している。

【図10】本願の開示による実験的試験運転のための、138MPaプロセス圧力における超飽和の関数としての粒径を示すグラフを示している。

【図11】本願の開示による実験的試験運転のための、138MPaプロセス圧力における超飽和の関数としてのプロセス効率を表すグラフを示している。

【図12】本願の開示による、好適な再結晶の実験からの粒子の分散粒径の界面活性剤効果を表すグラフを示している。

【図13A】図13A及び図13Bは、実験的運転によって生成された比較結晶のSEM画像を示している。図13Aは、非剪断環境(100倍)で成長したNFN粒子を示している。

【図13B】図13A及び図13Bは、実験的運転によって生成された比較結晶のSEM画像を示している。図13Bは、Standard Microfluidizer(登録商標)技術(30000psiにおいて、30パス回数、1000倍)を用いて減少した後の、同様の結晶を示している。

【図14】実験的運転で、DMSO/水溶媒/貧溶媒系を用いて結晶化したサンプルの回折パターンを示している。

【図15】市販のNFNの回折パターンを示している。

【図16】開示された装置/システムで生成されたアジスロマイシン粒子のTEM画像を示している。

【図17】バイオディーゼル合成の反応スキームを概略的に示している。

【図18】2相が同時に混合されている系を概略的に示している。

【図19A】図19A及び図19Bは、相が独立して順に攪拌される系を概略的に示している。

【図19B】図19A及び図19Bは、相が独立して順に攪拌される系を概略的に示している。

【図20】双方の相が攪拌されていない系を概略的に示している。

【図21】本願の開示を典型的に実施することによって生成されたポリマーナノ粒子のTEM画像を示している。

【図22】本願の開示を典型的に実施することによって生成されたポリマーナノ粒子のSEM画像を示している。

【図23A】図23A及び図23Bは、ポリマー及びAPI(図23A)と、APIのみ(図23B)の光学顕微鏡画像を示す。

【図23B】図23A及び図23Bは、ポリマー及びAPI(図23A)と、APIのみ(図23B)の光学顕微鏡画像を示す。

【発明を実施するための形態】

【0036】

本願の開示は、混合、及び/又は、反応現象のホストを向上及び/又は促進すべく、例えば、相互作用チャンバ又はマイクロリアクタなどの特定のチャンバ内の構成成分の効果的な接触/相互反応を達成するための、有利な、装置、システム及び方法を提供する。下記の規定は、好適な装置/システム設計及び実施の詳述であって、それらによって達成される好適な実施及び利益的な結果も含んでいる。本願に開示された装置、システム及び方法は、好適な実施例及び実施を参照して詳述されており、本願の開示は、これら具体例に何ら限定されないことが理解される。むしろ、開示された装置、システム及び方法は、多様な物理的形態をとることができ、本願の開示の精神又は範囲から離れて、多数の処理スキームや環境にも適用可能である。

【0037】

A.装置/システム設計の好適例

本願の開示による好適な装置/システムは、一般的に、例えば、反応剤などの2以上の液体ストリームの相互作用を調整するために設計されている。2以上の液体ストリームは、一般に、個別の供給ポンプによって増圧ポンプへ送られる。開示された装置/システムは、液体ストリームが、制御された比率、制御された位置、及び制御されたエネルギーインプットで組み合わされ/混合されるように、設計される。

【0038】

初めに図1に関連して、2つの好適な液体ストリーム(”反応剤1”及び”反応剤2”)が、本願の開示による処理配置の一部として、概略的に示されている。液体物/反応剤は、本願の開示によって、多様な形態をとってもよく、多様な性質を表してよい。例えば、それらは、多相流体、混和性流体、及び/又は、非混和性流体であってよい。前記反応剤は、供給ベッセル/容器と関連して示されている。勿論、開示された処理装置/システムへの導入前に、液体ストリームが処理及び/又は保管される方法は、開示された反応剤の容器が、反応剤/液体ストリームの取り扱い/保管の前処理における単なる実例にすぎず、大幅に変更してもよい。前記反応剤は、一般に、増圧ポンプ又は他の高圧力ポンプと関連して組み合わされる。これにより、相互作用チャンバへ供給する目的で、このような一体化した反応剤ストリームを加圧(例えば、40,000psiまでの圧力)することができる。

【0039】

特に、図1に概略的に示された、好適な装置/システムは、反応剤を増圧ポンプへ供給するための同軸の供給機能/設計を含む。これに関して、第1の反応剤、例えば、反応剤1用のライン/パイプの供給は、第2の反応剤、例えば、反応剤2用の供給ライン/パイプ内に配置されるため、増圧ポンプ(又は他の高圧ポンプ)への反応剤ストリームの供給は、実質的に同軸である。よって、第2の反応剤用の供給ライン/パイプは、第1の反応剤用の供給ライン/パイプの外径と比較すると、より大きい内部の/直径を有し、これによって、第1の反応剤用の供給ライン/パイプの外周囲で示されるリングー形状のフローチャネルで、第2の反応剤が流れるのを可能とする。このようにして、圧力増加の直前まで、第1及び第2の反応剤の混合が避けられる(又は、実質的に最小化される)。したがって、第1及び第2の反応剤の時期尚早な相互作用が有利に避けられ、かかる反応剤間の相互作用は、例えば、ナノスケールレベルにおいて、相互作用チャンバ/マイクロリアクタ内で生ずる。本願の開示の精神又は範囲から逸脱することなく、時期尚早な相互作用、及び/又は、混合を最小化/防止するため、例えば、隣り合った供給ライン/パイプなどの、別のフローパターンも採用可能である。

【0040】

前記増強/高圧ポンプと組み合わせる供給ポンプは、2つのストリームの流量比を制御する。システムの異なる位置における液体へのエネルギーインプットは、流路の配置により制御される。従って、エネルギー散逸は、有利なパイピング設計/レイアウト、相互作用チャンバ/マイクロリアクタの設計/配置、及び、相互作用チャンバの下流に位置する熱交換器の設計/レイアウト、を通して、制御/最小化されることが可能である。一般に、エネルギー散逸は、乱流及び/又は関連する剪断等により、相互作用チャンバ/マイクロリアクタの設計/配置に、最も強く影響を受ける。

【0041】

前記液体/反応剤ストリームは、一定配置の相互作用チャンバ/マイクロリアクタ内で、ナノメータースケールで、有利に相互作用する。前記相互作用チャンバ/マイクロリアクタの下流で、一体化された液体ストリームが、一般に熱交換器へ供給され、そこで(所望により)冷却又は加熱される。特に液体は、全部又は一部が、この処理段階において集められる。一方、本願の開示の好適な実施例/実施において、液体ストリームは、例えば、増圧ポンプ/高圧ポンプの上流の再利用供給への導入により、全部又は一部が、装置/システムへ再利用される。

【0042】

図2Aから2Dを参照すると、本願の開示による好適なフローの実施が概略的に描写されている。したがって、先ず図2A及び図2Bを参照すると、液圧ポンプがモーターにより動き、これにより、油圧オイルが増圧ポンプへ供給される。第1及び第2の供給ストリームは、増圧ポンプ(図2B参照)への導入の直前で一体化され、一体化されたストリームは、反応チャンバへ供給するために加圧される。前記反応チャンバから出る際、一体化されたストリームは、温度制御(例えば、冷却又は加熱)のために、熱交換器に入る。特に、第1及び第2の供給ストリームは、ポートから前記増圧ポンプへ導入される前に、連結管、T字管、等の同種のものの中で一体化される。

【0043】

次に、図2C及び図2Dでは、別の好適な液体供給/増圧ポンプの設計が、概略的に示されている。該増圧ポンプは、個別に液体ストリームを導入するための複数のポートを有する。図2Dにおいて概略的に示されているように、ポートは、増圧ポンプによって特定されるチャンバの逆側に配向している。前記ポートはまた、増圧ポンプから液体流路に関して軸方向に配置されていてもよいため(同じ側又は逆側のいずれにかかわらず)、個別の供給ストリームは、増圧ポンプへ、特有の軸方向の位置に導入される。図2C及び図2Dの概略的に示された実施例では、2つの特有のポート(第1の反応剤ストリームの受け取り/供給のための1のポートと,第2の反応剤ストリームの受け取り/供給のための第2のポート)が、増圧ポンプに関し提供される。ただし、追加のポートが提供されてもよい(例えば、追加で軸方向に配置された及び/又は、末梢部に配置されたポート)。従って、例えば、更なるポートが、再利用ストリーム、更に、反応剤ストリーム及び/又は処理ストリーム(例えば、界面活性剤ストリーム)、及び/又は、第1及び/又は第2の示されたポートへ導入される反応剤ストリームの一部、の受け取り/供給のため、開示された増圧ポンプとの関係で提供されてもよい。開示された増圧ポンプと関連する、特有の供給ポート(例えば、軸方向に配置された、及び/又は、末梢部に配置されたポート)を提供することにより、本願に開示の装置/システムは、下流のマイクロリアクタへ導入される前に、個別の液体/反応剤ストリームの間の相互作用/接触を、更に最小化するために有利に採用される。

【0044】

図3は、典型的に対抗する噴流反応チャンバの概略描写である。前記相互作用チャンバ/マイクロリアクタの形状は、所望の剪断場及び/又は剪断力を生ずる多種の形状をとることができる。例えば、相互作用チャンバは、(1)”Z”型のシングルスロット形状、(2)”Y”型のシングルスロット形状、(3)”Z”型のマルチスロット形状、又は、(4)”Y”型のマルチスロット形状によって特徴づけられることができる。各々の前述の相互作用チャンバ/マイクロリアクタの形状は、当業界で既知であり、一般的に、そこへ導入された反応剤/構成成分間の相互作用の高剪断場を提供するために採用される。開示された相互作用チャンバ/マイクロリアクタは、一般に、ナノスケール混合、小粒径分布、及び高再現性/拡張性を生ずるために効果的である。

【0045】

図4A〜図4Bで概略的に示されたように、増圧ポンプは、一般に、開示された装置/システムに関連する高圧を生成するための液圧のシステムを有する。したがって、液圧システムは、典型的に、増圧ポンプへ供給するため、例えば、液圧オイルなどの液圧液体を加圧するための液圧ポンプを駆動するモーターを含む。液圧オイルは、増圧ポンプへ流れ込み、前記液体ストリームが通り抜けるための加圧に必要な駆動力を供給する。前記液圧オイルは、その後、戻って液圧ポンプへと循環する。このようにして、開示された増圧ポンプに関連して、閉じた液圧システムが提供される。

【0046】

特に図4Aを参照すると、本願の開示の好適な実施は、ポンプ液圧液体、例えば、液圧油や、液圧油制御装置に採用される、単一の主要な液圧ポンプを含む。前記制御装置は、手動により、及び/又は、自動制御システム(例えば、フィードバック制御ループ)により制御されてよく、それによって相対的な流出レベルが調整されて制御される。これにより、例えば、液圧ストリーム1の流出及び液圧ストリーム2の流出は異なってもよく、それにより増圧ポンプ1は、増圧ポンプ1と比較すると、油圧駆動での度合いがまちまちでもよい。このようにして、処理が行われたストリーム1及び2は、制御/測定され、これによって反応チャンバへ供給される流量は多様であってもよい。

図4Bを参照すると、別の液圧システムが示されており、そこで、主要な液圧ポンプは、液圧液体/オイルを、増圧ポンプ1及び2を順に駆動する、液圧ストリーム1及び液圧ストリーム2を生ずる、多岐管/T字管へと供給する。図4Bに示されたように、増圧ポンプ2から出るフローは、反応剤ストリームの一部を再利用するために採用されるフローを分離するモジュールに方向付けられている。このようにして、反応剤1及び反応剤2の反応チャンバへの全体のフローは、制御/測定される。特に、再利用された反応剤2は、高圧であり、適切な逆止め弁配置が、一般に、開示されたシステムを通して反応剤2の適切なフローを確保するために含まれる。従って、図4Bのフローの実施は、異なる速度にて、反応チャンバへ反応剤1及び2を供給するのに有効であり、またその制御は、フローを分離するモジュールにおける多様性によって達成される。

【0047】

特に、多種の別のシステム設計は、マイクロリアクタへ供給される供給ストリームの速度を制御するために、本願の開示によって、多種の別のシステム設計が適用される。したがって、第1の別のシステム設計において、プロセスストリームの上流での測定は、例えば、弁、多岐管、または同種のものによって適用される。各個別に測定された供給ストリームは、直接的に(及び個別に)あるいは、一体化されたストリームとして、増圧ポンプに供給される(例えば、多岐管での一体化の後)。

【0048】

第2の別のシステム設計において、供給ストリームは、平行に配置された増圧ポンプへ供給されてもよい。各増圧ポンプは、それ自体の下流負荷、例えば、増圧ポンプを出る高圧流の一部の再利用などを通して関連している。供給ストリームの測定は、各個別のストリームが、関連する増圧ポンプを出た後に回収される程度を制限/制御することにより、達成される。特定の増圧ポンプからのより大きな速度を再利用することにより、かかる供給ストリームの相対的な速度が、下流の点から減少している。

【0049】

更なる別の設計においては、各々の増圧ポンプを介する供給ストリームのフローは、液圧液体の流量を制御することにより制御/制限される。液圧液体フローの制御は、適切な弁によって達成される。第1の増圧ポンプが、第2の増圧ポンプと比較して、より高い液圧液体を受ける範囲において、第1の増圧ポンプに向けられた供給ストリームが、第2の増圧ポンプへ向けられた供給ストリームと比較するとより相対的に高いレベルで、下流に供給される。実際、増圧ポンプに対する液圧液体の流れを制御することにより、運行のピストンレートが制御され、それによって液体フローに衝撃を与える。

【0050】

下流のマイクロリアクタ内で、供給ストリームの間で、変化し得る/所望の相互作用比を達成するために、各々の開示されたシステム設計が、本願の開示によって有利に採用される。

B.好適なプロセス実施

【0051】

開示された装置/システムは、広い範囲の応用及び/又は実施、例えば、粒径低減への応用(例えば、エマルジョンおよびサスペンジョンへの応用)、細胞破壊への応用(例えば、大腸菌及び酵母への応用)、及び反応への応用(例えば、結晶化への応用)に使用されてもよい。様々な好適な応用/実施が、本明細書において以下に述べられる。しかしながら、そのような好適な応用/実施は、単に例示であって、本願の開示の範囲に関して限定するものではない。

【0052】

本明細書において以下に示す「実施例」によって本願の開示の特定の好適な実施を説明する前に、開示された装置/システムへの適用可能性を有する複数の広範な原則及びそれらの応用について説明される。これらの広範な原則は、本願の開示に係るオペレーションを特定し、評価し、実施し及び/又は向上させるために使用されてよい。

(a)物理的なプロセス

【0053】

本願の開示に係る、促進され及び/又は支持され得る物理的なプロセスの例は、結晶化プロセス、沈殿プロセス、エマルジョン形成プロセス、粒子コーティングプロセス及び粒子混合プロセスを含む。概して、前述のプロセスにとって、ナノメートルスケールでの分子相互作用が有効である。これらのプロセスのそれぞれは、すでに当業者にとって明らかであるように、異なる方法及び/又はロードマップ(即ち、特定の結果を達成するための特定のプロセスパラメータ下での特定の構成物質の処理)に応じて、開示された装置/システムを使用して行われ得る。例えば、開示された装置/システムを用いた溶媒又は貧溶媒ストリーム(及び任意に界面活性剤)の処理は、その溶媒ストリームに溶解された溶質の結晶化又は沈殿をもたらし得る。同様に、最終溶液のpHを変化させるストリームと最初の溶液を混合することによって溶液のpHを変化させることは、溶質の結晶化及び/又は沈殿という結果をもたらし得る。

【0054】

加えて、エマルジョンは、連続相及び分散相、例えばオイル流及び水性/水ストリーム、の直接的で連続的な相互作用によって形成され得る。典型的には、安定なエマルジョン及びナノエマルジョンは、2つの工程で形成される。まず、粗いプレエマルジョンが、プロペラ又はロータ/ステータミキサーといった従来の混合装置を用いて、不混合性液体を混合することによって作製される。続いて、粗いエマルジョンが、標準的なMICROFLUIDIZER(登録商標)プロセッサ(Microfluidics Corp.,Newton,MA)又は高剪断ホモジナイザを用いて処理され得る。しかしながら、開示された装置/システムを用いると、プレエマルジョンを製造する工程は、有利に回避され得る。

【0055】

さらに、固形粒子のコーティングは、本願の開示によると、固形粒子の液体サスペンジョンを所望のコーティング剤を含む溶液と相互作用させることによって達成され得る。従って、コーティングは、粒子表面へのコーティング剤の物理的又は化学的な吸着によって形成され得る。

(b)化学的プロセス(化学反応)

【0056】

本願の開示によれば、例えば、反応剤のストリームが、一定の少量の形状の相互作用チャンバ/マイクロリアクタの内部で相互作用させられる場合、単相又は多相液体の化学反応が可能となり及び/又は促進され得る。相互作用チャンバ/マイクロリアクタを通るフローは、有利には、反応剤のストリームの間の相互作用の表面領域を有意な程度にまで増加させ、それによって、ポテンシャル拡散限界を最小化し、反応速度を増大させる。望ましくない副反応及び/又はゆっくりとした反応は、開示された相互作用チャンバ/マイクロリアクタ内を「撹拌槽リアクター(well stirred reactor)」と類似した条件にすることによって最小化され得る。実際、開示された装置/システムは、濃度勾配の結果である反応を回避することにおいて有効であり得る。

【0057】

開示された装置/システムによって支持される好適な化学反応のカテゴリは、酸・塩基反応、イオン交換プロセス、還元/酸化反応、重合化反応、沈殿反応、架橋反応、反応性結晶化反応、バイオディーゼル反応、などを含む。さらに特異的には、以下の好適な装置/実施カテゴリとって、開示された装置/システムを用いて処理することが有効であり得る:(1)結晶化、沈殿又は化学反応を介したナノ粒子の製造;(2)粒子のコーティング;(3)ナノメートルスケールでの不均一材料の混合;(4)化学反応の促進、及び(5)プロセス強化。

【0058】

C.性能の向上

本願の開示に従って実施された試験によると、混合強度は、ナノメートルの範囲において乱流渦(及び、従ってKolmogorov拡散距離)に関連した長さスケールの評価から同定され得る。従って、マクロ、メソ、及びマイクロ混合プロセスに対する時間スケールが評価され得、その長さスケールに沿って、移動速度、粒子径の観察、及び良好に設定された理論的アプローチと良好に相関する操作上のロードマップの予測がなされ得る。そのような試験は、システム性能の向上を許容するので、開示された装置、システム及び方法は、特に、ミリ秒の反応速度を測定し、マクロスケールの反応を実施し、乱流混合を介したナノエマルジョン/サスペンジョンの形成を促進し、及び例えば、タンパク質及び無機物のための沈殿及び結晶化における制御された核生成及び成長に必要な物質移動作用の向上を達成するために、効果的及び有利に使用され得る。

【0059】

本願の開示の好適な実施及び/又は適用によると、システムパラメータのための代表的な値は、以下のとおりである:

1)0.5〜1msの反応チャンバ滞在時間;

2)1〜4マイクロ秒のマイクロ混合時間スケール;

3)107〜108W/kgオーダーでの乱流エネルギー散逸率;

4)25〜500nmにおけるナノエマルジョン小滴及び粒子直径;

5)1〜5×10−9m2/sからの拡散係数;及び

6)0.5m/sという高さの境界面移動係数。

【0060】

100%の化学変換及び経路選択性は、本願の開示の好適な実施に従って、有利に示され得る。

【0061】