ナノ粒子の製造方法、ナノ粒子およびナノ粒子製造装置

【課題】エネルギー効率に優れ、ナノ粒子を低コストで製造可能なナノ粒子の製造方法およびその製造方法に好適なナノ粒子製造装置を提供する。

【解決手段】例えば、電磁波を透過する材料からなる中空状の反応器(11)と、その内部に原料ガスを供給する原料供給手段(15)と、反応器(11)中の原料ガスに高周波交番磁界を印加する高周波誘導コイル(12)とを備えた装置(10)を用い、反応器(11)内に導入した原料ガスに高周波交番磁界を印加またはマイクロ波を照射し、原料ガスを分解および/または反応させてナノ粒子を製造する。

【解決手段】例えば、電磁波を透過する材料からなる中空状の反応器(11)と、その内部に原料ガスを供給する原料供給手段(15)と、反応器(11)中の原料ガスに高周波交番磁界を印加する高周波誘導コイル(12)とを備えた装置(10)を用い、反応器(11)内に導入した原料ガスに高周波交番磁界を印加またはマイクロ波を照射し、原料ガスを分解および/または反応させてナノ粒子を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、PVD法を改良した気相法によるナノ粒子の製造方法、該方法により製造されるナノ粒子およびその実施に好適なナノ粒子製造装置に関する。

【背景技術】

【0002】

粒径が数nm〜100nm程度のナノ粒子は、比表面積がきわめて大きいことや量子サイズ効果により、バルク材料とは異なる性質を有する上、近年容易に製造できるようになったことから、様々な分野で工業材料として注目を集めている。ナノ粒子の製造については、目的や材料に応じて様々な方法が開発されているが、そのような方法の一つが、気相中で原料ガスを加熱し、原子やラジカルに解離した原料を下流の低温領域で凝集させることによりナノ粒子を製造する気相法である。原料ガスの加熱にはレーザー照射や熱プラズマが利用されており、粒径の小さなナノ粒子が得られる、適用範囲が広い、製造条件の制御により様々な組成のナノ粒子を製造できる等の利点を有している。

【0003】

気相法によるナノ粒子製造装置としては、反応チャンバー中の原料ガスの経路を横切るように光ビームを照射する光学要素を備えたもの(例えば、特許文献1参照)、外壁にICPコイルが巻き取られ、内部にチューブが挿入される反応器を含むシリコンナノ粒子製造装置(特許文献2参照)等が挙げられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2003−505233号公報

【特許文献2】特開2010−185854号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1、2記載のナノ粒子製造装置では、ガスによるレーザー光や高周波電力の吸収率が低いため、エネルギー効率が低く、製造コストの上昇を招くという問題があった。

【0006】

本発明は、かかる課題に鑑みてなされたものであり、エネルギー効率に優れ、ナノ粒子を低コストで製造可能なナノ粒子の製造方法およびその製造方法に好適なナノ粒子製造装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的に沿う本発明の第1の態様は、電磁波を透過する材料からなる中空状の反応器内に導入した原料ガスに高周波交番磁界を印加またはマイクロ波を照射し、原料ガスを分解および/または反応させてナノ粒子を製造することを特徴とするナノ粒子の製造方法を提供することにより上記課題を解決するものである。

【0008】

本発明の第1の態様に係るナノ粒子の製造方法において、前記製造されるナノ粒子が、金属ナノ粒子および金属酸化物ナノ粒子のいずれかであってもよく、前記金属がケイ素(Si)であってもよい。

また、この場合において、前記原料ガスが、SiH2Cl3、SiHCl3およびSiCl4からなる群より選択される1または複数、またはこれらのいずれかと酸素(O2)との混合ガスのいずれかであることが好ましい。

【0009】

本発明の第1の態様に係るナノ粒子の製造方法において、さらにプラズマ生成ガスとしてArまたはHeガスを前記原料ガスに添加することが好ましい。

【0010】

本発明の第2の態様は、本発明の第1の態様に係るナノ粒子の製造方法を用いて製造されたことを特徴とするナノ粒子を提供することにより上記課題を解決するものである。

【0011】

本発明の第3の態様は、電磁波を透過する材料からなる中空状の反応器と、前記反応器の内部に原料ガスを供給し、且つ圧力制御が可能な原料供給手段と、前記反応器中の前記原料ガスに高周波交番磁界を印加する高周波印加手段とを備えたことを特徴とするナノ粒子製造装置を提供することにより上記課題を解決するものである。

【0012】

本発明の第4の態様は、電磁波を透過する材料からなる中空状の反応器と、前記反応器の内部に原料ガスを供給し、且つ圧力制御が可能な原料供給手段と、前記反応器中の前記原料ガスにマイクロ波を照射するマイクロ波照射手段ナノ粒子製造装置を提供することにより上記課題を解決するものである。

【0013】

本発明の第3および第4の態様に係るナノ粒子製造装置において、前記反応器がガラス管であることが好ましい。

【発明の効果】

【0014】

本発明のナノ粒子の製造方法およびナノ粒子製造装置では、高周波交番磁界による誘導加熱または原料ガスによる吸収率の高いマイクロ波をエネルギー源として使用しているため、ナノ粒子の製造のために投入されるエネルギーの利用効率を大幅に向上できる。そのため、ナノ粒子の製造コストを低減できると共に、省エネルギーの観点からも優れている。

【図面の簡単な説明】

【0015】

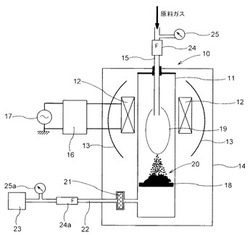

【図1】本発明の第一の実施の形態に係るナノ粒子製造装置の概略説明図である。

【図2】本発明の第二の実施の形態に係るナノ粒子製造装置の概略説明図である。

【発明を実施するための形態】

【0016】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態1につき説明し、本発明の理解に供する。

図1に示すように、本発明の第一の実施の形態に係るナノ粒子製造装置10は、石英ガラス(電磁波を透過する材料の一例)からなる円筒状(中空状)の石英ガラス製反応器(以下、「反応器」と略称する場合がある。)11と、反応器11の内部に原料ガスを供給する原料ガス供給管(原料供給手段の一例)15と、反応器11の外側の原料ガス供給管の出口近傍に巻き回され、反応器11の内部に高周波交流磁場を印加するための高周波誘導コイル12と、マッチング回路16を介して高周波誘導コイル12に高周波電力を供給する高周波電源17とからなる高周波印加手段を備えている。また、ナノ粒子製造装置10は、反応器11および高周波誘導コイル12の外側を覆う様に配置され、高周波誘導コイル12より放射され、または原料ガスやプラズマ生成ガスに吸収されずに反応器11を透過してきた電磁波の少なくとも一部を反応器11に向けて反射する電磁波反射材13を備えた中空状のチャンバー14とをさらに有している。

【0017】

原料ガス供給管15を介して反応器11に供給した原料ガスに、高周波誘導コイル12を介して高周波交番磁場を印加して誘導加熱することによりプラズマ19を生成させる。原料は高温のプラズマ19中で加熱および励起され、原子またはラジカル状に解離し、次いでそれらが凝集して、核を形成され、これを中心として凝集が進行し、所定の粒径、組成を有するナノ粒子20が形成される。ナノ粒子20の形成は、原料ガス供給管15および真空ポンプ23の手前に設けられた図示しないバルブを閉鎖して反応器11を密封した状態で行ってもよく、これらのバルブを開放し、原料ガス供給管15から原料ガスの供給を行い、かつ/または真空ポンプ23を作動させ、反応器11の内部で原料ガスを流動させた状態で行ってもよい。後者の場合には、ナノ粒子20の製造を連続的に行うことができる。

【0018】

原料ガスの圧力および流量をモニタするために、原料ガス供給管15には、流量計24および圧力計25が取り付けられている。原料ガスをボンベから供給する場合には、ボンベからの二次圧(原料ガスの供給圧力)および流量は、ボンベに取り付けられたレギュレータにより調節可能であるが、図示しないニードルバルブ等の圧力および流量調節手段を別途設け、それにより原料ガスの供給圧力を調節可能なようにしてもよい。

【0019】

高周波電源17から高周波誘導コイル12に供給される高周波電流の大きさおよび周波数は、プラズマ19を生成させるために必要かつ十分な値となるよう、原料ガスの種類、供給速度、圧力、製造されるナノ粒子の種類、粒径等に応じて適宜調節される。反応器11内のガス圧を数mTorr(好ましくは、1〜10mTorr)に設定した場合、高周波電流の周波数は、通常の商用で使用される2.45GHzで、印加される高周波交番磁場のパワーが1〜100KW/h程度となるよう、高周波誘導コイル12に供給される高周波電流の値を制御すればよい。このとき、原料ガスのガス圧と照射パワーを制御することでナノ粒子の大きさを制御できる。

【0020】

ナノ粒子製造装置10は、反応器11および高周波誘導コイル12の外側を覆うように配置された電磁波吸収材13を備えている。そのため、反応ガスに吸収されずに反応器11から外部に放出された電磁波や、高周波誘導コイル12から反応器11以外の方向に向けて放射された電磁波の少なくとも一部は、電磁波反射材13で反応器11の内部に向けて反射され、プラズマ19生成のエネルギー源として利用される。電磁波反射材13の材質、形状および配置される位置等については、反応器11の大きさおよび形状、高周波電源17の周波数等に応じて適宜設定される。なお、チャンバー14の材質として金属、あるいは金属製の内張材を有する合成樹脂等の材質を使用する場合等には、チャンバー14が電磁波反射材13を兼ねるようにしてもよい。

【0021】

原料ガスとしては、ナノ粒子の構成元素を含み、好ましくは反応条件下で、より好ましくは常温常圧下でも気体である任意の物質を用いることができる。例えば、シリコン(Si)ナノ粒子の製造においては、シラン(SiH4)、ジシラン(Si2H6)、ジクロロシラン(SiH2Cl2)、テトラクロロシラン(SiCl4)、トリクロロシラン(SiHCl3)等を原料ガスとして用いることができるが、安全性や入手の容易さ等の観点から、ジクロロシラン、テトラクロロシランやトリクロロシランが好ましく用いられる。なお、固体であっても、微粉末状であり、混合ガス中に安定して分散できる場合には、このような固体を含む混合ガスを原料ガスとして用いることもできる。

【0022】

これらの原料ガスは単独で用いてもよいが、任意の2種類以上のガスを任意の割合で混合して用いてもよい。また、原料ガスとしてハロシラン系の化合物を用いる場合、生成する塩素等のハロゲンをハロゲン化水素としてトラップするためや、生成された微粒子の酸化を防ぐために水素ガス等を混合して用いてもよい。原料ガス以外に、安定したプラズマを生成させるために、電離しやすいヘリウム、アルゴン等の補助ガスを同時に供給してもよい。

【0023】

複数種類のガスを反応器11に供給する場合、複数の供給管から個別に供給してもよいが、原料ガス供給管15の手前に図示しない混合器を設け、所定の割合(分圧)をなるようあらかじめ混合した混合ガスを原料ガス供給管15から反応器11に供給してもよい。この場合において、複数のガスのそれぞれについて、流量計、圧力計、および図示しない圧力/流量調節手段を独立して設けてもよい。

【0024】

このようにして得られたナノ粒子20は、コレクター18上に回収される。ナノ粒子20の粒径、粒径分布等は、プラズマ19中での原料の滞留時間や、反応器11内の温度勾配等に依存する。前者については、原料ガス供給管15における原料ガスの圧力および流量を調節することにより制御でき、後者については、反応器11に図示しないヒーターや冷却器を設け、反応器11内あるいは器壁の温度を制御することにより制御できる。このとき、反応器11の器壁をできるだけ冷却(好ましくは、室温〜100℃)しておいた方が、生成された微粒子の付着を低減できて都合がよい。

【0025】

なお、図1に示すように、反応器11の下流側に内部圧力や反応器11内の気流の速度を制御するための排気管22を設け、真空ポンプ23(図示しない圧力調節手段が設けられている。)を設けることにより、それらを制御することもできる。また、反応器11の内部圧力や気流の流速をモニタするための流量計24aおよび圧力計25aが設けられている。なお、ナノ粒子20の排出およびそれによる環境汚染を防ぐため、排気管22にはナノ粒子20をトラップするためのフィルター21を設けることが好ましい。

【0026】

なお、反応器11の材質としては、電磁波に対する透過性を有し、ある程度の耐熱性を有するものであれば、石英以外のセラミックスやセラミックスガラス等を用いることができる。また、本実施の形態に係るナノ粒子製造装置では、電極からの不純物の混入のない誘導結合方式による高周波加熱を用いているが、磁場を用いたヘリコン波プラズマ等を利用することもできる。また、ナノ粒子製造装置は、コレクターとして、図1に示すようなプレート以外に、バグフィルター等の捕集装置を備えていてもよい。また、反応器11は図1のように必ずしも垂直に配置されている必要はなく、例えば、水平に配置されていてもよい。

【0027】

次に、図2を参照しながら本発明の第2の実施の形態に係るナノ粒子製造装置100について説明する。

ナノ粒子製造装置100は、石英ガラス(電磁波を透過する材料の一例)からなる円筒状(中空状)の石英ガラス製反応器(以下、「反応器」と略称する場合がある。)101と、反応器101の内部に原料ガスを供給する原料ガス供給管(原料供給手段の一例)104と、反応器101の内部にマイクロ波を照射し、誘電加熱(この場合は、プラズマにする必要はない。加熱だけでも良い。)するためのマグネトロン102(マイクロ波発生手段の一例)と、マイクロ波を反応器101の内部に照射するためのアンテナ103とを有している。

また、ナノ粒子製造装置100は、反応器101およびアンテナ103の外側を覆う様に配置され、アンテナ103より放射され、または原料ガスやプラズマ生成ガスに吸収されずに反応器101を透過してきた電磁波の少なくとも一部を反応器101に向けて反射する電磁波反射材104を備えた中空状のチャンバー105とをさらに有している。

【0028】

このナノ粒子製造装置100においては、高周波印加手段の代わりに、マグネトロン102およびアンテナ103とを含むマイクロ波照射手段を有している以外は、本発明の第一の実施の形態に係るナノ粒子製造装置10と同様であるため、それ以外の各部材やナノ粒子製造装置100を用いたナノ粒子109の製造については詳しい説明を省略する。本実施の形態に係るナノ粒子製造装置100は、基本的には電子レンジの内部に反応器101を配置した構造を有しているため、小規模であれば、市販の電子レンジを改造する等して安価に製作できるという利点を有している。

【0029】

なお、本実施の形態に係るナノ粒子製造装置100においては、マイクロ波発生手段としてマグネトロンを用いたが、クライオトロン、ガンダイオード等の任意の公知のマイクロ波発生手段を有していてもよい。また、反応器101は図2のように必ずしも垂直に配置されている必要はなく、例えば、水平に配置されていてもよい。

【実施例】

【0030】

実施例1:Siナノ粒子の製造

図2に示したナノ粒子製造装置を用いて、トリクロロシランを原料ガス、アルゴンをプラズマ生成ガスとして用い、発生させたプラズマにより原料ガスを分解させてSiナノ粒子を製造した。

具体的には、排気ポンプとマスフローメーターを用いて、ガス圧を3mTorr程度に設定し、マグネトロンと高周波コイルを用いて前記ガスに直接高周波(2.45GHz、3KW/h)を印可して、プラズマを発生させ、20〜30nmの粒径のSi微粒子を製造できた。

バッチ式および連続式のいずれの場合にも、粒度分布の小さなSiナノ粒子を高純度で製造できた。なお、ガス圧を1〜10mTorrの範囲で任意に設定した場合には、それぞれ数ナノメートルから数十ナノメートルの粒径の異なるSiナノ粒子が得られた。

また、このとき、マイクロ波の照射パワーを1〜10KW/hの範囲で変動させると、Siナノ粒子の平均粒径や粒径分散をさらに制御できた。

このとき、原料ガスに酸素ガスを混合しておくと、SiO2(シリカ)ナノ粒子も製造できた。

【0031】

実施例2:SiO2(シリカ)ナノ粒子の製造

原料ガスとしてトリクロロシランと酸素との混合ガスを用いた。マグネトロンで発生させた高周波マイクロ波を(2.45GHz、3KW/h)照射して原料ガスを加熱する以外は、実施例1と同様の条件下で実験操作を行い、同様のシリカ(SiO2)ナノ粒子を製造できた。

【0032】

また、原料としてガス状のAl化合物やTi化合物も含む混合ガスを用いることにより、酸化アルミニウムナノ粒子や酸化チタン微粒子も同様に製造できた。

【符号の説明】

【0033】

10、100 ナノ粒子製造装置

11、101 石英ガラス製反応器

12 高周波誘導コイル

13、104 電磁波反射材

14、105 チャンバー

15、106 原料ガス供給管

16 マッチング回路

17 高周波電源

18、107 コレクター

19、108 プラズマ

20、109 ナノ粒子

21、110 フィルター

22、111 排気管

23、112 真空ポンプ

24、24a、113、113a 流量計

25、25a、114、114a 圧力計

102 マグネトロン

103 アンテナ

【技術分野】

【0001】

本発明は、PVD法を改良した気相法によるナノ粒子の製造方法、該方法により製造されるナノ粒子およびその実施に好適なナノ粒子製造装置に関する。

【背景技術】

【0002】

粒径が数nm〜100nm程度のナノ粒子は、比表面積がきわめて大きいことや量子サイズ効果により、バルク材料とは異なる性質を有する上、近年容易に製造できるようになったことから、様々な分野で工業材料として注目を集めている。ナノ粒子の製造については、目的や材料に応じて様々な方法が開発されているが、そのような方法の一つが、気相中で原料ガスを加熱し、原子やラジカルに解離した原料を下流の低温領域で凝集させることによりナノ粒子を製造する気相法である。原料ガスの加熱にはレーザー照射や熱プラズマが利用されており、粒径の小さなナノ粒子が得られる、適用範囲が広い、製造条件の制御により様々な組成のナノ粒子を製造できる等の利点を有している。

【0003】

気相法によるナノ粒子製造装置としては、反応チャンバー中の原料ガスの経路を横切るように光ビームを照射する光学要素を備えたもの(例えば、特許文献1参照)、外壁にICPコイルが巻き取られ、内部にチューブが挿入される反応器を含むシリコンナノ粒子製造装置(特許文献2参照)等が挙げられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2003−505233号公報

【特許文献2】特開2010−185854号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1、2記載のナノ粒子製造装置では、ガスによるレーザー光や高周波電力の吸収率が低いため、エネルギー効率が低く、製造コストの上昇を招くという問題があった。

【0006】

本発明は、かかる課題に鑑みてなされたものであり、エネルギー効率に優れ、ナノ粒子を低コストで製造可能なナノ粒子の製造方法およびその製造方法に好適なナノ粒子製造装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的に沿う本発明の第1の態様は、電磁波を透過する材料からなる中空状の反応器内に導入した原料ガスに高周波交番磁界を印加またはマイクロ波を照射し、原料ガスを分解および/または反応させてナノ粒子を製造することを特徴とするナノ粒子の製造方法を提供することにより上記課題を解決するものである。

【0008】

本発明の第1の態様に係るナノ粒子の製造方法において、前記製造されるナノ粒子が、金属ナノ粒子および金属酸化物ナノ粒子のいずれかであってもよく、前記金属がケイ素(Si)であってもよい。

また、この場合において、前記原料ガスが、SiH2Cl3、SiHCl3およびSiCl4からなる群より選択される1または複数、またはこれらのいずれかと酸素(O2)との混合ガスのいずれかであることが好ましい。

【0009】

本発明の第1の態様に係るナノ粒子の製造方法において、さらにプラズマ生成ガスとしてArまたはHeガスを前記原料ガスに添加することが好ましい。

【0010】

本発明の第2の態様は、本発明の第1の態様に係るナノ粒子の製造方法を用いて製造されたことを特徴とするナノ粒子を提供することにより上記課題を解決するものである。

【0011】

本発明の第3の態様は、電磁波を透過する材料からなる中空状の反応器と、前記反応器の内部に原料ガスを供給し、且つ圧力制御が可能な原料供給手段と、前記反応器中の前記原料ガスに高周波交番磁界を印加する高周波印加手段とを備えたことを特徴とするナノ粒子製造装置を提供することにより上記課題を解決するものである。

【0012】

本発明の第4の態様は、電磁波を透過する材料からなる中空状の反応器と、前記反応器の内部に原料ガスを供給し、且つ圧力制御が可能な原料供給手段と、前記反応器中の前記原料ガスにマイクロ波を照射するマイクロ波照射手段ナノ粒子製造装置を提供することにより上記課題を解決するものである。

【0013】

本発明の第3および第4の態様に係るナノ粒子製造装置において、前記反応器がガラス管であることが好ましい。

【発明の効果】

【0014】

本発明のナノ粒子の製造方法およびナノ粒子製造装置では、高周波交番磁界による誘導加熱または原料ガスによる吸収率の高いマイクロ波をエネルギー源として使用しているため、ナノ粒子の製造のために投入されるエネルギーの利用効率を大幅に向上できる。そのため、ナノ粒子の製造コストを低減できると共に、省エネルギーの観点からも優れている。

【図面の簡単な説明】

【0015】

【図1】本発明の第一の実施の形態に係るナノ粒子製造装置の概略説明図である。

【図2】本発明の第二の実施の形態に係るナノ粒子製造装置の概略説明図である。

【発明を実施するための形態】

【0016】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態1につき説明し、本発明の理解に供する。

図1に示すように、本発明の第一の実施の形態に係るナノ粒子製造装置10は、石英ガラス(電磁波を透過する材料の一例)からなる円筒状(中空状)の石英ガラス製反応器(以下、「反応器」と略称する場合がある。)11と、反応器11の内部に原料ガスを供給する原料ガス供給管(原料供給手段の一例)15と、反応器11の外側の原料ガス供給管の出口近傍に巻き回され、反応器11の内部に高周波交流磁場を印加するための高周波誘導コイル12と、マッチング回路16を介して高周波誘導コイル12に高周波電力を供給する高周波電源17とからなる高周波印加手段を備えている。また、ナノ粒子製造装置10は、反応器11および高周波誘導コイル12の外側を覆う様に配置され、高周波誘導コイル12より放射され、または原料ガスやプラズマ生成ガスに吸収されずに反応器11を透過してきた電磁波の少なくとも一部を反応器11に向けて反射する電磁波反射材13を備えた中空状のチャンバー14とをさらに有している。

【0017】

原料ガス供給管15を介して反応器11に供給した原料ガスに、高周波誘導コイル12を介して高周波交番磁場を印加して誘導加熱することによりプラズマ19を生成させる。原料は高温のプラズマ19中で加熱および励起され、原子またはラジカル状に解離し、次いでそれらが凝集して、核を形成され、これを中心として凝集が進行し、所定の粒径、組成を有するナノ粒子20が形成される。ナノ粒子20の形成は、原料ガス供給管15および真空ポンプ23の手前に設けられた図示しないバルブを閉鎖して反応器11を密封した状態で行ってもよく、これらのバルブを開放し、原料ガス供給管15から原料ガスの供給を行い、かつ/または真空ポンプ23を作動させ、反応器11の内部で原料ガスを流動させた状態で行ってもよい。後者の場合には、ナノ粒子20の製造を連続的に行うことができる。

【0018】

原料ガスの圧力および流量をモニタするために、原料ガス供給管15には、流量計24および圧力計25が取り付けられている。原料ガスをボンベから供給する場合には、ボンベからの二次圧(原料ガスの供給圧力)および流量は、ボンベに取り付けられたレギュレータにより調節可能であるが、図示しないニードルバルブ等の圧力および流量調節手段を別途設け、それにより原料ガスの供給圧力を調節可能なようにしてもよい。

【0019】

高周波電源17から高周波誘導コイル12に供給される高周波電流の大きさおよび周波数は、プラズマ19を生成させるために必要かつ十分な値となるよう、原料ガスの種類、供給速度、圧力、製造されるナノ粒子の種類、粒径等に応じて適宜調節される。反応器11内のガス圧を数mTorr(好ましくは、1〜10mTorr)に設定した場合、高周波電流の周波数は、通常の商用で使用される2.45GHzで、印加される高周波交番磁場のパワーが1〜100KW/h程度となるよう、高周波誘導コイル12に供給される高周波電流の値を制御すればよい。このとき、原料ガスのガス圧と照射パワーを制御することでナノ粒子の大きさを制御できる。

【0020】

ナノ粒子製造装置10は、反応器11および高周波誘導コイル12の外側を覆うように配置された電磁波吸収材13を備えている。そのため、反応ガスに吸収されずに反応器11から外部に放出された電磁波や、高周波誘導コイル12から反応器11以外の方向に向けて放射された電磁波の少なくとも一部は、電磁波反射材13で反応器11の内部に向けて反射され、プラズマ19生成のエネルギー源として利用される。電磁波反射材13の材質、形状および配置される位置等については、反応器11の大きさおよび形状、高周波電源17の周波数等に応じて適宜設定される。なお、チャンバー14の材質として金属、あるいは金属製の内張材を有する合成樹脂等の材質を使用する場合等には、チャンバー14が電磁波反射材13を兼ねるようにしてもよい。

【0021】

原料ガスとしては、ナノ粒子の構成元素を含み、好ましくは反応条件下で、より好ましくは常温常圧下でも気体である任意の物質を用いることができる。例えば、シリコン(Si)ナノ粒子の製造においては、シラン(SiH4)、ジシラン(Si2H6)、ジクロロシラン(SiH2Cl2)、テトラクロロシラン(SiCl4)、トリクロロシラン(SiHCl3)等を原料ガスとして用いることができるが、安全性や入手の容易さ等の観点から、ジクロロシラン、テトラクロロシランやトリクロロシランが好ましく用いられる。なお、固体であっても、微粉末状であり、混合ガス中に安定して分散できる場合には、このような固体を含む混合ガスを原料ガスとして用いることもできる。

【0022】

これらの原料ガスは単独で用いてもよいが、任意の2種類以上のガスを任意の割合で混合して用いてもよい。また、原料ガスとしてハロシラン系の化合物を用いる場合、生成する塩素等のハロゲンをハロゲン化水素としてトラップするためや、生成された微粒子の酸化を防ぐために水素ガス等を混合して用いてもよい。原料ガス以外に、安定したプラズマを生成させるために、電離しやすいヘリウム、アルゴン等の補助ガスを同時に供給してもよい。

【0023】

複数種類のガスを反応器11に供給する場合、複数の供給管から個別に供給してもよいが、原料ガス供給管15の手前に図示しない混合器を設け、所定の割合(分圧)をなるようあらかじめ混合した混合ガスを原料ガス供給管15から反応器11に供給してもよい。この場合において、複数のガスのそれぞれについて、流量計、圧力計、および図示しない圧力/流量調節手段を独立して設けてもよい。

【0024】

このようにして得られたナノ粒子20は、コレクター18上に回収される。ナノ粒子20の粒径、粒径分布等は、プラズマ19中での原料の滞留時間や、反応器11内の温度勾配等に依存する。前者については、原料ガス供給管15における原料ガスの圧力および流量を調節することにより制御でき、後者については、反応器11に図示しないヒーターや冷却器を設け、反応器11内あるいは器壁の温度を制御することにより制御できる。このとき、反応器11の器壁をできるだけ冷却(好ましくは、室温〜100℃)しておいた方が、生成された微粒子の付着を低減できて都合がよい。

【0025】

なお、図1に示すように、反応器11の下流側に内部圧力や反応器11内の気流の速度を制御するための排気管22を設け、真空ポンプ23(図示しない圧力調節手段が設けられている。)を設けることにより、それらを制御することもできる。また、反応器11の内部圧力や気流の流速をモニタするための流量計24aおよび圧力計25aが設けられている。なお、ナノ粒子20の排出およびそれによる環境汚染を防ぐため、排気管22にはナノ粒子20をトラップするためのフィルター21を設けることが好ましい。

【0026】

なお、反応器11の材質としては、電磁波に対する透過性を有し、ある程度の耐熱性を有するものであれば、石英以外のセラミックスやセラミックスガラス等を用いることができる。また、本実施の形態に係るナノ粒子製造装置では、電極からの不純物の混入のない誘導結合方式による高周波加熱を用いているが、磁場を用いたヘリコン波プラズマ等を利用することもできる。また、ナノ粒子製造装置は、コレクターとして、図1に示すようなプレート以外に、バグフィルター等の捕集装置を備えていてもよい。また、反応器11は図1のように必ずしも垂直に配置されている必要はなく、例えば、水平に配置されていてもよい。

【0027】

次に、図2を参照しながら本発明の第2の実施の形態に係るナノ粒子製造装置100について説明する。

ナノ粒子製造装置100は、石英ガラス(電磁波を透過する材料の一例)からなる円筒状(中空状)の石英ガラス製反応器(以下、「反応器」と略称する場合がある。)101と、反応器101の内部に原料ガスを供給する原料ガス供給管(原料供給手段の一例)104と、反応器101の内部にマイクロ波を照射し、誘電加熱(この場合は、プラズマにする必要はない。加熱だけでも良い。)するためのマグネトロン102(マイクロ波発生手段の一例)と、マイクロ波を反応器101の内部に照射するためのアンテナ103とを有している。

また、ナノ粒子製造装置100は、反応器101およびアンテナ103の外側を覆う様に配置され、アンテナ103より放射され、または原料ガスやプラズマ生成ガスに吸収されずに反応器101を透過してきた電磁波の少なくとも一部を反応器101に向けて反射する電磁波反射材104を備えた中空状のチャンバー105とをさらに有している。

【0028】

このナノ粒子製造装置100においては、高周波印加手段の代わりに、マグネトロン102およびアンテナ103とを含むマイクロ波照射手段を有している以外は、本発明の第一の実施の形態に係るナノ粒子製造装置10と同様であるため、それ以外の各部材やナノ粒子製造装置100を用いたナノ粒子109の製造については詳しい説明を省略する。本実施の形態に係るナノ粒子製造装置100は、基本的には電子レンジの内部に反応器101を配置した構造を有しているため、小規模であれば、市販の電子レンジを改造する等して安価に製作できるという利点を有している。

【0029】

なお、本実施の形態に係るナノ粒子製造装置100においては、マイクロ波発生手段としてマグネトロンを用いたが、クライオトロン、ガンダイオード等の任意の公知のマイクロ波発生手段を有していてもよい。また、反応器101は図2のように必ずしも垂直に配置されている必要はなく、例えば、水平に配置されていてもよい。

【実施例】

【0030】

実施例1:Siナノ粒子の製造

図2に示したナノ粒子製造装置を用いて、トリクロロシランを原料ガス、アルゴンをプラズマ生成ガスとして用い、発生させたプラズマにより原料ガスを分解させてSiナノ粒子を製造した。

具体的には、排気ポンプとマスフローメーターを用いて、ガス圧を3mTorr程度に設定し、マグネトロンと高周波コイルを用いて前記ガスに直接高周波(2.45GHz、3KW/h)を印可して、プラズマを発生させ、20〜30nmの粒径のSi微粒子を製造できた。

バッチ式および連続式のいずれの場合にも、粒度分布の小さなSiナノ粒子を高純度で製造できた。なお、ガス圧を1〜10mTorrの範囲で任意に設定した場合には、それぞれ数ナノメートルから数十ナノメートルの粒径の異なるSiナノ粒子が得られた。

また、このとき、マイクロ波の照射パワーを1〜10KW/hの範囲で変動させると、Siナノ粒子の平均粒径や粒径分散をさらに制御できた。

このとき、原料ガスに酸素ガスを混合しておくと、SiO2(シリカ)ナノ粒子も製造できた。

【0031】

実施例2:SiO2(シリカ)ナノ粒子の製造

原料ガスとしてトリクロロシランと酸素との混合ガスを用いた。マグネトロンで発生させた高周波マイクロ波を(2.45GHz、3KW/h)照射して原料ガスを加熱する以外は、実施例1と同様の条件下で実験操作を行い、同様のシリカ(SiO2)ナノ粒子を製造できた。

【0032】

また、原料としてガス状のAl化合物やTi化合物も含む混合ガスを用いることにより、酸化アルミニウムナノ粒子や酸化チタン微粒子も同様に製造できた。

【符号の説明】

【0033】

10、100 ナノ粒子製造装置

11、101 石英ガラス製反応器

12 高周波誘導コイル

13、104 電磁波反射材

14、105 チャンバー

15、106 原料ガス供給管

16 マッチング回路

17 高周波電源

18、107 コレクター

19、108 プラズマ

20、109 ナノ粒子

21、110 フィルター

22、111 排気管

23、112 真空ポンプ

24、24a、113、113a 流量計

25、25a、114、114a 圧力計

102 マグネトロン

103 アンテナ

【特許請求の範囲】

【請求項1】

電磁波を透過する材料からなる中空状の反応器内に導入した原料ガスに高周波交番磁界を印加またはマイクロ波を照射し、原料ガスを分解および/または反応させてナノ粒子を製造することを特徴とするナノ粒子の製造方法。

【請求項2】

前記製造されるナノ粒子が、金属ナノ粒子および金属酸化物ナノ粒子のいずれかであることを特徴とする請求項1記載のナノ粒子の製造方法。

【請求項3】

前記金属がケイ素(Si)であることを特徴とする請求項4記載のナノ粒子の製造方法。

【請求項4】

前記原料ガスが、SiH2Cl3、SiHCl3およびSiCl4からなる群より選択される1または複数、またはこれらのいずれかと酸素(O2)との混合ガスのいずれかであることを特徴とする請求項3記載のナノ粒子の製造方法。

【請求項5】

さらにプラズマ生成ガスとしてArまたはHeガスを前記原料ガスに添加することを特徴とする請求項1から4のいずれか1項記載のナノ粒子の製造方法。

【請求項6】

請求項1から5のいずれか1項記載のナノ粒子の製造方法を用いて製造されたことを特徴とするナノ粒子。

【請求項7】

電磁波を透過する材料からなる中空状の反応器と、

前記反応器の内部に原料ガスを供給し、且つ圧力制御が可能な原料供給手段と、

前記反応器中の前記原料ガスに高周波交番磁界を印加する高周波印加手段とを備えたことを特徴とするナノ粒子製造装置。

【請求項8】

電磁波を透過する材料からなる中空状の反応器と、

前記反応器の内部に原料ガスを供給し、且つ圧力制御が可能な原料供給手段と、

前記反応器中の前記原料ガスにマイクロ波を照射するマイクロ波照射手段とを備えたことを特徴とするナノ粒子製造装置。

【請求項9】

前記反応器がガラス管であることを特徴とする請求項7または8記載のナノ粒子製造装置。

【請求項1】

電磁波を透過する材料からなる中空状の反応器内に導入した原料ガスに高周波交番磁界を印加またはマイクロ波を照射し、原料ガスを分解および/または反応させてナノ粒子を製造することを特徴とするナノ粒子の製造方法。

【請求項2】

前記製造されるナノ粒子が、金属ナノ粒子および金属酸化物ナノ粒子のいずれかであることを特徴とする請求項1記載のナノ粒子の製造方法。

【請求項3】

前記金属がケイ素(Si)であることを特徴とする請求項4記載のナノ粒子の製造方法。

【請求項4】

前記原料ガスが、SiH2Cl3、SiHCl3およびSiCl4からなる群より選択される1または複数、またはこれらのいずれかと酸素(O2)との混合ガスのいずれかであることを特徴とする請求項3記載のナノ粒子の製造方法。

【請求項5】

さらにプラズマ生成ガスとしてArまたはHeガスを前記原料ガスに添加することを特徴とする請求項1から4のいずれか1項記載のナノ粒子の製造方法。

【請求項6】

請求項1から5のいずれか1項記載のナノ粒子の製造方法を用いて製造されたことを特徴とするナノ粒子。

【請求項7】

電磁波を透過する材料からなる中空状の反応器と、

前記反応器の内部に原料ガスを供給し、且つ圧力制御が可能な原料供給手段と、

前記反応器中の前記原料ガスに高周波交番磁界を印加する高周波印加手段とを備えたことを特徴とするナノ粒子製造装置。

【請求項8】

電磁波を透過する材料からなる中空状の反応器と、

前記反応器の内部に原料ガスを供給し、且つ圧力制御が可能な原料供給手段と、

前記反応器中の前記原料ガスにマイクロ波を照射するマイクロ波照射手段とを備えたことを特徴とするナノ粒子製造装置。

【請求項9】

前記反応器がガラス管であることを特徴とする請求項7または8記載のナノ粒子製造装置。

【図1】

【図2】

【図2】

【公開番号】特開2012−130825(P2012−130825A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−282490(P2010−282490)

【出願日】平成22年12月20日(2010.12.20)

【出願人】(304028346)国立大学法人 香川大学 (285)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月20日(2010.12.20)

【出願人】(304028346)国立大学法人 香川大学 (285)

【Fターム(参考)】

[ Back to top ]