ナノ金型、金型の製造方法および磁気記録媒体の製造方法

【課題】より小径かつ小ピッチのナノパターンを形成することができるナノ金型の製造方法の提供。

【解決手段】ナノインプリント法に用いられるナノ金型の製造方法であって、Al2O3基板20上に非晶質炭素材料のDLCから成る被エッチング層21を形成する第1の工程と、集束イオンビーム援用化学気相成長により、被エッチング層21上に薄膜パターン22を形成する第2の工程と、薄膜パターン22をマスクとして、酸素ガスを用いたドライエッチングにより被エッチング層21をエッチングし、複数のナノ凸パターン200が形成された成型転写面を形成する第3の工程と、を有する。

【解決手段】ナノインプリント法に用いられるナノ金型の製造方法であって、Al2O3基板20上に非晶質炭素材料のDLCから成る被エッチング層21を形成する第1の工程と、集束イオンビーム援用化学気相成長により、被エッチング層21上に薄膜パターン22を形成する第2の工程と、薄膜パターン22をマスクとして、酸素ガスを用いたドライエッチングにより被エッチング層21をエッチングし、複数のナノ凸パターン200が形成された成型転写面を形成する第3の工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ナノオーダーのパターンが形成されたナノ金型、金型の製造方法および磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

近年、高度情報化社会の進展により大容量の画像情報記録へのニーズが高まり、1Tb/inch2というような高記録密度が磁気記録媒体に要求されている。このような高密度磁気記録媒体として、磁性ドットを非磁性体で分離する構造のパターンド磁気記録媒体が注目されている(例えば、非特許文献1参照)。

【0003】

非特許文献1に記載の技術では、ナノインプリントを用いてレジストをパターン化し、そのレジストをマスクとして磁性膜をエッチングすることにより、分離された磁性ドットを形成するようにしている。しかし、そのような方法では、ドットピッチは100nm以上と大きく1Tb/inch2を実現するのは難しい。また、上述したような一連の加工作業を、磁気記録媒体毎に行わなければならないので加工コストの点で問題もあった。

【0004】

そこで、本発明者らは、金属ガラス基板に対してナノ金型を用いたナノインプリンティングを行うことによりナノホールを形成し、そのナノホール内に磁性体(FePtナノ粒子)を埋め込む方法を提案した(例えば、特許文献1参照)。使用されるナノ金型は、Si基板上に形成されたSiO2膜上に、フッ素系ガス(CHF3等)を用いたFIB−CVD法によりタングステン薄膜のマスクを形成し、RIE(反応性イオンエッチング)によりSiO2をエッチングすることにより形成していた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−130210号公報

【非特許文献】

【0006】

【非特許文献1】青山勉,佐藤勇武,石尾俊二,「パターンド磁気記録媒体の製作方法と磁気的特性」,応用物理,2003,第72巻,第3号,p.298-303

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、Si基板をエッチングストッパとしてSiO2をエッチングした場合、SiとSiO2との選択比がそれほど大きくないため、Si基板でエッチングが止まらずにSi基板までエッチングされ、エッチング深さが不均一になる。このような不均一性は、より小径かつ小ピッチのナノ金型を製作する上で問題となる。

【課題を解決するための手段】

【0008】

請求項1の発明は、ナノインプリント法に用いられるナノ金型の製造方法であって、Al2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第1の工程と、集束イオンビーム援用化学気相成長により、被エッチング層上に薄膜パターンを形成する第2の工程と、薄膜パターンをマスクとして、酸素ガスを用いたドライエッチングにより前記被エッチング層をエッチングし、複数のナノ凸パターンが形成された成型転写面を形成する第3の工程と、を有することを特徴とする。

請求項2の発明に係るナノ金型は、請求項1に記載の製造方法で製造されたことを特徴とする。

請求項3の発明は、ナノインプリント法に用いられるナノ金型の製造方法であって、第1のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第1の工程と、集束イオンビーム援用化学気相成長により、第1のAl2O3基板に形成された被エッチング層上に薄膜パターンを形成する第2の工程と、薄膜パターンをマスクとして、酸素ガスを用いたドライエッチングにより被エッチング層をエッチングして、複数のナノ凸パターンを有する予備金型を形成する第3の工程と、第2のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第4の工程と、第2のAl2O3基板に形成された被エッチング層上にレジスト層を形成する第5の工程と、レジスト層に対する予備金型によるインプリント成型を、ナノ凸パターンの成型転写位置が重ならないように予備金型をずらして複数回行い、レジスト層によるマスクパターンを形成する第6の工程と、レジストパターンをマスクとして、酸素ガスを用いたドライエッチングにより第2のAl2O3基板の被エッチング層をエッチングし、複数のナノ凹パターンを有する成型転写面を形成する第7の工程と、を有することを特徴とする。

請求項4の発明は、ナノインプリント法に用いられるナノ金型の製造方法であって、第1のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第1の工程と、集束イオンビーム援用化学気相成長により、第1のAl2O3基板に形成された被エッチング層上に薄膜パターンを形成する第2の工程と、薄膜パターンをマスクとして、酸素ガスを用いたドライエッチングにより被エッチング層をエッチングして、複数のナノ凸パターンを有する予備金型を形成する第3の工程と、第2のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第4の工程と、第2のAl2O3基板に形成された被エッチング層上にレジスト層を形成する第5の工程と、レジスト層に対する前記予備金型によるインプリント成型を、ナノ凸パターンの成型転写位置が重ならないように予備金型をずらして複数回行い、レジスト層によるマスクパターンを形成して被エッチング層の表面の一部を露出させる第6の工程と、露出した被エッチング層の表面にスパッタ薄膜を形成する第7の工程と、スパッタ薄膜をマスクとして、酸素ガスを用いたドライエッチングにより第2のAl2O3基板の被エッチング層をエッチングし、複数のナノ凸パターンを有する成型転写面を形成する第8の工程と、を有することを特徴とする。

請求項5の発明は、請求項3または4に記載のナノ金型の製造方法において、第6の工程では、予備金型に形成されたナノ凸パターンのパターンピッチ方向に、パターンピッチのN等分ずつずらしながら予備金型によるインプリント成型をN回行うことを特徴とする。

請求項6の発明は、請求項5に記載のナノ金型の製造方法において、予備金型に形成されたナノ凸パターンの直交する2方向のパターンピッチ方向の各々に関して、パターンピッチのN等分ずつずらしながら予備金型によるインプリント成型をN回行うことを特徴とする。

請求項7の発明に係るナノ金型は、請求項3〜6のいずれか一項に記載の製造方法で製造されたことを特徴とする。

請求項8の発明によるナノ金型の製造方法は、金属ガラス基板を、その過冷却液体温度域に保持しつつ請求項7に記載のナノ金型の成型転写面に押圧して、ナノパターンが形成された金型を形成すること特徴とする。

請求項9の発明による磁気記録媒体の製造方法は、基板の上に軟磁性層を形成する第1の工程と、軟磁性層の上に金属ガラス基板を載置し、該金属ガラス基板をその過冷却液体温度域に保持しつつ加圧することで、軟磁性層上に所望の厚さの金属ガラス層を形成する第2の工程と、金属ガラス層をその過冷却液体温度域に保持しつつ、請求項7に記載のナノ金型の成形転写面を押圧して複数の凹部または凸部を形成する第3の工程と、複数の凹部または凸部のそれぞれに磁性体を形成する第4の工程と、を有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、より小径かつ小ピッチのナノパターンを形成することができる。

【図面の簡単な説明】

【0010】

【図1】磁気記録媒体を示す図であり、(a)は平面図、(b)はA−A断面図である。

【図2】磁気記録媒体の製造方法を説明する図であり、(a)は第1の工程を、(b)は第2の工程を示す図である。

【図3】磁気記録媒体の製造方法を説明する図であり、(a)は第3の工程を、(b)は第4の工程を示す図である。

【図4】ストッパ202,15を説明する図である。

【図5】金型2の製造方法を説明する図であり、(a)は第1の工程を、(b)は第2の工程を、(c)はDLC膜21上に形成されたマスクパターン22を示す。

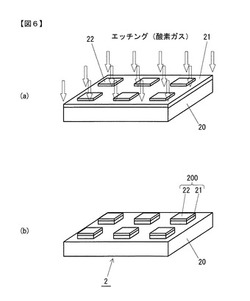

【図6】金型2の製造方法を説明する図であり、(a)は第3の工程を示し、(b)は金型2の成形転写面を示す。

【図7】金型製造方法の第2の例を説明する図であり、第1の工程から第4の工程までを示す。

【図8】金型製造方法の第2の例を説明する図であり、第5の工程から第8の工程までを示す。

【図9】レジスト72の平面図であり、(a)は図7(b)の工程後の状態を示し、(b)は図7(c)の工程後の状態を示し、(c)は最終的なレジストパターンを示す。

【図10】(a)は金型7の斜視図であり、(b)は最終的な金型8の斜視図である。

【図11】磁気記録媒体の他の例を示したものであり、(a)は平面図、(b)はB−B断面図である。

【図12】金型9の製造工程を示す図である。

【発明を実施するための形態】

【0011】

以下、図を参照して本発明を実施するための形態について説明する。図1は磁気記録媒体1を示す図であり、(a)は平面図、(b)はA−A断面図である。磁気記録媒体1の基板11上には非晶質の軟磁性層12および金属ガラス層13が順に形成されている。金属ガラス層13には凹部130が規則的に複数形成されており、各凹部130内には磁気記録層(ハード磁性層)を構成する磁性体14がそれぞれ埋め込まれている。

【0012】

図1に示した磁気記録媒体では、各磁性体14の間に非磁性の金属ガラス層13が介在することで、各磁性体14のそれぞれが磁気的に独立した記録ビットを構成している。基板11には、アルミ、酸化物ガラス、金属ガラスなどの非磁性材料が用いられる。軟磁性層12は磁気ヘッドからの記録磁界をサポートする機能を有するものであり、磁気ヘッドの記録磁界はこの軟磁性層12を通って閉ループを形成し、記録磁界の取り込みや信号再生感度の向上が図られる。軟磁性層12にはFe,Ni,Co,Pdなどを含む軟磁性材料が用いられ、軟磁性を示す金属ガラスを用いることもできる。後述するように、製造過程で基板全体を成形温度Tmまで昇温させるので、軟磁性層12が非晶質の材料の場合には、軟磁性材料には結晶化温度が成形温度Tmよりも高いものを使用する。

【0013】

金属ガラス層13全体の厚さt1は20nm程度であって、凹部130の底部分131の厚さt2は数nm程度以下とされる。この部分は、従来の垂直磁気記録媒体の中間層に相当するものである。また、マトリクス状に形成された凹部130のピッチPを25nm程度以下とすることで、1Tb/inch2以上の記録密度を達成することができる。金属ガラス層13に用いられる金属ガラス材料としては、後述するようにPt基(白金系)アモルファス合金、Zr基(ジルコニウム系)アモルファス合金、La基(ランタン系)アモルファス合金やPd基(パラジウム系)アモルファス合金などがある。磁性体14には、FePtナノ粒子などのナノ磁性体粒子や、Co/Pd多層膜などが用いられる。

【0014】

《磁気記録媒体1の製造方法の説明》

次に、図2〜図4を参照して、磁気記録媒体1の製造方法について説明する。本実施の形態では、金属ガラス層13の微細凹凸パターンを、ナノインプリント法により形成する。まず、図2(a)に示すように、スパッタ蒸着などにより、所定厚さの軟磁性層12を基板11上に形成する。図2(b)に示す工程では、金属ガラス層13をスパッタ蒸着などにより形成する。

【0015】

なお、ここでは金属ガラス層13をスパッタ蒸着で形成するようにしたが、以下のような薄膜化積層加工により形成しても良い。すなわち、薄い金属ガラス基板を軟磁性層12の上に配置し、その金属ガラス基板を後述する過冷却液体温度域に加熱すると共にプレスで加圧成型して、所望の厚さの金属ガラス層13とする。金属ガラス層13は、加圧成型過程において軟磁性層12に固着する。

【0016】

次いで、図3(a)、図3(b)に示すように、金型2を用いたナノインプリント法により金属ガラス層13に凹凸を形成する。金型2には、金属ガラス層13に形成すべき凹部130に対応する凸部200と、凸部132に対応する凹部201とが形成されている。なお、金型2の作成方法については後述する。

【0017】

金属ガラスと称されるアモルファス合金は、ガラス遷移温度Tgが結晶化温度Txよりも低温側に存在し、安定な過冷却液体温度域ΔTx(=Tx−Tg)が存在する。この過冷却液体温度域では、金属ガラスは完全ニュートン粘性流動を呈し、低応力での粘性流動加工が可能であることから優れた微細成形特性(微細形状転写性)を有する。本実施の形態では、金属ガラスのこのような性質を利用し、金型2に形成されたナノメートルオーダーの微細凹凸形状を金属ガラス層13に転写することにより、微細凹凸形状を容易にかつ高精度に形成するようにしている。

【0018】

このようなアモルファス合金の例としては、Pt基(白金系)アモルファス合金、Zr基(ジルコニウム系)アモルファス合金、La基(ランタン系)アモルファス合金やPd基(パラジウム系)アモルファス合金などがある。例えば、Pt系のPt48.75Pd9.75Cu19.5P22合金は、ガラス遷移温度Tg=502.3K、結晶化温度Tx=587.7K、過冷却液体温度域ΔTx=85.4Kである。また、Pd系のPd40Cu30Ni10P20合金は、ガラス遷移温度Tg=577K、結晶化温度Tx=673K、過冷却液体温度域ΔTx=96Kであり、いずれの合金も比較的低温域での成形加工が可能である。

【0019】

図3(a)に示す工程では、金属ガラス層13が形成された基板11と金型2とを、金属ガラス層13のガラス遷移温度Tg13よりも高い成形温度Tmまで過熱し、所定の荷重を加えて金属ガラス層13をインプリント成形する。その後、基板11および金型2を冷却し、それらの温度が金属ガラス層13のガラス遷移温度Tg13よりも低くなったならば、負荷を取り除く。その結果、図3(b)に示すように、深さ(t1−t2)の凹部130が金属ガラス層13に形成される。例えば、Pd40Cu30Ni10P20合金を用いた場合の成形条件は、Tm=540K、平均負荷応力20MPa、成形時間を250secとする。

【0020】

なお、図4に示すようなストッパ202,15を金型2および軟磁性層2上に形成することで、凹部130の底部厚さt2を精度良く管理することができる。金型2のストッパ202は凸部200と同一高さに形成され、厚さt2のストッパ15はスパッタ蒸着等により成膜される。ストッパ15には、融点が成形温度Tmより高い材料を用いれば良い。

【0021】

その後、図3(b)のように形成された凹部130内に、磁性体14を埋め込むことにより図1に示すような磁気記録媒体1が得られる。磁性体14には、例えば、FePtナノ粒子が用いられる。FePtナノ粒子は種々の化学的溶液法によって形成される。

【0022】

金属ガラス層13上にFePtナノ粒子の磁性体14を均一に敷き詰めて、スキージブレード等により余分な磁性体14を除去することで、凹部130内に磁性体14が入り込む。そのため、凹部130の寸法がFePtナノ粒子の寸法と同程度であれば、各凹部130に一つのFePtナノ粒子が埋め込まれることになる。もちろん、凹部130を、FePtナノ粒子が複数埋め込まれるような寸法に設定してもかまわない。なお、磁性体14を埋め込んだ後に、記録面の保護のためにDLC(ダイヤモンドライクカーボン)膜のような保護膜を形成するようにしても良い。

【0023】

《金型の製造方法1》

図5および6は金型2の製造方法の第1の例を説明する図である。図5(a)に示す第1の工程では、Al2O3基板20の表面にDLC膜21を形成する。なお、ここではDLC膜21としているが、膜21はDLCに限らずグラッシーカーボン等の非晶質炭素材料を用いることができる。DLC膜21は、例えばECRプラズマCVD法等により形成されるので膜厚数十nm以下の薄膜化が容易であり、高硬度、耐摩耗性といった特徴を有する。DLC膜21の膜厚は、金型2に形成される凸パターン(ドットパターン)の高さに応じて設定される。例えば、20nmに設定される。

【0024】

図5(b)の第2の工程では、集束イオンビーム援用化学気相成長(FIB−CVD)によりプラチナ(Pt)の薄膜を形成して、DLC膜21上にマスクパターン22を形成する。なお、DLC膜21にボロンをドープすると、FIB−CVDが行いやすくなる。このパターニングにおいては、加工領域にデポジションガスとしてPt(Et)(CO)2を吹き付けながらGa+ビームを照射する。その結果、ガスの分解物質としてのPtがDLC膜21の表面に堆積し、Pt薄膜が形成される。図5(c)は、DLC膜21上に形成された複数のマスクパターン22を示す図である。なお、マスクパターン22の形状によりドットパターンの断面形状が決まるが、図5(c)に示すような矩形に限らず円形でも構わない。

【0025】

図6(a)に示す第3の工程では、Pt薄膜のマスクパターン22を用いて、酸素ガスを用いたドライエッチングによりDLC膜21をエッチングする。このようにして形成された金型2の成形転写面には、図6(b)に示すように、金属ガラス層13の凹部130に対応する凸部200が複数形成される。通常、凸部200の径と高さの比は1:2程度に設定される。例えば、径が10nm程度の凸パターンの場合には、高さは20nm程度となる。

【0026】

上述した特許文献2に記載の技術では、基板としてSi基板を使用し、そのSi基板上にSiO2膜を形成している。そして、SiO2膜をエッチング(RIE)して、凸パターンを形成するようにしている。エッチングの際にフッ素系ガス(CHF3等)が用いられる。CHF3など水素を含んだフッ素系ガスを用いたドライエッチングの場合、SiO2上ではエッチング時に発生する酸素が不揮発性物質(重合膜)を形成する化学種(CFやCF2)を酸化させるため除去される。

【0027】

しかし、Si上では酸素がないため重合膜(COFやCOF3)が形成され、加速されたイオンはこの重合膜を除去するために消費される。これがSiとSiO2との選択性を向上させる機構となっている。しかし、本実施の形態のようなナノパターンを形成する場合のSiO2エッチング条件では、高周波出力が高くスパッタリングによる物理的な加工性が高いため、SiとSiO2と選択比が低くなってしまう。そのため、Siでエッチングが止まらずにSi基板までエッチングされてしまい、エッチング深さにばらつきが生じやすく、凸パターンの径やピッチの微細化の障害となる。

【0028】

そこで、本実施の形態では、Si基板に代えてAl2O3基板20を使用するとともに、被エッチング層として非晶質炭素膜(DLC膜21)を形成して、酸素ガスを用いたドライエッチングにより非晶質炭素膜をエッチングするようにした。この場合、Al2O3基板20はエッチングされ難いためエッチングがAl2O3基板20で止まり、広い領域で均一な高さの凸パターンが形成できる。その結果、 径12nm、ピッチ25nmの微細パターンを形成することが可能となった。

【0029】

《金型の製造方法2》

図7〜9は、金型の製造方法の第2の例を説明する図である。第2の例では、上述した金型2を用いて、さらにピッチの小さな凸パターンを有する金型を形成する。まず、図7(a)に示すように、Al2O3基板70上にDLC膜71を成膜する。この工程は、図5(a)に示したものと同様の工程である。さらに、DLC膜71の上にレジスト72を形成する。

【0030】

次いで、図7(b)に示すように、製造方法1で形成した金型2を押し付けてナノインプリント成形をする。金型2にはピッチPで凸部200が形成されているので、レジスト72には凸部200に対応した穴721aが、ピッチPでそれぞれ形成されることになる。図9はレジスト72の平面図であり、図9(a)は図7(b)の工程後の状態を示したものである。

【0031】

図7(c)では、金型2またはAl2O3基板70をP/2だけずらして、再び金型2を押し付けてナノインプリント成形をする。その結果、レジスト72には、凸部200に対応した穴721bがそれぞれ形成される。図7(d)は、図7(c)の工程後の基板断面図を示したものであり、図9(b)は、図7(c)の工程後のレジスト平面図を示したものである。図9(a)において、符号1を付した穴721aは、図7(b)の工程で形成された穴である。図7(b)では、レジスト72が形成されたAl2O3基板70に対して、金型2を相対的にx方向にピッチP/2だけずらしてインプリント成形が行われる。そのため、穴721bは、穴721aに対してx方向にP/2だけずれて形成されている。

【0032】

その後、y方向にP/2ピッチずらしたインプリント成形、x方向およびy方向にそれぞれP/2ピッチずらしたインプリント成形を行うことにより、図9(c)に示すようなP/2ピッチで穴が配列しているレジストパターンが形成される。符号3を付した穴721cは、y方向にP/2ピッチずらしたインプリント成形で形成される穴を示し、符号4を付した穴721dは、x方向およびy方向にそれぞれP/2ピッチずらしたインプリント成形で形成される穴を示す。

【0033】

なお、レジスト72が形成されたAl2O3基板70を金型に対してステップ駆動する方法としては、例えば、ピエゾ素子を用いた駆動装置により、Al2O3基板70をx方向およびy方向にステップ駆動する方法がある。

【0034】

次に、図8(a)に示すように、穴721a〜721dが形成されたレジスト72をマスクとして、DLC膜71をエッチングする。その結果、DLC膜71には、穴721a〜721dに対応した穴710がそれぞれ形成されることになる。その後、レジスト72を除去すると、図8(b)に示すような金型7が形成される。図10は、金型7の斜視図であり、金型7には、ピッチP/2で多数の穴(ナノホール)710が形成されている。

【0035】

第2の製造方法では、図8(c),(d)に示すように、この金型7を用いて金属ガラス基板80を熱インプリント加工することにより、磁気記録媒体の製造に用いられる最終的な金型8が形成される。金属ガラス基板80を熱インプリント加工する工程は、図2で説明した場合と同様にして行われるので、ここでは説明を省略する。この熱インプリント加工により、金属ガラスが金型7の穴710内に入り込み、金属ガラス基板80側に穴710に対応する凸部81が形成される。図10(b)は、このようにして形成された金型8の斜視図である。金型8のドットピッチ(凸部81のピッチ)は、金型2におけるドットピッチPの半分となり、より微細なナノパターンが形成された金型を容易に形成することができる。

【0036】

上述した例では、金型2をP/2ピッチずらしてインプリント成形を4回行うことで、ピッチP/2の金型7(ナノホールパターン)を形成し、その金型7からピッチP/2の金型8(ナノドドットパターン)を形成した。同様に、凸パターンの成型転写位置をずらしながらインプリント成型を繰り返し行う操作によって、ピッチP/Nのナノ金型を形成することができる。ここで、Nは3以上の整数であり、インプリント成型の回数はN×Nとなる。また、図9(b)のようにパターンピッチがx方向とy方向とで異なるような金型であっても良く、この場合には、インプリント成型の回数はNとなる。

【0037】

なお、図8(a),(b)に示す例では、パターン化されたレジスト72をマスクに使用してエッチングを行ったが、以下に説明するような方法で形成されたマスクを用いて、DLC膜71のエッチングを行うようにしても良い。

【0038】

図12(a)は、図7(d)に示す断面図と同じものである。図7(d)では図示を省略したが、実際には、穴721a内のDLC膜71の表面には、図12(a)に示すようにレジスト72が僅かに薄く残っている。図12(a)に示す工程では、例えば、N2プラズマを用いたアッシング等により、このDLC膜71上の薄いレジストを除去して、DLC膜71の表面を露出させる。

【0039】

図12(b)に示す工程では、レジスト72上および露出したDLC膜71表面上に、Ptなどのスパッタ膜73(ここでは、Pt膜73と称することにする)を形成する。その後、レジスト72を除去することにより、図12(c)に示すようなPt膜73によるマスクパターンがDLC膜71上に形成される。このマスクパターンは、矩形島状のPt膜73が、図10(b)の凸部81と同様の配列で形成されている。

【0040】

次いで、Pt膜73をマスクとしてDLC膜71をエッチングすると、Pt膜73が形成された部分のDLC膜71だけが残り、図12(d)に示すような金型9(凸パターン)が形成される。金型9は図10(b)に示す金型8と同一形状を有しており、Pt膜73およびDLC膜71から成る凸部91が、図10(b)の凸部81と同様に配列されている。金型9の場合、Pt膜のようなスパッタ膜をマスクとして用いるため、被エッチング層であるDLC膜71と比較した場合にエッチング速度が大きく異り、すなわち、エッチング選択性が高く、レジスト72をマスクに用いる場合よりも微細なパターンを加工することができる。なお、金型8を形成した場合にと同様に、金型9の凸部91が形成された面を金属ガラス基板に転写することで、ナノ凹パターンが形成された金属ガラスの金型を形成しても良い。

【0041】

図1に示した磁気記録媒体1では、金属ガラス層13に凹部130を複数形成して、その中に磁性体14を埋め込む構成としたが、図11に示すように、金属ガラス層13に凸部133を複数形成して、その凸部133上に磁性体14を形成するようにしても良い。図11において、(a)は平面図であり、(b)はB−B断面図である。この場合には、図10(a)に示す金型7を用いた熱インプリント加工により、金属ガラス層13に凸部133を形成する。

【0042】

上述した各実施形態はそれぞれ単独に、あるいは組み合わせて用いても良い。それぞれの実施形態での効果を単独あるいは相乗して奏することができるからである。また、本発明の特徴を損なわない限り、本発明は上記実施の形態に何ら限定されるものではない。例えば、上述した実施の形態では、磁気記録媒体を形成するためのナノ金型を例に説明したが、本発明によるナノ金型の製造方法は、DVD,マイクロレンズアレイ等の光学素子やマイクロ化学チップなどを形成するための金型にも適用することができる。

【符号の説明】

【0043】

1:磁気記録媒体、2,7,8:金型、11:基板、12:軟磁性層、13:金属ガラス層、14:磁性体、15,202:ストッパ、20,70:Al2O3基板、21,71:DLC膜、22:マスクパターン、72:レジスト、80:金属ガラス基板、130,201:凹部、81,132,133,200:凸部、710,721a〜712d:穴

【技術分野】

【0001】

本発明は、ナノオーダーのパターンが形成されたナノ金型、金型の製造方法および磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

近年、高度情報化社会の進展により大容量の画像情報記録へのニーズが高まり、1Tb/inch2というような高記録密度が磁気記録媒体に要求されている。このような高密度磁気記録媒体として、磁性ドットを非磁性体で分離する構造のパターンド磁気記録媒体が注目されている(例えば、非特許文献1参照)。

【0003】

非特許文献1に記載の技術では、ナノインプリントを用いてレジストをパターン化し、そのレジストをマスクとして磁性膜をエッチングすることにより、分離された磁性ドットを形成するようにしている。しかし、そのような方法では、ドットピッチは100nm以上と大きく1Tb/inch2を実現するのは難しい。また、上述したような一連の加工作業を、磁気記録媒体毎に行わなければならないので加工コストの点で問題もあった。

【0004】

そこで、本発明者らは、金属ガラス基板に対してナノ金型を用いたナノインプリンティングを行うことによりナノホールを形成し、そのナノホール内に磁性体(FePtナノ粒子)を埋め込む方法を提案した(例えば、特許文献1参照)。使用されるナノ金型は、Si基板上に形成されたSiO2膜上に、フッ素系ガス(CHF3等)を用いたFIB−CVD法によりタングステン薄膜のマスクを形成し、RIE(反応性イオンエッチング)によりSiO2をエッチングすることにより形成していた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−130210号公報

【非特許文献】

【0006】

【非特許文献1】青山勉,佐藤勇武,石尾俊二,「パターンド磁気記録媒体の製作方法と磁気的特性」,応用物理,2003,第72巻,第3号,p.298-303

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、Si基板をエッチングストッパとしてSiO2をエッチングした場合、SiとSiO2との選択比がそれほど大きくないため、Si基板でエッチングが止まらずにSi基板までエッチングされ、エッチング深さが不均一になる。このような不均一性は、より小径かつ小ピッチのナノ金型を製作する上で問題となる。

【課題を解決するための手段】

【0008】

請求項1の発明は、ナノインプリント法に用いられるナノ金型の製造方法であって、Al2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第1の工程と、集束イオンビーム援用化学気相成長により、被エッチング層上に薄膜パターンを形成する第2の工程と、薄膜パターンをマスクとして、酸素ガスを用いたドライエッチングにより前記被エッチング層をエッチングし、複数のナノ凸パターンが形成された成型転写面を形成する第3の工程と、を有することを特徴とする。

請求項2の発明に係るナノ金型は、請求項1に記載の製造方法で製造されたことを特徴とする。

請求項3の発明は、ナノインプリント法に用いられるナノ金型の製造方法であって、第1のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第1の工程と、集束イオンビーム援用化学気相成長により、第1のAl2O3基板に形成された被エッチング層上に薄膜パターンを形成する第2の工程と、薄膜パターンをマスクとして、酸素ガスを用いたドライエッチングにより被エッチング層をエッチングして、複数のナノ凸パターンを有する予備金型を形成する第3の工程と、第2のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第4の工程と、第2のAl2O3基板に形成された被エッチング層上にレジスト層を形成する第5の工程と、レジスト層に対する予備金型によるインプリント成型を、ナノ凸パターンの成型転写位置が重ならないように予備金型をずらして複数回行い、レジスト層によるマスクパターンを形成する第6の工程と、レジストパターンをマスクとして、酸素ガスを用いたドライエッチングにより第2のAl2O3基板の被エッチング層をエッチングし、複数のナノ凹パターンを有する成型転写面を形成する第7の工程と、を有することを特徴とする。

請求項4の発明は、ナノインプリント法に用いられるナノ金型の製造方法であって、第1のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第1の工程と、集束イオンビーム援用化学気相成長により、第1のAl2O3基板に形成された被エッチング層上に薄膜パターンを形成する第2の工程と、薄膜パターンをマスクとして、酸素ガスを用いたドライエッチングにより被エッチング層をエッチングして、複数のナノ凸パターンを有する予備金型を形成する第3の工程と、第2のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第4の工程と、第2のAl2O3基板に形成された被エッチング層上にレジスト層を形成する第5の工程と、レジスト層に対する前記予備金型によるインプリント成型を、ナノ凸パターンの成型転写位置が重ならないように予備金型をずらして複数回行い、レジスト層によるマスクパターンを形成して被エッチング層の表面の一部を露出させる第6の工程と、露出した被エッチング層の表面にスパッタ薄膜を形成する第7の工程と、スパッタ薄膜をマスクとして、酸素ガスを用いたドライエッチングにより第2のAl2O3基板の被エッチング層をエッチングし、複数のナノ凸パターンを有する成型転写面を形成する第8の工程と、を有することを特徴とする。

請求項5の発明は、請求項3または4に記載のナノ金型の製造方法において、第6の工程では、予備金型に形成されたナノ凸パターンのパターンピッチ方向に、パターンピッチのN等分ずつずらしながら予備金型によるインプリント成型をN回行うことを特徴とする。

請求項6の発明は、請求項5に記載のナノ金型の製造方法において、予備金型に形成されたナノ凸パターンの直交する2方向のパターンピッチ方向の各々に関して、パターンピッチのN等分ずつずらしながら予備金型によるインプリント成型をN回行うことを特徴とする。

請求項7の発明に係るナノ金型は、請求項3〜6のいずれか一項に記載の製造方法で製造されたことを特徴とする。

請求項8の発明によるナノ金型の製造方法は、金属ガラス基板を、その過冷却液体温度域に保持しつつ請求項7に記載のナノ金型の成型転写面に押圧して、ナノパターンが形成された金型を形成すること特徴とする。

請求項9の発明による磁気記録媒体の製造方法は、基板の上に軟磁性層を形成する第1の工程と、軟磁性層の上に金属ガラス基板を載置し、該金属ガラス基板をその過冷却液体温度域に保持しつつ加圧することで、軟磁性層上に所望の厚さの金属ガラス層を形成する第2の工程と、金属ガラス層をその過冷却液体温度域に保持しつつ、請求項7に記載のナノ金型の成形転写面を押圧して複数の凹部または凸部を形成する第3の工程と、複数の凹部または凸部のそれぞれに磁性体を形成する第4の工程と、を有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、より小径かつ小ピッチのナノパターンを形成することができる。

【図面の簡単な説明】

【0010】

【図1】磁気記録媒体を示す図であり、(a)は平面図、(b)はA−A断面図である。

【図2】磁気記録媒体の製造方法を説明する図であり、(a)は第1の工程を、(b)は第2の工程を示す図である。

【図3】磁気記録媒体の製造方法を説明する図であり、(a)は第3の工程を、(b)は第4の工程を示す図である。

【図4】ストッパ202,15を説明する図である。

【図5】金型2の製造方法を説明する図であり、(a)は第1の工程を、(b)は第2の工程を、(c)はDLC膜21上に形成されたマスクパターン22を示す。

【図6】金型2の製造方法を説明する図であり、(a)は第3の工程を示し、(b)は金型2の成形転写面を示す。

【図7】金型製造方法の第2の例を説明する図であり、第1の工程から第4の工程までを示す。

【図8】金型製造方法の第2の例を説明する図であり、第5の工程から第8の工程までを示す。

【図9】レジスト72の平面図であり、(a)は図7(b)の工程後の状態を示し、(b)は図7(c)の工程後の状態を示し、(c)は最終的なレジストパターンを示す。

【図10】(a)は金型7の斜視図であり、(b)は最終的な金型8の斜視図である。

【図11】磁気記録媒体の他の例を示したものであり、(a)は平面図、(b)はB−B断面図である。

【図12】金型9の製造工程を示す図である。

【発明を実施するための形態】

【0011】

以下、図を参照して本発明を実施するための形態について説明する。図1は磁気記録媒体1を示す図であり、(a)は平面図、(b)はA−A断面図である。磁気記録媒体1の基板11上には非晶質の軟磁性層12および金属ガラス層13が順に形成されている。金属ガラス層13には凹部130が規則的に複数形成されており、各凹部130内には磁気記録層(ハード磁性層)を構成する磁性体14がそれぞれ埋め込まれている。

【0012】

図1に示した磁気記録媒体では、各磁性体14の間に非磁性の金属ガラス層13が介在することで、各磁性体14のそれぞれが磁気的に独立した記録ビットを構成している。基板11には、アルミ、酸化物ガラス、金属ガラスなどの非磁性材料が用いられる。軟磁性層12は磁気ヘッドからの記録磁界をサポートする機能を有するものであり、磁気ヘッドの記録磁界はこの軟磁性層12を通って閉ループを形成し、記録磁界の取り込みや信号再生感度の向上が図られる。軟磁性層12にはFe,Ni,Co,Pdなどを含む軟磁性材料が用いられ、軟磁性を示す金属ガラスを用いることもできる。後述するように、製造過程で基板全体を成形温度Tmまで昇温させるので、軟磁性層12が非晶質の材料の場合には、軟磁性材料には結晶化温度が成形温度Tmよりも高いものを使用する。

【0013】

金属ガラス層13全体の厚さt1は20nm程度であって、凹部130の底部分131の厚さt2は数nm程度以下とされる。この部分は、従来の垂直磁気記録媒体の中間層に相当するものである。また、マトリクス状に形成された凹部130のピッチPを25nm程度以下とすることで、1Tb/inch2以上の記録密度を達成することができる。金属ガラス層13に用いられる金属ガラス材料としては、後述するようにPt基(白金系)アモルファス合金、Zr基(ジルコニウム系)アモルファス合金、La基(ランタン系)アモルファス合金やPd基(パラジウム系)アモルファス合金などがある。磁性体14には、FePtナノ粒子などのナノ磁性体粒子や、Co/Pd多層膜などが用いられる。

【0014】

《磁気記録媒体1の製造方法の説明》

次に、図2〜図4を参照して、磁気記録媒体1の製造方法について説明する。本実施の形態では、金属ガラス層13の微細凹凸パターンを、ナノインプリント法により形成する。まず、図2(a)に示すように、スパッタ蒸着などにより、所定厚さの軟磁性層12を基板11上に形成する。図2(b)に示す工程では、金属ガラス層13をスパッタ蒸着などにより形成する。

【0015】

なお、ここでは金属ガラス層13をスパッタ蒸着で形成するようにしたが、以下のような薄膜化積層加工により形成しても良い。すなわち、薄い金属ガラス基板を軟磁性層12の上に配置し、その金属ガラス基板を後述する過冷却液体温度域に加熱すると共にプレスで加圧成型して、所望の厚さの金属ガラス層13とする。金属ガラス層13は、加圧成型過程において軟磁性層12に固着する。

【0016】

次いで、図3(a)、図3(b)に示すように、金型2を用いたナノインプリント法により金属ガラス層13に凹凸を形成する。金型2には、金属ガラス層13に形成すべき凹部130に対応する凸部200と、凸部132に対応する凹部201とが形成されている。なお、金型2の作成方法については後述する。

【0017】

金属ガラスと称されるアモルファス合金は、ガラス遷移温度Tgが結晶化温度Txよりも低温側に存在し、安定な過冷却液体温度域ΔTx(=Tx−Tg)が存在する。この過冷却液体温度域では、金属ガラスは完全ニュートン粘性流動を呈し、低応力での粘性流動加工が可能であることから優れた微細成形特性(微細形状転写性)を有する。本実施の形態では、金属ガラスのこのような性質を利用し、金型2に形成されたナノメートルオーダーの微細凹凸形状を金属ガラス層13に転写することにより、微細凹凸形状を容易にかつ高精度に形成するようにしている。

【0018】

このようなアモルファス合金の例としては、Pt基(白金系)アモルファス合金、Zr基(ジルコニウム系)アモルファス合金、La基(ランタン系)アモルファス合金やPd基(パラジウム系)アモルファス合金などがある。例えば、Pt系のPt48.75Pd9.75Cu19.5P22合金は、ガラス遷移温度Tg=502.3K、結晶化温度Tx=587.7K、過冷却液体温度域ΔTx=85.4Kである。また、Pd系のPd40Cu30Ni10P20合金は、ガラス遷移温度Tg=577K、結晶化温度Tx=673K、過冷却液体温度域ΔTx=96Kであり、いずれの合金も比較的低温域での成形加工が可能である。

【0019】

図3(a)に示す工程では、金属ガラス層13が形成された基板11と金型2とを、金属ガラス層13のガラス遷移温度Tg13よりも高い成形温度Tmまで過熱し、所定の荷重を加えて金属ガラス層13をインプリント成形する。その後、基板11および金型2を冷却し、それらの温度が金属ガラス層13のガラス遷移温度Tg13よりも低くなったならば、負荷を取り除く。その結果、図3(b)に示すように、深さ(t1−t2)の凹部130が金属ガラス層13に形成される。例えば、Pd40Cu30Ni10P20合金を用いた場合の成形条件は、Tm=540K、平均負荷応力20MPa、成形時間を250secとする。

【0020】

なお、図4に示すようなストッパ202,15を金型2および軟磁性層2上に形成することで、凹部130の底部厚さt2を精度良く管理することができる。金型2のストッパ202は凸部200と同一高さに形成され、厚さt2のストッパ15はスパッタ蒸着等により成膜される。ストッパ15には、融点が成形温度Tmより高い材料を用いれば良い。

【0021】

その後、図3(b)のように形成された凹部130内に、磁性体14を埋め込むことにより図1に示すような磁気記録媒体1が得られる。磁性体14には、例えば、FePtナノ粒子が用いられる。FePtナノ粒子は種々の化学的溶液法によって形成される。

【0022】

金属ガラス層13上にFePtナノ粒子の磁性体14を均一に敷き詰めて、スキージブレード等により余分な磁性体14を除去することで、凹部130内に磁性体14が入り込む。そのため、凹部130の寸法がFePtナノ粒子の寸法と同程度であれば、各凹部130に一つのFePtナノ粒子が埋め込まれることになる。もちろん、凹部130を、FePtナノ粒子が複数埋め込まれるような寸法に設定してもかまわない。なお、磁性体14を埋め込んだ後に、記録面の保護のためにDLC(ダイヤモンドライクカーボン)膜のような保護膜を形成するようにしても良い。

【0023】

《金型の製造方法1》

図5および6は金型2の製造方法の第1の例を説明する図である。図5(a)に示す第1の工程では、Al2O3基板20の表面にDLC膜21を形成する。なお、ここではDLC膜21としているが、膜21はDLCに限らずグラッシーカーボン等の非晶質炭素材料を用いることができる。DLC膜21は、例えばECRプラズマCVD法等により形成されるので膜厚数十nm以下の薄膜化が容易であり、高硬度、耐摩耗性といった特徴を有する。DLC膜21の膜厚は、金型2に形成される凸パターン(ドットパターン)の高さに応じて設定される。例えば、20nmに設定される。

【0024】

図5(b)の第2の工程では、集束イオンビーム援用化学気相成長(FIB−CVD)によりプラチナ(Pt)の薄膜を形成して、DLC膜21上にマスクパターン22を形成する。なお、DLC膜21にボロンをドープすると、FIB−CVDが行いやすくなる。このパターニングにおいては、加工領域にデポジションガスとしてPt(Et)(CO)2を吹き付けながらGa+ビームを照射する。その結果、ガスの分解物質としてのPtがDLC膜21の表面に堆積し、Pt薄膜が形成される。図5(c)は、DLC膜21上に形成された複数のマスクパターン22を示す図である。なお、マスクパターン22の形状によりドットパターンの断面形状が決まるが、図5(c)に示すような矩形に限らず円形でも構わない。

【0025】

図6(a)に示す第3の工程では、Pt薄膜のマスクパターン22を用いて、酸素ガスを用いたドライエッチングによりDLC膜21をエッチングする。このようにして形成された金型2の成形転写面には、図6(b)に示すように、金属ガラス層13の凹部130に対応する凸部200が複数形成される。通常、凸部200の径と高さの比は1:2程度に設定される。例えば、径が10nm程度の凸パターンの場合には、高さは20nm程度となる。

【0026】

上述した特許文献2に記載の技術では、基板としてSi基板を使用し、そのSi基板上にSiO2膜を形成している。そして、SiO2膜をエッチング(RIE)して、凸パターンを形成するようにしている。エッチングの際にフッ素系ガス(CHF3等)が用いられる。CHF3など水素を含んだフッ素系ガスを用いたドライエッチングの場合、SiO2上ではエッチング時に発生する酸素が不揮発性物質(重合膜)を形成する化学種(CFやCF2)を酸化させるため除去される。

【0027】

しかし、Si上では酸素がないため重合膜(COFやCOF3)が形成され、加速されたイオンはこの重合膜を除去するために消費される。これがSiとSiO2との選択性を向上させる機構となっている。しかし、本実施の形態のようなナノパターンを形成する場合のSiO2エッチング条件では、高周波出力が高くスパッタリングによる物理的な加工性が高いため、SiとSiO2と選択比が低くなってしまう。そのため、Siでエッチングが止まらずにSi基板までエッチングされてしまい、エッチング深さにばらつきが生じやすく、凸パターンの径やピッチの微細化の障害となる。

【0028】

そこで、本実施の形態では、Si基板に代えてAl2O3基板20を使用するとともに、被エッチング層として非晶質炭素膜(DLC膜21)を形成して、酸素ガスを用いたドライエッチングにより非晶質炭素膜をエッチングするようにした。この場合、Al2O3基板20はエッチングされ難いためエッチングがAl2O3基板20で止まり、広い領域で均一な高さの凸パターンが形成できる。その結果、 径12nm、ピッチ25nmの微細パターンを形成することが可能となった。

【0029】

《金型の製造方法2》

図7〜9は、金型の製造方法の第2の例を説明する図である。第2の例では、上述した金型2を用いて、さらにピッチの小さな凸パターンを有する金型を形成する。まず、図7(a)に示すように、Al2O3基板70上にDLC膜71を成膜する。この工程は、図5(a)に示したものと同様の工程である。さらに、DLC膜71の上にレジスト72を形成する。

【0030】

次いで、図7(b)に示すように、製造方法1で形成した金型2を押し付けてナノインプリント成形をする。金型2にはピッチPで凸部200が形成されているので、レジスト72には凸部200に対応した穴721aが、ピッチPでそれぞれ形成されることになる。図9はレジスト72の平面図であり、図9(a)は図7(b)の工程後の状態を示したものである。

【0031】

図7(c)では、金型2またはAl2O3基板70をP/2だけずらして、再び金型2を押し付けてナノインプリント成形をする。その結果、レジスト72には、凸部200に対応した穴721bがそれぞれ形成される。図7(d)は、図7(c)の工程後の基板断面図を示したものであり、図9(b)は、図7(c)の工程後のレジスト平面図を示したものである。図9(a)において、符号1を付した穴721aは、図7(b)の工程で形成された穴である。図7(b)では、レジスト72が形成されたAl2O3基板70に対して、金型2を相対的にx方向にピッチP/2だけずらしてインプリント成形が行われる。そのため、穴721bは、穴721aに対してx方向にP/2だけずれて形成されている。

【0032】

その後、y方向にP/2ピッチずらしたインプリント成形、x方向およびy方向にそれぞれP/2ピッチずらしたインプリント成形を行うことにより、図9(c)に示すようなP/2ピッチで穴が配列しているレジストパターンが形成される。符号3を付した穴721cは、y方向にP/2ピッチずらしたインプリント成形で形成される穴を示し、符号4を付した穴721dは、x方向およびy方向にそれぞれP/2ピッチずらしたインプリント成形で形成される穴を示す。

【0033】

なお、レジスト72が形成されたAl2O3基板70を金型に対してステップ駆動する方法としては、例えば、ピエゾ素子を用いた駆動装置により、Al2O3基板70をx方向およびy方向にステップ駆動する方法がある。

【0034】

次に、図8(a)に示すように、穴721a〜721dが形成されたレジスト72をマスクとして、DLC膜71をエッチングする。その結果、DLC膜71には、穴721a〜721dに対応した穴710がそれぞれ形成されることになる。その後、レジスト72を除去すると、図8(b)に示すような金型7が形成される。図10は、金型7の斜視図であり、金型7には、ピッチP/2で多数の穴(ナノホール)710が形成されている。

【0035】

第2の製造方法では、図8(c),(d)に示すように、この金型7を用いて金属ガラス基板80を熱インプリント加工することにより、磁気記録媒体の製造に用いられる最終的な金型8が形成される。金属ガラス基板80を熱インプリント加工する工程は、図2で説明した場合と同様にして行われるので、ここでは説明を省略する。この熱インプリント加工により、金属ガラスが金型7の穴710内に入り込み、金属ガラス基板80側に穴710に対応する凸部81が形成される。図10(b)は、このようにして形成された金型8の斜視図である。金型8のドットピッチ(凸部81のピッチ)は、金型2におけるドットピッチPの半分となり、より微細なナノパターンが形成された金型を容易に形成することができる。

【0036】

上述した例では、金型2をP/2ピッチずらしてインプリント成形を4回行うことで、ピッチP/2の金型7(ナノホールパターン)を形成し、その金型7からピッチP/2の金型8(ナノドドットパターン)を形成した。同様に、凸パターンの成型転写位置をずらしながらインプリント成型を繰り返し行う操作によって、ピッチP/Nのナノ金型を形成することができる。ここで、Nは3以上の整数であり、インプリント成型の回数はN×Nとなる。また、図9(b)のようにパターンピッチがx方向とy方向とで異なるような金型であっても良く、この場合には、インプリント成型の回数はNとなる。

【0037】

なお、図8(a),(b)に示す例では、パターン化されたレジスト72をマスクに使用してエッチングを行ったが、以下に説明するような方法で形成されたマスクを用いて、DLC膜71のエッチングを行うようにしても良い。

【0038】

図12(a)は、図7(d)に示す断面図と同じものである。図7(d)では図示を省略したが、実際には、穴721a内のDLC膜71の表面には、図12(a)に示すようにレジスト72が僅かに薄く残っている。図12(a)に示す工程では、例えば、N2プラズマを用いたアッシング等により、このDLC膜71上の薄いレジストを除去して、DLC膜71の表面を露出させる。

【0039】

図12(b)に示す工程では、レジスト72上および露出したDLC膜71表面上に、Ptなどのスパッタ膜73(ここでは、Pt膜73と称することにする)を形成する。その後、レジスト72を除去することにより、図12(c)に示すようなPt膜73によるマスクパターンがDLC膜71上に形成される。このマスクパターンは、矩形島状のPt膜73が、図10(b)の凸部81と同様の配列で形成されている。

【0040】

次いで、Pt膜73をマスクとしてDLC膜71をエッチングすると、Pt膜73が形成された部分のDLC膜71だけが残り、図12(d)に示すような金型9(凸パターン)が形成される。金型9は図10(b)に示す金型8と同一形状を有しており、Pt膜73およびDLC膜71から成る凸部91が、図10(b)の凸部81と同様に配列されている。金型9の場合、Pt膜のようなスパッタ膜をマスクとして用いるため、被エッチング層であるDLC膜71と比較した場合にエッチング速度が大きく異り、すなわち、エッチング選択性が高く、レジスト72をマスクに用いる場合よりも微細なパターンを加工することができる。なお、金型8を形成した場合にと同様に、金型9の凸部91が形成された面を金属ガラス基板に転写することで、ナノ凹パターンが形成された金属ガラスの金型を形成しても良い。

【0041】

図1に示した磁気記録媒体1では、金属ガラス層13に凹部130を複数形成して、その中に磁性体14を埋め込む構成としたが、図11に示すように、金属ガラス層13に凸部133を複数形成して、その凸部133上に磁性体14を形成するようにしても良い。図11において、(a)は平面図であり、(b)はB−B断面図である。この場合には、図10(a)に示す金型7を用いた熱インプリント加工により、金属ガラス層13に凸部133を形成する。

【0042】

上述した各実施形態はそれぞれ単独に、あるいは組み合わせて用いても良い。それぞれの実施形態での効果を単独あるいは相乗して奏することができるからである。また、本発明の特徴を損なわない限り、本発明は上記実施の形態に何ら限定されるものではない。例えば、上述した実施の形態では、磁気記録媒体を形成するためのナノ金型を例に説明したが、本発明によるナノ金型の製造方法は、DVD,マイクロレンズアレイ等の光学素子やマイクロ化学チップなどを形成するための金型にも適用することができる。

【符号の説明】

【0043】

1:磁気記録媒体、2,7,8:金型、11:基板、12:軟磁性層、13:金属ガラス層、14:磁性体、15,202:ストッパ、20,70:Al2O3基板、21,71:DLC膜、22:マスクパターン、72:レジスト、80:金属ガラス基板、130,201:凹部、81,132,133,200:凸部、710,721a〜712d:穴

【特許請求の範囲】

【請求項1】

ナノインプリント法に用いられるナノ金型の製造方法であって、

Al2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第1の工程と、

集束イオンビーム援用化学気相成長により、前記被エッチング層上に薄膜パターンを形成する第2の工程と、

前記薄膜パターンをマスクとして、酸素ガスを用いたドライエッチングにより前記被エッチング層をエッチングし、複数のナノ凸パターンが形成された成型転写面を形成する第3の工程と、を有することを特徴とするナノ金型の製造方法。

【請求項2】

請求項1に記載の製造方法で製造されたナノ金型。

【請求項3】

ナノインプリント法に用いられるナノ金型の製造方法であって、

第1のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第1の工程と、

集束イオンビーム援用化学気相成長により、前記第1のAl2O3基板に形成された被エッチング層上に薄膜パターンを形成する第2の工程と、

前記薄膜パターンをマスクとして、酸素ガスを用いたドライエッチングにより前記被エッチング層をエッチングして、複数のナノ凸パターンを有する予備金型を形成する第3の工程と、

第2のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第4の工程と、

前記第2のAl2O3基板に形成された被エッチング層上にレジスト層を形成する第5の工程と、

前記レジスト層に対する前記予備金型によるインプリント成型を、前記ナノ凸パターンの成型転写位置が重ならないように前記予備金型をずらして複数回行い、前記レジスト層によるマスクパターンを形成する第6の工程と、

前記レジストパターンをマスクとして、酸素ガスを用いたドライエッチングにより前記第2のAl2O3基板の被エッチング層をエッチングし、複数のナノ凹パターンを有する成型転写面を形成する第7の工程と、を有することを特徴とするナノ金型の製造方法。

【請求項4】

ナノインプリント法に用いられるナノ金型の製造方法であって、

第1のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第1の工程と、

集束イオンビーム援用化学気相成長により、前記第1のAl2O3基板に形成された被エッチング層上に薄膜パターンを形成する第2の工程と、

前記薄膜パターンをマスクとして、酸素ガスを用いたドライエッチングにより前記被エッチング層をエッチングして、複数のナノ凸パターンを有する予備金型を形成する第3の工程と、

第2のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第4の工程と、

前記第2のAl2O3基板に形成された被エッチング層上にレジスト層を形成する第5の工程と、

前記レジスト層に対する前記予備金型によるインプリント成型を、前記ナノ凸パターンの成型転写位置が重ならないように前記予備金型をずらして複数回行い、前記レジスト層によるマスクパターンを形成して前記被エッチング層の表面の一部を露出させる第6の工程と、

前記露出した被エッチング層の表面にスパッタ薄膜を形成する第7の工程と、

前記スパッタ薄膜をマスクとして、酸素ガスを用いたドライエッチングにより前記第2のAl2O3基板の被エッチング層をエッチングし、複数のナノ凸パターンを有する成型転写面を形成する第8の工程と、を有することを特徴とするナノ金型の製造方法。

【請求項5】

請求項3または4に記載のナノ金型の製造方法において、

前記第6の工程では、前記予備金型に形成されたナノ凸パターンのパターンピッチ方向に、パターンピッチのN等分ずつずらしながら前記予備金型によるインプリント成型をN回行うことを特徴とするナノ金型の製造方法。

【請求項6】

請求項5に記載のナノ金型の製造方法において、

前記予備金型に形成されたナノ凸パターンの直交する2方向のパターンピッチ方向の各々に関して、パターンピッチのN等分ずつずらしながら前記予備金型によるインプリント成型をN回行うことを特徴とするナノ金型の製造方法。

【請求項7】

請求項3〜6のいずれか一項に記載の製造方法で製造されたナノ金型。

【請求項8】

金属ガラス基板を、その過冷却液体温度域に保持しつつ前記請求項7に記載のナノ金型の成型転写面に押圧して、ナノパターンが形成された金型を形成すること特徴とするナノ金型の製造方法。

【請求項9】

基板の上に軟磁性層を形成する第1の工程と、

前記軟磁性層の上に金属ガラス基板を載置し、該金属ガラス基板をその過冷却液体温度域に保持しつつ加圧することで、前記軟磁性層上に所望の厚さの金属ガラス層を形成する第2の工程と、

前記金属ガラス層をその過冷却液体温度域に保持しつつ、請求項7に記載のナノ金型の成形転写面を押圧して複数の凹部または凸部を形成する第3の工程と、

前記複数の凹部または凸部のそれぞれに磁性体を形成する第4の工程と、を有することを特徴とする磁気記録媒体の製造方法。

【請求項1】

ナノインプリント法に用いられるナノ金型の製造方法であって、

Al2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第1の工程と、

集束イオンビーム援用化学気相成長により、前記被エッチング層上に薄膜パターンを形成する第2の工程と、

前記薄膜パターンをマスクとして、酸素ガスを用いたドライエッチングにより前記被エッチング層をエッチングし、複数のナノ凸パターンが形成された成型転写面を形成する第3の工程と、を有することを特徴とするナノ金型の製造方法。

【請求項2】

請求項1に記載の製造方法で製造されたナノ金型。

【請求項3】

ナノインプリント法に用いられるナノ金型の製造方法であって、

第1のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第1の工程と、

集束イオンビーム援用化学気相成長により、前記第1のAl2O3基板に形成された被エッチング層上に薄膜パターンを形成する第2の工程と、

前記薄膜パターンをマスクとして、酸素ガスを用いたドライエッチングにより前記被エッチング層をエッチングして、複数のナノ凸パターンを有する予備金型を形成する第3の工程と、

第2のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第4の工程と、

前記第2のAl2O3基板に形成された被エッチング層上にレジスト層を形成する第5の工程と、

前記レジスト層に対する前記予備金型によるインプリント成型を、前記ナノ凸パターンの成型転写位置が重ならないように前記予備金型をずらして複数回行い、前記レジスト層によるマスクパターンを形成する第6の工程と、

前記レジストパターンをマスクとして、酸素ガスを用いたドライエッチングにより前記第2のAl2O3基板の被エッチング層をエッチングし、複数のナノ凹パターンを有する成型転写面を形成する第7の工程と、を有することを特徴とするナノ金型の製造方法。

【請求項4】

ナノインプリント法に用いられるナノ金型の製造方法であって、

第1のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第1の工程と、

集束イオンビーム援用化学気相成長により、前記第1のAl2O3基板に形成された被エッチング層上に薄膜パターンを形成する第2の工程と、

前記薄膜パターンをマスクとして、酸素ガスを用いたドライエッチングにより前記被エッチング層をエッチングして、複数のナノ凸パターンを有する予備金型を形成する第3の工程と、

第2のAl2O3基板上に非晶質炭素材料から成る被エッチング層を形成する第4の工程と、

前記第2のAl2O3基板に形成された被エッチング層上にレジスト層を形成する第5の工程と、

前記レジスト層に対する前記予備金型によるインプリント成型を、前記ナノ凸パターンの成型転写位置が重ならないように前記予備金型をずらして複数回行い、前記レジスト層によるマスクパターンを形成して前記被エッチング層の表面の一部を露出させる第6の工程と、

前記露出した被エッチング層の表面にスパッタ薄膜を形成する第7の工程と、

前記スパッタ薄膜をマスクとして、酸素ガスを用いたドライエッチングにより前記第2のAl2O3基板の被エッチング層をエッチングし、複数のナノ凸パターンを有する成型転写面を形成する第8の工程と、を有することを特徴とするナノ金型の製造方法。

【請求項5】

請求項3または4に記載のナノ金型の製造方法において、

前記第6の工程では、前記予備金型に形成されたナノ凸パターンのパターンピッチ方向に、パターンピッチのN等分ずつずらしながら前記予備金型によるインプリント成型をN回行うことを特徴とするナノ金型の製造方法。

【請求項6】

請求項5に記載のナノ金型の製造方法において、

前記予備金型に形成されたナノ凸パターンの直交する2方向のパターンピッチ方向の各々に関して、パターンピッチのN等分ずつずらしながら前記予備金型によるインプリント成型をN回行うことを特徴とするナノ金型の製造方法。

【請求項7】

請求項3〜6のいずれか一項に記載の製造方法で製造されたナノ金型。

【請求項8】

金属ガラス基板を、その過冷却液体温度域に保持しつつ前記請求項7に記載のナノ金型の成型転写面に押圧して、ナノパターンが形成された金型を形成すること特徴とするナノ金型の製造方法。

【請求項9】

基板の上に軟磁性層を形成する第1の工程と、

前記軟磁性層の上に金属ガラス基板を載置し、該金属ガラス基板をその過冷却液体温度域に保持しつつ加圧することで、前記軟磁性層上に所望の厚さの金属ガラス層を形成する第2の工程と、

前記金属ガラス層をその過冷却液体温度域に保持しつつ、請求項7に記載のナノ金型の成形転写面を押圧して複数の凹部または凸部を形成する第3の工程と、

前記複数の凹部または凸部のそれぞれに磁性体を形成する第4の工程と、を有することを特徴とする磁気記録媒体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−34648(P2011−34648A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−181455(P2009−181455)

【出願日】平成21年8月4日(2009.8.4)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度 NEDO「革新的部材産業創出プログラム 高機能複合化金属ガラスを用いた革新的部材技術開発 複合化合金ガラスの微細成金属ガラスの微細成形加工技術」受託研究

【出願人】(505461094)株式会社BMG (13)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年8月4日(2009.8.4)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度 NEDO「革新的部材産業創出プログラム 高機能複合化金属ガラスを用いた革新的部材技術開発 複合化合金ガラスの微細成金属ガラスの微細成形加工技術」受託研究

【出願人】(505461094)株式会社BMG (13)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]