ニオブの分離精製方法及び製造方法

【課題】ニオブ及びホウ素を含むガラススクラップから、高純度のニオブ原料を回収するための処理方法を提供する。

【解決手段】本発明は、ニオブを含み、フッ化水素酸及び硫酸を含有する原料水溶液に、ホスホリル系抽出剤を、石油系炭化水素希釈剤を用いて希釈した有機溶媒を接触させて、ニオブを該有機溶媒に抽出する第一工程と、該抽出後の有機溶媒を水または硫酸で洗浄して該有機溶媒中に残存する不純物をさらに低減する第二工程と、該不純物が低減された有機溶媒中に含まれるニオブを水系溶媒により逆抽出することによってニオブ精製液を得る第三工程と、を有するニオブ分離精製方法であって、前記第一工程における原料水溶液中のフリーのフッ化水素酸濃度が2〜10mol/Lであり、ニオブ精製液の不純物のホウ素含有量が、当該ニオブ精製液から得られる酸化ニオブに対して10ppm以下であることを特徴とする。

【解決手段】本発明は、ニオブを含み、フッ化水素酸及び硫酸を含有する原料水溶液に、ホスホリル系抽出剤を、石油系炭化水素希釈剤を用いて希釈した有機溶媒を接触させて、ニオブを該有機溶媒に抽出する第一工程と、該抽出後の有機溶媒を水または硫酸で洗浄して該有機溶媒中に残存する不純物をさらに低減する第二工程と、該不純物が低減された有機溶媒中に含まれるニオブを水系溶媒により逆抽出することによってニオブ精製液を得る第三工程と、を有するニオブ分離精製方法であって、前記第一工程における原料水溶液中のフリーのフッ化水素酸濃度が2〜10mol/Lであり、ニオブ精製液の不純物のホウ素含有量が、当該ニオブ精製液から得られる酸化ニオブに対して10ppm以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ニオブを得るための分離精製方法及び製造方法に関し、特に、ホウ素を低減することができるニオブの分離精製技術に関する。

【背景技術】

【0002】

ニオブ(以下、場合によりNbと記載する)は、鋼中の炭素を安定化し、粒間腐食を防ぐ効果があるので鉄鋼添加材として多用されている。また、酸化ニオブは、光学用、電子セラミック用、ニオブ酸リチウム(LN)のようなニオブを含有する単結晶にも用いられる。そして、高圧ナトリウムランプにおけるランプ発光部の導電管としてニオブ合金が利用されており、さらに、超伝導材料や超合金などの添加元素としても利用されている。

【0003】

ところで、ニオブは、通常、鉱石やスクラップなどの原料から得られるものであるが、このような原料には不純物が多く含まれるため、分離精製することが必要となる。この分離精製方法としては、例えば、フッ化水素酸溶解−溶媒抽出法が一般的に知られている(特許文献1、特許文献2参照)。この分離精製方法では、鉱石やスクラップなどの原料を粉砕してフッ化水素酸で溶解した後、硫酸を加えてその溶液濃度を調整する。そして、この調整液をフィルタープレスでろ過し、清浄な溶液にしてMIBK(メチルイソブチルケトン)による溶媒抽出により、ニオブがMIBKに抽出される。この時、原料中に含まれる不純物の鉄(Fe)、マンガン(Mn)、ケイ素(Si)等が抽残液に残ることにより、これらの不純物が除去される。

【0004】

そして、ニオブを含むMIBKを希硫酸で洗浄し、さらに水で逆抽出して純粋なニオブ水溶液を得る。このようにして得られたニオブ水溶液にアンモニア水を加えて水酸化物の沈殿を析出させ、この沈殿物をろ過、乾燥し、最後に仮焼して酸化ニオブが得られる。

【0005】

近年、ニオブは希少品であり、その用途が多く、需要は著しく増加しており、ニオブの供給が需要に追いつかない状況下にある。そのため、ガラススクラップなどの廃棄物を原料としてニオブを再利用することが行われている。

【0006】

原料中の不純物としてホウ素が存在し、このホウ素に関してはこれまでは注目されていなかった。本願発明者らが検討したところ、原料としてホウ素系のガラススクラップを用いる場合、上記した先行技術のように一般的に使用されているMIBKを用いた溶媒抽出による分離では、ホウ素系のガラススクラップ原料から高純度のニオブを得ることが困難であることを、突き止めたのである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−2614号公報

【特許文献2】特許3634747号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、ホウ素系のガラススクラップのような、ホウ素を多量に含む原料から、ホウ素を確実に分離除去し、その他の不純物も除去された高純度のニオブを分離精製できる技術を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、ニオブを含み、フッ化水素酸及び硫酸を含有する原料水溶液に、下記一般式を有するホスホリル系抽出剤;

【化1】

(ただし、Rは、水素であるか、または炭素数1〜20のアルキル基もしくはアリール基である。)を、石油系炭化水素希釈剤を用いて希釈した有機溶媒を接触させて、ニオブを該有機溶媒に抽出する第一工程と、

該抽出後の有機溶媒を水または硫酸で洗浄して該有機溶媒中に残存する不純物をさらに低減する第二工程と、該不純物が低減された有機溶媒中に含まれるニオブを水系溶媒により逆抽出することによってニオブ精製液を得る第三工程と、を有するニオブ分離精製方法であって、前記第一工程における原料水溶液中のフリーのフッ化水素酸濃度が2〜10mol/Lであり、ニオブ精製液の不純物のホウ素含有量が、当該ニオブ精製液から得られる酸化ニオブに対して10ppm以下であることを特徴とする。

【0010】

本発明におけるニオブの分離精製方法では、ニオブを含み、フッ化水素酸及び硫酸を含有する原料水溶液を用いる。この原料水溶液は、ニオブを含有する水溶液であれば特に限定されるものではないが、例えば、ニオブを含有する原料鉱石(例えば、タンタライト、コロンバイト、パイロクロア等)をフッ化水素酸またはフッ化水素酸及び硫酸の混酸で溶解させ、必要に応じて濾過し、適宜フッ化水素酸、硫酸および/または水で濃度調整することにより得ることができる。したがって、このような原料水溶液は、フッ化水素酸および硫酸を含有している。

【0011】

また、原料鉱石以外に使用可能な原料としては、液中で溶解度の低いニオブ化合物、例えばフルオロケイ酸塩、フルオロタンタル酸塩、フルオロニオブ酸塩を含む廃さいおよびスクラップ、ニオブのフェロ合金、ニオブ金属のスクラップ、LiNbO3(LN)の屑等が挙げられる。より具体的には、フッ化タンタル酸カリウム、フッ化ニオブ酸カリウムからニオブ粉末を製造する際のフラックス洗浄水、および表面処理液等から生じる中和廃さい、ターゲット材メーカー等から排出される廃液を中和した廃さい、ニオブ粉末製造に供し得ない程度の低グレードのニオブ製品等の廃棄物が挙げられる。

【0012】

本発明において、原料水溶液の調製に先立ち、原料に含まれる不純物を低減しておくことも可能である。予め、原料からの不純物除去の方法は、公知の方法に従って行えばよいが、例えば次のアルカリ疎解処理により好ましく行うことができる。すなわち、原料に対して強アルカリ溶液(例えば水酸化ナトリウム溶液)を用いて適宜加熱しながら攪拌混合して疎解スラリーを得た後、この疎解スラリーを濾過する。次に、濾過により得られた残留物をフッ化水素酸以外の鉱酸(例えば硫酸)により洗浄して、鉱酸を濾別する。この濾別により得られた、不純物が低減されたケーキを、上記通常の原料と同様にフッ化水素酸等で溶解する。特に、このアルカリ疎解処理は、フルオロニオブ酸塩(K2NbF7等)、オキシフルオロニオブ酸塩(K3Nb2F11O等)は、そのままではフッ化水素酸への溶解度が低いため、アルカリ疎解処理を行うのが有効である。また、酸化ニオブは100℃未満ではアルカリ疎解されないので、酸化物の原料鉱石ではアルカリ疎解を行う必要はないであろう。なお、フェロ合金では、鉄を主体とする不純物が低減されるためアルカリ疎解を行うのが有効である。

【0013】

本発明において、上記疎解あるいはフッ化水素酸溶解に先立って、原料の形態に応じて、適宜原料をボールミル等で粉砕しておくことができる。これにより、疎解あるいはフッ化水素酸溶解を効率的に行うことができる。特に原料が粉末状ではなく塊状の場合にあっては、ジョークラッシャ等で粗砕し、さらにボールミル等で微粉砕するのがより好ましい。

【0014】

本発明において、原料にタンタル(Ta)が含まれている場合、第一工程に用いる原料水溶液とする際には、次のような前処理を行うことが好ましい。原料を溶解した原料溶解液にTaが含有している場合、原料溶解液のフリーのフッ化水素酸濃度と硫酸濃度とを適宜調整後、本発明において使用する有機溶媒(ホスホリル系抽出剤と炭化水素系希釈剤との混合溶媒)、または4−メチル−2−ペンタノン(メチルイソブチルケトン/MIBK)と接触させてTaを抽出除去し、その後フリーのフッ化水素酸濃度と硫酸濃度とを調整して本発明の第一工程に供する原料水溶液とすることができる。Taを除去する場合の原料溶解液におけるフリーのフッ化水素酸濃度は0.1mol/L以上2.0mol/L未満が好ましく、0.2mol/L〜1.8mol/Lであることがさらに好ましい。また、硫酸濃度としては、0.2mol/L〜3.0mol/Lが好ましく、0.5mol/L〜2.0mol/Lであることがさらに好ましい。フリーのフッ化水素酸濃度と硫酸濃度とが低すぎると、Taの有機溶媒への抽出が不十分となり、高すぎるとTaとともにNbも有機溶媒に多く抽出されやすくなり、Nbの損失となる。

【0015】

本発明において原料水溶液のニオブの濃度は特に限定されないが、濃度が高い程、排水量が減るので有利である。一般的に原料水溶液濃度は、分離前の鉱石(原料)中のNbの組成によって変動するため、30〜300g/Lと広範囲である。通常、原料水溶液中のNbは、H2NbF7、NbF5・2HFまたはH2NbOF5のようなフッ化物の形状で水溶液中に存在しており、これ以外にもフリーで存在する余剰分のフッ化水素酸が存在する。本明細書において、このフリーで存在する余剰分のフッ化水素酸を「フリーのフッ化水素酸」としている。

【0016】

本発明に係るニオブの分離精製方法では、ニオブを含み、フッ化水素酸及び硫酸を含有する原料水溶液に、ホスホリル系抽出剤を石油系炭化水素希釈剤で希釈させて得た溶媒に接触させる第一工程を行う。このホスホリル系抽出剤を希釈剤で希釈するのは、該抽出剤を単独で使用すると、特に抽出剤に金属を多量に抽出させる場合に、水相との比重差が非常に小さくなってしまい、分相しにくくなるという不都合があるためである。また、抽出剤の種類によっては常温で固体のものもあり、抽出剤が溶解する希釈剤を使用する必要がある。この場合でも、石油系炭化水素希釈剤が好適である。なお、本発明において用いるホスホリル系抽出剤および石油系炭化水素希釈剤は、それぞれ、1種類であってもよいし、2種以上を混合して使用してもよく、特に限定されない。

【0017】

本発明に用いるホスホリル系抽出剤としては、下記一般式;

【化2】

(ただし、Rは、水素であるか、または炭素数1〜20のアルキル基もしくはアリール基である。)を有するものであれば特に限定されない。このようなホスホリル系抽出剤の好ましい例としては、トリ−n−ブチルホスフェート、トリイソブチルホスフェート、トリ−n−オクチルホスフェート、トリス(2−エチルヘキシル)ホスフェート、トリ−n−ブチルホスフィンオキシド、トリ−n−エチルヘキシルホスフィンオキシド、トリ−n−オクチルホスフィンオキシド、トリ−n−デシルホスフィンオキシド等が挙げられる。これらの中で最も好ましいものは、

トリ−n−オクチルホスフィンオキシド(以下、TOPOともいう)またはトリ−n−ブチルホスフェート(以下、TBPともいう)である。TOPOは、ニオブとホウ素とを分離する能力が高く、TBPは、ニオブとホウ素とを分離する能力はTOPOに若干劣るが、比較的安価であるからである。

【0018】

また、石油系炭化水素希釈剤としては、特に限定されず種々の有機溶媒が使用可能である。この石油系炭化水素希釈剤の例としては、トルエン、キシレン、シクロヘキサン、ベンゼン、ケロシン、ジエチルベンゼン、シェルゾールA(シェルケミカルジャパン(株)製)、イプゾール(出光興産(株)製)が挙げられる。なお、ベンゼンおよびトルエンは環境上の問題があるため好ましいとは言えないが、使用可能である。

【0019】

本発明において、ホスホリル系抽出剤と石油系炭化水素希釈剤との混合比としては、抽出剤が液体の場合には容量により、抽出剤が固体の場合には質量により、抽出剤:希釈剤=5:95〜95:5であることが好ましく、抽出剤:希釈剤=10:90〜90:10がより好ましい。抽出剤の混合比が5:95よりもその割合が小さくなるとニオブの抽出能力が低くなる傾向となり、抽出剤の混合比が95:5よりもその割合が大きくなると希釈剤を使用しない場合の悪影響の解消が不十分となる。

【0020】

そして、本発明のニオブの分離精製方法の第一工程における原料水溶液中のフリーのフッ化水素酸濃度は2〜10mol/Lとする。このフリーのフッ化水素酸濃度は、より好ましくは4〜8mol/Lであり、5〜7mol/Lが更に好ましい。この原料水溶液中のフリーのフッ化水素酸濃度が2mol/L未満であると、第一工程でホスホリル系抽出剤がニオブを抽出しにくくなって、抽残液中にニオブが多く残る傾向となり、10mol/Lを超えると、第一工程においてニオブのみならずホウ素も抽出されることになり、ニオブ精製液中のホウ素含有量が急激に高くなる。

【0021】

続いて、本発明のニオブの分離精製方法では、第一工程での抽出後の有機溶媒を、水または硫酸で洗浄して該有機溶媒中に残存する不純物をさらに低減する第二工程を行う。この第二工程における不純物除去では、硫酸で洗浄する場合、10mol/L以下が好ましく、7.5mol/L以下がより好ましく、5mol/L以下が更に好ましい。10mol/Lを超えると、不純物の低減が不十分となる。水による洗浄も可能であるが、希硫酸溶液で洗浄する方が効率よく、この場合の硫酸濃度は0.5mol/L以上が好ましく、0.7mol/L以上がより好ましく、1.0mol/L以上が更に好ましい。

【0022】

水または硫酸濃度が低い状態で洗浄する場合、ニオブと不純物とを洗浄する効果が大きくなるため、ニオブが損失してしまう傾向がある。そのため、第二工程における、有機溶媒の流量(O)と、水または硫酸の流量(A)の比率(O/A比)を大きくする必要がある。この場合、わずかに流量が変化しても洗浄過剰或いは洗浄不足になりやすいので注意を要する。第二工程におけるO/A比は、1〜50とすることが好ましく、1.5〜40がより好ましく、2〜30がさらに好ましい。O/A比が1未満であると、ニオブの損失が多くなる傾向となり、50を超えると、不純物の低減が不十分となる傾向になる。加えて、O/A比に硫酸濃度(g/L)を乗じた値(O/A比×硫酸濃度)は100(g/L)以下が好ましく、80以下がより好ましく、60以下がさらに好ましい。O/A比に硫酸濃度を乗じた値が100を超えると不純物の低減が不十分になる傾向となる。

【0023】

さらに、本発明のニオブの分離精製方法では、第二工程において不純物が低減された有機溶媒中に含まれるニオブを、水系溶媒により逆抽出することによってニオブ精製液を得る第三工程を行う。この第三工程では、第二工程における不純物が低減された有機溶媒中に含まれるニオブを水系溶媒により逆抽出する。この逆抽出により得たニオブ精製液はニオブを高い純度で含有する。本発明の第三工程において用いる水系溶媒は、特に限定されないが、純水、あるいはアンモニアおよび/またはアンモニウムイオンを含む水溶液を用いることができ、これらの水系溶媒はニオブを十分逆抽出可能である点で好ましい。これらの中でも、純水、特に極めて純度の高い純水が、不純物を含まない点、およびニオブが逆抽出されにくい点で最も好ましい。アンモニアおよび/またはアンモニウムイオンを含む水溶液の例としては、希アンモニア水、フッ化アンモニウム水溶液、フッ化水素アンモニウム水溶液等が挙げられる。

【0024】

本発明の第三工程における、有機溶媒の水系溶媒(水系溶媒には、原料水溶液および硫酸中の溶媒も含めるものとする)に対する流量比(O/A比)が、0.5〜16であることが好ましい。O/A比が0.5未満であると、得られるニオブ液の濃度が低くなるため、生産効率が悪くなり、排水量も増える。一方、O/A比が16を超えると、有機溶媒中に残留するニオブの量が多くなり、繰り返し使用すると新たに抽出する量が減少する。

【0025】

本発明のニオブの分離精製方法により得られたニオブ精製液は不純物のホウ素含有量が、酸化ニオブに対して10ppm以下のものとなる。

【0026】

本発明に係るニオブの分離精製方法においては、第一工程における原料水溶液中の硫酸濃度は8mol/L以下とし、かつ、原料水溶液中のフッ化水素酸濃度に対して0.1〜1.25倍となるようにすることが好ましい。原料水溶液中のフッ化水素酸濃度に対する硫酸濃度の比率が0.1倍未満になると、第一工程において有機溶媒に抽出されないニオブの量が増加する傾向となり、1.25倍を超えると、ホウ素がニオブともに有機溶媒に抽出される割合が多くなり、ニオブとホウ素との分離が不十分となる傾向になる。

【0027】

本発明に係るニオブの分離精製方法では、第一工程における、有機溶媒の水系溶媒(ここで、該水系溶媒には、原料水溶液および硫酸中の溶媒も含めるものとする)に対する流量(容積)比(O/A比)を0.05〜3とすることが好ましい。O/A比が0.05未満であると、ニオブの抽出が不十分になりやすく、また、有機溶媒の単位容積当たりの抽出量が多くなり(高負荷濃度)、水相との分相が悪くなる。一方、O/A比が3を超えると、エマルジョンを起こす可能性が高くなり好ましいものでない。

【0028】

本発明に係るニオブの分離精製方法において、第三工程における逆抽出後の有機溶媒の一部または全部を、前記第一工程の有機溶媒の一部または全部として循環させる工程を含むようにすることが好ましい。このようにすると、有機溶媒の使用量を削減することが可能となる。

【0029】

本発明のニオブの分離精製方法により得られたニオブ精製液に、アンモニアを添加して水酸化ニオブを沈殿させ、該沈殿物をろ過し、仮焼して、酸化ニオブを製造することが好ましい。本発明のニオブの分離精製方法により得られたニオブ精製液は、ホウ素を確実に分離除去されており、その他の不純物も除去されているため、高純度の酸化ニオブを得ることができる。アンモニアは、ガス状で添加することもできるが、アンモニア水溶液(NH4OH)の形で添加することが好ましい。アンモニア水溶液の濃度やその添加量は、ニオブ精製液中のニオブ量に応じて適宜決定することができる。

【0030】

本発明において、ニオブの回収率は、50%以上が好ましく、60%以上がより好ましく、70%以上がさらに好ましく、80%以上が特に好ましい。このニオブの回収率とは、第三工程で得られたニオブ精製液のニオブ濃度に第三工程で得られたニオブ精製液の容量を乗じて算出されるニオブ量の、第一工程の原料水溶液のニオブ濃度に第一工程で供用した原料水溶液の容量を乗じて算出されるニオブ量に対する割合をいう。このニオブの回収率が低いと、工業的な実施が困難となるので、50%以上のニオブ回収率であることが好ましい。

【0031】

本発明のニオブの製造方法により得られた酸化ニオブは、不純物としてのホウ素、ケイ素、カリウム、錫、アンチモン、銅、亜鉛における、それぞれの含有量が10ppm以下であり、さらに、不純物としての鉄、チタン、リンにおける、それぞれの含有量が1ppm以下のものとなる。

このような高純度の酸化ニオブは、電子材料や光学材料に応用した際に、これらの特性を大きく向上させることができる。

【発明の効果】

【0032】

本発明によれば、多量のホウ素を含むガラススクラップを原料としても、ホウ素を確実に分離除去し、その他の不純物も低減された高純度のニオブを得ることが可能となる。

【図面の簡単な説明】

【0033】

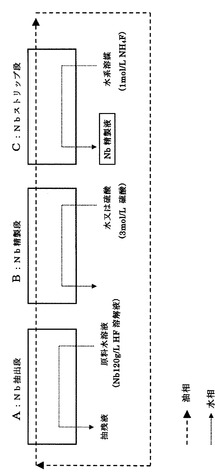

【図1】ニオブの分離精製に関する装置概略図。

【発明を実施するための形態】

【0034】

以下、本発明における実施形態について、実施例及び比較例を参照して説明する。

【0035】

まず、本実施形態で使用した原料水溶液について説明する。原料として、Nbガラススクラップ 2000kgをジョークラッシャーで粗粉砕した後、湿式ボールミル(工業用水2000L)で微粉砕して、Nbガラススクラップスラリー(1000g/L)を得た。このNbガラススクラップスラリーを反応槽に入れ、濃度48質量%水酸化ナトリウム3100kgを12時間かけて添加した。水酸化ナトリウムの添加が終了後、液温を75℃に保持しながら、15時間、攪拌を継続した。その後、全量をフィルタープレスで濾過分離し、フィルタープレスで水洗して疎解水洗ケーキを得た。得られた疎解水洗ケーキを3000Lの工業用水を用いてスラリー化し、硫酸を添加し、スラリーpHをpH2.0に調整した。この硫酸処理後スラリーをフィルタープレスで濾過分離し、硫酸処理ケーキを得た。そして、この硫酸処理ケーキを80重量%フッ化水素酸で溶解した。この溶解液をフィルタープレスにて濾過し、原料溶解液3030L(Nb2O5 300g/L、フリーのフッ化水素酸 1mol/L)を得た。

【0036】

次に、得られた原料溶解液から第一工程に供用した原料水溶液を次のように調整して作製した。原料溶解液150Lに、80重量%フッ化水素酸および98重量%硫酸を所定量添加した後、工業用水を加えて全液量を450Lとすることにより、目的のフッ化水素酸濃度と硫酸濃度とした原料水溶液を調整した。尚、硫酸濃度については、98重量%硫酸添加量と全液量450Lとから算出し、確認のためICP発光分析法にて硫黄濃度を測定して硫酸濃度に換算して比較を行った。この原料水溶液は、Nb2O5 100g/Lであり、以下で説明する各実施例、各比較例のフッ化水素酸濃度と硫酸濃度とされたものである。また、原料水溶液の他の組成を以下のようにして測定した結果、原料水溶液の組成(各元素/Nb2O5)は、ホウ素(B/Nb2O5) 3000質量ppm、ケイ素(Si/Nb2O5) 10000質量ppm、カリウム(K/Nb2O5) 300質量ppm、スズ(Sn/Nb2O5) 10000質量ppm、亜鉛(Zn/Nb2O5) 20000質量ppm、鉄(Fe/Nb2O5) 4000質量ppm、チタン(Ti/Nb2O5) 50000質量ppm、銅(Cu/Nb2O5) 100質量ppm、リン(P/Nb2O5) 800質量ppmであった(これらの組成は各実施例、各比較例の原料水溶液において共通)。

−硫酸:ICP発光分光法にて硫黄を測定して硫酸濃度に換算

−フリーのフッ化水素酸:イオン交換分離、フッ素イオン電極法(標準添加)

−K、Na:原子吸光光度法

−その他:ICP発光分光法

【0037】

次に、ニオブの分離精製について説明する。調製した原料水溶液、および向流多段式ミキサーセトラーを用いて、ニオブの分離抽出を次のようにして行った。表1に、第一工程〜第三工程の各工程における操業条件を、図1に、その具体的な装置構成を示す。なお、各工程における液の混合接触方法としては向流多段方式を採用し、具体的には、第一段に有機溶媒を供給し、最終段には水系溶媒を供給することにより混合接触を行った。まず、抽出剤としてのトリ−n−オクチルホスフィンオキシド(北興化学工業(株)製)を、希釈剤としてのシェルゾールA150(シェルケミカルジャパン(株)製)で、質量比35:65の割合で希釈した抽出用の有機溶媒(以下、単に抽出溶媒という)を調製し、ニオブの抽出を行った。第一工程(図1、A:Nb抽出段)として、原料水溶液に上記有機溶媒を添加して、表1に示される条件で混合接触させた。具体的には、フリーのフッ化水素酸濃度を6mol/Lに固定し、硫酸濃度を係数(原料水溶液中のフリーのフッ化水素酸濃度に対する硫酸濃度の割合)が0.05〜1.5になるように調整して行った(表2、比較例1、実施例1〜6、比較例6)。次いで、第二工程(図1、B:Nb精製段)として、第一工程で得られた有機溶媒に、3mol/L希硫酸(水相)を添加して、表1に示される条件で混合接触させた。これにより、ニオブおよびその他の不純物が希硫酸に移り、純粋なニオブが有機溶媒に残留した。さらに、第三工程(図1、C:Nbストリップ段)として、第二工程で得られた有機溶媒に、1mol/Lフッ化アンモニウム水溶液(水相)を添加して、表1に示される条件で混合接触させて、ニオブを抽出し、ニオブ精製液を得た。

【0038】

この得られたニオブ精製液を攪拌しながら、25質量%アンモニア水をpH9.0となるまで約15分間で添加し、水酸化ニオブを沈殿させた。この沈殿を濾別した後、乾燥し、900℃、5時間焼成して、酸化ニオブ(Nb2O5)を得た。

【0039】

各条件で得られた酸化ニオブについて、不純物濃度、ニオブ回収率を表2に示す。この表2に示す各不純物濃度(酸化ニオブ重量に対する不純物重量濃度)、ニオブ回収率は、次のようにして測定した。

−Si:イオン交換分離・モリブデンブルー吸光光度法

−K:イオン交換分離、原子吸光光度法

−その他:イオン交換分離、ICP発光分光法

【0040】

【表1】

【0041】

【表2】

【0042】

表2に示すように、係数(原料水溶液中のフリーのフッ化水素酸濃度に対する硫酸濃度の割合)が0.05(比較例1)のとき、酸化ニオブ中のホウ素は0.1ppm未満であったが、ニオブ回収率が悪い結果となった。実施例1〜6(係数0.1〜1.25)であると、酸化ニオブ中のホウ素が10ppm以下であり、ニオブ回収率は50%以上となった。また、係数が1.5(比較例2)の場合、ニオブ回収率は高いものの、酸化ニオブ中のホウ素が10ppmを遙かに超え、ホウ素の分離除去効率が悪く、他の不純物も多く残存していることが判明した。

【0043】

続いて、第一工程におけるフリーのフッ化水素酸濃度を変更した場合について説明する。ニオブの分離精製条件は、上記表1及び表2、図1で説明した条件と基本的には同じで、係数を0.5に固定して、フリーのフッ化水素酸濃度を1.5〜12mol/Lとなるように変化させた(表3、比較例3、実施例7〜11、比較例4)。また、酸化ニオブの製造条件、各不純物濃度、ニオブ回収率についても上記と同様とした。表3にフリーのフッ化水素酸濃度を変化させた場合の結果を示す。

【0044】

【表3】

【0045】

表3に示すように、フリーのフッ化水素酸濃度が1.5mol/L(比較例3)と低い場合、酸化ニオブ中のホウ素は10ppmを超え、ニオブ回収率も悪い結果となった。実施例7〜11(フリーのフッ化水素酸濃度2〜10.0mol/L)であると、酸化ニオブ中のホウ素が10ppm以下であり、ニオブ回収率は50%以上となった。また、フリーのフッ化水素酸濃度12mol/L(比較例4)の場合、ニオブ回収率は高いものの、酸化ニオブ中のホウ素が50ppmも残存し、ホウ素の分離除去効率が悪く、他の不純物も多く残存していることが判明した。

【0046】

さらに、第一工程における抽出剤を変更した場合について説明する。抽出剤としては、トリ−n−ブチルホスフェート(TBP:大八化学工業(株)製:実施例12)、トリス(2−エチルヘキシル)ホスフェート(TOP:大八化学工業(株)製:実施例13)、4−メチル−2−ペンタノン(MIBK:三井化学(株)製:比較例5)を用いた。また、ニオブの分離精製条件は、上記表1及び表2、図1で説明した実施例4の場合と基本的には同じである。また、抽出剤と希釈剤(シェルゾールA150)との混合比は、実施例12及び13は容量比35:65の割合、比較例5が希釈剤を使用せず100%抽出剤で行った。酸化ニオブの製造条件、各不純物濃度、ニオブ回収率についても上記と同様とした。表4に抽出剤を変更した場合の結果を示す。尚、この表4には、参照として上記実施例4の結果もあわせて示している。

【0047】

【表4】

【0048】

表4に示すように、抽出剤としてトリ−n−ブチルホスフェート(TBP:実施例12)、トリ−n−オクチルホスフェート(TOP:実施例13)を使用した場合、トリ−n−オクチルホスフィンオキシド(TOPO:実施例13)と同様に、ホウ素の分離除去が可能であることが判明した。これに対して、4−メチル−2−ペンタノン(MIBK:比較例5)の場合では、酸化ニオブ中のホウ素は32ppmもあり、ホウ素の分離除去能率があまり高くないことが判明した。

【産業上の利用可能性】

【0049】

本発明によれば、ホウ素を多量に含むガラススクラップから、高純度のニオブを容易に且つ効率的に得ることができ、電子材料や光学材料に好適なニオブ原料を市場に提供することができる。

【技術分野】

【0001】

本発明は、ニオブを得るための分離精製方法及び製造方法に関し、特に、ホウ素を低減することができるニオブの分離精製技術に関する。

【背景技術】

【0002】

ニオブ(以下、場合によりNbと記載する)は、鋼中の炭素を安定化し、粒間腐食を防ぐ効果があるので鉄鋼添加材として多用されている。また、酸化ニオブは、光学用、電子セラミック用、ニオブ酸リチウム(LN)のようなニオブを含有する単結晶にも用いられる。そして、高圧ナトリウムランプにおけるランプ発光部の導電管としてニオブ合金が利用されており、さらに、超伝導材料や超合金などの添加元素としても利用されている。

【0003】

ところで、ニオブは、通常、鉱石やスクラップなどの原料から得られるものであるが、このような原料には不純物が多く含まれるため、分離精製することが必要となる。この分離精製方法としては、例えば、フッ化水素酸溶解−溶媒抽出法が一般的に知られている(特許文献1、特許文献2参照)。この分離精製方法では、鉱石やスクラップなどの原料を粉砕してフッ化水素酸で溶解した後、硫酸を加えてその溶液濃度を調整する。そして、この調整液をフィルタープレスでろ過し、清浄な溶液にしてMIBK(メチルイソブチルケトン)による溶媒抽出により、ニオブがMIBKに抽出される。この時、原料中に含まれる不純物の鉄(Fe)、マンガン(Mn)、ケイ素(Si)等が抽残液に残ることにより、これらの不純物が除去される。

【0004】

そして、ニオブを含むMIBKを希硫酸で洗浄し、さらに水で逆抽出して純粋なニオブ水溶液を得る。このようにして得られたニオブ水溶液にアンモニア水を加えて水酸化物の沈殿を析出させ、この沈殿物をろ過、乾燥し、最後に仮焼して酸化ニオブが得られる。

【0005】

近年、ニオブは希少品であり、その用途が多く、需要は著しく増加しており、ニオブの供給が需要に追いつかない状況下にある。そのため、ガラススクラップなどの廃棄物を原料としてニオブを再利用することが行われている。

【0006】

原料中の不純物としてホウ素が存在し、このホウ素に関してはこれまでは注目されていなかった。本願発明者らが検討したところ、原料としてホウ素系のガラススクラップを用いる場合、上記した先行技術のように一般的に使用されているMIBKを用いた溶媒抽出による分離では、ホウ素系のガラススクラップ原料から高純度のニオブを得ることが困難であることを、突き止めたのである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−2614号公報

【特許文献2】特許3634747号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、ホウ素系のガラススクラップのような、ホウ素を多量に含む原料から、ホウ素を確実に分離除去し、その他の不純物も除去された高純度のニオブを分離精製できる技術を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、ニオブを含み、フッ化水素酸及び硫酸を含有する原料水溶液に、下記一般式を有するホスホリル系抽出剤;

【化1】

(ただし、Rは、水素であるか、または炭素数1〜20のアルキル基もしくはアリール基である。)を、石油系炭化水素希釈剤を用いて希釈した有機溶媒を接触させて、ニオブを該有機溶媒に抽出する第一工程と、

該抽出後の有機溶媒を水または硫酸で洗浄して該有機溶媒中に残存する不純物をさらに低減する第二工程と、該不純物が低減された有機溶媒中に含まれるニオブを水系溶媒により逆抽出することによってニオブ精製液を得る第三工程と、を有するニオブ分離精製方法であって、前記第一工程における原料水溶液中のフリーのフッ化水素酸濃度が2〜10mol/Lであり、ニオブ精製液の不純物のホウ素含有量が、当該ニオブ精製液から得られる酸化ニオブに対して10ppm以下であることを特徴とする。

【0010】

本発明におけるニオブの分離精製方法では、ニオブを含み、フッ化水素酸及び硫酸を含有する原料水溶液を用いる。この原料水溶液は、ニオブを含有する水溶液であれば特に限定されるものではないが、例えば、ニオブを含有する原料鉱石(例えば、タンタライト、コロンバイト、パイロクロア等)をフッ化水素酸またはフッ化水素酸及び硫酸の混酸で溶解させ、必要に応じて濾過し、適宜フッ化水素酸、硫酸および/または水で濃度調整することにより得ることができる。したがって、このような原料水溶液は、フッ化水素酸および硫酸を含有している。

【0011】

また、原料鉱石以外に使用可能な原料としては、液中で溶解度の低いニオブ化合物、例えばフルオロケイ酸塩、フルオロタンタル酸塩、フルオロニオブ酸塩を含む廃さいおよびスクラップ、ニオブのフェロ合金、ニオブ金属のスクラップ、LiNbO3(LN)の屑等が挙げられる。より具体的には、フッ化タンタル酸カリウム、フッ化ニオブ酸カリウムからニオブ粉末を製造する際のフラックス洗浄水、および表面処理液等から生じる中和廃さい、ターゲット材メーカー等から排出される廃液を中和した廃さい、ニオブ粉末製造に供し得ない程度の低グレードのニオブ製品等の廃棄物が挙げられる。

【0012】

本発明において、原料水溶液の調製に先立ち、原料に含まれる不純物を低減しておくことも可能である。予め、原料からの不純物除去の方法は、公知の方法に従って行えばよいが、例えば次のアルカリ疎解処理により好ましく行うことができる。すなわち、原料に対して強アルカリ溶液(例えば水酸化ナトリウム溶液)を用いて適宜加熱しながら攪拌混合して疎解スラリーを得た後、この疎解スラリーを濾過する。次に、濾過により得られた残留物をフッ化水素酸以外の鉱酸(例えば硫酸)により洗浄して、鉱酸を濾別する。この濾別により得られた、不純物が低減されたケーキを、上記通常の原料と同様にフッ化水素酸等で溶解する。特に、このアルカリ疎解処理は、フルオロニオブ酸塩(K2NbF7等)、オキシフルオロニオブ酸塩(K3Nb2F11O等)は、そのままではフッ化水素酸への溶解度が低いため、アルカリ疎解処理を行うのが有効である。また、酸化ニオブは100℃未満ではアルカリ疎解されないので、酸化物の原料鉱石ではアルカリ疎解を行う必要はないであろう。なお、フェロ合金では、鉄を主体とする不純物が低減されるためアルカリ疎解を行うのが有効である。

【0013】

本発明において、上記疎解あるいはフッ化水素酸溶解に先立って、原料の形態に応じて、適宜原料をボールミル等で粉砕しておくことができる。これにより、疎解あるいはフッ化水素酸溶解を効率的に行うことができる。特に原料が粉末状ではなく塊状の場合にあっては、ジョークラッシャ等で粗砕し、さらにボールミル等で微粉砕するのがより好ましい。

【0014】

本発明において、原料にタンタル(Ta)が含まれている場合、第一工程に用いる原料水溶液とする際には、次のような前処理を行うことが好ましい。原料を溶解した原料溶解液にTaが含有している場合、原料溶解液のフリーのフッ化水素酸濃度と硫酸濃度とを適宜調整後、本発明において使用する有機溶媒(ホスホリル系抽出剤と炭化水素系希釈剤との混合溶媒)、または4−メチル−2−ペンタノン(メチルイソブチルケトン/MIBK)と接触させてTaを抽出除去し、その後フリーのフッ化水素酸濃度と硫酸濃度とを調整して本発明の第一工程に供する原料水溶液とすることができる。Taを除去する場合の原料溶解液におけるフリーのフッ化水素酸濃度は0.1mol/L以上2.0mol/L未満が好ましく、0.2mol/L〜1.8mol/Lであることがさらに好ましい。また、硫酸濃度としては、0.2mol/L〜3.0mol/Lが好ましく、0.5mol/L〜2.0mol/Lであることがさらに好ましい。フリーのフッ化水素酸濃度と硫酸濃度とが低すぎると、Taの有機溶媒への抽出が不十分となり、高すぎるとTaとともにNbも有機溶媒に多く抽出されやすくなり、Nbの損失となる。

【0015】

本発明において原料水溶液のニオブの濃度は特に限定されないが、濃度が高い程、排水量が減るので有利である。一般的に原料水溶液濃度は、分離前の鉱石(原料)中のNbの組成によって変動するため、30〜300g/Lと広範囲である。通常、原料水溶液中のNbは、H2NbF7、NbF5・2HFまたはH2NbOF5のようなフッ化物の形状で水溶液中に存在しており、これ以外にもフリーで存在する余剰分のフッ化水素酸が存在する。本明細書において、このフリーで存在する余剰分のフッ化水素酸を「フリーのフッ化水素酸」としている。

【0016】

本発明に係るニオブの分離精製方法では、ニオブを含み、フッ化水素酸及び硫酸を含有する原料水溶液に、ホスホリル系抽出剤を石油系炭化水素希釈剤で希釈させて得た溶媒に接触させる第一工程を行う。このホスホリル系抽出剤を希釈剤で希釈するのは、該抽出剤を単独で使用すると、特に抽出剤に金属を多量に抽出させる場合に、水相との比重差が非常に小さくなってしまい、分相しにくくなるという不都合があるためである。また、抽出剤の種類によっては常温で固体のものもあり、抽出剤が溶解する希釈剤を使用する必要がある。この場合でも、石油系炭化水素希釈剤が好適である。なお、本発明において用いるホスホリル系抽出剤および石油系炭化水素希釈剤は、それぞれ、1種類であってもよいし、2種以上を混合して使用してもよく、特に限定されない。

【0017】

本発明に用いるホスホリル系抽出剤としては、下記一般式;

【化2】

(ただし、Rは、水素であるか、または炭素数1〜20のアルキル基もしくはアリール基である。)を有するものであれば特に限定されない。このようなホスホリル系抽出剤の好ましい例としては、トリ−n−ブチルホスフェート、トリイソブチルホスフェート、トリ−n−オクチルホスフェート、トリス(2−エチルヘキシル)ホスフェート、トリ−n−ブチルホスフィンオキシド、トリ−n−エチルヘキシルホスフィンオキシド、トリ−n−オクチルホスフィンオキシド、トリ−n−デシルホスフィンオキシド等が挙げられる。これらの中で最も好ましいものは、

トリ−n−オクチルホスフィンオキシド(以下、TOPOともいう)またはトリ−n−ブチルホスフェート(以下、TBPともいう)である。TOPOは、ニオブとホウ素とを分離する能力が高く、TBPは、ニオブとホウ素とを分離する能力はTOPOに若干劣るが、比較的安価であるからである。

【0018】

また、石油系炭化水素希釈剤としては、特に限定されず種々の有機溶媒が使用可能である。この石油系炭化水素希釈剤の例としては、トルエン、キシレン、シクロヘキサン、ベンゼン、ケロシン、ジエチルベンゼン、シェルゾールA(シェルケミカルジャパン(株)製)、イプゾール(出光興産(株)製)が挙げられる。なお、ベンゼンおよびトルエンは環境上の問題があるため好ましいとは言えないが、使用可能である。

【0019】

本発明において、ホスホリル系抽出剤と石油系炭化水素希釈剤との混合比としては、抽出剤が液体の場合には容量により、抽出剤が固体の場合には質量により、抽出剤:希釈剤=5:95〜95:5であることが好ましく、抽出剤:希釈剤=10:90〜90:10がより好ましい。抽出剤の混合比が5:95よりもその割合が小さくなるとニオブの抽出能力が低くなる傾向となり、抽出剤の混合比が95:5よりもその割合が大きくなると希釈剤を使用しない場合の悪影響の解消が不十分となる。

【0020】

そして、本発明のニオブの分離精製方法の第一工程における原料水溶液中のフリーのフッ化水素酸濃度は2〜10mol/Lとする。このフリーのフッ化水素酸濃度は、より好ましくは4〜8mol/Lであり、5〜7mol/Lが更に好ましい。この原料水溶液中のフリーのフッ化水素酸濃度が2mol/L未満であると、第一工程でホスホリル系抽出剤がニオブを抽出しにくくなって、抽残液中にニオブが多く残る傾向となり、10mol/Lを超えると、第一工程においてニオブのみならずホウ素も抽出されることになり、ニオブ精製液中のホウ素含有量が急激に高くなる。

【0021】

続いて、本発明のニオブの分離精製方法では、第一工程での抽出後の有機溶媒を、水または硫酸で洗浄して該有機溶媒中に残存する不純物をさらに低減する第二工程を行う。この第二工程における不純物除去では、硫酸で洗浄する場合、10mol/L以下が好ましく、7.5mol/L以下がより好ましく、5mol/L以下が更に好ましい。10mol/Lを超えると、不純物の低減が不十分となる。水による洗浄も可能であるが、希硫酸溶液で洗浄する方が効率よく、この場合の硫酸濃度は0.5mol/L以上が好ましく、0.7mol/L以上がより好ましく、1.0mol/L以上が更に好ましい。

【0022】

水または硫酸濃度が低い状態で洗浄する場合、ニオブと不純物とを洗浄する効果が大きくなるため、ニオブが損失してしまう傾向がある。そのため、第二工程における、有機溶媒の流量(O)と、水または硫酸の流量(A)の比率(O/A比)を大きくする必要がある。この場合、わずかに流量が変化しても洗浄過剰或いは洗浄不足になりやすいので注意を要する。第二工程におけるO/A比は、1〜50とすることが好ましく、1.5〜40がより好ましく、2〜30がさらに好ましい。O/A比が1未満であると、ニオブの損失が多くなる傾向となり、50を超えると、不純物の低減が不十分となる傾向になる。加えて、O/A比に硫酸濃度(g/L)を乗じた値(O/A比×硫酸濃度)は100(g/L)以下が好ましく、80以下がより好ましく、60以下がさらに好ましい。O/A比に硫酸濃度を乗じた値が100を超えると不純物の低減が不十分になる傾向となる。

【0023】

さらに、本発明のニオブの分離精製方法では、第二工程において不純物が低減された有機溶媒中に含まれるニオブを、水系溶媒により逆抽出することによってニオブ精製液を得る第三工程を行う。この第三工程では、第二工程における不純物が低減された有機溶媒中に含まれるニオブを水系溶媒により逆抽出する。この逆抽出により得たニオブ精製液はニオブを高い純度で含有する。本発明の第三工程において用いる水系溶媒は、特に限定されないが、純水、あるいはアンモニアおよび/またはアンモニウムイオンを含む水溶液を用いることができ、これらの水系溶媒はニオブを十分逆抽出可能である点で好ましい。これらの中でも、純水、特に極めて純度の高い純水が、不純物を含まない点、およびニオブが逆抽出されにくい点で最も好ましい。アンモニアおよび/またはアンモニウムイオンを含む水溶液の例としては、希アンモニア水、フッ化アンモニウム水溶液、フッ化水素アンモニウム水溶液等が挙げられる。

【0024】

本発明の第三工程における、有機溶媒の水系溶媒(水系溶媒には、原料水溶液および硫酸中の溶媒も含めるものとする)に対する流量比(O/A比)が、0.5〜16であることが好ましい。O/A比が0.5未満であると、得られるニオブ液の濃度が低くなるため、生産効率が悪くなり、排水量も増える。一方、O/A比が16を超えると、有機溶媒中に残留するニオブの量が多くなり、繰り返し使用すると新たに抽出する量が減少する。

【0025】

本発明のニオブの分離精製方法により得られたニオブ精製液は不純物のホウ素含有量が、酸化ニオブに対して10ppm以下のものとなる。

【0026】

本発明に係るニオブの分離精製方法においては、第一工程における原料水溶液中の硫酸濃度は8mol/L以下とし、かつ、原料水溶液中のフッ化水素酸濃度に対して0.1〜1.25倍となるようにすることが好ましい。原料水溶液中のフッ化水素酸濃度に対する硫酸濃度の比率が0.1倍未満になると、第一工程において有機溶媒に抽出されないニオブの量が増加する傾向となり、1.25倍を超えると、ホウ素がニオブともに有機溶媒に抽出される割合が多くなり、ニオブとホウ素との分離が不十分となる傾向になる。

【0027】

本発明に係るニオブの分離精製方法では、第一工程における、有機溶媒の水系溶媒(ここで、該水系溶媒には、原料水溶液および硫酸中の溶媒も含めるものとする)に対する流量(容積)比(O/A比)を0.05〜3とすることが好ましい。O/A比が0.05未満であると、ニオブの抽出が不十分になりやすく、また、有機溶媒の単位容積当たりの抽出量が多くなり(高負荷濃度)、水相との分相が悪くなる。一方、O/A比が3を超えると、エマルジョンを起こす可能性が高くなり好ましいものでない。

【0028】

本発明に係るニオブの分離精製方法において、第三工程における逆抽出後の有機溶媒の一部または全部を、前記第一工程の有機溶媒の一部または全部として循環させる工程を含むようにすることが好ましい。このようにすると、有機溶媒の使用量を削減することが可能となる。

【0029】

本発明のニオブの分離精製方法により得られたニオブ精製液に、アンモニアを添加して水酸化ニオブを沈殿させ、該沈殿物をろ過し、仮焼して、酸化ニオブを製造することが好ましい。本発明のニオブの分離精製方法により得られたニオブ精製液は、ホウ素を確実に分離除去されており、その他の不純物も除去されているため、高純度の酸化ニオブを得ることができる。アンモニアは、ガス状で添加することもできるが、アンモニア水溶液(NH4OH)の形で添加することが好ましい。アンモニア水溶液の濃度やその添加量は、ニオブ精製液中のニオブ量に応じて適宜決定することができる。

【0030】

本発明において、ニオブの回収率は、50%以上が好ましく、60%以上がより好ましく、70%以上がさらに好ましく、80%以上が特に好ましい。このニオブの回収率とは、第三工程で得られたニオブ精製液のニオブ濃度に第三工程で得られたニオブ精製液の容量を乗じて算出されるニオブ量の、第一工程の原料水溶液のニオブ濃度に第一工程で供用した原料水溶液の容量を乗じて算出されるニオブ量に対する割合をいう。このニオブの回収率が低いと、工業的な実施が困難となるので、50%以上のニオブ回収率であることが好ましい。

【0031】

本発明のニオブの製造方法により得られた酸化ニオブは、不純物としてのホウ素、ケイ素、カリウム、錫、アンチモン、銅、亜鉛における、それぞれの含有量が10ppm以下であり、さらに、不純物としての鉄、チタン、リンにおける、それぞれの含有量が1ppm以下のものとなる。

このような高純度の酸化ニオブは、電子材料や光学材料に応用した際に、これらの特性を大きく向上させることができる。

【発明の効果】

【0032】

本発明によれば、多量のホウ素を含むガラススクラップを原料としても、ホウ素を確実に分離除去し、その他の不純物も低減された高純度のニオブを得ることが可能となる。

【図面の簡単な説明】

【0033】

【図1】ニオブの分離精製に関する装置概略図。

【発明を実施するための形態】

【0034】

以下、本発明における実施形態について、実施例及び比較例を参照して説明する。

【0035】

まず、本実施形態で使用した原料水溶液について説明する。原料として、Nbガラススクラップ 2000kgをジョークラッシャーで粗粉砕した後、湿式ボールミル(工業用水2000L)で微粉砕して、Nbガラススクラップスラリー(1000g/L)を得た。このNbガラススクラップスラリーを反応槽に入れ、濃度48質量%水酸化ナトリウム3100kgを12時間かけて添加した。水酸化ナトリウムの添加が終了後、液温を75℃に保持しながら、15時間、攪拌を継続した。その後、全量をフィルタープレスで濾過分離し、フィルタープレスで水洗して疎解水洗ケーキを得た。得られた疎解水洗ケーキを3000Lの工業用水を用いてスラリー化し、硫酸を添加し、スラリーpHをpH2.0に調整した。この硫酸処理後スラリーをフィルタープレスで濾過分離し、硫酸処理ケーキを得た。そして、この硫酸処理ケーキを80重量%フッ化水素酸で溶解した。この溶解液をフィルタープレスにて濾過し、原料溶解液3030L(Nb2O5 300g/L、フリーのフッ化水素酸 1mol/L)を得た。

【0036】

次に、得られた原料溶解液から第一工程に供用した原料水溶液を次のように調整して作製した。原料溶解液150Lに、80重量%フッ化水素酸および98重量%硫酸を所定量添加した後、工業用水を加えて全液量を450Lとすることにより、目的のフッ化水素酸濃度と硫酸濃度とした原料水溶液を調整した。尚、硫酸濃度については、98重量%硫酸添加量と全液量450Lとから算出し、確認のためICP発光分析法にて硫黄濃度を測定して硫酸濃度に換算して比較を行った。この原料水溶液は、Nb2O5 100g/Lであり、以下で説明する各実施例、各比較例のフッ化水素酸濃度と硫酸濃度とされたものである。また、原料水溶液の他の組成を以下のようにして測定した結果、原料水溶液の組成(各元素/Nb2O5)は、ホウ素(B/Nb2O5) 3000質量ppm、ケイ素(Si/Nb2O5) 10000質量ppm、カリウム(K/Nb2O5) 300質量ppm、スズ(Sn/Nb2O5) 10000質量ppm、亜鉛(Zn/Nb2O5) 20000質量ppm、鉄(Fe/Nb2O5) 4000質量ppm、チタン(Ti/Nb2O5) 50000質量ppm、銅(Cu/Nb2O5) 100質量ppm、リン(P/Nb2O5) 800質量ppmであった(これらの組成は各実施例、各比較例の原料水溶液において共通)。

−硫酸:ICP発光分光法にて硫黄を測定して硫酸濃度に換算

−フリーのフッ化水素酸:イオン交換分離、フッ素イオン電極法(標準添加)

−K、Na:原子吸光光度法

−その他:ICP発光分光法

【0037】

次に、ニオブの分離精製について説明する。調製した原料水溶液、および向流多段式ミキサーセトラーを用いて、ニオブの分離抽出を次のようにして行った。表1に、第一工程〜第三工程の各工程における操業条件を、図1に、その具体的な装置構成を示す。なお、各工程における液の混合接触方法としては向流多段方式を採用し、具体的には、第一段に有機溶媒を供給し、最終段には水系溶媒を供給することにより混合接触を行った。まず、抽出剤としてのトリ−n−オクチルホスフィンオキシド(北興化学工業(株)製)を、希釈剤としてのシェルゾールA150(シェルケミカルジャパン(株)製)で、質量比35:65の割合で希釈した抽出用の有機溶媒(以下、単に抽出溶媒という)を調製し、ニオブの抽出を行った。第一工程(図1、A:Nb抽出段)として、原料水溶液に上記有機溶媒を添加して、表1に示される条件で混合接触させた。具体的には、フリーのフッ化水素酸濃度を6mol/Lに固定し、硫酸濃度を係数(原料水溶液中のフリーのフッ化水素酸濃度に対する硫酸濃度の割合)が0.05〜1.5になるように調整して行った(表2、比較例1、実施例1〜6、比較例6)。次いで、第二工程(図1、B:Nb精製段)として、第一工程で得られた有機溶媒に、3mol/L希硫酸(水相)を添加して、表1に示される条件で混合接触させた。これにより、ニオブおよびその他の不純物が希硫酸に移り、純粋なニオブが有機溶媒に残留した。さらに、第三工程(図1、C:Nbストリップ段)として、第二工程で得られた有機溶媒に、1mol/Lフッ化アンモニウム水溶液(水相)を添加して、表1に示される条件で混合接触させて、ニオブを抽出し、ニオブ精製液を得た。

【0038】

この得られたニオブ精製液を攪拌しながら、25質量%アンモニア水をpH9.0となるまで約15分間で添加し、水酸化ニオブを沈殿させた。この沈殿を濾別した後、乾燥し、900℃、5時間焼成して、酸化ニオブ(Nb2O5)を得た。

【0039】

各条件で得られた酸化ニオブについて、不純物濃度、ニオブ回収率を表2に示す。この表2に示す各不純物濃度(酸化ニオブ重量に対する不純物重量濃度)、ニオブ回収率は、次のようにして測定した。

−Si:イオン交換分離・モリブデンブルー吸光光度法

−K:イオン交換分離、原子吸光光度法

−その他:イオン交換分離、ICP発光分光法

【0040】

【表1】

【0041】

【表2】

【0042】

表2に示すように、係数(原料水溶液中のフリーのフッ化水素酸濃度に対する硫酸濃度の割合)が0.05(比較例1)のとき、酸化ニオブ中のホウ素は0.1ppm未満であったが、ニオブ回収率が悪い結果となった。実施例1〜6(係数0.1〜1.25)であると、酸化ニオブ中のホウ素が10ppm以下であり、ニオブ回収率は50%以上となった。また、係数が1.5(比較例2)の場合、ニオブ回収率は高いものの、酸化ニオブ中のホウ素が10ppmを遙かに超え、ホウ素の分離除去効率が悪く、他の不純物も多く残存していることが判明した。

【0043】

続いて、第一工程におけるフリーのフッ化水素酸濃度を変更した場合について説明する。ニオブの分離精製条件は、上記表1及び表2、図1で説明した条件と基本的には同じで、係数を0.5に固定して、フリーのフッ化水素酸濃度を1.5〜12mol/Lとなるように変化させた(表3、比較例3、実施例7〜11、比較例4)。また、酸化ニオブの製造条件、各不純物濃度、ニオブ回収率についても上記と同様とした。表3にフリーのフッ化水素酸濃度を変化させた場合の結果を示す。

【0044】

【表3】

【0045】

表3に示すように、フリーのフッ化水素酸濃度が1.5mol/L(比較例3)と低い場合、酸化ニオブ中のホウ素は10ppmを超え、ニオブ回収率も悪い結果となった。実施例7〜11(フリーのフッ化水素酸濃度2〜10.0mol/L)であると、酸化ニオブ中のホウ素が10ppm以下であり、ニオブ回収率は50%以上となった。また、フリーのフッ化水素酸濃度12mol/L(比較例4)の場合、ニオブ回収率は高いものの、酸化ニオブ中のホウ素が50ppmも残存し、ホウ素の分離除去効率が悪く、他の不純物も多く残存していることが判明した。

【0046】

さらに、第一工程における抽出剤を変更した場合について説明する。抽出剤としては、トリ−n−ブチルホスフェート(TBP:大八化学工業(株)製:実施例12)、トリス(2−エチルヘキシル)ホスフェート(TOP:大八化学工業(株)製:実施例13)、4−メチル−2−ペンタノン(MIBK:三井化学(株)製:比較例5)を用いた。また、ニオブの分離精製条件は、上記表1及び表2、図1で説明した実施例4の場合と基本的には同じである。また、抽出剤と希釈剤(シェルゾールA150)との混合比は、実施例12及び13は容量比35:65の割合、比較例5が希釈剤を使用せず100%抽出剤で行った。酸化ニオブの製造条件、各不純物濃度、ニオブ回収率についても上記と同様とした。表4に抽出剤を変更した場合の結果を示す。尚、この表4には、参照として上記実施例4の結果もあわせて示している。

【0047】

【表4】

【0048】

表4に示すように、抽出剤としてトリ−n−ブチルホスフェート(TBP:実施例12)、トリ−n−オクチルホスフェート(TOP:実施例13)を使用した場合、トリ−n−オクチルホスフィンオキシド(TOPO:実施例13)と同様に、ホウ素の分離除去が可能であることが判明した。これに対して、4−メチル−2−ペンタノン(MIBK:比較例5)の場合では、酸化ニオブ中のホウ素は32ppmもあり、ホウ素の分離除去能率があまり高くないことが判明した。

【産業上の利用可能性】

【0049】

本発明によれば、ホウ素を多量に含むガラススクラップから、高純度のニオブを容易に且つ効率的に得ることができ、電子材料や光学材料に好適なニオブ原料を市場に提供することができる。

【特許請求の範囲】

【請求項1】

ニオブを含み、フッ化水素酸及び硫酸を含有する原料水溶液に、下記一般式を有するホスホリル系抽出剤;

【化1】

(ただし、Rは、水素であるか、または炭素数1〜20のアルキル基もしくはアリール基である。)を、石油系炭化水素希釈剤を用いて希釈した有機溶媒を接触させて、ニオブを該有機溶媒に抽出する第一工程と、

該抽出後の有機溶媒を水または硫酸で洗浄して該有機溶媒中に残存する不純物をさらに低減する第二工程と、

該不純物が低減された有機溶媒中に含まれるニオブを水系溶媒により逆抽出することによってニオブ精製液を得る第三工程と、を有するニオブ分離精製方法であって、

前記第一工程における原料水溶液中のフリーのフッ化水素酸濃度が2〜10mol/Lであり、

ニオブ精製液の不純物のホウ素含有量が、当該ニオブ精製液から得られる酸化ニオブに対して10ppm以下であることを特徴とするニオブの分離精製方法。

【請求項2】

前記第一工程における原料水溶液中の硫酸濃度は8mol/L以下であり、かつ、前記原料水溶液中のフリーのフッ化水素酸濃度に対して0.1〜1.25倍である請求項1に記載のニオブの分離精製方法。

【請求項3】

前記第三工程における逆抽出後の有機溶媒の一部または全部を、前記第一工程の有機溶媒の一部または全部として循環させる工程を含む請求項1または2に記載のニオブの分離精製方法。

【請求項4】

請求項1〜3のいずれか一項に記載のニオブの分離精製方法により得られたニオブ精製液に、アンモニアを添加して水酸化ニオブを沈殿させ、該沈殿物をろ過し、仮焼して、酸化ニオブを製造することを特徴とするニオブの製造方法。

【請求項5】

請求項4に記載のニオブの製造方法により得られた酸化ニオブであって、不純物としてのホウ素、ケイ素、カリウム、錫、アンチモン、銅、亜鉛における、それぞれの含有量が10ppm以下であり、

さらに、不純物としての鉄、チタン、リンにおける、それぞれの含有量が1ppm以下であることを特徴とする酸化ニオブ。

【請求項1】

ニオブを含み、フッ化水素酸及び硫酸を含有する原料水溶液に、下記一般式を有するホスホリル系抽出剤;

【化1】

(ただし、Rは、水素であるか、または炭素数1〜20のアルキル基もしくはアリール基である。)を、石油系炭化水素希釈剤を用いて希釈した有機溶媒を接触させて、ニオブを該有機溶媒に抽出する第一工程と、

該抽出後の有機溶媒を水または硫酸で洗浄して該有機溶媒中に残存する不純物をさらに低減する第二工程と、

該不純物が低減された有機溶媒中に含まれるニオブを水系溶媒により逆抽出することによってニオブ精製液を得る第三工程と、を有するニオブ分離精製方法であって、

前記第一工程における原料水溶液中のフリーのフッ化水素酸濃度が2〜10mol/Lであり、

ニオブ精製液の不純物のホウ素含有量が、当該ニオブ精製液から得られる酸化ニオブに対して10ppm以下であることを特徴とするニオブの分離精製方法。

【請求項2】

前記第一工程における原料水溶液中の硫酸濃度は8mol/L以下であり、かつ、前記原料水溶液中のフリーのフッ化水素酸濃度に対して0.1〜1.25倍である請求項1に記載のニオブの分離精製方法。

【請求項3】

前記第三工程における逆抽出後の有機溶媒の一部または全部を、前記第一工程の有機溶媒の一部または全部として循環させる工程を含む請求項1または2に記載のニオブの分離精製方法。

【請求項4】

請求項1〜3のいずれか一項に記載のニオブの分離精製方法により得られたニオブ精製液に、アンモニアを添加して水酸化ニオブを沈殿させ、該沈殿物をろ過し、仮焼して、酸化ニオブを製造することを特徴とするニオブの製造方法。

【請求項5】

請求項4に記載のニオブの製造方法により得られた酸化ニオブであって、不純物としてのホウ素、ケイ素、カリウム、錫、アンチモン、銅、亜鉛における、それぞれの含有量が10ppm以下であり、

さらに、不純物としての鉄、チタン、リンにおける、それぞれの含有量が1ppm以下であることを特徴とする酸化ニオブ。

【図1】

【公開番号】特開2012−211048(P2012−211048A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−77672(P2011−77672)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

[ Back to top ]