ニオブ基合金の耐熱材料

【課題】酸素の遮断性能に優れ、かつ拡散による変質が起りにくい合金皮膜が形成されたニオブ基合金耐熱材料を提供する。

【解決手段】基材表面に、一般式Re1-a-bMaRb(MはCr,Siのうちの1種以上、RはNb,Mo,W,Hf,Zr,Cのうちの1種以上の元素で、a,bはM,Rの原子比)で表される組成を有する第一層の合金皮膜が形成され、さらにその表面に一般式Q1-cSic(QはMo,W,Nbのうちの1種以上の元素で、cはSiの原子比)で表される組成を有する第二層の合金皮膜が形成されたニオブ基合金の耐熱材料。

【解決手段】基材表面に、一般式Re1-a-bMaRb(MはCr,Siのうちの1種以上、RはNb,Mo,W,Hf,Zr,Cのうちの1種以上の元素で、a,bはM,Rの原子比)で表される組成を有する第一層の合金皮膜が形成され、さらにその表面に一般式Q1-cSic(QはMo,W,Nbのうちの1種以上の元素で、cはSiの原子比)で表される組成を有する第二層の合金皮膜が形成されたニオブ基合金の耐熱材料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスタービン、ジェットエンジン等に用いられる耐熱材料に係り、とくにニオブ基合金の基材表面に高温酸化を抑制するための皮膜が形成されたニオブ基合金の耐熱材料に関する。

【背景技術】

【0002】

近年、発電用ガスタービンの運転温度の一層の高温化が求められ、従来からタービン部材として多用されているNi基合金よりも、使用温度限界の高い新たな耐熱材料が必要となっている。このような材料の一つとして、ニオブ(Nb)系の耐熱材料、例えば固溶強化型又は析出強化型のNb合金やNb−Al系金属間化合物等(本発明では、これらをニオブ基合金という)が注目されている。

【0003】

これらのニオブ基合金は高温強度に優れるが、いずれも高温域例えば800℃以上の温度域ではきわめて酸化され易く、ガスタービンのような高温の酸化性雰囲気下でそのまま使用することは困難であり、耐酸化を目的とするコーティングについて種々の検討がなされている。

【0004】

従来から、高温酸化性雰囲気下で使用する金属部材の耐熱・耐酸化被覆として、CrやAlの拡散層を形成する方法や、セラミックコーティングする方法が検討されている。とくにNi基合金においては、熱遮蔽コーティング(Thermal Ba-rrier Coating:TBC)と呼ばれる方法が主流になっている。これは基材表面に金属結合層と、その表面にセラミックスの遮熱層を積層してなるもので、金属結合層にはMCrAlY合金(M=Ni,Coなど)が、遮熱層にはZrO2を主成分とするセラミックスが用いられることが多い。

【0005】

ニオブ基合金の耐酸化被覆としては、Irの表面被覆層、又はIrの表面被覆層とその下側にTa,Re,Wのうちの1種以上を主成分とする拡散防止層とが形成されたNb合金耐熱部材が開示されている(下記特許文献1報)。また、基材表面にIrを真空蒸着すると同時にAlイオン照射を行い、Ir−Al合金からなる被覆層を形成する耐酸化被覆層の製造方法が開示されている(下記特許文献2)。

【0006】

【特許文献1】特開平10−140333号公報

【特許文献2】特開平10−140347号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

一般にセラミックスの皮膜は、それ自体の靭性や基材との密着性が不十分なため、熱応力により亀裂や剥離を生じることが多く、耐久性に問題が残されている。前述のTBCにおいても、酸素の遮断は主に金属結合層において行われている。したがって、耐酸化を目的とする皮膜は、基材との密着性の高い合金皮膜であって、上記の金属結合層と同様な酸素と窒素などの非金属成分の遮断性能を有するものであることが望ましい。

【0008】

さらに、本発明の対象であるNb基合金は、Ni基合金よりもかなり高い使用温度、例えば1400℃を越えるような温度での使用を目標とするものである。かかる高温域では、皮膜と基材間の元素の拡散が避けられず、そのため比較的短時間で皮膜が変質して、その本来の機能を失うことが多い。したがって、耐酸化皮膜の耐久性を確保するには、できる限り拡散を抑制するとともに、多少の拡散があっても、皮膜の変質が軽微な被覆構造にする必要がある。

【0009】

本発明は、上記の事情に鑑みてなされたものであって、ニオブ基合金の基材表面に、酸素の遮断性能に優れ、かつ拡散による変質が起りにくい合金皮膜が形成されたニオブ基合金の耐熱材料を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明は、

(1)ニオブ基合金の基材表面に、実質的に一般式Re1-a-bMaRb(式中、MはCr,Siのうちの1種以上の元素、RはNb,Mo,W,Hf,Zr,Cのうちの1種以上の元素で、a,bはそれぞれM,Rの原子比である)で表される組成を有する第一層の合金皮膜が形成され、さらにその表面に実質的に一般式Q1-cSic(式中、QはMo,W,Nbのうちの1種以上の元素で、cはSiの原子比である)で表される組成を有する第二層の合金皮膜が形成されてなるニオブ基合金の耐熱材料である。

【0011】

上記のニオブ基合金の耐熱材料において、原子比aは0.10以上、原子比bは0.01〜0.50、a+bは0.95以下であり、かつ原子比cは0.05〜0.95であることが好ましい。

【0012】

また、(2)前記ニオブ基合金が、Nbをベースとして少なくともMoとWのうちの1種以上とSiとを含有し、かつ必要に応じてCr,Hf,Zr,Cのうちの1種以上を含有する合金であり、前記第一層の合金皮膜中の元素MがSiである前項(1)記載のニオブ基合金の耐熱材料である。

【0013】

上記のニオブ基合金の耐熱材料において、第二層の合金皮膜中の元素Qは、MoとWのうちの1種以上であることが好ましい。

【発明の効果】

【0014】

上記のように、本発明によりニオブ基合金の基材表面に高温酸化を抑制する効果の大きい被覆が形成されたニオブ基合金耐熱材料を提供することが可能になった。この耐酸化被覆は、第二層皮膜中のSiの酸化により酸化物が再生して、雰囲気中の酸素や窒素等の非金属元素を遮断する作用を維持する自己補修の機能を有するとともに、第一層皮膜により元素の拡散を抑制するため、1200℃以上の高温域に長時間保持してもほとんど皮膜が変質せず、きわめて耐酸化性・耐久性に優れている。

【発明を実施するための最良の形態】

【0015】

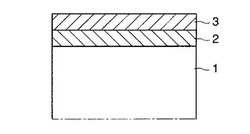

図1は、本発明のニオブ基合金耐熱材料の耐酸化被覆の構造を示す断面模式図である。この耐酸化被覆は2層の合金皮膜からなり、第二層の合金皮膜3は、その表面に酸化物が生成することにより、雰囲気中の酸素や窒素等の非金属元素を遮断することを主な目的としている。同時に、合金皮膜3は酸化物のもとになる金属元素を含有していて、表面に生成した酸化物がはく離等により脱落を起こした場合は直ちにその金属元素が酸化することにより酸化物が再生して、雰囲気中の酸素や窒素等の非金属元素を遮断する作用を維持する自己補修の機能を果たす。一方、第一層の合金皮膜2は基材1と第二層の合金皮膜3間の拡散防止を主な目的とする。

【0016】

まず、第二層皮膜3の構成物質とその機能について説明する。この皮膜は、一般式Q1-cSic(ここで、QはMo,W及びNbよりなる群から選ばれた1種又は2種以上の元素、Siはシリコンで、cはSiの原子比である。)で表される組成を有するものである。

【0017】

Siは、この耐熱材料が高温の酸化性雰囲気下で酸化された際に、緻密な酸化物皮膜を形成するために必要な元素である。Qは、Siとの間に高温で安定な相(合金又は金属間化合物)を形成する元素で、第二層皮膜の耐熱性・耐久性を確保する上で不可欠な元素である。すなわち、Mo,W,Nbのシリサイド又はこれらの混合物もしくは複合化合物は、いずれも融点が2,000℃以上の高温で安定な相であり、かつこの相が酸化されるとSiO2単体の緻密な酸化物皮膜が形成される。

【0018】

次に、第一層皮膜2の構成物質及び機能について説明する。この皮膜は一般式Re1-a-bMaRb(ここで、Reはレニウムで、MはCr及びSiよりなる群から選ばれた1種以上の元素、RはNb,Mo,W,Hf,Zr,Cよりなる群から選ばれた1種又は2種以上の元素で、a,bはそれぞれM,Rの原子比である。)で表される組成を有する。

【0019】

Reは拡散防止の主要な役割をする元素である。元素Mは、主に第一層皮膜と第二層皮膜に含まれ(一部基材中に含まれてもよい)、第一層皮膜と第二層皮膜間(及び第一層皮膜と基材間)の拡散を軽減する上で有効である。また、元素Rは、主に第一層皮膜と基材に含まれ(一部第二層皮膜中に含まれてもよい)、第一層皮膜と基材間(及び第一層皮膜と第二層皮膜間)の拡散を軽減する上で有効である。

【0020】

また、元素M及びRは、いずれもReとの間に高温で安定な相を形成する元素であり、その相そのものが高い融点を持つことから第一層皮膜自体が分解したり拡散して失われることがなく、更に他の元素の拡散係数が小さいことから、拡散防止の機能を発揮する。

【0021】

第一層皮膜を3元系以上の組成物で構成する理由は、第二層皮膜中の元素のみならず、基材中の元素も予め第一層皮膜に含ませておき、しかも成分ごとに各相における化学ポテンシャルを等しくしておくことによって、拡散が抑制され、耐酸化被覆の分解・変質を防ぐことで耐久性が向上するためである。

【0022】

なお、第一層及び第二層の合金皮膜は、実質的に上記の組成を有するものであればよく、不可避的不純物元素を含むものであってもよい。

【0023】

図2は、本発明の耐熱材料を高温大気に曝露した後の皮膜の変化を示す断面模式図である。図に見られるように、第二層の合金皮膜3の表面に緻密な酸化物層4aが形成される。この酸化物層4aは、SiO2単体からなっており、層厚が小さくても、元素の遮断能は大きい。

【0024】

この状態で継続して使用した時に、第一層皮膜2は、Reを含む高温できわめて安定な相であり、拡散を抑制する効果が大きい。そのため、第二層皮膜3の分解・変質を防止することができ、最表面の酸化物層4aに亀裂・剥離が生じても、第二層皮膜3表面に再び酸化物層が形成されるため、自己修復性を有する。こうして、耐酸化被覆の耐久性が確保される。

【0025】

本発明において、第一層の合金皮膜中の元素Mの原子比aは0.10以上であることが好ましい。これ未満では、第二層皮膜から第一層皮膜への元素Mの拡散が多くなるためである。また、元素Rの原子比bは0.01〜0.50であることが好ましい。bが0.01未満では、基材から第一層皮膜への元素Rの拡散を抑制するという目的が達せられず、bが0.50を越えると、相対的に第一層皮膜中のRe及びMの含有量が少くなって好ましくないためである。さらに、a+bは0.95以下であることが好ましい。これを越えるとReの量が少な過ぎて、拡散防止機能が不十分となるためである。

【0026】

また、第二層の合金皮膜中のSiの原子比cは、0.05〜0.95であることが好ましい。これが0.05未満では、緻密な酸化物皮膜を形成するという機能が不十分となり、これが0.95を越えると、相対的に元素Qの量が少くなって、高温で安定な相を形成することができなくなるためである。

【0027】

本発明者らは、ニオブ基合金の機械的特性について検討し、Nb−Mo又はNb−Wの2元系合金やNb−Mo−Wの3元系合金が高温強度と靭性に優れ、タービン部材として好適なことを知見した。合金元素の含有量の適正範囲は、Moが1〜30at%、Wが1〜15at%である。

【0028】

また、本発明者らは、これらの2元系又は3元系合金の耐酸化被覆について種々検討し、ニオブ基合金がさらにSiを含有する場合に、第二層皮膜をMo,W,Nbのシリサイドで構成することにより、きわめて優れた耐酸化性を示すことを見出した。

【0029】

すなわちこの耐熱材料は、基材がNb−(Mo,Wのうちの1種以上)−Si系合金であり、第一層の合金皮膜が、実質的にReとSiと(Mo,W,Nb)のうちの1種以上とからなるものであり、かつ第二層の合金皮膜が、実質的にSiと(Mo,W,Nb)のうちの1種以上とからなるものである。その中でも、とくに第二層の合金皮膜が、実質的にSiと(Mo,W)のうちの1種以上とからなるものであることが好ましい。なお基材は、必要に応じてCr,Hf,Zr,Cのうちの1種以上を含有してもよい。

【0030】

第一層皮膜中のReは10〜60at%,(Mo+W+Nb)は10〜60at%、Siは1〜50at%であることが好ましい。また第二層皮膜中の(Mo+W+Nb)は20〜60at%であることが好ましい。

【0031】

本発明において、基材表面に合金皮膜を形成する方法は特に限定を要せず、例えばPVD法、CVD法、溶射法、電解被覆法等のいずれであってもよく、また、これらを組み合わせて用いてもよい。また、第一層及び第二層の合金皮膜の厚みについても特に限定を要しないが、通常は1〜100μm程度とする。皮膜厚みが過小であれば、耐酸化や拡散防止の機能が不十分になり、膜厚が過大であれば熱応力が大きくなるので、これらを勘案して適正な膜厚を選択すればよい。

【実施例】

【0032】

Nb−5Mo−5W−5Cr−16Si(モル%)の組成を持つNb基合金をアーク溶解法によりAr雰囲気中で溶製した。原料としては、Nbについては99.99%、Mo、W、CrとSiについては99.9%の粉末あるいは粒状のものを用いた。溶製した合金を1気圧のAr気流中で、1700℃において48時間にわたって加熱して、均質化熱処理とした。そのあと、30×20×2(厚さ)mmの試験片母材を切り出して、次の被覆処理に供した。

【0033】

まず、母材の表面に、塩化レニウムを含む溶融塩化物浴から厚さ5μmの金属Reを、電析させた。続いて、Ar雰囲気中において溶融した金属Si浴に浸漬したあと引き上げてSiめっきをした。このときのSi付着量は、めっき前後の重量変化から約60g/m2(約25μm相当)であった。続いてアルミナ粉末とともにアルミナ坩堝に埋め込み、1×10-3Paの真空中において1400℃で6時間保持することにより拡散処理を行い、さらに1100℃の静止大気中で9時間加熱して、酸化処理とした。

【0034】

比較材としては、同様の方法で用意した試験片母材に対して、金属Reの電析は行わずに、Siめっき、拡散処理と酸化処理を本発明の試験片と同条件で実施したものを用意した。

【0035】

その結果、本発明の試験片(本発明材)では、図2に示すように、基材1の表面に第一層皮膜2、第二層皮膜3が積層し、最表面に酸化物層(Si,O)4aが形成されたニオブ基合金耐熱材料が得られた。本発明材における各層の厚さや組成を表1に示す。

【0036】

【表1】

【0037】

母材表面に形成したReの電析層に、溶融Siめっきとそれに引き続いた真空中での拡散処理によってSiが浸透し、さらに母材からNbが拡散したことによって、Re電析層は主にRe−Si−Nbの3元系から成る第一層皮膜2に変化した。さらに過剰のSiは、Re電析層を通過したNbを固溶してSi−Nb合金層となって第二層皮膜3が形成された。また、酸化処理をすることによって、Si−Nb層の表層のみが酸化されて、SiO2からなる酸化物層(Si,O)4aが形成された。

【0038】

一方、拡散・酸化処理後の比較材では、図3に示すように、表面から順に、厚さ約1.5μmの酸化物層(Si,Nb,O)4b、その内側に厚さ約45μmの主にSiとNbからなる層(Si−Nb層5)が形成されていた。比較材における各層の厚さや組成を表2に示す。

【0039】

【表2】

【0040】

このように用意した本発明材と比較材を、1200℃の静止大気中で等温連続加熱する耐酸化試験を行なって、耐酸化特性を比較した。本発明材については、加熱時間を168時間とした。比較材については外観変化が著しいので8時間とした。その結果を表3と表4に示す。

【0041】

【表3】

【0042】

【表4】

【0043】

本発明材では、耐酸化試験後も被覆構造に大きな変化はなく、図2に示すような状態を維持していた。表3には、本発明材の168時間の耐酸化試験の前後における酸化物層4aの厚さの変化と、酸化物層4aの下にある第二層皮膜3中のSi濃度の変化を示している。168時間の酸化後も、第二層には69%のSi濃度が維持され、このことから、第一層には、第二層中のSiの内方拡散を防止する、すなわち拡散防止層の作用があることがわかる。

【0044】

また、酸化物層4aは、X線回折によればSiO2であった。また、酸化物層が部材表面において極端な厚さの変化なしに維持されていることは、第二層のSi濃度がSi−Nb合金におけるSiO2形成能を発現できる濃度以上であることを現している。

【0045】

一方、比較材の8時間の耐酸化試験後の断面構造を図4に、耐酸化試験前後における酸化物層の厚さの変化を表4に示す。耐酸化試験後には、表面側の酸化物層(Si,Nb,O)4bと下側の酸化物層(Nb,O)4cの2層になっていたが、酸化物層全体の厚さは120μmに達しており、その大部分(約100μm)はNbとOからなる層4cであって、母材のNb基合金が酸化されたことを示している。

【図面の簡単な説明】

【0046】

【図1】本発明のニオブ基合金耐熱材料の耐酸化被覆の構造を示す断面模式図である。

【図2】本発明の耐熱材料を高温大気に曝露した後の皮膜の変化を示す断面模式図である。

【図3】本実施例の比較材における耐酸化試験前の被覆構造を示す断面模式図である。

【図4】本実施例の比較材における耐酸化試験後の断面構造を示す模式図である。

【符号の説明】

【0047】

1 基材

2 第一層皮膜

3 第二層皮膜

4a 酸化物層(Si,O)

4b 酸化物層(Si,Nb,O)

4c 酸化物層(Nb,O)

5 Si−Nb層

【技術分野】

【0001】

本発明は、ガスタービン、ジェットエンジン等に用いられる耐熱材料に係り、とくにニオブ基合金の基材表面に高温酸化を抑制するための皮膜が形成されたニオブ基合金の耐熱材料に関する。

【背景技術】

【0002】

近年、発電用ガスタービンの運転温度の一層の高温化が求められ、従来からタービン部材として多用されているNi基合金よりも、使用温度限界の高い新たな耐熱材料が必要となっている。このような材料の一つとして、ニオブ(Nb)系の耐熱材料、例えば固溶強化型又は析出強化型のNb合金やNb−Al系金属間化合物等(本発明では、これらをニオブ基合金という)が注目されている。

【0003】

これらのニオブ基合金は高温強度に優れるが、いずれも高温域例えば800℃以上の温度域ではきわめて酸化され易く、ガスタービンのような高温の酸化性雰囲気下でそのまま使用することは困難であり、耐酸化を目的とするコーティングについて種々の検討がなされている。

【0004】

従来から、高温酸化性雰囲気下で使用する金属部材の耐熱・耐酸化被覆として、CrやAlの拡散層を形成する方法や、セラミックコーティングする方法が検討されている。とくにNi基合金においては、熱遮蔽コーティング(Thermal Ba-rrier Coating:TBC)と呼ばれる方法が主流になっている。これは基材表面に金属結合層と、その表面にセラミックスの遮熱層を積層してなるもので、金属結合層にはMCrAlY合金(M=Ni,Coなど)が、遮熱層にはZrO2を主成分とするセラミックスが用いられることが多い。

【0005】

ニオブ基合金の耐酸化被覆としては、Irの表面被覆層、又はIrの表面被覆層とその下側にTa,Re,Wのうちの1種以上を主成分とする拡散防止層とが形成されたNb合金耐熱部材が開示されている(下記特許文献1報)。また、基材表面にIrを真空蒸着すると同時にAlイオン照射を行い、Ir−Al合金からなる被覆層を形成する耐酸化被覆層の製造方法が開示されている(下記特許文献2)。

【0006】

【特許文献1】特開平10−140333号公報

【特許文献2】特開平10−140347号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

一般にセラミックスの皮膜は、それ自体の靭性や基材との密着性が不十分なため、熱応力により亀裂や剥離を生じることが多く、耐久性に問題が残されている。前述のTBCにおいても、酸素の遮断は主に金属結合層において行われている。したがって、耐酸化を目的とする皮膜は、基材との密着性の高い合金皮膜であって、上記の金属結合層と同様な酸素と窒素などの非金属成分の遮断性能を有するものであることが望ましい。

【0008】

さらに、本発明の対象であるNb基合金は、Ni基合金よりもかなり高い使用温度、例えば1400℃を越えるような温度での使用を目標とするものである。かかる高温域では、皮膜と基材間の元素の拡散が避けられず、そのため比較的短時間で皮膜が変質して、その本来の機能を失うことが多い。したがって、耐酸化皮膜の耐久性を確保するには、できる限り拡散を抑制するとともに、多少の拡散があっても、皮膜の変質が軽微な被覆構造にする必要がある。

【0009】

本発明は、上記の事情に鑑みてなされたものであって、ニオブ基合金の基材表面に、酸素の遮断性能に優れ、かつ拡散による変質が起りにくい合金皮膜が形成されたニオブ基合金の耐熱材料を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明は、

(1)ニオブ基合金の基材表面に、実質的に一般式Re1-a-bMaRb(式中、MはCr,Siのうちの1種以上の元素、RはNb,Mo,W,Hf,Zr,Cのうちの1種以上の元素で、a,bはそれぞれM,Rの原子比である)で表される組成を有する第一層の合金皮膜が形成され、さらにその表面に実質的に一般式Q1-cSic(式中、QはMo,W,Nbのうちの1種以上の元素で、cはSiの原子比である)で表される組成を有する第二層の合金皮膜が形成されてなるニオブ基合金の耐熱材料である。

【0011】

上記のニオブ基合金の耐熱材料において、原子比aは0.10以上、原子比bは0.01〜0.50、a+bは0.95以下であり、かつ原子比cは0.05〜0.95であることが好ましい。

【0012】

また、(2)前記ニオブ基合金が、Nbをベースとして少なくともMoとWのうちの1種以上とSiとを含有し、かつ必要に応じてCr,Hf,Zr,Cのうちの1種以上を含有する合金であり、前記第一層の合金皮膜中の元素MがSiである前項(1)記載のニオブ基合金の耐熱材料である。

【0013】

上記のニオブ基合金の耐熱材料において、第二層の合金皮膜中の元素Qは、MoとWのうちの1種以上であることが好ましい。

【発明の効果】

【0014】

上記のように、本発明によりニオブ基合金の基材表面に高温酸化を抑制する効果の大きい被覆が形成されたニオブ基合金耐熱材料を提供することが可能になった。この耐酸化被覆は、第二層皮膜中のSiの酸化により酸化物が再生して、雰囲気中の酸素や窒素等の非金属元素を遮断する作用を維持する自己補修の機能を有するとともに、第一層皮膜により元素の拡散を抑制するため、1200℃以上の高温域に長時間保持してもほとんど皮膜が変質せず、きわめて耐酸化性・耐久性に優れている。

【発明を実施するための最良の形態】

【0015】

図1は、本発明のニオブ基合金耐熱材料の耐酸化被覆の構造を示す断面模式図である。この耐酸化被覆は2層の合金皮膜からなり、第二層の合金皮膜3は、その表面に酸化物が生成することにより、雰囲気中の酸素や窒素等の非金属元素を遮断することを主な目的としている。同時に、合金皮膜3は酸化物のもとになる金属元素を含有していて、表面に生成した酸化物がはく離等により脱落を起こした場合は直ちにその金属元素が酸化することにより酸化物が再生して、雰囲気中の酸素や窒素等の非金属元素を遮断する作用を維持する自己補修の機能を果たす。一方、第一層の合金皮膜2は基材1と第二層の合金皮膜3間の拡散防止を主な目的とする。

【0016】

まず、第二層皮膜3の構成物質とその機能について説明する。この皮膜は、一般式Q1-cSic(ここで、QはMo,W及びNbよりなる群から選ばれた1種又は2種以上の元素、Siはシリコンで、cはSiの原子比である。)で表される組成を有するものである。

【0017】

Siは、この耐熱材料が高温の酸化性雰囲気下で酸化された際に、緻密な酸化物皮膜を形成するために必要な元素である。Qは、Siとの間に高温で安定な相(合金又は金属間化合物)を形成する元素で、第二層皮膜の耐熱性・耐久性を確保する上で不可欠な元素である。すなわち、Mo,W,Nbのシリサイド又はこれらの混合物もしくは複合化合物は、いずれも融点が2,000℃以上の高温で安定な相であり、かつこの相が酸化されるとSiO2単体の緻密な酸化物皮膜が形成される。

【0018】

次に、第一層皮膜2の構成物質及び機能について説明する。この皮膜は一般式Re1-a-bMaRb(ここで、Reはレニウムで、MはCr及びSiよりなる群から選ばれた1種以上の元素、RはNb,Mo,W,Hf,Zr,Cよりなる群から選ばれた1種又は2種以上の元素で、a,bはそれぞれM,Rの原子比である。)で表される組成を有する。

【0019】

Reは拡散防止の主要な役割をする元素である。元素Mは、主に第一層皮膜と第二層皮膜に含まれ(一部基材中に含まれてもよい)、第一層皮膜と第二層皮膜間(及び第一層皮膜と基材間)の拡散を軽減する上で有効である。また、元素Rは、主に第一層皮膜と基材に含まれ(一部第二層皮膜中に含まれてもよい)、第一層皮膜と基材間(及び第一層皮膜と第二層皮膜間)の拡散を軽減する上で有効である。

【0020】

また、元素M及びRは、いずれもReとの間に高温で安定な相を形成する元素であり、その相そのものが高い融点を持つことから第一層皮膜自体が分解したり拡散して失われることがなく、更に他の元素の拡散係数が小さいことから、拡散防止の機能を発揮する。

【0021】

第一層皮膜を3元系以上の組成物で構成する理由は、第二層皮膜中の元素のみならず、基材中の元素も予め第一層皮膜に含ませておき、しかも成分ごとに各相における化学ポテンシャルを等しくしておくことによって、拡散が抑制され、耐酸化被覆の分解・変質を防ぐことで耐久性が向上するためである。

【0022】

なお、第一層及び第二層の合金皮膜は、実質的に上記の組成を有するものであればよく、不可避的不純物元素を含むものであってもよい。

【0023】

図2は、本発明の耐熱材料を高温大気に曝露した後の皮膜の変化を示す断面模式図である。図に見られるように、第二層の合金皮膜3の表面に緻密な酸化物層4aが形成される。この酸化物層4aは、SiO2単体からなっており、層厚が小さくても、元素の遮断能は大きい。

【0024】

この状態で継続して使用した時に、第一層皮膜2は、Reを含む高温できわめて安定な相であり、拡散を抑制する効果が大きい。そのため、第二層皮膜3の分解・変質を防止することができ、最表面の酸化物層4aに亀裂・剥離が生じても、第二層皮膜3表面に再び酸化物層が形成されるため、自己修復性を有する。こうして、耐酸化被覆の耐久性が確保される。

【0025】

本発明において、第一層の合金皮膜中の元素Mの原子比aは0.10以上であることが好ましい。これ未満では、第二層皮膜から第一層皮膜への元素Mの拡散が多くなるためである。また、元素Rの原子比bは0.01〜0.50であることが好ましい。bが0.01未満では、基材から第一層皮膜への元素Rの拡散を抑制するという目的が達せられず、bが0.50を越えると、相対的に第一層皮膜中のRe及びMの含有量が少くなって好ましくないためである。さらに、a+bは0.95以下であることが好ましい。これを越えるとReの量が少な過ぎて、拡散防止機能が不十分となるためである。

【0026】

また、第二層の合金皮膜中のSiの原子比cは、0.05〜0.95であることが好ましい。これが0.05未満では、緻密な酸化物皮膜を形成するという機能が不十分となり、これが0.95を越えると、相対的に元素Qの量が少くなって、高温で安定な相を形成することができなくなるためである。

【0027】

本発明者らは、ニオブ基合金の機械的特性について検討し、Nb−Mo又はNb−Wの2元系合金やNb−Mo−Wの3元系合金が高温強度と靭性に優れ、タービン部材として好適なことを知見した。合金元素の含有量の適正範囲は、Moが1〜30at%、Wが1〜15at%である。

【0028】

また、本発明者らは、これらの2元系又は3元系合金の耐酸化被覆について種々検討し、ニオブ基合金がさらにSiを含有する場合に、第二層皮膜をMo,W,Nbのシリサイドで構成することにより、きわめて優れた耐酸化性を示すことを見出した。

【0029】

すなわちこの耐熱材料は、基材がNb−(Mo,Wのうちの1種以上)−Si系合金であり、第一層の合金皮膜が、実質的にReとSiと(Mo,W,Nb)のうちの1種以上とからなるものであり、かつ第二層の合金皮膜が、実質的にSiと(Mo,W,Nb)のうちの1種以上とからなるものである。その中でも、とくに第二層の合金皮膜が、実質的にSiと(Mo,W)のうちの1種以上とからなるものであることが好ましい。なお基材は、必要に応じてCr,Hf,Zr,Cのうちの1種以上を含有してもよい。

【0030】

第一層皮膜中のReは10〜60at%,(Mo+W+Nb)は10〜60at%、Siは1〜50at%であることが好ましい。また第二層皮膜中の(Mo+W+Nb)は20〜60at%であることが好ましい。

【0031】

本発明において、基材表面に合金皮膜を形成する方法は特に限定を要せず、例えばPVD法、CVD法、溶射法、電解被覆法等のいずれであってもよく、また、これらを組み合わせて用いてもよい。また、第一層及び第二層の合金皮膜の厚みについても特に限定を要しないが、通常は1〜100μm程度とする。皮膜厚みが過小であれば、耐酸化や拡散防止の機能が不十分になり、膜厚が過大であれば熱応力が大きくなるので、これらを勘案して適正な膜厚を選択すればよい。

【実施例】

【0032】

Nb−5Mo−5W−5Cr−16Si(モル%)の組成を持つNb基合金をアーク溶解法によりAr雰囲気中で溶製した。原料としては、Nbについては99.99%、Mo、W、CrとSiについては99.9%の粉末あるいは粒状のものを用いた。溶製した合金を1気圧のAr気流中で、1700℃において48時間にわたって加熱して、均質化熱処理とした。そのあと、30×20×2(厚さ)mmの試験片母材を切り出して、次の被覆処理に供した。

【0033】

まず、母材の表面に、塩化レニウムを含む溶融塩化物浴から厚さ5μmの金属Reを、電析させた。続いて、Ar雰囲気中において溶融した金属Si浴に浸漬したあと引き上げてSiめっきをした。このときのSi付着量は、めっき前後の重量変化から約60g/m2(約25μm相当)であった。続いてアルミナ粉末とともにアルミナ坩堝に埋め込み、1×10-3Paの真空中において1400℃で6時間保持することにより拡散処理を行い、さらに1100℃の静止大気中で9時間加熱して、酸化処理とした。

【0034】

比較材としては、同様の方法で用意した試験片母材に対して、金属Reの電析は行わずに、Siめっき、拡散処理と酸化処理を本発明の試験片と同条件で実施したものを用意した。

【0035】

その結果、本発明の試験片(本発明材)では、図2に示すように、基材1の表面に第一層皮膜2、第二層皮膜3が積層し、最表面に酸化物層(Si,O)4aが形成されたニオブ基合金耐熱材料が得られた。本発明材における各層の厚さや組成を表1に示す。

【0036】

【表1】

【0037】

母材表面に形成したReの電析層に、溶融Siめっきとそれに引き続いた真空中での拡散処理によってSiが浸透し、さらに母材からNbが拡散したことによって、Re電析層は主にRe−Si−Nbの3元系から成る第一層皮膜2に変化した。さらに過剰のSiは、Re電析層を通過したNbを固溶してSi−Nb合金層となって第二層皮膜3が形成された。また、酸化処理をすることによって、Si−Nb層の表層のみが酸化されて、SiO2からなる酸化物層(Si,O)4aが形成された。

【0038】

一方、拡散・酸化処理後の比較材では、図3に示すように、表面から順に、厚さ約1.5μmの酸化物層(Si,Nb,O)4b、その内側に厚さ約45μmの主にSiとNbからなる層(Si−Nb層5)が形成されていた。比較材における各層の厚さや組成を表2に示す。

【0039】

【表2】

【0040】

このように用意した本発明材と比較材を、1200℃の静止大気中で等温連続加熱する耐酸化試験を行なって、耐酸化特性を比較した。本発明材については、加熱時間を168時間とした。比較材については外観変化が著しいので8時間とした。その結果を表3と表4に示す。

【0041】

【表3】

【0042】

【表4】

【0043】

本発明材では、耐酸化試験後も被覆構造に大きな変化はなく、図2に示すような状態を維持していた。表3には、本発明材の168時間の耐酸化試験の前後における酸化物層4aの厚さの変化と、酸化物層4aの下にある第二層皮膜3中のSi濃度の変化を示している。168時間の酸化後も、第二層には69%のSi濃度が維持され、このことから、第一層には、第二層中のSiの内方拡散を防止する、すなわち拡散防止層の作用があることがわかる。

【0044】

また、酸化物層4aは、X線回折によればSiO2であった。また、酸化物層が部材表面において極端な厚さの変化なしに維持されていることは、第二層のSi濃度がSi−Nb合金におけるSiO2形成能を発現できる濃度以上であることを現している。

【0045】

一方、比較材の8時間の耐酸化試験後の断面構造を図4に、耐酸化試験前後における酸化物層の厚さの変化を表4に示す。耐酸化試験後には、表面側の酸化物層(Si,Nb,O)4bと下側の酸化物層(Nb,O)4cの2層になっていたが、酸化物層全体の厚さは120μmに達しており、その大部分(約100μm)はNbとOからなる層4cであって、母材のNb基合金が酸化されたことを示している。

【図面の簡単な説明】

【0046】

【図1】本発明のニオブ基合金耐熱材料の耐酸化被覆の構造を示す断面模式図である。

【図2】本発明の耐熱材料を高温大気に曝露した後の皮膜の変化を示す断面模式図である。

【図3】本実施例の比較材における耐酸化試験前の被覆構造を示す断面模式図である。

【図4】本実施例の比較材における耐酸化試験後の断面構造を示す模式図である。

【符号の説明】

【0047】

1 基材

2 第一層皮膜

3 第二層皮膜

4a 酸化物層(Si,O)

4b 酸化物層(Si,Nb,O)

4c 酸化物層(Nb,O)

5 Si−Nb層

【特許請求の範囲】

【請求項1】

ニオブ基合金の基材表面に、実質的に一般式Re1-a-bMaRb(式中、MはCr,Siのうちの1種以上の元素、RはNb,Mo,W,Hf,Zr,Cのうちの1種以上の元素で、a,bはそれぞれM,Rの原子比である)で表される組成を有する第一層の合金皮膜が形成され、さらにその表面に実質的に一般式Q1-cSic(式中、QはMo,W,Nbのうちの1種以上の元素で、cはSiの原子比である)で表される組成を有する第二層の合金皮膜が形成されてなるニオブ基合金の耐熱材料。

【請求項2】

前記原子比aが0.10以上、前記原子比bが0.01〜0.50、a+bが0.95以下であり、かつ前記原子比cが0.05〜0.95である請求項1記載のニオブ基合金の耐熱材料。

【請求項3】

前記ニオブ基合金が、Nbをベースとして少なくともMoとWのうちの1種以上とSiとを含有し、かつ必要に応じてCr,Hf,Zr,Cのうちの1種以上を含有する合金であり、前記第一層の合金皮膜中の元素MがSiである請求項1又は請求項2記載のニオブ基合金の耐熱材料。

【請求項4】

前記第二層の合金皮膜中の元素QがMoとWのうちの1種以上である請求項3記載のニオブ基合金の耐熱材料。

【請求項1】

ニオブ基合金の基材表面に、実質的に一般式Re1-a-bMaRb(式中、MはCr,Siのうちの1種以上の元素、RはNb,Mo,W,Hf,Zr,Cのうちの1種以上の元素で、a,bはそれぞれM,Rの原子比である)で表される組成を有する第一層の合金皮膜が形成され、さらにその表面に実質的に一般式Q1-cSic(式中、QはMo,W,Nbのうちの1種以上の元素で、cはSiの原子比である)で表される組成を有する第二層の合金皮膜が形成されてなるニオブ基合金の耐熱材料。

【請求項2】

前記原子比aが0.10以上、前記原子比bが0.01〜0.50、a+bが0.95以下であり、かつ前記原子比cが0.05〜0.95である請求項1記載のニオブ基合金の耐熱材料。

【請求項3】

前記ニオブ基合金が、Nbをベースとして少なくともMoとWのうちの1種以上とSiとを含有し、かつ必要に応じてCr,Hf,Zr,Cのうちの1種以上を含有する合金であり、前記第一層の合金皮膜中の元素MがSiである請求項1又は請求項2記載のニオブ基合金の耐熱材料。

【請求項4】

前記第二層の合金皮膜中の元素QがMoとWのうちの1種以上である請求項3記載のニオブ基合金の耐熱材料。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−132099(P2012−132099A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2012−23563(P2012−23563)

【出願日】平成24年2月7日(2012.2.7)

【分割の表示】特願2002−530827(P2002−530827)の分割

【原出願日】平成13年9月10日(2001.9.10)

【出願人】(000194686)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成24年2月7日(2012.2.7)

【分割の表示】特願2002−530827(P2002−530827)の分割

【原出願日】平成13年9月10日(2001.9.10)

【出願人】(000194686)

【Fターム(参考)】

[ Back to top ]