ニオブ酸ナトリウム粉末、ニオブ酸ナトリウム粉末の製造方法、板状粒子、板状粒子の製造方法、配向セラミックスの製造方法

【課題】ニオブ酸ナトリウムを含む配向セラミックスの製造方法およびその原料を提供する。

【解決手段】各辺の長さが0.1μm以上100μm以下の直方体状であり、前記直方体の少なくとも1つの面が、擬立方晶表記で(100)面であるニオブ酸ナトリウム粒子からなるニオブ酸ナトリウム粉末であり、前記ニオブ酸ナトリウム粉末がペロブスカイト単相構造であることを特徴とするニオブ酸ナトリウム粉末。

【解決手段】各辺の長さが0.1μm以上100μm以下の直方体状であり、前記直方体の少なくとも1つの面が、擬立方晶表記で(100)面であるニオブ酸ナトリウム粒子からなるニオブ酸ナトリウム粉末であり、前記ニオブ酸ナトリウム粉末がペロブスカイト単相構造であることを特徴とするニオブ酸ナトリウム粉末。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は直方体状ニオブ酸ナトリウム(一般式NaNbO3、本明細書では以後、NNと表記する)粒子によってなる粉末とその製造方法に関する。また本発明は、前記直方体状NN粒子を用いて製造される板状粒子とその製造方法、及び、配向セラミックスの製造方法に関する。

【背景技術】

【0002】

NNとチタン酸バリウムの固溶体や、NNとニオブ酸カリウムとの固溶体など、NNを含む酸化物は、有望な低環境負荷非鉛圧電材料である。また、圧電セラミックスの圧電性能は、一般に結晶配向を制御することで向上させることが可能である。

【0003】

非特許文献1によれば、イオン交換によって板状NN粒子を作成し、前記板状NN粒子を含むスラリーを用いたドクターブレード法によってNNを成分に含む配向セラミックスを作成している。

【0004】

特許文献1はイオン交換以外の手法で板状粒子を得る方法を開示している。固相法によってNNのAサイトの一部をLi、K等で置換し、Bサイトの一部をTa等で置換した直方体状粒子を作成し、前記直方体状粒子を含むスラリーを用いたドクターブレード法により板状粒子を作成している。

【0005】

固相法以外の手法で直方体状NN粒子を得る方法として、特許文献2は、ソルボサーマル法によって直方体状NN粒子が合成できることを開示している。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】”Y.Saitoら、Nature”2004年、432巻、84ページから87ページ

【特許文献】

【0007】

【特許文献1】特開2009−40672号公報

【特許文献2】特開2010−241658号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところが、イオン交換を利用して板状のNN粒子を作成する場合、目的外の組成を経由する必要がある。そのため不純物のない板状NN粒子作成は困難である。

【0009】

また、固相法によって板状NN粒子もしくは直方体状NN粒子を直接合成することは困難である。直方体状NN粒子を固相法で合成するためには、NNの一部をLiやK、Taで置換することが必要である。しかし、これらの元素はセラミックスの物性を変化させてしまうので望ましくない。

【0010】

さらに、従来の水熱合成では不純物相を含まずペロブスカイト単相構造の分散した直方体状NN粒子を合成することが困難であった。特許文献2中のエックス線回折図形には、不純物相による回折ピークが確認できる。また、取り扱いが難しく、高コストなハロゲン化ニオブなどを原料に使う必要があった。

【0011】

これまで、不純物元素および不純物相を含まず、さらに板状もしくは直方体状であって分散したNN粉末、及びその製造方法は知られていなかった。

【0012】

本発明は、この様な課題を解決するためになされたものであり、NNを含む配向セラミックスの製造方法およびその原料を提供することである。また本発明は、直方体状NN粒子を用いて製造される板状粒子とその製造方法、及び、直方体状粒子を用いた配向セラミックスの製造方法を提供するものである。

【課題を解決するための手段】

【0013】

上記課題を解決するための本発明の第一の様態は、各辺の長さが0.1μm以上100μm以下の直方体状であり、前記直方体の少なくとも1つの面が、擬立方晶表記で(100)面である直方体状NN粒子からなるNN粉末であり、前記NN粉末がペロブスカイト構造単相であることを特徴とするNN粉末である。

【0014】

本発明の第二の様態は、前記直方体状NN粒子と有機バインダーを含む板状粒子であり、前記板状粒子は厚みと幅のアスペクト比(幅/厚み)が3以上であり、前記板状粒子は擬立方晶表記で(100)配向していることを特徴とする板状粒子である。

【0015】

本発明の第三の様態は、水酸化ナトリウムと非晶質の酸化ニオブ水和物を含む水性分散液を、1atmを超える圧力雰囲気、かつ、141〜260℃の温度雰囲気で1〜100時間保持する工程を有することを特徴とするNN粉末の製造方法である。

【0016】

本発明の第四の様態は、前記NN粉末を含むスラリーを作成する工程と、ギャップ幅が5μm以上250μm以下のドクターブレード法により前記スラリーをシート成形する工程とを有することを特徴とする板状粒子の製造方法である。

【0017】

本発明の第五の様態は、前記板状粒子を含む粉末を型に充填する工程と、型を振動させる工程と、前記粉末を加圧して成形体を作成する工程と、前記成形体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法である。

【0018】

本発明の第六の様態は、前記板状粒子に熱処理を施し板状無機粒子を得る工程と、前記板状無機粒子を含むスラリーをシート成形してグリーンシートを得る工程と、前記グリーンシートを積み重ねて積層体を作成する工程と、前記積層体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法である。

【0019】

本発明の第七の様態は、前記NN粉末を含むスラリーをシート成形してグリーンシートを得る工程と、前記グリーンシートを積み重ねて積層体を作成する工程と、前記積層体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法である。

【0020】

本発明の第八の様態は、各辺の長さが1μm以上100μm以下の直方体状金属酸化物粒子よりなる金属酸化物粉末を基材上に載置する工程と、前記基材を振動させる工程と、前記粉末から成形体を作成する工程と、前記成形体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法である。

【発明の効果】

【0021】

本発明によれば、不純物のない板状または直方体状NN粒子を作成することができる。また、NNを含む材料を配向させる技術を提供することができる。さらに、本発明の配向セラミックスの作成方法は多様なセラミックスの配向制御に応用でき、特に非鉛圧電セラミックスに用いると、環境に対する負荷が少ないだけではなく、良好な圧電性を発現する。

【図面の簡単な説明】

【0022】

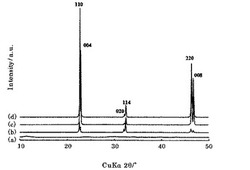

【図1】Nb2O5・nH2Oと、下記に示す濃度のNaOH水溶液を原料に用いて、180℃で24時間保持する水熱合成によって得られた粉末のエックス線回折パターンを表す。(a)は0.5M(比較例1)、(b)は1.0M(比較例2)、(c)は2.0M(実施例1)、(d)は4.0M(実施例2)におけるデータである(図中で回折指数は斜方晶表記である。)

【図2】Nb2O5・nH2Oと、下記に示す濃度のNaOH水溶液を原料に用いて、180℃で24時間保持する水熱合成によって得られた粉末の走査型電子顕微鏡写真を表す。(a)は0.5M(比較例1)、(b)は1.0M(比較例2)、(c)は2.0M(実施例1)、(d)は4.0M(実施例2)における写真である。

【図3】Nb2O5・nH2Oと、4.0MのNaOH水溶液を原料に用いて、下記に示す温度で24時間保持する水熱合成によって得られた粉末のエックス線回折パターンを表す。(a)は140℃(比較例3)、(b)は160℃(比較例4)、(c)は180℃(実施例2)、(d)は200℃(実施例3)におけるデータである。

【図4】Nb2O5・nH2Oと、4.0MのNaOH水溶液を原料に用いて、下記に示す温度で24時間保持する水熱合成によって得られた粉末の走査型電子顕微鏡写真を表す。(a)は140℃(比較例3)、(b)は160℃(比較例4)、(c)は180℃(実施例2)、(d)は200℃(実施例3)における写真である。

【図5】Nb2O5・nH2Oと、4.0MのNaOH水溶液を原料に用いて、180℃で下記に示す時間保持する水熱合成によって得られた粉末の走査型電子顕微鏡写真を表す。(a)は48時間(実施例4)、(b)は96時間(実施例5)における写真である。

【図6】下記に示すニオブ原料と、4.0MのNaOH水溶液を原料に用いて、180℃で24時間保持する水熱合成によって得られた粉末のエックス線回折パターンを表す。(a)はNb2O5(比較例5)、(b)はHNbO3・nH2O(比較例6)、(c)はHNb3O8・nH2O(比較例7)、(d)はNb2O5・nH2O(実施例2)におけるデータである。

【図7】下記に示すニオブ原料と、4.0MのNaOH水溶液を原料に用いて、180℃で24時間保持する水熱合成によって得られた粉末の走査型電子顕微鏡写真を表す。(a)はNb2O5(比較例5)、(b)はHNbO3・nH2O(比較例6)、(c)はHNb3O8・nH2O(比較例7)における写真である。

【図8】(a)はNb2O5とNa2CO3を原料に用いて固相法によって作成されたNaNbO3粉末(比較例7)の、そして(b)は本発明の水熱合成によって作成された直方体状NN粉末を用いて作成された板状粒子(実施例7)のエックス線回折パターンを表す。(図中で回折指数は擬立方晶表記である。)

【図9】1260℃で焼成した0.88NaNbO3−0.12BaTiO3セラミックスのエックス線回折パターンを表す。(a)は固相法で作成したNaNbO3と水熱合成で作成したBaTiO3(堺化学工業製)を用いて作成された無配向セラミックス(比較例9)を、(b)は本発明の板状粒子と水熱合成で作成したBaTiO3(堺化学工業製)を原料に用いて作成された擬立方晶表記で(100)配向セラミックス(実施例8)を表すデータである。

【図10】固相法で作成したKNbO3と本発明の板状粒子を原料として用いて1000℃で焼成した擬立方晶表記で(100)配向0.5KNbO3−0.5NaNbO3セラミックスのエックス線回折パターン(実施例9)を表す。

【図11】本発明の直方体状NN粒子に振動を加えて作成されたNN配向セラミックスのエックス線回折パターン(実施例16)を表す。

【発明を実施するための形態】

【0023】

以下、本発明を実施するための形態について説明する。

【0024】

本発明は、NN粉末、板状粒子、NN粉末の製造方法、板状粒子の製造方法、配向セラミックスの製造方法を提供するものである。なお本発明の圧電材料は、誘電体としての特性を利用してコンデンサ、メモリ、およびセンサ等のさまざまな用途に利用することができる。

【0025】

(1)ニオブ酸ナトリウム粉末

本発明のNN粉末は、各辺の長さが0.1μm以上100μm以下の直方体状であり、前記直方体の少なくとも1つの面が擬立方晶表記で(100)面であるNN粒子からなるNN粉末であり、前記NN粉末がペロブスカイト単相構造であることを特徴とする。

【0026】

本発明において、直方体状とは平行六面体状であって、面と面のなす角度が90°±10°の範囲にある形状を指す。直方体状には立方体状も含まれる。また、直方体の一部が欠損していたり、6つの面のいずれかに凹凸部を有していたりする形状も含む。前記NN粒子は直方体状であるため、ドクターブレード法に用いたり、粒子に振動を加えたり、粒子を基材に押し付けたりすることによって直方体状粒子の配向を制御できる。

【0027】

前記直方体状NN粒子の一辺の長さは0.1μm以上100μm以下である。

前記直方体状NN粒子の一辺が0.1μmよりも小さい場合、ドクターブレード法などによる配向制御が困難である。配向制御が困難であるとは、得られたセラミックスのロットゲーリングファクターが10%を超えないことである。

【0028】

ロットゲーリングファクターの算出法は、対象とする結晶面から回折されるエックス線のピーク強度を用いて、式2により計算する。

F=(ρ−ρ0)/(1−ρ0) (式2)

ここで、ρ0は無配向サンプルのエックス線の回折強度(I0)を用いて計算され、(001)配向した正方晶結晶の場合、全回折強度の和に対する、(001)面の回折強度の合計の割合として、式3により求める。

ρ0=ΣI0(001)/ΣI0(hkl) (式3)

(h、k、lは整数である。)

ρは配向サンプルのエックス線の回折強度(I)を用いて計算され、(001)配向した正方晶結晶の場合、全回折強度の和に対する、(001)面の回折強度の合計の割合として、上式3と同様に式4により求める。

ρ=ΣI(001)/ΣI(hkl) (式4)

【0029】

一方、直方体状NN粒子の一辺が100μmよりも大きい場合、十分に高密度の焼成体を得ることが困難である。

【0030】

前記直方体状NN粒子は少なくとも1つの面が、擬立方晶表記で(100)面である。直方体状NN粒子の一つの面が(100)であると(100)配向セラミックスを作成できる。(100)配向セラミックスとは、(100)配向度を表すロットゲーリングファクターが少なくとも10%以上であることである。

【0031】

前記直方体状NN粒子を用いて作成される結晶が斜方晶の強誘電体である場合、その自発分極軸は[110]方向に平行である。よって自発分極軸は、結晶の(100)面の法線から約±45°傾いた方向に配向する。[100]方向に電界を印加すると、前記結晶中にエンジニアードドメイン構造が形成され圧電性能が向上する。前記結晶が正方晶の強誘電体である場合、自発分極軸は[100]方向に平行である。よって自発分極軸は、結晶の(100)面に対する法線と平行に配向する。[100]方向に電界を印加すると、電界と平行である自発分極は容易に反転するため圧電性能が向上する。

【0032】

前記直方体状NN粒子の少なくとも1つの面が擬立方晶表記で(100)面ではない場合、直方体状NN粒子の結晶方位は直方体の面によって異なることがある。そのため配向性セラミックスの作成が困難である。

【0033】

NNは本来斜方晶ではあるが、簡便に表記するために、本発明においては特に断りのない限り、NNはチタン酸ストロンチウムと同じ立方晶として扱っている。NNとチタン酸バリウムの固溶体、そしてNNとニオブ酸カリウムの固溶体は、組成に応じて単斜晶、斜方晶、正方晶、立方晶のいずれか一つ、もしくは、これらの中の複数の晶系を同時にとる。しかし、簡便に表記するため、本明細書中では、NNとチタン酸バリウムの固溶体、そしてNNとニオブ酸カリウムの固溶体も、特に断りのない限りは、NN同様に擬立方晶として扱う。

【0034】

本発明の直方体状NN粒子の面がどのような結晶方位であるのかは、いくつかの簡便な方法で調査できる。例えば、平滑なガラス基板上にNN粉末をばらまき、目視でNN粉末が振動していることがようやく確認できる大きさの振動を、数秒から数分間ガラス基板に加える。本発明のNN粒子は直方体状をしているので直方体の一つの面が、ガラス基板に面で接するように粒子が移動する。そして、ガラス基板に載せたままNN粒子のエックス線回折を測定する。粉末エックス線カード(例えばICDD33−1270番)と比較して、101/040や202/080(ここでの指数表記はカードに従い斜方晶での指数となっている。101/040および202/080は、擬立方晶表記でそれぞれ100および200)の相対回折強度が強くなっていれば、直方体状NN粒子の少なくとも一つの面は擬立方晶表記で(100)面であったと判断できる。透過電子顕微鏡を利用して、直方体の面と結晶方位との関係を評価することによっても、直方体状NN粒子の面がどのような結晶方位であるのかを明らかにすることができる。

【0035】

前記NN粉末はペロブスカイト単相構造であることを特徴とする。NN粉末がペロブスカイト単相ではない場合、ナトリウムとニオブの組成比が10%以上化学量論比から外れている恐れがある。または、NN粒子の合成工程が十分に進んでおらず、未反応の原料がNN粉末中に残留している恐れがある。ペロブスカイト単相構造ではないNN粉末を用いて圧電材料を作成すると、不純物相が混入して圧電性能が低下したり、焼成が不均一になったりするため好ましくない。

【0036】

NN粉末がペロブスカイト単相構造とは、銅管球を用いる一般的な粉末エックス線回折の2 θ-θ測定によって得られる回折パターンから判断できる。回折角度10〜80度の間で検出される回折ピークの96%以上は、ICDD33−1270記載のピークで帰属できれば、ペロブスカイト単相構造と判断する。特に、回折角度28〜30度の範囲に、NNの131回折(指数表記はカードに従う)よりも強度の強い回折ピークが検出されなければ、ペロブスカイト単相構造と言える。

【0037】

前記NN粉末は下記一般式(1)で表わされることが好ましい。

一般式(1) Na1+xNbO3+x/2 (−0.1≦x≦0.1)

一般式(1)において、xが−0.1≦x≦0.1の範囲から外れると、NN粉末はペロブスカイト単相構造とはならない。

【0038】

前記NN粒子の最短辺長Lminと最長辺長Lmaxのアスペクト比(Lmax/Lmin)が3以下であることが好ましい。

【0039】

アスペクト比は最短辺長に対する最長辺長の長さであるため、常に1以上の数値となる。NN粉末を用いてセラミックスを作成する際、アスペクト比が3を超えていると、粒子の間に空隙ができやすくなるために焼結体の密度が向上しない。よってLmax/Lminは3以下であることが好ましく、2以下であるとより好ましい。1.5以下ならさらによい。一つのNN粒子のアスペクト比は、NN粒子の互いに隣り合う3辺の長さを顕微鏡で測定して求めることができる。

【0040】

(2)板状粒子

本発明の板状粒子は、前記NN粉末と有機バインダーを含み、厚みと幅のアスペクト比(幅/厚み)が3以上であり、擬立方晶表記で(100)配向していることを特徴とする。

【0041】

前記板状粒子はNN粉末と有機バインダーを少なくとも含む。有機バインダーとは、セラミックスのシート成形に用いることのできる有機バインダーを指す。例えばPVBやPVAが挙げられる。有機バインダーが存在していることで、直方体状NN粒子が互いに結着して板状粒子を構成している。

【0042】

前記板状粒子の厚みと幅のアスペクト比(幅/厚み)は3以上である。アスペクト比が3以上である場合、ドクターブレード法によって板状粒子を配向させることが可能である。前記板状粒子のアスペクト比が3を下回ると、ドクターブレード法による板状粒子の配向度が、アスペクト比が3以上の場合よりも低くなることがある。

【0043】

前記板状粒子は擬立方晶表記で(100)配向している。つまり、板状粒子の最も広い面がNNの擬立方晶表記で(100)面と平行であることである。板状粒子が(100)配向していると、ドクターブレードによって得られるグリーンシートも(100)配向したものとなる。(100)配向したNN含有のセラミックスを圧電体として使用する場合、エンジニアードドメイン構造もしくは分極反転が容易であるため圧電性能を向上させることができる。

【0044】

(3)ニオブ酸ナトリウム粉末の製造方法

本発明のニオブ酸ナトリウム粉末の製造方法は、水酸化ナトリウムと非晶質の酸化ニオブを含む水性分散液を、1atmを超える圧力雰囲気、かつ、141〜250℃の温度雰囲気で1〜100時間保持する工程を有することを特徴とする。

【0045】

非晶質の酸化ニオブとは、エックス線回折測定を行った際に、非晶質材料に特有なブロードな回折は観察されるが、結晶化した酸化ニオブ相に起因した鋭い複数の回折ピークが検出されないものである。

【0046】

水酸化ナトリウムの濃度は2M以上が好ましい。水酸化ナトリウムの濃度が2Mよりも小さい工程で、ニオブ酸ナトリウム粒子を合成しようとすると、得られる粒子は不定形であって直方体状にならない。水酸化ナトリウムの濃度が2M以上であれば、本発明によって製造されるニオブ酸ナトリウム粒子は直方体状となり好ましい。

【0047】

水性分散液とは、分散液中の分散媒の主成分の例えば51重量%以上が水であって、溶質が分散もしくは一部溶解したものである。

【0048】

1atmを超える圧力雰囲気は、水性分散液をオートクレーブの様な密閉可能な容器中に収納し、容器を加熱することによって得られる。オートクレーブの内圧は、容器が保持されている温度での水の飽和蒸気圧に近い値となる。水性分散液を容器に収納する際には、水性分散液で容器を満たさないようにする。通常、水性分散液の体積は、たとえば容器体積の8割以下など、容器体積よりも少なくする。

【0049】

水性分散液を保持する温度は141〜260℃である。140℃以下では直方体状のNN粒子が得られない。一方、260℃を超えると、水性分散液を保持するためにテフロン(登録商標)容器を使えなくなるため好ましくない。

【0050】

水性分散液を保持する時間は、1〜100時間である。1時間以下では直方体状のNN粒子は得られるが、粒径のばらつきが大きく好ましくない。100時間よりも長くなるとNN粒子の生産効率が悪くなり、産業上好ましくない。

【0051】

本発明における寸法ばらつきの大小は、顕微鏡で粒子を観察して判断してもよいし、粒度分布測定装置によって粒度の分布を測定してもよい。粒子径が例えば1〜15μmや3〜15μmなど概ね5倍以上の範囲でばらついている場合は寸法ばらつきが大きいと判断し、それ未満であれば寸法ばらつきが少ないと判断する。ただし寸法ばらつきは、観察される最大と最小の粒子のサイズ比で評価されるのではない。寸法ばらつきは、粉末を構成する主要な粒子の寸法ばらつきで評価する。例えば、粒子の粒径分布を測定して、粉末を構成する主要60%の粒子の寸法分布によって寸法ばらつきを評価する。

【0052】

本製造方法はソルボサーマル法もしくは水熱合成法と一般的に呼ばれる粉末の製造条件を限定するものである。

【0053】

前記非晶質の酸化ニオブ原料は溶融塩法で作成された非晶質の水和酸化ニオブであることが好ましい。

【0054】

溶融塩法とは、無機化合物の単結晶(微結晶)を低温で合成時に使われる手法で、手順としては目的とする化合物の一部の元素を成分とする塩を溶媒とした溶融塩中で合成する。低融点の溶融塩を用いることで合成温度の低温化が可能であり、昇温速度、降温速度および反応温度を制御することで合成される結晶のサイズおよび形態を制御できる効果がある。

【0055】

水和酸化ニオブは、酸化ニオブ(一般式Nb2O5)と炭酸カリウム(一般式K2CO3)を用いて溶融塩法によって作成できる。水和酸化ニオブは非晶質の水和物であり、一般式(5)で表わされる。

一般式(5) Nb2O5・nH2O (1<n<3)

【0056】

水和酸化ニオブは水酸化ナトリウムと反応して直方体状のNN粒子を形成する。水和酸化ニオブ以外のものと水酸化ナトリウムを反応させると、直方体状NN粒子が得られない。水和酸化ニオブを用いることで、直方体状で、直方体の最短辺と最長辺とのアスペクト比が3以下で、エックス線回折で評価される構成相がNN単相で、ペロブスカイト単相構造で、ナトリウムとニオブの組成比(Na/Nb)が1±0.1以内で、寸法ばらつきが少ないNN粒子が得られる。

【0057】

(4)板状粒子の製造方法

本発明の板状粒子の製造方法は、前記NN粉末を含むスラリーを作成する工程と、ギャップ幅が5μm以上250μm以下のドクターブレード法により前記スラリーをシート成形する工程を有することを特徴とする。

【0058】

ドクターブレード法とは、原料と溶媒、分散剤、有機バインダー、可塑剤などを含むスラリーを作成し、ブレードと呼ばれる刃状部品で厚さを調整しながら、PETなどのキャリアフィルム上に板状の成形体を作成する方法である。このような方法で得られたテープ状のセラミックスの成形体をグリーンシートと呼ぶ。本発明ではアプリケータを用いるシート成形もドクターブレード法の一部とみなす。ブレードとシート間に発生しているせん断力や、溶媒が乾燥する際の毛細管力、グリーンシートが収縮する際の応力、グリーンシートを圧着する場合はその圧力等の少なくとも一つの影響により、グリーンシート内で直方体状NN粒子は擬立方晶表記で、(100)面がグリーンシート表面と平行になるよう配列する。

【0059】

ドクターブレード法は、溶媒の種類によって、水系と有機溶媒系に分けられるが、いずれの系でもかまわない。以下に有機溶媒系のスラリーの作成方法を例示する。

【0060】

容器に前記直方体状NN粒子と、NN粒子の1.6〜1.7倍の重量の溶媒を加える。この時、粒径分布の異なる直方体状NN粒子を混合してもかまわない。また、直方体状NN粒子以外に、固相法などで作成したNN粒子、チタン酸バリウム粒子、ニオブ酸ナトリウム粒子、酸化銅粒子などを加えてもかまわない。溶媒にはトルエンとエタノールの混合溶媒、酢酸n−ブチルなどを用いることができる。ボールミルで24時間混合した後に、バインダーと可塑剤を加える。ボールミル工程では、直方体状NN粒子を破壊しないように、ボールの大きさ、材質、量を調整する。バインダーにPVBを用いる場合、溶媒とPVBの重量比は例えば88:12となるように秤量する。可塑剤にジブチルフタレートを用いる場合、バインダーと等重量を秤量する。そして再度ボールミルを一晩行う。スラリーの粘度が、概ね300〜500mPa・sとなるように溶媒やバインダーの量を調整する。

【0061】

このような方法で作成されたスラリーを用いて、ギャップ幅が5〜250μmのドクターブレード法により直方体状NN粒子を含むグリーンシートを形成する。ギャップ幅とは、ブレードの先端とキャリアフィルムとの間の距離のことである。ギャップ幅が5μmよりも小さいと、得られるグリーンシートが非常に薄くなり、ハンドリングが困難である。また、グリーンシートを積層することでセラミックスの厚みを調整できるが、5μm以下では積層回数が多く、高コストとなるため好ましくない。一方で250μm以上の幅であると、ギャップが広すぎて直方体状NN粒子の配向を制御できない。よってギャップ幅は5〜250μmであることが好ましい。

【0062】

グリーンシートを必要に応じたサイズに裁断・粉砕することで、板状粒子が得られる。バインダーや可塑剤などの有機成分によって一次粒子が結着・保持され、板状粒子となっている。

【0063】

もちろん、板状粒子はドクターブレード以外の方法で作成することも可能である。例えば、平滑な硝子板状に前記直方体状NN粒子を含むスラリーを垂らす。そして、ガラス板を傾斜させるなどしてスラリーを伸ばして膜状にする。膜状になったスラリーを乾燥させるとグリーンシートが得られる。得られたグリーンシートを粉砕することによって、板状粒子を得ることもできる。または、適当な円盤上に前記スラリーをスピンコートする。膜状に広がったスラリーを乾燥させるとグリーンシートが得られる。得られたグリーンシートを粉砕しても板状粒子を得ることができる。

【0064】

このようにして得られる板状粒子は、厚みと、厚みと直交する方向の最大の長さのアスペクト比が3以上であり、直方体状NN粒子は擬立方晶表記で(100)配向している。

【0065】

アスペクト比が3以上であると、得られた板状粒子をホストとし、他のゲスト材料と混合して配向セラミックスを作成することができる。アスペクト比が5以上であると、さらに配向性の高いセラミックスを作成可能となるため好ましい。

【0066】

(5)配向セラミックスの製造方法

本発明の配向セラミックスの製造方法の一つは、前記板状粒子を含む粉末を型に充填する工程と、型を振動させる工程と、前記粉末を加圧して成形体を作成する工程と、前記成形体を焼成する工程とを有することを特徴とする。

【0067】

本発明の配向セラミックスの製造方法では、前記板状粒子と、例えばチタン酸バリウム、ニオブ酸カリウム、鉄酸ビスマスやチタン酸ビスマスナトリウムなどのNNと反応させたい原料粉を混合して型に入れる。型には、一軸加圧成形で一般に用いられる金属製のダイスなどを用いることができる。そして、型に振動を与えて粒子を流動させるタッピング処理を行う。振動は機械を用いて与えてもかまわないし、型を手で持ち上げて、基台上に置く動作を繰り返して与えてもよい。振動は、型の中で粒子を動かすことのできる強さ以上であって、粒子がわずかに振動することを目視で確認できる程度の強さがよい。

【0068】

粉末を充填した型に圧力をかけて成形体を作成する。例えば50〜200MPaの一軸圧力を型に与えることによって成形体を作成できる。また、50MPaほどの一軸圧力を型に与えて仮の成形体を作成した後に、仮の成形体を真空パックし、水や油などの液体中で等方的な圧力をかけて成形体を作成してもかまわない。一軸加圧は簡便で容易であるが、等方的な圧力を用いた方が成形体中の不均一な歪みを低減できる。得られた成形体を焼成することで擬立方晶表記で(100)配向したペロブスカイト構造の配向セラミックスが得られる。焼成は通常空気雰囲気中で行う。焼成温度は材料によって異なるが、900〜1500℃の範囲である。焼成時間は1〜6時間程度が好ましい。焼成工程での時間に対する炉の温度プロファイルは、配向度や焼結体の密度を高める目的で、任意に調整することができる。例えば、配向度を高める目的で、一定温度区間だけ昇温速度を他よりも小さくしてもかまわない。また、焼結体の密度を高める目的で、一時的に焼成温度を高くしたプロファイルも用いることができる。

【0069】

本発明の配向セラミックスの製造方法の一つは、前記板状粒子を加熱して有機バインダーを含まない板状粒子を作成する工程と、スラリーをシート成形してグリーンシートを得る工程と、前記グリーンシートを積み重ねて積層体を作成する工程と、前記積層体を焼成する工程とを有することを特徴とする。

【0070】

ドクターブレード法に用いる目的で、前記板状粒子を含むスラリーを合成する場合、板状粒子中の有機バインダーが溶出しない溶媒を用いなければならず、プロセスが制限されてしまう。よって必要に応じて仮焼を施し、有機バインダーを蒸発させ、無機板状粒子とすることでプロセスの自由度が高まる。

【0071】

前記板状粒子を800〜1100℃で空気中で仮焼することで、有機バインダー成分を含まない板状無機粒子を得られる。本発明で、有機バインダーを含まないとは、有機バインダーの含有量が0.5重量パーセントよりも少ないことをいう。

【0072】

得られた板状無機粒子を含むスラリーを以下に記載の方法で作成する。

【0073】

容器に前記板状無機粒子と、必要に応じて板状無機粒子以外の粉末(例えばチタン酸バリウム、ニオブ酸カリウム、鉄酸ビスマスやチタン酸ビスマスナトリウムなどの粉末)を加えて混合し、原料粉末を作成する。原料粉末の1.6〜1.7倍の重量の溶媒を加える。溶媒には例えば、トルエンとエタノールの混合溶媒や酢酸n−ブチルなどを用いることができる。ボールミルで24時間混合した後に、バインダーと可塑剤を加える。ボールミル工程では、板状無機粒子を破壊しないように、ボールの大きさ、材質、量を調整する。バインダーにPVBを用いる場合、溶媒とPVBの重量比は例えば88:12となるように秤量する。可塑剤にジブチルフタレートを用いる場合、バインダーと等重量を秤量する。そして再度ボールミルを一晩行う。スラリーの粘度が、概ね300〜500mPa・sとなるように溶媒やバインダーの量を調整する。このようにして得られたスラリーを用いてシート成形を行う。シート成形には前記ドクターブレード法を用いることができる。

【0074】

得られたグリーンシートは、所望の厚さになるまで熱圧着することができる。グリーンシートを10〜100層積み重ねた後に、例えば50〜80℃で10〜60MPaほどの圧力を積層方向に10秒から10分かけることで、グリーンシートを積層することができる。グリーンシートの層間に、銀、パラジウム、白金などを成分に含むペーストを印刷しておいて、内部電極として使用することもできる。

【0075】

得られたグリーンシートもしくはグリーンシートの積層体を所望の形状に切断し、焼成することによって、擬立方晶表記で(100)配向したペロブスカイト構造の配向セラミックスが得られる。焼成は通常空気雰囲気中で行う。焼成温度は材料によって異なるが、900〜1500℃の範囲である。焼成時間は1〜6時間程度が好ましい。焼成時の時間に対する焼成温度プロファイルは、配向度や焼結体の密度を高める目的で、任意に調整することができる。例えば、配向度を高める目的で、一定温度区間だけ昇温速度を他よりも小さくしてもかまわない。また、焼結体の密度を高める目的で、一時的に焼成温度を高くしたプロファイルも用いることができる。

【0076】

本発明の配向セラミックスの製造方法の一つは、前記直方体状NN粉末を含むスラリーをシート成形してグリーンシートを得る工程と、前記グリーンシートを積み重ねて積層体を作成する工程と、前記積層体を焼成する工程とを有することを特徴とする。

【0077】

以下に有機溶媒系のスラリーの作成方法を例示する。

【0078】

容器に前記直方体状NN粒子と、必要に応じてNN粒子以外の粉末(例えばチタン酸バリウム、ニオブ酸カリウム、鉄酸ビスマスやチタン酸ビスマスナトリウムなどの粉末)を加えて混合し、原料粉末を作成する。原料粉末の1.6〜1.7倍の重量の溶媒を加える。溶媒にはトルエンとエタノールの混合溶媒や酢酸n−ブチルを用いることができる。ボールミルで24時間混合した後に、バインダーと可塑剤を加える。ボールミル工程では、直方体状NN粒子を破壊しないように、ボールの大きさ、材質、量を調整する。バインダーにPVBを用いる場合、溶媒とPVBの重量比は例えば88:12となるように秤量する。可塑剤にジブチルフタレートを用いる場合、バインダーと等重量を秤量する。そして再度ボールミルを一晩行う。スラリーの粘度が、概ね300〜500mPa・sとなるように溶媒やバインダーの量を調整する。

【0079】

このようにして得られたスラリーを用いてシート成形を行う。シート成形には前記ドクターブレード法を用いることができる。

【0080】

得られたグリーンシートは、所望の厚さになるまで熱圧着することができる。グリーンシートを10〜100層積み重ねた後に、例えば50〜80℃で10〜60MPaの圧力を積層方向に10秒から10分かけることで、グリーンシートを積層することができる。グリーンシートの層間に、銀、パラジウム、白金などを成分に含むペーストを印刷しておいて、内部電極として使用することもできる。

【0081】

得られたグリーンシートもしくはグリーンシートの積層体を所望の形状に切断し、焼成することによって擬立方晶表記で(100)配向したペロブスカイト構造の配向セラミックスが得られる。焼成は通常空気雰囲気中で行う。焼成温度は材料によって異なるが、900〜1500℃の範囲である。焼成時間は1〜6時間程度が好ましい。焼成時の時間変化に対する温度のプロファイルは配向度や焼結体の密度を高める目的で、任意に調整することができる。例えば、配向度を高める目的で、一定温度区間だけ昇温速度を他よりも小さくしてもかまわない。また、焼結体の密度を高める目的で、一時的に焼成温度を高くしたプロファイルも用いることができる。

【0082】

本発明の配向セラミックスの製造方法の一つは、各辺の長さが1μm以上100μm以下の直方体状金属酸化物粒子よりなる金属酸化物粉末を基材上に載置する工程と、前記基材を振動させる工程と、前記粉末から成形体を作成する工程と、前記成形体を焼成する工程を有することを特徴とする。

【0083】

直方体状金属酸化物粒子とは、前記直方体状NN粒子や、前記直方体状NN粒子同様に少なくとも一つの面が擬立方晶表記で(100)面である直方体状のチタン酸ビスマスナトリウム、ビスマス酸鉄、チタン酸バリウム粒子などを特に含む。金属酸化物粉末とは、直方体状金属酸化物粒子の他に、直方体状ではない金属酸化物粒子や、炭酸バリウム、炭酸ナトリウムなどの炭酸塩粉末を含む。

【0084】

粒子の一辺の各辺の長さは1μm以上100μm以下であることが望ましい。一辺の長さが1μmよりも小さいと、後の振動によって粒子が配向しないので好ましくない。一方で、一辺の長さが100μmよりも大きいと、高い焼結密度を達成することが困難であり、さらに組成分布が大きくなるために好ましくない。高い焼結密度とは、相対密度(実測密度/理論密度)が90%以上であることをいう。

【0085】

基材とは、前記金属酸化物粉末を保持するものであって、平滑な面を有する。平滑な面とは、一様に平らであって、用いる直方体状粒子よりも大きな凹凸が存在しない面である。一軸加圧成形用の型を用いることもできる。

【0086】

そして基材に振動を加える。振動は粒子を流動させる目的で行う。振動は機械を用いて与えてもかまわないし、型を手で持ち上げて、基台上に置く動作を繰り返して与えてもよい。振動は、型の中で粒子を動かすことのできる強さ以上であって、粒子がわずかに振動することを目視で確認できる程度の強さがよい。

【0087】

粉末を充填した型に圧力をかけて成形体を作成する。成形体は、例えば50〜200MPaの一軸圧力を型に与えることによって作成することができる。または、50MPaほどの一軸圧力を型に与えて仮の成形体を作成した後に、仮の成形体を真空パックし、水や油などの液体中で等方的な圧力をかけて成形体を作成してもかまわない。一軸加圧は簡便で容易であるが、等方的な圧力を用いると、成形体中の不均一な歪みを低減できる。成形体には、強度を増す目的で、圧力をかける前に水やアルコール、有機バインダーを金属酸化物粉末に含ませておいてもかまわない。

【0088】

得られた成形体を焼成することで、擬立方晶表記で(100)配向したペロブスカイト構造の配向セラミックスが得られる。焼成は通常空気雰囲気中で行う。焼成温度は材料によって異なるが、900〜1500℃の範囲である。焼成時間は1〜6時間程度が好ましい。焼成時の時間変化に対する温度のプロファイルは、配向度や焼結体の密度を高める目的で、任意に調整することができる。例えば、配向度を高める目的で、一定温度区間だけ昇温速度を他よりも小さくしてもかまわない。また、焼結体の密度を高める目的で、一時的に焼成温度を高くしたプロファイルも用いることができる。

【0089】

本発明の配向セラミックスとは、微細な多結晶粒子もしくは単結晶粒子の集合体である多結晶体であって、巨視的に三次元的結晶配向を有している所謂単結晶ではない。

【実施例】

【0090】

以下に実施例を挙げて本発明の圧電材料をより具体的に説明するが、本発明は、以下の実施例により限定されるものではない。

【0091】

(実施例1〜5)

10gのNb2O5(関東化学製)と52gのK2CO3(関東化学製)を混合して混合粉末を作成した。白金ルツボを用いて、混合粉末を950℃空気中で1時間保持して溶融させた。1時間経過した後にルツボを急冷した。得られた白色の塊を500mlの水に溶かした。その後、目の粗さが5Åの濾紙を通して不溶物を除去した。不溶物を除去した試料に、200mlのHNO3(関東化学製)と300mlの水を少しずつ加えた。白い粉が沈殿した。沈殿物を濾紙で回収し、水で洗浄した。回収物を50℃で乾燥させた。

【0092】

この方法で得られた試料は、一般式(5)記載の非晶質の酸化ニオブ水和物であった。

一般式(5) Nb2O5・nH2O (1<n<3)

【0093】

本試料は、エックス線回折で評価したところ、酸化ニオブに起因した回折ピークは検出されなかった。また、本試料を加熱して、重量変化から一般式(5)中のnを求めたところ、nは1.5であった。

【0094】

次に、得られた酸化ニオブ水和物を原料に用いて、表1記載の条件でNN粉末を合成した。

【0095】

1gの酸化ニオブ水和物と、2〜4Mの濃度の水酸化ナトリウム水溶液50mlを、内側にテフロン(登録商標)製のジャケットを入れた容量70mlのオートクレーブに入れた。オートクレーブを密封し、180〜200℃で24〜96時間保持したのちに室温まで除冷した。高温で保持されている間、オートクレーブ内の圧力は1atm以上になっていた。オートクレーブから取り出した内容物を濾過して生成物を取り出した。得られた試料を蒸留水で洗浄してから50℃で乾燥させた。得られた試料の構成相をエックス線回折で、形状と粒子径を走査型電子顕微鏡で、組成をICPで測定した。

【0096】

エックス線回折より、得られた粒子は斜方晶系のNN単相であり、ペロブスカイト単相構造であった。顕微鏡観察より、粒子は面と面のなす角度が90°±10°以内の直方体状をしていた。目視で確認される粒子のうち、最大、最小粒子のサイズ差は5倍よりも小さく、粒度分布は少なかった。直方体状粒子の最短辺長をLmin、最長辺長をLmaxとすると、直方体状粒子の比Lmax/Lminはどの粒子も3以下であった。

【0097】

ICP分析より、本発明で作成されたNN粉末のNa/Nbモル比は0.9から1.1の間にあることがわかった。平均するとNa/Nb比は1.03であった。

【0098】

(比較例1および3)

実施例2の条件において、水酸化ナトリウムの濃度を0.5Mもしくは、反応温度を140℃としたところ、得られた粉末はNNではなかった。

【0099】

(比較例2および4)

実施例2の条件において、水酸化ナトリウムの濃度を1Mもしくは、反応温度を160℃としたところ、得られた粉末は不定形のNN粒子と直方体状NN粒子の混合物であり、さらに直方体状NN粒子の粒径分布が大きかった。また、水酸化ナトリウムの濃度が2M以上もしくは、反応温度が180℃以上の条件で作成されたNN粒子と比較すると、水酸化ナトリウムの濃度が1Mもしくは、反応温度が160℃で作成されたNN粒子のエックス線回折パターン強度は弱く、結晶性が低かった。

【0100】

(比較例5〜7)

実施例2の条件において、ニオブの原料を、Nb2O5、HNbO3・nH2O、HNb3O8・nH2Oのいずれかに変更した。いずれの場合も得られた粉末の構成相はNNであったが、粒子形状は直方体状ではなかった。

【0101】

(比較例8)

Na2CO3とNb2O5をNa:Nb=1:1となるように秤量し、混合粉を作成した。前記混合粉を1000℃で焼成する固相法によってNN粒子を作成した。作成されたNN粒子は直方体状ではなく不定形であった。

【0102】

(比較例9)

比較例8で作成されたNN粒子と、市販のチタン酸バリウム粒子(堺化学製BT01)を、モル比でNN:BaTiO3=88:12となるように混合して1260℃で5時間焼成してセラミックスを作成した。得られたセラミックスは多結晶体であり、無配向であった。

【0103】

実施例1〜5、比較例1〜7までの結果を表1にまとめる。

【0104】

表1には、使用したニオブの原料、水酸化ナトリウム水溶液の濃度、水熱合成の反応温度、反応時間、得られた粒子の構成相、粒子形状、粒径分布、電子顕微鏡による観察で見積もられた粒子径を示す。

【0105】

【表1】

【0106】

表1及び図2、4、5から、分散し、粒径分布が少なく、直方体状であり、単相であるNN粒子を得るためには、発明者らが見出した酸化ニオブ水和物が必要であり、水酸化ナトリウム水溶液の濃度は2M以上であり、反応温度は180℃以上であることがわかる。

【0107】

図1〜7には、実施例1〜5及び比較例1〜7の粒子の評価結果を示す。

【0108】

(実施例6)

実施例1〜5記載の方法により、粒子径5〜20μmの直方体状NN粒子を作成した。そしてドクターブレード法によって板状NN粒子を作成した。

【0109】

容器にNN粒子と、NN粒子の1.6〜1.7倍の重量の溶媒を加えた。溶媒にはトルエンとエタノールの混合溶媒を用いた。トルエンとエタノールの重量比は53:47とした。スラリーに直径5mmのジルコニアボールを加えて24時間ボールミルして混合した。その後、バインダーと可塑剤を加えた。バインダーにPVB(積水化学社製BH−3)を用いた。PVBの重量はスラリー中の粒子の0.07倍とした。可塑剤として、バインダーと等量のジブチルフタレートを加えた。そして再度ボールミルを一晩行った。スラリーの粘度が、概ね300〜500mPa・sとなるように溶媒やバインダーの量を調整した。スラリーからジルコニアボールを取り除いた後に真空脱泡した。

【0110】

得られたスラリーと、ギャップ幅を25〜250μm範囲で変化させられるドクターブレード装置を用いて、直方体状NN粒子を含むグリーンシートを形成した。シート成形後、グリーンシートを一晩乾燥させた。乾燥後、シートの厚みはギャップ幅の概ね1/5となっていた。エックス線回折および走査型電子顕微鏡でグリーンシートを評価したところ、グリーンシート内でNN粒子は擬立方晶表記で(100)配向していることがわかった。グリーンシートを粉砕し、篩を通すことで所望の板状粒子が得られた。板状NN粒子の厚みと、厚みと直行する幅の最長辺とのアスペクト比(幅/厚み)が3以上である板状NN粒子を作成できた。

【0111】

(実施例7)

粒子径5〜20μmの直方体状NN粒子を作成し、板状NN粒子を作成した。4.5重量パーセント濃度のPVB(積水化学社製BL−1)を含むエタノールに直方体状NN粒子を分散させた。溶液をガラス板上に垂らし、ガラス板を傾斜させることによってガラス基板上に直方体状NN粒子を広げた。直方体状NN粒子を広げた後、ガラス板を水平に戻して放置した。アルコールが蒸発すると、直方体状NN粒子含有膜が得られた。直方体状NN粒子含有膜をガラス板からはがし、エックス線回折によって結晶配向を評価した。NN粒子含有膜を粉砕し、篩を通すことで所望の板状NN粒子が得られた。板状NN粒子の厚みと、厚みと直行する幅の最長辺とのアスペクト比(幅/厚み)が3以上である板状NN粒子を作成できた。

【0112】

図7には前記板状粒子のエックス線回折パターンを示す。比較例7の固相法で作成されたNN粒子のエックス線回折パターンと比較して、本実施例で作成された板状粒子の回折パターンでは、擬立方晶表記で100および200の回折強度が強く、(100)配向していることを示している。

【0113】

(実施例8)

実施例6乃至7によって作成された板状NN粒子をチタン酸バリウム粒子(堺化学製BT01)と混合した。板状NN粒子とチタン酸バリウム粒子のモル分率は88:12とした。前記混合粉をプレス成形用金型へ充填した。充填時にはプレス成形用金型を手でタッピングしたり、小型振動機器(シンフォニアテクノロジー社製バイブレートリ パッカVP形)を用いたりして振動を加えた。その後、混合粉に対し200メガパスカルの一軸加圧を行い、直径10ミリ、厚みが1〜2ミリの円盤状の成形体を作成した。成形体を空気中600℃で3時間保持して脱バインダーを行い、続けて1260℃まで加熱、6時間保持して焼結体を得た。焼結体を研磨し、エックス線回折によって焼結体の構成相と結晶配向を評価した。得られた試料はニオブ酸ナトリウムとチタン酸バリウムの固溶体単相であり、擬立方晶表記で(100)配向していることがわかった。

【0114】

図8には前記板状NN粒子を用いて作成された配向セラミックスのエックス線回折パターンを示す。比較例8の固相法で作成された無配向セラミックスのエックス線回折パターンと比較して、本実施例で作成された板状粒子の回折パターンでは、擬立方晶表記で100および200の回折強度が強く、(100)配向していることを示している。

【0115】

(実施例9)

炭酸カリウムKCO3と酸化ニオブNb2O5を混合し、空気中900℃で焼成することでニオブ酸カリウム粒子を作成した。実施例6乃至7によって作成された板状NN粒子と前記固相法で作成されたニオブ酸カリウム粒子と混合した。NN粒子とニオブ酸カリウム粒子のモル分率は50:50とした。前記混合粉をプレス成形用金型へ充填した。充填時にはプレス成形用金型を手でタッピングしたり、小型振動機器(例えばシンフォニアテクノロジー社製バイブレートリ パッカVP形)を用いたりして振動を加えた。その後、混合粉に対し200メガパスカルの一軸加圧を行い、直径10ミリ、厚みが1〜2ミリの円盤状の成形体を作成した。成形体を空気中600℃で3時間保持して脱バインダーを行い、続けて1000℃まで加熱、6時間保持して焼結体を得た。焼結体を研磨し、エックス線回折によって焼結体の構成相と結晶配向を評価した。得られた試料はニオブ酸ナトリウムカリウム単相であり、擬立方晶表記で(100)配向していることがわかった。

【0116】

図9には前記板状NN粒子を用いて作成されたニオブ酸ナトリウムカリウム配向セラミックスのエックス線回折パターンを示す。比較例8(図8(a))の固相法で作成されたニオブ酸ナトリウム無配向セラミックスのエックス線回折パターンと比較して、本実施例で作成された配向セラミックスの回折パターンでは、擬立方晶表記で100および200の回折強度が強く、(100)配向していることを示している。

【0117】

(実施例10)

実施例6乃至7によって作成された板状NN粒子を800〜1100℃で焼成した。

焼成により、原料に含まれていたバインダー量に相当する重量が減少し、直方体状NN粒子が互いに粒界で反応した板状無機NN粒子が得られた。得られた板状無機NN粒子とチタン酸バリウム粒子(堺化学製BT01)を混合し、混合粉末を作成した。板状無機NN粒子とチタン酸バリウム粒子のモル分率は88:12とした。前記混合粉末を原料として用いて、実施例6記載のドクターブレード法でグリーンシートを作成した。ブレードのギャップを調整することで、グリーンシートの厚みが変化することを確認した。グリーンシートを一晩乾燥させた後に、複数のグリーンシートを重ね合わせ、85℃で50MPaの圧力をかけて熱圧着した。熱圧着されたグリーンシートは、カッターナイフで適当な大きさに切断した。その後、まず600℃に保持して脱バインダーを行い、続けて1260℃で6時間焼成した。得られたセラミックスは擬立方晶表記で(100)配向したNNとチタン酸バリウムの固溶体であった。

【0118】

(実施例11)

実施例10において、板状NN粒子とチタン酸バリウムを含むグリーンシートを作成した後に、電極層を作成した。具体的には、グリーンシート上に白金とパラジウムのペースト(白金:パラジウム=3:7)をスクリーン印刷法により塗布した。試料を乾燥させた後に、・・/グリーンシート/電極/グリーンシート/・・となるようにグリーンシートを積み重ねた。重ね合わせたグリーンシートを、85℃で50MPaの圧力をかけて熱圧着した。熱圧着されたグリーンシートを適当な大きさに切断し、1260℃で焼成した。得られた積層セラミックスは擬立方晶表記で(100)配向したNNとチタン酸バリウムの固溶体であった。

【0119】

(実施例12)

実施例1から5によって作成された直方体状NN粒子とチタン酸バリウム粒子(堺化学製BT01)を混合し、混合粉末を作成した。直方体状NN粒子とチタン酸バリウム粒子のモル分率は88:12とした。前記混合粉末を原料として、実施例6記載のドクターブレード法でグリーンシートを作成した。ブレードのギャップを調整することで、グリーンシートの厚みが変化することを確認した。グリーンシートを一晩乾燥させた後に、複数のグリーンシートを重ね合わせ、85℃で50kg/cm2の圧力をかけて熱圧着した。熱圧着されたグリーンシートを適当な大きさに切断し、焼成した。まず600℃に保持して脱バインダーを行い、続けて1260℃で6時間焼成した。得られたセラミックスは擬立方晶表記で(100)配向したNNとチタン酸バリウムの固溶体であった。

【0120】

(実施例13)

実施例12において、直方体状NN粒子とチタン酸バリウムを含むグリーンシートを作成した後に、電極層を作成した。具体的には、グリーンシート上に白金とパラジウムのペースト(白金:パラジウム=3:7)をスクリーン印刷法により塗布した。試料を乾燥させた後に、・・/グリーンシート/電極/グリーンシート/・・となるようにグリーンシートを積み重ねた。重ね合わせたグリーンシートを、80℃で30MPaの圧力をかけて熱圧着した。熱圧着されたグリーンシートを適当な大きさに切断し、1260℃で焼成した。得られた積層セラミックスは擬立方晶表記で(100)配向したNNとチタン酸バリウムの固溶体であった。

【0121】

(実施例14)

実施例12において、ドクターブレード法で用いられるスラリー内に、NNの0.25−1モル%の酸化銅(一般式CuO)粉末を添加した。酸化銅粉末を添加することによって、圧電セラミックスの焼成温度を25℃低減することができた。また、焼成後の圧電セラミックスの絶縁抵抗は、酸化銅粉末を加えなかった場合と比較して2倍以上高かった。

【0122】

(実施例15)

実施例12において、直方体状NN粒子とチタン酸バリウムを含むグリーンシートを作成した後に、電極層を作成した。具体的には、グリーンシート上に白金とパラジウムのペースト(白金:パラジウム=3:7)をスクリーン印刷法により塗布した。試料を乾燥させた後に、電極層が印刷された部分が重なるように電極付きグリーンシートを積み重ねた。重ね合わせたグリーンシートを、85℃で50kg/cm2の圧力をかけて熱圧着した。熱圧着されたグリーンシートを適当な大きさに切断し、1260℃で焼成した。得られた積層セラミックスは擬立方晶表記で(100)配向したNNとチタン酸バリウムの固溶体であった。

【0123】

(実施例16)

実施例1から5によって作成された、一辺が3〜20μmの直方体状NN粒子を基材上に置き、振動を与えた。振動は目視でわずかに振動する程度のものであり、小型振動機器(例えばシンフォニアテクノロジー社製バイブレートリ パッカVP形)などを用いることができる。振動によってNN粒子は擬立方晶表記で(100)配向していることをエックス線回折で確認した。配向しているNN粒子に圧力をかけることによって成形体を作成した。前記成形体を1000〜1200℃で焼成することでNNの配向性セラミックスを得ることができた。

【0124】

(実施例17)

まず、以下の手順で直方体状のチタン酸バリウム(一般式BaTiO3)粒子を作成した。炭酸カリウム(一般式K2CO3)とルチル(一般式TiO2)粉末をそれぞれ1:2のモル比で混合して、700℃で6時間焼成してK2Ti2O5を作成した。K2Ti2O5とBaCl2・6H2O、そしてBa(NO3)2 をモル比1:1:1で混合して500〜1200℃で6時間加熱した。そしてカリウムとバリウム塩を溶かすために、生成物を蒸留水、そして希硝酸で洗浄したのちに濾過した。残留物を再度蒸留水で洗浄し、50℃で乾燥した。得られた粉末は直方体状のチタン酸バリウム(一般式BaTiO3)粒子であり、ICP分析によると、BaとTiのモル比(Ba/Ti)は1.00であった。焼成温度が700〜1000℃の場合は、得られた直方体状チタン酸バリウムの粒子径は約3〜10μmであった。焼成温度が1000〜1200℃の場合は、直方体状チタン酸バリウムの粒子径は約1〜10μmであった。

【0125】

以上の工程で作成された一辺が1〜10μmの直方体状BaTiO3粒子を基材上に置き、振動を与えた。実施例15同様に擬立方晶表記で(100)配向した配向性セラミックスを得ることがわかった。

【0126】

(実施例18)

以下に例示する水熱合成法で直方体状の鉄酸ビスマス粒子(一般式BiFeO3)を作成した。原料にNaBiO3・nH2OとFe(NO3)3・9H2Oを1:1で混合し、KOHとともに40mlの蒸留水の入ったオートクレーブに入れた。Bi:Fe:Kのモル比は1:1:15〜300とし、オートクレーブを180〜260℃で4〜42時間保持した。得られた粉末から分級によりBiFeO3を取り出し、蒸留水で複数回洗浄した。水熱合成法によって作成された、一辺が100〜500μmの直方体状BiFeO3粒子が作成された。得られた鉄酸ビスマス粒子を基材上に置き、振動を与えた。実施例15同様に擬立方晶表記で(100)配向した配向性セラミックスを得ることがわかった。

【0127】

(実施例19)

以下に例示する水熱合成法で直方体状のチタン酸ビスマスナトリウム(一般式(Bi0.5Na0.5)TiO3)粒子を作成した。原料のアナターゼ(一般式TiO2)とBi2O3そしてNaOHを、モル比がNa:Bi:Ti=60:0.25:1となるように混合し、40mlの蒸留水の入ったオートクレーブに入れた。そして、オートクレーブを180〜260℃で48〜96時間保持した。得られた粉末から分級によりチタン酸ビスマスナトリウムを取り出し、蒸留水で複数回洗浄した。水熱合成法によって作成された、一辺が約1mmの直方体状チタン酸ビスマスナトリウム粒子が作成された。得られたチタン酸ビスマスナトリウム粒子を基材上に置き、振動を与えた。実施例15同様に擬立方晶表記で(100)配向した配向性セラミックスを得ることがわかった。

【0128】

表2に実施例6から19をまとめる。実施例6から19に記載のセラミックスはいずれもロットゲーリングファクターが10%以上の配向性セラミックスである。

【0129】

【表2】

【産業上の利用可能性】

【0130】

本発明の配向セラミックスの作成方法は多様なセラミックスの配向制御に応用できる。特に非鉛圧電セラミックスに用いると、環境に対する負荷が少ないだけではなく、良好な圧電性を発現する。よって、本発明によって作成される配向セラミックスは、例えば、液体吐出ヘッド、超音波モータ、塵埃除去装置などの圧電セラミックスを多く用いる機器にも問題なく利用することができる。

【技術分野】

【0001】

本発明は直方体状ニオブ酸ナトリウム(一般式NaNbO3、本明細書では以後、NNと表記する)粒子によってなる粉末とその製造方法に関する。また本発明は、前記直方体状NN粒子を用いて製造される板状粒子とその製造方法、及び、配向セラミックスの製造方法に関する。

【背景技術】

【0002】

NNとチタン酸バリウムの固溶体や、NNとニオブ酸カリウムとの固溶体など、NNを含む酸化物は、有望な低環境負荷非鉛圧電材料である。また、圧電セラミックスの圧電性能は、一般に結晶配向を制御することで向上させることが可能である。

【0003】

非特許文献1によれば、イオン交換によって板状NN粒子を作成し、前記板状NN粒子を含むスラリーを用いたドクターブレード法によってNNを成分に含む配向セラミックスを作成している。

【0004】

特許文献1はイオン交換以外の手法で板状粒子を得る方法を開示している。固相法によってNNのAサイトの一部をLi、K等で置換し、Bサイトの一部をTa等で置換した直方体状粒子を作成し、前記直方体状粒子を含むスラリーを用いたドクターブレード法により板状粒子を作成している。

【0005】

固相法以外の手法で直方体状NN粒子を得る方法として、特許文献2は、ソルボサーマル法によって直方体状NN粒子が合成できることを開示している。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】”Y.Saitoら、Nature”2004年、432巻、84ページから87ページ

【特許文献】

【0007】

【特許文献1】特開2009−40672号公報

【特許文献2】特開2010−241658号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところが、イオン交換を利用して板状のNN粒子を作成する場合、目的外の組成を経由する必要がある。そのため不純物のない板状NN粒子作成は困難である。

【0009】

また、固相法によって板状NN粒子もしくは直方体状NN粒子を直接合成することは困難である。直方体状NN粒子を固相法で合成するためには、NNの一部をLiやK、Taで置換することが必要である。しかし、これらの元素はセラミックスの物性を変化させてしまうので望ましくない。

【0010】

さらに、従来の水熱合成では不純物相を含まずペロブスカイト単相構造の分散した直方体状NN粒子を合成することが困難であった。特許文献2中のエックス線回折図形には、不純物相による回折ピークが確認できる。また、取り扱いが難しく、高コストなハロゲン化ニオブなどを原料に使う必要があった。

【0011】

これまで、不純物元素および不純物相を含まず、さらに板状もしくは直方体状であって分散したNN粉末、及びその製造方法は知られていなかった。

【0012】

本発明は、この様な課題を解決するためになされたものであり、NNを含む配向セラミックスの製造方法およびその原料を提供することである。また本発明は、直方体状NN粒子を用いて製造される板状粒子とその製造方法、及び、直方体状粒子を用いた配向セラミックスの製造方法を提供するものである。

【課題を解決するための手段】

【0013】

上記課題を解決するための本発明の第一の様態は、各辺の長さが0.1μm以上100μm以下の直方体状であり、前記直方体の少なくとも1つの面が、擬立方晶表記で(100)面である直方体状NN粒子からなるNN粉末であり、前記NN粉末がペロブスカイト構造単相であることを特徴とするNN粉末である。

【0014】

本発明の第二の様態は、前記直方体状NN粒子と有機バインダーを含む板状粒子であり、前記板状粒子は厚みと幅のアスペクト比(幅/厚み)が3以上であり、前記板状粒子は擬立方晶表記で(100)配向していることを特徴とする板状粒子である。

【0015】

本発明の第三の様態は、水酸化ナトリウムと非晶質の酸化ニオブ水和物を含む水性分散液を、1atmを超える圧力雰囲気、かつ、141〜260℃の温度雰囲気で1〜100時間保持する工程を有することを特徴とするNN粉末の製造方法である。

【0016】

本発明の第四の様態は、前記NN粉末を含むスラリーを作成する工程と、ギャップ幅が5μm以上250μm以下のドクターブレード法により前記スラリーをシート成形する工程とを有することを特徴とする板状粒子の製造方法である。

【0017】

本発明の第五の様態は、前記板状粒子を含む粉末を型に充填する工程と、型を振動させる工程と、前記粉末を加圧して成形体を作成する工程と、前記成形体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法である。

【0018】

本発明の第六の様態は、前記板状粒子に熱処理を施し板状無機粒子を得る工程と、前記板状無機粒子を含むスラリーをシート成形してグリーンシートを得る工程と、前記グリーンシートを積み重ねて積層体を作成する工程と、前記積層体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法である。

【0019】

本発明の第七の様態は、前記NN粉末を含むスラリーをシート成形してグリーンシートを得る工程と、前記グリーンシートを積み重ねて積層体を作成する工程と、前記積層体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法である。

【0020】

本発明の第八の様態は、各辺の長さが1μm以上100μm以下の直方体状金属酸化物粒子よりなる金属酸化物粉末を基材上に載置する工程と、前記基材を振動させる工程と、前記粉末から成形体を作成する工程と、前記成形体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法である。

【発明の効果】

【0021】

本発明によれば、不純物のない板状または直方体状NN粒子を作成することができる。また、NNを含む材料を配向させる技術を提供することができる。さらに、本発明の配向セラミックスの作成方法は多様なセラミックスの配向制御に応用でき、特に非鉛圧電セラミックスに用いると、環境に対する負荷が少ないだけではなく、良好な圧電性を発現する。

【図面の簡単な説明】

【0022】

【図1】Nb2O5・nH2Oと、下記に示す濃度のNaOH水溶液を原料に用いて、180℃で24時間保持する水熱合成によって得られた粉末のエックス線回折パターンを表す。(a)は0.5M(比較例1)、(b)は1.0M(比較例2)、(c)は2.0M(実施例1)、(d)は4.0M(実施例2)におけるデータである(図中で回折指数は斜方晶表記である。)

【図2】Nb2O5・nH2Oと、下記に示す濃度のNaOH水溶液を原料に用いて、180℃で24時間保持する水熱合成によって得られた粉末の走査型電子顕微鏡写真を表す。(a)は0.5M(比較例1)、(b)は1.0M(比較例2)、(c)は2.0M(実施例1)、(d)は4.0M(実施例2)における写真である。

【図3】Nb2O5・nH2Oと、4.0MのNaOH水溶液を原料に用いて、下記に示す温度で24時間保持する水熱合成によって得られた粉末のエックス線回折パターンを表す。(a)は140℃(比較例3)、(b)は160℃(比較例4)、(c)は180℃(実施例2)、(d)は200℃(実施例3)におけるデータである。

【図4】Nb2O5・nH2Oと、4.0MのNaOH水溶液を原料に用いて、下記に示す温度で24時間保持する水熱合成によって得られた粉末の走査型電子顕微鏡写真を表す。(a)は140℃(比較例3)、(b)は160℃(比較例4)、(c)は180℃(実施例2)、(d)は200℃(実施例3)における写真である。

【図5】Nb2O5・nH2Oと、4.0MのNaOH水溶液を原料に用いて、180℃で下記に示す時間保持する水熱合成によって得られた粉末の走査型電子顕微鏡写真を表す。(a)は48時間(実施例4)、(b)は96時間(実施例5)における写真である。

【図6】下記に示すニオブ原料と、4.0MのNaOH水溶液を原料に用いて、180℃で24時間保持する水熱合成によって得られた粉末のエックス線回折パターンを表す。(a)はNb2O5(比較例5)、(b)はHNbO3・nH2O(比較例6)、(c)はHNb3O8・nH2O(比較例7)、(d)はNb2O5・nH2O(実施例2)におけるデータである。

【図7】下記に示すニオブ原料と、4.0MのNaOH水溶液を原料に用いて、180℃で24時間保持する水熱合成によって得られた粉末の走査型電子顕微鏡写真を表す。(a)はNb2O5(比較例5)、(b)はHNbO3・nH2O(比較例6)、(c)はHNb3O8・nH2O(比較例7)における写真である。

【図8】(a)はNb2O5とNa2CO3を原料に用いて固相法によって作成されたNaNbO3粉末(比較例7)の、そして(b)は本発明の水熱合成によって作成された直方体状NN粉末を用いて作成された板状粒子(実施例7)のエックス線回折パターンを表す。(図中で回折指数は擬立方晶表記である。)

【図9】1260℃で焼成した0.88NaNbO3−0.12BaTiO3セラミックスのエックス線回折パターンを表す。(a)は固相法で作成したNaNbO3と水熱合成で作成したBaTiO3(堺化学工業製)を用いて作成された無配向セラミックス(比較例9)を、(b)は本発明の板状粒子と水熱合成で作成したBaTiO3(堺化学工業製)を原料に用いて作成された擬立方晶表記で(100)配向セラミックス(実施例8)を表すデータである。

【図10】固相法で作成したKNbO3と本発明の板状粒子を原料として用いて1000℃で焼成した擬立方晶表記で(100)配向0.5KNbO3−0.5NaNbO3セラミックスのエックス線回折パターン(実施例9)を表す。

【図11】本発明の直方体状NN粒子に振動を加えて作成されたNN配向セラミックスのエックス線回折パターン(実施例16)を表す。

【発明を実施するための形態】

【0023】

以下、本発明を実施するための形態について説明する。

【0024】

本発明は、NN粉末、板状粒子、NN粉末の製造方法、板状粒子の製造方法、配向セラミックスの製造方法を提供するものである。なお本発明の圧電材料は、誘電体としての特性を利用してコンデンサ、メモリ、およびセンサ等のさまざまな用途に利用することができる。

【0025】

(1)ニオブ酸ナトリウム粉末

本発明のNN粉末は、各辺の長さが0.1μm以上100μm以下の直方体状であり、前記直方体の少なくとも1つの面が擬立方晶表記で(100)面であるNN粒子からなるNN粉末であり、前記NN粉末がペロブスカイト単相構造であることを特徴とする。

【0026】

本発明において、直方体状とは平行六面体状であって、面と面のなす角度が90°±10°の範囲にある形状を指す。直方体状には立方体状も含まれる。また、直方体の一部が欠損していたり、6つの面のいずれかに凹凸部を有していたりする形状も含む。前記NN粒子は直方体状であるため、ドクターブレード法に用いたり、粒子に振動を加えたり、粒子を基材に押し付けたりすることによって直方体状粒子の配向を制御できる。

【0027】

前記直方体状NN粒子の一辺の長さは0.1μm以上100μm以下である。

前記直方体状NN粒子の一辺が0.1μmよりも小さい場合、ドクターブレード法などによる配向制御が困難である。配向制御が困難であるとは、得られたセラミックスのロットゲーリングファクターが10%を超えないことである。

【0028】

ロットゲーリングファクターの算出法は、対象とする結晶面から回折されるエックス線のピーク強度を用いて、式2により計算する。

F=(ρ−ρ0)/(1−ρ0) (式2)

ここで、ρ0は無配向サンプルのエックス線の回折強度(I0)を用いて計算され、(001)配向した正方晶結晶の場合、全回折強度の和に対する、(001)面の回折強度の合計の割合として、式3により求める。

ρ0=ΣI0(001)/ΣI0(hkl) (式3)

(h、k、lは整数である。)

ρは配向サンプルのエックス線の回折強度(I)を用いて計算され、(001)配向した正方晶結晶の場合、全回折強度の和に対する、(001)面の回折強度の合計の割合として、上式3と同様に式4により求める。

ρ=ΣI(001)/ΣI(hkl) (式4)

【0029】

一方、直方体状NN粒子の一辺が100μmよりも大きい場合、十分に高密度の焼成体を得ることが困難である。

【0030】

前記直方体状NN粒子は少なくとも1つの面が、擬立方晶表記で(100)面である。直方体状NN粒子の一つの面が(100)であると(100)配向セラミックスを作成できる。(100)配向セラミックスとは、(100)配向度を表すロットゲーリングファクターが少なくとも10%以上であることである。

【0031】

前記直方体状NN粒子を用いて作成される結晶が斜方晶の強誘電体である場合、その自発分極軸は[110]方向に平行である。よって自発分極軸は、結晶の(100)面の法線から約±45°傾いた方向に配向する。[100]方向に電界を印加すると、前記結晶中にエンジニアードドメイン構造が形成され圧電性能が向上する。前記結晶が正方晶の強誘電体である場合、自発分極軸は[100]方向に平行である。よって自発分極軸は、結晶の(100)面に対する法線と平行に配向する。[100]方向に電界を印加すると、電界と平行である自発分極は容易に反転するため圧電性能が向上する。

【0032】

前記直方体状NN粒子の少なくとも1つの面が擬立方晶表記で(100)面ではない場合、直方体状NN粒子の結晶方位は直方体の面によって異なることがある。そのため配向性セラミックスの作成が困難である。

【0033】

NNは本来斜方晶ではあるが、簡便に表記するために、本発明においては特に断りのない限り、NNはチタン酸ストロンチウムと同じ立方晶として扱っている。NNとチタン酸バリウムの固溶体、そしてNNとニオブ酸カリウムの固溶体は、組成に応じて単斜晶、斜方晶、正方晶、立方晶のいずれか一つ、もしくは、これらの中の複数の晶系を同時にとる。しかし、簡便に表記するため、本明細書中では、NNとチタン酸バリウムの固溶体、そしてNNとニオブ酸カリウムの固溶体も、特に断りのない限りは、NN同様に擬立方晶として扱う。

【0034】

本発明の直方体状NN粒子の面がどのような結晶方位であるのかは、いくつかの簡便な方法で調査できる。例えば、平滑なガラス基板上にNN粉末をばらまき、目視でNN粉末が振動していることがようやく確認できる大きさの振動を、数秒から数分間ガラス基板に加える。本発明のNN粒子は直方体状をしているので直方体の一つの面が、ガラス基板に面で接するように粒子が移動する。そして、ガラス基板に載せたままNN粒子のエックス線回折を測定する。粉末エックス線カード(例えばICDD33−1270番)と比較して、101/040や202/080(ここでの指数表記はカードに従い斜方晶での指数となっている。101/040および202/080は、擬立方晶表記でそれぞれ100および200)の相対回折強度が強くなっていれば、直方体状NN粒子の少なくとも一つの面は擬立方晶表記で(100)面であったと判断できる。透過電子顕微鏡を利用して、直方体の面と結晶方位との関係を評価することによっても、直方体状NN粒子の面がどのような結晶方位であるのかを明らかにすることができる。

【0035】

前記NN粉末はペロブスカイト単相構造であることを特徴とする。NN粉末がペロブスカイト単相ではない場合、ナトリウムとニオブの組成比が10%以上化学量論比から外れている恐れがある。または、NN粒子の合成工程が十分に進んでおらず、未反応の原料がNN粉末中に残留している恐れがある。ペロブスカイト単相構造ではないNN粉末を用いて圧電材料を作成すると、不純物相が混入して圧電性能が低下したり、焼成が不均一になったりするため好ましくない。

【0036】

NN粉末がペロブスカイト単相構造とは、銅管球を用いる一般的な粉末エックス線回折の2 θ-θ測定によって得られる回折パターンから判断できる。回折角度10〜80度の間で検出される回折ピークの96%以上は、ICDD33−1270記載のピークで帰属できれば、ペロブスカイト単相構造と判断する。特に、回折角度28〜30度の範囲に、NNの131回折(指数表記はカードに従う)よりも強度の強い回折ピークが検出されなければ、ペロブスカイト単相構造と言える。

【0037】

前記NN粉末は下記一般式(1)で表わされることが好ましい。

一般式(1) Na1+xNbO3+x/2 (−0.1≦x≦0.1)

一般式(1)において、xが−0.1≦x≦0.1の範囲から外れると、NN粉末はペロブスカイト単相構造とはならない。

【0038】

前記NN粒子の最短辺長Lminと最長辺長Lmaxのアスペクト比(Lmax/Lmin)が3以下であることが好ましい。

【0039】

アスペクト比は最短辺長に対する最長辺長の長さであるため、常に1以上の数値となる。NN粉末を用いてセラミックスを作成する際、アスペクト比が3を超えていると、粒子の間に空隙ができやすくなるために焼結体の密度が向上しない。よってLmax/Lminは3以下であることが好ましく、2以下であるとより好ましい。1.5以下ならさらによい。一つのNN粒子のアスペクト比は、NN粒子の互いに隣り合う3辺の長さを顕微鏡で測定して求めることができる。

【0040】

(2)板状粒子

本発明の板状粒子は、前記NN粉末と有機バインダーを含み、厚みと幅のアスペクト比(幅/厚み)が3以上であり、擬立方晶表記で(100)配向していることを特徴とする。

【0041】

前記板状粒子はNN粉末と有機バインダーを少なくとも含む。有機バインダーとは、セラミックスのシート成形に用いることのできる有機バインダーを指す。例えばPVBやPVAが挙げられる。有機バインダーが存在していることで、直方体状NN粒子が互いに結着して板状粒子を構成している。

【0042】

前記板状粒子の厚みと幅のアスペクト比(幅/厚み)は3以上である。アスペクト比が3以上である場合、ドクターブレード法によって板状粒子を配向させることが可能である。前記板状粒子のアスペクト比が3を下回ると、ドクターブレード法による板状粒子の配向度が、アスペクト比が3以上の場合よりも低くなることがある。

【0043】

前記板状粒子は擬立方晶表記で(100)配向している。つまり、板状粒子の最も広い面がNNの擬立方晶表記で(100)面と平行であることである。板状粒子が(100)配向していると、ドクターブレードによって得られるグリーンシートも(100)配向したものとなる。(100)配向したNN含有のセラミックスを圧電体として使用する場合、エンジニアードドメイン構造もしくは分極反転が容易であるため圧電性能を向上させることができる。

【0044】

(3)ニオブ酸ナトリウム粉末の製造方法

本発明のニオブ酸ナトリウム粉末の製造方法は、水酸化ナトリウムと非晶質の酸化ニオブを含む水性分散液を、1atmを超える圧力雰囲気、かつ、141〜250℃の温度雰囲気で1〜100時間保持する工程を有することを特徴とする。

【0045】

非晶質の酸化ニオブとは、エックス線回折測定を行った際に、非晶質材料に特有なブロードな回折は観察されるが、結晶化した酸化ニオブ相に起因した鋭い複数の回折ピークが検出されないものである。

【0046】

水酸化ナトリウムの濃度は2M以上が好ましい。水酸化ナトリウムの濃度が2Mよりも小さい工程で、ニオブ酸ナトリウム粒子を合成しようとすると、得られる粒子は不定形であって直方体状にならない。水酸化ナトリウムの濃度が2M以上であれば、本発明によって製造されるニオブ酸ナトリウム粒子は直方体状となり好ましい。

【0047】

水性分散液とは、分散液中の分散媒の主成分の例えば51重量%以上が水であって、溶質が分散もしくは一部溶解したものである。

【0048】

1atmを超える圧力雰囲気は、水性分散液をオートクレーブの様な密閉可能な容器中に収納し、容器を加熱することによって得られる。オートクレーブの内圧は、容器が保持されている温度での水の飽和蒸気圧に近い値となる。水性分散液を容器に収納する際には、水性分散液で容器を満たさないようにする。通常、水性分散液の体積は、たとえば容器体積の8割以下など、容器体積よりも少なくする。

【0049】

水性分散液を保持する温度は141〜260℃である。140℃以下では直方体状のNN粒子が得られない。一方、260℃を超えると、水性分散液を保持するためにテフロン(登録商標)容器を使えなくなるため好ましくない。

【0050】

水性分散液を保持する時間は、1〜100時間である。1時間以下では直方体状のNN粒子は得られるが、粒径のばらつきが大きく好ましくない。100時間よりも長くなるとNN粒子の生産効率が悪くなり、産業上好ましくない。

【0051】

本発明における寸法ばらつきの大小は、顕微鏡で粒子を観察して判断してもよいし、粒度分布測定装置によって粒度の分布を測定してもよい。粒子径が例えば1〜15μmや3〜15μmなど概ね5倍以上の範囲でばらついている場合は寸法ばらつきが大きいと判断し、それ未満であれば寸法ばらつきが少ないと判断する。ただし寸法ばらつきは、観察される最大と最小の粒子のサイズ比で評価されるのではない。寸法ばらつきは、粉末を構成する主要な粒子の寸法ばらつきで評価する。例えば、粒子の粒径分布を測定して、粉末を構成する主要60%の粒子の寸法分布によって寸法ばらつきを評価する。

【0052】

本製造方法はソルボサーマル法もしくは水熱合成法と一般的に呼ばれる粉末の製造条件を限定するものである。

【0053】

前記非晶質の酸化ニオブ原料は溶融塩法で作成された非晶質の水和酸化ニオブであることが好ましい。

【0054】

溶融塩法とは、無機化合物の単結晶(微結晶)を低温で合成時に使われる手法で、手順としては目的とする化合物の一部の元素を成分とする塩を溶媒とした溶融塩中で合成する。低融点の溶融塩を用いることで合成温度の低温化が可能であり、昇温速度、降温速度および反応温度を制御することで合成される結晶のサイズおよび形態を制御できる効果がある。

【0055】

水和酸化ニオブは、酸化ニオブ(一般式Nb2O5)と炭酸カリウム(一般式K2CO3)を用いて溶融塩法によって作成できる。水和酸化ニオブは非晶質の水和物であり、一般式(5)で表わされる。

一般式(5) Nb2O5・nH2O (1<n<3)

【0056】

水和酸化ニオブは水酸化ナトリウムと反応して直方体状のNN粒子を形成する。水和酸化ニオブ以外のものと水酸化ナトリウムを反応させると、直方体状NN粒子が得られない。水和酸化ニオブを用いることで、直方体状で、直方体の最短辺と最長辺とのアスペクト比が3以下で、エックス線回折で評価される構成相がNN単相で、ペロブスカイト単相構造で、ナトリウムとニオブの組成比(Na/Nb)が1±0.1以内で、寸法ばらつきが少ないNN粒子が得られる。

【0057】

(4)板状粒子の製造方法

本発明の板状粒子の製造方法は、前記NN粉末を含むスラリーを作成する工程と、ギャップ幅が5μm以上250μm以下のドクターブレード法により前記スラリーをシート成形する工程を有することを特徴とする。

【0058】

ドクターブレード法とは、原料と溶媒、分散剤、有機バインダー、可塑剤などを含むスラリーを作成し、ブレードと呼ばれる刃状部品で厚さを調整しながら、PETなどのキャリアフィルム上に板状の成形体を作成する方法である。このような方法で得られたテープ状のセラミックスの成形体をグリーンシートと呼ぶ。本発明ではアプリケータを用いるシート成形もドクターブレード法の一部とみなす。ブレードとシート間に発生しているせん断力や、溶媒が乾燥する際の毛細管力、グリーンシートが収縮する際の応力、グリーンシートを圧着する場合はその圧力等の少なくとも一つの影響により、グリーンシート内で直方体状NN粒子は擬立方晶表記で、(100)面がグリーンシート表面と平行になるよう配列する。

【0059】

ドクターブレード法は、溶媒の種類によって、水系と有機溶媒系に分けられるが、いずれの系でもかまわない。以下に有機溶媒系のスラリーの作成方法を例示する。

【0060】

容器に前記直方体状NN粒子と、NN粒子の1.6〜1.7倍の重量の溶媒を加える。この時、粒径分布の異なる直方体状NN粒子を混合してもかまわない。また、直方体状NN粒子以外に、固相法などで作成したNN粒子、チタン酸バリウム粒子、ニオブ酸ナトリウム粒子、酸化銅粒子などを加えてもかまわない。溶媒にはトルエンとエタノールの混合溶媒、酢酸n−ブチルなどを用いることができる。ボールミルで24時間混合した後に、バインダーと可塑剤を加える。ボールミル工程では、直方体状NN粒子を破壊しないように、ボールの大きさ、材質、量を調整する。バインダーにPVBを用いる場合、溶媒とPVBの重量比は例えば88:12となるように秤量する。可塑剤にジブチルフタレートを用いる場合、バインダーと等重量を秤量する。そして再度ボールミルを一晩行う。スラリーの粘度が、概ね300〜500mPa・sとなるように溶媒やバインダーの量を調整する。

【0061】

このような方法で作成されたスラリーを用いて、ギャップ幅が5〜250μmのドクターブレード法により直方体状NN粒子を含むグリーンシートを形成する。ギャップ幅とは、ブレードの先端とキャリアフィルムとの間の距離のことである。ギャップ幅が5μmよりも小さいと、得られるグリーンシートが非常に薄くなり、ハンドリングが困難である。また、グリーンシートを積層することでセラミックスの厚みを調整できるが、5μm以下では積層回数が多く、高コストとなるため好ましくない。一方で250μm以上の幅であると、ギャップが広すぎて直方体状NN粒子の配向を制御できない。よってギャップ幅は5〜250μmであることが好ましい。

【0062】

グリーンシートを必要に応じたサイズに裁断・粉砕することで、板状粒子が得られる。バインダーや可塑剤などの有機成分によって一次粒子が結着・保持され、板状粒子となっている。

【0063】

もちろん、板状粒子はドクターブレード以外の方法で作成することも可能である。例えば、平滑な硝子板状に前記直方体状NN粒子を含むスラリーを垂らす。そして、ガラス板を傾斜させるなどしてスラリーを伸ばして膜状にする。膜状になったスラリーを乾燥させるとグリーンシートが得られる。得られたグリーンシートを粉砕することによって、板状粒子を得ることもできる。または、適当な円盤上に前記スラリーをスピンコートする。膜状に広がったスラリーを乾燥させるとグリーンシートが得られる。得られたグリーンシートを粉砕しても板状粒子を得ることができる。

【0064】

このようにして得られる板状粒子は、厚みと、厚みと直交する方向の最大の長さのアスペクト比が3以上であり、直方体状NN粒子は擬立方晶表記で(100)配向している。

【0065】

アスペクト比が3以上であると、得られた板状粒子をホストとし、他のゲスト材料と混合して配向セラミックスを作成することができる。アスペクト比が5以上であると、さらに配向性の高いセラミックスを作成可能となるため好ましい。

【0066】

(5)配向セラミックスの製造方法

本発明の配向セラミックスの製造方法の一つは、前記板状粒子を含む粉末を型に充填する工程と、型を振動させる工程と、前記粉末を加圧して成形体を作成する工程と、前記成形体を焼成する工程とを有することを特徴とする。

【0067】

本発明の配向セラミックスの製造方法では、前記板状粒子と、例えばチタン酸バリウム、ニオブ酸カリウム、鉄酸ビスマスやチタン酸ビスマスナトリウムなどのNNと反応させたい原料粉を混合して型に入れる。型には、一軸加圧成形で一般に用いられる金属製のダイスなどを用いることができる。そして、型に振動を与えて粒子を流動させるタッピング処理を行う。振動は機械を用いて与えてもかまわないし、型を手で持ち上げて、基台上に置く動作を繰り返して与えてもよい。振動は、型の中で粒子を動かすことのできる強さ以上であって、粒子がわずかに振動することを目視で確認できる程度の強さがよい。

【0068】

粉末を充填した型に圧力をかけて成形体を作成する。例えば50〜200MPaの一軸圧力を型に与えることによって成形体を作成できる。また、50MPaほどの一軸圧力を型に与えて仮の成形体を作成した後に、仮の成形体を真空パックし、水や油などの液体中で等方的な圧力をかけて成形体を作成してもかまわない。一軸加圧は簡便で容易であるが、等方的な圧力を用いた方が成形体中の不均一な歪みを低減できる。得られた成形体を焼成することで擬立方晶表記で(100)配向したペロブスカイト構造の配向セラミックスが得られる。焼成は通常空気雰囲気中で行う。焼成温度は材料によって異なるが、900〜1500℃の範囲である。焼成時間は1〜6時間程度が好ましい。焼成工程での時間に対する炉の温度プロファイルは、配向度や焼結体の密度を高める目的で、任意に調整することができる。例えば、配向度を高める目的で、一定温度区間だけ昇温速度を他よりも小さくしてもかまわない。また、焼結体の密度を高める目的で、一時的に焼成温度を高くしたプロファイルも用いることができる。

【0069】

本発明の配向セラミックスの製造方法の一つは、前記板状粒子を加熱して有機バインダーを含まない板状粒子を作成する工程と、スラリーをシート成形してグリーンシートを得る工程と、前記グリーンシートを積み重ねて積層体を作成する工程と、前記積層体を焼成する工程とを有することを特徴とする。

【0070】

ドクターブレード法に用いる目的で、前記板状粒子を含むスラリーを合成する場合、板状粒子中の有機バインダーが溶出しない溶媒を用いなければならず、プロセスが制限されてしまう。よって必要に応じて仮焼を施し、有機バインダーを蒸発させ、無機板状粒子とすることでプロセスの自由度が高まる。

【0071】

前記板状粒子を800〜1100℃で空気中で仮焼することで、有機バインダー成分を含まない板状無機粒子を得られる。本発明で、有機バインダーを含まないとは、有機バインダーの含有量が0.5重量パーセントよりも少ないことをいう。

【0072】

得られた板状無機粒子を含むスラリーを以下に記載の方法で作成する。

【0073】

容器に前記板状無機粒子と、必要に応じて板状無機粒子以外の粉末(例えばチタン酸バリウム、ニオブ酸カリウム、鉄酸ビスマスやチタン酸ビスマスナトリウムなどの粉末)を加えて混合し、原料粉末を作成する。原料粉末の1.6〜1.7倍の重量の溶媒を加える。溶媒には例えば、トルエンとエタノールの混合溶媒や酢酸n−ブチルなどを用いることができる。ボールミルで24時間混合した後に、バインダーと可塑剤を加える。ボールミル工程では、板状無機粒子を破壊しないように、ボールの大きさ、材質、量を調整する。バインダーにPVBを用いる場合、溶媒とPVBの重量比は例えば88:12となるように秤量する。可塑剤にジブチルフタレートを用いる場合、バインダーと等重量を秤量する。そして再度ボールミルを一晩行う。スラリーの粘度が、概ね300〜500mPa・sとなるように溶媒やバインダーの量を調整する。このようにして得られたスラリーを用いてシート成形を行う。シート成形には前記ドクターブレード法を用いることができる。

【0074】

得られたグリーンシートは、所望の厚さになるまで熱圧着することができる。グリーンシートを10〜100層積み重ねた後に、例えば50〜80℃で10〜60MPaほどの圧力を積層方向に10秒から10分かけることで、グリーンシートを積層することができる。グリーンシートの層間に、銀、パラジウム、白金などを成分に含むペーストを印刷しておいて、内部電極として使用することもできる。

【0075】

得られたグリーンシートもしくはグリーンシートの積層体を所望の形状に切断し、焼成することによって、擬立方晶表記で(100)配向したペロブスカイト構造の配向セラミックスが得られる。焼成は通常空気雰囲気中で行う。焼成温度は材料によって異なるが、900〜1500℃の範囲である。焼成時間は1〜6時間程度が好ましい。焼成時の時間に対する焼成温度プロファイルは、配向度や焼結体の密度を高める目的で、任意に調整することができる。例えば、配向度を高める目的で、一定温度区間だけ昇温速度を他よりも小さくしてもかまわない。また、焼結体の密度を高める目的で、一時的に焼成温度を高くしたプロファイルも用いることができる。

【0076】

本発明の配向セラミックスの製造方法の一つは、前記直方体状NN粉末を含むスラリーをシート成形してグリーンシートを得る工程と、前記グリーンシートを積み重ねて積層体を作成する工程と、前記積層体を焼成する工程とを有することを特徴とする。

【0077】

以下に有機溶媒系のスラリーの作成方法を例示する。

【0078】

容器に前記直方体状NN粒子と、必要に応じてNN粒子以外の粉末(例えばチタン酸バリウム、ニオブ酸カリウム、鉄酸ビスマスやチタン酸ビスマスナトリウムなどの粉末)を加えて混合し、原料粉末を作成する。原料粉末の1.6〜1.7倍の重量の溶媒を加える。溶媒にはトルエンとエタノールの混合溶媒や酢酸n−ブチルを用いることができる。ボールミルで24時間混合した後に、バインダーと可塑剤を加える。ボールミル工程では、直方体状NN粒子を破壊しないように、ボールの大きさ、材質、量を調整する。バインダーにPVBを用いる場合、溶媒とPVBの重量比は例えば88:12となるように秤量する。可塑剤にジブチルフタレートを用いる場合、バインダーと等重量を秤量する。そして再度ボールミルを一晩行う。スラリーの粘度が、概ね300〜500mPa・sとなるように溶媒やバインダーの量を調整する。

【0079】

このようにして得られたスラリーを用いてシート成形を行う。シート成形には前記ドクターブレード法を用いることができる。

【0080】

得られたグリーンシートは、所望の厚さになるまで熱圧着することができる。グリーンシートを10〜100層積み重ねた後に、例えば50〜80℃で10〜60MPaの圧力を積層方向に10秒から10分かけることで、グリーンシートを積層することができる。グリーンシートの層間に、銀、パラジウム、白金などを成分に含むペーストを印刷しておいて、内部電極として使用することもできる。

【0081】

得られたグリーンシートもしくはグリーンシートの積層体を所望の形状に切断し、焼成することによって擬立方晶表記で(100)配向したペロブスカイト構造の配向セラミックスが得られる。焼成は通常空気雰囲気中で行う。焼成温度は材料によって異なるが、900〜1500℃の範囲である。焼成時間は1〜6時間程度が好ましい。焼成時の時間変化に対する温度のプロファイルは配向度や焼結体の密度を高める目的で、任意に調整することができる。例えば、配向度を高める目的で、一定温度区間だけ昇温速度を他よりも小さくしてもかまわない。また、焼結体の密度を高める目的で、一時的に焼成温度を高くしたプロファイルも用いることができる。

【0082】

本発明の配向セラミックスの製造方法の一つは、各辺の長さが1μm以上100μm以下の直方体状金属酸化物粒子よりなる金属酸化物粉末を基材上に載置する工程と、前記基材を振動させる工程と、前記粉末から成形体を作成する工程と、前記成形体を焼成する工程を有することを特徴とする。

【0083】

直方体状金属酸化物粒子とは、前記直方体状NN粒子や、前記直方体状NN粒子同様に少なくとも一つの面が擬立方晶表記で(100)面である直方体状のチタン酸ビスマスナトリウム、ビスマス酸鉄、チタン酸バリウム粒子などを特に含む。金属酸化物粉末とは、直方体状金属酸化物粒子の他に、直方体状ではない金属酸化物粒子や、炭酸バリウム、炭酸ナトリウムなどの炭酸塩粉末を含む。

【0084】

粒子の一辺の各辺の長さは1μm以上100μm以下であることが望ましい。一辺の長さが1μmよりも小さいと、後の振動によって粒子が配向しないので好ましくない。一方で、一辺の長さが100μmよりも大きいと、高い焼結密度を達成することが困難であり、さらに組成分布が大きくなるために好ましくない。高い焼結密度とは、相対密度(実測密度/理論密度)が90%以上であることをいう。

【0085】

基材とは、前記金属酸化物粉末を保持するものであって、平滑な面を有する。平滑な面とは、一様に平らであって、用いる直方体状粒子よりも大きな凹凸が存在しない面である。一軸加圧成形用の型を用いることもできる。

【0086】

そして基材に振動を加える。振動は粒子を流動させる目的で行う。振動は機械を用いて与えてもかまわないし、型を手で持ち上げて、基台上に置く動作を繰り返して与えてもよい。振動は、型の中で粒子を動かすことのできる強さ以上であって、粒子がわずかに振動することを目視で確認できる程度の強さがよい。

【0087】

粉末を充填した型に圧力をかけて成形体を作成する。成形体は、例えば50〜200MPaの一軸圧力を型に与えることによって作成することができる。または、50MPaほどの一軸圧力を型に与えて仮の成形体を作成した後に、仮の成形体を真空パックし、水や油などの液体中で等方的な圧力をかけて成形体を作成してもかまわない。一軸加圧は簡便で容易であるが、等方的な圧力を用いると、成形体中の不均一な歪みを低減できる。成形体には、強度を増す目的で、圧力をかける前に水やアルコール、有機バインダーを金属酸化物粉末に含ませておいてもかまわない。

【0088】

得られた成形体を焼成することで、擬立方晶表記で(100)配向したペロブスカイト構造の配向セラミックスが得られる。焼成は通常空気雰囲気中で行う。焼成温度は材料によって異なるが、900〜1500℃の範囲である。焼成時間は1〜6時間程度が好ましい。焼成時の時間変化に対する温度のプロファイルは、配向度や焼結体の密度を高める目的で、任意に調整することができる。例えば、配向度を高める目的で、一定温度区間だけ昇温速度を他よりも小さくしてもかまわない。また、焼結体の密度を高める目的で、一時的に焼成温度を高くしたプロファイルも用いることができる。

【0089】

本発明の配向セラミックスとは、微細な多結晶粒子もしくは単結晶粒子の集合体である多結晶体であって、巨視的に三次元的結晶配向を有している所謂単結晶ではない。

【実施例】

【0090】

以下に実施例を挙げて本発明の圧電材料をより具体的に説明するが、本発明は、以下の実施例により限定されるものではない。

【0091】

(実施例1〜5)

10gのNb2O5(関東化学製)と52gのK2CO3(関東化学製)を混合して混合粉末を作成した。白金ルツボを用いて、混合粉末を950℃空気中で1時間保持して溶融させた。1時間経過した後にルツボを急冷した。得られた白色の塊を500mlの水に溶かした。その後、目の粗さが5Åの濾紙を通して不溶物を除去した。不溶物を除去した試料に、200mlのHNO3(関東化学製)と300mlの水を少しずつ加えた。白い粉が沈殿した。沈殿物を濾紙で回収し、水で洗浄した。回収物を50℃で乾燥させた。

【0092】

この方法で得られた試料は、一般式(5)記載の非晶質の酸化ニオブ水和物であった。

一般式(5) Nb2O5・nH2O (1<n<3)

【0093】

本試料は、エックス線回折で評価したところ、酸化ニオブに起因した回折ピークは検出されなかった。また、本試料を加熱して、重量変化から一般式(5)中のnを求めたところ、nは1.5であった。

【0094】

次に、得られた酸化ニオブ水和物を原料に用いて、表1記載の条件でNN粉末を合成した。

【0095】

1gの酸化ニオブ水和物と、2〜4Mの濃度の水酸化ナトリウム水溶液50mlを、内側にテフロン(登録商標)製のジャケットを入れた容量70mlのオートクレーブに入れた。オートクレーブを密封し、180〜200℃で24〜96時間保持したのちに室温まで除冷した。高温で保持されている間、オートクレーブ内の圧力は1atm以上になっていた。オートクレーブから取り出した内容物を濾過して生成物を取り出した。得られた試料を蒸留水で洗浄してから50℃で乾燥させた。得られた試料の構成相をエックス線回折で、形状と粒子径を走査型電子顕微鏡で、組成をICPで測定した。

【0096】

エックス線回折より、得られた粒子は斜方晶系のNN単相であり、ペロブスカイト単相構造であった。顕微鏡観察より、粒子は面と面のなす角度が90°±10°以内の直方体状をしていた。目視で確認される粒子のうち、最大、最小粒子のサイズ差は5倍よりも小さく、粒度分布は少なかった。直方体状粒子の最短辺長をLmin、最長辺長をLmaxとすると、直方体状粒子の比Lmax/Lminはどの粒子も3以下であった。

【0097】

ICP分析より、本発明で作成されたNN粉末のNa/Nbモル比は0.9から1.1の間にあることがわかった。平均するとNa/Nb比は1.03であった。

【0098】

(比較例1および3)

実施例2の条件において、水酸化ナトリウムの濃度を0.5Mもしくは、反応温度を140℃としたところ、得られた粉末はNNではなかった。

【0099】

(比較例2および4)

実施例2の条件において、水酸化ナトリウムの濃度を1Mもしくは、反応温度を160℃としたところ、得られた粉末は不定形のNN粒子と直方体状NN粒子の混合物であり、さらに直方体状NN粒子の粒径分布が大きかった。また、水酸化ナトリウムの濃度が2M以上もしくは、反応温度が180℃以上の条件で作成されたNN粒子と比較すると、水酸化ナトリウムの濃度が1Mもしくは、反応温度が160℃で作成されたNN粒子のエックス線回折パターン強度は弱く、結晶性が低かった。

【0100】

(比較例5〜7)

実施例2の条件において、ニオブの原料を、Nb2O5、HNbO3・nH2O、HNb3O8・nH2Oのいずれかに変更した。いずれの場合も得られた粉末の構成相はNNであったが、粒子形状は直方体状ではなかった。

【0101】

(比較例8)

Na2CO3とNb2O5をNa:Nb=1:1となるように秤量し、混合粉を作成した。前記混合粉を1000℃で焼成する固相法によってNN粒子を作成した。作成されたNN粒子は直方体状ではなく不定形であった。

【0102】

(比較例9)

比較例8で作成されたNN粒子と、市販のチタン酸バリウム粒子(堺化学製BT01)を、モル比でNN:BaTiO3=88:12となるように混合して1260℃で5時間焼成してセラミックスを作成した。得られたセラミックスは多結晶体であり、無配向であった。

【0103】

実施例1〜5、比較例1〜7までの結果を表1にまとめる。

【0104】

表1には、使用したニオブの原料、水酸化ナトリウム水溶液の濃度、水熱合成の反応温度、反応時間、得られた粒子の構成相、粒子形状、粒径分布、電子顕微鏡による観察で見積もられた粒子径を示す。

【0105】

【表1】

【0106】

表1及び図2、4、5から、分散し、粒径分布が少なく、直方体状であり、単相であるNN粒子を得るためには、発明者らが見出した酸化ニオブ水和物が必要であり、水酸化ナトリウム水溶液の濃度は2M以上であり、反応温度は180℃以上であることがわかる。

【0107】

図1〜7には、実施例1〜5及び比較例1〜7の粒子の評価結果を示す。

【0108】

(実施例6)

実施例1〜5記載の方法により、粒子径5〜20μmの直方体状NN粒子を作成した。そしてドクターブレード法によって板状NN粒子を作成した。

【0109】

容器にNN粒子と、NN粒子の1.6〜1.7倍の重量の溶媒を加えた。溶媒にはトルエンとエタノールの混合溶媒を用いた。トルエンとエタノールの重量比は53:47とした。スラリーに直径5mmのジルコニアボールを加えて24時間ボールミルして混合した。その後、バインダーと可塑剤を加えた。バインダーにPVB(積水化学社製BH−3)を用いた。PVBの重量はスラリー中の粒子の0.07倍とした。可塑剤として、バインダーと等量のジブチルフタレートを加えた。そして再度ボールミルを一晩行った。スラリーの粘度が、概ね300〜500mPa・sとなるように溶媒やバインダーの量を調整した。スラリーからジルコニアボールを取り除いた後に真空脱泡した。

【0110】

得られたスラリーと、ギャップ幅を25〜250μm範囲で変化させられるドクターブレード装置を用いて、直方体状NN粒子を含むグリーンシートを形成した。シート成形後、グリーンシートを一晩乾燥させた。乾燥後、シートの厚みはギャップ幅の概ね1/5となっていた。エックス線回折および走査型電子顕微鏡でグリーンシートを評価したところ、グリーンシート内でNN粒子は擬立方晶表記で(100)配向していることがわかった。グリーンシートを粉砕し、篩を通すことで所望の板状粒子が得られた。板状NN粒子の厚みと、厚みと直行する幅の最長辺とのアスペクト比(幅/厚み)が3以上である板状NN粒子を作成できた。

【0111】

(実施例7)

粒子径5〜20μmの直方体状NN粒子を作成し、板状NN粒子を作成した。4.5重量パーセント濃度のPVB(積水化学社製BL−1)を含むエタノールに直方体状NN粒子を分散させた。溶液をガラス板上に垂らし、ガラス板を傾斜させることによってガラス基板上に直方体状NN粒子を広げた。直方体状NN粒子を広げた後、ガラス板を水平に戻して放置した。アルコールが蒸発すると、直方体状NN粒子含有膜が得られた。直方体状NN粒子含有膜をガラス板からはがし、エックス線回折によって結晶配向を評価した。NN粒子含有膜を粉砕し、篩を通すことで所望の板状NN粒子が得られた。板状NN粒子の厚みと、厚みと直行する幅の最長辺とのアスペクト比(幅/厚み)が3以上である板状NN粒子を作成できた。

【0112】

図7には前記板状粒子のエックス線回折パターンを示す。比較例7の固相法で作成されたNN粒子のエックス線回折パターンと比較して、本実施例で作成された板状粒子の回折パターンでは、擬立方晶表記で100および200の回折強度が強く、(100)配向していることを示している。

【0113】

(実施例8)

実施例6乃至7によって作成された板状NN粒子をチタン酸バリウム粒子(堺化学製BT01)と混合した。板状NN粒子とチタン酸バリウム粒子のモル分率は88:12とした。前記混合粉をプレス成形用金型へ充填した。充填時にはプレス成形用金型を手でタッピングしたり、小型振動機器(シンフォニアテクノロジー社製バイブレートリ パッカVP形)を用いたりして振動を加えた。その後、混合粉に対し200メガパスカルの一軸加圧を行い、直径10ミリ、厚みが1〜2ミリの円盤状の成形体を作成した。成形体を空気中600℃で3時間保持して脱バインダーを行い、続けて1260℃まで加熱、6時間保持して焼結体を得た。焼結体を研磨し、エックス線回折によって焼結体の構成相と結晶配向を評価した。得られた試料はニオブ酸ナトリウムとチタン酸バリウムの固溶体単相であり、擬立方晶表記で(100)配向していることがわかった。

【0114】

図8には前記板状NN粒子を用いて作成された配向セラミックスのエックス線回折パターンを示す。比較例8の固相法で作成された無配向セラミックスのエックス線回折パターンと比較して、本実施例で作成された板状粒子の回折パターンでは、擬立方晶表記で100および200の回折強度が強く、(100)配向していることを示している。

【0115】

(実施例9)

炭酸カリウムKCO3と酸化ニオブNb2O5を混合し、空気中900℃で焼成することでニオブ酸カリウム粒子を作成した。実施例6乃至7によって作成された板状NN粒子と前記固相法で作成されたニオブ酸カリウム粒子と混合した。NN粒子とニオブ酸カリウム粒子のモル分率は50:50とした。前記混合粉をプレス成形用金型へ充填した。充填時にはプレス成形用金型を手でタッピングしたり、小型振動機器(例えばシンフォニアテクノロジー社製バイブレートリ パッカVP形)を用いたりして振動を加えた。その後、混合粉に対し200メガパスカルの一軸加圧を行い、直径10ミリ、厚みが1〜2ミリの円盤状の成形体を作成した。成形体を空気中600℃で3時間保持して脱バインダーを行い、続けて1000℃まで加熱、6時間保持して焼結体を得た。焼結体を研磨し、エックス線回折によって焼結体の構成相と結晶配向を評価した。得られた試料はニオブ酸ナトリウムカリウム単相であり、擬立方晶表記で(100)配向していることがわかった。

【0116】

図9には前記板状NN粒子を用いて作成されたニオブ酸ナトリウムカリウム配向セラミックスのエックス線回折パターンを示す。比較例8(図8(a))の固相法で作成されたニオブ酸ナトリウム無配向セラミックスのエックス線回折パターンと比較して、本実施例で作成された配向セラミックスの回折パターンでは、擬立方晶表記で100および200の回折強度が強く、(100)配向していることを示している。

【0117】

(実施例10)

実施例6乃至7によって作成された板状NN粒子を800〜1100℃で焼成した。

焼成により、原料に含まれていたバインダー量に相当する重量が減少し、直方体状NN粒子が互いに粒界で反応した板状無機NN粒子が得られた。得られた板状無機NN粒子とチタン酸バリウム粒子(堺化学製BT01)を混合し、混合粉末を作成した。板状無機NN粒子とチタン酸バリウム粒子のモル分率は88:12とした。前記混合粉末を原料として用いて、実施例6記載のドクターブレード法でグリーンシートを作成した。ブレードのギャップを調整することで、グリーンシートの厚みが変化することを確認した。グリーンシートを一晩乾燥させた後に、複数のグリーンシートを重ね合わせ、85℃で50MPaの圧力をかけて熱圧着した。熱圧着されたグリーンシートは、カッターナイフで適当な大きさに切断した。その後、まず600℃に保持して脱バインダーを行い、続けて1260℃で6時間焼成した。得られたセラミックスは擬立方晶表記で(100)配向したNNとチタン酸バリウムの固溶体であった。

【0118】

(実施例11)

実施例10において、板状NN粒子とチタン酸バリウムを含むグリーンシートを作成した後に、電極層を作成した。具体的には、グリーンシート上に白金とパラジウムのペースト(白金:パラジウム=3:7)をスクリーン印刷法により塗布した。試料を乾燥させた後に、・・/グリーンシート/電極/グリーンシート/・・となるようにグリーンシートを積み重ねた。重ね合わせたグリーンシートを、85℃で50MPaの圧力をかけて熱圧着した。熱圧着されたグリーンシートを適当な大きさに切断し、1260℃で焼成した。得られた積層セラミックスは擬立方晶表記で(100)配向したNNとチタン酸バリウムの固溶体であった。

【0119】

(実施例12)

実施例1から5によって作成された直方体状NN粒子とチタン酸バリウム粒子(堺化学製BT01)を混合し、混合粉末を作成した。直方体状NN粒子とチタン酸バリウム粒子のモル分率は88:12とした。前記混合粉末を原料として、実施例6記載のドクターブレード法でグリーンシートを作成した。ブレードのギャップを調整することで、グリーンシートの厚みが変化することを確認した。グリーンシートを一晩乾燥させた後に、複数のグリーンシートを重ね合わせ、85℃で50kg/cm2の圧力をかけて熱圧着した。熱圧着されたグリーンシートを適当な大きさに切断し、焼成した。まず600℃に保持して脱バインダーを行い、続けて1260℃で6時間焼成した。得られたセラミックスは擬立方晶表記で(100)配向したNNとチタン酸バリウムの固溶体であった。

【0120】

(実施例13)

実施例12において、直方体状NN粒子とチタン酸バリウムを含むグリーンシートを作成した後に、電極層を作成した。具体的には、グリーンシート上に白金とパラジウムのペースト(白金:パラジウム=3:7)をスクリーン印刷法により塗布した。試料を乾燥させた後に、・・/グリーンシート/電極/グリーンシート/・・となるようにグリーンシートを積み重ねた。重ね合わせたグリーンシートを、80℃で30MPaの圧力をかけて熱圧着した。熱圧着されたグリーンシートを適当な大きさに切断し、1260℃で焼成した。得られた積層セラミックスは擬立方晶表記で(100)配向したNNとチタン酸バリウムの固溶体であった。

【0121】

(実施例14)

実施例12において、ドクターブレード法で用いられるスラリー内に、NNの0.25−1モル%の酸化銅(一般式CuO)粉末を添加した。酸化銅粉末を添加することによって、圧電セラミックスの焼成温度を25℃低減することができた。また、焼成後の圧電セラミックスの絶縁抵抗は、酸化銅粉末を加えなかった場合と比較して2倍以上高かった。

【0122】

(実施例15)

実施例12において、直方体状NN粒子とチタン酸バリウムを含むグリーンシートを作成した後に、電極層を作成した。具体的には、グリーンシート上に白金とパラジウムのペースト(白金:パラジウム=3:7)をスクリーン印刷法により塗布した。試料を乾燥させた後に、電極層が印刷された部分が重なるように電極付きグリーンシートを積み重ねた。重ね合わせたグリーンシートを、85℃で50kg/cm2の圧力をかけて熱圧着した。熱圧着されたグリーンシートを適当な大きさに切断し、1260℃で焼成した。得られた積層セラミックスは擬立方晶表記で(100)配向したNNとチタン酸バリウムの固溶体であった。

【0123】

(実施例16)

実施例1から5によって作成された、一辺が3〜20μmの直方体状NN粒子を基材上に置き、振動を与えた。振動は目視でわずかに振動する程度のものであり、小型振動機器(例えばシンフォニアテクノロジー社製バイブレートリ パッカVP形)などを用いることができる。振動によってNN粒子は擬立方晶表記で(100)配向していることをエックス線回折で確認した。配向しているNN粒子に圧力をかけることによって成形体を作成した。前記成形体を1000〜1200℃で焼成することでNNの配向性セラミックスを得ることができた。

【0124】

(実施例17)

まず、以下の手順で直方体状のチタン酸バリウム(一般式BaTiO3)粒子を作成した。炭酸カリウム(一般式K2CO3)とルチル(一般式TiO2)粉末をそれぞれ1:2のモル比で混合して、700℃で6時間焼成してK2Ti2O5を作成した。K2Ti2O5とBaCl2・6H2O、そしてBa(NO3)2 をモル比1:1:1で混合して500〜1200℃で6時間加熱した。そしてカリウムとバリウム塩を溶かすために、生成物を蒸留水、そして希硝酸で洗浄したのちに濾過した。残留物を再度蒸留水で洗浄し、50℃で乾燥した。得られた粉末は直方体状のチタン酸バリウム(一般式BaTiO3)粒子であり、ICP分析によると、BaとTiのモル比(Ba/Ti)は1.00であった。焼成温度が700〜1000℃の場合は、得られた直方体状チタン酸バリウムの粒子径は約3〜10μmであった。焼成温度が1000〜1200℃の場合は、直方体状チタン酸バリウムの粒子径は約1〜10μmであった。

【0125】

以上の工程で作成された一辺が1〜10μmの直方体状BaTiO3粒子を基材上に置き、振動を与えた。実施例15同様に擬立方晶表記で(100)配向した配向性セラミックスを得ることがわかった。

【0126】

(実施例18)

以下に例示する水熱合成法で直方体状の鉄酸ビスマス粒子(一般式BiFeO3)を作成した。原料にNaBiO3・nH2OとFe(NO3)3・9H2Oを1:1で混合し、KOHとともに40mlの蒸留水の入ったオートクレーブに入れた。Bi:Fe:Kのモル比は1:1:15〜300とし、オートクレーブを180〜260℃で4〜42時間保持した。得られた粉末から分級によりBiFeO3を取り出し、蒸留水で複数回洗浄した。水熱合成法によって作成された、一辺が100〜500μmの直方体状BiFeO3粒子が作成された。得られた鉄酸ビスマス粒子を基材上に置き、振動を与えた。実施例15同様に擬立方晶表記で(100)配向した配向性セラミックスを得ることがわかった。

【0127】

(実施例19)

以下に例示する水熱合成法で直方体状のチタン酸ビスマスナトリウム(一般式(Bi0.5Na0.5)TiO3)粒子を作成した。原料のアナターゼ(一般式TiO2)とBi2O3そしてNaOHを、モル比がNa:Bi:Ti=60:0.25:1となるように混合し、40mlの蒸留水の入ったオートクレーブに入れた。そして、オートクレーブを180〜260℃で48〜96時間保持した。得られた粉末から分級によりチタン酸ビスマスナトリウムを取り出し、蒸留水で複数回洗浄した。水熱合成法によって作成された、一辺が約1mmの直方体状チタン酸ビスマスナトリウム粒子が作成された。得られたチタン酸ビスマスナトリウム粒子を基材上に置き、振動を与えた。実施例15同様に擬立方晶表記で(100)配向した配向性セラミックスを得ることがわかった。

【0128】

表2に実施例6から19をまとめる。実施例6から19に記載のセラミックスはいずれもロットゲーリングファクターが10%以上の配向性セラミックスである。

【0129】

【表2】

【産業上の利用可能性】

【0130】

本発明の配向セラミックスの作成方法は多様なセラミックスの配向制御に応用できる。特に非鉛圧電セラミックスに用いると、環境に対する負荷が少ないだけではなく、良好な圧電性を発現する。よって、本発明によって作成される配向セラミックスは、例えば、液体吐出ヘッド、超音波モータ、塵埃除去装置などの圧電セラミックスを多く用いる機器にも問題なく利用することができる。

【特許請求の範囲】

【請求項1】

各辺の長さが0.1μm以上100μm以下の直方体状であり、前記直方体の少なくとも1つの面が、擬立方晶表記で(100)面であるニオブ酸ナトリウム粒子からなるニオブ酸ナトリウム粉末であり、前記ニオブ酸ナトリウム粉末がペロブスカイト単相構造であることを特徴とするニオブ酸ナトリウム粉末。

【請求項2】

前記ニオブ酸ナトリウム粒子が下記一般式(1):

一般式(1) Na1+xNbO3+x/2 (−0.1≦x≦0.1)

で表わされることを特徴とする請求項1に記載のニオブ酸ナトリウム粉末。

【請求項3】

前記ニオブ酸ナトリウム粒子の最短辺長Lminと最長辺長Lmaxとの比Lmax/Lminが3以下であることを特徴とする請求項1又は2に記載のニオブ酸ナトリウム粉末。

【請求項4】

請求項1乃至3のいずれか1項に記載のニオブ酸ナトリウム粉末と有機バインダーとを含む板状粒子であり、前記板状粒子は厚みと幅のアスペクト比(幅/厚み)が3以上であり、前記板状粒子は擬立方晶表記で(100)配向していることを特徴とする板状粒子。

【請求項5】

水酸化ナトリウムと非晶質の酸化ニオブを含む水性分散液を、1atmを超える圧力雰囲気、かつ、141〜260℃の温度雰囲気で1〜100時間保持する工程を有することを特徴とするニオブ酸ナトリウム粉末の製造方法。

【請求項6】

前記非晶質の酸化ニオブ原料は溶融塩法で作成された非晶質の水和酸化ニオブであることを特徴とする請求項5に記載のニオブ酸ナトリウム粉末の製造方法。

【請求項7】

請求項1乃至3のいずれか1項に記載のニオブ酸ナトリウム粉末を含むスラリーを作成する工程と、ギャップ幅が5μm以上250μm以下のドクターブレード法により前記スラリーをシート成形する工程とを有することを特徴とする板状粒子の製造方法。

【請求項8】

請求項4に記載の板状粒子を含む粉末を型に充填する工程と、型を振動させる工程と、前記粉末を加圧して成形体を作成する工程と、前記成形体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法。

【請求項9】

請求項4に記載の板状粒子を加熱して有機バインダーを含まない板状粒子を作成する工程と、前記板状粒子を含むスラリーをシート成形してグリーンシートを得る工程と、前記グリーンシートを積み重ねて積層体を作成する工程と、前記積層体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法。

【請求項10】

請求項1乃至3のいずれか1項に記載のニオブ酸ナトリウム粉末を含むスラリーをシート成形してグリーンシートを得る工程と、前記グリーンシートを積み重ねて積層体を作成する工程と、前記積層体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法。

【請求項11】

各辺の長さが1μm以上100μm以下の直方体状金属酸化物粒子よりなる金属酸化物粉末を基材上に載置する工程と、前記基材を振動させる工程と、前記粉末から成形体を作成する工程と、前記成形体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法。

【請求項1】

各辺の長さが0.1μm以上100μm以下の直方体状であり、前記直方体の少なくとも1つの面が、擬立方晶表記で(100)面であるニオブ酸ナトリウム粒子からなるニオブ酸ナトリウム粉末であり、前記ニオブ酸ナトリウム粉末がペロブスカイト単相構造であることを特徴とするニオブ酸ナトリウム粉末。

【請求項2】

前記ニオブ酸ナトリウム粒子が下記一般式(1):

一般式(1) Na1+xNbO3+x/2 (−0.1≦x≦0.1)

で表わされることを特徴とする請求項1に記載のニオブ酸ナトリウム粉末。

【請求項3】

前記ニオブ酸ナトリウム粒子の最短辺長Lminと最長辺長Lmaxとの比Lmax/Lminが3以下であることを特徴とする請求項1又は2に記載のニオブ酸ナトリウム粉末。

【請求項4】

請求項1乃至3のいずれか1項に記載のニオブ酸ナトリウム粉末と有機バインダーとを含む板状粒子であり、前記板状粒子は厚みと幅のアスペクト比(幅/厚み)が3以上であり、前記板状粒子は擬立方晶表記で(100)配向していることを特徴とする板状粒子。

【請求項5】

水酸化ナトリウムと非晶質の酸化ニオブを含む水性分散液を、1atmを超える圧力雰囲気、かつ、141〜260℃の温度雰囲気で1〜100時間保持する工程を有することを特徴とするニオブ酸ナトリウム粉末の製造方法。

【請求項6】

前記非晶質の酸化ニオブ原料は溶融塩法で作成された非晶質の水和酸化ニオブであることを特徴とする請求項5に記載のニオブ酸ナトリウム粉末の製造方法。

【請求項7】

請求項1乃至3のいずれか1項に記載のニオブ酸ナトリウム粉末を含むスラリーを作成する工程と、ギャップ幅が5μm以上250μm以下のドクターブレード法により前記スラリーをシート成形する工程とを有することを特徴とする板状粒子の製造方法。

【請求項8】

請求項4に記載の板状粒子を含む粉末を型に充填する工程と、型を振動させる工程と、前記粉末を加圧して成形体を作成する工程と、前記成形体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法。

【請求項9】

請求項4に記載の板状粒子を加熱して有機バインダーを含まない板状粒子を作成する工程と、前記板状粒子を含むスラリーをシート成形してグリーンシートを得る工程と、前記グリーンシートを積み重ねて積層体を作成する工程と、前記積層体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法。

【請求項10】

請求項1乃至3のいずれか1項に記載のニオブ酸ナトリウム粉末を含むスラリーをシート成形してグリーンシートを得る工程と、前記グリーンシートを積み重ねて積層体を作成する工程と、前記積層体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法。

【請求項11】

各辺の長さが1μm以上100μm以下の直方体状金属酸化物粒子よりなる金属酸化物粉末を基材上に載置する工程と、前記基材を振動させる工程と、前記粉末から成形体を作成する工程と、前記成形体を焼成する工程とを有することを特徴とする配向性セラミックスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−246178(P2012−246178A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−119009(P2011−119009)

【出願日】平成23年5月27日(2011.5.27)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度文部科学省元素戦略プロジェクトの委託研究の成果で、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000001007)キヤノン株式会社 (59,756)

【出願人】(304023994)国立大学法人山梨大学 (223)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月27日(2011.5.27)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度文部科学省元素戦略プロジェクトの委託研究の成果で、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000001007)キヤノン株式会社 (59,756)

【出願人】(304023994)国立大学法人山梨大学 (223)

【Fターム(参考)】

[ Back to top ]