ニッケルめっきが施された銅又は銅合金屑のリサイクル方法

【課題】高価で寿命の短い剥離液を使用せず、剥離後のエッチングもすることなく、連続して効率良く、ニッケルめっきが施された銅又は銅合金屑からニッケルを剥離し、ニッケルめっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用する。

【解決手段】電解反応を起すアノードとカソードを含有する硫酸鉄溶液が入った処理槽中に、表面にニッケルめっきが施された銅又は銅合金屑を浸漬し、2Fe3++Ni→2Fe2++Ni2+なる化学反応によりニッケルめっきを剥離すると共に、Fe2+→Fe3++e−なる電解反応にて、消費されたFe3+を再生することにより、連続的にニッケルめっきを剥離し、銅又は銅合金の製造用原料として使用する。硫酸濃度50〜600g/l、Fe濃度1〜50g/lの剥離液を用い、電解再生時のカソード電流が5〜100A/dm2、アノード電流が0.01〜10A/dm2である時に顕著に効果を発揮する。

【解決手段】電解反応を起すアノードとカソードを含有する硫酸鉄溶液が入った処理槽中に、表面にニッケルめっきが施された銅又は銅合金屑を浸漬し、2Fe3++Ni→2Fe2++Ni2+なる化学反応によりニッケルめっきを剥離すると共に、Fe2+→Fe3++e−なる電解反応にて、消費されたFe3+を再生することにより、連続的にニッケルめっきを剥離し、銅又は銅合金の製造用原料として使用する。硫酸濃度50〜600g/l、Fe濃度1〜50g/lの剥離液を用い、電解再生時のカソード電流が5〜100A/dm2、アノード電流が0.01〜10A/dm2である時に顕著に効果を発揮する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ニッケルめっきが施された銅又は銅合金屑から連続して効率良くニッケルを剥離し、ニッケルめっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法に関するものである。

【背景技術】

【0002】

従来、ICやLSIなどの半導体装置、各種電子・電気部品に用いられるリードフレーム、端子、コネクタ等に、銅又は銅合金からなる銅条材の表面にニッケル、錫、銅などのめっき層が形成されためっき付銅条材が広く使用されている。

この様なめっき付銅条材は打抜き成形にて加工して使用されることが多く、打抜き成形時に発生する多量の屑は回収され、銅又は銅合金の製造用原料として使用することが資源リサイクルの観点から重要となっている。

特許文献1では、特にニッケルめっきに着目し、ニッケルめっきが施された銅又は銅合金屑から剥離液にてニッケルめっき層を剥離した後、銅又は銅合金屑の表面を更に0.2〜200μmエッチングし、銅又は銅合金原料として使用するリサイクル方法を開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−123280号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この特許文献1に開示の方法では、高価で寿命の短いニッケル剥離液を使用しており、また、ニッケル剥離液に起因するコンタミを除去するために、ニッケルめっき剥離後も更に銅又は銅合金屑にエッチングを行っている。

【0005】

本発明はこの様な事情に鑑みてなされたものであり、高価で寿命の短い剥離液を使用せず、剥離後のエッチングもすることなく、連続して効率良く、ニッケルめっきが施された銅又は銅合金屑からニッケルを剥離し、ニッケルめっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは鋭意研究の結果、硫酸鉄ベースの安価でシンプルな剥離液を使用し、鉄イオンの酸化反応を利用した化学エッチングにてニッケルを剥離し、酸化された鉄イオンを電解にて還元再生し、繰り返し化学エッチングに使用することにより、剥離液の寿命が伸び、剥離時間も飛躍的に短縮出来ることを見出した。特に、剥離液の条件が、硫酸濃度50〜600g/l、温度20〜80℃、Fe濃度1〜50g/lが好適であり、電解再生時のカソード電流が5〜100A/dm2、アノード電流が0.01〜10A/dm2である時に顕著に効果を発揮できることがわかった。

更に、硫酸鉄ベースのシンプルな剥離液を使用するので、硫黄(S)等の残存によるコンタミがなく剥離後のエッチングも不要であることを確認した。

【0007】

本発明は、電解反応を起すアノードとカソードとを有する硫酸鉄溶液が入った容器中に、表面にニッケルめっきが施された銅又は銅合金屑を浸漬し、2Fe3++Ni→2Fe2++Ni2+なる化学反応により、前記ニッケルめっきを剥離すると共に、Fe2+→Fe3++e−なる電解反応にて、消費されたFe3+を再生することにより、連続的にニッケルめっきを剥離し、更なるエッチングをすることなしに、ニッケルめっきが剥離された銅又は銅合金屑を原料として使用することを特徴とするニッケルめっきが施された銅又は銅合金屑のリサイクル方法である。

【0008】

また、本発明のリサイクル方法において、剥離液として使用する硫酸鉄溶液の硫酸濃度が50〜600g/lであり、Fe濃度が1〜50g/lの範囲であるとよい。

また、本発明のリサイクル方法において、電解反応におけるカソード電流密度が5〜100A/dm2であり、アノード電流密度が0.01〜10A/dm2の範囲であるとよい。

また、本発明のリサイクル方法において、カソードに副反応を防止するための保護袋を設けるとなおよい。

更に、本発明のリサイクル方法において、前記剥離液を攪拌して前記アノード表面に向けて供給することにより、アノード表面に、ニッケル剥離で生じたFe2+を供給し易くするとよい。

【発明の効果】

【0009】

本発明のリサイクル方法により、高価で寿命の短い剥離液を使用せず、剥離後のエッチングもなしに、連続して効率良く、ニッケルめっきが施された銅又は銅合金屑からニッケルを剥離し、剥離された銅又は銅合金屑を銅及び銅合金の製造用原料として使用することが可能となる。

【図面の簡単な説明】

【0010】

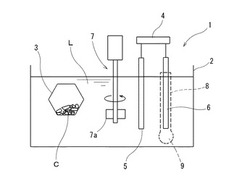

【図1】図1は本発明のニッケルめっきが施された銅又は銅合金屑からのニッケル剥離方法を実施するための装置全体図である。

【図2】図2は電解反応時の再生電極近辺の挙動を示す模式図である。

【発明を実施するための最良の形態】

【0011】

以下に、本発明のリサイクル方法の一実施形態を図面に基づいて説明する。

図1はニッケルめっき剥離装置の全体構成を示しており、このニッケルめっき剥離装置1は、剥離液Lを貯留した処理槽2内に、リサイクル対象の銅又は銅合金屑Cを入れるドラム籠3が配置され、このドラム籠3とは別に、電源(図示略)に整流器4を介して接続されたアノード5とカソード6とが上方から吊り下げ状態に浸漬され、アノード5の近辺に、その付近の剥離液Lを回転羽根7aによって攪拌してアノード5に向けて供給する攪拌機7が設けられている。

【0012】

アノード5は、チタンに白金又は酸化インジウムを被覆したもの、あるいはカーボン等からなる不溶性電極とされており、比較的大きい面積の板状に形成され、電流密度が低く設定されるようになっている。

一方、カソード6は、SUS、Cu等の金属からなり、ろ布又はイオン交換膜からなる保護袋8の中に収納されている。この保護袋8は、カソード6との間に間隔を開けた状態でその全体を覆う大きさに形成され、その下端部には、カソード6の表面で発生したCu粉を溜める受け部9が設けられている。

なお、図示はしていないが、処理槽2内の剥離液Lは別途設けたタンクとの間で循環されるなどにより、前述の部分的な攪拌を受け持つ攪拌機7とは別に、全体的に攪拌されるようになっている。

【0013】

処理槽2内に貯留される剥離液Lの組成は、硫酸濃度50〜600g/l、Fe濃度1〜50g/lであり、温度は20〜80℃とする。この剥離液Lの硫酸濃度が50g/l以下であると、ニッケルよりも母材の銅又は銅合金屑Cが主として溶解して、ニッケルの溶解が進みにくい。硫酸濃度が600g/l以上であると、剥離液Lの粘性の上昇により剥離速度が下がるため、時間がかかることになる。また、Fe濃度が1g/l以下であると、鉄イオンの酸化反応が充分に起きずに剥離に時間がかかり、Fe濃度が50g/l以上であると、鉄イオンの電解再生に時間がかかり効率的でない。より好ましくは、硫酸濃度100〜500g/l、Fe濃度3〜30g/lの範囲である。

この場合、剥離液Lと銅及び銅合金屑Cとの接触面積を増すためドラム籠3を回転させても良い。

【0014】

そして、このニッケルめっき剥離装置1のドラム籠3内に、ニッケルめっきが施された銅又は銅合金屑Cを収容するとともに、処理槽2内に剥離液Lを貯留し、鉄イオンによる酸化反応を利用した化学エッチングにて、銅又は銅合金屑Cからニッケルを溶解して剥離する。

すなわち、剥離液L内では、その中の鉄イオンと銅又は銅合金屑Cのニッケルめっき膜との間で次のような酸化還元反応が生じて、ニッケルが溶解する。

2Fe3++Ni→2Fe2++Ni2+

つまり、Fe3+が還元によりFe2+となり、Niは酸化してNi2+として溶解するのである。

【0015】

一方、ドラム籠3を剥離液L内に浸漬させると同時に、電源から整流器4を通して、アノード5及びカソード6に通電し、ニッケルの酸化反応に消費されることにより還元された鉄イオン(Fe2+)を電解再生にて酸化する。この時のアノード5及びカソード6での反応の模式図を図2に示す。

アノード5はニッケル剥離の際の還元作用によって生成したFe2+をFe3+に酸化再生するためのものである。図2中、四角の枠で囲った反応が主反応を示す。

このFe2+の酸化反応は拡散律速であるため、拡散が追いつかない電流密度まであげると副反応(図2中下線で示す反応)の酸素発生(H2O→O2+H+)が起きて電流効率が減少する。従って、アノード電流密度をFe2+の拡散限界電流密度以下として副反応を防ぐ必要がある。また、電解再生中はアノード5の近辺に設置した攪拌機7にて剥離液Lを攪拌し、アノード5の表面にFe2+を積極的に供給して電解再生を促進する。

【0016】

一方、カソード6は水素発生(2H+→H2)が主反応であり、剥離液L中に溶解した銅又は銅合金屑2からの少量の銅の回収もなされる(Cu2+→Cu)。

このカソード6においては、アノード5で再生されたFe3+が再び還元(Fe3+→Fe2+)されると電流効率が減少するので、この副反応のFe3+からFe2+への還元を抑えることが重要である。このFe3+の還元反応は拡散律速であるため、カソード6を保護袋8で覆ってFe3+の拡散を阻害しているとともに、カソード電流密度をFe3+の拡散限界電流密度以上で電解するようにする。

また、保護袋8の下端部には受け部9が設けられているため、カソード6から落ちてくる銅粉は受け部9に回収される。

【0017】

上述のアノード5及びカソード6の副反応を防ぎ効率を上げるには、電解再生時のアノード電流密度を0.01〜10A/dm2、カソード電流密度を5〜100A/dm2の範囲とする。より好ましくは、アノード電流密度が0.01〜6A/dm2、カソード電流密度が10〜70A/dm2とするとよい。これらアノード電流密度とカソード電流密度とをこの範囲に調整する方法として、アノード5の面積を大きくし、カソード6の面積を小さくすることが好ましく、アノード5としては表面積の大きなメッシュ電極を使用するとよい。

以上のようにして、ドラム籠3を剥離液L内に浸漬してから所定時間後にアノード5及びカソード6への通電を中止すると、ドラム籠3内の銅又は銅合金屑Cのニッケルめっきは溶解して剥離された状態となる。

このニッケルめっきが剥離された銅又は銅合金屑は硫黄等のコンタミもなく、その後、エッチング処理等を経ることなく、銅又は銅合金の溶解鋳造等の原料としてそのまま使用することができる。

【実施例】

【0018】

本発明の方法による効果の検証を行った。

図1に示すものと同様の剥離装置1を用い、剥離液Lとして、硫酸濃度300g/l、Fe濃度20g/l、温度60℃の硫酸鉄溶液を用いた。銅又は銅合金屑Cのサンプルとして1μmの厚さのニッケルめっきが両面に施された銅合金屑を用い、これを2.6Kgドラム籠3に入れて、剥離液Lに浸漬した。

ドラム籠3を剥離液Lに浸漬させると同時に、アノード5及びカソード6に通電した。アノード5には白金を被覆したチタンからなる表面積の大きなメッシュ電極を用い、カソード6にはSUS電極を用いて、アノード電流密度を5A/dm2、カソード電流密度を40A/dm2とした。アノード5近辺では攪拌機7で剥離液Lを攪拌した。ドラム籠3は剥離液L中で所定速度で回転させた。

【0019】

ドラム籠3を剥離液L内に浸漬してから2時間後にアノード5及びカソード6への通電を中止し、サンプルをドラム籠3内より取り出し、SEM(Scanning Electron Microscope:走査型電子顕微鏡)にて銅又は銅合金屑Cの表面を観察したところ、ニッケルが完全に剥離されているのを確認した。その間、電解再生率は約90%で変化がなかった。

また、ニッケルめっきが剥離された銅又は銅合金屑表面をEPMA(Electron Probe Micro Analyzer:電子線マイクロアナライザ)にて分析したところ、硫黄(S)等の残存によるコンタミも無かった。このニッケルめっきが剥離された銅又は銅合金屑を銅合金製造用原料の一部として溶解鋳造に使用し、熱間圧延後の銅合金板を目視にて調べたところ割れは生じていなかった。

比較例として、硫酸濃度は700g/l、Fe濃度70g/l、温度60℃の剥離液にて、カソード電流は120A/dm2、アノード電流が12A/dm2にて、同様な操作を行ったところ、ニッケルが銅又は銅合金屑表面から完全に剥離されるまでに10時間を費やした。

【0020】

以上のように、本発明の方法によると、ニッケルめっきが施された銅又は銅合金屑からニッケルめっきを効率的に剥離し、剥離後にエッチング処理する必要はなく、ニッケルめっきが剥離された銅又は銅合金屑を溶解鋳造等の原料としてそのままリサイクル可能であることがわかる。

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることは可能である。

【符号の説明】

【0021】

1 ニッケルめっき剥離装置

2 処理槽

3 ドラム籠

4 整流器

5 アノード

6 カソード

7 攪拌機

7a 回転羽根

8 保護袋

9 受け部

L 剥離液

C 銅又は銅合金屑

【技術分野】

【0001】

本発明は、ニッケルめっきが施された銅又は銅合金屑から連続して効率良くニッケルを剥離し、ニッケルめっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法に関するものである。

【背景技術】

【0002】

従来、ICやLSIなどの半導体装置、各種電子・電気部品に用いられるリードフレーム、端子、コネクタ等に、銅又は銅合金からなる銅条材の表面にニッケル、錫、銅などのめっき層が形成されためっき付銅条材が広く使用されている。

この様なめっき付銅条材は打抜き成形にて加工して使用されることが多く、打抜き成形時に発生する多量の屑は回収され、銅又は銅合金の製造用原料として使用することが資源リサイクルの観点から重要となっている。

特許文献1では、特にニッケルめっきに着目し、ニッケルめっきが施された銅又は銅合金屑から剥離液にてニッケルめっき層を剥離した後、銅又は銅合金屑の表面を更に0.2〜200μmエッチングし、銅又は銅合金原料として使用するリサイクル方法を開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−123280号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この特許文献1に開示の方法では、高価で寿命の短いニッケル剥離液を使用しており、また、ニッケル剥離液に起因するコンタミを除去するために、ニッケルめっき剥離後も更に銅又は銅合金屑にエッチングを行っている。

【0005】

本発明はこの様な事情に鑑みてなされたものであり、高価で寿命の短い剥離液を使用せず、剥離後のエッチングもすることなく、連続して効率良く、ニッケルめっきが施された銅又は銅合金屑からニッケルを剥離し、ニッケルめっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは鋭意研究の結果、硫酸鉄ベースの安価でシンプルな剥離液を使用し、鉄イオンの酸化反応を利用した化学エッチングにてニッケルを剥離し、酸化された鉄イオンを電解にて還元再生し、繰り返し化学エッチングに使用することにより、剥離液の寿命が伸び、剥離時間も飛躍的に短縮出来ることを見出した。特に、剥離液の条件が、硫酸濃度50〜600g/l、温度20〜80℃、Fe濃度1〜50g/lが好適であり、電解再生時のカソード電流が5〜100A/dm2、アノード電流が0.01〜10A/dm2である時に顕著に効果を発揮できることがわかった。

更に、硫酸鉄ベースのシンプルな剥離液を使用するので、硫黄(S)等の残存によるコンタミがなく剥離後のエッチングも不要であることを確認した。

【0007】

本発明は、電解反応を起すアノードとカソードとを有する硫酸鉄溶液が入った容器中に、表面にニッケルめっきが施された銅又は銅合金屑を浸漬し、2Fe3++Ni→2Fe2++Ni2+なる化学反応により、前記ニッケルめっきを剥離すると共に、Fe2+→Fe3++e−なる電解反応にて、消費されたFe3+を再生することにより、連続的にニッケルめっきを剥離し、更なるエッチングをすることなしに、ニッケルめっきが剥離された銅又は銅合金屑を原料として使用することを特徴とするニッケルめっきが施された銅又は銅合金屑のリサイクル方法である。

【0008】

また、本発明のリサイクル方法において、剥離液として使用する硫酸鉄溶液の硫酸濃度が50〜600g/lであり、Fe濃度が1〜50g/lの範囲であるとよい。

また、本発明のリサイクル方法において、電解反応におけるカソード電流密度が5〜100A/dm2であり、アノード電流密度が0.01〜10A/dm2の範囲であるとよい。

また、本発明のリサイクル方法において、カソードに副反応を防止するための保護袋を設けるとなおよい。

更に、本発明のリサイクル方法において、前記剥離液を攪拌して前記アノード表面に向けて供給することにより、アノード表面に、ニッケル剥離で生じたFe2+を供給し易くするとよい。

【発明の効果】

【0009】

本発明のリサイクル方法により、高価で寿命の短い剥離液を使用せず、剥離後のエッチングもなしに、連続して効率良く、ニッケルめっきが施された銅又は銅合金屑からニッケルを剥離し、剥離された銅又は銅合金屑を銅及び銅合金の製造用原料として使用することが可能となる。

【図面の簡単な説明】

【0010】

【図1】図1は本発明のニッケルめっきが施された銅又は銅合金屑からのニッケル剥離方法を実施するための装置全体図である。

【図2】図2は電解反応時の再生電極近辺の挙動を示す模式図である。

【発明を実施するための最良の形態】

【0011】

以下に、本発明のリサイクル方法の一実施形態を図面に基づいて説明する。

図1はニッケルめっき剥離装置の全体構成を示しており、このニッケルめっき剥離装置1は、剥離液Lを貯留した処理槽2内に、リサイクル対象の銅又は銅合金屑Cを入れるドラム籠3が配置され、このドラム籠3とは別に、電源(図示略)に整流器4を介して接続されたアノード5とカソード6とが上方から吊り下げ状態に浸漬され、アノード5の近辺に、その付近の剥離液Lを回転羽根7aによって攪拌してアノード5に向けて供給する攪拌機7が設けられている。

【0012】

アノード5は、チタンに白金又は酸化インジウムを被覆したもの、あるいはカーボン等からなる不溶性電極とされており、比較的大きい面積の板状に形成され、電流密度が低く設定されるようになっている。

一方、カソード6は、SUS、Cu等の金属からなり、ろ布又はイオン交換膜からなる保護袋8の中に収納されている。この保護袋8は、カソード6との間に間隔を開けた状態でその全体を覆う大きさに形成され、その下端部には、カソード6の表面で発生したCu粉を溜める受け部9が設けられている。

なお、図示はしていないが、処理槽2内の剥離液Lは別途設けたタンクとの間で循環されるなどにより、前述の部分的な攪拌を受け持つ攪拌機7とは別に、全体的に攪拌されるようになっている。

【0013】

処理槽2内に貯留される剥離液Lの組成は、硫酸濃度50〜600g/l、Fe濃度1〜50g/lであり、温度は20〜80℃とする。この剥離液Lの硫酸濃度が50g/l以下であると、ニッケルよりも母材の銅又は銅合金屑Cが主として溶解して、ニッケルの溶解が進みにくい。硫酸濃度が600g/l以上であると、剥離液Lの粘性の上昇により剥離速度が下がるため、時間がかかることになる。また、Fe濃度が1g/l以下であると、鉄イオンの酸化反応が充分に起きずに剥離に時間がかかり、Fe濃度が50g/l以上であると、鉄イオンの電解再生に時間がかかり効率的でない。より好ましくは、硫酸濃度100〜500g/l、Fe濃度3〜30g/lの範囲である。

この場合、剥離液Lと銅及び銅合金屑Cとの接触面積を増すためドラム籠3を回転させても良い。

【0014】

そして、このニッケルめっき剥離装置1のドラム籠3内に、ニッケルめっきが施された銅又は銅合金屑Cを収容するとともに、処理槽2内に剥離液Lを貯留し、鉄イオンによる酸化反応を利用した化学エッチングにて、銅又は銅合金屑Cからニッケルを溶解して剥離する。

すなわち、剥離液L内では、その中の鉄イオンと銅又は銅合金屑Cのニッケルめっき膜との間で次のような酸化還元反応が生じて、ニッケルが溶解する。

2Fe3++Ni→2Fe2++Ni2+

つまり、Fe3+が還元によりFe2+となり、Niは酸化してNi2+として溶解するのである。

【0015】

一方、ドラム籠3を剥離液L内に浸漬させると同時に、電源から整流器4を通して、アノード5及びカソード6に通電し、ニッケルの酸化反応に消費されることにより還元された鉄イオン(Fe2+)を電解再生にて酸化する。この時のアノード5及びカソード6での反応の模式図を図2に示す。

アノード5はニッケル剥離の際の還元作用によって生成したFe2+をFe3+に酸化再生するためのものである。図2中、四角の枠で囲った反応が主反応を示す。

このFe2+の酸化反応は拡散律速であるため、拡散が追いつかない電流密度まであげると副反応(図2中下線で示す反応)の酸素発生(H2O→O2+H+)が起きて電流効率が減少する。従って、アノード電流密度をFe2+の拡散限界電流密度以下として副反応を防ぐ必要がある。また、電解再生中はアノード5の近辺に設置した攪拌機7にて剥離液Lを攪拌し、アノード5の表面にFe2+を積極的に供給して電解再生を促進する。

【0016】

一方、カソード6は水素発生(2H+→H2)が主反応であり、剥離液L中に溶解した銅又は銅合金屑2からの少量の銅の回収もなされる(Cu2+→Cu)。

このカソード6においては、アノード5で再生されたFe3+が再び還元(Fe3+→Fe2+)されると電流効率が減少するので、この副反応のFe3+からFe2+への還元を抑えることが重要である。このFe3+の還元反応は拡散律速であるため、カソード6を保護袋8で覆ってFe3+の拡散を阻害しているとともに、カソード電流密度をFe3+の拡散限界電流密度以上で電解するようにする。

また、保護袋8の下端部には受け部9が設けられているため、カソード6から落ちてくる銅粉は受け部9に回収される。

【0017】

上述のアノード5及びカソード6の副反応を防ぎ効率を上げるには、電解再生時のアノード電流密度を0.01〜10A/dm2、カソード電流密度を5〜100A/dm2の範囲とする。より好ましくは、アノード電流密度が0.01〜6A/dm2、カソード電流密度が10〜70A/dm2とするとよい。これらアノード電流密度とカソード電流密度とをこの範囲に調整する方法として、アノード5の面積を大きくし、カソード6の面積を小さくすることが好ましく、アノード5としては表面積の大きなメッシュ電極を使用するとよい。

以上のようにして、ドラム籠3を剥離液L内に浸漬してから所定時間後にアノード5及びカソード6への通電を中止すると、ドラム籠3内の銅又は銅合金屑Cのニッケルめっきは溶解して剥離された状態となる。

このニッケルめっきが剥離された銅又は銅合金屑は硫黄等のコンタミもなく、その後、エッチング処理等を経ることなく、銅又は銅合金の溶解鋳造等の原料としてそのまま使用することができる。

【実施例】

【0018】

本発明の方法による効果の検証を行った。

図1に示すものと同様の剥離装置1を用い、剥離液Lとして、硫酸濃度300g/l、Fe濃度20g/l、温度60℃の硫酸鉄溶液を用いた。銅又は銅合金屑Cのサンプルとして1μmの厚さのニッケルめっきが両面に施された銅合金屑を用い、これを2.6Kgドラム籠3に入れて、剥離液Lに浸漬した。

ドラム籠3を剥離液Lに浸漬させると同時に、アノード5及びカソード6に通電した。アノード5には白金を被覆したチタンからなる表面積の大きなメッシュ電極を用い、カソード6にはSUS電極を用いて、アノード電流密度を5A/dm2、カソード電流密度を40A/dm2とした。アノード5近辺では攪拌機7で剥離液Lを攪拌した。ドラム籠3は剥離液L中で所定速度で回転させた。

【0019】

ドラム籠3を剥離液L内に浸漬してから2時間後にアノード5及びカソード6への通電を中止し、サンプルをドラム籠3内より取り出し、SEM(Scanning Electron Microscope:走査型電子顕微鏡)にて銅又は銅合金屑Cの表面を観察したところ、ニッケルが完全に剥離されているのを確認した。その間、電解再生率は約90%で変化がなかった。

また、ニッケルめっきが剥離された銅又は銅合金屑表面をEPMA(Electron Probe Micro Analyzer:電子線マイクロアナライザ)にて分析したところ、硫黄(S)等の残存によるコンタミも無かった。このニッケルめっきが剥離された銅又は銅合金屑を銅合金製造用原料の一部として溶解鋳造に使用し、熱間圧延後の銅合金板を目視にて調べたところ割れは生じていなかった。

比較例として、硫酸濃度は700g/l、Fe濃度70g/l、温度60℃の剥離液にて、カソード電流は120A/dm2、アノード電流が12A/dm2にて、同様な操作を行ったところ、ニッケルが銅又は銅合金屑表面から完全に剥離されるまでに10時間を費やした。

【0020】

以上のように、本発明の方法によると、ニッケルめっきが施された銅又は銅合金屑からニッケルめっきを効率的に剥離し、剥離後にエッチング処理する必要はなく、ニッケルめっきが剥離された銅又は銅合金屑を溶解鋳造等の原料としてそのままリサイクル可能であることがわかる。

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることは可能である。

【符号の説明】

【0021】

1 ニッケルめっき剥離装置

2 処理槽

3 ドラム籠

4 整流器

5 アノード

6 カソード

7 攪拌機

7a 回転羽根

8 保護袋

9 受け部

L 剥離液

C 銅又は銅合金屑

【特許請求の範囲】

【請求項1】

電解反応を起すアノードとカソードを含有する硫酸鉄溶液が入った処理槽中に、表面にニッケルめっきが施された銅又は銅合金屑を浸漬し、2Fe3++Ni→2Fe2++Ni2+なる化学反応により前記ニッケルめっきを剥離すると共に、Fe2+→Fe3++e−なる電解反応にて、消費されたFe3+を再生することにより、連続的に前記ニッケルめっきを剥離し、当該ニッケルめっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用することを特徴とする銅又は銅合金屑のリサイクル方法

【請求項2】

前記硫酸鉄溶液の硫酸濃度が50〜600g/lであり、Fe濃度が1〜50g/lであることを特徴とする請求項1に記載の銅又は銅合金屑のリサイクル方法。

【請求項3】

前記電解反応におけるカソード電流密度が5〜100A/dm2であり、アノード電流密度が0.01〜10A/dm2であることを特徴とする請求項1又は2に記載の銅又は銅合金屑のリサイクル方法。

【請求項4】

前記カソード周辺に副反応を防止するための保護袋を設けたことを特徴とする請求項1から3のいずれか一項に記載の銅又は銅合金屑のリサイクル方法。

【請求項5】

前記剥離液を攪拌して前記アノード表面に向けて供給することを特徴とする請求項1から4のいずれか一項に記載の銅又は銅合金屑のリサイクル方法。

【請求項1】

電解反応を起すアノードとカソードを含有する硫酸鉄溶液が入った処理槽中に、表面にニッケルめっきが施された銅又は銅合金屑を浸漬し、2Fe3++Ni→2Fe2++Ni2+なる化学反応により前記ニッケルめっきを剥離すると共に、Fe2+→Fe3++e−なる電解反応にて、消費されたFe3+を再生することにより、連続的に前記ニッケルめっきを剥離し、当該ニッケルめっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用することを特徴とする銅又は銅合金屑のリサイクル方法

【請求項2】

前記硫酸鉄溶液の硫酸濃度が50〜600g/lであり、Fe濃度が1〜50g/lであることを特徴とする請求項1に記載の銅又は銅合金屑のリサイクル方法。

【請求項3】

前記電解反応におけるカソード電流密度が5〜100A/dm2であり、アノード電流密度が0.01〜10A/dm2であることを特徴とする請求項1又は2に記載の銅又は銅合金屑のリサイクル方法。

【請求項4】

前記カソード周辺に副反応を防止するための保護袋を設けたことを特徴とする請求項1から3のいずれか一項に記載の銅又は銅合金屑のリサイクル方法。

【請求項5】

前記剥離液を攪拌して前記アノード表面に向けて供給することを特徴とする請求項1から4のいずれか一項に記載の銅又は銅合金屑のリサイクル方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−270357(P2010−270357A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2009−121701(P2009−121701)

【出願日】平成21年5月20日(2009.5.20)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成21年5月20日(2009.5.20)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

[ Back to top ]