ニッケルめっきが施された銅又は銅合金屑のリサイクル方法

【課題】高価で寿命の短い剥離液を使用せず、剥離後のエッチングもすることなく、連続して効率良く、ニッケルめっきが施された銅又は銅合金屑からニッケルを剥離して、ニッケルめっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用し、しかも剥離液の廃液処理の問題も解消したリサイクル方法を提供する。

【解決手段】剥離液Eとして硫酸溶液が貯留された電解槽2中に、表面にニッケルめっきが施された銅又は銅合金屑Cを浸漬することにより、Ni+H2SO4→NiSO4+H2なる化学反応によりニッケルめっきを剥離し、剥離されたニッケルを含有する使用済み剥離液Eに適量の硫酸を添加して冷却分離槽3内で冷却することにより、上澄み液と冷却にて晶析された硫酸ニッケルとに分離し、上澄み液は電解槽2に戻して剥離液Eとして使用し、硫酸ニッケルは回収してニッケル精錬の原料とする。

【解決手段】剥離液Eとして硫酸溶液が貯留された電解槽2中に、表面にニッケルめっきが施された銅又は銅合金屑Cを浸漬することにより、Ni+H2SO4→NiSO4+H2なる化学反応によりニッケルめっきを剥離し、剥離されたニッケルを含有する使用済み剥離液Eに適量の硫酸を添加して冷却分離槽3内で冷却することにより、上澄み液と冷却にて晶析された硫酸ニッケルとに分離し、上澄み液は電解槽2に戻して剥離液Eとして使用し、硫酸ニッケルは回収してニッケル精錬の原料とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ニッケルめっきが施された銅又は銅合金屑から連続して効率良くニッケルを剥離し、ニッケルめっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法に関するものである。

【背景技術】

【0002】

従来、ICやLSIなどの半導体装置、各種電子・電気部品に用いられるリードフレーム、端子、コネクタ等に、銅又は銅合金からなる銅条材の表面にニッケル、錫、銅などのめっき層が形成されためっき付銅条材が広く使用されている。

この様なめっき付銅条材は打抜き成形にて加工して使用されることが多く、打抜き成形時に発生する多量の屑は回収され、銅又は銅合金の製造用原料として使用することが資源リサイクルの観点から重要となっている。

この場合、リードフレームなどの電子材に使用される銅合金は、その性質から純銅に近いものがあり、ニッケル付きの屑は、薄めて再利用するか、あるいは一般屑として安い価格で市中に売却せざるを得ないのが現状である。

そこで、特許文献1では、特にニッケルめっきに着目し、ニッケルめっきが施された銅又は銅合金屑から剥離液にてニッケルめっき層を剥離した後、銅又は銅合金屑の表面を更に0.2〜200μmエッチングし、銅又は銅合金原料として使用するリサイクル方法を開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−123280号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この特許文献1に開示の方法では、高価で寿命の短いニッケル剥離液を使用しており、また、ニッケル剥離液に起因するコンタミを除去するために、ニッケルめっき剥離後も更に銅又は銅合金屑にエッチングを行っている。また、剥離に供した後の剥離液の廃液処理も問題になる。

【0005】

本発明はこの様な事情に鑑みてなされたものであり、高価で寿命の短い剥離液を使用せず、剥離後のエッチングもすることなく、連続して効率良く、ニッケルめっきが施された銅又は銅合金屑からニッケルを剥離して、ニッケルめっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用し、しかも剥離液の廃液処理の問題も解消したリサイクル方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは鋭意研究の結果、硫酸ベースの安価でシンプルな剥離液を使用して電解にてニッケルを直接酸化して硫酸ニッケルを生成することにより銅又は銅合金屑から剥離し、その剥離液については、硫酸ニッケルを系外に排出すれば、繰り返し使用可能で、いわゆるゼロエミッションを達成できると考えた。その場合に、剥離液から硫酸ニッケルを排出する際の効率を高めるために、使用済み剥離液に硫酸を添加して硫酸ニッケルの溶解度を低下させることが有効であることを見出した。

更に、硫酸ベースのシンプルな剥離液を使用するので、硫黄(S)等の残存によるコンタミがなく剥離後のエッチングも不要であることを確認した。

【0007】

本発明のリサイクル方法は、剥離液として硫酸溶液が貯留された電解槽中に、表面にニッケルめっきが施された銅又は銅合金屑を浸漬することにより、Ni+H2SO4→NiSO4+H2なる化学反応により前記ニッケルめっきを剥離し、剥離されたニッケルを含有する使用済み剥離液に適量の硫酸を添加して冷却分離槽内で冷却することにより、上澄み液と冷却にて晶析された硫酸ニッケルとに分離し、前記上澄み液は前記電解槽に戻して剥離液として使用し、前記硫酸ニッケルは回収してニッケル精錬の原料とすることを特徴とする。

【0008】

硫酸ベースのシンプルな剥離液による電解処理にてニッケルを硫酸と反応させて硫酸ニッケルとして除去する。そして、この電解剥離と、使用済み剥離液からの硫酸ニッケルの分離回収とを並行して行いながら、剥離液を半永久的に使用することができる。この場合、剥離液中に溜まった硫酸ニッケルの晶析処理においては、硫酸ニッケルは溶解度の温度依存性が小さいため、晶析処理時に硫酸を添加して溶解度を低下させることにより、効率よく硫酸ニッケルを分離している。

また、硫酸ベースのシンプルな液で電解剥離を行うため、銅又は銅合金屑のリサイクル時の熱間圧延割れの原因となる硫黄(S)等の残存がない。

【0009】

また、本発明のリサイクル方法において、前記硫酸溶液の硫酸濃度が100〜500g/Lであるとよい。

この硫酸濃度であるとニッケルを効率よく溶解することができる。

また、前記上澄み液が希硫酸ニッケルと硫酸とを含むものとしてもよい。

使用済み剥離液からニッケルが晶析しきれずに上澄み液中に残ったとしても、剥離液の一部として循環して使用することが可能である。

【0010】

さらに、本発明のリサイクル方法において、前記使用済み剥離液に添加する硫酸の量は、剥離にて消費された硫酸の量と同等であるのが好ましい。

さらに、本発明のリサイクル方法において、前記冷却分離槽の温度が0〜10℃であるのが好ましい。

0〜10℃にまで温度を下げることで剥離液中の硫酸ニッケルの溶解度をより低くし、硫酸ニッケルの晶析量を多くすることができる。

【0011】

また、本発明のリサイクル方法において、前記剥離液が0.05〜0.1容積%の油除去剤を含むとなおよい。

銅又は銅合金屑は、例えばプレス加工時の打ち抜き屑であり、そのほとんどは表面に油が付着しているので、これを除去することにより、ニッケルの剥離を効果的に行うことができ、事前の脱脂処理を省略できるので、効率がよい。

【発明の効果】

【0012】

本発明のリサイクル方法により、高価で寿命の短い剥離液を使用せず、剥離後のエッチングもなしに、連続して効率良く、ニッケルめっきが施された銅又は銅合金屑からニッケルを剥離し、剥離された銅又は銅合金屑を銅及び銅合金の製造用原料として使用することが可能となる。しかも、剥離液による電解剥離と並行して、使用済み剥離液からの硫酸ニッケルの分離回収を行いながら、剥離液を半永久的に使用することができるので、いわゆるゼロエミッションを達成することができる。

【図面の簡単な説明】

【0013】

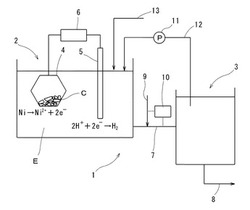

【図1】図1は本発明のニッケルめっきが施された銅又は銅合金屑からのニッケル剥離方法を実施するための装置全体図である。

【図2】図2は剥離液中の硫酸ニッケルの溶解度と温度との関係を示すグラフである。

【発明を実施するための最良の形態】

【0014】

以下に、本発明のリサイクル方法の一実施形態を図面に基づいて説明する。

図1はニッケルめっき剥離装置の全体構成を示しており、このニッケルめっき剥離装置1は、剥離液Eを貯留した電解槽2と、この電解槽2で電解に使用された剥離液Eから硫酸ニッケルを分離回収する冷却分離槽3とを備えている。

電解槽2内には、リサイクル対象の銅又は銅合金屑Cを入れるドラム籠4と、カソード5とが浸漬され、これらドラム籠4とカソード5との間に、整流器6を介して電源(図示略)が接続されている。

ドラム籠4はSUS等により形成され、カソード5はSUS、Cu等の金属から構成される。また、剥離液Eとドラム籠4内の銅及び銅合金屑Cとの接触面積を増すため、電解槽2内でドラム籠4を回転させても良い。

【0015】

電解槽2内に貯留される剥離液Eの組成は、硫酸濃度100〜500g/L(水1Lに対して10%硫酸が100〜500g)の硫酸溶液であり、温度は20〜80℃とする。この剥離液Eの硫酸濃度が100g/L以下であると、ニッケルよりも母材の銅又は銅合金屑Cが主として溶解して、ニッケルの溶解が進みにくい。硫酸濃度が500g/L以上であると、剥離液Eの粘性の上昇により剥離速度が下がるため、時間がかかることになる。より好ましくは、硫酸濃度150〜300g/Lがよい。

また、供給される銅又は銅合金屑Cは、そのほとんどがプレス加工による打ち抜き屑であり、加工油が付着しているので、剥離液E中に0.05〜0.1容積%の界面活性剤等の油除去剤が添加される。

【0016】

一方、冷却分離槽3は、電解槽2に連絡管7によって接続されており、電解槽2の液面よりも冷却分離槽3の方が下方に配置されるなどにより、電解槽2内の剥離液Eが連絡管7を介して所定量ずつ流入するようになっている。また、この冷却分離槽3の内部に冷却配管(図示略)が浸漬され、あるいは槽の外側を冷却配管が囲むなどにより、内部に貯留される剥離液Eが冷却されており、剥離液E中に溶解している硫酸ニッケルが冷却によって結晶化して冷却分離槽3内に沈降するようになっている。そして、冷却分離槽3の底部には、沈降した硫酸ニッケルを排出する硫酸ニッケル回収配管8が接続されている。

【0017】

また、連絡管7には、剥離液E中に硫酸を添加する硫酸添加系9が接続されている。この硫酸添加系9には、連絡管7内を流れる剥離液Eの一部をサンプリングして、その硫酸濃度を測定する分析器10が備えられており、その分析器10の測定結果に基づいて設定される量の硫酸を添加するようになっている。

また、冷却分離槽3の上澄み液をポンプ11で汲み上げ、その上澄み液を再び電解槽2に戻す循環系12が設けられており、また、電解槽2には、硫酸の濃度調整等のために水供給系13が備えられている。

【0018】

そして、このニッケルめっき剥離装置1のドラム籠4内に、ニッケルめっきが施された銅又は銅合金屑Cを収容するとともに、電解槽2内に剥離液Eを貯留し、ドラム籠4とカソード5とを剥離液Eに浸漬した状態でこれらの間に電源から整流器6を介して電流を流すことにより、ドラム籠4に接触している銅又は銅合金屑Cからニッケルを溶解して剥離する。

このとき、電解槽2内の剥離液Eの硫酸濃度は100〜500g/Lとする。液温は20〜80℃とされる。

【0019】

この剥離液E内では、ドラム籠4内の銅又は銅合金屑Cにおいては、Niがイオンを放出して(Ni→Ni2++2e−)、Niイオンとなって剥離液E中に溶解し、一方、カソード5付近では、2H++2e−→H2にて、水素が発生する。

したがって、剥離液Eの硫酸と銅又は銅合金屑Cのニッケルめっき膜との間では次のような反応として表される。

Ni+H2SO4→NiSO4+H2

これにより、ニッケルは硫酸ニッケルとなって剥離液E中に溶解する。

【0020】

一方、この電解槽2内の剥離液Eは、その底部に接続されている連絡管7を介して冷却分離槽3に所定量ずつ流出しており、冷却分離槽3で剥離液Eは0〜10℃に冷却される。そして、この冷却により、剥離液E中に溶解していた硫酸ニッケル(NiSO4Aq)が晶析して結晶(NiSO4)となって沈降する。この硫酸ニッケルの晶析を促進させ、また、電解槽2で消費された硫酸を補うために、冷却分離槽3に新たな硫酸が添加される。図1に示す例では、電解槽2と冷却分離槽3との間の連絡管7に硫酸添加系9が接続されており、冷却分離槽3に流入する途中の剥離液Eに硫酸が添加されるようになっている。この硫酸の添加により、冷却分離槽3内の剥離液E中の硫酸ニッケルの溶解度が下がり、その晶析量が多くなる。

【0021】

図2のグラフは、剥離液E中の硫酸ニッケルの溶解度と温度との関係を示す溶解度曲線である。この図2では、硫酸ニッケル(NiSO4・6H2O)が溶解する溶媒として、水(H2O)、5%硫酸(H2SO4)、10%硫酸、15%硫酸、20%硫酸の5種類が示されている。プロットの符号は、水が◇、5%硫酸が□、10%硫酸が△、15%硫酸が×、20%硫酸が○である。この図2からわかるように、温度が低くなると溶解度が下がり、その中でも、水や5%硫酸よりも20%硫酸を溶媒としたものの方が溶解度は低くなっている。

電解槽2内の剥離液Eは、前述したように水1Lに対して10%硫酸が100〜500gの濃度で用いられるが、電解処理でニッケルが溶解することにより、硫酸の質量%濃度は5%程度になっている。一方、硫酸ニッケルは例えば700〜800g/Lの高濃度のものが生成される。これら高濃度の硫酸ニッケルと5%硫酸とが約45℃の温度で冷却分離槽4に流入することになる。

【0022】

そこで、連絡管7の硫酸供給系9から使用済み剥離液Eに硫酸を添加し、硫酸の質量%濃度が5%から20%程度になるようにして図2の矢印Xで示すように硫酸ニッケルの溶解度を下げ、また、冷却分離槽3における冷却によって図2の矢印Yで示すようにさらに溶解度を低下させるのである。

このようにして硫酸ニッケルの溶解度が低下することにより、溶解しきれなくなった硫酸ニッケルが剥離液E中に結晶となって析出され、冷却分離槽3の底部に沈降する。例えば、電解槽2からの使用済み剥離液Eが700g/L濃度の硫酸ニッケルと5%硫酸との混合流体で45℃の温度であり、これに硫酸を添加して20%硫酸とし、冷却分離槽3で0℃に冷却したとすると、溶解度が380g/Lにまで下がるので、320g/L(=700−380)の硫酸ニッケルが晶析して沈降する。

【0023】

一方、冷却分離槽3においては、硫酸ニッケルが沈降して生じた上澄み液は、晶析しきれなかったことにより残る希硫酸ニッケルと硫酸とを含む混合液であり、この上澄み液をポンプ11で汲み上げて循環系12を経由して再び電解槽2に供給する。この上澄み液は、連絡管7から新たな硫酸が添加されて質量%濃度が高められた後のものであり、電解槽2における剥離液Eの消費分を補充して、その濃度が調整される。

この場合、硫酸添加系9の分析器10において、電解槽2から流出する剥離液Eの濃度を測定し、冷却分離のために硫酸ニッケルの溶解度を下げ、かつ消費された硫酸を補うに足りる量の硫酸を添加することにより、電解槽2の剥離液Eを適切な濃度に維持することができる。

なお、必要に応じて水供給系13から水を供給して電解槽2の濃度調整が行われる。

【0024】

以上のようにして、ドラム籠4を剥離液E内に浸漬してから所定時間後にドラム籠4とカソード5との間の通電を中止すると、ドラム籠4内の銅又は銅合金屑Cのニッケルめっきは溶解して剥離された状態となる。

このニッケルめっきが剥離された銅又は銅合金屑は硫黄等のコンタミもなく、その後、エッチング処理等を経ることなく、銅又は銅合金の溶解鋳造等の原料としてそのまま使用することができる。

また、冷却分離槽3で晶析して沈降した硫酸ニッケルは、冷却分離槽3の底部から硫酸ニッケル回収系8により回収され、ニッケル精錬工場へ送られ、ニッケル精錬の原料として利用される。

【実施例】

【0025】

本発明の方法による効果の検証を行った。

図1に示すものと同様の剥離装置1を用い、剥離液Eとして、硫酸濃度300g/L、温度45℃の硫酸溶液を用いた。銅又は銅合金屑Cのサンプルとして1μmの厚さのニッケルめっきが両面に施された銅合金屑を用い、これを2.6Kgドラム籠4に入れて、剥離液Eに浸漬した。

ドラム籠4を剥離液Eに浸漬させ、ドラム籠4とカソード5間に通電した。ドラム籠4は、SUS製のものを使用し、カソード5にもSUS電極を用いた。ドラム籠4は剥離液E中で所定速度で回転させた。

また、冷却分離槽3では剥離液Eを0℃に冷却するとともに、連絡管7から硫酸を添加して、冷却分離槽3内の硫酸が20%濃度となるように調整した。

【0026】

ドラム籠4を剥離液E内に浸漬してから2時間後にドラム籠4とカソード5との間の通電を中止し、サンプルをドラム籠4内より取り出し、SEM(Scanning Electron Microscope:走査型電子顕微鏡)にて銅又は銅合金屑Cの表面を観察したところ、ニッケルが完全に剥離されているのを確認した。

また、ニッケルめっきが剥離された銅又は銅合金屑表面をEPMA(Electron Probe Micro Analyzer:電子線マイクロアナライザ)にて分析したところ、硫黄(S)等の残存によるコンタミも無かった。このニッケルめっきが剥離された銅又は銅合金屑を銅合金製造用原料の一部として溶解鋳造に使用し、熱間圧延後の銅合金板を目視にて調べたところ割れは生じていなかった。

一方、冷却分離槽3の内底部には、1リットル当たり300gの硫酸ニッケルが得られ、IPC(Ion-Pair Chromatography)で分析したところ、Cu含有量100ppm以下で、他の金属元素は検出されなかった。

【0027】

以上のように、本発明の方法によると、ニッケルめっきが施された銅又は銅合金屑からニッケルめっきを効率的に剥離し、剥離後にエッチング処理する必要はなく、ニッケルめっきが剥離された銅又は銅合金屑を溶解鋳造等の原料としてそのままリサイクル可能であることがわかる。また、剥離液から硫酸ニッケルを結晶として効果的に分離採取することができ、有価物としてリサイクル可能であることが確認された。

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることは可能である。

【符号の説明】

【0028】

1 ニッケルめっき剥離装置

2 電解槽

3 冷却分離槽

4 ドラム籠

5 カソード

6 整流器

7 連絡管

8 硫酸ニッケル回収系

9 硫酸添加系

10 分析器

11 ポンプ

12 循環係

13 水供給系

E 剥離液

C 銅又は銅合金屑

【技術分野】

【0001】

本発明は、ニッケルめっきが施された銅又は銅合金屑から連続して効率良くニッケルを剥離し、ニッケルめっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法に関するものである。

【背景技術】

【0002】

従来、ICやLSIなどの半導体装置、各種電子・電気部品に用いられるリードフレーム、端子、コネクタ等に、銅又は銅合金からなる銅条材の表面にニッケル、錫、銅などのめっき層が形成されためっき付銅条材が広く使用されている。

この様なめっき付銅条材は打抜き成形にて加工して使用されることが多く、打抜き成形時に発生する多量の屑は回収され、銅又は銅合金の製造用原料として使用することが資源リサイクルの観点から重要となっている。

この場合、リードフレームなどの電子材に使用される銅合金は、その性質から純銅に近いものがあり、ニッケル付きの屑は、薄めて再利用するか、あるいは一般屑として安い価格で市中に売却せざるを得ないのが現状である。

そこで、特許文献1では、特にニッケルめっきに着目し、ニッケルめっきが施された銅又は銅合金屑から剥離液にてニッケルめっき層を剥離した後、銅又は銅合金屑の表面を更に0.2〜200μmエッチングし、銅又は銅合金原料として使用するリサイクル方法を開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−123280号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この特許文献1に開示の方法では、高価で寿命の短いニッケル剥離液を使用しており、また、ニッケル剥離液に起因するコンタミを除去するために、ニッケルめっき剥離後も更に銅又は銅合金屑にエッチングを行っている。また、剥離に供した後の剥離液の廃液処理も問題になる。

【0005】

本発明はこの様な事情に鑑みてなされたものであり、高価で寿命の短い剥離液を使用せず、剥離後のエッチングもすることなく、連続して効率良く、ニッケルめっきが施された銅又は銅合金屑からニッケルを剥離して、ニッケルめっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用し、しかも剥離液の廃液処理の問題も解消したリサイクル方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは鋭意研究の結果、硫酸ベースの安価でシンプルな剥離液を使用して電解にてニッケルを直接酸化して硫酸ニッケルを生成することにより銅又は銅合金屑から剥離し、その剥離液については、硫酸ニッケルを系外に排出すれば、繰り返し使用可能で、いわゆるゼロエミッションを達成できると考えた。その場合に、剥離液から硫酸ニッケルを排出する際の効率を高めるために、使用済み剥離液に硫酸を添加して硫酸ニッケルの溶解度を低下させることが有効であることを見出した。

更に、硫酸ベースのシンプルな剥離液を使用するので、硫黄(S)等の残存によるコンタミがなく剥離後のエッチングも不要であることを確認した。

【0007】

本発明のリサイクル方法は、剥離液として硫酸溶液が貯留された電解槽中に、表面にニッケルめっきが施された銅又は銅合金屑を浸漬することにより、Ni+H2SO4→NiSO4+H2なる化学反応により前記ニッケルめっきを剥離し、剥離されたニッケルを含有する使用済み剥離液に適量の硫酸を添加して冷却分離槽内で冷却することにより、上澄み液と冷却にて晶析された硫酸ニッケルとに分離し、前記上澄み液は前記電解槽に戻して剥離液として使用し、前記硫酸ニッケルは回収してニッケル精錬の原料とすることを特徴とする。

【0008】

硫酸ベースのシンプルな剥離液による電解処理にてニッケルを硫酸と反応させて硫酸ニッケルとして除去する。そして、この電解剥離と、使用済み剥離液からの硫酸ニッケルの分離回収とを並行して行いながら、剥離液を半永久的に使用することができる。この場合、剥離液中に溜まった硫酸ニッケルの晶析処理においては、硫酸ニッケルは溶解度の温度依存性が小さいため、晶析処理時に硫酸を添加して溶解度を低下させることにより、効率よく硫酸ニッケルを分離している。

また、硫酸ベースのシンプルな液で電解剥離を行うため、銅又は銅合金屑のリサイクル時の熱間圧延割れの原因となる硫黄(S)等の残存がない。

【0009】

また、本発明のリサイクル方法において、前記硫酸溶液の硫酸濃度が100〜500g/Lであるとよい。

この硫酸濃度であるとニッケルを効率よく溶解することができる。

また、前記上澄み液が希硫酸ニッケルと硫酸とを含むものとしてもよい。

使用済み剥離液からニッケルが晶析しきれずに上澄み液中に残ったとしても、剥離液の一部として循環して使用することが可能である。

【0010】

さらに、本発明のリサイクル方法において、前記使用済み剥離液に添加する硫酸の量は、剥離にて消費された硫酸の量と同等であるのが好ましい。

さらに、本発明のリサイクル方法において、前記冷却分離槽の温度が0〜10℃であるのが好ましい。

0〜10℃にまで温度を下げることで剥離液中の硫酸ニッケルの溶解度をより低くし、硫酸ニッケルの晶析量を多くすることができる。

【0011】

また、本発明のリサイクル方法において、前記剥離液が0.05〜0.1容積%の油除去剤を含むとなおよい。

銅又は銅合金屑は、例えばプレス加工時の打ち抜き屑であり、そのほとんどは表面に油が付着しているので、これを除去することにより、ニッケルの剥離を効果的に行うことができ、事前の脱脂処理を省略できるので、効率がよい。

【発明の効果】

【0012】

本発明のリサイクル方法により、高価で寿命の短い剥離液を使用せず、剥離後のエッチングもなしに、連続して効率良く、ニッケルめっきが施された銅又は銅合金屑からニッケルを剥離し、剥離された銅又は銅合金屑を銅及び銅合金の製造用原料として使用することが可能となる。しかも、剥離液による電解剥離と並行して、使用済み剥離液からの硫酸ニッケルの分離回収を行いながら、剥離液を半永久的に使用することができるので、いわゆるゼロエミッションを達成することができる。

【図面の簡単な説明】

【0013】

【図1】図1は本発明のニッケルめっきが施された銅又は銅合金屑からのニッケル剥離方法を実施するための装置全体図である。

【図2】図2は剥離液中の硫酸ニッケルの溶解度と温度との関係を示すグラフである。

【発明を実施するための最良の形態】

【0014】

以下に、本発明のリサイクル方法の一実施形態を図面に基づいて説明する。

図1はニッケルめっき剥離装置の全体構成を示しており、このニッケルめっき剥離装置1は、剥離液Eを貯留した電解槽2と、この電解槽2で電解に使用された剥離液Eから硫酸ニッケルを分離回収する冷却分離槽3とを備えている。

電解槽2内には、リサイクル対象の銅又は銅合金屑Cを入れるドラム籠4と、カソード5とが浸漬され、これらドラム籠4とカソード5との間に、整流器6を介して電源(図示略)が接続されている。

ドラム籠4はSUS等により形成され、カソード5はSUS、Cu等の金属から構成される。また、剥離液Eとドラム籠4内の銅及び銅合金屑Cとの接触面積を増すため、電解槽2内でドラム籠4を回転させても良い。

【0015】

電解槽2内に貯留される剥離液Eの組成は、硫酸濃度100〜500g/L(水1Lに対して10%硫酸が100〜500g)の硫酸溶液であり、温度は20〜80℃とする。この剥離液Eの硫酸濃度が100g/L以下であると、ニッケルよりも母材の銅又は銅合金屑Cが主として溶解して、ニッケルの溶解が進みにくい。硫酸濃度が500g/L以上であると、剥離液Eの粘性の上昇により剥離速度が下がるため、時間がかかることになる。より好ましくは、硫酸濃度150〜300g/Lがよい。

また、供給される銅又は銅合金屑Cは、そのほとんどがプレス加工による打ち抜き屑であり、加工油が付着しているので、剥離液E中に0.05〜0.1容積%の界面活性剤等の油除去剤が添加される。

【0016】

一方、冷却分離槽3は、電解槽2に連絡管7によって接続されており、電解槽2の液面よりも冷却分離槽3の方が下方に配置されるなどにより、電解槽2内の剥離液Eが連絡管7を介して所定量ずつ流入するようになっている。また、この冷却分離槽3の内部に冷却配管(図示略)が浸漬され、あるいは槽の外側を冷却配管が囲むなどにより、内部に貯留される剥離液Eが冷却されており、剥離液E中に溶解している硫酸ニッケルが冷却によって結晶化して冷却分離槽3内に沈降するようになっている。そして、冷却分離槽3の底部には、沈降した硫酸ニッケルを排出する硫酸ニッケル回収配管8が接続されている。

【0017】

また、連絡管7には、剥離液E中に硫酸を添加する硫酸添加系9が接続されている。この硫酸添加系9には、連絡管7内を流れる剥離液Eの一部をサンプリングして、その硫酸濃度を測定する分析器10が備えられており、その分析器10の測定結果に基づいて設定される量の硫酸を添加するようになっている。

また、冷却分離槽3の上澄み液をポンプ11で汲み上げ、その上澄み液を再び電解槽2に戻す循環系12が設けられており、また、電解槽2には、硫酸の濃度調整等のために水供給系13が備えられている。

【0018】

そして、このニッケルめっき剥離装置1のドラム籠4内に、ニッケルめっきが施された銅又は銅合金屑Cを収容するとともに、電解槽2内に剥離液Eを貯留し、ドラム籠4とカソード5とを剥離液Eに浸漬した状態でこれらの間に電源から整流器6を介して電流を流すことにより、ドラム籠4に接触している銅又は銅合金屑Cからニッケルを溶解して剥離する。

このとき、電解槽2内の剥離液Eの硫酸濃度は100〜500g/Lとする。液温は20〜80℃とされる。

【0019】

この剥離液E内では、ドラム籠4内の銅又は銅合金屑Cにおいては、Niがイオンを放出して(Ni→Ni2++2e−)、Niイオンとなって剥離液E中に溶解し、一方、カソード5付近では、2H++2e−→H2にて、水素が発生する。

したがって、剥離液Eの硫酸と銅又は銅合金屑Cのニッケルめっき膜との間では次のような反応として表される。

Ni+H2SO4→NiSO4+H2

これにより、ニッケルは硫酸ニッケルとなって剥離液E中に溶解する。

【0020】

一方、この電解槽2内の剥離液Eは、その底部に接続されている連絡管7を介して冷却分離槽3に所定量ずつ流出しており、冷却分離槽3で剥離液Eは0〜10℃に冷却される。そして、この冷却により、剥離液E中に溶解していた硫酸ニッケル(NiSO4Aq)が晶析して結晶(NiSO4)となって沈降する。この硫酸ニッケルの晶析を促進させ、また、電解槽2で消費された硫酸を補うために、冷却分離槽3に新たな硫酸が添加される。図1に示す例では、電解槽2と冷却分離槽3との間の連絡管7に硫酸添加系9が接続されており、冷却分離槽3に流入する途中の剥離液Eに硫酸が添加されるようになっている。この硫酸の添加により、冷却分離槽3内の剥離液E中の硫酸ニッケルの溶解度が下がり、その晶析量が多くなる。

【0021】

図2のグラフは、剥離液E中の硫酸ニッケルの溶解度と温度との関係を示す溶解度曲線である。この図2では、硫酸ニッケル(NiSO4・6H2O)が溶解する溶媒として、水(H2O)、5%硫酸(H2SO4)、10%硫酸、15%硫酸、20%硫酸の5種類が示されている。プロットの符号は、水が◇、5%硫酸が□、10%硫酸が△、15%硫酸が×、20%硫酸が○である。この図2からわかるように、温度が低くなると溶解度が下がり、その中でも、水や5%硫酸よりも20%硫酸を溶媒としたものの方が溶解度は低くなっている。

電解槽2内の剥離液Eは、前述したように水1Lに対して10%硫酸が100〜500gの濃度で用いられるが、電解処理でニッケルが溶解することにより、硫酸の質量%濃度は5%程度になっている。一方、硫酸ニッケルは例えば700〜800g/Lの高濃度のものが生成される。これら高濃度の硫酸ニッケルと5%硫酸とが約45℃の温度で冷却分離槽4に流入することになる。

【0022】

そこで、連絡管7の硫酸供給系9から使用済み剥離液Eに硫酸を添加し、硫酸の質量%濃度が5%から20%程度になるようにして図2の矢印Xで示すように硫酸ニッケルの溶解度を下げ、また、冷却分離槽3における冷却によって図2の矢印Yで示すようにさらに溶解度を低下させるのである。

このようにして硫酸ニッケルの溶解度が低下することにより、溶解しきれなくなった硫酸ニッケルが剥離液E中に結晶となって析出され、冷却分離槽3の底部に沈降する。例えば、電解槽2からの使用済み剥離液Eが700g/L濃度の硫酸ニッケルと5%硫酸との混合流体で45℃の温度であり、これに硫酸を添加して20%硫酸とし、冷却分離槽3で0℃に冷却したとすると、溶解度が380g/Lにまで下がるので、320g/L(=700−380)の硫酸ニッケルが晶析して沈降する。

【0023】

一方、冷却分離槽3においては、硫酸ニッケルが沈降して生じた上澄み液は、晶析しきれなかったことにより残る希硫酸ニッケルと硫酸とを含む混合液であり、この上澄み液をポンプ11で汲み上げて循環系12を経由して再び電解槽2に供給する。この上澄み液は、連絡管7から新たな硫酸が添加されて質量%濃度が高められた後のものであり、電解槽2における剥離液Eの消費分を補充して、その濃度が調整される。

この場合、硫酸添加系9の分析器10において、電解槽2から流出する剥離液Eの濃度を測定し、冷却分離のために硫酸ニッケルの溶解度を下げ、かつ消費された硫酸を補うに足りる量の硫酸を添加することにより、電解槽2の剥離液Eを適切な濃度に維持することができる。

なお、必要に応じて水供給系13から水を供給して電解槽2の濃度調整が行われる。

【0024】

以上のようにして、ドラム籠4を剥離液E内に浸漬してから所定時間後にドラム籠4とカソード5との間の通電を中止すると、ドラム籠4内の銅又は銅合金屑Cのニッケルめっきは溶解して剥離された状態となる。

このニッケルめっきが剥離された銅又は銅合金屑は硫黄等のコンタミもなく、その後、エッチング処理等を経ることなく、銅又は銅合金の溶解鋳造等の原料としてそのまま使用することができる。

また、冷却分離槽3で晶析して沈降した硫酸ニッケルは、冷却分離槽3の底部から硫酸ニッケル回収系8により回収され、ニッケル精錬工場へ送られ、ニッケル精錬の原料として利用される。

【実施例】

【0025】

本発明の方法による効果の検証を行った。

図1に示すものと同様の剥離装置1を用い、剥離液Eとして、硫酸濃度300g/L、温度45℃の硫酸溶液を用いた。銅又は銅合金屑Cのサンプルとして1μmの厚さのニッケルめっきが両面に施された銅合金屑を用い、これを2.6Kgドラム籠4に入れて、剥離液Eに浸漬した。

ドラム籠4を剥離液Eに浸漬させ、ドラム籠4とカソード5間に通電した。ドラム籠4は、SUS製のものを使用し、カソード5にもSUS電極を用いた。ドラム籠4は剥離液E中で所定速度で回転させた。

また、冷却分離槽3では剥離液Eを0℃に冷却するとともに、連絡管7から硫酸を添加して、冷却分離槽3内の硫酸が20%濃度となるように調整した。

【0026】

ドラム籠4を剥離液E内に浸漬してから2時間後にドラム籠4とカソード5との間の通電を中止し、サンプルをドラム籠4内より取り出し、SEM(Scanning Electron Microscope:走査型電子顕微鏡)にて銅又は銅合金屑Cの表面を観察したところ、ニッケルが完全に剥離されているのを確認した。

また、ニッケルめっきが剥離された銅又は銅合金屑表面をEPMA(Electron Probe Micro Analyzer:電子線マイクロアナライザ)にて分析したところ、硫黄(S)等の残存によるコンタミも無かった。このニッケルめっきが剥離された銅又は銅合金屑を銅合金製造用原料の一部として溶解鋳造に使用し、熱間圧延後の銅合金板を目視にて調べたところ割れは生じていなかった。

一方、冷却分離槽3の内底部には、1リットル当たり300gの硫酸ニッケルが得られ、IPC(Ion-Pair Chromatography)で分析したところ、Cu含有量100ppm以下で、他の金属元素は検出されなかった。

【0027】

以上のように、本発明の方法によると、ニッケルめっきが施された銅又は銅合金屑からニッケルめっきを効率的に剥離し、剥離後にエッチング処理する必要はなく、ニッケルめっきが剥離された銅又は銅合金屑を溶解鋳造等の原料としてそのままリサイクル可能であることがわかる。また、剥離液から硫酸ニッケルを結晶として効果的に分離採取することができ、有価物としてリサイクル可能であることが確認された。

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることは可能である。

【符号の説明】

【0028】

1 ニッケルめっき剥離装置

2 電解槽

3 冷却分離槽

4 ドラム籠

5 カソード

6 整流器

7 連絡管

8 硫酸ニッケル回収系

9 硫酸添加系

10 分析器

11 ポンプ

12 循環係

13 水供給系

E 剥離液

C 銅又は銅合金屑

【特許請求の範囲】

【請求項1】

剥離液として硫酸溶液が貯留された電解槽中に、表面にニッケルめっきが施された銅又は銅合金屑を浸漬することにより、Ni+H2SO4→NiSO4+H2なる化学反応により前記ニッケルめっきを剥離し、剥離されたニッケルを含有する使用済み剥離液に適量の硫酸を添加して冷却分離槽内で冷却することにより、上澄み液と冷却にて晶析された硫酸ニッケルとに分離し、前記上澄み液は前記電解槽に戻して剥離液として使用し、前記硫酸ニッケルは回収してニッケル精錬の原料とすることを特徴とするニッケルめっきが施された銅又は銅合金屑のリサイクル方法

【請求項2】

前記硫酸溶液の硫酸濃度が100〜500g/Lであることを特徴とする請求項1に記載の銅又は銅合金屑のリサイクル方法。

【請求項3】

前記上澄み液が希硫酸ニッケルと硫酸とを含むことを特徴とする請求項1又は2に記載の銅又は銅合金屑のリサイクル方法。

【請求項4】

前記使用済み剥離液に添加する硫酸の量は、剥離にて消費された硫酸の量と同等であることを特徴とする請求項1から3のいずれか一項に記載の銅又は銅合金屑のリサイクル方法。

【請求項5】

前記冷却分離槽の温度が0〜10℃であることを特徴とする請求項1から4のいずれか一項に記載の銅又は銅合金屑のリサイクル方法。

【請求項6】

前記剥離液が0.05〜0.1容積%の油除去剤を含むことを特徴とする請求項1から5のいずれか一項に記載の銅又は銅合金屑のリサイクル方法。

【請求項1】

剥離液として硫酸溶液が貯留された電解槽中に、表面にニッケルめっきが施された銅又は銅合金屑を浸漬することにより、Ni+H2SO4→NiSO4+H2なる化学反応により前記ニッケルめっきを剥離し、剥離されたニッケルを含有する使用済み剥離液に適量の硫酸を添加して冷却分離槽内で冷却することにより、上澄み液と冷却にて晶析された硫酸ニッケルとに分離し、前記上澄み液は前記電解槽に戻して剥離液として使用し、前記硫酸ニッケルは回収してニッケル精錬の原料とすることを特徴とするニッケルめっきが施された銅又は銅合金屑のリサイクル方法

【請求項2】

前記硫酸溶液の硫酸濃度が100〜500g/Lであることを特徴とする請求項1に記載の銅又は銅合金屑のリサイクル方法。

【請求項3】

前記上澄み液が希硫酸ニッケルと硫酸とを含むことを特徴とする請求項1又は2に記載の銅又は銅合金屑のリサイクル方法。

【請求項4】

前記使用済み剥離液に添加する硫酸の量は、剥離にて消費された硫酸の量と同等であることを特徴とする請求項1から3のいずれか一項に記載の銅又は銅合金屑のリサイクル方法。

【請求項5】

前記冷却分離槽の温度が0〜10℃であることを特徴とする請求項1から4のいずれか一項に記載の銅又は銅合金屑のリサイクル方法。

【請求項6】

前記剥離液が0.05〜0.1容積%の油除去剤を含むことを特徴とする請求項1から5のいずれか一項に記載の銅又は銅合金屑のリサイクル方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−285637(P2010−285637A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−138917(P2009−138917)

【出願日】平成21年6月10日(2009.6.10)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月10日(2009.6.10)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

[ Back to top ]