ニッケルめっき液及びそのニッケルめっき液を用いた電気めっき方法並びにその電気めっき方法でニッケルめっき皮膜を形成したチップ部品

【課題】有機系錯化剤を使用せず、セラミックスやその保護コート層の浸食の少ない中性領域のpHを備え、従来通りの生産性が得られるニッケルめっき液、及び、そのニッケルめっき液を用いた電気ニッケルめっき方法を提供する。

【解決手段】上記課題を解決するために、スルファミン酸ニッケルと、復極剤及び応力調整剤の各成分とを含み、アンモニアでpH5.3〜pH6.4の中性領域に溶液pHを調整したことを特徴とするニッケルめっき液を用いる。更に、当該ニッケルめっき液にpH緩衝剤を含有させれば、中性領域にありながら、水酸化ニッケルの沈殿が生成しにくい、安定したニッケルめっき液となる。そして、従来と同様の設備と当該ニッケルめっき液を用い、めっき条件を従来同様の設定として、チップ部品等の被めっき物へニッケルめっきを施す。

【解決手段】上記課題を解決するために、スルファミン酸ニッケルと、復極剤及び応力調整剤の各成分とを含み、アンモニアでpH5.3〜pH6.4の中性領域に溶液pHを調整したことを特徴とするニッケルめっき液を用いる。更に、当該ニッケルめっき液にpH緩衝剤を含有させれば、中性領域にありながら、水酸化ニッケルの沈殿が生成しにくい、安定したニッケルめっき液となる。そして、従来と同様の設備と当該ニッケルめっき液を用い、めっき条件を従来同様の設定として、チップ部品等の被めっき物へニッケルめっきを施す。

【発明の詳細な説明】

【技術分野】

【0001】

本件発明は、ニッケルめっき液、そのニッケルめっき液を用いた電気めっき方法、その電気めっき方法でニッケルめっき皮膜を形成したチップ部品に関する。特に、セラミックスやその保護コート層の浸食の少ない、中性領域のpHを備えるニッケルめっき液に関する。

【背景技術】

【0002】

ニッケルめっきは、セラミックスを用いたチップ部品の端子部分への錫めっき、ハンダめっき、金めっき等の下地めっきとして用いられている。このような、小型のチップ部品へのニッケルめっきには、ワット浴やスルファミン酸浴等の酸性のニッケルめっき液と、バレルめっき法との組み合わせが多く用いられている。

【0003】

従来、これらのチップ部品にニッケルめっきを施す際には、電極以外の部分へめっき皮膜を形成しないよう、めっき皮膜を形成しない部分にガラス材や樹脂材で保護コート層を形成していた。しかし、保護コート層を形成していたとしてもこの保護コート層には不完全なものがあり、上述の酸性のニッケルめっき液等を用いると、酸化亜鉛等の金属系酸化物を含有するセラミックス部分や保護コート層がめっき液に浸食されることがある。また、酸性のニッケルめっき液では、pHの変動を小さくして安定しためっき皮膜を形成するために、ホウ酸をpH緩衝剤として用いている。このホウ酸は、廃水処理におけるホウ素負荷の要因として大きな部分を占めてしまう。

【0004】

上記のように、チップ部品等に対して、セラミックス部分や保護コート層を浸食せずにめっきを施す技術が要求されている。更に、このような技術を用いれば、保護コート層を形成せずに、ニッケルめっきを施すことも可能になる。このため、中性〜アルカリ性の溶液pHを備えるめっき液等を用い、酸性めっき液で浸食が起こっていた部分の浸食を軽減することが試みられた。

【0005】

例えば、特許文献1には、優れた被覆力を有し、広い面積の被処理物に対しても全面に良好なメッキ皮膜を形成でき、しかも導電性部分にのみ選択性よくメッキ皮膜を形成することが可能であり、安定性にも優れた中性乃至アルカリ性の電気ニッケルメッキ液の提供を目的とし、この目的を達成するために、(i)ニッケル化合物、(ii)ニッケルをキレート化できる錯化剤、並びに(iii)ポリエーテル化合物、を含む中性乃至アルカリ性の水溶液である電気ニッケルメッキ液が開示されている。この特許文献1に開示の実施例によれば、水溶性のニッケル化合物、ポリエーテル化合物、及び、錯化剤として環状アミン、ポリカルボン酸類、サリチルアルデヒド類、β−ジケトン等を含むメッキ液を用い、pHが9.5〜10.5の範囲で良好な結果が得られている。

【0006】

また、特許文献2には、シールド処理によらずにメッキ条件を調整するのみで、通常のメッキ処理によって、金属酸化物粉体成形焼成物の電極を含む導電膜にニッケルメッキを施す方法と、この方法に用いる導電膜用ニッケルメッキ液組成物を提供することを目的とし、この目的を達成するために、メッキ条件調整処理を有し、金属酸化物粉体成形焼成物の素体表面に表面保護層や絶縁コート層を設けることなく、金属酸化物粉体成形焼成物上の導電膜にニッケルメッキを施す方法であって、メッキ条件調整処理は、メッキ液のニッケル塩濃度と、メッキ液のpHと、温度とを調整して金属酸化物粉体成形焼成物の素体にエッチングを生じさせず、且つ、該素体にメッキを付着させない処理方法が開示されている。そして、この特許文献2に開示の実施例によれば、セラミックチップの表面一部に付されたAg電極その他の導電性膜にメッキ処理を行なうに際し、セラミックチップ表面を被覆する絶縁層、あるいは表面保護層がないままで、1.5時間通電してメッキを行なっている。

【0007】

【特許文献1】特開2000−204495号公報

【特許文献2】特開2005−2380号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、チップ部品に用いられるセラミックス素材に対する要求特性の多様化・高度化に伴い、チップ部品に使用されるセラミックス素材やガラス素材には、有機酸で浸食されるものが現れている。即ち、チップ部品に使用されるセラミックスやその保護コート層には種々の組成のものがあり、酸性領域のpHの溶液に浸食されやすいだけではなく、有機酸に浸食されやすいセラミックスやその保護コート層もある。

【0009】

従って、特許文献1に開示されているように、錯化剤としてポリカルボン酸などの有機酸を含むめっき液を、有機酸に浸食されやすいセラミックスやその保護コート層を用いたチップ部品に適用すると、めっき液によるセラミックス部分の浸食現象が発生してしまう。

【0010】

また、特許文献2に開示のニッケルめっき液は、ホウ酸濃度を低く設定し、炭酸ニッケルをpH調整剤に用いることで、中性領域での使用を可能としている。また、ニッケル濃度を従来技術の約1/2に低下させ、ニッケルの成長速度を意識的に遅延させている。更に、めっき液温を60℃前後とすることにより、セラミックス素体へのめっき付着を防止している。

【0011】

即ち、特許文献2に開示の技術は、所定のめっき厚さを得るためには、長時間のめっき操作が必要な技術である。そして、めっき液温を60℃を超えるレベルにすると、従来設備に配管材料として多く使用されている硬質塩化ビニル樹脂の使用が困難になってしまい、設備コストの増大を招く。また、ホウ酸を低濃度とするだけでは廃水処理対象の元素からホウ素を除外することはできず、この点での大幅なコスト削減は困難である。従って、特許文献2に開示の技術は、工業生産性に劣り、ランニングコストの上昇を伴う技術である。

【0012】

以上のことから、有機酸類を使用せず、セラミックスやその保護コート層を浸食しない領域のpHを備え、従来通りの生産性が得られるニッケルめっき液、及び、そのニッケルめっき液を用いた電気ニッケルめっき方法が要求されてきた。

【課題を解決するための手段】

【0013】

そこで、鋭意研究の結果、本件発明者等は、以下の成分構成を備えるニッケルめっき液を用いることにより、有機系錯化剤を含有することなく、中性領域のpHでめっき操作が可能になることに想到した。

【0014】

本件発明に係るニッケルめっき液: 本件発明に係るニッケルめっき液は、ニッケルの電気めっきに用いる中性領域の溶液pHを備えるニッケルめっき液であって、スルファミン酸ニッケル、復極剤及び応力調整剤とを含み、アンモニアを用いてpH5.3〜pH6.4に調整したことを特徴としている。

【0015】

そして、本件発明に係るニッケルめっき液に含まれる前記復極剤は、臭化アンモニウム、臭化ナトリウム、臭化カリウム、臭化ニッケル、塩化アンモニウム、塩化ナトリウム、塩化カリウム及び塩化ニッケルから選択されるいずれか1種又は2種以上を混合して用いることが好ましい。

【0016】

また、本件発明に係るニッケルめっき液に含まれる前記応力調整剤は、サッカリンナトリウム、ナフタレン−1又は3,6−トリスルホン酸ナトリウムから選択されるいずれか1種又は2種以上を混合して用いることが好ましい。

【0017】

以上に述べてきた本件発明に係るニッケルめっき液を、スルファミン酸ニッケルと、復極剤として臭化ナトリウム、応力調整剤としてサッカリンナトリウムの各成分を含有したニッケルめっき液とする場合には、以下の含有量範囲を備えることが好ましい。

【0018】

スルファミン酸ニッケル・四水和物:200g/L〜600g/L

臭化ナトリウム :5g/L〜50g/L

サッカリンナトリウム・一水和物 :0.1g/L〜5g/L

【0019】

また、本件発明に係るニッケルめっき液は、pH緩衝剤を含むことも好ましい。

【0020】

そして、前記pH緩衝剤としてホウ酸を含有し、含有量が18g/L以下であることも好ましい。

【0021】

本件発明に係る電気めっき方法: 本件発明に係る電気めっき方法は、上述したいずれかのニッケルめっき液を用い、液温を40℃〜60℃とし、陰極電流密度0.05A/dm2〜0.5A/dm2で電解して、被めっき物の表面にニッケルめっき皮膜を形成することを特徴としている。

【0022】

本件発明に係るチップ部品: 前記本件発明に係るチップ部品は、前記電気めっき方法を用いて、ニッケルめっき皮膜を形成したことを特徴としている。

【発明の効果】

【0023】

本件発明に係るニッケルめっき液を用いれば、チップ部品に電気ニッケルめっきを施す際に、セラミックス部分の浸食が抑制できる。即ち、この技術を用いれば、セラミックスを構成材料としたチップ部品に、保護コート層を形成せずにニッケルめっきを施すことも可能になる。また、従来の電気ニッケルめっき条件に比し、電流密度を低下させる必要もなく、良好な生産性を維持できる。従って、本件発明に係るニッケルめっき液は、これを用いてニッケルを電気めっきする対象をチップ部品に限る必要がなく、耐食性に不安がある被めっき物全般に対して有効に用いることができる。また、このニッケルめっき液は、ホウ酸を含まない構成で用いることができるため、ニッケルめっき工程から排出されるホウ素に起因する廃水処理の負荷を低減できる。

【発明を実施するための最良の形態】

【0024】

本件発明に係るニッケルめっき液の形態: 本件発明に係るニッケルめっき液は、ニッケルの電気めっきに用いる中性領域の溶液pHを備えるニッケルめっき液であって、スルファミン酸ニッケル、復極剤及び応力調整剤とを含み、アンモニアを用いてpH5.3〜pH6.4に調整したニッケルめっき液である。その結果、少なくとも上記4成分を含むニッケルめっき液を用いて電気めっきを実施すると、酸性領域のニッケルめっき液や、有機系錯化剤を含むニッケルめっき液を使用した場合と同等の生産性で、被めっき物の損傷を回避しつつ、密着性の良好なニッケルめっき皮膜を形成できる。それぞれの成分の機能を以下に説明する。

【0025】

本件発明に係るニッケルめっき液では、スルファミン酸ニッケルをニッケルイオンの供給源として用い、ニッケルめっき液のニッケル濃度を調整する。他のニッケル塩、例えば硫酸ニッケルを用いると、中性領域にあっても、めっき液中の硫酸根がチップ部品をコーティングしているガラスを浸食することがあるため、好ましくない。また、塩化ニッケルを用いると、多量の塩素イオンは遷移金属系酸化物のセラミックスを浸食することがあり、好ましくない。更に、スルファミン酸浴を用いたニッケルめっき液は、ニッケル塩の水への溶解度が大きく、高電流密度領域における電気めっき操作に適しているなどの利点を有している。

【0026】

ここで用いるスルファミン酸ニッケルとは、より具体的に言えば、スルファミン酸ニッケル・四水和物である。スルファミン酸ニッケルを四水和物として用いる場合の含有量は200g/L〜600g/Lとする。スルファミン酸ニッケル・四水和物の含有量が200g/Lを下回ると、電流効率の低下が著しくなり、安定した電気ニッケルめっきが困難になるため、好ましくない。一方、600g/Lを超えた含有量としても、めっき操作上の改善は得られない。その反面、めっき液の粘度が上昇して被めっき物に付着して系外に持ち出されるめっき液が多くなったり、pH調整のために用いるアルカリ量を多くせざるを得なくなるなど、資源の無駄遣いとなるため好ましくない。

【0027】

また、復極剤は、めっき操作時に、陽極からのニッケル溶出を安定化させる。本件発明に係るニッケルめっき液に含まれる前記復極剤は、臭化アンモニウム、臭化ナトリウム、臭化カリウム、臭化ニッケル、塩化アンモニウム、塩化ナトリウム、塩化カリウム及び塩化ニッケルから選択されるいずれか1種又は2種以上を混合して用いることが好ましい。ニッケルの電気めっき操作では、陽極に金属ニッケルを含む素材を用いてニッケルを溶出させ、めっき液中のニッケル濃度を管理する。しかし、硫黄などをブレンドしたニッケル合金を用いても、溶出性の改善には限界があるため、復極剤を含むニッケルめっき液を用いる。

【0028】

復極剤には、そのニッケル塩の、水に対する溶解度が大きなアニオンを含むことが好ましい。この点では、臭素や塩素などのハロゲン元素を用いることが好ましい。また、復極剤成分の、前記アニオンの対となるカチオンには、ニッケルを用いることが推奨されるが、電気ニッケルめっきに支障をきたさないものであれば、いずれを用いてもよい。従って、入手の容易さなどを考慮すれば、臭化ナトリウムを用いることがより好ましい。

【0029】

上記復極剤として、臭化ナトリウムを用いる際の含有量は、5g/L〜50g/Lとする。臭化ナトリウムの含有量が5g/Lを下回ると、復極剤としての機能を発揮できず、めっき操作中に陽極からのガス発生が見られるようになって、好ましくない。一方、臭化ナトリウムの含有量が50g/Lを超えて添加しても、復極剤としての効果が向上することはなく、資源の無駄遣いであり、好ましくない。

【0030】

ところで、電気ニッケルめっきによって得られるニッケルめっき皮膜は、めっき液を構成する成分により、引張り応力を有することもあり、圧縮応力を有することもある。しかし、被めっき物に対するニッケルめっき皮膜の密着性を良好なものとするには、ニッケルめっき皮膜の内部応力は応力フリーから圧縮応力の範囲にすることが好ましい。そして、ニッケルめっき液のpHを高くすると、ニッケルめっき皮膜の内部応力が引張り応力側にシフトするという傾向がある。

【0031】

そこで、本件発明では、応力調整剤を用い、形成されたニッケルめっき皮膜が有する内部応力を調整し、被めっき物との密着性を向上させる。本件発明に係るニッケルめっき液に含まれる、前記応力調整剤は、サッカリンナトリウム、ナフタレン−1又は3,6−トリスルホン酸ナトリウムから選択されるいずれか1種又は2種以上を混合して用いることが好ましい。中でも、入手が容易で、水への溶解性も良好な、サッカリンナトリウムをより好ましく用いることができる。

【0032】

上記応力調整剤として、サッカリンナトリウム・一水和物を用いる際の含有量は、0.1g/L〜5g/Lとする。後述する実験例からも明らかなように、サッカリンナトリウムを添加していないニッケルめっき液を用いると、電気めっきにより得られるニッケルめっき皮膜は、引張り応力を有するものとなってしまう。しかし、サッカリンナトリウム・一水和物を、0.1g/L程度の含有量で添加したニッケルめっき液を用いると、電気めっきにより得られるニッケルめっき皮膜は、圧縮応力を有するものとなる。従って、厳密な意味では、0.1g/Lが下限であるとは言い切れない。一方、サッカリンナトリウム・一水和物の含有量が5g/Lを超えると、圧縮応力は徐々に大きくなるが、ニッケルめっき皮膜と被めっき物との密着性を改善する効果は、既に飽和状態にある。反面、めっき液中でのサッカリンナトリウムの溶解度が飽和に近づき、沈殿を生じる傾向が現れるため好ましくない。

【0033】

そして、アンモニアを用いてニッケルめっき液のpHを5.3〜6.4の中性領域に調整する。ニッケルめっき液のpHを中性〜アルカリ性に調整する手段としては、水酸化ナトリウム、水酸化ニッケル、炭酸ニッケル又はアンモニア水等を用いることができる。ところが、水酸化ナトリウムを用いた場合、錯化剤を含まないニッケルめっき液では、pH調整の際に難水溶性の水酸化ニッケルが大量に生じ、pHを6まで上げることができない。

【0034】

また、水酸化ニッケル又は炭酸ニッケルを用いる場合には、どちらも難水溶性の塩であるため、ペースト状にしたニッケル濃度調整相当量の塩を、加温しためっき液に加えて攪拌して溶解し、その後めっき液を室温まで冷却してpHを確認することになる。そして、確認されたpH次第では、必要に応じて再度同じ作業を繰り返すことになり、ニッケルめっき液の調製に手間がかかり、作業効率が良くない。

【0035】

そのため、特許文献1では、中性領域で水酸化ニッケルの沈殿を防止するために、有機系錯化剤を用いている。しかし、有機酸を錯化剤として用いなくても、有機物が電気めっきの過程で起きる陽極反応により酸化分解し、有機酸が発生する場合もある。即ち、pHをアルカリ側に調節するためには、ニッケルなどの金属イオンと錯塩を形成できる無機系の薬品を用いることが好ましい。そして、アンモニアをpH調整に用いると、アンモニアがニッケルとアンミン錯体を形成するため、有機系錯化剤を含まないニッケルめっき液に添加した場合にも水酸化ニッケルを生じることがなく好ましい。

【0036】

ここで調整するニッケルめっき液のpHであるが、pHが5.3を下回ると、被めっき物であるセラミックスなどの材質によっては浸食が起こる場合があり、好ましくない。一方、pHが6.4を超えると、被めっき物に対する悪影響は見られないが、水酸化ニッケルの沈殿が発生しやすくなるなど、ニッケルめっき液の機能を安定して果たせなくなる傾向が現れる場合があり、好ましくない。尚、pH調整に際しては、水酸化ニッケルの沈殿が生じないように目標とするpHに調整するほか、ニッケルめっき液に併用している復極剤塩の種類により、pH調整に必要なアンモニア量が異なることに留意が必要である。

【0037】

また、本件発明に係るニッケルめっき液は、pH緩衝剤を含むことも好ましい。一般的に、電気めっき操作における陰極電流効率や陽極電流効率は、100%にはならない。従って、めっき操作を行なうと、めっき金属の析出と同時に水の電気分解が生じ、ニッケルめっき液のpHも変動してしまう。その結果、アンモニアを含むニッケルめっき液であっても、安定性に乏しくなり、水酸化ニッケルの沈殿が生成する場合がある。即ち、pH緩衝剤を含有させ、pHの変動を小さく維持することが、水酸化ニッケルの沈殿発生を抑制するためには好ましいのである。

【0038】

そして、前記pH緩衝剤としてホウ酸を含有し、含有量が18g/L以下であることも好ましい。ホウ酸は、その水溶液が安定して弱酸性を示し、入手も容易な化合物である。従って、ホウ酸をpH緩衝剤として用いることが好ましい。しかし、ホウ酸の含有量が18g/Lを超えると、水酸化ニッケルが沈殿する傾向が現れるため好ましくない。よって、pHの変動を小さく維持し、水酸化ニッケルの沈殿発生を抑制するためには、ホウ酸含有量を1g/L〜15g/Lとすることがより好ましい。

【0039】

以上述べてきたように、スルファミン酸ニッケルとアンモニア、復極剤及び応力調整剤との少なくとも4成分を含有したニッケルめっき液であれば、溶液のpHをpH5.3〜pH6.4の中性領域にすることが容易で、且つ、有機系錯化剤を使用する必要がない。そして、上述のように復極剤及び応力調整剤に臭化ナトリウム及びサッカリンナトリウムを用いれば、これらの薬品類の入手は容易なため、コストアップを招かない。更に、pH緩衝剤としてホウ酸を含有させたニッケルめっき液は、液の安定性が向上し、水酸化ニッケルの沈殿が生成しにくいめっき液である。

【0040】

本件発明に係る電気めっき方法の形態: 本件発明に係る電気めっき方法においては、上述したいずれかのニッケルめっき液を用い、液温を40℃〜60℃とし、陰極電流密度0.05A/dm2〜0.5A/dm2で電解して、被めっき物の表面にニッケルめっき皮膜を形成する。このようなニッケルの電気めっき操作では、前述のように、陽極に金属ニッケルを含む素材を用いてニッケルを溶出させ、めっき液中のニッケル濃度を管理するのが一般的である。

【0041】

上記めっき液の液温に関しては、液温が40℃を下回る条件は、ニッケルの析出速度が低下し、従来レベルの生産性が維持できなくなるため、好ましくない。一方、液温が60℃を超える条件では、蒸発水分量が増加して、めっき液の成分濃度変動が大きくなる。更に、めっき装置、特に配管材料として用いることが多い塩化ビニル樹脂が変形し、安定しためっき操作が困難になるため、好ましくない。

【0042】

そして、陰極電流密度に関しては、電流密度が0.05A/dm2を下回る条件は、工業的な生産性が維持できなくなり、好ましくない。一方、電流密度が0.5A/dm2を超える条件でも、ニッケルの析出効率が低下する傾向が大きくなり、期待する生産性が得られなくなるため、好ましくない。

【0043】

本件発明に係るチップ部品の形態: 本件発明に係るチップ部品は、前記電気めっき方法を用いて、導電性部分にニッケルめっき皮膜を形成したチップ部品である。上記ニッケルめっき液を用い、上記条件で電気めっきを施されたチップ部品は、セラミックスやその保護コート層の損傷が少なく、導電性部分に良好なニッケルめっきが施されたものである。従って、従来と同等の生産性を維持しながら、生産歩留まりが改善される。また、当該ニッケルめっきの上に、更に錫めっき、ハンダめっきや金めっきを施せば、それらのめっき皮膜も良好なものになる。従って、これらチップ部品は、設計仕様に対するバラツキが小さなものになる。即ち、本件発明に係るチップ部品は、電子機器などに組み込まれるプリント配線板への実装精度に優れ、回路機能の安定化にも寄与できるチップ部品である。

【0044】

以下、上述の内容をより詳細に理解できるように、実験例、実施例及び比較例に関して述べる。

【0045】

[実験例]

ハルセル試験: 本件発明に係るニッケルめっき液の標準浴には、以下の表1に示す、スルファミン酸ニッケル・四水和物含有量を450g/L、ホウ酸含有量を10g/L、臭化ナトリウム含有量を10g/L、サッカリンナトリウム・一水和物含有量を1g/Lになるように調製したニッケルめっき液を用いる。そして、この標準浴に対する標準の電流密度は0.2A/dm2に設定した。この標準条件を基本とし、各成分含有量を変化させたときの影響を、ハルセル試験で調査した。このハルセル試験に用いるニッケルめっき液は、目的に応じて各成分含有量を調整した後、アンモニア水を用いて、pHを6.00に調整した。

【0046】

【表1】

【0047】

ハルセル試験では、試験装置として(株)山本鍍金試験器製ハルセル水槽(加温型)を用いた。このハルセル水槽に、以下に調整したニッケルめっき液を入れ、カソードロッカー(3m/分)で液攪拌しながら、0.2Aの電流で10分間めっき処理し、そのまま電流を0.5Aに変更して更に10分間めっき処理した。このとき、陰極には銅ハルセル板を用い、陽極には硫黄含有ニッケル板を用いた。

【0048】

評価項目としては、めっきの進行状況とめっき皮膜の外観を観察し、合計20分間のめっき処理後のめっき液のpH(以下、「浴pH」と称する。)を測定した。、また、各試験条件におけるめっき処理時の槽電圧を、めっきの進行に伴う変化の度合いを考慮し、0.2Aの電流及び0.5Aの電流でのハルセル試験開始後、それぞれ5分の時点で測定した。ハルセル試験の条件を纏めて、以下の表2に示す。

【0049】

【表2】

【0050】

スルファミン酸ニッケル含有量の影響: 臭化ナトリウム含有量が10g/L、サッカリンナトリウム・一水和物含有量が1g/L、ホウ酸含有量が10g/Lであり、スルファミン酸ニッケル・四水和物含有量を、100g/L、200g/L、300g/L、400g/L、450g/L、500g/L、600g/Lとしためっき液を調製し、ハルセル試験を実施した。本試験において、スルファミン酸ニッケル・四水和物含有量600g/Lのめっき液を用いた場合は、実用範囲外ではあるが、陰極の高電流密度部分でのガス発生が観察された。また、めっき処理時の槽電圧は、スルファミン酸ニッケル・四水和物含有量が多いめっき液ほど、低めの値を示している。この傾向に対し、スルファミン酸ニッケル・四水和物含有量200g/Lのめっき液を用いた場合の槽電圧は、やや高めの値を示し、スルファミン酸ニッケル・四水和物含有量100g/Lのめっき液を用いた場合は、槽電圧の上昇が著しくなった。この傾向は、ハルセル試験の電流0.2Aと0.5Aにおいて共通していた。上記結果を纏めて、後の表3に示す。また、スルファミン酸ニッケル・四水和物含有量に対応する、めっき処理時の槽電圧をグラフ化し、図1に示す。

【0051】

更に、めっき時の電流効率を、電流密度が標準条件である0.2A/dm2となる部分のめっき膜厚から計算したところ、スルファミン酸ニッケル・四水和物含有量100g/Lのめっき液を用いた場合の電流効率は75%と低く、実用化の困難なレベルであった。そして、スルファミン酸ニッケル・四水和物含有量200g/Lのめっき液を用いた場合の電流効率は93%、スルファミン酸ニッケル・四水和物含有量300g/Lのめっき液を用いた場合の電流効率は98%であり実用化の可能なレベルであった。スルファミン酸ニッケル・四水和物含有量が400g/Lを超えるのめっき液を用いた場合は電流効率は100%となり、安定しためっき操作が可能である。上記結果を纏めて、後の表3に示す。また、ニッケルめっき液中のスルファミン酸ニッケル・四水和物含有量とめっきの電流効率との関係を図2に示す。

【0052】

この20分間のめっき処理における、めっき後の浴pH変化は、スルファミン酸ニッケル・四水和物含有量100g/Lのめっき液及びスルファミン酸ニッケル・四水和物含有量200g/Lのめっき液を用いた場合の、0.08の上昇が最大であった。そして、標準含有量のスルファミン酸ニッケル・四水和物含有量450g/Lのめっき液を用いた場合の浴pH変化は0.00であった。また、スルファミン酸ニッケル・四水和物含有量が300g/L〜500g/Lのめっき液を用いた場合の浴pH変化は0.01に収まり、安定していた。上記結果を纏めて、以下の表3に示す。尚、以降も表中の浴pHの数値は有効数字3桁で記載しているが、一般的なpHの測定においては±0.1程度の測定誤差があることを断っておく。

【0053】

【表3】

【0054】

臭化ナトリウム含有量: スルファミン酸ニッケル・四水和物含有量が450g/L、サッカリンナトリウム・一水和物含有量が1g/L、ホウ酸含有量が10g/Lであり、臭化ナトリウム含有量を、0g/L、1g/L、5g/L、10g/L、20g/L、50g/Lとしためっき液を調製し、ハルセル試験を実施した。本試験において、臭化ナトリウム含有量0g/Lのめっき液及び臭化ナトリウム含有量1g/Lのめっき液を用いた場合、陽極にガス発生が観察された。そして、めっき処理時の槽電圧は、臭化ナトリウム含有量が10g/L以上のめっき液を用いた場合は、ほぼ一定である。これに対し、臭化ナトリウム含有量が5g/L付近で、槽電圧が若干上昇し、更に臭化ナトリウム含有量が低下すると、槽電圧の上昇が著しくなった。この傾向は、ハルセル試験の電流0.2A及び0.5Aにおいて共通していた。上記結果を纏めて、後の表4に示す。また、ニッケルめっき液中の臭化ナトリウム含有量と槽電圧との関係を図3に示す。

【0055】

めっき外観は、臭化ナトリウムの含有量によらず良好であった。また、20分間のめっき処理における、めっき後の浴pH変化は、臭化ナトリウム含有量10g/Lのめっき液を用いた場合に0.00、他のめっき液を用いた場合の浴pH変化は0.01であり、安定していた。上記結果を纏めて、以下の表4に示す。

【0056】

【表4】

【0057】

サッカリンナトリウム含有量: スルファミン酸ニッケル・四水和物含有量が450g/L、臭化ナトリウム含有量が10g/L、ホウ酸含有量が10g/Lであり、サッカリンナトリウム・一水和物含有量を、0g/L、0.1g/L、0.5g/L、1.0g/L、2.0g/L、5.0g/Lとしためっき液を調製し、ハルセル試験を実施した。本試験において、サッカリンナトリウム・一水和物含有量0g/Lのめっき液を用いた場合には、陰極の高電流密度部分にガス発生が観察され、この部分に密着不良が観察された。しかし、めっき処理時の槽電圧に対しては、サッカリンナトリウム・一水和物含有量の影響は見られなかった。この傾向は、ハルセル試験の電流0.2A及び0.5Aにおいて共通していた。上記結果を纏めて、後の表5に示す。

【0058】

そして、めっき外観では、サッカリンナトリウム・一水和物の含有量が上昇するに従い、高電流密度部分の光沢が強くなる傾向がある。また、20分間のめっき処理における、めっき後の浴pH変化は、サッカリンナトリウム・一水和物含有量0のめっき液及びサッカリンナトリウム・一水和物含有量1.0g/Lのめっき液を用いた場合に0.00、その他のめっき液を用いた場合も浴pH変化は0.01であり、安定していた。上記結果を纏めて、以下の表5に示す。

【0059】

【表5】

【0060】

ホウ酸含有量: スルファミン酸ニッケル・四水和物含有量が450g/L、臭化ナトリウム含有量が10g/L、サッカリンナトリウム・一水和物含有量が1.0g/Lであり、ホウ酸含有量を、0g/L、1g/L、5g/L、10g/L、15g/L、20g/Lとしためっき液を調製した。その結果、ホウ酸含有量20g/Lのめっき液では、水酸化ニッケルの沈殿発生が見られた。従って、水酸化ニッケルの沈殿発生が見られなかった、ホウ酸含有量0g/L、1g/L、5g/L、10g/L及び15g/Lのめっき液についてハルセル試験を実施した。このとき、ホウ酸含有量の槽電圧への影響は見られなかった。また、めっき外観では、ホウ酸の含有量が上昇するに従い、高電流密度部分の光沢が強くなる傾向がある。

【0061】

pH緩衝剤としての機能を、20分間のめっき処理におけるめっき後の浴pH変化で評価した。浴pH変化は、ホウ酸含有量0g/Lのめっき液を用いた場合の0.08の低下が最大であり、実用上の支障は生じないレベルであった。即ち、ニッケルめっき液の基本組成として用いた標準浴は、ホウ酸の添加によりpH変動が抑制される傾向は見られる。上記結果を纏めて、以下の表6に示す。

【0062】

【表6】

【0063】

めっき皮膜の内部応力: 前述のように、応力調整剤であるサッカリンナトリウムを添加していないニッケルめっき液を用いたハルセル試験では、高電流密度部分に密着不良が発生した。そこで、スルファミン酸ニッケル・四水和物含有量が450g/L、臭化ナトリウム含有量が10g/L、ホウ酸含有量が10g/Lの標準含有量としたニッケルめっき液で、サッカリンナトリウム含有量を、0.1g/L、0.5g/L、1.0g/L及び5.0g/Lとしたニッケルめっき液を用いて得られる、ニッケルめっき皮膜の内部応力を測定した。測定装置には(株)山本鍍金試験器製スパイラル応力計を用い、電流密度は標準条件の0.2A/dm2、めっき処理時間を6時間とした。用いた陽極は、ハルセル試験と同じ硫黄含有ニッケル板であり、陰極はステンレス製のスパイラル試験片である。以上の試験条件を纏めて、以下の表7に示す。

【0064】

【表7】

【0065】

上記試験の結果、得られたニッケルめっき皮膜の内部応力は、サッカリンナトリウム・一水和物含有量0g/Lのめっき液を用いた場合は237MPaの引張り応力を示した。これに対し、サッカリンナトリウム・一水和物含有量が0.1g/Lのめっき液を用いた場合は−14MPa、0.5g/Lのめっき液を用いた場合は−26MPa、1.0g/Lのめっき液を用いた場合は−32MPa、5.0g/Lのめっき液を用いた場合は−73MPaであった。即ち、サッカリンナトリウム・一水和物を含有量0.1g/Lで添加することにより、ニッケルめっき皮膜の内部応力が圧縮応力側に変化している。上記結果を纏めて、以下の表8に示す。また、サッカリンナトリウム・一水和物含有量と内部応力との関係を示すグラフを図4に示す。

【0066】

【表8】

【実施例1】

【0067】

<浸食性の評価>

実施例1では、前記標準浴を用いて浸食性を評価した。評価対象には、チップ部品のバリスタを用い、ニッケルめっき液への浸漬による浸食量で評価した。

【0068】

バリスタのニッケルめっき液による浸食量は、ニッケルめっき液に4時間浸漬した前後の質量変化で測定した。具体的には、秤量済みの2012サイズのバリスタ約10gを、液量100mlのニッケルめっき液に投入して攪拌し、4時間浸漬中の浸食量を調査した。秤量済みバリスタを浸漬してから4時間を経過後、バリスタの全量をニッケルめっき液から引き上げて水洗し、ペーパータオルで水切り後、循環式オーブンを用い、60℃で30分間乾燥した。このようにして標準浴に浸漬後乾燥したバリスタ全量の質量を測定した結果、浸漬前の質量10.0013gに対して浸漬後の質量は9.9961gになっており、質量減少率は0.052%であった。この結果を比較例1の結果と併せて、後の表10に示す。

【実施例2】

【0069】

<めっき性の評価>

めっき性の評価では、上記浸食性の評価に用いたニッケルめっき液である標準浴を用いて低温焼成セラミックスにバレルめっきを施し、めっきの仕上がり状態を観察した。バレルめっき試験の条件は、液温を45℃とし、pHは6.0に調整した。そして、通電量は、低温焼成セラミックスの被めっき面積に対する電流密度が0.2A/dm2になるように設定した。試験条件を比較例2と併せて、後の表11に示す。

【0070】

具体的には、バレルめっき装置として、(株)山本鍍金試験器製の水中バレル1−B型を使用し、めっき槽にニッケルめっき液3Lを入れ、低温焼成セラミックスを30個と、0.5mmφのニッケルめっきダミーボール150gとをバレル内に入れ、バレルを15rpmで回転させた。続いて、この回転しているバレルに電流2.88Aを10分間通電し、ニッケルめっきを施した。

【0071】

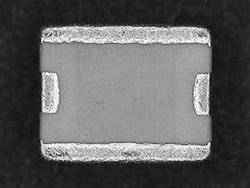

ニッケルめっきの終了した低温焼成セラミックスは、バレルから取り出して水洗し、ランダムに5個を採取した。これらの水分を拭き取って、めっきの外観評価用のサンプルとした。めっき面の外観は、金属顕微鏡を用い、倍率50倍で観察した。その結果、標準浴を用いてニッケルめっきを施したサンプルには、セラミックス部分の変色が見られず、ニッケルめっき端面の形状にも乱れが少なかった。代表的なサンプルの外観を図5に示す。

【比較例】

【0072】

<比較例1:浸食性の評価>

比較例1の浸食性の評価では、以下の表9に示す組成のワット浴を用いた以外は、実施例1と同様の方法で実施した。

【0073】

【表9】

【0074】

実施例1同様、浸漬処理して乾燥したバリスタ全量の質量を測定した結果、ワット浴に浸漬したバリスタは、浸漬前の質量10.0027gに対して浸漬後の質量は9.9657gになっており、質量減少率は0.370%であった。即ち、ワット浴の浸食性は標準浴に浸漬した場合の質量減少率0.052%と比較すると約7倍と大きく、標準浴の浸食性はワット浴の15%程度であり、大幅に改善されていると言い換えることができる。上記結果を、実施例1の結果と合わせて以下の表10に示す。

【0075】

【表10】

【0076】

<比較例2:めっき性の評価>

比較例2のめっき性の評価では、バレルめっき試験の条件を、比較例1で用いたワット浴を用い、そのpHを4.5に調整した以外は実施例と共通にして実施した。めっき浴条件を実施例2の条件と併せて以下の表11に示す。

【0077】

【表11】

【0078】

比較例2でワット浴を用いてニッケルめっきを施したサンプルでは、セラミックス部分に黒い変色が見られ、ニッケルめっき端面の形状は、セラミックスの浸食の影響を受けて、凹凸が大きくなっており乱れていた。代表的なサンプルの外観を図6に示す。

【0079】

<実施例と比較例との比較>

バリスタに対する浸食性の評価から、本件発明に係るニッケルめっき液を用いた場合の浸食量は、ワット浴を用いた場合の浸食量の15%程度であり、浸食性は大きく改善されている。更に、低温焼成セラミックスに対するめっき性の評価から、ワット浴を用いた場合には、図6に見られるように、セラミックス部分の変色と、ニッケルめっきの端面形状の乱れが観察されている。これに対し、本件発明に係るニッケルめっき液を用いた場合には、図5のように、セラミックス部分の変色が見られないほか、ニッケルめっき端面形状にも乱れが少なく、ほぼ設計通りの形状が形成できている。従って、本件発明に係るニッケルめっき液は、従来用いられていたニッケルめっき液に比べ、チップ部品の浸食が大幅に抑制されており、保護コート層等の形成を必要としないニッケルめっき液である。

【産業上の利用可能性】

【0080】

本件発明に係るニッケルめっき液を用いれば、チップ部品等に中性領域で電気ニッケルめっきを施すことができる。即ち、セラミックス部分等を浸食せずにめっきを施すことができる。従って、この技術を用いれば、保護コート層を形成せずに、ニッケルめっきを施すことも可能である。また、従来のニッケル電気めっき条件に比べ、電流密度を低下させる必要もなく、同等の生産性を維持できる。従って、本件発明に係るニッケルめっき液は、これを用いてニッケルを電気めっきする対象をチップ部品に限る必要がなく、耐食性に不安がある被めっき物全般に対して有効に用いることができる。また、このニッケルめっき液は、ホウ酸を含まない構成で用いることができるため、ニッケルめっき工程から排出されるホウ素に起因する廃水処理の負荷を低減できる。

【図面の簡単な説明】

【0081】

【図1】ニッケルめっき液中のスルアファミン酸ニッケル・四水和物含有量と槽電圧との関係を示すグラフである。

【図2】ニッケルめっき液中のスルアファミン酸ニッケル・四水和物含有量とめっきの電流効率との関係を示すグラフである。

【図3】ニッケルめっき液中の臭化ナトリウム含有量と槽電圧との関係を示すグラフである。

【図4】ニッケルめっき液中のサッカリンナトリウム・一水和物含有量とニッケルめっき皮膜の内部応力との関係を示すグラフである。

【図5】標準浴組成のニッケルめっき液を用いてニッケルめっきを施した低温焼成セラミックスの外観例である。

【図6】ワット浴を用いてニッケルめっきを施した低温焼成セラミックスの外観例である。

【技術分野】

【0001】

本件発明は、ニッケルめっき液、そのニッケルめっき液を用いた電気めっき方法、その電気めっき方法でニッケルめっき皮膜を形成したチップ部品に関する。特に、セラミックスやその保護コート層の浸食の少ない、中性領域のpHを備えるニッケルめっき液に関する。

【背景技術】

【0002】

ニッケルめっきは、セラミックスを用いたチップ部品の端子部分への錫めっき、ハンダめっき、金めっき等の下地めっきとして用いられている。このような、小型のチップ部品へのニッケルめっきには、ワット浴やスルファミン酸浴等の酸性のニッケルめっき液と、バレルめっき法との組み合わせが多く用いられている。

【0003】

従来、これらのチップ部品にニッケルめっきを施す際には、電極以外の部分へめっき皮膜を形成しないよう、めっき皮膜を形成しない部分にガラス材や樹脂材で保護コート層を形成していた。しかし、保護コート層を形成していたとしてもこの保護コート層には不完全なものがあり、上述の酸性のニッケルめっき液等を用いると、酸化亜鉛等の金属系酸化物を含有するセラミックス部分や保護コート層がめっき液に浸食されることがある。また、酸性のニッケルめっき液では、pHの変動を小さくして安定しためっき皮膜を形成するために、ホウ酸をpH緩衝剤として用いている。このホウ酸は、廃水処理におけるホウ素負荷の要因として大きな部分を占めてしまう。

【0004】

上記のように、チップ部品等に対して、セラミックス部分や保護コート層を浸食せずにめっきを施す技術が要求されている。更に、このような技術を用いれば、保護コート層を形成せずに、ニッケルめっきを施すことも可能になる。このため、中性〜アルカリ性の溶液pHを備えるめっき液等を用い、酸性めっき液で浸食が起こっていた部分の浸食を軽減することが試みられた。

【0005】

例えば、特許文献1には、優れた被覆力を有し、広い面積の被処理物に対しても全面に良好なメッキ皮膜を形成でき、しかも導電性部分にのみ選択性よくメッキ皮膜を形成することが可能であり、安定性にも優れた中性乃至アルカリ性の電気ニッケルメッキ液の提供を目的とし、この目的を達成するために、(i)ニッケル化合物、(ii)ニッケルをキレート化できる錯化剤、並びに(iii)ポリエーテル化合物、を含む中性乃至アルカリ性の水溶液である電気ニッケルメッキ液が開示されている。この特許文献1に開示の実施例によれば、水溶性のニッケル化合物、ポリエーテル化合物、及び、錯化剤として環状アミン、ポリカルボン酸類、サリチルアルデヒド類、β−ジケトン等を含むメッキ液を用い、pHが9.5〜10.5の範囲で良好な結果が得られている。

【0006】

また、特許文献2には、シールド処理によらずにメッキ条件を調整するのみで、通常のメッキ処理によって、金属酸化物粉体成形焼成物の電極を含む導電膜にニッケルメッキを施す方法と、この方法に用いる導電膜用ニッケルメッキ液組成物を提供することを目的とし、この目的を達成するために、メッキ条件調整処理を有し、金属酸化物粉体成形焼成物の素体表面に表面保護層や絶縁コート層を設けることなく、金属酸化物粉体成形焼成物上の導電膜にニッケルメッキを施す方法であって、メッキ条件調整処理は、メッキ液のニッケル塩濃度と、メッキ液のpHと、温度とを調整して金属酸化物粉体成形焼成物の素体にエッチングを生じさせず、且つ、該素体にメッキを付着させない処理方法が開示されている。そして、この特許文献2に開示の実施例によれば、セラミックチップの表面一部に付されたAg電極その他の導電性膜にメッキ処理を行なうに際し、セラミックチップ表面を被覆する絶縁層、あるいは表面保護層がないままで、1.5時間通電してメッキを行なっている。

【0007】

【特許文献1】特開2000−204495号公報

【特許文献2】特開2005−2380号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、チップ部品に用いられるセラミックス素材に対する要求特性の多様化・高度化に伴い、チップ部品に使用されるセラミックス素材やガラス素材には、有機酸で浸食されるものが現れている。即ち、チップ部品に使用されるセラミックスやその保護コート層には種々の組成のものがあり、酸性領域のpHの溶液に浸食されやすいだけではなく、有機酸に浸食されやすいセラミックスやその保護コート層もある。

【0009】

従って、特許文献1に開示されているように、錯化剤としてポリカルボン酸などの有機酸を含むめっき液を、有機酸に浸食されやすいセラミックスやその保護コート層を用いたチップ部品に適用すると、めっき液によるセラミックス部分の浸食現象が発生してしまう。

【0010】

また、特許文献2に開示のニッケルめっき液は、ホウ酸濃度を低く設定し、炭酸ニッケルをpH調整剤に用いることで、中性領域での使用を可能としている。また、ニッケル濃度を従来技術の約1/2に低下させ、ニッケルの成長速度を意識的に遅延させている。更に、めっき液温を60℃前後とすることにより、セラミックス素体へのめっき付着を防止している。

【0011】

即ち、特許文献2に開示の技術は、所定のめっき厚さを得るためには、長時間のめっき操作が必要な技術である。そして、めっき液温を60℃を超えるレベルにすると、従来設備に配管材料として多く使用されている硬質塩化ビニル樹脂の使用が困難になってしまい、設備コストの増大を招く。また、ホウ酸を低濃度とするだけでは廃水処理対象の元素からホウ素を除外することはできず、この点での大幅なコスト削減は困難である。従って、特許文献2に開示の技術は、工業生産性に劣り、ランニングコストの上昇を伴う技術である。

【0012】

以上のことから、有機酸類を使用せず、セラミックスやその保護コート層を浸食しない領域のpHを備え、従来通りの生産性が得られるニッケルめっき液、及び、そのニッケルめっき液を用いた電気ニッケルめっき方法が要求されてきた。

【課題を解決するための手段】

【0013】

そこで、鋭意研究の結果、本件発明者等は、以下の成分構成を備えるニッケルめっき液を用いることにより、有機系錯化剤を含有することなく、中性領域のpHでめっき操作が可能になることに想到した。

【0014】

本件発明に係るニッケルめっき液: 本件発明に係るニッケルめっき液は、ニッケルの電気めっきに用いる中性領域の溶液pHを備えるニッケルめっき液であって、スルファミン酸ニッケル、復極剤及び応力調整剤とを含み、アンモニアを用いてpH5.3〜pH6.4に調整したことを特徴としている。

【0015】

そして、本件発明に係るニッケルめっき液に含まれる前記復極剤は、臭化アンモニウム、臭化ナトリウム、臭化カリウム、臭化ニッケル、塩化アンモニウム、塩化ナトリウム、塩化カリウム及び塩化ニッケルから選択されるいずれか1種又は2種以上を混合して用いることが好ましい。

【0016】

また、本件発明に係るニッケルめっき液に含まれる前記応力調整剤は、サッカリンナトリウム、ナフタレン−1又は3,6−トリスルホン酸ナトリウムから選択されるいずれか1種又は2種以上を混合して用いることが好ましい。

【0017】

以上に述べてきた本件発明に係るニッケルめっき液を、スルファミン酸ニッケルと、復極剤として臭化ナトリウム、応力調整剤としてサッカリンナトリウムの各成分を含有したニッケルめっき液とする場合には、以下の含有量範囲を備えることが好ましい。

【0018】

スルファミン酸ニッケル・四水和物:200g/L〜600g/L

臭化ナトリウム :5g/L〜50g/L

サッカリンナトリウム・一水和物 :0.1g/L〜5g/L

【0019】

また、本件発明に係るニッケルめっき液は、pH緩衝剤を含むことも好ましい。

【0020】

そして、前記pH緩衝剤としてホウ酸を含有し、含有量が18g/L以下であることも好ましい。

【0021】

本件発明に係る電気めっき方法: 本件発明に係る電気めっき方法は、上述したいずれかのニッケルめっき液を用い、液温を40℃〜60℃とし、陰極電流密度0.05A/dm2〜0.5A/dm2で電解して、被めっき物の表面にニッケルめっき皮膜を形成することを特徴としている。

【0022】

本件発明に係るチップ部品: 前記本件発明に係るチップ部品は、前記電気めっき方法を用いて、ニッケルめっき皮膜を形成したことを特徴としている。

【発明の効果】

【0023】

本件発明に係るニッケルめっき液を用いれば、チップ部品に電気ニッケルめっきを施す際に、セラミックス部分の浸食が抑制できる。即ち、この技術を用いれば、セラミックスを構成材料としたチップ部品に、保護コート層を形成せずにニッケルめっきを施すことも可能になる。また、従来の電気ニッケルめっき条件に比し、電流密度を低下させる必要もなく、良好な生産性を維持できる。従って、本件発明に係るニッケルめっき液は、これを用いてニッケルを電気めっきする対象をチップ部品に限る必要がなく、耐食性に不安がある被めっき物全般に対して有効に用いることができる。また、このニッケルめっき液は、ホウ酸を含まない構成で用いることができるため、ニッケルめっき工程から排出されるホウ素に起因する廃水処理の負荷を低減できる。

【発明を実施するための最良の形態】

【0024】

本件発明に係るニッケルめっき液の形態: 本件発明に係るニッケルめっき液は、ニッケルの電気めっきに用いる中性領域の溶液pHを備えるニッケルめっき液であって、スルファミン酸ニッケル、復極剤及び応力調整剤とを含み、アンモニアを用いてpH5.3〜pH6.4に調整したニッケルめっき液である。その結果、少なくとも上記4成分を含むニッケルめっき液を用いて電気めっきを実施すると、酸性領域のニッケルめっき液や、有機系錯化剤を含むニッケルめっき液を使用した場合と同等の生産性で、被めっき物の損傷を回避しつつ、密着性の良好なニッケルめっき皮膜を形成できる。それぞれの成分の機能を以下に説明する。

【0025】

本件発明に係るニッケルめっき液では、スルファミン酸ニッケルをニッケルイオンの供給源として用い、ニッケルめっき液のニッケル濃度を調整する。他のニッケル塩、例えば硫酸ニッケルを用いると、中性領域にあっても、めっき液中の硫酸根がチップ部品をコーティングしているガラスを浸食することがあるため、好ましくない。また、塩化ニッケルを用いると、多量の塩素イオンは遷移金属系酸化物のセラミックスを浸食することがあり、好ましくない。更に、スルファミン酸浴を用いたニッケルめっき液は、ニッケル塩の水への溶解度が大きく、高電流密度領域における電気めっき操作に適しているなどの利点を有している。

【0026】

ここで用いるスルファミン酸ニッケルとは、より具体的に言えば、スルファミン酸ニッケル・四水和物である。スルファミン酸ニッケルを四水和物として用いる場合の含有量は200g/L〜600g/Lとする。スルファミン酸ニッケル・四水和物の含有量が200g/Lを下回ると、電流効率の低下が著しくなり、安定した電気ニッケルめっきが困難になるため、好ましくない。一方、600g/Lを超えた含有量としても、めっき操作上の改善は得られない。その反面、めっき液の粘度が上昇して被めっき物に付着して系外に持ち出されるめっき液が多くなったり、pH調整のために用いるアルカリ量を多くせざるを得なくなるなど、資源の無駄遣いとなるため好ましくない。

【0027】

また、復極剤は、めっき操作時に、陽極からのニッケル溶出を安定化させる。本件発明に係るニッケルめっき液に含まれる前記復極剤は、臭化アンモニウム、臭化ナトリウム、臭化カリウム、臭化ニッケル、塩化アンモニウム、塩化ナトリウム、塩化カリウム及び塩化ニッケルから選択されるいずれか1種又は2種以上を混合して用いることが好ましい。ニッケルの電気めっき操作では、陽極に金属ニッケルを含む素材を用いてニッケルを溶出させ、めっき液中のニッケル濃度を管理する。しかし、硫黄などをブレンドしたニッケル合金を用いても、溶出性の改善には限界があるため、復極剤を含むニッケルめっき液を用いる。

【0028】

復極剤には、そのニッケル塩の、水に対する溶解度が大きなアニオンを含むことが好ましい。この点では、臭素や塩素などのハロゲン元素を用いることが好ましい。また、復極剤成分の、前記アニオンの対となるカチオンには、ニッケルを用いることが推奨されるが、電気ニッケルめっきに支障をきたさないものであれば、いずれを用いてもよい。従って、入手の容易さなどを考慮すれば、臭化ナトリウムを用いることがより好ましい。

【0029】

上記復極剤として、臭化ナトリウムを用いる際の含有量は、5g/L〜50g/Lとする。臭化ナトリウムの含有量が5g/Lを下回ると、復極剤としての機能を発揮できず、めっき操作中に陽極からのガス発生が見られるようになって、好ましくない。一方、臭化ナトリウムの含有量が50g/Lを超えて添加しても、復極剤としての効果が向上することはなく、資源の無駄遣いであり、好ましくない。

【0030】

ところで、電気ニッケルめっきによって得られるニッケルめっき皮膜は、めっき液を構成する成分により、引張り応力を有することもあり、圧縮応力を有することもある。しかし、被めっき物に対するニッケルめっき皮膜の密着性を良好なものとするには、ニッケルめっき皮膜の内部応力は応力フリーから圧縮応力の範囲にすることが好ましい。そして、ニッケルめっき液のpHを高くすると、ニッケルめっき皮膜の内部応力が引張り応力側にシフトするという傾向がある。

【0031】

そこで、本件発明では、応力調整剤を用い、形成されたニッケルめっき皮膜が有する内部応力を調整し、被めっき物との密着性を向上させる。本件発明に係るニッケルめっき液に含まれる、前記応力調整剤は、サッカリンナトリウム、ナフタレン−1又は3,6−トリスルホン酸ナトリウムから選択されるいずれか1種又は2種以上を混合して用いることが好ましい。中でも、入手が容易で、水への溶解性も良好な、サッカリンナトリウムをより好ましく用いることができる。

【0032】

上記応力調整剤として、サッカリンナトリウム・一水和物を用いる際の含有量は、0.1g/L〜5g/Lとする。後述する実験例からも明らかなように、サッカリンナトリウムを添加していないニッケルめっき液を用いると、電気めっきにより得られるニッケルめっき皮膜は、引張り応力を有するものとなってしまう。しかし、サッカリンナトリウム・一水和物を、0.1g/L程度の含有量で添加したニッケルめっき液を用いると、電気めっきにより得られるニッケルめっき皮膜は、圧縮応力を有するものとなる。従って、厳密な意味では、0.1g/Lが下限であるとは言い切れない。一方、サッカリンナトリウム・一水和物の含有量が5g/Lを超えると、圧縮応力は徐々に大きくなるが、ニッケルめっき皮膜と被めっき物との密着性を改善する効果は、既に飽和状態にある。反面、めっき液中でのサッカリンナトリウムの溶解度が飽和に近づき、沈殿を生じる傾向が現れるため好ましくない。

【0033】

そして、アンモニアを用いてニッケルめっき液のpHを5.3〜6.4の中性領域に調整する。ニッケルめっき液のpHを中性〜アルカリ性に調整する手段としては、水酸化ナトリウム、水酸化ニッケル、炭酸ニッケル又はアンモニア水等を用いることができる。ところが、水酸化ナトリウムを用いた場合、錯化剤を含まないニッケルめっき液では、pH調整の際に難水溶性の水酸化ニッケルが大量に生じ、pHを6まで上げることができない。

【0034】

また、水酸化ニッケル又は炭酸ニッケルを用いる場合には、どちらも難水溶性の塩であるため、ペースト状にしたニッケル濃度調整相当量の塩を、加温しためっき液に加えて攪拌して溶解し、その後めっき液を室温まで冷却してpHを確認することになる。そして、確認されたpH次第では、必要に応じて再度同じ作業を繰り返すことになり、ニッケルめっき液の調製に手間がかかり、作業効率が良くない。

【0035】

そのため、特許文献1では、中性領域で水酸化ニッケルの沈殿を防止するために、有機系錯化剤を用いている。しかし、有機酸を錯化剤として用いなくても、有機物が電気めっきの過程で起きる陽極反応により酸化分解し、有機酸が発生する場合もある。即ち、pHをアルカリ側に調節するためには、ニッケルなどの金属イオンと錯塩を形成できる無機系の薬品を用いることが好ましい。そして、アンモニアをpH調整に用いると、アンモニアがニッケルとアンミン錯体を形成するため、有機系錯化剤を含まないニッケルめっき液に添加した場合にも水酸化ニッケルを生じることがなく好ましい。

【0036】

ここで調整するニッケルめっき液のpHであるが、pHが5.3を下回ると、被めっき物であるセラミックスなどの材質によっては浸食が起こる場合があり、好ましくない。一方、pHが6.4を超えると、被めっき物に対する悪影響は見られないが、水酸化ニッケルの沈殿が発生しやすくなるなど、ニッケルめっき液の機能を安定して果たせなくなる傾向が現れる場合があり、好ましくない。尚、pH調整に際しては、水酸化ニッケルの沈殿が生じないように目標とするpHに調整するほか、ニッケルめっき液に併用している復極剤塩の種類により、pH調整に必要なアンモニア量が異なることに留意が必要である。

【0037】

また、本件発明に係るニッケルめっき液は、pH緩衝剤を含むことも好ましい。一般的に、電気めっき操作における陰極電流効率や陽極電流効率は、100%にはならない。従って、めっき操作を行なうと、めっき金属の析出と同時に水の電気分解が生じ、ニッケルめっき液のpHも変動してしまう。その結果、アンモニアを含むニッケルめっき液であっても、安定性に乏しくなり、水酸化ニッケルの沈殿が生成する場合がある。即ち、pH緩衝剤を含有させ、pHの変動を小さく維持することが、水酸化ニッケルの沈殿発生を抑制するためには好ましいのである。

【0038】

そして、前記pH緩衝剤としてホウ酸を含有し、含有量が18g/L以下であることも好ましい。ホウ酸は、その水溶液が安定して弱酸性を示し、入手も容易な化合物である。従って、ホウ酸をpH緩衝剤として用いることが好ましい。しかし、ホウ酸の含有量が18g/Lを超えると、水酸化ニッケルが沈殿する傾向が現れるため好ましくない。よって、pHの変動を小さく維持し、水酸化ニッケルの沈殿発生を抑制するためには、ホウ酸含有量を1g/L〜15g/Lとすることがより好ましい。

【0039】

以上述べてきたように、スルファミン酸ニッケルとアンモニア、復極剤及び応力調整剤との少なくとも4成分を含有したニッケルめっき液であれば、溶液のpHをpH5.3〜pH6.4の中性領域にすることが容易で、且つ、有機系錯化剤を使用する必要がない。そして、上述のように復極剤及び応力調整剤に臭化ナトリウム及びサッカリンナトリウムを用いれば、これらの薬品類の入手は容易なため、コストアップを招かない。更に、pH緩衝剤としてホウ酸を含有させたニッケルめっき液は、液の安定性が向上し、水酸化ニッケルの沈殿が生成しにくいめっき液である。

【0040】

本件発明に係る電気めっき方法の形態: 本件発明に係る電気めっき方法においては、上述したいずれかのニッケルめっき液を用い、液温を40℃〜60℃とし、陰極電流密度0.05A/dm2〜0.5A/dm2で電解して、被めっき物の表面にニッケルめっき皮膜を形成する。このようなニッケルの電気めっき操作では、前述のように、陽極に金属ニッケルを含む素材を用いてニッケルを溶出させ、めっき液中のニッケル濃度を管理するのが一般的である。

【0041】

上記めっき液の液温に関しては、液温が40℃を下回る条件は、ニッケルの析出速度が低下し、従来レベルの生産性が維持できなくなるため、好ましくない。一方、液温が60℃を超える条件では、蒸発水分量が増加して、めっき液の成分濃度変動が大きくなる。更に、めっき装置、特に配管材料として用いることが多い塩化ビニル樹脂が変形し、安定しためっき操作が困難になるため、好ましくない。

【0042】

そして、陰極電流密度に関しては、電流密度が0.05A/dm2を下回る条件は、工業的な生産性が維持できなくなり、好ましくない。一方、電流密度が0.5A/dm2を超える条件でも、ニッケルの析出効率が低下する傾向が大きくなり、期待する生産性が得られなくなるため、好ましくない。

【0043】

本件発明に係るチップ部品の形態: 本件発明に係るチップ部品は、前記電気めっき方法を用いて、導電性部分にニッケルめっき皮膜を形成したチップ部品である。上記ニッケルめっき液を用い、上記条件で電気めっきを施されたチップ部品は、セラミックスやその保護コート層の損傷が少なく、導電性部分に良好なニッケルめっきが施されたものである。従って、従来と同等の生産性を維持しながら、生産歩留まりが改善される。また、当該ニッケルめっきの上に、更に錫めっき、ハンダめっきや金めっきを施せば、それらのめっき皮膜も良好なものになる。従って、これらチップ部品は、設計仕様に対するバラツキが小さなものになる。即ち、本件発明に係るチップ部品は、電子機器などに組み込まれるプリント配線板への実装精度に優れ、回路機能の安定化にも寄与できるチップ部品である。

【0044】

以下、上述の内容をより詳細に理解できるように、実験例、実施例及び比較例に関して述べる。

【0045】

[実験例]

ハルセル試験: 本件発明に係るニッケルめっき液の標準浴には、以下の表1に示す、スルファミン酸ニッケル・四水和物含有量を450g/L、ホウ酸含有量を10g/L、臭化ナトリウム含有量を10g/L、サッカリンナトリウム・一水和物含有量を1g/Lになるように調製したニッケルめっき液を用いる。そして、この標準浴に対する標準の電流密度は0.2A/dm2に設定した。この標準条件を基本とし、各成分含有量を変化させたときの影響を、ハルセル試験で調査した。このハルセル試験に用いるニッケルめっき液は、目的に応じて各成分含有量を調整した後、アンモニア水を用いて、pHを6.00に調整した。

【0046】

【表1】

【0047】

ハルセル試験では、試験装置として(株)山本鍍金試験器製ハルセル水槽(加温型)を用いた。このハルセル水槽に、以下に調整したニッケルめっき液を入れ、カソードロッカー(3m/分)で液攪拌しながら、0.2Aの電流で10分間めっき処理し、そのまま電流を0.5Aに変更して更に10分間めっき処理した。このとき、陰極には銅ハルセル板を用い、陽極には硫黄含有ニッケル板を用いた。

【0048】

評価項目としては、めっきの進行状況とめっき皮膜の外観を観察し、合計20分間のめっき処理後のめっき液のpH(以下、「浴pH」と称する。)を測定した。、また、各試験条件におけるめっき処理時の槽電圧を、めっきの進行に伴う変化の度合いを考慮し、0.2Aの電流及び0.5Aの電流でのハルセル試験開始後、それぞれ5分の時点で測定した。ハルセル試験の条件を纏めて、以下の表2に示す。

【0049】

【表2】

【0050】

スルファミン酸ニッケル含有量の影響: 臭化ナトリウム含有量が10g/L、サッカリンナトリウム・一水和物含有量が1g/L、ホウ酸含有量が10g/Lであり、スルファミン酸ニッケル・四水和物含有量を、100g/L、200g/L、300g/L、400g/L、450g/L、500g/L、600g/Lとしためっき液を調製し、ハルセル試験を実施した。本試験において、スルファミン酸ニッケル・四水和物含有量600g/Lのめっき液を用いた場合は、実用範囲外ではあるが、陰極の高電流密度部分でのガス発生が観察された。また、めっき処理時の槽電圧は、スルファミン酸ニッケル・四水和物含有量が多いめっき液ほど、低めの値を示している。この傾向に対し、スルファミン酸ニッケル・四水和物含有量200g/Lのめっき液を用いた場合の槽電圧は、やや高めの値を示し、スルファミン酸ニッケル・四水和物含有量100g/Lのめっき液を用いた場合は、槽電圧の上昇が著しくなった。この傾向は、ハルセル試験の電流0.2Aと0.5Aにおいて共通していた。上記結果を纏めて、後の表3に示す。また、スルファミン酸ニッケル・四水和物含有量に対応する、めっき処理時の槽電圧をグラフ化し、図1に示す。

【0051】

更に、めっき時の電流効率を、電流密度が標準条件である0.2A/dm2となる部分のめっき膜厚から計算したところ、スルファミン酸ニッケル・四水和物含有量100g/Lのめっき液を用いた場合の電流効率は75%と低く、実用化の困難なレベルであった。そして、スルファミン酸ニッケル・四水和物含有量200g/Lのめっき液を用いた場合の電流効率は93%、スルファミン酸ニッケル・四水和物含有量300g/Lのめっき液を用いた場合の電流効率は98%であり実用化の可能なレベルであった。スルファミン酸ニッケル・四水和物含有量が400g/Lを超えるのめっき液を用いた場合は電流効率は100%となり、安定しためっき操作が可能である。上記結果を纏めて、後の表3に示す。また、ニッケルめっき液中のスルファミン酸ニッケル・四水和物含有量とめっきの電流効率との関係を図2に示す。

【0052】

この20分間のめっき処理における、めっき後の浴pH変化は、スルファミン酸ニッケル・四水和物含有量100g/Lのめっき液及びスルファミン酸ニッケル・四水和物含有量200g/Lのめっき液を用いた場合の、0.08の上昇が最大であった。そして、標準含有量のスルファミン酸ニッケル・四水和物含有量450g/Lのめっき液を用いた場合の浴pH変化は0.00であった。また、スルファミン酸ニッケル・四水和物含有量が300g/L〜500g/Lのめっき液を用いた場合の浴pH変化は0.01に収まり、安定していた。上記結果を纏めて、以下の表3に示す。尚、以降も表中の浴pHの数値は有効数字3桁で記載しているが、一般的なpHの測定においては±0.1程度の測定誤差があることを断っておく。

【0053】

【表3】

【0054】

臭化ナトリウム含有量: スルファミン酸ニッケル・四水和物含有量が450g/L、サッカリンナトリウム・一水和物含有量が1g/L、ホウ酸含有量が10g/Lであり、臭化ナトリウム含有量を、0g/L、1g/L、5g/L、10g/L、20g/L、50g/Lとしためっき液を調製し、ハルセル試験を実施した。本試験において、臭化ナトリウム含有量0g/Lのめっき液及び臭化ナトリウム含有量1g/Lのめっき液を用いた場合、陽極にガス発生が観察された。そして、めっき処理時の槽電圧は、臭化ナトリウム含有量が10g/L以上のめっき液を用いた場合は、ほぼ一定である。これに対し、臭化ナトリウム含有量が5g/L付近で、槽電圧が若干上昇し、更に臭化ナトリウム含有量が低下すると、槽電圧の上昇が著しくなった。この傾向は、ハルセル試験の電流0.2A及び0.5Aにおいて共通していた。上記結果を纏めて、後の表4に示す。また、ニッケルめっき液中の臭化ナトリウム含有量と槽電圧との関係を図3に示す。

【0055】

めっき外観は、臭化ナトリウムの含有量によらず良好であった。また、20分間のめっき処理における、めっき後の浴pH変化は、臭化ナトリウム含有量10g/Lのめっき液を用いた場合に0.00、他のめっき液を用いた場合の浴pH変化は0.01であり、安定していた。上記結果を纏めて、以下の表4に示す。

【0056】

【表4】

【0057】

サッカリンナトリウム含有量: スルファミン酸ニッケル・四水和物含有量が450g/L、臭化ナトリウム含有量が10g/L、ホウ酸含有量が10g/Lであり、サッカリンナトリウム・一水和物含有量を、0g/L、0.1g/L、0.5g/L、1.0g/L、2.0g/L、5.0g/Lとしためっき液を調製し、ハルセル試験を実施した。本試験において、サッカリンナトリウム・一水和物含有量0g/Lのめっき液を用いた場合には、陰極の高電流密度部分にガス発生が観察され、この部分に密着不良が観察された。しかし、めっき処理時の槽電圧に対しては、サッカリンナトリウム・一水和物含有量の影響は見られなかった。この傾向は、ハルセル試験の電流0.2A及び0.5Aにおいて共通していた。上記結果を纏めて、後の表5に示す。

【0058】

そして、めっき外観では、サッカリンナトリウム・一水和物の含有量が上昇するに従い、高電流密度部分の光沢が強くなる傾向がある。また、20分間のめっき処理における、めっき後の浴pH変化は、サッカリンナトリウム・一水和物含有量0のめっき液及びサッカリンナトリウム・一水和物含有量1.0g/Lのめっき液を用いた場合に0.00、その他のめっき液を用いた場合も浴pH変化は0.01であり、安定していた。上記結果を纏めて、以下の表5に示す。

【0059】

【表5】

【0060】

ホウ酸含有量: スルファミン酸ニッケル・四水和物含有量が450g/L、臭化ナトリウム含有量が10g/L、サッカリンナトリウム・一水和物含有量が1.0g/Lであり、ホウ酸含有量を、0g/L、1g/L、5g/L、10g/L、15g/L、20g/Lとしためっき液を調製した。その結果、ホウ酸含有量20g/Lのめっき液では、水酸化ニッケルの沈殿発生が見られた。従って、水酸化ニッケルの沈殿発生が見られなかった、ホウ酸含有量0g/L、1g/L、5g/L、10g/L及び15g/Lのめっき液についてハルセル試験を実施した。このとき、ホウ酸含有量の槽電圧への影響は見られなかった。また、めっき外観では、ホウ酸の含有量が上昇するに従い、高電流密度部分の光沢が強くなる傾向がある。

【0061】

pH緩衝剤としての機能を、20分間のめっき処理におけるめっき後の浴pH変化で評価した。浴pH変化は、ホウ酸含有量0g/Lのめっき液を用いた場合の0.08の低下が最大であり、実用上の支障は生じないレベルであった。即ち、ニッケルめっき液の基本組成として用いた標準浴は、ホウ酸の添加によりpH変動が抑制される傾向は見られる。上記結果を纏めて、以下の表6に示す。

【0062】

【表6】

【0063】

めっき皮膜の内部応力: 前述のように、応力調整剤であるサッカリンナトリウムを添加していないニッケルめっき液を用いたハルセル試験では、高電流密度部分に密着不良が発生した。そこで、スルファミン酸ニッケル・四水和物含有量が450g/L、臭化ナトリウム含有量が10g/L、ホウ酸含有量が10g/Lの標準含有量としたニッケルめっき液で、サッカリンナトリウム含有量を、0.1g/L、0.5g/L、1.0g/L及び5.0g/Lとしたニッケルめっき液を用いて得られる、ニッケルめっき皮膜の内部応力を測定した。測定装置には(株)山本鍍金試験器製スパイラル応力計を用い、電流密度は標準条件の0.2A/dm2、めっき処理時間を6時間とした。用いた陽極は、ハルセル試験と同じ硫黄含有ニッケル板であり、陰極はステンレス製のスパイラル試験片である。以上の試験条件を纏めて、以下の表7に示す。

【0064】

【表7】

【0065】

上記試験の結果、得られたニッケルめっき皮膜の内部応力は、サッカリンナトリウム・一水和物含有量0g/Lのめっき液を用いた場合は237MPaの引張り応力を示した。これに対し、サッカリンナトリウム・一水和物含有量が0.1g/Lのめっき液を用いた場合は−14MPa、0.5g/Lのめっき液を用いた場合は−26MPa、1.0g/Lのめっき液を用いた場合は−32MPa、5.0g/Lのめっき液を用いた場合は−73MPaであった。即ち、サッカリンナトリウム・一水和物を含有量0.1g/Lで添加することにより、ニッケルめっき皮膜の内部応力が圧縮応力側に変化している。上記結果を纏めて、以下の表8に示す。また、サッカリンナトリウム・一水和物含有量と内部応力との関係を示すグラフを図4に示す。

【0066】

【表8】

【実施例1】

【0067】

<浸食性の評価>

実施例1では、前記標準浴を用いて浸食性を評価した。評価対象には、チップ部品のバリスタを用い、ニッケルめっき液への浸漬による浸食量で評価した。

【0068】

バリスタのニッケルめっき液による浸食量は、ニッケルめっき液に4時間浸漬した前後の質量変化で測定した。具体的には、秤量済みの2012サイズのバリスタ約10gを、液量100mlのニッケルめっき液に投入して攪拌し、4時間浸漬中の浸食量を調査した。秤量済みバリスタを浸漬してから4時間を経過後、バリスタの全量をニッケルめっき液から引き上げて水洗し、ペーパータオルで水切り後、循環式オーブンを用い、60℃で30分間乾燥した。このようにして標準浴に浸漬後乾燥したバリスタ全量の質量を測定した結果、浸漬前の質量10.0013gに対して浸漬後の質量は9.9961gになっており、質量減少率は0.052%であった。この結果を比較例1の結果と併せて、後の表10に示す。

【実施例2】

【0069】

<めっき性の評価>

めっき性の評価では、上記浸食性の評価に用いたニッケルめっき液である標準浴を用いて低温焼成セラミックスにバレルめっきを施し、めっきの仕上がり状態を観察した。バレルめっき試験の条件は、液温を45℃とし、pHは6.0に調整した。そして、通電量は、低温焼成セラミックスの被めっき面積に対する電流密度が0.2A/dm2になるように設定した。試験条件を比較例2と併せて、後の表11に示す。

【0070】

具体的には、バレルめっき装置として、(株)山本鍍金試験器製の水中バレル1−B型を使用し、めっき槽にニッケルめっき液3Lを入れ、低温焼成セラミックスを30個と、0.5mmφのニッケルめっきダミーボール150gとをバレル内に入れ、バレルを15rpmで回転させた。続いて、この回転しているバレルに電流2.88Aを10分間通電し、ニッケルめっきを施した。

【0071】

ニッケルめっきの終了した低温焼成セラミックスは、バレルから取り出して水洗し、ランダムに5個を採取した。これらの水分を拭き取って、めっきの外観評価用のサンプルとした。めっき面の外観は、金属顕微鏡を用い、倍率50倍で観察した。その結果、標準浴を用いてニッケルめっきを施したサンプルには、セラミックス部分の変色が見られず、ニッケルめっき端面の形状にも乱れが少なかった。代表的なサンプルの外観を図5に示す。

【比較例】

【0072】

<比較例1:浸食性の評価>

比較例1の浸食性の評価では、以下の表9に示す組成のワット浴を用いた以外は、実施例1と同様の方法で実施した。

【0073】

【表9】

【0074】

実施例1同様、浸漬処理して乾燥したバリスタ全量の質量を測定した結果、ワット浴に浸漬したバリスタは、浸漬前の質量10.0027gに対して浸漬後の質量は9.9657gになっており、質量減少率は0.370%であった。即ち、ワット浴の浸食性は標準浴に浸漬した場合の質量減少率0.052%と比較すると約7倍と大きく、標準浴の浸食性はワット浴の15%程度であり、大幅に改善されていると言い換えることができる。上記結果を、実施例1の結果と合わせて以下の表10に示す。

【0075】

【表10】

【0076】

<比較例2:めっき性の評価>

比較例2のめっき性の評価では、バレルめっき試験の条件を、比較例1で用いたワット浴を用い、そのpHを4.5に調整した以外は実施例と共通にして実施した。めっき浴条件を実施例2の条件と併せて以下の表11に示す。

【0077】

【表11】

【0078】

比較例2でワット浴を用いてニッケルめっきを施したサンプルでは、セラミックス部分に黒い変色が見られ、ニッケルめっき端面の形状は、セラミックスの浸食の影響を受けて、凹凸が大きくなっており乱れていた。代表的なサンプルの外観を図6に示す。

【0079】

<実施例と比較例との比較>

バリスタに対する浸食性の評価から、本件発明に係るニッケルめっき液を用いた場合の浸食量は、ワット浴を用いた場合の浸食量の15%程度であり、浸食性は大きく改善されている。更に、低温焼成セラミックスに対するめっき性の評価から、ワット浴を用いた場合には、図6に見られるように、セラミックス部分の変色と、ニッケルめっきの端面形状の乱れが観察されている。これに対し、本件発明に係るニッケルめっき液を用いた場合には、図5のように、セラミックス部分の変色が見られないほか、ニッケルめっき端面形状にも乱れが少なく、ほぼ設計通りの形状が形成できている。従って、本件発明に係るニッケルめっき液は、従来用いられていたニッケルめっき液に比べ、チップ部品の浸食が大幅に抑制されており、保護コート層等の形成を必要としないニッケルめっき液である。

【産業上の利用可能性】

【0080】

本件発明に係るニッケルめっき液を用いれば、チップ部品等に中性領域で電気ニッケルめっきを施すことができる。即ち、セラミックス部分等を浸食せずにめっきを施すことができる。従って、この技術を用いれば、保護コート層を形成せずに、ニッケルめっきを施すことも可能である。また、従来のニッケル電気めっき条件に比べ、電流密度を低下させる必要もなく、同等の生産性を維持できる。従って、本件発明に係るニッケルめっき液は、これを用いてニッケルを電気めっきする対象をチップ部品に限る必要がなく、耐食性に不安がある被めっき物全般に対して有効に用いることができる。また、このニッケルめっき液は、ホウ酸を含まない構成で用いることができるため、ニッケルめっき工程から排出されるホウ素に起因する廃水処理の負荷を低減できる。

【図面の簡単な説明】

【0081】

【図1】ニッケルめっき液中のスルアファミン酸ニッケル・四水和物含有量と槽電圧との関係を示すグラフである。

【図2】ニッケルめっき液中のスルアファミン酸ニッケル・四水和物含有量とめっきの電流効率との関係を示すグラフである。

【図3】ニッケルめっき液中の臭化ナトリウム含有量と槽電圧との関係を示すグラフである。

【図4】ニッケルめっき液中のサッカリンナトリウム・一水和物含有量とニッケルめっき皮膜の内部応力との関係を示すグラフである。

【図5】標準浴組成のニッケルめっき液を用いてニッケルめっきを施した低温焼成セラミックスの外観例である。

【図6】ワット浴を用いてニッケルめっきを施した低温焼成セラミックスの外観例である。

【特許請求の範囲】

【請求項1】

ニッケルの電気めっきに用いる中性領域の溶液pHを備えるニッケルめっき液であって、

スルファミン酸ニッケル、復極剤及び応力調整剤とを含み、アンモニアを用いてpH5.3〜pH6.4に調整したことを特徴とするニッケルめっき液。

【請求項2】

前記復極剤は、臭化アンモニウム、臭化ナトリウム、臭化カリウム、臭化ニッケル、塩化アンモニウム、塩化ナトリウム、塩化カリウム及び塩化ニッケルから選択されるいずれか1種又は2種以上を混合して用いる請求項1に記載のニッケルめっき液。

【請求項3】

前記応力調整剤は、サッカリンナトリウム、ナフタレン−1又は3,6−トリスルホン酸ナトリウムから選択されるいずれか1種又は2種以上を混合して用いる請求項1又は請求項2に記載のニッケルめっき液。

【請求項4】

スルファミン酸ニッケルと、復極剤として臭化ナトリウム、応力調整剤としてサッカリンナトリウムの各成分を含有するニッケルめっき液であって、以下の含有量範囲を備える請求項1〜請求項3のいずれかに記載のニッケルめっき液。

スルファミン酸ニッケル・四水和物:200g/L〜600g/L

臭化ナトリウム :5g/L〜50g/L

サッカリンナトリウム・一水和物 :0.1g/L〜5g/L

【請求項5】

pH緩衝剤を含む請求項1〜請求項4のいずれかに記載のニッケルめっき液。

【請求項6】

前記pH緩衝剤としてホウ酸を含有し、含有量が18g/L以下である請求項5に記載のニッケルめっき液。

【請求項7】

請求項1〜請求項6のいずれかに記載のニッケルめっき液を用い、液温を40℃〜60℃とし、陰極電流密度0.05A/dm2〜0.5A/dm2で電解して、被めっき物の表面にニッケルめっき皮膜を形成することを特徴とする電気めっき方法。

【請求項8】

請求項7に記載の電気めっき方法を用いてニッケルめっき皮膜を形成したことを特徴とするチップ部品。

【請求項1】

ニッケルの電気めっきに用いる中性領域の溶液pHを備えるニッケルめっき液であって、

スルファミン酸ニッケル、復極剤及び応力調整剤とを含み、アンモニアを用いてpH5.3〜pH6.4に調整したことを特徴とするニッケルめっき液。

【請求項2】

前記復極剤は、臭化アンモニウム、臭化ナトリウム、臭化カリウム、臭化ニッケル、塩化アンモニウム、塩化ナトリウム、塩化カリウム及び塩化ニッケルから選択されるいずれか1種又は2種以上を混合して用いる請求項1に記載のニッケルめっき液。

【請求項3】

前記応力調整剤は、サッカリンナトリウム、ナフタレン−1又は3,6−トリスルホン酸ナトリウムから選択されるいずれか1種又は2種以上を混合して用いる請求項1又は請求項2に記載のニッケルめっき液。

【請求項4】

スルファミン酸ニッケルと、復極剤として臭化ナトリウム、応力調整剤としてサッカリンナトリウムの各成分を含有するニッケルめっき液であって、以下の含有量範囲を備える請求項1〜請求項3のいずれかに記載のニッケルめっき液。

スルファミン酸ニッケル・四水和物:200g/L〜600g/L

臭化ナトリウム :5g/L〜50g/L

サッカリンナトリウム・一水和物 :0.1g/L〜5g/L

【請求項5】

pH緩衝剤を含む請求項1〜請求項4のいずれかに記載のニッケルめっき液。

【請求項6】

前記pH緩衝剤としてホウ酸を含有し、含有量が18g/L以下である請求項5に記載のニッケルめっき液。

【請求項7】

請求項1〜請求項6のいずれかに記載のニッケルめっき液を用い、液温を40℃〜60℃とし、陰極電流密度0.05A/dm2〜0.5A/dm2で電解して、被めっき物の表面にニッケルめっき皮膜を形成することを特徴とする電気めっき方法。

【請求項8】

請求項7に記載の電気めっき方法を用いてニッケルめっき皮膜を形成したことを特徴とするチップ部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−285732(P2008−285732A)

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願番号】特願2007−133637(P2007−133637)

【出願日】平成19年5月21日(2007.5.21)

【出願人】(593174641)メルテックス株式会社 (28)

【Fターム(参考)】

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願日】平成19年5月21日(2007.5.21)

【出願人】(593174641)メルテックス株式会社 (28)

【Fターム(参考)】

[ Back to top ]