ニッケル合金メッキ方法、ニッケル合金、グラビア製版ロール及びその製造方法

【課題】毒性がなくかつ公害発生の心配も皆無な新規なニッケル合金メッキ方法及びこのニッケル合金メッキ方法によって作成されるニッケル合金、並びに表面強化被覆層としてニッケル合金メッキ層を具備するとともに耐刷力に優れた新規なグラビア製版ロール及びその製造方法を提供する。

【解決手段】35〜80重量%のニッケル(Ni)、10〜60重量%のコバルト(Co)及び1〜10重量%のボロン(B)からなる金属元素成分と、還元剤と、錯化剤と、純水とを含むメッキ溶液を用いてメッキ処理を行うようにした。

【解決手段】35〜80重量%のニッケル(Ni)、10〜60重量%のコバルト(Co)及び1〜10重量%のボロン(B)からなる金属元素成分と、還元剤と、錯化剤と、純水とを含むメッキ溶液を用いてメッキ処理を行うようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、充分な強度を有するニッケル合金メッキ層を形成することができるニッケル合金メッキ方法、このニッケル合金メッキ方法によって作成されるニッケル合金並びに表面強化被覆層としてクロムメッキ層の代替としてニッケル合金メッキ層を具備するグラビア製版ロール及びその製造方法に関する。

【背景技術】

【0002】

グラビア印刷では、版母材に対し、製版情報に応じた微小な凹部(グラビアセル)を形成して版面を製作し当該グラビアセルにインキを充填して被印刷物に転写するものである。一般的なグラビア製版ロールにおいては、アルミニウムや鉄などの金属製中空ロール(版母材)又はCFRP(炭素繊維強化プラスチックス)等のプラスチック製中空ロール(版母材)の表面に版面形成用の銅メッキ層(版材)を設け、該銅メッキ層にエッチング法又は電子彫刻法によって製版情報に応じ多数の微小な凹部(グラビアセル)を形成し、次いでグラビア製版ロールの耐刷力を増すためのクロムメッキによって硬質のクロム層を形成して表面強化被覆層とし、製版(版面の製作)が完了する。しかし、クロムメッキ工程においては毒性の高い六価クロムを用いているために、作業の安全維持を図るために余分なコストがかかる他、公害発生の問題もあり、クロム層に替わる表面強化被覆層の出現が待望されているのが現状である。

【0003】

クロムメッキに替わるメッキ方法としては、ニッケル合金メッキ方法がある(特許文献1及び2等参照)。

【特許文献1】米国特許第6200450号

【特許文献2】米国特許第6372118号

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明者らは、上記した従来技術の問題点に鑑み、クロムメッキ方法に替わる新規なメッキ方法を開発すべく種々のメッキ溶液をあらたに調製して多数の実験を重ねた結果、ニッケル系合金メッキが有力なクロムメッキ代替メッキとなりうるとの確信を得て、さらに研究を進めたところ新規なニッケル合金メッキ方法に到達したものである。また、グラビア製版ロールにおけるクロム層に替わる表面強化被覆層についてあわせて研究を続けたところ上記したニッケル合金メッキ方法を用いてニッケル合金メッキ層を形成することによって従来のクロム層に匹敵する強度を有しかつ毒性はなく公害発生の心配も全くない表面強化被覆層を得ることができることを見出し、本発明を完成した。

【0005】

本発明は、毒性がなくかつ公害発生の心配も皆無な新規なニッケル合金メッキ方法及びこのニッケル合金メッキ方法によって作成されるニッケル合金、並びに表面強化被覆層としてニッケル合金メッキ層を具備するとともに耐刷力に優れた新規なグラビア製版ロール及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明のニッケル合金メッキ方法は、35〜80重量%のニッケル(Ni)、10〜60重量%のコバルト(Co)及び1〜10重量%のボロン(B)からなる金属元素成分と、還元剤と、錯化剤と、純水とを含むメッキ溶液を用いてメッキ処理を行うことを特徴とする。上記メッキ溶液において、前記金属元素成分の含有量が3〜10重量%、前記還元剤の含有量が1〜5重量%及び前記錯化剤の含有量が1〜5重量%であることが好適である。前記メッキ溶液が硬質調整剤をさらに含むのが好ましい。

【0007】

前記還元剤としては、アスコルビン酸、イソアスコルビン酸、マレイン酸、ムコン酸、グルコヘプタン酸、ナトリウムハイドロキノンベンジルエーテル、及びアスパラギン酸からなる群から選択される1種以上であるのが好適である。

【0008】

前記錯化剤としては、クエン酸、グルタミン酸、グルコンサン酸、及びその塩からなる群から選択される1種以上であるのが好ましい。

【0009】

前記硬質調整剤としては、2−ブチン−1,4−ジオール、フェニルプロピオル酸、2−ブチン−1,4−ジスルフォン酸、3−ジメチルアミノ−1−プロピン、及びビス(トリメチルアミン)−1,2−ジフェニル−1,2−ビス(ジクロロボリル)エチレンからなる群から選択される1種以上であるのが好ましい。

【0010】

本発明のニッケル合金メッキ層は、本発明のニッケル合金メッキ方法によって作成されるニッケル合金メッキ層であって、40〜55重量%のニッケル(Ni)、2〜5重量%のボロン(B)、及び残部がコバルト(Co)である組成を有することを特徴とする。

【0011】

本発明のニッケル合金は、40〜55重量%のニッケル(Ni)、2〜5重量%のボロン(B)、及び残部がコバルト(Co)である組成を有することを特徴とする。

【0012】

本発明のグラビア製版ロールは、版母材と、該版母材の表面に設けられかつ表面に多数のグラビアセルが形成された銅メッキ層と、該銅メッキ層の表面を被覆するNi−Co−B合金メッキ層と含み、本発明のニッケル合金メッキ方法によって前記Ni−Co−B合金メッキ層を形成することを特徴とする。

【0013】

本発明のグラビア製版ロールにおいては、前記銅メッキ層の厚さが50〜200μm、前記グラビアセルの深度が5〜150μm、及び前記Ni−Co−B合金メッキ層の厚さが0.1〜15μm、好ましくは1〜10μm、さらに好ましくは3〜10μmであることが好ましい。

【0014】

本発明のグラビア製版ロールの製造方法は、版母材を準備する工程と、該版母材の表面に銅メッキ層を形成する銅メッキ工程と、該銅メッキ層の表面に多数のグラビアセルを形成するグラビアセル形成工程と、該グラビアセルが形成された銅メッキ層の表面にNi−Co−B合金メッキ層を形成するニッケル合金メッキ工程とを含むことを特徴とする。前記ニッケル合金メッキ工程としては本発明のニッケル合金メッキ方法を適用するのが好適である。

【0015】

本発明のグラビア製版ロールの製造方法においては前記銅メッキ層の厚さが50〜200μm、前記グラビアセルの深度が5〜150μm、前記Ni−Co−B合金メッキ層の厚さが0.1〜15μm、好ましくは1〜10μm、さらに好ましくは3〜10μmであることが好適である。

【0016】

前記グラビアセルの形成は、エッチング法又は電子彫刻法によって行えばよいが、エッチング法が好適である。ここでエッチング法は版母材の銅メッキ層に感光液を塗布して直接焼き付けた後、エッチングしてグラビアセルを形成する方法である。電子彫刻法は、デジタル信号によりダイヤモンド彫刻針を機械的に作動させ版母材の銅メッキ層表面にグラビアセルを彫刻する方法である。

【発明の効果】

【0017】

本発明のニッケル合金メッキ方法によれば、毒性がなくかつ公害発生の心配も皆無なメッキ処理を行うことができる。本発明のニッケル合金メッキ層及びニッケル合金は、析出したままで優れた物理特性、化学特性、光輝性、高反射性、高硬度、高い耐熱性、耐腐食性、耐磨耗性を有し、クロム、硬質クロム、及びクロム合金の代替品になることができる利点がある。

【0018】

本発明のニッケル合金メッキ方法によって作成されるもので、本発明のグラビア製版ロールは、表面強化被覆層としてニッケル合金メッキ層を用いることにより、クロムメッキ工程を省略することができるので、毒性の高い六価クロムを用いることがなくなり、作業の安全性を図るための余分なコストが不要で、公害発生の心配も全くなく、しかもニッケル合金メッキ層はクロム層に匹敵する強度を有し耐刷力にも優れるという大きな効果を奏するものである。本発明のグラビア製版ロールの製造方法によれば、本発明のグラビア製版ロールを公害発生の心配も全くなく有効に製造できるものである。

【発明を実施するための最良の形態】

【0019】

以下に本発明の実施の形態を説明するが、これら実施の形態は例示的に示されるもので、本発明の技術思想から逸脱しない限り種々の変形が可能なことはいうまでもない。

【0020】

本発明のニッケル合金メッキ方法は、35〜80重量%のニッケル(Ni)、10〜60重量%のコバルト(Co)及び1〜10重量%のボロン(B)からなる金属元素成分と、還元剤と、錯化剤と、純水とを含むメッキ溶液を用いてメッキ処理を行う。また、上記メッキ溶液において、前記金属元素成分の含有量が3〜10重量%、前記還元剤の含有量が1〜5重量%及び前記錯化剤の含有量が1〜5重量%であることが好ましい。さらに、上記メッキ溶液は、1〜5重量%の硬質調整剤を含有することもできる。

【0021】

ニッケル(Ni)は、溶解性であればいかなる形でもメッキ溶液中に供給できる。例えば、ニッケルは硫酸ニッケル(NiSO4),塩化ニッケル(NiCl2),酢酸ニッケル、硫酸ニッケルアンモニウム、フッ化硼酸ニッケルなどの溶解性ニッケルの形で供給できる。コバルト(Co)も、溶解性であればいかなる形でもメッキ溶液中に供給できる。適当な溶解性コバルトには、例えば硫酸コバルト(CoSO4)、塩化コバルト(CoCl2)、酢酸コバルト、硫酸コバルトアンモニウム、及びフッ化硼酸コバルトなどがある。溶解性ボロンには、例えば硼酸(H3BO3)がある。

【0022】

適当な還元剤としては、アスコルビン酸、イソアスコルビン酸、マレイン酸、ムコン酸、グルコヘプタン酸、ナトリウムハイドロキノンベンジルエーテル、及びアスパラギン酸からなる群から選択される1種以上を挙げることができる。還元剤はメッキ溶液中に、約2〜50g/L存在してよい。

【0023】

適当な錯化剤としては、クエン酸、グルタミン酸、グルコンサン酸、及びその塩からなる群から選択される1種以上を挙げることができる。錯化剤はメッキ溶液中に、約10〜20g/L存在してよい。

【0024】

適当な硬質調整剤としては、2−ブチン−1,4−ジオール、フェニルプロピオル酸、2−ブチン−1,4−ジスルフォン酸、3−ジメチルアミノー1−プロピン、及びビス(トリメチルアミン)−1,2−ジフェニル−1,2−ビス(ジクロロボリル)エチレンからなる群から選択される1種以上を挙げることができる。硬質調整剤はメッキ溶液中に、約2〜50g/L存在してよい。硬質調整剤は効果的に粒子サイズをより微細化し、ニッケルイオン、コバルトイオン、ボロンイオンが基材に到達する速度を遅くする。これにより、基材上により均質な析出被覆が形成される。

【0025】

メッキ溶液のpHは、必要な場合は、硫酸、水酸化アンモニウムなどの酸、塩基、及び緩衝剤により約3.5から4.5の範囲に調節できるが、約3.8から4.2が好ましい。

【0026】

基材は表面が活性化できるものが適当である。このような基材としては、鉄、鋼鉄、ステンレス鋼、ニッケル、コバルト、クロム、チタン、アルミニウム、錫、亜鉛、白金、銅、真鍮、銀、タングステン合金及び超合金、ならびにその他各種金属が挙げられる。ガラス、セラミック、プラスチックなどの非金属化合物もそれらが感作性があれば基材として使用してもよい。

【0027】

メッキ処理中、タンク内のメッキ溶液浴の循環は濾過及び攪拌システムにより行われる。循環及び攪拌は、陽極を清浄に保つのに役立ち、タンク内の全ての場所においてイオン濃度を比較的均等に保つことにより、合金の生成反応に利する働きをし、また光沢の優れた被覆を製造するのを助ける。

【0028】

メッキ処理中、コバルトイオンは、溶液から除去されたコバルトイオンの量に従って補充されるのが好ましい。浴は、取り出されるコバルトが置き換えられれば、機能上寿命は無限である。残存成分は、当業者に公知の従来の技術を使用し定期的に分析することにより平衡が保たれる。従って、例えば浴中の還元剤及び硬質調整剤は定期的に補充されるべきである。電流パラメータ及び作業条件は一定であるべきであり、汚染物は、公知の技術及び精製技術により除去されるべきである。

【0029】

多くの陽極を使用するのが好ましい。メッキしようとする部分の表面積に対する全陽極表面積の比は、約1:1から約4:1の範囲であるのが好ましい。

【0030】

本発明のニッケル合金メッキ層は、本発明のニッケル合金メッキ方法によって作成されるニッケル合金メッキ層であって、40〜55重量%のニッケル(Ni)、2〜5重量%のボロン(B)、及び残部がコバルト(Co)である組成を有するものである。

【0031】

本発明のニッケル合金は、40〜55重量%のニッケル(Ni)、2〜5重量%のボロン(B)、及び残部がコバルト(Co)である組成を有するものである。

本発明のニッケル−コバルト−ボロン合金(Ni−Co−B合金)は、析出したままで優れた物理特性、及び化学特性を有する。これらの合金は光輝性及び高反射性を有し、析出した状態でビッカース硬度700〜900の範囲の硬度を有し、熱処理をするとビッカース硬度1200〜1400の硬度を有する。この熱処理は100℃〜400℃で1時間〜3時間程度行えばよい。また、これらの合金は、析出したままで高い耐熱性、耐腐食性、耐磨耗性を有する。被覆は非多孔性であり、クラックが入っていない。これらの合金は、クロム、硬質クロム、及びクロム合金の代替品になることができる利点がある。

【0032】

上記した本発明のニッケル合金メッキ方法によって形成されるニッケル合金メッキ層は約40〜55重量%のニッケル(Ni)、約2〜5重量%のボロン(B)及び残部がコバルト(Co)の組成を有するニッケル−コバルト−ボロン合金である。この合金は微細結晶構造により高い耐腐食性を発揮する。金属間化合物の強化により高耐摩耗性が生まれる。この合金及びその析出のための処理及び素材は非毒性である。

【0033】

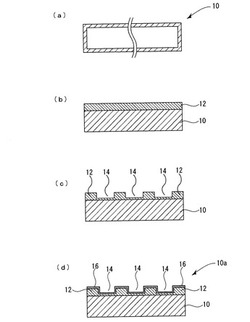

続いて、本発明のグラビア製版ロールの製造方法について図1及び図2を用いて説明する。図1は本発明のグラビア製版ロールの製造工程を模式的に示す説明図で、(a)は中空ロールの全体断面図、(b)は中空ロールの表面に銅メッキ層を形成した状態を示す部分拡大断面図、(c)は中空ロールの銅メッキ層にグラビアセルを形成した状態を示す部分拡大断面図、(d)は中空ロールの銅メッキ層表面にニッケル合金メッキ層を形成した状態を示す部分拡大断面図である。図2は本発明のグラビア製版ロールの製造方法を示すフローチャートである。

【0034】

図1(a)において、符号10は版母材で、アルミニウムや鉄などの金属製中空ロール又はCFRP(炭素繊維強化プラスチックス)等のプラスチック製中空ロールが用いられる(図2のステップ100)。該版母材10の表面には銅メッキ処理によって銅メッキ層12が形成される(図2のステップ102)。

【0035】

該銅メッキ層12の表面には多数の微小な凹部(グラビアセル)14が形成される(図2のステップ104)。グラビアセル14の形成方法としては、エッチング法(版胴面に感光液を塗布して直接焼き付けた後、エッチングしてグラビアセル14を形成する)や電子彫刻法(デジタル信号によりダイヤモンド彫刻針を機械的に作動させ銅表面にグラビアセル14を彫刻する)等の公知の方法を用いることができるが、エッチング法が好適である。

【0036】

次に、前記グラビアセル14を形成した銅メッキ層12(グラビアセル14を含む)の表面にニッケル合金メッキ層16を形成する(図2のステップ106)。ニッケル合金メッキ層16の形成方法としては、上述した本発明のニッケル合金メッキ方法が適用される。

【0037】

上記したニッケル合金メッキ層16を被覆し、このニッケル合金メッキ層16を表面強化被覆層として作用させることによって、毒性がなくかつ公害発生の心配も皆無となるとともに耐刷力に優れたグラビア製版ロール10aを得ることができる。

【0038】

前記銅メッキ層の厚さが50〜200μm、前記グラビアセルの深度が5〜150μm、前記ニッケル合金メッキ層の厚さが0.1〜15μm、好ましくは1〜10μm、さらに好ましくは3〜10μmであることが好適である。

【実施例】

【0039】

以下に実施例をあげて本発明をさらに具体的に説明するが、これらの実施例は例示的に示されるもので限定的に解釈されるべきでないことはいうまでもない。

【0040】

(実験例1〜20)

表1に示す円周、面長、面積を有する20本の版母材(アルミ中空ロール)について、ブーメランライン(株式会社シンク・ラボラトリー製グラビア製版ロール製造装置)を用いて下記する銅メッキ層の形成及びエッチング処理までを行った。まず、版母材(アルミ中空ロール)をメッキ槽に装着し、陽極室をコンピューターシステムによる自動スライド装置で20mmまで中空ロールに近接させ、メッキ溶液をオーバーフローさせ、中空ロールを全没させて18A/dm2、6.0Vで80μmの銅メッキ層を形成した。メッキ時間は20分、メッキ表面はブツやピットの発生がなく、均一な銅メッキ層を得た。この銅メッキ層の表面を4H研磨機(株式会社シンク・ラボラトリー製研磨機)を用いて12分間研磨して当該銅メッキ層の表面を均一な研磨面とした。

【0041】

上記形成した銅メッキ層に感光膜(サーマルレジスト:TSER−2104E4)を塗布(フオンテインコーター)、乾燥した。得られた感光膜の膜厚は膜厚計(FILLMETRICS社製F20、松下テクノトレーデイング社販売)で計ったところ、4μmであった。ついで、画像をレーザー露光し現像した。上記レーザー露光は、Laser Stream FXを用い露光条件5分/m2/10Wで所定のパターン露光を行った。また、上記現像は、TLD現像液(株式会社シンク・ラボラトリー製現像液)を用い、現像液希釈比率(原液1:水7)で、24℃60秒間行い、所定のパターンを形成した。このパターンを乾燥(バーニング)してレジスト画像を形成した。

【0042】

さらに、シリンダーエッチングを行ってグラビアセルからなる画像を彫り込み、その後レジスト画像を取り除くことにより印刷版を形成した。このとき、グラビアセルの深度を12μmとしてシリンダーを作製した。上記エッチングは、銅濃度60g/L、塩酸濃度35g/L、温度37℃、時間70秒の条件でスプレー方式によって行った。

【0043】

上記したシリンダー印刷版に対して本発明に係るニッケル合金メッキ層の形成を以下のように行った。

メッキ溶液組成:1000L建浴(純水使用)

硫酸ニッケル(NiSO4・6H2O) 200kg

塩化ニッケル(NiCl2・6H2O) 50kg

硫酸コバルト(CoSO4・7H2O) 50kg

硼酸(H3BO3) 34kg

還元剤 24kg

錯化剤 20kg

を含むメッキ溶液を用いてメッキ処理を行った。上記した還元剤としては、ナトリウムハイドロキノンベンジルエーテルを使用し、錯化剤としてはクエン酸を使用した。上記メッキ溶液のpHはアンモニアと硫酸によって3.5〜4.5の範囲に維持した。メッキ溶液温度は50〜52℃、及びメッキ槽電圧は8〜10Vの範囲に制御した。その他のメッキ条件については表1に記載した。上記条件で各シリンダー印刷版に対してメッキ処理を行い、ニッケル合金メッキ層を形成した。得られたグラビアシリンダーについて、左端部、中央部、右端部におけるビッカース硬度を測定し、その結果を併せて表1に示した。なお、本実験例においては、メッキ厚さをいずれも10μmと設定したが、全ての実験例において約10μmのメッキ厚さが得られた。

【0044】

【表1】

【0045】

作成されたグラビアシリンダー(実験例1)のメッキ層の組成を測定したところ、ニッケル(Ni)50重量%、コバルト(Co)47重量%、ボロン(B)3重量%であった。このグラビアシリンダー(実験例1)に対して350℃で2時間の熱処理を施し、そのビッカース硬度を測定したところ、左端部1205、中央部1331、右端部1377であった。この結果、作成されたメッキ層に熱処理を加えることによってその硬度が大幅に向上することがわかった。

【0046】

さらに、作成された別のグラビアシリンダー(実験例16)に対して印刷インキとしてシアンインキザーンカップ粘度18秒(サカタインクス社製水性インクスーパーラミピュア藍800PR−5)を適用しOPP(Oriented Polypropylene Film:2軸延伸ポリプロピレンフィルム)を用いて印刷テスト(印刷速度:120m/分)を行った。得られた印刷物は版カブリがなく、50,000mの長さまで印刷できた。パターンの精度は変化がなかった。また、エッチングされた銅メッキシリンダーに対するニッケル合金メッキ層の密着性は問題がなかった。この本発明のグラビアシリンダーのハイライト部からシャドウ部のグラデーションは、常法に従って作製したクロムメッキグラビアシリンダーと変わらなかったことからインキ転移性は問題ないと判断される。この結果として、ニッケル合金メッキ層は従来のクロム層に匹敵する性能を有し、クロム層代替品として充分使用できることを確認した。

【0047】

(実験例21)

硬質調整剤として、2−ブチン−1,4−ジオールを20g/L添加した以外は、実験例1と同様のメッキ溶液を用いて同様の条件でメッキ処理を行ったところ、実験例1とほぼ同様のメッキ層を形成することができた。

【図面の簡単な説明】

【0048】

【図1】本発明のグラビア製版ロールの製造工程を模式的に示す説明図で、(a)は版母材の全体断面図、(b)は版母材の表面に銅メッキ層を形成した状態を示す部分拡大断面図、(c)は版母材の銅メッキ層にグラビアセルを形成した状態を示す部分拡大断面図、(d)は中空ロールの銅メッキ層表面にニッケル合金メッキ層を形成した状態を示す部分拡大断面図拡大断面図である。

【図2】本発明のグラビア製版ロールの製造方法を示すフローチャートである。

【符号の説明】

【0049】

10:版母材(中空ロール)、10a:グラビア製版ロール、12:銅メッキ層、14:グラビアセル、16:ニッケル合金メッキ層。

【技術分野】

【0001】

本発明は、充分な強度を有するニッケル合金メッキ層を形成することができるニッケル合金メッキ方法、このニッケル合金メッキ方法によって作成されるニッケル合金並びに表面強化被覆層としてクロムメッキ層の代替としてニッケル合金メッキ層を具備するグラビア製版ロール及びその製造方法に関する。

【背景技術】

【0002】

グラビア印刷では、版母材に対し、製版情報に応じた微小な凹部(グラビアセル)を形成して版面を製作し当該グラビアセルにインキを充填して被印刷物に転写するものである。一般的なグラビア製版ロールにおいては、アルミニウムや鉄などの金属製中空ロール(版母材)又はCFRP(炭素繊維強化プラスチックス)等のプラスチック製中空ロール(版母材)の表面に版面形成用の銅メッキ層(版材)を設け、該銅メッキ層にエッチング法又は電子彫刻法によって製版情報に応じ多数の微小な凹部(グラビアセル)を形成し、次いでグラビア製版ロールの耐刷力を増すためのクロムメッキによって硬質のクロム層を形成して表面強化被覆層とし、製版(版面の製作)が完了する。しかし、クロムメッキ工程においては毒性の高い六価クロムを用いているために、作業の安全維持を図るために余分なコストがかかる他、公害発生の問題もあり、クロム層に替わる表面強化被覆層の出現が待望されているのが現状である。

【0003】

クロムメッキに替わるメッキ方法としては、ニッケル合金メッキ方法がある(特許文献1及び2等参照)。

【特許文献1】米国特許第6200450号

【特許文献2】米国特許第6372118号

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明者らは、上記した従来技術の問題点に鑑み、クロムメッキ方法に替わる新規なメッキ方法を開発すべく種々のメッキ溶液をあらたに調製して多数の実験を重ねた結果、ニッケル系合金メッキが有力なクロムメッキ代替メッキとなりうるとの確信を得て、さらに研究を進めたところ新規なニッケル合金メッキ方法に到達したものである。また、グラビア製版ロールにおけるクロム層に替わる表面強化被覆層についてあわせて研究を続けたところ上記したニッケル合金メッキ方法を用いてニッケル合金メッキ層を形成することによって従来のクロム層に匹敵する強度を有しかつ毒性はなく公害発生の心配も全くない表面強化被覆層を得ることができることを見出し、本発明を完成した。

【0005】

本発明は、毒性がなくかつ公害発生の心配も皆無な新規なニッケル合金メッキ方法及びこのニッケル合金メッキ方法によって作成されるニッケル合金、並びに表面強化被覆層としてニッケル合金メッキ層を具備するとともに耐刷力に優れた新規なグラビア製版ロール及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明のニッケル合金メッキ方法は、35〜80重量%のニッケル(Ni)、10〜60重量%のコバルト(Co)及び1〜10重量%のボロン(B)からなる金属元素成分と、還元剤と、錯化剤と、純水とを含むメッキ溶液を用いてメッキ処理を行うことを特徴とする。上記メッキ溶液において、前記金属元素成分の含有量が3〜10重量%、前記還元剤の含有量が1〜5重量%及び前記錯化剤の含有量が1〜5重量%であることが好適である。前記メッキ溶液が硬質調整剤をさらに含むのが好ましい。

【0007】

前記還元剤としては、アスコルビン酸、イソアスコルビン酸、マレイン酸、ムコン酸、グルコヘプタン酸、ナトリウムハイドロキノンベンジルエーテル、及びアスパラギン酸からなる群から選択される1種以上であるのが好適である。

【0008】

前記錯化剤としては、クエン酸、グルタミン酸、グルコンサン酸、及びその塩からなる群から選択される1種以上であるのが好ましい。

【0009】

前記硬質調整剤としては、2−ブチン−1,4−ジオール、フェニルプロピオル酸、2−ブチン−1,4−ジスルフォン酸、3−ジメチルアミノ−1−プロピン、及びビス(トリメチルアミン)−1,2−ジフェニル−1,2−ビス(ジクロロボリル)エチレンからなる群から選択される1種以上であるのが好ましい。

【0010】

本発明のニッケル合金メッキ層は、本発明のニッケル合金メッキ方法によって作成されるニッケル合金メッキ層であって、40〜55重量%のニッケル(Ni)、2〜5重量%のボロン(B)、及び残部がコバルト(Co)である組成を有することを特徴とする。

【0011】

本発明のニッケル合金は、40〜55重量%のニッケル(Ni)、2〜5重量%のボロン(B)、及び残部がコバルト(Co)である組成を有することを特徴とする。

【0012】

本発明のグラビア製版ロールは、版母材と、該版母材の表面に設けられかつ表面に多数のグラビアセルが形成された銅メッキ層と、該銅メッキ層の表面を被覆するNi−Co−B合金メッキ層と含み、本発明のニッケル合金メッキ方法によって前記Ni−Co−B合金メッキ層を形成することを特徴とする。

【0013】

本発明のグラビア製版ロールにおいては、前記銅メッキ層の厚さが50〜200μm、前記グラビアセルの深度が5〜150μm、及び前記Ni−Co−B合金メッキ層の厚さが0.1〜15μm、好ましくは1〜10μm、さらに好ましくは3〜10μmであることが好ましい。

【0014】

本発明のグラビア製版ロールの製造方法は、版母材を準備する工程と、該版母材の表面に銅メッキ層を形成する銅メッキ工程と、該銅メッキ層の表面に多数のグラビアセルを形成するグラビアセル形成工程と、該グラビアセルが形成された銅メッキ層の表面にNi−Co−B合金メッキ層を形成するニッケル合金メッキ工程とを含むことを特徴とする。前記ニッケル合金メッキ工程としては本発明のニッケル合金メッキ方法を適用するのが好適である。

【0015】

本発明のグラビア製版ロールの製造方法においては前記銅メッキ層の厚さが50〜200μm、前記グラビアセルの深度が5〜150μm、前記Ni−Co−B合金メッキ層の厚さが0.1〜15μm、好ましくは1〜10μm、さらに好ましくは3〜10μmであることが好適である。

【0016】

前記グラビアセルの形成は、エッチング法又は電子彫刻法によって行えばよいが、エッチング法が好適である。ここでエッチング法は版母材の銅メッキ層に感光液を塗布して直接焼き付けた後、エッチングしてグラビアセルを形成する方法である。電子彫刻法は、デジタル信号によりダイヤモンド彫刻針を機械的に作動させ版母材の銅メッキ層表面にグラビアセルを彫刻する方法である。

【発明の効果】

【0017】

本発明のニッケル合金メッキ方法によれば、毒性がなくかつ公害発生の心配も皆無なメッキ処理を行うことができる。本発明のニッケル合金メッキ層及びニッケル合金は、析出したままで優れた物理特性、化学特性、光輝性、高反射性、高硬度、高い耐熱性、耐腐食性、耐磨耗性を有し、クロム、硬質クロム、及びクロム合金の代替品になることができる利点がある。

【0018】

本発明のニッケル合金メッキ方法によって作成されるもので、本発明のグラビア製版ロールは、表面強化被覆層としてニッケル合金メッキ層を用いることにより、クロムメッキ工程を省略することができるので、毒性の高い六価クロムを用いることがなくなり、作業の安全性を図るための余分なコストが不要で、公害発生の心配も全くなく、しかもニッケル合金メッキ層はクロム層に匹敵する強度を有し耐刷力にも優れるという大きな効果を奏するものである。本発明のグラビア製版ロールの製造方法によれば、本発明のグラビア製版ロールを公害発生の心配も全くなく有効に製造できるものである。

【発明を実施するための最良の形態】

【0019】

以下に本発明の実施の形態を説明するが、これら実施の形態は例示的に示されるもので、本発明の技術思想から逸脱しない限り種々の変形が可能なことはいうまでもない。

【0020】

本発明のニッケル合金メッキ方法は、35〜80重量%のニッケル(Ni)、10〜60重量%のコバルト(Co)及び1〜10重量%のボロン(B)からなる金属元素成分と、還元剤と、錯化剤と、純水とを含むメッキ溶液を用いてメッキ処理を行う。また、上記メッキ溶液において、前記金属元素成分の含有量が3〜10重量%、前記還元剤の含有量が1〜5重量%及び前記錯化剤の含有量が1〜5重量%であることが好ましい。さらに、上記メッキ溶液は、1〜5重量%の硬質調整剤を含有することもできる。

【0021】

ニッケル(Ni)は、溶解性であればいかなる形でもメッキ溶液中に供給できる。例えば、ニッケルは硫酸ニッケル(NiSO4),塩化ニッケル(NiCl2),酢酸ニッケル、硫酸ニッケルアンモニウム、フッ化硼酸ニッケルなどの溶解性ニッケルの形で供給できる。コバルト(Co)も、溶解性であればいかなる形でもメッキ溶液中に供給できる。適当な溶解性コバルトには、例えば硫酸コバルト(CoSO4)、塩化コバルト(CoCl2)、酢酸コバルト、硫酸コバルトアンモニウム、及びフッ化硼酸コバルトなどがある。溶解性ボロンには、例えば硼酸(H3BO3)がある。

【0022】

適当な還元剤としては、アスコルビン酸、イソアスコルビン酸、マレイン酸、ムコン酸、グルコヘプタン酸、ナトリウムハイドロキノンベンジルエーテル、及びアスパラギン酸からなる群から選択される1種以上を挙げることができる。還元剤はメッキ溶液中に、約2〜50g/L存在してよい。

【0023】

適当な錯化剤としては、クエン酸、グルタミン酸、グルコンサン酸、及びその塩からなる群から選択される1種以上を挙げることができる。錯化剤はメッキ溶液中に、約10〜20g/L存在してよい。

【0024】

適当な硬質調整剤としては、2−ブチン−1,4−ジオール、フェニルプロピオル酸、2−ブチン−1,4−ジスルフォン酸、3−ジメチルアミノー1−プロピン、及びビス(トリメチルアミン)−1,2−ジフェニル−1,2−ビス(ジクロロボリル)エチレンからなる群から選択される1種以上を挙げることができる。硬質調整剤はメッキ溶液中に、約2〜50g/L存在してよい。硬質調整剤は効果的に粒子サイズをより微細化し、ニッケルイオン、コバルトイオン、ボロンイオンが基材に到達する速度を遅くする。これにより、基材上により均質な析出被覆が形成される。

【0025】

メッキ溶液のpHは、必要な場合は、硫酸、水酸化アンモニウムなどの酸、塩基、及び緩衝剤により約3.5から4.5の範囲に調節できるが、約3.8から4.2が好ましい。

【0026】

基材は表面が活性化できるものが適当である。このような基材としては、鉄、鋼鉄、ステンレス鋼、ニッケル、コバルト、クロム、チタン、アルミニウム、錫、亜鉛、白金、銅、真鍮、銀、タングステン合金及び超合金、ならびにその他各種金属が挙げられる。ガラス、セラミック、プラスチックなどの非金属化合物もそれらが感作性があれば基材として使用してもよい。

【0027】

メッキ処理中、タンク内のメッキ溶液浴の循環は濾過及び攪拌システムにより行われる。循環及び攪拌は、陽極を清浄に保つのに役立ち、タンク内の全ての場所においてイオン濃度を比較的均等に保つことにより、合金の生成反応に利する働きをし、また光沢の優れた被覆を製造するのを助ける。

【0028】

メッキ処理中、コバルトイオンは、溶液から除去されたコバルトイオンの量に従って補充されるのが好ましい。浴は、取り出されるコバルトが置き換えられれば、機能上寿命は無限である。残存成分は、当業者に公知の従来の技術を使用し定期的に分析することにより平衡が保たれる。従って、例えば浴中の還元剤及び硬質調整剤は定期的に補充されるべきである。電流パラメータ及び作業条件は一定であるべきであり、汚染物は、公知の技術及び精製技術により除去されるべきである。

【0029】

多くの陽極を使用するのが好ましい。メッキしようとする部分の表面積に対する全陽極表面積の比は、約1:1から約4:1の範囲であるのが好ましい。

【0030】

本発明のニッケル合金メッキ層は、本発明のニッケル合金メッキ方法によって作成されるニッケル合金メッキ層であって、40〜55重量%のニッケル(Ni)、2〜5重量%のボロン(B)、及び残部がコバルト(Co)である組成を有するものである。

【0031】

本発明のニッケル合金は、40〜55重量%のニッケル(Ni)、2〜5重量%のボロン(B)、及び残部がコバルト(Co)である組成を有するものである。

本発明のニッケル−コバルト−ボロン合金(Ni−Co−B合金)は、析出したままで優れた物理特性、及び化学特性を有する。これらの合金は光輝性及び高反射性を有し、析出した状態でビッカース硬度700〜900の範囲の硬度を有し、熱処理をするとビッカース硬度1200〜1400の硬度を有する。この熱処理は100℃〜400℃で1時間〜3時間程度行えばよい。また、これらの合金は、析出したままで高い耐熱性、耐腐食性、耐磨耗性を有する。被覆は非多孔性であり、クラックが入っていない。これらの合金は、クロム、硬質クロム、及びクロム合金の代替品になることができる利点がある。

【0032】

上記した本発明のニッケル合金メッキ方法によって形成されるニッケル合金メッキ層は約40〜55重量%のニッケル(Ni)、約2〜5重量%のボロン(B)及び残部がコバルト(Co)の組成を有するニッケル−コバルト−ボロン合金である。この合金は微細結晶構造により高い耐腐食性を発揮する。金属間化合物の強化により高耐摩耗性が生まれる。この合金及びその析出のための処理及び素材は非毒性である。

【0033】

続いて、本発明のグラビア製版ロールの製造方法について図1及び図2を用いて説明する。図1は本発明のグラビア製版ロールの製造工程を模式的に示す説明図で、(a)は中空ロールの全体断面図、(b)は中空ロールの表面に銅メッキ層を形成した状態を示す部分拡大断面図、(c)は中空ロールの銅メッキ層にグラビアセルを形成した状態を示す部分拡大断面図、(d)は中空ロールの銅メッキ層表面にニッケル合金メッキ層を形成した状態を示す部分拡大断面図である。図2は本発明のグラビア製版ロールの製造方法を示すフローチャートである。

【0034】

図1(a)において、符号10は版母材で、アルミニウムや鉄などの金属製中空ロール又はCFRP(炭素繊維強化プラスチックス)等のプラスチック製中空ロールが用いられる(図2のステップ100)。該版母材10の表面には銅メッキ処理によって銅メッキ層12が形成される(図2のステップ102)。

【0035】

該銅メッキ層12の表面には多数の微小な凹部(グラビアセル)14が形成される(図2のステップ104)。グラビアセル14の形成方法としては、エッチング法(版胴面に感光液を塗布して直接焼き付けた後、エッチングしてグラビアセル14を形成する)や電子彫刻法(デジタル信号によりダイヤモンド彫刻針を機械的に作動させ銅表面にグラビアセル14を彫刻する)等の公知の方法を用いることができるが、エッチング法が好適である。

【0036】

次に、前記グラビアセル14を形成した銅メッキ層12(グラビアセル14を含む)の表面にニッケル合金メッキ層16を形成する(図2のステップ106)。ニッケル合金メッキ層16の形成方法としては、上述した本発明のニッケル合金メッキ方法が適用される。

【0037】

上記したニッケル合金メッキ層16を被覆し、このニッケル合金メッキ層16を表面強化被覆層として作用させることによって、毒性がなくかつ公害発生の心配も皆無となるとともに耐刷力に優れたグラビア製版ロール10aを得ることができる。

【0038】

前記銅メッキ層の厚さが50〜200μm、前記グラビアセルの深度が5〜150μm、前記ニッケル合金メッキ層の厚さが0.1〜15μm、好ましくは1〜10μm、さらに好ましくは3〜10μmであることが好適である。

【実施例】

【0039】

以下に実施例をあげて本発明をさらに具体的に説明するが、これらの実施例は例示的に示されるもので限定的に解釈されるべきでないことはいうまでもない。

【0040】

(実験例1〜20)

表1に示す円周、面長、面積を有する20本の版母材(アルミ中空ロール)について、ブーメランライン(株式会社シンク・ラボラトリー製グラビア製版ロール製造装置)を用いて下記する銅メッキ層の形成及びエッチング処理までを行った。まず、版母材(アルミ中空ロール)をメッキ槽に装着し、陽極室をコンピューターシステムによる自動スライド装置で20mmまで中空ロールに近接させ、メッキ溶液をオーバーフローさせ、中空ロールを全没させて18A/dm2、6.0Vで80μmの銅メッキ層を形成した。メッキ時間は20分、メッキ表面はブツやピットの発生がなく、均一な銅メッキ層を得た。この銅メッキ層の表面を4H研磨機(株式会社シンク・ラボラトリー製研磨機)を用いて12分間研磨して当該銅メッキ層の表面を均一な研磨面とした。

【0041】

上記形成した銅メッキ層に感光膜(サーマルレジスト:TSER−2104E4)を塗布(フオンテインコーター)、乾燥した。得られた感光膜の膜厚は膜厚計(FILLMETRICS社製F20、松下テクノトレーデイング社販売)で計ったところ、4μmであった。ついで、画像をレーザー露光し現像した。上記レーザー露光は、Laser Stream FXを用い露光条件5分/m2/10Wで所定のパターン露光を行った。また、上記現像は、TLD現像液(株式会社シンク・ラボラトリー製現像液)を用い、現像液希釈比率(原液1:水7)で、24℃60秒間行い、所定のパターンを形成した。このパターンを乾燥(バーニング)してレジスト画像を形成した。

【0042】

さらに、シリンダーエッチングを行ってグラビアセルからなる画像を彫り込み、その後レジスト画像を取り除くことにより印刷版を形成した。このとき、グラビアセルの深度を12μmとしてシリンダーを作製した。上記エッチングは、銅濃度60g/L、塩酸濃度35g/L、温度37℃、時間70秒の条件でスプレー方式によって行った。

【0043】

上記したシリンダー印刷版に対して本発明に係るニッケル合金メッキ層の形成を以下のように行った。

メッキ溶液組成:1000L建浴(純水使用)

硫酸ニッケル(NiSO4・6H2O) 200kg

塩化ニッケル(NiCl2・6H2O) 50kg

硫酸コバルト(CoSO4・7H2O) 50kg

硼酸(H3BO3) 34kg

還元剤 24kg

錯化剤 20kg

を含むメッキ溶液を用いてメッキ処理を行った。上記した還元剤としては、ナトリウムハイドロキノンベンジルエーテルを使用し、錯化剤としてはクエン酸を使用した。上記メッキ溶液のpHはアンモニアと硫酸によって3.5〜4.5の範囲に維持した。メッキ溶液温度は50〜52℃、及びメッキ槽電圧は8〜10Vの範囲に制御した。その他のメッキ条件については表1に記載した。上記条件で各シリンダー印刷版に対してメッキ処理を行い、ニッケル合金メッキ層を形成した。得られたグラビアシリンダーについて、左端部、中央部、右端部におけるビッカース硬度を測定し、その結果を併せて表1に示した。なお、本実験例においては、メッキ厚さをいずれも10μmと設定したが、全ての実験例において約10μmのメッキ厚さが得られた。

【0044】

【表1】

【0045】

作成されたグラビアシリンダー(実験例1)のメッキ層の組成を測定したところ、ニッケル(Ni)50重量%、コバルト(Co)47重量%、ボロン(B)3重量%であった。このグラビアシリンダー(実験例1)に対して350℃で2時間の熱処理を施し、そのビッカース硬度を測定したところ、左端部1205、中央部1331、右端部1377であった。この結果、作成されたメッキ層に熱処理を加えることによってその硬度が大幅に向上することがわかった。

【0046】

さらに、作成された別のグラビアシリンダー(実験例16)に対して印刷インキとしてシアンインキザーンカップ粘度18秒(サカタインクス社製水性インクスーパーラミピュア藍800PR−5)を適用しOPP(Oriented Polypropylene Film:2軸延伸ポリプロピレンフィルム)を用いて印刷テスト(印刷速度:120m/分)を行った。得られた印刷物は版カブリがなく、50,000mの長さまで印刷できた。パターンの精度は変化がなかった。また、エッチングされた銅メッキシリンダーに対するニッケル合金メッキ層の密着性は問題がなかった。この本発明のグラビアシリンダーのハイライト部からシャドウ部のグラデーションは、常法に従って作製したクロムメッキグラビアシリンダーと変わらなかったことからインキ転移性は問題ないと判断される。この結果として、ニッケル合金メッキ層は従来のクロム層に匹敵する性能を有し、クロム層代替品として充分使用できることを確認した。

【0047】

(実験例21)

硬質調整剤として、2−ブチン−1,4−ジオールを20g/L添加した以外は、実験例1と同様のメッキ溶液を用いて同様の条件でメッキ処理を行ったところ、実験例1とほぼ同様のメッキ層を形成することができた。

【図面の簡単な説明】

【0048】

【図1】本発明のグラビア製版ロールの製造工程を模式的に示す説明図で、(a)は版母材の全体断面図、(b)は版母材の表面に銅メッキ層を形成した状態を示す部分拡大断面図、(c)は版母材の銅メッキ層にグラビアセルを形成した状態を示す部分拡大断面図、(d)は中空ロールの銅メッキ層表面にニッケル合金メッキ層を形成した状態を示す部分拡大断面図拡大断面図である。

【図2】本発明のグラビア製版ロールの製造方法を示すフローチャートである。

【符号の説明】

【0049】

10:版母材(中空ロール)、10a:グラビア製版ロール、12:銅メッキ層、14:グラビアセル、16:ニッケル合金メッキ層。

【特許請求の範囲】

【請求項1】

35〜80重量%のニッケル(Ni)、10〜60重量%のコバルト(Co)及び1〜10重量%のボロン(B)からなる金属元素成分と、還元剤と、錯化剤と、純水とを含むメッキ溶液を用いてメッキ処理を行うことを特徴とするニッケル合金メッキ方法。

【請求項2】

前記メッキ溶液における前記金属元素成分の含有量が3〜10重量%、前記還元剤の含有量が1〜5重量%及び前記錯化剤の含有量が1〜5重量%であることを特徴とする請求項1記載のニッケル合金メッキ方法。

【請求項3】

前記還元剤が、アスコルビン酸、イソアスコルビン酸、マレイン酸、ムコン酸、グルコヘプタン酸、ナトリウムハイドロキノンベンジルエーテル、及びアスパラギン酸からなる群から選択される1種以上であることを特徴とする請求項1又は2記載のニッケル合金メッキ方法。

【請求項4】

前記錯化剤が、クエン酸、グルタミン酸、グルコンサン酸、及びその塩からなる群から選択される1種以上であることを特徴とする請求項1〜3のいずれか1項記載のニッケル合金メッキ方法。

【請求項5】

前記メッキ溶液が硬質調整剤をさらに含むことを特徴とする請求項1〜4のいずれか1項記載のニッケル合金メッキ方法。

【請求項6】

前記硬質調整剤が、2−ブチン−1,4−ジオール、フェニルプロピオル酸、2−ブチン−1,4−ジスルフォン酸、3−ジメチルアミノ−1−プロピン、及びビス(トリメチルアミン)−1,2−ジフェニル−1,2−ビス(ジクロロボリル)エチレンからなる群から選択される1種以上であることを特徴とする請求項5記載のニッケル合金メッキ方法。

【請求項7】

請求項1〜6のいずれか1項記載のニッケル合金メッキ方法によって作成されるニッケル合金メッキ層であって、40〜55重量%のニッケル(Ni)、2〜5重量%のボロン(B)、及び残部がコバルト(Co)である組成を有することを特徴とするニッケル合金メッキ層。

【請求項8】

40〜55重量%のニッケル(Ni)、2〜5重量%のボロン(B)、及び残部がコバルト(Co)である組成を有することを特徴とするニッケル合金。

【請求項9】

版母材と、該版母材の表面に設けられかつ表面に多数のグラビアセルが形成された銅メッキ層と、該銅メッキ層の表面を被覆するNi−Co−B合金メッキ層とを含み、請求項1〜6のいずれか1項記載のニッケル合金メッキ方法によって前記Ni−Co−B合金メッキ層を形成することを特徴とするグラビア製版ロール。

【請求項10】

前記銅メッキ層の厚さが50〜200μm、前記グラビアセルの深度が5〜150μm、及び前記Ni−Co−B合金メッキ層の厚さが0.1〜15μmであることを特徴とする請求項9記載のグラビア製版ロール。

【請求項11】

版母材を準備する工程と、該版母材の表面に銅メッキ層を形成する銅メッキ工程と、該銅メッキ層の表面に多数のグラビアセルを形成するグラビアセル形成工程と、該グラビアセルが形成された銅メッキ層の表面にNi−Co−B合金メッキ層を形成するニッケル合金メッキ工程とを含み、前記ニッケル合金メッキ工程が、請求項1〜6のいずれか1項記載のニッケル合金メッキ方法によって行われることを特徴とするグラビア製版ロールの製造方法。

【請求項12】

前記銅メッキ層の厚さが50〜200μm、前記グラビアセルの深度が5〜150μm、前記Ni−Co−B合金メッキ層の厚さが0.1〜15μmであることを特徴とする請求項11記載のグラビア製版ロールの製造方法。

【請求項13】

前記グラビアセルの形成をエッチング法又は電子彫刻法によって行うことを特徴とする請求項11又は12記載のグラビア製版ロールの製造方法。

【請求項1】

35〜80重量%のニッケル(Ni)、10〜60重量%のコバルト(Co)及び1〜10重量%のボロン(B)からなる金属元素成分と、還元剤と、錯化剤と、純水とを含むメッキ溶液を用いてメッキ処理を行うことを特徴とするニッケル合金メッキ方法。

【請求項2】

前記メッキ溶液における前記金属元素成分の含有量が3〜10重量%、前記還元剤の含有量が1〜5重量%及び前記錯化剤の含有量が1〜5重量%であることを特徴とする請求項1記載のニッケル合金メッキ方法。

【請求項3】

前記還元剤が、アスコルビン酸、イソアスコルビン酸、マレイン酸、ムコン酸、グルコヘプタン酸、ナトリウムハイドロキノンベンジルエーテル、及びアスパラギン酸からなる群から選択される1種以上であることを特徴とする請求項1又は2記載のニッケル合金メッキ方法。

【請求項4】

前記錯化剤が、クエン酸、グルタミン酸、グルコンサン酸、及びその塩からなる群から選択される1種以上であることを特徴とする請求項1〜3のいずれか1項記載のニッケル合金メッキ方法。

【請求項5】

前記メッキ溶液が硬質調整剤をさらに含むことを特徴とする請求項1〜4のいずれか1項記載のニッケル合金メッキ方法。

【請求項6】

前記硬質調整剤が、2−ブチン−1,4−ジオール、フェニルプロピオル酸、2−ブチン−1,4−ジスルフォン酸、3−ジメチルアミノ−1−プロピン、及びビス(トリメチルアミン)−1,2−ジフェニル−1,2−ビス(ジクロロボリル)エチレンからなる群から選択される1種以上であることを特徴とする請求項5記載のニッケル合金メッキ方法。

【請求項7】

請求項1〜6のいずれか1項記載のニッケル合金メッキ方法によって作成されるニッケル合金メッキ層であって、40〜55重量%のニッケル(Ni)、2〜5重量%のボロン(B)、及び残部がコバルト(Co)である組成を有することを特徴とするニッケル合金メッキ層。

【請求項8】

40〜55重量%のニッケル(Ni)、2〜5重量%のボロン(B)、及び残部がコバルト(Co)である組成を有することを特徴とするニッケル合金。

【請求項9】

版母材と、該版母材の表面に設けられかつ表面に多数のグラビアセルが形成された銅メッキ層と、該銅メッキ層の表面を被覆するNi−Co−B合金メッキ層とを含み、請求項1〜6のいずれか1項記載のニッケル合金メッキ方法によって前記Ni−Co−B合金メッキ層を形成することを特徴とするグラビア製版ロール。

【請求項10】

前記銅メッキ層の厚さが50〜200μm、前記グラビアセルの深度が5〜150μm、及び前記Ni−Co−B合金メッキ層の厚さが0.1〜15μmであることを特徴とする請求項9記載のグラビア製版ロール。

【請求項11】

版母材を準備する工程と、該版母材の表面に銅メッキ層を形成する銅メッキ工程と、該銅メッキ層の表面に多数のグラビアセルを形成するグラビアセル形成工程と、該グラビアセルが形成された銅メッキ層の表面にNi−Co−B合金メッキ層を形成するニッケル合金メッキ工程とを含み、前記ニッケル合金メッキ工程が、請求項1〜6のいずれか1項記載のニッケル合金メッキ方法によって行われることを特徴とするグラビア製版ロールの製造方法。

【請求項12】

前記銅メッキ層の厚さが50〜200μm、前記グラビアセルの深度が5〜150μm、前記Ni−Co−B合金メッキ層の厚さが0.1〜15μmであることを特徴とする請求項11記載のグラビア製版ロールの製造方法。

【請求項13】

前記グラビアセルの形成をエッチング法又は電子彫刻法によって行うことを特徴とする請求項11又は12記載のグラビア製版ロールの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−45206(P2008−45206A)

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願番号】特願2007−186746(P2007−186746)

【出願日】平成19年7月18日(2007.7.18)

【出願人】(000131625)株式会社シンク・ラボラトリー (52)

【Fターム(参考)】

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願日】平成19年7月18日(2007.7.18)

【出願人】(000131625)株式会社シンク・ラボラトリー (52)

【Fターム(参考)】

[ Back to top ]