ニッケル基金属間化合物焼結体およびその製造方法

【課題】第1のニッケル基金属間化合物を含む初析相と、第1のニッケル基金属間化合物と第2のニッケル基金属間化合物とを含む共析相と、を含んで成る2重複相組織を有し、かつ得られた2重複相組織が均一で高い強度を有する材料を提供する。また同材料をより優れた寸法精度で製造できる方法を提供する。

【解決手段】60at%以上のニッケルと、5at%〜13at%のアルミニウムと、9.5at%〜17.5at%のバナジウムと、0at%〜5at%のニオブとを含有し、L12型の結晶構造を有する第1のニッケル基金属間化合物を含む初析相と、前記第1のニッケル基金属間化合物とD022型の結晶構造を有する第2のニッケル基金属間化合物を含む共析相と、を含んで成り、平均結晶粒径が50μm以下であることを特徴とするニッケル基金属間化合物焼結体である。また本材料は粉末冶金法により製造する。

【解決手段】60at%以上のニッケルと、5at%〜13at%のアルミニウムと、9.5at%〜17.5at%のバナジウムと、0at%〜5at%のニオブとを含有し、L12型の結晶構造を有する第1のニッケル基金属間化合物を含む初析相と、前記第1のニッケル基金属間化合物とD022型の結晶構造を有する第2のニッケル基金属間化合物を含む共析相と、を含んで成り、平均結晶粒径が50μm以下であることを特徴とするニッケル基金属間化合物焼結体である。また本材料は粉末冶金法により製造する。

【発明の詳細な説明】

【技術分野】

【0001】

ニッケル基金属間化合物焼結体およびその製造方法、とりわけ、第1のニッケル基金属間化合物を含む初析相と、第1のニッケル基金属間化合物と第2のニッケル基金属間化合物とを含む共析相と、を含んで成る2重複相組織を有するニッケル基金属間化合物焼結体およびその製造方法に関する。

【背景技術】

【0002】

ニッケル固溶体相のマトリクスにNi3Alなどの金属間化合物を析出させたニッケル基超合金は、優れた高温強度を有する材料として広く用いられている。

【0003】

しかし、例えば、エネルギー効率向上を目的に発電タービン等の熱機関および航空機等のエンジンに用いる部品をより高い温度で使用したい、または、例えば部品の高寿命化を意図して高温でより長い時間使用したいとの要望が増加しており、ニッケル基超合金よりも優れた高温強度を有する材料への要望が強くなっている。

【0004】

このような、要望に応えるべく、本願発明者らは、例えば特許文献1に示されるようにL12型の結晶構造を有するニッケル基金属間化合物から成る初析相と、L12型の結晶構造を有するニッケル基金属間化合物とD022型の結晶構造を有するニッケル基金属間化合物から成る共析相を含んで成る2重複相組織を有する材料を開発した。

特許文献1に示す2重複相組織(定義等は後述)は、上述の通り初析相および共析相の両方が実質的にニッケル基の金属間化合物のみから成ることから、極めて優れた耐熱性を有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開WO2007/086185号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、2重複相組織を有する材料は難削材であるため、溶解鋳造によって作製された鋳塊(インゴット)等(溶製材)に、切断加工や切削加工を行うのは手間とコストがかかるという問題があった。

従って、出来るだけ最終製品に近い形状に材料を作製すること(ニアネットシェイプ成形)が好ましい。ロストワックス法に代表される精密鋳造法は最終形状に近い形で材料を作製することができるが、一定量の溶解量を必要とするため,少量多品種の製造には不向きである。また、ロストワックス法を用いても高温の溶湯から凝固させるため、熱歪等により十分な寸法精度を得られない場合がある。

さらに、溶解鋳造法で作製した鋳塊は凝固組織となるため、全体に結晶粒径が粗大で、かつ製品部位によって結晶粒形状や粒径が不均一であり、材料強度や延性、靱性にバラツキが生じやすいという問題もある。

【0007】

そこで、本発明は、第1のニッケル基金属間化合物を含む初析相と、第1のニッケル基金属間化合物と第2のニッケル基金属間化合物とを含む共析相と、を含んで成る2重複相組織を有し、かつ得られた2重複相組織が均一で高い強度を有する材料を提供すること、および同材料をより優れた寸法精度で製造できる方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本願発明の態様1は、60at%以上のニッケルと、5at%〜13at%のアルミニウムと、9.5at%〜17.5at%のバナジウムと、0at%〜5at%のニオブとを含有し、L12型の結晶構造を有する第1のニッケル基金属間化合物を含む初析相と、前記第1のニッケル基金属間化合物とD022型の結晶構造を有する第2のニッケル基金属間化合物を含む共析相と、を含んで成り、平均結晶粒径が50μm以下であることを特徴とするニッケル基金属間化合物焼結体である。

なお、本明細書において「at%」は原子パーセントを示している。

【0009】

本願発明の態様2は、前記第1のニッケル基金属間化合物がNi3Alまたはニッケルおよびアルミニウム以外の元素を含むNi3Alであり、前記第2のニッケル基金属間化合物がNi3Vまたはニッケルおよびバナジウム以外の元素を含むNi3Vであることを特徴とする態様1に記載のニッケル基金属間化合物焼結体である。

【0010】

本願発明の態様3は、タンタル:0.5at%〜8at%、タングステン:0.5at%〜8at%、クロム:12at%以下(0at%を含まず)、コバルト:15at%以下(0at%を含まず)、チタン:0.5at%〜3.5at%、レニウム:0.5at%〜5at%およびカーボン(炭素):12.5at%以下(0at%を含まず)から成る群から選択される1種以上を更に含有することを特徴とする態様1または2に記載のニッケル基金属間化合物焼結体である。

【0011】

本願発明の態様4は、更にボロンを含み、該ボロンの含有量がボロン以外の元素の合計質量に対して10重量ppm〜1000重量ppmであることを特徴とする態様1〜3のいずれかに記載のニッケル基金属間化合物焼結体である。

【0012】

本願発明の態様5は、気孔率が0.5%〜7.0%であることを特徴とする態様1〜4のいずれかに記載のニッケル基金属間化合物焼結体である。

【0013】

本願発明の態様6は、60at%以上のニッケルと、5at%〜13at%のアルミニウムと、9.5at%〜17.5at%のバナジウムと、0at%〜5at%のニオブとを含有する混合粉末を準備する粉末準備工程と、前記混合粉末に圧力を付与し、かつパルス電流を印加した状態で、前記混合粉末を加熱し焼結する焼結工程と、を含むことを特徴とするニッケル基金属間化合物焼結体の製造方法である。

【0014】

本願発明の態様7は、前記焼結工程の後に、該焼結工程で得られた焼結体を該焼結工程の焼結温度より高い温度に加熱する熱処理工程を含むことを特徴とする態様6に記載の製造方法である。

【0015】

本願発明の態様8は、前記混合粉末が、タンタル:0.5at%〜8at%、タングステン:0.5at%〜8at%、クロム:12at%以下(0at%を含まず)、コバルト:15at%以下(0at%を含まず)、チタン:0.5at%〜3.5at%、レニウム:0.5at%〜5at%およびカーボン(炭素):12.5at%以下(0at%を含まず)から成る群から選択される1種以上を更に含有することを特徴とする態様6または7に記載の製造方法である。

【0016】

本願発明の態様9は、前記混合粉末が、更にボロンを含み、該ボロンの含有量がボロン以外の元素の合計質量に対して10重量ppm〜1000重量ppmであることを特徴とする態様6〜8のいずれかに記載のニッケル基金属間化合物焼結体の製造方法である。

【発明の効果】

【0017】

このように、本願発明により、第1のニッケル基金属間化合物を含む初析相と、第1のニッケル基金属間化合物と第2のニッケル基金属間化合物とを含む共析相と、を含んで成る2重複相組織を有する高強度のニッケル基金属間化合物焼結体を提供できる。

また、本願発明に係るニッケル基金属間化合物焼結体は、平均結晶粒径が50μm以下と微細であることから、2重複相組織が均一となっている。

また、本願発明に係るニッケル基金属間化合物焼結体の製造方法は、より高い寸法精度でニッケル基金属間化合物焼結体を製造することができる。

【図面の簡単な説明】

【0018】

【図1】1100℃(1373K)におけるNi3Al−Ni3Nb−Ni3V疑3元系状態図である。

【図2】図1に示す3元系状態図のNb量2.5at%における縦断面状態図である。

【図3】放電プラズマ焼結を行うのに用いる放電プラズマ焼結装置100を示す模式側面図である。

【図4】2.5Nb材の焼結後のサンプルのSEM観察結果であり、図4(a)は焼結温度が800℃のサンプルの反射電子像(BEI)であり、図4(b)は焼結温度が900℃のサンプルの反射電子像であり、図4(c)は焼結温度が1000℃のサンプルの反射電子像であり、図4(d)は焼結温度が1100℃のサンプルの反射電子像である。

【図5】2.5Nb材の熱処理後のサンプルのSEM観察結果であり、図5(a)は焼結温度が800℃のサンプルの反射電子像であり、図5(b)は焼結温度が900℃のサンプルの反射電子像であり、図5(c)は焼結温度が1000℃のサンプルの反射電子像であり、図5(d)は焼結温度が1100℃のサンプルの反射電子像である。

【図6】2.5Nb材の焼結後のサンプルの高倍率のSEM観察結果であり、図6(a)は焼結温度が800℃のサンプルの反射電子像であり、図6(b)は焼結温度が900℃のサンプルの反射電子像であり、図6(c)は焼結温度が1000℃のサンプルの二次電子像であり、図6(d)は焼結温度が1100℃のサンプルの二次電子像である。

【図7】2.5Nb材の熱処理後のサンプルの高倍率のSEM観察結果であり、図7(a)は焼結温度が800℃のサンプルの二次電子像であり、図7(b)は焼結温度が900℃のサンプルの二次電子像であり、図7(c)は焼結温度が1000℃のサンプルの二次電子像であり、図7(d)は焼結温度が1100℃のサンプルの二次電子像である。

【図8】5.0Ta材の焼結後のサンプルのSEM観察結果であり、図8(a)は焼結温度が800℃のサンプルの反射電子像であり、図8(b)は焼結温度が900℃のサンプルの反射電子像であり、図8(c)は焼結温度が1000℃のサンプルの反射電子像であり、図8(d)は焼結温度が1100℃のサンプルの反射電子像である。

【図9】5.0Ta材の熱処理後のサンプルのSEM観察結果であり、図9(a)は焼結温度が800℃のサンプルの反射電子像であり、図9(b)は焼結温度が900℃のサンプルの反射電子像であり、図9(c)は焼結温度が1000℃のサンプルの反射電子像であり、図9(d)は焼結温度が1100℃のサンプルの反射電子像である。

【図10】5.0Ta材の焼結後のサンプルの高倍率のSEM観察結果であり、図10(a)は焼結温度が800℃のサンプルの反射電子像であり、図10(b)は焼結温度が900℃のサンプルの反射電子像であり、図10(c)は焼結温度が1000℃のサンプルの二次電子像であり、図10(d)は焼結温度が1100℃のサンプルの二次電子像である。

【図11】5.0Ta材の熱処理後のサンプルの高倍率のSEM観察結果であり、図11(a)は焼結温度が800℃のサンプルの二次電子像であり、図11(b)は焼結温度が900℃のサンプルの二次電子像であり、図11(c)は焼結温度が1000℃のサンプルの二次電子像であり、図11(d)は焼結温度が1100℃のサンプルの二次電子像である。

【図12】図12(a)は2.5Nb材の焼結温度1100℃のサンプルの熱処理後の透過電子顕微鏡像であり、図12(b)は、図12(a)の2重複相組織のチャンネル部の制限視野回折結果である

【図13】2.5Nb材の焼結後のX線回折(CuKα)結果を示す。

【図14】2.5Nb材の熱処理後のX線回折結果(CuKα)を示す。

【図15】5.0Ta材の焼結後のX線回折(CuKα)結果を示す。

【図16】5.0Ta材の熱処理後のX線回折(CuKα)結果を示す。

【図17】結晶方位解析を行い得たパターンクオリティマップの例であり、図17(a)は焼結温度が900℃の場合、図17(b)は焼結温度が1000℃の場合、図17(c)は焼結温度が1100℃の場合である。

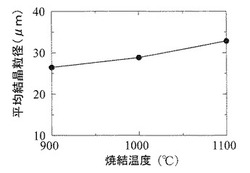

【図18】焼結温度と熱処理後の平均結晶粒径の関係を示すグラフである。

【図19】比較のために示す、2重複相組織を有する75at%Ni−9at%Al−13at%V−3at%Nb−100重量ppmアーク溶解材(溶製材)断面金属組織である。

【図20】2.5Nb材における焼結温度と焼結後のかさ密度、熱処理後のかさ密度および熱処理後の気孔率との間系を示すグラフである。

【図21】5.0Ta材における焼結温度と焼結後のかさ密度、熱処理後のかさ密度および熱処理後の気孔率との間系を示すグラフである。

【図22】2.5Nb材における焼結温度と焼結後の硬さおよび熱処理後の硬さHV1との間系を示すグラフである。

【図23】5.0Ta材における焼結温度と焼結後の硬さおよび熱処理後の硬さHV1との間系を示すグラフである。

【図24】条件II、III、IVのサンプルのSEM観察結果(反射電子像)であり、図24II(a)は条件IIの焼結後サンプルであり、図24II(b)は条件IIの熱処理後サンプルであり、図24III(a)は、条件IIIの焼結後サンプルであり、図24III(b)は、条件IIIの熱処理後サンプルであり、図24IV(a)は条件IVの焼結後サンプルであり、図24IV(b)は条件IVの熱処理後サンプルである。

【図25】条件I〜Vの焼結後および熱処理後のサンプルのビッカース硬さHV1試験結果を示す。

【図26】2重複相組織の透過型電子顕微鏡観察結果を例示しており。図26(a)は2重複相組織の透過電子顕微鏡(TEM)像を示し、図26(b)は、図26(a)中の丸で囲んだ領域から得た電子線回折像を示し、図26(c)は、2重複相組織の別の電子顕微鏡像を示す。

【図27】電子線回折により結晶構造から金属間化合物を同定する方法を模式的に示す図であり、図27(a)は図26(b)と同じ電子線回折像、すなわち図26(a)中に丸で囲んだ領域から得た電子線回折像を示し、図27(b)は、電子線の入射方向が[010]の時のL12構造の電子線回折パターンを示す模式図であり、大きな白丸が基本格子反射を示し、小さな白丸が規則格子反射を示しており、図27(c)は、電子線の入射方向が[010]の時の、D022構造のc軸が[010]であるバリアント(バリアントI)の電子線回折パターンを示す模式図であり、白丸が基本格子反射を示し、三角印が規則格子反射を示しており、図27(d)は、電子線の入射方向が[010]の時の、D022構造のc軸が[100]であるバリアント(バリアントII)の電子線回折パターンを示す模式図であり、白丸が基本格子反射を示し、三角印が規則格子反射を示しており、図27(e)は、電子線の入射方向が[010]の時の、D022構造のc軸が[001]であるバリアント(バリアントIII)の電子線回折パターンを示す模式図であり、白丸が基本格子反射を示し、三角印が規則格子反射を示しており、図27(f)は、図27(b)〜(d)に示した、L12構造の電子線回折パターンと、D022構造のバリアント1および2の電子線回折パターンを重ね合わせたパターンであり、図27(a)の電子線回折像に現れている反射スポットの配置と一致している。

【発明を実施するための形態】

【0019】

以下、図面に基づいて本発明の実施形態を詳細に説明する。なお、以下の説明では、必要に応じて特定の方向や位置を示す用語(例えば、「上」、「下」及びそれらの用語を含む別の用語)を用いるが、それらの用語の使用は図面を参照した発明の理解を容易にするためであって、それらの用語の意味によって本発明の技術的範囲が制限されるものではない。また、複数の図面に表れる同一符号の部分は同一の部分又は部材を示す。

【0020】

本願発明者らは、鋭意検討した結果、詳細を後述するように、焼結法(粉末冶金法)、より詳細には加圧下で焼結を行う焼結法、とりわけ放電プラズマ焼結法を用いることで、第1のニッケル基金属間化合物を含む初析相と、第1のニッケル基金属間化合物と第2のニッケル基金属間化合物とを含む共析相と、を含んで成る2重複相組織を有するニッケル基金属間化合物焼結体を得ることができることを見出した。

すなわち、このような焼結法を用いることで、目的とする組成(得ようとする材料全体での組成)を有する鋳造材を得ることなく、目的とするニッケル基2重複相組織を有する材料を得ることができることを見出した。

【0021】

さらに、本願発明者らはこのような焼結法により得た、2重複相組織を有するニッケル基金属間化合物焼結体は、同様な2重複相組織を有する溶製材と比べ、平均結晶粒径が例えば50μm以下と顕著に小さく、粗大化が抑制されることにより均一な2重複相組織粒を得ることができることを見出した。

なお、平均結晶粒径は例えば、切片法により求めることができる。

【0022】

以下、本願発明に係る、2重複相組織を有するニッケル基金属間化合物焼結体およびその製造方法について詳述するが、その前に本明細書で用いるいくつかの用語の意味について明らかにしておく。

【0023】

用語「2重複相組織」とは、初析相と共析相とを含んで成る組織であって、初析相は、第1の金属間化合物を含み、共析相は、該第1の金属間化合物と該第1の金属間化合物と異なる種類の(異なる結晶構造および/または組成を有する)第2の金属間化合物とを含んでいる。

図26は、2重複相組織の透過型電子顕微鏡観察結果を例示しており。図26(a)は2重複相組織の透過電子顕微鏡(TEM)像を示し、図26(b)は、図26(a)中の丸で囲んだ領域から得た電子線回折像を示し、図26(c)は、2重複相組織の別の電子顕微鏡像を示す。

図26の例では、2重複相組織は、図26(a)および図26(c)に示されるように、透過電子顕微鏡像において4角形状を有する初析相1と初析相1の間の隙間(以下、「チャンネル部」という場合がある)を埋めるように形成されている共析相3とより成る。

【0024】

図26の例では、初析相1は、L12型の結晶構造を有する金属間化合物Ni3Alより成り、共析相3は、金属間化合物Ni3AlとD022型の結晶構造を有する金属間化合物Ni3Vより成る。

共析相3ではNi3Vは、層状に交互に形成されたラメラ状のバリアント組織となっており、観察の条件等に依存するが、ラメラ状の状態を図26(c)のように観察できる場合がある。

【0025】

以上から判るように、図26の例では、第1の金属間化合物がNi3Al(一部が他の元素により置換されている場合も含む)であり、第2の金属間化合物がNi3V(一部が他の元素により置換されている場合も含む)となっている。

第1の金属間化合物および第2の金属間化合物の同定は、X線回折を含む既知の各種方法を用いて行ってよい。そのような方法として電子線回折を例示できる。

【0026】

図27は、電子線回折により結晶構造から金属間化合物を同定する方法を模式的に示す図であり、図27(a)は図26(b)と同じ電子線回折像、すなわち図26(a)中に丸で囲んだ領域から得た電子線回折像を示し、図27(b)は、電子線の入射方向が[010]の時のL12構造の電子線回折パターンを示す模式図であり、大きな白丸が基本格子反射を示し、小さな白丸が規則格子反射を示しており、図27(c)は、電子線の入射方向が[010]の時の、D022構造のc軸が[010]であるバリアント(バリアントI)の電子線回折パターンを示す模式図であり、白丸が基本格子反射を示し、三角印が規則格子反射を示しており、図27(d)は、電子線の入射方向が[010]の時の、D022構造のc軸が[100]であるバリアント(バリアントII)の電子線回折パターンを示す模式図であり、白丸が基本格子反射を示し、三角印が規則格子反射を示しており、図27(e)は、電子線の入射方向が[010]の時の、D022構造のc軸が[001]であるバリアント(バリアントIII)の電子線回折パターンを示す模式図であり、白丸が基本格子反射を示し、三角印が規則格子反射を示しており、図27(f)は、図27(b)〜(d)に示した、L12構造の電子線回折パターンと、D022構造のバリアント1および2の電子線回折パターンを重ね合わせたパターンであり、図27(a)の電子線回折像に表れる反射スポットの配置と一致している。

なお、指数(ミラーインデックス)付けは、fcc構造をベースにして行ったものである。

【0027】

このように、組成および結晶構造等から出現が予想できる金属間化合物の電子線回折パターンおよび複数の電子線回折パターンの組み合わせが、電子線回折像に表れた反射スポットの配置と一致することで、電子線回折を行った領域に存在する金属間化合物を同定できる。

例えば、図27の場合は、電子線回折像を得た図26(a)の領域(チャンネル部の一部)に、L12構造の金属間化合物(すなわちNi3Al)とD022構造の金属間化合物(すなわちNi3V)、より詳細にはバリアントIとバリアントII、が存在することが判る。

電子線回折法では制限視野回折により例えばチャンネル部の一部等狭い領域の結晶構造を同定し、そこから狭い領域に存在する金属間化合物を同定できるという利点を有する。

【0028】

次に用語「ニッケル基」とは、含有されるそれぞれの元素の中でニッケルの量が最も多いことを意味し、好ましくは原子比(at%)で50%以上のNiを含み、より好ましくは原子比(at%)で60%以上のNiを含む。

本明細書においては、「ニッケル基金属間化合物焼結体」とは、金属間化合物を含んで成る焼結体を意味し、焼結体全体の組成において、含有されるそれぞれの元素の中でニッケルの量が最も多いことを意味し、好ましくは原子比(at%)で50%以上のNiを含み、より好ましくは原子比(at%)で60%以上のNiを含む。

また「ニッケル基金属間化合物」とは、含有されるそれぞれの元素の中でニッケルの量が最も多い金属間化合物を意味し、好ましくは原子比(at%)で50%以上のNiを含み、より好ましくは原子比(at%)で60%以上のNiを含む。

【0029】

本明細書において用いる用語「平均結晶粒径」とは、切片法を用いて測定した平均結晶粒径を意味する。切片法による測定の具体例は、後述する実施例に示す。

【0030】

以下、本願発明に係る、2重複相組織を有するニッケル基金属間化合物焼結体およびその製造方法について詳述する。

【0031】

1.焼結用粉末

(1)焼結用粉末の形態

上述のように、本願発明は、加圧下で焼結を行う焼結法、とりわけ放電プラズマ焼結法を用いることを特徴の1つとしていることから、焼結の前に焼結に用いる所定の組成を有する焼結用粉末を作製する。

焼結用粉末は、例えば、ニッケル粉末、アルミニウム粉末、バナジウム粉末、ニオブ粉末、タンタル粉末およびボロン粉末等の元素粉末を原料粉末とし、これらを混合した混合粉末であってもよい。これらの原料粉末は、全体としてその組成が、本願発明に係る所定の範囲内であれば、単一の粉末が2種類以上の元素を含有する合金粉末を含んでよい。また、所定の組成を有する溶湯(溶融合金)をアトマイズする等により得た合金粉末であってよい。さらには、元素粉末と合金粉末とを混合した混合粉末であってもよい。

なお、焼結用粉末の粒径は、任意の粒径を有してよい。

混合粉末を得る際の原料粉末の混合は、乳鉢と乳棒等当該技術分野で用いられる任意の方法を用いてよいが、好ましくはボールミルを用いて混合する。得られた混合粉末が均一となることから、得られた焼結体の硬さのバラツキが少ないおよび/または平均硬さが高くなるという利点がある。

なお、ボールミルを用いた好適な混合条件として、遊星型ボールミル使用し、溶媒にエタノール等のアルコールを用い、公転数160rpm〜660rpm、自転数320rpm〜1320rpmを例示できる。

【0032】

(2)焼結用粉末の組成

焼結用粉末の組成は、詳細を後述する焼結後または焼結後に必要に応じて適宜実施する熱処理により、第1のニッケル基金属間化合物から成る初析相と、第1のニッケル基金属間化合物と第2のニッケル基金属間化合物とから成る共析相と、を含んで成る2重複相組織を形成可能な任意の組成を有してよい。

【0033】

・焼結用粉末の好ましい組成

好ましい2重複相組織の例として、上述のように第1のニッケル基金属間化合物がNi3Alであり、第2のニッケル基金属間化合物Ni3Vであり、初析相がNi3Alを含み、共析相がNi3AlとNi3Vとを含む2重複相組織を挙げることができる。

以下この2重複相組織を「Ni3AlとNi3Vとを含んで成る2重複相組織」という場合がある。

なお、本明細書において、金属間化合物Ni3AlおよびNi3Vは、それぞれ、置換型元素および侵入型元素のようなニッケルおよびアルミニウム以外の元素を含むNi3Al金属間化合物およびニッケルおよびバナジウム以外の元素を含むNi3V金属間化合物を含む。

また、Ni3AlとNi3Vとを含んで成る2重複相組織を有する本願発明に係る焼結体は、Ni3AlとNi3V以外の相を含んでよい。このような相としてD0aの結晶構造を有するNi3NbおよびNi3Taの少なくとも一方を例示できる。

このようなNi3AlとNi3V以外の相が存在していても、少量であれば、機械的性質等の特性に及ぼす影響は限定的である。また、用途によっては、Ni3AlとNi3V以外の相がある程度の量で存在していても問題とならない。

【0034】

Ni3AlとNi3Vとを含んで成る2重複相組織を得るために、焼結用粉末は、5at%〜13at%のアルミニウム(Al)と、9.5at%〜17.5at%のバナジウム(V)と、0at%〜5at%のNbを含有することが好ましい。

この場合、残部がニッケルと不可避的不純物であってよいし、また、ニッケルが50at%以上、含有されている限り他の成分を含んでもよい。

【0035】

このような、他の成分としてタンタル(Ta)、ボロン(B)、タングステン(W)、クロム(Cr)、コバルト(Co)、チタン(Ti)、レニウム(Re)およびカーボン(C)から成る群から選択される1以上の元素を例示できる。

この場合、それぞれの元素の含有量の好ましい範囲を考慮すると、Ta:0.5at%〜8at%、W:0.5at%〜8at%、Cr:12at(0at%を含まず)およびCo:15at%以下(0at%を含まず)、Ti:0.5at%〜3.5at%、Re:0.5at%〜5at%およびC:12.5at%以下(0at%を含まず)から成る群から選択される1種以上を含有してよい。ボロン(B)については、ボロン以外の元素の合計質量(質量で示した合計含有量)に対して10〜1000重量ppmの範囲(すなわち、ボロン以外の元素の合計質量:ボロンの質量=1:0.00001〜1:0.001)が好ましい。

【0036】

Ni3AlとNi3Vとを含んで成る2重複相組織を得るために、これらの元素および組成範囲が好ましい理由を以下に説明する。図1は、1100℃(1373K)におけるNi3Al−Ni3Nb−Ni3V疑3元系状態図であり、図2は、図1に示す3元系状態図のNb量2.5at%における縦断面状態図である。

図2は、横軸がAl含有量(at%)を示し、縦軸が温度(K)を示す。Nbが2.5at%含有されていることから、at%で示すV含有量は、以下の(1)式により求めることができる。

V含有量(at%)=22.5−Al含有量(at%) (1)

【0037】

図1から、1100℃において、Ni3AlはL12構造を有し、Ni3VはA1構造を有し、Ni3NbはD0a構造を有していることが判る。ここで、A1構造とは、規則構造を有しないfcc構造の固溶体である。

【0038】

上述の好ましい組成範囲、5at%〜13at%のアルミニウム(Al)と、9.5at%〜17.5at%のバナジウム(V)について図2を用いて説明する。

図2において、アルミニウムの含有量が5at%〜13at%の範囲内(すなわち、(1)式よりV含有量が9.5at%〜17.5at%)であれば、初析L12相とA1相とが共存する温度又は初析L12相とA1相とはD0a相とが共存する温度に到達した後、L12相とD022相とが共存する温度まで冷却することで、比較的に容易に2重複相組織を形成することができる。

【0039】

ニオブは、強度向上の効果を有する。この効果は、5at%まではニオブ量の増加とともに増加する傾向があるが、ニオブ量が5at%を超えるとこの効果は飽和し、さらに2重複相組織中にL12相およびD022相以外のNi3Nb相などの金属間化合物相が粗大化してより多く出現する場合があることから、ニオブの含有量は5at%以下(含有しない場合も含む)が好ましい。

【0040】

さらに、上述のタンタル(Ta)、ボロン(B)、タングステン(W)、クロム(Cr)およびコバルト(Co)、チタン(Ti)、Re(レニウム)およびカーボン(C)から成る群から選択される1以上の元素を添加することで、得られる2重複相組織の特性を改善することができる。

【0041】

タンタルは、固溶強化(硬化)に有効な元素である。その効果は、タンタルの含有量が0.5at%未満では限定的であり、8at%を超えると硬さ向上の効果が飽和してしまい、また、2重複相組織中にNi3Taなどの金属間化合物相がより多く出現するという問題を生じる場合がある。従って、タンタルの含有量は0.5at%〜8at%が好ましい。

【0042】

タングステンは、硬さ向上という効果を有する。その効果は、タングステンの含有量が0.5at%未満では限定的であり、8at%を超えると硬さの向上効果は飽和する場合があると考えられる。従って、タングステンの含有量は0.5at%〜8at%が好ましい。

【0043】

クロムは、耐酸化性向上と軽量化という効果を有する。その効果は、クロム含有量が12at%までは、クロム含有量の増加とともにより顕著となるが、12at%を超えると飽和し、さらにニッケル固溶体相の出現(安定化)を引き起こし、強度低下を生ずる場合があることから、クロムの含有量は12at%以下(0at%を含まず)が好ましい。

【0044】

コバルトは、耐酸化性向上という効果を有する。その効果は、コバルト含有量が15at%までは、コバルト含有量の増加とともにこの効果はより顕著となるが、15at%を超えると飽和する。さらにニッケル固溶体相の出現を招く可能性があると考えられることからコバルトの含有量は15at%以下(0at%を含まず)が好ましい。

【0045】

ボロンは、粒界破壊抑制効果を有する。その効果は、ボロン以外の元素の合計質量(質量で示した合計含有量)に対して10重量ppm未満では限定的であり、ボロン以外の元素の合計質量に対して1000ppmを超えるとボロン化合物(ボライド)を形成して脆化を引き起こす場合がある。従って、ボロン以外の元素の合計質量(質量で示した合計含有量)に対して10〜1000重量ppmの範囲(ずなわち、ボロン以外の元素の合計質量:ボロンの質量=1:0.00001〜1:0.001)が好ましい。

【0046】

チタンは、強度向上の効果を有する。とりわけ、Ni3Al(L12)相を強化する効果が大きいと考えられる。この効果はチタンの含有量が0.5at%以上で顕著となる。一方、3.5at%を超えると効果が飽和すると考えられる。また、3.5at%を超えると粗大なNi3Tiを形成して強度および延靱性を劣化させる場合がある。

【0047】

レニウムは、2重複相組織を析出硬化させる効果を有する。レニウムを添加したNi3AlとNi3Vとを含んで成る2重複相組織を適切な温度で時効処理するとチャンネル部にレニウム−リッチな組成の析出物が出て,硬さが顕著に増加する。この効果は、レニウムの含有量が0.5at%以上で顕著なり、5at%を超えると飽和する傾向がある。レニウムは高価な元素であるので、効果が飽和する5at%を超えて添加することは経済的ではないと考えられる。

【0048】

カーボンは、2重複相組織を固溶強化し、また特に高温での延性を大きく改善する。カーボンは、例えばVC(バナジウムカーバイト)のようなカーバイドとして2重複組織中に分散する。含有量が12.5at%より多いと、カーバイドが粗大化し靱性を低下させる場合がある。

【0049】

2.焼結

次に上記の所望の組成を有する焼結用粉末を用いて焼結を行う。

焼結は、例えば、焼結用粉末をダイに入れてパンチにて圧力を付与して成形体(圧粉体)を得た後、所定の焼結温度に加熱する、一般的な焼結法により行ってもよい。

焼結により得られる焼結体はその平均結晶粒径が50μm以下と溶製材と比べて1桁以上小さい値とすることができる。

そして、このように結晶粒を微細かつ均一にすることで2重複相組織の強度、延性、靱性等の機械的性質を大幅に向上させることができる。また、通常、焼結温度は、溶製材(鋳造材)を作製する際の溶融温度よりも低い温度が選択されることから、より低い温度で2重複相組織を得ることができる。

本願発明に係る製造方法では、焼結法を用いることで、容易に最終製品の形状またはこれに近い形状(ニアネットシェイプ)を有する焼結体を得ることができる。すなわち高い寸法精度で焼結体を製造できる。

【0050】

好ましくは、焼結用粉末に圧力を付与しながら焼結することが好ましい。そうすると、より低温で焼結体の密度を高くすることができ、溶製材の密度により近づけることができるからである。

なお、「焼結用粉末に圧力を付与する」とは、成形体を得た後に焼結を行う場合、成形体に圧力を付与することにより、成形体中の焼結用粉末に圧力が付与されることを含む。

【0051】

このような、焼結方法の中でも放電プラズマ焼結法(SPS法)が好ましい。放電プラズマ焼結法を用いることで、以下の効果を得ることができるからである。

1)より高密度の焼結体を比較的低温、短時間で得ることができる。

2)得られる焼結体の平均結晶粒径を例えば、50μm以下、好ましくは40μm以下と微細にすることができる。

3)ランニングコストが比較的安価である。

【0052】

放電プラズマ焼結法は、焼結用粒子間(または圧粉体粒子間)にパルス電流(パルス状電流)を流しながら、焼結を行う焼結法である。上述の効果をより確実に得るために、焼結用粒子に圧力を付与しながら焼結を行うことが好ましい。

このように、焼結用粒子間(または圧粉体粒子間)にパルス状電流、好ましくは低電圧のパルス状大電流を流すことにより、上述の効果が得られるメカニズムは、焼結用粒子間(または圧粉体粒子間)の間隙に火花放電現象により瞬時に発生する放電プラズマの高エネルギーが熱拡散および/または電界拡散等を促進するためであると考えられる

但し、このメカニズムは得られている効果を基に推定されているものであって、本願発明の範囲を制限することを意図したものではないことに留意されたい。

【0053】

図3は、放電プラズマ焼結を行うのに用いる放電プラズマ焼結装置100を示す模式側面図である。

図3を用いて、放電プラズマ焼結法の詳細を以下に説明する。

放電プラズマ焼結装置100の真空チャンバー30の中にはその内部に焼結用粉末10(または圧粉体)を配置可能なダイ20と、パンチ22内の焼結用粉末10に加圧する(圧縮応力を付与する)ためのパンチ22と、パンチ22が焼結用粉末10を加圧(圧縮)するための応力をパンチ22に供給する加圧装置24が配置されている。

パンチ22は、加圧装置24を介して、焼結電源(パルス電源)32と電気的に接続されている。

また、放電プラズマ焼結装置100は、制御装置34を有している。制御装置34は、焼結温度(ダイ20の焼結用粉末10が配置されている部分の温度)、パルス電流および加圧装置24がパンチ22に付与する応力等を制御できる。また、制御装置34は、必要に応じて温度センサー等のセンサーと接続されており、これらセンサーの計測結果を用いたフィードバック制御を行ってよい。

【0054】

所定の組成を有する焼結用粉末10(または所定の組成を有する焼結用粉末を用いて得た圧粉体)をダイ20内の上下方向に延在する貫通孔内に配置した後、当該貫通孔に上下方向それぞれからパンチ22を挿入する。

【0055】

その後、真空チャンバー30内を真空にした後、加圧装置24により、パンチ22を介して焼結用粉末10を加圧し、装置24およびパンチ22を介して、焼結電源32から焼結用粉末10にパルス電流を印加することにより、焼結用粉末10(または圧粉体)を所定の焼結温度まで加熱してよい。

なお、「焼結用粉末にパルス電流を印加する」とは、成形体を得た後に焼結を行う場合、成形体にパルス電流を印加することにより、成形体中の焼結用粉末にパルス電流が印加されることを含む。

【0056】

焼結温度、昇温速度、焼結時間、焼結用粉末10(または圧粉体)を加圧する応力、パルス電流(電圧、電流、パルス幅、通電時間等)等の焼結条件は、用いる焼結用粉末10の組成、得ようとする焼結体の特性に応じて適宜調整すればよい。

以下に、Ni3AlとNi3Vとを含んで成る2重複相組織を得る場合の好適な条件を例示する。

【0057】

焼結温度は、好ましくは800℃〜1100℃である。この温度範囲であれば2重複相組織得ることができるからである。より好ましくは、焼結温度は、1000〜1100℃である。焼結後に粒子の形状まま残る未反応粒子の形成を防止できるからである。

また、焼結温度を1100℃以下とすることで、得られた焼結体の平均結晶粒径を例えば、40μm以下と確実に微細化でき、従って、高靱性の2重複相組織を確実に得ることができる。

【0058】

また、得られた焼結体の気孔率の観点からは、焼結温度は好ましくは、800℃〜1100℃であり、より好ましくは900℃〜1100℃である。この温度であれば、十分な硬さ(強度)を確保しながら、溶製材と比べて軽量化を実現した焼結体を得ることができるからである。

【0059】

これについて、より詳細に示す。本願発明では2重複相組織を焼結により得ているため、得られた焼結体は、ある程度のポロシティ(気孔率)を有する。

そして、この気孔率の値が大きい程、溶製材と比べて密度が小さくなることから、軽量化を行うことができる。しかし一方、気孔率が大き過ぎると焼結体の硬さ(強度)が低くなり過ぎるという問題がある。

【0060】

このため、例えばビッカース硬さ400HV1以上のような十分な硬さを確保し、かつ確実に軽量化の効果を得るためには、気孔率が0.5%〜7.0%であることが好ましい。

そして、この気孔率は、例えば、焼結温度を800℃〜1100℃とすることで達成可能である。

さらに、例えばビッカース硬さ400HV1以上のような十分な硬さを確保し、かつより顕著に軽量化の効果を得るためには、気孔率が2.0%〜7.0%であることが好ましい。

そして、この気孔率は、例えば、焼結温度を900℃〜1100℃とすることで達成可能である。

【0061】

所定の焼結温度まで昇温する際の昇温速度は、1℃/分〜200℃/分が好ましい。昇温速度が1℃/分より遅い場合は生産性が悪くなり、200℃/分を超える昇温速度では望む焼結温度に制御することが困難となるためである。

また、上述の好ましい焼結温度で保持する時間は、1分〜60分が好ましい。保持時間が短すぎると、組織の不均一が生ずる場合があり、保持時間が長すぎると組織の均一化に対する効果が飽和する場合があるからである。

【0062】

焼結体を加圧する応力は、0.5MPa〜50MPaが好ましい。低過ぎる圧力では気孔率が過度に大きくなってしまい、十分な硬さを得られない場合がある。高過ぎる圧力では緻密化をもたらして気孔率の減少を招き、気孔率の値が好ましい範囲の下限値より小さくなる場合があるからである。

また、焼結用粉末10(または圧粉体)に付与するパルス電流は、得ようとする焼結体の特性に合わせて、オン/オフ値および電流値を適宜調整する等、任意の方法で印加してよい。

【0063】

3.熱処理

このようにして作製した焼結体は、焼結条件によっては、焼結体の一部のみに2重複相組織が形成され、他の部分は、2重複相組織以外の組織となっている場合がある。

そこで、焼結温度より高く、A1単相状態(fcc構造のニッケル固溶体)になる温度まで加熱する熱処理を行うことが好ましい。

このような熱処理を行ったとして熱処理温度は、溶製材(鋳造材)を作製する際の溶融温度よりも低い温度が選択されることから、より低い温度で2重複相組織を得ることができるという本願の効果は得られる。

【0064】

以下に、Ni3AlとNi3Vとを含んで成る2重複相組織を得る場合の好適な条件を例示する。

好ましい、熱処理温度は、1250℃〜1350℃である。この温度範囲で熱処理を行うことにより、より確実に2重複相組織得られるからである。

この熱処理温度で、0.5〜12時間保持することが好ましい。

また、熱処理は、真空中または不活性ガス雰囲気中で行うことが好ましい。

【0065】

以上により、本願発明に係る、2重複相組織を含むニッケル基金属間化合物焼結体は、平均結晶粒径が例えば50μm以下と微細にでき、従って高い強度、および/または高い靱性を有する。 そして、好ましくは、本願発明に係るニッケル基金属間化合物焼結体は、その全体が実質的に2重複相組織のみから成る。

また、本願発明に係る、2重複相組織を含むニッケル基金属間化合物焼結体の製造方法では、より低い温度で2重複相組織を含むニッケル基金属間化合物焼結体を得ることが可能となる。

【実施例】

【0066】

1.実施例1

(1)混合粉末の作製

表1に示す金属について市販の元素粉末を用いて、表2に示す組成を有する混合粉末を作製した。表1には、各元素粉末の粉末サイズのカタログ値を示す。

混合は乳鉢と乳棒を用いて、それぞれの組成について、30分間実施した。なお、ボロン(B)は、他の元素の合計質量に対する比率(重量ppm)として示す。

【0067】

【表1】

【0068】

【表2】

(2)焼結

得られた2.5Nb材および5.0Taの混合粉末を用いて、図3に示す放電プラズマ焼結装置100(住友石炭鉱業(現:富士電波工機)株式会社製 SPS−1020)にて放電プラズマ焼結を行った。

2.5Nbおよび5.0Taのそれぞれについて、焼結温度800℃から1100℃までの100℃毎の温度に設定したサンプルを作製した。

いずれの焼結温度においても、雰囲気は真空中、昇温速度100℃/分、保持時間5分、加圧力30MPa、パルス電流オン/オフ比 12/2で焼結を行った。

【0069】

(3)熱処理

得られた焼結体サンプルを放電加工機で切り出した後、真空中で1280℃×3時間、均質化熱処理を行った。

【0070】

(4)SEM観察

2.5Nb材および5.0Ta材の焼結後および熱処理後サンプルにエメリー紙研磨(#1500)、ダイヤモンドペースト(0.25μm)鏡面研磨および電解研磨(15%CH3OH+85%H2SO4)を施した後、走査型電子顕微鏡(SEM)観察を行った。

図4は、2.5Nb材の焼結後のサンプルのSEM観察結果であり、図4(a)は焼結温度が800℃のサンプルの反射電子像(BEI)であり、図4(b)は焼結温度が900℃のサンプルの反射電子像であり、図4(c)は焼結温度が1000℃のサンプルの反射電子像であり、図4(d)は焼結温度が1100℃のサンプルの反射電子像である。

【0071】

図5は、2.5Nb材の熱処理後のサンプルのSEM観察結果であり、図5(a)は焼結温度が800℃のサンプルの反射電子像であり、図5(b)は焼結温度が900℃のサンプルの反射電子像であり、図5(c)は焼結温度が1000℃のサンプルの反射電子像であり、図5(d)は焼結温度が1100℃のサンプルの反射電子像である。

【0072】

図6は、2.5Nb材の焼結後のサンプルの高倍率のSEM観察結果であり、図6(a)は焼結温度が800℃のサンプルの反射電子像であり、図6(b)は焼結温度が900℃のサンプルの反射電子像であり、図6(c)は焼結温度が1000℃のサンプルの二次電子像であり、図6(d)は焼結温度が1100℃のサンプルの二次電子像である。

【0073】

図7は、2.5Nb材の熱処理後のサンプルの高倍率のSEM観察結果であり、図7(a)は焼結温度が800℃のサンプルの二次電子像であり、図7(b)は焼結温度が900℃のサンプルの二次電子像であり、図7(c)は焼結温度が1000℃のサンプルの二次電子像であり、図7(d)は焼結温度が1100℃のサンプルの二次電子像である。

【0074】

図8は、5.0Ta材の焼結後のサンプルのSEM観察結果であり、図8(a)は焼結温度が800℃のサンプルの反射電子像であり、図8(b)は焼結温度が900℃のサンプルの反射電子像であり、図8(c)は焼結温度が1000℃のサンプルの反射電子像であり、図8(d)は焼結温度が1100℃のサンプルの反射電子像である。

【0075】

図9は、5.0Ta材の熱処理後のサンプルのSEM観察結果であり、図9(a)は焼結温度が800℃のサンプルの反射電子像であり、図9(b)は焼結温度が900℃のサンプルの反射電子像であり、図9(c)は焼結温度が1000℃のサンプルの反射電子像であり、図9(d)は焼結温度が1100℃のサンプルの反射電子像である。

【0076】

図10は、5.0Ta材の焼結後のサンプルの高倍率のSEM観察結果であり、図10(a)は焼結温度が800℃のサンプルの反射電子像であり、図10(b)は焼結温度が900℃のサンプルの反射電子像であり、図10(c)は焼結温度が1000℃のサンプルの二次電子像であり、図10(d)は焼結温度が1100℃のサンプルの二次電子像である。

【0077】

図11は、5.0Ta材の熱処理後のサンプルの高倍率のSEM観察結果であり、図11(a)は焼結温度が800℃のサンプルの二次電子像であり、図11(b)は焼結温度が900℃のサンプルの二次電子像であり、図11(c)は焼結温度が1000℃のサンプルの二次電子像であり、図11(d)は焼結温度が1100℃のサンプルの二次電子像である。

【0078】

図4から判るように、2.5Nb材の焼結後のサンプルでは、焼結温度が1000℃以上になると、焼結後に粒子の形状で残存する未反応の粒子が観察されない。また、図6から判るように、2.5Nb材の焼結後では、焼結温度が1000℃と1100℃のサンプルに2重複相組織が形成されているのが確認できた。

【0079】

図5から判るように2.5Nb材の熱処理後では、焼結温度が1000℃および1100℃のサンプルは、ボイド(カーケンダルボイド)が認められなかった。また、図7から判るように2.5Nb材の熱処理後は、焼結温度によらず、全てのサンプルで全面に2重複相組織が形成されていた。

【0080】

図8から判るように、5.0Ta材の焼結後は、焼結温度に関わらず全てのサンプルに未反応の粒子が認められた。図10から判るように、5.0Ta材では、焼結温度が1000℃以上だと焼結後に2重複相組織が形成されているのが確認できた。

【0081】

図9から判るように、5.0Ta材は熱処理後のサンプルでも未反応粒子が認められる。図11から判るように、5.0Ta材は熱処理後の全てのサンプルで2重複相組織が形成されているのが確認できた。

【0082】

(5)TEM観察および電子線回折

2.5Nb材の焼結温度1100℃で熱処理後のサンプルについて透過電子顕微鏡(TEM)を用いて観察および電子線回折を行った。図12(a)は2.5Nb材の焼結温度1100℃のサンプルの熱処理後の透過電子顕微鏡像であり、図12(b)は、図12(a)の2重複相組織のチャンネル部の制限視野回折結果である。チャンネル部にL12相とD022相とから成る共析相が形成されていることが判る。

【0083】

(6)X線回折

次に2.5Nb材および5.0Ta材のそれぞれの焼結後および熱処理後のサンプルについてX線回折を行った結果を図13〜図16に示す。使用したX線回折装置は(株)リガク製RINT−2500HK(CuKα)であった。それぞれの図に示した温度は焼結温度を示す。

図13は、2.5Nb材の焼結後のX線回折結果を示す。図14は、2.5Nb材の熱処理後のX線回折結果を示す。

図15は、5.0Ta材の焼結後のX線回折結果を示す。図16は、5.0Ta材の熱処理後のX線回折結果を示す。図15、図16ともX線回折の際の使用線源はCuKα線であった。

【0084】

図13の2.5Nb材の焼結後では、何れのサンプルでもNi3AlとNi3Vのピークが観察されることから、2重複相組織が形成されており、焼結温度が1000℃以上になるとNi3AlとNi3Vのピークのみとなり、サンプル全体が2重複相組織となっていることが判る。

図14の2.5Nb材の熱処理後のサンプルでは、焼結温度に関わらず、Ni3AlとNi3Vのピークのみとなり、サンプル全体が2重複相組織となっていることが判る。

図15の5.0Ta材の焼結後のサンプルでは、焼結温度が1000℃以上になると、Ni3AlとNi3Vのピークが観察され、2重複相組織が形成されていることが判る。

図16の5.0Ta材の熱処理後のサンプルでは、焼結温度に関わらず、Ni3AlとNi3Vのピークが観察され、2重複相組織が形成されていることが判る。

なお、図15および図16に「unknown」と記した、5.0Ta材に認められるピークは、別途EPMAによる分析を行い、Taを主要な成分とする金属間化合物相であることを確認した。

これらのX線回折結果は、上述したSEM観察結果および電子線回折結果と一致している。

【0085】

(7)平均結晶粒径

2.5Nb材の焼結温度が900℃、1000℃、1100℃の熱処理後のサンプルについて、SEM観察と同じ条件で電解研磨を行った後、SEMを用いた電子線後方散乱回折(Elctron Backscatter Diffraction: EBSD)法により結晶方位解析を行ってパターンクオリティマップから切片法を用いて平均切片長さLを求めた。

そして、以下の(2)式より公称粒径dを算出した。結晶方位解析を行う時、解析範囲に結晶粒が100個以上入るようにSEMの倍率を選び各試料について3箇所分析を行った。

d=1.128L (2)

【0086】

図17は、結晶方位解析を行い得たパターンクオリティマップの例であり、図17(a)は焼結温度が900℃の場合、図17(b)は焼結温度が1000℃の場合、図17(c)は焼結温度が1100℃の場合である。

図18は、焼結温度と熱処理後の平均結晶粒径の関係を示すグラフである。

図19は、比較のために示す、2重複相組織を有する75at%Ni−9at%Al−13at%V−3at%Nb−100重量ppmアーク溶解材(溶製材)断面金属組織である。

【0087】

図18から判るように、熱処理後の平均結晶粒径は焼結温度が高いほど大きくなる。しかし、焼結温度1100℃でも平均結晶粒径は32.8μmと十分に微細化されており、得られた2重複相組織が粗大化した結晶粒を含まず均一であることが判る。

また、図19に示すように溶製材の平均結晶粒径は数ミリオーダーであることから、本願発明に係る焼結体では平均結晶粒径が溶製材と比べ1桁〜2桁微細になっていることが判る。

【0088】

(8)密度および気孔率

・密度測定

各サンプルを耐水エメリー紙にて#1500まで湿式研磨を行い、吊り下げ式電子天秤を用いて乾燥重量、水中重量、含水重量を測定し、アルキメデス法にてかさ密度を算出した。また比較のために組成の等しい溶製材についても同様に密度測定を行った。かさ密度は以下の(3)式を用いて算出した。

ρb=W1ρ1/(W2−W’) (3)

ここで、ρbはかさ密度であり、W1は乾燥重量であり、W2は含水重量であり、W’は水中重量である。

【0089】

・気孔率測定

熱処理後のそれぞれのサンプルを耐水エメリー紙にて#1500まで湿式研磨を行い、その後に0.25μmダイヤモンドペーストにより鏡面研磨を施した。これらのサンプルについて光学顕微鏡で写真を撮影し、画像解析ソフトを用いて気孔率を求めた。

【0090】

図20は、2.5Nb材における焼結温度と焼結後のかさ密度、熱処理後のかさ密度および熱処理後の気孔率との間系を示すグラフである。

図21は、5.0Ta材における焼結温度と焼結後のかさ密度、熱処理後のかさ密度および熱処理後の気孔率との間系を示すグラフである。

【0091】

図20および図21より、焼結温度が高い程、かさ密度が大きくなり、溶製材のかさ密度に明らかに近づいていることがわかる。また、焼結温度が高い程気孔率は低下する傾向にあることも判る。

【0092】

(9)硬さ

各サンプルを耐水エメリー紙にて#1500まで湿式研磨した後、アルミナ粉末を用いバフ研磨をした。その後、この研磨したサンプルを用いてマイクロビッカース硬さ試験を行った。各サンプルに毎に12箇所で試験を行い、最大値および最小値を除いた10点の測定値の平均値を算出し硬さとした。マイクロビッカース硬さ計の測定条件は、荷重1kg、保持時間20秒であった。

【0093】

図22は、2.5Nb材における焼結温度と焼結後の硬さHV1および熱処理後の硬さHV1との間系を示すグラフである。

図23は、5.0Ta材における焼結温度と焼結後の硬さHV1および熱処理後の硬さHV1との間系を示すグラフである。

【0094】

図22より、2.5Nb材においては、熱処理により硬さが上昇し、溶製材の硬さレベルに近づくことが判る。

図23より、5.0Ta材でも、焼結温度1100℃を除き熱処理により硬さが上昇すし、2.5Nb材程ではないが、溶製材に硬さレベルに近づくことが判る。

以上より、本実施例において焼結法を用いることで、サンプルを溶融することなくニッケル基金属間化合物焼結体を得ることができることから、高い寸法精度でニッケル基金属間化合物焼結体を得ることができることが判る。

また、得られたニッケル基金属間化合物焼結体は、十分な硬さ(機械的特性)を有することも判る。

【0095】

2.実施例2

5.0Ta材に見られた2重複相組織以外の相、すなわちTaを主要な成分とする金属間化合物相の量を低減することを目的に、Ta粉末の粒度、混合粉末の作製方法、焼結時の昇温速度を変えたサンプルを作製した。

【0096】

表3にサンプル作製条件を示す。

【0097】

【表3】

タンタル(Ta)粉末は市販されているものを用い、表3に示した粉末サイズはカタログ値である。

ここで、混合方法としてボールミルを選択した場合、その条件は、遊星型ボールミルを用いて、混合時間:8時間、溶媒:エタノール、公転数:220rpm、自転数:440rpmとした。

条件Iは、実施例1で示した5.0Ta材の作製条件である。

【0098】

条件I〜Vの何れにおいても焼結温度は1100℃であり、特に断らない限り他の焼結条件は実施例1と同じにした。

【0099】

図24は、条件II、III、IVのサンプルのSEM観察結果(反射電子像)であり、図24II(a)は条件IIの焼結後サンプルであり、図24II(b)は条件IIの熱処理後サンプルであり、図24III(a)は、条件IIIの焼結後サンプルであり、図24III(b)は、条件IIIの熱処理後サンプルであり、図24IV(a)は条件IVの焼結後サンプルであり、図24IV(b)は条件IVの熱処理後サンプルである。

【0100】

図24から、条件IVのサンプルでは、焼結後および熱処理後の両方でTaを主要な成分とする金属間化合物相の生成を抑制できた。

このことは、ボールミルを用いて混合粉末をより均一に形成することがTaを主要な成分とする金属間化合物相の形成を抑制するのに効果的であることを示している。

【0101】

表4は、条件IおよびIVの熱処理後のサンプルのマトリクスをEPMAにより成分分析した結果を示す。

【0102】

【表4】

【0103】

条件IVは条件Iと比べ、Ta量が目標成分、すなわち、焼結に用いた混合粉末の成分に近く、それだけマトリクスにTaが多く固溶していることを示しており、Taを主要な成分とする金属間化合物相の形成が抑制されていることを示している。

【0104】

図25は、条件I〜Vの焼結後および熱処理後のサンプルのビッカース硬さHV1試験結果を示す。硬さ試験はそれぞれのサンプル毎に12箇所で試験を行い、最大値および最小値を除いた10点の測定値の平均値を誤差棒とともに示している。

図25から分かるように条件IVのサンプルは熱処理後、硬さの平均値が最も高く、かつばらつきが最も小さくなっている。

以上より、本実施例において焼結法を用いることで、サンプルを溶融することなくニッケル基金属間化合物焼結体を得ることができることから、高い寸法精度でニッケル基金属間化合物焼結体を得ることができることが判る。

また、得られたニッケル基金属間化合物焼結体は、十分な硬さ(機械的特性)を有することも判る。

【符号の説明】

【0105】

1 初析相

3 共析相

10 焼結用粉末

20 ダイ

22 パンチ

24 加圧装置

30 真空チャンバー

32 焼結電源(パルス電源)

34 制御装置

100 放電プラズマ焼結装置

【技術分野】

【0001】

ニッケル基金属間化合物焼結体およびその製造方法、とりわけ、第1のニッケル基金属間化合物を含む初析相と、第1のニッケル基金属間化合物と第2のニッケル基金属間化合物とを含む共析相と、を含んで成る2重複相組織を有するニッケル基金属間化合物焼結体およびその製造方法に関する。

【背景技術】

【0002】

ニッケル固溶体相のマトリクスにNi3Alなどの金属間化合物を析出させたニッケル基超合金は、優れた高温強度を有する材料として広く用いられている。

【0003】

しかし、例えば、エネルギー効率向上を目的に発電タービン等の熱機関および航空機等のエンジンに用いる部品をより高い温度で使用したい、または、例えば部品の高寿命化を意図して高温でより長い時間使用したいとの要望が増加しており、ニッケル基超合金よりも優れた高温強度を有する材料への要望が強くなっている。

【0004】

このような、要望に応えるべく、本願発明者らは、例えば特許文献1に示されるようにL12型の結晶構造を有するニッケル基金属間化合物から成る初析相と、L12型の結晶構造を有するニッケル基金属間化合物とD022型の結晶構造を有するニッケル基金属間化合物から成る共析相を含んで成る2重複相組織を有する材料を開発した。

特許文献1に示す2重複相組織(定義等は後述)は、上述の通り初析相および共析相の両方が実質的にニッケル基の金属間化合物のみから成ることから、極めて優れた耐熱性を有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開WO2007/086185号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、2重複相組織を有する材料は難削材であるため、溶解鋳造によって作製された鋳塊(インゴット)等(溶製材)に、切断加工や切削加工を行うのは手間とコストがかかるという問題があった。

従って、出来るだけ最終製品に近い形状に材料を作製すること(ニアネットシェイプ成形)が好ましい。ロストワックス法に代表される精密鋳造法は最終形状に近い形で材料を作製することができるが、一定量の溶解量を必要とするため,少量多品種の製造には不向きである。また、ロストワックス法を用いても高温の溶湯から凝固させるため、熱歪等により十分な寸法精度を得られない場合がある。

さらに、溶解鋳造法で作製した鋳塊は凝固組織となるため、全体に結晶粒径が粗大で、かつ製品部位によって結晶粒形状や粒径が不均一であり、材料強度や延性、靱性にバラツキが生じやすいという問題もある。

【0007】

そこで、本発明は、第1のニッケル基金属間化合物を含む初析相と、第1のニッケル基金属間化合物と第2のニッケル基金属間化合物とを含む共析相と、を含んで成る2重複相組織を有し、かつ得られた2重複相組織が均一で高い強度を有する材料を提供すること、および同材料をより優れた寸法精度で製造できる方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本願発明の態様1は、60at%以上のニッケルと、5at%〜13at%のアルミニウムと、9.5at%〜17.5at%のバナジウムと、0at%〜5at%のニオブとを含有し、L12型の結晶構造を有する第1のニッケル基金属間化合物を含む初析相と、前記第1のニッケル基金属間化合物とD022型の結晶構造を有する第2のニッケル基金属間化合物を含む共析相と、を含んで成り、平均結晶粒径が50μm以下であることを特徴とするニッケル基金属間化合物焼結体である。

なお、本明細書において「at%」は原子パーセントを示している。

【0009】

本願発明の態様2は、前記第1のニッケル基金属間化合物がNi3Alまたはニッケルおよびアルミニウム以外の元素を含むNi3Alであり、前記第2のニッケル基金属間化合物がNi3Vまたはニッケルおよびバナジウム以外の元素を含むNi3Vであることを特徴とする態様1に記載のニッケル基金属間化合物焼結体である。

【0010】

本願発明の態様3は、タンタル:0.5at%〜8at%、タングステン:0.5at%〜8at%、クロム:12at%以下(0at%を含まず)、コバルト:15at%以下(0at%を含まず)、チタン:0.5at%〜3.5at%、レニウム:0.5at%〜5at%およびカーボン(炭素):12.5at%以下(0at%を含まず)から成る群から選択される1種以上を更に含有することを特徴とする態様1または2に記載のニッケル基金属間化合物焼結体である。

【0011】

本願発明の態様4は、更にボロンを含み、該ボロンの含有量がボロン以外の元素の合計質量に対して10重量ppm〜1000重量ppmであることを特徴とする態様1〜3のいずれかに記載のニッケル基金属間化合物焼結体である。

【0012】

本願発明の態様5は、気孔率が0.5%〜7.0%であることを特徴とする態様1〜4のいずれかに記載のニッケル基金属間化合物焼結体である。

【0013】

本願発明の態様6は、60at%以上のニッケルと、5at%〜13at%のアルミニウムと、9.5at%〜17.5at%のバナジウムと、0at%〜5at%のニオブとを含有する混合粉末を準備する粉末準備工程と、前記混合粉末に圧力を付与し、かつパルス電流を印加した状態で、前記混合粉末を加熱し焼結する焼結工程と、を含むことを特徴とするニッケル基金属間化合物焼結体の製造方法である。

【0014】

本願発明の態様7は、前記焼結工程の後に、該焼結工程で得られた焼結体を該焼結工程の焼結温度より高い温度に加熱する熱処理工程を含むことを特徴とする態様6に記載の製造方法である。

【0015】

本願発明の態様8は、前記混合粉末が、タンタル:0.5at%〜8at%、タングステン:0.5at%〜8at%、クロム:12at%以下(0at%を含まず)、コバルト:15at%以下(0at%を含まず)、チタン:0.5at%〜3.5at%、レニウム:0.5at%〜5at%およびカーボン(炭素):12.5at%以下(0at%を含まず)から成る群から選択される1種以上を更に含有することを特徴とする態様6または7に記載の製造方法である。

【0016】

本願発明の態様9は、前記混合粉末が、更にボロンを含み、該ボロンの含有量がボロン以外の元素の合計質量に対して10重量ppm〜1000重量ppmであることを特徴とする態様6〜8のいずれかに記載のニッケル基金属間化合物焼結体の製造方法である。

【発明の効果】

【0017】

このように、本願発明により、第1のニッケル基金属間化合物を含む初析相と、第1のニッケル基金属間化合物と第2のニッケル基金属間化合物とを含む共析相と、を含んで成る2重複相組織を有する高強度のニッケル基金属間化合物焼結体を提供できる。

また、本願発明に係るニッケル基金属間化合物焼結体は、平均結晶粒径が50μm以下と微細であることから、2重複相組織が均一となっている。

また、本願発明に係るニッケル基金属間化合物焼結体の製造方法は、より高い寸法精度でニッケル基金属間化合物焼結体を製造することができる。

【図面の簡単な説明】

【0018】

【図1】1100℃(1373K)におけるNi3Al−Ni3Nb−Ni3V疑3元系状態図である。

【図2】図1に示す3元系状態図のNb量2.5at%における縦断面状態図である。

【図3】放電プラズマ焼結を行うのに用いる放電プラズマ焼結装置100を示す模式側面図である。

【図4】2.5Nb材の焼結後のサンプルのSEM観察結果であり、図4(a)は焼結温度が800℃のサンプルの反射電子像(BEI)であり、図4(b)は焼結温度が900℃のサンプルの反射電子像であり、図4(c)は焼結温度が1000℃のサンプルの反射電子像であり、図4(d)は焼結温度が1100℃のサンプルの反射電子像である。

【図5】2.5Nb材の熱処理後のサンプルのSEM観察結果であり、図5(a)は焼結温度が800℃のサンプルの反射電子像であり、図5(b)は焼結温度が900℃のサンプルの反射電子像であり、図5(c)は焼結温度が1000℃のサンプルの反射電子像であり、図5(d)は焼結温度が1100℃のサンプルの反射電子像である。

【図6】2.5Nb材の焼結後のサンプルの高倍率のSEM観察結果であり、図6(a)は焼結温度が800℃のサンプルの反射電子像であり、図6(b)は焼結温度が900℃のサンプルの反射電子像であり、図6(c)は焼結温度が1000℃のサンプルの二次電子像であり、図6(d)は焼結温度が1100℃のサンプルの二次電子像である。

【図7】2.5Nb材の熱処理後のサンプルの高倍率のSEM観察結果であり、図7(a)は焼結温度が800℃のサンプルの二次電子像であり、図7(b)は焼結温度が900℃のサンプルの二次電子像であり、図7(c)は焼結温度が1000℃のサンプルの二次電子像であり、図7(d)は焼結温度が1100℃のサンプルの二次電子像である。

【図8】5.0Ta材の焼結後のサンプルのSEM観察結果であり、図8(a)は焼結温度が800℃のサンプルの反射電子像であり、図8(b)は焼結温度が900℃のサンプルの反射電子像であり、図8(c)は焼結温度が1000℃のサンプルの反射電子像であり、図8(d)は焼結温度が1100℃のサンプルの反射電子像である。

【図9】5.0Ta材の熱処理後のサンプルのSEM観察結果であり、図9(a)は焼結温度が800℃のサンプルの反射電子像であり、図9(b)は焼結温度が900℃のサンプルの反射電子像であり、図9(c)は焼結温度が1000℃のサンプルの反射電子像であり、図9(d)は焼結温度が1100℃のサンプルの反射電子像である。

【図10】5.0Ta材の焼結後のサンプルの高倍率のSEM観察結果であり、図10(a)は焼結温度が800℃のサンプルの反射電子像であり、図10(b)は焼結温度が900℃のサンプルの反射電子像であり、図10(c)は焼結温度が1000℃のサンプルの二次電子像であり、図10(d)は焼結温度が1100℃のサンプルの二次電子像である。

【図11】5.0Ta材の熱処理後のサンプルの高倍率のSEM観察結果であり、図11(a)は焼結温度が800℃のサンプルの二次電子像であり、図11(b)は焼結温度が900℃のサンプルの二次電子像であり、図11(c)は焼結温度が1000℃のサンプルの二次電子像であり、図11(d)は焼結温度が1100℃のサンプルの二次電子像である。

【図12】図12(a)は2.5Nb材の焼結温度1100℃のサンプルの熱処理後の透過電子顕微鏡像であり、図12(b)は、図12(a)の2重複相組織のチャンネル部の制限視野回折結果である

【図13】2.5Nb材の焼結後のX線回折(CuKα)結果を示す。

【図14】2.5Nb材の熱処理後のX線回折結果(CuKα)を示す。

【図15】5.0Ta材の焼結後のX線回折(CuKα)結果を示す。

【図16】5.0Ta材の熱処理後のX線回折(CuKα)結果を示す。

【図17】結晶方位解析を行い得たパターンクオリティマップの例であり、図17(a)は焼結温度が900℃の場合、図17(b)は焼結温度が1000℃の場合、図17(c)は焼結温度が1100℃の場合である。

【図18】焼結温度と熱処理後の平均結晶粒径の関係を示すグラフである。

【図19】比較のために示す、2重複相組織を有する75at%Ni−9at%Al−13at%V−3at%Nb−100重量ppmアーク溶解材(溶製材)断面金属組織である。

【図20】2.5Nb材における焼結温度と焼結後のかさ密度、熱処理後のかさ密度および熱処理後の気孔率との間系を示すグラフである。

【図21】5.0Ta材における焼結温度と焼結後のかさ密度、熱処理後のかさ密度および熱処理後の気孔率との間系を示すグラフである。

【図22】2.5Nb材における焼結温度と焼結後の硬さおよび熱処理後の硬さHV1との間系を示すグラフである。

【図23】5.0Ta材における焼結温度と焼結後の硬さおよび熱処理後の硬さHV1との間系を示すグラフである。

【図24】条件II、III、IVのサンプルのSEM観察結果(反射電子像)であり、図24II(a)は条件IIの焼結後サンプルであり、図24II(b)は条件IIの熱処理後サンプルであり、図24III(a)は、条件IIIの焼結後サンプルであり、図24III(b)は、条件IIIの熱処理後サンプルであり、図24IV(a)は条件IVの焼結後サンプルであり、図24IV(b)は条件IVの熱処理後サンプルである。

【図25】条件I〜Vの焼結後および熱処理後のサンプルのビッカース硬さHV1試験結果を示す。

【図26】2重複相組織の透過型電子顕微鏡観察結果を例示しており。図26(a)は2重複相組織の透過電子顕微鏡(TEM)像を示し、図26(b)は、図26(a)中の丸で囲んだ領域から得た電子線回折像を示し、図26(c)は、2重複相組織の別の電子顕微鏡像を示す。

【図27】電子線回折により結晶構造から金属間化合物を同定する方法を模式的に示す図であり、図27(a)は図26(b)と同じ電子線回折像、すなわち図26(a)中に丸で囲んだ領域から得た電子線回折像を示し、図27(b)は、電子線の入射方向が[010]の時のL12構造の電子線回折パターンを示す模式図であり、大きな白丸が基本格子反射を示し、小さな白丸が規則格子反射を示しており、図27(c)は、電子線の入射方向が[010]の時の、D022構造のc軸が[010]であるバリアント(バリアントI)の電子線回折パターンを示す模式図であり、白丸が基本格子反射を示し、三角印が規則格子反射を示しており、図27(d)は、電子線の入射方向が[010]の時の、D022構造のc軸が[100]であるバリアント(バリアントII)の電子線回折パターンを示す模式図であり、白丸が基本格子反射を示し、三角印が規則格子反射を示しており、図27(e)は、電子線の入射方向が[010]の時の、D022構造のc軸が[001]であるバリアント(バリアントIII)の電子線回折パターンを示す模式図であり、白丸が基本格子反射を示し、三角印が規則格子反射を示しており、図27(f)は、図27(b)〜(d)に示した、L12構造の電子線回折パターンと、D022構造のバリアント1および2の電子線回折パターンを重ね合わせたパターンであり、図27(a)の電子線回折像に現れている反射スポットの配置と一致している。

【発明を実施するための形態】

【0019】

以下、図面に基づいて本発明の実施形態を詳細に説明する。なお、以下の説明では、必要に応じて特定の方向や位置を示す用語(例えば、「上」、「下」及びそれらの用語を含む別の用語)を用いるが、それらの用語の使用は図面を参照した発明の理解を容易にするためであって、それらの用語の意味によって本発明の技術的範囲が制限されるものではない。また、複数の図面に表れる同一符号の部分は同一の部分又は部材を示す。

【0020】

本願発明者らは、鋭意検討した結果、詳細を後述するように、焼結法(粉末冶金法)、より詳細には加圧下で焼結を行う焼結法、とりわけ放電プラズマ焼結法を用いることで、第1のニッケル基金属間化合物を含む初析相と、第1のニッケル基金属間化合物と第2のニッケル基金属間化合物とを含む共析相と、を含んで成る2重複相組織を有するニッケル基金属間化合物焼結体を得ることができることを見出した。

すなわち、このような焼結法を用いることで、目的とする組成(得ようとする材料全体での組成)を有する鋳造材を得ることなく、目的とするニッケル基2重複相組織を有する材料を得ることができることを見出した。

【0021】

さらに、本願発明者らはこのような焼結法により得た、2重複相組織を有するニッケル基金属間化合物焼結体は、同様な2重複相組織を有する溶製材と比べ、平均結晶粒径が例えば50μm以下と顕著に小さく、粗大化が抑制されることにより均一な2重複相組織粒を得ることができることを見出した。

なお、平均結晶粒径は例えば、切片法により求めることができる。

【0022】

以下、本願発明に係る、2重複相組織を有するニッケル基金属間化合物焼結体およびその製造方法について詳述するが、その前に本明細書で用いるいくつかの用語の意味について明らかにしておく。

【0023】

用語「2重複相組織」とは、初析相と共析相とを含んで成る組織であって、初析相は、第1の金属間化合物を含み、共析相は、該第1の金属間化合物と該第1の金属間化合物と異なる種類の(異なる結晶構造および/または組成を有する)第2の金属間化合物とを含んでいる。

図26は、2重複相組織の透過型電子顕微鏡観察結果を例示しており。図26(a)は2重複相組織の透過電子顕微鏡(TEM)像を示し、図26(b)は、図26(a)中の丸で囲んだ領域から得た電子線回折像を示し、図26(c)は、2重複相組織の別の電子顕微鏡像を示す。

図26の例では、2重複相組織は、図26(a)および図26(c)に示されるように、透過電子顕微鏡像において4角形状を有する初析相1と初析相1の間の隙間(以下、「チャンネル部」という場合がある)を埋めるように形成されている共析相3とより成る。

【0024】

図26の例では、初析相1は、L12型の結晶構造を有する金属間化合物Ni3Alより成り、共析相3は、金属間化合物Ni3AlとD022型の結晶構造を有する金属間化合物Ni3Vより成る。

共析相3ではNi3Vは、層状に交互に形成されたラメラ状のバリアント組織となっており、観察の条件等に依存するが、ラメラ状の状態を図26(c)のように観察できる場合がある。

【0025】

以上から判るように、図26の例では、第1の金属間化合物がNi3Al(一部が他の元素により置換されている場合も含む)であり、第2の金属間化合物がNi3V(一部が他の元素により置換されている場合も含む)となっている。

第1の金属間化合物および第2の金属間化合物の同定は、X線回折を含む既知の各種方法を用いて行ってよい。そのような方法として電子線回折を例示できる。

【0026】

図27は、電子線回折により結晶構造から金属間化合物を同定する方法を模式的に示す図であり、図27(a)は図26(b)と同じ電子線回折像、すなわち図26(a)中に丸で囲んだ領域から得た電子線回折像を示し、図27(b)は、電子線の入射方向が[010]の時のL12構造の電子線回折パターンを示す模式図であり、大きな白丸が基本格子反射を示し、小さな白丸が規則格子反射を示しており、図27(c)は、電子線の入射方向が[010]の時の、D022構造のc軸が[010]であるバリアント(バリアントI)の電子線回折パターンを示す模式図であり、白丸が基本格子反射を示し、三角印が規則格子反射を示しており、図27(d)は、電子線の入射方向が[010]の時の、D022構造のc軸が[100]であるバリアント(バリアントII)の電子線回折パターンを示す模式図であり、白丸が基本格子反射を示し、三角印が規則格子反射を示しており、図27(e)は、電子線の入射方向が[010]の時の、D022構造のc軸が[001]であるバリアント(バリアントIII)の電子線回折パターンを示す模式図であり、白丸が基本格子反射を示し、三角印が規則格子反射を示しており、図27(f)は、図27(b)〜(d)に示した、L12構造の電子線回折パターンと、D022構造のバリアント1および2の電子線回折パターンを重ね合わせたパターンであり、図27(a)の電子線回折像に表れる反射スポットの配置と一致している。

なお、指数(ミラーインデックス)付けは、fcc構造をベースにして行ったものである。

【0027】

このように、組成および結晶構造等から出現が予想できる金属間化合物の電子線回折パターンおよび複数の電子線回折パターンの組み合わせが、電子線回折像に表れた反射スポットの配置と一致することで、電子線回折を行った領域に存在する金属間化合物を同定できる。

例えば、図27の場合は、電子線回折像を得た図26(a)の領域(チャンネル部の一部)に、L12構造の金属間化合物(すなわちNi3Al)とD022構造の金属間化合物(すなわちNi3V)、より詳細にはバリアントIとバリアントII、が存在することが判る。

電子線回折法では制限視野回折により例えばチャンネル部の一部等狭い領域の結晶構造を同定し、そこから狭い領域に存在する金属間化合物を同定できるという利点を有する。

【0028】

次に用語「ニッケル基」とは、含有されるそれぞれの元素の中でニッケルの量が最も多いことを意味し、好ましくは原子比(at%)で50%以上のNiを含み、より好ましくは原子比(at%)で60%以上のNiを含む。

本明細書においては、「ニッケル基金属間化合物焼結体」とは、金属間化合物を含んで成る焼結体を意味し、焼結体全体の組成において、含有されるそれぞれの元素の中でニッケルの量が最も多いことを意味し、好ましくは原子比(at%)で50%以上のNiを含み、より好ましくは原子比(at%)で60%以上のNiを含む。

また「ニッケル基金属間化合物」とは、含有されるそれぞれの元素の中でニッケルの量が最も多い金属間化合物を意味し、好ましくは原子比(at%)で50%以上のNiを含み、より好ましくは原子比(at%)で60%以上のNiを含む。

【0029】

本明細書において用いる用語「平均結晶粒径」とは、切片法を用いて測定した平均結晶粒径を意味する。切片法による測定の具体例は、後述する実施例に示す。

【0030】

以下、本願発明に係る、2重複相組織を有するニッケル基金属間化合物焼結体およびその製造方法について詳述する。

【0031】

1.焼結用粉末

(1)焼結用粉末の形態

上述のように、本願発明は、加圧下で焼結を行う焼結法、とりわけ放電プラズマ焼結法を用いることを特徴の1つとしていることから、焼結の前に焼結に用いる所定の組成を有する焼結用粉末を作製する。

焼結用粉末は、例えば、ニッケル粉末、アルミニウム粉末、バナジウム粉末、ニオブ粉末、タンタル粉末およびボロン粉末等の元素粉末を原料粉末とし、これらを混合した混合粉末であってもよい。これらの原料粉末は、全体としてその組成が、本願発明に係る所定の範囲内であれば、単一の粉末が2種類以上の元素を含有する合金粉末を含んでよい。また、所定の組成を有する溶湯(溶融合金)をアトマイズする等により得た合金粉末であってよい。さらには、元素粉末と合金粉末とを混合した混合粉末であってもよい。

なお、焼結用粉末の粒径は、任意の粒径を有してよい。

混合粉末を得る際の原料粉末の混合は、乳鉢と乳棒等当該技術分野で用いられる任意の方法を用いてよいが、好ましくはボールミルを用いて混合する。得られた混合粉末が均一となることから、得られた焼結体の硬さのバラツキが少ないおよび/または平均硬さが高くなるという利点がある。

なお、ボールミルを用いた好適な混合条件として、遊星型ボールミル使用し、溶媒にエタノール等のアルコールを用い、公転数160rpm〜660rpm、自転数320rpm〜1320rpmを例示できる。

【0032】

(2)焼結用粉末の組成

焼結用粉末の組成は、詳細を後述する焼結後または焼結後に必要に応じて適宜実施する熱処理により、第1のニッケル基金属間化合物から成る初析相と、第1のニッケル基金属間化合物と第2のニッケル基金属間化合物とから成る共析相と、を含んで成る2重複相組織を形成可能な任意の組成を有してよい。

【0033】

・焼結用粉末の好ましい組成

好ましい2重複相組織の例として、上述のように第1のニッケル基金属間化合物がNi3Alであり、第2のニッケル基金属間化合物Ni3Vであり、初析相がNi3Alを含み、共析相がNi3AlとNi3Vとを含む2重複相組織を挙げることができる。

以下この2重複相組織を「Ni3AlとNi3Vとを含んで成る2重複相組織」という場合がある。

なお、本明細書において、金属間化合物Ni3AlおよびNi3Vは、それぞれ、置換型元素および侵入型元素のようなニッケルおよびアルミニウム以外の元素を含むNi3Al金属間化合物およびニッケルおよびバナジウム以外の元素を含むNi3V金属間化合物を含む。

また、Ni3AlとNi3Vとを含んで成る2重複相組織を有する本願発明に係る焼結体は、Ni3AlとNi3V以外の相を含んでよい。このような相としてD0aの結晶構造を有するNi3NbおよびNi3Taの少なくとも一方を例示できる。

このようなNi3AlとNi3V以外の相が存在していても、少量であれば、機械的性質等の特性に及ぼす影響は限定的である。また、用途によっては、Ni3AlとNi3V以外の相がある程度の量で存在していても問題とならない。

【0034】

Ni3AlとNi3Vとを含んで成る2重複相組織を得るために、焼結用粉末は、5at%〜13at%のアルミニウム(Al)と、9.5at%〜17.5at%のバナジウム(V)と、0at%〜5at%のNbを含有することが好ましい。

この場合、残部がニッケルと不可避的不純物であってよいし、また、ニッケルが50at%以上、含有されている限り他の成分を含んでもよい。

【0035】

このような、他の成分としてタンタル(Ta)、ボロン(B)、タングステン(W)、クロム(Cr)、コバルト(Co)、チタン(Ti)、レニウム(Re)およびカーボン(C)から成る群から選択される1以上の元素を例示できる。

この場合、それぞれの元素の含有量の好ましい範囲を考慮すると、Ta:0.5at%〜8at%、W:0.5at%〜8at%、Cr:12at(0at%を含まず)およびCo:15at%以下(0at%を含まず)、Ti:0.5at%〜3.5at%、Re:0.5at%〜5at%およびC:12.5at%以下(0at%を含まず)から成る群から選択される1種以上を含有してよい。ボロン(B)については、ボロン以外の元素の合計質量(質量で示した合計含有量)に対して10〜1000重量ppmの範囲(すなわち、ボロン以外の元素の合計質量:ボロンの質量=1:0.00001〜1:0.001)が好ましい。

【0036】

Ni3AlとNi3Vとを含んで成る2重複相組織を得るために、これらの元素および組成範囲が好ましい理由を以下に説明する。図1は、1100℃(1373K)におけるNi3Al−Ni3Nb−Ni3V疑3元系状態図であり、図2は、図1に示す3元系状態図のNb量2.5at%における縦断面状態図である。

図2は、横軸がAl含有量(at%)を示し、縦軸が温度(K)を示す。Nbが2.5at%含有されていることから、at%で示すV含有量は、以下の(1)式により求めることができる。

V含有量(at%)=22.5−Al含有量(at%) (1)

【0037】

図1から、1100℃において、Ni3AlはL12構造を有し、Ni3VはA1構造を有し、Ni3NbはD0a構造を有していることが判る。ここで、A1構造とは、規則構造を有しないfcc構造の固溶体である。

【0038】

上述の好ましい組成範囲、5at%〜13at%のアルミニウム(Al)と、9.5at%〜17.5at%のバナジウム(V)について図2を用いて説明する。

図2において、アルミニウムの含有量が5at%〜13at%の範囲内(すなわち、(1)式よりV含有量が9.5at%〜17.5at%)であれば、初析L12相とA1相とが共存する温度又は初析L12相とA1相とはD0a相とが共存する温度に到達した後、L12相とD022相とが共存する温度まで冷却することで、比較的に容易に2重複相組織を形成することができる。

【0039】

ニオブは、強度向上の効果を有する。この効果は、5at%まではニオブ量の増加とともに増加する傾向があるが、ニオブ量が5at%を超えるとこの効果は飽和し、さらに2重複相組織中にL12相およびD022相以外のNi3Nb相などの金属間化合物相が粗大化してより多く出現する場合があることから、ニオブの含有量は5at%以下(含有しない場合も含む)が好ましい。

【0040】

さらに、上述のタンタル(Ta)、ボロン(B)、タングステン(W)、クロム(Cr)およびコバルト(Co)、チタン(Ti)、Re(レニウム)およびカーボン(C)から成る群から選択される1以上の元素を添加することで、得られる2重複相組織の特性を改善することができる。

【0041】

タンタルは、固溶強化(硬化)に有効な元素である。その効果は、タンタルの含有量が0.5at%未満では限定的であり、8at%を超えると硬さ向上の効果が飽和してしまい、また、2重複相組織中にNi3Taなどの金属間化合物相がより多く出現するという問題を生じる場合がある。従って、タンタルの含有量は0.5at%〜8at%が好ましい。

【0042】

タングステンは、硬さ向上という効果を有する。その効果は、タングステンの含有量が0.5at%未満では限定的であり、8at%を超えると硬さの向上効果は飽和する場合があると考えられる。従って、タングステンの含有量は0.5at%〜8at%が好ましい。

【0043】

クロムは、耐酸化性向上と軽量化という効果を有する。その効果は、クロム含有量が12at%までは、クロム含有量の増加とともにより顕著となるが、12at%を超えると飽和し、さらにニッケル固溶体相の出現(安定化)を引き起こし、強度低下を生ずる場合があることから、クロムの含有量は12at%以下(0at%を含まず)が好ましい。

【0044】

コバルトは、耐酸化性向上という効果を有する。その効果は、コバルト含有量が15at%までは、コバルト含有量の増加とともにこの効果はより顕著となるが、15at%を超えると飽和する。さらにニッケル固溶体相の出現を招く可能性があると考えられることからコバルトの含有量は15at%以下(0at%を含まず)が好ましい。

【0045】

ボロンは、粒界破壊抑制効果を有する。その効果は、ボロン以外の元素の合計質量(質量で示した合計含有量)に対して10重量ppm未満では限定的であり、ボロン以外の元素の合計質量に対して1000ppmを超えるとボロン化合物(ボライド)を形成して脆化を引き起こす場合がある。従って、ボロン以外の元素の合計質量(質量で示した合計含有量)に対して10〜1000重量ppmの範囲(ずなわち、ボロン以外の元素の合計質量:ボロンの質量=1:0.00001〜1:0.001)が好ましい。

【0046】

チタンは、強度向上の効果を有する。とりわけ、Ni3Al(L12)相を強化する効果が大きいと考えられる。この効果はチタンの含有量が0.5at%以上で顕著となる。一方、3.5at%を超えると効果が飽和すると考えられる。また、3.5at%を超えると粗大なNi3Tiを形成して強度および延靱性を劣化させる場合がある。

【0047】

レニウムは、2重複相組織を析出硬化させる効果を有する。レニウムを添加したNi3AlとNi3Vとを含んで成る2重複相組織を適切な温度で時効処理するとチャンネル部にレニウム−リッチな組成の析出物が出て,硬さが顕著に増加する。この効果は、レニウムの含有量が0.5at%以上で顕著なり、5at%を超えると飽和する傾向がある。レニウムは高価な元素であるので、効果が飽和する5at%を超えて添加することは経済的ではないと考えられる。

【0048】

カーボンは、2重複相組織を固溶強化し、また特に高温での延性を大きく改善する。カーボンは、例えばVC(バナジウムカーバイト)のようなカーバイドとして2重複組織中に分散する。含有量が12.5at%より多いと、カーバイドが粗大化し靱性を低下させる場合がある。

【0049】

2.焼結

次に上記の所望の組成を有する焼結用粉末を用いて焼結を行う。

焼結は、例えば、焼結用粉末をダイに入れてパンチにて圧力を付与して成形体(圧粉体)を得た後、所定の焼結温度に加熱する、一般的な焼結法により行ってもよい。

焼結により得られる焼結体はその平均結晶粒径が50μm以下と溶製材と比べて1桁以上小さい値とすることができる。

そして、このように結晶粒を微細かつ均一にすることで2重複相組織の強度、延性、靱性等の機械的性質を大幅に向上させることができる。また、通常、焼結温度は、溶製材(鋳造材)を作製する際の溶融温度よりも低い温度が選択されることから、より低い温度で2重複相組織を得ることができる。

本願発明に係る製造方法では、焼結法を用いることで、容易に最終製品の形状またはこれに近い形状(ニアネットシェイプ)を有する焼結体を得ることができる。すなわち高い寸法精度で焼結体を製造できる。

【0050】

好ましくは、焼結用粉末に圧力を付与しながら焼結することが好ましい。そうすると、より低温で焼結体の密度を高くすることができ、溶製材の密度により近づけることができるからである。

なお、「焼結用粉末に圧力を付与する」とは、成形体を得た後に焼結を行う場合、成形体に圧力を付与することにより、成形体中の焼結用粉末に圧力が付与されることを含む。

【0051】

このような、焼結方法の中でも放電プラズマ焼結法(SPS法)が好ましい。放電プラズマ焼結法を用いることで、以下の効果を得ることができるからである。

1)より高密度の焼結体を比較的低温、短時間で得ることができる。

2)得られる焼結体の平均結晶粒径を例えば、50μm以下、好ましくは40μm以下と微細にすることができる。

3)ランニングコストが比較的安価である。

【0052】

放電プラズマ焼結法は、焼結用粒子間(または圧粉体粒子間)にパルス電流(パルス状電流)を流しながら、焼結を行う焼結法である。上述の効果をより確実に得るために、焼結用粒子に圧力を付与しながら焼結を行うことが好ましい。

このように、焼結用粒子間(または圧粉体粒子間)にパルス状電流、好ましくは低電圧のパルス状大電流を流すことにより、上述の効果が得られるメカニズムは、焼結用粒子間(または圧粉体粒子間)の間隙に火花放電現象により瞬時に発生する放電プラズマの高エネルギーが熱拡散および/または電界拡散等を促進するためであると考えられる

但し、このメカニズムは得られている効果を基に推定されているものであって、本願発明の範囲を制限することを意図したものではないことに留意されたい。

【0053】

図3は、放電プラズマ焼結を行うのに用いる放電プラズマ焼結装置100を示す模式側面図である。

図3を用いて、放電プラズマ焼結法の詳細を以下に説明する。

放電プラズマ焼結装置100の真空チャンバー30の中にはその内部に焼結用粉末10(または圧粉体)を配置可能なダイ20と、パンチ22内の焼結用粉末10に加圧する(圧縮応力を付与する)ためのパンチ22と、パンチ22が焼結用粉末10を加圧(圧縮)するための応力をパンチ22に供給する加圧装置24が配置されている。

パンチ22は、加圧装置24を介して、焼結電源(パルス電源)32と電気的に接続されている。

また、放電プラズマ焼結装置100は、制御装置34を有している。制御装置34は、焼結温度(ダイ20の焼結用粉末10が配置されている部分の温度)、パルス電流および加圧装置24がパンチ22に付与する応力等を制御できる。また、制御装置34は、必要に応じて温度センサー等のセンサーと接続されており、これらセンサーの計測結果を用いたフィードバック制御を行ってよい。

【0054】

所定の組成を有する焼結用粉末10(または所定の組成を有する焼結用粉末を用いて得た圧粉体)をダイ20内の上下方向に延在する貫通孔内に配置した後、当該貫通孔に上下方向それぞれからパンチ22を挿入する。

【0055】

その後、真空チャンバー30内を真空にした後、加圧装置24により、パンチ22を介して焼結用粉末10を加圧し、装置24およびパンチ22を介して、焼結電源32から焼結用粉末10にパルス電流を印加することにより、焼結用粉末10(または圧粉体)を所定の焼結温度まで加熱してよい。

なお、「焼結用粉末にパルス電流を印加する」とは、成形体を得た後に焼結を行う場合、成形体にパルス電流を印加することにより、成形体中の焼結用粉末にパルス電流が印加されることを含む。

【0056】

焼結温度、昇温速度、焼結時間、焼結用粉末10(または圧粉体)を加圧する応力、パルス電流(電圧、電流、パルス幅、通電時間等)等の焼結条件は、用いる焼結用粉末10の組成、得ようとする焼結体の特性に応じて適宜調整すればよい。

以下に、Ni3AlとNi3Vとを含んで成る2重複相組織を得る場合の好適な条件を例示する。

【0057】

焼結温度は、好ましくは800℃〜1100℃である。この温度範囲であれば2重複相組織得ることができるからである。より好ましくは、焼結温度は、1000〜1100℃である。焼結後に粒子の形状まま残る未反応粒子の形成を防止できるからである。

また、焼結温度を1100℃以下とすることで、得られた焼結体の平均結晶粒径を例えば、40μm以下と確実に微細化でき、従って、高靱性の2重複相組織を確実に得ることができる。

【0058】

また、得られた焼結体の気孔率の観点からは、焼結温度は好ましくは、800℃〜1100℃であり、より好ましくは900℃〜1100℃である。この温度であれば、十分な硬さ(強度)を確保しながら、溶製材と比べて軽量化を実現した焼結体を得ることができるからである。

【0059】

これについて、より詳細に示す。本願発明では2重複相組織を焼結により得ているため、得られた焼結体は、ある程度のポロシティ(気孔率)を有する。

そして、この気孔率の値が大きい程、溶製材と比べて密度が小さくなることから、軽量化を行うことができる。しかし一方、気孔率が大き過ぎると焼結体の硬さ(強度)が低くなり過ぎるという問題がある。

【0060】

このため、例えばビッカース硬さ400HV1以上のような十分な硬さを確保し、かつ確実に軽量化の効果を得るためには、気孔率が0.5%〜7.0%であることが好ましい。

そして、この気孔率は、例えば、焼結温度を800℃〜1100℃とすることで達成可能である。

さらに、例えばビッカース硬さ400HV1以上のような十分な硬さを確保し、かつより顕著に軽量化の効果を得るためには、気孔率が2.0%〜7.0%であることが好ましい。

そして、この気孔率は、例えば、焼結温度を900℃〜1100℃とすることで達成可能である。

【0061】

所定の焼結温度まで昇温する際の昇温速度は、1℃/分〜200℃/分が好ましい。昇温速度が1℃/分より遅い場合は生産性が悪くなり、200℃/分を超える昇温速度では望む焼結温度に制御することが困難となるためである。

また、上述の好ましい焼結温度で保持する時間は、1分〜60分が好ましい。保持時間が短すぎると、組織の不均一が生ずる場合があり、保持時間が長すぎると組織の均一化に対する効果が飽和する場合があるからである。

【0062】

焼結体を加圧する応力は、0.5MPa〜50MPaが好ましい。低過ぎる圧力では気孔率が過度に大きくなってしまい、十分な硬さを得られない場合がある。高過ぎる圧力では緻密化をもたらして気孔率の減少を招き、気孔率の値が好ましい範囲の下限値より小さくなる場合があるからである。

また、焼結用粉末10(または圧粉体)に付与するパルス電流は、得ようとする焼結体の特性に合わせて、オン/オフ値および電流値を適宜調整する等、任意の方法で印加してよい。

【0063】

3.熱処理

このようにして作製した焼結体は、焼結条件によっては、焼結体の一部のみに2重複相組織が形成され、他の部分は、2重複相組織以外の組織となっている場合がある。

そこで、焼結温度より高く、A1単相状態(fcc構造のニッケル固溶体)になる温度まで加熱する熱処理を行うことが好ましい。

このような熱処理を行ったとして熱処理温度は、溶製材(鋳造材)を作製する際の溶融温度よりも低い温度が選択されることから、より低い温度で2重複相組織を得ることができるという本願の効果は得られる。

【0064】

以下に、Ni3AlとNi3Vとを含んで成る2重複相組織を得る場合の好適な条件を例示する。

好ましい、熱処理温度は、1250℃〜1350℃である。この温度範囲で熱処理を行うことにより、より確実に2重複相組織得られるからである。

この熱処理温度で、0.5〜12時間保持することが好ましい。

また、熱処理は、真空中または不活性ガス雰囲気中で行うことが好ましい。

【0065】

以上により、本願発明に係る、2重複相組織を含むニッケル基金属間化合物焼結体は、平均結晶粒径が例えば50μm以下と微細にでき、従って高い強度、および/または高い靱性を有する。 そして、好ましくは、本願発明に係るニッケル基金属間化合物焼結体は、その全体が実質的に2重複相組織のみから成る。

また、本願発明に係る、2重複相組織を含むニッケル基金属間化合物焼結体の製造方法では、より低い温度で2重複相組織を含むニッケル基金属間化合物焼結体を得ることが可能となる。

【実施例】

【0066】

1.実施例1

(1)混合粉末の作製

表1に示す金属について市販の元素粉末を用いて、表2に示す組成を有する混合粉末を作製した。表1には、各元素粉末の粉末サイズのカタログ値を示す。

混合は乳鉢と乳棒を用いて、それぞれの組成について、30分間実施した。なお、ボロン(B)は、他の元素の合計質量に対する比率(重量ppm)として示す。

【0067】

【表1】

【0068】

【表2】

(2)焼結

得られた2.5Nb材および5.0Taの混合粉末を用いて、図3に示す放電プラズマ焼結装置100(住友石炭鉱業(現:富士電波工機)株式会社製 SPS−1020)にて放電プラズマ焼結を行った。

2.5Nbおよび5.0Taのそれぞれについて、焼結温度800℃から1100℃までの100℃毎の温度に設定したサンプルを作製した。

いずれの焼結温度においても、雰囲気は真空中、昇温速度100℃/分、保持時間5分、加圧力30MPa、パルス電流オン/オフ比 12/2で焼結を行った。

【0069】

(3)熱処理

得られた焼結体サンプルを放電加工機で切り出した後、真空中で1280℃×3時間、均質化熱処理を行った。

【0070】

(4)SEM観察

2.5Nb材および5.0Ta材の焼結後および熱処理後サンプルにエメリー紙研磨(#1500)、ダイヤモンドペースト(0.25μm)鏡面研磨および電解研磨(15%CH3OH+85%H2SO4)を施した後、走査型電子顕微鏡(SEM)観察を行った。

図4は、2.5Nb材の焼結後のサンプルのSEM観察結果であり、図4(a)は焼結温度が800℃のサンプルの反射電子像(BEI)であり、図4(b)は焼結温度が900℃のサンプルの反射電子像であり、図4(c)は焼結温度が1000℃のサンプルの反射電子像であり、図4(d)は焼結温度が1100℃のサンプルの反射電子像である。

【0071】

図5は、2.5Nb材の熱処理後のサンプルのSEM観察結果であり、図5(a)は焼結温度が800℃のサンプルの反射電子像であり、図5(b)は焼結温度が900℃のサンプルの反射電子像であり、図5(c)は焼結温度が1000℃のサンプルの反射電子像であり、図5(d)は焼結温度が1100℃のサンプルの反射電子像である。

【0072】

図6は、2.5Nb材の焼結後のサンプルの高倍率のSEM観察結果であり、図6(a)は焼結温度が800℃のサンプルの反射電子像であり、図6(b)は焼結温度が900℃のサンプルの反射電子像であり、図6(c)は焼結温度が1000℃のサンプルの二次電子像であり、図6(d)は焼結温度が1100℃のサンプルの二次電子像である。

【0073】

図7は、2.5Nb材の熱処理後のサンプルの高倍率のSEM観察結果であり、図7(a)は焼結温度が800℃のサンプルの二次電子像であり、図7(b)は焼結温度が900℃のサンプルの二次電子像であり、図7(c)は焼結温度が1000℃のサンプルの二次電子像であり、図7(d)は焼結温度が1100℃のサンプルの二次電子像である。

【0074】

図8は、5.0Ta材の焼結後のサンプルのSEM観察結果であり、図8(a)は焼結温度が800℃のサンプルの反射電子像であり、図8(b)は焼結温度が900℃のサンプルの反射電子像であり、図8(c)は焼結温度が1000℃のサンプルの反射電子像であり、図8(d)は焼結温度が1100℃のサンプルの反射電子像である。

【0075】

図9は、5.0Ta材の熱処理後のサンプルのSEM観察結果であり、図9(a)は焼結温度が800℃のサンプルの反射電子像であり、図9(b)は焼結温度が900℃のサンプルの反射電子像であり、図9(c)は焼結温度が1000℃のサンプルの反射電子像であり、図9(d)は焼結温度が1100℃のサンプルの反射電子像である。

【0076】

図10は、5.0Ta材の焼結後のサンプルの高倍率のSEM観察結果であり、図10(a)は焼結温度が800℃のサンプルの反射電子像であり、図10(b)は焼結温度が900℃のサンプルの反射電子像であり、図10(c)は焼結温度が1000℃のサンプルの二次電子像であり、図10(d)は焼結温度が1100℃のサンプルの二次電子像である。

【0077】

図11は、5.0Ta材の熱処理後のサンプルの高倍率のSEM観察結果であり、図11(a)は焼結温度が800℃のサンプルの二次電子像であり、図11(b)は焼結温度が900℃のサンプルの二次電子像であり、図11(c)は焼結温度が1000℃のサンプルの二次電子像であり、図11(d)は焼結温度が1100℃のサンプルの二次電子像である。

【0078】

図4から判るように、2.5Nb材の焼結後のサンプルでは、焼結温度が1000℃以上になると、焼結後に粒子の形状で残存する未反応の粒子が観察されない。また、図6から判るように、2.5Nb材の焼結後では、焼結温度が1000℃と1100℃のサンプルに2重複相組織が形成されているのが確認できた。

【0079】

図5から判るように2.5Nb材の熱処理後では、焼結温度が1000℃および1100℃のサンプルは、ボイド(カーケンダルボイド)が認められなかった。また、図7から判るように2.5Nb材の熱処理後は、焼結温度によらず、全てのサンプルで全面に2重複相組織が形成されていた。

【0080】

図8から判るように、5.0Ta材の焼結後は、焼結温度に関わらず全てのサンプルに未反応の粒子が認められた。図10から判るように、5.0Ta材では、焼結温度が1000℃以上だと焼結後に2重複相組織が形成されているのが確認できた。

【0081】

図9から判るように、5.0Ta材は熱処理後のサンプルでも未反応粒子が認められる。図11から判るように、5.0Ta材は熱処理後の全てのサンプルで2重複相組織が形成されているのが確認できた。

【0082】

(5)TEM観察および電子線回折

2.5Nb材の焼結温度1100℃で熱処理後のサンプルについて透過電子顕微鏡(TEM)を用いて観察および電子線回折を行った。図12(a)は2.5Nb材の焼結温度1100℃のサンプルの熱処理後の透過電子顕微鏡像であり、図12(b)は、図12(a)の2重複相組織のチャンネル部の制限視野回折結果である。チャンネル部にL12相とD022相とから成る共析相が形成されていることが判る。

【0083】

(6)X線回折

次に2.5Nb材および5.0Ta材のそれぞれの焼結後および熱処理後のサンプルについてX線回折を行った結果を図13〜図16に示す。使用したX線回折装置は(株)リガク製RINT−2500HK(CuKα)であった。それぞれの図に示した温度は焼結温度を示す。

図13は、2.5Nb材の焼結後のX線回折結果を示す。図14は、2.5Nb材の熱処理後のX線回折結果を示す。

図15は、5.0Ta材の焼結後のX線回折結果を示す。図16は、5.0Ta材の熱処理後のX線回折結果を示す。図15、図16ともX線回折の際の使用線源はCuKα線であった。

【0084】

図13の2.5Nb材の焼結後では、何れのサンプルでもNi3AlとNi3Vのピークが観察されることから、2重複相組織が形成されており、焼結温度が1000℃以上になるとNi3AlとNi3Vのピークのみとなり、サンプル全体が2重複相組織となっていることが判る。

図14の2.5Nb材の熱処理後のサンプルでは、焼結温度に関わらず、Ni3AlとNi3Vのピークのみとなり、サンプル全体が2重複相組織となっていることが判る。

図15の5.0Ta材の焼結後のサンプルでは、焼結温度が1000℃以上になると、Ni3AlとNi3Vのピークが観察され、2重複相組織が形成されていることが判る。

図16の5.0Ta材の熱処理後のサンプルでは、焼結温度に関わらず、Ni3AlとNi3Vのピークが観察され、2重複相組織が形成されていることが判る。

なお、図15および図16に「unknown」と記した、5.0Ta材に認められるピークは、別途EPMAによる分析を行い、Taを主要な成分とする金属間化合物相であることを確認した。

これらのX線回折結果は、上述したSEM観察結果および電子線回折結果と一致している。

【0085】

(7)平均結晶粒径

2.5Nb材の焼結温度が900℃、1000℃、1100℃の熱処理後のサンプルについて、SEM観察と同じ条件で電解研磨を行った後、SEMを用いた電子線後方散乱回折(Elctron Backscatter Diffraction: EBSD)法により結晶方位解析を行ってパターンクオリティマップから切片法を用いて平均切片長さLを求めた。

そして、以下の(2)式より公称粒径dを算出した。結晶方位解析を行う時、解析範囲に結晶粒が100個以上入るようにSEMの倍率を選び各試料について3箇所分析を行った。

d=1.128L (2)

【0086】

図17は、結晶方位解析を行い得たパターンクオリティマップの例であり、図17(a)は焼結温度が900℃の場合、図17(b)は焼結温度が1000℃の場合、図17(c)は焼結温度が1100℃の場合である。

図18は、焼結温度と熱処理後の平均結晶粒径の関係を示すグラフである。

図19は、比較のために示す、2重複相組織を有する75at%Ni−9at%Al−13at%V−3at%Nb−100重量ppmアーク溶解材(溶製材)断面金属組織である。

【0087】

図18から判るように、熱処理後の平均結晶粒径は焼結温度が高いほど大きくなる。しかし、焼結温度1100℃でも平均結晶粒径は32.8μmと十分に微細化されており、得られた2重複相組織が粗大化した結晶粒を含まず均一であることが判る。

また、図19に示すように溶製材の平均結晶粒径は数ミリオーダーであることから、本願発明に係る焼結体では平均結晶粒径が溶製材と比べ1桁〜2桁微細になっていることが判る。

【0088】

(8)密度および気孔率

・密度測定

各サンプルを耐水エメリー紙にて#1500まで湿式研磨を行い、吊り下げ式電子天秤を用いて乾燥重量、水中重量、含水重量を測定し、アルキメデス法にてかさ密度を算出した。また比較のために組成の等しい溶製材についても同様に密度測定を行った。かさ密度は以下の(3)式を用いて算出した。

ρb=W1ρ1/(W2−W’) (3)

ここで、ρbはかさ密度であり、W1は乾燥重量であり、W2は含水重量であり、W’は水中重量である。

【0089】

・気孔率測定

熱処理後のそれぞれのサンプルを耐水エメリー紙にて#1500まで湿式研磨を行い、その後に0.25μmダイヤモンドペーストにより鏡面研磨を施した。これらのサンプルについて光学顕微鏡で写真を撮影し、画像解析ソフトを用いて気孔率を求めた。

【0090】

図20は、2.5Nb材における焼結温度と焼結後のかさ密度、熱処理後のかさ密度および熱処理後の気孔率との間系を示すグラフである。

図21は、5.0Ta材における焼結温度と焼結後のかさ密度、熱処理後のかさ密度および熱処理後の気孔率との間系を示すグラフである。

【0091】

図20および図21より、焼結温度が高い程、かさ密度が大きくなり、溶製材のかさ密度に明らかに近づいていることがわかる。また、焼結温度が高い程気孔率は低下する傾向にあることも判る。

【0092】

(9)硬さ

各サンプルを耐水エメリー紙にて#1500まで湿式研磨した後、アルミナ粉末を用いバフ研磨をした。その後、この研磨したサンプルを用いてマイクロビッカース硬さ試験を行った。各サンプルに毎に12箇所で試験を行い、最大値および最小値を除いた10点の測定値の平均値を算出し硬さとした。マイクロビッカース硬さ計の測定条件は、荷重1kg、保持時間20秒であった。

【0093】

図22は、2.5Nb材における焼結温度と焼結後の硬さHV1および熱処理後の硬さHV1との間系を示すグラフである。

図23は、5.0Ta材における焼結温度と焼結後の硬さHV1および熱処理後の硬さHV1との間系を示すグラフである。

【0094】

図22より、2.5Nb材においては、熱処理により硬さが上昇し、溶製材の硬さレベルに近づくことが判る。

図23より、5.0Ta材でも、焼結温度1100℃を除き熱処理により硬さが上昇すし、2.5Nb材程ではないが、溶製材に硬さレベルに近づくことが判る。

以上より、本実施例において焼結法を用いることで、サンプルを溶融することなくニッケル基金属間化合物焼結体を得ることができることから、高い寸法精度でニッケル基金属間化合物焼結体を得ることができることが判る。

また、得られたニッケル基金属間化合物焼結体は、十分な硬さ(機械的特性)を有することも判る。

【0095】

2.実施例2

5.0Ta材に見られた2重複相組織以外の相、すなわちTaを主要な成分とする金属間化合物相の量を低減することを目的に、Ta粉末の粒度、混合粉末の作製方法、焼結時の昇温速度を変えたサンプルを作製した。

【0096】

表3にサンプル作製条件を示す。

【0097】

【表3】

タンタル(Ta)粉末は市販されているものを用い、表3に示した粉末サイズはカタログ値である。

ここで、混合方法としてボールミルを選択した場合、その条件は、遊星型ボールミルを用いて、混合時間:8時間、溶媒:エタノール、公転数:220rpm、自転数:440rpmとした。

条件Iは、実施例1で示した5.0Ta材の作製条件である。

【0098】

条件I〜Vの何れにおいても焼結温度は1100℃であり、特に断らない限り他の焼結条件は実施例1と同じにした。

【0099】

図24は、条件II、III、IVのサンプルのSEM観察結果(反射電子像)であり、図24II(a)は条件IIの焼結後サンプルであり、図24II(b)は条件IIの熱処理後サンプルであり、図24III(a)は、条件IIIの焼結後サンプルであり、図24III(b)は、条件IIIの熱処理後サンプルであり、図24IV(a)は条件IVの焼結後サンプルであり、図24IV(b)は条件IVの熱処理後サンプルである。

【0100】

図24から、条件IVのサンプルでは、焼結後および熱処理後の両方でTaを主要な成分とする金属間化合物相の生成を抑制できた。

このことは、ボールミルを用いて混合粉末をより均一に形成することがTaを主要な成分とする金属間化合物相の形成を抑制するのに効果的であることを示している。

【0101】

表4は、条件IおよびIVの熱処理後のサンプルのマトリクスをEPMAにより成分分析した結果を示す。

【0102】

【表4】

【0103】

条件IVは条件Iと比べ、Ta量が目標成分、すなわち、焼結に用いた混合粉末の成分に近く、それだけマトリクスにTaが多く固溶していることを示しており、Taを主要な成分とする金属間化合物相の形成が抑制されていることを示している。

【0104】

図25は、条件I〜Vの焼結後および熱処理後のサンプルのビッカース硬さHV1試験結果を示す。硬さ試験はそれぞれのサンプル毎に12箇所で試験を行い、最大値および最小値を除いた10点の測定値の平均値を誤差棒とともに示している。

図25から分かるように条件IVのサンプルは熱処理後、硬さの平均値が最も高く、かつばらつきが最も小さくなっている。

以上より、本実施例において焼結法を用いることで、サンプルを溶融することなくニッケル基金属間化合物焼結体を得ることができることから、高い寸法精度でニッケル基金属間化合物焼結体を得ることができることが判る。

また、得られたニッケル基金属間化合物焼結体は、十分な硬さ(機械的特性)を有することも判る。

【符号の説明】

【0105】

1 初析相

3 共析相

10 焼結用粉末

20 ダイ

22 パンチ

24 加圧装置

30 真空チャンバー

32 焼結電源(パルス電源)

34 制御装置

100 放電プラズマ焼結装置

【特許請求の範囲】

【請求項1】

60at%以上のニッケルと、5at%〜13at%のアルミニウムと、9.5at%〜17.5at%のバナジウムと、0at%〜5at%のニオブとを含有し、

L12型の結晶構造を有する第1のニッケル基金属間化合物を含む初析相と、前記第1のニッケル基金属間化合物とD022型の結晶構造を有する第2のニッケル基金属間化合物を含む共析相と、を含んで成り、

平均結晶粒径が50μm以下であることを特徴とするニッケル基金属間化合物焼結体。

【請求項2】

前記第1のニッケル基金属間化合物がNi3Alまたはニッケルおよびアルミニウム以外の元素を含むNi3Alであり、前記第2のニッケル基金属間化合物がNi3Vまたはニッケルおよびバナジウム以外の元素を含むNi3Vであることを特徴とする請求項1に記載のニッケル基金属間化合物焼結体。

【請求項3】

タンタル:0.5at%〜8at%、タングステン:0.5at%〜8at%、クロム:12at%以下(0at%を含まず)、コバルト:15at%以下(0at%を含まず)、チタン:0.5at%〜3.5at%、レニウム:0.5at%〜5at%およびカーボン:12.5at%以下(0at%を含まず)から成る群から選択される1種以上を更に含有することを特徴とする請求項1または2に記載のニッケル基金属間化合物焼結体。

【請求項4】

更にボロンを含み、該ボロンの含有量がボロン以外の元素の合計質量に対して10重量ppm〜1000重量ppmであることを特徴とする請求項1〜3のいずれか1項に記載のニッケル基金属間化合物焼結体。

【請求項5】

気孔率が0.5〜7.0%であることを特徴とする請求項1〜4のいずれか1項に記載のニッケル基金属間化合物焼結体。

【請求項6】

60at%以上のニッケルと、5at%〜13at%のアルミニウムと、9.5at%〜17.5at%のバナジウムと、0at%〜5at%のニオブとを含有する混合粉末を準備する粉末準備工程と、

前記混合粉末に圧力を付与し、かつパルス電流を印加した状態で、前記混合粉末を加熱し焼結する焼結工程と、

を含むことを特徴とするニッケル基金属間化合物焼結体の製造方法。

【請求項7】

前記焼結工程の後に、該焼結工程で得られた焼結体を該焼結工程の焼結温度より高い温度に加熱する熱処理工程を含むことを特徴とする請求項6に記載の製造方法。

【請求項8】

前記混合粉末が、タンタル:0.5at%〜8at%、タングステン:0.5at%〜8at%、クロム:12at%以下(0at%を含まず)、コバルト:15at%以下(0at%を含まず)、チタン:0.5at%〜3.5at%、レニウム:0.5at%〜5at%およびカーボン:12.5at%以下(0at%を含まず)から成る群から選択される1種以上を更に含有することを特徴とする請求項6または7に記載の製造方法。

【請求項9】

前記混合粉末が、更にボロンを含み、該ボロンの含有量がボロン以外の元素の合計質量に対して10重量ppm〜1000重量ppmであることを特徴とする請求項6〜8のいずれか1項に記載の製造方法。

【請求項1】

60at%以上のニッケルと、5at%〜13at%のアルミニウムと、9.5at%〜17.5at%のバナジウムと、0at%〜5at%のニオブとを含有し、

L12型の結晶構造を有する第1のニッケル基金属間化合物を含む初析相と、前記第1のニッケル基金属間化合物とD022型の結晶構造を有する第2のニッケル基金属間化合物を含む共析相と、を含んで成り、

平均結晶粒径が50μm以下であることを特徴とするニッケル基金属間化合物焼結体。

【請求項2】

前記第1のニッケル基金属間化合物がNi3Alまたはニッケルおよびアルミニウム以外の元素を含むNi3Alであり、前記第2のニッケル基金属間化合物がNi3Vまたはニッケルおよびバナジウム以外の元素を含むNi3Vであることを特徴とする請求項1に記載のニッケル基金属間化合物焼結体。

【請求項3】

タンタル:0.5at%〜8at%、タングステン:0.5at%〜8at%、クロム:12at%以下(0at%を含まず)、コバルト:15at%以下(0at%を含まず)、チタン:0.5at%〜3.5at%、レニウム:0.5at%〜5at%およびカーボン:12.5at%以下(0at%を含まず)から成る群から選択される1種以上を更に含有することを特徴とする請求項1または2に記載のニッケル基金属間化合物焼結体。

【請求項4】

更にボロンを含み、該ボロンの含有量がボロン以外の元素の合計質量に対して10重量ppm〜1000重量ppmであることを特徴とする請求項1〜3のいずれか1項に記載のニッケル基金属間化合物焼結体。

【請求項5】

気孔率が0.5〜7.0%であることを特徴とする請求項1〜4のいずれか1項に記載のニッケル基金属間化合物焼結体。

【請求項6】

60at%以上のニッケルと、5at%〜13at%のアルミニウムと、9.5at%〜17.5at%のバナジウムと、0at%〜5at%のニオブとを含有する混合粉末を準備する粉末準備工程と、

前記混合粉末に圧力を付与し、かつパルス電流を印加した状態で、前記混合粉末を加熱し焼結する焼結工程と、

を含むことを特徴とするニッケル基金属間化合物焼結体の製造方法。

【請求項7】

前記焼結工程の後に、該焼結工程で得られた焼結体を該焼結工程の焼結温度より高い温度に加熱する熱処理工程を含むことを特徴とする請求項6に記載の製造方法。

【請求項8】

前記混合粉末が、タンタル:0.5at%〜8at%、タングステン:0.5at%〜8at%、クロム:12at%以下(0at%を含まず)、コバルト:15at%以下(0at%を含まず)、チタン:0.5at%〜3.5at%、レニウム:0.5at%〜5at%およびカーボン:12.5at%以下(0at%を含まず)から成る群から選択される1種以上を更に含有することを特徴とする請求項6または7に記載の製造方法。

【請求項9】

前記混合粉末が、更にボロンを含み、該ボロンの含有量がボロン以外の元素の合計質量に対して10重量ppm〜1000重量ppmであることを特徴とする請求項6〜8のいずれか1項に記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【公開番号】特開2013−87340(P2013−87340A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229763(P2011−229763)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(505127721)公立大学法人大阪府立大学 (688)

【出願人】(512109161)地方独立行政法人大阪府立産業技術総合研究所 (13)

【出願人】(000238016)冨士ダイス株式会社 (14)

【上記1名の代理人】

【識別番号】100100158

【弁理士】

【氏名又は名称】鮫島 睦

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(505127721)公立大学法人大阪府立大学 (688)

【出願人】(512109161)地方独立行政法人大阪府立産業技術総合研究所 (13)

【出願人】(000238016)冨士ダイス株式会社 (14)

【上記1名の代理人】

【識別番号】100100158

【弁理士】

【氏名又は名称】鮫島 睦

【Fターム(参考)】

[ Back to top ]