ニッケル微粒子、ニッケル微粒子混合物、および、導電性ペースト

【課題】導電性ペーストに含有された場合に導電パスを形成しやすいニッケル微粒子を提供する。

【解決手段】塩化ニッケル微粒子を酸化させた後に還元させることにより、リング形状を有するリング体であるニッケル微粒子を生成させた。リング体にすることで、バインダ樹脂とのなじみが良好となり、導電パスが形成されやすくなる。

【解決手段】塩化ニッケル微粒子を酸化させた後に還元させることにより、リング形状を有するリング体であるニッケル微粒子を生成させた。リング体にすることで、バインダ樹脂とのなじみが良好となり、導電パスが形成されやすくなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ニッケル微粒子、ニッケル微粒子混合物、および、導電性ペーストに関する。

【背景技術】

【0002】

従来、導電性ペーストに含有される導電性フィラーとして金属微粒子が用いられており、この金属微粒子としてニッケル微粒子が知られている。ニッケル微粒子は、銀微粒子や銅微粒子と比べて固有の電気抵抗は高いものの、マイグレーションを起こさず、酸化にも比較的強く、導電性の経時変化が起こりにくいという特徴を有する。

【0003】

上記のような金属微粒子の形状としては、様々であり、例えば、球状が一般的であるが、導電性ペーストの薄膜化等の観点から、球状よりも薄型な鱗片状であることが好ましい。

【0004】

そのため、近年、鱗片状であるニッケル微粒子が開発されている。例えば、特許文献1には、反応により生成させた鱗片状の水酸化ニッケル粒子を還元することによって鱗片状のニッケル微粒子を製造する技術が開示されている。また、特許文献2には、球状ニッケル粒子をボールミルなどで機械的に扁平状に塑性変形させることによって鱗片状のニッケル微粒子を製造する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−63916号公報

【特許文献2】特開2005−256039号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、鱗片状のニッケル微粒子は、ある程度の広さを持った面を有する板状構造であることから、導電性フィラーとしてバインダ樹脂とともに導電性ペーストに含有された場合、バインダ樹脂との接触性に劣る。そのため、鱗片状のニッケル微粒子を含有する導電性ペーストにおいては、当該ニッケル微粒子同士またはバインダ樹脂同士が凝集しやすく、これにより導電パスが阻害されてしまう場合がある。

そこで、本発明は、導電性ペーストに含有された場合に導電パスを形成しやすいニッケル微粒子を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、上記課題を解決するために鋭意検討した結果、ニッケル微粒子をリング体にすることで、バインダ樹脂とのなじみが良好となり、導電パスが形成されやすくなることを見出し、本発明を完成させた。

すなわち、本発明は、以下の(1)〜(11)を提供する。

【0008】

(1)リング形状を有するリング体であるニッケル微粒子。

【0009】

(2)上記リング体が、中央の孔部と、上記孔部の周囲を囲う周縁部とを備える、上記(1)に記載のニッケル微粒子。

【0010】

(3)上記リング体が、薄板状である、上記(2)に記載のニッケル微粒子。

【0011】

(4)上記リング体が、上記周縁部の一部として、当該周縁部を破断する破断部を備える、上記(2)または(3)に記載のニッケル微粒子。

【0012】

(5)上記破断部が、上記周縁部の体積の1/2以下を構成する、上記(4)に記載のニッケル微粒子。

【0013】

(6)上記リング体の外径が、0.05〜100μmである、上記(1)〜(5)のいずれかに記載のニッケル微粒子。

【0014】

(7)上記(1)〜(6)のいずれかに記載のニッケル微粒子と、他のニッケル微粒子とを含有するニッケル微粒子混合物。

【0015】

(8)少なくとも、上記(1)〜(6)のいずれかに記載のニッケル微粒子と、バインダ樹脂とを含有する導電性ペースト。

【0016】

(9)塩化ニッケルガスを冷却し気相から固相に相転移させて薄板状の塩化ニッケル微粒子を得、当該塩化ニッケル微粒子を酸化させて酸化ニッケル微粒子を得、当該酸化ニッケル微粒子を還元させて、リング形状を有するリング体であるニッケル微粒子を製造する、ニッケル微粒子の製造方法。

(10)上記冷却が、固体塩化ニッケルの酸化による吸熱反応による冷却である、上記(9)に記載のニッケル微粒子の製造方法。

(11)上記薄板状の塩化ニッケル微粒子が、六角形の薄板状の塩化ニッケル微粒子である、上記(10)に記載のニッケル微粒子の製造方法。

【発明の効果】

【0017】

本発明によれば、薄型で、かつ、微粒子同士が付着しにくいニッケル微粒子を提供することができる。

【図面の簡単な説明】

【0018】

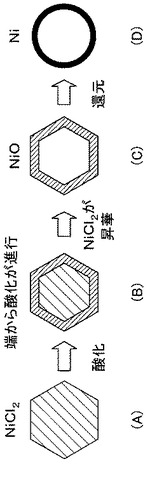

【図1】本発明のニッケル微粒子の生成メカニズムを示す模式図である。

【図2】反応装置101を模式的に示す断面図である。

【図3】ニッケル微粒子を撮影したSEM写真である。

【図4】ニッケル微粒子を撮影したSEM写真である。

【図5】ニッケル微粒子を撮影したSEM写真である。

【図6】酸化ニッケル微粒子を撮影したSEM写真である。

【発明を実施するための形態】

【0019】

本発明のニッケル微粒子は、リング形状を有するリング体であるニッケル微粒子である。

このような本発明のニッケル微粒子は、概略的には、塩化ニッケル(NiCl2)微粒子を酸化させた後に還元させることにより生成される。

そこで、以下では、本発明のニッケル微粒子が生成される際のメカニズムについて図1に基いて説明する。図1は、本発明のニッケル微粒子の生成メカニズムを示す模式図である。

【0020】

まず、塩化ニッケル微粒子について説明する。図1(A)に示すように、塩化ニッケル微粒子は、六角形の薄板状の結晶であるが、これは、結晶が板の長手方向に成長しやすいためである。

【0021】

塩化ニッケル微粒子は、反応系に直接投入するようにしてもよいが、反応系において塩化ニッケルガスを冷却して気相から固相に相転移させることにより塩化ニッケル微粒子を得ることが好ましい。この場合、塩化ニッケルガスを気相から固相に相転移させる際の条件によって、得られる微粒子の大きさを制御することができる。

【0022】

ここで、塩化ニッケルガスを得る方法としては、例えば、固体の塩化ニッケルを昇華させる方法;加熱した金属ニッケルに塩素ガスを吹き込む方法;等が挙げられるが、塩素ガスは金属を腐食させるため取り扱いが困難であることから、固体の塩化ニッケルを昇華させる方法が好ましい。

固体の塩化ニッケルを昇華させる際の温度としては、昇華量を多くするために高温がよいが、安価な発熱体が使用できる温度に上限があることから、900〜1200℃であるのが好ましい。

【0023】

次に、塩化ニッケル微粒子を酸化させて、酸化ニッケル微粒子を得るが、このとき、不安定な面ほど結晶成長が起こりやすいことから、板の長手方向の面が反応が起こりやすいことになる。そのため、六角形の塩化ニッケル微粒子は、図1(B)に示すように、端から中央に向けて酸化が進行する。

このとき、塩化ニッケル微粒子が完全に酸化される前に酸化を終了することで、図1(B)に示すように、塩化ニッケル微粒子の外周部のみ酸化された状態となる。その後、中央部に残された塩化ニッケル部分を昇華させることで、図1(C)に示すように、リング状の酸化ニッケル(NiO)微粒子が得られる。

【0024】

塩化ニッケル微粒子を酸化させる際に用いられる酸化剤としては、例えば、水蒸気、酸素、二酸化硫黄等が挙げられ、毒性が無く容易に扱えるという理由から、水蒸気が好ましい。

塩化ニッケルが水蒸気と反応して酸化される際には、下記式(I)で示される反応が進行する。

NiCl2+H2O→NiO+2HCl (I)

【0025】

次に、図1(D)に示すように、リング状の酸化ニッケル微粒子を還元させることで、当該酸化ニッケル微粒子のリング形状が保持されたままの、本発明のニッケル微粒子が得られる。すなわち、本発明のニッケル微粒子は、リング形状を有するリング体である。

ここで、リング体の外径は、細い線状構造を形成させることを鑑みると小径であるほど好ましいことになるが、小径すぎるとニッケル微粒子同士の凝集が強くなるため、0.05〜100μmであることが好ましく、0.5〜10μmであるのがより好ましい。

【0026】

酸化ニッケル微粒子を還元させる際に用いられる還元剤としては、例えば、水素、マグネシウム等が挙げられるが、マグネシウムは合金化しやすいという理由から、水素が好ましい。

酸化ニッケルが水素により還元される際には、下記式(II)で示される反応が進行する。

NiO+H2→Ni+H2O (II)

【0027】

なお、リング状の酸化ニッケル微粒子において、その酸化が不十分で一部に塩化ニッケルが残っている場合には、塩化ニッケルからニッケルに還元される際には大きく体積が減少するので、還元に際して、リング体がバラバラとなり、ひも状のニッケル微粒子が生成される。

【0028】

以上、本発明のニッケル微粒子が生成される際のメカニズムについて説明したが、本発明においては、塩化ニッケルガスを水蒸気と反応させた後に、水素によって還元させることが好ましい。

このとき、まず、塩化ニッケルガスと水蒸気との反応により、固体の酸化ニッケルが生成される。当該反応は吸熱反応であるため、当該反応に使用されなかった残りの塩化ニッケルガスが冷却されて気相から固相に相転移し、六角形の薄板状の塩化ニッケル微粒子が生成される。

そして、生成された六角形の薄板状の塩化ニッケル微粒子については、上記反応に使用されなかった水蒸気との反応によって外周部のみ酸化されて、中央部が昇華して、本発明におけるリング状の酸化ニッケル微粒子が得られる。その後、本発明におけるリング状の酸化ニッケル微粒子が水素により還元されて、本発明のニッケル微粒子が生成される。

なお、六角形の薄板状の塩化ニッケル微粒子の中央部から昇華した塩化ニッケルも、上記反応に使用されなかった水蒸気と反応して、本発明におけるリング状の酸化ニッケル微粒子とは別の酸化ニッケルが生成される。このときの反応も吸熱反応であり、当該吸熱反応によっても、塩化ニッケルガスが冷却されて気相から固相に相転移し、六角形の薄板状の塩化ニッケル微粒子が生成される。

【0029】

上述したように、塩化ニッケルガスを水蒸気と反応させた後に、水素によって還元させる場合において、塩化ニッケルガス1モルに対して、1〜10モルの水蒸気を供給することが好ましく、2〜7モルの水蒸気を供給することが好ましい。また、塩化ニッケルガス1モルに対して、1〜5モルの水素を供給することが好ましく、2〜4モルの水素を供給することが好ましい。

水蒸気および水素の供給量が上記範囲内であれば、鱗片状やひも状だけでなく、リング状のニッケル微粒子が生成される。

【0030】

本発明のニッケル微粒子は、上述のようにリング体であるが、このリング体は、中央の孔部と、上記孔部の周囲を囲う周縁部とを有している。

図3は、ニッケル微粒子を撮影したSEM写真である。本発明のニッケル微粒子のリング体形状がよく示されている例が、図3のSEM写真中、A〜Dで示すリング体である。A〜Dのリング体はいずれも本発明のニッケル微粒子に含まれるが、本発明は、これらに限定されるものではない。

【0031】

Aのリング体は、六角形の薄板状の塩化ニッケル微粒子の形状が保持された典型例で、薄板状であり、六角形の周縁部と円形の孔部とを有する。

【0032】

Bのリング体も、Aと同様に、薄板状であり、六角形の周縁部と円形の孔部とを有する例であるが、Aと比較すると孔部の径が小さい。

【0033】

Cのリング体は、薄板状であり、六角形の周縁部と円形の孔部とを有するが、周縁部の一部が破断している。つまり、Cのリング体において、周縁部を破断する破断部を備えており、本発明においては、破断部は周縁部の一部である。

Cのリング体において、破断部は、周縁部の体積の1/6程度を構成している。また、Dのリング体においては、破断部は、周縁部の体積の1/2弱を構成している。このような破断部は、ニッケル微粒子の製造過程において形成されると考えられる。

【0034】

上述した、例えばAのようなリング体においては、板面方向に、最小外径と最大外径とを有することになる。リング体が六角形を保持している場合には、最小外径と最大外径との比(最小外径/最大外径)は、理論上、√3/2(8.66/10)となるが、六角形の保持が不十分であったとしても、当該比は、1/10以上であるのが好ましく、2/10以上であるのがより好ましい。

また、板厚と最大外径との比(板厚/最大外径)は、1/100〜10/100であるのが好ましい。

さらに、上述した、例えばAようなリング体を板面に対して垂直に見た場合、周縁部と孔部との面積比(周縁部/孔部)は、1/1〜1/1000であるのが好ましい。

本発明のニッケル微粒子の形状、寸法が上記範囲であれば、バインダ樹脂とのなじみやすさの点において優れる。

【0035】

図4および図5は、ニッケル微粒子を撮影したSEM写真であるが、上述した方法とは異なる方法により生成されたニッケル微粒子を撮影したSEM写真である。

図4のSEM写真が示すニッケル微粒子は、六角形の薄板状の塩化ニッケル微粒子に対して過剰な酸化をして製造されたニッケル微粒子である。この場合、図4に示すように、鱗片状のニッケル微粒子は確認されたものの、リング体は確認されなかった。

図5のSEM写真が示すニッケル微粒子は、六角形の薄板状の塩化ニッケル微粒子に対して不十分な酸化をして製造されたニッケル微粒子である。この場合、図5に示すように、リング体は確認されず、ひも状のニッケルが確認された。

【0036】

次に、本発明のニッケル微粒子混合物について説明する。本発明のニッケル微粒子混合物は、本発明のニッケル微粒子と他のニッケル微粒子とを含有するニッケル微粒子混合物である。

図3のSEM写真中には、本発明のニッケル微粒子以外に、他のニッケル微粒子も含まれているため、図3のSEM写真中には、本発明のニッケル微粒子混合物が示されているといえる。

本発明のニッケル微粒子混合物においては、本発明のニッケル微粒子と他のニッケル微粒子との質量比(本発明のニッケル微粒子/他のニッケル微粒子)は、1/1超であるのが好ましい。この質量比であれば、バインダ樹脂とのなじみやすさに優れ導電パスが形成されやすい。

【0037】

次に、本発明の導電性ペーストについて説明する。本発明の導電性ペーストは、少なくとも、本発明のニッケル微粒子と、バインダ樹脂とを含有する金属ペーストである。本発明の導電性ペーストは、本発明のニッケル微粒子を含有しているため、導電パスが形成されやすく導電性に優れる。

【0038】

本発明の導電性ペーストは、所望により、溶剤、各種添加剤等を含有してもよい。

本発明の導電性ペーストを製造する方法は特に限定されず、例えば、本発明のニッケル粉末、バインダ樹脂、溶剤、各種添加剤等を、ニーダー、ロール等を用いて、混合する方法が挙げられる。

【実施例】

【0039】

以下に、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

以下に説明する実施例、参考例においては、図2に示す反応装置101を用いた。図2は、反応装置101を模式的に示す断面図である。反応装置101が備える、内径46mmφの石英管103内にて反応を行い、ニッケル微粒子を製造した。

石英管103を覆う横型炉102(および横型炉102が覆う部分の石英管103)については、3つのゾーン(1ゾーン、2ゾーン、3ゾーン)に区分し、場合によって、各ゾーンの設定温度を異ならせた。

石英管103には、キャリアガスである窒素(N2)ガスを6.5Nl/minで供給した。また、石英管103内に石英製のノズル104を配置して、石英管103内の3ゾーンに水素(H2)ガスを3Nl/minで供給した。

石英管103内における1ゾーンには、水を収納したニッケル製のるつぼ111を配置し、当該水を蒸発させた。また、石英管103内の2ゾーンには、固体の塩化ニッケル(純度99.9%、和光純薬工業社製)を収納したニッケル製のるつぼ112を配置し、当該固体の塩化ニッケルを昇華させた。

石英管103の終端には、捕集器(図示せず)を配置した。捕集器としては、ガラス繊維フィルター(ADVANTEC社製)を用いた。なお、石英管103内の終端付近には、冷却用の窒素(N2)ガスを供給した。

【0040】

石英管103内の2ゾーンにおいては、昇華した塩化ニッケルと蒸発した水である水蒸気との反応(吸熱反応)による冷却によって、昇華した塩化ニッケルから六角形の薄板状の塩化ニッケル微粒子を生成させ、さらに当該塩化ニッケル微粒子を水蒸気と反応させて、酸化ニッケル微粒子を生成させた。そして、3ゾーンにおいて、当該酸化ニッケル微粒子を水素と反応させて還元させ、ニッケル微粒子を得た。

【0041】

<実施例1>

横型炉102の設定温度を、1ゾーン:1000℃、2ゾーン:1000℃、3ゾーン:980℃とし、水10gを収納したるつぼ111、および、固体の塩化ニッケル40gを収納したるつぼ112を配置し、上述の条件でキャリアガスおよび水素ガスを供給し、反応時間は、10分間とした。

【0042】

実施例1では、昇華した塩化ニッケル1モルに対して、3モルの水蒸気と3モルの水素とを供給した。なお、塩化ニッケルが反応することにより生成する塩化水素ガスを検出することで塩化ニッケルの昇華量を確認し、水蒸気については蒸発時間から蒸発量を計算した(以下同様)。

【0043】

反応生成物としてのニッケル微粒子を捕集器に捕集させ、当該ニッケル微粒子を走査型電子顕微鏡(SEM)(S−4300、日立ハイテクノロジーズ社製。以下同様。)で観察した。ここで、上述した図3は、実施例1における反応生成物としてのニッケル微粒子を撮影したSEM写真である。図3に示すように、実施例1においては、リング体であるニッケル微粒子が確認された。

【0044】

<参考例1>

ノズル104から石英管103内に水素ガスを供給しなかった以外は、実施例1と同様にした。

参考例1について、反応生成物をSEMで観察したところ、参考例1においても、リング体が確認された。

そこで、図6に示すSEM写真と同じ箇所について、SEMに付属したEDX(エネルギー分散型X線分析装置)による分析をしたところ、Niが56モル%、Oが44%であった(Ni:O≒1:1)。このことから、参考例1では、反応生成物としてリング状の酸化ニッケル微粒子が捕集されたことが分かった。すなわち、図6は、酸化ニッケル微粒子を撮影したSEM写真である。

参考例1によって、上述した実施例1においては、石英管103内の3ゾーンでの水素還元前に、すでにリング体が形成されていることが分かった。

【符号の説明】

【0045】

101 反応装置

102 横型炉

103 石英管

104 ノズル

111 るつぼ

112 るつぼ

【技術分野】

【0001】

本発明は、ニッケル微粒子、ニッケル微粒子混合物、および、導電性ペーストに関する。

【背景技術】

【0002】

従来、導電性ペーストに含有される導電性フィラーとして金属微粒子が用いられており、この金属微粒子としてニッケル微粒子が知られている。ニッケル微粒子は、銀微粒子や銅微粒子と比べて固有の電気抵抗は高いものの、マイグレーションを起こさず、酸化にも比較的強く、導電性の経時変化が起こりにくいという特徴を有する。

【0003】

上記のような金属微粒子の形状としては、様々であり、例えば、球状が一般的であるが、導電性ペーストの薄膜化等の観点から、球状よりも薄型な鱗片状であることが好ましい。

【0004】

そのため、近年、鱗片状であるニッケル微粒子が開発されている。例えば、特許文献1には、反応により生成させた鱗片状の水酸化ニッケル粒子を還元することによって鱗片状のニッケル微粒子を製造する技術が開示されている。また、特許文献2には、球状ニッケル粒子をボールミルなどで機械的に扁平状に塑性変形させることによって鱗片状のニッケル微粒子を製造する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−63916号公報

【特許文献2】特開2005−256039号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、鱗片状のニッケル微粒子は、ある程度の広さを持った面を有する板状構造であることから、導電性フィラーとしてバインダ樹脂とともに導電性ペーストに含有された場合、バインダ樹脂との接触性に劣る。そのため、鱗片状のニッケル微粒子を含有する導電性ペーストにおいては、当該ニッケル微粒子同士またはバインダ樹脂同士が凝集しやすく、これにより導電パスが阻害されてしまう場合がある。

そこで、本発明は、導電性ペーストに含有された場合に導電パスを形成しやすいニッケル微粒子を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、上記課題を解決するために鋭意検討した結果、ニッケル微粒子をリング体にすることで、バインダ樹脂とのなじみが良好となり、導電パスが形成されやすくなることを見出し、本発明を完成させた。

すなわち、本発明は、以下の(1)〜(11)を提供する。

【0008】

(1)リング形状を有するリング体であるニッケル微粒子。

【0009】

(2)上記リング体が、中央の孔部と、上記孔部の周囲を囲う周縁部とを備える、上記(1)に記載のニッケル微粒子。

【0010】

(3)上記リング体が、薄板状である、上記(2)に記載のニッケル微粒子。

【0011】

(4)上記リング体が、上記周縁部の一部として、当該周縁部を破断する破断部を備える、上記(2)または(3)に記載のニッケル微粒子。

【0012】

(5)上記破断部が、上記周縁部の体積の1/2以下を構成する、上記(4)に記載のニッケル微粒子。

【0013】

(6)上記リング体の外径が、0.05〜100μmである、上記(1)〜(5)のいずれかに記載のニッケル微粒子。

【0014】

(7)上記(1)〜(6)のいずれかに記載のニッケル微粒子と、他のニッケル微粒子とを含有するニッケル微粒子混合物。

【0015】

(8)少なくとも、上記(1)〜(6)のいずれかに記載のニッケル微粒子と、バインダ樹脂とを含有する導電性ペースト。

【0016】

(9)塩化ニッケルガスを冷却し気相から固相に相転移させて薄板状の塩化ニッケル微粒子を得、当該塩化ニッケル微粒子を酸化させて酸化ニッケル微粒子を得、当該酸化ニッケル微粒子を還元させて、リング形状を有するリング体であるニッケル微粒子を製造する、ニッケル微粒子の製造方法。

(10)上記冷却が、固体塩化ニッケルの酸化による吸熱反応による冷却である、上記(9)に記載のニッケル微粒子の製造方法。

(11)上記薄板状の塩化ニッケル微粒子が、六角形の薄板状の塩化ニッケル微粒子である、上記(10)に記載のニッケル微粒子の製造方法。

【発明の効果】

【0017】

本発明によれば、薄型で、かつ、微粒子同士が付着しにくいニッケル微粒子を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明のニッケル微粒子の生成メカニズムを示す模式図である。

【図2】反応装置101を模式的に示す断面図である。

【図3】ニッケル微粒子を撮影したSEM写真である。

【図4】ニッケル微粒子を撮影したSEM写真である。

【図5】ニッケル微粒子を撮影したSEM写真である。

【図6】酸化ニッケル微粒子を撮影したSEM写真である。

【発明を実施するための形態】

【0019】

本発明のニッケル微粒子は、リング形状を有するリング体であるニッケル微粒子である。

このような本発明のニッケル微粒子は、概略的には、塩化ニッケル(NiCl2)微粒子を酸化させた後に還元させることにより生成される。

そこで、以下では、本発明のニッケル微粒子が生成される際のメカニズムについて図1に基いて説明する。図1は、本発明のニッケル微粒子の生成メカニズムを示す模式図である。

【0020】

まず、塩化ニッケル微粒子について説明する。図1(A)に示すように、塩化ニッケル微粒子は、六角形の薄板状の結晶であるが、これは、結晶が板の長手方向に成長しやすいためである。

【0021】

塩化ニッケル微粒子は、反応系に直接投入するようにしてもよいが、反応系において塩化ニッケルガスを冷却して気相から固相に相転移させることにより塩化ニッケル微粒子を得ることが好ましい。この場合、塩化ニッケルガスを気相から固相に相転移させる際の条件によって、得られる微粒子の大きさを制御することができる。

【0022】

ここで、塩化ニッケルガスを得る方法としては、例えば、固体の塩化ニッケルを昇華させる方法;加熱した金属ニッケルに塩素ガスを吹き込む方法;等が挙げられるが、塩素ガスは金属を腐食させるため取り扱いが困難であることから、固体の塩化ニッケルを昇華させる方法が好ましい。

固体の塩化ニッケルを昇華させる際の温度としては、昇華量を多くするために高温がよいが、安価な発熱体が使用できる温度に上限があることから、900〜1200℃であるのが好ましい。

【0023】

次に、塩化ニッケル微粒子を酸化させて、酸化ニッケル微粒子を得るが、このとき、不安定な面ほど結晶成長が起こりやすいことから、板の長手方向の面が反応が起こりやすいことになる。そのため、六角形の塩化ニッケル微粒子は、図1(B)に示すように、端から中央に向けて酸化が進行する。

このとき、塩化ニッケル微粒子が完全に酸化される前に酸化を終了することで、図1(B)に示すように、塩化ニッケル微粒子の外周部のみ酸化された状態となる。その後、中央部に残された塩化ニッケル部分を昇華させることで、図1(C)に示すように、リング状の酸化ニッケル(NiO)微粒子が得られる。

【0024】

塩化ニッケル微粒子を酸化させる際に用いられる酸化剤としては、例えば、水蒸気、酸素、二酸化硫黄等が挙げられ、毒性が無く容易に扱えるという理由から、水蒸気が好ましい。

塩化ニッケルが水蒸気と反応して酸化される際には、下記式(I)で示される反応が進行する。

NiCl2+H2O→NiO+2HCl (I)

【0025】

次に、図1(D)に示すように、リング状の酸化ニッケル微粒子を還元させることで、当該酸化ニッケル微粒子のリング形状が保持されたままの、本発明のニッケル微粒子が得られる。すなわち、本発明のニッケル微粒子は、リング形状を有するリング体である。

ここで、リング体の外径は、細い線状構造を形成させることを鑑みると小径であるほど好ましいことになるが、小径すぎるとニッケル微粒子同士の凝集が強くなるため、0.05〜100μmであることが好ましく、0.5〜10μmであるのがより好ましい。

【0026】

酸化ニッケル微粒子を還元させる際に用いられる還元剤としては、例えば、水素、マグネシウム等が挙げられるが、マグネシウムは合金化しやすいという理由から、水素が好ましい。

酸化ニッケルが水素により還元される際には、下記式(II)で示される反応が進行する。

NiO+H2→Ni+H2O (II)

【0027】

なお、リング状の酸化ニッケル微粒子において、その酸化が不十分で一部に塩化ニッケルが残っている場合には、塩化ニッケルからニッケルに還元される際には大きく体積が減少するので、還元に際して、リング体がバラバラとなり、ひも状のニッケル微粒子が生成される。

【0028】

以上、本発明のニッケル微粒子が生成される際のメカニズムについて説明したが、本発明においては、塩化ニッケルガスを水蒸気と反応させた後に、水素によって還元させることが好ましい。

このとき、まず、塩化ニッケルガスと水蒸気との反応により、固体の酸化ニッケルが生成される。当該反応は吸熱反応であるため、当該反応に使用されなかった残りの塩化ニッケルガスが冷却されて気相から固相に相転移し、六角形の薄板状の塩化ニッケル微粒子が生成される。

そして、生成された六角形の薄板状の塩化ニッケル微粒子については、上記反応に使用されなかった水蒸気との反応によって外周部のみ酸化されて、中央部が昇華して、本発明におけるリング状の酸化ニッケル微粒子が得られる。その後、本発明におけるリング状の酸化ニッケル微粒子が水素により還元されて、本発明のニッケル微粒子が生成される。

なお、六角形の薄板状の塩化ニッケル微粒子の中央部から昇華した塩化ニッケルも、上記反応に使用されなかった水蒸気と反応して、本発明におけるリング状の酸化ニッケル微粒子とは別の酸化ニッケルが生成される。このときの反応も吸熱反応であり、当該吸熱反応によっても、塩化ニッケルガスが冷却されて気相から固相に相転移し、六角形の薄板状の塩化ニッケル微粒子が生成される。

【0029】

上述したように、塩化ニッケルガスを水蒸気と反応させた後に、水素によって還元させる場合において、塩化ニッケルガス1モルに対して、1〜10モルの水蒸気を供給することが好ましく、2〜7モルの水蒸気を供給することが好ましい。また、塩化ニッケルガス1モルに対して、1〜5モルの水素を供給することが好ましく、2〜4モルの水素を供給することが好ましい。

水蒸気および水素の供給量が上記範囲内であれば、鱗片状やひも状だけでなく、リング状のニッケル微粒子が生成される。

【0030】

本発明のニッケル微粒子は、上述のようにリング体であるが、このリング体は、中央の孔部と、上記孔部の周囲を囲う周縁部とを有している。

図3は、ニッケル微粒子を撮影したSEM写真である。本発明のニッケル微粒子のリング体形状がよく示されている例が、図3のSEM写真中、A〜Dで示すリング体である。A〜Dのリング体はいずれも本発明のニッケル微粒子に含まれるが、本発明は、これらに限定されるものではない。

【0031】

Aのリング体は、六角形の薄板状の塩化ニッケル微粒子の形状が保持された典型例で、薄板状であり、六角形の周縁部と円形の孔部とを有する。

【0032】

Bのリング体も、Aと同様に、薄板状であり、六角形の周縁部と円形の孔部とを有する例であるが、Aと比較すると孔部の径が小さい。

【0033】

Cのリング体は、薄板状であり、六角形の周縁部と円形の孔部とを有するが、周縁部の一部が破断している。つまり、Cのリング体において、周縁部を破断する破断部を備えており、本発明においては、破断部は周縁部の一部である。

Cのリング体において、破断部は、周縁部の体積の1/6程度を構成している。また、Dのリング体においては、破断部は、周縁部の体積の1/2弱を構成している。このような破断部は、ニッケル微粒子の製造過程において形成されると考えられる。

【0034】

上述した、例えばAのようなリング体においては、板面方向に、最小外径と最大外径とを有することになる。リング体が六角形を保持している場合には、最小外径と最大外径との比(最小外径/最大外径)は、理論上、√3/2(8.66/10)となるが、六角形の保持が不十分であったとしても、当該比は、1/10以上であるのが好ましく、2/10以上であるのがより好ましい。

また、板厚と最大外径との比(板厚/最大外径)は、1/100〜10/100であるのが好ましい。

さらに、上述した、例えばAようなリング体を板面に対して垂直に見た場合、周縁部と孔部との面積比(周縁部/孔部)は、1/1〜1/1000であるのが好ましい。

本発明のニッケル微粒子の形状、寸法が上記範囲であれば、バインダ樹脂とのなじみやすさの点において優れる。

【0035】

図4および図5は、ニッケル微粒子を撮影したSEM写真であるが、上述した方法とは異なる方法により生成されたニッケル微粒子を撮影したSEM写真である。

図4のSEM写真が示すニッケル微粒子は、六角形の薄板状の塩化ニッケル微粒子に対して過剰な酸化をして製造されたニッケル微粒子である。この場合、図4に示すように、鱗片状のニッケル微粒子は確認されたものの、リング体は確認されなかった。

図5のSEM写真が示すニッケル微粒子は、六角形の薄板状の塩化ニッケル微粒子に対して不十分な酸化をして製造されたニッケル微粒子である。この場合、図5に示すように、リング体は確認されず、ひも状のニッケルが確認された。

【0036】

次に、本発明のニッケル微粒子混合物について説明する。本発明のニッケル微粒子混合物は、本発明のニッケル微粒子と他のニッケル微粒子とを含有するニッケル微粒子混合物である。

図3のSEM写真中には、本発明のニッケル微粒子以外に、他のニッケル微粒子も含まれているため、図3のSEM写真中には、本発明のニッケル微粒子混合物が示されているといえる。

本発明のニッケル微粒子混合物においては、本発明のニッケル微粒子と他のニッケル微粒子との質量比(本発明のニッケル微粒子/他のニッケル微粒子)は、1/1超であるのが好ましい。この質量比であれば、バインダ樹脂とのなじみやすさに優れ導電パスが形成されやすい。

【0037】

次に、本発明の導電性ペーストについて説明する。本発明の導電性ペーストは、少なくとも、本発明のニッケル微粒子と、バインダ樹脂とを含有する金属ペーストである。本発明の導電性ペーストは、本発明のニッケル微粒子を含有しているため、導電パスが形成されやすく導電性に優れる。

【0038】

本発明の導電性ペーストは、所望により、溶剤、各種添加剤等を含有してもよい。

本発明の導電性ペーストを製造する方法は特に限定されず、例えば、本発明のニッケル粉末、バインダ樹脂、溶剤、各種添加剤等を、ニーダー、ロール等を用いて、混合する方法が挙げられる。

【実施例】

【0039】

以下に、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

以下に説明する実施例、参考例においては、図2に示す反応装置101を用いた。図2は、反応装置101を模式的に示す断面図である。反応装置101が備える、内径46mmφの石英管103内にて反応を行い、ニッケル微粒子を製造した。

石英管103を覆う横型炉102(および横型炉102が覆う部分の石英管103)については、3つのゾーン(1ゾーン、2ゾーン、3ゾーン)に区分し、場合によって、各ゾーンの設定温度を異ならせた。

石英管103には、キャリアガスである窒素(N2)ガスを6.5Nl/minで供給した。また、石英管103内に石英製のノズル104を配置して、石英管103内の3ゾーンに水素(H2)ガスを3Nl/minで供給した。

石英管103内における1ゾーンには、水を収納したニッケル製のるつぼ111を配置し、当該水を蒸発させた。また、石英管103内の2ゾーンには、固体の塩化ニッケル(純度99.9%、和光純薬工業社製)を収納したニッケル製のるつぼ112を配置し、当該固体の塩化ニッケルを昇華させた。

石英管103の終端には、捕集器(図示せず)を配置した。捕集器としては、ガラス繊維フィルター(ADVANTEC社製)を用いた。なお、石英管103内の終端付近には、冷却用の窒素(N2)ガスを供給した。

【0040】

石英管103内の2ゾーンにおいては、昇華した塩化ニッケルと蒸発した水である水蒸気との反応(吸熱反応)による冷却によって、昇華した塩化ニッケルから六角形の薄板状の塩化ニッケル微粒子を生成させ、さらに当該塩化ニッケル微粒子を水蒸気と反応させて、酸化ニッケル微粒子を生成させた。そして、3ゾーンにおいて、当該酸化ニッケル微粒子を水素と反応させて還元させ、ニッケル微粒子を得た。

【0041】

<実施例1>

横型炉102の設定温度を、1ゾーン:1000℃、2ゾーン:1000℃、3ゾーン:980℃とし、水10gを収納したるつぼ111、および、固体の塩化ニッケル40gを収納したるつぼ112を配置し、上述の条件でキャリアガスおよび水素ガスを供給し、反応時間は、10分間とした。

【0042】

実施例1では、昇華した塩化ニッケル1モルに対して、3モルの水蒸気と3モルの水素とを供給した。なお、塩化ニッケルが反応することにより生成する塩化水素ガスを検出することで塩化ニッケルの昇華量を確認し、水蒸気については蒸発時間から蒸発量を計算した(以下同様)。

【0043】

反応生成物としてのニッケル微粒子を捕集器に捕集させ、当該ニッケル微粒子を走査型電子顕微鏡(SEM)(S−4300、日立ハイテクノロジーズ社製。以下同様。)で観察した。ここで、上述した図3は、実施例1における反応生成物としてのニッケル微粒子を撮影したSEM写真である。図3に示すように、実施例1においては、リング体であるニッケル微粒子が確認された。

【0044】

<参考例1>

ノズル104から石英管103内に水素ガスを供給しなかった以外は、実施例1と同様にした。

参考例1について、反応生成物をSEMで観察したところ、参考例1においても、リング体が確認された。

そこで、図6に示すSEM写真と同じ箇所について、SEMに付属したEDX(エネルギー分散型X線分析装置)による分析をしたところ、Niが56モル%、Oが44%であった(Ni:O≒1:1)。このことから、参考例1では、反応生成物としてリング状の酸化ニッケル微粒子が捕集されたことが分かった。すなわち、図6は、酸化ニッケル微粒子を撮影したSEM写真である。

参考例1によって、上述した実施例1においては、石英管103内の3ゾーンでの水素還元前に、すでにリング体が形成されていることが分かった。

【符号の説明】

【0045】

101 反応装置

102 横型炉

103 石英管

104 ノズル

111 るつぼ

112 るつぼ

【特許請求の範囲】

【請求項1】

リング形状を有するリング体であるニッケル微粒子。

【請求項2】

前記リング体が、中央の孔部と、前記孔部の周囲を囲う周縁部とを備える、請求項1に記載のニッケル微粒子。

【請求項3】

前記リング体が、薄板状である、請求項2に記載のニッケル微粒子。

【請求項4】

前記リング体が、前記周縁部の一部として、当該周縁部を破断する破断部を備える、請求項2または3に記載のニッケル微粒子。

【請求項5】

前記破断部が、前記周縁部の体積の1/2以下を構成する、請求項4に記載のニッケル微粒子。

【請求項6】

前記リング体の外径が、0.05〜100μmである、請求項1〜5のいずれかに記載のニッケル微粒子。

【請求項7】

請求項1〜6のいずれかに記載のニッケル微粒子と、他のニッケル微粒子とを含有するニッケル微粒子混合物。

【請求項8】

少なくとも、請求項1〜6のいずれかに記載のニッケル微粒子と、バインダ樹脂とを含有する導電性ペースト。

【請求項1】

リング形状を有するリング体であるニッケル微粒子。

【請求項2】

前記リング体が、中央の孔部と、前記孔部の周囲を囲う周縁部とを備える、請求項1に記載のニッケル微粒子。

【請求項3】

前記リング体が、薄板状である、請求項2に記載のニッケル微粒子。

【請求項4】

前記リング体が、前記周縁部の一部として、当該周縁部を破断する破断部を備える、請求項2または3に記載のニッケル微粒子。

【請求項5】

前記破断部が、前記周縁部の体積の1/2以下を構成する、請求項4に記載のニッケル微粒子。

【請求項6】

前記リング体の外径が、0.05〜100μmである、請求項1〜5のいずれかに記載のニッケル微粒子。

【請求項7】

請求項1〜6のいずれかに記載のニッケル微粒子と、他のニッケル微粒子とを含有するニッケル微粒子混合物。

【請求項8】

少なくとも、請求項1〜6のいずれかに記載のニッケル微粒子と、バインダ樹脂とを含有する導電性ペースト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−219830(P2011−219830A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−91360(P2010−91360)

【出願日】平成22年4月12日(2010.4.12)

【出願人】(000200301)JFEミネラル株式会社 (79)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月12日(2010.4.12)

【出願人】(000200301)JFEミネラル株式会社 (79)

【Fターム(参考)】

[ Back to top ]