ニードルボンデッド複合体

本発明は、a)繊維補強構造体の少なくとも1つの層と、シートの厚さをかなり増大させる増厚材料の層とが並列態様で結合しているシートの製造段階と、b)少なくとも前記繊維構造体の層を貫通し且つ増厚材料の層を少なくとも部分的に通るバーブニードルにより、繊維補強構造体の側面上で前記シートをニードルボンディングする段階とを有し、ニードルは、1〜25インパクト/cm2の範囲のインパクト密度でシートを貫通するときに、シートと本質的に同じ速度でシートの方向に移動する、複合体の製造方法に関する。本発明はまた、複合体及び複合体の含浸により得られる複合材料に関する。本発明は、複合材料の製造中に複合体の含浸を速くできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合材料の製造において樹脂で含浸されるニードルボンデッド複合体に関する。この複合体は、互いに平行に並列された、異なる材料からなる多数の層に関し、(最終複合材料を補強するための)繊維補強構造体からなる少なくとも1つの層と、前記複合体の厚さを大きく変える材料(以下、増厚材料と呼ぶ)からなる層とを有している。

【先行技術文献】

【特許文献】

【0002】

【特許文献1】国際公開第2007/113425号パンフレット

【特許文献2】国際公開第2005/054559号パンフレット

【特許文献3】国際公開第2002/084005号パンフレット

【発明の概要】

【0003】

増厚材料は種々の機能、より詳しくは次の2つの機能のうちの少なくとも1つの機能を有するのがよい。

1)材料が含浸樹脂を特に浸透し易いものであるときは、含浸工程中に樹脂の移動を容易にするために複合体を厚くする機能、

2)材料が、例えば良好な剛性等の特定の機械的特性を有するものであるときは、その機械的特性を最終複合体に付与できる機能。

【図面の簡単な説明】

【0004】

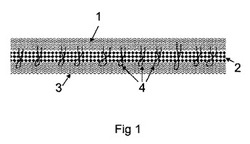

【図1】図1は、連続ストランドの層1と、増厚材料の層2と、層1と同じ連続ストランドの層3とを備えた本発明による複合体を示す。

【図2】図2は、ニードルが複合体を穿通するときにニードルが複合体に同伴するニードルボンディングの原理を概略的に示すものである。

【図3】図3は、トラック壁またはボート床タイプに適用される、本発明によるニードルボンデッド複合体を示す。

【発明を実施するための形態】

【0005】

増厚材料の他の機能、より詳しくは、例えば金型(RTM法の場合)の容積の占有に役立つ機能、またはピースの重量を過度に増大させることなく最終ピースが或る厚さに到達することを補助する機能を考えることができる。RTM法の場合には、特に、複合材料の2つの側に近接した繊維補強体を目的とする。金型の2つの部分間の距離(金型の2つの部分間のスペースはクリアランスとして知られている)が大き過ぎる場合には、全ての補強体が最終材料の一方の側に向かって蓄積する一方で、他方の側は樹脂が濃厚になり、満足できない機械的特性が材料に付与される危険が生じる。両側に繊維構造を有し、中心に配置された増厚材料が、この課題を解決することができる。

【0006】

一般に、増厚材料は、一般にガラス繊維を含有する繊維補強構造体の2つの層の間に配置される。全ての場合において、複合体はニードルボンディングにより組立てられる。一般に増厚材料は繊維補強構造体の2つの層の間に配置されるため、最終複合材料中の増厚材料を肉眼で見ることは一般に不可能である。

【0007】

本発明によれば、増厚材料は、ニードルボンディング前の、繊維構造体及び増厚材料自体を含む全体を厚くする。従って、増厚は、増厚材料を備えていない同じ組立体と比較して、将来の複合体の異なる層が最終複合材料の順序と一致する順序で互いに並列されるとき、少なくとも、将来の複合体がその側面に圧縮力を受けないときに観察される。

【0008】

本発明によれば、複合体の異なる層を組立てるために非常に特別なニードルボンディングが行われ、ストランドを全くまたは殆ど破断することのない、肉眼で見ることができる孔が表面に全く形成されない充分な一貫性が得られる。本発明によれば、ニードルボンディングは、マットと同時に、且つマットの移動方向に平行な方向にマットと本質的に同じ速度で移動するニードルにより行われる。更に、ニードルインパクトの数が低減され、せいぜい25インパクト/cm2、好ましくはせいぜい15インパクト/cm2、及びより好ましくはせいぜい10インパクト/cm2であり、5インパクト/cm2より少なくすることもできる。一般的には、ニードルインパクトの数は、少なくとも1インパクト/cm2、好ましくは少なくとも2インパクト/cm2である。

【0009】

かくして、本発明は、第一に複合体を製造する方法に関し、

a)繊維補強構造体の少なくとも1つの層と増厚材料の層とが結合しているシートの製造段階と、

b)少なくとも前記繊維構造体の層を貫通し且つ増厚材料の層を少なくとも部分的に通る、1〜25インパクト/cm2の範囲のインパクト密度で、シートの中を通るときにシートとほぼ同じ速度でシートの方向に移動するバーブニードルを用いてニードルボンディングする段階とを有している。

【0010】

ニードルのバーブはこれらの支持体(通常、ニードルボードと呼ばれる)の方向を向いているのが好ましいが、バーブは反対方向に向けることもできる。各インパクトで、各ニードルの少なくとも1つのバーブ、好ましくは2つのバーブがシートを穿通するのが好ましい。好ましくはニードルは、0.2〜3mm、より好ましくは0.5〜1.5mmの範囲の直径(全体的に、バーブを含むニードルの任意の横断面を含む最小円)を有する。このようなニードルボンディングは、手を刺すことがなく操作でき、表面に孔マークがない複合体を製造できる。この極めて特殊なニードルボンディング作業により、シートは、例えば少なくとも2m/分、及び少なくとも5m/分及び少なくとも8m/分の高速で前進できる。一般に、速度は、せいぜい35m/分またはせいぜい30m/分、またはせいぜい20m/分である。ニードルが繊維構造体の中を通る間に、ストランドがバーブにより捕捉され、ストランドを破壊することなく形成ループに沿って運ばれる。これらのループは複合体をバインディングし、バインダとして機能し続ける一方で、複合体を容易に変形させる。ストランドが破壊されないため、これらのループが手を刺すことはない。

【0011】

このようなニードルボンディングを実行するため、例えば、Asselin社(NSCグループ)により市販されているPA169、PA1500またはPA2000の型番の機械のような、通常、ポリマー繊維フェルトの加工用として設計された或るプレ・ニードルボンディング機械を使用できる。このタイプの機械では、ニードルは、水平成分をもつ楕円運動を描き、複合体内のニードルが複合体の運動に追随することを可能にする。

【0012】

第一実施形態によれば、増厚材料は、含浸工程中に、最終複合材料の樹脂の移動を容易にすべく選択されるのがよい。この場合、増厚材料は、より良い破砕強度を有する必要と相俟って、当該含浸条件下で、結合された繊維構造体の層よりも樹脂に対してより良い浸透性を有するべきである。実際に、複合材料の製造には種々の方法、より詳しくは、射出成形法(英語で「RTM」(樹脂トランスファ成形法:Resin Transfer Molding)と呼ばれている)及びインフュージョン法がある。これらの成形法の原理は、当業者に良く知られている。

【0013】

RTM法によれば、樹脂で含浸されるべき構造体が、剛性金型と剛性カウンタ金型(両金型とも、一般に金属または複合材料で作られている)との間に置かれ、真空を付与した後に樹脂が射出され、金型とカウンタ金型との間の全スペース(「クリアランス」と呼ばれている)に移動し且つ充填する。真空の作用を受けて、或る変形可能な金型及び/またはカウンタ金型(より詳しくは、複合材料で作られた金型)は、含浸されるべき構造体を破壊し、このため、この構造体内での樹脂の移動がかなり妨げられる。

【0014】

インフュージョン法によれば、構造体は剛性金型とプラスチックフィルム(すなわちカバー)との間に置かれ、プラスチックフィルムは、含浸前に真空の作用を受けて、含浸されるべき構造体の圧縮に関与する。この場合、真空の作用下での破壊に抵抗する構造体の能力は、樹脂の流動速度に大きい影響を与える。大きいピースの場合には、オペレータは、マット上にドレン(すなわちダクト)を置いて、樹脂の移動を補助する。これらのダクトは、樹脂の重合後に、カバーと同時に除去される。

【0015】

従って、RTM法及びインフュージョン法は、含浸されるべき構造体の破壊をもたらし、このため含浸時に構造体が密集され、含浸樹脂が浸透し難くなる。破壊抵抗性を得るため及び特に浸透性を高めるために選択される増厚材料が、この問題に解決を与える。このような増厚材料は、次の材料のリストすなわち、クリンプされたポリプロピレン繊維の不織布、Lantor社によりSoricの商標で市販されているポリエステルで作られた不織布、及びColbond社によりEnkamatの商標で市販されているナイロンで作られたものと同様なポリアミドで作られた3次元シートから選択できる。上記材料は、複合体の全幅に亘る増厚効果を有している。

【0016】

(含浸樹脂に関する)排出材料として、特に複合体を厚くしない材料を使用できることに留意されたい。実際に、含浸樹脂の移動を改善するこの考えでは、排出材料として、繊維補強構造体に対して平行に配置される、樹脂を排出するためのチャネルを使用することもできる。チャネルは、樹脂が繊維補強構造体を直接通るよりは迅速に流動する好ましいルートを形成する。この排出法は、本願と同じ出願人会社名で同日に出願された本願以外の特許出願の目的である。

【0017】

第二実施形態によれば、増厚材料は、最終複合材料に或る機械的特性を付与すべく選択するのがよい。より詳しくは、増厚材料は、ポリウレタン発泡体のような発泡体で形成できる。この場合、特に、トラック壁またはボート床タイプに適用するものを述べる。このような発泡体は独立気泡を有し、このため含浸樹脂は通常、発泡体を通過できない。しかしながら、本発明に関連して使用され、繊維補強構造体を増厚材料にバインディングすることを意図しているニードルボンディングは、少なくとも、繊維補強構造体と接触する側の発泡体を穿刺し、これは、ニードルインパクトの箇所での含浸樹脂の増厚材料内への浸透を可能にする。ニードルボンディングが増厚材料を貫通する場合には、樹脂はその全厚を通過できる。あらゆる場合において、増厚材料内でニードルにより形成される開口が充填されると、複合材料内に含まれる種々の層間に卓越したバインディングが得られ、これにより層間剥離が低減される。増厚材料内への樹脂の浸透に加え、ニードルボンディングは、増厚材料内への繊維補強構造体のストランドの穿通を可能にし、これはまた、複合材料の種々の構成要素間のバインディングの改善に寄与する。最終複合材料は2つの樹脂スキンを有し、両スキンは、一方のスキンから他方のスキンへの機械的応力の連通を生じさせる発泡体により互いに分離されている。この分離は、最終複合材料の剛性の増大に寄与する。この適用タイプでは、増厚材料は、一般に1〜20mmの厚さを有している。ニードルボンディングにより形成された孔に浸透し且つ孔を充填する樹脂は、樹脂で作られた少なくとも1つの表面スキンに連結され且つ最終複合材料の平面に対して横切る方向に発泡体に再入する紛れもないホゾの形成をもたらす。最終複合材料の表面に連結されたホゾの量は、ニードルボンディングインパクトの量に一致する。

【0018】

かくして本発明はまた、本発明による複合体及び樹脂マトリックス及び発泡体である増厚材料を含む複合材料に関し、テクスタイル層及び樹脂を含む少なくとも1つの表面スキンに連結されたホゾは、テクスタイル層を含む表面スキンのせいぜい25ホゾ/cm2のホゾ密度、またはテクスタイル層を含む表面スキンのせいぜい15ホゾ/cm2のホゾ密度、またはテクスタイル層を含む表面スキンのせいぜい10ホゾ/cm2のホゾ密度、またはテクスタイル層を含む表面スキンのせいぜい5ホゾ/cm2のホゾ密度で、最終複合材料の平面に対して横切る方向に発泡体に再入する。特に、この密度は、テクスタイル層を含む表面スキンの少なくとも1または少なくとも2ホゾ/cm2である。ホゾの位置はニードルが発泡体を穿刺した箇所に一致し、ニードルは繊維を発泡体内の繊維構造体から運ぶので、発泡体内に穿通するホゾには繊維を含めることができる。

【0019】

あらゆる場合において、増厚材料は、増厚材料を含まない同じシートに対し、シートを少なくとも25%だけ少なくとも局所的に厚くできる。

【0020】

本発明に関連して使用される特定のニードルボンディング(1〜25インパクト/cm2及び5インパクト/cm2より小さいもの)は増厚材料の一体性を大いに残し、これは、いかなるニードルボンディングに関して本来的に脆い特に発泡体の場合に特に有利である。従来のニードルボンディング(25インパクト/cm2よりかなり大きいと当業者により考えられている)は、実際に、発泡体の内部構造を破壊する傾向を有し、このためもはや同じ破壊抵抗性及び曲げ抵抗性を有していない。特に発泡体の優れた曲げ抵抗性は、樹脂の移動前に複合体を適当に操作することを可能にする。本発明による適度のニードルボンディングは、この目的の達成を可能にする。

【0021】

繊維補強構造体は、チョップドストランドまたは連続ストランドを備えたタイプのものにすることができる。この構造体は全体的にガラス繊維を含んでいる。繊維補強構造体がガラスストランドを含んでいる場合には、ガラスストランドは、水を含有する組成物によりオイリングしておくのが好ましく、この組成物の乾燥抽出物は1〜30重量%のカップリング剤及び30(原文;70)〜99重量%のポリビニルピロリドンを含有する。これから、ストランドはニードルボンディング前には部分的または全体的に乾燥されるか、全く乾燥されないことが理解されよう。このようなオイリングは、2007年3月20日付国際特許出願PCT/FR2007/050968号の発明の目的である。

【0022】

繊維補強構造体は、国際公開第2005/054559号に記載されたニードルボンディングによりバインディングされた連続ストランドを有する(ケミカルバインダなしの)マットで形成できる。従って、繊維補強構造体は、ニードルボンディングにより増厚材料と組合わせる前に、化学的または機械的にバインディングできる。しかしながら、繊維補強構造体はバインディングしなくても良く、この場合には、本発明に関して行われる特定のニードルボンディングは、異なる層と、個別であると考えられるその各層の間で、複合体に必要な全てのバインディングを行う。繊維補強構造体が増厚材料の層と組合わされる前にあらかじめバインディングされない場合には、例えば、次のような方法で複合体を作ることができる。すなわち、ベルト上で水平に走行する、既に製造され且つ選択された増厚材料で開始し、走行ベルトを横切って揺動するアームによりスプールを巻き解くことにより、連続ストランドがベルト上に突出される。この突出技術に関する一層の詳細については、国際公開第02084005号または国際公開第2005/054559号を参照されたい。連続ストランドをスプールから巻き解く代わりに、ストランドをダイの下で連続的に製造し、オイリングし、且つ押出成形直後に、走行ベルト上に直接突出させることもできる。かくして、本発明はまた、シートを連続的に製造する方法に関し、この方法では、ガラスストランドが連続的にファイバ形成され、次に、ガラスストランドを(例えばスプール形態に)中間貯蔵することなく、前記シートに連続的に組込まれる。このような連続的方法では、一般に増厚材料があらかじめ製造され、貯蔵のために巻かれ、連続的に形成されたシートに組込まれるために巻き解かれる。増厚材料はまた、スラブ内で積み重ねられ且つ連続的に形成されたシートに組込むために積み重ねが分離される。

【0023】

このようにして形成され且つ連続ストランドの層でカバーされた増厚材料を含むシートは、次に、ニードルボンディング装置に送られ、該装置は複合体のバインディングを続ける。一般に、複合体は、増厚材料の両側に繊維補強構造体の層を有している。上記例では、増厚材料の層を堆積する前及び次に突出により連続ストランドの第二層を堆積する前に、連続ストランドをベルト上に突出させれば充分である。

【0024】

ニードルボンディングは、いつでも、繊維補強構造体の層の側に行われ、このため、ニードルは繊維補強構造体のストランドを増厚材料の層を横切って運ぶ。複合体は、繊維構造体の単一層及び増厚材料の単一層からなるのがよく、この場合には、ニードルボンディングは、繊維を増厚材料内で運ぶため繊維構造体の層の側で行われる。繊維補強構造体の層はまた、増厚材料の各側に配置し、ニードルボンディングすることができる。複合体が、増厚材料の両側に配置された繊維補強構造体の2つの層を有する場合には、2つの同時的なまたは連続的なニードルボンディング作業を複合体の両側から行うことができる。更に、繊維構造体の1つの層に、繊維構造体の多数の重ね合わせられたサブ層を含むことができる。例えば、増厚材料の一方側の繊維構造体の層には、増厚材料と直接接触するファブリックまたは多軸サブ層及び複合体の外面を向いた連続ストランドのサブ層を含めることができる。ファブリックまたは多軸サブ層は、次に、増厚材料内にニードルボンディングされた、増厚材料の中を通る、連続ストランドのサブ層からの連続ストランドにより増厚材料に取付けられる。

【0025】

本発明に関しては、第1のニードルボンディング装置のニードルが、増厚材料の第一層を最初に貫通することは、下記1)及び2)の条件すなわち、

1)繊維構造体の繊維が増厚材料の第二層の内部で運ばれるように、増厚材料のこの第一層の下に、最初に繊維構造体の層があり、次にその下に増厚材料の第二層があること、及び

2)第2のニードルボンディング装置が増厚材料の第二層の側に配置されて、繊維構造体の繊維を増厚材料の第一層の内部に運ぶこと、

を満たす限り排除されない。

【0026】

この変形例によれば、実際に、第1のニードルボンディング装置により、「繊維補強構造体の側」の増厚材料の第二層のニードルボンディングが行われ、第2のニードルボンディング装置により、「繊維補強構造体の側」の増厚材料の第一層のニードルボンディングが行われる。

【0027】

従って、本発明による複合体は増厚材料の2つの層を有し、これらの層の間に繊維構造体の層があり、2つのニードルボンディング装置は、全体がバインディングされた異なる並列層の組立体の両側に配置される。

【0028】

複合材料を製造する含浸樹脂は、熱可塑性タイプのものであるが、一般的には熱硬化性タイプのもの(ポリエステル、ビニルエステルまたはエポキシ)である。

【0029】

図1は、連続ストランドの層1と、増厚材料の層2と、層1と同じ連続ストランドの層3とを備えた本発明による複合体を示す。バーブニードルにより、層1の側にニードルボンディング作業が行われ、ニードルは、1〜25インパクト/cm2のインパクト密度で、これらがシートの中を通るときに、シートと本質的に同じ速度で、シートの方向に移動する。このニードルボンディングは、層1及び層2を完全に貫通し、且つ層3を部分的にまたは完全に通る、層1からのストランドのループ4の形成をもたらす。

【0030】

図2は、ニードルが複合体を穿通するときにニードルが複合体に同伴するニードルボンディングの原理を概略的に示すものである。複合体5は、いわゆるニードルボードである支持体の方向を向いたバーブを備えたニードル7が設けられたボード6の下を前進し(バーブの方向は逆にすることができる)、ボードには、固定点8の回りで回転する連結ロッドのシステムにより、水平成分CH及び垂直成分CVの2つの成分を有する運動が付与される。機械のこれらの種々の要素の寸法は、ニードルが複合体内にあるときに、水平成分CHが複合体の速度VMと本質的に等しくなるように決定される。図2の表示は非常に概略的であり、図2に示す簡単な円運動でも十分であるが、図2に示す簡単な円運動と比較すると、水平成分が一般に一定である複合体の速度に良く追随できるようにするには、楕円運動(楕円の長軸が垂直で、楕円の短軸が水平である)が好ましい。

【0031】

図3は、トラック壁またはボート床タイプに適用される、本発明によるニードルボンデッド複合体を示す。この複合体は、連続ガラスストランドの2つの層9、層10と、独立気泡のポリウレタン発泡体の層11とを有している。この場合、発泡体の層の厚さが大きいことを考慮して、複合体の両側からのニードルボンディングが行われた(ニードルボンディングは、発泡体を完全に貫通するように行うこともできることは明白である)。かくして、連続ストランドの層から出るストランドのループ12は、発泡体層の両側で、発泡体の或る厚さ中に運ばれている。この複合体は、樹脂、より詳しくは熱硬化性樹脂で含浸することを意図したものである。次に、繊維強化構造体9、10により補強された複合体で作られた表面スキンに連結された熱硬化性樹脂のホゾが、より詳しくは発泡体の内部のストランドのループの形成箇所で、ニードル孔内に形成される。

【技術分野】

【0001】

本発明は、複合材料の製造において樹脂で含浸されるニードルボンデッド複合体に関する。この複合体は、互いに平行に並列された、異なる材料からなる多数の層に関し、(最終複合材料を補強するための)繊維補強構造体からなる少なくとも1つの層と、前記複合体の厚さを大きく変える材料(以下、増厚材料と呼ぶ)からなる層とを有している。

【先行技術文献】

【特許文献】

【0002】

【特許文献1】国際公開第2007/113425号パンフレット

【特許文献2】国際公開第2005/054559号パンフレット

【特許文献3】国際公開第2002/084005号パンフレット

【発明の概要】

【0003】

増厚材料は種々の機能、より詳しくは次の2つの機能のうちの少なくとも1つの機能を有するのがよい。

1)材料が含浸樹脂を特に浸透し易いものであるときは、含浸工程中に樹脂の移動を容易にするために複合体を厚くする機能、

2)材料が、例えば良好な剛性等の特定の機械的特性を有するものであるときは、その機械的特性を最終複合体に付与できる機能。

【図面の簡単な説明】

【0004】

【図1】図1は、連続ストランドの層1と、増厚材料の層2と、層1と同じ連続ストランドの層3とを備えた本発明による複合体を示す。

【図2】図2は、ニードルが複合体を穿通するときにニードルが複合体に同伴するニードルボンディングの原理を概略的に示すものである。

【図3】図3は、トラック壁またはボート床タイプに適用される、本発明によるニードルボンデッド複合体を示す。

【発明を実施するための形態】

【0005】

増厚材料の他の機能、より詳しくは、例えば金型(RTM法の場合)の容積の占有に役立つ機能、またはピースの重量を過度に増大させることなく最終ピースが或る厚さに到達することを補助する機能を考えることができる。RTM法の場合には、特に、複合材料の2つの側に近接した繊維補強体を目的とする。金型の2つの部分間の距離(金型の2つの部分間のスペースはクリアランスとして知られている)が大き過ぎる場合には、全ての補強体が最終材料の一方の側に向かって蓄積する一方で、他方の側は樹脂が濃厚になり、満足できない機械的特性が材料に付与される危険が生じる。両側に繊維構造を有し、中心に配置された増厚材料が、この課題を解決することができる。

【0006】

一般に、増厚材料は、一般にガラス繊維を含有する繊維補強構造体の2つの層の間に配置される。全ての場合において、複合体はニードルボンディングにより組立てられる。一般に増厚材料は繊維補強構造体の2つの層の間に配置されるため、最終複合材料中の増厚材料を肉眼で見ることは一般に不可能である。

【0007】

本発明によれば、増厚材料は、ニードルボンディング前の、繊維構造体及び増厚材料自体を含む全体を厚くする。従って、増厚は、増厚材料を備えていない同じ組立体と比較して、将来の複合体の異なる層が最終複合材料の順序と一致する順序で互いに並列されるとき、少なくとも、将来の複合体がその側面に圧縮力を受けないときに観察される。

【0008】

本発明によれば、複合体の異なる層を組立てるために非常に特別なニードルボンディングが行われ、ストランドを全くまたは殆ど破断することのない、肉眼で見ることができる孔が表面に全く形成されない充分な一貫性が得られる。本発明によれば、ニードルボンディングは、マットと同時に、且つマットの移動方向に平行な方向にマットと本質的に同じ速度で移動するニードルにより行われる。更に、ニードルインパクトの数が低減され、せいぜい25インパクト/cm2、好ましくはせいぜい15インパクト/cm2、及びより好ましくはせいぜい10インパクト/cm2であり、5インパクト/cm2より少なくすることもできる。一般的には、ニードルインパクトの数は、少なくとも1インパクト/cm2、好ましくは少なくとも2インパクト/cm2である。

【0009】

かくして、本発明は、第一に複合体を製造する方法に関し、

a)繊維補強構造体の少なくとも1つの層と増厚材料の層とが結合しているシートの製造段階と、

b)少なくとも前記繊維構造体の層を貫通し且つ増厚材料の層を少なくとも部分的に通る、1〜25インパクト/cm2の範囲のインパクト密度で、シートの中を通るときにシートとほぼ同じ速度でシートの方向に移動するバーブニードルを用いてニードルボンディングする段階とを有している。

【0010】

ニードルのバーブはこれらの支持体(通常、ニードルボードと呼ばれる)の方向を向いているのが好ましいが、バーブは反対方向に向けることもできる。各インパクトで、各ニードルの少なくとも1つのバーブ、好ましくは2つのバーブがシートを穿通するのが好ましい。好ましくはニードルは、0.2〜3mm、より好ましくは0.5〜1.5mmの範囲の直径(全体的に、バーブを含むニードルの任意の横断面を含む最小円)を有する。このようなニードルボンディングは、手を刺すことがなく操作でき、表面に孔マークがない複合体を製造できる。この極めて特殊なニードルボンディング作業により、シートは、例えば少なくとも2m/分、及び少なくとも5m/分及び少なくとも8m/分の高速で前進できる。一般に、速度は、せいぜい35m/分またはせいぜい30m/分、またはせいぜい20m/分である。ニードルが繊維構造体の中を通る間に、ストランドがバーブにより捕捉され、ストランドを破壊することなく形成ループに沿って運ばれる。これらのループは複合体をバインディングし、バインダとして機能し続ける一方で、複合体を容易に変形させる。ストランドが破壊されないため、これらのループが手を刺すことはない。

【0011】

このようなニードルボンディングを実行するため、例えば、Asselin社(NSCグループ)により市販されているPA169、PA1500またはPA2000の型番の機械のような、通常、ポリマー繊維フェルトの加工用として設計された或るプレ・ニードルボンディング機械を使用できる。このタイプの機械では、ニードルは、水平成分をもつ楕円運動を描き、複合体内のニードルが複合体の運動に追随することを可能にする。

【0012】

第一実施形態によれば、増厚材料は、含浸工程中に、最終複合材料の樹脂の移動を容易にすべく選択されるのがよい。この場合、増厚材料は、より良い破砕強度を有する必要と相俟って、当該含浸条件下で、結合された繊維構造体の層よりも樹脂に対してより良い浸透性を有するべきである。実際に、複合材料の製造には種々の方法、より詳しくは、射出成形法(英語で「RTM」(樹脂トランスファ成形法:Resin Transfer Molding)と呼ばれている)及びインフュージョン法がある。これらの成形法の原理は、当業者に良く知られている。

【0013】

RTM法によれば、樹脂で含浸されるべき構造体が、剛性金型と剛性カウンタ金型(両金型とも、一般に金属または複合材料で作られている)との間に置かれ、真空を付与した後に樹脂が射出され、金型とカウンタ金型との間の全スペース(「クリアランス」と呼ばれている)に移動し且つ充填する。真空の作用を受けて、或る変形可能な金型及び/またはカウンタ金型(より詳しくは、複合材料で作られた金型)は、含浸されるべき構造体を破壊し、このため、この構造体内での樹脂の移動がかなり妨げられる。

【0014】

インフュージョン法によれば、構造体は剛性金型とプラスチックフィルム(すなわちカバー)との間に置かれ、プラスチックフィルムは、含浸前に真空の作用を受けて、含浸されるべき構造体の圧縮に関与する。この場合、真空の作用下での破壊に抵抗する構造体の能力は、樹脂の流動速度に大きい影響を与える。大きいピースの場合には、オペレータは、マット上にドレン(すなわちダクト)を置いて、樹脂の移動を補助する。これらのダクトは、樹脂の重合後に、カバーと同時に除去される。

【0015】

従って、RTM法及びインフュージョン法は、含浸されるべき構造体の破壊をもたらし、このため含浸時に構造体が密集され、含浸樹脂が浸透し難くなる。破壊抵抗性を得るため及び特に浸透性を高めるために選択される増厚材料が、この問題に解決を与える。このような増厚材料は、次の材料のリストすなわち、クリンプされたポリプロピレン繊維の不織布、Lantor社によりSoricの商標で市販されているポリエステルで作られた不織布、及びColbond社によりEnkamatの商標で市販されているナイロンで作られたものと同様なポリアミドで作られた3次元シートから選択できる。上記材料は、複合体の全幅に亘る増厚効果を有している。

【0016】

(含浸樹脂に関する)排出材料として、特に複合体を厚くしない材料を使用できることに留意されたい。実際に、含浸樹脂の移動を改善するこの考えでは、排出材料として、繊維補強構造体に対して平行に配置される、樹脂を排出するためのチャネルを使用することもできる。チャネルは、樹脂が繊維補強構造体を直接通るよりは迅速に流動する好ましいルートを形成する。この排出法は、本願と同じ出願人会社名で同日に出願された本願以外の特許出願の目的である。

【0017】

第二実施形態によれば、増厚材料は、最終複合材料に或る機械的特性を付与すべく選択するのがよい。より詳しくは、増厚材料は、ポリウレタン発泡体のような発泡体で形成できる。この場合、特に、トラック壁またはボート床タイプに適用するものを述べる。このような発泡体は独立気泡を有し、このため含浸樹脂は通常、発泡体を通過できない。しかしながら、本発明に関連して使用され、繊維補強構造体を増厚材料にバインディングすることを意図しているニードルボンディングは、少なくとも、繊維補強構造体と接触する側の発泡体を穿刺し、これは、ニードルインパクトの箇所での含浸樹脂の増厚材料内への浸透を可能にする。ニードルボンディングが増厚材料を貫通する場合には、樹脂はその全厚を通過できる。あらゆる場合において、増厚材料内でニードルにより形成される開口が充填されると、複合材料内に含まれる種々の層間に卓越したバインディングが得られ、これにより層間剥離が低減される。増厚材料内への樹脂の浸透に加え、ニードルボンディングは、増厚材料内への繊維補強構造体のストランドの穿通を可能にし、これはまた、複合材料の種々の構成要素間のバインディングの改善に寄与する。最終複合材料は2つの樹脂スキンを有し、両スキンは、一方のスキンから他方のスキンへの機械的応力の連通を生じさせる発泡体により互いに分離されている。この分離は、最終複合材料の剛性の増大に寄与する。この適用タイプでは、増厚材料は、一般に1〜20mmの厚さを有している。ニードルボンディングにより形成された孔に浸透し且つ孔を充填する樹脂は、樹脂で作られた少なくとも1つの表面スキンに連結され且つ最終複合材料の平面に対して横切る方向に発泡体に再入する紛れもないホゾの形成をもたらす。最終複合材料の表面に連結されたホゾの量は、ニードルボンディングインパクトの量に一致する。

【0018】

かくして本発明はまた、本発明による複合体及び樹脂マトリックス及び発泡体である増厚材料を含む複合材料に関し、テクスタイル層及び樹脂を含む少なくとも1つの表面スキンに連結されたホゾは、テクスタイル層を含む表面スキンのせいぜい25ホゾ/cm2のホゾ密度、またはテクスタイル層を含む表面スキンのせいぜい15ホゾ/cm2のホゾ密度、またはテクスタイル層を含む表面スキンのせいぜい10ホゾ/cm2のホゾ密度、またはテクスタイル層を含む表面スキンのせいぜい5ホゾ/cm2のホゾ密度で、最終複合材料の平面に対して横切る方向に発泡体に再入する。特に、この密度は、テクスタイル層を含む表面スキンの少なくとも1または少なくとも2ホゾ/cm2である。ホゾの位置はニードルが発泡体を穿刺した箇所に一致し、ニードルは繊維を発泡体内の繊維構造体から運ぶので、発泡体内に穿通するホゾには繊維を含めることができる。

【0019】

あらゆる場合において、増厚材料は、増厚材料を含まない同じシートに対し、シートを少なくとも25%だけ少なくとも局所的に厚くできる。

【0020】

本発明に関連して使用される特定のニードルボンディング(1〜25インパクト/cm2及び5インパクト/cm2より小さいもの)は増厚材料の一体性を大いに残し、これは、いかなるニードルボンディングに関して本来的に脆い特に発泡体の場合に特に有利である。従来のニードルボンディング(25インパクト/cm2よりかなり大きいと当業者により考えられている)は、実際に、発泡体の内部構造を破壊する傾向を有し、このためもはや同じ破壊抵抗性及び曲げ抵抗性を有していない。特に発泡体の優れた曲げ抵抗性は、樹脂の移動前に複合体を適当に操作することを可能にする。本発明による適度のニードルボンディングは、この目的の達成を可能にする。

【0021】

繊維補強構造体は、チョップドストランドまたは連続ストランドを備えたタイプのものにすることができる。この構造体は全体的にガラス繊維を含んでいる。繊維補強構造体がガラスストランドを含んでいる場合には、ガラスストランドは、水を含有する組成物によりオイリングしておくのが好ましく、この組成物の乾燥抽出物は1〜30重量%のカップリング剤及び30(原文;70)〜99重量%のポリビニルピロリドンを含有する。これから、ストランドはニードルボンディング前には部分的または全体的に乾燥されるか、全く乾燥されないことが理解されよう。このようなオイリングは、2007年3月20日付国際特許出願PCT/FR2007/050968号の発明の目的である。

【0022】

繊維補強構造体は、国際公開第2005/054559号に記載されたニードルボンディングによりバインディングされた連続ストランドを有する(ケミカルバインダなしの)マットで形成できる。従って、繊維補強構造体は、ニードルボンディングにより増厚材料と組合わせる前に、化学的または機械的にバインディングできる。しかしながら、繊維補強構造体はバインディングしなくても良く、この場合には、本発明に関して行われる特定のニードルボンディングは、異なる層と、個別であると考えられるその各層の間で、複合体に必要な全てのバインディングを行う。繊維補強構造体が増厚材料の層と組合わされる前にあらかじめバインディングされない場合には、例えば、次のような方法で複合体を作ることができる。すなわち、ベルト上で水平に走行する、既に製造され且つ選択された増厚材料で開始し、走行ベルトを横切って揺動するアームによりスプールを巻き解くことにより、連続ストランドがベルト上に突出される。この突出技術に関する一層の詳細については、国際公開第02084005号または国際公開第2005/054559号を参照されたい。連続ストランドをスプールから巻き解く代わりに、ストランドをダイの下で連続的に製造し、オイリングし、且つ押出成形直後に、走行ベルト上に直接突出させることもできる。かくして、本発明はまた、シートを連続的に製造する方法に関し、この方法では、ガラスストランドが連続的にファイバ形成され、次に、ガラスストランドを(例えばスプール形態に)中間貯蔵することなく、前記シートに連続的に組込まれる。このような連続的方法では、一般に増厚材料があらかじめ製造され、貯蔵のために巻かれ、連続的に形成されたシートに組込まれるために巻き解かれる。増厚材料はまた、スラブ内で積み重ねられ且つ連続的に形成されたシートに組込むために積み重ねが分離される。

【0023】

このようにして形成され且つ連続ストランドの層でカバーされた増厚材料を含むシートは、次に、ニードルボンディング装置に送られ、該装置は複合体のバインディングを続ける。一般に、複合体は、増厚材料の両側に繊維補強構造体の層を有している。上記例では、増厚材料の層を堆積する前及び次に突出により連続ストランドの第二層を堆積する前に、連続ストランドをベルト上に突出させれば充分である。

【0024】

ニードルボンディングは、いつでも、繊維補強構造体の層の側に行われ、このため、ニードルは繊維補強構造体のストランドを増厚材料の層を横切って運ぶ。複合体は、繊維構造体の単一層及び増厚材料の単一層からなるのがよく、この場合には、ニードルボンディングは、繊維を増厚材料内で運ぶため繊維構造体の層の側で行われる。繊維補強構造体の層はまた、増厚材料の各側に配置し、ニードルボンディングすることができる。複合体が、増厚材料の両側に配置された繊維補強構造体の2つの層を有する場合には、2つの同時的なまたは連続的なニードルボンディング作業を複合体の両側から行うことができる。更に、繊維構造体の1つの層に、繊維構造体の多数の重ね合わせられたサブ層を含むことができる。例えば、増厚材料の一方側の繊維構造体の層には、増厚材料と直接接触するファブリックまたは多軸サブ層及び複合体の外面を向いた連続ストランドのサブ層を含めることができる。ファブリックまたは多軸サブ層は、次に、増厚材料内にニードルボンディングされた、増厚材料の中を通る、連続ストランドのサブ層からの連続ストランドにより増厚材料に取付けられる。

【0025】

本発明に関しては、第1のニードルボンディング装置のニードルが、増厚材料の第一層を最初に貫通することは、下記1)及び2)の条件すなわち、

1)繊維構造体の繊維が増厚材料の第二層の内部で運ばれるように、増厚材料のこの第一層の下に、最初に繊維構造体の層があり、次にその下に増厚材料の第二層があること、及び

2)第2のニードルボンディング装置が増厚材料の第二層の側に配置されて、繊維構造体の繊維を増厚材料の第一層の内部に運ぶこと、

を満たす限り排除されない。

【0026】

この変形例によれば、実際に、第1のニードルボンディング装置により、「繊維補強構造体の側」の増厚材料の第二層のニードルボンディングが行われ、第2のニードルボンディング装置により、「繊維補強構造体の側」の増厚材料の第一層のニードルボンディングが行われる。

【0027】

従って、本発明による複合体は増厚材料の2つの層を有し、これらの層の間に繊維構造体の層があり、2つのニードルボンディング装置は、全体がバインディングされた異なる並列層の組立体の両側に配置される。

【0028】

複合材料を製造する含浸樹脂は、熱可塑性タイプのものであるが、一般的には熱硬化性タイプのもの(ポリエステル、ビニルエステルまたはエポキシ)である。

【0029】

図1は、連続ストランドの層1と、増厚材料の層2と、層1と同じ連続ストランドの層3とを備えた本発明による複合体を示す。バーブニードルにより、層1の側にニードルボンディング作業が行われ、ニードルは、1〜25インパクト/cm2のインパクト密度で、これらがシートの中を通るときに、シートと本質的に同じ速度で、シートの方向に移動する。このニードルボンディングは、層1及び層2を完全に貫通し、且つ層3を部分的にまたは完全に通る、層1からのストランドのループ4の形成をもたらす。

【0030】

図2は、ニードルが複合体を穿通するときにニードルが複合体に同伴するニードルボンディングの原理を概略的に示すものである。複合体5は、いわゆるニードルボードである支持体の方向を向いたバーブを備えたニードル7が設けられたボード6の下を前進し(バーブの方向は逆にすることができる)、ボードには、固定点8の回りで回転する連結ロッドのシステムにより、水平成分CH及び垂直成分CVの2つの成分を有する運動が付与される。機械のこれらの種々の要素の寸法は、ニードルが複合体内にあるときに、水平成分CHが複合体の速度VMと本質的に等しくなるように決定される。図2の表示は非常に概略的であり、図2に示す簡単な円運動でも十分であるが、図2に示す簡単な円運動と比較すると、水平成分が一般に一定である複合体の速度に良く追随できるようにするには、楕円運動(楕円の長軸が垂直で、楕円の短軸が水平である)が好ましい。

【0031】

図3は、トラック壁またはボート床タイプに適用される、本発明によるニードルボンデッド複合体を示す。この複合体は、連続ガラスストランドの2つの層9、層10と、独立気泡のポリウレタン発泡体の層11とを有している。この場合、発泡体の層の厚さが大きいことを考慮して、複合体の両側からのニードルボンディングが行われた(ニードルボンディングは、発泡体を完全に貫通するように行うこともできることは明白である)。かくして、連続ストランドの層から出るストランドのループ12は、発泡体層の両側で、発泡体の或る厚さ中に運ばれている。この複合体は、樹脂、より詳しくは熱硬化性樹脂で含浸することを意図したものである。次に、繊維強化構造体9、10により補強された複合体で作られた表面スキンに連結された熱硬化性樹脂のホゾが、より詳しくは発泡体の内部のストランドのループの形成箇所で、ニードル孔内に形成される。

【特許請求の範囲】

【請求項1】

a)繊維補強構造体の少なくとも1つの層と、シートの厚さをかなり増大させる増厚材料の層とが並列態様で結合しているシートの製造段階と、

b)少なくとも前記繊維構造体の層を貫通し且つ増厚材料の層を少なくとも部分的に通るバーブニードルにより、繊維補強構造体の側面上で前記シートをニードルボンディングする段階とを有し、ニードルは、該ニードルが1〜25インパクト/cm2の範囲のインパクト密度でシートを貫通するときに、シートと本質的に同じ速度でシートの方向に移動することを特徴とする複合体の製造方法。

【請求項2】

前記繊維補強構造体の層が連続ガラスストランドを含んでいることを特徴とする請求項1に記載の製造方法。

【請求項3】

繊維補強構造体が、水を含有する組成物によりオイリングされたガラスストランドを含んでおり、前記組成物の乾燥抽出物は1〜30重量%のカップリング剤及び30〜99重量%のポリビニルピロリドンを含有していることを特徴とする請求項2に記載の製造方法。

【請求項4】

前記シートが連続的に製造され、ガラスストランドは、連続的に形成されて、次に、ガラスストランドの中間貯蔵をすることなく連続的に前記シート内に組込まれる繊維であることを特徴とする請求項2または3に記載の製造方法。

【請求項5】

前記ニードルボンディングのインパクト密度はせいぜい15インパクト/cm2であることを特徴とする請求項1乃至4のいずれか1項に記載の製造方法。

【請求項6】

前記ニードルボンディングのインパクト密度はせいぜい10インパクト/cm2であることを特徴とする請求項5に記載の製造方法。

【請求項7】

前記ニードルボンディングのインパクト密度はせいぜい5インパクト/cm2であることを特徴とする請求項6に記載の製造方法。

【請求項8】

前記ニードルボンディングのインパクト密度は少なくとも1インパクト/cm2であることを特徴とする請求項1乃至7のいずれか1項に記載の製造方法。

【請求項9】

前記ニードルボンディングのインパクト密度は少なくとも2インパクト/cm2であることを特徴とする請求項8に記載の製造方法。

【請求項10】

前記シートは少なくとも2m/分の速度で前進することを特徴とする請求項1乃至9のいずれか1項に記載の製造方法。

【請求項11】

前記シートは少なくとも5m/分の速度で前進することを特徴とする請求項10に記載の製造方法。

【請求項12】

前記シートは少なくとも8m/分の速度で前進することを特徴とする請求項11に記載の製造方法。

【請求項13】

前記シートはせいぜい35m/分の速度で前進することを特徴とする請求項1乃至12のいずれか1項に記載の製造方法。

【請求項14】

前記シートはせいぜい30m/分の速度で前進することを特徴とする請求項13に記載の製造方法。

【請求項15】

前記シートはせいぜい20m/分の速度で前進することを特徴とする請求項14に記載の製造方法。

【請求項16】

前記増厚材料は次の材料のリストすなわち、クリンプされたポリプロピレン繊維の不織布、ポリエステルで作られた不織布、及びポリアミドで作られた3次元シートから選択されることを特徴とする請求項1乃至15のいずれか1項に記載の製造方法。

【請求項17】

前記増厚材料は発泡体であることを特徴とする請求項1乃至15のいずれか1項に記載の製造方法。

【請求項18】

前記発泡体はポリウレタンで作られ且つ独立気泡を有することを特徴とする請求項17に記載の製造方法。

【請求項19】

前記増厚材料は1〜20mmの厚さを有することを特徴とする請求項1乃至18のいずれか1項に記載の製造方法。

【請求項20】

前記増厚材料は、シートを少なくとも25%だけ少なくとも局所的に厚くすることを特徴とする請求項1乃至19のいずれか1項に記載の製造方法。

【請求項21】

前記繊維補強構造体の層は、増厚材料の両側に配置され且つニードルボンディングされることを特徴とする請求項1乃至20のいずれか1項に記載の製造方法。

【請求項22】

少なくとも1つのテクスタイル補強層及び増厚材料を含み、これらのテクスタイル補強層及び増厚材料が、1〜25インパクト/cm2の範囲のインパクト密度のニードルボンディング作業により連結されていることを特徴とする複合体。

【請求項23】

少なくとも1つのテクスタイル補強層、増厚材料及び樹脂マトリックスを含む複合体を備えた複合材料において、前記増厚材料が発泡体であり、テクスタイル層及び樹脂を含む少なくとも1つの表面スキンに連結されたホゾが、テクスタイル層を含む表面スキンのせいぜい25ホゾ/cm2の密度で、材料の平面に対して横切る方向に発泡体に再入することを特徴とする複合材料。

【請求項24】

前記ホゾの密度は、テクスタイル層を含む表面スキンのせいぜい15ホゾ/cm2であることを特徴とする請求項23に記載の複合材料。

【請求項25】

前記密度は、複合材料の表面のせいぜい10ホゾ/cm2であることを特徴とする請求項24に記載の複合材料。

【請求項26】

前記密度は、複合材料の表面のせいぜい5ホゾ/cm2であることを特徴とする請求項25に記載の複合材料。

【請求項27】

前記ニードルボンディングのインパクト密度は、複合材料の表面の少なくとも1ホゾ/cm2であることを特徴とする請求項23乃至26のいずれか1項に記載の複合材料。

【請求項28】

前記ニードルボンディングのインパクト密度は、複合材料の表面の少なくとも2ホゾ/cm2であることを特徴とする請求項23乃至27のいずれか1項に記載の複合材料。

【請求項1】

a)繊維補強構造体の少なくとも1つの層と、シートの厚さをかなり増大させる増厚材料の層とが並列態様で結合しているシートの製造段階と、

b)少なくとも前記繊維構造体の層を貫通し且つ増厚材料の層を少なくとも部分的に通るバーブニードルにより、繊維補強構造体の側面上で前記シートをニードルボンディングする段階とを有し、ニードルは、該ニードルが1〜25インパクト/cm2の範囲のインパクト密度でシートを貫通するときに、シートと本質的に同じ速度でシートの方向に移動することを特徴とする複合体の製造方法。

【請求項2】

前記繊維補強構造体の層が連続ガラスストランドを含んでいることを特徴とする請求項1に記載の製造方法。

【請求項3】

繊維補強構造体が、水を含有する組成物によりオイリングされたガラスストランドを含んでおり、前記組成物の乾燥抽出物は1〜30重量%のカップリング剤及び30〜99重量%のポリビニルピロリドンを含有していることを特徴とする請求項2に記載の製造方法。

【請求項4】

前記シートが連続的に製造され、ガラスストランドは、連続的に形成されて、次に、ガラスストランドの中間貯蔵をすることなく連続的に前記シート内に組込まれる繊維であることを特徴とする請求項2または3に記載の製造方法。

【請求項5】

前記ニードルボンディングのインパクト密度はせいぜい15インパクト/cm2であることを特徴とする請求項1乃至4のいずれか1項に記載の製造方法。

【請求項6】

前記ニードルボンディングのインパクト密度はせいぜい10インパクト/cm2であることを特徴とする請求項5に記載の製造方法。

【請求項7】

前記ニードルボンディングのインパクト密度はせいぜい5インパクト/cm2であることを特徴とする請求項6に記載の製造方法。

【請求項8】

前記ニードルボンディングのインパクト密度は少なくとも1インパクト/cm2であることを特徴とする請求項1乃至7のいずれか1項に記載の製造方法。

【請求項9】

前記ニードルボンディングのインパクト密度は少なくとも2インパクト/cm2であることを特徴とする請求項8に記載の製造方法。

【請求項10】

前記シートは少なくとも2m/分の速度で前進することを特徴とする請求項1乃至9のいずれか1項に記載の製造方法。

【請求項11】

前記シートは少なくとも5m/分の速度で前進することを特徴とする請求項10に記載の製造方法。

【請求項12】

前記シートは少なくとも8m/分の速度で前進することを特徴とする請求項11に記載の製造方法。

【請求項13】

前記シートはせいぜい35m/分の速度で前進することを特徴とする請求項1乃至12のいずれか1項に記載の製造方法。

【請求項14】

前記シートはせいぜい30m/分の速度で前進することを特徴とする請求項13に記載の製造方法。

【請求項15】

前記シートはせいぜい20m/分の速度で前進することを特徴とする請求項14に記載の製造方法。

【請求項16】

前記増厚材料は次の材料のリストすなわち、クリンプされたポリプロピレン繊維の不織布、ポリエステルで作られた不織布、及びポリアミドで作られた3次元シートから選択されることを特徴とする請求項1乃至15のいずれか1項に記載の製造方法。

【請求項17】

前記増厚材料は発泡体であることを特徴とする請求項1乃至15のいずれか1項に記載の製造方法。

【請求項18】

前記発泡体はポリウレタンで作られ且つ独立気泡を有することを特徴とする請求項17に記載の製造方法。

【請求項19】

前記増厚材料は1〜20mmの厚さを有することを特徴とする請求項1乃至18のいずれか1項に記載の製造方法。

【請求項20】

前記増厚材料は、シートを少なくとも25%だけ少なくとも局所的に厚くすることを特徴とする請求項1乃至19のいずれか1項に記載の製造方法。

【請求項21】

前記繊維補強構造体の層は、増厚材料の両側に配置され且つニードルボンディングされることを特徴とする請求項1乃至20のいずれか1項に記載の製造方法。

【請求項22】

少なくとも1つのテクスタイル補強層及び増厚材料を含み、これらのテクスタイル補強層及び増厚材料が、1〜25インパクト/cm2の範囲のインパクト密度のニードルボンディング作業により連結されていることを特徴とする複合体。

【請求項23】

少なくとも1つのテクスタイル補強層、増厚材料及び樹脂マトリックスを含む複合体を備えた複合材料において、前記増厚材料が発泡体であり、テクスタイル層及び樹脂を含む少なくとも1つの表面スキンに連結されたホゾが、テクスタイル層を含む表面スキンのせいぜい25ホゾ/cm2の密度で、材料の平面に対して横切る方向に発泡体に再入することを特徴とする複合材料。

【請求項24】

前記ホゾの密度は、テクスタイル層を含む表面スキンのせいぜい15ホゾ/cm2であることを特徴とする請求項23に記載の複合材料。

【請求項25】

前記密度は、複合材料の表面のせいぜい10ホゾ/cm2であることを特徴とする請求項24に記載の複合材料。

【請求項26】

前記密度は、複合材料の表面のせいぜい5ホゾ/cm2であることを特徴とする請求項25に記載の複合材料。

【請求項27】

前記ニードルボンディングのインパクト密度は、複合材料の表面の少なくとも1ホゾ/cm2であることを特徴とする請求項23乃至26のいずれか1項に記載の複合材料。

【請求項28】

前記ニードルボンディングのインパクト密度は、複合材料の表面の少なくとも2ホゾ/cm2であることを特徴とする請求項23乃至27のいずれか1項に記載の複合材料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公表番号】特表2011−511168(P2011−511168A)

【公表日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2010−520189(P2010−520189)

【出願日】平成20年7月31日(2008.7.31)

【国際出願番号】PCT/US2008/071757

【国際公開番号】WO2009/020831

【国際公開日】平成21年2月12日(2009.2.12)

【出願人】(508076428)オーシーヴィー インテレクチュアル キャピタル リミテッド ライアビリティ カンパニー (43)

【Fターム(参考)】

【公表日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成20年7月31日(2008.7.31)

【国際出願番号】PCT/US2008/071757

【国際公開番号】WO2009/020831

【国際公開日】平成21年2月12日(2009.2.12)

【出願人】(508076428)オーシーヴィー インテレクチュアル キャピタル リミテッド ライアビリティ カンパニー (43)

【Fターム(参考)】

[ Back to top ]