ネジ付き缶容器

【課題】 接合缶胴の接合段差部がネジ部に形成されている缶容器のキャップの開栓トルクを低減する。

【解決手段】 側面に段差部15が形成された重ね合せ接合部16を有する円筒形の容器胴部と、該容器胴部の開口端にネジ山とカール部とが形成されてなる容器口部5があり、胴部の下端に底蓋が巻締められ、天板部の内面側に樹脂製の密封用ライナーが付設されたキャップを前記容器口部に被せて、前記ネジ山に合わせてキャップのスカート部にネジ溝を形成するようにして容器口部にキャップを巻締め密封したネジ付き缶容器であって、前記ネジ山が、前記接合部16に対して、重ね合わせた段部の上側から下側に向かいキャップ7が開栓される方向に形成されている。

【解決手段】 側面に段差部15が形成された重ね合せ接合部16を有する円筒形の容器胴部と、該容器胴部の開口端にネジ山とカール部とが形成されてなる容器口部5があり、胴部の下端に底蓋が巻締められ、天板部の内面側に樹脂製の密封用ライナーが付設されたキャップを前記容器口部に被せて、前記ネジ山に合わせてキャップのスカート部にネジ溝を形成するようにして容器口部にキャップを巻締め密封したネジ付き缶容器であって、前記ネジ山が、前記接合部16に対して、重ね合わせた段部の上側から下側に向かいキャップ7が開栓される方向に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属製シェルの天板部の内面側に樹脂製の密封用のライナーが付設されているキャップを、容器口部に被せてロールオン成形によりキャップを容器口部に装着させたネジ付き缶容器に関し、特に、缶容器の胴部側面に金属板を重合させた接合部を有し、さらに胴部の下端に底蓋が巻締められているネジ付き缶容器に関する。

【背景技術】

【0002】

従来、ガラス瓶などの食品等の容器として、内容物の取出口を大きく開口させ、またリシール機能を持たせた包装用容器が知られており、内容物の取り出しや内容物の別容器への移し換えが容易になるので、インスタントコーヒーやクリームパウダー、ジャム、コーンスープ、ソースや、果肉入りの果実酒などの内容物を詰めるのに用いられている。また、コーヒー、紅茶、緑茶などの飲料を内容物とする場合には、蓋を開けたときに香りを楽しめるので、広口容器が広く使用されている。

【0003】

最近、金属製キャップとされるシェルの天板部の内面側に樹脂製の密封用ライナーが付設され、容器口部にキャップを被せてロールオン成形することにより、キャップがネジ巻きされて容器口部に装着されるネジ付き缶容器が流通・販売されている。このキャップおよび容器本体が、共に金属製であり、内容物に対して遮光性や耐通気性が優れているばかりでなく、再封鎖して持ち運べる便利さもあり、またガラス瓶ほど重くなく、ペットボトル並の重さであるなどのことが高く評価され、市場に多く出回るようになってきた。

【0004】

また、このようなネジ付き缶容器については、いろいろなサイズが取り揃えられ、容器口部の大きさも種々のものが用意されている中、上述のように開口部が広口である利点を活かした新しいタイプの包装用容器が、例えば、特許文献1に記載され、この種の広口タイプのネジ付き缶容器が知られている。

【0005】

通常、リシール缶容器にキャップを装着する場合、天板部の外周から垂下するスカート部(あるいは円筒部)にネジが切られていないキャップ(キャップシェルと称されることもある)を容器口部に被せて、従来から知られているロールオンキャッピング装置によりそのスカート部の外側からネジ成形ロールを押し当て、容器口部のネジ山(雄ネジ部)に合わせたネジ溝を形成し、また、キャップシェルの裾締め成形を行い、こうして容器口部にキャップを装着している。そのような金属製のキャップをロールオン成形する場合、キャップシェルを容器口部に被せた状態で、キャップシェルの天板部とスカート部との間のコーナー部を内方に変形させて、キャップの天板部の内面に付設されている密封用のライナーに容器口部を喰い込ませることにより、ライナーによる容器口部の密封性を確実なものにしておくことが、例えば、特許文献2に記載されているように従来から公知となっている。

【0006】

また、開口部の内径が30mm以上ある大きな広口リシール缶においては、ネジ成形に伴いカール部の天面高さが不均一になりバラツキが生じ易いため、缶胴の上端にプレカール部を形成し、ネジ部を成形してから、その後に再度カール部を形成することも従来から知られている(例えば、特許文献3参照)。

【特許文献1】特開2003−321039号公報

【特許文献2】特開2001−213417号公報

【特許文献3】特開2003−251425号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上記の特許文献に記載された広口リシール缶にあっては、缶胴の上端にプレカール部を形成し、ネジ部を成形してから、再度、カール部を形成することにより、容器口部の天面高さのバラツキが少なくなる分だけ開栓トルクを小さくさせることができた。しかしながら、例えば、溶接缶胴の様に、缶胴側面に接合部のある3ピース缶用の缶胴を用いた広口リシール缶では、更なる開け易いものが求められているのが実情である。

【0008】

即ち、キャップを容器口部に被せてロールオン成形する場合、容器口部に形成されているネジ山(雄ネジ)に沿うようにキャップシェルのスカート部を変形させるから、容器口部のネジ山に形成されている接合部の段差部が、キャップにいわゆる転写された状態となって、キャップにその段差痕が形成される。そして、容器口部におけるネジ山の段差部とキャップに形成されて段差痕とが互いに向き合った状態となってキャップが容器口部に装着される。このため、開栓するとき、キャップの段差痕が接合部の段差部を乗り越えるような場合には、キャップの段差痕と接合部の段差部とが、開栓の際にキャップを回し始める開栓トルクを増大させる原因の一つになることが、出願人の種々の実験から分かった。

【0009】

また、接合部の段差部を乗り越えて開栓するときに段差部のエッジ部を被覆している被覆膜が剥離したりエッジ部によりキャップ内面被覆がけずられて樹脂カスが発生し、容器口部に付着して内容物に混入し、再栓時、シール部に巻き込まれて密封性を損う等の虞があるという問題があることも分かった。

【0010】

本発明は、上記のような問題の解消を課題とするものであり、具体的には、キャップによる容器口部の密封性や開栓性を向上させることが可能で、かつ開栓時の塗膜カスの発生を防ぎ、飲み口への異物付着を防止したネジ付き缶容器を提供することを目的とするものである。

【課題を解決するための手段】

【0011】

上記の目的を達成するために、請求項1の発明は、側面に段差部が形成された重ね合せ接合部を有する円筒形の容器胴部と、該容器胴部の開口端にネジ山とカール部とが形成されてなる容器口部があり、胴部の下端に底蓋が巻締められ、天板部の内面側に樹脂製の密封用ライナーが付設されたキャップを前記容器口部に被せて、前記ネジ山に合わせてキャップのスカート部にネジ溝を形成するようにして容器口部にキャップを巻締め密封したネジ付き缶容器において、前記ネジ山が、前記接合部に対して、重ね合わせた段部の上側から下側に向かいキャップが開栓される方向に形成されていることを特徴とするものである。

【0012】

さらに、請求項2の発明は、請求項1の発明において、前記容器胴部の少なくとも内面側接合部が、熱可塑性樹脂フィルムを貼り付けた補修層で被覆されていることを特徴とするネジ付き缶容器である。

【0013】

そして、請求項3の発明は、請求項2の発明において、前記熱可塑性樹脂フィルムのうち、前記接合部を被覆する部分が、テープ状樹脂フィルムにより構成され、前記胴部の円周方向における前記テープ状樹脂フィルムの幅が7mmないし15mmに設定され、かつ、前記テープ状樹脂フィルムの厚さが15μmないし45μmに設定されているとともに、前記テープ状樹脂フィルムが、前記接合部に相対する第1層と、この第1層に重ね合わされ、かつ、前記胴部の内面側で内容物に接する第2層とを有しており、前記第1層は、融点が175℃ないし230℃であり、前記第2層は、融点が200℃ないし255℃であり、かつ、二軸配向された樹脂により構成され、前記第2層を構成する樹脂の融点が、前記第1層を構成する樹脂の融点よりも15℃ないし80℃高く、前記第1層の厚さが、前記テープ状樹脂フィルムの全体の厚さの70%を超える厚さに設定されていることを特徴とするネジ付き缶容器である。

【0014】

そしてまた、請求項4の発明は、請求項3の発明において、前記接合部の段差を0.07mm以下すると共に、缶胴径に対して15%以上縮径され、前記容器口部の頂面部に位置する前記接合部の段差が、0.05mm以下に設定されていることを特徴とするネジ付き缶容器である。

【発明の効果】

【0015】

請求項1に係る発明によれば、側面に段差部が形成された重ね合せ接合部を有する円筒形の容器胴部にネジ山が、前記接合部に対して、重ね合わせた段差部の上側から下側に向かいキャップが開栓される方向に形成されている。言い換えれば、容器胴部の重ね合わせ部における外側に凸となる段差部に対して、キャップに形成された内側に凸となる段差痕が、開栓するべくキャップを回転させる円周方向での前方側に位置するように、前記ネジ山が形成されている。したがって、開栓時、キャップのネジ溝に形成される段差痕が、接合部(重ね合わせ部)の段差部に引っ掛かることがなく、キャップを回すことができ、開栓性を向上させることができるという効果がある。

【0016】

また、開栓のときに、段差部のエッジ部に起因する樹脂カスの発生を防ぎ、飲み口への異物付着を防止したネジ付き缶容器が得られるという効果を奏する。

【0017】

さらに、請求項2に係る発明によれば、請求項1の効果に加えて、開栓性に影響を及ぼすカール部の段差を減少させるため過酷な成形を容器口部に施しても、即ち、ネジ部の成形やカール部の成形などに過酷な成形を施しても接合部の内面側を補修する熱可塑性樹脂フィルムに亀裂や剥離もしくは破断などの損傷が生じることなく、この点で耐腐食性を良好なものにすることができる。

【0018】

そして、請求項3および4に係る発明によれば、前記容器胴部の少なくとも接合部の内面が、熱可塑性樹脂フィルムを貼り付けて被覆されており、前記熱可塑性樹脂フィルムのうち、接合部を被覆する部分が、テープ状樹脂フィルムにより構成され、前記胴部の円周方向における前記テープ状樹脂フィルムの幅が7mmないし15mmに設定され、かつ、前記テープ状樹脂フィルムの厚さが15μmないし45μmに設定されているとともに、テープ状樹脂フィルムが、接合部に相対する第1層と、この第1層に重ね合わされ、かつ、前記胴部の内面側で内容物に接する第2層とを有しており、前記第1層は、融点が175℃ないし230℃であり、前記第2層は、融点が200℃ないし255℃であり、かつ、二軸配向された樹脂により構成され、前記第2層を構成する樹脂の融点が、前記第1層を構成する樹脂の融点よりも15℃ないし80℃高く、前記第1層の厚さが、前記テープ状樹脂フィルムの全体の厚さの70%を超える厚さに設定されていることにより、第1層が溶融し、接合部の段差部の隅部まで完全に被覆することができるとともに、第1層より融点の高い第2層は溶融しないため、二軸配向がそのまま維持され、接合部の内面側の耐腐食性を向上させることができる。

【0019】

また、キャップを開栓する場合に重ね合わせ部における段差部の上側から下側に向う方向にキャップを回転させるようにネジ山が形成されていることにより、容器口部の上端が外側にカールされている外巻きのカール部では、内側が裏返されて外側になるためカール部の頂面部における段差はネジ部に形成されている段差部と段差の向きが逆向きとなり、容器口部のカール部における段差部がキャップの開栓方向に向き合うことになるが、テープ状樹脂フィルムにより段差部を被覆させ、可及的に段差量を小さくかつ滑らかにせしめ段差部とライナーとの引っかかりを軽減させることが可能となる。

【0020】

それによりライナーに容器口部を喰い込ませて容器口部とキャップの密封性を良好に維持した場合でも、キャップの開栓トルクを低減させ、キャップをスムーズに開栓させる効果がある。

【発明を実施するための最良の形態】

【0021】

以下、図面に基づいて本発明の好適な一実施形態について説明する。本実施形態の金属製のリシール缶(キャップを除く缶本体)1は、図1、2に示すように、接合缶胴2の下端に別体の底蓋3を巻締固着した構成である。即ち、円筒状の胴部4の上方に容器口部5が形成され、かつ、缶胴2の下端の開口端部には、底蓋3が巻締固着されているとともに、容器口部5には、樹脂製のライナー6を有する金属製のピルファープループキャップ7が、従来から知れているキャッピング装置によりロールオン成形され、キャップ7のスカート部8における円筒部分にネジ溝9を形成して装着される。

【0022】

また、図3に示すように、容器口部5には、ネジ山10が形成された下方に、環状のビード部(内面に対しては凹溝、外面に対しては凸条)11が形成されている。この環状のビード部11は、従来公知のキャッピング装置により金属製のキャップ7を容器口部5に装着する際に、キャッピング装置の成形ロール(図示せず)が入り込み、キャップ7の下端壁(キャップ7のスカート部8の下端に形成されるピルファープルーフバンド12の下端部分)をビード部11の上段部に押し付けて成形させることで、容器口部5に対してキャップ7をピルファープルーフの状態で係止させるものである。

【0023】

本実施形態のキャップ7は、金属製のシェル13と樹脂製の密封用ライナー6とからなるもので、シェル13は天板部14の周縁からスカート部8を略円筒形に垂下させた構成であり、その天板部14の内面側(下面側)にライナー6が付設されている。接合缶胴2の容器口部5にロールオン成形で装着される前の状態におけるキャップ7(即ちシェル13)のスカート部8の下端部、すなわちネジが成形される予定の円筒部分よりも下方の裾部に、ピルファープルーフバンド12が水平スリット12Aの間に形成されたブリッジ12Bを破断して切り離し得るように形成されている。

【0024】

キャップ7(あるいはシェル13)の材質は、特に限定されるものではないが、例えば、内面側にオレフィン系樹脂粉を分散させたエポキシ−フェノール樹脂が塗布されているアルミニウム合金板等の金属材が用いられる。また、ライナー6の素材は、例えば、低密度のポリエチレンとエチレン−プロピレン共重合体合成ゴムのブレンド材やポリプロピレンとスチレン系エラストマーのブレンド材、ポリエステル系エラストマー等の従来から知られた樹脂材が用いられる。そして、ライナー6は、前記樹脂材を天板部14の内面側に溶融状態で押し出して型押しする周知の型押成形法等によって成形されている。

【0025】

一方、本実施形態の缶胴は、円筒状の接合缶胴2の開口端を縮径したネック部分にネジ山(雄ネジ)10とビード部11が形成されたものであるが、缶胴2の側面の段差部15の向きが開栓性に少なからず影響していることが出願人の種々の実験から分かった。

【0026】

ここで、接合缶胴2および段差部15について説明すると、接合缶胴2は、前述した金属材を一缶分の大きさに切断し、これを円筒状に成形すると共に、その金属材の両端部を僅かに重ね合わせて溶接して構成されている。このようにして形成される接合部16を図4に拡大断面図として示してあり、その接合部16は他の部分より肉厚になるから、段差部15が生じる。そして、その段差部15は、接合缶胴2の外面側と内面側とでは、凸となる向きが異なっており、図4に示す例では、外面側においては図4の左側の部分が外側に凸となる段差になっており、内面側ではこれとは反対に右側が内側に向けて凸となる段差になっている。

【0027】

即ち、キャップ7を容器口部5に被せてロールオン成形する際に、容器口部5に被せたシェル13をネジ成形ロールによってネック部のネジ山10に押圧するので、接合缶胴2を絞り成形して形成されたネック部の段差部15がキャップ7に転写され、その結果、接合缶胴2の段差部15による段差痕17がキャップ7のネジ溝9に形成される。そして、キャップ7のネジ溝9に形成された段差痕17が缶胴2側の接合部16における段差部15と向き合った状態となってキャップ7が容器口部5に装着される。より具体的には、キャップ7の内面側の段差痕17における傾斜面と、接合部16の外面側の段差部15における傾斜面とが、互いに対向した状態、もしくはキャップ7のネジ溝9における内面側の段差痕17と、容器口部5もしくはネック部の外面側の段差部15とが噛み合った状態となる。

【0028】

これらの段差痕17と段差部15とを、より積極的もしくは強く係合させる方向にキャップ7を回して開栓する場合、キャップ7の段差痕17が接合部16のネック部の段差部15を乗り越えなければ開栓ができなくなり、これが要因となってキャップ7の回し始めの開栓トルクが大きくなってしまうことが分かった。

【0029】

また、キャップ7を開栓する際に、接合部16の段差部15を乗り越えるとき、段差部15のエッジの被膜を剥離させたり、エッジによりキャップ7の内面塗膜が削られ、塗膜カスが容器口部5に付着する虞があり、再栓時の密封性が悪くなったり内容物に混入する原因にもなり衛生上好ましくない。

【0030】

この対策として、本実施形態の接合缶胴2は、キャップ7におけるネジ溝9の段差痕17が、缶胴2のネック部における接合部16の段差部15と向き合った状態となってキャップ7が容器口部5に装着されていても、開栓するとき、開栓方向がキャップ7の段差痕17と接合部16の段差部15とが離間する方向にキャップ7を回して開栓させる構成にしている。つまり、ネック部に形成されるネジ山10が、接合部16(重ね合わせ部)の上側(缶本体1の外面側もしくは缶本体1の半径方向で外側)から下側(缶本体1の内面側もしくは缶本体1の半径方向で内側)に向かってキャップ7が開栓される方向に形成される。したがって、キャップ7を開栓するとき、キャップ7のネジ溝9(雌ネジ)の内面が接合部16の段差に引っ掛からず回すことが可能となる。

【0031】

なお、キャップ7を一旦開栓すると、キャップのピルファープルーフバンドが切り離されて裾部が広がり、再び密封しようとする場合、ネジ山10とネジ溝9との間の隙間や、前記段差部15と段差痕17との間の隙間Cが、図5に示すように、開栓前より大きくなる。したがって、最早、段差部15と段差痕17とが、再密封時(リシール時)に問題となることはない。

【0032】

一方、接合缶胴2の端部に成形されたカール部18においては、カール部18が外巻きに巻かれて形成される場合には、カール部18の天面では接合部16が裏返しになるため、カール部18の天面での段差部15の向きは、ネック部の段差部15の向きと反対向きに現れる。このため、ネジ山10に形成される段差部15よりも段差量を少なくし、開栓する際に天面の段差部15がキャップ7の回し初めに影響を起こさないようにする必要があり、缶胴2を接合する際の段差量を円筒に接合する段階から極力小さく、好ましくは0.07mm以下となるように溶接するのが好ましい。また、そのように溶接した缶胴2の口部5を缶胴2の径に対して15%以上縮径させ、ネック部の段差部15の段差量を円周方向からの圧縮力により減少させるようにするのが好ましい。

【0033】

容器口部5を缶胴径に対する縮径率が15%よりも小さいダイネック成型法では、接合部16の塑性加工の度合いが少なく、接合部16の段差量を減少させることが期待できない。

【0034】

広口リシール缶用のキャップとして、図6(A)に示すように、天板部を略平面状にした形状以外に天板部14のパネルを大きく凹ませたキャップを用いることがあり、そのようなキャップを容器口部に装着する場合に、上記の容器口部の縮径率が効果的に作用する。

【0035】

即ち、容器口部5の開口端部を折り重ねてプレカールし、側方から押し潰してカール部18を形成した場合では、カール部18が縦に細長く形成されているため、キャップ天板部14を押圧する圧縮荷重によるカール部18とライナー6との接触荷重は断面丸形(ないし異形断面)カールに比べて小さく、密封性が低下する傾向にある。そのため接触荷重を補うために、ロールオン成形時に、図6(B)に示すように、キャップシェル13の天板部14を押圧した状態で、再成形工具(図示せず)を用いてキャップ7のパネルのコーナー部分14aを外方に変形させると共に、キャップ7のコーナー部分7aを内方に変形させて、ライナー6を介して両側からカール部18を挟みつけてライナー6の密着力を増加させることが行われる。このような場合でも、容器口部5を上記縮径率にて縮径加工を行えば、ライナー6と接するカール部18の表面における接合部の段差量を0.05mm以下にせしめることができ開栓性への影響を少なくさせることができる。

【0036】

接合缶胴2は、接着および溶接の両方式が主であるが、特に溶接方式による溶接缶の場合、鋼板に形成する被覆層19は、図7に示すように、接合缶胴2を製造する時に接合される両端の接合予定部となる領域を、幅1.5mmないし3.0mm程度残して形成される。溶接は無塗装状態で行われるため溶接後の耐腐食性の点からこの領域の補修被覆が必要となる。接合部16には少なからず段差部15が形成された状態で、円筒形状の胴部4が製造される。このようにして、円筒形状の胴部4と、この胴部4の接合部16を除く内周面に被覆層19が施された接合缶胴2が製造される。

【0037】

この接合缶胴2の内面側における無補修状態の接合部16を内面補修樹脂で覆う。図7において、胴部4の円周方向における内面補修被覆層20の幅は、被覆性と作業性の観点から7mmないし15mmの範囲内に設定されている。この内面補修被覆層20は、単層または複合層で形成することができ、内面補修被覆層20を形成する方法としては、内面塗料を塗布する方法と、テープ状樹脂フィルムを貼り付ける方法とがある。

【0038】

補修塗装する際の塗料として、ポリエステル系またはフェノール系などの硬化型合成樹脂、特に熱硬化型合成樹脂が用いられるが、塗膜焼き付け後、硬度が高くなり開口端部のネック成形、カール成形およびカール部を折り重ねて押し潰す押し潰し成形などの際に塗膜クラックやフィルム剥がれの虞が生じ易いため、厚塗りができない。このため、耐腐食性を考慮するとテープ状樹脂フィルムを貼り付ける方法が望ましい。

【0039】

補修塗料で成形に対応させる場合、薄く補修することが考えられるが、内面補修被覆層20の厚さが薄いと、流動性などのために溶接の段差部15を完全に補修することが難しく、開栓性を向上させるため、過酷なネック成形やカール成形を行う後加工が厳しい場合には、塗膜ダメージがあり耐腐食性が不十分になる可能性がある。これに対して、一定厚さのテープ状樹脂フィルムを貼り付けることによって、耐腐食性などへの悪影響を少なく抑えることができる。特に、ネック開口端をカール成形する際に、密封性とカール部頂面の平滑性を担保する観点から丸く巻き込んでカール成形した後、そのカール部を側面から押圧して積層状態に押し潰す成形が行われるような過酷な成形でも、フィルムが傷付いたり剥がれたりせず耐腐食性を維持させることができる。

【0040】

テープ状樹脂フィルムを貼り付けて補修する場合は、胴部4の内面におけるテープ状樹脂フィルムを貼り付ける領域の温度を、170℃ないし230℃の範囲内に加熱した後、その領域にテープ状樹脂フィルムを圧着する。テープ状樹脂フィルムを貼り付ける方法としては、テープ状樹脂フィルム自体を熱接着性のものとしても良いし、テープ状樹脂フィルムに対して熱硬化性樹脂の接着層を設けるようにしても良い。テープ状樹脂フィルムとしては、例えば、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂などのポリエステル系樹脂、ポリエチレンテレフタートとイソフタレート酸との共重合などよりなる共重合ポリエステル系樹脂、ポリプロピレン樹脂、ポリカーボネート樹脂、ポリスチレン樹脂、ポリオレフィン樹脂、塩化ビニル樹脂などのうちから選ばれた透明な熱可塑性の高分子樹脂単体、あるいは上記樹脂の複合体からなるテープ状樹脂フィルムが用いられる。胴部4の内面側に貼り付けられるテープ状樹脂フィルムの厚さは、被覆性と作業性及び後加工性の観点から、15μmないし45μmの範囲内に設定されるのが望ましい。

【0041】

テープ状樹脂フィルムは、無延伸、延伸いずれでも良いが複合層で形成するのが好ましく、その場合は、テープ状樹脂フィルムが、胴部4側に臨む第1層と、第1層に重ね合わされ、かつ、胴部4の内部側に臨む第2層とを有している。また、第1層は、融点が175℃ないし230℃の範囲内の熱可塑性樹脂で構成され、第2層は、融点が200℃ないし255℃の範囲内であり、かつ、二軸配向された熱可塑性樹脂により構成されるのが好ましい。

【0042】

さらに、第2層を構成する熱可塑性樹脂の融点が、第1層を構成する熱可塑性樹脂の融点よりも15℃ないし80℃高く、より好ましくは20℃ないし40℃高くなるように、第1層および第2層の材料が選択される。さらにまた、第1層の厚さが、テープ状樹脂フィルムの全体の厚さに対して70%を超える厚さに設定される。なお、このテープ状樹脂フィルムを接合部16に圧着した後に、第1層の融点よりも高く、第2層の融点より低い温度で後加熱を行う。ここで用いられる熱可塑性樹脂としては、例えば、ポリエチレン樹脂、変性ポリエチレン樹脂、ポリプロピレン樹脂、変性ポリプロピレン樹脂、ポリオレフィン系樹脂も使用可能であるが、内面被覆層19としてポリエチレンテレフタレート樹脂のようなポリエステル系樹脂を使用している場合は、第1層としてポリエステル系樹脂を使用する方が、樹脂同士の密着性の観点から好ましい。さらにまた、内面補修被覆層20の厚さは、耐腐食性と作業性及び後加工性を考慮して、15℃ないし45μmの範囲、より好ましくは18μmないし30μmの範囲内に設定される。

【0043】

また、第1層の厚さをテープ状樹脂フィルム全体の厚さの70%以上とすることにより、接合部16の内面側における段差部15の隅部まで完全に被覆することができ、錆の発生を確実に防ぐことができる。また、内面側の接合部16を、厚さ15μm以上のテープ状補修フィルムで被覆することが好ましい。これによりカール部表面での段差量を更に小さくでき、カール部表面における接合部16の段差部15をテープ状樹脂フィルムで被覆した状態で段差量0.05mm以下、好ましくは0.04mm以下に抑えることが可能となり、キャップ開栓時、ライナー6との引っ掛かり抵抗を小さくさせることができる。

【0044】

なお、接合部16の内面側を被覆するテープ状樹脂フィルム厚さが、15μmよりも薄いと、缶胴2内面の接合部16に貼り付ける過程における搬送時のハンドリングが難しくなり、45μmよりも厚くなると搬送時のハンドリングの問題はなくなるが、フィルムを容易に切断することが難しくなり、また必要以上の厚さに被覆することとなり、あまり経済的でない。

【0045】

本実施形態の缶胴2の素材は、一般的に用いられる3ピース缶用の缶胴材が用いられ、例えば、金属クロムと水和酸化クロムの2層被膜を有するティンフリースチール、錫メッキとクロメート処理を施したブリキ系鋼板、ニッケルメッキをして拡散処理した後、薄錫メッキとクロメート処理を施した極薄錫メッキ鋼板、ニッケルメッキとクロメート処理を施したニッケルメッキ鋼板等が挙げられる。この製缶用表面処理鋼板の一方の面(缶胴内面を構成する面)に、被覆層(これが後述する内面被覆層19となる)を形成させた鋼板で、板厚が0.10〜0.25mmものが用いられる。

【0046】

具体的には、付着量0.5〜3.0g/m2の錫メッキ後、化成処理を施した錫メッキ鋼板、Ni付着量0.3〜2.0g/m2のニッケルメッキ後、化成処理を施したニッケルメッキ鋼板、SnおよびNi付着量として各々0.5〜2.0g/m2、0.1〜0.5g/m2をNi,Snの順にメッキした後、化成処理を施したSn/Niメッキ鋼板、金属クロム付着量50〜120mg/m2、酸化クロム付着量5〜20mg/m2の通常ティンフリースチールと呼ばれているクロム・クロメート処理鋼板等である。

【0047】

本実施形態の接合缶胴2の外面には、文字や図柄などからなる装飾が施される。そのための方法として、予め潤滑性皮膜の塗布および図柄印刷が施されたフィルムを、接着剤を塗布した鋼板に積層させるドライラミネート法や、予めポリエチレンテレフタレートなどの合成樹脂フィルムに潤滑性皮膜および図柄を印刷した後、インキ層面に熱硬化性や熱可塑性の接着剤を塗布、乾燥させたフィルムを加熱された鋼板に積層させる方法、一方の面に図柄印刷及び潤滑性皮膜が施されたフィルムの他方の面を直接熱接着する方法等があり、こうして得られた樹脂被覆鋼板を、通常の溶接缶、接着缶等のスリーピース缶の製胴手段で製缶される。

【0048】

次に、本実施形態に適用される内外面被覆フィルムは、ポリエステル系の樹脂フィルムであり、アルコール成分と酸成分とを選択することにより260℃程度の高融点のものが得られ、更に延伸配向性を付与することにより、製缶工程、充填工程における耐熱性も確保できることから適用性が広く、好ましい。

【0049】

内面被膜フィルム19は、厚さが20μm以下の熱可塑性樹脂フィルムが適用されるが、厚さが5μm未満では、製缶工程でフィルムに傷が付き、点錆の発生の原因となって好ましくない。また、耐錆性を確保するためには、フィルムは厚い方が有利であるが、余り厚くなると経済性が悪くなる。従って、積層される内面被覆フィルム19の厚さは5〜20μmの範囲が好ましい。

【0050】

一方、外面被覆フィルム21には、缶詰内容物、銘柄等を表示する印刷が施されることが多く、厚さが20μm以下の熱可塑性樹脂フィルムが適用され、フィルム厚さは8μm未満では、印刷工程での搬送性が難しくなり好ましくなく、20μmより厚くなると外観の低下をきたす恐れがあり、また経済的でない。従って、積層される外面被覆フィルム21の厚さは8〜20μmの範囲が好ましい。また、印刷インクは、ウレタン樹脂を主バインダーとした耐熱性、耐レトルト性に優れたインクが使用され、印刷インキ層の厚みは、印刷図柄によって多種多様である。

【0051】

印刷方式としては、従来から知られている各種印刷方式のものが適宜用いられ、印刷外観の高級化といった観点からは、グラビア印刷が好ましい。

【0052】

また、積層される被覆フィルムには接着剤を用いても良く、その場合、接着剤の厚さは、1μmないし10μmの範囲内に設定される。特に、製品状態における缶の外観上の意匠性を向上させるためには、接着剤の厚さを、5μmないし7μmの範囲内に設定することが好ましい。また、鋼板の金属色を隠蔽する目的で、接着剤に酸化チタン等の白色顔料が添加される場合がある。

【0053】

また、被覆樹脂フィルムの下地として利用されることがある熱硬化性有機塗膜層(ベースコート層)は、予め印刷されたフィルムが缶サイズ全面に十分な接着カを有して積層され、製缶加工時あるいは内容物充填後の加熱殺菌処理時にも剥離しない十分な接着強度を確保するためのものである。この熱硬化性有機塗膜層は、印刷の鮮鋭性を更に確保するため酸化チタン等の白色顔料が添加される場合がある。熱硬化性有機塗膜層で添加される顔料は1〜30重量%の範囲で選択される。白色顔料を添加する場合、1%未満では白色化の効果が少なく、30%を超えると白色化の効果がほぼ飽和すると共に塗膜性状が悪化する傾向にあり、30%以下が良い。より望ましい範囲は、10〜25%の範囲である。白色顔科を含まない塗膜層の厚みは1〜3μmでよく、白色顔料を含む塗膜厚みは5〜15μmとされる。

【0054】

接合缶胴2のネック部分に、ネジ山10が、接合部16(重ね合わせ部)の上側から下側に向かいキャップ7が開栓される方向に形成される。したがって、キャップ7を開栓するとき、キャップ7のネジ溝(雌ネジ)9の内面が接合部16の段差部に引っ掛からずキャップを回すことが可能となる。一方、接合缶胴2の端部に成形されたカール部18表面の段差部は、ネジ山10に形成される段差部よりも段差量が少ない。これは接合缶胴2の端部が縮径され、しかも内面側の接合部16にはテープ状樹脂フィルムで被覆されていることにより達成することができ、開栓時のキャップ回し初めのライナーに対する引っ掛かり抵抗が小さくさせ、開栓トルクを軽減させるという効果を助長する。

〈フィルム貼り付け缶の場合)

【0055】

外面印刷については、多品種少ロット対応として、透明又は無地色の熱可塑性樹脂フィルムあるいは、白色の熱可塑性樹脂フィルム(接着層にチタンホワイトを入れる場合もある)を被覆させた鋼板あるいは無地鋼板から円筒状に形成された接合缶胴2に缶胴の全周長以上の長さに裁断された1缶分の印刷済みの熱可塑性樹脂フィルムを外面被覆フィルムとして貼り付けることも可能であり、そうすることにより外面側ないし外面側の接合部16の補修被覆を兼ねて印刷図柄を外面側に施すことができる。

【0056】

上記の貼り付け用の熱可塑性樹脂フィルムとしては、例えば、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂などのホモポリエステル系樹脂、ポリエチレンテレフタレートとイソフタレート酸との共重合などよりなる共重合ポリエステル系樹脂、ポリプロピレン樹脂、ポリカーボネート樹脂、ポリスチレン樹脂、ポリオレフィン樹脂、塩化ビニル樹脂などのうちから選ばれた透明な高分子樹脂単体、あるいは上記樹脂の混合体や複合体からなる熱可塑性樹脂フィルムが用いられる。そして、熱可塑性樹脂フィルムの一方の面に形成されたクリアコート層を有し、クリアコート層とは反対側の面には、印刷が施されており、この印刷として、グラビア印刷法、フレキソ印刷法、インクジェット印刷法、スクリーン印刷法、電子写真印刷法などを用いることができる。なお、意匠的な観点からは、画質が鮮明であり、かつ、高級感のあるグラビア印刷を用いることが好ましい。

【0057】

上記の貼り付け用の熱可塑性樹脂フィルムに使用される接着剤は、後述する補修被覆層の焼付けあるいはネジ切り加工、カール加工でフィルム剥がれが発生せず、また、レトルト処理によって、シワ発生やフィルム剥離を起こさないものを選択する必要があり、ポリエステル系、ポリウレタン系、エポキシ系、ポリエチレン系等の熱硬化型接着剤が使用される。

【0058】

またポリウレタン系接着剤は、ポリイソシアネートを単独、あるいはイソシアネート基と反応しやすい、活性水素を含むポリオールなどの化合物と混合したものであり、ポリイソシアネート化合物の具体例としては、エチレンジイソシアネート、1,6−ヘキサメチレンイソシアネートなどの脂肪族ジイソシアネート類、イソフォロンジイソシアネートなどの脂環式ジイソシアネート、ナフタレンジイソシアネートなどの芳香族ジイソシアネートが挙げられ、ポリオール化合物としては、ポリエステルポリオール、ポリカーボネートポリオールなどが挙げられる。

【0059】

さらに、エポキシ系接着剤としては、ビスフエノールA、またはフェノール樹脂のジグリシジルエーテル、およびそのオリゴマー、オルトフタル酸ジグリシジルエステル、イソフタル酸ジグリシジルエステル、テレフタル酸ジグリシジルエステルなどが挙げられる。さらにまた、本実施形態で用いる接着剤には、用途、目的に応じて例えば二酸化チタン、亜鉛華などの白顔料、亜鉛黄などの黄顔料、朱、ベンガラなどの赤顔料、紺青、コバルト青などの青顔料、クロム緑、緑土などの緑顔料などを配合することができる。

【0060】

最外面のクリアコート層は、熱可塑性樹脂フィルムの外面側の滑り性を向上させて高速製缶工程におけるフィルムの傷付き防止、通板性の観点から設けられるもので、静摩擦係数0.2以下の皮膜であり、例えばアクリル系、ポリエステル系等の塗料にSi系の微粒子や有機系潤滑剤を添加したものが適用される。厚さは0.5〜4μmである。0.5μm未満では摩擦係数が小さくならず、効果は見られない。4μmを超えると摩擦係数の更なる低下はなく効果は飽和してくる。クリアコート層は、熱可塑性樹脂フィルムの外面側の滑り性を向上させたり、かつ、傷付きを防止したりするためのものである。クリアコート層としては、例えば、ポリエステル樹脂、エポキシ樹脂、エポキシ変性ポリエステル樹脂アクリル樹脂などに、アミノ樹脂などの硬化剤を加えたものが用いられる。なお、硬化剤に周知の滑剤を含有させてもよい。

【0061】

また、フィルム貼り付け缶として貼り付ける外面印刷フィルムにおいて、円周方向における長さは、缶胴2の全周長よりも0.5mmないし5mm程度長く設定され、外面印刷フィルムの長さは、缶胴2の高さよりもはみ出さないように0.3mmないし1mm短く設定されている。また、フィルムで被覆されていない金属露出部分については補修塗装することが防錆の点で好ましく、例えば外面印刷フィルムを貼り付けた円筒形の容器胴部の両端部近傍を塗料を含ませたフェルト材に押しつけて被覆しておくのが好ましい。

(実施例)

【0062】

外面被覆フィルムは、12μmの二軸延伸ポリエステルフィルムに、シリコーン潤滑剤を添加した熱硬化性ポリエステル塗料を2μm塗布、乾燥後、反対面に4色の商標デザインをグラビア印刷し(2μm)、その印刷インキ層の上に、5μmのウレタン系接着剤に酸化チタンを添加したものを塗布、乾燥した。製造された印刷済みフィルムの総厚みを21μmとした。

【0063】

内面被覆フィルムは、11μmの二軸延伸ポリエステルフィルムに、ウレタン系接着剤1μmのフィルムの総厚みを12μmとした。

【0064】

一方、板厚0.19mm、硬度T2.5の通常のクロム・クロメート処理を行った鋼板に、前述の印刷済みフィルム、内面被覆フィルムをそれぞれ熱圧着させた。

【0065】

こうして得られたラミネート鋼板から、印刷済みフィルムの面が缶外面となるように、円筒状に成形し、その端部同士を重ね合わせて溶接した接合缶胴を製造し(缶胴の接合部の段差0.06mm)、接合部16を接合缶胴の外面側でエポキシ樹脂系の熱硬化型塗料22(図7参照)により補修塗装し、接合部16の内面側はテープ状ポリエステル樹脂フィルム20で補修被覆した。

【0066】

したがって、接合缶胴の内面被膜の第1層は、融点が205℃の熱可塑性樹脂で構成され、また第2層は、融点が235℃であり、かつ、二軸配向された熱可塑性樹脂により構成され、さらに、第2層を構成する熱可塑性樹脂の融点が、第1層を構成する熱可塑性樹脂の融点よりも30℃高い。さらにまた、第1層の厚さは、テープ状樹脂フィルムの全体厚さに対して82%の厚さとなっている。

【0067】

このようにして製造した200径の接合缶胴(缶胴内径φ50)を202径にエキスパンド成形し、エキスパンド未加工の一方の開口端にネックイン加工を複数回施し、縮径率20%のネック内径φ40に形成し、その開口端を折り重ねてプレカール成形、ネジ切り成形を施してネジ山10を形成した後、シームカール(プレカール部の押し潰し)成形してカール部表面の段差を0.04mm以下とする。そしてビード成形を施した。ついで、ネジ山が成形された容器口部にアルミ製のキャップ(内面側にオレフィン系樹脂粉を分散させたエポキシ−フェノール樹脂が塗布され、またライナーには低密度のポリエチレンとエチレン−プロピレン共重合体合成ゴムのブレンド材を使用)を被せて、周知のキャッピング装置を使用してキャップの天板部に押圧力を加えながら、ネジ切りロールおよび据締めロールのそれぞれの成形ロール(図示せず)をキャップの周面に押し当て、容器口部のネジ山(雄ネジ)に沿うように、キャップのスカート部の円筒部分を変形させてネジ溝(雌ネジ)を形成するとともに、スカート部の裾部に形成されたピルファープルーフバンドの下端部を、容器口部のビード部の上段部に係合させるように巻き付けることで、容器口部に対してキャップが装着され、接合部の段差部が開栓方向に向けられた広口のネジ付き缶容器を製造した。

【0068】

このネジ付き缶容器に80℃の温水を適量充填した後に、缶胴の他方の開口端に底蓋を巻き締め密封し、125℃で30分間レトルト釜にて加圧殺菌をおこなった。その後、開栓トルクを測定したところ、接合部の段差部が開栓方向と反対方向に向けられたネジ付き缶容器(ネジ溝における段差部とキャップに転写された段差痕とが、キャップを開栓方向に回すことにより互いに噛み合うようにネジが形成された缶容器)と比較すると、開栓トルクを約10%軽減させることができた。

【0069】

また、開栓後、缶胴の外面及びキャップの内面、特に、缶胴の接合部ないしはその近辺について、異物付着の有無を確認したが、塗膜カスの付着はなく品質上の問題はなかった。なお、本実施形態の開栓方向を右ネジにしているが、接合部の段差部が開栓方向と同じ方向に向けられていれば良く、左ネジにも適用可能である。

【図面の簡単な説明】

【0070】

【図1】本発明の一例であるロールオンキャップ付き広口リシール缶を示す正面図である。

【図2】ロールオン成形前のキャップと、底蓋を巻締していない接合缶胴とを示す正面図である。

【図3】容器口部のカール部とライナーとを主として示す部分断面図である。

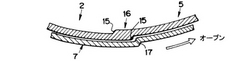

【図4】容器胴部の接合部とキャップの開栓方向を示す模式的な図であって、開栓時キャップの嵌合状態を示す部分拡大断面図である。

【図5】容器胴部の接合部とキャップの開栓方向を示す模式的な図であって、開栓後リシールする操作途中の接合部とキャップの嵌合状態を示す部分断面図である。

【図6】ロールオン成形前の容器口部のカール部とライナーとの嵌合状態を示す部分拡大断面図(A)と、ロールオン成形後の状態を示す部分拡大断面図(B)である。

【図7】溶接による接合部を示す部分断面図である。

【符号の説明】

【0071】

1…リシール缶(缶本体)、 2…接合缶胴、 3…底蓋、 5…容器口部、 7…キャップ、 9…ネジ溝、 10…ネジ山、 13…シェル、 16…接合部、 17…段差痕、 18…カール部、 19…被覆層、 20…内面補修被覆層、 21…外面被膜フィルム、 22…熱硬化型塗料(外面の補修被覆層)。

【技術分野】

【0001】

本発明は、金属製シェルの天板部の内面側に樹脂製の密封用のライナーが付設されているキャップを、容器口部に被せてロールオン成形によりキャップを容器口部に装着させたネジ付き缶容器に関し、特に、缶容器の胴部側面に金属板を重合させた接合部を有し、さらに胴部の下端に底蓋が巻締められているネジ付き缶容器に関する。

【背景技術】

【0002】

従来、ガラス瓶などの食品等の容器として、内容物の取出口を大きく開口させ、またリシール機能を持たせた包装用容器が知られており、内容物の取り出しや内容物の別容器への移し換えが容易になるので、インスタントコーヒーやクリームパウダー、ジャム、コーンスープ、ソースや、果肉入りの果実酒などの内容物を詰めるのに用いられている。また、コーヒー、紅茶、緑茶などの飲料を内容物とする場合には、蓋を開けたときに香りを楽しめるので、広口容器が広く使用されている。

【0003】

最近、金属製キャップとされるシェルの天板部の内面側に樹脂製の密封用ライナーが付設され、容器口部にキャップを被せてロールオン成形することにより、キャップがネジ巻きされて容器口部に装着されるネジ付き缶容器が流通・販売されている。このキャップおよび容器本体が、共に金属製であり、内容物に対して遮光性や耐通気性が優れているばかりでなく、再封鎖して持ち運べる便利さもあり、またガラス瓶ほど重くなく、ペットボトル並の重さであるなどのことが高く評価され、市場に多く出回るようになってきた。

【0004】

また、このようなネジ付き缶容器については、いろいろなサイズが取り揃えられ、容器口部の大きさも種々のものが用意されている中、上述のように開口部が広口である利点を活かした新しいタイプの包装用容器が、例えば、特許文献1に記載され、この種の広口タイプのネジ付き缶容器が知られている。

【0005】

通常、リシール缶容器にキャップを装着する場合、天板部の外周から垂下するスカート部(あるいは円筒部)にネジが切られていないキャップ(キャップシェルと称されることもある)を容器口部に被せて、従来から知られているロールオンキャッピング装置によりそのスカート部の外側からネジ成形ロールを押し当て、容器口部のネジ山(雄ネジ部)に合わせたネジ溝を形成し、また、キャップシェルの裾締め成形を行い、こうして容器口部にキャップを装着している。そのような金属製のキャップをロールオン成形する場合、キャップシェルを容器口部に被せた状態で、キャップシェルの天板部とスカート部との間のコーナー部を内方に変形させて、キャップの天板部の内面に付設されている密封用のライナーに容器口部を喰い込ませることにより、ライナーによる容器口部の密封性を確実なものにしておくことが、例えば、特許文献2に記載されているように従来から公知となっている。

【0006】

また、開口部の内径が30mm以上ある大きな広口リシール缶においては、ネジ成形に伴いカール部の天面高さが不均一になりバラツキが生じ易いため、缶胴の上端にプレカール部を形成し、ネジ部を成形してから、その後に再度カール部を形成することも従来から知られている(例えば、特許文献3参照)。

【特許文献1】特開2003−321039号公報

【特許文献2】特開2001−213417号公報

【特許文献3】特開2003−251425号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上記の特許文献に記載された広口リシール缶にあっては、缶胴の上端にプレカール部を形成し、ネジ部を成形してから、再度、カール部を形成することにより、容器口部の天面高さのバラツキが少なくなる分だけ開栓トルクを小さくさせることができた。しかしながら、例えば、溶接缶胴の様に、缶胴側面に接合部のある3ピース缶用の缶胴を用いた広口リシール缶では、更なる開け易いものが求められているのが実情である。

【0008】

即ち、キャップを容器口部に被せてロールオン成形する場合、容器口部に形成されているネジ山(雄ネジ)に沿うようにキャップシェルのスカート部を変形させるから、容器口部のネジ山に形成されている接合部の段差部が、キャップにいわゆる転写された状態となって、キャップにその段差痕が形成される。そして、容器口部におけるネジ山の段差部とキャップに形成されて段差痕とが互いに向き合った状態となってキャップが容器口部に装着される。このため、開栓するとき、キャップの段差痕が接合部の段差部を乗り越えるような場合には、キャップの段差痕と接合部の段差部とが、開栓の際にキャップを回し始める開栓トルクを増大させる原因の一つになることが、出願人の種々の実験から分かった。

【0009】

また、接合部の段差部を乗り越えて開栓するときに段差部のエッジ部を被覆している被覆膜が剥離したりエッジ部によりキャップ内面被覆がけずられて樹脂カスが発生し、容器口部に付着して内容物に混入し、再栓時、シール部に巻き込まれて密封性を損う等の虞があるという問題があることも分かった。

【0010】

本発明は、上記のような問題の解消を課題とするものであり、具体的には、キャップによる容器口部の密封性や開栓性を向上させることが可能で、かつ開栓時の塗膜カスの発生を防ぎ、飲み口への異物付着を防止したネジ付き缶容器を提供することを目的とするものである。

【課題を解決するための手段】

【0011】

上記の目的を達成するために、請求項1の発明は、側面に段差部が形成された重ね合せ接合部を有する円筒形の容器胴部と、該容器胴部の開口端にネジ山とカール部とが形成されてなる容器口部があり、胴部の下端に底蓋が巻締められ、天板部の内面側に樹脂製の密封用ライナーが付設されたキャップを前記容器口部に被せて、前記ネジ山に合わせてキャップのスカート部にネジ溝を形成するようにして容器口部にキャップを巻締め密封したネジ付き缶容器において、前記ネジ山が、前記接合部に対して、重ね合わせた段部の上側から下側に向かいキャップが開栓される方向に形成されていることを特徴とするものである。

【0012】

さらに、請求項2の発明は、請求項1の発明において、前記容器胴部の少なくとも内面側接合部が、熱可塑性樹脂フィルムを貼り付けた補修層で被覆されていることを特徴とするネジ付き缶容器である。

【0013】

そして、請求項3の発明は、請求項2の発明において、前記熱可塑性樹脂フィルムのうち、前記接合部を被覆する部分が、テープ状樹脂フィルムにより構成され、前記胴部の円周方向における前記テープ状樹脂フィルムの幅が7mmないし15mmに設定され、かつ、前記テープ状樹脂フィルムの厚さが15μmないし45μmに設定されているとともに、前記テープ状樹脂フィルムが、前記接合部に相対する第1層と、この第1層に重ね合わされ、かつ、前記胴部の内面側で内容物に接する第2層とを有しており、前記第1層は、融点が175℃ないし230℃であり、前記第2層は、融点が200℃ないし255℃であり、かつ、二軸配向された樹脂により構成され、前記第2層を構成する樹脂の融点が、前記第1層を構成する樹脂の融点よりも15℃ないし80℃高く、前記第1層の厚さが、前記テープ状樹脂フィルムの全体の厚さの70%を超える厚さに設定されていることを特徴とするネジ付き缶容器である。

【0014】

そしてまた、請求項4の発明は、請求項3の発明において、前記接合部の段差を0.07mm以下すると共に、缶胴径に対して15%以上縮径され、前記容器口部の頂面部に位置する前記接合部の段差が、0.05mm以下に設定されていることを特徴とするネジ付き缶容器である。

【発明の効果】

【0015】

請求項1に係る発明によれば、側面に段差部が形成された重ね合せ接合部を有する円筒形の容器胴部にネジ山が、前記接合部に対して、重ね合わせた段差部の上側から下側に向かいキャップが開栓される方向に形成されている。言い換えれば、容器胴部の重ね合わせ部における外側に凸となる段差部に対して、キャップに形成された内側に凸となる段差痕が、開栓するべくキャップを回転させる円周方向での前方側に位置するように、前記ネジ山が形成されている。したがって、開栓時、キャップのネジ溝に形成される段差痕が、接合部(重ね合わせ部)の段差部に引っ掛かることがなく、キャップを回すことができ、開栓性を向上させることができるという効果がある。

【0016】

また、開栓のときに、段差部のエッジ部に起因する樹脂カスの発生を防ぎ、飲み口への異物付着を防止したネジ付き缶容器が得られるという効果を奏する。

【0017】

さらに、請求項2に係る発明によれば、請求項1の効果に加えて、開栓性に影響を及ぼすカール部の段差を減少させるため過酷な成形を容器口部に施しても、即ち、ネジ部の成形やカール部の成形などに過酷な成形を施しても接合部の内面側を補修する熱可塑性樹脂フィルムに亀裂や剥離もしくは破断などの損傷が生じることなく、この点で耐腐食性を良好なものにすることができる。

【0018】

そして、請求項3および4に係る発明によれば、前記容器胴部の少なくとも接合部の内面が、熱可塑性樹脂フィルムを貼り付けて被覆されており、前記熱可塑性樹脂フィルムのうち、接合部を被覆する部分が、テープ状樹脂フィルムにより構成され、前記胴部の円周方向における前記テープ状樹脂フィルムの幅が7mmないし15mmに設定され、かつ、前記テープ状樹脂フィルムの厚さが15μmないし45μmに設定されているとともに、テープ状樹脂フィルムが、接合部に相対する第1層と、この第1層に重ね合わされ、かつ、前記胴部の内面側で内容物に接する第2層とを有しており、前記第1層は、融点が175℃ないし230℃であり、前記第2層は、融点が200℃ないし255℃であり、かつ、二軸配向された樹脂により構成され、前記第2層を構成する樹脂の融点が、前記第1層を構成する樹脂の融点よりも15℃ないし80℃高く、前記第1層の厚さが、前記テープ状樹脂フィルムの全体の厚さの70%を超える厚さに設定されていることにより、第1層が溶融し、接合部の段差部の隅部まで完全に被覆することができるとともに、第1層より融点の高い第2層は溶融しないため、二軸配向がそのまま維持され、接合部の内面側の耐腐食性を向上させることができる。

【0019】

また、キャップを開栓する場合に重ね合わせ部における段差部の上側から下側に向う方向にキャップを回転させるようにネジ山が形成されていることにより、容器口部の上端が外側にカールされている外巻きのカール部では、内側が裏返されて外側になるためカール部の頂面部における段差はネジ部に形成されている段差部と段差の向きが逆向きとなり、容器口部のカール部における段差部がキャップの開栓方向に向き合うことになるが、テープ状樹脂フィルムにより段差部を被覆させ、可及的に段差量を小さくかつ滑らかにせしめ段差部とライナーとの引っかかりを軽減させることが可能となる。

【0020】

それによりライナーに容器口部を喰い込ませて容器口部とキャップの密封性を良好に維持した場合でも、キャップの開栓トルクを低減させ、キャップをスムーズに開栓させる効果がある。

【発明を実施するための最良の形態】

【0021】

以下、図面に基づいて本発明の好適な一実施形態について説明する。本実施形態の金属製のリシール缶(キャップを除く缶本体)1は、図1、2に示すように、接合缶胴2の下端に別体の底蓋3を巻締固着した構成である。即ち、円筒状の胴部4の上方に容器口部5が形成され、かつ、缶胴2の下端の開口端部には、底蓋3が巻締固着されているとともに、容器口部5には、樹脂製のライナー6を有する金属製のピルファープループキャップ7が、従来から知れているキャッピング装置によりロールオン成形され、キャップ7のスカート部8における円筒部分にネジ溝9を形成して装着される。

【0022】

また、図3に示すように、容器口部5には、ネジ山10が形成された下方に、環状のビード部(内面に対しては凹溝、外面に対しては凸条)11が形成されている。この環状のビード部11は、従来公知のキャッピング装置により金属製のキャップ7を容器口部5に装着する際に、キャッピング装置の成形ロール(図示せず)が入り込み、キャップ7の下端壁(キャップ7のスカート部8の下端に形成されるピルファープルーフバンド12の下端部分)をビード部11の上段部に押し付けて成形させることで、容器口部5に対してキャップ7をピルファープルーフの状態で係止させるものである。

【0023】

本実施形態のキャップ7は、金属製のシェル13と樹脂製の密封用ライナー6とからなるもので、シェル13は天板部14の周縁からスカート部8を略円筒形に垂下させた構成であり、その天板部14の内面側(下面側)にライナー6が付設されている。接合缶胴2の容器口部5にロールオン成形で装着される前の状態におけるキャップ7(即ちシェル13)のスカート部8の下端部、すなわちネジが成形される予定の円筒部分よりも下方の裾部に、ピルファープルーフバンド12が水平スリット12Aの間に形成されたブリッジ12Bを破断して切り離し得るように形成されている。

【0024】

キャップ7(あるいはシェル13)の材質は、特に限定されるものではないが、例えば、内面側にオレフィン系樹脂粉を分散させたエポキシ−フェノール樹脂が塗布されているアルミニウム合金板等の金属材が用いられる。また、ライナー6の素材は、例えば、低密度のポリエチレンとエチレン−プロピレン共重合体合成ゴムのブレンド材やポリプロピレンとスチレン系エラストマーのブレンド材、ポリエステル系エラストマー等の従来から知られた樹脂材が用いられる。そして、ライナー6は、前記樹脂材を天板部14の内面側に溶融状態で押し出して型押しする周知の型押成形法等によって成形されている。

【0025】

一方、本実施形態の缶胴は、円筒状の接合缶胴2の開口端を縮径したネック部分にネジ山(雄ネジ)10とビード部11が形成されたものであるが、缶胴2の側面の段差部15の向きが開栓性に少なからず影響していることが出願人の種々の実験から分かった。

【0026】

ここで、接合缶胴2および段差部15について説明すると、接合缶胴2は、前述した金属材を一缶分の大きさに切断し、これを円筒状に成形すると共に、その金属材の両端部を僅かに重ね合わせて溶接して構成されている。このようにして形成される接合部16を図4に拡大断面図として示してあり、その接合部16は他の部分より肉厚になるから、段差部15が生じる。そして、その段差部15は、接合缶胴2の外面側と内面側とでは、凸となる向きが異なっており、図4に示す例では、外面側においては図4の左側の部分が外側に凸となる段差になっており、内面側ではこれとは反対に右側が内側に向けて凸となる段差になっている。

【0027】

即ち、キャップ7を容器口部5に被せてロールオン成形する際に、容器口部5に被せたシェル13をネジ成形ロールによってネック部のネジ山10に押圧するので、接合缶胴2を絞り成形して形成されたネック部の段差部15がキャップ7に転写され、その結果、接合缶胴2の段差部15による段差痕17がキャップ7のネジ溝9に形成される。そして、キャップ7のネジ溝9に形成された段差痕17が缶胴2側の接合部16における段差部15と向き合った状態となってキャップ7が容器口部5に装着される。より具体的には、キャップ7の内面側の段差痕17における傾斜面と、接合部16の外面側の段差部15における傾斜面とが、互いに対向した状態、もしくはキャップ7のネジ溝9における内面側の段差痕17と、容器口部5もしくはネック部の外面側の段差部15とが噛み合った状態となる。

【0028】

これらの段差痕17と段差部15とを、より積極的もしくは強く係合させる方向にキャップ7を回して開栓する場合、キャップ7の段差痕17が接合部16のネック部の段差部15を乗り越えなければ開栓ができなくなり、これが要因となってキャップ7の回し始めの開栓トルクが大きくなってしまうことが分かった。

【0029】

また、キャップ7を開栓する際に、接合部16の段差部15を乗り越えるとき、段差部15のエッジの被膜を剥離させたり、エッジによりキャップ7の内面塗膜が削られ、塗膜カスが容器口部5に付着する虞があり、再栓時の密封性が悪くなったり内容物に混入する原因にもなり衛生上好ましくない。

【0030】

この対策として、本実施形態の接合缶胴2は、キャップ7におけるネジ溝9の段差痕17が、缶胴2のネック部における接合部16の段差部15と向き合った状態となってキャップ7が容器口部5に装着されていても、開栓するとき、開栓方向がキャップ7の段差痕17と接合部16の段差部15とが離間する方向にキャップ7を回して開栓させる構成にしている。つまり、ネック部に形成されるネジ山10が、接合部16(重ね合わせ部)の上側(缶本体1の外面側もしくは缶本体1の半径方向で外側)から下側(缶本体1の内面側もしくは缶本体1の半径方向で内側)に向かってキャップ7が開栓される方向に形成される。したがって、キャップ7を開栓するとき、キャップ7のネジ溝9(雌ネジ)の内面が接合部16の段差に引っ掛からず回すことが可能となる。

【0031】

なお、キャップ7を一旦開栓すると、キャップのピルファープルーフバンドが切り離されて裾部が広がり、再び密封しようとする場合、ネジ山10とネジ溝9との間の隙間や、前記段差部15と段差痕17との間の隙間Cが、図5に示すように、開栓前より大きくなる。したがって、最早、段差部15と段差痕17とが、再密封時(リシール時)に問題となることはない。

【0032】

一方、接合缶胴2の端部に成形されたカール部18においては、カール部18が外巻きに巻かれて形成される場合には、カール部18の天面では接合部16が裏返しになるため、カール部18の天面での段差部15の向きは、ネック部の段差部15の向きと反対向きに現れる。このため、ネジ山10に形成される段差部15よりも段差量を少なくし、開栓する際に天面の段差部15がキャップ7の回し初めに影響を起こさないようにする必要があり、缶胴2を接合する際の段差量を円筒に接合する段階から極力小さく、好ましくは0.07mm以下となるように溶接するのが好ましい。また、そのように溶接した缶胴2の口部5を缶胴2の径に対して15%以上縮径させ、ネック部の段差部15の段差量を円周方向からの圧縮力により減少させるようにするのが好ましい。

【0033】

容器口部5を缶胴径に対する縮径率が15%よりも小さいダイネック成型法では、接合部16の塑性加工の度合いが少なく、接合部16の段差量を減少させることが期待できない。

【0034】

広口リシール缶用のキャップとして、図6(A)に示すように、天板部を略平面状にした形状以外に天板部14のパネルを大きく凹ませたキャップを用いることがあり、そのようなキャップを容器口部に装着する場合に、上記の容器口部の縮径率が効果的に作用する。

【0035】

即ち、容器口部5の開口端部を折り重ねてプレカールし、側方から押し潰してカール部18を形成した場合では、カール部18が縦に細長く形成されているため、キャップ天板部14を押圧する圧縮荷重によるカール部18とライナー6との接触荷重は断面丸形(ないし異形断面)カールに比べて小さく、密封性が低下する傾向にある。そのため接触荷重を補うために、ロールオン成形時に、図6(B)に示すように、キャップシェル13の天板部14を押圧した状態で、再成形工具(図示せず)を用いてキャップ7のパネルのコーナー部分14aを外方に変形させると共に、キャップ7のコーナー部分7aを内方に変形させて、ライナー6を介して両側からカール部18を挟みつけてライナー6の密着力を増加させることが行われる。このような場合でも、容器口部5を上記縮径率にて縮径加工を行えば、ライナー6と接するカール部18の表面における接合部の段差量を0.05mm以下にせしめることができ開栓性への影響を少なくさせることができる。

【0036】

接合缶胴2は、接着および溶接の両方式が主であるが、特に溶接方式による溶接缶の場合、鋼板に形成する被覆層19は、図7に示すように、接合缶胴2を製造する時に接合される両端の接合予定部となる領域を、幅1.5mmないし3.0mm程度残して形成される。溶接は無塗装状態で行われるため溶接後の耐腐食性の点からこの領域の補修被覆が必要となる。接合部16には少なからず段差部15が形成された状態で、円筒形状の胴部4が製造される。このようにして、円筒形状の胴部4と、この胴部4の接合部16を除く内周面に被覆層19が施された接合缶胴2が製造される。

【0037】

この接合缶胴2の内面側における無補修状態の接合部16を内面補修樹脂で覆う。図7において、胴部4の円周方向における内面補修被覆層20の幅は、被覆性と作業性の観点から7mmないし15mmの範囲内に設定されている。この内面補修被覆層20は、単層または複合層で形成することができ、内面補修被覆層20を形成する方法としては、内面塗料を塗布する方法と、テープ状樹脂フィルムを貼り付ける方法とがある。

【0038】

補修塗装する際の塗料として、ポリエステル系またはフェノール系などの硬化型合成樹脂、特に熱硬化型合成樹脂が用いられるが、塗膜焼き付け後、硬度が高くなり開口端部のネック成形、カール成形およびカール部を折り重ねて押し潰す押し潰し成形などの際に塗膜クラックやフィルム剥がれの虞が生じ易いため、厚塗りができない。このため、耐腐食性を考慮するとテープ状樹脂フィルムを貼り付ける方法が望ましい。

【0039】

補修塗料で成形に対応させる場合、薄く補修することが考えられるが、内面補修被覆層20の厚さが薄いと、流動性などのために溶接の段差部15を完全に補修することが難しく、開栓性を向上させるため、過酷なネック成形やカール成形を行う後加工が厳しい場合には、塗膜ダメージがあり耐腐食性が不十分になる可能性がある。これに対して、一定厚さのテープ状樹脂フィルムを貼り付けることによって、耐腐食性などへの悪影響を少なく抑えることができる。特に、ネック開口端をカール成形する際に、密封性とカール部頂面の平滑性を担保する観点から丸く巻き込んでカール成形した後、そのカール部を側面から押圧して積層状態に押し潰す成形が行われるような過酷な成形でも、フィルムが傷付いたり剥がれたりせず耐腐食性を維持させることができる。

【0040】

テープ状樹脂フィルムを貼り付けて補修する場合は、胴部4の内面におけるテープ状樹脂フィルムを貼り付ける領域の温度を、170℃ないし230℃の範囲内に加熱した後、その領域にテープ状樹脂フィルムを圧着する。テープ状樹脂フィルムを貼り付ける方法としては、テープ状樹脂フィルム自体を熱接着性のものとしても良いし、テープ状樹脂フィルムに対して熱硬化性樹脂の接着層を設けるようにしても良い。テープ状樹脂フィルムとしては、例えば、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂などのポリエステル系樹脂、ポリエチレンテレフタートとイソフタレート酸との共重合などよりなる共重合ポリエステル系樹脂、ポリプロピレン樹脂、ポリカーボネート樹脂、ポリスチレン樹脂、ポリオレフィン樹脂、塩化ビニル樹脂などのうちから選ばれた透明な熱可塑性の高分子樹脂単体、あるいは上記樹脂の複合体からなるテープ状樹脂フィルムが用いられる。胴部4の内面側に貼り付けられるテープ状樹脂フィルムの厚さは、被覆性と作業性及び後加工性の観点から、15μmないし45μmの範囲内に設定されるのが望ましい。

【0041】

テープ状樹脂フィルムは、無延伸、延伸いずれでも良いが複合層で形成するのが好ましく、その場合は、テープ状樹脂フィルムが、胴部4側に臨む第1層と、第1層に重ね合わされ、かつ、胴部4の内部側に臨む第2層とを有している。また、第1層は、融点が175℃ないし230℃の範囲内の熱可塑性樹脂で構成され、第2層は、融点が200℃ないし255℃の範囲内であり、かつ、二軸配向された熱可塑性樹脂により構成されるのが好ましい。

【0042】

さらに、第2層を構成する熱可塑性樹脂の融点が、第1層を構成する熱可塑性樹脂の融点よりも15℃ないし80℃高く、より好ましくは20℃ないし40℃高くなるように、第1層および第2層の材料が選択される。さらにまた、第1層の厚さが、テープ状樹脂フィルムの全体の厚さに対して70%を超える厚さに設定される。なお、このテープ状樹脂フィルムを接合部16に圧着した後に、第1層の融点よりも高く、第2層の融点より低い温度で後加熱を行う。ここで用いられる熱可塑性樹脂としては、例えば、ポリエチレン樹脂、変性ポリエチレン樹脂、ポリプロピレン樹脂、変性ポリプロピレン樹脂、ポリオレフィン系樹脂も使用可能であるが、内面被覆層19としてポリエチレンテレフタレート樹脂のようなポリエステル系樹脂を使用している場合は、第1層としてポリエステル系樹脂を使用する方が、樹脂同士の密着性の観点から好ましい。さらにまた、内面補修被覆層20の厚さは、耐腐食性と作業性及び後加工性を考慮して、15℃ないし45μmの範囲、より好ましくは18μmないし30μmの範囲内に設定される。

【0043】

また、第1層の厚さをテープ状樹脂フィルム全体の厚さの70%以上とすることにより、接合部16の内面側における段差部15の隅部まで完全に被覆することができ、錆の発生を確実に防ぐことができる。また、内面側の接合部16を、厚さ15μm以上のテープ状補修フィルムで被覆することが好ましい。これによりカール部表面での段差量を更に小さくでき、カール部表面における接合部16の段差部15をテープ状樹脂フィルムで被覆した状態で段差量0.05mm以下、好ましくは0.04mm以下に抑えることが可能となり、キャップ開栓時、ライナー6との引っ掛かり抵抗を小さくさせることができる。

【0044】

なお、接合部16の内面側を被覆するテープ状樹脂フィルム厚さが、15μmよりも薄いと、缶胴2内面の接合部16に貼り付ける過程における搬送時のハンドリングが難しくなり、45μmよりも厚くなると搬送時のハンドリングの問題はなくなるが、フィルムを容易に切断することが難しくなり、また必要以上の厚さに被覆することとなり、あまり経済的でない。

【0045】

本実施形態の缶胴2の素材は、一般的に用いられる3ピース缶用の缶胴材が用いられ、例えば、金属クロムと水和酸化クロムの2層被膜を有するティンフリースチール、錫メッキとクロメート処理を施したブリキ系鋼板、ニッケルメッキをして拡散処理した後、薄錫メッキとクロメート処理を施した極薄錫メッキ鋼板、ニッケルメッキとクロメート処理を施したニッケルメッキ鋼板等が挙げられる。この製缶用表面処理鋼板の一方の面(缶胴内面を構成する面)に、被覆層(これが後述する内面被覆層19となる)を形成させた鋼板で、板厚が0.10〜0.25mmものが用いられる。

【0046】

具体的には、付着量0.5〜3.0g/m2の錫メッキ後、化成処理を施した錫メッキ鋼板、Ni付着量0.3〜2.0g/m2のニッケルメッキ後、化成処理を施したニッケルメッキ鋼板、SnおよびNi付着量として各々0.5〜2.0g/m2、0.1〜0.5g/m2をNi,Snの順にメッキした後、化成処理を施したSn/Niメッキ鋼板、金属クロム付着量50〜120mg/m2、酸化クロム付着量5〜20mg/m2の通常ティンフリースチールと呼ばれているクロム・クロメート処理鋼板等である。

【0047】

本実施形態の接合缶胴2の外面には、文字や図柄などからなる装飾が施される。そのための方法として、予め潤滑性皮膜の塗布および図柄印刷が施されたフィルムを、接着剤を塗布した鋼板に積層させるドライラミネート法や、予めポリエチレンテレフタレートなどの合成樹脂フィルムに潤滑性皮膜および図柄を印刷した後、インキ層面に熱硬化性や熱可塑性の接着剤を塗布、乾燥させたフィルムを加熱された鋼板に積層させる方法、一方の面に図柄印刷及び潤滑性皮膜が施されたフィルムの他方の面を直接熱接着する方法等があり、こうして得られた樹脂被覆鋼板を、通常の溶接缶、接着缶等のスリーピース缶の製胴手段で製缶される。

【0048】

次に、本実施形態に適用される内外面被覆フィルムは、ポリエステル系の樹脂フィルムであり、アルコール成分と酸成分とを選択することにより260℃程度の高融点のものが得られ、更に延伸配向性を付与することにより、製缶工程、充填工程における耐熱性も確保できることから適用性が広く、好ましい。

【0049】

内面被膜フィルム19は、厚さが20μm以下の熱可塑性樹脂フィルムが適用されるが、厚さが5μm未満では、製缶工程でフィルムに傷が付き、点錆の発生の原因となって好ましくない。また、耐錆性を確保するためには、フィルムは厚い方が有利であるが、余り厚くなると経済性が悪くなる。従って、積層される内面被覆フィルム19の厚さは5〜20μmの範囲が好ましい。

【0050】

一方、外面被覆フィルム21には、缶詰内容物、銘柄等を表示する印刷が施されることが多く、厚さが20μm以下の熱可塑性樹脂フィルムが適用され、フィルム厚さは8μm未満では、印刷工程での搬送性が難しくなり好ましくなく、20μmより厚くなると外観の低下をきたす恐れがあり、また経済的でない。従って、積層される外面被覆フィルム21の厚さは8〜20μmの範囲が好ましい。また、印刷インクは、ウレタン樹脂を主バインダーとした耐熱性、耐レトルト性に優れたインクが使用され、印刷インキ層の厚みは、印刷図柄によって多種多様である。

【0051】

印刷方式としては、従来から知られている各種印刷方式のものが適宜用いられ、印刷外観の高級化といった観点からは、グラビア印刷が好ましい。

【0052】

また、積層される被覆フィルムには接着剤を用いても良く、その場合、接着剤の厚さは、1μmないし10μmの範囲内に設定される。特に、製品状態における缶の外観上の意匠性を向上させるためには、接着剤の厚さを、5μmないし7μmの範囲内に設定することが好ましい。また、鋼板の金属色を隠蔽する目的で、接着剤に酸化チタン等の白色顔料が添加される場合がある。

【0053】

また、被覆樹脂フィルムの下地として利用されることがある熱硬化性有機塗膜層(ベースコート層)は、予め印刷されたフィルムが缶サイズ全面に十分な接着カを有して積層され、製缶加工時あるいは内容物充填後の加熱殺菌処理時にも剥離しない十分な接着強度を確保するためのものである。この熱硬化性有機塗膜層は、印刷の鮮鋭性を更に確保するため酸化チタン等の白色顔料が添加される場合がある。熱硬化性有機塗膜層で添加される顔料は1〜30重量%の範囲で選択される。白色顔料を添加する場合、1%未満では白色化の効果が少なく、30%を超えると白色化の効果がほぼ飽和すると共に塗膜性状が悪化する傾向にあり、30%以下が良い。より望ましい範囲は、10〜25%の範囲である。白色顔科を含まない塗膜層の厚みは1〜3μmでよく、白色顔料を含む塗膜厚みは5〜15μmとされる。

【0054】

接合缶胴2のネック部分に、ネジ山10が、接合部16(重ね合わせ部)の上側から下側に向かいキャップ7が開栓される方向に形成される。したがって、キャップ7を開栓するとき、キャップ7のネジ溝(雌ネジ)9の内面が接合部16の段差部に引っ掛からずキャップを回すことが可能となる。一方、接合缶胴2の端部に成形されたカール部18表面の段差部は、ネジ山10に形成される段差部よりも段差量が少ない。これは接合缶胴2の端部が縮径され、しかも内面側の接合部16にはテープ状樹脂フィルムで被覆されていることにより達成することができ、開栓時のキャップ回し初めのライナーに対する引っ掛かり抵抗が小さくさせ、開栓トルクを軽減させるという効果を助長する。

〈フィルム貼り付け缶の場合)

【0055】

外面印刷については、多品種少ロット対応として、透明又は無地色の熱可塑性樹脂フィルムあるいは、白色の熱可塑性樹脂フィルム(接着層にチタンホワイトを入れる場合もある)を被覆させた鋼板あるいは無地鋼板から円筒状に形成された接合缶胴2に缶胴の全周長以上の長さに裁断された1缶分の印刷済みの熱可塑性樹脂フィルムを外面被覆フィルムとして貼り付けることも可能であり、そうすることにより外面側ないし外面側の接合部16の補修被覆を兼ねて印刷図柄を外面側に施すことができる。

【0056】

上記の貼り付け用の熱可塑性樹脂フィルムとしては、例えば、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂などのホモポリエステル系樹脂、ポリエチレンテレフタレートとイソフタレート酸との共重合などよりなる共重合ポリエステル系樹脂、ポリプロピレン樹脂、ポリカーボネート樹脂、ポリスチレン樹脂、ポリオレフィン樹脂、塩化ビニル樹脂などのうちから選ばれた透明な高分子樹脂単体、あるいは上記樹脂の混合体や複合体からなる熱可塑性樹脂フィルムが用いられる。そして、熱可塑性樹脂フィルムの一方の面に形成されたクリアコート層を有し、クリアコート層とは反対側の面には、印刷が施されており、この印刷として、グラビア印刷法、フレキソ印刷法、インクジェット印刷法、スクリーン印刷法、電子写真印刷法などを用いることができる。なお、意匠的な観点からは、画質が鮮明であり、かつ、高級感のあるグラビア印刷を用いることが好ましい。

【0057】

上記の貼り付け用の熱可塑性樹脂フィルムに使用される接着剤は、後述する補修被覆層の焼付けあるいはネジ切り加工、カール加工でフィルム剥がれが発生せず、また、レトルト処理によって、シワ発生やフィルム剥離を起こさないものを選択する必要があり、ポリエステル系、ポリウレタン系、エポキシ系、ポリエチレン系等の熱硬化型接着剤が使用される。

【0058】

またポリウレタン系接着剤は、ポリイソシアネートを単独、あるいはイソシアネート基と反応しやすい、活性水素を含むポリオールなどの化合物と混合したものであり、ポリイソシアネート化合物の具体例としては、エチレンジイソシアネート、1,6−ヘキサメチレンイソシアネートなどの脂肪族ジイソシアネート類、イソフォロンジイソシアネートなどの脂環式ジイソシアネート、ナフタレンジイソシアネートなどの芳香族ジイソシアネートが挙げられ、ポリオール化合物としては、ポリエステルポリオール、ポリカーボネートポリオールなどが挙げられる。

【0059】

さらに、エポキシ系接着剤としては、ビスフエノールA、またはフェノール樹脂のジグリシジルエーテル、およびそのオリゴマー、オルトフタル酸ジグリシジルエステル、イソフタル酸ジグリシジルエステル、テレフタル酸ジグリシジルエステルなどが挙げられる。さらにまた、本実施形態で用いる接着剤には、用途、目的に応じて例えば二酸化チタン、亜鉛華などの白顔料、亜鉛黄などの黄顔料、朱、ベンガラなどの赤顔料、紺青、コバルト青などの青顔料、クロム緑、緑土などの緑顔料などを配合することができる。

【0060】

最外面のクリアコート層は、熱可塑性樹脂フィルムの外面側の滑り性を向上させて高速製缶工程におけるフィルムの傷付き防止、通板性の観点から設けられるもので、静摩擦係数0.2以下の皮膜であり、例えばアクリル系、ポリエステル系等の塗料にSi系の微粒子や有機系潤滑剤を添加したものが適用される。厚さは0.5〜4μmである。0.5μm未満では摩擦係数が小さくならず、効果は見られない。4μmを超えると摩擦係数の更なる低下はなく効果は飽和してくる。クリアコート層は、熱可塑性樹脂フィルムの外面側の滑り性を向上させたり、かつ、傷付きを防止したりするためのものである。クリアコート層としては、例えば、ポリエステル樹脂、エポキシ樹脂、エポキシ変性ポリエステル樹脂アクリル樹脂などに、アミノ樹脂などの硬化剤を加えたものが用いられる。なお、硬化剤に周知の滑剤を含有させてもよい。

【0061】

また、フィルム貼り付け缶として貼り付ける外面印刷フィルムにおいて、円周方向における長さは、缶胴2の全周長よりも0.5mmないし5mm程度長く設定され、外面印刷フィルムの長さは、缶胴2の高さよりもはみ出さないように0.3mmないし1mm短く設定されている。また、フィルムで被覆されていない金属露出部分については補修塗装することが防錆の点で好ましく、例えば外面印刷フィルムを貼り付けた円筒形の容器胴部の両端部近傍を塗料を含ませたフェルト材に押しつけて被覆しておくのが好ましい。

(実施例)

【0062】

外面被覆フィルムは、12μmの二軸延伸ポリエステルフィルムに、シリコーン潤滑剤を添加した熱硬化性ポリエステル塗料を2μm塗布、乾燥後、反対面に4色の商標デザインをグラビア印刷し(2μm)、その印刷インキ層の上に、5μmのウレタン系接着剤に酸化チタンを添加したものを塗布、乾燥した。製造された印刷済みフィルムの総厚みを21μmとした。

【0063】

内面被覆フィルムは、11μmの二軸延伸ポリエステルフィルムに、ウレタン系接着剤1μmのフィルムの総厚みを12μmとした。

【0064】

一方、板厚0.19mm、硬度T2.5の通常のクロム・クロメート処理を行った鋼板に、前述の印刷済みフィルム、内面被覆フィルムをそれぞれ熱圧着させた。

【0065】

こうして得られたラミネート鋼板から、印刷済みフィルムの面が缶外面となるように、円筒状に成形し、その端部同士を重ね合わせて溶接した接合缶胴を製造し(缶胴の接合部の段差0.06mm)、接合部16を接合缶胴の外面側でエポキシ樹脂系の熱硬化型塗料22(図7参照)により補修塗装し、接合部16の内面側はテープ状ポリエステル樹脂フィルム20で補修被覆した。

【0066】

したがって、接合缶胴の内面被膜の第1層は、融点が205℃の熱可塑性樹脂で構成され、また第2層は、融点が235℃であり、かつ、二軸配向された熱可塑性樹脂により構成され、さらに、第2層を構成する熱可塑性樹脂の融点が、第1層を構成する熱可塑性樹脂の融点よりも30℃高い。さらにまた、第1層の厚さは、テープ状樹脂フィルムの全体厚さに対して82%の厚さとなっている。

【0067】

このようにして製造した200径の接合缶胴(缶胴内径φ50)を202径にエキスパンド成形し、エキスパンド未加工の一方の開口端にネックイン加工を複数回施し、縮径率20%のネック内径φ40に形成し、その開口端を折り重ねてプレカール成形、ネジ切り成形を施してネジ山10を形成した後、シームカール(プレカール部の押し潰し)成形してカール部表面の段差を0.04mm以下とする。そしてビード成形を施した。ついで、ネジ山が成形された容器口部にアルミ製のキャップ(内面側にオレフィン系樹脂粉を分散させたエポキシ−フェノール樹脂が塗布され、またライナーには低密度のポリエチレンとエチレン−プロピレン共重合体合成ゴムのブレンド材を使用)を被せて、周知のキャッピング装置を使用してキャップの天板部に押圧力を加えながら、ネジ切りロールおよび据締めロールのそれぞれの成形ロール(図示せず)をキャップの周面に押し当て、容器口部のネジ山(雄ネジ)に沿うように、キャップのスカート部の円筒部分を変形させてネジ溝(雌ネジ)を形成するとともに、スカート部の裾部に形成されたピルファープルーフバンドの下端部を、容器口部のビード部の上段部に係合させるように巻き付けることで、容器口部に対してキャップが装着され、接合部の段差部が開栓方向に向けられた広口のネジ付き缶容器を製造した。

【0068】

このネジ付き缶容器に80℃の温水を適量充填した後に、缶胴の他方の開口端に底蓋を巻き締め密封し、125℃で30分間レトルト釜にて加圧殺菌をおこなった。その後、開栓トルクを測定したところ、接合部の段差部が開栓方向と反対方向に向けられたネジ付き缶容器(ネジ溝における段差部とキャップに転写された段差痕とが、キャップを開栓方向に回すことにより互いに噛み合うようにネジが形成された缶容器)と比較すると、開栓トルクを約10%軽減させることができた。

【0069】

また、開栓後、缶胴の外面及びキャップの内面、特に、缶胴の接合部ないしはその近辺について、異物付着の有無を確認したが、塗膜カスの付着はなく品質上の問題はなかった。なお、本実施形態の開栓方向を右ネジにしているが、接合部の段差部が開栓方向と同じ方向に向けられていれば良く、左ネジにも適用可能である。

【図面の簡単な説明】

【0070】

【図1】本発明の一例であるロールオンキャップ付き広口リシール缶を示す正面図である。

【図2】ロールオン成形前のキャップと、底蓋を巻締していない接合缶胴とを示す正面図である。

【図3】容器口部のカール部とライナーとを主として示す部分断面図である。

【図4】容器胴部の接合部とキャップの開栓方向を示す模式的な図であって、開栓時キャップの嵌合状態を示す部分拡大断面図である。

【図5】容器胴部の接合部とキャップの開栓方向を示す模式的な図であって、開栓後リシールする操作途中の接合部とキャップの嵌合状態を示す部分断面図である。

【図6】ロールオン成形前の容器口部のカール部とライナーとの嵌合状態を示す部分拡大断面図(A)と、ロールオン成形後の状態を示す部分拡大断面図(B)である。

【図7】溶接による接合部を示す部分断面図である。

【符号の説明】

【0071】

1…リシール缶(缶本体)、 2…接合缶胴、 3…底蓋、 5…容器口部、 7…キャップ、 9…ネジ溝、 10…ネジ山、 13…シェル、 16…接合部、 17…段差痕、 18…カール部、 19…被覆層、 20…内面補修被覆層、 21…外面被膜フィルム、 22…熱硬化型塗料(外面の補修被覆層)。

【特許請求の範囲】

【請求項1】

側面に段差部が形成された重ね合せ接合部を有する円筒形の容器胴部と、該容器胴部の開口端にネジ山とカール部とが形成されてなる容器口部があり、胴部の下端に底蓋が巻締められ、天板部の内面側に樹脂製の密封用ライナーが付設されたキャップを前記容器口部に被せて、前記ネジ山に合わせてキャップのスカート部にネジ溝を形成するようにして容器口部にキャップを巻締め密封したネジ付き缶容器において、

前記ネジ山が、前記接合部に対して、重ね合わせた段部の上側から下側に向かいキャップが開栓される方向に形成されていることを特徴とするネジ付き缶容器。

【請求項2】

前記容器胴部の少なくとも内面側接合部が、熱可塑性樹脂フィルムを貼り付けた補修層で被覆されていることを特徴とする請求項1に記載のネジ付き缶容器。

【請求項3】

前記熱可塑性樹脂フィルムのうち、前記接合部を被覆する部分が、テープ状樹脂フィルムにより構成され、前記胴部の円周方向における前記テープ状樹脂フィルムの幅が7mmないし15mmに設定され、かつ、前記テープ状樹脂フィルムの厚さが15μmないし45μmに設定されているとともに、

前記テープ状樹脂フィルムが、前記接合部に相対する第1層と、この第1層に重ね合わされ、かつ、前記胴部の内面側で内容物に接する第2層とを有しており、前記第1層は、融点が175℃ないし230℃であり、前記第2層は、融点が200℃ないし255℃であり、かつ、二軸配向された樹脂により構成され、前記第2層を構成する樹脂の融点が、前記第1層を構成する樹脂の融点よりも15℃ないし80℃高く、前記第1層の厚さが、前記テープ状樹脂フィルムの全体の厚さの70%を超える厚さに設定されていることを特徴とする請求項2に記載のネジ付き缶容器。

【請求項4】

前記接合部の段差を0.07mm以下すると共に、缶胴径に対して15%以上縮径され、前記容器口部の頂面部に位置する前記接合部の段差を、0.05mm以下に設定されていることを特徴とする請求項3に記載のネジ付き缶容器。

【請求項1】

側面に段差部が形成された重ね合せ接合部を有する円筒形の容器胴部と、該容器胴部の開口端にネジ山とカール部とが形成されてなる容器口部があり、胴部の下端に底蓋が巻締められ、天板部の内面側に樹脂製の密封用ライナーが付設されたキャップを前記容器口部に被せて、前記ネジ山に合わせてキャップのスカート部にネジ溝を形成するようにして容器口部にキャップを巻締め密封したネジ付き缶容器において、

前記ネジ山が、前記接合部に対して、重ね合わせた段部の上側から下側に向かいキャップが開栓される方向に形成されていることを特徴とするネジ付き缶容器。

【請求項2】

前記容器胴部の少なくとも内面側接合部が、熱可塑性樹脂フィルムを貼り付けた補修層で被覆されていることを特徴とする請求項1に記載のネジ付き缶容器。

【請求項3】

前記熱可塑性樹脂フィルムのうち、前記接合部を被覆する部分が、テープ状樹脂フィルムにより構成され、前記胴部の円周方向における前記テープ状樹脂フィルムの幅が7mmないし15mmに設定され、かつ、前記テープ状樹脂フィルムの厚さが15μmないし45μmに設定されているとともに、

前記テープ状樹脂フィルムが、前記接合部に相対する第1層と、この第1層に重ね合わされ、かつ、前記胴部の内面側で内容物に接する第2層とを有しており、前記第1層は、融点が175℃ないし230℃であり、前記第2層は、融点が200℃ないし255℃であり、かつ、二軸配向された樹脂により構成され、前記第2層を構成する樹脂の融点が、前記第1層を構成する樹脂の融点よりも15℃ないし80℃高く、前記第1層の厚さが、前記テープ状樹脂フィルムの全体の厚さの70%を超える厚さに設定されていることを特徴とする請求項2に記載のネジ付き缶容器。

【請求項4】

前記接合部の段差を0.07mm以下すると共に、缶胴径に対して15%以上縮径され、前記容器口部の頂面部に位置する前記接合部の段差を、0.05mm以下に設定されていることを特徴とする請求項3に記載のネジ付き缶容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−151427(P2006−151427A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−343036(P2004−343036)

【出願日】平成16年11月26日(2004.11.26)

【出願人】(000208455)大和製罐株式会社 (309)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月26日(2004.11.26)

【出願人】(000208455)大和製罐株式会社 (309)

【Fターム(参考)】

[ Back to top ]