ネックウォーマー

【課題】保温性に優れ、かつ耐洗濯性にも優れるネックウォーマーを提供する。

【解決手段】本発明のネックウォーマー10は、生地1と生地1内に充填された充填物2とを含み、生地1は、裏側生地1aと表側生地1bが一体化されて二重筒状部3を形成しており、充填物2は、複数のループ状繊維を芯糸で一体化した詰め綿2aと合成樹脂製フィルム片2bとを含む。

【解決手段】本発明のネックウォーマー10は、生地1と生地1内に充填された充填物2とを含み、生地1は、裏側生地1aと表側生地1bが一体化されて二重筒状部3を形成しており、充填物2は、複数のループ状繊維を芯糸で一体化した詰め綿2aと合成樹脂製フィルム片2bとを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、首回りを保温するネックウォーマーに関する。

【背景技術】

【0002】

従来から、防寒対策として、首回りを保温するネックウォーマー等が使用されている(特許文献1〜3)。しかし、これらのネックウォーマーは、生地のみで構成されているため、保温性に劣るという問題点がある。そこで、保温性を向上させるため、フリース素材を用いたネックウォーマーが販売されているが、使用時の風合いが好ましくなく、保温性も十分ではない。保温性を鑑みればダウンを充填したネックウォーマーが考えられる。しかし、ネックウォーマーは首回りに付けて使用されるため汚れやすいが、ダウンを充填したネックウォーマーは洗濯に弱いという問題点がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実登3071138号公報

【特許文献2】特開2001−1644122号公報

【特許文献3】実登3105271号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記従来の問題を解決するため、生地内に複数のループ状繊維を芯糸で一体化した詰め綿と合成樹脂製フィルム片とを充填させることにより、保温性に優れ、かつ耐洗濯性にも優れるネックウォーマーを提供する。

【課題を解決するための手段】

【0005】

本発明のネックウォーマーは、生地と上記生地内に充填された充填物とを含み、上記生地は裏側生地と表側生地とを含み、上記裏側生地と上記表側生地は一体化されて二重筒状部を形成しており、上記充填物は、複数のループ状繊維を芯糸で一体化した詰め綿と合成樹脂製フィルム片とを含むことを特徴とする。

【発明の効果】

【0006】

本発明は、生地と上記生地内に充填された充填物とを含み、上記生地は裏側生地と表側生地とを含み、上記裏側生地と上記表側生地は一体化されて二重筒状部を形成しており、上記充填物は、複数のループ状繊維を芯糸で一体化した詰め綿と合成樹脂製フィルム片とを含むことにより、保温性に優れ、かつ耐洗濯性に優れるネックウォーマーを提供する。

【図面の簡単な説明】

【0007】

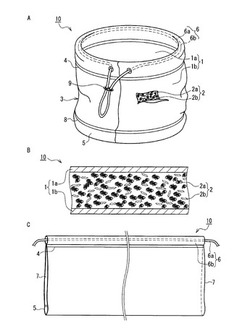

【図1】図1Aは、本発明の一実施形態のネックウォーマーの一部を切開して示す斜視図であり、図1Bは、同ネックウォーマーの断面図であり、図1Cは、同ネックウォーマーの展開図である。

【図2】図2Aは、本発明における詰め綿の製造工程の一例を示す説明図であり、図2Bは、本発明における詰め綿の製造工程の他の一例を示す説明図である。

【図3】図3は、本発明の詰め綿の製造における撚糸工程の概略説明図である。

【図4】図4は、ループヤーンの拡大側面図である。

【図5】図5は、撚り止めされたループヤーンの概略断面図である。

【図6】図6は、揉み工程でループ状繊維が開繊された状態のループヤーンの概略側面図である。

【図7】図7は、詰め綿の概略側面図である。

【図8】図8Aは、本発明における一例の合成樹脂フィルム片の平面形状を示す概略説明図であり、図8Bは、同8Aの合成樹脂フィルム片の三次元形状を示す概略説明図である。

【発明を実施するための形態】

【0008】

以下、図面等を用いて本発明の実施形態を詳細に説明する。

【0009】

図1に示しているように、本発明のネックウォーマー10は、生地1と生地1内に充填された充填物2とを含む。生地1は、裏側生地1aと表側生地1bとを含み、裏側生地1aと表側生地1bは一体化されて二重筒状部3を形成している。二重筒状部3は、一枚の生地を長手方向両端の中心を直線で結ぶように折り曲げて重ね合わせ、縫製により一体化して形成してもよい。この場合、裏側生地1aと表側生地1bは同様の生地で形成されることになる。また、二重筒状部3は、二枚の生地を重ね合わせ、縫製により一体化して形成してもよい。この場合、裏側生地1aと表側生地1bは異なる生地で形成されてもよい。二重筒状部3は、全長に渡って略同一の径を有することが好ましい。

【0010】

二重筒状部3において、打ち合わせ部7は、製造工程の簡便さ及び耐洗濯性が向上という観点から、縫製により縫い合わせて形成してもよい。この場合、ネックウォーマー10は、さらに、締め付け部6を有することが好ましい。締め付け部6は、二重筒状部3の首上部に該当する開口端4の近傍に、開口端4の全周に沿って連続して移動可能な状態で設けられ、二重筒状部3の開口径の大きさを維持でき、かつ締め付け部6によって開口端4の口径を小さくすることができるように構成されることが好ましい。締め付け部6は、収納部6aと紐状部材6bにより形成されることが好ましい。このようにして二重筒状部3の開口径の大きさを維持することにより、着用時に、無理なく頭を出し入れでき、着用後には、開口部を小さくした状態で紐状部材6bを結ぶことにより、保温効果を高めることができる。また、紐状部材6bの一部には、開口端4の口径を小さくした状態で保持することができる留め具9が設けられていることが好ましい。このように紐状部材6bを有するネックウォーマー10は、ヘアバンド又は帽子として用いることもできる。

【0011】

また、二重筒状部3において、打ち合わせ部7は、着用の簡便さから、釦、チャック又は面ファスナーを取り付けて接触させて形成してもよい。この場合、ネックウォーマー10は、締め付け部6を有してもよく、有しなくてもよい。

【0012】

生地1の素材としては、特に限定されないが、例えば羊毛繊維、絹繊維、木綿繊維等の天然繊維、レーヨン繊維等の再生繊維、ナイロン繊維、ポリエステル繊維、アクリル繊維等の合成繊維の繊維素材、それらの紡績糸とマルチフィラメント糸等を用いることができる。また、肌身に触れるネックウォーマーの裏側生地1aには羊毛繊維、絹繊維、木綿繊維等の保温性と吸湿性に優れる天然繊維を用い、ネックウォーマーの表側生地1bには、ナイロン繊維、ポリエステル繊維、アクリル繊維等の物性強度に優れる合成繊維を用いることが好ましい。また、着用の簡便さ及び耐洗濯性の観点から、生地1は、伸縮性を有する生地であることが好ましい。また、保温性及び肌触りに優れるという観点から、生地1特に裏側生地1aは、マイクロフリース等のフリース素材又はジャージ素材であることがより好ましい。

【0013】

充填物2は、複数のループ状繊維を芯糸で一体化した詰め綿2aと合成樹脂製フィルム片2bとを含む。充填物2が、保温性及び耐洗濯性に優れる詰め綿2aを含むことにより、保温性及び耐洗濯性に優れるネックウォーマーが得られ、また、合成樹脂製フィルム片2bを含むことにより、耐洗濯性がより向上する。

【0014】

詰め綿2aは、複数のループ状繊維(以下、花糸ともいう。)と芯糸で構成される。ループ状繊維は長繊維であるマルチフィラメント繊維で構成され、かつ開繊されている。ループ状繊維を長繊維であるマルチフィラメント繊維で構成し、かつ開繊したことにより、風合いは羽毛に近似し、嵩高であり、へたりにくく嵩耐久性のある詰め綿とすることができる。すなわち、マルチフィラメント繊維を用いて複数回芯部を往復させ、複数のループを形成することにより、ループ自体の構造により、嵩高とへたりにくさを付与できる。また、ループ状繊維を開繊したことにより、風合いは柔軟なものとなるとともに嵩高性を実使用可能な程度まで向上させることができる。その結果、全体として空気を多く含み、風合いは天然の羽毛に近似したものとなる。ここで開繊とは、収束された繊維群を単繊維が実質的にフリーになるように開くことをいう。開繊は完全に行われていてもよいし、部分的に開繊されていてもよい。

【0015】

ループ状繊維はマルチフィラメント繊維であれば、どのようなものでも使用できる。例えばポリエチレンテレフタレート(PET)、ナイロン等の合成繊維、レーヨン等の再生繊維、絹等の天然繊維を挙げることができる。弾力性及び嵩高性を考慮すると、中空状、W状、星状等の異形断面繊維や高強力繊維、特に中空状ポリエステル繊維及び高強力ポリエステル繊維が好ましい。また、弾力性及び嵩高性向上させる観点から、マルチフィラメント繊維とともにモノフィラメント繊維を加えてもよい。

【0016】

複数のループ状マルチフィラメント繊維は、ストレート繊維と収縮繊維で構成してもよい。このようにすると、収縮繊維が裏側に入り、ストレート繊維が外側に配置され、2層構造の詰め綿となり、ボリューム感がさらに高くなる。

【0017】

複数のループ状繊維のループの平均長さは1〜200mmの範囲が好ましく、5〜50mmの範囲がより好ましく、10〜40mmの範囲が特に好ましい。ループ状繊維が上記の範囲であれば、風合いと嵩高性と嵩耐久性を更に高めることができる。

【0018】

ループ状繊維の単繊維繊度が0.1〜300dtex(dtexはdeci texを示す。)、かつトータル繊度が10〜600dtexの範囲が好ましい。より好ましくは単繊維繊度が1.0〜50dtex、かつトータル繊度が20〜250dtexの範囲であり、特に好ましくは単繊維繊度が2.0〜25dtex、かつトータル繊度が30〜200dtexの範囲である。繊度が上記の範囲であれば、へたりにくく、かつ風合いも良好である。

【0019】

芯糸は、融点が異なる少なくとも2種類の糸で構成されている。相対的に低融点の芯糸は、熱融着させてループ状繊維と相対的に高融点の芯糸を一体化するのに使用し、又は花糸を撚り込んだ後の撚り止めに使用する。相対的に高融点の芯糸は、低融点の芯糸の熱融着時に芯糸の糸切れを防止するため使用し又は熱融着させてループ状繊維を一体化するのに使用する。熱融着の際には、芯糸を同時に熱収縮させても良い。芯糸を熱収縮させる場合は芯糸をフリーな状態で加熱させればよく、熱収縮させない場合は緊張もしくは定長状態で加熱するか、又は加熱ロールで押圧して加熱する。

【0020】

芯糸は、特に限定されないが、例えばポリプロピレン繊維(融点160〜165℃)、プロピレン−エチレンランダムコポリマー繊維(融点135〜150℃)、プロピレン−エチレンブロックコポリマー繊維(融点160〜165℃)、高密度ポリエチレン(融点123〜135℃)、中密度ポリエチレン(融点120〜123℃)、低密度ポリエチレン(融点105〜120℃)、低融点ポリエステル繊維(融点110〜200℃)、低融点ナイロン繊維(融点110〜120℃、東レ社製“エルダー”、及び融点95〜145℃、ユニチカ製“フロール”)等を含む任意の繊維から、融点の異なる少なくとも2種の繊維を選択して使用することができる。本発明においては、花糸と芯糸とを熱融着させた後に開繊処理を行うため、花糸と芯糸とがより強固に接着しているのが好ましく、当該観点より低融点の芯糸としては、低融点ポリエステル繊維、低融点ナイロン繊維が好ましい。特に好ましくは低融点ナイロン繊維である。

【0021】

芯糸は、融点が異なる2以上のポリマーで構成される複合繊維を少なくとも含む構成でもよい。融点が異なる2以上のポリマーで構成される複合繊維としては、融点の異なるポリマーを芯鞘状等に複合したコンジュゲート繊維等が例示され、具体的には、高融点ポリマーがポリプロピレンポリマーであり、低融点ポリマーが、ポリエチレンポリマーまたは低融点ポリプロピレンポリマーからなる芯鞘繊維等が挙げられる。融点が異なる2以上のポリマーで構成される複合繊維は、単独で芯糸を構成してもよく、また他の芯糸と組合せて、芯糸を構成してもよい。ループ状繊維をより確実に一体化する観点から、芯鞘繊維を低融点熱接着繊維糸と組合せて用いることが好ましい。

【0022】

上記融点が異なる少なくとも2種類の芯糸又は融点が異なる2以上のポリマーにおいて融点差は、10〜200℃あることが好ましい。

【0023】

詰め綿において、ループ状繊維と芯糸の全体重量を100重量%としたとき、ループ状繊維の割合は51〜99重量%の範囲が好ましい。より好ましくは80〜98重量%の範囲、特に好ましくは85〜97重量%の範囲である。上記範囲であれば、芯糸による固定一体化はしっかりしたものとなり、かつ風合いも良好となる。

【0024】

詰め綿2aは連続状であるか又は1個あたりの平均重量は、0.1〜1000mgの範囲が好ましく、より好ましくは1〜100mgであり、特に好ましくは2〜50mgの範囲である。なお、平均重量が上記の範囲であれば、取り扱い性がよく、ネックウォーマーが良好な風合いを有する。ここで、1個あたりの平均重量の算出は、まず30g分の詰め綿を採取し、当該30gに含まれる詰め綿の個数を計測する。その後、1個あたりの平均重量(mg)を計算により算出する。

【0025】

詰め綿2aには、さらにシリコーン処理剤(シリコーン樹脂)が熱固定されていることが好ましい。詰め綿に平滑性を付与することができる。熱固定されたシリコーン処理剤の固着量は、詰め綿に対して0.1〜10重量%であることが好ましい。さらに、硬さ調整のためアクリル樹脂、ウレタン樹脂等を固定しても良い。熱固定されたアクリル処理剤の固着量は、詰め綿に対して0.1〜5.0重量%であることが好ましい。

【0026】

詰め綿2aの製造方法について、以下図面を用いて説明する。各図面において、同一符号は同一部分を示す。図2Aは、本発明の詰め綿の製造工程の一例を示す説明図、図3は撚糸工程の概略説明図である。図2Aに示すように、花糸11と芯糸12をウェストゲージ13に供給し、撚糸工程14で撚糸する。具体的には図3に示すように、花糸21をウェストゲージ23に回転又は糸振りさせて供給し、融点が異なる少なくとも2種類の芯糸22a、22bは、花糸21の少なくとも一部を挟み込むようにウェストゲージ23に供給する。ここでウェストゲージとは、漏斗状の器具であり、上部が大きく開放され、ここに糸を落とすことができ、下部出口は狭くなっていて、糸を一時的に貯めることができる器具をいう。

【0027】

次いで、花糸21と芯糸22a、22bをまとめて撚りを掛け、ループヤーン24を形成する。ループヤーン24は撚糸機30によって実撚りを掛けて形成される。すなわち、モーター25、ベルト26を介してボビン27が回転され、この周りのリング28にトラベラー29が組み込まれ、ボビン27の回転より遅れて回転することにより、トラベラー29を通過するループヤーン24には実撚りが掛けられる。好ましい撚り数は150〜450回/mである。得られたループヤーン24の拡大図を図4に示す。花糸21はループを形成し、芯糸22a、22bは撚り掛けされて、全体をまとめている。

【0028】

得られたループヤーン24はボビン27から解舒し、図2Aに示す熱処理工程15で熱処理する。熱処理温度は、相対的に低融点の芯糸が融着する例えば90〜200℃、熱処理時間は1秒〜20分程度が好ましい。さらに、1kg/cm2以上の圧力を加えるとより好ましい。この熱処理により、相対的に低融点の芯糸が融着され、ループ状繊維は撚り止めされる。得られたループヤーン31の概略断面図を図5に示す。32は融着された芯糸である。

【0029】

次に、撚り止めされたループヤーンは、図2Aに示す揉み工程16で開繊処理される。揉み工程では、ゴム、織物、不織布、樹脂シート等を2枚擦り合わせることにより、間に入れたループヤーン21は揉まれ、図6に示すループ状繊維34のように開繊される。このような開繊処理を行うことで、40mm以上の嵩高性を得ることができる。また、花糸として上記中空状や高強力ポリエステル繊維を選択し開繊処理を組合せたり、30dtex以下のポリエステルモノフィラメント繊維をマルチフィラメント繊維に加え開繊処理を組合せることにより、50〜150mm程度の嵩高性を発現させることが可能となる。なお、熱処理工程後に開繊処理を施さない場合では嵩高性は30mm程度しか発現しない。開繊するには揉み手段のほか、叩いたり、ブラッシング処理を採用することもできる。機械的揉み機の揉み部材としては、ネオプレンゴム、シリコーンゴム、ウレタンゴム、フッ素ゴム等のゴム、ウレタンフォーム、シリコーンゴムフォーム、エチレン−ビニルアルコール(EVA)系発泡体、セルロース系発泡体等の発泡体、不織布、人工皮革等がある。また、ブラシの場合は、ナイロン、ポリエステル、ポリオレフィン、塩化ビニル、アクリル、アラミド、フッ素樹脂等の合成繊維、羊毛、馬毛、鹿毛、豚毛等の獣毛繊維、金属線等のブラシがある。

【0030】

揉み工程16で開繊処理されたループヤーンは、次に樹脂処理工程17において、シリコーン処理剤等の樹脂、例えばシリコーン処理剤を水中に分散した樹脂分散液等により処理される。シリコーン処理剤としては、分子末端がハイドロジェン基(−H)、ビニル基(−CH=CH2)等を有する反応性シリコーン処理剤を用いることが好ましい。例えば、松本油脂製薬社製“TERON E 530”等のバルキーシリコン、“TERON E 731”、“TERON E 722”等のソフトシリコーンを用いることができる。また、上記樹脂分散液は、さらにアクリル樹脂、ウレタン樹脂等を含んでもよい。アクリル樹脂としては、アクリル酸エステルあるいはメタクリル酸エステルの重合体をベースに分子末端が、エチル基(−CH3)、ビニル基(−CH=CH2)等を有する水溶性アクリル処理剤及びアクリル樹脂エマルジョンを用いることが好ましい。例えば、ニカゾール(日本カーバイト工業社製)、プライマル(ローム・アンド・ハース社製)等を用いることができる。上記樹脂分散液におけるシリコーン処理剤(樹脂)の含有量は、樹脂分散液全体に対して、0.1〜20重量%であることが好ましい。また、上記樹脂分散液におけるアクリル処理剤(樹脂)の含有量は、樹脂分散液全体に対して、0.1〜20重量%であることが好ましい。なお、処理剤は、例えば140〜180℃程度で1秒〜20分程度熱処理を行うことにより繊維に固定される。熱固定されたシリコーン処理剤の固着量は、詰め綿に対して0.1〜10重量%であることが好ましく、熱固定されたアクリル処理剤の固着量は、詰め綿に対して0.1〜5.0重量%であることが好ましい。

【0031】

樹脂処理を施されたループヤーンは、次にカット工程18で所定の長さにカットされる。カット長は通常10〜50mmであり、好ましくは20〜40mmである。

【0032】

図1Bは他の一例の詰め綿の製造例である。図1Aと異なる部分は、まず、第二熱処理工程41を樹脂処理工程17の後に設けたこと、及びカット工程18の後に第二揉み(開繊)工程42を加えたことである。なお、カット工程18は省略することもできる。

【0033】

上記合成樹脂フィルム片2bとしては、合成樹脂製フィルムを所定の形状と大きさにカットしたものを用いることができる。上記合成樹脂製フィルムとしては、合成樹脂を素材とするフィルムであればよく、特に限定されないが、例えばポリエステルフィルム、ナイロンフィルム及びポリプロピレンフィルム等を用いることができる。また、上記合成樹脂製フィルムはポリエステルフィルムであり、シリコーン樹脂でコーティングされていることが好ましい。ポリエステルフィルムに平滑性を与え、ポリエステルフィルム片を充填したネックウォーマーの風合いが良好になる。また、リサイクル性に優れるという観点から、PET(ポリエチレンテレフタレート)フィルムが好ましい。

【0034】

上記合成樹脂製フィルムは、合成樹脂フィルムに平滑性を与え、詰め綿の流動性を向上させるという観点から、シリコーン樹脂でコーティングされていることが好ましくい。中でも、シリコーン樹脂でコーティングされているポリエステル樹脂であることが特に好ましい。シリコーン樹脂のコーティングは、例えば合成樹脂フィルムをシリコーン樹脂を含む樹脂分散液で含浸処理した後、余分な樹脂分散液を除去し、乾燥することにより行う。上記シリコーン樹脂としては、一般的に合成樹脂フィルムのコーティングに用いるものであればよく、特に限定されない。また、上記樹脂分散液に帯電防止剤を含ませることにより、合成樹脂フィルムに帯電防止機能を付与してもよい。上記帯電防止剤としては、一般的に合成樹脂フィルムに帯電防止機能を付与するのに用いるものであればよく、特に限定されない。

【0035】

合成樹脂製フィルム片2bは、特に限定されないが、厚さが3〜14μmであることが好ましく、4〜11μmであることがより好ましい。合成樹脂製フィルム片2bの厚さが4μm以上であると、フィルムに腰があり、下記のような三次元形状が維持しやすい。また、合成樹脂製フィルム片2bの厚さが11μm以下であると、流動性を良好に維持する上、軽量化も維持しやすい。

【0036】

合成樹脂製フィルム片2bの形状は、特に限定されないが、例えば長方形、楕円形、ひし形等が挙げられる。流動性をより向上させる観点から、長手方向における断面形状が凹凸形状であることが好ましく、山形状及び/又は波形状であることがより好ましく、山形状であることが特に好ましい。図8Aに、長手方向における断面形状が山形状である合成樹脂製フィルム片2bの平面形状の概略説明図を示している。上記合成樹脂製フィルム片2bは、特に限定されないが、詰め綿との絡みやすさ及び流動性をより向上させる観点から、長さ例えば図8Aに示す長さBが、詰め綿におけるカット長の50〜450%であることが好ましく、100〜250%であることがより好ましい。さらに、詰め綿におけるループ状繊維のループの平均長さの100〜400%であることが好ましく、150〜200%であることがより好ましい。具体的には、長さが10〜50mm、特に20〜40mmであることが好ましい。また、合成樹脂製フィルム片2bは、特に限定されないが、詰め綿との絡みやすさ及び流動性をより向上させる観点から、幅例えば図8Aに示す幅Aが、詰め綿におけるカット長の10〜50%であることが好ましく、15〜25%であることがより好ましい。さらに、詰め綿におけるループ状繊維のループの平均長さの5〜50%であることが好ましく、10〜30%であることがより好ましい。具体的には、幅が1〜6mm、特に3〜5mmであることが好ましい。また、上記凹凸形状において、凹凸の巾すなわち凹部の幅又は凸部の幅例えば図8Aに示す凹部51aの幅D又は凸部51bの幅Cは、各凹部又は凸部において同様であってもよく、異なっていてもよい。また、上記凹凸形状において、凹凸の深さすなわち凸部の頂点と凹部の底点との間の高さの差例えば図8Aに示す深さEは、各凹部又は凸部において同様であってもよく、異なっていてもよい。

【0037】

また、上記合成樹脂製フィルム片2bは、ランダム揉み、螺旋ねじり、波折り、エンボスロール等により三次元形状を形成していることが好ましく、ランダム揉み及び波折りにより三次元形状を形成していることがより好ましく、波折りにより三次元形状を形成していることが特に好ましい。詰め綿と絡みやすく、流動性が向上するうえ、嵩高性も良好に維持できる。図8Bは、図8Aに示している合成樹脂製フィルム片2bを波折りして形成した三次元形状の概略説明図である。具体的には、合成樹脂製フィルム片2bを折り目52に沿って谷折し、折り目53に沿って山折することにより、捲縮状態の三次元形状を形成している。なお、折り目と凹部51aの底点は一致してもよく、一致しなくてもよい。

【0038】

充填物2全体を100質量%とした場合、充填物2における詰め綿2aの含有量は75〜99重量%であり、合成樹脂製フィルム片2bの含有量は1〜25重量%であることが好ましい。上記範囲内であれば、耐洗濯性も向上し、風合いも良好になる。また、詰め綿2aの含有量は80〜95重量%であり、合成樹脂製フィルム片2bの含有量は5〜20重量%であることがより好ましい。

【0039】

ネックウォーマー10は、特に限定されないが、以下のように製造することができる。まず、一枚の生地1をその長手方向両端に中心を直線に結ぶように折り曲げて重ね合わせ、開口端5の近傍で縫い合わせた後、長手方向両端の打ち合わせ部7を重ね合わせて縫製して、二重筒状部3を形成する。ここで、開口端5の近傍の縫い目8は、表側になるようにすることが好ましい。着用した時、縫い目による不快感が解消し得る。なお、二重筒状部3の形成の際に、裏側生地1の打ち合わせ部7の一部を縫製しないことにより、充填物投入口を形成する。次いで、充填物投入口から充填物を入れた後、充填物投入口を縫い合わせてネックウォーマー10を形成する。また、本発明の好ましい実施形態において、ネックウォーマー10は、さらに締め付け部6を有してもよい。この場合は、さらに、二重筒状部3の開口端4を裏側に折り返して縫い合わせて収納部6aを形成した後、収納部6aに紐状部材6bが挿入して紐状部材6bの両端部が収納部6aの外側に所定の長さ引き出された状態にすることで、締め付け部6を形成する。

【0040】

二重筒状部3に、充填物2を充填する方法は、特に限定されないが、例えば、一般の吹込み機等を用いて充填することができる。また、充填物2の充填量は、特に限定されないが、例えば、充填物の重量/二重筒状部の体積で示される密度に換算して、2〜15kg/m3であることが好ましく、4〜12kg/m3であることがより好ましい。上記範囲内であれば、保温性に優れるうえ、軽量である。また、二重筒状部の厚みは、5〜25mmであることが好ましく、10〜20mmであることがより好ましい。上記範囲内であれば、保温性に優れるうえ、装着感もよい。

【0041】

ネックウォーマー10は、袋分けしてもよい。耐洗濯性がより向上し得る。また、ネックウォーマー10は、さらに、両肩を覆う肩部を有してもよい。上記肩部は、ネックウォーマー10の開口端5に連続して形成されてもよく、開口端5と縫い合わせることにより一体化されてもよい。上記肩部は、前身頃と後身頃を含み、上記前身頃及び上記後身頃は、生地と生地内に充填された充填物を含むことが好ましい。上記肩部における生地及び充填物としては、上述の生地及び充填物を用いることができる。

【実施例】

【0042】

以下実施例により、本発明をさらに具体的に説明する。なお本発明は下記の実施例に限定されるものではない。

【0043】

(実施例1)

1.生地

パイル糸としてPETフィラメント糸(トータル繊度:167dtex)、地糸してPETフィラメント糸(トータル繊度:84dtex)を用いて、ポリエステル繊維100%のマイクロフリースを編成し、生地として用いた。編成に用いたシングル丸編機のゲージは20ゲージ、直径は30インチであった。また、上記生地の厚みは約2mm、目付けは340g/m2であった。

【0044】

2.二重筒状部の作製

上記生地から幅50cm、長さ70cmの生地片を裁断し、両端を縫製した後、長手方向両端の中心を直線で結ぶように折り曲げて重ね合わせ、開口端5の近傍で縫い合わせた後、長手方向両端の打ち合わせ部7を重ね合わせて縫製して、二重筒状部3を形成した。なお、二重筒状部3を形成する際に、裏側生地1の打ち合わせ部7の一部を縫製しないことにより、充填物投入口を形成した。次いで、二重筒状部3の開口端4を裏側に折り返して縫い合わせて収納部6aを形成した後、収納部6aに紐状部材6bを挿入して紐状部材6bの両端部が収納部6aの外側に所定の長さ引き出された状態し、締め付け部6を形成した。

【0045】

3.充填物

<詰め綿>

図3に示す花糸21として、PETマルチフィラメント繊維糸(帝人製“エアロカプセル”、トータル繊度:40dtex,フィラメント数:12本、ストレート糸)と、PETマルチフィラメント繊維(ユニチカ製“シルミー”トータル繊度:36dtex,フィラメント数:18本、異収縮混繊糸)をウェストケージ23に回転又は糸振りさせて供給した。一例として、糸振りの場合は往復距離が約40mm、回転の場合はループの中央部で摘み上げたときの片側のループが約20mmとなるようにした。

【0046】

芯糸22aとして低融点ナイロン繊維糸(ユニチカ製“フロール”、低融点ナイロン、融点:95〜120℃、トータル繊度:56dtex、ストレート糸)とPETマルチフィラメント繊維糸(帝人製、融点:250℃、トータル繊度:56dtex、ストレート糸)を、芯糸22bとして、低融点ナイロン繊維糸(ユニチカ製“フロール”、融点:95〜125℃、トータル繊度:56dtex、ストレート糸)とPETマルチフィラメント繊維糸(帝人製、融点:250℃、トータル繊度:56dtex、ストレート糸)をウェストケージ23に供給した。このとき、芯糸22a、22bにより、花糸21のループを挟み込むように供給した。次いで、花糸21と芯糸22a、22bをまとめて撚りを掛け、ループヤーン24を形成した。ループヤーン24は撚糸機30によって実撚りを掛けた。撚り数は280回/mであった。得られたループヤーン24は図4に示す。

【0047】

得られたループヤーン24はボビン27から解舒し、図2Aに示す熱処理工程15で熱処理した。熱処理温度は、“フロール”糸が融着する150℃、熱処理時間は5秒とした。この熱処理により、“フロール”糸が融着され、ループ状繊維は撚り止めされた。得られたループヤーン31の概略断面図を図5に示す。32は融着された芯糸である。

【0048】

次に、撚り止めされたループヤーンは、図2Aに示す揉み工程16で開繊処理した。揉み工程では、上部揉み部材(ネオプレンゴム製)と下部ベルト材(ポリ塩化ビニル製)との間にループヤーン31を通し、上部揉み部材でループヤーン31に擦るような力を加えることにより、ループヤーン31は揉まれ、図6に示すループ状繊維34のように開繊された。

【0049】

ループヤーンは、次に樹脂処理工程17において、樹脂分散液に含浸した。樹脂分散液は、シリコーン処理剤(松本油脂製薬社製“TERON E−722”及び“E−530”)をそれぞれ0.5重量%及び5.0重量%、アクリル処理剤(日本カーバイト工業社製“ニカゾールFX−586K”)5.0重量%、水89.5重量%を含むようにした。なお、余分な樹脂分散液は、ニップローラーにて除去した。

【0050】

次に樹脂処理工程7において、140℃で10分間熱処理し、シリコーン処理剤及びアクリル処理剤を詰め綿に熱固定した。詰め綿20におけるシリコーン処理剤及びアクリル処理剤の合計固着量は、5.0重量%であった。このようにして得られた詰め綿20は、図7に示すように開繊されたループ状繊維33と芯糸が収縮かつ熱融着している芯部32とから形成されていた。得られた詰め綿1個あたりの平均重量は、4mgであった。

【0051】

得られた詰め綿20を、カット工程18において、ロータリーカッターにより約20mmのカット長にカットして、充填物の詰め綿2aとして用いた。

【0052】

<合成樹脂製フィルム片>

シリコーン樹脂でコーティングしたポリエステルフィルム(東洋紡社製、厚さ:4.45μm)を、長さが35mm、幅が4mm、長手方向の端面形状が山形状になるようにカットして、充填物として用いる合成樹脂製フィルム片2bを得た。

【0053】

上記で得られた詰め綿2aと合成樹脂製フィルム片2bを、重量比で、詰め綿2a/合成樹脂製フィルム片2b=9/1になるように混合して、充填物2を得た。

【0054】

4.ネックウォーマーの作製

吹込み機を用い、15gの充填物2を二重筒状部3の充填物投入口から入れた後、充填物投入口を縫い合わせて、ネックウォーマーを得た。なお、充填物の充填量は、充填物の重量/二重筒状部の体積で示される密度に換算して、10kg/m3であった。また、得られたネックウォーマーにおいて、二重筒状部の厚みは、約16mmであった。

【0055】

実施例1のネックウォーマーの保温性及び耐洗濯性を以下のように評価した。

【0056】

<洗濯試験>

JIS L 0217:1995の付表1(番号103)に記載される試験法に準じて洗濯を実施した。具体的には、洗濯ネットにネックウォーマーを入れて、家庭用自動洗濯機にて洗濯後、脱水層にて脱水し、65℃に設定した熱風乾燥機にて乾燥させた。

【0057】

上記の洗濯試験を10回以上繰り返した場合も、実施例1のネックウォーマーは、充填物の片寄り、嵩高の低下、型崩れ及び風合いの低下がなく、耐洗濯性に優れていた。また、実施例1のネックウォーマーは、生地単品に比べ保温性にも優れ、風合いも良好であった。

【符号の説明】

【0058】

1 生地

1a 裏側生地

1b 表側生地

2 充填物

2a、20 詰め綿

2b 合成樹脂製フィルム片

3 二重筒状部

4、5 開口端

6 締め付け部

7 打ち合わせ部

8 糸目

9 止め具

10 ネックウォーマー

11、21 花糸

12、22a,22b 芯糸

13、23 ウェストゲージ

14 撚糸工程

15 熱処理工程

16 揉み工程

17 カット工程

18 樹脂処理工程

24、31 ループヤーン

25 モーター

26 ベルト

27 ボビン

28 リング

29 トラベラー

30 撚糸機

32 融着芯糸

33、34 ループ状繊維

41 第二熱処理工程

42 第二揉み(開繊)工程

50 合成樹脂製フィルム片

51 凹凸形状

51a 凸部

51b 凹部

52、53 折り目

【技術分野】

【0001】

本発明は、首回りを保温するネックウォーマーに関する。

【背景技術】

【0002】

従来から、防寒対策として、首回りを保温するネックウォーマー等が使用されている(特許文献1〜3)。しかし、これらのネックウォーマーは、生地のみで構成されているため、保温性に劣るという問題点がある。そこで、保温性を向上させるため、フリース素材を用いたネックウォーマーが販売されているが、使用時の風合いが好ましくなく、保温性も十分ではない。保温性を鑑みればダウンを充填したネックウォーマーが考えられる。しかし、ネックウォーマーは首回りに付けて使用されるため汚れやすいが、ダウンを充填したネックウォーマーは洗濯に弱いという問題点がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実登3071138号公報

【特許文献2】特開2001−1644122号公報

【特許文献3】実登3105271号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記従来の問題を解決するため、生地内に複数のループ状繊維を芯糸で一体化した詰め綿と合成樹脂製フィルム片とを充填させることにより、保温性に優れ、かつ耐洗濯性にも優れるネックウォーマーを提供する。

【課題を解決するための手段】

【0005】

本発明のネックウォーマーは、生地と上記生地内に充填された充填物とを含み、上記生地は裏側生地と表側生地とを含み、上記裏側生地と上記表側生地は一体化されて二重筒状部を形成しており、上記充填物は、複数のループ状繊維を芯糸で一体化した詰め綿と合成樹脂製フィルム片とを含むことを特徴とする。

【発明の効果】

【0006】

本発明は、生地と上記生地内に充填された充填物とを含み、上記生地は裏側生地と表側生地とを含み、上記裏側生地と上記表側生地は一体化されて二重筒状部を形成しており、上記充填物は、複数のループ状繊維を芯糸で一体化した詰め綿と合成樹脂製フィルム片とを含むことにより、保温性に優れ、かつ耐洗濯性に優れるネックウォーマーを提供する。

【図面の簡単な説明】

【0007】

【図1】図1Aは、本発明の一実施形態のネックウォーマーの一部を切開して示す斜視図であり、図1Bは、同ネックウォーマーの断面図であり、図1Cは、同ネックウォーマーの展開図である。

【図2】図2Aは、本発明における詰め綿の製造工程の一例を示す説明図であり、図2Bは、本発明における詰め綿の製造工程の他の一例を示す説明図である。

【図3】図3は、本発明の詰め綿の製造における撚糸工程の概略説明図である。

【図4】図4は、ループヤーンの拡大側面図である。

【図5】図5は、撚り止めされたループヤーンの概略断面図である。

【図6】図6は、揉み工程でループ状繊維が開繊された状態のループヤーンの概略側面図である。

【図7】図7は、詰め綿の概略側面図である。

【図8】図8Aは、本発明における一例の合成樹脂フィルム片の平面形状を示す概略説明図であり、図8Bは、同8Aの合成樹脂フィルム片の三次元形状を示す概略説明図である。

【発明を実施するための形態】

【0008】

以下、図面等を用いて本発明の実施形態を詳細に説明する。

【0009】

図1に示しているように、本発明のネックウォーマー10は、生地1と生地1内に充填された充填物2とを含む。生地1は、裏側生地1aと表側生地1bとを含み、裏側生地1aと表側生地1bは一体化されて二重筒状部3を形成している。二重筒状部3は、一枚の生地を長手方向両端の中心を直線で結ぶように折り曲げて重ね合わせ、縫製により一体化して形成してもよい。この場合、裏側生地1aと表側生地1bは同様の生地で形成されることになる。また、二重筒状部3は、二枚の生地を重ね合わせ、縫製により一体化して形成してもよい。この場合、裏側生地1aと表側生地1bは異なる生地で形成されてもよい。二重筒状部3は、全長に渡って略同一の径を有することが好ましい。

【0010】

二重筒状部3において、打ち合わせ部7は、製造工程の簡便さ及び耐洗濯性が向上という観点から、縫製により縫い合わせて形成してもよい。この場合、ネックウォーマー10は、さらに、締め付け部6を有することが好ましい。締め付け部6は、二重筒状部3の首上部に該当する開口端4の近傍に、開口端4の全周に沿って連続して移動可能な状態で設けられ、二重筒状部3の開口径の大きさを維持でき、かつ締め付け部6によって開口端4の口径を小さくすることができるように構成されることが好ましい。締め付け部6は、収納部6aと紐状部材6bにより形成されることが好ましい。このようにして二重筒状部3の開口径の大きさを維持することにより、着用時に、無理なく頭を出し入れでき、着用後には、開口部を小さくした状態で紐状部材6bを結ぶことにより、保温効果を高めることができる。また、紐状部材6bの一部には、開口端4の口径を小さくした状態で保持することができる留め具9が設けられていることが好ましい。このように紐状部材6bを有するネックウォーマー10は、ヘアバンド又は帽子として用いることもできる。

【0011】

また、二重筒状部3において、打ち合わせ部7は、着用の簡便さから、釦、チャック又は面ファスナーを取り付けて接触させて形成してもよい。この場合、ネックウォーマー10は、締め付け部6を有してもよく、有しなくてもよい。

【0012】

生地1の素材としては、特に限定されないが、例えば羊毛繊維、絹繊維、木綿繊維等の天然繊維、レーヨン繊維等の再生繊維、ナイロン繊維、ポリエステル繊維、アクリル繊維等の合成繊維の繊維素材、それらの紡績糸とマルチフィラメント糸等を用いることができる。また、肌身に触れるネックウォーマーの裏側生地1aには羊毛繊維、絹繊維、木綿繊維等の保温性と吸湿性に優れる天然繊維を用い、ネックウォーマーの表側生地1bには、ナイロン繊維、ポリエステル繊維、アクリル繊維等の物性強度に優れる合成繊維を用いることが好ましい。また、着用の簡便さ及び耐洗濯性の観点から、生地1は、伸縮性を有する生地であることが好ましい。また、保温性及び肌触りに優れるという観点から、生地1特に裏側生地1aは、マイクロフリース等のフリース素材又はジャージ素材であることがより好ましい。

【0013】

充填物2は、複数のループ状繊維を芯糸で一体化した詰め綿2aと合成樹脂製フィルム片2bとを含む。充填物2が、保温性及び耐洗濯性に優れる詰め綿2aを含むことにより、保温性及び耐洗濯性に優れるネックウォーマーが得られ、また、合成樹脂製フィルム片2bを含むことにより、耐洗濯性がより向上する。

【0014】

詰め綿2aは、複数のループ状繊維(以下、花糸ともいう。)と芯糸で構成される。ループ状繊維は長繊維であるマルチフィラメント繊維で構成され、かつ開繊されている。ループ状繊維を長繊維であるマルチフィラメント繊維で構成し、かつ開繊したことにより、風合いは羽毛に近似し、嵩高であり、へたりにくく嵩耐久性のある詰め綿とすることができる。すなわち、マルチフィラメント繊維を用いて複数回芯部を往復させ、複数のループを形成することにより、ループ自体の構造により、嵩高とへたりにくさを付与できる。また、ループ状繊維を開繊したことにより、風合いは柔軟なものとなるとともに嵩高性を実使用可能な程度まで向上させることができる。その結果、全体として空気を多く含み、風合いは天然の羽毛に近似したものとなる。ここで開繊とは、収束された繊維群を単繊維が実質的にフリーになるように開くことをいう。開繊は完全に行われていてもよいし、部分的に開繊されていてもよい。

【0015】

ループ状繊維はマルチフィラメント繊維であれば、どのようなものでも使用できる。例えばポリエチレンテレフタレート(PET)、ナイロン等の合成繊維、レーヨン等の再生繊維、絹等の天然繊維を挙げることができる。弾力性及び嵩高性を考慮すると、中空状、W状、星状等の異形断面繊維や高強力繊維、特に中空状ポリエステル繊維及び高強力ポリエステル繊維が好ましい。また、弾力性及び嵩高性向上させる観点から、マルチフィラメント繊維とともにモノフィラメント繊維を加えてもよい。

【0016】

複数のループ状マルチフィラメント繊維は、ストレート繊維と収縮繊維で構成してもよい。このようにすると、収縮繊維が裏側に入り、ストレート繊維が外側に配置され、2層構造の詰め綿となり、ボリューム感がさらに高くなる。

【0017】

複数のループ状繊維のループの平均長さは1〜200mmの範囲が好ましく、5〜50mmの範囲がより好ましく、10〜40mmの範囲が特に好ましい。ループ状繊維が上記の範囲であれば、風合いと嵩高性と嵩耐久性を更に高めることができる。

【0018】

ループ状繊維の単繊維繊度が0.1〜300dtex(dtexはdeci texを示す。)、かつトータル繊度が10〜600dtexの範囲が好ましい。より好ましくは単繊維繊度が1.0〜50dtex、かつトータル繊度が20〜250dtexの範囲であり、特に好ましくは単繊維繊度が2.0〜25dtex、かつトータル繊度が30〜200dtexの範囲である。繊度が上記の範囲であれば、へたりにくく、かつ風合いも良好である。

【0019】

芯糸は、融点が異なる少なくとも2種類の糸で構成されている。相対的に低融点の芯糸は、熱融着させてループ状繊維と相対的に高融点の芯糸を一体化するのに使用し、又は花糸を撚り込んだ後の撚り止めに使用する。相対的に高融点の芯糸は、低融点の芯糸の熱融着時に芯糸の糸切れを防止するため使用し又は熱融着させてループ状繊維を一体化するのに使用する。熱融着の際には、芯糸を同時に熱収縮させても良い。芯糸を熱収縮させる場合は芯糸をフリーな状態で加熱させればよく、熱収縮させない場合は緊張もしくは定長状態で加熱するか、又は加熱ロールで押圧して加熱する。

【0020】

芯糸は、特に限定されないが、例えばポリプロピレン繊維(融点160〜165℃)、プロピレン−エチレンランダムコポリマー繊維(融点135〜150℃)、プロピレン−エチレンブロックコポリマー繊維(融点160〜165℃)、高密度ポリエチレン(融点123〜135℃)、中密度ポリエチレン(融点120〜123℃)、低密度ポリエチレン(融点105〜120℃)、低融点ポリエステル繊維(融点110〜200℃)、低融点ナイロン繊維(融点110〜120℃、東レ社製“エルダー”、及び融点95〜145℃、ユニチカ製“フロール”)等を含む任意の繊維から、融点の異なる少なくとも2種の繊維を選択して使用することができる。本発明においては、花糸と芯糸とを熱融着させた後に開繊処理を行うため、花糸と芯糸とがより強固に接着しているのが好ましく、当該観点より低融点の芯糸としては、低融点ポリエステル繊維、低融点ナイロン繊維が好ましい。特に好ましくは低融点ナイロン繊維である。

【0021】

芯糸は、融点が異なる2以上のポリマーで構成される複合繊維を少なくとも含む構成でもよい。融点が異なる2以上のポリマーで構成される複合繊維としては、融点の異なるポリマーを芯鞘状等に複合したコンジュゲート繊維等が例示され、具体的には、高融点ポリマーがポリプロピレンポリマーであり、低融点ポリマーが、ポリエチレンポリマーまたは低融点ポリプロピレンポリマーからなる芯鞘繊維等が挙げられる。融点が異なる2以上のポリマーで構成される複合繊維は、単独で芯糸を構成してもよく、また他の芯糸と組合せて、芯糸を構成してもよい。ループ状繊維をより確実に一体化する観点から、芯鞘繊維を低融点熱接着繊維糸と組合せて用いることが好ましい。

【0022】

上記融点が異なる少なくとも2種類の芯糸又は融点が異なる2以上のポリマーにおいて融点差は、10〜200℃あることが好ましい。

【0023】

詰め綿において、ループ状繊維と芯糸の全体重量を100重量%としたとき、ループ状繊維の割合は51〜99重量%の範囲が好ましい。より好ましくは80〜98重量%の範囲、特に好ましくは85〜97重量%の範囲である。上記範囲であれば、芯糸による固定一体化はしっかりしたものとなり、かつ風合いも良好となる。

【0024】

詰め綿2aは連続状であるか又は1個あたりの平均重量は、0.1〜1000mgの範囲が好ましく、より好ましくは1〜100mgであり、特に好ましくは2〜50mgの範囲である。なお、平均重量が上記の範囲であれば、取り扱い性がよく、ネックウォーマーが良好な風合いを有する。ここで、1個あたりの平均重量の算出は、まず30g分の詰め綿を採取し、当該30gに含まれる詰め綿の個数を計測する。その後、1個あたりの平均重量(mg)を計算により算出する。

【0025】

詰め綿2aには、さらにシリコーン処理剤(シリコーン樹脂)が熱固定されていることが好ましい。詰め綿に平滑性を付与することができる。熱固定されたシリコーン処理剤の固着量は、詰め綿に対して0.1〜10重量%であることが好ましい。さらに、硬さ調整のためアクリル樹脂、ウレタン樹脂等を固定しても良い。熱固定されたアクリル処理剤の固着量は、詰め綿に対して0.1〜5.0重量%であることが好ましい。

【0026】

詰め綿2aの製造方法について、以下図面を用いて説明する。各図面において、同一符号は同一部分を示す。図2Aは、本発明の詰め綿の製造工程の一例を示す説明図、図3は撚糸工程の概略説明図である。図2Aに示すように、花糸11と芯糸12をウェストゲージ13に供給し、撚糸工程14で撚糸する。具体的には図3に示すように、花糸21をウェストゲージ23に回転又は糸振りさせて供給し、融点が異なる少なくとも2種類の芯糸22a、22bは、花糸21の少なくとも一部を挟み込むようにウェストゲージ23に供給する。ここでウェストゲージとは、漏斗状の器具であり、上部が大きく開放され、ここに糸を落とすことができ、下部出口は狭くなっていて、糸を一時的に貯めることができる器具をいう。

【0027】

次いで、花糸21と芯糸22a、22bをまとめて撚りを掛け、ループヤーン24を形成する。ループヤーン24は撚糸機30によって実撚りを掛けて形成される。すなわち、モーター25、ベルト26を介してボビン27が回転され、この周りのリング28にトラベラー29が組み込まれ、ボビン27の回転より遅れて回転することにより、トラベラー29を通過するループヤーン24には実撚りが掛けられる。好ましい撚り数は150〜450回/mである。得られたループヤーン24の拡大図を図4に示す。花糸21はループを形成し、芯糸22a、22bは撚り掛けされて、全体をまとめている。

【0028】

得られたループヤーン24はボビン27から解舒し、図2Aに示す熱処理工程15で熱処理する。熱処理温度は、相対的に低融点の芯糸が融着する例えば90〜200℃、熱処理時間は1秒〜20分程度が好ましい。さらに、1kg/cm2以上の圧力を加えるとより好ましい。この熱処理により、相対的に低融点の芯糸が融着され、ループ状繊維は撚り止めされる。得られたループヤーン31の概略断面図を図5に示す。32は融着された芯糸である。

【0029】

次に、撚り止めされたループヤーンは、図2Aに示す揉み工程16で開繊処理される。揉み工程では、ゴム、織物、不織布、樹脂シート等を2枚擦り合わせることにより、間に入れたループヤーン21は揉まれ、図6に示すループ状繊維34のように開繊される。このような開繊処理を行うことで、40mm以上の嵩高性を得ることができる。また、花糸として上記中空状や高強力ポリエステル繊維を選択し開繊処理を組合せたり、30dtex以下のポリエステルモノフィラメント繊維をマルチフィラメント繊維に加え開繊処理を組合せることにより、50〜150mm程度の嵩高性を発現させることが可能となる。なお、熱処理工程後に開繊処理を施さない場合では嵩高性は30mm程度しか発現しない。開繊するには揉み手段のほか、叩いたり、ブラッシング処理を採用することもできる。機械的揉み機の揉み部材としては、ネオプレンゴム、シリコーンゴム、ウレタンゴム、フッ素ゴム等のゴム、ウレタンフォーム、シリコーンゴムフォーム、エチレン−ビニルアルコール(EVA)系発泡体、セルロース系発泡体等の発泡体、不織布、人工皮革等がある。また、ブラシの場合は、ナイロン、ポリエステル、ポリオレフィン、塩化ビニル、アクリル、アラミド、フッ素樹脂等の合成繊維、羊毛、馬毛、鹿毛、豚毛等の獣毛繊維、金属線等のブラシがある。

【0030】

揉み工程16で開繊処理されたループヤーンは、次に樹脂処理工程17において、シリコーン処理剤等の樹脂、例えばシリコーン処理剤を水中に分散した樹脂分散液等により処理される。シリコーン処理剤としては、分子末端がハイドロジェン基(−H)、ビニル基(−CH=CH2)等を有する反応性シリコーン処理剤を用いることが好ましい。例えば、松本油脂製薬社製“TERON E 530”等のバルキーシリコン、“TERON E 731”、“TERON E 722”等のソフトシリコーンを用いることができる。また、上記樹脂分散液は、さらにアクリル樹脂、ウレタン樹脂等を含んでもよい。アクリル樹脂としては、アクリル酸エステルあるいはメタクリル酸エステルの重合体をベースに分子末端が、エチル基(−CH3)、ビニル基(−CH=CH2)等を有する水溶性アクリル処理剤及びアクリル樹脂エマルジョンを用いることが好ましい。例えば、ニカゾール(日本カーバイト工業社製)、プライマル(ローム・アンド・ハース社製)等を用いることができる。上記樹脂分散液におけるシリコーン処理剤(樹脂)の含有量は、樹脂分散液全体に対して、0.1〜20重量%であることが好ましい。また、上記樹脂分散液におけるアクリル処理剤(樹脂)の含有量は、樹脂分散液全体に対して、0.1〜20重量%であることが好ましい。なお、処理剤は、例えば140〜180℃程度で1秒〜20分程度熱処理を行うことにより繊維に固定される。熱固定されたシリコーン処理剤の固着量は、詰め綿に対して0.1〜10重量%であることが好ましく、熱固定されたアクリル処理剤の固着量は、詰め綿に対して0.1〜5.0重量%であることが好ましい。

【0031】

樹脂処理を施されたループヤーンは、次にカット工程18で所定の長さにカットされる。カット長は通常10〜50mmであり、好ましくは20〜40mmである。

【0032】

図1Bは他の一例の詰め綿の製造例である。図1Aと異なる部分は、まず、第二熱処理工程41を樹脂処理工程17の後に設けたこと、及びカット工程18の後に第二揉み(開繊)工程42を加えたことである。なお、カット工程18は省略することもできる。

【0033】

上記合成樹脂フィルム片2bとしては、合成樹脂製フィルムを所定の形状と大きさにカットしたものを用いることができる。上記合成樹脂製フィルムとしては、合成樹脂を素材とするフィルムであればよく、特に限定されないが、例えばポリエステルフィルム、ナイロンフィルム及びポリプロピレンフィルム等を用いることができる。また、上記合成樹脂製フィルムはポリエステルフィルムであり、シリコーン樹脂でコーティングされていることが好ましい。ポリエステルフィルムに平滑性を与え、ポリエステルフィルム片を充填したネックウォーマーの風合いが良好になる。また、リサイクル性に優れるという観点から、PET(ポリエチレンテレフタレート)フィルムが好ましい。

【0034】

上記合成樹脂製フィルムは、合成樹脂フィルムに平滑性を与え、詰め綿の流動性を向上させるという観点から、シリコーン樹脂でコーティングされていることが好ましくい。中でも、シリコーン樹脂でコーティングされているポリエステル樹脂であることが特に好ましい。シリコーン樹脂のコーティングは、例えば合成樹脂フィルムをシリコーン樹脂を含む樹脂分散液で含浸処理した後、余分な樹脂分散液を除去し、乾燥することにより行う。上記シリコーン樹脂としては、一般的に合成樹脂フィルムのコーティングに用いるものであればよく、特に限定されない。また、上記樹脂分散液に帯電防止剤を含ませることにより、合成樹脂フィルムに帯電防止機能を付与してもよい。上記帯電防止剤としては、一般的に合成樹脂フィルムに帯電防止機能を付与するのに用いるものであればよく、特に限定されない。

【0035】

合成樹脂製フィルム片2bは、特に限定されないが、厚さが3〜14μmであることが好ましく、4〜11μmであることがより好ましい。合成樹脂製フィルム片2bの厚さが4μm以上であると、フィルムに腰があり、下記のような三次元形状が維持しやすい。また、合成樹脂製フィルム片2bの厚さが11μm以下であると、流動性を良好に維持する上、軽量化も維持しやすい。

【0036】

合成樹脂製フィルム片2bの形状は、特に限定されないが、例えば長方形、楕円形、ひし形等が挙げられる。流動性をより向上させる観点から、長手方向における断面形状が凹凸形状であることが好ましく、山形状及び/又は波形状であることがより好ましく、山形状であることが特に好ましい。図8Aに、長手方向における断面形状が山形状である合成樹脂製フィルム片2bの平面形状の概略説明図を示している。上記合成樹脂製フィルム片2bは、特に限定されないが、詰め綿との絡みやすさ及び流動性をより向上させる観点から、長さ例えば図8Aに示す長さBが、詰め綿におけるカット長の50〜450%であることが好ましく、100〜250%であることがより好ましい。さらに、詰め綿におけるループ状繊維のループの平均長さの100〜400%であることが好ましく、150〜200%であることがより好ましい。具体的には、長さが10〜50mm、特に20〜40mmであることが好ましい。また、合成樹脂製フィルム片2bは、特に限定されないが、詰め綿との絡みやすさ及び流動性をより向上させる観点から、幅例えば図8Aに示す幅Aが、詰め綿におけるカット長の10〜50%であることが好ましく、15〜25%であることがより好ましい。さらに、詰め綿におけるループ状繊維のループの平均長さの5〜50%であることが好ましく、10〜30%であることがより好ましい。具体的には、幅が1〜6mm、特に3〜5mmであることが好ましい。また、上記凹凸形状において、凹凸の巾すなわち凹部の幅又は凸部の幅例えば図8Aに示す凹部51aの幅D又は凸部51bの幅Cは、各凹部又は凸部において同様であってもよく、異なっていてもよい。また、上記凹凸形状において、凹凸の深さすなわち凸部の頂点と凹部の底点との間の高さの差例えば図8Aに示す深さEは、各凹部又は凸部において同様であってもよく、異なっていてもよい。

【0037】

また、上記合成樹脂製フィルム片2bは、ランダム揉み、螺旋ねじり、波折り、エンボスロール等により三次元形状を形成していることが好ましく、ランダム揉み及び波折りにより三次元形状を形成していることがより好ましく、波折りにより三次元形状を形成していることが特に好ましい。詰め綿と絡みやすく、流動性が向上するうえ、嵩高性も良好に維持できる。図8Bは、図8Aに示している合成樹脂製フィルム片2bを波折りして形成した三次元形状の概略説明図である。具体的には、合成樹脂製フィルム片2bを折り目52に沿って谷折し、折り目53に沿って山折することにより、捲縮状態の三次元形状を形成している。なお、折り目と凹部51aの底点は一致してもよく、一致しなくてもよい。

【0038】

充填物2全体を100質量%とした場合、充填物2における詰め綿2aの含有量は75〜99重量%であり、合成樹脂製フィルム片2bの含有量は1〜25重量%であることが好ましい。上記範囲内であれば、耐洗濯性も向上し、風合いも良好になる。また、詰め綿2aの含有量は80〜95重量%であり、合成樹脂製フィルム片2bの含有量は5〜20重量%であることがより好ましい。

【0039】

ネックウォーマー10は、特に限定されないが、以下のように製造することができる。まず、一枚の生地1をその長手方向両端に中心を直線に結ぶように折り曲げて重ね合わせ、開口端5の近傍で縫い合わせた後、長手方向両端の打ち合わせ部7を重ね合わせて縫製して、二重筒状部3を形成する。ここで、開口端5の近傍の縫い目8は、表側になるようにすることが好ましい。着用した時、縫い目による不快感が解消し得る。なお、二重筒状部3の形成の際に、裏側生地1の打ち合わせ部7の一部を縫製しないことにより、充填物投入口を形成する。次いで、充填物投入口から充填物を入れた後、充填物投入口を縫い合わせてネックウォーマー10を形成する。また、本発明の好ましい実施形態において、ネックウォーマー10は、さらに締め付け部6を有してもよい。この場合は、さらに、二重筒状部3の開口端4を裏側に折り返して縫い合わせて収納部6aを形成した後、収納部6aに紐状部材6bが挿入して紐状部材6bの両端部が収納部6aの外側に所定の長さ引き出された状態にすることで、締め付け部6を形成する。

【0040】

二重筒状部3に、充填物2を充填する方法は、特に限定されないが、例えば、一般の吹込み機等を用いて充填することができる。また、充填物2の充填量は、特に限定されないが、例えば、充填物の重量/二重筒状部の体積で示される密度に換算して、2〜15kg/m3であることが好ましく、4〜12kg/m3であることがより好ましい。上記範囲内であれば、保温性に優れるうえ、軽量である。また、二重筒状部の厚みは、5〜25mmであることが好ましく、10〜20mmであることがより好ましい。上記範囲内であれば、保温性に優れるうえ、装着感もよい。

【0041】

ネックウォーマー10は、袋分けしてもよい。耐洗濯性がより向上し得る。また、ネックウォーマー10は、さらに、両肩を覆う肩部を有してもよい。上記肩部は、ネックウォーマー10の開口端5に連続して形成されてもよく、開口端5と縫い合わせることにより一体化されてもよい。上記肩部は、前身頃と後身頃を含み、上記前身頃及び上記後身頃は、生地と生地内に充填された充填物を含むことが好ましい。上記肩部における生地及び充填物としては、上述の生地及び充填物を用いることができる。

【実施例】

【0042】

以下実施例により、本発明をさらに具体的に説明する。なお本発明は下記の実施例に限定されるものではない。

【0043】

(実施例1)

1.生地

パイル糸としてPETフィラメント糸(トータル繊度:167dtex)、地糸してPETフィラメント糸(トータル繊度:84dtex)を用いて、ポリエステル繊維100%のマイクロフリースを編成し、生地として用いた。編成に用いたシングル丸編機のゲージは20ゲージ、直径は30インチであった。また、上記生地の厚みは約2mm、目付けは340g/m2であった。

【0044】

2.二重筒状部の作製

上記生地から幅50cm、長さ70cmの生地片を裁断し、両端を縫製した後、長手方向両端の中心を直線で結ぶように折り曲げて重ね合わせ、開口端5の近傍で縫い合わせた後、長手方向両端の打ち合わせ部7を重ね合わせて縫製して、二重筒状部3を形成した。なお、二重筒状部3を形成する際に、裏側生地1の打ち合わせ部7の一部を縫製しないことにより、充填物投入口を形成した。次いで、二重筒状部3の開口端4を裏側に折り返して縫い合わせて収納部6aを形成した後、収納部6aに紐状部材6bを挿入して紐状部材6bの両端部が収納部6aの外側に所定の長さ引き出された状態し、締め付け部6を形成した。

【0045】

3.充填物

<詰め綿>

図3に示す花糸21として、PETマルチフィラメント繊維糸(帝人製“エアロカプセル”、トータル繊度:40dtex,フィラメント数:12本、ストレート糸)と、PETマルチフィラメント繊維(ユニチカ製“シルミー”トータル繊度:36dtex,フィラメント数:18本、異収縮混繊糸)をウェストケージ23に回転又は糸振りさせて供給した。一例として、糸振りの場合は往復距離が約40mm、回転の場合はループの中央部で摘み上げたときの片側のループが約20mmとなるようにした。

【0046】

芯糸22aとして低融点ナイロン繊維糸(ユニチカ製“フロール”、低融点ナイロン、融点:95〜120℃、トータル繊度:56dtex、ストレート糸)とPETマルチフィラメント繊維糸(帝人製、融点:250℃、トータル繊度:56dtex、ストレート糸)を、芯糸22bとして、低融点ナイロン繊維糸(ユニチカ製“フロール”、融点:95〜125℃、トータル繊度:56dtex、ストレート糸)とPETマルチフィラメント繊維糸(帝人製、融点:250℃、トータル繊度:56dtex、ストレート糸)をウェストケージ23に供給した。このとき、芯糸22a、22bにより、花糸21のループを挟み込むように供給した。次いで、花糸21と芯糸22a、22bをまとめて撚りを掛け、ループヤーン24を形成した。ループヤーン24は撚糸機30によって実撚りを掛けた。撚り数は280回/mであった。得られたループヤーン24は図4に示す。

【0047】

得られたループヤーン24はボビン27から解舒し、図2Aに示す熱処理工程15で熱処理した。熱処理温度は、“フロール”糸が融着する150℃、熱処理時間は5秒とした。この熱処理により、“フロール”糸が融着され、ループ状繊維は撚り止めされた。得られたループヤーン31の概略断面図を図5に示す。32は融着された芯糸である。

【0048】

次に、撚り止めされたループヤーンは、図2Aに示す揉み工程16で開繊処理した。揉み工程では、上部揉み部材(ネオプレンゴム製)と下部ベルト材(ポリ塩化ビニル製)との間にループヤーン31を通し、上部揉み部材でループヤーン31に擦るような力を加えることにより、ループヤーン31は揉まれ、図6に示すループ状繊維34のように開繊された。

【0049】

ループヤーンは、次に樹脂処理工程17において、樹脂分散液に含浸した。樹脂分散液は、シリコーン処理剤(松本油脂製薬社製“TERON E−722”及び“E−530”)をそれぞれ0.5重量%及び5.0重量%、アクリル処理剤(日本カーバイト工業社製“ニカゾールFX−586K”)5.0重量%、水89.5重量%を含むようにした。なお、余分な樹脂分散液は、ニップローラーにて除去した。

【0050】

次に樹脂処理工程7において、140℃で10分間熱処理し、シリコーン処理剤及びアクリル処理剤を詰め綿に熱固定した。詰め綿20におけるシリコーン処理剤及びアクリル処理剤の合計固着量は、5.0重量%であった。このようにして得られた詰め綿20は、図7に示すように開繊されたループ状繊維33と芯糸が収縮かつ熱融着している芯部32とから形成されていた。得られた詰め綿1個あたりの平均重量は、4mgであった。

【0051】

得られた詰め綿20を、カット工程18において、ロータリーカッターにより約20mmのカット長にカットして、充填物の詰め綿2aとして用いた。

【0052】

<合成樹脂製フィルム片>

シリコーン樹脂でコーティングしたポリエステルフィルム(東洋紡社製、厚さ:4.45μm)を、長さが35mm、幅が4mm、長手方向の端面形状が山形状になるようにカットして、充填物として用いる合成樹脂製フィルム片2bを得た。

【0053】

上記で得られた詰め綿2aと合成樹脂製フィルム片2bを、重量比で、詰め綿2a/合成樹脂製フィルム片2b=9/1になるように混合して、充填物2を得た。

【0054】

4.ネックウォーマーの作製

吹込み機を用い、15gの充填物2を二重筒状部3の充填物投入口から入れた後、充填物投入口を縫い合わせて、ネックウォーマーを得た。なお、充填物の充填量は、充填物の重量/二重筒状部の体積で示される密度に換算して、10kg/m3であった。また、得られたネックウォーマーにおいて、二重筒状部の厚みは、約16mmであった。

【0055】

実施例1のネックウォーマーの保温性及び耐洗濯性を以下のように評価した。

【0056】

<洗濯試験>

JIS L 0217:1995の付表1(番号103)に記載される試験法に準じて洗濯を実施した。具体的には、洗濯ネットにネックウォーマーを入れて、家庭用自動洗濯機にて洗濯後、脱水層にて脱水し、65℃に設定した熱風乾燥機にて乾燥させた。

【0057】

上記の洗濯試験を10回以上繰り返した場合も、実施例1のネックウォーマーは、充填物の片寄り、嵩高の低下、型崩れ及び風合いの低下がなく、耐洗濯性に優れていた。また、実施例1のネックウォーマーは、生地単品に比べ保温性にも優れ、風合いも良好であった。

【符号の説明】

【0058】

1 生地

1a 裏側生地

1b 表側生地

2 充填物

2a、20 詰め綿

2b 合成樹脂製フィルム片

3 二重筒状部

4、5 開口端

6 締め付け部

7 打ち合わせ部

8 糸目

9 止め具

10 ネックウォーマー

11、21 花糸

12、22a,22b 芯糸

13、23 ウェストゲージ

14 撚糸工程

15 熱処理工程

16 揉み工程

17 カット工程

18 樹脂処理工程

24、31 ループヤーン

25 モーター

26 ベルト

27 ボビン

28 リング

29 トラベラー

30 撚糸機

32 融着芯糸

33、34 ループ状繊維

41 第二熱処理工程

42 第二揉み(開繊)工程

50 合成樹脂製フィルム片

51 凹凸形状

51a 凸部

51b 凹部

52、53 折り目

【特許請求の範囲】

【請求項1】

生地と前記生地内に充填された充填物とを含み、

前記生地は、裏側生地と表側生地とを含み、前記裏側生地と前記表側生地は一体化されて二重筒状部を形成しており、

前記充填物は、複数のループ状繊維を芯糸で一体化した詰め綿と合成樹脂製フィルム片とを含むことを特徴とするネックウォーマー。

【請求項2】

前記合成樹脂製フィルムはポリエステルフィルムであり、シリコーン樹脂でコーティングされている請求項1に記載のネックウォーマー。

【請求項3】

前記充填物において、前記詰め綿の含有量は85〜95重量%であり、前記合成樹脂製フィルム片の含有量は5〜15重量%である請求項1又は2に記載のネックウォーマー。

【請求項4】

前記合成樹脂製フィルム片は、厚さが4〜10μmである請求項1〜3のいずれかに記載のネックウォーマー。

【請求項5】

前記詰め綿のカット長は、20〜50mmである請求項1〜4のいずれかに記載のネックウォーマー。

【請求項6】

さらに、締め付け部を有する請求項1〜5のいずれかに記載のネックウォーマー。

【請求項1】

生地と前記生地内に充填された充填物とを含み、

前記生地は、裏側生地と表側生地とを含み、前記裏側生地と前記表側生地は一体化されて二重筒状部を形成しており、

前記充填物は、複数のループ状繊維を芯糸で一体化した詰め綿と合成樹脂製フィルム片とを含むことを特徴とするネックウォーマー。

【請求項2】

前記合成樹脂製フィルムはポリエステルフィルムであり、シリコーン樹脂でコーティングされている請求項1に記載のネックウォーマー。

【請求項3】

前記充填物において、前記詰め綿の含有量は85〜95重量%であり、前記合成樹脂製フィルム片の含有量は5〜15重量%である請求項1又は2に記載のネックウォーマー。

【請求項4】

前記合成樹脂製フィルム片は、厚さが4〜10μmである請求項1〜3のいずれかに記載のネックウォーマー。

【請求項5】

前記詰め綿のカット長は、20〜50mmである請求項1〜4のいずれかに記載のネックウォーマー。

【請求項6】

さらに、締め付け部を有する請求項1〜5のいずれかに記載のネックウォーマー。

【図1】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【公開番号】特開2011−17109(P2011−17109A)

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願番号】特願2009−163714(P2009−163714)

【出願日】平成21年7月10日(2009.7.10)

【出願人】(000001096)倉敷紡績株式会社 (296)

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願日】平成21年7月10日(2009.7.10)

【出願人】(000001096)倉敷紡績株式会社 (296)

[ Back to top ]