ノズル、アダプター及び液体塗布方法

【課題】液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑える。

【解決手段】液体を吐出する装置に使用されるノズル1は、ノズル本体2の第二側6から液体を放出する貫通孔11と、貫通孔から放出された液体ビードの外周囲に対しほぼ接するように加圧気体を放出して液体ビードを伸長された液体ファイバーの螺旋状吐出パターンに形成するために第二側に設けられた複数の第一開口12aと、第二側において、貫通孔から複数の第一開口と同じ距離に、又は、複数の第一開口よりも貫通孔の近くに配置され、液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えるために螺旋状吐出パターンの周りに貫通孔の長手方向軸線7と平行に加圧気体を放出する複数の第二開口13aとを有する。

【解決手段】液体を吐出する装置に使用されるノズル1は、ノズル本体2の第二側6から液体を放出する貫通孔11と、貫通孔から放出された液体ビードの外周囲に対しほぼ接するように加圧気体を放出して液体ビードを伸長された液体ファイバーの螺旋状吐出パターンに形成するために第二側に設けられた複数の第一開口12aと、第二側において、貫通孔から複数の第一開口と同じ距離に、又は、複数の第一開口よりも貫通孔の近くに配置され、液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えるために螺旋状吐出パターンの周りに貫通孔の長手方向軸線7と平行に加圧気体を放出する複数の第二開口13aとを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を吐出する装置に使用されるノズル、アダプター及び液体を被塗物に塗布する液体塗布方法に関する。

【背景技術】

【0002】

従来、織布、不織布、プラスチックフィルムなどの被塗物に螺旋状吐出パターンの液体を吐出する装置がある。液体の螺旋状吐出パターンは、液体孔から放出された液体ビードに加圧気体を吹き付けることにより形成される。このような液体吐出装置において、被塗物上に塗布される液体の付着分布をさらに適切なものにするために、液体の螺旋状吐出パターンの外側から更に加圧気体を吹き付けてパターンを制御する装置がある。例えば、特許文献1は、液体の円錐的螺旋状吐出パターンに対し側方から加圧気体を吹き付け、非円錐的螺旋状吐出パターンとする液体吐出装置を開示している。特許文献2は、液体の螺旋状吐出パターンを形成するための第一加圧気体流を放出する第一加圧気体孔の外方に配置された多数の第二加圧気体孔から第二加圧気体流を放出して、螺旋状吐出パターンの外側にエアーカーテンを形成することを開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2916784号公報

【特許文献2】特許第3837600号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

液体吐出装置において、生産ラインの高速化及び液体の使用量の削減が求められている。生産ラインの高速化のためには、螺旋状吐出パターンの旋回速度を高速化する必要がある。また、液体の使用量を減少させるためには、液体の吐出量を減少させる必要がある。

【0005】

図7は、従来のノズル101により形成される螺旋状吐出パターン120を示す図である。図7は、液体ファイバーの旋回を発生する初期段階の螺旋状吐出パターンを示している。従来のノズル101により螺旋状吐出パターン120の旋回速度を高速化するためには、液体ファイバーに作用する加圧気体流K3の流量を多くすることが必要である。気体の流量を多くするために、加圧気体孔112の数を増やす方法が一般的である。しかし、加圧気体孔112の数を増やすと、液体ファイバーが大きく旋回するため螺旋状吐出パターン120が広がり過ぎてしまうという問題を生じる。図7の点P1’及び点P2’で示す初期段階の早い時期に、初期旋回螺旋の径(幅)が大きく広がっていることがわかる。また、螺旋状吐出パターン120が広がると、液体ファイバーの線径が細くなり過ぎるため、ノズルの周囲空気により螺旋状吐出パターン120が乱されやすくなるという問題がある。これらの問題は、液体の吐出量が少ない場合に、より顕著になる。

【0006】

液体の吐出量が少ない場合に螺旋状吐出パターン120を安定させるために、一般的に、液体孔111の開口111aの口径を小さくする。口径を小さくすることにより、放出される液体の流速を高めて加圧気体流K3による過剰な伸延を防止することができる。しかし、その反面、口径が小さい程、開口111aが詰まり易くなるという問題がある。

【0007】

特許文献2は、ノズル外周にエアーカーテンを形成して、ノズルの周囲空気から螺旋状吐出パターンを遮断することにより螺旋状吐出パターンを安定化させることができる。特許文献2によれば、周囲空気などの外乱による螺旋状吐出パターンの乱れを防止する効果を期待できる。しかし、特許文献2において液体ビードに旋回運動を付与するメカニズムは、図7に示す従来のノズルと同様である。したがって、特許文献2において、高速旋回する螺旋状吐出パターンを形成するために気体流量を増やすと、液体ファイバーの線径が細くなるため、エアーカーテンを形成したとしても螺旋状吐出パターンが乱れるおそれがある。また、特許文献2に開示されているようにノズル外周の大部分をエアーカーテンで覆う場合には、気体の消費量が増大するという問題がある。

【0008】

前述したように、高速旋回する螺旋状吐出パターンを形成するために気体流量を増やす場合、又は、液体の吐出量を低減する場合に、液体ファイバーの線径が細くなり、螺旋状吐出パターンが乱れるおそれがある。液体ファイバーの線径が細くなることを防止するために、液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑える必要がある。

【0009】

そこで、本発明は、液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えることができるノズル及び液体塗布方法を提供する。

【課題を解決するための手段】

【0010】

前述した課題を解決する為に、本発明では、次のようなノズルとした。

すなわち、液体を吐出する装置に使用されるノズルにおいて、第一側及び前記第一側と反対の第二側を有する本体と、前記第一側と前記第二側との間に延在している貫通孔であって、前記貫通孔を通して液体を放出して液体ビードを形成するための前記貫通孔と、前記第二側に複数の第一開口を形成するように前記第一側と前記第二側との間に延在している複数の第一加圧気体孔であって、前記複数の第一加圧気体孔のそれぞれは、前記貫通孔から放出された前記液体ビードの外周囲に対しほぼ接するように加圧気体を放出して前記液体ビードを伸長された液体ファイバーに形成するとともに前記伸長された液体ファイバーに作用して前記伸長された液体ファイバーの螺旋状吐出パターンを形成するように、前記複数の第一加圧気体孔が前記貫通孔の長手方向軸線に対してある角度をもって前記本体に形成されている前記複数の第一加圧気体孔と、前記第二側に、前記貫通孔から前記複数の第一開口と同じ距離に、又は、前記複数の第一開口よりも前記貫通孔の近くに配置された複数の第二開口を形成するように前記第一側と前記第二側との間に延在している複数の第二加圧気体孔であって、前記液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えるために前記螺旋状吐出パターンの周りに加圧気体を放出するように、前記本体に形成されている前記複数の第二加圧気体孔とを設けた。

また、本発明では、次のような液体塗布方法とした。

すなわち、液体を被塗物に塗布する液体塗布方法において、液体を貫通孔から放出して液体ビードを形成する工程と、前記貫通孔から放出された前記液体ビードの外周囲に対しほぼ接するように複数の第一開口から第一加圧気体流を放出して前記液体ビードを伸長された液体ファイバーに形成するとともに前記伸長された液体ファイバーに作用して前記伸長された液体ファイバーの螺旋状吐出パターンを形成する工程と、前記液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えるために、前記貫通孔から前記複数の第一開口と同じ距離に、又は、前記複数の第一開口よりも前記貫通孔の近くに配置された複数の第二開口から前記螺旋状吐出パターンの周りに第二加圧気体流を放出する工程とを設けた。

【発明の効果】

【0011】

本発明のノズル及び液体塗布方法によれば、液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えることができる。

【図面の簡単な説明】

【0012】

【図1】本実施例のノズルの正面図。

【図2】本実施例のノズルの底面図。

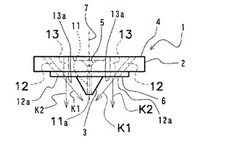

【図3】図2のIII−III線に沿って取ったノズルの断面図。

【図4】図2のIV−IV線に沿って取ったノズルの断面図。

【図5】本実施例のノズルにより形成される螺旋状吐出パターンを示す図。

【図6】本実施例のノズルが取り付けられたアダプターを示す図。

【図7】従来のノズルにより形成される螺旋状吐出パターンを示す図。

【発明を実施するための形態】

【0013】

以下、本発明を、好ましい実施形態に基づき図面を参照しながら説明する。ただし、以下の実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは、特に特定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。

【0014】

(ノズル)

図1は、本実施例のノズル1の正面図である。ノズル1は、ホットメルト接着剤やコールドグルーなどの液体を吐出する装置(以下、吐出ガンという)に使用される。吐出ガンは、液体を制御された螺旋状吐出パターンで吐出し、被塗物(以下、基板という)上に連続する輪状パターンで塗布する。

ノズル1は、円盤状の本体2を有する。本体2は、第一側(内側)4と、第一側4と反対の第二側(外側)6とを有する。液体入口開口5は、本体2の第一側4に形成されている。ノズルチップ3は、本体2の第二側6から外方へ延在している。本実施例において、本体2にノズルチップ3が設けられているが、ノズルチップ3は、本発明に必須のものではない。本体2の第二側6は、平坦であってもよい。

【0015】

(液体孔)

貫通孔(以下、液体孔という)11は、本体2に形成され、ノズルチップ3と液体入口開口5との間に延在している。液体孔11は、ノズルチップ3の中心に設けられている。液体入口開口5は、吐出ガンの液体供給通路と連通して、液体を受け取るように構成されている。液体は、液体孔11の液体吐出開口11aが設けられたノズルチップ3から放出されて液体ビードを形成する。

なお、ノズルチップ3を設けない場合には、平坦な第二側6に形成された液体吐出開口から液体が放出されるようにしてもよい。

【0016】

(第一加圧気体孔)

図2は、本実施例のノズル1の底面図である。複数の第一加圧気体孔12は、本体2に形成され、第二側6に複数の第一開口12aを形成するように第一側4と第二側6との間に延在している。複数の第一加圧気体孔12のそれぞれの気体入口開口は、第一側4に設けられている。気体入口開口は、吐出ガンの加圧気体供給通路に連通して加圧した空気や窒素ガスなどの気体を受け取れるように構成されている。複数の第一加圧気体孔12のそれぞれは、ノズルチップ3から放出された液体ビードの外周囲に対しほぼ接するように加圧気体を放出して液体ビードを伸長された液体ファイバーに形成するとともに伸長された液体ファイバーに作用して伸長された液体ファイバーの螺旋状吐出パターンを形成するように、複数の第一加圧気体孔12が液体孔11の長手方向軸線7に対してある角度をもって本体2に形成されている。長手方向軸線7は、液体吐出開口11aの中心を通る中心軸線である。

【0017】

第一加圧気体孔12の長手方向軸線8は、第一開口12aの中心を通る中心軸線である。複数の第一加圧気体孔12のそれぞれの長手方向軸線8は、液体孔11の長手方向軸線7と複数の第一開口12aのそれぞれの中心10とを通る鉛直平面9に対して所定角度Aをなしている。これにより、複数の第一加圧気体孔12から放出された第一加圧気体流(パターン空気流)K1は、ノズルチップ3から放出された液体ビードの外周囲で衝撃を与え、液体ビードに回転運動を付与する。液体ビードは、第一加圧気体流K1の衝撃を受けると、細いすなわち伸長された液体ファイバーになり、この液体ファイバーは、第一加圧気体流K1により旋回させられて、螺旋状吐出パターンを形成する。

【0018】

図4は、図2のIV−IV線に沿って取ったノズル1の断面図である。複数の第一加圧気体孔12の長手方向軸線8は、液体孔11の長手方向軸線7に対して角度Bで本体2に形成されている。この角度Bは、図7に示した従来のノズル101の約30度の角度よりも大きい。角度Bを大きくすることにより、液体ファイバーに付与する旋回力を増大し、より高速で液体ファイバーを旋回させることができる。図7に示した従来のノズル101において、加圧気体流の吐出角度を大きくすると、螺旋状吐出パターンの直径(幅)が広がってしまい、液体ファイバーが細くなりすぎるためパターンが不安定となる。これに対して、本発明のノズル1は、後述する第二加圧気体流(補助空気流としての押し下げ空気流)K2を作用させることにより螺旋状吐出パターンの直径(幅)の広がりを抑制して、パターンを安定させることができる。

【0019】

(第二加圧気体孔)

図3は、図2のIII−III線に沿って取ったノズル1の断面図である。複数の第二加圧気体孔13は、第二側6に複数の第二開口13aを形成するように第一側4と第二側6との間に延在している。第二加圧気体孔13は、液体孔11の長手方向軸線7に平行に本体2に形成されている。複数の第二加圧気体孔13のそれぞれの気体入口開口は、第一側4に設けられている。気体入口開口は、吐出ガンの加圧気体供給通路に連通して加圧気体を受け取れるように構成されている。加圧気体は、第二開口13aから液体孔11の長手方向軸線7に平行に放出されて、第二加圧気体流K2を形成する。

本実施例において、第二加圧気体孔13は、液体孔11の長手方向軸線7に平行に本体2に形成されているが、第二加圧気体孔13は、たとえば、液体孔11へ向けて若干傾いていてもよい。

第二加圧気体孔13の長手方向軸線14は、第二開口13aの中心を通る中心軸線である。本実施例において、液体孔11の液体吐出開口11aの中心を通る長手方向軸線7と第二開口13aの中心を通る長手方向軸線14との間の距離は、D1である(図3)。また、液体吐出開口11aの中心を通る長手方向軸線7と第一加圧気体孔12の第一開口12aの中心との間の距離は、D2である(図4)。ここで、D2>D1である。すなわち、第二加圧気体孔13の第二開口13aは、第一加圧気体孔12の第一開口12aよりも液体孔11の近くに配置されている。これによって、第二加圧気体孔13の第二開口13aから放出される第二加圧気体流K2は、後述するように液体ファイバーの旋回を発生する初期段階の早い時期に液体ファイバーの初期旋回螺旋の径(幅)の広がりを抑えることができる。

本実施例においては、第二加圧気体孔13の第二開口13aは、第一加圧気体孔12の第一開口12aよりも液体孔11の近くに配置されているが、本発明は、これに限定されるものではない。第二開口13aは、液体孔11から第一開口12aと同じ距離に配置されていてもよい。

【0020】

図2を参照して、複数の第一開口12aは、液体孔11を中心とした第一円15の上に等間隔で配置されている。複数の第二開口13aは、第一円15に同心で第一円15よりも小さな直径の第二円16の上に等間隔で配置されている。これによって、第一加圧気体流K1を液体ビードの周りにほぼ均等に作用させることができると共に、第二加圧気体流K2を液体ファイバーの周りにほぼ均等に作用させることができる。よって、より安定した螺旋状吐出パターンを形成することができる。

本実施例において、第二円は、第一円よりも小さな直径を有するが、本発明は、これに限定されるものではない。第二円は、第一円と同じ直径を有していてもよい。

【0021】

本実施例において、第一加圧気体孔12の直径は、D3(図4)である。第二加圧気体孔13の直径は、D3(図3)である。すなわち、本実施例において、複数の第一加圧気体孔12のそれぞれの直径は、複数の第二加圧気体孔13のそれぞれの直径と同じである。また、本実施例において、第一加圧気体孔12の数は、6つである。第二加圧気体孔13の数は、6つである。すなわち、第一加圧気体孔12の数は、第二加圧気体孔13の数と同じである。したがって、複数の第一加圧気体孔12から放出される気体の量は、複数の第二加圧気体孔13から放出される気体の量と略同じである。

これに対して、ノズルの外周にエアーカーテンを形成する従来のノズルにおいては、ノズルの外周囲に設けられた加圧気体孔の数は、螺旋状吐出パターンを形成するための加圧気体孔の数よりも多く設けられている。したがって、本実施例のノズルは、従来のノズルに比べて、気体の消費量を減らすことができる。

本実施例において、第一加圧気体孔と第二加圧気体孔は、数及び直径が同じであるが、本発明は、これに限定されるものではない。第一加圧気体孔と第二加圧気体孔の数及び直径は、必要に応じて適宜設定することができる。

【0022】

図2に示すように、複数の第二開口13aのそれぞれは、互いに隣接する二つの第一開口12aの間に配置されている。したがって、第二開口13aから放出される第二加圧気体流K2は、第一開口12aから放出される第一加圧気体流K1を直接阻害することはない。これによって、第一加圧気体流K1は、第二加圧気体流K2に阻害されることなく、液体孔11から放出された液体ビードを伸長された液体ファイバーに形成するとともに伸長された液体ファイバーに旋回力を付与して高速旋回する螺旋状吐出パターンを形成することができる。

【0023】

本実施例においては、図2に示すように、複数の第一開口12aのそれぞれは、互いに隣接する二つの第二開口13aの間に配置されている。したがって、第一開口12aから放出される第一加圧気体流K1は、第二開口13aから放出される第二加圧気体流K2を直接阻害することはない。これによって、液体孔11から吐出される液体ビードと平行に第二加圧気体孔13から放出される第二加圧気体流K2は、伸長された液体ファイバーの旋回の回転数を減少させることなく、「初期旋回螺旋の径(幅)」の広がりを抑制することができる。「初期旋回螺旋の径(幅)」は、液体孔11から放出された液体ビードがおおむね旋回し始めた直後の旋回径(幅)を意味する。液体ビードの旋回を発生する初期段階の早い時期に「初期旋回螺旋の径(幅)」の広がりを抑制することにより、初期段階後の液体ビードの過剰な伸長及び旋回螺旋の外側への過剰な拡大を効率よく効果的に防止することができる。これによって、螺旋状吐出パターンを形成するための第一加圧気体流K1の気体流量を増加させても、螺旋状吐出パターンが広がり過ぎることがない。よって、液体ファイバーの線径が細くなり過ぎるために生じる螺旋状吐出パターンの乱れを効率よく効果的に防止することができる。したがって、安定して高速旋回する螺旋状吐出パターンの液体を被塗物上に塗布することができる。

【0024】

本実施例においては、図2に示すように、第一開口12aと第二開口13aは、貫通孔11の開口11aの周りに交互に配置されている。これによって、第一開口12aから放出される第一加圧気体流K1と第二開口13aから放出される第二加圧気体流K2とが互いに直接干渉することがない。したがって、第一加圧気体流K1による液体ファイバーの高速旋回と、第二加圧気体流K2による螺旋状吐出パターンの「初期旋回螺旋の径(幅)」の広がりの抑制とを効率的且つ効果的に行うことができる。

【0025】

(動作)

図5は、本実施例のノズルにより形成される螺旋状吐出パターンを示す図である。図5は、液体ファイバーの旋回を発生する初期段階の螺旋状吐出パターンを示している。

液体は、ノズルチップ3の貫通孔11から放出されて液体ビードを形成する。ノズルチップ3から放出された液体ビードの外周囲に対しほぼ接するように複数の第一開口12aから第一加圧気体流K1を放出して液体ビードを伸長された液体ファイバーに形成するとともに伸長された液体ファイバーに作用して伸長された液体ファイバーの螺旋状吐出パターンを形成する。複数の第一加圧気体孔12の長手方向軸線8は、液体孔11の長手方向軸線7に対して従来のノズルの約30度よりも大きな角度B(図4)で傾斜している。したがって、高速で旋回する螺旋状吐出パターンが形成される。あるいは、角度を大きくすることなく、第一加圧気体流K1の気体流量を増大することにより、液体ファイバーを高速で旋回させてもよい。

【0026】

高速で旋回する螺旋状吐出パターンは、外方へ大きく広がる傾向にある。そのため、高速生産及び液体の少量吐出においては、螺旋状吐出パターンが不安定になる。そこで、本実施例においては、液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えるために複数の第一開口12aよりも貫通孔11の近くに配置された複数の第二開口13aから螺旋状吐出パターンの周りに第二加圧気体流K2を放出する。これによって、図5の点P1及び点P2で示す初期段階の早い時期に、初期旋回螺旋の径(幅)の広がりが抑えられる。図7に示す従来のノズルの点P1’及び点P2’で示す初期段階の早い時期における初期旋回螺旋の径(幅)に比べて、本実施例によれば、初期旋回螺旋の径(幅)が小さくなる。

【0027】

本実施例によれば、上述したように、液体ファイバーの旋回を発生させる初期段階の早い時期に「初期旋回螺旋の径(幅)」の広がりを制限することができる。それによって、下方へ続く液体ファイバーの螺旋状吐出パターンの拡大を、第二加圧気体孔13から放出される第二加圧気体流K2により、全体的に又は相対的に減少させ、又は制限する。なお、ノズル1と基板との距離に応じて、下方へ続く螺旋状吐出パターンの下部の半径方向両端部は、第二加圧気体流K2の幅(第二円16)から外側へ広がってしまうこともある。しかし、それによって、本発明の効果が損なわれるものではない。

【0028】

加圧気体の吐出角度を鈍角にした場合、本来であれば、高速運転及び/又は低塗布量の使用条件下において、螺旋状吐出パターンが大きく広がるために螺旋状吐出パターンが不安定になってしまう。しかし、本実施例によれば、第二加圧気体流K2を使用して螺旋状吐出パターンの「初期旋回螺旋の径(幅)」の広がりを抑制することができるので、より安定して高速で旋回する螺旋状吐出パターンを形成して基板上へ液体を塗布することができる。

【0029】

本実施例によれば、第一加圧気体流K1の気体流量を増大して高速旋回する螺旋状吐出パターンを形成する場合であっても、高速旋回する螺旋状吐出パターンの外方への過剰な拡大を防止することができる。それによって、液体ファイバーの線径が小さく(細く)なりすぎることが防止できるので、パターンの乱れを防止し、高速で安定して旋回する螺旋状吐出パターンの形成が可能である。

【0030】

本実施例によるノズル1は、被塗物の搬送速度が非常に高く(例えば、毎分350mから毎分550m)且つ被塗物の幅が狭い場合に特に有効である。本実施例によるノズル1は、幅の狭い被塗物に螺旋状吐出パターンの液体を塗布する際に、特に有効である。

本実施例によれば、旋回する螺旋状吐出パターンの直径(幅)が外側へ広がりすぎることを防止することができる。したがって、塗布すべき液体が少量であっても、高速で旋回する螺旋状吐出パターンを安定して被塗物に塗布することができる。これによって、生産ラインの高速化及び液体の使用量の低減が可能である。

【0031】

本実施例によれば、液体ファイバーを旋回させるための加圧気体流に加えて、液体ファイバーの旋回径を抑制するための加圧気体流を吐出する機能を持つノズルを使用して、高速旋回する螺旋状吐出パターンを低塗布量でも安定して塗布することができる。

本実施例によれば、吐出される液体が少量であっても、高速旋回する螺旋状吐出パターンを被塗物に安定して塗布することができる。したがって、生産ラインの高速化及び液体の使用量の低減を達成することができる。

本実施例によれば、ノズルの外周回りをエアーカーテンでほとんど取り巻く従来のノズルに比べて、加圧気体の消費量を大きく低減することができる。

【0032】

(第一及び第二加圧気体流の流量制御)

上記において、複数の第一加圧気体孔12から放出される気体の量は、複数の第二加圧気体孔13から放出される気体の量と略同じである。加圧気体は、共通の気体供給経路(不図示)から複数の第一加圧気体孔12および複数の第二加圧気体孔13へ供給される。しかし、本発明は、これに限定されるものではない。第二加圧気体流K2のための気体供給経路を第一加圧気体流K1のための気体供給経路とは別に設け、第二加圧気体流K2の流量を第一加圧気体流K1の流量から独立して制御可能にしてもよい。

【0033】

図6は、本実施例のノズル1が取り付けられたアダプター20を示す図である。アダプター20は、ノズル1を液体制御バルブ(不図示)に取り付ける。液体制御バルブは、ノズル1への液体の供給を制御する。アダプター20には、液体通路21が設けられている。液体通路21は、アダプター20を貫通して延在している。液体通路21の入口部21aの周りには、Oリング22が配置されている。液体通路21の入口部21aは、Oリング22を介して液体制御バルブ(不図示)の液体出口と連通している。液体通路21の出口部21bの周りには、Oリング23が配置されている。液体通路21の出口部21bは、Oリング23を介してノズル1の液体入口開口5と連通している。

【0034】

アダプター20には、第一加圧気体入口24と第二加圧気体入口25が設けられている。第一加圧気体入口24は、第一加圧気体の流量を制御する例えば第一気体レギュレータ等の第一流量制御装置(不図示)を介して加圧気体供給源(不図示)に接続されている。第二加圧気体入口25は、第二加圧気体の流量を制御する例えば第二気体レギュレータ等の第二流量制御装置(不図示)を介して加圧気体供給源(不図示)に接続されている。アダプター20には、その縦軸線を含む内部中心部分にパイプ部材27が下方に延在して設けられており、アダプター20の内部には円環状空洞26が形成されている。液体通路21は、パイプ部材27を貫通して延在している。

【0035】

ディフューザー28は、アダプター20の円環状空洞26の中でパイプ部材27とアダプター20の側壁部20aとの間に配置されている。ディフューザー28は、パイプ部材27および側壁部20aと共に、第一加圧気体供給経路29および第二加圧気体供給経路30を形成する。すなわち、ディフューザー28は、アダプター20の円環状空洞26の内部に挿入されてアダプター20とともに第一加圧気体供給経路29と第二加圧気体供給経路30を分断している。第一加圧気体供給経路29は、第一加圧気体入口24とノズル1の複数の第一加圧気体孔12とを連通する。第二加圧気体供給経路30は、第二加圧気体入口25とノズル1の複数の第二加圧気体孔13とを連通する。第一加圧気体供給経路29は、ノズル1の複数の第一加圧気体孔12へ第一加圧気体を供給する。第二加圧気体供給経路30は、ノズル1の複数の第二加圧気体孔13へ第二加圧気体を供給する。第一加圧気体供給経路29と第二加圧気体供給経路30とは、ディフューザー28により互いに分離されている。

【0036】

第一加圧気体供給経路29は、第一加圧気体入口24に連通した入口拡大路31と、ノズル1の複数の第一加圧気体孔12に連通した出口拡大路32と、入口拡大路31と出口拡大路32との間の狭路33とからなる。入口拡大路31、狭路33及び出口拡大路32はそれぞれ環状の空洞で形成されている。入口拡大路31と出口拡大路32との間に狭路33が設けられているので、第一加圧気体は、狭路33による絞り機構により狭路33への流入圧力が高まって入口拡大路31内に充満し、且つ出口拡大路32による拡大流れにより出口拡大路32への流入速度が減速して出口拡大路32内に拡散することで、ノズル1の複数の第一加圧気体孔12へほぼ均一に分配される。

第二加圧気体供給経路30は、第二加圧気体入口25に連通した入口拡大路34と、ノズル1の複数の第二加圧気体孔13に連通した出口拡大路35と、入口拡大路34と出口拡大路35との間の狭路36とからなる。入口拡大路34、狭路36及び出口拡大路35はそれぞれ環状の空洞で形成されている。入口拡大路34と出口拡大路35との間に狭路36が設けられているので、第二加圧気体は、狭路36による絞り機構により狭路36への流入圧力が高まって入口拡大路34内に充満し、且つ出口拡大路35による拡大流れにより出口拡大路35への流入速度が減速し出口拡大路35内に拡散することで、ノズル1の複数の第二加圧気体孔13へほぼ均一に分配される。

【0037】

リテイナー37は、ノズル1をアダプター20に固定する。

【0038】

アダプター20には、第一加圧気体流K1のための第一加圧気体供給経路29と第二加圧気体流K2のための第二加圧気体供給経路30とがそれぞれ別個に設けられている。複数の第一加圧気体孔12へ供給される第一加圧気体の流量と複数の第二加圧気体孔13へ供給される第二加圧気体の流量とは、それぞれ独立して制御されることができる。つまり、第一加圧気体流(パターン空気流)K1の流量と第二加圧気体流(補助空気流としての押し下げ空気流)K2の流量とは、互いに独立して制御される。したがって、第一加圧気体流K1の流量に左右されることなく第二加圧気体流K2の流量を任意に調整することができる。これにより、第一加圧気体流K1が液体ファイバーに与える旋回力を維持したまま初期旋回螺旋の径(幅)を抑制する力を加減することが可能となり、液体ファイバーの旋回数を低下させることなく旋回螺旋の径(幅)を一定の幅で任意に制御することができる。

例として、第二加圧気体流K2の流量を増加させると液体ファイバーの旋回径(幅)は小さく(狭く)なり、逆に第二加圧気体流K2の流量を減少させると旋回径(幅)は大きく(広く)なる。

第一加圧気体流K1の第一加圧気体供給経路と第二加圧気体流K2の第二加圧気体供給経路とが互いに独立していない場合に流量を増減させると、第一加圧気体流K1の流量と第二加圧気体流K2の流量が同時に増減してしまう。このため、液体ファイバーの旋回螺旋の径(幅)とともに旋回数も変化してしまい、加圧気体の流量を微調整しても、所望する細かさ(旋回数)および幅で液体ファイバーを塗布することが困難な場合がある。

これに対して、本実施例によれば、第一加圧気体流K1の流量と第二加圧気体流K2の流量とをそれぞれ独立して制御することができるので、所望する細かさ(旋回数)および幅で液体ファイバーを塗布することができる。

【0039】

本実施例において、円盤状の本体を有するノズルアタッチメントを例に本発明のノズルを説明した。しかし、本発明のノズルは、ノズルアタッチメントに限定されるものではない。例えば、本発明のノズルは、キャップ形状の本体を有するものであってもよい。キャップ形状の本体の円筒状部分の内面に雌ねじ部を設け、この雌ねじ部を吐出ガンの先端部の雄ねじ部に螺合して固定してもよい。液体孔の液体入口開口をキャップ形状の本体の内側に設けて、吐出ガンの液体供給通路から液体を受け取れるように構成する。また、第一及び第二加圧気体孔の気体入口開口をキャップ形状の本体の内側に設けて、吐出ガンの加圧気体供給通路から加圧気体を受け取れるように構成する。キャップ形状の本体の外側から外方へ延在するノズルチップを設ける。液体孔の液体吐出開口をノズルチップに設ける。第一及び第二加圧気体孔の気体放出開口をキャップ形状の本体の外側に設ける。このようなキャップ形状の本体を有するノズルであっても、円盤状のノズルアタッチメントと同様の効果を奏することができる。

【0040】

本発明によれば、液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えることができる。

【0041】

本発明は、以上の実施形態に限定されるものではなく、その特徴事項から逸脱することなく、他のいろいろな形態で実施することができる。そのため、前述の実施の形態はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は、特許請求の範囲によって示すものであって、明細書本文には、何ら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、すべて本発明の範囲内のものである。

【符号の説明】

【0042】

1 ノズル

2 本体

3 ノズルチップ

4 第一側

6 第二側

7 長手方向軸線

9 鉛直平面

10 中心

11 液体孔(貫通孔)

12 第一加圧気体孔

12a 第一開口

13 第二加圧気体孔

13a 第二開口

15 第一円

16 第二円

K1 第一加圧気体流

K2 第二加圧気体流

20 アダプター

24 第一加圧気体入口

25 第二加圧気体入口

28 ディフューザー

29 第一加圧気体供給経路

30 第二加圧気体供給経路

31 入口拡大路(第一加圧気体供給経路)

32 出口拡大路(第一加圧気体供給経路)

33 狭路(第一加圧気体供給経路)

34 入口拡大路(第二加圧気体供給経路)

35 出口拡大路(第二加圧気体供給経路)

36 狭路(第二加圧気体供給経路)

37 リテイナー

【技術分野】

【0001】

本発明は、液体を吐出する装置に使用されるノズル、アダプター及び液体を被塗物に塗布する液体塗布方法に関する。

【背景技術】

【0002】

従来、織布、不織布、プラスチックフィルムなどの被塗物に螺旋状吐出パターンの液体を吐出する装置がある。液体の螺旋状吐出パターンは、液体孔から放出された液体ビードに加圧気体を吹き付けることにより形成される。このような液体吐出装置において、被塗物上に塗布される液体の付着分布をさらに適切なものにするために、液体の螺旋状吐出パターンの外側から更に加圧気体を吹き付けてパターンを制御する装置がある。例えば、特許文献1は、液体の円錐的螺旋状吐出パターンに対し側方から加圧気体を吹き付け、非円錐的螺旋状吐出パターンとする液体吐出装置を開示している。特許文献2は、液体の螺旋状吐出パターンを形成するための第一加圧気体流を放出する第一加圧気体孔の外方に配置された多数の第二加圧気体孔から第二加圧気体流を放出して、螺旋状吐出パターンの外側にエアーカーテンを形成することを開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第2916784号公報

【特許文献2】特許第3837600号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

液体吐出装置において、生産ラインの高速化及び液体の使用量の削減が求められている。生産ラインの高速化のためには、螺旋状吐出パターンの旋回速度を高速化する必要がある。また、液体の使用量を減少させるためには、液体の吐出量を減少させる必要がある。

【0005】

図7は、従来のノズル101により形成される螺旋状吐出パターン120を示す図である。図7は、液体ファイバーの旋回を発生する初期段階の螺旋状吐出パターンを示している。従来のノズル101により螺旋状吐出パターン120の旋回速度を高速化するためには、液体ファイバーに作用する加圧気体流K3の流量を多くすることが必要である。気体の流量を多くするために、加圧気体孔112の数を増やす方法が一般的である。しかし、加圧気体孔112の数を増やすと、液体ファイバーが大きく旋回するため螺旋状吐出パターン120が広がり過ぎてしまうという問題を生じる。図7の点P1’及び点P2’で示す初期段階の早い時期に、初期旋回螺旋の径(幅)が大きく広がっていることがわかる。また、螺旋状吐出パターン120が広がると、液体ファイバーの線径が細くなり過ぎるため、ノズルの周囲空気により螺旋状吐出パターン120が乱されやすくなるという問題がある。これらの問題は、液体の吐出量が少ない場合に、より顕著になる。

【0006】

液体の吐出量が少ない場合に螺旋状吐出パターン120を安定させるために、一般的に、液体孔111の開口111aの口径を小さくする。口径を小さくすることにより、放出される液体の流速を高めて加圧気体流K3による過剰な伸延を防止することができる。しかし、その反面、口径が小さい程、開口111aが詰まり易くなるという問題がある。

【0007】

特許文献2は、ノズル外周にエアーカーテンを形成して、ノズルの周囲空気から螺旋状吐出パターンを遮断することにより螺旋状吐出パターンを安定化させることができる。特許文献2によれば、周囲空気などの外乱による螺旋状吐出パターンの乱れを防止する効果を期待できる。しかし、特許文献2において液体ビードに旋回運動を付与するメカニズムは、図7に示す従来のノズルと同様である。したがって、特許文献2において、高速旋回する螺旋状吐出パターンを形成するために気体流量を増やすと、液体ファイバーの線径が細くなるため、エアーカーテンを形成したとしても螺旋状吐出パターンが乱れるおそれがある。また、特許文献2に開示されているようにノズル外周の大部分をエアーカーテンで覆う場合には、気体の消費量が増大するという問題がある。

【0008】

前述したように、高速旋回する螺旋状吐出パターンを形成するために気体流量を増やす場合、又は、液体の吐出量を低減する場合に、液体ファイバーの線径が細くなり、螺旋状吐出パターンが乱れるおそれがある。液体ファイバーの線径が細くなることを防止するために、液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑える必要がある。

【0009】

そこで、本発明は、液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えることができるノズル及び液体塗布方法を提供する。

【課題を解決するための手段】

【0010】

前述した課題を解決する為に、本発明では、次のようなノズルとした。

すなわち、液体を吐出する装置に使用されるノズルにおいて、第一側及び前記第一側と反対の第二側を有する本体と、前記第一側と前記第二側との間に延在している貫通孔であって、前記貫通孔を通して液体を放出して液体ビードを形成するための前記貫通孔と、前記第二側に複数の第一開口を形成するように前記第一側と前記第二側との間に延在している複数の第一加圧気体孔であって、前記複数の第一加圧気体孔のそれぞれは、前記貫通孔から放出された前記液体ビードの外周囲に対しほぼ接するように加圧気体を放出して前記液体ビードを伸長された液体ファイバーに形成するとともに前記伸長された液体ファイバーに作用して前記伸長された液体ファイバーの螺旋状吐出パターンを形成するように、前記複数の第一加圧気体孔が前記貫通孔の長手方向軸線に対してある角度をもって前記本体に形成されている前記複数の第一加圧気体孔と、前記第二側に、前記貫通孔から前記複数の第一開口と同じ距離に、又は、前記複数の第一開口よりも前記貫通孔の近くに配置された複数の第二開口を形成するように前記第一側と前記第二側との間に延在している複数の第二加圧気体孔であって、前記液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えるために前記螺旋状吐出パターンの周りに加圧気体を放出するように、前記本体に形成されている前記複数の第二加圧気体孔とを設けた。

また、本発明では、次のような液体塗布方法とした。

すなわち、液体を被塗物に塗布する液体塗布方法において、液体を貫通孔から放出して液体ビードを形成する工程と、前記貫通孔から放出された前記液体ビードの外周囲に対しほぼ接するように複数の第一開口から第一加圧気体流を放出して前記液体ビードを伸長された液体ファイバーに形成するとともに前記伸長された液体ファイバーに作用して前記伸長された液体ファイバーの螺旋状吐出パターンを形成する工程と、前記液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えるために、前記貫通孔から前記複数の第一開口と同じ距離に、又は、前記複数の第一開口よりも前記貫通孔の近くに配置された複数の第二開口から前記螺旋状吐出パターンの周りに第二加圧気体流を放出する工程とを設けた。

【発明の効果】

【0011】

本発明のノズル及び液体塗布方法によれば、液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えることができる。

【図面の簡単な説明】

【0012】

【図1】本実施例のノズルの正面図。

【図2】本実施例のノズルの底面図。

【図3】図2のIII−III線に沿って取ったノズルの断面図。

【図4】図2のIV−IV線に沿って取ったノズルの断面図。

【図5】本実施例のノズルにより形成される螺旋状吐出パターンを示す図。

【図6】本実施例のノズルが取り付けられたアダプターを示す図。

【図7】従来のノズルにより形成される螺旋状吐出パターンを示す図。

【発明を実施するための形態】

【0013】

以下、本発明を、好ましい実施形態に基づき図面を参照しながら説明する。ただし、以下の実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは、特に特定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。

【0014】

(ノズル)

図1は、本実施例のノズル1の正面図である。ノズル1は、ホットメルト接着剤やコールドグルーなどの液体を吐出する装置(以下、吐出ガンという)に使用される。吐出ガンは、液体を制御された螺旋状吐出パターンで吐出し、被塗物(以下、基板という)上に連続する輪状パターンで塗布する。

ノズル1は、円盤状の本体2を有する。本体2は、第一側(内側)4と、第一側4と反対の第二側(外側)6とを有する。液体入口開口5は、本体2の第一側4に形成されている。ノズルチップ3は、本体2の第二側6から外方へ延在している。本実施例において、本体2にノズルチップ3が設けられているが、ノズルチップ3は、本発明に必須のものではない。本体2の第二側6は、平坦であってもよい。

【0015】

(液体孔)

貫通孔(以下、液体孔という)11は、本体2に形成され、ノズルチップ3と液体入口開口5との間に延在している。液体孔11は、ノズルチップ3の中心に設けられている。液体入口開口5は、吐出ガンの液体供給通路と連通して、液体を受け取るように構成されている。液体は、液体孔11の液体吐出開口11aが設けられたノズルチップ3から放出されて液体ビードを形成する。

なお、ノズルチップ3を設けない場合には、平坦な第二側6に形成された液体吐出開口から液体が放出されるようにしてもよい。

【0016】

(第一加圧気体孔)

図2は、本実施例のノズル1の底面図である。複数の第一加圧気体孔12は、本体2に形成され、第二側6に複数の第一開口12aを形成するように第一側4と第二側6との間に延在している。複数の第一加圧気体孔12のそれぞれの気体入口開口は、第一側4に設けられている。気体入口開口は、吐出ガンの加圧気体供給通路に連通して加圧した空気や窒素ガスなどの気体を受け取れるように構成されている。複数の第一加圧気体孔12のそれぞれは、ノズルチップ3から放出された液体ビードの外周囲に対しほぼ接するように加圧気体を放出して液体ビードを伸長された液体ファイバーに形成するとともに伸長された液体ファイバーに作用して伸長された液体ファイバーの螺旋状吐出パターンを形成するように、複数の第一加圧気体孔12が液体孔11の長手方向軸線7に対してある角度をもって本体2に形成されている。長手方向軸線7は、液体吐出開口11aの中心を通る中心軸線である。

【0017】

第一加圧気体孔12の長手方向軸線8は、第一開口12aの中心を通る中心軸線である。複数の第一加圧気体孔12のそれぞれの長手方向軸線8は、液体孔11の長手方向軸線7と複数の第一開口12aのそれぞれの中心10とを通る鉛直平面9に対して所定角度Aをなしている。これにより、複数の第一加圧気体孔12から放出された第一加圧気体流(パターン空気流)K1は、ノズルチップ3から放出された液体ビードの外周囲で衝撃を与え、液体ビードに回転運動を付与する。液体ビードは、第一加圧気体流K1の衝撃を受けると、細いすなわち伸長された液体ファイバーになり、この液体ファイバーは、第一加圧気体流K1により旋回させられて、螺旋状吐出パターンを形成する。

【0018】

図4は、図2のIV−IV線に沿って取ったノズル1の断面図である。複数の第一加圧気体孔12の長手方向軸線8は、液体孔11の長手方向軸線7に対して角度Bで本体2に形成されている。この角度Bは、図7に示した従来のノズル101の約30度の角度よりも大きい。角度Bを大きくすることにより、液体ファイバーに付与する旋回力を増大し、より高速で液体ファイバーを旋回させることができる。図7に示した従来のノズル101において、加圧気体流の吐出角度を大きくすると、螺旋状吐出パターンの直径(幅)が広がってしまい、液体ファイバーが細くなりすぎるためパターンが不安定となる。これに対して、本発明のノズル1は、後述する第二加圧気体流(補助空気流としての押し下げ空気流)K2を作用させることにより螺旋状吐出パターンの直径(幅)の広がりを抑制して、パターンを安定させることができる。

【0019】

(第二加圧気体孔)

図3は、図2のIII−III線に沿って取ったノズル1の断面図である。複数の第二加圧気体孔13は、第二側6に複数の第二開口13aを形成するように第一側4と第二側6との間に延在している。第二加圧気体孔13は、液体孔11の長手方向軸線7に平行に本体2に形成されている。複数の第二加圧気体孔13のそれぞれの気体入口開口は、第一側4に設けられている。気体入口開口は、吐出ガンの加圧気体供給通路に連通して加圧気体を受け取れるように構成されている。加圧気体は、第二開口13aから液体孔11の長手方向軸線7に平行に放出されて、第二加圧気体流K2を形成する。

本実施例において、第二加圧気体孔13は、液体孔11の長手方向軸線7に平行に本体2に形成されているが、第二加圧気体孔13は、たとえば、液体孔11へ向けて若干傾いていてもよい。

第二加圧気体孔13の長手方向軸線14は、第二開口13aの中心を通る中心軸線である。本実施例において、液体孔11の液体吐出開口11aの中心を通る長手方向軸線7と第二開口13aの中心を通る長手方向軸線14との間の距離は、D1である(図3)。また、液体吐出開口11aの中心を通る長手方向軸線7と第一加圧気体孔12の第一開口12aの中心との間の距離は、D2である(図4)。ここで、D2>D1である。すなわち、第二加圧気体孔13の第二開口13aは、第一加圧気体孔12の第一開口12aよりも液体孔11の近くに配置されている。これによって、第二加圧気体孔13の第二開口13aから放出される第二加圧気体流K2は、後述するように液体ファイバーの旋回を発生する初期段階の早い時期に液体ファイバーの初期旋回螺旋の径(幅)の広がりを抑えることができる。

本実施例においては、第二加圧気体孔13の第二開口13aは、第一加圧気体孔12の第一開口12aよりも液体孔11の近くに配置されているが、本発明は、これに限定されるものではない。第二開口13aは、液体孔11から第一開口12aと同じ距離に配置されていてもよい。

【0020】

図2を参照して、複数の第一開口12aは、液体孔11を中心とした第一円15の上に等間隔で配置されている。複数の第二開口13aは、第一円15に同心で第一円15よりも小さな直径の第二円16の上に等間隔で配置されている。これによって、第一加圧気体流K1を液体ビードの周りにほぼ均等に作用させることができると共に、第二加圧気体流K2を液体ファイバーの周りにほぼ均等に作用させることができる。よって、より安定した螺旋状吐出パターンを形成することができる。

本実施例において、第二円は、第一円よりも小さな直径を有するが、本発明は、これに限定されるものではない。第二円は、第一円と同じ直径を有していてもよい。

【0021】

本実施例において、第一加圧気体孔12の直径は、D3(図4)である。第二加圧気体孔13の直径は、D3(図3)である。すなわち、本実施例において、複数の第一加圧気体孔12のそれぞれの直径は、複数の第二加圧気体孔13のそれぞれの直径と同じである。また、本実施例において、第一加圧気体孔12の数は、6つである。第二加圧気体孔13の数は、6つである。すなわち、第一加圧気体孔12の数は、第二加圧気体孔13の数と同じである。したがって、複数の第一加圧気体孔12から放出される気体の量は、複数の第二加圧気体孔13から放出される気体の量と略同じである。

これに対して、ノズルの外周にエアーカーテンを形成する従来のノズルにおいては、ノズルの外周囲に設けられた加圧気体孔の数は、螺旋状吐出パターンを形成するための加圧気体孔の数よりも多く設けられている。したがって、本実施例のノズルは、従来のノズルに比べて、気体の消費量を減らすことができる。

本実施例において、第一加圧気体孔と第二加圧気体孔は、数及び直径が同じであるが、本発明は、これに限定されるものではない。第一加圧気体孔と第二加圧気体孔の数及び直径は、必要に応じて適宜設定することができる。

【0022】

図2に示すように、複数の第二開口13aのそれぞれは、互いに隣接する二つの第一開口12aの間に配置されている。したがって、第二開口13aから放出される第二加圧気体流K2は、第一開口12aから放出される第一加圧気体流K1を直接阻害することはない。これによって、第一加圧気体流K1は、第二加圧気体流K2に阻害されることなく、液体孔11から放出された液体ビードを伸長された液体ファイバーに形成するとともに伸長された液体ファイバーに旋回力を付与して高速旋回する螺旋状吐出パターンを形成することができる。

【0023】

本実施例においては、図2に示すように、複数の第一開口12aのそれぞれは、互いに隣接する二つの第二開口13aの間に配置されている。したがって、第一開口12aから放出される第一加圧気体流K1は、第二開口13aから放出される第二加圧気体流K2を直接阻害することはない。これによって、液体孔11から吐出される液体ビードと平行に第二加圧気体孔13から放出される第二加圧気体流K2は、伸長された液体ファイバーの旋回の回転数を減少させることなく、「初期旋回螺旋の径(幅)」の広がりを抑制することができる。「初期旋回螺旋の径(幅)」は、液体孔11から放出された液体ビードがおおむね旋回し始めた直後の旋回径(幅)を意味する。液体ビードの旋回を発生する初期段階の早い時期に「初期旋回螺旋の径(幅)」の広がりを抑制することにより、初期段階後の液体ビードの過剰な伸長及び旋回螺旋の外側への過剰な拡大を効率よく効果的に防止することができる。これによって、螺旋状吐出パターンを形成するための第一加圧気体流K1の気体流量を増加させても、螺旋状吐出パターンが広がり過ぎることがない。よって、液体ファイバーの線径が細くなり過ぎるために生じる螺旋状吐出パターンの乱れを効率よく効果的に防止することができる。したがって、安定して高速旋回する螺旋状吐出パターンの液体を被塗物上に塗布することができる。

【0024】

本実施例においては、図2に示すように、第一開口12aと第二開口13aは、貫通孔11の開口11aの周りに交互に配置されている。これによって、第一開口12aから放出される第一加圧気体流K1と第二開口13aから放出される第二加圧気体流K2とが互いに直接干渉することがない。したがって、第一加圧気体流K1による液体ファイバーの高速旋回と、第二加圧気体流K2による螺旋状吐出パターンの「初期旋回螺旋の径(幅)」の広がりの抑制とを効率的且つ効果的に行うことができる。

【0025】

(動作)

図5は、本実施例のノズルにより形成される螺旋状吐出パターンを示す図である。図5は、液体ファイバーの旋回を発生する初期段階の螺旋状吐出パターンを示している。

液体は、ノズルチップ3の貫通孔11から放出されて液体ビードを形成する。ノズルチップ3から放出された液体ビードの外周囲に対しほぼ接するように複数の第一開口12aから第一加圧気体流K1を放出して液体ビードを伸長された液体ファイバーに形成するとともに伸長された液体ファイバーに作用して伸長された液体ファイバーの螺旋状吐出パターンを形成する。複数の第一加圧気体孔12の長手方向軸線8は、液体孔11の長手方向軸線7に対して従来のノズルの約30度よりも大きな角度B(図4)で傾斜している。したがって、高速で旋回する螺旋状吐出パターンが形成される。あるいは、角度を大きくすることなく、第一加圧気体流K1の気体流量を増大することにより、液体ファイバーを高速で旋回させてもよい。

【0026】

高速で旋回する螺旋状吐出パターンは、外方へ大きく広がる傾向にある。そのため、高速生産及び液体の少量吐出においては、螺旋状吐出パターンが不安定になる。そこで、本実施例においては、液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えるために複数の第一開口12aよりも貫通孔11の近くに配置された複数の第二開口13aから螺旋状吐出パターンの周りに第二加圧気体流K2を放出する。これによって、図5の点P1及び点P2で示す初期段階の早い時期に、初期旋回螺旋の径(幅)の広がりが抑えられる。図7に示す従来のノズルの点P1’及び点P2’で示す初期段階の早い時期における初期旋回螺旋の径(幅)に比べて、本実施例によれば、初期旋回螺旋の径(幅)が小さくなる。

【0027】

本実施例によれば、上述したように、液体ファイバーの旋回を発生させる初期段階の早い時期に「初期旋回螺旋の径(幅)」の広がりを制限することができる。それによって、下方へ続く液体ファイバーの螺旋状吐出パターンの拡大を、第二加圧気体孔13から放出される第二加圧気体流K2により、全体的に又は相対的に減少させ、又は制限する。なお、ノズル1と基板との距離に応じて、下方へ続く螺旋状吐出パターンの下部の半径方向両端部は、第二加圧気体流K2の幅(第二円16)から外側へ広がってしまうこともある。しかし、それによって、本発明の効果が損なわれるものではない。

【0028】

加圧気体の吐出角度を鈍角にした場合、本来であれば、高速運転及び/又は低塗布量の使用条件下において、螺旋状吐出パターンが大きく広がるために螺旋状吐出パターンが不安定になってしまう。しかし、本実施例によれば、第二加圧気体流K2を使用して螺旋状吐出パターンの「初期旋回螺旋の径(幅)」の広がりを抑制することができるので、より安定して高速で旋回する螺旋状吐出パターンを形成して基板上へ液体を塗布することができる。

【0029】

本実施例によれば、第一加圧気体流K1の気体流量を増大して高速旋回する螺旋状吐出パターンを形成する場合であっても、高速旋回する螺旋状吐出パターンの外方への過剰な拡大を防止することができる。それによって、液体ファイバーの線径が小さく(細く)なりすぎることが防止できるので、パターンの乱れを防止し、高速で安定して旋回する螺旋状吐出パターンの形成が可能である。

【0030】

本実施例によるノズル1は、被塗物の搬送速度が非常に高く(例えば、毎分350mから毎分550m)且つ被塗物の幅が狭い場合に特に有効である。本実施例によるノズル1は、幅の狭い被塗物に螺旋状吐出パターンの液体を塗布する際に、特に有効である。

本実施例によれば、旋回する螺旋状吐出パターンの直径(幅)が外側へ広がりすぎることを防止することができる。したがって、塗布すべき液体が少量であっても、高速で旋回する螺旋状吐出パターンを安定して被塗物に塗布することができる。これによって、生産ラインの高速化及び液体の使用量の低減が可能である。

【0031】

本実施例によれば、液体ファイバーを旋回させるための加圧気体流に加えて、液体ファイバーの旋回径を抑制するための加圧気体流を吐出する機能を持つノズルを使用して、高速旋回する螺旋状吐出パターンを低塗布量でも安定して塗布することができる。

本実施例によれば、吐出される液体が少量であっても、高速旋回する螺旋状吐出パターンを被塗物に安定して塗布することができる。したがって、生産ラインの高速化及び液体の使用量の低減を達成することができる。

本実施例によれば、ノズルの外周回りをエアーカーテンでほとんど取り巻く従来のノズルに比べて、加圧気体の消費量を大きく低減することができる。

【0032】

(第一及び第二加圧気体流の流量制御)

上記において、複数の第一加圧気体孔12から放出される気体の量は、複数の第二加圧気体孔13から放出される気体の量と略同じである。加圧気体は、共通の気体供給経路(不図示)から複数の第一加圧気体孔12および複数の第二加圧気体孔13へ供給される。しかし、本発明は、これに限定されるものではない。第二加圧気体流K2のための気体供給経路を第一加圧気体流K1のための気体供給経路とは別に設け、第二加圧気体流K2の流量を第一加圧気体流K1の流量から独立して制御可能にしてもよい。

【0033】

図6は、本実施例のノズル1が取り付けられたアダプター20を示す図である。アダプター20は、ノズル1を液体制御バルブ(不図示)に取り付ける。液体制御バルブは、ノズル1への液体の供給を制御する。アダプター20には、液体通路21が設けられている。液体通路21は、アダプター20を貫通して延在している。液体通路21の入口部21aの周りには、Oリング22が配置されている。液体通路21の入口部21aは、Oリング22を介して液体制御バルブ(不図示)の液体出口と連通している。液体通路21の出口部21bの周りには、Oリング23が配置されている。液体通路21の出口部21bは、Oリング23を介してノズル1の液体入口開口5と連通している。

【0034】

アダプター20には、第一加圧気体入口24と第二加圧気体入口25が設けられている。第一加圧気体入口24は、第一加圧気体の流量を制御する例えば第一気体レギュレータ等の第一流量制御装置(不図示)を介して加圧気体供給源(不図示)に接続されている。第二加圧気体入口25は、第二加圧気体の流量を制御する例えば第二気体レギュレータ等の第二流量制御装置(不図示)を介して加圧気体供給源(不図示)に接続されている。アダプター20には、その縦軸線を含む内部中心部分にパイプ部材27が下方に延在して設けられており、アダプター20の内部には円環状空洞26が形成されている。液体通路21は、パイプ部材27を貫通して延在している。

【0035】

ディフューザー28は、アダプター20の円環状空洞26の中でパイプ部材27とアダプター20の側壁部20aとの間に配置されている。ディフューザー28は、パイプ部材27および側壁部20aと共に、第一加圧気体供給経路29および第二加圧気体供給経路30を形成する。すなわち、ディフューザー28は、アダプター20の円環状空洞26の内部に挿入されてアダプター20とともに第一加圧気体供給経路29と第二加圧気体供給経路30を分断している。第一加圧気体供給経路29は、第一加圧気体入口24とノズル1の複数の第一加圧気体孔12とを連通する。第二加圧気体供給経路30は、第二加圧気体入口25とノズル1の複数の第二加圧気体孔13とを連通する。第一加圧気体供給経路29は、ノズル1の複数の第一加圧気体孔12へ第一加圧気体を供給する。第二加圧気体供給経路30は、ノズル1の複数の第二加圧気体孔13へ第二加圧気体を供給する。第一加圧気体供給経路29と第二加圧気体供給経路30とは、ディフューザー28により互いに分離されている。

【0036】

第一加圧気体供給経路29は、第一加圧気体入口24に連通した入口拡大路31と、ノズル1の複数の第一加圧気体孔12に連通した出口拡大路32と、入口拡大路31と出口拡大路32との間の狭路33とからなる。入口拡大路31、狭路33及び出口拡大路32はそれぞれ環状の空洞で形成されている。入口拡大路31と出口拡大路32との間に狭路33が設けられているので、第一加圧気体は、狭路33による絞り機構により狭路33への流入圧力が高まって入口拡大路31内に充満し、且つ出口拡大路32による拡大流れにより出口拡大路32への流入速度が減速して出口拡大路32内に拡散することで、ノズル1の複数の第一加圧気体孔12へほぼ均一に分配される。

第二加圧気体供給経路30は、第二加圧気体入口25に連通した入口拡大路34と、ノズル1の複数の第二加圧気体孔13に連通した出口拡大路35と、入口拡大路34と出口拡大路35との間の狭路36とからなる。入口拡大路34、狭路36及び出口拡大路35はそれぞれ環状の空洞で形成されている。入口拡大路34と出口拡大路35との間に狭路36が設けられているので、第二加圧気体は、狭路36による絞り機構により狭路36への流入圧力が高まって入口拡大路34内に充満し、且つ出口拡大路35による拡大流れにより出口拡大路35への流入速度が減速し出口拡大路35内に拡散することで、ノズル1の複数の第二加圧気体孔13へほぼ均一に分配される。

【0037】

リテイナー37は、ノズル1をアダプター20に固定する。

【0038】

アダプター20には、第一加圧気体流K1のための第一加圧気体供給経路29と第二加圧気体流K2のための第二加圧気体供給経路30とがそれぞれ別個に設けられている。複数の第一加圧気体孔12へ供給される第一加圧気体の流量と複数の第二加圧気体孔13へ供給される第二加圧気体の流量とは、それぞれ独立して制御されることができる。つまり、第一加圧気体流(パターン空気流)K1の流量と第二加圧気体流(補助空気流としての押し下げ空気流)K2の流量とは、互いに独立して制御される。したがって、第一加圧気体流K1の流量に左右されることなく第二加圧気体流K2の流量を任意に調整することができる。これにより、第一加圧気体流K1が液体ファイバーに与える旋回力を維持したまま初期旋回螺旋の径(幅)を抑制する力を加減することが可能となり、液体ファイバーの旋回数を低下させることなく旋回螺旋の径(幅)を一定の幅で任意に制御することができる。

例として、第二加圧気体流K2の流量を増加させると液体ファイバーの旋回径(幅)は小さく(狭く)なり、逆に第二加圧気体流K2の流量を減少させると旋回径(幅)は大きく(広く)なる。

第一加圧気体流K1の第一加圧気体供給経路と第二加圧気体流K2の第二加圧気体供給経路とが互いに独立していない場合に流量を増減させると、第一加圧気体流K1の流量と第二加圧気体流K2の流量が同時に増減してしまう。このため、液体ファイバーの旋回螺旋の径(幅)とともに旋回数も変化してしまい、加圧気体の流量を微調整しても、所望する細かさ(旋回数)および幅で液体ファイバーを塗布することが困難な場合がある。

これに対して、本実施例によれば、第一加圧気体流K1の流量と第二加圧気体流K2の流量とをそれぞれ独立して制御することができるので、所望する細かさ(旋回数)および幅で液体ファイバーを塗布することができる。

【0039】

本実施例において、円盤状の本体を有するノズルアタッチメントを例に本発明のノズルを説明した。しかし、本発明のノズルは、ノズルアタッチメントに限定されるものではない。例えば、本発明のノズルは、キャップ形状の本体を有するものであってもよい。キャップ形状の本体の円筒状部分の内面に雌ねじ部を設け、この雌ねじ部を吐出ガンの先端部の雄ねじ部に螺合して固定してもよい。液体孔の液体入口開口をキャップ形状の本体の内側に設けて、吐出ガンの液体供給通路から液体を受け取れるように構成する。また、第一及び第二加圧気体孔の気体入口開口をキャップ形状の本体の内側に設けて、吐出ガンの加圧気体供給通路から加圧気体を受け取れるように構成する。キャップ形状の本体の外側から外方へ延在するノズルチップを設ける。液体孔の液体吐出開口をノズルチップに設ける。第一及び第二加圧気体孔の気体放出開口をキャップ形状の本体の外側に設ける。このようなキャップ形状の本体を有するノズルであっても、円盤状のノズルアタッチメントと同様の効果を奏することができる。

【0040】

本発明によれば、液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えることができる。

【0041】

本発明は、以上の実施形態に限定されるものではなく、その特徴事項から逸脱することなく、他のいろいろな形態で実施することができる。そのため、前述の実施の形態はあらゆる点で単なる例示にすぎず、限定的に解釈してはならない。本発明の範囲は、特許請求の範囲によって示すものであって、明細書本文には、何ら拘束されない。さらに、特許請求の範囲の均等範囲に属する変形や変更は、すべて本発明の範囲内のものである。

【符号の説明】

【0042】

1 ノズル

2 本体

3 ノズルチップ

4 第一側

6 第二側

7 長手方向軸線

9 鉛直平面

10 中心

11 液体孔(貫通孔)

12 第一加圧気体孔

12a 第一開口

13 第二加圧気体孔

13a 第二開口

15 第一円

16 第二円

K1 第一加圧気体流

K2 第二加圧気体流

20 アダプター

24 第一加圧気体入口

25 第二加圧気体入口

28 ディフューザー

29 第一加圧気体供給経路

30 第二加圧気体供給経路

31 入口拡大路(第一加圧気体供給経路)

32 出口拡大路(第一加圧気体供給経路)

33 狭路(第一加圧気体供給経路)

34 入口拡大路(第二加圧気体供給経路)

35 出口拡大路(第二加圧気体供給経路)

36 狭路(第二加圧気体供給経路)

37 リテイナー

【特許請求の範囲】

【請求項1】

液体を吐出する装置に使用されるノズルであって、

第一側及び前記第一側と反対の第二側を有する本体と、

前記第一側と前記第二側との間に延在している貫通孔であって、前記貫通孔を通して液体を放出して液体ビードを形成するための前記貫通孔と、

前記第二側に複数の第一開口を形成するように前記第一側と前記第二側との間に延在している複数の第一加圧気体孔であって、前記複数の第一加圧気体孔のそれぞれは、前記貫通孔から放出された前記液体ビードの外周囲に対しほぼ接するように加圧気体を放出して前記液体ビードを伸長された液体ファイバーに形成するとともに前記伸長された液体ファイバーに作用して前記伸長された液体ファイバーの螺旋状吐出パターンを形成するように、前記複数の第一加圧気体孔が前記貫通孔の長手方向軸線に対してある角度をもって前記本体に形成されている前記複数の第一加圧気体孔と、

前記第二側に、前記貫通孔から前記複数の第一開口と同じ距離に、又は、前記複数の第一開口よりも前記貫通孔の近くに配置された複数の第二開口を形成するように前記第一側と前記第二側との間に延在している複数の第二加圧気体孔であって、前記液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えるために前記螺旋状吐出パターンの周りに加圧気体を放出するように、前記本体に形成されている前記複数の第二加圧気体孔と

を有するノズル。

【請求項2】

前記第二加圧気体孔は、前記貫通孔の前記長手方向軸線と平行である請求項1に記載のノズル。

【請求項3】

前記複数の第一加圧気体孔のそれぞれは、前記貫通孔の長手方向軸線に対して30度よりも大きな角度で前記本体に形成されている請求項1又は2に記載のノズル。

【請求項4】

前記複数の第一加圧気体孔のそれぞれの直径は、前記複数の第二加圧気体孔のそれぞれの直径と同じである請求項1乃至3のいずれか一項に記載のノズル。

【請求項5】

前記複数の第一開口は、前記貫通孔を中心とした第一円の上に配置されており、前記複数の第二開口は、前記第一円に同心で前記第一円と同じ直径、又は、前記第一円よりも小さな直径の第二円の上に配置されている請求項1乃至4のいずれか一項に記載のノズル。

【請求項6】

前記複数の第二開口のそれぞれは、互いに隣接する二つの第一開口の間に配置されている請求項1乃至5のいずれか一項に記載のノズル。

【請求項7】

前記複数の第一開口のそれぞれは、互いに隣接する二つの第二開口の間に配置されている請求項1乃至6のいずれか一項に記載のノズル。

【請求項8】

前記第一開口と前記第二開口は、前記貫通孔の周りに交互に配置されている請求項1乃至7のいずれか一項に記載のノズル。

【請求項9】

液体を被塗物に塗布する液体塗布方法であって、

液体を貫通孔から放出して液体ビードを形成する工程と、

前記貫通孔から放出された前記液体ビードの外周囲に対しほぼ接するように複数の第一開口から第一加圧気体流を放出して前記液体ビードを伸長された液体ファイバーに形成するとともに前記伸長された液体ファイバーに作用して前記伸長された液体ファイバーの螺旋状吐出パターンを形成する工程と、

前記液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えるために、前記貫通孔から前記複数の第一開口と同じ距離に、又は、前記複数の第一開口よりも前記貫通孔の近くに配置された複数の第二開口から前記螺旋状吐出パターンの周りに第二加圧気体流を放出する工程と

を有する液体塗布方法。

【請求項10】

前記第一加圧気体流は、前記貫通孔の長手方向軸線に対して30度よりも大きな角度で放出される請求項9に記載の液体塗布方法。

【請求項11】

前記第二加圧気体流は、前記貫通孔の前記長手方向軸線と平行に放出される請求項9又は10に記載の液体塗布方法。

【請求項12】

前記複数の第一開口は、前記貫通孔を中心とした第一円の上に配置されており、前記複数の第二開口は、前記第一円に同心で前記第一円と同じ直径、又は、前記第一円よりも小さな直径の第二円の上に配置されている請求項9乃至11のいずれか一項に記載の液体塗布方法。

【請求項13】

前記第一加圧気体流と前記第二加圧気体流は、互いに独立して制御されることを特徴とする請求項9乃至11のいずれか一項に記載の液体塗布方法。

【請求項14】

請求項1乃至8のいずれか一項に記載のノズルを液体制御バルブに取り付けるアダプターであって、前記ノズルの複数の第一加圧気体孔へ加圧気体を供給する第一加圧気体供給経路と、前記ノズルの複数の第二加圧気体孔へ加圧気体を供給する第二加圧気体供給経路とを有し、前記第一加圧気体供給経路と前記第二加圧気体供給経路は、互いに分離されていることを特徴とするアダプター。

【請求項15】

前記第一加圧気体供給経路は、第一加圧気体入口に連通した環状の入口拡大路と、前記ノズルの前記複数の第一加圧気体孔に連通した環状の出口拡大路と、それらの間に位置した環状の狭路とから形成されており、

前記第二加圧気体供給経路は、第二加圧気体入口に連通した環状の入口拡大路と、前記ノズルの前記複数の第二加圧気体孔に連通した環状の出口拡大路と、それらの間に位置した環状の狭路とから形成されていることを特徴とする請求項14に記載のアダプター。

【請求項1】

液体を吐出する装置に使用されるノズルであって、

第一側及び前記第一側と反対の第二側を有する本体と、

前記第一側と前記第二側との間に延在している貫通孔であって、前記貫通孔を通して液体を放出して液体ビードを形成するための前記貫通孔と、

前記第二側に複数の第一開口を形成するように前記第一側と前記第二側との間に延在している複数の第一加圧気体孔であって、前記複数の第一加圧気体孔のそれぞれは、前記貫通孔から放出された前記液体ビードの外周囲に対しほぼ接するように加圧気体を放出して前記液体ビードを伸長された液体ファイバーに形成するとともに前記伸長された液体ファイバーに作用して前記伸長された液体ファイバーの螺旋状吐出パターンを形成するように、前記複数の第一加圧気体孔が前記貫通孔の長手方向軸線に対してある角度をもって前記本体に形成されている前記複数の第一加圧気体孔と、

前記第二側に、前記貫通孔から前記複数の第一開口と同じ距離に、又は、前記複数の第一開口よりも前記貫通孔の近くに配置された複数の第二開口を形成するように前記第一側と前記第二側との間に延在している複数の第二加圧気体孔であって、前記液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えるために前記螺旋状吐出パターンの周りに加圧気体を放出するように、前記本体に形成されている前記複数の第二加圧気体孔と

を有するノズル。

【請求項2】

前記第二加圧気体孔は、前記貫通孔の前記長手方向軸線と平行である請求項1に記載のノズル。

【請求項3】

前記複数の第一加圧気体孔のそれぞれは、前記貫通孔の長手方向軸線に対して30度よりも大きな角度で前記本体に形成されている請求項1又は2に記載のノズル。

【請求項4】

前記複数の第一加圧気体孔のそれぞれの直径は、前記複数の第二加圧気体孔のそれぞれの直径と同じである請求項1乃至3のいずれか一項に記載のノズル。

【請求項5】

前記複数の第一開口は、前記貫通孔を中心とした第一円の上に配置されており、前記複数の第二開口は、前記第一円に同心で前記第一円と同じ直径、又は、前記第一円よりも小さな直径の第二円の上に配置されている請求項1乃至4のいずれか一項に記載のノズル。

【請求項6】

前記複数の第二開口のそれぞれは、互いに隣接する二つの第一開口の間に配置されている請求項1乃至5のいずれか一項に記載のノズル。

【請求項7】

前記複数の第一開口のそれぞれは、互いに隣接する二つの第二開口の間に配置されている請求項1乃至6のいずれか一項に記載のノズル。

【請求項8】

前記第一開口と前記第二開口は、前記貫通孔の周りに交互に配置されている請求項1乃至7のいずれか一項に記載のノズル。

【請求項9】

液体を被塗物に塗布する液体塗布方法であって、

液体を貫通孔から放出して液体ビードを形成する工程と、

前記貫通孔から放出された前記液体ビードの外周囲に対しほぼ接するように複数の第一開口から第一加圧気体流を放出して前記液体ビードを伸長された液体ファイバーに形成するとともに前記伸長された液体ファイバーに作用して前記伸長された液体ファイバーの螺旋状吐出パターンを形成する工程と、

前記液体ファイバーの旋回を発生する初期段階の早い時期に初期旋回螺旋の径の広がりを抑えるために、前記貫通孔から前記複数の第一開口と同じ距離に、又は、前記複数の第一開口よりも前記貫通孔の近くに配置された複数の第二開口から前記螺旋状吐出パターンの周りに第二加圧気体流を放出する工程と

を有する液体塗布方法。

【請求項10】

前記第一加圧気体流は、前記貫通孔の長手方向軸線に対して30度よりも大きな角度で放出される請求項9に記載の液体塗布方法。

【請求項11】

前記第二加圧気体流は、前記貫通孔の前記長手方向軸線と平行に放出される請求項9又は10に記載の液体塗布方法。

【請求項12】

前記複数の第一開口は、前記貫通孔を中心とした第一円の上に配置されており、前記複数の第二開口は、前記第一円に同心で前記第一円と同じ直径、又は、前記第一円よりも小さな直径の第二円の上に配置されている請求項9乃至11のいずれか一項に記載の液体塗布方法。

【請求項13】

前記第一加圧気体流と前記第二加圧気体流は、互いに独立して制御されることを特徴とする請求項9乃至11のいずれか一項に記載の液体塗布方法。

【請求項14】

請求項1乃至8のいずれか一項に記載のノズルを液体制御バルブに取り付けるアダプターであって、前記ノズルの複数の第一加圧気体孔へ加圧気体を供給する第一加圧気体供給経路と、前記ノズルの複数の第二加圧気体孔へ加圧気体を供給する第二加圧気体供給経路とを有し、前記第一加圧気体供給経路と前記第二加圧気体供給経路は、互いに分離されていることを特徴とするアダプター。

【請求項15】

前記第一加圧気体供給経路は、第一加圧気体入口に連通した環状の入口拡大路と、前記ノズルの前記複数の第一加圧気体孔に連通した環状の出口拡大路と、それらの間に位置した環状の狭路とから形成されており、

前記第二加圧気体供給経路は、第二加圧気体入口に連通した環状の入口拡大路と、前記ノズルの前記複数の第二加圧気体孔に連通した環状の出口拡大路と、それらの間に位置した環状の狭路とから形成されていることを特徴とする請求項14に記載のアダプター。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−45542(P2012−45542A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2011−165071(P2011−165071)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(391019120)ノードソン コーポレーション (150)

【氏名又は名称原語表記】NORDSON CORPORATION

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(391019120)ノードソン コーポレーション (150)

【氏名又は名称原語表記】NORDSON CORPORATION

【Fターム(参考)】

[ Back to top ]