ノズルおよびその製造方法、ならびにウォッシャノズル

【課題】生産性の向上を図り、拡散範囲のばらつきを抑制する。

【解決手段】ノズル30の内側に、ウォッシャ液をフロントガラスに噴射させるための自己振動流路43を一体に設けた。よって、従前のような自己振動流路を備える流路部材(別部材)を省略して、流路部材の管理や誤組み付け等を無くすことができ、生産性の向上が図れる。また、各分割体31(32)を各溝部31b(32b)に溶融樹脂を流し込むことにより一体化した。よって、自己振動流路43を流通するウォッシャ液の各分割体31(32)の外周への漏洩を防止することができ、拡散範囲のばらつきを確実に抑えることができる。

【解決手段】ノズル30の内側に、ウォッシャ液をフロントガラスに噴射させるための自己振動流路43を一体に設けた。よって、従前のような自己振動流路を備える流路部材(別部材)を省略して、流路部材の管理や誤組み付け等を無くすことができ、生産性の向上が図れる。また、各分割体31(32)を各溝部31b(32b)に溶融樹脂を流し込むことにより一体化した。よって、自己振動流路43を流通するウォッシャ液の各分割体31(32)の外周への漏洩を防止することができ、拡散範囲のばらつきを確実に抑えることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウィンドシールドに向けてウォッシャ液を噴射するノズルおよびその製造方法、ならびにウォッシャノズルに関する。

【背景技術】

【0002】

従来、自動車等の車両には、ウィンドシールドに付着した埃等の汚れを洗浄するためのウォッシャ液供給装置が設けられている。ウォッシャ液供給装置は、車室内等に設けられるワイパスイッチを操作することにより駆動されるポンプを備えており、ポンプを駆動することによりウォッシャタンク内のウォッシャ液が、ホースおよびウォッシャノズルを介してウィンドシールドに向けて噴射される。そして、ウォッシャ液の噴射とともにワイパブレードを往復払拭動作させることによって、ウィンドシールドに付着した汚れを洗浄できるようになっている。

【0003】

ウォッシャノズルに装着されるノズルとしては、ウィンドシールドの広範囲に亘ってウォッシャ液を噴射できるようにした、所謂、拡散式のノズルが知られており、この拡散式のノズルは、少量のウォッシャ液で効率良くウィンドシールドを洗浄することができる。このような、拡散式のノズルとしては、例えば、特許文献1に記載された技術が知られている。

【0004】

特許文献1に記載されたノズルは、球状に形成されたノズル支持体(ノズル)の内部に、自励式の発振流路(自己振動流路)を有するノズル本体(流路部材)を装着するようにしている。これにより、自己振動流路を通過するウォッシャ液に振動を与え、ノズルの噴口(出口)からウィンドシールドの広範囲に向けてウォッシャ液を拡散できるようになっている。

【特許文献1】特開2006−089025号公報(図2)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の特許文献1に記載されたノズルによれば、ノズルの内部に微小部品である流路部材を所定の向きで装着し、その後、ノズルボディ(ノズル本体)にノズルを装着するようにしているので、流路部材の管理やその組み付け作業が煩雑であり生産性が低かった。

【0006】

また、ノズルと流路部材とを別部材としているので、ノズルと流路部材とで寸法誤差が生じる場合があり、この場合には、ノズルと流路部材との間からウォッシャ液が漏洩し、ひいては、ウィンドシールドに対する拡散範囲がばらつくという問題も生じ得る。

【0007】

本発明の目的は、生産性の向上を図ることができるとともに、拡散範囲のばらつきを抑制することができるノズルおよびその製造方法、ならびにウォッシャノズルを提供することにある。

【課題を解決するための手段】

【0008】

本発明のノズルは、取り付け対象物に取り付けられるノズル本体に装着され、ウィンドシールドに向けてウォッシャ液を噴射するノズルであって、成形型を用いて所定形状に射出成形され、相互に突き合わされる合わせ面を有する樹脂製の第1分割体および第2分割体と、前記各分割体のうちの少なくともいずれか一方の内側に一体に設けられ、前記ウォッシャ液を前記ウィンドシールドに噴射させるための自己振動流路と、前記各分割体の前記合わせ面の外周側に設けられ、前記各分割体を一体化させるための溶融樹脂が入り込む溶着部とを備えることを特徴とする。

【0009】

本発明のノズルは、前記溶着部を、前記合わせ面に沿って延びる溝部としたことを特徴とする。

【0010】

本発明のノズルは、前記各分割体をそれぞれ半球状に形成し、前記各分割体を球状に一体に形成して、前記ノズル本体に回動自在に装着することを特徴とする。

【0011】

本発明のノズルは、前記各分割体における前記自己振動流路の出口側に、前記各分割体の外周側に突出するウォッシャ液噴射突部を設けることを特徴とする。

【0012】

本発明のノズルは、前記各分割体をそれぞれ平板状に形成し、前記各分割体を一体に形成して、前記ノズル本体に差し込み固定することを特徴とする。

【0013】

本発明のノズルの製造方法は、取り付け対象物に取り付けられるノズル本体に装着され、ウィンドシールドに向けてウォッシャ液を噴射するノズルの製造方法であって、相互に近接または離間可能な第1成形型および第2成形型と、前記第1成形型と前記第2成形型との間に配置可能な中間成形型とを準備し、前記各成形型を相互に突き合わせる成形型準備工程と、前記第1成形型と前記中間成形型との間、および前記第2成形型と前記中間成形型との間にそれぞれ溶融樹脂を流し込み、相互に突き合わされる合わせ面と、少なくともいずれか一方の内側に前記ウォッシャ液を前記ウィンドシールドに噴射させるための自己振動流路と、前記合わせ面の外周側にそれぞれを一体化するための溶融樹脂が入り込む溶着部とを有する第1分割体および第2分割体を成形する1次成形工程と、前記第1成形型と前記第2成形型との間から前記中間成形型を取り除き、前記第1成形型と前記第2成形型とを突き合わせて前記各分割体の前記合わせ面を相互に突き合わせる突き合わせ工程と、前記各分割体の前記合わせ面を突き合わせた状態のもとで、前記溶着部に溶融樹脂を流し込み、前記各分割体を一体化する2次成形工程とを備えることを特徴とする。

【0014】

本発明のノズルの製造方法は、前記溶着部を、前記合わせ面に沿って延びる溝部としたことを特徴とする。

【0015】

本発明のノズルの製造方法は、前記第1成形型および前記第2成形型の内側にそれぞれ半球状の凹部を設け、前記1次成型工程において、前記各分割体を半球状に成形することを特徴とする。

【0016】

本発明のノズルの製造方法は、前記1次成形工程において、前記各分割体における前記自己振動流路の出口側に、前記各分割体の外周側に突出するウォッシャ液噴射突部を成形することを特徴とする。

【0017】

本発明のノズルの製造方法は、前記第1成形型および前記第2成形型の内側に、底部と当該底部から立設される壁部とを有する平板状の凹部を設け、前記1次成形工程において、前記各分割体を平板状に成形することを特徴とする。

【0018】

本発明のウォッシャノズルは、取り付け対象物に取り付けられるノズル本体と、前記ノズル本体に装着され、ウィンドシールドに向けてウォッシャ液を噴射するノズルとを備えるウォッシャノズルであって、前記ノズル本体を、前記ウィンドシールドに向けて開口するとともに前記ノズルを収容する収容部を有する頭部と、前記頭部に一体に設けられ、前記収容部に接続されるとともに前記ウォッシャ液が流通する流路を有する脚部とから形成し、前記ノズルを、成形型を用いて所定形状に射出成形され、相互に突き合わされる合わせ面を有する樹脂製の第1分割体および第2分割体と、前記各分割体のうちの少なくともいずれか一方の内側に一体に設けられ、前記ウォッシャ液を前記ウィンドシールドに噴射させるための自己振動流路と、前記各分割体の前記合わせ面の外周側に設けられ、前記各分割体を一体化させるための溶融樹脂が入り込む溶着部とから形成することを特徴とする。

【0019】

本発明のウォッシャノズルは、前記溶着部を、前記合わせ面に沿って延びる溝部としたことを特徴とする。

【0020】

本発明のウォッシャノズルは、前記収容部の内側を球状に形成するとともに、前記各分割体をそれぞれ半球状に形成し、前記各分割体を球状に一体に形成して、前記収容部に回動自在に装着することを特徴とする。

【0021】

本発明のウォッシャノズルは、前記各分割体における前記自己振動流路の出口側に、前記各分割体の外周側に突出するウォッシャ液噴射突部を設けることを特徴とする。

【0022】

本発明のウォッシャノズルは、前記収容部の内側を平板状に形成するとともに、前記各分割体をそれぞれ平板状に形成し、前記各分割体を一体に形成して、前記収容部に差し込み固定することを特徴とする。

【発明の効果】

【0023】

本発明によれば、成形型を用いて所定形状に射出成形され、相互に突き合わされる合わせ面を有する樹脂製の第1分割体および第2分割体と、各分割体のうちの少なくともいずれか一方の内側に一体に設けられ、ウォッシャ液をウィンドシールドに噴射させるための自己振動流路と、各分割体の合わせ面の外周側に設けられ、各分割体を一体化させるための溶融樹脂が入り込む溶着部とを備えるので、従前のような自己振動流路を備える流路部材を省略することができ、流路部材の管理や誤組み付け等を無くすことができる。したがって、生産性の向上を図ることができる。また、各分割体を溶着部により一体化するので、自己振動流路を流通するウォッシャ液の各分割体の外周への漏洩を抑制することができ、拡散範囲のばらつきを抑えることができる。

【0024】

本発明によれば、溶着部を、合わせ面に沿って延びる溝部としたので、自己振動流路を流通するウォッシャ液の各分割体の外周への漏洩を確実に防止することができ、拡散範囲のばらつきをより確実に抑えることができる。

【0025】

本発明によれば、各分割体をそれぞれ半球状に形成し、各分割体を球状に一体に形成して、ノズル本体に回動自在に装着するので、ウォッシャ液のウィンドシールドへの噴射位置を、好みに応じて調整することができる。

【0026】

本発明によれば、各分割体における自己振動流路の出口側に、各分割体の外周側に突出するウォッシャ液噴射突部を設けるので、ウォッシャ液噴射突部を把持する等して動かすことにより、ウォッシャ液のウィンドシールドへの噴射位置を容易に調整することができる。

【0027】

本発明によれば、各分割体をそれぞれ平板状に形成し、各分割体を一体に形成して、ノズル本体に差し込み固定するので、ウォッシャ液のウィンドシールドへの噴射位置のズレを防止することができる。

【0028】

本発明によれば、第1成形型と第2成形型とを用いて各分割体を成形する1次成形工程および各分割体を一体化する2次成形工程を行うので、一連の流れ作業でノズルを製造することができる。したがって、ノズルの製造過程において部品の管理や搬送等が不要となり、歩留まりを良くすることができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の第1実施の形態について、図面を用いて詳細に説明する。

【0030】

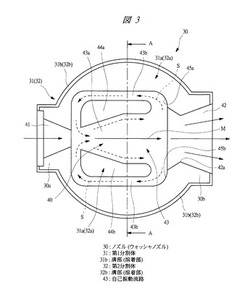

図1は本発明に係るウォッシャノズルを装着した車両の一部を示す図を、図2は第1実施の形態に係るウォッシャノズルを示す斜視図を、図3は第1実施の形態に係るノズルの構造を説明する説明図を、図4(a),(b),(c)は第1実施の形態に係る成形型準備工程および1次成形工程を説明する説明図を、図5(a),(b),(c)は第1実施の形態に係る突き合わせ工程および2次成形工程を説明する説明図をそれぞれ表している。

【0031】

図1に示すように、自動車等の車両10の前方側には、ウィンドシールドとしてのフロントガラス11が設けられている。フロントガラス11上には、DR側(運転席側)ワイパ部材12およびAS側(助手席側)ワイパ部材13が揺動自在に設けられている。

【0032】

DR側ワイパ部材12は、DR側ワイパブレード12aとDR側ワイパアーム12bとを有しており、DR側ワイパブレード12aはDR側ワイパアーム12bの先端側に回動自在に装着されている。AS側ワイパ部材13は、AS側ワイパブレード13aとAS側ワイパアーム13bとを有しており、AS側ワイパブレード13aはAS側ワイパアーム13bの先端側に回動自在に装着されている。

【0033】

各ワイパアーム12b,13bの基端側には、ワイパモータの回転運動を揺動運動に変換するリンク機構(何れも図示せず)が設けられており、ワイパモータを回転駆動させることにより、各ワイパブレード12a,13aは、フロントガラス11上の各払拭範囲11a,11bを往復払拭動作するようになっている。

【0034】

車両10は、取り付け対象物としてのボンネット10aを備えている。ボンネット10aのフロントガラス11寄りには、一対のウォッシャノズル14が取り付けられている。各ウォッシャノズル14には、ホース(図示せず)の一端側が取り付けられており、ホースの他端側はポンプ(図示せず)を介してウォッシャタンク(図示せず)に接続されている。各ウォッシャノズル14は、所謂、拡散式のウォッシャノズルとなっており、ワイパスイッチ(図示せず)を操作することにより、フロントガラス11上の比較的広範囲な各噴射範囲15a,15bに向けてウォッシャ液を噴射できるようになっている。

【0035】

各ウォッシャノズル14は、何れも同様の構成となっており、図2に示すように、プラスチック等の樹脂材料により所定形状に形成されたノズル本体20とノズル30とを備えている。

【0036】

ノズル本体20は、頭部21と脚部22とを備えており、これらの頭部21および脚部22はそれぞれ一体に設けられている。頭部21には、ボンネット10a(図1参照)への固定状態において、フロントガラス11に向けて開口し、かつ、ノズル30を収容する収容部21aが設けられている。収容部21aの内側は球状に形成されており、これにより球状のノズル30を回動自在に収容するようになっている。

【0037】

脚部22は円筒状に形成されており、その内側にはウォッシャ液が流通する流路22aが形成されている。流路22aの一端側(図中上側)は、頭部21の収容部21aに接続されており、流路22aを流通するウォッシャ液は、収容部21aを介してノズル30に導かれるようになっている。

【0038】

脚部22の他端側(図中下側)には、ホースの一端側が取り付けられるテーパ肩部22bが一体に設けられており、このテーパ肩部22bは、ホースの脱落を防止するようになっている。また、脚部22の一端側(図中上側)には、ナット(図示せず)がネジ結合されるネジ部22cが一体に設けられている。脚部22をボンネット10aの装着孔(図示せず)に挿通した後に、ネジ部22cにナットを締結することにより、ノズル本体20はボンネット10aに固定されるようになっている。

【0039】

ノズル30は、それぞれ同一形状に形成された半球状の第1分割体31および第2分割体32を一体化することで球状に形成されている。各分割体31,32は、図中破線部分を境界として対向する合わせ面31a,32a(図4参照)を有しており、各合わせ面31a,32aの外周側には、各合わせ面31a,32aに沿って延びる溝部(溶着部)31b,32b(図4参照)が設けられている。各溝部31b,32bには、後述するノズル30の2次成形工程(図5参照)において、各合わせ面31a,32aを突き合わせた状態のもとで、溶融樹脂P2が入り込むようになっており、これにより、各分割体31,32は一体化されている。

【0040】

ここで、各分割体31,32によって球状に形成されたノズル30は、図2中矢印に示すように、ノズル本体20の収容部21aに向けて所定圧で押圧することにより嵌め込まれるようになっている。

【0041】

ノズル30には、ノズル本体20に装着した状態において、脚部22の流路22a側(入口側)に対向するウォッシャ液流入突部30aが一体に設けられ、当該ウォッシャ液流入突部30aの反対側には、フロントガラス11側(出口側)に対向するウォッシャ液噴射突部30bが一体に設けられている。

【0042】

ウォッシャ液流入突部30aおよびウォッシャ液噴射突部30bは、ノズル30の外周側にそれぞれ所定高さで突出するよう設けられており、ウォッシャ液流入突部30aは収容部21a内で、また、ウォッシャ液噴射突部30bは収容部21aの開口側で揺動可能となっている。そして、ウォッシャ液噴射突部30bを把持することによりノズル30を回動させ、ノズル30のノズル本体20に対する傾斜角度の調整、つまり、ウォッシャ液のフロントガラス11に対する噴射位置の調整をするようになっている。ただし、ノズル30の角度調整(噴射位置調整)は、ウォッシャ液噴射突部30bを把持して行うことに限らず、ねじ回し等の工具を用いて行うこともできる。

【0043】

図3は、ノズル30の第1分割体31における合わせ面31a側から見た図であり、第2分割体32においても図3と同様に形成される。以下、第1分割体31のみを示してノズル30の内部構造を説明する。なお、図3における括弧付きの記号は、第2分割体32の対応箇所を示している。

【0044】

図3に示すように、ノズル30の内側には、ウォッシャ液が流通するノズル流路40が一体に設けられている。ノズル流路40は、ウォッシャ液流入突部30aに対応する液体流入部41と、ウォッシャ液噴射突部30bに対応する液体噴射部42と、液体流入部41と液体噴射部42との間に設けられる自己振動流路43とから構成されている。

【0045】

液体流入部41は、その出口側(図中右側)の開口面積が、入口側(図中左側)の開口面積よりも小さく設定されており、液体流入部41の出口側においてウォッシャ液の流通を絞るようになっている。つまり、液体流入部41は、自己振動流路43に向けてウォッシャ液の流速を高めるようになっている。

【0046】

液体噴射部42の図中左右方向における略中間部分には、絞り部42aが設けられており、この絞り部42aにおいてもウォッシャ液の流通を絞るようになっている。したがって、液体噴射部42は、フロントガラス11に向けてウォッシャ液の噴射速度を高めるようになっている。

【0047】

自己振動流路43は、液体流入部41と液体噴射部42との間を略真っ直ぐに連通する主流路43aと、この主流路43aの図中上下側で対向配置された一対の副流路43bとを備えている。主流路43aと各副流路43bとは、一対の壁部44a,44bによって区切られている。各壁部44a,44bにより形成される主流路43aは、液体噴射部42に向けてその断面積が徐々に大きくなるように形成されており、これにより、主流路43aを流通するウォッシャ液の中央部分と周囲部分とで、その流速に速度差を持たせるようにしている。

【0048】

液体流入部41から自己振動流路43に流入したウォッシャ液は、図中実線矢印で示すように、自己振動流路43の入口側から出口側に向けて略真っ直ぐに流れる主流れMと、図中破線矢印に示すように、各壁部44a,44bの内側に沿って流れ、各壁部45a,45bによって折り返される副流れSとに分離される。分離された副流れSは、液体流入部41の出口側(自己振動流路43の入口側)で主流れMと合流し、これにより、主流れMに振動(自己振動)を付加するようになっている。

【0049】

このように、副流れSがフィードバック流れとして主流れMに合流することで、液体噴射部42から噴射されるウォッシャ液に振動を付加し、その結果、液体噴射部42の出口側からフロントガラス11に向けて、図中矢印に示すようにウォッシャ液を広範囲に拡散させることが可能となっている。

【0050】

次に、以上のように構成したノズル30の製造方法について、図4および図5を用いて詳細に説明する。なお、図4および図5は、それぞれ図3のA−A線に沿う断面に対応している。

【0051】

ノズル30の製造方法の説明に先立ち、まず、ノズル30を成形する成形装置について説明する。ノズル30は、各分割体31,32の射出成形(1次成形)と、各分割体31,32の一体化(2次成形)とを、共通の金型を用いて行う所謂ダイスライド方式を採用している。

【0052】

図4に示すように、成形装置50は、対向配置される一対の上金型(第1成形型)51および下金型(第2成形型)52を備えている。各上下金型51,52は、例えば、油圧駆動によって相互に近接または離間可能となっている。各上下金型51,52の内側には、それぞれ半球状の凹部51a,52aが形成されており、各凹部51a,52aには、各分割体31,32を形作る溶融樹脂P1が流通する供給路51b,52bが接続されている。

【0053】

各上下金型51,52には、その径方向(図中左右方向)に対向するよう樹脂供給ノズル装着部51c,52cが形成されている。各樹脂供給ノズル装着部51c,52cには、図5に示すように、各分割体31,32を一体化するための溶融樹脂P2を供給する樹脂供給ノズル54の先端側が装着されるようになっている。各上下金型51,52には、さらに、ノズル30のウォッシャ液流入突部30aを成形する矩形凹部51d,52dが形成され、各矩形凹部51d,52dの対向する部分(図中手前部分)には、ノズル30のウォッシャ液噴射突部30bを成形する矩形凹部(図示せず)が形成されている。

【0054】

各上下金型51,52の間には、中間金型(中間成形型)53が図中左右方向にスライドして配置可能となっており、この中間金型53についても、例えば、油圧駆動によってスライドするようになっている。中間金型53の上下面はそれぞれ同一形状に形成されており、この中間金型53は、各分割体31,32の内側のノズル流路40,各分割体31,32の外側の溝部31b,32bおよび各合わせ面31a,32aを成形するようになっている。

【0055】

中間金型53の上下面には、第1凸部53a,第2凸部53bおよび第3凸部53cが一体に設けられており、各凸部53a,53b,53cは、各分割体31,32の溝部31b,32b,各副流路43b,主流路43aをそれぞれ成形するようになっている。また、図中破線で示す第4凸部53dは、液体流入部41を成形するものであり、この第4凸部53dの対向する部分(図中手前部分)には、液体噴射部42を成形する第5凸部(図示せず)が形成されている。

【0056】

次に、以上のように構成した成形装置50によるノズル30の製造方法について、工程毎に順を追って詳細に説明する。

【0057】

[成形型準備工程]

まず、図4(a)に示すように、各上下金型51,52をそれぞれ離間させた状態で、中間金型53を図中矢印に示すようにスライドさせ、各上下金型51,52間に配置する。その後、各上下金型51,52を相互に近接するよう図中矢印に示すように駆動し、中間金型53の上下面に各上下金型51,52を突き合わせる。すると、上金型51と中間金型53との間には第1分割体31を形作るキャビティS1が形成され、下金型52と中間金型53との間には第2分割体32を形作るキャビティS2が形成される。これにより成形型準備工程が終了する。

【0058】

[1次成形工程]

次に、図4(b)に示すように、各上下金型51,52の図中上下方向から、それぞれ図示しない溶融樹脂供給装置のノズルを臨ませて、その先端側を供給路51b,52bに対向させる。そして、溶融樹脂供給装置を作動させ、溶融樹脂P1を図中矢印に示すように各キャビティS1,S2内に所定の圧力で充填していく。すると、各上下金型51,52の内側形状および中間金型53の上下面形状に倣って溶融樹脂P1が流れ込み、各分割体31,32が成形されていく。溶融樹脂P1の各キャビティS1,S2内への充填を終えた後、溶融樹脂供給装置を停止させるとともに所定時間放置(あるいは強制冷却)し、溶融樹脂P1を固化させる。これにより、各分割体31,32の射出成形が完了して1次成形工程が終了する。

【0059】

[突き合わせ工程]

次に、図4(c)に示すように、各上下金型51,52を相互に離間するよう図中矢印に示すように駆動するとともに、中間金型53を図中矢印に示すようにスライドさせ、各上下金型51,52の間から中間金型53を取り除く。次いで、図5(a)に示すように、各分割体31,32が装着された各上下金型51,52を相互に近接するよう図中矢印に示すように再度駆動する。このとき、図中左右対称に設けられた樹脂供給ノズル装着部51c,52cによって、それぞれ一対の樹脂供給ノズル54の先端側を挟持するようにする。その後、各分割体31,32の各合わせ面31a,32aが相互に突き合わされた状態で密着される。これにより、各分割体31,32の突き合わせ工程が終了する。

【0060】

[2次成形工程]

次に、各分割体31,32の各合わせ面31a,32aを相互に突き合わせた状態のもとで、図5(b)に示すように、図示しない樹脂供給装置を作動させる。すると、各樹脂供給ノズル54から各分割体31,32を一体化させるための溶融樹脂P2が、各溝部31b,32bに向けて所定圧で流し込まれる。その後、溶融樹脂P2が各溝部31b,32b内に行き渡るとともに、各溝部31b,32bの溶融樹脂P2との接触部分が溶融されて、溶融樹脂P2を介して各分割体31,32が一体化される。そして、溶融樹脂供給装置を停止させるとともに所定時間放置(あるいは強制冷却)し、溶融樹脂P2を固化させる。これにより、各分割体31,32の一体化工程が完了して2次成形工程が終了する。

【0061】

[最終工程]

2次成形工程を終えた後、図5(c)に示すように、各上下金型51,52を相互に離間するよう図中矢印に示すように駆動するとともに、各樹脂供給ノズル54を相互に離間するよう図中矢印に示すように駆動する。これにより、出来上がったノズル30を各上下金型51,52から取り外せるようになり、ノズル30が完成する。

【0062】

以上詳述したように、第1実施の形態によれば、各分割体31,32により形成されるノズル30の内側に、ウォッシャ液をフロントガラス11に噴射させるための自己振動流路43を一体に設けたので、従前のような自己振動流路を備える流路部材(別部材)を省略することができ、流路部材の管理や誤組み付け等を無くすことができる。したがって、生産性の向上を図ることができる。また、各分割体31,32を各溝部31b,32bに溶融樹脂P2を流し込むことにより一体化したので、自己振動流路43を流通するウォッシャ液の各分割体31,32の外周への漏洩を防止することができ、拡散範囲のばらつきを確実に抑えることができる。なお、2次成形工程で使用される溶融樹脂P2は、各分割体31,32の材料と同じまたは同質の材料であれば、溶融樹脂P2と各分割体31,32とが溶融して固着する際に馴染みやすくなるため、出来上がったノズルをより強固に一体化することが可能となる。

【0063】

また、第1実施の形態によれば、各分割体31,32をそれぞれ半球状に形成し、各分割体31,32を一体化して球状となったノズル30を、ノズル本体20の収容部21aに回動自在に装着したので、ウォッシャ液のフロントガラス11への噴射位置を、好みに応じて調整することができる。

【0064】

さらに、第1実施の形態によれば、各分割体31,32における自己振動流路43の出口側に、各分割体31,32の外周側に突出するウォッシャ液噴射突部30bを設けたので、ウォッシャ液噴射突部30bを把持する等して動かすことで、ウォッシャ液のフロントガラス11への噴射位置を容易に調整することができる。

【0065】

また、第1実施の形態によれば、上金型51と下金型52とを用いて各分割体31,32を射出成形する1次成形工程、および各分割体31,32を一体化する2次成形工程を行うので、一連の流れ作業(ダイスライド方式)でノズル30を製造することができる。したがって、ノズル30の製造過程において部品の管理や搬送等が不要となり、歩留まりを良くすることができる。

【0066】

ここで、上述した第1実施の形態に係るノズル30は、図6〜図9に示すように形成することもでき、以下、第1実施の形態に係るノズル30の変形例について図面を用いて詳細に説明する。なお、第1実施の形態に係るノズル30と同様の機能を有する部分には同一の記号を付し、その詳細な説明を省略する。

【0067】

図6(a),(b)は第1実施の形態に係るノズルの変形例を示す断面図を表している。図6に示すノズル30は、第1分割体31の厚み寸法を厚く設定するとともに、その分、第2分割体32の厚み寸法を薄く設定し、第1分割体31の内側のみにノズル流路40を形成している。これにより、中間金型53の下面形状を簡素化することができるとともに、下金型52の厚み寸法を小さくすることができる。また、各合わせ面31a,32aがノズル流路40の図中下側に配置されるので、ノズル流路40におけるウォッシャ液の流通をスムーズにすることができる。

【0068】

図7(a),(b)は第1実施の形態に係るノズルの他の変形例を示す断面図を表している。図7に示すノズル30は、図6に示すノズル30に比して、各壁部44a,44bの端部(図中下端)に、断面が略三角形状の三角凸部60a,60bをそれぞれ一体に設けるとともに、第2分割体32の合わせ面32aに断面が略三角形状の一対の三角凹部61a,61bを設けた点が異なっている。そして、各三角凸部60a,60bを各三角凹部61a,61bに合わせて装着することにより、各分割体31,32をずれることなく所定の位置に位置決めすることができ、ノズル流路40を構成する主流路43aおよび各副流路43bの断面積を、それぞれ適正に保持できるようになっている。

【0069】

図8(a),(b)は第1実施の形態に係る上金型の変形例を示す部分拡大断面図を表している。図8に示す上金型51は、溶融樹脂P1が流通する供給路51bと第1分割体31との間に残留し得る残留樹脂PRを考慮した形状となっている。ただし、図示はしないが下金型52においても上金型51と同様に構成される。

【0070】

図8(a)においては、第1分割体31の残留樹脂PRが、図中破線で示すノズル30の外形線L1を越えて突出しないよう、第1分割体31の残留樹脂PRの周囲には平坦部F1が形成されており、これに対応して、上金型51の凹部51aには、第1分割体31の平坦部F1を形作る金型平坦部F2を設けている。図8(b)においては、図8(a)の平坦部F1に代えて所定深さの残留樹脂収容凹部G1を形成しており、これに対応して、上金型51の凹部51aには、第1分割体31の残留樹脂収容凹部G1を形作る金型凸部G2を設けている。

【0071】

これにより、ノズル30の表面から残留樹脂PRを除去するための後処理(バフ研磨等)を省略することができるとともに、ノズル30をノズル本体20に対してより円滑に回動運動させることが可能となる。

【0072】

図9(a),(b)は第1実施の形態に係る2次成形工程の変形例を示す模式図を表している。図9(a)においては、各分割体31,32の側部に溶着部としての面取り部C1を対向配置し、各面取り部C1に向けて樹脂供給ノズル54から溶融樹脂P2を流し込むようにしている。これにより、溶融樹脂P2と各分割体31,32との接触面積を増やすことができる。また、各上下金型と各面取り部C1とで形成された空間に溶融樹脂P2を射出することで、低い射出圧力でも各溝部31b,32bに溶融樹脂P2が行き渡りやすくすることができ、各分割体31,32をより強固に一体化することが可能となる。

【0073】

図9(b)においては、図9(a)に比して、第1分割体31の表面に、各溝部31b,32bと直交する方向に沿う補助溝部AGを形成した点が異なっている。これにより、補助溝部AGは、各面取り部C1および各溝部31b,32bに連通されるので、補助溝部AGに向けて樹脂供給ノズル54から溶融樹脂P2を流し込むことで、各面取り部C1および各溝部31b,32bに溶融樹脂P2を行き渡らせることができる。したがって、樹脂供給ノズル54を一つにすることができ、製造工程の簡素化を図ることが可能となる。また、上金型51の供給路51bを、2次成形工程において流用することができるので、各上下金型51,52の各樹脂供給ノズル装着部51c,52cを省略して各上下金型51,52の簡素化を図ることもできる。

【0074】

次に、本発明の第2実施の形態について、図面を用いて詳細に説明する。なお、上述した第1実施の形態と同様の機能を有する部分については、同一の記号を付し、その詳細な説明を省略する。

【0075】

図10は第2実施の形態に係るウォッシャノズルを示す斜視図を、図11は第2実施の形態に係るノズルの構造を説明する説明図を、図12(a),(b),(c)は第2実施の形態に係る成形型準備工程および1次成形工程を説明する説明図を、図13(a),(b),(c)は第2実施の形態に係る突き合わせ工程および2次成形工程を説明する説明図をそれぞれ表している。

【0076】

図10に示すように、第2実施の形態に係るウォッシャノズル14は、ノズル本体70とノズル80とを備えている。

【0077】

ノズル本体70は、頭部71と脚部72とを備えており、頭部71には、ボンネット10a(図1参照)への固定状態において、フロントガラス11に向けて開口し、かつ、ノズル80を収容する収容部71aが設けられている。収容部71aの内側は平板状に形成されており、これにより平板状のノズル80を相対回動不能に収容するようになっている。

【0078】

脚部72は略直角に屈曲するよう形成されており、脚部72の頭部71側には一対の弾性変形脚72aが対向配置されている。各弾性変形脚72aは、ボンネット10aの装着孔(図示せず)に係止され、これにより、ノズル本体70はボンネット10aに固定されるようになっている。

【0079】

ノズル80は、投影形状が同一形状となるよう平板状に形成された第1分割体81および第2分割体82を備えている。各分割体81,82は、図中破線部分を境界として対向する合わせ面81a,82a(図12参照)を有しており、各合わせ面81a,82aの外周側には、各合わせ面81a,82aに沿って延びる溝部(溶着部)81b,82b(図12参照)が設けられている。各溝部81b,82bには、ノズル80の2次成形工程(図13参照)において、各合わせ面81a,82aを突き合わせた状態のもとで、溶融樹脂P2が入り込むようになっており、これにより、各分割体81,82は一体化されている。

【0080】

ここで、各分割体81,82によって平板状に形成されたノズル80は、図10中矢印に示すように、その先細りとなった先端側をノズル本体70の収容部71aに向けて所定圧で押圧することにより、ノズル本体70に差し込み固定されるようになっている。

【0081】

ノズル80の第2分割体82には、図10に示すように、脚部72の流路22aに対向する流孔82cが形成されており、この流孔82cには、ウォッシャ液が流通するようになっている。

【0082】

図11は、ノズル80の第1分割体81を合わせ面81a側から見た図であり、第1分割体81の内側には、ウォッシャ液が流通するノズル流路40が一体に設けられている。ノズル流路40の入口側(図中左側)は、液体流入部41を介して第2分割体82の流孔82cに接続され、ノズル流路40の出口側(図中右側)は、液体噴射部42に接続されている。

【0083】

次に、ノズル80を成形する成形装置90について説明する。ノズル80においても、上述した第1実施の形態と同様にダイスライド方式の射出成形により成形される。

【0084】

図12に示すように、成形装置90は、対向配置される一対の上金型(第1成形型)91および下金型(第2成形型)92を備えており、各上下金型91,92は、相互に近接または離間可能となっている。各上下金型91,92の内側には、それぞれ平板状の凹部91a,92aが形成されている。各凹部91a,92aは、平坦な底部91b,92bと、各底部91b,92bを周囲から囲うように各底部91b,92bから立設された壁部91c,92cとによって形成されている。各上下金型91,92には、さらに、その径方向一方側(図中右側)に樹脂供給ノズル装着部91d,92dが形成されている。

【0085】

下金型92の凹部92aには、円柱部92eが図中上側に突出するよう一体に形成されており、この円柱部92eは、第2分割体82の流孔82cを成形するようになっている。

【0086】

各上下金型91,92の間には、中間金型(中間成形型)93が図中左右方向にスライドして配置可能となっている。中間金型93の上面には、第1凸部93a,第2凸部93bおよび第3凸部93cが一体に設けられており、各凸部93a,93b,93cは、第1分割体81の溝部81b,各副流路43b,主流路43aをそれぞれ成形するようになっている。また、中間金型93の下面には、第4凸部93dが一体に形成されており、この第4凸部93dは、第2分割体82の溝部82bを成形するようになっている。

【0087】

次に、以上のように構成した成形装置90によるノズル80の製造方法について、工程毎に順を追って詳細に説明する。なお、図12および図13は、それぞれ図11のB−B線に沿う断面に対応している。

【0088】

[成形型準備工程]

図12(a)の矢印に示すように各金型91〜93を駆動し、各金型91〜93を相互に突き合わせる。これにより、各分割体81,82を形作る平板状のキャビティS3,S4が形成される。

【0089】

[1次成形工程]

図12(b)の矢印に示すように、溶融樹脂P1を各キャビティS3,S4内に所定の圧力で充填し、各分割体81,82を射出成形する。

【0090】

[突き合わせ工程]

図12(c)の矢印に示すように、各金型91〜93を相互に離間するよう駆動し、中間金型93を取り除く。図13(a)の矢印に示すように、各分割体81,82が装着された各上下金型91,92を相互に近接するよう再度駆動する。このとき、樹脂供給ノズル装着部91d,92dによって、樹脂供給ノズル54の先端側を挟持するようにする。その後、各分割体81,82の各合わせ面81a,82aが相互に突き合わされた状態で密着する。

【0091】

[2次成形工程]

図13(b)の矢印に示すように、樹脂供給ノズル54から溶融樹脂P2を各溝部81b,82bに所定圧で流し込み、これにより、溶融樹脂P2が各溝部81b,82b内に行き渡り、各分割体81,82が一体化される。

【0092】

[最終工程]

図13(c)の矢印に示すように、各上下金型91,92および樹脂供給ノズル54を相互に離間するよう駆動し、出来上がったノズル80を各上下金型91,92から取り外す。なお、2次成形工程で使用される溶融樹脂P2は、各分割体81,82の材料と同じまたは同質の材料であれば、溶融樹脂P2と各分割体81,82とが溶融して固着する際に馴染みやすくなるため、出来上がったノズルをより強固に一体化することが可能となる。

【0093】

以上詳述したように、第2実施の形態においても、上述した第1実施の形態と同様に、生産性の向上や拡散範囲のばらつきを確実に抑えることができる。また、ダイスライド方式でノズル80を製造することができるので、ノズル80の製造過程において部品の管理や搬送等が不要となり、歩留まりを良くすることができる。

【0094】

さらに、第2実施の形態においては、各分割体81,82をそれぞれ平板状に形成し、各分割体81,82を一体化して平板状となったノズル80を、ノズル本体70に差し込み固定したので、ウォッシャ液のフロントガラス11への噴射位置のズレを防止することができる。

【0095】

また、第2実施の形態においては、ノズル流路40への入口を、各分割体81,82を跨ぐことのない流孔82cとしたので、1つの樹脂供給ノズル54のみを用いて2次成形工程を行うことができ、製造工程の簡素化を図ることができる。

【0096】

ここで、上述した第2実施の形態に係るノズル80は、図14〜図16に示すように形成することもでき、以下、第2実施の形態に係るノズル80の変形例について図面を用いて詳細に説明する。なお、第2実施の形態に係るノズル80と同様の機能を有する部分には同一の記号を付し、その詳細な説明を省略する。

【0097】

図14(a),(b)は第2実施の形態に係るノズルの変形例を示す断面図を表している。図14に示すノズル80は、第1分割体81と第2分割体82の厚み寸法を略同じ厚み寸法に設定するとともに、各分割体81,82の内側に、ノズル流路40をそれぞれ形成するようにしている。これに伴って、各溝部81b,82bは、各分割体81,82を突き合わせた状態のもとでその厚み方向の中間部分に配置される。

【0098】

図15(a),(b)は第2実施の形態に係るノズルの他の変形例を示す断面図を表している。図15に示すノズル80は、図7に示すノズル30(第1実施の形態の変形例)と同様に、第1分割体81に三角凸部60a,60bを設けるとともに、第2分割体82に三角凹部61a,61bを設けている。

【0099】

図16は第2実施の形態に係る上金型の変形例を示す部分拡大断面図を表している。図16に示す上金型91は、残留樹脂PRが外形線L2を越えないよう考慮した形状となっており、図示しない下金型92においても、上金型91と同様の機能を備えている。ノズル80の第1分割体81には、図8(b)に示す第1分割体31(第1実施の形態の変形例)と同様に、残留樹脂収容凹部G1が形成されており、これに対応して、上金型91の底部91bには、第1分割体81の残留樹脂収容凹部G1を形作る金型凸部G2を設けている。

【0100】

本発明は上記各実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。例えば、上記各実施の形態においては、溶着部として、各分割体31,32(81,82)の外周に沿って延びる溝部31b,32b(81b,82b)としたものを示したが、本発明はこれに限らず、各分割体の外周に各合わせ面に沿って部分的に複数の凹部を形成し、これらの各凹部を溶着部としても良い。要は、各分割体を、各合わせ面を密着させた状態で一体化することができれば、溶着部の形状は問わない。

【0101】

また、上記各実施の形態においては、ノズル30(80)を有するウォッシャノズル14を、車両10のフロントガラス11を洗浄するものに適用したものを示したが、本発明はこれに限らず、車両10のリヤガラスや、航空機や鉄道車両等のウィンドシールドを洗浄するものにも適用することができる。

【図面の簡単な説明】

【0102】

【図1】本発明に係るウォッシャノズルを装着した車両の一部を示す図である。

【図2】第1実施の形態に係るウォッシャノズルを示す斜視図である。

【図3】第1実施の形態に係るノズルの構造を説明する説明図である。

【図4】(a),(b),(c)は、第1実施の形態に係る成形型準備工程および1次成形工程を説明する説明図である。

【図5】(a),(b),(c)は、第1実施の形態に係る突き合わせ工程および2次成形工程を説明する説明図である。

【図6】(a),(b)は、第1実施の形態に係るノズルの変形例を示す断面図である。

【図7】(a),(b)は、第1実施の形態に係るノズルの他の変形例を示す断面図である。

【図8】(a),(b)は、第1実施の形態に係る上金型の変形例を示す部分拡大断面図である。

【図9】(a),(b)は、第1実施の形態に係る2次成形工程の変形例を示す模式図である。

【図10】第2実施の形態に係るウォッシャノズルを示す斜視図である。

【図11】第2実施の形態に係るノズルの構造を説明する説明図である。

【図12】(a),(b),(c)は、第2実施の形態に係る成形型準備工程および1次成形工程を説明する説明図である。

【図13】(a),(b),(c)は、第2実施の形態に係る突き合わせ工程および2次成形工程を説明する説明図である。

【図14】(a),(b)は、第2実施の形態に係るノズルの変形例を示す断面図である。

【図15】(a),(b)は、第2実施の形態に係るノズルの他の変形例を示す断面図である。

【図16】第2実施の形態に係る上金型の変形例を示す部分拡大断面図である。

【符号の説明】

【0103】

10 車両

10a ボンネット(取り付け対象物)

11 フロントガラス(ウィンドシールド)

11a,11b 払拭範囲

12 DR側ワイパ部材

12a DR側ワイパブレード

12b DR側ワイパアーム

13 AS側ワイパ部材

13a AS側ワイパブレード

13b AS側ワイパアーム

14 ウォッシャノズル

15a,15b 噴射範囲

20 ノズル本体(ウォッシャノズル)

21 頭部(ノズル本体)

21a 収容部

22 脚部(ノズル本体)

22a 流路

22b テーパ肩部

22c ネジ部

30 ノズル(ウォッシャノズル)

30a ウォッシャ液流入突部

30b ウォッシャ液噴射突部

31 第1分割体

31a 合わせ面

31b 溝部(溶着部)

32 第2分割体

32a 合わせ面

32b 溝部(溶着部)

40 ノズル流路

41 液体流入部

42 液体噴射部

42a 絞り部

43 自己振動流路

43a 主流路

43b 副流路

44a,44b 壁部

45a,45b 壁部

50 成形装置

51 上金型(第1成形型)

51a 凹部(半球状の凹部)

51b 供給路

51c 樹脂供給ノズル装着部

51d 矩形凹部

52 下金型(第2成形型)

52a 凹部(半球状の凹部)

52b 供給路

52c 樹脂供給ノズル装着部

52d 矩形凹部

53 中間金型(中間成形型)

53a 第1凸部

53b 第2凸部

53c 第3凸部

53d 第4凸部

54 樹脂供給ノズル

60a,60b 三角凸部

61a,61b 三角凹部

70 ノズル本体(ウォッシャノズル)

71 頭部(ノズル本体)

71a 収容部

72 脚部(ノズル本体)

72a 弾性変形脚

80 ノズル(ウォッシャノズル)

81 第1分割体

81a 合わせ面

81b 溝部(溶着部)

82 第2分割体

82a 合わせ面

82b 溝部(溶着部)

82c 流孔

90 成形装置

91 上金型(第1成形型)

91a 凹部(平板状の凹部)

91b 底部

91c 壁部

91d 樹脂供給ノズル装着部

92 下金型(第2成形型)

92a 凹部(平板状の凹部)

92b 底部

92c 壁部

92d 樹脂供給ノズル装着部

92e 円柱部

93 中間金型(中間成形型)

93a 第1凸部

93b 第2凸部

93c 第3凸部

93d 第4凸部

AG 補助溝部

C1 面取り部(溶着部)

F1 平坦部

F2 金型平坦部

G1 残留樹脂収容凹部

G2 金型凸部

P1 溶融樹脂(1次成形工程)

P2 溶融樹脂(2次成形工程)

PR 残留樹脂

S1〜S4 キャビティ

【技術分野】

【0001】

本発明は、ウィンドシールドに向けてウォッシャ液を噴射するノズルおよびその製造方法、ならびにウォッシャノズルに関する。

【背景技術】

【0002】

従来、自動車等の車両には、ウィンドシールドに付着した埃等の汚れを洗浄するためのウォッシャ液供給装置が設けられている。ウォッシャ液供給装置は、車室内等に設けられるワイパスイッチを操作することにより駆動されるポンプを備えており、ポンプを駆動することによりウォッシャタンク内のウォッシャ液が、ホースおよびウォッシャノズルを介してウィンドシールドに向けて噴射される。そして、ウォッシャ液の噴射とともにワイパブレードを往復払拭動作させることによって、ウィンドシールドに付着した汚れを洗浄できるようになっている。

【0003】

ウォッシャノズルに装着されるノズルとしては、ウィンドシールドの広範囲に亘ってウォッシャ液を噴射できるようにした、所謂、拡散式のノズルが知られており、この拡散式のノズルは、少量のウォッシャ液で効率良くウィンドシールドを洗浄することができる。このような、拡散式のノズルとしては、例えば、特許文献1に記載された技術が知られている。

【0004】

特許文献1に記載されたノズルは、球状に形成されたノズル支持体(ノズル)の内部に、自励式の発振流路(自己振動流路)を有するノズル本体(流路部材)を装着するようにしている。これにより、自己振動流路を通過するウォッシャ液に振動を与え、ノズルの噴口(出口)からウィンドシールドの広範囲に向けてウォッシャ液を拡散できるようになっている。

【特許文献1】特開2006−089025号公報(図2)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の特許文献1に記載されたノズルによれば、ノズルの内部に微小部品である流路部材を所定の向きで装着し、その後、ノズルボディ(ノズル本体)にノズルを装着するようにしているので、流路部材の管理やその組み付け作業が煩雑であり生産性が低かった。

【0006】

また、ノズルと流路部材とを別部材としているので、ノズルと流路部材とで寸法誤差が生じる場合があり、この場合には、ノズルと流路部材との間からウォッシャ液が漏洩し、ひいては、ウィンドシールドに対する拡散範囲がばらつくという問題も生じ得る。

【0007】

本発明の目的は、生産性の向上を図ることができるとともに、拡散範囲のばらつきを抑制することができるノズルおよびその製造方法、ならびにウォッシャノズルを提供することにある。

【課題を解決するための手段】

【0008】

本発明のノズルは、取り付け対象物に取り付けられるノズル本体に装着され、ウィンドシールドに向けてウォッシャ液を噴射するノズルであって、成形型を用いて所定形状に射出成形され、相互に突き合わされる合わせ面を有する樹脂製の第1分割体および第2分割体と、前記各分割体のうちの少なくともいずれか一方の内側に一体に設けられ、前記ウォッシャ液を前記ウィンドシールドに噴射させるための自己振動流路と、前記各分割体の前記合わせ面の外周側に設けられ、前記各分割体を一体化させるための溶融樹脂が入り込む溶着部とを備えることを特徴とする。

【0009】

本発明のノズルは、前記溶着部を、前記合わせ面に沿って延びる溝部としたことを特徴とする。

【0010】

本発明のノズルは、前記各分割体をそれぞれ半球状に形成し、前記各分割体を球状に一体に形成して、前記ノズル本体に回動自在に装着することを特徴とする。

【0011】

本発明のノズルは、前記各分割体における前記自己振動流路の出口側に、前記各分割体の外周側に突出するウォッシャ液噴射突部を設けることを特徴とする。

【0012】

本発明のノズルは、前記各分割体をそれぞれ平板状に形成し、前記各分割体を一体に形成して、前記ノズル本体に差し込み固定することを特徴とする。

【0013】

本発明のノズルの製造方法は、取り付け対象物に取り付けられるノズル本体に装着され、ウィンドシールドに向けてウォッシャ液を噴射するノズルの製造方法であって、相互に近接または離間可能な第1成形型および第2成形型と、前記第1成形型と前記第2成形型との間に配置可能な中間成形型とを準備し、前記各成形型を相互に突き合わせる成形型準備工程と、前記第1成形型と前記中間成形型との間、および前記第2成形型と前記中間成形型との間にそれぞれ溶融樹脂を流し込み、相互に突き合わされる合わせ面と、少なくともいずれか一方の内側に前記ウォッシャ液を前記ウィンドシールドに噴射させるための自己振動流路と、前記合わせ面の外周側にそれぞれを一体化するための溶融樹脂が入り込む溶着部とを有する第1分割体および第2分割体を成形する1次成形工程と、前記第1成形型と前記第2成形型との間から前記中間成形型を取り除き、前記第1成形型と前記第2成形型とを突き合わせて前記各分割体の前記合わせ面を相互に突き合わせる突き合わせ工程と、前記各分割体の前記合わせ面を突き合わせた状態のもとで、前記溶着部に溶融樹脂を流し込み、前記各分割体を一体化する2次成形工程とを備えることを特徴とする。

【0014】

本発明のノズルの製造方法は、前記溶着部を、前記合わせ面に沿って延びる溝部としたことを特徴とする。

【0015】

本発明のノズルの製造方法は、前記第1成形型および前記第2成形型の内側にそれぞれ半球状の凹部を設け、前記1次成型工程において、前記各分割体を半球状に成形することを特徴とする。

【0016】

本発明のノズルの製造方法は、前記1次成形工程において、前記各分割体における前記自己振動流路の出口側に、前記各分割体の外周側に突出するウォッシャ液噴射突部を成形することを特徴とする。

【0017】

本発明のノズルの製造方法は、前記第1成形型および前記第2成形型の内側に、底部と当該底部から立設される壁部とを有する平板状の凹部を設け、前記1次成形工程において、前記各分割体を平板状に成形することを特徴とする。

【0018】

本発明のウォッシャノズルは、取り付け対象物に取り付けられるノズル本体と、前記ノズル本体に装着され、ウィンドシールドに向けてウォッシャ液を噴射するノズルとを備えるウォッシャノズルであって、前記ノズル本体を、前記ウィンドシールドに向けて開口するとともに前記ノズルを収容する収容部を有する頭部と、前記頭部に一体に設けられ、前記収容部に接続されるとともに前記ウォッシャ液が流通する流路を有する脚部とから形成し、前記ノズルを、成形型を用いて所定形状に射出成形され、相互に突き合わされる合わせ面を有する樹脂製の第1分割体および第2分割体と、前記各分割体のうちの少なくともいずれか一方の内側に一体に設けられ、前記ウォッシャ液を前記ウィンドシールドに噴射させるための自己振動流路と、前記各分割体の前記合わせ面の外周側に設けられ、前記各分割体を一体化させるための溶融樹脂が入り込む溶着部とから形成することを特徴とする。

【0019】

本発明のウォッシャノズルは、前記溶着部を、前記合わせ面に沿って延びる溝部としたことを特徴とする。

【0020】

本発明のウォッシャノズルは、前記収容部の内側を球状に形成するとともに、前記各分割体をそれぞれ半球状に形成し、前記各分割体を球状に一体に形成して、前記収容部に回動自在に装着することを特徴とする。

【0021】

本発明のウォッシャノズルは、前記各分割体における前記自己振動流路の出口側に、前記各分割体の外周側に突出するウォッシャ液噴射突部を設けることを特徴とする。

【0022】

本発明のウォッシャノズルは、前記収容部の内側を平板状に形成するとともに、前記各分割体をそれぞれ平板状に形成し、前記各分割体を一体に形成して、前記収容部に差し込み固定することを特徴とする。

【発明の効果】

【0023】

本発明によれば、成形型を用いて所定形状に射出成形され、相互に突き合わされる合わせ面を有する樹脂製の第1分割体および第2分割体と、各分割体のうちの少なくともいずれか一方の内側に一体に設けられ、ウォッシャ液をウィンドシールドに噴射させるための自己振動流路と、各分割体の合わせ面の外周側に設けられ、各分割体を一体化させるための溶融樹脂が入り込む溶着部とを備えるので、従前のような自己振動流路を備える流路部材を省略することができ、流路部材の管理や誤組み付け等を無くすことができる。したがって、生産性の向上を図ることができる。また、各分割体を溶着部により一体化するので、自己振動流路を流通するウォッシャ液の各分割体の外周への漏洩を抑制することができ、拡散範囲のばらつきを抑えることができる。

【0024】

本発明によれば、溶着部を、合わせ面に沿って延びる溝部としたので、自己振動流路を流通するウォッシャ液の各分割体の外周への漏洩を確実に防止することができ、拡散範囲のばらつきをより確実に抑えることができる。

【0025】

本発明によれば、各分割体をそれぞれ半球状に形成し、各分割体を球状に一体に形成して、ノズル本体に回動自在に装着するので、ウォッシャ液のウィンドシールドへの噴射位置を、好みに応じて調整することができる。

【0026】

本発明によれば、各分割体における自己振動流路の出口側に、各分割体の外周側に突出するウォッシャ液噴射突部を設けるので、ウォッシャ液噴射突部を把持する等して動かすことにより、ウォッシャ液のウィンドシールドへの噴射位置を容易に調整することができる。

【0027】

本発明によれば、各分割体をそれぞれ平板状に形成し、各分割体を一体に形成して、ノズル本体に差し込み固定するので、ウォッシャ液のウィンドシールドへの噴射位置のズレを防止することができる。

【0028】

本発明によれば、第1成形型と第2成形型とを用いて各分割体を成形する1次成形工程および各分割体を一体化する2次成形工程を行うので、一連の流れ作業でノズルを製造することができる。したがって、ノズルの製造過程において部品の管理や搬送等が不要となり、歩留まりを良くすることができる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の第1実施の形態について、図面を用いて詳細に説明する。

【0030】

図1は本発明に係るウォッシャノズルを装着した車両の一部を示す図を、図2は第1実施の形態に係るウォッシャノズルを示す斜視図を、図3は第1実施の形態に係るノズルの構造を説明する説明図を、図4(a),(b),(c)は第1実施の形態に係る成形型準備工程および1次成形工程を説明する説明図を、図5(a),(b),(c)は第1実施の形態に係る突き合わせ工程および2次成形工程を説明する説明図をそれぞれ表している。

【0031】

図1に示すように、自動車等の車両10の前方側には、ウィンドシールドとしてのフロントガラス11が設けられている。フロントガラス11上には、DR側(運転席側)ワイパ部材12およびAS側(助手席側)ワイパ部材13が揺動自在に設けられている。

【0032】

DR側ワイパ部材12は、DR側ワイパブレード12aとDR側ワイパアーム12bとを有しており、DR側ワイパブレード12aはDR側ワイパアーム12bの先端側に回動自在に装着されている。AS側ワイパ部材13は、AS側ワイパブレード13aとAS側ワイパアーム13bとを有しており、AS側ワイパブレード13aはAS側ワイパアーム13bの先端側に回動自在に装着されている。

【0033】

各ワイパアーム12b,13bの基端側には、ワイパモータの回転運動を揺動運動に変換するリンク機構(何れも図示せず)が設けられており、ワイパモータを回転駆動させることにより、各ワイパブレード12a,13aは、フロントガラス11上の各払拭範囲11a,11bを往復払拭動作するようになっている。

【0034】

車両10は、取り付け対象物としてのボンネット10aを備えている。ボンネット10aのフロントガラス11寄りには、一対のウォッシャノズル14が取り付けられている。各ウォッシャノズル14には、ホース(図示せず)の一端側が取り付けられており、ホースの他端側はポンプ(図示せず)を介してウォッシャタンク(図示せず)に接続されている。各ウォッシャノズル14は、所謂、拡散式のウォッシャノズルとなっており、ワイパスイッチ(図示せず)を操作することにより、フロントガラス11上の比較的広範囲な各噴射範囲15a,15bに向けてウォッシャ液を噴射できるようになっている。

【0035】

各ウォッシャノズル14は、何れも同様の構成となっており、図2に示すように、プラスチック等の樹脂材料により所定形状に形成されたノズル本体20とノズル30とを備えている。

【0036】

ノズル本体20は、頭部21と脚部22とを備えており、これらの頭部21および脚部22はそれぞれ一体に設けられている。頭部21には、ボンネット10a(図1参照)への固定状態において、フロントガラス11に向けて開口し、かつ、ノズル30を収容する収容部21aが設けられている。収容部21aの内側は球状に形成されており、これにより球状のノズル30を回動自在に収容するようになっている。

【0037】

脚部22は円筒状に形成されており、その内側にはウォッシャ液が流通する流路22aが形成されている。流路22aの一端側(図中上側)は、頭部21の収容部21aに接続されており、流路22aを流通するウォッシャ液は、収容部21aを介してノズル30に導かれるようになっている。

【0038】

脚部22の他端側(図中下側)には、ホースの一端側が取り付けられるテーパ肩部22bが一体に設けられており、このテーパ肩部22bは、ホースの脱落を防止するようになっている。また、脚部22の一端側(図中上側)には、ナット(図示せず)がネジ結合されるネジ部22cが一体に設けられている。脚部22をボンネット10aの装着孔(図示せず)に挿通した後に、ネジ部22cにナットを締結することにより、ノズル本体20はボンネット10aに固定されるようになっている。

【0039】

ノズル30は、それぞれ同一形状に形成された半球状の第1分割体31および第2分割体32を一体化することで球状に形成されている。各分割体31,32は、図中破線部分を境界として対向する合わせ面31a,32a(図4参照)を有しており、各合わせ面31a,32aの外周側には、各合わせ面31a,32aに沿って延びる溝部(溶着部)31b,32b(図4参照)が設けられている。各溝部31b,32bには、後述するノズル30の2次成形工程(図5参照)において、各合わせ面31a,32aを突き合わせた状態のもとで、溶融樹脂P2が入り込むようになっており、これにより、各分割体31,32は一体化されている。

【0040】

ここで、各分割体31,32によって球状に形成されたノズル30は、図2中矢印に示すように、ノズル本体20の収容部21aに向けて所定圧で押圧することにより嵌め込まれるようになっている。

【0041】

ノズル30には、ノズル本体20に装着した状態において、脚部22の流路22a側(入口側)に対向するウォッシャ液流入突部30aが一体に設けられ、当該ウォッシャ液流入突部30aの反対側には、フロントガラス11側(出口側)に対向するウォッシャ液噴射突部30bが一体に設けられている。

【0042】

ウォッシャ液流入突部30aおよびウォッシャ液噴射突部30bは、ノズル30の外周側にそれぞれ所定高さで突出するよう設けられており、ウォッシャ液流入突部30aは収容部21a内で、また、ウォッシャ液噴射突部30bは収容部21aの開口側で揺動可能となっている。そして、ウォッシャ液噴射突部30bを把持することによりノズル30を回動させ、ノズル30のノズル本体20に対する傾斜角度の調整、つまり、ウォッシャ液のフロントガラス11に対する噴射位置の調整をするようになっている。ただし、ノズル30の角度調整(噴射位置調整)は、ウォッシャ液噴射突部30bを把持して行うことに限らず、ねじ回し等の工具を用いて行うこともできる。

【0043】

図3は、ノズル30の第1分割体31における合わせ面31a側から見た図であり、第2分割体32においても図3と同様に形成される。以下、第1分割体31のみを示してノズル30の内部構造を説明する。なお、図3における括弧付きの記号は、第2分割体32の対応箇所を示している。

【0044】

図3に示すように、ノズル30の内側には、ウォッシャ液が流通するノズル流路40が一体に設けられている。ノズル流路40は、ウォッシャ液流入突部30aに対応する液体流入部41と、ウォッシャ液噴射突部30bに対応する液体噴射部42と、液体流入部41と液体噴射部42との間に設けられる自己振動流路43とから構成されている。

【0045】

液体流入部41は、その出口側(図中右側)の開口面積が、入口側(図中左側)の開口面積よりも小さく設定されており、液体流入部41の出口側においてウォッシャ液の流通を絞るようになっている。つまり、液体流入部41は、自己振動流路43に向けてウォッシャ液の流速を高めるようになっている。

【0046】

液体噴射部42の図中左右方向における略中間部分には、絞り部42aが設けられており、この絞り部42aにおいてもウォッシャ液の流通を絞るようになっている。したがって、液体噴射部42は、フロントガラス11に向けてウォッシャ液の噴射速度を高めるようになっている。

【0047】

自己振動流路43は、液体流入部41と液体噴射部42との間を略真っ直ぐに連通する主流路43aと、この主流路43aの図中上下側で対向配置された一対の副流路43bとを備えている。主流路43aと各副流路43bとは、一対の壁部44a,44bによって区切られている。各壁部44a,44bにより形成される主流路43aは、液体噴射部42に向けてその断面積が徐々に大きくなるように形成されており、これにより、主流路43aを流通するウォッシャ液の中央部分と周囲部分とで、その流速に速度差を持たせるようにしている。

【0048】

液体流入部41から自己振動流路43に流入したウォッシャ液は、図中実線矢印で示すように、自己振動流路43の入口側から出口側に向けて略真っ直ぐに流れる主流れMと、図中破線矢印に示すように、各壁部44a,44bの内側に沿って流れ、各壁部45a,45bによって折り返される副流れSとに分離される。分離された副流れSは、液体流入部41の出口側(自己振動流路43の入口側)で主流れMと合流し、これにより、主流れMに振動(自己振動)を付加するようになっている。

【0049】

このように、副流れSがフィードバック流れとして主流れMに合流することで、液体噴射部42から噴射されるウォッシャ液に振動を付加し、その結果、液体噴射部42の出口側からフロントガラス11に向けて、図中矢印に示すようにウォッシャ液を広範囲に拡散させることが可能となっている。

【0050】

次に、以上のように構成したノズル30の製造方法について、図4および図5を用いて詳細に説明する。なお、図4および図5は、それぞれ図3のA−A線に沿う断面に対応している。

【0051】

ノズル30の製造方法の説明に先立ち、まず、ノズル30を成形する成形装置について説明する。ノズル30は、各分割体31,32の射出成形(1次成形)と、各分割体31,32の一体化(2次成形)とを、共通の金型を用いて行う所謂ダイスライド方式を採用している。

【0052】

図4に示すように、成形装置50は、対向配置される一対の上金型(第1成形型)51および下金型(第2成形型)52を備えている。各上下金型51,52は、例えば、油圧駆動によって相互に近接または離間可能となっている。各上下金型51,52の内側には、それぞれ半球状の凹部51a,52aが形成されており、各凹部51a,52aには、各分割体31,32を形作る溶融樹脂P1が流通する供給路51b,52bが接続されている。

【0053】

各上下金型51,52には、その径方向(図中左右方向)に対向するよう樹脂供給ノズル装着部51c,52cが形成されている。各樹脂供給ノズル装着部51c,52cには、図5に示すように、各分割体31,32を一体化するための溶融樹脂P2を供給する樹脂供給ノズル54の先端側が装着されるようになっている。各上下金型51,52には、さらに、ノズル30のウォッシャ液流入突部30aを成形する矩形凹部51d,52dが形成され、各矩形凹部51d,52dの対向する部分(図中手前部分)には、ノズル30のウォッシャ液噴射突部30bを成形する矩形凹部(図示せず)が形成されている。

【0054】

各上下金型51,52の間には、中間金型(中間成形型)53が図中左右方向にスライドして配置可能となっており、この中間金型53についても、例えば、油圧駆動によってスライドするようになっている。中間金型53の上下面はそれぞれ同一形状に形成されており、この中間金型53は、各分割体31,32の内側のノズル流路40,各分割体31,32の外側の溝部31b,32bおよび各合わせ面31a,32aを成形するようになっている。

【0055】

中間金型53の上下面には、第1凸部53a,第2凸部53bおよび第3凸部53cが一体に設けられており、各凸部53a,53b,53cは、各分割体31,32の溝部31b,32b,各副流路43b,主流路43aをそれぞれ成形するようになっている。また、図中破線で示す第4凸部53dは、液体流入部41を成形するものであり、この第4凸部53dの対向する部分(図中手前部分)には、液体噴射部42を成形する第5凸部(図示せず)が形成されている。

【0056】

次に、以上のように構成した成形装置50によるノズル30の製造方法について、工程毎に順を追って詳細に説明する。

【0057】

[成形型準備工程]

まず、図4(a)に示すように、各上下金型51,52をそれぞれ離間させた状態で、中間金型53を図中矢印に示すようにスライドさせ、各上下金型51,52間に配置する。その後、各上下金型51,52を相互に近接するよう図中矢印に示すように駆動し、中間金型53の上下面に各上下金型51,52を突き合わせる。すると、上金型51と中間金型53との間には第1分割体31を形作るキャビティS1が形成され、下金型52と中間金型53との間には第2分割体32を形作るキャビティS2が形成される。これにより成形型準備工程が終了する。

【0058】

[1次成形工程]

次に、図4(b)に示すように、各上下金型51,52の図中上下方向から、それぞれ図示しない溶融樹脂供給装置のノズルを臨ませて、その先端側を供給路51b,52bに対向させる。そして、溶融樹脂供給装置を作動させ、溶融樹脂P1を図中矢印に示すように各キャビティS1,S2内に所定の圧力で充填していく。すると、各上下金型51,52の内側形状および中間金型53の上下面形状に倣って溶融樹脂P1が流れ込み、各分割体31,32が成形されていく。溶融樹脂P1の各キャビティS1,S2内への充填を終えた後、溶融樹脂供給装置を停止させるとともに所定時間放置(あるいは強制冷却)し、溶融樹脂P1を固化させる。これにより、各分割体31,32の射出成形が完了して1次成形工程が終了する。

【0059】

[突き合わせ工程]

次に、図4(c)に示すように、各上下金型51,52を相互に離間するよう図中矢印に示すように駆動するとともに、中間金型53を図中矢印に示すようにスライドさせ、各上下金型51,52の間から中間金型53を取り除く。次いで、図5(a)に示すように、各分割体31,32が装着された各上下金型51,52を相互に近接するよう図中矢印に示すように再度駆動する。このとき、図中左右対称に設けられた樹脂供給ノズル装着部51c,52cによって、それぞれ一対の樹脂供給ノズル54の先端側を挟持するようにする。その後、各分割体31,32の各合わせ面31a,32aが相互に突き合わされた状態で密着される。これにより、各分割体31,32の突き合わせ工程が終了する。

【0060】

[2次成形工程]

次に、各分割体31,32の各合わせ面31a,32aを相互に突き合わせた状態のもとで、図5(b)に示すように、図示しない樹脂供給装置を作動させる。すると、各樹脂供給ノズル54から各分割体31,32を一体化させるための溶融樹脂P2が、各溝部31b,32bに向けて所定圧で流し込まれる。その後、溶融樹脂P2が各溝部31b,32b内に行き渡るとともに、各溝部31b,32bの溶融樹脂P2との接触部分が溶融されて、溶融樹脂P2を介して各分割体31,32が一体化される。そして、溶融樹脂供給装置を停止させるとともに所定時間放置(あるいは強制冷却)し、溶融樹脂P2を固化させる。これにより、各分割体31,32の一体化工程が完了して2次成形工程が終了する。

【0061】

[最終工程]

2次成形工程を終えた後、図5(c)に示すように、各上下金型51,52を相互に離間するよう図中矢印に示すように駆動するとともに、各樹脂供給ノズル54を相互に離間するよう図中矢印に示すように駆動する。これにより、出来上がったノズル30を各上下金型51,52から取り外せるようになり、ノズル30が完成する。

【0062】

以上詳述したように、第1実施の形態によれば、各分割体31,32により形成されるノズル30の内側に、ウォッシャ液をフロントガラス11に噴射させるための自己振動流路43を一体に設けたので、従前のような自己振動流路を備える流路部材(別部材)を省略することができ、流路部材の管理や誤組み付け等を無くすことができる。したがって、生産性の向上を図ることができる。また、各分割体31,32を各溝部31b,32bに溶融樹脂P2を流し込むことにより一体化したので、自己振動流路43を流通するウォッシャ液の各分割体31,32の外周への漏洩を防止することができ、拡散範囲のばらつきを確実に抑えることができる。なお、2次成形工程で使用される溶融樹脂P2は、各分割体31,32の材料と同じまたは同質の材料であれば、溶融樹脂P2と各分割体31,32とが溶融して固着する際に馴染みやすくなるため、出来上がったノズルをより強固に一体化することが可能となる。

【0063】

また、第1実施の形態によれば、各分割体31,32をそれぞれ半球状に形成し、各分割体31,32を一体化して球状となったノズル30を、ノズル本体20の収容部21aに回動自在に装着したので、ウォッシャ液のフロントガラス11への噴射位置を、好みに応じて調整することができる。

【0064】

さらに、第1実施の形態によれば、各分割体31,32における自己振動流路43の出口側に、各分割体31,32の外周側に突出するウォッシャ液噴射突部30bを設けたので、ウォッシャ液噴射突部30bを把持する等して動かすことで、ウォッシャ液のフロントガラス11への噴射位置を容易に調整することができる。

【0065】

また、第1実施の形態によれば、上金型51と下金型52とを用いて各分割体31,32を射出成形する1次成形工程、および各分割体31,32を一体化する2次成形工程を行うので、一連の流れ作業(ダイスライド方式)でノズル30を製造することができる。したがって、ノズル30の製造過程において部品の管理や搬送等が不要となり、歩留まりを良くすることができる。

【0066】

ここで、上述した第1実施の形態に係るノズル30は、図6〜図9に示すように形成することもでき、以下、第1実施の形態に係るノズル30の変形例について図面を用いて詳細に説明する。なお、第1実施の形態に係るノズル30と同様の機能を有する部分には同一の記号を付し、その詳細な説明を省略する。

【0067】

図6(a),(b)は第1実施の形態に係るノズルの変形例を示す断面図を表している。図6に示すノズル30は、第1分割体31の厚み寸法を厚く設定するとともに、その分、第2分割体32の厚み寸法を薄く設定し、第1分割体31の内側のみにノズル流路40を形成している。これにより、中間金型53の下面形状を簡素化することができるとともに、下金型52の厚み寸法を小さくすることができる。また、各合わせ面31a,32aがノズル流路40の図中下側に配置されるので、ノズル流路40におけるウォッシャ液の流通をスムーズにすることができる。

【0068】

図7(a),(b)は第1実施の形態に係るノズルの他の変形例を示す断面図を表している。図7に示すノズル30は、図6に示すノズル30に比して、各壁部44a,44bの端部(図中下端)に、断面が略三角形状の三角凸部60a,60bをそれぞれ一体に設けるとともに、第2分割体32の合わせ面32aに断面が略三角形状の一対の三角凹部61a,61bを設けた点が異なっている。そして、各三角凸部60a,60bを各三角凹部61a,61bに合わせて装着することにより、各分割体31,32をずれることなく所定の位置に位置決めすることができ、ノズル流路40を構成する主流路43aおよび各副流路43bの断面積を、それぞれ適正に保持できるようになっている。

【0069】

図8(a),(b)は第1実施の形態に係る上金型の変形例を示す部分拡大断面図を表している。図8に示す上金型51は、溶融樹脂P1が流通する供給路51bと第1分割体31との間に残留し得る残留樹脂PRを考慮した形状となっている。ただし、図示はしないが下金型52においても上金型51と同様に構成される。

【0070】

図8(a)においては、第1分割体31の残留樹脂PRが、図中破線で示すノズル30の外形線L1を越えて突出しないよう、第1分割体31の残留樹脂PRの周囲には平坦部F1が形成されており、これに対応して、上金型51の凹部51aには、第1分割体31の平坦部F1を形作る金型平坦部F2を設けている。図8(b)においては、図8(a)の平坦部F1に代えて所定深さの残留樹脂収容凹部G1を形成しており、これに対応して、上金型51の凹部51aには、第1分割体31の残留樹脂収容凹部G1を形作る金型凸部G2を設けている。

【0071】

これにより、ノズル30の表面から残留樹脂PRを除去するための後処理(バフ研磨等)を省略することができるとともに、ノズル30をノズル本体20に対してより円滑に回動運動させることが可能となる。

【0072】

図9(a),(b)は第1実施の形態に係る2次成形工程の変形例を示す模式図を表している。図9(a)においては、各分割体31,32の側部に溶着部としての面取り部C1を対向配置し、各面取り部C1に向けて樹脂供給ノズル54から溶融樹脂P2を流し込むようにしている。これにより、溶融樹脂P2と各分割体31,32との接触面積を増やすことができる。また、各上下金型と各面取り部C1とで形成された空間に溶融樹脂P2を射出することで、低い射出圧力でも各溝部31b,32bに溶融樹脂P2が行き渡りやすくすることができ、各分割体31,32をより強固に一体化することが可能となる。

【0073】

図9(b)においては、図9(a)に比して、第1分割体31の表面に、各溝部31b,32bと直交する方向に沿う補助溝部AGを形成した点が異なっている。これにより、補助溝部AGは、各面取り部C1および各溝部31b,32bに連通されるので、補助溝部AGに向けて樹脂供給ノズル54から溶融樹脂P2を流し込むことで、各面取り部C1および各溝部31b,32bに溶融樹脂P2を行き渡らせることができる。したがって、樹脂供給ノズル54を一つにすることができ、製造工程の簡素化を図ることが可能となる。また、上金型51の供給路51bを、2次成形工程において流用することができるので、各上下金型51,52の各樹脂供給ノズル装着部51c,52cを省略して各上下金型51,52の簡素化を図ることもできる。

【0074】

次に、本発明の第2実施の形態について、図面を用いて詳細に説明する。なお、上述した第1実施の形態と同様の機能を有する部分については、同一の記号を付し、その詳細な説明を省略する。

【0075】

図10は第2実施の形態に係るウォッシャノズルを示す斜視図を、図11は第2実施の形態に係るノズルの構造を説明する説明図を、図12(a),(b),(c)は第2実施の形態に係る成形型準備工程および1次成形工程を説明する説明図を、図13(a),(b),(c)は第2実施の形態に係る突き合わせ工程および2次成形工程を説明する説明図をそれぞれ表している。

【0076】

図10に示すように、第2実施の形態に係るウォッシャノズル14は、ノズル本体70とノズル80とを備えている。

【0077】

ノズル本体70は、頭部71と脚部72とを備えており、頭部71には、ボンネット10a(図1参照)への固定状態において、フロントガラス11に向けて開口し、かつ、ノズル80を収容する収容部71aが設けられている。収容部71aの内側は平板状に形成されており、これにより平板状のノズル80を相対回動不能に収容するようになっている。

【0078】

脚部72は略直角に屈曲するよう形成されており、脚部72の頭部71側には一対の弾性変形脚72aが対向配置されている。各弾性変形脚72aは、ボンネット10aの装着孔(図示せず)に係止され、これにより、ノズル本体70はボンネット10aに固定されるようになっている。

【0079】

ノズル80は、投影形状が同一形状となるよう平板状に形成された第1分割体81および第2分割体82を備えている。各分割体81,82は、図中破線部分を境界として対向する合わせ面81a,82a(図12参照)を有しており、各合わせ面81a,82aの外周側には、各合わせ面81a,82aに沿って延びる溝部(溶着部)81b,82b(図12参照)が設けられている。各溝部81b,82bには、ノズル80の2次成形工程(図13参照)において、各合わせ面81a,82aを突き合わせた状態のもとで、溶融樹脂P2が入り込むようになっており、これにより、各分割体81,82は一体化されている。

【0080】

ここで、各分割体81,82によって平板状に形成されたノズル80は、図10中矢印に示すように、その先細りとなった先端側をノズル本体70の収容部71aに向けて所定圧で押圧することにより、ノズル本体70に差し込み固定されるようになっている。

【0081】

ノズル80の第2分割体82には、図10に示すように、脚部72の流路22aに対向する流孔82cが形成されており、この流孔82cには、ウォッシャ液が流通するようになっている。

【0082】

図11は、ノズル80の第1分割体81を合わせ面81a側から見た図であり、第1分割体81の内側には、ウォッシャ液が流通するノズル流路40が一体に設けられている。ノズル流路40の入口側(図中左側)は、液体流入部41を介して第2分割体82の流孔82cに接続され、ノズル流路40の出口側(図中右側)は、液体噴射部42に接続されている。

【0083】

次に、ノズル80を成形する成形装置90について説明する。ノズル80においても、上述した第1実施の形態と同様にダイスライド方式の射出成形により成形される。

【0084】

図12に示すように、成形装置90は、対向配置される一対の上金型(第1成形型)91および下金型(第2成形型)92を備えており、各上下金型91,92は、相互に近接または離間可能となっている。各上下金型91,92の内側には、それぞれ平板状の凹部91a,92aが形成されている。各凹部91a,92aは、平坦な底部91b,92bと、各底部91b,92bを周囲から囲うように各底部91b,92bから立設された壁部91c,92cとによって形成されている。各上下金型91,92には、さらに、その径方向一方側(図中右側)に樹脂供給ノズル装着部91d,92dが形成されている。

【0085】

下金型92の凹部92aには、円柱部92eが図中上側に突出するよう一体に形成されており、この円柱部92eは、第2分割体82の流孔82cを成形するようになっている。

【0086】

各上下金型91,92の間には、中間金型(中間成形型)93が図中左右方向にスライドして配置可能となっている。中間金型93の上面には、第1凸部93a,第2凸部93bおよび第3凸部93cが一体に設けられており、各凸部93a,93b,93cは、第1分割体81の溝部81b,各副流路43b,主流路43aをそれぞれ成形するようになっている。また、中間金型93の下面には、第4凸部93dが一体に形成されており、この第4凸部93dは、第2分割体82の溝部82bを成形するようになっている。

【0087】

次に、以上のように構成した成形装置90によるノズル80の製造方法について、工程毎に順を追って詳細に説明する。なお、図12および図13は、それぞれ図11のB−B線に沿う断面に対応している。

【0088】

[成形型準備工程]

図12(a)の矢印に示すように各金型91〜93を駆動し、各金型91〜93を相互に突き合わせる。これにより、各分割体81,82を形作る平板状のキャビティS3,S4が形成される。

【0089】

[1次成形工程]

図12(b)の矢印に示すように、溶融樹脂P1を各キャビティS3,S4内に所定の圧力で充填し、各分割体81,82を射出成形する。

【0090】

[突き合わせ工程]

図12(c)の矢印に示すように、各金型91〜93を相互に離間するよう駆動し、中間金型93を取り除く。図13(a)の矢印に示すように、各分割体81,82が装着された各上下金型91,92を相互に近接するよう再度駆動する。このとき、樹脂供給ノズル装着部91d,92dによって、樹脂供給ノズル54の先端側を挟持するようにする。その後、各分割体81,82の各合わせ面81a,82aが相互に突き合わされた状態で密着する。

【0091】

[2次成形工程]

図13(b)の矢印に示すように、樹脂供給ノズル54から溶融樹脂P2を各溝部81b,82bに所定圧で流し込み、これにより、溶融樹脂P2が各溝部81b,82b内に行き渡り、各分割体81,82が一体化される。

【0092】

[最終工程]

図13(c)の矢印に示すように、各上下金型91,92および樹脂供給ノズル54を相互に離間するよう駆動し、出来上がったノズル80を各上下金型91,92から取り外す。なお、2次成形工程で使用される溶融樹脂P2は、各分割体81,82の材料と同じまたは同質の材料であれば、溶融樹脂P2と各分割体81,82とが溶融して固着する際に馴染みやすくなるため、出来上がったノズルをより強固に一体化することが可能となる。

【0093】

以上詳述したように、第2実施の形態においても、上述した第1実施の形態と同様に、生産性の向上や拡散範囲のばらつきを確実に抑えることができる。また、ダイスライド方式でノズル80を製造することができるので、ノズル80の製造過程において部品の管理や搬送等が不要となり、歩留まりを良くすることができる。

【0094】

さらに、第2実施の形態においては、各分割体81,82をそれぞれ平板状に形成し、各分割体81,82を一体化して平板状となったノズル80を、ノズル本体70に差し込み固定したので、ウォッシャ液のフロントガラス11への噴射位置のズレを防止することができる。

【0095】

また、第2実施の形態においては、ノズル流路40への入口を、各分割体81,82を跨ぐことのない流孔82cとしたので、1つの樹脂供給ノズル54のみを用いて2次成形工程を行うことができ、製造工程の簡素化を図ることができる。

【0096】

ここで、上述した第2実施の形態に係るノズル80は、図14〜図16に示すように形成することもでき、以下、第2実施の形態に係るノズル80の変形例について図面を用いて詳細に説明する。なお、第2実施の形態に係るノズル80と同様の機能を有する部分には同一の記号を付し、その詳細な説明を省略する。

【0097】

図14(a),(b)は第2実施の形態に係るノズルの変形例を示す断面図を表している。図14に示すノズル80は、第1分割体81と第2分割体82の厚み寸法を略同じ厚み寸法に設定するとともに、各分割体81,82の内側に、ノズル流路40をそれぞれ形成するようにしている。これに伴って、各溝部81b,82bは、各分割体81,82を突き合わせた状態のもとでその厚み方向の中間部分に配置される。

【0098】

図15(a),(b)は第2実施の形態に係るノズルの他の変形例を示す断面図を表している。図15に示すノズル80は、図7に示すノズル30(第1実施の形態の変形例)と同様に、第1分割体81に三角凸部60a,60bを設けるとともに、第2分割体82に三角凹部61a,61bを設けている。

【0099】

図16は第2実施の形態に係る上金型の変形例を示す部分拡大断面図を表している。図16に示す上金型91は、残留樹脂PRが外形線L2を越えないよう考慮した形状となっており、図示しない下金型92においても、上金型91と同様の機能を備えている。ノズル80の第1分割体81には、図8(b)に示す第1分割体31(第1実施の形態の変形例)と同様に、残留樹脂収容凹部G1が形成されており、これに対応して、上金型91の底部91bには、第1分割体81の残留樹脂収容凹部G1を形作る金型凸部G2を設けている。

【0100】

本発明は上記各実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。例えば、上記各実施の形態においては、溶着部として、各分割体31,32(81,82)の外周に沿って延びる溝部31b,32b(81b,82b)としたものを示したが、本発明はこれに限らず、各分割体の外周に各合わせ面に沿って部分的に複数の凹部を形成し、これらの各凹部を溶着部としても良い。要は、各分割体を、各合わせ面を密着させた状態で一体化することができれば、溶着部の形状は問わない。

【0101】

また、上記各実施の形態においては、ノズル30(80)を有するウォッシャノズル14を、車両10のフロントガラス11を洗浄するものに適用したものを示したが、本発明はこれに限らず、車両10のリヤガラスや、航空機や鉄道車両等のウィンドシールドを洗浄するものにも適用することができる。

【図面の簡単な説明】

【0102】

【図1】本発明に係るウォッシャノズルを装着した車両の一部を示す図である。

【図2】第1実施の形態に係るウォッシャノズルを示す斜視図である。

【図3】第1実施の形態に係るノズルの構造を説明する説明図である。

【図4】(a),(b),(c)は、第1実施の形態に係る成形型準備工程および1次成形工程を説明する説明図である。

【図5】(a),(b),(c)は、第1実施の形態に係る突き合わせ工程および2次成形工程を説明する説明図である。

【図6】(a),(b)は、第1実施の形態に係るノズルの変形例を示す断面図である。

【図7】(a),(b)は、第1実施の形態に係るノズルの他の変形例を示す断面図である。

【図8】(a),(b)は、第1実施の形態に係る上金型の変形例を示す部分拡大断面図である。

【図9】(a),(b)は、第1実施の形態に係る2次成形工程の変形例を示す模式図である。

【図10】第2実施の形態に係るウォッシャノズルを示す斜視図である。

【図11】第2実施の形態に係るノズルの構造を説明する説明図である。

【図12】(a),(b),(c)は、第2実施の形態に係る成形型準備工程および1次成形工程を説明する説明図である。

【図13】(a),(b),(c)は、第2実施の形態に係る突き合わせ工程および2次成形工程を説明する説明図である。

【図14】(a),(b)は、第2実施の形態に係るノズルの変形例を示す断面図である。

【図15】(a),(b)は、第2実施の形態に係るノズルの他の変形例を示す断面図である。

【図16】第2実施の形態に係る上金型の変形例を示す部分拡大断面図である。

【符号の説明】

【0103】

10 車両

10a ボンネット(取り付け対象物)

11 フロントガラス(ウィンドシールド)

11a,11b 払拭範囲

12 DR側ワイパ部材

12a DR側ワイパブレード

12b DR側ワイパアーム

13 AS側ワイパ部材

13a AS側ワイパブレード

13b AS側ワイパアーム

14 ウォッシャノズル

15a,15b 噴射範囲

20 ノズル本体(ウォッシャノズル)

21 頭部(ノズル本体)

21a 収容部

22 脚部(ノズル本体)

22a 流路

22b テーパ肩部

22c ネジ部

30 ノズル(ウォッシャノズル)

30a ウォッシャ液流入突部

30b ウォッシャ液噴射突部

31 第1分割体

31a 合わせ面

31b 溝部(溶着部)

32 第2分割体

32a 合わせ面

32b 溝部(溶着部)

40 ノズル流路

41 液体流入部

42 液体噴射部

42a 絞り部

43 自己振動流路

43a 主流路

43b 副流路

44a,44b 壁部

45a,45b 壁部

50 成形装置

51 上金型(第1成形型)

51a 凹部(半球状の凹部)

51b 供給路

51c 樹脂供給ノズル装着部

51d 矩形凹部

52 下金型(第2成形型)

52a 凹部(半球状の凹部)

52b 供給路

52c 樹脂供給ノズル装着部

52d 矩形凹部

53 中間金型(中間成形型)

53a 第1凸部

53b 第2凸部

53c 第3凸部

53d 第4凸部

54 樹脂供給ノズル

60a,60b 三角凸部

61a,61b 三角凹部

70 ノズル本体(ウォッシャノズル)

71 頭部(ノズル本体)

71a 収容部

72 脚部(ノズル本体)

72a 弾性変形脚

80 ノズル(ウォッシャノズル)

81 第1分割体

81a 合わせ面

81b 溝部(溶着部)

82 第2分割体

82a 合わせ面

82b 溝部(溶着部)

82c 流孔

90 成形装置

91 上金型(第1成形型)

91a 凹部(平板状の凹部)

91b 底部

91c 壁部

91d 樹脂供給ノズル装着部

92 下金型(第2成形型)

92a 凹部(平板状の凹部)

92b 底部

92c 壁部

92d 樹脂供給ノズル装着部

92e 円柱部

93 中間金型(中間成形型)

93a 第1凸部

93b 第2凸部

93c 第3凸部

93d 第4凸部

AG 補助溝部

C1 面取り部(溶着部)

F1 平坦部

F2 金型平坦部

G1 残留樹脂収容凹部

G2 金型凸部

P1 溶融樹脂(1次成形工程)

P2 溶融樹脂(2次成形工程)

PR 残留樹脂

S1〜S4 キャビティ

【特許請求の範囲】

【請求項1】

取り付け対象物に取り付けられるノズル本体に装着され、ウィンドシールドに向けてウォッシャ液を噴射するノズルであって、

成形型を用いて所定形状に射出成形され、相互に突き合わされる合わせ面を有する樹脂製の第1分割体および第2分割体と、

前記各分割体のうちの少なくともいずれか一方の内側に一体に設けられ、前記ウォッシャ液を前記ウィンドシールドに噴射させるための自己振動流路と、

前記各分割体の前記合わせ面の外周側に設けられ、前記各分割体を一体化させるための溶融樹脂が入り込む溶着部とを備えることを特徴とするノズル。

【請求項2】

請求項1記載のノズルにおいて、前記溶着部を、前記合わせ面に沿って延びる溝部としたことを特徴とするノズル。

【請求項3】

請求項1または2記載のノズルにおいて、前記各分割体をそれぞれ半球状に形成し、前記各分割体を球状に一体に形成して、前記ノズル本体に回動自在に装着することを特徴とするノズル。

【請求項4】

請求項3記載のノズルにおいて、前記各分割体における前記自己振動流路の出口側に、前記各分割体の外周側に突出するウォッシャ液噴射突部を設けることを特徴とするノズル。

【請求項5】

請求項1または2記載のノズルにおいて、前記各分割体をそれぞれ平板状に形成し、前記各分割体を一体に形成して、前記ノズル本体に差し込み固定することを特徴とするノズル。

【請求項6】

取り付け対象物に取り付けられるノズル本体に装着され、ウィンドシールドに向けてウォッシャ液を噴射するノズルの製造方法であって、

相互に近接または離間可能な第1成形型および第2成形型と、前記第1成形型と前記第2成形型との間に配置可能な中間成形型とを準備し、前記各成形型を相互に突き合わせる成形型準備工程と、

前記第1成形型と前記中間成形型との間、および前記第2成形型と前記中間成形型との間にそれぞれ溶融樹脂を流し込み、相互に突き合わされる合わせ面と、少なくともいずれか一方の内側に前記ウォッシャ液を前記ウィンドシールドに噴射させるための自己振動流路と、前記合わせ面の外周側にそれぞれを一体化するための溶融樹脂が入り込む溶着部とを有する第1分割体および第2分割体を成形する1次成形工程と、

前記第1成形型と前記第2成形型との間から前記中間成形型を取り除き、前記第1成形型と前記第2成形型とを突き合わせて前記各分割体の前記合わせ面を相互に突き合わせる突き合わせ工程と、

前記各分割体の前記合わせ面を突き合わせた状態のもとで、前記溶着部に溶融樹脂を流し込み、前記各分割体を一体化する2次成形工程とを備えることを特徴とするノズルの製造方法。

【請求項7】

請求項6記載のノズルの製造方法において、前記溶着部を、前記合わせ面に沿って延びる溝部としたことを特徴とするノズルの製造方法。

【請求項8】

請求項6または7記載のノズルの製造方法において、前記第1成形型および前記第2成形型の内側にそれぞれ半球状の凹部を設け、前記1次成型工程において、前記各分割体を半球状に成形することを特徴とするノズルの製造方法。

【請求項9】

請求項8記載のノズルの製造方法において、前記1次成形工程において、前記各分割体における前記自己振動流路の出口側に、前記各分割体の外周側に突出するウォッシャ液噴射突部を成形することを特徴とするノズルの製造方法。

【請求項10】

請求項6または7記載のノズルの製造方法において、前記第1成形型および前記第2成形型の内側に、底部と当該底部から立設される壁部とを有する平板状の凹部を設け、前記1次成形工程において、前記各分割体を平板状に成形することを特徴とするノズルの製造方法。

【請求項11】

取り付け対象物に取り付けられるノズル本体と、前記ノズル本体に装着され、ウィンドシールドに向けてウォッシャ液を噴射するノズルとを備えるウォッシャノズルであって、

前記ノズル本体を、

前記ウィンドシールドに向けて開口するとともに前記ノズルを収容する収容部を有する頭部と、

前記頭部に一体に設けられ、前記収容部に接続されるとともに前記ウォッシャ液が流通する流路を有する脚部とから形成し、

前記ノズルを、

成形型を用いて所定形状に射出成形され、相互に突き合わされる合わせ面を有する樹脂製の第1分割体および第2分割体と、

前記各分割体のうちの少なくともいずれか一方の内側に一体に設けられ、前記ウォッシャ液を前記ウィンドシールドに噴射させるための自己振動流路と、

前記各分割体の前記合わせ面の外周側に設けられ、前記各分割体を一体化させるための溶融樹脂が入り込む溶着部とから形成することを特徴とするウォッシャノズル。

【請求項12】

請求項11記載のウォッシャノズルにおいて、前記溶着部を、前記合わせ面に沿って延びる溝部としたことを特徴とするウォッシャノズル。

【請求項13】

請求項11または12記載のウォッシャノズルにおいて、前記収容部の内側を球状に形成するとともに、前記各分割体をそれぞれ半球状に形成し、前記各分割体を球状に一体に形成して、前記収容部に回動自在に装着することを特徴とするウォッシャノズル。

【請求項14】

請求項13記載のウォッシャノズルにおいて、前記各分割体における前記自己振動流路の出口側に、前記各分割体の外周側に突出するウォッシャ液噴射突部を設けることを特徴とするウォッシャノズル。

【請求項15】

請求項11または12記載のウォッシャノズルにおいて、前記収容部の内側を平板状に形成するとともに、前記各分割体をそれぞれ平板状に形成し、前記各分割体を一体に形成して、前記収容部に差し込み固定することを特徴とするウォッシャノズル。

【請求項1】

取り付け対象物に取り付けられるノズル本体に装着され、ウィンドシールドに向けてウォッシャ液を噴射するノズルであって、

成形型を用いて所定形状に射出成形され、相互に突き合わされる合わせ面を有する樹脂製の第1分割体および第2分割体と、

前記各分割体のうちの少なくともいずれか一方の内側に一体に設けられ、前記ウォッシャ液を前記ウィンドシールドに噴射させるための自己振動流路と、

前記各分割体の前記合わせ面の外周側に設けられ、前記各分割体を一体化させるための溶融樹脂が入り込む溶着部とを備えることを特徴とするノズル。

【請求項2】

請求項1記載のノズルにおいて、前記溶着部を、前記合わせ面に沿って延びる溝部としたことを特徴とするノズル。

【請求項3】

請求項1または2記載のノズルにおいて、前記各分割体をそれぞれ半球状に形成し、前記各分割体を球状に一体に形成して、前記ノズル本体に回動自在に装着することを特徴とするノズル。

【請求項4】

請求項3記載のノズルにおいて、前記各分割体における前記自己振動流路の出口側に、前記各分割体の外周側に突出するウォッシャ液噴射突部を設けることを特徴とするノズル。

【請求項5】

請求項1または2記載のノズルにおいて、前記各分割体をそれぞれ平板状に形成し、前記各分割体を一体に形成して、前記ノズル本体に差し込み固定することを特徴とするノズル。

【請求項6】

取り付け対象物に取り付けられるノズル本体に装着され、ウィンドシールドに向けてウォッシャ液を噴射するノズルの製造方法であって、

相互に近接または離間可能な第1成形型および第2成形型と、前記第1成形型と前記第2成形型との間に配置可能な中間成形型とを準備し、前記各成形型を相互に突き合わせる成形型準備工程と、

前記第1成形型と前記中間成形型との間、および前記第2成形型と前記中間成形型との間にそれぞれ溶融樹脂を流し込み、相互に突き合わされる合わせ面と、少なくともいずれか一方の内側に前記ウォッシャ液を前記ウィンドシールドに噴射させるための自己振動流路と、前記合わせ面の外周側にそれぞれを一体化するための溶融樹脂が入り込む溶着部とを有する第1分割体および第2分割体を成形する1次成形工程と、

前記第1成形型と前記第2成形型との間から前記中間成形型を取り除き、前記第1成形型と前記第2成形型とを突き合わせて前記各分割体の前記合わせ面を相互に突き合わせる突き合わせ工程と、

前記各分割体の前記合わせ面を突き合わせた状態のもとで、前記溶着部に溶融樹脂を流し込み、前記各分割体を一体化する2次成形工程とを備えることを特徴とするノズルの製造方法。

【請求項7】

請求項6記載のノズルの製造方法において、前記溶着部を、前記合わせ面に沿って延びる溝部としたことを特徴とするノズルの製造方法。

【請求項8】

請求項6または7記載のノズルの製造方法において、前記第1成形型および前記第2成形型の内側にそれぞれ半球状の凹部を設け、前記1次成型工程において、前記各分割体を半球状に成形することを特徴とするノズルの製造方法。

【請求項9】

請求項8記載のノズルの製造方法において、前記1次成形工程において、前記各分割体における前記自己振動流路の出口側に、前記各分割体の外周側に突出するウォッシャ液噴射突部を成形することを特徴とするノズルの製造方法。

【請求項10】

請求項6または7記載のノズルの製造方法において、前記第1成形型および前記第2成形型の内側に、底部と当該底部から立設される壁部とを有する平板状の凹部を設け、前記1次成形工程において、前記各分割体を平板状に成形することを特徴とするノズルの製造方法。

【請求項11】

取り付け対象物に取り付けられるノズル本体と、前記ノズル本体に装着され、ウィンドシールドに向けてウォッシャ液を噴射するノズルとを備えるウォッシャノズルであって、

前記ノズル本体を、

前記ウィンドシールドに向けて開口するとともに前記ノズルを収容する収容部を有する頭部と、

前記頭部に一体に設けられ、前記収容部に接続されるとともに前記ウォッシャ液が流通する流路を有する脚部とから形成し、

前記ノズルを、

成形型を用いて所定形状に射出成形され、相互に突き合わされる合わせ面を有する樹脂製の第1分割体および第2分割体と、

前記各分割体のうちの少なくともいずれか一方の内側に一体に設けられ、前記ウォッシャ液を前記ウィンドシールドに噴射させるための自己振動流路と、

前記各分割体の前記合わせ面の外周側に設けられ、前記各分割体を一体化させるための溶融樹脂が入り込む溶着部とから形成することを特徴とするウォッシャノズル。

【請求項12】

請求項11記載のウォッシャノズルにおいて、前記溶着部を、前記合わせ面に沿って延びる溝部としたことを特徴とするウォッシャノズル。

【請求項13】

請求項11または12記載のウォッシャノズルにおいて、前記収容部の内側を球状に形成するとともに、前記各分割体をそれぞれ半球状に形成し、前記各分割体を球状に一体に形成して、前記収容部に回動自在に装着することを特徴とするウォッシャノズル。

【請求項14】

請求項13記載のウォッシャノズルにおいて、前記各分割体における前記自己振動流路の出口側に、前記各分割体の外周側に突出するウォッシャ液噴射突部を設けることを特徴とするウォッシャノズル。

【請求項15】

請求項11または12記載のウォッシャノズルにおいて、前記収容部の内側を平板状に形成するとともに、前記各分割体をそれぞれ平板状に形成し、前記各分割体を一体に形成して、前記収容部に差し込み固定することを特徴とするウォッシャノズル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2009−227209(P2009−227209A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−77853(P2008−77853)

【出願日】平成20年3月25日(2008.3.25)

【出願人】(000144027)株式会社ミツバ (2,083)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月25日(2008.3.25)

【出願人】(000144027)株式会社ミツバ (2,083)

【Fターム(参考)】

[ Back to top ]