ノズルプレート、ノズルプレートの製造方法及びインクジェットヘッド

【課題】ノズルの加工時間の増大を低く抑えつつ、液滴の吐出方向のばらつきを低減できるインクジェットヘッドを提供する。

【解決手段】実施形態のノズルプレートは、プレート基板と、前記プレート基板を貫通する、断面積の異なる複数の孔部が大きさ順に同軸に結合し、前記プレート基板表面付近に、断面積が最小の孔部の前記軸方向の凹凸のピッチが最小である側壁を有するノズルとを備えることを特徴としている。

【解決手段】実施形態のノズルプレートは、プレート基板と、前記プレート基板を貫通する、断面積の異なる複数の孔部が大きさ順に同軸に結合し、前記プレート基板表面付近に、断面積が最小の孔部の前記軸方向の凹凸のピッチが最小である側壁を有するノズルとを備えることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、液滴を吐出するための吐出口を有するノズルプレート、ノズルプレートの製造方法及びインクジェットヘッドに関する。

【背景技術】

【0002】

従来インクジェットヘッドに用いるノズルプレートとして、径の異なる複数の孔が同軸上に配置されるノズルを例えばICPドライエッチングにより形成するものがある。

【0003】

しかしながら、ノズル形成時、ノズルプレートの層厚やエッチングレートのばらつきがある場合、エッチングがノズルプレート表面に到達するタイミングがずれて、ノズル出口の表面形状がノズルにより変形し、インク液滴の吐出方向がばらついてしてしまう虞がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−94018号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする課題は、ノズルの加工時間の増大を低く抑えつつ、液滴の吐出方向のばらつきを低減できる、ノズルプレート、ノズルプレートの製造方法及びインクジェットヘッドを提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決するために、実施形態のノズルプレートは、プレート基板と、前記プレート基板を貫通する、断面積の異なる複数の孔部が大きさ順に同軸に結合し、断面積が最小の孔部の前記軸方向の凹凸のピッチが最小である側壁を前記プレート基板表面付近に有するノズルとを備えることを特徴としている。

【図面の簡単な説明】

【0007】

【図1】本実施形態のインクジェットヘッドの圧電モジュールとノズルプレートとを分離させて示した概略説明図。

【図2】本実施形態の圧電モジュールのインク吐出動作を説明する図。

【図3】本実施形態のノズルプレートの一部の上面図。

【図4】本実施形態のノズル部分の断面の概略説明図。

【図5】本実施形態のSOI基板の上面図。

【図6】本実施形態におけるノズルプレートの製造工程(3)を示す説明図であり、(a)はノズル部分を示し、(b)は分割溝部分を示す。

【図7】本実施形態におけるノズルプレートの製造工程(4)ないし(6)を示す説明図であり、(a)(c)(e)はノズル部分を示し、(b)(d)(f)は分割溝部分を示す。

【図8】本実施形態におけるノズルプレートの製造工程(7)ないし(9)を示す説明図であり、(a)(c)(e)はノズル部分を示し、(b)(d)(f)は分割溝部分を示す。

【図9】本実施形態におけるノズルプレートの製造工程(10)ないし(12)を示す説明図であり、(a)(c)(e)はノズル部分を示し、(b)(d)(f)は分割溝部分を示す。

【図10】本実施形態におけるノズルプレートの製造工程(13)ないし(15)を示す説明図であり、(a)(c)(e)はノズル部分を示し、(b)(d)(f)は分割溝部分を示す。

【図11】本実施形態におけるノズルプレートの製造工程(16)ないし(18)を示す説明図であり、(a)(c)(e)はノズル部分を示し、(b)(d)(f)は分割溝部分を示す。

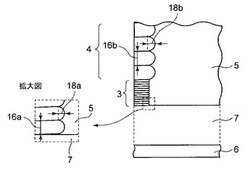

【図12】本実施形態の図8(e)の点線箇所を拡大した説明図。

【図13】(a)は本実施形態のノズル出口直近をエッチングモードAで加工したときの説明図であり、(b)は比較例のノズル出口直近をエッチングモードCで加工したときの説明図である。

【発明を実施するための形態】

【0008】

以下、実施形態について説明する。

【0009】

図1に示す実施形態のインクジェットヘッド201は、圧電部材に溝状の圧力室203を櫛型に配列した圧電モジュール202と、圧力室203のインクを吐出するノズル2を有するノズルプレート1を備える。圧電モジュール202とノズルプレート1は、それぞれ接着剤等により張付けられる。圧電モジュール202は、例えばPZT(チタン酸ジルコン酸鉛)等の圧電部材よりなり、天板202aを備える。

【0010】

図2に示すように、圧電モジュール202の複数の圧力室203を区切る柱204は、接着層204cを境に、上層部204aおよび下層部204bに区画されている。柱204の側面には電極207が形成され、柱を挟んで隣接する電極207に電位差を与えると柱204の内部に電界が発生する。柱204の上層部204aは矢印xの方向に、下層部204bは矢印y方向にそれぞれ分極しており、分極方向が異なる。そのため内部で発生する電界により、柱204がせん段変形する。柱204がせん断変形することにより、所望の圧力室203の容積を変えることができる。圧力室203の容積変化によりインクに圧力が加わり、圧力室203内のインクが、複数のノズル2から選択的にインク滴として吐出される。

【0011】

図3、図4に示すノズルプレート1は、例えば図5に示す厚さ577μmのSOI(Silicon On Insulator)基板20を加工して形成される。SOI基板20にノズル2を形成すると同時に分割溝101を形成し、ノズルプレート1を形成する。

【0012】

ノズルプレート1には、複数の円筒状のノズル2が、各々の圧力室203と対応して所定の間隔で設けられる。図4に示すように、各ノズル2は、インク吐出側に設けられた小径孔3と、小径孔3よりも径の大きい大径孔4とから構成される。小径孔3と大径孔4は、活性層5に、同軸に設けられている。

【0013】

<ノズルプレートの製造工程>

実施形態のノズルプレート1の製造工程について図5ないし図11を参照して説明する。図5には点線で囲まれた部分の拡大図も示した。図6ないし図11の左図はX−X’で示すノズル部、右図はY−Y’で示す分割溝部を表す。

【0014】

ノズルプレート1の製造には、たとえば、活性層5の厚みが50μm、支持層6の厚みが525μm、BOX層7の厚みが2μmのSOI基板20を用いる。SOI基板20をエッチングすることにより、1枚のSOI基板20から複数のノズルプレート1を切り出すと同時にノズル2を形成する。

【0015】

(1)SOI基板20の活性層5の表面に熱酸化等でシリコン酸化膜8を膜厚1μmで均一に成膜し、シリコン酸化膜8の上に第1のレジスト9をコーティングし、大径孔4に対応する第2の円形窓10およびノズルプレート1の外形に沿ったライン窓102をパターニングする(図6(a)、(b))。ここでは第2の円径窓10の直径は45μm、ライン窓102の幅は50μmとした。

【0016】

(2)次にバッファードフッ酸(Buffered Hydrogen Fluoride)で、第2の円形窓10およびライン窓102から露出した部分に形成されたシリコン酸化膜8をハーフエッチングする(図7(a)、(b))。

【0017】

(3)第1のレジスト9を例えば濃硫酸・過酸化水素水混合液などの剥離液により剥離する(図7(c)、(d))。

【0018】

(4)再びシリコン酸化膜8に第2のレジスト11をコーティングし、小径孔3に対応する第1の円形窓12およびノズルプレート1の外形に沿ったライン窓103をパターニングする(図7(e)、(f))。ここでは第1の円径窓12の直径を25μm、ライン窓103の幅を50μmとした。ライン窓103の幅は、ライン窓102でハーフエッチングされたシリコン酸化膜8の幅に合わせて設定した。

【0019】

(5)次にバッファードフッ酸で第1の円径窓12およびライン窓103から露出した部分のシリコン酸化膜8をエッチングし、第1の円径窓12およびライン窓103から活性層5を露出させる(図8(a)、(b))。

【0020】

(6)第2のレジスト11を例えば濃硫酸・過酸化水素水混合液などの剥離液により除去する(図8(c)、(d))。

【0021】

(7)ICPドライエッチング装置を用い、シリコン酸化膜8をエッチングマスクとして、活性層5をBOX層7に到達するまで垂直に掘り進め、小径孔3および分割溝部101を形成する(図8(e)、(f))。分割溝部101は、ノズルプレート1の外形に沿って形成され、ノズルプレート1を個片化する。エッチングガスとしては例えばSF6とC4F8とを用い、SF6とC4F8を交互に使用する。C4F8は形成される溝の側面にエッチングが進行しないように溝の側壁保護のために使用される。C4F8が側壁を保護することにより、SF6は活性層5を垂直方向にエッチングを促進させることができる。この際、小径孔3の側壁および分割溝部101の側壁には周期的な凹凸構造が形成される。

【0022】

図12は図8(e)の点線箇所を拡大した図であり、BOX層7付近の小径孔3側壁を表している。BOX層7近傍の凹凸構造の第1のピッチ16aは、他の部分の凹凸構造の第2のピッチ16bと比較して例えば1/5程度である。ピッチとは、エッチングと側壁保護の処理を1回ずつ行なったときの、活性層5の垂直方向に形成される溝深さを表す。エッチングと側壁保護の切換速度が速いほど、ピッチの距離が小さくなる。

【0023】

BOX層7近傍の凹凸構造の第1の段差18aの距離を他の部分の凹凸構造の第2の段差18bよりも小さくするために、BOX層7近傍ではエッチングと側壁保護の切換速度を速くする。例えばBOX層7近傍は凹凸構造の第1のピッチ16aが0.2μmとなるエッチングモードA、その他の部分では凹凸構造の第2のピッチ16bが1.0μmとなるエッチングモードBにする。凹凸構造の段差は、バイアス電圧やガス流量などの条件により変わる。例えば、凹凸構造のピッチが1μmの場所で凹凸構造の段差は0.5μm程度、凹凸構造のピッチが0.2μmの場所で凹凸構造の段差は0.1μm程度となる。

【0024】

エッチングモードBのままエッチングがBOX層7へ到達することがないようにするために、エッチングモードをエッチングモードBからエッチングモードAへと切り換えるタイミングを予め決めておく。エッチングモードを切り換えるタイミングは、SOI基板20内の活性層5の厚さのばらつき、SOI基板20内のエッチングレートのばらつき、エッチング面の傾き等から決める。例えば、活性層5の厚さのバラツキが±0.5μm、エッチング深さのばらつきがエッチング深さ50μmで±0.5μm、エッチング面の傾きが2%の場合、例えばエッチングモードBでエッチングと側壁保護を47回繰り返すことで深さ47μm程度までエッチングし、残りをエッチングモードAでBOX層7に到達するまでエッチングする。

【0025】

(8)シリコン酸化膜8をバッファードフッ酸でハーフエッチングして、大径孔4に対応するエッチングマスクをシリコン酸化膜8に形成する。(図9(a)、(b))。

【0026】

(9)再度ICPドライエッチング装置により、小径孔3の周りの活性層5をエッチング深さが35μmとなるまで垂直方向にエッチングする。エッチングマスクとしてシリコン酸化膜8を用い、SF6によるエッチングとC4F8による側壁保護を繰り返すドライエッチングを行う(図9(c)、(d))。

【0027】

(10)SOI基板20の表面に残るシリコン酸化膜8をフッ酸水溶液で除去する(図9(e)、(f))。

【0028】

(11)SOI基板20を熱酸化装置にセットし、酸化温度1000℃、酸化時間2時間、酸素雰囲気中の条件で熱酸化処理を行い、ICPドライエッチング装置で加工した小径孔3の側面及び大径孔4の側面、底面に膜厚0.1μmのシリコン酸化膜13を均一に成膜する(図10(a)、(b))。

【0029】

(12)次に、ガラス等の透明材料の支持基板14に、接着層を持ったフィルム15を張り合わせる。フィルム15には、紫外線または熱等の刺激で接着力が低下する接着層が表裏両面に形成されている。フィルム15を介して支持基板14とSOI基板20の活性層5側とを張り合わせる(図10(c)、(d))。

【0030】

(13)SOI基板20の支持層6をバックグラインダーで研削加工し、支持層6の厚さを5μm以下にする(図10(e)、(f))。

【0031】

(14)SOI基板20の支持基板14側から紫外線を照射し、支持基板14とフィルム15をSOI基板20から剥離させる(図11(a)、(b))。

【0032】

(15)次にKOHで支持層6を除去する(図11(c)、(d))。

【0033】

(16)フッ酸でBOX層7およびシリコン酸化膜8を除去し、ノズルプレート1が完成する(図11(e)、(f))。

【0034】

以上の製造工程により製造したノズル2出口の表面形状は、各々のノズル2ごとに変形する。ノズル2ごとに出口の表面形状が変形する要因は、ノズル2出口直近のノズル2内側壁の凹凸構造と、活性層5の厚さやエッチングレートのばらつきと、そしてエッチングがBOX層7に到達したときのエッチング面の傾きが挙げられる。ノズル2出口の表面形状の変形の度合いは、ノズル2出口直近の凹凸構造の段差18の大きさに影響される。

【0035】

ノズルプレート1のノズルの出口直近部分は、図13(a)に示すように、BOX層7近傍でエッチングと側壁保護の切換速度を速くして、凹凸構造のピッチを小さくすることで、凹凸構造の段差を小さくしている。ノズル2の出口近傍のノズル2内側壁の凹凸構造の段差18aが小さいため、真円である基準円50に対するノズル2出口の表面形状の変形の度合いも、αと小さい。ノズル2出口の表面形状の変形の度合いが小さいと、ノズル2による液滴の吐出方向の変化も小さい。そのためノズルプレート1全体では液滴の吐出方向のバラツキを低減できる。

【0036】

また凹凸構造の段差を小さくするため、すなわち凹凸構造のピッチを小さくするためには、エッチング工程において、エッチングと側壁保護の切換速度を速くする必要がある。しかしながらエッチングと側壁保護の切換を頻繁に行なうと、一般的にはエッチングレートが低くなり、加工時間が長くなる。一方、本実施形態の製造方法においては、ノズル2出口近傍のみ、凹凸構造のピッチを小さくしたため、エッチングレートが低くなるのはノズル2出口近傍のみであり、ノズル2の加工時間の増大を低く抑えることができる。

【0037】

これに対して比較例として、第2のピッチ16bのままノズル300を貫通した場合、ノズル300出口の表面形状の変形は図13(b)に示すようになる。比較例の変形は基準円50に対してβと大きくなり、吐出方向のばらつきが大きくなる虞がある。

【0038】

以上説明した実施形態によれば、ノズルプレートのノズル形成において、ノズル出口近傍のみのエッチングレートを低くすることにより、ノズルの加工時間の増大を低く抑えつつ、液滴の吐出方向のばらつきを低減したノズルプレートを提供することができる。

【0039】

本発明は上記実施形態に限定されるものではなく、種々の変形が可能である。

【0040】

本発明の実施形態を説明したが、この実施形態は例として提示したものであり、発明の範囲を限定することは意図していない。この新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行なうことができる。この実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0041】

1・・・ノズルプレート

2・・・ノズル

3・・・小径孔

4・・・大径孔

5・・・活性層

6・・・支持層

7・・・BOX層

8・・・シリコン酸化膜

12・・・第1の円形窓

10・・・第2の円形窓

14・・・支持基板

15・・・フィルム

16a・・・第1のピッチ

16b・・・第2のピッチ

18a・・・第1の段差

18b・・・第2の段差

20・・・SOI基板

50・・・基準円

101・・・分割溝部

103・・・ライン窓A

102・・・ライン窓B

201・・・インクジェットヘッド

204・・・圧電モジュール

203・・・圧力室

300・・・ノズル

【技術分野】

【0001】

本発明の実施形態は、液滴を吐出するための吐出口を有するノズルプレート、ノズルプレートの製造方法及びインクジェットヘッドに関する。

【背景技術】

【0002】

従来インクジェットヘッドに用いるノズルプレートとして、径の異なる複数の孔が同軸上に配置されるノズルを例えばICPドライエッチングにより形成するものがある。

【0003】

しかしながら、ノズル形成時、ノズルプレートの層厚やエッチングレートのばらつきがある場合、エッチングがノズルプレート表面に到達するタイミングがずれて、ノズル出口の表面形状がノズルにより変形し、インク液滴の吐出方向がばらついてしてしまう虞がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−94018号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする課題は、ノズルの加工時間の増大を低く抑えつつ、液滴の吐出方向のばらつきを低減できる、ノズルプレート、ノズルプレートの製造方法及びインクジェットヘッドを提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決するために、実施形態のノズルプレートは、プレート基板と、前記プレート基板を貫通する、断面積の異なる複数の孔部が大きさ順に同軸に結合し、断面積が最小の孔部の前記軸方向の凹凸のピッチが最小である側壁を前記プレート基板表面付近に有するノズルとを備えることを特徴としている。

【図面の簡単な説明】

【0007】

【図1】本実施形態のインクジェットヘッドの圧電モジュールとノズルプレートとを分離させて示した概略説明図。

【図2】本実施形態の圧電モジュールのインク吐出動作を説明する図。

【図3】本実施形態のノズルプレートの一部の上面図。

【図4】本実施形態のノズル部分の断面の概略説明図。

【図5】本実施形態のSOI基板の上面図。

【図6】本実施形態におけるノズルプレートの製造工程(3)を示す説明図であり、(a)はノズル部分を示し、(b)は分割溝部分を示す。

【図7】本実施形態におけるノズルプレートの製造工程(4)ないし(6)を示す説明図であり、(a)(c)(e)はノズル部分を示し、(b)(d)(f)は分割溝部分を示す。

【図8】本実施形態におけるノズルプレートの製造工程(7)ないし(9)を示す説明図であり、(a)(c)(e)はノズル部分を示し、(b)(d)(f)は分割溝部分を示す。

【図9】本実施形態におけるノズルプレートの製造工程(10)ないし(12)を示す説明図であり、(a)(c)(e)はノズル部分を示し、(b)(d)(f)は分割溝部分を示す。

【図10】本実施形態におけるノズルプレートの製造工程(13)ないし(15)を示す説明図であり、(a)(c)(e)はノズル部分を示し、(b)(d)(f)は分割溝部分を示す。

【図11】本実施形態におけるノズルプレートの製造工程(16)ないし(18)を示す説明図であり、(a)(c)(e)はノズル部分を示し、(b)(d)(f)は分割溝部分を示す。

【図12】本実施形態の図8(e)の点線箇所を拡大した説明図。

【図13】(a)は本実施形態のノズル出口直近をエッチングモードAで加工したときの説明図であり、(b)は比較例のノズル出口直近をエッチングモードCで加工したときの説明図である。

【発明を実施するための形態】

【0008】

以下、実施形態について説明する。

【0009】

図1に示す実施形態のインクジェットヘッド201は、圧電部材に溝状の圧力室203を櫛型に配列した圧電モジュール202と、圧力室203のインクを吐出するノズル2を有するノズルプレート1を備える。圧電モジュール202とノズルプレート1は、それぞれ接着剤等により張付けられる。圧電モジュール202は、例えばPZT(チタン酸ジルコン酸鉛)等の圧電部材よりなり、天板202aを備える。

【0010】

図2に示すように、圧電モジュール202の複数の圧力室203を区切る柱204は、接着層204cを境に、上層部204aおよび下層部204bに区画されている。柱204の側面には電極207が形成され、柱を挟んで隣接する電極207に電位差を与えると柱204の内部に電界が発生する。柱204の上層部204aは矢印xの方向に、下層部204bは矢印y方向にそれぞれ分極しており、分極方向が異なる。そのため内部で発生する電界により、柱204がせん段変形する。柱204がせん断変形することにより、所望の圧力室203の容積を変えることができる。圧力室203の容積変化によりインクに圧力が加わり、圧力室203内のインクが、複数のノズル2から選択的にインク滴として吐出される。

【0011】

図3、図4に示すノズルプレート1は、例えば図5に示す厚さ577μmのSOI(Silicon On Insulator)基板20を加工して形成される。SOI基板20にノズル2を形成すると同時に分割溝101を形成し、ノズルプレート1を形成する。

【0012】

ノズルプレート1には、複数の円筒状のノズル2が、各々の圧力室203と対応して所定の間隔で設けられる。図4に示すように、各ノズル2は、インク吐出側に設けられた小径孔3と、小径孔3よりも径の大きい大径孔4とから構成される。小径孔3と大径孔4は、活性層5に、同軸に設けられている。

【0013】

<ノズルプレートの製造工程>

実施形態のノズルプレート1の製造工程について図5ないし図11を参照して説明する。図5には点線で囲まれた部分の拡大図も示した。図6ないし図11の左図はX−X’で示すノズル部、右図はY−Y’で示す分割溝部を表す。

【0014】

ノズルプレート1の製造には、たとえば、活性層5の厚みが50μm、支持層6の厚みが525μm、BOX層7の厚みが2μmのSOI基板20を用いる。SOI基板20をエッチングすることにより、1枚のSOI基板20から複数のノズルプレート1を切り出すと同時にノズル2を形成する。

【0015】

(1)SOI基板20の活性層5の表面に熱酸化等でシリコン酸化膜8を膜厚1μmで均一に成膜し、シリコン酸化膜8の上に第1のレジスト9をコーティングし、大径孔4に対応する第2の円形窓10およびノズルプレート1の外形に沿ったライン窓102をパターニングする(図6(a)、(b))。ここでは第2の円径窓10の直径は45μm、ライン窓102の幅は50μmとした。

【0016】

(2)次にバッファードフッ酸(Buffered Hydrogen Fluoride)で、第2の円形窓10およびライン窓102から露出した部分に形成されたシリコン酸化膜8をハーフエッチングする(図7(a)、(b))。

【0017】

(3)第1のレジスト9を例えば濃硫酸・過酸化水素水混合液などの剥離液により剥離する(図7(c)、(d))。

【0018】

(4)再びシリコン酸化膜8に第2のレジスト11をコーティングし、小径孔3に対応する第1の円形窓12およびノズルプレート1の外形に沿ったライン窓103をパターニングする(図7(e)、(f))。ここでは第1の円径窓12の直径を25μm、ライン窓103の幅を50μmとした。ライン窓103の幅は、ライン窓102でハーフエッチングされたシリコン酸化膜8の幅に合わせて設定した。

【0019】

(5)次にバッファードフッ酸で第1の円径窓12およびライン窓103から露出した部分のシリコン酸化膜8をエッチングし、第1の円径窓12およびライン窓103から活性層5を露出させる(図8(a)、(b))。

【0020】

(6)第2のレジスト11を例えば濃硫酸・過酸化水素水混合液などの剥離液により除去する(図8(c)、(d))。

【0021】

(7)ICPドライエッチング装置を用い、シリコン酸化膜8をエッチングマスクとして、活性層5をBOX層7に到達するまで垂直に掘り進め、小径孔3および分割溝部101を形成する(図8(e)、(f))。分割溝部101は、ノズルプレート1の外形に沿って形成され、ノズルプレート1を個片化する。エッチングガスとしては例えばSF6とC4F8とを用い、SF6とC4F8を交互に使用する。C4F8は形成される溝の側面にエッチングが進行しないように溝の側壁保護のために使用される。C4F8が側壁を保護することにより、SF6は活性層5を垂直方向にエッチングを促進させることができる。この際、小径孔3の側壁および分割溝部101の側壁には周期的な凹凸構造が形成される。

【0022】

図12は図8(e)の点線箇所を拡大した図であり、BOX層7付近の小径孔3側壁を表している。BOX層7近傍の凹凸構造の第1のピッチ16aは、他の部分の凹凸構造の第2のピッチ16bと比較して例えば1/5程度である。ピッチとは、エッチングと側壁保護の処理を1回ずつ行なったときの、活性層5の垂直方向に形成される溝深さを表す。エッチングと側壁保護の切換速度が速いほど、ピッチの距離が小さくなる。

【0023】

BOX層7近傍の凹凸構造の第1の段差18aの距離を他の部分の凹凸構造の第2の段差18bよりも小さくするために、BOX層7近傍ではエッチングと側壁保護の切換速度を速くする。例えばBOX層7近傍は凹凸構造の第1のピッチ16aが0.2μmとなるエッチングモードA、その他の部分では凹凸構造の第2のピッチ16bが1.0μmとなるエッチングモードBにする。凹凸構造の段差は、バイアス電圧やガス流量などの条件により変わる。例えば、凹凸構造のピッチが1μmの場所で凹凸構造の段差は0.5μm程度、凹凸構造のピッチが0.2μmの場所で凹凸構造の段差は0.1μm程度となる。

【0024】

エッチングモードBのままエッチングがBOX層7へ到達することがないようにするために、エッチングモードをエッチングモードBからエッチングモードAへと切り換えるタイミングを予め決めておく。エッチングモードを切り換えるタイミングは、SOI基板20内の活性層5の厚さのばらつき、SOI基板20内のエッチングレートのばらつき、エッチング面の傾き等から決める。例えば、活性層5の厚さのバラツキが±0.5μm、エッチング深さのばらつきがエッチング深さ50μmで±0.5μm、エッチング面の傾きが2%の場合、例えばエッチングモードBでエッチングと側壁保護を47回繰り返すことで深さ47μm程度までエッチングし、残りをエッチングモードAでBOX層7に到達するまでエッチングする。

【0025】

(8)シリコン酸化膜8をバッファードフッ酸でハーフエッチングして、大径孔4に対応するエッチングマスクをシリコン酸化膜8に形成する。(図9(a)、(b))。

【0026】

(9)再度ICPドライエッチング装置により、小径孔3の周りの活性層5をエッチング深さが35μmとなるまで垂直方向にエッチングする。エッチングマスクとしてシリコン酸化膜8を用い、SF6によるエッチングとC4F8による側壁保護を繰り返すドライエッチングを行う(図9(c)、(d))。

【0027】

(10)SOI基板20の表面に残るシリコン酸化膜8をフッ酸水溶液で除去する(図9(e)、(f))。

【0028】

(11)SOI基板20を熱酸化装置にセットし、酸化温度1000℃、酸化時間2時間、酸素雰囲気中の条件で熱酸化処理を行い、ICPドライエッチング装置で加工した小径孔3の側面及び大径孔4の側面、底面に膜厚0.1μmのシリコン酸化膜13を均一に成膜する(図10(a)、(b))。

【0029】

(12)次に、ガラス等の透明材料の支持基板14に、接着層を持ったフィルム15を張り合わせる。フィルム15には、紫外線または熱等の刺激で接着力が低下する接着層が表裏両面に形成されている。フィルム15を介して支持基板14とSOI基板20の活性層5側とを張り合わせる(図10(c)、(d))。

【0030】

(13)SOI基板20の支持層6をバックグラインダーで研削加工し、支持層6の厚さを5μm以下にする(図10(e)、(f))。

【0031】

(14)SOI基板20の支持基板14側から紫外線を照射し、支持基板14とフィルム15をSOI基板20から剥離させる(図11(a)、(b))。

【0032】

(15)次にKOHで支持層6を除去する(図11(c)、(d))。

【0033】

(16)フッ酸でBOX層7およびシリコン酸化膜8を除去し、ノズルプレート1が完成する(図11(e)、(f))。

【0034】

以上の製造工程により製造したノズル2出口の表面形状は、各々のノズル2ごとに変形する。ノズル2ごとに出口の表面形状が変形する要因は、ノズル2出口直近のノズル2内側壁の凹凸構造と、活性層5の厚さやエッチングレートのばらつきと、そしてエッチングがBOX層7に到達したときのエッチング面の傾きが挙げられる。ノズル2出口の表面形状の変形の度合いは、ノズル2出口直近の凹凸構造の段差18の大きさに影響される。

【0035】

ノズルプレート1のノズルの出口直近部分は、図13(a)に示すように、BOX層7近傍でエッチングと側壁保護の切換速度を速くして、凹凸構造のピッチを小さくすることで、凹凸構造の段差を小さくしている。ノズル2の出口近傍のノズル2内側壁の凹凸構造の段差18aが小さいため、真円である基準円50に対するノズル2出口の表面形状の変形の度合いも、αと小さい。ノズル2出口の表面形状の変形の度合いが小さいと、ノズル2による液滴の吐出方向の変化も小さい。そのためノズルプレート1全体では液滴の吐出方向のバラツキを低減できる。

【0036】

また凹凸構造の段差を小さくするため、すなわち凹凸構造のピッチを小さくするためには、エッチング工程において、エッチングと側壁保護の切換速度を速くする必要がある。しかしながらエッチングと側壁保護の切換を頻繁に行なうと、一般的にはエッチングレートが低くなり、加工時間が長くなる。一方、本実施形態の製造方法においては、ノズル2出口近傍のみ、凹凸構造のピッチを小さくしたため、エッチングレートが低くなるのはノズル2出口近傍のみであり、ノズル2の加工時間の増大を低く抑えることができる。

【0037】

これに対して比較例として、第2のピッチ16bのままノズル300を貫通した場合、ノズル300出口の表面形状の変形は図13(b)に示すようになる。比較例の変形は基準円50に対してβと大きくなり、吐出方向のばらつきが大きくなる虞がある。

【0038】

以上説明した実施形態によれば、ノズルプレートのノズル形成において、ノズル出口近傍のみのエッチングレートを低くすることにより、ノズルの加工時間の増大を低く抑えつつ、液滴の吐出方向のばらつきを低減したノズルプレートを提供することができる。

【0039】

本発明は上記実施形態に限定されるものではなく、種々の変形が可能である。

【0040】

本発明の実施形態を説明したが、この実施形態は例として提示したものであり、発明の範囲を限定することは意図していない。この新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行なうことができる。この実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0041】

1・・・ノズルプレート

2・・・ノズル

3・・・小径孔

4・・・大径孔

5・・・活性層

6・・・支持層

7・・・BOX層

8・・・シリコン酸化膜

12・・・第1の円形窓

10・・・第2の円形窓

14・・・支持基板

15・・・フィルム

16a・・・第1のピッチ

16b・・・第2のピッチ

18a・・・第1の段差

18b・・・第2の段差

20・・・SOI基板

50・・・基準円

101・・・分割溝部

103・・・ライン窓A

102・・・ライン窓B

201・・・インクジェットヘッド

204・・・圧電モジュール

203・・・圧力室

300・・・ノズル

【特許請求の範囲】

【請求項1】

プレート基板と、

前記プレート基板を貫通する、断面積の異なる複数の孔部が大きさ順に同軸に結合し、断面積が最小の孔部の前記軸方向の凹凸のピッチが最小である側壁を前記プレート基板表面付近に有するノズルとを備えるノズルプレート。

【請求項2】

前記プレート基板がシリコンである請求項1記載のノズルプレート。

【請求項3】

前記複数の孔部の前記断面積の種類が2種類である請求項1又は2記載のノズルプレート。

【請求項4】

前記断面積が最小の孔部が円筒形である請求項1ないし3のいずれか記載のノズルプレート。

【請求項5】

プレート基板の裏面から表面に向かって穿孔する工程で、

前記プレート基板に対してエッチングと側壁保護を繰り返し、前記プレート基板を貫通する前に前記エッチングと前記側壁保護の繰り返しピッチを最小ピッチに切り替える第1の工程と、

前記最小ピッチで前記プレート基板に対して前記エッチングと前記側壁保護を行い、前記プレート基板を貫通する第2の工程と、

前記エッチングと前記側壁保護の繰り返しピッチを前記最小ピッチに切り替えるまで、前記最小ピッチより大きいピッチで前記プレート基板の前記エッチングと前記側壁保護を行う第3の工程とを備えるノズルプレートの製造方法。

【請求項6】

前記第2の工程で、開口面積が最小のエッチングマスクを使用する請求項5記載のノズルプレートの製造方法。

【請求項7】

前記穿孔する工程では、少なくとも開口面積が2種類のサイズのエッチングマスクを使用し、

前記第2の工程および前記第3の工程は前記開口面積が最小のエッチングマスクを使用する請求項5記載のノズルプレートの製造方法。

【請求項8】

前記プレート基板は、酸化シリコン膜を介して支持層に支持されていて、前記第2の工程終了後に前記支持層及び前記酸化シリコン膜を除去する請求項5ないし請求項7のいずれか記載のノズルプレートの製造方法。

【請求項9】

プレート基板と、

前記プレート基板を貫通する、断面積の異なる複数の孔部が大きさ順に同軸に結合し、前記プレート基板表面付近に、断面積が最小の孔部の前記軸方向の凹凸のピッチが最小である側壁を備えるノズルと、

前記ノズルにインクを供給する圧力室とを備えたインクジェットヘッド。

【請求項1】

プレート基板と、

前記プレート基板を貫通する、断面積の異なる複数の孔部が大きさ順に同軸に結合し、断面積が最小の孔部の前記軸方向の凹凸のピッチが最小である側壁を前記プレート基板表面付近に有するノズルとを備えるノズルプレート。

【請求項2】

前記プレート基板がシリコンである請求項1記載のノズルプレート。

【請求項3】

前記複数の孔部の前記断面積の種類が2種類である請求項1又は2記載のノズルプレート。

【請求項4】

前記断面積が最小の孔部が円筒形である請求項1ないし3のいずれか記載のノズルプレート。

【請求項5】

プレート基板の裏面から表面に向かって穿孔する工程で、

前記プレート基板に対してエッチングと側壁保護を繰り返し、前記プレート基板を貫通する前に前記エッチングと前記側壁保護の繰り返しピッチを最小ピッチに切り替える第1の工程と、

前記最小ピッチで前記プレート基板に対して前記エッチングと前記側壁保護を行い、前記プレート基板を貫通する第2の工程と、

前記エッチングと前記側壁保護の繰り返しピッチを前記最小ピッチに切り替えるまで、前記最小ピッチより大きいピッチで前記プレート基板の前記エッチングと前記側壁保護を行う第3の工程とを備えるノズルプレートの製造方法。

【請求項6】

前記第2の工程で、開口面積が最小のエッチングマスクを使用する請求項5記載のノズルプレートの製造方法。

【請求項7】

前記穿孔する工程では、少なくとも開口面積が2種類のサイズのエッチングマスクを使用し、

前記第2の工程および前記第3の工程は前記開口面積が最小のエッチングマスクを使用する請求項5記載のノズルプレートの製造方法。

【請求項8】

前記プレート基板は、酸化シリコン膜を介して支持層に支持されていて、前記第2の工程終了後に前記支持層及び前記酸化シリコン膜を除去する請求項5ないし請求項7のいずれか記載のノズルプレートの製造方法。

【請求項9】

プレート基板と、

前記プレート基板を貫通する、断面積の異なる複数の孔部が大きさ順に同軸に結合し、前記プレート基板表面付近に、断面積が最小の孔部の前記軸方向の凹凸のピッチが最小である側壁を備えるノズルと、

前記ノズルにインクを供給する圧力室とを備えたインクジェットヘッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−111927(P2013−111927A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262208(P2011−262208)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

[ Back to top ]