ノズルプレートとその製造方法、及び液滴吐出ヘッドとその製造方法並びに液滴吐出装置とその製造方法

【課題】安定した吐出性能を確保する。

【解決手段】プレート128の一面128a側に開口する漏斗状の漏斗部151と、同径で延びて漏斗部151と連通する同径部とを有するノズルをプレート128に形成する。漏斗部151に対応する輪郭形状を有するポンチPでプレート本体161の一面を加圧して、漏斗部151を形成する第1工程と、プレート本体161の他面128b側を除去して漏斗部151を開口させる第2工程と、プレート本体161の他面に感光性樹脂層162を設ける第3工程と、感光性樹脂層162をパターニングして同径部を形成する第4工程と、を有する。

【解決手段】プレート128の一面128a側に開口する漏斗状の漏斗部151と、同径で延びて漏斗部151と連通する同径部とを有するノズルをプレート128に形成する。漏斗部151に対応する輪郭形状を有するポンチPでプレート本体161の一面を加圧して、漏斗部151を形成する第1工程と、プレート本体161の他面128b側を除去して漏斗部151を開口させる第2工程と、プレート本体161の他面に感光性樹脂層162を設ける第3工程と、感光性樹脂層162をパターニングして同径部を形成する第4工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ノズルプレートとその製造方法、及び液滴吐出ヘッドとその製造方法並びに液滴吐出装置とその製造方法に関するものである。

【背景技術】

【0002】

液滴吐出方式の液滴吐出ヘッドでは、インク加圧室に連通する流路をノズルプレートにより覆って、インク流路の部分に開口したノズルからインクを吐出させるように構成しており、この構成では、インクがノズルの軸線方向で安定して吐出されるように、メニスカスを安定化させ、圧力波を減衰させる観点から、ノズルプレートに形成されるノズルは通常、吐出側に同径で延びるストレート部が配置され、流路側にストレート部から漸次拡径する漏斗型の拡径部が配置された形状を有している。その様なノズルの形成方法として、例えば特許文献1にはノズルの漏斗形状に見合う形状を持つポンチと、ポンチ先端の細径部より僅かに大きい孔に面取り部を設けたダイとを組み合わせて、ノズルプレートにポンチを貫通させることによって形成することが記載されている。

【0003】

また、特許文献2には、漏斗形状の細径部の先端が錐状に突出したポンチで突いて、ノズルプレート内部に孔形状を形成した後に、インク吐出側のノズルプレート突出部を研磨して穴を仕上げる技術が開示されている。

【特許文献1】特開平5−229127号公報

【特許文献2】特開2000−289211号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述したような従来技術には、以下のような問題が存在する。

微小液滴を吐出するヘッドにおいては、ノズルにおけるストレート部の長さが吐出性能に大きく影響し、液滴量が変動することが知られている。

そのため、従来、プリンタ用途の液滴量(ピコリットルレベル)では問題とされなかった液滴吐出量のばらつきが、微少量(フェムトリットルレベル)の液滴を吐出し電子デバイス製造に応用する分野では、電子デバイスの性能(抵抗、移動度、発光性能等)に与える影響が無視できなくなっている。

ところが、上述した特許文献1、2に記載された技術では、ストレート部の長さのばらつきが大きく、安定した吐出性能を確保することが困難であった。

【0005】

本発明は、以上のような点を考慮してなされたもので、安定した吐出性能を確保できるノズルプレートとその製造方法、及び液滴吐出ヘッドとその製造方法並びに液滴吐出装置とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するために本発明は、以下の構成を採用している。

本発明のノズルプレート製造方法は、プレートの一面側に開口する漏斗状の漏斗部と、同径で延びて前記漏斗部と連通する同径部とを有するノズルをプレートに形成するノズルプレート製造方法であって、前記漏斗部に対応する輪郭形状を有するポンチでプレート本体の一面を加圧して、前記漏斗部を形成する第1工程と、前記プレート本体の他面側を除去して前記漏斗部を開口させる第2工程と、前記プレート本体の他面に感光性樹脂層を設ける第3工程と、前記感光性樹脂層をパターニングして前記同径部を形成する第4工程と、を有することを特徴とするものである。

従って、本発明のノズルプレート製造方法では、同径部の長さが感光性樹脂層の厚さで規定されるため、ポンチ加工条件等によってストレート長さが変動することを防止して、一定の長さとすることができる。そのため、本発明では、微少量の液滴を吐出する場合であっても、安定した吐出性能を確保することができる。

【0007】

また、本発明では、前記第4工程において前記プレート本体をマスクとして、前記感光性樹脂層の一部を感光させる手順を好適に採用できる。

従って、本発明のノズルプレート製造方法では、感光性樹脂層をパターニングして同径部を形成するためのマスクを別途、用意する必要がなくなり、コストダウン及び生産性の向上に寄与できる。

【0008】

また、本発明では、前記第3工程において感光性樹脂フィルムを前記プレート本体に貼り付けて前記感光性樹脂層を設ける手順も好適に採用できる。

従って、本発明のノズルプレート製造方法では、感光性樹脂フィルムの厚さで同径部の長さを容易に規定することができ、また、同径部の長さに応じた厚さを有する感光性樹脂フィルムを適宜選択することにより、同径部の長さを複数設定する際にも容易に対応可能である。

【0009】

また、本発明の液滴吐出ヘッド製造方法は、ノズルプレートを有する液滴吐出ヘッドの製造方法であって、先に記載のノズルプレート製造方法で前記ノズルプレートを製造することを特徴とするものである。

そして、本発明の液滴吐出装置製造方法は、液滴吐出ヘッドを有する液滴吐出装置の製造方法であって、先に記載の液滴吐出ヘッド製造方法で前記液滴吐出ヘッドを製造することを特徴とするものである。

従って、本発明の液滴吐出ヘッド製造方法及び液滴吐出装置製造方法では、ノズルの同径部を所定長さに調整することが可能になるため、微少量の液滴を吐出する場合であっても、安定した吐出性能を確保することができ、描画精度の高い液滴吐出ヘッド及び液滴吐出装置を製造することが可能になる。

【0010】

一方、本発明のノズルプレートは、プレートの一面側に開口する漏斗状の漏斗部と、同径で延びて前記漏斗部と連通する同径部とを有するノズルが形成されたノズルプレートであって、プレート本体に前記漏斗部が設けられ、前記プレート本体の他面に、前記同径部を有する感光性樹脂層が設けられることを特徴とするものである。

従って、本発明のノズルプレートでは、同径部の長さが感光性樹脂層の厚さで規定されるため、ポンチ加工条件等によってストレート長さが変動することを防止して、一定の長さとすることができる。そのため、本発明では、微少量の液滴を吐出する場合であっても、安定した吐出性能を確保することができる。

【0011】

前記感光性樹脂層としては、前記プレート本体に貼り付けられた感光性樹脂フィルムで形成される構成を好適に採用できる。

これにより、本発明のノズルプレートでは、感光性樹脂フィルムの厚さで同径部の長さを容易に規定することができ、また、同径部の長さに応じた厚さを有する感光性樹脂フィルムを適宜選択することにより、同径部の長さを複数設定する際にも容易に対応可能である。

【0012】

また、本発明の液滴吐出ヘッドは、先に記載のノズルプレートを備えることを特徴とするものである。

そして、本発明の液滴吐出装置は、先に記載の液滴吐出ヘッドを備えることを特徴とするものである。

従って、本発明の液滴吐出ヘッド及び液滴吐出装置では、ノズルの同径部を所定長さに調整することが可能になるため、微少量の液滴を吐出する場合であっても、安定した吐出性能を確保することができ、描画精度の高い液滴吐出ヘッド及び液滴吐出装置を得ることが可能になる。

【発明を実施するための最良の形態】

【0013】

以下、本発明のノズルプレートとその製造方法、及び液滴吐出ヘッドとその製造方法並びに液滴吐出装置とその製造方法の実施の形態を、図1ないし図4を参照して説明する。

なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

【0014】

(液滴吐出装置)

まず、本発明に係るノズルプレート製造方法及び液滴吐出ヘッド製造方法並びに液滴吐出装置製造方法において用いられる液滴吐出装置について図1及び図2を参照して説明する。

図1に示す液滴吐出装置1は、基本的にはインクジェット装置である。より具体的には、液滴吐出装置1は、液状材料111を保持するタンク101と、チューブ110と、グランドステージGSと、吐出ヘッド部(液滴吐出ヘッド)103と、ステージ106と、第1位置制御装置104と、第2位置制御装置108と、制御部112と、光照射装置140と、支持部104aと、を備えている。

【0015】

吐出ヘッド部103は、ヘッド114(図2参照)を保持している。このヘッド114は、制御部112からの信号に応じて、液状材料111の液滴を吐出する。なお、吐出ヘッド部103におけるヘッド114は、チューブ110によってタンク101に連結されており、このため、タンク101からヘッド114に液状材料111が供給される。

ステージ106は基板(後述)を固定するための平面を提供している。さらにステージ106は、吸引力を用いて基板の位置を固定する機能も有する。

【0016】

第1位置制御装置104は、支持部104aによって、グランドステージGSから所定の高さの位置に固定されている。この第1位置制御装置104は、制御部112からの信号に応じて、吐出ヘッド部103をX軸方向と、X軸方向に直交するZ軸方向と、に沿って移動させる機能を有する。さらに、第1位置制御装置104は、Z軸に平行な軸の回りで吐出ヘッド部103を回転させる機能も有する。ここで、本実施例では、Z軸方向は、鉛直方向(つまり重力加速度の方向)に平行な方向である。

【0017】

第2位置制御装置108は、制御部112からの信号に応じて、ステージ106をグランドステージGS上でY軸方向に移動させる。ここで、Y軸方向は、X軸方向およびZ軸方向の双方と直交する方向である。

【0018】

上述のように、第1位置制御装置104によって、吐出ヘッド部103はX軸方向に移動する。そして、第2位置制御装置108によって、基板はステージ106と共にY軸方向に移動する。これらの結果、基板に対するヘッド114の相対位置が変わる。より具体的には、これらの動作によって、吐出ヘッド部103、ヘッド114、またはノズル118(図2参照)は、基板に対して、Z軸方向に所定の距離を保ちながら、X軸方向およびY軸方向に相対的に移動、すなわち相対的に走査する。「相対移動」または「相対走査」とは、液状材料111を吐出する側と、そこからの吐出物が着弾する側(被吐出部)の少なくとも一方を他方に対して相対移動することを意味する。

【0019】

制御部112は、液状材料111の液滴を吐出すべき相対位置を表す吐出データを外部情報処理装置から受け取るように構成されている。制御部112は、受け取った吐出データを内部の記憶装置に格納するとともに、格納された吐出データに応じて、第1位置制御装置104と、第2位置制御装置108と、ヘッド114と、を制御する。なお、吐出データとは、基板上に、液状材料111を所定パターンで付与するためのデータである。本実施例では、吐出データはビットマップデータの形態を有している。

【0020】

上記構成を有する液滴吐出装置1は、吐出データに応じて、ヘッド114のノズル118(図2参照)を基板に対して相対移動させるとともに、被吐出部に向けてノズル118から液状材料111を吐出する。なお、液滴吐出装置1によるヘッド114の相対移動と、ヘッド114からの液状材料111の吐出とをまとめて「塗布走査」または「吐出走査」と表記することもある。

光照射装置140は、基板に付与された液状材料111に紫外光を照射する装置である。光照射装置140の紫外光の照射のON・OFFは制御部112によって制御される。

【0021】

図2(a)および(b)に示すように、液滴吐出装置1におけるヘッド114は、複数のノズル118を有するインクジェットヘッドである。具体的には、ヘッド114は、振動板126と、複数のノズル118と、複数のノズル118のそれぞれの開口を規定するノズルプレート(プレート)128と、液たまり129と、複数の隔壁122と、複数のキャビティ120と、複数の振動子124と、を備えている。

【0022】

液たまり129は、振動板126と、ノズルプレート128と、の間に位置しており、この液たまり129には、図示しない外部タンクから孔131を介して供給される液状材料111が常に充填される。また、複数の隔壁122は、振動板126と、ノズルプレート128と、の間に位置している。

キャビティ120は、振動板126と、ノズルプレート128と、一対の隔壁122と、によって囲まれた部分である。キャビティ120はノズル118に対応して設けられているため、キャビティ120の数とノズル118の数とは同じである。キャビティ120には、一対の隔壁122間に位置する供給口130を介して、液たまり129から液状材料111が供給される。

【0023】

図2(b)に示すように、ノズルプレート128は、例えばステンレスで形成されたプレート本体161と、プレート本体161の液滴吐出側の面(他面)128bに設けられた感光性樹脂層162とから構成されている。本実施形態では、感光性樹脂層162として、所定厚さ(後述)を有する感光性のレジストフィルム(感光性樹脂フィルム)がノズルプレート128の面128bに貼り付けられている。

【0024】

ノズル118は、ノズルプレート128のキャビティ120側(液たまり129側)の面(一面)128aに最大径部が開口する漏斗状の漏斗部151と、漏斗部の底部(最小径部)から同径で延びてノズルプレート128の液滴吐出側の面128b側に開口するストレート部(同径部)152とを有している。より詳細には、漏斗部151は、プレート本体161に形成されており、ストレート部152は感光性樹脂層162に、漏斗部151と同軸で連通するように形成されている。

このストレート部152は、例えば直径(ノズル径)10μm、長さが5μmに設定されており、従って、漏斗部151は、直径10μm程度に形成された底部から面128aに向かうに従って漸次拡径するテーパ状に形成されている。

【0025】

複数の振動子124のそれぞれは、それぞれのキャビティ120に対応するように振動板126上に位置する。複数の振動子124のそれぞれは、ピエゾ素子124Cと、ピエゾ素子124Cを挟む一対の電極124A,124Bと、を含む。制御部112が、この一対の電極124A,124Bの間に駆動電圧を与えることで、対応するノズル118から液状材料111の液滴Dが吐出される。ここで、ノズル118から吐出される材料の体積は、例えばフェムトリットルレベルからピコリットルレベルで可変である。なお、上述したように、ノズル118からZ軸方向に液状材料111の液滴が吐出されるように、ノズル118の形状(特に、ストレート部152の長さ)が調整されている。

なお、吐出部127は、ピエゾ素子の代わりに電気熱変換素子を有してもよい。つまり、吐出部127は、電気熱変換素子による材料の熱膨張を利用して材料を吐出する構成を有していてもよい。

【0026】

(ノズル形成装置)

続いて、上記ノズルプレート128に対してノズル118を形成する装置について、図3を参照して説明する。

図3(a)に示すノズル形成装置200は、ノズルプレート128を下方から支持する下治具201、ポンチPの基部BPを保持して下治具201に対して離間・接近する保持治具202、保持治具202にバネ210を介して連結され、保持治具202が下降した際に、下治具201との間でバネ210の付勢力でノズルプレート128を押さえる押さえ治具203とから構成される。保持治具202、押さえ治具203、バネ210により上治具が構成される。

下治具201には、ポンチP(ノズル118)の位置に対応して、貫通孔201aが形成されている。

【0027】

図2(b)は、ポンチPの先端部を示す部分拡大図である。

この図に示すように、ポンチPの先端には、ノズル118の漏斗部151に対応するように、先端部から基端部に向かうに従って漸次拡径する輪郭形状を有する漏斗輪郭部151Pが設けられている。

【0028】

(ノズルプレート製造方法)

続いて、上記のノズル形成装置200を用いてノズルプレート128に、図2に示すノズル118を形成する手順について図4を参照して説明する。

まず、図3に示すように、下治具201に、例えばステンレス材で形成されたノズルプレート128のプレート本体161を載置した後に、保持治具202を下降させることにより、バネ210の付勢力でプレート本体161を下治具201と押さえ治具203との間で保持した状態で面128aに対してポンチPにより衝撃加圧する。

【0029】

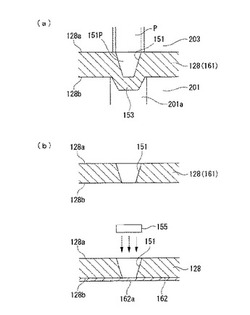

このとき、図4(a)に示すように、ポンチPの漏斗輪郭部151Pがプレート本体161を貫通しないストロークでポンチPを下降させる。これにより、プレート本体161においては、漏斗輪郭部151Pの輪郭形状に応じた漏斗部151、及び面128bから貫通孔201aに突出する突出部153が形成される(第1工程)。

【0030】

続いて、プレート本体161からポンチPを離脱させ、次いで、図4(b)に示すように、面128bを研磨加工(研削)により除去して、漏斗部151の下端部となる箇所を開口させる(第2工程)。この後、図4(c)に示すように、プレート本体161の面128bにレジストフィルムを感光性樹脂層162として貼り付ける(第3工程)。このレジストフィルムとしては、厚さが図3に示したストレート部152の長さと同一のものを選択して用いる。

【0031】

次に、UVランプ155によりプレート本体161の面128a側からUV光を照射し、プレート本体161をマスクとして、漏斗部151から露出する感光性樹脂層162を感光させる(露光する)。そして、感光性樹脂層162を現像することにより、感光性樹脂層162の感光部162aが除去されて(パターニングされて)、図2(b)に示したストレート部152が形成される(第4工程)。

これにより、ノズルプレート128には、プレート本体161及び感光性樹脂層162に跨るノズル118が形成される。

【0032】

以上説明したように、本実施形態では、プレート本体161に設けた感光性樹脂層162にストレート部152を形成するため、感光性樹脂層162の厚さでストレート部152の長さを規定することができる。そのため、本実施形態では、ポンチ加工条件(ポンチ取り付け精度、加圧力、加圧時間、下治具201の精度、ノズルプレート128の板材特性)に依存することなく、ストレート部152の長さを常に一定、且つ高精度に確保することが可能になる。

従って、本実施形態では、吐出ヘッド部103からフェムトリットルレベルの微少量の液滴を吐出する場合でも、安定した吐出性能(吐出特性)を確保することができ、描画精度の高い吐出ヘッド部103及び液滴吐出装置1を得ることが可能になる。

【0033】

また、本実施形態では、複数のノズル118(ストレート部152)を有するノズルプレート128を製造する場合でも、同一厚さの感光性樹脂層162にストレート部152を形成することになるため、同一のストレート長さを有する複数のストレート部152を容易に形成することが可能になる。そのため、本実施形態では、吐出ヘッド部103における複数のノズル118のストレート長さを均一化して、各吐出量を均一化することができ、その結果、液滴吐出装置1を用いて形成される膜の膜厚を高精度に制御することができ、製品の品質向上も図ることも可能になる。

【0034】

また、本実施形態では、感光性樹脂層162をレジストフィルムで形成しているため、ノズル118のストレート長さに応じた厚さのフィルムを適宜選択して貼り付ければ、各種ストレート長さを複数設定する際にも容易に対応可能である。

【0035】

さらに、ノズル形成に用いるポンチを高精度に製作するには、コスト増及び生産性の低下を招く可能性もあるが、本実施形態では、従来のポンチ技術をそのまま利用することが可能である。

特に、本実施形態では、ポンチPがストレート部152に対応する細径の輪郭形状を有さない構成とできるため、ポンチPを簡素な形状とすることができるとともに、強度も向上させることができ、ポンチPのコストダウン及び高寿命化、すなわちノズルプレート128の製造に係る費用の低減化及び生産性の向上にも寄与できる。

【0036】

また、本実施形態では、感光性樹脂層162を感光させる(露光する)際に、プレート本体161をマスクとしているため、別途、ストレート部形成用のマスクを製作・用意する必要がなくなり、さらなるコストダウン及び生産性の向上に寄与できる。加えて、本実施形態では、プレート本体161をマスクとすることにより、ストレート部152を漏斗部151と連続、且つ同径に形成することができ、芯ズレ等が生じて吐出特性が低下することを防止して、高精度な吐出性能を有するノズルプレート128を製造することが可能になる。

【0037】

以上、添付図面を参照しながら本発明に係る好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0038】

例えば、上記実施形態では、プレート本体161をマスクとして感光性樹脂層162を感光させる構成としたが、これに限定されるものではなく、例えばストレート部152に対応した開口部を有するマスクを感光性樹脂層162の液滴吐出側に設け、このマスクを介して感光性樹脂層162を感光させる構成としてもよい。この場合、UVランプ155と感光性樹脂層162との距離を短くでき、より効率的に感光性樹脂層162を感光させることが可能になる。

【0039】

また、上記実施形態では、感光性樹脂層162をレジストフィルムで形成する構成として説明したが、液状の感光性樹脂を液滴吐出法やスピンコート法、印刷法等で塗布して形成する構成としてもよい。この場合、塗布した液状体が漏斗部151に流れ込む量を少なくするために、粘度が大きい液状体を用いることが好ましい。

この感光性樹脂としては、溶剤と、溶剤に溶解した樹脂とを含有するもの、それ自体が感光して重合度を上げる樹脂を含有するもの、あるいは、樹脂と、その樹脂の硬化を開始させる光重合開始剤とを含有するもの等を用いることができ、例えば感光性のポリイミド前駆体を含有したポリイミド樹脂や、アクリル系の感光性樹脂を用いることができる。

【図面の簡単な説明】

【0040】

【図1】本発明に係る液滴吐出装置の模式図である。

【図2】(a)および(b)は液滴吐出装置におけるヘッドの模式図である。

【図3】ノズル形成装置の模式図である。

【図4】ノズルを形成する手順を示す工程図である。

【符号の説明】

【0041】

P…ポンチ、 1…液滴吐出装置、 103…吐出ヘッド部(液滴吐出ヘッド)、 118…ノズル、 128…ノズルプレート(プレート)、 128a…面(一面)、 128b…面(他面)、 151…漏斗部、 152…ストレート部(同径部)、 161…プレート本体、 162…感光性樹脂層(レジストフィルム)

【技術分野】

【0001】

本発明は、ノズルプレートとその製造方法、及び液滴吐出ヘッドとその製造方法並びに液滴吐出装置とその製造方法に関するものである。

【背景技術】

【0002】

液滴吐出方式の液滴吐出ヘッドでは、インク加圧室に連通する流路をノズルプレートにより覆って、インク流路の部分に開口したノズルからインクを吐出させるように構成しており、この構成では、インクがノズルの軸線方向で安定して吐出されるように、メニスカスを安定化させ、圧力波を減衰させる観点から、ノズルプレートに形成されるノズルは通常、吐出側に同径で延びるストレート部が配置され、流路側にストレート部から漸次拡径する漏斗型の拡径部が配置された形状を有している。その様なノズルの形成方法として、例えば特許文献1にはノズルの漏斗形状に見合う形状を持つポンチと、ポンチ先端の細径部より僅かに大きい孔に面取り部を設けたダイとを組み合わせて、ノズルプレートにポンチを貫通させることによって形成することが記載されている。

【0003】

また、特許文献2には、漏斗形状の細径部の先端が錐状に突出したポンチで突いて、ノズルプレート内部に孔形状を形成した後に、インク吐出側のノズルプレート突出部を研磨して穴を仕上げる技術が開示されている。

【特許文献1】特開平5−229127号公報

【特許文献2】特開2000−289211号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述したような従来技術には、以下のような問題が存在する。

微小液滴を吐出するヘッドにおいては、ノズルにおけるストレート部の長さが吐出性能に大きく影響し、液滴量が変動することが知られている。

そのため、従来、プリンタ用途の液滴量(ピコリットルレベル)では問題とされなかった液滴吐出量のばらつきが、微少量(フェムトリットルレベル)の液滴を吐出し電子デバイス製造に応用する分野では、電子デバイスの性能(抵抗、移動度、発光性能等)に与える影響が無視できなくなっている。

ところが、上述した特許文献1、2に記載された技術では、ストレート部の長さのばらつきが大きく、安定した吐出性能を確保することが困難であった。

【0005】

本発明は、以上のような点を考慮してなされたもので、安定した吐出性能を確保できるノズルプレートとその製造方法、及び液滴吐出ヘッドとその製造方法並びに液滴吐出装置とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するために本発明は、以下の構成を採用している。

本発明のノズルプレート製造方法は、プレートの一面側に開口する漏斗状の漏斗部と、同径で延びて前記漏斗部と連通する同径部とを有するノズルをプレートに形成するノズルプレート製造方法であって、前記漏斗部に対応する輪郭形状を有するポンチでプレート本体の一面を加圧して、前記漏斗部を形成する第1工程と、前記プレート本体の他面側を除去して前記漏斗部を開口させる第2工程と、前記プレート本体の他面に感光性樹脂層を設ける第3工程と、前記感光性樹脂層をパターニングして前記同径部を形成する第4工程と、を有することを特徴とするものである。

従って、本発明のノズルプレート製造方法では、同径部の長さが感光性樹脂層の厚さで規定されるため、ポンチ加工条件等によってストレート長さが変動することを防止して、一定の長さとすることができる。そのため、本発明では、微少量の液滴を吐出する場合であっても、安定した吐出性能を確保することができる。

【0007】

また、本発明では、前記第4工程において前記プレート本体をマスクとして、前記感光性樹脂層の一部を感光させる手順を好適に採用できる。

従って、本発明のノズルプレート製造方法では、感光性樹脂層をパターニングして同径部を形成するためのマスクを別途、用意する必要がなくなり、コストダウン及び生産性の向上に寄与できる。

【0008】

また、本発明では、前記第3工程において感光性樹脂フィルムを前記プレート本体に貼り付けて前記感光性樹脂層を設ける手順も好適に採用できる。

従って、本発明のノズルプレート製造方法では、感光性樹脂フィルムの厚さで同径部の長さを容易に規定することができ、また、同径部の長さに応じた厚さを有する感光性樹脂フィルムを適宜選択することにより、同径部の長さを複数設定する際にも容易に対応可能である。

【0009】

また、本発明の液滴吐出ヘッド製造方法は、ノズルプレートを有する液滴吐出ヘッドの製造方法であって、先に記載のノズルプレート製造方法で前記ノズルプレートを製造することを特徴とするものである。

そして、本発明の液滴吐出装置製造方法は、液滴吐出ヘッドを有する液滴吐出装置の製造方法であって、先に記載の液滴吐出ヘッド製造方法で前記液滴吐出ヘッドを製造することを特徴とするものである。

従って、本発明の液滴吐出ヘッド製造方法及び液滴吐出装置製造方法では、ノズルの同径部を所定長さに調整することが可能になるため、微少量の液滴を吐出する場合であっても、安定した吐出性能を確保することができ、描画精度の高い液滴吐出ヘッド及び液滴吐出装置を製造することが可能になる。

【0010】

一方、本発明のノズルプレートは、プレートの一面側に開口する漏斗状の漏斗部と、同径で延びて前記漏斗部と連通する同径部とを有するノズルが形成されたノズルプレートであって、プレート本体に前記漏斗部が設けられ、前記プレート本体の他面に、前記同径部を有する感光性樹脂層が設けられることを特徴とするものである。

従って、本発明のノズルプレートでは、同径部の長さが感光性樹脂層の厚さで規定されるため、ポンチ加工条件等によってストレート長さが変動することを防止して、一定の長さとすることができる。そのため、本発明では、微少量の液滴を吐出する場合であっても、安定した吐出性能を確保することができる。

【0011】

前記感光性樹脂層としては、前記プレート本体に貼り付けられた感光性樹脂フィルムで形成される構成を好適に採用できる。

これにより、本発明のノズルプレートでは、感光性樹脂フィルムの厚さで同径部の長さを容易に規定することができ、また、同径部の長さに応じた厚さを有する感光性樹脂フィルムを適宜選択することにより、同径部の長さを複数設定する際にも容易に対応可能である。

【0012】

また、本発明の液滴吐出ヘッドは、先に記載のノズルプレートを備えることを特徴とするものである。

そして、本発明の液滴吐出装置は、先に記載の液滴吐出ヘッドを備えることを特徴とするものである。

従って、本発明の液滴吐出ヘッド及び液滴吐出装置では、ノズルの同径部を所定長さに調整することが可能になるため、微少量の液滴を吐出する場合であっても、安定した吐出性能を確保することができ、描画精度の高い液滴吐出ヘッド及び液滴吐出装置を得ることが可能になる。

【発明を実施するための最良の形態】

【0013】

以下、本発明のノズルプレートとその製造方法、及び液滴吐出ヘッドとその製造方法並びに液滴吐出装置とその製造方法の実施の形態を、図1ないし図4を参照して説明する。

なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

【0014】

(液滴吐出装置)

まず、本発明に係るノズルプレート製造方法及び液滴吐出ヘッド製造方法並びに液滴吐出装置製造方法において用いられる液滴吐出装置について図1及び図2を参照して説明する。

図1に示す液滴吐出装置1は、基本的にはインクジェット装置である。より具体的には、液滴吐出装置1は、液状材料111を保持するタンク101と、チューブ110と、グランドステージGSと、吐出ヘッド部(液滴吐出ヘッド)103と、ステージ106と、第1位置制御装置104と、第2位置制御装置108と、制御部112と、光照射装置140と、支持部104aと、を備えている。

【0015】

吐出ヘッド部103は、ヘッド114(図2参照)を保持している。このヘッド114は、制御部112からの信号に応じて、液状材料111の液滴を吐出する。なお、吐出ヘッド部103におけるヘッド114は、チューブ110によってタンク101に連結されており、このため、タンク101からヘッド114に液状材料111が供給される。

ステージ106は基板(後述)を固定するための平面を提供している。さらにステージ106は、吸引力を用いて基板の位置を固定する機能も有する。

【0016】

第1位置制御装置104は、支持部104aによって、グランドステージGSから所定の高さの位置に固定されている。この第1位置制御装置104は、制御部112からの信号に応じて、吐出ヘッド部103をX軸方向と、X軸方向に直交するZ軸方向と、に沿って移動させる機能を有する。さらに、第1位置制御装置104は、Z軸に平行な軸の回りで吐出ヘッド部103を回転させる機能も有する。ここで、本実施例では、Z軸方向は、鉛直方向(つまり重力加速度の方向)に平行な方向である。

【0017】

第2位置制御装置108は、制御部112からの信号に応じて、ステージ106をグランドステージGS上でY軸方向に移動させる。ここで、Y軸方向は、X軸方向およびZ軸方向の双方と直交する方向である。

【0018】

上述のように、第1位置制御装置104によって、吐出ヘッド部103はX軸方向に移動する。そして、第2位置制御装置108によって、基板はステージ106と共にY軸方向に移動する。これらの結果、基板に対するヘッド114の相対位置が変わる。より具体的には、これらの動作によって、吐出ヘッド部103、ヘッド114、またはノズル118(図2参照)は、基板に対して、Z軸方向に所定の距離を保ちながら、X軸方向およびY軸方向に相対的に移動、すなわち相対的に走査する。「相対移動」または「相対走査」とは、液状材料111を吐出する側と、そこからの吐出物が着弾する側(被吐出部)の少なくとも一方を他方に対して相対移動することを意味する。

【0019】

制御部112は、液状材料111の液滴を吐出すべき相対位置を表す吐出データを外部情報処理装置から受け取るように構成されている。制御部112は、受け取った吐出データを内部の記憶装置に格納するとともに、格納された吐出データに応じて、第1位置制御装置104と、第2位置制御装置108と、ヘッド114と、を制御する。なお、吐出データとは、基板上に、液状材料111を所定パターンで付与するためのデータである。本実施例では、吐出データはビットマップデータの形態を有している。

【0020】

上記構成を有する液滴吐出装置1は、吐出データに応じて、ヘッド114のノズル118(図2参照)を基板に対して相対移動させるとともに、被吐出部に向けてノズル118から液状材料111を吐出する。なお、液滴吐出装置1によるヘッド114の相対移動と、ヘッド114からの液状材料111の吐出とをまとめて「塗布走査」または「吐出走査」と表記することもある。

光照射装置140は、基板に付与された液状材料111に紫外光を照射する装置である。光照射装置140の紫外光の照射のON・OFFは制御部112によって制御される。

【0021】

図2(a)および(b)に示すように、液滴吐出装置1におけるヘッド114は、複数のノズル118を有するインクジェットヘッドである。具体的には、ヘッド114は、振動板126と、複数のノズル118と、複数のノズル118のそれぞれの開口を規定するノズルプレート(プレート)128と、液たまり129と、複数の隔壁122と、複数のキャビティ120と、複数の振動子124と、を備えている。

【0022】

液たまり129は、振動板126と、ノズルプレート128と、の間に位置しており、この液たまり129には、図示しない外部タンクから孔131を介して供給される液状材料111が常に充填される。また、複数の隔壁122は、振動板126と、ノズルプレート128と、の間に位置している。

キャビティ120は、振動板126と、ノズルプレート128と、一対の隔壁122と、によって囲まれた部分である。キャビティ120はノズル118に対応して設けられているため、キャビティ120の数とノズル118の数とは同じである。キャビティ120には、一対の隔壁122間に位置する供給口130を介して、液たまり129から液状材料111が供給される。

【0023】

図2(b)に示すように、ノズルプレート128は、例えばステンレスで形成されたプレート本体161と、プレート本体161の液滴吐出側の面(他面)128bに設けられた感光性樹脂層162とから構成されている。本実施形態では、感光性樹脂層162として、所定厚さ(後述)を有する感光性のレジストフィルム(感光性樹脂フィルム)がノズルプレート128の面128bに貼り付けられている。

【0024】

ノズル118は、ノズルプレート128のキャビティ120側(液たまり129側)の面(一面)128aに最大径部が開口する漏斗状の漏斗部151と、漏斗部の底部(最小径部)から同径で延びてノズルプレート128の液滴吐出側の面128b側に開口するストレート部(同径部)152とを有している。より詳細には、漏斗部151は、プレート本体161に形成されており、ストレート部152は感光性樹脂層162に、漏斗部151と同軸で連通するように形成されている。

このストレート部152は、例えば直径(ノズル径)10μm、長さが5μmに設定されており、従って、漏斗部151は、直径10μm程度に形成された底部から面128aに向かうに従って漸次拡径するテーパ状に形成されている。

【0025】

複数の振動子124のそれぞれは、それぞれのキャビティ120に対応するように振動板126上に位置する。複数の振動子124のそれぞれは、ピエゾ素子124Cと、ピエゾ素子124Cを挟む一対の電極124A,124Bと、を含む。制御部112が、この一対の電極124A,124Bの間に駆動電圧を与えることで、対応するノズル118から液状材料111の液滴Dが吐出される。ここで、ノズル118から吐出される材料の体積は、例えばフェムトリットルレベルからピコリットルレベルで可変である。なお、上述したように、ノズル118からZ軸方向に液状材料111の液滴が吐出されるように、ノズル118の形状(特に、ストレート部152の長さ)が調整されている。

なお、吐出部127は、ピエゾ素子の代わりに電気熱変換素子を有してもよい。つまり、吐出部127は、電気熱変換素子による材料の熱膨張を利用して材料を吐出する構成を有していてもよい。

【0026】

(ノズル形成装置)

続いて、上記ノズルプレート128に対してノズル118を形成する装置について、図3を参照して説明する。

図3(a)に示すノズル形成装置200は、ノズルプレート128を下方から支持する下治具201、ポンチPの基部BPを保持して下治具201に対して離間・接近する保持治具202、保持治具202にバネ210を介して連結され、保持治具202が下降した際に、下治具201との間でバネ210の付勢力でノズルプレート128を押さえる押さえ治具203とから構成される。保持治具202、押さえ治具203、バネ210により上治具が構成される。

下治具201には、ポンチP(ノズル118)の位置に対応して、貫通孔201aが形成されている。

【0027】

図2(b)は、ポンチPの先端部を示す部分拡大図である。

この図に示すように、ポンチPの先端には、ノズル118の漏斗部151に対応するように、先端部から基端部に向かうに従って漸次拡径する輪郭形状を有する漏斗輪郭部151Pが設けられている。

【0028】

(ノズルプレート製造方法)

続いて、上記のノズル形成装置200を用いてノズルプレート128に、図2に示すノズル118を形成する手順について図4を参照して説明する。

まず、図3に示すように、下治具201に、例えばステンレス材で形成されたノズルプレート128のプレート本体161を載置した後に、保持治具202を下降させることにより、バネ210の付勢力でプレート本体161を下治具201と押さえ治具203との間で保持した状態で面128aに対してポンチPにより衝撃加圧する。

【0029】

このとき、図4(a)に示すように、ポンチPの漏斗輪郭部151Pがプレート本体161を貫通しないストロークでポンチPを下降させる。これにより、プレート本体161においては、漏斗輪郭部151Pの輪郭形状に応じた漏斗部151、及び面128bから貫通孔201aに突出する突出部153が形成される(第1工程)。

【0030】

続いて、プレート本体161からポンチPを離脱させ、次いで、図4(b)に示すように、面128bを研磨加工(研削)により除去して、漏斗部151の下端部となる箇所を開口させる(第2工程)。この後、図4(c)に示すように、プレート本体161の面128bにレジストフィルムを感光性樹脂層162として貼り付ける(第3工程)。このレジストフィルムとしては、厚さが図3に示したストレート部152の長さと同一のものを選択して用いる。

【0031】

次に、UVランプ155によりプレート本体161の面128a側からUV光を照射し、プレート本体161をマスクとして、漏斗部151から露出する感光性樹脂層162を感光させる(露光する)。そして、感光性樹脂層162を現像することにより、感光性樹脂層162の感光部162aが除去されて(パターニングされて)、図2(b)に示したストレート部152が形成される(第4工程)。

これにより、ノズルプレート128には、プレート本体161及び感光性樹脂層162に跨るノズル118が形成される。

【0032】

以上説明したように、本実施形態では、プレート本体161に設けた感光性樹脂層162にストレート部152を形成するため、感光性樹脂層162の厚さでストレート部152の長さを規定することができる。そのため、本実施形態では、ポンチ加工条件(ポンチ取り付け精度、加圧力、加圧時間、下治具201の精度、ノズルプレート128の板材特性)に依存することなく、ストレート部152の長さを常に一定、且つ高精度に確保することが可能になる。

従って、本実施形態では、吐出ヘッド部103からフェムトリットルレベルの微少量の液滴を吐出する場合でも、安定した吐出性能(吐出特性)を確保することができ、描画精度の高い吐出ヘッド部103及び液滴吐出装置1を得ることが可能になる。

【0033】

また、本実施形態では、複数のノズル118(ストレート部152)を有するノズルプレート128を製造する場合でも、同一厚さの感光性樹脂層162にストレート部152を形成することになるため、同一のストレート長さを有する複数のストレート部152を容易に形成することが可能になる。そのため、本実施形態では、吐出ヘッド部103における複数のノズル118のストレート長さを均一化して、各吐出量を均一化することができ、その結果、液滴吐出装置1を用いて形成される膜の膜厚を高精度に制御することができ、製品の品質向上も図ることも可能になる。

【0034】

また、本実施形態では、感光性樹脂層162をレジストフィルムで形成しているため、ノズル118のストレート長さに応じた厚さのフィルムを適宜選択して貼り付ければ、各種ストレート長さを複数設定する際にも容易に対応可能である。

【0035】

さらに、ノズル形成に用いるポンチを高精度に製作するには、コスト増及び生産性の低下を招く可能性もあるが、本実施形態では、従来のポンチ技術をそのまま利用することが可能である。

特に、本実施形態では、ポンチPがストレート部152に対応する細径の輪郭形状を有さない構成とできるため、ポンチPを簡素な形状とすることができるとともに、強度も向上させることができ、ポンチPのコストダウン及び高寿命化、すなわちノズルプレート128の製造に係る費用の低減化及び生産性の向上にも寄与できる。

【0036】

また、本実施形態では、感光性樹脂層162を感光させる(露光する)際に、プレート本体161をマスクとしているため、別途、ストレート部形成用のマスクを製作・用意する必要がなくなり、さらなるコストダウン及び生産性の向上に寄与できる。加えて、本実施形態では、プレート本体161をマスクとすることにより、ストレート部152を漏斗部151と連続、且つ同径に形成することができ、芯ズレ等が生じて吐出特性が低下することを防止して、高精度な吐出性能を有するノズルプレート128を製造することが可能になる。

【0037】

以上、添付図面を参照しながら本発明に係る好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0038】

例えば、上記実施形態では、プレート本体161をマスクとして感光性樹脂層162を感光させる構成としたが、これに限定されるものではなく、例えばストレート部152に対応した開口部を有するマスクを感光性樹脂層162の液滴吐出側に設け、このマスクを介して感光性樹脂層162を感光させる構成としてもよい。この場合、UVランプ155と感光性樹脂層162との距離を短くでき、より効率的に感光性樹脂層162を感光させることが可能になる。

【0039】

また、上記実施形態では、感光性樹脂層162をレジストフィルムで形成する構成として説明したが、液状の感光性樹脂を液滴吐出法やスピンコート法、印刷法等で塗布して形成する構成としてもよい。この場合、塗布した液状体が漏斗部151に流れ込む量を少なくするために、粘度が大きい液状体を用いることが好ましい。

この感光性樹脂としては、溶剤と、溶剤に溶解した樹脂とを含有するもの、それ自体が感光して重合度を上げる樹脂を含有するもの、あるいは、樹脂と、その樹脂の硬化を開始させる光重合開始剤とを含有するもの等を用いることができ、例えば感光性のポリイミド前駆体を含有したポリイミド樹脂や、アクリル系の感光性樹脂を用いることができる。

【図面の簡単な説明】

【0040】

【図1】本発明に係る液滴吐出装置の模式図である。

【図2】(a)および(b)は液滴吐出装置におけるヘッドの模式図である。

【図3】ノズル形成装置の模式図である。

【図4】ノズルを形成する手順を示す工程図である。

【符号の説明】

【0041】

P…ポンチ、 1…液滴吐出装置、 103…吐出ヘッド部(液滴吐出ヘッド)、 118…ノズル、 128…ノズルプレート(プレート)、 128a…面(一面)、 128b…面(他面)、 151…漏斗部、 152…ストレート部(同径部)、 161…プレート本体、 162…感光性樹脂層(レジストフィルム)

【特許請求の範囲】

【請求項1】

プレートの一面側に開口する漏斗状の漏斗部と、同径で延びて前記漏斗部と連通する同径部とを有するノズルをプレートに形成するノズルプレート製造方法であって、

前記漏斗部に対応する輪郭形状を有するポンチでプレート本体の一面を加圧して、前記漏斗部を形成する第1工程と、

前記プレート本体の他面側を除去して前記漏斗部を開口させる第2工程と、

前記プレート本体の他面に感光性樹脂層を設ける第3工程と、

前記感光性樹脂層をパターニングして前記同径部を形成する第4工程と、

を有することを特徴とするノズルプレート製造方法。

【請求項2】

請求項1記載のノズルプレート製造方法において、

前記第4工程では、前記プレート本体をマスクとして、前記感光性樹脂層の一部を感光させることを特徴とするノズルプレート製造方法。

【請求項3】

請求項1または2記載のノズルプレート製造方法において、

前記第3工程では、感光性樹脂フィルムを前記プレート本体に貼り付けて前記感光性樹脂層を設けることを特徴とするノズルプレート製造方法。

【請求項4】

ノズルプレートを有する液滴吐出ヘッドの製造方法であって、

請求項1から3のいずれかに記載のノズルプレート製造方法で前記ノズルプレートを製造することを特徴とする液滴吐出ヘッド製造方法。

【請求項5】

液滴吐出ヘッドを有する液滴吐出装置の製造方法であって、

請求項4記載の液滴吐出ヘッド製造方法で前記液滴吐出ヘッドを製造することを特徴とする液滴吐出装置製造方法。

【請求項6】

プレートの一面側に開口する漏斗状の漏斗部と、同径で延びて前記漏斗部と連通する同径部とを有するノズルが形成されたノズルプレートであって、

プレート本体に前記漏斗部が設けられ、

前記プレート本体の他面に、前記同径部を有する感光性樹脂層が設けられることを特徴とするノズルプレート。

【請求項7】

請求項6記載のノズルプレートにおいて、

前記感光性樹脂層は、前記プレート本体に貼り付けられた感光性樹脂フィルムで形成されることを特徴とするノズルプレート。

【請求項8】

請求項6または7記載のノズルプレートを備えることを特徴とする液滴吐出ヘッド。

【請求項9】

請求項8記載の液滴吐出ヘッドを備えることを特徴とする液滴吐出装置。

【請求項1】

プレートの一面側に開口する漏斗状の漏斗部と、同径で延びて前記漏斗部と連通する同径部とを有するノズルをプレートに形成するノズルプレート製造方法であって、

前記漏斗部に対応する輪郭形状を有するポンチでプレート本体の一面を加圧して、前記漏斗部を形成する第1工程と、

前記プレート本体の他面側を除去して前記漏斗部を開口させる第2工程と、

前記プレート本体の他面に感光性樹脂層を設ける第3工程と、

前記感光性樹脂層をパターニングして前記同径部を形成する第4工程と、

を有することを特徴とするノズルプレート製造方法。

【請求項2】

請求項1記載のノズルプレート製造方法において、

前記第4工程では、前記プレート本体をマスクとして、前記感光性樹脂層の一部を感光させることを特徴とするノズルプレート製造方法。

【請求項3】

請求項1または2記載のノズルプレート製造方法において、

前記第3工程では、感光性樹脂フィルムを前記プレート本体に貼り付けて前記感光性樹脂層を設けることを特徴とするノズルプレート製造方法。

【請求項4】

ノズルプレートを有する液滴吐出ヘッドの製造方法であって、

請求項1から3のいずれかに記載のノズルプレート製造方法で前記ノズルプレートを製造することを特徴とする液滴吐出ヘッド製造方法。

【請求項5】

液滴吐出ヘッドを有する液滴吐出装置の製造方法であって、

請求項4記載の液滴吐出ヘッド製造方法で前記液滴吐出ヘッドを製造することを特徴とする液滴吐出装置製造方法。

【請求項6】

プレートの一面側に開口する漏斗状の漏斗部と、同径で延びて前記漏斗部と連通する同径部とを有するノズルが形成されたノズルプレートであって、

プレート本体に前記漏斗部が設けられ、

前記プレート本体の他面に、前記同径部を有する感光性樹脂層が設けられることを特徴とするノズルプレート。

【請求項7】

請求項6記載のノズルプレートにおいて、

前記感光性樹脂層は、前記プレート本体に貼り付けられた感光性樹脂フィルムで形成されることを特徴とするノズルプレート。

【請求項8】

請求項6または7記載のノズルプレートを備えることを特徴とする液滴吐出ヘッド。

【請求項9】

請求項8記載の液滴吐出ヘッドを備えることを特徴とする液滴吐出装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−142945(P2008−142945A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−330158(P2006−330158)

【出願日】平成18年12月7日(2006.12.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月7日(2006.12.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]