ノズルプレートの製造方法、および液体噴射ヘッドの製造方法

【課題】信頼性の高いノズルプレートの製造方法を提供する。

【解決手段】本発明に係るノズルプレート100の製造方法は、シリコン基板10に、シリコン基板10の第1面13から第2面14まで貫通するノズル孔20を形成する工程と、第1面13と、第1面13および第2面14に接続されたシリコン基板10の第3面16と、に被覆膜を形成する工程と、平面視において、被覆膜が形成された第1面13の、ノズル孔20を含む第1領域11をマスク部材で覆うことにより、第1面13を、第1領域11と、第1領域11を囲む第2領域12と、に区画する工程と、マスク部材をマスクとしてエッチングを行い、第2領域12に形成された被覆膜の少なくとも一部と、第3面16に形成された被覆膜と、を除去する工程と、酸素プラズマアッシングを行い、少なくとも被覆膜が除去された第3面16に、酸化シリコン膜34を形成する工程と、を含む。

【解決手段】本発明に係るノズルプレート100の製造方法は、シリコン基板10に、シリコン基板10の第1面13から第2面14まで貫通するノズル孔20を形成する工程と、第1面13と、第1面13および第2面14に接続されたシリコン基板10の第3面16と、に被覆膜を形成する工程と、平面視において、被覆膜が形成された第1面13の、ノズル孔20を含む第1領域11をマスク部材で覆うことにより、第1面13を、第1領域11と、第1領域11を囲む第2領域12と、に区画する工程と、マスク部材をマスクとしてエッチングを行い、第2領域12に形成された被覆膜の少なくとも一部と、第3面16に形成された被覆膜と、を除去する工程と、酸素プラズマアッシングを行い、少なくとも被覆膜が除去された第3面16に、酸化シリコン膜34を形成する工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ノズルプレートの製造方法、および液体噴射ヘッドの製造方法に関する。

【背景技術】

【0002】

一般的に、インクジェットプリンター等の液体噴射装置は、複数のノズル孔を備える液体噴射ヘッドと媒体とを相対的に移動させつつ、ノズル孔からインク(液体材料)などの液滴を吐出して画像等を形成する。液体噴射ヘッドは、一般に、液滴を吐出するための複数のノズル孔が形成されたノズルプレートと、ノズルプレートに接着されノズル孔に連通する圧力発生室や、リザーバー等の流路が形成された流路形成基板と、圧力室発生室に圧力を加える圧電素子と、を備える。このような液体噴射ヘッドは、圧電素子によって圧力発生室に圧力を加えることによりインクを選択されたノズル孔から、液滴として吐出することができる。

【0003】

このような液体噴射ヘッドにおいては、液滴の吐出時に、ノズルプレートの吐出面(液滴が吐出される側の面)にインクが残留し、後続する液滴の吐出時に悪影響を及ぼす可能性がある。例えば特許文献1に記載された技術では、吐出面にインク保護膜および撥水膜(撥インク膜)を形成し、上記のインク残留を抑制している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−238576号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しなしながら、シリコン基板にノズル孔を設けてノズルプレートを形成する場合、シリコン基板とインク保護膜(被覆膜)との密着性が問題となる。シリコン基板は、例えば、ノズル孔の形成後に薄板化されるため、薄板化以降の工程は、支持基板に貼り付けられた状態で行われる。そのため、インク保護膜の形成に熱酸化法を用いることが困難であり、低温で成膜可能なプラズマCVD(Chemical Vapor Deposition)法が用いられることが多い。

【0006】

このようなプラズマCVD法で形成された膜は、熱酸化膜に比べてシリコン基板に対する密着性が劣る場合がある。そのため、例えば、インク保護膜の形成後にノズルプレートを流路形成基板に接着するまでの間に、インク保護膜の一部が剥離して異物化する可能性がある。このような現象は、ノズルプレートの周辺部や側面部で特に生じやすい。このような異物は、ノズルプレートと流路形成基板との接着面に付着した場合、接着不良の原因となる。すなわち、インク保護膜が剥離することによって、液体噴射ヘッドおよびノズルプレートの信頼性が低下してしまう。

【0007】

本発明のいくつかの態様に係る目的の1つは、信頼性の高いノズルプレートの製造方法を提供することにある。また、本発明のいくつかの態様に係る目的の1つは、上記ノズルプレートの製造方法を含む液体噴射ヘッドの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係るノズルプレートの製造方法は、

シリコン基板に、前記シリコン基板の第1面から第2面まで貫通するノズル孔を形成する工程と、

前記第1面と、前記第1面および前記第2面に接続された前記シリコン基板の第3面と、に被覆膜を形成する工程と、

平面視において、前記被覆膜が形成された前記第1面の、前記ノズル孔を含む第1領域をマスク部材で覆うことにより、前記第1面を、前記第1領域と、前記第1領域を囲む第2領域と、に区画する工程と、

前記マスク部材をマスクとしてエッチングを行い、前記第2領域に形成された前記被覆膜の少なくとも一部と、前記第3面に形成された前記被覆膜と、を除去する工程と、

酸素プラズマアッシングを行い、少なくとも前記被覆膜が除去された前記第3面に、酸化シリコン膜を形成する工程と、

を含む。

【0009】

このようなノズルプレートの製造方法によれば、第1面の第2領域、および第3面には、酸素プラズマアッシングにより形成された酸化シリコン膜が形成されている。そのため、被覆膜が第3面から剥離することを防止でき、かつ、カバーヘッドとの密着性を向上させることができる(詳細は後述する)。さらに、酸素プラズマアッシングによって、被覆膜をエッチングした際に、第2領域および第3面に生じるエッチング残渣を除去することができる。したがって、このようなノズルプレートの製造方法によれば、信頼性の高いノズルプレートを形成することができる。

【0010】

本発明に係るノズルプレートの製造方法において、

前記酸素プラズマアッシングは、

第1処理と、

前記第1処理の後に行われ、前記第1処理よりも等方性の強い第2処理と、

によって行われてもよい。

【0011】

このようなノズルプレートの製造方法によれば、第1面の第2領域に発生するエッチング残渣を、効率よく除去しつつ、より確実に第3面に酸化シリコン膜を形成することができる。

【0012】

本発明に係るノズルプレートの製造方法において、

前記第1面を前記第1領域と前記第2領域とに区画する工程の前に、前記被覆膜の表面に撥水膜を形成する工程を、さらに含んでもよい。

【0013】

このようなノズルプレートの製造方法によれば、ノズル孔から吐出された液滴(インク)が第1面に滞留することを抑制でき、吐出特性を向上させることができる。

【0014】

本発明に係るノズルプレートの製造方法において、

前記被覆膜を形成する工程は、プラズマCVD法により行われてもよい。

【0015】

このようなノズルプレートの製造方法によれば、信頼性の高いノズルプレートを形成することができる。

【0016】

本発明に係るノズルプレートの製造方法において、

前記被覆膜を除去する工程は、CF系ガスを用いたドライエッチングにより行われてもよい。

【0017】

このようなノズルプレートの製造方法によれば、信頼性の高いノズルプレートを形成することができる。

【0018】

本発明に係るノズルプレートの製造方法において、

前記被覆膜を除去する工程は、フッ化水素溶液を用いたウェットエッチングにより行われてもよい。

【0019】

このようなノズルプレートの製造方法によれば、信頼性の高いノズルプレートを形成することができる。

【0020】

本発明に係る液体噴射ヘッドの製造方法は、

本発明に係るノズルプレートの製造方法を含む。

【0021】

このような液体噴射ヘッドの製造方法によれば、信頼性の高いノズルプレートを備えることができるので、信頼性の高い液体噴射ヘッドを形成することができる。

【図面の簡単な説明】

【0022】

【図1】本実施形態に係るノズルプレートを模式的に示す断面図。

【図2】本実施形態に係るノズルプレートを模式的に示す平面図。

【図3】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図4】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図5】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図6】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図7】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図8】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図9】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図10】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図11】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図12】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図13】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図14】本実施形態の変形例に係るノズルプレートを模式的に示す断面図。

【図15】本実施形態の変形例に係るノズルプレートの製造工程を模式的に示す断面図。

【図16】本実施形態に係る液体噴射ヘッドを模式的に示す断面図。

【図17】本実施形態に係る液体噴射ヘッドを模式的に示す分解斜視図。

【図18】本実施形態に係る液体噴射装置を模式的に示す斜視図。

【図19】本実施形態に係る液体噴射装置のヘッドユニットを模式的に示す平面図。

【図20】本実施形態に係る液体噴射装置のヘッドユニットを模式的に示す断面図。

【発明を実施するための形態】

【0023】

以下、本発明の好適な実施形態について、図面を参照しながら説明する。

【0024】

1. ノズルプレート

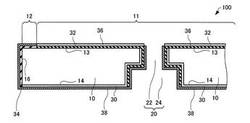

まず、本実施形態に係るノズルプレートについて、図面を参照しながら説明する。図1は、本実施形態に係るノズルプレート100を模式的に示す断面図である。図2は、本実施形態に係るノズルプレート100を模式的に示す平面図である。なお、図1は、図2のI−I線断面図である。

【0025】

ノズルプレート100は、図1および図2に示すように、シリコン基板10と、被覆膜32と、酸化シリコン膜34と、を含む。さらに、ノズルプレート100は、熱酸化シリコン膜30と、撥水膜36と、親水膜38と、を含むことができる。

【0026】

シリコン基板10は、単結晶シリコン基板でもよいし、多結晶シリコン(ポリシリコン)基板でもよい。シリコン基板10は、板状の形状を有することができる。図2に示す例では、シリコン基板10の平面形状は、長方形である。シリコン基板10は、液滴を吐出する側の面である第1面13(吐出面ともいえる)と、第1面13と反対側を向く第2面14と、第1面13および第2面14に接続された第3面16と、を有する。

【0027】

第1面13は、第1領域11と、第1領域11を囲む第2領域12と、を備える。図2に示すように平面視において、第1領域11は、ノズル孔20を含む領域であり、第2領域12は、第1面13の周辺部の領域である。第2面14は、後述する液体噴射ヘッドにおいて、圧力発生室622を区画する面でとなる(図16参照)。第3面16は、シリコン基板10の側面ともいえ、シリコン基板10の厚み方向に沿う面である。

【0028】

シリコン基板10には、ノズル孔20が形成されている。図2に示す例では、7つのノズル孔20がシリコン基板10の長手方向に沿って1列に配列されているが、その数は特に限定さない。例えば、ノズル孔20は、複数の列(例えば2列)に配列されていてもよい。ノズル孔20は、図1に示すように、第1面13から第2面14まで、貫通して形成されている。

【0029】

ノズル孔20は、第1開口部22と、第1開口部22と連通する第2開口部24と、を有することができる。第1開口部22は、第1面13側に形成されている。第1開口部22は、液滴を吐出することができる。第2開口部24は、第2面14側に形成されている。第2開口部24は、第1開口部22よりも大きな径を有する。第2開口部24は、液滴となる液体を第1開口部22に導入することができる。

【0030】

熱酸化シリコン膜30は、第2面14、およびノズル孔20の内面(ノズル孔20の内面を形成するシリコン基板10の面)に形成されている。熱酸化シリコン膜30の厚みは、例えば、0.1μm程度である。熱酸化シリコン膜30は、シリコン基板10を熱酸化することにより形成される。

【0031】

被覆膜32は、第1面13の第1領域11、およびノズル孔20の内面に形成された熱酸化シリコン膜30の表面に形成されている。第1領域11に形成された被覆膜32の厚みは、例えば、1.5μm程度である。ノズル孔20の内面に形成された被覆膜32の厚みは、例えば、1.0μm程度である。被覆膜32は、例えば、シリコン重合膜をシロキサン原料のプラズマCVD法で形成した後、該シリコン重合膜にUV(紫外線)を照射して脱水縮合させ、表面をSiO2化して得られた膜である。

【0032】

被覆膜32および熱酸化シリコン膜30は、シリコン基板10をインクから保護する機能を有することができる。インクは、一般的にアルカリ性であり、シリコン基板10を侵食する場合がある。そのため、第1面13の第1領域11、ノズル孔20の内面、および第2面14に、被覆膜32および熱酸化シリコン膜30の少なくとも一方を形成して、シリコン基板10が侵食されることを防いでいる。被覆膜32は、インク保護膜であるといえる。

【0033】

酸化シリコン膜34は、第1面13の第2領域12、および第3面16に形成されている。酸化シリコン膜34の厚みは、例えば、0.1μm以上1μm以下である。酸化シリコン膜34は、シリコン基板10を酸素プラズマアッシングすることにより形成される。

【0034】

撥水膜36は、第1領域11に形成された被覆膜32の表面に形成されている。撥水膜36は、例えば、撥水性を有するシランカップリング剤をディップコートして形成された膜である。撥水膜36は、ノズル孔20から吐出された液滴(インク)が第1面13に滞留することを抑制でき、吐出特性を向上させることができる。

【0035】

親水膜38は、ノズル孔20内面に形成された被覆膜32、第2面14に形成された熱酸化シリコン膜30、第3面に形成された酸化シリコン膜34、および第2領域12に形成された酸化シリコン膜34の表面に形成されている。親水膜38は、例えば、親水性を有するシランカップリング剤をディップコートして形成された膜である。親水膜38は、例えば、後述する液体噴射ヘッドにおいて、ノズルプレート100と、流路形成基板620(図16参照)と、を接着する際に供給される接着剤の密着性を向上させることができる。

【0036】

本実施形態に係るノズルプレート100は、例えば、以下の特徴を有する。

【0037】

ノズルプレート100によれば、第1面13の周辺部である第2領域12、および第3面16には、プラズマCVD法で形成された被覆膜32が形成されていない。そのため、ノズルプレートを、例えば流路形成基板に接着するまでの間に、被覆膜の一部が剥離して異物化することを抑制できる。上述のように、プラズマCVD法で形成された膜は、熱酸化膜に比べて、シリコン基板との密着性が劣るため、剥離しやすい。このような問題は、シリコン基板の周辺部である第2領域や、側面である第3面において、特に顕著である。本実施形態に係るノズルプレート100では、このような問題を解消することができ、高い信頼性を有することができる。また、ノズルプレート100を、流路形成基板に接着するまでの間の検査および異物除去工程を合理化でき、製造コストを低減することができる。

【0038】

2. ノズルプレートの製造方法

次に、本実施形態に係るノズルプレート100の製造方法について、図面を参照しながら説明する。図3〜図13は、本実施形態に係るノズルプレート100の製造工程を模式的に示す断面図である。

【0039】

図3に示すように、シリコン基板10を、酸素雰囲気中で加熱して、全面に熱酸化シリコン膜3を形成する。次に、シリコン基板10の第2面14において、熱酸化シリコン膜3をフォトリソグラフィー技術およびエッチング技術によりパターニングして、熱酸化シリコン膜3に開口部2aを形成する。開口部2aの大きさによって、ノズル孔20の第2開口部24の大きさが決定される。なお、シリコン基板10の厚さは、特に限定されないが、例えば、725μm程度である。

【0040】

図4に示すように、第2面14側にレジスト膜40を形成する。レジスト膜40には、開口部2bが形成されている。開口部2bの大きさによって、ノズル孔20の第1開口部22の大きさが決定される。

【0041】

次に、レジスト膜40をマスクとして、第2面14側から40μm程度の深さまでシリコン基板10をエッチングして、凹部2を形成する。凹部2は、将来的にノズル孔20となることができる。次に、レジスト膜40を、例えば硫酸系の剥離液により除去する。

【0042】

図5に示すように、熱酸化シリコン膜3をマスクとして、第2面14側から40μm程度の深さまでシリコン基板10をエッチングする。該エッチングによって、凹部2は、さらに40μm程度深くなり、深さが80μm程度となる。これにより、断面形状が凸型の凹部2が形成される。次に、シリコン基板10を、例えばフッ酸系のエッチング液によりエッチングし、熱酸化シリコン膜3を除去する。

【0043】

図6に示すように、シリコン基板10を酸素雰囲気中で加熱して、凹部2の内面を含むシリコン基板10の全面に、熱酸化シリコン膜30を形成する。

【0044】

図7に示すように、シリコン基板10の第2面14側に、第1支持基板50を、例えば接着剤等の有機物を介して貼り合わせる。第1支持基板50の材質は、特に限定されないが、例えば、ガラスである。次に、シリコン基板10を、第2面14と反対側からバックグラインダー等により研削加工して、例えば厚み65μm程度にまで薄板化する。かかる研削加工により、第1面13が形成される。さらに、かかる研削工程により、凹部2の先端が開口し、第1開口部22および第2開口部24を有するノズル孔20が形成される。なお、上述の薄膜化は、ポリッシャー、CMP(Chemical Mechanical Polishing)装置等による研磨加工により行ってもよいし、研削加工と研磨加工とを組み合わせてもよい。

【0045】

図8に示すように、シリコン基板10の第2面14を除く表面(すなわち、ノズル孔20の内面、第1面13、および第3面16)に、シロキサン原料の低温プラズマCVD法によりシリコン重合膜(プラズマ重合膜)を形成する。そして、該シリコン重合膜に対して空気中でUV(紫外線)を照射して水縮合させて、表面をSiO2化する。すなわち、表面に酸化シリコン膜を形成する。かかる表面が酸化されたシリコン重合膜が、被覆膜(インク保護膜)32である。プラズマCVD法によれば、100℃以下の温度でシリコン重合膜を形成することができる。したがって、薄板化されたシリコン基板10および第1支持基板50や両者の間の接着剤等を変質させることなく、被覆膜32を形成することができる。

【0046】

図9に示すように、シリコン基板10の第2面14を除く全面にシランカップリング剤をディップコートして、被覆膜32の表面に撥水膜36を形成する。すなわち、第3面16およびノズル孔20の内面にも、撥水膜36が形成される。

【0047】

図10に示すように、第1面16のノズル孔20を含む第1領域11に、マスク部材42を形成する。これにより、第1面16を、マスク部材42により覆われた第1領域11と、マスク部材42に覆われていない第2領域12と、に区画することができる。マスク部材42としては、例えば、マスキングテープを用いる。

【0048】

図11に示すように、マスク部材42をマスクとしてエッチングを行う。エッチングは、第1面13側から行われる。これにより、第2領域12に形成された撥水膜36および被覆膜32と、第3面16に形成された撥水膜36および被覆膜32と、を除去する。エッチングは、例えば、CF系ガス(例えばCF4ガス)を用いたドライエッチング、フッ化水素(HF)溶液を用いたウェットエッチングにより行われる。

【0049】

図12に示すように、マスク部材42をマスクとして、酸素プラズマアッシングを行い、第2領域12および第3面16に酸化シリコン膜34を形成する。さらに、酸素プラズマアッシングによって、撥水膜36および被覆膜32をエッチングした際に、第2領域12および第3面16に生じるエッチング残渣(例えば、フッ素化合物)を除去することができる。酸素プラズマアッシングは、第1面13側から行われる。

【0050】

酸素プラズマアッシングは、一括の処理として行われてもよいが、例えば、異方性の強い第1処理と、等方性の強い第2処理と、によって行われてもよい。第1処理は、RIE(Reactive Ion Etching)方式にて行うことができる。すなわち、プラズマ中に試料(被覆膜32等が形成されたシリコン基板10)を置き、交流電圧を印加する。すると、試料とプラズマとの間に自己バイアス電位が生じ、プラズマ中のイオン種およびラジカル種が試料方向に加速される。すなわち、第3面16よりも第2領域12に多くのイオン種およびラジカル種を衝突させることができる。ここで、特に、CF系ガスを用いたドライエッチングで撥水膜36および被覆膜32をエッチングした場合、エッチング残渣は、第3面16よりも第2領域12に発生しやすい。したがって、このような異方性の強いアッシングにより、効率よく、第2領域12に生じるエッチング残渣を除去することができる。なお、第1処理において、酸素ガスの流量は、特に限定されないが、例えば、100sccm程度であり、交流電圧のパワーは、例えば、100W以上400以下である。

【0051】

第2処理は、第1処理の後に、プラズマエッチング方式にて行うことができる。すなわち、イオン種を用いず、ラジカル種でアッシングする。これにより、第2処理は、第1処理よりも等方性が強くなる。したがって、異方性のアッシングでは、形成されにくい側面(第3面16)にも、より確実に酸化シリコン膜34を形成することができる。

【0052】

以上のように、酸素プラズマアッシングを、異方性の強い第1処理と、等方性の強い第2処理と、によって行うことにより、第2領域12に発生するエッチング残渣を、効率よく除去しつつ、より確実に第3面16に酸化シリコン膜34を形成することができる。

【0053】

図13に示すように、マスク部材42の上面(マスク部材42のシリコン基板10とは反対側の面)に、第2支持基板52を貼付する。第2支持基板52の材質は、特に限定されないが、例えば、ガラスである。次に、第1支持基板50を除去する。そして、第2面14側から酸素またはアルゴンガスのプラズマ処理を行い、ノズル孔20内の内面に形成されていた撥水膜36を除去する。

【0054】

図1に示すように、親水性を有するシランカップリング剤をディップコートして、マスク部材42で覆われていない領域、すなわち、ノズル孔20の内面、第2面14、第3面16、および第2領域12に、親水膜38を形成する。次に、第2支持基板52およびマスク部材42を除去する。その後、例えば、洗浄等の処理を施す。

【0055】

以上の工程により、ノズルプレート100を製造することができる。

【0056】

本実施形態に係るノズルプレート100の製造方法は、例えば、以下の特徴を有する。

【0057】

ノズルプレート100の製造方法によれば、第1面13の第2領域12、および第3面16には、酸素プラズマアッシングにより形成された酸化シリコン膜34が形成されている。そのため、被覆膜32が第3面16から剥離することを防止でき、かつ、液体噴射装置において、ノズルプレート100とカバーヘッド733との密着性を向上させることができる(図20参照、詳細は後述)。例えば、第2領域12、および第3面16に酸化シリコン膜が形成されていないと、ノズルプレートと接着剤との密着性が悪く、カバーヘッドが剥離してしまう場合がある。本実施形態に係るノズルプレート100の製造方法では、このような問題を解消することができ、高い信頼性を有するノズルプレート100を形成することができる。

【0058】

さらに、ノズルプレート100の製造方法によれば、酸素プラズマアッシングによって、撥水膜36および被覆膜32をエッチングした際に、第2領域12および第3面16に生じるエッチング残渣を除去することができる。エッチング残渣が生じたままだと、例えばカバーヘッドとの密着性が悪化することがあるが、ノズルプレート100の製造方法では、このような問題を解消することができる。したがって、ノズルプレート100の製造方法によれば、信頼性の高いノズルプレート100を形成することができる。

【0059】

ノズルプレート100の製造方法によれば、酸素プラズマアッシングは、異方性の強い第1処理と、等方性の強い第2処理と、によって行われることができる。これにより、上述のように、第2領域12に発生するエッチング残渣を、効率よく除去しつつ、より確実に第3面16に酸化シリコン膜34を形成することができる。

【0060】

ノズルプレート100の製造方法によれば、第1領域11に形成された被覆膜32の表面には、撥水膜36が形成されている。そのため、ノズル孔20から吐出された液滴(インク)が第1面13に滞留することを抑制でき、吐出特性を向上させることができる。

【0061】

3. ノズルプレートの変形例

次に、本実施形態の変形例に係るノズルプレートについて、図面を参照しながら説明する。図14は、本実施形態の変形例に係るノズルプレート200を模式的に示す断面図である。以下、本実施形態の変形例に係るノズルプレート200において、本実施形態に係るノズルプレート100の構成部材と同様の機能を有する部材については同一の符号を付し、その詳細な説明を省略する。

【0062】

ノズルプレート100の例では、図1に示すように、第1面13の第2領域12には、酸素プラズマアッシングで形成された酸化シリコン膜34が形成されていた。

【0063】

これに対し、ノズルプレート200では、図14に示すように、第2領域12には、プラズマCVD法で形成された被覆膜32が形成されている。第2領域12に形成された被覆膜32は、第1領域11に形成された被覆膜32と一体的に形成されている。第2領域12に形成された被覆膜32の厚みは、第1領域11に形成された被覆膜32の厚みより小さい。より具体的には、第2領域12に形成された被覆膜32の厚みは、例えば、0.15μm以上0.3μm以下である。

【0064】

上述の被覆膜の剥離は、特に側面である第3面において発生しやすい。その理由としては、被覆膜の剥離は、主に、ノズルプレートの搬送時、取り扱い時等において、ノズルプレートとそれを収納するトレー等とが衝突する際に生じるものであり、その場合、衝突する箇所は、側面である第3面が多いからである。本実施形態の変形例に係るノズルプレート200では、被覆膜36は、第3面16から除去されているため、上述のような被覆膜の剥離を抑制することができる。

【0065】

次に、本実施形態の変形例に係るノズルプレート200の製造方法について、図面を参照しながら説明する。図15は、本実施形態の変形例に係るノズルプレート200の製造工程を模式的に示す断面図である。なお、本実施形態に係るノズルプレート100の製造方法と基本的に同じ工程については、その説明を簡略化ないし省略する。

【0066】

ノズルプレート200の製造方法では、第1面13の第1領域11に、マスク部材42を形成した後(図10参照)、図15に示すように、第2領域12に被覆膜32が残るようにエッチングを行う。ここで、被覆膜32は、第2領域12における厚みが1.5μm程度であり、第3面16における厚みが1.0μm程度となるように成膜されている。したがって、第3面16に形成された被覆膜32が完全に除去(エッチング)された時点でエッチングを停止させれば、第2領域12には、厚み0.5μm程度の被覆膜32が残ることとなる。そして、第3面16からより完全に被覆膜16を除去するために、若干のオーバーエッチングを行うことにより、上述の範囲の厚みを有する被覆膜32を第2領域12に残すことができる。

【0067】

以降の工程は、本実施形態に係るノズルプレート100の製造方法と基本的に同じなので、その説明を省略する。

【0068】

4. 液体噴射ヘッド

次に、本実施形態にかかる液体噴射ヘッドについて、図面を参照しながら説明する。図16は、液体噴射ヘッド600の要部を模式的に示す断面図である。図17は、液体噴射ヘッド600の分解斜視図である。なお、図16では、図17および図1〜15と上下逆さまの状態を図示している。

【0069】

液体噴射ヘッド600は、本発明に係るノズルプレートを有する。以下では、本発明に係るノズルプレートとして、ノズルプレート100を用いた例について説明する。

【0070】

液体噴射ヘッド600は、図16および図17に示すように、例えば、ノズルプレート100と、流路形成基板620と、振動板630と、圧電素子640と、筐体650と、を含む。なお、図16では、便宜上、熱酸化シリコン膜30、撥水膜36、および親水膜38の図示を省略している。また、図17では、便宜上、ノズルプレート100および圧電素子640の図示を簡略化している。

【0071】

流路形成基板620は、ノズルプレート100上(図17の例では下)に設けられている。流路形成基板620の材質は、例えば、シリコンである。流路形成基板620がノズルプレート100と振動板630との間の空間を区画することにより、リザーバー(液体貯留部)624と、リザーバー624と連通する供給口626と、供給口626と連通する圧力発生室622と、が設けられている。図示の例では、リザーバー624と、供給口626と、圧力発生室622と、が区別されているが、これらはいずれも液体の流路(例えば、マニホールドということもできる)であって、このような流路はどのように設計されても構わない。例えば、供給口626は、図17に示す例では流路の一部が狭窄された形状を有しているが、設計にしたがって任意に形成することができ、必ずしも必須の構成ではない。

【0072】

リザーバー624は、外部(例えばインクカートリッジ)から、振動板630に設けられた貫通孔628を通じて供給されるインクを一時貯留することができる。リザーバー624内のインクは、供給口626を介して、圧力発生室622に供給されることができる。圧力発生室622は、振動板630の変形により容積が変化する。圧力発生室622はノズル孔20と連通しており、圧力発生室622の容積が変化することによって、ノズル孔20からインク等が吐出される。

【0073】

なお、リザーバー624および供給口626は、圧力発生室622と連通していれば、流路形成基板620とは別の部材(図示せず)に設けられていてもよい。

【0074】

振動板630は、流路形成基板620上(図17の例では下)に設けられている。振動板630は、可撓性を有する。振動板630の材質は、例えば、酸化シリコン、酸化ジルコニウム、またはこれらの積層体である。

【0075】

圧電素子640は、振動板630上(図17の例では下)に設けられている。圧電素子640は、駆動回路(図示せず)に電気的に接続され、駆動回路の信号に基づいて動作(振動、変形)することができる。圧電素子640の動作によって、振動板630は、変形し、圧力発生室622の内部圧力を適宜変化させることができる。圧電素子640は、第1電極642と、圧電体層644と、第2電極646と、を有する。

【0076】

第1電極642は、図16に示すように、振動板630上に形成されている。第1電極642の形状は、例えば、層状または薄膜状である。第1電極642の厚みは、例えば、50nm以上300nm以下である。第1電極642の材質は、例えば、ニッケル、イリジウム、白金などの各種の金属、それらの導電性酸化物(例えば酸化イリジウムなど)、ストロンチウムとルテニウムとの複合酸化物(SrRuOx:SRO)、ランタンとニッケルとの複合酸化物(LaNiOx:LNO)である。第1電極層10は、上記に例示した材料の単層構造でもよいし、複数の材料を積層した構造であってもよい。

【0077】

第1電極642は、第2電極646と一対になって、圧電体層644に電圧を印加するための一方の電極(例えば、圧電体層644の下方に形成された下部電極)となることができる。

【0078】

なお、液体噴射ヘッド600は、振動板630を有さず、第1電極642が振動板としての機能を有していてもよい。すなわち、第1電極642は、圧電体層644に電圧を印加するための一方の電極としての機能と、圧電体層644の動作によって変形することのできる振動板としての機能と、を有していてもよい。

【0079】

圧電体層644は、図16に示すように、第1電極642上に形成されている。圧電体層644の形状は、例えば、層状または薄膜状である。圧電体層644の厚みは、例えば、300nm以上3000nm以下である。圧電体層644としては、ペロブスカイト型酸化物の圧電材料を用いることができる。より具体的には、圧電体層644の材質は、例えば、チタン酸ジルコン酸鉛(Pb(Zr,Ti)O3:PZT)、ニオブ酸チタン酸ジルコン酸鉛(Pb(Zr,Ti,Nb)O3:PZTN)、チタン酸バリウム(BaTiO3)、ニオブ酸カリウムナトリウム((K,Na)NbO3)である。

【0080】

圧電体層644は、圧電性を有することができ、第1電極642および第2電極646によって電圧が印加されることで変形することができる。

【0081】

第2電極646は、図16に示すように、圧電体層644上に形成されている。第2電極646は、第1電極642と対向して配置されている。第2電極646の形状は、例えば、層状または薄膜状の形状である。第2電極646の厚みは、例えば、50nm以上300nm以下である。第2電極646の材質としては、例えば、第1電極642の材質として列挙した材料を用いることができる。

【0082】

第2電極646の機能の一つとしては、第1電極642と一対になって、圧電体層644に電圧を印加するための他方の電極(例えば、圧電体層644の上方に形成された上部電極)となることが挙げられる。

【0083】

筐体650は、図17に示すように、ノズルプレート100、流路形成基板620、振動板630、および圧電素子640を収納することができる。筐体650の材質としては、例えば、樹脂、金属などを挙げることができる。

【0084】

液体噴射ヘッド600によれば、ノズルプレート100を有する。したがって、液体噴射ヘッド600は、高い信頼性を有することができる。

【0085】

なお、上記の例では、圧電体層644を2つの電極642,646で挟む圧電素子640を用いて、撓み振動によって圧力発生室622の容積を変化させる液体噴射ヘッド600について説明した。しなしながら、本発明に係る液体噴射ヘッドは、上記の形態に限定されず、例えば、圧電体層と電極とを交互に積層させてなる圧電素子を固定基板に固定し、縦振動によって圧力発生室の容積を変化させる形態であってもよい。また、本発明に係る液体噴射ヘッドは、圧電素子の伸張や収縮変形ではなく剪断変形によって圧力発生室の容積を変化させる、いわゆるシェアモード型の圧電素子を用いた形態であってもよい。また、本発明に係る液体噴射ヘッドは、圧電素子ではなく、静電アクチュエーターによって圧力発生室の容積を変化させる形態であってもよい。

【0086】

また、上記の例では、液体噴射ヘッド600がインクジェット式記録ヘッドである場合について説明した。しかしながら、本実施形態の液体噴射ヘッドは、例えば、液晶ディスプレイ等のカラーフィルターの製造に用いられる色材噴射ヘッド、有機ELディスプレイ、FED(面発光ディスプレイ)等の電極形成に用いられる電極材料噴射ヘッド、バイオチップ製造に用いられる生体有機物噴射ヘッドなどとして用いられることもできる。

【0087】

5. 液体噴射ヘッドの製造方法

次に、本実施形態に係る液体噴射ヘッド600の製造方法について、図面を参照しながら説明する。

【0088】

図16および図17に示すように、流路形成基板620となる母材を準備する。母材としては、例えば(110)配向のシリコン単結晶基板を用いることができる。次に、母材に振動板630を形成する。振動板630は、例えば、スパッタ法により形成される。

【0089】

次に、図16に示すように、振動板630上に、第1電極642、圧電体層644、第2電極646を、この順で形成する。第1電極642および第2電極646は、例えば、スパッタ法、めっき法、真空蒸着法により成膜される。圧電体層644は、例えば、スパッタ法、ゾルゲル法、MOD(Metal Organic Deposition)法により形成される。これにより、圧電素子640を形成することができる。

【0090】

次に、図16および図17に示すように、母材をパターニングし、所定の位置に、圧力発生室622、リザーバー624、および供給口626となる凹部を形成する。本実施形態では、母材として(110)配向のシリコン基板を用いているので、高濃度アルカリ水溶液を用いたウェットエッチング(異方性エッチング)が好適に採用される。高濃度アルカリ水溶液によるウェットエッチングの際には、例えば振動板630をエッチングストッパーとして機能させることができる。したがって、圧力発生室622等の形成を容易に行うことができる。

【0091】

次に、図17に示すように、上述の製造方法で製造された、複数のノズル孔20が形成されたノズルプレート100を、各ノズル孔20が各圧力発生室622となる凹部に対応するように位置合わせし、その状態で流路形成基板620に接合する。これにより、複数の圧力発生室622、リザーバー624、および複数の供給口626が形成される。ノズルプレート100と流路形成基板620との接合は、例えば接着剤による接着法や、融着法などを用いることができる。次に、ノズルプレート100、流路形成基板620、振動板630、および圧電素子640を筐体650に収納する。

【0092】

以上の工程によって、本実施形態に係る液体噴射ヘッド600を製造することができる。

【0093】

液体噴射ヘッド600の製造方法によれば、信頼性の高いノズルプレート100の製造方法を含む。したがって、信頼性の高い液体噴射ヘッド600を得ることができる。

【0094】

6. 液体噴射装置

次に、本実施形態にかかる液体噴射装置について、図面を参照しながら説明する。図18は、本実施形態にかかる液体噴射装置700を模式的に示す斜視図である。

【0095】

液体噴射装置700は、本発明に係る液体噴射ヘッドを有する。以下では、本発明に係る液体噴射ヘッドとして、液体噴射ヘッド600を用いた例について説明する。

【0096】

液体噴射装置700は、図18に示すように、ヘッドユニット730と、駆動部710と、制御部760と、を含む。さらに、液体噴射装置700は、装置本体720と、給紙部750と、記録用紙Pを設置するトレイ721と、記録用紙Pを排出する排出口722と、装置本体720の上面に配置された操作パネル770と、を含むことができる。

【0097】

ヘッドユニット730は、上述した液体噴射ヘッド600から構成されるインクジェット式記録ヘッド(以下単に「ヘッド」ともいう)を有する。ヘッドユニット730は、さらに、ヘッドにインクを供給するインクカートリッジ731と、ヘッドおよびインクカートリッジ731を搭載した運搬部(キャリッジ)732と、を備える。

【0098】

ここで、図19は、本実施形態にかかる液体噴射装置700のヘッドユニット730を模式的に示す平面図である。図20は、本実施形態にかかる液体噴射装置700のヘッドユニット730を模式的に示す図19のXX−XX線断面図である。なお、図19および図20では、便宜上、キャリッジ732の図示を省略し、インクカートリッジ731は、インクカートリッジ731を構成するカートリッジケース731aのみを図示している。

【0099】

図19および図20に示すように、カートリッジケース731aには、複数の液体噴射ヘッド600が設けられている。図示の例では、液体噴射ヘッド600は、4つ設けられているが、その数は特に限定されない。液体噴射ヘッド600は、ノズルプレート100がカートリッジケース731aとは反対側に位置するように配置されている。すなわち、ノズルプレート100の吐出面となる第1面13は、露出している。

【0100】

液体噴射ヘッド600は、カバーヘッド733によってカートリッジケース731aに固定されている。カバーヘッド733は、接着剤により、ノズルプレート100を備える液体噴射ヘッド600と接着されている。該接着剤としては、例えば、エポキシ系接着剤が挙げられる。ノズルプレート100の第2領域12および第3面16には、カバーヘッド733が配置されている。

【0101】

シリコン基板は、一般的に、上述の接着剤との密着性が悪い。しかしながら、本実施形態に係るノズルプレート100では、第1面13の第2領域12、および第3面16には、酸化シリコン膜34が形成されている。そのため、ノズルプレート100と接着剤との密着性はよく、ノズルプレート100とカバーヘッド733との密着性を向上させることができる。したがって、ヘッドユニット730は、高い信頼性を有することができる。

【0102】

図18に示すように、駆動部710は、ヘッドユニット730を往復動させることができる。駆動部710は、ヘッドユニット730の駆動源となるキャリッジモーター741と、キャリッジモーター741の回転を受けて、ヘッドユニット730を往復動させる往復動機構742と、を有する。

【0103】

往復動機構742は、その両端がフレーム(図示せず)に支持されたキャリッジガイド軸744と、キャリッジガイド軸744と平行に延在するタイミングベルト743と、を備える。キャリッジガイド軸744は、キャリッジ732が自在に往復動できるようにしながら、キャリッジ732を支持している。さらに、キャリッジ732は、タイミングベルト743の一部に固定されている。キャリッジモーター741の作動により、タイミングベルト743を走行させると、キャリッジガイド軸744に導かれて、ヘッドユニット730が往復動する。この往復動の際に、ヘッドから適宜インクが吐出され、記録用紙Pへの印刷が行われる。

【0104】

なお、本実施形態では、液体噴射ヘッド600および記録用紙Pがいずれも移動しながら印刷が行われる液体噴射装置の例を示しているが、本発明の液体噴射装置は、液体噴射ヘッド600および記録用紙Pが互いに相対的に位置を変えて記録用紙Pに印刷される機構であればよい。また、本実施形態では、記録用紙Pに印刷が行われる例を示しているが、本発明の液体噴射装置によって印刷を施すことができる記録媒体としては、紙に限定されず、布、フィルム、金属など、広範な媒体を挙げることができ、適宜構成を変更することができる。

【0105】

制御部760は、ヘッドユニット730、駆動部710および給紙部750を制御することができる。

【0106】

給紙部750は、記録用紙Pをトレイ721からヘッドユニット730側へ送り込むことができる。給紙部750は、その駆動源となる給紙モーター751と、給紙モーター751の作動により回転する給紙ローラー752と、を備える。給紙ローラー752は、記録用紙Pの送り経路を挟んで上下に対向する従動ローラー752aおよび駆動ローラー752bを備える。駆動ローラー752bは、給紙モーター751に連結されている。制御部760によって供紙部750が駆動されると、記録用紙Pは、ヘッドユニット730の下方を通過するように送られる。ヘッドユニット730、駆動部710、制御部760および給紙部750は、装置本体720の内部に設けられている。

【0107】

液体噴射装置700によれば、上述のように、ノズルプレート100とカバーヘッド733との密着性を向上させることができる。したがって、液体噴射装置700は、高い信頼性を有することができる。

【0108】

なお、上述した実施形態および変形例は一例であって、これらに限定されるわけではない。例えば、各実施形態および各変形例を適宜組み合わせることも可能である。

【0109】

上記のように、本発明の実施形態について詳細に説明したが、本発明の新規事項および効果から実体的に逸脱しない多くの変形が可能であることは当業者には容易に理解できよう。したがって、このような変形例はすべて本発明の範囲に含まれるものとする。

【符号の説明】

【0110】

2 凹部、3 熱酸化シリコン膜、10 シリコン基板、11 第1領域、

12 第2領域、13 第1面、14 第2面、16 第3面、20 ノズル孔、

22 第1開口部、24 第2開口部、30 熱酸化シリコン膜、32 被覆膜、

34 酸化シリコン膜、36 撥水膜、38 親水膜、40 レジスト膜、

42 マスク部材、50 第1支持基板、52 第2支持基板、

100 ノズルプレート、200 ノズルプレート、600 液体噴射ヘッド、

620 流路形成基板、622 圧力発生室、624 リザーバー、626 供給口、

628 貫通孔、630 振動板、640 圧電素子、642 第1電極、

644 圧電体層、646 第2電極、650 筐体、700 液体噴射装置、

710 駆動部、720 装置本体、721 トレイ、722 排出口、

730 ヘッドユニット、731 インクカートリッジ、

731a カートリッジケース、732 キャリッジ、733 ヘッドカバー、

741 キャリッジモーター、742 往復動機構、743 タイミングベルト、

744 キャリッジガイド軸、750 給紙部、751 給紙モーター、

752 給紙ローラー、752a 従動ローラー、752b 駆動ローラー、

760 制御部、770 操作パネル

【技術分野】

【0001】

本発明は、ノズルプレートの製造方法、および液体噴射ヘッドの製造方法に関する。

【背景技術】

【0002】

一般的に、インクジェットプリンター等の液体噴射装置は、複数のノズル孔を備える液体噴射ヘッドと媒体とを相対的に移動させつつ、ノズル孔からインク(液体材料)などの液滴を吐出して画像等を形成する。液体噴射ヘッドは、一般に、液滴を吐出するための複数のノズル孔が形成されたノズルプレートと、ノズルプレートに接着されノズル孔に連通する圧力発生室や、リザーバー等の流路が形成された流路形成基板と、圧力室発生室に圧力を加える圧電素子と、を備える。このような液体噴射ヘッドは、圧電素子によって圧力発生室に圧力を加えることによりインクを選択されたノズル孔から、液滴として吐出することができる。

【0003】

このような液体噴射ヘッドにおいては、液滴の吐出時に、ノズルプレートの吐出面(液滴が吐出される側の面)にインクが残留し、後続する液滴の吐出時に悪影響を及ぼす可能性がある。例えば特許文献1に記載された技術では、吐出面にインク保護膜および撥水膜(撥インク膜)を形成し、上記のインク残留を抑制している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−238576号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しなしながら、シリコン基板にノズル孔を設けてノズルプレートを形成する場合、シリコン基板とインク保護膜(被覆膜)との密着性が問題となる。シリコン基板は、例えば、ノズル孔の形成後に薄板化されるため、薄板化以降の工程は、支持基板に貼り付けられた状態で行われる。そのため、インク保護膜の形成に熱酸化法を用いることが困難であり、低温で成膜可能なプラズマCVD(Chemical Vapor Deposition)法が用いられることが多い。

【0006】

このようなプラズマCVD法で形成された膜は、熱酸化膜に比べてシリコン基板に対する密着性が劣る場合がある。そのため、例えば、インク保護膜の形成後にノズルプレートを流路形成基板に接着するまでの間に、インク保護膜の一部が剥離して異物化する可能性がある。このような現象は、ノズルプレートの周辺部や側面部で特に生じやすい。このような異物は、ノズルプレートと流路形成基板との接着面に付着した場合、接着不良の原因となる。すなわち、インク保護膜が剥離することによって、液体噴射ヘッドおよびノズルプレートの信頼性が低下してしまう。

【0007】

本発明のいくつかの態様に係る目的の1つは、信頼性の高いノズルプレートの製造方法を提供することにある。また、本発明のいくつかの態様に係る目的の1つは、上記ノズルプレートの製造方法を含む液体噴射ヘッドの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係るノズルプレートの製造方法は、

シリコン基板に、前記シリコン基板の第1面から第2面まで貫通するノズル孔を形成する工程と、

前記第1面と、前記第1面および前記第2面に接続された前記シリコン基板の第3面と、に被覆膜を形成する工程と、

平面視において、前記被覆膜が形成された前記第1面の、前記ノズル孔を含む第1領域をマスク部材で覆うことにより、前記第1面を、前記第1領域と、前記第1領域を囲む第2領域と、に区画する工程と、

前記マスク部材をマスクとしてエッチングを行い、前記第2領域に形成された前記被覆膜の少なくとも一部と、前記第3面に形成された前記被覆膜と、を除去する工程と、

酸素プラズマアッシングを行い、少なくとも前記被覆膜が除去された前記第3面に、酸化シリコン膜を形成する工程と、

を含む。

【0009】

このようなノズルプレートの製造方法によれば、第1面の第2領域、および第3面には、酸素プラズマアッシングにより形成された酸化シリコン膜が形成されている。そのため、被覆膜が第3面から剥離することを防止でき、かつ、カバーヘッドとの密着性を向上させることができる(詳細は後述する)。さらに、酸素プラズマアッシングによって、被覆膜をエッチングした際に、第2領域および第3面に生じるエッチング残渣を除去することができる。したがって、このようなノズルプレートの製造方法によれば、信頼性の高いノズルプレートを形成することができる。

【0010】

本発明に係るノズルプレートの製造方法において、

前記酸素プラズマアッシングは、

第1処理と、

前記第1処理の後に行われ、前記第1処理よりも等方性の強い第2処理と、

によって行われてもよい。

【0011】

このようなノズルプレートの製造方法によれば、第1面の第2領域に発生するエッチング残渣を、効率よく除去しつつ、より確実に第3面に酸化シリコン膜を形成することができる。

【0012】

本発明に係るノズルプレートの製造方法において、

前記第1面を前記第1領域と前記第2領域とに区画する工程の前に、前記被覆膜の表面に撥水膜を形成する工程を、さらに含んでもよい。

【0013】

このようなノズルプレートの製造方法によれば、ノズル孔から吐出された液滴(インク)が第1面に滞留することを抑制でき、吐出特性を向上させることができる。

【0014】

本発明に係るノズルプレートの製造方法において、

前記被覆膜を形成する工程は、プラズマCVD法により行われてもよい。

【0015】

このようなノズルプレートの製造方法によれば、信頼性の高いノズルプレートを形成することができる。

【0016】

本発明に係るノズルプレートの製造方法において、

前記被覆膜を除去する工程は、CF系ガスを用いたドライエッチングにより行われてもよい。

【0017】

このようなノズルプレートの製造方法によれば、信頼性の高いノズルプレートを形成することができる。

【0018】

本発明に係るノズルプレートの製造方法において、

前記被覆膜を除去する工程は、フッ化水素溶液を用いたウェットエッチングにより行われてもよい。

【0019】

このようなノズルプレートの製造方法によれば、信頼性の高いノズルプレートを形成することができる。

【0020】

本発明に係る液体噴射ヘッドの製造方法は、

本発明に係るノズルプレートの製造方法を含む。

【0021】

このような液体噴射ヘッドの製造方法によれば、信頼性の高いノズルプレートを備えることができるので、信頼性の高い液体噴射ヘッドを形成することができる。

【図面の簡単な説明】

【0022】

【図1】本実施形態に係るノズルプレートを模式的に示す断面図。

【図2】本実施形態に係るノズルプレートを模式的に示す平面図。

【図3】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図4】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図5】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図6】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図7】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図8】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図9】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図10】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図11】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図12】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図13】本実施形態に係るノズルプレートの製造工程を模式的に示す断面図。

【図14】本実施形態の変形例に係るノズルプレートを模式的に示す断面図。

【図15】本実施形態の変形例に係るノズルプレートの製造工程を模式的に示す断面図。

【図16】本実施形態に係る液体噴射ヘッドを模式的に示す断面図。

【図17】本実施形態に係る液体噴射ヘッドを模式的に示す分解斜視図。

【図18】本実施形態に係る液体噴射装置を模式的に示す斜視図。

【図19】本実施形態に係る液体噴射装置のヘッドユニットを模式的に示す平面図。

【図20】本実施形態に係る液体噴射装置のヘッドユニットを模式的に示す断面図。

【発明を実施するための形態】

【0023】

以下、本発明の好適な実施形態について、図面を参照しながら説明する。

【0024】

1. ノズルプレート

まず、本実施形態に係るノズルプレートについて、図面を参照しながら説明する。図1は、本実施形態に係るノズルプレート100を模式的に示す断面図である。図2は、本実施形態に係るノズルプレート100を模式的に示す平面図である。なお、図1は、図2のI−I線断面図である。

【0025】

ノズルプレート100は、図1および図2に示すように、シリコン基板10と、被覆膜32と、酸化シリコン膜34と、を含む。さらに、ノズルプレート100は、熱酸化シリコン膜30と、撥水膜36と、親水膜38と、を含むことができる。

【0026】

シリコン基板10は、単結晶シリコン基板でもよいし、多結晶シリコン(ポリシリコン)基板でもよい。シリコン基板10は、板状の形状を有することができる。図2に示す例では、シリコン基板10の平面形状は、長方形である。シリコン基板10は、液滴を吐出する側の面である第1面13(吐出面ともいえる)と、第1面13と反対側を向く第2面14と、第1面13および第2面14に接続された第3面16と、を有する。

【0027】

第1面13は、第1領域11と、第1領域11を囲む第2領域12と、を備える。図2に示すように平面視において、第1領域11は、ノズル孔20を含む領域であり、第2領域12は、第1面13の周辺部の領域である。第2面14は、後述する液体噴射ヘッドにおいて、圧力発生室622を区画する面でとなる(図16参照)。第3面16は、シリコン基板10の側面ともいえ、シリコン基板10の厚み方向に沿う面である。

【0028】

シリコン基板10には、ノズル孔20が形成されている。図2に示す例では、7つのノズル孔20がシリコン基板10の長手方向に沿って1列に配列されているが、その数は特に限定さない。例えば、ノズル孔20は、複数の列(例えば2列)に配列されていてもよい。ノズル孔20は、図1に示すように、第1面13から第2面14まで、貫通して形成されている。

【0029】

ノズル孔20は、第1開口部22と、第1開口部22と連通する第2開口部24と、を有することができる。第1開口部22は、第1面13側に形成されている。第1開口部22は、液滴を吐出することができる。第2開口部24は、第2面14側に形成されている。第2開口部24は、第1開口部22よりも大きな径を有する。第2開口部24は、液滴となる液体を第1開口部22に導入することができる。

【0030】

熱酸化シリコン膜30は、第2面14、およびノズル孔20の内面(ノズル孔20の内面を形成するシリコン基板10の面)に形成されている。熱酸化シリコン膜30の厚みは、例えば、0.1μm程度である。熱酸化シリコン膜30は、シリコン基板10を熱酸化することにより形成される。

【0031】

被覆膜32は、第1面13の第1領域11、およびノズル孔20の内面に形成された熱酸化シリコン膜30の表面に形成されている。第1領域11に形成された被覆膜32の厚みは、例えば、1.5μm程度である。ノズル孔20の内面に形成された被覆膜32の厚みは、例えば、1.0μm程度である。被覆膜32は、例えば、シリコン重合膜をシロキサン原料のプラズマCVD法で形成した後、該シリコン重合膜にUV(紫外線)を照射して脱水縮合させ、表面をSiO2化して得られた膜である。

【0032】

被覆膜32および熱酸化シリコン膜30は、シリコン基板10をインクから保護する機能を有することができる。インクは、一般的にアルカリ性であり、シリコン基板10を侵食する場合がある。そのため、第1面13の第1領域11、ノズル孔20の内面、および第2面14に、被覆膜32および熱酸化シリコン膜30の少なくとも一方を形成して、シリコン基板10が侵食されることを防いでいる。被覆膜32は、インク保護膜であるといえる。

【0033】

酸化シリコン膜34は、第1面13の第2領域12、および第3面16に形成されている。酸化シリコン膜34の厚みは、例えば、0.1μm以上1μm以下である。酸化シリコン膜34は、シリコン基板10を酸素プラズマアッシングすることにより形成される。

【0034】

撥水膜36は、第1領域11に形成された被覆膜32の表面に形成されている。撥水膜36は、例えば、撥水性を有するシランカップリング剤をディップコートして形成された膜である。撥水膜36は、ノズル孔20から吐出された液滴(インク)が第1面13に滞留することを抑制でき、吐出特性を向上させることができる。

【0035】

親水膜38は、ノズル孔20内面に形成された被覆膜32、第2面14に形成された熱酸化シリコン膜30、第3面に形成された酸化シリコン膜34、および第2領域12に形成された酸化シリコン膜34の表面に形成されている。親水膜38は、例えば、親水性を有するシランカップリング剤をディップコートして形成された膜である。親水膜38は、例えば、後述する液体噴射ヘッドにおいて、ノズルプレート100と、流路形成基板620(図16参照)と、を接着する際に供給される接着剤の密着性を向上させることができる。

【0036】

本実施形態に係るノズルプレート100は、例えば、以下の特徴を有する。

【0037】

ノズルプレート100によれば、第1面13の周辺部である第2領域12、および第3面16には、プラズマCVD法で形成された被覆膜32が形成されていない。そのため、ノズルプレートを、例えば流路形成基板に接着するまでの間に、被覆膜の一部が剥離して異物化することを抑制できる。上述のように、プラズマCVD法で形成された膜は、熱酸化膜に比べて、シリコン基板との密着性が劣るため、剥離しやすい。このような問題は、シリコン基板の周辺部である第2領域や、側面である第3面において、特に顕著である。本実施形態に係るノズルプレート100では、このような問題を解消することができ、高い信頼性を有することができる。また、ノズルプレート100を、流路形成基板に接着するまでの間の検査および異物除去工程を合理化でき、製造コストを低減することができる。

【0038】

2. ノズルプレートの製造方法

次に、本実施形態に係るノズルプレート100の製造方法について、図面を参照しながら説明する。図3〜図13は、本実施形態に係るノズルプレート100の製造工程を模式的に示す断面図である。

【0039】

図3に示すように、シリコン基板10を、酸素雰囲気中で加熱して、全面に熱酸化シリコン膜3を形成する。次に、シリコン基板10の第2面14において、熱酸化シリコン膜3をフォトリソグラフィー技術およびエッチング技術によりパターニングして、熱酸化シリコン膜3に開口部2aを形成する。開口部2aの大きさによって、ノズル孔20の第2開口部24の大きさが決定される。なお、シリコン基板10の厚さは、特に限定されないが、例えば、725μm程度である。

【0040】

図4に示すように、第2面14側にレジスト膜40を形成する。レジスト膜40には、開口部2bが形成されている。開口部2bの大きさによって、ノズル孔20の第1開口部22の大きさが決定される。

【0041】

次に、レジスト膜40をマスクとして、第2面14側から40μm程度の深さまでシリコン基板10をエッチングして、凹部2を形成する。凹部2は、将来的にノズル孔20となることができる。次に、レジスト膜40を、例えば硫酸系の剥離液により除去する。

【0042】

図5に示すように、熱酸化シリコン膜3をマスクとして、第2面14側から40μm程度の深さまでシリコン基板10をエッチングする。該エッチングによって、凹部2は、さらに40μm程度深くなり、深さが80μm程度となる。これにより、断面形状が凸型の凹部2が形成される。次に、シリコン基板10を、例えばフッ酸系のエッチング液によりエッチングし、熱酸化シリコン膜3を除去する。

【0043】

図6に示すように、シリコン基板10を酸素雰囲気中で加熱して、凹部2の内面を含むシリコン基板10の全面に、熱酸化シリコン膜30を形成する。

【0044】

図7に示すように、シリコン基板10の第2面14側に、第1支持基板50を、例えば接着剤等の有機物を介して貼り合わせる。第1支持基板50の材質は、特に限定されないが、例えば、ガラスである。次に、シリコン基板10を、第2面14と反対側からバックグラインダー等により研削加工して、例えば厚み65μm程度にまで薄板化する。かかる研削加工により、第1面13が形成される。さらに、かかる研削工程により、凹部2の先端が開口し、第1開口部22および第2開口部24を有するノズル孔20が形成される。なお、上述の薄膜化は、ポリッシャー、CMP(Chemical Mechanical Polishing)装置等による研磨加工により行ってもよいし、研削加工と研磨加工とを組み合わせてもよい。

【0045】

図8に示すように、シリコン基板10の第2面14を除く表面(すなわち、ノズル孔20の内面、第1面13、および第3面16)に、シロキサン原料の低温プラズマCVD法によりシリコン重合膜(プラズマ重合膜)を形成する。そして、該シリコン重合膜に対して空気中でUV(紫外線)を照射して水縮合させて、表面をSiO2化する。すなわち、表面に酸化シリコン膜を形成する。かかる表面が酸化されたシリコン重合膜が、被覆膜(インク保護膜)32である。プラズマCVD法によれば、100℃以下の温度でシリコン重合膜を形成することができる。したがって、薄板化されたシリコン基板10および第1支持基板50や両者の間の接着剤等を変質させることなく、被覆膜32を形成することができる。

【0046】

図9に示すように、シリコン基板10の第2面14を除く全面にシランカップリング剤をディップコートして、被覆膜32の表面に撥水膜36を形成する。すなわち、第3面16およびノズル孔20の内面にも、撥水膜36が形成される。

【0047】

図10に示すように、第1面16のノズル孔20を含む第1領域11に、マスク部材42を形成する。これにより、第1面16を、マスク部材42により覆われた第1領域11と、マスク部材42に覆われていない第2領域12と、に区画することができる。マスク部材42としては、例えば、マスキングテープを用いる。

【0048】

図11に示すように、マスク部材42をマスクとしてエッチングを行う。エッチングは、第1面13側から行われる。これにより、第2領域12に形成された撥水膜36および被覆膜32と、第3面16に形成された撥水膜36および被覆膜32と、を除去する。エッチングは、例えば、CF系ガス(例えばCF4ガス)を用いたドライエッチング、フッ化水素(HF)溶液を用いたウェットエッチングにより行われる。

【0049】

図12に示すように、マスク部材42をマスクとして、酸素プラズマアッシングを行い、第2領域12および第3面16に酸化シリコン膜34を形成する。さらに、酸素プラズマアッシングによって、撥水膜36および被覆膜32をエッチングした際に、第2領域12および第3面16に生じるエッチング残渣(例えば、フッ素化合物)を除去することができる。酸素プラズマアッシングは、第1面13側から行われる。

【0050】

酸素プラズマアッシングは、一括の処理として行われてもよいが、例えば、異方性の強い第1処理と、等方性の強い第2処理と、によって行われてもよい。第1処理は、RIE(Reactive Ion Etching)方式にて行うことができる。すなわち、プラズマ中に試料(被覆膜32等が形成されたシリコン基板10)を置き、交流電圧を印加する。すると、試料とプラズマとの間に自己バイアス電位が生じ、プラズマ中のイオン種およびラジカル種が試料方向に加速される。すなわち、第3面16よりも第2領域12に多くのイオン種およびラジカル種を衝突させることができる。ここで、特に、CF系ガスを用いたドライエッチングで撥水膜36および被覆膜32をエッチングした場合、エッチング残渣は、第3面16よりも第2領域12に発生しやすい。したがって、このような異方性の強いアッシングにより、効率よく、第2領域12に生じるエッチング残渣を除去することができる。なお、第1処理において、酸素ガスの流量は、特に限定されないが、例えば、100sccm程度であり、交流電圧のパワーは、例えば、100W以上400以下である。

【0051】

第2処理は、第1処理の後に、プラズマエッチング方式にて行うことができる。すなわち、イオン種を用いず、ラジカル種でアッシングする。これにより、第2処理は、第1処理よりも等方性が強くなる。したがって、異方性のアッシングでは、形成されにくい側面(第3面16)にも、より確実に酸化シリコン膜34を形成することができる。

【0052】

以上のように、酸素プラズマアッシングを、異方性の強い第1処理と、等方性の強い第2処理と、によって行うことにより、第2領域12に発生するエッチング残渣を、効率よく除去しつつ、より確実に第3面16に酸化シリコン膜34を形成することができる。

【0053】

図13に示すように、マスク部材42の上面(マスク部材42のシリコン基板10とは反対側の面)に、第2支持基板52を貼付する。第2支持基板52の材質は、特に限定されないが、例えば、ガラスである。次に、第1支持基板50を除去する。そして、第2面14側から酸素またはアルゴンガスのプラズマ処理を行い、ノズル孔20内の内面に形成されていた撥水膜36を除去する。

【0054】

図1に示すように、親水性を有するシランカップリング剤をディップコートして、マスク部材42で覆われていない領域、すなわち、ノズル孔20の内面、第2面14、第3面16、および第2領域12に、親水膜38を形成する。次に、第2支持基板52およびマスク部材42を除去する。その後、例えば、洗浄等の処理を施す。

【0055】

以上の工程により、ノズルプレート100を製造することができる。

【0056】

本実施形態に係るノズルプレート100の製造方法は、例えば、以下の特徴を有する。

【0057】

ノズルプレート100の製造方法によれば、第1面13の第2領域12、および第3面16には、酸素プラズマアッシングにより形成された酸化シリコン膜34が形成されている。そのため、被覆膜32が第3面16から剥離することを防止でき、かつ、液体噴射装置において、ノズルプレート100とカバーヘッド733との密着性を向上させることができる(図20参照、詳細は後述)。例えば、第2領域12、および第3面16に酸化シリコン膜が形成されていないと、ノズルプレートと接着剤との密着性が悪く、カバーヘッドが剥離してしまう場合がある。本実施形態に係るノズルプレート100の製造方法では、このような問題を解消することができ、高い信頼性を有するノズルプレート100を形成することができる。

【0058】

さらに、ノズルプレート100の製造方法によれば、酸素プラズマアッシングによって、撥水膜36および被覆膜32をエッチングした際に、第2領域12および第3面16に生じるエッチング残渣を除去することができる。エッチング残渣が生じたままだと、例えばカバーヘッドとの密着性が悪化することがあるが、ノズルプレート100の製造方法では、このような問題を解消することができる。したがって、ノズルプレート100の製造方法によれば、信頼性の高いノズルプレート100を形成することができる。

【0059】

ノズルプレート100の製造方法によれば、酸素プラズマアッシングは、異方性の強い第1処理と、等方性の強い第2処理と、によって行われることができる。これにより、上述のように、第2領域12に発生するエッチング残渣を、効率よく除去しつつ、より確実に第3面16に酸化シリコン膜34を形成することができる。

【0060】

ノズルプレート100の製造方法によれば、第1領域11に形成された被覆膜32の表面には、撥水膜36が形成されている。そのため、ノズル孔20から吐出された液滴(インク)が第1面13に滞留することを抑制でき、吐出特性を向上させることができる。

【0061】

3. ノズルプレートの変形例

次に、本実施形態の変形例に係るノズルプレートについて、図面を参照しながら説明する。図14は、本実施形態の変形例に係るノズルプレート200を模式的に示す断面図である。以下、本実施形態の変形例に係るノズルプレート200において、本実施形態に係るノズルプレート100の構成部材と同様の機能を有する部材については同一の符号を付し、その詳細な説明を省略する。

【0062】

ノズルプレート100の例では、図1に示すように、第1面13の第2領域12には、酸素プラズマアッシングで形成された酸化シリコン膜34が形成されていた。

【0063】

これに対し、ノズルプレート200では、図14に示すように、第2領域12には、プラズマCVD法で形成された被覆膜32が形成されている。第2領域12に形成された被覆膜32は、第1領域11に形成された被覆膜32と一体的に形成されている。第2領域12に形成された被覆膜32の厚みは、第1領域11に形成された被覆膜32の厚みより小さい。より具体的には、第2領域12に形成された被覆膜32の厚みは、例えば、0.15μm以上0.3μm以下である。

【0064】

上述の被覆膜の剥離は、特に側面である第3面において発生しやすい。その理由としては、被覆膜の剥離は、主に、ノズルプレートの搬送時、取り扱い時等において、ノズルプレートとそれを収納するトレー等とが衝突する際に生じるものであり、その場合、衝突する箇所は、側面である第3面が多いからである。本実施形態の変形例に係るノズルプレート200では、被覆膜36は、第3面16から除去されているため、上述のような被覆膜の剥離を抑制することができる。

【0065】

次に、本実施形態の変形例に係るノズルプレート200の製造方法について、図面を参照しながら説明する。図15は、本実施形態の変形例に係るノズルプレート200の製造工程を模式的に示す断面図である。なお、本実施形態に係るノズルプレート100の製造方法と基本的に同じ工程については、その説明を簡略化ないし省略する。

【0066】

ノズルプレート200の製造方法では、第1面13の第1領域11に、マスク部材42を形成した後(図10参照)、図15に示すように、第2領域12に被覆膜32が残るようにエッチングを行う。ここで、被覆膜32は、第2領域12における厚みが1.5μm程度であり、第3面16における厚みが1.0μm程度となるように成膜されている。したがって、第3面16に形成された被覆膜32が完全に除去(エッチング)された時点でエッチングを停止させれば、第2領域12には、厚み0.5μm程度の被覆膜32が残ることとなる。そして、第3面16からより完全に被覆膜16を除去するために、若干のオーバーエッチングを行うことにより、上述の範囲の厚みを有する被覆膜32を第2領域12に残すことができる。

【0067】

以降の工程は、本実施形態に係るノズルプレート100の製造方法と基本的に同じなので、その説明を省略する。

【0068】

4. 液体噴射ヘッド

次に、本実施形態にかかる液体噴射ヘッドについて、図面を参照しながら説明する。図16は、液体噴射ヘッド600の要部を模式的に示す断面図である。図17は、液体噴射ヘッド600の分解斜視図である。なお、図16では、図17および図1〜15と上下逆さまの状態を図示している。

【0069】

液体噴射ヘッド600は、本発明に係るノズルプレートを有する。以下では、本発明に係るノズルプレートとして、ノズルプレート100を用いた例について説明する。

【0070】

液体噴射ヘッド600は、図16および図17に示すように、例えば、ノズルプレート100と、流路形成基板620と、振動板630と、圧電素子640と、筐体650と、を含む。なお、図16では、便宜上、熱酸化シリコン膜30、撥水膜36、および親水膜38の図示を省略している。また、図17では、便宜上、ノズルプレート100および圧電素子640の図示を簡略化している。

【0071】

流路形成基板620は、ノズルプレート100上(図17の例では下)に設けられている。流路形成基板620の材質は、例えば、シリコンである。流路形成基板620がノズルプレート100と振動板630との間の空間を区画することにより、リザーバー(液体貯留部)624と、リザーバー624と連通する供給口626と、供給口626と連通する圧力発生室622と、が設けられている。図示の例では、リザーバー624と、供給口626と、圧力発生室622と、が区別されているが、これらはいずれも液体の流路(例えば、マニホールドということもできる)であって、このような流路はどのように設計されても構わない。例えば、供給口626は、図17に示す例では流路の一部が狭窄された形状を有しているが、設計にしたがって任意に形成することができ、必ずしも必須の構成ではない。

【0072】

リザーバー624は、外部(例えばインクカートリッジ)から、振動板630に設けられた貫通孔628を通じて供給されるインクを一時貯留することができる。リザーバー624内のインクは、供給口626を介して、圧力発生室622に供給されることができる。圧力発生室622は、振動板630の変形により容積が変化する。圧力発生室622はノズル孔20と連通しており、圧力発生室622の容積が変化することによって、ノズル孔20からインク等が吐出される。

【0073】

なお、リザーバー624および供給口626は、圧力発生室622と連通していれば、流路形成基板620とは別の部材(図示せず)に設けられていてもよい。

【0074】

振動板630は、流路形成基板620上(図17の例では下)に設けられている。振動板630は、可撓性を有する。振動板630の材質は、例えば、酸化シリコン、酸化ジルコニウム、またはこれらの積層体である。

【0075】

圧電素子640は、振動板630上(図17の例では下)に設けられている。圧電素子640は、駆動回路(図示せず)に電気的に接続され、駆動回路の信号に基づいて動作(振動、変形)することができる。圧電素子640の動作によって、振動板630は、変形し、圧力発生室622の内部圧力を適宜変化させることができる。圧電素子640は、第1電極642と、圧電体層644と、第2電極646と、を有する。

【0076】

第1電極642は、図16に示すように、振動板630上に形成されている。第1電極642の形状は、例えば、層状または薄膜状である。第1電極642の厚みは、例えば、50nm以上300nm以下である。第1電極642の材質は、例えば、ニッケル、イリジウム、白金などの各種の金属、それらの導電性酸化物(例えば酸化イリジウムなど)、ストロンチウムとルテニウムとの複合酸化物(SrRuOx:SRO)、ランタンとニッケルとの複合酸化物(LaNiOx:LNO)である。第1電極層10は、上記に例示した材料の単層構造でもよいし、複数の材料を積層した構造であってもよい。

【0077】

第1電極642は、第2電極646と一対になって、圧電体層644に電圧を印加するための一方の電極(例えば、圧電体層644の下方に形成された下部電極)となることができる。

【0078】

なお、液体噴射ヘッド600は、振動板630を有さず、第1電極642が振動板としての機能を有していてもよい。すなわち、第1電極642は、圧電体層644に電圧を印加するための一方の電極としての機能と、圧電体層644の動作によって変形することのできる振動板としての機能と、を有していてもよい。

【0079】

圧電体層644は、図16に示すように、第1電極642上に形成されている。圧電体層644の形状は、例えば、層状または薄膜状である。圧電体層644の厚みは、例えば、300nm以上3000nm以下である。圧電体層644としては、ペロブスカイト型酸化物の圧電材料を用いることができる。より具体的には、圧電体層644の材質は、例えば、チタン酸ジルコン酸鉛(Pb(Zr,Ti)O3:PZT)、ニオブ酸チタン酸ジルコン酸鉛(Pb(Zr,Ti,Nb)O3:PZTN)、チタン酸バリウム(BaTiO3)、ニオブ酸カリウムナトリウム((K,Na)NbO3)である。

【0080】

圧電体層644は、圧電性を有することができ、第1電極642および第2電極646によって電圧が印加されることで変形することができる。

【0081】

第2電極646は、図16に示すように、圧電体層644上に形成されている。第2電極646は、第1電極642と対向して配置されている。第2電極646の形状は、例えば、層状または薄膜状の形状である。第2電極646の厚みは、例えば、50nm以上300nm以下である。第2電極646の材質としては、例えば、第1電極642の材質として列挙した材料を用いることができる。

【0082】

第2電極646の機能の一つとしては、第1電極642と一対になって、圧電体層644に電圧を印加するための他方の電極(例えば、圧電体層644の上方に形成された上部電極)となることが挙げられる。

【0083】

筐体650は、図17に示すように、ノズルプレート100、流路形成基板620、振動板630、および圧電素子640を収納することができる。筐体650の材質としては、例えば、樹脂、金属などを挙げることができる。

【0084】

液体噴射ヘッド600によれば、ノズルプレート100を有する。したがって、液体噴射ヘッド600は、高い信頼性を有することができる。

【0085】

なお、上記の例では、圧電体層644を2つの電極642,646で挟む圧電素子640を用いて、撓み振動によって圧力発生室622の容積を変化させる液体噴射ヘッド600について説明した。しなしながら、本発明に係る液体噴射ヘッドは、上記の形態に限定されず、例えば、圧電体層と電極とを交互に積層させてなる圧電素子を固定基板に固定し、縦振動によって圧力発生室の容積を変化させる形態であってもよい。また、本発明に係る液体噴射ヘッドは、圧電素子の伸張や収縮変形ではなく剪断変形によって圧力発生室の容積を変化させる、いわゆるシェアモード型の圧電素子を用いた形態であってもよい。また、本発明に係る液体噴射ヘッドは、圧電素子ではなく、静電アクチュエーターによって圧力発生室の容積を変化させる形態であってもよい。

【0086】

また、上記の例では、液体噴射ヘッド600がインクジェット式記録ヘッドである場合について説明した。しかしながら、本実施形態の液体噴射ヘッドは、例えば、液晶ディスプレイ等のカラーフィルターの製造に用いられる色材噴射ヘッド、有機ELディスプレイ、FED(面発光ディスプレイ)等の電極形成に用いられる電極材料噴射ヘッド、バイオチップ製造に用いられる生体有機物噴射ヘッドなどとして用いられることもできる。

【0087】

5. 液体噴射ヘッドの製造方法

次に、本実施形態に係る液体噴射ヘッド600の製造方法について、図面を参照しながら説明する。

【0088】

図16および図17に示すように、流路形成基板620となる母材を準備する。母材としては、例えば(110)配向のシリコン単結晶基板を用いることができる。次に、母材に振動板630を形成する。振動板630は、例えば、スパッタ法により形成される。

【0089】

次に、図16に示すように、振動板630上に、第1電極642、圧電体層644、第2電極646を、この順で形成する。第1電極642および第2電極646は、例えば、スパッタ法、めっき法、真空蒸着法により成膜される。圧電体層644は、例えば、スパッタ法、ゾルゲル法、MOD(Metal Organic Deposition)法により形成される。これにより、圧電素子640を形成することができる。

【0090】

次に、図16および図17に示すように、母材をパターニングし、所定の位置に、圧力発生室622、リザーバー624、および供給口626となる凹部を形成する。本実施形態では、母材として(110)配向のシリコン基板を用いているので、高濃度アルカリ水溶液を用いたウェットエッチング(異方性エッチング)が好適に採用される。高濃度アルカリ水溶液によるウェットエッチングの際には、例えば振動板630をエッチングストッパーとして機能させることができる。したがって、圧力発生室622等の形成を容易に行うことができる。

【0091】

次に、図17に示すように、上述の製造方法で製造された、複数のノズル孔20が形成されたノズルプレート100を、各ノズル孔20が各圧力発生室622となる凹部に対応するように位置合わせし、その状態で流路形成基板620に接合する。これにより、複数の圧力発生室622、リザーバー624、および複数の供給口626が形成される。ノズルプレート100と流路形成基板620との接合は、例えば接着剤による接着法や、融着法などを用いることができる。次に、ノズルプレート100、流路形成基板620、振動板630、および圧電素子640を筐体650に収納する。

【0092】

以上の工程によって、本実施形態に係る液体噴射ヘッド600を製造することができる。

【0093】

液体噴射ヘッド600の製造方法によれば、信頼性の高いノズルプレート100の製造方法を含む。したがって、信頼性の高い液体噴射ヘッド600を得ることができる。

【0094】

6. 液体噴射装置

次に、本実施形態にかかる液体噴射装置について、図面を参照しながら説明する。図18は、本実施形態にかかる液体噴射装置700を模式的に示す斜視図である。

【0095】

液体噴射装置700は、本発明に係る液体噴射ヘッドを有する。以下では、本発明に係る液体噴射ヘッドとして、液体噴射ヘッド600を用いた例について説明する。

【0096】

液体噴射装置700は、図18に示すように、ヘッドユニット730と、駆動部710と、制御部760と、を含む。さらに、液体噴射装置700は、装置本体720と、給紙部750と、記録用紙Pを設置するトレイ721と、記録用紙Pを排出する排出口722と、装置本体720の上面に配置された操作パネル770と、を含むことができる。

【0097】

ヘッドユニット730は、上述した液体噴射ヘッド600から構成されるインクジェット式記録ヘッド(以下単に「ヘッド」ともいう)を有する。ヘッドユニット730は、さらに、ヘッドにインクを供給するインクカートリッジ731と、ヘッドおよびインクカートリッジ731を搭載した運搬部(キャリッジ)732と、を備える。

【0098】

ここで、図19は、本実施形態にかかる液体噴射装置700のヘッドユニット730を模式的に示す平面図である。図20は、本実施形態にかかる液体噴射装置700のヘッドユニット730を模式的に示す図19のXX−XX線断面図である。なお、図19および図20では、便宜上、キャリッジ732の図示を省略し、インクカートリッジ731は、インクカートリッジ731を構成するカートリッジケース731aのみを図示している。

【0099】

図19および図20に示すように、カートリッジケース731aには、複数の液体噴射ヘッド600が設けられている。図示の例では、液体噴射ヘッド600は、4つ設けられているが、その数は特に限定されない。液体噴射ヘッド600は、ノズルプレート100がカートリッジケース731aとは反対側に位置するように配置されている。すなわち、ノズルプレート100の吐出面となる第1面13は、露出している。

【0100】

液体噴射ヘッド600は、カバーヘッド733によってカートリッジケース731aに固定されている。カバーヘッド733は、接着剤により、ノズルプレート100を備える液体噴射ヘッド600と接着されている。該接着剤としては、例えば、エポキシ系接着剤が挙げられる。ノズルプレート100の第2領域12および第3面16には、カバーヘッド733が配置されている。

【0101】

シリコン基板は、一般的に、上述の接着剤との密着性が悪い。しかしながら、本実施形態に係るノズルプレート100では、第1面13の第2領域12、および第3面16には、酸化シリコン膜34が形成されている。そのため、ノズルプレート100と接着剤との密着性はよく、ノズルプレート100とカバーヘッド733との密着性を向上させることができる。したがって、ヘッドユニット730は、高い信頼性を有することができる。

【0102】

図18に示すように、駆動部710は、ヘッドユニット730を往復動させることができる。駆動部710は、ヘッドユニット730の駆動源となるキャリッジモーター741と、キャリッジモーター741の回転を受けて、ヘッドユニット730を往復動させる往復動機構742と、を有する。

【0103】

往復動機構742は、その両端がフレーム(図示せず)に支持されたキャリッジガイド軸744と、キャリッジガイド軸744と平行に延在するタイミングベルト743と、を備える。キャリッジガイド軸744は、キャリッジ732が自在に往復動できるようにしながら、キャリッジ732を支持している。さらに、キャリッジ732は、タイミングベルト743の一部に固定されている。キャリッジモーター741の作動により、タイミングベルト743を走行させると、キャリッジガイド軸744に導かれて、ヘッドユニット730が往復動する。この往復動の際に、ヘッドから適宜インクが吐出され、記録用紙Pへの印刷が行われる。

【0104】

なお、本実施形態では、液体噴射ヘッド600および記録用紙Pがいずれも移動しながら印刷が行われる液体噴射装置の例を示しているが、本発明の液体噴射装置は、液体噴射ヘッド600および記録用紙Pが互いに相対的に位置を変えて記録用紙Pに印刷される機構であればよい。また、本実施形態では、記録用紙Pに印刷が行われる例を示しているが、本発明の液体噴射装置によって印刷を施すことができる記録媒体としては、紙に限定されず、布、フィルム、金属など、広範な媒体を挙げることができ、適宜構成を変更することができる。

【0105】

制御部760は、ヘッドユニット730、駆動部710および給紙部750を制御することができる。

【0106】

給紙部750は、記録用紙Pをトレイ721からヘッドユニット730側へ送り込むことができる。給紙部750は、その駆動源となる給紙モーター751と、給紙モーター751の作動により回転する給紙ローラー752と、を備える。給紙ローラー752は、記録用紙Pの送り経路を挟んで上下に対向する従動ローラー752aおよび駆動ローラー752bを備える。駆動ローラー752bは、給紙モーター751に連結されている。制御部760によって供紙部750が駆動されると、記録用紙Pは、ヘッドユニット730の下方を通過するように送られる。ヘッドユニット730、駆動部710、制御部760および給紙部750は、装置本体720の内部に設けられている。

【0107】

液体噴射装置700によれば、上述のように、ノズルプレート100とカバーヘッド733との密着性を向上させることができる。したがって、液体噴射装置700は、高い信頼性を有することができる。

【0108】

なお、上述した実施形態および変形例は一例であって、これらに限定されるわけではない。例えば、各実施形態および各変形例を適宜組み合わせることも可能である。

【0109】

上記のように、本発明の実施形態について詳細に説明したが、本発明の新規事項および効果から実体的に逸脱しない多くの変形が可能であることは当業者には容易に理解できよう。したがって、このような変形例はすべて本発明の範囲に含まれるものとする。

【符号の説明】

【0110】

2 凹部、3 熱酸化シリコン膜、10 シリコン基板、11 第1領域、

12 第2領域、13 第1面、14 第2面、16 第3面、20 ノズル孔、

22 第1開口部、24 第2開口部、30 熱酸化シリコン膜、32 被覆膜、

34 酸化シリコン膜、36 撥水膜、38 親水膜、40 レジスト膜、

42 マスク部材、50 第1支持基板、52 第2支持基板、

100 ノズルプレート、200 ノズルプレート、600 液体噴射ヘッド、

620 流路形成基板、622 圧力発生室、624 リザーバー、626 供給口、

628 貫通孔、630 振動板、640 圧電素子、642 第1電極、

644 圧電体層、646 第2電極、650 筐体、700 液体噴射装置、

710 駆動部、720 装置本体、721 トレイ、722 排出口、

730 ヘッドユニット、731 インクカートリッジ、

731a カートリッジケース、732 キャリッジ、733 ヘッドカバー、

741 キャリッジモーター、742 往復動機構、743 タイミングベルト、

744 キャリッジガイド軸、750 給紙部、751 給紙モーター、

752 給紙ローラー、752a 従動ローラー、752b 駆動ローラー、

760 制御部、770 操作パネル

【特許請求の範囲】

【請求項1】

シリコン基板に、前記シリコン基板の第1面から第2面まで貫通するノズル孔を形成する工程と、

前記第1面と、前記第1面および前記第2面に接続された前記シリコン基板の第3面と、に被覆膜を形成する工程と、

平面視において、前記被覆膜が形成された前記第1面の、前記ノズル孔を含む第1領域をマスク部材で覆うことにより、前記第1面を、前記第1領域と、前記第1領域を囲む第2領域と、に区画する工程と、

前記マスク部材をマスクとしてエッチングを行い、前記第2領域に形成された前記被覆膜の少なくとも一部と、前記第3面に形成された前記被覆膜と、を除去する工程と、

酸素プラズマアッシングを行い、少なくとも前記被覆膜が除去された前記第3面に、酸化シリコン膜を形成する工程と、

を含む、ノズルプレートの製造方法。

【請求項2】

請求項1において、

前記酸素プラズマアッシングは、

第1処理と、

前記第1処理の後に行われ、前記第1処理よりも等方性の強い第2処理と、

によって行われる、ノズルプレートの製造方法。

【請求項3】

請求項1または2において、

前記第1面を前記第1領域と前記第2領域とに区画する工程の前に、前記被覆膜の表面に撥水膜を形成する工程を、さらに含む、ノズルプレートの製造方法。

【請求項4】

請求項1ないし3のいずれか1項において、

前記被覆膜を形成する工程は、プラズマCVD法により行われる、ノズルプレートの製造方法。

【請求項5】

請求項1ないし4のいずれか1項において、

前記被覆膜を除去する工程は、CF系ガスを用いたドライエッチングにより行われる、ノズルプレートの製造方法。

【請求項6】

請求項1ないし4のいずれか1項において、

前記被覆膜を除去する工程は、フッ化水素溶液を用いたウェットエッチングにより行われる、ノズルプレートの製造方法。

【請求項7】

請求項1ないし6のいずれか1項に記載のノズルプレートの製造方法を含む、液体噴射ヘッドの製造方法。

【請求項1】

シリコン基板に、前記シリコン基板の第1面から第2面まで貫通するノズル孔を形成する工程と、

前記第1面と、前記第1面および前記第2面に接続された前記シリコン基板の第3面と、に被覆膜を形成する工程と、

平面視において、前記被覆膜が形成された前記第1面の、前記ノズル孔を含む第1領域をマスク部材で覆うことにより、前記第1面を、前記第1領域と、前記第1領域を囲む第2領域と、に区画する工程と、

前記マスク部材をマスクとしてエッチングを行い、前記第2領域に形成された前記被覆膜の少なくとも一部と、前記第3面に形成された前記被覆膜と、を除去する工程と、

酸素プラズマアッシングを行い、少なくとも前記被覆膜が除去された前記第3面に、酸化シリコン膜を形成する工程と、

を含む、ノズルプレートの製造方法。

【請求項2】

請求項1において、

前記酸素プラズマアッシングは、

第1処理と、

前記第1処理の後に行われ、前記第1処理よりも等方性の強い第2処理と、

によって行われる、ノズルプレートの製造方法。

【請求項3】

請求項1または2において、

前記第1面を前記第1領域と前記第2領域とに区画する工程の前に、前記被覆膜の表面に撥水膜を形成する工程を、さらに含む、ノズルプレートの製造方法。

【請求項4】

請求項1ないし3のいずれか1項において、

前記被覆膜を形成する工程は、プラズマCVD法により行われる、ノズルプレートの製造方法。

【請求項5】

請求項1ないし4のいずれか1項において、

前記被覆膜を除去する工程は、CF系ガスを用いたドライエッチングにより行われる、ノズルプレートの製造方法。

【請求項6】

請求項1ないし4のいずれか1項において、

前記被覆膜を除去する工程は、フッ化水素溶液を用いたウェットエッチングにより行われる、ノズルプレートの製造方法。

【請求項7】

請求項1ないし6のいずれか1項に記載のノズルプレートの製造方法を含む、液体噴射ヘッドの製造方法。

【図17】

【図18】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図19】

【図20】

【図18】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図19】

【図20】

【公開番号】特開2012−187789(P2012−187789A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−52566(P2011−52566)

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]