ノズルプレートの製造方法及び流体噴射ヘッドの製造方法

【課題】テーパー形状と垂直形状が連通した形状を効率的に形成できる微細構造の形成方法及び流体噴射ヘッドの製造方法の提供。

【解決手段】基板1に垂直な側壁部を有する第1開口部7と、第1開口部7と連通するテーパー状の側壁部を有する第2開口部10と、を備えた微細構造の形成方法であって、基板1上に階段状の構造を有する貫通孔5を備えたマスク2を形成する第1工程と、マスク2を介してドライエッチング工程と、保護膜8を形成するパッシベーション工程とを交互に連続して繰り返すことにより第1開口部7と第2開口部10とを形成する第2工程と、を備え、第2工程では、ドライエッチングにおけるエッチング量をパッシベーションにおいて形成される保護膜8の量よりも多くし、第2開口部10の側壁部となる基板1の一部をエッチングしつつ第1開口部7の底面をエッチングすることで、第2開口部10の側壁部をテーパー状に形成する。

【解決手段】基板1に垂直な側壁部を有する第1開口部7と、第1開口部7と連通するテーパー状の側壁部を有する第2開口部10と、を備えた微細構造の形成方法であって、基板1上に階段状の構造を有する貫通孔5を備えたマスク2を形成する第1工程と、マスク2を介してドライエッチング工程と、保護膜8を形成するパッシベーション工程とを交互に連続して繰り返すことにより第1開口部7と第2開口部10とを形成する第2工程と、を備え、第2工程では、ドライエッチングにおけるエッチング量をパッシベーションにおいて形成される保護膜8の量よりも多くし、第2開口部10の側壁部となる基板1の一部をエッチングしつつ第1開口部7の底面をエッチングすることで、第2開口部10の側壁部をテーパー状に形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細構造の形成方法及び流体噴射ヘッドの製造方法に関するものである。

【背景技術】

【0002】

精度良く微細構造を加工できる方法の一つとして、特許文献1に挙げるボッシュプロセス法がある。ボッシュプロセス法は、SF6のようなフッ化硫黄系のガスによるドライエッチングプロセスと、CHF3、C4F8のようなフッ化炭素系ガスによる側壁保護膜の形成(パッシベーション)工程とを繰り返す方法であり、異方性の高いエッチングができるという特徴を有する。

【0003】

図3及び図4は、ボッシュプロセス法により基板に凹部を形成する工程を示す工程断面図である。まず、図3(a)に示すように、基板30上にマスク31を形成する。マスク31には貫通孔32が形成されている。

【0004】

次いで、図3(b)に示すように、マスク31を介して基板30にドライエッチングを施すと、基板上に開口部33が形成される。開口部33は優れた異方性を備えて形成され、第1貫通孔32の側壁に沿った開口部33の側壁は基板30に略垂直に形成される。開口部33の底面は基板30の表面に平行である。開口部33の側壁は、厳密には平面形状ではなく若干曲面形状になるが、図を見やすくするために断面構造を直線で表記し、基板30表面に垂直な形状として示している。

【0005】

次いで、図3(c)に示すように、マスク31を介して基板30にパッシベーションを施すと、マスク31及び開口部33の表面上に保護膜34が形成される。

【0006】

次いで、図3(d)に示すように、再度同様にドライエッチングを施すと、基板30表面と平行な面であるマスク31の上面と開口部33の底面に形成された保護膜34は消失し、エッチングが進行する。マスク31及び開口部33の側壁部に形成された保護膜34は残存する。

【0007】

更に、図3(c)及び図3(d)に示した工程を必要な回数交互に繰り返し、必要な深さにまで掘り下げることで、ボッシュプロセス法による凹部の形成が完了する。

【0008】

また例えば、図4(a)に示すように、基板40に階段状の段差構造を有する貫通孔42を備えたマスク41を付し、マスク41を介してボッシュプロセス法によるエッチングを行うとする。

【0009】

その場合、図4(b)に示すように、まずは貫通孔の低い段が消失し、基板40が露出するまでエッチングが進行する。その際、貫通孔に露出していた基板40もエッチングされ、垂直形状の側壁部と水平面の底面を備える第1開口部43を形成する。パッシベーションで形成される保護膜は、マスク41と第1開口部43と新たに露出した基板40の表面上と、に形成される。

【0010】

次いで、図4(c)に示すように、第1開口部43は側壁に沿って更に垂直に掘り進められる。また、基板40はマスク41の残る側壁の形状に沿って垂直に掘り進められるため、基板40には貫通孔42が備えていた階段状の段差構造が反映された、第1開口部の側壁とマスク41に沿って形成される垂直面が繋がった階段状の段差構造が形成される。

【0011】

以上のようにボッシュプロセス法によるエッチングを行うと、ドライエッチングによるイオンの入射がある平面部では、保護膜及びマスクが除去されてエッチングが進行する。また、側壁部では形成された保護膜が残存し、水平方向にわずかに生じるイオンの入射から基板を保護する。その結果、基板に垂直な方向に高い異方性を備えたエッチングが可能となる。

【0012】

ところで、電子機器に用いられる精密部品の形状は垂直形状と、水平面のみで構成されているわけではない。例えば水平面に対してある一定の傾斜を持った形状(テーパー形状)も組み合わせて部品の特定の形状を構成されている。

【0013】

様々なテーパー形状の形成方法としては、特許文献2から特許文献4に記載の方法がある。特許文献2の方法では、段差のあるエッチングマスクを介して2段階に渡ってウェットエッチングすることで深さを変えた多段のテーパー形状を作製している。特許文献3及び4の方法では、エッチングガスの中に反応生成物を生じるガスを適量添加し、反応性生物を保護膜として溝の側壁部に堆積させながらドライエッチングを行うことで、側壁部をエッチングから保護し、テーパー形状を作製することを提案している。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】米国特許第5501893号明細書

【特許文献2】特開2005−183419号公報

【特許文献3】特開平10−70104号公報

【特許文献4】特開平6−5566号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、上記方法には次のような問題がある。すなわち、いずれの方法においてもテーパー形状を形成することのみを目的とした構成となっている。そのため、上記方法を利用して、テーパー形状と他の形状と組み合わせた形状を形成することは未だ煩雑な工程を要する。

【0016】

例えば、テーパー形状と垂直形状が連通した形状は、流体噴射装置のノズル孔や三次元実装の配線に応用可能であり非常に有用である。しかし、このような形状を、前記特許文献で提案されている方法を用いて形成するためには、各形状を形成する工程をそれぞれ別工程で行う必要がある。

【0017】

図5は、従来の方法で前記連通した形状を形成する工程断面図である。まず、図5(a)に示すように基板50に貫通孔を設けた第1マスク51を付し、従来の方法でテーパー形状を備えた開口部52を形成する。次いで、図5(b)に示すように、第1マスク51の側壁部及び開口部52の側壁部やテーパー部を第2マスク53で保護する。次いで、図5(c)に示すように、第1マスク51と第2マスク53を介し、基板50にドライエッチングを施すことで垂直形状を形成し、目的とする前記連通した形状を作り上げるという工程をとる必要がある。そのため、工程が複数且つ煩雑になる。

【0018】

本発明はこのような事情に鑑みてなされたものであって、基板に垂直な側壁部を有する第1開口部と、前記第1開口部と連通するテーパー状の側壁部を有する第2開口部と、を備えた微細構造の形成方法、及び、この方法を用いた流体噴射ヘッドの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0019】

上記の課題を解決するため、本発明の微細構造の形成方法は、基板に垂直な側壁部を有する第1開口部と、前記第1開口部と連通し前記基板表面に向かって開口面積が広くなるテーパー状の側壁部を有する第2開口部と、を備えた微細構造の形成方法であって、前記基板上に階段状の段差構造を有する貫通孔を備えたマスクを形成する第1工程と、前記マスクを介して、保護膜を形成するパッシベーションプロセスと、前記基板をエッチングするドライエッチングプロセスと、を交互に連続して繰り返すことにより、前記第1開口部と前記第2開口部とを形成する第2工程と、を備え、前記第2工程では、前記ドライエッチングプロセスにおけるエッチング量を前記パッシベーションプロセスにおいて形成される保護膜の量よりも多くし、前記第2開口部の側壁部となる前記基板の一部をエッチングしつつ前記第1開口部の底面をエッチングすることで、前記第2開口部の側壁部をテーパー状に形成することを特徴とする。

この方法によれば、垂直形状とテーパー形状を各々独立した工程で作り上げる必要がなく、一度にこれらの形状が連通した形状を形成することが可能となる。そのため、加工の手間を省き工程が簡略化できる。

【0020】

本発明においては、前記第2工程では、前記基板の温度を制御することによって、前記ドライエッチングプロセスにおけるエッチング量と前記パッシベーションプロセスにおいて形成される保護膜の量とを制御することが望ましい。

一般に基板の温度を高くすると、成膜レートが減少し、エッチングレートが増大する。逆に基板の温度を低くすると、成膜レートが増加し、エッチングレートが減少する。したがって、基板の温度を制御することで、容易にパッシベーションプロセスにより形成される保護膜の量とドライエッチングプロセスによるエッチング量とを制御することができる。

【0021】

本発明においては、前記第2工程を前記基板の温度を制御できる支持台の上で行うことが望ましい。

この方法によれば、基板を所望の温度に保って加工することで、容易且つ再現性よく所望の形状を形成することができる。

【0022】

本発明においては、前記第2工程において、前記ドライエッチングプロセスにおけるエッチング時間と、前記パッシベーションプロセスにおける保護膜の形成時間とを制御することによって、前記ドライエッチングプロセスにおけるエッチング量と、前記パッシベーションプロセスにおいて形成される保護膜の量と、を制御することが望ましい。

この方法によれば、ドライエッチングプロセスのプロセス時間とパッシベーションプロセスのプロセス時間とを個別に制御することで、パッシベーションプロセスにより形成される保護膜の量とドライエッチングプロセスによるエッチング量とを任意に制御することができる。そのため、パッシベーションプロセスにより形成される保護膜の量とドライエッチングプロセスによるエッチング量とのバランスを精度良く制御でき、結果、容易に所望の形状を形成することができる。

【0023】

本発明においては、前記第2工程において、前記第2工程の開始から終了まで、前記基板の温度と、前記ドライエッチングプロセスにおけるエッチング時間と、前記パッシベーションプロセスにおける保護膜の形成時間と、が一定であることが望ましい。

この方法によれば、基板温度と各加工時間とを所定の一定条件に保ちエッチングをするだけで、テーパー形状と垂直形状が同時に形成できる。そのため、非常に容易に所望の形状を形成することができる。また、工程の途中での条件変更が不要であるため、工程が簡略化できる。

【0024】

前記基板は、シリコン基板であることが望ましい。

加工したシリコン基板は、流体噴射ヘッドや三次元実装用の基板といったMEMSデバイス等に用いることができる。

【0025】

本発明における流体噴射ヘッドの製造方法は、基板に垂直な側壁部を有する第1開口部と、前記第1開口部と連通するテーパー状の側壁部を有する第2開口部と、を備えた微細構造を含むノズル孔が設けられた流体噴射ヘッドの製造方法であって、前記ノズル孔の形状を前述した本発明の微細構造の形成方法により形成することを特徴とする。

この製造方法によれば、容易にテーパー形状と垂直形状が連通した形状を流体噴射ヘッドのノズル孔として形成することができる。そのため、流体噴射時の噴射抵抗を下げ、弱い駆動力で噴射可能な流体噴射ヘッドを容易に製造することができる。

【図面の簡単な説明】

【0026】

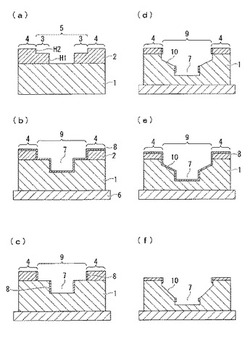

【図1】本発明の微細構造の形成方法を示す工程図である。

【図2】本発明の形成方法を用いて製造される液滴吐出ヘッドを示す説明図である。

【図3】ボッシュプロセス法による基板の形成方法を示す工程図である。

【図4】ボッシュプロセス法による基板の形成方法を示す工程図である。

【図5】従来技術による多段構造の形成方法を示す工程図である。

【発明を実施するための形態】

【0027】

以下、図1を参照しながら、本発明の実施形態に係る微細構造の形成方法について説明する。なお、以下の全ての図面においては、図面を見やすくするため、各構成要素の膜厚や寸法の比率などは適宜異ならせてある。また、後述するドライエッチングプロセスによってエッチングされた面は厳密には平面形状ではなく若干曲面形状になるが、図を見やすくするために断面構造を直線で表記している。

【0028】

図1は、本発明の実施形態に係る微細構造の形成方法を示す工程断面図である。まず、図1(a)に示すように、基板1を用意し基板1上にマスク2を形成する(第1の工程)。マスク2は薄い膜厚の第1マスク部3と厚い膜厚の第2マスク部4が連続しており、階段状に高さが異なる段差構造を有する。マスク2には、開口面積の小さい第1開口部H1と、開口面積の大きい第2開口部H2とが基板1側から順に設けられており、両者が連通して一つの貫通孔5が形成されている。第2開口部H2は基板1に水平な底面を有しており、該底面に第1開口部H1が配置されている。第1開口部H1と第2開口部H2の側壁は基板に垂直に形成されている。

【0029】

本実施形態では、基板1としてシリコン基板が用いられている。また、マスク2として酸化シリコン膜が用いられている。マスク2の厚みは例えば1μmであり、第1開口部H1の深さは例えば0.6μm〜0.7μmである。第1開口部H1及び第2開口部H2の平面形状は例えば円形であり、第1開口部H1の直径は例えば20μm、第2開口部H2の直径は35μmである。マスク2の種類には、所望のマスク2を形成することができれば特に限定は無い。マスク2の段差を形成する方法は、たとえばフォトリソグラフィ法を用いて第1開口部H1と第2開口部H2とを別々に加工する方法や、階調マスクを用いてマスク2上に形成したレジストの厚みを制御するなど、従来公知の方法を採用し形成することができる。

【0030】

次いで、図1(b)から(f)に示すように、パッシベーションプロセスとドライエッチングプロセスとを交互に行う(第2の工程)。本実施形態では、例えばドライエッチングプロセスでSF6を用いてガス流量450sccmから600sccmの間で8秒から10秒の間ドライエッチングを行い、またパッシベーションプロセスでC4F8を用いてガス流量160sccmから200sccmの間で5秒から7秒の間パッシベーションを行い、これらのプロセスを交互に連続して行う。また、基板1の加工を、基板の温度が制御できる支持台6の上で行い、基板1の温度を例えば35℃から40℃の間に制御する。更に、以上の条件をエッチング中に一定に維持する。

【0031】

なお、本実施形態のこれらの加工条件は、先に示した図4(b)の形状を形成する条件と一部共通している。異なる点は、図4(b)の形状を形成する条件では、基板の温度を0℃から10℃の間に制御するところ35℃から40℃の間に変更した点である。一般に温度条件を上げると、ドライエッチングプロセスによるエッチング量は増え、パッシベーションプロセスにより形成される保護膜は減少する傾向にある。ドライエッチングプロセスで使用するガスとしては、他のフッ化硫黄系のガスも用いることができる。また、パッシベーションプロセスで使用するガスとしては、他のフッ化炭素系ガスも用いることが出来る。パッシベーションプロセスで使用するガスはアルゴンと混合して用いることもでき、また、アルゴンと混合しないで用いることもできる。

【0032】

図1(b)は交互に繰り返される両プロセスのうち、パッシベーションプロセス後の状態を示す。エッチングが進行すると基板1が第1貫通孔に対応する形状に異方性エッチングされ、垂直形状の側壁と水平形状の底面とを備える第1開口部7が形成される。第1マスク部はエッチングにより消失して基板1の表面が露出し、残る第2マスク部4が第2貫通孔9を形成する。また、パッシベーションプロセスにより生成した保護膜8が、貫通孔9の底面に露出した第1開口部7の底面及び側面を覆って基板1の表面全体に形成される。

【0033】

次いで、図1(c)に示すように、続くドライエッチングプロセスを行うと、第2マスク部4と、第2貫通孔9に露出した基板1と、第1開口部7の底面と、のそれぞれの水平面に形成された保護膜8がドライエッチングにより消失する。ドライエッチングプロセスによるイオンの入射がほとんど無い第1開口部7及び第2マスク部4の側壁に生成した保護膜8は消失せず残存する。

【0034】

次いで、図1(d)に示すように、更にエッチングを行う。すると、第2貫通孔9に露出した基板1の表面であって第2マスク部4の側壁近傍では、第2マスク部4の形状に沿って垂直方向に異方性エッチングが進行し、垂直形状の成形面を形成する。また、第1開口部7の底面も、第1開口部7の側壁に沿って垂直方向に異方性エッチングが進行する。一方、第1開口部7の側壁に残存した保護膜8も上部から徐々にエッチングされ、それにより第1開口部7の側壁上部の基板が外部に露出する。その結果、ドライエッチングプロセスによって露出した第1開口部7の側壁上部において、第1開口部7の側壁と基板1の表面との接合部の角からエッチングが進行し、徐々にテーパー形状の第2開口部10を形成する。

【0035】

次いで、図1(e)に示すように、パッシベーションプロセスを行うと、生成した保護膜8が貫通孔9の底面に露出した第1開口部7の底面、側壁部及び第2開口部10の側壁部を覆って基板1の表面全体に形成される。

【0036】

次いで、図1(f)に示すように、更にエッチングを行うと、第1開口部7の側壁と第2マスク部4の側壁に沿って垂直形状の成形面が形成され、これらの垂直形状同士がテーパー形状の第2開口部10で連通した多段構造を形成する。第1開口部7の底面はさらにエッチングが進行する。以降、必要があれば図1(e)及び(f)の工程を繰り返し所望の深さにまで開口部を掘り進む。以上のようにして、本実施形態による微細構造の形成が完了する。

【0037】

以上のような構成の微細構造の形成方法によれば、垂直方向にはマスク2及びドライエッチングプロセスによって形成される第1開口部7の側壁に沿って異方性エッチングが進行し、垂直形状が形成される。同時に、マスク2の厚みに差が生じる箇所に対応した基板1上にはテーパー形状を備える第2開口部10が形成される。そのため、垂直形状とテーパー形状を各々独立した工程で作り上げる必要がなく、一度にこれらの形状が連通した形状を形成することが可能となる。そのため、加工の手間を省き工程が簡略化できる。

【0038】

また、本実施形態では、基板1の温度を制御することによって、ドライエッチングプロセスにおけるエッチング量とパッシベーションプロセスにおいて形成される保護膜8の量とを制御することとしている。そのため、パッシベーションプロセスにより形成される保護膜8の量とドライエッチングプロセスによるエッチング量とを精度良く制御することができ、その結果、容易に所望の形状を形成することができる。

【0039】

また、本実施形態では、基板1の温度を制御できる支持台6の上で行うこととしている。そのため、支持台6の機能により、基板1の温度を容易に制御することができる。したがって、再現性良く基板1を所望の温度に保って加工することができ、容易且つ再現性よく所望の形状を形成することができる。

【0040】

また、本実施形態では、開口部の形成工程の開始から終了まで、基板1の温度と、ドライエッチングプロセスにおけるエッチング時間と、パッシベーションプロセスにおける保護膜8の形成時間と、が一定であることとしている。そのため、基板1の温度と各加工時間とを所定の一定条件に保ちエッチングをするだけで、テーパー形状と垂直形状が同時に形成できる。したがって、非常に容易に所望の形状を形成することができる。また、工程の途中での条件変更が不要であるため、工程が簡略化できる。

【0041】

なお、本実施形態では、第2工程において、基板1の制御温度を変えることでドライエッチングプロセスにおけるエッチング量とパッシベーションプロセスにおいて形成される保護膜8の量を制御することとしたが、ドライエッチングプロセスにおけるエッチング時間と、パッシベーションプロセスにおける保護膜8の形成時間とを制御することによって、ドライエッチングプロセスにおけるエッチング量とパッシベーションプロセスにおいて形成される保護膜8の量とを制御することとしてもよい。その場合は、例えば、パッシベーションプロセスの時間は2秒から4秒の間であり、基板1の支持台6の温度は0℃から10℃での間である。他の条件は本実施形態と共通している。先に示した図4(b)の形状を形成する条件と一部共通しており、異なる点は、図4(b)の加工条件におけるパッシベーションプロセスの時間が5秒から7秒の間であるところ、2秒から4秒の間に変更する点である。

【0042】

この方法によれば、ドライエッチングプロセスのプロセス時間とパッシベーションプロセスのプロセス時間とを個別に制御することで、ドライエッチングプロセスにおけるエッチング量と、パッシベーションプロセスにおいて形成される保護膜8の量と、を任意に制御することができる。そのため、パッシベーションプロセスにより形成される保護膜8の量とドライエッチングプロセスによるエッチング量とのバランスを精度良く制御でき、結果、容易に所望の形状を形成することができる。

【0043】

また、本実施形態では、開口部の形成工程の開始から終了までの加工条件を一定にすることとしたが、加工中に一部条件を変更しても構わない。

【0044】

また、本実施形態では、形成された開口部は基板を貫通していないが、開口部は基板を貫通するものとしても良い。

【0045】

次に、本発明の微細構造の形成方法を用いて製造した流体噴射ヘッドについて、図2を用いて説明する。図2は流体噴射ヘッドの一実施形態である液滴吐出ヘッドを示す図であり、図2(a)は要部斜視図であり、図2(b)は要部断面図である。

【0046】

図2(a)に示すように、液滴吐出ヘッド20は例えば、例えばノズルプレート21と振動板22とを備え、両者を仕切部材(リザーバプレート)23を介して接合したものである。ノズルプレート21と振動板22との間には、仕切部材23によって複数の空間24と液溜まり25とが形成されている。各空間24と液溜まり25の内部は液状体で満たされており、各空間24と液溜まり25とは供給口26を介して連通したものとなっている。また、ノズルプレート21には、空間24から液状体を噴射するため、ノズル孔27が縦横に整列させられた状態で複数形成されている。一方、振動板22には、液溜まり25に液状体を供給するための孔28が形成されている。

【0047】

また、図2(b)に示すように、振動板22の空間24に対向する面と反対側の面上には、圧電素子(ピエゾ素子)29が接合されている。この圧電素子29は、一対の電極30の間に位置し、通電するとこれが外側に突出するようにして撓曲するよう構成されたものである。そして、このような構成のもとに圧電素子29が接合されている振動板22は、圧電素子29と一体になって同時に外側へ撓曲するようになっており、これによって空間24の容積が増大するようになっている。したがって、空間24内に増大した容積分に相当する液状体が、液溜まり25から供給口26を介して流入する。また、このような状態から圧電素子29への通電を解除すると、圧電素子29と振動板22はともに元の形状に戻る。したがって、空間24も元の容積に戻ることから、空間24内部の液状体の圧力が上昇し、ノズル孔27から基板に向けて液状体の液滴31が吐出される。

【0048】

ここで、ノズル孔27は、上述した微細構造の形成方法を用いて形成されている。ノズル孔27は、テーパー形状と垂直形状が連通した形状を有しており、テーパー形状が空間24内部に対向するように設けられている。そのため、ノズル孔27から液滴31が吐出される際に、液状体の圧力が空間24内部の圧力からノズル孔27内部の圧力への急激な変化を緩和する構造となっている。したがって、圧力変化により生じる抵抗を下げることができる。その結果、弱い駆動力で吐出が可能である。

【0049】

なお、図2では、流体として液滴を噴射(吐出)する液滴吐出ヘッド20を説明したが、本発明の微細構造の形成方法は、流体として粉体等を噴射する他の流体噴射ヘッドのノズル孔の形成方法に適用することもできる。さらに、三次元実装で必要となる基板の貫通孔の形成方法に適用することも可能であり、広く開口部の形成方法一般に適用可能である。

【0050】

以上、添付図面を参照しながら本発明に係る好適な実施の形態例について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【符号の説明】

【0051】

1…基板、 2…マスク、 6…支持台、 8…保護膜、 20…液滴吐出ヘッド(流体噴射ヘッド)、 27…ノズル孔。

【技術分野】

【0001】

本発明は、微細構造の形成方法及び流体噴射ヘッドの製造方法に関するものである。

【背景技術】

【0002】

精度良く微細構造を加工できる方法の一つとして、特許文献1に挙げるボッシュプロセス法がある。ボッシュプロセス法は、SF6のようなフッ化硫黄系のガスによるドライエッチングプロセスと、CHF3、C4F8のようなフッ化炭素系ガスによる側壁保護膜の形成(パッシベーション)工程とを繰り返す方法であり、異方性の高いエッチングができるという特徴を有する。

【0003】

図3及び図4は、ボッシュプロセス法により基板に凹部を形成する工程を示す工程断面図である。まず、図3(a)に示すように、基板30上にマスク31を形成する。マスク31には貫通孔32が形成されている。

【0004】

次いで、図3(b)に示すように、マスク31を介して基板30にドライエッチングを施すと、基板上に開口部33が形成される。開口部33は優れた異方性を備えて形成され、第1貫通孔32の側壁に沿った開口部33の側壁は基板30に略垂直に形成される。開口部33の底面は基板30の表面に平行である。開口部33の側壁は、厳密には平面形状ではなく若干曲面形状になるが、図を見やすくするために断面構造を直線で表記し、基板30表面に垂直な形状として示している。

【0005】

次いで、図3(c)に示すように、マスク31を介して基板30にパッシベーションを施すと、マスク31及び開口部33の表面上に保護膜34が形成される。

【0006】

次いで、図3(d)に示すように、再度同様にドライエッチングを施すと、基板30表面と平行な面であるマスク31の上面と開口部33の底面に形成された保護膜34は消失し、エッチングが進行する。マスク31及び開口部33の側壁部に形成された保護膜34は残存する。

【0007】

更に、図3(c)及び図3(d)に示した工程を必要な回数交互に繰り返し、必要な深さにまで掘り下げることで、ボッシュプロセス法による凹部の形成が完了する。

【0008】

また例えば、図4(a)に示すように、基板40に階段状の段差構造を有する貫通孔42を備えたマスク41を付し、マスク41を介してボッシュプロセス法によるエッチングを行うとする。

【0009】

その場合、図4(b)に示すように、まずは貫通孔の低い段が消失し、基板40が露出するまでエッチングが進行する。その際、貫通孔に露出していた基板40もエッチングされ、垂直形状の側壁部と水平面の底面を備える第1開口部43を形成する。パッシベーションで形成される保護膜は、マスク41と第1開口部43と新たに露出した基板40の表面上と、に形成される。

【0010】

次いで、図4(c)に示すように、第1開口部43は側壁に沿って更に垂直に掘り進められる。また、基板40はマスク41の残る側壁の形状に沿って垂直に掘り進められるため、基板40には貫通孔42が備えていた階段状の段差構造が反映された、第1開口部の側壁とマスク41に沿って形成される垂直面が繋がった階段状の段差構造が形成される。

【0011】

以上のようにボッシュプロセス法によるエッチングを行うと、ドライエッチングによるイオンの入射がある平面部では、保護膜及びマスクが除去されてエッチングが進行する。また、側壁部では形成された保護膜が残存し、水平方向にわずかに生じるイオンの入射から基板を保護する。その結果、基板に垂直な方向に高い異方性を備えたエッチングが可能となる。

【0012】

ところで、電子機器に用いられる精密部品の形状は垂直形状と、水平面のみで構成されているわけではない。例えば水平面に対してある一定の傾斜を持った形状(テーパー形状)も組み合わせて部品の特定の形状を構成されている。

【0013】

様々なテーパー形状の形成方法としては、特許文献2から特許文献4に記載の方法がある。特許文献2の方法では、段差のあるエッチングマスクを介して2段階に渡ってウェットエッチングすることで深さを変えた多段のテーパー形状を作製している。特許文献3及び4の方法では、エッチングガスの中に反応生成物を生じるガスを適量添加し、反応性生物を保護膜として溝の側壁部に堆積させながらドライエッチングを行うことで、側壁部をエッチングから保護し、テーパー形状を作製することを提案している。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】米国特許第5501893号明細書

【特許文献2】特開2005−183419号公報

【特許文献3】特開平10−70104号公報

【特許文献4】特開平6−5566号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、上記方法には次のような問題がある。すなわち、いずれの方法においてもテーパー形状を形成することのみを目的とした構成となっている。そのため、上記方法を利用して、テーパー形状と他の形状と組み合わせた形状を形成することは未だ煩雑な工程を要する。

【0016】

例えば、テーパー形状と垂直形状が連通した形状は、流体噴射装置のノズル孔や三次元実装の配線に応用可能であり非常に有用である。しかし、このような形状を、前記特許文献で提案されている方法を用いて形成するためには、各形状を形成する工程をそれぞれ別工程で行う必要がある。

【0017】

図5は、従来の方法で前記連通した形状を形成する工程断面図である。まず、図5(a)に示すように基板50に貫通孔を設けた第1マスク51を付し、従来の方法でテーパー形状を備えた開口部52を形成する。次いで、図5(b)に示すように、第1マスク51の側壁部及び開口部52の側壁部やテーパー部を第2マスク53で保護する。次いで、図5(c)に示すように、第1マスク51と第2マスク53を介し、基板50にドライエッチングを施すことで垂直形状を形成し、目的とする前記連通した形状を作り上げるという工程をとる必要がある。そのため、工程が複数且つ煩雑になる。

【0018】

本発明はこのような事情に鑑みてなされたものであって、基板に垂直な側壁部を有する第1開口部と、前記第1開口部と連通するテーパー状の側壁部を有する第2開口部と、を備えた微細構造の形成方法、及び、この方法を用いた流体噴射ヘッドの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0019】

上記の課題を解決するため、本発明の微細構造の形成方法は、基板に垂直な側壁部を有する第1開口部と、前記第1開口部と連通し前記基板表面に向かって開口面積が広くなるテーパー状の側壁部を有する第2開口部と、を備えた微細構造の形成方法であって、前記基板上に階段状の段差構造を有する貫通孔を備えたマスクを形成する第1工程と、前記マスクを介して、保護膜を形成するパッシベーションプロセスと、前記基板をエッチングするドライエッチングプロセスと、を交互に連続して繰り返すことにより、前記第1開口部と前記第2開口部とを形成する第2工程と、を備え、前記第2工程では、前記ドライエッチングプロセスにおけるエッチング量を前記パッシベーションプロセスにおいて形成される保護膜の量よりも多くし、前記第2開口部の側壁部となる前記基板の一部をエッチングしつつ前記第1開口部の底面をエッチングすることで、前記第2開口部の側壁部をテーパー状に形成することを特徴とする。

この方法によれば、垂直形状とテーパー形状を各々独立した工程で作り上げる必要がなく、一度にこれらの形状が連通した形状を形成することが可能となる。そのため、加工の手間を省き工程が簡略化できる。

【0020】

本発明においては、前記第2工程では、前記基板の温度を制御することによって、前記ドライエッチングプロセスにおけるエッチング量と前記パッシベーションプロセスにおいて形成される保護膜の量とを制御することが望ましい。

一般に基板の温度を高くすると、成膜レートが減少し、エッチングレートが増大する。逆に基板の温度を低くすると、成膜レートが増加し、エッチングレートが減少する。したがって、基板の温度を制御することで、容易にパッシベーションプロセスにより形成される保護膜の量とドライエッチングプロセスによるエッチング量とを制御することができる。

【0021】

本発明においては、前記第2工程を前記基板の温度を制御できる支持台の上で行うことが望ましい。

この方法によれば、基板を所望の温度に保って加工することで、容易且つ再現性よく所望の形状を形成することができる。

【0022】

本発明においては、前記第2工程において、前記ドライエッチングプロセスにおけるエッチング時間と、前記パッシベーションプロセスにおける保護膜の形成時間とを制御することによって、前記ドライエッチングプロセスにおけるエッチング量と、前記パッシベーションプロセスにおいて形成される保護膜の量と、を制御することが望ましい。

この方法によれば、ドライエッチングプロセスのプロセス時間とパッシベーションプロセスのプロセス時間とを個別に制御することで、パッシベーションプロセスにより形成される保護膜の量とドライエッチングプロセスによるエッチング量とを任意に制御することができる。そのため、パッシベーションプロセスにより形成される保護膜の量とドライエッチングプロセスによるエッチング量とのバランスを精度良く制御でき、結果、容易に所望の形状を形成することができる。

【0023】

本発明においては、前記第2工程において、前記第2工程の開始から終了まで、前記基板の温度と、前記ドライエッチングプロセスにおけるエッチング時間と、前記パッシベーションプロセスにおける保護膜の形成時間と、が一定であることが望ましい。

この方法によれば、基板温度と各加工時間とを所定の一定条件に保ちエッチングをするだけで、テーパー形状と垂直形状が同時に形成できる。そのため、非常に容易に所望の形状を形成することができる。また、工程の途中での条件変更が不要であるため、工程が簡略化できる。

【0024】

前記基板は、シリコン基板であることが望ましい。

加工したシリコン基板は、流体噴射ヘッドや三次元実装用の基板といったMEMSデバイス等に用いることができる。

【0025】

本発明における流体噴射ヘッドの製造方法は、基板に垂直な側壁部を有する第1開口部と、前記第1開口部と連通するテーパー状の側壁部を有する第2開口部と、を備えた微細構造を含むノズル孔が設けられた流体噴射ヘッドの製造方法であって、前記ノズル孔の形状を前述した本発明の微細構造の形成方法により形成することを特徴とする。

この製造方法によれば、容易にテーパー形状と垂直形状が連通した形状を流体噴射ヘッドのノズル孔として形成することができる。そのため、流体噴射時の噴射抵抗を下げ、弱い駆動力で噴射可能な流体噴射ヘッドを容易に製造することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の微細構造の形成方法を示す工程図である。

【図2】本発明の形成方法を用いて製造される液滴吐出ヘッドを示す説明図である。

【図3】ボッシュプロセス法による基板の形成方法を示す工程図である。

【図4】ボッシュプロセス法による基板の形成方法を示す工程図である。

【図5】従来技術による多段構造の形成方法を示す工程図である。

【発明を実施するための形態】

【0027】

以下、図1を参照しながら、本発明の実施形態に係る微細構造の形成方法について説明する。なお、以下の全ての図面においては、図面を見やすくするため、各構成要素の膜厚や寸法の比率などは適宜異ならせてある。また、後述するドライエッチングプロセスによってエッチングされた面は厳密には平面形状ではなく若干曲面形状になるが、図を見やすくするために断面構造を直線で表記している。

【0028】

図1は、本発明の実施形態に係る微細構造の形成方法を示す工程断面図である。まず、図1(a)に示すように、基板1を用意し基板1上にマスク2を形成する(第1の工程)。マスク2は薄い膜厚の第1マスク部3と厚い膜厚の第2マスク部4が連続しており、階段状に高さが異なる段差構造を有する。マスク2には、開口面積の小さい第1開口部H1と、開口面積の大きい第2開口部H2とが基板1側から順に設けられており、両者が連通して一つの貫通孔5が形成されている。第2開口部H2は基板1に水平な底面を有しており、該底面に第1開口部H1が配置されている。第1開口部H1と第2開口部H2の側壁は基板に垂直に形成されている。

【0029】

本実施形態では、基板1としてシリコン基板が用いられている。また、マスク2として酸化シリコン膜が用いられている。マスク2の厚みは例えば1μmであり、第1開口部H1の深さは例えば0.6μm〜0.7μmである。第1開口部H1及び第2開口部H2の平面形状は例えば円形であり、第1開口部H1の直径は例えば20μm、第2開口部H2の直径は35μmである。マスク2の種類には、所望のマスク2を形成することができれば特に限定は無い。マスク2の段差を形成する方法は、たとえばフォトリソグラフィ法を用いて第1開口部H1と第2開口部H2とを別々に加工する方法や、階調マスクを用いてマスク2上に形成したレジストの厚みを制御するなど、従来公知の方法を採用し形成することができる。

【0030】

次いで、図1(b)から(f)に示すように、パッシベーションプロセスとドライエッチングプロセスとを交互に行う(第2の工程)。本実施形態では、例えばドライエッチングプロセスでSF6を用いてガス流量450sccmから600sccmの間で8秒から10秒の間ドライエッチングを行い、またパッシベーションプロセスでC4F8を用いてガス流量160sccmから200sccmの間で5秒から7秒の間パッシベーションを行い、これらのプロセスを交互に連続して行う。また、基板1の加工を、基板の温度が制御できる支持台6の上で行い、基板1の温度を例えば35℃から40℃の間に制御する。更に、以上の条件をエッチング中に一定に維持する。

【0031】

なお、本実施形態のこれらの加工条件は、先に示した図4(b)の形状を形成する条件と一部共通している。異なる点は、図4(b)の形状を形成する条件では、基板の温度を0℃から10℃の間に制御するところ35℃から40℃の間に変更した点である。一般に温度条件を上げると、ドライエッチングプロセスによるエッチング量は増え、パッシベーションプロセスにより形成される保護膜は減少する傾向にある。ドライエッチングプロセスで使用するガスとしては、他のフッ化硫黄系のガスも用いることができる。また、パッシベーションプロセスで使用するガスとしては、他のフッ化炭素系ガスも用いることが出来る。パッシベーションプロセスで使用するガスはアルゴンと混合して用いることもでき、また、アルゴンと混合しないで用いることもできる。

【0032】

図1(b)は交互に繰り返される両プロセスのうち、パッシベーションプロセス後の状態を示す。エッチングが進行すると基板1が第1貫通孔に対応する形状に異方性エッチングされ、垂直形状の側壁と水平形状の底面とを備える第1開口部7が形成される。第1マスク部はエッチングにより消失して基板1の表面が露出し、残る第2マスク部4が第2貫通孔9を形成する。また、パッシベーションプロセスにより生成した保護膜8が、貫通孔9の底面に露出した第1開口部7の底面及び側面を覆って基板1の表面全体に形成される。

【0033】

次いで、図1(c)に示すように、続くドライエッチングプロセスを行うと、第2マスク部4と、第2貫通孔9に露出した基板1と、第1開口部7の底面と、のそれぞれの水平面に形成された保護膜8がドライエッチングにより消失する。ドライエッチングプロセスによるイオンの入射がほとんど無い第1開口部7及び第2マスク部4の側壁に生成した保護膜8は消失せず残存する。

【0034】

次いで、図1(d)に示すように、更にエッチングを行う。すると、第2貫通孔9に露出した基板1の表面であって第2マスク部4の側壁近傍では、第2マスク部4の形状に沿って垂直方向に異方性エッチングが進行し、垂直形状の成形面を形成する。また、第1開口部7の底面も、第1開口部7の側壁に沿って垂直方向に異方性エッチングが進行する。一方、第1開口部7の側壁に残存した保護膜8も上部から徐々にエッチングされ、それにより第1開口部7の側壁上部の基板が外部に露出する。その結果、ドライエッチングプロセスによって露出した第1開口部7の側壁上部において、第1開口部7の側壁と基板1の表面との接合部の角からエッチングが進行し、徐々にテーパー形状の第2開口部10を形成する。

【0035】

次いで、図1(e)に示すように、パッシベーションプロセスを行うと、生成した保護膜8が貫通孔9の底面に露出した第1開口部7の底面、側壁部及び第2開口部10の側壁部を覆って基板1の表面全体に形成される。

【0036】

次いで、図1(f)に示すように、更にエッチングを行うと、第1開口部7の側壁と第2マスク部4の側壁に沿って垂直形状の成形面が形成され、これらの垂直形状同士がテーパー形状の第2開口部10で連通した多段構造を形成する。第1開口部7の底面はさらにエッチングが進行する。以降、必要があれば図1(e)及び(f)の工程を繰り返し所望の深さにまで開口部を掘り進む。以上のようにして、本実施形態による微細構造の形成が完了する。

【0037】

以上のような構成の微細構造の形成方法によれば、垂直方向にはマスク2及びドライエッチングプロセスによって形成される第1開口部7の側壁に沿って異方性エッチングが進行し、垂直形状が形成される。同時に、マスク2の厚みに差が生じる箇所に対応した基板1上にはテーパー形状を備える第2開口部10が形成される。そのため、垂直形状とテーパー形状を各々独立した工程で作り上げる必要がなく、一度にこれらの形状が連通した形状を形成することが可能となる。そのため、加工の手間を省き工程が簡略化できる。

【0038】

また、本実施形態では、基板1の温度を制御することによって、ドライエッチングプロセスにおけるエッチング量とパッシベーションプロセスにおいて形成される保護膜8の量とを制御することとしている。そのため、パッシベーションプロセスにより形成される保護膜8の量とドライエッチングプロセスによるエッチング量とを精度良く制御することができ、その結果、容易に所望の形状を形成することができる。

【0039】

また、本実施形態では、基板1の温度を制御できる支持台6の上で行うこととしている。そのため、支持台6の機能により、基板1の温度を容易に制御することができる。したがって、再現性良く基板1を所望の温度に保って加工することができ、容易且つ再現性よく所望の形状を形成することができる。

【0040】

また、本実施形態では、開口部の形成工程の開始から終了まで、基板1の温度と、ドライエッチングプロセスにおけるエッチング時間と、パッシベーションプロセスにおける保護膜8の形成時間と、が一定であることとしている。そのため、基板1の温度と各加工時間とを所定の一定条件に保ちエッチングをするだけで、テーパー形状と垂直形状が同時に形成できる。したがって、非常に容易に所望の形状を形成することができる。また、工程の途中での条件変更が不要であるため、工程が簡略化できる。

【0041】

なお、本実施形態では、第2工程において、基板1の制御温度を変えることでドライエッチングプロセスにおけるエッチング量とパッシベーションプロセスにおいて形成される保護膜8の量を制御することとしたが、ドライエッチングプロセスにおけるエッチング時間と、パッシベーションプロセスにおける保護膜8の形成時間とを制御することによって、ドライエッチングプロセスにおけるエッチング量とパッシベーションプロセスにおいて形成される保護膜8の量とを制御することとしてもよい。その場合は、例えば、パッシベーションプロセスの時間は2秒から4秒の間であり、基板1の支持台6の温度は0℃から10℃での間である。他の条件は本実施形態と共通している。先に示した図4(b)の形状を形成する条件と一部共通しており、異なる点は、図4(b)の加工条件におけるパッシベーションプロセスの時間が5秒から7秒の間であるところ、2秒から4秒の間に変更する点である。

【0042】

この方法によれば、ドライエッチングプロセスのプロセス時間とパッシベーションプロセスのプロセス時間とを個別に制御することで、ドライエッチングプロセスにおけるエッチング量と、パッシベーションプロセスにおいて形成される保護膜8の量と、を任意に制御することができる。そのため、パッシベーションプロセスにより形成される保護膜8の量とドライエッチングプロセスによるエッチング量とのバランスを精度良く制御でき、結果、容易に所望の形状を形成することができる。

【0043】

また、本実施形態では、開口部の形成工程の開始から終了までの加工条件を一定にすることとしたが、加工中に一部条件を変更しても構わない。

【0044】

また、本実施形態では、形成された開口部は基板を貫通していないが、開口部は基板を貫通するものとしても良い。

【0045】

次に、本発明の微細構造の形成方法を用いて製造した流体噴射ヘッドについて、図2を用いて説明する。図2は流体噴射ヘッドの一実施形態である液滴吐出ヘッドを示す図であり、図2(a)は要部斜視図であり、図2(b)は要部断面図である。

【0046】

図2(a)に示すように、液滴吐出ヘッド20は例えば、例えばノズルプレート21と振動板22とを備え、両者を仕切部材(リザーバプレート)23を介して接合したものである。ノズルプレート21と振動板22との間には、仕切部材23によって複数の空間24と液溜まり25とが形成されている。各空間24と液溜まり25の内部は液状体で満たされており、各空間24と液溜まり25とは供給口26を介して連通したものとなっている。また、ノズルプレート21には、空間24から液状体を噴射するため、ノズル孔27が縦横に整列させられた状態で複数形成されている。一方、振動板22には、液溜まり25に液状体を供給するための孔28が形成されている。

【0047】

また、図2(b)に示すように、振動板22の空間24に対向する面と反対側の面上には、圧電素子(ピエゾ素子)29が接合されている。この圧電素子29は、一対の電極30の間に位置し、通電するとこれが外側に突出するようにして撓曲するよう構成されたものである。そして、このような構成のもとに圧電素子29が接合されている振動板22は、圧電素子29と一体になって同時に外側へ撓曲するようになっており、これによって空間24の容積が増大するようになっている。したがって、空間24内に増大した容積分に相当する液状体が、液溜まり25から供給口26を介して流入する。また、このような状態から圧電素子29への通電を解除すると、圧電素子29と振動板22はともに元の形状に戻る。したがって、空間24も元の容積に戻ることから、空間24内部の液状体の圧力が上昇し、ノズル孔27から基板に向けて液状体の液滴31が吐出される。

【0048】

ここで、ノズル孔27は、上述した微細構造の形成方法を用いて形成されている。ノズル孔27は、テーパー形状と垂直形状が連通した形状を有しており、テーパー形状が空間24内部に対向するように設けられている。そのため、ノズル孔27から液滴31が吐出される際に、液状体の圧力が空間24内部の圧力からノズル孔27内部の圧力への急激な変化を緩和する構造となっている。したがって、圧力変化により生じる抵抗を下げることができる。その結果、弱い駆動力で吐出が可能である。

【0049】

なお、図2では、流体として液滴を噴射(吐出)する液滴吐出ヘッド20を説明したが、本発明の微細構造の形成方法は、流体として粉体等を噴射する他の流体噴射ヘッドのノズル孔の形成方法に適用することもできる。さらに、三次元実装で必要となる基板の貫通孔の形成方法に適用することも可能であり、広く開口部の形成方法一般に適用可能である。

【0050】

以上、添付図面を参照しながら本発明に係る好適な実施の形態例について説明したが、本発明は係る例に限定されないことは言うまでもない。上述した例において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【符号の説明】

【0051】

1…基板、 2…マスク、 6…支持台、 8…保護膜、 20…液滴吐出ヘッド(流体噴射ヘッド)、 27…ノズル孔。

【特許請求の範囲】

【請求項1】

基板に垂直な側壁部を有する第1開口部と、前記第1開口部と連通し前記基板表面に向かって開口面積が広くなるテーパー状の側壁部を有する第2開口部と、を備えた微細構造の形成方法であって、

前記基板上に階段状の段差構造を有する貫通孔を備えたマスクを形成する第1工程と、

前記マスクを介して、保護膜を形成するパッシベーションプロセスと、前記基板をエッチングするドライエッチングプロセスと、を交互に連続して繰り返すことにより、前記第1開口部と前記第2開口部とを形成する第2工程と、を備え、

前記第2工程では、前記ドライエッチングプロセスにおけるエッチング量を前記パッシベーションプロセスにおいて形成される保護膜の量よりも多くし、前記第2開口部の側壁部となる前記基板の一部をエッチングしつつ前記第1開口部の底面をエッチングすることで、前記第2開口部の側壁部をテーパー状に形成することを特徴とする微細構造の形成方法。

【請求項2】

前記第2工程では、前記基板の温度を制御することによって、前記ドライエッチングプロセスにおけるエッチング量と前記パッシベーションプロセスにおいて形成される保護膜の量とを制御することを特徴とする請求項1に記載の微細構造の形成方法。

【請求項3】

前記第2工程を前記基板の温度を制御できる支持台の上で行うことを特徴とする請求項2に記載の微細構造の形成方法。

【請求項4】

前記第2工程において、前記ドライエッチングプロセスにおけるエッチング時間と、前記パッシベーションプロセスにおける保護膜の形成時間とを制御することによって、前記ドライエッチングプロセスにおけるエッチング量と前記パッシベーションプロセスにおいて形成される保護膜の量とを制御することを特徴とする請求項1から請求項3のいずれか1項に記載の微細構造の形成方法。

【請求項5】

前記第2工程において、前記第2工程の開始から終了まで、前記基板の温度と、前記ドライエッチングプロセスにおけるエッチング時間と、前記パッシベーションプロセスにおける保護膜の形成時間と、が一定であることを特徴とする請求項1から請求項4のいずれか1項に記載の微細構造の形成方法。

【請求項6】

前記基板は、シリコン基板であることを特徴とする請求項1から請求項5のいずれか1項に記載の微細構造の形成方法。

【請求項7】

基板に垂直な側壁部を有する第1開口部と、前記第1開口部と連通するテーパー状の側壁部を有する第2開口部と、を備えた微細構造を含むノズル孔が設けられた流体噴射ヘッドの製造方法であって、

前記ノズル孔の形状を請求項1に記載の微細構造の形成方法により形成することを特徴とする流体噴射ヘッドの製造方法。

【請求項1】

基板に垂直な側壁部を有する第1開口部と、前記第1開口部と連通し前記基板表面に向かって開口面積が広くなるテーパー状の側壁部を有する第2開口部と、を備えた微細構造の形成方法であって、

前記基板上に階段状の段差構造を有する貫通孔を備えたマスクを形成する第1工程と、

前記マスクを介して、保護膜を形成するパッシベーションプロセスと、前記基板をエッチングするドライエッチングプロセスと、を交互に連続して繰り返すことにより、前記第1開口部と前記第2開口部とを形成する第2工程と、を備え、

前記第2工程では、前記ドライエッチングプロセスにおけるエッチング量を前記パッシベーションプロセスにおいて形成される保護膜の量よりも多くし、前記第2開口部の側壁部となる前記基板の一部をエッチングしつつ前記第1開口部の底面をエッチングすることで、前記第2開口部の側壁部をテーパー状に形成することを特徴とする微細構造の形成方法。

【請求項2】

前記第2工程では、前記基板の温度を制御することによって、前記ドライエッチングプロセスにおけるエッチング量と前記パッシベーションプロセスにおいて形成される保護膜の量とを制御することを特徴とする請求項1に記載の微細構造の形成方法。

【請求項3】

前記第2工程を前記基板の温度を制御できる支持台の上で行うことを特徴とする請求項2に記載の微細構造の形成方法。

【請求項4】

前記第2工程において、前記ドライエッチングプロセスにおけるエッチング時間と、前記パッシベーションプロセスにおける保護膜の形成時間とを制御することによって、前記ドライエッチングプロセスにおけるエッチング量と前記パッシベーションプロセスにおいて形成される保護膜の量とを制御することを特徴とする請求項1から請求項3のいずれか1項に記載の微細構造の形成方法。

【請求項5】

前記第2工程において、前記第2工程の開始から終了まで、前記基板の温度と、前記ドライエッチングプロセスにおけるエッチング時間と、前記パッシベーションプロセスにおける保護膜の形成時間と、が一定であることを特徴とする請求項1から請求項4のいずれか1項に記載の微細構造の形成方法。

【請求項6】

前記基板は、シリコン基板であることを特徴とする請求項1から請求項5のいずれか1項に記載の微細構造の形成方法。

【請求項7】

基板に垂直な側壁部を有する第1開口部と、前記第1開口部と連通するテーパー状の側壁部を有する第2開口部と、を備えた微細構造を含むノズル孔が設けられた流体噴射ヘッドの製造方法であって、

前記ノズル孔の形状を請求項1に記載の微細構造の形成方法により形成することを特徴とする流体噴射ヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−84996(P2013−84996A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2013−18204(P2013−18204)

【出願日】平成25年2月1日(2013.2.1)

【分割の表示】特願2007−208974(P2007−208974)の分割

【原出願日】平成19年8月10日(2007.8.10)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成25年2月1日(2013.2.1)

【分割の表示】特願2007−208974(P2007−208974)の分割

【原出願日】平成19年8月10日(2007.8.10)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]